Operating

Instructions

TPS/i Robotics 焊接系统

TWIN Push

TWIN Push/Pull

TWIN CMT

ZH

操作说明书

42,0426,0277,ZH 014-21022023

目录

安全规范 8

安全标志说明 8

概述 8

符合规定的使用 8

环境条件 9

运营商的责任 9

操作人员的责任 9

电源连接 9

保护您自己和他人 10

来自有毒气体和蒸汽的危险 10

火花飞溅产生的危险 11

由电源电流和焊接电流产生的危险 11

弯曲焊接电流 12

EMC 设备分级 12

EMC 措施 12

EMF 措施 13

特殊危险区域 13

保护气体要求 14

来自保护气体气瓶的危险 14

逸出的保护气体产生的危险 14

安装位置和运输期间的安全措施 14

正常操作中的安全措施 15

调试、维护和维修 15

安全技术检查 16

处置 16

安全标识 16

数据保护 16

版权 16

ZH

一般信息 17

概述 19

应用领域 19

要求 20

TWIN Push 最低装备 20

TWIN Push/Pull 最低装备 21

TWIN CMT 最低装备 22

机械要求 23

电气要求 23

软件要求 23

机器人尺寸标注 23

提高系统可用性的措施 23

接地 24

关于送丝系统的提示 25

功能原理 26

操作原理 26

主站焊接电源和从站焊接电源 26

系统配置 27

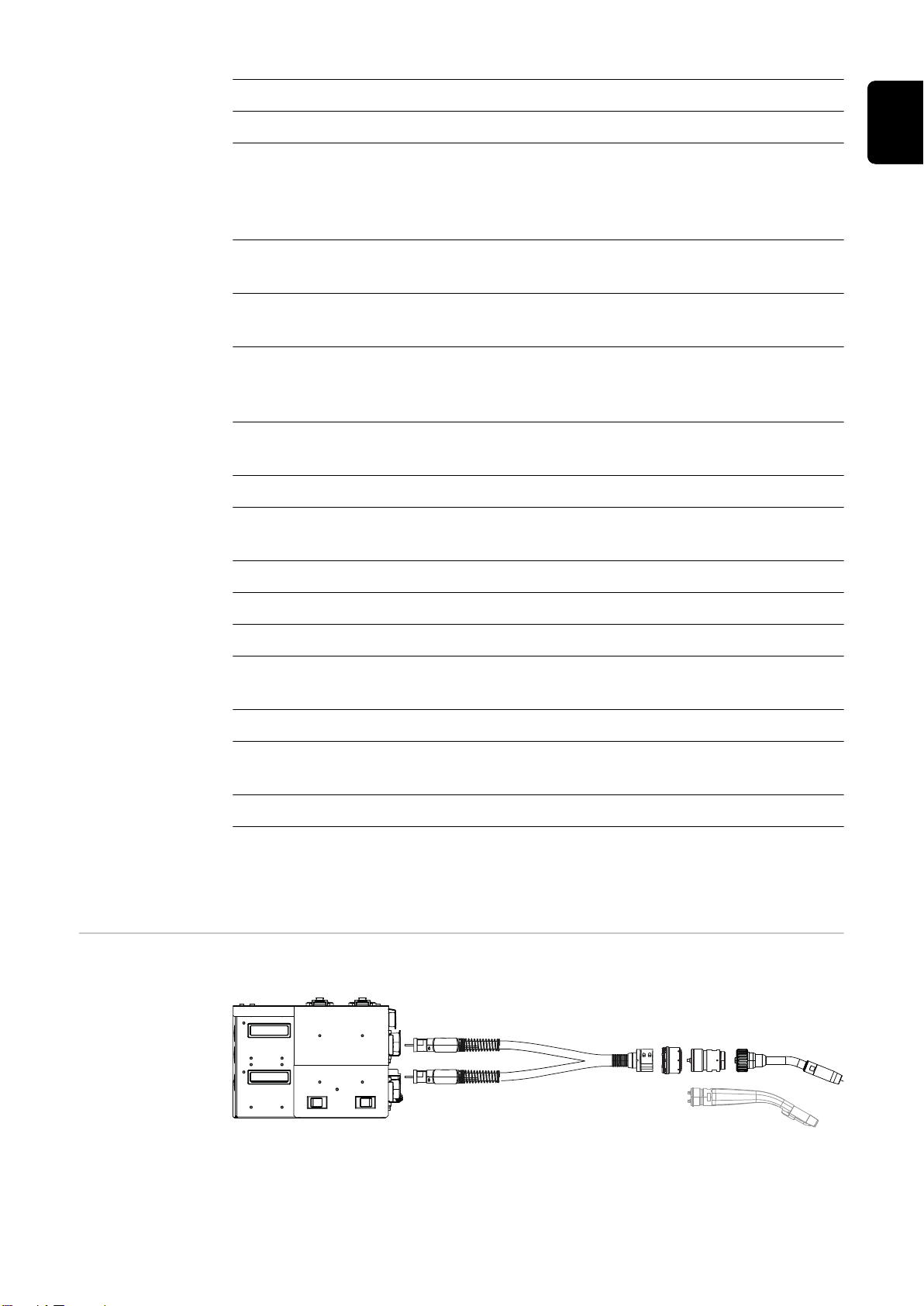

TWIN Push 焊接系统概览 27

TWIN Push/Pull、CMT 焊接系统概览 28

更多配置选项 29

系统组件 31

WF 30i R /TWIN 33

设备设计方案 33

妥善使用 33

设备上的警告标志 34

设备上的警告说明 36

互连管组 38

3

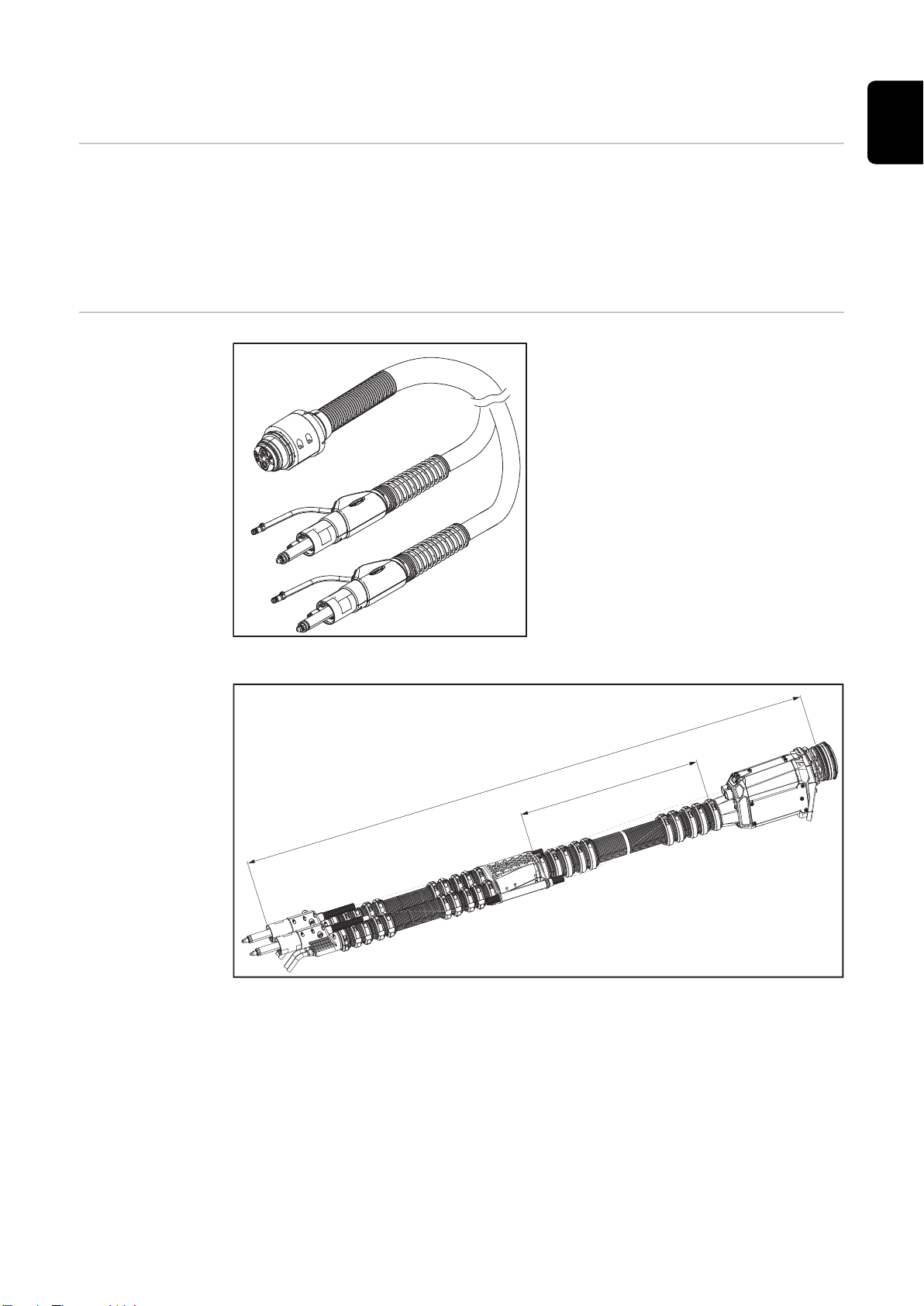

中继线 38

焊枪管组 39

概要 39

供货范围 39

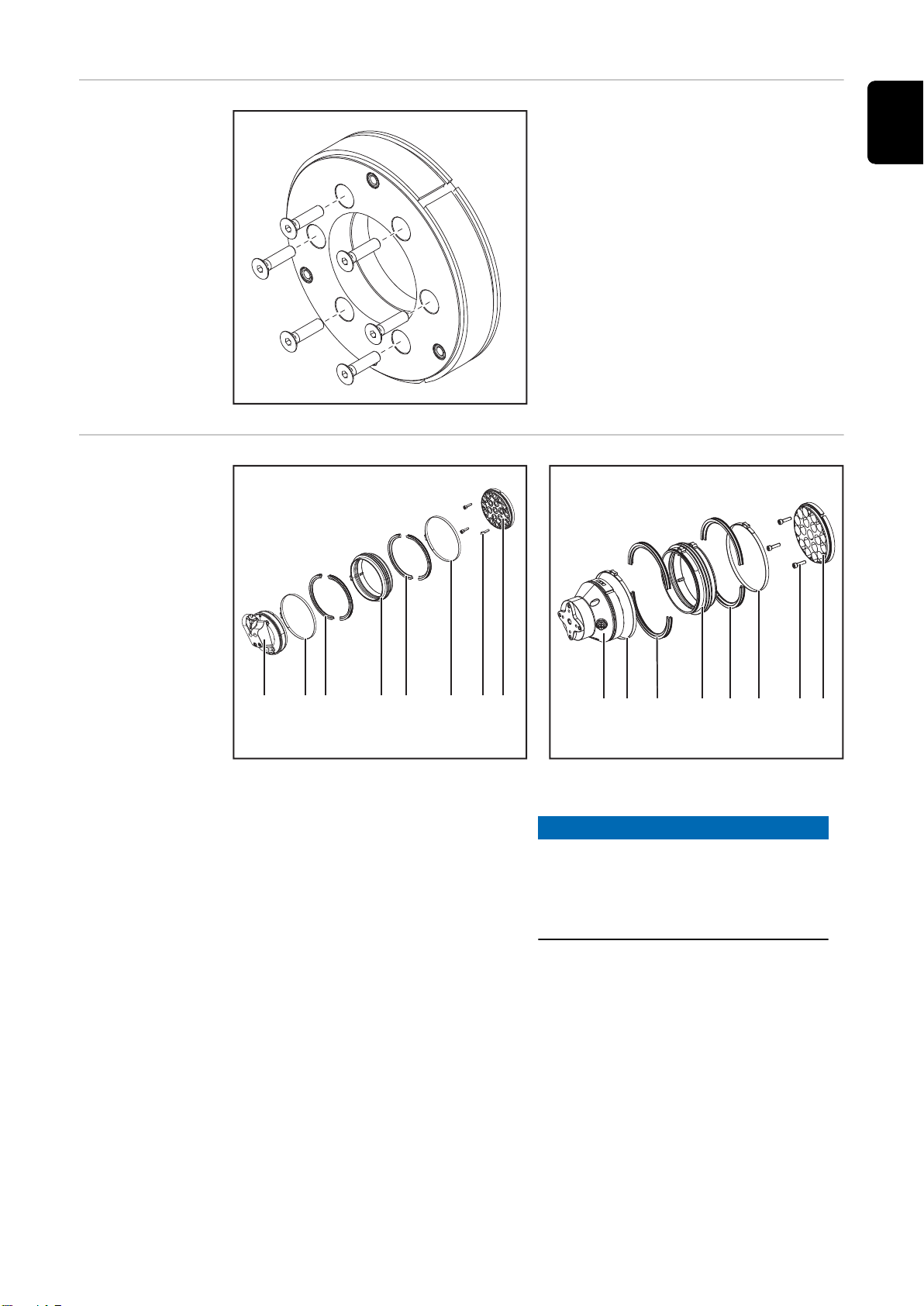

CrashBox 40

一般规定 40

CrashBox 的正确操作提示 40

CrashBox 维修信息 40

其他安装要求 41

供货范围 41

固定卡夹系统 (TWIN Push) 供货范围 42

分度盘供货范围 (TWIN Push) 42

驱动装置支架(TWIN Push/Pull、CMT)供货范围 42

机器人焊枪 43

机器人焊枪 43

MTB 2x500i R - 导电嘴倾角 44

TWIN-MTB 单丝接头 45

TWIN-MTB 单丝接头 45

焊接技术方面 47

焊接技术方面 49

双丝焊接工艺的保护气体 49

进行 R/L 比较 49

焊枪倾角 50

干伸长 50

导电嘴倾角的应用建议 51

CMT TWIN 的焊接开始顺序 52

双丝操作模式 52

双丝特性数据 53

概要 53

可用的双丝特性数据 53

SlagHammer 58

双丝焊接工艺 59

双丝焊接工艺 - 概览 59

符号 59

PMC TWIN/PMC TWIN 60

PCS TWIN / PCS TWIN 61

PMC TWIN / CMT TWIN 61

CMT TWIN / CMT TWIN 62

单丝(带有双丝焊枪):PMC/脉冲/LSC/标准/CMT 62

双丝焊接工艺参数 65

双丝焊接工艺参数 65

从站引弧延迟 65

脉冲同步率 66

主站/从站相位移 66

TWIN SynchroPulse 68

SynchroPulse 焊接 68

TWIN SynchroPulse 68

TWIN Push 焊接参数标准值 69

角焊缝和焊接位置 PA 的标准值 69

角焊缝和 PB 焊接位置的标准值 71

TWIN Push/Pull 焊接参数标准值 72

角焊缝和 PB 焊接位置的标准值 72

搭接接头和焊接位置 PB 的标准值 73

TWIN CMT 焊接参数标准值 74

角焊缝和 PB 焊接位置的标准值 74

搭接接头和焊接位置 PB 的标准值 74

操作元件、接口和机械组件 77

WF 30i R /TWIN 79

安全标识 79

4

送丝机前视图 79

送丝机侧视图 80

气体检测、回丝和穿丝键的功能 81

送丝机后视图 83

MHP 2x450i RD/W/FSC 包括 WF 60i TWIN Drive /W 84

安全标识 84

MHP 2x450i RD/W/FSC 包括 WF 60i TWIN Drive /W – 机械部件 84

MHP 2x450i RD/W/FSC 包括 WF 60i TWIN Drive /W - 控制面板 84

互连管组 86

综合管线 - 接口 86

TWIN-MTB 单丝接头 87

TWIN-MTB 单丝接头 – 极桥 87

安装系统组件 - TWIN Push 89

安全标识 - 安装和调试 91

安全标识 91

将绝缘后的电极丝与送丝机相连 92

安装和调试之前 93

安装规定 93

安装 - 概览 93

在机器人上安装双丝送丝机和附件 95

在机器人上安装送丝机 95

在机器人上安装中继线的侧支架 96

敷设、安装和连接综合管线 97

将中继线连接到送丝机上 97

将中继线连接至电源、冷却器和 TWIN 控制器 98

安装 CrashBox、焊枪综合管线和双丝焊枪 99

将 CrashBox /i 安装到机器人 99

在机器人上安装 CrashBox/i Dummy 100

将导丝管安装到焊枪中继线内 101

安装焊枪综合管线 103

在双丝焊枪中继线上安装焊枪体 105

安装焊枪体联轴器 105

检查焊枪体联轴器的功能 106

ZH

安装系统组件 - TWIN Push/Pull、CMT 109

安全标识 - 安装和调试 111

安全标识 111

将绝缘后的电极丝与送丝机相连 112

安装和调试之前 113

安装规定 113

安装 – TWIN Push/Pull、CMT 概览 114

安装装在 Y 形件上的平衡器 116

安装装在 Y 形件上的平衡器 116

在机器人上安装支撑 Y 形件 117

在机器人上安装支撑 Y 形件 117

在机器人上安装侧支架 118

在机器人上安装侧支架 118

在机器人上安装焊丝缓冲器 119

TWIN-CMT - 在机器人上安装焊丝缓冲器 119

安装 CrashBox、焊枪综合管线和双丝焊枪 121

在机器人上安装 CrashBox /d TWIN 121

在机器人上安装 CrashBox TWIN Drive /i Dummy 122

使用双丝驱动装置安装焊枪综合管线 123

将焊枪中继线连接至送丝机 126

安装纵向抗弯保护环 126

在双丝驱动装置上安装焊枪体 128

安装送丝管和导丝管 129

将导丝管插入到焊枪中继线内 129

双丝驱动装置运行准备 130

概要 130

5

基本套件概览 130

在双丝驱动装置上插入/更换送丝轮 130

连接送丝管 132

安装和准备其他系统组件,调试 133

安装机器人焊枪 135

将钢制导丝管插入焊枪体 135

将塑料导丝管插入焊枪体 136

在双丝焊枪中安装易损件 138

将导丝管插入 TWIN-MTB 单丝接头 138

双丝送丝机运行准备 140

插入/更换送丝轮 140

连接送丝管 141

焊丝校直器 141

敷设、安装和连接综合管线 142

将中继线连接至机器人送丝机 142

将中继线连接至电源、冷却器和 TWIN 控制器 143

连接 TWIN 控制器 144

将 TWIN 控制器与电源相连并连接综合管线 144

将 TWIN 控制器连接至机器人控件 144

连接保护气体和接地电缆 145

连接保护气体 145

连接接地电缆 145

调试 146

穿入焊丝 146

设置压紧力 147

穿入焊丝 147

设置双丝驱动装置上的压紧力 148

要求 148

调试 - 开始焊接 148

故障排除、维修和废弃处理 149

错误诊断和错误排除 151

安全标识 151

错误诊断和错误排除 151

显示故障代码 153

维护、保养和废料处理 155

概要 155

安全标识 155

每次启动时 155

每月 155

每 6 个月 156

废料处理 156

技术数据 157

双丝送丝机 159

WF 30i R /TWIN 159

机器人焊枪 160

MTB 900i R 160

MTB 2x500i R 160

MTB 2x500i R - 尺寸取决于导电嘴倾角 160

水冷式机器人焊枪 162

焊枪管组 163

MHP 2x500i R/W/FSC 163

MHP 2x450i RD/W/FSC 包括 WF 60i TWIN Drive /W 163

互连管组 165

HP 70i 165

HP 70i,HP PC 电缆 HD 70 165

HP 95i 165

HP 120i 165

CrashBox /i XXL 166

6

CrashBox /i XXL - 技术数据和触发扭矩和重量-距离图 166

CrashBox /d TWIN 168

CrashBox /d TWIN - 技术数据和触发扭矩和重量-距离图 168

ZH

7

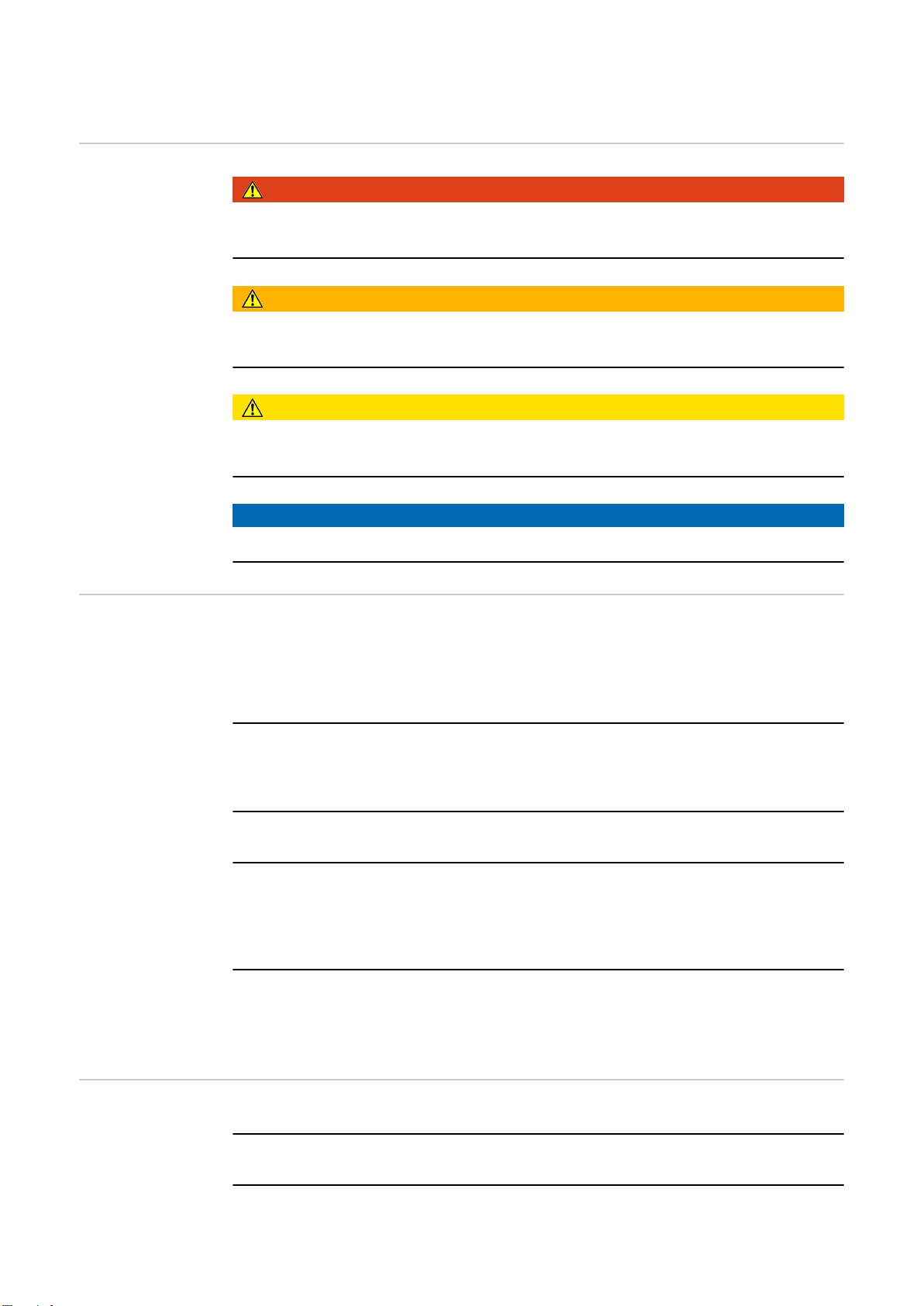

安全规范

安全标志说明

警告!

表示存在直接危险。

若不予以避免,将导致死亡或严重的人身伤害。

▶

危险!

表示存在潜在危险的情况。

若不予以避免,可能会导致死亡或严重的人身伤害。

▶

小心!

表示可能导致财产损失或人身伤害的情况。

若不予以避免,可能会导致轻微的人身伤害和/或财产损失。

▶

注意!

表示可能会导致不良后果及设备损坏。

概述 该设备按照当前技术水平以及公认的安全技术规范制造。但是如果错误操作或错误使用,

仍将

-

威胁操作人员或第三方人员的人身安全、

-

造成设备损坏和操作人员的其他财产损失、

-

影响设备的高效运作。

所有与设备调试、操作、保养和维修相关的人员都必须

-

训练有素、

-

具备焊接方面的知识且

-

完整阅读并严格遵守本操作说明书。

应始终将操作说明书保存在设备的使用场所。作为对操作说明书的补充,还应遵守与事故

防范和环境保护相关的通用及当地的现行规定。

设备上的所有安全和危险提示

-

保持为可读状态

-

不得损坏

-

不得去除

-

不得遮盖,覆盖或涂盖。

安全和危险提示在设备上的位置,参见设备操作说明书的“概述”一章。

接通设备前要排除可能威胁安全的故障。

这关系到您的切身安全!

符

合规定的使用 只能按照“符合规定的使用”一章所述的内容使用该设备。

设备仅限使用功率铭牌上指定的焊接工艺。

其他用途或其他使用方式都被视为不符合规定。制造商对由此产生的损失不负有责任。

8

符合规定的使用还包括

-

完整阅读并遵守操作说明书中的所有提示

-

完整阅读并遵守所有安全和危险提示

-

坚持检修和保养工作。

设备不得用于以下用途:

-

管道除霜

-

电池/蓄电池充电

-

发动机启动

设备仅限工商企业使用。制造商不对在家庭使用引起的损失负责。

制造商对焊接缺陷或焊接错误不负有责任。

环境条件 在指定的范围以外使用或存放设备都被视为不符合规定。制造商对由此产生的损失不负有

责任。

环境温度范围:

-

运行时:-10 °C 至 + 40 °C(14 °F 至 104 °F)

-

运输和存放时:-20 °C 至 + +55 °C(-4 °F 至 131 °F)

相对空气湿度:

-

40 °C (104 °F) 时,最高为 50 %

-

20 °C (68 °F) 时,最高为 90 %

ZH

环境空气:无尘、无酸、无腐蚀性气体或物质等。

海拔:最高 2000 米 (6561 ft.8.16 in.)

运营商的责任 运营商需保证只由下列专人使用设备:

-

熟悉操作安全和事故防范基本规定并接受过设备操作指导

-

阅读、理解该操作说明书中内容,尤其是“安全规程”一章,并签字确认

-

接受过焊接效果要求的相关培训。

必须定期检查该操作人员是否具备安全操作意识。

操作人员的责任 所有被授权开展与该设备相关工作的人员,都有责任在开始工作之前

-

了解操作安全和事故防范基本规定

-

阅读该操作说明书中内容,尤其是“安全规程”一章,并签字确认本人已充分理解并

将确实遵守。

离开工作场所前确保即使在无人值守的状况下也不会出现人员伤亡和财产损失。

电源连接 具有较高额定值的设备可能会因其电流消耗而影响电源的供电质量。

这可能会在以下几个方面对许多设备类型造成影响:

-

连接限制

*)

-

最大许用电源阻抗的相关标准

*)

-

最小短路功率要求的相关标准

*)

公共电网接口处

请参阅“技术数据”

在这种情况下,工厂操作人员或使用该设备的人员应检查设备是否能够正常连接,并在适

当情况下与供电公司就此事进行沟通。

9

重要!请确保电源连接已正确接地

保护您自己和他人 操作设备的人员可能面临诸多危险,例如:

-

火花及金属碎片飞溅

-

电弧辐射,会造成眼部及皮肤损伤

-

身处具有危害性的电磁场中可能危及心脏起搏器使用者的生命

-

由于电源电流和焊接电流而引起触电死亡

-

更大的噪音污染

-

有害的焊接烟尘和气体

操作设备时必须穿着合适的防护服。防护服必须具备以下特性:

-

防火

-

绝缘且干燥

-

覆盖全身、无破损且状态良好

-

安全头盔

-

无卷脚的长裤

防护服包含多种不同的物品。操作人员应:

-

使用防护面罩或正规滤光镜以保护眼部和面部,防止受到紫外线、高温及火花损伤

-

佩戴具备侧面保护(防护面罩后方)功能的正规护目镜

-

穿着结实且在潮湿环境下也能提供绝缘保护的鞋

-

佩戴合适的手套(绝缘且隔热)以保护双手

-

佩戴耳部护具以降低噪音危害并防止受伤

来自有毒气体和蒸

汽的危险

任何设备运行过程中或进行焊接时,应使所有人员(特别是儿童)远离工作区域。但是,

如果附近有人,应当:

-

确保其注意到全部危险(电弧刺眼危险、火花飞溅致伤危险、有害焊接烟尘、噪音、

由电源电流和焊接电流产生的潜在危险等)

-

提供适合的保护装置

-

或者,布设适当的安全网/安全幕。

焊接期间产生的烟尘含有有害气体和蒸汽。

国际癌症研究机构的 118 种致癌因子专题论文中指出,焊接烟尘含有致癌物质。

使用烟源排烟系统和室内排烟系统。

若可能,请使用带有综合排烟装置的焊枪。

让您的头部远离焊接烟尘和气体。

针对烟尘和有害气体采取以下预防措施:

-

切勿吸入烟尘和有害气体。

-

使用适当的装置将烟尘和有害气体从工作区域中排出。

确保足够的新鲜空气供应量。确保通风流量至少为每小时 20 m³。

如果通风不足,请佩戴具有供氧功能的焊接面罩。

10

如果对抽吸能力是否足够存有任何疑问,应将测得的有害物质排放值与允许的极限值进行

比较。

以下组成部分是确定焊接烟尘毒性的主要因素:

-

用于工件的金属

-

电极

-

药皮

-

清洁剂、脱脂剂等

-

所使用的焊接工艺

有关上面列出的组成部分,请查阅相应材料安全数据表和制造商说明书。

有关暴露场景、风险管理措施以及确定工作条件的建议,请参阅 European Welding

Association 网站 (https://european-welding.org) 中的 Health & Safety 部分。

将易燃蒸汽(例如溶剂蒸气)置于电弧辐射范围之外。

如果未进行焊接操作,请关闭保护气体气瓶阀或主供气源。

火花飞溅产生的危险火花飞溅会引发火灾和爆炸。

不得在可燃材料附近焊接。

可燃材料必须远离电弧至少 11 米 (36 ft. 1.07 in.) ,或使用经过检验的覆盖物遮盖起来。

准备好适当的、经过检查的灭火器。

火花和灼热的金属部件也可能通过细小裂缝和开口进入邻近区域。采取相应的措施,避免

由此产生的受伤和火灾危险。

如果没有按照相应的国家和国际标准进行预处理,则不得在有火灾和爆炸危险的区域以及

封闭的罐、桶或管道中进行焊接。

不允许在存放过气体、燃料、矿物油和类似物品的容器上进行焊接。这些物质的残留会造

成爆炸危险。

ZH

由电源电流和焊接

电流产生的危险

电击可能会危及生命或致人死亡。

切勿触摸设备内外的带电装备组件。

进行 MIG/MAG 焊接和 TIG 焊接时,焊丝、焊丝盘、送丝辊和所有与焊丝接触的金属件均

带电。

应始终将送丝机置于充分绝缘的表面上,或始终使用适当的绝缘送丝机支架。

请确保放置具有良好绝缘性的干燥底座或防护罩,以保护您和他人远离大地或接地电位。

该底座或防护罩必须足以覆盖身体与大地或接地电位之间的整个区域。

所有电缆和引线必须连接牢固、完好无损、绝缘并且尺寸适当。立即更换松动的连接以及

烧焦、损坏或尺寸不足的电缆和引线。

每次使用前,请通过手柄确保电源紧密连接。

如果电源线带有卡口式接头,则需围绕纵轴将电源线至少旋转 180° 并予以预紧。

切勿在身体或身体各部位的周围缠绕电缆和引线。

电极(电焊条、钨极、焊丝等)

-

不得浸入冷却液体中

-

不得在接通电源时触摸电极。

在两个电源的焊接电极之间,其中一个电源的开路电压可能会翻倍。在某些情况下,同时

触摸两个电极的电位可能会致人死亡。

安排有资格的电工定期检查电源线,以保证保护接地线能正常工作。

防护等级为 1 的设备需要一个带有保护接地线的电源和一个带有保护接地线触点的连接系

统才能正常工作。

只有在遵守所有有关保护隔离的国家法规时,才允许使用无保护接地线的电源和无保护接

地线触点的插座操作设备。

否则,将视为重大过失。对于因此类误用所导致的任何损失,制造商概不负责。

如有必要,请为工件提供适当的接地。

关闭未使用的设备。

11

高空作业时,请系好安全带。

操作设备之前,请将其关闭并拔出电源插头。

为设备附上清晰易懂的警告标识,以防他人再次插上电源插头而重新开启该设备。

打开设备之后:

-

为所有带电部件放电

-

确保设备中的所有部件均处于断电状态。

如果需要使用带电装备组件,则应指定另一个人在适当的时候关闭电源开关。

弯曲焊接电流 如果忽略以下说明,则会产生弯曲焊接电流并导致以下后果:

-

火灾隐患

-

连接至工件的零件过热

-

保护接地线的损坏

-

设备及其它电气设备的损坏

确保使用工件夹具夹紧工件。

将工件夹具尽可能固定在靠近焊接区域的位置。

将设备放置在与导电环境充分绝缘的位置,例如与导电地板或导电支架绝缘。

如果要使用配电板、双头支架等,请注意以下事项:未使用焊枪/焊钳的焊条同样带电。确

保未使用的焊枪/焊钳具有充分的绝缘保护。

在自动化 MIG/MAG 应用领域中,确保只将绝缘后的焊丝从焊丝筒、大型送丝机卷盘或焊

丝盘引至送丝机。

EMC 设备分级 放射等级 A 的设备:

-

规定仅用于工业区

-

如果应用于其他区域,可能引发线路连接和放射故障。

放射等级 B 的设备:

-

满足居民区和工业区的放射要求。也适用于使用公用低压线路供电的居民区。

根据功率铭牌或技术数据对 EMC 设备进行分级。

EMC 措施 在某些情况下,即使某一设备符合标准的排放限值,它仍可能影响到其设计应用区域(例

如,当同一位置存在敏感性装置或设备的安装地点附近设有无线电或电视接收机时)。

此时,运营公司必须采取适当措施来整顿这种局面。

根据国家和国际规定测试及评估装置附近设备的抗扰度。可能受本设备影响易受干扰的设

备示例:

-

安全装置

-

输电线、信号线和数据传输线

-

信息技术及通讯设备

-

测量及校准设备

12

避免 EMC 问题的支持性措施:

1.电网电源

-

若在电源连接符合相关规定的情况下仍发生了电磁干扰,则应采取一些附加措施

(例如使用适当的电网滤波器)。

2.焊接用输电线

-

使用尽可能短的控制线

-

布设时应使控制线彼此靠近(这样做还可同时避免 EMF 问题)

-

布设时应使控制线远离其他类型的线路

3.电位均衡

4.工件接地

-

如有必要,可使用合适的电容器建立接地连接。

5.可根据需要采取屏蔽措施

-

屏蔽附近的其他设备

-

遮蔽整个焊接装置

EMF 措施 电磁场可能会引起未知的健康问题:

-

心脏起搏器使用者、助听器使用者等在靠近设备时会对健康产生不良影响

-

心脏起搏器使用者在靠近设备和焊接作业区前必须征求医生的意见

-

为了安全起见,应使焊接用输电线与焊工头部/躯干之间的距离尽可能的远

-

切勿将焊接用输电线和中继线扛在肩上或缠绕在整个身体或某些身体部位上

特殊危险区域 请保持手、头发、宽松衣物和工具远离运转中的装备组件,例如:

-

风扇

-

齿轮

-

滚轮

-

轴

-

焊丝盘和焊丝

请勿将手伸入旋转中的送丝驱动器齿轮或驱动部件中。

ZH

仅当进行保养或维修时方可打开/取下盖板和侧板。

操作期间

-

请确保关闭所有防护罩且已安装好所有侧面零件。

-

使所有防护罩和侧面零件保持关闭状态。

焊丝从焊枪中伸出时极有可能导致人身伤害(例如划伤手部、面部、眼部等)。

因此,请务必使焊枪(带有送丝机的设备)远离身体并佩戴合适的护目镜。

焊接期间或焊接完成后,请勿触摸工件 - 存在灼伤风险。

冷却工件可能会溅出焊接残渣。因此,在工件返工期间也要穿戴符合规定的保护装置,并

确保其他人员得到充分的保护。

在操作焊枪和其他工作温度较高的装备组件前,需进行冷却。

对于存在火灾或爆炸危险的区域,应采用特殊规定

- 遵守相关的国家及国际法规。

在电气事故多发区域(例如锅炉附近)使用的电源必须贴有“安全”标识。且电源不得位

于上述区域。

冷却剂泄漏时存在烫伤风险。在断开冷却剂供应或回流接口前,请先关闭冷却器。

在处理冷却剂时,请遵守冷却剂安全数据表上的信息。冷却剂安全数据表可通过服务中心

或制造商网站获取。

通过起重机运输这些设备时,只能使用制造商提供的合适承载装置。

-

将链条或绳索连接到合适承载装置上的所有指定连接点。

-

链条或绳索与垂直方向的角度尽量保持最小。

-

拆除气瓶和送丝机(MIG/MAG 和 TIG 设备)。

如果焊接期间送丝机与起重机相连,则应始终使用合适且绝缘的送丝机悬挂设备(MIG/

MAG 和 TIG 设备)。

如果设备配备了输送带或手柄,则该设备将专用于手动输送。输送带不适用于起重机、平

衡重叉车或其他机械起重工具的输送。

13

必须定期检查与设备或其部件连接的所有起重装备(例如皮带、带扣、链条等)的情况

(例如是否存在机械损坏、腐蚀或由于其他环境影响而引起的变化)。

测试间隔与测试范围必须至少符合各自适用的国家标准和准则。

如果保护气体接口采用了转接头,则无色、无味的保护气体可能会在不知不觉中泄漏。安

装前请使用合适的铁氟龙胶带密封设备保护气体接口转接头上的螺纹。

保护气体要求 受污染的保护气体不但会损坏设备,而且还会降低焊接质量,尤其是在使用环形干线的情

况下。

请满足下列保护气体质量要求:

-

固体颗粒大小 < 40 µm

-

压力凝点 < -20 °C

-

最大含油量 < 25 mg/m³

必要时使用滤清器。

来自保护气体气瓶

的危险

保护气体气瓶包括加压气体,并且如果受到损坏时能够爆炸。因为保护气体气瓶是焊接设

备的一部分,所以操作时必须极为小心。

保护好含有压缩气体的保护气体气瓶,以使其远离环境过热、机械碰撞、残渣、明火、火

花和电弧。

根据说明书垂直安装保护气体气瓶且连接牢固,以防止其翻倒。

请保持保护气体气瓶远离任何焊接电路或其他电路。

切勿在保护气体气瓶上悬挂焊枪。

切勿触摸带有电极的保护气体气瓶。

存在爆炸的隐患 - 切勿尝试焊接增压的保护气体气瓶。

仅使用适于手动应用的保护气体气瓶和正确适当的附件(调节器、软管和管接头)。仅使

用状态良好的保护气体气瓶和附件。

当打开保护气体气瓶的阀时,请将面部转向一侧。

如果未进行焊接操作,请关闭保护气体气瓶阀。

如果未连接保护气体气瓶,则请将阀截球形保留在气瓶的原位上。

必须遵守制造商的说明书和关于保护气体气瓶和附件适用的国家及国际法规。

逸

出的保护气体产

生的危险

安装位置和运输期

间的安全措施

14

保护气体不受控制的逸出所产生的窒息风险

保护气体无色无味,泄漏时可使周围环境缺少氧气。

-

确保至少按照 20 立方米/小时的通风量供应充足的新鲜空气。

-

遵守保护气体气瓶或主供气源上的安全和维修提示。

-

如果未进行焊接操作,请关闭保护气体气瓶阀或主供气源。

-

每次启动前都应检查保护气体气瓶或主供气源是否存在不受控制的气体泄漏。

倾倒的设备可轻易致死。将该设备放置在坚实、平整的表面上使其保持平稳

-

所允许的最大倾角为 10°。

适用于存在火灾或爆炸危险的室内的特殊规定

-

遵守相关的国家和国际规定。

采用内部规范和检查程序,确保工作场所环境整洁,布局井然有序。

正常操作中的安全

措施

只能安装和操作防护等级符合功率铭牌所示要求的设备。

安装设备时,应确保留有 0.5 m (1 ft. 7.69 in.) 的周围间距,以保证冷却空气的自由流通。

运输设备时,请遵守相关的国家及本地指导方针以及事故防范规定。尤其应遵守针对运输

期间产生的风险而制定的指导方针。

不要抬起或运输运行的设备。请在运输或抬起前关闭设备。

运输设备之前,请排出所有冷却剂,然后拆下以下部件:

-

送丝机

-

焊丝盘

-

保护气体气瓶

在运输设备之后与调试设备之前,必须目检设备有无损坏。在设备试运行之前,必须由经

培训的技术服务人员对所有损坏部位进行维修。

只在所有安全装置完全有效时操作设备。如果有任何安全装置无法正常工作,则将产生以

下风险

-

操作人员或第三方伤亡

-

设备损坏以及操作员的其它物资损失

-

设备工作效率低下

启动设备之前,必须对所有不能正常工作的安全装置进行维修。

ZH

切勿略过或禁用安全装置。

启动设备之前,需确保不会对他人造成危险。

至少每周对设备进行一次检查,主要检查有无明显的损坏以及安全装置的功能是否正常。

始终安全地固定好保护气体气缸,且如果使用起重机运输设备,则需事先将气缸移除。

只有制造商的原装冷却剂适用于我们的设备,这是其属性(电传导性、防冻剂、材料兼容

性、阻燃性等)决定的。

仅使用制造商提供的适用原装冷却剂。

不要将制造商提供的原装冷却剂与其它冷却剂相混合。

仅将制造商的系统组件连接到冷却回路。

制造商对因使用其他系统组件或其他冷却剂而造成的损失不承担任何责任。此外,也不会

受理任何保修索赔。

冷却液 FCL 10/20 未点燃。在一定条件下,乙醇基冷却剂可能会点燃。将冷却剂置于其原

装、密封的容器中运输并远离所有着火源。

使用过的冷却剂必须根据相关国家和国际法规进行合理处置。冷却剂安全数据表可从服务

中心处获取或从制造商的网站下载。

在开始焊接之前且系统仍处于已冷却状态时检查冷却剂液位。

调试

、维护和维修 无法保证外购件在设计和制造上都符合对其所提要求,或者无法保证其符合安全要求。

-

只能使用原厂备用件和磨损件(此要求同样适用于标准零件)。

-

不要在未经生产商同意的情况下对设备进行任何改造、变更等。

-

必须立即更换状况不佳的工件。

-

订购时,请指定设备的准确名称和部件编号(如备件清单所示),以及序列号。

15

可使用压紧螺钉实现保护接地线的连接,以使壳体部件接地。

仅使用编号正确的原装压紧螺钉,并使用规定的扭矩拧紧。

安全技术检查 制造商有责任每 12 个月至少进行一次设备安全检查。

制造商建议,以相同的时间间隔(每 12 个月)定期进行焊接电源校准。

以下情况,建议由经过认证的专业电工进行安全检查:

-

更改之后

-

加装或改装之后

-

修理、维护和保养之后

-

至少每 12 个月。

在安全检查时须遵照国家和国际标准及条例。

您可以在服务站点索取有关安全检查和校准的详细信息。服务点将根据您的需求提供必要

的资料。

处置 废弃的电气和电子设备必须单独收集,并按照欧洲指令和国家相关法律法规以无害于环境

的方式回收。使用过的设备必须归还经销商或送入当地授权的收集和处理系统。对使用过

的设备进行适当处理可促进材料资源的可持续循环利用。否则可能会导致潜在的健康/环境

影响。

包装材料

单独收集。检查您所在城市的规定。减小包装盒容积。

安全标识 带有 CE 标志的设备符合低压和电磁兼容性指令的基本要求(例如 EN 60974 系列的相关

产品标准)。

伏能士特此声明该设备符合指令 2014/53/EU。可通过以下网站获取欧盟一致性声明全

文:http://www.fronius.com

带有 CSA 验证标记的设备符合加拿大和美国相关标准的要求。

数据保护 如果用户对装置出厂前的设置进行了更改,则由用户自己负责对该数据进行安全保护。生

产商对个人设置被删除的情况不承担任何责任。

版权 该操作说明书的版权归制造商所有。

文字和插图在操作说明书付印时符合当时的技术水平。生产商保留更改权。本操作说明书

的内容不构成顾客的任何权利。我们非常欢迎有关操作说明书的改进建议以及对其中错误

的提示。

16

一般信息

17

18

概述

应用领域 双丝焊接系统专用于自动化 MIG/MAG 应用领域,例如:

-

在铁路车辆制造业中,用于焊接长焊缝和型材

-

在造船业中,用于焊接角焊缝和型材

-

在汽车制造业中,用于焊接搭接接头和轮辋

-

在汽车工程中

-

在集装箱建造中,用于焊接对接焊缝、长焊缝、搭接接头和环焊缝

-

在设备建造中,用于焊接 V、X 和角焊缝

-

在提升设备中,用于焊接角接焊缝

-

在运土设备和特种机器建造中,用于焊接 HV 和角焊缝

-

在堆焊中

ZH

19

要求

TWIN Push 最低装备双丝焊枪

+ 固定支架

+ 分度盘

MTB 2x500i PA 或 PB

+ OPT/i MTB xx° 对称

或

MTB 900i PA 或 PB

CrashBox

双丝综合管线

MHP 2x500 A W/FSC

+ TWIN 基本套件(取决于材料和焊丝直径)

TWIN 送丝机

WF 30i R /TWIN

送丝机支架

WF MOUNTING TWIN

综合管线

1 x HP 95i CON /W /xx m

+

1 x HP 95i CON /G /xx m

2 x 送丝管(最长 3 m)

或

2 x 伏能士 PowerLiner(最长 10 m)

2 个电源

TPS 500i / 600i

+ 电焊包(脉冲)

+ 固件 ocial_TPSi_2.2.3-20789.15069.w 及更高版本

冷却器

CU 2000i Pro /MC(双部件)

TWIN 控制器

RI FB Pro/i TWIN 控制器

+ 固件 ocial_robpro-1.8.xx-svn6108_ocial

2 x 接地电缆

20

TWIN Push/Pull 最

低装备

双丝焊枪

+ 固定支架

+ 分度盘

MTB 2x500i PA 或 PB

+ OPT/i MTB xx° 对称

或

MTB 900i PA 或 PB

CrashBox

双丝综合管线(带 TWIN 驱动装置 WF 60i TWIN Drive)

MHP 2x450i RD/W/FSC

+ 齿形驱动轮 CMT

+ 齿形压力滚轮 CMT

TWIN 送丝机

WF 30i R /TWIN

+ OPT/i WF TWIN R Push Pull

送丝机支架

综合管线

1 x HP 95i CON /W /xx m

+

1 x HP 95i CON /G /xx m

ZH

2 x 送丝管(最长 3 m)

或

2 x 伏能士 PowerLiner(最长 10 m)

2 个电源

TPS 500i / 600i

+ 电焊包(脉冲)

+ 固件 ocial_TPSi_3.2.0-xxxxx.xxxxx.w 及更高版本

冷却器

CU 2000i Pro /MC(双部件)

TWIN 控制器

RI FB Pro/i TWIN 控制器

+ 固件 ocial_robpro-1.8.0

2 x 接地电缆

21

TWIN CMT 最低装备双丝焊枪

+ 固定支架

+ 分度盘

MTB 2x500i PA 或 PB

+ OPT/i MTB xx° 对称

或

MTB 900i PA 或 PB

CrashBox

双丝综合管线(带 TWIN 驱动装置 WF 60i TWIN Drive)

MHP 2x450i RD/W/FSC

+ 齿形驱动轮 CMT

+ 齿形压力滚轮 CMT

TWIN 送丝机

WF 30i R /TWIN

+ OPT/i WF TWIN R Push Pull

送丝机支架

双丝缓冲器组

综合管线

1 x HP 95i CON /W /xx m

+

1 x HP 95i CON /G /xx m

2 x 送丝管(最长 3 m)

或

2 x 伏能士 PowerLiner(最长 10 m)

2 个电源

TPS 500i / 600i

+ 电焊包(标准)

+ 电焊包(脉冲)

+ 电焊包 (CMT)

+ 固件 ocial_TPSi_3.2.0-xxxxx.xxxxx.w 及更高版本

冷却器

CU 2000i Pro /MC(双部件)

TWIN 控制器

RI FB Pro/i TWIN 控制器

+ 固件 ocial_robpro-1.8.0

2 x 接地电缆

22

机械要求 为确保稳定且具有可重复性的双丝焊接工艺,必须满足以下机械要求:

-

对机器人或专用机器(例如纵向行走机构)的精确焊枪导向

-

精确的焊缝制备

-

低部件公差

ZH

电气要求

软件要求

机器人尺寸标注 标注机器人尺寸时请遵守以下几点:

提高系统可用性的

措施

-

正确敷设焊接回路的电缆

-

焊接回路中的最大电感不得超过 35µH。

-

最低软件版本 2.2.3 (TWIN Push) 或最低软件版本 3.2.30(TWIN Push/Pull、CMT)

-

两个电源必须具有相同的软件状态。

-

必须正确设置电源的 IP 地址。

-

机器人的有效载荷和额定扭矩必须根据所有已安装系统组件的重量进行设计:

焊枪、软管包、送丝机构、机器人夹具等。

-

必须相应设计 CrashBox。

-

送丝管必须以不影响机器人运动和送丝机构的方式铺设(例如,通过机器人单元中的

平衡器铺设送丝管)。

为提高系统的可用性,建议使用以下设备:

Robacta TSS /i

焊枪服务站

Robacta Reamer TWIN/Single

机械焊枪清洁器适用于所有母材,例如钢、铝、铬镍不锈钢、铜等。

Robacta TC 2000 TWIN

电磁式焊枪清洁器适用于铁磁母材

TXi TWIN

焊枪体更换系统

(仅适用于 TWIN Push 焊接系统)

23

接地 为每个电源使用单独的接地电缆:

A - 单独的接地电缆 B - 共用接地电缆,接地桥

C - 环状敷设的接地电缆 D - 盘绕的接地电缆

注意!

在建立接地连接时,请注意以下几点:

为每个电源使用单独的接地电缆 - A

▶

正极电缆和接地电缆应尽可能靠近并保持尽可能长的时间

▶

对各个电源的焊接电路进行物理隔离

▶

切勿平行敷设多条接地电缆;

▶

如果平行敷设无法避免,那么请在各焊接电路间至少保持 30 cm 的距离

使接地电缆尽可能短,并使用横截面较大的电缆

▶

切勿使接地电缆交叉

▶

避免在接地电缆和综合管线之间使用铁磁性材料

▶

不要缠绕长接地电缆 - 避免线圈效应!- C

▶

将长接地电缆敷设成环状 - D

切勿在铁管、金属电缆托盘中或钢梁上敷设接地电缆,避免使用电缆管道;

▶

(但可将正极电缆和接地电缆同时敷设在铁管内)

如果使用多条接地电缆,请尽可能远地分开部件的接地点,且不允许在各电弧下出现

▶

交叉电流路径。

使用补偿式综合管线(带综合接地电缆的综合管线)

▶

有关连接接地电缆的详细信息,请参见第 145 页。

24

关于送丝系统的提

示

注意!

要确保无故障工作过程,需要使用焊丝卷筒。

ZH

25

功能原理

(1) (2)

(3)

(4) (5)

(6)

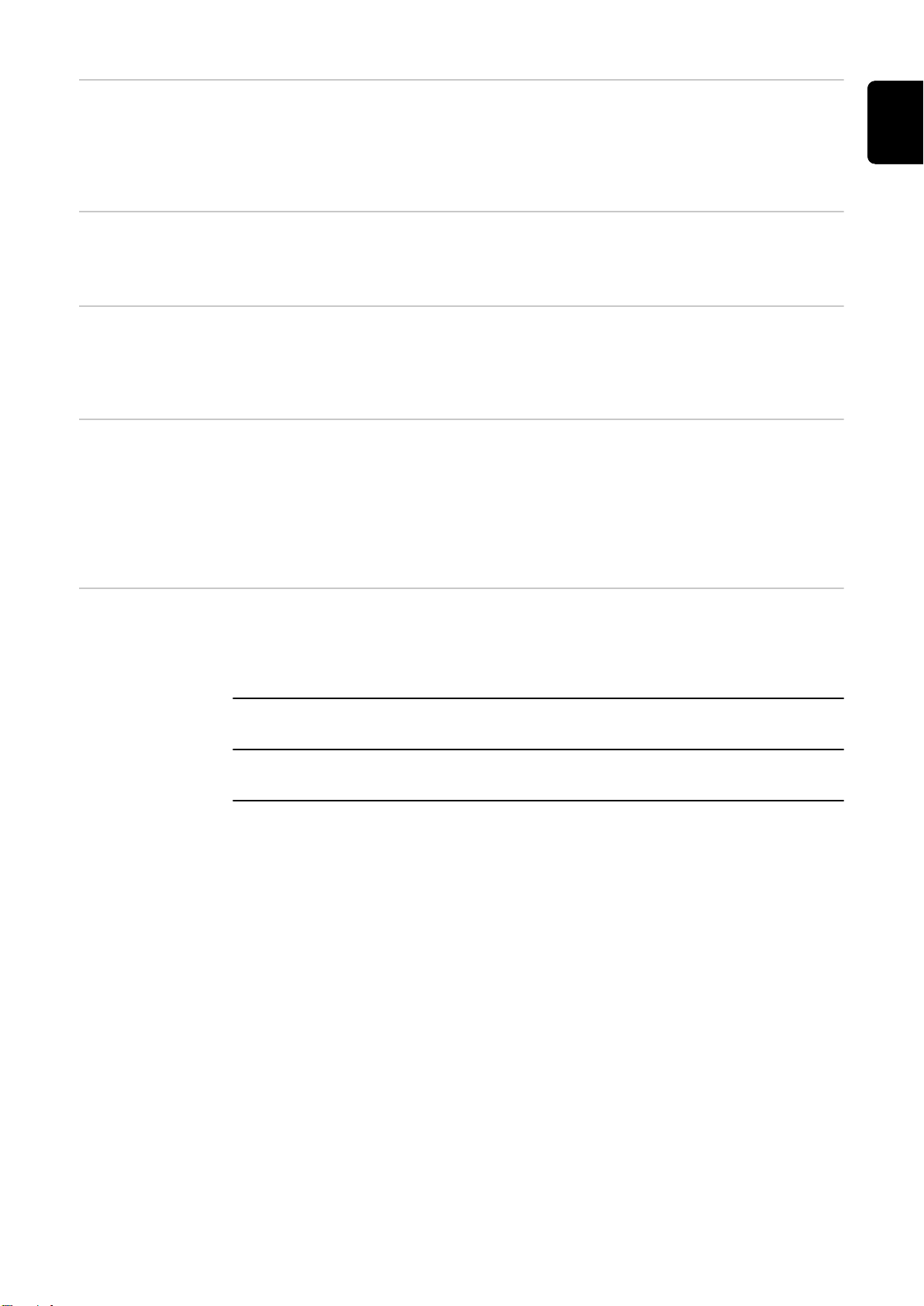

操作原理

-

在保护气体环境下,在同一熔池内焊接两条电极丝 (4) 和 (5)。

-

焊接工艺通过两个独立的电源 (1) 和 (2) 实现。

两个电源的同步通过 TWIN 控制器实现。

-

送丝通过带有两个驱动装置的送丝机 (3) 实现。

-

两条电极丝被放入同一焊枪中,以便拥有两个独立的焊接电位 (6)。

主站

焊接电源和从

站焊接电源

双丝焊接工艺中的两个电源分别称为主站焊接电源和从站焊接电源。

-

主站焊接电源由焊接方向确定。

-

在脉冲弧焊期间,主站焊接电源规定了从站焊接电源的频率。

-

从焊接方向看,主站焊接电源的焊丝为前焊丝。

-

如果焊接方向发生变化且焊枪位置不变,则从站焊接电源将成为主站焊接电源。

-

机器人控件使用 2 个位元定义主站和从站。根据此过程的结果,主站或从站也将显示

于电源上。

26

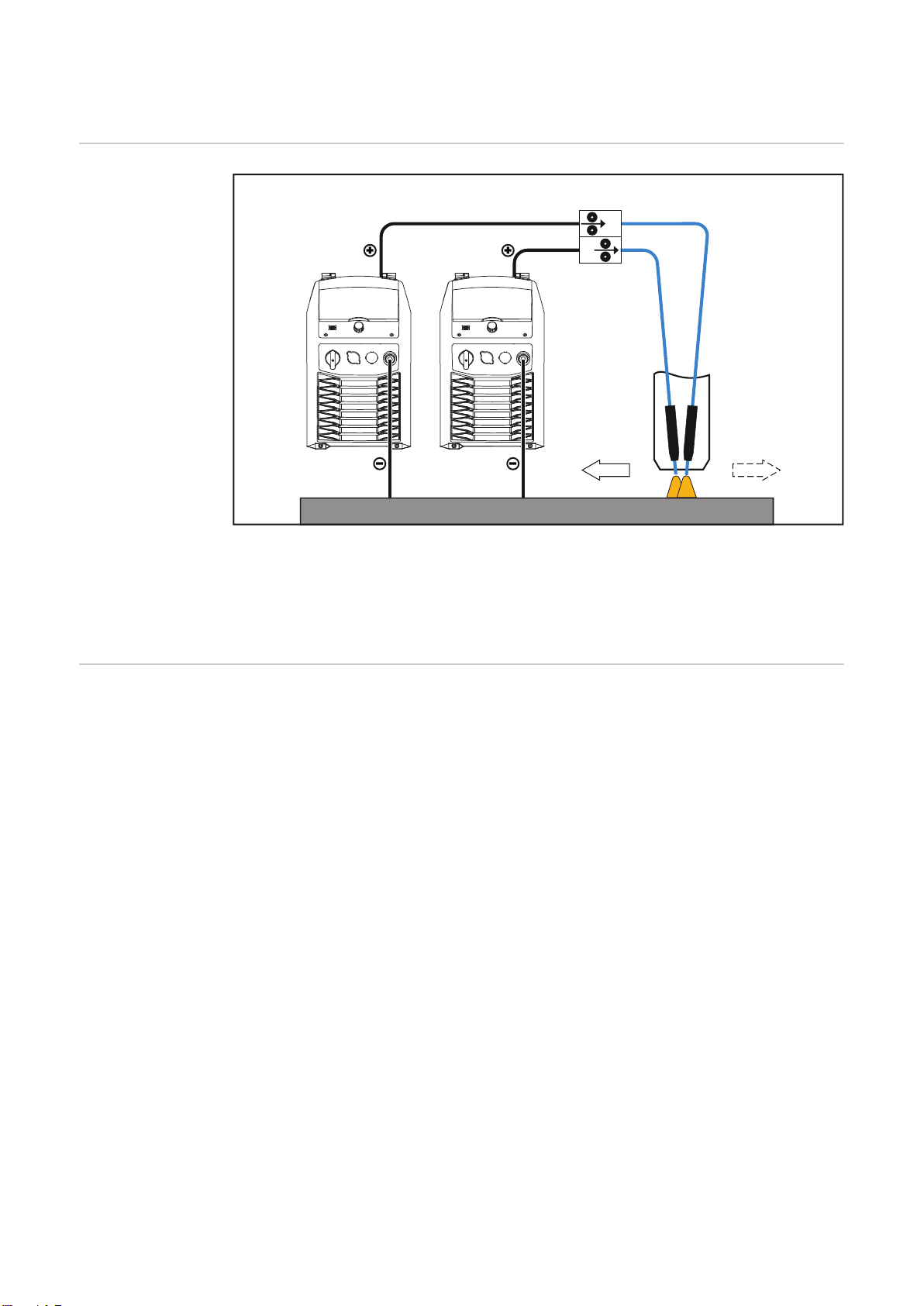

系统配置

(1) (1)

(2)

(3)

(4)

(5)

(6)

(7)

(17)

(16)

(15)

(14)

(13)

(12)

(10)

(8)

(9)

(11)

(18)

(19)

TWIN Push 焊接系

统概览

ZH

(1) 焊丝卷筒

根据具体应用,还可以使用两个 WFi R 卷取设备退绕送丝机,以实现最佳送丝效

果。

(2) 送丝管

(3) 机器人控件

(4) 机器人控件与 RI FB Pro/i TWIN 控制器间的联接电缆

(5) 机器人控件与双丝焊枪更换站间的联接电缆

(6) 电源 1: TPS 500i / 600i

+ 电焊包(脉冲)

+ RI FB Pro/i TWIN 控制器

+ 冷却器 CU 2000i / 部件 1

+ 遥控器 RC Panel Pro

+ TU 基座(用螺丝固定)

(7) 电源 2:TPS 500i / 600i

+ 电焊包(脉冲)

+ 冷却器 CU 2000i / 部件 2

+ 遥控器 RC Panel Pro

+ TU 基座(用螺丝固定)

(8) RI FB Pro/i TWIN 控制器与电源 1 间的 SpeedNet 电缆

(9) RI FB Pro/i TWIN 控制器与电源 2 间的 SpeedNet 电缆

(10) HP 95i CON /G /10 m 综合管线

(11) HP 95i CON /W /10 m 综合管线

(12) 机器人

(13) 送丝机 WF 30i R /TWIN

+ 送丝机安装支架

+ TWIN 基本套件

27

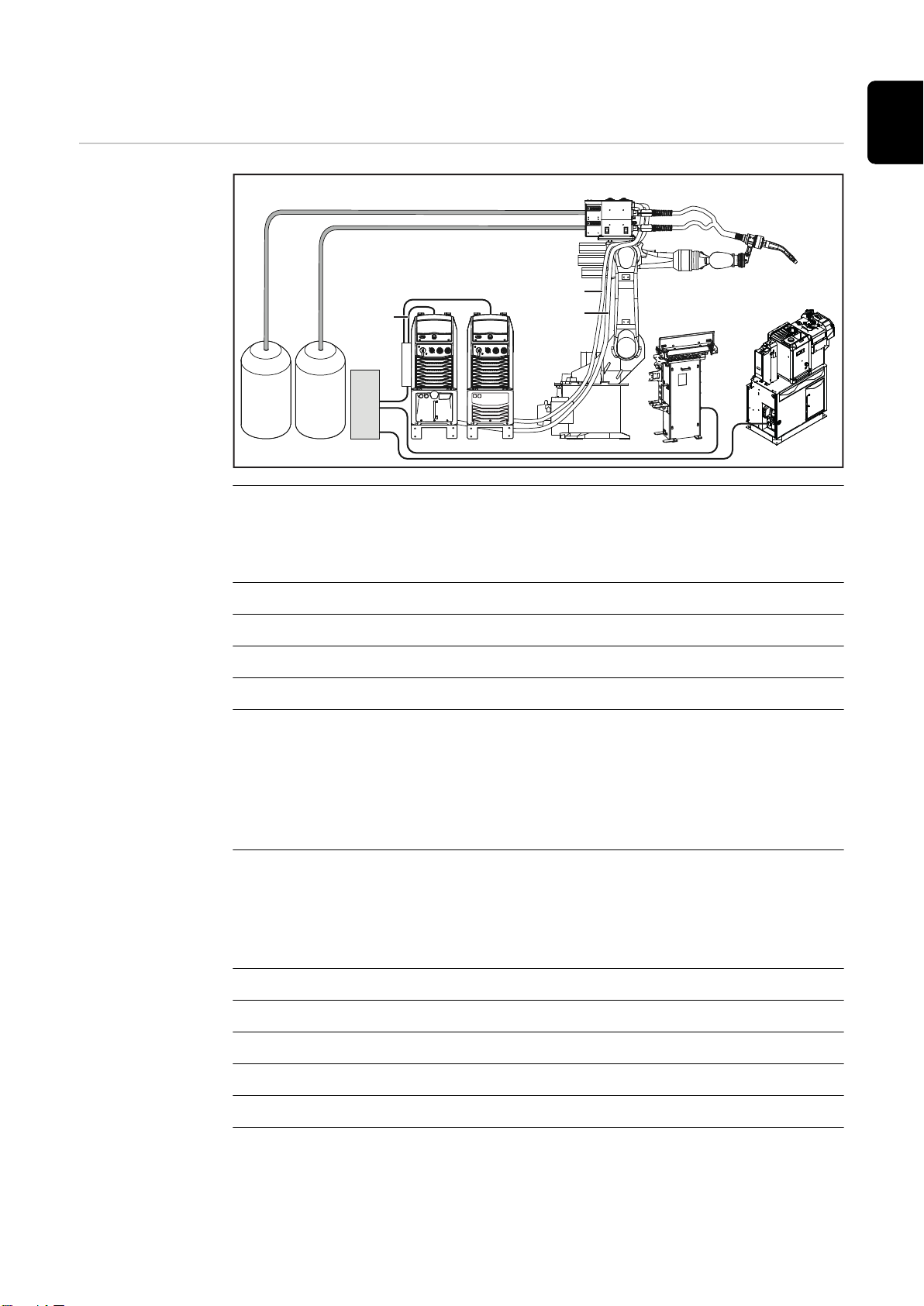

TWIN Push/Pull、

1 2

12

1

2

1

2

(1)

(2)

(3)

(6)

(15)(16)

(17)(18) (14)

(12)

(11)

(8)

(21)

(22)

(24)

(4) (5)

(10)

(7) (9)

(12a)

(20)

(19)

(14)

(23)(13)

CMT 焊接系统概览

(14) MHP 2x500 A W/FSC 双丝综合管线

(15) CrashBox /i XXL

+ 固定支架

+ 分度盘

(16) MTB 2x500i PA 焊枪

+ OPT/i MTB 11.5° 对称

(17) 双丝焊枪更换站 TXi TWIN

(18) 机器人控件与焊枪服务站间的联接电缆

(19) Robacta TSS /i 焊枪服务站

(1) 机器人控件

(2) 机器人控件与 RI FB Pro/i TWIN 控制器间的联接电缆

(3) 机器人控件与焊枪服务站间的联接电缆

(4) RI FB Pro/i TWIN 控制器与电源 1 间的 SpeedNet 电缆

(5) 电源 1

+ 电焊包(脉冲)

+ 电焊包 (CMT)

+ RI FB Pro/i TWIN 控制器

+ 冷却器 CU 2000i / 部件 1

+ 遥控器 RC Panel Pro

+ TU 基座(用螺丝固定)

(6) RI FB Pro/i TWIN 控制器与电源 2 间的 SpeedNet 电缆

(7) HP 95i CON /W /10 m 综合管线

(8) 电源 2

+ 电焊包(脉冲)

+ 电焊包 (CMT)

+ 冷却器 CU 2000i / 部件 2

+ 遥控器 RC Panel Pro

+ TU 基座(用螺丝固定)

28

(9) HP 95i CON /G /10 m 综合管线

(10) 焊丝卷筒 2

(11) 焊丝卷筒 1

根据具体应用,还可以使用两个 WFi R 卷取设备退绕送丝机,以实现最佳送丝效

果。

(12) OPT/i WF 塔

+ 安装 WF 双塔 (12a)

(13) TWIN 送丝机 WF 30i R /TWIN

+ OPT/i WF TWIN PushPull

(14) MHP 2x450i RD/W/FSC(配备双丝驱动装置 WF 60i TWIN Drive)

+ 齿形压力滚轮 CMT

+ 固定支架

(15) 送丝管 1

WF 30i R /TWIN - 焊丝缓冲器 1

(16) 控制电缆焊丝缓冲器 1

(17) 送丝管 2

WF 30i R /TWIN - 焊丝缓冲器 2

(18) 控制电缆焊丝缓冲器 2

ZH

(19) 机器人

(20) 机器人支撑 Y 形件 **

(21) 双丝缓冲器组 *

(22) CrashBox /d TWIN

(23) MTB 2x500i PA 焊枪

(24) Robacta TSS /i 焊枪服务站

* 除了将焊丝缓冲器安装在机器人侧外,它们也可以悬挂在平衡器上。

** 也可以使用平衡器安装 Y 形件代替机器人支撑 Y 形件。

更

多配置选项 单丝应用

(双丝 CMT 应用必备部件)

+ OPT/i MTB 11.5° 对称

WF 30i TWIN

+ MHP TWIN 焊枪综合管线

+ TXi 焊枪体联轴器

+ TWIN-MTB 单丝接头

29

+ MTB 单丝焊枪

------------------------------------------------------= 单丝应用

借助 TXi TWIN 焊枪更换站和相应的焊枪体联轴器,可以实现双丝焊枪和单丝焊枪之间的

自动转换。

用于不同添加材料或不同焊丝直径的单丝应用

WF 30i TWIN

+ MHP TWIN 焊枪综合管线

+ TXi 焊枪体联轴器

+ 2x TWIN-MTB 单丝接头

+ 2x MTB 单丝焊枪

------------------------------------------------------= 单丝应用

(例如,用于不同添加材料或不同焊丝直径)

必须根据要推送的焊丝来配备单丝焊枪。

在更换焊缝之前,必须拔出当前焊丝并更换单丝焊枪。

30

系统组件

31

32

WF 30i R /TWIN

设备设计方案 WF 30i R /TWIN 送丝机专为 MIG/MAG 双丝

焊接工艺的自动化应用而设计。

标准四辊驱动可提供出色的送丝性能。

妥善使用 本设备仅适用于采用 MIG/MAG 自动焊接工艺与 Fronius 系统部件的送丝操作。超出此用

途的任何使用均被视为不正当使用。制造商对此类使用所导致的任何损失不承担任何责

任。

ZH

依照指定用途进行使用时还要:

-

仔细阅读操作说明书

-

遵照操作说明书中的所有指示和安全规程

-

执行所有规定的检查和维修工作

33

设备上的警告标志 送丝机上附有安全标识和功率铭牌。不得移除或涂盖这些安全标识和功率铭牌。安全标识

40,0006,3035

Caution: Parts may be at welding

voltage

Attention: Les pièces peuvent être

à la tension de soudage

1 - 30 m/min 39 - 118 ipm

360A/100% 450A/60% 500A/40%I2

1.2 A

I11

U11

60 V

U12 I12 0.5 A24 V

IEC 60 974-5/-10 Cl.A IP 23

www.fronius.com

Ser.No.:

Part No.:

针对设备的错误操作提出了警示,以免造成严重的人身伤害和财产损失。

在使用此处所介绍的功能前,请务必完整阅读并充分理解以下文档:

-

本操作说明书

-

所有系统组件操作说明书,尤其是安全规程

焊接操作存在危险。为确保正确安全地使用本设备,必须满足下列基本要求:

-

合乎需要的焊接资格

-

适当的保护装置

-

禁止未授权人员使用送丝机并实施焊接工艺

34

旧设备应按照安全规程而非作为普通生活垃圾处理。

请保持手、头发、宽松衣物和工具远离运转中的装备组件,例如:

请勿将手伸入旋转中的送丝驱动器齿轮或驱动部件中。

防护罩和侧面零件只有在保养和维修作业期间才能开启/拆下。

-

齿轮

-

送丝轮

-

焊丝盘和焊丝

操作期间

-

请确保关闭所有防护罩且已安装好所有侧面零件。

-

使所有防护罩和侧面零件保持关闭状态。

ZH

35

设备上的警告说明 某些设备型号会附带警告标志。

A B

符号的排列方式可能因型号而异。

! 警告!注意!

这些符号表示可能存在危险。

A 送丝轮可能会损伤手指。

B 焊丝和驱动部件在作业期间带有焊接电压。

切勿触及双手及金属物品!

1. 电击可能致命。

1.1 佩戴干燥的绝缘手套。切勿徒手触摸焊丝。切勿佩戴潮湿或破损的手套。

1.2 使用与地面和工作区域绝缘的底座以防触电。

1.3 在修理设备前,请关闭设备并拔下电源插头或断开电源。

2. 吸入焊接烟尘会有损健康。

2.1 使面部远离所有焊接烟尘。

2.2 使用强制通风或局部排烟系统来去除焊接烟尘。

2.3 借助风扇清除焊接烟尘。

36

3. 焊接火花可能会引起爆炸或火灾。

xx,xxxx,xxxx *

3.1 焊接期间应远离易燃材料。切勿在易燃材料附近进行焊接。

3.2 焊接火花可能会引起火灾。准备好灭火器。必要时,请安排一名能够熟练操作灭火

器的主管。

3.3 切勿在卷筒或密闭容器上焊接。

ZH

4. 弧光可能会灼伤双眼并损伤皮肤。

4.1 佩戴头盔和护目镜。穿戴护耳用具及带纽扣的衬衫领子。佩戴颜色正确的焊接面

罩。穿戴能够覆盖全身的合适防护服。

5. 在操作机器或焊接前:

接受设备相关培训并仔细阅读说明书!

6. 不得擅自移除或涂盖警告标签。

* 标签的制造商订单号

37

互连管组

G

W

中继线

G = 气冷式中继线,W = 水冷式中继线

中继线可将电源连接至双丝送丝机或两个机器人送丝机。

双丝焊接系统中使用一条水冷式和一条气冷式中继线。

38

焊枪管组

4 / 6 / 8 / 10 m

~ 13 / 20 / 26 / 33 ft.

1.5 m / ~ 5 ft.

概要 水冷双丝焊枪中继线用于

-

将双丝送丝机连接到双丝焊枪

或

-

将两台机器人送丝机连接到双丝焊枪

对于 TWIN Push/Pull 和 TWIN CMT 应用,双丝驱动装置集成在焊枪中继线中。

供货范围

ZH

MHP 2x500i R/W/FSC 中继线

TWIN Push

配备 WF 60i TWIN Drive 驱动装置

TWIN Push/Pull、TWIN CMT 的 MHP 2x450i RD/W/FSC 中继线

供货范围不包括:

-

导丝管

-

入口管嘴

-

送丝轮和压力滚轮

39

CrashBox

一般规定 CrashBox 是焊枪体和焊枪体联轴器的保护装置。

在发生碰撞时,CrashBox 会向机器人控件发送一个信号,从而立即停止机器人。

CrashBox 的焊枪支架可保护焊枪和已安装系统组件在碰撞时免受损坏。

CrashBox 的磁性联轴器允许在发生碰撞时产生带有较大偏移路径的较小力偏移。

固定卡夹系统可用于固定 TWIN Push 系统

的双丝焊枪。

借助与直枪颈相对应的分度盘,固定卡夹系

统可定位焊枪,使 TCP 位于第 6 轴。

CrashBox 的正

操作提示

CrashBox 维修信

息

确

示例:带固定卡夹系统的 CrashBox /i,安装在机械臂

上 (TWIN Push)

安

装 CrashBox 时,需要一个机器人专用的绝缘机器人法兰。

注意!

为避免焊枪或焊枪中继线损坏或防止 CrashBox 误触,请考虑以下几点:

在机器人运动过程中避免剧烈的加速度和最大速度。

▶

确保在所有机器人运动过程中焊枪中继线可自由移动;

▶

焊枪中继线不得在任何位置拧紧,从而对 CrashBox 施加压力。

焊枪中继线在移动时不得晃动或卡住。

▶

如可能,请在概念阶段尽早在模拟中阐明伏能士系统组件的所有运动情况。

▶

注意!

维修时请发送完整的 CrashBox!

维修过程中无法检查不完整的 CrashBox(例如无磁性环)。

40

其他安装要求 取决于特定的机器人:

(1) (2)(3) (4) (5)(6)(2)(3)

(1)

(2) (3)

(4)

(3) (6)(5)

(2)

-

一个带有螺钉的机器人法兰

机器人法兰按照价格表定价

注意力矩:

强度等级为 8.8 的螺钉的最大拧紧力矩

M4 3.3 Nm / 2.43 lb-ft

M5 5.0 Nm / 3.69 lb-ft

M6 6.0 Nm / 4.43 lb-ft

M8 27.3 Nm / 20.14 lb-ft

M10 54 Nm / 39.83 lb-ft

M12 93 Nm / 68.60 lb-ft

供货范围

ZH

CrashBox /i XXL (TWIN Push) 供货范围

(1) CrashBox /i 支架

(2) 单耳卡箍 *

(3) 双部件锁紧环 *

(4) 波纹管

(5) M4 x 16 mm 汽缸盖螺钉

(6) 磁性环

* 于交货时安装在波纹管 (4) 上

CrashBox /d TWIN(TWIN Push/Pull,CMT)供货范

围

注意!

请勿在安装机器人之前装配 CrashBox /i

支架 (1) 和磁环 (6)。

由于磁性很强,过后很难分离各个部件。

41

固定卡夹系统

(TWIN Push) 供货

范围

分度盘供货范围

(TWIN Push)

驱动装置支架

(TWIN Push/

Pull、CMT)供货

范围

42

有 30° 和 45° 驱动装置支架可供选择。

机器人焊枪

PBPA

Spatter Guard

Sleeve

机器人焊枪

ZH

示例:MTB 900i

水冷式 MTB 2x500i R 和 MTB 900i R 机器人焊枪将电弧功率传输至工件。双丝焊枪专门设

计用于 CrashBox /i XXL,且有两种型号可供选择:

PA 导电嘴上下排列,

焊枪角度为 30° 或 45°

PB 导电嘴相邻排列,

焊枪角度为 30° 或 45°

MTB 900i R

MTB 900i R 坚固耐用,适用于恶劣环境中的 TWIN 应用,且导电嘴倾角不变。

MTB 2x500i R

MTB 2x500i R 专为多种导电嘴倾角的应用而设计;相关详细信息,请参见第 44 页。

MTB 2x500i R 有两个易损件系统:

“Spatter Guard”易损件

适用于所有填充材料

标准部件

“Sleeve”易损件系统

仅适用于钢应用

可选

焊枪交付时,所有易损件已组装完毕。

系统

在无自动 TXi TWIN 焊枪体更换系统的情况下,将机器人焊枪安装到综合管线时需要以下

部件:

43

-

11,5°

(1) (2) (3) (4) (5) (6)

42,0001,4833 连接器 M52x1.5/M55x1.5

-

42,0001,4832 双螺母 TX M55x1.5

-

42,0407,0834 轴用弹性挡圈 SW50

MTB 2x500i R - 导

电嘴倾角

对于 MTB 2x500i R 焊枪而言,根据应用场

合的不同,各导电嘴相互间可采用不同的倾

角,如 0°、4°、8° 和 11.5°。

每个角度都需要相应的装配部件:

0° OPT/i MTB TWIN 0.0° 对称

4° OPT/i MTB TWIN 4.0° 对称

8° OPT/i MTB TWIN 8.0° 对称

11.5° OPT/i MTB TWIN 11.5° 对称

示例:

各导电嘴相互间的倾角 = 11.5°

可在伏能士线上备件目录中的相邻连接查看有关装配部件的详细

信息。

https://spareparts.fronius.com

搜索:MTB 2x500

注意!

有关焊枪上同倾角相关的尺寸,请参见第 160 页的技术数据。

OPT/i MTB TWIN 中包括以下装配部件:

(1) 1 x 气体喷嘴

(2) 2 x 绝缘套筒

(3) 2 x 喷嘴座

(4) 1 x 气体分配器

(5) 4 x 汽缸盖螺钉 M2.5 x 16 mm

(6) 2 x 喷嘴座支护

导电嘴倾角的应用建议见第 51 页。

44

TWIN-MTB 单丝接头

(A) (B)

1

1

2

2

TWIN-MTB 单丝接

头

(A) 中继线侧,(B) 焊枪体侧,1 = 焊缝 1,2 = 焊缝 2

借助 TWIN-MTB 单丝接头,可以使用单丝焊枪体操作双丝焊接系统。

该接头可连接气体和压缩空气管以及两条焊缝的送丝管。冷却剂管为焊道,且两条焊缝的

电流路径合并为一条。

ZH

焊缝是通过将导丝管插入 TWIN-MTB 单丝接头上的相应焊丝入口来定义的。

如果焊接系统具有焊枪体更换系统,也可以实现双丝焊枪和单丝焊枪之间的自动更换。

注意!

在双丝焊接系统上操作单丝焊枪时,观察单丝焊枪的最大焊接电流和暂载率 (D.C.)。

45

46

焊接技术方面

47

48

焊接技术方面

ZH

双丝焊接工艺的保

护气体

材料 保护气体

非合金钢和低合金钢 ArCO2、ArO2 和 ArCO2O2 的混合气体

铬镍钢、高合金钢 ArCO2 混合气体,活性气体比例不超过 2.5%

ArO2 混合气体,活性气体比例不超过 3%

ArCO2He 混合气体,活性气体比例不超过 8%

铝 Ar (99.9%)、ArHe 混合气体

镍基合金 Ar (100%)、Ar+0.5-3% CO2 或 ArHeCO2H2 的混

合气体

气体控制

在两个电源上设置相同的气体流量。

气体流量总量必须达到 25–30 l/min 左右。

示例:

气体流量 = 30 l/min

==> 将电源 1 设置为 15 l/min 并将电源 2 设置为 15 l/min

双丝焊枪/双丝模式:

两个电磁阀均已切换

进行 R/L

双丝焊枪/单丝模式:

两个电磁阀均已切换

带接头的单丝焊枪(可选 TXi 可互换联轴器):

其中一个电磁阀已切换

(电源的电磁阀由机器人控件选择)

双丝焊枪的提前送气/滞后停气:

通常应该在两个电源上设置相同的值;

如果值不同,则自动将较大的值应用于两个电源。

比较 重要!必须为每个电源单独进行 R/L 比较。

R = 焊接回路阻抗 [mOhm]

L = 焊接回路感抗 [µH]

49

焊枪倾角

90 - 100°

SO

(1)

(2)

(3)

(4)

(5)

D

*

选择焊枪倾角,以使主站焊丝(= 主站焊接

电源的焊丝)处于中心略靠前的位置。

90-100° 左右适用于钢材

100-115° 左右适用于铝材

焊枪倾角为中心位置略靠前

干伸长

焊丝的干伸长 (SO) 和距离取决于焊丝直径

(D):

D [mm / in.] SO [mm / in.]

1.0/0.039 15/0.591

1.2/0.047 17/0.669

1.4/0.055 18/0.709

1.6/0.063 21/0.827

(1) 焊丝 1

(2) 导电嘴 1

(3) 气体喷嘴

(4) 导电嘴 2

(5) 焊丝 2

* 取决于导电嘴倾角和干伸长的焊丝距离,请参见第 160 页的技术数据。

50

导电嘴倾角的应用

建议

按材料:

倾角

应用

0° 4° 8° 11.5°

铝

铁素体钢

奥氏体钢、CrNi

1)

x

1)

x

1)

x

2)

x

2)

x

ZH

1)

x

2)

x

1)

x

1)

x

1)

2)

主站/从站 = PMC TWIN/PMC TWIN 或 PCS TWIN/PMC TWIN

主站/从站 = PMC TWIN/CMT TWIN 或 CMT TWIN/CMT TWIN

根据焊缝几何形状(对于钢):

倾角

应用

0° 4° 8° 11.5°

角焊缝 - 薄板 (< 3 mm/0.12 inch)

角焊缝 - 厚板 (> 3 mm/0.12 inch)

对接焊缝

搭接接头

(焊接速度快,熔池小)

x

x

x

x

x

x

根据一般标准:

倾角

应用

0° 4° 8° 11.5°

用于薄板应用的高焊接速度 x x

用于厚板应用的高焊接速度 x x x

x

x

熔深 - 薄板 x x

熔深 - 厚板 x x x

51

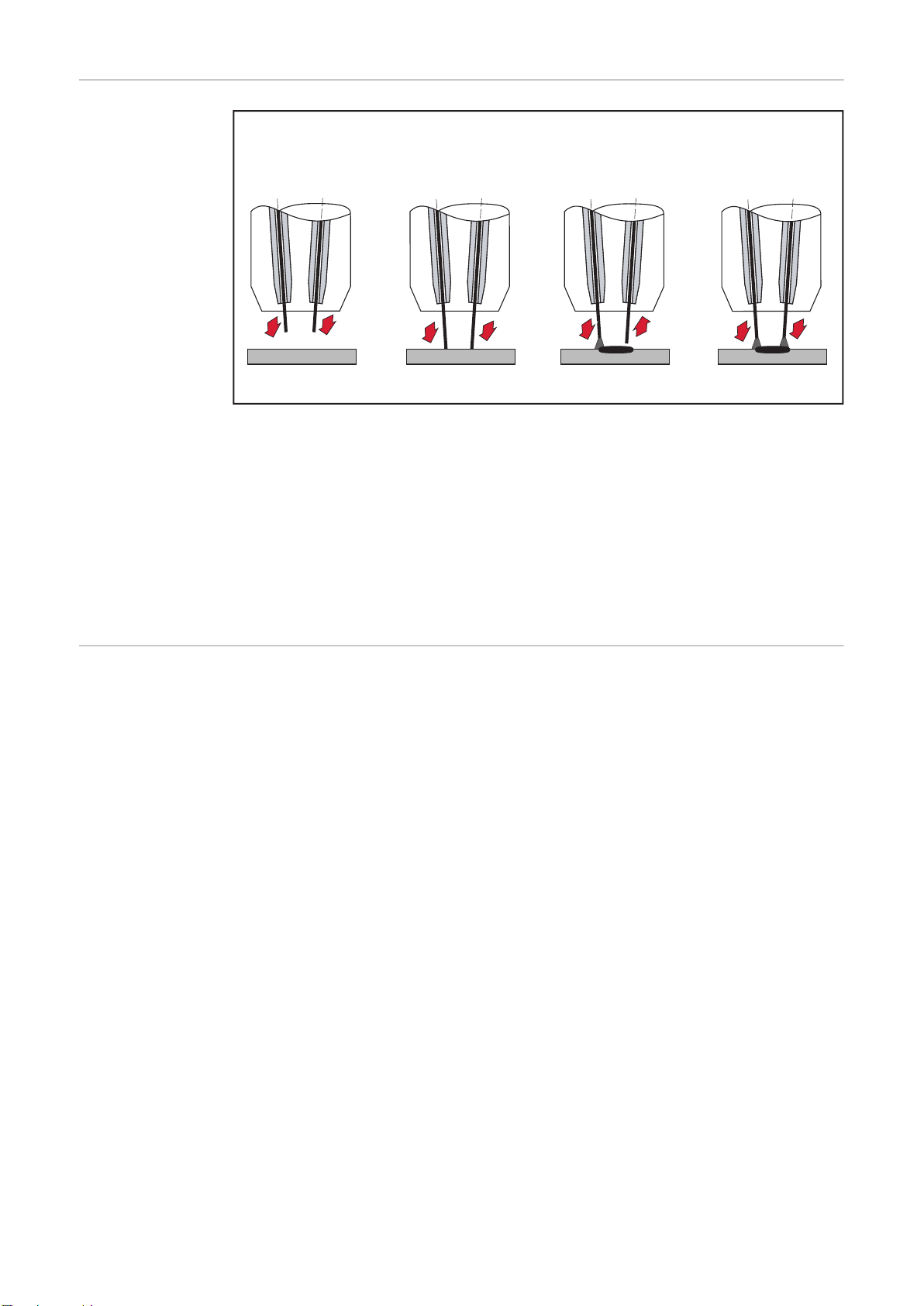

CMT TWIN 的焊接

1. 2. 3. 4.

L

T

L

T

L

T

L

T

开始顺序

L = 主站焊丝,T = 从站焊丝

1.两种焊丝都向工件移动

2.两种焊丝都与工件接触

3.主站焊丝启动焊接工艺,从站焊丝远离工件并等待主站焊丝的启动信号 = 焊接启动延

迟

4.从站焊丝接收到启动信号后,也开始焊接工艺

CMT TWIN 焊接工艺需要使用 WF 60i TWIN 驱动装置和焊丝缓冲器。

与 WF 60i TWIN 驱动装置结合使用时,所有 TWIN 特性数据将根据上述顺序触动。

双丝

操作模式 机器人控件使用信号“工作模式双丝焊接系统位 0”和“工作模式双丝焊接系统位 1”来

定义

-

双丝模式下的主站和从站生产线

-

单丝模式下的有效生产线

52

双丝特性数据

概要 仅具有以下特性的 PMC 双丝特性数据才可用于双丝焊接工艺:

通用

用于传统焊接任务的特性数据包

特性数据针对同步双丝焊接中的广泛应用进行了优化。

如果两个电源都使用双丝通用特性数据,则支持脉冲同步率和主站/从站相位移。

多电弧

用于传统焊接任务的特性数据包

特性数据针对具有多个焊接系统的同步双丝焊接进行了优化并降低了多个电源间的相互影

响。

如果两个电源都使用双丝多电弧特性数据,则支持脉冲同步率和主站/从站相位移。

PCS (Pulse Controlled Sprayarc)

这些特性数据将脉冲电弧和标准电弧的优点结合在一个特性数据中:集中的脉冲电弧直接

变成短喷射电弧;过渡电弧消失。

特性曲线不支持同步。

ZH

可用的双丝

堆焊

特性数据针对同步双丝堆焊进行了优化。

特殊电流走势可确保具有优化焊接流量和低稀释度的宽电弧。

如果两个电源都使用双丝通用或双丝多电弧特性数据,则支持脉冲同步率和主站/从站相位

移。

打底

打底焊道特性数据

特性数据针对主站和从站电极的 CMT 焊接进行了优化。

重要!必须在两条生产线上选择相同的双丝特性数据。

使用 PMC 双丝特性数据的先决条件:

-

两个电源均配有脉冲焊接产品包

-

必须将两个电源连接至 TWIN 控制器。

特性数据PR = 工艺

Stahl:

PR 编号

4256

CMT

4257

CMT

4258

CMT

焊丝直径 保护气体 特性

0.9 mm

0.9 mm

0.9 mm

C1 CO2 100%

M21 Ar + 15–20% CO

M20 Ar + 5–10% CO

TWIN universal

2

2

TWIN universal

TWIN universal

53

PR 编号

焊丝直径 保护气体 特性

3940

PMC

4019

PMC

4251

CMT

4254

CMT

4255

CMT

3564

PMC

3565

PMC

4200

CMT

4221

CMT

4250

CMT

1.0 mm

1.0 mm

1.0 mm

1.0 mm

1.0 mm

1.2 mm

1.2 mm

1.2 mm

1.2 mm

1.2 mm

M21 Ar + 15–20% CO

M20 Ar + 5–10% CO

M21 Ar + 15–20% CO

M20 Ar + 8–10% CO

C1 CO2 100%

M21 Ar + 15–20% CO

M20 Ar + 5–10% CO

M21 Ar + 15–20% CO

C1 CO2 100%

M20 Ar + 5–10% CO

2

2

2

2

TWIN universal

TWIN universal

TWIN universal

TWIN universal

TWIN universal

2

2

2

TWIN universal

TWIN universal

TWIN universal

TWIN universal

2

TWIN universal

3892

PMC

3845

PMC

3734

PMC

3735

PMC

4018

PMC

4020

PMC

3833

PMC

3834

PMC

3893

PMC

3846

PMC

1.3 mm

1.4 mm

1.6 mm

1.6 mm

1.0 mm

1.0 mm

1.2 mm

1.2 mm

1.3 mm

1.4 mm

M20 Ar + 5–10% CO

M21 Ar + 15–20% CO

M21 Ar + 15–20% CO

M20 Ar + 5–10% CO

M21 Ar + 15–20% CO

M20 Ar + 5–10% CO

M21 Ar + 15–20% CO

M20 Ar + 5–10% CO

M20 Ar + 5–10% CO

M21 Ar + 15–20% CO

2

2

2

2

2

2

2

2

2

2

TWIN universal

TWIN universal

TWIN universal

TWIN universal

TWIN PCS

TWIN PCS

TWIN PCS

TWIN PCS

TWIN PCS

TWIN PCS

54

3840

PMC

3841

PMC

4021

PMC

1.6 mm

1.6 mm

1.0 mm

M21 Ar + 15–20% CO

M20 Ar + 5–10% CO

M21 Ar + 15–20% CO

2

2

2

TWIN PCS

TWIN PCS

TWIN 多电弧

PR 编号

4023

PMC

焊丝直径 保护气体 特性

1.0 mm

M20 Ar + 5–10% CO

2

TWIN 多电弧

ZH

3837

PMC

3838

PMC

1.2 mm

1.2 mm

M21 Ar + 15–20% CO

M20 Ar + 5–10% CO

2

2

Metal Cored(药芯焊丝):

PR 编号

3894

PMC

3903

PMC

3897

PMC

3905

PMC

3896

PMC

焊丝直径 保护气体 特性

1.2 mm

1.2 mm

1.6 mm

1.6 mm

1.2 mm

M20 Ar + 5–10% CO

M21 Ar + 15–20% CO

M20 Ar + 5–10% CO

M21 Ar + 15–20% CO

M20 Ar + 5–10% CO

2

2

2

2

2

TWIN 多电弧

TWIN 多电弧

TWIN universal

TWIN universal

TWIN universal

TWIN universal

TWIN PCS

3901

PMC

3904

PMC

3906

PMC

1.6 mm

1.2 mm

1.6 mm

M20 Ar + 5–10% CO

M21 Ar + 15–20% CO

M21 Ar + 15–20% CO

2

2

2

TWIN PCS

TWIN PCS

TWIN PCS

55

CrNi 19 9/19 12 3:

PR 编号

4024

PMC

4261

CMT

4026

PMC

焊丝直径 保护气体 特性

1.2 mm

1.2 mm

1.2 mm

CrNi 18 8/18 8 6:

PR 编号

4027

PMC

4262

CMT

4028

PMC

焊丝直径 保护气体 特性

1.2 mm

1.2 mm

1.2 mm

NiCrMo-3:

M12 Ar + 2–5% CO

M12 Ar + 2–5% CO

M12 Ar + 2–5% CO

M12 Ar + 2–5% CO

M12 Ar + 2–5% CO

M12 Ar + 2–5% CO

2

2

2

2

2

2

TWIN universal

TWIN universal

TWIN PCS

TWIN universal

TWIN universal

TWIN PCS

PR 编号

4030

PMC

4032

PMC

4034

PMC

4035

PMC

焊丝直径 保护气体 特性

1.2 mm

1.2 mm

M12 Ar + 2–5% CO

M12 Ar + 2–5% CO

2

2

TWIN universal

TWIN PCS

Z Ar + 30% He + 2% H2 +

1.2 mm

0.05% CO

2

双丝堆焊

1.2 mm I1 Ar 100% 双丝堆焊

56

AlMg4.5 Mn (Zr):

ZH

PR 编号

4147

PMC

4287

PMC

4041

PMC

4053

PMC

4289

PMC

4298

PMC

4044

PMC

4054

PMC

4284

PMC

焊丝直径 保护气体 特性

1.2 mm I1 Ar 100% TWIN universal

1.2 mm I3 Ar + 30% He TWIN universal

1.6 mm I1 Ar 100% TWIN universal

1.6 mm I3 Ar + 30% He TWIN universal

1.2 mm I3 Ar + 30% He TWIN PCS

1.2 mm I1 Ar 100% TWIN PCS

1.6 mm I1 Ar 100% TWIN PCS

1.6 mm I3 Ar + 30% He TWIN PCS

1.2 mm I1 100% Ar TWIN 多电弧

4288

PMC

4290

PMC

AlMg 5:

PR 编号

4259

CMT

4279

PMC

4280

PMC

4264

CMT

4293

PMC

4245

PMC

1.2 mm I3 Ar+30% He TWIN 多电弧

1.6 mm I1 100% Ar TWIN 多电弧

焊丝直径 保护气体 特性

1.2 mm I1 Ar 100% TWIN universal

1.2 mm I1 100% Ar TWIN universal

1.2 mm I3 Ar+30% He TWIN universal

1.6 mm I1 100% Ar TWIN universal

1.6 mm I1 100% Ar TWIN universal

1.2 mm I1 100% Ar TWIN 多电弧

4283

PMC

4292

PMC

1.2 mm I3 Ar+30% He TWIN 多电弧

1.6 mm I1 100% Ar TWIN 多电弧

57

PR 编号

焊丝直径 保护气体 特性

4246

PMC

4286

PMC

4294

PMC

AlSi 5:

PR 编号

4260

CMT

4265

CMT

SlagHammer SlagHammer 功能可在所有 PMC Twin 和 CMT Twin 特性数据中实现。

与 TWIN 驱动装置 WF 60i TWIN Drive 结合使用时,在焊接前无电弧时通过反向焊丝运动

将残渣从焊缝和焊丝端上敲掉。

敲除残渣可确保可靠和精确地点燃电弧。

1.2 mm I1 100% Ar TWIN PCS

1.2 mm I3 Ar + 30% He TWIN PCS

1.6 mm I1 Ar 100% TWIN PCS

焊丝直径 保护气体 特性

1.2 mm I1 Ar 100% TWIN universal

1.6 mm I1 Ar 100% TWIN universal

使用 SlagHammer 功能无需焊丝缓冲器。

将为 PMC Twin 和 CMT Twin 特性数据自动执行 SlagHammer 功能。

58

双丝焊接工艺

ZH

双丝焊接工艺 - 概

览

主站焊丝

(= 主站焊接电源)

PMC TWIN PMC TWIN

PCS TWIN PCS TWIN

PMC TWIN CMT TWIN

PCS TWIN CMT TWIN

从站焊丝

(= 从站焊接电源)

焊接方向

(脉冲*/标准*/PMC*/LSC*/CMT*)

*

需要激活

重要!脉冲或标准焊接工艺无双丝特性数据。

因此,不推荐使用脉冲或标准焊接工艺的组合!

符

号 下列符号用于描述双丝焊接工艺:

从站焊丝

主站焊丝

主动式 PMC 电弧(带熔滴过渡)

被动式 PMC 电弧(无熔滴过渡)

CMT TWIN CMT TWIN

单丝

-

- 单丝

(脉冲*/标准*/PMC*/LSC*/

CMT*)

主动式 PCS 电弧

CMT 熔池

CMT 熔滴熔化阶段

CMT 电弧形成阶段开始

59

CMT 熔滴分离

I (A)

t (s)

I

T

I

L

IL > I

T

P

PMC TWIN/PMC

TWIN

I

L

I

T

主站焊接电源的焊接电流

从站焊接电源的焊接电流

焊接方向

焊接电流时间曲线与材料过渡示意图

P = 相位移

电源的时间协调

两条生产线的 PMC 工艺彼此同步。这可确保双丝焊接工艺的稳定性和一致性。

脉冲/熔滴分离的相对位置存储在特性曲线中,但也可自由选择。

主站和从站焊丝的输出存在显著差异

TPS/i 双丝焊接系统允许使用存在显著差异的输出或送丝速度,即使在彼此同步的 PMC 双

丝焊接工艺期间也是如此。

通常情况下,在主站焊丝上选择的输出明显多于在从站焊丝上选择的输出。

这样做的好处是:

-

预设的热输入

-

温度较低的母材也能够很好地熔化

-

精确记录打底焊道

-

从站焊丝可填满熔池

-

延长气体释放时间(降低气孔易碎性)

-

焊接速度快

重要!只有 PMC TWIN 特性数据同步。

对于同步,双丝通用、双丝多电弧或双丝堆焊特性数据必须分别用于主站和从站焊丝。

PMC 单丝特性数据和 PMC 双丝特性数据(主站/从站或从站/主站)的组合不会导致发生

同步。

注意!

60

双丝焊接工艺 PMC Twin/PMC Twin 应普遍适用于所有焊接应用场合。

PCS TWIN / PCS

t (s)

I (A)

I

L

I

T

TWIN

ZH

焊接电流时间曲线与材料过渡示意图

PCS TWIN 特性曲线主要用于以经修正的喷射电弧焊接主站焊丝,和以脉冲电弧焊接从站

焊丝。

使用 PCS TWIN 特性数据时,脉冲同步未激活。

优势:

-

通过主站焊丝的标准电弧可增加熔深

-

可焊接大焊缝横截面

-

送丝速度允许存在较大的差异

-

从站焊丝的脉冲电弧提高了焊缝外观美感

注意!

在双丝焊接工艺 PCS TWIN/PCS TWIN 中,仅使用喷射电弧焊接主站焊丝。

PMC TWIN / CMT

TWIN

材料过渡示意图

优势:

61

CMT TWIN / CMT

t (s)

I (A)

I

L

IT = 0

t (s)

I (A)

I

L

IT = 0

TWIN

-

主站焊丝的熔深较深

-

主站焊丝的熔敷效率较高

-

由于采用从站焊丝,焊缝填充非常好

-

过程稳定性好

双丝焊接工艺 PMC TWIN / CMT TWIN 适用于两种焊接方向。

注意!

在 双丝焊接工艺 PMC TWIN / CMT TWIN 中,可通过 8° 的导电嘴倾角实现最佳焊接效

果。

单丝(带

有双丝焊

枪):

PMC/脉冲/LSC/标

准/CMT

材料过渡示意图

在该工艺变体中,两个焊丝使用相同的特性数据。

主站焊丝的电弧比从站焊丝的电弧短。因此,主站焊丝的输出更高。

从站焊丝的电弧与熔池匹配度极高。

双丝焊接工艺 CMT TWIN / CMT TWIN 适用于两种焊接方向。

主站焊接电源的焊接电流时间曲线与材料过渡示意图

62

PMC/脉冲

LSC/标准

t (s)

I (A)

I

L

IT = 0

CMT

t (s)

I (A)

I

T

IL = 0

t (s)

I (A)

I

T

IL = 0

t (s)

I (A)

I

T

IL = 0

从站焊接电源的焊接电流时间曲线与材料过渡示意图

ZH

PMC/脉冲

CMT

LSC/标准

单丝焊接

在单丝焊接中,机器人控件会发出一个信号,表示只有一个电源参与焊接。

根据焊枪位置或受限的焊缝位置,可使用主站或从站焊接电源进行单丝焊接。第二个电源

暂停。

63

注意!

为确保在使用双丝焊枪进行单丝焊接时实施全面的气体保护,必须开启可用于暂停电源的

电磁阀。

电磁阀由电源控制。

在单丝焊接期间,只要电源上有合适的焊接产品包,PMC、脉冲、LSC、标准和 CMT 电弧

均可使用。无需更换焊枪。

单丝焊接在以下情况可用于双丝焊接系统:

-

当可焊接半径极小时

-

当焊接棘手和受限位置时

-

填补熄弧弧坑

-

当切换至焊枪更换站上的单丝焊枪时

64

双丝焊接工艺参数

双丝焊接工艺参数 在工艺参数/双丝焊接工艺控制下的双丝模式中,电源可提供如下双丝焊接工艺参数:

对于 PMC TWIN / PMC TWIN

ZH

PMC 主站电极

-

送丝机

-

弧长修正

-

脉冲修正

-

熔深稳定器

-

弧长稳定器

-

从站引弧延迟 *

对于 PMC TWIN / CMT TWIN

PMC 主站电极

-

送丝机

-

弧长修正

-

脉冲修正

-

熔深稳定器

-

弧长稳定器

-

从站引弧延迟 *

对于 CMT TWIN / CMT TWIN

CMT 主站电

-

送丝机

-

弧长修正

-

动态修正

-

熔深稳定器

-

从站引弧延迟 *

极

PMC 从站电极

-

送丝机

-

弧长修正

-

脉冲修正

-

熔深稳定器

-

弧长稳定器

-

从站引弧延迟 *

-

脉冲同步率

-

主站/从站相位移

CMT 从站电极

-

送丝机

-

弧长修正

-

动态修正

-

熔深稳定器

-

从站引弧延迟 *

CMT 从站电极

-

送丝机

-

弧长修正

-

动态修正

-

熔深稳定器

-

从站引弧延迟 *

更

多双丝焊接工艺参数

-

脉冲同步率 *

-

主站/从站相位移 *

* 以下章节详细描述了双丝模式的特殊工艺参数。

从站引

弧延迟 当该功能激活时,从站电弧的引弧位置始终取决于主站电弧的当前相位。从站电弧的引燃

参数会自动适应主站电弧的普遍条件。

在 TWIN Push 系统中,从站电弧在无接触的情况下引燃,而在 TWIN Push/Pull 系统中,

以同步 SFI(无飞溅引弧)引燃。

结果,从站电弧的引燃明显更顺滑,并且避免了失败的引弧或减少了失败引弧的次数。

自动模式可实现最佳引弧延迟。

在手动设置期间,可设置 0–2 秒的引弧延迟。从站电弧同步引燃。

该功能也可禁用。此时,从站电弧会被即刻点燃,不在处于同步状态。

65

电源显示屏上的信息

脉冲同步率 调整范围:自动,1/1,1/2,1/3

出厂设置:自动

仅在两焊丝均设置了相同的 PMC 双丝特性数据时启用。

脉冲同步率使得两条生产线可以明显不同的送丝速度进行操作。

在输出差异较大的情况下,可将脉冲频率调整为主站和从站间的整数倍。例如对于从站电

弧而言,此类调整仅能在每秒或每三个脉冲后进行。

自动模式的特性曲线包含了一个基于两生产线送丝速度值的最佳频率比。可为每条生产线

单独设置送丝速度。

当手动设置频率比时,可在两个电源上独立设置该值。在从站焊接电源上设置的值适用于

该工艺。

1/1 两个电弧的脉冲频率相同。两条生产线单位时间内的熔滴数量相同。

1/2 从站电弧的脉冲频率为主站电弧脉冲频率的一半。熔滴分离见于从站电弧且在每隔

一个脉冲后发生。

1/3 从站电弧的脉冲频率为主站电弧脉冲频率的三分之一。熔滴分离见于从站电弧且在

每隔三个脉冲后发生。

电源显示屏上的信息

主站/从站相位移 调整范围:自动,0–95%

出厂设置:自动

仅在两焊丝均设置了相同的 PMC 双丝特性数据时启用。

主站/从站相位移使得为从站电弧自由选择熔滴分离时间变为现实。由于从站熔滴分离并不

一定发生在主站电弧的静态电流相位,因此两个电弧间的电弧偏吹可予以抵消。

66

自动模式下的特性曲线包含了两个主电流相位彼此间的最佳位置,且该位置会随特性曲线

的变化而变化。

在手动设置期间,可将两个脉冲间的相位移设置为周期持续时间的百分比。0–95% 的调整

范围对应于 0–342° 的相位移。

0% 同步模式 – 两条生产线之间无相位移,主站和从站熔滴分离在同一时间发生

50% 异步模式 – 180°相位移,所有熔滴分离均发生在另一电弧的静态电流相位。

电源显示屏上的信息

ZH

67

TWIN SynchroPulse

SynchroPulse 焊

接

TWIN

SynchroPulse

SynchroPulse 适用于所有工艺(标准 / 脉冲 / LSC / PMC)。

使用 SynchroPulse 在两个作业点之间周期变化焊接功率,不但拥有细纹焊接外观,而且

可提供非连续热输入。

对于“ocial_TPSi_4.0.0-xxxxx.xxxxx.w”及更高固件版本,SynchroPulse 也可用于

TWIN 焊接工艺。

对于 TWIN SynchroPulse,SynchroPulse 参数频率和暂载率(高)在主站焊接电源处设

置和指定。

从站焊接电源处的频率和暂载率(高)设置无效。

对于其他焊接参数,可在两条生产线上进行不同设置。

68

TWIN Push 焊接参数标准值

ZH

角焊缝和焊接位置

PA 的标准值

注意!

以下数据是在实验室条件下确定的标准值。

所使用的保护气体和填充金属:

保护气体 M20 Ar + 5-15% CO

Filler metal(填充物料) ER70S-6

焊丝直径 1.2 mm

特性数据(主站+从站) PMC TWIN Universal 3565

a 尺寸

[mm]

主站 (L)

从站 (T)

送丝速度

[m/min]

焊接电流

3.5

[A]

焊接电压

[V]

焊接速度

L

21.0

T

11.2

378

230

24.1

27.8

250 3.7 16.5 3

每单位长度能源

[cm/min]

[kJ/cm]

熔敷效率

[kg/h]

薄板厚度

[mm]

显微照片/宏观照片

2

4.0

4.5

5.0

6.0

L

22.5

T

15.0

L

22.0

T

13.0

L

24.0

T

15.0

L

23.0

T

12.5

394

326

414

302

430

325

430

301

27.3

29.7

28.6

27.9

27.8

27.5

26.8

27.5

200 6.1 19.2 6

160 7.5 17.9 6

125 10.0 19.9 8

90 13.2 18.2 10

69

a 尺寸

7.0

8.0

8.5

9.0

[mm]

主站 (L)

从站 (T)

L

T

L

T

L

T

L

T

送丝速度

[m/min]

26.2

12.0

24.6

10.1

20.0

10.0

22.5

9.5

焊接电流

409

273

451

259

369

238

429

258

[A]

焊接电压

27.6

30.0

27.6

27.9

24.9

27.4

27.0

26.9

[V]

焊接速度

[cm/min]

每单位长度能源

[kJ/cm]

78 15.0 19.5 10

60 19.6 17.7 15

45 20.9 15.3 15

40 26.5 16.4 15

熔敷效率

[kg/h]

薄板厚度

[mm]

显微照片/宏观照片

70

角焊缝和 PB 焊接

位置的标准值

注意!

以下数据是在实验室条件下确定的标准值。

所使用的保护气体和填充金属:

ZH

保护气体 M20 Ar + 5-15% CO

Filler metal(填充物料) ER70S-6

焊丝直径 1.2 mm

特性数据(主站+从站) PMC TWIN Universal 3565

a 尺寸

[mm]

主站 (L)

从站 (T)

送丝速度

[m/min]

焊接电流

3.5

4.0

[A]

焊接电压

[V]

焊接速度

L

18.0

T

10.0

L

20.0

T

11.0

397

241

396

266

23.2

26.2

27.8

29.7

210 4.4 14.3 3

150 6.8 15.9 6

每单位长度能源

[cm/min]

[kJ/cm]

熔敷效率

[kg/h]

薄板厚度

[mm]

显微照片/宏观照片

2

4.5

5.0

5.5

6.0

L

23.5

T

11.2

L

20.5

T

11.0

LT21.5

12.0

LT22.0

12.0

362

229

392

253

389

268

392

266

24.8

26.5

25.7

26.2

26.5

28.1

27.0

28.2

130 6.8 17.7 6

120 8.4 16.1 8

100 10.4 17.1 10

90 12.1 17.4 10

71

TWIN Push/Pull 焊接参数标准值

角焊缝和 PB 焊接

位置的标准值

注意!

以下数据是在实验室条件下确定的标准值。

所使用的保护气体和填充金属:

保护气体 M21 Ar + 15-20% CO2

Filler metal(填充物料) ER70S-6

焊丝直径 1.2 mm

导电嘴倾角 11.5°

特性数据(主站+从站) PMC TWIN Universal 3564

a 尺寸

[mm]

主站 (L)

从站 (T)

送丝速度

[m/min]

焊接电流

[A]

焊接电压

[V]

焊接速度

每单位长度能源

[cm/min]

[kJ/cm]

熔敷效率

[kg/h]

薄板厚度

[mm]

显微照片/宏观照片

2.3

3.0

3.7

L

T

L

T

L

T

7.5

3.5

11.6

5.0

12.5

8.0

215

105

285

150

304

220

23.4

21.6

25.0

22.5

26.1

23.6

200 2.4 5.8 1.5

180 3.7 8.2 2.0

150 5.5 10.2 3.0

72

搭接接头和焊接位

置 PB 的标准值

注意!

以下数据是在实验室条件下确定的标准值。

所使用的保护气体和填充金属:

保护气体 M21 Ar + 15-20% CO2

Filler metal(填充物料) ER70S-6

焊丝直径 1.2 mm

导电嘴倾角 11.5°

特性数据(主站+从站) PMC TWIN Universal 3564

a 尺寸

[mm]

主站 (L)

从站 (T)

送丝速度

[m/min]

焊接电流

[A]

焊接电压

[V]

焊接速度

每单位长度能源

[cm/min]

[kJ/cm]

熔敷效率

[kg/h]

薄板厚度

[mm]

显微照片/宏观照片

ZH

-

-

-

L

T

L

T

L

T

7.0

6.5

8.5

7.0

12.0

8.5

210

195

225

210

298

225

23.2

23.0

23.8

23.2

25.8

23.8

245 2.7 7.0 1.5

220 3.5 7.7 2.0

230 4.1 9.7 3.0

73

TWIN CMT 焊接参数标准值

角焊缝和 PB 焊接

位置的标准值

注意!

以下数据是在实验室条件下确定的标准值。

所使用的保护气体和填充金属:

保护气体 M21 Ar + 15-20% CO2

Filler metal(填充物料) ER70S-6

焊丝直径 1.2 mm

导电嘴倾角 8°

特性数据

薄板厚度 = 1.5 mm:

主站

从站

薄板厚度 = 2 / 3 mm:

主站

从站

CMT TWIN Universal 4200

CMT TWIN Universal 4200

PMC TWIN Universal 3564

CMT TWIN Universal 4200

搭接接头和焊接位

置 PB 的标准值

a 尺寸

[mm]

主站 (L)

从站 (T)

送丝速度

[m/min]

焊接电流

[A]

焊接电压

[V]

焊接速度

L

1.8

2.5

2.5

10.5

T

L

T

L

T

7.5

10.0

7.5

11.5

8.0

295

233

258

233

291

244

18.5

17.2

24.5

17.2

25.4

17.5

330 1.68 8.78 1.5

300 2.34 9.16 2.0

260 3.03 10.2 3.0

注意!

以下数据是在实验室条件下确定的标准值。

每单位长度能源

[cm/min]

[kJ/cm]

熔敷效率

[kg/h]

薄板厚度

[mm]

显微照片/宏观照片

74

所使用的保护气体和填充金属:

保护气体 M21 Ar + 15-20% CO2

Filler metal(填充物料) ER70S-6

焊丝直径 1.2 mm

导电嘴倾角 8°

特性数据

主站

从站

a 尺寸

-

[mm]

主站 (L)

从站 (T)

L

T

送丝速度

[m/min]

11.5

9.0

焊接电流

291

266

[A]

焊接电压

25.4

18.0

每单位长度能源

[V]

焊接速度

[cm/min]

515 1.54 9.68 1.5

[kJ/cm]

PMC TWIN Universal 3564

CMT TWIN Universal 4200

熔敷效率

[kg/h]

薄板厚度

[mm]

显微照片/宏观照片

ZH

L

-

-

-

12.0

T

L

T

L

T

9.5

11.5

9.0

18.0

11.0

298

285

291

278

370

295

25.8

18.0

25.4

17.7

31.0

18.5

480 1.77 10.7 2.0

300 2.7 10.1 3.0

290 4.15 14.9 4.0

75

76

操作元件、接口和机械组件

77

78

WF 30i R /TWIN

(1)

(2) (3) (4)

(5)

(6) (7)

Air in

1

1

2

2

1

2

1

Air in

1

1

2

2

1

2

2

1

Air in

1

1

2

2

1

2

2

1

(8)

(10)(9) (11)

(12)

ZH

安全标识

送丝机前视图

危险!

误操作和工作不当时存在危险。

此时可能导致严重的人身伤害和财产损失。

仅接受过技术培训且有资质人员方可执行本文档中所述的全部操作和功能。

▶

完整阅读并充分理解本文档。

▶

阅读并理解本设备以及全部系统组件的所有安全规程和用户文档。

▶

编号 功能

(1) 焊枪接口 1

用于连接焊枪

(2) (+) 带有细牙螺纹的电流插口 1

用于连接中继线内的电力电缆

(3) SpeedNet 接口 1

用于连接中继线内的 SpeedNet 电缆

(4) 保护气体接口 1

(5) 焊枪接口 2

用于连接焊枪

(6) (+) 带有细牙螺纹的电流插口 2

用于连接中继线内的电力电缆

(7) 保护气体接口 2

(8) SpeedNet 接口 2

用于连接中继线内的 SpeedNet 电缆

(9) 冷却剂接口

用于连接中继线内的冷却剂接口

(10) 冷却剂供应接口(蓝色)

用于连接焊枪中继线内的冷却剂软管

79

送丝机侧视图

(1)

(2)

(3)

(4)

(5) (6)

(17)

(16)(15)(14)(13)(12)(10)(9)

(7) (8)

(11)

(11) 冷却剂回流接口(红色)

用于连接焊枪中继线内的冷却剂软管

(12) 压缩空气接口(输入)

OPT/i WF 气体吹扫选件 (16 bar)

编号 功能

(1) 工作状态 LED 1

如果送丝机单元 1 准备好运行,则绿色点亮

(2) 气体检测键 1

用于设置气体压力调节器所需的气体体积

(3) 回丝键 1

在无气体或电流的情况下回抽电极丝

(4) 穿丝键 1

在无气体或电流的情况下将电极丝穿入焊枪综合管线

(5) 四辊驱动 1

(6) 夹杆 1

用于调节送丝轮的压紧力

(7) 四辊驱动防护盖板 1

(8) 焊枪夹杆 1

(9) 工作状态 LED 2

如果送丝机单元 2 准备好运行,则绿色点亮

(10) 回丝键 2

在无气体或电流的情况下回抽电极丝

80

(11) 气体检测键 2

用于设置气体压力调节器所需的气体体积

(12) 穿丝键 2

在无气体或电流的情况下将电极丝穿入焊枪综合管线

(13) 四辊驱动 2

(14) 夹杆 2

用于调节送丝轮的压紧力

(15) 四辊驱动防护盖板 2

(16) 焊枪夹杆 2

(17) 盖板

ZH

气体检测、回丝和

穿丝键的功能

工作状态 LED

当设备就绪可供使用时绿色点亮

气体检测键

按下气体检测键后,会释放气体 30 s。再次按下该键可提早结束此过程。

回丝键

有两个选项可用于回抽焊丝:

选项 1

以预设的焊丝回抽速度回抽焊丝:

-

按住回丝键

-

按下回丝键后,焊丝会被回抽 1 mm (0.039 in.)

-

短暂停顿后,送丝机会继续回抽焊丝 - 如果按住回丝键,则速度每秒将增加 10 m/

min (393.70 ipm),直到达到预设的回丝速度

选项 2

以每步 1 mm(0.039 in. 每步)的速度回抽焊丝

-

按下(触摸)回丝键的时间不得超过 1 秒钟

注意!

每次仅少量回抽焊丝,以免焊丝在回抽过程中缠绕在焊丝盘上。

注意!

如果在按下回丝键前导电嘴存在接地连接,则在按下回丝键后会一直回抽焊丝,直至出现

非短路情况 - 但在每次按下该键时,回抽长度不得超过 10 mm (0.39 in.)。

若需继续回抽焊丝,请再次按下回丝键。

穿丝键

有两个选项可用于穿丝:

选项 1

以预设的点动送丝速度穿入焊丝:

-

按住穿丝键

-

按下穿丝键后,焊丝会被穿入 1 mm (0.039 in.)

-

短暂停顿后,送丝机会继续穿入焊丝 - 如果按住穿丝键,则速度每秒将增加 10 m/

min (393.70 ipm),直到达到预设的点动送丝速度

-

如果焊丝存在接地连接,则送丝将会停止且焊丝会再次被回抽 1 mm (0.039 in.)

选项 2

以每步 1 mm(0.039 in. 每步)的速度穿入焊丝

-

按下(触摸)穿丝键的时间不得超过 1 秒钟

-

如果焊丝存在接地连接,则送丝将会停止且焊丝会再次被回抽 1 mm (0.039 in.)

81

注意!

如果在按下穿丝键前导电嘴存在接地连接,则在按下穿丝键后会一直回抽焊丝,直至出现

非短路情况 - 但在每次按下该键时,回抽长度不得超过 10 mm (0.39 in.)。

如果在回抽 10 mm (0.39 in.) 后,导电嘴仍存在接地连接,那么当再次按下穿丝键时,焊

丝将再次被回抽不超过 10 mm (0.39 in.)。重复该过程,直至导电嘴不存在接地连接。

82

送丝机后视图

(1)

(2)

(3) (4)

(5) (6)

ZH

编号 功能

(1) 焊丝导入管 1

(2) 焊丝导入管 2

(3) 遮盖板

(4) 遮盖板

(5) 遮盖板

(6) 遮盖板

83

MHP 2x450i RD/W/FSC 包括 WF 60i TWIN Drive /W

(1) (2) (3) (4)

(5)

(6)(7)

(8)

(9)

(1) (2) (3)

(4)

(5)

(6)

(7)

(8)

安全标识

MHP 2x450i RD/

W/FSC 包括 WF

60i TWIN Drive /W

– 机械部件

危险!

误操作和工作不当时存在危险。

此时可能导致严重的人身伤害和财产损失。

仅接受过技术培训且有资质人员方可执行本文档中所述的全部操作和功能。

▶

完整阅读并充分理解本文档。

▶

阅读并理解本设备以及全部系统组件的所有安全规程和用户文档。

▶

(1) 送丝轮和夹杆 – 焊缝 1

(2) 压紧力调节装置

用于调节两条焊缝的压紧力

(3) 送丝管 1 锁

(4) 外部送丝管 1 连接

(5) 外部送丝管 2 连接

(6) 送丝管 2 锁

MHP 2x450i RD/

W/FSC 包括 WF

60i TWIN Drive /W

- 控制面板

WF 60i TWIN Drive 驱动装置上的机械部件

(7) 控制面板

(8) 送丝轮和夹杆 – 焊缝 2

(9) 隔热罩

(1) 回丝键*

在无气体或电流的情况下回抽焊丝

(2) 气体检测键*

用于设置气体压力调节器所需的气

体体积

(3) 穿丝键*

用于在无气体或电流的情况下将焊

丝穿入焊枪综合管线

(4) LED 1/2/双丝/外部

相应模式选择时亮起

84

WF 60i TWIN Drive 驱动装置上的控制面板

(5) “模式”键

用于选择模式 1/2/双丝/外部

模式 1

按下回丝键、气体检测键和穿丝键后,相应功能仅在焊缝 1 上进行。

模式 2

按下回丝键、气体检测键和穿丝键后,相应功能仅在焊缝 2 上进行。

双丝模式

按下回丝键、气体检测键和穿丝键后,相应功能在两个焊缝上进行。

外部模式

模式 1、2 或双丝模式由机器人接口指定。

(6) LED 教学

教学模式激活后点亮

(7) 状态 LED

绿色点亮:

与电源的数据连接完好无误

ZH

橙色点亮:

没有与电源的数据连接,或正在建立连接

红色点亮:

两条 TWIN 线之一出现错误

(8) 教学开/关按钮

用于激活/取消激活教学模式

教学模式用于创建机器人程序。

教学模式激活后,在设置机器人时避免焊丝弯曲。

在双丝教学模式下(两个焊丝都使用),主站焊丝的扫描频率高于从站焊丝。

有关教学模式的详细信息,请参见操作说明书“信号说明界面 TPS /i”、

42,0426,0227,xx。

* 有关回丝、气体检测和穿丝键的功能说明,请参见第 81 页。

85

互连管组

(1)

(2)

(3)

(4)

(1)

(4)

(3)

1

2

W

(1)

(3)

(4)

(1)

(4)

(3)

(2)

G

综合管线 - 接口

(1) SpeedNet 电缆

(2) 冷却剂软管

(3) 保护气体软管

(4) 电力电缆

W = 水冷式综合管线

G = 气冷式综合管线

86

TWIN-MTB 单丝接头

(A) (B)

(1)

(2)

(3) (4) (5)

(6)

(7)

(10)

(8)

(9)

TWIN-MTB 单丝接

头 – 极桥

(A) 中继线侧 (B) 焊枪体侧

(1) 电流/冷却液焊缝 1

(2) 保护气体

(3) 焊丝焊缝 2

(4) 电流/冷却液焊缝 2

(5) 焊丝焊缝 1

(6) 压缩空气

(7) 通用压缩空气和惰性气体输出

(8) 通用电源触点/冷却液回流

(9) 通用电源触点/冷却液流量

(10) 通用焊丝出口

ZH

87

88

安装系统组件 - TWIN Push

89

90

安全标识 - 安装和调试

ZH

安全标识

危险!

操作不当及执行工作有误可能会造成严重的人身伤害和财产损失。

仅接受过培训的专业人员才可从事本文档中列出的所有工作。

▶

仅接受过培训的专业人员方可使用本文档中所述的全部功能。

▶

执行下述工作或使用下述功能前要仔细阅读并充分理解下列文档:

▶

本文档

有关系统组件的所有操作说明书,尤其是安全规程。

危险!

电击可能致命。

在开始所述工作前:

将电源上的电源开关切换到 - O -

▶

断开电源与电网的连接

▶

在完成所有工作前,务必确保电源与电网之间始终保持切断状态

▶

危险!

物体掉落可能会造成严重的人身伤害和财产损失。

检查下列所有螺钉连接:

用于安装后紧固的螺钉连接

▶

用于异常操作情况(例如:碰撞)后紧固的螺钉连接

▶

用于每隔一段时间进行紧固的螺钉连接

▶

小心!

不当连接可能会导致人身伤害和/或设备损坏。

所有电缆、引线及中继线必须连接牢固、完好无损、正确绝缘且尺寸适当。

▶

91

将绝缘后的电极丝

与送丝机相连

危险!

非绝缘电极丝接地或短路可能会造成严重的人身伤害和财产损失或导致焊接不良。

在自动焊接中,确保只将绝缘后的电极丝从焊丝筒、大型送丝机卷盘或焊丝盘引至送

▶

丝机(如使用送丝管)。

导致接地或短路的原因可能有:

-

电极丝的裸露非绝缘部分在焊接过程中与导电物体发生接触

-

电极丝与机器人电池的接地外壳之间未绝缘

-

送丝管磨损致使电极丝裸露

要避免接地或短路:

-

通过送丝管将电极丝绝缘后再与送丝机相连

-

布线时避免送丝管受到锋利边缘的划擦

-

必要时使用软管支架或软管防护套

-

建议为焊丝筒使用联结器和防护罩以确保电极丝运输安全

92

安装和调试之前

ZH

安装规定

危险!

设备坠落或倾翻可致人死亡。

在平坦坚实的表面上稳固安装所有系统组件、立式支架和移动小车。

▶

送丝机已根据防护等级 IP 23 进行了测试。这表示本设备:

-

可防止直径超过 12.5 mm (0.49 in.) 的坚硬异物侵入

-

可防止产生任何与垂直方向所呈角度高达 60° 的喷水

WF 30i 双丝送丝机可依据 IP 23 防护等级的规定在户外安装和操作。必须避免直接受潮

(例如雨水)。

安装 - 概览 以下概览涵盖了双丝焊接系统根据第 27 页系统概览所需的安装工作。

类似双丝焊接系统的安装与此类似。

初始状态:

-

正确定位并固定焊接单元内的机器人和机器人控件。

-

将电源与冷却器安装在立式支架上,并正确定位和固定在焊接单元内。

-

TWIN 控制器可用并固定在电源附近(例如使用电源正上方的相应支架)。

-

正确定位和固定焊丝卷筒。

在机器人上安装双丝送丝机和附件

在机器人上安装送丝机支架

1

在送丝机支架上安装送丝机

2

在机器人上安装中继线的侧支架

3

敷设、安装和连接中继线

将中继线连接至送丝机

1

将中继线固定在侧支架中

2

将中继线敷设至电源

3

将中继线连接至电源、冷却器和 TWIN 控制器

4

重要!在各中继线间至少保留 30–50 cm 的距离,以免影响焊接效果。

连接 TWIN 控制器

将电源连接至 TWIN 控制器

1

将送丝机连接至 TWIN 控制器(将 SpeedNet 电缆从中继线连接至 TWIN 控制器)

2

将 TWIN 控制器连接至机器人控件

3

安装 CrashBox、焊枪中继线和双丝焊枪

将机器人法兰与 CrashBox 安装到机器人上

1

将导丝管安装到焊枪中继线内

2

将固定卡夹安装在 CrashBox 上

3

将焊枪中继线安装到固定卡夹中

4

连接 CrashBox 电缆

5

93

将焊枪中继线连接至送丝机

6

将导丝管插入到双丝焊枪内

7

安装焊枪体联轴器

8

检查焊枪体联轴器的功能

9

在双丝焊枪上安装易损件

10

将双丝焊枪安装到焊枪中继线上

11

连接保护气体和接地电缆

将保护气体供应源连接到两个电源

1

每个电源连接一根接地电缆

2

将两根接地电缆连接至工件

3

(另请参见第 24 页上的“接地”)

双丝送丝机运行准备

将送丝管连接至焊丝卷筒

1

将送丝管连接至双丝送丝机

2

插入送丝轮

3

关闭所有盖板

4

在电源上定义焊点核心 1 和焊点核心 2

打开电源 2,关闭电源 1

1

将贴纸 2 置于电源 2 上的醒目位置

2

在“默认/系统/TWIN 设置”下,于电源 2 的设置菜单中将焊接参数设置为 2

3

打开电源 1

4

将贴纸 1 置于电源 1 上的醒目位置

5

在“默认/系统/TWIN 设置”下,检查是否于电源 1 的设置菜单中将焊接参数设为了 1

6

最终任务

对两个电源进行 R/L 比较

1

穿入焊丝

2

设置压紧力

3

在两个电源上设置双丝特性数据

4

(焊接工艺/填充金属/更改材料设置...第 4 步 – 从每种焊接工艺可用的特性数据中选

择特性数据)

设置干伸长

5

根据需要进行系统校准(例如,若系统中有 WF 卷取设备退绕送丝机)

6

在机器人控件上定义主站/从站信号

7

设置双丝焊接参数

8

94

在机器人上安装双丝送丝机和附件

1

1

1

1

M8 x 25 mm

x7

NL8

25 Nm

18.44 ft·lb

2

2

2

2

2

2

M8 x 30 mm

x6

NL8

25 Nm

18.44 ft·lb

1

2

2

2

2

2

2

M6

x2

NL6

10 Nm

7.38 ft·lb

ZH

在机器人上安装送

丝机

1

送丝机支架的安装取决于机器人。按照送丝机支架的

安装说明书操作!

3

2

4

同时安装中继线支架

5

注意!

软管固定卡夹的安装取决于机器人:

软管固定卡夹可以

事先安装在中继线支架上,

▶

拧紧到中继线支架上,

▶

插入中继线支架,直到啮合。

▶

安装软管固定卡夹

(例如,将其推入直至听到清晰的啮合声)

95

在机器人上安装中

继线的侧支架

1

用于 TWIN Push 系统的机器人侧支架示例

侧支架的安装取决于机器人。

按照安装说明书进行操作!

96

敷设、安装和连接综合管线

ZH

将中继线连接到送

丝机上

注意!

中继线敷设不当会对焊接效果产生重大影响,且无法保证焊接工艺的稳定性!

在两条中继线间尽量保持 30 - 50 cm 的距离。

▶

将中继线敷设至送丝机

1

重要!在连接中继线时,请留心观察中继线和送丝机上的标记 1 和 2:

1 = 水冷式中继线

2 = 气冷式中继线

2

3

将中继线 1 连接至送丝机:电源线 1、SpeedNet 1、

保护气体 1 和冷却剂连接

4

将中继线 2 连接至送丝机:电源线 2、SpeedNet 2 和

保护气体 2

注意!

如果机器人上安装了中继线,请确保在机器

人轴的移动过程中,中继线中没有张力或应

变。

将软管敷设成一圈。

▶

97

将中继线连接至电

源、冷却器和

TWIN 控制器

重要!在连接中继线时,请留心观察中继线和电源上的标记 1 和 2:

1 = 水冷式中继线

2 = 气冷式中继线

注意!

中继线敷设不当会对焊接效果产生重大影响,且无法保证焊接工艺的稳定性!

在两条中继线间尽量保持 30 - 50 cm 的距离。

▶

将中继线敷设至电源

1

将中继线连接至电源、冷却器和 TWIN 控制器

2

98

安装 CrashBox、焊枪综合管线和双丝焊枪

3,3 Nm / 2.43 lb-ft

ZH

将 CrashBox /i 安

装到机器人

1

2 3

安装机器人法兰时应注意扭矩:

强度等级为 8.8 的螺钉的最大拧紧力矩

M4 3.3 Nm / 2.43 lb-ft

M5 5.0 Nm / 3.69 lb-ft

M6 6.0 Nm / 4.43 lb-ft

M8 27.3 Nm / 20.14 lb-ft

M10 54 Nm / 39.83 lb-ft

M12 93 Nm / 68.60 lb-ft

4 5

99

6 7

8

在机器人上安装

CrashBox/i

Dummy

1

安装机器人法兰时应注意扭矩:

强度等级为 8.8 的螺钉的最大拧紧力矩

M4 3.3 Nm / 2.43 lb-ft

M5 5.0 Nm / 3.69 lb-ft

M6 6.0 Nm / 4.43 lb-ft

M8 27.3 Nm / 20.14 lb-ft

M10 54 Nm / 39.83 lb-ft

M12 93 Nm / 68.60 lb-ft

100

Loading...

Loading...