Operating

Instructions

Sistema de soldagem TPS/i Robotics

TWIN Push

TWIN Push/Pull

TWIN CMT

PT-BR

Manual de instruções

42,0426,0277,PB 014-21022023

Índice

Diretrizes de segurança 8

Explicação dos avisos de segurança 8

Informações gerais 8

Utilização prevista 9

Condições ambientais 9

Responsabilidades do operador 9

Responsabilidades do pessoal 10

Acoplamento à rede 10

Proteção própria e do pessoal 10

Perigo devido a gases e vapores venenosos 11

Perigo por voo de centelhas 11

Perigo por corrente de soldagem e de rede 12

Correntes de soldagem de fuga 13

Classificação dos aparelhos de compatibilidade eletromagnética 13

Medidas de compatibilidade eletromagnética 14

Medidas para EMF 14

Áreas de perigo especiais 14

Exigência para o gás de proteção 16

Perigo devido aos cilindros de gás de proteção 16

Perigo de vazamento do gás de proteção 16

Medidas de segurança no local de instalação e no transporte 17

Medidas de segurança em operação normal 17

Comissionamento, manutenção e reparo 18

Revisão técnica de segurança 18

Descarte 19

Sinalização de segurança 19

Segurança de dados 19

Direito autorais 19

PT-BR

Informações gerais 21

Informações gerais 23

Aplicações 23

Pré-requisitos 24

Configuração mínima TWIN Push 24

Configuração mínima TWIN Push/Pull 25

Configuração mínima TWIN CMT 26

Requisitos mecânicos 27

Requisitos elétricos 27

Requisitos de software 27

Dimensão dos robôs 27

Medidas para aumentar a disponibilidade do sistema 27

Conexão de aterramento 28

Nota sobre a alimentação de arame 29

Princípio de funcionamento 30

Princípio de funcionamento 30

Fonte de corrente condutora e fonte de corrente slave 30

Configurações do sistema 31

Visão geral do sistema TWIN Push 31

Visão geral do sistema TWIN Push/Pull, CMT 32

Outras opções de configuração 34

Componentes do sistema 35

WF 30i R /TWIN 37

Conceito de dispositivo 37

Especificações de uso 37

Avisos de alerta no aparelho 38

Descrição dos avisos de alerta no equipamento 40

Pacote de mangueira de interligação 42

3

Jogo de mangueira de conexão 42

Jogo de mangueira da tocha 43

Informações gerais 43

Escopo de fornecimento 43

CrashBox 44

Informações gerais 44

Nota sobre o modo de operação das CrashBoxes 44

Nota sobre o reparo de CrashBoxes 45

Acessórios necessários para a montagem 45

Escopo de fornecimento 45

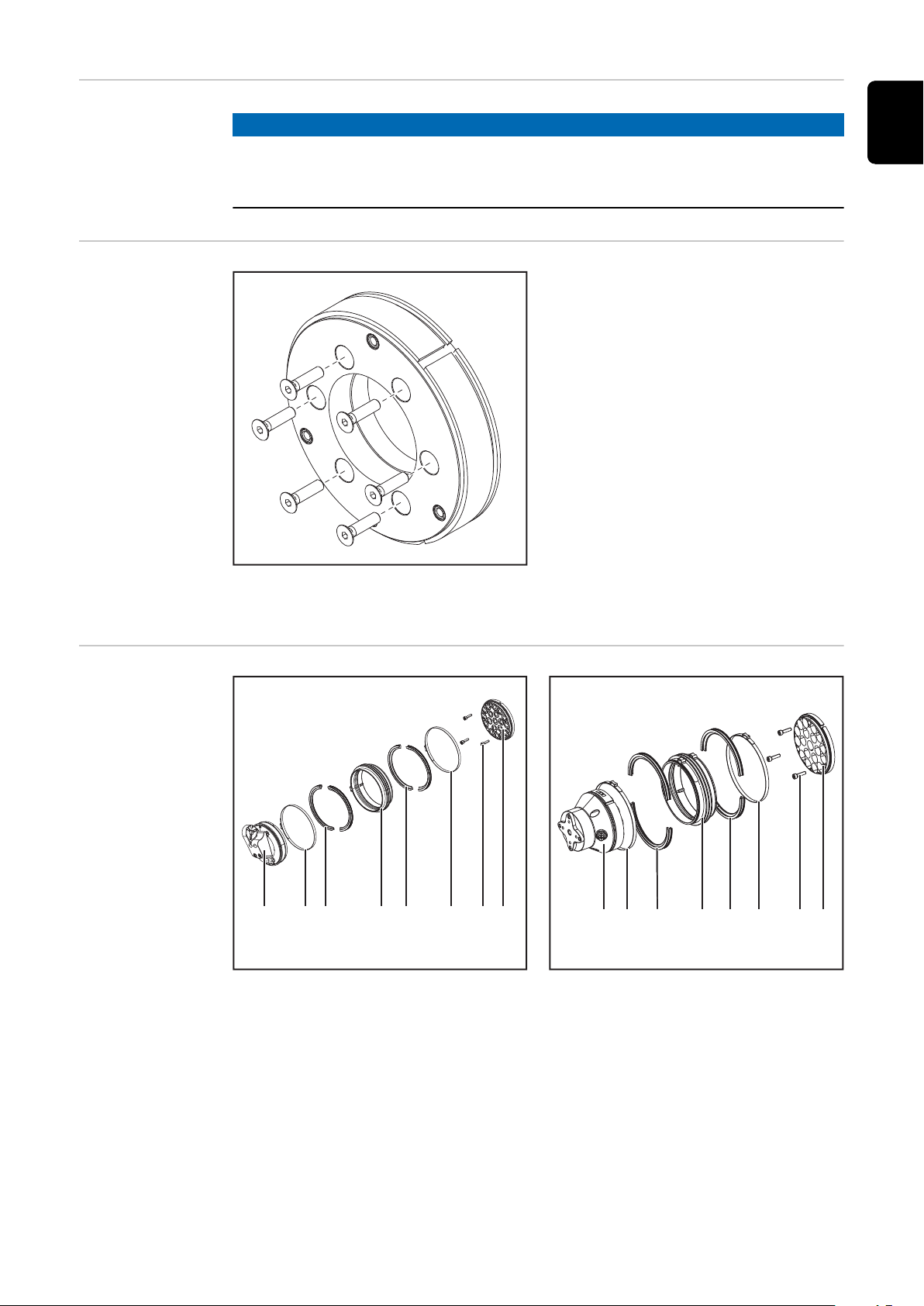

Escopo de fornecimento do sistema de clipe de retenção (TWIN Push) 46

Escopo da entrega do Index-Disk (disco de índice)(TWIN Push) 46

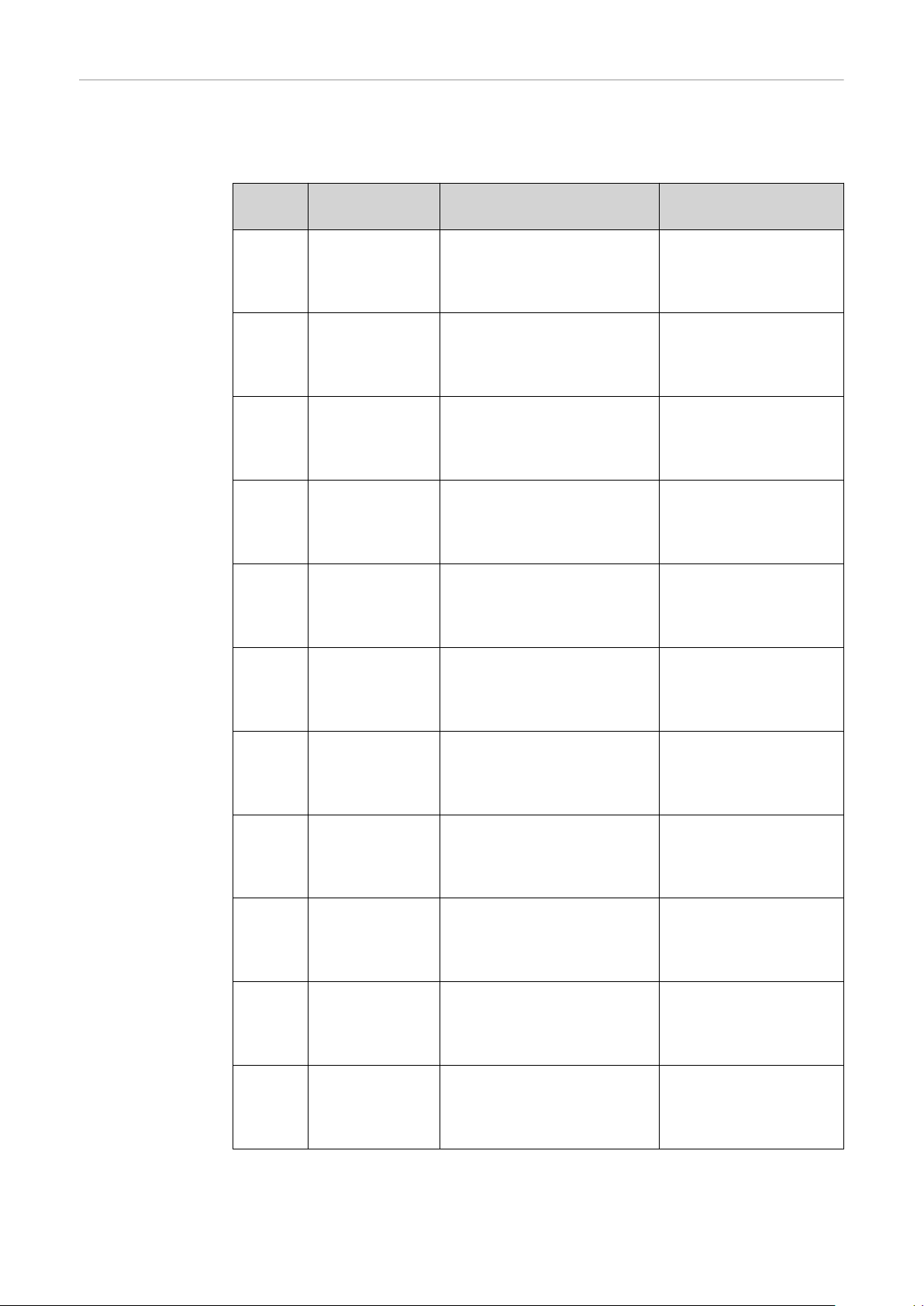

Escopo de fornecimento da unidade de acionamento (TWIN Push/Pull, CMT) 47

Tocha-robô 48

Tocha-robô 48

Tubo curvado MIG/MAG 2x500i R - Ângulo de inclinação de tubos de contato 49

Adaptador TWIN-MTB Single 51

Adaptador TWIN-MTB Single 51

Aspectos da tecnologia de soldagem 53

Aspectos da tecnologia de soldagem 55

Gás de proteção para processo de soldagem TWIN 55

Realizar o ajuste R/L 55

Ângulo de ajuste da tocha de solda 56

Stickout 56

Recomendações de aplicação para os ângulos de inclinação dos tubos de contato 57

Sequência do início da soldagem com CMT TWIN 58

Modo de operação TWIN 58

Curvas sinérgicas TWIN 59

Informações gerais 59

Curvas sinérgicas TWIN disponíveis 60

SlagHammer 68

Processo de soldagem TWIN 69

Processos de soldagem TWIN - Visão geral 69

Simbologia 69

PMC TWIN/PMC TWIN 70

PCS TWIN/PCS TWIN 71

Pulse Multi Control TWIN / CMT TWIN 72

CMT TWIN / CMT TWIN 72

Um arame (com uma tocha de solda TWIN): Pulse Multi Control / Puls / Low Spatter Control / Padrão / CMT

Parâmetro do processo TWIN 76

Parâmetros de processo TWIN 76

Atraso de ignição slave 77

Proporção de sincronização de pulsação 77

Mudança de fase Lead/Trail 78

TWIN-Synchropuls 80

Soldagem SynchroPuls 80

TWIN-Synchropuls 80

Valor de referência de parâmetros de soldagem TWIN Push 81

Valor de referência para soldagem em ângulos, posição de soldagem PA 81

Valor de referência para soldagens em ângulo, posição de soldagem PB 83

Valor de referência de parâmetros de soldagem TWIN Push/Pull 85

Valor de referência para soldagens em ângulo, posição de soldagem PB 85

Valor de referência para cordão de solda sobreposta, posição de soldagem PB 87

Valor de referência de parâmetros de soldagem TWIN CMT 88

Valor de referência para soldagens em ângulo, posição de soldagem PB 88

Valor de referência para cordão de solda sobreposta, posição de soldagem PB 89

73

Elementos de operação, conexões e componentes mecânicos 91

WF 30i R/TWIN 93

4

Segurança 93

Velocidade do arame - lado dianteiro 93

Avanço de arame - lado 94

Função dos botões de teste de gás, retorno de arame e inserção de arame 95

Velocidade do arame - lado traseiro 97

MHP 2x450i RD/W/Sistema de conexão Fronius (com unidade de acionamento TWIN WF 60i

TWIN Drive)

Segurança 98

MHP 2x450i RD/W/Sistema de conexão Fronius (com unidade de acionamento TWIN WF

60i TWIN Drive) - Componentes mecânicos

MHP 2x450i Robacta Drive/W/Sistema de conexão Fronius incl. avanço de arame 60i

TWIN Drive /W - Painel de comando

Pacote de mangueira de interligação 101

Jogo de mangueira de conexão – Conexões 101

Adaptador TWIN-MTB Single 102

Adaptador TWIN-MTB Single - Conexões 102

Montar os componentes do sistema - TWIN Push 103

Segurança – Instalação e comissionamento 105

Segurança 105

Condução isolada do eletrodo de arame para o avanço de arame 106

Antes da instalação e comissionamento 107

Requisitos de configuração 107

Instalação - Visão geral 107

Montar o avanço de arame TWIN e acessórios no robô 110

Montagem da velocidade do arame no robô 110

Alojamento lateral para o jogo de mangueira de conexão montado no robô 111

Deslocar, montar e conectar os jogos de mangueira de conexão 112

Conecte o jogo de mangueira de conexão na velocidade do arame 112

Encaixar o jogo de mangueira de conexão nas fontes de solda, dispositivo do refrigerador e

TWIN Controller

Montar CrashBox, jogo de mangueira da tocha e tocha de solda TWIN 114

Montar o CrashBox /i no robô 114

Montar o CrashBox /i Dummy no robô 115

Montar o fio de revestimento interior no jogo de mangueira da tocha 116

Montar o jogo de mangueira da tocha 118

Montar o corpo da tocha de solda no jogo de mangueira da tocha TWIN 121

Montar o acoplamento do corpo da tocha de solda 121

Verificar o funcionamento do acoplamento do corpo da tocha de solda 122

98

98

99

113

PT-BR

Montar os componentes do sistema - TWIN Push/Pull, CMT 125

Segurança – Instalação e comissionamento 127

Segurança 127

Condução isolada do eletrodo de arame para o avanço de arame 128

Antes da instalação e comissionamento 129

Requisitos de configuração 129

Instalação - Visão Geral TWIN Push/Pull, CMT 130

Monte a suspensão do compensador na peça em Y 133

Montagem do balanceador suspenso / amortecedor de arame 133

Montagem da peça em Y no robô 134

Montagem da peça em Y no robô 134

Alojamento do alimentador de arame montado no robô 135

Alojamento do alimentador de arame montado no robô 135

Montagem da velocidade do compensador de arame no robô 136

A montagem lateral é utilizada principalmente com sistemas TWIN CMT sem compensa-

dor de arame

Montar CrashBox, jogo de mangueira da tocha e tocha de solda TWIN 138

Montar CrashBox /d TWIN no robô 138

Montar CrashBox TWIN Drive /i Dummy no robô 139

Montagem do jogo de mangueira da tocha com unidade de acionamento TWIN 140

Conectar jogo de mangueira da tocha na velocidade do arame 143

136

5

Montar os anéis de proteção contra dobramento 143

Montar o corpo da tocha de solda na unidade de acionamento TWIN 145

Montar a mangueira de alimentação de arame e o fio de revestimento interior 146

Inserir o fio de revestimento interior no jogo de mangueira da tocha 146

Preparar a velocidade do arame TWIN para a operação 147

Informações gerais 147

Visão geral dos Basic kits 147

Inserir / trocar os rolos de alimentação na unidade de acionamento TWIN 148

Conectar as mangueiras de alimentação de arame 149

Montar e preparar outros componentes do sistema, comissionamento 151

Montar a tocha-robô 153

Montar a guia de arame de aço no corpo da tocha de solda 153

Montar a guia de arame de plástico no corpo da tocha de solda 154

Montar a peça de desgaste na tocha de solda TWIN 156

Inserindo a guia de arame no adaptador TWIN-tubo curvado MIG/MAG Single 156

Preparar avanço de arame TWIN para a operação 158

Inserir/trocar os rolos de alimentação 158

Conectar as mangueiras de alimentação de arame 159

Seção de endireitamento de arame 159

Deslocar, montar e conectar os jogos de mangueira de conexão 160

Conectar jogo de mangueira de interligação na velocidade do arame 160

Encaixar o jogo de mangueira de conexão nas fontes de solda, dispositivo do refrigerador e

TWIN Controller

Conectar TWIN Controller 162

Conectar TWIN Controller com as fontes de solda e conectar o jogo de mangueira de co-

nexão

Conectar o controlador TWIN com o controle do robô 162

Conectar gás de proteção e fio terra 163

Conectar gás de proteção 163

Conecte o fio terra 163

Comissionamento 164

Inserir o eletrodo de arame 164

Ajustar a pressão de contato 165

Inserir o eletrodo de arame 165

Definir a pressão de contato na unidade de acionamento TWIN 166

Pré-requisitos 166

Comissionamento - início de soldagem 166

161

162

Diagnóstico de falha, eliminação de falha, manutenção e descarte 167

Diagnóstico de erro, eliminação de erro 169

Segurança 169

Diagnóstico de erro, eliminação de erro 169

Código de erro exibido 172

Conservação, Manutenção e Descarte 174

Geral 174

Segurança 174

Em cada comissionamento 175

Mensalmente 175

A cada seis meses 175

Descarte 175

Dados técnicos 177

Avanço de arame TWIN 179

WF 30i R/TWIN 179

Tocha-robô 180

Tubo curvado MIG/MAG 900i R 180

Tubo curvado MIG/MAG 2x500i R 180

Tubo curvado MIG/MAG 2x500i R - dimensões dependentes do ângulo de inclinação do

tubo de contato

Tocha-robô refrigerada a água 182

180

6

Jogo de mangueira da tocha 183

MHP 2x500i R/W/Sistema de conexão Fronius 183

MHP 2x450i RD/W/Sistema de conexão Fronius (com unidade de acionamento TWIN WF

60i TWIN Drive)

Pacotes de mangueiras de conexão 185

HP 70i 185

HP 70i, HP PC Cabo HD 70 185

HP 95i 185

HP 120i 185

CrashBox /i XXL 186

CrashBox /i XXL - dados técnicos, momento de acionamento e diagrama de distância e

peso

CrashBox /d TWIN 189

CrashBox /d TWIN - dados técnicos, momento de acionamento e diagrama de distância e

peso

183

186

189

PT-BR

7

Diretrizes de segurança

Explicação dos

avisos de segurança

ALERTA!

Marca um perigo de ameaça imediata.

Caso não seja evitado, a consequência é a morte ou lesões graves.

▶

PERIGO!

Marca uma possível situação perigosa.

Caso não seja evitada, a consequência pode ser a morte e lesões graves.

▶

CUIDADO!

Marca uma possível situação danosa.

Caso não seja evitada, lesões leves ou menores e também danos materiais

▶

podem ser a consequência.

AVISO!

Descreve a possibilidade de resultados de trabalho prejudicados e de danos no

equipamento.

Informações gerais

O aparelho é produzido de acordo com tecnologias de ponta e com os regulamentos de segurança reconhecidos. Entretanto, no caso de operação incorreta

ou mau uso, há riscos

a vida do operador ou de terceiros,

-

para o aparelho e para outros bens materiais do usuário,

-

e para o trabalho eficiente com o equipamento.

-

Todas as pessoas contratadas para colocar o aparelho em funcionamento, operálo, fazer manutenção e repará-lo devem

ser qualificadas de forma correspondente,

-

ter conhecimentos de soldagem e

-

ter lido completamente este manual de instruções e cumprir com exatidão as

-

instruções.

O manual de instruções deve ser guardado permanentemente no local de utilização do aparelho. Como complemento ao manual de instruções, os regulamentos gerais válidos, bem como os regionais, sobre a prevenção de acidentes e proteção ao meio ambiente devem ser cumpridos.

Os avisos de segurança e perigo no aparelho

devem ser mantidos legíveis,

-

não devem ser danificados,

-

retirados,

-

ocultados, encobertos ou cobertos de tinta.

-

As posições dos avisos de segurança e perigo no aparelho devem ser observadas

no capítulo "Geral" do manual de instruções do seu aparelho.

Falhas que podem afetar a segurança devem ser eliminadas antes da inicialização

do mesmo.

Trata-se da sua segurança!

8

Utilização prevista

O equipamento deve ser utilizado exclusivamente para trabalhos no âmbito da

utilização prevista.

O aparelho é indicado exclusivamente para o método de soldagem que consta na

placa de sinalização.

Um uso diferente ou além do indicado é considerado como não estando de acordo. O fabricante não se responsabiliza por quaisquer danos decorrentes.

Também fazem parte da utilização prevista

a leitura completa e a observância de todos os avisos do manual de ins-

-

truções

a leitura completa e a observância de todos os avisos de segurança e perigo

-

o cumprimento dos trabalhos de inspeção e manutenção.

-

Nunca utilizar o aparelho para as seguintes aplicações:

Descongelamento de tubos

-

Carga de baterias/acumuladores

-

Partida de motores

-

O aparelho foi desenvolvido para a utilização na indústria e no comércio. O fabricante não assume a responsabilidade por danos que são causados por emprego

em áreas residenciais.

O fabricante também não assume qualquer responsabilidade por resultados de

trabalhos inadequados ou com falhas.

PT-BR

Condições ambientais

Responsabilidades do operador

A operação ou o armazenamento do aparelho fora do local especificado também

não são considerados adequados. O fabricante não se responsabiliza por quaisquer danos decorrentes.

Faixa de temperatura do ar ambiente:

na operação: -10 °C a + 40 °C (14 °F a 104 °F)

-

no transporte e armazenamento: -20 °C a +55 °C (-4 °F a 131 °F)

-

Umidade relativa do ar:

até 50% a 40 ℃ (104 °F)

-

até 90 % a 20 °C (68 °F)

-

Ar ambiente: isento de poeira, ácidos, gases ou substâncias corrosivas etc.

Altitude acima do nível do mar: até 2000 m (6561 ft. 8.16 in.)

O operador se compromete a permitir que trabalhem no aparelho apenas pessoas que

estejam familiarizadas com as regras básicas sobre segurança no trabalho e

-

prevenção de acidentes, e tenham sido treinadas para o manuseio do mesmo

tenham lido e entendido esse manual de instruções, especialmente o capítu-

-

lo „Diretrizes de segurança“, e tenham confirmado com uma assinatura

tenham sido treinadas conforme as exigências para os resultados do traba-

-

lho.

O trabalho de consciência das normas de segurança do pessoal deve ser verificado em intervalos regulares.

9

Responsabilidades do pessoal

Todas as pessoas designadas para trabalhar no aparelho comprometem-se, antes

do início dos trabalhos,

a seguir as regras básicas sobre segurança no trabalho e prevenção de aci-

-

dentes

ler este manual de instruções e confirmar, com uma assinatura, que compre-

-

enderam e cumprirão especialmente o capítulo „Diretrizes de segurança“.

Antes de sair do posto de trabalho, assegurar-se que, mesmo na sua ausência,

não possam ocorrer danos a pessoas ou bens materiais.

Acoplamento à

rede

Proteção própria

e do pessoal

Aparelhos com alta potência podem, devido à sua corrente de entrada, influenciar na qualidade de energia da rede.

Isso pode afetar alguns tipos de dispositivos na forma de:

limitações de conexão

-

-

exigências quanto à impedância máxima de rede permitida

exigências com relação à potência mínima de corrente de curto-circuito ne-

-

cessária

*)

respectivamente nas interfaces com a rede pública

*)

*)

, consulte os dados técnicos

Nesse caso, o operador ou usuário do aparelho deve certificar-se de que o aparelho possa ser conectado, se necessário, o fornecedor de eletricidade deve ser

consultado.

IMPORTANTE! Observar se há um aterramento seguro do acoplamento à rede!

O manuseio dos equipamentos expõe o operador a diversos perigos, como:

Faíscas, peças de metais quentes que se movimentam ao redor

-

Radiação dos arcos voltaicos prejudiciais aos olhos e à pele

-

Campos magnéticos prejudiciais, que apresentam risco de vida para portado-

-

res de marca-passos

Perigo elétrico por corrente de soldagem e de rede

-

Aumento da poluição sonora

-

Gases e fumaças de soldagem prejudiciais

-

10

Utilizar roupas para soldagem adequadas no manuseio do equipamento. As roupas para soldagem devem apresentar as seguintes propriedades:

Pouca inflamabilidade

-

Isolantes e secas

-

Que cubram todo o corpo, não danificadas e em boas condições

-

Capacete de proteção

-

Calças sem barras dobradas

-

A roupa para soldagem inclui, entre outros:

Proteger os olhos e o rosto com uma placa protetora, com elemento de filtro

-

apropriado contra raios UV, calor e faíscas.

Por baixo do disco protetor, utilizar óculos de proteção normatizados com

-

proteção lateral.

Usar sapatos firmes que, mesmo quando úmidos, sejam isolantes.

-

Proteger as mãos com luvas apropriadas (isolamento elétrico e proteção con-

-

tra calor).

Para diminuir a poluição sonora e para proteger contra lesões, utilizar um

-

protetor auricular.

Manter afastadas pessoas e, principalmente, crianças durante a operação dos

aparelhos e o processo de soldagem. Se ainda assim houver pessoas nas proximidades:

Informá-las sobre todos os riscos (risco de ofuscamento por arco voltaico,

-

risco de lesão por movimentação de faíscas, fumaça de soldagem prejudicial

à saúde, poluição sonora, possível perigo por corrente elétrica ou de soldagem,...),

Disponibilizar meios de proteção apropriados, ou

-

Instalar barreiras de proteção e cortinas apropriadas.

-

PT-BR

Perigo devido a

gases e vapores

venenosos

A fumaça gerada durante a soldagem contém gases e vapores prejudiciais à

saúde.

A fumaça de soldagem contém substâncias que, segundo a monografia 118 da

International Agency for Research on Cancer, podem causar câncer.

Utilizar exaustão pontual e exaustão do ambiente.

Se possível, utilizar a tocha de solda com dispositivo de exaustão integrado.

Manter a cabeça longe da fumaça de soldagem e dos gases.

Em relação às fumaças geradas e aos gases prejudiciais,

não inalar

-

aspirar da área de trabalho utilizando os meios apropriados.

-

Providenciar uma alimentação suficiente de ar fresco. Certifique-se de que sempre seja fornecida uma taxa de ventilação de no mínimo 20 m³/h.

Em caso de ventilação insuficiente, utilizar um capacete de soldagem com alimentação de ar.

Caso haja dúvidas de que a sucção seja suficiente, comparar os valores de

emissão de poluentes com os valores limite permitidos.

Os seguintes componentes são, entre outros, responsáveis pelo grau de nocividade da fumaça de soldagem:

metais utilizados na peça de trabalho

-

Eletrodos

-

Revestimentos

-

produtos de limpeza desengraxantes e similares

-

Processo de soldagem utilizado

-

Perigo por voo

de centelhas

Por isso é necessário considerar as folhas de dados de segurança do material e as

informações do fabricante para os componentes mencionados.

Recomendações para os cenários de exposição, medidas de gerenciamento de

risco e de identificação de condições de trabalho podem ser encontradas no site

da European Welding Association na área Health & Safety (https://european-welding.org).

Manter vapores inflamáveis (por exemplo, vapores de solventes) longe da área de

irradiação do arco voltaico.

Quando não se estiver soldando, fechar a válvula do cilindro do gás de proteção

ou a alimentação de gás principal.

O voo de centelhas pode causar incêndios e explosões.

Nunca soldar perto de materiais inflamáveis.

11

Materiais combustíveis devem estar a uma distância mínima de 11 metros (36 ft.

1.07 in.) do arco voltaico ou protegidos com coberturas verificadas.

Deixar à disposição um extintor de incêndio apropriado e testado.

Centelhas e peças metálicas quentes também podem passar por pequenas fendas e aberturas para os ambientes adjacentes. Providenciar as respectivas medidas para, apesar disso, não existir perigo de lesão e de incêndio.

Não soldar em áreas com perigo de incêndio e explosão e em tanques, barris ou

tubos conectados quando estes não tiverem sido preparados conforme as normas nacionais e internacionais correspondentes.

Não se deve soldar em tanques onde foram/estão armazenadas bases, combustíveis, óleos minerais e similares. Há risco de explosão por causa dos resíduos.

Perigo por corrente de soldagem e de rede

Choques elétricos oferecem risco de vida e podem ser fatais.

Não tocar em peças sob tensão elétrica dentro e fora do aparelho.

Nas soldas MIG/MAG e TIG, o arame de soldagem, a bobina de arame, os rolos

de alimentação e as peças de metal que ficam em contato com o arame de soldagem são condutores de tensão.

Sempre colocar o avanço de arame sobre um piso suficientemente isolado ou utilizar um alojamento do alimentador de arame isolante apropriado.

Para proteção adequada de si mesmo e de outras pessoas contra o potencial de

terra ou de massa, providenciar um suporte isolante seco ou uma cobertura. O

suporte ou a cobertura devem cobrir completamente o espaço entre o corpo e o

potencial de terra ou de massa.

Todos os cabos e condutores devem estar fixos, intactos, isolados e ter as dimensões adequadas. Substituir imediatamente conexões soltas, cabos e condutores chamuscados, danificados ou subdimensionados.

Antes de cada utilização, verificar as ligações de corrente elétrica quanto ao assentamento correto e fixo.

No caso de alimentação com baioneta, girar o cabo em no mínimo 180° em torno

do eixo longitudinal e pré-tensionar.

Não enrolar cabos ou condutores no corpo ou em partes dele.

12

Os eletrodos (eletrodos revestidos, eletrodos de tungstênio, arames de soldagem

etc.)

jamais devem ser mergulhados em líquidos para resfriarem

-

nunca devem ser tocados com a fonte de solda ligada.

-

Entre os eletrodos de dois sistemas de soldagem, pode haver, por exemplo, o dobro da tensão de funcionamento em vazio de um sistema de soldagem. Em algumas situações, pode haver risco de vida ao tocar simultaneamente os potenciais

de ambos os eletrodos.

Um eletricista deve verificar regularmente as alimentações da rede elétrica e do

aparelho quanto à capacidade de funcionamento do fio terra.

Os dispositivos da classe de proteção I precisam de uma rede elétrica com um fio

terra e um sistema de tomada com um contato do fio terra para a operação correta.

O funcionamento do aparelho em uma rede elétrica sem fio terra e um soquete

sem contato do fio terra somente é permitido se forem cumpridas todas as normas nacionais de separação de proteção.

Caso contrário, isso é considerado uma negligência grave. O fabricante não se

responsabiliza por quaisquer danos decorrentes.

Correntes de

soldagem de fuga

Caso necessário, providenciar, por meios adequados, um aterramento suficiente

da peça de trabalho.

Desligar os aparelhos não utilizados.

Em trabalhos em alturas maiores, utilizar cintos de segurança como proteção

contra queda.

Antes de trabalhos no aparelho, desligar o aparelho e retirar o cabo de alimentação.

Proteger o aparelho por uma placa de aviso claramente legível e compreensível

contra os cabos de alimentação de rede e religamento.

Após a abertura do aparelho:

descarregar todos os componentes que armazenam cargas elétricas

-

certificar-se de que todos os componentes do aparelho estão desenergiza-

-

dos.

Caso sejam necessários trabalhos em peças condutoras de tensão, chamar uma

segunda pessoa que possa desligar na hora certa o interruptor principal.

Se as instruções abaixo não forem seguidas, é possível que ocorra a formação de

correntes de soldagem de fuga, que podem causar o seguinte:

perigo de incêndio

-

superaquecimento de componentes interligados com a peça de trabalho

-

destruição do fio terra

-

destruição do aparelho e outras instalações elétricas

-

PT-BR

Classificação

dos aparelhos de

compatibilidade

eletromagnética

cuidar para que a braçadeira da peça esteja firmemente presa a ela.

Prender a braçadeira da peça de trabalho o mais próximo possível do fim da soldagem.

Instale o aparelho com isolamento suficiente do ambiente eletricamente condutivo, por exemplo, isolamento contra pisos condutores ou isolamento contra estruturas condutoras.

Ao utilizar distribuidores de corrente, alojamentos de cabeça dupla, ..., observe o

seguinte: o eletrodo da tocha de solda/do porta-eletrodo não utilizado também é

condutor de potencial. Observe se o suporte da tocha de solda/do eletrodo não

utilizado tem isolamento suficiente.

No caso de aplicações automáticas MIG/MAG, conduzir o eletrodo de arame para o avanço de arame apenas se ele estiver isolado por um barril de arame de soldagem, bobina grande ou bobina de arame.

Aparelhos da Categoria de Emissão A:

são indicados para uso apenas em regiões industriais

-

em outras áreas, podem causar falhas nos cabos condutores de energia

-

elétrica e irradiação.

Aparelhos da Categoria de Emissão B:

atendem aos requisitos de emissão para regiões residenciais e industriais. Is-

-

to também é válido para áreas residenciais onde a alimentação de energia

elétrica seja feita por uma rede de baixa tensão pública.

13

Classificação dos aparelhos de compatibilidade eletromagnética conforme a placa de identificação e os dados técnicos.

Medidas de compatibilidade eletromagnética

Em casos especiais, apesar da observância aos valores-limite de emissão autorizados, pode haver influências na região de aplicação prevista (por exemplo, quando aparelhos sensíveis se encontram no local de instalação ou se o local de instalação estiver próximo a receptores de rádio ou de televisão).

Nesse caso, o operador é responsável por tomar as medidas adequadas para eliminar o problema.

A imunidade eletromagnética das instalações nas proximidades do equipamento

deve ser testada e avaliada de acordo com as determinações nacionais e internacionais. Exemplos de equipamentos sujeitos a falhas que possam ser influencia-

dos pelo aparelho:

Dispositivos de segurança

-

Condutores da rede elétrica, sinalização e transmissão de dados

-

Instalações de EDP e de telecomunicação

-

Dispositivos para medir e calibrar

-

Medidas auxiliares para evitar problemas de compatibilidade eletromagnética:

Alimentação de energia elétrica

1.

Se ocorrerem falhas eletromagnéticas apesar de um acoplamento à rede

-

correto, devem ser tomadas medidas adicionais (por exemplo: utilizar filtros de rede adequados).

Condutores de soldagem

2.

deixar o mais curto possível

-

instalar bem próximos (também para evitar problemas EMF)

-

instalar longe de outros cabos

-

Equalização potencial

3.

Aterramento da peça de trabalho

4.

Se necessário, executar a conexão à terra através de capacitores adequa-

-

dos.

Se necessário, proteger

5.

Blindagem de outras instalações no ambiente

-

Blindagem de toda a instalação de soldagem

-

Medidas para

EMF

Áreas de perigo

especiais

14

Campos eletromagnéticos podem causar danos à saúde que ainda são desconhecidos:

Efeitos nocivos para pessoas nas proximidades, por exemplo, usuários de

-

marca-passos e aparelhos de surdez

Usuários de marca-passo devem consultar seu médico antes de permanecer

-

próximo ao aparelho e ao processo de soldagem

Manter a maior distância possível entre os cabos de soldagem e a cabeça/

-

tronco do soldador por razões de segurança

Não carregar cabos de soldagem e jogos de mangueira nos ombros e não en-

-

rolá-los sobre o corpo e membros

Manter mãos, cabelos, peças de roupa e ferramentas afastados das peças

móveis, por exemplo:

ventiladores

-

engrenagens

-

funções

-

eixos

-

Bobinas de arame e arames de soldagem

-

Não tocar nas engrenagens em rotação do acionamento do arame ou em peças

do acionador em rotação.

Coberturas e peças laterais somente podem ser abertas/retiradas durante a execução de trabalhos de manutenção e reparo.

Durante a operação

Certificar-se de que todas as coberturas estão fechadas e todas as peças la-

-

terais estão montadas corretamente.

Fechar todas as coberturas e peças laterais.

-

A saída do arame de soldagem da tocha de solda apresenta um alto risco de ferimento (perfuração das mãos, ferimento no rosto e nos olhos etc.).

Por isso, mantenha a tocha de solda sempre longe do corpo (aparelhos com

avanço de arame) e utilize óculos de proteção adequados.

Não tocar na peça de trabalho durante e depois da soldagem - perigo de queimadura.

Peças de trabalho em resfriamento podem espirrar escórias. Por essa razão,

também no retrabalho de peças de trabalho, utilizar os equipamentos de proteção normatizados e providenciar uma proteção suficiente para outras pessoas.

Deixar esfriar a tocha de solda e outros componentes do equipamento com alta

temperatura de operação antes de trabalhar com eles.

Em ambientes com risco de incêndio e explosão, existem normas especiais

, conforme as determinações nacionais e internacionais.

PT-BR

Fontes de solda para trabalhos em locais com alta exposição elétrica (por exemplo, caldeira) devem ser identificadas com o sinal (Safety). A fonte de solda, no

entanto, não deve ficar nesses locais.

Perigo de escaldamento por vazamento de agente refrigerador. Antes de separar

as conexões para a saída ou retorno do refrigerador, desligar o dispositivo de refrigeração.

Ao manusear o refrigerador, seguir as instruções da folha de dados de segurança

do refrigerador. A folha de dados de segurança do refrigerador pode ser obtida

com a sua assistência técnica ou na página da web do fabricante.

Para o transporte de equipamentos por guindaste, utilizar somente equipamento

de suspensão de carga adequado do fabricante.

Pendurar correntes ou cordas em todos os locais previstos do equipamento

-

de suspensão de carga apropriado.

Correntes ou cordas devem ter o menor ângulo possível na vertical.

-

Remover cilindros de gás e o avanço de arame (aparelhos MIG/MAG e TIG).

-

Na suspensão por guindaste do avanço de arame durante a soldagem, utilizar

sempre uma suspensão da bobina de arame apropriada e isolante (aparelhos

MIG/MAG e TIG).

Se o aparelho for equipado com uma alça ou um cabo de transporte, estes servem exclusivamente para o transporte com as mãos. Para um transporte por

guindaste, empilhadeira com forquilha ou outras ferramentas mecânicas de elevação, a alça de transporte não é indicada.

Todos os meios de elevação (cintos, fivelas, correntes etc.) que são utilizados junto com o aparelho ou junto com os seus componentes devem ser verificados regularmente (por exemplo, quanto a danos mecânicos, corrosão ou alterações

causadas por outras influências ambientais).

O intervalo e o escopo de verificação devem corresponder pelo menos às normas

e diretrizes nacionais atualmente válidas.

15

Perigo de vazamento imperceptível de gás de proteção, sem cor e inodoro, na utilização de um adaptador para a conexão de gás de proteção. Antes da montagem, vedar a rosca do adaptador na lateral do aparelho, para a conexão de gás de

proteção, com uma faixa de Teflon apropriada.

Exigência para o

gás de proteção

Perigo devido

aos cilindros de

gás de proteção

Principalmente em tubulações circulares, gás de proteção contaminado pode

provocar danos ao equipamento e uma redução na qualidade da soldagem.

As seguintes especificações devem ser respeitadas em relação à qualidade do

gás de proteção:

Tamanho de partícula sólida < 40 µm

-

Ponto de condensação de pressão < -20 °C

-

Conteúdo máx. de óleo < 25 mg/m³

-

Se necessário, utilizar filtros!

Cilindros de gás de proteção contêm gás sob pressão e podem explodir ao serem

danificados. Os cilindros de gás de proteção são parte integrante do equipamento de soldagem e devem ser manuseados com muito cuidado.

Proteger os cilindros de gás de proteção com gás comprimido contra calor, impactos mecânicos, escórias, chamas, emissões ou arcos voltaicos.

Instalar os cilindros de gás de proteção em posição vertical e fixá-los de acordo

com a instrução, para que não possam cair.

Manter os cilindros de gás de proteção afastados de circuitos de soldagem e outros circuitos elétricos.

Perigo de vazamento do gás de

proteção

Nunca pendurar uma tocha de solda em um cilindro de gás de proteção.

Nunca tocar um cilindro de gás de proteção com um eletrodo.

Perigo de explosão - nunca realizar a soldagem em um cilindro de gás de proteção pressurizado.

Sempre utilizar cilindros de gás de proteção adequados para a respectiva aplicação, bem como acessórios apropriados correspondentes (regulador, mangueiras e ajustes etc.). Utilizar apenas cilindros de gás de proteção e acessórios em

boas condições.

Se uma válvula de um cilindro de gás de proteção for aberta, desviar o rosto da

descarga.

Quando não se estiver soldando, fechar a válvula do cilindro de gás de proteção.

Em um cilindro de gás de proteção não conectado, manter a capa na válvula do

cilindro de gás de proteção.

Seguir as informações do fabricante e as correspondentes determinações nacionais e internacionais para cilindros de gás de proteção e acessórios.

Risco de asfixia devido a vazamento descontrolado do gás de proteção

O gás de proteção é incolor e inodoro e, ao sair, pode suplantar o oxigênio no ar

ambiente.

16

Garantir que haja ar fresco suficiente circulando - taxa de ventilação de pelo

-

menos 20 m³ / hora

Ficar atento às instruções de segurança e de serviço tanto do cilindro do gás

-

de proteção quanto da alimentação de gás principal

Quando não se estiver soldando, fechar a válvula do cilindro do gás de pro-

-

teção ou a alimentação de gás principal.

Antes de qualquer comissionamento, verificar se há vazamento descontrola-

-

do de gás no cilindro do gás de proteção ou na alimentação de gás principal.

PT-BR

Medidas de segurança no local

de instalação e

no transporte

Um aparelho em queda pode colocar a vida em risco! Colocar o dispositivo sobre

um piso plano e firme, de forma estável

É permitido um ângulo de inclinação máximo de 10°.

-

Em ambientes com perigo de fogo e explosão, são aplicadas normas especiais

devem ser seguidas as respectivas normas nacionais e internacionais.

-

Por meio de controles e instruções internos, garantir que o ambiente do posto de

trabalho esteja sempre limpo e arrumado.

Instalar e operar o aparelho somente de acordo com o grau de proteção indicado

na placa de identificação.

Ao posicionar o dispositivo, garantir uma distância em volta de 0,5 m (1 ft. 7.69

in.), para que o ar frio possa entrar e sair sem impedimento.

No transporte do aparelho, atentar para que as diretrizes e as normas aplicáveis

de prevenção de acidentes, nacionais e regionais, sejam cumpridas. Isso vale especialmente para as diretrizes referentes a perigos no transporte e movimento.

Não erguer ou transportar nenhum dispositivo ativo. Desligar o dispositivo antes

do transporte ou do erguimento!

Antes de cada transporte do dispositivo, esvaziar completamente refrigerador e

desmontar os seguintes componentes:

Velocidade do arame

-

Bobina de arame

-

Cilindro do gás de proteção

-

Medidas de segurança em operação normal

Antes do comissionamento, após o transporte, é necessário executar uma inspeção visual do aparelho para verificar danos. Possíveis danos devem ser reparados por um técnico de serviço treinado antes do comissionamento.

Operar o equipamento apenas quando todos os dispositivos de segurança estiverem completamente funcionais. Caso os dispositivos de segurança não estejam

completamente funcionais, haverá perigo para

a vida do operador ou de terceiros,

-

para o aparelho e para outros bens materiais do operador,

-

e para o trabalho eficiente com o equipamento.

-

Antes de ligar o aparelho, reparar os dispositivos de segurança que não estejam

funcionando completamente.

Nunca descartar o uso de dispositivos de segurança ou colocá-los fora de operação.

Antes de ligar o equipamento, certificar-se de que ninguém possa ser exposto a

perigos.

Verificar o aparelho, pelo menos uma vez por semana, com relação a danos externos visíveis e à capacidade de funcionamento dos dispositivos de segurança.

17

Sempre prender bem os cilindros de gás de proteção e retirá-los antes do transporte por guindaste.

Somente o agente refrigerador original do fabricante é indicado para nossos

equipamentos, em virtude das suas propriedades (condutibilidade elétrica, anticongelante, compatibilidade do material, combustibilidade etc.).

Utilizar somente o agente refrigerador original do fabricante.

Não misturar o agente refrigerador original do fabricante com outros agentes refrigeradores.

Conectar somente componentes do sistema do fabricante no circuito do dispositivo do refrigerador.

Caso ocorram danos devido ao uso de outros componentes do sistema ou de outros agentes refrigeradores, o fabricante não se responsabilizará e todos os direitos de garantia expirarão.

Cooling Liquid FCL 10/20 não é inflamável. O agente refrigerador à base de etanol, sob determinadas circunstâncias, é inflamável. O agente refrigerador deve

ser transportado apenas em embalagens originais fechadas e mantido longe de

fontes de ignição

Descartar adequadamente o agente refrigerador no fim da vida útil, de acordo

com as normas nacionais e internacionais. A folha de dados de segurança do refrigerador pode ser obtida com a sua assistência técnica ou na página da web do

fabricante.

Comissionamento, manutenção e

reparo

Revisão técnica

de segurança

No equipamento frio, verificar o nível do agente refrigerador antes de cada início

de soldagem.

Em peças adquiridas de terceiros, não há garantia de construção e fabricação

conforme as exigências de carga e segurança.

Somente utilizar peças de desgaste e de reposição originais (válido também

-

para peças padrão).

Não executar alterações, modificações e adições de peças no aparelho sem

-

autorização do fabricante.

Componentes em estado imperfeito devem ser substituídos imediatamente.

-

Na encomenda, indicar a denominação exata e o número da peça conforme a

-

lista de peça de reposição e também o número de série do seu aparelho.

Os parafusos da carcaça constituem a conexão do fio terra com o aterramento

das peças da carcaça.

Sempre utilizar parafusos originais da carcaça na quantidade correspondente e

com o torque indicado.

O fabricante recomenda executar pelo menos a cada 12 meses uma revisão

técnica de segurança no aparelho.

18

Durante o mesmo intervalo de 12 meses, o fabricante recomenda uma calibração

das fontes de solda.

Recomenda-se uma revisão técnica de segurança por um eletricista autorizado

após alteração,

-

após montagens ou adaptações

-

após reparo, conservação e manutenção

-

pelo menos a cada doze meses.

-

Para a revisão técnica de segurança, seguir as respectivas normas e diretrizes nacionais e internacionais.

Informações mais detalhadas sobre a revisão técnica de segurança e a calibração

podem ser obtidas em sua assistência técnica. Esta pode disponibilizar os documentos necessários mediante sua solicitação.

Descarte Os resíduos de equipamentos elétricos e eletrônicos devem ser coletados separa-

damente e reciclados de modo ambientalmente correto, de acordo com a Diretiva Europeia e a legislação nacional. Os aparelhos usados devem ser devolvidos ao

revendedor ou devolvidos através de um sistema local autorizado de coleta e

descarte. O descarte adequado do antigo aparelho promove a reciclagem sustentável dos materiais. Ignorar pode resultar em potenciais impactos ambientais

e para a saúde.

Materiais de embalagem

Coleta seletiva. Verificar os regulamentos do seu município. Reduzir o volume da

caixa de papelão.

Sinalização de

segurança

Os equipamentos com indicação CE cumprem os requisitos básicos da diretriz de

baixa tensão e compatibilidade eletromagnética (por exemplo, normas de produto relevantes da série de normas EN 60 974).

A Fronius International GmbH declara que o aparelho corresponde às normas da

diretiva 2014/53/UE. O texto completo da Declaração de conformidade UE está

disponível em: http://www.fronius.com

PT-BR

Equipamentos identificados com o símbolo de verificação CSA cumprem as

exigências das normas relevantes para o Canadá e os EUA.

Segurança de

dados

Direito autorais Os direitos autorais deste manual de instruções permanecem com o fabricante.

O usuário é responsável por proteger os dados contra alterações dos ajustes da

fábrica. O fabricante não se responsabiliza por configurações pessoais perdidas.

O texto e as imagens estão de acordo com o padrão técnico no momento da impressão. Sujeito a alterações. O conteúdo do manual de instruções não dá qualquer direito ao comprador. Agradecemos pelas sugestões de aprimoramentos e

pelos avisos sobre erros no manual de instruções.

19

20

Informações gerais

21

22

Informações gerais

Aplicações Sistema de soldagem TWIN foi utilizado exclusivamente por uma aplicação

MIG/MAG automatizada, por exemplo,

Na arquitetura ferroviária para cordão longitudinal e perfil

-

Na arquitetura naval para soldagens em ângulo e perfil

-

Na arquitetura de veículos para cordão de solda sobreposta e soldagem de

-

rodas

Na arquitetura automobilística

-

Na arquitetura de caixa da bateria para cordão de topo, cordão longitudinal,

-

cordão de solda sobreposta e solda circunferencial

Nas instalações para soldagens em ângulo V e X

-

No dispositivo elevador para cordão de canto

-

Nas máquinas de terraplanagem e máquinas especializadas para soldagens

-

em ângulo e HV

No revestimento de soldagem

-

PT-BR

23

Pré-requisitos

Configuração

mínima TWIN

Push

Tocha de solda TWIN

+ Suporte de montagem

+ Disco de índice

Tubo curvado MIG/MAG 2x500i PA ou PB

+ OPT/i tubo curvado MIG/MAG xx° sim.

ou

tubo curvado MIG/MAG 900i PA ou PB

CrashBox

Jogo de mangueira TWIN

MHP 2x500 A W/sistema de conexão Fronius

+ Kit TWIN Basic (dependendo do material e do diâmetro do arame)

Velocidade do arame TWIN

avanço de arame 30i R /TWIN

Alojamento do alimentador de arame

WF MOUNTING TWIN

Jogos de mangueira de conexão

1 x jogo de mangueira 95i CONEXÃO /W /xx m

+

1 x jogo de mangueira 95i CONEXÃO /G /xx m

2 x mangueira de alimentação de arame (máx. 3 m)

ou

2 x Fronius PowerLiner (máx. 10 m)

2 x Fonte de solda

TPS 500i / 600i

+ Pacote de soldagem Pulse

+ Firmware oficial_TPSi_2.2.3-20789.15069.ffw e superior

Dispositivo de refrigeração

CU 2000i Pro /MC (2 peças)

TWIN Controller

RI FB Pro/i TWIN Controller

+ Firmware official_robpro-1.8.xx-svn6108_official

2 x fio terra

24

Configuração

mínima TWIN

Push/Pull

Tocha de solda TWIN

+ Suporte de montagem

+ Disco de índice

Tubo curvado MIG/MAG 2x500i PA ou PB

+ OPT/i tubo curvado MIG/MAG xx° sim.

ou

tubo curvado MIG/MAG 900i PA ou PB

CrashBox

Jogo de mangueiras TWIN (com unidade de acionamento TWIN avanço de arame 60i TWIN Drive)

MHP 2x450i Robacta Drive/W/sistema de conexão Fronius

+ rolo acionador CMT dentado

+ Rolo de pressão CMT dentado

Velocidade do arame TWIN

WF 30i R /TWIN

+ OPT/i avanço de arame TWIN R Push Pull

Alojamento do alimentador de arame

Jogos de mangueira de conexão

1 x jogo de mangueira 95i CONEXÃO /W /xx m

+

1 x jogo de mangueira 95i CONEXÃO /G /xx m

PT-BR

2 x mangueira de alimentação de arame (máx. 3 m)

ou

2 x Fronius PowerLiner (máx. 10 m)

2 x Fonte de solda

TPS 500i / 600i

+ Pacote de soldagem Pulse

+ Firmware official_TPSi_3.2.0-xxxxx.xxxxx.ffw e superior

Dispositivo de refrigeração

CU 2000i Pro /MC (2 peças)

TWIN Controller

RI FB Pro/i TWIN Controller

+ Firmware official_robpro-1.8.0

2 x fio terra

25

Configuração

mínima TWIN

CMT

Tocha de solda TWIN

+ Suporte de montagem

+ Disco de índice

Tubo curvado MIG/MAG 2x500i PA ou PB

+ OPT/i tubo curvado MIG/MAG xx° sim.

ou

tubo curvado MIG/MAG 900i PA ou PB

CrashBox

Jogo de mangueiras TWIN (com unidade de acionamento TWIN avanço de arame 60i TWIN Drive)

MHP 2x450i Robacta Drive/W/sistema de conexão Fronius

+ rolo acionador CMT dentado

+ Rolo de pressão CMT dentado

Velocidade do arame TWIN

WF 30i R /TWIN

+ OPT/i avanço de arame TWIN R Push Pull

Alojamento do alimentador de arame

Conjunto de compensador de arame TWIN

Jogos de mangueira de conexão

1 x jogo de mangueira 95i CONEXÃO /W /xx m

+

1 x jogo de mangueira 95i CONEXÃO /G /xx m

2 x mangueira de alimentação de arame (máx. 3 m)

ou

2 x Fronius PowerLiner (máx. 10 m)

2 x Fonte de solda

TPS 500i / 600i

+ Pacote de soldagem Standard

+ Pacote de soldagem Pulse

+ Pacote de soldagem CMT

+ Firmware official_TPSi_3.2.0-xxxxx.xxxxx.ffw e superior

Dispositivo de refrigeração

CU 2000i Pro /MC (2 peças)

TWIN Controller

RI FB Pro/i TWIN Controller

+ Firmware official_robpro-1.8.0

2 x fio terra

26

Requisitos

mecânicos

Para um processo de soldagem TWIN estável e reproduzível os seguintes requisitos mecânicos devem ser cumpridos:

A condução uniforme da tocha para o robô ou automações especiais (por

-

exemplo, carrinho comprido)

Preparação exata do cordão

-

Baixas tolerâncias de componentes

-

PT-BR

Requisitos elétricos

Requisitos de

software

Dimensão dos

robôs

Cabos do circuito de soldagem corretamente instalados

-

A indutividade máx. no circuito de soldagem não pode ultrapassar 35 µH.

-

Versão de software mín. 2.2.3 (TWIN Push) ou mín. 3.2.30 (TWIN Push/Pull,

-

CMT)

Ambas as fontes de solda devem possuir a mesma versão de software.

-

Os endereços de IP devem ser ajustados corretamente na fonte de solda.

-

Devem ser observados os seguintes pontos na dimensão dos robôs:

A carga útil e os torques nominais do robô devem ser projetados para o peso

-

de todos os componentes do sistema montado:

Tocha de solda, jogo de mangueira, avanço de arame, acessórios de robôs etc.

O CrashBox deve ser projetado de forma adequada.

-

As mangueiras de alimentação de arame devem ser colocadas de tal forma

-

que os movimentos do robô e o alimentador do arame não sejam influenciados (por exemplo, colocando as mangueiras de alimentação de arame através

de balanço na célula do robô).

Medidas para aumentar a disponibilidade do sistema

Para aumentar a disponibilidade do sistema, é recomendado utilizar os seguintes

equipamentos:

Robacta TSS /i

Estação de serviço da tocha de solda

Robacta Reamer TWIN / Single

Limpeza mecânica da tocha de solda aplicável para toda a matéria prima básica,

como aço, alumínio, aços CrNi, cobre etc.

Robacta TC 2000 TWIN

Limpeza eletromagnética da tocha de solda para matéria prima básica ferromagnética

TXi TWIN

Estação de mudança do corpo da tocha

(somente para sistemas de soldagem TWIN Push)

27

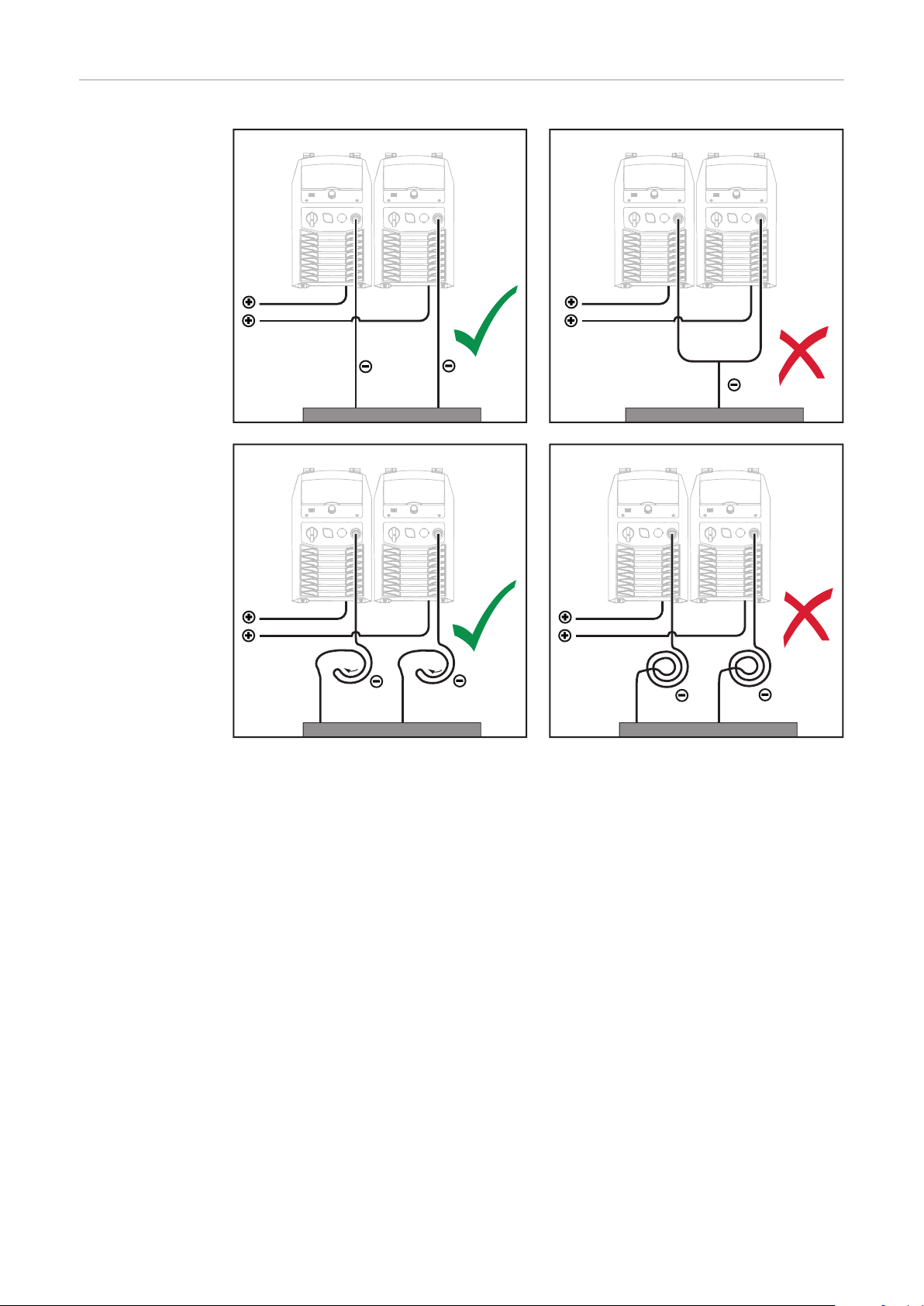

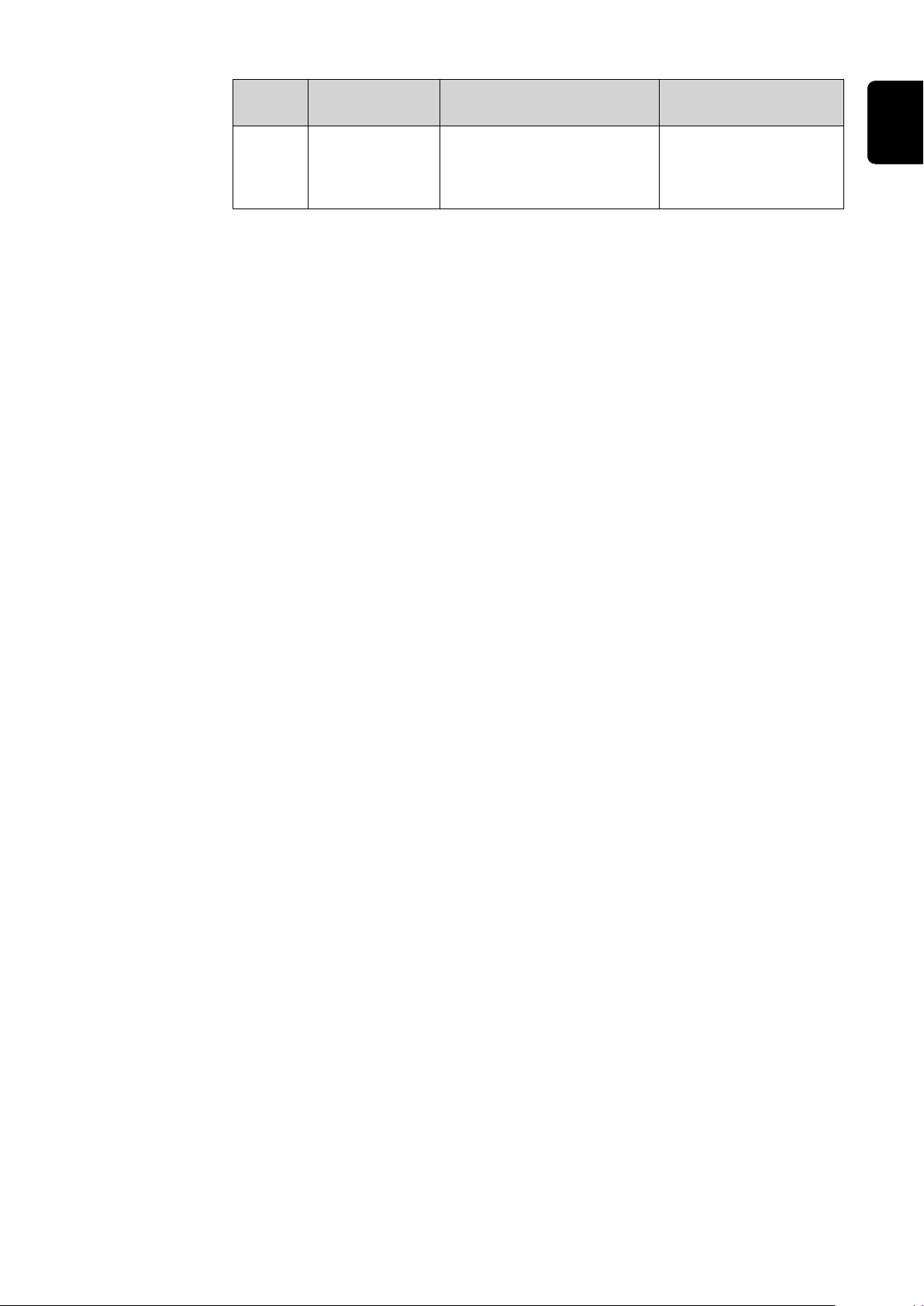

Conexão de aterramento

Utilizar um único fio terra para cada fonte de solda:

A - Fio terra separado B - Fio terra comum, ponte de aterramento

C - Fio terra em loops D - Fio terra enrolado

28

AVISO!

Observar os seguintes pontos ao estabelecer uma conexão à terra:

Utilizar um fio terra individual para cada fonte de solda - A

▶

Manter o fio terra e o cabo positivo o mais próximo um do outro e pelo maior

▶

tempo possível

Separar os cabos de circuito de soldagem das fontes de solda individuais

▶

Não colocar fios terra em paralelo;

▶

quando não for possível evitar uma instalação paralela, deve ser mantida

uma distância mínima de 30 cm entre os cabos de circuito de soldagem

Manter o fio terra o mais curto possível e estabelecer uma grande seção

▶

transversal

Não cruzar o fio terra

▶

evitar materiais ferromagnéticos entre o fio terra e o jogo de mangueira de

▶

conexão

não enrole fios terra longos - efeito de bobina! - C

▶

utilize fios terra longos em loop - D

Não colocar o fio terra em tubos de ferro, canaletas de cabeamento de metal

▶

ou em travessas de aço, evitar canais de cabo;

(é possível colocar o cabo positivo junto com o fio terra em um tubo de ferro)

No caso de vários fios terra, os pontos de aterramento no componente de-

▶

vem ficar o mais longe possível um do outro e não pode haver caminhos de

corrente cruzados sob os diferentes arcos voltaicos.

usar jogos de mangueira de conexão compensados (jogos de mangueira de

▶

conexão com fio terra integrado)

PT-BR

Nota sobre a alimentação de

arame

Outras informações para conectar o fio terra estão a partir da página 163.

AVISO!

Para um fluxo de trabalho adequado, é necessária a utilização de barris de ara-

me.

29

Princípio de funcionamento

(1) (2)

(3)

(4) (5)

(6)

Princípio de funcionamento

Fonte de corrente condutora e

fonte de corrente slave

Dois eletrodos de arame (4) e (5) são soldados em um banho de solda sob

-

uma atmosfera de gás inerte.

O processo de soldagem ocorre através de duas fontes de solda independen-

-

tes (1) e (2).

A fonte de solda é sincronizada através do TWIN Controller.

A alimentação de arame ocorre através de um avanço de arame (3) com 2

-

unidades de acionamento.

Os dois eletrodos de arame são unidos na tocha de solda de forma que dois

-

potenciais de soldagem independentes (6) fiquem disponíveis.

Ambas as fontes de solda são identificadas no processo de soldagem TWIN como

fonte de corrente condutora (= principal) e fonte de corrente slave (= seguinte).

A definição da fonte de corrente condutora acontece por meio da instalação

-

de soldagem.

Na soldagem de arco pulsado é especificada a fonte de corrente condutora e

-

a frequência para a fonte de corrente slave.

Na instalação de soldagem, o eletrodo de arame da fonte de corrente condu-

-

tora exibido é o eletrodo de arame frontal.

Ao inverter a instalação de soldagem e o controle da tocha de solda constan-

-

te, a fonte de corrente slave se torna a fonte de corrente condutora.

O controle do robô é definido por 2 bits, condutor e slave. Dependendo dessa

-

definição, também são exibidas as fontes de solda condutora e slave.

30

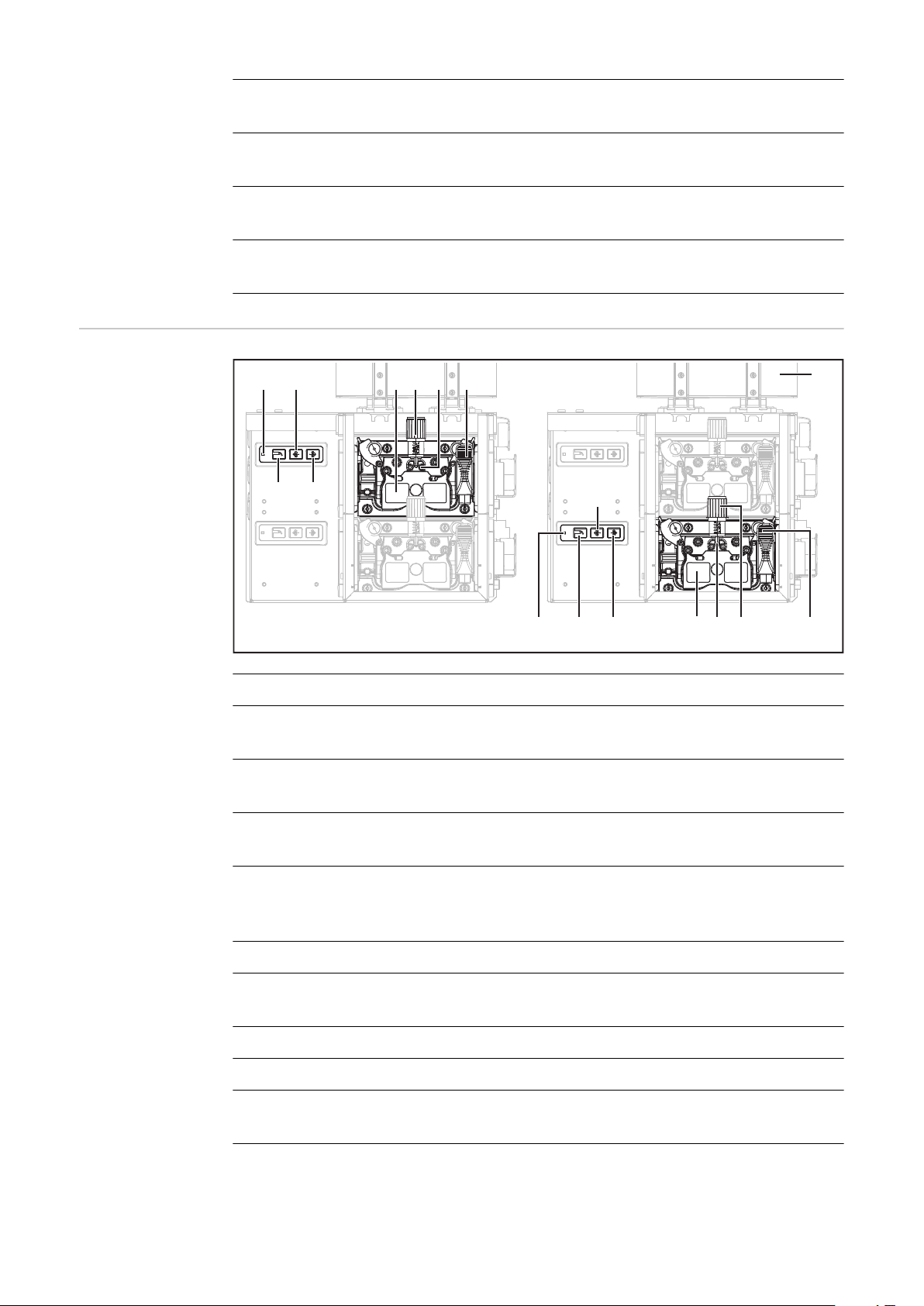

Configurações do sistema

(1) (1)

(2)

(3)

(4)

(5)

(6)

(7)

(17)

(16)

(15)

(14)

(13)

(12)

(10)

(8)

(9)

(11)

(18)

(19)

Visão geral do

sistema TWIN

Push

(1) Tambor de arame de soldagem

Dependendo da aplicação do final do alimentador de arame, 2 dispositivos

de desenrolamento de arame WFi R também podem ser usados para uma

velocidade do arame mais otimizada.

PT-BR

(2) Mangueira de alimentação de arame

(3) Controle do robô

(4) Cabo de conexão do controle do robô para o controlador RI FB Pro/i

TWIN

(5) Cabo de conexão do controle do robô para a estação de troca da tocha de

solda TWIN

(6) Fonte de solda 1: TransPuls Synergic 500i / 600i

+ WP Pulse

+ RI FB Pro/i TWIN Controller

+ Dispositivo de refrigeração CU 2000i / parte 1

+ Controle remoto RC Panel Pro

+ Material de treinamento Podium (aparafusado)

(7) Fonte de solda 2: TransPuls Synergic 500i / 600i

+ WP Pulse

+ Dispositivo de refrigeração CU 2000i / parte 2

+ Controle remoto RC Panel Pro

+ Material de treinamento Podium (aparafusado)

(8) Cabo SpeedNet do RI FB Pro/i TWIN Controller para a fonte de solda 1

(9) Cabo SpeedNet do RI FB Pro/i TWIN Controller para a fonte de solda 2

(10) Jogo de mangueira de conexão HP 95i CONEXÃO/G/10 m

(11) Jogo de mangueira de conexão HP 95i CONEXÃO/W/10 m

(12) Robô

31

Visão geral do

1 2

12

1

2

1

2

(1)

(2)

(3)

(6)

(15)(16)

(17)(18) (14)

(12)

(11)

(8)

(21)

(22)

(24)

(4) (5)

(10)

(7) (9)

(12a)

(20)

(19)

(14)

(23)(13)

sistema TWIN

Push/Pull, CMT

(13) Velocidade do arame avanço de arame 30i R /TWIN

+ Alojamento do alimentador de arame de avanço de arame Mounting

+ Kit TWIN Basic

(14) MHP 2x500 A W/Sistema de conexão Fronius jogo de mangueira TWIN

(15) CrashBox /i XXL

+ Suporte de montagem

+ Index-Disk (Disco de índice)

(16) Tubo curvado MIG/MAG 2x500i tocha de solda PA

+ OPT/i tubo curvado MIG/MAG 11,5° sim.

(17) Estação de troca da tocha de solda TWIN TXi TWIN

(18) Cabo de conexão do controle do robô para a estação de serviço da tocha

de solda

(19) Estação de serviço da tocha de solda Robacta TSS/i

32

(1) Controle do robô

(2) Cabo de conexão do controle do robô para o controlador RI FB Pro/i

TWIN

(3) Cabo de conexão do controle do robô para a estação de serviço da tocha

de solda

(4) Cabo SpeedNet do RI FB Pro/i TWIN Controller para a fonte de solda 1

(5) Fonte de solda 1

+ Pacote de soldagem Pulse

+ Pacote de soldagem CMT

+ RI FB Pro/i TWIN Controller

+ Dispositivo de refrigeração CU 2000i / parte 1

+ Controle remoto RC Panel Pro

+ Material de treinamento Podium (aparafusado)

(6) Cabo SpeedNet do RI FB Pro/i TWIN Controller para a fonte de solda 2

(7) Jogo de mangueira de conexão HP 95i CONEXÃO/W/10 m

(8) Fonte de solda 2

+ Pacote de soldagem Pulse

+ Pacote de soldagem CMT

+ Dispositivo de refrigeração CU 2000i / parte 2

+ Controle remoto RC Panel Pro

+ Material de treinamento Podium (aparafusado)

(9) Jogo de mangueira de conexão HP 95i CONEXÃO/G/10 m

(10) Tambor de arame de soldagem 2

(11) Tambor de arame de soldagem 1

Dependendo da aplicação do final do alimentador de arame, 2 dispositivos

de desenrolamento de arame WFi R também podem ser usados para uma

velocidade do arame mais otimizada.

(12) Torre OPT/i avanço de arame

+ Mounting avanço de arame Twin Tower (12a)

(13) Velocidade do arame TWIN avanço de arame 30i R /TWIN

+ OPT/i avanço de arame TWIN PushPull

(14) MHP 2x450i Robacta Drive/W/Sistema de conexão Fronius (com unidade

de acionamento TWIN avanço de arame 60i TWIN Drive)

+ Rolo de pressão CMT dentado

+ Suporte de montagem

PT-BR

(15) Mangueira de alimentação de arame 1

Avanço de arame 30i R/TWIN - compensador de arame 1

(16) Cabo de controle do compensador de arame 1

(17) Mangueira de alimentação de arame 2

Avanço de arame 30i R/TWIN - compensador de arame 2

(18) Cabo de controle do compensador de arame 2

(19) Robô

(20) Porta-robô peça em Y **

(21) Conjunto de compensador de arame TWIN *

(necessário para aplicações TWIN-CMT)

(22) CrashBox /d TWIN

(23) Tubo curvado MIG/MAG 2x500i tocha de solda PA

+ OPT/i tubo curvado MIG/MAG 11,5° sim.

(24) Estação de serviço da tocha de solda Robacta TSS/i

* Em vez de montar os compensadores de arame na lateral do robô, eles

também podem ser suspensos por um balanceador.

** A suspensão do balanceador em Y também pode ser usada no lugar da

peça em Y para o robô.

33

Outras opções

de configuração

Aplicação por um arame

Avanço de arame 30i TWIN

+ MHP TWIN Jogo de mangueira da tocha de solda

+ acoplamento do corpo da tocha de solda TXi

+ adaptador TWIN-tubo curvado MIG/MAG Single

+ tubo curvado MIG/MAG da tocha de solda Single

-------------------------------------------------------

= Aplicação por um arame

Com uma estação de troca de tocha de solda TWIN TXi TWIN e os respectivos

acoplamentos do corpo da tocha de solda, pode ser realizada uma mudança automática de uma tocha de solda TWIN para uma tocha de solda Single e vice-versa.

Aplicação de um arame para diferentes materiais adicionais ou diferentes

diâmetros de arame

Avanço de arame 30i TWIN

+ MHP TWIN Jogo de mangueira da tocha

+ Acoplamento do corpo da tocha de solda Txi

+ 2x Adaptador TWIN-tubo curvado MIG/MAG Single

+ 2x tubo curvado MIG/MAG da tocha de solda Single

-------------------------------------------------------

= Aplicação por um arame

(por exemplo, para diferentes materiais de enchimento ou diferentes diâmetros

de arame)

As tochas de solda Single devem ser equipadas de acordo com o eletrodo de arame a ser transportado.

Antes de trocar a lentilha de soldagem, o eletrodo de arame atual deve ser retirado e as tochas de solda Single devem ser trocadas.

34

Componentes do sistema

35

36

WF 30i R /TWIN

PT-BR

Conceito de dispositivo

Especificações

de uso

A velocidade do arame WF 30i R/

TWIN foi projetada especialmente para

aplicações automatizadas em conexão

com um processo de soldagem TWIN

MIG/MAG.

O acionamento de 4 rolos em linha

oferece características ideais de transporte de arame.

O equipamento é projetado exclusivamente para a alimentação de arame na soldagem MIG/MAG em conexão com componentes do sistema Fronius. Uma utilização diferente ou além dessa é tida como não conformidade. O fabricante não

se responsabiliza por quaisquer danos decorrentes.

Também faz parte do uso adequado:

a leitura completa deste manual de instruções

-

a conformidade com todas as instruções e diretrizes de seguranças deste

-

manual de instruções

o cumprimento dos trabalhos de inspeção e manutenção

-

37

Avisos de alerta

40,0006,3035

Caution: Parts may be at welding

voltage

Attention: Les pièces peuvent être

à la tension de soudage

1 - 30 m/min 39 - 118 ipm

360A/100% 450A/60% 500A/40%I2

1.2 A

I11

U11

60 V

U12 I12 0.5 A24 V

IEC 60 974-5/-10 Cl.A IP 23

www.fronius.com

Ser.No.:

Part No.:

no aparelho

O avanço de arame está equipado com símbolos de segurança e uma placa de

identificação. Os símbolos de segurança e a placa de identificação não podem ser

retirados ou pintados. Os símbolos de segurança alertam contra o manuseio incorreto, que pode causar lesões corporais e danos materiais graves.

As funções descritas só devem ser utilizadas depois que os seguintes documentos tiverem sido completamente lidos e compreendidos:

-

-

este manual de instruções

todos os manuais de instruções dos componentes do sistema, principalmente diretrizes de segurança

Soldagem é uma atividade perigosa. Para que se trabalhe corretamente com o

aparelho, os seguintes pré-requisitos básicos precisam ser cumpridos:

Qualificação suficiente para a soldagem

-

Equipamentos de proteção apropriados

-

Manter pessoas alheias afastadas do avanço de arame e do processo de sol-

-

dagem

38

Não descartar aparelhos fora de serviço no lixo doméstico e sim conforme as diretrizes de segurança.

Manter mãos, cabelos, peças de roupa e ferramentas afastados das peças

móveis, por exemplo:

Não tocar nas engrenagens em rotação do acionamento do arame ou em peças

do acionador em rotação.

Coberturas e peças laterais somente podem ser abertas/retiradas durante a execução de trabalhos de manutenção e reparo.

Engrenagens

-

Rolos de alimentação

-

Bobinas de arame e eletrodos de arame

-

Durante a operação

Certificar-se de que todas as coberturas estão fechadas e todas as peças la-

-

terais estão montadas corretamente.

Fechar todas as coberturas e peças laterais.

-

PT-BR

39

Descrição dos

A B

avisos de alerta

no equipamento

Algumas versões de dispositivos têm avisos de alerta instalados no dispositivo.

A ordem dos símbolos pode variar.

! Alerta! Cuidado!

Os símbolos representam possíveis perigos.

A Rolos de alimentação podem ferir os dedos.

B Arame de soldagem e peças de acionamento ficam sob tensão de solda

durante a operação.

Manter mãos e objetos de metal afastados!

1º Um choque elétrico pode ser fatal.

1.1 Vestir luvas secas e isolantes. Não tocar o eletrodo de arame com as mãos

desprotegidas. Não vestir luvas úmidas ou danificadas.

1.2 Como proteção contra choque elétrico, utilizar um suporte isolante em

relação ao piso e à área de trabalho.

1.3 Antes de trabalhos no equipamento, desligar o equipamento e retirar o ca-

bo de alimentação ou desconectar o fornecimento de energia.

2º A inalação de fumaça de soldagem pode ser prejudicial à saúde.

2.1 Manter a cabeça longe da fumaça de soldagem.

40

2.2 Utilizar ventilação forçada ou uma sucção local de ar, para eliminar a fu-

xx,xxxx,xxxx *

maça de soldagem.

2.3 Eliminar a fumaça de soldagem com um ventilador.

3 Faíscas de soldagem podem provocar uma explosão ou um incêndio.

3.1 Manter materiais inflamáveis afastados do processo de soldagem. Não sol-

dar perto de materiais inflamáveis.

3.2 Faíscas de soldagem podem provocar um incêndio. Deixar o extintor de

incêndio preparado. Conforme o caso, ter disponível um supervisor que

possa operar o extintor de incêndio.

3.3 Não soldar em barris ou recipientes fechados.

PT-BR

4º Feixes de arco voltaico podem queimar os olhos e ferir a pele.

4.1 Vestir cobertura para cabeça e óculos de proteção. Utilizar proteção audi-

tiva e colarinho de camisa com botão. Utilizar capacete de soldagem com

a tonalidade correta. Vestir a roupa de proteção adequada em todo o corpo.

5. Antes de trabalhos na máquina ou da soldagem:

aprender sobre o equipamento e ler as instruções!

6. Não remover ou pintar o adesivo com os avisos de alerta.

* Número de pedido do fabricante do adesivo

41

Pacote de mangueira de interligação

G

W

Jogo de mangueira de conexão

G = jogo de mangueira de conexão de resfriamento a gás, W = jogo de mangueira de conexão de resfriamento a água

Os jogos de mangueiras de conexão conectam as fontes de solda com a velocidade do arame TWIN ou às duas velocidades do arame do robô.

Os sistemas de soldagem TWIN utilizam um jogo de mangueira de conexão refrigerada a água e um jogo de mangueira refrigerada a gás.

42

Jogo de mangueira da tocha

4 / 6 / 8 / 10 m

~ 13 / 20 / 26 / 33 ft.

1.5 m / ~ 5 ft.

PT-BR

Informações gerais

Escopo de fornecimento

O jogo de mangueira da tocha de soldagem TWIN resfriada a água conecta

a velocidade do arame TWIN com a tocha de solda TWIN

-

ou

os dois robôs de velocidade do arame com a tocha de solda TWIN

-

Para aplicações TWIN Push/Pull e CMT TWIN a unidade de acionamento TWIN

está integrada ao jogo de mangueira de solda com tocha.

Montagem do jogo de mangueira MHP 2x500i R/W/FSC

TWIN Push

Jogo de mangueira MHP 2x450i RD/W/Sistema de conexão Fronius com unidade de acionamento

WF 60i TWIN Drive

TWIN Push/Pull, TWIN CMT

não faz parte do escopo de fornecimento:

Cabos condutores de arame

-

Bocais de sucção

-

Rolos de acionamento e de pressão

-

43

CrashBox

Informações gerais

A CrashBox é um dispositivo de proteção para o corpo da tocha de solda e o acoplamento da tocha de solda.

No caso de uma colisão, a CrashBox emite um sinal ao controle do robô pedindo

que o controle do robô pare o robô imediatamente. Devido à presença do alojamento da tocha de solda da CrashBox, no caso de uma colisão, a tocha de solda e

os componentes do sistema periféricos montados estarão protegidos contra danos.

O acoplamento magnético da CrashBox permite um grande deslocamento em caso de colisão.

O sistema de clipes de retenção é usado com os sistemas TWIN Push para

segurar a tocha de solda TWIN.

Com o disco de índice correspondente

à curvatura da tocha, o sistema de clipe de retenção posiciona a tocha de

solda de modo que o TCP esteja no 6º

eixo.

Nota sobre o modo de operação

das CrashBoxes

Exemplo: CrashBox /i com sistema de clipes de

retenção, montada no braço do robô (TWIN

Push)

É necessário um flange de robô específico e isolante para a montagem da CrashBox.

AVISO!

Para evitar danos à tocha de solda ou ao jogo de mangueira da tocha de solda ou

para evitar o falso acionamento da CrashBox, considere os seguintes pontos:

Evite acelerações e velocidades máximas durante os movimentos do robô.

▶

Assegurar os movimentos livres do jogo de mangueira da tocha durante to-

▶

dos os movimentos do robô;

o jogo da mangueira da tocha de solda não deve tensionar em nenhuma posição e assim exercer uma carga de tração sobre a CrashBox.

O jogo de mangueiras da tocha de solda não deve girar ou ficar preso quando

▶

estiver em movimento.

Se possível, esclareça todas as situações de movimento com os componentes

▶

do sistema Fronius em uma simulação ainda na fase de conceito.

44

Nota sobre o re-

(1) (2) (3) (4) (5)(6)(2)(3)

(1)

(2) (3)

(4)

(3) (6)(5)

(2)

paro de CrashBoxes

AVISO!

PT-BR

Enviar somente CrashBoxes completos para reparo!

CrashBoxes incompletos (por ex. sem anel magnético) não podem ser verificados

no âmbito de um reparo.

Acessórios necessários para a

montagem

Escopo de fornecimento

Dependendo de cada robô:

1 peça de flange do robô com pa-

-

rafusos

Flange do robô segundo a lista de

preços

Observar os torques de aperto:

Torque de aperto máx. para parafusos

com classe de resistência 8.8

M4 3,3 Nm / 2,43 lb-ft

M5 5,0 Nm / 3,69 lb-ft

M6 6,0 Nm / 4,43 lb-ft

M8 27,3 Nm / 20,14 lb-ft

M10 54 Nm / 39,83 lb-ft

M12 93 Nm / 68,60 lb-ft

Escopo de fornecimento da CrashBox /i XXL

(TWIN Push)

Escopo de fornecimento da CrashBox /d TWIN

(TWIN Push/Pull, CMT)

45

Escopo de fornecimento do sistema de clipe de

retenção (TWIN

Push)

(1) Alojamento do CrashBox /i

(2) Uma braçadeira de orelha*

(3) Anel de bloqueio, 2 peças*

(4) Fole

(5) Parafuso de cabeça cilíndrica

M4 x 16 mm

(6) Anel magnético

* Na remessa, montado no fole

(4)

AVISO!

Não montar o alojamento da CrashBox /i (1) e o anel magnético (6) antes da montagem no robô.

Devido ao forte magnetismo, é mais

difícil soltar os componentes.

Escopo da entrega do Index-Disk

(disco de índice)

(TWIN Push)

46

Escopo de fornecimento da unidade de acionamento (TWIN

Push/Pull, CMT)

O alojamento da unidade de acionamento está disponível com 30° e 45°.

PT-BR

47

Tocha-robô

PBPA

Spatter Guard

Sleeve

Tocha-robô

Exemplo: Tubo curvado MIG/MAG 900i

As tochas-robô resfriadas a água do tubo curvado MIG/MAG 2x500i R e do tubo

curvado MIG/MAG 900i R transferem a potência do arco voltaico para a peça de

trabalho. As tochas de solda TWIN são projetadas para uso com a CrashBox /i

XXL e estão disponíveis em 2 versões:

PA com um tubo de contato posicionado de forma sobreposta,

PB com um tubo de contato posicionado ao lado,

com ângulo da tocha de solda de 30° ou 45°

com ângulo da tocha de solda de 30° ou 45°

Tubo curvado MIG/MAG 900i R

O robusto tubo curvado MIG/MAG 900i R é adequado para aplicações TWIN em

ambientes adversos com um ângulo de inclinação do tubo de contato inalterável.

Tubo curvado MIG/MAG 2x500i R

O tubo curvado MIG/MAG 2x500i R é projetado para uso com diferentes ângulos

de inclinação do tubo de contato, para detalhes consulte a página 49.

Existem 2 sistemas de peças de desgaste disponíveis para o tubo curvado

MIG/MAG 2x500i R:

Sistema de peças de desgaste „Spatter

Guard“

para todos os materiais adicionais

padrão

Sistema de peças de desgaste „Sleeve“

somente para aplicação em aço

opcional

48

As tochas de solda são entregues completamente montadas com todas as peças

11,5°

de desgaste.

Tubo curvado

MIG/MAG

2x500i R - Ângulo de inclinação

de tubos de contato

Para montar a tocha TIG robô sem um sistema de mudança do corpo da solda

TXi TWIN no jogo de mangueira, são necessárias as seguintes peças:

42,0001,4833 Conector M52x1.5/M55x1.5

-

42,0001,4832 Ranhura TWIN TX M55x1.5

-

42,0407,0834 Anel de trava do eixo SW50

-

Dependendo da aplicação, diferentes

ângulos de inclinação dos tubos de

contato entre si estão disponíveis para

as tochas de solda de tubo curvado

MIG/MAG 2x500i R com 0°, 4°, 8° e

11,5°.

Para cada ângulo, são necessárias as

peças de montagem correspondentes:

0° OPT/i tubo curvado MIG/MAG

TWIN 0,0° sim.

4° OPT/i tubo curvado MIG/MAG

TWIN 4,0° sim.

Exemplo:

Inclinação do tubo de contato entre eles = 11,5°

8° OPT/i tubo curvado MIG/MAG

TWIN 8,0° sim

PT-BR

11,5° OPT/i tubo curvado MIG/MAG

TWIN 11,5° sim.

Detalhes sobre as peças de montagem podem ser encontrados no link ao lado no catálogo online de peças de reposição da Fronius.

https://spareparts.fronius.com

Procura: Tubo curvado MIG/MAG 2x500

AVISO!

A respectiva inclinação depende das dimensões da tocha de solda e pode ser encontrada nos dados técnicos na página 180.

49

(1) (2) (3) (4) (5) (6)

As seguintes peças de montagem

estão presentes no OPT/i tubo curvado

MIG/MAG TWIN:

(1) 1 x bico de gás

(2) 2 x luvas isolantes

(3) 2 x bocais

(4) 1 x distribuidor de gás

(5) 4 x parafusos de cabeça

cilíndrica M2,5 x 16 mm

(6) 2 x inserções de bocais

As recomendações de aplicação para os ângulos de inclinação dos tubos de contato podem ser encontradas a partir da página 57.

50

Adaptador TWIN-MTB Single

(A) (B)

1

1

2

2

Adaptador

TWIN-MTB Single

(A) lado do jogo de mangueira, (B) lado do corpo da tocha, 1 = linha de soldagem 1, 2 = linha de soldagem 2

Com a ajuda do adaptador TWIN-MTB Single, o sistema de soldagem TWIN pode

ser operado com um copo de tocha de solda Single.

O adaptador combina as linhas de gás e ar comprimido, assim como as mangueiras de alimentação de arame de ambas as linhas de soldagem. As linhas de refrigeração são atravessadas e os caminhos atuais de ambas as linhas de soldagem

são fundidos em um só.

PT-BR

A linha de soldagem é definida pela inserção da guia de arame na respectiva entrada de arame no adaptador TWIN-MTB Single.

Se houver uma estação de troca do corpo da tocha no sistema de soldagem, a

troca da tocha de solda TWIN para a tocha de solda Single e vice-versa também

pode ser realizada automaticamente.

AVISO!

Ao operar uma única tocha de solda em um sistema de soldagem TWIN, observe

a corrente máxima de soldagem e o ciclo de trabalho (CT) da tocha de solda Single.

51

52

Aspectos da tecnologia de solda-

gem

53

54

Aspectos da tecnologia de soldagem

PT-BR

Gás de proteção

para processo de

soldagem TWIN

Material Gás de proteção

Aço de liga leve e sem liga Mistura de ArCO2, ArO2 e ArCO2O

Aços CrNi, aços fortemente ligados

Alumínio Mistura de Ar (99,9%), ArHe

Ligas à base de níquel Ar (100 %), Ar+0,5-3%CO2 ou ArHeCO2H

Controle de gás

Ajustar a mesma quantidade de fluxo de gás em ambas as fontes de solda.

A mesma quantidade de gás deve somar cerca de 25 a 30 l/min.

Exemplo:

quantidade de gás = 30 l/min

==> ajustar 15 l/min na fonte de solda 1 e 15 l/min na fonte de solda 2

Mistura de ArCO2, compartilhamento de

gases ativos máx. 2,5% de mistura

ArO2, compartilhamento de gases ativos

máx. 3% de mistura de

ArCO2He, compartilhamento de gases ativos máx. 8%

Mistura

2

2

Realizar o ajuste

R/L

Tocha de solda TWIN / Operação TWIN:

ambas as válvulas solenoides foram comutadas

Tocha de solda TWIN / Operação com um arame

ambas as válvulas solenoides foram comutadas

Tocha de solda única com adaptador (acoplamento de troca TXi opcional):

uma válvula solenoide foi comutada

(a válvula solenoide da fonte de solda selecionada do controle do robô)

Fornecimento/pós-fluxo de gás com tocha de solda TWIN:

geralmente, deve ser inserido o mesmo valor em ambas as fontes de solda.

Quando existem diferentes valores, é utilizado o valor mais alto em ambas as fontes de solda.

IMPORTANTE! O ajuste R/L deve ser executado separadamente para cada fonte

de solda.

R = Resistência do circuito de solda [mOhm]

L = Indutividade do circuito de soldagem [µH]

55

Ângulo de ajuste