Page 1

Operating

Instructions

Svetssystem TPS/i Robotics

Pull

PushPull CMT

Bruksanvisning

SV

42,0426,0219,SV 024-07032023

Page 2

Page 3

Innehållsförteckning

Säkerhetsföreskrifter 8

Förklaring säkerhetsanvisningar 8

Allmänt 8

Avsedd användning 9

Omgivningsvillkor 9

Ägarens skyldigheter 9

Personalens skyldigheter 9

Nätanslutning 9

Egen- och personskydd 10

Risk för skadliga gaser och ångor 10

Fara på grund av flygande gnistor 11

Fara på grund av nät- och svetsström 11

Vagabonderande svetsströmmar 12

EMC-klassificering av apparater 13

Åtgärder för elektromagnetisk kompatibilitet 13

EMF-åtgärder 14

Särskilda riskställen 14

Krav gällande skyddsgas 15

Faror med skyddsgasflaskor 15

Fara på grund av läckande skyddsgas 16

Säkerhetsåtgärder på uppställningsplatsen och vid transport 16

Säkerhetsåtgärder vid normal drift 16

Idrifttagande, underhåll och reparation 17

Säkerhetsteknisk kontroll 17

Slutomhändertagande och återvinning 18

Säkerhetsmärkning 18

Datasäkerhet 18

Upphovsrätt 18

Beskrivning av varningsanvisningar på enheten 19

SV

Systemkonfigurationer 21

Systemkonfigurationer – konventionell robot 23

PowerDrive med trådtunna 23

PowerDrive med trådtunna och extern yttertrådledare 24

PushPull med avhasplar-matarverk med 4 rullar och trådtunna 25

PushPull med avhasplar-matarverk med 4 rullar och trådspole 26

PushPull med SB 60i, avhasplar-matarverk med 4 rullar och trådspole 27

PushPull med avhasplar-matarverk med 2 rullar, trådtunna och extern yttertrådledare 28

CMT med SB 60i, avhasplar-matarverk med 4 rullar och trådtunna 29

CMT med SB 500i, avhasplar-matarverk med 4 rullar, trådtunna och extern yttertrådleda-re30

CMT med SB 60i, avhasplar-matarverk med 4 rullar och trådspole 31

Systemkonfigurationer – PAP 32

PowerDrive med trådtunna 32

PushPull med avhasplar-matarverk med 4 rullar och trådtunna 33

PushPull med avhasplar-matarverk med 4 rullar och trådspole 34

PushPull med avhasplar-matarverk med 2 rullar och trådtunna 35

PushPull med trådbuffert, avhasplar-matarverk med 4 rullar och trådtunna 36

PushPull med trådbuffert, avhasplar-matarverk med 4 rullar och trådspole 37

CMT med SB 60i, avhasplar-matarverk med 4 rullar och trådtunna 38

CMT med SB 500i, avhasplar-matarverk med 4 rullar och trådtunna 39

CMT med SB 500i, avhasplar-matarverk med 4 rullar och trådspole 40

Systemkomponenter 41

SplitBox SB 500i R 43

Koncept 43

Avsedd användning 43

Säkerhet 43

3

Page 4

Varningsanvisningar på utrustningen 44

SplitBox SB 60i R 46

Koncept 46

Avsedd användning 46

Säkerhet 46

Varningsanvisningar på utrustningen 47

Trådbuffert TPSi 49

Allmänt 49

CrashBox /i 50

Allmänt 50

Anvisning om korrekt användning av CrashBox 51

Övrigt som behövs för monteringen 51

Koncept 52

Användningsområden 52

Anvisning om reparation av CrashBoxar 52

Leveransomfattning 52

WF Robacta Drive 53

Allmänt 53

Varningsanvisningar på utrustningen 53

PushPull-slangpaket 54

Allmänt 54

Leveransomfattning 54

Robotbrännare 55

Säkerhet 55

Allmänt 55

WF 25i REEL R/4R, WF 30i REEL R/2R 57

Säkerhet 57

Koncept 57

Användningsområde 57

Avsedd användning 57

Varningsanvisningar på utrustningen 58

Mellanledarslangpaket 60

Allmänt 60

Allmänt 60

PowerLiner 61

Allmänt 61

WireSense 62

Allmänt 62

Förutsättningar 62

Funktion 62

WireSense – kantdetektering 63

WireSense – konturdetektering 64

Tekniska detaljer 65

OPT/i kamerafäste 66

Allmänt 66

Borrmall 66

Manöverelement, anslutningar och mekaniska komponenter 67

Allmänt 69

Säkerhet 69

Allmänt 69

SplitBox SB 500i R/SB 500i R PAP 70

Reglage, anslutningar och mekaniska komponenter SB 500i R 70

Reglage, anslutningar och mekaniska komponenter SB 500i R PAP 71

SplitBox SB 60i R 73

SB 60i R:reglage, anslutningar och mekaniska komponenter 73

SB 60i R/L:reglage anslutningar och mekaniska komponenter 74

WF 25i Robacta Drive/WF 60i Robacta Drive CMT 75

Frontpanel WF 25i Robacta Drive/WF 60i Robacta Drive CMT 75

Statusindikatorer 75

WF 25i REEL R/4R, WF 30i REEL R/2R 77

4

Page 5

Reglage, anslutningar och mekaniska komponenter 77

Funktionen hos knapparna för gasspolning, trådretur och trådinmatning 79

Funktionen hos knapparna för gasspolning, trådretur och trådinmatning 79

Montera systemkomponenterna – konventionell robot 81

Allmänt 83

Säkerhet 83

Monteringsordning för konventionell robot 83

Montera SplitBox SB 500i 84

Montera matarverksfästet 84

Montera SB 500i R 84

Montera CrashBox/i på roboten 85

Montera CrashBox/i på roboten 85

Montera CrashBox/i-dummy på roboten 86

Montera WF Robacta Drive på den konventionella roboten 88

Montera slangpaketet på WF Robacta Drive (konventionell) 88

Montera WF Robacta Drive på roboten (konventionell) 89

Installera WF Robacta Drive med förlängning 90

Optimal dragning av slangpaketet 91

Montera mellanledarslangpaketet 92

Montera mellanledarslangpaketet av standardtyp på roboten 92

Anslut slangpaketet MHP W 93

Anslut slangpaketet MHP W 93

Ansluta SplitBox SB 500i R till systemkomponenterna 96

Säkerhet 96

Allmänt 96

Ansluta SplitBox SB 500i R till systemkomponenterna 96

SV

Montera systemkomponenterna – PAP-robot 99

Allmänt 101

Säkerhet 101

Monteringsordning för PAP-robot 101

Maximal axelrotation 102

Montera SplitBox SB 500i R PAP 103

Montera SB 500i R PAP 103

Montera CrashBox Drive/i PAP på roboten 104

Montera CrashBox Drive/i PAP på roboten 104

Montera CrashBox Drive/i PAP-dummy på roboten 105

Montera WF Robacta Drive på PAP-roboten 107

Montera slangpaketet på WF Robacta Drive (PAP) 107

Montera WF Robacta Drive på roboten (PAP) 108

Montera mellanledarslangpaketet 111

Montera mellanledarslangpaketet PAP på roboten 111

Ansluta SB 500i R PAP till systemkomponenterna 112

Säkerhet 112

Allmänt 112

Ansluta SB 500i R PAP till systemkomponenterna 112

Montera övriga systemkomponenter 115

Montera SplitBox SB 60i R 117

Montera SB 60i R på roboten 117

Montera SB 60i R i balansblock 117

Montera SB 60i R på väggen 118

Ansluta brännarens slangpaket till SplitBox SB 60i R 119

Montera trådbufferten TPSi 120

Montering av trådbuffert TPSi 120

Ansluta styrkabeln till trådbufferten 121

Montera avhasplar-matarverket 122

Montera avhasplar-matarverket 122

Ansluta förlängningsslangpaketet 123

Ansluta förlängningsslangpaketet 123

5

Page 6

Montera brännarkroppen på WF Robacta Drive 125

Sätta i inloppsnippeln för tråd 125

Montera trådledaren i brännarkroppen 126

Montera brännarkroppen på WF Robacta Drive 128

Installera kamerafäste OPT/i 129

Hållkraft hos kamerafäste OPT/i 129

Säkerhet 129

Installera kamerafäste OPT/i 130

Montera trådledaren 131

Montera trådledaren (avhasplar-matarverk – SplitBox SB 500i R) 131

Montera trådledaren (avhasplar-matarverk – WF Robacta Drive med extern yttertrådledare)

Montera PowerLiner (avhasplar-matarverk – WF Robacta Drive med extern yttertrådledare)

Montera trådledaren (avhasplar-matarverk – trådbuffert) 133

Montera trådledaren (SplitBox – WF 25i med intern trådledare) 134

Montera trådledaren (trådbuffert – WF Robacta Drive med intern yttertrådledare) 135

Montera trådledaren (trådbuffert – WF Robacta Drive med extern yttertrådledare) 136

Montera trådledaren i slangpaketet 137

Idrifttagande 139

Montera/byta matarrullar 141

Allmänt 141

WF 25i Reel 4R: Montera/byta matarrullar till 4-rullsdrivning 141

WF 30i Reel 2R: Montera/byta matarrullar till 2-rullsdrivning 142

Montera/byta WF 25i Robacta Drive-matarrullar 143

Montera/byta WF 60i Robacta Drive CMT-matarrullar 145

Mata in trådelektroden 148

Isolerad framledning av trådelektroden till matarverket 148

Mata in trådelektroden 148

Ställa in rulltrycket på WF 25i Robacta Drive 149

Ställa in rulltrycket på WF 60i Robacta Drive CMT 150

Idrifttagande 151

Förutsättningar 151

Allmänt 151

131

132

Felsökning, felavhjälp/ning, underhåll och avfallshantering 153

Feldiagnos, felavhjälpning 155

Säkerhet 155

Felsökning 155

Skötsel, underhåll och skrotning 159

Allmänt 159

Säkerhet 159

Vid varje idrifttagande 159

Särskild skötsel av O-ringar 159

Varje gång du byter brännare eller brännarens slangpaket 160

Byta brännarens slangpaket, byta mellanledarslangpaketet 160

Var sjätte månad 160

Identifiera defekta slitdelar 161

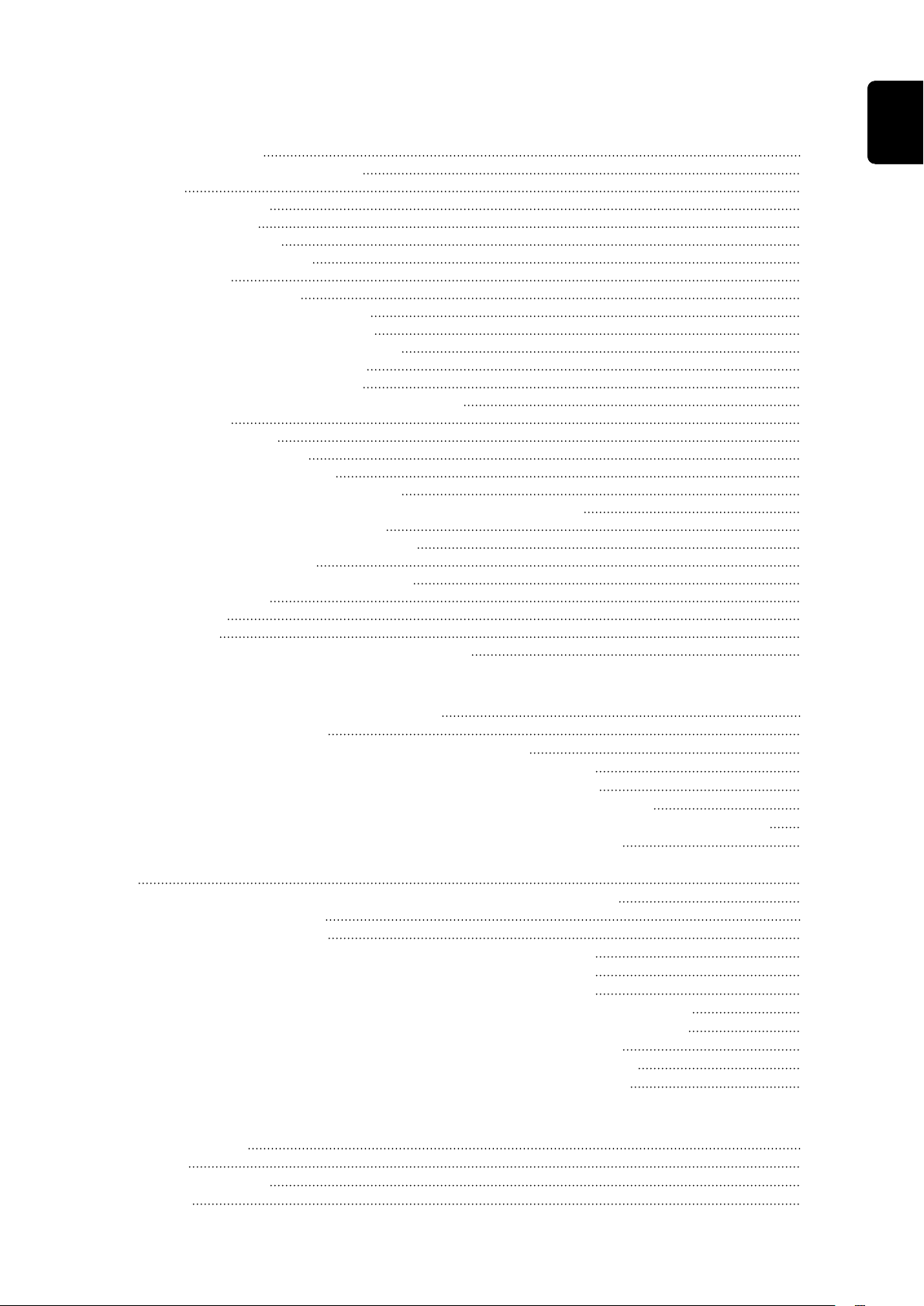

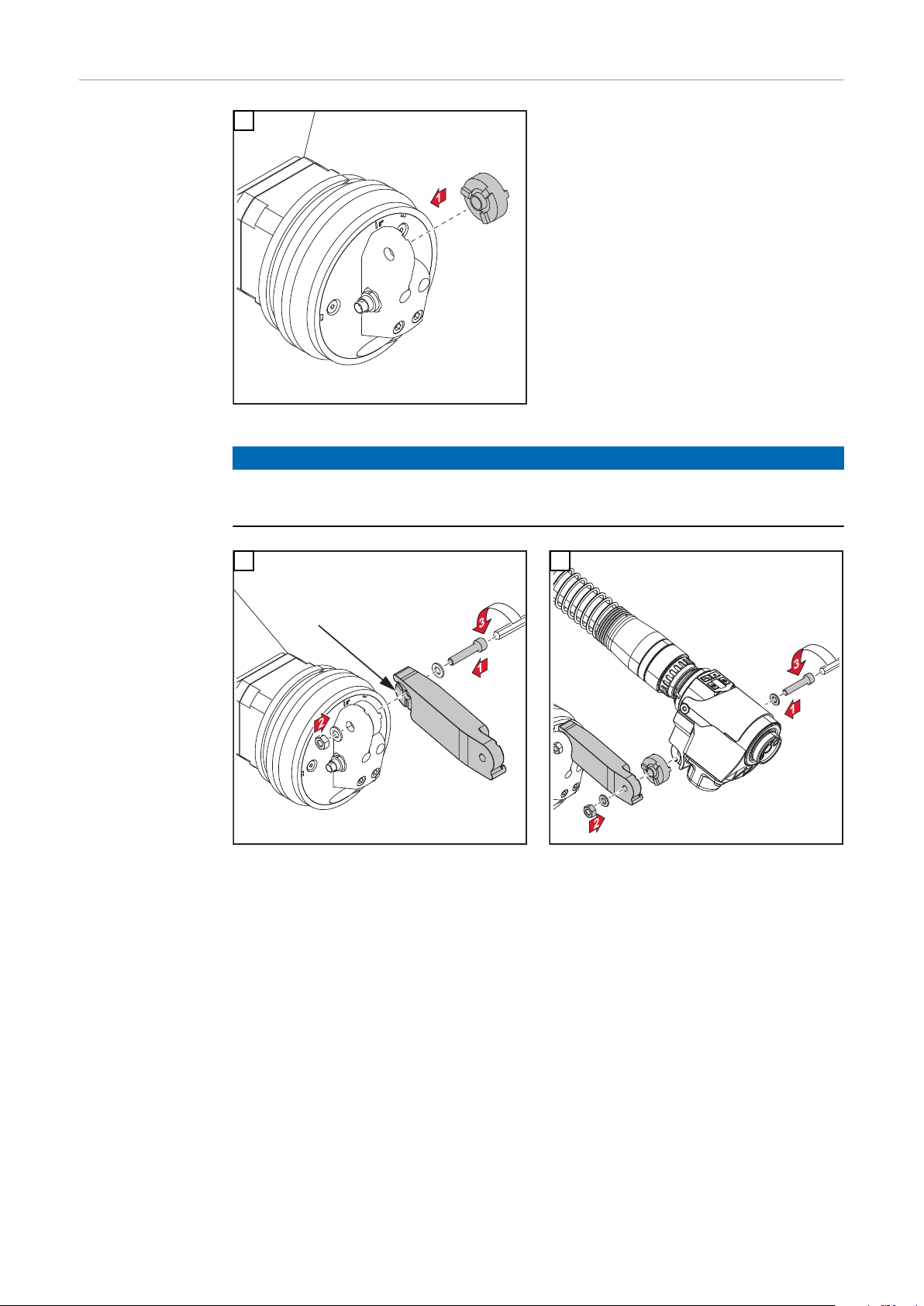

Byta WF 25i Robacta Drive-spännspak 161

Byta WF 60i Robacta Drive CMT-spännspak 162

Byta WF Robacta Drive-inloppsnippel för tråd 162

SB 60i R – byta trådledare 163

Byta trådledarinsats i trådbufferten TPSi 165

Byta arbetsriktning hos trådbufferten TPSi 166

Byta trådsensorarm i trådbufferten TPSi 167

Montera slitdelar på brännarkroppen 168

Montera slitdelar på brännarkroppen – MTW 700 i 168

Demontera CrashBox PAP från roboten 169

Entsorgung 170

6

Page 7

Tekniska data 171

SB 500i R, R vänstervariant, PAP 173

SB 500i R, R vänstervariant, PAP 173

SB 60i R 174

SB 60i R 174

CrashBox /i 175

CrashBox/i 175

PushPull-slangpaket 178

Gaskylda PushPull-slangpaket 178

Vattenkylda PushPull-slangpaket 179

WF 25i Robacta Drive 181

WF 25i Robacta Drive/G 181

WF 25i Robacta Drive/W 181

WF 60i Robacta Drive CMT 182

WF 60i Robacta Drive CMT/G 182

WF 60i Robacta Drive/W CMT 182

WF 25i REEL R/4R/G/W 184

WF 30i REEL R/2R/G/W 185

Robotbrännare 186

Gaskylda robotsvetsbrännare 186

Vattenkylda robotsvetsbrännare 187

Mellanledarslangpaket 189

HP 70i 189

HP 95i 189

HP 120i 189

HP 70i, HP PC Cable HD 70 189

SV

7

Page 8

Säkerhetsföreskrifter

Förklaring säkerhetsanvisningar

VARNING!

Betecknar en omedelbart hotande fara.

Om du inte kan avvärja den kan den orsaka dödsfall eller svåra kroppsskador.

▶

FARA!

Betecknar en eventuell farlig situation.

Om du inte kan avvärja den kan den orsaka dödsfall eller svåra kroppsskador.

▶

SE UPP!

Betecknar en eventuell skadlig situation.

Om du inte kan avvärja den kan den orsaka lätta eller ringa kropps- och

▶

sakskador.

OBSI!

Anger risk för försämrat arbetsresultat och eventuell skada på utrustningen.

Allmänt Utrustningen är tillverkad enligt den senaste tekniken och erkända säkerhetstek-

niska regler. Trots detta kan felaktig användning eller missbruk medföra risk för:

skada eller dödsfall för användaren eller tredje person

-

skada på utrustningen eller annan egendom hos användaren

-

försämrad funktion hos utrustningen.

-

Alla personer som ska starta, använda, underhålla och reparera utrustningen ska

vara tillräckligt kvalificerade

-

ha kunskaper om svetsning och

-

läsa den här bruksanvisningen och samtliga bruksanvisningar till systemkom-

-

ponenterna i deras helhet och följa dem noggrant.

Bruksanvisningen ska alltid finnas tillgänglig där utrustningen används. Allmänt

gällande säkerhets- och skyddsföreskrifter samt miljöskyddsföreskrifter kompletterar den här bruksanvisningen.

All säkerhets- och riskinformation på apparaten

ska vara i läsbart skick

-

får inte skadas

-

får inte avlägsnas

-

får inte övertäckas, klistras över eller målas över.

-

Placeringen av säkerhets- och riskinformation på utrustningen anges i kapitlet

”Allmänt” i bruksanvisningen.

Störningar som kan försämra säkerheten ska åtgärdas innan utrustningen aktiveras.

Det gäller din säkerhet!

8

Page 9

Avsedd användning

Apparaterna och komponenterna som beskrivs i den här bruksanvisningen är endast avsedda för automatiserade MIG/MAG-tillämpningar tillsammans med Fronius-komponenter.

All annan användning anses vara felaktig användning. Tillverkaren ansvarar inte

för skador som uppstår på grund av det.

Avsedd användning omfattar även

att noga läsa och följa alla anvisningar i bruksanvisningen

-

att noga läsa och följa alla säkerhetsföreskrifter och all riskinformation

-

att utföra alla kontroll- och underhållsarbeten.

-

Tillverkaren ansvarar inte heller för bristfälliga eller felaktiga arbetsresultat.

SV

Omgivningsvillkor

Ägarens skyldigheter

Drift och förvaring av apparaten utanför det angivna området anses som felaktig

användning. Tillverkaren ansvarar inte för skador som uppstår på grund av felaktig användning.

Temperaturområde för omgivande luft:

Vid drift: -10 °C till +40 °C (14 °F till 104 °F)

-

Vid transport och förvaring: -20 °C till +55 °C (-4 °F till 131 °F)

-

Relativ luftfuktighet:

Upp till 50 % vid 40 °C (104 °F)

-

Upp till 90 % vid 20 °C (68 °F)

-

Omgivningsluft: fri från damm, syra, korrosiva gaser eller ämnen med mera.

Höjd över havet: upp till 2000 m (6561 ft. 8,16 in.)

Ägaren åtar sig att se till att de personer som ska använda frärrmanöverdonet

Är väl förtrogna med de gällande arbetssäkerhets- och arbetsskyddsföre-

-

skrifterna och är utbildade i hur fjärrkontrollen ska användas

Har läst och förstått den här användarhandboken, särskilt kapitlet ”Säker-

-

hetsföreskrifter”, och har bekräftat det med en underskrift

Är korrekt utbildade i kraven på arbetsresultat

-

Kontrollera regelbundet att personalen arbetar på ett säkerhetsmedvetet sätt.

Personalens

skyldigheter

Nätanslutning Enheter med hög effekt kan på grund av sin strömförbrukning påverka energikva-

Alla personer som ska arbeta med apparaten är skyldiga att innan arbetet

påbörjas

Följa de grundläggande föreskrifterna om arbetssäkerhet och förebyggande

-

av olycksfall

Ha läst den här användarhandboken, särskilt kapitlet ”Säkerhetsföreskrifter”,

-

och genom en underskrift bekräfta att de har förstått och kommer att följa

dem.

Innan du lämnar arbetsområdet ska du se till att det inte kan uppstå person- eller sakskador medan du är borta.

liteten i nätet.

9

Page 10

Detta kan påverka vissa typer av laddare i form av:

Anslutningsbegränsningar

-

-

Krav med avseende på maximalt tillåten nätimpedans

-

Krav med avseende på minsta nödvändiga kortslutningseffekt

*)

Vid anslutningspunkten till det allmänna elnätet,

*)

*)

se Tekniska Data.

I det här fallet måste arbetsledningen eller användaren av laddaren förvissa sig

om att den får anslutas, eventuellt genom kontakt med elleverantören.

VIKTIGT! Var noga med att jorda nätanslutningen säkert!

Egen- och personskydd

Hantering av apparaten innebär många risker, som till exempel:

Flygande gnistor och varma metalldelar

-

Strålning från ljusbågen som kan skada ögon och hud

-

Skadliga elektromagnetiska fält, som kan innebära livsfara för personer med

-

pacemaker

Elektriska risker på grund av nät- och svetsström

-

Förhöjd bullerbelastning

-

Skadlig svetsrök och gaser

-

Använd lämplig skyddsutrustning vid hantering av apparaten. Skyddsutrustningen ska ha följande egenskaper:

Flamsäker

-

Isolerande och torr

-

Heltäckande, oskadad och i gott skick

-

Skyddshjälm

-

Byxor utan slag

-

Skyddsutrustningen omfattar bland annat:

Skydd för ögon och ansikte med skyddsskärm, med filterinsats som skydd

-

mot UV-strålning, värme och gnistor enligt föreskrifter.

Under skyddsskärmen ska användaren bära skyddsglasögon med sidoskydd.

-

Skyddsskor, som isolerar även vid väta.

-

Lämpliga skyddshandskar (elektriskt isolerade och med värmeskydd).

-

Hörselskydd för att skydda mot buller.

-

Risk för skadliga

gaser och ångor

Obehöriga, framför allt barn, får inte vistas inom apparatens arbetsområde under

pågående svetsarbete. Om det ändå finns obehöriga personer i närheten:

informera dessa om alla faror och risker (risk för bländning genom ljusbågar,

-

risk för skador orsakade av flygande gnistor, skadlig svetsrök, buller, möjliga

risker orsakade av nät- och svetsströmmar etc.)

tillhandahåll lämplig skyddsutrustning eller

-

ställ upp lämpliga skyddsväggar och -skärmar.

-

Rök som uppstår under svetsning innehåller hälsoskadliga gaser och ångor.

Svetsrök innehåller ämnen som enligt Monograph 118 från International Agency

for Research on Cancer kan orsaka cancer.

Punktutsug och rumsutsug ska användas.

Om det är möjligt, ska en brännare med integrerat utsug användas.

Håll undan ansiktet från svetsrök och gaser som uppstår.

Rök och skadliga gaser som uppstår

får inte andas in

-

ska ventileras ut genom lämpliga anordningar.

-

10

Page 11

Säkerställ tillräcklig ventilation. Kontrollera att luftutbytet kontinuerligt ligger på

minst 20 m³ per timme.

Om ventilationen inte räcker till ska svetshjälm med lufttillförsel användas.

Om det är oklart om utsugskapaciteten är tillräcklig, ska utsläppsvärdena av

skadliga ämnen mätas och jämföras med tillåtna gränsvärden.

Hur skadlig svetsröken är, beror bland annat på följande:

Metaller i arbetsstycket

-

Elektroder

-

Beläggning

-

Rengöringsmedel, avfettningsmedel och liknande

-

Använd svetsmetod

-

Därför är det viktigt att beakta informationen i materialsäkerhetsdatablad och

anvisningar från tillverkaren.

Rekommendationer för exponeringsscenarier samt åtgärder för riskhantering och

identifiering av arbetsförhållanden hittar du på webbsidan för European Welding

Association under Health & Safety (https://european-welding.org).

Brandfarliga ångor (exempelvis ångor från lösningsmedel) får inte finnas inom

ljusbågens strålningsområde.

Ventiler på skyddsgasflaskor och centralgasförsörjning ska vara stängda när inget

svetsarbete utförs.

SV

Fara på grund av

flygande gnistor

Fara på grund av

nät- och svetsström

Flygande gnistor kan orsaka brand och explosion.

Svetsa aldrig i närheten av brännbara material.

Håll ett avstånd på minst 11 meter (36 ft. 1,07 in.) mellan ljusbågen och brännbara material, eller täck över dem med ett godkänt skydd.

Se till att lämpliga och godkända brandsläckare finns i närheten.

Gnistor och heta metalldelar kan tränga ut i omgivningen även genom små

springor eller öppningar. Vidta lämpliga åtgärder för att förhindra skador eller

brand.

Svetsa inte i områden med risk för explosion eller brand, eller i stängda tankar,

behållare eller rör om dessa inte har förberetts för svetsning enligt gällande nationella och internationella normer.

Det är inte tillåtet att svetsa på behållare som används eller har använts för

förvaring av gas, drivmedel, mineraloljor eller liknande. Risk för explosion på

grund av rester.

Elstötar är livsfarliga och kan leda till döden.

Du får inte röra spänningssatta delar inne i eller utanpå utrustningen.

Vid MIG/MAG- och TIG-svetsning är även svetstråden, trådspolen, matarrullarna

samt alla metalldelar som har kontakt med svetstråden spänningssatta.

Placera alltid matarverket på ett tillräckligt isolerat underlag eller använd ett

lämpligt, isolerande matarverksfäste.

11

Page 12

Se till att det finns ett lämpligt egen- och personskydd i form av ett torrt underlag eller skydd som är tillräckligt isolerande mot jord. Underlaget eller skyddet

måste täcka hela området mellan kroppen och jord.

Alla kablar och ledningar ska vara fastsatta, oskadade, isolerade och tillräckligt

dimensionerade. Lösa anslutningar samt brända, skadade eller underdimensionerade kablar och ledningar ska genast bytas ut.

Inför varje användning ska du för hand kontrollera att strömanslutningarna är ordentligt åtdragna.

För strömkablar med bajonettkontakt ska du vrida strömkabeln minst 180° och

förspänna den.

Vira aldrig kablar eller ledningar runt kroppen eller kroppsdelar.

Elektroderna (pinnelektrod, volframelektrod, svetstråd osv.)

får aldrig kylas ned genom att doppas i vätska

-

får aldrig vidröras när strömkällan är inkopplad.

-

Mellan två svetsaggregats elektroder kan det till exempel uppstå dubbelt så hög

tomgångsspänning som för ett enskilt svetsaggregat. Att vidröra båda elektroderna samtidigt kan i vissa fall innebära livsfara.

Låt regelbundet en behörig elektriker kontrollera apparatens nätanslutning och

att skyddsledaren är funktionsduglig.

Apparater i skyddsklass I kräver ett nät med skyddsledare och ett kontaktsystem

med skyddsledarkontakt för att uppfylla avsedd användning.

Det är inte tillåtet att använda utrustningen i ett nät utan skyddsledare eller i ett

eluttag utan skyddsledarkontakt när alla nationella bestämmelser för skyddsseparation efterlevs.

I annat fall betecknas det som grov vårdslöshet. Tillverkaren ansvarar inte för

skador som uppstår på grund av det.

Om det behövs ska du se till att jorda arbetsstycket ordentligt med lämpliga medel.

Koppla från utrustningar som inte används.

Vid arbeten på högre höjd ska sele användas som fallskydd.

Inför arbeten på utrustningen ska den stängas av och nätstickkontakten dras ur.

Se till att utrustningens nätstickkontakt inte sätts i och att utrustningen inte slås

på igen genom att placera ut en läsbar och tydlig varningsskylt.

När utrustningen har öppnats ska du:

ladda ur alla komponenter som lagrar elektriska laddningar

-

se till att alla komponenter är strömlösa.

-

Om arbeten på spänningssatta delar är nödvändiga ska du ta hjälp av en till person som kan slå ifrån huvudströmbrytaren i god tid.

Vagabonderande

svetsströmmar

12

Om nedanstående anvisningar inte följs kan vagabonderande svetsströmmar

uppstå, vilket kan leda till följande:

brandrisk

-

överhettning av komponenter som kommer i kontakt med arbetsstycket

-

trasiga skyddsledare

-

skador på utrustningen och andra elektriska anordningar.

-

Se till att arbetsstyckeklämman sitter fast ordentligt i arbetsstycket.

Fäst arbetsstyckeklämman så nära det ställe som ska svetsas som möjligt.

Page 13

Ställ apparaten så att den är tillräckligt elektriskt isolerad mot ledande föremål i

närheten, exempelvis mot elektriskt ledande golv eller stativ.

Tänk på följande när strömförgreningar, fästen för dubbla matarverk etc.

används: Även elektroderna på en svetsbrännare/elektrodhållare som inte

används är potentialförande. Se till att svetsbrännaren/elektrodhållaren som inte

används placeras avisolerad.

Vid automatiserade MIG/MAG-tillämpningar ska trådelektroden endast ledas

fram till matarverket isolerad från trådtunnan, storspolen eller trådspolen.

SV

EMC-klassificering av apparater

Åtgärder för

elektromagnetisk kompatibilitet

Apparater av emissionsklass A:

Är avsedda endast för användning inom industriområden

-

Kan förorsaka ledningsbundna och strålade störningar inom andra områden

-

Apparater av emissionsklass B:

Uppfyller emissionskraven för bostads- och industriområden. Detta gäller

-

även för bostadsområden som får sin strömförsörjning från det allmänna

lågspänningsnätet.

EMC-klassificering av apparater enligt märkskylt eller tekniska data.

Även om de normerade emissionsgränsvärdena inte överskrids kan i vissa fall

påverkan inom det avsedda användningsområdet uppträda (till exempel om det

finns känsliga apparater i lokalen eller om radio- eller TV-mottagare finns i

närheten).

I sådana fall är arbetsledningen skyldig att vidta lämpliga åtgärder för att eliminera störningarna.

Kontrollera och värdera störtåligheten för apparater i omgivningen enligt nationella och internationella föreskrifter. Exempel på störningskänsliga enheter som

kan påverkas av apparaten:

säkerhetsanordningar

-

nät-, signal- och dataöverföringskablar

-

ADB- och telekommunikationsenheter

-

anordningar för mätning och kalibrering.

-

Åtgärder som stöds för att undvika problem med elektromagnetism:

Nätmatning

1.

Om det trots föreskriftsenliga nätanslutningar uppstår elektromagnetis-

-

ka störningar, ska du vidta ytterligare åtgärder (exempelvis använda ett

lämpligt nätfilter).

Svetskablar

2.

Håll dem så korta som möjligt.

-

Lägg dem tätt samman (även för att undvika elektromagnetiska pro-

-

blem).

Lägg dem så långt från andra kablar som möjligt.

-

Potentialutjämning

3.

Jordning av arbetsstycket

4.

Jorda via kondensatorer om det behövs.

-

Avskärmning vid behov

5.

Avskärma andra apparater i närheten.

-

Avskärma hela svetsinstallationen.

-

13

Page 14

EMF-åtgärder Elektromagnetiska fält kan förorsaka hälsoskador som ännu är okända:

Hälsovådlig inverkan på personer i närheten, exempelvis sådana som

-

använder pacemaker och/eller hörapparat.

Den som använder pacemaker ska kontakta sin läkare, innan hon eller han

-

går i närheten av apparaten och svetsprocessen.

Håll av säkerhetsskäl så stort avstånd som möjligt mellan svetskablarna och

-

huvudet/bålen.

Bär inte svetskablarna och slangpaketen över axeln och linda dem inte runt

-

kroppen eller kroppsdelar.

Särskilda riskställen

Håll händer, hår, klädesplagg och verktyg borta från rörliga delar, till exempel:

fläktar

-

kugghjul

-

rullar

-

axlar

-

trådspolar och svetstrådar.

-

Stick inte in händerna i tråddrivningens roterande kugghjul eller i roterande drivningsdelar.

Skydd och sidoplåtar får endast tas bort under underhålls- och reparationsarbeten.

Under drift ska du

se till att alla skydd är stängda och att samtliga sidoplåtar är korrekt monte-

-

rade

hålla alla skydd och sidoplåtar stängda.

-

När svetstråden matas ut ur svetsbrännaren finns en hög skaderisk (stickskador i

händer, skador på ansikte och ögon m.m.).

Håll därför alltid svetsbrännaren riktad bort från kroppen (utrustningar med

matarverk) och bär lämpliga skyddsglasögon.

Vidrör inte arbetsstycket under eller efter svetsningen – risk för brännskador.

Medan arbetsstyckena svalnar kan slagg sprätta iväg från dem. Därför ska föreskriven skyddsutrustning bäras och tillräckligt skydd för andra personer

säkerställas även vid efterarbeten på arbetsstycken.

Låt svetsbrännare och andra utrustningskomponenter med hög drifttemperatur

svalna innan arbeten utförs på dem.

Särskilda föreskrifter gäller i brand- och explosionsfarliga utrymmen

– följ gällande nationella och internationella föreskrifter.

Strömkällor för arbeten i utrymmen med förhöjd elektrisk risk (t.ex. ångpannor)

måste ha (Safety)-märkning. Strömkällan får däremot inte befinna sig i sådana

utrymmen.

Skållningsrisk om kylmedel läcker ut. Innan du kopplar från anslutningarna till

fram- och returledningen för kylmedel ska du stänga av kylaggregatet.

När du hanterar kylmedel ska du följa säkerhetsdatabladet för kylmedel. Säkerhetsdatabladet för kylmedel kan du få från din serviceavdelning eller via tillverkarens webbplats.

När apparater transporteras med kran ska enbart lämpliga lyftanordningar från

tillverkaren användas.

14

Page 15

Haka fast kedjor eller linor i alla avsedda upphängningspunkter på den lämp-

-

liga lyftanordningen.

Kedjor och linor bör hänga så lodrätt som möjligt.

-

Ta bort gasflaskan och matarverket (MIG/MAG- och TIG-aggregat).

-

Om matarverket hängs upp i en kran under svetsningen ska du alltid använda en

lämplig, isolerande matarverksupphängning (MIG/MAG- och TIG-aggregat).

Om aggregatet har en bärrem eller ett handtag är detta enbart avsett för transport för hand. Bärremmen är inte lämplig för transport med kran, gaffeltruck eller andra mekaniska lyftredskap.

Alla lyftredskap (remmar, spännen, kedjor osv.) som används tillsammans med

apparaten eller dess komponenter ska kontrolleras regelbundet (t.ex. med avseende på mekaniska skador, korrosion eller förändringar på grund av annan

miljöpåverkan).

Kontrollernas intervall och omfattning ska åtminstone uppfylla gällande nationella standarder och direktiv.

Det finns risk för att färg- och luktlös skyddsgas läcker ut utan att det upptäcks

när en adapter används till skyddsgasanslutningen. Täta adapterns gänga för

skyddsgasanslutningen med lämplig teflontejp före monteringen.

SV

Krav gällande

skyddsgas

Faror med

skyddsgasflaskor

Oren skyddsgas kan orsaka skador på utrustningen och lägre svetskvalitet. Detta

gäller särskilt vid centralgasinstallationer.

Skyddsgaskvaliteten ska uppfylla följande krav:

Partikelstorlek fasta ämnen < 40 µm

-

Tryckdaggpunkt < -20 °C

-

Max. oljeandel < 25 mg/m³

-

Byt filter vid behov!

Skyddsgasflaskor innehåller trycksatt gas och kan explodera om de skadas.

Skyddsgasflaskorna ingår i svetsutrustningen och ska därmed behandlas med

försiktighet.

Skydda gasflaskor med trycksatt gas från hetta, mekanisk påverkan, slagg, öppen

låga, gnistor och ljusbågar.

Montera skyddsgasflaskor stående och säkra dem enligt instruktioner, så att de

inte kan välta.

Håll skyddsgasflaskor så långt bort från svetsströmkretsen och andra elektriska

strömkretsar som möjligt.

Häng aldrig brännaren på skyddsgasflaskan.

Vidrör aldrig skyddsgasflaskan med svetselektroder.

Explosionsrisk - svetsa aldrig på skyddsgasflaskor.

Använd alltid endast skyddsgasflaskor som är tillverkade för ändamålet och pas-

sande, lämpliga tillbehör, som regulatorer, slangar, kopplingar etc. Använd endast

skyddsgasflaskor och tillbehör som är i gott skick.

Vänd bort ansiktet från skyddsgasflaskans ventil när den öppnas.

Stäng ventilen på skyddsgasflaskan när den inte används.

15

Page 16

Sätt på ventilens skyddslock när skyddsgasflaskan inte är ansluten till utrustning.

Följ alltid tillverkarens anvisningar samt gällande nationella och internationella

regler för skyddsgasflaskor med tillbehör.

Fara på grund av

läckande

skyddsgas

Säkerhetsåtgärder på

uppställningsplatsen och vid

transport

Skyddsgas som tränger ut okontrollerat kan orsaka kvävning

Skyddsgasen är färg- och luktfri och kan tränga undan syret i omgivningsluften

om den tränger ut.

Säkerställ tillräcklig ventilation - luftutbytet ska ligga på minst 20 m³ per

-

timme

Följ säkerhets- och varningsanvisningar gällande skyddsgasflaskorna och

-

centralgasförsörjningen

Ventiler på skyddsgasflaskor och centralgasförsörjning ska vara stängda när

-

inget svetsarbete utförs.

Kontrollera skyddsgasflaskorna och centralgasförsörjningen med avseende

-

på okontrollerad gasutträngning före varje användning.

En fallande apparat kan betyda livsfara! Ställ apparaten på ett jämnt, fast och

stabilt underlag.

En lutningsvinkel på maximalt 10° är tillåten.

-

Särskilda föreskrifter gäller i brand- och explosionsfarliga utrymmen.

Följ gällande nationella och internationella föreskrifter.

-

Säkerställ genom interna anvisningar och kontroller att arbetsplatsens omgivning

är ren och översiktlig.

Ställ upp och använd apparaten enbart enligt den kapslingsklass som anges på

märkskylten.

Säkerhetsåtgärder vid

normal drift

Säkerställ vid uppställningen av apparaten ett avstånd på 0,5 m (1 ft 7,69 in) runt

apparaten, så att kylluften obehindrat kan passera in och ut.

Se vid transport av apparaten till att de gällande nationella och regionala riktlinjerna och olycksfallsförebyggande föreskrifterna följs. Detta gäller särskilt för

riktlinjer avseende faror vid transport.

Varken lyft eller transportera aktiva apparater. Stäng av apparaterna inför transport eller lyft!

Tappa inför varje transport av apparaten ut allt kylmedel och demontera följande

komponenter:

Trådmatning

-

Trådspole

-

Skyddsgasflaska

-

Gör en synkontroll av apparaten med avseende på skador inför idrifttagandet efter transporten. Låt utbildad servicepersonal reparera alla typer av skador inför

idrifttagandet.

Använd bara apparaten om alla skyddsanordningar är helt funktionsdugliga. Brister gällande säkerhetsanordningarnas funktion kan leda till:

Skada eller dödsfall för användaren eller tredje person

-

Skada på utrustningen eller andra materiella tillgångar

-

Försämrad funktion för apparaten

-

16

Page 17

Säkerhetsanordningar som inte fungerar ska repareras innan apparaten slås på.

Det är inte tillåtet att förbikoppla säkerhetsanordningar eller ta dem ur drift.

Kontrollera innan apparaten tas i bruk att ingen kan skadas.

Kontrollera apparaten minst en gång i veckan med avseende på tecken på skada

samt att alla säkerhetsanordningar fungerar.

Fäst alltid skyddsgasflaskan på säkert sätt och plocka av den om apparaten ska

flyttas med kran.

Det är endast tillåtet att använda originalkylvätska från tillverkaren, eftersom

egenskaper som elektrisk ledningsförmåga, frostskydd, materialkompatibilitet,

flampunkt etc. är anpassade till apparaten.

Använd endast avsedd originalkylvätska från tillverkaren.

Blanda inte originalkylvätskan med andra kylvätskor.

Anslut endast systemkomponenter från tillverkaren till kylkretsarna.

Om andra systemkomponenter eller annan kylvätska används, och det leder till

skador, kan inte tillverkaren hållas ansvarig för detta och alla garantianspråk

upphör att gälla.

Cooling Liquid FCL 10/20 är inte brandfarlig. Kylvätskan är etanolbaserad och

kan vara brandfarlig under vissa omständigheter. Kylvätskan får endast transporteras i originalbehållare och ska förvaras åtskilt från tändkällor.

SV

Idrifttagande,

underhåll och reparation

Säkerhetsteknisk kontroll

Använd kylvätska ska avfallshanteras enligt gällande nationella och internationella föreskrifter. Säkerhetsdatabladet för kylvätskan får du från ditt servicekontor

eller från tillverkarens webbsida.

Kontrollera kylvätskenivån innan du börjar svetsa, då den fortfarande är sval.

Vi kan inte garantera, att delar från andra tillverkare är konstruerade och tillverkade enligt de gällande specifikationerna och säkerhetsnormerna.

Använd bara originalreservdelar (gäller även standarddelar).

-

Utför inga installationer eller ombyggnationer av apparaten utan tillstånd

-

från tillverkaren.

Byt genast ut defekta komponenter.

-

Vid beställning ska du ange exakt beteckning och artikelnummer enligt re-

-

servdelslistan samt apparatens serienummer.

Husskruvarna utgör skyddsledarförbindelsen för jordning av husdelarna.

Använd alltid rätt antal originalhusskruvar med det angivna åtdragningsmomentet.

Tillverkaren rekommenderar att användaren utför en säkerhetsteknisk kontroll av

apparaten minst var 12:e månad.

Inom samma 12-månadersintervall rekommenderar tillverkaren att strömkällan

kalibreras.

Säkerhetstekniska kontroller ska utföras av behörig elektriker:

Efter ändringar

-

Efter till- och ombyggnationer

-

Efter reparation, skötsel och underhåll

-

Med högst 12 månaders intervall

-

17

Page 18

Den säkerhetstekniska kontrollen ska utföras enligt nationella och internationella

normer och riktlinjer.

Närmare information om den säkerhetstekniska kontrollen och kalibreringen kan

du få från ditt servicekontor. Servicekontoret ställer vid förfrågan alla nödvändiga underlag till förfogande.

Slutomhändertagande och

återvinning

Säkerhetsmärkning

Elapparater och elskrot ska sorteras separat enligt EU-direktiv och nationellt

gällande lagar, och lämnas in för miljövänlig återvinning. Förbrukade enheter ska

återlämnas till försäljaren eller ett lokalt, godkänt insamlings- och återvinningssystem. Korrekt återvinning av förbrukade enheter främjar en hållbar återanvändning av material. Annan hantering kan innebära potentiella risker för

hälsa och miljö.

Förpackningsmaterial

Separat insamling. Kontrollera bestämmelserna i din kommun. Platta till kartongen.

CE-märkta svetshjälmar uppfyller de grundläggande kraven i lågspänningsdirektivet och EMC-direktivet (exempelvis relevanta produktstandarder i standardserien EN 60 974).

Fronius International GmbH försäkrar att svetshjälmen uppfyller kraven i direktivet 2014/53/EU. Den fullständiga EU-konformitetsförsäkran finns på http://

www.fronius.com.

Svetshjälmar med CSA-märkning uppfyller kraven i de relevanta standarderna

för Kanada och USA.

Datasäkerhet Användaren ansvarar för datasäkring av ändringar i förhållande till fabriksinställ-

ningarna. Tillverkaren ansvarar inte för raderade personliga inställningar.

Upphovsrätt Copyrighten för denna användarhandbok tillhör tillverkaren.

Texterna och bilderna uppfyller den senaste tekniken vid tryckningen. Rätt till

ändringar förbehålles. Innehållet i användarhandboken kan inte ligga till grund

för anspråk från köparens sida. Vi tar tacksamt emot förslag till förbättringar och

information om fel i användarhandboken.

18

Page 19

Beskrivning av

A B

varningsanvisningar på enheten

Vissa utföranden av enheten är försedda med varningsanvisningar.

Symbolernas placering kan variera.

! Varning! Håll uppsikt!

Symbolerna visar på möjliga risker.

A Risk för skador på fingrar på grund av matarrullar.

B Svetstråd och drivdelar står under svetsspänning under drift.

Håll undan händer och metallföremål!

SV

1. En elektrisk stöt kan vara dödlig.

1.1 Använd torra, isolerande skyddshandskar. Rör inte vid trådelektroden med

bara händerna. Använd inte fuktiga eller skadade skyddshandskar.

1.2 Använd ett isolerande underlag gentemot golv och arbetsområde för att

skydda mot elektriska stötar.

1.3 Innan arbete utförs på enheten ska den stängas av och nätkontakten dras

ut, eller så ska den skiljas från strömförsörjningen.

2. Det kan vara farligt för hälsan att andas in svetsrök.

2.1 Håll undan ansiktet från svetsrök som uppstår.

19

Page 20

2.2 Använd fläktstyrd luftcirkulation eller lokalt utsug för att avlägsna

xx,xxxx,xxxx *

svetsröken.

2.3 Avlägsna svetsrök med en fläkt.

3 Svetsgnistor kan orsaka explosion eller brand.

3.1 Håll undan brännbara material från svetsarbetet. Svetsa aldrig i närheten

av brännbara material.

3.2 Svetsgnistor kan orsaka brand. Ha brandsläckare redo. Låt vid behov en

medhjälpare stå redo med brandsläckare.

3.3 Svetsa inte på fat eller stängda behållare.

4. Ljusbågestrålning kan skada ögonen eller bränna huden.

4.1 Täck huvudet och bär skyddsglasögon. Använd hörselskydd och klädsel

med krage. Använd svetsskyddshjälm med rätt DIN-tal. Bär heltäckande

lämplig skyddsklädsel.

5. Före arbete på maskinen eller svetsning:

Utbilda personalen i arbete med enheten och läs instruktionerna!

6. Dekalen med varningsanvisningar får inte tas bort eller målas över.

* Tillverkarens beställningsnummer på dekal

20

Page 21

Systemkonfigurationer

21

Page 22

22

Page 23

Systemkonfigurationer – konventionell robot

(6)

(2)

(3)

(9)**

(8)

(4)

(5)

(1)*

(7)*

PowerDrive med

trådtunna

(1) Yttertrådledare med innertrådledare

(2) TPSi-strömkälla

SV

(3) CU-kylaggregat

(4) Konsol

(5) HP-mellanledarslangpaket

(6) SplitBox SB 500i R

(7) MHP/i R-slangpaket för svetsbrännare

(8) WF 25i Robacta Drive

(9) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 6 m mellan trådtunna och drivenhet

(max. 8 m med PowerLiner)

Möjliga tråddiametrar:

0,8–1,2 mm

Svetsmetoder:

standard, puls, LSC, PMC, PMC-MIX-DRIVE

VIKTIGT! I den här konfigurationen får ingen trådriktare eller brytrulle

användas.

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

23

Page 24

PowerDrive med

(6)

(9)**

(8)

(5)

(1)*

(7)*

(2)

(3)

(4)

trådtunna och

extern yttertrådledare

(1) Yttertrådledare med innertrådledare

(2) TPSi-strömkälla

(3) CU-kylaggregat

(4) Konsol

(5) HP-mellanledarslangpaket

(6) SplitBox SB 500i R

(7) MHP/i R-slangpaket för svetsbrännare med extern yttertrådledare

(8) WF 25i Robacta Drive

(9) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 6 m mellan trådtunna och drivenhet

(max. 8 m med PowerLiner)

Möjliga tråddiametrar:

0,8–1,2 mm

Svetsmetoder:

standard, puls, LSC, PMC, PMC-MIX-DRIVE

VIKTIGT! I den här konfigurationen får ingen trådriktare eller brytrulle

användas.

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

24

Page 25

PushPull med

(8)

(11)**

(10)

(1)*

(9)*

(2)

(3)

(1)*

(4)

(5)

(6)

(7)

avhasplarmatarverk med 4

rullar och

trådtunna

SV

(1) Yttertrådledare med innertrådledare

(2) SpeedNet-kabel COM

(3) Avhasplar-matarverk WF 25i REEL 4R

(4) TPSi-strömkälla

(5) CU-kylaggregat

(6) Konsol

(7) HP-mellanledarslangpaket

(8) SplitBox SB 500i R

(9) MHP/i R-slangpaket för svetsbrännare

(10) WF 25i Robacta Drive

(11) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 15 m mellan drivenhet och avhasplar-matarverk

-

(max. 20 m med PowerLiner)

max. 8 m mellan avhasplar-matarverk och trådtunna

-

(max. 10 m med PowerLiner)

Minsta längd mellan avhasplar-matarverk och drivenhet:

4 m

Möjliga tråddiametrar:

0,8–2,0 mm

Svetsmetoder:

standard, puls, LSC, PMC

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

25

Page 26

PushPull med

(8)

(3)

(4)

(11)**

(10)

(5)

(6)

(1)

(9)*

(2)

(7)*

avhasplarmatarverk med 4

rullar och

trådspole

(1) SpeedNet-kabel COM

(2) Avhasplar-matarverk WF 25i REEL 4R

+ OPT/i WF Reel-slid D300

(3) TPSi-strömkälla

(4) CU-kylaggregat

(5) Konsol

(6) HP-mellanledarslangpaket

(7) Yttertrådledare med innertrådledare

(8) SplitBox SB 500i R

(9) MHP/i R-slangpaket för svetsbrännare med extern yttertrådledare

(10) WF 25i Robacta Drive

(11) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 15 m mellan drivenhet och avhasplar-matarverk

(max. 20 m med PowerLiner)

Möjliga tråddiametrar:

0,8–2,0 mm

Svetsmetoder:

standard, puls, LSC, PMC

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

26

Page 27

PushPull med

(10)

(11)**

(9)

(1)

(7)**

(2)

(8)

(3)

(4)

(5)

(6)

SB 60i, avhasplar-matarverk

med 4 rullar och

trådspole

SV

(1) SpeedNet-kabel COM

(2) Avhasplar-matarverk WF 25i REEL 4R

+ OPT/i WF Reel-slid D300

(3) TPSi-strömkälla

(4) CU-kylaggregat

(5) Konsol

(6) HP-mellanledarslangpaket SB 60i

(7) Yttertrådledare med innertrådledare

(8) SplitBox SB 60i R

(9) MHP/i R-slangpaket för svetsbrännare

(10) WF 25i Robacta Drive

(11) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 4 m mellan drivenhet och SB 60i R

-

max. 6 m mellan SB 60i R och avhasplar-matarverk

-

Minsta längd mellan SB 60i R och drivenhet:

1 m

Möjliga tråddiametrar:

0,8–1,6 mm

Svetsmetoder:

standard, puls, LSC, PMC, PMC-MIX-DRIVE

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

27

Page 28

PushPull med

(9)

(11)**

(8)

(1)

(7)*

(2)

(10)

(3)

(4)

(5)

(6)

avhasplarmatarverk med 2

rullar, trådtunna

och extern yttertrådledare

(1) Avhasplar-matarverk WF 30i REEL 2R

+ WF Mounting Drum

(2) SpeedNet-kabel COM

(3) TPSi-strömkälla

(4) CU-kylaggregat

(5) Konsol

(6) HP-mellanledarslangpaket

(7) Yttertrådledare med innertrådledare

(8) SplitBox SB 500i R

(9) MHP/i R-slangpaket för svetsbrännare med extern yttertrådledare

(10) WF 25i Robacta Drive

(11) MHP/i R-robotbrännare

Maximal trådmatningslängd:

max. 8 m mellan drivenhet och avhasplar-matarverk

(max. 10 m med PowerLiner)

Möjliga tråddiametrar:

0,8–1,6 mm

Svetsmetoder:

standard, puls, LSC, PMC, PMC-MIX-DRIVE

VIKTIGT!

Den här konfigurationen är bara möjlig med trådtunna. Det går inte att

-

använda trådspole.

I den här konfigurationen får ingen trådriktare eller brytrulle användas.

-

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

28

Page 29

CMT med SB 60i,

(9)*

(4)

(5)

(11)**

(8)

(6)

(7)

(1)*

(1)**

(2)

(10)

(3)

(1

(1(1

avhasplarmatarverk med 4

rullar och

trådtunna

SV

(1) Yttertrådledare med innertrådledare

(2) SpeedNet-kabel COM

(3) Avhasplar-matarverk WF 25i REEL 4R

(4) TPSi-strömkälla

(5) CU-kylaggregat

(6) Konsol

(7) HP-mellanledarslangpaket SB 60i

(8) SplitBox SB 60i R

(9) MHP/i R-slangpaket för svetsbrännare

(10) WF 60i Robacta Drive CMT

(11) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 4 m mellan drivenhet och SB 60i R

-

max. 6 m mellan SB 60i R och avhasplar-matarverk

-

max. 8 m mellan avhasplar-matarverk och trådtunna

-

(max. 10 m med PowerLiner)

Minsta längd mellan matarverk och drivenhet:

1 m

Möjliga tråddiametrar:

0,8–1,6 mm aluminium, 0,8–1,4 mm stål

Svetsmetoder:

standard, puls, LSC, PMC, PMC-MIX-DRIVE, PMC-RIPPLE-DRIVE, CMT

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

29

Page 30

CMT med SB

(9)

(4)

(5)

(12)**

(8)

(6)

(7)

(1)*

(1)**

(2)

(10)*

(3)

(11)

(1

500i, avhasplarmatarverk med 4

rullar, trådtunna

och extern yttertrådledare

(1) Yttertrådledare med innertrådledare

(2) SpeedNet-kabel COM

(3) Avhasplar-matarverk WF 25i REEL 4R

(4) TPSi-strömkälla

(5) CU-kylaggregat

(6) Konsol

(7) HP-mellanledarslangpaket

(8) Trådbuffert

(9) SplitBox SB 500i R

(10) MHP/i R-slangpaket för svetsbrännare med extern yttertrådledare

(11) WF 60i Robacta Drive CMT

(12) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 4 m mellan drivenhet och trådbuffert

-

max. 6 m mellan trådbuffert och avhasplar-matarverk

-

max. 8 m mellan avhasplar-matarverk och trådtunna

-

(max. 10 m med PowerLiner)

Minsta längd mellan matarverk och drivenhet:

1 m

Möjliga tråddiametrar:

0,8–1,6 mm aluminium, 0,8–1,4 mm stål

Svetsmetoder:

standard, puls, LSC, PMC, CMT

30

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

Page 31

CMT med SB 60i,

(3)

(4)

(11)**

(8)

(5)

(6)

(1)

(7)**

(2)

(9)*

(2)

(10)

avhasplarmatarverk med 4

rullar och

trådspole

SV

(1) SpeedNet-kabel COM

(2) Avhasplar-matarverk WF 25i REEL 4R

+ OPT/i WF Reel-slid D300

(3) TPSi-strömkälla

(4) CU-kylaggregat

(5) Konsol

(6) HP-mellanledarslangpaket SB 60i

(7) Yttertrådledare med innertrådledare

(8) SplitBox SB 60i R

(9) MHP/i R-slangpaket för svetsbrännare

(10) WF 60i Robacta Drive CMT

(11) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 4 m mellan drivenhet och SB 60i R

-

max. 6 m mellan SB 60i R och avhasplar-matarverk

-

Minsta längd mellan matarverk och drivenhet:

1 m

Möjliga tråddiametrar:

0,8–1,6 mm aluminium, 0,8–1,4 mm stål

Svetsmetoder:

standard, puls, LSC, PMC, CMT

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

31

Page 32

Systemkonfigurationer – PAP

(8)

(2)

(3)

(9)**

(7)*

(1)*

(4)

(6)

(5)

PowerDrive med

trådtunna

(1) Yttertrådledare med innertrådledare

(2) TPSi-strömkälla

(3) CU-kylaggregat

(4) Konsol

(5) HP-mellanledarslangpaket

(6) SplitBox SB 500i R

(7) MHP/i R-slangpaket för svetsbrännare

(8) WF 25i Robacta Drive

(9) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 6 m mellan trådtunna och drivenhet

(max. 8 m med PowerLiner)

Möjliga tråddiametrar:

0,8–1,2 mm

Svetsmetoder:

standard, puls, LSC, PMC, PMC-MIX-DRIVE

VIKTIGT! I den här konfigurationen får ingen trådriktare eller brytrulle

användas.

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

32

Page 33

PushPull med

(8)

(4)

(5)

(11)**

(9)*

(1)*

(6)

(10)

(7)

(2)

(3)

(1)*

(1(1(1

(1(1(1

(1

avhasplarmatarverk med 4

rullar och

trådtunna

SV

(1) Yttertrådledare med innertrådledare

(2) SpeedNet-kabel COM

(3) Avhasplar-matarverk WF 25i REEL 4R

(4) TPSi-strömkälla

(5) CU-kylaggregat

(6) Konsol

(7) HP-mellanledarslangpaket

(8) SplitBox SB 500i R

(9) MHP/i R-slangpaket för svetsbrännare

(10) WF 25i Robacta Drive

(11) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 15 m mellan drivenhet och avhasplar-matarverk

-

(max. 20 m med PowerLiner)

max. 8 m mellan avhasplar-matarverk och trådtunna

-

(max. 10 m med PowerLiner)

Minsta längd mellan matarverk och drivenhet:

4 m

Möjliga tråddiametrar:

0,8–2,0 mm

Svetsmetoder:

standard, puls, LSC, PMC

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

33

Page 34

PushPull med

(8)

(11)**

(9)*

(1)

(10)

(2)

(7)*

(3)

(4)

(5)

(6)

avhasplarmatarverk med 4

rullar och

trådspole

(1) SpeedNet-kabel COM

(2) Avhasplar-matarverk WF 25i REEL 4R

+ OPT/i WF Reel-slid D300

(3) TPSi-strömkälla

(4) CU-kylaggregat

(5) Konsol

(6) HP-mellanledarslangpaket

(7) Yttertrådledare med innertrådledare

(8) SplitBox SB 500i R

(9) MHP/i R-slangpaket för svetsbrännare

(10) WF 25i Robacta Drive

(11) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 15 m mellan drivenhet och avhasplar-matarverk

(max. 20 m med PowerLiner)

Minsta längd mellan matarverk och drivenhet:

4 m

Möjliga tråddiametrar:

0,8–2,0 mm

Svetsmetoder:

standard, puls, LSC, PMC

34

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

Page 35

PushPull med

(8)

(4)

(5)

(11)**

(9)*

(3)*

(6)

(10)

(7)

(1)

(2)

avhasplarmatarverk med 2

rullar och

trådtunna

SV

(1) Avhasplar-matarverk WF 30i REEL 2R

+ WF Mounting Drum

(2) SpeedNet-kabel COM

(3) Yttertrådledare med innertrådledare

(4) TPSi-strömkälla

(5) CU-kylaggregat

(6) Konsol

(7) HP-mellanledarslangpaket

(8) SplitBox SB 500i R

(9) MHP/i R-slangpaket för svetsbrännare

(10) WF 25i Robacta Drive

(11) MHP/i R-robotbrännare

Maximal trådmatningslängd:

max. 8 m mellan drivenhet och avhasplar-matarverk

(max. 10 m med PowerLiner)

Minsta längd mellan matarverk och drivenhet:

4 m

Möjliga tråddiametrar:

0,8–1,6 mm

Svetsmetoder:

standard, puls, LSC, PMC, PMC-MIX-DRIVE

VIKTIGT! Den här konfigurationen är bara möjlig med trådtunna. Det går inte att

använda trådspole.

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

35

Page 36

PushPull med

(8)

(4)

(5)

(12)**

(10)*

(1)*

(6)

(11)

(7)

(2)

(3)

(1)**

(9)

(1)*

trådbuffert, avhasplar-matarverk med 4 rullar

och trådtunna

(1) Yttertrådledare med innertrådledare

(2) SpeedNet-kabel COM

(3) Avhasplar-matarverk WF 25i REEL 4R

(4) TPSi-strömkälla

(5) CU-kylaggregat

(6) Konsol

(7) HP-mellanledarslangpaket

(8) SplitBox SB 500i R

(9) Trådbuffert

(10) MHP/i R-slangpaket för svetsbrännare

(11) WF 25i Robacta Drive

(12) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 4 m mellan drivenhet och trådbuffert

-

max. 6 m mellan trådbuffert och avhasplar-matarverk

-

max. 8 m mellan avhasplar-matarverk och trådtunna

-

(max. 10 m med PowerLiner)

Möjliga tråddiametrar:

0,8–2,0 mm aluminium, 0,8–1,6 mm stål

Svetsmetoder:

standard, puls, LSC, PMC, PMC-MIX-DRIVE

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

36

Page 37

PushPull med

(9)

(12)**

(10)*

(7)**

(8)

(1)

(2)

(7)*

(11)

(3)

(4)

(5)

(6)

trådbuffert, avhasplar-matarverk med 4 rullar

och trådspole

SV

(1) SpeedNet-kabel COM

(2) Avhasplar-matarverk WF 25i REEL 4R

+ OPT/i WF Reel-slid D300

(3) TPSi-strömkälla

(4) CU-kylaggregat

(5) Konsol

(6) HP-mellanledarslangpaket

(7) Yttertrådledare med innertrådledare

(8) Trådbuffert

(9) SplitBox SB 500i R

(10) MHP/i R-slangpaket för svetsbrännare

(11) WF 25i Robacta Drive

(12) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 4 m mellan drivenhet och trådbuffert

-

max. 6 m mellan trådbuffert och avhasplar-matarverk

-

Minsta längd mellan matarverk och drivenhet:

1 m

Möjliga tråddiametrar:

0,8–1,6 mm

Svetsmetoder:

standard, puls, LSC, PMC, PMC-MIX-DRIVE

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

37

Page 38

CMT med SB 60i,

(8)

(4)

(5)

(11)**

(9)*

(1)**

(6)

(7)

(3)

(2)(1)*

(10)

avhasplarmatarverk med 4

rullar och

trådtunna

(1) Yttertrådledare med innertrådledare

(2) SpeedNet-kabel COM

(3) Avhasplar-matarverk WF 25i REEL 4R

(4) TPSi-strömkälla

(5) CU-kylaggregat

(6) Konsol

(7) HP-mellanledarslangpaket SB 60i

(8) SplitBox SB 60i R

(9) MHP/i R-slangpaket för svetsbrännare

(10) WF 60i Robacta Drive CMT

(11) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 4 m mellan drivenhet och SB 60i R

-

max. 6 m mellan SB 60i R och avhasplar-matarverk

-

max. 8 m mellan avhasplar-matarverk och trådtunna

-

(max. 10 m med PowerLiner)

Minsta längd mellan matarverk och drivenhet:

1 m

Möjliga tråddiametrar:

0,8–1,6 mm aluminium, 0,8–1,4 mm stål

38

Svetsmetoder:

standard, puls, LSC, PMC, CMT

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

Page 39

CMT med SB

(8)

(12)**

(9)

(10)*

(7)

(3)

(2)(1)*

(11)

(1)**

(1)*

(4)

(5)

(6)

500i, avhasplarmatarverk med 4

rullar och

trådtunna

SV

(1) Yttertrådledare med innertrådledare

(2) SpeedNet-kabel COM

(3) Avhasplar-matarverk WF 25i REEL 4R

(4) TPSi-strömkälla

(5) CU-kylaggregat

(6) Konsol

(7) HP-mellanledarslangpaket

(8) SplitBox SB 500i R

(9) Trådbuffert

(10) MHP/i R-slangpaket för svetsbrännare

(11) WF 60i Robacta Drive CMT

(12) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 4 m mellan drivenhet och trådbuffert

-

max. 6 m mellan trådbuffert och avhasplar-matarverk

-

max. 8 m mellan avhasplar-matarverk och trådtunna

-

(max. 10 m med PowerLiner)

Minsta längd mellan matarverk och drivenhet:

1 m

Möjliga tråddiametrar:

0,8–1,6 mm aluminium, 0,8–1,4 mm stål

Svetsmetoder:

standard, puls, LSC, PMC, CMT

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

39

Page 40

CMT med SB

(8)

(12)**

(9)

(10)*

(6)

(7)**

(2)

(1)

(11)

(7)*

(3)

(4)

(5)

500i, avhasplarmatarverk med 4

rullar och

trådspole

(1) SpeedNet-kabel COM

(2) Avhasplar-matarverk WF 25i REEL 4R

+ OPT/i WF Reel-slid D300

(3) TPSi-strömkälla

(4) CU-kylaggregat

(5) Konsol

(6) HP-mellanledarslangpaket

(7) Yttertrådledare med innertrådledare

(8) SplitBox SB 500i R

(9) MHP/i R-slangpaket för svetsbrännare

(10) WF 60i Robacta Drive CMT

(11) MTB/i R-robotbrännare

Maximal trådmatningslängd:

max. 4 m mellan drivenhet och trådbuffert

-

max. 6 m mellan trådbuffert och avhasplar-matarverk

-

Minsta längd mellan matarverk och drivenhet:

1 m

Möjliga tråddiametrar:

0,8–1,6 mm aluminium, 0,8–1,4 mm stål

Svetsmetoder:

standard, puls, LSC, PMC, CMT

40

* Använd den största trådledaren (inkl. Basic-Kit)

** Använd en trådledare som motsvarar tråddiametern (inkl. Basic-Kit)

Page 41

Systemkomponenter

41

Page 42

42

Page 43

SplitBox SB 500i R

Koncept Enheterna SplitBox (SB) 500i R, SB 500i R/L och SB 500i R PAP används till att

föra samman svetsmedierna vid automatiserad MIG/MAG-svetsning och är

särskilt konstruerade för montering på roboten. Enheterna finns i 2 utföranden:

R = för tillämpningar där slangpaketet monteras på utsidan av roboten

-

PAP = för tillämpningar där slangpaketet monteras inuti robotarmen

-

SV

Avsedd användning

Säkerhet

Utrustningen är endast avsedd för sammanförsel av svetsmedier vid automatiserad MIG/MAG-svetsning tillsammans med Fronius-komponenter. En annan eller

mer vittgående användning är inte tillåten. Tillverkaren ansvarar inte för skador

som uppstår på grund av det.

Avsedd användning omfattar även:

att läsa den här bruksanvisningen i dess helhet

-

att följa alla anvisningar och säkerhetsföreskrifter i den här bruksanvisningen

-

att utföra alla kontroll- och underhållsarbeten.

-

FARA!

Fara vid felaktig användning och felaktigt utförda arbeten.

Kan leda till allvarliga personskador och materiella skador.

Endast tekniskt utbildad personal får utföra de arbeten och funktioner som

▶

beskrivs i det här dokumentet.

Läs hela dokumentet och se till att du förstår det.

▶

Läs alla säkerhetsföreskrifter och all användardokumentation till den här ap-

▶

paraten och alla systemkomponenter och se till att du förstår dem.

43

Page 44

Varningsanvis-

40,0006,3035

Caution:

Attention:

Parts may be at welding

voltage

Les pièces peuvent être

à la tension de soudage

500 A/100% 600 A/60% 650A/40%

I2

0.8 A

I11

U11

60 V

U12 I12 0.5 A24 V

IEC 60 974-1/-10 Cl.A

IP 43

www.fronius.com

Ser.No.:

Part No.:

XXXXXXXXXX

4,040,080

SB 500i R /G/W/FSC

ningar på utrustningen

Utrustningen är försedd med säkerhetssymboler och en märkskylt. Säkerhetssymbolerna och märkskylten får varken tas bort eller målas över. Säkerhetssymbolerna varnar för felaktig användning som kan leda till allvarliga personskador

och materiella skador.

Det är farligt att svetsa. Följande grundförutsättningar måste vara uppfyllda för

att arbetet med utrustningen ska kunna utföras korrekt:

tillräcklig kvalifikation för svetsning

-

lämplig skyddsutrustning

-

obehöriga personer hålls undan från matarverket och svetsprocessen.

-

Kasta inte uttjänt utrustning i hushållsavfallet, utan avfallshantera den enligt

gällande säkerhetsföreskrifter.

Använd de beskrivna funktionerna först efter att du har läst och förstått följande

dokument i deras helhet:

den här bruksanvisningen

-

samtliga bruksanvisningar till systemkomponenterna, i synnerhet säker-

-

hetsföreskrifterna.

44

Page 45

Håll händer, hår, klädesplagg och verktyg borta från rörliga delar, till exempel:

kugghjul

-

matarrullar

-

trådspolar och svetstrådar.

-

Stick inte in händerna i roterande drivningsdelar.

Skydd och sidoplåtar får endast tas bort under underhålls- och reparationsarbeten.

Under drift

Se till att alla skydd är stängda och att samtliga sidoplåtar är korrekt monte-

-

rade.

Håll alla skydd och sidoplåtar stängda.

-

SV

45

Page 46

SplitBox SB 60i R

Koncept Enheterna SB 60i R och SB 60i R/L används till att föra samman svetsmedierna

vid automatiserad MIG/MAG-svetsning och är särskilt konstruerade för montering på roboten.

SB 60i R:

högerutförande, för montering på höger sida om roboten

SB 60i R/L:

vänsterutförande, för montering på vänster sida om roboten

Avsedd användning

Säkerhet

Utrustningen är endast avsedd för sammanförsel av svetsmedier vid automatiserad MIG/MAG-svetsning tillsammans med Fronius-komponenter. En annan eller

mer vittgående användning är inte tillåten. Tillverkaren ansvarar inte för skador

som uppstår på grund av det.

Avsedd användning omfattar även:

att läsa den här bruksanvisningen i dess helhet

-

att följa alla anvisningar och säkerhetsföreskrifter i den här bruksanvisningen

-

att utföra alla kontroll- och underhållsarbeten.

-

FARA!

Fara vid felaktig användning och felaktigt utförda arbeten.

Kan leda till allvarliga personskador och materiella skador.

Endast tekniskt utbildad personal får utföra de arbeten och funktioner som

▶

beskrivs i det här dokumentet.

Läs hela dokumentet och se till att du förstår det.

▶

Läs alla säkerhetsföreskrifter och all användardokumentation till den här ap-

▶

paraten och alla systemkomponenter och se till att du förstår dem.

46

Page 47

Varningsanvisningar på utrustningen

Utrustningen är försedd med säkerhetssymboler och en märkskylt. Säkerhetssymbolerna och märkskylten får varken tas bort eller målas över. Säkerhetssymbolerna varnar för felaktig användning som kan leda till allvarliga personskador

och materiella skador.

SV

Det är farligt att svetsa. Följande grundförutsättningar måste vara uppfyllda, för

att arbetet med utrustningen ska kunna utföras korrekt:

tillräcklig kvalifikation för svetsning

-

lämplig skyddsutrustning

-

obehöriga personer hålls undan från matarverket och svetsprocessen.

-

Använd de beskrivna funktionerna först efter att du har läst och förstått följande

dokument i deras helhet:

den här bruksanvisningen

-

samtliga bruksanvisningar till systemkomponenterna, i synnerhet säker-

-

hetsföreskrifterna.

47

Page 48

Kasta inte uttjänt utrustning i hushållsavfallet, utan avfallshantera den enligt

gällande miljöbestämmelser.

48

Page 49

Trådbuffert TPSi

Allmänt Trådbufferten fungerar som buffert-

zon för de snabba reverserande rörelser hos trådelektroden som behövs vid

svetsmetoden CMT.

Trådbufferten gör det samtidigt

möjligt att harmonisera två drivsystem

med olika arbetssätt. Det bakre drivsystemet förser trådbufferten jämnt

med trådelektroden, medan den

främre, mycket dynamiska drivmotorn

matar trådelektroden framåt och

bakåt upp till 70 gånger per sekund.

På så sätt når trådelektroden den

främre drivenheten nästan helt utan

kraft och garanterar en hög kvalitet

hos svetsprocessen.

Trådbufferten lämpar sig för montering på sidoarmen eller i balansblock.

SV

49

Page 50

CrashBox /i

Allmänt

CrashBox Drive/i PAP med Robacta Drive och

MTB, monterad på robotarmen

CrashBox Drive/i är ett skydd för svetsbrännarkroppen, drivenheten och kopplingen för byte av svetsbrännarkropp. Vid en eventuell kollision avger CrashBox

en signal till robotstyrningen, varpå robotstyrningen omedelbart stoppar roboten.

Fästsystemet används till att fästa drivenheten på konventionella robotar.

OBSI!

Anpassa alltid fästkraften hos CrashBox till systemets vikt!

Välj CrashBox-storlek så här:

L:

▶

för push-system med svetsbrännarkropp med längd upp till 249 mm.

XL:

▶

för push-system med svetsbrännarkropp med längd upp till 249 mm och

med förlängning;

för push-system med svetsbrännarkropp med längd 250–391 mm;

för push/pull-system med svetsbrännarkropp med längd upp till 249 mm.

XXL:

▶

för push/pull-system ed svetsbrännarkropp med längd 250–391 mm;

för push/pull-system med svetsbrännarkropp med längd 249 mm och med

förlängning.

Om systemet innehåller ett system TX/i för byte av svetsbrännarkropp eller

▶

WireBrake väljer du CrashBox i närmaste större storlek.

Om svetsbrännarrengöring med TC 2000 utförs väljer du också CrashBox i

▶

nästa större storlek.

CrashBox Drive/i med brännarfäste, Robacta

Drive och MTB, monterad på robotarmen med

stödklämmor

50

För monteringen av CrashBox Drive/i behövs en robotspecifik, isolerande robot-

fläns.

Page 51

Anvisning om

korrekt användning av CrashBox

OBSI!

För att undvika skador på svetsbrännaren eller slangpaketet för svetsbrännare

och för att förhindra att CrashBox utlöses felaktigt, ska du tänka på följande:

Undvik kraftiga accelerationer och maximala hastigheter vid robotrörelser.

▶

Kontrollera att slangpaketet för svetsbrännare kan röra sig fritt vid alla ro-

▶

botrörelser.

Slangpaketet för svetsbrännare får inte spännas i något läge så att CrashBox

utsätts för dragbelastning.

Slangpaketet för svetsbrännare får inte piska runt eller fastna.

▶

Klargör om möjligt alla rörelsesituationer med Fronius-systemkomponenter i

▶

en simulering redan i konceptfasen.

SV

Övrigt som

behövs för monteringen

Beroende på aktuell robot:

1 st. robotfläns med skruvar

-

Robotfläns enligt prislistan

Observera åtdragningsmomenten:

Max. åtdragningsmoment för skruvar

med hållfasthetsklass 8.8

M4 3,3 Nm/2,43 lb-ft

M5 5,0 Nm/3,69 lb-ft

M6 6,0 Nm/4,43 lb-ft

M8 27,3 Nm/20,14 lb-ft

M10 54 Nm/39,83 lb-ft

M12 93 Nm/68,60 lb-ft

51

Page 52

Koncept CrashBox Drive/i är särskilt konstruerad för montering på robotarmen och för

(1) (2)(3) (2)(3)(4) (5) (6)

(1) (2) (3) (4) (5)(6)(2)(3)

fastsättning av gas- och vattenkylda robotslangpaket med Drive-enheter för robot. Slangpaketet för svetsbrännare dras hos PAP-system genom CrashBox och

därmed genom robotarmen. Hos konventionella robotsystem dras slangpaketet

för svetsbrännare längs robotarmen och fästs på crash boxen. Den magnetiska

kopplingen möjliggör en avböjning med liten kraft, men ändå med stor förskjutning vid en kollision.

Användningsområden

Anvisning om reparation av CrashBoxar

Leveransomfattning

Fästsystemet kan användas till följande PushPull-robotslangpaket:

slangpaketen MHP/i G/W RD

-

OBSI!

Skicka bara in kompletta CrashBoxar för reparation!

Ofullständiga CrashBoxar (t.ex. utan magnetring) kan inte kontrolleras under en

reparation.

Leveransomfattning för CrashBox Drive/i PAP

(1) CrashBox Drive/i-fäste

(2) Slangklämma*

(3) Låsring, 2-delad*

(4) Veckad bälg

(5) Cylinderskruvar M4 x 16 mm

(6) Magnetring

* En 2-delad låsring och en slangklämma är monterade på den veckade

CrashBox Drive/i-fästet (1) och magnetringen (4) ska inte monteras ihop före

montering på roboten. Komponenterna är mycket svåra att lossa igen på grund av

den starka magnetismen.

52

Leveransomfattning för CrashBox/i konventionell

bälgen (4) vid leverans.

Page 53

WF Robacta Drive

Allmänt WF 25i Robacta Drive och WF 60i Ro-

bacta Drive CMT är konstruerade för

gas- eller vattenkylda system. Den inbyggda motorn ger en exakt trådmatning (Pull-system). Brännarkroppen

monteras på Robacta Drive.

SV

Varningsanvisningar på utrustningen

Utrustningen är försedd med säkerhetssymboler och en märkskylt. Säkerhetssymbolerna och märkskylten får varken tas bort eller målas över. Säkerhetssymbolerna varnar för felaktig användning som kan leda till allvarliga personskador

och materiella skador.

Märkskylt på WF 25i Robacta Drive

Det är farligt att svetsa. Följande grundförutsättningar måste vara uppfyllda, för

att arbetet med utrustningen ska kunna utföras korrekt:

tillräcklig kvalifikation för automatiserad svetsning

-

lämplig skyddsutrustning

-

obehöriga personer hålls undan från matarverket och svetsprocessen.

-

Märkskylt på WF 60i Robacta Drive CMT

Använd de beskrivna funktionerna först efter att du har läst och förstått följande

dokument i deras helhet:

den här bruksanvisningen

-

samtliga bruksanvisningar till systemkomponenterna, i synnerhet säker-

-

hetsföreskrifterna.

53

Page 54

PushPull-slangpaket

Allmänt Slangpaketet Robacta MHPi RD är konstruerat för gaskylda/vattenkylda robot-

tillämpningar. Det kopplar samman SplitBox och trådmatarverket.

Slangpaketets längd beror på roboten.

Följande kombinationer är möjliga:

Robacta MHPi RD, konventionell

-

SB500i -> WF 25i Robacta Drive

-

SB60i -> WF 60i Robacta Drive CMT

-

Robacta MHPi RD PAP

-

SB500i -> WF 25i Robacta Drive

-

SB500i -> WF 60i Robacta Drive CMT

-

SB60i -> WF 60i Robacta Drive CMT

-

Robacta MHPi RD, konventionell med extern yttertrådledare

-

SB500i -> WF 25i Robacta Drive

-

SB500i -> WF 60i Robacta Drive CMT

-

Leveransomfattning

Slangpaket Robacta MHPi RD, konventionell Slangpaket Robacta MHPi RD PAP

Medföljer inte leveransen:

trådledare

-

inmatningsmunstycken

-

Slangpaket Robacta MHPi RD med extern yttertrådledare

54

Page 55

Robotbrännare

Standard OVT TXi TXM OPT CAM*

SV

Säkerhet

Risk för brännskador på grund av het brännarstomme, het brännarkoppling

samt andra heta brännarkomponenter.

Gör följande innan du påbörjar arbeten på brännarstommen, brännarkopplingen

och alla andra brännarkomponenter:

▶

▶

▶

Allmänt För CMT-processen rekommenderas följande svetsbrännarkroppar:

-

-

Följande maximala vinklar är tillåtna vid CMT-processen:

-

-

SE UPP!

låt brännarstommen, brännarkopplingen och alla andra brännarkomponenter

svalna till rumstemperatur (+25 °C, +77 °F)

bär handskar som är elektriskt isolerande och skyddar mot värme

använd ett lämpligt verktyg.

MTB 250i/320i/400i/500i/700i: 22–36°

MTB 330i: 22°

MTB 250i/320i/400i/500i/700i: 45°

MTB 330i: 36°

* tillval (ingen egen svetsbrännarkropp)

Robotsvetsbrännaren överför ljusbågens effekt till arbetsstycket. Svetsbrännarna TPS/i finns i vatten- eller gaskylt utförande och är konstruerade för användning med CrashBox/i.

Svetsbrännarkroppen har en integrerad ledning för gasmunstyckespositionssökning.

Standard:

med slitdelar, utan kontaktrör

OVT:

utan slitdelar

TXi:

automatiskt byte av svetsbrännarkropp

55

Page 56

TXM:

manuellt byte av svetsbrännarkropp

OPT CAM:

förberedd för kamerafäste (tillval)

56

Page 57

WF 25i REEL R/4R, WF 30i REEL R/2R

SV

Säkerhet

Användarfel och felaktigt utförda arbeten kan orsaka allvarliga materiella skador och personskador.

▶

Risk för personskada på grund av roterande drivningsdelar när skydden är öppna.

▶

Koncept Avhasplar-matarverket är en extra drivenhet som garanterar en konstant och ex-

akt trådmatning vid stora trådmatningsavstånd mellan trådtunnan och robotmatarverket.

Under drift synkroniseras avhasplar-matarverket med strömkällan.

Strömförsörjningen och styrningen sker via strömkällan i svetssystemet.

FARA!

Följande dokument måste ha lästs och förståtts i sin helhet innan avhasplarmatarverket tas i drift:

den här bruksanvisningen

bruksanvisningen till strömkällan som används

bruksanvisningen till alla övriga systemkomponenter

säkerhetsföreskrifterna och säkerhetsanvisningarna i nämnda dokument.

SE UPP!

Vid underhålls- eller riggningsarbeten ska du se till att avhasplar-matarverkets drivningsdelar inte kan startas via strömkällan, via någon trådmatning

eller via andra systemtillägg.

Användningsområde

Avsedd användning

Avhasplar-matarverket finns i 2 utföranden:

WF 25i REEL R/4R

-

Integrerat utförande med 4-rullsdrivning

WF 30i REEL R/2R

-

Integrerat utförande med 2-rullsdrivning – inte tillåtet tillsammans med

korgspole

Samtliga MIG/MAG-tillämpningar i inomhussystem i automatisk drift.