Page 1

Operating

Instructions

Schweißsystem TPS/i Robotics

Pull

PushPull CMT

Bedienungsanleitung

DE

42,0426,0219,DE 024-07032023

Page 2

Page 3

Inhaltsverzeichnis

Sicherheitsvorschriften 8

Erklärung Sicherheitshinweise 8

Allgemeines 8

Bestimmungsgemäße Verwendung 9

Umgebungsbedingungen 9

Verpflichtungen des Betreibers 9

Verpflichtungen des Personals 9

Netzanschluss 10

Selbst- und Personenschutz 10

Gefahr durch schädliche Gase und Dämpfe 11

Gefahr durch Funkenflug 11

Gefahren durch Netz- und Schweißstrom 12

Vagabundierende Schweißströme 13

EMV Geräte-Klassifizierungen 13

EMV-Maßnahmen 13

EMF-Maßnahmen 14

Besondere Gefahrenstellen 14

Anforderung an das Schutzgas 16

Gefahr durch Schutzgas-Flaschen 16

Gefahr durch austretendes Schutzgas 16

Sicherheitsmaßnahmen am Aufstellort und beim Transport 17

Sicherheitsmaßnahmen im Normalbetrieb 17

Inbetriebnahme, Wartung und Instandsetzung 18

Sicherheitstechnische Überprüfung 18

Entsorgung 18

Sicherheitskennzeichnung 19

Datensicherheit 19

Urheberrecht 19

Beschreibung der Warnhinweise am Gerät 20

DE

Systemkonfigurationen 23

Systemkonfigurationen - konventioneller Roboter 25

PowerDrive mit Drahtfass 25

PowerDrive mit Drahtfass und externem Draht-Förderschlauch 26

PushPull mit 4 Rollen Abspul-Drahtvorschub und Drahtfass 27

PushPull mit 4 Rollen Abspul-Drahtvorschub und Drahtspule 28

PushPull mit SB 60i, 4 Rollen Abspul-Drahtvorschub und Drahtspule 29

PushPull mit 2 Rollen Abspul-Drahtvorschub, Drahtfass und externem Draht-Förderschlauch

CMT mit SB 60i, 4 Rollen Abspul-Drahtvorschub und Drahtfass 31

CMT mit SB 500i, 4 Rollen Abspul-Drahtvorschub, Drahtfass und externem Draht-Förderschlauch

CMT mit SB 60i, 4 Rollen Abspul-Drahtvorschub und Drahtspule 33

Systemkonfigurationen - PAP 34

PowerDrive mit Drahtfass 34

PushPull mit 4 Rollen Abspul-Drahtvorschub und Drahtfass 35

PushPull mit 4 Rollen Abspul-Drahtvorschub und Drahtspule 36

PushPull mit 2 Rollen Abspul-Drahtvorschub und Drahtfass 37

PushPull mit Drahtpuffer, 4 Rollen Abspul-Drahtvorschub und Drahtfass 38

PushPull mit Drahtpuffer, 4 Rollen Abspul-Drahtvorschub und Drahtspule 39

CMT mit SB 60i, 4 Rollen Abspul-Drahtvorschub und Drahtfass 40

CMT mit SB 500i, 4 Rollen Abspul-Drahtvorschub und Drahtfass 41

CMT mit SB 500i, 4 Rollen Abspul-Drahtvorschub und Drahtspule 42

30

32

Systemkomponenten 43

SplitBox SB 500i R 45

Gerätekonzept 45

Bestimmungsgemäße Verwendung 45

3

Page 4

Sicherheit 45

Warnhinweise am Gerät 46

SplitBox SB 60i R 48

Gerätekonzept 48

Bestimmungsgemäße Verwendung 48

Sicherheit 48

Warnhinweise am Gerät 49

Drahtpuffer TPSi 51

Allgemeines 51

CrashBox /i 52

Allgemeines 52

Hinweis zum korrekten Betrieb von CrashBoxen 53

Zusätzlich für die Montage erforderlich 53

Gerätekonzept 54

Einsatzgebiete 54

Hinweis zur Reparatur von CrashBoxen 54

Lieferumfang 54

WF Robacta Drive 55

Allgemeines 55

Warnhinweise am Gerät 55

PushPull-Schlauchpaket 56

Allgemeines 56

Lieferumfang 56

Roboter-Schweißbrenner 57

Sicherheit 57

Allgemeines 57

WF 25i REEL R /4R, WF 30i REEL R /2R 59

Sicherheit 59

Gerätekonzept 59

Einsatzgebiet 59

Bestimmungsgemäße Verwendung 59

Warnhinweise am Gerät 60

Verbindungs-Schlauchpaket 62

Allgemeines 62

Allgemeines 62

PowerLiner 63

Allgemeines 63

WireSense 64

Allgemeines 64

Voraussetzungen 64

Funktionsweise 64

WireSense - Kantenerkennung 65

WireSense - Konturerkennung 66

Technische Details 67

OPT/i Kameraaufnahme 68

Allgemeines 68

Bohrbild 68

Bedienelemente, Anschlüsse und mechanische Komponenten 69

Allgemeines 71

Sicherheit 71

Allgemeines 71

SplitBox SB 500i R / SB 500i R PAP 72

Bedienelemente, Anschlüsse und mechanische Komponenten SB 500i R 72

Bedienelemente, Anschlüsse und mechanische Komponenten SB 500i R PAP 73

SplitBox SB 60i R 75

SB 60i R:Bedienelemente, Anschlüsse und mechanische Komponenten 75

SB 60i R /L:Bedienelemente, Anschlüsse und mechanische Komponenten 76

WF 25i Robacta Drive / WF 60i Robacta Drive CMT 77

Bedienpanel WF 25i Robacta Drive / WF 60i Robacta Drive CMT 77

Statusanzeigen 77

4

Page 5

WF 25i REEL R /4R, WF 30i REEL R /2R 79

Bedienelemente, Anschlüsse und mechanische Komponenten 79

Funktion der Tasten Gasprüfen, Drahtrücklauf und Drahteinfädeln 81

Funktion der Tasten Gasprüfen, Drahtrücklauf und Drahteinfädeln 81

Systemkomponenten aufbauen - konventioneller Roboter 83

Allgemeines 85

Sicherheit 85

Aufbau-Reihenfolge konventioneller Roboter 85

SplitBox SB 500i R montieren 86

Drahtvorschub-Aufnahme montieren 86

SB 500i R montieren 86

CrashBox /i am Roboter aufbauen 87

CrashBox /i am Roboter aufbauen 87

CrashBox /i Dummy am Roboter aufbauen 88

WF Robacta Drive auf konventionellen Roboter montieren 90

Schlauchpaket auf WF Robacta Drive montieren (konventionell) 90

WF Robacta Drive auf Roboter montieren (konventionell) 91

WF Robacta Drive mit Verlängerung montieren 92

Optimale Schlauchpaketverlegung 93

Verbindungs-Schlauchpaket montieren 94

Verbindungs-Schlauchpaket Standard am Roboter montieren 94

Schlauchpaket MHP W anschließen 95

Schlauchpaket MHP W anschließen 95

SplitBox SB 500i R mit den Systemkomponenten verbinden 98

Sicherheit 98

Allgemeines 98

SplitBox SB 500i R mit den Systemkomponenten verbinden 98

DE

Systemkomponenten aufbauen - PAP-Roboter 101

Allgemeines 103

Sicherheit 103

Aufbau-Reihenfolge PAP-Roboter 103

Maximale Achsenrotation 104

SplitBox SB 500i R PAP montieren 105

SB 500i R PAP montieren 105

CrashBox Drive /i PAP am Roboter aufbauen 106

CrashBox Drive /i PAP am Roboter aufbauen 106

CrashBox Drive /i PAP Dummy am Roboter aufbauen 107

WF Robacta Drive auf PAP-Roboter montieren 109

Schlauchpaket auf WF Robacta Drive montieren (PAP) 109

WF Robacta Drive auf Roboter montieren (PAP) 110

Verbindungs-Schlauchpaket montieren 113

Verbindungs-Schlauchpaket PAP am Roboter montieren 113

SplitBox SB 500i R PAP mit den Systemkomponenten verbinden 114

Sicherheit 114

Allgemeines 114

SplitBox SB 500i R PAP mit den Systemkomponenten verbinden 114

Weitere Systemkomponenten aufbauen 117

SplitBox SB 60i R montieren 119

SB 60i R am Roboter montieren 119

SB 60i R am Balancer montieren 119

SB 60i R an der Wand montieren 120

Schweißbrenner-Schlauchpaket an der SplitBox SB 60i R anschließen 121

Drahtpuffer TPSi montieren 122

Montage Drahtpuffer TPSi 122

Steuerleitung am Drahtpuffer anschließen 123

Abspul-Drahtvorschub montieren 124

Abspul-Drahtvorschub montieren 124

Verlängerungs-Schlauchpaket anschließen 125

5

Page 6

Verlängerungs-Schlauchpaket anschließen 125

Brennerkörper auf WF Robacta Drive montieren 127

Gasspardüse einsetzen 127

Draht-Führungsseele im Brennerkörper montieren 128

Brennerkörper auf WF Robacta Drive montieren 130

OPT/i Kameraaufnahme montieren 131

Tragfähigkeit von OPT/i Kameraaufnahme 131

Sicherheit 131

OPT/i Kameraaufnahme montieren 132

Draht-Führungsseele montieren 133

Draht-Führungsseele montieren (Abspul Drahtvorschub - SplitBox SB 500i R) 133

Draht-Führungsseele montieren (Abspul Drahtvorschub - WF Robacta Drive mit externem

Drahtförder-Schlauch)

PowerLiner montieren (Abspul Drahtvorschub - WF Robacta Drive mit externem

Drahtförder-Schlauch)

Draht-Führungsseele montieren (Abspul Drahtvorschub - Drahtpuffer) 135

Draht-Führungsseele montieren (SplitBox SB 500i - WF Robacta Drive mit interner

Draht-Führungsseele)

Draht-Führungsseele montieren (Drahtpuffer - SplitBox SB 500i für WF Robacta Drive

mit internem Drahtförder-Schlauch)

Draht-Führungsseele montieren (Drahtpuffer - WF Robacta Drive mit externem

Drahtförder-Schlauch)

Draht-Führungsseele im Schweißbrenner-Schlauchpaket montieren 139

Inbetriebnahme 141

133

134

136

137

138

Vorschubrollen einsetzen / wechseln 143

Allgemeines 143

WF 25i Reel 4R: Vorschubrollen beim 4-Rollenantrieb einsetzen / wechseln 143

WF 30i Reel 2R: Vorschubrollen beim 2-Rollenantrieb einsetzen / wechseln 144

WF 25i Robacta Drive Vorschubrollen einsetzen / wechseln 145

WF 60i Robacta Drive CMT Vorschubrollen einsetzen / wechseln 147

Drahtelektrode einlaufen lassen 150

Isolierte Führung der Drahtelektrode zum Drahtvorschub 150

Drahtelektrode einlaufen lassen 150

Anpressdruck einstellen WF 25i Robacta Drive 151

Anpressdruck einstellen WF 60i Robacta Drive CMT 152

Inbetriebnahme 153

Voraussetzungen 153

Allgemeines 153

Fehlerdiagnose, Fehlerbehebung, Wartung und Entsorgung 155

Fehlerdiagnose, Fehlerbehebung 157

Sicherheit 157

Fehlerdiagnose 157

Pflege, Wartung und Entsorgung 161

Allgemeines 161

Sicherheit 161

Bei jeder Inbetriebnahme 161

Spezielle Pflege von O-Ringen 162

Bei jedem Wechsel von Schweißbrenner oder Schweißbrenner-Schlauchpaket 162

Schweißbrenner-Schlauchpaket wechseln, Verbindungs-Schlauchpaket wechseln 162

Alle 6 Monate 163

Erkennen von defekten Verschleißteilen 163

WF 25i Robacta Drive Spannhebel wechseln 163

WF 60i Robacta Drive CMT Spannhebel wechseln 164

WF Robacta Drive Gasspardüse wechseln 164

SB 60i R - Draht-Führungsseele wechseln 165

Drahtpuffer TPSi Draht-Führungseinsatz wechseln 167

Arbeitsrichtung Drahtpuffer TPSi wechseln 168

Drahtpuffer TPSi Drahtpuffer-Hebel wechseln 169

Verschleißteile am Brennerkörper montieren 170

6

Page 7

Verschleißteile am Brennerkörper montieren - MTW 700 i 170

CrashBox PAP am Roboter demontieren 171

Entsorgung 172

Technische Daten 173

SB 500i R, R linke Variante, PAP 175

SB 500i R, R linke Variante, PAP 175

SB 60i R 176

SB 60i R 176

CrashBox /i 177

CrashBox /i 177

PushPull-Schlauchpaket 180

Gasgekühlte PushPull-Schlauchpakete 180

Wassergekühlte PushPull Schlauchpakete 181

WF 25i Robacta Drive 183

WF 25i Robacta Drive /G 183

WF 25i Robacta Drive /W 183

WF 60i Robacta Drive CMT 184

WF 60i Robacta Drive CMT /G 184

WF 60i Robacta Drive /W CMT 184

WF 25i REEL R /4R/G/W 186

WF 30i REEL R /2R/G/W 187

Roboter-Schweißbrenner 188

Gasgekühlte Roboter-Schweißbrenner 188

Wassergekühlte Roboter-Schweißbrenner 189

Verbindungs-Schlauchpakete 191

HP 70i 191

HP 95i 191

HP 120i 191

HP 70i, HP PC Cable HD 70 191

DE

7

Page 8

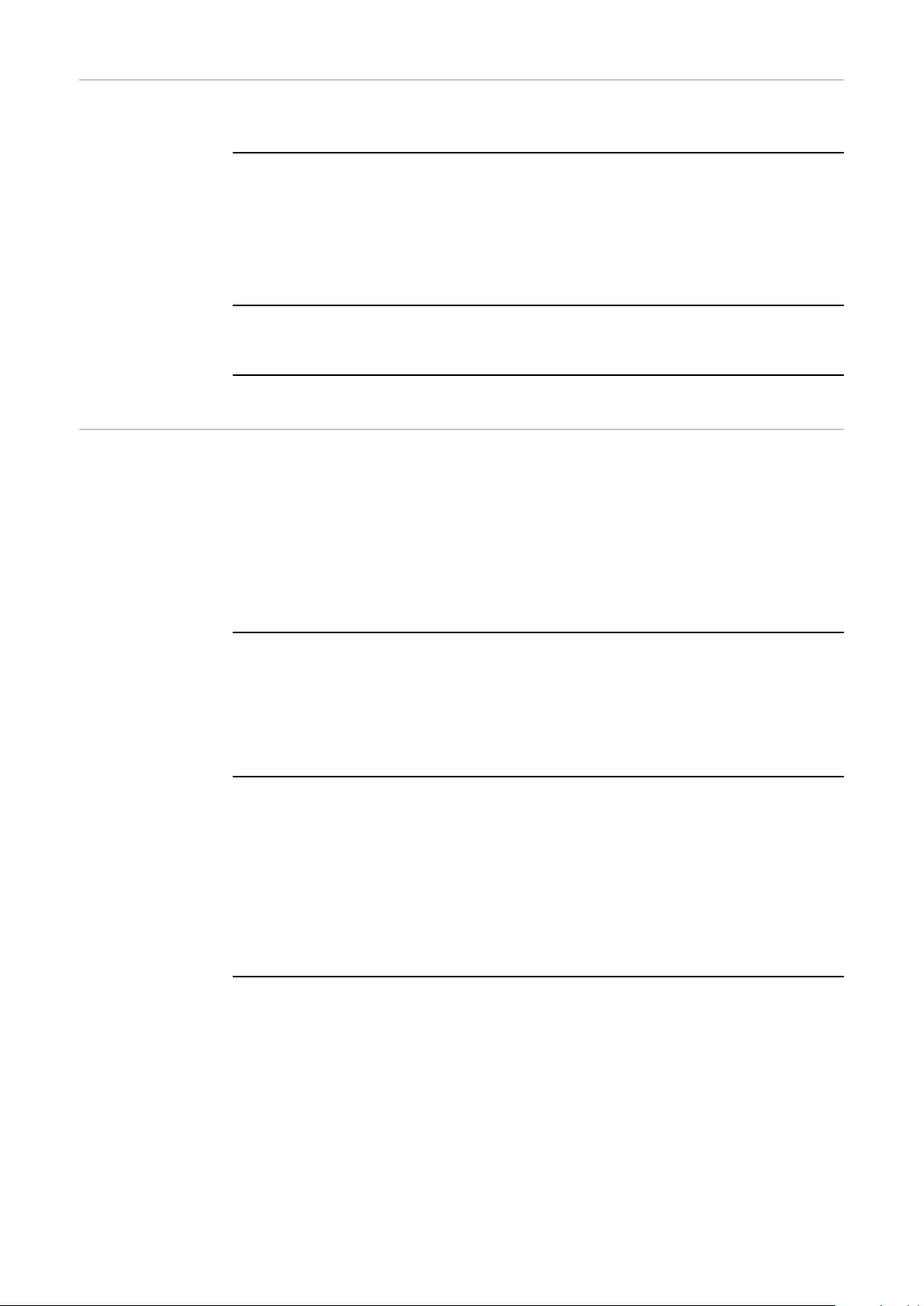

Sicherheitsvorschriften

Erklärung Sicherheitshinweise

GEFAHR!

Bezeichnet eine unmittelbar drohende Gefahr.

Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Fol-

▶

ge.

WARNUNG!

Bezeichnet eine möglicherweise gefährliche Situation.

Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die

▶

Folge sein.

VORSICHT!

Bezeichnet eine möglicherweise schädliche Situation.

Wenn sie nicht gemieden wird, können leichte oder geringfügige Verletzun-

▶

gen sowie Sachschäden die Folge sein.

HINWEIS!

Bezeichnet die Möglichkeit beeinträchtigter Arbeitsergebnisse und von

Schäden an der Ausrüstung.

Allgemeines Das Gerät ist nach dem Stand der Technik und den anerkannten sicherheitstech-

nischen Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Missbrauch

Gefahr für

Leib und Leben des Bedieners oder Dritte,

-

das Gerät und andere Sachwerte des Betreibers,

-

die effiziente Arbeit mit dem Gerät.

-

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhaltung des Gerätes zu tun haben, müssen

entsprechend qualifiziert sein,

-

Kenntnisse vom automatisierten Schweißen haben und

-

diese Bedienungsanleitung sowie sämtliche Bedienungsanleitungen der Sys-

-

temkomponenten vollständig lesen und genau befolgen.

Die Bedienungsanleitung ist ständig am Einsatzort des Gerätes aufzubewahren.

Ergänzend zur Bedienungsanleitung sind die allgemein gültigen sowie die örtlichen Regeln zu Unfallverhütung und Umweltschutz zu beachten.

Alle Sicherheits- und Gefahrenhinweise am Gerät

in lesbarem Zustand halten

-

nicht beschädigen

-

nicht entfernen

-

nicht abdecken, überkleben oder übermalen.

-

Die Positionen der Sicherheits- und Gefahrenhinweise am Gerät, entnehmen Sie

dem Kapitel „Allgemeines“ der Bedienungsanleitung Ihres Gerätes.

Störungen, die die Sicherheit beeinträchtigen können, vor der Inbetriebnahme

des Gerätes beseitigen.

8

Page 9

Es geht um Ihre Sicherheit!

DE

Bestimmungsgemäße Verwendung

Umgebungsbedingungen

Die in dieser Bedienungsanleitung beschriebenen Geräte und Komponenten sind

ausschließlich für automatisierte MIG/MAG-Anwendungen in Verbindung mit

Fronius-Komponenten bestimmt.

Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

das vollständige Lesen und Befolgen aller Hinweise aus der Bedienungsanlei-

-

tung

das vollständige Lesen und Befolgen aller Sicherheits- und Gefahrenhinwei-

-

se

die Einhaltung der Inspektions- und Wartungsarbeiten.

-

Für mangelhafte oder fehlerhafte Arbeitsergebnisse übernimmt der Hersteller

ebenfalls keine Haftung.

Betrieb oder Lagerung des Gerätes außerhalb des angegebenen Bereiches gilt

als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Temperaturbereich der Umgebungsluft:

beim Betrieb: -10 °C bis + 40 °C (14 °F bis 104 °F)

-

bei Transport und Lagerung: -20 °C bis +55 °C (-4 °F bis 131 °F)

-

Verpflichtungen

des Betreibers

Verpflichtungen

des Personals

Relative Luftfeuchtigkeit:

bis 50 % bei 40 °C (104 °F)

-

bis 90 % bei 20 °C (68 °F)

-

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6561 ft. 8.16 in.)

Der Betreiber verpflichtet sich, nur Personen am Gerät arbeiten zu lassen, die

mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfall-

-

verhütung vertraut und in die Handhabung des Gerätes eingewiesen sind

diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif-

-

ten“ gelesen, verstanden und dies durch ihre Unterschrift bestätigt haben

entsprechend den Anforderungen an die Arbeitsergebnisse ausgebildet sind.

-

Das sicherheitsbewusste Arbeiten des Personals ist in regelmäßigen Abständen

zu überprüfen.

Alle Personen, die mit Arbeiten am Gerät beauftragt sind, verpflichten sich, vor

Arbeitsbeginn

die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung

-

zu befolgen

diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif-

-

ten“ zu lesen und durch ihre Unterschrift zu bestätigen, dass sie diese verstanden haben und befolgen werden.

Vor Verlassen des Arbeitsplatzes sicherstellen, dass auch in Abwesenheit keine

Personen- oder Sachschäden auftreten können.

9

Page 10

Netzanschluss Geräte mit hoher Leistung können auf Grund ihrer Stromaufnahme die Energie-

qualität des Netzes beeinflussen.

Das kann einige Gerätetypen betreffen in Form von:

Anschluss-Beschränkungen

-

-

Anforderungen hinsichtlich maximal zulässiger Netzimpedanz

-

Anforderungen hinsichtlich minimal erforderlicher Kurzschluss-Leistung

*)

jeweils an der Schnittstelle zum öffentlichen Netz

*)

*)

siehe Technische Daten

In diesem Fall muss sich der Betreiber oder Anwender des Gerätes versichern,

ob das Gerät angeschlossen werden darf, gegebenenfalls durch Rücksprache mit

dem Energieversorgungs-Unternehmen.

WICHTIG! Auf eine sichere Erdung des Netzanschlusses achten!

Selbst- und Personenschutz

Beim Umgang mit dem Gerät setzen Sie sich zahlreichen Gefahren aus, wie beispielsweise.:

Funkenflug, umherfliegende heiße Metallteile

-

augen- und hautschädigende Lichtbogen-Strahlung

-

schädliche elektromagnetische Felder, die für Träger von Herzschrittma-

-

chern Lebensgefahr bedeuten

elektrische Gefährdung durch Netz- und Schweißstrom

-

erhöhte Lärmbelastung

-

schädlichen Schweißrauch und Gase

-

Beim Umgang mit dem Gerät geeignete Schutzkleidung verwenden. Die Schutzkleidung muss folgende Eigenschaften aufweisen:

schwer entflammbar

-

isolierend und trocken

-

den ganzen Körper bedeckend, unbeschädigt und in gutem Zustand

-

Schutzhelm

-

stulpenlose Hose

-

Zur Schutzbekleidung zählt unter anderem:

Augen und Gesicht durch Schutzschild mit vorschriftsgemäßem Filterein-

-

satz vor UV-Strahlen, Hitze und Funkenflug schützen.

Hinter dem Schutzschild eine vorschriftsgemäße Schutzbrille mit Seiten-

-

schutz tragen.

Festes, auch bei Nässe isolierendes Schuhwerk tragen.

-

Hände durch geeignete Handschuhe schützen (elektrisch isolierend, Hitze-

-

schutz).

Zur Verringerung der Lärmbelastung und zum Schutz vor Verletzungen

-

Gehörschutz tragen.

10

Personen, vor allem Kinder, während des Betriebes von den Geräten und dem

Schweißprozess fernhalten. Befinden sich dennoch Personen in der Nähe

diese über alle Gefahren (Blendgefahr durch Lichtbogen, Verletzungsgefahr

-

durch Funkenflug, gesundheitsschädlicher Schweißrauch, Lärmbelastung,

mögliche Gefährdung durch Netz- oder Schweißstrom, ...) unterrichten,

geeignete Schutzmittel zur Verfügung stellen oder

-

geeignete Schutzwände und -Vorhänge aufbauen.

-

Page 11

Gefahr durch

schädliche Gase

und Dämpfe

Beim Schweißen entstehender Rauch enthält gesundheitsschädliche Gase und

Dämpfe.

Schweißrauch enthält Substanzen, welche gemäß Monograph 118 der International Agency for Research on Cancer Krebs auslösen.

Punktuelle Absaugung und Raumabsaugung anwenden.

Falls möglich, Schweißbrenner mit integrierter Absaugvorrichtung verwenden.

Kopf von entstehendem Schweißrauch und Gasen fernhalten.

Entstehenden Rauch sowie schädliche Gase

nicht einatmen

-

durch geeignete Mittel aus dem Arbeitsbereich absaugen.

-

Für ausreichend Frischluft-Zufuhr sorgen. Sicherstellen, dass eine

Durchlüftungsrate von mindestens 20 m³ / Stunde zu jeder Zeit gegeben ist.

Bei nicht ausreichender Belüftung einen Schweißhelm mit Luftzufuhr verwenden.

Besteht Unklarheit darüber, ob die Absaugleistung ausreicht, die gemessenen

Schadstoff-Emissionswerte mit den zulässigen Grenzwerten vergleichen.

Folgende Komponenten sind unter anderem für den Grad der Schädlichkeit des

Schweißrauches verantwortlich:

für das Werkstück eingesetzte Metalle

-

Elektroden

-

Beschichtungen

-

Reiniger, Entfetter und dergleichen

-

verwendeter Schweißprozess

-

DE

Gefahr durch

Funkenflug

Daher die entsprechenden Materialsicherheits-Datenblätter und Herstellerangaben zu den aufgezählten Komponenten berücksichtigen.

Empfehlungen für Expositions-Szenarien, Maßnahmen des Risikomanagements

und zur Identifizierung von Arbeitsbedingungen sind auf der Website der European Welding Association im Bereich Health & Safety zu finden (https://european-welding.org).

Entzündliche Dämpfe (beispielsweise Lösungsmittel-Dämpfe) vom Strahlungsbereich des Lichtbogens fernhalten.

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasversorgung schließen.

Funkenflug kann Brände und Explosionen auslösen.

Niemals in der Nähe brennbarer Materialien schweißen.

Brennbare Materialien müssen mindestens 11 Meter (36 ft. 1.07 in.) vom Lichtbogen entfernt sein oder mit einer geprüften Abdeckung zugedeckt werden.

Geeigneten, geprüften Feuerlöscher bereithalten.

Funken und heiße Metallteile können auch durch kleine Ritzen und Öffnungen in

umliegende Bereiche gelangen. Entsprechende Maßnahmen ergreifen, dass dennoch keine Verletzungs- und Brandgefahr besteht.

11

Page 12

Nicht in feuer- und explosionsgefährdeten Bereichen und an geschlossenen

Tanks, Fässern oder Rohren schweißen, wenn diese nicht gemäß den entsprechenden nationalen und internationalen Normen vorbereitet sind.

An Behältern in denen Gase, Treibstoffe, Mineralöle und dgl. gelagert sind/waren,

darf nicht geschweißt werden. Durch Rückstände besteht Explosionsgefahr.

Gefahren durch

Netz- und

Schweißstrom

Ein elektrischer Schlag ist grundsätzlich lebensgefährlich und kann tödlich sein.

Spannungsführende Teile innerhalb und außerhalb des Gerätes nicht berühren.

Beim MIG/MAG- und WIG-Schweißen sind auch der Schweißdraht, die Drahtspule, die Vorschubrollen sowie alle Metallteile, die mit dem Schweißdraht in Verbindung stehen, spannungsführend.

Den Drahtvorschub immer auf einem ausreichend isolierten Untergrund aufstellen oder eine geeignete, isolierende Drahtvorschub-Aufnahme verwenden.

Für geeigneten Selbst- und Personenschutz durch gegenüber dem Erd- oder

Massepotential ausreichend isolierende, trockene Unterlage oder Abdeckung

sorgen. Die Unterlage oder Abdeckung muss den gesamten Bereich zwischen

Körper und Erd- oder Massepotential vollständig abdecken.

Sämtliche Kabel und Leitungen müssen fest, unbeschädigt, isoliert und ausreichend dimensioniert sein. Lose Verbindungen, angeschmorte, beschädigte oder

unterdimensionierte Kabel und Leitungen sofort erneuern.

Vor jedem Gebrauch die Stromverbindungen durch Handgriff auf festen Sitz

überprüfen.

Bei Stromkabeln mit Bajonettstecker das Stromkabel um min. 180° um die

Längsachse verdrehen und vorspannen.

Kabel oder Leitungen weder um den Körper noch um Körperteile schlingen.

Die Elektrode (Stabelektrode, Wolframelektrode, Schweißdraht, ...)

niemals zur Kühlung in Flüssigkeiten eintauchen

-

niemals bei eingeschalteter Stromquelle berühren.

-

Zwischen den Elektroden zweier Schweißgeräte kann zum Beispiel die doppelte

Leerlauf-Spannung eines Schweißgerätes auftreten. Bei gleichzeitiger Berührung

der Potentiale beider Elektroden besteht unter Umständen Lebensgefahr.

Netz- und Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf Funktionstüchtigkeit des Schutzleiters überprüfen lassen.

Geräte der Schutzklasse I benötigen für den ordnungsgemäßen Betrieb ein Netz

mit Schutzleiter und ein Stecksystem mit Schutzleiter-Kontakt.

Ein Betrieb des Gerätes an einem Netz ohne Schutzleiter und an einer Steckdose

ohne Schutzleiter-Kontakt ist nur zulässig, wenn alle nationalen Bestimmungen

zur Schutztrennung eingehalten werden.

Andernfalls gilt dies als grob fahrlässig. Für hieraus entstandene Schäden haftet

der Hersteller nicht.

Falls erforderlich, durch geeignete Mittel für eine ausreichende Erdung des

Werkstückes sorgen.

Nicht verwendete Geräte ausschalten.

Bei Arbeiten in größerer Höhe Sicherheitsgeschirr zur Absturzsicherung tragen.

12

Vor Arbeiten am Gerät das Gerät abschalten und Netzstecker ziehen.

Page 13

Das Gerät durch ein deutlich lesbares und verständliches Warnschild gegen Anstecken des Netzsteckers und Wiedereinschalten sichern.

Nach dem Öffnen des Gerätes:

alle Bauteile die elektrische Ladungen speichern entladen

-

sicherstellen, dass alle Komponenten des Gerätes stromlos sind.

-

Sind Arbeiten an spannungsführenden Teilen notwendig, eine zweite Person hinzuziehen, die den Hauptschalter rechtzeitig ausschaltet.

DE

Vagabundierende

Schweißströme

Werden die nachfolgend angegebenen Hinweise nicht beachtet, ist die Entstehung vagabundierender Schweißströme möglich, die folgendes verursachen

können:

Feuergefahr

-

Überhitzung von Bauteilen, die mit dem Werkstück verbunden sind

-

Zerstörung von Schutzleitern

-

Beschädigung des Gerätes und anderer elektrischer Einrichtungen

-

Für eine feste Verbindung der Werkstück-Klemme mit dem Werkstück sorgen.

Werkstück-Klemme möglichst nahe an der zu schweißenden Stelle befestigen.

Das Gerät mit ausreichender Isolierung gegenüber elektrisch leitfähiger Umgebung aufstellen, beispielsweise Isolierung gegenüber leitfähigem Boden oder

Isolierung zu leitfähigen Gestellen.

Bei Verwendung von Stromverteilern, Doppelkopf-Aufnahmen, ..., folgendes beachten: Auch die Elektrode des nicht verwendeten Schweißbrenners / Elektrodenhalters ist potentialführend. Sorgen Sie für eine ausreichend isolierende Lagerung des nicht verwendeten Schweißbrenners / Elektrodenhalters.

Bei automatisierten MIG/MAG Anwendungen die Drahtelektrode nur isoliert von

Schweißdraht-Fass, Großspule oder Drahtspule zum Drahtvorschub führen.

EMV GeräteKlassifizierungen

EMV-Maßnahmen

Geräte der Emissionsklasse A:

sind nur für den Gebrauch in Industriegebieten vorgesehen

-

können in anderen Gebieten leitungsgebundene und gestrahlte Störungen

-

verursachen.

Geräte der Emissionsklasse B:

erfüllen die Emissionsanforderungen für Wohn- und Industriegebiete. Dies

-

gilt auch für Wohngebiete, in denen die Energieversorgung aus dem öffentlichen Niederspannungsnetz erfolgt.

EMV Geräte-Klassifizierung gemäß Leistungsschild oder technischen Daten.

In besonderen Fällen können trotz Einhaltung der genormten Emissions-Grenzwerte Beeinflussungen für das vorgesehene Anwendungsgebiet auftreten (beispielsweise wenn empfindliche Geräte am Aufstellungsort sind oder wenn der

Aufstellungsort in der Nähe von Radio- oder Fernsehempfängern ist).

In diesem Fall ist der Betreiber verpflichtet, angemessene Maßnahmen für die

Störungsbehebung zu ergreifen.

13

Page 14

Die Störfestigkeit von Einrichtungen in der Umgebung des Gerätes gemäß nationalen und internationalen Bestimmungen prüfen und bewerten. Beispiele für

störanfällige Einrichtungen welche durch das Gerät beeinflusst werden könnten:

Sicherheitseinrichtungen

-

Netz-, Signal- und Daten-Übertragungsleitungen

-

EDV- und Telekommunikations-Einrichtungen

-

Einrichtungen zum Messen und Kalibrieren

-

Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen:

Netzversorgung

1.

Treten elektromagnetische Störungen trotz vorschriftsgemäßem Netz-

-

anschluss auf, zusätzliche Maßnahmen ergreifen (beispielsweise geeigneten Netzfilter verwenden).

Schweißleitungen

2.

so kurz wie möglich halten

-

eng zusammen verlaufen lassen (auch zur Vermeidung von EMF-Proble-

-

men)

weit entfernt von anderen Leitungen verlegen

-

Potentialausgleich

3.

Erdung des Werkstückes

4.

Falls erforderlich, Erdverbindung über geeignete Kondensatoren herstel-

-

len.

Abschirmung, falls erforderlich

5.

Andere Einrichtungen in der Umgebung abschirmen

-

Gesamte Schweißinstallation abschirmen

-

EMF-Maßnahmen

Besondere Gefahrenstellen

Elektromagnetische Felder können Gesundheitsschäden verursachen, die noch

nicht bekannt sind:

Auswirkungen auf die Gesundheit benachbarter Personen, beispielsweise

-

Träger von Herzschrittmachern und Hörhilfen

Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten lassen,

-

bevor sie sich in unmittelbarer Nähe des Gerätes und des Schweißprozesses

aufhalten

Abstände zwischen Schweißkabeln und Kopf/Rumpf des Schweißers aus Si-

-

cherheitsgründen so groß wie möglich halten

Schweißkabel und Schlauchpakete nicht über der Schulter tragen und nicht

-

um den Körper und Körperteile wickeln

Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen fernhalten, wie zum Beispiel:

Ventilatoren

-

Zahnrädern

-

Rollen

-

Wellen

-

Drahtspulen und Schweißdrähten

-

Nicht in rotierende Zahnräder des Drahtantriebes oder in rotierende Antriebsteile greifen.

14

Abdeckungen und Seitenteile dürfen nur für die Dauer von Wartungs- und Reparaturarbeiten geöffnet / entfernt werden.

Während des Betriebes

Sicherstellen, dass alle Abdeckungen geschlossen und sämtliche Seitenteile

-

ordnungsgemäß montiert sind.

Alle Abdeckungen und Seitenteile geschlossen halten.

-

Page 15

Austritt des Schweißdrahtes aus dem Schweißbrenner bedeutet ein hohes Verletzungsrisiko (Durchstechen der Hand, Verletzung von Gesicht und Augen, ...).

Daher stets den Schweißbrenner vom Körper weghalten (Geräte mit Drahtvorschub) und eine geeignete Schutzbrille verwenden.

Werkstück während und nach dem Schweißen nicht berühren - Verbrennungsgefahr.

Von abkühlenden Werkstücken kann Schlacke abspringen. Daher auch bei Nacharbeiten von Werkstücken die vorschriftsgemäße Schutzausrüstung tragen und

für ausreichenden Schutz anderer Personen sorgen.

Schweißbrenner und andere Ausrüstungskomponenten mit hoher Betriebstemperatur abkühlen lassen, bevor an ihnen gearbeitet wird.

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Stromquellen für Arbeiten in Räumen mit erhöhter elektrischer Gefährdung (beispielsweise Kessel) müssen mit dem Zeichen (Safety) gekennzeichnet sein. Die

Stromquelle darf sich jedoch nicht in solchen Räumen befinden.

Verbrühungsgefahr durch austretendes Kühlmittel. Vor dem Abstecken von

Anschlüssen für den Kühlmittelvorlauf oder -rücklauf, das Kühlgerät abschalten.

Beim Hantieren mit Kühlmittel, die Angaben des Kühlmittel Sicherheits-Datenblattes beachten. Das Kühlmittel Sicherheits-Datenblatt erhalten Sie bei Ihrer

Service-Stelle oder über die Homepage des Herstellers.

DE

Für den Krantransport von Geräten nur geeignete Last-Aufnahmemittel des Herstellers verwenden.

Ketten oder Seile an allen vorgesehenen Aufhängungspunkten des geeigne-

-

ten Last-Aufnahmemittels einhängen.

Ketten oder Seile müssen einen möglichst kleinen Winkel zur Senkrechten

-

einnehmen.

Gasflasche und Drahtvorschub (MIG/MAG- und WIG-Geräte) entfernen.

-

Bei Kran-Aufhängung des Drahtvorschubes während des Schweißens, immer eine

geeignete, isolierende Drahtvorschub-Aufhängung verwenden (MIG/MAG- und

WIG-Geräte).

Ist das Gerät mit einem Tragegurt oder Tragegriff ausgestattet, so dient dieser

ausschließlich für den Transport per Hand. Für einen Transport mittels Kran, Gabelstapler oder anderen mechanischen Hebewerkzeugen, ist der Tragegurt nicht

geeignet.

Alle Anschlagmittel (Gurte, Schnallen, Ketten, ...) welche im Zusammenhang mit

dem Gerät oder seinen Komponenten verwendet werden, sind regelmäßig zu

überprüfen (beispielsweise auf mechanische Beschädigungen, Korrosion oder

Veränderungen durch andere Umwelteinflüsse).

Prüfintervall und Prüfumfang haben mindestens den jeweils gültigen nationalen

Normen und Richtlinien zu entsprechen.

Gefahr eines unbemerkten Austrittes von farb- und geruchlosem Schutzgas, bei

Verwendung eines Adapters für den Schutzgas-Anschluss. Das geräteseitige Gewinde des Adapters, für den Schutzgas-Anschluss, vor der Montage mittels geeignetem Teflon-Band abdichten.

15

Page 16

Anforderung an

das Schutzgas

Insbesondere bei Ringleitungen kann verunreinigtes Schutzgas zu Schäden an

der Ausrüstung und zu einer Minderung der Schweißqualität führen.

Folgende Vorgaben hinsichtlich der Schutzgas-Qualität erfüllen:

Feststoff-Partikelgröße < 40 µm

-

Druck-Taupunkt < -20 °C

-

max. Ölgehalt < 25 mg/m³

-

Bei Bedarf Filter verwenden!

Gefahr durch

Schutzgas-Flaschen

Schutzgas-Flaschen enthalten unter Druck stehendes Gas und können bei

Beschädigung explodieren. Da Schutzgas-Flaschen Bestandteil der

Schweißausrüstung sind, müssen sie sehr vorsichtig behandelt werden.

Schutzgas-Flaschen mit verdichtetem Gas vor zu großer Hitze, mechanischen

Schlägen, Schlacke, offenen Flammen, Funken und Lichtbögen schützen.

Die Schutzgas-Flaschen senkrecht montieren und gemäß Anleitung befestigen,

damit sie nicht umfallen können.

Schutzgas-Flaschen von Schweiß- oder anderen elektrischen Stromkreisen fernhalten.

Niemals einen Schweißbrenner auf eine Schutzgas-Flasche hängen.

Niemals eine Schutzgas-Flasche mit einer Elektrode berühren.

Explosionsgefahr - niemals an einer druckbeaufschlagten Schutzgas-Flasche

schweißen.

Stets nur für die jeweilige Anwendung geeignete Schutzgas-Flaschen und dazu

passendes, geeignetes Zubehör (Regler, Schläuche und Fittings, ...) verwenden.

Schutzgas-Flaschen und Zubehör nur in gutem Zustand verwenden.

Wird ein Ventil einer Schutzgas-Flasche geöffnet, das Gesicht vom Auslass wegdrehen.

Gefahr durch

austretendes

Schutzgas

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche schließen.

Bei nicht angeschlossener Schutzgas-Flasche, Kappe am Ventil der SchutzgasFlasche belassen.

Herstellerangaben sowie entsprechende nationale und internationale Bestimmungen für Schutzgas-Flaschen und Zubehörteile befolgen.

Erstickungsgefahr durch unkontrolliert austretendes Schutzgas

Schutzgas ist farb- und geruchlos und kann bei Austritt den Sauerstoff in der

Umgebungsluft verdrängen.

Für ausreichend Frischluft-Zufuhr sorgen - Durchlüftungsrate von mindes-

-

tens 20 m³ / Stunde

Sicherheits- und Wartungshinweise der Schutzgas-Flasche oder der Haupt-

-

gasversorgung beachten

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasver-

-

sorgung schließen.

Schutzgas-Flasche oder Hauptgasversorgung vor jeder Inbetriebnahme auf

-

unkontrollierten Gasaustritt überprüfen.

16

Page 17

Sicherheitsmaßnahmen am

Aufstellort und

beim Transport

Ein umstürzendes Gerät kann Lebensgefahr bedeuten! Das Gerät auf ebenem,

festem Untergrund standsicher aufstellen

Ein Neigungswinkel von maximal 10° ist zulässig.

-

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

entsprechende nationale und internationale Bestimmungen beachten.

-

Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen, dass die Umgebung des Arbeitsplatzes stets sauber und übersichtlich ist.

Das Gerät nur gemäß der am Leistungsschild angegebenen Schutzart aufstellen

und betreiben.

Beim Aufstellen des Gerätes einen Rundumabstand von 0,5 m (1 ft. 7.69 in.) sicherstellen, damit die Kühlluft ungehindert ein- und austreten kann.

Beim Transport des Gerätes dafür Sorge tragen, dass die gültigen nationalen und

regionalen Richtlinien und Unfallverhütungs-Vorschriften eingehalten werden.

Dies gilt speziell für Richtlinien hinsichtlich Gefährdung bei Transport und

Beförderung.

Keine aktiven Geräte heben oder transportieren. Geräte vor dem Transport oder

dem Heben ausschalten!

Vor jedem Transport des Gerätes, das Kühlmittel vollständig ablassen, sowie folgende Komponenten demontieren:

Drahtvorschub

-

Drahtspule

-

Schutzgas-Flasche

-

DE

Sicherheitsmaßnahmen im

Normalbetrieb

Vor der Inbetriebnahme, nach dem Transport, unbedingt eine Sichtprüfung des

Gerätes auf Beschädigungen vornehmen. Allfällige Beschädigungen vor Inbetriebnahme von geschultem Servicepersonal instandsetzen lassen.

Das Gerät nur betreiben, wenn alle Sicherheitseinrichtungen voll funktionstüchtig sind. Sind die Sicherheitseinrichtungen nicht voll funktionstüchtig, besteht

Gefahr für

Leib und Leben des Bedieners oder Dritte,

-

das Gerät und andere Sachwerte des Betreibers

-

die effiziente Arbeit mit dem Gerät.

-

Nicht voll funktionstüchtige Sicherheitseinrichtungen vor dem Einschalten des

Gerätes instandsetzen.

Sicherheitseinrichtungen niemals umgehen oder außer Betrieb setzen.

Vor Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden kann.

Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare Schäden und

Funktionstüchtigkeit der Sicherheitseinrichtungen überprüfen.

Schutzgas-Flasche immer gut befestigen und bei Krantransport vorher abnehmen.

Nur das Original-Kühlmittel des Herstellers ist auf Grund seiner Eigenschaften

(elektrische Leitfähigkeit, Frostschutz, Werkstoff-Verträglichkeit, Brennbarkeit, ...) für den Einsatz in unseren Geräten geeignet.

Nur geeignetes Original-Kühlmittel des Herstellers verwenden.

Original-Kühlmittel des Herstellers nicht mit anderen Kühlmitteln mischen.

17

Page 18

Nur Systemkomponenten des Herstellers an den Kühlkreislauf anschließen.

Kommt es bei Verwendung anderer Systemkomponenten oder anderer Kühlmittel zu Schäden, haftet der Hersteller hierfür nicht und sämtliche Gewährleistungsansprüche erlöschen.

Cooling Liquid FCL 10/20 ist nicht entzündlich. Das ethanolbasierende Kühlmittel ist unter bestimmten Voraussetzungen entzündlich. Das Kühlmittel nur in geschlossenen Original-Gebinden transportieren und von Zündquellen fernhalten

Ausgedientes Kühlmittel den nationalen und internationalen Vorschriften entsprechend fachgerecht entsorgen. Das Kühlmittel Sicherheits-Datenblatt erhalten Sie bei Ihrer Service-Stelle oder über die Homepage des Herstellers.

Bei abgekühlter Anlage vor jedem Schweißbeginn den Kühlmittel-Stand prüfen.

Inbetriebnahme,

Wartung und Instandsetzung

Sicherheitstechnische

Überprüfung

Bei fremdbezogenen Teilen ist nicht gewährleistet, dass sie beanspruchungs- und

sicherheitsgerecht konstruiert und gefertigt sind.

Nur Original-Ersatz- und Verschleißteile verwenden (gilt auch für Normteile).

-

Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbau-

-

ten am Gerät vornehmen.

Bauteile in nicht einwandfreiem Zustand sofort austauschen.

-

Bei Bestellung genaue Benennung und Sachnummer laut Ersatzteilliste, so-

-

wie Seriennummer Ihres Gerätes angeben.

Die Gehäuseschrauben stellen die Schutzleiter-Verbindung für die Erdung der

Gehäuseteile dar.

Immer Original-Gehäuseschrauben in der entsprechenden Anzahl mit dem angegebenen Drehmoment verwenden.

Der Hersteller empfiehlt, mindestens alle 12 Monate eine sicherheitstechnische

Überprüfung am Gerät durchführen zu lassen.

Innerhalb desselben Intervalles von 12 Monaten empfiehlt der Hersteller eine

Kalibrierung von Stromquellen.

Eine sicherheitstechnische Überprüfung durch eine geprüfte Elektro-Fachkraft

wird empfohlen

nach Veränderung

-

nach Ein- oder Umbauten

-

nach Reparatur, Pflege und Wartung

-

mindestens alle zwölf Monate.

-

Für die sicherheitstechnische Überprüfung die entsprechenden nationalen und

internationalen Normen und Richtlinien befolgen.

Nähere Informationen für die sicherheitstechnische Überprüfung und Kalibrierung erhalten Sie bei Ihrer Service-Stelle. Diese stellt Ihnen auf Wunsch die erforderlichen Unterlagen zur Verfügung.

Entsorgung Elektro- und Elektronik-Altgeräte müssen gemäß EU-Richtlinie und nationalem

Recht getrennt gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden. Gebrauchte Geräte sind beim Händler oder über ein lokales, autorisiertes Sammel- und Entsorgungssystem zurückzugeben. Eine fachgerechte

Entsorgung des Altgeräts fördert eine nachhaltige Wiederverwertung von stoffli-

chen Ressourcen. Ein Ignorieren kann zu potenziellen Auswirkungen auf die Gesundheit/Umwelt führen.

18

Page 19

Verpackungsmaterialien

Getrennte Sammlung. Prüfen Sie die Vorschriften Ihrer Gemeinde. Verringern

Sie das Volumen des Kartons.

DE

Sicherheitskennzeichnung

Datensicherheit Für die Datensicherung von Änderungen gegenüber den Werkseinstellungen ist

Urheberrecht Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller.

Geräte mit CE-Kennzeichnung erfüllen die grundlegenden Anforderungen der

Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (beispielsweise relevante Produktnormen der Normenreihe EN 60 974).

Fronius International GmbH erklärt, dass das Gerät der Richtlinie 2014/53/EU

entspricht. Der vollständige Text der EU-Konformitätserklärung ist unter der folgenden Internet-Adresse verfügbar: http://www.fronius.com

Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen

der relevanten Normen für Kanada und USA.

der Anwender verantwortlich. Im Falle gelöschter persönlicher Einstellungen

haftet der Hersteller nicht.

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung.

Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und Hinweise

auf Fehler in der Bedienungsanleitung sind wir dankbar.

19

Page 20

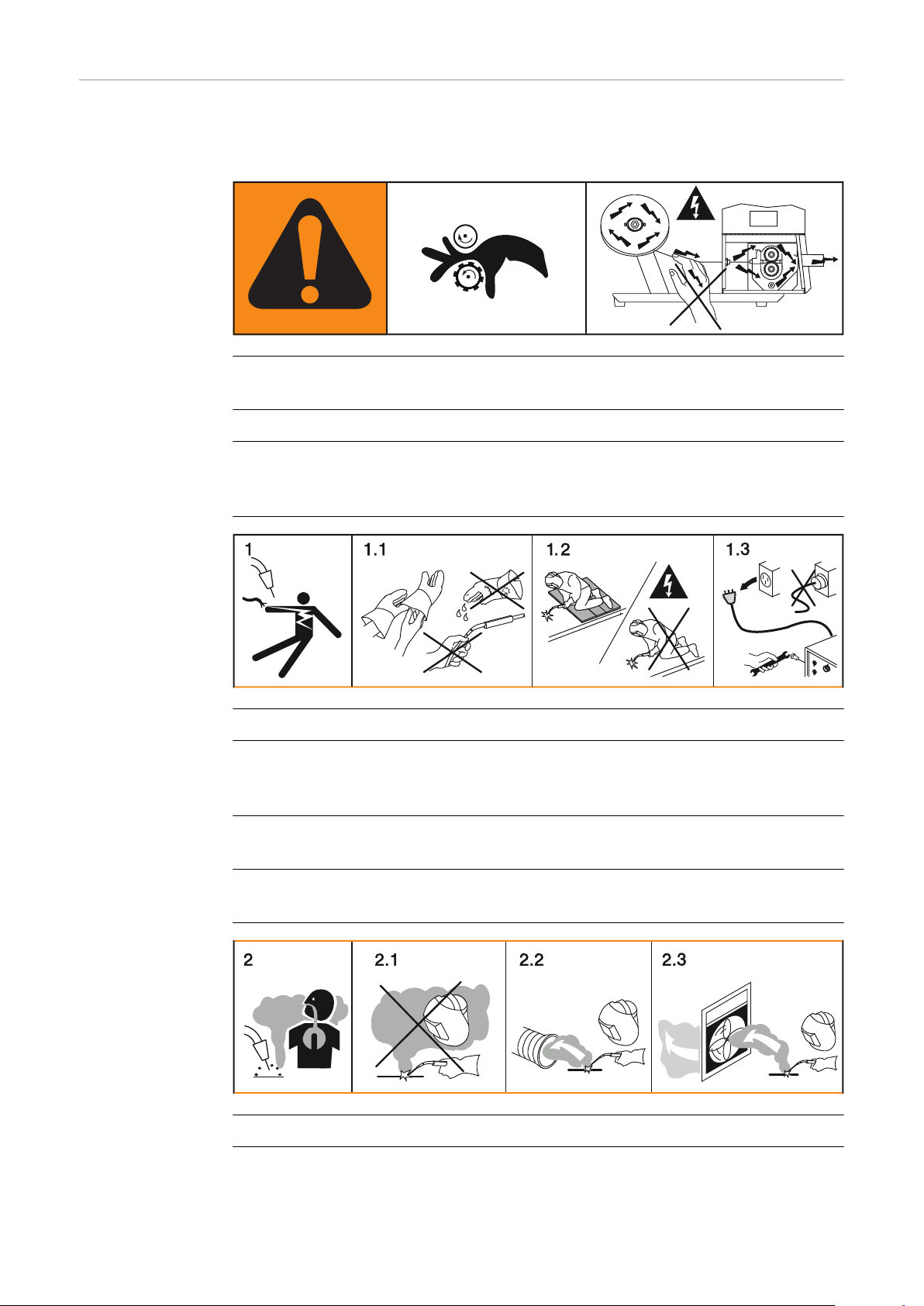

Beschreibung

A B

der Warnhinweise am Gerät

Bei bestimmten Geräte-Ausführungen sind Warnhinweise am Gerät angebracht.

Die Anordnung der Symbole kann variieren.

! Warnung! Aufpassen!

Die Symbole stellen mögliche Gefahren dar.

A Antriebsrollen können Finger verletzen.

B Schweißdraht und Antriebsteile stehen während des Betriebs unter

Schweißspannung.

Hände und Metallgegenstände fernhalten!

1. Ein elektrischer Schlag kann tödlich sein.

1.1 Trockene, isolierende Handschuhe tragen. Drahtelektrode nicht mit

bloßen Händen berühren. Keine nassen oder beschädigten Handschuhe

tragen.

1.2 Als Schutz vor einem elektrischen Schlag eine gegenüber Boden und Ar-

beitsbereich isolierende Unterlage verwenden.

1.3 Vor Arbeiten am Gerät das Gerät abschalten und Netzstecker ziehen oder

Stromversorgung trennen.

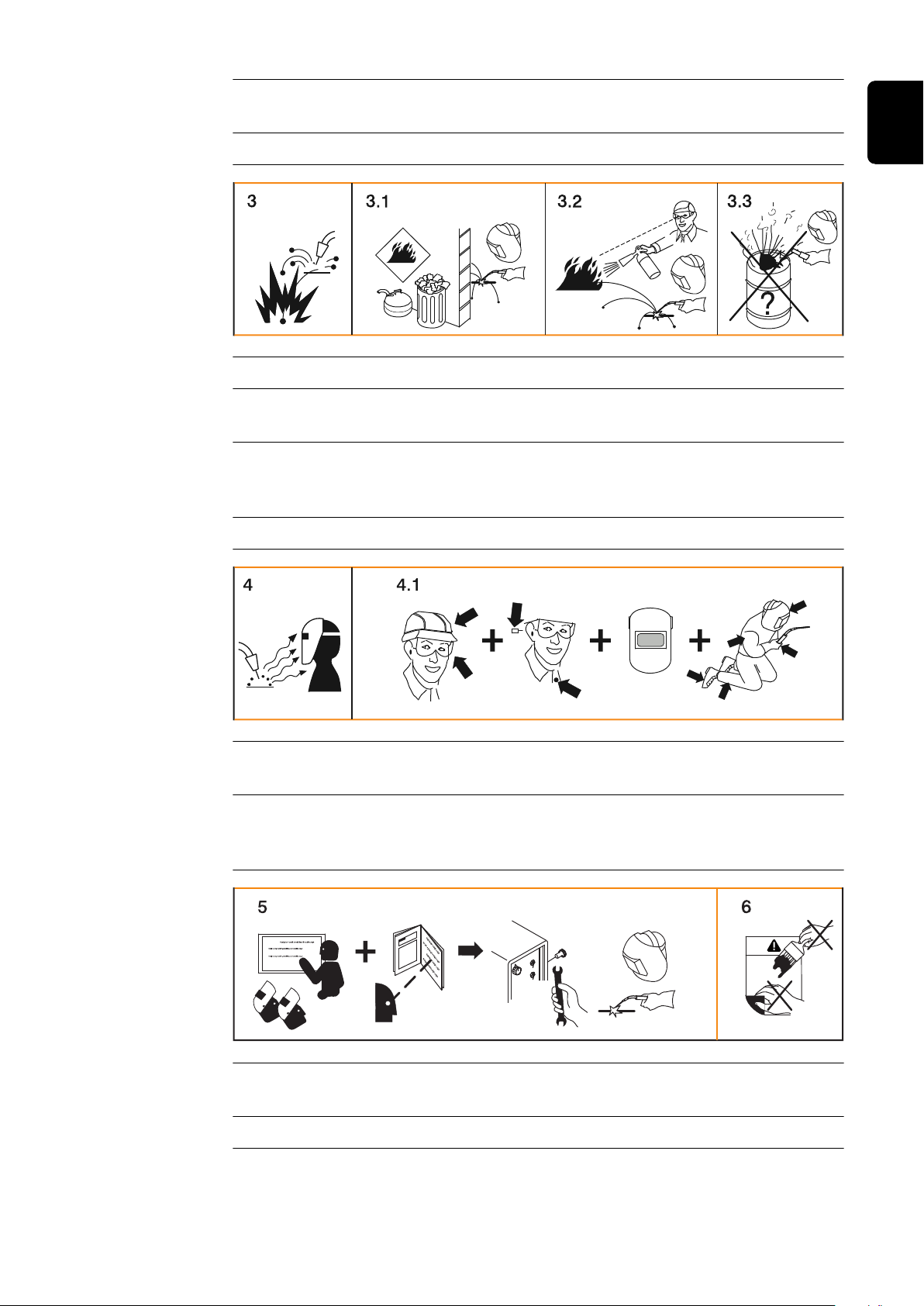

2. Das Einatmen von Schweißrauch kann gesundheitsschädlich sein.

2.1 Kopf von entstehendem Schweißrauch fernhalten.

20

Page 21

2.2 Zwangsbelüftung oder eine lokale Absaugung verwenden, um den

xx,xxxx,xxxx *

Schweißrauch zu entfernen.

2.3 Schweißrauch mit einem Ventilator entfernen.

3 Schweißfunken können eine Explosion oder einen Brand verursachen.

3.1 Brennbare Materialien vom Schweißprozess fernhalten. Nicht in der Nähe

von brennbaren Materialien schweißen.

3.2 Schweißfunken können einen Brand verursachen. Feuerlöscher bereit hal-

ten. Gegebenenfalls eine Aufsichtsperson bereit halten, die den Feuerlöscher bedienen kann.

3.3 Nicht an Fässern oder geschlossenen Behältern schweißen.

DE

4. Lichtbogen-Strahlen können die Augen verbrennen und die Haut verlet-

zen.

4.1 Kopfbedeckung und Schutzbrille tragen. Gehörschutz und Hemdkragen

mit Knopf verwenden. Schweißhelm mit korrekter Tönung verwenden. Am

ganzen Körper geeignete Schutzkleidung tragen.

5. Vor dem Arbeiten an der Maschine oder dem Schweißen:

am Gerät einschulen lassen und Instruktionen lesen!

6. Den Aufkleber mit den Warnhinweisen nicht entfernen oder übermalen.

* Hersteller-Bestellnummer des Aufklebers

21

Page 22

22

Page 23

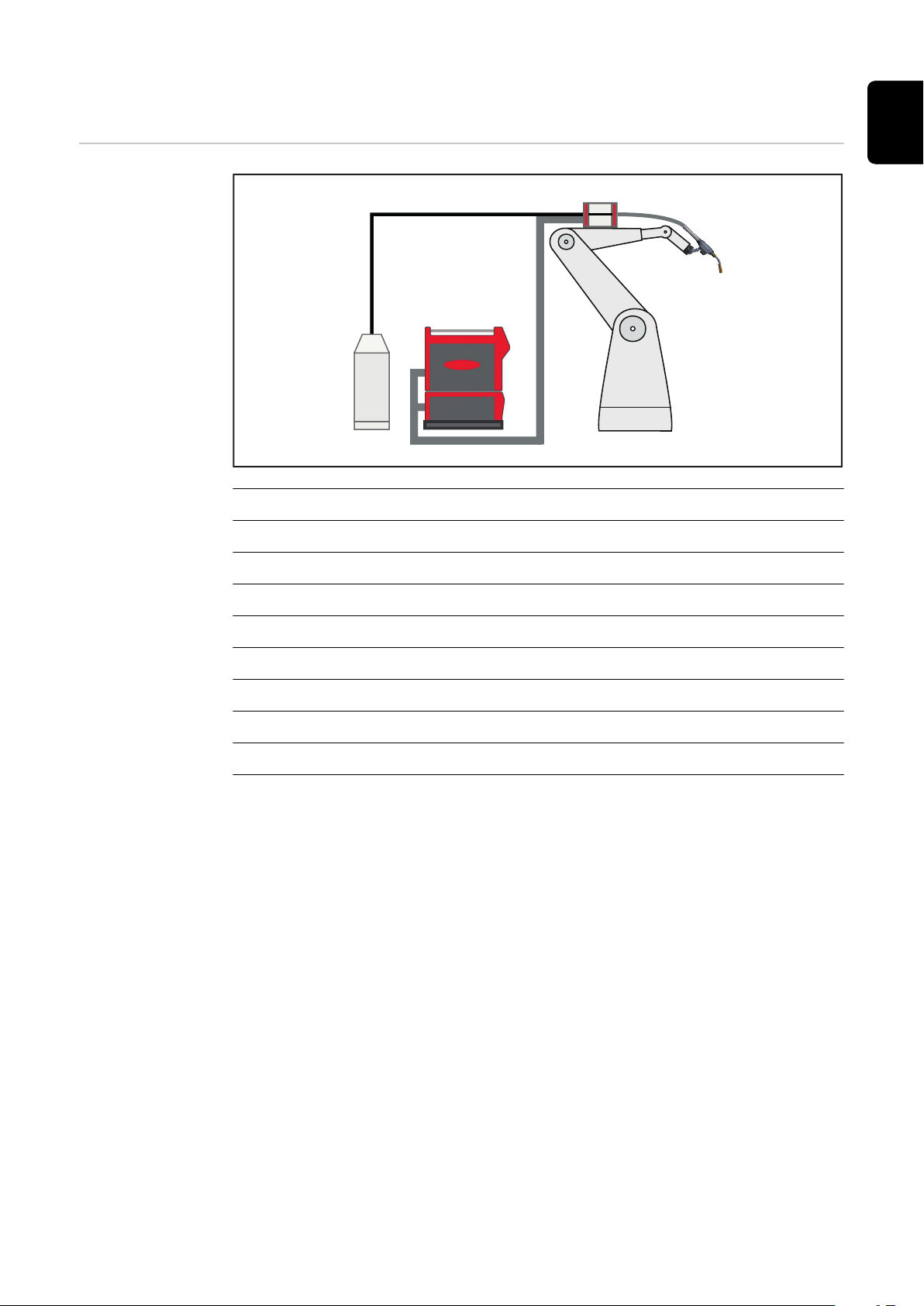

Systemkonfigurationen

23

Page 24

24

Page 25

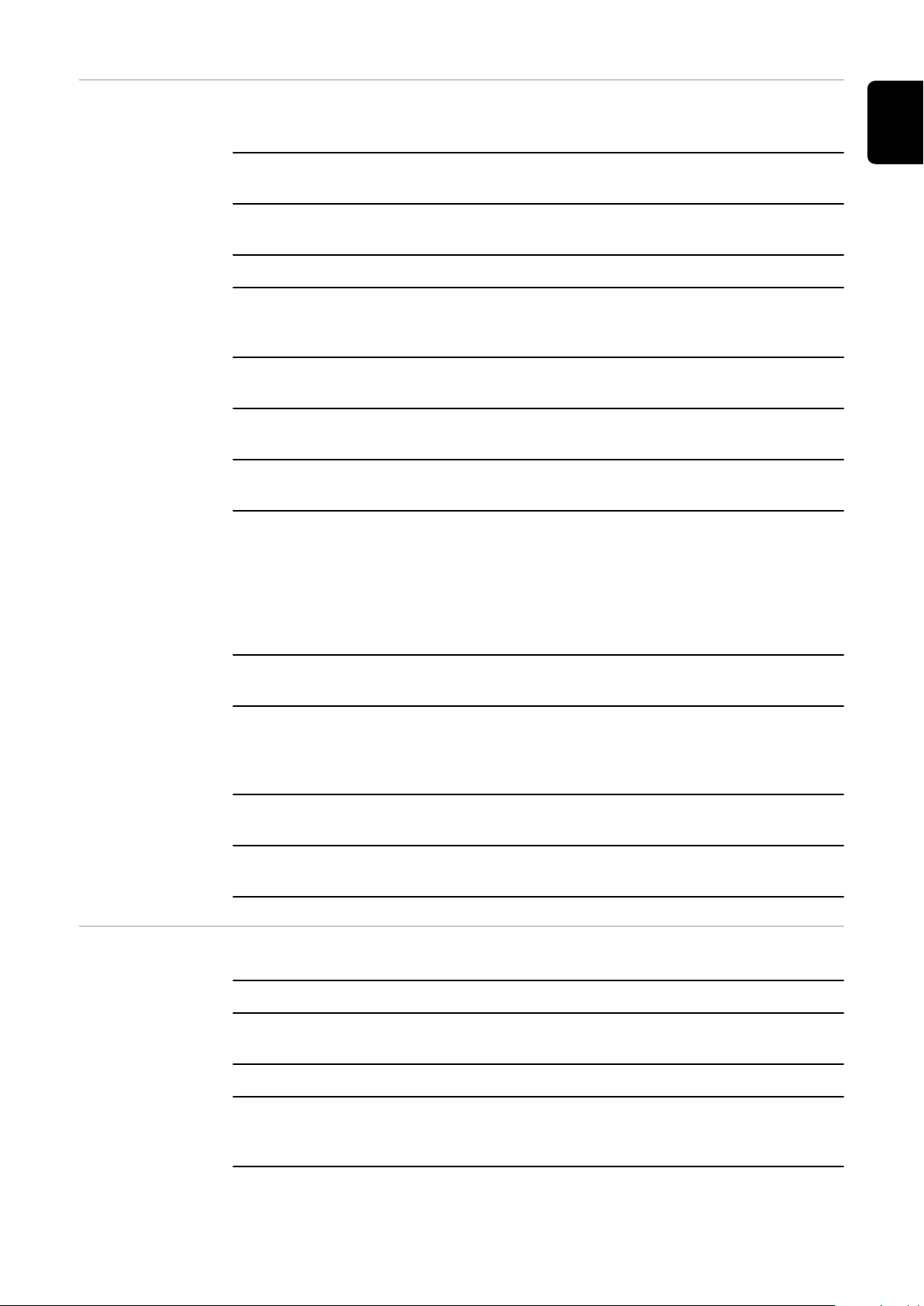

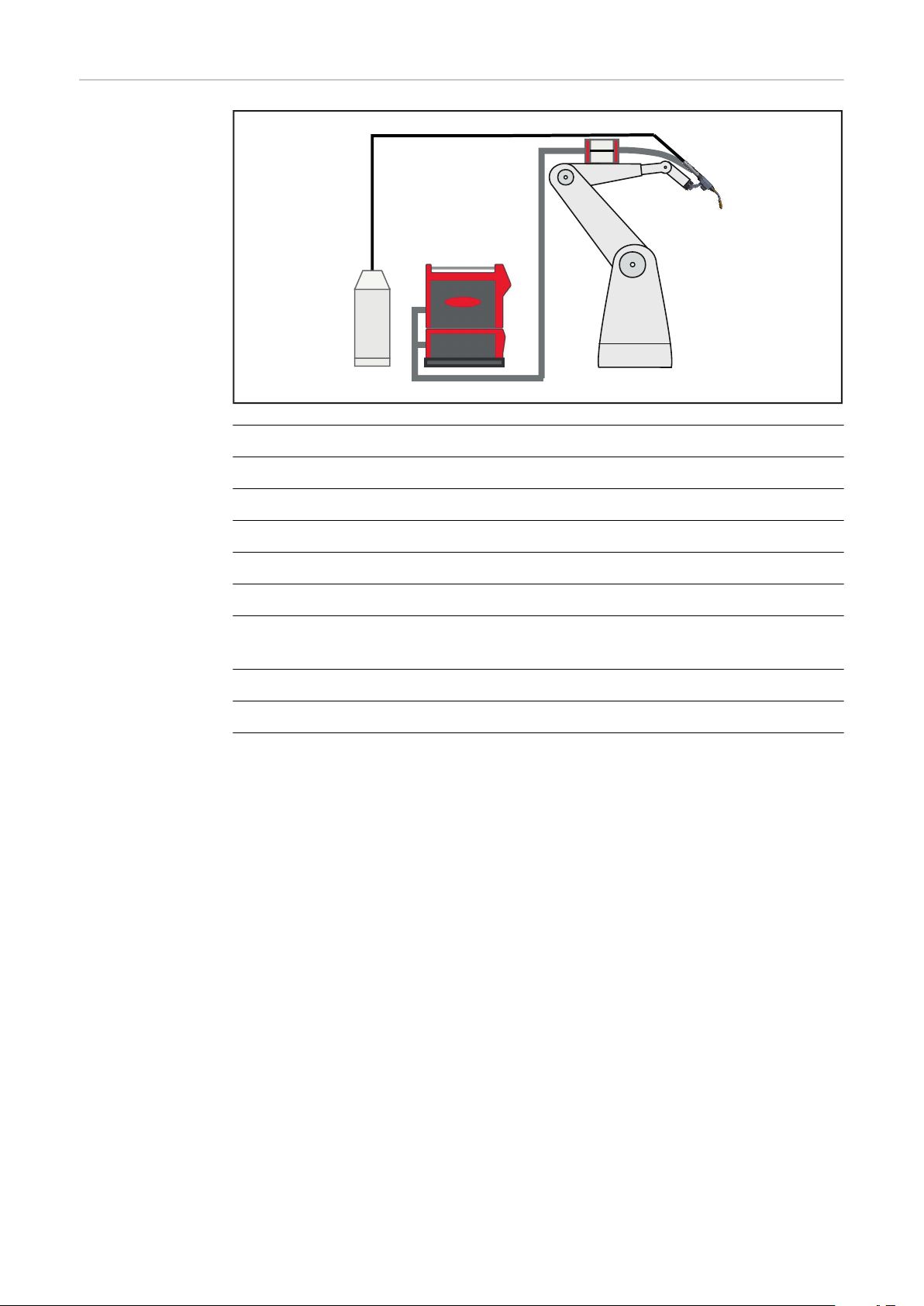

Systemkonfigurationen - konventioneller Roboter

(6)

(2)

(3)

(9)**

(8)

(4)

(5)

(1)*

(7)*

PowerDrive mit

Drahtfass

(1) Draht-Förderschlauch mit Draht-Führungsseele

(2) TPSi Stromquelle

DE

(3) CU Kühlgerät

(4) Standkonsole

(5) HP Verbindungs-Schlauchpaket

(6) SplitBox SB 500i R

(7) MHP /i R Schweißbrenner-Schlauchpaket

(8) WF 25i Robacta Drive

(9) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 6 m zwischen Drahtfass und Antriebseinheit

(max. 8 m mit PowerLiner)

Mögliche Drahtdurchmesser:

0,8 - 1,2 mm

Schweißverfahren:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

WICHTIG! In dieser Konfiguration keine Draht-Richtstrecke oder Umlenkrolle

verwenden.

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

25

Page 26

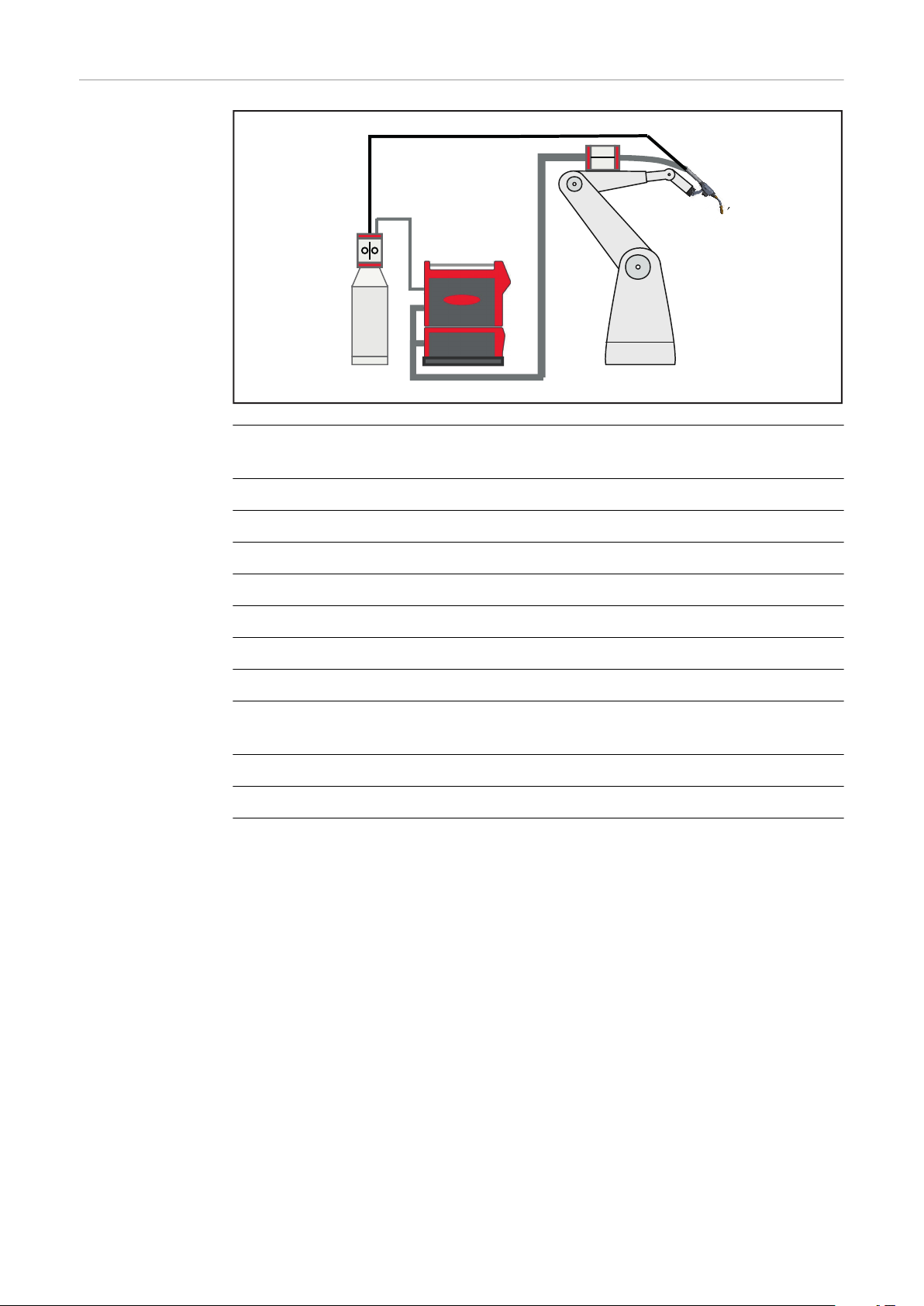

PowerDrive mit

(6)

(9)**

(8)

(5)

(1)*

(7)*

(2)

(3)

(4)

Drahtfass und

externem DrahtFörderschlauch

(1) Draht-Förderschlauch mit Draht-Führungsseele

(2) TPSi Stromquelle

(3) CU Kühlgerät

(4) Standkonsole

(5) HP Verbindungs-Schlauchpaket

(6) SplitBox SB 500i R

(7) MHP /i R Schweißbrenner-Schlauchpaket mit externem Draht-Förder-

schlauch

(8) WF 25i Robacta Drive

(9) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 6 m zwischen Drahtfass und Antriebseinheit

(max. 8 m mit PowerLiner)

Mögliche Drahtdurchmesser:

0,8 - 1,2 mm

Schweißverfahren:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

WICHTIG! In dieser Konfiguration keine Draht-Richtstrecke oder Umlenkrolle

verwenden.

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

26

Page 27

PushPull mit 4

(8)

(11)**

(10)

(1)*

(9)*

(2)

(3)

(1)*

(4)

(5)

(6)

(7)

Rollen AbspulDrahtvorschub

und Drahtfass

DE

(1) Draht-Förderschlauch mit Draht-Führungsseele

(2) SpeedNet-Kabel COM

(3) Abspul-Drahtvorschub WF 25i REEL 4R

(4) TPSi Stromquelle

(5) CU Kühlgerät

(6) Standkonsole

(7) HP Verbindungs-Schlauchpaket

(8) SplitBox SB 500i R

(9) MHP /i R Schweißbrenner-Schlauchpaket

(10) WF 25i Robacta Drive

(11) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 15 m zwischen Antriebseinheit und Abspul-Drahtvorschub

-

(max. 20 m mit PowerLiner)

max. 8 m zwischen Abspul-Drahtvorschub und Drahtfass

-

(max. 10 m mit PowerLiner)

Mindestlänge zwischen Abspul-Drahtvorschub und Antriebseinheit:

4 m

Mögliche Drahtdurchmesser:

0,8 - 2,0 mm

Schweißverfahren:

Standard, Puls, LSC, PMC

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

27

Page 28

PushPull mit 4

(8)

(3)

(4)

(11)**

(10)

(5)

(6)

(1)

(9)*

(2)

(7)*

Rollen AbspulDrahtvorschub

und Drahtspule

(1) SpeedNet-Kabel COM

(2) Abspul-Drahtvorschub WF 25i REEL 4R

+ OPT/i WF Reel Schlitten D300

(3) TPSi Stromquelle

(4) CU Kühlgerät

(5) Standkonsole

(6) HP Verbindungs-Schlauchpaket

(7) Draht-Förderschlauch mit Draht-Führungsseele

(8) SplitBox SB 500i R

(9) MHP /i R Schweißbrenner-Schlauchpaket mit externem Draht-Förder-

schlauch

(10) WF 25i Robacta Drive

(11) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 15 m zwischen Antriebseinheit und Abspul-Drahtvorschub

(max. 20 m mit PowerLiner)

Mögliche Drahtdurchmesser:

0,8 - 2,0 mm

Schweißverfahren:

Standard, Puls, LSC, PMC

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

28

Page 29

PushPull mit SB

(10)

(11)**

(9)

(1)

(7)**

(2)

(8)

(3)

(4)

(5)

(6)

60i, 4 Rollen Abspul-Drahtvorschub und

Drahtspule

DE

(1) SpeedNet-KabeL COM

(2) Abspul-Drahtvorschub WF 25i REEL 4R

+ OPT/i WF Reel Schlitten D300

(3) TPSi Stromquelle

(4) CU Kühlgerät

(5) Standkonsole

(6) HP Verbindungs-Schlauchpaket SB 60i

(7) Draht-Förderschlauch mit Draht-Führungsseele

(8) SplitBox SB 60i R

(9) MHP /i R Schweißbrenner-Schlauchpaket

(10) WF 25i Robacta Drive

(11) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 4 m zwischen Antriebseinheit und SB 60i R

-

max. 6 m zwischen SB 60i R und Abspul-Drahtvorschub

-

Mindestlänge zwischen SB 60i R und Antriebseinheit:

1 m

Mögliche Drahtdurchmesser:

0,8 - 1,6 mm

Schweißverfahren:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

29

Page 30

PushPull mit 2

(9)

(11)**

(8)

(1)

(7)*

(2)

(10)

(3)

(4)

(5)

(6)

Rollen AbspulDrahtvorschub,

Drahtfass und

externem DrahtFörderschlauch

(1) Abspul-Drahtvorschub WF 30i REEL 2R

+ WF Mounting Drum

(2) SpeedNet-Kabel COM

(3) TPSi Stromquelle

(4) CU Kühlgerät

(5) Standkonsole

(6) HP Verbindungs-Schlauchpaket

(7) Draht-Förderschlauch mit Draht-Führungsseele

(8) SplitBox SB 500i R

(9) MHP /i R Schweißbrenner-Schlauchpaket mit externem Draht-Förder-

schlauch

(10) WF 25i Robacta Drive

(11) MHP /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 8 m zwischen Antriebseinheit und Abspul-Drahtvorschub

(max. 10 m mit PowerLiner)

Mögliche Drahtdurchmesser:

0,8 - 1,6 mm

Schweißverfahren:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

WICHTIG!

-

Diese Konfiguration ist nur mit Drahtfass möglich. Eine Drahtspule ist nicht

möglich.

In dieser Konfiguration keine Draht-Richtstrecke oder Umlenkrolle verwen-

-

den.

30

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

Page 31

CMT mit SB 60i,

(9)*

(4)

(5)

(11)**

(8)

(6)

(7)

(1)*

(1)**

(2)

(10)

(3)

(1

(1(1

4 Rollen AbspulDrahtvorschub

und Drahtfass

DE

(1) Draht-Förderschlauch mit Draht-Führungsseele

(2) SpeedNet-KabeL COM

(3) Abspul-Drahtvorschub WF 25i REEL 4R

(4) TPSi Stromquelle

(5) CU Kühlgerät

(6) Standkonsole

(7) HP Verbindungs-Schlauchpaket SB 60i

(8) SplitBox SB 60i R

(9) MHP /i R Schweißbrenner-Schlauchpaket

(10) WF 60i Robacta Drive CMT

(11) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 4 m zwischen Antriebseinheit und SB 60i R

-

max. 6 m zwischen SB 60i R und Abspul-Drahtvorschub

-

max. 8 m zwischen Abspul-Drahtvorschub und Drahtfass

-

(max. 10 m mit PowerLiner)

Mindestlänge zwischen Drahtvorschub und Antriebseinheit:

1 m

Mögliche Drahtdurchmesser:

0,8 - 1,6 mm Aluminium, 0,8 - 1,4 mm Stahl

Schweißverfahren:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE, PMC-RIPPLE-DRIVE, CMT

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

31

Page 32

CMT mit SB

(9)

(4)

(5)

(12)**

(8)

(6)

(7)

(1)*

(1)**

(2)

(10)*

(3)

(11)

(1

500i, 4 Rollen

Abspul-Drahtvorschub, Drahtfass und externem DrahtFörderschlauch

(1) Draht-Förderschlauch mit Draht-Führungsseele

(2) SpeedNet-KabeL COM

(3) Abspul-Drahtvorschub WF 25i REEL 4R

(4) TPSi Stromquelle

(5) CU Kühlgerät

(6) Standkonsole

(7) HP Verbindungs-Schlauchpaket

(8) Drahtpuffer

(9) SplitBox SB 500i R

(10) MHP /i R Schweißbrenner-Schlauchpaket mit externem Draht-Förder-

schlauch

(11) WF 60i Robacta Drive CMT

(12) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 4 m zwischen Antriebseinheit und Drahtpuffer

-

max. 6 m zwischen Drahtpuffer und Abspul-Drahtvorschub

-

max. 8 m zwischen Abspul-Drahtvorschub und Drahtfass

-

(max. 10 m mit PowerLiner)

Mindestlänge zwischen Drahtvorschub und Antriebseinheit:

1 m

32

Mögliche Drahtdurchmesser:

0,8 - 1,6 mm Aluminium, 0,8 - 1,4 mm Stahl

Schweißverfahren:

Standard, Puls, LSC, PMC, CMT

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

Page 33

CMT mit SB 60i,

(3)

(4)

(11)**

(8)

(5)

(6)

(1)

(7)**

(2)

(9)*

(2)

(10)

4 Rollen AbspulDrahtvorschub

und Drahtspule

DE

(1) SpeedNet-KabeL COM

(2) Abspul-Drahtvorschub WF 25i REEL 4R

+ OPT/i WF Reel Schlitten D300

(3) TPSi Stromquelle

(4) CU Kühlgerät

(5) Standkonsole

(6) HP Verbindungs-Schlauchpaket SB 60i

(7) Draht-Förderschlauch mit Draht-Führungsseele

(8) SplitBox SB 60i R

(9) MHP /i R Schweißbrenner-Schlauchpaket

(10) WF 60i Robacta Drive CMT

(11) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 4 m zwischen Antriebseinheit und SB 60i R

-

max. 6 m zwischen SB 60i R und Abspul-Drahtvorschub

-

Mindestlänge zwischen Drahtvorschub und Antriebseinheit:

1 m

Mögliche Drahtdurchmesser:

0,8 - 1,6 mm Aluminium, 0,8 - 1,4 mm Stahl

Schweißverfahren:

Standard, Puls, LSC, PMC, CMT

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

33

Page 34

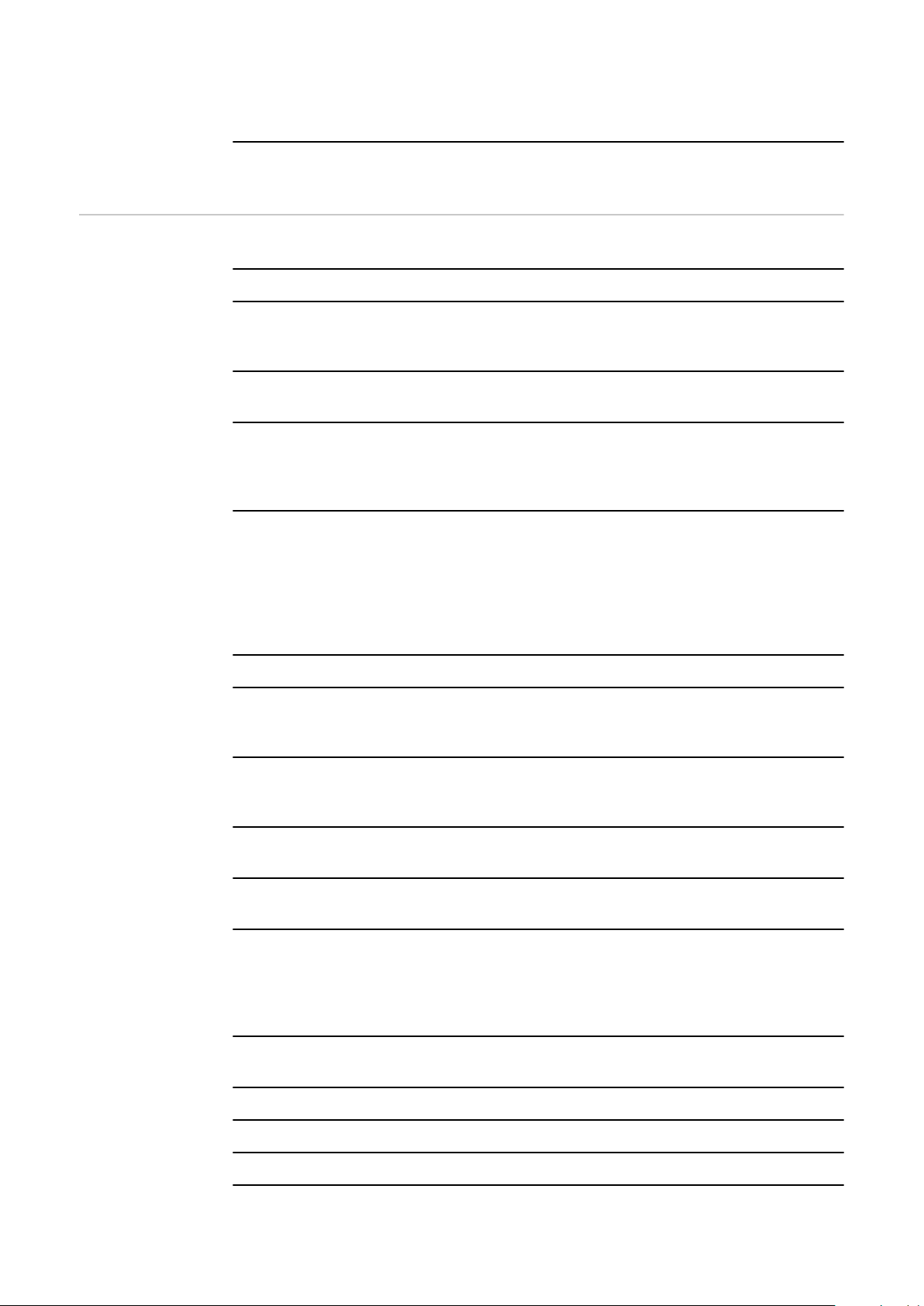

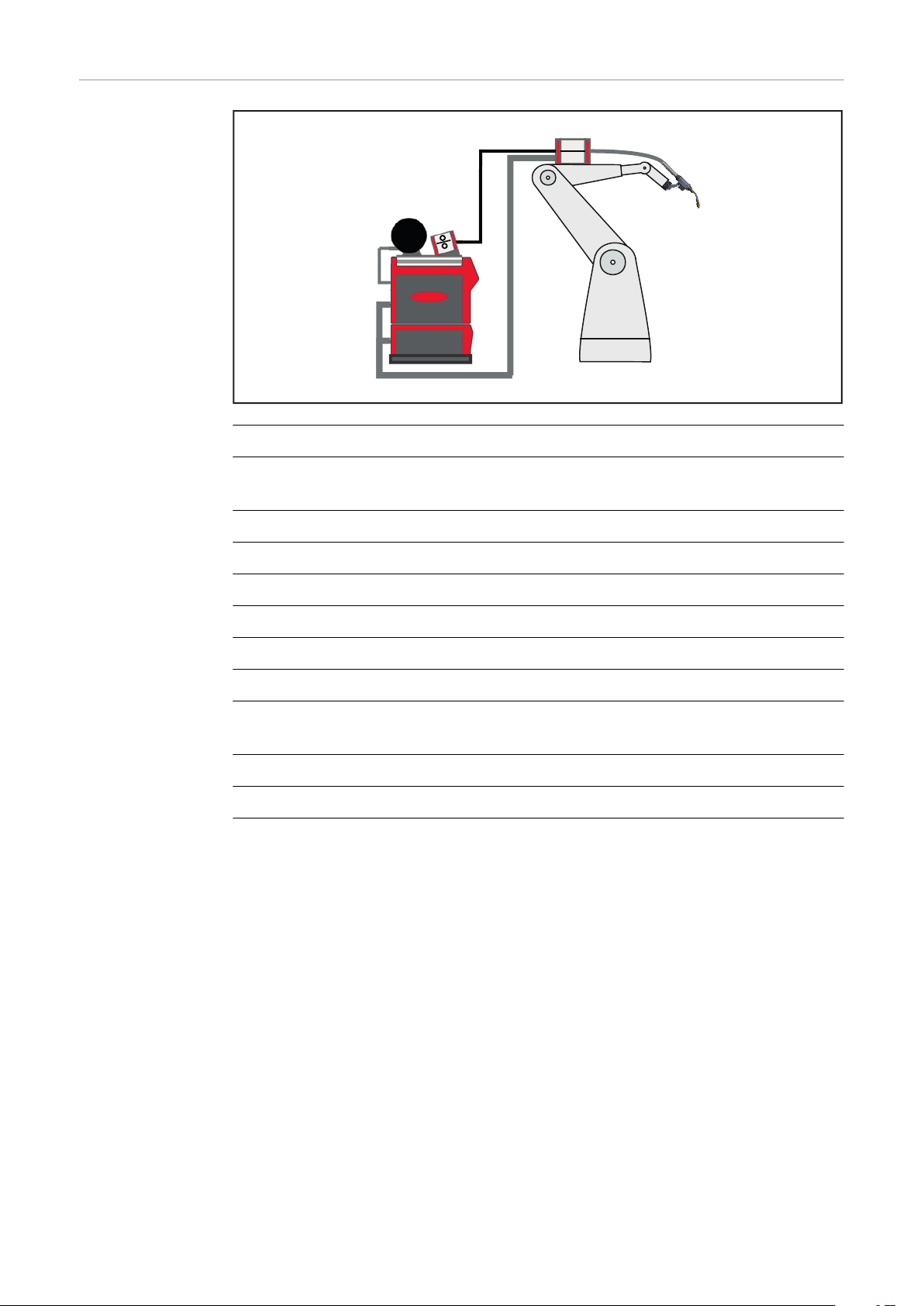

Systemkonfigurationen - PAP

(8)

(2)

(3)

(9)**

(7)*

(1)*

(4)

(6)

(5)

PowerDrive mit

Drahtfass

(1) Draht-Förderschlauch mit Draht-Führungsseele

(2) TPSi Stromquelle

(3) CU Kühlgerät

(4) Standkonsole

(5) HP Verbindungs-Schlauchpaket

(6) SplitBox SB 500i R

(7) MHP /i R Schweißbrenner-Schlauchpaket

(8) WF 25i Robacta Drive

(9) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 6 m zwischen Drahtfass und Antriebseinheit

(max. 8 m mit PowerLiner)

Mögliche Drahtdurchmesser:

0,8 - 1,2 mm

Schweißverfahren:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

WICHTIG! In dieser Konfiguration keine Draht-Richtstrecke oder Umlenkrolle

verwenden.

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

34

Page 35

PushPull mit 4

(8)

(4)

(5)

(11)**

(9)*

(1)*

(6)

(10)

(7)

(2)

(3)

(1)*

(1(1(1

(1(1(1

(1

Rollen AbspulDrahtvorschub

und Drahtfass

DE

(1) Draht-Förderschlauch mit Draht-Führungsseele

(2) SpeedNet-Kabel COM

(3) Abspul-Drahtvorschub WF 25i REEL 4R

(4) TPSi Stromquelle

(5) CU Kühlgerät

(6) Standkonsole

(7) HP Verbindungs-Schlauchpaket

(8) SplitBox SB 500i R

(9) MHP /i R Schweißbrenner-Schlauchpaket

(10) WF 25i Robacta Drive

(11) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 15 m zwischen Antriebseinheit und Abspul-Drahtvorschub

-

(max. 20 m mit PowerLiner)

max. 8 m zwischen Abspul-Drahtvorschub und Drahtfass

-

(max. 10 m mit PowerLiner)

Mindestlänge zwischen Drahtvorschub und Antriebseinheit:

4 m

Mögliche Drahtdurchmesser:

0,8 - 2,0 mm

Schweißverfahren:

Standard, Puls, LSC, PMC

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

35

Page 36

PushPull mit 4

(8)

(11)**

(9)*

(1)

(10)

(2)

(7)*

(3)

(4)

(5)

(6)

Rollen AbspulDrahtvorschub

und Drahtspule

(1) SpeedNet-Kabel COM

(2) Abspul-Drahtvorschub WF 25i REEL 4R

+ OPT/i WF Reel Schlitten D300

(3) TPSi Stromquelle

(4) CU Kühlgerät

(5) Standkonsole

(6) HP Verbindungs-Schlauchpaket

(7) Draht-Förderschlauch mit Draht-Führungsseele

(8) SplitBox SB 500i R

(9) MHP /i R Schweißbrenner-Schlauchpaket

(10) WF 25i Robacta Drive

(11) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 15 m zwischen Antriebseinheit und Abspul-Drahtvorschub

(max. 20 m mit PowerLiner)

Mindestlänge zwischen Drahtvorschub und Antriebseinheit:

4 m

Mögliche Drahtdurchmesser:

0,8 - 2,0 mm

Schweißverfahren:

Standard, Puls, LSC, PMC

36

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

Page 37

PushPull mit 2

(8)

(4)

(5)

(11)**

(9)*

(3)*

(6)

(10)

(7)

(1)

(2)

Rollen AbspulDrahtvorschub

und Drahtfass

DE

(1) Abspul-Drahtvorschub WF 30i REEL 2R

+ WF Mounting Drum

(2) SpeedNet-Kabel COM

(3) Draht-Förderschlauch mit Draht-Führungsseele

(4) TPSi Stromquelle

(5) CU Kühlgerät

(6) Standkonsole

(7) HP Verbindungs-Schlauchpaket

(8) SplitBox SB 500i R

(9) MHP /i R Schweißbrenner-Schlauchpaket

(10) WF 25i Robacta Drive

(11) MHP /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 8 m zwischen Antriebseinheit und Abspul-Drahtvorschub

(max. 10 m mit PowerLiner)

Mindestlänge zwischen Drahtvorschub und Antriebseinheit:

4 m

Mögliche Drahtdurchmesser:

0,8 - 1,6 mm

Schweißverfahren:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

WICHTIG! Diese Konfiguration ist nur mit Drahtfass möglich. Eine Drahtspule ist

nicht möglich.

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

37

Page 38

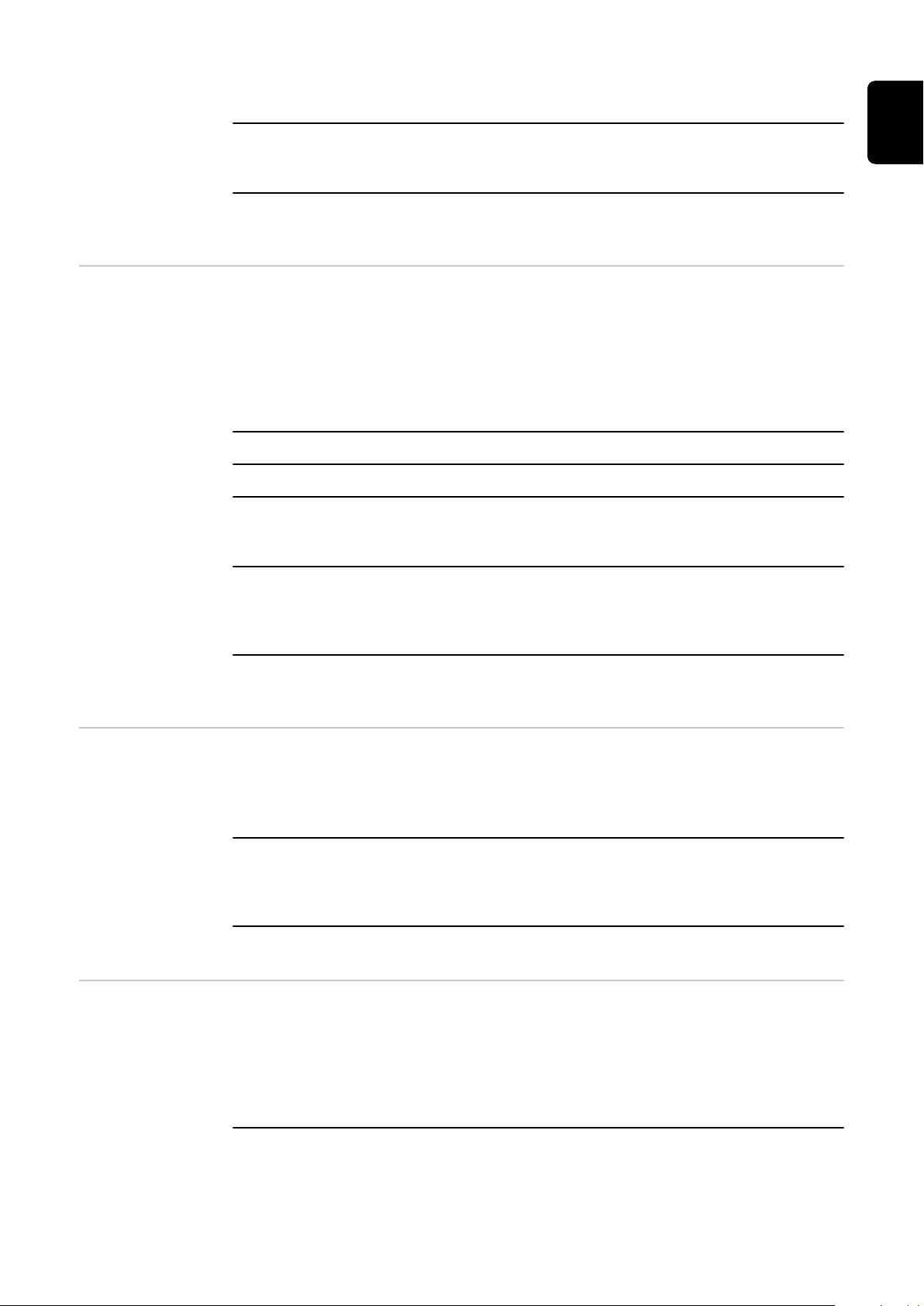

PushPull mit

(8)

(4)

(5)

(12)**

(10)*

(1)*

(6)

(11)

(7)

(2)

(3)

(1)**

(9)

(1)*

Drahtpuffer, 4

Rollen AbspulDrahtvorschub

und Drahtfass

(1) Draht-Förderschlauch mit Draht-Führungsseele

(2) SpeedNet-Kabel COM

(3) Abspul-Drahtvorschub WF 25i REEL 4R

(4) TPSi Stromquelle

(5) CU Kühlgerät

(6) Standkonsole

(7) HP Verbindungs-Schlauchpaket

(8) SplitBox SB 500i R

(9) Drahtpuffer

(10) MHP /i R Schweißbrenner-Schlauchpaket

(11) WF 25i Robacta Drive

(12) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 4 m zwischen Antriebseinheit und Drahtpuffer

-

max. 6 m zwischen Drahtpuffer und Abspul-Drahtvorschub

-

max. 8 m zwischen Abspul-Drahtvorschub und Drahtfass

-

(max. 10 m mit PowerLiner)

Mögliche Drahtdurchmesser:

0,8 - 2,0 mm Aluminium, 0,8 - 1,6 mm Stahl

Schweißverfahren:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

38

Page 39

PushPull mit

(9)

(12)**

(10)*

(7)**

(8)

(1)

(2)

(7)*

(11)

(3)

(4)

(5)

(6)

Drahtpuffer, 4

Rollen AbspulDrahtvorschub

und Drahtspule

DE

(1) SpeedNet-KabeL COM

(2) Abspul-Drahtvorschub WF 25i REEL 4R

+ OPT/i WF Reel Schlitten D300

(3) TPSi Stromquelle

(4) CU Kühlgerät

(5) Standkonsole

(6) HP Verbindungs-Schlauchpaket

(7) Draht-Förderschlauch mit Draht-Führungsseele

(8) Drahtpuffer

(9) SplitBox SB 500i R

(10) MHP /i R Schweißbrenner-Schlauchpaket

(11) WF 25i Robacta Drive

(12) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 4 m zwischen Antriebseinheit und Drahtpuffer

-

max. 6 m zwischen Drahtpuffer und Abspul-Drahtvorschub

-

Mindestlänge zwischen Drahtvorschub und Antriebseinheit:

1 m

Mögliche Drahtdurchmesser:

0,8 - 1,6 mm

Schweißverfahren:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

39

Page 40

CMT mit SB 60i,

(8)

(4)

(5)

(11)**

(9)*

(1)**

(6)

(7)

(3)

(2)(1)*

(10)

4 Rollen AbspulDrahtvorschub

und Drahtfass

(1) Draht-Förderschlauch mit Draht-Führungsseele

(2) SpeedNet-KabeL COM

(3) Abspul-Drahtvorschub WF 25i REEL 4R

(4) TPSi Stromquelle

(5) CU Kühlgerät

(6) Standkonsole

(7) HP Verbindungs-Schlauchpaket SB 60i

(8) SplitBox SB 60i R

(9) MHP /i R Schweißbrenner-Schlauchpaket

(10) WF 60i Robacta Drive CMT

(11) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 4 m zwischen Antriebseinheit und SB 60i R

-

max. 6 m zwischen SB 60i R und Abspul-Drahtvorschub

-

max. 8 m zwischen Abspul-Drahtvorschub und Drahtfass

-

(max. 10 m mit PowerLiner)

Mindestlänge zwischen Drahtvorschub und Antriebseinheit:

1 m

Mögliche Drahtdurchmesser:

0,8 - 1,6 mm Aluminium, 0,8 - 1,4 mm Stahl

40

Schweißverfahren:

Standard, Puls, LSC, PMC, CMT

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

den (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

Page 41

CMT mit SB

(8)

(12)**

(9)

(10)*

(7)

(3)

(2)(1)*

(11)

(1)**

(1)*

(4)

(5)

(6)

500i, 4 Rollen

Abspul-Drahtvorschub und

Drahtfass

DE

(1) Draht-Förderschlauch mit Draht-Führungsseele

(2) SpeedNet-KabeL COM

(3) Abspul-Drahtvorschub WF 25i REEL 4R

(4) TPSi Stromquelle

(5) CU Kühlgerät

(6) Standkonsole

(7) HP Verbindungs-Schlauchpaket

(8) SplitBox SB 500i R

(9) Drahtpuffer

(10) MHP /i R Schweißbrenner-Schlauchpaket

(11) WF 60i Robacta Drive CMT

(12) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 4 m zwischen Antriebseinheit und Drahtpuffer

-

max. 6 m zwischen Drahtpuffer und Abspul-Drahtvorschub

-

max. 8 m zwischen Abspul-Drahtvorschub und Drahtfass

-

(max. 10 m mit PowerLiner)

Mindestlänge zwischen Drahtvorschub und Antriebseinheit:

1 m

Mögliche Drahtdurchmesser:

0,8 - 1,6 mm Aluminium, 0,8 - 1,4 mm Stahl

Schweißverfahren:

Standard, Puls, LSC, PMC, CMT

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

41

Page 42

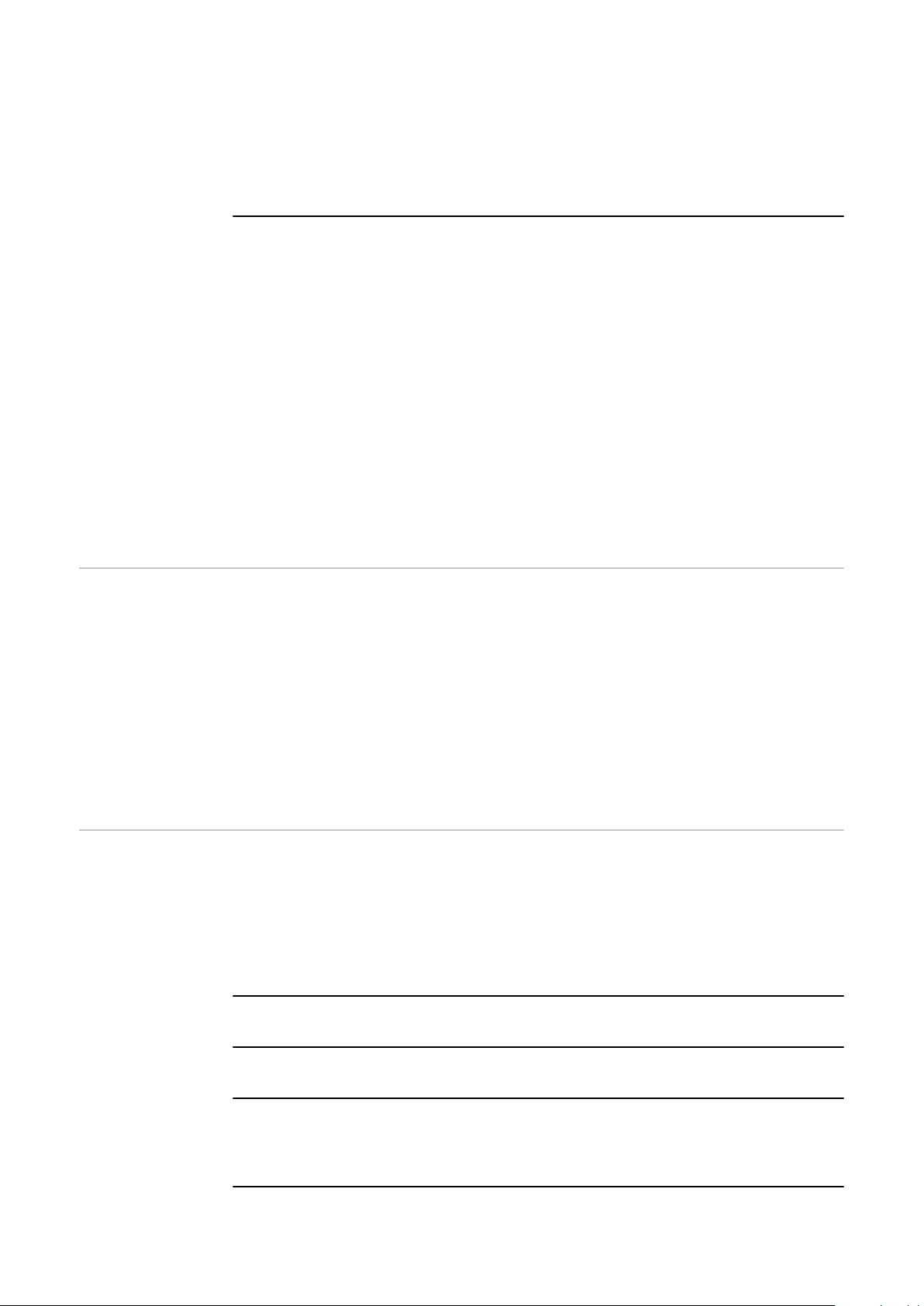

CMT mit SB

(8)

(12)**

(9)

(10)*

(6)

(7)**

(2)

(1)

(11)

(7)*

(3)

(4)

(5)

500i, 4 Rollen

Abspul-Drahtvorschub und

Drahtspule

(1) SpeedNet-KabeL COM

(2) Abspul-Drahtvorschub WF 25i REEL 4R

+ OPT/i WF Reel Schlitten D300

(3) TPSi Stromquelle

(4) CU Kühlgerät

(5) Standkonsole

(6) HP Verbindungs-Schlauchpaket

(7) Draht-Förderschlauch mit Draht-Führungsseele

(8) SplitBox SB 500i R

(9) MHP /i R Schweißbrenner-Schlauchpaket

(10) WF 60i Robacta Drive CMT

(11) MTB /i R Roboter-Schweißbrenner

Maximale Draht-Förderlänge:

max. 4 m zwischen Antriebseinheit und Drahtpuffer

-

max. 6 m zwischen Drahtpuffer und Abspul-Drahtvorschub

-

Mindestlänge zwischen Drahtvorschub und Antriebseinheit:

1 m

Mögliche Drahtdurchmesser:

0,8 - 1,6 mm Aluminium, 0,8 - 1,4 mm Stahl

Schweißverfahren:

Standard, Puls, LSC, PMC, CMT

42

* Größte Draht-Führungsseele verwenden (inkl. Basic-Kit)

** Die dem Drahtdurchmesser entsprechende Draht-Führungsseele verwen-

den (inkl. Basic-Kit)

Page 43

Systemkomponenten

43

Page 44

44

Page 45

SplitBox SB 500i R

Gerätekonzept Die Geräte SplitBox (SB) 500i R, SB 500i R / L und SB 500i R PAP dienen zur

Zusammenführung der Schweißmedien beim automatisiertem MIG/MAGSchweißen und sind speziell für den Aufbau am Roboter konzipiert. Die Geräte

sind in 2 Ausführungen verfügbar:

R = für Anwendungen, bei welchen das Schlauchpaket extern am Roboter

-

montiert wird

PAP = für Anwendungen, bei welchen das Schlauchpaket im Roboterarm

-

montiert wird

DE

Bestimmungsgemäße Verwendung

Sicherheit

Das Gerät ist ausschließlich für die Zusammenführung der Schweißmedien beim

automatisiertem MIG/MAG-Schweißen in Verbindung mit Fronius Systemkomponenten bestimmt. Eine andere oder darüber hinausgehende Benutzung gilt als

nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch:

das vollständige Lesen dieser Bedienungsanleitung

-

das Befolgen aller Anweisungen und Sicherheitsvorschriften dieser Bedie-

-

nungsanleitung

die Einhaltung der Inspektions- und Wartungsarbeiten

-

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

▶

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses

▶

Gerätes und aller Systemkomponenten lesen und verstehen.

45

Page 46

Warnhinweise

40,0006,3035

Caution:

Attention:

Parts may be at welding

voltage

Les pièces peuvent être

à la tension de soudage

500 A/100% 600 A/60% 650A/40%

I2

0.8 A

I11

U11

60 V

U12 I12 0.5 A24 V

IEC 60 974-1/-10 Cl.A

IP 43

www.fronius.com

Ser.No.:

Part No.:

XXXXXXXXXX

4,040,080

SB 500i R /G/W/FSC

am Gerät

Das Gerät ist mit Sicherheitssymbolen und einem Leistungsschild ausgestattet.

Die Sicherheitssymbole und das Leistungsschild dürfen weder entfernt noch

übermalt werden. Die Sicherheitsymbole warnen vor Fehlbedienung, woraus

schwerwiegende Personen- und Sachschäden resultieren können.

Schweißen ist gefährlich. Für das ordnungsgemäße Arbeiten mit dem Gerät

müssen folgende Grundvoraussetzungen erfüllt sein:

Ausreichende Qualifikation für das Schweißen

-

Geeignete Schutzausrüstung

-

Fernhalten unbeteiligter Personen von dem Drahtvorschub und dem

-

Schweißprozess

Ausgediente Geräte nicht in den Hausmüll geben, sondern entsprechend den Sicherheitsvorschriften entsorgen.

Beschriebene Funktionen erst anwenden, wenn folgende Dokumente vollständig

gelesen und verstanden wurden:

diese Bedienungsanleitung

-

sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

-

Sicherheitsvorschriften

46

Page 47

Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen fernhalten, wie zum Beispiel:

Zahnräder

-

Vorschubrollen

-

Drahtspulen und Schweißdrähten

-

Nicht in rotierende Antriebsteile greifen.

Abdeckungen und Seitenteile dürfen nur für die Dauer von Wartungs- und Reparaturarbeiten geöffnet / entfernt werden.

Während des Betriebes

Sicherstellen, dass alle Abdeckungen geschlossen und sämtliche Seitenteile

-

ordnungsgemäß montiert sind.

Alle Abdeckungen und Seitenteile geschlossen halten.

-

DE

47

Page 48

SplitBox SB 60i R

Gerätekonzept Die Geräte SB 60i R und SB 60i R /L dienen zur Zusammenführung der

Schweißmedien beim automatisiertem MIG/MAG-Schweißen und sind speziell

für den Aufbau am Roboter konzipiert.

SB 60i R:

rechte Geräteausführung, zur Montage an der rechten Roboter-Seite

SB 60i R /L:

linke Geräteausführung, zur Montage an der linken Roboter-Seite

Bestimmungsgemäße Verwendung

Sicherheit

Das Gerät ist ausschließlich für die Zusammenführung der Schweißmedien beim

automatisiertem MIG/MAG-Schweißen in Verbindung mit Fronius Systemkomponenten bestimmt. Eine andere oder darüber hinausgehende Benutzung gilt als

nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch:

das vollständige Lesen dieser Bedienungsanleitung

-

das Befolgen aller Anweisungen und Sicherheitsvorschriften dieser Bedie-

-

nungsanleitung

die Einhaltung der Inspektions- und Wartungsarbeiten

-

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

▶

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses

▶

Gerätes und aller Systemkomponenten lesen und verstehen.

48

Page 49

Warnhinweise

am Gerät

Das Gerät ist mit Sicherheitssymbolen und einem Leistungsschild ausgestattet.

Die Sicherheitssymbole und das Leistungsschild dürfen weder entfernt noch

übermalt werden. Die Sicherheitsymbole warnen vor Fehlbedienung, woraus

schwerwiegende Personen- und Sachschäden resultieren können.

DE

Schweißen ist gefährlich. Für das ordnungsgemäße Arbeiten mit dem Gerät

müssen folgende Grundvoraussetzungen erfüllt sein:

Ausreichende Qualifikation für das Schweißen

-

Geeignete Schutzausrüstung

-

Fernhalten unbeteiligter Personen von dem Drahtvorschub und dem

-

Schweißprozess

Beschriebene Funktionen erst anwenden, wenn folgende Dokumente vollständig

gelesen und verstanden wurden:

diese Bedienungsanleitung

-

sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

-

Sicherheitsvorschriften

49

Page 50

Ausgediente Geräte nicht in den Hausmüll geben, sondern entsprechend den Sicherheitsvorschriften entsorgen.

50

Page 51

Drahtpuffer TPSi

Allgemeines Der Drahtpuffer dient als Pufferzone

für die beim Schweißprozess CMT

benötigten schnellen reversierenden

Bewegungen der Drahtelektrode.

Gleichzeitig ermöglicht der Drahtpuffer die Harmonisierung zweier Antriebssysteme mit unterschiedlichen

Arbeitsweisen. Das hintere Antriebssystem versorgt den Drahtpuffer

gleichmäßig mit der Drahtelektrode,

während der vordere hochdynamische

Antriebsmotor die Drahtelektrode bis

zu 70 mal pro Sekunde vor und zurück

befördert.

Die Drahtelektrode gelangt somit beinahe kräftefrei zur vorderen Antriebseinheit und garantiert eine hohe Qualität des Schweißprozesses.

DE

Der Drahtpuffer ist für die Montage am Seitenarm oder am Balancer geeignet.

51

Page 52

CrashBox /i

Allgemeines

Am Roboterarm montierte CrashBox Drive /i

PAP mit Robacta Drive und MTB

Die CrashBox Drive /i ist eine Schutzeinrichtung für den Brennerkörper, die Antriebseinheit und die Brenner-Wechselkupplung. Im Falle einer Kollision gibt die

CrashBox ein Signal an die Roboter-Steuerung aus, worauf die Roboter-Steuerung den Roboter sofort stoppt.

Das Halteschellen-System dient zur Aufnahme der Antriebseinheit bei konventionellen Robotern.

HINWEIS!

Die Haltekraft der CrashBox immer an das Systemgewicht anpassen!

Die CrashBox-Größe gemäß folgender Kriterien auswählen:

L:

▶

für Push-Systeme mit einer Brennerkörper-Länge bis 249 mm.

XL:

▶

für Push-Systeme mit einer Brennerkörper-Länge bis 249 mm und mit

Verlängerung;

für Push-Systeme mit einer Brennerkörper-Länge von 250 - 391 mm;

für Push/Pull-Systeme mit einer Brennerkörper-Länge bis 249 mm.

XXL:

▶

für Push/Pull-Systeme mit einer Brennerkörper-Länge von 250 - 391 mm;

für Push/Pull-Systeme mit einer Brennerkörper-Länge bis 249 mm und mit

Verlängerung.

Befindet sich eine TX/i Brennerkörper-Wechselstation oder WireBrake im

▶

Schweißsystem, die nächst größere CrashBox auswählen.

Bei Schweißbrenner-Reinigung mittels TC 2000 ebenfalls die nächst größere

▶

CrashBox auswählen.

Am Roboterarm montierte CrashBox Drive /i mit

Halteschellen-System, Robacta Drive und MTB

52

Für die Montage der CrashBox Drive /i ist ein roboterspezifischer, isolierender

Roboterflansch notwendig.

Page 53

Hinweis zum korrekten Betrieb

von CrashBoxen

HINWEIS!

Um Beschädigungen am Schweißbrenner oder am Schweißbrenner-Schlauchpaket zu vermeiden oder um Fehlauslösungen der CrashBox zu verhindern, folgende Punkte berücksichtigen:

Bei Roboterbewegungen starke Beschleunigungen und Maximalgeschwindig-

▶

keiten vermeiden.

Die freie Beweglichkeit des Schweißbrenner-Schlauchpakets bei allen Robo-

▶

terbewegungen sicher stellen;

das Schweißbrenner-Schlauchpaket darf in keiner Position spannen und somit eine Zugbelastung auf die CrashBox ausüben.

Das Schweißbrenner-Schlauchpaket darf in Bewegung nicht herumpeitschen

▶

oder hängenbleiben.

Falls möglich, bereits in der Konzeptphase alle Bewegungssituationen mit

▶

Fronius Systemkomponenten in einer Simulation abklären.

DE

Zusätzlich für

die Montage erforderlich

Abhängig vom jeweiligen Roboter:

1 Stk. Roboterflansch mit Schrau-

-

ben

Roboterflansch gemäß Preisliste

Drehmomente beachten:

Max. Anzugsmoment für Schrauben

mit Festigkeitsklasse 8.8

M4 3,3 Nm / 2,43 lb-ft

M5 5,0 Nm / 3,69 lb-ft

M6 6,0 Nm / 4,43 lb-ft

M8 27,3 Nm / 20,14 lb-ft

M10 54 Nm / 39,83 lb-ft

M12 93 Nm / 68,60 lb-ft

53

Page 54

Gerätekonzept Die CrashBox Drive /i ist speziell für die Montage am Roboterarm konzipiert und

(1) (2)(3) (2)(3)(4) (5) (6)

(1) (2) (3) (4) (5)(6)(2)(3)

für die Aufnahme von gas- und wassergekühlten Roboter-Schlauchpaketen mit

Roboter-Antriebseinheiten ausgelegt. Das Schweißbrenner-Schlauchpaket

verläuft bei PAP-Systemen durch die CrashBox und in Folge durch den Roboterarm. Bei konventionellen Robotersystemen verläuft das SchweißbrennerSchlauchpaket entlang des Roboterarms und ist an der Halteschelle befestigt.Die magnetische Kupplung ermöglicht bei einem Crash ein kraftarmes Auslenken mit großem Auslenkweg.

Einsatzgebiete Das Halteschellen-System kann für folgende PushPull-Roboter-Schlauchpakete

verwendet werden: