Operating

Instructions

Sistema di saldatura TPS/i Robotics

Pull

PushPull CMT

Istruzioni per l'uso

IT

42,0426,0219,IT 024-07032023

Indice

Norme di sicurezza 8

Spiegazione delle avvertenze per la sicurezza 8

In generale 8

Uso prescritto 9

Condizioni ambientali 9

Obblighi del gestore 9

Obblighi del personale 10

Collegamento alla rete 10

Protezione personale e di terzi 10

Pericolo derivante da gas e vapori dannosi 11

Pericolo derivante dalla dispersione di scintille 12

Pericoli derivanti dalla corrente di rete e di saldatura 12

Correnti di saldatura vaganti 13

Classificazioni di compatibilità elettromagnetica degli apparecchi 14

Misure relative alla compatibilità elettromagnetica 14

Misure relative ai campi elettromagnetici 15

Punti particolarmente pericolosi 15

Requisiti del gas inerte 16

Pericolo dovuto alle bombole del gas inerte 16

Pericolo dovuto al gas inerte in uscita 17

Misure di sicurezza sul luogo di installazione e durante il trasporto 17

Misure di sicurezza in condizioni di funzionamento normale 18

Messa in funzione, manutenzione e riparazione 19

Verifiche tecniche per la sicurezza 19

Smaltimento 19

Certificazione di sicurezza 19

Protezione dei dati 20

Diritti d'autore 20

Descrizione delle avvertenze riportate sull'apparecchio 21

IT

Configurazione di sistema 23

Configurazioni di sistema - robot convenzionale 25

PowerDrive con fusto del filo 25

PowerDrive con fusto del filo e tubo di alimentazione filo esterno 26

PushPull con carrello traina filo a svolgimento a 4 rulli e fusto del filo 27

PushPull con carrello traina filo a svolgimento a 4 rulli e bobina filo 28

PushPull con SB 60i, carrello traina filo a svolgimento a 4 rulli e bobina filo 29

PushPull con carrello traina filo a svolgimento a 2 rulli, fusto del filo e tubo di alimentazione filo esterno

CMT con SB 60i, carrello traina filo a svolgimento a 4 rulli e fusto del filo 31

CMT con SB 500i, carrello traina filo a svolgimento a 4 rulli, fusto del filo e tubo di alimentazione filo esterno

CMT con SB 60i, carrello traina filo a svolgimento a 4 rulli e bobina filo 33

Configurazioni del sistema - PAP 34

PowerDrive con fusto del filo 34

PushPull con carrello traina filo a svolgimento a 4 rulli e fusto del filo 35

PushPull con carrello traina filo a svolgimento a 4 rulli e bobina filo 36

PushPull con carrello traina filo a svolgimento a 2 rulli e fusto del filo 37

PushPull con tampone del filo, carrello traina filo a svolgimento a 4 rulli e fusto del filo 38

PushPull con tampone del filo, carrello traina filo a svolgimento a 4 rulli e bobina filo 39

CMT con SB 60i, carrello traina filo a svolgimento a 4 rulli e fusto del filo 40

CMT con SB 500i, carrello traina filo a svolgimento a 4 rulli e fusto del filo 41

CMT con SB 500i, carrello traina filo a svolgimento a 4 rulli e bobina filo 42

30

32

Componenti del sistema 43

SplitBox SB 500i R 45

Concezione dell'apparecchio 45

Uso prescritto 45

3

Sicurezza 45

Avvertenze riportate sull'apparecchio 46

SplitBox SB 60i R 48

Concezione dell'apparecchio 48

Uso prescritto 48

Sicurezza 48

Avvertenze riportate sull'apparecchio 49

Tampone del filo TPSi 51

In generale 51

CrashBox /i 52

In generale 52

Avvertenza sul corretto uso dei CrashBox 53

Altri componenti necessari per il montaggio 53

Concezione dell'apparecchio 54

Settori d'impiego 54

Avvertenza sulla riparazione dei CrashBox 54

Fornitura 54

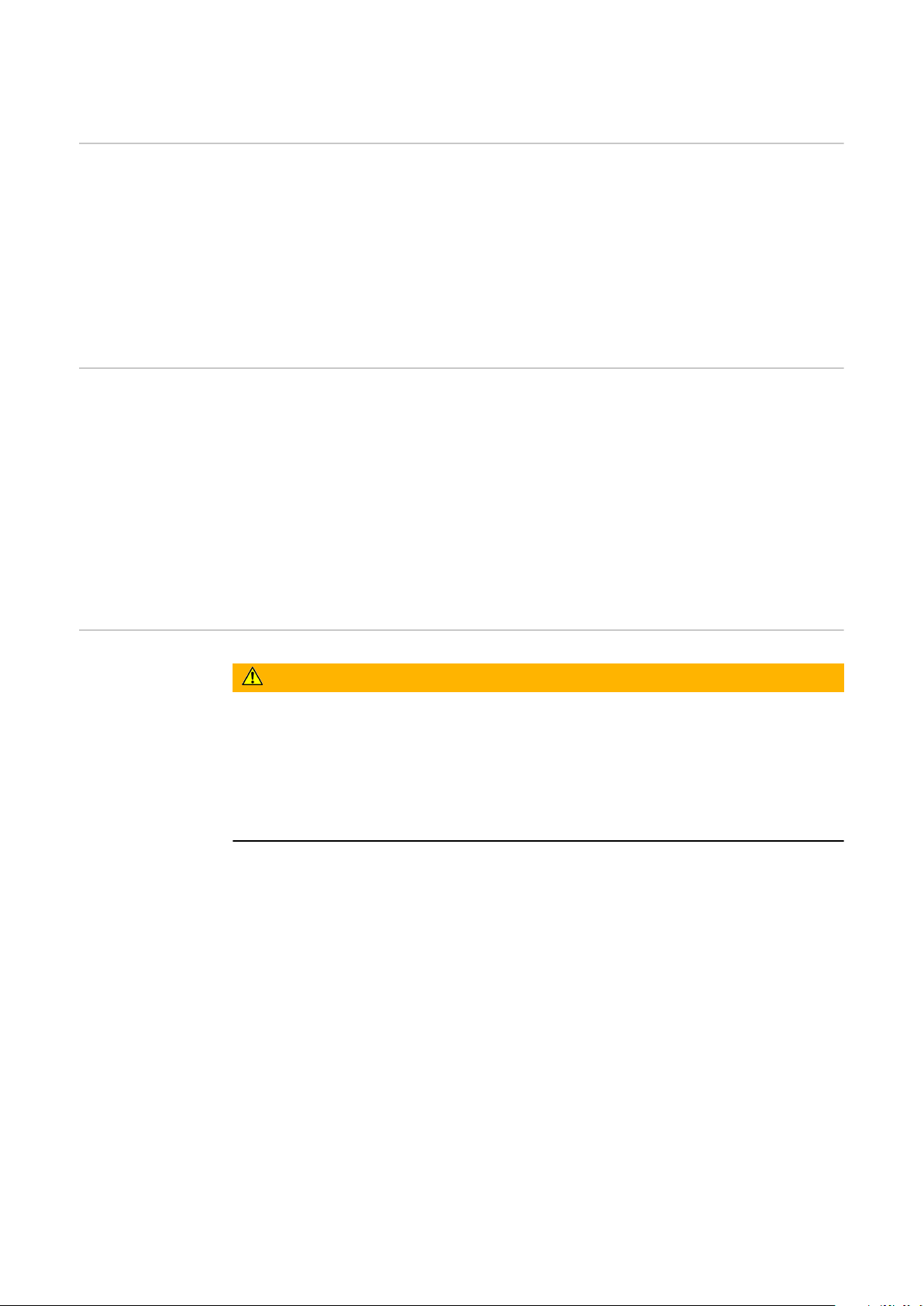

WF Robacta Drive 55

In generale 55

Avvertenze riportate sull'apparecchio 55

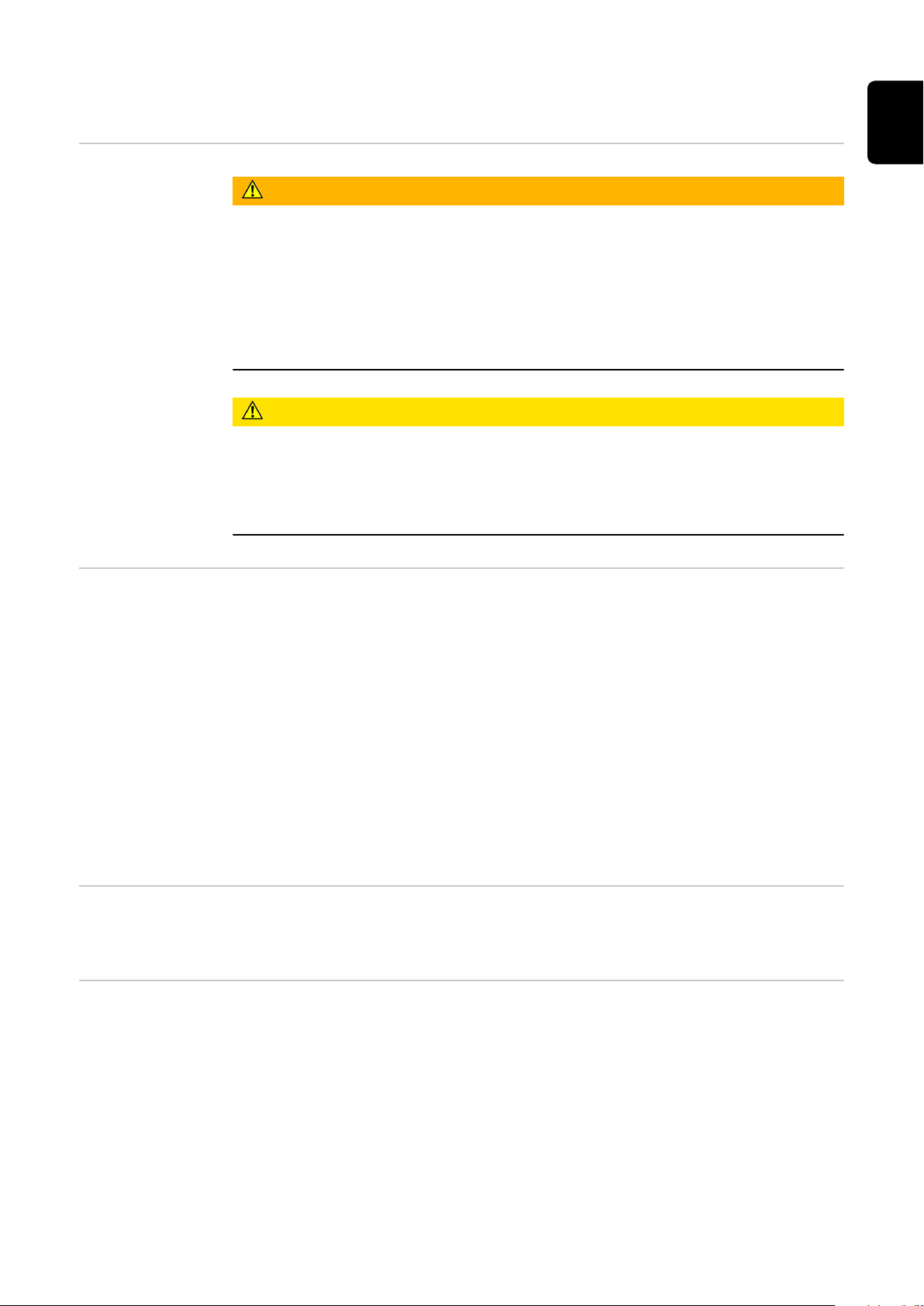

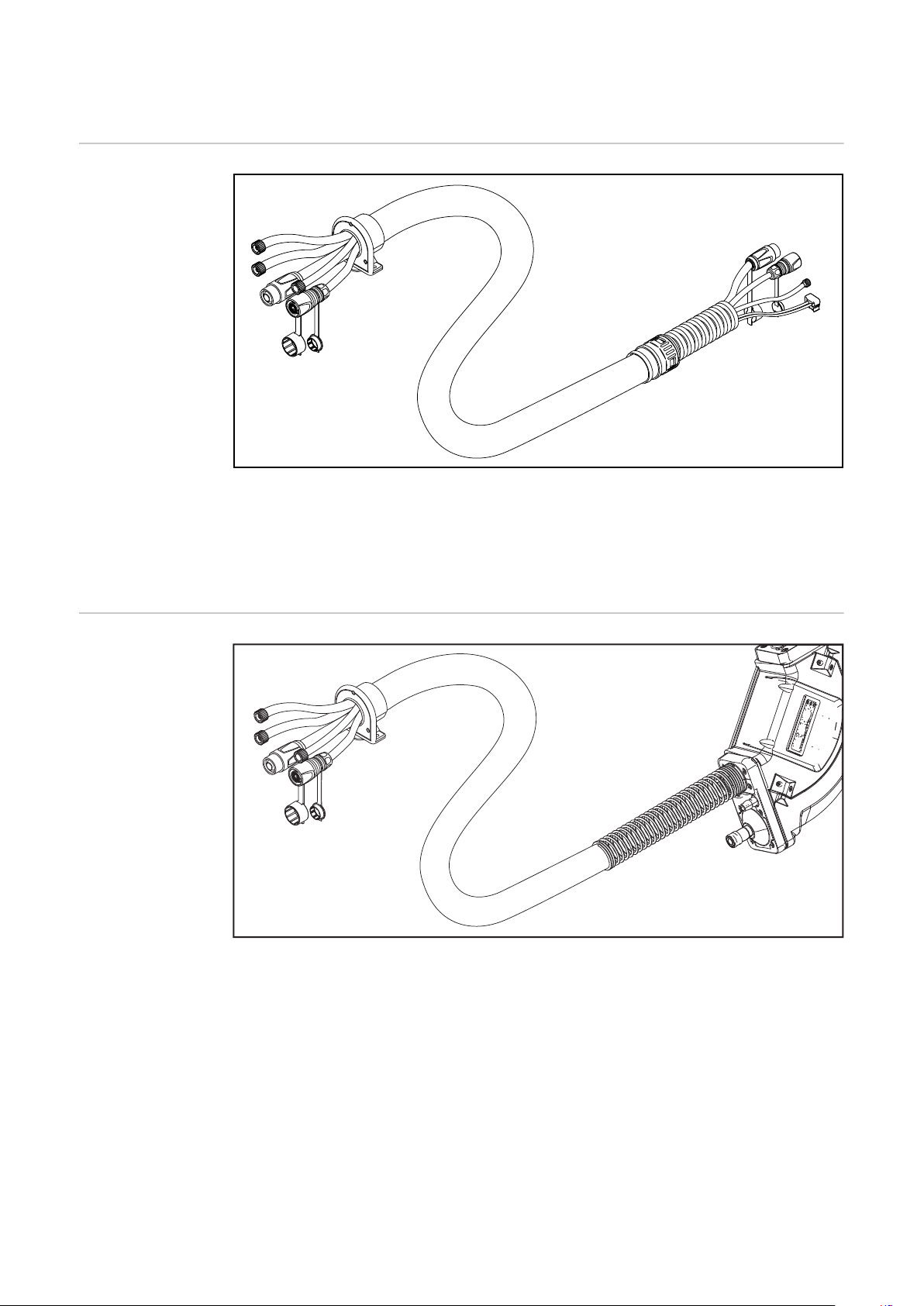

Pacchetto tubi flessibili PushPull 56

In generale 56

Fornitura 56

Torcia per saldatura a robot 57

Sicurezza 57

In generale 57

WF 25i REEL R /4R, WF 30i REEL R /2R 59

Sicurezza 59

Concezione dell'apparecchio 59

Settore d'impiego 59

Uso prescritto 59

Avvertenze riportate sull'apparecchio 60

Fascio cavi 62

In generale 62

In generale 62

PowerLiner 63

In generale 63

WireSense 64

In generale 64

Requisiti minimi 64

Funzionamento 64

WireSense - rilevamento dei bordi 65

WireSense – rilevamento del contorno 66

Dati tecnici 67

Supporto per videocamera OPT/i 68

In generale 68

Schema di foratura 68

Elementi di comando, attacchi e componenti meccanici 71

In generale 73

Sicurezza 73

In generale 73

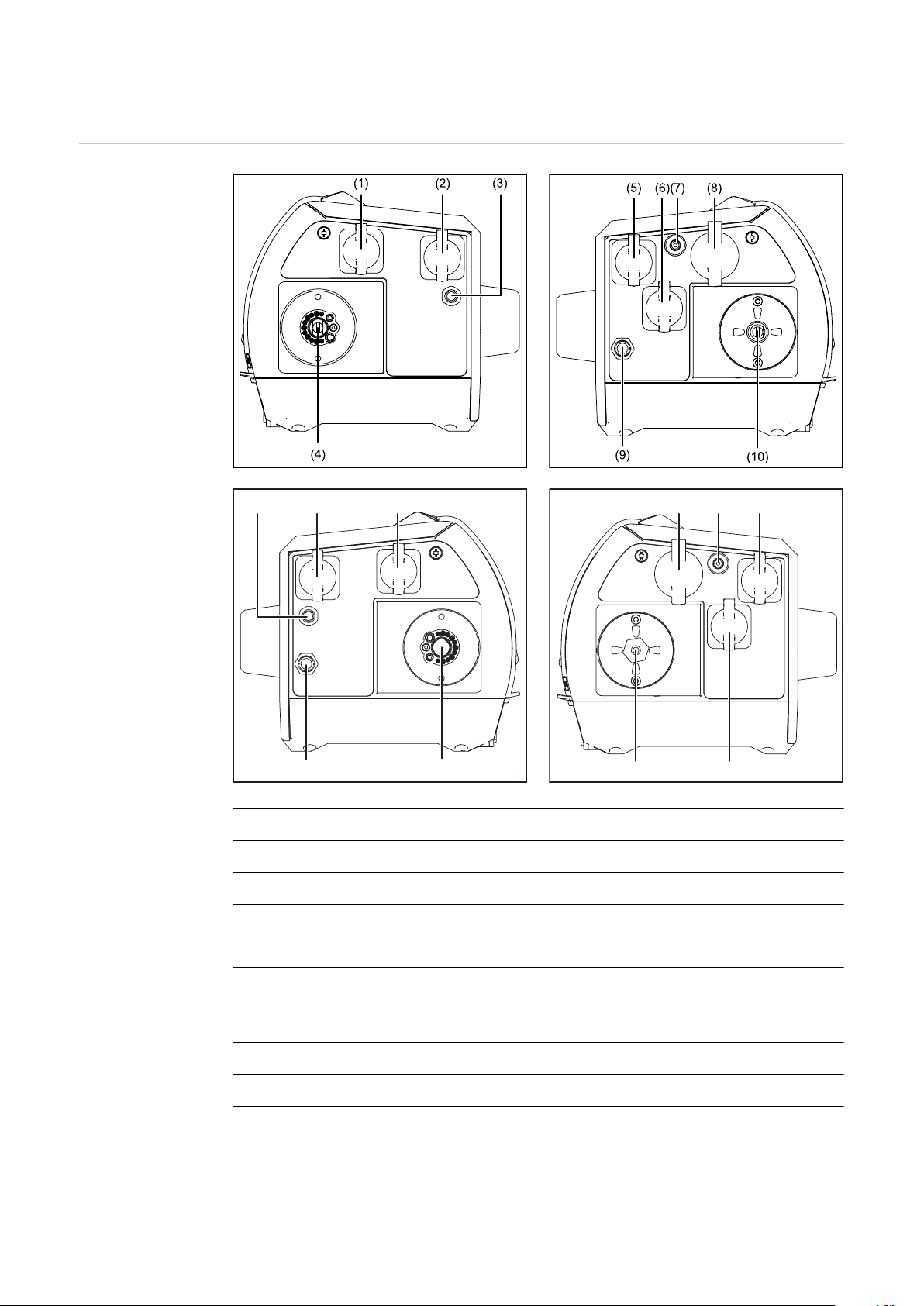

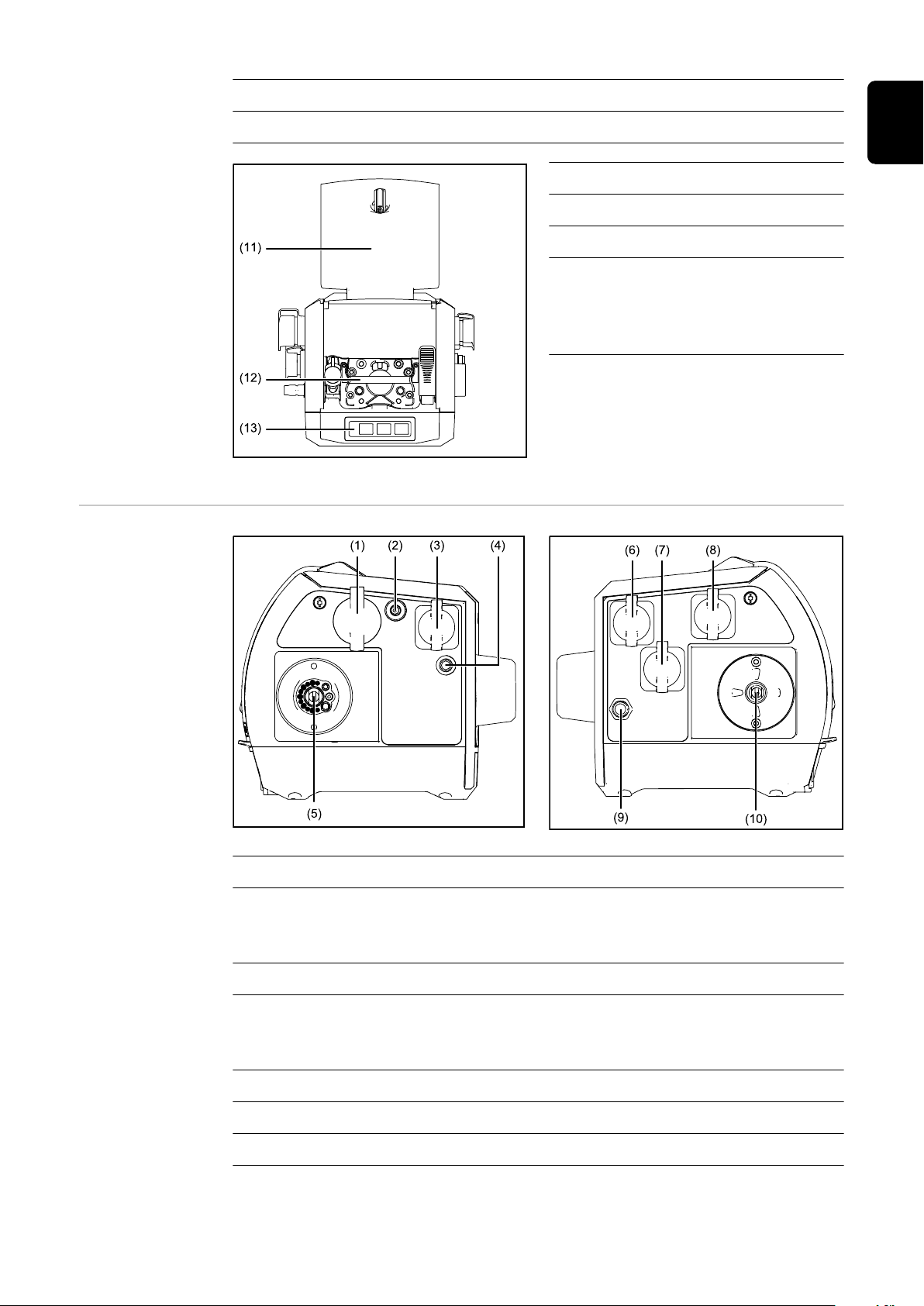

SplitBox SB 500i R/SB 500i R PAP 74

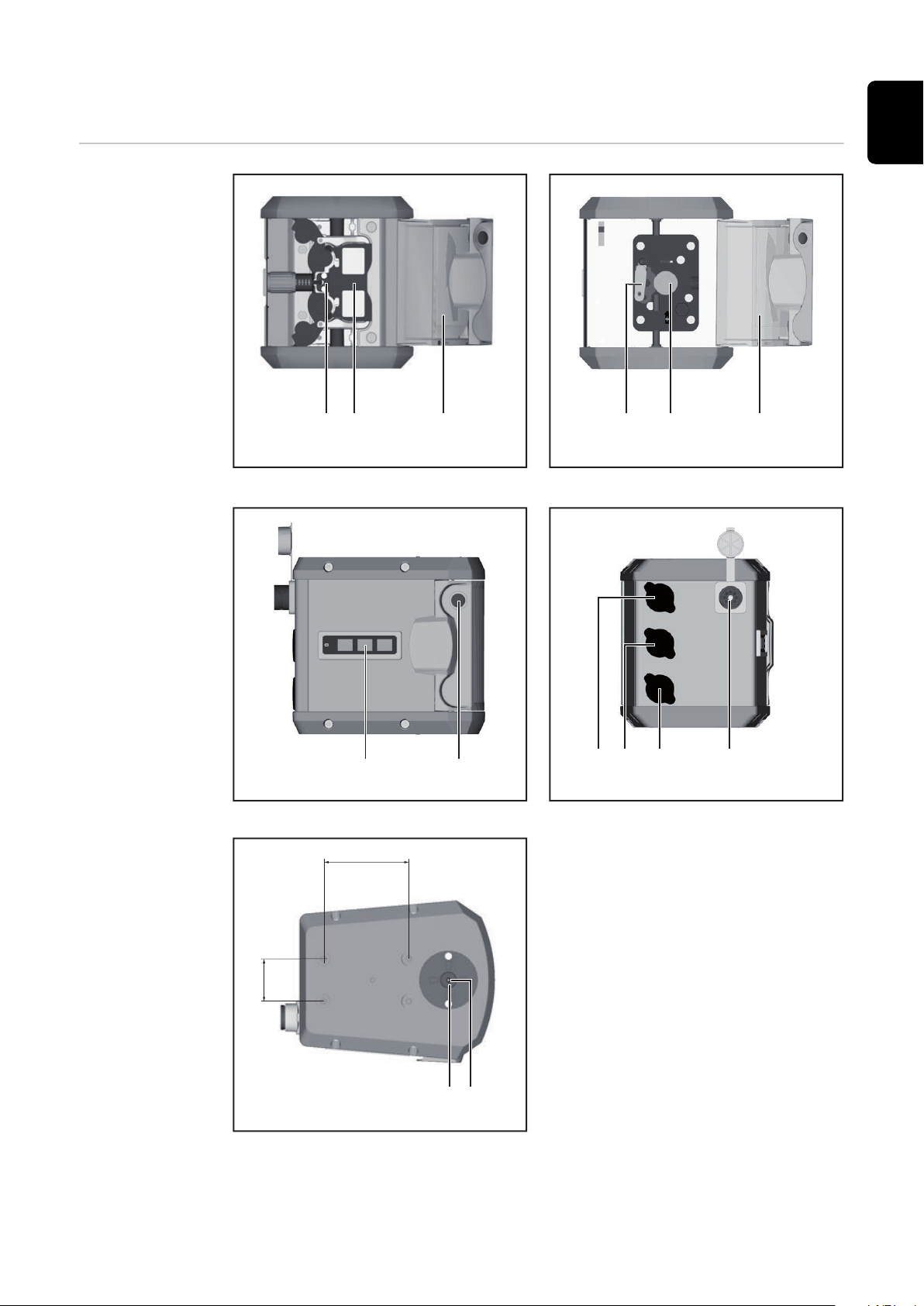

Elementi di comando, attacchi e componenti meccanici SB 500i R 74

Elementi di comando, collegamenti e componenti meccanici SB 500i R PAP 75

SplitBox SB 60i R 77

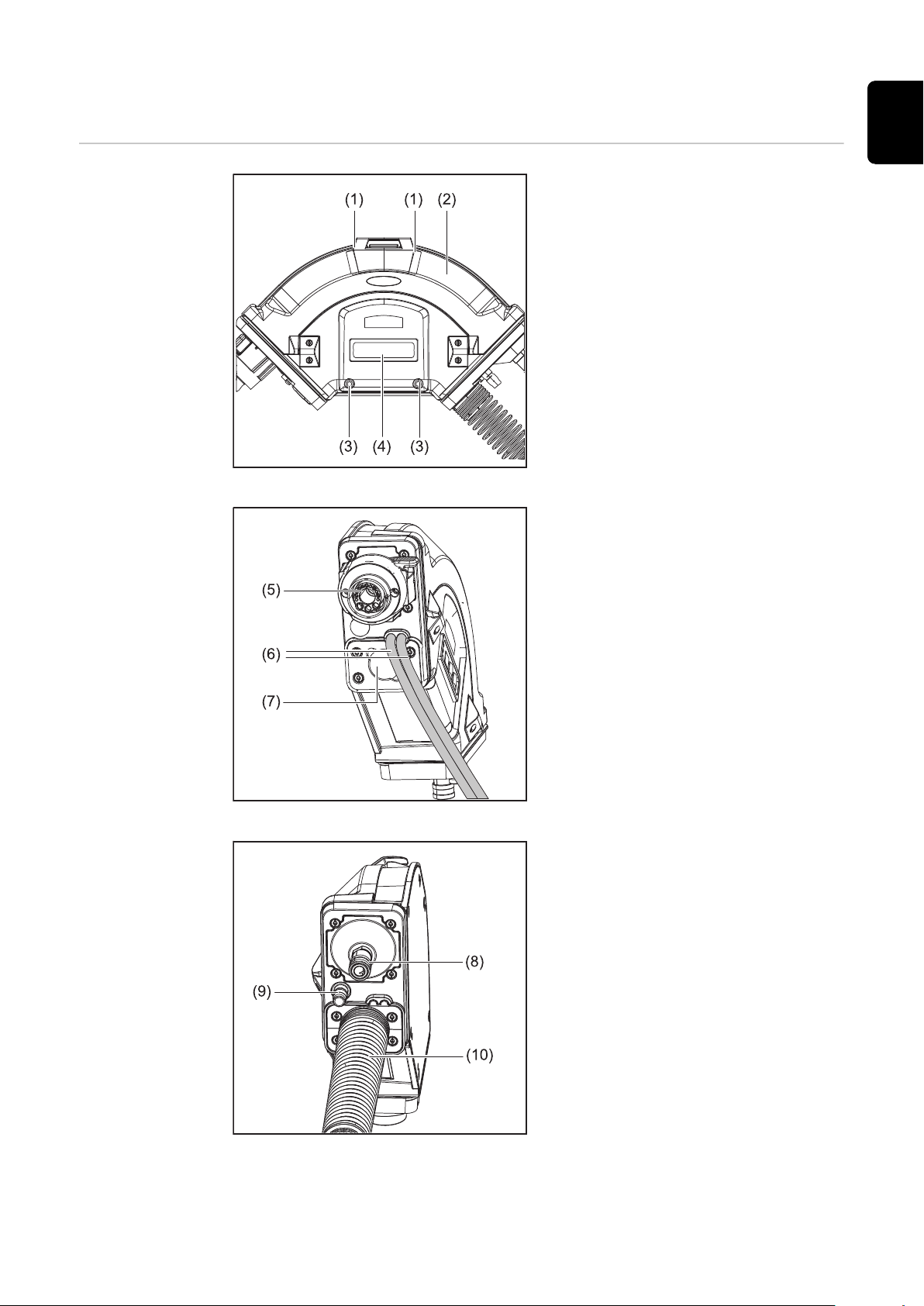

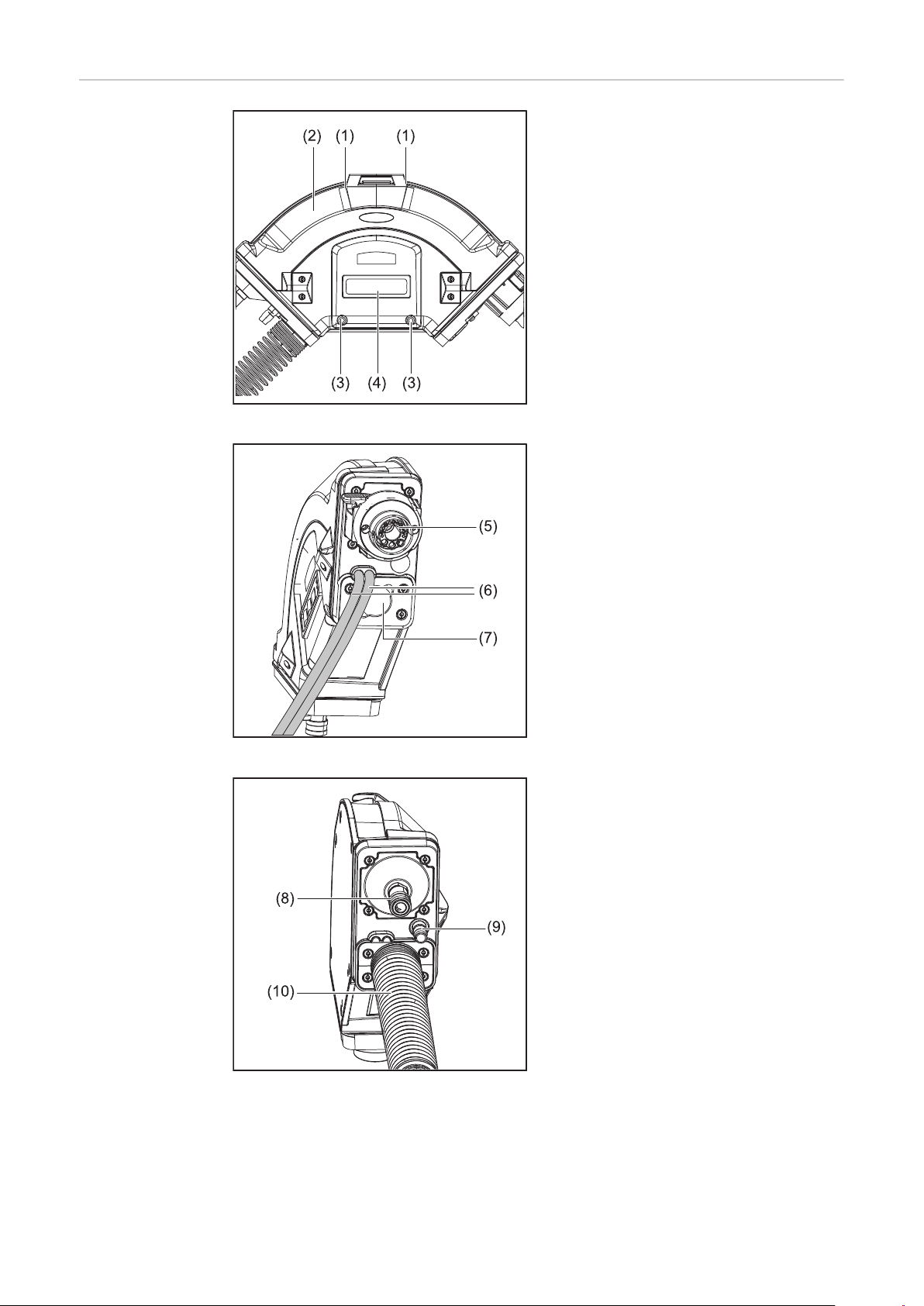

SB 60i R:elementi di comando, collegamenti e componenti meccanici 77

SB 60i R /L:elementi di comando, collegamenti e componenti meccanici 78

WF 25i Robacta Drive/WF 60i Robacta Drive CMT 79

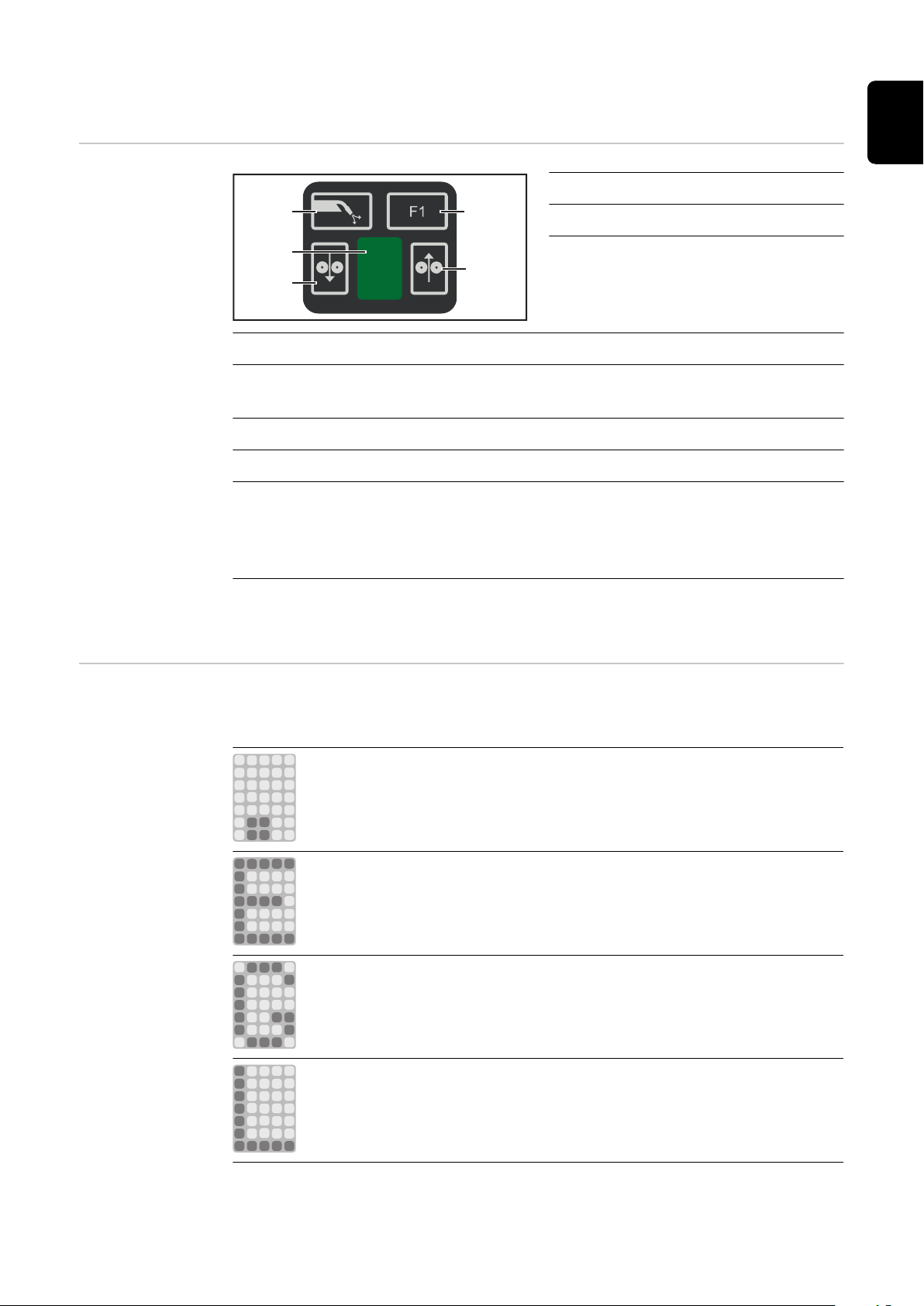

Pannello di controllo WF 25i Robacta Drive/WF 60i Robacta Drive CMT 79

Indicazioni di stato: 79

4

WF 25i REEL R /4R, WF 30i REEL R /2R 81

Elementi di comando, attacchi e componenti meccanici 81

Funzione dei pulsanti controllo gas, ritorno filo e inserimento filo 83

Funzione dei tasti Controllo gas, Ritorno filo e Inserimento filo 83

Montaggio dei componenti del sistema - robot convenzionale 85

In generale 87

Sicurezza 87

Sequenza di montaggio dei robot convenzionali 87

Montaggio di SplitBox SB 500i R 88

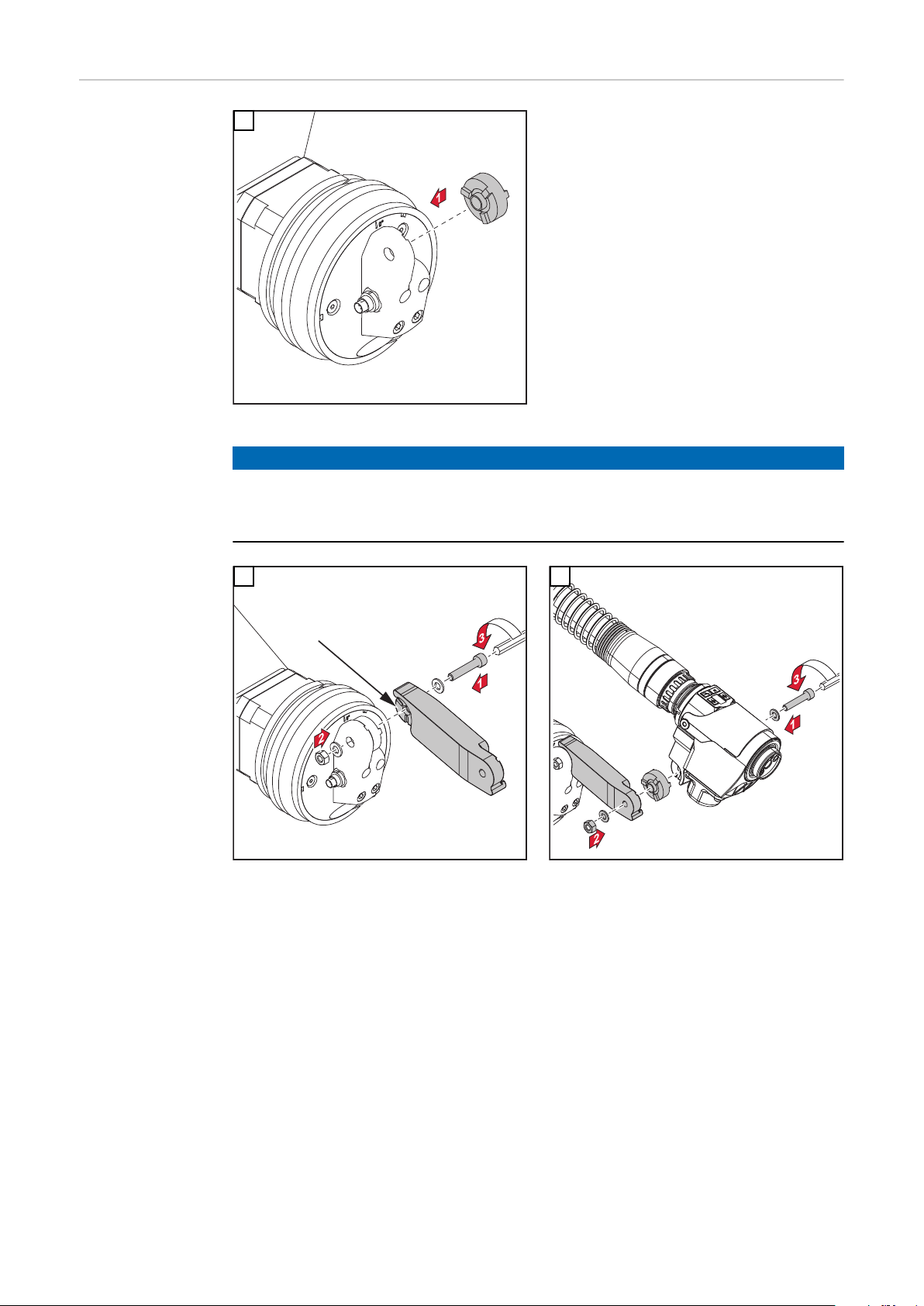

Montaggio dell'alloggiamento del carrello traina filo 88

Montaggio SB 500i R 88

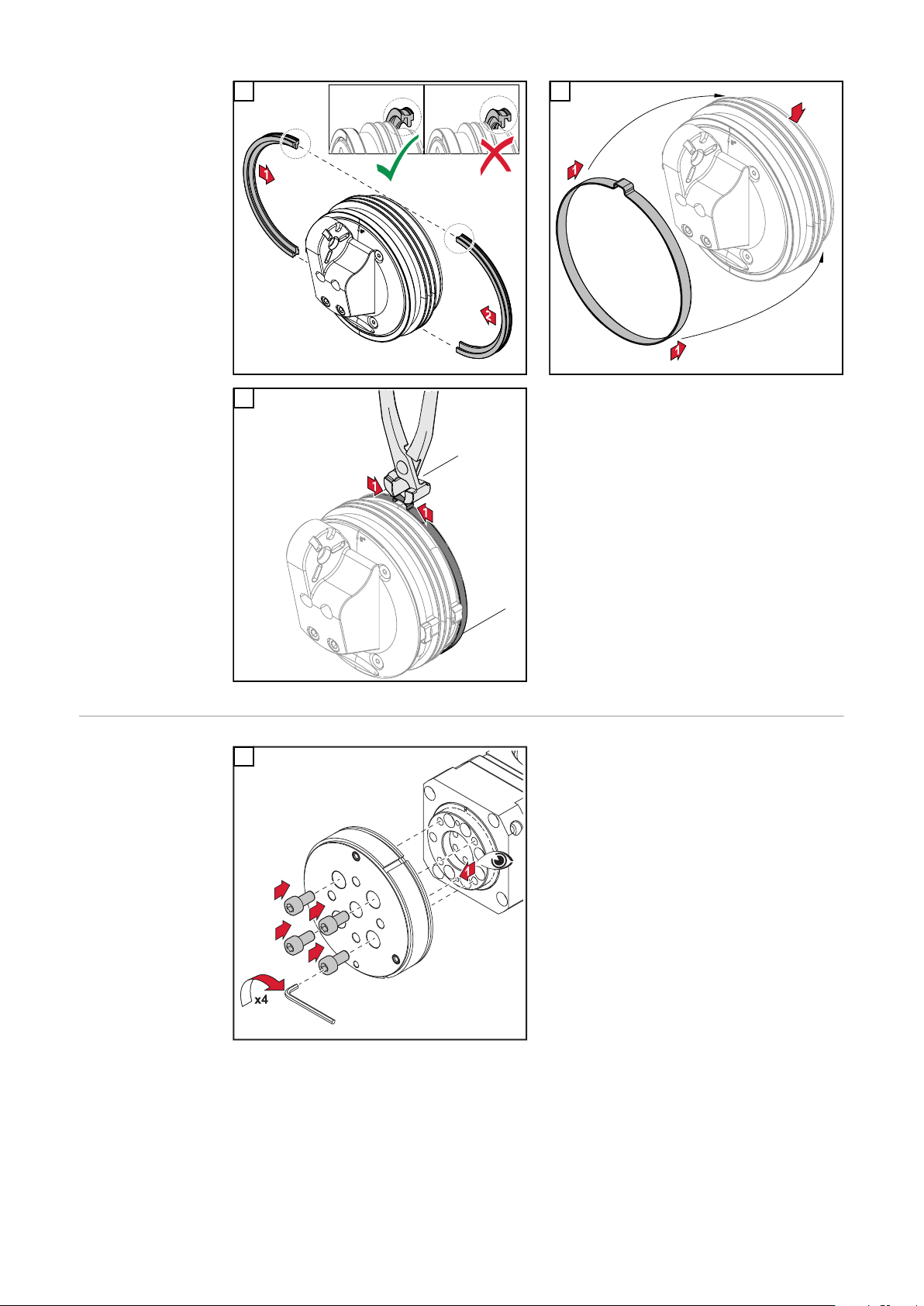

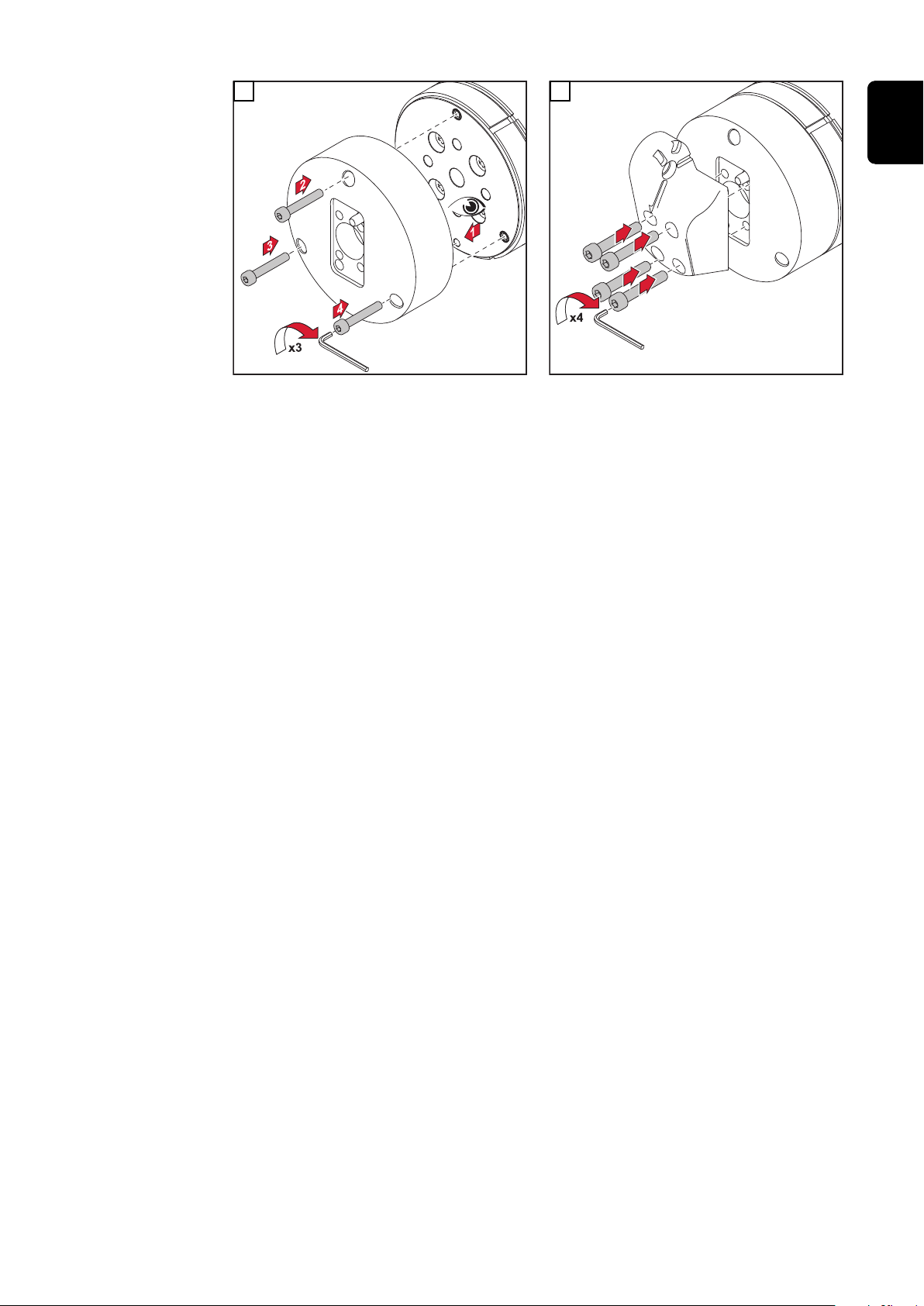

Montaggio di CrashBox /i sul robot 89

Montaggio di CrashBox /i sul robot 89

Montaggio di CrashBox /i Dummy sul robot 90

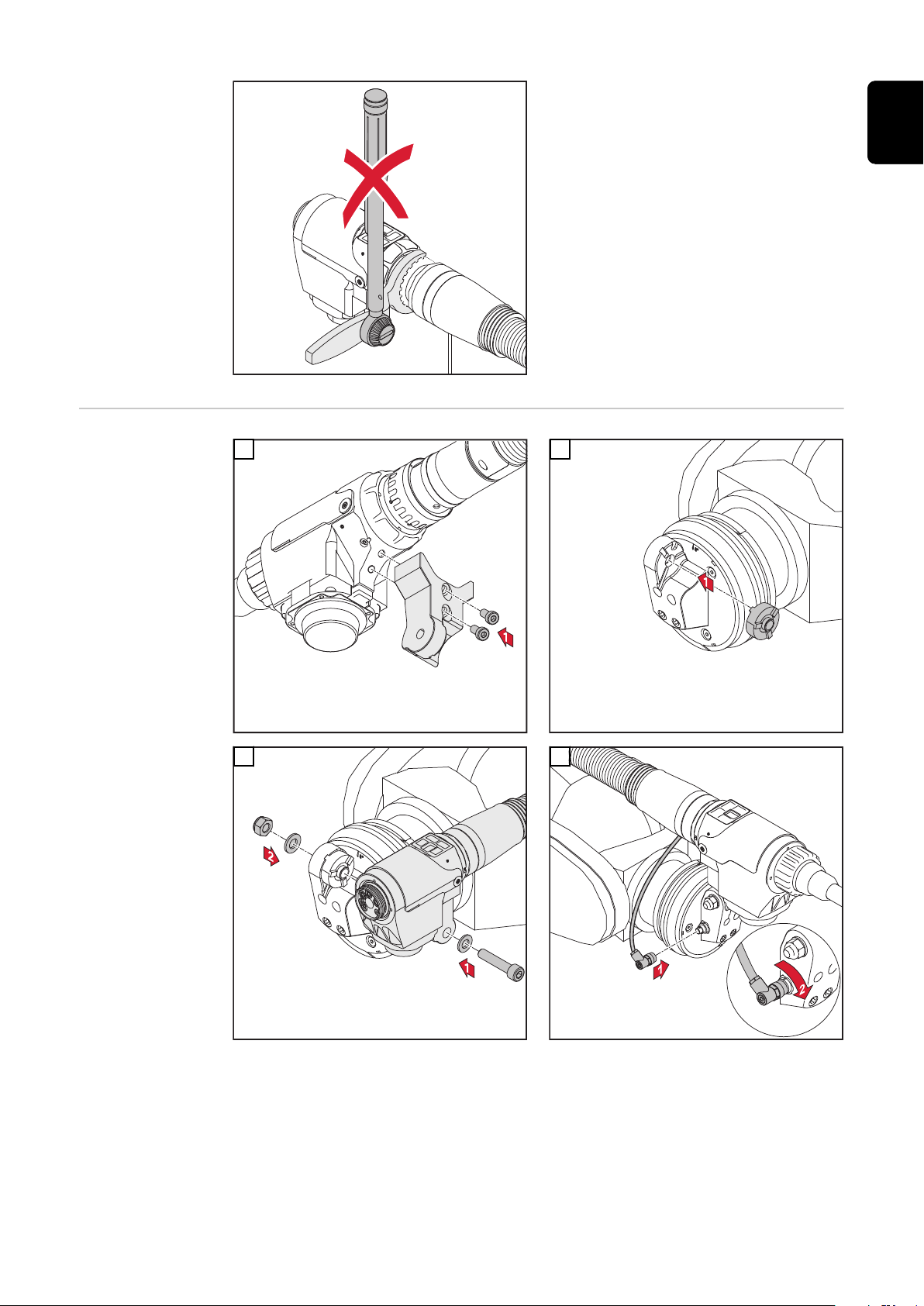

Montaggio di WF Robacta Drive su robot convenzionali 92

Montaggio del pacchetto tubi flessibili su WF Robacta Drive (convenzionale) 92

Montaggio di WF Robacta Drive su robot (convenzionale) 93

Montaggio di WF Robacta Drive con prolunga 94

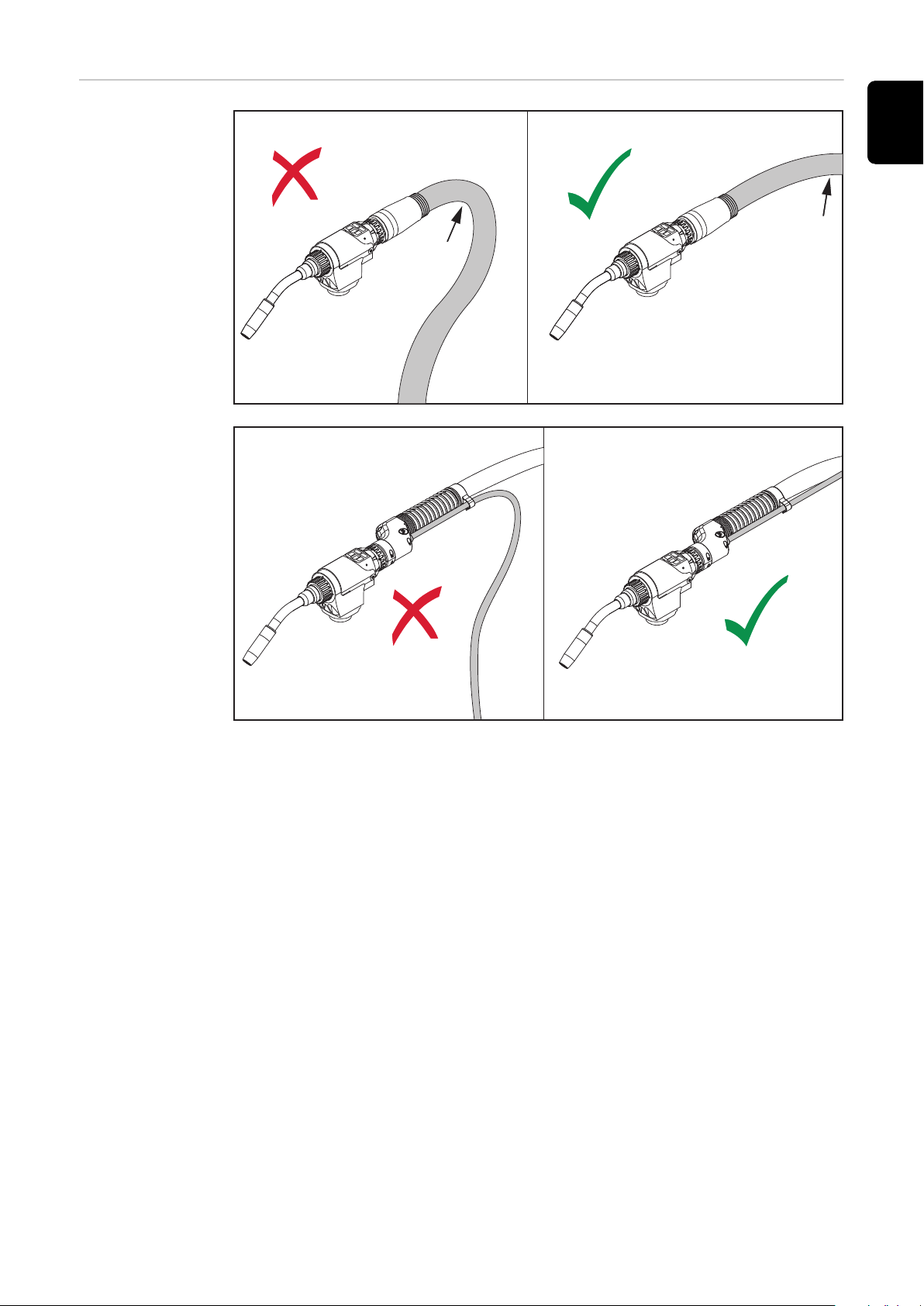

Disposizione ottimale del pacchetto tubi flessibili 95

Montaggio del pacchetto tubi flessibili di collegamento 96

Montaggio del pacchetto tubi flessibili di collegamento standard sul robot 96

Collegamento del pacchetto tubi flessibili MHP W 97

Collegamento del pacchetto tubi flessibili MHP W 97

Collegamento di SplitBox SB 500i R ai componenti del sistema 100

Sicurezza 100

In generale 100

Collegamento di SplitBox SB 500i R ai componenti del sistema 100

IT

Montaggio dei componenti del sistema - robot PAP 103

In generale 105

Sicurezza 105

Sequenza di montaggio robot PAP 105

Rotazione massima degli assi 106

Montaggio SplitBox SB 500i R PAP 107

Montaggio SB 500i R PAP 107

Montaggio di CrashBox Drive /i PAP sul robot 108

Montaggio di CrashBox Drive /i PAP sul robot 108

Montaggio di CrashBox Drive /i PAP Dummy sul robot 109

Montaggio di WF Robacta Drive su robot PAP 111

Montaggio del pacchetto di tubi flessibili su WF Robacta Drive (PAP) 111

Montaggio di WF Robacta Drive su robot (PAP) 112

Montaggio del pacchetto tubi flessibili di collegamento 115

Montaggio del pacchetto tubi flessibili di collegamento PAP sul robot 115

Collegamento di SplitBox SB 500i R PAP ai componenti del sistema 116

Sicurezza 116

In generale 116

Collegamento di SplitBox SB 500i R PAP ai componenti del sistema 116

Montaggio di ulteriori componenti del sistema 119

Montaggio di SplitBox SB 60i R 121

Montaggio di SB 60i R sul robot 121

Montaggio di SB 60i R sul bilanciatore 121

Montaggio a parete di SB 60i R 122

Collegamento del pacchetto tubi flessibili della torcia per saldatura a SplitBox SB 60i R 123

Montaggio del tampone del filo TPSi 124

Montaggio del tampone del filo TPSi 124

Collegamento del cavo di comando al tampone del filo 125

Montaggio del carrello traina filo a svolgimento 126

Montaggio del carrello traina filo a svolgimento 126

Collegamento del pacchetto tubi flessibili di prolunga 127

5

Collegamento del pacchetto tubi flessibili di prolunga 127

Montaggio del corpo torcia su WF Robacta Drive 129

Inserimento dell'ugello del gas 129

Montaggio della guaina guidafilo nel corpo torcia 130

Montaggio del corpo torcia su WF Robacta Drive 132

Montaggio del supporto per videocamera OPT/i 133

Capacità di carico del supporto per videocamera OPT/i 133

Sicurezza 133

Montaggio del supporto per videocamera OPT/i 134

Montaggio della guaina guidafilo 135

Montaggio della guaina guidafilo (carrello traina filo a svolgimento - SplitBox SB 500i R) 135

Montaggio della guaina guidafilo (carrello traina filo a svolgimento - WF Robacta Drive

con tubo di alimentazione filo esterno)

Montaggio di PowerLiner (carrello traina filo a svolgimento - WF Robacta Drive con tubo

di alimentazione filo esterno)

Montaggio della guaina guidafilo (carrello traina filo a svolgimento - tampone del filo) 137

Montaggio della guaina guidafilo (SplitBox - WF 25i con guaina guidafilo interna) 138

Montaggio della guaina guidafilo (tampone del filo - WF Robacta Drive con tubo di alimentazione filo interno)

Montaggio della guaina guidafilo (tampone del filo - WF Robacta Drive con tubo di alimentazione filo esterno)

Montaggio della guaina guidafilo all'interno del pacchetto tubi flessibili della torcia per

saldatura

Messa in funzione 143

135

136

139

140

141

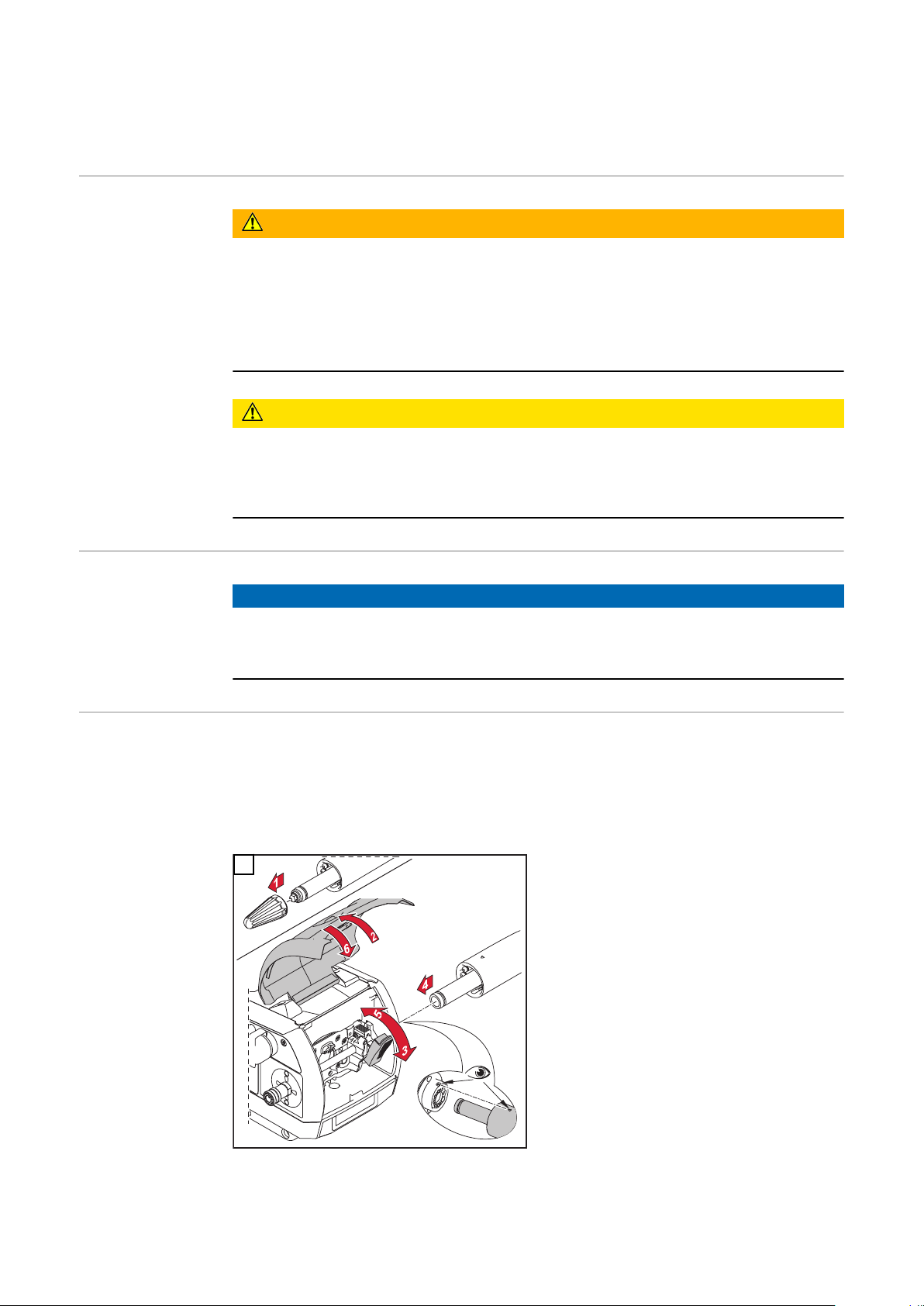

Inserimento/sostituzione dei rulli di avanzamento 145

In generale 145

WF 25i Reel 4R: inserimento/sostituzione dei rulli d'avanzamento nell'azionamento a 4

rulli

WF 30i Reel 2R: inserimento/sostituzione dei rulli d'avanzamento nell'azionamento a 2

rulli

Inserimento/sostituzione dei rulli d'avanzamento WF 25i Robacta Drive 147

Inserimento/sostituzione dei rulli d'avanzamento WF 60i Robacta Drive CMT 149

Inserimento dell'elettrodo a filo 152

Guida isolata dell'elettrodo a filo verso il carrello traina filo 152

Inserimento dell'elettrodo a filo 152

Regolazione della pressione d'aderenza WF 25i Robacta Drive 153

Regolazione della pressione d'aderenza WF 60i Robacta Drive CMT 154

Messa in funzione 155

Requisiti minimi 155

In generale 155

Diagnosi e risoluzione degli errori, manutenzione e smaltimento 157

Diagnosi e risoluzione degli errori 159

Sicurezza 159

Diagnosi degli errori 159

Cura, manutenzione e smaltimento 163

In generale 163

Sicurezza 163

Ad ogni messa in funzione 163

Cura speciale delle guarnizioni circolari 164

A ogni sostituzione della torcia di saldatura o del pacchetto di tubi flessibili della torcia

per saldatura

Sostituzione del pacchetto tubi flessibili della torcia per saldatura, sostituzione del pacchetto tubi flessibili di collegamento

Ogni 6 mesi 165

Riconoscimento dei pezzi soggetti ad usura difettosi 165

Sostituzione della leva di bloccaggio WF 25i Robacta Drive 165

Sostituzione della leva di bloccaggio WF 60i Robacta Drive CMT 166

Sostituzione dell'ugello del gas WF Robacta Drive 166

SB 60i R - Sostituzione della guaina guidafilo 168

145

146

164

164

6

Sostituzione del gruppo guidafilo del tampone del filo TPSi 170

Modifica della direzione di lavoro del tampone del filo TPSi 171

Sostituzione della leva del tampone del filo TPSi 172

Montaggio dei pezzi soggetti ad usura sul corpo della torcia 173

Montaggio dei pezzi soggetti ad usura sul corpo della torcia - MTW 700 i 173

Smontaggio di CrashBox PAP dal robot 174

Smaltimento 175

Dati tecnici 177

SB 500i R, R versione sinistrorsa, PAP 179

SB 500i R, R versione sinistrorsa, PAP 179

SB 60i R 180

SB 60i R 180

CrashBox /i 181

CrashBox /i 181

Pacchetto tubi flessibili PushPull 184

Pacchetti tubi flessibili PushPull raffreddati a gas 184

Pacchetti tubi flessibili PushPull raffreddati ad acqua 185

WF 25i Robacta Drive 187

WF 25i Robacta Drive/G 187

WF 25i Robacta Drive /W 187

WF 60i Robacta Drive CMT 188

WF 60i Robacta Drive CMT /G 188

WF 60i Robacta Drive /W CMT 188

WF 25i REEL R /4R/G/W 190

WF 30i REEL R /2R/G/W 191

Torcia per saldatura a robot 192

Torce per saldatura a robot raffreddate a gas 192

Torce per saldatura a robot raffreddate ad acqua 193

Pacchetti tubi flessibili di collegamento 195

HP 70i 195

HP 95i 195

HP 120i 195

HP 70i, HP PC Cable HD 70 195

IT

7

Norme di sicurezza

Spiegazione delle avvertenze per

la sicurezza

AVVISO!

Indica un pericolo diretto e imminente che,

se non evitato, provoca il decesso o lesioni gravissime.

▶

PERICOLO!

Indica una situazione potenzialmente pericolosa che,

se non evitata, può provocare il decesso o lesioni gravissime.

▶

PRUDENZA!

Indica una situazione potenzialmente dannosa che,

se non evitata, può provocare lesioni lievi o di minore entità, nonché danni

▶

materiali.

AVVERTENZA!

Indica il pericolo che i risultati del lavoro siano pregiudicati e di possibili danni

all'attrezzatura.

In generale L'apparecchio è realizzato conformemente agli standard correnti e alle normative

tecniche di sicurezza riconosciute. Tuttavia, il cattivo uso dell'apparecchio può

causare pericolo di

lesioni personali o decesso dell'operatore o di terzi

-

danni all'apparecchio e ad altri beni di proprietà del gestore

-

lavoro inefficiente con l'apparecchio.

-

Tutte le persone addette alla messa in funzione, all'utilizzo, alla manutenzione e

alla riparazione dell'apparecchio devono

essere in possesso di apposita qualifica

-

disporre delle competenze necessarie in materia di saldatura automatizzata

-

e

leggere integralmente e osservare scrupolosamente le presenti istruzioni per

-

l'uso, così come tutte le istruzioni dei componenti del sistema.

Conservare sempre le istruzioni per l'uso sul luogo d'impiego dell'apparecchio.

Oltre alle istruzioni per l'uso, attenersi alle norme generali e ai regolamenti locali

per la prevenzione degli incidenti e per la protezione dell'ambiente in vigore.

Per quanto concerne le avvertenze relative alla sicurezza e ai possibili pericoli riportate sull'apparecchio

assicurarsi che siano sempre leggibili

-

non danneggiarle

-

non rimuoverle

-

non coprirle, non incollarvi sopra alcunché, non sovrascriverle.

-

Per conoscere l'esatta posizione delle avvertenze relative alla sicurezza e ai possibili pericoli riportate sull'apparecchio, consultare il capitolo "In generale" nelle

istruzioni per l'uso dell'apparecchio stesso.

Prima di mettere in funzione l'apparecchio, eliminare tutti i guasti che potrebbero pregiudicare la sicurezza.

8

È in gioco la vostra sicurezza!

Uso prescritto Gli apparecchi e i componenti descritti in queste istruzioni per l'uso sono destina-

ti esclusivamente ad applicazioni MIG/MAG automatizzate in combinazione con i

componenti Fronius.

Non sono consentiti altri usi o utilizzi che esulino dal tipo d'impiego per il quale

sono stati progettati. Il produttore non si assume alcuna responsabilità per i danni che potrebbero derivarne.

L'uso prescritto comprende anche

la lettura integrale e l'osservanza di tutte le avvertenze riportate nelle istru-

-

zioni per l'uso

la lettura integrale e l'osservanza di tutte le avvertenze relative alla sicurezza

-

e ai possibili pericoli

l'esecuzione dei controlli e dei lavori di manutenzione.

-

Il produttore, inoltre, non si assume alcuna responsabilità per risultati di lavoro

imperfetti o errati.

IT

Condizioni ambientali

Obblighi del gestore

Utilizzare o stoccare l'apparecchio in ambienti diversi da quelli specificati non è

una procedura conforme all'uso prescritto. Il produttore non si assume alcuna responsabilità per i danni che potrebbero derivarne.

Gamma di temperatura dell'aria ambiente:

durante l'utilizzo: da -10 °C a +40 °C (da 14 °F a 104 °F)

-

durante il trasporto e lo stoccaggio: da -20 °C a +55 °C (da -4 °F a 131 °F)

-

Umidità dell'aria relativa:

fino al 50% a 40 °C (104 °F)

-

fino al 90% a 20 °C (68 °F)

-

Aria ambiente: priva di polvere, acidi, sostanze o gas corrosivi, ecc.

Altitudine sul livello del mare: fino a 2000 m (6561 ft. 8.16 in.)

Il gestore è tenuto a far utilizzare l'apparecchio esclusivamente a persone che

siano a conoscenza delle norme fondamentali in materia di sicurezza sul la-

-

voro e di prevenzione degli incidenti e siano in grado di maneggiare l'apparecchio

abbiano letto e compreso le presenti istruzioni per l'uso, in particolare il capi-

-

tolo "Norme di sicurezza", e abbiano sottoscritto una dichiarazione in cui si

afferma di aver letto e compreso quanto sopra

siano state addestrate per soddisfare i requisiti imposti per i risultati di lavo-

-

ro.

Occorre verificare regolarmente che il personale lavori in conformità con le norme di sicurezza.

9

Obblighi del personale

Prima di iniziare un lavoro, tutte le persone incaricate di lavorare con l'apparecchio sono tenute a

osservare le norme fondamentali in materia di sicurezza sul lavoro e di pre-

-

venzione degli incidenti

leggere le presenti istruzioni per l'uso, in particolare il capitolo "Norme di si-

-

curezza", e sottoscrivere una dichiarazione in cui affermino di aver compreso

e di impegnarsi ad osservare quanto detto.

Prima di lasciare la postazione di lavoro, assicurarsi che anche durante la propria

assenza non possano verificarsi lesioni personali o danni materiali.

Collegamento alla rete

Protezione personale e di terzi

Gli apparecchi con potenza elevata possono influire sulla qualità dell'energia della rete per via del loro assorbimento di corrente.

Ciò può riguardare alcuni modelli di apparecchi sotto forma di:

limitazioni di collegamento

-

-

requisiti concernenti l'impedenza di rete massima consentita

-

requisiti concernenti la potenza di corto circuito minima richiesta *).

*)

Ognuno sull'interfaccia verso la rete pubblica.

*)

Vedere i dati tecnici.

In questo caso il gestore o l'utente dell'apparecchio deve assicurarsi che l'apparecchio possa essere collegato, consultandosi eventualmente con il fornitore di

energia elettrica.

IMPORTANTE! Assicurare la messa a terra sicura del collegamento alla rete!

L’utilizzo dell'apparecchio comporta numerosi pericoli, ad esempio:

dispersione di scintille e pezzi di metallo caldi

-

lesioni agli occhi o alla pelle dovute all'irradiazione dell'arco voltaico

-

campi elettromagnetici dannosi, che costituiscono un pericolo mortale per i

-

portatori di pacemaker

pericoli elettrici derivanti dalla corrente di rete e di saldatura

-

maggiore inquinamento acustico

-

fumi di saldatura e gas dannosi.

-

10

Per l’utilizzo dell’apparecchio, indossare appositi indumenti protettivi. L'abbigliamento protettivo deve avere le seguenti caratteristiche:

non infiammabile

-

isolante e asciutto

-

che copra l'intero corpo, integro e in buono stato

-

comprendente un casco protettivo

-

pantaloni privi di risvolti.

-

L'abbigliamento protettivo include, tra l'altro:

schermo protettivo dotato di filtri a norma per proteggere gli occhi e il volto

-

dai raggi UV, dal calore e dalla dispersione di scintille

occhiali protettivi a norma, dotati di protezione laterale, indossati dietro lo

-

schermo protettivo

calzature robuste e isolanti anche sul bagnato

-

guanti appositi per la protezione delle mani (isolanti dall'elettricità, protettivi

-

contro il calore)

per ridurre l'inquinamento acustico ed evitare eventuali lesioni, indossare una

-

protezione per l'udito.

Le persone, in particolare i bambini, devono essere allontanate durante l'utilizzo

degli apparecchi e il processo di saldatura. Tuttavia, se sono presenti persone nelle vicinanze

informarle su tutti i pericoli (pericolo di abbagliamento dovuto all'arco voltai-

-

co, pericolo di lesioni dovuto alla dispersione di scintille, fumi di saldatura

dannosi per la salute, inquinamento acustico, possibili rischi dovuti alla corrente di rete o di saldatura, ecc.)

mettere a disposizione mezzi protettivi adeguati oppure

-

predisporre pareti e tende protettive adeguate.

-

IT

Pericolo derivante da gas e vapori

dannosi

I fumi prodotti dal processo di saldatura contengono gas e vapori dannosi per la

salute.

Tali fumi contengono sostanze che secondo la Monografia 118 dell'Agenzia internazionale per la ricerca sul cancro causano tumori.

Impiegare aspirazione localizzata e ambientale.

Se possibile, utilizzare torce per saldatura con aspiratore integrato.

Tenere la testa lontana dai fumi di saldatura e dai gas prodotti dal processo di

saldatura.

I fumi e i gas dannosi prodotti dal processo di saldatura

non devono essere inalati

-

devono essere aspirati dalla zona di lavoro mediante mezzi appositi.

-

Predisporre un'alimentazione di aria pura sufficiente. Assicurarsi che vi sia sempre un tasso di aerazione di almeno 20 m³/ora.

In caso di aerazione insufficiente, utilizzare una maschera per saldatura con apporto d'aria.

In caso di dubbi riguardanti l'efficacia dell'aspirazione, confrontare i valori delle

emissioni di sostanze nocive misurati con i valori limite ammessi.

I componenti che seguono concorrono, tra l'altro, al grado di dannosità dei fumi

di saldatura:

metalli utilizzati per il pezzo da lavorare

-

elettrodi

-

rivestimenti

-

detergenti, sgrassatori e prodotti similari

-

processo di saldatura utilizzato.

-

Osservare pertanto quanto riportato nelle schede dei dati di sicurezza relative ai

materiali e le indicazioni del produttore per quanto concerne i suddetti componenti.

Raccomandazioni su scenari di esposizioni, misure di gestione dei rischi e per

l'identificazione delle condizioni di lavoro sono disponibili sul sito Web della European Welding Association alla sezione Health & Safety (https://european-welding.org).

Tenere lontani i vapori infiammabili (ad es. i vapori dei solventi) dalla zona di irradiazione dell'arco voltaico.

Se non si deve saldare, chiudere la valvola della bombola del gas inerte o l'alimentazione del gas principale.

11

Pericolo derivante dalla dispersione di scintille

La dispersione di scintille può provocare incendi ed esplosioni.

Non eseguire mai lavori di saldatura nelle vicinanze di materiali infiammabili.

I materiali infiammabili devono essere mantenuti ad una distanza minima di 11

metri (36 ft. 1.07 in.) dall'arco voltaico, oppure protetti con una copertura a norma.

Predisporre estintori adeguati e a norma.

Le scintille e i pezzi di metallo caldi possono raggiungere anche gli ambienti circostanti, attraverso piccole fessure e aperture. Adottare le misure adeguate al fine di evitare rischi di incendio o di lesioni personali.

Non eseguire lavori di saldatura in zone a rischio di incendio o di esplosione né

nelle vicinanze di serbatoi, barili o tubi, se questi non sono stati predisposti in

conformità con le normative nazionali e internazionali vigenti in materia.

Non eseguire lavori di saldatura su recipienti che contengano/abbiano contenuto

gas, carburanti, oli minerali e simili. I residui potrebbero provocare esplosioni.

Pericoli derivanti

dalla corrente di

rete e di saldatura

Una scossa elettrica costituisce sempre un rischio per la vita e può risultare mortale.

Non toccare i componenti sotto tensione all'interno e all'esterno dell'apparecchio.

Nei processi di saldatura MIG/MAG e TIG anche il filo di saldatura, la bobina filo,

i rulli di avanzamento e tutti i pezzi di metallo collegati al filo di saldatura sono

conduttori di tensione.

Disporre sempre il carrello traina filo su una base adeguatamente isolata oppure

utilizzare un alloggiamento del carrello traina filo isolante adatto.

Per una protezione adeguata dell'utente e di terzi contro il potenziale di terra o di

massa, predisporre una base o una copertura asciutta e sufficientemente isolante. La base o la copertura deve ricoprire l'intera zona posta tra il corpo e il potenziale di terra o di massa.

Tutti i cavi e i conduttori devono essere ben fissati, integri, isolati e sufficientemente dimensionati. Sostituire immediatamente i collegamenti allentati, i cavi e i

conduttori sottodimensionati, danneggiati o bruciati.

Prima di qualsiasi utilizzo, verificare che i collegamenti elettrici siano posizionati

saldamente tramite l'impugnatura.

In caso di cavi elettrici con connettore a baionetta, ruotare il cavo elettrico di almeno 180° intorno all'asse longitudinale e preserrarlo.

Non avvolgere cavi o conduttori attorno al corpo o a parti del corpo.

12

Quanto all'elettrodo (elettrodo a barra, elettrodo al tungsteno, filo di saldatura,

ecc.)

mai immergerlo in un liquido per raffreddarlo

-

mai toccarlo quando il generatore è acceso.

-

Tra gli elettrodi di due impianti di saldatura può esservi, ad esempio, una tensione

di funzionamento a vuoto doppia rispetto ad un solo impianto di saldatura. Se i

potenziali dei due elettrodi entrano in contatto contemporaneamente, in certi casi può sussistere un pericolo mortale.

Far controllare regolarmente la funzionalità del conduttore di terra della linea di

rete e dell'apparecchio da un elettricista qualificato.

Per funzionare correttamente, gli apparecchi della classe di protezione I necessitano di una rete con conduttore di terra e un sistema a innesto con contatto per il

conduttore di terra.

È consentito utilizzare l'apparecchio su una rete priva di conduttore di terra e su

una presa priva di contatto per il conduttore di terra solo se vengono rispettate

tutte le disposizioni nazionali in materia di isolamento.

In caso contrario, ciò costituisce un atto di grave negligenza. Il produttore non si

assume alcuna responsabilità per i danni che potrebbero derivarne.

In caso di necessità, provvedere con mezzi appositi alla messa a terra adeguata

del pezzo da lavorare.

Spegnere gli apparecchi non utilizzati.

In caso di lavori ad altezze elevate, indossare un'imbracatura anticaduta adeguata.

Prima di eseguire qualsiasi lavoro sull'apparecchio, spegnerlo e scollegare la spina di rete.

Apporre sull'apparecchio un cartello di segnalazione chiaramente leggibile e

comprensibile recante il divieto di reinserire la spina di rete e di riaccendere l'apparecchio.

Dopo aver aperto l'apparecchio:

scaricare tutti i componenti che accumulano cariche elettriche

-

accertarsi che tutti i componenti dell'apparecchio siano privi di corrente.

-

IT

Correnti di saldatura vaganti

In caso di lavori su componenti conduttori di tensione, chiedere l'assistenza di

una seconda persona che possa spegnere tempestivamente l'interruttore principale.

L'inosservanza delle avvertenze riportate di seguito può determinare l'insorgenza

di correnti di saldatura vaganti che, a loro volta, possono causare quanto segue:

pericolo di incendio

-

surriscaldamento dei componenti collegati al pezzo da lavorare

-

rottura dei conduttori di terra

-

danni all'apparecchio e ad altre apparecchiature elettriche.

-

Assicurarsi che il dispositivo di fissaggio sia saldamente collegato al pezzo da lavorare.

Fissare il suddetto dispositivo quanto più possibile vicino al punto da saldare.

Disporre l'apparecchio con un isolamento sufficiente rispetto all'ambiente elettricamente conduttivo, ad esempio Isolamento rispetto al pavimento o ai telai conduttivi.

In caso di utilizzo di ripartitori di corrente, supporti doppia testina, ecc., prestare

attenzione a quanto segue: Anche l'elettrodo della torcia per saldatura/pinza

portaelettrodo non utilizzata è conduttore di potenziale. Assicurarsi che la torcia

per saldatura/pinza portaelettrodo non utilizzata venga stoccata con un isolamento adeguato.

In caso di applicazioni MIG/MAG automatizzate, il passaggio dell'elettrodo a filo

dal fusto del filo di saldatura, dalla bobina grande o dalla bobina filo verso il carrello traina filo deve essere isolato.

13

Classificazioni di

compatibilità

elettromagnetica degli apparecchi

Gli apparecchi di Classe A:

Sono previsti solo per l'impiego negli ambienti industriali.

-

Possono causare, in altri ambienti, interferenze di alimentazione e dovute a

-

radiazioni.

Gli apparecchi di Classe B:

Soddisfano i requisiti concernenti le emissioni in ambienti domestici e indu-

-

striali. Ciò vale anche per gli ambienti domestici in cui l'approvvigionamento

di energia ha luogo dalla rete pubblica di bassa tensione.

La classificazione di compatibilità elettromagnetica degli apparecchi viene effettuata in conformità con le indicazioni riportate sulla targhetta o nei dati tecnici.

Misure relative

alla compatibilità elettromagnetica

In casi particolari è possibile che, nonostante si rispettino i valori limite di emissione standardizzati, si verifichino comunque interferenze nell'ambiente di impiego previsto (ad esempio, se nel luogo di installazione sono presenti apparecchi

sensibili, oppure se il luogo di installazione si trova nelle vicinanze di ricevitori radio o televisivi).

In questo caso il gestore è tenuto ad adottare le misure necessarie per l'eliminazione di tali interferenze.

Verificare e valutare l'immunità alle interferenze delle apparecchiature presenti

nell'ambiente dell'apparecchio conformemente alle disposizioni nazionali e internazionali vigenti. Esempi di apparecchiature sensibili alle interferenze che potrebbero essere influenzate dall'apparecchio:

dispositivi di sicurezza

-

linee di rete, di trasmissione di segnali e dei dati

-

dispositivi per l'elaborazione dei dati e per le telecomunicazioni

-

apparecchiature per la misurazione e la calibratura.

-

Misure di supporto per evitare problemi di compatibilità elettromagnetica:

Alimentazione di rete

1.

In caso di interferenze elettromagnetiche nonostante il collegamento al-

-

la rete sia a norma, adottare misure aggiuntive (ad esempio l'utilizzo di

filtri di rete adeguati).

Cavi di saldatura

2.

Mantenerli più corti possibile.

-

Disporli il più vicino possibile l'uno all'altro (anche per evitare problemi

-

dovuti a campi elettromagnetici).

Disporli molto lontano dagli altri cavi.

-

Collegamento equipotenziale

3.

Messa a terra del pezzo da lavorare

4.

Se necessario, eseguire il collegamento a terra tramite appositi conden-

-

satori.

Schermatura, se necessaria

5.

Schermare le altre apparecchiature presenti nell'ambiente.

-

Schermare l'intero impianto di saldatura.

-

14

Misure relative ai

campi elettromagnetici

I campi elettromagnetici possono avere effetti nocivi sulla salute che non sono

ancora noti:

Effetti sullo stato di salute delle persone vicine, ad esempio i portatori di pa-

-

cemaker e apparecchi acustici.

I portatori di pacemaker devono consultare il proprio medico prima di sosta-

-

re nelle immediate vicinanze dell'apparecchio e dei luoghi in cui si esegue il

processo di saldatura.

I cavi di saldatura devono essere tenuti più lontani possibile dal capo/busto

-

del saldatore.

I cavi di saldatura e i pacchetti tubi flessibili non devono essere trasportati

-

sulle spalle né avvolti intorno al corpo o a parti del corpo del saldatore.

IT

Punti particolarmente pericolosi

Tenere lontani mani, capelli, indumenti e attrezzi dai componenti in movimento,

quali ad esempio:

ventilatori

-

ingranaggi

-

rulli

-

alberi

-

bobine filo e fili di saldatura.

-

Non toccare gli ingranaggi rotanti dell'avanzamento filo né i componenti rotanti

della trasmissione.

Le coperture e le parti laterali devono essere aperte/rimosse solo per il tempo

strettamente necessario all'esecuzione dei lavori di manutenzione e riparazione.

Durante il funzionamento

Accertarsi che tutte le coperture siano chiuse e tutte le parti laterali monta-

-

te correttamente.

Tenere tutte le coperture e le parti laterali chiuse.

-

Il filo di saldatura in uscita dalla torcia per saldatura comporta un elevato rischio

di lesioni personali (ferite alle mani, lesioni al viso e agli occhi, ecc.).

Pertanto, tenere sempre la torcia per saldatura lontana dal corpo (apparecchi dotati di carrello traina filo) e indossare occhiali protettivi adatti.

Non toccare il pezzo da lavorare durante e dopo la saldatura. Pericolo di ustioni.

È possibile che dai pezzi da lavorare in via di raffreddamento si stacchino scorie.

Pertanto, anche durante i lavori di rifinitura dei pezzi da lavorare, indossare dispositivi di protezione a norma e assicurare una protezione adeguata per le altre

persone.

Lasciare raffreddare la torcia per saldatura e gli altri componenti dell'attrezzatura con una temperatura d'esercizio elevata prima di eseguire qualsiasi lavoro su di

essi.

Per i locali a rischio di incendio ed esplosione sono in vigore norme speciali.

- osservare le disposizioni nazionali e internazionali vigenti in materia.

I generatori impiegati per eseguire lavori all'interno di locali caratterizzati da un

elevato rischio elettrico (ad esempio caldaie) devono essere contrassegnati dal

simbolo (Safety). Il generatore non deve comunque trovarsi all'interno di tali locali.

Il refrigerante in uscita può causare ustioni. Prima di scollegare gli attacchi di

mandata e di ritorno del refrigerante, spegnere il gruppo di raffreddamento.

15

Quando si maneggia il refrigerante, seguire le indicazioni fornite nella relativa

scheda dei dati di sicurezza. La scheda dei dati di sicurezza del refrigerante può

essere richiesta al proprio centro di assistenza o scaricata dal sito Web del produttore.

Per il trasporto degli apparecchi mediante gru, utilizzare unicamente mezzi per il

sollevamento di carichi del produttore adatti.

Agganciare le catene o le funi in tutti i punti appositamente previsti del mez-

-

zo per il sollevamento di carichi.

Le catene o le funi devono presentare il minor angolo di incidenza possibile.

-

Rimuovere la bombola del gas e il carrello traina filo (apparecchi MIG/MAG e

-

TIG).

In caso di sospensione mediante gru del carrello traina filo durante la saldatura,

utilizzare sempre una sospensione dell'avanzamento filo adatta (apparecchi

MIG/MAG e TIG).

Nel caso in cui l'apparecchio sia dotato di tracolla o di maniglia di trasporto, utilizzarle esclusivamente per il trasporto manuale. La tracolla non è adatta per il

trasporto mediante gru, elevatore a forche o altri elevatori meccanici.

Tutti i dispositivi di imbracatura (cinghie, fibbie, catene, ecc.) che vengono utilizzati insieme all'apparecchio o ai suoi componenti devono essere controllati a intervalli regolari (ad esempio per verificare la presenza di danni meccanici, corrosione o alterazioni causate da fattori ambientali).

Gli intervalli e l'entità dei controlli devono essere quanto meno conformi alle norme e direttive nazionali di volta in volta in vigore.

Requisiti del gas

inerte

Pericolo dovuto

alle bombole del

gas inerte

Pericolo di fughe di gas non percepibili (il gas inerte è incolore e inodore) in caso

di utilizzo di un adattatore per l'attacco del gas inerte. Prima del montaggio, ermetizzare la filettatura sul lato apparecchio dell'adattatore per l'attacco del gas

inerte con un nastro in teflon adatto.

Gas inerte contaminato può, soprattutto sugli anelli, causare danni all'attrezzatura e determinare saldature di qualità inferiore.

Soddisfare le seguenti prescrizioni per quanto riguarda la qualità del gas inerte:

dimensione delle particelle solide < 40 µm

-

temperatura del punto di rugiada < -20 °C

-

contenuto di olio max. < 25 mg/m³

-

Se necessario, utilizzare un filtro!

Le bombole del gas inerte contengono gas sotto pressione e, in caso di danneggiamento, possono esplodere. Poiché le bombole del gas inerte sono parte integrante dell'attrezzatura per saldatura, devono essere maneggiate con estrema

cautela.

Proteggere le bombole del gas inerte contenenti gas sotto pressione da calore

eccessivo, urti meccanici, scorie, fiamme libere, scintille e archi voltaici.

16

Montare le bombole del gas inerte in posizione verticale e fissarle come riportato

nelle istruzioni per evitare che cadano.

Tenere lontane le bombole del gas inerte dal circuito di saldatura o altri circuiti

elettrici.

Non appendere mai una torcia per saldatura su una bombola del gas inerte.

Evitare qualsiasi contatto tra le bombole del gas inerte e gli elettrodi.

Pericolo di esplosione: mai eseguire saldature su una bombola contenente gas

inerte sotto pressione.

Utilizzare sempre bombole del gas inerte adatte ai vari tipi di applicazione,

nonché accessori appropriati (regolatori, tubi e raccordi, ecc.). Utilizzare esclusivamente bombole del gas inerte e accessori in buono stato.

Se una valvola di una bombola del gas inerte viene aperta, scostare il viso dal

punto di fuoriuscita del gas.

Se non si deve saldare, chiudere la valvola della bombola del gas inerte.

Se la bombola del gas inerte non è collegata, lasciare il cappuccio di protezione

della valvola al suo posto.

Attenersi alle indicazioni del produttore e rispettare le norme nazionali e internazionali relative alle bombole del gas inerte e rispettivi accessori.

IT

Pericolo dovuto

al gas inerte in

uscita

Misure di sicurezza sul luogo di

installazione e

durante il trasporto

La fuoriuscita incontrollata del gas inerte può causare asfissia.

Il gas inerte è incolore e inodore e, se fuoriesce, può sostituirsi all'ossigeno

nell'aria ambiente.

Predisporre un'alimentazione di aria pura sufficiente che offra un tasso di ae-

-

razione di almeno 20 m³/ora.

Osservare le avvertenze per la sicurezza e la manutenzione della bombola

-

del gas o dell'alimentazione del gas principale.

Se non si deve saldare, chiudere la valvola della bombola del gas inerte o l'ali-

-

mentazione del gas principale.

Prima di ogni messa in funzione, controllare che dalla bombola del gas o

-

dall'alimentazione del gas principale non vi siano fuoriuscite incontrollate di

gas.

Il rovesciamento di un apparecchio può costituire un pericolo mortale! Disporre

l'apparecchio in modo stabile su una base piana e solida.

È consentito un angolo d'inclinazione massimo di 10°.

-

Nei locali a rischio di incendio ed esplosione sono in vigore norme speciali.

Osservare le disposizioni nazionali e internazionali vigenti in materia.

-

Attraverso istruzioni aziendali interne e controlli, assicurare che l'ambiente circostante la postazione di lavoro sia sempre pulito e ordinato.

Installare e utilizzare l'apparecchio unicamente in conformità alla classe di protezione indicata sulla targhetta.

Durante l'installazione, accertarsi che venga mantenuta una distanza di 0,5 m (1

ft. 7.69 in.) tutt'intorno all'apparecchio, affinché l'aria di raffreddamento possa

affluire e defluire liberamente.

Durante il trasporto dell'apparecchio, assicurare che vengano rispettate le direttive e le norme antinfortunistiche nazionali e regionali vigenti. Questo vale in particolar modo per le direttive concernenti i rischi durante il trasporto e la spedizione.

Non sollevare o trasportare apparecchi attivi. Spegnere gli apparecchi prima di

trasportarli o sollevarli!

17

Prima di trasportare l'apparecchio, scaricare tutto il refrigerante e smontare i seguenti componenti:

carrello traina filo

-

bobina filo

-

bombola del gas inerte.

-

Dopo il trasporto e prima della messa in funzione, procedere assolutamente a

un'ispezione visiva dell'apparecchio per verificare l'eventuale presenza di danni.

Far riparare eventuali danni da personale qualificato dell'assistenza prima di mettere in funzione l'apparecchio.

Misure di sicurezza in condizioni di funzionamento normale

Mettere in funzione l'apparecchio solo se tutti i dispositivi di sicurezza risultano

perfettamente funzionanti. In caso contrario, vi è pericolo di

lesioni personali o decesso dell'operatore o di terzi

-

danni all'apparecchio e ad altri beni materiali del gestore

-

lavoro inefficiente con l'apparecchio.

-

Prima di accendere l'apparecchio, far riparare i dispositivi di sicurezza non perfettamente funzionanti.

Mai disattivare o eludere i dispositivi di sicurezza.

Prima di accendere l'apparecchio, assicurarsi che non vi sia pericolo per nessuno.

Controllare l'apparecchio almeno una volta alla settimana per verificare l'assenza

di danni visibili dall'esterno e la funzionalità dei dispositivi di sicurezza.

Fissare sempre correttamente la bombola del gas inerte e rimuoverla prima di

trasportare l'apparecchio mediante gru.

Soltanto il refrigerante originale del produttore, per via delle sue proprietà (conduttività elettrica, protezione antigelo, compatibilità con i materiali, infiammabilità, ecc.), è adatto a essere utilizzato nei nostri apparecchi.

Utilizzare esclusivamente un refrigerante originale del produttore adatto.

Non mescolare il refrigerante originale del produttore con altri refrigeranti.

Collegare al circuito di raffreddamento solo componenti del sistema del produttore.

L'utilizzo di componenti del sistema o refrigeranti diversi implica il declino di ogni

responsabilità da parte del produttore, nonché la decadenza di tutti i diritti di garanzia.

Il refrigerante Cooling Liquid FCL 10/20 non è infiammabile. In particolari condizioni, il refrigerante a base di etanolo diventa infiammabile. Trasportare il refrigerante esclusivamente nei contenitori originali chiusi e tenerlo lontano da fonti di

accensione.

Smaltire il refrigerante esausto nel rispetto delle disposizioni nazionali e internazionali vigenti in materia. La scheda dei dati di sicurezza del refrigerante può essere richiesta al proprio centro di assistenza o scaricata dal sito Web del produttore.

Prima di iniziare qualsiasi lavoro di saldatura controllare, a impianto freddo, il livello del liquido refrigerante.

18

Messa in funzione, manutenzione e riparazione

Nella progettazione e produzione dei componenti non originali non è garantito il

rispetto delle norme relative alle sollecitazioni e alla sicurezza.

Utilizzare esclusivamente pezzi di ricambio e pezzi soggetti a usura originali

-

(anche per i componenti normalizzati).

Non modificare, aggiungere pezzi o adattare l'apparecchio senza l'autorizza-

-

zione del produttore.

Sostituire immediatamente i componenti le cui condizioni non risultino otti-

-

mali.

Al momento dell'ordine, indicare esattamente la denominazione e il numero

-

di disegno riportati nell'elenco dei pezzi di ricambio, nonché il numero di serie dell'apparecchio.

Le viti del corpo esterno costituiscono il collegamento al conduttore di terra per

la messa a terra dei componenti del corpo esterno.

Utilizzare sempre viti del corpo esterno originali nella quantità adeguata con la

coppia indicata.

IT

Verifiche tecniche per la sicurezza

Smaltimento I rifiuti di apparecchiature elettriche ed elettroniche devono essere raccolti sepa-

Il produttore consiglia di far eseguire sull'apparecchio verifiche tecniche per la

sicurezza con frequenza almeno annuale.

Nel corso dei suddetti intervalli di 12 mesi, il produttore consiglia una calibratura

dei generatori.

Si consiglia di far eseguire le verifiche tecniche per la sicurezza da un elettricista

qualificato

dopo qualsiasi modifica

-

dopo l'aggiunta di pezzi o adattamenti

-

dopo lavori di riparazione, cura e manutenzione

-

almeno una volta l'anno.

-

Attenersi alle norme e alle disposizioni nazionali e internazionali vigenti in materia di verifiche tecniche per la sicurezza.

Informazioni più dettagliate sulle verifiche tecniche per la sicurezza e sulla calibratura sono disponibili presso il proprio centro di assistenza, che mette a disposizione dei richiedenti la documentazione necessaria.

ratamente e riciclati in modo compatibile con l'ambiente conformemente alla Direttiva UE e alla legge nazionale applicabile. Le apparecchiature usate devono essere restituite al distributore o tramite un sistema di raccolta e smaltimento locale autorizzato. Un corretto smaltimento della vecchia apparecchiatura favorisce il

riciclaggio sostenibile delle risorse materiali. Ignorare questa indicazione può

avere potenziali impatti sulla salute/ambiente.

Certificazione di

sicurezza

Imballaggi

Raccolta differenziata. Controllare le norme del proprio Comune. Ridurre il volume del cartone.

Gli apparecchi provvisti di marcatura CE soddisfano i requisiti fondamentali stabiliti dalla direttiva sulla bassa tensione e sulla compatibilità elettromagnetica

(ad esempio le norme di prodotto pertinenti della serie di normative EN 60 974).

19

Fronius International GmbH dichiara che l'apparecchio è conforme alla Direttiva

2014/53/UE. Il testo completo della dichiarazione di conformità UE è disponibile

sul sito Internet: http://www.fronius.com.

Gli apparecchi dotati di certificazione CSA sono conformi ai requisiti previsti dalle norme pertinenti per il Canada e gli Stati Uniti.

Protezione dei

dati

Diritti d'autore I diritti d'autore delle presenti istruzioni per l'uso sono di proprietà del produtto-

L'utente è responsabile dell'esecuzione del backup dei dati relativi alle modifiche

apportate alle impostazioni di fabbrica. Il produttore non si assume alcuna responsabilità in caso di perdita delle impostazioni personali.

re.

Il testo e le illustrazioni corrispondono alla dotazione tecnica dell'apparecchio al

momento della stampa. Con riserva di modifiche. L'acquirente non può vantare

alcun diritto sulla base del contenuto delle presenti istruzioni per l'uso. Saremo

grati per la segnalazione di eventuali errori e suggerimenti per migliorare le istruzioni per l'uso.

20

Descrizione delle

A B

avvertenze riportate sull'apparecchio

In determinate versioni, le avvertenze sono riportate sull'apparecchio.

La disposizione dei simboli può variare.

! Avviso! Prestare attenzione!

I simboli illustrano i possibili pericoli.

A I rulli d'avanzamento possono ferire le dita.

B Durante il funzionamento il filo di saldatura e i componenti della trasmis-

sione sono sotto tensione di saldatura.

Tenere lontani mani e oggetti metallici!

IT

1. Una scossa elettrica può risultare mortale.

1.1 Indossare guanti asciutti e isolanti. Non toccare l'elettrodo a filo a mani

nude. Non indossare guanti bagnati o danneggiati.

1.2 Per proteggersi dalle scosse elettriche, utilizzare una base isolante tra il

pavimento e l'area di lavoro.

1.3 Prima di eseguire qualsiasi lavoro sull'apparecchio, spegnerlo e scollegare

la spina di rete o l'alimentazione elettrica.

2. L'inalazione dei fumi di saldatura può nuocere alla salute.

2.1 Tenere la testa lontana dai fumi di saldatura prodotti dal processo di sal-

datura.

21

2.2 Utilizzare ventilazione forzata o un'aspirazione locale per eliminare i fumi

xx,xxxx,xxxx *

di saldatura.

2.3 Eliminare i fumi di saldatura con un ventilatore.

3 Le scintille prodotte dalla saldatura possono causare esplosioni o incendi.

3.1 Tenere i materiali infiammabili lontani dal processo di saldatura. Non ese-

guire lavori di saldatura nelle vicinanze di materiali infiammabili.

3.2 Le scintille prodotte dalla saldatura possono causare incendi. Tenere

pronto un estintore. Eventualmente, tenere pronto un addetto alla sorveglianza che sappia utilizzare l'estintore.

3.3 Non eseguire lavori di saldatura su fusti o contenitori chiusi.

4. I raggi dell'arco voltaico possono ustionare gli occhi e ferire la pelle.

4.1 Indossare un copricapo e occhiali protettivi. Utilizzare una protezione per

l'udito e colletti con bottoni. Utilizzare una maschera per saldatura della

colorazione corretta. Indossare indumenti protettivi adatti su tutto il corpo.

5. Prima di eseguire qualsiasi lavoro sulla macchina o la saldatura:

farsi istruire sull'uso dell'apparecchio e leggere le istruzioni!

6. Non rimuovere né sovrascrivere l'adesivo con le avvertenze di sicurezza.

* Numero d'ordine del produttore dell'adesivo

22

Configurazione di sistema

23

24

Configurazioni di sistema - robot convenzionale

(6)

(2)

(3)

(9)**

(8)

(4)

(5)

(1)*

(7)*

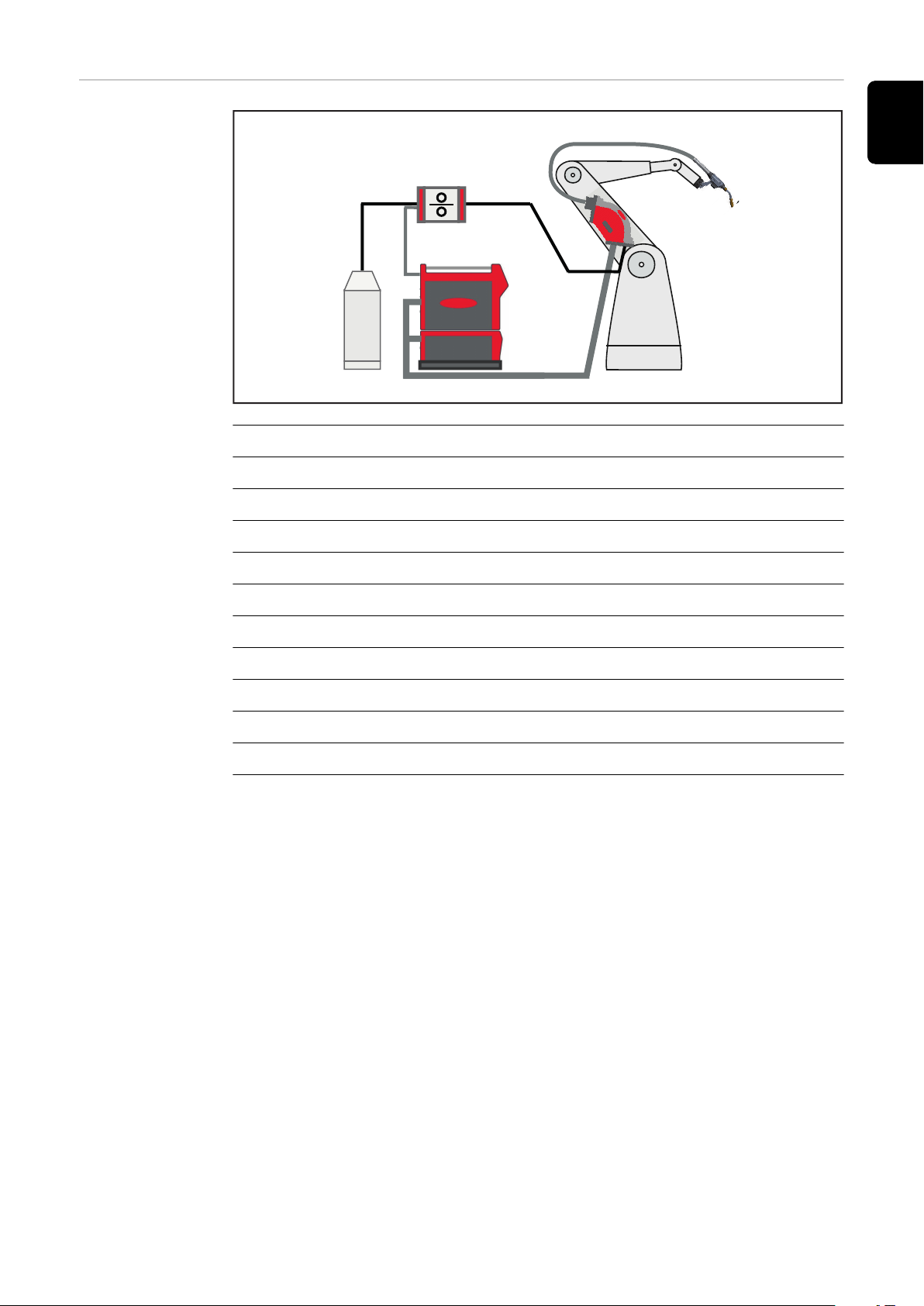

PowerDrive con

fusto del filo

(1) Tubo di alimentazione filo con guaina guidafilo

(2) Generatore TPSi

IT

(3) Gruppo di raffreddamento CU

(4) Console verticale

(5) Pacchetto tubi flessibili di collegamento HP

(6) SplitBox SB 500i R

(7) Pacchetto tubi flessibili della torcia per saldatura MHP /i R

(8) WF 25i Robacta Drive

(9) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 6 m tra fusto del filo e unità motrice

(max. 8 m con PowerLiner).

Possibili diametri filo:

0,8-1,2 mm.

Processi di saldatura:

Standard, Pulse, LSC, PMC, PMC-MIX-DRIVE.

IMPORTANTE! Non utilizzare segmenti di direzionamento filo o rulli di rinvio in

questa configurazione.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

25

PowerDrive con

(6)

(9)**

(8)

(5)

(1)*

(7)*

(2)

(3)

(4)

fusto del filo e

tubo di alimentazione filo esterno

(1) Tubo di alimentazione filo con guaina guidafilo

(2) Generatore TPSi

(3) Gruppo di raffreddamento CU

(4) Console verticale

(5) Pacchetto tubi flessibili di collegamento HP

(6) SplitBox SB 500i R

(7) Pacchetti tubi flessibili della torcia per saldatura MHP /i R con tubo di

alimentazione filo esterno

(8) WF 25i Robacta Drive

(9) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 6 m tra fusto del filo e unità motrice

(max. 8 m con PowerLiner).

Possibili diametri filo:

0,8-1,2 mm.

Processi di saldatura:

Standard, Pulse, LSC, PMC, PMC-MIX-DRIVE.

IMPORTANTE! Non utilizzare segmenti di direzionamento filo o rulli di rinvio in

questa configurazione.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

26

PushPull con

(8)

(11)**

(10)

(1)*

(9)*

(2)

(3)

(1)*

(4)

(5)

(6)

(7)

carrello traina filo a svolgimento

a 4 rulli e fusto

del filo

IT

(1) Tubo di alimentazione filo con guaina guidafilo

(2) Cavo SpeedNet COM

(3) Carrello traina filo a svolgimento WF 25i REEL 4R

(4) Generatore TPSi

(5) Gruppo di raffreddamento CU

(6) Console verticale

(7) Pacchetto tubi flessibili di collegamento HP

(8) SplitBox SB 500i R

(9) Pacchetto tubi flessibili della torcia per saldatura MHP /i R

(10) WF 25i Robacta Drive

(11) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 15 m tra unità motrice e carrello traina filo a svolgimento

-

(max. 20 m con PowerLiner)

max. 8 m tra carrello traina filo a svolgimento e fusto del filo

-

(max. 10 m con PowerLiner).

Lunghezza minima tra carrello traina filo a svolgimento e unità motrice:

4 m.

Possibili diametri filo:

0,8-2,0 mm.

Processi di saldatura:

Standard, Pulse, LSC, PMC.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

27

PushPull con

(8)

(3)

(4)

(11)**

(10)

(5)

(6)

(1)

(9)*

(2)

(7)*

carrello traina filo a svolgimento

a 4 rulli e bobina

filo

(1) Cavo SpeedNet COM

(2) Carrello traina filo a svolgimento WF 25i REEL 4R

Slitta + OPT/i WF Reel D300

(3) Generatore TPSi

(4) Gruppo di raffreddamento CU

(5) Console verticale

(6) Pacchetto tubi flessibili di collegamento HP

(7) Tubo di alimentazione filo con guaina guidafilo

(8) SplitBox SB 500i R

(9) Pacchetti tubi flessibili della torcia per saldatura MHP /i R con tubo di

alimentazione filo esterno

(10) WF 25i Robacta Drive

(11) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 15 m tra unità motrice e carrello traina filo a svolgimento

(max. 20 m con PowerLiner)

Possibili diametri filo:

0,8-2,0 mm.

Processi di saldatura:

Standard, Pulse, LSC, PMC.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

28

PushPull con SB

(10)

(11)**

(9)

(1)

(7)**

(2)

(8)

(3)

(4)

(5)

(6)

60i, carrello traina filo a svolgimento a 4 rulli e

bobina filo

IT

(1) Cavo SpeedNet COM

(2) Carrello traina filo a svolgimento WF 25i REEL 4R

Slitta + OPT/i WF Reel D300

(3) Generatore TPSi

(4) Gruppo di raffreddamento CU

(5) Console verticale

(6) Pacchetto tubi flessibili di collegamento HP SB 60i

(7) Tubo di alimentazione filo con guaina guidafilo

(8) SplitBox SB 60i R

(9) Pacchetto tubi flessibili della torcia per saldatura MHP /i R

(10) WF 25i Robacta Drive

(11) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 4 m tra unità motrice e SB 60i R

-

max. 6 m tra SB 60i R e carrello traina filo a svolgimento.

-

Lunghezza minima tra SB 60i R e unità motrice:

1 m.

Possibili diametri filo:

0,8-1,6 mm.

Processi di saldatura:

Standard, Pulse, LSC, PMC, PMC-MIX-DRIVE.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

29

PushPull con

(9)

(11)**

(8)

(1)

(7)*

(2)

(10)

(3)

(4)

(5)

(6)

carrello traina filo a svolgimento

a 2 rulli, fusto

del filo e tubo di

alimentazione filo esterno

(1) Carrello traina filo a svolgimento WF 30i REEL 2R

+ WF Mounting Drum

(2) Cavo SpeedNet COM

(3) Generatore TPSi

(4) Gruppo di raffreddamento CU

(5) Console verticale

(6) Pacchetto tubi flessibili di collegamento HP

(7) Tubo di alimentazione filo con guaina guidafilo

(8) SplitBox SB 500i R

(9) Pacchetti tubi flessibili della torcia per saldatura MHP /i R con tubo di

alimentazione filo esterno

(10) WF 25i Robacta Drive

(11) Torcia per saldatura a robot MHP /i R

Lunghezza massima alimentazione filo:

max. 8 m tra unità motrice e carrello traina filo a svolgimento

(max. 10 m con PowerLiner)

Possibili diametri filo:

0,8-1,6 mm.

Processi di saldatura:

Standard, Pulse, LSC, PMC, PMC-MIX-DRIVE.

IMPORTANTE!

-

Questa configurazione è possibile solo con fusto del filo. Non sono possibili

bobine filo.

Non utilizzare segmenti di direzionamento filo o rulli di rinvio in questa confi-

-

gurazione.

30

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

CMT con SB 60i,

(9)*

(4)

(5)

(11)**

(8)

(6)

(7)

(1)*

(1)**

(2)

(10)

(3)

(1

(1(1

carrello traina filo a svolgimento

a 4 rulli e fusto

del filo

IT

(1) Tubo di alimentazione filo con guaina guidafilo

(2) Cavo SpeedNet COM

(3) Carrello traina filo a svolgimento WF 25i REEL 4R

(4) Generatore TPSi

(5) Gruppo di raffreddamento CU

(6) Console verticale

(7) Pacchetto tubi flessibili di collegamento HP SB 60i

(8) SplitBox SB 60i R

(9) Pacchetto tubi flessibili della torcia per saldatura MHP /i R

(10) WF 60i Robacta Drive CMT

(11) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 4 m tra unità motrice e SB 60i R

-

max. 6 m tra SB 60i R e carrello traina filo a svolgimento.

-

max. 8 m tra carrello traina filo a svolgimento e fusto del filo

-

(max. 10 m con PowerLiner).

Lunghezza minima tra carrello traina filo e unità motrice:

1 m.

Possibili diametri filo:

0,8-1,6 mm alluminio, 0,8-1,4 mm acciaio.

Processi di saldatura:

Standard, Pulse, LSC, PMC, PMC-MIX-DRIVE, PMC-RIPPLE-DRIVE, CMT.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

31

CMT con SB

(9)

(4)

(5)

(12)**

(8)

(6)

(7)

(1)*

(1)**

(2)

(10)*

(3)

(11)

(1

500i, carrello

traina filo a svolgimento a 4 rulli,

fusto del filo e

tubo di alimentazione filo esterno

(1) Tubo di alimentazione filo con guaina guidafilo

(2) Cavo SpeedNet COM

(3) Carrello traina filo a svolgimento WF 25i REEL 4R

(4) Generatore TPSi

(5) Gruppo di raffreddamento CU

(6) Console verticale

(7) Pacchetto tubi flessibili di collegamento HP

(8) Tampone del filo

(9) SplitBox SB 500i R

(10) Pacchetti tubi flessibili della torcia per saldatura MHP /i R con tubo di

alimentazione filo esterno

(11) WF 60i Robacta Drive CMT

(12) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 4 m tra unità motrice e tampone del filo

-

max. 6 m tra tampone del filo e carrello traina filo a svolgimento

-

max. 8 m tra carrello traina filo a svolgimento e fusto del filo

-

(max. 10 m con PowerLiner).

Lunghezza minima tra carrello traina filo e unità motrice:

1 m.

32

Possibili diametri filo:

0,8-1,6 mm alluminio, 0,8-1,4 mm acciaio.

Processi di saldatura:

Standard, Pulse, LSC, PMC, CMT.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

CMT con SB 60i,

(3)

(4)

(11)**

(8)

(5)

(6)

(1)

(7)**

(2)

(9)*

(2)

(10)

carrello traina filo a svolgimento

a 4 rulli e bobina

filo

IT

(1) Cavo SpeedNet COM

(2) Carrello traina filo a svolgimento WF 25i REEL 4R

Slitta + OPT/i WF Reel D300

(3) Generatore TPSi

(4) Gruppo di raffreddamento CU

(5) Console verticale

(6) Pacchetto tubi flessibili di collegamento HP SB 60i

(7) Tubo di alimentazione filo con guaina guidafilo

(8) SplitBox SB 60i R

(9) Pacchetto tubi flessibili della torcia per saldatura MHP /i R

(10) WF 60i Robacta Drive CMT

(11) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 4 m tra unità motrice e SB 60i R

-

max. 6 m tra SB 60i R e carrello traina filo a svolgimento.

-

Lunghezza minima tra carrello traina filo e unità motrice:

1 m.

Possibili diametri filo:

0,8-1,6 mm alluminio, 0,8-1,4 mm acciaio.

Processi di saldatura:

Standard, Pulse, LSC, PMC, CMT.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

33

Configurazioni del sistema - PAP

(8)

(2)

(3)

(9)**

(7)*

(1)*

(4)

(6)

(5)

PowerDrive con

fusto del filo

(1) Tubo di alimentazione filo con guaina guidafilo

(2) Generatore TPSi

(3) Gruppo di raffreddamento CU

(4) Console verticale

(5) Pacchetto tubi flessibili di collegamento HP

(6) SplitBox SB 500i R

(7) Pacchetto tubi flessibili della torcia per saldatura MHP /i R

(8) WF 25i Robacta Drive

(9) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 6 m tra fusto del filo e unità motrice

(max. 8 m con PowerLiner).

Possibili diametri filo:

0,8-1,2 mm.

Processi di saldatura:

Standard, Pulse, LSC, PMC, PMC-MIX-DRIVE.

IMPORTANTE! Non utilizzare segmenti di direzionamento filo o rulli di rinvio in

questa configurazione.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

34

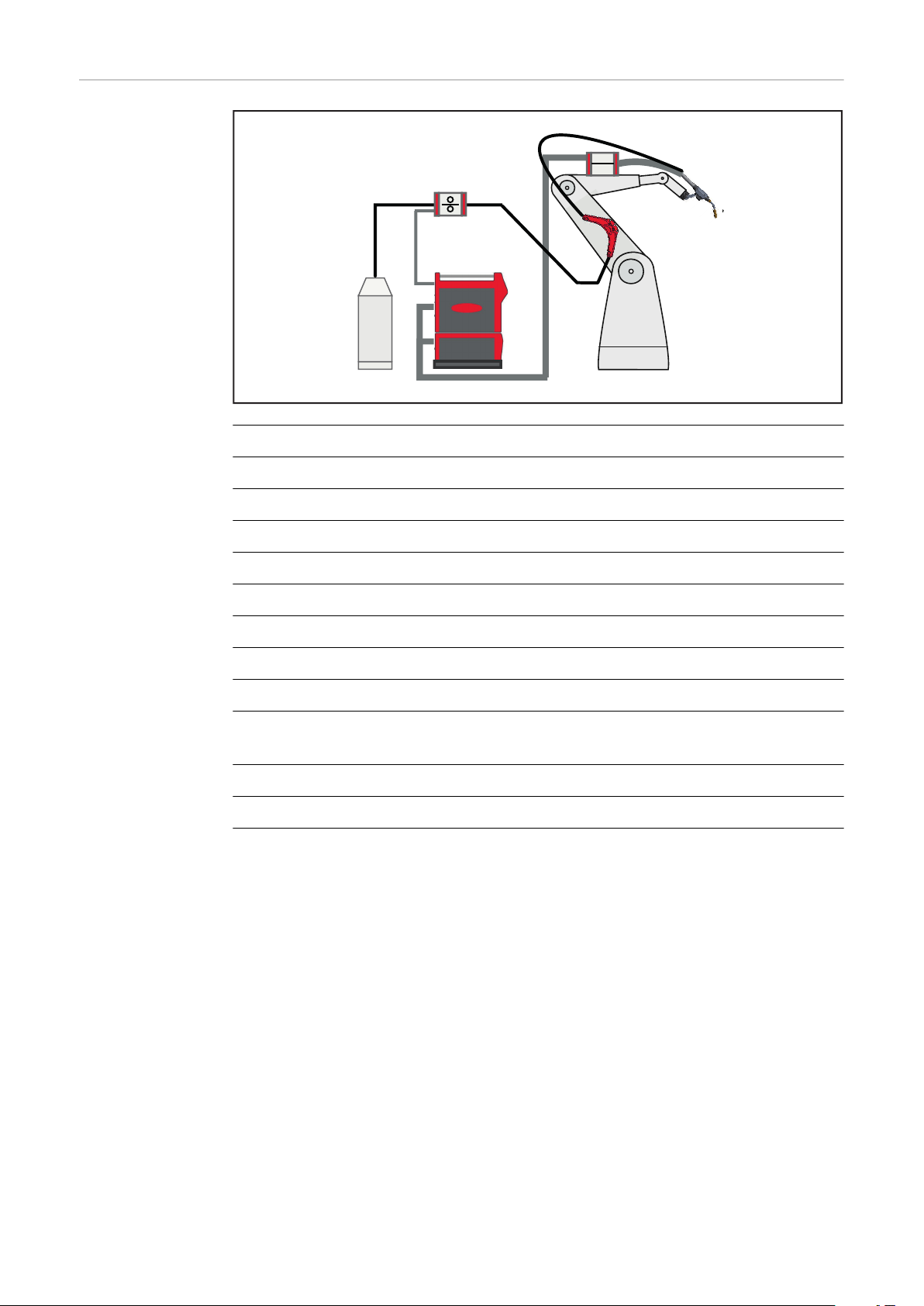

PushPull con

(8)

(4)

(5)

(11)**

(9)*

(1)*

(6)

(10)

(7)

(2)

(3)

(1)*

(1(1(1

(1(1(1

(1

carrello traina filo a svolgimento

a 4 rulli e fusto

del filo

IT

(1) Tubo di alimentazione filo con guaina guidafilo

(2) Cavo SpeedNet COM

(3) Carrello traina filo a svolgimento WF 25i REEL 4R

(4) Generatore TPSi

(5) Gruppo di raffreddamento CU

(6) Console verticale

(7) Pacchetto tubi flessibili di collegamento HP

(8) SplitBox SB 500i R

(9) Pacchetto tubi flessibili della torcia per saldatura MHP /i R

(10) WF 25i Robacta Drive

(11) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 15 m tra unità motrice e carrello traina filo a svolgimento

-

(max. 20 m con PowerLiner)

max. 8 m tra carrello traina filo a svolgimento e fusto del filo

-

(max. 10 m con PowerLiner).

Lunghezza minima tra carrello traina filo e unità motrice:

4 m.

Possibili diametri filo:

0,8-2,0 mm.

Processi di saldatura:

Standard, Pulse, LSC, PMC.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

35

PushPull con

(8)

(11)**

(9)*

(1)

(10)

(2)

(7)*

(3)

(4)

(5)

(6)

carrello traina filo a svolgimento

a 4 rulli e bobina

filo

(1) Cavo SpeedNet COM

(2) Carrello traina filo a svolgimento WF 25i REEL 4R

Slitta + OPT/i WF Reel D300

(3) Generatore TPSi

(4) Gruppo di raffreddamento CU

(5) Console verticale

(6) Pacchetto tubi flessibili di collegamento HP

(7) Tubo di alimentazione filo con guaina guidafilo

(8) SplitBox SB 500i R

(9) Pacchetto tubi flessibili della torcia per saldatura MHP /i R

(10) WF 25i Robacta Drive

(11) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 15 m tra unità motrice e carrello traina filo a svolgimento

(max. 20 m con PowerLiner)

Lunghezza minima tra carrello traina filo e unità motrice:

4 m.

Possibili diametri filo:

0,8-2,0 mm.

Processi di saldatura:

Standard, Pulse, LSC, PMC.

36

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

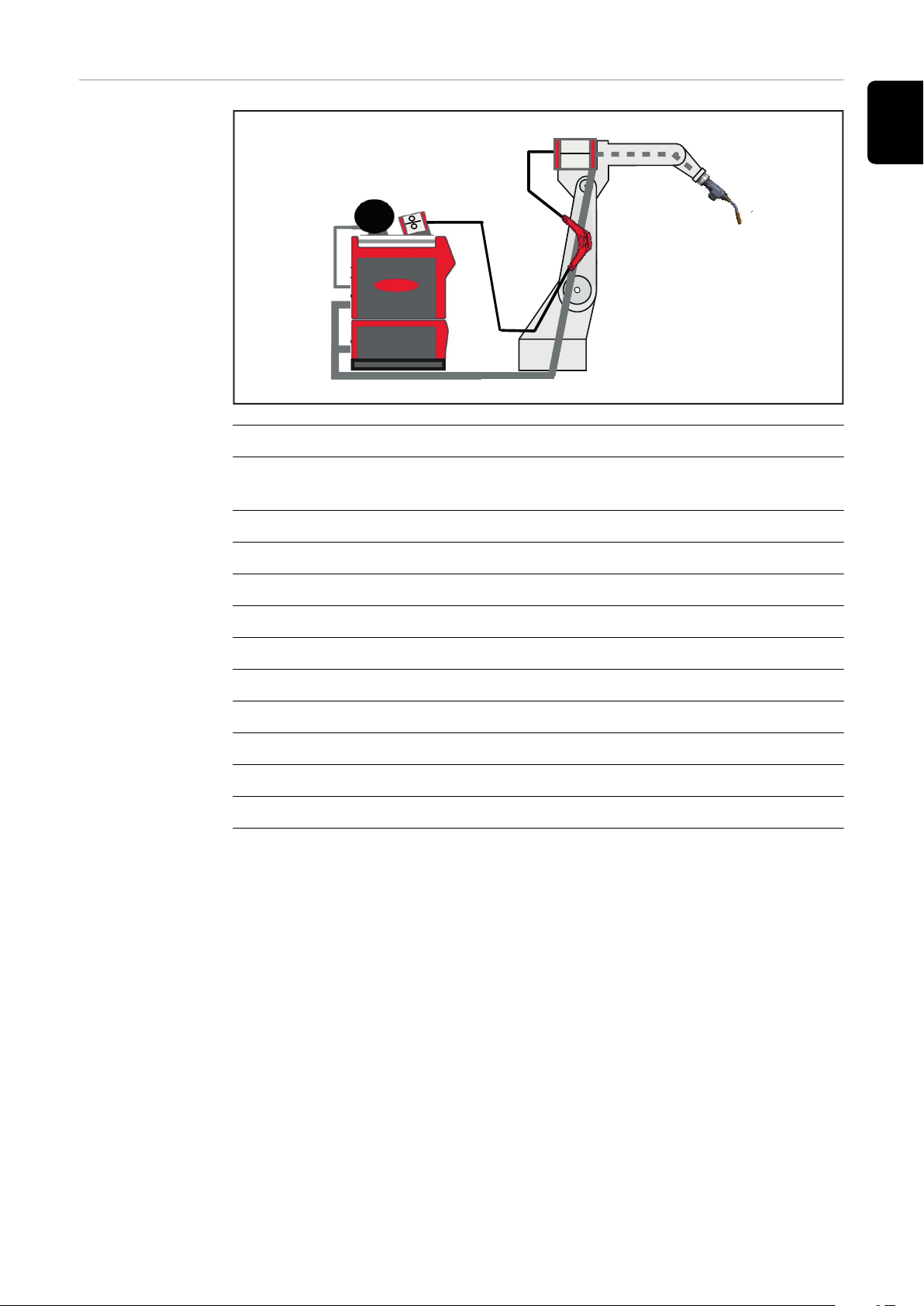

PushPull con

(8)

(4)

(5)

(11)**

(9)*

(3)*

(6)

(10)

(7)

(1)

(2)

carrello traina filo a svolgimento

a 2 rulli e fusto

del filo

IT

(1) Carrello traina filo a svolgimento WF 30i REEL 2R

+ WF Mounting Drum

(2) Cavo SpeedNet COM

(3) Tubo di alimentazione filo con guaina guidafilo

(4) Generatore TPSi

(5) Gruppo di raffreddamento CU

(6) Console verticale

(7) Pacchetto tubi flessibili di collegamento HP

(8) SplitBox SB 500i R

(9) Pacchetto tubi flessibili della torcia per saldatura MHP /i R

(10) WF 25i Robacta Drive

(11) Torcia per saldatura a robot MHP /i R

Lunghezza massima alimentazione filo:

max. 8 m tra unità motrice e carrello traina filo a svolgimento

(max. 10 m con PowerLiner).

Lunghezza minima tra carrello traina filo e unità motrice:

4 m.

Possibili diametri filo:

0,8-1,6 mm.

Processi di saldatura:

Standard, Pulse, LSC, PMC, PMC-MIX-DRIVE.

IMPORTANTE! Questa configurazione è possibile solo con fusto del filo. Non sono possibili bobine filo.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

37

PushPull con

(8)

(4)

(5)

(12)**

(10)*

(1)*

(6)

(11)

(7)

(2)

(3)

(1)**

(9)

(1)*

tampone del filo,

carrello traina filo a svolgimento

a 4 rulli e fusto

del filo

(1) Tubo di alimentazione filo con guaina guidafilo

(2) Cavo SpeedNet COM

(3) Carrello traina filo a svolgimento WF 25i REEL 4R

(4) Generatore TPSi

(5) Gruppo di raffreddamento CU

(6) Console verticale

(7) Pacchetto tubi flessibili di collegamento HP

(8) SplitBox SB 500i R

(9) Tampone del filo

(10) Pacchetto tubi flessibili della torcia per saldatura MHP /i R

(11) WF 25i Robacta Drive

(12) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 4 m tra unità motrice e tampone del filo

-

max. 6 m tra tampone del filo e carrello traina filo a svolgimento

-

max. 8 m tra carrello traina filo a svolgimento e fusto del filo

-

(max. 10 m con PowerLiner).

Possibili diametri filo:

0,8-2,0 mm alluminio, 0,8-1,6 mm acciaio.

Processi di saldatura:

Standard, Pulse, LSC, PMC, PMC-MIX-DRIVE.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

38

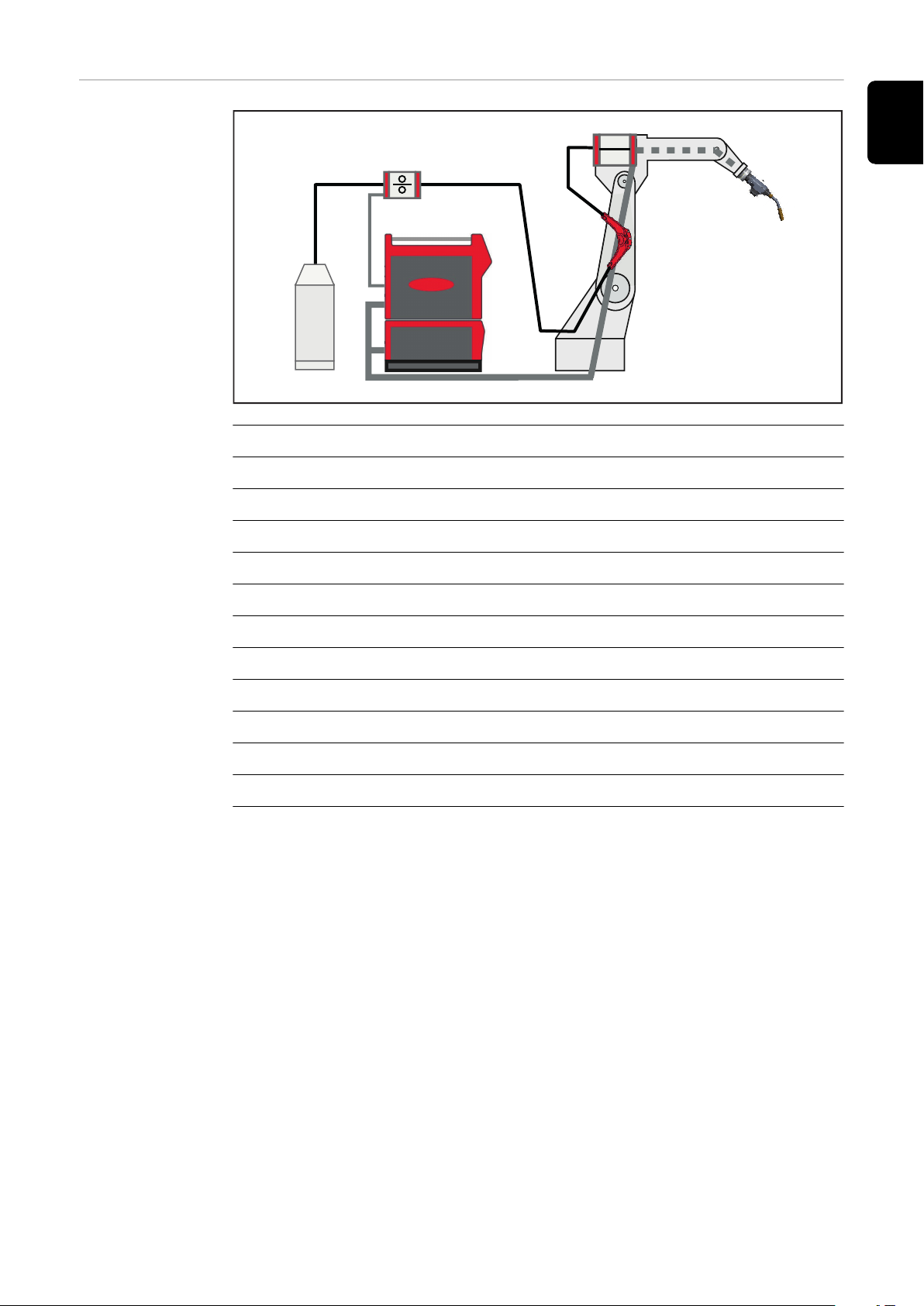

PushPull con

(9)

(12)**

(10)*

(7)**

(8)

(1)

(2)

(7)*

(11)

(3)

(4)

(5)

(6)

tampone del filo,

carrello traina filo a svolgimento

a 4 rulli e bobina

filo

IT

(1) Cavo SpeedNet COM

(2) Carrello traina filo a svolgimento WF 25i REEL 4R

Slitta + OPT/i WF Reel D300

(3) Generatore TPSi

(4) Gruppo di raffreddamento CU

(5) Console verticale

(6) Pacchetto tubi flessibili di collegamento HP

(7) Tubo di alimentazione filo con guaina guidafilo

(8) Tampone del filo

(9) SplitBox SB 500i R

(10) Pacchetto tubi flessibili della torcia per saldatura MHP /i R

(11) WF 25i Robacta Drive

(12) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 4 m tra unità motrice e tampone del filo

-

max. 6 m tra tampone del filo e carrello traina filo a svolgimento.

-

Lunghezza minima tra carrello traina filo e unità motrice:

1 m.

Possibili diametri filo:

0,8-1,6 mm.

Processi di saldatura:

Standard, Pulse, LSC, PMC, PMC-MIX-DRIVE.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

39

CMT con SB 60i,

(8)

(4)

(5)

(11)**

(9)*

(1)**

(6)

(7)

(3)

(2)(1)*

(10)

carrello traina filo a svolgimento

a 4 rulli e fusto

del filo

(1) Tubo di alimentazione filo con guaina guidafilo

(2) Cavo SpeedNet COM

(3) Carrello traina filo a svolgimento WF 25i REEL 4R

(4) Generatore TPSi

(5) Gruppo di raffreddamento CU

(6) Console verticale

(7) Pacchetto tubi flessibili di collegamento HP SB 60i

(8) SplitBox SB 60i R

(9) Pacchetto tubi flessibili della torcia per saldatura MHP /i R

(10) WF 60i Robacta Drive CMT

(11) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 4 m tra unità motrice e SB 60i R

-

max. 6 m tra SB 60i R e carrello traina filo a svolgimento.

-

max. 8 m tra carrello traina filo a svolgimento e fusto del filo

-

(max. 10 m con PowerLiner).

Lunghezza minima tra carrello traina filo e unità motrice:

1 m.

Possibili diametri filo:

0,8-1,6 mm alluminio, 0,8-1,4 mm acciaio.

40

Processi di saldatura:

Standard, Pulse, LSC, PMC, CMT.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

CMT con SB

(8)

(12)**

(9)

(10)*

(7)

(3)

(2)(1)*

(11)

(1)**

(1)*

(4)

(5)

(6)

500i, carrello

traina filo a svolgimento a 4 rulli

e fusto del filo

IT

(1) Tubo di alimentazione filo con guaina guidafilo

(2) Cavo SpeedNet COM

(3) Carrello traina filo a svolgimento WF 25i REEL 4R

(4) Generatore TPSi

(5) Gruppo di raffreddamento CU

(6) Console verticale

(7) Pacchetto tubi flessibili di collegamento HP

(8) SplitBox SB 500i R

(9) Tampone del filo

(10) Pacchetto tubi flessibili della torcia per saldatura MHP /i R

(11) WF 60i Robacta Drive CMT

(12) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 4 m tra unità motrice e tampone del filo

-

max. 6 m tra tampone del filo e carrello traina filo a svolgimento

-

max. 8 m tra carrello traina filo a svolgimento e fusto del filo

-

(max. 10 m con PowerLiner).

Lunghezza minima tra carrello traina filo e unità motrice:

1 m.

Possibili diametri filo:

0,8-1,6 mm alluminio, 0,8-1,4 mm acciaio.

Processi di saldatura:

Standard, Pulse, LSC, PMC, CMT.

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

41

CMT con SB

(8)

(12)**

(9)

(10)*

(6)

(7)**

(2)

(1)

(11)

(7)*

(3)

(4)

(5)

500i, carrello

traina filo a svolgimento a 4 rulli

e bobina filo

(1) Cavo SpeedNet COM

(2) Carrello traina filo a svolgimento WF 25i REEL 4R

Slitta + OPT/i WF Reel D300

(3) Generatore TPSi

(4) Gruppo di raffreddamento CU

(5) Console verticale

(6) Pacchetto tubi flessibili di collegamento HP

(7) Tubo di alimentazione filo con guaina guidafilo

(8) SplitBox SB 500i R

(9) Pacchetto tubi flessibili della torcia per saldatura MHP /i R

(10) WF 60i Robacta Drive CMT

(11) Torcia per saldatura a robot MTB /i R

Lunghezza massima alimentazione filo:

max. 4 m tra unità motrice e tampone del filo

-

max. 6 m tra tampone del filo e carrello traina filo a svolgimento.

-

Lunghezza minima tra carrello traina filo e unità motrice:

1 m.

Possibili diametri filo:

0,8-1,6 mm alluminio, 0,8-1,4 mm acciaio.

Processi di saldatura:

Standard, Pulse, LSC, PMC, CMT.

42

* Utilizzare la guaina guidafilo più grande (incl. kit di base).

** Utilizzare la guaina guidafilo corrispondente al diametro filo (incl. kit di

base).

Componenti del sistema

43

44

SplitBox SB 500i R

IT

Concezione

dell'apparecchio

Uso prescritto L'apparecchio è destinato esclusivamente a riunire gli strumenti di saldatura nella

Gli apparecchi SplitBox (SB) 500i R, SB 500i R/L e SB 500i R PAP servono per

riunire gli strumenti di saldatura nella saldatura MIG/MAG automatizzata e sono

appositamente concepiti per il montaggio su robot. Gli apparecchi sono disponibili in 2 versioni:

R = per le applicazioni in cui il pacchetto tubi flessibili viene montato ester-

-

namente sul robot

PAP = per le applicazioni in cui pacchetto tubi flessibili viene montato nel

-

braccio del robot.

saldatura MIG/MAG automatizzata in combinazione con componenti del sistema

Fronius. Non sono consentiti utilizzi diversi o che esulino dal tipo d'impiego per il

quale l'apparecchio è stato progettato. Il produttore non si assume alcuna responsabilità per i danni che potrebbero derivarne.

L'uso prescritto comprende anche:

la lettura integrale delle presenti istruzioni per l'uso

-

l'osservanza di tutte le istruzioni e norme di sicurezza contenute nelle pre-

-

senti istruzioni per l'uso

l'esecuzione dei controlli e dei lavori di manutenzione.

-

Sicurezza

PERICOLO!

Il cattivo uso dell'apparecchio e l'esecuzione errata dei lavori

possono causare gravi lesioni personali e danni materiali.

Tutti i lavori e le funzioni descritti nel presente documento devono essere

▶

eseguiti soltanto da personale tecnico qualificato.

Leggere integralmente e comprendere il presente documento.

▶

Leggere e comprendere tutte le norme di sicurezza e le documentazioni per

▶

l'utente di questo apparecchio e di tutti i componenti del sistema.

45

Avvertenze ri-

40,0006,3035

Caution:

Attention:

Parts may be at welding

voltage

Les pièces peuvent être

à la tension de soudage

500 A/100% 600 A/60% 650A/40%

I2

0.8 A

I11

U11

60 V

U12 I12 0.5 A24 V

IEC 60 974-1/-10 Cl.A

IP 43

www.fronius.com

Ser.No.:

Part No.:

XXXXXXXXXX

4,040,080

SB 500i R /G/W/FSC

portate sull'apparecchio

L'apparecchio è dotato di simboli di sicurezza e di una targhetta, che non vanno

rimossi né sovrascritti. I simboli di sicurezza forniscono avvertenze sul cattivo

uso dell'apparecchio, da cui possono risultare gravi lesioni personali e danni materiali.

La saldatura è un'operazione che comporta pericoli. Per lavorare correttamente

con l'apparecchio è necessario soddisfare i seguenti requisiti di base:

possedere una qualifica per la saldatura di grado sufficiente

-

disporre di dispositivi di protezione adeguati

-

vietare l'accesso al carrello traina filo e al processo di saldatura ai non addet-

-

ti.

Non gettare gli apparecchi usati tra i rifiuti domestici, ma smaltirli conformemente alle norme di sicurezza.

Utilizzare le funzioni descritte solo dopo aver letto integralmente e compreso i

seguenti documenti:

le presenti istruzioni per l'uso

-

tutte le istruzioni per l'uso dei componenti del sistema, in particolare le nor-

-

me di sicurezza.

46