Page 1

Operating

Instructions

Svařovací systém TPS/i Robotics

Pull

PushPull CMT

Návod k obsluze

CS

42,0426,0219,CS 024-07032023

Page 2

Page 3

Obsah

Bezpečnostní předpisy 8

Vysvětlení bezpečnostních pokynů 8

Všeobecné informace 8

Předpisové použití 9

Okolní podmínky 9

Povinnosti provozovatele 9

Povinnosti pracovníků 9

Síťové připojení 9

Vlastní ochrana a ochrana jiných osob 10

Nebezpečí vznikající působením škodlivých par a plynů 10

Nebezpečí představované odletujícími jiskrami 11

Nebezpečí představované proudem ze síťového rozvodu a svařovacího okruhu 11

Bludné svařovací proudy 12

Klasifikace přístrojů podle EMC 13

Opatření EMC 13

Opatření EMF 14

Místa, kde hrozí zvláštní nebezpečí 14

Požadavky na ochranný plyn 15

Nebezpečí související s lahvemi s ochranným plynem 15

Nebezpečí ohrožení unikajícím ochranným plynem 16

Bezpečnostní opatření v místě instalace a při přepravě 16

Bezpečnostní předpisy v normálním provozu 17

Uvedení do provozu, údržba a opravy 17

Bezpečnostní přezkoušení 17

Likvidace 18

Bezpečnostní označení 18

Zálohování dat 18

Autorské právo 18

Popis varování umístěných na přístroji 19

CS

Konfigurace systému 21

Konfigurace systému – konvenční robot 23

PowerDrive s bubnem s drátem 23

PowerDrive s bubnem s drátem a externí hadicí podávání drátu 24

PushPull se 4kladkovým odvíjecím podavačem drátu a bubnem s drátem 25

PushPull se 4kladkovým odvíjecím podavačem drátu a cívkou s drátem 26

PushPull s komponentou SB 60i, 4kladkovým odvíjecím podavačem drátu a cívkou

s drátem

PushPull s 2kladkovým odvíjecím podavačem drátu, bubnem s drátem a externí hadicí

podávání drátu

CMT s komponentou SB 60i, 4kladkovým odvíjecím podavačem drátu a bubnem s drátem 29

CMT s komponentou SB 500i, 4kladkovým odvíjecím podavačem drátu, bubnem s drátem

a externí hadicí podávání drátu

CMT s komponentou SB 60i, 4kladkovým odvíjecím podavačem drátu a cívkou s drátem 31

Konfigurace systému – PAP 32

PowerDrive s bubnem s drátem 32

PushPull se 4kladkovým odvíjecím podavačem drátu a bubnem s drátem 33

PushPull se 4kladkovým odvíjecím podavačem drátu a cívkou s drátem 34

PushPull s 2kladkovým odvíjecím podavačem drátu a bubnem s drátem 35

PushPull s absorbérem drátu, 4kladkovým odvíjecím podavačem drátu a bubnem s drátem 36

PushPull s absorbérem drátu, 4kladkovým odvíjecím podavačem drátu a cívkou s drátem 37

CMT s komponentou SB 60i, 4kladkovým odvíjecím podavačem drátu a bubnem s drátem 38

CMT s komponentou SB 500i, 4kladkovým odvíjecím podavačem drátu a bubnem

s drátem

CMT s komponentou SB 500i, 4kladkovým odvíjecím podavačem drátu a cívkou s drátem 40

27

28

30

39

Systémové komponenty 41

SplitBox SB 500i R 43

3

Page 4

Koncepce přístroje 43

Předpisové použití přístroje 43

Bezpečnost 43

Varovná upozornění na přístroji 44

SplitBox SB 60i R 46

Koncepce přístroje 46

Předpisové použití přístroje 46

Bezpečnost 46

Varovná upozornění na přístroji 47

Zásobník drátu TPSi 49

Všeobecné informace 49

CrashBox /i 50

Všeobecné informace 50

Poznámka ke správné funkci CrashBoxů 51

Dodatečně potřebné pro montáž 51

Koncepce přístroje 52

Oblasti použití 52

Upozornění týkající se opravy CrashBoxů 52

Obsah balení 52

WF Robacta Drive 53

Všeobecné informace 53

Varovná upozornění na přístroji 53

Hadicové vedení PushPull 54

Všeobecné informace 54

Obsah balení 54

Robotový svařovací hořák 55

Bezpečnost 55

Všeobecné informace 55

WF 25i REEL R /4R, WF 30i REEL R /2R 57

Bezpečnost 57

Koncepce přístroje 57

Oblast použití 57

Předpisové použití přístroje 57

Varovná upozornění na přístroji 58

Propojovací hadicové vedení 60

Všeobecné informace 60

Všeobecné informace 60

PowerLiner 61

Všeobecné informace 61

WireSense 62

Všeobecné informace 62

Předpoklady 62

Princip funkce 62

WireSense – rozpoznávání hran 63

WireSense – rozpoznávání obrysu 64

Technické detaily 65

OPT/i uchycení kamery 66

Všeobecné informace 66

Schéma otvorů 66

Ovládací prvky, přípojky a mechanické součásti 67

Všeobecné informace 69

Bezpečnost 69

Všeobecné informace 69

SplitBox SB 500i R / SB 500i R PAP 70

Ovládací prvky, přípojky a mechanické součásti SB 500i R 70

Ovládací prvky, přípojky a mechanické součásti SB 500i R PAP 71

SplitBox SB 60i R 73

SB 60i R:Ovládací prvky, přípojky a mechanické součásti 73

SB 60i R /L:Ovládací prvky, přípojky a mechanické součásti 74

WF 25i Robacta Drive / WF 60i Robacta Drive CMT 75

4

Page 5

Ovládací panel WF 25i Robacta Drive / WF 60i Robacta Drive CMT 75

Zobrazení stavu 75

WF 25i REEL R /4R, WF 30i REEL R /2R 77

Ovládací prvky, přípojky a mechanické součásti 77

Funkce tlačítek zkoušky plynu, zpětného chodu drátu a zavedení drátu 79

Funkce tlačítek zkoušky plynu, zpětného chodu drátu a zavedení drátu 79

Montáž systémových komponent – konvenční robot 81

Všeobecné informace 83

Bezpečnost 83

Pořadí pro montáž konvenčního robota 83

Montáž zařízení SplitBox SB 500i R 84

Montáž uchycení podavače drátu 84

Montáž SB 500i R 84

Montáž kolizní skříňky CrashBox /i na robota 85

Montáž kolizní skříňky CrashBox /i na robot 85

Montáž kolizní skříňky CrashBox /i Dummy na robota 86

Montáž WF Robacta Drive na konvenčního robota 88

Montáž hadicového vedení na WF Robacta Drive (konvenční) 88

Montáž WF Robacta Drive na robota (konvenčního) 89

Montáž WF Robacta Drive s prodloužením 90

Optimální poloha hadicového vedení 91

Montáž propojovacího hadicového vedení 92

Montáž propojovacího hadicového vedení Standard na robota 92

Připojení hadicového vedení MHP W 93

Připojení hadicového vedení MHP W 93

Propojení zařízení SplitBox SB 500i R se systémovými komponentami 96

Bezpečnost 96

Všeobecné informace 96

Propojení zařízení SplitBox SB 500i R se systémovými komponentami 96

CS

Montáž systémových komponent – robot PAP 99

Všeobecné informace 101

Bezpečnost 101

Pořadí pro montáž robota PAP 101

Maximální rotace os 102

Montáž zařízení SplitBox SB 500i R PAP 103

Montáž SB 500i R PAP 103

Montáž kolizní skříňky CrashBox Drive /i PAP na robota 104

Montáž kolizní skříňky CrashBox Drive /i PAP na robota 104

Montáž kolizní skříňky CrashBox Drive /i PAP Dummy na robota 105

Montáž WF Robacta Drive na robota PAP 107

Montáž hadicového vedení na WF Robacta Drive (PAP) 107

Montáž WF Robacta Drive na robota (PAP) 108

Montáž propojovacího hadicového vedení 111

Montáž propojovacího hadicového vedení PAP na robota 111

Propojení zařízení SplitBox SB 500i R PAP se systémovými komponentami 112

Bezpečnost 112

Všeobecné informace 112

Propojení zařízení SplitBox SB 500i R PAP se systémovými komponentami 112

Montáž dalších systémových komponent 115

Montáž zařízení SplitBox SB 60i R 117

Montáž SB 60i R na robota 117

Montáž SB 60i R na vyvažovač 117

Montáž SB 60i R na stěnu 118

Připojení hadicového vedení svařovacího hořáku na modul SplitBox SB 60i R 119

Zásobník drátu TPSi – montáž 120

Montáž absorbéru drátu TPSi 120

Připojení řídicího vedení na absorbér drátu 121

Montáž odvíjecího podavače drátu 122

5

Page 6

Montáž odvíjecího podavače drátu 122

Připojení prodlužovací hadicové soupravy 123

Připojení prodlužovací hadicové soupravy 123

Montáž těla hořáku na WF Robacta Drive 125

Nasazení úsporné plynové hubice 125

Montáž bovdenu do těla hořáku 126

Montáž těla hořáku na WF Robacta Drive 128

Montáž OPT/i uchycení kamery 129

Nosnost OPT/i uchycení kamery 129

Bezpečnost 129

Montáž OPT/i uchycení kamery 130

Montáž bovdenu 131

Montáž bovdenu (odvíjecí podavač drátu – SplitBox SB 500i R) 131

Montáž bovdenu (odvíjecí podavač drátu – WF Robacta Drive s externí hadicí podávání

drátu)

Montáž komponenty PowerLiner (odvíjecí podavač drátu – WF Robacta Drive s externí hadicí podávání drátu)

Montáž bovdenu (odvíjecí podavač drátu – absorbér drátu) 133

Montáž bovdenu (SplitBox – WF 25i s interním bovdenem) 134

Montáž bovdenu (zásobník drátu – WF Robacta Drive s interní hadicí podávání drátu) 135

Montáž bovdenu (zásobník drátu – WF Robacta Drive s externí hadicí podávání drátu) 136

Montáž bovdenu do hadicového vedení svařovacího hořáku 137

Uvedení do provozu 139

Nasazení / výměna podávacích kladek 141

Všeobecné informace 141

WF 25i Reel 4R: Nasazení/výměna podávacích kladek u 4kladkového pohonu 141

WF 30i Reel 2R: Nasazení/výměna podávacích kladek u 2kladkového pohonu 142

Nasazení/výměna podávacích kladek WF 25i Robacta Drive 143

Nasazení/výměna podávacích kladek WF 60i Robacta Drive CMT 145

Zavedení drátové elektrody 148

Izolované vedení drátové elektrody k podavači drátu 148

Zavedení drátové elektrody 148

Nastavení přítlaku WF 25i Robacta Drive 149

Nastavení přítlaku WF 60i Robacta Drive CMT 150

Uvedení do provozu 151

Předpoklady 151

Všeobecné informace 151

131

132

Diagnostika a odstraňování závad, údržba a likvidace 153

Diagnostika a odstraňování závad 155

Bezpečnost 155

Diagnostika závad 155

Péče, údržba a likvidace odpadu 159

Všeobecné informace 159

Bezpečnost 159

Při každém uvedení do provozu 159

Zvláštní péče o O-kroužky 160

Při každé výměně svařovacího hořáku nebo hadicového vedení svařovacího hořáku 160

Výměna hadicového vedení svařovacího hořáku, výměna propojovacího hadicového vedení 160

Každých 6 měsíců 160

Rozpoznání vadných spotřebních dílů 161

Výměna napínací páky WF 25i Robacta Drive 161

WF 60i Robacta Drive CMT – výměna napínací páky 162

WF Robacta Drive – výměna úsporné plynové hubice 162

SB 60i R – výměna bovdenu 164

Výměna zaváděcího nástavce drátu v absorbéru drátu TPSi 166

Změna směru chodu absorbéru drátu TPSi 167

Výměna páky v absorbéru drátu TPSi 168

Montáž spotřebních dílů na tělo svařovacího hořáku 169

Montáž spotřebních dílů na tělo svařovacího hořáku – MTW 700 i 169

6

Page 7

Demontáž kolizní skříňky CrashBox PAP z robota 170

Likvidace 171

Technické údaje 173

SB 500i R, R levá varianta, PAP 175

SB 500i R, R levá varianta, PAP 175

SB 60i R 176

SB 60i R 176

CrashBox /i 177

CrashBox /i 177

Hadicové vedení PushPull 180

Hadicová vedení PushPull chlazená plynem 180

Hadicová vedení PushPull chlazená vodou 181

WF 25i Robacta Drive 183

WF 25i Robacta Drive /G 183

WF 25i Robacta Drive /W 183

WF 60i Robacta Drive CMT 184

WF 60i Robacta Drive CMT /G 184

WF 60i Robacta Drive /W CMT 184

WF 25i REEL R /4R/G/W 186

WF 30i REEL R /2R/G/W 187

Robotový svařovací hořák 188

Robotové svařovací hořáky chlazené plynem 188

Robotové svařovací hořáky chlazené vodou 189

propojovací hadicová vedení 191

HP 70i 191

HP 95i 191

HP 120i 191

HP 70i, HP PC Cable HD 70 191

CS

7

Page 8

Bezpečnostní předpisy

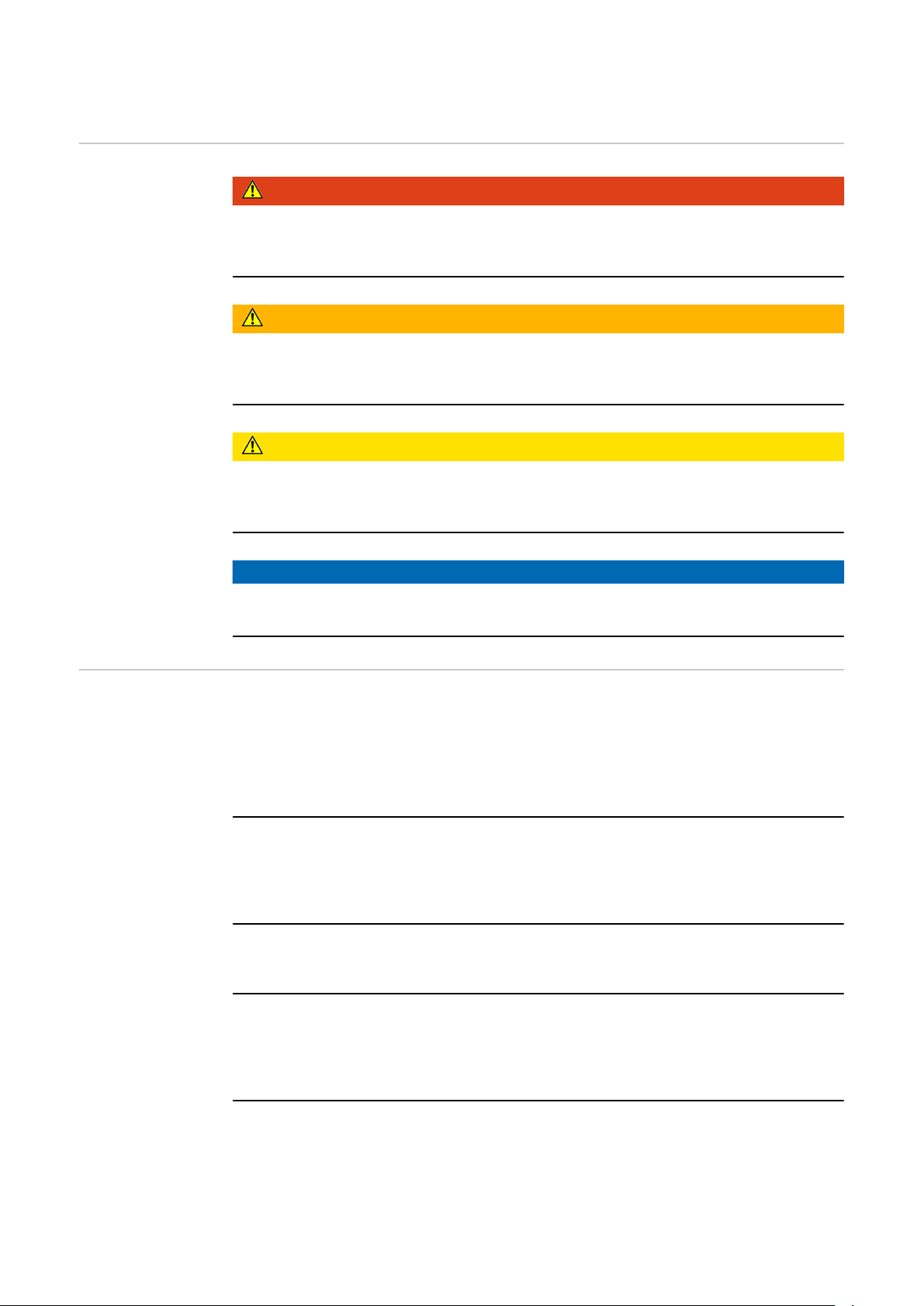

Vysvětlení bezpečnostních pokynů

NEBEZPEČÍ!

Označuje bezprostředně hrozící nebezpečí,

které by mělo za následek smrt nebo velmi těžká zranění, pokud by nebylo

▶

odstraněno.

VAROVÁNÍ!

Označuje případnou nebezpečnou situaci,

která by mohla mít za následek smrt nebo velmi těžká zranění, pokud by ne-

▶

byla odstraněna.

POZOR!

Označuje případnou závažnou situaci,

která by mohla mít za následek drobná poranění nebo lehká zranění a mate-

▶

riální škody, pokud by nebyla odstraněna.

UPOZORNĚNĹ!

Upozorňuje na možné ohrožení kvality pracovních výsledků a na případné

poškození zařízení.

Všeobecné informace

Přístroj je vyroben podle současného stavu techniky a v souladu s uznávanými

bezpečnostně technickými předpisy. Přesto hrozí při neodborné obsluze nebo

chybném používání nebezpečí, které se týká:

ohrožení zdraví a života obsluhy nebo dalších osob,

-

poškození přístroje a jiného majetku provozovatele,

-

zhoršení efektivnosti práce s přístrojem.

-

Všechny osoby, které instalují, obsluhují, ošetřují a udržují přístroj, musí

mít odpovídající kvalifikaci,

-

mít znalosti o automatizovaném svařování a

-

kompletně přečíst a přesně dodržovat veškeré pokyny uvedené v tomto návo-

-

du k obsluze a v návodech k obsluze systémových komponent.

Návod k obsluze přechovávejte vždy na místě, kde se s přístrojem pracuje. Kromě

tohoto návodu k obsluze je nezbytné dodržovat příslušné všeobecně platné i

místní předpisy týkající se předcházení úrazům a ochrany životního prostředí.

Všechny popisy na přístroji, které se týkají bezpečnosti provozu, je třeba

udržovat v čitelném stavu,

-

nepoškozovat,

-

neodstraňovat,

-

nezakrývat, nepřelepovat ani nezabarvovat.

-

Umístění bezpečnostních upozornění na přístroji najdete v kapitole „Všeobecné

informace“ návodu k obsluze vašeho přístroje.

Jakékoli závady, které by mohly narušit bezpečný provoz přístroje, musí být odstraněny před jeho uvedením do provozu.

Jde o vaši bezpečnost!

8

Page 9

Předpisové

použití

Okolní podmínky Provozování nebo uložení přístroje v podmínkách, které vybočují z dále uvedených

Přístroje a komponenty popsané v tomto návodu k obsluze jsou určeny výhradně

pro automatizované svařování MIG/MAG s použitím komponent Fronius.

Jakékoliv jiné a tento rámec přesahující použití se nepovažuje za předpisové. Za

takto vzniklé škody výrobce neručí.

K předpisovému používání patří rovněž

kompletní přečtení a dodržování pokynů obsažených v tomto návodu k obslu-

-

ze,

kompletní přečtení a dodržování bezpečnostních a varovných pokynů,

-

provádění pravidelných inspekčních a údržbářských prací.

-

Výrobce rovněž nepřebírá odpovědnost za nedostatečné či chybné pracovní

výsledky.

mezí, se považuje za nepředpisové. Za takto vzniklé škody výrobce neručí.

Teplotní rozmezí okolního vzduchu:

při provozu: -10 °C až +40 °C (14 °F až 104 °F)

-

při přepravě a skladování: -20 °C až +55 °C (-4 °F až 131 °F)

-

Relativní vlhkost vzduchu:

do 50 % při 40 °C (104 °F)

-

do 90 % při 20 °C (68 °F)

-

CS

Povinnosti provozovatele

Povinnosti pracovníků

Okolní vzduch: nesmí obsahovat prach, kyseliny, korozivní plyny či látky apod.

nadmořská výška: do 2000 m (6561 ft. 8.16 in.)

Provozovatel se zavazuje, že s přístrojem budou pracovat pouze osoby, které

jsou seznámeny se základními předpisy týkajícími se pracovní bezpečnosti a

-

předcházení úrazům a jsou zaškoleny v zacházení s přístrojem,

přečetly tento návod k obsluze, zvláště kapitolu „Bezpečnostní předpisy“, po-

-

rozuměly všemu a stvrdily toto svým podpisem,

jsou vyškoleny v souladu s požadavky na výsledky práce.

-

V pravidelných intervalech je třeba ověřovat, zda pracovní činnost personálu odpovídá zásadám bezpečnosti práce.

Všechny osoby, které jsou pověřeny pracovat s tímto přístrojem, jsou povinny před

zahájením práce

dodržet všechny základní předpisy o bezpečnosti práce a předcházení

-

úrazům,

přečíst si tento návod k obsluze, zvláště kapitolu „Bezpečnostní předpisy“ a

-

stvrdit svým podpisem, že všemu náležitě porozuměly a že budou pokyny dodržovat.

Před opuštěním pracoviště je zapotřebí učinit taková opatření, aby nedošlo v

nepřítomnosti pověřeného pracovníka k újmě na zdraví ani k věcným škodám.

Síťové připojení Vysoce výkonné přístroje mohou na základě vlastního odběru proudu ovlivnit kva-

litu energie v síti.

9

Page 10

Dopad na některé typy přístrojů se může projevit:

omezením přípojek

-

-

požadavky ohledně maximální přípustné síťové impedance

-

požadavky ohledně minimálního potřebného zkratového výkonu

*)

vždy na rozhraní s veřejnou elektrickou sítí

*)

*)

viz Technické údaje

V tomto případě se provozovatel nebo uživatel přístroje musí ujistit, zda přístroj

smí být připojen, případně může problém konzultovat s dodavatelem energie.

DŮLEŽITÉ! Dbejte na bezpečné uzemnění síťového připojení!

Vlastní ochrana

a ochrana jiných

osob

Manipulaci s přístrojem doprovází řada bezpečnostních rizik, např.:

odletující jiskry, poletující horké kovové díly

-

poranění očí a pokožky zářením oblouku

-

škodlivá elektromagnetická pole, která mohou představovat nebezpečí pro

-

osoby s kardiostimulátory

nebezpečí představované proudem ze síťového rozvodu a svařovacího okruhu

-

zvýšená hladina hluku

-

škodlivý svařovací kouř a plyny

-

Při manipulaci s přístrojem používejte vhodný ochranný oděv. Ochranný oděv

musí mít následující vlastnosti:

je nehořlavý

-

dobře izoluje a je suchý

-

zakrývá celé tělo, je nepoškozený a v dobrém stavu

-

zahrnuje ochrannou kuklu

-

kalhoty nemají záložky

-

K ochrannému oděvu pro svářeče patří mimo jiné:

Ochrana očí a obličeje před UV zářením, tepelným sáláním a odletujícími jis-

-

krami vhodným ochranným štítem s předepsaným filtrem.

Předepsané ochranné brýle s bočnicemi, které se nosí pod ochranným štítem.

-

Pevná obuv, která izoluje také ve vlhku.

-

Ochrana rukou vhodnými ochrannými rukavicemi (elektricky izolujícími a

-

chránícími před horkem).

Sluchové chrániče pro snížení hlukové zátěže a jako ochrana před poško-

-

zením sluchu.

Nebezpečí vznikající působením

škodlivých par a

plynů

10

V průběhu práce se svařovacím přístrojem nepouštějte do blízkosti svařovacího

procesu jiné osoby, především děti. Pokud se přesto nacházejí v blízkosti další

osoby, je nutno

poučit je o všech nebezpečích (nebezpečí oslnění obloukem, zranění odle-

-

tujícími jiskrami, zdraví nebezpečný svařovací kouř, hluková zátěž, možnost

ohrožení síťovým a svařovacím proudem atd.),

dát jim k dispozici vhodné ochranné prostředky nebo

-

postavit ochranné zástěny, resp. závěsy.

-

Kouř vznikající při svařování obsahuje zdraví škodlivé plyny a výpary.

Svařovací kouř obsahuje látky, které podle monografie 118 Mezinárodní agentury

pro výzkum rakoviny vyvolávají rakovinu.

Používejte bodové a prostorové odsávání.

Pokud je to možné, používejte svařovací hořák s integrovaným odsáváním.

Hlavu udržujte co nejdále od vznikajícího svařovacího kouře a plynů.

Page 11

Vznikající kouř a škodlivé plyny

nevdechujte

-

odsávejte z pracovní oblasti pomocí vhodných zařízení.

-

Zajistěte dostatečný přívod čerstvého vzduchu. Zajistěte, aby míra provzdušnění

byla vždy alespoň 20 m³/hodinu.

Pokud nedostačuje větrání, použijte svářečskou kuklu s přívodem vzduchu.

V případě nejasností, zda dostačuje výkon odsávání, porovnejte naměřené emisní

hodnoty škodlivin s povolenými mezními hodnotami.

Na míru škodlivosti svařovacího kouře mají vliv mimo jiné následující komponenty:

kovy použité pro svařenec,

-

elektrody,

-

povrchové vrstvy,

-

čisticí, odmašťovací a podobné prostředky

-

a použitý svařovací proces.

-

Z tohoto důvodu mějte na zřeteli také bezpečnostní datové listy a údaje výrobce

výše uvedených komponent.

Doporučení pro scénáře expozice a opatření řízení rizik a pro identifikaci pracovních podmínek najdete na webových stránkách European Welding Association

v části Health & Safety (https://european-welding.org).

CS

Nebezpečí představované odletujícími jiskrami

V blízkosti elektrického oblouku se nesmí vyskytovat vznětlivé výpary (například

páry rozpouštědel).

V případě, že se nesvařuje, uzavřete ventil lahve s ochranným plynem nebo hlavní

přívod plynu.

Odletující jiskry mohou být příčinou požáru a výbuchu.

Nikdy nesvařujte v blízkosti hořlavých materiálů.

Hořlavé materiály musejí být vzdálené od oblouku minimálně 11 metrů (36 ft.

1.07 in.) nebo zakryté prověřeným krytem.

Mějte vždy v pohotovosti vhodný, přezkoušený hasicí přístroj.

Jiskry a horké kovové částečky mohou proniknout do okolí i malými štěrbinami a

otvory. Přijměte proto odpovídající opatření, aby nevzniklo nebezpečí zranění nebo požáru.

Nesvařujte v prostorách s nebezpečím požáru nebo výbuchu, dále na uzavřených

zásobnících, sudech nebo potrubních rozvodech, pokud nejsou pro takové práce

připraveny podle příslušných národních a mezinárodních norem.

Na zásobnících, ve kterých se skladovaly či skladují plyny, paliva, minerální oleje

apod., se nesmějí provádět žádné svářečské práce. Zbytky těchto látek představují nebezpečí výbuchu.

Nebezpečí představované proudem ze síťového

rozvodu a

svařovacího

okruhu

Úraz elektrickým proudem je životu nebezpečný a může být smrtelný.

Nedotýkejte se částí pod napětím, a to ani uvnitř, ani vně přístroje.

Při svařování MIG/MAG a TIG jsou pod napětím také svařovací drát, cívka s

drátem, podávací kladky a rovněž všechny kovové díly, které jsou ve styku se

svařovacím drátem.

11

Page 12

Podavač drátu stavte vždy na dostatečně izolovaný podklad, nebo použijte izolované uchycení podavače drátu.

Zabezpečte vhodnou vlastní ochranu i ochranu jiných osob před uzemňovacím

potenciálem (kostra) dostatečně izolovanou suchou podložkou nebo krytem.

Podložka, popř. kryt musí kompletně pokrývat celou oblast mezi tělem a

uzemňovacím potenciálem.

Všechny kabely a vedení musí být pevné, nepoškozené, izolované a dostatečně dimenzované. Uvolněné spoje, spálené nebo jinak poškozené či poddimenzované

kabely, hadice a další vedení ihned vyměňte.

Před každým použitím zkontrolujte pevné usazení elektrických propojení.

Elektrické kabely s bajonetovým konektorem otočte minimálně o 180° okolo

podélné osy a natáhněte je.

Dbejte na to, aby se vám kabely či vedení neovinuly kolem těla nebo jeho částí.

Manipulace s elektrodou (obalená i wolframová elektroda, svařovací drát aj.):

nikdy neponořujte elektrodu do kapalin za účelem ochlazení,

-

nikdy se jí nedotýkejte, je-li svařovací zdroj zapnutý.

-

Mezi elektrodami dvou svařovacích zdrojů může např. vzniknout rozdíl potenciálů

rovný dvojnásobku napětí svařovacího zdroje naprázdno. Současný dotyk obou

elektrod může být za určitých okolností životu nebezpečný.

U síťového a vlastního přívodního kabelu nechte elektrotechnickým odborníkem v

pravidelných intervalech přezkoušet funkčnost ochranného vodiče.

Přístroje ochranné třídy I vyžadují pro řádný provoz síť s ochranným vodičem a

zásuvný systém s ochranným kontaktem.

Provoz přístroje v síti bez ochranného vodiče a v zásuvce bez ochranného kontaktu je přípustný pouze za dodržení všech národních předpisů o ochranném odpojení.

V opačném případě se jedná o hrubou nedbalost. Za takto vzniklé škody výrobce

neručí.

V případě potřeby zajistěte dostatečné uzemnění svařence pomocí vhodných

prostředků.

Přístroje, které právě nepoužíváte, vypněte.

Při práci ve větší výšce používejte zabezpečovací prostředky proti pádu.

Před zahájením práce na vlastním přístroji jej vypněte a vytáhněte síťovou

zástrčku.

Přístroj zabezpečte proti zapojení síťové zástrčky a proti opětovnému zapnutí

dobře čitelným a srozumitelným varovným štítkem.

Po otevření přístroje:

vybijte všechny součástky, na kterých se hromadí elektrický náboj,

-

přesvědčte se, že všechny součásti přístroje jsou bez napětí.

-

Pokud je nutné provádět práce na vodivých dílech, přizvěte další osobu, která

včas vypne hlavní vypínač.

Bludné svařovací

proudy

12

V případě nerespektování níže uvedených upozornění mohou vznikat bludné

svařovací proudy s těmito důsledky:

nebezpečí požáru

-

přehřátí součástek, které jsou ve styku se svařencem

-

zničení ochranných vodičů

-

poškození přístroje a dalších elektrických zařízení

-

Page 13

Dbejte na pevné připojení přípojné svorky ke svařenci.

Klasifikace

přístrojů podle

EMC

Přípojnou svorku upevněte na svařenci co nejblíže ke svařovanému místu.

Přístroj instalujte s dostatečnou izolací od elektricky vodivého okolí, například s

izolací od vodivé podlahy nebo s izolací od vodivých podstavců.

Při používání rozboček, dvouhlavých uchycení apod. dbejte následujících pokynů:

Také elektroda v nepoužívaném svařovacím hořáku / držáku elektrody je pod

napětím. Dbejte proto na dostatečně izolované uložení nepoužívaného

svařovacího hořáku / držáku elektrody.

Při použití automatizovaného postupu MIG/MAG veďte drátovou elektrodu

z bubnu se svařovacím drátem, velké cívky nebo cívky s drátem k podavači drátu,

elektroda musí být izolovaná.

Přístroje emisní třídy A:

Jsou určeny pouze pro použití v průmyslových oblastech.

-

V jiných oblastech mohou způsobovat problémy související s vedením a

-

zářením.

Přístroje emisní třídy B:

Splňují emisní požadavky pro obytné a průmyslové oblasti. Toto platí také pro

-

obytné oblasti s přímým odběrem energie z veřejné nízkonapěťové sítě.

Klasifikace přístrojů dle EMC podle výkonového štítku nebo technických údajů.

CS

Opatření EMC Ve zvláštních případech může i přes dodržení normovaných mezních hodnot

emisí dojít k ovlivnění ve vyhrazené oblasti použití (například v případě, že jsou v

prostoru umístění citlivé přístroje nebo se v blízkosti nachází rozhlasové a televizní přijímače).

V případě, že se toto rušení vyskytne, je povinností provozovatele přijmout

opatření, která rušení odstraní.

Přezkoušejte a vyhodnoťte odolnost zařízení proti rušení v okolí přístroje podle

národních a mezinárodních předpisů. Příklady citlivých zařízení, která mohou být

přístrojem nepříznivě ovlivněna:

bezpečnostní zařízení

-

síťové rozvody, vedení pro přenos signálů a dat

-

zařízení výpočetní a telekomunikační techniky

-

měřicí a kalibrační zařízení

-

Opatření, kterými se zabrání vzniku problémů s elektromagnetickou kompatibilitou:

Síťové napájení

1.

Pokud se i v případě předpisově provedeného síťového připojení vyskytne

-

elektromagnetické rušení, přijměte dodatečná opatření (např. použití

vhodného typu síťového filtru).

Svářecí kabely

2.

Používejte co nejkratší.

-

Pokládejte těsně vedle sebe (také kvůli zabránění problémům s EMF).

-

Pokládejte daleko od ostatního vedení.

-

Vyrovnání potenciálu

3.

Uzemnění svařence

4.

Je-li to nutné, vytvořte uzemnění pomocí vhodných kondenzátorů.

-

Odstínění, je-li zapotřebí

5.

Proveďte odstínění ostatních zařízení v okolí.

-

Proveďte odstínění celé svařovací instalace.

-

13

Page 14

Opatření EMF Elektromagnetická pole mohou způsobit škody na zdraví, které nejsou dosud

známé:

Negativní účinky na zdraví osob pohybujících se v okolí, například uživatele

-

kardiostimulátorů a naslouchadel.

Uživatelé kardiostimulátorů se musí poradit se svým lékařem, dříve než se

-

začnou zdržovat v bezprostřední blízkosti svařovacího procesu.

Z bezpečnostních důvodů je třeba dodržovat pokud možno co největší

-

vzdálenost mezi svářecími kabely a hlavou nebo tělem svářeče.

Nenoste svářecí kabely a hadicová vedení přes ramena a neomotávejte si je

-

kolem těla.

Místa, kde hrozí

zvláštní nebezpečí

Dbejte na to, aby se do blízkosti pohybujících se částí nedostaly vaše ruce, vlasy,

části oděvu a nářadí. Jedná se např. o tyto části přístroje:

ventilátory

-

ozubená kola

-

kladky

-

hřídele

-

cívky s drátem a svařovací dráty

-

Nesahejte do otáčejících se ozubených kol pohonu drátu ani do jeho rotujících

hnacích součástí.

Kryty a bočnice se smí otevřít či odstranit pouze na dobu trvání údržbářských

prací a oprav.

Během provozu

Zajistěte, aby byly všechny kryty zavřené a všechny bočnice řádně namonto-

-

vané.

Udržujte všechny kryty a bočnice zavřené.

-

Výstup svařovacího drátu ze svařovacího hořáku představuje značné riziko úrazu

(propíchnutí ruky, zranění obličeje, očí apod.).

Držte proto vždy svařovací hořák směrem od těla (přístroje s podavačem drátu) a

používejte vhodné ochranné brýle.

Nedotýkejte se svařence v průběhu svařování ani po jeho ukončení – nebezpečí

popálení.

14

Z chladnoucích svařenců může odskakovat struska. Proto noste předepsané

ochranné vybavení i při dodatečných pracích na svařenci a zabezpečte dostatečnou ochranu i pro ostatní osoby.

Před započetím práce nechte svařovací hořák a ostatní části zařízení s vysokou

provozní teplotou vychladnout.

V prostorách s nebezpečím požáru a výbuchu platí zvláštní předpisy

– dodržujte příslušná národní i mezinárodní ustanovení.

Svařovací zdroje určené pro práce v prostorách se zvýšeným elektrickým

ohrožením (např. kotle) musí být označeny značkou S (Safety). Vlastní svařovací

zdroj však musí být umístěn mimo tyto prostory.

Vytékající chladicí médium může způsobit opaření. Před odpojením přípojek chladicího okruhu proto vypněte chladicí modul.

Při manipulaci s chladicím médiem respektujte informace uvedené v bezpečnostním datovém listu chladicího média. Bezpečnostní datový list chladicího média

získáte v servisním středisku, příp. na domovské stránce výrobce.

Page 15

Při přepravě přístrojů jeřábem používejte pouze vhodné závěsné prostředky

dodávané výrobcem.

Řetězy nebo lana zavěste do všech určených závěsných bodů vhodného

-

závěsného prostředku.

Řetězy, příp. lana musejí svírat se svislou rovinou co možná nejmenší úhel.

-

Odmontujte lahev s plynem a podavač drátu (přístroje MIG/MAG a TIG).

-

V případě zavěšení podavače drátu na jeřáb v průběhu svařování používejte vždy

vhodné izolované uchycení podavače drátu (přístroje MIG/MAG a TIG).

Je-li přístroj vybaven nosným popruhem nebo držadlem, jsou popruh nebo

držadlo určeny výhradně pro ruční přenášení. Nosný popruh není vhodný pro

přepravu přístroje pomocí jeřábu, vidlicového zdvižného vozíku anebo podobného

mechanického zdvihacího zařízení.

Všechny vázací prostředky (pásy, spony, řetězy atd.), které se používají v souvislosti s přístrojem nebo jeho součástmi, je zapotřebí pravidelně kontrolovat (např.

kvůli případnému mechanickému poškození, korozi nebo změnám vlivem okolního

prostředí).

Interval a rozsah kontrol musí odpovídat alespoň aktuálně platným národním

normám a směrnicím.

Při použití adaptéru pro připojení ochranného plynu hrozí nebezpečí nepozorovaného úniku ochranného plynu, který je bez barvy a bez zápachu. Před montáží

opatřete závity adaptéru pro připojení ochranného plynu, které budou ve styku se

závity přístroje, odpovídajícím teflonovým těsněním.

CS

Požadavky na

ochranný plyn

Nebezpečí související s lahvemi s

ochranným plynem

Zejména u okružních vedení může znečištěný ochranný plyn způsobit poškození

vybavení a zhoršení kvality svařování.

Ohledně kvality ochranného plynu je nutné splnit následující požadavky:

velikost pevných částic < 40 μm

-

tlakový rosný bod < -20 °C

-

max. obsah oleje < 25 mg/m³

-

V případě potřeby použijte filtry!

Lahve s ochranným plynem obsahují stlačený plyn a při poškození mohou vybuchnout. Protože tyto lahve tvoří součást svařovacího vybavení, musí se s nimi zacházet velmi opatrně.

Chraňte tlakové lahve před vysokými teplotami, mechanickými nárazy, struskou,

otevřeným plamenem, jiskrami a elektrickým obloukem.

Tlakové lahve montujte ve svislé poloze a upevněte je podle návodu, aby se nemohly převrhnout.

Udržujte tlakové lahve v dostatečné vzdálenosti od svařovacích vedení či jiných

elektrických obvodů.

Nikdy nezavěšujte svařovací hořák na tlakovou lahev.

Nikdy se elektrodou nedotýkejte lahve s ochranným plynem.

Nebezpečí výbuchu - nikdy neprovádějte svařovací práce na lahvi s ochranným

plynem, která je pod tlakem.

Používejte vždy předepsaný typ lahví s ochranným plynem a k tomu určené

příslušenství (redukční ventil, hadice a spojky apod.). Používejte pouze bezvadné

lahve s ochranným plynem a příslušenství.

15

Page 16

Při otevírání ventilu na lahvi s ochranným plynem odvraťte obličej od vývodu plynu.

V případě, že se nesvařuje, uzavřete ventil lahve s ochranným plynem.

V případě, že lahev není připojená, ponechte na ventilu lahve s ochranným plynem krytku.

Dodržujte údaje výrobce a příslušné národní i mezinárodní předpisy pro tlakové

lahve a jejich příslušenství.

Nebezpečí

ohrožení unikajícím

ochranným plynem

Bezpečnostní

opatření v místě

instalace a při

přepravě

Nebezpečí udušení nekontrolovaně unikajícím ochranným plynem

Ochranný plyn je bez barvy a bez zápachu a při úniku může vytěsňovat kyslík z

okolního vzduchu.

Zajistěte dostatečný přívod čerstvého vzduchu – míra provzdušnění alespoň

-

20 m³/hodinu.

Dodržujte bezpečnostní pokyny a pokyny pro údržbu lahve s ochranným ply-

-

nem nebo hlavního přívodu plynu.

V případě, že se nesvařuje, uzavřete ventil lahve s ochranným plynem nebo

-

hlavní přívod plynu.

Před každým uvedením do provozu zkontrolujte lahev s ochranným plynem

-

nebo hlavní přívod plynu.

Převrácení přístroje může znamenat ohrožení života! Přístroj postavte na rovný a

pevný podklad.

Úhel náklonu maximálně 10° je přípustný.

-

V prostorách s nebezpečím požáru a výbuchu platí zvláštní předpisy

dodržujte příslušná národní a mezinárodní ustanovení.

-

Prostřednictvím vnitropodnikových směrnic a kontrol zajistěte, aby bylo okolí

pracoviště stále čisté a přehledné.

Umístění a provoz přístroje musí odpovídat stupni krytí uvedenému na jeho výkonovém štítku.

Přístroj umístěte tak, aby kolem něho byl volný prostor do vzdálenosti 0,5 m (1 ft.

7.69 in.), tím se zajistí volné proudění chladicího vzduchu.

Při přepravě přístroje dbejte na dodržování platných národních a místních

směrnic a předpisů pro předcházení úrazům. To platí zejména pro směrnice, které

zajišťují bezpečnost v oblasti dopravy.

Aktivní přístroje nezvedejte ani nepřepravujte. Přístroje před přepravou nebo

zvednutím vypněte!

Před každou přepravou přístroje zcela odčerpejte chladicí médium a demontujte

následující součásti:

Rychlost drátu

-

cívku s drátem

-

lahev s ochranným plynem

-

Před opětovným uvedením přístroje do provozu po přepravě bezpodmínečně vizuálně zkontrolujte, zda přístroj není poškozen. Pokud zjistíte jakékoliv poškození,

nechte je před uvedením do provozu odstranit proškolenými servisními pracovníky.

16

Page 17

Bezpečnostní

předpisy v

normálním provozu

Používejte přístroj pouze tehdy, jsou-li všechna bezpečnostní zařízení plně

funkční. Pokud tato bezpečnostní zařízení nejsou zcela funkční, existuje nebezpečí

ohrožení zdraví a života obsluhy nebo dalších osob,

-

poškození přístroje a jiného majetku provozovatele.

-

zhoršení efektivnosti práce s přístrojem.

-

Před zapnutím přístroje opravte bezpečnostní zařízení, která nejsou plně funkční.

Bezpečnostní zařízení nikdy neobcházejte ani nevyřazujte z funkce.

Před zapnutím přístroje se přesvědčte, že nemůžete nikoho ohrozit.

Nejméně jednou týdně prohlédněte přístroj, zda nevykazuje vnější viditelná

poškození, a přezkoušejte funkčnost bezpečnostních zařízení.

Lahev s ochranným plynem vždy dobře upevněte a před přepravou jeřábem ji demontujte.

Pro použití v našich přístrojích je z důvodu fyzikálně chemických vlastností (elektrická vodivost, mrazuvzdornost, snášenlivost s ostatními materiály apod.)

vhodné pouze originální chladicí médium výrobce.

Používejte pouze originální chladicí médium výrobce.

Nemíchejte originální chladicí médium výrobce s jinými chladicími médii.

CS

Uvedení do provozu, údržba a

opravy

Ke chladicímu modulu připojujte pouze systémové komponenty výrobce.

Dojde-li při použití jiných systémových komponent nebo chladicí média k jakékoliv škodě, výrobce nepřebírá záruku a všechny ostatní záruční nároky zanikají.

Cooling Liquid FCL 10/20 není vznětlivý. Chladicí médium na bázi ethanolu je za

určitých okolností vznětlivé. Chladicí médium přenášejte pouze v uzavřených originálních nádobách a udržujte mimo dosah zápalných zdrojů.

Po skončení upotřebitelnosti chladicí kapaliny ji odborně zlikvidujte v souladu s

národními a mezinárodními předpisy. Bezpečnostní datový list chladicího média

získáte v servisním středisku, příp. na domovské stránce výrobce.

Před každým započetím svařovacích prací zkontrolujte stav chladicího média.

U dílů pocházejících od cizích výrobců nelze zaručit, že jsou navrženy a vyrobeny

tak, aby vyhověly bezpečnostním a provozním nárokům.

Používejte pouze originální náhradní a spotřební díly (platí i pro normalizo-

-

vané součásti).

Bez svolení výrobce neprovádějte na přístroji žádné změny, vestavby ani přes-

-

tavby.

Součásti, které vykazují nějakou vadu, ihned vyměňte.

-

V objednávkách uvádějte přesný název, číslo podle seznamu náhradních dílů

-

a sériové číslo přístroje.

Bezpečnostní

přezkoušení

Šrouby pláště zajišťují spojení s ochranným vodičem pro uzemnění dílů pláště.

Vždy používejte originální šrouby pláště v odpovídajícím počtu a s uvedeným

krouticím momentem.

Výrobce doporučuje nechat provést alespoň jednou za 12 měsíců bezpečnostní

přezkoušení přístroje.

17

Page 18

Stejný interval 12 měsíců doporučuje výrobce pro kalibraci svařovacích zdrojů.

Bezpečnostní přezkoušení prováděné oprávněným technikem se doporučuje

po provedené změně,

-

po vestavbě nebo přestavbě,

-

po opravě a údržbě,

-

nejméně jednou za dvanáct měsíců.

-

Při bezpečnostních přezkoušeních respektujte odpovídající národní a mezinárodní

předpisy.

Bližší informace o bezpečnostních přezkoušeních a kalibraci získáte v servisním

středisku, které vám na přání poskytne požadované podklady, normy a směrnice.

Likvidace Odpadní elektrická a elektronická zařízení musí být sbírána odděleně a

recyklována způsobem šetrným k životnímu prostředí v souladu se směrnicí EU a

vnitrostátními právními předpisy. Použité spotřebiče je třeba odevzdat obchodníkovi nebo prostřednictvím místního autorizovaného systému sběru a likvidace odpadu. Správná likvidace starého přístroje podporuje udržitelnou recyklaci

materiálových zdrojů. Ignorování může vést k potenciálním dopadům na zdraví /

životní prostředí.

Obalové materiály

Tříděný sběr. Zjistěte si, jaké předpisy platí ve vaší obci. Zmenšete objem kartonů.

Bezpečnostní označení

Zálohování dat Uživatel je odpovědný za zálohování dat při změně nastavení oproti továrnímu na-

Autorské právo Autorské právo na tento návod k obsluze zůstává výrobci.

Přístroje s označením CE splňují základní požadavky směrnic pro nízkonapěťovou

a elektromagnetickou kompatibilitu (např. odpovídající výrobkovým normám řady

EN 60 974).

Společnost Fronius International GmbH prohlašuje, že přístroj odpovídá směrnici

2014/53/EU. Úplný text prohlášení o shodě EU je dostupný na internetové adrese: http://www.fronius.com.

Svařovací přístroje s označením CSA splňují požadavky obdobných norem

platných pro USA a Kanadu.

stavení přístroje. Výrobce neručí za ztrátu či vymazání vašich uživatelských nastavení uložených v tomto zařízení.

Text a vyobrazení odpovídají technickému stavu v době zadání do tisku. Změny vyhrazeny. Obsah tohoto návodu k obsluze nezakládá žádné nároky ze strany kupujícího. Uvítáme jakékoliv návrhy týkající se zlepšení dokumentace a upozornění

na případné chyby v návodu k obsluze.

18

Page 19

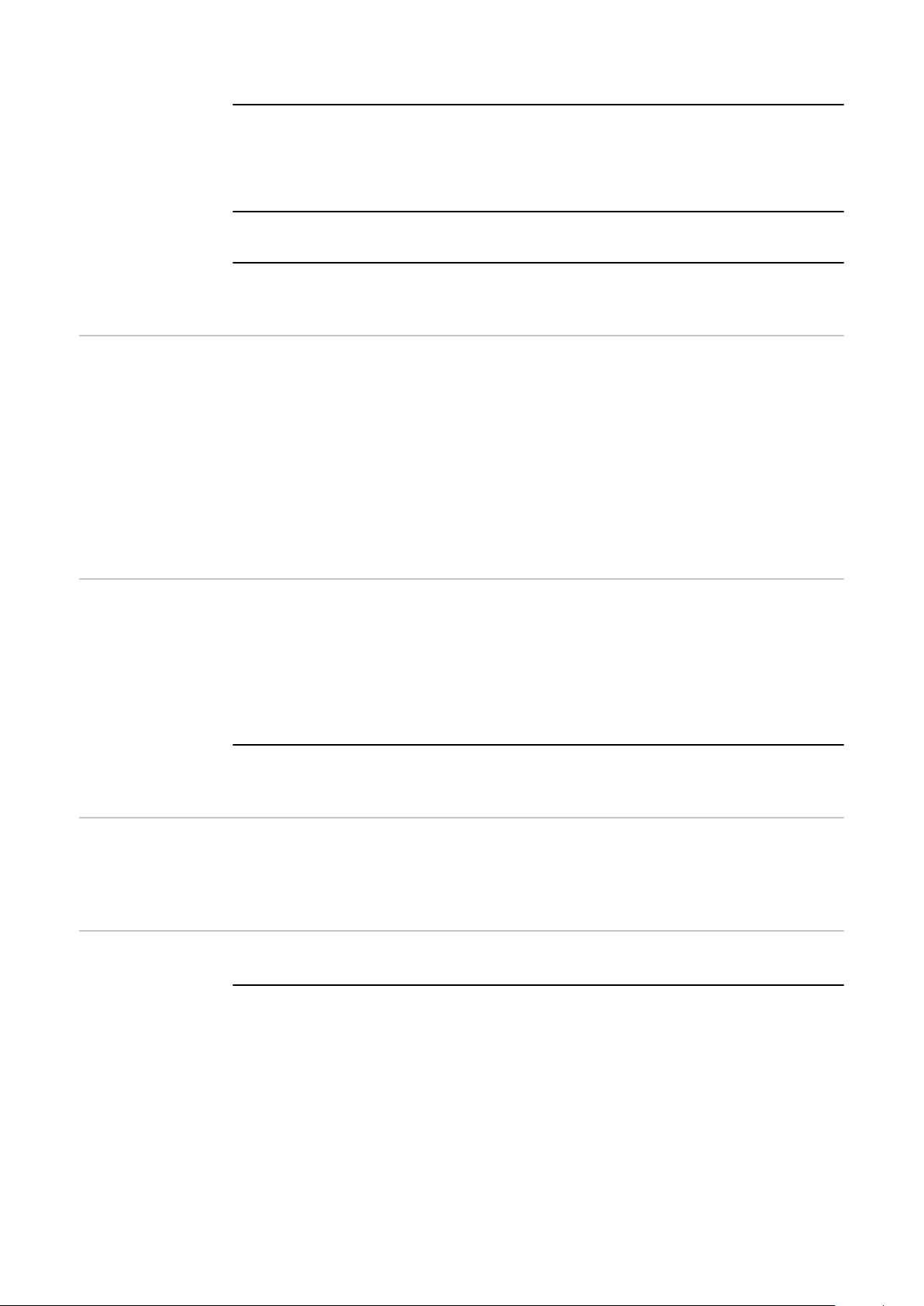

Popis varování

A B

umístěných na

přístroji

U některých provedení přístroje jsou varování umístěna na přístroji.

Uspořádání symbolů se může lišit.

! Varování! Pozor!

Symboly představují možná nebezpečí.

A Podávací kladky mohou způsobit zranění prstů.

B Svařovací drát a díly pohonu jsou během provozu pod svařovacím napětím.

Udržujte mimo jejich dosah ruce a kovové předměty!

CS

1. Úraz elektrickým proudem může být smrtelný.

1.1 Noste suché izolační rukavice. Nedotýkejte se drátové elektrody holýma

rukama. Nenoste vlhké ani poškozené rukavice.

1.2 K ochraně před úrazem elektrickým proudem používejte podložku izolova-

nou od podlahy i pracovní plochy.

1.3 Před zahájením práce na vlastním přístroji jej vypněte a vytáhněte síťovou

zástrčku nebo odpojte napájení.

2. Vdechnutí svařovacích zplodin může být zdraví škodlivé.

2.1 Udržujte hlavu v dostatečné vzdálenosti od vznikajících svařovacích zplo-

din.

19

Page 20

2.2 K odstranění svařovacích zplodin použijte nucené větrání nebo místní

xx,xxxx,xxxx *

odsávání.

2.3 K odstranění svařovacích zplodin použijte ventilátor.

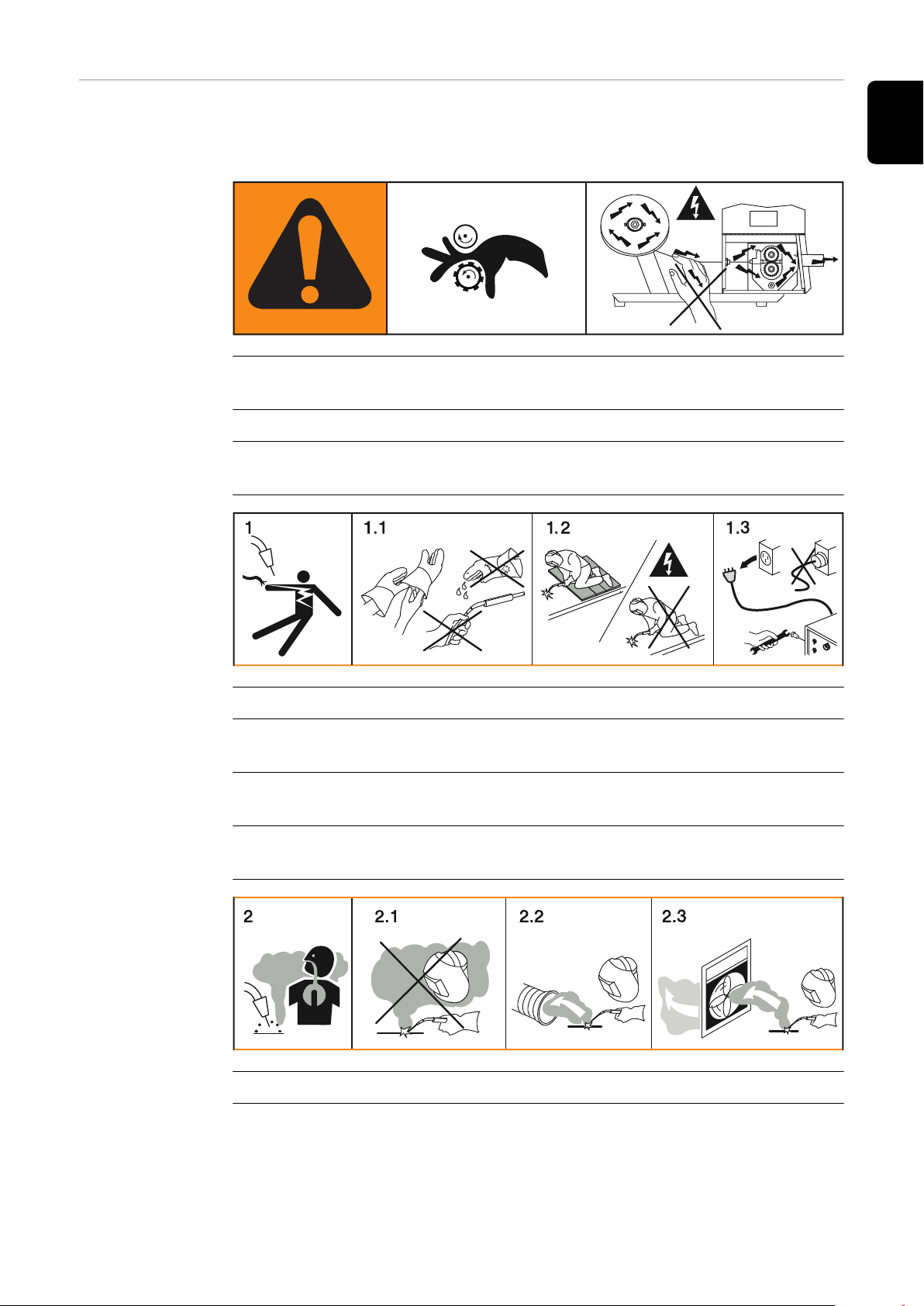

3 Svařovací jiskry mohou způsobit výbuch nebo požár.

3.1 Udržujte hořlavé materiály v dostatečné vzdálenosti od svařovacího proce-

su. Nikdy nesvařujte v blízkosti hořlavých materiálů.

3.2 Svařovací jiskry mohou způsobit požár. Mějte připravený hasicí přístroj.

Případně mějte k dispozici osobu provádějící dozor, která dokáže ovládat

hasicí přístroj.

3.3 Nesvařujte na sudech ani na uzavřených nádobách.

4. Paprsky oblouku mohou spálit oči a poranit pokožku.

4.1 Noste pokrývku hlavy a ochranné brýle. Použijte ochranu sluchu a košili

s límečkem na knoflík. Použijte svářečskou kuklu se správným tónováním.

Na celém těle noste určený ochranný oděv.

5. Před prací na stroji nebo před svařováním:

absolvujte školení pro dané zařízení a přečtěte si pokyny!

6. Samolepku s varováními neodstraňujte ani nezakrývejte barvou.

* Objednací číslo samolepky od výrobce

20

Page 21

Konfigurace systému

21

Page 22

22

Page 23

Konfigurace systému – konvenční robot

(6)

(2)

(3)

(9)**

(8)

(4)

(5)

(1)*

(7)*

PowerDrive

s bubnem

s drátem

(1) Hadice podávání drátu s bovdenem

(2) Svařovací zdroj TPSi

CS

(3) Chladicí modul CU

(4) Stojánková konzola

(5) Propojovací hadicové vedení HP

(6) SplitBox SB 500i R

(7) Hadicové vedení svařovacího hořáku MHP /i R

(8) WF 25i Robacta Drive

(9) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 6 m mezi bubnem s drátem a pohonnou jednotkou

(max. 8 m s komponentou PowerLiner)

Možné hodnoty průměru drátu:

0,8–1,2 mm

Svařovací postupy:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

DŮLEŽITÉ! V této konfiguraci nepoužívejte žádné směrovací vedení drátu či

kladku.

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

23

Page 24

PowerDrive

(6)

(9)**

(8)

(5)

(1)*

(7)*

(2)

(3)

(4)

s bubnem

s drátem a externí hadicí

podávání drátu

(1) Hadice podávání drátu s bovdenem

(2) Svařovací zdroj TPSi

(3) Chladicí modul CU

(4) Stojánková konzola

(5) Propojovací hadicové vedení HP

(6) SplitBox SB 500i R

(7) Hadicové vedení svařovacího hořáku MHP /i R s externí hadicí podávání

drátu

(8) WF 25i Robacta Drive

(9) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 6 m mezi bubnem s drátem a pohonnou jednotkou

(max. 8 m s komponentou PowerLiner)

Možné hodnoty průměru drátu:

0,8–1,2 mm

Svařovací postupy:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

DŮLEŽITÉ! V této konfiguraci nepoužívejte žádné směrovací vedení drátu či

kladku.

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

24

Page 25

PushPull se

(8)

(11)**

(10)

(1)*

(9)*

(2)

(3)

(1)*

(4)

(5)

(6)

(7)

4kladkovým

odvíjecím podavačem drátu

a bubnem

s drátem

CS

(1) Hadice podávání drátu s bovdenem

(2) Kabel SpeedNet COM

(3) Odvíjecí podavač drátu WF 25i REEL 4R

(4) Svařovací zdroj TPSi

(5) Chladicí modul CU

(6) Stojánková konzola

(7) Propojovací hadicové vedení HP

(8) SplitBox SB 500i R

(9) Hadicové vedení svařovacího hořáku MHP /i R

(10) WF 25i Robacta Drive

(11) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 15 m mezi pohonnou jednotkou a odvíjecím podavačem drátu

-

(max. 20 m s komponentou PowerLiner)

max. 8 m mezi odvíjecím podavačem drátu a bubnem s drátem

-

(max. 10 m s komponentou PowerLiner)

Minimální délka mezi odvíjecím podavačem drátu a pohonnou jednotkou:

4 m

Možné hodnoty průměru drátu:

0,8–2,0 mm

Svařovací postupy:

Standard, Puls, LSC, PMC

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

25

Page 26

PushPull se

(8)

(3)

(4)

(11)**

(10)

(5)

(6)

(1)

(9)*

(2)

(7)*

4kladkovým

odvíjecím podavačem drátu

a cívkou

s drátem

(1) Kabel SpeedNet COM

(2) Odvíjecí podavač drátu WF 25i REEL 4R

+ OPT/i WF Reel saně D300

(3) Svařovací zdroj TPSi

(4) Chladicí modul CU

(5) Stojánková konzola

(6) Propojovací hadicové vedení HP

(7) Hadice podávání drátu s bovdenem

(8) SplitBox SB 500i R

(9) Hadicové vedení svařovacího hořáku MHP /i R s externí hadicí podávání

drátu

(10) WF 25i Robacta Drive

(11) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 15 m mezi pohonnou jednotkou a odvíjecím podavačem drátu

(max. 20 m s komponentou PowerLiner)

Možné hodnoty průměru drátu:

0,8–2,0 mm

Svařovací postupy:

Standard, Puls, LSC, PMC

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

26

Page 27

PushPull s kom-

(10)

(11)**

(9)

(1)

(7)**

(2)

(8)

(3)

(4)

(5)

(6)

ponentou SB 60i,

4kladkovým

odvíjecím podavačem drátu

a cívkou

s drátem

CS

(1) Kabel SpeedNet COM

(2) Odvíjecí podavač drátu WF 25i REEL 4R

+ OPT/i WF Reel saně D300

(3) Svařovací zdroj TPSi

(4) Chladicí modul CU

(5) Stojánková konzola

(6) Propojovací hadicové vedení HP SB 60i

(7) Hadice podávání drátu s bovdenem

(8) SplitBox SB 60i R

(9) Hadicové vedení svařovacího hořáku MHP /i R

(10) WF 25i Robacta Drive

(11) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 4 m mezi pohonnou jednotkou a komponentou SB 60i R

-

max. 6 m mezi komponentou SB 60i R a odvíjecím podavačem drátu

-

Minimální délka mezi SB 60i R a pohonnou jednotkou:

1 m

Možné hodnoty průměru drátu:

0,8 – 1,6 mm

Svařovací postupy:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

27

Page 28

PushPull

(9)

(11)**

(8)

(1)

(7)*

(2)

(10)

(3)

(4)

(5)

(6)

s 2kladkovým

odvíjecím podavačem drátu,

bubnem

s drátem a externí hadicí

podávání drátu

(1) Odvíjecí podavač drátu WF 30i REEL 2R

+ WF Mounting Drum

(2) Kabel SpeedNet COM

(3) Svařovací zdroj TPSi

(4) Chladicí modul CU

(5) Stojánková konzola

(6) Propojovací hadicové vedení HP

(7) Hadice podávání drátu s bovdenem

(8) SplitBox SB 500i R

(9) Hadicové vedení svařovacího hořáku MHP /i R s externí hadicí podávání

drátu

(10) WF 25i Robacta Drive

(11) Robotový svařovací hořák MHP /i R

Maximální délka podávání drátu:

max. 8 m mezi pohonnou jednotkou a odvíjecím podavačem drátu

(max. 10 m s komponentou PowerLiner)

Možné hodnoty průměru drátu:

0,8–1,6 mm

Svařovací postupy:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

DŮLEŽITÉ!

-

Tato konfigurace je možná pouze s bubnem s drátem. Cívku s drátem nelze

použít.

V této konfiguraci nepoužívejte žádné směrovací vedení drátu či kladku.

-

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

28

Page 29

CMT s kompo-

(9)*

(4)

(5)

(11)**

(8)

(6)

(7)

(1)*

(1)**

(2)

(10)

(3)

(1

(1(1

nentou SB 60i,

4kladkovým

odvíjecím podavačem drátu

a bubnem

s drátem

CS

(1) Hadice podávání drátu s bovdenem

(2) Kabel SpeedNet COM

(3) Odvíjecí podavač drátu WF 25i REEL 4R

(4) Svařovací zdroj TPSi

(5) Chladicí modul CU

(6) Stojánková konzola

(7) Propojovací hadicové vedení HP SB 60i

(8) SplitBox SB 60i R

(9) Hadicové vedení svařovacího hořáku MHP /i R

(10) WF 60i Robacta Drive CMT

(11) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 4 m mezi pohonnou jednotkou a komponentou SB 60i R

-

max. 6 m mezi komponentou SB 60i R a odvíjecím podavačem drátu

-

max. 8 m mezi odvíjecím podavačem drátu a bubnem s drátem

-

(max. 10 m s komponentou PowerLiner)

Minimální délka mezi podavačem drátu a pohonnou jednotkou:

1 m

Možné hodnoty průměru drátu:

0,8–1,6 mm hliník, 0,8–1,4 mm ocel

Svařovací postupy:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE, PMC-RIPPLE-DRIVE, CMT

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

29

Page 30

CMT s kompo-

(9)

(4)

(5)

(12)**

(8)

(6)

(7)

(1)*

(1)**

(2)

(10)*

(3)

(11)

(1

nentou SB 500i,

4kladkovým

odvíjecím podavačem drátu,

bubnem

s drátem a externí hadicí

podávání drátu

(1) Hadice podávání drátu s bovdenem

(2) Kabel SpeedNet COM

(3) Odvíjecí podavač drátu WF 25i REEL 4R

(4) Svařovací zdroj TPSi

(5) Chladicí modul CU

(6) Stojánková konzola

(7) Propojovací hadicové vedení HP

(8) Absorbér drátu

(9) SplitBox SB 500i R

(10) Hadicové vedení svařovacího hořáku MHP /i R s externí hadicí podávání

drátu

(11) WF 60i Robacta Drive CMT

(12) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 4 m mezi pohonnou jednotkou a absorbérem drátu

-

max. 6 m mezi absorbérem drátu a odvíjecím podavačem drátu

-

max. 8 m mezi odvíjecím podavačem drátu a bubnem s drátem

-

(max. 10 m s komponentou PowerLiner)

Minimální délka mezi podavačem drátu a pohonnou jednotkou:

1 m

30

Možné hodnoty průměru drátu:

0,8–1,6 mm hliník, 0,8–1,4 mm ocel

Svařovací postupy:

Standard, Puls, LSC, PMC, CMT

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

Page 31

CMT s kompo-

(3)

(4)

(11)**

(8)

(5)

(6)

(1)

(7)**

(2)

(9)*

(2)

(10)

nentou SB 60i,

4kladkovým

odvíjecím podavačem drátu

a cívkou

s drátem

CS

(1) Kabel SpeedNet COM

(2) Odvíjecí podavač drátu WF 25i REEL 4R

+ OPT/i WF Reel saně D300

(3) Svařovací zdroj TPSi

(4) Chladicí modul CU

(5) Stojánková konzola

(6) Propojovací hadicové vedení HP SB 60i

(7) Hadice podávání drátu s bovdenem

(8) SplitBox SB 60i R

(9) Hadicové vedení svařovacího hořáku MHP /i R

(10) WF 60i Robacta Drive CMT

(11) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 4 m mezi pohonnou jednotkou a komponentou SB 60i R

-

max. 6 m mezi komponentou SB 60i R a odvíjecím podavačem drátu

-

Minimální délka mezi podavačem drátu a pohonnou jednotkou:

1 m

Možné hodnoty průměru drátu:

0,8 – 1,6 mm hliník, 0,8 – 1,4 mm ocel

Svařovací postupy:

Standard, Puls, LSC, PMC, CMT

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

31

Page 32

Konfigurace systému – PAP

(8)

(2)

(3)

(9)**

(7)*

(1)*

(4)

(6)

(5)

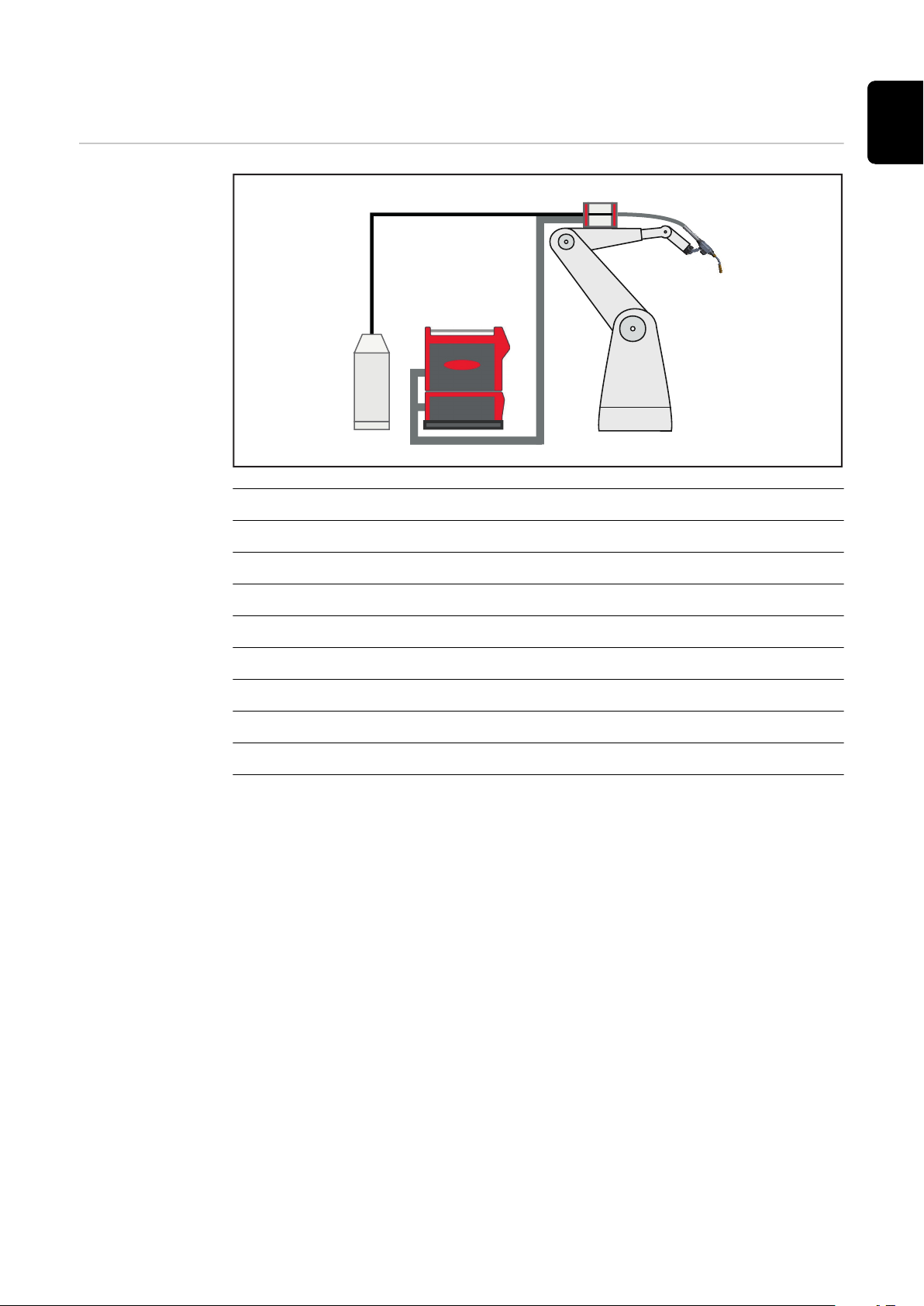

PowerDrive

s bubnem

s drátem

(1) Hadice podávání drátu s bovdenem

(2) Svařovací zdroj TPSi

(3) Chladicí modul CU

(4) Stojánková konzola

(5) Propojovací hadicové vedení HP

(6) SplitBox SB 500i R

(7) Hadicové vedení svařovacího hořáku MHP /i R

(8) WF 25i Robacta Drive

(9) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 6 m mezi bubnem s drátem a pohonnou jednotkou

(max. 8 m s komponentou PowerLiner)

Možné hodnoty průměru drátu:

0,8–1,2 mm

Svařovací postupy:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

DŮLEŽITÉ! V této konfiguraci nepoužívejte žádné směrovací vedení drátu či

kladku.

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

32

Page 33

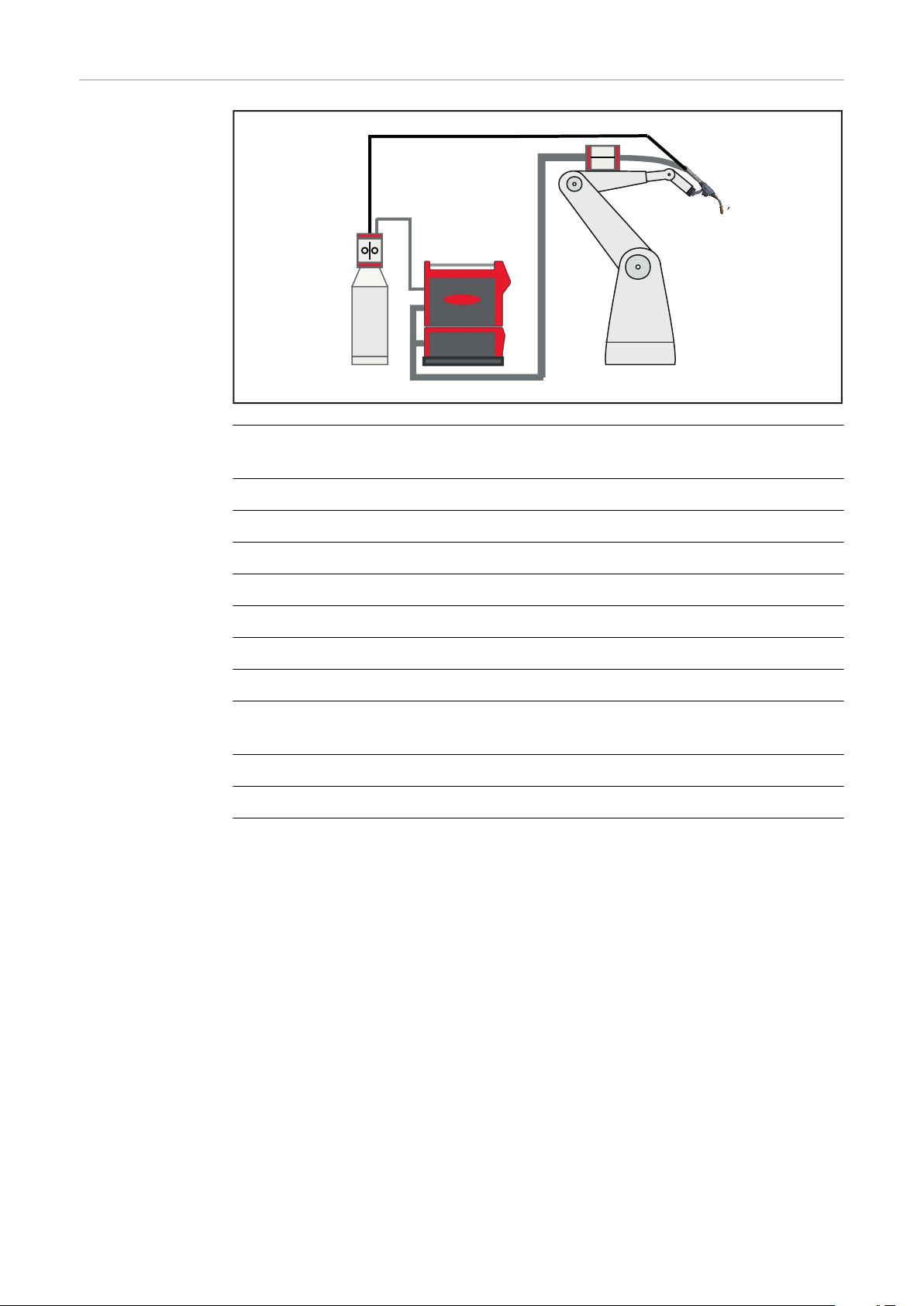

PushPull se

(8)

(4)

(5)

(11)**

(9)*

(1)*

(6)

(10)

(7)

(2)

(3)

(1)*

(1(1(1

(1(1(1

(1

4kladkovým

odvíjecím podavačem drátu

a bubnem

s drátem

CS

(1) Hadice podávání drátu s bovdenem

(2) Kabel SpeedNet COM

(3) Odvíjecí podavač drátu WF 25i REEL 4R

(4) Svařovací zdroj TPSi

(5) Chladicí modul CU

(6) Stojánková konzola

(7) Propojovací hadicové vedení HP

(8) SplitBox SB 500i R

(9) Hadicové vedení svařovacího hořáku MHP /i R

(10) WF 25i Robacta Drive

(11) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 15 m mezi pohonnou jednotkou a odvíjecím podavačem drátu

-

(max. 20 m s komponentou PowerLiner)

max. 8 m mezi odvíjecím podavačem drátu a bubnem s drátem

-

(max. 10 m s komponentou PowerLiner)

Minimální délka mezi podavačem drátu a pohonnou jednotkou:

4 m

Možné hodnoty průměru drátu:

0,8–2,0 mm

Svařovací postupy:

Standard, Puls, LSC, PMC

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

33

Page 34

PushPull se

(8)

(11)**

(9)*

(1)

(10)

(2)

(7)*

(3)

(4)

(5)

(6)

4kladkovým

odvíjecím podavačem drátu

a cívkou

s drátem

(1) Kabel SpeedNet COM

(2) Odvíjecí podavač drátu WF 25i REEL 4R

+ OPT/i WF Reel saně D300

(3) Svařovací zdroj TPSi

(4) Chladicí modul CU

(5) Stojánková konzola

(6) Propojovací hadicové vedení HP

(7) Hadice podávání drátu s bovdenem

(8) SplitBox SB 500i R

(9) Hadicové vedení svařovacího hořáku MHP /i R

(10) WF 25i Robacta Drive

(11) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 15 m mezi pohonnou jednotkou a odvíjecím podavačem drátu

(max. 20 m s komponentou PowerLiner)

Minimální délka mezi podavačem drátu a pohonnou jednotkou:

4 m

Možné hodnoty průměru drátu:

0,8–2,0 mm

Svařovací postupy:

Standard, Puls, LSC, PMC

34

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

Page 35

PushPull

(8)

(4)

(5)

(11)**

(9)*

(3)*

(6)

(10)

(7)

(1)

(2)

s 2kladkovým

odvíjecím podavačem drátu

a bubnem

s drátem

CS

(1) Odvíjecí podavač drátu WF 30i REEL 2R

+ WF Mounting Drum

(2) Kabel SpeedNet COM

(3) Hadice podávání drátu s bovdenem

(4) Svařovací zdroj TPSi

(5) Chladicí modul CU

(6) Stojánková konzola

(7) Propojovací hadicové vedení HP

(8) SplitBox SB 500i R

(9) Hadicové vedení svařovacího hořáku MHP /i R

(10) WF 25i Robacta Drive

(11) Robotový svařovací hořák MHP /i R

Maximální délka podávání drátu:

max. 8 m mezi pohonnou jednotkou a odvíjecím podavačem drátu

(max. 10 m s komponentou PowerLiner)

Minimální délka mezi podavačem drátu a pohonnou jednotkou:

4 m

Možné hodnoty průměru drátu:

0,8–1,6 mm

Svařovací postupy:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

DŮLEŽITÉ! Tato konfigurace je možná pouze s bubnem s drátem. Cívku s drátem

nelze použít.

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

35

Page 36

PushPull s ab-

(8)

(4)

(5)

(12)**

(10)*

(1)*

(6)

(11)

(7)

(2)

(3)

(1)**

(9)

(1)*

sorbérem drátu,

4kladkovým

odvíjecím podavačem drátu

a bubnem

s drátem

(1) Hadice podávání drátu s bovdenem

(2) Kabel SpeedNet COM

(3) Odvíjecí podavač drátu WF 25i REEL 4R

(4) Svařovací zdroj TPSi

(5) Chladicí modul CU

(6) Stojánková konzola

(7) Propojovací hadicové vedení HP

(8) SplitBox SB 500i R

(9) Absorbér drátu

(10) Hadicové vedení svařovacího hořáku MHP /i R

(11) WF 25i Robacta Drive

(12) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 4 m mezi pohonnou jednotkou a absorbérem drátu

-

max. 6 m mezi absorbérem drátu a odvíjecím podavačem drátu

-

max. 8 m mezi odvíjecím podavačem drátu a bubnem s drátem

-

(max. 10 m s komponentou PowerLiner)

Možné hodnoty průměru drátu:

0,8–2,0 mm hliník, 0,8–1,6 mm ocel

Svařovací postupy:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

36

Page 37

PushPull s ab-

(9)

(12)**

(10)*

(7)**

(8)

(1)

(2)

(7)*

(11)

(3)

(4)

(5)

(6)

sorbérem drátu,

4kladkovým

odvíjecím podavačem drátu

a cívkou

s drátem

CS

(1) Kabel SpeedNet COM

(2) Odvíjecí podavač drátu WF 25i REEL 4R

+ OPT/i WF Reel saně D300

(3) Svařovací zdroj TPSi

(4) Chladicí modul CU

(5) Stojánková konzola

(6) Propojovací hadicové vedení HP

(7) Hadice podávání drátu s bovdenem

(8) Absorbér drátu

(9) SplitBox SB 500i R

(10) Hadicové vedení svařovacího hořáku MHP /i R

(11) WF 25i Robacta Drive

(12) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 4 m mezi pohonnou jednotkou a absorbérem drátu

-

max. 6 m mezi absorbérem drátu a odvíjecím podavačem drátu

-

Minimální délka mezi podavačem drátu a pohonnou jednotkou:

1 m

Možné hodnoty průměru drátu:

0,8 – 1,6 mm

Svařovací postupy:

Standard, Puls, LSC, PMC, PMC-MIX-DRIVE

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

37

Page 38

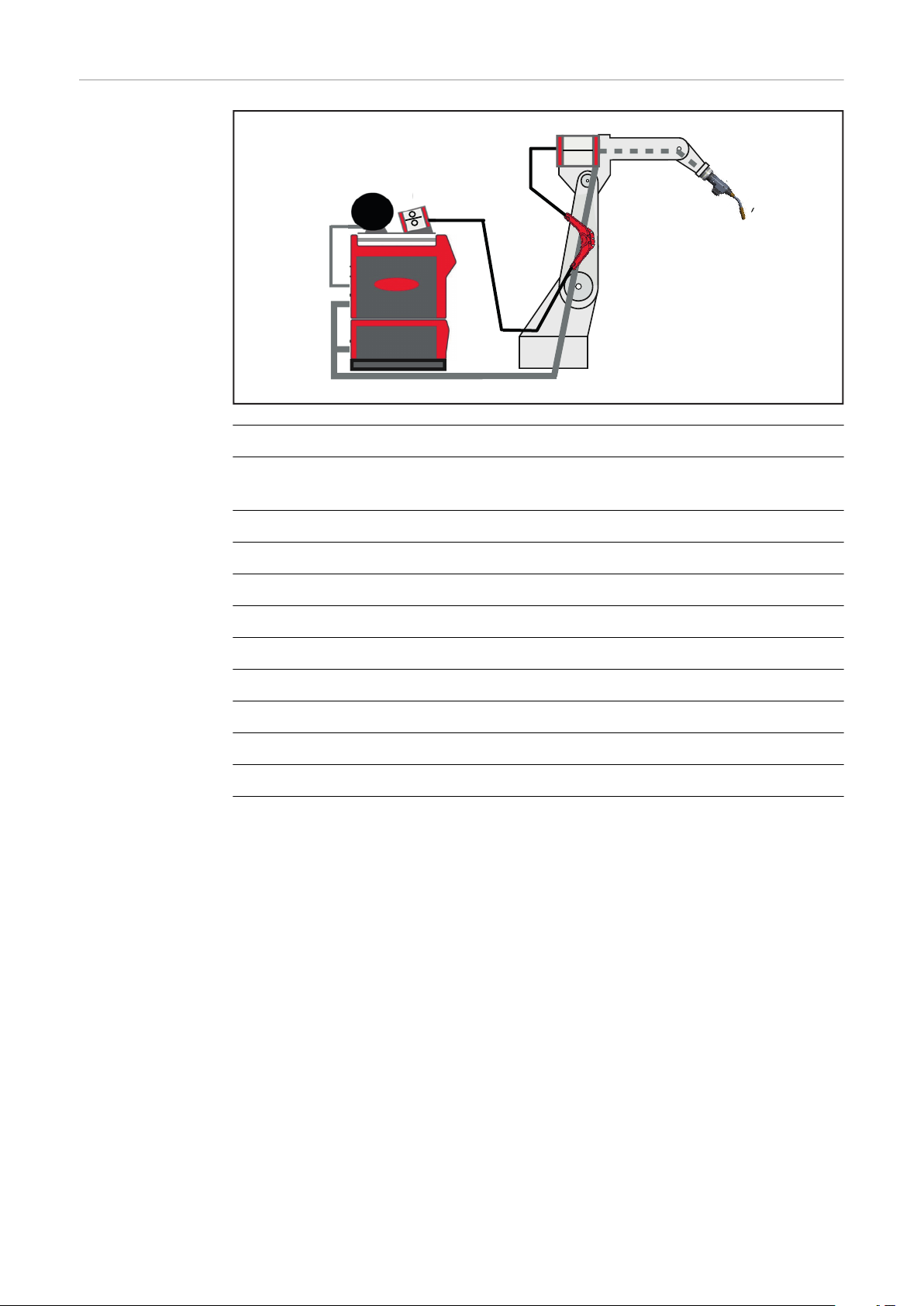

CMT s kompo-

(8)

(4)

(5)

(11)**

(9)*

(1)**

(6)

(7)

(3)

(2)(1)*

(10)

nentou SB 60i,

4kladkovým

odvíjecím podavačem drátu

a bubnem

s drátem

(1) Hadice podávání drátu s bovdenem

(2) Kabel SpeedNet COM

(3) Odvíjecí podavač drátu WF 25i REEL 4R

(4) Svařovací zdroj TPSi

(5) Chladicí modul CU

(6) Stojánková konzola

(7) Propojovací hadicové vedení HP SB 60i

(8) SplitBox SB 60i R

(9) Hadicové vedení svařovacího hořáku MHP /i R

(10) WF 60i Robacta Drive CMT

(11) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 4 m mezi pohonnou jednotkou a komponentou SB 60i R

-

max. 6 m mezi komponentou SB 60i R a odvíjecím podavačem drátu

-

max. 8 m mezi odvíjecím podavačem drátu a bubnem s drátem

-

(max. 10 m s komponentou PowerLiner)

Minimální délka mezi podavačem drátu a pohonnou jednotkou:

1 m

Možné hodnoty průměru drátu:

0,8–1,6 mm hliník, 0,8–1,4 mm ocel

38

Svařovací postupy:

Standard, Puls, LSC, PMC, CMT

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

Page 39

CMT s kompo-

(8)

(12)**

(9)

(10)*

(7)

(3)

(2)(1)*

(11)

(1)**

(1)*

(4)

(5)

(6)

nentou SB 500i,

4kladkovým

odvíjecím podavačem drátu

a bubnem

s drátem

CS

(1) Hadice podávání drátu s bovdenem

(2) Kabel SpeedNet COM

(3) Odvíjecí podavač drátu WF 25i REEL 4R

(4) Svařovací zdroj TPSi

(5) Chladicí modul CU

(6) Stojánková konzola

(7) Propojovací hadicové vedení HP

(8) SplitBox SB 500i R

(9) Absorbér drátu

(10) Hadicové vedení svařovacího hořáku MHP /i R

(11) WF 60i Robacta Drive CMT

(12) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 4 m mezi pohonnou jednotkou a absorbérem drátu

-

max. 6 m mezi absorbérem drátu a odvíjecím podavačem drátu

-

max. 8 m mezi odvíjecím podavačem drátu a bubnem s drátem

-

(max. 10 m s komponentou PowerLiner)

Minimální délka mezi podavačem drátu a pohonnou jednotkou:

1 m

Možné hodnoty průměru drátu:

0,8–1,6 mm hliník, 0,8–1,4 mm ocel

Svařovací postupy:

Standard, Puls, LSC, PMC, CMT

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

39

Page 40

CMT s kompo-

(8)

(12)**

(9)

(10)*

(6)

(7)**

(2)

(1)

(11)

(7)*

(3)

(4)

(5)

nentou SB 500i,

4kladkovým

odvíjecím podavačem drátu

a cívkou

s drátem

(1) Kabel SpeedNet COM

(2) Odvíjecí podavač drátu WF 25i REEL 4R

+ OPT/i WF Reel saně D300

(3) Svařovací zdroj TPSi

(4) Chladicí modul CU

(5) Stojánková konzola

(6) Propojovací hadicové vedení HP

(7) Hadice podávání drátu s bovdenem

(8) SplitBox SB 500i R

(9) Hadicové vedení svařovacího hořáku MHP /i R

(10) WF 60i Robacta Drive CMT

(11) Robotový svařovací hořák MTB /i R

Maximální délka podávání drátu:

max. 4 m mezi pohonnou jednotkou a absorbérem drátu

-

max. 6 m mezi absorbérem drátu a odvíjecím podavačem drátu

-

Minimální délka mezi podavačem drátu a pohonnou jednotkou:

1 m

Možné hodnoty průměru drátu:

0,8 – 1,6 mm hliník, 0,8 – 1,4 mm ocel

Svařovací postupy:

Standard, Puls, LSC, PMC, CMT

40

* Použijte největší bovden (včetně sady Basic Kit)

** Použijte bovden odpovídající průměru drátu (včetně sady Basic Kit)

Page 41

Systémové komponenty

41

Page 42

42

Page 43

SplitBox SB 500i R

CS

Koncepce

přístroje

Předpisové

použití přístroje

Bezpečnost

Přístroje SplitBox (SB) 500i R, SB 500i R / L a SB 500i R PAP jsou určeny pro

spojení svařovacích médií při automatizovaném svařování MIG/MAG a jsou koncipovány speciálně pro montáž na robota. Přístroje jsou k dostání ve dvou provedeních:

R = pro použití, při kterém je hadicové vedení namontováno na robota

-

zvnějšku

PAP = pro použití, při kterém je hadicové vedení namontováno v ramenu ro-

-

bota

Přístroj je určen výhradně pro spojení svařovacích médií při automatizovaném

svařování MIG/MAG ve spojení se systémovými komponentami Fronius. Jakékoliv

jiné a tento rámec přesahující použití se nepovažuje za předpisové. Za škody vzniklé takovým používáním výrobce neručí.

K předpisovému správnému používání přístroje patří rovněž:

pečlivé přečtení tohoto návodu k obsluze

-

dodržování veškerých pokynů a bezpečnostních předpisů obsažených v tomto

-

návodu k obsluze

provádění pravidelných inspekčních a údržbářských prací

-

VAROVÁNÍ!

Nebezpečí v důsledku nesprávné obsluhy a nesprávně provedených prací.

Následkem mohou být těžká poranění a materiální škody.

Veškeré práce popsané v tomto dokumentu smí provádět jen technicky

▶

vyškolený odborný personál.

Tento dokument je nutné v plném rozsahu přečíst a porozumět mu.

▶

Je nutné přečíst všechny bezpečnostní předpisy a uživatelskou dokumentaci

▶

k tomuto přístroji a všem systémovým komponentám a porozumět jim.

43

Page 44

Varovná upo-

40,0006,3035

Caution:

Attention:

Parts may be at welding

voltage

Les pièces peuvent être

à la tension de soudage

500 A/100% 600 A/60% 650A/40%

I2

0.8 A

I11

U11

60 V

U12 I12 0.5 A24 V

IEC 60 974-1/-10 Cl.A

IP 43

www.fronius.com

Ser.No.:

Part No.:

XXXXXXXXXX

4,040,080

SB 500i R /G/W/FSC

zornění na

přístroji

Přístroj je vybaven bezpečnostními symboly a výkonovým štítkem. Bezpečnostní

symboly a výkonový štítek nesmí být odstraněny ani přemalovány. Bezpečnostní

symboly varují před chybnou obsluhou, jejímž následkem mohou být závažné škody na zdraví a majetku.

Svařování je nebezpečné. Pro řádnou práci s přístrojem musejí být splněny následující základní předpoklady:

dostatečná kvalifikace pro svařování

-

vhodné ochranné vybavení

-

nezúčastněné osoby se nezdržují v blízkosti podavače drátu a svařovacího

-

procesu

Vysloužilé přístroje neodkládejte do domácího odpadu. Zlikvidujte je v souladu s

bezpečnostními předpisy.

Popsané funkce používejte teprve poté, co si přečtete následující dokumenty a

porozumíte jejich obsahu:

tento návod k obsluze

-

všechny návody k obsluze systémových komponent, zejména bezpečnostní

-

předpisy

44

Page 45

Dbejte na to, aby se do blízkosti pohybujících se částí nedostaly vaše ruce, vlasy,

části oděvu a nářadí. Jedná se např. o tyto části přístroje:

ozubená kola

-

podávací kladky

-

cívky s drátem a svařovací dráty

-

Nesahejte do rotujících pohonných součástí.

Kryty a bočnice se smí otevřít či odstranit pouze na dobu trvání údržbářských

prací a oprav.

Během provozu

Zajistěte, aby byly všechny kryty zavřené a všechny bočnice řádně namonto-

-

vané.

Udržujte všechny kryty a bočnice zavřené.

-

CS

45

Page 46

SplitBox SB 60i R

Koncepce

přístroje

Předpisové

použití přístroje

Přístroje SB 60i R a SB 60i R /L slouží ke slučování svařovacích médií při automatizovaném svařování MIG/MAG a jsou speciálně koncipované pro montáž na robota.

SB 60i R:

pravé provedení přístroje, pro montáž na pravou stranu robota

SB 60i R /L:

levé provedení přístroje, pro montáž na levou stranu robota

Přístroj je určen výhradně pro spojení svařovacích médií při automatizovaném

svařování MIG/MAG ve spojení se systémovými komponentami Fronius. Jakékoliv

jiné a tento rámec přesahující použití se nepovažuje za předpisové. Za škody vzniklé takovým používáním výrobce neručí.

K předpisovému správnému používání přístroje patří rovněž:

pečlivé přečtení tohoto návodu k obsluze

-

dodržování veškerých pokynů a bezpečnostních předpisů obsažených v tomto

-

návodu k obsluze

provádění pravidelných inspekčních a údržbářských prací

-

Bezpečnost

VAROVÁNÍ!

Nebezpečí v důsledku nesprávné obsluhy a nesprávně provedených prací.

Následkem mohou být těžká poranění a materiální škody.

Veškeré práce popsané v tomto dokumentu smí provádět jen technicky

▶

vyškolený odborný personál.

Tento dokument je nutné v plném rozsahu přečíst a porozumět mu.

▶

Je nutné přečíst všechny bezpečnostní předpisy a uživatelskou dokumentaci

▶

k tomuto přístroji a všem systémovým komponentám a porozumět jim.

46

Page 47

Varovná upozornění na

přístroji

Přístroj je vybaven bezpečnostními symboly a výkonovým štítkem. Bezpečnostní

symboly a výkonový štítek nesmí být odstraněny ani přemalovány. Bezpečnostní

symboly varují před chybnou obsluhou, jejímž následkem mohou být závažné škody na zdraví a majetku.

CS

Svařování je nebezpečné. Pro řádnou práci s přístrojem musejí být splněny následující základní předpoklady:

dostatečná kvalifikace pro svařování

-

vhodné ochranné vybavení

-

nezúčastněné osoby se nezdržují v blízkosti podavače drátu a svařovacího

-

procesu

Popsané funkce používejte teprve poté, co si přečtete následující dokumenty a

porozumíte jejich obsahu:

tento návod k obsluze

-

všechny návody k obsluze systémových komponent, zejména bezpečnostní

-

předpisy

47

Page 48

Vysloužilé přístroje neodkládejte do domácího odpadu. Zlikvidujte je v souladu s

bezpečnostními předpisy.

48

Page 49

Zásobník drátu TPSi

CS

Všeobecné informace

Absorbér drátu slouží jako nárazníkové

pásmo potřebné při rychlých vratných

pohybech drátové elektrody během

svařovacího procesu CMT.

Zároveň absorbér drátu umožňuje harmonizaci dvou hnacích systémů s

rozdílnými pracovními režimy. Zadní

hnací systém rovnoměrně přivádí

drátovou elektrodu do absorbéru

drátu, zatímco přední, vysoce dynamický hnací motor posouvá drátovou

elektrodu až 70krát za vteřinu dopředu

a zpět.

Drátová elektroda se tak k přední hnací

jednotce dostává téměř bez působení

síly a zaručuje vysokou kvalitu

svařovacího procesu.

Absorbér drátu je určen pro montáž na boční rameno nebo na vyvažovač.

49

Page 50

CrashBox /i

Všeobecné informace

CrashBox Drive /i PAP se zařízením Robacta Drive a MTB namontované na rameno robota

CrashBox Drive /i je bezpečnostní zařízení pro tělo svařovacího hořáku, pohonnou

jednotku a výměnnou spojku svařovacího hořáku. CrashBox v případě kolize vyšle

signál do řízení robota, které robota ihned zastaví.

Systém upínacích objímek slouží k uchycení pohonné jednotky u konvenčních robotů.

UPOZORNĚNĹ!

Vždy přizpůsobte přídržnou sílu CrashBoxu hmotnosti systému!

Velikost CrashBoxu vyberte podle následujících kritérií:

L:

▶

pro systémy Push s délkou těla hořáku do 249 mm.

XL:

▶

pro systémy Push s délkou těla hořáku do 249 mm a s prodloužením;

pro systémy Push s délkou těla hořáku 250 - 391 mm;

pro systémy Push/Pull s délkou těla hořáku do 249 mm.

XXL:

▶

pro systémy Push/Pull s délkou těla hořáku 250 - 391 mm;

pro systémy Push/Pull s délkou těla hořáku do 249 mm a s prodloužením.

Pokud je ve svařovacím systému zahrnuta výměnná stanice těla hořáku TX/i

▶

nebo WireBrake, zvolte nejbližší větší CrashBox.

Při čištění svařovacího hořáku pomocí TC 2000 zvolte rovněž nejbližší větší

▶

CrashBox.

CrashBox Drive /i se systémem upínacích

objímek, zařízením Robacta Drive a MTB namontované na rameno robota

50

Pro montáž kolizní skříňky CrashBox Drive /i je zapotřebí izolační objímka robota,

která je pro daného robota specifická.

Page 51

Poznámka ke

správné funkci

CrashBoxů

UPOZORNĚNĹ!

Aby nedošlo k poškození svařovacího hořáku nebo hadicového vedení

svařovacího hořáku nebo aby se zabránilo falešnému spuštění CrashBoxu, dodržujte následující pokyny:

Při pohybu robota se vyhněte silnému zrychlení a maximální rychlosti.

▶

Při všech pohybech robota zajistěte volný pohyb hadicového vedení

▶

svařovacího hořáku;

hadicové vedení svařovacího hořáku se nesmí v žádné poloze napínat a působit tahovým zatížením na CrashBox.

Hadicové vedení svařovacího hořáku se však nesmí při pohybu zachytit nebo

▶

sebou házet kolem dokola.

Pokud je to možné, simulujte všechny pohybové situace se systémovými kom-

▶

ponentami Fronius již během koncepční fáze.

CS

Dodatečně

potřebné pro

montáž

V závislosti na příslušném robotu:

1 ks objímky robota se šrouby

-

Objímka robota podle ceníku

Dodržujte utahovací momenty:

Max. utahovací moment pro šrouby s

třídou pevnosti 8.8

M4 3,3 Nm / 2,43 lb-ft

M5 5,0 Nm / 3,69 lb-ft

M6 6,0 Nm / 4,43 lb-ft

M8 27,3 Nm / 20,14 lb-ft

M10 54 Nm / 39,83 lb-ft

M12 93 Nm / 68,60 lb-ft

51

Page 52

Koncepce

(1) (2)(3) (2)(3)(4) (5) (6)

(1) (2)(3) (4) (5)(6)(2)(3)

přístroje

Zařízení CrashBox Drive /i je koncipováno speciálně pro montáž na rameno robota a dimenzováno pro uchycení plynem nebo vodou chlazených hadicových vedení robota s pohonnými jednotkami robota. Hadicové vedení svařovacího hořáku

prochází u systémů PAP kolizní skříňkou CrashBox a poté ramenem robota. U

konvenčních robotových systémů probíhá hadicové vedení svařovacího hořáku

podél ramena robota a je upevněno v upínací objímce. Magnetická spojka

umožňuje v případě kolize vychýlení, které vyžaduje malou sílu, s velkou výkyvnou

dráhou.

Oblasti použití Systém upínacích objímek je možné použít pro následující hadicová vedení robota

PushPull:

hadicová vedení MHP /i G/W RD

-

Upozornění

týkající se opravy

CrashBoxů

Obsah balení

UPOZORNĚNĹ!

K opravě odesílejte pouze kompletní CrashBoxy!

Neúplné CrashBoxy (např. bez magnetického kroužku) nelze v průběhu opravy

přezkoušet.

Obsah balení CrashBox Drive /i PAP

(1) Uchycení CrashBox Drive /i

(2) Svorka s jedním uchem *

(3) Blokovací kroužek, 2dílný *

(4) Vlnovec

(5) Šrouby s válcovou hlavou M4 x 16 mm

(6) Magnetický kroužek

* 2dílný blokovací kroužek a svorka s jedním uchem jsou při expedici namon-

Před montáží na robota nesestavujte uchycení CrashBox Drive /i (1) a magnetický

kroužek (4). Vzhledem k silnému magnetismu lze tyto součástky už jen těžko

uvolnit.

52

Obsah balení CrashBox /i konvenční

tované na vlnovec (4).

Page 53