Page 1

User

Information

Opis sygnałów interfejsu TPS/i

Informacje dla użytkownika

PL

42,0426,0227,PL 027-08072022

Page 2

Page 3

Spis treści

Informacje ogólne 6

Stosowane typy danych 6

Reakcja źródła spawalniczego na podłączenie interfejsu 6

Dostępność funkcji 6

Czas transmisji sygnału 7

Bezpieczeństwo 7

Wejścia cyfrowe 8

Welding start (Spawanie wł.) - Single Bit 8

Robot ready (Robot gotowy) - Single Bit 8

Working mode (tryb pracy) - Single Bit 8

Gas on (Gaz wł.) - Single Bit 10

Wire forward (Nawlekanie drutu) - Single Bit 10

Wire backward (Cofanie drutu) - Single Bit 11

Error reset (potwierdzanie błędu) 12

Touch sensing (Wykrywanie styku) - Single Bit 12

Torch blow out (Przedmuchiwanie palnika spawalniczego) - Single Bit 14

Welding simulation (Symulacja spawania) - Single Bit 14

Synchropulse on (SynchroPuls wł.) - Single Bit 14

WireBrake on (włączony hamulec drutu) - Single Bit 15

Torchbody Xchange (Wymiana korpusu palnika spawalniczego) - Single Bit 15

Teach mode - Single Bit 16

ExtInput 1-8 (Wejście zewnętrzne 1–8) - Single Bit 17

Job number (Numer zadania) - Group Input 18

Welding characteristic (Numer charakterystyki) - Group Input 18

Disable process control (Dezaktywacja korekty zależnej od procesu) - Group Input 18

Processline select (Wybór linii procesu) - Group Input 18

TWIN mode (Tryb pracy TWIN) - Group Input 19

Contact tip short circuit detection on (wykrywanie zwarcia końcówki prądowej włączone) Single Bit

Documentation mode (Tryb dokumentacji) - Single Bit 19

WireSense start - Single Bit 20

WireSense break - Single Bit 21

Wejścia analogowe 22

Wire feed speed command value (wartość zadana prędkości podawania drutu) - Group Input / Analog Input

Arclength correction (Korekta długości łuku spawalniczego) - Group Input / Analog Input 22

Pulse-/ dynamic correction (Korekta pulsu/dynamiki) - Group Input / Analog Input 23

Hotwire current (Prąd drutu gorącego) - Group Input / Analog Input 24

Wire retract correction (Korekta cofania drutu) - Group Input / Analog Input 24

Seam number (Numer spoiny) - Group Input / Analog Input 25

Welding speed (Prędkość spawania) - Group Input / Analog Input 25

WireSense edge detection - Group Input / Analog Input 25

Wire forward / backward length (Określenie długości nawlekania drutu / cofania drutu) Group Input / Analog Input

Wyjścia cyfrowe 29

Definicja 29

Heartbeat power source (sygnał Heartbeat źródła energii) - Single Bit 29

Power source ready (Gotowość źródła energii) - Single Bit 29

Warning (Ostrzeżenie) - Single Bit 29

Process active (Proces aktywny) - Single Bit 30

Current flow (Przepływ prądu) - Single Bit 30

Robot motion release (Zezwolenie na ruch robota) - Single Bit 31

Arc stable / Touch signal (Łuk stabilny / Sygnał zetknięcia) – Single Bit 32

Sygnał Main current (Sygnał prądu głównego) - Single Bit 36

Collisionbox active (CrashBox aktywny) - Single Bit 36

Torchbody gripped (Korpus palnika spawalniczego zamontowany) - Single Bit 36

Command value out of range (Wartość zadana poza zakresem) - Single Bit 36

Correction out of range (Wartość korekty poza zakresem) - Single Bit 37

Process Bit (Bit procesu) - Group Output 37

ExtOutput 1-8 (Wyjście zewnętrzne 1-8) - Single Bit 37

PL

19

22

26

3

Page 4

Touch signal (sygnał Touch) - Single Bit 38

Characteristic number valid (Ważny numer charakterystyki) - Single Bit 39

Sensor Status 1 (Status czujnika 1) - Single Bit 39

Sensor Status 2 (Status czujnika 2) - Single Bit 39

Sensor Status 3 (Status czujnika 3) - Single Bit 40

Sensor Status 4 (Status czujnika 4) - Single Bit 40

Wire stick workpiece (Przywieranie drutu do elementu spawanego) - Single Bit 40

Short circuit contact tip (Zwarcie końcówki prądowej) - Single Bit 40

Parameter selection internally (Wewnętrzny wybór parametrów) - Single Bit 41

Limitsignal (Sygnał limitu) - Single Bit 41

Main supply status (Status napięcia sieciowego) - Single Bit 41

Safety status - Single Bit 42

Twin synchronization active - Single Bit 42

System not ready - Single Bit 42

Touch signal gas nozzle - Single Bit 42

Notification (Powiadomienie) - Single Bit 43

Wyjścia analogowe 44

Welding voltage (Napięcie spawania) - Group Output / Analog Output 44

Welding current (Prąd spawania) - Group Output / Analog Output 44

Wire feed speed (Prędkość podawania drutu) - Group Output / Analog Output 45

Actual real value for seam tracking (Bieżąca wartość rzeczywista wyszukiwania spoiny) Group Output / Analog Output

Motor current M1 (Prąd silnika M1) - Group Output / Analog Output 47

Motor current M2 (Prąd silnika M2) - Group Output / Analog Output 48

Motor current M3 (Prąd silnika M3) - Group Output / Analog Output 48

Error number (Numer błędu) - Group Output / Analog Output 49

Warning number (Numer ostrzeżenia) - Group Output / Analog Output 49

Wire position (Położenie drutu) - Group Output / Analog Output 49

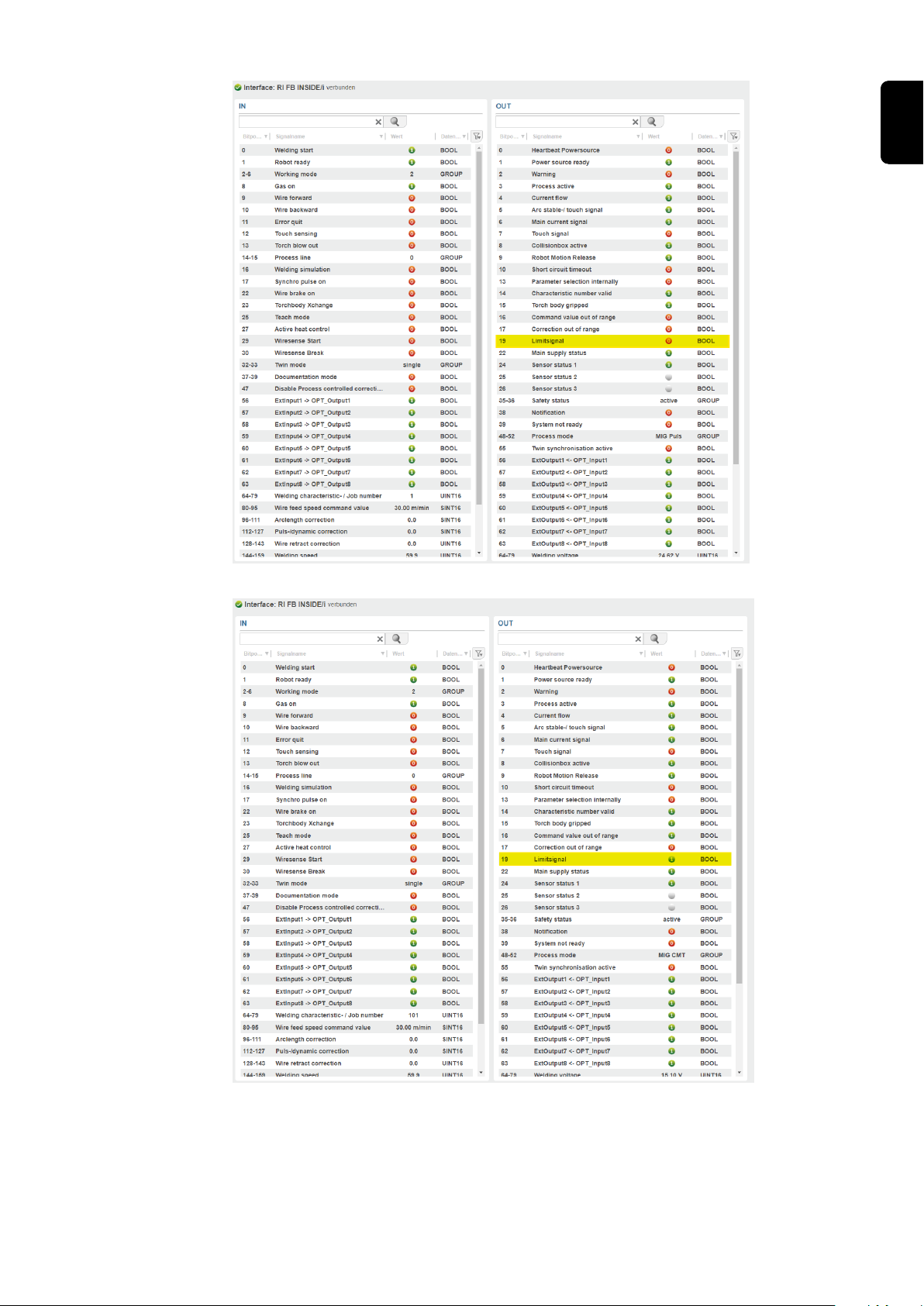

Dostępne obrazy procesu 51

Typy obrazów procesów 51

Przypisanie/zmiana numeru programu/charakterystyki (tryb Retrofit) 51

Wskazówki dotyczące stosowania metod spawania: standardowe ręczne MIG/MAG, TIG,

elektrodowe i ConstantWire

MIG/MAG Standard Manual 53

TIG 53

Elektroda 53

ConstantWire 53

Monitorowanie przerwania łuku spawalniczego 54

Monitorowanie przerwania łuku spawalniczego 54

Fronius Data Channel 56

Fronius Data Channel 56

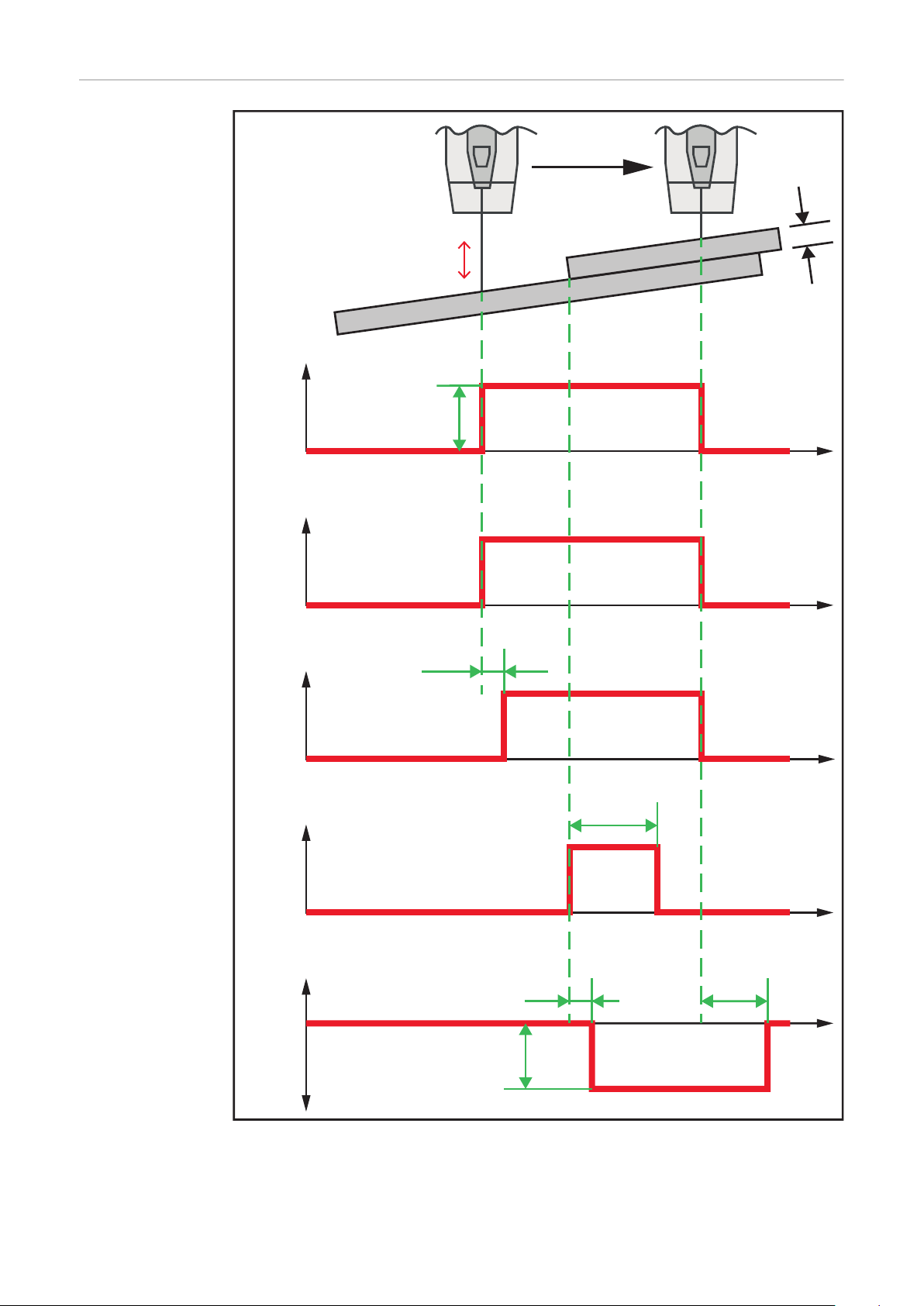

Przebieg sygnału w przypadku wybrania trybu pracy „tryb Job”. 57

Przebieg sygnału w przypadku wybrania trybu pracy „tryb charakterystyki”. 58

WireSense — informacje uzupełniające 60

Opis przebiegu WireSense (wykrywanie konturów) 60

Opis przebiegu WireSense edge detection (wykrywanie krawędzi) 61

Przebieg sygnału Edge Detection Mode na płaskiej powierzchni 62

Przebieg sygnału Edge Detection Mode na skośnej powierzchni 64

Przebieg sygnału trybu Sensing Mode w przypadku różnych geometrii powierzchni 66

Przebieg sygnału WireSense break (w czasie trybu Sensing Mode) 68

Przedstawienie możliwego zakresu pomiaru 69

Informacja dotycząca przekroczenia czasu zajarzenia (Ignition Timeout) 70

Sygnały dostępne do kontroli elementu 72

Lista sygnałów 72

Limit Monitoring - Funkcje i aktywacja 73

Funkcje Limit Monitoring 73

Dostępne pakiety funkcji 73

Warunki do pomyślnego korzystania z Limit Monitoring 74

Włączanie / wyłączanie Limit Monitoring 74

Szczegółowy opis funkcji Limit Monitoring 76

Limit Monitoring – szczegóły poszczególnych parametrów 77

Monitorowanie napięcia 77

Monitorowanie prądu 78

Monitorowanie prędkości podawania drutu 79

46

53

4

Page 5

Monitorowanie czasu spawania 80

Monitorowanie energii 81

Ustawienie reakcji przy przekroczeniu lub nieosiągnięciu limitów: 82

Ustawienie reakcji przy przekroczeniu lub nieosiągnięciu limitów dla mocy silnika 90

Smart Manager + OPT/i Jobs (4,067,002) 95

PL

5

Page 6

Informacje ogólne

Stosowane typy

danych

UINT 16 (Unsigned Integer) = liczba całkowita z zakresu od 0 do 65 535.

SINT 16 (Signed Integer) = liczba całkowita z zakresu od -32 768 do 32 767.

Przykładowe przeliczenia:

Dla wartości dodatniej (SINT 16) = żądana prędkość podawania drutu ×

-

współczynnik = 12,3 m/min × 100 = 1230

Dla wartości dodatniej (SINT 16) = żądana wartość korekty długości łuku spa-

-

walniczego × współczynnik = -6,4 × 10 = -64

Unsigned (UINT): Signed (SINT):

Typ: Unsigned 16 Bit integer =

16 bitów

Zakres: 0–65 535 Za-

0000 -10 (00000000000000

00)

32767 0 (0111111111111111)56 56 (0*00000000011100

65535 +10 (1111111111111111)-64 -64 (1*111111111000000

= 04CE

dec

= FFC0

dec

Typ: Signed 16 Bit integer

(15 bitów + 1 Sign-Bit*, tj.

znak -/+)

od -32 768 do 32 767

kres:

0000 0000 (0*0000000000000

hex

.

hex

00)

0)

)

.

Reakcja źródła

spawalniczego

na podłączenie

interfejsu

Dostępność

funkcji

* = jeśli podana wartość ma ujemny

znak, bit znaku jest Bit High — patrz

oznaczenia.

Po połączeniu źródła spawalniczego serii urządzeń TPS/i z interfejsem robota

ustawienia źródła spawalniczego pozostają niezmienione (tryb 2-taktowy, 2-takt

specjalny itd.).

Po połączeniu źródła spawalniczego serii urządzeń TPS z interfejsem robota

źródło spawalnicze wybiera automatycznie tryb 2-taktowy.

Z powodu aktualizacji w danym urządzeniu mogą być dostępne funkcje, które nie

są opisane w tym dokumencie, oraz nie być dostępne niektóre funkcje opisane w

tym dokumencie.

6

Page 7

Czas transmisji

TPS/i

t

t

TPS/i

<10 ms

Welding start

Process active

sygnału

PL

Schemat czasu transmisji sygnału; przedstawione sygnały służą tylko jako przykłady

Bezpieczeństwo

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek błędów obsługi i nieprawidłowego wykonywania

prac.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Wszystkie prace i funkcje opisane w tym dokumencie mogą wykonywać tylko

▶

technicznie przeszkoleni pracownicy.

Przeczytać i zrozumieć cały niniejszy dokument.

▶

Przeczytać i zrozumieć wszystkie przepisy dotyczące bezpieczeństwa i doku-

▶

mentację użytkownika niniejszego urządzenia i wszystkich komponentów systemu.

7

Page 8

Wejścia cyfrowe

Welding start

(Spawanie wł.) Single Bit

Robot ready (Robot gotowy) Single Bit

Zbocze narastające sygnału Welding start zapoczątkowuje proces spawania.

Proces spawania jest kontynuowany, dopóki sygnał Welding start jest aktyw-

-

ny.

Wyjątki: Sygnał Robot ready jest nieaktywny lub źródło energii informuje

o błędzie (np.: nadmierny wzrost temperatury, za mała ilość płynu chłodzącego itd.).

Sygnał Welding start może zostać uaktywniony niezależnie od trybu pracy

-

(wewnętrzny wybór parametrów, charakterystyki 2-taktu specjalnego, tryb

Job itd.).

Dopóki sygnał Welding start pozostaje aktywny, nie można uaktywnić Touch

-

mode.

Informacja dodatkowa dotycząca systemów TWIN:

W trybie podawania pojedynczego drutu następuje rozpoczęcie procesu spa-

-

wania dla aktywnego źródła energii.

W trybie TWIN następuje rozpoczęcie procesu spawania dla obu źródeł ener-

-

gii.

Ten sygnał jest aktywowany przez robota w momencie, gdy jest on gotowy do spawania.

Jeśli sygnał zostanie zresetowany przez robota w trakcie spawania, proces

-

spawania zostanie zakończony w sposób kontrolowany (bez ewentualnej procedury wypełniania krateru).

Dodatkowo zgłaszany jest błąd Robot not ready. Ten błąd trzeba zresetować

-

na panelu obsługowym źródła spawalniczego lub za pośrednictwem interfejsu

robota.

Jeśli sygnał Robot ready nie jest ustawiony, istnieje możliwość wprowadzenia

-

wartości zadanych w trybie pracy Wybór parametrów wewnętrznych.

Working mode

(tryb pracy) Single Bit

Ten sygnał służy do wyboru trybu pracy źródła energii.

Zakres wartości trybu pracy:

Bit 4

Bit 3

Bit 2

Bit 1

0 0 0 0 0 Wewnętrzny wybór parametrów

0 0 0 0 1 Charakterystyki 2-taktu specjalnego

0 0 0 1 0 Tryb Job

0 1 0 0 0 Charakterystyki trybu 2-taktowego

Opis opcji „Wewnętrzny wybór parametrów”:

Panel obsługowy lub zdalne sterowanie umożliwiają wprowadzenie wszystkich

-

wartości zadanych i ustawień materiału istotnych podczas spawania. Ułatwia

to tworzenie i zapisywanie zadań.

Wszystkie inne sygnały pochodzą z robota.

-

Parametry można wprowadzać również podczas spawania.

-

Opis

Bit 0

8

Page 9

W trybie „Wewnętrzny wybór parametrów” możliwe jest wybranie następujących

I

I-S I-E

I

S

E

GPr GPoSL1 Main current SL2

t

t-S

Welding start

t-E

HIGH LOW

parametrów:

Tryb pracy 4-takt

-

Tryb pracy 4-takt specjalny

-

Elektroda

-

TIG.

-

Opis charakterystyk trybu 2-takt specjalny:

W celu wybrania parametrów spawania określających analogowe wartości za-

-

dane i numer charakterystyki (ID charakterystyki) należy użyć prawidłowego

numeru charakterystyki. Numery charakterystyk można znaleźć w zestawieniu charakterystyk w interfejsie web źródła energii.

Numer charakterystyki definiuje również metodę spawania (MIG/MAG Stan-

-

dard-Synergic, MIG/MAG Puls-Synergic, MIG/MAG LSC, MIG/MAG PMC,

MIG/MAG CMT itd.).

Dostępne są tylko te charakterystyki, które wcześniej odblokowano dla źródła

-

energii.

W charakterystykach trybu 2-takt specjalny są stosowane parametry

-

początku i końca spawania.

PL

Przebieg sygnału trybu 2-takt specjalny

Opis trybu Job:

Wybór parametrów spawania odbywa się za pomocą danych zapisanych w za-

-

daniu.

Funkcja EasyJob jest dezaktywowana po podłączeniu modułu CC (RI IO/i lub

-

RI IO PRO/i).

Nie istnieje zadanie o numerze 0. Po wybraniu numeru zadania 0 możliwy jest

-

wybór zadania na panelu obsługowym źródła energii.

Opis charakterystyk trybu 2-taktowego:

W celu wybrania parametrów spawania określających analogowe wartości za-

-

dane i numer charakterystyki (ID charakterystyki) należy użyć prawidłowego

numeru charakterystyki. Numery charakterystyk można znaleźć w zestawieniu charakterystyk w interfejsie web źródła energii.

ID charakterystyki definiuje również metodę spawania (MIG/MAG Standard-

-

Synergic, MIG/MAG Puls-Synergic, MIG/MAG LSC, MIG/MAG PMC,

MIG/MAG CMT itd.).

Dostępne są tylko te charakterystyki, które wcześniej odblokowano dla źródła

-

energii.

9

Page 10

t

I

I

GPr GPoMain current

HIGH LOW

Welding start

Przebieg sygnału trybu 2-taktowego

W przypadku charakterystyk MIG/MAG Standard Manual konieczne jest użycie

charakterystyki trybu 2-taktowego.

Gas on (Gaz wł.) Single Bit

Sygnał Gas on powoduje otwarcie zaworu elektromagnetycznego gazu w celu

uaktywnienia przepływu gazu.

Dopóki sygnał znajduje się na poziomie High, zawór elektromagnetyczny gazu

-

pozostaje otwarty.

Przepływ gazu może zostać uaktywniony niezależnie od trybu pracy

-

(wewnętrzny wybór parametrów, charakterystyki 2-taktu specjalnego, tryb

Job itd.).

W trakcie spawania można sterować wypływem gazu przed spawaniem i po

-

zakończeniu spawania z poziomu źródła energii. W związku z tym nie jest konieczne oddzielne uaktywnianie wypływu gazu przed spawaniem i po jego zakończeniu.

Jeśli sygnał osiągnie poziom Gas on High przed sygnałem Welding start,

-

wypływ gazu przed spawaniem nie jest aktywny w źródle energii.

Sygnał Gas on może wystąpić tylko wtedy, gdy równocześnie występuje sy-

-

gnał Robot ready. W przeciwnym razie przepływ gazu musi zostać uaktywniony za pomocą przycisku na jednym z komponentów systemu Fronius (źródło

energii, podajnik drutu, pakiet przewodów palnika spawalniczego itd.).

Informacja dodatkowa dotycząca systemów TWIN:

W trybie podawania pojedynczego drutu z zastosowaniem korpusu palnika -

-

Single- następuje otwarcie zaworu elektromagnetycznego gazu aktywnej linii

procesu.

W trybie TWIN następuje otwarcie obu zaworów elektromagnetycznych gazu.

-

Podczas spawania z użyciem korpusu palnika TWIN zawsze następuje otwar-

-

cie obu zaworów elektromagnetycznych gazu.

Wire forward

(Nawlekanie drutu) - Single Bit

10

Sygnał Wire forward uruchamia podajnik drutu.

Page 11

Drut elektrodowy jest nawlekany bez prądu i gazu.

-

Podajnik drutu może zostać uruchomiony niezależnie od trybu pracy

-

(wewnętrzny wybór parametrów, charakterystyki 2-taktu specjalnego, tryb

Job itd.).

Sygnał odpowiada stanowi przycisku nawlekania drutu na panelu obsługowym

-

źródła energii, na podajniku drutu i na uchwycie spawalniczym. Sposób

działania przycisku nawlekania drutu jest dokładnie opisany w instrukcjach

obsługi poszczególnych komponentów systemu / dokumentacji całego systemu spawania.

Dopóki występuje sygnał Wire forward, nie jest możliwe występowanie sy-

-

gnału Wire backward.

Sygnał Wire forward może wystąpić tylko wtedy, gdy równocześnie występuje

-

sygnał Robot ready. W przeciwnym razie nawlekaniem drutu należy sterować

za pomocą przycisku nawlekania drutu na jednym z komponentów systemu

(prędkość podawania drutu, pakiet przewodów uchwytu spawalniczego itd.).

Drut elektrodowy może być nawleczony do maks. 50 m (164 feet 0.5 inch)

-

(=zatrzymanie bezpieczeństwa).

Ustawienie sygnału jest możliwe na dwa sposoby:

Sygnał impulsowy = drut elektrodowy jest wysuwany na około 1 mm (0.039

-

inch).

Sygnał ciągły = funkcja pełzania — gdy tylko drut elektrodowy dotknie spa-

-

wanej masy, podajnik drutu zostaje zatrzymany.

Informacja dodatkowa dotycząca systemów TWIN:

W trybie podawania pojedynczego drutu elektrodowego następuje podawanie

-

drutu elektrodowego aktywnej linii procesu.

W trybie TWIN następuje podawanie obu drutów elektrodowych.

-

Jeżeli w czasie podawania drutu operator zmieni tryb pracy TWIN, system

-

dostosuje podawanie drutu do zmiany.

PL

Wire backward

(Cofanie drutu) Single Bit

Sygnał Wire backward uaktywnia cofanie drutu elektrodowego.

Można go użyć, aby wyciągnąć całość lub określony odcinek drutu elektrodo-

-

wego z uchwytu spawalniczego.

Cofanie może zostać uaktywnione niezależnie od trybu pracy (wewnętrzny

-

wybór parametrów, charakterystyki 2-taktu specjalnego, tryb Job itd.).

Sygnał odpowiada stanowi przycisku cofania drutu na panelu obsługowym

-

źródła energii, na podajniku drutu i na uchwycie spawalniczym. Działanie

przycisku cofania drutu jest dokładnie opisane w instrukcjach obsługi poszczególnych komponentów systemu / dokumentacji całego systemu spawania.

Dopóki występuje sygnał Wire backward, nie jest możliwe występowanie sy-

-

gnału Wire forward.

Sygnał Wire backward może wystąpić tylko wtedy, gdy równocześnie

-

występuje sygnał Robot ready. W przeciwnym razie cofaniem drutu elektrodowego należy sterować za pomocą przycisku cofania drutu na jednym

z komponentów systemu Fronius (podajnik drutu, uchwyt spawalniczy itd.).

Drut elektrodowy może być wycofany do maks. 50 m (164 feet 0.5 inch) (=za-

-

trzymanie bezpieczeństwa).

Ustawienie sygnału jest możliwe na dwa sposoby:

Sygnał impulsowy = drut elektrodowy jest cofany około 1 mm (0.039 inch).

-

Sygnał ciągły = stałe cofanie drutu.

-

11

Page 12

Informacja dodatkowa dotycząca systemów TWIN:

W trybie podawania pojedynczego drutu elektrodowego następuje podawanie

-

drutu elektrodowego aktywnej linii procesu.

W trybie TWIN następuje podawanie obu drutów elektrodowych.

-

Jeżeli w czasie podawania drutu operator zmieni tryb pracy TWIN, system

-

dostosuje podawanie drutu do zmiany.

Error reset (potwierdzanie

błędu)

Jeżeli w źródle spawalniczym pojawi się komunikat o błędzie, następuje zresetowanie błędu przez sygnał Error reset.

W celu pomyślnego zresetowania błędu, sygnał musi być ustawiony przez co najmniej 10 ms.

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek niespodziewanego rozpoczęcia procesu spawania.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Przed zresetowaniem komunikatu o błędzie sygnałem Error reset, koniecznie

▶

usunąć przyczynę wystąpienia błędu.

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek niespodziewanego rozpoczęcia procesu spawania,

gdy sygnał Error reset jest cały czas aktywny i równocześnie jest ustawiony sygnał Welding start.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Podczas usuwania usterki, gdy jest ustawiony sygnał Error reset, należy

▶

uważać, aby nie ustawić sygnału Welding start.

Dodatkowa informacja dotycząca systemów TWIN:

Sygnał powoduje zresetowanie błędu w obu źródłach spawalniczych.

Touch sensing

(Wykrywanie

styku) - Single

Bit

OSTROŻNIE!

Niebezpieczeństwo mimowolnych reakcji po niespodziewanym porażeniu elektrycznym.

Przy aktywnej funkcji Touch sensing do drutu elektrodowego / dyszy gazowej

przykładane jest napięcie ok. 70 V (maks. 3 A).

Przy dotknięciu możliwe są nieszkodliwe ale odczuwalne porażenia elektryczne.

Skutkiem mogą być obrażenia ciała.

Przy aktywnej funkcji Touch sensing nie dotykać drutu elektrodowego ani

▶

korpusu palnika (dyszy gazowej, końcówki prądowej itd.).

Po uaktywnieniu trybu Teach mode nie dotykać elementów przewodzących,

▶

z którymi styka się drut elektrodowy oraz korpus palnika (dysza gazowa,

końcówka prądowa itd.).

Sygnał Touch sensing umożliwia wykrywanie zetknięcia drutu elektrodowego lub

dyszy gazowej z elementem spawanym = zwarcie między elementem spawanym

a drutem elektrodowym lub dyszą gazową.

12

Page 13

Gdy występuje sygnał Touch sensing, na panelu obsługowym źródła energii

t

t

t

U

plus. 300ms * or as long as the wire touches the work piece

I

< 15ms *

t

* timing depends Interface

delta u (rising voltage) --> delta t (time)

Condition: voltage drop i.e. 1,5 volt (adjustable)

max. Open circuit voltage

depends on PowerSource type (i.e. 60V)

max. current aprox. 3A

digital I/O

digital I/O

Touchvoltage

Touchcurrent

Output signal

Input signal

-

wyświetlany jest komunikat touch i do drutu elektrodowego / dyszy gazowej

jest przyłożone napięcie około 70 V (maks. 3 A).

Zwarcie jest komunikowane sterownikowi robota sygnałem Arc stable / Touch

-

signal (patrz strona 32) oraz Touch signal (patrz strona 38).

Sygnały Arc stable / Touch signal (patrz strona 32) oraz Touch signal (patrz

-

strona 38) są emitowane o 0,3 s dłużej, niż wynosi czas trwania prądu zwarciowego.

Dopóki występuje sygnał Welding start, nie jest możliwe aktywowanie sygnału

-

Touch sensing.

Proces spawania może zostać rozpoczęty także wtedy, gdy sygnał TouchSen-

-

sing jest aktywny. Powoduje to automatycznie dezaktywowanie funkcji Touch.

Funkcję TouchSensing można uaktywnić niezależnie od trybu pracy

-

(wewnętrzny wybór parametrów, charakterystyki 2-taktu specjalnego, tryb

Job itd.).

Funkcja / przebieg sygnału Touch sensing:

PL

WSKAZÓWKA!

Ryzyko wskutek nałożenia się sygnałów.

Możliwe problemy w połączeniu z opcją Wirebrake.

▶

Po dezaktywowaniu sygnału Touch sensing odczekać 4 sekundy, zanim zostanie aktywowany inny sygnał.

13

Page 14

Informacja dodatkowa dotycząca systemów TWIN:

Touch sensing jest włączany w obu źródłach energii, ale zawsze jest aktywny

-

tylko na jednym drucie elektrodowym.

W trybie podawania pojedynczego drutu używany jest drut elektrodowy ak-

-

tywnej linii procesu.

W trybie TWIN wykorzystywany jest drut elektrodowy wiodącej linii procesu

-

(Lead), tzn. tylko przy dotykaniu drutu elektrodowego źródła energii Leadgenerowane są sygnały Touch Sensing.

Dodatkowe informacje na temat działania funkcji Touch sensing z dyszą gazową:

Jeśli wykrywanie pozycji ma następować wskutek dotknięcia elementu spawa-

-

nego dyszą gazową (zamiast drutem elektrodowym), dysza gazowa musi być

połączona z przewodem prądu spawania za pośrednictwem opcji Touch Sensing Adv. lub członu RC.

Użycie członu RC jest niezbędne, aby w trakcie spawania, w przypadku ewen-

-

tualnego dotknięcia dyszą gazową elementu spawanego:

Uniknąć przepływu niedozwolonych prądów przez połączenie między

-

dyszą gazową i przewodem prądu spawania.

Zapobiec wpływowi na proces spawania.

-

Przy rozpoznawaniu pozycji poprzez dotykanie dyszą gazową, prąd zwarciowy

-

przepływa tak długo, aż kondensatory członu RC zostaną naładowane (kilka

milisekund). Aby zagwarantować wykrycie pozycji przez sterownik robota, sygnały Arc stable i Touch sensing trwają o 300 milisekund dłużej niż prąd

zwarciowy.

Torch blow out

(Przedmuchiwanie palnika spawalniczego) Single Bit

Welding simulation (Symulacja

spawania) - Single Bit

Jeśli w podajniku drutu robota jest wbudowany dodatkowy zawór elektromagnetyczny sprężonego powietrza, do sterowania nim służy sygnał Torch blow out.

Sygnał ten jest stosowany do pozbywania się zanieczyszczeń z dyszy gazowej

w trakcie czyszczenia palnika spawalniczego.

Źródło energii symuluje rzeczywisty proces spawania za pomocą sygnału Welding

simulation.

W ten sposób można prześledzić zaprogramowany w sterowniku robota tor

-

spawania bez faktycznego spawania.

Wszystkie sygnały są ustawiane tak samo, jakby spawanie odbywało się w rze-

-

czywistości (bez wartości rzeczywistych)

Process active

-

Current flow

-

Arc stable

-

Robot motion release

-

Main current signal.

-

Nie następuje zajarzenie łuku spawalniczego (sygnał Welding start).

-

Drut elektrodowy nie jest podawany (sygnał Wire forward i Wire backward).

-

Nie następuje wysterowanie zaworu elektromagnetycznego gazu (sygnał Gas

-

on).

Nie następuje wysterowanie zaworu przedmuchiwania (sygnał Torch blow

-

out).

Synchropulse on

(SynchroPuls

wł.) - Single Bit

14

Sygnał Synchropulse on służy do uaktywniania/dezaktywowania funkcji SynchroPuls zgodnie z ustawieniami wprowadzonymi w źródle spawalniczym. Sygnał

może zostać ustawiony przed spawaniem lub w jego trakcie.

Page 15

WireBrake on

(włączony hamulec drutu) - Single Bit

Po uaktywnieniu sygnału WireBrake on drut elektrodowy jest przytrzymywany

przez OPT/i MHP WireBrake.

OPT/i MHP WireBrake to element mechaniczny zamontowany między wiązką

uchwytu palnika spawalniczego a korpusem palnika.

Sygnał WireBrake on może zostać uaktywniony niezależnie od trybu pracy (wybór

parametrów wewnętrznych, charakterystyki 2-taktu specjalnego, trybu Job itd.).

Jeżeli w systemie został wykryty element OPT/i MHP WireBrake, w momencie zadziałania funkcji Touch sensing automatycznie ustawiany jest sygnał WireBrake

on.

WSKAZÓWKA!

Ryzyko wskutek nałożenia się sygnałów.

Skutkiem mogą być problemy podczas przytrzymywania drutu elektrodowego.

Wskazane jest nieuaktywnianie żadnego innego sygnału, dopóki jest aktywny

▶

sygnał WireBrake on.

Po dezaktywowaniu sygnału WireBrake on, przez 4 sekundy nie uaktywniać

▶

żadnego innego sygnału.

Szczegółowy opis przebiegu programu znajduje się w instrukcji obsługi

▶

urządzenia Robacta TX 10i/G/W.

Dodatkowa informacja dotycząca systemów TWIN:

Sygnał WireBrake nie jest dostępny dla wiązek uchwytu TWIN.

PL

Torchbody

Xchange (Wymiana korpusu

palnika spawalniczego) - Single

Bit

Sygnał Torchbody Xchange jest dostępny tylko w połączeniu z systemem wymiany korpusu palnika.

Gdy sygnał ten jest na poziomie High, złącze korpusu palnika spawalniczego jest

otwarte.

Sygnał Torchbody Xchange można uaktywnić niezależnie od trybu pracy

(wewnętrzny wybór parametrów, charakterystyki 2-taktu specjalnego, trybu Job).

WSKAZÓWKA!

Ryzyko wskutek nałożenia się sygnałów.

Wymiana korpusu palnika spawalniczego może być przyczyną problemów.

Wskazane jest nieuaktywnianie żadnego innego sygnału, dopóki jest aktywny

▶

sygnał Torchbody Xchange.

Po dezaktywowaniu sygnału Torchbody Xchange, przez 3 sekundy nie uaktyw-

▶

niać żadnego innego sygnału.

Szczegółowy opis przebiegu programu znajduje się w instrukcji obsługi syste-

▶

mu wymiany korpusu palnika.

15

Page 16

Teach mode -

= 15 mm

(0.59 inch)

< 15 mm

(0.59 inch)

= 15 mm= 5 mm= 5 mm= 5

(0.59 inch)

mm

Single Bit

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo porażenia energią elektryczną wskutek uaktywnienia trybu

„Teach mode”. Uaktywnienie trybu „Teach mode” powoduje przyłożenie do drutu elektrodowego / końcówki prądowej napięcia około 70 V (maks. 3 A).

Skutkiem mogą być poważne obrażenia ciała lub śmierć.

Przy aktywnym trybie Teach mode nie wolno dotykać drutu elektrodowego

▶

ani końcówki prądowej.

Przy aktywnym trybie Teach mode nie wolno dotykać elementów prze-

▶

wodzących, z którymi styka się drut elektrodowy lub końcówka prądowa.

Tryb Teach mode może być używany do tworzenia programu robota. Aktywny

tryb Teach mode (sygnał High) zapobiega zginaniu drutu elektrodowego podczas

konfigurowania robota.

Tryb Teach mode można uaktywnić niezależnie od trybu pracy (wewnętrzny

wybór parametrów, charakterystyki 2-taktu specjalnego, tryb Job itd.).

Działanie trybu Teach mode:

Ustawić żądaną odległość (Stickout) od ele-

-

mentu spawanego (dociąć drut elektrodowy

na odpowiednią długość Stickout itd.).

Jeśli w trakcie ruchu robota odległość między

-

dyszą gazową a elementem spawanym się

zmniejsza, podajnik drutu wciąga drut elektrodowy, aby zapobiec jego zginaniu.

Jeśli w trakcie ruchu robota zwiększa się od-

-

ległość między dyszą gazową a elementem

spawanym, podajnik drutu wysuwa drut elektrodowy na ustawioną długość Stickout (wolny wylot drutu).

Drut elektrodowy przestaje być podawany

-

w momencie osiągnięcia ustawionej wartości Stickout- bez względu na to, czy styka się

z elementem spawanym, czy nie.

Zasady dla sygnału Touch signal w przypadku stosowania trybu Teach mode są

następujące:

Gdy tylko drut elektrodowy dotknie elementu spawanego, system zmienia

-

stan sygnału Touch signal na High.

Dopiero, gdy drut elektrodowy ponownie straci kontakt z elementem spawa-

-

nym, system zmienia stan sygnału Touch signal na Low.

16

Page 17

WSKAZÓWKA!

OPT/i RI

FB REL

(1)

External

Device

(2) (3)

ExtInput 1-8

(Wejście

zewnętrzne 1–8)

- Single Bit

Ryzyko przy użyciu trybu Teach mode w połączeniu z bardzo miękkimi drutami

elektrodowymi.

Wygięte druty elektrodowe mogą być przyczyną wyników spawania niezgodnych

z oczekiwaniami.

Bardzo miękkie druty elektrodowe mogą się wyginać podczas stosowania try-

▶

bu Teach mode. Aby wygięcie drutu elektrodowego nie powodowało upalania

drutu, należy przed rozpoczęciem spawania wysunąć drut elektrodowy na

około 50 mm (1.97 inch) i go skrócić.

Informacja dodatkowa dotycząca systemów TWIN:

W trybie podawania drutu pojedynczego tryb Teach mode jest uaktywniany

-

dla aktywnej linii procesu.

W trybie TWIN uaktywnienie trybu Teach mode następuje dla obu linii proce-

-

su.

Częstotliwość próbkowania stanu drutu elektrodowego przy dotykaniu

-

elementu z włączonym źródłem energii -Lead- jest wyższa niż częstotliwość próbkowania ze źródłem energii -Trail-.

Wejścia do sterowania opcjami, np. OPT/i RI FB REL.

Maks. napięcie = DC 113 V / AC 68 V

-

Maks. obciążenie prądowe 1 A

-

PL

Przykład wyjść: ExtInput1 = OPT_Output 1.

Wejścia nie mają żadnego wpływu na inne sygnały (na przykład Robot ready itp.)

(1) Wyjście robota

(2) Wejście źródła energii

(3) Wyjście opcji

Informacja dodatkowa dotycząca systemów TWIN:

Systemy TWIN są kompatybilne tylko z opcją OPT/i RI FB REL EXT 8I/8O.

-

System przekazuje sygnały do obu źródeł energii, gdzie są dostępne na

-

wyjściach użytej stacji przekaźnikowej.

17

Page 18

Job number (Numer zadania) Group Input

Ten sygnał umożliwia spawanie z zastosowaniem parametrów spawania, które są

zapisane pod wybranym numerem zadania (1–1000).

Po wybraniu numeru zadania 0 możliwy jest wybór zadania na panelu obsługowym źródła spawalniczego.

Dodatkowa informacja dotycząca systemów TWIN:

Numer zadania trzeba wybrać osobno dla każdego źródła spawalniczego.

Welding characteristic (Numer

charakterystyki)

- Group Input

Disable process

control (Dezaktywacja korekty

zależnej od procesu) - Group Input

Processline select (Wybór linii

procesu) - Group

Input

Ten sygnał służy do określania procesu spawania na podstawie numeru charakterystyki.

Po wybraniu numeru charakterystyki 0 możliwy jest wybór ustawienia materiału

i metody spawania na panelu obsługowym źródła spawalniczego.

Przykładowe numery charakterystyk:

2765 = G3Si1 / 1,2 mm / Ar 15–20%, CO2 / LSC

-

3189 = G3Si1 / 1,2 mm / Ar 15–20%, CO2 / PMC

-

Dodatkowa informacja dotycząca systemów TWIN:

Numery charakterystyk trzeba wybrać osobno dla każdego źródła spawalniczego.

Gdy ten sygnał jest aktywny, w źródle spawalniczym można ręcznie wprowadzić

korektę zależną od procesu (sygnał Process controlled correction).

Dodatkowa informacja dotycząca systemów TWIN:

Korekty zależne od procesu trzeba uaktywnić osobno dla każdego źródła spawalniczego.

Ten sygnał służy do wybierania wymaganej linii procesu.

Sygnał jest dostępny tylko wtedy, gdy:

W źródle energii jest obecna opcja podwójnej głowicy OPT/i TPS Robotics.

-

Każda linia procesu ma własny podajnik drutu.

-

18

Bit 1 Bit 0 Opis

0 0 Podajnik drutu 1 (ustawienie domyślne)

0 1 Podajnik drutu 2

1 0 Podajnik drutu 3

Page 19

Zasada działania:

Przełączanie między liniami procesu może być realizowane tylko przez robo-

-

ta.

Do nieaktywnych podajników drutu dopływa napięcie, magistrala systemowa

-

jest wyłączona. Wynikają z tego następujące ograniczenia:

Dostępna aktualizacja oprogramowania jest przeprowadzana w podajniku

-

drutu tylko wtedy, gdy jest on częścią wybranej linii procesowej.

Sygnał CAT nieaktywnych podajników drutu nie jest analizowany.

-

W przypadku pakietów przewodów nieaktywnych linii procesowych nie

-

można korzystać z testu gazu, nawlekania drutu, cofania drutu itd.

Z pakietów przewodów nieaktywnych linii procesowych nie są odczytywa-

-

ne identyfikatory uchwytu spawalniczego.

Zdalne sterowanie nieaktywnych linii procesowych jest również nieaktyw-

-

ne.

PL

TWIN mode

(Tryb pracy

TWIN) - Group

Input

Contact tip short

circuit detection

on (wykrywanie

zwarcia

końcówki prądowej włączone) Single Bit

Ten sygnał wskazuje, w którym z trybów TWIN mode pracuje dane źródło energii.

Sygnał umożliwia określenie następujących parametrów:

Spawanie drutem pojedynczym lub TWIN.

-

Która linia procesu jest prowadząca w przypadku spawania TWIN (Lead).

-

Która linia procesu jest aktywna w przypadku spawania drutem pojedynczym.

-

Tryby pracy można zmieniać zarówno przed, jak i w trakcie spawania.

Bit 32 Bit 33 Opis

0 0 Tryb podawania pojedynczego drutu, linia 1

0 1 Tryb TWIN, linia 1 prowadząca (Lead)

1 0 Tryb TWIN, linia 2 prowadząca (Lead)

1 1 Tryb podawania pojedynczego drutu, linia 2

Zakres wartości trybu pracy TWIN

Przejście tego sygnału w stan High powoduje rozpoczęcie sprawdzania zwarcia

między dwiema końcówkami prądowymi w uchwycie spawalniczym TWIN.

Po wykryciu zwarcia sygnał Short circuit contact tip przechodzi w stan High.

-

Ten sygnał jest dostępny tylko w systemach TWIN, które pracują w trybie TWIN

(niedostępny dla trybu z pojedynczym drutem elektrodowym).

Documentation

mode (Tryb dokumentacji) Single Bit

Ten sygnał służy do wybierania, czy spoiny mają być zliczane przez źródło spawalnicze, czy robota.

Poziom sygnału = Low:

Spoiny są zliczane przez źródło spawalnicze.

-

Po każdym zakończonym spawaniu liczba spoin wzrasta o 1. Po wyłączeniu/

-

włączeniu źródła spawalniczego liczenie zaczyna się ponownie od 0. Dodatkowo możliwe jest wprowadzenie wartości początkowej (aby liczenie zaczęło się

nie od 0, a np. od 10).

Wyjątek: W przypadku stosowania Fronius Data Channel numer spoiny

-

jest określany przez Fronius Data Channel, a nie źródło spawalnicze.

19

Page 20

Poziom sygnału = High:

Numer spoiny jest określany przez robota.

-

WireSense start

- Single Bit

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo stwarzane przez energię elektryczną. Po uaktywnieniu sygnału WireSense start następuje przyłożenie do drutu elektrodowego /

końcówki prądowej napięcia około 50 V (maks. 1 A).

Skutkiem mogą być poważne obrażenia ciała lub śmierć.

Po uaktywnieniu sygnału WireSense start nie dotykać drutu elektrodowego i

▶

końcówki prądowej.

Gdy aktywny jest sygnał WireSense start, nie wolno dotykać elementów prze-

▶

wodzących, z którymi styka się drut elektrodowy lub końcówka prądowa.

Ten sygnał uruchamia jedną z dwóch następujących funkcji.

Funkcja WireSense - Sensing Mode (= wykrywanie konturów): służy do ska-

1.

nowania powierzchni/geometrii elementu konstrukcyjnego

Ta funkcja jest aktywna po uaktywnieniu sygnału Signal WireSense start

-

i w sytuacji, gdy dla sygnału WireSense edge detection podano wartość

wysokości mniejszą niż 0,5 mm (0.019 inch).

Wykrywanie krawędzi (funkcja WireSense - Edge Detection Mode) jest

-

nieaktywne w trakcie działania tej funkcji.

System nie wysyła sygnału Touch signal w trakcie działania tej funkcji.

-

Funkcja WireSense - Edge Detection Mode (= wykrywanie krawędzi): służy

2.

do wykrywania pojedynczych krawędzi

Ta funkcja jest aktywna po uaktywnieniu sygnału Signal WireSense start

-

i w sytuacji, gdy dla sygnału WireSense edge detection podano wartość

wysokości większą lub równą 0,5 mm (0.019 inch).

Dodatkowe informacje na ten temat — patrz WireSense edge detection

-

- Group Input / Analog Input na stronie 25.

Dalsze skutki sygnału WireSense start:

Bezpośrednio po uaktywnieniu sygnału rozpoczyna się ruch drutu elektrodo-

-

wego do przodu i do tyłu.

Po pierwszym zetknięciu drutu elektrodowego z elementem spawanym punkt

-

pierwszego zetknięcia staje się zerowym położeniem narzędzia (punktem referencyjnym) dla pomiaru wysokości WireSense.

Funkcje bezpieczeństwa przy WireSense:

Jeżeli funkcja WireSense jest już aktywna (proces WireSense już trwa), drut

-

elektrodowy może być podany na maksymalnie 25 mm (0.98 inch). Jeżeli na

odcinku 25 mm (0.98 inch) nie zostanie dotknięty element spawany, podawanie drutu zostanie zatrzymane.

Jeżeli funkcja WireSense jest dopiero uruchamiana (bez uprzedniego do-

-

tknięcia elementu spawanego), drut elektrodowy może być podany na maksymalnie 450 mm (17.72 inch). Jeżeli na odcinku 450 mm (17.72 inch) nie zostanie dotknięty element spawany, podawanie drutu zostanie zatrzymane.

Dodatkowe informacje dotyczące funkcji WireSense — patrz sekcja WireSense

— informacje uzupełniające od strony 60.

20

Page 21

Informacja dodatkowa dotycząca systemów TWIN:

W trybie podawania drutu pojedynczego następuje uaktywnienie i analiza try-

-

bu WireSense tylko dla aktywnej linii procesu.

W trybie TWIN następuje uaktywnienie trybu WireSense dla obu linii proce-

-

su. Należy przestrzegać następujących wskazówek:

Sygnał Touch signal, który może zostać wydany przy WireSense edge de-

-

tection, jest wywoływany tylko przez źródło energii -Lead-.

Sygnały pozycji przy wykrywaniu konturów(WireSense - Sensing Mode) są

-

wydawane równocześnie na interfejsie z dwoma pojedynczymi sygnałami

wyjścia – z Signal Wire position dla źródła energii 1 i źródła energii 2.

PL

WireSense break

- Single Bit

Ten sygnał można uaktywnić tylko wtedy, gdy równocześnie jest aktywny sy-

-

gnał WireSense start.

Ten sygnał służy do przerwania działania WireSense, ale jednocześnie do

-

utrzymania punktu referencyjnego, określonego podczas pierwszego uruchomienia przebiegu WireSense.

Sygnał WireSense break zatrzymuje ruch drutu, podczas gdy sygnał Wi-

-

reSense start jest aktywny — przykładowo po to, aby pokonać dłuższe

odległości między dwoma elementami spawanymi (jednak jeżeli drut

elektrodowy dotknie elementu spawanego, gdy sygnał WireSense break

jest aktywny, system mimo wszystko wycofa drut elektrodowy, aby zapobiec jego wygięciu).

Punkt referencyjny określony po uruchomieniu WireSense po raz pierw-

-

szy pozostaje zapisany, podczas gdy sygnał WireSense break jest aktywny.

Po dezaktywacji sygnału WireSense break następuje wznowienie ruchu

-

drutu elektrodowego i kontynuacja pomiaru wysokości.

Przy występowaniu sygnału WireSense break równolegle wyłączany jest sy-

-

gnał Arc stable. Gdy sygnał WireSense break zostanie znów wyłączony, sygnał

Arc stable jest ponownie aktywowany.

Dodatkowe informacje dotyczące funkcji WireSense — patrz sekcja WireSense

— informacje uzupełniające od strony 60.

Informacja dodatkowa dotycząca systemów TWIN:

W trybie z pojedynczym drutem elektrodowym funkcja zatrzymuje tylko drut

-

elektrodowy aktywnej linii procesowej.

W trybie TWIN funkcja zatrzymuje oba druty elektrodowe.

-

21

Page 22

Wejścia analogowe

Wire feed speed

command value

(wartość zadana

prędkości podawania drutu) Group Input /

Analog Input

Wartość zadana może zostać zaprogramowana poprzez Digital Interface lub

Analog Interface w sposób opisany poniżej.

Poniższe wartości zadane obowiązują przy metodach spawania: standardowa

MIG/MAG Synergic, MIG/MAG Puls-Synergic, MIG/MAG Pulse Multi Control,

MIG/MAG Low Spatter Control, CMT, ConstantWire.

Digital Interface:

Podanie wartości z zakresu od -32768 do +32767 (SINT 16) określa wartość zadaną prędkości podawania drutu.

Zakres war-

tości

-32768 Prędkość po-

+32767 Prędkość po-

Dodatkowa informacja dotycząca systemów TWIN:

Cyfrową wartość zadaną trzeba wprowadzić osobno dla obu źródeł energii.

Analog Interface:

Podanie wartości z zakresu od 0 do 10 V w formie analogowej określa wartość

zadaną prędkości podawania drutu.

Nazwa min./maks. możliwa wartość

-327,68 m/min (w zależności od podajnika

dawania drutu

+327,67 m/min (w zależności od podajnika

dawania drutu

drutu)

drutu)

Arclength correction (Korekta

długości łuku

spawalniczego) Group Input /

Analog Input

Zakres war-

tości

0 V Prędkość po-

10 V Prędkość po-

Dodatkowa informacja dotycząca systemu TWIN:

Wprowadzanie analogowej wartości zadanej w systemach TWIN nie jest możliwe.

Korekta zadania (dane dotyczą spawania Single- i TWIN):

Współczynnik = 100

-

Typ danych SINT

-

Podanie w postaci wartości procentowej. Przykład: 15% = zmiana

-

o 1500 kroków.

Wartość korekty długości łuku spawalniczego można określić w niżej opisany

sposób poprzez Digital Interface lub Analog Interface.

Poniższe dane obowiązują w metodach spawania: standardowe MIG/MAG Synergic, MIG/MAG Puls-Synergic, MIG/MAG Pulse Multi Control, MIG/MAG Low

Spatter Control.

Nazwa min./maks. możliwa wartość

0% (w zależności od podajnika drutu)

dawania drutu

100% (w zależności od podajnika drutu)

dawania drutu

22

Digital Interface:

Podanie wartości od -32768 do +32767 (SINT 16) powoduje skorygowanie

długości łuku, ale nie zmienia się prędkość podawania drutu.

Page 23

Zakres war-

tości

-32768 Korekta długości łuku spa-

Nazwa min./maks. możliwa wartość

walniczego

-10% = krótszy łuk spawalniczy

PL

0 Korekta długości łuku spa-

walniczego

+32767 Korekta długości łuku spa-

walniczego

Dodatkowa informacja dotycząca systemów TWIN:

Cyfrową wartość zadaną trzeba wprowadzić osobno dla obu źródeł energii.

Analog Interface:

Podanie wartości z zakresu od 0 do 10 V w formie analogowej powoduje skorygowanie długości łuku, ale bez zmiany prędkości podawania drutu.

Zakres war-

tości

0 V Korekta długości łuku spa-

5 V Korekta długości łuku spa-

10 V Korekta długości łuku spa-

Dodatkowa informacja dotycząca systemu TWIN:

Wprowadzanie analogowej wartości zadanej w systemach TWIN nie jest możliwe.

Nazwa min./maks. możliwa wartość

walniczego

walniczego

walniczego

0% = zapisana wartość

+10% = dłuższy łuk spawalniczy

-10% = krótszy łuk spawalniczy

0% = zapisana wartość

+10% = dłuższy łuk spawalniczy

Pulse-/ dynamic

correction (Korekta pulsu/

dynamiki) - Group Input / Analog Input

Korekta zadania (dane dotyczą spawania Single- i TWIN):

Współczynnik = 10

-

Typ danych SINT

-

Podanie w postaci wartości bezwzględnej. Przykład: 1,5 = zmiana

-

o 150 kroków.

Wartość korekty pulsu/dynamiki można określić w niżej opisany sposób poprzez

Digital Interface lub Analog Interface.

Poniższe dane obowiązują w metodach spawania: standardowe MIG/MAG Synergic, MIG/MAG Puls-Synergic, MIG/MAG Pulse Multi Control, MIG/MAG Low

Spatter Control.

Digital Interface:

Podanie wartości z zakresu od -32 768 do +32 767 (SINT 16) powoduje skorygowanie wartości pulsu/dynamiki, ale bez zmiany prędkości podawania drutu.

Zakres war-

tości

-32768 Korekta pulsu/dynamiki -10% = korekta pulsu/dynamiki

0 Korekta pulsu/dynamiki 0% = zapisana wartość

Nazwa min./maks. możliwa wartość

+32767 Korekta pulsu/dynamiki +10% = korekta pulsu/dynamiki

Dodatkowa informacja dotycząca systemów TWIN:

Cyfrową wartość zadaną trzeba wprowadzić osobno dla obu źródeł energii.

23

Page 24

Analog Interface:

Podanie wartości z zakresu od 0 do 10 V w formie analogowej powoduje zadanie korekty pulsu/dynamiki, ale bez zmiany prędkości podawania drutu.

Hotwire current

(Prąd drutu

gorącego) - Group Input / Analog Input

Zakres war-

tości

0 V Korekta pulsu/dynamiki -10% = korekta pulsu/dynamiki

5 V Korekta pulsu/dynamiki 0% = zapisana wartość

10 V Korekta pulsu/dynamiki +10% = korekta pulsu/dynamiki

Dodatkowa informacja dotycząca systemu TWIN:

Wprowadzanie analogowej wartości zadanej w systemach TWIN nie jest możliwe.

Wartość prądu drutu gorącego można określić w niżej opisany sposób poprzez Digital Interface lub Analog Interface.

Poniższe dane obowiązują dla metody spawania ConstantWire.

Digital Interface:

Podanie wartości z zakresu od 0 do 65 535 (UINT 16) określa wartość prądu

drutu gorącego.

Zakres war-

tości

Nazwa min./maks. możliwa wartość

Nazwa min./maks. możliwa wartość

Wire retract correction (Korekta

cofania drutu) Group Input /

Analog Input

0 Prąd drutu gorącego 0

65535 Prąd drutu gorącego 6553,5 A

Dodatkowa informacja dotycząca systemów TWIN:

Cyfrową wartość trzeba wprowadzić osobno dla każdego źródła energii.

Analog Interface:

Podanie wartości z zakresu od 0 do 10 V w formie analogowej określa wartość

prądu drutu gorącego.

Zakres war-

tości

0 V Prąd drutu gorącego 0

10 V Prąd drutu gorącego 100%

Dodatkowa informacja dotycząca systemów TWIN:

Wprowadzanie analogowej wartości jest niemożliwe w systemach TWIN.

Wartość korekty cofania drutu można określić w niżej opisany sposób poprzez Digital Interface lub Analog Interface.

Poniższe dane obowiązują przy metodach spawania: standardowa MIG/MAG Synergic, MIG/MAG Puls-Synergic, MIG/MAG Pulse Multi Control, MIG/MAG Low

Spatter Control, CMT, ConstantWire.

Nazwa min./maks. możliwa wartość

(skuteczna wartość prądu zależy

od mocy źródła energii)

24

Page 25

Digital Interface:

Podanie wartości z zakresu od 0 do 65 535 (UINT 16) określa wartość korekty

cofania drutu.

PL

Seam number

(Numer spoiny) Group Input /

Analog Input

Zakres war-

tości

0 Korekta cofania drutu 0

65535 Korekta cofania drutu +10

Dodatkowa informacja dotycząca systemów TWIN:

Cyfrową wartość trzeba wprowadzić osobno dla każdego źródła energii.

Analog Interface:

Podanie wartości z zakresu od 0 do 10 V w formie analogowej określa korektę

cofania drutu.

Zakres war-

tości

0 V Korekta cofania drutu 0

10 V Korekta cofania drutu +10

Dodatkowa informacja dotycząca systemów TWIN:

Wprowadzanie analogowej wartości jest niemożliwe w systemach TWIN.

Ta wartość określa numer spoiny danego spawania, np. do celów dokumentacyjnych.

Więcej informacji na temat dokumentacji spoiny — patrz Documentation mode

(Tryb dokumentacji) - Single Bit na stronie 19.

Nazwa min./maks. możliwa wartość

Nazwa min./maks. możliwa wartość

Welding speed

(Prędkość spawania) - Group

Input / Analog

Input

WireSense edge

detection - Group Input / Analog Input

Dodatkowa informacja dotycząca systemów TWIN:

Numer spoiny wprowadza się jednocześnie dla obu źródeł spawalniczych.

Ta wartość określa prędkość TCP ruchu robota.

Dodatkowa informacja dotycząca systemów TWIN:

Przekazanie prędkości TCP odbywa się jednocześnie dla obu źródeł spawalniczych.

Wykrywanie konturu (= WireSense - Sensing Mode):

Jeżeli poprzez sygnał WireSense edge detection określono wartość mniejszą

-

niż 0,5 mm (0.019 inch), system użyje sygnału WireSense start do wykrywania konturów.

Drut elektrodowy cyklicznie kontroluje powierzchnię elementu i system

-

na bieżąco wysyła zmierzoną wysokość.

Sygnał Touch signal jest wtedy nieaktywny.

-

25

Page 26

Wykrywanie krawędzi (= WireSense - Edge Detection Mode):

Jeżeli poprzez sygnał WireSense edge detection określono wartość w zakre-

-

sie 0,5 – 20 mm (0.019 – 0.787 inch), system użyje sygnału WireSense start

do wykrywania i pomiaru poszczególnych krawędzi.

Podana wartość (wartość progowa) określa, jaka musi być minimalna wyso-

-

kość krawędzi, aby wykryło ją źródło energii.

Przykład: w przypadku użycia blachy o grubości 2 mm (0.039 inch), która

-

jest spawana na zakładkę, zaleca się określić tym sygnałem wartość

1,5 mm (0.059 inch); nie zaleca się ustawiać zawsze najmniejszej wartości

0,5 mm (0.019 inch), ponieważ przy takim ustawieniu mogą występować

nieprawidłowości wykrywania. Na przykład wywołane przez odpryski spawalnicze, niedokładne ruchy robota itp.).

Sygnał Touch signal jest emitowany po wykryciu krawędzi.

-

Digital Interface:

Podanie wartości z zakresu 0 – 200 (UINT 16) określa wartość progową wykrywania krawędzi.

Wire forward /

backward length

(Określenie

długości nawlekania drutu / cofania drutu) Group Input /

Analog Input

Zakres war-

tości

0 Wartość progowa 0 mm (0 inch)

200 Wartość progowa 20 mm (0.787 inch)

Dodatkowe informacje dotyczące funkcji WireSense — patrz sekcja WireSense

— informacje uzupełniające od strony 60.

Informacja dodatkowa dotycząca systemów TWIN:

W trybie podawania pojedynczego drutu następuje użycie drutu elektrodo-

-

wego aktywnej linii procesu WireSense edge detection .

W trybie TWIN funkcja WireSense edge detection dotyczy obu drutów elek-

-

trodowych. W każdym przypadku sygnał Touch jest generowany i wydawany

tylko przez źródło energii -Lead-.

Oba druty elektrodowe systemu TWIN mogą być wykorzystywane tylko dla

-

tej samej funkcji -WireSense-:

Oba druty elektrodowe mogą służyć albo do wykrywania konturów, albo

-

do wykrywania krawędzi.

Działanie sygnałów:

Sygnał jest aktywny, gdy tylko zostanie określona wartość większa lub równa

-

1 mm (0.039 inch) (0 = sygnał nieaktywny).

Jeżeli zostanie określona wartość większa lub równa 1 mm (0.039 inch), przy

-

wysłaniu sygnału Wire forward drut elektrodowy jest podawany tylko na

określoną wartość. Po osiągnięciu określonej wartości podawanie drutu zostanie automatycznie zatrzymane.

Po osiągnięciu zadanej wartości:

-

wysyłany jest sygnał Touch signal (WORD 0 / Byte 0 / Bit 7)

-

konieczne jest wyłączenie sygnału Wire forward (ponieważ w przeciwnym

-

razie funkcja nawlekania drutu pozostanie dalej aktywna)

poprzez sygnał Wire position będzie podawane, jak daleko został nawle-

-

czony drut elektrodowy [wartość pozostaje ustalona na 1 sekundę; +/- 1

mm (+/- 0.039 inch)]

Jeżeli drut elektrodowy dotknie elementu spawanego przed osiągnięciem

-

określonej wartości, zostanie wyemitowany Touch signal (WORD 0 / Byte 0 /

Bit 7) i dodatkowo Arc stable / Touch signal (WORD 0 / Byte 0 / Bit 5). Podawanie drutu zostaje automatycznie zatrzymane.

Drut elektrodowy może być podawany do maks. 50 m (164 feet 0.5 inch)

-

(=zatrzymanie bezpieczeństwa).

Nazwa min./maks. możliwa wartość

26

Page 27

Jeżeli nie wszystkie prędkości podawania drutu elektrodowego systemu spawania

są zsynchronizowane (np. w wyniku połączenia jednostki napędowej Robacta Drive i podajnika drutu Stand Alone), przy określaniu długości podanego drutu elektrodowego mogą wystąpić uwarunkowane systemowo nieścisłości rzędu +/- 5 mm

(+/- 0.196 inch).

Wartość zadaną można określić w niżej opisany sposób poprzez Digital Interface

lub Analog Interface.

Poniższe wartości zadane obowiązują przy metodach spawania MIG/MAG Standard-Synergic, MIG/MAG Puls-Synergic, MIG/MAG PMC, MIG/MAG LSC.

Digital Interface:

Podanie wartości z zakresu od -32768 do +32767 (UINT 16) określa wartość zadaną długości podawanego drutu.

Zakres wartości min./maks. możliwa wartość

-32768 1 mm (0.039 inch)

+32767 10000 mm (393.7 inch)

Dodatkowa informacja dotycząca systemów TWIN:

Cyfrową wartość zadaną trzeba wprowadzić osobno dla obu źródeł energii.

PL

Analog Interface:

Podanie wartości z zakresu od 0 do 10 V analogowo określa wartość zadaną

długości podawanego drutu.

Zakres wartości min./maks. możliwa wartość

0 V 1 mm (0.039 inch)

10 V 10000 mm (393.7 inch)

Dodatkowa informacja dotycząca systemu TWIN:

Wprowadzanie analogowej wartości zadanej w systemach TWIN nie jest możliwe.

27

Page 28

Przebieg sygnału – ustawiona wartość Wire

1 Second

1 Second

1

2

3

4

1 = Wire forward / backward length (Analog Input) | Bit 240 - 255

2 = Wire forward (Digital Input) | Bit 9

3 = Arc stable / Touch signal (Digital Output) | Bit 5

4 = Touch signal (Digital Input) | Bit 7

5 = Wire position (Analog Output) | Bit 256 - 271

t

t

t

t

5

t

25 mm

(0.984 inch)

t

t

t

1

2

3

4

5

1 = Wire forward / backward length (Analog Input) | Bit 240 - 255

2 = Wire forward (Digital Input) | Bit 9

3 = Arc stable / Touch signal (Digital Output) | Bit 5

4 = Touch signal (Digital Input) | Bit 7

5 = Wire position (Analog Output) | Bit 256 - 271

t

1 Second

15 mm

(0.591 inch)

t

1 Second

1 Second

forward length (= 25 mm / 0.984 inch) została

osiągnięta zgodnie z planem:

Przebieg sygnału – dotknięcie elementu spa-

wanego przed osiągnięciem ustawionej wartości Wire forward length (= 25 mm / 0.984

inch):

28

Page 29

Wyjścia cyfrowe

(1) (2)

Definicja Wyjścia cyfrowe to sygnały ze źródła spawalniczego do robota.

(1) Wejście robota

(2) Wyjście źródła spawalniczego

PL

Heartbeat power

source (sygnał

Heartbeat źródła

energii) - Single

Bit

Power source ready (Gotowość

źródła energii) Single Bit

Warning

(Ostrzeżenie) Single Bit

Gdy tylko interfejs nawiąże uwierzytelnione połączenie ze źródłem spawalniczym,

aktywność tego sygnału zaczyna się zmieniać z częstotliwością 1 Hz (1 s High, 1 s

Low, 1 s High itd.).

Dodatkowa informacja dotycząca systemów TWIN:

Gdy tylko RI FB/i TWIN Controller nawiąże uwierzytelnione połączenie ze

źródłem spawalniczym, aktywność tego sygnału zaczyna się zmieniać z częstotliwością 1 Hz (1 s High, 1 s Low, 1 s High itd.).

Sygnał jest High, gdy źródło energii jest gotowe do spawania.

-

Sygnał jest Low, gdy w źródle energii występuje błąd (Error) lub powiadomie-

-

nie (Notification).

Sygnał może być także określony jako „usterka zbiorcza”, ponieważ ma status

-

Low przy wszelkiego rodzaju błędach wewnętrznych lub zewnętrznych.

Dodatkowa informacja dotycząca systemów TWIN:

Sygnał zmienia stan na High dopiero wtedy, gdy oba źródła energii są gotowe do

spawania.

Sygnał jest w stanie High, gdy źródło energii wysyła ostrzeżenie.

-

Sygnał pozostaje w stanie High, dopóki nie zostanie usunięta przyczyna

-

ostrzeżenia.

Sygnał zmienia się automatycznie na Low,, gdy tylko zostanie usunięta przy-

-

czyna ostrzeżenia.

Sygnał nie wpływa na proces spawania ani na możliwość obsługiwania źródła

-

energii (można uruchomić spawanie; bieżący proces nie jest przerywany itd.).

29

Page 30

Dodatkowa informacja dotycząca systemów TWIN:

I

t

t-S

t-E

High Low

(1)

Welding start

Sygnał wchodzi w stan High, gdy tylko jedno z dwóch źródeł energii wyśle

ostrzeżenie.

Process active

(Proces aktywny)

- Single Bit

Sygnał Process active jest ustawiany przed rozpoczęciem wypływu gazu przed

spawaniem i pozostaje ustawiony aż do zakończenia wypływu gazu po spawaniu,

aby informować robota, że spawanie nadal trwa. W ten sposób można np. zsynchronizować czas przebywania robota na końcu spoiny, aby zapewnić optymalną

osłonę gazową.

Jeśli robot ustawi sygnał Welding start, czas wstępnego wypływu gazu zaczyna

biec jeszcze przed zajarzeniem łuku spawalniczego.

Po zgaśnięciu łuku spawalniczego zaczyna biec czas wypływu gazu po spawaniu.

(1) Process active (Proces aktywny)

Dodatkowa informacja dotycząca systemów TWIN:

System ustawia sygnał, gdy jedno z dwóch źródeł spawalniczych stanie się aktywne.

Current flow

(Przepływ prądu)

- Single Bit

Gdy tylko drut elektrodowy dotknie elementu spawanego i przepłynie między nimi prąd, następuje ustawienie tego sygnału — po dotknięciu elementu spawanego

sygnał natychmiast osiąga poziom High.

Podczas spawania dowolną metodą sygnał może opaść do poziomu Low . Jego zasada działania jest taka sama w przypadku wszystkich metod spawania.

30

Page 31

I

t

t-S

t-E

High Low

(1)

Welding start

(1) Current flow (Przepływ prądu)

I

t

t-S

t-E

High Low

(1)

Welding start

Dodatkowa informacja dotycząca systemów TWIN:

Sygnał zmienia stan na High, gdy tylko jeden z dwóch drutów elektrodowych zacznie przewodzić napięcie.

PL

Robot motion release (Zezwolenie na ruch robota) - Single Bit

Ten sygnał jest aktywny od zakończenia fazy prądu startowego do zakończenia

wypływu gazu po zakończeniu spawania.

Czas prądu startowego zaczyna biec, gdy tylko Current flow osiągnie poziom

High. Również w przypadku przerwania sygnału Current flow czas prądu startowego biegnie dalej do ustawionego końca (czas prądu startowego nie jest zerowany).

Jeśli jest ustawiony czas monitorowania łuku spawalniczego, sygnał Robot motion

release jest resetowany dopiero wtedy, gdy sygnał Current flow pozostaje nieaktywny dłużej niż ustawiony czas monitorowania łuku spawalniczego.

(1) Robot motion release (Zezwolenie na ruch robota)

W chwili rozpoczęcia spawania poziom sygnału zmienia się na High, gdy:

Arc stable High.

-

Current flow High.

-

Upłynął czas prądu startowego (nie czas wzrostu).

-

31

Page 32

Podczas spawania poziom sygnału zmienia się na Low, gdy:

Arc stable Low.

-

Na koniec spawania poziom sygnału zmienia się na Low, gdy:

Welding start Low.

-

Wypływ gazu po zakończeniu spawania jest zakończony.

-

Dodatkowa informacja dotycząca systemów TWIN:

System wysyła sygnał osobno dla każdej z dwóch linii procesu.

Arc stable / Touch signal (Łuk

stabilny / Sygnał

zetknięcia) –

Single Bit

Gdy tylko drut elektrodowy dotknie elementu spawanego i przepłynie między

-

nimi energia, następuje wyemitowanie tego sygnału, aby poinformować sterownik robota, że doszło do zajarzenia łuku spawalniczego.

Gdy sygnał Arc stable / Touch signal jest aktywny, dodatkowo aktywne jest

-

także monitorowanie łuku spawalniczego. Nie dotyczy to sygnału Current

flow.

W przypadku ustawienia czasu monitorowania łuku spawalniczego, system re-

-

setuje sygnał Arc stable / Touch signal dopiero wtedy, gdy sygnał Current

flow pozostaje nieaktywny dłużej niż ustawiony czas monitorowania łuku spawalniczego.

Sygnał Arc stable / Touch signal jest aktywny, dopóki jarzy się łuk spawalni-

-

czy.

System ustawia sygnał Arc stable / Touch signal również wtedy, gdy w trybie

-

Touch mode (sygnał Touch sensing jest aktywny) drut elektrodowy lub dysza

gazowa zetkną się z elementem spawanym.

Szczegółowe informacje na temat sygnału Touch sensing — patrz Touch sen-

-

sing (Wykrywanie styku) - Single Bit na stronie 12.

W przypadku korzystania z funkcji WireSense, system ustawia sygnał Arc sta-

-

ble / Touch signal, gdy drut elektrodowy po raz pierwszy zetknie się z elementem spawanym, a proces WireSense przebiega stabilnie (w razie automatycznego uaktywnienia funkcji WireSense - Slaghammer ustawienie

przykładowo sygnału Arc stable / Touch signal nastąpi dopiero po udanym

przebiegu funkcji WireSense - Slaghammer)

Dodatkowe informacje dotyczące funkcji WireSense — patrz sekcja Wi-

-

reSense start - Single Bit od strony 20.

32

Przy wysuwaniu drutu elektrodowego (sygnał Wire forward) wydawany jest

-

sygnał Arc stable / Touch signal, gdy drut elektrodowy dotknie elementu spawanego.

Page 33

I

t

t-S

t-E

High Low

(1)

Welding start

(1) Arc stable / Touch signal (Łuk stabilny / Sygnał zetknięcia)

Ignition

(Start of Welding)

U

I

t

t

t

Current flowArc stable

Sygnał funkcjonuje w różny sposób w zależności od metody spawania. Na kolejnych stronach znajdują się schematy funkcjonowania sygnału w połączeniu

z różnymi metodami spawania.

Procesy MIG/MAG Puls-Synergic, MIG/MAG Pulse Multi Control, procesy Mix:

Przykładowe prawidłowe zajarzenie na początku spawania.

PL

MIG/MAG Puls-Synergic, MIG/MAG Pulse Multi Control, procesy Mix:

Przykładowe błędne zajarzenie na początku spawania.

33

Page 34

Ignition

(Start of Welding)

U

I

t

t

t

Current flowArc stable

Standardowe spawanie MIG/MAG Synergic, standardowe ręczne spawanie MIG/

Ignition

(Start of Welding)

U

I

t

t

Current flowArc stable

t

MAG, MIG/MAG Low Spatter Control, MIG/MAG CMT, MIG/MAG CMT Mix:

Przykładowe prawidłowe zajarzenie na początku spawania.

Standardowe spawanie MIG/MAG Synergic, standardowe ręczne spawanie MIG/

MAG, MIG/MAG Low Spatter Control, MIG/MAG CMT, MIG/MAG CMT Mix:

Przykładowe błędne zajarzenie na początku spawania.

34

Page 35

Ignition

(Start of Welding)

U

I

t

t

Current flowArc stable

t

150-200ms

Informacja dodatkowa dotycząca systemów TWIN:

Informacje dla trybu z pojedynczym drutem elektrodowym:

-

Po rozpoczęciu spawania wydawany jest sygnał Arc stable / Touch signal,

-

gdy tylko drut elektrodowy dotknie elementu spawanego i przepłynie

między nimi energia.

W trybie Touch mode wydawany jest sygnał Arc stable / Touch signal, gdy

-

drut elektrodowy dotknie elementu spawanego.

Przy zastosowaniu WireSense wydawany jest sygnał Arc stable / Touch si-

-

gnal, gdy proces WireSense- przebiega stabilnie (po zakończeniu Slaghammer).

Informacje dla trybu TWIN:

-

Po rozpoczęciu spawania wydawany jest sygnał Arc stable / Touch signal,

-

gdy tylko oba druty elektrodowe dotkną elementu spawanego

i przepłynie między nimi energia.

W trybie Touch mode wydawany jest sygnał Arc stable / Touch signal, gdy

-

druty elektrodowe głównego źródła energii (Lead) lub dysza gazowa dotkną elementu spawanego.

Przy wysuwaniu drutu elektrodowego (sygnał Wire forward) wydawany

-

jest sygnał Arc stable / Touch signal, gdy jeden lub dwa druty elektrodowe dotkną elementu spawanego.

Przy zastosowaniu WireSense wydawany jest sygnał Arc stable / Touch si-

-

gnal, gdy proces WireSense- obu drutów elektrodowych przebiega stabilnie (po zakończeniu Slaghammer).

PL

Dodatkowa informacja dotycząca metody ConstantWire:

Podczas pracy bez połączenia z masą nie jest wykrywane dotknięcie drutem

-

elementu spawanego.

Sygnał Arc stable / Touch signal jest emitowany automatycznie, gdy tylko zo-

-

stanie zakończony wypływ gazu przed spawaniem.

Sygnał Arc stable / Touch signal jest dezaktywowany automatycznie, gdy tyl-

-

ko zostanie dezaktywowany sygnał Welding start.

35

Page 36

Sygnał Main cur-

I

t

t-S

t-E

High Low

(1)

Welding start

rent (Sygnał

prądu głównego)

- Single Bit

Jeśli spawanie jest przeprowadzane z zastosowaniem określonego prądu startowego i określonego prądu końcowego, między zakończeniem fazy prądu startowego a rozpoczęciem fazy prądu końcowego system ustawia sygnał Main current

signal.

(1) Main current signal (Sygnał prądu głównego)

Informacja dodatkowa dotycząca systemów TWIN:

W trybie pojedynczego drutu system ustawia sygnał, gdy tylko aktywna linia

-

procesu zacznie spawanie z zastosowaniem prądu głównego.

W trybie TWIN system ustawia sygnał, gdy tylko obie linie procesu zaczną

-

spawanie z zastosowaniem prądu głównego.

Collisionbox active (CrashBox

aktywny) - Single

Bit

Torchbody gripped (Korpus palnika spawalniczego zamontowany) - Single

Bit

Command value

out of range

(Wartość zadana

poza zakresem) Single Bit

Jeśli podczas stosowania CrashBox dojdzie do kolizji (z elementem spawanym,

zamocowaniem itd.), zostaje otwarty styk CrashBox i poziom sygnału Collisionbox

active zmienia się na Low.

W takim przypadku zaleca się:

natychmiastowe zatrzymanie robota oraz

-

zakończenie spawania.

-

Sygnał nie wpływa na działanie źródła energii.

Ten sygnał wskazuje, czy korpus palnika spawalniczego Fronius został zgłoszony

w systemie.

Ten sygnał wskazuje, że wartość wejścia „Wire feed speed command value“ znajduje się poza możliwym zakresem.

36

Page 37

Sygnał jest na poziomie High, gdy np.:

możliwy zakres jest ograniczony przez prędkość podawania drutu:

-

wybrana wartość zadana prędkości podawania drutu = 25 m/min (984.25

-

inch/min),

maksymalna wartość zadana prędkości podawania drutu zgodnie z cha-

-

rakterystyką = 25 m/min (984.25 inch/min),

maksymalna możliwa prędkość podawania drutu = 15 m/min (590.55

-

inch/min).

Możliwy zakres jest ograniczony przez charakterystykę:

-

wybrana wartość zadana prędkości podawania drutu = 25 m/min (984.25

-

inch/min),

maksymalna wartość zadana prędkości podawania drutu zgodnie z cha-

-

rakterystyką = 15 m/min,

maksymalna możliwa prędkość podawania drutu = 30 m/min (1181.1

-

inch/min).

Dodatkowa informacja dotycząca systemów TWIN:

Sygnał staje się aktywny, gdy tylko jedna z dwóch linii procesu przekroczy zdefiniowany zakres.

PL

Correction out

of range (Wartość korekty poza zakresem) Single Bit

Process Bit (Bit

procesu) - Group

Output

Sygnał wskazuje, że co najmniej jedna wybrana korekta (np. Arc length correction) znajduje się poza podanym zakresem.

Dodatkowa informacja dotycząca systemów TWIN:

Sygnał staje się aktywny, gdy tylko nastąpi przekroczenie przez wybraną korektę

zdefiniowanego zakresu w przypadku jednej z dwóch linii procesu.

Te sygnały wskazują wybraną metodę spawania.

Zakres wartości metody spawania:

Bit 4 Bit 3 Bit 2 Bit 1 Bit 0 Opis

0 0 0 0 0 Brak procesu lub wewnętrzny wybór trybu

pracy

0 0 0 0 1 MIG/MAG Puls-Synergic

0 0 0 1 0 Standardowe spawanie MIG/MAG Synergic

0 0 0 1 1 MIG/MAG Pulse Multi Control

0 0 1 0 0 MIG/MAG Low Spatter Control

0 0 1 0 1 Standardowe ręczne spawanie MIG/MAG

ExtOutput 1-8

(Wyjście

zewnętrzne 1-8)

- Single Bit

0 0 1 1 0 Elektroda

0 0 1 1 1 TIG

0 1 0 0 0 CMT

0 1 0 0 1 ConstantWire

Wyjścia do sterowania opcjami, np. OPT/i RI FB REL.

Maks. napięcie = DC 113 V / AC 68 V

-

Maks. obciążenie prądowe 2 A

-

37

Page 38

Przykład wyjść: ExtOutput1 = OPT_Input 1.

OPT/i RI

FB REL

(1)

External

Device

(2) (3)

(1) Wejście robota

(2) Wyjście źródła energii

(3) Wejścia opcji

Informacja dodatkowa dotycząca systemów TWIN:

Systemy TWIN są kompatybilne tylko z opcją OPT/i RI FB REL EXT 8I/8O

-

Jeżeli na jednym z obu źródeł energii jest ustawiony sygnał wejścia, nastąpi

-

również ustawienie sygnału na wyjściu magistrali Fieldbus

Touch signal (sygnał Touch) Single Bit

Sygnału używa się do różnych funkcji i wskazuje on, że:

W trybie Touch mode dysza gazowa lub drut elektrodowy dotykają elementu

-

spawanego (w zależności od konfiguracji systemu).

W trybie Teach mode drut elektrodowy dotyka elementu spawanego.

-

Przy wysuwaniu (sygnał Wire forward) drut elektrodowy dotyka elementu

-

spawanego.

Podczas korzystania z funkcji WireSense edge detection, osiągnięto usta-

-

wioną wartość progową i w ten sposób wykrycie krawędzi zakończyło się powodzeniem.

Dodatkowe informacje dotyczące funkcji WireSense — patrz sekcja Wi-

-

reSense — informacje uzupełniające od strony 60.

38

Page 39

Informacja dodatkowa dotycząca systemów TWIN:

Informacje dla trybu z pojedynczym drutem elektrodowym:

-

W trybie Touch mode wysyłany jest sygnał Touch, gdy drut elektrodowy

-

lub dysza gazowa aktywnego źródła energii dotyka elementu spawanego.

Przy wysuwaniu drutu elektrodowego (sygnał Wire forward) wydawany

-

jest sygnał, gdy drut elektrodowy aktywnego źródła energii dotyka elementu spawanego.

Przy zastosowaniu trybu Teach mode wydawany jest sygnał, gdy drut

-

elektrodowy aktywnego źródła energii dotyka elementu spawanego.

Przy zastosowaniu WireSense edge detection wysyłany jest sygnał Touch,

-

gdy aktywne źródło energii wykryje krawędź.

Informacje dla trybu TWIN:

-

W trybie Touch mode wysyłany jest sygnał Touch, gdy drut elektrodowy

-

źródła energii Lead- lub dysza gazowa dotkną elementu spawanego.

Przy wysuwaniu drutu elektrodowego (sygnał Wire forward) wydawany

-

jest sygnał Touch, gdy drut elektrodowy źródła energii Lead- dotyka elementu spawanego (źródło energii Trail- jest ignorowane).

Przy zastosowaniu trybu Teach mode wydawany jest sygnał Touch, gdy

-

drut elektrodowy źródła energii Lead- dotyka elementu spawanego

(źródło energii Trail-jest ignorowane).

Przy zastosowaniu WireSense edge detection wysyłany jest sygnał Touch,

-

gdy źródło energii Lead- wykryje krawędź (źródło energii Trail- jest ignorowane).

PL

Characteristic

number valid

(Ważny numer

charakterystyki)

- Single Bit

Sensor Status 1

(Status czujnika

1) - Single Bit

Jeśli sygnał jest na poziomie High, wybrane charakterystyki są odblokowane

i można z nich korzystać, podobnie jak z wybranego procesu.

Ten sygnał wskazuje status opcji wylotu drutu 4,100,869.

Poziom sygnału Opis

High Drut elektrodowy obecny

Low Brak drutu elektrodowego

Gdy tylko czujnik wykryje opcję w systemie, sygnał zaczyna być emitowany.

Jeśli system nie ma czujnika, sygnał ustawia się na poziomie High.

Dodatkowa informacja dotycząca systemów TWIN:

System wysyła sygnał osobno dla każdej z dwóch linii procesu.

Sensor Status 2

(Status czujnika

2) - Single Bit

Ten sygnał wskazuje status opcji wylotu drutu 4,100,879.

Poziom sygnału Opis

High Drut elektrodowy obecny

Low Brak drutu elektrodowego

Gdy tylko czujnik wykryje opcję w systemie, sygnał zaczyna być emitowany.

Jeśli system nie ma czujnika, sygnał ustawia się na poziomie High.

39

Page 40

Dodatkowa informacja dotycząca systemów TWIN:

System wysyła sygnał osobno dla każdej z dwóch linii procesu.

Sensor Status 3

(Status czujnika

3) - Single Bit

Sensor Status 4

(Status czujnika

4) - Single Bit

Ten sygnał wskazuje status opcji wylotu drutu 4,100,878.

Poziom sygnału Opis

High Drut elektrodowy obecny

Low Brak drutu elektrodowego

Gdy tylko czujnik wykryje opcję w systemie, sygnał zaczyna być emitowany.

Jeśli system nie ma czujnika, sygnał ustawia się na poziomie High.

Dodatkowa informacja dotycząca systemów TWIN:

System wysyła sygnał osobno dla każdej z dwóch linii procesu.

Ten sygnał wskazuje status opcji Zestaw buforu drutu CMT TPS/i 4,001,763.

Poziom sygnału Opis

High Bufor drutu nie jest pusty

Low Bufor drutu jest pusty

Gdy tylko czujnik wykryje opcję w systemie, sygnał zaczyna być emitowany.

Wire stick workpiece (Przywieranie drutu do

elementu spawanego) - Single Bit

Short circuit

contact tip

(Zwarcie

końcówki prądowej) - Single Bit

Jeśli system nie ma czujnika, sygnał ustawia się na poziomie High.

Dodatkowa informacja dotycząca systemów TWIN:

System wysyła sygnał osobno dla każdej z dwóch linii procesu.

Ten sygnał jest na poziomie High po wykryciu przywierania drutu do elementu

spawanego. Ten sygnał jest wysyłany zawsze, niezależnie od innych ustawień.

Dodatkowa informacja dotycząca systemów TWIN:

Sygnał zmienia stan na High, gdy tylko nastąpi przywarcie jednego z dwóch

drutów elektrodowych.

Ten sygnał jest przełączany w stan High po tym, jak w trybie Touch mode wykryte

zostanie zwarcie między końcówką prądową a dyszą gazową (zwarcie z powodu

zabrudzenia między końcówką prądową a dyszą gazową, na przykład z powodu

odprysków spawalniczych).

Aby ten sygnał był dostępny, konieczne jest zamontowanie opcji TouchSense Adv.

w systemie spawania.

40

Informacja dodatkowa dotycząca systemów TWIN: