Page 1

User

Information

Popis signálů rozhraní TPS/i

Uživatelské informace

CS

42,0426,0227,CS 027-08072022

Page 2

Page 3

Obsah

Všeobecné informace 6

Použité typy dat 6

Chování svařovacího zdroje při připojení rozhraní 6

Dostupnost funkcí 6

Doba přenosu signálu 7

Bezpečnost 7

Digitální vstupy 8

Welding start (Svařování zap.) - Single Bit 8

Robot ready (Robot připraven) - Single Bit 8

Working mode (Provozní režim) - Single Bit 8

Gas on (Plyn zap.) - Single Bit 10

Wire forward (Drát dopředu) - Single Bit 10

Wire backward (Zpětný chod drátu) - Single Bit 11

Error reset (Potvrdit chybu) 12

Touch sensing (Touchsensing) – Single Bit 12

Torch blow out (Profuk svařovacího hořáku) - Single Bit 14

Welding simulation (Simulace svařování) - Single Bit 14

Synchropulse on (SynchroPuls zap.) - Single Bit 14

WireBrake on (Brzda drátu zap.) - Single Bit 14

Torchbody Xchange (Výměna těla hořáku) - Single Bit 15

Teach mode - Single Bit 15

ExtInput 1-8 (Externí vstup 1–8) - Single Bit 16

Job number (Číslo‑programu) - Group Input 17

Welding characteristic (Číslo charakteristiky) - Group Input 17

Disable process control (Deaktivace korekce závislé na procesu) - Group Input 18

Processline select (Výběr procesní linky) - Group Input 18

TWIN mode (Provozní režim TWIN) - Group Input 18

Contact tip short circuit detection on (zapnutí rozpoznání zkratu kontaktní špičky) - Single Bit

Documentation mode (Dokumentační režim) - Single Bit 19

WireSense start - Single Bit 19

WireSense break - Single Bit 20

Analogové vstupy 21

Wire feed speed command value (Požadovaná hodnota rychlosti drátu) - Group Input /

Analog Input

Arclength correction (Korekce délky oblouku) - Group Input / Analog Input 21

Pulse-/ dynamic correction (Korekce pulzu/dynamiky) - Group Input / Analog Input 22

Hotwire current (Proud horkého drátu) - Group Input / Analog Input 23

Wire retract correction (Korekce zatažení drátu) - Group Input / Analog Input 23

Seam number (Číslo svaru) - Group Input / Analog Input 24

Welding speed (Rychlost svařování) - Group Input / Analog Input 24

WireSense edge detection - Group Input / Analog Input 24

Wire forward / backward length (zadání délky pro zavedení drátu / zpětné zatažení drátu)

- Group Input / Analog Input

Digitální výstupy 27

Definice 27

Heartbeat power source (Heartbeat power source) - Single Bit 27

Power source ready (Svařovací zdroj připraven) - Single Bit 27

Warning (Varování) - Single Bit 27

Process active (Proces aktivní) - Single Bit 28

Current flow (Průtok proudu) – Single Bit 28

Robot motion release (Uvolnění pohybu robota) – Single Bit 29

Arc stable / Touch signal (Stabilní oblouk / dotykový signál) – Single Bit 30

Main current signal (Signál hlavního proudu) - Single Bit 33

Collisionbox active (CrashBox aktivní) – Single Bit 34

Torchbody gripped (Tělo hořáku uchyceno) - Single Bit 34

Command value out of range (Požadovaná hodnota mimo rozsah) - Single Bit 34

Correction out of range (Korekce mimo rozsah) - Single Bit 34

Process Bit (Bit procesu) - Group Output 34

ExtOutput 1-8 (Externí výstup 1–8) - Single Bit 35

CS

19

21

25

3

Page 4

Touch signal (Dotykový signál) - Single Bit 36

Characteristic number valid (Platné číslo charakteristiky) - Single Bit 36

Sensor Status 1 (Stav senzoru 1) - Single Bit 36

Sensor Status 2 (Stav senzoru 2) - Single Bit 37

Sensor Status 3 (Stav senzoru 3) - Single Bit 37

Sensor Status 4 (Stav senzoru 4) - Single Bit 37

Wire stick workpiece (Přilepení drátu ke svařenci) - Single Bit 37

Short circuit contact tip (zkrat kontaktní špičky) - Single Bit 38

Parameter selection internally (Interní volba parametrů) - Single Bit 38

Limitsignal (limitní signál) - Single Bit 38

Main supply status (stav síťového napětí) - Single Bit 39

Safety status - Single Bit 39

Twin synchronization active - Single Bit 39

System not ready - Single Bit 39

Touch signal gas nozzle - Single Bit 40

Notification (oznámení) - Single Bit 40

Analogové výstupy 41

Welding voltage (Svařovací napětí) - Group Output / Analog Output 41

Welding current (Svařovací proud) - Group Output / Analog Output 41

Wire feed speed (Rychlost drátu) - Group Output / Analog Output 42

Actual real value for seam tracking (Aktuální hodnota pro vyhledání svaru) - Group Output / Analog Output

Motor current M1 (Proud motoru M1) - Group Output / Analog Output 44

Motor current M2 (Proud motoru M2) - Group Output / Analog Output 45

Motor current M3 (Proud motoru M3) - Group Output / Analog Output 45

Error number (Číslo chyby) - Group Output / Analog Output 46

Warning number (Číslo varování) - Group Output / Analog Output 46

Wire position (poloha drátu) - Group Output / Analog Output 46

Dostupné bitové obrazy procesu 47

Typy obrazu procesu 47

Přidělení/změna čísla programu/charakteristiky (režim Retrofit) 47

Pokyny pro použití postupu standardního ručního svařování MIG/MAG, TIG, elektrody a ConstantWire

Standardní ruční svařování MIG/MAG 49

TIG 49

Elektroda 49

ConstantWire 49

Monitorování přerušení oblouku 50

Monitorování přerušení oblouku 50

Fronius Data Channel 52

Fronius Data Channel 52

Průběh signálu při volbě prostřednictvím provozního režimu „provoz s programovými bloky“ 53

Průběh signálu při volbě prostřednictvím provozního režimu s charakteristikami 54

WireSense – podrobnější informace 56

Popis postupu použití funkce WireSense (rozpoznání obrysu) 56

Popis postupu použití funkce WireSense edge detection (rozpoznání hran) 57

Průběh signálu v režimu Edge Detection Mode na rovném povrchu 58

Průběh signálu v režimu Edge Detection Mode na nakloněném povrchu 60

Průběh signálu v režimu Sensing Mode u různých geometrií povrchu 62

Průběh signálu WireSense break (v režimu Sensing Mode) 64

Zobrazení možného rozsahu měření 65

Upozornění ohledně překročení limitu zapálení (Ignition Timeout) 66

Dostupné signály pro snímání dílu 67

Seznam signálů 67

Limit Monitoring – funkce a aktivace 68

Funkce režimu Limit Monitoring 68

Dostupné funkční balíčky 68

Předpoklady pro úspěšné použití funkce Limit Monitoring 69

Limit Monitoring zapnout/vypnout 69

Podrobný popis Limit Monitoringu 71

Limit Monitoring – podrobnosti k jednotlivým parametrům 72

Monitorování napětí 72

Monitorování proudu 73

Monitorování rychlosti drátu 73

43

49

4

Page 5

Monitorování doby svařování 74

Monitorování energie 76

Nastavení reakce při překročení nebo podkročení limitů: 77

Nastavení reakce při překročení nebo podkročení limitů síly motoru 85

Smart Manager + OPT/i Jobs (4,067,002) 90

CS

5

Page 6

Všeobecné informace

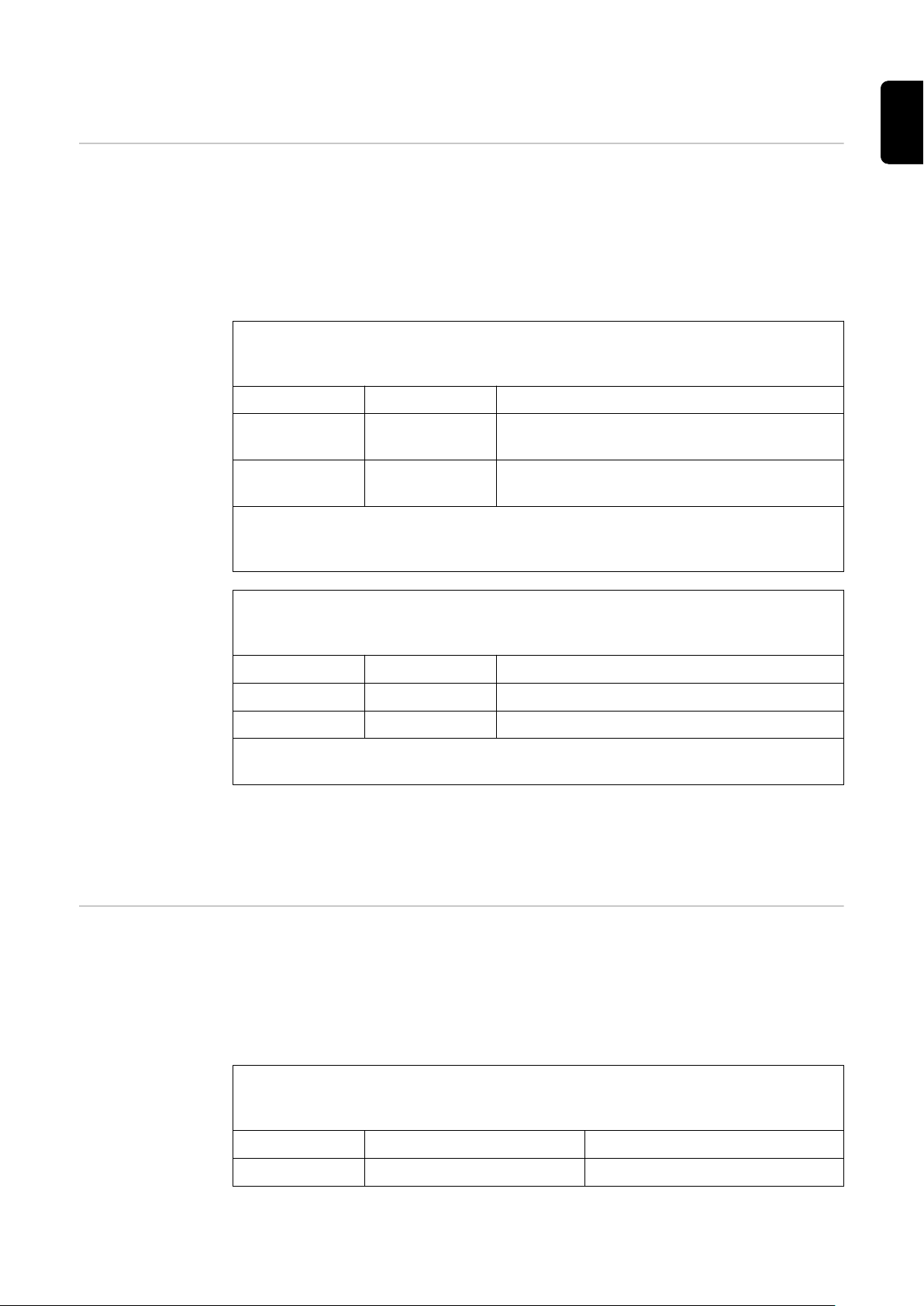

Použité typy dat UINT 16 (Unsigned Integer) = celé číslo v rozsahu 0 až 65535.

SINT 16 (Signed Integer) = celé číslo v rozsahu -32768 až 32767.

Příklady přepočtu:

Pro kladnou hodnotu (SINT 16) = požadovaná rychlost drátu x faktor = 12,3

-

m/min x 100 = 1230

Pro kladnou hodnotu (SINT 16) = požadovaná korekce délky oblouku x faktor

-

= = -6,4 x 10 = -64

Unsigned (UINT): Signed (SINT):

dec

= FFC0

dec

= 04CE

hex

hex

.

.

Chování

svařovacího

zdroje při připojení rozhraní

Typ: Unsigned 16 Bit integer =

16 bitů

Rozsah: 0 až 65535 Roz-

0000 -10 (00000000000000

00)

32767 0 (0111111111111111)56 56 (0*00000000011100

65535 +10 (1111111111111111)-64 -64 (1*111111111000000

Pokud je svařovací zdroj ze série TPS/i spojený s rozhraním robota, nastavení na

svařovacím zdroji zůstane zachováno (režim 2takt, režim speciální 2takt, ...).

Pokud je svařovací zdroj ze série TPS spojený s rozhraním robota, svařovací zdroj

automaticky navolí režim 2takt.

Typ: Signed 16 Bit integer (15 bitů

+ 1 znaménkový Bit*)

-32768 až 32767

sah:

0000 0000 (0*0000000000000

00)

0)

)

* = pokud má zadaná hodnota záporné

znaménko, je nastavený znaménkový

Bit High – viz označení.

Dostupnost

funkcí

6

Na základě aktualizací mohou být u přístroje k dispozici funkce, které nejsou v

tomto dokumentu popsány, a naopak.

Page 7

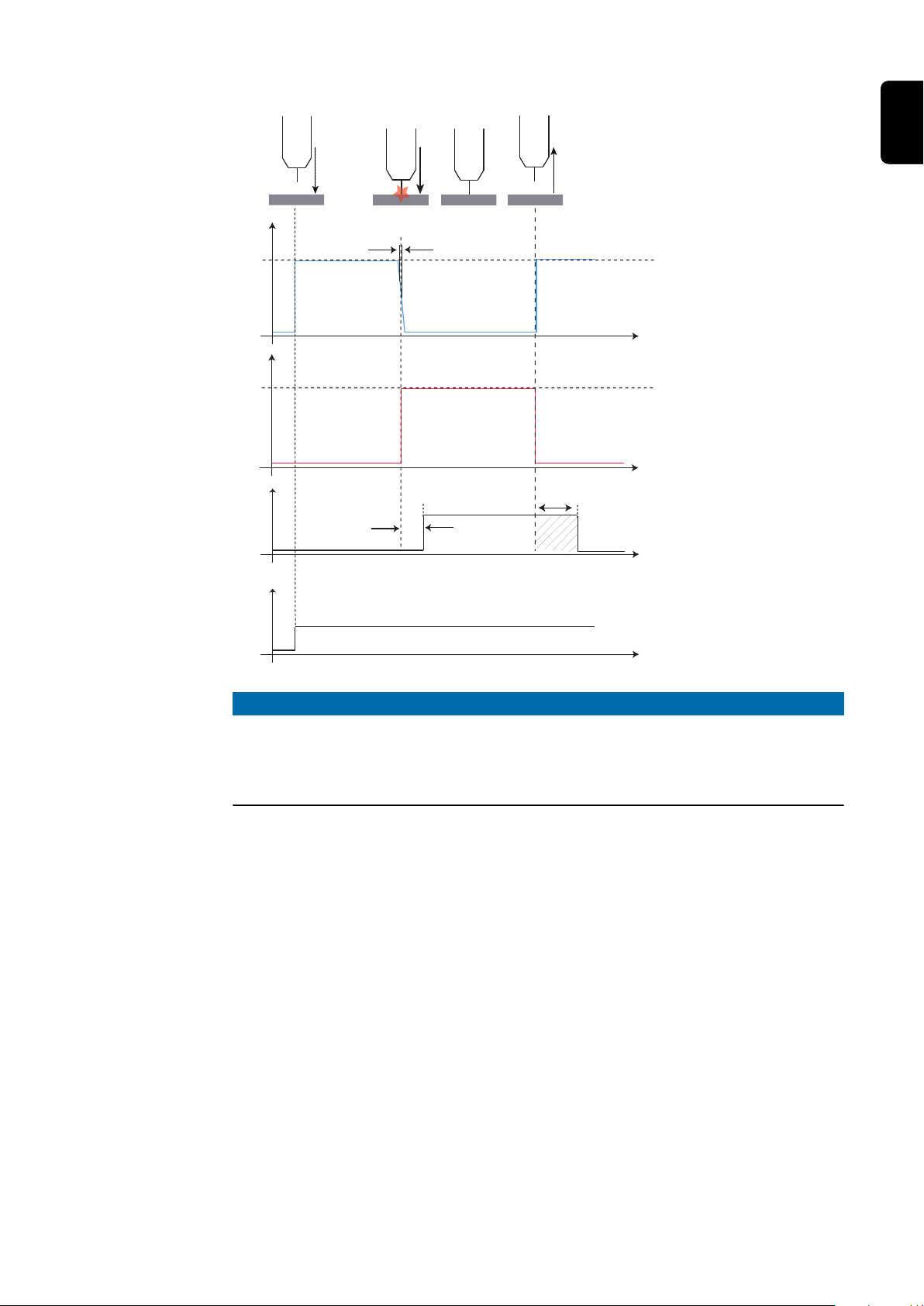

Doba přenosu

TPS/i

t

t

TPS/i

<10 ms

Welding start

Process active

signálu

CS

Zobrazení doby přenosu signálu; zobrazené signály slouží pouze jako příklady

Bezpečnost

VAROVÁNÍ!

Nebezpečí v důsledku nesprávné obsluhy a nesprávně provedených prací.

Následkem mohou být těžká poranění a materiální škody.

Veškeré práce popsané v tomto dokumentu smí provádět jen technicky

▶

vyškolený odborný personál.

Tento dokument je nutné v plném rozsahu přečíst a porozumět mu.

▶

Je nutné přečíst všechny bezpečnostní předpisy a uživatelskou dokumentaci

▶

k tomuto přístroji a všem systémovým komponentám a porozumět jim.

7

Page 8

Digitální vstupy

Welding start

(Svařování zap.) Single Bit

Robot ready (Robot připraven) Single Bit

Náběhovou hranou signálu Welding start se spustí svařovací proces.

Dokud je signál Welding start aktivní, svařovací proces probíhá.

-

Výjimky: Signál Robot ready je deaktivován nebo svařovací zdroj hlásí chybu

(například: přehřátí, nedostatek chladicího média, ...).

Signál Welding start může být aktivován nezávisle na provozním režimu (in-

-

terní volba parametrů, režim speciální 2takt s charakteristikami, provoz s

programovými bloky, ...).

Dokud je signál Welding start aktivní, nelze aktivovat režim Touch mode.

-

Dodatečné informace pro systémy TWIN:

Při provozu s jedním drátem bude spuštěn svařovací proces aktivního

-

svařovacího zdroje.

V režimu TWIN bude spuštěn svařovací proces na obou svařovacích zdrojích.

-

Tento signál je vydán robotem, jakmile je robot připraven ke svařování.

Pokud je signál robotem resetován během svařování, svařovací proces se kon-

-

trolovaně ukončí (bez provedení rutiny vyplnění kráteru).

Kromě toho je generována chyba Robot not ready. Tuto chybu je nutné rese-

-

tovat na ovládacím panelu svařovacího zdroje nebo prostřednictvím rozhraní

robota.

Zadávat požadované hodnoty v provozním režimu interní volby parametrů je

-

možné, i když není aktivní signál Robot ready.

Working mode

(Provozní režim)

- Single Bit

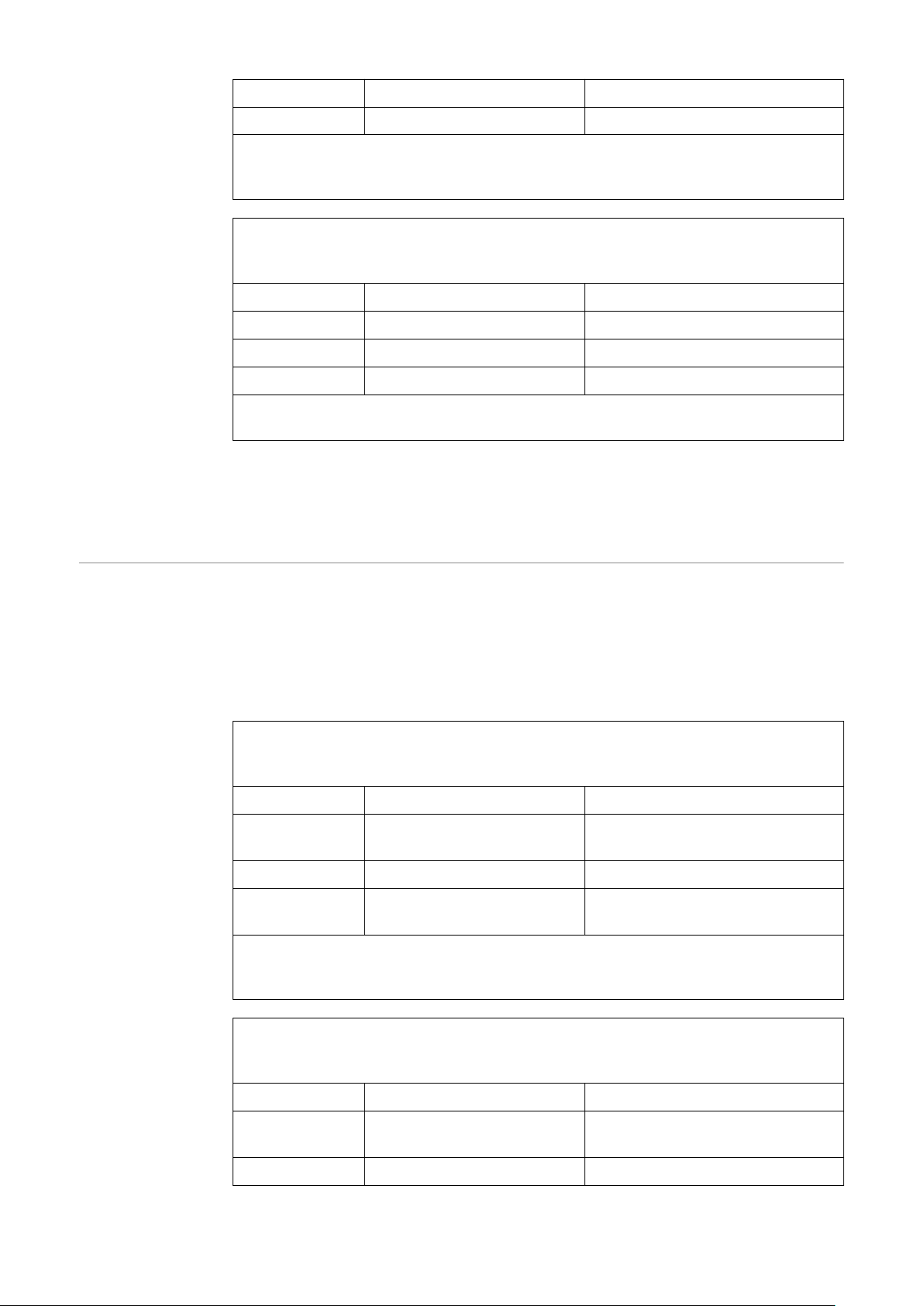

Tímto signálem se volí provozní režim svařovacího zdroje.

Rozsah hodnot provozního režimu:

Bit 4

Bit 3

Bit 2

Bit 1

0 0 0 0 0 Interní volba parametrů

0 0 0 0 1 Režim speciální 2takt s charakteristikami

0 0 0 1 0 Provoz s programovými bloky

0 1 0 0 0 Režim 2takt s charakteristikami

Popis interní volby parametrů:

Ovládací panel nebo dálkový ovladač umožňují zadávat všechny požadované

-

hodnoty rozhodující pro svařování a nastavení materiálu. Díky tomu je vytváření a ukládání programových bloků zcela snadné.

Vygenerování všech ostatních signálů probíhá prostřednictvím robota.

-

Zadávání hodnot je možné provádět i během svařování.

-

Pomocí interní volby parametrů lze vybírat z následujících možností:

Provozní režim 4takt

-

Provozní režim speciální 4takt

-

Elektroda

-

TIG.

-

Popis

Bit 0

8

Page 9

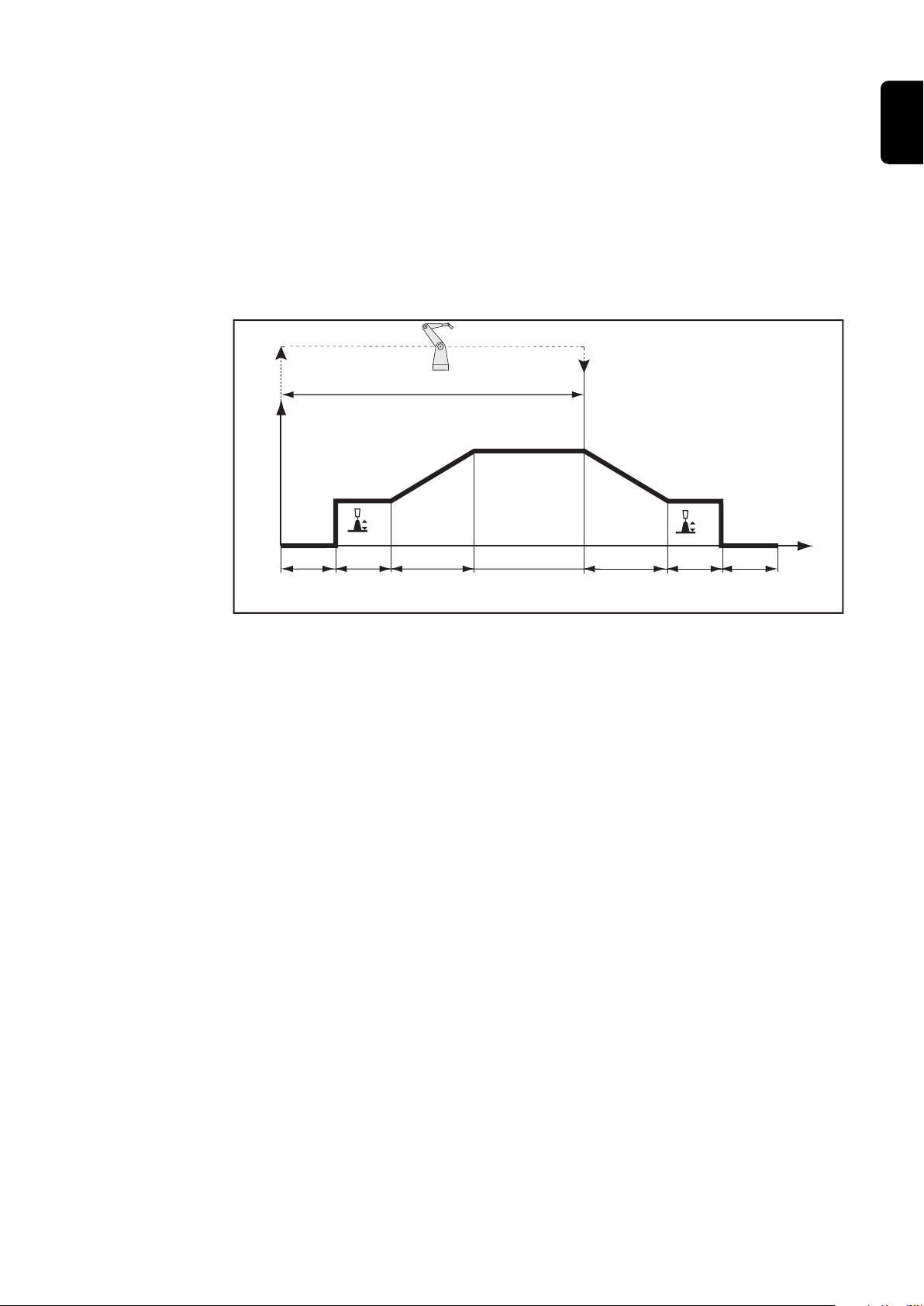

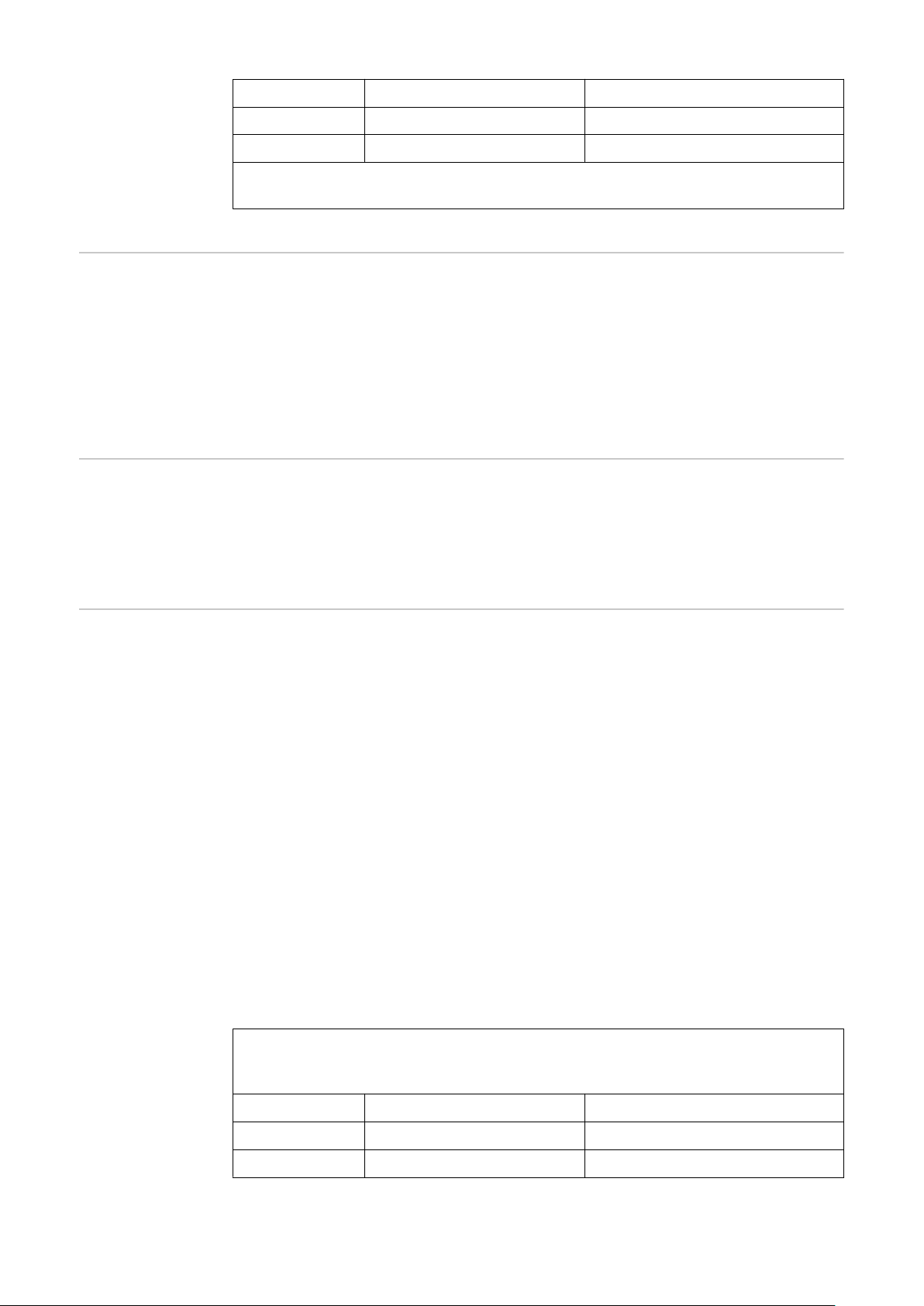

Popis režimu speciální 2takt s charakteristikami:

I

I-S I-E

I

S

E

GPr GPoSL1 Main current SL2

t

t-S

Welding start

t-E

HIGH LOW

Chcete-li provést volbu parametrů svařování prostřednictvím analogových

-

požadovaných hodnot a čísel charakteristik (ID charakteristik), musíte použít

správné číslo charakteristiky. Čísla charakteristik najdete na webové stránce

svařovacího zdroje v přehledu charakteristik.

Číslem charakteristiky je definován také svařovací postup (standardní syner-

-

gické svařování MIG/MAG, pulzní synergické svařování MIG/MAG, MIG/MAG

LSC, MIG/MAG PMC, MIG/MAG CMT, ...).

Je možné vybírat pouze charakteristiky, které byly pro svařovací zdroj předem

-

aktivovány.

V režimu speciální 2takt s charakteristikami se používají parametry začátku/

-

konce svařování.

CS

Průběh signálu v režimu speciální 2takt

Popis provozu s programovými bloky (Job):

Volba parametrů svařování se provádí prostřednictvím dat uložených v pro-

-

gramových blocích.

Funkce EasyJob se deaktivuje, jakmile se připojí modul CC (RI IO/i nebo RI

-

IO PRO/i).

Neexistuje programový blok s číslem 0. Volbou čísla programu 0 lze zvolit

-

programový blok na ovládacím panelu svařovacího zdroje.

Popis režimu 2takt s charakteristikami:

Chcete-li provést volbu parametrů svařování prostřednictvím analogových

-

požadovaných hodnot a čísel charakteristik (ID charakteristik), musíte použít

správné číslo charakteristiky. Čísla charakteristik najdete na webové stránce

svařovacího zdroje v přehledu charakteristik.

Pomocí ID charakteristiky je definován také svařovací postup (standardní sy-

-

nergické svařování MIG/MAG, pulzní synergické svařování MIG/MAG,

MIG/MAG LSC, MIG/MAG PMC, MIG/MAG CMT, ...).

Je možné vybírat pouze charakteristiky, které byly pro svařovací zdroj předem

-

aktivovány.

9

Page 10

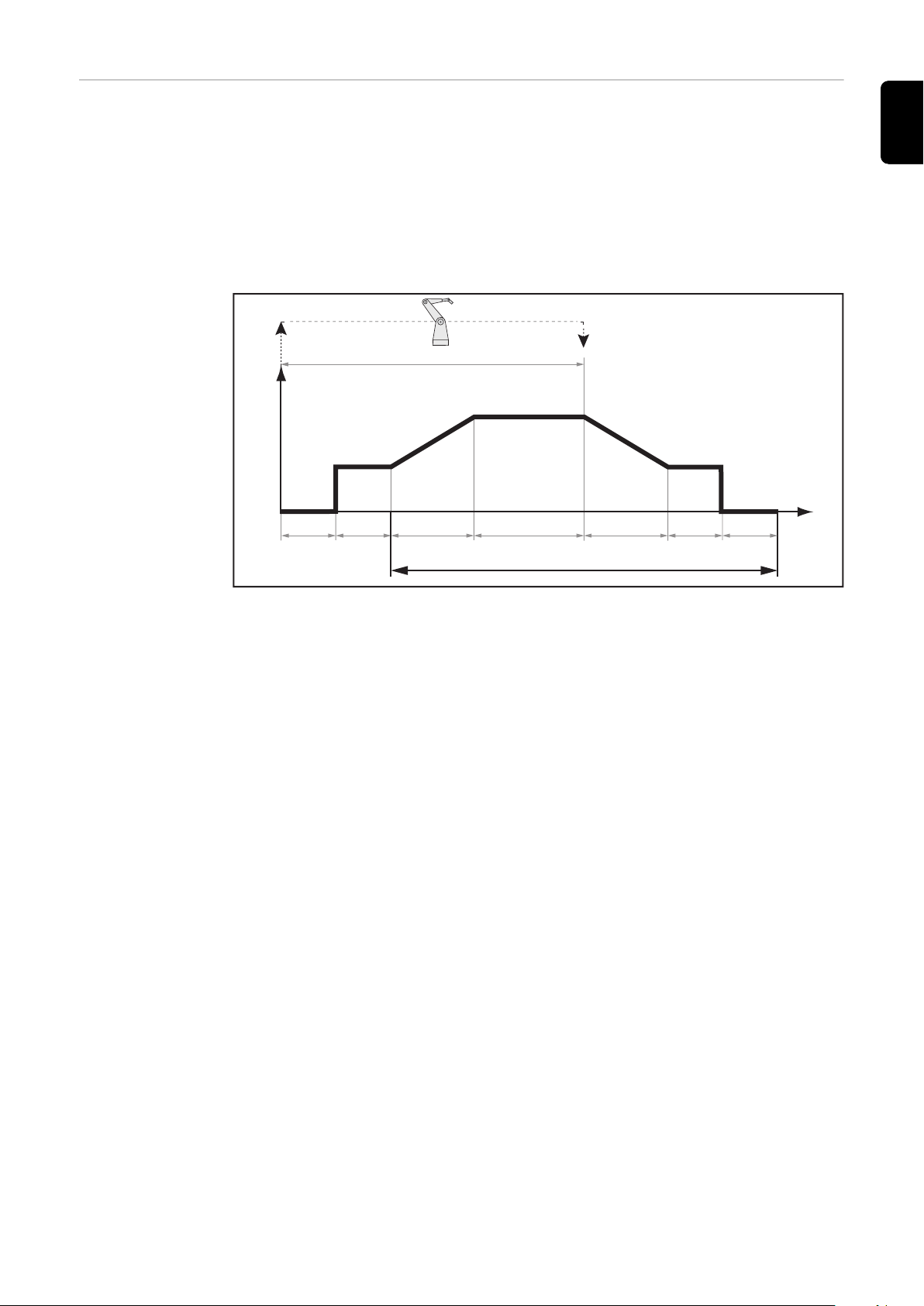

t

I

I

GPr GPoMain current

HIGH LOW

Welding start

Průběh signálu u režimu 2takt

U standardního ručního svařování MIG/MAG s charakteristikami se musí použít

režim 2takt s charakteristikami.

Gas on (Plyn

zap.) - Single Bit

Wire forward

(Drát dopředu) Single Bit

Pomocí signálu Gas on se otevře magnetický plynový ventil a tím se aktivuje

proudění plynu.

Dokud je signál ve stavu High, zůstává magnetický plynový ventil otevřený.

-

Proudění plynu může být aktivováno nezávisle na provozním režimu (interní

-

volba parametrů, režim speciální 2takt s charakteristikami, provoz s programovými bloky, ...).

Během svařování je předfuk a dofuk plynu řízen svařovacím zdrojem. Proto

-

není nutné aktivovat předfuk a dofuk plynu samostatně.

Pokud je signál Gas on High vyslán dříve než signál Welding start, není před-

-

fuk plynu svařovacího zdroje aktivní.

Signál Gas on se může aktivovat, jen pokud je současně aktivován signál Ro-

-

bot ready. Pokud tomu tak není, musí se proudění plynu aktivovat stisknutím

tlačítka na některé ze systémových komponent Fronius (svařovací zdroj, podavač drátu, hadicové vedení svařovacího hořáku, ...).

Dodatečné informace pro systémy TWIN:

Při provozu s jedním drátem s tělem hořáku Single- se otevře magnetický ply-

-

nový ventil aktivní procesní linky.

V režimu TWIN se otevřou oba magnetické plynové ventily.

-

Při svařování s tělem hořáku TWIN se vždy otevřou oba magnetické plynové

-

ventily.

Signál Wire forward aktivuje spuštění podavače drátu.

10

Page 11

Drátová elektroda bude bez proudu a plynu zavedena do hadicového vedení.

-

Podavač drátu může být aktivován nezávisle na provozním režimu (interní vol-

-

ba parametrů, režim speciální 2takt s charakteristikami, provoz s programovými bloky, ...).

Signál odpovídá tlačítku zavedení drátu na ovládacím panelu svařovacího

-

zdroje, na podavači drátu a na hadicovém vedení svařovacího hořáku. Podrobný popis funkce tlačítka zavedení drátu najdete v návodech k obsluze

příslušných systémových komponent / v dokumentaci kompletního

svařovacího systému.

Dokud je aktivní signál Wire forward, nelze generovat signál Wire backward.

-

Signál Wire forward se může aktivovat, jen pokud je současně aktivován

-

signál Robot ready. Pokud tomu tak není, musí se zavedení drátu aktivovat

tlačítkem zavedení drátu na některé ze systémových komponent Fronius (podavač drátu, hadicové vedení svařovacího hořáku, ...).

Drátovou elektrodu je možné zavést maximálně v délce 50 m (164 feet 0.5

-

inch) (= bezpečnostní zastavení).

Signál může být vysílán dvěma způsoby:

Pulzní signál = drátová elektroda se vysune asi o 1 mm (0 039 inch).

-

Trvalý signál = funkce kontrolovaného posuvu – jakmile se drátová elektroda

-

dotkne svařovaného materiálu, podavač drátu se zastaví.

Dodatečné informace pro systémy TWIN:

Při provozu s jedním drátem bude podávána drátová elektroda aktivní pro-

-

cesní linky.

V režimu TWIN budou podávány obě drátové elektrody.

-

Pokud se provozní režim TWIN během podávání drátu změní, podávání drátu

-

se této změně přizpůsobí.

CS

Wire backward

(Zpětný chod

drátu) - Single

Bit

Signál Wire backward aktivuje zpětné zatažení drátové elektrody.

Lze jej použít pro kompletní zpětné zatažení drátové elektrody ze svařovacího

-

hořáku nebo pro zatažení jen určité délky.

Zpětné zatažení může být aktivováno nezávisle na provozním režimu (interní

-

volba parametrů, režim speciální 2takt s charakteristikami, provoz s programovými bloky, ...).

Signál odpovídá tlačítku zpětného chodu drátu na ovládacím panelu

-

svařovacího zdroje, na podavači drátu a na hadicovém vedení svařovacího

hořáku. Podrobný popis funkce tlačítka zpětného chodu drátu najdete v

návodech k obsluze příslušných systémových komponent / v dokumentaci

kompletního svařovacího systému.

Dokud je aktivní signál Wire backward, nelze generovat signál Wire forward.

-

Signál Wire backward se může aktivovat, jen pokud je současně aktivován

-

signál Robot ready. Pokud tomu tak není, musí se zpětné zatažení drátové

elektrody aktivovat tlačítkem zpětného zatažení na některé ze systémových

komponent Fronius (podavač drátu, hadicové vedení svařovacího hořáku, ...).

Drátovou elektrodu je možné zatáhnout zpět maximálně v délce 50 m (164

-

feet 0.5 inch) (= bezpečnostní zastavení).

Signál může být vysílán dvěma způsoby:

Pulzní signál = drát se posune zpět asi o 1 mm (0 039 inch).

-

Trvalý signál = nepřetržitý zpětný chod drátu.

-

Dodatečné informace pro systémy TWIN:

Při provozu s jedním drátem bude podávána drátová elektroda aktivní pro-

-

cesní linky.

V režimu TWIN budou podávány obě drátové elektrody.

-

Pokud se provozní režim TWIN během podávání drátu změní, podávání drátu

-

se této změně přizpůsobí.

11

Page 12

Error reset (Potvrdit chybu)

Pokud svařovací zdroj vydá chybové hlášení, bude chyba resetována prostřednictvím signálu Error reset.

Pro úspěšné potvrzení chyby musí zůstat signál aktivní minimálně 10 ms.

VAROVÁNÍ!

Nebezpečí v důsledku nenadále spuštěného svařovacího procesu.

Následkem mohou být těžká poranění a materiální škody.

Bezpodmínečně odstraňte příčinu závady dříve, než dojde k resetování chy-

▶

bového hlášení signálem Error reset.

VAROVÁNÍ!

Nebezpečí v důsledku nenadále spuštěného svařovacího procesu, pokud je stále

aktivní signál Error reset a zároveň je vyslán signál Welding start.

Následkem mohou být těžká poranění a materiální škody.

Zajistěte, aby signál Welding start nebyl aktivní během odstraňování závady,

▶

pokud je současně aktivní signál Error reset.

Dodatečné informace pro systémy TWIN:

Tímto signálem bude chyba na obou svařovacích zdrojích resetována.

Touch sensing

(Touchsensing) –

Single Bit

POZOR!

Nebezpečí úrazu způsobeného šokem v důsledku zásahu elektrickým proudem.

Při aktivovaném signálu Touch sensing je na drátovou elektrodu / plynovou hubici přivedeno napětí cca 70 V (proud max. 3 A).

Při dotyku může dojít k neškodnému, ale citelnému zásahu elektrickým proudem.

Může dojít ke zraněním.

Při aktivovaném signálu Touch sensing se nedotýkejte drátové elektrody ani

▶

těla svařovacího hořáku (plynové hubice, kontaktní špičky, …).

Při aktivovaném signálu Teach mode se nedotýkejte elektricky vodivých dílů,

▶

kterých se dotýká drátová elektroda a tělo svařovacího hořáku (plynová hubice, kontaktní špička, ...).

Pomocí signálu Touch sensing je možné zjistit kontakt drátové elektrody nebo

plynové hubice se svařencem = zkrat mezi svařencem a drátovou elektrodou nebo plynovou hubicí.

Pokud je signál Touch sensing aktivní, na ovládacím panelu svařovacího zdroje

-

se zobrazí text touch a na drátovou elektrodu / plynovou hubici je přiváděno

napětí cca 70 V (proud omezen na 3 A).

Vznik zkratu je prostřednictvím signálu Arc stable / Touch signal (viz str. 30)

-

a Touch signal (viz str. 36) přenesen do řízení robota.

Doba aktivace signálů Arc stable / Touch signal (viz str. 30) a Touch signal

-

(viz str. 36) je o 0,3 sekundy delší než trvání zkratového proudu.

Dokud je aktivní signál Welding start, nelze aktivovat signál Touch sensing.

-

Svařovací proces je možné spustit, pokud je signál Touchsensing aktivní.

-

Funkce Touch se přitom automaticky deaktivuje.

Touchsensing lze aktivovat nezávisle na provozním režimu (interní volba para-

-

metrů, režim speciální 2takt s charakteristikami, provoz s programovými bloky, ...).

12

Page 13

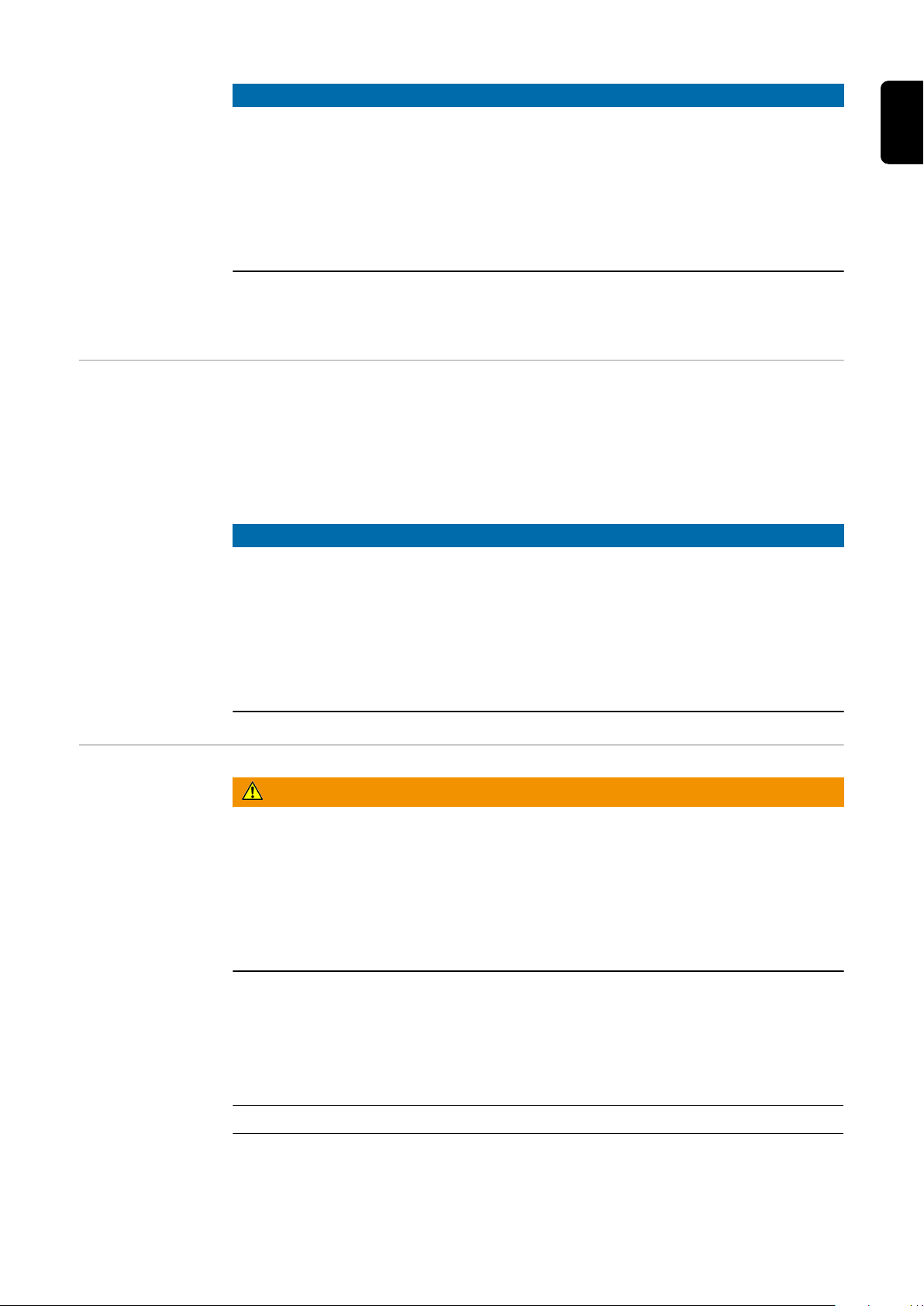

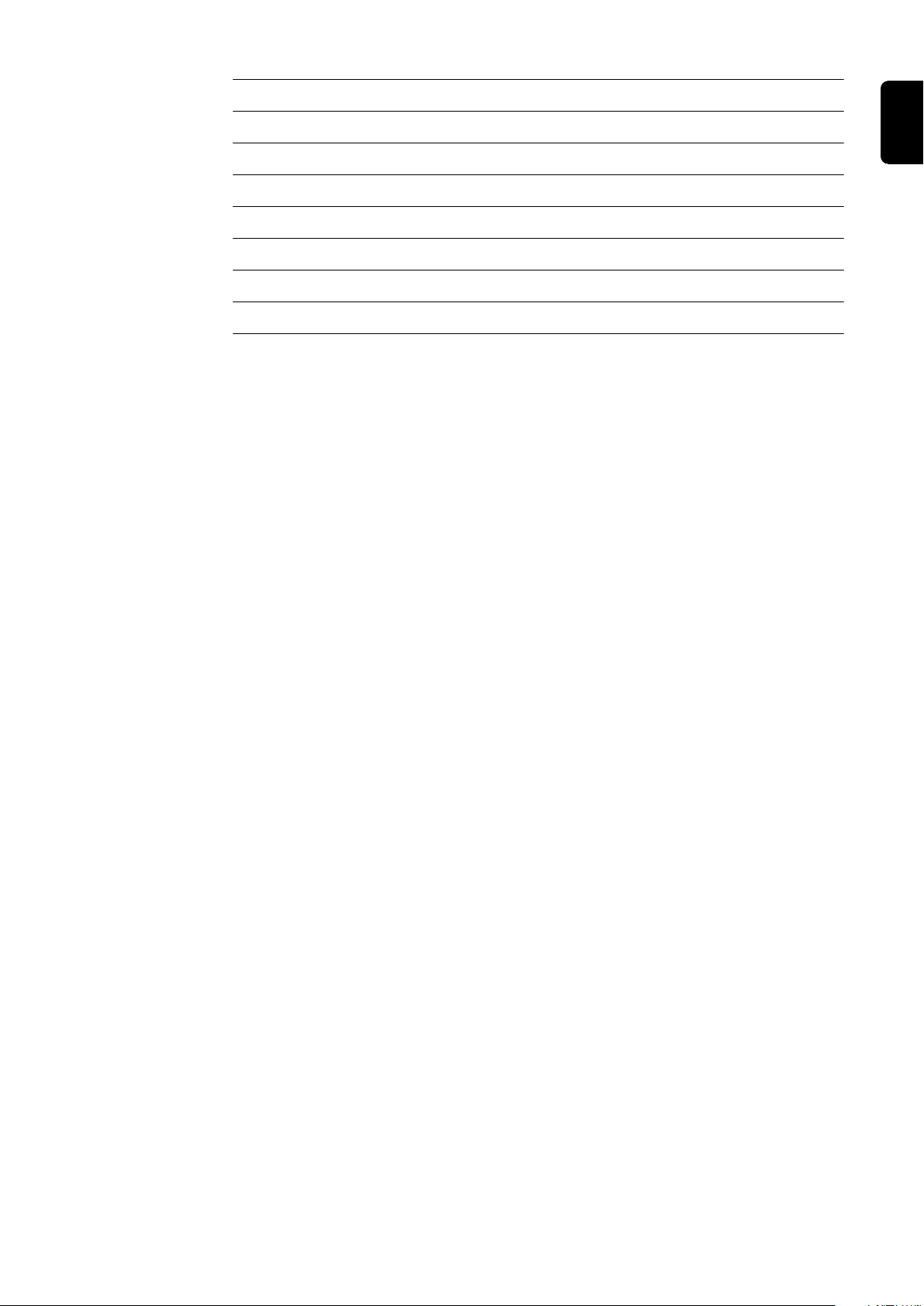

Funkce/průběh: Touch sensing:

t

t

t

U

plus. 300ms * or as long as the wire touches the work piece

I

< 15ms *

t

* timing depends Interface

delta u (rising voltage) --> delta t (time)

Condition: voltage drop i.e. 1,5 volt (adjustable)

max. Open circuit voltage

depends on PowerSource type (i.e. 60V)

max. current aprox. 3A

digital I/O

digital I/O

Touchvoltage

Touchcurrent

Output signal

Input signal

CS

UPOZORNĚNĹ!

Riziko v důsledku překrytí signálů.

Důsledkem mohou být problémy v připojení rozšířené výbavy Wirebrake.

▶

Dodatečné informace pro systémy TWIN:

-

-

-

Po deaktivaci signálu Touch sensing vyčkejte 4 sekundy, až bude vyslán jiný

signál.

Signál Touch sensing se spustí na obou svařovacích zdrojích, ale zpracovává

se vždy pouze na jedné drátové elektrodě.

Při provozu s jedním drátem bude použita drátová elektroda aktivní procesní

linky.

V režimu TWIN bude použita drátová elektroda hlavní procesní linky (Lead) –

signály Touch Sensing jsou generovány pouze při dotycích drátové elektrody

hlavního svařovacího zdroje (Lead-).

13

Page 14

Doplňující informace pro Touch sensing s plynovou hubicí:

Pokud má určení polohy probíhat na základě dotyku svařence a plynové hubi-

-

ce (namísto drátové elektrody), musí být plynová hubice spojena s vedením

svařovacího proudu prostřednictvím RC členu nebo rozšířené výbavy Touch

Sensing Adv.

Použití RC členu je nutné, aby se během svařování, při možném kontaktu ply-

-

nové hubice se svařencem:

Zabránilo nepřípustným hodnotám proudu procházejícího spojením mezi

-

plynovou hubicí a vedením svařovacího proudu.

Předešlo ovlivnění svařovacího procesu.

-

Při určování polohy na základě dotyku plynové hubice proudí zkratový proud

-

tak dlouho, dokud se nenabijí kondenzátory RC členu (několik milisekund).

Pro spolehlivé určení polohy prostřednictvím řízení robota zůstávají signály

Arc stable a Touch sensing aktivní o 300 ms déle, než trvá zkratový proud.

Torch blow out

(Profuk

svařovacího

hořáku) - Single

Bit

Welding simulation (Simulace

svařování) - Single Bit

Pokud je v robotizovaném podavači drátu vestavěn přídavný magnetický ventil

pro stlačený vzduch, je řízen signálem Torch blow out.

Signál se používá pro odstranění nečistot z plynové hubice při čištění svařovacího

hořáku.

Svařovací zdroj simuluje pomocí signálu Welding simulation reálný svařovací proces.

Dráhu svařování naprogramovanou v řízení robota tak lze projet bez sku-

-

tečného svařování.

Jsou aktivní všechny signály jako při skutečném svařování (žádné aktuální

-

hodnoty)

Process active

-

Current flow

-

Arc stable

-

Robot motion release

-

Main current signal.

-

Oblouk se nezapálí (signál Welding start).

-

Drátová elektroda se neposouvá (signál Wire forward a Wire backward).

-

Magnetický plynový ventil není ovládán (signál Gas on).

-

Ventil profuku není ovládán (signál Torch blow out).

-

Synchropulse on

(SynchroPuls

zap.) - Single Bit

WireBrake on

(Brzda drátu

zap.) - Single Bit

14

Signálem Synchropulse on, se aktivuje/deaktivuje funkce SynchroPuls nastavená

ve svařovacím zdroji. Signál může být aktivován před svařováním nebo během

něho.

Je-li aktivní signál WireBrake on, bude drátová elektroda přidržena pomocí komponenty OPT/i MHP WireBrake.

OPT/i MHP WireBrake je mechanická součást, která je namontovaná mezi hadicové vedení svařovacího hořáku a tělo hořáku.

Signál WireBrake on lze aktivovat nezávisle na provozním režimu (interní volba

parametrů, režim speciální 2takt s charakteristikami, provoz s programovými bloky, ...).

Pokud byla v systému zjištěna komponenta OPT/i MHP WireBrake, bude funkcí

Touch sensing automaticky vyslán signál WireBrake on.

Page 15

UPOZORNĚNĹ!

Torchbody

Xchange

(Výměna těla

hořáku) - Single

Bit

Riziko v důsledku překrytí signálů.

Důsledkem mohou být problémy při uchycení drátové elektrody.

Doporučujeme neaktivovat žádný jiný signál, dokud je aktivní signál WireBra-

▶

ke on.

Po deaktivaci signálu WireBrake on vyčkejte 4 sekundy, až bude aktivní jiný

▶

signál.

Podrobný popis průběhu programu najdete v návodu k obsluze zařízení Ro-

▶

bacta TX 10i/G/W.

Dodatečné informace pro systémy TWIN:

Signál WireBrake není dostupný pro hadicová vedení TWIN.

Signál Torchbody Xchange je dostupný pouze ve spojení s výměnným systémem

těla hořáku.

Pokud má signál hodnotu High, spojka těla hořáku se otevře.

Torchbody Xchange lze aktivovat nezávisle na provozním režimu (interní volba parametrů, režim 2takt s charakteristikami, provoz s programovými bloky).

UPOZORNĚNĹ!

Riziko v důsledku překrytí signálů.

Důsledkem mohou být problémy při výměně těla hořáku.

Doporučujeme neaktivovat žádný jiný signál, dokud je aktivní signál Torchbo-

▶

dy Xchange.

Po deaktivaci signálu Torchbody Xchange vyčkejte 3 sekundy, až bude aktivní

▶

jiný signál.

Podrobný popis průběhu programu najdete v návodu k obsluze výměnného

▶

systému těla hořáku.

CS

Teach mode Single Bit

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem v důsledku aktivovaného režimu Teach

mode. Při aktivovaném režimu Teach mode je na drátovou elektrodu / kontaktní

špičku přivedeno napětí cca 70 V (proud max. 3 A).

Následkem mohou být těžká zranění nebo smrt.

Při aktivovaném režimu Teach mode se nedotýkejte drátové elektrody ani

▶

kontaktní špičky.

Při aktivovaném režimu Teach mode se nedotýkejte elektricky vodivých dílů,

▶

kterých se dotýká drátová elektroda nebo kontaktní špička.

Teach mode lze použít pro vytvoření programu robota. Pokud je Teach mode aktivován (signál High), zamezí se ohnutí drátové elektrody při přípravě robota.

Teach mode lze aktivovat nezávisle na provozním režimu (interní volba parametrů, režim speciální 2takt s charakteristikami, provoz s programovými bloky…).

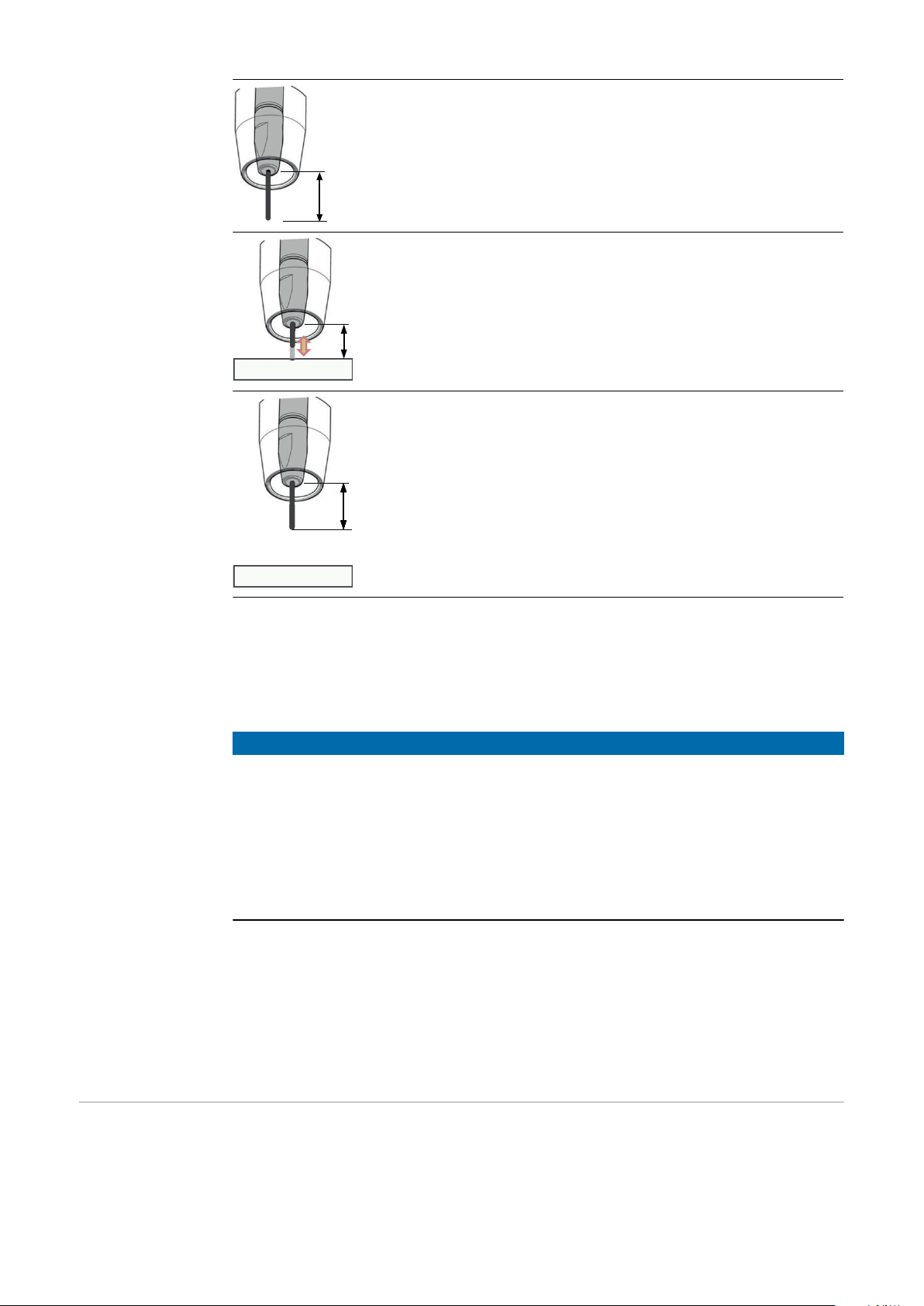

Princip funkce Teach mode:

15

Page 16

= 15 mm

(0.59 inch)

Nastavte požadovanou vzdálenost (Stickout)

< 15 mm

(0.59 inch)

= 15 mm= 5 mm= 5 mm= 5

(0.59 inch)

mm

-

od svařence (odřízněte drátovou elektrodu

tak, aby měla správný Stickout atd.).

Pokud se během pohybu robota vzdálenost

-

mezi plynovou hubicí a svařencem zmenší,

podavač drátu zatáhne drátovou elektrodu

zpět a zabrání tak jejímu ohnutí.

Pokud se během pohybu robota vzdálenost

-

mezi plynovou hubicí a svařencem zvětší, podavač drátu odvine drátovou elektrodu až po

nastavený Stickout .

Po dosažení nastavené hodnoty Stickout- se

-

drátová elektroda dále neodvíjí, a to ani v

případě, že už není v kontaktu se svařencem.

Touch signal bude při použití režimu Teach mode nastaven následovně:

Jakmile se drátová elektroda dotkne svařence, Touch signal se nastaví na

-

hodnotu High.

Až když drátová elektroda kontakt se svařencem zase ztratí, Touch signal se

-

nastaví na hodnotu Low.

UPOZORNĚNĹ!

Použití režimu Teach mode v kombinaci s velmi měkkými drátovými elektrodami

je riskantní.

Důsledkem mohou být neočekávané výsledky svařování způsobené ohnutými

drátovými elektrodami.

Při použití režimu Teach mode s velmi měkkými drátovými elektrodami může

▶

dojít k ohnutí drátové elektrody. Chcete-li zamezit odhoření drátu v důsledku

ohnutí drátové elektrody, před zahájením svařování odviňte drátovou elektrodu a zkraťte ji asi o 50 mm (1.97 inch).

Dodatečné informace pro systémy TWIN:

Při provozu s jedním drátem se aktivuje Teach mode pro aktivní procesní lin-

-

ku.

V režimu TWIN se aktivuje Teach mode pro obě procesní linky

-

Vzorkovací frekvence drátové elektrody při kontaktu s dílem je v případě

-

hlavního svařovacího zdroje (Lead-) vyšší než vzorkovací frekvence

v případě podřízeného zdroje (Trail-).

ExtInput 1-8

(Externí vstup 1–

8) - Single Bit

16

Vstupy pro řízení rozšířené výbavy, například OPT/i RI FB REL.

Max. napětí = DC 113 V / AC 68 V

-

Max. proudové zatížení 1 A

-

Page 17

Příklad výstupů: ExtInput1 = OPT_Output 1.

OPT/i RI

FB REL

(1)

External

Device

(2) (3)

Vstupy nemají žádný vliv na jiné signály (například Robot ready, ...)

(1) Výstup robota

(2) Vstup svařovacího zdroje

(3) Výstup rozšířené výbavy

Dodatečné informace pro systémy TWIN:

Systémy TWIN jsou kompatibilní jen s rozšířenou výbavou OPT/i RI FB REL

-

EXT 8I/8O.

Signály se převádějí do obou svařovacích zdrojů a tam jsou dostupné na

-

výstupech použité reléové stanice.

CS

Job number

(Číslo‑programu)

- Group Input

Welding characteristic (Číslo

charakteristiky) Group Input

Prostřednictvím tohoto signálu bude provedeno svařování s parametry, které jsou

uloženy pod zvoleným číslem programu (1–1000).

Volbou čísla programu 0 lze vybrat programový blok na ovládacím panelu

svařovacího zdroje.

Dodatečné informace pro systémy TWIN:

Čísla programů musejí být pro každý svařovací zdroj zvolena jednotlivě.

Prostřednictvím tohoto signálu se svařovací proces předvolí na základě čísla charakteristiky.

Volbou čísla charakteristiky 0 lze vybrat nastavení materiálu a svařovací postup

na ovládacím panelu svařovacího zdroje.

Příklady čísel charakteristik:

2765 = G3Si1 / 1,2mm / Ar 15–20%, CO2 / LSC

-

3189 = G3Si1 / 1,2mm / Ar 15–20%, CO2 / LSC

-

Dodatečné informace pro systémy TWIN:

Čísla charakteristik musejí být pro každý svařovací zdroj zvolena jednotlivě.

17

Page 18

Disable process

control (Deaktivace korekce

závislé na procesu) - Group Input

Pokud je tento signál aktivní, je možné provést korekci závislou na procesu (signál

Process controlled correction) ručně na svařovacím zdroji.

Dodatečné informace pro systémy TWIN:

Korekce závislé na procesu musejí být pro každý svařovací zdroj aktivována jednotlivě.

Processline select (Výběr procesní linky) Group Input

Tento signál slouží pro výběr požadované procesní linky.

Signál je k dispozici pouze při splnění těchto podmínek:

Ve svařovacím zdroji je k dispozici rozšířená výbava robota s dvojitou hlavou

-

OPT/i TransPuls Synergic.

Každá procesní linka má vlastní podavač drátu.

-

Bit 1 Bit 0 Popis

0 0 Podavač drátu 1 (tovární nastavení)

0 1 Podavač drátu 2

1 0 Podavač drátu 3

Upozornění týkající se funkce:

Přepínání mezi procesními linkami se provádí pouze prostřednictvím robota.

-

Neaktivní podavače drátu jsou napájeny pouze napětím, systémová sběrnice

-

je odpojená. Výsledkem jsou následující omezení:

Dostupná aktualizace softwaru bude v podavači drátu provedena, až bu-

-

de podavač drátu součástí zvolené procesní linky.

Signál CAT se u neaktivních podavačů drátu nevyhodnocuje.

-

U hadicových vedení neaktivních procesních linek nelze provést zkoušku

-

plynu, zavedení drátu, zpětné zatažení drátu apod.

U hadicových vedení neaktivních procesních linek se identifikace

-

svařovacího hořáku nenačítá.

Dálkové ovladače neaktivních procesních linek jsou také neaktivní.

-

TWIN mode

(Provozní režim

TWIN) - Group

Input

18

Tento signál definuje, ve kterém režimu TWIN mode bude příslušný svařovací

zdroj pracovat.

Tímto signálem lze provést následující nastavení:

Svařování jedním drátem nebo svařování TWIN.

-

Určení, která procesní linka je při svařování TWIN hlavní (Lead).

-

Určení, která procesní linka je aktivní při svařování jedním drátem.

-

Provozní režimy je možné měnit před svařováním i během něho.

Bit 32 Bit 33 Popis

0 0 Režim s jedním drátem, linka 1

0 1 Režim TWIN, hlavní linka 1 (Lead)

1 0 Režim TWIN, hlavní linka 2 (Lead)

1 1 Režim s jedním drátem, linka 2

Rozsah hodnot provozního režimu TWIN

Page 19

Contact tip short

circuit detection

on (zapnutí rozpoznání zkratu

kontaktní špičky)

- Single Bit

Je-li tento signál nastaven na hodnotu High, spustí se kontrola zkratu mezi

oběma kontaktními špičkami ve svařovacím hořáku TWIN.

Je-li touto operací zjištěn zkrat, signál Short circuit contact tip je nastaven

-

na hodnotu High.

Tento signál je k dispozici pouze u systémů TWIN pracujících v režimu TWIN (není

k dispozici pro režim s jedním drátem).

CS

Documentation

mode (Dokumentační režim) Single Bit

WireSense start

- Single Bit

Tento signál slouží pro výběr, zda má svarové švy počítat svařovací zdroj, nebo robot.

Úroveň signálu = Low:

Počítání svarových švů provádí svařovací zdroj.

-

S každým dokončeným svařováním se počet spočítaných svarových švů zvýší

-

o 1. Po vypnutí/zapnutí svařovacího zdroje začne počítání znovu od 0.

Počáteční hodnotu lze také přednastavit (aby počítání začínalo 10 místo 0).

Výjimka: Používá-li se Fronius Data Channel, číslo svarového švu se

-

zadává z kanálu Fronius Data Channel, nikoli ze svařovacího zdroje.

Úroveň signálu = High:

Zadání čísla svarového švu provádí robot.

-

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem. Při aktivovaném signálu WireSense

start je na drátovou elektrodu / kontaktní špičku přivedeno napětí cca 50 V

(proud max. 1 A).

Následkem mohou být těžká zranění nebo smrt.

Při aktivovaném signálu WireSense start se nedotýkejte drátové elektrody ani

▶

kontaktní špičky.

Při aktivovaném signálu WireSense start se nedotýkejte elektricky vodivých

▶

dílů, kterých se dotýká drátová elektroda nebo kontaktní špička.

Pomocí tohoto signálu se spustí jedna z následujících dvou funkcí.

Funkce WireSense - Sensing Mode (= rozpoznávání obrysu): slouží k na-

1.

snímání povrchu/geometrie dílu

Tato funkce je aktivní, je-li aktivován Signal WireSense start a u signálu

-

WireSense edge detection je zadána hodnota výšky menší než 0,5 mm

(0.019 inch).

Rozpoznávání hran (funkce WireSense - Edge Detection Mode) není

-

u této funkce aktivní.

U této funkce není generován Touch signal .

-

Funkce WireSense - Edge Detection Mode (= rozpoznávání hran): slouží

2.

k rozpoznání jednotlivých hran

Tato funkce je aktivní, je-li aktivován Signal WireSense start a u signálu

-

WireSense edge detection je zadána hodnota výšky větší nebo rovna 0,5

mm (0.019 inch).

Podrobnější informace najdete WireSense edge detection - Group In-

-

put / Analog Input na str. 24.

19

Page 20

Další důsledky signálu WireSense start:

Jakmile je signál aktivní, začne se drátová elektroda pohybovat dopředu a do-

-

zadu.

Po prvním kontaktu drátové elektrody se svařencem se bod prvního dotyku

-

používá jako nulová poloha (referenční bod) pro měření výšky prostřednictvím

funkce WireSense.

Bezpečnostní funkce u WireSense:

Pokud je WireSense už aktivní (proces WireSense už běží), je možné drátovou

-

elektrodu posunout maximálně o 25 mm (0.98 inch). Pokud v rámci těchto 25

mm (0.98 inch) nedojde ke kontaktu se svařencem, podávání drátu se zastaví.

Při prvním spuštění funkce WireSense (bez předchozího kontaktu se svařen-

-

cem) lze drátovou elektrodu posunout maximálně o 450 mm (17.72 inch). Pokud v rámci těchto 450 mm (17.72 inch) nedojde ke kontaktu se svařencem,

podávání drátu se zastaví.

Podrobnější informace týkající se funkce WireSense viz oddíl WireSense – po-

drobnější informace od str. 56.

Dodatečné informace pro systémy TWIN:

Při provozu s jedním drátem se WireSense aktivuje a vyhodnocuje pouze pro

-

aktivní procesní linku.

V režimu TWIN se aktivuje WireSense pro obě procesní linky. Mějte na paměti

-

následující skutečnosti:

Dotykový signál (Touch signal), který může být vygenerován při zjišťování

-

hran WireSense edge detection, je spouštěn pouze hlavním svařovacím

zdrojem (Lead-).

Polohové signály při rozpoznávání obrysu(WireSense - Sensing Mode)

-

jsou na rozhraní s druhým samostatným výstupním signálem vydávány

současně – Signal Wire position pro svařovací zdroj 1 a svařovací zdroj 2.

WireSense break

- Single Bit

Tento signál se projeví pouze tehdy, je-li současně aktivní signál WireSense

-

start.

Tento signál slouží k přerušení procesu WireSense, ale také k uchování refe-

-

renčního bodu, který byl stanoven při prvním spuštění procesu WireSense.

Signál WireSense break zastaví pohyb drátu, když je signál WireSense

-

start aktivní – například při přemosťování větší vzdálenosti mezi dvěma

svařenci (pokud se drátová elektroda dotkne svařence, když je signál WireSense break aktivní, dojde i přesto k jejímu zatažení, aby se zabránilo

ohnutí).

Referenční bod, který byl stanoven při prvním spuštění procesu WireSen-

-

se, zůstane uložený, zatímco je signál WireSense break aktivovaný.

Po deaktivaci signálu WireSense break se znovu spustí pohyb drátu a po-

-

kračuje měření výšky.

Při nastavení signálu WireSense break je současně deaktivován signál Arc

-

stable. Jakmile je signál WireSense break opět deaktivován, signál Arc stable

je znovu aktivován.

Podrobnější informace týkající se funkce WireSense viz oddíl WireSense – po-

drobnější informace od str. 56.

Dodatečné informace pro systémy TWIN:

Při provozu s jedním drátem signál WireSense zastaví pouze drátovou elek-

-

trodu aktivní procesní linky (WireSense break nur die Drahtelektrode der aktiven Prozesslinie).

V režimu TWIN zastaví signál WireSense obě drátové elektrody (WireSense

-

break beide Drahtelektroden).

20

Page 21

Analogové vstupy

CS

Wire feed speed

command value

(Požadovaná

hodnota rychlosti drátu) - Group

Input / Analog

Input

Požadovaná hodnota může být zadána podle následujícího popisu na rozhraní Digital Interface nebo Analog Interface.

Následující zadání požadovaných hodnot platí pro svařovací postupy: standardní

synergické svařování MIG/MAG, pulzní synergické svařování MIG/MAG,

MIG/MAG Pulse Multi Control, MIG/MAG Low Spatter Contro, CMT, ConstantWire.

Digital Interface:

Zadáním hodnoty -32768 až +32767 (SINT 16) se nastaví požadovaná hodnota

rychlosti drátu.

Rozsah hodnot Označení Možná min./max. hodnota

-32768 Rychlost drátu -327,68 m/min (v závislosti na podavači

drátu)

+32767 Rychlost drátu +327,67 m/min (v závislosti na podavači

drátu)

Dodatečné informace pro systémy TWIN:

Digitální požadovaná hodnota musí být pro každý svařovací zdroj zadána jednotlivě.

Analog Interface:

Analogovým zadáním hodnoty 0–10 V se předvolí požadovaná hodnota rychlosti drátu.

Arclength

correction (Korekce délky oblouku) - Group

Input / Analog

Input

Rozsah hodnot Označení Možná min./max. hodnota

0 V Rychlost drátu 0 % (v závislosti na podavači drátu)

10 V Rychlost drátu 100 % (v závislosti na podavači drátu)

Dodatečné informace pro systémy TWIN:

Uvedení analogové požadované hodnoty není u systémů TWIN možné.

Korekce programových bloků (údaje jsou platné pro svařování Single- a TWIN):

Faktor = 100

-

Typ dat SINT

-

Údaj jako procentuální hodnota. Příklad: 15 % = změna o 1 500 kroků

-

Hodnota korekce délky oblouku může být zadána podle následujícího popisu na

rozhraní Digital Interface nebo Analog Interface.

Následující zadání platí pro svařovací postupy: standardní synergické svařování

MIG/MAG, pulzní synergické svařování MIG/MAG, MIG/MAG Pulse Multi Control, MIG/MAG Low Spatter Control.

Digital Interface:

Zadáním hodnoty -32768 až +32767 (SINT 16) bude korigována délka oblouku,

nebude však změněna rychlost drátu.

Rozsah hodnot Označení Možná min./max. hodnota

-32768 Korekce délky oblouku -10 % = kratší oblouk

21

Page 22

0 Korekce délky oblouku 0 % = uložená hodnota

+32767 Korekce délky oblouku +10 % = delší oblouk

Dodatečné informace pro systémy TWIN:

Digitální požadovaná hodnota musí být pro každý svařovací zdroj zadána jednotlivě.

Analog Interface:

Analogovým zadáním hodnoty 0–10 V bude korigována délka oblouku, nebude

však změněna rychlost drátu.

Rozsah hodnot Označení Možná min./max. hodnota

0 V Korekce délky oblouku -10 % = kratší oblouk

5 V Korekce délky oblouku 0 % = uložená hodnota

10 V Korekce délky oblouku +10 % = delší oblouk

Dodatečné informace pro systémy TWIN:

Uvedení analogové požadované hodnoty není u systémů TWIN možné.

Korekce programových bloků (údaje jsou platné pro svařování Single- a TWIN):

Faktor = 10

-

Typ dat SINT

-

Údaj jako absolutní hodnota. Příklad: 1,5 = změna o 150 kroků

-

Pulse-/ dynamic

correction (Korekce pulzu/

dynamiky) Group Input /

Analog Input

Hodnota korekce pulzu/dynamiky může být zadána podle následujícího popisu na

rozhraní Digital Interface nebo Analog Interface.

Následující zadání platí pro svařovací postupy: standardní synergické svařování

MIG/MAG, pulzní synergické svařování MIG/MAG, MIG/MAG Pulse Multi Control, MIG/MAG Low Spatter Control.

Digital Interface:

Zadáním hodnoty -32768 až +32767 (SINT 16) bude nastavena korekce pulzu/

dynamiky, rychlost drátu se nezmění.

Rozsah hodnot Označení Možná min./max. hodnota

-32768 Korekce pulzu/dynamiky -10 % = korekce pulzu/dynami-

ky

0 Korekce pulzu/dynamiky 0 % = uložená hodnota

+32767 Korekce pulzu/dynamiky +10 % = korekce pulzu/dynami-

ky

Dodatečné informace pro systémy TWIN:

Digitální požadovaná hodnota musí být pro každý svařovací zdroj zadána jednotlivě.

Analog Interface:

Analogovým zadáním hodnoty 0–10 V se předvolí korekce pulzu/dynamiky,

rychlost drátu se nezmění.

22

Rozsah hodnot Označení Možná min./max. hodnota

0 V Korekce pulzu/dynamiky -10 % = korekce pulzu/dynami-

ky

5 V Korekce pulzu/dynamiky 0 % = uložená hodnota

Page 23

10 V Korekce pulzu/dynamiky +10 % = korekce pulzu/dynami-

ky

Dodatečné informace pro systémy TWIN:

Uvedení analogové požadované hodnoty není u systémů TWIN možné.

CS

Hotwire current

(Proud horkého

drátu) - Group

Input / Analog

Input

Hodnota proudu horkého drátu může být zadána podle následujícího popisu na

rozhraní Digital Interface nebo Analog Interface.

Následující specifikace platí pro svařovací postup ConstantWire.

Digital Interface:

Zadáním hodnoty 0–65535 (UINT 16) se nastaví proud horkého drátu.

Rozsah hodnot Označení Možná min./max. hodnota

0 Proud horkého drátu 0

65535 Proud horkého drátu 6553,5 A

Dodatečné informace pro systémy TWIN:

Digitální hodnota musí být pro každý svařovací zdroj zadána jednotlivě.

Analog Interface:

Analogovým zadáním hodnoty 0–10 V se předvolí proud horkého drátu.

Rozsah hodnot Označení Možná min./max. hodnota

0 V Proud horkého drátu 0

10 V Proud horkého drátu 100 %

(hodnota efektivního proudu

závisí na výkonu svařovacího

zdroje)

Wire retract

correction (Korekce zatažení

drátu) - Group

Input / Analog

Input

Dodatečné informace pro systémy TWIN:

Uvedení analogové hodnoty není u systémů TWIN možné.

Hodnota korekce zatažení drátu může být zadána podle následujícího popisu na

rozhraní Digital Interface nebo Analog Interface.

Následující zadání platí pro svařovací postupy: standardní synergické svařování

MIG/MAG, pulzní synergické svařování MIG/MAG, MIG/MAG Pulse Multi Control, MIG/MAG Low Spatter Control, CMT, ConstantWire.

Digital Interface:

Zadáním hodnoty 0–65535 (UINT 16) se nastaví korekce zatažení drátu.

Rozsah hodnot Označení Možná min./max. hodnota

0 Korekce zatažení drátu 0

65535 Korekce zatažení drátu +10

Dodatečné informace pro systémy TWIN:

Digitální hodnota musí být pro každý svařovací zdroj zadána jednotlivě.

Analog Interface:

Analogovým zadáním hodnoty 0–10 V se předvolí korekce zatažení drátu.

23

Page 24

Rozsah hodnot Označení Možná min./max. hodnota

0 V Korekce zatažení drátu 0

10 V Korekce zatažení drátu +10

Dodatečné informace pro systémy TWIN:

Uvedení analogové hodnoty není u systémů TWIN možné.

Seam number

(Číslo svaru) Group Input /

Analog Input

Welding speed

(Rychlost

svařování) Group Input /

Analog Input

WireSense edge

detection Group Input /

Analog Input

Pomocí této hodnoty se zadává číslo svaru příslušného svařování, například pro

dokumentační účely.

Podrobnější informace o dokumentaci svarových švů viz Documentation mode

(Dokumentační režim) - Single Bit na str. 19.

Dodatečné informace pro systémy TWIN:

Zadání čísla svaru se provádí pro oba svařovací zdroje současně.

Pomocí této hodnoty se předává rychlost TCP, kterou se robot pohybuje.

Dodatečné informace pro systémy TWIN:

Předání rychlosti TCP se provádí pro oba svařovací zdroje současně.

Rozpoznání obrysu (= WireSense - Sensing Mode):

Pokud je signálem WireSense edge detection stanovena hodnota menší než

-

0,5 mm (0.019 inch), je signál WireSense start použit k rozpoznání obrysu.

Drátová elektroda cyklicky snímá povrch dílu a přitom se neustále gene-

-

ruje naměřená hodnota výšky.

Touch signal přitom není aktivní.

-

Rozpoznání hran (= WireSense - Edge Detection Mode):

Pokud je signálem WireSense edge detection stanovena hodnota v rozsahu

-

0,5 - 20 mm (0.019 - 0.787 inch), je signál WireSense start použit k rozpoznání a proměření konkrétní hrany.

Stanovená hodnota (prahová hodnota) definuje, jak musí být hrana minimálně

-

vysoká, aby ji svařovací zdroj rozpoznal.

Příklad: pokud se použije plech o tloušťce 2 mm (0.039 inch), který má

-

být svařen s překrytím, doporučuje se pomocí tohoto signálu zadat 1,5

mm (0.059 inch) (nedoporučuje se nastavit vždy nejnižší hodnotu 0,5 mm

(0.019 inch), protože při tomto nastavení může dojít k chybné detekci,

například kvůli svařovacím rozstřikům, nepřesným pohybům robota

apod.).

Touch signal je vyslán, jakmile byla rozpoznána hrana.

-

Digital Interface:

Zadáním hodnoty 0–200 (UINT 16) se nastaví prahová hodnota pro rozpoznání

hran.

Rozsah hodnot Označení Možná min./max. hodnota

0 Prahová hodnota 0 mm (0 inch)

200 Prahová hodnota 20 mm (0.787 inch)

24

Page 25

Podrobnější informace týkající se funkce WireSense viz oddíl WireSense – po-

drobnější informace od str. 56.

Dodatečné informace pro systémy TWIN:

Při provozu s jedním drátem bude pro rozpoznávání hran WireSense edge de-

-

tection použita pouze drátová elektroda aktivní procesní linky.

V režimu TWIN budou pro rozpoznávání hran WireSense edge detection

-

používány obě drátové elektrody. Dotykový signál (Touch signal) je v každém

případě generován a vysílán pouze pro hlavní svařovací zdroj (Lead-).

Obě drátové elektrody ze systému TWIN musí být používány pro tutéž funkci

-

WireSense-:

Obě drátové elektrody musí být používány buď pro rozpoznávání obrysu,

-

nebo pro rozpoznávání hran.

CS

Wire forward /

backward length

(zadání délky pro

zavedení drátu /

zpětné zatažení

drátu) - Group

Input / Analog

Input

Chování signálu:

Signál je aktivní, jakmile je zadána hodnota větší nebo rovna 1 mm (0.039

-

inch) (0 = neaktivní signál).

Pokud je zadána hodnota větší nebo rovna 1 mm (0.039 inch), při nastavení

-

signálu Wire forward se drátová elektroda posune jen o tuto zadanou hodnotu. Po dosažení zadané hodnoty se podávání drátu automaticky zastaví.

Jakmile dojde k dosažení zadané hodnoty:

-

je nastaven signál Touch signal (WORD 0 / Byte 0 / Bit 7)

-

signál Wire forward musí být deaktivován (jinak funkce zavedení drátu

-

zůstává nadále aktivní)

pomocí signálu Wire position je určeno, jak daleko má být drátová elek-

-

troda posunuta [hodnota zůstává nastavena 1 sekundu; +/- 1 mm (+/-

0.039 inch)]

Pokud se drátová elektroda dotkne svařence před dosažením zadané hodno-

-

ty, nastaví se Touch signal (WORD 0 / Byte 0 / Bit 7) a dodatečně signál Arc

stable / Touch signal (WORD 0 / Byte 0 / Bit 5). Podávání drátu se automaticky zastaví.

Drátovou elektrodu je možné posunout maximálně o 50 m (164 feet 0.5 inch)

-

(= bezpečnostní zastavení).

Pokud nejsou všechny podavače drátu svařovacího systému synchronizované

(například kvůli kombinaci pohonné jednotky Robacta Drive a odvíjecího podavače drátu Stand Alone), mohou při záznamu podávané drátové elektrody vzniknout systémové nepřesnosti +/- 5 mm (+/- 0.196 inch).

Požadovaná hodnota může být zadána podle následujícího popisu na rozhraní Digital Interface nebo Analog Interface.

Následující zadání požadovaných hodnot platí pro svařovací postupy: standardní

synergické svařování MIG/MAG, pulzní synergické svařování MIG/MAG,

MIG/MAG Pulse Multi Control, MIG/MAG Low Spatter Control.

Digital Interface:

Zadáním hodnoty -32768 až +32767 (UINT 16) se nastaví požadovaná hodnota

pro délku podávaného drátu.

Rozsah hodnot Možná min./max. hodnota

-32768 1 mm (0.039 inch)

+32767 10000 mm (393.7 inch)

Dodatečné informace pro systémy TWIN:

Digitální požadovaná hodnota musí být pro každý svařovací zdroj zadána jednotlivě.

25

Page 26

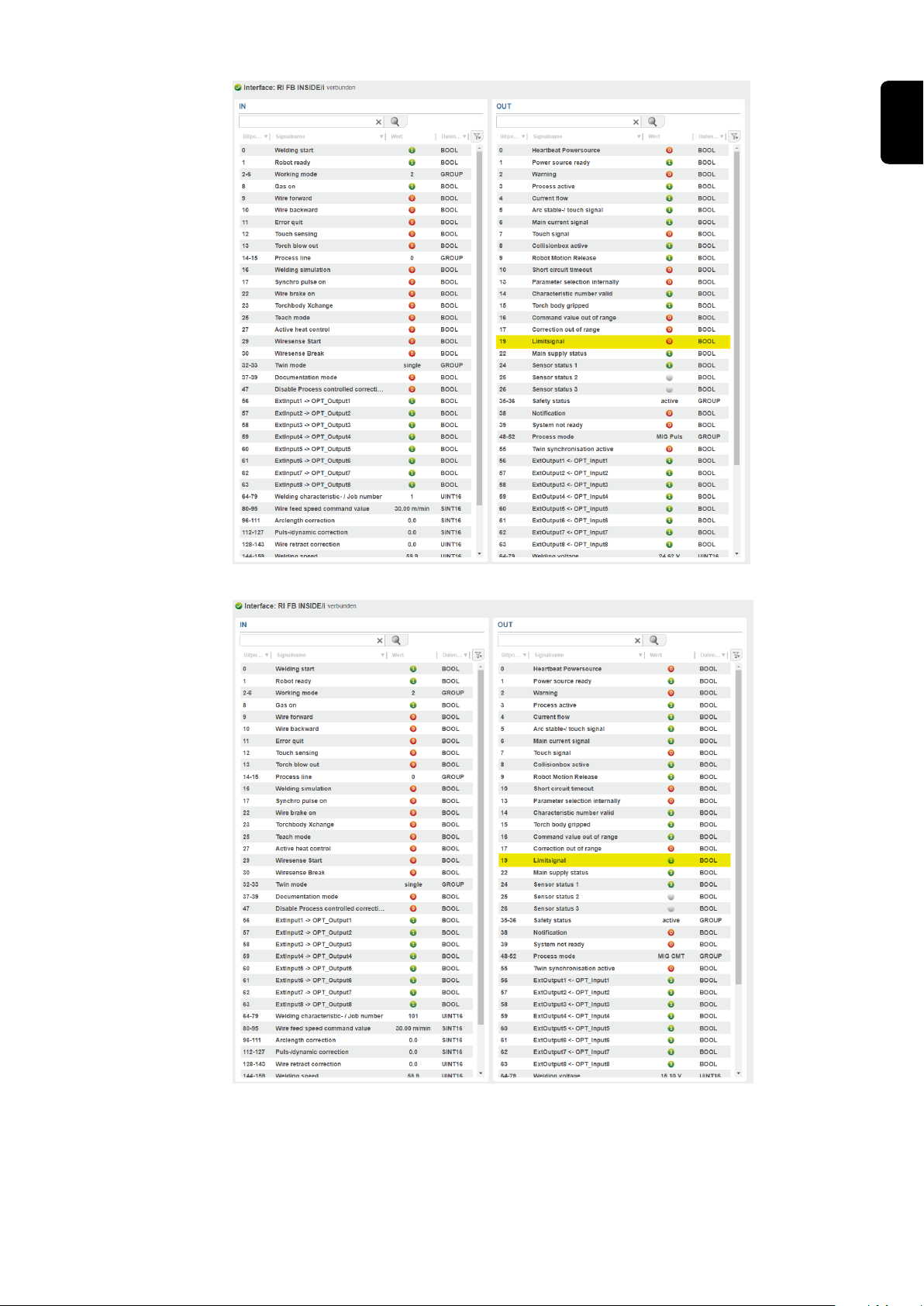

Analog Interface:

1 Second

1 Second

1

2

3

4

1 = Wire forward / backward length (Analog Input) | Bit 240 - 255

2 = Wire forward (Digital Input) | Bit 9

3 = Arc stable / Touch signal (Digital Output) | Bit 5

4 = Touch signal (Digital Input) | Bit 7

5 = Wire position (Analog Output) | Bit 256 - 271

t

t

t

t

5

t

25 mm

(0.984 inch)

t

t

t

1

2

3

4

5

1 = Wire forward / backward length (Analog Input) | Bit 240 - 255

2 = Wire forward (Digital Input) | Bit 9

3 = Arc stable / Touch signal (Digital Output) | Bit 5

4 = Touch signal (Digital Input) | Bit 7

5 = Wire position (Analog Output) | Bit 256 - 271

t

1 Second

15 mm

(0.591 inch)

t

1 Second

1 Second

Analogovým zadáním hodnoty 0–10 V se nastaví požadovaná hodnota pro

délku podávaného drátu.

Rozsah hodnot Možná min./max. hodnota

0 V 1 mm (0.039 inch)

10 V 10000 mm (393.7 inch)

Dodatečné informace pro systémy TWIN:

Uvedení analogové požadované hodnoty není u systémů TWIN možné.

Průběh signálu – nastavené délky Wire forward length (= 25 mm / 0.984 inch) bylo dosaženo podle plánu:

Průběh signálu – ke kontaktu se svařencem

došlo před dosažením nastavené délky Wire

forward length (= 25 mm / 0.984 inch):

26

Page 27

Digitální výstupy

(1) (2)

Definice Digitální výstupy jsou signály od svařovacího zdroje k robotu.

(1) Vstup robota

(2) Výstup svařovacího zdroje

CS

Heartbeat power

source (Heartbeat power source)

- Single Bit

Power source

ready (Svařovací

zdroj připraven) Single Bit

Warning (Varování) - Single

Bit

Jakmile rozhraní naváže ověřené spojení se svařovacím zdrojem, mění tento signál

svůj stav s frekvencí 1 Hz (1 sekunda High, 1 sekunda Low, 1 sekunda High, ...).

Dodatečné informace pro systémy TWIN:

Jakmile RI FB/i TWIN Controllervytvoří ověřené spojení s oběma svařovacími

zdroji, změní tento signál svoji činnost s frekvencí 1 Hz (1 sekunda High, 1 sekunda Low, 1 sekunda High, ...).

Signál má hodnotu High, pokud je svařovací zdroj připraven ke svařování.

-

Signál má hodnotu Low, pokud na svařovacím zdroji dojde k chybě (Error) ne-

-

bo je vygenerováno oznámení (Notification).

Signál lze také označit jako „Obecná chyba“, protože se při každé interní ne-

-

bo externí chybě změní na Low.

Dodatečné informace pro systémy TWIN:

Tento signál má hodnotu High, až když jsou oba svařovací zdroje připravené ke

svařování.

Signál má hodnotu High, pokud svařovací zdroj vydává varování.

-

Signál má hodnotu High, dokud není příčina pro varování odstraněna.

-

Signál přejde automaticky na hodnotu Low, jakmile je příčina pro varování od-

-

straněna.

Signál nemá vliv na svařovací proces ani na ovladatelnost svařovacího zdroje

-

(svařování lze spustit; probíhající proces se nepřeruší...).

Dodatečné informace pro systémy TWIN:

Signál má hodnotu High, jakmile jeden z obou svařovacích zdrojů vydá varování.

27

Page 28

Process active

I

t

t-S

t-E

High Low

(1)

Welding start

I

t

t-S

t-E

High Low

(1)

Welding start

(Proces aktivní) Single Bit

Před zahájením předfuku plynu až do konce dofuku se nastaven signál Process

active , aby byl robot informován, že se ještě svařuje. Tak lze například synchronizovat prodlevu robota na konci svarového švu, aby se zajistila optimální plynová

ochrana.

Pokud robot aktivuje signál Welding start, začne plynout doba předfuku plynu, a

to ještě před zapálením oblouku.

Po zhasnutí oblouku začíná plynout doba dofuku plynu.

(1) Process active (Proces aktivní)

Dodatečné informace pro systémy TWIN:

Signál se aktivuje, jakmile je jeden z obou svařovacích zdrojů aktivní.

Current flow

(Průtok proudu)

– Single Bit

Jakmile se drátová elektroda dotkne svařence a protéká proud, je aktivován tento

signál – signál má hodnotu High ihned při dotyku svařence.

Během svařování může signál u všech svařovacích postupů klesnout na hodnotu

Low – signál funguje stejným způsobem u všech svařovacích postupů.

28

(1) Current flow (Průtok proudu)

Dodatečné informace pro systémy TWIN:

Signál má hodnotu High, jakmile jednou z obou elektrod prochází proud.

Page 29

Robot motion re-

I

t

t-S

t-E

High Low

(1)

Welding start

lease (Uvolnění

pohybu robota) –

Single Bit

Signál je aktivní od konce startovacího proudu do konce dofuku.

Doba startovacího proudu začíná běžet, jakmile Current flow má hodnotu High. I

když se Current flow přeruší, startovací proud probíhá dál až do nastaveného

konce (bez obnoveného spuštění doby startovacího proudu).

Pokud je nastavena doba monitorování oblouku, signál Robot motion release se

resetuje, až když je signál Current flow neaktivní déle, než je nastavená doba monitorování oblouku.

CS

(1) Robot motion release (Uvolnění pohybu robota)

Na začátku svařování má signál hodnotu High, pokud:

Je nastavena hodnota Arc stable High.

-

Je nastavena hodnota Current flow High.

-

Vypršela doba startovacího proudu (nikoli doba fáze Slope).

-

Během svařování má signál hodnotu Low, pokud:

Je nastavena hodnota Arc stable Low.

-

Na konci svařování má signál hodnotu Low, pokud:

Je nastavena hodnota Welding start Low.

-

Je ukončen dofuk.

-

Dodatečné informace pro systémy TWIN:

Signál je pro každou procesní linku vygenerován samostatně.

29

Page 30

Arc stable /

I

t

t-S

t-E

High Low

(1)

Welding start

Touch signal

(Stabilní oblouk /

dotykový signál)

– Single Bit

Jakmile se drátová elektroda dotkne svařence a prochází proud, tento signál

-

se aktivuje a tím předá do řízení robota informaci, že oblouk hoří.

Pokud je signál Arc stable / Touch signal aktivní, je aktivní také monitorování

-

oblouku. To neplatí v případě signálu Current flow.

Při nastavené době monitorování oblouku se signál Arc stable / Touch signal

-

resetuje, až když je signál Current flow neaktivní déle, než je nastavená doba

monitorování oblouku.

Signál Arc stable / Touch signal je aktivní, dokud hoří oblouk.

-

Signál Arc stable / Touch signal se aktivuje také, jakmile se v režimu Touch

-

mode (signál Touch sensing je aktivní) drátová elektroda nebo plynová hubice

dotkne svařence.

Podrobnosti o signálu Touch sensing viz Touch sensing (Touchsensing) – Sin-

-

gle Bit na str. 12.

Při použití funkce WireSense se signál Arc stable / Touch signal aktivuje,

-

jakmile se drátová elektroda poprvé dotkne svařence a proces WireSense vykazuje stabilní průběh (při automatickém spouštění funkce WireSense Slaghammer bude například signál Arc stable / Touch signal vydán až po

úspěšném průběhu funkce WireSense - Slaghammer)

Podrobnější informace týkající se funkce WireSense viz oddíl WireSense

-

start - Single Bit od str. 19.

Při odvíjení drátové elektrody (signál Wire forward) se aktivuje signál Arc

-

stable / Touch signal, jakmile se drátová elektroda dotkne svařence.

(1) Arc stable / Touch signal (stabilní oblouk / dotykový signál)

V závislosti na konkrétním svařovacím postupu funguje signál různě. Níže je uveden přehled fungování signálu v souvislosti s různými svařovacími postupy.

30

Synergické pulzní svařování MIG/MAG, MIG/MAG Pulse Multi Control, kombinované procesy:

Příklad řádného zapálení na začátku svařování.

Page 31

Ignition

(Start of Welding)

U

I

t

t

t

Current flowArc stable

Synergické pulzní svařování MIG/MAG, MIG/MAG Pulse Multi Control, kombi-

Ignition

(Start of Welding)

U

I

t

t

t

Current flowArc stable

nované procesy:

Příklad nesprávného zapálení na začátku svařování.

CS

Synergické standardní svařování MIG/MAG, standardní ruční svařování MIG/

MAG, MIG/MAG Low Spatter Control, MIG/MAG CMT, MIG/MAG CMT Mix:

Příklad řádného zapálení na začátku svařování.

31

Page 32

Ignition

(Start of Welding)

U

I

t

t

Current flowArc stable

t

Synergické standardní svařování MIG/MAG, standardní ruční svařování MIG/

Ignition

(Start of Welding)

U

I

t

t

Current flowArc stable

t

150-200ms

MAG, MIG/MAG Low Spatter Control, MIG/MAG CMT, MIG/MAG CMT Mix:

Příklad nesprávného zapálení na začátku svařování.

32

Page 33

Dodatečné informace pro systémy TWIN:

I

t

t-S

t-E

High Low

(1)

Welding start

Při provozu s jedním drátem platí následující:

-

Po zahájení svařování se aktivuje signál Arc stable / Touch signal, jakmile

-

se drátová elektroda dotkne svařence a protéká proud.

V režimu Touch mode se aktivuje signál Arc stable / Touch signal, jakmile

-

se drátová elektroda dotkne svařence.

Při použití funkce WireSense se aktivuje signál Arc stable / Touch signal,

-

jakmile proces WireSense- vykazuje stabilní průběh (jakmile je ukončena

funkce Slaghammer).

V režimu TWIN platí následující:

-

Po zahájení svařování se aktivuje signál Arc stable / Touch signal, jakmile

-

se obě drátové elektrody dotknou svařence a protéká proud.

V režimu Touch mode se aktivuje signál Arc stable / Touch signal, jakmile

-

se drátová elektroda hlavního svařovacího zdroje nebo plynová hubice

dotkne svařence.

Při odvíjení drátové elektrody (signál Wire forward) se aktivuje signál Arc

-

stable / Touch signal, jakmile se jedna ze dvou drátových elektrod dotkne

svařence.

Při použití funkce WireSense se aktivuje signál Arc stable / Touch signal,

-

jakmile proces WireSense- vykazuje stabilní průběh u obou drátových

elektrod (jakmile je ukončena funkce Slaghammer).

Dodatečné informace pro ConstantWire:

Při neuzemněném provozu není kontakt drátu se svařencem detekován.

-

Signál Arc stable / Touch signal se automaticky aktivuje, jakmile je dokončen

-

předfuk plynu.

Signál Arc stable / Touch signal se automaticky deaktivuje, jakmile se deakti-

-

vuje signál Welding start.

CS

Main current signal (Signál

hlavního proudu)

- Single Bit

Pokud se svařuje s definovaným startovacím proudem a definovaným koncovým

proudem, bude Main current signal aktivován mezi koncem fáze startovacího

proudu a začátkem fáze koncového proudu.

(1) Main current signal (Signál hlavního proudu)

Dodatečné informace pro systémy TWIN:

Při provozu s jedním drátem se signál aktivuje, jakmile aktivní procesní linka

-

svařuje hlavním proudem.

V režimu TWIN se signál aktivuje, jakmile obě procesní linky svařují hlavním

-

proudem.

33

Page 34

Collisionbox

active (CrashBox

aktivní) – Single

Bit

Pokud při použití CrashBoxu dojde ke kolizi (se svařencem, upínacím

zařízením, ...), kontakt CrashBoxu se otevře a signál Collisionbox active se nastaví

na Low.

V takovém případě se doporučuje:

okamžitě uvést robota do klidového stavu a

-

ukončit svařování.

-

Signál nemá vliv na svařovací zdroj.

Torchbody gripped (Tělo hořáku

uchyceno) - Single Bit

Command value

out of range

(Požadovaná

hodnota mimo

rozsah) - Single

Bit

Signál indikuje, že se do systému přihlásilo tělo hořáku Fronius.

Signál indikuje, že vstup „Wire feed speed command value“ je mimo povolený rozsah.

Signál má hodnotu High, pokud například:

možný rozsah je omezen rychlostí drátu:

-

zvolená požadovaná hodnota rychlosti drátu = 25 m/min (984.25 inch/

-

min)

maximální požadovaná hodnota rychlosti drátu podle charakteristiky =

-

25 m/min (984.25 inch/min)

maximální možná rychlost podavače drátu = 15 m/min (590.55 inch/

-

min).

Možný rozsah je omezen charakteristikou:

-

zvolená požadovaná hodnota rychlosti drátu = 25 m/min (984.25 inch/

-

min)

maximální požadovaná hodnota rychlosti drátu podle charakteristiky =

-

15 m/min

maximální možná rychlost podavače drátu = 30 m/min (1181.1 inch/

-

min).

Correction out

of range (Korekce mimo rozsah)

- Single Bit

Process Bit (Bit

procesu) - Group

Output

34

Dodatečné informace pro systémy TWIN:

Jakmile je u jedné z obou procesních linií překročen definovaný rozsah, signál se

aktivuje.

Signál indikuje, že minimálně jedna zvolená korekce (například Arc length

correction) je mimo stanovený rozsah.

Dodatečné informace pro systémy TWIN:

Jakmile zvolená korekce u jedné z obou procesních linií překročí definovaný rozsah, signál se aktivuje.

Tyto signály indikují, který svařovací postup je zvolen.

Rozsah hodnot svařovacího postupu:

Bit 4 Bit 3 Bit 2 Bit 1 Bit 0 Popis

Page 35

Rozsah hodnot svařovacího postupu:

OPT/i RI

FB REL

(1)

External

Device

(2) (3)

ExtOutput 1-8

(Externí výstup

1–8) - Single Bit

0 0 0 0 0 Žádný proces ani interní volba režimu

0 0 0 0 1 Pulzní synergické svařování MIG/MAG

0 0 0 1 0 Standardní synergické svařování MIG/MAG

0 0 0 1 1 MIG/MAG PMC

0 0 1 0 0 MIG/MAG LSC

0 0 1 0 1 Standardní ruční svařování MIG/MAG

0 0 1 1 0 Elektroda

0 0 1 1 1 TIG

0 1 0 0 0 CMT

0 1 0 0 1 ConstantWire

Výstupy pro řízení rozšířené výbavy, například OPT/i RI FB REL.

Max. napětí = DC 113 V / AC 68 V

-

Max. proudové zatížení 2 A

-

Příklad výstupů: ExtOutput1 = OPT_Input 1.

CS

(1) Vstup robota

(2) Výstup svařovacího zdroje

(3) Vstup rozšířené výbavy

Dodatečné informace pro systémy TWIN:

Systémy TWIN jsou kompatibilní jen s rozšířenou výbavou OPT/i RI FB REL

-

EXT 8I/8O

Pokud je zapnutý vstupní signál na jednom z obou svařovacích zdrojů, bude

-

signál aktivován také na výstupu sběrnice

35

Page 36

Touch signal

(Dotykový

signál) - Single

Bit

Signál se používá pro různé funkce a indikuje, že:

V režimu Touch mode se plynová hubice nebo drátová elektroda dotkne

-

svařence (v závislosti na konfiguraci systému).

V režimu Teach mode se drátová elektroda dotkne svařence.

-

Při odvíjení (signál Wire forward) se drátová elektroda dotkne svařence.

-

Při použití funkce WireSense edge detection, byla dosažena nastavená pra-

-

hová hodnota a tím byla hledaná hrana úspěšně rozpoznána.

Podrobnější informace týkající se funkce WireSense viz oddíl WireSense

-

– podrobnější informace od str. 56.

Dodatečné informace pro systémy TWIN:

Při provozu s jedním drátem platí následující:

-

V režimu Touch mode se dotykový signál (Touch signal) aktivuje, jakmile

-

se drátová elektroda nebo plynová hubice aktivního svařovacího zdroje

dotkne svařence.

Při odvíjení drátové elektrody (signál Wire forward) se aktivuje dotykový

-

signál (Touch signal), jakmile se drátová elektroda aktivního svařovacího

zdroje dotkne svařence.

Při použití režimu Teach mode se aktivuje dotykový signál (Touch signal),

-

jakmile se drátová elektroda aktivního svařovacího zdroje dotkne svařence.

Při použití rozpoznávání hran (WireSense edge detection) se aktivuje do-

-

tykový signál (Touch signal), jakmile aktivní svařovací zdroj rozpozná hranu.

V režimu TWIN platí následující:

-

V režimu Touch mode se aktivuje dotykový signál (Touch signal), jakmile

-

se drátová elektroda hlavního svařovacího zdroje (Lead-) nebo plynová

hubice dotkne svařence.

Při odvíjení drátové elektrody (signál Wire forward) se aktivuje dotykový

-

signál (Touch signal), jakmile se drátová elektroda hlavního svařovacího

zdroje (Lead-) dotkne svařence (podřízený zdroj (Trail-) je ignorován).

Při použití režimu Teach mode se aktivuje dotykový signál (Touch signal),

-

jakmile se drátová elektroda hlavního svařovacího zdroje (Lead-) dotkne

svařence (podřízený zdroj (Trail-) je ignorován).

Při použití rozpoznávání hran (WireSense edge detection) se aktivuje do-

-

tykový signál (Touch signal), jakmile hlavní svařovací zdroj (Lead-) rozpozná hranu (podřízený zdroj (Trail-) je ignorován).

Characteristic

number valid

(Platné číslo

charakteristiky) Single Bit

Sensor Status 1

(Stav senzoru 1)

- Single Bit

36

Pokud má signál hodnotu High, vybrané charakteristiky a zvolené procesy jsou

aktivované a lze je použít.

Signál indikuje stav rozšířené výbavy Konec drátu 4,100,869.

Úroveň signálu Popis

High drátová elektroda je k dispozici

Low drátová elektroda není k dispozici

Jakmile je tento senzor rozšířené výbavy v systému rozpoznán, je vydán signál.

Pokud v systému není k dispozici žádný senzor, aktivuje se signál High.

Page 37

Dodatečné informace pro systémy TWIN:

Signál je pro každou procesní linku vygenerován samostatně.

CS

Sensor Status 2

(Stav senzoru 2)

- Single Bit

Sensor Status 3

(Stav senzoru 3)

- Single Bit

Signál indikuje stav rozšířené výbavy Konec drátu 4,100,879.

Úroveň signálu Popis

High drátová elektroda je k dispozici

Low drátová elektroda není k dispozici

Jakmile je tento senzor rozšířené výbavy v systému rozpoznán, je vydán signál.

Pokud v systému není k dispozici žádný senzor, aktivuje se signál High.

Dodatečné informace pro systémy TWIN:

Signál je pro každou procesní linku vygenerován samostatně.

Signál indikuje stav rozšířené výbavy Konec drátu 4,100,878.

Úroveň signálu Popis

High drátová elektroda je k dispozici

Low drátová elektroda není k dispozici

Jakmile je tento senzor rozšířené výbavy v systému rozpoznán, je vydán signál.

Sensor Status 4

(Stav senzoru 4)

- Single Bit

Wire stick workpiece (Přilepení

drátu ke svařenci) - Single Bit

Pokud v systému není k dispozici žádný senzor, aktivuje se signál High.

Dodatečné informace pro systémy TWIN:

Signál je pro každou procesní linku vygenerován samostatně.

Signál indikuje stav rozšířené výbavy Sada absorbéru drátu CMT TPS/i 4,001,763.

Úroveň signálu Popis

High Absorbér drátu není prázdný

Low Absorbér drátu je prázdný

Jakmile je tento senzor rozšířené výbavy v systému rozpoznán, je vydán signál.

Pokud v systému není k dispozici žádný senzor, aktivuje se signál High.

Dodatečné informace pro systémy TWIN:

Signál je pro každou procesní linku vygenerován samostatně.

Signál má hodnotu High, když se zjistí, že drát je přilepený ke svařenci. Tento

signál je vyslán vždy, a to bez ohledu na další nastavení.

Dodatečné informace pro systémy TWIN:

Signál má hodnotu High, jakmile se jedna z obou elektrod přivaří.

37

Page 38

Short circuit

contact tip

(zkrat kontaktní

špičky) - Single

Bit

Tento signál je nastaven na hodnotu High v režimu Touch mode, jakmile je rozpoznán zkrat mezi kontaktní špičkou a plynovou hubicí (zkrat v důsledku

znečištění mezi kontaktní špičkou a plynovou hubicí, například svařovacími

rozstřiky).

Aby byl tento signál k dispozici, musí být ve svařovacím systému vestavěná

rozšířená výbava TouchSense Adv..

Dodatečné informace pro systémy TWIN:

Tento signál se nastaví na hodnotu High, jakmile je v režimu Touch mode rozpoznán zkrat mezi kontaktní špičkou hlavního svařovacího zdroje a plynovou hubicí (zkrat v důsledku znečištění mezi kontaktní špičkou a plynovou hubicí,

například svařovacími rozstřiky).

Kromě toho se tento signál nastaví na hodnotu High, když je vstupní signál Contact tip short circuit detection nastaven na hodnotu High a přitom je zjištěn zkrat

mezi oběma kontaktními špičkami (zkrat kvůli znečištění mezi kontaktními

špičkami, například svařovacími rozstřiky).

Parameter selection internally

(Interní volba

parametrů) Single Bit

Tento signál indikuje, zda byla volba parametrů nastavena na možnost „interní“.

Nastavení se provádí:

prostřednictvím signálu Working mode / Interní volba parametrů nebo

-

přímo na svařovacím zdroji / Přednastavení / Nastavení rozhraní / Parametry

-

svařování.

Následující signály lze nastavit přímo na svařovacím zdroji, pokud je hodnota

signálu Parameter selection internally High :

Svařovací postup (synergické pulzní svařování MIG/MAG, standardní syner-

-

gické svařování MIG/MAG, …)

Provozní režim (režim 2takt, ...)

-

Číslo charakteristiky/programu (závisí na svařovacím postupu)

-

Podavač drátu

-

Korekce délky oblouku

-

Korekce pulzu/dynamiky

-

Zatažení drátu

-

Korekce závislé na procesu

-

SynchroPuls zap./vyp.

-

Dodatečné informace pro systémy TWIN:

Signál má hodnotu High, jakmile je u jedné ze dvou procesních linek nastavena

volba parametrů na možnost „interní“.

Limitsignal (limitní signál) Single Bit

38

Tento signál indikuje překročení nebo podkročení nastavených limitů pro napětí,

proud, rychlost drátu, dobu svařování a dodanou energii.

Signál je dostupný jen při provozu s programovými bloky.

Předpoklady

V nabídce na svařovacím zdroji „Parametry procesu / Job / Optimalizovat

-

job / Monitorování mezních hodnot / Reakce při překročení“ je reakce nastavena na možnost „Warning“ nebo „Error“.

Rozšířená výbava pro svařovací zdroj OPT/i Limit Monitoring je aktivována.

-

Page 39

Dodatečné informace pro systémy TWIN:

Signál je pro každou procesní linku vygenerován samostatně.

Další informace na téma Limit Monitoring viz oddíl:

Limit Monitoring – funkce a aktivace od str. 68 a

-

Limit Monitoring – podrobnosti k jednotlivým parametrům od str. 72.

-

CS

Main supply status (stav

síťového napětí) Single Bit

Safety status Single Bit

Tento signál indikuje, zda na svařovacím zdroji nedošlo k fázové chybě (neodborné

napájení svařovacího zdroje).

V případě chyby se na displeji svařovacího zdroje zobrazí chybové číslo 6451 nebo

6515 nebo je chyba přes rozhraní předána do robota jako signál Error number.

Dodatečné informace pro systémy TWIN:

Signál má hodnotu High, jakmile u jednoho z obou svařovacích zdrojů dojde

k fázové chybě.

Signál indikuje stav rozšířené výbavy OPT/i Safety Stop PL d a OPT/i TPS External Stop.

Bit 1 Bit 0 Popis

0 0 Rezerva

0 1 Pozastavení

1 0 Stop

1 1 Není vestavěno/aktivní

Twin synchronization active Single Bit

System not ready - Single Bit

Signál indikuje, že synchronizace mezi oběma svařovacími zdroji je aktivní.

Tento signál ukazuje, zda je svařovací systém připraven k použití:

Tento signál má hodnotu Low, pokud nejsou ve svařovacím systému žádná

-

chybová hlášení (všechny zdroje chyb musí být odstraněné, aby signál změnil

hodnotu na Low).

Tento signál má hodnotu High, jakmile některá komponenta svařovacího

-

systému vydá chybové hlášení.

Příklady, kdy tento signál změní hodnotu na High:

Některá komponenta svařovacího systému provádí aktualizaci.

-

Dojde k nouzovému zastavení.