Fronius TPS 320i, TPS 400i, TPS 500i, TPS 600i, TPS 400i LSC ADV Operating Instruction [ES]

Operating

instructions

TPS 320i / 400i / 500i / 600i

TPS 400i LSC ADV

Manual de instrucciones

ES

42,0426,0114,ES 040-10062022

Tabla de contenido

Indicaciones de seguridad 10

Explicación de las instrucciones de seguridad 10

Generalidades 10

Utilización prevista 11

Acoplamiento a la red 11

Condiciones ambientales 11

Obligaciones de la empresa explotadora 12

Obligaciones del personal 12

Interruptor de protección de corriente de falta 12

Protección personal 12

Indicaciones en relación con los valores de emisión de ruidos 13

Peligro originado por gases y vapores tóxicos 13

Peligro originado por proyección de chispas 14

Peligros originados por corriente de red y corriente de soldadura 14

Corrientes de soldadura vagabundas 16

Clasificaciones de equipos CEM 16

Medidas de compatibilidad electromagnética (CEM) 16

Medidas en relación con los campos electromagnéticos 17

Puntos de especial peligro 17

Requisitos del gas protector 19

Peligro originado por las botellas de gas protector 19

Peligro originado por la fuga de gas protector 19

Medidas de seguridad en el lugar de emplazamiento y durante el transporte 20

Medidas de seguridad en servicio normal 20

Puesta en servicio, mantenimiento y reparación 21

Comprobación relacionada con la técnica de seguridad 21

Eliminación 22

Certificación de seguridad 22

Protección de datos 22

Derechos de autor 22

ES

Información general 23

Generalidades 25

Concepto del sistema 25

Principio de funcionamiento 25

Campos de aplicación 25

Conformidad 26

Bluetooth trademarks 27

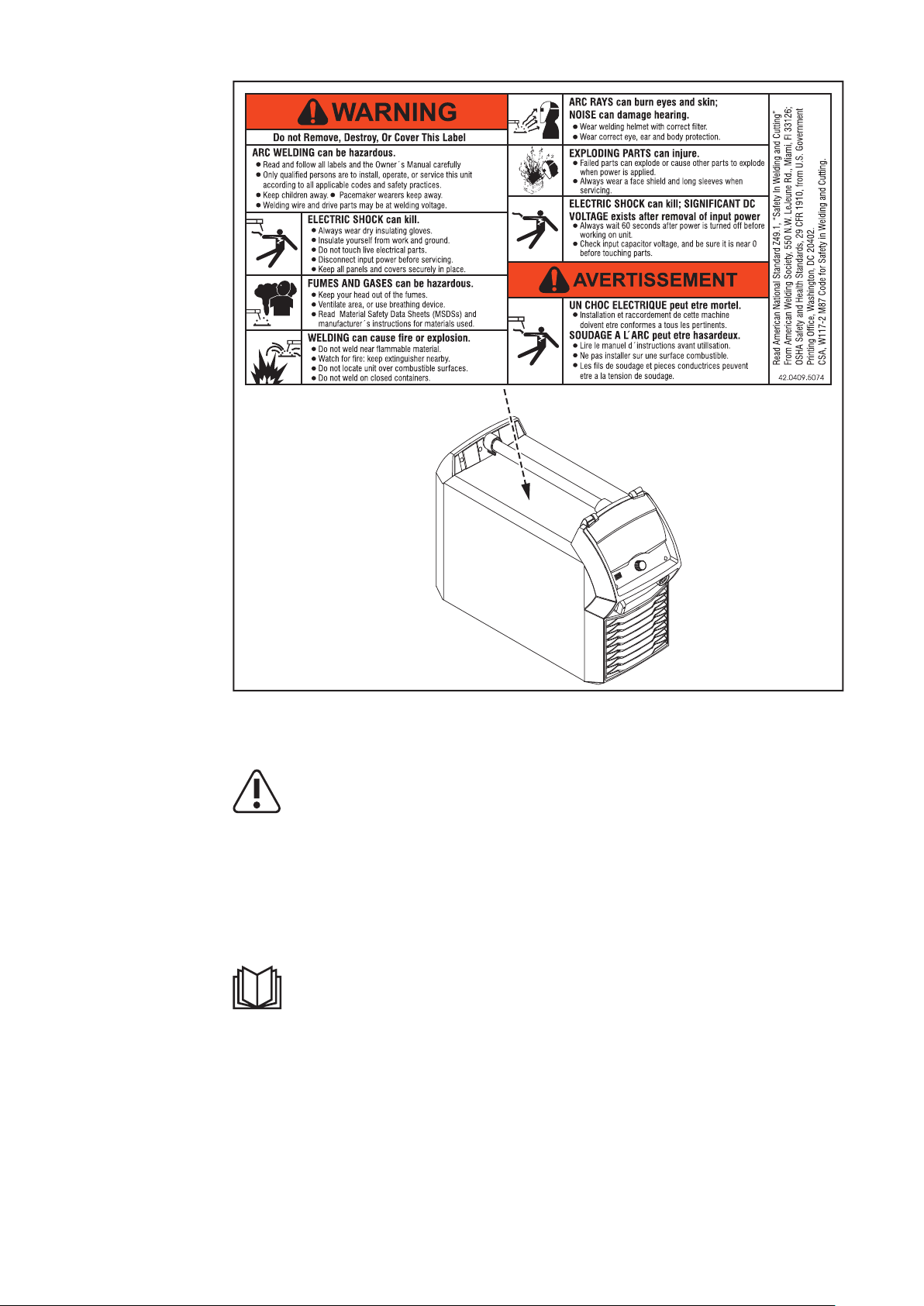

Advertencias en el equipo 27

Welding Packages, curvas características de soldadura y procedimientos de soldadura 29

General 29

Welding Packages 29

Curvas características de soldadura 29

Descripción breve de la soldadura MIG/MAG Puls-Synergic 34

Descripción breve de la soldadura MIG/MAG sinérgica estándar 34

Descripción breve del proceso PMC 34

Descripción breve del proceso LSC / LSC Advanced 34

Descripción breve de la soldadura SynchroPuls 35

Descripción breve del proceso CMT 35

Descripción del proceso de soldadura CMT Cycle Step 35

Breve descripción de WireSense 36

Breve descripción ConstantWire 36

Breve descripción del ranurado con antorcha (arc air gouging) 36

Componentes del sistema 37

Generalidades 37

Sinopsis 37

Opciones 38

Opción OPT/i Safety Stop PL d 40

3

Elementos de manejo, conexiones y componentes mecánicos 41

Panel de control 43

Generalidades 43

Seguridad 43

Panel de control 44

Conexiones, interruptores y componentes mecánicos 46

Fuente de potencia TPS 320i / 400i / 500i / 600i, TPS 400i LSC ADV 46

Concepto de manejo 49

Posibilidades de entrada 51

General 51

Entrada mediante giro/pulsación de rueda de ajuste 51

Entrada mediante pulsación de teclas 52

Entrada mediante contacto con la pantalla 52

Pantalla y línea de estado 53

Pantalla 53

Línea de estado 54

Línea de estado: límite de corriente alcanzado 55

Instalación y puesta en servicio 57

Equipamiento mínimo para trabajo de soldadura 59

Generalidades 59

Soldadura MIG/MAG refrigerada por gas 59

Soldadura MIG/MAG refrigerada por agua 59

Soldadura MIG/MAG automatizada 59

Soldadura CMT manual 60

Soldadura CMT automatizada 60

Soldadura TIG-DC 60

Soldadura por electrodo 60

Ranurado con antorcha 60

Antes de la instalación y puesta en servicio 61

Seguridad 61

Utilización prevista 61

Condiciones de emplazamiento 61

Acoplamiento a la red 62

Trabajo con generador 62

Información sobre los componentes del sistema 63

Conectar el cable de red 64

Generalidades 64

Cables de red prescritos 64

Seguridad 65

Conectar el cable de red - Generalidades 65

Puesta en servicio TPS 320i / 400i / 500i / TPS 600i, TPS 400i LSC ADV 67

Seguridad 67

Generalidades 67

TPS 320i / 400i / 500i / 600i: Montar los componentes del sistema (sinopsis) 68

TPS 400i LSC ADV: Montar los componentes del sistema (sinopsis) 69

Fijar la descarga de tracción del juego de cables de interconexión 70

Conectar el juego de cables de interconexión 70

Tendido correcto del juego de cables de interconexión 71

Conectar la botella gas 72

Establecer la pinza de masa 73

Conectar la antorcha de soldadura MIG/MAG al avance de hilo 74

Otras actividades 76

Bloquear y desbloquear la fuente de corriente con la clave NFC 77

General 77

Bloquear y desbloquear la fuente de potencia con la clave NFC 77

Trabajo de soldadura 79

4

Modos de operación MIG/MAG 81

Generalidades 81

Símbolos y explicación 81

Modo de operación de 2 tiempos 82

Modo de operación de 4 tiempos 82

Modo de operación especial de 4 tiempos 83

Modo de operación especial de 2 tiempos 83

Soldadura por puntos 84

Soldadura MIG/MAG y CMT 85

Seguridad 85

Soldadura MIG/MAG y CMT: sinopsis 85

Conectar la fuente de potencia 85

Ajustar el procedimiento de soldadura y el modo de operación 86

Seleccionar el material de aporte y el gas protector 87

Ajustar los parámetros de soldadura 88

Ajustar la cantidad de gas protector 89

Soldadura MIG/MAG o CMT 89

Parámetros de soldadura MIG/MAG y CMT 91

Parámetros de soldadura para la soldadura MIG/MAG Puls-Synergic, la soldadura CMT y

la soldadura PMC

Parámetros de soldadura para la soldadura MIG/MAG sinérgica estándar y la soldadura

LSC

Parámetros de soldadura para la soldadura manual MIG/MAG estándar 93

Explicación de los pies de página 93

Modo EasyJob 94

Generalidades 94

Activar el modo EasyJob 94

Guardar los puntos de trabajo de EasyJob 95

Abrir los puntos de trabajo de EasyJob 95

Borrar los puntos de trabajo de EasyJob 96

Operación por Jobs 97

Generalidades 97

Guardar los ajustes como Job 97

Soldadura Job - Abrir Jobs 98

Renombrar Job 99

Borrar un Job 100

Cargar Job 101

Optimizar Job 102

Ajustar los límites de corrección para un Job 103

Ajuste para "Guardar como Job" 105

Soldadura por puntos 107

Soldadura por puntos 107

Soldadura TIG 110

Seguridad 110

Preparación 110

Soldadura TIG 111

Encender el arco voltaico 113

Finalizar el proceso de soldadura 115

Soldadura por electrodo 116

Seguridad 116

Preparación 116

Soldadura por electrodo 117

Parámetros de soldadura para la soldadura por electrodo 120

Ranurado con antorcha 121

Seguridad 121

Preparación 121

Ranurado con antorcha 122

91

92

ES

Parámetros de proceso 125

Sinopsis 127

Sinopsis 127

5

Parámetros de proceso "General" 128

Parámetros de proceso "General" 128

Parámetros del proceso para CEL 128

Parámetros del proceso para inicio/final de la soldadura 129

Parámetros de proceso para la configuración de gas 131

Parámetros para la regulación del proceso 132

Estabilizador de penetración 132

Estabilizador de longitud de arco voltaico 133

Combinación formada por estabilizador de penetración y estabilizador de longitud de arco voltaico

Parámetros de proceso para SynchroPuls 137

Parámetros de proceso para el proceso Mix 139

Parámetros de proceso para la regulación del proceso TWIN 142

Parámetros de proceso para CMT Cycle Step 144

Parámetros de proceso para ConstantWire 145

Parámetros de proceso para la soldadura por puntos 146

Calibr.R/L 146

Parámetros de proceso para la configuración TIG/electrodo 147

Parámetros de proceso "Componentes y monitorización" 151

Parámetros de proceso "Componentes y monitorización" 151

Parámetros de proceso para componentes 151

Parámetros del proceso de vaciado/llenado del juego de cables de la antorcha 154

Calibración del sistema 154

Ajustes de control de rotura de arco 155

Hilo pegado punta de contacto 155

Detección de electrodo adherido en la pieza de trabajo 156

Acoplamiento circuito de soldadura 156

Monitorización de extremos de hilo 157

Monitorización de gas 158

Monitorización de la fuerza del motor 159

Monitorización de buffer 159

Parámetros de proceso "Job" 160

Sinopsis de los parámetros de proceso "Job" 160

Parámetros de proceso para optimizar Job 160

Parámetros de proceso para los límites de corrección 163

Parámetros de proceso para los ajustes previos para "Guardar como Job" 163

136

Ajustes previos 167

Ajustes previos 169

General 169

Sinopsis 169

Ajustes previos - Indicación 170

Indicación de ajustes previos 170

Ajuste de idioma 170

Ajustar "Unidades / estándar" 170

Ajustar la fecha y la hora 171

Acceder a los datos del sistema 171

Mostrar las curvas características 174

Ajustes previos - Sistema 175

Ajustes previos sistema 175

Acceso a la información de los dispositivos 175

Crear ajustes de fábrica 175

Restablecer la contraseña de la página web 176

Modo de operación de configuración: activar el modo de operación especial de 4 tiempos

"Guntrigger", la visualización especial JobMaster, soldadura por puntos y la selección Job

de pulsador de la antorcha

Service Connect 178

Ajustar manualmente los parámetros de red 179

Configuración de WLAN 181

Configuración de Bluetooth 182

Configuración de fuente de potencia 184

177

6

Configuración de avance de hilo 184

Configuración de interface 184

Configuración TWIN 185

Ajustes previos - Documentación 186

Ajustes previos / Documentación 186

Ajustar la tasa de exploración 186

Ver el libro de registro 186

Encender y apagar la monitorización de los valores límite 187

Ajustes previos - Administración 188

Administración de ajustes previos 188

Generalidades 188

Definiciones de conceptos 188

Roles y usuarios predefinidos 189

Sinopsis de la administración de usuarios 189

Creación del administrador y de los diferentes roles 190

Recomendación para la creación de roles y usuarios 190

Creación de claves de administrador 191

Crear roles 191

Copiar roles 192

Creación de usuarios 193

Creación de usuarios 193

Copiar un usuario 193

Edición de roles y usuarios, desactivación de la administración de usuarios 195

Editar roles 195

Borrar roles 195

Editar un usuario 195

Borrar un usuario 196

Desactivar la administración de usuarios 196

¿Ha perdido la clave NFC de administrador? 197

CENTRUM - Central User Management 198

Activar servidor CENTRUM 198

ES

SmartManager - La página web de la fuente de corriente 199

SmartManager - La página web de la fuente de corriente 201

General 201

Visualizar el SmartManager de la fuente de potencia e iniciar sesión 201

Funciones auxiliares si no se puede iniciar sesión 202

Cambiar contraseña/cerrar sesión 202

Configuración 203

Selección de idioma 203

Indicación del estado 204

Fronius 204

Datos del sistema actuales 205

Datos actuales del sistema 205

Documentación, libro de registro 206

Documentación 206

Datos de Job 208

Datos de Job 208

Sinopsis de Jobs 208

Editar un Job 208

Importar un Job 209

Exportar un Job 209

Exportar Job(s) como... 209

Ajustes de la fuente de corriente 211

Parámetros de proceso 211

Denominación y ubicación 211

Ajustes MQTT 211

Ajustes OPC-UA 211

Salvaguardar y restablecer 213

Generalidades 213

Salvaguardar y restablecer 213

7

Salvaguardia de datos automática 214

Visualización de señales 215

Visualización de señales 215

Administración de usuarios 216

Generalidades 216

Usuario 216

Roles de usuario 216

Exportación e importación 217

CENTRUM 217

Sinopsis 218

Sinopsis 218

Ampliar todos los grupos / Reducir todos los grupos 218

Guardar como archivo xml 218

Actualización 219

Actualización 219

Buscar el archivo de actualización (realizar una actualización) 219

Fronius WeldConnect 221

Paquetes de funciones 222

Paquetes de funciones 222

Welding Packages 222

Curvas características especiales 222

Opciones 222

Grabar un paquete de funciones 222

Vista general de las curvas sinérgicas 224

Sinopsis de las curvas características 224

Mostrar/ocultar filtros 224

Pantallazo 225

Pantallazo 225

Interface 226

Interface 226

Solución de errores y mantenimiento 227

Diagnóstico de errores, solución de errores 229

Generalidades 229

Seguridad 229

Soldadura MIG/MAG: límite de corriente 229

Diagnóstico de errores de la fuente de corriente 230

Cuidado, mantenimiento y eliminación 234

Generalidades 234

Seguridad 234

Con cada puesta en servicio 234

Cada 2 meses 234

Cada 6 meses 234

Actualizar el firmware 235

Eliminación 235

Anexo 237

Valores medios de consumo durante la soldadura 239

Consumo medio del electrodo de soldadura en MIG/MAG 239

Consumo medio de gas protector en la soldadura MIG/MAG 239

Consumo medio de gas protector en la soldadura TIG 239

Datos técnicos 240

Explicación del término "duración de ciclo de trabajo" 240

Tensión especial 240

Visión general: materias primas fundamentales y año de producción del equipo 241

TPS 320i 242

TPS 320i /nc 244

TPS 320i /600V/nc 246

TPS 320i /MV/nc 247

TPS 400i 249

TPS 400i /nc 251

8

TPS 400i /600V/nc 253

TPS 400i /MV/nc 254

TPS 400i LSC ADV 256

TPS 400i LSC ADV /nc 258

TPS 400i LSC ADV /600V/nc 260

TPS 400i LSC ADV /MV/nc 261

TPS 500i 263

TPS 500i /nc 265

TPS 500i /600V/nc 267

TPS 500i /MV/nc 268

TPS 600i 270

TPS 600i /nc 272

TPS 600i /600V/nc 274

Parámetros de radio 275

ES

9

Indicaciones de seguridad

Explicación de

las instrucciones

de seguridad

¡ADVERTENCIA!

Indica un peligro inminente.

En caso de no evitar el peligro, las consecuencias pueden ser la muerte o le-

▶

siones de carácter muy grave.

¡PELIGRO!

Indica una situación posiblemente peligrosa.

Si no se evita esta situación, se puede producir la muerte así como lesiones

▶

de carácter muy grave.

¡PRECAUCIÓN!

Indica una situación posiblemente perjudicial.

Si no se evita esta situación, se pueden producir lesiones de carácter leve o

▶

de poca importancia, así como daños materiales.

¡OBSERVACIÓN!

Indica la posibilidad de obtener unos resultados mermados de trabajo y que se

puedan producir daños en el equipamiento.

Generalidades El equipo ha sido fabricado según el estado de la técnica y las reglas reconocidas

en referencia a la seguridad. No obstante, el manejo incorrecto o el uso inadecuado implica peligro para:

La integridad física y la vida del operario o de terceras personas.

-

El equipo y otros valores materiales de la empresa explotadora.

-

El trabajo eficiente con el equipo.

-

Todas las personas implicadas en la puesta en servicio, el manejo, el mantenimiento y la conservación del equipo deben:

Poseer la cualificación correspondiente.

-

Poseer conocimientos de soldadura.

-

Leer completamente y seguir escrupulosamente este manual de instruccio-

-

nes.

El manual de instrucciones debe permanecer guardado en el lugar de empleo del

equipo. Complementariamente al manual de instrucciones, se deben tener en

cuenta las reglas válidas a modo general, así como las reglas locales respecto a la

prevención de accidentes y la protección medioambiental.

Todas las indicaciones de seguridad y peligro en el equipo:

Deben mantenerse en estado legible.

-

No deben dañarse.

-

No deben retirarse.

-

No deben taparse ni cubrirse con pegamento ni pintura.

-

Las posiciones de las indicaciones de seguridad y peligro en el equipo figuran en

el capítulo "Generalidades" del manual de instrucciones del mismo.

Los errores que puedan mermar la seguridad deben ser eliminados antes de conectar el aparato.

10

¡Se trata de seguridad!

ES

Utilización prevista

El equipo se debe utilizar, exclusivamente, para los trabajos conformes a la utilización prevista.

El equipo está construido exclusivamente para los procedimientos de soldadura

indicados en la placa de características.

Cualquier otro uso se considerará como no previsto por el diseño constructivo. El

fabricante declina cualquier responsabilidad frente a los daños que se pudieran

originar.

También forman parte de la utilización prevista:

La lectura completa y la consideración de todas las indicaciones del manual

-

de instrucciones.

La lectura completa y la consideración de todas las indicaciones de seguri-

-

dad y peligro.

El cumplimiento de los trabajos de inspección y mantenimiento.

-

Jamás se debe utilizar el equipo para las aplicaciones siguientes:

Deshelar tubos

-

Cargar baterías/acumuladores

-

Arrancar motores

-

El equipo ha sido construido para usos industriales. El fabricante declina cualquier responsabilidad por daños originados por un empleo en el ámbito doméstico.

El fabricante declina también toda responsabilidad ante resultados de trabajo

deficientes o defectuosos.

Acoplamiento a

la red

Condiciones ambientales

Por su consumo de corriente, los equipos de alta potencia pueden repercutir sobre la calidad de energía de la red.

Esta característica puede afectar a algunos tipos de equipos y manifestarse como sigue:

Limitaciones de conexión

-

-

Requisitos con respecto a la máxima impedancia de la red admisible

-

Requisitos con respecto a la mínima potencia de cortocircuito necesaria

*)

En cada caso en el interface a la red pública

*)

*)

Ver los datos técnicos

En este caso, la empresa explotadora o el usuario del equipo deben asegurar que

la conexión del equipo esté permitida y, si fuera necesario, deben consultar el caso con la correspondiente empresa suministradora de energía.

¡IMPORTANTE! ¡Prestar atención a que la puesta a tierra del acoplamiento a la

red sea segura!

Cualquier servicio o almacenamiento del equipo fuera del campo indicado será

considerado como no previsto. El fabricante declina cualquier responsabilidad

frente a los daños que se pudieran originar.

11

Gama de temperaturas del aire ambiental:

En servicio: -10 °C hasta + 40 °C (14 °F hasta 104 °F)

-

Durante el transporte y almacenamiento: -20 °C hasta +55 °C (-4 °F hasta

-

131 °F)

Humedad relativa del aire:

Hasta el 50 % a 40 °C (104 °F)

-

Hasta el 90 % a 20 °C (68 °F)

-

Aire ambiental: libre de polvo, ácidos, gases o sustancias corrosivas, etc.

Altura por encima del nivel del mar: hasta 2000 m (6561 ft. 8.16 in.)

Obligaciones de

la empresa explotadora

Obligaciones del

personal

La empresa explotadora se compromete a que solo trabajarán con el equipo personas que:

Estén familiarizadas con las prescripciones fundamentales en relación con la

-

seguridad laboral y la prevención de accidentes y que hayan sido instruidas

en el manejo del equipo.

Hayan leído y comprendido en particular el capítulo "Indicaciones de seguri-

-

dad" en el presente manual de instrucciones, confirmando la lectura y comprensión mediante su firma.

Hayan recibido la formación necesaria en relación con los requisitos de los

-

resultados de trabajo.

Se debe comprobar periódicamente que el personal trabaja de forma segura.

Todas las personas a las que se encomiendan trabajos en el equipo se comprometen, antes del comienzo del trabajo, a:

Observar las prescripciones fundamentales acerca de la seguridad laboral y

-

la prevención de accidentes.

Leer en particular el capítulo "Indicaciones de seguridad" en el presente ma-

-

nual de instrucciones, confirmando la comprensión y cumplimiento del mismo mediante su firma.

Antes de abandonar el puesto de trabajo, se debe asegurar que no se puedan

producir daños personales o materiales durante la ausencia.

Interruptor de

protección de

corriente de falta

Protección personal

12

Las disposiciones locales y directivas nacionales pueden exigir un interruptor de

protección de corriente de falta en caso de conexión de un equipo a la red de corriente pública.

El interruptor de protección de corriente de falta recomendado por el fabricante

para el equipo figura en los datos técnicos.

El manejo del equipo implica exponerse a múltiples peligros como, por ejemplo:

Proyección de chispas, proyección de piezas metálicas calientes

-

Radiación del arco voltaico (dañina para los ojos y la piel)

-

Campos electromagnéticos perjudiciales que suponen un peligro mortal para

-

personas con marcapasos

Peligro eléctrico originado por corriente de red y corriente de soldadura

-

Elevadas molestias acústicas

-

Humo de soldadura y gases perjudiciales

-

Llevar ropa de protección adecuada para manejar el equipo. Características de la

ropa de protección:

Debe ser difícilmente inflamable

-

Debe ser aislante y seca

-

Debe cubrir todo el cuerpo, estar intacta y en buen estado

-

Se debe llevar una careta

-

No remangarse los pantalones

-

La ropa de protección incluye, por ejemplo, los siguientes aspectos:

Protección de los ojos y la cara mediante una careta con elemento filtrante

-

homologado frente a rayos de luz ultravioleta, calor y proyección de chispas.

Detrás del casco de protección se deben llevar gafas adecuadas con protec-

-

ción lateral.

Llevar zapatos robustos impermeables incluso en caso humedad.

-

Protegerse las manos con unos guantes adecuados (aislamiento eléctrico,

-

protección térmica).

Llevar protección auditiva para reducir las molestias acústicas y evitar lesio-

-

nes.

Las personas, especialmente los niños, se deben mantener alejados de los equipos y del proceso de soldadura durante el servicio. Si aún así hay personas cerca:

Se debe instruir a dichas personas acerca de todos los peligros (peligro de

-

deslumbramiento originado por el arco voltaico, peligro de lesiones originado

por la proyección de chispas, humo de soldadura dañino para la salud, molestias acústicas, posible peligro originado por la corriente de red o la corriente

de soldadura, etc.).

Poner a disposición los medios de protección adecuados.

-

Montar unas paredes y cortinas de protección adecuadas.

-

ES

Indicaciones en

relación con los

valores de emisión de ruidos

Peligro originado

por gases y vapores tóxicos

El aparato genera un máximo nivel de potencia acústica < 80 dB(A) (ref. 1 pW) en

marcha sin carga, así como en la fase de enfriamiento después del servicio según

el máximo punto de trabajo admisible con carga normal según EN 60974-1.

No es posible indicar un valor de emisión relacionado con el puesto de trabajo

para la soldadura (y el corte), ya que este varía en función del procedimiento y

del entorno. Este valor depende de los parámetros más diversos como, por ejemplo, el procedimiento de soldadura (soldadura MIG/MAG, soldadura TIG), el tipo

de corriente seleccionado (corriente continua, corriente alterna), la gama de potencia, el tipo de producto de soldadura, el comportamiento de resonancia de la

pieza de trabajo, el entorno del puesto de trabajo, etc.

El humo que se genera durante la soldadura contiene gases y vapores dañinos

para la salud.

El humo de soldadura contiene sustancias que, según la monografía 118 de la

Agencia Internacional para la Investigación del Cáncer, provocan cáncer.

Utilizar una aspiración en puntos concretos y en todo el local.

Si fuera posible, utilizar antorchas de soldadura con dispositivos de aspiración integrados.

Mantener la cabeza alejada del humo de soldadura y de los gases que se van generando.

Humo y gases perjudiciales generados:

No inhalar

-

Aspirar con unos medios adecuados fuera de la zona de trabajo

-

13

Procurar que haya suficiente alimentación de aire fresco. Garantizar como mínimo una tasa de ventilación de 20 m³/hora en todo momento.

En caso de una ventilación insuficiente, se debe utilizar una careta de soldadura

con alimentación de aire.

En caso de que existan dudas acerca de la idoneidad de la capacidad de extracción, se deben comparar los valores de emisión de sustancias nocivas con los valores límite admisibles.

Los componentes siguientes son responsables del nivel de nocividad del humo de

soldadura:

Metales utilizados para la pieza de trabajo

-

Electrodos

-

Recubrimientos

-

Agentes de limpieza, desengrasantes, etc.

-

Proceso de soldadura empleado

-

Por tanto, se deben tener en cuenta las correspondientes fichas técnica seguridad de material y las indicaciones del fabricante para los componentes indicados.

Encontrará recomendaciones sobre situaciones de exposición, medidas de prevención de riesgos e identificación de condiciones de trabajo en la página web de

la European Welding Association en la sección Health & Safety (https://european-welding.org).

Peligro originado

por proyección

de chispas

Mantener los vapores inflamables (por ejemplo, vapores de disolvente) alejados

del campo de radiación del arco voltaico.

Cerrar la válvula de la bombona de gas protector o la alimentación de gas principal si no se realizan trabajos de soldadura.

La proyección de chispas puede provocar incendios y explosiones.

Jamás se debe soldar cerca de materiales inflamables.

Los materiales inflamables se deben encontrar a una distancia mínima de 11 metros (36 ft. 1.07 in.) del arco voltaico o estar protegidos por una cubierta homologada.

Tener a disposición un extintor adecuado y homologado.

Las chispas y los fragmentos de piezas metálicas calientes también pueden entrar en las zonas contiguas a través de pequeñas ranuras y aberturas. Tomar las

correspondientes medidas para evitar cualquier riesgo de lesiones e incendios.

No se debe soldar en zonas con riesgo de incendio y explosión y en depósitos cerrados, bidones o tubos, si estos elementos no están preparados según las correspondientes normas nacionales e internacionales.

Peligros originados por corriente

de red y corriente de soldadura

14

No se deben realizar soldaduras en recipientes en los que se almacenen o se hayan almacenado gases, combustibles, aceites minerales y similares. Debido a los

residuos existe riesgo de explosión.

Por lo general, una descarga eléctrica puede resultar mortal.

No se debe entrar en contacto con piezas bajo tensión dentro y fuera del equipo.

Durante la soldadura MIG/MAG y la soldadura TIG también están bajo tensión el

hilo de soldadura, la bobina de hilo, los rodillos de avance, así como todas las piezas metálicas en relación con el hilo de soldadura.

Emplazar el avance de hilo siempre sobre una base suficientemente aislada o utilizar un soporte devanadora aislante adecuado.

Autoprotegerse y proporcionar una protección personal suficiente mediante una

base o una cubierta seca y suficientemente aislante frente al potencial de tierra o

masa. La base o la cubierta deben cubrir por completo toda la zona entre el cuerpo y el potencial de tierra o masa.

Todos los cables y líneas deben estar fijados, intactos, aislados y tener una dimensión suficiente. Sustituir inmediatamente las uniones sueltas, los cables chamuscados, dañados o con una dimensión insuficiente.

Antes de cada uso, comprobar con la mano el asiento firme de las conexiones de

corriente.

En caso de cables de corriente con clavija de bayoneta, torsionar el cable de corriente al menos 180° alrededor de su eje longitudinal y pretensarlo.

Los cables o las líneas no se deben utilizar para atar el cuerpo ni partes del cuerpo.

El electrodo (electrodo, electrodo de tungsteno, hilo de soldadura, etc.):

Jamás debe sumergirse en líquidos para su refrigeración.

-

Jamás debe tocarse estando la fuente de potencia conectada.

-

ES

Entre los electrodos de dos sistemas de soldadura puede producirse, por ejemplo, doble tensión de marcha sin carga de un sistema de soldadura. Cuando se

entra en contacto simultáneamente con los potenciales de ambos electrodos, es

muy posible que exista peligro mortal.

Un electricista especializado debe comprobar periódicamente la alimentación de

red respecto a la capacidad de funcionamiento del conductor protector.

Los equipos de clase de protección I requieren una red con conductores protectores y un sistema de conectores con contacto de conductor protector para un

funcionamiento correcto.

El funcionamiento del equipo en una red sin conductor protector y en un enchufe

sin contacto de conductor protector solo se permitirá si se cumplen todas las

disposiciones nacionales relativas a la separación de protección.

De lo contrario, se considerará negligencia grave. El fabricante declina cualquier

responsabilidad frente a los daños que se pudieran originar.

Si fuera necesario, proporcionar una puesta a tierra suficiente de la pieza de trabajo mediante medios adecuados.

Desconectar los equipos no utilizados.

Al realizar trabajos a gran altura, llevar un arnés de seguridad para evitar caídas.

Separar el equipo de la red y sacar la clavija para la red antes de comenzar a trabajar en el mismo.

Mediante un rótulo de aviso claro y legible, asegurar el equipo frente a reconexiones y conexiones de la clavija para la red.

Después de abrir el equipo:

Descargar todos los componentes que almacenan cargas eléctricas.

-

Asegurarse de que todos los componentes del equipo estén sin corriente.

-

Si se requieren trabajos en piezas bajo tensión, contar con la ayuda de una segunda persona para que pueda apagar a tiempo el interruptor principal.

15

Corrientes de

soldadura vagabundas

Si no se tienen en cuenta las indicaciones que figuran a continuación, existe la

posibilidad de que se produzcan corrientes de soldadura vagabundas que puedan

provocar lo siguiente:

Peligro de incendio

-

Calentamiento excesivo de componentes en contacto con la pieza de trabajo

-

Destrucción de conductores protectores

-

Daño del equipo y de otras instalaciones eléctricas

-

Se debe proporcionar una unión fija del borne de la pieza de trabajo con la pieza

de trabajo.

Fijar el borne de la pieza de trabajo lo más cerca posible del punto a soldar.

Instalar el equipo con un aislamiento suficiente de los elementos cercanos conductores de electricidad, por ejemplo, con respecto a suelos o soportes conductores.

En caso de utilización de distribuidores de corriente, alojamientos de cabezal doble, etc., debe tenerse en cuenta lo siguiente: También el electrodo de la antorcha

o del soporte de electrodo sin utilizar conduce potencial. Procurar un alojamiento con suficiente aislamiento de la antorcha o del soporte de electrodo sin utilizar.

En caso de aplicaciones MIG/MAG automatizadas, el electrodo de soldadura aislado solo se debe conducir desde el bidón de hilo de soldadura, la bobina grande

o la bobina de hilo hacia el avance de hilo.

Clasificaciones

de equipos CEM

Medidas de compatibilidad electromagnética

(CEM)

Equipos de la clase de emisión A:

Solo están destinados al uso en zonas industriales.

-

Pueden provocar perturbaciones condicionadas a la línea e irradiadas en

-

otras regiones.

Equipos de la clase de emisión B:

Cumplen los requisitos de emisión en zonas residenciales e industriales. Lo

-

mismo es aplicable a zonas residenciales en las que la energía se suministra

desde una red de baja tensión pública.

Clasificación de equipos CEM según la placa de características o los datos técnicos.

En casos especiales puede ocurrir que, a pesar de cumplirse los valores límite de

emisión normalizados, se produzcan influencias sobre el campo de aplicaciones

previsto (por ejemplo, cuando haya equipos sensibles en el emplazamiento o

cuando cerca del emplazamiento haya receptores de radio o televisión).

En este caso, la empresa explotadora está obligada a tomar las medidas adecuadas para eliminar las perturbaciones.

Comprobar y evaluar la resistencia a perturbaciones de las instalaciones en el

entorno del equipo según las disposiciones nacionales e internacionales. Ejemplos para instalaciones susceptibles a perturbaciones que pueden verse influidas

por el equipo:

Dispositivos de seguridad

-

Cables de red, señales y transmisión de cables

-

Instalaciones de procesamiento de datos y telecomunicación

-

Instalaciones para medir y calibrar

-

16

Medidas de apoyo para evitar problemas de compatibilidad electromagnética

(CEM):

Alimentación de red

1.

Si se producen perturbaciones electromagnéticas a pesar de un acopla-

-

miento a la red acorde a las prescripciones, se deben tomar medidas adicionales (por ejemplo, utilización de un filtro de red adecuado).

Cables solda

2.

Mantenerlos lo más cortos posible

-

Instalarlos lo más cerca posible (para evitar problemas con campos elec-

-

tromagnéticos)

Realizar la instalación dejando gran distancia respecto al resto de cables

-

solda.

Conexión equipotencial

3.

Puesta a tierra de la pieza de trabajo

4.

Si fuera necesario, establecer la conexión a tierra mediante unos con-

-

densadores adecuados.

Blindado, si fuera necesario

5.

Blindar las demás instalaciones en el entorno.

-

Blindar toda la instalación de soldadura.

-

ES

Medidas en relación con los

campos electromagnéticos

Puntos de especial peligro

Los campos electromagnéticos pueden causar daños para la salud que aún no

son conocidos:

Efectos sobre la salud de las personas próximas, por ejemplo, personas que

-

llevan marcapasos o prótesis auditiva.

Las personas que llevan marcapasos deben consultar a su médico antes de

-

permanecer en las inmediaciones del equipo y del proceso de soldadura.

Por motivos de seguridad, las distancias entre los cables de soldadura y la

-

cabeza o el torso del soldador deben ser lo más grandes posible.

Los cables de soldar y juegos de cables no se deben llevar encima del hom-

-

bro ni utilizar para envolver el cuerpo o partes del cuerpo con ellos.

Mantener las manos, pelo, ropa y herramientas alejados de las partes móviles, como por ejemplo:

Ventiladores

-

Ruedas dentadas

-

Rodillos

-

Ejes

-

Bobinas de hilo e hilos de soldadura

-

No introducir la mano en las ruedas dentadas del accionamiento del hilo o en las

piezas giratorias del accionamiento.

Las cubiertas o piezas laterales deben abrirse/retirarse únicamente mientras duren los trabajos de mantenimiento y reparación.

Durante el servicio:

Asegurarse de que todas las cubiertas están cerradas y todos los laterales

-

correctamente montados.

Mantener cerradas todas las cubiertas y los laterales.

-

La salida del hilo de soldadura de la antorcha de soldadura supone un elevado

riesgo de lesiones (atravesar la mano, lesiones en la cara y en los ojos, etc.).

Es por ello que la antorcha de soldadura debe mantenerse alejada del cuerpo

(equipos con avance de hilo) y se deben llevar unas gafas de protección adecuadas.

17

No entrar en contacto con la pieza de trabajo durante ni después de la soldadura.

Peligro de quemaduras.

Las piezas de trabajo en proceso de enfriamiento pueden desprender escoria.

Por lo tanto, al retocar las piezas de trabajo también se debe llevar puesto el

equipo de protección prescrito y procurar que las demás personas estén también

suficientemente protegidas.

Dejar que se enfríen las antorchas de soldadura y los demás componentes de la

instalación antes de realizar trabajos en los mismos.

En locales sujetos a riesgo de incendio y explosión rigen unas prescripciones especiales.

Se deben tener en cuenta las correspondientes disposiciones nacionales e internacionales.

En locales para trabajos con un mayor riesgo eléctrico (por ejemplo, calderas), las

fuentes de potencia deben estar identificadas con el símbolo (Safety). No obstante, la fuente de potencia no debe estar en estos locales.

Peligro de escaldadura originado por la fuga de líquido de refrigeración. Desconectar la refrigeración antes de desenchufar las conexiones para el avance o el

retorno del líquido de refrigeración.

Tener en cuenta la ficha técnica de seguridad del líquido de refrigeración al trabajar con el mismo. Puede obtener la ficha técnica de seguridad del líquido de

refrigeración a través de su centro de servicio o la página web del fabricante.

Para el transporte de equipos con grúa, solo se deben utilizar medios de fijación

de carga adecuados del fabricante.

Enganchar las cadenas o los cables en los puntos de suspensión previstos a

-

tal fin en el medio de fijación de carga adecuado.

Las cadenas o los cables deben tener un ángulo lo más pequeño posible con

-

respecto a la vertical.

Retirar la botella gas y el avance de hilo (equipos MIG/MAG y TIG).

-

En caso de suspender con grúa el avance de hilo durante la soldadura, siempre

debe utilizarse un sistema amarre devanadora aislante y adecuado (equipos

MIG/MAG y TIG).

Si el equipo dispone de cinta portadora o asa de transporte, estos elementos sirven solo para el transporte a mano. La cinta portadora no resulta adecuada para

el transporte mediante grúa, carretilla elevadora de horquilla ni otras herramientas de elevación mecánicas.

Comprobar periódicamente todos los medios de fijación (correas, hebillas, cadenas...) que se utilicen en relación con el equipo o sus componentes (por ejemplo,

con respecto a daños mecánicos, corrosión o cambios provocados por otras influencias ambientales).

El intervalo y el alcance de las pruebas deben cumplir al menos las normas y directivas nacionales vigentes en cada momento.

En caso de utilizar un adaptador para la conexión de gas, existe peligro de no detectar fugas de gas protector incoloro e inodoro. Antes del montaje, y utilizando

una cinta de teflón adecuada, impermeabilizar la rosca en el lado del equipo del

adaptador para la conexión de gas.

18

Requisitos del

gas protector

Especialmente en los conductos anulares, el gas protector puede producir daños

en el equipamiento y reducir la calidad de soldadura.

Se deben cumplir las siguientes especificaciones relativas a la calidad del gas

protector:

Tamaño de las partículas sólidas < 40 µm

-

Punto de rocío de presión < -20 °C

-

Máx. contenido de aceite < 25 mg/m³

-

¡En caso de ser necesario, utilizar un filtro!

ES

Peligro originado

por las botellas

de gas protector

Las botellas de gas protector contienen gas bajo presión y pueden explotar en

caso de estar dañadas. Como las botellas de gas protector forman parte del

equipo de soldadura, deben ser tratadas con sumo cuidado.

Proteger las botellas de gas protector con gas comprimido frente a calor excesivo, golpes mecánicos, escoria, llamas desprotegidas, chispas y arcos voltaicos.

Montar las botellas de gas protector en posición vertical y fijarlas según el manual para evitar que se puedan caer.

Mantener las botellas de gas protector alejadas de los circuitos de soldadura o de

otros circuitos de corriente eléctricos.

Jamás se debe colgar una antorcha soldadura de una botella de gas protector.

Jamás se debe entrar en contacto con una botella de gas protector por medio de

un electrodo.

Peligro de explosión: jamás se deben realizar soldaduras en una botella de gas

protector bajo presión.

Utilizar siempre exclusivamente las botellas de gas protector adecuadas y los accesorios correspondientes (reguladores, tubos y racores, etc.). Utilizar exclusivamente botellas de gas protector y accesorios que se encuentren en buen estado.

Cuando se abra la válvula de una botella de gas protector, alejar la cara de la salida.

Peligro originado

por la fuga de

gas protector

Cerrar la válvula de la botella de gas protector si no se realizan trabajos de soldadura.

Dejar la caperuza en la válvula de la botella de gas protector si no hay ninguna

botella de gas protector conectada.

Seguir las indicaciones del fabricante, así como las correspondientes disposiciones nacionales e internacionales para botellas de gas protector y piezas de accesorio.

Peligro de asfixia originado por fugas descontrolados de gas protector

El gas protector es incoloro e inodoro y, en caso de fuga, puede expulsar el

oxígeno del aire ambiental.

19

Proporcionar suficiente alimentación de aire fresco. El caudal de ventilación

-

debe ser de al menos 20 m³/hora.

Tener en cuenta las instrucciones de seguridad y mantenimiento de la bom-

-

bona de gas protector o de la alimentación de gas principal.

Cerrar la válvula de la bombona de gas protector o la alimentación de gas

-

principal si no se realizan trabajos de soldadura.

Antes de cada puesta en servicio, comprobar la bombona de gas protector o

-

la alimentación de gas principal con respecto a fugas descontroladas de gas.

Medidas de seguridad en el lugar de emplazamiento y durante

el transporte

¡La caída de un equipo puede suponer un peligro mortal! Colocar el equipo sobre

una base firme y nivelada.

Se admite un ángulo de inclinación máximo de 10°.

-

En locales con riesgo de incendio y explosión rigen prescripciones especiales.

Tener en cuenta las disposiciones nacionales e internacionales correspon-

-

dientes.

Mediante instrucciones internas de la empresa y controles, asegurarse de que el

entorno del puesto de trabajo esté siempre limpio y visible.

Emplazar y utilizar el equipo solo según el tipo de protección indicado en la placa

de características.

En el momento de realizar el emplazamiento del equipo se debe mantener un espacio de 0,5 m (1 ft. 7.69 in.) alrededor del mismo para que el aire de refrigeración pueda entrar y salir sin ningún problema.

Al transportar el equipo se debe procurar cumplir las directivas y la normativa de

prevención de accidentes vigentes a nivel nacional y regional. Esto se aplica especialmente a las directivas relativas a los riesgos durante el transporte.

No se deben levantar ni transportar los equipos activos. ¡Apagar los equipos antes del transporte o la elevación!

Antes de transportar el equipo se debe purgar completamente el refrigerante, así

como desmontar los siguientes componentes:

Avance de hilo

-

Bobina de hilo

-

Bombona de gas protector

-

Medidas de seguridad en servicio normal

20

Antes de la puesta en servicio y después del transporte resulta imprescindible

realizar una comprobación visual del equipo para comprobar si ha sufrido daños.

Antes de la puesta en servicio se debe encomendar la eliminación de los daños

visibles al servicio técnico cualificado.

Solo se deberá utilizar el equipo cuando todos los dispositivos de seguridad tengan plena capacidad de funcionamiento. Si los dispositivos de seguridad no disponen de plena capacidad de funcionamiento existe peligro para:

La integridad física y la vida del operario o de terceras personas.

-

El equipo y otros valores materiales del empresario.

-

El trabajo eficiente con el equipo.

-

Antes de la conexión del equipo se deben reparar los dispositivos de seguridad

que no dispongan de plena capacidad de funcionamiento.

Jamás se deben anular ni poner fuera de servicio los dispositivos de seguridad.

Antes de la conexión del equipo se debe asegurar que nadie pueda resultar perjudicado.

Al menos una vez por semana, comprobar que el equipo no presenta daños visibles desde el exterior y verificar la capacidad de funcionamiento de los dispositivos de seguridad.

Fijar la botella de gas protector siempre correctamente y retirarla previamente

en caso de transporte con grúa.

Por sus propiedades (conductividad eléctrica, protección contra heladas, compatibilidad de materiales, inflamabilidad, etc.), solo el líquido de refrigeración original del fabricante es adecuado para nuestros equipos.

Utilizar exclusivamente el líquido de refrigeración original adecuado del fabricante.

No mezclar el líquido de refrigeración original del fabricante con otros líquidos

de refrigeración.

Conectar a la refrigeración solo componentes del sistema del fabricante.

Si se producen otros daños debido al uso de otros componentes del sistema o

líquidos de refrigeración, el fabricante declina toda responsabilidad al respecto y

se extinguirán todos los derechos de garantía.

Cooling Liquid FCL 10/20 no es inflamable. El líquido de refrigeración basado en

etanol es inflamable en determinadas condiciones. Transportar el líquido de refrigeración solo en los envases originales cerrados y mantenerlo alejado de las

fuentes de chispas.

ES

Puesta en servicio, mantenimiento y reparación

El líquido de refrigeración debe ser eliminado debidamente según las prescripciones nacionales e internacionales. Puede obtener la ficha técnica de seguridad

del líquido de refrigeración a través de su centro de servicio o la página web del

fabricante.

Antes de cada comienzo de soldadura se debe comprobar el nivel líquido refrigerante con el equipo frío.

En caso de piezas procedentes de otros fabricantes no queda garantizado que

hayan sido diseñadas y fabricadas de acuerdo con las exigencias y la seguridad.

Utilizar solo repuestos y consumibles originales (lo mismo rige para piezas

-

normalizadas).

No se deben efectuar cambios, montajes ni transformaciones en el equipo,

-

sin previa autorización del fabricante.

Se deben sustituir inmediatamente los componentes que no se encuentren

-

en perfecto estado.

En los pedidos deben indicarse la denominación exacta y el número de refe-

-

rencia según la lista de repuestos, así como el número de serie del equipo.

Los tornillos de la caja representan la conexión de conductor protector para la

puesta a tierra de las partes de la caja.

Utilizar siempre la cantidad correspondiente de tornillos originales de la caja con

el par indicado.

Comprobación

relacionada con

la técnica de seguridad

El fabricante recomienda encomendar, al menos cada 12 meses, una comprobación relacionada con la técnica de seguridad del equipo.

El fabricante recomienda realizar una calibración de las fuentes de corriente en

un intervalo de 12 meses.

21

Se recomienda que un electricista especializado homologado realice una comprobación relacionada con la técnica de seguridad en los siguientes casos

Tras cualquier cambio

-

Tras montajes o transformaciones

-

Tras reparación, cuidado y mantenimiento

-

Al menos cada doce meses.

-

Para la comprobación relacionada con la técnica de seguridad se deben observar

las normas y directivas nacionales e internacionales.

Su centro de servicio le proporcionará información más detallada para la comprobación relacionada con la técnica de seguridad y la calibración. Bajo demanda, también le proporcionará la documentación necesaria.

Eliminación Los residuos de equipos eléctricos y electrónicos deben gestionarse por separa-

do y reciclarse de forma respetuosa con el medio ambiente y de conformidad con

la legislación europea y nacional. Los equipos usados deben devolverse al distribuidor o a través de un sistema local autorizado de recogida y eliminación. La eliminación adecuada de los residuos de los equipos promueve el reciclaje sostenible de los recursos materiales. No proceder de la manera adecuada puede provocar efectos negativos sobre la salud y el medio ambiente.

Materiales de embalaje

Recogida por separado. Consultar la normativa del municipio correspondiente.

Reducir el volumen de las cajas.

Certificación de

seguridad

Protección de

datos

Derechos de autor

Los equipos con delcaración de conformidad UE cumplen los requisitos fundamentales de la directiva de baja tensión y compatibilidad electromagnética (por

ejemplo, las normas de producto relevantes de la serie de normas EN 60 974).

Fronius International GmbH declara mediante la presente que el equipo cumple

la Directiva 2014/53/UE. El texto completo de la declaración de conformidad UE

está disponible en la siguiente dirección de Internet: http://www.fronius.com

Los equipos identificados con la certificación CSA cumplen las disposiciones de

las normas relevantes para Canadá y EE. UU.

El usuario es responsable de la salvaguardia de datos de las modificaciones frente a los ajustes de fábrica. El fabricante no es responsable en caso de que se borren los ajustes personales.

Los derechos de autor respecto al presente manual de instrucciones son propiedad del fabricante.

El texto y las ilustraciones corresponden al estado de la técnica en el momento

de la impresión. Reservado el derecho a modificaciones. El contenido del manual

de instrucciones no justifica ningún tipo de derecho por parte del comprador.

Agradecemos cualquier propuesta de mejora e indicaciones respecto a errores en

el manual de instrucciones.

22

Información general

23

24

Generalidades

ES

Concepto del

sistema

Principio de funcionamiento

Las fuentes de corriente MIG/MAG

TPS 320i, TPS 400i, TPS 500i y TPS

600ison fuentes de corriente de Inverter completamente digitalizadas y controladas por un microprocesador.

El diseño modular y la posibilidad de

realizar fácilmente una extensión del

sistema garantizan una alta flexibili-

dad. Los equipos pueden ser adaptados a cualquier circunstancia específica.

La unidad central de control y regulación de las fuentes de corriente está acoplada a un procesador digital de señales. La unidad central de control y regulación y

el procesador de señales controlan todo el proceso de soldadura.

Durante el proceso de soldadura se miden continuamente los datos reales, reaccionando inmediatamente a los cambios. Los algoritmos de regulación garantizan

que se mantenga el estado nominal deseado.

Campos de aplicación

De ello resulta lo siguiente:

Un proceso de soldadura preciso

-

Una reproducibilidad exacta de todos los resultados

-

Unas excelentes propiedades de soldadura

-

Los equipos se utilizan en el sector artesanal y en la industria: aplicaciones manuales y automatizadas con acero clásico, chapas galvanizadas, cromo/níquel y

aluminio.

Las fuentes de corriente han sido concebidas para:

Industria automovilística y auxiliar

-

Construcción de máquinas y vehículos sobre carriles

-

Construcción de instalaciones químicas

-

Construcción de equipos

-

Astilleros, etc.

-

25

Conformidad FCC

Este equipo ha sido verificado y cumple los valores límite de un equipo digital del

tipo de dispositivo CEM A según la parte 15 de las disposiciones FCC. Estos valores límite brindan una protección adecuada contra perturbaciones perjudiciales

si el equipo se opera en un entorno industrial. Este equipo genera y utiliza energía

de alta frecuencia y puede provocar incidencias en la radiocomunicación cuando

no se instala y utiliza de acuerdo con el manual de instrucciones.

El servicio de este equipo en zonas residenciales probablemente provocará perturbaciones perjudiciales. En este caso, el usuario está obligado a eliminar las incidencias por su propia cuenta.

FCC ID: QKWSPBMCU2

Industry Canada RSS

Este equipo cumple las normas Industry Canada RSS libres de licencia. El servicio está sujeto a las siguientes condiciones:

(1) El equipo no debe originar perturbaciones perjudiciales.

(2) El equipo debe ser capaz de aguantar cualquier influencia perturbadora

IC: 12270A-SPBMCU2

UE

Conformidad con la directiva 2014/53/UE sobre equipos radioeléctricos (Radio

Equipment Directive, RED)

recibida, incluyendo las influencias perturbadoras que puedan originar

una merma del servicio.

Las antenas utilizadas para este transmisor deben instalarse de tal forma que haya una distancia mínima de 20 cm entre las mismas y cualquier persona. No deben instalarse ni estar funcionando cerca de ninguna otra antena o transmisor.

Los integradores de los OEM y los usuarios finales deben disponer de las normas

de seguridad del transmisor para cumplir con las directivas de carga por radiofrecuencia.

ANATEL / Brasil

Este equipo se opera con carácter secundario. No tiene derecho a protección

contra interferencias perjudiciales, ni siquiera de equipos del mismo tipo.

El equipo no puede causar interferencias en los sistemas que operan con

carácter primario.

Este equipo cumple con los valores límite establecidos por ANATEL para la tasa

de absorción específica para la exposición a campos eléctricos, magnéticos y

electromagnéticos de alta frecuencia.

IFETEL / México

La operación de este equipo está sujeta a las siguientes dos condiciones:

(1) es posible que este equipo o dispositivo no cause interferencia perjudicial

y

(2) este equipo o dispositivo debe aceptar cualquier interferencia, incluyendo

la que pueda causar su operación no deseada.

NCC / Taiwán

De acuerdo con las regulaciones de la NCC para los motores de radiofrecuencia

de baja potencia:

26

Artículo 12

Un motor de radio de baja potencia certificado no podrá cambiar la frecuencia,

aumentar la potencia o alterar las características y funciones del diseño original

sin aprobación.

Artículo 14

El uso de motores de radiofrecuencia de baja potencia no podrá afectar negativamente a la seguridad de vuelo y a las comunicaciones legales.

Si se detecta una avería, esta se debe desactivar y corregir inmediatamente hasta

que desaparezca.

El aviso legal del párrafo anterior se refiere a las radiocomunicaciones utilizadas

de conformidad con las disposiciones de la ley de telecomunicaciones. Los motores de radiofrecuencia de baja potencia deben resistir las interferencias a través

de comunicaciones legítimas o de equipos radiológicos y eléctricos de radiofrecuencia para aplicaciones industriales, científicas y médicas.

Tailandia

ES

Bluetooth trademarks

Advertencias en

el equipo

La marca denominativa Bluetooth® y los logotipos Bluetooth® son marcas registradas propiedad de Bluetooth SIG, Inc. que el fabricante utiliza con licencia. El

resto de marcas y denominaciones comerciales son propiedad del correspondiente titular del copyright.

En las fuentes de corriente con certificación CSA para uso en Norteamérica (EE.

UU. y Canadá) hay advertencias y símbolos de seguridad. Estas advertencias y

símbolos de seguridad no deben quitarse ni se debe pintar encima. Las notas y

símbolos advierten de errores de manejo que pueden causar lesiones personales

graves y daños materiales.

27

Símbolos de seguridad en la placa de características:

La soldadura es peligrosa. Se deben cumplir las siguientes condiciones previas

fundamentales:

Suficiente cualificación para soldar

-

Equipo de soldadura adecuado

-

Mantener alejadas a las personas no involucradas.

-

Realizar las funciones descritas cuando se hayan leído y comprendido por completo los siguientes documentos:

Este manual de instrucciones

-

Todos los manuales de instrucciones de los componentes del sistema, espe-

-

cialmente las normas de seguridad

28

Welding Packages, curvas características de soldadura y procedimientos de soldadura

General Para poder procesar de forma eficaz los diferentes materiales, las fuentes de co-

rriente TPSi disponen de diferentes Welding Packages, curvas características de

soldadura, procedimientos de soldadura y procesos.

Welding Packages

Para las fuentes de potencia TPSi están disponibles los siguientes Welding Packages:

Welding Package Standard

4,066,012

(permite la soldadura MIG/MAG sinérgica estándar)

Welding Package Pulse

4,066,013

(permite la soldadura MIG/MAG Puls-Synergic)

Welding Package LSC *

4,066,014

(permite el proceso LSC)

ES

Welding Package PMC **

4,066,015

(permite el proceso Pulse Multi Control)

Welding Package CMT ***

4,066,016

(permite el proceso CMT)

Welding Package ConstantWire

4,066,019

(permite el funcionamiento a corriente o tensión constante durante la soldadura

indirecta)

* Solo en combinación con el Welding Package Standard

** Solo en combinación con el Welding Package Pulse

*** Solo en combinación con el Welding Package Standard y el Welding Pac-

kage Pulse

¡IMPORTANTE! Una fuente de potencia TPSi sin Welding Packages solo dispone

de los siguientes procedimientos de soldadura:

Soldadura manual MIG/MAG estándar

-

Soldadura TIG

-

Soldadura por electrodo

-

Curvas características de soldadura

Según el proceso de soldadura y la combinación de gas protector, para la selección del material de aporte se dispone de diferentes curvas características de

soldadura optimizadas para el proceso.

Ejemplos de curvas características de soldadura:

29

MIG/MAG 3700 PMC Steel 1,0mm M21 - arc blow *

-

MIG/MAG 3450 PMC Steel 1,0mm M21 - dynamic *

-

MIG/MAG 3044 Puls AlMg5 1,2 mm I1 - universal *

-

MIG/MAG 2684 Standard Steel 0,9 mm M22 - root *

-

El marcado adicional (*) para el proceso de soldadura proporciona información

sobre las propiedades especiales y el uso de la curva característica de la soldadura.

La descripción de las curvas características tiene lugar siguiendo el siguiente esquema:

Marcado

Procedimiento de soldadura

Características

additive

CMT

Curvas características con aportación de calor reducida y mayor estabilidad con

una tasa de deposición más elevada para soldar cordón sobre cordón en caso de

estructuras adaptativas

ADV ***

CMT

Adicionalmente se requiere:

Módulo de inversor para un proceso de corriente alterna

Fase de proceso de polaridad negativa con menos aportación de calor y más tasa

de deposición

ADV ***

LSC

Adicionalmente se requiere:

Interruptor electrónico para interrumpir la corriente

Máximo descenso de corriente mediante la apertura del circuito de corriente en

cualquier fase deseada del proceso

Solo en combinación con TPS 400i LSC ADV

arc blow

PMC

Curvas características con propiedades mejoradas contra la ruptura del arco voltaico debido a desviación en caso de campos magnéticos exteriores

arcing

Standard

Curvas características para una forma especial de la aplicación dura sobre bases

secas y húmedas

(p. ej. en rodillos de trituración de la industria azucarera y de etanol)

30

braze

CMT, LSC, PMC

Curvas características para procesos de soldadura (alta velocidad de soldadura,

humectación segura y buena salida del material de soldadura)

braze+

CMT

Curvas características optimizadas para procesos de soldadura con la tobera de

gas especial "Braze+" (apertura estrecha de la tobera de gas, alta velocidad de

corriente del gas protector)

Loading...

Loading...