Fronius TPS 320i, TPS 400i, TPS 500i, TPS 600i, TPS 400i LSC ADV Operating Instruction [RU]

Operating

instructions

TPS 320i / 400i / 500i / 600i

TPS 400i LSC ADV

RU

Руководство по эксплуатации

42,0426,0114,RU 040-20062022

Оглавление

Правила техники безопасности 10

Разъяснение инструкций по технике безопасности 10

Общие сведения 10

Надлежащее использование 11

Подключение к сети 11

Окружающие условия 12

Обязанности владельца 12

Обязанности персонала 12

Устройство защитного отключения 12

Защита себя и других лиц 12

Данные об уровнях шума 13

Опасность отравления вредными газами и парами 13

Опасность разлетания искр 14

Угрозы, связанные с сетевым и сварочным током 15

Блуждающий сварочный ток 16

Классификация устройств по электромагнитной совместимости 16

Меры по предотвращению электромагнитных помех 17

Меры по предотвращению электромагнитного излучения 17

Зоны повышенной опасности 18

Требования к защитному газу 19

Опасность при использовании баллонов с защитным газом 19

Опасность утечки защитного газа 20

Меры безопасности в месте установки и при транспортировке 20

Меры безопасности при нормальной эксплуатации 21

Ввод в эксплуатацию, техническое обслуживание и наладка 22

Проверка на безопасность 22

Утилизация 22

Маркировка безопасности 23

Защита данных 23

Авторские права 23

RU

Общая информация 25

Общие сведения 27

Концепция аппарата 27

Принцип действия 27

Области применения 27

Соответствия стандартам 28

Bluetooth trademarks 29

Предупреждающие надписи на устройстве 29

Сварочные пакеты, сварочные характеристики и процессы сварки 31

Общие сведения 31

Сварочные пакеты 31

Сварочные характеристики 31

Краткая информация об импульсной сварке MIG/MAG с режимом Synergic 36

Краткие сведения о стандартной сварке MIG/MAG с режимом Synergic 36

Краткие сведения о процессе PMC 36

Краткие сведения о процессе LSC / LSC 36

Краткие сведения о сварке SynchroPulse 37

Краткие сведения о процессе CMT 37

Краткое описание процесса сварки с шагом цикла CMT 37

Краткое описание WireSense 38

Краткое описание ConstantWire 38

Краткое описание дуговой сварки угольным электродом 38

Компоненты системы 39

Общие сведения 39

Обзор 39

Опции 40

Опция OPT/i Safety Stop PL d 42

3

Элементы управления, разъемы и механические компоненты 43

Панель управления 45

Общие сведения 45

Требования безопасности 45

Панель управления 46

Разъемы, переключатели и механические компоненты 48

Источник тока TPS 320i / 400i / 500i / 600i, TPS 400i LSC ADV 48

Принцип действия 51

Ввод параметров 53

Общие сведения 53

Поворот/нажатие регулировочной ручки 53

Нажатие кнопок 54

Нажатие на дисплее. 54

Дисплей и строка состояния 55

Дисплей 55

Строка состояния 56

Строка состояния — достигнут лимит тока 57

Монтаж и ввод в эксплуатацию 59

Минимально необходимое оснащение для выполнения сварочных работ 61

Общие сведения 61

Сварка MIG/MAG с газовым охлаждением 61

Сварка MIG/MAG с жидкостным охлаждением 61

Автоматизированная сварка MIG/MAG 61

Ручная сварка CMT 62

Автоматизированная сварка CMT 62

Сварка TIG DC 62

Сварка стержневым электродом 62

Дуговая сварка угольным электродом 62

Перед установкой и вводом в эксплуатацию 63

Требования безопасности 63

Использование по назначению 63

Инструкции по монтажу 63

Подключение к сети 64

Режим работы от генератора 64

Сведения о системных компонентах 65

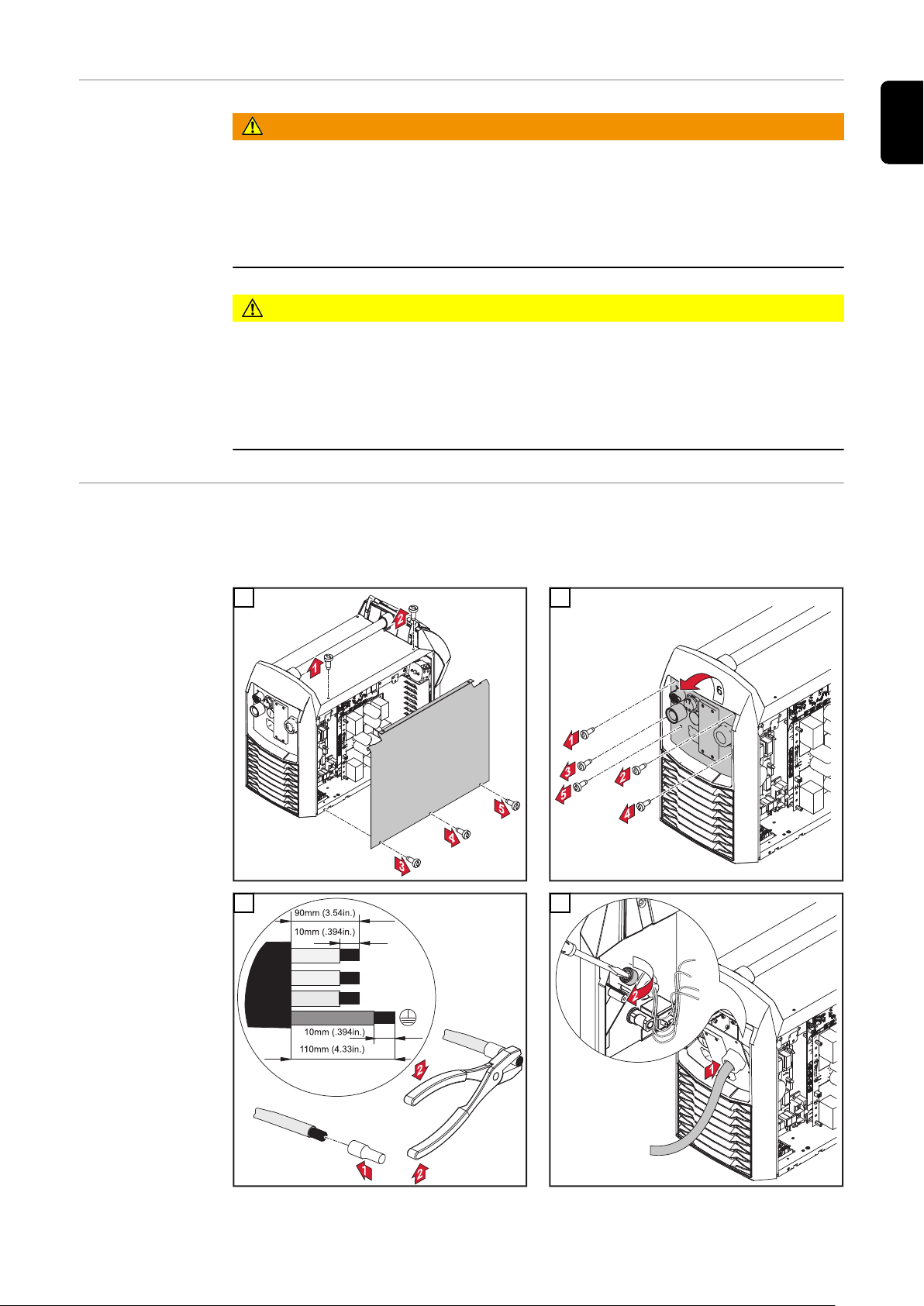

Подключение шнура питания 66

Общие сведения 66

Требуемые сетевые кабели 66

Безопасность 67

Подключение сетевого кабеля — общие сведения 67

Ввод в эксплуатацию моделей TPS 320i / 400i / 500i / 600i, TPS 400i LSC ADV 69

Безопасность 69

Общие сведения 69

TPS 320i / 400i / 500i / 600i: Сборка системных компонентов (общие сведения) 70

TPS 400i LSC ADV: Сборка системных компонентов (общие сведения) 71

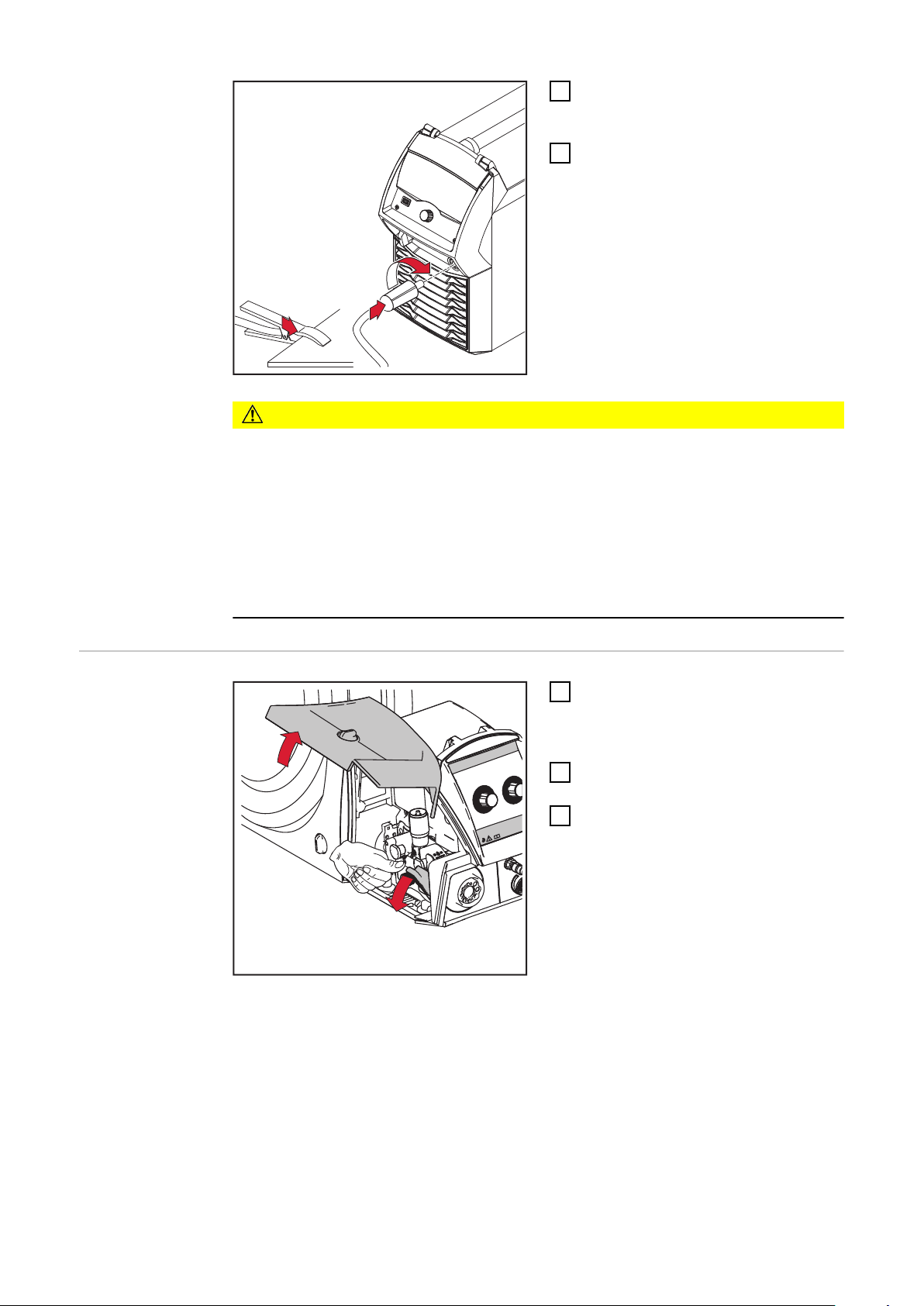

Крепление фиксатора соединительного шлангового пакета 72

Подключение соединительного шлангового пакета 72

Правильная прокладка соединительного шлангового пакета 73

Подсоединение газового баллона 74

Подключение присоединения к массе 75

Подключение сварочных горелок MIG/MAG к механизму подачи проволоки 76

Другие задачи 78

Блокировка и разблокировка источника тока при помощи ключа NFC 79

Общие сведения 79

Блокировка и разблокировка источника тока при помощи ключа NFC 79

Режим сварки 81

4

Режимы работы МИГ/МАГ 83

Общие сведения 83

Символы и их объяснение 83

2-тактный режим 84

4-тактный режим 84

Специальный 4-тактный режим 85

Специальный 2-тактный режим 85

Точечная сварка 86

Сварка MIG/MAG и CMT 87

Требования безопасности 87

Краткие сведения о сварке MIG/MAG и CMT 87

Включение источника тока 87

Выбор процесса сварки и режима работы 88

Выбор присадочного материала и защитного газа 89

Установка параметров сварки 90

Установка скорости подачи защитного газа 91

Сварка MIG/MAG или CMT 91

Параметры сварки MIG/MAG и CMT 93

Параметры импульсно-дуговой сварки MIG/MAG с режимом Synergic, сварки CMT и

сварки PMC.

Параметры стандартной сварки MIG/MAG с режимом Synergic и сварки LSC. 94

Параметры стандартной сварки MIG/MAG в ручном режиме 95

Пояснения к сноскам 95

Режим «EasyJob» 96

Общие сведения 96

Активация режима EasyJob 96

Сохранение рабочих точек EasyJob 97

Вызов рабочих точек EasyJob 97

Удаление рабочих точек EasyJob 98

Режим заданий 99

Общие сведения 99

Сохранение настроек в ячейке памяти 99

Ячейки памяти — вызов ячейки 100

Переименование ячейки 101

Удаление ячейки 102

Загрузка из ячейки 103

Оптимизация ячеек 104

Определение диапазона настроек для ячейки 105

Предварительные настройки для ячейки 107

Точечная сварка 110

Точечная сварка 110

Сварка TIG 113

Требования безопасности 113

Подготовительные меры 113

Сварка TIG 114

Поджиг дуги 116

Завершение сварки 117

Ручная сварка стержневым электродом 118

Требования безопасности 118

Подготовительные работы 118

Сварка стержневым электродом 119

Параметры сварки стержневым электродом 122

Дуговая сварка угольным электродом 123

Требования безопасности 123

Подготовка к работе 123

Дуговая сварка угольным электродом 124

93

RU

Параметры процесса 127

Сведения 129

Обзор 129

«Параметры процесса» — «Общие параметры» 130

5

Общие параметры процесса 130

Параметры процесса для CEL 130

Параметры процесса в начале и при завершении сварки 131

Параметры для настройки режима подачи газа 133

Параметры процесса, доступные в разделе «Контроль дуги» 134

Стабилизатор проплавления 134

Стабилизатор длины дуги 135

Сочетание стабилизаторов проплавления и длины дуги 138

Настройка параметров SynchroPulse 139

Параметры процессов в разделе Process mix (Процесс Mix) 141

Настройка параметров для регулирования процесса TWIN 144

Настройка параметров для шага цикла CMT 146

Параметры процесса для ConstantWire 147

Параметры процесса точечной сварки 148

Проверка и калибровка сварочного контура 148

Настройка параметров сварки TIG / стержневым электродом 149

Компоненты и мониторинг параметров процесса 153

Параметры процесса — компоненты и мониторинг 153

Параметры процесса для компонентов 153

Параметры процесса для опорожнения/наполнения шлангового пакета сварочной

горелки

Калибровка приводов 156

Мониторинг разрыва сварочной дуги 157

Залипание в контактной трубке 157

Прилипание проволоки к детали 158

Связывание контуров сварки 158

Мониторинг окончания проволоки 160

Подача газа 161

Мониторинг подачи проволоки 162

Мониторинг проволочного буфера 162

«Параметры процесса» — «Ячейки памяти» 164

Сведения о разделе «Параметры процесса» — «Ячейки памяти» 164

Оптимизация параметров, записанных в ячейки памяти 164

Настройка параметров для лимитов коррекции 167

Параметры для предварительных настроек для ячейки 167

156

По умолчанию 171

По умолчанию 173

Общие положения 173

Обзор 173

Системные настройки — обзор 174

Обзор системных настроек 174

Выбор языка 174

Настройка стандартов и единиц измерения 174

Настройка времени и даты 175

Получение рабочих показателей 175

Отображение показателей 178

Системные настройки по умолчанию 179

Системные настройки по умолчанию 179

Получение информации об устройстве 179

Возврат к заводским настройкам 179

Восстановление пароля к веб-сайту 180

Настройка режимов: настройка специального 4-тактного режима Guntrigger,

специального дисплея для Jobmaster, точечной сварки и выбора ячеек памяти при

помощи кнопки горелки

Service Connect 182

Ручная настройка параметров сети 183

Настройка беспроводной сети 185

Настройка Bluetooth 186

Конфигурация источника 188

Настройка подачи проволоки 188

181

6

Настройка интерфейса 188

Настройка TWIN 190

Настройки регистрации данных 191

Настройки регистрации данных 191

Настройка частоты измерения параметров 191

Просмотр отчета 191

Активация/деактивация мониторинга предельных значений 192

Настройки администрирования по умолчанию 193

Настройки администрирования по умолчанию 193

Общие положения 193

Объяснение терминов 193

Предварительно заданные роли и пользователи 194

Сведения об управлении пользователями 194

Администрирование и создание ролей 195

Рекомендации по созданию ролей и пользователей 195

Создание ключа администратора 196

Создание ролей 196

Копирование ролей 197

Создание пользователей. 198

Создание пользователей 198

Копирование пользователей 198

Изменение ролей / пользователей, отключение управления пользователями. 200

Изменение ролей 200

Удаление профилей 200

Редактирование пользователей 200

Удаление пользователей 201

Деактивация управления пользователями 201

Ключ NFC администратора утерян? 202

CENTRUM — центральное управление пользователями 203

Активация сервера CENTRUM 203

RU

SmartManager — веб-сайт источника тока 205

SmartManager — веб-сайт источника тока 207

Общие сведения 207

Открытие веб-сайта SmartManager источника тока и вход в него 207

Если не удается войти на сайт, вызовите функцию справки. 208

Изменение пароля / выход из системы 208

Настройки 209

Выбор языка 209

Индикатор состояния 210

Fronius 210

Текущие системные данные 211

Текущие системные данные 211

Документация, отчет 212

Протоколирование параметров 212

Ячейки 214

Данные ячейки 214

Обзор ячеек памяти 214

Изменение данных ячейки памяти 214

Импорт ячейки памяти 215

Экспорт ячейки памяти 215

Экспорт заданий в различных форматах 215

Настройки источника тока 217

Настройка параметров 217

Имя и местоположение 217

Настройки MQTT 217

Настройки OPC UA 217

Сохранение и восстановление 219

Общие положения 219

Резервное копирование и восстановление 219

Автокопирование 220

7

Визуализация сигналов 221

Визуализация сигналов 221

Управление пользователями 222

Общие 222

Пользователи 222

Роли пользователей 222

Экспорт и импорт 223

CENTRUM 223

Сведения 224

Обзор 224

Развернуть все группы / Свернуть группы 224

Сохранить как XML 224

Обновление 225

Обновление 225

Выбор файла обновления (выполнение обновления) 225

Fronius WeldConnect 227

Сварочные пакеты 228

Сварочные пакеты 228

Сварочные пакеты 228

Специальные характеристики 228

Опции 228

Установка функционального пакета 228

Обзор сварочных программ 230

Сведения о характеристиках 230

Отображение/скрытие фильтра 230

Снимок экрана 231

Снимок экрана 231

Интерфейс 232

Интерфейс 232

Устранение неисправностей и техническое обслуживание 233

Диагностика и устранение ошибок 235

Общие сведения 235

Безопасность 235

Сварка MIG/MAG welding — лимит тока 235

Диагностика неполадок источника тока 236

Уход, техническое обслуживание и утилизация 240

Общие сведения 240

Безопасность 240

При каждом запуске 240

Каждые 2 месяца 240

Каждые 6 месяцев 240

Обновление микропрограммного обеспечения 241

Утилизация 241

Приложение 243

Средние значения расхода при сварке 245

Средний расход проволочного электрода при сварке MIG/MAG 245

Средний расход защитного газа при сварке MIG/MAG 245

Средний расход защитного газа при сварке TIG 245

Технические характеристики 246

Объяснение термина «продолжительность включения» 246

Специальное напряжение 246

Обзор важных исходных материалов и сведения о годе выпуска устройства 247

TPS 320i 248

TPS 320i /nc 250

TPS 320i /600V/nc 252

TPS 320i /MV/nc 253

TPS 400i 255

TPS 400i /nc 257

TPS 400i /600V/nc 259

8

TPS 400i /MV/nc 260

TPS 400i LSC ADV 262

TPS 400i LSC ADV /nc 264

TPS 400i LSC ADV /600V/nc 266

TPS 400i LSC ADV /MV/nc 267

TPS 500i 269

TPS 500i /nc 271

TPS 500i /600V/nc 273

TPS 500i /MV/nc 274

TPS 600i 276

TPS 600i /nc 278

TPS 600i /600V/nc 280

Радиопараметры 281

RU

9

Правила техники безопасности

Разъяснение

инструкций по

технике

безопасности

ПРЕДУПРЕЖДЕНИЕ!

Указывает на непосредственную опасность.

Если ее не предотвратить, возможны несчастные случаи с серьезными

▶

последствиями вплоть до смертельного исхода.

ОПАСНОСТЬ!

Указывает на потенциально опасную ситуацию.

Если ее не предотвратить, возможны несчастные случаи с серьезными

▶

последствиями вплоть до смертельного исхода.

ОСТОРОЖНО!

Указывает на ситуацию, сопровождающуюся риском повреждения имущества

или травмирования персонала.

Если опасность не предотвратить, возможно получение легких травм

▶

и/или незначительное повреждение имущества.

УКАЗАНИЕ!

Указывает на риск получения дефектных изделий и повреждения

оборудования.

Общие сведения Данное устройство изготовлено с использованием современных технологий и

с учетом общепризнанных требований техники безопасности. Однако при

неправильном или халатном использовании устройства возможно

возникновение опасных ситуаций:

-

угрожающих здоровью и жизни оператора или третьих лиц;

-

ведущих к повреждению устройства и других материальных ценностей

владельца;

-

мешающих эффективному использованию устройства.

Все лица, участвующие в вводе в эксплуатацию, эксплуатации и техническом

обслуживании устройства, должны:

-

иметь соответствующую квалификацию;

-

обладать знаниями в области сварки;

-

полностью прочитать данное руководство по эксплуатации и точно его

соблюдать.

Это руководство по эксплуатации должно постоянно храниться в месте

эксплуатации устройства. Кроме инструкций, приведенных в данном

руководстве по эксплуатации, также должны соблюдаться общие и местные

правила предотвращения несчастных случаев и предписания в области

защиты окружающей среды.

Все приведенные на устройстве указания, относящиеся к технике

безопасности, и предупреждения необходимо:

-

поддерживать в легко читаемом состоянии;

-

не повреждать;

-

не удалять;

-

не закрывать, не заклеивать и не закрашивать.

10

Расположение инструкций по технике безопасности и предупреждений об

опасности на устройстве описано в разделе «Общие сведения» руководства по

эксплуатации Вашего устройства.

Неисправности, которые могут снизить уровень безопасности, следует

устранить до включения устройства.

Это необходимо для Вашей безопасности!

RU

Надлежащее

использование

Данное устройство предназначено для использования только по назначению.

Устройство предназначено исключительно для метода сварки, указанного на

заводской табличке.

Иное использование или использование, выходящее за рамки

предусмотренного в руководстве по эксплуатации, является использованием

не по назначению. Производитель не несет ответственности за повреждения,

возникающие в результате таких нарушений.

Для использования по назначению также необходимо:

-

внимательное прочтение и соблюдение всех указаний, приведенных в

руководстве по эксплуатации;

-

внимательное прочтение и соблюдение всех указаний по технике

безопасности и предупреждений об опасности;

-

регулярное проведение инспектирования и работ по техническому

обслуживанию.

Запрещается использовать устройство в следующих целях:

-

размораживание труб;

-

зарядка батарей/аккумуляторных батарей;

-

запуск двигателей.

Устройство предназначено для применения в промышленности и на

небольших предприятиях. Производитель не несет ответственности за

убытки, которые могут возникнуть в случае применения устройства в жилых

помещениях.

Подключение к

сети

Производитель также не несет ответственности за неудовлетворительные или

некачественные результаты работы.

Устройства с более высокими номинальными мощностями из-за

значительного потребления энергии могут повлиять на параметры

напряжения и тока в электросети.

Это может сказаться на работе других типов устройств в следующих аспектах:

-

ограничения на подключение;

-

требования, касающиеся максимально допустимого полного

электрического сопротивления сети *);

-

требования, касающиеся минимальной мощности короткого замыкания *).

*

Информацию о подключении к общей электросети

см. в разделе «Технические данные».

В данном случае энергетик завода или лицо, использующее устройство,

должны убедиться, что устройство можно подключать к электросети, и при

необходимости обсудить соответствующие вопросы с компанией, отвечающей

за электроснабжение.

ВАЖНО! Убедитесь, что при подключении к сети обеспечено надлежащее

заземление.

11

Окружающие

условия

Использование или хранение устройства с несоблюдением приведенных

выше требований расценивается как использование не по назначению.

Производитель не несет ответственности за повреждения, возникающие в

результате таких нарушений.

Диапазон допустимых температур окружающего воздуха:

-

во время эксплуатации: от -10 °C до +40 °C (от 14 °F до 104 °F);

-

при транспортировке и хранении: от -20°C до +55°C (от -4°F до 131°F).

Относительная влажность воздуха:

-

до 50 % при температуре 40 °C (104 °F).

-

до 90 % при температуре 20 °C (68 °F).

Окружающий воздух: не содержит пыли, кислот, коррозионных газов или

субстанций и т. д.

Высота над уровнем моря: до 2000 м (6561 ft. 8,16 in.).

Обязанности

владельца

Обязанности

персонала

Владелец обязуется допускать к работе с устройством только лиц, которые:

-

ознакомлены с основными предписаниями в области безопасности труда

и предотвращения несчастных случаев, а также проинструктированы по

вопросам обращения с устройством;

-

ознакомлены с положениями данного Руководства по эксплуатации, и в

частности главы «Правила техники безопасности», поняли их и

подтвердили собственноручной подписью готовность их соблюдать;

-

имеют образование, соответствующее характеру предполагаемых работ.

Через регулярные промежутки времени проверяйте соблюдение персоналом

правил техники безопасности на рабочем месте.

Все лица, привлекающиеся к работе с устройством, перед началом работы

обязуются:

-

соблюдать основные предписания в области безопасности труда и

предотвращения несчастных случаев;

-

прочесть данное Руководство по эксплуатации, и в частности, главу

«Правила техники безопасности», и подтвердить собственноручной

подписью их понимание и готовность их соблюдать.

Перед тем как покинуть рабочее место, убедитесь в том, что в ваше отсутствие

не может быть причинен ущерб людям или оборудованию.

Устройство

защитного

отключения

Защита себя и

других лиц

12

В соответствии с местными и государственными нормативными

предписаниями при подключении оборудования к электросети общего

пользования может потребоваться установка устройства защитного

отключения (УЗО).

Тип УЗО, рекомендованный компанией-производителем для такого

оборудования, указан в его технических характеристиках.

Персонал, работающий с устройством, подвергается различным опасностям,

например:

-

летящие искры и раскаленные металлические детали;

-

излучение сварочной дуги, которое может повредить глаза и кожу;

-

опасное воздействие электромагнитных полей, которое может угрожать

жизни людей, использующих кардиостимуляторы;

-

риск смертельного поражения сетевым или сварочным током;

-

повышенное шумовое воздействие;

-

вредный сварочный дым и газы.

При работе с устройством необходимо надевать подходящую защитную

спецодежду. Защитная спецодежда должна соответствовать следующим

требованиям:

-

изготовлена из негорючих материалов;

-

изолирующая и сухая;

-

покрывает все тело, не имеет повреждений и находится в хорошем

состоянии;

-

включает защитный шлем;

-

штанины не должны быть завернуты.

Защитная спецодежда включает в себя различные предметы. Операторы

должны:

-

защищать свои глаза и лицо от УФ-лучей, тепла и искр при помощи

защитной маски и дыхательного фильтра;

-

надевать под маску предписанные защитные очки с боковой защитой;

-

носить прочную обувь, которая обеспечивает изоляцию даже в условиях

влажности;

-

надевать на руки подходящие защитные перчатки (электрически

изолированные и защищающие от воздействия высоких температур);

-

надевать защитные наушники для уменьшения вредного влияния шума и

предотвращения травм.

RU

Данные об

уровнях шума

Не допускайте посторонних лиц, особенно детей, на производственные

участки, где работает оборудование или производится сварка. Если все же

поблизости находятся другие люди:

-

проинформируйте их обо всех опасных факторах (риск повреждения

зрения светом сварочной дуги, опасность ожогов от разлетающихся искр,

удушливый сварочный дым, шум, опасность поражения электрическим и

сварочным током и т. п.);

-

предоставьте соответствующие средства защиты;

-

либо же установите необходимые защитные экраны или шторы.

Согласно стандарту EN 60974-1, в режиме ожидания, а также в цикле

охлаждения после работы на максимально допустимой рабочей точке при

стандартной нагрузке устройство генерирует шум менее 80 дБ(А) (базовая

мощность — 1 пВт).

Невозможно указать величину шума на рабочем месте во время сварки (или

резки), поскольку она зависит как от используемого процесса сварки, так и от

окружающих условий. На величину шума оказывают влияние различные

параметры сварки, включая тип процесса сварки (MIG/MAG или TIG), тип

питания (постоянный или переменный ток), диапазон мощностей, тип металла

шва, резонансные характеристики детали, условия на рабочем месте и т. д.

Опасность

отравления

вредными

газами и парами

Дым, который выделяется при сварке, содержит вредные газы и пары.

Сварочный дым содержит вещества, которые, по данным из 118 тома

монографий Международного агентства по изучению рака (МАИР), могут

вызывать онкологические заболевания.

Пользуйтесь средствами дымоудаления, установленными на источнике и/или

в помещении.

13

При возможности используйте сварочную горелку со встроенными

средствами дымоудаления.

Не допускайте контакта головы со сварочным дымом и газами.

Придерживайтесь следующих мер предосторожности:

-

не вдыхайте вредные газы и пары;

-

обеспечьте их вывод из рабочей зоны с использованием

соответствующего оборудования.

Обеспечьте достаточную подачу свежего воздуха. Убедитесь, что объем

приточного воздуха составляет не менее 20 м³/ч.

Используйте сварочный шлем с подачей воздуха в случае недостаточной

вентиляции.

Если вы подозреваете, что мощность всасывания недостаточна, сравните

измеренные значения выбросов вредных веществ с допустимыми

предельными значениями.

Уровень опасности сварочного дыма определяют следующие компоненты,

используемые при сварке:

-

металлы, которые входят в состав детали;

-

электроды;

-

покрытия;

-

чистящие, обезжиривающие и подобные средства;

-

используемый процесс сварки.

Опасность

разлетания искр

Сведения об указанных выше компонентах содержатся в соответствующих

паспортах безопасности для материалов и инструкциях производителя.

Рекомендации касательно сценариев воздействия, мер по учету факторов

риска и определения эксплуатационных условий можно найти на веб-сайте

European Welding Association в разделе Health & Safety (https://europeanwelding.org).

Воспламеняющиеся пары (например, пары растворителей) не должны

попадать в зону излучения дуги.

Закончив сварку, закройте вентиль баллона с защитным газом или основной

канал его подачи.

Разлетание искр может вызвать возгорание и взрыв.

Запрещается производить сварку в непосредственной близости от горючих

материалов.

Горючие материалы должны находиться на расстоянии не менее 11 м (36 ft.

1,07 in.) от сварочной дуги, либо быть надежно укрыты.

Держите в готовности подходящие, проверенные огнетушители.

14

Искры и раскаленные металлические детали могут попасть в окружающую

зону через мелкие щели и отверстия. Примите соответствующие меры по

устранению опасности получения травм и ожогов.

Не производите сварку в пожаро- и взрывоопасных помещениях и на

соединенных с другим оборудованием емкостях, бочках и трубах, если

последние не подготовлены согласно соответствующим национальным и

международным нормам.

На резервуарах, в которых хранятся/хранились газы, топливо, минеральные

масла и т.п., проведение сварки запрещено. Остатки хранившихся в них

материалов создают опасность взрыва.

RU

Угрозы,

связанные с

сетевым и

сварочным

током

Поражение электрическим током может привести к смертельному исходу.

Не прикасайтесь к внутренним или внешним токоведущим компонентам

устройства.

В ходе сварки MIG/MAG и TIG сварочная проволока, катушка с проволокой,

подающие ролики и все металлические детали, контактирующие со сварочной

проволокой, находятся под напряжением.

Всегда устанавливайте механизм подачи проволоки на надлежащим образом

изолированной поверхности или используйте подходящее изолированное

крепление для устройства подачи проволоки.

Убедитесь, что потенциал заземления имеет сухое, должным образом

изолированное основание или крышку и обеспечивает надлежащую защиту.

Основание или крышка должны прикрывать всю зону, где части тела могут

войти в контакт с потенциалом заземления.

Все кабели и провода должны быть закреплены, изолированы и иметь

правильный размер. Повреждения кабелей не допускаются. Соединения со

слабым контактом, обожженные, поврежденные или имеющие ненадлежащий

размер кабели следует немедленно заменять.

Перед каждым использованием необходимо закреплять соединения с

помощью рукоятки.

Если силовой кабель оснащен байонетным разъемом, нужно провернуть его

вокруг продольной оси как минимум на 180° и проверить предварительное

натяжение.

Кабели или отводы воспрещается оборачивать вокруг тела или его частей.

При работе с электродом (пруток, вольфрамовый, сварочная проволока и т. д.)

необходимо руководствоваться следующими принципами:

-

электрод нельзя погружать в жидкость для охлаждения;

-

к электроду категорически воспрещается прикасаться, когда источник

питания включен.

Между сварочными электродами двух источников питания может возникнуть

двойное напряжение холостого хода. Прикосновение к потенциалам обоих

электродов одновременно при определенных обстоятельствах может

привести к несчастному случаю со смертельным исходом.

Квалифицированные электрики должны регулярно проверять сетевой кабель

на наличие надлежащего защитного соединения с заземлением.

Для надлежащей работы устройств с классом защиты I необходимо

использовать электросеть с защитным соединением с заземлением и систему

разъемов с контактом защитного соединения с заземлением.

Подключение устройства к электросети без защитного соединения с

заземлением и розетке без контакта защитного соединения с заземлением

разрешено только в случае соблюдения всех государственных нормативных

требований, относящихся к защитному разделению.

В противном случае такие действия являются серьезным нарушением правил

безопасности. Производитель не несет ответственности за какой-либо ущерб,

понесенный вследствие ненадлежащего использования.

При необходимости следует обеспечить надлежащее заземление детали.

15

Неиспользуемые устройства необходимо отключать.

При работе на высоте следует применять соответствующее защитное

снаряжение.

Перед началом каких-либо работ по ремонту или обслуживанию устройства

необходимо отключить его и отсоединить сетевой штекер.

Поместите на устройство хорошо заметную предупреждающую табличку с

четко сформулированным указанием не включать устройство и не подключать

его к сети.

После открытия устройства:

-

разрядите все токоведущие компоненты;

-

убедитесь, что на компонентах отсутствуют остаточные заряды.

Если необходимо производить работы с компонентами под током,

задействуйте еще одного человека, который должен будет в нужный момент

отключить питание.

Блуждающий

сварочный ток

Несоблюдение следующих инструкций может привести к возникновению

блуждающего сварочного тока, которое чревато рядом нежелательных

последствий, таких как:

-

угроза возгорания;

-

перегрев компонентов, соединенных с деталью;

-

повреждение защитных соединений с заземлением;

-

повреждение устройства и другого электрического оборудования.

Убедитесь, что деталь надежно закреплена с помощью хомута.

Установите хомут детали как можно ближе к области проведения сварочных

работ.

Расположите надлежащим образом изолированное устройство относительно

токопроводящей области, например, изоляцию относительно

электропроводящего пола или изоляцию в направлении электропроводящих

стоек.

При использовании распределительных щитов питания, креплений с двумя

шпиндельными головками и пр. необходимо учитывать следующее: Электрод

неиспользуемой сварочной горелки или электрододержателя находится под

напряжением. Убедитесь, что неиспользуемые сварочная горелка или

электрододержатель изолированы надлежащим образом.

При использовании автоматизированных сварочных систем MIG/MAG следите

за тем, чтобы с барабана для сварочной проволоки, большой катушки

механизма подачи проволоки или катушки с проволокой в механизм подачи

проволоки подавался только изолированный проволочный электрод.

Классификация

устройств по

электромагнитн

ой

совместимости

16

Устройства с классом эмиссии А:

-

предназначены для использования только в индустриальных районах;

-

в других местах могут создавать помехи в проводных и беспроводных

сетях.

Устройства с классом эмиссии В:

-

отвечают требованиям по части эмиссии в жилых и индустриальных

районах. Это также касается жилых районов, где энергоснабжение

осуществляется через низковольтную сеть общего пользования.

Классификация электромагнитной совместимости устройства указана на

заводской табличке или в технических характеристиках.

RU

Меры по

предотвращени

ю

электромагнитн

ых помех

В ряде случаев, несмотря на то что параметры излучений устройства не

превышают предельных значений, оговоренных стандартами, его работа

может вызывать помехи на месте эксплуатации (например, если рядом

расположено чувствительное оборудование или поблизости от места

установки находятся радио- либо телевизионные приемники).

В подобных случаях компания-оператор обязана предпринять меры по

исправлению ситуации.

Проведите измерения и оценку устойчивости к электромагнитным помехам

оборудования, находящегося рядом с устройством, в соответствии с

государственными и международными нормативными требованиями. Среди

устройств, которые могут быть подвержены действию помех со стороны

данного устройства, можно назвать следующие:

-

защитные устройства;

-

силовые, сигнальные и телекоммуникационные кабели;

-

вычислительная техника и телекоммуникационное оборудование;

-

измерительные и калибровочные приборы.

Дополнительные меры обеспечения электромагнитной совместимости:

1. Подача питания для электросети

-

Если электромагнитные помехи возникают даже при правильном

подключении к сети, необходимо предпринять дополнительные меры

(например, использовать подходящий сетевой фильтр).

2. Провода для подачи сварочного тока должны:

-

иметь минимально возможную длину;

-

должны быть расположены как можно ближе друг к другу (во

избежание электромагнитного излучения);

-

должны располагаться отдельно от других проводов.

3. Выравнивание потенциалов

4. Заземление детали

-

При необходимости установите заземление, используя подходящие

конденсаторы.

5. Экранирование (при необходимости)

-

Экранируйте другие устройства, расположенные поблизости.

-

Экранируйте всю сварочную установку.

Меры по

предотвращени

ю

электромагнитн

ого излучения

Электромагнитные поля могут оказывать на здоровье вредные воздействия,

еще не до конца изученные медициной:

-

Возможно воздействие на здоровье находящихся поблизости людей,

особенно пользующихся электрокардиостимулятором или слуховым

аппаратом.

-

Перед тем как приближаться непосредственно к аппарату или месту

выполнения сварочных работ, пользователям

электрокардиостимуляторов необходимо проконсультироваться с врачом.

-

По соображениям безопасности необходимо выдерживать максимальное

расстояние между сварочными кабелями и головой/корпусом сварщика.

-

Не переносите сварочные кабели и шланговые пакеты, перекинув через

плечо, и не наматывайте их на свое тело или части тела.

17

Зоны

повышенной

опасности

Избегайте контакта рук, волос, свободной одежды и инструментов с

движущимися компонентами, такими как:

-

вентиляторы;

-

шестерни;

-

ролики;

-

оси;

-

катушки с проволокой и сварочная проволока.

Не касайтесь вращающихся шестерен или других движущихся частей

механизма подачи проволоки.

Крышки и боковые панели разрешается открывать/снимать только во время

работ по техническому обслуживанию и наладке.

При работе следует:

-

Убедиться, что все крышки закрыты и все боковые компоненты

установлены правильно.

-

Все крышки и боковые компоненты должны быть закрытыми.

Выступание сварочной проволоки из сварочной горелки создает высокий риск

получения травмы (порезов рук, травм лица, глаз и т. д.).

Поэтому при работе со сварочным оборудованием, оснащенным механизмом

подачи проволоки, не направляйте сварочную горелку на себя и используйте

подходящие защитные очки.

Не касайтесь детали во время и сразу после завершения процесса сварки во

избежание ожогов.

При охлаждении деталей от них может отлетать шлак. Поэтому при доработке

деталей используйте соответствующие требованиям защитные устройства и

убедитесь, что все присутствующие лица также защищены надлежащим

образом.

Сварочной горелке и другим компонентам оборудования с высокими

рабочими температурами необходимо дать остыть, прежде чем использовать

их.

В зонах повышенной пожаро- и взрывоопасности должны соблюдаться

особые правила

— соблюдайте соответствующие государственные и международные

нормативные требования.

Источники тока, предназначенные для работы в местах с повышенной

опасностью поражения электрическим током (например, на бойлерах),

должны быть обозначены символом (Безопасность). Избегайте размещения

источников тока в подобных зонах.

Существует риск ожога вследствие утечки охлаждающей жидкости. Отключите

охлаждающий модуль, прежде чем отсоединить магистрали подачи и

возврата охлаждающей жидкости.

18

При работе с охлаждающей жидкостью соблюдайте указания, приведенные в

ее паспорте безопасности. Паспорт безопасности охлаждающей жидкости

можно получить в сервисном центре или на веб-сайте производителя.

Для перемещения устройства при помощи крана используйте только

подходящие грузозахватные приспособления.

-

Закрепите цепи или тросы на всех точках подвеса соответствующих

грузозахватных приспособлений.

-

Цепи или тросы должны быть расположены под наименьшим возможным

углом к вертикали.

-

Снимите газовый баллон и механизм подачи проволоки (сварочные

аппараты MIG/MAG и TIG).

Во время присоединения крана механизма подачи проволоки в процессе

сварки всегда используйте подходящую изолирующую подвеску для

устройства подачи проволоки (устройства MIG/MAG и TIG).

Если устройство оснащено ремнем или ручкой для переноски, их можно

использовать только для переноски вручную. Ремень для переноски не

предназначен для транспортировки с помощью крана, автопогрузчика и

других механических подъемников.

Все подъемное оборудование (ремни, скобы, цепи и пр.), используемое для

перемещения устройства и его компонентов, должно регулярно проверяться

(например, на наличие механических повреждений, коррозии и изменений,

вызванных прочими факторами окружающей среды).

Интервал и объем испытаний должны соответствовать предписаниям

соответствующих государственных нормативов или рекомендаций в качестве

минимального требования.

Существует опасность неожиданной утечки бесцветного защитного газа, не

имеющего запаха, при использовании адаптера разъема для подачи

защитного газа. Перед установкой используйте подходящую тефлоновую

ленту для уплотнения резьбы адаптера разъема для подачи защитного газа на

боковой панели устройства.

RU

Требования к

защитному газу

Опасность при

использовании

баллонов с

защитным газом

Загрязненный защитный газ, особенно в кольцевых проводах, может

привести к повреждению оборудования и снижению качества сварки.

Соблюдайте следующие требования к качеству защитного газа:

-

размер твердых частиц < 40 мкм;

-

точка конденсации под давлением < –20 °C;

-

максимальное содержание масла < 25 мг/м³.

При необходимости используйте фильтры.

Баллоны с защитным газом содержат газ под высоким давлением и могут

взорваться при повреждении. Поскольку баллоны с защитным газом входят в

состав сварочного оборудования, они требуют максимально осторожного

обращения.

Не подвергайте баллоны со сжатым защитным газом воздействию

избыточного тепла, шлака, открытого пламени, искр и дуги, а также

механическим ударам.

Во избежание падения баллоны с защитным газом необходимо устанавливать

вертикально и крепить согласно инструкциям.

Баллоны с защитным газом должны находиться вдали от сварочных и прочих

контуров тока.

Запрещается подвешивать сварочную горелку на газовом баллоне.

Исключите возможность контакта электрода с баллоном с защитным газом.

19

Опасность взрыва: не пытайтесь заваривать баллон с защитным газом,

находящийся под давлением.

Используйте только баллоны с защитным газом и сопутствующие

принадлежности (регулятор, шланги и фитинги), которые подходят для

выполняемой задачи. Используемые баллоны с защитным газом и

сопутствующие принадлежности должны быть в хорошем состоянии.

Открывая вентиль баллона с защитным газом, поверните лицо в сторону.

Закончив сварку, закройте вентиль баллона с защитным газом.

Если баллон с защитным газом не подсоединен, закройте вентиль колпачком.

Необходимо соблюдать указания производителя, а также применимые

государственные и международные стандарты, касающиеся баллонов с

защитным газом и сопутствующих принадлежностей.

Опасность

утечки

защитного газа

Меры

безопасности в

месте установки

и при

транспортировк

е

При неконтролируемой утечке защитного газа существует опасность

задохнуться.

Защитный газ не имеет цвета и запаха, поэтому в случае утечки он может

вытеснять кислород из окружающего воздуха.

-

Обеспечьте подачу достаточного количества свежего воздуха с

интенсивностью вентиляции не менее 20 м³/час.

-

Соблюдайте инструкции по технике безопасности при работе с газовыми

баллонами или газовыми магистралями и соответствующие инструкции

по их обслуживанию.

-

Закончив сварку, закройте защитный вентиль баллона с газом или

основной канал его подачи.

-

Перед началом работы всегда проверяйте баллон с защитным газом или

газовую магистраль на предмет неконтролируемых утечек газа.

Опрокидывание устройства может привести к несчастному случаю со

смертельным исходом. Разместите устройство на твердой ровной поверхности

таким образом, чтобы обеспечить его устойчивость.

-

Максимальный допустимый угол наклона составляет 10°.

В пожароопасных и взрывоопасных зонах действуют особые правила.

-

Соблюдайте соответствующие государственные и международные

нормативные требования.

20

Разработайте внутренние правила и процедуры проверки, чтобы

гарантировать, что рабочее место постоянно содержится в чистоте и порядке.

Настройку и эксплуатацию устройства необходимо производить только в

соответствии со степенью защиты, указанной на заводской табличке;

При настройке устройства следите за наличием вокруг него свободного

пространства шириной 0,5 м (1 фут 7,69 дюйма), обеспечивающего

нормальную циркуляцию охлаждающего воздуха.

При транспортировке устройства соблюдайте соответствующие

государственные и международные нормативные требования, а также

правила предупреждения несчастных случаев. Это, в частности, относится к

нормам, касающимся рисков при транспортировке.

Подъем или транспортировка работающих устройств не допускается. Перед

транспортировкой или подъемом обязательно отключите устройства.

Перед транспортировкой устройства полностью слейте охлаждающую

жидкость и отсоедините указанные ниже компоненты.

-

Механизм подачи проволоки

-

Катушка с проволокой

-

Баллон с защитным газом

После транспортировки и перед вводом в эксплуатацию устройство

необходимо проверить на предмет повреждений. Перед вводом устройства в

эксплуатацию любые повреждения должны быть устранены сервисным

персоналом, прошедшим курс надлежащей подготовки.

RU

Меры

безопасности

при нормальной

эксплуатации

Эксплуатируйте устройство, только если все защитные устройства находятся в

полностью работоспособном состоянии. Неправильная работа защитных

приспособлений может привести к:

-

травмированию или гибели оператора либо посторонних лиц;

-

повреждению устройства и других материальных ценностей,

принадлежащих эксплуатирующей компании;

-

неэффективной работе устройства.

Прежде чем включать устройство, необходимо устранить любые

неисправности защитных приспособлений.

Запрещается отключать защитные приспособления или блокировать их

работу.

Прежде чем включать устройство, убедитесь, что его работа не угрожает

ничьей безопасности.

Проводите проверку защитных приспособлений на предмет повреждений и

неисправности не реже одного раза в неделю.

Надежно закрепите баллон с защитным газом и заблаговременно снимайте

его, если устройство планируется перемещать при помощи крана.

В наших устройствах необходимо использовать только оригинальную

охлаждающую жидкость с нужными свойствами (электропроводность,

средство против замерзания, совместимость с материалами, горючесть и т. п.).

Используйте только подходящую оригинальную охлаждающую жидкость от

производителя.

Не смешивайте оригинальную охлаждающую жидкость с другими

охлаждающими жидкостями.

К охлаждающему контуру можно подключать только системные компоненты

от производителя охлаждающего устройства.

Производитель не несет ответственности за ущерб вследствие использования

системных компонентов других производителей или неоригинальной

охлаждающей жидкости. Кроме того, гарантия на подобные случаи не

распространяется.

Охлаждающая жидкость FCL 10/20 не воспламеняется. В определенных

условиях охлаждающая жидкость на основе этанола может воспламениться.

Охлаждающую жидкость необходимо транспортировать только в

оригинальных герметизированных емкостях и держать вдали от источников

возгорания.

Утилизация использованной охлаждающей жидкости должна производиться

только в соответствии с применимыми государственными и международными

нормативными требованиями. Паспорт безопасности охлаждающей жидкости

21

можно получить в сервисном центре или загрузить с веб-сайта

производителя.

Перед началом сварки, пока система не прогрелась, проверьте уровень

охлаждающей жидкости.

Ввод в

эксплуатацию,

техническое

обслуживание и

наладка

Проверка на

безопасность

Невозможно гарантировать, что покупные детали разработаны и изготовлены

в полном соответствии с назначением или требованиями безопасности.

-

Используйте только оригинальные запасные и быстроизнашивающиеся

детали (это также относится к стандартным деталям).

-

Не вносите в устройство модификации или изменения без

предварительного согласия производителя.

-

Компоненты, состояние которых не идеально, должны быть немедленно

заменены.

-

При заказе указывайте точное название, номер по каталогу и серийный

номер устройства, которые приведены в списке запасных частей.

Винты корпуса обеспечивают защитное соединение с заземлением для всех

его компонентов.

Обязательно используйте надлежащее количество оригинальных винтов

корпуса и соблюдайте указанный момент затяжки.

Завод-производитель рекомендует проводить проверку на безопасность не

реже одного раза в 12 месяцев.

С такой же периодичностью в 12 месяцев рекомендуется производить

калибровку источников тока.

Рекомендуется проверка на безопасность, осуществляемая

квалифицированным электриком:

-

после внесения изменений;

-

после внесения каких-либо конструктивных изменений;

-

после ремонта, ухода и технического обслуживания;

-

не реже, чем раз в двенадцать месяцев.

Проверка на безопасность должна производиться в соответствии с местными

и международными стандартами и инструкциями.

Более подробную информацию о проведении проверки на безопасность и

калибровки можно получить в центре технического обслуживания. Там при

необходимости можно запросить соответствующую документацию.

Утилизация Электрическое и электронное оборудование необходимо утилизировать

раздельно и перерабатывать экологически безопасным способом в

соответствии с требованиями директив ЕС и национального законодательства.

Использованное оборудование необходимо вернуть дистрибьютору или

утилизировать на местном предприятии по сбору и утилизации отходов,

имеющем соответствующие полномочия. Надлежащая утилизация

использованного оборудования способствует экологически безвредной

переработке материальных ресурсов. Ненадлежащая утилизация

использованного оборудования может оказать негативное воздействие на

здоровье и/или состояние окружающей среды.

Упаковочные материалы

Отходы необходимо собирать раздельно в зависимости от материала.

Ознакомьтесь с правилами по утилизации, установленными местными

22

органами управления. Перед утилизацией сомните контейнеры, чтобы они

занимали меньше места.

RU

Маркировка

безопасности

Защита данных За сохранность данных, отличных от заводских настроек, несет

Авторские права Авторские права на данное руководство по эксплуатации принадлежат

Устройства, имеющие маркировку СЕ, соответствуют основным требованиям

директив, касающихся низковольтного оборудования и электромагнитной

совместимости (например, применимым стандартам на продукты серии

EN 60974).

Компания Fronius International GmbH заявляет, что устройство соответствует

требованиям директивы 2014/53/EU. Полный текст сертификата

соответствия ЕС доступен на веб-сайте: http://www.fronius.com.

Устройства, отмеченные знаком CSA, соответствуют требованиям применимых

стандартов Канады и США.

ответственность пользователь устройства. Производитель не несет

ответственности за потерю персональных настроек.

производителю устройства.

Текст и иллюстрации отражают технический уровень на момент публикации.

Компания оставляет за собой право на внесение изменений. Содержание

руководства по эксплуатации не может быть основанием для претензий со

стороны покупателя. Предложения и сообщения об ошибках в руководстве по

эксплуатации принимаются с благодарностью.

23

24

Общая информация

25

26

Общие сведения

RU

Концепция

аппарата

Принцип

действия

Устройства TPS 320i, TPS 400i, TPS 500i

и TPS 600i представляют собой

источники тока MIG/MAG

инверторного типа с полностью

цифровым микропроцессорным

управлением.

Модульная конструкция и

возможность установки расширений

системы обеспечивают высокую

степень гибкости. Устройство можно

адаптировать к любой конкретной

ситуации.

Весь сварочный процесс и источники тока управляются совместно

центральным блоком управления и соединенным с ним цифровым

обработчиком сигналов.

В процессе сварки аппарат непрерывно производит сбор фактических данных

и немедленно реагирует на обнаруженные изменения. Управляющие

алгоритмы позволяют поддерживать заданное состояние.

Области

применения

В результате достигаются:

-

точность процесса сварки;

-

точная воспроизводимость полученных результатов;

-

великолепные сварочные характеристики.

Устройства предназначены для применения в мастерских и на

промышленных предприятиях в полуавтоматических и автоматических

установках для сварки обычной стали, оцинкованных стальных листов,

хромоникелевых сплавов и алюминия.

Источники тока предназначены для следующих отраслей:

-

автомобилестроение и производство комплектующих;

-

машиностроение и производство железнодорожного подвижного состава;

-

производство химических установок;

-

производство оборудования;

-

судостроение и т. п.

27

Соответствия

стандартам

FCC

Это устройство соответствует предельным значениям, указанным для

цифровых устройств класса ЭМС А, согласно разделу 15 нормативов FCC. Эти

предельные значения указаны для того, чтобы обеспечить достаточную

степень защиты от вредных выбросов при работе устройства в условиях

промышленного предприятия. Устройство генерирует и использует

высокочастотную электрическую энергию. Если монтаж и работа устройства

осуществляются с нарушением требований руководства по эксплуатации, оно

может создавать помехи для радиосвязи.

В жилых районах устройство может создавать опасные помехи. В этом случае

его владелец обязан устранить такие помехи за свой счет.

FCC ID: QKWSPBMCU2

RSS-стандарты Канады

Это устройство соответствует радиочастотным стандартам (RSS) Канады для

устройств, не требующих лицензии. Его использование разрешается при

соблюдении указанных ниже условий.

(1) Устройство не должно создавать опасные помехи.

(2) Устройство должно быть устойчивым к действию любых помех,

включая те, которые могут нарушить его работу.

IC: 12270A-SPBMCU2

ЕС

Соответствие Директиве 2014/53/ЕС (Директива по радиотехническому

оборудованию (RED))

При установке антенн, которые будут использоваться для этого передатчика,

важно соблюдать минимальное расстояние 20 см от человека до антенны. Их

нельзя устанавливать или эксплуатировать вместе с другой антенной или

другим передатчиком. В соответствии с правилами воздействия радиочастот

условия работы передатчика должны быть доступны для интеграторов ИКО и

конечных пользователей.

ANATEL / Бразилия

Это устройство эксплуатируется на вторичной основе. Оно не защищено от

опасных помех (даже исходящих от устройств того же типа).

Это устройство не может вызвать помехи в системах, которые эксплуатируются

на первичной основе.

Устройство соответствует предельным значениям скорости поглощения

высокочастотных электрических, магнитных и электромагнитных полей

согласно сертификату ANATEL.

IFETEL / Мексика

Работа выполняется при соблюдении следующих двух условий.

(1) Устройство не должно создавать опасные помехи.

(2) Данное устройство должно выдерживать любые принятые помехи,

включая те, которые могут стать причиной нежелательной работы

устройства.

28

NCC / Тайвань

В соответствии со стандартами NCC для радиочастотных устройств малой

мощности:

Статья 12

Запрещено без разрешения изменять частоту, повышать мощность передачи

или изменять характеристики и качество работы сертифицированных

радиочастотных устройств малой мощности.

Статья 14

Радиочастотные устройства малой мощности не должны влиять на

безопасность воздушных судов и создавать помехи для каналов связи.

В случае обнаружения такого влияния или помех пользователь должен

немедленно остановить работу устройства до полного их устранения.

Уведомление в предыдущем абзаце касается радиосвязи, осуществляемой в

соответствии с Законом о телекоммуникациях. Радиочастотные устройства

малой мощности должны быть устойчивы к помехам, создаваемым

законными каналами связи или радиологическими, электрическими и

радиочастотными устройствами, которые используются для промышленных,

научных и медицинских целей.

Таиланд

RU

Bluetooth

trademarks

Предупреждающ

ие надписи на

устройстве

Словесная маркировка Bluetooth® и логотипы Bluetooth® являются

зарегистрированными товарными знаками, принадлежащими Bluetooth SIG,

Inc. Использование этих знаков осуществляется в соответствии с условиями

лицензии. Другие торговые марки и коммерческие наименования являются

собственностью их владельцев.

Предупреждающие надписи и маркировка безопасности на источниках

питания, которые предназначены для использования в Северной Америке

(США и Канаде), содержат знак CSA. Удалять или закрашивать эти надписи и

маркировку безопасности запрещается. Они содержат предупреждения для

предотвращения ненадлежащей эксплуатации устройства, которая может

привести к серьезному травмированию персонала и повреждению

имущества.

29

Маркировка безопасности на заводской табличке:

Сварка — потенциально опасный процесс. Чтобы обеспечить безопасность,

необходимо выполнять изложенные ниже базовые требования.

-

Сварщики должны иметь необходимую квалификацию.

-

Следует использовать соответствующие требованиям защитные

устройства.

-

Все лица, не участвующие в процессе сварки, должны находиться на

безопасном расстоянии.

Перед использованием описанных в настоящем руководстве функций

необходимо полностью ознакомиться с перечисленными ниже документами:

-

настоящим руководством по эксплуатации;

-

руководствами по эксплуатации всех системных компонентов, в

особенности правилами техники безопасности.

30

Сварочные пакеты, сварочные характеристики и

процессы сварки

Общие сведения Различные сварочные пакеты, сварочные характеристики и процессы сварки

доступны вместе с источниками тока TPSi, что обеспечивает эффективный

процесс сварки разных материалов.

RU

Сварочные

пакеты

Для источников тока TPSi доступны следующие сварочные пакеты:

Стандартный сварочный пакет

4,066,012

(для стандартной сварки MIG/MAG в режиме Synergic)

Сварочный пакет для импульсной сварки

4,066,013

(для импульсной сварки MIG/MAG в режиме Synergic)

Сварочный пакет Low Spatter Control *

4,066,014

(для процесса Low Spatter Control)

Сварочный пакет Pulse Multi Control **

4,066,015

(для процесса Pulse Multi Control)

Сварочный пакет CMT ***

4,066,016

(для процесса Cold Metal Transfer)

Сварочный пакет ConstantWire

4,066,019

(для использования постоянного тока или постоянного напряжения во время

пайки)

Сварочные

характеристики

* только в сочетании со стандартным сварочным пакетом

** только в сочетании со сварочным пакетом для импульсной сварки

*** только в сочетании со стандартным сварочным пакетом и сварочным

пакетом для импульсной сварки

ВАЖНО! Источник тока TPSi без сварочных пакетов предлагает только

следующие сварочные процессы:

-

Стандартная сварка MIG/MAG в ручном режиме

-

Cварка TIG

-

Сварка стержневым электродом;

В зависимости от процесса сварки и состава защитного газа при выборе

присадочного материала доступны различные сварочные характеристики,

оптимизированные для конкретных процессов.

Примеры сварочных характеристик:

-

MIG/MAG 3700 PMC Steel 1,0mm M21 - arc blow *

-

MIG/MAG 3450 PMC Steel 1,0mm M21 - dynamic *

-

MIG/MAG 3044 Pulse AlMg5 1,2 mm I1 - universal *

-

MIG/MAG 2684 Standard Steel 0,9 mm M22 - root *

31

Дополнительное обозначение (*) рядом с наименованием процесса указывает

на наличие особых примечаний относительно свойств и использования

сварочной характеристики.

Описание характеристик изложено следующим образом:

Marking

Сварочный процесс

Доступные режимы

additive

Cold Metal Transfer

Характеристика с уменьшенным тепловым воздействием и большей

стабильностью при более высокой производительности наплавки методом

валика на валик в адаптивных конструкциях.

ADV ***

Cold Metal Transfer

Дополнительное оборудование:

инверторный модуль с поддержкой переменного тока.

Фаза отрицательной полярности с низким тепловым воздействием и высокой

производительностью наплавки.

ADV ***

Low Spatter Control

Дополнительное оборудование:

электронный прерыватель тока.

Максимальное снижение тока за счет разрыва цепи в каждой фазе процесса.

Только в сочетании с TPS 400i LSC ADV

arc blow

Pulse Multi Control

Характеристика с улучшенным разрывом сварочной дуги за счет отклонения

внешних магнитных полей.

arcing

Standard

Характеристика для наплавки твердым сплавом на влажной или сухой

поверхности

(например, при шлифовке роликов на сахарных или спиртовых заводах).

braze

Cold Metal Transfer, Low Spatter Control, Pulse Multi Control

Характеристика для пайки тугоплавким припоем (высокая скорость, хорошее

смачивание поверхности металла, оптимальное плавление проволоки).

32

braze+

Cold Metal Transfer

Характеристика, оптимизированная для пайки со специальным газовым

соплом Braze+ (узкое отверстие сопла, высокая скорость потока защитного

газа).

cladding

Cold Metal Transfer, Low Spatter Control, Pulse Multi Control

Характеристика для наплавки слоев со специальными свойствами со слабым

проплавлением, малой степенью перемешивания сварочной ванны, а также

увеличенной периферийной зоной прогрева для лучшего формирования

наплавленных валиков.

dynamic

Cold Metal Transfer, Pulse Multi Control, Pulse, Standard

Характеристика для обеспечения высокой скорости сварки с помощью

концентрированной дуги.

anged edge

Cold Metal Transfer

Характеристика для стыковых сварных швов с отбортовкой кромок с

регулировкой частоты и выработки электроэнергии;

кромка полностью покрывается сварным швом, но не расплавляется.

galvanized

Cold Metal Transfer, Low Spatter Control, Pulse Multi Control, Pulse, Standard

Характеристика для поверхности оцинкованных стальных листов (низкий риск

возникновения пор из-за испарения цинка, пониженное расплавление цинка).

galvannealed

Pulse Multi Control

Характеристика для работы с железными или оцинкованными листовыми

поверхностями.

gap bridging

Cold Metal Transfer, Pulse Multi Control

Характеристика, отличающаяся очень низким тепловым воздействием для

оптимального перекрытия зазоров.

RU

hotspot

Cold Metal Transfer

Характеристика с последовательностью горячего старта, предназначенная

специально для пробочных сварных швов и точечной сварки MIG/MAG.

mix ** / ***

Pulse Multi Control

Дополнительное оборудование:

комплекты для импульсной сварки и сварки PMC.

Характеристика с переключением между импульсной и короткой дугами.

Эта характеристика предназначена специально для сварки вертикальным

швом с циклическим переключением между «горячей» и «холодной» фазами

процесса.

LH

Характеристика для лазерно-гибридных методов (лазерная технология +

процесс MIG/MAG)

marking

Характеристика для маркировки проводящих поверхностей

Маркировка выполняется методом электроэрозии на минимальной мощности

и инициируется втягивающимся проволочным электродом.

mix ** / ***

Cold Metal Transfer

Дополнительное оборудование:

привод CMT WF 60i Robacta Drive CMT;

комплекты для импульсной, стандартной сварки и сварки CMT.

Характеристика с переключением между импульсной дугой и CMT, где

фаза CMT инициируется при обратном движении проволоки.

33

mix drive ***

Pulse Multi Control

Дополнительное оборудование:

привод PushPull WF 25i Robacta Drive или WF 60i Robacta Drive CMT;

комплекты для импульсной сварки и сварки CMT.

Характеристика с переключением между импульсной и короткой дугами, где

сварка короткой дугой инициируется при обратном движении проволоки.

multi arc

Pulse Multi Control

Характеристика компонентов, свариваемых несколькими дугами, каждая из

которых влияет на другую.

open root

Характеристика для корневого прохода с зазором и оптимизированной

глубины проплавления корня шва без его реверсии.

PCS **

Pulse Multi Control

Импульсно управляемая капельная дуга; в этом режиме выполняется прямой

переход от концентрированной импульсной сварочной дуги к короткой

капельной дуге. В одной характеристике объединены преимущества

стандартной и импульсной сварочной дуг.

pin

Характеристика для нанесения сварных точек на поверхность

Втягивание проволочного электрода в сочетании с линией тока определяют

вид сварной точки.

pipe

Pulse Multi Control

Характеристика для сварки труб и позиционной сварки узких проемов.

retro

Cold Metal Transfer, Pulse, Pulse Multi Control, Standard

Характеристики со свойствами предшествующей серии устройств TransPuls

Synergic (TPS).

ripple drive ***

Pulse Multi Control

Также требуется:

привод CMT WF 60i Robacta Drive CMT.

Характеристики для сварки с интервалами, которые обеспечивают чистую

волнообразную поверхность шва, особенно при сварке алюминия.

root

Cold Metal Transfer, Low Spatter Control, Standard

Характеристики для корневого прохода с помощью мощной сварочной дуги.

34

seam track

Pulse Multi Control, Pulse

Характеристика с увеличенным сигналом отслеживая шва, предназначенная

специально для использования с несколькими сварочными горелками на

одной детали.

TIME

Pulse Multi Control

Характеристика для сварки с большим вылетом электрода и защитными

газами TIME.

(T.I.M.E. = Transferred Ionized Molten Energy (переданная ионизированная

расплавленная энергия))

TWIN

Pulse Multi Control

Синхронизированная характеристика для двух проволочных электродов в

одной сварочной ванне (процесс сварки TANDEM).

universal

Cold Metal Transfer, Pulse Multi Control, Pulse, Standard

Характеристики для обычных задач сварки.

weld+

Cold Metal Transfer

Характеристики для сварки с малым вылетом электрода и для процессов пайки

со специальным газовым соплом Braze+ (узкое отверстие сопла, высокая

скорость потока газа).

** Комбинированные характеристики

*** Сварочные характеристики со специальными свойствами благодаря

дополнительному оборудованию.

RU

35

Краткая

информация об

импульсной

сварке MIG/MAG

с режимом

Synergic

Импульсная сварка MIG/MAG с режимом Synergic

Импульсная сварка MIG/MAG с режимом Synergic — это процесс с

использованием технологии импульсной сварочной дуги и контролируемым

переходом материала.

В фазе базового тока подача энергии снижается до такого уровня, что дуга

находится на грани стабильности и поверхность детали предварительно

нагревается. В фазе импульсного тока подача точно рассчитанных по времени

импульсов тока обеспечивает идеальное по времени отделение капель

свариваемого металла.

Использование этого принципа гарантирует минимальное образование брызг

и точность выполнения работ во всем диапазоне мощностей.

Краткие

сведения о

стандартной

сварке MIG/MAG

с режимом

Synergic

Краткие

сведения о

процессе PMC

Стандартная сварка MIG/MAG с режимом Synergic

Стандартная сварка MIG/MAG с режимом Synergic — это процесс сварки

MIG/MAG во всем диапазоне мощностей источника тока с использованием

перечисленных ниже типов дуги.

Короткая дуга

Отрыв капли происходит во время короткого замыкания при низкой

мощности.

Переходная дуга

Капля увеличивается в размере на конце проволочного электрода и

переносится при средней мощности во время короткого замыкания.

Капельная дуга

Перенос материала без короткого замыкания при высокой мощности.

PMC = Pulse Multi Control

PMC — это процесс с использованием импульсной сварочной дуги. При этом

выполняется высокоскоростная обработка данных и точная запись состояния

процесса. Кроме того, достигается оптимизированный отрыв капли. Более

высокая скорость сварки становится возможной при стабильной дуге и

проплавлении.

Краткие

сведения о

процессе LSC /

LSC

36

LSC = Low Spatter Control

LSC — это новый процесс с короткой дугой при низком образовании брызг.

Перед разрывом короткого замыкания происходит уменьшение тока, и

повторное зажигание при значительно меньших величинах сварочного тока.

LSC Advanced

Для использования процесса LSC Advanced требуется источник тока TPS 400i

LSC ADV.

Источник тока TPS 400i LSC ADV ускоряет уменьшение тока и улучшает

характеристики процесса LSC. Процесс LSC Advanced используется главным

образом при высокой индуктивности сварочного контура.

Краткие

сведения о

сварке

SynchroPulse

Функция SynchroPulse доступна для всех процессов (стандартный/

импульсный/LSC/PMC).

Путем цикличного изменения мощности сварки межу двумя рабочими

точками функция SynchroPulse обеспечивает чешуйчатый шов и прерывистое

тепловое воздействие.

RU

Краткие

сведения о

процессе CMT

CMT = Cold Metal Transfer

Для использования процесса CMT требуется соответствующий привод.

Возвратно-поступательное движение проволоки в процессе CMT

обеспечивает улучшенный отрыв капли при короткой дуге.

Преимущества процесса CMT

-

Низкое тепловое воздействие

-

Меньшее образование брызг

-

Уменьшенные выбросы

-

Высокая стабильность процесса

Процесс CMT подходит для следующих типов работ:

-

соединительная сварка, наплавка и пайка, особенно при высоких

требованиях к тепловому воздействию и стабильности процесса;

-

сварка тонких листов с минимальной деформацией;

-

сварка специальных швов, например сварка меди, цинка и соединений

сталь/алюминий.

УКАЗАНИЕ!

Доступен справочник по CMT с типовыми сценариями применения. См.

ISBN 978-3-8111-6879-4.

Краткое

описание

процесса сварки

с шагом цикла

CMT

Шаг цикла CMT — новый этап в усовершенствовании метода сварки CMT.

Кроме того, для осуществления процесса требуется специальный привод CMT.

Шаг цикла CMT — это процесс сварки с низким тепловым воздействием.

При сварке с шагом цикла CMT процесс циклически приостанавливается,

причем время интервалов можно регулировать.

Благодаря этим интервалам во время сварки снижается тепловое воздействие;

целостность сварочного шва не нарушается.

Продолжительность циклов CMT можно настроить отдельно. Размер точек

сварки CMT определяется количеством циклов CMT.

37

Краткое

описание

WireSense

WireSense — это вспомогательная процедура, выполняемая

автоматизированными установками, где проволочный электрод действует как

датчик.

Проволочный электрод можно использовать для проверки положения

компонентов перед каждой сварочной операцией. Кроме того, можно точно

определять реальную высоту кромок листов и их положение.

Преимущества:

-

реагирование на реальные отклонения в компонентах;

-

экономия времени и средств благодаря отсутствию потребности в

переобучении;

-

отсутствие необходимости выполнять калибровку TCP и датчика.

Для использования WireSense требуется оборудование CMT:

WF 60i Robacta Drive CMT, SB 500i R с проволочным буфером или SB 60i R, а

также приспособление для сматывания катушек WFI.

При использовании WireSense не требуется комплект для сварки CMT.

Краткое

описание

ConstantWire

Краткое

описание

дуговой сварки

угольным

электродом

ConstantWire используется при лазерной пайке тугоплавким припоем, а также

при других сварочных процессах с применением лазера.

Сварочная проволока подается к припою или сварочной ванне, а поджиг дуги

предотвращается регулировкой скорости подачи проволоки.

Доступны процессы с использованием постоянного тока и постоянного

напряжения.

Сварочную проволоку можно подавать либо с применением тока — для

сварки горячей проволокой, либо без тока — для сварки холодной

проволокой.

При дуговой сварке угольным электродом сварочная дуга зажигается между

угольным электродом и деталью, а основной металл расплавляется и

очищается с помощью сжатого воздуха.

Рабочие параметры дуговой сварки угольным электродом определяются

посредством специальной характеристики.

Применение:

-

снятие усадочных раковин, пор и шлаковых включений с деталей;

-

снятие шлака и обработка всех поверхностей деталей во время литья;

-

подготовка кромок тяжелых пластин;

-

подготовка и реставрация сварных швов;

-

обработка корневых проходов и дефектов;

-

работа с зазорами.

38

Компоненты системы

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(2a)

Общие сведения Источники тока могут эксплуатироваться в сочетании с различными

системными компонентами и дополнительными принадлежностями. Это

позволяет оптимизировать процедуры, а также упростить перемещение и

эксплуатацию источника тока в соответствии с задачами, для выполнения

которых он будет использоваться.

Обзор

RU

(1) Охлаждающие модули

(2) Источники тока

(2a) Источник тока TPS 400i LSC ADV

(3) Принадлежности для роботизированных установок

(4) Соединительные шланговые пакеты (до 50 м)*

(5) Механизмы подачи проволоки

(6) Крепление для устройства подачи проволоки

(7) Тележка и крепления для газового баллона

* Соединительные шланговые пакеты длиной более 50 метров

поддерживаются только в сочетании с дополнительным репитером

OPT/i SpeedNet Repeater.

В том числе:

-

сварочная горелка;

-

кабели заземления и питания электрода;

-

противопылевой фильтр;

-

дополнительные гнезда.

39

Опции

OPT/i TPS 2.SpeedNet Connector

Второй (дополнительный) разъем SpeedNet

Устанавливается на заводе на задней панели источника тока (также может

быть установлен на передней панели).

OPT/i TPS 4x Switch SpeedNet

Используется, если нужен дополнительный разъем SpeedNet.

ВАЖНО! Опция OPT/i TPS 4x Switch SpeedNet не может работать совместно с

OPT/i TPS 2. SpeedNet Connector. Если в источнике тока установлена опция

OPT/i TPS 2.SpeedNet Connector, ее необходимо удалить.

Опция OPT/i TPS 4x Switch SpeedNet устанавливается в источниках тока

TPS 600i как стандартная.

OPT/i TPS SpeedNet Connector

Опция расширения OPT/i TPS 4x Switch SpeedNet.

Может использоваться только совместно с OPT/i TPS 4x Switch SpeedNet, не

более двух на источник тока.

OPT/i TPS 2nd NT241 CU 1400i

Если используется охлаждающий модуль CU 1400, в источниках тока TPS 320i–

600i должна быть установлена дополнительная принадлежность OPT/i

TPS 2nd NT241 CU 1400i. .

Опция OPT/i TPS 2nd NT241 CU 1400 устанавливается в источниках тока

TPS 600i как стандартная.

OPT/i TPS motor supply +

Если в сварочной системе необходимо использовать три и более моторных

привода, в источниках тока TPS320i–600i должна быть установлена

дополнительная принадлежность OPT/i TPS motor supply +.

OPT/i TPS dust lter (противопылевой фильтр)

ВАЖНО! Использование дополнительных противопылевых фильтров OPT/i TPS

в источниках тока TPS 320i–600i сокращает продолжительность включения.

OPT/i TPS 2nd plus socket PC

2-е гнездо (+) для подачи тока (Power Connector) на передней панели

источника тока (дополнительно).

OPT/i TPS 2nd earth socket

2-е гнездо (-) для подачи тока (Dinse) на задней панели источника тока.

(дополнительно).

OPT/i TPS 2nd DINSE plus socket

2-й разъем (+) для подачи тока (Dinse) на передней панели источника тока

(дополнительно).

OPT/i TPS 2nd earth socket PC

2-й разъем (-) для подачи тока (Power Connector) на задней панели источника

тока (дополнительно).

40

OPT/i SpeedNet Repeater

Усилитель сигнала, который используется, если длина соединительных

шланговых пакетов или кабелей от источника тока до механизма подачи

проволоки превышает 50 м.