Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TPS 270i C

Návod k obsluze

CS

Svařovací zdroj MIG/MAG

42,0426,0206,CS 015-17112020

Obsah

Bezpečnostní předpisy 7

Vysvětlení bezpečnostních pokynů 7

Všeobecné informace 7

Předpisové použití 8

Okolní podmínky 8

Povinnosti provozovatele 8

Povinnosti pracovníků 8

Síťové připojení 9

Proudový chránič 9

Vlastní ochrana a ochrana jiných osob 9

Údaje k hodnotám hlučnosti 10

Nebezpečí vznikající působením škodlivých par a plynů 10

Nebezpečí představované odletujícími jiskrami 10

Nebezpečí představované proudem ze síťového rozvodu a svařovacího okruhu 11

Bludné svařovací proudy 12

Klasifikace přístrojů podle EMC 12

Opatření EMC 12

Opatření EMF 13

Místa, kde hrozí zvláštní nebezpečí 13

Požadavky na ochranný plyn 14

Nebezpečí související s lahvemi s ochranným plynem 14

Nebezpečí ohrožení unikajícím ochranným plynem 15

Bezpečnostní opatření v místě instalace a při přepravě 15

Bezpečnostní předpisy v normálním provozu 16

Uvedení do provozu, údržba a opravy 16

Bezpečnostní přezkoušení 17

Likvidace odpadu 17

Bezpečnostní označení 17

Zálohování dat 17

Autorské právo 17

CS

Všeobecné informace 19

Všeobecné informace 21

Koncepce přístroje 21

Princip funkce 21

Oblasti použití 21

Varovná upozornění na přístroji 22

Popis varování umístěných na přístroji 24

Svařovací balíčky, svařovací charakteristiky, svařovací postupy a procesy 26

Všeobecné informace 26

Svařovací charakteristiky 26

Stručný popis pulzního synergického svařování MIG/MAG 28

Stručný popis standardního synergického svařování MIG/MAG 28

Stručný popis procesu PMC 29

Stručný popis procesu LSC 29

Stručný popis svařování SynchroPuls 29

Stručný popis procesu CMT 30

Systémové komponenty 31

Všeobecné informace 31

Přehled 31

Rozšířená výbava 31

Ovládací prvky, přípojky a mechanické součásti 33

Ovládací panel 35

Všeobecné informace 35

Bezpečnost 35

Ovládací panel 35

Zobrazení textu parametrů 40

Parametry speciálních funkcí F1 / F2, tlačítko Oblíbené 41

3

Parametry speciálních funkcí F1 a F2 41

Tlačítko Oblíbené 42

Přípojky, přepínače a mechanické součásti 45

Přípojky, přepínače a mechanické součásti 45

Instalace a uvedení do provozu 47

Minimální vybavení pro svařovací práce 49

Všeobecné informace 49

Plynem chlazené svařování MIG/MAG 49

Vodou chlazené svařování MIG/MAG 49

Ruční svařování CMT 49

Svařování TIG DC 49

Svařování obalenou elektrodou 49

Před instalací a uvedením do provozu 50

Bezpečnost 50

Předpisové použití přístroje 50

Předpisy pro umístění 50

Síťové připojení 50

Provoz s generátorem 51

Informace k systémovým komponentám 51

Připojte síťový kabel. 52

Bezpečnost 52

Všeobecné informace 52

Předepsané síťové kabely 52

Připojení síťového kabelu – všeobecné informace 53

Uvedení do provozu 55

Bezpečnost 55

Všeobecné informace 55

Připojení plynové lahve 55

Vytvoření uzemnění 56

Připojení svařovacího hořáku 56

Nasazení/výměna podávacích kladek 57

Nasazení cívky s drátem 58

Nasazení košové cívky 59

Zavedení drátové elektrody 60

Nastavení přítlaku 61

Nastavení brzdy 62

Konstrukce brzdy 62

Vyrovnání R/L 63

Svařovací provoz 65

Provozní režimy MIG/MAG 67

Všeobecné informace 67

Symboly a vysvětlivky 67

Režim 2takt 68

Režim 4takt 68

Speciální 4takt 68

Speciální 2takt 68

Svařování MIG/MAG a CMT 69

Bezpečnost 69

Svařování MIG/MAG a CMT – přehled 69

Zapnutí svařovacího zdroje 69

Nastavení svařovacího postupu a provozního režimu 69

Dotaz na aktuálně nastavený přídavný materiál 70

Výběr přídavného materiálu 70

Nastavení parametrů svařování 72

Nastavení množství ochranného plynu 72

Svařování MIG/MAG nebo CMT 73

Parametry svařování MIG/MAG a CMT 74

Parametry svařování pro MIG/MAG pulzní synergické svařování, svařování CMT a svařování PMC 74

Parametry svařování pro standardní synergické svařování MIG/MAG a svařování LSC 75

4

Parametry svařování pro standardní ruční svařování MIG/MAG 77

Vysvětlení poznámek na spodním okraji stránek 78

Režim EasyJob 79

Všeobecné informace 79

Režim EasyJob 79

Bodové svařování 80

Bodové svařování 80

Svařování TIG 82

Bezpečnost 82

Příprava 82

Svařování TIG 82

Zapálení oblouku 84

Ukončení svařování 84

Svařování obalenou elektrodou 85

Bezpečnost 85

Příprava 85

Svařování obalenou elektrodou 85

Parametry svařování pro svařování obalenou elektrodou 87

Nastavení Setup 89

Přehled nabídky Setup 91

Vstup do / odchod z nabídky Setup 91

Přehled nabídky Setup 92

Procesní parametry 93

Procesní parametry pro začátek/konec svařování 93

Procesní parametry pro nastavení plynu 94

Procesní parametry pro regulaci procesu 95

Stabilizátor průvaru 95

Stabilizátor délky oblouku 97

Kombinace stabilizátoru průvaru a stabilizátoru délky oblouku 99

Procesní parametry pro bodové svařování 100

Procesní parametry pro monitorování a komponenty 100

Procesní parametry pro nastavení elektrod 101

Procesní parametry pro nastavení TIG 104

Procesní parametry pro svařování SynchroPuls 106

Procesní parametry pro kombinaci procesů 108

Vyrovnání R/L 110

Nastavení 112

Všeobecné informace 112

Přehled 112

Nastavení jednotek 112

Nastavení norem 113

Nastavení jasu displeje 113

Zobrazení nahrazených charakteristik 113

Nastavení parametrů speciálních funkcí F1 a F2 prostřednictvím nabídky Setup 113

Nastavení tlačítka Oblíbené prostřednictvím nabídky Setup 114

Vyvolání systémových dat 114

Nastavení vnitřního osvětlení 115

Obnovení továrního nastavení 116

Resetování hesla pro webovou stránku svařovacího zdroje 116

Vyvolání informací o přístroji 116

Nastavení speciálního zobrazení JobMaster 116

Nastavení provozního režimu pro bodové svařování 117

Nastavení jazyka 118

Nastavení jazyka 118

Uzamčení tlačítek 119

Uzamčení tlačítek 119

CS

SmartManager – webová stránka svařovacího zdroje 121

SmartManager – webová stránka svařovacího zdroje 123

Všeobecné informace 123

5

Vyvolání webové stránky svařovacího zdroje 123

Změna hesla / odhlášení 123

Nastavení 124

Výběr jazyka 124

Společnost Fronius 124

Přehled 125

Přehled 125

Otevřít všechny skupiny / Sbalit všechny skupiny 125

Uložení souboru XML 125

Aktualizace 126

Update (Aktualizace) 126

Vyhledání aktualizačního souboru (provedení aktualizace) 126

Fronius WeldConnect 127

Snímek obrazovky 128

Snímek obrazovky 128

Zálohování a obnovení 129

Všeobecné informace 129

Zálohování a obnovení 129

Automatické zálohování 130

Funkční balíčky 131

Funkční balíčky 131

Svařovací balíčky 131

Speciální charakteristiky 131

Rozšířená výbava 131

Nahrání funkčního balíčku 131

Přehled charakteristik 132

Přehled charakteristik 132

Zobrazení / deaktivace filtru 132

Odstraňování závad a údržba 133

Nabídka Chyby 135

Nabídka Chyby 135

Diagnostika a odstraňování závad 136

Všeobecné informace 136

Bezpečnost 136

Diagnostika závad na svařovacím zdroji 136

Péče, údržba a likvidace odpadu 140

Všeobecné informace 140

Bezpečnost 140

Při každém uvedení do provozu 140

V případě potřeby 140

Každé 2 měsíce 140

Každých 6 měsíců 140

Aktualizace firmwaru 140

Likvidace odpadu 141

Technické údaje 143

Průměrné hodnoty spotřeby při svařování 145

Průměrná spotřeba drátové elektrody při svařování MIG/MAG 145

Průměrná spotřeba ochranného plynu při svařování MIG/MAG 145

Průměrná spotřeba ochranného plynu při svařování TIG 145

Technické údaje 146

Vysvětlení pojmu dovolené zatížení 146

Zvláštní napětí 146

TPS 270i C 147

TPS 270i C /nc 148

TPS 270i C /MV/nc 149

TPS 270i C /S/nc 151

Přehled s kritickými surovinami, rok výroby zařízení 152

6

Bezpečnostní předpisy

CS

Vysvětlení

bezpečnostních

pokynů

NEBEZPEČÍ!

Označuje bezprostředně hrozící nebezpečí,

které by mělo za následek smrt nebo velmi těžká zranění, pokud by nebylo

▶

odstraněno.

VAROVÁNÍ!

Označuje případnou nebezpečnou situaci,

která by mohla mít za následek smrt nebo velmi těžká zranění, pokud by nebyla

▶

odstraněna.

POZOR!

Označuje případnou závažnou situaci,

která by mohla mít za následek drobná poranění nebo lehká zranění a materiální

▶

škody, pokud by nebyla odstraněna.

UPOZORNĚNĹ!

Upozorňuje na možné ohrožení kvality pracovních výsledků a na případné

poškození zařízení.

Všeobecné informace

Přístroj je vyroben podle současného stavu techniky a v souladu s uznávanými

bezpečnostně technickými předpisy. Přesto hrozí při neodborné obsluze nebo chybném

používání nebezpečí, které se týká:

- ohrožení zdraví a života obsluhy nebo dalších osob,

- poškození přístroje a jiného majetku provozovatele,

- zhoršení efektivnosti práce s přístrojem.

Všechny osoby, které instalují, obsluhují, ošetřují a udržují přístroj, musí

- mít odpovídající kvalifikaci,

- mít znalosti ze svařování a

- v plném rozsahu přečíst a pečlivě dodržovat tento návod k obsluze.

Návod k obsluze přechovávejte vždy na místě, kde se s přístrojem pracuje. Kromě

tohoto návodu k obsluze je nezbytné dodržovat příslušné všeobecně platné i místní

předpisy týkající se předcházení úrazům a ochrany životního prostředí.

Všechny popisy na přístroji, které se týkají bezpečnosti provozu, je třeba:

- udržovat v čitelném stavu,

- nepoškozovat,

- neodstraňovat,

- nezakrývat, nepřelepovat ani nezabarvovat.

Umístění bezpečnostních upozornění na přístroji najdete v kapitole „Všeobecné informace“ návodu k obsluze vašeho přístroje.

Jakékoli závady, které by mohly narušit bezpečný provoz přístroje, musí být před jeho

zapnutím odstraněny.

Jde o vaši bezpečnost!

7

Předpisové

použití

Okolní podmínky Provozování nebo uložení přístroje v podmínkách, které vybočují z dále uvedených

Přístroj je dovoleno používat pouze pro práce odpovídající jeho určení.

Přístroj je určen výlučně pro svařovací postupy uvedené na výkonovém štítku.

Jakékoliv jiné a tento rámec přesahující použití se nepovažuje za předpisové. Za takto

vzniklé škody výrobce neručí.

K předpisovému používání přístroje patří rovněž

- kompletní přečtení a dodržování pokynů obsažených v tomto návodu k obsluze,

- kompletní přečtení a dodržování bezpečnostních a varovných pokynů,

- provádění pravidelných inspekčních a údržbářských prací.

Přístroj nikdy nepoužívejte k následujícím činnostem:

- rozmrazování potrubí,

- nabíjení baterií/akumulátorů,

- startování motorů.

Přístroj je určen pro použití v průmyslu a v komerční oblasti. Výrobce nepřebírá

odpovědnost za škody vzniklé v důsledku používání přístroje v obytných oblastech.

Výrobce rovněž nepřebírá odpovědnost za nedostatečné či chybné pracovní výsledky.

mezí, se považuje za nepředpisové. Za takto vzniklé škody výrobce neručí.

Povinnosti provozovatele

Teplotní rozmezí okolního vzduchu:

- při provozu: -10 °C až +40 °C (14 °F až 104 °F)

- při přepravě a skladování: -20 °C až +55 °C (-4 °F až 131 °F)

Relativní vlhkost vzduchu:

- do 50 % při 40 °C (104 °F)

- do 90 % při 20 °C (68 °F)

Okolní vzduch: nesmí obsahovat prach, kyseliny, korozivní plyny či látky apod.

nadmořská výška: do 2000 m (6561 ft. 8.16 in.)

Provozovatel se zavazuje, že s přístrojem budou pracovat pouze osoby, které

- jsou seznámeny se základními předpisy týkajícími se pracovní bezpečnosti a

předcházení úrazům a jsou zaškoleny v zacházení s přístrojem,

- přečetly tento návod k obsluze, zvláště kapitolu „Bezpečnostní předpisy“, porozuměly všemu a stvrdily toto svým podpisem,

- jsou vyškoleny v souladu s požadavky na výsledky práce.

V pravidelných intervalech je třeba ověřovat, zda pracovní činnost personálu odpovídá

zásadám bezpečnosti práce.

Povinnosti pracovníků

8

Všechny osoby, které jsou pověřeny pracovat s tímto přístrojem, jsou povinny před

zahájením práce

- dodržet všechny základní předpisy o bezpečnosti práce a předcházení úrazům,

- přečíst si tento návod k obsluze, zvláště kapitolu „Bezpečnostní předpisy“ a stvrdit

svým podpisem, že všemu náležitě porozuměly a že budou pokyny dodržovat.

Před opuštěním pracoviště je zapotřebí učinit taková opatření, aby nedošlo v nepřítomnosti pověřeného pracovníka k újmě na zdraví ani k věcným škodám.

Síťové připojení Vysoce výkonné přístroje mohou na základě vlastního odběru proudu ovlivnit kvalitu

energie v síti.

Dopad na některé typy přístrojů se může projevit:

- omezením přípojek

-

požadavky ohledně maximální přípustné síťové impedance

-

požadavky ohledně minimálního potřebného zkratového výkonu

*)

vždy na rozhraní s veřejnou elektrickou sítí

*)

*)

viz Technické údaje

V tomto případě se provozovatel nebo uživatel přístroje musí ujistit, zda přístroj smí být

připojen, případně může problém konzultovat s dodavatelem energie.

DŮLEŽITÉ! Dbejte na bezpečné uzemnění síťového připojení!

Proudový chránič Místní předpisy a národní směrnice mohou při připojení přístroje k veřejné elektrické síti

vyžadovat instalaci proudového chrániče.

Typ proudového chrániče doporučený výrobcem je uveden v technických údajích.

CS

Vlastní ochrana a

ochrana jiných

osob

Manipulaci s přístrojem doprovází řada bezpečnostních rizik, např.:

- odletující jiskry, poletující horké kovové díly

- poranění očí a pokožky zářením oblouku

- škodlivá elektromagnetická pole, která mohou představovat nebezpečí pro osoby s

kardiostimulátory

- nebezpečí představované proudem ze síťového rozvodu a svařovacího okruhu

- zvýšená hladina hluku

- škodlivý svařovací kouř a plyny

Při manipulaci s přístrojem používejte vhodný ochranný oděv. Ochranný oděv musí mít

následující vlastnosti:

- je nehořlavý

- dobře izoluje a je suchý

- zakrývá celé tělo, je nepoškozený a v dobrém stavu

- zahrnuje ochrannou kuklu

- kalhoty nemají záložky

K ochrannému oděvu pro svářeče patří mimo jiné:

- Ochrana očí a obličeje před UV zářením, tepelným sáláním a odletujícími jiskrami

vhodným ochranným štítem s předepsaným filtrem.

- Předepsané ochranné brýle s bočnicemi, které se nosí pod ochranným štítem.

- Pevná obuv, která izoluje také ve vlhku.

- Ochrana rukou vhodnými ochrannými rukavicemi (elektricky izolujícími a chránícími

před horkem).

- Sluchové chrániče pro snížení hlukové zátěže a jako ochrana před poškozením sluchu.

V průběhu práce se svařovacím přístrojem nepouštějte do blízkosti svařovacího procesu

jiné osoby, především děti. Pokud se přesto nacházejí v blízkosti další osoby, je nutno

- poučit je o všech nebezpečích (nebezpečí oslnění obloukem, zranění odletujícími

jiskrami, zdraví nebezpečný svařovací kouř, hluková zátěž, možnost ohrožení

síťovým a svařovacím proudem atd.),

- dát jim k dispozici vhodné ochranné prostředky nebo

- postavit ochranné zástěny, resp. závěsy.

9

Údaje k hodnotám hlučnosti

Přístroj vykazuje maximální hladinu akustického výkonu <80 dB (A) (ref. 1 pW) při chodu

naprázdno a ve fázi ochlazování po provozu podle maximálního přípustného pracovního

bodu při normálním zatížení ve shodě s normou EN 60974-1.

Hodnotu emisí vztaženou na pracovní místo při svařování (a řezání) nelze uvést, protože

je ovlivněna postupem a okolními podmínkami. Závisí na nejrůznějších parametrech,

jako jsou například svařovací postup (svařování MIG/MAG, TIG), zvolený druh proudu

(stejnosměrný, střídavý), rozmezí výkonu, druh sváru, rezonanční vlastnosti svařence,

pracoviště apod.

Nebezpečí vznikající působením

škodlivých par a

plynů

Kouř vznikající při svařování obsahuje zdraví škodlivé plyny a výpary.

Svařovací kouř obsahuje látky, které podle monografie 118 Mezinárodní agentury pro

výzkum rakoviny vyvolávají rakovinu.

Používejte bodové a prostorové odsávání.

Pokud je to možné, používejte svařovací hořák s integrovaným odsáváním.

Hlavu udržujte co nejdále od vznikajícího svařovacího kouře a plynů.

Vznikající kouř a škodlivé plyny

- nevdechujte

- odsávejte z pracovní oblasti pomocí vhodných zařízení.

Zajistěte dostatečný přívod čerstvého vzduchu. Zajistěte, aby míra provzdušnění byla

vždy alespoň 20 m³/hodinu.

Pokud nedostačuje větrání, použijte svářečskou kuklu s přívodem vzduchu.

V případě nejasností, zda dostačuje výkon odsávání, porovnejte naměřené emisní hodnoty škodlivin s povolenými mezními hodnotami.

Na míru škodlivosti svařovacího kouře mají vliv mimo jiné následující komponenty:

- kovy použité pro svařenec,

- elektrody,

- povrchové vrstvy,

- čisticí, odmašťovací a podobné prostředky

- a použitý svařovací proces.

Nebezpečí

představované

odletujícími jiskrami

10

Z tohoto důvodu mějte na zřeteli také bezpečnostní datové listy a údaje výrobce výše

uvedených komponent.

Doporučení pro scénáře expozice a opatření řízení rizik a pro identifikaci pracovních

podmínek najdete na webových stránkách European Welding Association v části Health

& Safety (https://european-welding.org).

V blízkosti elektrického oblouku se nesmí vyskytovat vznětlivé výpary (například páry

rozpouštědel).

V případě, že se nesvařuje, uzavřete ventil lahve s ochranným plynem nebo hlavní

přívod plynu.

Odletující jiskry mohou být příčinou požáru a výbuchu.

Nikdy nesvařujte v blízkosti hořlavých materiálů.

Hořlavé materiály musejí být vzdálené od oblouku minimálně 11 metrů (36 ft. 1.07 in.)

nebo zakryté prověřeným krytem.

Mějte vždy v pohotovosti vhodný, přezkoušený hasicí přístroj.

Nebezpečí

představované

proudem ze

síťového rozvodu

a svařovacího

okruhu

Jiskry a horké kovové částečky mohou proniknout do okolí i malými štěrbinami a otvory.

Přijměte proto odpovídající opatření, aby nevzniklo nebezpečí zranění nebo požáru.

Nesvařujte v prostorách s nebezpečím požáru nebo výbuchu, dále na uzavřených

zásobnících, sudech nebo potrubních rozvodech, pokud nejsou pro takové práce připraveny podle příslušných národních a mezinárodních norem.

Na zásobnících, ve kterých se skladovaly či skladují plyny, paliva, minerální oleje apod.,

se nesmějí provádět žádné svářečské práce. Zbytky těchto látek představují nebezpečí

výbuchu.

Úraz elektrickým proudem je životu nebezpečný a může být smrtelný.

Nedotýkejte se částí pod napětím, a to ani uvnitř, ani vně přístroje.

Při svařování MIG/MAG a TIG jsou pod napětím také svařovací drát, cívka s drátem,

podávací kladky a rovněž všechny kovové díly, které jsou ve styku se svařovacím

drátem.

Podavač drátu stavte vždy na dostatečně izolovaný podklad, nebo použijte izolované

uchycení podavače drátu.

Zabezpečte vhodnou vlastní ochranu i ochranu jiných osob před uzemňovacím

potenciálem (kostra) dostatečně izolovanou suchou podložkou nebo krytem. Podložka,

popř. kryt musí kompletně pokrývat celou oblast mezi tělem a uzemňovacím

potenciálem.

CS

Všechny kabely a vedení musí být pevné, nepoškozené, izolované a dostatečně dimenzované. Uvolněné spoje, spálené nebo jinak poškozené či poddimenzované kabely,

hadice a další vedení ihned vyměňte.

Před každým použitím zkontrolujte pevné usazení elektrických propojení.

Elektrické kabely s bajonetovým konektorem otočte minimálně o 180° okolo podélné osy

a natáhněte je.

Dbejte na to, aby se vám kabely či vedení neovinuly kolem těla nebo jeho částí.

Manipulace s elektrodou (obalená i wolframová elektroda, svařovací drát aj.):

- nikdy neponořujte elektrodu do kapalin za účelem ochlazení,

- nikdy se jí nedotýkejte, je-li svařovací zdroj zapnutý.

Mezi elektrodami dvou svařovacích zdrojů může např. vzniknout rozdíl potenciálů rovný

dvojnásobku napětí svařovacího zdroje naprázdno. Současný dotyk obou elektrod může

být za určitých okolností životu nebezpečný.

U síťového a vlastního přívodního kabelu nechte elektrotechnickým odborníkem v pravidelných intervalech přezkoušet funkčnost ochranného vodiče.

Přístroje ochranné třídy I vyžadují pro řádný provoz síť s ochranným vodičem a zásuvný

systém s ochranným kontaktem.

Provoz přístroje v síti bez ochranného vodiče a v zásuvce bez ochranného kontaktu je

přípustný pouze za dodržení všech národních předpisů o ochranném odpojení.

V opačném případě se jedná o hrubou nedbalost. Za takto vzniklé škody výrobce neručí.

V případě potřeby zajistěte dostatečné uzemnění svařence pomocí vhodných

prostředků.

Přístroje, které právě nepoužíváte, vypněte.

Při práci ve větší výšce používejte zabezpečovací prostředky proti pádu.

Před zahájením práce na vlastním přístroji jej vypněte a vytáhněte síťovou zástrčku.

11

Přístroj zabezpečte proti zapojení síťové zástrčky a proti opětovnému zapnutí dobře

čitelným a srozumitelným varovným štítkem.

Po otevření přístroje:

- vybijte všechny součástky, na kterých se hromadí elektrický náboj,

- přesvědčte se, že všechny součásti přístroje jsou bez napětí.

Pokud je nutné provádět práce na vodivých dílech, přizvěte další osobu, která včas

vypne hlavní vypínač.

Bludné svařovací

proudy

Klasifikace

přístrojů podle

EMC

V případě nedodržení dále uvedených pokynů mohou vznikat bludné svařovací proudy,

které mohou mít následující následky:

- nebezpečí požáru,

- přehřátí součástek, které jsou ve styku se svařencem,

- zničení ochranných vodičů,

- poškození přístroje a dalších elektrických zařízení.

Dbejte na pevné připojení přípojné svorky ke svařenci.

Přípojnou svorku upevněte na svařenci co nejblíže ke svařovanému místu.

Přístroj instalujte s dostatečnou izolací od elektricky vodivého okolí, např.: s izolací od

vodivé podlahy nebo s izolací od vodivých podstavců.

Při používání rozboček, dvouhlavých uchycení apod. dbejte následujících pokynů: Také

elektroda v nepoužívaném svařovacím hořáku / držáku elektrody je pod napětím. Dbejte

proto na dostatečně izolované uložení nepoužívaného svařovacího hořáku / držáku elektrody.

Při použití automatizovaného postupu MIG/MAG veďte drátovou elektrodu z bubnu se

svařovacím drátem, velké cívky nebo cívky s drátem k podavači drátu, elektroda musí

být izolovaná.

Přístroje emisní třídy A:

- Jsou určeny pouze pro použití v průmyslových oblastech.

- V jiných oblastech mohou způsobovat problémy související s vedením a zářením.

Přístroje emisní třídy B:

- Splňují emisní požadavky pro obytné a průmyslové oblasti. Toto platí také pro

obytné oblasti s přímým odběrem energie z veřejné nízkonapěťové sítě.

Klasifikace přístrojů dle EMC podle výkonového štítku nebo technických údajů.

Opatření EMC Ve zvláštních případech může i přes dodržení normovaných mezních hodnot emisí dojít

k ovlivnění ve vyhrazené oblasti použití (např. v případě, že jsou v prostoru umístění citlivé přístroje nebo se v blízkosti nachází rozhlasové a televizní přijímače).

V případě, že se toto rušení vyskytne, je povinností provozovatele přijmout opatření,

která rušení odstraní.

Přezkoušejte a vyhodnoťte odolnost zařízení proti rušení v okolí přístroje podle

národních a mezinárodních předpisů. Příklady citlivých zařízení, která mohou být přístrojem nepříznivě ovlivněna:

- bezpečnostní zařízení

- síťové rozvody, vedení pro přenos signálů a dat

- zařízení výpočetní a telekomunikační techniky

- měřicí a kalibrační zařízení

12

Opatření, kterými se zabrání vzniku problémů s elektromagnetickou kompatibilitou:

1. Síťové napájení

- Pokud se i v případě předpisově provedeného síťového připojení vyskytne elek-

tromagnetické rušení, přijměte dodatečná opatření (např. použití vhodného typu

síťového filtru).

2. Svářecí kabely

- Používejte co nejkratší.

- Pokládejte těsně vedle sebe (také kvůli zabránění problémům s elektromagne-

tickým polem).

- Pokládejte daleko od ostatního vedení.

3. Vyrovnání potenciálu

4. Uzemnění svařence

- Je-li to nutné, vytvořte uzemnění pomocí vhodných kondenzátorů.

5. Odstínění, je-li zapotřebí

- Proveďte odstínění ostatních zařízení v okolí.

- Proveďte odstínění celé svařovací instalace.

Opatření EMF Elektromagnetická pole mohou způsobit škody na zdraví, které nejsou dosud známé:

- Negativní účinky na zdraví osob pohybujících se v okolí, např. uživatele kardiostimulátorů a naslouchadel.

- Uživatelé kardiostimulátorů se musí poradit se svým lékařem, dříve než se začnou

zdržovat v bezprostřední blízkosti svařovacího procesu.

- Z bezpečnostních důvodů je třeba dodržovat pokud možno co největší vzdálenost

mezi svařovacími kabely a hlavou nebo tělem svářeče.

- Nenoste svařovací kabely a hadicová vedení přes ramena a neomotávejte si je

kolem těla.

CS

Místa, kde hrozí

zvláštní

nebezpečí

Dbejte na to, aby se do blízkosti pohybujících se částí nedostaly vaše ruce, vlasy, části

oděvu a nářadí. Jedná se např. o tyto části přístroje:

- ventilátory

- ozubená kola

- kladky

- hřídele

- cívky s drátem a svařovací dráty

Nesahejte do otáčejících se ozubených kol pohonu drátu ani do jeho rotujících hnacích

součástí.

Kryty a bočnice se smí otevřít či odstranit pouze na dobu trvání údržbářských prací a

oprav.

Během provozu

- Zajistěte, aby byly všechny kryty zavřené a všechny bočnice řádně namontované.

- Udržujte všechny kryty a bočnice zavřené.

Výstup svařovacího drátu ze svařovacího hořáku představuje značné riziko úrazu

(propíchnutí ruky, zranění obličeje, očí apod.).

Držte proto vždy svařovací hořák směrem od těla (přístroje s podavačem drátu) a

používejte vhodné ochranné brýle.

Nedotýkejte se svařence v průběhu svařování ani po jeho ukončení - nebezpečí

popálení.

Z chladnoucích svařenců může odskakovat struska. Proto noste předepsané ochranné

vybavení i při dodatečných pracích na svařenci a zabezpečte dostatečnou ochranu i pro

ostatní osoby.

13

Před započetím práce nechte svařovací hořák a ostatní části zařízení s vysokou provozní teplotou vychladnout.

V prostorách s nebezpečím požáru a výbuchu platí zvláštní předpisy

– dodržujte příslušná národní i mezinárodní ustanovení.

Svařovací zdroje určené pro práce v prostorách se zvýšeným elektrickým ohrožením

(např. kotle) musí být označeny značkou S (Safety). Vlastní svařovací zdroj však musí

být umístěn mimo tyto prostory.

Vytékající chladicí médium může způsobit opaření. Před odpojením přípojek chladicího

okruhu proto vypněte chladicí modul.

Při manipulaci s chladicím médiem respektujte informace uvedené v bezpečnostním

datovém listu chladicího média. Bezpečnostní datový list chladicího média získáte v servisním středisku, příp. na domovské stránce výrobce.

Při přepravě přístrojů jeřábem používejte pouze vhodné závěsné prostředky dodávané

výrobcem.

- Řetězy nebo lana zavěste do všech určených závěsných bodů vhodného závěsného

prostředku.

- Řetězy, příp. lana musejí svírat se svislou rovinou co možná nejmenší úhel.

- Odmontujte lahev s plynem a podavač drátu (přístroje MIG/MAG a TIG).

V případě zavěšení podavače drátu na jeřáb v průběhu svařování používejte vždy

vhodné izolované uchycení podavače drátu (přístroje MIG/MAG a TIG).

Požadavky na

ochranný plyn

Je-li přístroj vybaven nosným popruhem nebo držadlem, jsou popruh nebo držadlo

určeny výhradně pro ruční přenášení. Nosný popruh není vhodný pro přepravu přístroje

pomocí jeřábu, vidlicového zdvižného vozíku anebo podobného mechanického zdvihacího zařízení.

Všechny vázací prostředky (pásy, spony, řetězy atd.), které se používají v souvislosti s

přístrojem nebo jeho součástmi, je zapotřebí pravidelně kontrolovat (např. kvůli

případnému mechanickému poškození, korozi nebo změnám vlivem okolního prostředí).

Interval a rozsah kontrol musí odpovídat alespoň aktuálně platným národním normám a

směrnicím.

Při použití adaptéru pro připojení ochranného plynu hrozí nebezpečí nepozorovaného

úniku ochranného plynu, který je bez barvy a bez zápachu. Před montáží utěsněte závity

adaptéru pro připojení ochranného plynu na straně přístroje vhodnou teflonovou páskou.

Zejména u okružních vedení může znečištěný ochranný plyn způsobit poškození vybavení a zhoršení kvality svařování.

Ohledně kvality ochranného plynu je nutné splnit následující požadavky:

- velikost pevných částic < 40 μm

- tlakový rosný bod < -20 °C

- max. obsah oleje < 25 mg/m³

V případě potřeby použijte filtry!

Nebezpečí související s lahvemi s

ochranným plynem

14

Lahve s ochranným plynem obsahují stlačený plyn a při poškození mohou vybuchnout.

Protože tyto lahve tvoří součást svařovacího vybavení, musí se s nimi zacházet velmi

opatrně.

Chraňte tlakové lahve před vysokými teplotami, mechanickými nárazy, struskou,

otevřeným plamenem, jiskrami a elektrickým obloukem.

Tlakové lahve montujte ve svislé poloze a upevněte je podle návodu, aby se nemohly

převrhnout.

Udržujte tlakové lahve v dostatečné vzdálenosti od svařovacích vedení či jiných elektrických obvodů.

Nikdy nezavěšujte svařovací hořák na tlakovou lahev.

Nikdy se elektrodou nedotýkejte lahve s ochranným plynem.

Nebezpečí výbuchu - nikdy neprovádějte svařovací práce na lahvi s ochranným plynem,

která je pod tlakem.

Používejte vždy předepsaný typ lahví s ochranným plynem a k tomu určené příslušenství

(redukční ventil, hadice a spojky apod.). Používejte pouze bezvadné lahve s ochranným

plynem a příslušenství.

Při otevírání ventilu na lahvi s ochranným plynem odvraťte obličej od vývodu plynu.

V případě, že se nesvařuje, uzavřete ventil lahve s ochranným plynem.

V případě, že lahev není připojená, ponechte na ventilu lahve s ochranným plynem

krytku.

Dodržujte údaje výrobce a příslušné národní i mezinárodní předpisy pro tlakové lahve a

jejich příslušenství.

CS

Nebezpečí

ohrožení unikajícím

ochranným plynem

Bezpečnostní

opatření v místě

instalace a při

přepravě

Nebezpečí udušení nekontrolovaně unikajícím ochranným plynem

Ochranný plyn je bez barvy a bez zápachu a při úniku může vytěsňovat kyslík z okolního

vzduchu.

- Zajistěte dostatečný přívod čerstvého vzduchu – míra provzdušnění alespoň 20 m³/

hodinu.

- Dodržujte bezpečnostní pokyny a pokyny pro údržbu lahve s ochranným plynem

nebo hlavního přívodu plynu.

- V případě, že se nesvařuje, uzavřete ventil lahve s ochranným plynem nebo hlavní

přívod plynu.

- Před každým uvedením do provozu zkontrolujte lahev s ochranným plynem nebo

hlavní přívod plynu.

Převrácení přístroje může znamenat ohrožení života! Přístroj postavte na rovný a pevný

podklad.

- Úhel náklonu maximálně 10° je přípustný.

V prostorách s nebezpečím požáru a výbuchu platí zvláštní předpisy

- dodržujte příslušná národní a mezinárodní ustanovení.

Prostřednictvím vnitropodnikových směrnic a kontrol zajistěte, aby bylo okolí pracoviště

stále čisté a přehledné.

Umístění a provoz přístroje musí odpovídat stupni krytí uvedenému na jeho výkonovém

štítku.

Přístroj umístěte tak, aby kolem něho byl volný prostor do vzdálenosti 0,5 m (1 ft. 7.69

in.), tím se zajistí volné proudění chladicího vzduchu.

Při přepravě přístroje dbejte na dodržování platných národních a místních směrnic a

předpisů pro předcházení úrazům. To platí zejména pro směrnice, které zajišťují

bezpečnost v oblasti dopravy.

Aktivní přístroje nezvedejte ani nepřepravujte. Přístroje před přepravou nebo zvednutím

vypněte!

15

Před každou přepravou přístroje zcela odčerpejte chladicí médium a demontujte následující součásti:

- Rychlost drátu

- cívku s drátem

- lahev s ochranným plynem

Před opětovným uvedením přístroje do provozu po přepravě bezpodmínečně vizuálně

zkontrolujte, zda přístroj není poškozen. Pokud zjistíte jakékoliv poškození, nechte je

před uvedením do provozu odstranit proškolenými servisními pracovníky.

Bezpečnostní

předpisy v

normálním provozu

Používejte přístroj pouze tehdy, jsou-li všechna bezpečnostní zařízení plně funkční.

Pokud tato bezpečnostní zařízení nejsou zcela funkční, existuje nebezpečí

- ohrožení zdraví a života obsluhy nebo dalších osob,

- poškození přístroje a jiného majetku provozovatele.

- zhoršení efektivnosti práce s přístrojem.

Před zapnutím přístroje opravte bezpečnostní zařízení, která nejsou plně funkční.

Bezpečnostní zařízení nikdy neobcházejte ani nevyřazujte z funkce.

Před zapnutím přístroje se přesvědčte, že nemůžete nikoho ohrozit.

Nejméně jednou týdně prohlédněte přístroj, zda nevykazuje vnější viditelná poškození, a

přezkoušejte funkčnost bezpečnostních zařízení.

Lahev s ochranným plynem vždy dobře upevněte a před přepravou jeřábem ji demontujte.

Pro použití v našich přístrojích je z důvodu fyzikálně chemických vlastností (elektrická

vodivost, mrazuvzdornost, snášenlivost s ostatními materiály apod.) vhodné pouze originální chladicí médium výrobce.

Používejte pouze originální chladicí médium výrobce.

Nemíchejte originální chladicí médium výrobce s jinými chladicími médii.

Ke chladicímu modulu připojujte pouze systémové komponenty výrobce.

Uvedení do provozu, údržba a

opravy

Dojde-li při použití jiných systémových komponent nebo chladicí média k jakékoliv

škodě, výrobce nepřebírá záruku a všechny ostatní záruční nároky zanikají.

Cooling Liquid FCL 10/20 není vznětlivý. Chladicí médium na bázi ethanolu je za určitých

okolností vznětlivé. Chladicí médium přenášejte pouze v uzavřených originálních

nádobách a udržujte mimo dosah zápalných zdrojů.

Po skončení upotřebitelnosti chladicí kapaliny ji odborně zlikvidujte v souladu s

národními a mezinárodními předpisy. Bezpečnostní datový list chladicího média získáte

v servisním středisku, příp. na domovské stránce výrobce.

Před každým započetím svařovacích prací zkontrolujte stav chladicího média.

U dílů pocházejících od cizích výrobců nelze zaručit, že jsou navrženy a vyrobeny tak,

aby vyhověly bezpečnostním a provozním nárokům.

- Používejte pouze originální náhradní a spotřební díly (platí i pro normalizované

součásti).

- Bez svolení výrobce neprovádějte na přístroji žádné změny, vestavby ani přestavby.

- Součásti, které vykazují nějakou vadu, ihned vyměňte.

- V objednávkách uvádějte přesný název, číslo podle seznamu náhradních dílů

a sériové číslo přístroje.

16

Šrouby pláště zajišťují spojení s ochranným vodičem pro uzemnění dílů pláště.

Vždy používejte originální šrouby pláště v odpovídajícím počtu a s uvedeným krouticím

momentem.

CS

Bezpečnostní

přezkoušení

Likvidace odpadu Nevyhazujte tento přístroj s komunálním odpadem! Podle evropské směrnice

Výrobce doporučuje nechat provést alespoň jednou za 12 měsíců bezpečnostní

přezkoušení přístroje.

Stejný interval 12 měsíců doporučuje výrobce pro kalibraci svařovacích zdrojů.

Bezpečnostní přezkoušení prováděné oprávněným technikem se doporučuje

- po provedené změně,

- po vestavbě nebo přestavbě,

- po opravě a údržbě,

- nejméně jednou za dvanáct měsíců.

Při bezpečnostních přezkoušeních respektujte odpovídající národní a mezinárodní

předpisy.

Bližší informace o bezpečnostních přezkoušeních a kalibraci získáte v servisním

středisku, které vám na přání poskytne požadované podklady, normy a směrnice.

o odpadních elektrických a elektronických zařízeních a její implementace do národního

práva se musí elektrické nářadí, které dosáhlo konce své životnosti, shromažďovat

odděleně a odevzdávat k ekologické recyklaci. Zajistěte, aby použitý přístroj byl předán

zpět prodejci, nebo se informujte o schváleném místním sběrném systému či systému

likvidace odpadu. Nedodržování této evropské směrnice může mít negativní dopad na

životní prostředí a vaše zdraví!

Bezpečnostní

označení

Zálohování dat Uživatel je odpovědný za zálohování dat při změně nastavení oproti továrnímu nastavení

Autorské právo Autorské právo na tento návod k obsluze zůstává výrobci.

Přístroje s označením CE splňují základní požadavky směrnic pro nízkonapěťovou a

elektromagnetickou kompatibilitu (odpovídající výrobkovým normám řady EN 60 974).

Společnost Fronius International GmbH prohlašuje, že přístroj odpovídá směrnici

2014/53/EU. Úplný text prohlášení o shodě EU je dostupný na internetové adrese: http://

www.fronius.com.

Svařovací přístroje s označením CSA splňují požadavky obdobných norem platných pro

USA a Kanadu.

přístroje. Výrobce neručí za ztrátu či vymazání vašich uživatelských nastavení uložených

v tomto zařízení.

Text a vyobrazení odpovídají technickému stavu v době zadání do tisku. Změny vyhrazeny. Obsah tohoto návodu k obsluze nezakládá žádné nároky ze strany kupujícího.

Uvítáme jakékoliv návrhy týkající se zlepšení dokumentace a upozornění na případné

chyby v návodu k obsluze.

17

18

Všeobecné informace

19

20

Všeobecné informace

CS

Koncepce

přístroje

Princip funkce Centrální řídicí a regulační jednotka svařovacího zdroje je propojena s digitálním

signálním procesorem. Centrální řídicí a regulační jednotka a signální procesor řídí celý

svařovací proces.

Aktuální údaje při svařovacím procesu se průběžně měří a na jakékoliv změny přístroj

ihned reaguje. Řídicí algoritmy zajišťují udržení požadovaných hodnot.

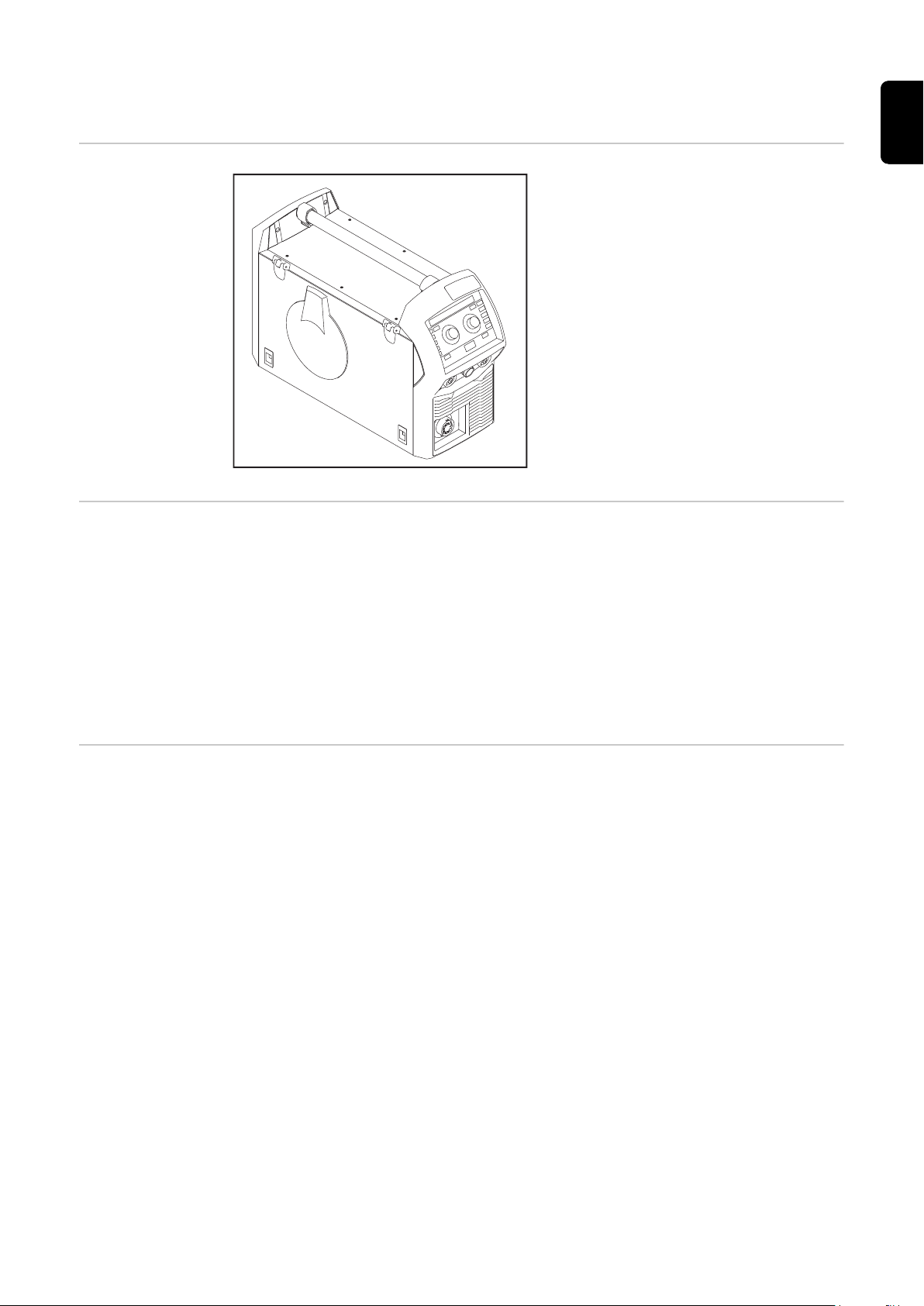

MIG/MAG svařovací zdroj TPS 270i C je

plně digitalizovaný, mikroprocesorem

řízený invertorový zdroj s integrovaným

4kladkovým pohonem.

Modulární design a jednoduchá možnost

rozšíření systému zajišťují vysokou flexibilitu.

Díky této kompaktní konstrukci je TPS

270i C vhodný především pro mobilní

použití.

Tento svařovací zdroj lze přizpůsobit všem

specifickým podmínkám.

Výsledkem jsou:

- precizní svařovací proces,

- přesná reprodukovatelnost veškerých výsledků,

- vynikající svařovací vlastnosti.

Oblasti použití Tyto přístroje používají nejrůznější firmy pro ruční aplikace s klasickou ocelí, pozinko-

vanými plechy, chrom/niklem a hliníkem.

Integrovaný 4kladkový pohon drátu, vysoký výkon a nízká hmotnost předurčují svařovací

zdroj především pro mobilní nasazení na stavbách nebo v dílnách.

21

Varovná upo-

*)

*)

zornění na

přístroji

Na svařovacích zdrojích s označením CSA pro použití v severoamerickém prostoru

(USA a Kanada) se nachází varovná upozornění a bezpečnostní symboly. Tato varovná

upozornění a bezpečnostní symboly nesmějí být odstraněny ani zabarveny. Upozornění

a symboly varují před chybnou obsluhou, jejímž následkem mohou být závažné škody

na zdraví a majetku.

22

*) na vnitřní straně přístroje

Svařování je nebezpečné. Pro řádnou práci s přístrojem musejí být splněny následující

základní předpoklady:

- dostatečná kvalifikace pro automatizované svařování

- vhodné ochranné vybavení

- nezúčastněné osoby se nezdržují v blízkosti podavače drátu a svařovacího procesu

Popsané funkce používejte teprve poté, co si přečtete následující dokumenty a porozumíte jejich obsahu:

- tento návod k obsluze

- všechny návody k obsluze systémových komponent, zejména bezpečnostní

předpisy

Vysloužilé přístroje neodkládejte do domácího odpadu. Zlikvidujte je v souladu s

bezpečnostními předpisy.

Dbejte na to, aby se do blízkosti pohybujících se částí nedostaly vaše ruce, vlasy, části

oděvu a nářadí. Jedná se např. o tyto části přístroje:

- ozubená kola

- podávací kladky

- cívky s drátem a svařovací dráty

Nesahejte do otáčejících se ozubených kol pohonu drátu ani do jeho rotujících hnacích

součástí.

CS

Kryty a bočnice se smí otevřít či odstranit pouze na dobu trvání údržbářských prací a

oprav.

23

Popis varování

AB

umístěných na

přístroji

U některých provedení přístroje jsou varování umístěna na přístroji.

Uspořádání symbolů se může lišit.

. Varování! Pozor!

Symboly představují možná nebezpečí!

A Podávací kladky mohou způsobit zranění prstů.

B Svařovací drát a díly pohonu jsou během provozu pod svařovacím napětím.

Udržujte mimo jejich dosah ruce a kovové předměty!

1. Úraz elektrickým proudem může být smrtelný.

1.1 Noste suché izolační rukavice. Nedotýkejte se drátové elektrody holýma rukama.

Nenoste vlhké ani poškozené rukavice.

1.2 K ochraně před úrazem elektrickým proudem používejte podložku izolovanou od

podlahy i pracovní plochy.

1.3 Před zahájením práce na vlastním přístroji jej vypněte a vytáhněte síťovou

zástrčku nebo odpojte napájení.

2. Vdechnutí svařovacího kouře může být zdraví škodlivé.

2.1 Udržujte hlavu v dostatečné vzdálenosti od vznikajícího svařovacího kouře.

2.2 K odstranění svařovacího kouře použijte nucené větrání nebo místní odsávání.

2.3 K odstranění svařovacího kouře použijte ventilátor.

24

3 Svařovací jiskry mohou způsobit výbuch nebo požár.

xx,xxxx,xxxx *

3.1 Udržujte hořlavé materiály v dostatečné vzdálenosti od svařovacího procesu.

Nikdy nesvařujte v blízkosti hořlavých materiálů.

3.2 Svařovací jiskry mohou způsobit požár. Mějte připravený hasicí přístroj. Případně

mějte k dispozici osobu provádějící dozor, která dokáže ovládat hasicí přístroj.

3.3 Nesvařujte na sudech ani na uzavřených nádobách.

CS

4. Paprsky oblouku mohou spálit oči a poranit pokožku.

4.1 Noste pokrývku hlavy a ochranné brýle. Použijte ochranu sluchu a košili

s límečkem na knoflík. Použijte svářečskou kuklu se správným tónováním. Na

celém těle noste určený ochranný oděv.

5. Před prací na stroji nebo před svařováním:

nechat vyškolit pro dané zařízení a přečíst pokyny!

6. Samolepku s varováními neodstraňujte ani nezakrývejte barvou.

* Objednací číslo samolepky od výrobce

25

Svařovací balíčky, svařovací charakteristiky,

svařovací postupy a procesy

Všeobecné informace

Svařovací charakteristiky

Aby bylo možné efektivně zpracovávat nejrůznější materiály, jsou u svařovacích zdrojů

TPSi k dispozici různé svařovací balíčky, svařovací charakteristiky, svařovací postupy

a procesy.

V závislosti na svařovacím procesu a kombinaci ochranných plynů jsou při výběru

přídavného materiálu k dispozici různé procesně optimalizované svařovací charakteristiky.

Příklady svařovacích charakteristik:

- MIG/MAG 3700 PMC Steel 1,0mm M21 - arc blow *

- MIG/MAG 3450 PMC Steel 1,0mm M21 - dynamic *

- MIG/MAG 3044 Puls AlMg5 1,2 mm I1 - universal *

- MIG/MAG 2684 Standard Steel 0,9 mm M22 - root *

Dodatečné označení (*) u svařovacího procesu poskytuje informace o zvláštních vlastnostech a použití svařovací charakteristiky.

Popis charakteristik má následující strukturu:

Označení

Svařovací postup

Vlastnosti

arc blow

PMC

Charakteristiky s vylepšenými vlastnostmi, které zamezují odtržení oblouku v důsledku

odklonění vlivem vnějších magnetických polí

braze

CMT, LSC, PMC

Charakteristiky pro procesy pájení (vysoká rychlost pájení, bezpečné smáčení a dobré

vytékání pájky)

braze+

CMT

Optimalizované charakteristiky pro procesy pájení se speciální plynovou hubicí „Braze+“

(úzký otvor plynové hubice, vysoká rychlost proudění ochranného plynu)

cladding

CMT, LSC, PMC

Charakteristiky pro navařování s malým průvarem, nízkým promísením a širokým

vytékáním svaru pro lepší smáčení

dynamic

CMT, PMC, Puls, Standard

Charakteristiky pro vysoké rychlosti svařování s koncentrovaným obloukem

flanged edge

CMT

Charakteristiky pro lemové svary s přizpůsobením frekvence a vnosu energie;

hrana se kompletně pokryje svarem, ale neroztaví se.

26

galvanized

CMT, LSC, PMC, Puls, Standard

Charakteristiky pro pozinkované plechové povrchy (nízké nebezpečí tvorby zinkových

pórů, nižší opal zinkové vrstvy)

galvannealed

PMC

Charakteristiky pro plechové povrchy s naneseným železo-zinkovým povlakem

gap bridging

CMT, PMC

Charakteristiky s velmi nízkým vnosem tepla pro dokonalou přemostitelnost spár

hotspot

CMT

Charakteristiky s horkou startovací sekvencí, speciálně pro děrové svary a MIG/MAG

bodové svarové spoje

mix **

PMC

Dodatečně potřeba: Svařovací balíčky Pulse a PMC

Charakteristiky s procesním střídáním pulzního a krátkého oblouku

Speciálně pro svařování svisle zdola nahoru s cyklickými změnami horké a studené

podpůrné fáze procesu.

mix ** / ***

CMT

CS

Dodatečně potřeba: Hnací jednotka CMT WF 60i Robacta Drive CMT, svařovací balíčky

Pulse, Standard a CMT

Charakteristiky s procesním střídáním pulzního oblouku a procesu CMT, přičemž proces

CMT je zahájen otočením pohybu drátu.

mix drive ***

PMC

Dodatečně potřeba: Hnací jednotka PushPull WF 25i Robacta Drive nebo WF 60i

Robacta Drive CMT, svařovací balíčky Pulse a CMT

Charakteristiky s procesním střídáním pulzního a krátkého oblouku, přičemž krátký

oblouk je zahájen otočením pohybu drátu.

multi arc

PMC

Charakteristiky pro díly, na kterých se svařuje několika vzájemně se ovlivňujícími oblouky

PCS **

PMC

Pulse Controlled Sprayarc – Přímý přechod od koncentrovaného pulzního oblouku ke

krátkému sprchovému oblouku. Výhody pulzního a standardního oblouku jsou spojeny

do jedné charakteristiky.

pipe

PMC

Charakteristiky pro použití u trubek a polohové svařování úzkých spár

retro

CMT, Puls, PMC, Standard

Charakteristiky s vlastnostmi předchozí série přístrojů TransPuls Synergic (TPS)

ripple drive ***

PMC

27

Dodatečně potřeba:

Hnací jednotka CMT, WF 60i Robacta Drive CMT

Charakteristiky s chováním jako u intervalového režimu pro výraznou šupinatost svaru,

speciálně u hliníku

root

CMT, LSC, Standard

Charakteristiky pro kořenové vrstvy s výkonným obloukem

seam track

PMC, Puls

Charakteristiky se zesíleným signálem pro vyhledání svaru, speciálně při použití více

svařovacích hořáků na jednom dílu.

TIME

PMC

Charakteristiky pro svařování s dlouhým stickoutem a ochrannými plyny TIME

(T.I.M.E. = Transferred Ionizend Molten Energy)

universal

CMT, PMC, Puls, Standard

Charakteristiky pro konvenční svařovací úkoly ve známé kvalitě Fronius

WAAM

CMT

Charakteristiky se sníženým vnosem tepla a větší stabilitou při vyšším odtavném výkonu

určené ke svařování housenky na housenku u adaptivních struktur

Stručný popis

pulzního synergického

svařování

MIG/MAG

Stručný popis

standardního

synergického

svařování

MIG/MAG

weld+

CMT

Charakteristiky pro svařování s krátkým stickoutem a plynovou hubicí Braze+ (plynová

hubice s menším otvorem a vysokou rychlostí nárůstu proudu)

** Charakteristiky pro kombinované procesy

*** Svařovací charakteristiky se zvláštními vlastnostmi díky dodatečnému hardwaru

Pulzní synergické svařování MIG/MAG

Pulzní synergické svařování MIG/MAG je proces využívající pulzní oblouk, s řízeným

přechodem mezi materiály.

Ve fázi základního proudu se přitom sníží přívod proudu natolik, že oblouk ještě stabilně

hoří a povrch svařence se předehřívá. Ve fázi pulzního proudu zajišťuje přesně dávkovaný proudový pulz cílené uvolnění kapky svařovaného materiálu.

Tento princip je zárukou téměř bezrozstřikového svařování a přesné práce v celé oblasti

výkonu, protože nežádoucí zkraty se současnou explozí kapky, a tím i nekontrolované

svařovací rozstřiky, jsou téměř vyloučené.

MIG/MAG Standard-Synergic

Standardní synergické svařování MIG/MAG je svařovací proces MIG/MAG přes celý rozsah výkonu svařovacího zdroje s následujícími typy oblouku:

Krátký oblouk

Přechod kapky probíhá ve zkratu ve spodní oblasti výkonu.

28

Přechodový oblouk

Na konci drátové elektrody se kapka zvětšuje a ve střední oblasti výkonu je ještě ve

zkratu předána.

Sprchový oblouk

V oblasti vysokého výkonu dochází k bezzkratovému přechodu materiálu.

CS

Stručný popis

procesu PMC

Stručný popis

procesu LSC

Stručný popis

svařování SynchroPuls

PMC = Pulse Multi Control

PMC je proces svařování pulzním obloukem s rychlým zpracováním dat, přesnou evidencí stavu procesu a zlepšeným uvolněním kapky. Je možné rychlejší svařování se stabilním obloukem a rovnoměrným závarem.

LSC = Low Spatter Control

LSC je nový, téměř bezrozstřikový proces svařování krátkým obloukem.Před přerušením

zkratového můstku dojde ke snížení proudu a opětné zapálení probíhá při výrazně

nižších hodnotách svařovacího proudu.

Svařování SynchroPuls je k dispozici pro všechny procesy (standardní / pulzní / LSC /

PMC).

Díky cyklické změně svařovacího výkonu mezi dvěma pracovními body se pomocí

svařování SynchroPuls dosáhne šupinatého vzhledu svaru a nesouvislého vnosu tepla.

29

Stručný popis

procesu CMT

CMT = Cold Metal Transfer

Pro každý proces CMT je nutná speciální hnací jednotka CMT.

Výsledkem vratného pohybu drátu u procesu CMT je uvolnění kapky s lepšími vlastnostmi krátkého oblouku.

Výhody procesu CMT jsou

- menší vnos tepla

- nižší tvorba rozstřiků

- omezení emisí

- vysoká stabilita procesu

Proces CMT je vhodný pro následující činnosti:

- spojovací svařování, navařování a pájení se zvláště vysokými požadavky na vnos

tepla a stabilitu procesu

- svařování tenkých plechů s malou deformací materiálu

- speciální spojování např. mědi, zinku, oceli s hliníkem

UPOZORNĚNĹ!

K dispozici je odborná publikace o metodě CMT s uvedenými příklady,

ISBN 978-3-8111-6879-4.

30

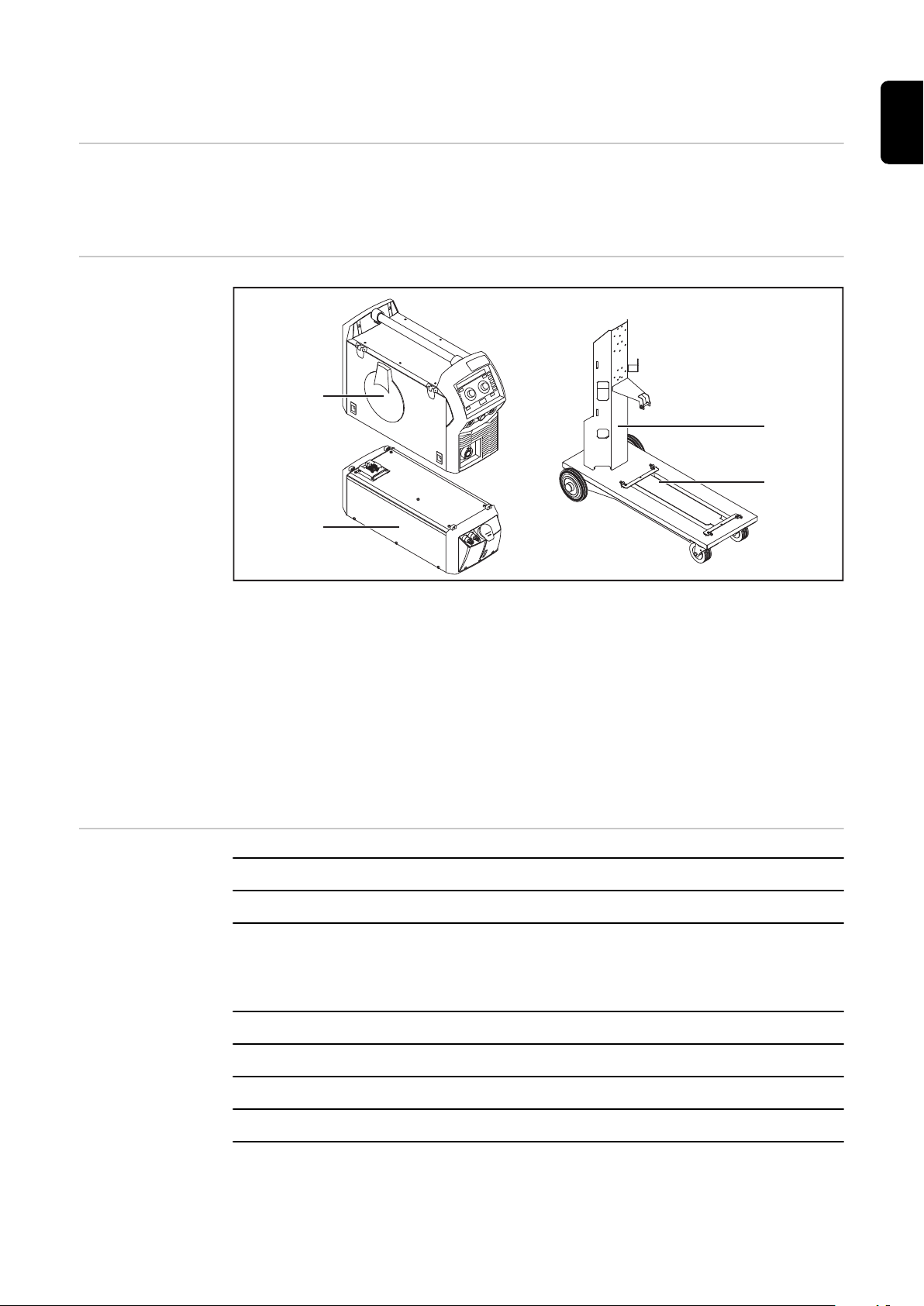

Systémové komponenty

(1)

(2)

(3)

(4)

CS

Všeobecné informace

Přehled

Svařovací zdroje mohou být používány s různými systémovými komponentami a

příslušenstvím. Podle aktuální oblasti použití svařovacího zdroje mohou být optimalizovány průběhy svařování a zjednodušena údržba a obsluha.

(1) Svařovací zdroj

(2) Chladicí modul

(3) Držák plynových lahví

(4) Podvozek

Rozšířená výbava

Dále:

- Svařovací hořák

- Zemnicí kabel a kabel elektrody

- Prachový filtr

- Dodatečné proudové zásuvky

OPT/i TPS C zavedení drátu

OPT/i TPS C pólový měnič

OPT/i TPS C SpeedNet Connector

druhá přípojka SpeedNet jako rozšířená výbava

Montuje se na zadní stranu svařovacího zdroje.

OPT/i TPS 270i C ext. senzor

OPT/i TPS 270i C PushPull

OPT/i TPS C TIG TMC

OPT/i TPS 270i C Ethernet

OPT/i Synergic Lines

Rozšířená výbava k aktivaci všech dostupných speciálních charakteristik svařovacích

zdrojů TPSi;

určena také k automatické aktivaci speciálních charakteristik vytvořených v budoucnu.

31

OPT/i GUN Trigger

Rozšířená výbava pro speciální funkce v souvislosti s tlačítkem hořáku

32

Ovládací prvky, přípojky a mecha-

nické součásti

33

34

Ovládací panel

(1) (2) (3) (4) (5) (6)

(7)

(10)

(8)

(9)

(17)

(16)

(15)

(14)

(13)

(12)

(11)

CS

Všeobecné informace

Bezpečnost

Potřebné parametry svařování je možné snadno volit a měnit pomocí zadávacího

kolečka.

Tyto parametry se při svařování zobrazují na displeji.

V důsledku působení synergické funkce se při změně jednoho parametru změní i další

parametry svařování.

UPOZORNĚNĹ!

Na základě aktualizací firmwaru mohou být u přístroje k dispozici funkce, které

nejsou v tomto návodu k obsluze popsány, a naopak.

Některá vyobrazení ovládacích prvků se mohou mírně lišit od prvků na vašem přístroji.

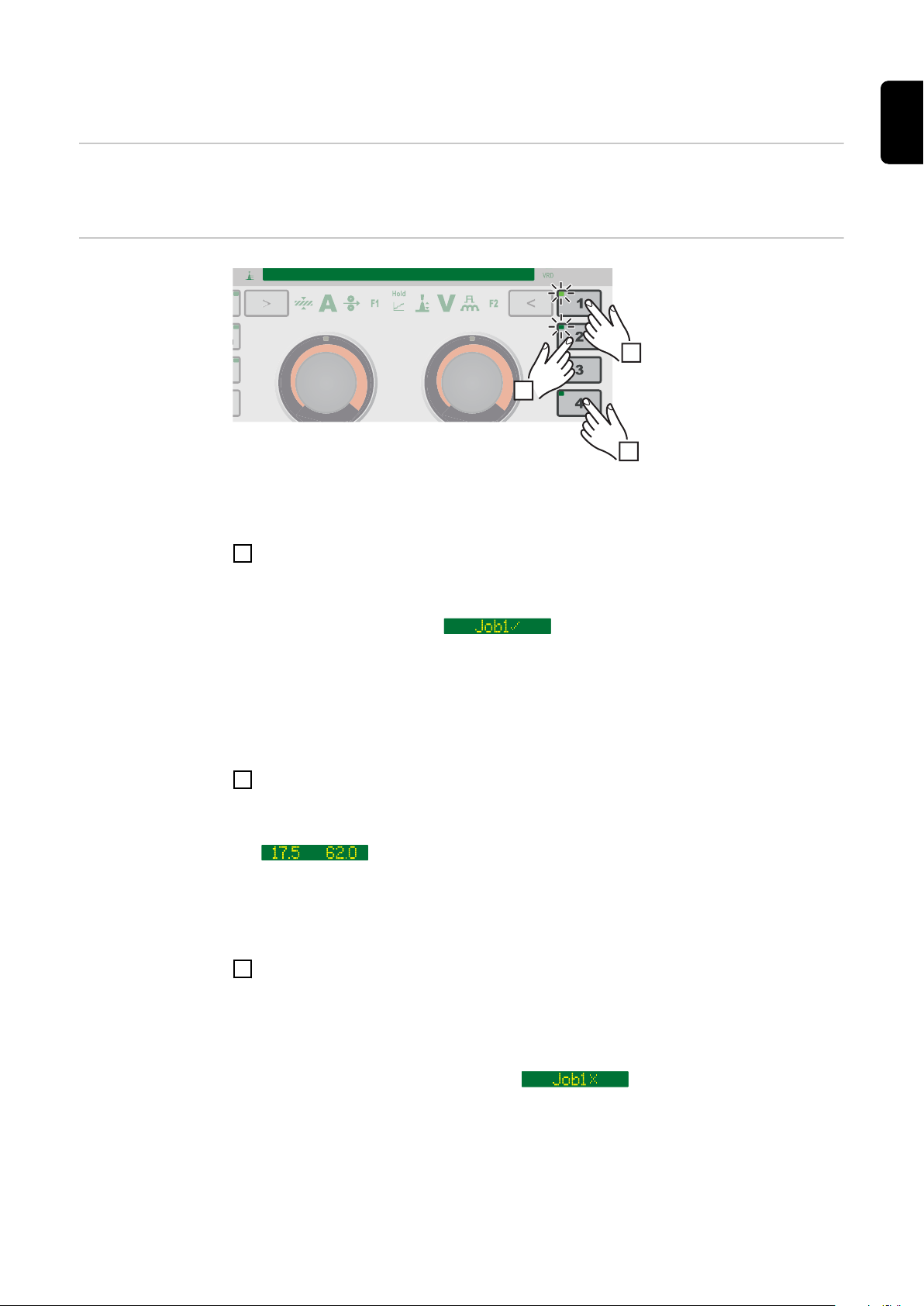

Funkce těchto ovládacích prvků je však totožná.

VAROVÁNÍ!

Nebezpečí v důsledku chybné obsluhy.

Může dojít k závažným poraněním osob a materiálním škodám.

Popsané funkce používejte teprve poté, co přečtete celý tento návod k obsluze

▶

a porozumíte jeho obsahu.

Popsané funkce používejte teprve poté, co si v plném rozsahu přečtete všechny

▶

návody k obsluze všech systémových komponent, zejména bezpečnostní předpisy,

a porozumíte jejich obsahu.

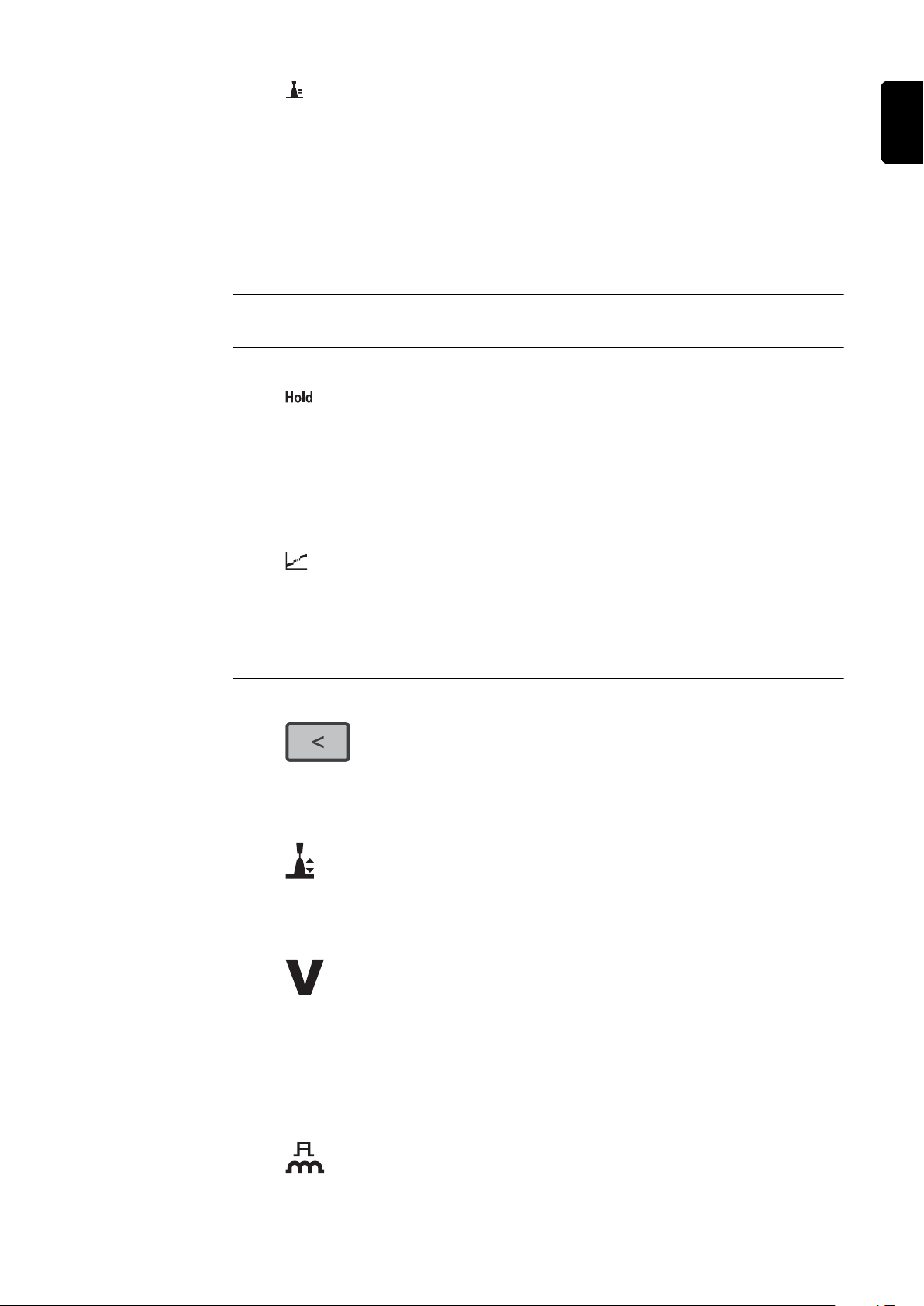

Ovládací panel

35

Č. Funkce

(1) Indikace parametrů regulace procesu

pro svařovací postup LSC a PMC

Indikace stabilizátoru průvaru

svítí, pokud je stabilizátor průvaru aktivní

Indikace stabilizátoru délky oblouku

svítí, pokud je stabilizátor délky oblouku aktivní

(2) Levý výběr parametrů

U vybraného parametru svítí příslušná indikace.

Stisknutím tlačítka je možné vybrat následující parametry:

Tloušťka materiálu *

v mm nebo inch

Svařovací proud *

v A

Před začátkem svařování se automaticky zobrazí směrná hodnota vyplývající

z naprogramovaných parametrů. Během svařovacího postupu se zobrazuje

aktuální hodnota.

Rychlost drátu *

v m/min nebo ipm

Speciální funkce

může být obsazena libovolným parametrem

Funkci je možné zvolit, pokud byl nějaký parametr uložen.

36

Stabilizátor průvaru

Stabilizátor délky oblouku

Parametry regulace procesu, tj. stabilizátor průvaru a stabilizátor délky oblouku,

je možné volit pouze při svařovacím postupu LSC/PMC.

Aktuálně nastavovaný parametr je označen šipkou.

* synergický parametr. Při změně jednoho synergického parametru budou na

základě synergické funkce automaticky přenastaveny také všechny ostatní

synergické parametry.

(3) Displej

pro zobrazení hodnot

(4) Indikace Hold / přechodový oblouk

Indikace Hold

Indikace Hold svítí, pokud se na konci každého svařování automaticky zobrazují

na displeji aktuální hodnoty svařovacího proudu, svařovacího napětí, rychlosti

drátu apod.

CS

Indikace přechodového oblouku

Indikace svítí, pokud mezi krátkým obloukem a sprchovým obloukem vzniká

přechodový oblouk s rozstřikem.

(5) Pravý výběr parametrů

U vybraného parametru svítí příslušná indikace.

Stisknutím tlačítka je možné vybrat následující parametry:

Korekce délky oblouku

Pro korekci délky oblouku

Svařovací napětí *

ve V

Před začátkem svařování se automaticky zobrazí směrná hodnota vyplývající

z naprogramovaných parametrů. Během svařovacího postupu se zobrazuje

aktuální hodnota.

37

Korekce pulzu/dynamiky

Podle svařovacího postupu je obsazen různými funkcemi. Popis jednotlivých

funkcí je uveden v kapitole Svařovací provoz u odpovídajícího svařovacího

postupu.

Speciální funkce

může být obsazena libovolným parametrem

Funkci je možné zvolit, pokud byl nějaký parametr uložen.

* synergický parametr.

Při změně jednoho synergického parametru budou na základě synergické funkce

automaticky přenastaveny také všechny ostatní synergické parametry.

(6) Indikace

Indikace SFI

svítí, pokud je SFI (Spatter Free Ignition) aktivní

Indikace SynchroPuls

svítí, pokud je SynchroPuls aktivní

Indikace VRD

svítí, pokud je zařízení pro omezení napětí VRD (Voltage Reduction Device)

aktivní

(7) Tlačítka EasyJob

pro uložení, vyvolání a smazání EasyJobů

U zvoleného EasyJobu svítí na příslušném tlačítku kontrolka LED.

(8) Pravé zadávací kolečko s funkcí otočení/stisknutí

pro nastavení parametrů: korekce délky oblouku, svařovací napětí, korekce

dynamiky/pulzu a F2

Otáčení zadávacího kolečka:

změny hodnot, výběr parametrů (v nabídce Setup a při výběru přídavného

materiálu)

Stisknutí zadávacího kolečka:

potvrzení výběru v nabídce, převzetí hodnot

38

(9) Výběr svařovacího postupu

U zvoleného svařovacího postupu svítí příslušná kontrolka LED.

Stisknutím tlačítka je možné zvolit následující svařovací postupy:

- PULS SYNERGIC (pulzní synergické svařování MIG/MAG)

- SYNERGIC (standardní synergické svařování MIG/MAG)

-

- LSC/PMC (LSC = Low Spatter Control, PMC = Pulse Multi Control)

- STICK/TIG (svařování obalenou elektrodou / svařování TIG)

- CMT / SP (svařování CMT / speciální programy)

(10) Přípojka USB

pro aktualizaci softwaru pomocí USB-Ethernet adaptéru

(11) Výběr provozního režimu

U zvoleného provozního režimu svítí příslušná kontrolka LED.

Stisknutím tlačítka je možné zvolit následující provozní režimy:

-

-

-

-

- MODE (speciální režimy podle funkčního balíčku)

(12) Tlačítko zkoušky plynu

Pro nastavení požadovaného množství plynu na redukčním ventilu.

Po stisknutí tlačítka zkoušky plynu se otevře na dobu 30 s průtok plynu. Opakovaným stisknutím lze průtok plynu předčasně uzavřít.

MANUAL (standardní ruční svařování MIG/MAG)

V závislosti na dostupném funkčním balíčku

2T (režim 2takt)

4T (režim 4takt)

S4T (režim speciální 4takt)

S2T (režim speciální 2takt)

CS

(13) Tlačítko zavedení drátu

Pro zavedení drátové elektrody do hadicového vedení svařovacího hořáku, bez

proudu a plynu

(14) Levé zadávací kolečko s funkcí otočení/stisknutí

- pro nastavení parametrů tloušťky plechu, svařovacího proudu, rychlosti

drátu, funkce F1, stabilizátoru průvaru a stabilizátoru délky oblouku

- pro zobrazení textů nápovědy

Otáčení zadávacího kolečka:

výběr parametrů, změny hodnot, zobrazení dlouhých textů nápovědy

Stisknutí zadávacího kolečka:

pro potvrzení výběru v nabídce, převzetí hodnot, vyvolání nápovědy k parametrům

(15) Tlačítko Oblíbené

může být obsazeno jednotlivými parametry nebo nadřazenými složkami

(16) Tlačítko Informace o přídavném materiálu

pro zobrazení aktuálně nastaveného přídavného materiálu

(17) Tlačítko Výběr přídavného materiálu

pro výběr přídavného materiálu

39

Zobrazení textu

1

2

parametrů

Pomocí levého zadávacího kolečka je možné pro každou zkratku parametru zobrazenou

na displeji zobrazit také odpovídající nešifrovaný text.

Příklad:

Pomocí pravého zadávacího kolečka byl zvolen parametr nebo položka z nabídky Setup.

Na pravém zadávacím kolečku svítí kontrolka LED.

Stiskněte levé zadávací kolečko

1

Zobrazí se text parametru; na levém zadávacím kolečku svítí kontrolka LED.

Delší text zobrazte otočením levého zadávacího kolečka

2

Text na displeji se posune.

Otočením pravého zadávacího kolečka proveďte další výběr

3

40

Parametry speciálních funkcí F1 / F2, tlačítko

I-S [%] 150

~ 3 sec.

2

2

~ 3 sec.

1

I-S [%] 0.0

1

1

~ 3 sec.

Oblíbené

Parametry

speciálních

funkcí F1 a F2

Nastavení parametrů speciálních funkcí F1 a F2

Příklad: F1 se obsadí zvoleným parametrem I-S

V nabídce Setup vyberte požadovaný parametr

1

Další informace o nabídce Setup jsou uvedeny na straně 89

Pokud chcete funkci F1 nebo F2 obsadit zvoleným parametrem, stiskněte tlačítko

2

pro výběr parametrů asi na 3 sekundy:

F1 ... levý výběr parametrů

F2 ... pravý výběr parametrů

CS

Po dobu tisknutí tlačítka pro výběr parametrů bliká indikace F1/F2.

Po uložení parametru se rozsvítí indikace příslušného parametru speciální funkce.

Za parametrem se zobrazí např. F1 a zaškrtnutí:

Zvolený parametr je nyní uložen pod F1.

Pokud některý parametr nelze přiřadit parametrům speciálních funkcí F1 nebo F2, asi po

5 sekundách se zobrazí např. F1 a X:

Již uložený parametr bude smazán.

Vyvolání parametrů speciálních funkcí F1 a F2

41

Opakovaně stiskněte tlačítko pro výběr parametrů, až se rozsvítí indikace F1 nebo

150 0.0

2 2

> 5 sec.

1

1

> 5 sec.

1

F2:

F1 ... levý výběr parametrů

F2 ... pravý výběr parametrů

Nejprve se zobrazí uložený parametr, poté se zobrazí aktuálně nastavená hodnota

tohoto parametru.

Změňte hodnotu parametru otáčením zadávacího kolečka:

2

F1 ... levé zadávací kolečko

F2 ... pravé zadávací kolečko

Vymazání parametrů speciálních funkcí F1 a F2

Stiskněte tlačítko pro výběr parametrů minimálně na 5 sekund:

1

F1 ... levý výběr parametrů

F2 ... pravý výběr parametrů

Uložený parametr bude smazán, na displeji se zobrazí např. F1 a X:

Parametry speciálních funkcí F1 a F2 je možné nastavit také v nabídce Setup (strana

113).

Tlačítko Oblíbené Obsazení tlačítka Oblíbené

Tlačítko Oblíbené může být obsazeno jednotlivými parametry nebo nadřazenými

složkami z nabídky Setup. Tyto parametry nebo nadřazené složky lze pak vyvolat přímo

prostřednictvím ovládacího panelu.

42

~ 3 sec.

1

2

Příklad: Tlačítko Oblíbené se obsadí zvolenou složkou SynchroPuls.

< 3 sec.

1

V nabídce Setup vyberte požadovaný parametr nebo požadovanou nadřazenou

1

složku

Další informace o nabídce Setup jsou uvedeny na straně 89

Chcete-li tlačítko Oblíbené obsadit zvoleným parametrem nebo složkou, stiskněte

2

tlačítko Oblíbené asi na 3 sekundy

Za parametrem nebo složkou se zobrazí zaškrtnutí:

Zvolený parametr nebo složka jsou nyní uloženy pod tlačítkem Oblíbené.

Vyvolání oblíbené položky

CS

Vyvolání parametrů nebo složek uložených pod tlačítkem Oblíbené je možné při libovolném nastavení, kromě případu, kdy je aktivovaná nabídka Setup.

Probíhající výběr nebo vyvolané joby budou při vyvolání oblíbených parametrů nebo

složek přerušeny.

Krátce stiskněte tlačítko Oblíbené (< 3 sekundy)

1

Kontrolka LED na tlačítku Oblíbené svítí, uložený parametr nebo složka se zobrazí na

displeji.

Pokud chcete vyvolání oblíbené položky ukončit, znovu krátce stiskněte tlačítko

2

Oblíbené (< 3 sekundy)

Kontrolka LED na tlačítku Oblíbené zhasne, na displeji se zobrazí parametry svařování.

Vymazání oblíbené položky

43

> 5 sec.

1

Stiskněte tlačítko Oblíbené minimálně na 5 sekund:

1

Uložený parametr nebo složka se vymažou, na displeji se zobrazí a X:

Tlačítko Oblíbené je možné obsadit také v nabídce Setup (str. 114).

44

Přípojky, přepínače a mechanické součásti

(1)

(2)

(3)

(4)

(5)

(11)

(6)

(7)

(10)

(8)

(9)

CS

Přípojky,

přepínače a

mechanické

součásti

Přední strana

Č. Funkce

(1) Ovládací panel s displejem

k ovládání svařovacího zdroje

(2) Kladná (+) proudová zásuvka

s bajonetovým zajištěním

(3) Záslepka

určená pro přípojku TMC rozšířené

výbavy TIG

(4) Přípojka svařovacího hořáku

k připojení svařovacího hořáku

(5) Záporná (-) proudová zásuvka

s bajonetovým zajištěním

k připojení zemnicího kabelu při

svařování MIG/MAG

Č. Funkce

(6) Přípojka ochranného plynu

MIG/MAG

Zadní strana

(7) Záslepka / přípojka ochranného

plynu TIG (rozšířená výbava)

(8) Záslepka / přípojka Ethernet

(rozšířená výbava)

(9) Záslepka / přípojka SpeedNet

Connector (rozšířená výbava) /

externí senzor (rozšířená

výbava)

(10) Síťový kabel s příchytkou

(11) Síťový vypínač

pro zapnutí a vypnutí svařovacího

zdroje

45

(13)

(12)

Boční pohled

Č. Funkce

(12) Uchycení cívky drátu s brzdou

k uchycení normalizovaných cívek

drátů do max. hmotnosti 19 kg

(41.89 lb.) a do max. průměru 300

mm (11.81 in.)

(13) 4kladkový pohon

46

Instalace a uvedení do provozu

47

48

Minimální vybavení pro svařovací práce

CS

Všeobecné informace

Plynem chlazené

svařování

MIG/MAG

Vodou chlazené

svařování

MIG/MAG

Ruční svařování

CMT

V závislosti na použitém svařovacím postupu je pro svařovací zdroj nezbytné určité

minimální vybavení.

Následující popis uvádí potřebné minimální vybavení pro jednotlivé svařovací postupy.

- Svařovací zdroj

- Zemnicí kabel

- Plynem chlazený svařovací hořák MIG/MAG

- Napájení ochranným plynem

- Drátová elektroda

- Svařovací zdroj

- Chladicí modul

- Zemnicí kabel

- Vodou chlazený svařovací hořák MIG/MAG

- Napájení ochranným plynem

- Drátová elektroda

- Svařovací zdroj

- Svařovací balíčky Standard, Pulse a CMT aktivované na svařovacím zdroji

- Zemnicí kabel

- Svařovací hořák PullMig CMT včetně hnací jednotky CMT a zásobníku drátu CMT

DŮLEŽITÉ! U vodou chlazených aplikací CMT je dodatečně nutný chladicí modul!

- OPT/i PushPull

- Propojovací hadicové vedení CMT

- Drátová elektroda

- Přípojka ochranného plynu (přívod ochranného plynu)

Svařování TIG DC - Svařovací zdroj

- Zemnicí kabel

- Svařovací hořák TIG s plynovým ventilem

- Přípojka plynu (přívod ochranného plynu)

- Přídavný materiál, podle druhu práce

Svařování obalenou elektrodou

- Svařovací zdroj

- Zemnicí kabel

- Držák elektrod se svařovacím kabelem

- Obalené elektrody

49

Před instalací a uvedením do provozu

Bezpečnost

Předpisové

použití přístroje

Předpisy pro

umístění

VAROVÁNÍ!

Nebezpečí v důsledku chybné obsluhy.

Může dojít k závažným poraněním osob a materiálním škodám.

Popsané funkce používejte teprve poté, co přečtete celý tento návod k obsluze

▶

a porozumíte jeho obsahu.

Popsané funkce používejte teprve poté, co si v plném rozsahu přečtete všechny

▶

návody k obsluze všech systémových komponent, zejména bezpečnostní předpisy,

a porozumíte jejich obsahu.

Přístroj je určen výlučně pro svařování pracovními postupy MIG/MAG, TIG a svařování

obalenou elektrodou. Jakékoliv jiné a tento rámec přesahující použití se nepovažuje za

předpisové. Za škody vzniklé tímto používáním výrobce neručí.

K předpisovému správnému používání přístroje patří rovněž

- dodržování pokynů obsažených v tomto návodu k obsluze

- provádění pravidelných revizí a úkonů údržby

Přístroj je vybaven krytím IP 23, které představuje:

- ochranu proti vniknutí cizích těles větších než Ø 12,5 mm (0,49 in.)

- ochranu proti vodě stříkající pod úhlem 60° od svislé roviny

Přístroj může být, v souladu s krytím IP 23, postaven a provozován ve venkovním

prostředí. Přesto je třeba chránit jej před bezprostředními účinky vody (např. vlivem

deště).

VAROVÁNÍ!

Převrácení nebo pád přístroje může znamenat ohrožení života.

Pro zajištění stability postavte přístroj, konzoly a podvozek na rovný a pevný pod-

▶

klad.

Vzduchový kanál představuje důležité bezpečnostní zařízení. Při volbě umístění přístroje

proto dbejte, aby chladicí vzduch mohl vzduchovými štěrbinami na přední a zadní straně

nerušeně vcházet a vycházet. Vznikající elektricky vodivý kovový prach (např. při smirkování) nesmí být přímo nasáván do přístroje.

Síťové připojení - Přístroje jsou navrženy pro síťové napětí uvedené na výkonovém štítku.

- Přístroje se jmenovitým napětím 3x 575 V se smějí provozovat pouze ve třífázových

sítích s uzemněným nulovým bodem.

- Pokud síťový kabel a síťová zástrčka nejsou součástí vašeho provedení přístroje, je

zapotřebí, aby je kvalifikovaná osoba namontovala v souladu s národními normami.

- Jištění síťového vedení je uvedeno v technických údajích.

50

POZOR!

Provoz s

generátorem

Nedostatečně dimenzovaná elektroinstalace může vést ke vzniku závažných

materiálních škod.

Dbejte, aby dimenzování síťového vedení a jeho jištění odpovídalo stávajícímu

▶

napájení.

Směrodatné jsou technické údaje uvedené na výkonovém štítku.

Svařovací zdroj je schopen provozu s generátorem.

Pro definování potřebného výkonu generátoru je požadován maximální zdánlivý výkon

S

svařovacího zdroje.

1max

Maximální zdánlivý výkon S

3fázové přístroje: S

1fázové přístroje: S

I

a U1 podle výkonového štítku na přístroji nebo technických údajů

1max

1max

1max

= I

= I

Potřebný zdánlivý výkon generátoru S

S

GEN

= S

1max

x 1,35

svařovacího zdroje se vypočte následovně:

1max

x U1 x √3

1max

x U

1max

1

se vypočte pomocí následujícího vzorce:

GEN

CS

Informace k

systémovým

komponentám

Pokud se nesvařuje s plným výkonem, je možné použít menší generátor.

DŮLEŽITÉ! Zdánlivý výkon generátoru S

výkon S

svařovacího zdroje!

1max

nesmí být menší než maximální zdánlivý

GEN

Při provozu 1fázových přístrojů na 3fázových generátorech respektujte, že uvedený

zdánlivý výkon generátoru může být často k dispozici jen jako celkový pro všechny tři

fáze generátoru. Případné další informace o výkonu jednotlivých fází generátoru získáte

od výrobce generátoru.

UPOZORNĚNĹ!

Odevzdané napětí generátoru nesmí v žádném případě podkročit nebo překročit

oblast tolerance síťového napětí.

Údaj o toleranci síťového napětí je uveden v části „Technické údaje“.

Následně popsané pracovní kroky a činnosti obsahují pokyny týkající se nejrůznějších

systémových komponent, jako jsou například:

- Podvozek

- Svařovací hořák

- atd.

Bližší informace ohledně montáže a připojení systémových komponent naleznete v

příslušných návodech k obsluze jednotlivých systémových komponent.

51

Připojte síťový kabel.

Bezpečnost

Všeobecné informace

VAROVÁNÍ!

Nebezpečí v důsledku nesprávně provedených prací.

Následkem mohou být těžká poranění a materiální škody.

Níže popsané práce smějí provádět jen odborně vyškolené osoby.

▶

Dodržujte národní normy a směrnice.

▶

POZOR!

Nebezpečí v důsledku nesprávně připraveného síťového kabelu.

Následkem mohou být zkraty a materiální škody.

Všechny fázové vodiče i ochranný vodič odizolovaného síťového kabelu opatřete

▶

izolací vodiče.

Není-li připojen síťový kabel, musí být před uvedením do provozu namontován síťový

kabel odpovídající napětí přípojky.

Na svařovacích zdrojích TPS 270i C jsou namontovaná odlehčení v tahu pro následující

průřezy kabelů:

Svařovací zdroj Vnější průměr kabelu

Předepsané

síťové kabely

TPS 270i C /nc 14 - 16 mm

TPS 270 i C / S/nc 14 - 16 mm

TPS 270i C /MV/nc 14 - 18,5 mm

Odlehčení tahu pro jiné průřezy kabelu je třeba přiměřeně dimenzovat.

Svařovací zdroj Síťové napětí Průřez kabelu

USA / Kanada * Evropa

3 x 380 V

TPS 270i C /nc

TPS 270i C /MV/nc

TPS 270i C /S/nc**3 x 460 V

3 x 400 V

3 x 460 V

3 x 200 V

3 x 230 V

3 x 380 V

3 x 400 V

3 x 460 V

3 x 575 V

AWG 14 4G 2,5 mm²

AWG 12 4G 2,5 mm²

AWG 14 4G 2,5 mm²

AWG 14 -

52

* Typ kabelů pro USA / Kanadu: Extra-hard usage

** Svařovací zdroj bez označení CE; není dostupný v Evropě

AWG = American wire gauge (= americká míra pro průměr kabelu)

Připojení

síťového

kabelu –

všeobecné informace

POZOR!

Nebezpečí ohrožení osob a materiálních škod v důsledku zkratů.

Pokud se nepoužívá izolace vodičů, může mezi fázovými vodiči nebo mezi fázovými

vodiči a ochranným vodičem dojít ke zkratu.

Na odizolovaném síťovém kabelu vybavte všechny fázové vodiče i ochranný vodič

▶

izolací.

UPOZORNĚNĹ!

Připojení síťového kabelu k přístroji smí provádět pouze kvalifikovaná osoba za

dodržení národních norem a směrnic!

DŮLEŽITÉ! Ochranný vodič by měl být asi o 20 - 25 mm (0.8 - 1 in.) delší než fázové

vodiče.

CS

1

6 x TX25

3

2

5 x TX25

4

Utahovací moment = 1,2 Nm

DŮLEŽITÉ! Při připojení kabelu k přepínači dodržujte následující pokyny:

- vodiče veďte blízko přepínače

- vodiče by neměly být zbytečně dlouhé

- u menších průměrů kabelů nasaďte na kabel dodanou ochrannou hadici a obojí

zaveďte do odlehčení tahu

53

5

6

Utahovací moment = 1,2 Nm

7

5 x TX25, utahovací moment = 3 Nm

Utahovací moment = 1,2 Nm

8

6 x TX25, utahovací moment = 3 Nm

54

Uvedení do provozu

CS

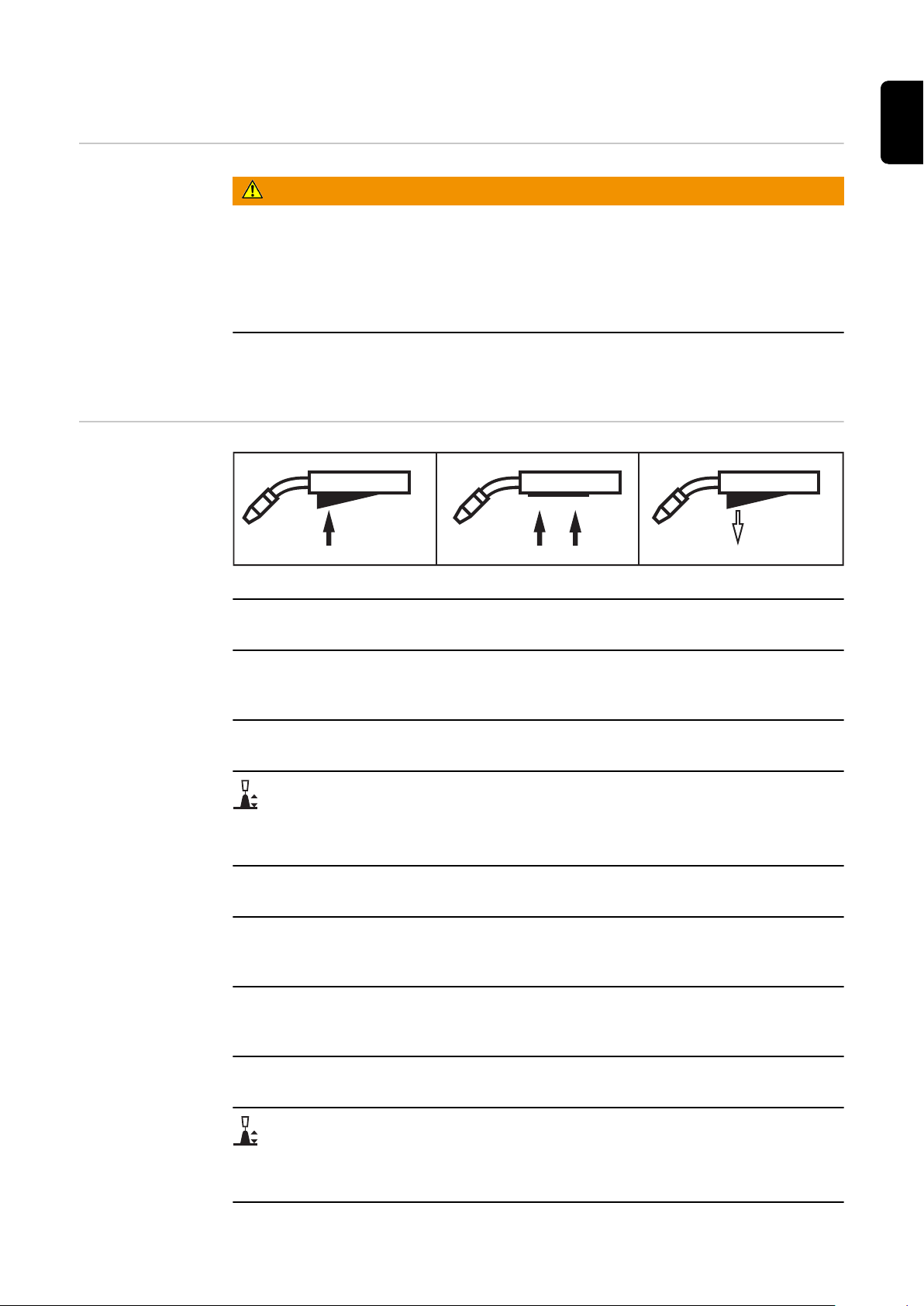

Bezpečnost

Všeobecné informace

VAROVÁNÍ!

Úraz elektrickým proudem může být smrtelný.

Při připojení svařovacího zdroje k elektrické síti během instalace existuje nebezpečí

závažného zranění osob a poškození majetku.

Veškeré práce na zařízení provádějte pouze v případě, že je síťový vypínač

▶

svařovacího zdroje v poloze O.

Všechny práce na přístroji provádějte, jen když je svařovací zdroj odpojený od sítě.

▶

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem v důsledku elektricky vodivého prachu

v přístroji.

Následkem mohou být těžká poranění a materiální škody.

Přístroj provozujte pouze s namontovaným vzduchovým filtrem. Vzduchový filtr

▶

představuje důležité bezpečnostní zařízení pro dosažení krytí IP 23.

Uvedení svařovacího zdroje do provozu je popsáno na příkladu ručního, vodou chlazeného svařování MIG/MAG.

Připojení plynové

lahve

VAROVÁNÍ!

Nebezpečí vážného zranění osob a materiálních škod v důsledku pádu plynových

lahví.

Pro zajištění stability postavte lahve s ochranným plynem na rovný a pevný podklad

▶

Zajistěte plynové lahve proti pádu

▶

Dodržujte bezpečnostní předpisy výrobce plynových lahví

▶

Pro zajištění stability postavte lahve

1

na rovný a pevný podklad

Zajistěte lahve proti pádu - ne však za

2

hrdlo

Odšroubujte ochrannou krytku plynové

3

lahve

Krátce otevřete ventil plynové lahve,

4

aby došlo k odstranění okolních

nečistot

Překontrolujte těsnění na redukčním

5

ventilu

Našroubujte redukční ventil na plyno-

6

vou lahev a pevně jej dotáhněte

Redukční ventil propojte pomocí ply-

7

Připojení plynové hadice

nové hadice s přípojkou ochranného

plynu na svařovacím zdroji

55

Vytvoření

2

2

3

4

uzemnění

Připojte zemnicí kabel

Zasuňte zemnicí kabel do záporné

1

proudové zásuvky (-)

Zajistěte zemnicí kabel

2

Připojte druhý konec zemnicího

3

kabelu na svařenec

Připojení

svařovacího

hořáku

Před připojením svařovacího hořáku přezkoušejte, zda jsou všechny kabely, vedení

1

a hadicová vedení nepoškozené a správně izolované.

Otevřete kryt podavače drátu

2

3

56

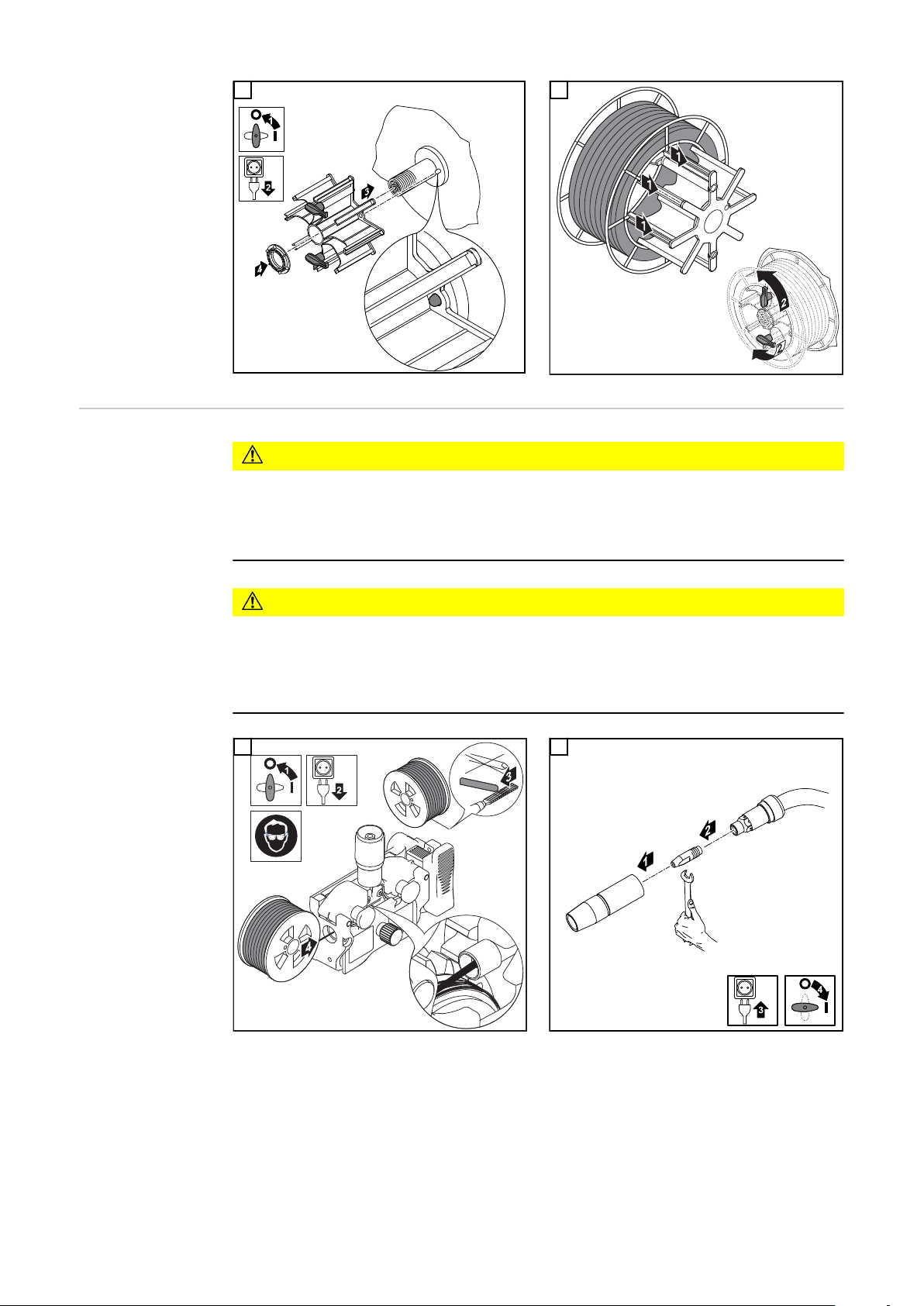

Nasazení/výměna

podávacích kladek