Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TPS 270i C

操作说明书

ZH

MIG/MAG 电源

42,0426,0206,ZH 015-18112020

目录

安全规范 7

安全标志说明 7

概述 7

符合规定的使用 7

环境条件 8

运营商的责任 8

操作人员的责任 8

电源连接 8

剩余电流动作保护装置 9

保护您自己和他人 9

噪音排放值规定 9

来自有毒气体和蒸汽的危险 9

火花飞溅产生的危险 10

由电源电流和焊接电流产生的危险 10

弯曲焊接电流 11

EMC 设备分级 11

EMC 措施 11

EMF 措施 12

特殊危害 12

保护气体要求 13

来自保护气体气瓶的危险 13

逸出的保护气体产生的危险 14

安装位置和运输期间的安全措施 14

正常操作中的安全措施 14

调试、维护和维修 15

安全技术检查 15

废料处理 15

安全标志 15

数据保护 15

版权 15

ZH

一般信息 17

概述 19

设备原理 19

功能原理 19

应用领域 19

设备上的警告标志 20

设备上的警告标识说明 22

焊接产品包、焊接特性数据和焊接工艺 24

概要 24

焊接特性数据 24

MIG/MAG 一元化脉冲焊接概要 26

MIG/MAG 非脉冲直流一元化焊接概要 26

PMC 工艺概要 26

LSC 工艺概要 26

SynchroPulse 焊接概要 27

CMT 工艺概要 28

系统组件 29

概要 29

概览 29

选件 29

操作元件、接口和机械组件 31

控制面板 33

概要 33

安全 33

控制面板 33

显示参数的纯文本 38

F1/F2 特殊功能参数,“收藏夹”按钮 39

3

F1 和 F2 特殊功能参数 39

“收藏夹”按钮 40

接口、开关和机械组件 42

接口、开关和机械部件 42

安装和调试 43

焊接操作的必要装备 45

概述 45

MIG/MAG 气冷式焊接 45

MIG/MAG 水冷式焊接 45

手动 CMT 焊接 45

TIG DC 焊接 45

MMA 焊接 45

安装和调试之前 46

安全 46

符合规定的使用 46

安装规定 46

电源连接 46

发电机运行 46

关于系统部件的信息 47

连接电源线 48

安全标识 48

概要 48

规定的电源线 48

连接电源线 - 概要 49

调试 51

安全标识 51

概要 51

连接气瓶 51

建立接地连接 52

连接焊枪 52

插入/更换送丝轮 53

插入焊丝盘 54

插入篮形焊丝盘 54

穿入电极丝 56

设置压紧力 57

设置制动 58

制动装置的设计 58

执行焊接回路电阻/电感校准 59

焊接操作 61

MIG/MAG 操作模式 63

概要 63

符号及其说明 63

两步模式 64

四步模式 64

特殊四步模式 64

特殊两步模式 64

MIG/MAG 和 CMT 焊接 65

安全 65

MIG/MAG 和 CMT 焊接 - 概述 65

接通电源 65

设置焊接工艺和操作模式 65

检索当前设置的焊料金属 66

选择填充金属 66

设置焊接参数 68

设置保护气体流量 68

MIG/MAG 或 CMT 焊接 69

MIG/MAG 和 CMT 焊接参数 70

MIG/MAG 脉冲 Synergic 焊接、CMT 焊接和 PMC 焊接的焊接参数 70

MIG/MAG 标准 Synergic 焊接和 LSC 焊接的焊接参数 71

4

MIG/MAG 标准手工焊接的焊接参数 73

脚注说明 74

EasyJob 模式 75

概要 75

EasyJob 模式 75

点焊 76

点焊 76

TIG 焊 78

安全 78

准备工作 78

TIG 焊接 78

引弧 80

精密焊接 80

焊条电弧焊 81

安全 81

准备工作 81

MMA 焊接 81

手工电弧焊焊接参数 83

Setup 设置 85

Setup(设置)菜单 - 概览 87

进入/退出“设置”菜单 87

“设置”菜单 - 概览 88

工艺参数 89

焊接开始/焊接结束工艺参数 89

气体设置的工艺参数 90

过程控制的参数设置 91

熔深稳定器 91

弧长稳定器 93

熔深稳定器和弧长稳定器结合 95

点焊的工艺参数 96

用于监控装置和部件的工艺参数 96

用于焊条设置的工艺参数 97

用于 TIG 设置的工艺参数 99

SynchroPulse 的工艺参数 101

“混合工艺”的工艺参数 103

R/L 校准 105

设置 106

一般说明 106

概览 106

设置单位 106

设置标准 106

设置显示亮度 107

显示被替换的特性数据 107

通过“设置”菜单设置 F1 和 F2 特殊功能函数 107

通过“设置”菜单设置“收藏夹”按钮 108

检索系统数据 108

设置内部照明 109

恢复出厂设置 109

重置电源网址密码 109

检索设备信息 110

设置 JobMaster 的特殊显示 110

设置点焊模式 110

设置语言 112

设置语言 112

钥匙锁 113

钥匙锁 113

ZH

SmartManager - 电源网站 115

SmartManager - 电源网站 117

一般说明 117

5

调用电源网址 117

更改密码/注销 117

设置 118

语言选择 118

伏能士 118

概览 119

概览 119

展开所有组/收起所有组 119

保存为 XML 文件 119

更新 120

Update(更新) 120

搜索更新文件(执行更新) 120

Fronius WeldConnect 121

截图 122

Screenshot(屏幕截图) 122

备份 & 恢复 123

一般说明 123

Backup & Restore(备份和恢复) 123

Automatic backup(自动备份) 124

功能包 125

功能包 125

焊接包 125

特殊特性 125

选件 125

安装功能包 125

特性曲线概览 126

“Characteristics overview”(特性数据概览) 126

显示/隐藏过滤器 126

故障排除和维修 127

错误菜单 129

错误菜单 129

错误诊断和错误排除 130

概要 130

安全标识 130

焊接电源错误诊断 130

维护、保养和废料处理 134

概述 134

安全标识 134

每次启动时 134

如有必要 134

每 2 个月 134

每 6 个月 134

更新固件 134

废料处理 135

技术数据 137

焊接期间的平均消耗值 139

MIG/MAG 焊接期间的平均焊丝消耗 139

MIG/MAG 焊接期间的平均保护气体消耗 139

TIG 焊接期间的平均保护气体消耗 139

技术数据 140

术语“双脉冲占空比”的解释 140

特殊电压 140

TPS 270i C 141

TPS 270i C /nc 142

TPS 270i C /MV/nc 143

TPS 270i C /S/nc 145

关键原料和设备生产年份概述 146

6

安全规范

ZH

安全标志说明

警告!

表示存在直接危险。

若不予以避免,将导致死亡或严重的人身伤害。

▶

危险!

表示存在潜在危险的情况。

若不予以避免,可能会导致死亡或严重的人身伤害。

▶

小心!

表示可能导致财产损失或人身伤害的情况。

若不予以避免,可能会导致轻微的人身伤害和/或财产损失。

▶

注意

!

表示可能会导致不良后果及设备损坏。

概述 该设备按照当前技术水平以及公认的安全技术规范制造。但是如果错误操作或错误使用,

仍将

- 威胁操作人员或第三方人员的人身安全、

- 造成设备损坏和操作人员的其他财产损失、

- 影响设备的高效运作。

所有与设备调试、操作、保养和维修相关的人员都必须

- 训练有素、

- 具备焊接方面的知识且

- 完整阅读并严格遵守本操作说明书。

应始终将操作说明书保存在设备的使用场所。作为对操作说明书的补充,还应遵守与事故

防范和环境保护相关的通用及当地的现行规定。

设备上的所有安全和危险提示

- 保持为可读状态

- 不得损坏

- 不得去除

- 不得遮盖,覆盖或涂盖。

安全和危险提示在设备上的位置,参见设备操作说明书的“概述”一章。

接通设备前要排除可能威胁安全的故障。

这关系到您的切身安全!

符合规定的使用 只能按照“符合规定的使用”一章所述的内容使用该设备。

设备仅限使用功率铭牌上指定的焊接工艺。

其他用途或其他使用方式都被视为不符合规定。制造商对由此产生的损失不负有责任。

7

符合规定的使用还包括

- 完整阅读并遵守操作说明书中的所有提示

- 完整阅读并遵守所有安全和危险提示

- 坚持检修和保养工作。

设备不得用于以下用途:

- 管道除霜

- 电池/蓄电池充电

- 发动机启动

设备仅限工商企业使用。制造商不对在家庭使用引起的损失负责。

制造商对焊接缺陷或焊接错误不负有责任。

环境条件 在指定的范围以外使用或存放设备都被视为不符合规定。制造商对由此产生的损失不负有

责任。

环境温度范围:

- 运行时:-10 °C 至 + 40 °C(14 °F 至 104 °F)

- 运输和存放时:-20 °C 至 + +55 °C(-4 °F 至 131 °F)

相对空气湿度:

- 40 °C (104 °F) 时,最高为 50 %

- 20 °C (68 °F) 时,最高为 90 %

环境空气:无尘、无酸、无腐蚀性气体或物质等。

海拔:最高 2000 米 (6561 ft.8.16 in.)

运营商的责任 运营商需保证只由下列专人使用设备:

- 熟悉操作安全和事故防范基本规定并接受过设备操作指导

- 阅读、理解该操作说明书中内容,尤其是“安全规程”一章,并签字确认

- 接受过焊接效果要求的相关培训。

必须定期检查该操作人员是否具备安全操作意识。

操作人员的责任 所有被授权开展与该设备相关工作的人员,都有责任在开始工作之前

- 了解操作安全和事故防范基本规定

- 阅读该操作说明书中内容,尤其是“安全规程”一章,并签字确认本人已充分理解并将

确实遵守。

离开工作场所前确保即使在无人值守的状况下也不会出现人员伤亡和财产损失。

电源连接 具有较高额定值的设备可能会因其电流消耗而影响电源的供电质量。

这可能会在以下几个方面对许多设备类型造成影响:

- 连接限制

*)

-

最大许用电源阻抗的相关标准

*)

-

最小短路功率要求的相关标准

*)

公共电网接口处

请参阅“技术数据”

在这种情况下,工厂操作人员或使用该设备的人员应检查设备是否能够正常连接,并在适

当情况下与供电公司就此事进行沟通。

8

重要!请确保电源连接已正确接地

ZH

剩余电流动作保护

装置

保护您自己和他人 操作设备的人员可能面临诸多危险,例如:

根据当地法规和国家政策,将设备连接到公共电网时,可能需要配备剩余电流动作保护装

置。

技术数据中包含了制造商推荐的设备剩余电流动作保护装置类型。

- 火花及金属碎片飞溅

- 电弧辐射,会造成眼部及皮肤损伤

- 身处具有危害性的电磁场中可能危及心脏起搏器使用者的生命

- 由于电源电流和焊接电流而引起触电死亡

- 更大的噪音污染

- 有害的焊接烟尘和气体

操作设备时必须穿着合适的防护服。防护服必须具备以下特性:

- 防火

- 绝缘且干燥

- 覆盖全身、无破损且状态良好

- 安全头盔

- 无卷脚的长裤

防护服包含多种不同的物品。操作人员应:

- 使用防护面罩或正规滤光镜以保护眼部和面部,防止受到紫外线、高温及火花损伤

- 佩戴具备侧面保护(防护面罩后方)功能的正规护目镜

- 穿着结实且在潮湿环境下也能提供绝缘保护的鞋

- 佩戴合适的手套(绝缘且隔热)以保护双手

- 佩戴耳部护具以降低噪音危害并防止受伤

任何设备运行过程中或进行焊接时,应使所有人员(特别是儿童)远离工作区域。但是,

如果附近有人,应当:

- 确保其注意到全部危险(电弧刺眼危险、火花飞溅致伤危险、有害焊接烟尘、噪音、

由电源电流和焊接电流产生的潜在危险等)

- 提供适合的保护装置

- 或者,布设适当的安全网/安全幕。

噪音排放值规定 根据 EN 60974-1,在标准负荷时按照最大允许的作业点运转后,设备在空转以及冷却阶

段发出的最大声功率级 <80dB(A)(以 1pW 为参照值)。

无法规定焊接(和切割)时规定工位的放射值,因为这受工艺和环境限制。放射值取决于

各种不同的参数,比如焊接工艺(MIG/MAG 焊接、TIG 焊接)、选择的电流类型(直流

电、交流电)、功率范围、焊缝金属的类型、工件的共振方式和工作场所环境等等。

来自有毒气体和蒸

汽的危险

焊接期间产生的烟尘含有有害气体和蒸汽。

国际癌症研究机构的 118 种致癌因子专题论文中指出,焊接烟尘含有致癌物质。

使用烟源排烟系统和室内排烟系统。

若可能,请使用带有综合排烟装置的焊枪。

让您的头部远离焊接烟尘和气体。

针对烟尘和有害气体采取以下预防措施:

- 切勿吸入烟尘和有害气体。

- 使用适当的装置将烟尘和有害气体从工作区域中排出。

9

确保足够的新鲜空气供应量。确保通风流量至少为每小时 20 m³。

如果通风不足,请佩戴具有供氧功能的焊接面罩。

如果对抽吸能力是否足够存有任何疑问,应将测得的有害物质排放值与允许的极限值进行

比较。

以下组成部分是确定焊接烟尘毒性的主要因素:

- 用于工件的金属

- 电极

- 药皮

- 清洁剂、脱脂剂等

- 所使用的焊接工艺

有关上面列出的组成部分,请查阅相应材料安全数据表和制造商说明书。

有关暴露场景、风险管理措施以及确定工作条件的建议,请参阅 European Welding

Association 网站 (https://european-welding.org) 中的 Health & Safety 部分。

将易燃蒸汽(例如溶剂蒸气)置于电弧辐射范围之外。

如果未进行焊接操作,请关闭保护气体气瓶阀或主供气源。

火花飞溅产生的危险火花飞溅会引发火灾和爆炸。

由电源电流和焊接

电流产生的危险

不得在可燃材料附近焊接。

可燃材料必须远离电弧至少 11 米 (36 ft. 1.07 in.) ,或使用经过检验的覆盖物遮盖起来。

准备好适当的、经过检查的灭火器。

火花和灼热的金属部件也可能通过细小裂缝和开口进入邻近区域。采取相应的措施,避免

由此产生的受伤和火灾危险。

如果没有按照相应的国家和国际标准进行预处理,则不得在有火灾和爆炸危险的区域以及

封闭的罐、桶或管道中进行焊接。

不允许在存放过气体、燃料、矿物油和类似物品的容器上进行焊接。这些物质的残留会造

成爆炸危险。

电击可能会危及生命或致人死亡。

切勿触摸设备内外的带电装备组件。

进行 MIG/MAG 焊接和 TIG 焊接时,焊丝、焊丝盘、送丝辊和所有与焊丝接触的金属件均

带电。

应始终将送丝机置于充分绝缘的表面上,或始终使用适当的绝缘送丝机支架。

请确保放置具有良好绝缘性的干燥底座或防护罩,以保护您和他人远离大地或接地电位。

该底座或防护罩必须足以覆盖身体与大地或接地电位之间的整个区域。

10

所有电缆和引线必须连接牢固、完好无损、绝缘并且尺寸适当。立即更换松动的连接以及

烧焦、损坏或尺寸不足的电缆和引线。

每次使用前,请通过手柄确保电源紧密连接。

如果电源线带有卡口式接头,则需围绕纵轴将电源线至少旋转 180° 并予以预紧。

切勿在身体或身体各部位的周围缠绕电缆和引线。

电极(电焊条、钨极、焊丝等)

- 不得浸入冷却液体中

- 不得在接通电源时触摸电极。

在两个电源的焊接电极之间,其中一个电源的开路电压可能会翻倍。在某些情况下,同时

触摸两个电极的电位可能会致人死亡。

安排有资格的电工定期检查电源线,以保证保护接地线能正常工作。

防护等级为 1 的设备需要一个带有保护接地线的电源和一个带有保护接地线触点的连接系

统才能正常工作。

只有在遵守所有有关保护隔离的国家法规时,才允许使用无保护接地线的电源和无保护接

地线触点的插座操作设备。

否则,将视为重大过失。对于因此类误用所导致的任何损失,制造商概不负责。

如有必要,请为工件提供适当的接地。

关闭未使用的设备。

高空作业时,请系好安全带。

操作设备之前,请将其关闭并拔出电源插头。

为设备附上清晰易懂的警告标识,以防他人再次插上电源插头而重新开启该设备。

打开设备之后:

- 为所有带电部件放电

- 确保设备中的所有部件均处于断电状态。

如果需要使用带电装备组件,则应指定另一个人在适当的时候关闭电源开关。

ZH

弯曲焊接电流 如果忽略以下说明,则会产生弯曲焊接电流并导致以下后果:

- 火灾隐患

- 连接至工件的零件过热

- 对保护接地线造成无法弥补的损坏

- 设备及其它电气设备的损坏

确保使用工件夹具夹紧工件。

将工件夹具尽可能固定在靠近焊接区域的位置。

将设备放置在与导电环境充分绝缘的位置,例如与导电地板或导电支架绝缘。

如果要使用配电板、双头支架等,请注意以下事项:未使用焊枪/焊钳的焊条同样带电。确

保未使用的焊枪/焊钳具有充分的绝缘保护。

在自动化 MIG/MAG 应用领域中,确保只将绝缘后的焊丝从焊丝筒、大型送丝机卷盘或焊

丝盘引至送丝机。

EMC 设备分级 放射等级 A 的设备:

- 规定仅用于工业区

- 如果应用于其他区域,可能引发线路连接和放射故障。

放射等级 B 的设备:

- 满足居民区和工业区的放射要求。也适用于使用公用低压线路供电的居民区。

根据功率铭牌或技术数据对 EMC 设备进行分级。

EMC 措施 有时,即使装置的辐射符合相关标准限值,仍可能影响指定的应用区域(例如,在同一位

置存在敏感性设备或装置安装的地点接近收音机或电视机时)。

此时,操作员必须采取相应措施来纠正这种情况。

11

按照国家及国际法规,检查和评估附近装置的抗干扰性。以下设备很可能易受该装置的干

扰:

- 安全设备

- 电力、信号和数据传输线路

- IT 和电信设备

- 测量与校准设备

用于规避 EMC 问题的保障措施:

1. 干线供电

- 如果在输电干线连接正常的情况下,发生电磁干扰,则须采取附加措施(如,使

用合适的线路滤波器)。

2. 焊接用电源线

- 必须尽可能短

- 必须彼此接近(以避免 EMF 问题)

- 必须与其他电源线保持一定距离

3. 等电位连接

4. 工件接地

- 如有必要,可使用合适的电容器建立接地连接。

5. 如有必要,可采取屏蔽措施

- 遮蔽附近的其他装置

- 遮蔽整个焊接装配

EMF 措施 电磁场可能造成未知的健康损害:

- 影响附近人员的健康,如心脏起搏器和听力辅助设备的佩戴者

- 如果心脏起搏器佩戴者需要在该设备周围逗留,或在焊接过程中靠近,必须提前征求

医生意见

- 出于安全原因,焊接电缆和焊接工头部/躯干之间应保持尽可能远的距离

- 焊接电缆和综合管线不得扛在肩膀上,也不得绕在身体和躯干上

特殊危害 请保持手、头发、衣物和工具远离运转中的部件。例如:

- 风扇

- 齿轮

- 辊

- 轴

- 焊丝盘和填充焊丝

请勿将手伸入旋转中的焊丝驱动器齿轮或驱动部件中。

仅当进行保养或维修时方可打开/取下盖板和侧板。

操作期间

- 请确保所有盖板已处于闭合状态,并且所有侧板均已安放就位。

- 始终保持所有盖板和侧板处于闭合状态。

从焊枪中脱离的填充焊丝很可能造成人身伤害(扎手、脸和眼睛受伤等)。

因此,请始终使焊枪(带有送丝机的装置)远离身体并佩戴合适的护目镜。

焊接期间或焊接完成后,请勿触摸工件 - 存在灼伤的隐患。

冷却时,残渣会崩离工件。因此,重新加工工件时,也必须佩戴指定的保护装置,并采取

相应措施确保其他人员也能受到充分保护。

焊枪和其他具有高工作温度的部件必须冷却之后才能进行处理。

对于存在火灾或爆炸危险的区域,应采用特殊规程 - 遵守相关的

国家及国际法规。

12

在容易发生触电危险的区域(如,锅炉附近)工作时所用的电源必须附有“安全”标志。而

且,电源不得位于这些区域之内。

冷却剂外溢存在烫伤隐患。断开冷却剂进流或回流管路连接前,先关闭冷却装置。

遵守冷却剂安全数据表中的信息来处理冷却剂。冷却剂安全数据表可从服务中心处获取或

从制造商的网站下载。

通过起重机运输这些装置时,只能使用制造商提供的合适承载设备。

- 使用链条和/或绳索挂住承载设备的所有悬挂点。

- 链条和绳索与垂直方向的角度尽量保持最小。

- 移除气缸和送丝机(MIG/MAG 和 TIG 装置)。

如果焊接期间送丝机与起重机支架相连,则应始终使用合适且绝缘的送丝机起重附件

(MIG/MAG 和 TIG 装置)。

如果设备带有背带或手柄,则此设备仅专用于用手携带。如果使用起重机、平衡式叉车或

其他机械起重设备进行运输,则不使用背带。

必须定期测试与设备或其部件连接的所有起重附件(如带子、手柄、链条等)的情况

(如,是否存在机械损坏、腐蚀,或由其他环境因素引起的变化)。

测试间隔与测试范围必须至少符合适用的国家标准和指令。

如果将法兰盘用于保护气体接口,则可能会在不知不觉中泄露无色无味的保护气体。组装

之前,用合适的铁氟龙胶带密封用于保护气体接口法兰盘的设备侧螺纹。

保护气体要求 受污染的保护气体不但会损坏设备,而且还会降低焊接质量,尤其是在使用环形干线的情

况下。

请满足下列保护气体质量要求:

- 固体颗粒大小 < 40 µm

- 压力凝点 < -20 °C

- 最大含油量 < 25 mg/m³

ZH

来自保护气体气瓶

的危险

必要时使用滤清器。

保护气体气瓶包括加压气体,并且如果受到损坏时能够爆炸。因为保护气体气瓶是焊接设

备的一部分,所以操作时必须极为小心。

保护好含有压缩气体的保护气体气瓶,以使其远离环境过热、机械碰撞、残渣、明火、火

花和电弧。

根据说明书垂直安装保护气体气瓶且连接牢固,以防止其翻倒。

请保持保护气体气瓶远离任何焊接电路或其他电路。

切勿在保护气体气瓶上悬挂焊枪。

切勿触摸带有电极的保护气体气瓶。

存在爆炸的隐患 - 切勿尝试焊接增压的保护气体气瓶。

仅使用适于手动应用的保护气体气瓶和正确适当的附件(调节器、软管和管接头)。仅使

用状态良好的保护气体气瓶和附件。

当打开保护气体气瓶的阀时,请将面部转向一侧。

如果未进行焊接操作,请关闭保护气体气瓶阀。

如果未连接保护气体气瓶,则请将阀截球形保留在气瓶的原位上。

必须遵守制造商的说明书和关于保护气体气瓶和附件适用的国家及国际法规。

13

逸出的保护气体产

生的危险

保护气体不受控制的逸出所产生的窒息风险

保护气体无色无味,泄漏时可使周围环境缺少氧气。

- 确保至少按照 20 立方米/小时的通风量供应充足的新鲜空气。

- 遵守保护气体气瓶或主供气源上的安全和维修提示。

- 如果未进行焊接操作,请关闭保护气体气瓶阀或主供气源。

- 每次启动前都应检查保护气体气瓶或主供气源是否存在不受控制的气体泄漏。

安装位置和运输期

间的安全措施

倾倒的设备可轻易致死。将该设备放置在坚实、平整的表面上使其保持平稳

- 所允许的最大倾角为 10°。

适用于存在火灾或爆炸危险的室内的特殊规定

- 遵守相关的国家和国际规定。

采用内部规范和检查程序,确保工作场所环境整洁,布局井然有序。

只能安装和操作防护等级符合功率铭牌所示要求的设备。

安装设备时,应确保留有 0.5 m (1 ft. 7.69 in.) 的周围间距,以保证冷却空气的自由流通。

运输设备时,请遵守相关的国家及本地指导方针以及事故防范规定。尤其应遵守针对运输

期间产生的风险而制定的指导方针。

不要抬起或运输运行的设备。请在运输或抬起前关闭设备。

运输设备之前,请排出所有冷却剂,然后拆下以下部件:

- 送丝机

- 焊丝盘

- 保护气体气瓶

在运输设备之后与调试设备之前,必须目检设备有无损坏。在设备试运行之前,必须由经

培训的技术服务人员对所有损坏部位进行维修。

正常操作中的安全

措施

只在所有安全装置完全有效时操作设备。如果有任何安全装置无法正常工作,则将产生以

下风险

- 操作人员或第三方伤亡

- 设备损坏以及操作员的其它物资损失

- 设备工作效率低下

启动设备之前,必须对所有不能正常工作的安全装置进行维修。

切勿略过或禁用安全装置。

启动设备之前,需确保不会对他人造成危险。

至少每周对设备进行一次检查,主要检查有无明显的损坏以及安全装置的功能是否正常。

始终安全地固定好保护气体气缸,且如果使用起重机运输设备,则需事先将气缸移除。

只有制造商的原装冷却剂适用于我们的设备,这是其属性(电传导性、防冻剂、材料兼容

性、阻燃性等)决定的。

仅使用制造商提供的适用原装冷却剂。

不要将制造商提供的原装冷却剂与其它冷却剂相混合。

仅将制造商的系统组件连接到冷却回路。

制造商对因使用其他系统组件或其他冷却剂而造成的损失不承担任何责任。此外,也不会

受理任何保修索赔。

14

冷却液 FCL 10/20 未点燃。在一定条件下,乙醇基冷却剂可能会点燃。将冷却剂置于其原

装、密封的容器中运输并远离所有着火源。

使用过的冷却剂必须根据相关国家和国际法规进行合理处置。冷却剂安全数据表可从服务

中心处获取或从制造商的网站下载。

在开始焊接之前且系统仍处于已冷却状态时检查冷却剂液位。

调试、维护和维修 无法保证外购件在设计和制造上都符合对其所提要求,或者无法保证其符合安全要求。

- 只能使用原厂备用件和磨损件(此要求同样适用于标准零件)。

- 不要在未经生产商同意的情况下对设备进行任何改造、变更等。

- 必须立即更换状况不佳的工件。

- 订购时,请指定设备的准确名称和部件编号(如备件清单所示),以及序列号。

可使用压紧螺钉实现保护接地线的连接,以使壳体部件接地。

仅使用编号正确的原装压紧螺钉,并使用规定的扭矩拧紧。

安全技术检查 制造商有责任每 12 个月至少进行一次设备安全检查。

制造商建议,以相同的时间间隔(每 12 个月)定期进行焊接电源校准。

以下情况,建议由经过认证的专业电工进行安全检查:

- 更改之后

- 加装或改装之后

- 修理、维护和保养之后

- 至少每 12 个月。

ZH

在安全检查时须遵照国家和国际标准及条例。

您可以在服务站点索取有关安全检查和校准的详细信息。服务点将根据您的需求提供必要

的资料。

废料处理 绝不能将此设备扔在家庭垃圾里!按照欧洲有关旧电气和电子设备的 机械指令以及所执行

的国内法律,报废的电气工具必须分开搜集并做环保的废旧利用。请务必将您的旧设备返

还给您的经销商或从当地经过授权的收集和废品处理系统收集信息。无视该欧洲规定,可

能会对环境和您的健康造成潜在的影响!

安全标志 带有 CE 标志的设备符合低压和电磁兼容性指令的基本要求(例如,EN 60 974 系列的相

关产品标准)。

伏能士特此声明该设备符合指令 2014/53/EU。可在以下地址找到欧盟符合性声明的全

文:http://www.fronius.com

带有 CSA 测试标志的设备符合加拿大和美国相关标准的要求。

数据保护 如果用户对装置出厂前的设置进行了更改,则由用户自己负责对该数据进行安全保护。生

产商对个人设置被删除的情况不承担任何责任。

版权 该操作说明书的版权归制造商所有。

15

文字和插图在操作说明书付印时符合当时的技术水平。生产商保留更改权。本操作说明书

的内容不构成顾客的任何权利。我们非常欢迎有关操作说明书的改进建议以及对其中错误

的提示。

16

一般信息

17

18

概述

设备原理 TPS 270i C MIG/MAG 电源采用集成四辊

线驱动,由微处理器控制,是完全数字化的

逆变器电源。

模块化设计和可加入系统附加组件确保了高

度的灵活性。

紧凑的设计使得 TPS 270i C 特别适合移动

应用。

电源可适用于任何具体应用场合。

功能原理 焊接电源的中央控制系统采用数字信号处理器。中央控制系统与信号处理器一起控制整个

焊接过程。

焊接过程中连续测量实际数据,对任何变化都能及时做出反应。控制算法系统确保焊机始

终保持在所需的额定状态。

ZH

由此得到:

- 精确的焊接过程、

- 全体结果的准确再现、

- 和出色的焊接性能。

应用领域 本电源在手工业和工业中用于传统钢材、镀锡板、镀鉻/镍和铝的手动应用。

集成四辊线驱动、高性能和重量轻的优点使本电源成为建筑工地或维修车间中便携式应用

的理想选择。

19

设备上的警告标志 电源上贴有警告标志和安全标识以及北美(美国和加拿大)使用的 CSA 验证标记。不得

*)

*)

移除或涂盖这些警告标志和安全标识。这些警告旨在避免可能导致严重人身伤害和财产损

失的误操作。

*) 在设备内部

焊接操作存在危险。为确保正确使用设备,必须满足以下基本要求:

- 具备足够资质的人员方可执行自动焊接操作

- 必须使用适当的保护装置

- 所有无关人员必须与送丝机和焊接作业保持一定的安全距离

在使用此处所介绍的功能前,请务必完整阅读并充分理解以下文档:

- 这些操作说明书

- 有关系统组件的所有操作说明书,尤其是安全规程

20

请勿将使用过的设备与生活垃圾一起处理。设备处理应遵守安全规程。

请保持手、头发、衣物和工具远离运转中的部件。例如:

- 齿轮

- 送丝轮

- 焊丝盘和焊丝

请勿将手伸入旋转中的送丝驱动器齿轮或驱动部件中。

仅当进行保养或维修时方可打开/取下盖板和侧板。

ZH

21

设备上的警告标识

AB

说明

某些设备型号上会附带警告标识。

符号的排列方式可能因型号而异。

. 警告!小心!

这些符号表明了可能存在的危险。

A 送丝轮可能会损伤手指。

B 焊丝和驱动部件在作业期间带有焊接电压

切勿触及双手及金属物品。

1. 电击可能致命。

1.1 佩戴干燥的绝缘手套。切勿徒手触摸电极。切勿佩戴潮湿或破损的手套。

1.2 通过使自己与工件和地面绝缘来保护自己免受电击。

1.3 在维修机器前先断开输入插头或电源

2. 吸入焊接烟尘可能会有损健康。

2.1 让您的头部远离焊接烟尘。

2.2 使用强制通风或局部排气来去除焊接烟尘。

2.3 使用排风扇来去除焊接烟尘。

22

3 焊接火花可能会引起爆炸或火灾。

xx,xxxx,xxxx *

3.1 防止易燃物品进入焊接区域。切勿在易燃物品附近从事焊接作业。

3.2 焊接火花可能会引起火灾。确保附近备有灭火器并有值班人员随时准备灭火。

3.3 切勿在卷筒或任何密闭容器上焊接。

ZH

4. 弧光可能会灼伤双眼并损伤皮肤。

4.1 佩戴安全帽及护目镜。穿戴护耳用具及带纽扣的衬衫领子。使用带正确滤光片的焊

接面罩。穿戴完整的防护服。

5. 在维修机器或从事焊接作业前,请务必接受正规培训并阅读相关说明书。

6. 不得擅自清除或覆盖标签。

* 从制造商处订购标签的识别编号

23

焊接产品包、焊接特性数据和焊接工艺

概要 各种焊接产品包、焊接特性数据和焊接工艺均可同 TPSi 电源搭配使用,从而有效焊接各

类材料。

焊接特性数据 根据焊接工艺及保护气体的不同组合,在选择填充金属时,可获得各种不同的工艺优化焊

接特性数据。

焊接特性数据示例:

- MIG/MAG 3700 PMC Steel 1,0mm M21 - arc blow *

- MIG/MAG 3450 PMC Steel 1,0mm M21 - dynamic *

- MIG/MAG 3044 Pulse AlMg5 1.2 mm I1 - 通用焊接 *

- MIG/MAG 2684 Standard Steel 0.9 mm M22 - 根焊 *

焊接工艺旁的附加标识 (*) 提供了有关焊接特性数据的特殊性质及使用方法信息。

焊接特性数据的说明如下:

标识

焊接工艺

性质

电弧偏吹

PMC

通过偏转外部磁场改进断弧性能的特性数据

钎焊

CMT、LSC、PMC

钎焊工艺特性数据(高钎焊速度、钎料湿润可靠且流动性好)

钎焊+

CMT

采用特殊“钎焊+”气体喷嘴(气体喷嘴开口窄,保护气体流速快)的钎焊工艺的优化特性数

据

堆焊

CMT、LSC、PMC

堆焊特性数据(熔深浅、稀释率低且焊缝流动范围广,有利于改进润湿效果)

电弧力动态

CMT、PMC、脉冲、标准

采用集中电弧实现高焊接速度的特性数据

卷边

CMT

可调节频率和电能产额的卷边焊缝特性数据;

卷边完全被焊缝覆盖但并未熔化

24

镀锡

CMT、LSC、PMC、脉冲、标准

镀锡板表面特性数据(锌气孔减少、锌熔化损失降低)

镀层退火

PMC

镀铁/锌薄钢板表面特性数据

间隙桥接

CMT、PMC

为获得最佳间隙桥接能力热输入极低的特性数据

热点

CMT

高电流起弧顺序的特性数据,特别适用于塞焊焊缝和 MIG/MAG 点焊接头

混合 **

PMC

此外还需:脉冲和 PMC 焊接产品包

在脉冲电弧与短路过渡电弧之间实现工艺切换的特性数据

专用于在热支撑与冷支撑工艺阶段之间存在循环切换的情况下焊接向上焊缝。

混合 ** / ***

CMT

此外还需:CMT 驱动装置 WF 60i Robacta Drive CMT、脉冲、标准和 CMT 焊接产品包

在脉冲与 CMT 焊接之间实现工艺切换的特性数据,其中 CMT 焊接工艺由焊丝回抽运动

启动。

混合驱动 ***

PMC

ZH

此外还需:推拉丝式驱动装置 WF 25i Robacta Drive 或 WF 60i Robacta Drive CMT、脉

冲和 PMC 焊接产品包

在脉冲电弧与短路过渡电弧之间实现工艺切换的特性数据,其中短路过渡电弧由焊丝回抽

运动启动。

多弧

PMC

几种相互影响的电弧焊接工件时的特性数据

PCS **

PMC

脉冲控制喷射电弧 - 从集中脉冲电弧直接过渡到短喷射电弧。集脉冲电弧和标准电弧优点

于一身的特性数据

管道

PMC

管道应用和窄间隙定位焊接应用的特性数据

回归

CMT、PMC、脉冲、标准

TransPuls Synergic (TPS) 前身设备系列性能的特性数据

纹波驱动 ***

PMC

此外还需:

CMT 驱动装置 WF 60i Robacta Drive CMT

表现为间隔模式、适用于清晰焊缝波纹(特别是铝)的特性数据

打底焊道

CMT、LSC、标准

采用强电弧实现打底焊道的特性数据

25

焊缝追踪

PMC、脉冲

焊缝追踪信号增强后的特性数据,尤其适用于一个工件上的多把焊枪。

TIME

PMC

干伸长长度大且带有 TIME 保护气体的焊接特性数据

(T.I.M.E.= Transferred Ionized Molten Energy)

通用

CMT、PMC、脉冲、标准

可获得伏能士知名品质的传统焊接任务的特性数据

WAAM

CMT

在自适应结构中焊道对焊道的热输入减少且在较高熔敷效率下稳定性更好的特性数据

焊接+

CMT

干伸长短且带有钎焊+气体喷嘴(气体喷嘴开口小、流速高)的焊接特性数据

** 混合工艺特性数据

*** 由附加硬件提供特殊性能的焊接特性数据

MIG/MAG 一元化

脉冲焊接概要

MIG/MAG 非脉冲

直流一元化焊接概

要

MIG/MAG 一元化脉冲

MIG/MAG 一元化脉冲焊接是一种包含受控熔滴过渡过程的脉冲电弧工艺。

在基础电流阶段中,电源供电将降低到一定水平,使电弧刚好达到稳定状态,工件表面得

到预热。在脉冲电流阶段中,精确的电流脉冲可实现精准的焊接材料熔滴分离。

这一原理基本上可以消除短路以及伴有的熔滴爆炸和不受控制的焊接飞溅现象,从而保证

整个功率范围内的焊接精确且低飞溅。

MIG/MAG 非脉冲直流一元化

MIG/MAG 非脉冲直流一元化焊接工艺是一种 MIG/MAG 焊接工艺,其功率范围为电源的

整个功率范围,其电弧类型如下:

短路电弧

短路时,在低功率范围内发生熔滴过渡。

中间电弧

短路时,在中间功率范围内,填充焊丝末端的熔滴先变大,然后发生过渡。

喷射电弧

在高功率范围内发生无短路熔滴过渡。

PMC 工艺概要 PMC = 脉冲多重控制

PMC 这种脉冲电弧焊接工艺可以高速处理数据、精确记录工艺状态以及改善熔滴过渡效

果。此外,还能在得到稳定电弧和均匀熔深的同时实现快速焊接。

LSC 工艺概要 LSC = 低飞溅控制

26

LSC 是一种新型的低飞溅短路过渡电弧焊接工艺。断开短路桥之前,电流会降低;焊接电

流值非常低时,将重新引弧。

ZH

SynchroPulse 焊

接概要

SynchroPulse 适用于所有工艺 (standard/pulsed/LSC/PMC)。

由于两作业点位间焊接功率的周期变化,SynchroPulse 不但拥有剥落的焊缝外观,而且

可提供非连续热输入。

27

CMT 工艺概要 CMT = 冷金属过渡

CMT 工艺需要专用的 CMT 驱动装置。

CMT 工艺中焊丝的回抽运动会造成熔滴分离,并改进短路过渡电弧性能。

CMT 工艺的优势如下

- 热输入低

- 减少飞溅

- 降低排放

- 过程稳定性好

CMT 工艺适用于:

- 连接焊接、堆焊和钎焊 - 特别是对热输入和过程稳定性要求较高的情况

- 薄板焊接变形小

- 特殊连接,例如铜、锌和钢/铝

注意

!

所提供的 CMT 参考书附有典型应用;请参见

ISBN 978-3-8111-6879-4 。

28

系统组件

(1)

(2)

(3)

(4)

概要 该电源可用于各种系统部件和选项。它可以优化程序并且简化机器处理和操作,这对于需

要使用该电源的特定应用领域很有必要。

概览

ZH

选件

(1) 电源

(2) 冷却器

(3) 气瓶固定架

(4) 移动小车

还有:

- 焊枪

- 接地电缆和电极电缆

- 灰尘过滤器

- 附加电流插口

OPT/i TPS C 送丝机

OPT/i TPS C 换极器

OPT/i TPS C SpeedNet Connector

可供选用的第二个 SpeedNet 连接插座

安装在电源后侧。

OPT/i TPS 270i C 外部传感器

OPT/i TPS 270i C 推拉丝式

OPT/i TPS C TIG TMC

OPT/i TPS 270i C 以太网

OPT/i Synergic Lines

可启用 TPSi 电源上所有可用特殊特性数据的选件;

也可自动启用将来创建的特殊特性数据。

29

OPT/i GUN Trigger

与焊枪起动装置搭配使用以实现特殊功能的选件

30

操作元件、接口和机械组件

31

32

控制面板

(1) (2) (3) (4) (5) (6)

(7)

(10)

(8)

(9)

(17)

(16)

(15)

(14)

(13)

(12)

(11)

概要 使用调整拨盘可以很容易地更改和选择焊接参数。

焊接过程中参数会屏幕上显示。

协同功能可确保当个别参数改变时,其他焊接参数也会随之进行调整。

注意

!

固件更新后,会发现您的设备中增添了操作说明书中未曾叙述的功能,反之亦然。某些插

图可能与设备上的实际控制略微不同,但是这些控制的功能是完全相同的。

ZH

安全

误操作会导致危险。

此时可能导致严重的人身伤害和财产损失。

▶

▶

控制面板

危险!

在使用此处所介绍的功能前,请务必完整阅读并充分理解本操作说明书。

在使用此处所介绍的功能前,请务必完整阅读并充分理解有关系统组件的所有操作说

明书,尤其是安全规程。

编号 功能

(1) 过程控制参数指示灯

适用于 LSC 和 PMC 焊接工艺

33

熔深稳定器指示灯

熔深稳定器激活时点亮

弧长稳定器指示灯

弧长稳定器激活后点亮

(2) 左参数选择

选中某个参数后,相应的指示器会亮起。

可通过按下该键来选择以下参数:

材料厚度 *

单位为 mm 或英寸

焊接电流 *

单位为 A

开始焊接前,机器会根据编程参数自动显示标准值。实际值将在焊接期间显示。

送丝速度 *

单位为 m/min 或 ipm

特殊功能

可将任意参数指定给此功能

如果已保存某个参数,则可选择此功能。

熔深稳定器

34

弧长稳定器

仅当使用 LSC/PMC 焊接工艺时,才能选择“熔深稳定器”和“弧长稳定器”过程控制

参数。

当前可调参数用箭头标记。

* 协同化参数:更改协同化参数后,协同化功能将自动更改其他所有协同化参数以

进行匹配。

(3) 显示屏

用于显示相关值

(4) 保持/过渡电弧指示器

保持指示灯

焊接操作结束且显示屏上自动显示焊接电流、焊接电压和送丝速度等参数的实际值

时该指示灯点亮。

过渡电弧指示灯

当易于飞溅的过渡电弧出现在短路过渡电弧与喷射电弧之间时该指示灯点亮。

(5) 右参数选择

ZH

选中某个参数后,相应的指示器会亮起。

可通过按下该键来选择以下参数:

弧长修正

用于修正弧长

焊接电压 *

单位为 V

开始焊接前,机器会根据编程参数自动显示标准值。实际值将在焊接期间显示。

脉冲/动态修正

该功能因所采用的焊接工艺而异。有关各种功能的说明,请参阅“焊接”一章中相应

焊接工艺下的内容。

特殊功能

可将任意参数指定给此功能

如果已保存某个参数,则可选择此功能。

* 协同化参数

更改协同化参数后,协同化功能将自动更改其他所有协同化参数以进行匹配。

(6) 指示灯

35

SFI 指示灯

SFI(无飞溅起弧)功能激活后点亮

SynchroPulse 指示灯

SynchroPulse 功能激活后点亮

VRD 指示灯

降压器 (VRD) 激活后点亮

(7) EasyJob 键

用于保存、检索和删除 EasyJob

选中某个 EasyJob 后,相应键上的 LED 将点亮。

(8) 具有旋转/按压功能的右调整拨盘

用于设置弧长修正、焊接电压、脉冲/动态修正以及 F2 参数

转动调整拨盘来:

更改值、(选择填充金属时,在“设置”菜单中)选择参数

按动调整拨盘来:

确认菜单选择、应用值

(9) 焊接工艺选择

选中某个焊接工艺后,相应的 LED 将点亮。

可通过按下该键来选择以下焊接工艺:

- PULS SYNERGIC(MIG/MAG 脉冲 Synergic 焊接)

- SYNERGIC(MIG/MAG 标准 Synergic 焊接)

- MANUAL(MIG/MAG 标准手工焊接)

- LSC/PMC(LSC = Low Spatter Control,PMC = Pulse Multi Control)

取决于所启用的功能包

- STICK/TIG(MMA 焊接/TIG 焊接)

- CMT/SP(CMT 焊接/特殊程序)

(10) USB 接口

用于使用 USB 以太网适配器来更新软件

(11) 模式选择

选中某个模式后,相应的 LED 将点亮。

可通过按下该键来选择以下模式:

- 2T(双脉冲模式)

- 4T(四脉冲模式)

- S4T(特殊四脉冲模式)

- S2T (特殊双脉冲模式)

- MODE(根据功能包选择的特殊模式)

36

(12) 气体检测键

用于在气体压力调节器上设定所需的气体流速。

按下此键后,气体会持续流出 30 秒。再次按下该键可提前终止气流。

(13) 穿丝键

用于在无气流或电流的情况下将电极丝穿入焊枪中继线

(14) 具有旋转/按压功能的左调整拨盘

- 用于设置板材厚度、焊接电流、送丝速度、F1、熔深稳定器和弧长稳定器参

数

- 用于显示帮助文本

转动调整拨盘来:

选择参数、更改值、显示较长的帮助文本

按动调整拨盘来:

确认菜单选择、应用值、调用参数的帮助文本

(15) 收藏夹键

可用于收藏各个参数或父文件夹

(16) 填充金属信息键

用于显示当前设置的填充金属

(17) 填充金属选择键

用于选择填充金属

ZH

37

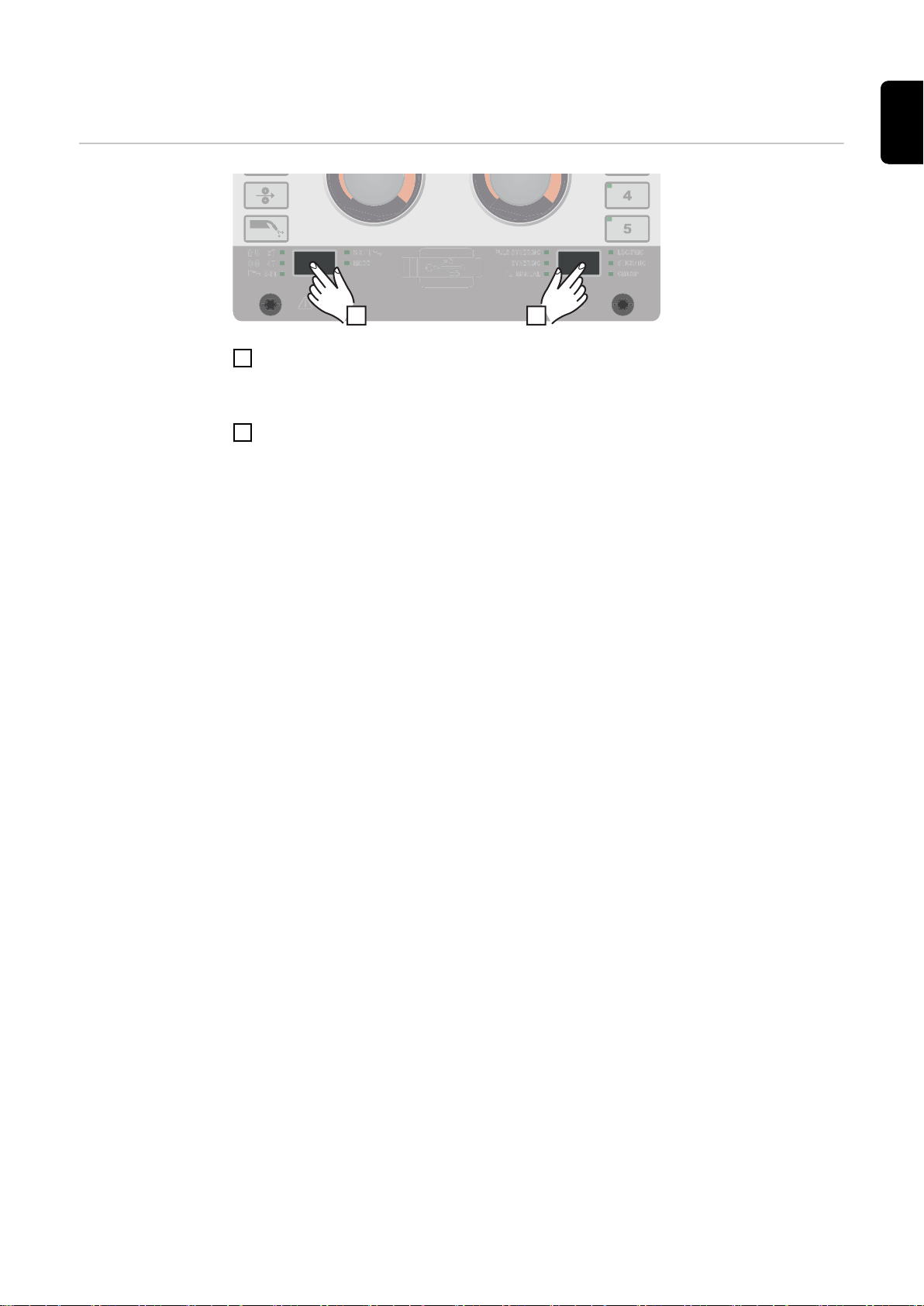

显示参数的纯文本 左调整拨盘可针对显示屏上所示的各个参数缩写显示相应的纯文本。

1

2

示例:

已使用右调整拨盘从“设置”菜单中选择参数或

条目;右调整拨盘上的

按动左调整拨盘

1

LED

亮起。

显示参数的纯文本;左调整拨盘上的 LED 亮起。

要显示扩展的纯文本,可转动左调整拨盘

2

纯文本便会在显示屏上移动。

要进行其他选择,可转动右调整拨盘

3

38

F1/F2 特殊功能参数,“收藏夹”按钮

I-S [%] 150

~ 3 sec.

2

2

~ 3 sec.

1

I-S [%] 0.0

1

1

~ 3 sec.

ZH

F1 和 F2 特殊功能

参数

设置 F1 和 F2 特殊功能参数

示例:将所选参数

在“设置”菜单中选择所需的参数

1

有关“设置”菜单的更多信息,请参阅第 85 页

要将所选参数指定给 F1 或 F2,可按住参数选择按钮大约 3 秒:

2

F1 ... 左参数选择

F2 ... 右参数选择

按下参数选择按钮时,F1/F2 会闪烁。

一旦参数保存后,相应特殊功能参数的指示器即会亮起。

参数旁边显示 F1(例如)和对勾:

I-S

指定给

F1

此时,所选参数已存储在 F1 下。

如果无法将参数指定给 F1 或 F2 特殊功能参数,则大约 5 秒后即会显示 F1(例如)和

X:

这将删除现存的参数。

检索 F1 和 F2 特殊功能参数

按住参数选择按钮直到 F1 或 F2 亮起:

1

F1 ... 左参数选择

F2 ... 右参数选择

首先显示已存储的参数,然后显示参数的当前设定值。

39

150 0.0

2 2

通过按动调整拨盘来更改参数的值:

> 5 sec.

1

1

> 5 sec.

~ 3 sec.

1

2

2

F1 ... 左调整拨盘

F2 ... 右调整拨盘

删除 F1 和 F2 特殊功能参数

按住参数选择按钮至少 5 秒:

1

F1 ... 左参数选择

F2 ... 右参数选择

将删除已存储的参数,且显示屏上会显示 F1(例如)和 X:

还可以在“设置”菜单中设置 F1 和 F2 特殊功能参数(请参阅第 107 页)。

“收藏夹”按钮 指定“收藏夹”按钮

可将“设置”菜单中的特定参数或父文件夹指定给“收藏夹”按钮。然后,可直接通过控制面板

来调用这些参数或父文件夹。

示例:将所选的

在“设置”菜单中选择所需的参数或父文件夹

1

有关“设置”菜单的更多信息,请参阅第 85 页

要将所选参数或文件夹指定给“收藏夹”按钮,可按住“收藏夹”按钮大约 3 秒

2

SynchroPulse

文件夹指定给“收藏夹”按钮

40

在参数或文件夹的旁边 会显示 ★ 和对勾:

现在将所选的参数或文件夹指定给“收藏夹”按钮。

< 3 sec.

1

> 5 sec.

1

检索收藏夹

可在任意设置中检索“收藏夹”按钮下存储的参数或文件夹,“设置”菜单被激活时除外。

检索收藏夹时,会取消正在进行的选择过程或已调用的作业。

短按“收藏夹”按钮(< 3 秒)

1

“收藏夹”按钮上的 LED 将亮起,且显示屏上会显示已存储的参数或文件夹。

要结束检索收藏夹,可再次短按“收藏夹”按钮(< 3 秒)

2

“收藏夹”按钮上的 LED 会熄灭,且显示屏会切换到焊接参数。

ZH

删除收藏夹

按住“收藏夹”按钮至少 5 秒:

1

将删除已存储的参数或文件夹, 且显示屏上会显示 ★ 和 X:

还可以在“设置”菜单中指定“收藏夹”按钮(请参阅第 108 页)。

41

接口、开关和机械组件

(1)

(2)

(3)

(4)

(5)

(11)

(6)

(7)

(10)

(8)

(9)

(13)

(12)

接口、开关和机械

部件

编号 功能

(1) 带有显示屏的控制面板

用于操作电源

(2) (+) 采用卡口式连接的电流插口

(3) 盲板

为 TIG 选件的 TMC 连接插座预留

(4) 焊枪接口

用于连接焊枪

(5) (-) 采用卡口式连接的电流插口

用于在 MIG/MAG 焊接期间连接接

地电缆

正面

编号 功能

(6) MIG/MAG 保护气体接口

(7) 盲板/TIG 保护气体接口(选件)

(8) 盲板/以太网接口(选件)

背面

(9) 盲板/SpeedNet 极桥接口(选件)/

外部传感器(选件)

(10) 带应变消除装置的电源电缆

(11) 电源开关

用于接通或关闭电源

编号 功能

(12) 带制动装置的焊丝盘支护

用于支承重量不超过 19 kg (41.89

lb)、直径不超过 300 mm (11.81 in)

的标准焊丝盘

(13) 四辊驱动

42

侧视图

安装和调试

43

44

焊接操作的必要装备

概述 根据不同的焊接工艺,焊接电源必须配备必要的装备才能工作。

接下来将对焊接操作的工艺及对应的必要装备进行说明。

ZH

MIG/MAG 气冷式

焊接

MIG/MAG 水冷式

焊接

手动 CMT 焊接 - 电源

- 电源

- 接地电缆

- MIG/MAG 气冷式焊枪

- 保护气体供应

- 填充焊丝

- 电源

- 冷却装置

- 接地电缆

- MIG/MAG 水冷式焊枪

- 保护气体供应

- 填充焊丝

- 可通过启动电源实现的直流、脉冲和 CMT 焊接包

- 接地电缆

- PullMig CMT 焊枪包括 CMT 驱动装置和 CMT 焊丝缓冲器

重要!对于水冷式 CMT 应用,还需要冷却器!

- OPT/i PushPull

- CMT 综合管线

- 电极丝

- 保护气体接口(保护气体供给)

TIG DC 焊接 - 电源

- 接地电缆

- TIG 气阀焊枪

- 气体连接(保护气体供给)

- 焊料金属(取决于应用)

MMA 焊接 - 电源

- 接地电缆

- 带焊接电缆的焊钳

- 电焊条

45

安装和调试之前

安全

误操作会导致危险。

此时可能导致严重的人身伤害和财产损失。

▶

▶

符合规定的使用 焊接电源规定用于 MIG/MAG 焊、焊条电弧焊和 TIG 焊。其他用途或其他使用方式都被视

为不符合规定。制造商不对由此产生的损失负责。

符合规定的使用还包括

- 注意操作说明书中的所有提示

- 坚持维修和保养作业

安装规定 经测试本设备防护等级为 IP 23,这表示:

- 可防止直径超过 12.5 mm (0.49 in.) 的坚硬异物侵入

- 可对纵向上不超过 60° 角的直接喷水提供保护

本装置可以依据 IP23 防护等级的规定在户外安装和操作。请避免设备直接受潮(如被雨

水淋湿)。

危险!

在使用此处所介绍的功能前,请务必完整阅读并充分理解本操作说明书。

在使用此处所介绍的功能前,请务必完整阅读并充分理解有关系统组件的所有操作说

明书,尤其是安全规程。

危险!

如果这些设备之一倾翻或掉落,则可能导致严重甚至是致命的人身伤害。

请将设备、直立支架和移动小车置于坚实平整的表面上以使它们保持稳固。

▶

通风管道是非常重要的安全装置。在为本设备选择安装位置时,请确保冷却空气能够畅通

无阻地流入和流出设备前后的通风管道。防止将导电金属粉尘(例如来自金刚砂作业)吸

入设备内部。

电源连接 - 所有设备均根据功率铭牌上指定的电源电压而设计。

- 额定电压为 3 x 575 V 的设备必须在中性点接地的三相系统上操作。

- 如果设备规格与所配备的电源线和电源插头不匹配,那么必须由有资质人员按照国家

标准安装这些部件。

- 技术数据中包含了电源引线的保险丝信息。

小心!

电气装置尺寸不足时会造成严重损害。

电源引线及其保险丝的尺寸必须与当地电源相适应。

▶

请遵守功率铭牌上的技术数据。

发电机运行 电源与发电机兼容。

46

必须已知电源的最大视在功率 S

电源最大视在功率 S

三相设备:S

1max

= I

的计算方法如下:

1max

x U1 x √3

1max

,以便能够选择正确的发电机输出功率。

1max

ZH

单相设备:S

关于 I

和 U1 的值,请参阅设备功率铭牌或技术数据

1max

使用下列经验公式计算所需的发电机视在功率 S

S

= S

GEN

1max

1max

x 1.35

= I

1max

x U

1

:

GEN

在非满功率下焊接时可能会使用较小的发电机。

重要!发电机视在功率 S

必须始终大于电源的最大视在功率 S

GEN

1max

。

使用带有三相发电机的单相设备时,请注意,所指定的发电机视在功率通常只能作为一个

整体用于发电机的所有三相。如有必要,请从发电机制造商处获取有关发电机单相功率的

更多信息。

注意

!

发电机提供的电压不得高于或低于电源电压容差范围的上限或下限。有关电源电压容差的

详细信息,请参见“技术数据”部分。

关于系统部件的信息下面描述的步骤和活动包括了不同系统部件的参考,具体包括:

- 行走机构

- 焊枪

- 等

有关安装和连接系统部件的更多详细信息,请参阅相应的操作说明书。

47

连接电源线

安全标识

工作不当时存在危险。

此时可能导致严重的人身伤害和财产损失。

▶

▶

电源线敷设不当时存在危险。

此时可能会导致短路和设备损坏。

▶

概要 如果未连接电源电缆,则必须在调试之前安装与连接电压相匹配的电源电缆。

将以下电缆截面的应变消除装置安装到 TPS 270i C 电源上:

危险!

下述工作必须由接受过培训且有资质的人员执行。

遵守国家标准和指令。

小心!

为所有相导体和外皮剥落电源线的保护接地线安装套圈。

电源 电缆外径

TPS 270i C /nc 14 - 16 mm

TPS 270 i C / S/nc 14 - 16 mm

规定的电源线

TPS 270i C /MV/nc 14 - 18.5 mm

也必须针对其他尺寸的电缆截面设计相应的应变消除装置。

电源 电源电压 电缆截面

美国 / 加拿大 * 欧洲

3 x 380 V

TPS 270i C /nc

TPS 270i C /MV/nc

TPS 270i C /S/nc**3 x 460 V

* 美国/加拿大的电缆类型:Extra-hard usage(超高强度使用)

** 无 CE 标识的电源;在欧洲不可用

3 x 400 V

3 x 460 V

3 x 200 V

3 x 230 V

3 x 380 V

3 x 400 V

3 x 460 V

3 x 575 V

AWG 14 4G 2.5 mm²

AWG 12 4G 2.5 mm²

AWG 14 4G 2.5 mm²

AWG 14 -

48

AWG = 美国线规

连接电源线 - 概要

小心!

短路可能会造成人身伤害和财产损失。

除非使用套圈,否则在相导体之间或相导体与保护接地线之间可能会发生短路。

剥去电源线的绝缘层并为所有相导体和保护接地线安装套圈。

▶

注意

!

必须遵照国家标准和指导方针将电源线连接到设备,且该工作必须由有资质人员执行!

重要!保护接地线需比相导体长约 20 - 25 mm (0.8 - 1 in)。

ZH

1

6 x TX25

3

2

5 x TX25

4

拧紧力矩

= 1.2 Nm

重要!将电缆连接至开关时,请确保:

- 将导线敷设到开关附近

- 不要使导线过长

- 将提供的防护软管包覆在电缆上,并将包覆的电缆插入应变消除装置(如果电缆直径

小的话)

49

5

6

拧紧力矩

7

5 x TX25

= 1.2 Nm

,拧紧力矩

= 3 Nm

拧紧力矩

8

6 x TX25

= 1.2 Nm

,拧紧力矩

= 3 Nm

50

调试

ZH

安全标识

电击可能致命。

如果在设备安装期间接入电源,则可能造成极为严重的人身伤害和财产损失。

▶

▶

由设备内导电粉尘产生的电流存在危险。

此时可能导致严重的人身伤害和财产损失。

▶

概要 通过参考手动气冷式 MIG/MAG 应用描述调试电源。

连接气瓶

气瓶翻倒可能会造成严重的人身伤害和财产损失。

▶

▶

▶

危险!

在进行同设备相关的任何作业前,请确保电源主开关处于“O”位置

在进行同设备相关的任何作业前,请确保电源已同主电源断开

危险!

仅在安装有空气滤清器的情况下才能操作本设备。空气滤清器是 IP 23 防护等级中所

规定的非常重要的安全装置。

危险!

将气瓶放置在坚实、平整的表面上以使其保持平稳

紧固气瓶以防止其翻倒

请遵守气瓶制造商的安全规程

连接气管

将气瓶放置在坚实、平整的表面上以使

1

其保持平稳

紧固气瓶以防止其翻倒(但应避开气瓶

2

颈部区域)

取下气瓶保护盖

3

快速打开气瓶阀以清除所有尘土

4

检查压力调节器上的封印

5

将压力调节器旋拧到气瓶上并将其紧固

6

使用气管将压力调节器与电源上的保护

7

气体接口相连

51

建立接地连接

2

2

3

4

连接接地电缆

将接地电缆插入 (-) 电流插口

1

将接地电缆锁定就位

2

将接地电缆的另一端连接到工件上

3

连接焊枪

在连接焊枪之前,检查是否所有电缆、电线和软管均完好无损且进行了正确的绝缘处

1

理。

打开送丝机盖

2

3

52

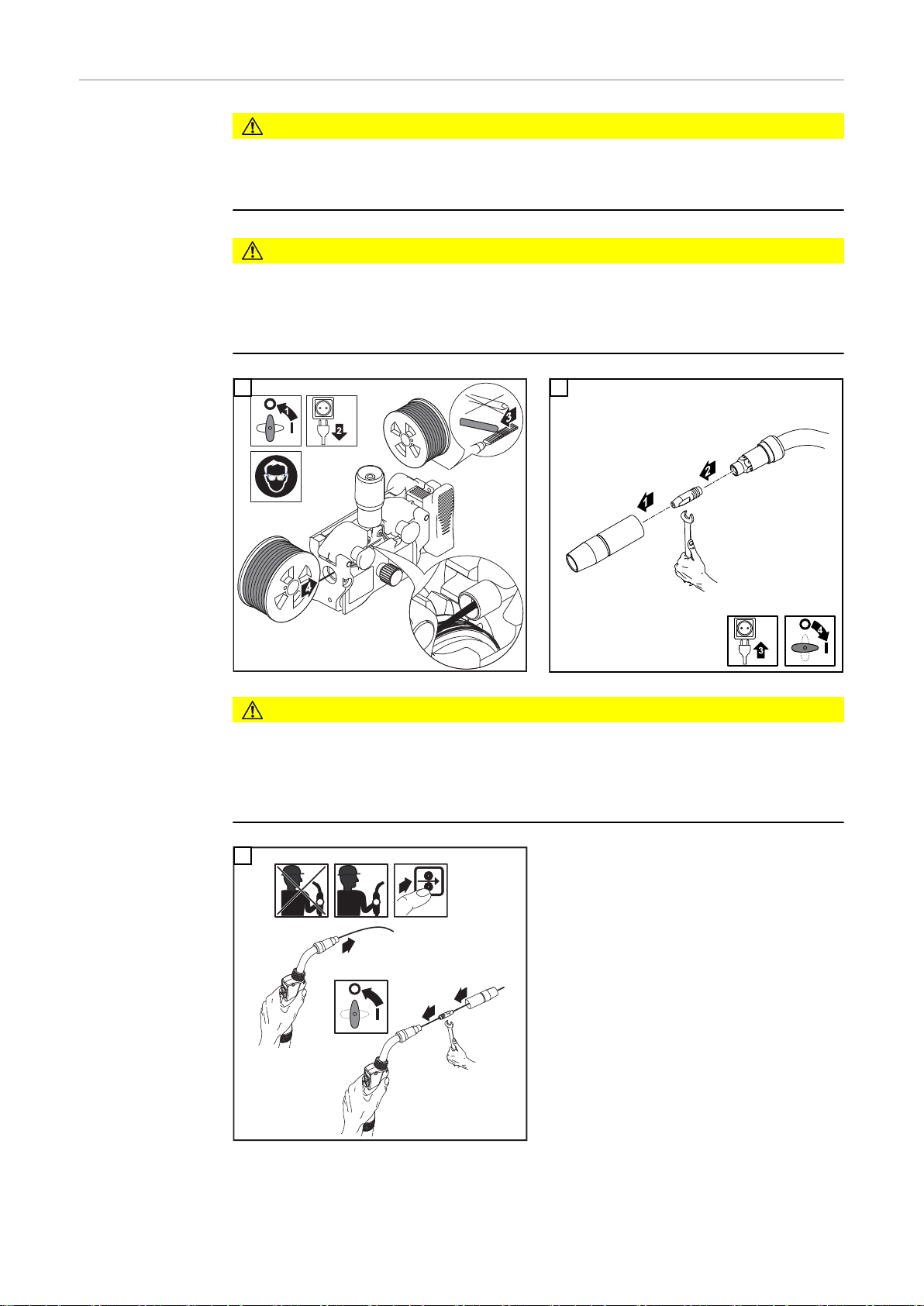

插入/更换送丝轮 为获得最佳的送丝效果,送丝轮必须与电极丝直径及其合金类型相匹配。

注意

!

只能使用与电极丝相匹配的送丝轮。

有关可供选择的送丝轮及其可能使用区域的概述,请参阅备件清单。

小心!

送丝轮支护上扬时存在人身伤害风险。

解锁杆时,手指不可靠近杆的左右区域。

▶

1 2

ZH

3 4

53

插入焊丝盘

小心!

焊丝处于卷曲状态时的弹性可能造成人员伤害。

在插入焊丝盘时,紧握住焊丝的末端,以避免因焊丝回弹造成人员伤害。

▶

小心!

焊丝盘掉落可能造成人员伤害。

确保焊丝盘已安全安装在焊丝盘支护上。

▶

小心!

如果焊丝盘因锁紧环放置方式错误而翻倒,则可能造成人员伤害和设备性能受损。

始终按左图所示的方式定位锁紧环。

▶

插入篮形焊丝盘

1

小心!

焊丝处于卷曲状态时的弹性可能造成人员伤害。

在插入篮形焊丝盘时,紧握住焊丝的末端,以避免因焊丝弹回造成人员伤害。

▶

54

小心!

篮形焊丝盘掉落可能造成人员伤害。

确保篮形焊丝盘和篮形焊丝盘适配器牢固地安装在焊丝盘支护上。

▶

注意

!

使用篮形焊丝盘时,仅使用所提供范围内的篮形焊丝盘适配器。

小心!

篮形焊丝盘掉落可能造成人员伤害。

篮形焊丝盘在所提供法兰盘上的放置方法为:将焊丝圈条置于法兰盘导轨内。

▶

小心!

如果篮形焊丝盘因锁紧环放置方向错误而翻倒,则可能造成人员伤害和设备性能受损。

始终按左图所示的方式定位锁紧环。

▶

ZH

1 2

55

穿入电极丝

1

2

4

5

3

小心!

电极丝处于卷曲状态时的弹性可能对相关人员造成伤害。

将电极丝插入四辊驱动装置时,紧握住电极丝的末端,以避免因焊丝弹回对人员造成

▶

伤害。

小心!

电极丝的锋利末端可能会导致焊枪受损。

穿丝前对其末端进行清理毛刺处理。

▶

尽可能地直线放置焊枪综合管线。

1 2

小心!

电击和电极丝从焊枪中露出时,可能造成人身伤害和财产损失。

按下焊枪起动装置或点动送丝按钮时要使焊枪远离脸部和身体。

▶

勿将焊枪对准他人

▶

确保按下焊枪起动装置时电极丝未接触任何导体或接地部件(例如,住房等)

▶

5

56

1

1

2

3

6

ZH

设置压紧力

注意

!

设置压紧力时要保证在焊丝不变形的同时能够正确送丝。

1

U 型槽轮的压紧力标准值

钢:

4 - 5

铬镍

4 - 5

管状药芯焊条

2 - 3

57

设置制动

4

3

STOP

6

7

5

1

2

2

1

2

1

4

STOP

OK

3

注意

!

松开制动键后焊丝盘不应滞后运转。必要时重新校准制动。

1

3

2

制动装置的设计

58

危险!

误安装时存在危险。

此时可能导致严重的人身伤害和财产损失。

切勿拆开制动装置。

▶

只能由经过培训且有资质人员维护和修

▶

理制动装置。

制动装置只能作为一个完整的单元提供。

该插图仅供参考。

执行焊接回路电阻/

电感校准

重要!为了达到最佳的焊接效果,制造商建议在首次启动设备以及对焊接系统进行任何更

改时执行焊接回路电阻/电感校准。

ZH

59

60

焊接操作

61

62

MIG/MAG 操作模式

S

E

ZH

概要

符号及其说明

危险!

设备操作不当可能会造成严重的人身伤害和财产损失。

在使用此处所介绍的功能前,请务必阅读并充分理解所提供的操作说明书。

▶

在使用此处所介绍的功能前,请务必完整阅读并充分理解有关系统组件的所有操作说

▶

明书,尤其是安全规程!

有关可用参数的设置、设置范围和测量单位的信息,请参阅“设置”菜单。

按下焊枪起动装置

GPr

提前送气

I-S

起弧电流阶段:尽管焊接开始时会散发大量的热量,但仍可迅速加热母材

|

按住焊枪起动装置

|

释放焊枪起动装置

t-S

起弧电流时间

起始弧长修正

SL1

斜度 1:起弧电流稳定下降,直至降至焊接电流

I

焊接电流阶段:均匀地向母材输入热量,随着热量的累积,母材温度将随之升高

I-E

收弧电流阶段:避免在焊接即将结束时因热量累积而导致母材局部过热。这样可以消除焊

缝烧穿危险。

t-E

收弧电流时间

结束弧长修正

SL2

斜度 2:焊接电流稳定下降,直至降至收弧电流

GPo

滞后停气

63

有关这些参数的详细说明,请参阅标题为“工艺参数”的部分

t

I

+

I

GPr GPo

t

I

+

I

GPr GPo

+

I

t

I

GPr GPo

I-E

SL1t-S

I-S

SL2

+ +

S

E

t-E

I

I-S

I-E

+

I

S

E

GPr GPoSL1 SL2

t

t-S t-E

两步模式

四步模式

特殊四步模式

“两步模式”适用于

- 定位焊

- 短焊缝

- 自动化和机器人焊接

“四步模式”适用于焊缝较长的情况。

“特殊四步模式”尤其适用于铝材的焊接。焊

接电流曲线斜度特殊,这是因为铝材的热传

导性较高。

特殊两步模式

64

“特殊两步模式”是在高功率范围下焊接的理

想选择。在“特殊两步模式”下工作会以低功

率起弧,这有助于保持稳定。

MIG/MAG 和 CMT 焊接

1

2

ZH

安全

MIG/MAG 和 CMT

焊接 - 概述

危险!

误操作会导致危险。

此时可能导致严重的人身伤害和财产损失。

在使用此处所介绍的功能前,请务必完整阅读并充分理解本操作说明书。

▶

在使用此处所介绍的功能前,请务必完整阅读并充分理解有关系统组件的所有操作说

▶

明书,尤其是安全规程。

危险!

电击可能致命。

如果在设备安装期间接入电源,则可能造成极为严重的人身伤害和财产损失。

在进行同设备相关的任何作业前,请确保电源主开关处于“O”位置

▶

在进行同设备相关的任何作业前,请确保电源已同主电源断开

▶

“MIG/MAG 和 CMT 焊接”部分由以下步骤组成:

- 接通电源

- 选择焊接工艺和操作模式

- 检索当前设置的填充金属

- 选择填充金属

- 设置焊接参数

- 设置保护气体流量

- MIG/MAG 或 CMT 焊接

接通电源

设置焊接工艺和操

作模式

连接电源线

1

将电源开关切换到“I”位置

2

重要!为了达到最佳的焊接效果,制造商建议在首次启动设备以及对焊接系统进行任何更

改时执行焊接回路电阻/电感校准。

按住“焊接工艺”键,直到所需焊接工艺对应的 LED 亮起。

1

按住“模式”键,直到所需操作模式对应的 LED 亮起。

2

65

检索当前设置的焊

1

42

-

5

/

1

2

3

...

...

料金属

按下“Filler metal info”(焊料金属信息)按钮

1

按钮上的 LED 亮起,显示屏上将显示当前设置的焊料金属:

转动右调整拨盘

2

显示屏上将显示当前设置的焊丝直径:

转动右调整拨盘

3

选择填充金属

显示屏上将显示当前设置的保护气体:

转动右调整拨盘

4

显示屏上将显示当前设置的特性曲线:

按下“Filler metal info”(焊料金属信息)按钮

5

显示屏上将显示当前设置的焊接参数值。

66

按下“填充金属选择”按钮

1

按钮上的 LED 将亮起,且显示屏上会显示“filler metal?”(填充金属?):

按动右调整拨盘

2

将会显示最先可用的填充金属:

通过转动右调整拨盘选择所需的填充金属

3

按动右调整拨盘

4

显示屏上会显示“diameter?”(直径?):*

按动右调整拨盘

5

将会显示最先可用的焊丝直径:

通过转动右调整拨盘选择所需的焊丝直径

6

按动右调整拨盘

7

显示屏上会显示“gas?”(气体?):*

ZH

按动右调整拨盘

8

将会显示最先可用的保护气体:

通过转动右调整拨盘选择所需的保护气体

9

按动右调整拨盘

10

如果有的话,将会显示最先可用的特性曲线:*

通过转动右调整拨盘选择所需的特性曲线

11

按动右调整拨盘

12

将会显示应用新填充金属的提示:*

按动右调整拨盘

13

保存设定的填充金属。

* 通过转动右调整轮并选择“back”(上一个)可调用上一个项目。

67

设置焊接参数

22.8 5O.O

1

2

3

4

按下该键直至所需焊接参数点亮

1

材料厚度

焊接电流

送丝速度

特殊功能

设置保护气体流量

通过转动左调整拨盘更改焊接参数值

2

3

通过转动右调整拨盘更改焊接参数值

4

随即会应用修正后的参数值。

如果在协同焊接期间,送丝速度、材料厚度、焊接电流或焊接电压参数中的任一参数发生

了变化,则其余参数会立即作出相应调整。

打开气瓶阀

1

按下气体测试按钮

2

保护气体流出

转动压力调节器底部的调整螺钉,直到压力表显示所需的保护气体流量

3

按下气体测试按钮

4

气流停止。

68

MIG/MAG 或 CMT

焊接

小心!

电击和穿出的焊丝可能造成人身伤害和财产损失。按下制动键时

脸部和身体远离焊枪

▶

不得将焊枪对准人员

▶

注意焊丝不得接触到任何导电或接地的部件(如外壳等)。

▶

按下焊枪起动装置并开始焊接

1

焊接结束后,会存储焊接电流、焊接电压和送丝速度的实际值,并且显示屏会显示

“HOLD”(保持)。

注意

!

已在电源调控面板的系统组件控制面板(例如遥控器)上设置的参数并非始终处于可更改

状态。

ZH

69

MIG/MAG 和 CMT 焊接参数

MIG/MAG 脉冲

Synergic 焊接、

CMT 焊接和 PMC

焊接的焊接参数

可设置和显示 MIG/MAG 脉冲 Synergic 焊接、CMT 焊接和 PMC 焊接的以下焊接参数:

使用左调整拨盘:

材料厚度

设置范围: 0.1 - 30.0 mm 2) / 0.004 - 1.18 in.

焊接电流

单位为 A

设置范围:取决于所选的焊接工艺和焊接方案

开始焊接前,机器会根据编程参数自动显示标准值。实际值将在焊接期间显示。

送丝速度

1)

2)

1)

1)

设置范围: 0.5 - 25 m/min 2) / 20 - 980 ipm.

特殊功能

可将任意参数指定给此功能(详情请参见第 39 页)

如果已保存某个参数,则可选择此功能。

熔深稳定器4)(详情请参见第 91 页)

设置范围:0 - 10 m/min / 0 - 393.7 ipm

出厂设置: 0

弧长稳定器4)(详情请参见第 93 页)

设置范围:0 - 5

出厂设置: 0

2)

70

使用右调整拨盘:

弧长修正

用于修正弧长;

设置范围:-10 - +10

出厂设置:0

- .... 较短弧长

0 ... 中等弧长

+ ... 较长弧长

ZH

焊接电压

1)

单位为 V

设置范围:取决于所选的焊接工艺和焊接方案

开始焊接前,机器会根据编程参数自动显示标准值。实际值将在焊接期间显示。

脉冲/动态修正

用于修正脉冲电弧的脉冲能量

设置范围:-10 - +10

出厂设置:0

- ... 较小熔滴分离力

0 ... 中等熔滴分离力

+ ... 较大熔滴分离力

特殊功能

可将任意参数指定给此功能(详情请参见第 39 页)

MIG/MAG 标准

Synergic 焊接和

LSC 焊接的焊接参

数

如果已保存某个参数,则可选择此功能。

可设置和显示 MIG/MAG 标准 Synergic 焊接和 LSC 焊接的以下焊接参数:

使用左调整拨盘:

材料厚度

设置范围:0.1 - 30.0 mm 2) / 0.004 - 1.18 in.

1)

2)

71

焊接电流

1)

单位为 A

设置范围:取决于所选的焊接工艺和焊接方案

开始焊接前,机器会根据编程参数自动显示标准值。实际值将在焊接期间显示。

送丝速度

1)

用于设置更强、更稳定的电弧

设置范围:0.5 - 25 m/min 2) / 20 - 980 ipm.

2)

特殊功能

可将任意参数指定给此功能(详情请参见第 39 页)

如果已保存某个参数,则可选择此功能。

熔深稳定器4)(详情请参见第 91 页)

设置范围:0 - 10 m/min / 0 - 393.7 ipm

出厂设置:0

使用右调整拨盘:

弧长度稳定器4)(详情请参见第 93 页)

设置范围:0 - 2

出厂设置:0

弧长修正

用于修正由特性曲线或协同化方案预设的电弧长度

设置范围:-10 - +10

出厂设置:0

- .... 较短弧长

0 ... 中等弧长

+ ... 较长弧长

焊接电压

1)

单位为 V

72

设置范围:取决于所选的焊接工艺和焊接方案

开始焊接前,机器会根据编程参数自动显示标准值。实际值将在焊接期间显示。

脉冲/动态修正

用于影响熔滴过渡时的短路动态

设置范围:-10 - +10

出厂设置:0

- ... 更强、更稳定电弧

0 ... 中等弧长

+ ... 柔和、低飞溅电弧

特殊功能

可将任意参数指定给此功能(详情请参见第 39 页)

如果已保存某个参数,则可选择此功能。

ZH

MIG/MAG 标准手

工焊接的焊接参数

可设置和显示 MIG/MAG 标准手工焊接的以下焊接参数:

使用左调整拨盘:

送丝速度

1)

用于设置更强、更稳定的电弧

设置范围:0.5 - 25 m/min 2) / 20 - 980 ipm.

2)

特殊功能

可将任意参数指定给此功能(详情请参见第 39 页)

如果已保存某个参数,则可选择此功能。

使用右调整拨盘:

焊接电压

1)

单位为 V

设置范围:取决于所选的焊接工艺和焊接方案

73

脉冲/动态修正

用于影响熔滴过渡时的短路动态

设置范围:0 - 10

出厂设置:0

0 ... 更强、更稳定电弧

10 ... 柔和、低飞溅电弧

特殊功能

可将任意参数指定给此功能(详情请参见第 39 页)

如果已保存某个参数,则可选择此功能。

脚注说明

1) 一元化参数

更改一元化参数后,一元化功能将自动更改其他所有一元化参数以进行匹配。

实际设置范围取决于电源、所使用的送丝机以及焊接方案。

2) 实际设置范围取决于所选的焊接方案。

3) 最大值取决于所使用的送丝机。

4) 仅限于 LSC 和 PMC 焊接工艺

74

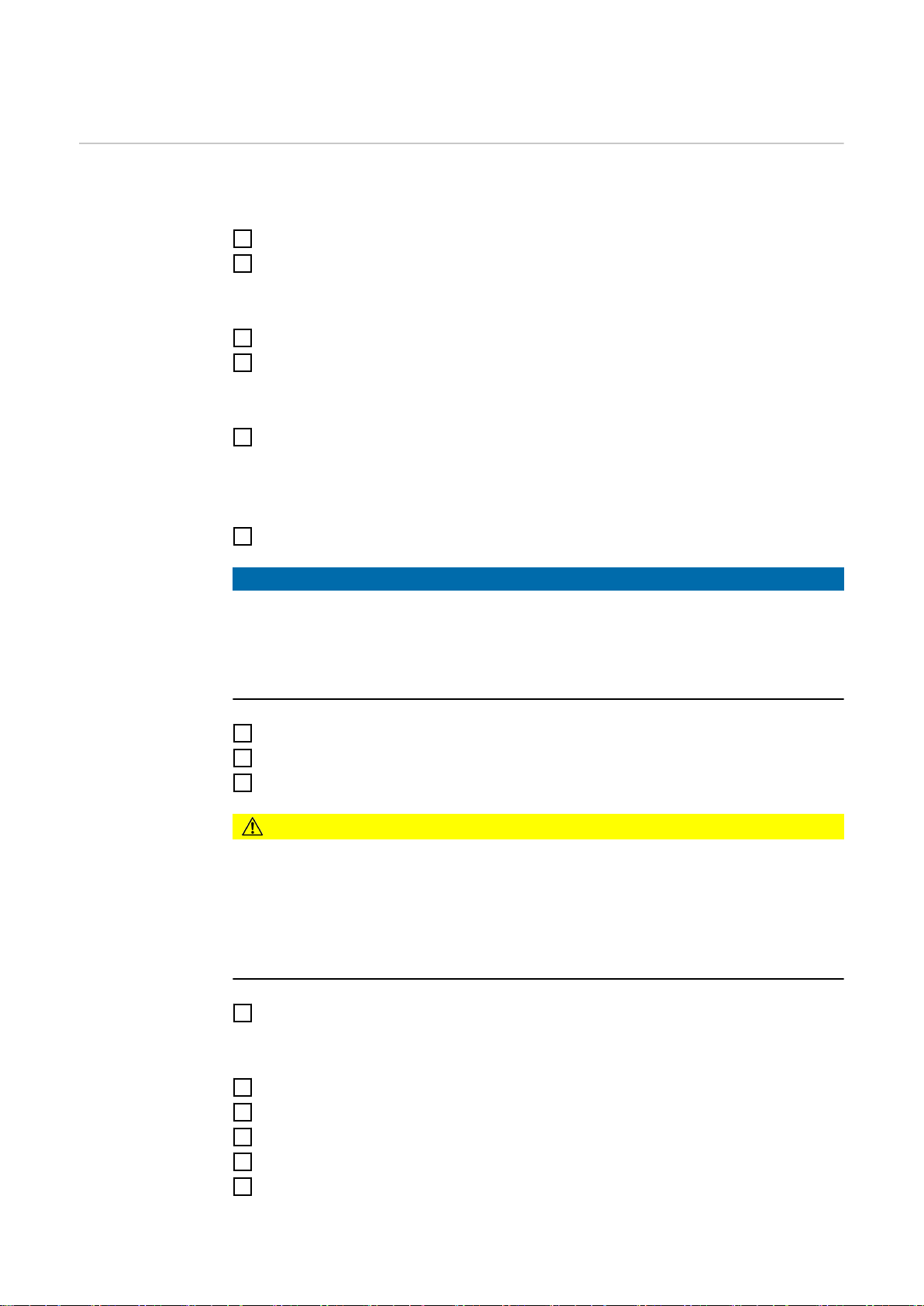

EasyJob 模式

1

~ 3 sec.

2

< 3 sec.

3

> 5 sec.

概要 5 个 EasyJob 按钮最多可启用 5 个作业点,从而提高保存速度。

当前焊接设置已保存。

EasyJob 模式

存储 EasyJob 作业点

要存储当前焊接设置,可按住其中一个 EasyJob 按钮大约 3 秒。

1

ZH

显示屏上会显示“Job”、按钮编号和对勾,且 EasyJob 按钮 LED 亮起,例如:

此时,已存储设置。

重要!如果作业点已存储在 EasyJob 按钮下,则在没有任何事先警告的情况下将会覆

盖 EasyJob 按钮。

检索 EasyJob 作业点

要检索已保存的 EasyJob 作业点,可短按相应的 EasyJob 按钮(< 3 秒)。

2

EasyJob 按钮 LED 将亮起,且显示屏上会显示已保存的值。

如果按下 EasyJob 按钮后未显示任何值,则表示在此 EasyJob 按钮下未存储作业

点。

删除 EasyJob 作业点

要删除 EasyJob 作业点,可按住相应的 EasyJob 按钮大约 5 秒。

3

过大约 3 秒后,已保存的作业点将会为当前设置所覆盖,且显示屏上会显示“Job”、按

钮编号和对勾。

过大约 5 秒后,EasyJob 按钮 LED 会熄灭,且显示屏上会显示“Job”、按钮编号和

X,例如:

现在,已删除 EasyJob 作业点。

75

点焊

点焊 可在以下焊接工艺中进行点焊:

脉冲协同化焊接 | 协同化焊接 | 手工焊接 | LSC/PMC | SP (CMT)

通过按下“焊接工艺”键选择所需的焊接工艺

1

通过按下“模式”键选择模式

2

显示屏上将短暂显示“点焊”。

设置菜单/工艺参数/点焊

3

按动右调整拨盘

4

随即会显示 SPt(打点时间)参数。

输入所需的打点时间值:按下并转动右调整拨盘

5

设置范围:0.1 - 10.0 s

出厂设置: 1.0 s

通过按下右调整拨盘来确认该值

6

注意

!

四脉冲模式为点焊的标准配置。

按下焊枪起动装置 - 点焊工艺运行直至打点时间结束 - 再次按下焊枪起动装置可提前终止

打点时间

在设置/系统/SPm 下的设置菜单中,可将点焊设置更改为双脉冲模式

▶

(有关点焊双脉冲和四脉冲模式的详细信息,请参见第 110 页)

选择填充金属、焊丝直径及保护气体

7

打开气瓶阀

8

设置保护气体流量

9

小心!

发生电击以及电极丝从焊枪中露出时,可能会造成人身伤害和财产损失。

按下焊枪起动装置时:

请使焊枪远离面部和身体

▶

佩戴合适的护目镜

▶

勿将焊枪对准他人

▶

确保电极丝不接触任何导电或接地部件(例如外壳等)

▶

点焊

10

76

点焊过程:

垂直握住焊枪

1

按下并松开焊枪起动装置

2

使焊枪保持在同一位置

3

等待滞后停气时间

4

将焊枪提离工件

5

注意

!

预设焊接开始和结束参数同样适用于点焊。

点焊的焊接开始/焊接结束操作可存储在工艺参数/开始/结束下的设置菜单中。

▶

若收弧电流时间有效,则焊接不会在预设的打点时间后结束,而是在预设的斜度和收

▶

弧电流时间结束后结束。

ZH

77

TIG 焊

安全

准备工作

危险!

误操作会导致危险。

此时可能导致严重的人身伤害和财产损失。

在使用此处所介绍的功能前,请务必完整阅读并充分理解本操作说明书。

▶

在使用此处所介绍的功能前,请务必完整阅读并充分理解有关系统组件的所有操作说

▶

明书,尤其是安全规程。

危险!

电击可能致命。

如果在设备安装期间接入电源,则可能造成极为严重的人身伤害和财产损失。

在进行同设备相关的任何作业前,请确保电源主开关处于“O”位置

▶

在进行同设备相关的任何作业前,请确保电源已同主电源断开

▶

将电源开关切换至“O”位置

1

拔下电源插头

2

移除 MIG/MAG 焊枪

3

从 (-) 电源插口上断开接地电缆

4

将接地电缆插头插入 第二个 (+) 电流插座并扭转将其紧固

5

将接地电缆的另一端连接到工件上

6

将 TIG 气阀焊枪的卡口电源插头插入 (-) 电源插口,并顺时针扭转将其紧固

7

将压力调节器旋拧到(氩)气瓶上并将其固定

8

将 TIG 气阀焊枪的气管连接到压力调节器

9

插入电源插头

10

TIG 焊接

78

小心!

电击可能会造成人身伤害和财产损失。

当电源开关切换到“I”位置时,焊枪中的钨极将带电。

确保钨极不会碰触到任何人、导电装备组件或接地装备组件(例如壳体等)

▶

将电源开关切换到“I”位置

1

重要!为了达到最佳的焊接效果,制造商建议在首次启动设备以及对焊接系统进行任何更

改时应执行 R/L 校准。

2

按住“焊接工艺”键,直到 STICK/TIG 焊接工艺对应的 LED 亮起,且显示屏上显示

3

2

“TIG”。

经过较短时间后,显示屏上会显示当前设定的焊接电流。焊接电流指示灯亮起。

在焊接插座上施加焊接电压,时间延迟为 3 秒。

ZH

注意

!

已在系统组件控制面板上设置的参数(例如送丝机或遥控器)可能无法在电源控制面板上

予以更改。

可转动左调整拨盘来更改焊接电流

3

焊接电流在更改后立即生效。

相应地调整工艺参数可在焊接系统上进行用户特定设置或专用设置

4

打开 TIG 气阀焊枪上的气体止回阀

5

在压力调节器上设定所需的保护气体流速

6

开始焊接(起弧)

7

79

引弧 用钨极接触工件即可引燃焊接电弧。

1 2 3 4

+

将气体喷嘴置于引弧位置,以便钨极头部与工件间留有 2-3 mm (0.08 - 0.12 in.) 的间

1

隙

逐渐向上倾斜焊枪,直至钨极接触到工件

2

提升焊枪并将其倾斜到正常位置 - 电弧即被引燃

3

进行焊接

4

精密焊接

提起 TIG 气阀焊枪使其离开工件,直到电弧熄灭。

1

重要!为了保护钨电极,确保焊接结束时的保护气体能流动足够长的时间,以使钨电

极充分冷却。

关闭 TIG 气阀焊枪上的气体止回阀

2

80

焊条电弧焊

ZH

安全

准备工作

危险!

误操作会导致危险。

此时可能导致严重的人身伤害和财产损失。

在使用此处所介绍的功能前,请务必完整阅读并充分理解本操作说明书。

▶

在使用此处所介绍的功能前,请务必完整阅读并充分理解有关系统组件的所有操作说

▶

明书,尤其是安全规程。

危险!

电击可能致命。

如果在设备安装期间接入电源,则可能造成极为严重的人身伤害和财产损失。

在进行同设备相关的任何作业前,请确保电源主开关处于“O”位置

▶

在进行同设备相关的任何作业前,请确保电源已同主电源断开

▶

将电源开关切换至“O”位置

1

拔下电源插头

2

移除 MIG/MAG 焊枪

3

MMA 焊接

注意

!

检查电焊条包装或标签以确定电焊条类型(用于正极焊接或是用于负极焊接)。

将接地电缆插入 (-) 或 (+) 电流插口(具体取决于电极类型),并将其扭转拧紧

4

将接地电缆的另一端连接到工件上

5

将焊钳电缆的卡口电流插头插入带反向极性的空闲电流插口(具体取决于电极类

6

型),并顺时针扭转将其锁紧

插入电源插头

7

小心!

电击可能会造成人身伤害和财产损失。

当电源开关切换到“I”位置时,焊钳中的电焊条将带电。

确保电焊条不会碰触到任何人、导电装备组件或接地装备组件(例如壳体等)

▶

将电源开关切换到“I”位置

1

重要!为了达到最佳的焊接效果,制造商建议在首次启动设备以及对焊接系统进行任何更

改时应执行 R/L 校准。

81

STICK

2

按住“焊接工艺”键,直到 STICK/TIG 焊接工艺对应的 LED 亮起,且显示屏上显示

175 20

43

2

“STICK”。

经过较短时间后,显示屏上会显示当前设定的焊接电流和电弧力动态。焊接电流和电弧力

动态指示灯亮起。

在焊接插座上施加焊接电压,时间延迟为 3 秒。

注意

!

已在系统组件控制面板上设置的参数(例如送丝机或遥控器)可能无法在电源控制面板上

予以更改。

可转动左调整拨盘来更改焊接电流

3

必要时,可转动右调整拨盘来更改电弧力动态

4

随即会对修正值加以应用。

5

6

相应地调整工艺参数可在焊接系统上进行用户特定设置或专用设置

开始焊接

82

手工电弧焊焊接参数可设置和显示手工电弧焊的以下焊接参数:

使用左调整拨盘:

ZH

主电流

1)

单位为 A

设置范围:取决于可用的电源

开始焊接前,机器会根据编程参数自动显示标准值。实际值将在焊接期间显示。

使用右调整拨盘:

电弧力动态

用于影响熔滴过渡时的短路动态

设置范围:0 - 100

出厂设置: 20

0 ... 柔和、低飞溅电弧

100 ... 更强、更稳定电弧

83

84

Setup 设置

85

86

Setup(设置)菜单 - 概览

1

1

进入/退出“设置”菜

单

要退出“设置”菜单,可同时按下“焊接工艺”和“模式”键

1

显示屏上会显示“Process parameters”(工艺参数)。

要退出“设置”菜单,可同时按下“焊接工艺”和“模式”键

2

ZH

87

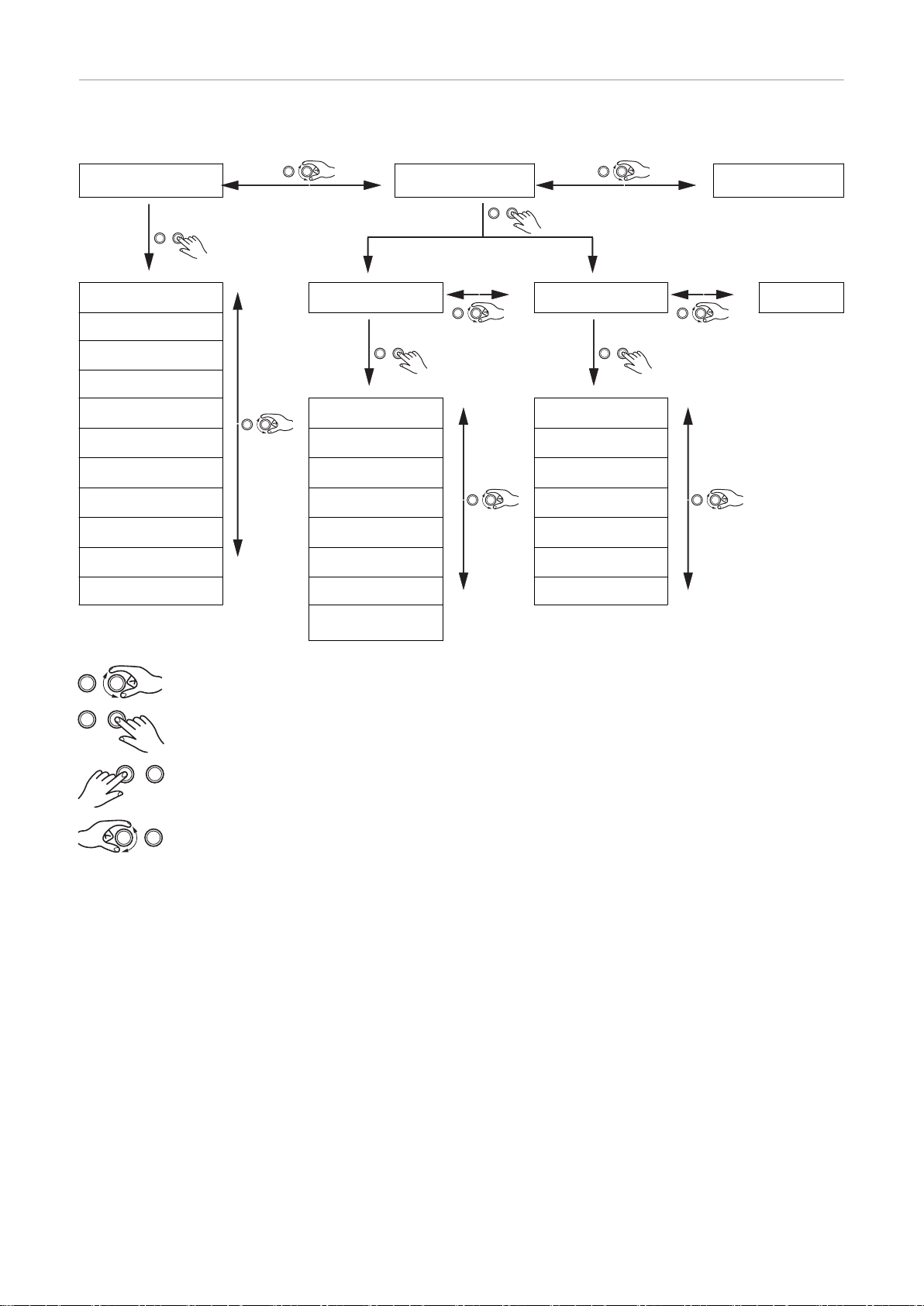

“设置”菜单 - 概览

工艺参数

开始/结束

1)

3)

显示屏 系统 返回

设置

气体设置

过程控制

4)

点焊

5)

部件

TIG

6)

7)

STICK

SynchroPulse

过程混合

8)

单位 9) xx

标准

UIBS

DRSL.

F1/F2 参数

11)

xx

13)

14)

10)

12)

网址密码重置

15)

R/L 检查 / 校准 收藏夹

< 返回 系统数据 < 返回

< 返回

CLS [s]

FAC

信息

iJob xx

SPm

17)

20)

16)

19)

18)

语言 xx

2)

... 转动右调整拨盘

... 按动右调整拨盘

按动左调整拨盘:

...

参数以纯文本形式显示

转动左调整拨盘:

...

可读取参数的长纯文本;参数的纯文本会移至显示屏的左侧

1) 工艺参数

2) 语言缩写

3) 焊接开始/焊接结束

4) 过程控制

5) 部件监控

6) 电极设置

7) TIG 设置

8) 混合工艺

9) 单位

10) 公制/英制

11) 标准

12) CEN/AWS

13) 显示亮度

14) 显示被替换的特性数据

15) 激活 F1/F2 参数

16) 内部照明持续时间

17) 恢复出厂设置

18) 重置网址密码

19) 模式设置 - JobMaster

专显

20) 双脉冲/四脉冲点焊

88

工艺参数

ZH

焊接开始/焊接结束

工艺参数

可为焊接的开始和结束设置及显示以下工艺参数:

I-S

起弧电流

用于设置 MIG/MAG 焊接的起弧电流(例如,铝焊接启动)

设置范围:0 - 200%(焊接电流)

出厂设置: 135%

AlS

起始弧长修正

用于在焊接开始时修正弧长

设置范围:-10 - +10%(焊接电压)

出厂设置:0

- .... 较短弧长

0 ... 中等弧长

+ ... 较长弧长

t-S

起弧电流时间

用于设置起弧电流的有效时长

设置范围:关/0.1 - 10.0 s

出厂设置:关

SL1

斜度 1

用于设置起弧电流减小或增大至焊接电流所经过的时长

设置范围:0 - 9.9 s

出厂设置: 1 s

SL2

斜度 2

用于设置焊接电流减小或增大至收弧电流所经过的时长。

设置范围:0 - 9.9 s

出厂设置: 1 s

I-E

收弧电流

用于设置收弧电流,以

a) 防止焊接结束时的热量积聚

b) 在焊接铝材时可填补熄弧弧坑

设置范围:0 - 200%(焊接电流)

出厂设置: 50

AlE

结束弧长修正

用于在焊接结束时修正弧长

设置范围:-10 - +10%(焊接电压)

出厂设置:0

89

- .... 较短弧长

0 ... 中等弧长

+ ... 较长弧长

t-E

收弧电流时间

用于设置收弧电流的有效时长

设置范围:关/0.1 - 10.0 s

出厂设置:关

SFI

用于激活/停用 SFI 功能(无飞溅引弧)

设置范围:关/开

出厂设置:关

SFI-HS

SFI 高电流起弧

用于设置 SFI 引弧以及高电流起弧时间

在 SFI 引弧期间,喷射电弧发生在所设置的高电流起弧时间内。无论采用何种模式,上述

情况均会增加热输入,从而确保从焊接一开始便能获得更大的熔深。

设置范围:关/0.01 - 2.00 s

出厂设置:关

W-r

焊丝回抽

用于设置焊丝回抽值(= 基于焊丝向后移动的距离和时间的复合值)。

焊丝回抽取决于焊枪的功能。

设置范围:0.0 - 10.0

出厂设置: 0.0

IgC

引弧电流(手动模式)

用于设置 MIG/MAG 标准手工焊接的引弧电流

设置范围:100 - 450 A

出厂设置: 450

W-r(手动)

焊丝回抽(手动模式)

用于设置 MIG/MAG 标准手工焊接的焊丝回抽值(= 基于焊丝向后移动的距离和时间的复

合值)。

焊丝回抽取决于焊枪的功能。

设置范围:0.0 - 10.0

出厂设置: 0.0

气体设置的工艺参数可为气体设置设置和显示以下工艺参数:

GPr

提前送气

用于设置引弧前的送气时间

设置范围:0 - 9.9 s

出厂设置:0.1 s

90

GPo

滞后停气

用于设置电弧熄灭后的送气时间

设置范围:0 - 9.9 s

出厂设置:0.5 s

GCV

气体设定值

用于以 l/min 为单位指定气体设定值

GCF

气体系数

用于设置气体修正系数

设置范围:自动,0.90 - 20.0

出厂设置:自动

过程控制的参数设置可为过程控制设置和显示以下工艺参数:

- PSt - 熔深稳定器

- AlSt - 弧长稳定器

熔深稳定器和弧长稳定器也可以一起设置。

ZH

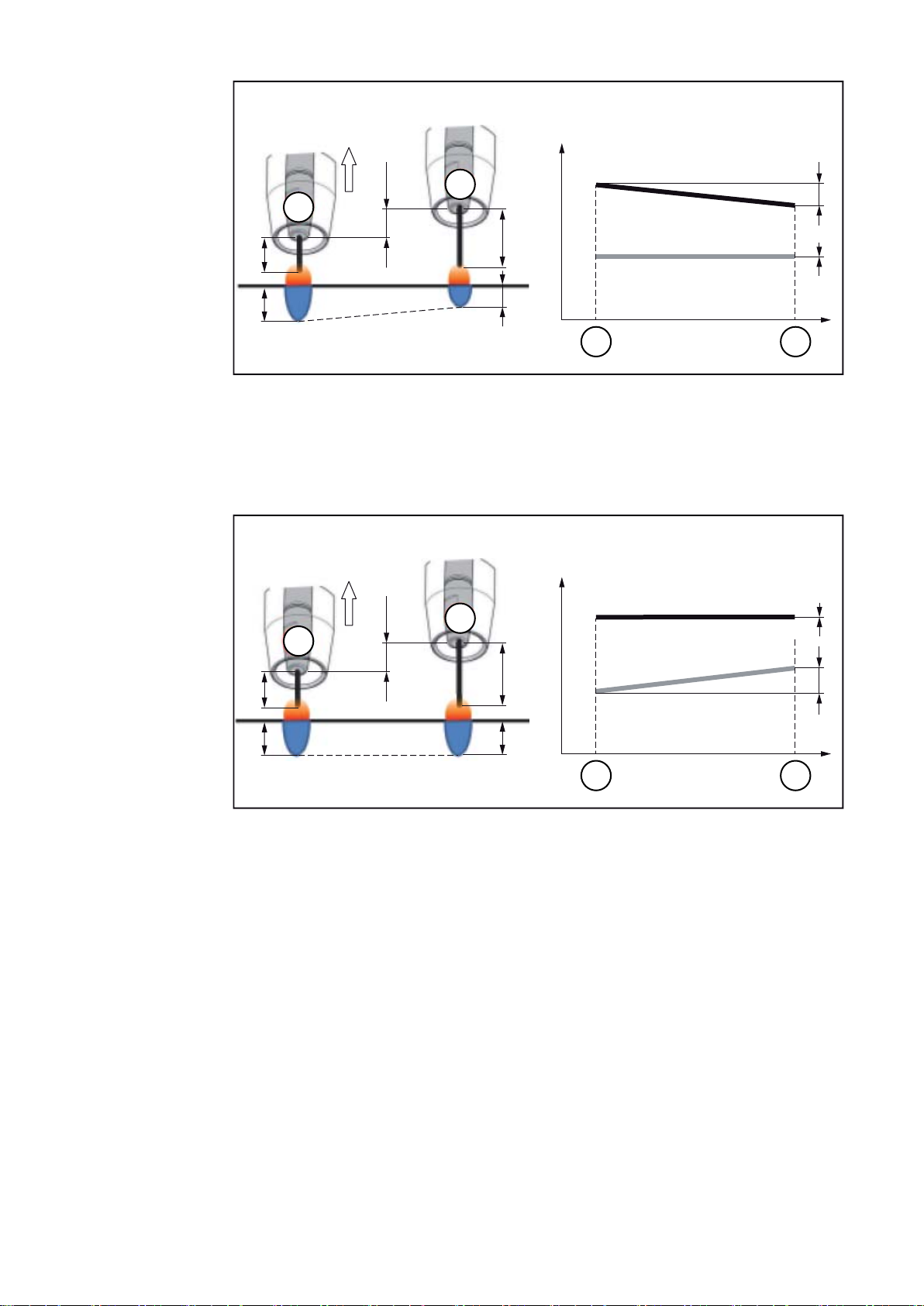

熔深稳定器 熔深稳定器可用于设置送丝速度的最大允许变动,以确保焊接电流和熔深保持稳定或恒

定,同时具有可变的干伸长。

只有在电源上启用了 WP PMC(焊接工艺 Pulse Multi Control)或 WP LSC(焊接工艺

Low Spatter Control)选项时,才能使用熔深稳定器参数。

0 - 10.0 m/min (ipm)

出厂设置: 0 m/min

0

熔深稳定器未激活。

送丝速度保持恒定。

0.1 - 10.0

熔深稳定器激活。

焊接电流保持恒定。

应用示例

熔深稳定器 = 0 m/min(未激活)

91

I [A]

v

D

[m/min]

1

2

1

2

h

s

1

s

2

x

1

x

2

t [s]

s

1

< s

2 x1

> x

2

熔深稳定器

I [A]

v

D

[m/min]

1

2

1

2

h

s

1

s

2

x

1

x

2

t [s]

s

1

< s

2 x1

= x

2

= 0 m/min

(未激活)

更改导电管的距离 (h) 可改变焊接电路中的电阻,这是由于干伸长 (s2) 会变长。

恒定弧长的恒定电压控制会降低平均电流值,从而减小熔深 (x2)。

熔深稳定器 = n m/min(已激活)

熔深稳定器

= n m/min

(已激活)

为熔深稳定器指定某一值可确保在更改干伸长 (s1 ==> s2) 时,电弧长度保持恒定且无较

大的电流变化。

熔深 (x1, x2) 几乎保持恒定和稳定状态。

熔深稳定器 = 0.5 m/min(已激活)

92

I [A]

v

D

[m/min]

1

3

1 2

3

h

s

1

s

3

x

1

x

3

t [s]

s

1

< s

3 x1

> x

3

2

0,5 m/min

1

2

3

ZH

熔深稳定器

= 0.5 m/min

为了最大限度地抑制焊接电流变化,如果更改干伸长 (s1 ==> s3),则送丝速度的增加率或

减少率为 0.5 m/min。

在所给示例中,稳定效果是在设定值为 0.5 m/min 且无电流变化的情况下(位置 2)获得

的。

I ... 焊接电流 vD ...送丝速度

弧长稳定器 弧长稳定器

弧长稳定器通过短路电流控制来缩短弧长,进而优化焊接工艺,即使在干伸长或外部干扰

不断变化的情况下也能使其保持稳定。

只有在电源上启用了 WP PMC(焊接工艺 Pulse Multi Control)选项时,才能使用弧长稳

定器焊接参数。

0.0 - 5.0(稳定器效果)

出厂设置: 0.0

0.0

弧长稳定器被停用。

(已激活)

0.1 - 5.0

弧长稳定器激活。

弧长减小,直至开始发生短路。

应用示例

弧长稳定器 = 0 / 0.5 / 2.0

弧长稳定器 = 0

弧长稳定器 = 0.5

弧长稳定器 = 2

93

I [A]

v

D

[m/min]

U [V]

t [s]

L

1

> L2 > L

3

1

2

3

1

2

3

I

v

D

U

L

1

L

2

L

3

*

*

*

弧长稳定器

L1 = L

2

L

1

L

2

*

*

*

L

1

L

2

L1 = L

2

= 0 / 0.5 / 2.0

激活弧长稳定器可减小弧长,直至开始发生短路。短路频率处于受控状态且保持稳定。

增加弧长稳定器会使弧长进一步缩短 (L1 ==> L2 ==> L3)。电弧短、稳定且可控的优点可

得到更为有效的利用。

焊缝类型和位置发生变化时的弧长稳定器

弧长稳定器未激活

焊缝类型或焊接位置的改变会对焊接效果产

生负面影响

弧长稳定器激活

由于短路的数量和持续时间处于受控状态,

因此,即使焊缝类型或焊接位置发生变化,

电弧的性能仍保持不变。

I ...焊接电流 vD ...送丝速度 U ...焊接电压

* ...短路数量

94

熔深稳定器和弧长

Δs

I [A]

v

D

[m/min]

U [V]

t [s]

1

2

1

2

I

v

D

U

*

*

*

*

Δs

I [A]

v

D

[m/min]

U [V]

t [s]

1

2

1

2

I

v

D

U

*

*

*

*

稳定器结合

示例:干伸长更改

无熔深稳定器的弧长稳定器

ZH

由于短路特性保持不变,即使干伸长发生变

化,仍能保持短电弧的优点。

带熔深稳定器的弧长稳定器

如果在熔深稳定器激活的情况下干伸长发生

了变化,则熔深仍可保持不变。

短路行为由弧长稳定器控制。

I ...焊接电流 vD ...送丝速度 U ...焊接电压

* ...短路数量 Δs ...干伸长更改

95

点焊的工艺参数

Spt

打点时间

0.1 - 10.0 s

出厂设置: 1.0 s

用于监控装置和部

件的工艺参数

可为焊接系统的系统组件设置和显示以下工艺参数:

C-C

冷却器模式

确定开启/关闭还是自动运行冷却器

设置范围:节能/自动/开启/关闭(具体取决于冷却器)

出厂设置:自动

C-t

延迟时间流量传感器

用于设置从流量传感器响应到输出警告信息的时间

设置范围:5 - 25 s

出厂设置: 10 s

CFU

冷却器流量警告界限

设置范围:关,0.75 - 0.95 l/min

出厂设置:关

Fdi

点动送丝速度

单位为 m/min (ipm)

用于设置将电极丝穿入焊枪中继线时的送丝速度

设置范围:

最小 - 最大(具体取决于送丝机)

出厂设置: 10.0 m/min

ito

起弧超时

- 用于控制断路保护跳闸前送入的焊丝长度

设置范围:关/5 - 100 mm (0.2 - 3.94 in.)

出厂设置:关

“起弧超时”工艺参数是一项安全功能。断路保护跳闸之前送入的焊丝长度可能会与预设的

焊丝长度不同,尤其是在高送丝速度时更会如此。

工作原理:

按下焊枪起动装置后,提前送气立即开始。随后开始送丝,继而进行起弧。如果特定长度

的焊丝送出后未检测到电流,则电源将自动切断。

如需再次尝试,请再次按下焊枪起动装置。

GSL

气体流量下限值

设置范围:0.5 - 30.0 l/min

出厂设置: 7.0 l/min

96

GSt

0040 200100 300 I (A)

U (V)

con - 20 A / V

(4)

(5)

(6)

(7) (8)

(1)

(2)

(3)

最大气体流量超限时间

设置范围:关,0.1 - 10.0 s

出厂设置: 2.0 s

GSF

气体系数传感器

具体取决于所使用的保护气体

(仅同 OPT/i 气体控制器选件搭配使用)

设置范围:自动,0.90 - 20.0

出厂设置:自动

(从伏能士焊接数据库中自动设置标准气体的修正系数)

ZH

用于焊条设置的工

艺参数

可设置和显示手工电弧焊 (STICK) 的以下工艺参数:

I-S

起弧电流

用于设置起弧电流

设置范围:0 - 200%

出厂设置: 150%

Hti

起弧电流时间

用于设置起弧电流的有效时长

设置范围:0.0 - 2.0 s

出厂设置:0.5 s

Eln

特性曲线

用于选择焊条的特性曲线

设置范围:I-恒定 / 0.1 - 20.0 A/V / P-恒定

出厂设置:I-恒定

(1) 电焊条的负载线

(2) 弧长增加时电焊条的负载线

(3) 弧长减小时电焊条的负载线

(4) 选择“I-恒定”参数时的特性曲线(焊

接电流恒定)

(5) 选择“0.1 - 20”参数时的特性曲线

(具有可调斜度的下降特性曲线)

(6) 选择“P-恒定”参数时的特性曲线

(焊接功率恒定)

(7) 选择特性曲线 (4) 时预设置电弧力动态的示例

(8) 选择特性曲线 (5) 或 (6) 时预设置电弧力动态的示例

I-恒定(焊接电流恒定)

- 如果设置了“I-恒定”参数,则无论焊接电压如何,焊接电流都将保持恒定。此时将得到

- “I-恒定”参数尤其适用于金红石焊条和碱性焊条。

垂直的特性曲线 (4)。

97

0.1 - 20.0 A/V(具有可调斜度的下降特性曲线)

10

20

30

40

50

60

U (V)

004003001 200

I (A)

I

H

+ DynamikIH - 50 %

(8)

(2)

(1)

(3)

(7)

(c)

(c)

(b)

(a)

(a)

(6)

(5)

(4)

- 参数“0.1 - 20”用于设置下降特性曲线 (5)。设置范围为 0.1 A/V(斜度极大)至 20 A/V

(斜度极小)。

- 设置平稳特性曲线 (5) 仅适用于纤维素焊条。

P-恒定(焊接功率恒定)

- 如果设置了“P-恒定”参数,则无论焊接电压和焊接电流如何,焊接功率都将保持恒

定。此时将得到双曲特性曲线 (6)。

- “P-恒定”参数尤其适用于纤维素焊条以及电弧气刨。

- 对于电弧气刨,请将电弧力动态设置为 100。

(1) 电焊条的负载线

(2) 弧长增加时电焊条的负载线

(3) 弧长减小时电焊条的负载线

(4) 选择“I-恒定”参数时的特性曲线(焊

接电流恒定)

(5) 选择“0.1 - 20”参数时的特性曲线

(具有可调斜度的下降特性曲线)

(6) 选择“P-恒定”参数时的特性曲线

(焊接功率恒定)

(8) 选择特性曲线 (5) 或 (6) 时预设置电弧力动态的示例

(9) 选择特性曲线 (5) 或 (6) 时,作为焊接电压(弧长)函数的电流可能发生的变化

(a) 长弧长时的作业点

(b) 设置了焊接电流 IH 时的作业点

(c) 短弧长时的作业点

此处所示的特性曲线 (4)、(5) 和 (6) 适用于在给定弧长下特性曲线与负载线 (1) 相对应的

电焊条。

根据所设置的焊接电流 (I),特性曲线 (4)、(5) 和 (6) 的交点(作业点)将沿负载线 (1) 移

动。作业点可提供有关实际焊接电压和实际焊接电流的信息。

当焊接电流 (IH) 设为恒定值时,作业点可根据给定时刻的焊接电压沿特性曲线 (4)、(5) 和

(6) 移动。焊接电压 U 视弧长而定。

若弧长发生变化(例如根据负载线(2)),则相应的作业点为对应特性曲线 (4)、(5) 或 (6)

与负载线 (2) 的交点。

适用于特性曲线 (5) 或 (6):根据焊接电压(弧长)的不同,焊接电流 (I) 也会相应变小或

变大,哪怕为 IH 所设置的值保持不变。

Ast

防粘

98

用于激活/停用防粘功能

设置范围:关/开

出厂设置:开

当电弧变短时,焊接电压可能会急剧下降,以致电焊条极易粘连。此时也可能导致电焊条

烧坏。

防粘功能可防止电极烧坏。如果电焊条开始粘连,则电源将在 1.5 秒后关闭焊接电流。将

1

2

3

4 5

电焊条提离工件后,焊接工艺可继续顺利进行。

Uco

断弧电压

用于设置可通过稍微抬起电焊条结束焊接工艺的电压。

设置范围:20.0 - 90.0 V

出厂设置: 90.0 V

弧长取决于焊接电压。要结束焊接工艺,通常需要将电焊条明显提离工件。通过断弧电压

参数可将焊接电压限制在只需稍微抬起电焊条即可结束焊接操作的某一电压值。

重要!在焊接期间,如果经常发现焊接操作意外结束,请增大断弧电压值。

ZH

用于 TIG 设置的工

艺参数

可设置和显示 TIG 焊接的以下工艺参数:

Uco

断弧电压

用于设置可通过稍微抬起 TIG 焊枪结束焊接工艺的电压。

设置范围:10.0 - 30.0 V

出厂设置: 14.0 V

CSS

Comfort Stop 灵敏度

用于激活/取消激活 TIG Comfort Stop 功能

设置范围:关/0.1 - 2.0 V

出厂设置: 0.8 V

在焊接操作结束时,如果弧长的增加量超过了规定值,则焊接电流会自动切断。这可防止

将 TIG 气阀焊枪提离工件时电弧过度延长。

顺序:

焊接

1

在焊接操作结束时,临时抬起焊枪

2

此时的弧长会显著增加。

99

压低焊枪

3

- 此时的弧长会明显减小

- TIG Comfort Stop 功能触发

使焊枪保持在同一高度

4

- 焊接电流不断减小(衰减)。

- 电弧熄灭。

重要!衰减需预先设置且无法调整。

从工件上抬起焊枪

5

100

Loading...

Loading...