Page 1

Operating

Instructions

TimeTwin Digital

Bedienungsanleitung

DE

Operating Instructions

EN

Instructions de service

FR

42,0410,1000 007-05092022

Page 2

Page 3

Inhaltsverzeichnis

Sicherheitsvorschriften 5

Erklärung Sicherheitshinweise 5

Allgemeines 5

Bestimmungsgemäße Verwendung 6

Umgebungsbedingungen 6

Verpflichtungen des Betreibers 6

Verpflichtungen des Personals 7

Netzanschluss 7

Selbst- und Personenschutz 7

Gefahr durch schädliche Gase und Dämpfe 8

Gefahr durch Funkenflug 8

Gefahren durch Netz- und Schweißstrom 9

Vagabundierende Schweißströme 10

EMV Geräte-Klassifizierungen 10

EMV-Maßnahmen 10

EMF-Maßnahmen 11

Besondere Gefahrenstellen 11

Anforderung an das Schutzgas 13

Gefahr durch Schutzgas-Flaschen 13

Gefahr durch austretendes Schutzgas 13

Sicherheitsmaßnahmen am Aufstellort und beim Transport 14

Sicherheitsmaßnahmen im Normalbetrieb 14

Inbetriebnahme, Wartung und Instandsetzung 15

Sicherheitstechnische Überprüfung 15

Entsorgung 15

Sicherheitskennzeichnung 16

Datensicherheit 16

Urheberrecht 16

Allgemeines 17

Zu dieser Bedienungsanleitung 17

Vergleich Doppeldraht Schweißen - TimeTwin Digital 17

Vorteile TimeTwin Digital 17

Funktionsprinzip TimeTwin Digital 18

Leading-Stromquelle und Trailing-Stromquelle 18

Einsatzgebiete TimeTwin Digital 18

Dimensionierung des Roboters 19

Brenner-Reinigungsstation 19

Systemvoraussetzungen 20

Systemvoraussetzungen und Mindestausstattung für TimeTwin Digital 20

Synchronisation der Stromquellen 21

Software-Freischaltung 21

Mechanische Voraussetzungen für TimeTwin Digital 21

Schweißtechnische Aspekte 22

Schutzgase für TimeTwin Digital 22

Gasfluss für TimeTwin Digital 22

Masseanschluss 22

Schweißkreisinduktivität L, Schweißkreiswiderstand r 23

Stick out 23

Anstellwinkel Schweißbrenner 23

Lichtbogen-Kombinationsmöglichkeiten TimeTwin Digital 24

Puls / Puls 25

Materialübergang 25

Besonderheiten und Vorteile 26

Anwendungsmöglichkeiten, Einsatzgebiet 26

Puls / Standard 27

Materialübergang 27

Besonderheiten und Vorteile 27

Anwendungsmöglichkeiten, Einsatzgebiet 27

Standard / Puls 28

Materialübergang 28

DE

3

Page 4

Besonderheiten und Vorteile 28

Anwendungsmöglichkeiten, Einsatzgebiet 28

Standard / Standard 29

Materialübergang 29

Anwendungsmöglichkeiten, Einsatzgebiet 29

Puls oder Standard (Einzeldraht) 30

Materialübergang 30

Besonderheiten und Vorteile 30

Umschaltung TimeTwin Digital - Einzeldraht 31

Anwendungsmöglichkeiten, Einsatzgebiet 31

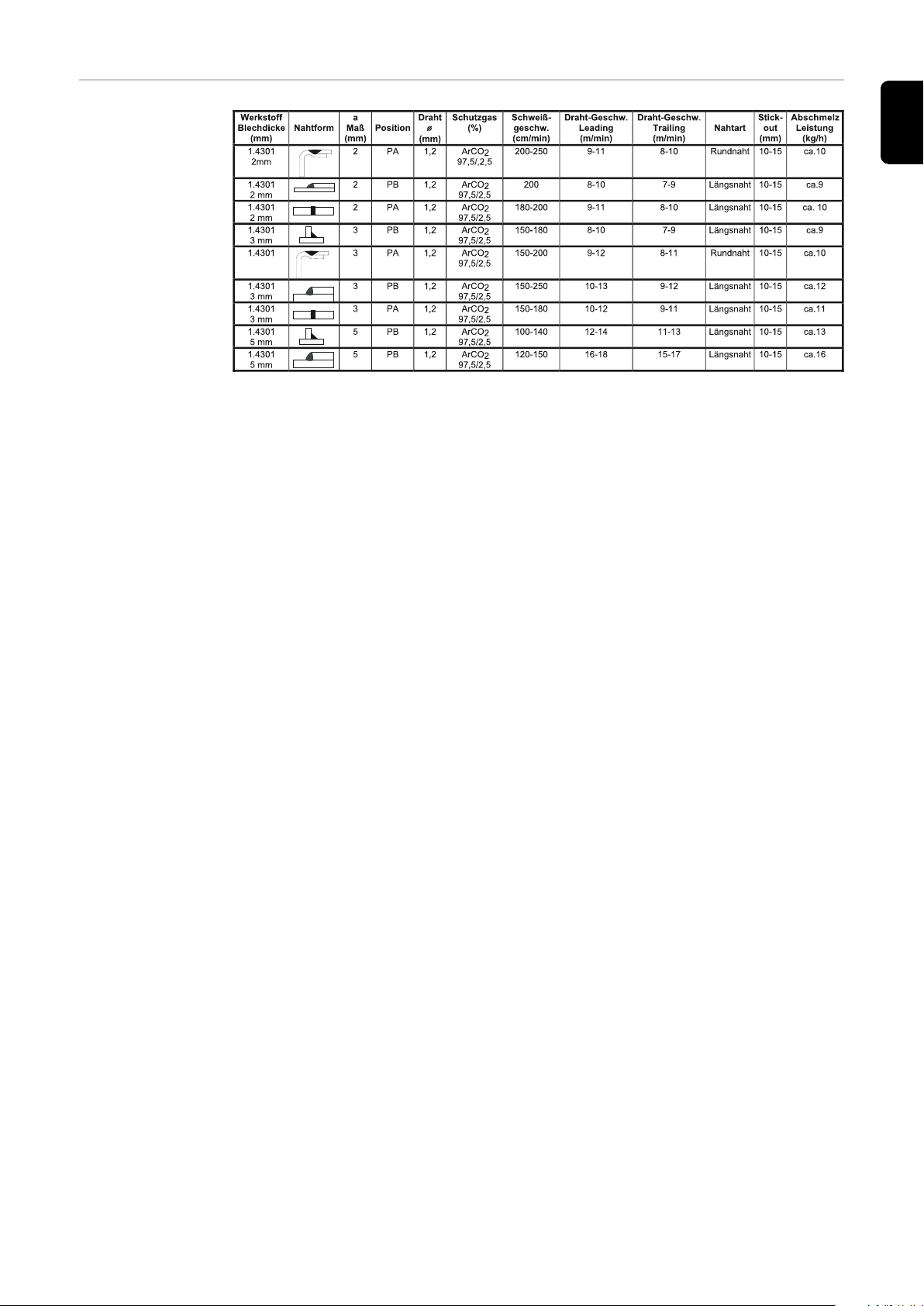

Schweißparameter-Richtwerte 32

Allgemeines 32

Un- und niedriglegierte Stähle 32

Aluminium 32

CrNi-Stähle 33

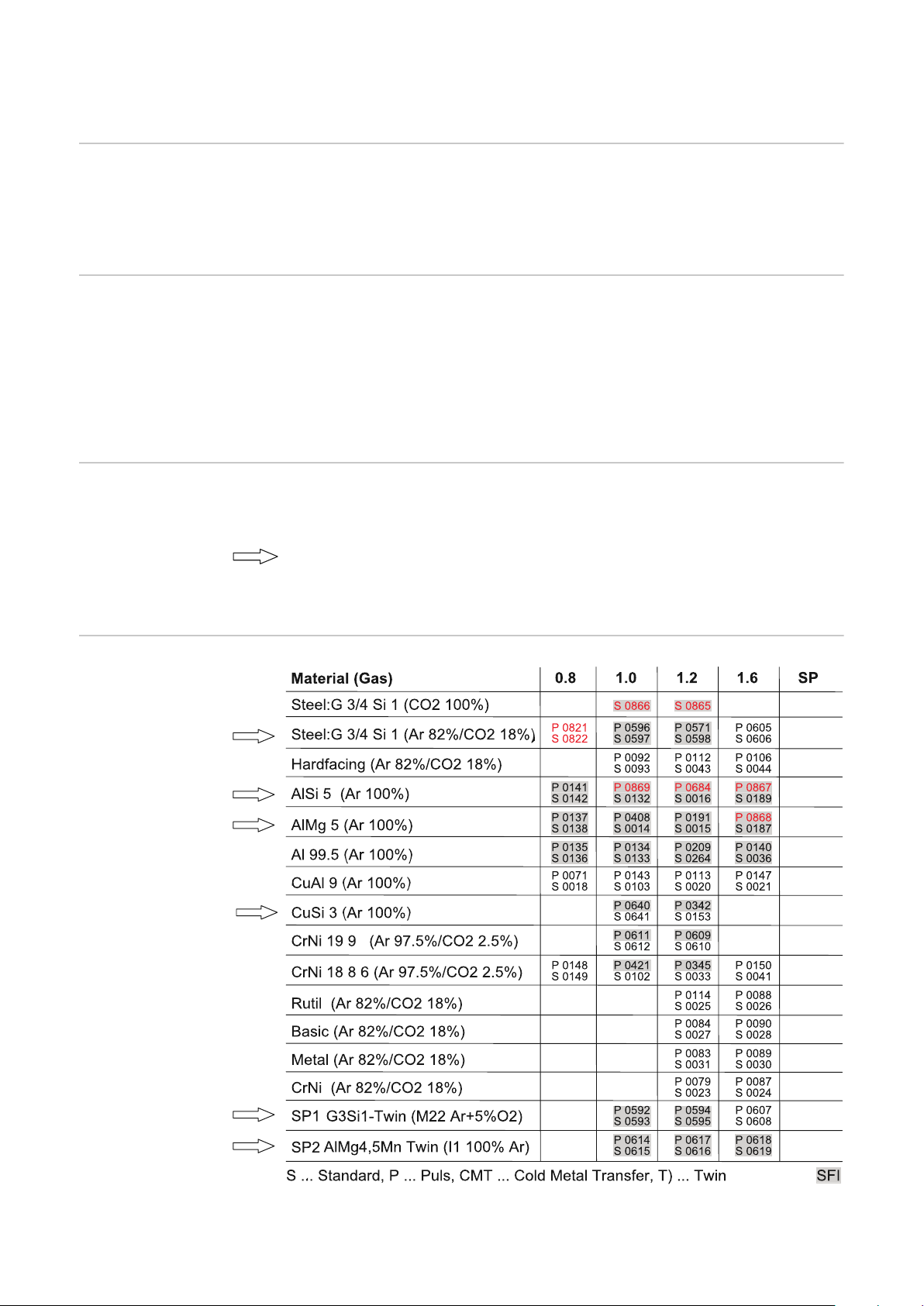

Schweißkennlinien für TimeTwin Digital 34

Allgemeines 34

Spatter Free Ignition (SFI) bei TimeTwin Digital 34

Kennzeichnung von TimeTwin Digital Schweißkennlinien 34

Schweißkennlinien TS/TPS 4000/5000 (M500) 34

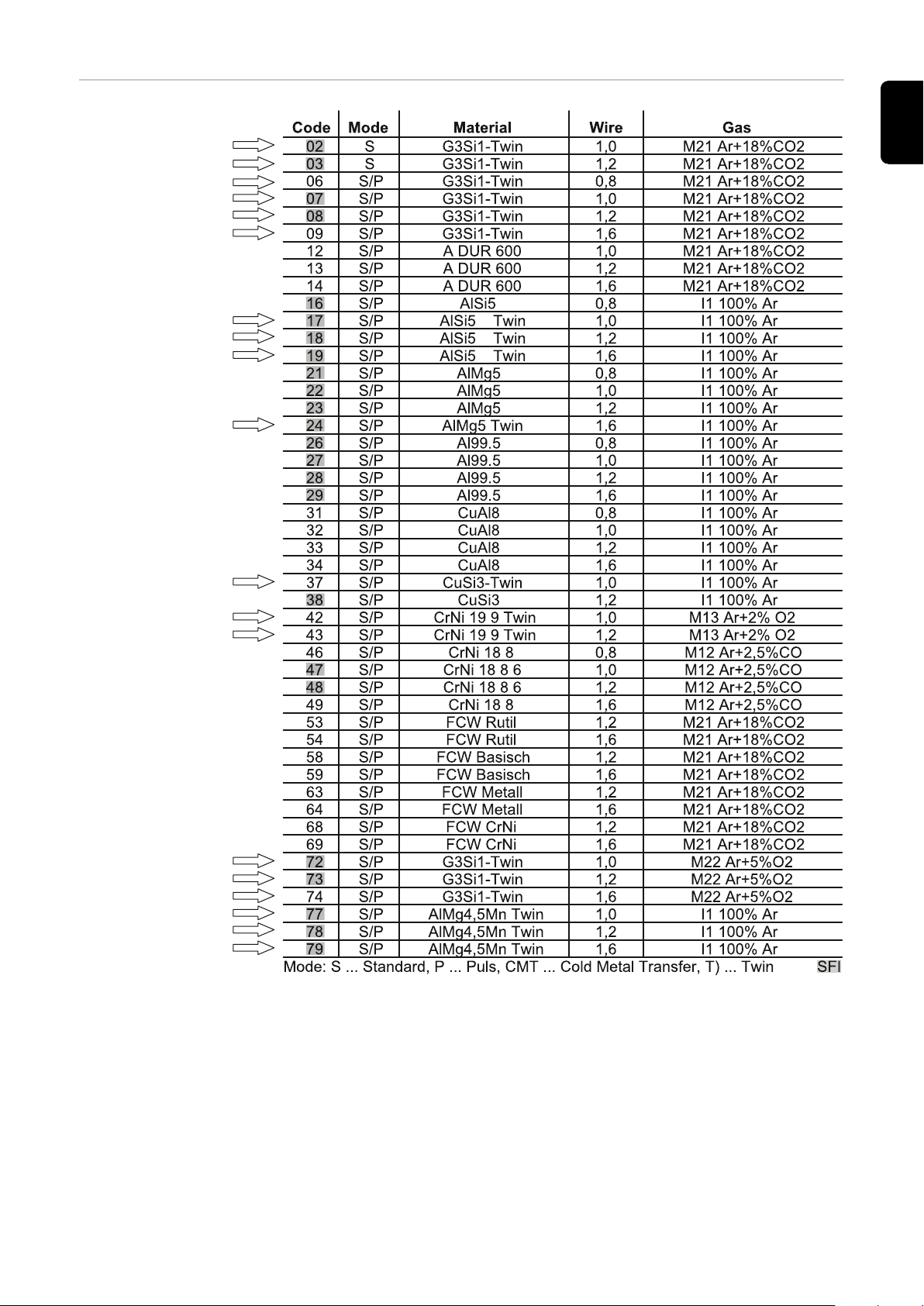

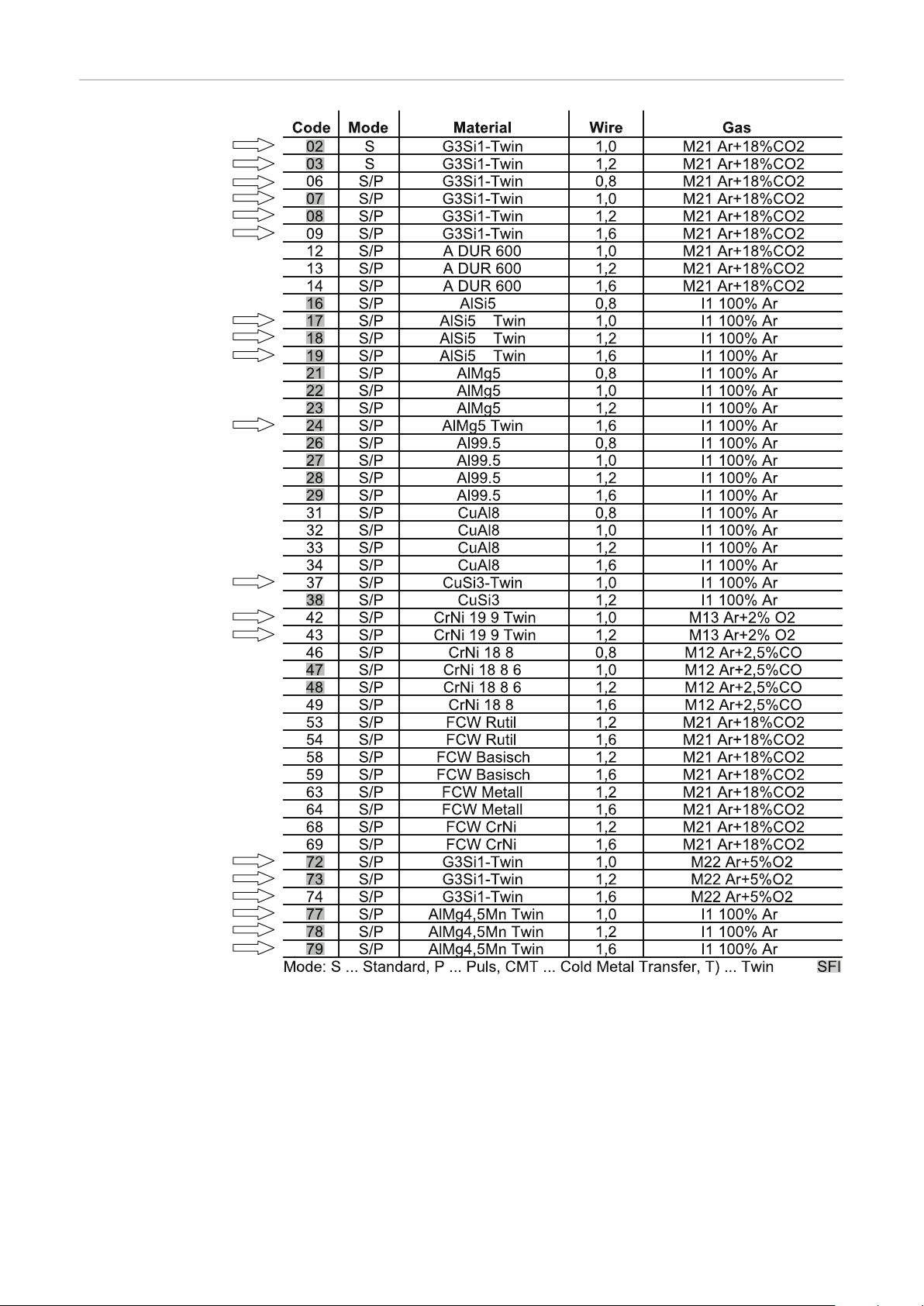

Roboter-Tabelle TS/TPS 4000/5000 (M500) 35

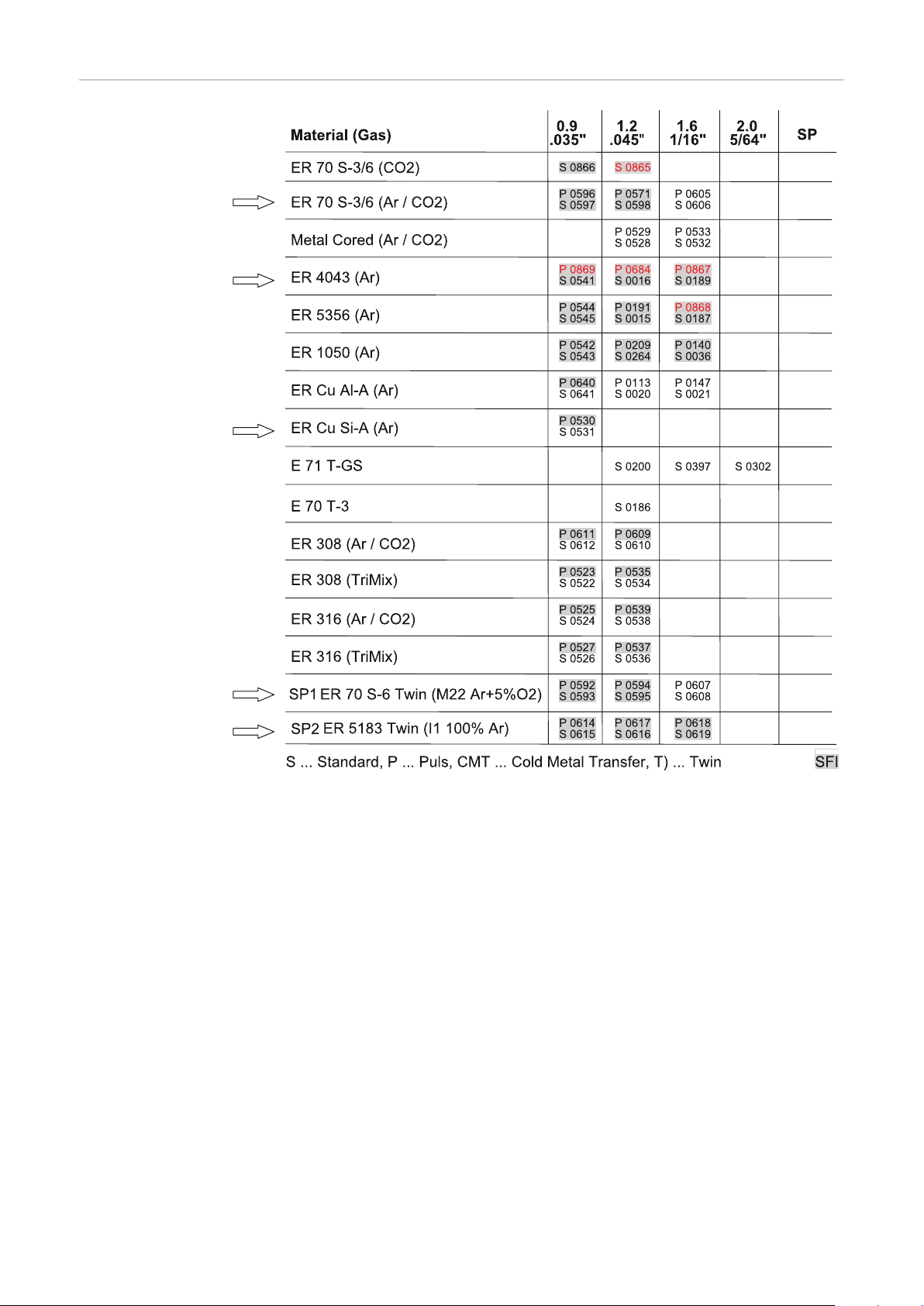

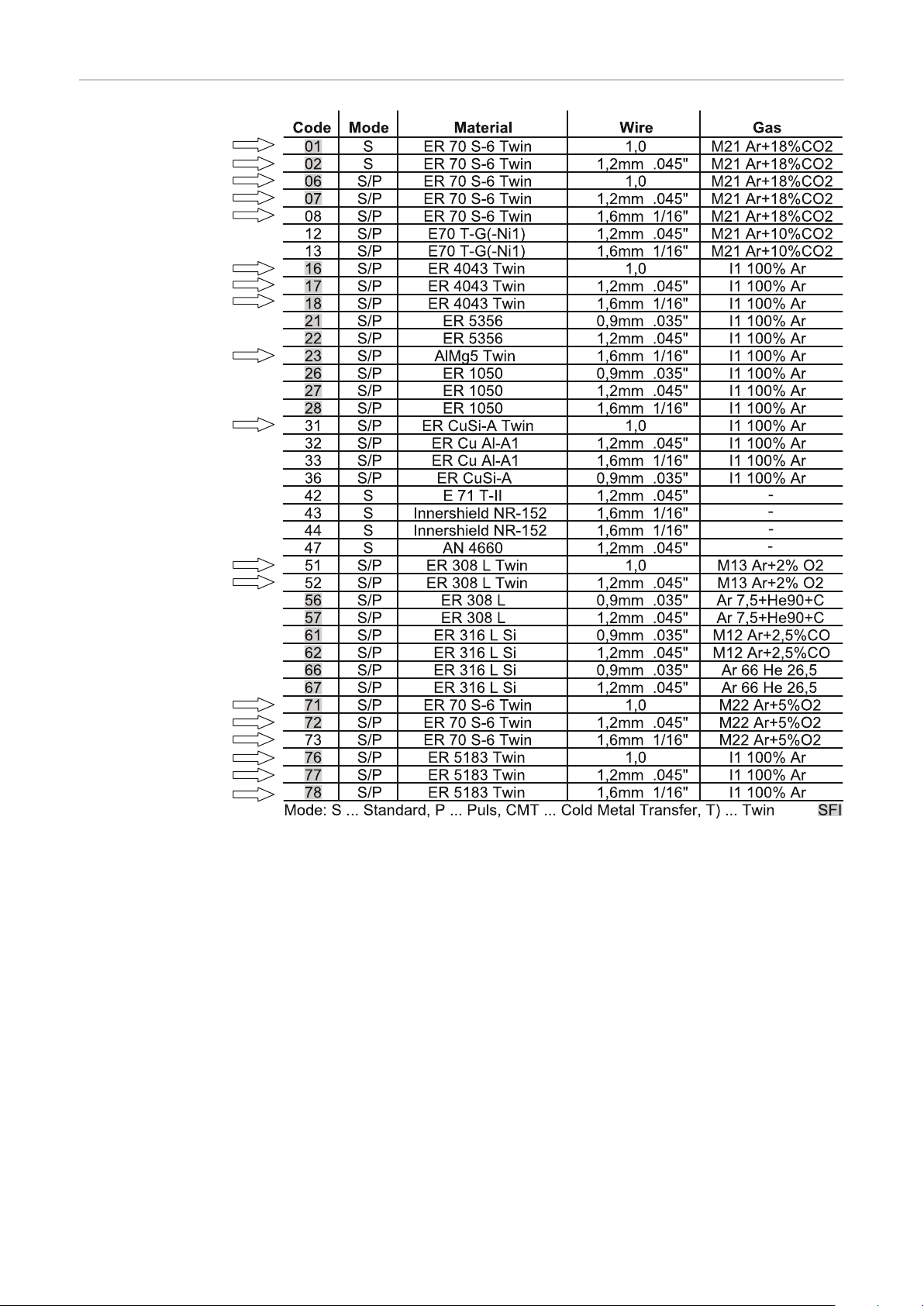

Schweißkennlinien TS/TPS 4000/5000 - USA (M03-0068) 36

Roboter-Tabelle TS/TPS 4000/5000 - USA (M03-0068) 37

Anbindung an die Roboter-Steuerung 38

Roboter-Interfaces für TimeTwin Digital 38

Standard Roboter-Interfaces 38

Feldbussysteme für TimeTwin Digital 39

Standard Feldbussysteme 39

Konfigurationsbeispiele 40

Variante 1 - Kleinspule am Roboter 40

Variante 2 - Schweißdraht-Fass mit Abspul-Drahtvorschub 41

Variante 3 - Kleinspule in geschlossenem Drahtvorschubgehäuse 42

Variante 4 - Großspule mit Abspulvorrichtung 44

Vor Inbetriebnahme einer TimeTwin Digital Schweißanlage 45

Sicherheit 45

Bestimmungsgemäße Verwendung 45

Aufstellbestimmungen 45

Netzanschluss 45

Inbetriebnahme 47

Sicherheit 47

Installation 47

Inbtriebnahme 48

Fehlerdiagnose und -behebung 51

Angezeigte Service-Codes 51

Angezeigte Fehler-Codes 51

Pflege, Wartung und Entsorgung 52

Allgemeines 52

Bei jeder Inbetriebnahme 52

Alle 2 Monate 52

Alle 6 Monate 52

Entsorgung 52

4

Page 5

Sicherheitsvorschriften

DE

Erklärung Sicherheitshinweise

GEFAHR!

Bezeichnet eine unmittelbar drohende Gefahr.

Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Fol-

▶

ge.

WARNUNG!

Bezeichnet eine möglicherweise gefährliche Situation.

Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die

▶

Folge sein.

VORSICHT!

Bezeichnet eine möglicherweise schädliche Situation.

Wenn sie nicht gemieden wird, können leichte oder geringfügige Verletzun-

▶

gen sowie Sachschäden die Folge sein.

HINWEIS!

Bezeichnet die Möglichkeit beeinträchtigter Arbeitsergebnisse und von

Schäden an der Ausrüstung.

Allgemeines Das Gerät ist nach dem Stand der Technik und den anerkannten sicherheitstech-

nischen Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Missbrauch

Gefahr für

Leib und Leben des Bedieners oder Dritte,

-

das Gerät und andere Sachwerte des Betreibers,

-

die effiziente Arbeit mit dem Gerät.

-

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhaltung des Gerätes zu tun haben, müssen

entsprechend qualifiziert sein,

-

Kenntnisse vom Schweißen haben und

-

diese Bedienungsanleitung vollständig lesen und genau befolgen.

-

Die Bedienungsanleitung ist ständig am Einsatzort des Gerätes aufzubewahren.

Ergänzend zur Bedienungsanleitung sind die allgemein gültigen sowie die örtlichen Regeln zu Unfallverhütung und Umweltschutz zu beachten.

Alle Sicherheits- und Gefahrenhinweise am Gerät

in lesbarem Zustand halten

-

nicht beschädigen

-

nicht entfernen

-

nicht abdecken, überkleben oder übermalen.

-

Die Positionen der Sicherheits- und Gefahrenhinweise am Gerät, entnehmen Sie

dem Kapitel „Allgemeines“ der Bedienungsanleitung Ihres Gerätes.

Störungen, die die Sicherheit beeinträchtigen können, vor dem Einschalten des

Gerätes beseitigen.

Es geht um Ihre Sicherheit!

5

Page 6

Bestimmungsgemäße Verwendung

Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen

Verwendung zu benutzen.

Das Gerät ist ausschließlich für die am Leistungsschild angegebenen Schweißverfahren bestimmt.

Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

das vollständige Lesen und Befolgen aller Hinweise aus der Bedienungsanlei-

-

tung

das vollständige Lesen und Befolgen aller Sicherheits- und Gefahrenhinwei-

-

se

die Einhaltung der Inspektions- und Wartungsarbeiten.

-

Das Gerät niemals für folgende Anwendungen verwenden:

Auftauen von Rohren

-

Laden von Batterien/Akkumulatoren

-

Start von Motoren

-

Das Gerät ist für den Betrieb in Industrie und Gewerbe ausgelegt. Für Schäden,

die auf den Einsatz im Wohnbereich zurückzuführen sind, haftet der Hersteller

nicht.

Für mangelhafte oder fehlerhafte Arbeitsergebnisse übernimmt der Hersteller

ebenfalls keine Haftung.

Umgebungsbedingungen

Verpflichtungen

des Betreibers

Betrieb oder Lagerung des Gerätes außerhalb des angegebenen Bereiches gilt

als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Temperaturbereich der Umgebungsluft:

beim Betrieb: -10 °C bis + 40 °C (14 °F bis 104 °F)

-

bei Transport und Lagerung: -20 °C bis +55 °C (-4 °F bis 131 °F)

-

Relative Luftfeuchtigkeit:

bis 50 % bei 40 °C (104 °F)

-

bis 90 % bei 20 °C (68 °F)

-

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6561 ft. 8.16 in.)

Der Betreiber verpflichtet sich, nur Personen am Gerät arbeiten zu lassen, die

mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfall-

-

verhütung vertraut und in die Handhabung des Gerätes eingewiesen sind

diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif-

-

ten“ gelesen, verstanden und dies durch ihre Unterschrift bestätigt haben

entsprechend den Anforderungen an die Arbeitsergebnisse ausgebildet sind.

-

Das sicherheitsbewusste Arbeiten des Personals ist in regelmäßigen Abständen

zu überprüfen.

6

Page 7

Verpflichtungen

des Personals

Alle Personen, die mit Arbeiten am Gerät beauftragt sind, verpflichten sich, vor

Arbeitsbeginn

die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung

-

zu befolgen

diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif-

-

ten“ zu lesen und durch ihre Unterschrift zu bestätigen, dass sie diese verstanden haben und befolgen werden.

Vor Verlassen des Arbeitsplatzes sicherstellen, dass auch in Abwesenheit keine

Personen- oder Sachschäden auftreten können.

Netzanschluss Geräte mit hoher Leistung können auf Grund ihrer Stromaufnahme die Energie-

qualität des Netzes beeinflussen.

Das kann einige Gerätetypen betreffen in Form von:

Anschluss-Beschränkungen

-

-

Anforderungen hinsichtlich maximal zulässiger Netzimpedanz

-

Anforderungen hinsichtlich minimal erforderlicher Kurzschluss-Leistung

*)

jeweils an der Schnittstelle zum öffentlichen Netz

*)

*)

siehe Technische Daten

In diesem Fall muss sich der Betreiber oder Anwender des Gerätes versichern,

ob das Gerät angeschlossen werden darf, gegebenenfalls durch Rücksprache mit

dem Energieversorgungs-Unternehmen.

DE

Selbst- und Personenschutz

WICHTIG! Auf eine sichere Erdung des Netzanschlusses achten!

Beim Umgang mit dem Gerät setzen Sie sich zahlreichen Gefahren aus, wie beispielsweise.:

Funkenflug, umherfliegende heiße Metallteile

-

augen- und hautschädigende Lichtbogen-Strahlung

-

schädliche elektromagnetische Felder, die für Träger von Herzschrittma-

-

chern Lebensgefahr bedeuten

elektrische Gefährdung durch Netz- und Schweißstrom

-

erhöhte Lärmbelastung

-

schädlichen Schweißrauch und Gase

-

Beim Umgang mit dem Gerät geeignete Schutzkleidung verwenden. Die Schutzkleidung muss folgende Eigenschaften aufweisen:

schwer entflammbar

-

isolierend und trocken

-

den ganzen Körper bedeckend, unbeschädigt und in gutem Zustand

-

Schutzhelm

-

stulpenlose Hose

-

Zur Schutzbekleidung zählt unter anderem:

Augen und Gesicht durch Schutzschild mit vorschriftsgemäßem Filterein-

-

satz vor UV-Strahlen, Hitze und Funkenflug schützen.

Hinter dem Schutzschild eine vorschriftsgemäße Schutzbrille mit Seiten-

-

schutz tragen.

Festes, auch bei Nässe isolierendes Schuhwerk tragen.

-

Hände durch geeignete Handschuhe schützen (elektrisch isolierend, Hitze-

-

schutz).

Zur Verringerung der Lärmbelastung und zum Schutz vor Verletzungen

-

Gehörschutz tragen.

7

Page 8

Personen, vor allem Kinder, während des Betriebes von den Geräten und dem

Schweißprozess fernhalten. Befinden sich dennoch Personen in der Nähe

diese über alle Gefahren (Blendgefahr durch Lichtbogen, Verletzungsgefahr

-

durch Funkenflug, gesundheitsschädlicher Schweißrauch, Lärmbelastung,

mögliche Gefährdung durch Netz- oder Schweißstrom, ...) unterrichten,

geeignete Schutzmittel zur Verfügung stellen oder

-

geeignete Schutzwände und -Vorhänge aufbauen.

-

Gefahr durch

schädliche Gase

und Dämpfe

Beim Schweißen entstehender Rauch enthält gesundheitsschädliche Gase und

Dämpfe.

Schweißrauch enthält Substanzen, welche gemäß Monograph 118 der International Agency for Research on Cancer Krebs auslösen.

Punktuelle Absaugung und Raumabsaugung anwenden.

Falls möglich, Schweißbrenner mit integrierter Absaugvorrichtung verwenden.

Kopf von entstehendem Schweißrauch und Gasen fernhalten.

Entstehenden Rauch sowie schädliche Gase

nicht einatmen

-

durch geeignete Mittel aus dem Arbeitsbereich absaugen.

-

Für ausreichend Frischluft-Zufuhr sorgen. Sicherstellen, dass eine

Durchlüftungsrate von mindestens 20 m³ / Stunde zu jeder Zeit gegeben ist.

Bei nicht ausreichender Belüftung einen Schweißhelm mit Luftzufuhr verwenden.

Besteht Unklarheit darüber, ob die Absaugleistung ausreicht, die gemessenen

Schadstoff-Emissionswerte mit den zulässigen Grenzwerten vergleichen.

Folgende Komponenten sind unter anderem für den Grad der Schädlichkeit des

Schweißrauches verantwortlich:

für das Werkstück eingesetzte Metalle

-

Elektroden

-

Beschichtungen

-

Reiniger, Entfetter und dergleichen

-

verwendeter Schweißprozess

-

Gefahr durch

Funkenflug

8

Daher die entsprechenden Materialsicherheits-Datenblätter und Herstellerangaben zu den aufgezählten Komponenten berücksichtigen.

Empfehlungen für Expositions-Szenarien, Maßnahmen des Risikomanagements

und zur Identifizierung von Arbeitsbedingungen sind auf der Website der European Welding Association im Bereich Health & Safety zu finden (https://european-welding.org).

Entzündliche Dämpfe (beispielsweise Lösungsmittel-Dämpfe) vom Strahlungsbereich des Lichtbogens fernhalten.

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasversorgung schließen.

Funkenflug kann Brände und Explosionen auslösen.

Niemals in der Nähe brennbarer Materialien schweißen.

Brennbare Materialien müssen mindestens 11 Meter (36 ft. 1.07 in.) vom Lichtbogen entfernt sein oder mit einer geprüften Abdeckung zugedeckt werden.

Page 9

Geeigneten, geprüften Feuerlöscher bereithalten.

Gefahren durch

Netz- und

Schweißstrom

Funken und heiße Metallteile können auch durch kleine Ritzen und Öffnungen in

umliegende Bereiche gelangen. Entsprechende Maßnahmen ergreifen, dass dennoch keine Verletzungs- und Brandgefahr besteht.

Nicht in feuer- und explosionsgefährdeten Bereichen und an geschlossenen

Tanks, Fässern oder Rohren schweißen, wenn diese nicht gemäß den entsprechenden nationalen und internationalen Normen vorbereitet sind.

An Behältern in denen Gase, Treibstoffe, Mineralöle und dgl. gelagert sind/waren,

darf nicht geschweißt werden. Durch Rückstände besteht Explosionsgefahr.

Ein elektrischer Schlag ist grundsätzlich lebensgefährlich und kann tödlich sein.

Spannungsführende Teile innerhalb und außerhalb des Gerätes nicht berühren.

Beim MIG/MAG- und WIG-Schweißen sind auch der Schweißdraht, die Drahtspule, die Vorschubrollen sowie alle Metallteile, die mit dem Schweißdraht in Verbindung stehen, spannungsführend.

Den Drahtvorschub immer auf einem ausreichend isolierten Untergrund aufstellen oder eine geeignete, isolierende Drahtvorschub-Aufnahme verwenden.

Für geeigneten Selbst- und Personenschutz durch gegenüber dem Erd- oder

Massepotential ausreichend isolierende, trockene Unterlage oder Abdeckung

sorgen. Die Unterlage oder Abdeckung muss den gesamten Bereich zwischen

Körper und Erd- oder Massepotential vollständig abdecken.

DE

Sämtliche Kabel und Leitungen müssen fest, unbeschädigt, isoliert und ausreichend dimensioniert sein. Lose Verbindungen, angeschmorte, beschädigte oder

unterdimensionierte Kabel und Leitungen sofort erneuern.

Vor jedem Gebrauch die Stromverbindungen durch Handgriff auf festen Sitz

überprüfen.

Bei Stromkabeln mit Bajonettstecker das Stromkabel um min. 180° um die

Längsachse verdrehen und vorspannen.

Kabel oder Leitungen weder um den Körper noch um Körperteile schlingen.

Die Elektrode (Stabelektrode, Wolframelektrode, Schweißdraht, ...)

niemals zur Kühlung in Flüssigkeiten eintauchen

-

niemals bei eingeschalteter Stromquelle berühren.

-

Zwischen den Elektroden zweier Schweißgeräte kann zum Beispiel die doppelte

Leerlauf-Spannung eines Schweißgerätes auftreten. Bei gleichzeitiger Berührung

der Potentiale beider Elektroden besteht unter Umständen Lebensgefahr.

Netz- und Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf Funktionstüchtigkeit des Schutzleiters überprüfen lassen.

Geräte der Schutzklasse I benötigen für den ordnungsgemäßen Betrieb ein Netz

mit Schutzleiter und ein Stecksystem mit Schutzleiter-Kontakt.

Ein Betrieb des Gerätes an einem Netz ohne Schutzleiter und an einer Steckdose

ohne Schutzleiter-Kontakt ist nur zulässig, wenn alle nationalen Bestimmungen

zur Schutztrennung eingehalten werden.

Andernfalls gilt dies als grob fahrlässig. Für hieraus entstandene Schäden haftet

der Hersteller nicht.

Falls erforderlich, durch geeignete Mittel für eine ausreichende Erdung des

Werkstückes sorgen.

Nicht verwendete Geräte ausschalten.

9

Page 10

Bei Arbeiten in größerer Höhe Sicherheitsgeschirr zur Absturzsicherung tragen.

Vor Arbeiten am Gerät das Gerät abschalten und Netzstecker ziehen.

Das Gerät durch ein deutlich lesbares und verständliches Warnschild gegen Anstecken des Netzsteckers und Wiedereinschalten sichern.

Nach dem Öffnen des Gerätes:

alle Bauteile die elektrische Ladungen speichern entladen

-

sicherstellen, dass alle Komponenten des Gerätes stromlos sind.

-

Sind Arbeiten an spannungsführenden Teilen notwendig, eine zweite Person hinzuziehen, die den Hauptschalter rechtzeitig ausschaltet.

Vagabundierende

Schweißströme

Werden die nachfolgend angegebenen Hinweise nicht beachtet, ist die Entstehung vagabundierender Schweißströme möglich, die folgendes verursachen

können:

Feuergefahr

-

Überhitzung von Bauteilen, die mit dem Werkstück verbunden sind

-

Zerstörung von Schutzleitern

-

Beschädigung des Gerätes und anderer elektrischer Einrichtungen

-

Für eine feste Verbindung der Werkstück-Klemme mit dem Werkstück sorgen.

Werkstück-Klemme möglichst nahe an der zu schweißenden Stelle befestigen.

Das Gerät mit ausreichender Isolierung gegenüber elektrisch leitfähiger Umgebung aufstellen, beispielsweise Isolierung gegenüber leitfähigem Boden oder

Isolierung zu leitfähigen Gestellen.

Bei Verwendung von Stromverteilern, Doppelkopf-Aufnahmen, ..., folgendes beachten: Auch die Elektrode des nicht verwendeten Schweißbrenners / Elektrodenhalters ist potentialführend. Sorgen Sie für eine ausreichend isolierende Lagerung des nicht verwendeten Schweißbrenners / Elektrodenhalters.

Bei automatisierten MIG/MAG Anwendungen die Drahtelektrode nur isoliert von

Schweißdraht-Fass, Großspule oder Drahtspule zum Drahtvorschub führen.

EMV GeräteKlassifizierungen

EMV-Maßnahmen

10

Geräte der Emissionsklasse A:

sind nur für den Gebrauch in Industriegebieten vorgesehen

-

können in anderen Gebieten leitungsgebundene und gestrahlte Störungen

-

verursachen.

Geräte der Emissionsklasse B:

erfüllen die Emissionsanforderungen für Wohn- und Industriegebiete. Dies

-

gilt auch für Wohngebiete, in denen die Energieversorgung aus dem öffentlichen Niederspannungsnetz erfolgt.

EMV Geräte-Klassifizierung gemäß Leistungsschild oder technischen Daten.

In besonderen Fällen können trotz Einhaltung der genormten Emissions-Grenzwerte Beeinflussungen für das vorgesehene Anwendungsgebiet auftreten (beispielsweise wenn empfindliche Geräte am Aufstellungsort sind oder wenn der

Aufstellungsort in der Nähe von Radio- oder Fernsehempfängern ist).

In diesem Fall ist der Betreiber verpflichtet, angemessene Maßnahmen für die

Störungsbehebung zu ergreifen.

Page 11

Die Störfestigkeit von Einrichtungen in der Umgebung des Gerätes gemäß nationalen und internationalen Bestimmungen prüfen und bewerten. Beispiele für

störanfällige Einrichtungen welche durch das Gerät beeinflusst werden könnten:

Sicherheitseinrichtungen

-

Netz-, Signal- und Daten-Übertragungsleitungen

-

EDV- und Telekommunikations-Einrichtungen

-

Einrichtungen zum Messen und Kalibrieren

-

Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen:

Netzversorgung

1.

Treten elektromagnetische Störungen trotz vorschriftsgemäßem Netz-

-

anschluss auf, zusätzliche Maßnahmen ergreifen (beispielsweise geeigneten Netzfilter verwenden).

Schweißleitungen

2.

so kurz wie möglich halten

-

eng zusammen verlaufen lassen (auch zur Vermeidung von EMF-Proble-

-

men)

weit entfernt von anderen Leitungen verlegen

-

Potentialausgleich

3.

Erdung des Werkstückes

4.

Falls erforderlich, Erdverbindung über geeignete Kondensatoren herstel-

-

len.

Abschirmung, falls erforderlich

5.

Andere Einrichtungen in der Umgebung abschirmen

-

Gesamte Schweißinstallation abschirmen

-

DE

EMF-Maßnahmen

Besondere Gefahrenstellen

Elektromagnetische Felder können Gesundheitsschäden verursachen, die noch

nicht bekannt sind:

Auswirkungen auf die Gesundheit benachbarter Personen, beispielsweise

-

Träger von Herzschrittmachern und Hörhilfen

Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten lassen,

-

bevor sie sich in unmittelbarer Nähe des Gerätes und des Schweißprozesses

aufhalten

Abstände zwischen Schweißkabeln und Kopf/Rumpf des Schweißers aus Si-

-

cherheitsgründen so groß wie möglich halten

Schweißkabel und Schlauchpakete nicht über der Schulter tragen und nicht

-

um den Körper und Körperteile wickeln

Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen fernhalten, wie zum Beispiel:

Ventilatoren

-

Zahnrädern

-

Rollen

-

Wellen

-

Drahtspulen und Schweißdrähten

-

Nicht in rotierende Zahnräder des Drahtantriebes oder in rotierende Antriebsteile greifen.

Abdeckungen und Seitenteile dürfen nur für die Dauer von Wartungs- und Reparaturarbeiten geöffnet / entfernt werden.

Während des Betriebes

Sicherstellen, dass alle Abdeckungen geschlossen und sämtliche Seitenteile

-

ordnungsgemäß montiert sind.

Alle Abdeckungen und Seitenteile geschlossen halten.

-

11

Page 12

Austritt des Schweißdrahtes aus dem Schweißbrenner bedeutet ein hohes Verletzungsrisiko (Durchstechen der Hand, Verletzung von Gesicht und Augen, ...).

Daher stets den Schweißbrenner vom Körper weghalten (Geräte mit Drahtvorschub) und eine geeignete Schutzbrille verwenden.

Werkstück während und nach dem Schweißen nicht berühren - Verbrennungsgefahr.

Von abkühlenden Werkstücken kann Schlacke abspringen. Daher auch bei Nacharbeiten von Werkstücken die vorschriftsgemäße Schutzausrüstung tragen und

für ausreichenden Schutz anderer Personen sorgen.

Schweißbrenner und andere Ausrüstungskomponenten mit hoher Betriebstemperatur abkühlen lassen, bevor an ihnen gearbeitet wird.

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Stromquellen für Arbeiten in Räumen mit erhöhter elektrischer Gefährdung (beispielsweise Kessel) müssen mit dem Zeichen (Safety) gekennzeichnet sein. Die

Stromquelle darf sich jedoch nicht in solchen Räumen befinden.

Verbrühungsgefahr durch austretendes Kühlmittel. Vor dem Abstecken von

Anschlüssen für den Kühlmittelvorlauf oder -rücklauf, das Kühlgerät abschalten.

Beim Hantieren mit Kühlmittel, die Angaben des Kühlmittel Sicherheits-Datenblattes beachten. Das Kühlmittel Sicherheits-Datenblatt erhalten Sie bei Ihrer

Service-Stelle oder über die Homepage des Herstellers.

Für den Krantransport von Geräten nur geeignete Last-Aufnahmemittel des Herstellers verwenden.

Ketten oder Seile an allen vorgesehenen Aufhängungspunkten des geeigne-

-

ten Last-Aufnahmemittels einhängen.

Ketten oder Seile müssen einen möglichst kleinen Winkel zur Senkrechten

-

einnehmen.

Gasflasche und Drahtvorschub (MIG/MAG- und WIG-Geräte) entfernen.

-

Bei Kran-Aufhängung des Drahtvorschubes während des Schweißens, immer eine

geeignete, isolierende Drahtvorschub-Aufhängung verwenden (MIG/MAG- und

WIG-Geräte).

Ist das Gerät mit einem Tragegurt oder Tragegriff ausgestattet, so dient dieser

ausschließlich für den Transport per Hand. Für einen Transport mittels Kran, Gabelstapler oder anderen mechanischen Hebewerkzeugen, ist der Tragegurt nicht

geeignet.

Alle Anschlagmittel (Gurte, Schnallen, Ketten, ...) welche im Zusammenhang mit

dem Gerät oder seinen Komponenten verwendet werden, sind regelmäßig zu

überprüfen (beispielsweise auf mechanische Beschädigungen, Korrosion oder

Veränderungen durch andere Umwelteinflüsse).

Prüfintervall und Prüfumfang haben mindestens den jeweils gültigen nationalen

Normen und Richtlinien zu entsprechen.

Gefahr eines unbemerkten Austrittes von farb- und geruchlosem Schutzgas, bei

Verwendung eines Adapters für den Schutzgas-Anschluss. Das geräteseitige Gewinde des Adapters, für den Schutzgas-Anschluss, vor der Montage mittels geeignetem Teflon-Band abdichten.

12

Page 13

Anforderung an

das Schutzgas

Insbesondere bei Ringleitungen kann verunreinigtes Schutzgas zu Schäden an

der Ausrüstung und zu einer Minderung der Schweißqualität führen.

Folgende Vorgaben hinsichtlich der Schutzgas-Qualität erfüllen:

Feststoff-Partikelgröße < 40 µm

-

Druck-Taupunkt < -20 °C

-

max. Ölgehalt < 25 mg/m³

-

Bei Bedarf Filter verwenden!

DE

Gefahr durch

Schutzgas-Flaschen

Schutzgas-Flaschen enthalten unter Druck stehendes Gas und können bei

Beschädigung explodieren. Da Schutzgas-Flaschen Bestandteil der

Schweißausrüstung sind, müssen sie sehr vorsichtig behandelt werden.

Schutzgas-Flaschen mit verdichtetem Gas vor zu großer Hitze, mechanischen

Schlägen, Schlacke, offenen Flammen, Funken und Lichtbögen schützen.

Die Schutzgas-Flaschen senkrecht montieren und gemäß Anleitung befestigen,

damit sie nicht umfallen können.

Schutzgas-Flaschen von Schweiß- oder anderen elektrischen Stromkreisen fernhalten.

Niemals einen Schweißbrenner auf eine Schutzgas-Flasche hängen.

Niemals eine Schutzgas-Flasche mit einer Elektrode berühren.

Explosionsgefahr - niemals an einer druckbeaufschlagten Schutzgas-Flasche

schweißen.

Stets nur für die jeweilige Anwendung geeignete Schutzgas-Flaschen und dazu

passendes, geeignetes Zubehör (Regler, Schläuche und Fittings, ...) verwenden.

Schutzgas-Flaschen und Zubehör nur in gutem Zustand verwenden.

Wird ein Ventil einer Schutzgas-Flasche geöffnet, das Gesicht vom Auslass wegdrehen.

Gefahr durch

austretendes

Schutzgas

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche schließen.

Bei nicht angeschlossener Schutzgas-Flasche, Kappe am Ventil der SchutzgasFlasche belassen.

Herstellerangaben sowie entsprechende nationale und internationale Bestimmungen für Schutzgas-Flaschen und Zubehörteile befolgen.

Erstickungsgefahr durch unkontrolliert austretendes Schutzgas

Schutzgas ist farb- und geruchlos und kann bei Austritt den Sauerstoff in der

Umgebungsluft verdrängen.

Für ausreichend Frischluft-Zufuhr sorgen - Durchlüftungsrate von mindes-

-

tens 20 m³ / Stunde

Sicherheits- und Wartungshinweise der Schutzgas-Flasche oder der Haupt-

-

gasversorgung beachten

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasver-

-

sorgung schließen.

Schutzgas-Flasche oder Hauptgasversorgung vor jeder Inbetriebnahme auf

-

unkontrollierten Gasaustritt überprüfen.

13

Page 14

Sicherheitsmaßnahmen am

Aufstellort und

beim Transport

Ein umstürzendes Gerät kann Lebensgefahr bedeuten! Das Gerät auf ebenem,

festem Untergrund standsicher aufstellen

Ein Neigungswinkel von maximal 10° ist zulässig.

-

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

entsprechende nationale und internationale Bestimmungen beachten.

-

Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen, dass die Umgebung des Arbeitsplatzes stets sauber und übersichtlich ist.

Das Gerät nur gemäß der am Leistungsschild angegebenen Schutzart aufstellen

und betreiben.

Beim Aufstellen des Gerätes einen Rundumabstand von 0,5 m (1 ft. 7.69 in.) sicherstellen, damit die Kühlluft ungehindert ein- und austreten kann.

Beim Transport des Gerätes dafür Sorge tragen, dass die gültigen nationalen und

regionalen Richtlinien und Unfallverhütungs-Vorschriften eingehalten werden.

Dies gilt speziell für Richtlinien hinsichtlich Gefährdung bei Transport und

Beförderung.

Keine aktiven Geräte heben oder transportieren. Geräte vor dem Transport oder

dem Heben ausschalten!

Vor jedem Transport des Gerätes, das Kühlmittel vollständig ablassen, sowie folgende Komponenten demontieren:

Drahtvorschub

-

Drahtspule

-

Schutzgas-Flasche

-

Sicherheitsmaßnahmen im

Normalbetrieb

Vor der Inbetriebnahme, nach dem Transport, unbedingt eine Sichtprüfung des

Gerätes auf Beschädigungen vornehmen. Allfällige Beschädigungen vor Inbetriebnahme von geschultem Servicepersonal instandsetzen lassen.

Das Gerät nur betreiben, wenn alle Sicherheitseinrichtungen voll funktionstüchtig sind. Sind die Sicherheitseinrichtungen nicht voll funktionstüchtig, besteht

Gefahr für

Leib und Leben des Bedieners oder Dritte,

-

das Gerät und andere Sachwerte des Betreibers

-

die effiziente Arbeit mit dem Gerät.

-

Nicht voll funktionstüchtige Sicherheitseinrichtungen vor dem Einschalten des

Gerätes instandsetzen.

Sicherheitseinrichtungen niemals umgehen oder außer Betrieb setzen.

Vor Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden kann.

Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare Schäden und

Funktionstüchtigkeit der Sicherheitseinrichtungen überprüfen.

Schutzgas-Flasche immer gut befestigen und bei Krantransport vorher abnehmen.

14

Nur das Original-Kühlmittel des Herstellers ist auf Grund seiner Eigenschaften

(elektrische Leitfähigkeit, Frostschutz, Werkstoff-Verträglichkeit, Brennbarkeit, ...) für den Einsatz in unseren Geräten geeignet.

Nur geeignetes Original-Kühlmittel des Herstellers verwenden.

Original-Kühlmittel des Herstellers nicht mit anderen Kühlmitteln mischen.

Page 15

Nur Systemkomponenten des Herstellers an den Kühlkreislauf anschließen.

Inbetriebnahme,

Wartung und Instandsetzung

Kommt es bei Verwendung anderer Systemkomponenten oder anderer Kühlmittel zu Schäden, haftet der Hersteller hierfür nicht und sämtliche Gewährleistungsansprüche erlöschen.

Cooling Liquid FCL 10/20 ist nicht entzündlich. Das ethanolbasierende Kühlmittel ist unter bestimmten Voraussetzungen entzündlich. Das Kühlmittel nur in geschlossenen Original-Gebinden transportieren und von Zündquellen fernhalten

Ausgedientes Kühlmittel den nationalen und internationalen Vorschriften entsprechend fachgerecht entsorgen. Das Kühlmittel Sicherheits-Datenblatt erhalten Sie bei Ihrer Service-Stelle oder über die Homepage des Herstellers.

Bei abgekühlter Anlage vor jedem Schweißbeginn den Kühlmittel-Stand prüfen.

Bei fremdbezogenen Teilen ist nicht gewährleistet, dass sie beanspruchungs- und

sicherheitsgerecht konstruiert und gefertigt sind.

Nur Original-Ersatz- und Verschleißteile verwenden (gilt auch für Normteile).

-

Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbau-

-

ten am Gerät vornehmen.

Bauteile in nicht einwandfreiem Zustand sofort austauschen.

-

Bei Bestellung genaue Benennung und Sachnummer laut Ersatzteilliste, so-

-

wie Seriennummer Ihres Gerätes angeben.

Die Gehäuseschrauben stellen die Schutzleiter-Verbindung für die Erdung der

Gehäuseteile dar.

Immer Original-Gehäuseschrauben in der entsprechenden Anzahl mit dem angegebenen Drehmoment verwenden.

DE

Sicherheitstechnische

Überprüfung

Entsorgung Elektro- und Elektronik-Altgeräte müssen gemäß Europäischer Richtlinie und na-

Der Hersteller empfiehlt, mindestens alle 12 Monate eine sicherheitstechnische

Überprüfung am Gerät durchführen zu lassen.

Innerhalb desselben Intervalles von 12 Monaten empfiehlt der Hersteller eine

Kalibrierung von Stromquellen.

Eine sicherheitstechnische Überprüfung durch eine geprüfte Elektro-Fachkraft

wird empfohlen

nach Veränderung

-

nach Ein- oder Umbauten

-

nach Reparatur, Pflege und Wartung

-

mindestens alle zwölf Monate.

-

Für die sicherheitstechnische Überprüfung die entsprechenden nationalen und

internationalen Normen und Richtlinien befolgen.

Nähere Informationen für die sicherheitstechnische Überprüfung und Kalibrierung erhalten Sie bei Ihrer Service-Stelle. Diese stellt Ihnen auf Wunsch die erforderlichen Unterlagen zur Verfügung.

tionalem Recht getrennt gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden. Gebrauchte Geräte sind beim Händler oder über ein lokales, autorisiertes Sammel- und Entsorgungssystem zurückzugegeben. Eine

fachgerechte Entsorgung des Altgeräts fördert eine nachhaltige Wiederverwertung von stofflichen Ressourcen. Ein Ignorieren kann zu potenziellen Auswirkungen auf die Gesundheit/Umwelt führen.

15

Page 16

Verpackungsmaterialien

Getrennte Sammlung. Prüfen Sie die Vorschriften Ihrer Gemeinde. Verringern

Sie das Volumen des Kartons.

Sicherheitskennzeichnung

Datensicherheit Für die Datensicherung von Änderungen gegenüber den Werkseinstellungen ist

Urheberrecht Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller.

Geräte mit CE-Kennzeichnung erfüllen die grundlegenden Anforderungen der

Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (beispielsweise relevante Produktnormen der Normenreihe EN 60 974).

Fronius International GmbH erklärt, dass das Gerät der Richtlinie 2014/53/EU

entspricht. Der vollständige Text der EU-Konformitätserklärung ist unter der folgenden Internet-Adresse verfügbar: http://www.fronius.com

Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen

der relevanten Normen für Kanada und USA.

der Anwender verantwortlich. Im Falle gelöschter persönlicher Einstellungen

haftet der Hersteller nicht.

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung.

Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und Hinweise

auf Fehler in der Bedienungsanleitung sind wir dankbar.

16

Page 17

Allgemeines

DE

Zu dieser Bedienungsanleitung

Vergleich Doppeldraht

Schweißen TimeTwin Digital

In dieser Bedienungsanleitung wird der Prozess „TimeTwin Digital“ beschrieben.

Die vorkommenden Begriffe LHSB-Verbindung und LHSB-Verbindungskabel

werden nur in Zusammenhang mit dem Prozess „TimeTwin Digital“ verwendet.

Für den Parallelbetrieb von Stromquellen (TP/TS/TPS 7200 / 9000 Anwendungen) siehe Bedienungsanleitung „Symmetriedrossel für TP/TS/TPS 7200 /

9000“.

Für den Prozess „TimeTwin Digital“ ist eine Software-Freischaltung an 2 Stromquellen erforderlich. Ist diese Software-Freischaltung nicht vorhanden, so ist

diese Bedienungsanleitung nicht relevant.

Generell unterscheidet man laut DVS-Merkblatt 0909 - Teil 1 zwischen

Doppeldraht Schweißen: Verschweißen von zwei Drahtelektroden mit ge-

-

meinsamen Schweißpotential

Tandem Schweißen (Fronius: TimeTwin Digital): Verschweißen von zwei Draht-

-

elektroden mit getrenntem Schweißpotential

TimeTwin Digi-

tal

Schweißpotential getrennt gemeinsam

Lichtbögen selektiv regelbar ja nein

Doppeldraht

Schweißen

Vorteile TimeTwin Digital

Lichtbogen-Länge selektiv einstellbar ja nein

Blaswirkung beim Impulslichtbogen gering hoch

Spritzerbildung gering hoch

Lichtbogenkombination Puls / Puls möglich möglich

Lichtbogenkombination Puls / Standard möglich nicht möglich

Lichtbogenkombination Standard / Puls möglich nicht möglich

Lichtbogenkombination Standard / Standard

(*) wird nicht empfohlen

Lichtbögen selektiv regelbar

-

Werkstoffübergänge der beiden Drahtelektroden können zeitlich aufeinander

-

abgestimmt werden

Minimale Blaswirkung beim Impulslichtbogen

-

Spritzerarmer Werkstoffübergang mit nahezu konstanter Tropfengröße

-

Problemlose Anpassung der Stromquellen-Charakteristik an Grund- und Zu-

-

satzwerkstoff sowie an das Schutzgas

Kleines Schmelzbad auf Grund kurzer Lichtbögen - daraus ergibt sich eine

-

hohe Schweißgeschwindigkeit

Mischbetrieb möglich (z.B. Impuls-Lichtbogen / Standard-Lichtbogen)

-

Einfache Bedienung auf Grund gleicher Menüführung wie bei TPS 4000 /

-

5000

möglich (*) möglich

17

Page 18

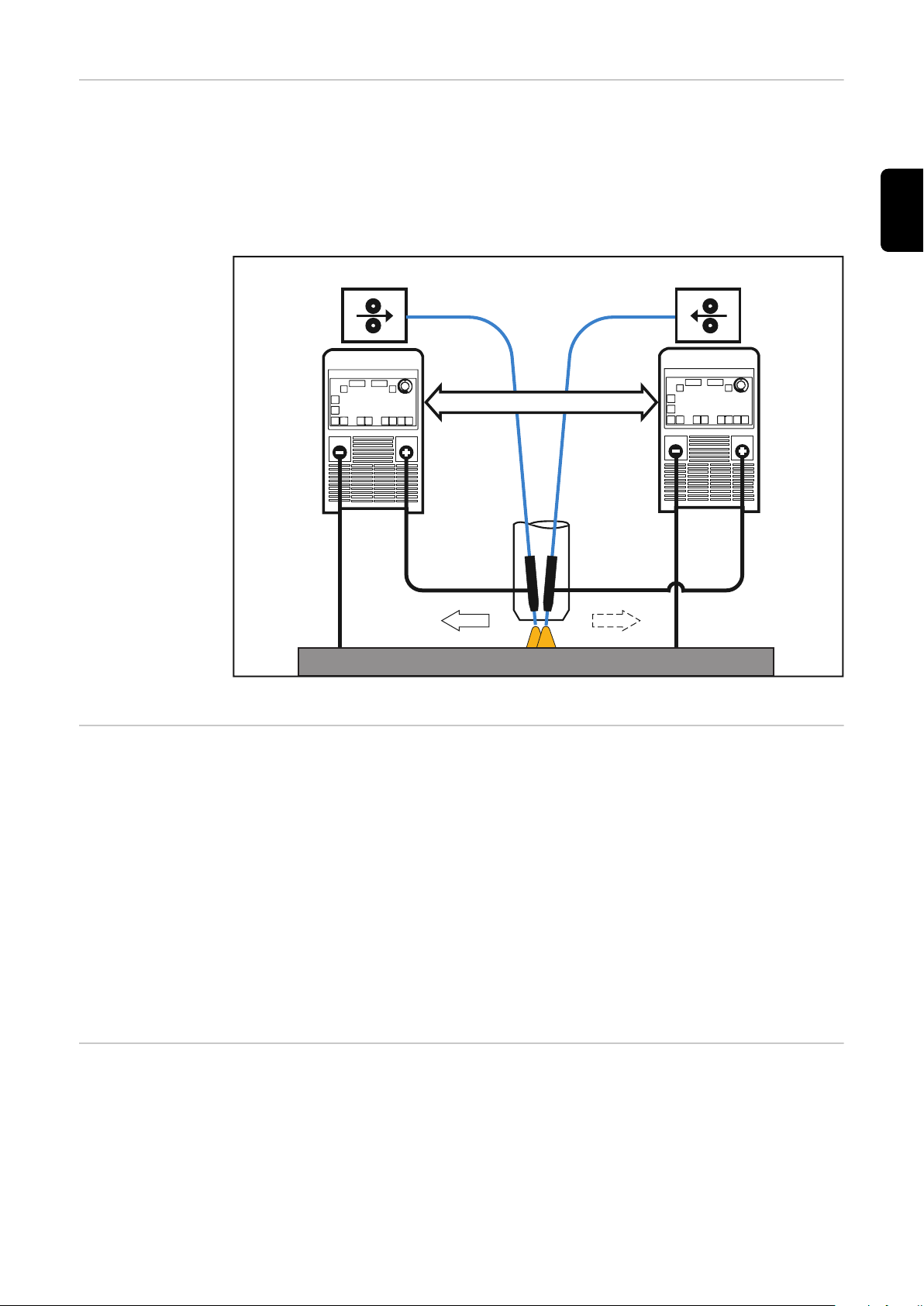

Funktionsprinzip

Stromquelle 1

Stromquelle 2

Synchronisation

getrenntes

Schweißpotential

Drahtvorschub 1

Drahtelektrode 1

Drahtvorschub 2

Drahtelektrode 2

TimeTwin Digital

Zwei Drahtelektroden werden in einem Schmelzbad unter einer Schutzgasat-

-

mosphäre verschweißt.

Die Drahtförderung erfolgt über zwei voneinander getrennte Draht-

-

vorschübe. Die Drahtvorschübe werden von zwei voneinander unabhängigen

Stromquellen versorgt. Die Stromquellen werden synchronisiert.

Die beiden Drahtelektroden werden im Schweißbrenner so zusammen-

-

geführt, dass zwei voneinander unabhängige Schweißpotentiale vorhanden

sind.

Leading-Stromquelle und Trailing-Stromquelle

Einsatzgebiete

TimeTwin Digital

Funktionsprinzip TimeTwin Digital: getrenntes Schweißpotential

Die beiden Stromquellen werden beim Prozess „TimeTwin Digital“ als LeadingStromquelle (= führende) und Trailing-Stromquelle (= folgende) bezeichnet.

Je nach Schweißrichtung wird eine Stromquelle als Leading-Stromquelle de-

-

finiert.

Die Definition der Leading-Stromquelle erfolgt über den Parameter t-C

-

(Twin-Control). Der Parameter t-C ist bei der Leading-Stromquelle auf „On“

eingestellt (siehe auch Kapitel Systemvoraussetzungen, Abschnitt SoftwareFreischaltung).

Die Leading-Stromquelle gibt die Frequenz für die Trailing-Stromquelle vor.

-

In Schweißrichtung gesehen ist die Drahtelektrode der Leading-Stromquelle

-

die vordere Drahtelektrode.

Bei Umkehr der Schweißrichtung und gleichbleibender Brennerstellung wird

-

die Trailing-Stromquelle zur Leading-Stromquelle.

TimeTwin Digital wird ausschließlich bei automatisierten Anwendungen eingesetzt, z.B.

18

Page 19

Im Schienenfahrzeugbau für Längsnähte und Profile

-

Im Schiffbau für Kehlnähte und Profile

-

Im Fahrzeugbau für Überlappnähte und Felgenschweißungen

-

Im Automobilbau (Twin MIG-Löten)

-

Im Behälterbau für Stumpfnähte, Längsnähte, Überlappnähte und

-

Rundnähte

Im Anlagenbau für V-, X- und Kehlnähte

-

Bei Hebezeugen für Ecknähte

-

Bei Erdbewegungsmaschinen und im Sondermaschinenbau für HV- und

-

Kehlnähte

Bei Auftragsschweißungen

-

DE

Dimensionierung

des Roboters

Brenner-Reinigungsstation

Bei der Dimensionierung des Roboters sind folgende Punkte zu beachten:

Bei Verwendung von 2 Drahtvorschüben am Roboterarm muss der Roboter-

-

arm für die doppelte Belastung ausgelegt werden. Eine zusätzliche Belastung entsteht bei Montage der Drahtspulen am Roboter.

Die Brenneraufnahme am Roboter muss stabil ausgeführt sein. Ein Twin-

-

Brenner hat in etwa das 1,5 - 2-fache Gewicht eines herkömmlichen RoboterBrenners. Auch die Kollisionsbox muss dem Mehrgewicht des Twin-Brenners

angepasst werden.

Doppelte Verbindungs- und Brennerschlauchpakete müssen bei der Dimen-

-

sionierung der Roboter berücksichtigt werden.

Für einen optimalen Ablauf des automatisierten Twin-Schweißprozess wird eine

Brenner-Reinigungsstation empfohlen, z.B.:

Robacta Reamer Twin

Mechanische Brennerreinigung, einsetzbar für sämtliche Grundwerkstoffe wie

Stahl, Aluminium, CrNi-Stähle, Kupfer, etc.

Robacta TC 1000 Twin oder Robacta TC 2000 Twin

Elektromagnetische Brennerreinigung für ferromagnetische Grundwerkstoffe.

19

Page 20

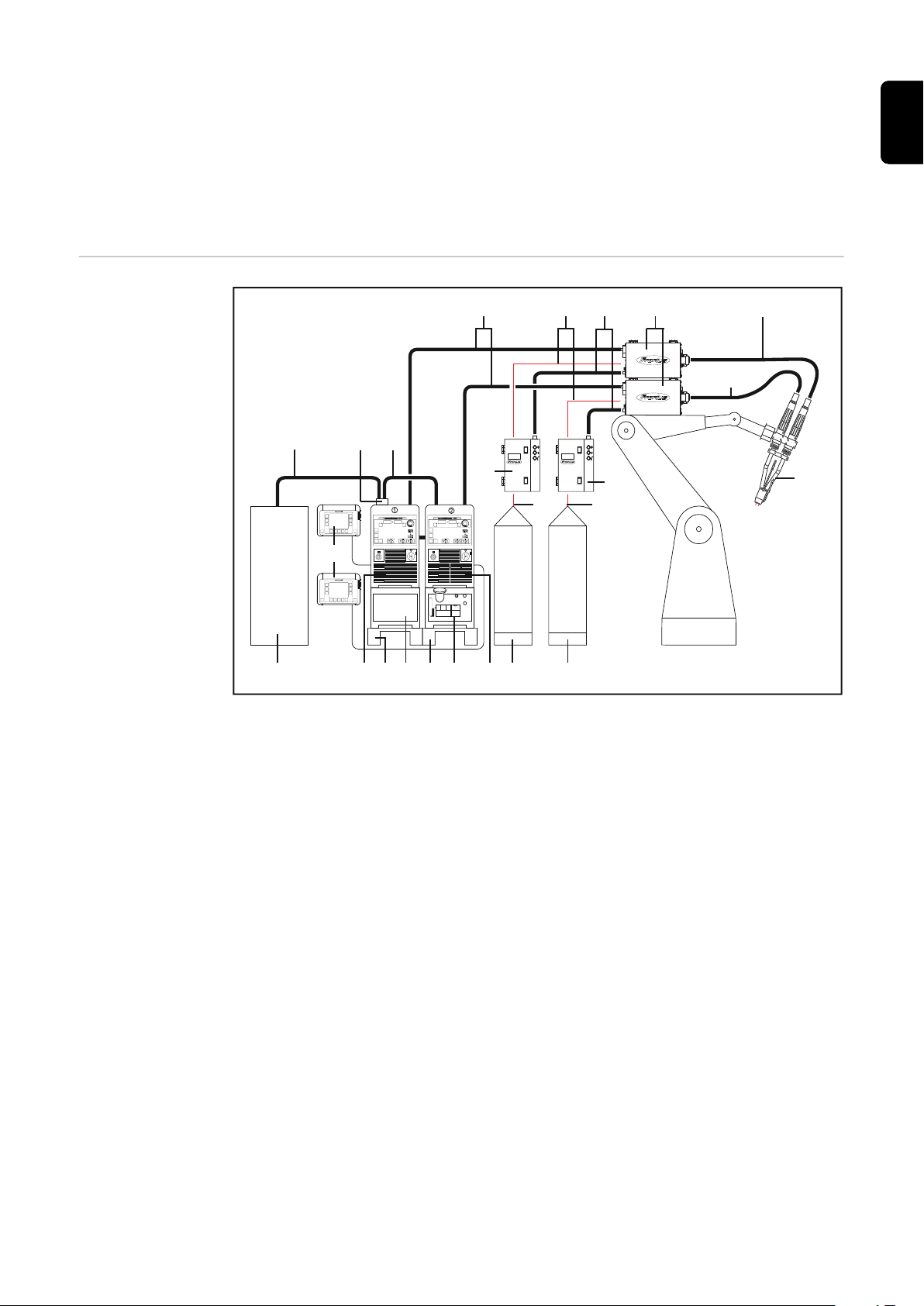

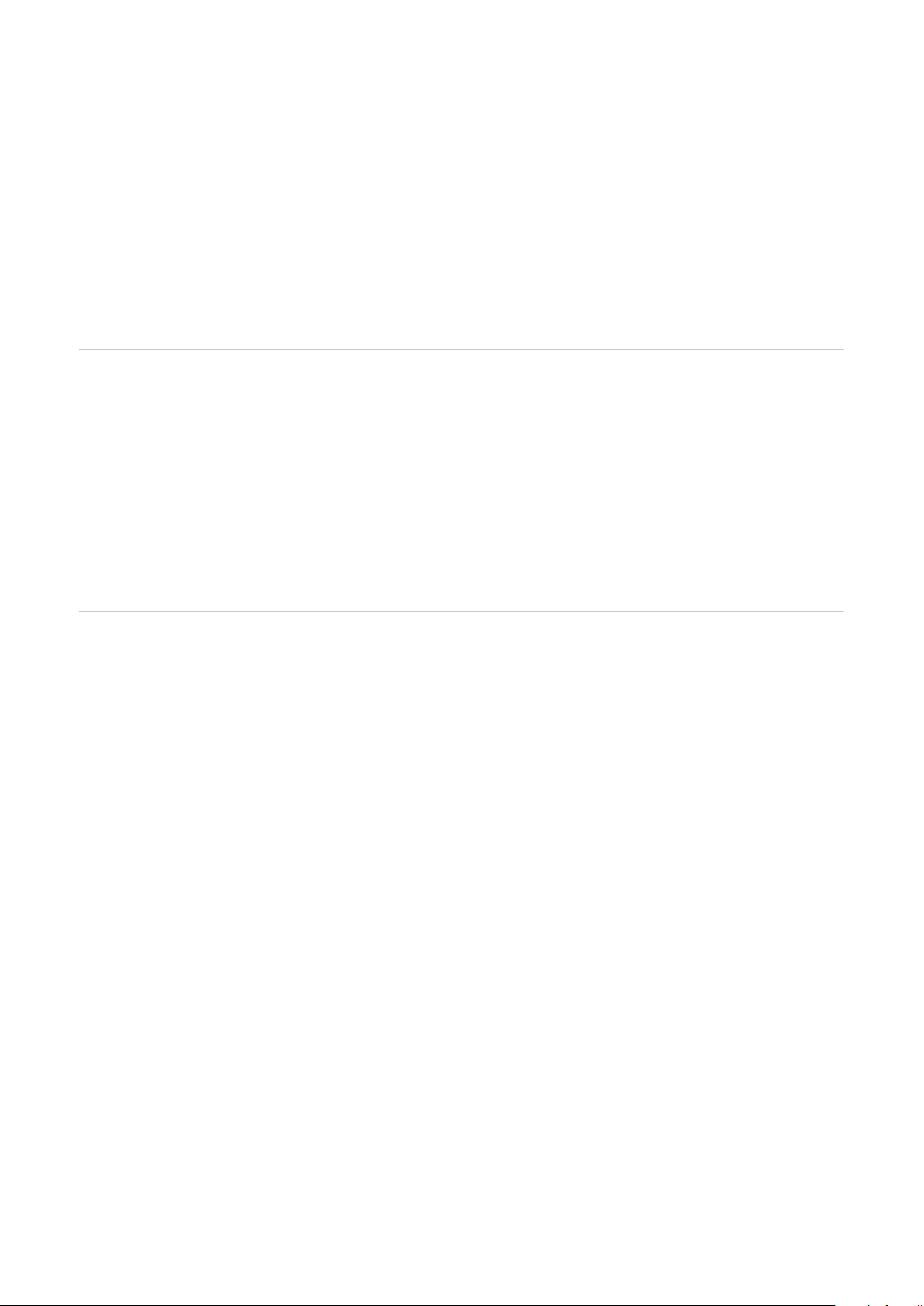

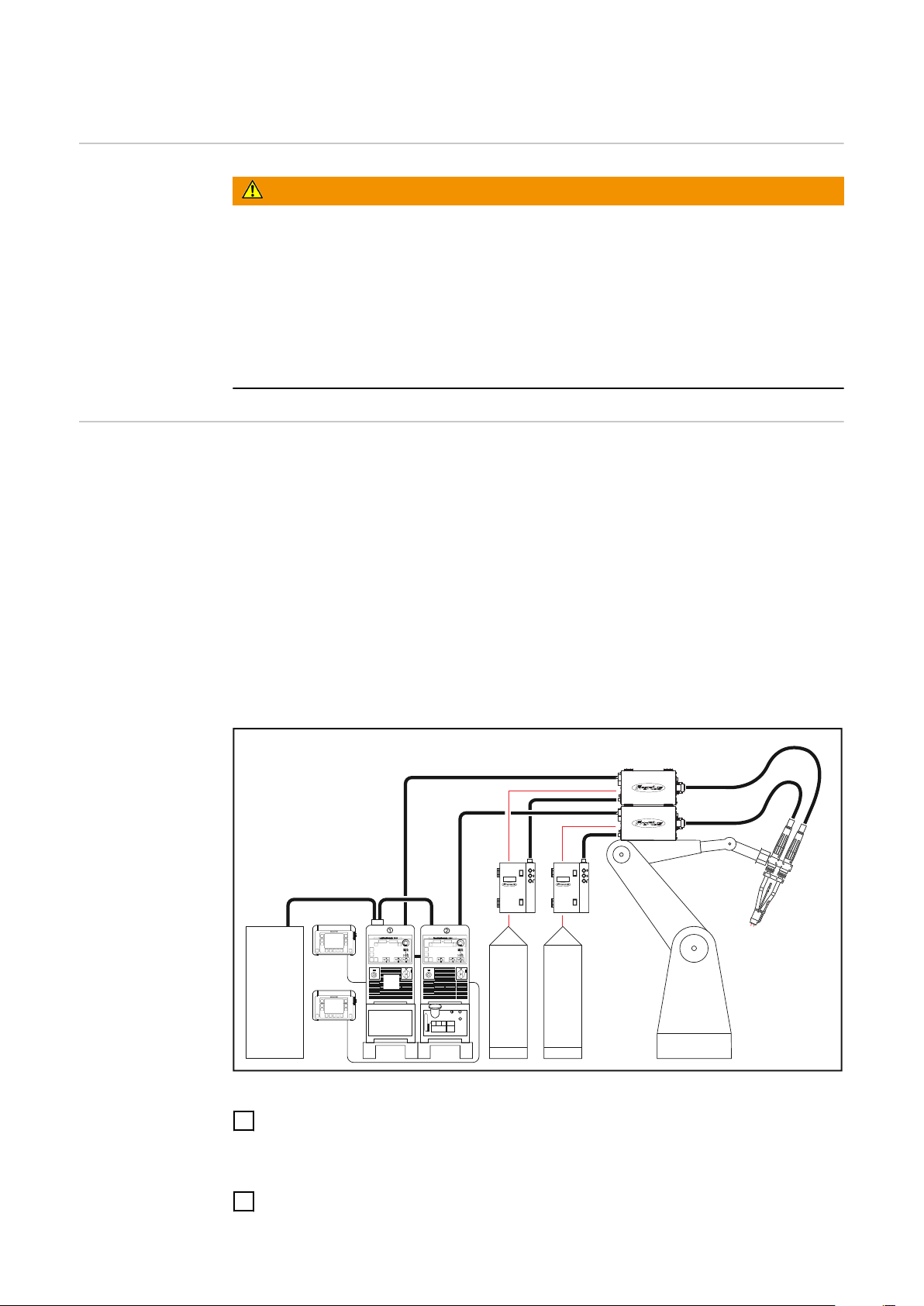

Systemvoraussetzungen

(1)

(2)

(3)

(4)

(5)

(7)

(6)

Systemvoraussetzungen und

Mindestausstattung für TimeTwin Digital

(1) Schweißbrenner

1 x Robacta Twin 500 oder

1 x Robacta Twin 900

(2) Brennerschlauchpaket

1 x Robacta Twin Schlauchpaket oder

1 x Robacta Drive Twin Schlauchpaket

mit entsprechendem Robacta Drive Twin Erstausrüstungsset

-

mit Option „Einbauset PMR 4000 PullMig“ an beiden Draht-

-

vorschüben

mit Option „verstärkte Motorversorgung“ an den Stromquellen bei

-

Verwendung der Drahtvorschübe VR 1500-11, VR 1500-30, VR

7000-11 und VR 7000-30

(3) Drahtvorschübe

2 x VR 7000 (+ Varianten) oder

2 x VR 1500 (+ Varianten)

(4) Verbindungsschlauchpaket

2 x Standard-Verbindungsschlauchpakete

(5) Stromquellen

2 x TPS 4000 (+ Varianten) oder

2 x TPS 5000 (+ Varianten)

mit Firmware Official UST

-

V3.10.33 und höher

mit Option LHSB-Verbin-

-

dung

mit Software-Freischaltung

-

„TimeTwin Digital“

mit Software-Update aus

-

der Fronius-Datenbank

mit Roboter-Interface

-

Standard I/O oder Feldbus

Die Optionen sind erforderlich

bei TPS 4000 und bei TPS

5000, jeweils an beiden Stromquellen.

(6) 1 x LHSB Verbindungskabel

(7) Kühlgeräte

1 x Kühlgerät FK 9000 R oder

2 x Kühlgeräte FK 4000 R

mit Option

-

Strömungswächter oder

2 x Kühlgeräte FK 4000 R US

(für USA)

20

Page 21

Synchronisation

der Stromquellen

Die Synchronisation der Stromquellen untereinander erfolgt beim Prozess

„TimeTwin Digital“ mittels:

Option LHSB-Verbindung an den Stromquellen

-

LHSB-Verbindungskabel

-

Nach erfolgter Installation der LHSB-Verbindung steht der Parameter P-C

(Power-Control) zur Verfügung. Der Parameter P-C wird an der Stromquelle im

Setup-Menü - Ebene 2 angezeigt.

Einstellmöglichkeiten: On / oFF

Für den Prozess „TimeTwin Digital“ muss der Parameter P-C an beiden Stromquellen auf „On“ eingestellt sein.

DE

Software-Freischaltung

Leading-

Stromquelle

P-C On On TimeTwin Digital

P-C On oFF Powersharing TPS 7200 / 9000

P-C oFF oFF 2 Single-Stromquellen

Für den Prozess „TimeTwin Digital“ ist an beiden Stromquellen die Software-Freischaltung „TimeTwin Digital“ (Artikelnummer 4,061,110) erforderlich.

Nach erfolgter Freischaltung und aufrechter LHSB-Verbindung steht der Parameter t-C (Twin-Control) zur Verfügung. Der Parameter t-C definiert die Leading-Stromquelle. Diese Stromquelle gibt die Frequenz für die Trailing-Stromquelle vor.

WICHTIG! Die Software-Freischaltung der Stromquellen wird über die LHSBVerbindung überwacht. Fehlt an einer Stromquelle die Freischaltung und somit

der Parameter t-C, wird auch an der anderen Stromquelle der Parameter t-C

nicht angezeigt.

Einstellmöglichkeiten: On / oFF

TrailingStromquelle

Anwendung

Mechanische

Voraussetzungen für TimeTwin

Digital

Anzeige / Einstellung

Kein Roboter-Interface vorhanden ... der Parameter t-C wird an der Strom-

-

quelle im Setup-Menü - Ebene 2 angezeigt und eingestellt

Roboter-Interface vorhanden ... der Parameter t-C wird so von der Roboter-

-

Steuerung angesteuert, dass je nach Schweißrichtung entweder die erste

oder die zweite Stromquelle als Leading-Stromquelle fungiert.

Bei der Leading-Stromquelle ist der Parameter t-C über die Roboter-Steuerung auf „On“ einzustellen.

Zur Kontrolle: der Parameter t-C wird an der Stromquelle im Setup-Menü Ebene 2 angezeigt.

Für einen stabilen und reproduzierbaren Prozess „TimeTwin Digital“ müssen folgende mechanische Voraussetzungen erfüllt sein:

Genaue Brennerführung für Roboter oder Einzweckautomaten (z.B. Längs-

-

fahrwerk)

Exakte Nahtvorbereitung

-

Geringe Bauteiltoleranzen

-

Nahtführungssysteme mit geringer Abweichung

-

21

Page 22

Schweißtechnische Aspekte

Schutzgase für

TimeTwin Digital

Gasfluss für

TimeTwin Digital

Material Schutzgas

Un- und niedriglegierte Stähle ArCO2-, ArO2- und ArCO2O2-Gemische

CrNi-Stähle, hochlegierte

Stähle

Aluminium Ar (99,9 %), ArHe-Gemische

Gasfluss für jeden Drahtvorschub separat einstellen

-

Gas-Durchflussmenge muss bei beiden Drahtvorschüben gleich sein

-

Gesamte Gas-Durchflussmenge ca. 25 - 30 l/min

-

Bei vorhandener Option „Digital Gas Control“:

Richtlinien in der Bedienungsanleitung „Digital Gas Control“ beachten

-

Zwei getrennte Druckminderer verwenden

-

Zwei getrennte Abgänge von der Ringleitung verwenden

-

Mindestdruck oder Maximaldruck für die Option „Digital Gas Control“ beach-

-

ten

ArCO2-Gemische, Anteil Aktivgas max. 2,5

%

ArO2-Gemische, Anteil Aktivgas max. 3 %

Masseanschluss Für jede Stromquelle ein eigenes Massekabel verwenden:

Separate Massekabel

Massekabel bifilar auflegen, nicht aufwickeln:

Gemeinsames Massekabel, Massebrücke

22

Massekabel bifilar aufgelegt

Massekabel aufgewickelt

Page 23

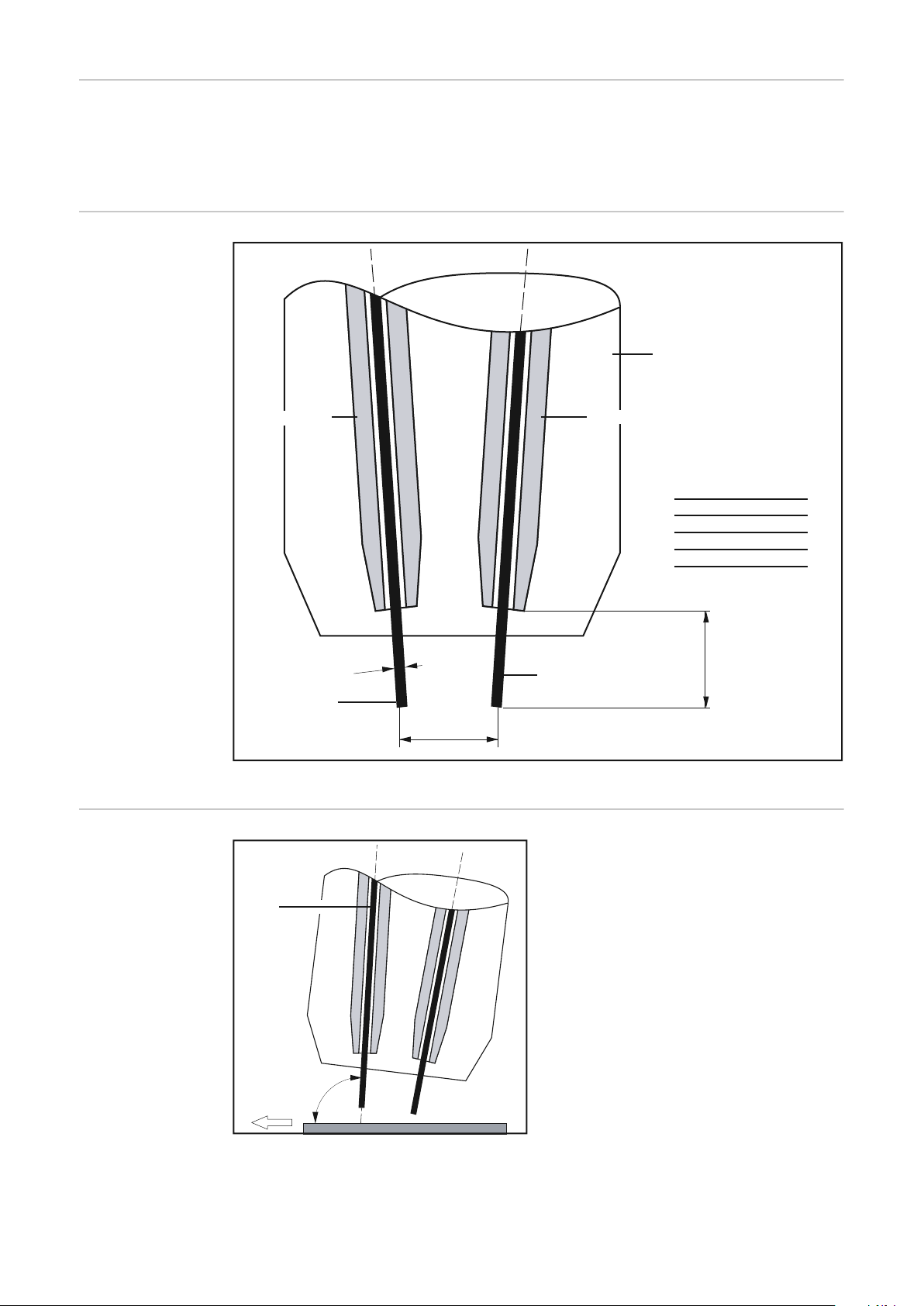

Schweißkreisin-

5 - 8 mm

Drahtelektrode 2

Gasdüse

s

1

s

1

1,0 mm 18 (± 2) mm

1,2 mm 20 (± 2) mm

1,6 mm 22 (± 2) mm

Drahtelektrode 1

Kontaktrohr 1 Kontaktrohr 2

Ø

Ø

(1)

90° - 100°

duktivität L,

Schweißkreiswiderstand r

Stick out

Der Abgleich von Schweißkreiswiderstand r und Schweißkreisinduktivität L muss

beim Prozess „TimeTwin Digital“ für jede Stromquelle separat erfolgen.

DE

Stick out und Abstand der Drahtelektroden in Abhängigkeit vom Durchmesser der Drahtelektrode

Anstellwinkel

Schweißbrenner

Anstellwinkel Schweißbrenner neutral bis leicht

stechend

(1) Leading-Drahtelektrode

Anstellwinkel des Schweißbrenners so

wählen, dass je nach Schweißrichtung

die Leading-Drahtelektrode (= Drahtelektrode der Leading-Stromquelle)

neutral bis leicht stechend positioniert

ist.

23

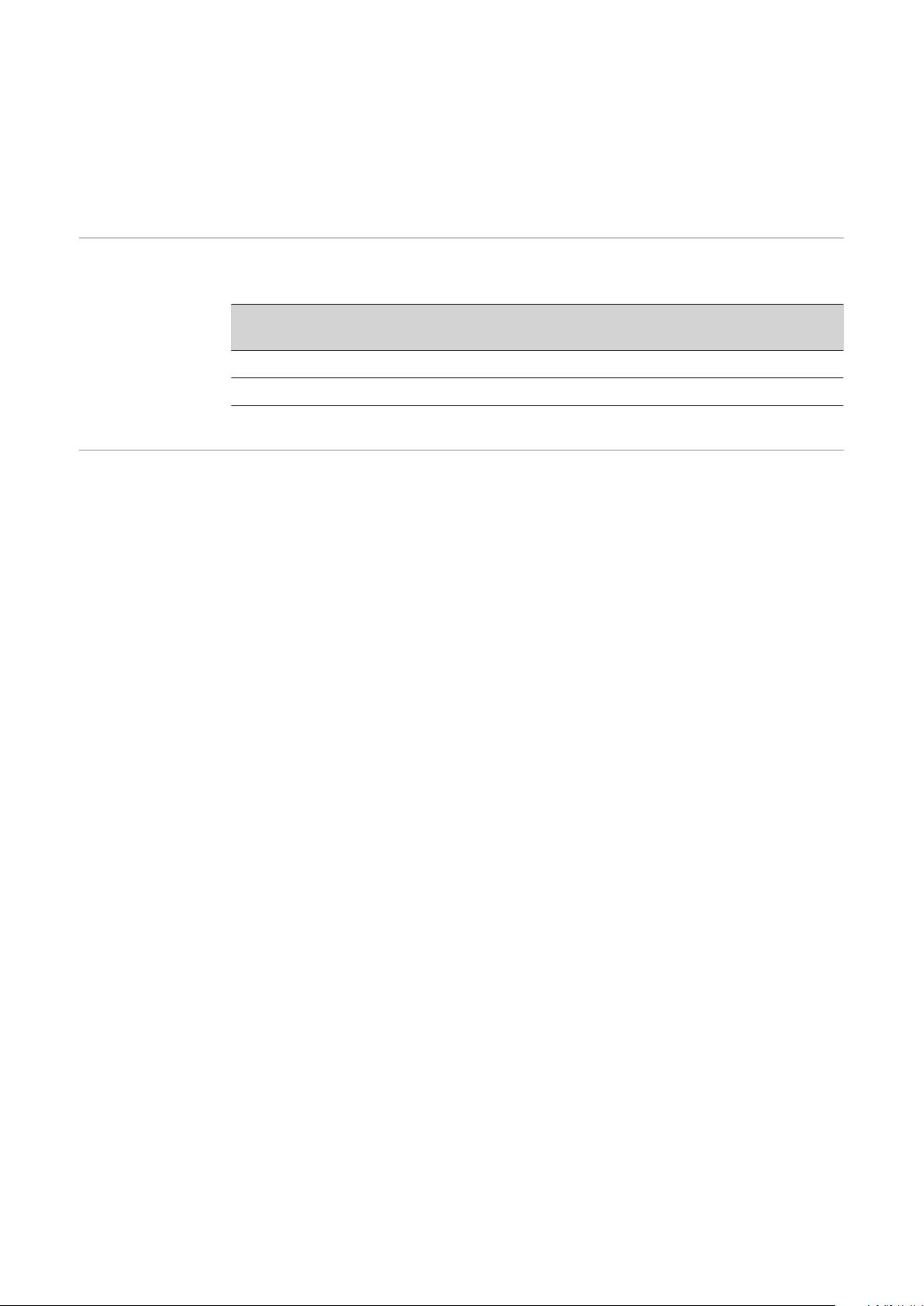

Page 24

Lichtbogen-

Schweißrichtung

(1)

(2)

Kombinationsmöglichkeiten TimeTwin Digital

Auf Grund der LHSB-Verbindung der Stromquellen können beim Prozess

„TimeTwin Digital“ verschiedene Lichtbögen kombiniert werden:

Leading-Drahtelektrode (1)

(= Leading-Stromquelle)

Puls Puls

Puls Standard

Standard Puls

Standard Standard

Puls oder Standard (Einzeldraht) - - -

- - - Puls oder Standard (Einzeldraht)

Trailing-Drahtelektrode (2)

(= Trailing-Stromquelle)

24

Page 25

Puls / Puls

t (s)

I (A)

I

L

I

T

IL > I

T

(1) (2)

(3) (4)

(6)

(5)

Leading

Trailing

Leading

Trailing

Leading

Trailing

Leading

Trailing

Materialübergang

DE

Schweißstrom-Zeit-Kurven und schematische Darstellung des Materialüberganges

(1) Leading-Drahtelektrode

(2) Trailing-Drahtelektrode

(3) Aktiver Impuls-Lichtbogen mit Tropfenübergang

(4) Inaktiver Impuls-Lichtbogen (kein Tropfenübergang)

(5) Schweißrichtung

(6) 180° Phasenverschiebung

IL = Schweißstrom der Leading-Stromquelle

IT = Schweißstrom der Trailing-Stromquelle

(1) Aktiver Lichtbogen: Leading-Drahtelektrode

(2) Materialübergang: Leading-Drahtelektrode

(3) Aktiver Lichtbogen: Trailing-Drahtelektrode

(4) Materialübergang: Trailing-Drahtelektrode

25

Page 26

Besonderheiten

und Vorteile

Von der Roboter-Steuerung wird ein „Master-Kennungs-Signal“ ausgegeben.

-

Dieses Signal definiert die Leading-Stromquelle.

Zeitliche Abstimmung der beiden Stromquellen:

-

Die Schweißstromimpulse der Trailing-Stromquelle werden exakt zwischen 2

Schweißstromimpulse der Leading-Stromquelle gelegt (180° Phasenverschiebung).

Daraus folgt:

Optimaler Materialübergang (pro Schweißstromimpuls ein Tropfen Mate-

-

rial)

Minimale Blaswirkung beim Impulslichtbogen

-

keine Beeinflussung der Lichtbögen untereinander

-

WICHTIG! Da beide Stromquellen mit der gleichen Impuls-Frequenz arbeiten, ist die Differenz der Draht-Fördergeschwindigkeiten bei der Lichtbogenkombination Puls / Puls begrenzt.

Stabiler Lichtbogen über den gesamten Leistungsbereich

-

Reproduzierbarer Prozess

-

Gute Wärmeeinbringung und hohe Schweißgeschwindigkeit:

-

An der Leading-Drahtelektrode wird üblicherweise eine höhere Leistung eingestellt.

Dies bewirkt:

Gezielte Wärmeeinbringung

-

Der kalte Grundwerkstoff wird gut aufgeschmolzen

-

Exakte Erfassung der Wurzel

-

Trailing-Drahtelektrode füllt das Schmelzbad auf

-

Verlängerung der Ausgasungszeit (reduzierte Porenanfälligkeit)

-

Hohe Schweißgeschwindigkeit

-

Anwendungsmöglichkeiten, Einsatzgebiet

WICHTIG! Die Lichtbogen-Kombination Puls / Puls sollte generell für alle

Schweißanwendungen eingesetzt werden.

Puls / Puls eignet sich vor allem für Aluminium-Anwendungen.

26

Page 27

Puls / Standard

t (s)

I (A)

I

L

I

T

IL > I

T

(1) (2)

(3) (3)(4) (4)(5)(5)

(6)

(5)

(5)

Materialübergang

DE

Puls / Standard: Schweißstrom-Zeit-Kurven und schematische Darstellung des Materialüberganges

(1) Leading-Drahtelektrode

(2) Trailing-Drahtelektrode

(3) Aktiver Impuls-Lichtbogen mit Tropfenübergang

(4) Inaktiver Impuls-Lichtbogen (kein Tropfenübergang)

(5) Standard-Lichtbogen

(6) Schweißrichtung

IL = Schweißstrom der Leading-Stromquelle

IT = Schweißstrom der Trailing-Stromquelle

Besonderheiten

und Vorteile

Hohe Abschmelzleistungen, geringer Verzug durch geringe Wärmeeinbrin-

-

gung und hohe Schweißgeschwindigkeiten

Große Spaltbreiten möglich

-

Große Differenz der Draht-Fördergeschwindigkeiten möglich

-

WICHTIG! Bei der Lichtbogen-Kombination Puls / Standard die Trailing-Drahtelektrode nur im Kurzlichtbogen verschweißen.

Anwendungsmöglichkeiten, Einsatzgebiet

Die Lichtbogen-Kombination Puls / Standard wird eingesetzt für:

Stahl-Anwendungen

-

Max. Schweißgeschwindigkeiten

-

Dünnblech-Schweißungen

-

Überlappnähte

-

27

Page 28

Standard / Puls

t (s)

I (A)

I

L

I

T

(1) (2)

(5) (5)(5) (5)(4)(3)

(6)

(3)

(4)

Materialübergang

Standard / Puls: Schweißstrom-Zeit-Kurven und schematische Darstellung des Materialüberganges

(1) Leading-Drahtelektrode

(2) Trailing-Drahtelektrode

(3) Aktiver Impuls-Lichtbogen mit Tropfenübergang

(4) Inaktiver Impuls-Lichtbogen (kein Tropfenübergang)

(5) Standard-Lichtbogen

(6) Schweißrichtung

IL = Schweißstrom der Leading-Stromquelle

IT = Schweißstrom der Trailing-Stromquelle

Besonderheiten

und Vorteile

Großer Einbrand durch den Standard-Lichtbogen der Leading-Drahtelektrode

Große Nahtquerschnitte möglich

-

Große Differenz der Draht-Fördergeschwindigkeiten möglich

-

Optisch schöne Schweißnähte durch den Impuls-Lichtbogen der Trailing-

-

Drahtelektrode

WICHTIG! Bei der Lichtbogen-Kombination Standard / Puls die Leading-Drahtelektrode nur im Sprühlichtbogen verschweißen.

Anwendungsmöglichkeiten, Einsatzgebiet

28

Die Lichtbogen-Kombination Standard / Puls wird für Stahl-Anwendungen mit

größeren Blechdicken eingesetzt.

Page 29

Standard / Standard

DE

Materialübergang

Anwendungsmöglichkeiten, Einsatzgebiet

Keine regelmäßige Tropfenablöse

-

Spritzerbildung

-

Kein reproduzierbares Ergebnis

-

WICHTIG! Die Anwendung der Lichtbogen-Kombination Standard / Standard

wird nicht empfohlen.

WICHTIG! Die Lichtbogen-Kombination Standard / Standard keinesfalls für Aluminium-Anwendungen einsetzen

29

Page 30

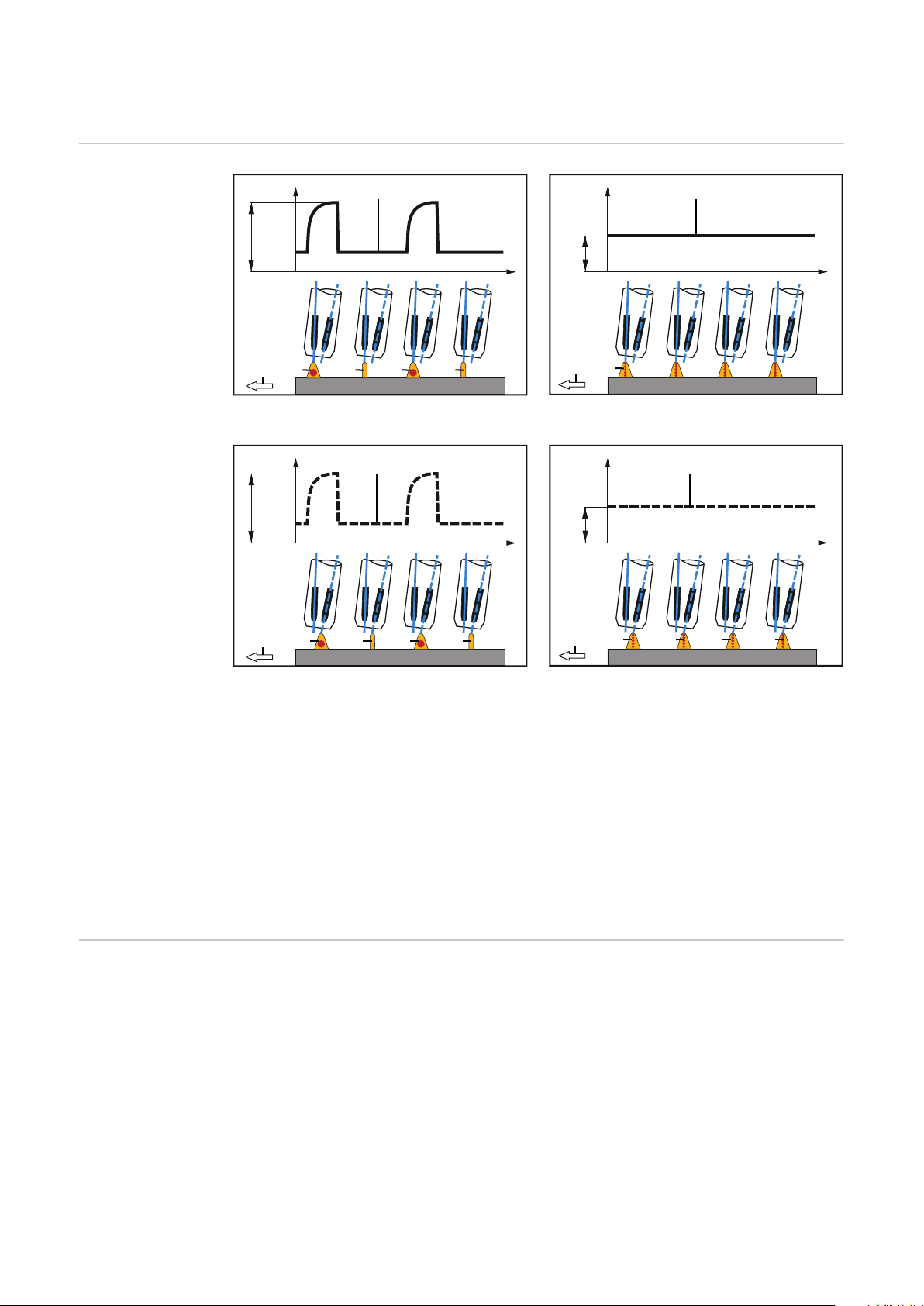

Puls oder Standard (Einzeldraht)

t (s)

I (A)

I

L

IT = 0

(3) (4) (3) (4)

(1)

(6)

t (s)

I (A)

I

L

IT = 0

(1)

(5)(6)

t (s)

I (A)

I

T

IL = 0

(2)

(5)(4) (4)

(6)

(5)

t (s)

I (A)

I

T

IL = 0

(2)

(5)(5) (5)

(6)

(5)

Materialübergang

Puls (Einzeldraht, Leading-Stromquelle):

Schweißstrom-Zeit-Kurve und schematische

Darstellung des Materialüberganges

Puls (Einzeldraht, Trailing-Stromquelle):

Schweißstrom-Zeit-Kurve und schematische

Darstellung des Materialüberganges

Standard (Einzeldraht, Leading-Stromquelle):

Schweißstrom-Zeit-Kurve und schematische

Darstellung des Materialüberganges

Standard (Einzeldraht, Trailing-Stromquelle):

Schweißstrom-Zeit-Kurve und schematische

Darstellung des Materialüberganges

(1) Leading-Drahtelektrode

(2) Trailing-Drahtelektrode

(3) Aktiver Impuls-Lichtbogen mit Tropfenübergang

(4) Inaktiver Impuls-Lichtbogen (kein Tropfenübergang)

(5) Standard-Lichtbogen

(6) Schweißrichtung

Besonderheiten

und Vorteile

30

IL = Schweißstrom der Leading-Stromquelle

IT = Schweißstrom der Trailing-Stromquelle

Von der Roboter-Steuerung wird ein Signal ausgegeben, sodass nur eine

-

Stromquelle schweißt (Einzeldraht-Schweißung). Abhängig von Brennerposition oder Zwangslage der Schweißnaht kann die Einzeldrahtschweißung von

der Leading oder der Trailing-Stromquelle ausgeführt werden. Die zweite

Stromquelle pausiert.

Hinweis! Bei Verwendung der Kühlgeräte FK 4000 R oder FK 4000 R US müssen

bei Einzeldraht-Schweißungen beide Kühlgeräte auf Dauerbetrieb geschaltet

sein:

Parameter C-C (Cooling unit Control) = „On“ auf Stromquelle „1“ und

-

Stromquelle „2“.

Page 31

Hinweis! Um vollen Gasschutz bei Einzeldraht-Schweißungen zu gewährleisten,

muss das Magnetventil der pausierenden Stromquelle geöffnet sein.

Bei Verwendung von Twin-Interfaces erfolgt die Ansteuerung des Magnetventils

über das Twin-Interface selbst.

Bei Verwendung von Standard-Interfaces und Feldbussystemen erfolgt die Ansteuerung des Magnetventils über die Roboter Steuerung

Impuls- und Standard-Lichtbogen möglich

-

Kein Wechsel des Schweißbrenners erforderlich

-

DE

Umschaltung

TimeTwin Digital

- Einzeldraht

Anwendungsmöglichkeiten, Einsatzgebiet

Die Umschaltung von TimeTwin Digital auf Einzeldraht erfolgt über den Parameter t-C: Stromquelle 1 Stromquelle 2 Ergebnis

Strom-

quelle 1

t-C On On Stromquelle 2 schweißt im Einzeldraht-Ver-

t-C oFF oFF Stromquelle 1 schweißt im Einzeldraht-Ver-

Das Einzeldraht-Schweißen wird im Rahmen des Prozess „TimeTwin Digital“ eingesetzt:

Beim Schweißen von sehr engen Radien

-

Beim Schweißen in schwierigen Positionen und Zwangslagen

-

Zum Auffüllen von Endkratern

-

Stromquelle 2

Ergebnis

fahren

fahren

31

Page 32

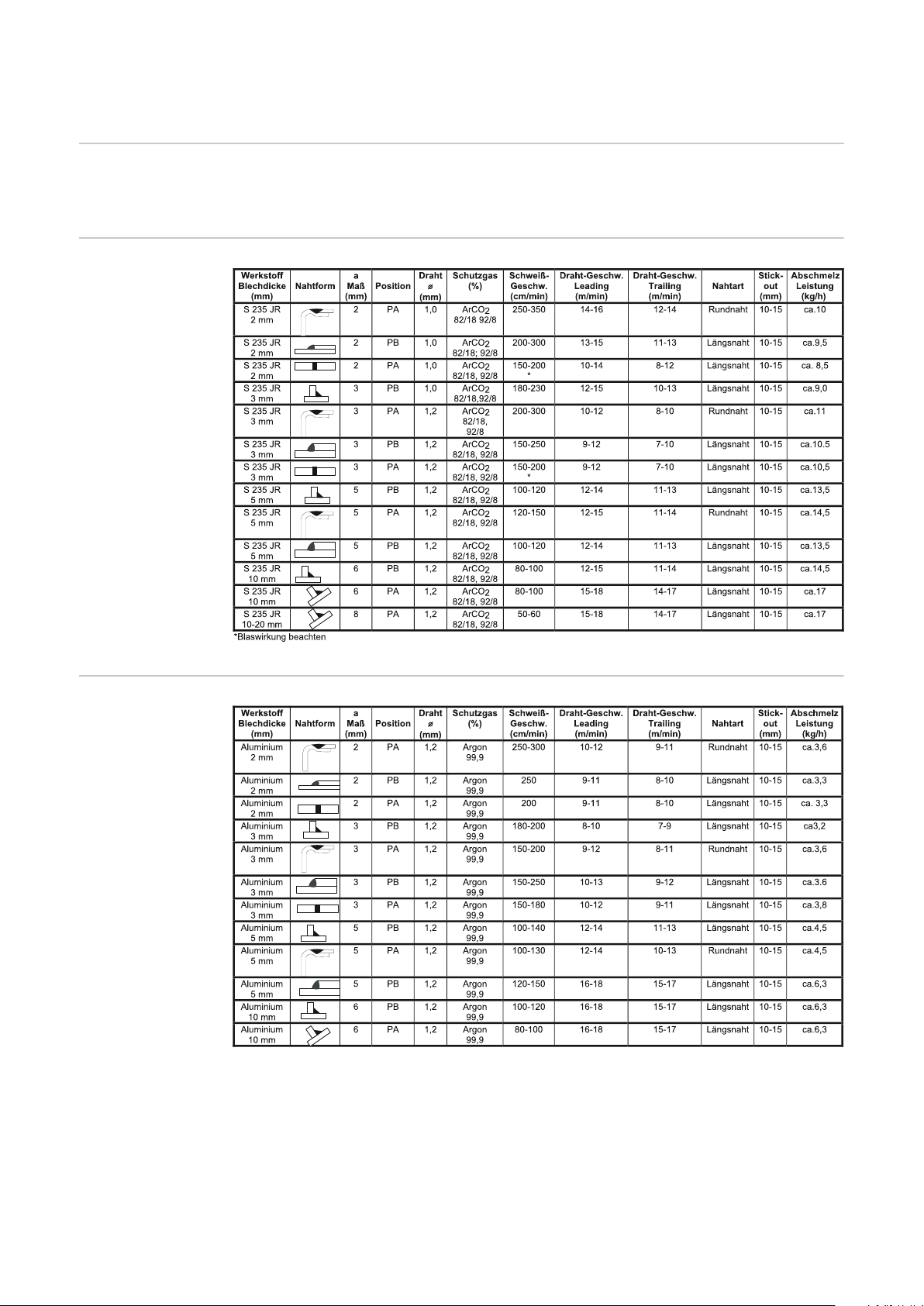

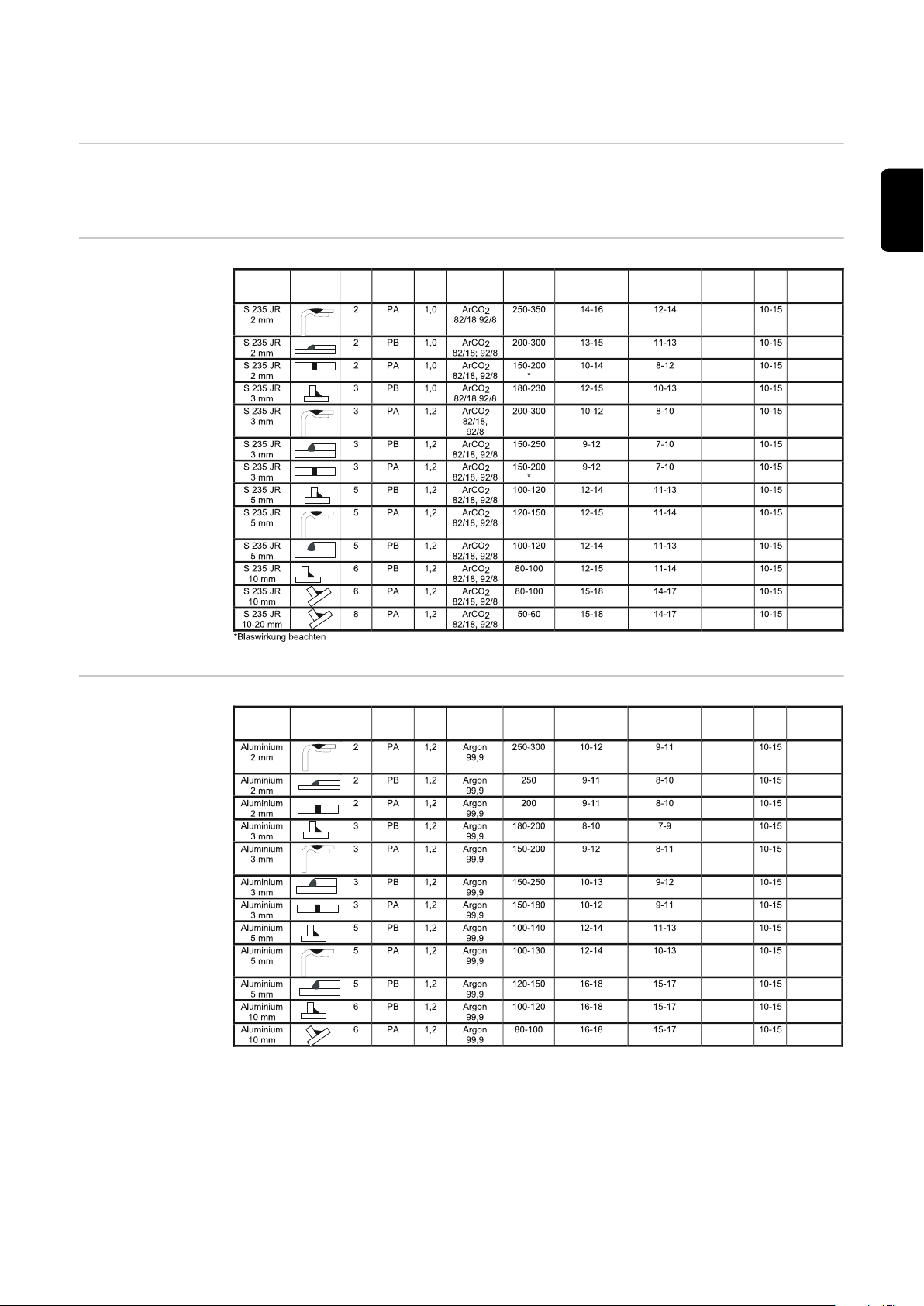

Schweißparameter-Richtwerte

Allgemeines Die folgenden Schweißparameter-Richtwerte gelten jeweils für die Lichtbogen-

Kombination Puls / Puls.

Un- und niedriglegierte Stähle

Aluminium

32

Page 33

CrNi-Stähle

DE

33

Page 34

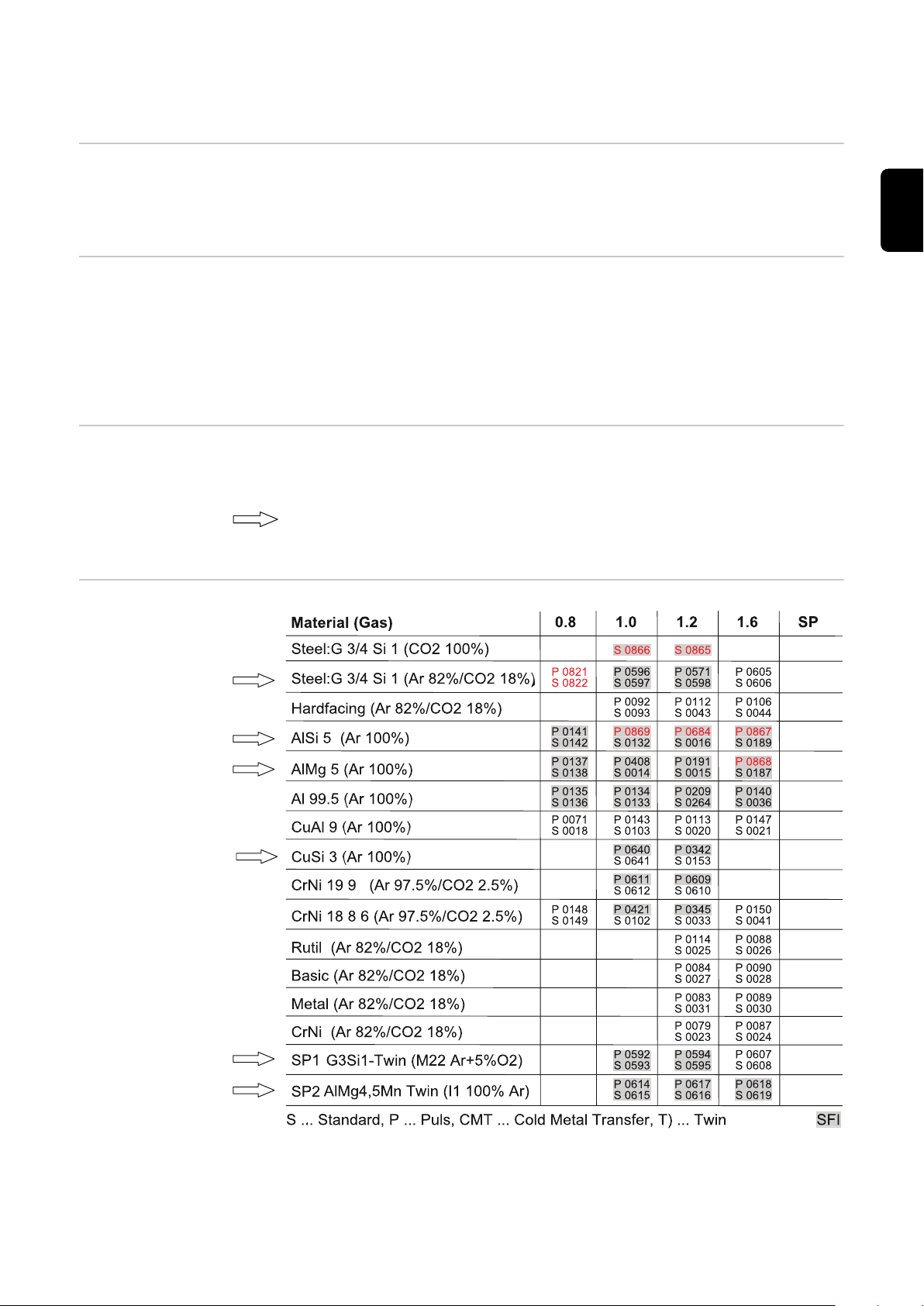

Schweißkennlinien für TimeTwin Digital

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T) T)

T)

T)

T)

T)

T)

T)

T) T)

T)

T)

T)

T)

T)

T)

T)

T)

Allgemeines Beim Prozess „TimeTwin Digital“ werden die Stromquellen nachträglich mit einer

speziellen Schweißdatenbank für TimeTwin Digital ausgestattet.

In den folgenden Abschnitten sind Beispiele solcher Schweißdatenbanken zu finden.

Spatter Free

Ignition (SFI) bei

TimeTwin Digital

Kennzeichnung

von TimeTwin Digital

Schweißkennlinien

Schweißkennlinien TS/TPS

4000/5000

(M500)

Ist auf beiden Stromquellen die Option Spatter Free Ignition (SFI) freigeschaltet, so muss SFI bei zeitverzögertem Start der zweiten Drahtelektrode an der

zweiten Stromquelle deaktiviert werden:

Parameter Fdc (Feeder Creep) = „oFF“

Die jeweilige Einstellung für SFI kann im Rahmen eines Jobs abgespeichert werden.

TimeTwin Digital Schweißkennlinien werden in nachstehenden Tabellen wie folgt

gekennzeichnet:

markiert eine Zeile, in der TimeTwin Digital Schweißkennlinien enthalten

sind

T) ... kennzeichnet die jeweilige TimeTwin Digital Schweißkennlinie

34

Page 35

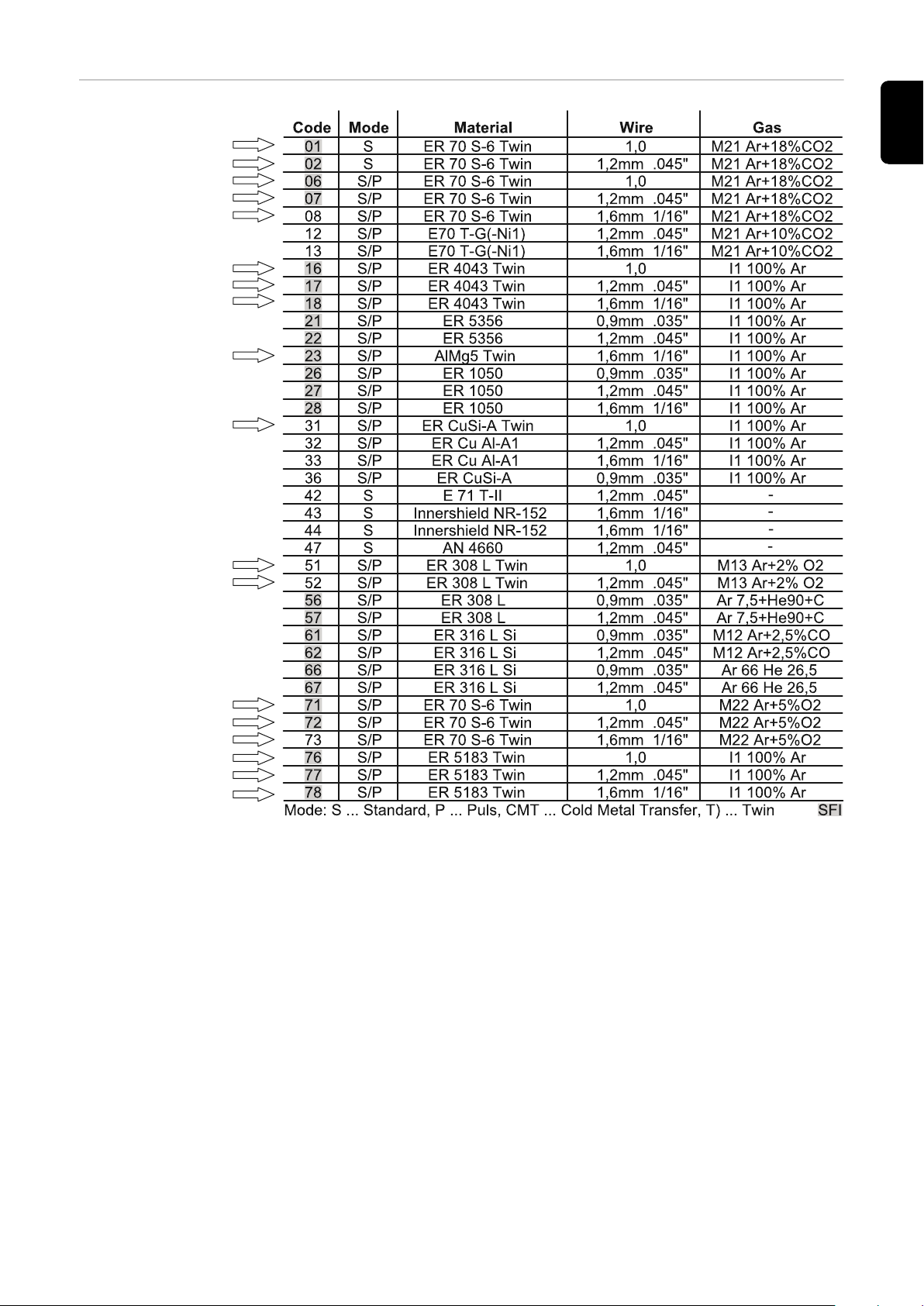

Roboter-Tabelle

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

TS/TPS

4000/5000

(M500)

DE

Die Auswahl der Schweißkennlinien erfolgt beim Roboter über die Parameter

„Code“ und „Mode“.

35

Page 36

Schweißkennli-

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

nien TS/TPS

4000/5000 USA (M03-0068)

36

Page 37

Roboter-Tabelle

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

T)

TS/TPS

4000/5000 USA (M03-0068)

DE

Folgende Materialien werden ohne externes Schutzgas verschweißt:

E 71 T II (Kennlinie 42)

-

Innershield NR-152 (Kennlinie 43 und 44)

-

Das erforderliche Schutzgas wird beim Abschmelzen der Drahtelektrode freigesetzt.

Die Auswahl der Schweißkennlinien erfolgt beim Roboter über die Parameter

„Code“ und „Mode“.

37

Page 38

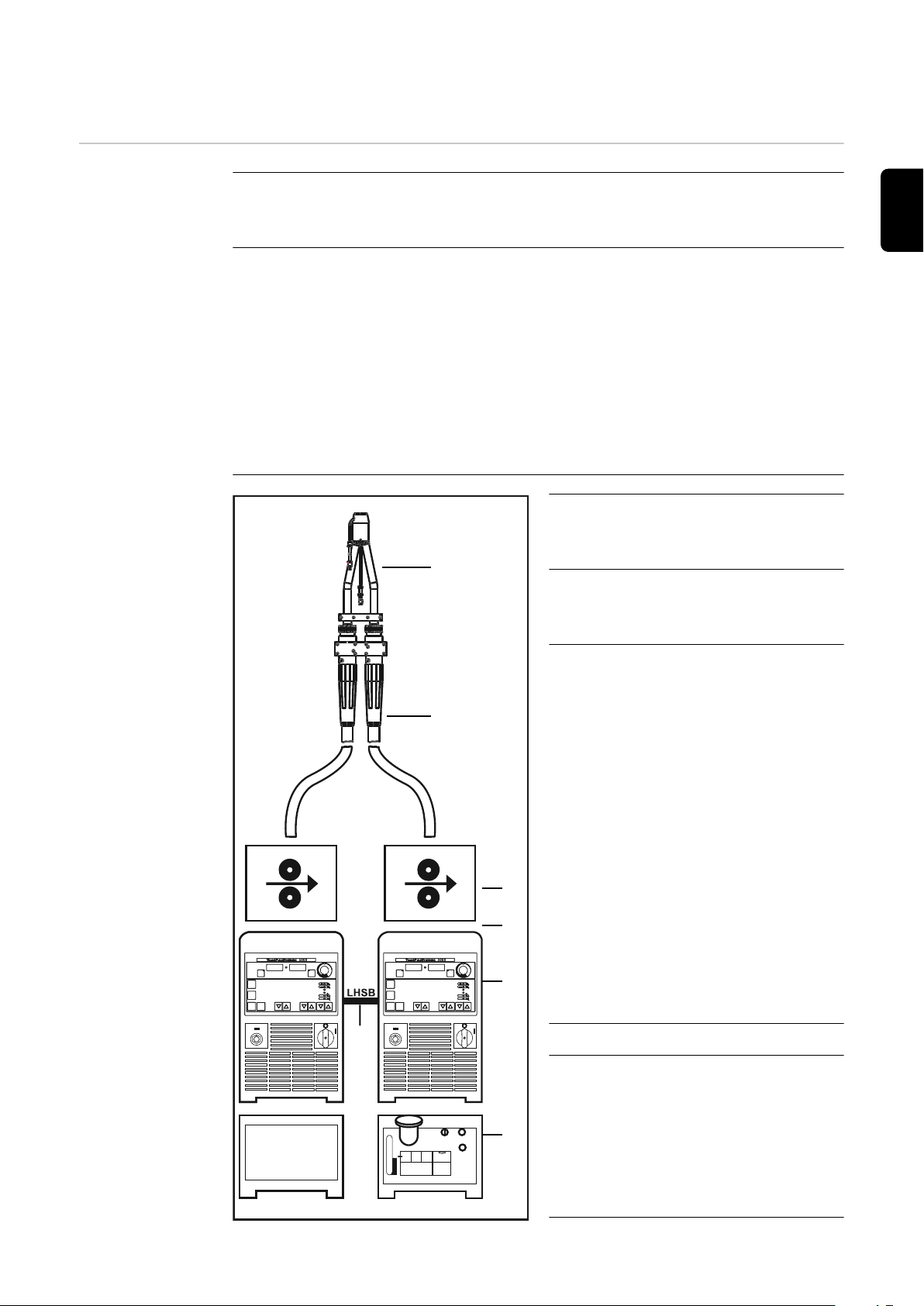

Anbindung an die Roboter-Steuerung

„Twin-Interface“

Roboter-Steuerung

Stromquelle „1“

Stromquelle „2“

LocalNet

LocalNet

Verbindungskabel

zur Roboter-Steuerung

Roboter-Steuerung

Stromquelle „1“

Stromquelle „2“

LocalNet

LocalNet

„Standard-Interface 1“

Verbindungskabel

zur Roboter-Steuerung

„Standard-Interface 2“

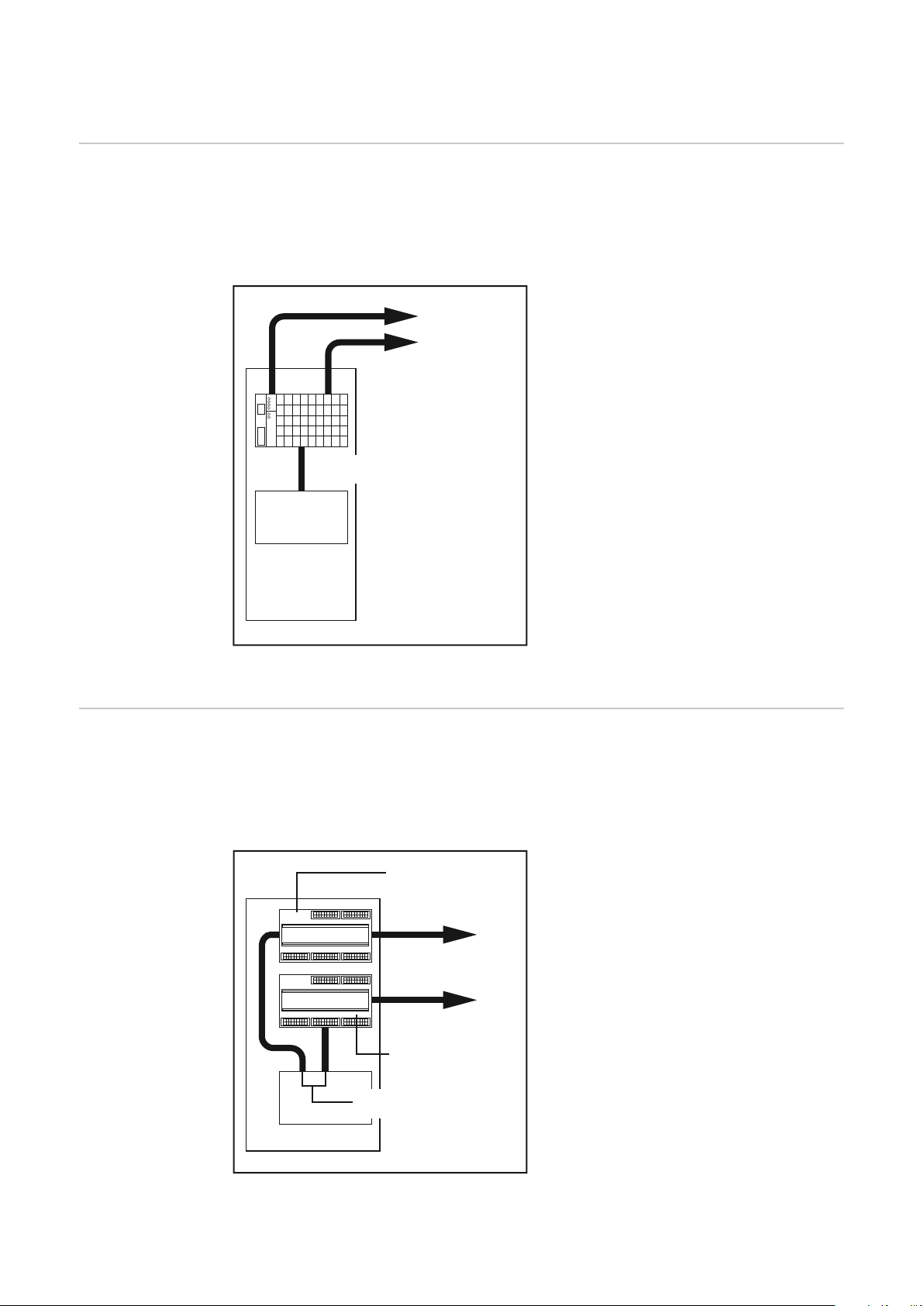

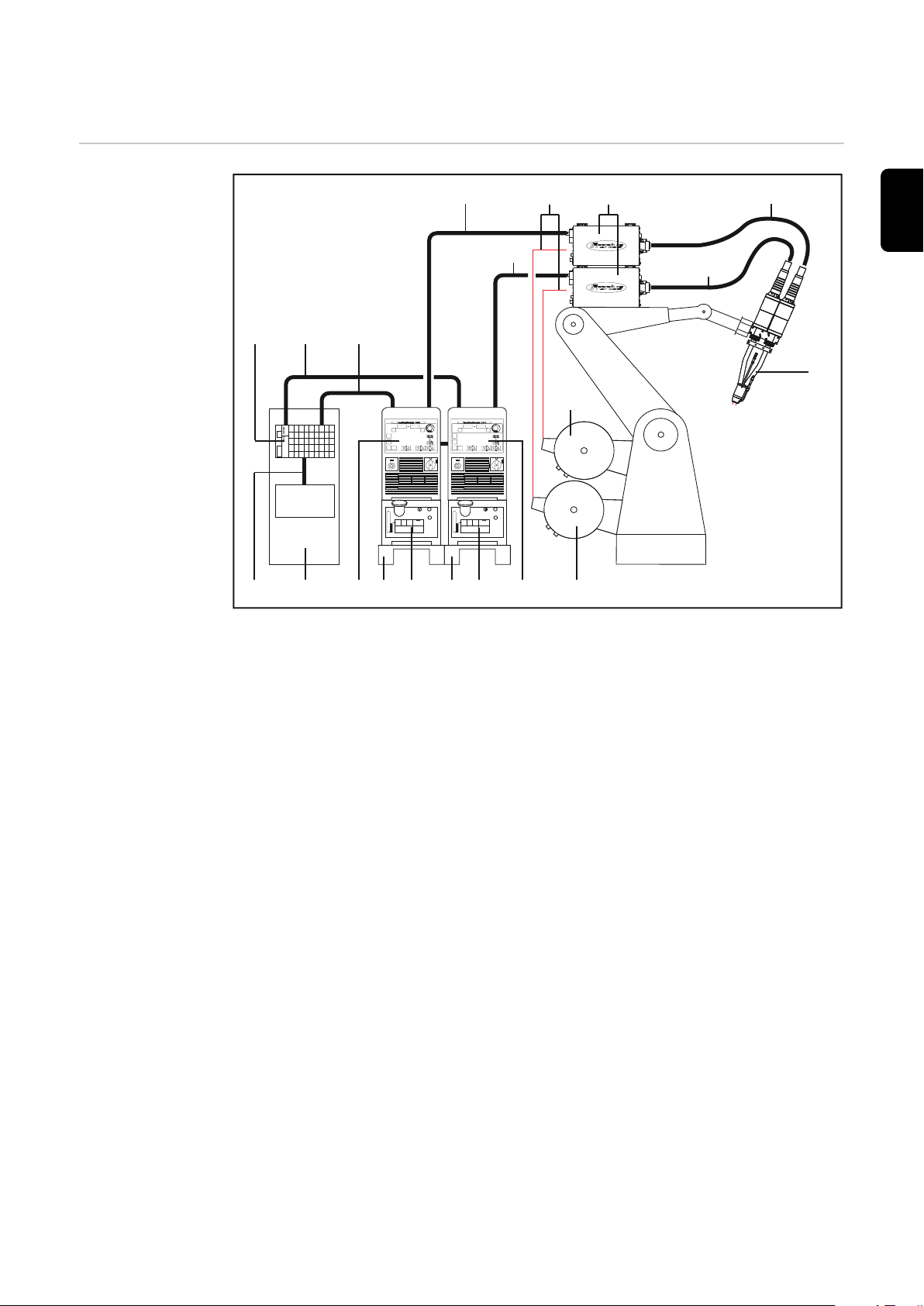

Roboter-Interfaces für TimeTwin Digital

Für TimeTwin Digital gibt es zwei spezielle Roboter-Interfaces zur Anbindung an

die Roboter-Steuerung:

Roboter-Interface Twin Standard I/O Job (0-24 V digital)

-

Roboter-Interface Twin Standard I/O Synergic / Job (0-24 V digital, 0-10 V

-

analog)

Bei diesen „Twin-Interfaces“ ist eine

Speicher programmierbare Steuerung

(SPS) integriert. Die SPS führt die logische Verknüpfung der Signale durch.

Somit werden mit einem Signal von

der Roboter-Steuerung beide Stromquellen gleichzeitig angesprochen. Für

zwei Stromquellen ist nur ein entsprechendes „Twin-Interface“ erforderlich.

Das „Twin-Interface“ wird in den

Schaltschrank eingebaut.

Die Verbindung zu den Stromquellen

erfolgt über LocalNet.

Standard Roboter-Interfaces

„Twin-Interface“, eingebaut in den Schaltschrank

Die Anbindung an die Roboter-Steuerung kann bei TimeTwin Digital auch über

folgende Standard Roboter-Interfaces erfolgen:

-

-

-

ROB 3000 (0-24 V digital)

ROB 4000 (0-24 V digital, 0-10 V analog)

ROB 5000 (0-24 V digital, 0-10 V analog)

Bei Verwendung von Standard Roboter-Interfaces muss die RoboterSteuerung die logische Verknüpfung

der Signale durchführen. Für zwei

Stromquellen sind zwei gleiche Roboter-Interfaces erforderlich. Die zwei

Standard Roboter Interfaces werden

in den Schaltschrank eingebaut. Die

Verbindung von Roboter-Interface „1“

zu Stromquelle „1“ und von RoboterInterface „2“ zu Stromquelle „2“ erfolgt über LocalNet.

38

Standard-Interface“ (z.B. ROB 5000), eingebaut

in den Schaltschrank

Page 39

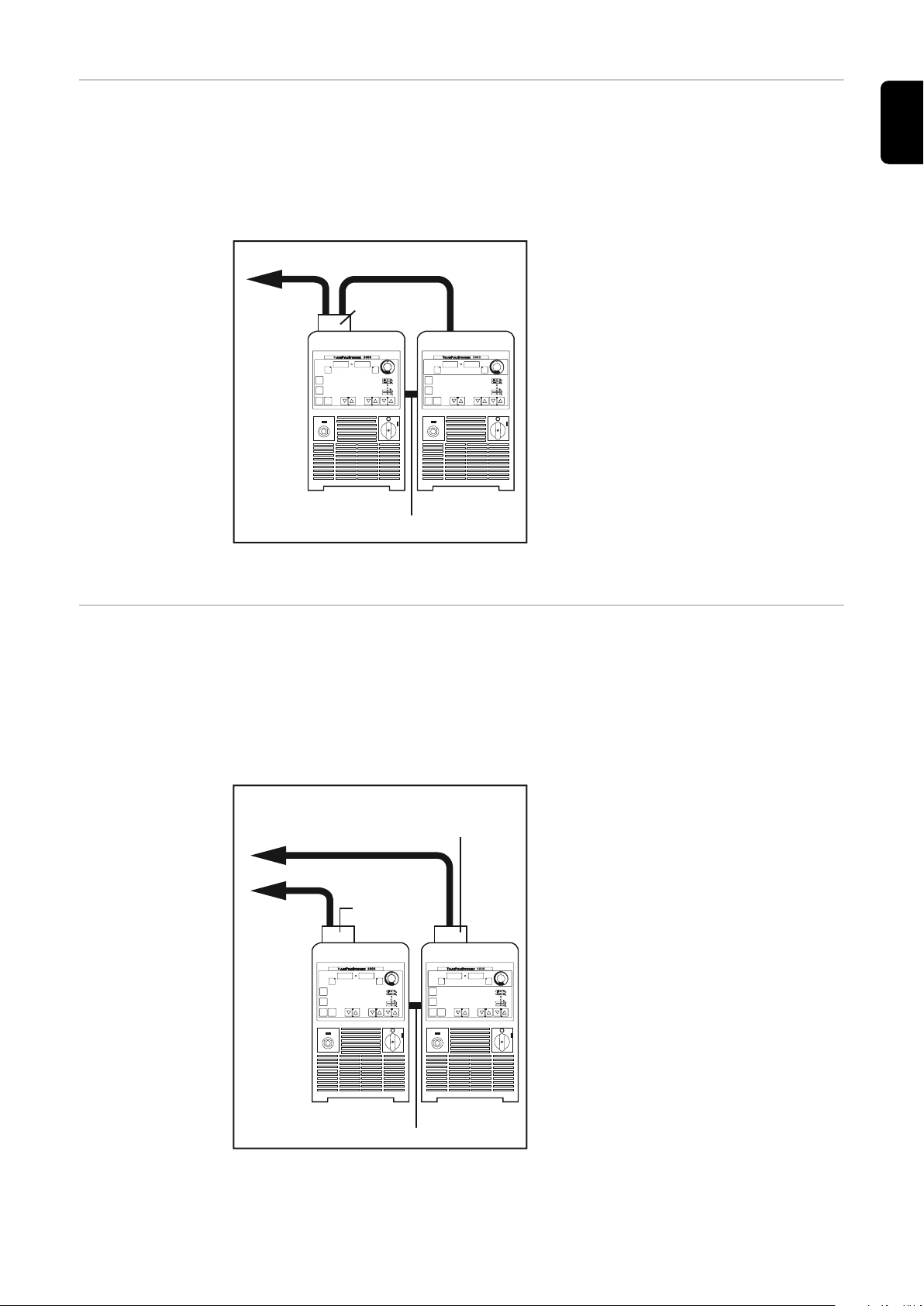

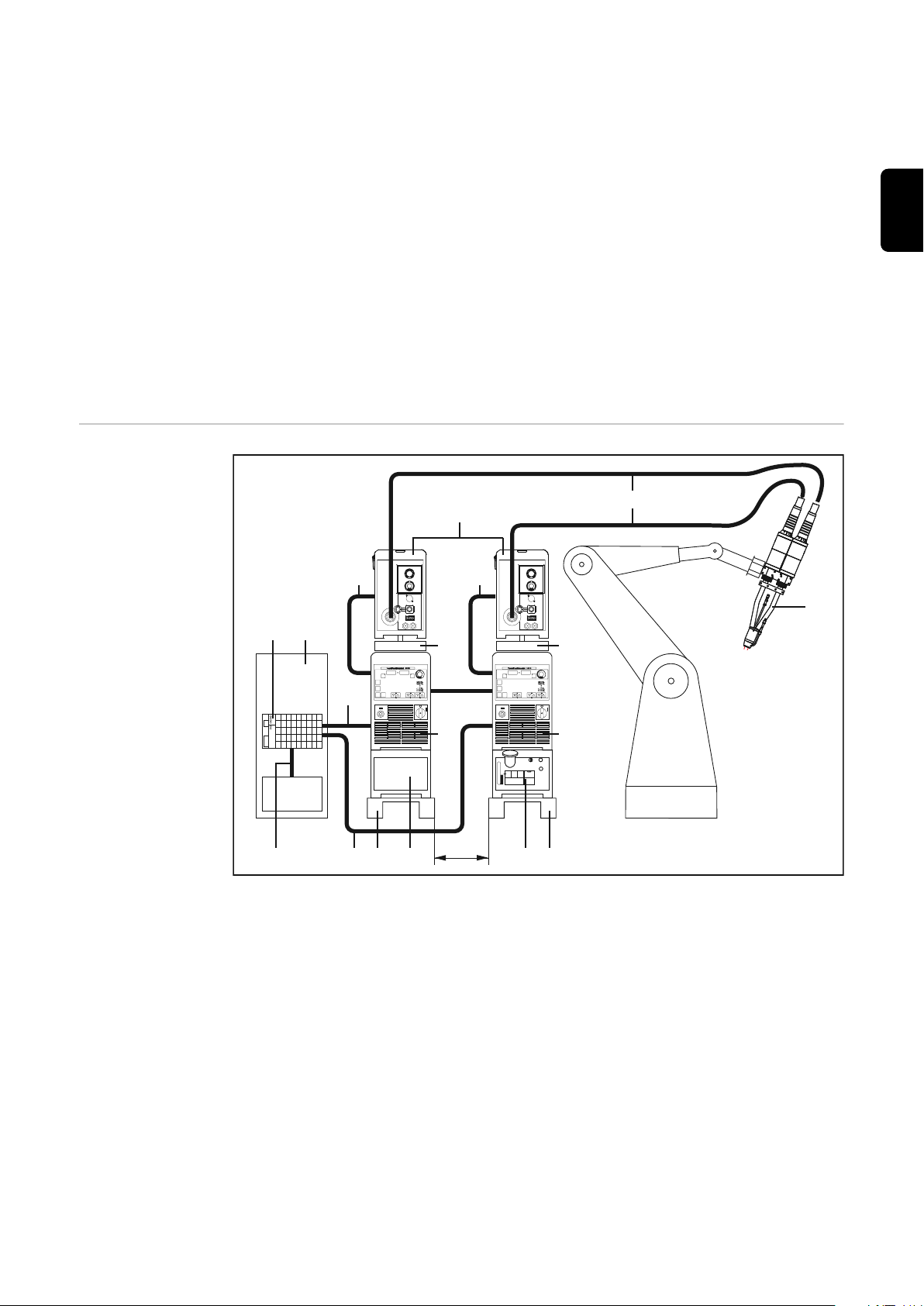

Feldbussysteme

Feldbus

Stromquelle „1“ Stromquelle „2“

LocalNet

RoboterSteuerung

„Twin-Feldbussystem“

LHSB

Feldbus

Stromquelle „1“ Stromquelle „2“

RoboterSteuerung

LHSB

Feldbus

RoboterSteuerung

„StandardFeldbussystem 2“

„StandardFeldbussystem 1“

für TimeTwin Digital

Bei TimeTwin Digital kann die Anbindung an die Roboter-Steuerung über folgende Twin-Feldbussysteme erfolgen:

Roboter-Interface Twin DeviceNet Feldbus

-

Roboter-Interface Twin CanOpen Feldbus

-

Roboter-Interface Twin Interbus CU Feldbus

-

Roboter-Interface Twin Profibus Feldbus

-

Bei den „Twin-Feldbussystemen“ ist

wie bei den „Twin-Interfaces“ eine SPS

integriert. Diese SPS führt die logische

Verknüpfung der Signale durch. Somit

werden mit einem Signal von der Roboter-Steuerung beide Stromquellen

gleichzeitig angesprochen. Für zwei

Stromquellen ist nur ein entsprechendes „Twin-Feldbussystem“ erforderlich. Das „Twin-Feldbussystem“ wird an

einer Stromquelle montiert. Die Verbindung zur 2. Stromquelle erfolgt

über LocalNet, die Verbindung zur Roboter-Steuerung über Feldbus.

„Twin-Feldbussystem“, eingebaut in die Stromquelle

DE

Standard Feldbussysteme

Die Anbindung an die Roboter-Steuerung kann bei TimeTwin Digital auch über

folgende Standard Feldbussysteme erfolgen:

Roboter-Interface DeviceNet Feldbus

-

Roboter-Interface CanOpen Feldbus

-

Roboter-Interface Interbus CU Feldbus

-

Roboter-Interface Interbus LWL Feldbus

-

Roboter-Interface Profibus 1,5 MB Feldbus

-

Bei Verwendung von Standard-Feldbussystemen muss die Roboter-Steuerung die logische Verknüpfung der Signale durchführen. Für zwei Stromquellen sind zwei gleiche StandardFeldbussysteme erforderlich. Die zwei

Standard-Feldbussysteme werden an

den Stromquellen montiert. Die Verbindung von Roboter-Steuerung zu

den Stromquellen erfolgt über Feldbus.

„Standard-Feldbussystem“, eingebaut in die

Stromquelle

39

Page 40

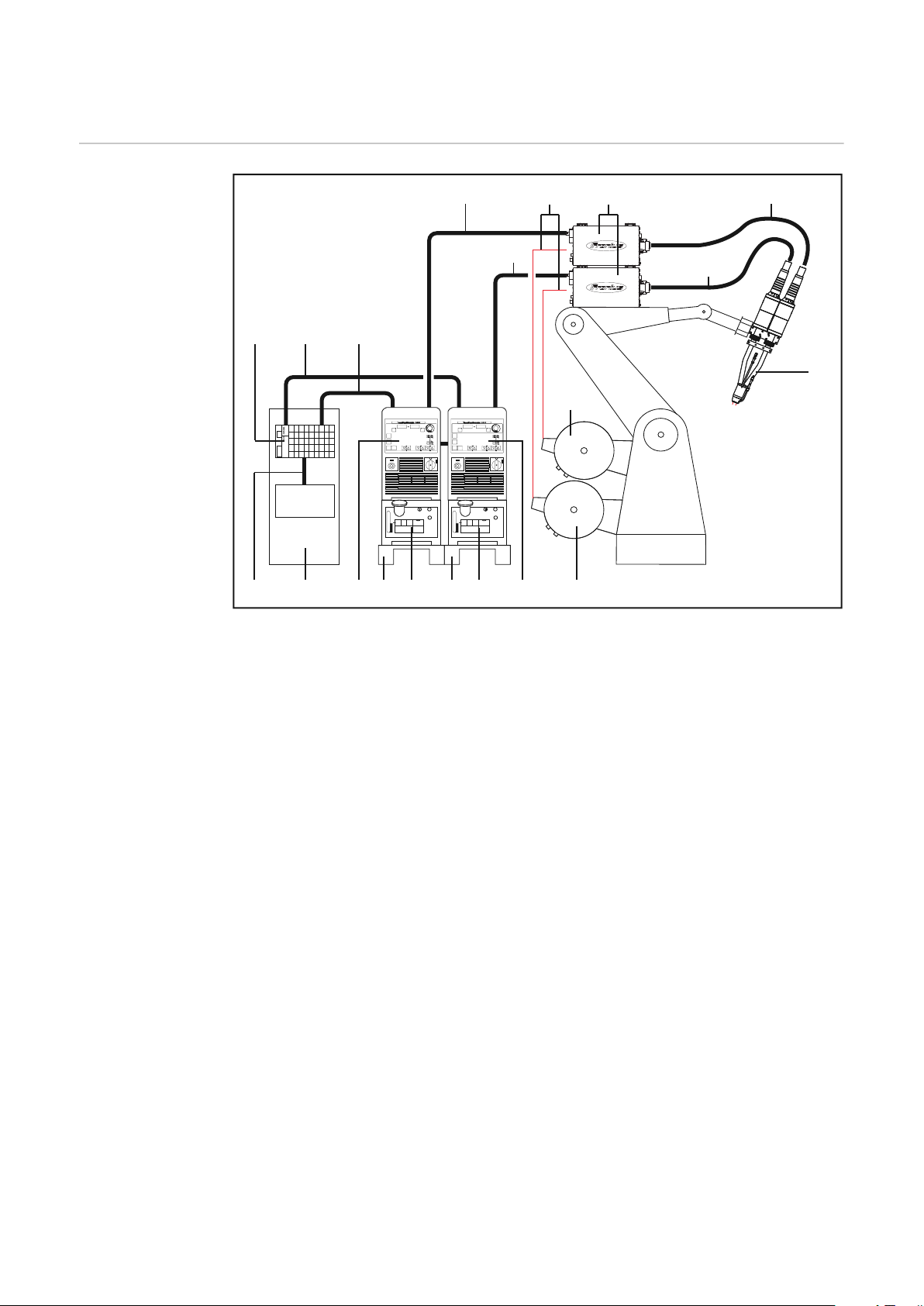

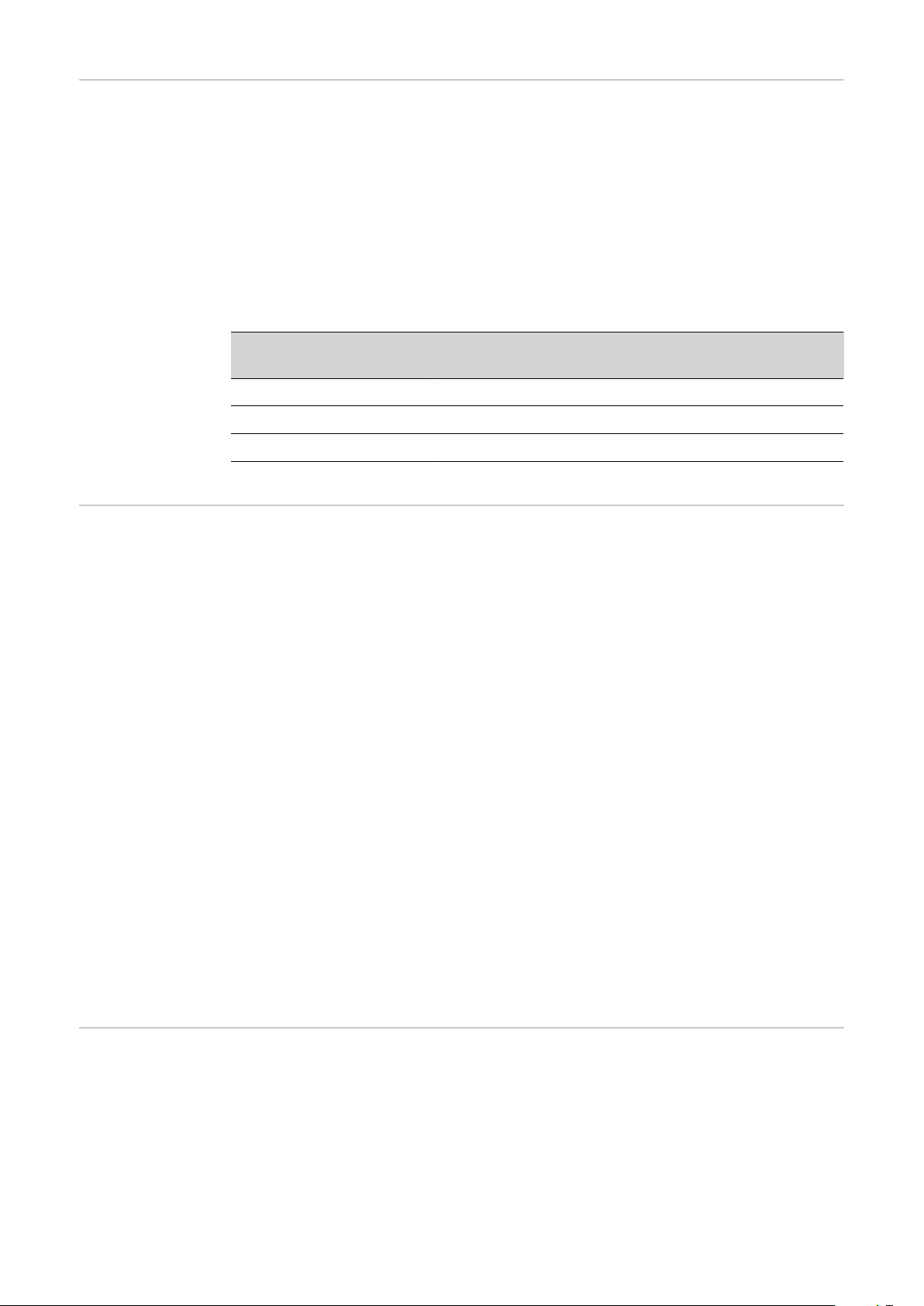

Konfigurationsbeispiele

(1) (1)

(5)

(4)(3) (3)(2)(2)

(4)

(6)(7)

(8)

(9)

(13)(12)

(10)(10)

SPS

(11)

(6)

(9)

Variante 1 Kleinspule am

Roboter

Variante 1 - Kleinspule am Roboter

(1) Stromquelle TPS 4000 (2x)

+ Option LHSB-Verbindung (2x)

+ LHSB-Verbindungskabel (1x)

+ Software-Freischaltung (2x)

+ Software-Update aus der Fronius- Datenbank (2x)

(2) Standkonsole (2x, verschraubt)

(3) Kühlgerät FK 4000 R (2x), jeweils mit Option Strömungswächter

(4) Drahtspulenaufnahme Roboter (2x)

(5) Schweißbrenner Robacta Twin 500 (1x)

(6) Robacta Drive Twin Brenner-Schlauchpaket (1x)

(7) Roboter-Drahtvorschub VR 1500 (2x)

(8) Draht-Förderschlauch (2x)

(9) Standard-Verbindungsschlauchpaket (2x)

(10) Fernbedienungskabel (LocalNet, 2x)

(11) Roboter-Interface Twin Standard I/O Job (1x)

(12) Verbindungskabel zur Roboter- Steuerung (1x)

(13) Roboter-Steuerung (1x)

Einsatzgebiet

Die Variante 1 - Kleinspule am Roboter - wird häufig eingesetzt:

-

-

Für Anwendungen mit weichen Schweißdrähten (z.B. Aluminium und Aluminium-Legierungen, Kupfer und Kupfer-Legierungen, Drähte zum MIG-Löten)

Bei langen Brenner-Schlauchpaketen

40

Weitere Konfigurationsmöglichkeiten

Page 41

Variante 2 -

(1)

(17)

(14)

(9)

(8)

(5)(4) (3) (2)(3) (5)

(9)

(10)

(16)

(11)

(4)

(12)(13)

(15)

(7)

(7)

(6) (6)

(2)

SchweißdrahtFass mit AbspulDrahtvorschub

Keine Standkonsolen

-

Standkonsolen getrennt

-

Standkonsolen verschraubt, mit Option Radbremse (nur in Verbindung mit

-

Option Kranöse)

Stromquelle und Kühlgerät auf 2 Fahrwagen PickUp (Zugentlastung des

-

LHSBVerbindungskabels erforderlich)

Kühlgerät FK 9000 R anstelle von 2x FK 4000 R

-

Sämtliche Anbindungen an Roboter-Steuerung

-

DE

(1) Fernbedienung RCU 5000i (2x)

(2) Stromquelle TPS 5000 (2x)

+ Option LHSB-Verbindung (2x)

+ LHSB-Verbindungskabel (1x)

+ Software-Freischaltung (2x)

+ Software-Update aus der Fronius-Datenbank (2x)

+ Option verstärkte Motorversorgung 55 V / 8 A (2x)

(3) Standkonsole (2x, verschraubt)

(4) Kühlgerät FK 9000 R (1x, Teil 1 und Teil 2)

(5) Schweißdraht-Fass (2x)

(6) Draht-Förderschlauch zu VR 1530 PD (2x)

(7) Abspul-Drahtvorschub VR 1530 PD (2x)

(8) Schweißbrenner Robacta Twin 900 (1x)

(9) Robacta Twin Brenner-Schlauchpaket (1x)

(10) Roboter-Drahtvorschub VR 1500 (2x)

(11) Anschlusskabel VR 1500 (2x)

(12) Draht-Förderschlauch (2x)

(13) Standard-Verbindungsschlauchpaket (2x)

(14) Roboter-Interface Twin DeviceNet Feldbus (1x, an einer Stromquelle)

(15) LocalNet-Kabel als Verbindung zwischen den Stromquellen (1x)

(16) Feldbus (1x)

(17) Roboter-Steuerung (1x)

41

Page 42

Variante 3 -

LHSB

(1) (2) (1)(2)

(3)

(3)

(9)

(11) (10)

(4)

(6)

(8)

(8)

max. 2 m

(12)

(9)

(7)

(6)

(5)

Kleinspule in geschlossenem

Drahtvorschubgehäuse

Einsatzgebiet

Die Variante 2 - Schweißdraht-Fass mit Abspul-Drahtvorschub - wird häufig eingesetzt:

Für Anwendungen mit harten Schweißdrähten (z.B. Stahl, Stahl-Legierungen

-

und CrNi-Stähle)

Bei langen Drahtförderstrecken zwischen Drahtvorschub und Abspul-Draht-

-

vorschub

Weitere Konfigurationsmöglichkeiten

Keine Standkonsolen

-

Standkonsolen getrennt (nur in Verbindung mit Kühlgerät FK 4000 R)

-

Standkonsolen verschraubt, mit Option Radbremse (nur in Verbindung mit

-

Option Kranöse)

Stromquelle und Kühlgerät auf 2 Fahrwagen PickUp (2x, nur in Verbindung

-

mit Kühlgerät FK 4000 R, Zugentlastung des LHSB-Verbindungskabels erforderlich)

2 x Kühlgerät FK 4000 R anstelle von FK 9000 R

-

sämtliche Anbindungen an Roboter-Steuerung

-

42

Variante 3a - Kleinspule in geschlossenem Drahtvorschubgehäuse, getrennte Standkonsolen

Page 43

Schweißbrenner

RoboterSteuerung

(6a)

(6b)

Variante 3b - Kleinspule in geschlossenem

Drahtvorschubgehäuse, verschraubte Standkonsolen, Doppelkopfaufnahme

(1) Standkonsole (2x)

(2) Kühlgerät FK 9000 R (1x, Teil 1

und Teil 2)

(3) Stromquelle TPS 5000 (2x)

+ Option LHSB-Verbindung (2x)

+ LHSB-Verbindungskabel (1x)

+ Software-Freischaltung (2x)

+ Software-Update aus der Fronius-Datenbank (2x)

(4) Schweißbrenner Robacta Twin

500 (1x)

(5) Robacta Drive Twin Brenner-

Schlauchpaket (1x)

(6) Drehzapfenaufnahme schmal

(2x)

a) Drehzapfenaufnahme breit

(1x)

b) Doppelkopfaufnahme (1x)

(7) Drahtvorschub VR 7000 (2x)

(8) Standard-Verbindungs-

schlauchpaket (2x)

DE

(9) Fernbedienungskabel (LocalNet, 2x)

(10) Roboter-Steuerung (1x)

(11) Roboter-Interface Twin Standard I/O Synergic/Job (1x)

(12) Verbindungskabel zur Roboter-Steuerung (1x)

Bei Variante 3 - Kleinspule in geschlossenem Drahtvorschubgehäuse - ist auf gute Zugänglichkeit der Vorschübe hinsichtlich Bestückung und Service zu achten:

entweder durch räumliche Trennung (Variante 3a) oder

-

durch Verwendung einer Doppelkopfaufnahme mit schwenkbarer Vorschub-

-

aufnahme (Variante 3b).

Einsatzgebiet

Die Variante 3 - Kleinspule in geschlossenem Drahtvorschubgehäuse wird häufig

für Anwendungen mit weichen Schweißdrähten wie Aluminium und AluminiumLegierungen, Kupfer und Kupfer-Legierungen sowie für Drähte zum MIG-Löten

eingesetzt. Das geschlossene Drahtvorschubgehäuse bietet Schutz vor Verschmutzung.

Weitere Konfigurationsmöglichkeiten

Keine Standkonsolen

-

Standkonsolen getrennt (nur in Verbindung mit Kühlgerät FK 4000 R)

-

Stromquelle und Kühlgerät auf Fahrwagen PickUp (2x, nur in Verbindung mit

-

Kühlgerät FK 4000 R, Zugentlastung des LHSB-Verbindungskabels erforderlich)

2 x Kühlgerät FK 4000 R anstelle von FK 9000 R

-

sämtliche Anbindungen an Roboter-Steuerung

-

43

Page 44

Variante 4 -

(1) (1)

(12)

(6)

(4) (4)

(3) (3)

(9)

(10)

(11)

(8)

(8)

(7)

(7)

(5) (5)

(2) (2)

Großspule mit

Abspulvorrichtung

Variante 4 - Großspule mit Abspulvorrichtung

(1) Stromquelle TPS 4000 (2x)

+ Option LHSB-Verbindung (2x)

+ LHSB-Verbindungskabel (1x)

+ Software-Freischaltung (2x)

+ Software-Update aus der Fronius-Datenbank (2x)

(2) Standkonsole (2x)

(3) Kühlgerät FK 4000 R (2x), jeweils mit Option Strömungswächter

(4) Abspulvorrichtung für Großspulen, VR 4040 (2x)

(5) Roboter-Drahtvorschub VR 1500 (2x)

(6) Schweißbrenner Robacta Twin 500 (1x)

(7) Robacta Drive Twin Brenner- Schlauchpaket (1x)

(8) Standard-Verbindungsschlauchpaket (2x)

(9) Roboter-Interface Twin DeviceNet Feldbus (1x, an einer Stromquelle)

(10) LocalNet-Kabel als Verbindung zwischen den Stromquellen (1x)

(11) Feldbus (1x)

(12) Roboter-Steuerung (1x)

44

Einsatzgebiet

Die Variante 4 - Großspule mit Abspulvorrichtung wird häufig für Anwendungen

mit weichen Schweißdrähten wie Aluminium und Aluminium-Legierungen, Kupfer

und Kupfer-Legierungen sowie für Drähte zum MIG-Löten eingesetzt.

Weitere Konfigurationsmöglichkeiten

Keine Standkonsolen

-

Stromquelle und Kühlgerät auf Fahrwagen PickUp (2x, nur in Verbindung mit

-

Kühlgerät FK 4000 R, Zugentlastung des LHSB-Verbindungskabels erforderlich)

2 x Kühlgerät FK 4000 R anstelle von FK 9000 R

-

sämtliche Anbindungen an Roboter-Steuerung

-

Page 45

Vor Inbetriebnahme einer TimeTwin Digital

Schweißanlage

Sicherheit

Bestimmungsgemäße Verwendung

Gefahr durch Fehlbedienung.

Fehlbedienung kann schwere Personen- und Sachschäden verursachen.

▶

TimeTwin Digital ist ausschließlich zum MIG/MAG Tandem-(Twin)-Schweißen bestimmt. Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstehende Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

-

-

WARNUNG!

Vor Erstinbetriebnahme das Kapitel „Sicherheitsvorschriften“ lesen.

das Beachten aller Hinweise aus den Bedienungsanleitungen der Einzelkomponenten

die Einhaltung der Inspektions- und Wartungsarbeiten

DE

Aufstellbestimmungen

Netzanschluss Die Schweißanlage ist für die am Leistungsschild der Stromquelle angegebene

Die Stromquellen sind nach Schutzart IP23 geprüft, das bedeutet:

Schutz gegen Eindringen fester Fremdkörper größer Ø 12 mm

-

Schutz gegen Sprühwasser bis zu einem Winkel von 60° zur Senkrechten

-

Die Schweißanlage kann, gemäß Schutzart IP23, im Freien aufgestellt und betrieben werden. Die eingebauten elektrischen Teile sind jedoch vor unmittelbarer

Nässeeinwirkung zu schützen.

WARNUNG!

Gefahr durch eine umstürzende Schweißanlage.

Eine umstürzende Schweißanlage kann Lebensgefahr bedeuten.

Schweißanlage auf ebenem und festem Untergrund standsicher aufstellen.

▶

Der Lüftungskanal der Stromquellen stellt eine wesentliche Sicherheitseinrichtung dar. Bei der Wahl des Aufstellorts ist zu beachten, dass die Kühlluft ungehindert durch die Luftschlitze an Vorder- und Rückseite ein- und austreten kann.

Anfallender elektrisch leitender Staub (z.B. bei Schmirgelarbeiten) darf nicht direkt in die Anlage gesaugt werden.

Netzspannung ausgelegt. Sind Netzkabel oder Netzstecker bei Ihrer

Geräteausführung nicht angebracht, müssen diese den nationalen Normen entsprechend montiert werden. Die Absicherung der Netzzuleitung den Technischen

Daten in der Bedienungsanleitung der Stromquelle entnehmen.

45

Page 46

WARNUNG!

Gefahr durch nicht ausreichend dimensionierte Elektroinstallation.

Eine nicht ausreichend dimensionierte Elektroinstallation kann zu schwerwiegenden Sachschäden führen.

Netzstecker, Netzzuleitung sowie deren Absicherung sind entsprechend aus-

▶

zulegen.

46

Page 47

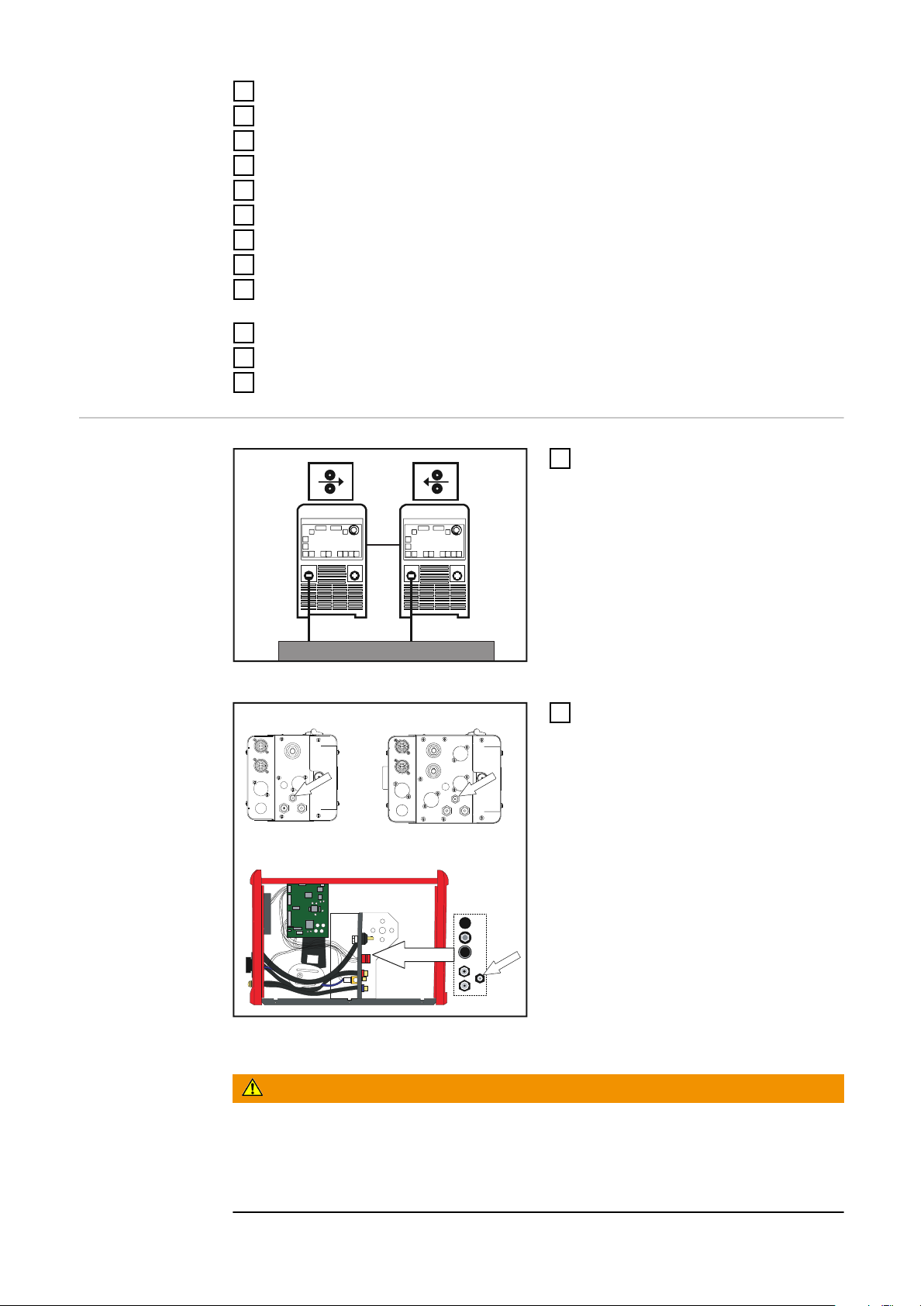

Inbetriebnahme

1.

2.

3.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

4.

DE

Sicherheit

Gefahr durch elektrischen Strom.

Ist eine Stromquelle während der Installation am Netz angesteckt, besteht die

Gefahr schwerwiegender Personen- und Sachschäden.

▶

▶

▶

Installation Die Installation einer TimeTwin Digital Schweißanlage ist von vielen Faktoren

abhängig, z.B.:

-

-

-

-

-

-

-

WARNUNG!

Vor Erstinbetriebnahme das Kapitel „Sicherheitsvorschriften“ in der Bedienungsanleitung der Stromquelle lesen.

Sämtliche Vorbereitungsschritte nur durchführen, wenn die Netzschalter

beider Stromquellen in Stellung - O - geschaltet sind

Sämtliche Vorbereitungsschritte nur durchführen, wenn beide Netzkabel

vom Netz getrennt sind.

Anwendung

Zu verschweißendes Material

Bereitstellung des Schweißdrahtes (Drahtspule, Schweißdraht-Fass)

Räumliche Verhältnisse

Einflüsse durch Roboter und Roboter-Steuerung oder andere Automationseinrichtungen

Zugänglichkeit

Umgebungsbedingungen

Die Installation wird an Hand eines Konfigurationsbeispiels beschrieben. Detaillierte Informationen zu den Arbeitsschritten sind in den Dokumentationen der

Einzelkomponenten zu finden

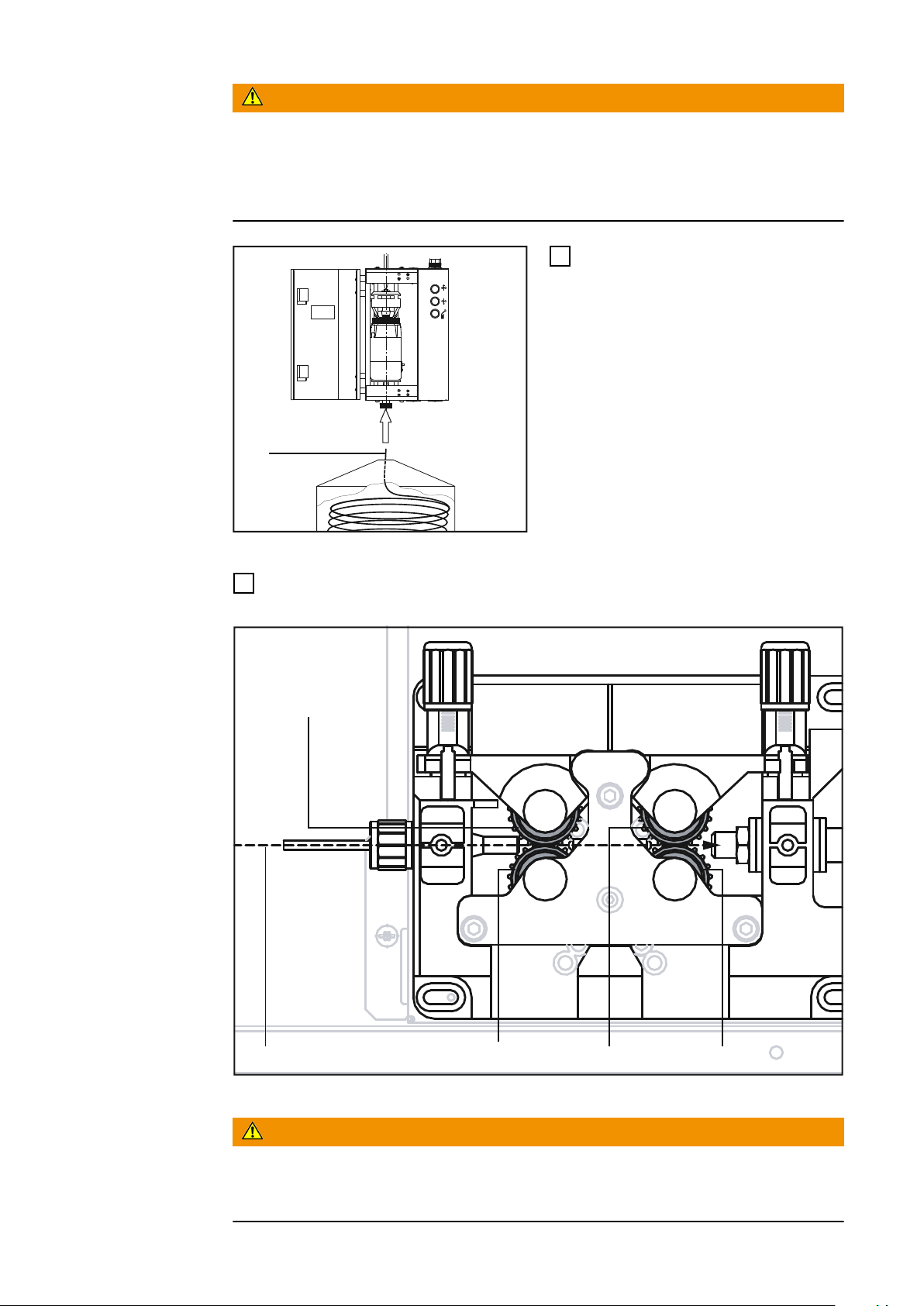

Installationsschritte an Hand eines Konfigurationsbeispiels

Doppelt vorhandene Geräte (Stromquellen, Drahtvorschübe, Abspul-Draht-

1

vorschübe, etc.) und doppelt vorhandenes Zubehör (Verbindungsschlauchpakete, Verbindungsleitungen, Draht-Förderschläuche, etc.) jeweils mit Aufklebern „1“ und „2“ kennzeichnen

Standkonsolen montieren

2

47

Page 48

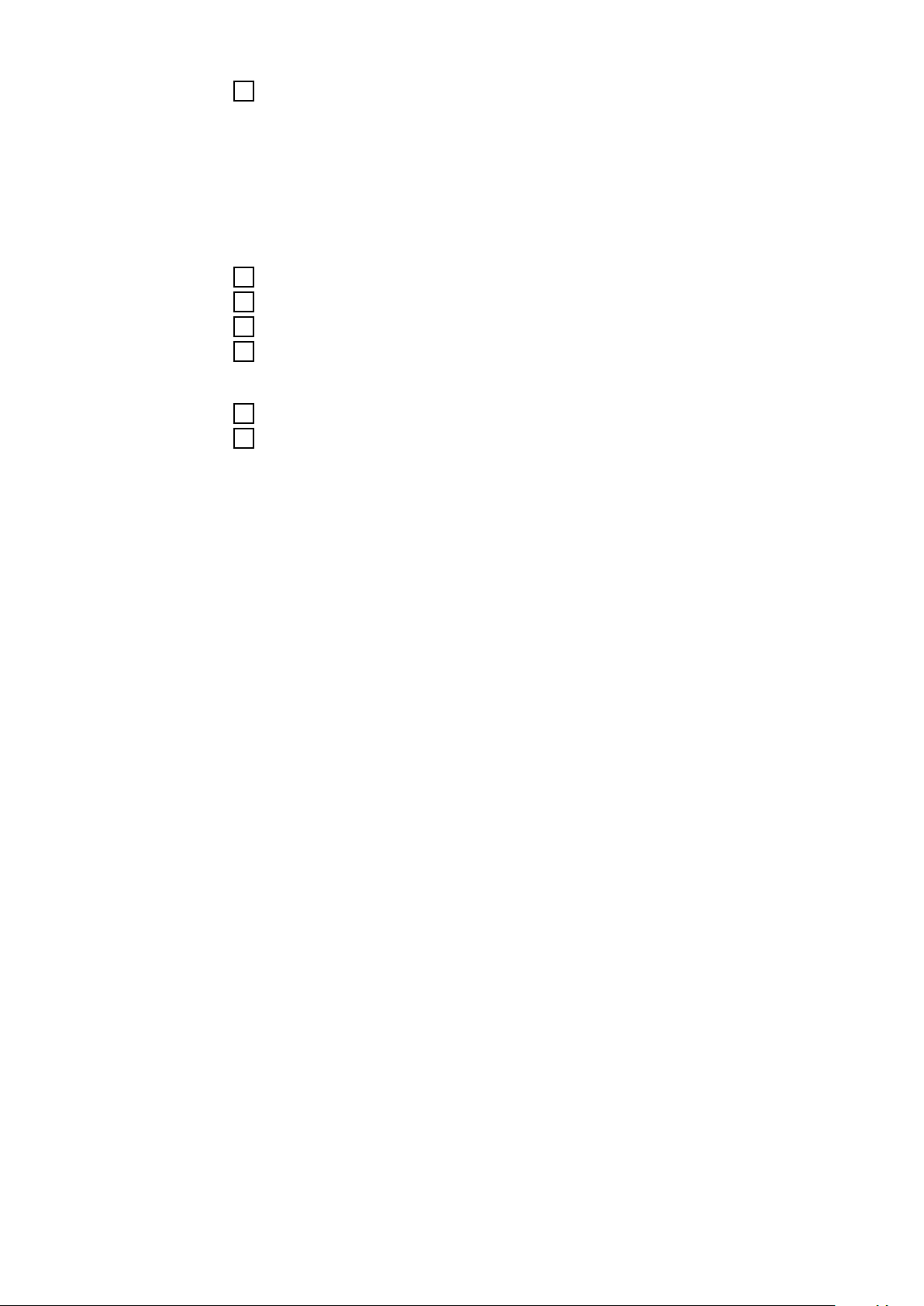

Kühlgeräte auf Standkonsolen montieren

VR 1500 VR 1500 -11/12/30

VR 7000

3

Stromquellen mit Kühlgeräten verbinden

4

LHSB-Verbindung zwischen den Stromquellen herstellen

5