Page 1

Operating

Instructions

Prüfvorrichtung /i

Richtvorrichtung /i

Testing system /i

Straightening system /i

Dispositif d essai /i

Dispositif de réglage /i

Kontrollinnretning /i

Justeringsinnretning /i

DE

EN-US

FR

NO

Bedienungsanleitung

Operating instructions

Instructions de service

Bruksanvisning

42,0410,2374 008-15062022

Page 2

Page 3

Inhaltsverzeichnis

Allgemeine Informationen 5

Allgemeines 7

Sicherheit 7

Allgemeines 7

Prüfvorrichtung kalibrieren 7

Benötigtes Werkzeug 8

Hinweis zum Prüfen und Einrichten 8

Optionen 8

Lieferumfang 9

Prüf- / Richtvorrichtung /i 9

Lieferumfang Prüfvorrichtung /i G/W System 9

Lieferumfang Prüfvorrichtung /i G/W V 10

Fixierset /i G/W TX 10

Richtvorrichtung /i 11

MTB R Roboter-Schweißbrenner prüfen 13

MTB R Roboter-Schweißbrenner mit Prüf- / Richtvorrichtung /i prüfen 15

Prüfeinheit vorbereiten 15

Brennerkörper für das Prüfen vorbereiten 16

Brennerkörper prüfen 17

MTB R Roboter-Schweißbrenner Gesamtsysteme mit Prüfvorrichtung /i G/W System prüfen 18

Allgemeines 18

Prüfvorrichtung /i G/W System und Brennerkörper des Gesamtsystems vorbereiten 18

Prüfvorrichtung /i G/W System justieren 19

Gesamtsystem prüfen 20

Kundenspezifische Roboter-Schweißbrenner mit Prüfvorrichtung /i G/W V prüfen 22

Allgemeines 22

Prüfvorrichtung /i G/W V und Brennerkörper vorbereiten 22

Prüfvorrichtung /i G/W V justieren 24

Kundenspezifische Roboter-Schweißbrenner prüfen 25

TX Roboter-Schweißbrenner mit Fixierset /i G/W TX prüfen 26

Allgemeines 26

Prüfeinheit und Brennerkörper vorbereiten 26

Fixierset /i G/W TX und TX Roboter-Schweißbrenner auf der Brennerkörper-Aufnahme

montieren

26

DE

MTB R Roboter-Schweißbrenner einrichten 29

Roboter-Schweißbrenner einrichten 31

Brennerkörper für das Einrichten vorbereiten 31

Brennerkörper einrichten 32

Abschließende Tätigkeiten 34

Kundenspezifische Roboter-Schweißbrenner mit Prüfvorrichtung /i G/W V einrichten 35

Allgemeines 35

Brennerkörper für das Einrichten vorbereiten 35

Prüfvorrichtung /i G/W V vorbereiten 36

Brennerkörper-Aufnahme montieren 36

Prüfeinheit montieren 37

Kundenspezifische Roboter-Schweißbrenner einrichten 37

3

Page 4

4

Page 5

Allgemeine Informationen

5

Page 6

6

Page 7

Allgemeines

DE

Sicherheit

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

▶

▶

▶

Allgemeines Prüfvorrichtung /i

Die Prüfvorrichtung /i dient zum Überprüfen von MTB R Roboter-Schweißbrennern auf Maßabweichungen.

Die Prüfvorrichtung /i ist in folgenden Ausführungen verfügbar:

WARNUNG!

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

nur von geschultem Fachpersonal ausgeführt werden.

Dieses Dokument lesen und verstehen.

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

Sicherheitsvorschriften lesen und verstehen.

Prüf-/Richtvorrichtung /i

44,0360,0073

zum Überprüfen von gas- und wassergekühlten MTB R Roboter-Schweißbrennern

Prüfvorrichtung /i G/W System

44,0360,0090

zum Überprüfen von gesamten Roboter-Schweißbrenner-Systemen (z.B.:

Schweißbrenner mit Roboter-Schlauchpaket, Halteschelle und Abschaltbox)

Prüfvorrichtung

kalibrieren

Prüfvorrichtung /i G/W V

44,0360,0012

zum Überprüfen von gas- und wassergekühlten kundenspezifischen RoboterSchweißbrennern und Sonderanfertigungen

Richtvorrichtung /i

44,0350,5241

Mit Hilfe der Richtvorrichtung /i können Maßabweichungen an MTB R RoboterSchweißbrennern korrigiert werden.

WICHTIG! Bei Maßabweichungen > 5 mm den Brennerkörper nicht mehr selbst

einrichten! Brennerkörper zur Reparatur an Fronius einsenden.

WICHTIG! Um mit der Prüfvorrichtung /i optimale Prüfergebnisse zu erreichen,

empfiehlt es sich, die Prüfvorrichtung jährlich bei Fronius kalibrieren zu lassen.

7

Page 8

Benötigtes

Werkzeug

Innensechskant-Schlüssel SW 6 mm

-

Kontaktrohr-Schlüssel

-

42,0410,0570 ... M6

42,0410,0138 ... M8x1,5

Brennerschlüssel

-

45,0200,1261

Drehmomentschlüssel

-

42,0435,0090

Hinweis zum

Prüfen und Einrichten

Optionen

HINWEIS!

Für das Prüfen und das Einrichten von Brennerkörpern nach Möglichkeit zwei

verschiedene Grundplatten verwenden, beispielsweise:

Prüfen mit Prüfvorrichtung /i

▶

Einrichten auf der Grundplatte Stahl „Professional“

▶

Grundplatte Stahl „Professional“ (42,0201,2064)

-

z.B. für häufige Prüf- und Richtarbeiten (nur Werkseinbau)

Fixierset /i G/W TX (44,0350,5242)

-

zum Überprüfen von gas- und wassergekühlten TX Roboter-Schweißbrennern

8

Page 9

Lieferumfang

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(10)

(8)

(9)

(14)

(13)

(12)

(11)

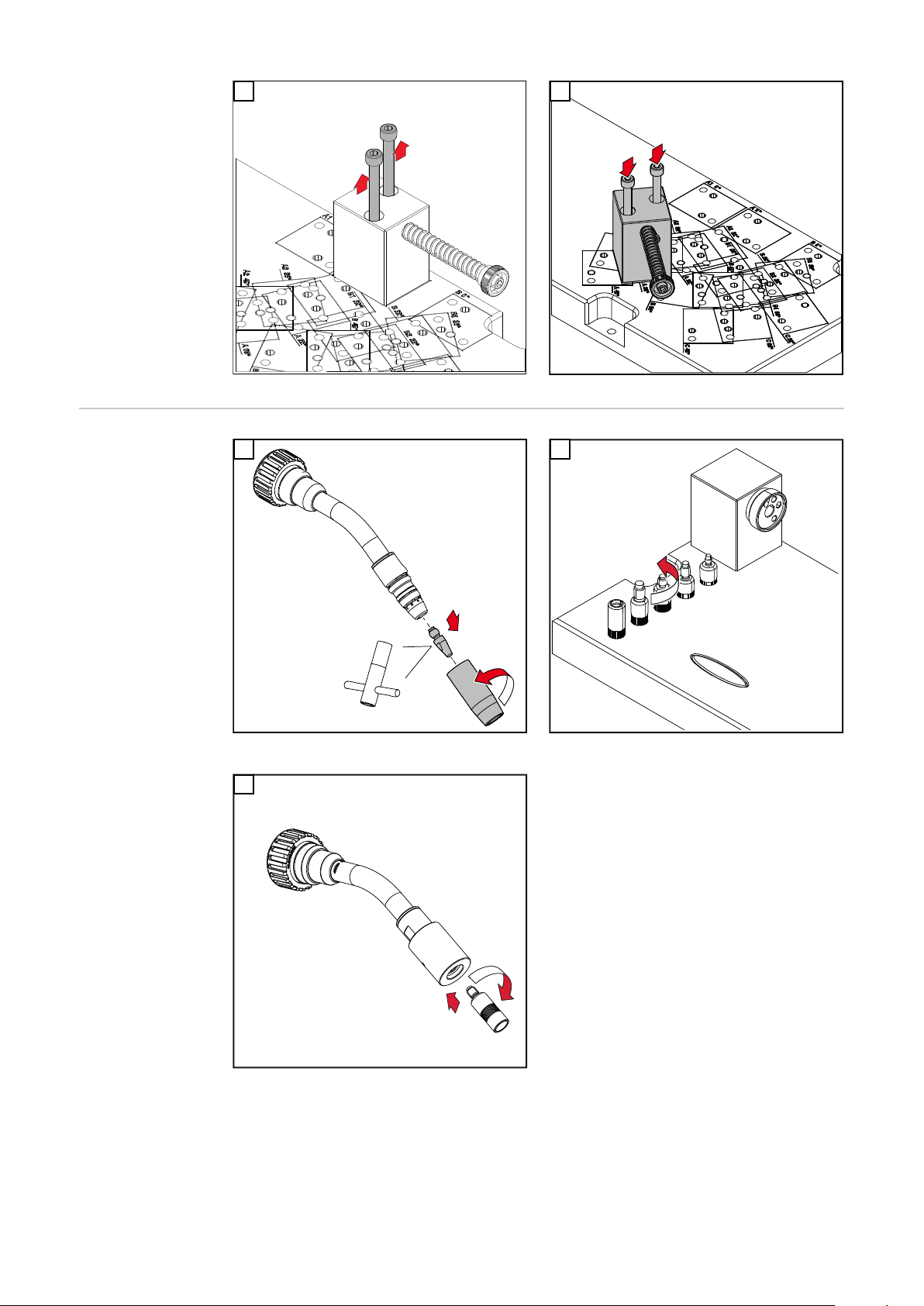

Prüf- / Richtvorrichtung /i

DE

Lieferumfang

Prüfvorrichtung /i G/W System

(1) Brennerkörper-Aufnahme

(2) Zentrierhülse M6

(3) Zentrierhülse M8

(4) Zentrierhülse M8x1,5

(5) Zentrierhülse M10x1,25

(6) Zentrierhülse M10x1,25 Con-

tec

(7) Grundplatte Alu

(8) Prüfeinheit

(1) Aufnahmeblock

(2) 4 Spanneisen mit Schrauben

(3) Grundplatte Alu

(4) Einstellhülse M10x1,25 Con-

tec

(5) Einstellhülse M10x1,25

(6) Einstellhülse M8x1,5

(7) Einstellhülse M8

(8) Einstellhülse M6

(9) Zentrierhülse M6

(10) Prüfeinheit

(11) Zentrierhülse M8

(12) Zentrierhülse M8x1,5

(13) Zentrierhülse M10x1,25

(14) Zentrierhülse M10x1,25 Con-

tec

9

Page 10

Lieferumfang

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(14)

(13)

(12)

(11)

(10)

(8)

(9)

(1) (2)(3)

(2)

*

**

Prüfvorrichtung /i G/W V

Fixierset /i G/W

TX

(1) Brennerkörper-Aufnahme

(2) 4 Spanneisen mit Schrauben

(3) Grundplatte Alu

(4) Einstellhülse M10x1,25 Con-

tec

(5) Einstellhülse M10x1,25

(6) Einstellhülse M8x1,5

(7) Einstellhülse M8

(8) Einstellhülse M6

(9) Zentrierhülse M6

(10) Prüfeinheit

(11) Zentrierhülse M8

(12) Zentrierhülse M8x1,5

(13) Zentrierhülse M10x1,25

(14) Zentrierhülse M10x1,25 Con-

tec

(1) Spannbuchse

(2) 2 Pass-Schulterschrauben 6h8

M5 x 20 mm

(3) Spannbügel

* Brennerkörper

** Brennerkörper-Aufnahme

(im Lieferumfang der Prüfvorrichtung enthalten)

10

Page 11

Richtvorrich-

(1)

(2)

(3)

(4)

(5)

tung /i

Richtvorrichtung /i - 44,0350,5241

(1) Richthebel

(2) Drehmomentschlüssel

(3) Überwurfmutter

(4) Brennerschlüssel

(5) Richtschale ø 16 mm

Richtschale ø 18 mm

DE

11

Page 12

12

Page 13

MTB R Roboter-Schweißbrenner

prüfen

13

Page 14

14

Page 15

MTB R Roboter-Schweißbrenner mit Prüf- /

Richtvorrichtung /i prüfen

Prüfeinheit vorbereiten

Bezeichnung Länge (mm) Länge (inch) Höhe (mm) Höhe (inch) Winkel

A 0° 250 9.842 0 0 0°

DE

Auf der Grundplatte der Prüfvorrichtung /i befinden sich verschiedenste

Positionen zur Montage der Prüfeinheit.

Im Auslieferungszustand ist die

Prüfeinheit auf die Montageposition 0°

vormontiert.

Für jede andere BrennerkörperKrümmung die Prüfeinheit entsprechend der Brennerkörper-Krümmung

des zu prüfenden Schweißbrenners auf

der Grundplatte montieren:

A 22° 241 9.488 50 1.969 22°

A 36° 224 8.819 86 3.386 36°

A 45° 209 8.228 107 4.213 45°

A1 0° 187,5 7.382 0 0 0°

A2 22° 246 9.685 27 1.063 22°

A2 45° 228,5 8.996 56,5 2.224 45°

A2 60° 212 8.346 71 2.795 60°

A3 36° 236 9.291 44,5 1.752 36°

B 0° 335 13.189 0 0 0°

B 22° 331 13.032 27 1.063 22°

B 45° 313,5 12.342 56,5 2.224 45°

B 60° 297 11.692 71 2.795 60°

B1 22° 291 11.457 50 1.969 22°

B2 22° 325 12.795 50 1.969 22°

B3 36° 338 13.307 0 0 36°

B4 36° 321 12.638 44,5 1.752 36°

C 22° 383 15.079 50 1.969 22°

C 36° 366 14.409 86 3.386 36°

C 45° 351 13.819 105 4.134 45°

15

Page 16

1

2

1

2

1

2

1

(1)

(2)

(3)

(4)

(5)

1

1

2

2

Brennerkörper

für das Prüfen

vorbereiten

1

3

2

(1) ... M6 (2) ... M8 (3) ... M8x1,5 (4) ... M10x1,25

(5) ... M10x1,25 Contec

16

Page 17

Brennerkörper

1

2

1

prüfen

1

HINWEIS!

Der Brennerkörper ist in Ordnung, wenn

der Pass-Stift leichtgängig und vollständig in die Zentrierhülse gleitet, und

▶

der Pass-Stift nach Loslassen der Feder auf Grund der Federkraft wieder

▶

leichtgängig aus der Zentrierhülse heraus gleitet.

2

DE

Lässt sich der Pass-Stift nicht leichtgängig in die oder aus der Zentrierhülse bewegen, den Brennerkörper gemäß Kapitel „MTB R Roboter-Schweißbrenner einrichten“ einrichten (ab Seite 29).

WICHTIG! Bei Maßabweichungen > 5 mm den Brennerkörper nicht mehr selbst

einrichten! Brennerkörper zur Reparatur an Fronius einsenden.

17

Page 18

MTB R Roboter-Schweißbrenner Gesamtsysteme

1

2

2

1

mit Prüfvorrichtung /i G/W System prüfen

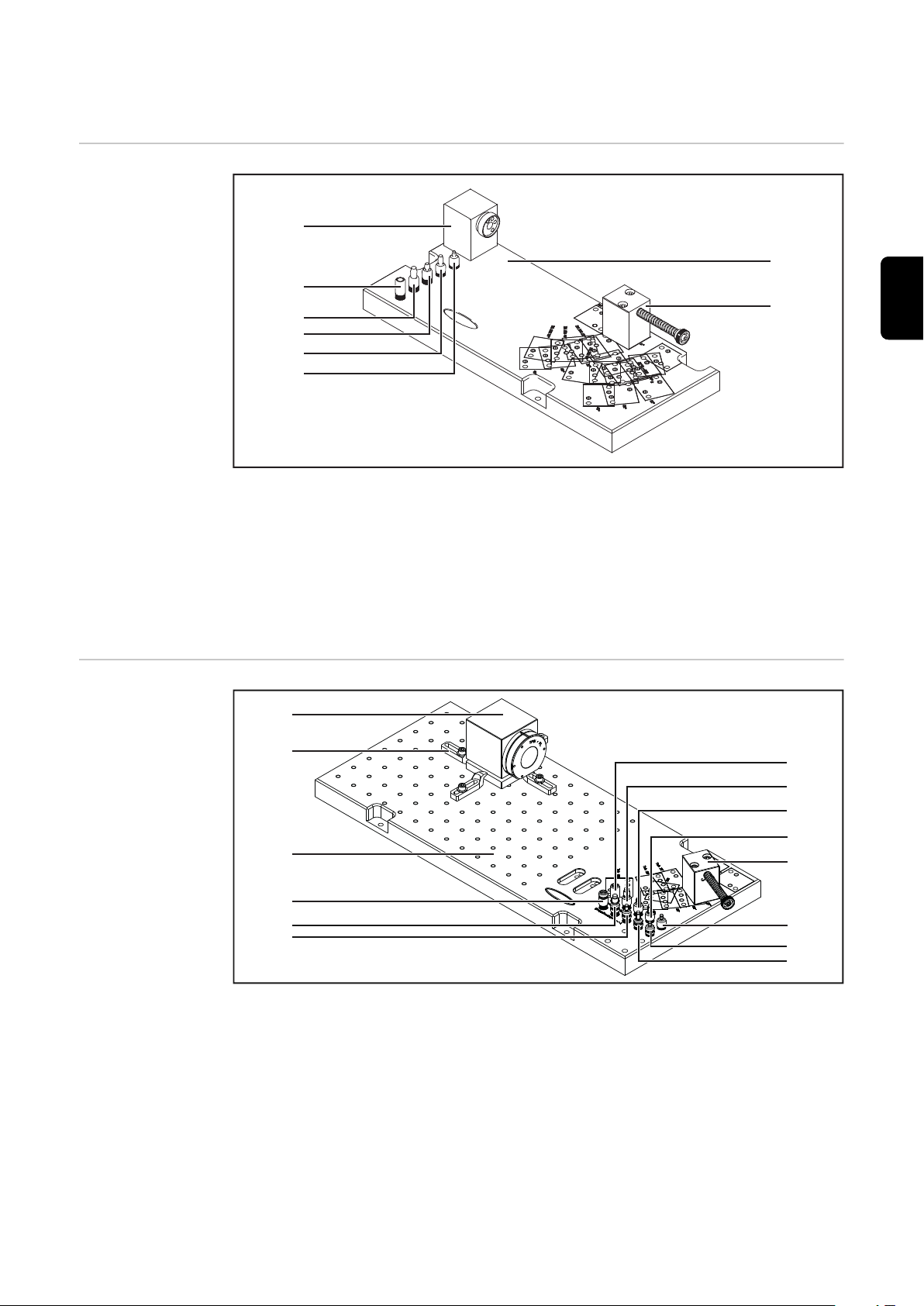

Allgemeines Mit Hilfe der Prüfvorrichtung /i G/W System lassen sich komplette Roboter-

Schweißbrenner-Systeme vom Brennerkörper bis zur CrashBox auf Maßabweichungen überprüfen.

Für Aufbau und Erstjustierung ist der Anwender verantwortlich.

Zur Überprüfung stehen verschiedene Möglichkeiten zur Verfügung, z.B.:

Brennerkörper

-

Brennerkörper + Schlauchpaket

-

Brennerkörper + Schlauchpaket + Halteschelle

-

Brennerkörper + Schlauchpaket + Halteschelle + CrashBox

-

Prüfvorrichtung /i G/W System und Brennerkörper des

Gesamtsystems

vorbereiten

Brennerkörper des Gesamtsystems mittels geeigneter Prüfvorrichtung

1

prüfen

Auf der Grundplatte der Prüfvorrichtung /i G/W System befinden sich verschiedenste Positionen zur Montage der Prüfeinheit.

Im Auslieferungszustand ist die Prüfeinheit auf die Montageposition 0° vormontiert.

Für jede andere Brennerkörper-Krümmung die Prüfeinheit entsprechend der

Brennerkörper-Krümmung des zu prüfenden Schweißbrenners auf der Grundplatte montieren:

2

3

18

HINWEIS!

Zur Unterscheidung von Zentrierhülsen (2) und Einstellhülsen (1) sind Einstellhülsen mit zwei zusätzlichen Querrillen ausgestattet.

Page 19

(1)

(2)

1

4

1

1

min 15mm

min 0.59inch

1

1

1

1

2

1

Einstellhülse abschrauben

5

Der Aufnahmeblock ist zur Montage unterschiedlicher Roboter-Abschaltboxen

vorgesehen.

6

DE

Prüfvorrichtung /i G/W System justieren

Gesamtsystem auf Aufnahmeblock montieren

1

2

19

Page 20

1

3

1

1

3

2

2

1

Der Pass-Stift muss leichtgängig und

vollständig in die Einstellhülse gleiten.

Der Pass-Stift muss nach Loslassen

der Feder auf Grund der Federkraft

wieder leichtgängig aus der Einstellhülse heraus gleiten.

Lässt sich der Pass-Stift nicht oder nur

schwergängig in die Einstellhülse einschieben, Gesamtsystem mit Aufnahmeblock nachjustieren.

Gesamtsystem

prüfen

4

5

Lässt sich der Pass-Stift nicht oder nur schwergängig in die Einstellhülse einschieben, Gesamtsystem mit Aufnahmeblock nachjustieren.

HINWEIS!

Das Schlauchpaket muss während der Prüfung entlastet sein.

Bei nicht entlastetem Schlauchpaket kann eine Fehlstellung der Roboter-Abschaltbox auftreten.

HINWEIS!

Zur Unterscheidung von Zentrierhülsen (2) und Einstellhülsen (1) sind Einstellhülsen mit zwei zusätzlichen Querrillen ausgestattet.

20

Page 21

2

1

1

(1)

(2)

1

1

1

1

2

DE

Zentrierhülse abschrauben

3

4

Gesamtsystem auf Aufnahmeblock montieren

5

HINWEIS!

Das Gesamtsystem ist in Ordnung, wenn

der Pass-Stift leichtgängig und vollständig in die Zentrierhülse gleitet, und

▶

der Pass-Stift nach Loslassen der Feder auf Grund der Federkraft wieder

▶

leichtgängig aus der Zentrierhülse heraus gleitet.

Lässt sich der Pass-Stift nicht leichtgängig in die oder aus der Zentrierhülse bewegen, Gesamtsystem einrichten (z.B. an der Halteschelle).

21

Page 22

Kundenspezifische Roboter-Schweißbrenner mit

1

2

2

1

Prüfvorrichtung /i G/W V prüfen

Allgemeines Mit Hilfe der Prüfvorrichtung /i G/W V lassen sich kundenspezifische Roboter-

Schweißbrenner und Sonderanfertigungen auf Maßabweichungen überprüfen.

Für Aufbau und Erstjustierung ist der Anwender verantwortlich.

Prüfvorrichtung /i G/W V

und Brennerkörper vorbereiten

Auf der Grundplatte der Prüfvorrichtung /i G/W V befinden sich verschiedenste Positionen zur Montage der

Prüfeinheit.

Im Auslieferungszustand ist die

Prüfeinheit auf die Montageposition 0°

vormontiert.

Für jede andere BrennerkörperKrümmung die Prüfeinheit entsprechend der Brennerkörper-Krümmung

des zu prüfenden Schweißbrenners auf

der Grundplatte montieren:

1

2

22

Page 23

2

1

3

(1)

(2)

1

1

1

2

HINWEIS!

Zur Unterscheidung von Zentrierhülsen (2) und Einstellhülsen (1) sind Einstellhülsen mit zwei zusätzlichen Querrillen ausgestattet.

DE

4

Einstellhülse abschrauben

6

5

23

Page 24

Prüfvorrich-

min 15mm

min 0.59inch

1

1

1

1

1

3

2

3

1

1

3

2

2

3

tung /i G/W V

justieren

1

2

3

Der Pass-Stift muss leichtgängig und

vollständig in die Einstellhülse gleiten.

Der Pass-Stift muss nach Loslassen

der Feder auf Grund der Federkraft

wieder leichtgängig aus der Einstellhülse heraus gleiten.

Lässt sich der Pass-Stift nicht oder nur

schwergängig in die Einstellhülse einschieben, Brennerkörper-Aufnahme

mit Brennerkörper nachjustieren.

4

5

24

Lässt sich der Pass-Stift nicht oder nur schwergängig in die Einstellhülse einschieben, Brennerkörper-Aufnahme mit Brennerkörper nachjustieren.

Page 25

Kundenspezifi-

2

1

(1)

(2)

1

1

sche RoboterSchweißbrenner

prüfen

1

HINWEIS!

Zur Unterscheidung von Zentrierhülsen (2) und Einstellhülsen (1) sind Einstellhülsen mit zwei zusätzlichen Querrillen ausgestattet.

DE

2

Zentrierhülse abschrauben

3

25

Page 26

TX Roboter-Schweißbrenner mit Fixierset /i G/W

1

2

1

TX prüfen

Allgemeines Das Fixierset /i G/W TX ist eine Erweiterung zum Überprüfen von TX Roboter-

Schweißbrennern und wird in Verbindung mit folgenden Prüfvorrichtungen eingesetzt:

Prüf-/Richtvorrichtung /i (44,0360,0073)

-

Prüfvorrichtung /i G/W V (44,0360,0012)

-

Die Prüfeinheiten werden wie beschrieben aufgebaut.

Anschließend werden Fixierset /i G/W TX und der TX Roboter-Schweißbrenner

auf der Brennerkörper-Aufnahme montiert.

Der Prüfvorgang erfolgt dann entsprechend der jeweiligen Prüfvorrichtung.

Prüfeinheit und

Brennerkörper

vorbereiten

Fixierset /i G/W

TX und TX RoboterSchweißbrenner

auf der Brennerkörper-Aufnahme montieren

Prüf-/Richtvorrichtung /i

44,0360,0073

siehe Seite 15

siehe Seite 16

1

Prüfvorrichtung /i G/W V

44,0360,0012

siehe Seite 22

2

26

Page 27

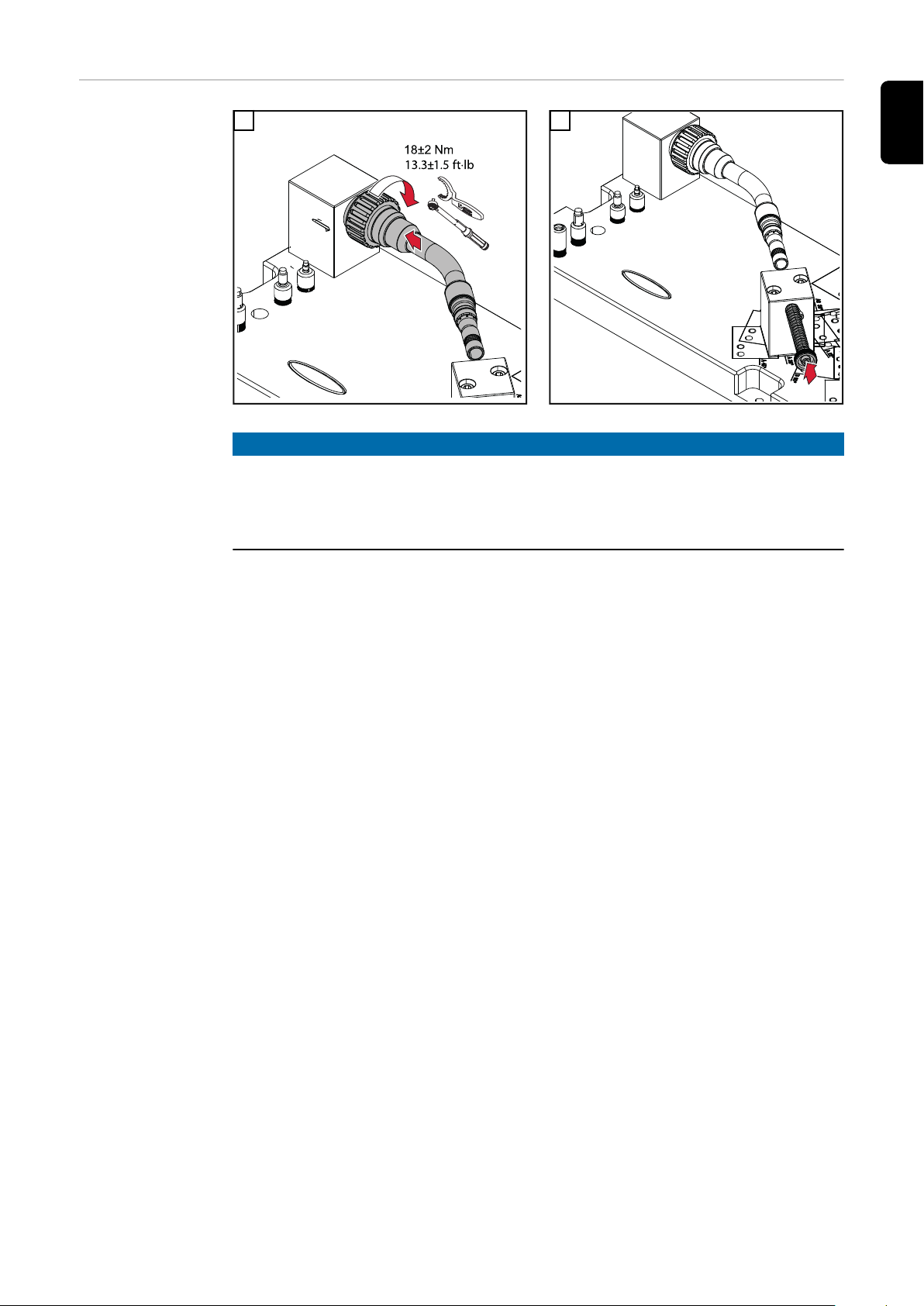

1

1

3

1

1

1

1

0

18

13.3

+

2Nm

-

1.5 ft·lb

+

-

4

DE

5

Drehmomentschlüssel verwenden!

27

Page 28

28

Page 29

MTB R Roboter-Schweißbrenner

einrichten

29

Page 30

30

Page 31

Roboter-Schweißbrenner einrichten

2

1

1

2

3

(1)

(2)

(3)

1

2

3

4

(1)

(2)

(3)

(4)

(5)

1

1

2

DE

Brennerkörper

für das Einrichten vorbereiten

1

3

2

4

Düsenstock-Ersatz und Richthülse einschrauben

5

Zentrierhülse einschrauben

Zentrierhülse abschrauben

(1) ... M6 (2) ... M8 (3) ... M8x1,5 (4) ... M10x1,25

(5) ... M10x1,25 Contec

31

Page 32

Brennerkörper

1

2

2

1

1

*

1

1

einrichten

Vorbereitung:

1

3

2

* Die Richtschalen sind nur für das Einrichten

am Außenrohr erforderlich.

4

32

Für das Einrichten am Außenrohr den Richthebel über die Richtschalen schieben

Richthebel über der Richthülse positionieren

Brennerkörper horizontal und / oder vertikal einrichten:

5

Horizontal Einrichten

6

Vertikal Einrichten

Page 33

2

1

7

1

8

DE

Überwurfmutter lösen und wieder festziehen

HINWEIS!

Der Brennerkörper ist in Ordnung, wenn

der Pass-Stift leichtgängig und vollständig in die Zentrierhülse gleitet, und

▶

der Pass-Stift nach Loslassen der Feder auf Grund der Federkraft wieder

▶

leichtgängig aus der Zentrierhülse heraus gleitet.

Lässt sich der Pass-Stift nicht leichtgängig in die oder aus der Zentrierhülse bewegen, den Brennerkörper erneut einrichten.

WICHTIG! Bei Maßabweichungen > 5 mm den Brennerkörper nicht mehr selbst

einrichten! Brennerkörper zur Reparatur an Fronius einsenden.

Brennerkörper prüfen

33

Page 34

Abschließende

Tätigkeiten

Ist der Brennerkörper in Ordnung:

Richthebel abnehmen

1

Überwurfmutter lösen

2

Brennerkörper von der Prüfvorrichtung abnehemen

3

Richthülse vom Brennerkörper abschrauben

4

Zentrierhülse vom Brennerkörper abschrauben

5

Düsenstock-Ersatz abnehmen

6

Verschleißteile entsprechend der Bedienungsanleitung des Schweißbrenners

7

am Brennerkörper montieren

34

Page 35

Kundenspezifische Roboter-Schweißbrenner mit

2

1

1

2

3

(1)

(2)

(3)

1

2

3

4

1

*

Prüfvorrichtung /i G/W V einrichten

Allgemeines Die Prüfvorrichtung /i G/W V ist auch zum Einrichten von kundenspezifischen

Schweißbrennern ausgelegt.

Brennerkörper

für das Einrichten vorbereiten

1

2

DE

3

Düsenstock-Ersatz und Richthülse einschrauben

4

Zentrierhülse abschrauben

* Brennerkörper-Aufnahme ausgeblendet

35

Page 36

1

2

5

4

1

1

2

4

4

3

3

3

5

180°

1

3

2

2

2

2

4x

Zentrierhülse einschrauben

Prüfvorrichtung /i G/W V

vorbereiten

BrennerkörperAufnahme montieren

1

1

36

Page 37

Prüfeinheit mon-

2

3

min 15mm

min 0.59inch

1

1

1

1

1

3

5

4

6

2

1

1

tieren

1

2

DE

Kundenspezifische RoboterSchweißbrenner

einrichten

Prüfeinheit zum Brennerkörper ausrichten und

mit einem Spanneisen leicht fixieren

3

Prüfeinheit mit den restlichen Spanneisen fixieren

Brennerkörper prüfen

4

Brennerkörper prüfen

HINWEIS!

Für das Einrichten des Schweißbrenners muss

die Brennerkörper-Aufnahme mit 4 Schrauben im Bereich der Einstell-/

▶

Zentrierhülsen auf der Prüfvorrichtung /i G/W V montiert sein,

der Schweißbrenner an der Brennerkörper-Aufnahme montiert sein.

▶

Schweißbrenner einrichten

1

Das Einrichten des Schweißbrenners funktioniert wie unter „Brennerkörper

einrichten“ ab Seite 32 beschrieben:

Einrichten am Außenrohr mit den Richtschalen

-

Einrichten am Brennerkörper-Ende mittels Richthülse

-

Horizontales / vertikales Einrichten

-

Abschließende Tätigkeiten gemäß Seite 34 durchführen

2

37

Page 38

38

Page 39

Table of contents

General information 41

General 43

Safety 43

General 43

Calibrating the Testing System 43

Required Tools 44

Notes for Testing and Setup 44

Options 44

Scope of Supply 45

Testing / Straightening System /i 45

Scope of Delivery, Testing System /i G/W System 45

Scope of Delivery, Testing System /i G/W V 46

Fixing Set /i G/W TX 46

Straightening System /i 47

Check MTB R robot welding torch 49

Check MTB R robot welding torch with testing / straightening system /i 51

Preparing the testing unit 51

Preparing the torch body for testing 52

Checking the torch body 53

Check MTB R robot welding torch complete systems with testing system /i G/W System 54

General 54

Preparing the Testing System /i G/W System and Torch Body of the Complete System 54

Calibrating the Testing System /i G/W System 55

Checking the Complete System 56

Check customer-specific robot welding torch with testing system /i G/W 59

General 59

Preparing the testing system /i G/W V and torch body 59

Calibrating the Testing System /i G/W V 61

Checking the Customer-Specific Robot Welding Torches 62

Check TX robot welding torches with fixing system /i G/W TX 63

General 63

Preparing the Testing Unit and Torch Body 63

Mounting the fixing set /i G/W TX and TX robot welding torch onto the torch body holder 63

EN-US

Set up MTB R robot welding torch 65

Set up robot welding torch 67

Preparing the Torch Body for Setup 67

Setting up the torch body 68

Final tasks 70

Set up customer-specific robot welding torch with testing system /i G/W V 71

General 71

Preparing the Torch Body for Setup 71

Preparing the Testing System /i G/W V 72

Mounting the Torch Body Holder 72

Mounting the Testing Unit 73

Setting up Customer-Specific Robot Welding Torch 73

39

Page 40

40

Page 41

General information

41

Page 42

42

Page 43

General

Safety

Danger from incorrect operation and work that is not carried out properly.

Serious injury and damage to property may result.

▶

▶

▶

General Testing system /i

The testing system /i is used to check MTB R robot welding torches for dimensional deviations.

The testing system /i is available in the following configurations:

WARNING!

All the work and functions described in this document must only be carried

out by trained and qualified personnel.

Read and understand this document.

Read and understand all the Operating Instructions for the system components, especially the safety rules.

Testing/straightening system

44,0360,0073

for checking gas and water-cooled MTB R robot welding torches

Testing system /i G/W system

44,0360,0090

for checking complete robot welding torch systems (e.g.: welding torch with robot hose pack, clamp and shutoff box)

EN-US

Calibrating the

Testing System

Testing system /i G/W V

44,0360,0012

for checking gas and water-cooled, customer-specific robot welding torches

and special models

Straightening system /i

44,0350,5241

With the straightening system /i dimensional deviations can be corrected on the

MTB R robot welding torches.

IMPORTANT! For dimensional deviations > 5 mm, you should no longer set up

the torch body on your own. Send torch body to Fronius for repair.

IMPORTANT! In order to achieve optimal test results with the testing system /i,

it is recommended that the system be calibrated by Fronius on a yearly basis.

43

Page 44

Required Tools

Allen key size 6 mm

-

Contact-tip spanner

-

42,0410,0570 ... M6

42,0410,0138 ... M8x1.5

Torch wrench

-

45,0200,1261

Torque wrench

-

42,0435,0090

Notes for Testing

and Setup

Options

NOTE!

If possible, use two different base plates for checking and setting up the torch

bodies, for example:

Checking with testing system /i

▶

Set up on steel “professional” base plate

▶

Steel “professional” base plate (42,0201,2064)

-

e.g. for frequent testing and straightening work (only factory installation)

Test shaft (xx,xxxx,xxxx)

-

for checking of the testing system /i

Fixing set /i G/W TX (44,0350,5242)

-

for checking of gas and water-cooled TX robot welding torches

44

Page 45

Scope of Supply

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(10)

(8)

(9)

(14)

(13)

(12)

(11)

Testing / Straightening System /i

EN-US

Scope of Delivery, Testing

System /i G/W

System

(1) Torch body holder

(2) Centering sleeve M6

(3) Centering sleeve M8

(4) Centering sleeve M8x1.5

(5) Centering sleeve M10x1.25

(6) Centering sleeve M10x1.25

Contec

(7) Base plate aluminum

(8) Testing unit

(1) Mounting block

(2) 4 clamps with screws

(3) Base plate aluminum

(4) Adjusting sleeve M10x1.25

Contec

(5) Adjusting sleeve M10x1.25

(6) Adjusting sleeve M8x1.5

(7) Adjusting sleeve M8

(8) Adjusting sleeve M6

(9) Centering sleeve M6

(10) Testing unit

(11) Centering sleeve M8

(12) Centering sleeve M8x1.5

(13) Centering sleeve M10x1.25

(14) Centering sleeve M10x1.25

Contec

45

Page 46

Scope of Deli-

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(14)

(13)

(12)

(11)

(10)

(8)

(9)

(1) (2)(3)

(2)

*

**

very, Testing

System /i G/W V

Fixing Set /i G/W

TX

(1) Torch body holder

(2) 4 clamps with screws

(3) Base plate aluminum

(4) Adjusting sleeve M10x1.25

Contec

(5) Adjusting sleeve M10x1.25

(6) Adjusting sleeve M8x1.5

(7) Adjusting sleeve M8

(8) Adjusting sleeve M6

(9) Centering sleeve M6

(10) Testing unit

(11) Centering sleeve M8

(12) Centering sleeve M8x1.5

(13) Centering sleeve M10x1.25

(14) Centering sleeve M10x1.25

Contec

(1) Clamping bush

(2) 2 shoulder bolts 6h8

M5 x 20 mm

(3) Clamp

* Torch body

** Torch body holder

(included in the scope of delivery of the testing system)

46

Page 47

Straightening

(1)

(2)

(3)

(4)

(5)

System /i

Straightening system /i - 44,0350,5241

(1) Straightening lever

(2) Torque wrench

(3) Union nut

(4) Torch wrench

(5) Straightening cup ø 16 mm

Straightening cup ø 18 mm

EN-US

47

Page 48

48

Page 49

Check MTB R robot welding torch

49

Page 50

50

Page 51

Check MTB R robot welding torch with testing /

straightening system /i

Preparing the

testing unit

The base plate of the testing system /i

contains various positions for mounting the testing unit.

The testing unit is pre-mounted on the

0° mounting position when delivered.

For every other torch body curvature,

the testing unit must be mounted on

the base plate according to the torch

body curvature of the welding torch

that is to be tested:

Name Length

(mm)

A 0° 250 9.842 0 0 0°

A 22° 241 9.488 50 1.969 22°

A 36° 224 8.819 86 3.386 36°

Length

(inch)

Height

(mm)

Height

(inch)

Angle

EN-US

A 45° 209 8.228 107 4.213 45°

A1 0° 187.5 7.382 0 0 0°

A2 22° 246 9.685 27 1.063 22°

A2 45° 228.5 8.996 56.5 2.224 45°

A2 60° 212 8.346 71 2.795 60°

A3 36° 236 9.291 44.5 1.752 36°

B 0° 335 13.189 0 0 0°

B 22° 331 13.032 27 1.063 22°

B 45° 313.5 12.342 56.5 2.224 45°

B 60° 297 11.692 71 2.795 60°

B1 22° 291 11.457 50 1.969 22°

B2 22° 325 12.795 50 1.969 22°

B3 36° 338 13.307 0 0 36°

B4 36° 321 12.638 44.5 1.752 36°

C 22° 383 15.079 50 1.969 22°

C 36° 366 14.409 86 3.386 36°

C 45° 351 13.819 105 4.134 45°

51

Page 52

1

2

1

2

1

2

1

(1)

(2)

(3)

(4)

(5)

1

1

2

2

Preparing the

torch body for

testing

1

3

2

(1) ... M6 (2) ... M8 (3) ... M8x1.5 (4) ... M10x1.25

(5) ... M10x1.25 Contec

52

Page 53

Checking the

1

2

1

torch body

1

NOTE!

The torch body is okay if

The dowel pin glides fully into the centering sleeve with ease

▶

The dowel pin glides out of the centering sleeve with ease after the spring is

▶

released due to the spring force

2

EN-US

If the dowel pin cannot easily be moved into or out of the centering sleeve, set

up the torch body according to the chapter "Set up MTB R robot welding torch"

(from page 65).

IMPORTANT! For dimensional deviations > 5 mm, you should no longer set up

the torch body on your own. Send torch body to Fronius for repair.

53

Page 54

Check MTB R robot welding torch complete sys-

1

2

2

1

tems with testing system /i G/W System

General With the testing system /i G/W System you can check complete robot welding

torch systems from torch body to CrashBox for dimensional deviations.

The user is responsible for the setup and initial adjustment.

There are various possibilities available for testing, e.g.:

Torch body

-

Torch body + hosepack

-

Torch body + hosepack + clamp

-

Torch body + hosepack + clamp + CrashBox

-

Preparing the

Testing System /i

G/W System and

Torch Body of

the Complete

System

Check torch body of the complete system using a suitable testing system

1

The base plate of the testing system /i G/W contains a wide range of positions for

mounting the testing unit.

The testing unit is pre-mounted on the 0° mounting position when delivered.

For every other torch neck curvature, the testing unit must be mounted on the

base plate according to the torch neck curvature of the welding torch that is to

be tested:

2

3

54

NOTE!

To distinguish between centering sleeve (2) and adjusting sleeve (1), the adjusting sleeves are equipped with two additional cross grooves.

Page 55

(1)

(2)

1

4

1

1

min 15mm

min 0.59inch

1

1

1

1

2

1

Unscrew adjusting sleeve

5

The mounting block is designed for mounting various robot shutoff boxes.

6

EN-US

Calibrating the

Testing System /i

G/W System

Mount the complete system on the mounting block

1

2

55

Page 56

1

3

1

1

3

2

2

1

The dowel pin must fully glide into the

adjusting sleeve with ease.

The dowel pin must glide out of the

adjusting sleeve with ease after the

spring is released due to the spring force.

If the dowel pin doesn’t glide into the

adjusting sleeve or only does so with

difficulty, the complete system with

mounting block must be readjusted.

Checking the

Complete System

4

5

If the dowel pin doesn’t glide into the adjusting sleeve or only does so with difficulty, the complete system with mounting block must be readjusted.

NOTE!

The hosepack must be released during checking.

If the hosepack is not released the robot shut off box may be misaligned.

NOTE!

To distinguish between centering sleeve (2) and adjusting sleeve (1), the adjusting sleeves are equipped with two additional cross grooves.

56

Page 57

2

1

1

(1)

(2)

1

1

1

1

2

EN-US

Unscrew centering sleeve.

3

4

Mount the complete system on the mounting

block

5

NOTE!

The complete system is okay if

the dowel pin glides fully into the centering sleeve with ease, and

▶

the dowel pin glides out of the centering sleeve with ease after the spring is

▶

released due to the spring force.

57

Page 58

If the dowel pin does not easily glide into or out of the centering sleeve, the complete system must be adjusted (e.g. at the clamp).

58

Page 59

Check customer-specific robot welding torch with

1

2

2

1

testing system /i G/W

General With the testing system /i G/W V, you can check customer-specific robot welding

torch systems and special models for dimensional deviations.

The user is responsible for the setup and initial adjustment.

EN-US

Preparing the

testing system /i

G/W V and torch

body

The base plate of the testing system /i

G/W V contains various positions for

mounting the testing unit.

The testing unit is pre-mounted on the

0° mounting position when delivered.

For every other torch body curvature,

the testing unit must be mounted on

the base plate according to the torch

body curvature of the welding torch

that is to be tested:

1

2

59

Page 60

2

1

3

(1)

(2)

1

1

1

2

NOTE!

To distinguish between centering sleeve (2) and adjusting sleeve (1), the adjusting sleeves are equipped with two additional cross grooves.

4

Unscrew adjusting sleeve

6

5

60

Page 61

Calibrating the

min 15mm

min 0.59inch

1

1

1

1

1

3

2

3

1

1

3

2

2

3

Testing System /i

G/W V

1

2

EN-US

3

The dowel pin must fully glide into the

adjusting sleeve with ease.

The dowel pin must glide out of the

adjusting sleeve with ease after the

spring is released due to the spring force.

If the dowel pin doesn’t glide into the

adjusting sleeve or only does so with

difficulty, the torch body holder with

torch body must be readjusted.

4

5

If the dowel pin doesn’t glide into the adjusting sleeve or only does so with difficulty, the torch body holder with torch body must be readjusted.

61

Page 62

Checking the

2

1

(1)

(2)

1

1

Customer-Specific Robot Welding Torches

1

NOTE!

To distinguish between centering sleeve (2) and adjusting sleeve (1), the adjusting sleeves are equipped with two additional cross grooves.

2

Unscrew centering sleeve.

3

62

Page 63

Check TX robot welding torches with fixing sys-

1

2

1

tem /i G/W TX

General The fixing set /i G/W TX is an add-on for checking TX robot welding torches and

is used in conjunction with the following testing systems:

Testing/straightening system /i (44,0360,0073)

-

Testing system /i G/W V (44,0360,0012)

-

Testing units are assembled as described.

Afterwards, the fixing set /i G/W TX and the TX robot welding torch are mounted

on the torch body holder.

The testing process is then carried out according to the respective testing system.

EN-US

Preparing the

Testing Unit and

Torch Body

Mounting the fixing set /i G/W

TX and TX robot

welding torch

onto the torch

body holder

Testing/straightening system /i

44,0360,0073

see page 51

see page 52

1

Testing system /i G/W V

44,0360,0012

see page 59

2

63

Page 64

1

1

3

1

1

1

1

0

18

13.3

+

2Nm

-

1.5 ft·lb

+

-

4

5

Use torque wrench!

64

Page 65

Set up MTB R robot welding torch

65

Page 66

66

Page 67

Set up robot welding torch

2

1

1

2

3

(1)

(2)

(3)

1

2

3

4

(1)

(2)

(3)

(4)

(5)

1

1

2

Preparing the

Torch Body for

Setup

1

2

EN-US

3

4

Screw in nozzle fitting replacement and straightening sleeve

5

Screw in centering sleeve

Unscrew centering sleeve

(1) ... M6 (2) ... M8 (3) ... M8x1.5 (4) ... M10x1.25

(5) ... M10x1.25 Contec

67

Page 68

Setting up the

1

2

2

1

1

*

1

1

torch body

Preparation:

1

3

2

* The straightening cups are only required for

setup at the outer tube.

4

68

To set up at the outer tube, push the straightening lever over the straightening cups

Position straightening lever above straightening

sleeve

Set up torch body horizontally and/or vertically:

5

Set up horizontally

6

Set up vertically

Page 69

2

1

7

1

8

EN-US

Loosen union nut and re-tighten

NOTE!

The torch body is okay if

The dowel pin glides fully into the centering sleeve with ease

▶

The dowel pin glides out of the centering sleeve with ease after the spring is

▶

released due to the spring force

If the dowel pin does not easily glide into or out of the centering sleeve, the torch

body must be readjusted.

IMPORTANT! For dimensional deviations > 5 mm, you should no longer set up

the torch body on your own. Send torch body to Fronius for repair.

Check the torch body

69

Page 70

Final tasks If the torch body is okay:

Remove straightening lever

1

Loosen union nut

2

Remove the torch body from the testing system

3

Unscrew straightening sleeve from the torch body

4

Unscrew centering sleeve from the torch body

5

Remove nozzle fitting replacement

6

Mount wearing parts on the torch body according to the Operating Instruc-

7

tions of the welding torch

70

Page 71

Set up customer-specific robot welding torch

2

1

1

2

3

(1)

(2)

(3)

1

2

3

4

1

*

with testing system /i G/W V

General The testing system /i G/W V is also designed to set up customer-specific welding

torches.

EN-US

Preparing the

Torch Body for

Setup

1

3

2

4

Screw in nozzle fitting replacement and straightening sleeve

Unscrew centering sleeve

* Torch body holder not shown

71

Page 72

1

2

5

4

1

1

2

4

4

3

3

3

5

180°

1

3

2

2

2

2

4x

Screw in centering sleeve

Preparing the

Testing System /i

G/W V

Mounting the

Torch Body Holder

1

1

72

Page 73

Mounting the

2

3

min 15mm

min 0.59inch

1

1

1

1

1

3

5

4

6

2

1

1

Testing Unit

1

2

EN-US

Setting up Customer-Specific

Robot Welding

Torch

Align testing unit to torch body and fix lightly

with a clamp

3

Fix testing unit with the remaining clamps

Check the torch body

4

Check the torch body

NOTE!

For the setup of the welding torch

the torch body holder must be mounted with four screws at the adjustment /

▶

centering sleeves on the testing system /i G/W V,

the welding torch must be mounted on the torch body holder.

▶

Set up welding torch

1

The setup of the welding torch is described under “Set up torch body” from

page68:

Set up at the outer tube with the straightening cups

-

Set up at the torch body with straightening sleeve

-

Horizontal / vertical setup

-

Carry out final tasks according to page 70

2

73

Page 74

74

Page 75

Sommaire

Informations générales 77

Généralités 79

Sécurité 79

Généralités 79

Calibrer le dispositif d'essai 79

Outillage nécessaire 80

Remarque pour le contrôle et le réglage 80

Options 80

Livraison 81

Dispositif d'essai/de réglage /i 81

Contenu de la livraison Dispositif d'essai /i G/W S System 81

Contenu de la livraison Dispositif d'essai /i G/W V 82

Kit de fixation /i G/W TX 82

Dispositif de réglage /i 83

Contrôle de la torche de soudage robot MTB R 85

Contrôle de la torche de soudage robot MTB R avec le dispositif d'essai/de réglage /i 87

Préparer l'unité d'essai 87

Préparer le col de cygne pour l'essai 88

Contrôler le col de cygne 89

Contrôle du système complet de la torche de soudage robot MTB R avec le dispositif d'essai /i G/W System

Généralités 90

Préparer le dispositif d'essai /i G/W System et le corps de torche de soudage du système

complet

Calibrer le dispositif d'essai /i G/W System 91

Contrôler le système complet 92

Contrôle de la torche de soudage robot personnalisée avec le dispositif d'essai /i G/W V 95

Généralités 95

Préparer le dispositif d'essai /i G/W V et le col de cygne 95

Calibrer le dispositif d'essai /i G/W V 97

Contrôler la torche de soudage robot personnalisée 98

Contrôle de la torche de soudage robot TX avec le kit de fixation /i G/W TX 99

Généralités 99

Préparer l'unité d'essai et le corps de torche de soudage 99

Monter le kit de fixation /i G/W TX et la torche de soudage robot TX sur le support du col

de cygne

90

90

99

FR

Réglage de la torche de soudage robot MTB R 101

Réglage des torches de soudage robot 103

Préparer le corps de torche de soudage pour le réglage 103

Régler le col de cygne 104

Étapes finales 106

Réglage de la torche de soudage robot personnalisée avec le dispositif d'essai /i G/W V 107

Généralités 107

Préparer le corps de torche de soudage pour le réglage 107

Préparer le dispositif d'essai /i G/W V 108

Monter le support du corps de torche de soudage 108

Monter l'unité d'essai 109

Régler la torche de soudage robot personnalisée 109

75

Page 76

76

Page 77

Informations générales

77

Page 78

78

Page 79

Généralités

Sécurité

Danger en cas d'erreur de manipulation et d'erreur en cours d'opération.

Cela peut entraîner des dommages corporels et matériels graves.

▶

▶

▶

Généralités Dispositif d'essai /i

Le dispositif d'essai /i sert à contrôler les écarts de dimensions des torches de

soudage robots MTB R.

Le dispositif d'essai /i est disponible dans les modèles suivants :

AVERTISSEMENT!

Toutes les fonctions et tous les travaux décrits dans le présent document

doivent uniquement être exécutés par du personnel qualifié.

Le présent document doit être lu et compris.

Toutes les instructions de service des composants périphériques, en particulier les consignes de sécurité, doivent être lues et comprises.

Dispositif d'essai/de réglage /i

44,0360,0073

pour le contrôle des torches de soudage robots MTB R à refroidissement par

gaz et par eau

Dispositif d'essai /i G/W System

44,0360,0090

pour le contrôle de tous les systèmes de torches de soudage robots (p. ex. : torche de soudage avec faisceau de liaison robot, collier de maintien et boîtier de

déconnexion)

FR

Calibrer le dispositif d'essai

Dispositif d'essai /i G/W V

44,0360,0012

pour le contrôle des torches de soudage robots à refroidissement par gaz et

par eau personnalisées et des exécutions spécifiques

Dispositif de réglage /i

44,0350,5241

Le dispositif de réglage /i permet de corriger les écarts de dimensions des torches de soudage robots MTB R.

IMPORTANT ! Si les écarts de dimensions sont > 5 mm, le réglage du corps de

torche de soudage ne doit plus être effectué par vos soins ! Envoyer les corps de

torche de soudage en réparation à Fronius.

IMPORTANT ! Pour obtenir des résultats d'essai optimaux avec le dispositif d'essai /i, il est recommandé de faire calibrer annuellement ce dernier chez Fronius.

79

Page 80

Outillage nécessaire

Clé pour vis à tête six pans creux OC 6 mm

-

Clé de tube de contact

-

42,0410,0570 ... M6

42,0410,0138 ... M8x1,5

Clé à torche

-

45,0200,1261

Clé dynamométrique

-

42,0435,0090

Remarque pour

le contrôle et le

réglage

Options

REMARQUE!

Utiliser si possible deux plaques de base différentes pour le contrôle et le réglage des corps de torche de soudage, p. ex. :

Contrôle avec dispositif d'essai /i

▶

Réglage sur la plaque de base en acier « Professional »

▶

Plaque de base en acier « Professional » (42,0201,2064)

-

p.ex. pour les travaux fréquents d'essai et de réglage (uniquement montage

en usine)

Tige de contrôle (xx,xxxx,xxxx)

-

pour le contrôle du dispositif d'essai /i

Kit de fixation /i G/W TX (44,0350,5242)

-

pour le contrôle des torches de soudage robots TX à refroidissement par gaz

et par eau

80

Page 81

Livraison

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(10)

(8)

(9)

(14)

(13)

(12)

(11)

Dispositif d'essai/de réglage /i

FR

Contenu de la livraison Dispositif d'essai /i G/W

S System

(1) Support du corps de torche

de soudage

(2) Douille de centrage M6

(3) Douille de centrage M8

(4) Douille de centrage M8x1,5

(5) Douille de centrage M10x1,25

(6) Douille de centrage M10x1,25

Contec

(7) Plaque de base en alu

(8) Unité d'essai

(1) Bloc support

(2) 4 brides de serrage avec vis

(3) Plaque de base en alu

(4) Douille de réglage M10x1,25

Contec

(5) Douille de réglage M10x1,25

(6) Douille de réglage M8x1,5

(7) Douille de réglage M8

(8) Douille de réglage M6

(9) Douille de centrage M6

(10) Unité d'essai

(11) Douille de centrage M8

(12) Douille de centrage M8x1,5

(13) Douille de centrage M10x1,25

(14) Douille de centrage M10x1,25

Contec

81

Page 82

Contenu de la li-

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(14)

(13)

(12)

(11)

(10)

(8)

(9)

(1) (2)(3)

(2)

*

**

vraison Dispositif d'essai /i G/W

V

Kit de fixation /i

G/W TX

(1) Support du corps de torche

de soudage

(2) 4 brides de serrage avec vis

(3) Plaque de base en alu

(4) Douille de réglage M10x1,25

Contec

(5) Douille de réglage M10x1,25

(6) Douille de réglage M8x1,5

(7) Douille de réglage M8

(8) Douille de réglage M6

(9) Douille de centrage M6

(10) Unité d'essai

(11) Douille de centrage M8

(12) Douille de centrage M8x1,5

(13) Douille de centrage M10x1,25

(14) Douille de centrage M10x1,25

Contec

(1) Douille de serrage

(2) 2 vis d'ajustement à épaulement

6h8

M5 x 20 mm

(3) Étrier de serrage

* Corps de torche de soudage

** Support du corps de torche de

soudage

(fourni avec le dispositif d'essai)

82

Page 83

Dispositif de

(1)

(2)

(3)

(4)

(5)

réglage /i

(1) Levier de réglage

(2) Clé dynamométrique

(3) Écrou-raccord

(4) Clé à torche

(5) Coquille de réglage ø 16 mm

Coquille de réglage ø 18 mm

FR

Dispositif de réglage /i - 44,0350,5241

83

Page 84

84

Page 85

Contrôle de la torche de soudage

robot MTB R

85

Page 86

86

Page 87

Contrôle de la torche de soudage robot MTB R

avec le dispositif d'essai/de réglage /i

Préparer l'unité

d'essai

Il existe différentes positions de montage de l'unité d'essai sur la plaque de

base du dispositif d'essai /i.

À la livraison, l'unité d'essai est

prémontée sur la position de montage

0°.

Pour tout autre angle de courbure du

col de cygne, monter l'unité d'essai sur

la plaque de base en fonction de l'angle de courbure du col de cygne de la

torche de soudage à contrôler :

Désignation Longueur

(mm)

A 0° 250 9.842 0 0 0°

A 22° 241 9.488 50 1.969 22°

A 36° 224 8.819 86 3.386 36°

Longueur

(inch)

Hauteur

(mm)

Hauteur

(inch)

Angle

FR

A 45° 209 8.228 107 4.213 45°

A1 0° 187,5 7.382 0 0 0°

A2 22° 246 9.685 27 1.063 22°

A2 45° 228,5 8.996 56,5 2.224 45°

A2 60° 212 8.346 71 2.795 60°

A3 36° 236 9.291 44,5 1.752 36°

B 0° 335 13.189 0 0 0°

B 22° 331 13.032 27 1.063 22°

B 45° 313,5 12.342 56,5 2.224 45°

B 60° 297 11.692 71 2.795 60°

B1 22° 291 11.457 50 1.969 22°

B2 22° 325 12.795 50 1.969 22°

B3 36° 338 13.307 0 0 36°

B4 36° 321 12.638 44,5 1.752 36°

C 22° 383 15.079 50 1.969 22°

C 36° 366 14.409 86 3.386 36°

C 45° 351 13.819 105 4.134 45°

87

Page 88

1

2

1

2

1

2

1

(1)

(2)

(3)

(4)

(5)

1

1

2

2

Préparer le col

de cygne pour

l'essai

1

3

2

(1) ... M6 (2) ... M8 (3) ... M8x1,5 (4) ... M10x1,25

(5) ... M10x1,25 Contec

88

Page 89

Contrôler le col

1

2

1

de cygne

1

REMARQUE!

Le col de cygne est bien réglé lorsque

le goujon d'adaptation entre complètement et facilement dans la douille de

▶

centrage, et lorsque

le goujon d'adaptation ressort facilement de la douille de centrage suite à la

▶

force exercée par le ressort après le relâchement de ce dernier.

2

FR

Si le goujon d'adaptation entre ou sort difficilement de la douille de centrage,

régler le col de cygne selon le chapitre « Réglage de la torche de soudage robot

MTB R » (à partir de la page 101).

IMPORTANT ! Si les écarts de dimensions sont > 5 mm, le réglage du col de cygne ne doit plus être effectué par vos soins ! Envoyer le col de cygne en réparation

à Fronius.

89

Page 90

Contrôle du système complet de la torche de sou-

1

2

2

1

dage robot MTB R avec le dispositif d'essai /i G/W

System

Généralités À l'aide du dispositif d'essai /i G/W System, il est possible de vérifier les écarts

de dimensions des systèmes de torche de soudage robot complets, du corps de

torche de soudage à la CrashBox.

L'utilisateur est responsable du montage et du premier ajustage.

Il existe différentes possibilités de contrôle, p. ex. :

Corps de torche de soudage

-

Corps de torche de soudage + faisceau de liaison

-

Corps de torche de soudage + faisceau de liaison + collier de maintien

-

Corps de torche de soudage + faisceau de liaison + collier de maintien +

-

CrashBox

Préparer le dispositif d'essai /i

G/W System et

le corps de torche de soudage

du système complet

Contrôler le corps de torche de soudage du système complet avec le disposi-

1

tif d'essai adapté

Il existe différentes positions de montage de l'unité d'essai sur la plaque de base

du dispositif d'essai /i G/W System.

À la livraison, l'unité d'essai est prémontée sur la position de montage 0°.

Pour tout autre angle de courbure du corps de torche, monter l'unité d'essai sur

la plaque de base en fonction de l'angle de courbure du corps de la torche de

soudage à contrôler :

2

3

90

REMARQUE!

Les douilles de réglage (1) disposent de deux rainures transversales supplémentaires pour les différencier des douilles de centrage (2).

Page 91

(1)

(2)

1

4

1

1

min 15mm

min 0.59inch

1

1

1

1

2

1

Dévisser les douilles de réglage

5

Le bloc support est destiné au montage de différents boîtiers de déconnexion robots.

6

FR

Calibrer le dispositif d'essai /i

G/W System

Monter le système complet sur le bloc support

1

2

91

Page 92

1

3

1

1

3

2

2

1

Le goujon d'adaptation doit pouvoir

s'introduire facilement et complètement dans la douille de réglage.

Le goujon d'adaptation doit ressortir

facilement de la douille de réglage

suite à la force exercée par le ressort

après le relâchement de ce dernier.

Si le goujon d'adaptation ne s'introduit

pas ou alors difficilement dans la

douille de réglage, réajuster le système

complet avec le bloc support.

Contrôler le

système complet

4

5

Si le goujon d'adaptation ne s'introduit pas ou alors difficilement dans la douille

de réglage, réajuster le système complet avec le bloc support.

REMARQUE!

Pendant le contrôle, le faisceau de liaison doit être libre de toute contrainte

mécanique.

Dans le cas contraire, le boîtier de déconnexion robot risque d'être mal positionné.

REMARQUE!

Les douilles de réglage (1) disposent de deux rainures transversales supplémentaires pour les différencier des douilles de centrage (2).

92

Page 93

2

1

1

(1)

(2)

1

1

1

1

2

FR

Dévisser la douille de centrage

3

4

Monter le système complet sur le bloc support

5

REMARQUE!

Le système complet est bien réglé lorsque

le goujon d'adaptation entre complètement et facilement dans la douille de

▶

centrage, et lorsque

le goujon d'adaptation ressort facilement de la douille de centrage suite à la

▶

force exercée par le ressort après le relâchement de ce dernier.

93

Page 94

Si le goujon d'adaptation entre ou sort difficilement de la douille de centrage,

régler le système complet (p. ex. au niveau du collier de maintien).

94

Page 95

Contrôle de la torche de soudage robot personna-

1

2

2

1

lisée avec le dispositif d'essai /i G/W V

Généralités À l'aide du dispositif d'essai /i G/W V, il est possible de vérifier les écarts de di-

mensions du système de torche de soudage robot personnalisée et des exécutions spécifiques.

L'utilisateur est responsable du montage et du premier ajustage.

FR

Préparer le dispositif d'essai /i

G/W V et le col

de cygne

Il existe différentes positions de montage de l'unité d'essai sur la plaque de

base du dispositif d'essai /i G/W V.

À la livraison, l'unité d'essai est

prémontée sur la position de montage

0°.

Pour tout autre angle de courbure du

col de cygne, monter l'unité d'essai sur

la plaque de base en fonction de l'angle de courbure du col de cygne de la

torche de soudage à contrôler :

1

2

95

Page 96

2

1

3

(1)

(2)

1

1

1

2

REMARQUE!

Les douilles de réglage (1) disposent de deux rainures transversales supplémentaires pour les différencier des douilles de centrage (2).

4

Dévisser les douilles de réglage

6

5

96

Page 97

Calibrer le dis-

min 15mm

min 0.59inch

1

1

1

1

1

3

2

3

1

1

3

2

2

3

positif d'essai /i

G/W V

1

2

FR

3

Le goujon d'adaptation doit pouvoir

s'introduire facilement et complètement dans la douille de réglage.

Le goujon d'adaptation doit ressortir

facilement de la douille de réglage

suite à la force exercée par le ressort

après le relâchement de ce dernier.

Si le goujon d'adaptation ne s'introduit

pas ou alors difficilement dans la

douille de réglage, réajuster le support

du corps de torche de soudage avec ce

dernier.

4

5

Si le goujon d'adaptation ne s'introduit pas ou alors difficilement dans la douille

de réglage, réajuster le support du corps de torche de soudage avec ce dernier.

97

Page 98

Contrôler la tor-

2

1

(1)

(2)

1

1

che de soudage

robot personnalisée

1

REMARQUE!

Les douilles de réglage (1) disposent de deux rainures transversales supplémentaires pour les différencier des douilles de centrage (2).

2

Dévisser la douille de centrage

3

98

Page 99

Contrôle de la torche de soudage robot TX avec le

1

2

1

kit de fixation /i G/W TX

Généralités Le kit de fixation /i G/W TX est une extension destinée à contrôler les torches de

soudage robots TX. Il est utilisé en association avec les dispositifs d'essai suivants :

Dispositif d'essai/de réglage /i (44,0360,0073)

-

Dispositif d'essai /i G/W V (44,0360,0012)

-

Les unités d'essai sont montées conformément à la description.

Le kit de fixation /i G/W TX et la torche de soudage robot TX sont ensuite montés

sur le support de corps de torche de soudage.

Le processus d'essai s'effectue ensuite selon le dispositif d'essai correspondant.

FR

Préparer l'unité

d'essai et le

corps de torche

de soudage

Monter le kit de

fixation /i G/W

TX et la torche

de soudage robot TX sur le

support du col

de cygne

Dispositif d'essai/de réglage /i

44,0360,0073

voir page 87

voir page 88

1

Dispositif d'essai /i G/W V

44,0360,0012

voir page 95

2

99

Page 100

1

1

3

1

1

1

1

0

18

13.3

+

2Nm

-

1.5 ft·lb

+

-

4

5

Utiliser une clé dynamométrique !

100

Loading...

Loading...