Page 1

Operating

Instructions

Zkušební přípravek /i

Seřizovací přípravek /i

Kontrollseade /i

Seadistusseade /i

Przyrząd kontrolny /i

Przyrząd prostujący /i

Skúšobné zariadenie /i

Nastavovacie zariadenie /i

Návod k obsluze

CS

Kasutusjuhend

ET

Instrukcja obsługi

PL

Návod na obsluhu

SK

42,0410,2376 008-15062022

Page 2

Page 3

Obsah

Všeobecné informace 5

Všeobecné informace 7

Bezpečnost 7

Všeobecné informace 7

Kalibrace zkušebního přípravku 7

Potřebné nářadí 8

Upozornění ohledně zkoušení a seřizování 8

Rozšířená výbava 8

Obsah balení 9

Zkušební/seřizovací přípravek /i 9

Obsah balení zkušebního přípravku /i G/W System 9

Obsah balení zkušebního přípravku /i G/W V 10

Upevňovací sada /i G/W TX 11

Seřizovací přípravek /i 11

Provádění zkoušek robotových svařovacích hořáků MTB R 13

CS

Provádění zkoušek robotových svařovacích hořáků MTB R s použitím zkušebního/seřizovacího

přípravku /i

Příprava zkušební jednotky 15

Příprava těla hořáku na zkoušku 16

Kontrola těla hořáku 17

Provádění zkoušek celých systémů robotových svařovacích hořáků MTB R s použitím

zkušebního přípravku /i G/W System

Všeobecné informace 18

Příprava zkušebního přípravku /i G/W System a těla hořáku celého systému 18

Seřízení zkušebního přípravku /i G/W System 19

Provedení zkoušky celého systému 20

Provádění zkoušek zakázkových robotových svařovacích hořáků s použitím zkušebního

přípravku /i G/W V

Všeobecné informace 22

Příprava zkušebního přípravku /i G/W V a těla hořáku 22

Seřízení zkušebního přípravku /i G/W V 24

Provádění zkoušek zakázkových robotových svařovacích hořáků 25

Provádění zkoušek robotových svařovacích hořáků TX s použitím upevňovací sady /i G/W TX 26

Všeobecné informace 26

Příprava zkušební jednotky a těla hořáku 26

Montáž upevňovací sady /i G/W TX a robotového svařovacího hořáku TX na úchyt těla

hořáku

Seřízení robotového svařovacího hořáku MTB R 29

Seřizování robotových svařovacích hořáků 31

Příprava těla hořáku na seřízení 31

Seřízení těla hořáku 32

Závěrečné úkony 34

Seřizování zakázkových robotových svařovacích hořáků s použitím zkušebního přípravku /i

G/W V

Všeobecné informace 35

Příprava těla hořáku na seřízení 35

Příprava zkušebního přípravku /i G/W V 36

Montáž úchytu těla hořáku 36

Montáž zkušební jednotky 37

Seřizování zakázkových robotových svařovacích hořáků 37

15

18

22

26

35

3

Page 4

4

Page 5

Všeobecné informace

5

Page 6

6

Page 7

Všeobecné informace

CS

Bezpečnost

Všeobecné informace

VAROVÁNÍ!

Nebezpečí v důsledku nesprávné obsluhy a nesprávně provedených prací.

Následkem mohou být těžká poranění a materiální škody.

Veškeré práce popsané v tomto dokumentu smějí provádět jen odborně

▶

vyškolené osoby.

Tento dokument je nutné přečíst a porozumět mu.

▶

Všechny návody k obsluze systémových komponent, zejména bezpečnostní

▶

předpisy, je nutné přečíst a porozumět jim.

Zkušební přípravek /i

Zkušební přípravek /i slouží k provádění zkoušek robotových svařovacích hořáků

MTB R z hlediska odchylek rozměrů.

Zkušební přípravek /i je k dispozici v následujících provedeních:

Zkušební/seřizovací přípravek /i

44,0360,0073

pro provádění zkoušek robotových svařovacích hořáků MTB R chlazených plynem nebo vodou

Zkušební přípravek /i G/W System

44,0360,0090

pro provádění zkoušek celých systémů robotových svařovacích hořáků (např.

svařovacích hořáků s hadicovým vedením robota, upínací objímkou a vypínací

skříní)

Kalibrace

zkušebního

přípravku

Zkušební přípravek /i G/W V

44,0360,0012

pro provádění zkoušek robotových svařovacích hořáků chlazených plynem nebo

vodou v zakázkových a speciálních provedeních

Seřizovací přípravek /i

44,0350,5241

Pomocí seřizovacího přípravku /i lze opravovat odchylky rozměrů u robotových

svařovacích hořáků MTB R.

DŮLEŽITÉ! V případě odchylek rozměrů > 5 mm již tělo hořáku neseřizujte sami!

Tělo hořáku odešlete k opravě do společnosti Fronius.

DŮLEŽITÉ! Chcete-li s použitím zkušebního přípravku /i dosahovat optimálních

výsledků zkoušek, doporučujeme nechat zkušební přípravek každý rok kalibrovat

u společnosti Fronius.

7

Page 8

Potřebné nářadí

Klíč s vnitřním šestihranem vel. 6 mm

-

Klíč kontaktní trubice

-

42,0410,0570 ... M6

42,0410,0138 ... M8x1,5

Klíč k hořáku

-

45,0200,1261

Momentový klíč

-

42,0435,0090

Upozornění

ohledně

zkoušení a

seřizování

Rozšířená výbava

UPOZORNĚNĹ!

Pro zkoušení a seřizování těl hořáků jsou v rámci možností k dispozici dvě různé

základní desky, např.:

Zkoušení pomocí zkušebního přípravku /i

▶

Seřizování na ocelové základní desce „Professional“

▶

Ocelová základní deska „Professional“ (42,0201,2064)

-

např. pro časté zkušební a seřizovací práce (pouze tovární vestavba)

Zkušební hřídel (xx,xxxx,xxxx)

-

pro provádění zkoušek zkušebního přípravku /i

Upevňovací sada /i G/W TX (44,0350,5242)

-

pro provádění zkoušek robotových svařovacích hořáků TX chlazených plynem

nebo vodou

8

Page 9

Obsah balení

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(10)

(8)

(9)

(14)

(13)

(12)

(11)

Zkušební/

seřizovací

přípravek /i

CS

Obsah balení

zkušebního

přípravku /i G/W

System

(1) Úchyt těla hořáku

(2) Středicí pouzdro M6

(3) Středicí pouzdro M8

(4) Středicí pouzdro M8x1,5

(5) Středicí pouzdro M10x1,25

(6) Středicí pouzdro M10x1,25

Contec

(7) Hliníková základová deska

(8) Zkušební jednotka

9

Page 10

Obsah balení

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(14)

(13)

(12)

(11)

(10)

(8)

(9)

zkušebního

přípravku /i G/W

V

(1) Upevňovací blok

(2) 4 upínací prvky se šrouby

(3) Hliníková základová deska

(4) Nastavovací pouzdro

M10x1,25 Contec

(5) Nastavovací pouzdro

M10x1,25

(6) Nastavovací pouzdro M8x1,5

(7) Nastavovací pouzdro M8

(8) Nastavovací pouzdro M6

(9) Středicí pouzdro M6

(10) Zkušební jednotka

(11) Středicí pouzdro M8

(12) Středicí pouzdro M8x1,5

(13) Středicí pouzdro M10x1,25

(14) Středicí pouzdro M10x1,25

Contec

(1) Úchyt těla hořáku

(2) 4 upínací prvky se šrouby

(3) Hliníková základová deska

(4) Nastavovací pouzdro

M10x1,25 Contec

(5) Nastavovací pouzdro

M10x1,25

(6) Nastavovací pouzdro M8x1,5

(7) Nastavovací pouzdro M8

(8) Nastavovací pouzdro M6

(9) Středicí pouzdro M6

(10) Zkušební jednotka

(11) Středicí pouzdro M8

(12) Středicí pouzdro M8x1,5

(13) Středicí pouzdro M10x1,25

(14) Středicí pouzdro M10x1,25

Contec

10

Page 11

Upevňovací sa-

(1) (2)(3)

(2)

*

**

(1)

(2)

(3)

(4)

(5)

da /i G/W TX

(1) Upínací pouzdro

(2) 2 lícované šrouby s osazením

6h8

M5 x 20 mm

(3) Upínací třmen

* Tělo hořáku

** Úchyt těla hořáku

(je součástí dodávky zkušebního

přípravku)

CS

Seřizovací

přípravek /i

(1) Seřizovací páka

(2) Momentový klíč

(3) Převlečná matice

(4) Klíč k hořáku

(5) Seřizovací pouzdro ø 16 mm

Seřizovací pouzdro ø 18 mm

Seřizovací přípravek /i – 44,0350,5241

11

Page 12

12

Page 13

Provádění zkoušek robotových

svařovacích hořáků MTB R

13

Page 14

14

Page 15

Provádění zkoušek robotových svařovacích

hořáků MTB R s použitím zkušebního/seřizovacího

přípravku /i

Příprava

zkušební jednotky

Označení Délka (mm) Délka (inch) Výška

Na základní desce zkušebního přípravku /i jsou k dispozici různé pozice pro

montáž zkušební jednotky.

Ve stavu při dodání je zkušební jednotka namontována v montážní pozici 0°.

Pro jakékoli jiné zakřivení těla hořáku

namontujte zkušební jednotku na

základní desku tak, aby pozice

zkušební jednotky odpovídala zakřivení

těla hořáku, jehož zkouška se má

provést:

(mm)

Výška

(inch)

Úhel

CS

A 0° 250 9.842 0 0 0°

A 22° 241 9.488 50 1.969 22°

A 36° 224 8.819 86 3.386 36°

A 45° 209 8.228 107 4.213 45°

A1 0° 187,5 7.382 0 0 0°

A2 22° 246 9.685 27 1.063 22°

A2 45° 228,5 8.996 56,5 2.224 45°

A2 60° 212 8.346 71 2.795 60°

A3 36° 236 9.291 44,5 1.752 36°

B 0° 335 13.189 0 0 0°

B 22° 331 13.032 27 1.063 22°

B 45° 313,5 12.342 56,5 2.224 45°

B 60° 297 11.692 71 2.795 60°

B1 22° 291 11.457 50 1.969 22°

B2 22° 325 12.795 50 1.969 22°

B3 36° 338 13.307 0 0 36°

B4 36° 321 12.638 44,5 1.752 36°

C 22° 383 15.079 50 1.969 22°

C 36° 366 14.409 86 3.386 36°

C 45° 351 13.819 105 4.134 45°

15

Page 16

1

2

1

2

1

2

1

(1)

(2)

(3)

(4)

(5)

1

1

2

2

Příprava těla

hořáku na

zkoušku

1

3

2

(1) ... M6 (2) ... M8 (3) ... M8x1,5 (4) ... M10x1,25

(5) ... M10x1,25 Contec

16

Page 17

Kontrola těla

1

2

1

hořáku

1

UPOZORNĚNĹ!

Tělo hořáku je v pořádku, jsou-li splněny následující podmínky:

lícovaný kolík snadno a zcela zajíždí do středicího pouzdra a

▶

lícovaný kolík po uvolnění pružiny působením síly pružiny opět snadno vyjíždí

▶

ze středicího pouzdra.

2

CS

Pokud lícovaný kolík nezajíždí do středicího pouzdra nebo z něj nevyjíždí lehce,

seřiďte tělo hořáku podle kapitoly „Seřízení robotového svařovacího hořáku MTB

R“ (od strany 29).

DŮLEŽITÉ! V případě odchylek rozměrů > 5 mm již tělo hořáku neseřizujte sami!

Tělo hořáku odešlete k opravě do společnosti Fronius.

17

Page 18

Provádění zkoušek celých systémů robotových

1

2

2

1

svařovacích hořáků MTB R s použitím zkušebního

přípravku /i G/W System

Všeobecné informace

Příprava

zkušebního

přípravku /i G/W

System a těla

hořáku celého

systému

S použitím zkušebního přípravku /i G/W System lze provádět zkoušky celých

systémů robotových svařovacích hořáků od těla hořáku až po CrashBox z hlediska

odchylek rozměrů.

Za montáž a počáteční seřízení odpovídá uživatel.

Pro provádění zkoušek jsou k dispozici různé možnosti, např.:

Tělo hořáku

-

Tělo hořáku + hadicové vedení

-

Tělo hořáku + hadicové vedení + upínací objímka

-

Tělo hořáku + hadicové vedení + upínací objímka + CrashBox

-

Proveďte zkoušku těla hořáku celého systému s použitím příslušného

1

zkušebního přípravku.

Na základní desce zkušebního přípravku /i G/W System jsou k dispozici různé pozice pro montáž zkušební jednotky.

Ve stavu při dodání je zkušební jednotka namontována v montážní pozici 0°.

Pro jakýkoli jiný úhel těla hořáku namontujte zkušební jednotku na základní desku

tak, aby pozice zkušební jednotky odpovídala úhlu těla svařovacího hořáku, jehož

zkouška se má provést:

2

UPOZORNĚNĹ!

Aby bylo možné odlišit středicí pouzdra (2) od nastavovacích pouzder (1), jsou

nastavovací pouzdra opatřena dvěma příčnými rýhami.

3

18

Page 19

(1)

(2)

1

4

1

1

min 15mm

min 0.59inch

1

1

1

1

2

1

Odšroubujte nastavovací pouzdro.

5

Upevňovací blok je určen k montáži různých robotových vypínacích skříní.

6

CS

Seřízení

zkušebního

přípravku /i G/W

System

Namontujte celý systém na upevňovací blok.

1

2

19

Page 20

1

3

1

1

3

2

2

1

Lícovaný kolík musí snadno a zcela

zajíždět do nastavovacího pouzdra.

Lícovaný kolík musí po uvolnění pružiny

působením síly pružiny opět snadno

vyjíždět z nastavovacího pouzdra.

Pokud lícovaný kolík do nastavovacího

pouzdra nezajíždí nebo do něj zajíždí

jen obtížně, znovu celý systém seřiďte

s použitím upevňovacího bloku.

Provedení

zkoušky celého

systému

4

5

Pokud lícovaný kolík do nastavovacího pouzdra nezajíždí nebo do něj zajíždí jen

obtížně, znovu celý systém seřiďte s použitím upevňovacího bloku.

UPOZORNĚNĹ!

Hadicové vedení musí být během zkoušky prázdné.

Pokud hadicové vedení není prázdné, může to mít za následek chybné seřízení robotové vypínací skříně.

UPOZORNĚNĹ!

Aby bylo možné odlišit středicí pouzdra (2) od nastavovacích pouzder (1), jsou

nastavovací pouzdra opatřena dvěma příčnými rýhami.

20

Page 21

2

1

1

(1)

(2)

1

1

1

1

2

CS

Odšroubujte středicí pouzdro.

3

4

Namontujte celý systém na upevňovací blok.

5

UPOZORNĚNĹ!

Celý systém je v pořádku, jsou-li splněny následující podmínky:

lícovaný kolík snadno a zcela zajíždí do středicího pouzdra a

▶

lícovaný kolík po uvolnění pružiny působením síly pružiny opět snadno vyjíždí

▶

ze středicího pouzdra.

Pokud lícovaný kolík nezajíždí do středicího pouzdra nebo z něho nevyjíždí lehce,

seřiďte celý systém (např. na upínací objímce).

21

Page 22

Provádění zkoušek zakázkových robotových

1

2

2

1

svařovacích hořáků s použitím zkušebního

přípravku /i G/W V

Všeobecné informace

Příprava

zkušebního

přípravku /i G/W

V a těla hořáku

S použitím zkušebního přípravku /i G/W V lze provádět zkoušky robotových

svařovacích hořáků v zakázkových a speciálních provedeních z hlediska odchylek

rozměrů.

Za montáž a počáteční seřízení odpovídá uživatel.

Na základní desce zkušebního přípravku /i G/W V jsou k dispozici různé pozice pro montáž zkušební jednotky.

Ve stavu při dodání je zkušební jednotka namontována v montážní pozici 0°.

Pro jakékoli jiné zakřivení těla hořáku

namontujte zkušební jednotku na

základní desku tak, aby pozice

zkušební jednotky odpovídala zakřivení

těla hořáku, jehož zkouška se má

provést:

1

2

22

Page 23

2

1

3

(1)

(2)

1

1

1

2

UPOZORNĚNĹ!

Aby bylo možné odlišit středicí pouzdra (2) od nastavovacích pouzder (1), jsou

nastavovací pouzdra opatřena dvěma příčnými rýhami.

CS

4

Odšroubujte nastavovací pouzdro.

6

5

23

Page 24

Seřízení

min 15mm

min 0.59inch

1

1

1

1

1

3

2

3

1

1

3

2

2

3

zkušebního

přípravku /i G/W

V

1

2

3

Lícovaný kolík musí snadno a zcela

zajíždět do nastavovacího pouzdra.

Lícovaný kolík musí po uvolnění pružiny

působením síly pružiny opět snadno

vyjíždět z nastavovacího pouzdra.

Pokud lícovaný kolík do nastavovacího

pouzdra nezajíždí nebo do něj zajíždí

jen obtížně, znovu seřiďte úchyt těla

hořáku s tělem hořáku.

4

5

24

Pokud lícovaný kolík do nastavovacího pouzdra nezajíždí nebo do něj zajíždí jen

obtížně, znovu seřiďte úchyt těla hořáku s tělem hořáku.

Page 25

Provádění

2

1

(1)

(2)

1

1

zkoušek

zakázkových robotových

svařovacích

hořáků

1

UPOZORNĚNĹ!

Aby bylo možné odlišit středicí pouzdra (2) od nastavovacích pouzder (1), jsou

nastavovací pouzdra opatřena dvěma příčnými rýhami.

CS

2

Odšroubujte středicí pouzdro.

3

25

Page 26

Provádění zkoušek robotových svařovacích

1

2

1

hořáků TX s použitím upevňovací sady /i G/W TX

Všeobecné informace

Příprava

zkušební jednotky a těla hořáku

Montáž

upevňovací sady /i G/W TX a

robotového

svařovacího

hořáku TX na

úchyt těla

hořáku

Upevňovací sada /i G/W TX představuje rozšíření umožňující provádění zkoušek

robotových svařovacích hořáků TX a používá se v kombinaci s následujícími

zkušebními přípravky:

Zkušební/seřizovací přípravek /i (44,0360,0073)

-

Zkušební přípravek /i G/W V (44,0360,0012)

-

Zkušební jednotky se namontují podle popisu.

Následně se na úchyt těla hořáku namontuje upevňovací sada /i G/W TX a robotový svařovací hořák TX.

Průběh zkoušky pak odpovídá příslušnému zkušebnímu přípravku.

Zkušební/seřizovací přípravek /i

44,0360,0073

viz str. 15

viz str. 16

1

Zkušební přípravek /i G/W V

44,0360,0012

viz str. 22

2

26

Page 27

1

1

3

1

1

1

1

0

18

13.3

+

2Nm

-

1.5 ft·lb

+

-

4

CS

5

Použijte momentový klíč!

27

Page 28

28

Page 29

Seřízení robotového svařovacího

hořáku MTB R

29

Page 30

30

Page 31

Seřizování robotových svařovacích hořáků

2

1

1

2

3

(1)

(2)

(3)

1

2

3

4

(1)

(2)

(3)

(4)

(5)

1

1

2

CS

Příprava těla

hořáku na

seřízení

1

3

2

4

Našroubujte náhradní držák trysky a seřizovací

objímku.

5

Našroubujte středicí pouzdro.

Odšroubujte středicí pouzdro.

(1) ... M6 (2) ... M8 (3) ... M8x1,5 (4) ... M10x1,25

(5) ... M10x1,25 Contec

31

Page 32

Seřízení těla

1

2

2

1

1

*

1

1

hořáku

Příprava:

1

3

2

* Seřizovací pouzdra jsou potřebná pouze k

seřízení na vnější trubici.

4

32

Při seřizování na vnější trubici posuňte seřizovací

páku nad seřizovací pouzdra.

Umístěte seřizovací páku nad seřizovací objímku.

Seřiďte tělo hořáku ve vodorovném a/nebo svislém směru:

5

Seřízení ve vodorovném směru

6

Seřízení ve svislém směru

Page 33

2

1

7

1

8

CS

Uvolněte převlečnou matici a opět ji utáhněte.

UPOZORNĚNĹ!

Tělo hořáku je v pořádku, jsou-li splněny následující podmínky:

lícovaný kolík snadno a zcela zajíždí do středicího pouzdra a

▶

lícovaný kolík po uvolnění pružiny působením síly pružiny opět snadno vyjíždí

▶

ze středicího pouzdra.

Pokud lícovaný kolík nezajíždí do středicího pouzdra nebo z něj nevyjíždí lehce,

zopakujte seřízení těla hořáku.

DŮLEŽITÉ! V případě odchylek rozměrů > 5 mm již tělo hořáku neseřizujte sami!

Tělo hořáku odešlete k opravě do společnosti Fronius.

Kontrola těla hořáku

33

Page 34

Závěrečné úkony Pokud je tělo hořáku v pořádku:

Sejměte seřizovací páku.

1

Uvolněte převlečnou matici.

2

Odejměte tělo hořáku ze zkušebního přípravku.

3

Odšroubujte seřizovací objímku z těla hořáku.

4

Odšroubujte středicí pouzdro z těla hořáku.

5

Sejměte náhradní držák trysky.

6

Namontujte na tělo hořáku spotřební díly podle návodu k obsluze svařovacího

7

hořáku.

34

Page 35

Seřizování zakázkových robotových svařovacích

2

1

1

2

3

(1)

(2)

(3)

1

2

3

4

1

*

hořáků s použitím zkušebního přípravku /i G/W V

Všeobecné informace

Příprava těla

hořáku na

seřízení

Zkušební přípravek /i G/W V je určen i k seřizování zakázkových svařovacích

hořáků.

1

2

CS

3

Našroubujte náhradní držák trysky a seřizovací

objímku.

4

Odšroubujte středicí pouzdro.

* Úchyt těla hořáku je zobrazen šedě.

35

Page 36

1

2

5

4

1

1

2

4

4

3

3

3

5

180°

1

3

2

2

2

2

4x

Našroubujte středicí pouzdro.

Příprava

zkušebního

přípravku /i G/W

V

Montáž úchytu

těla hořáku

1

1

36

Page 37

Montáž zkušební

2

3

min 15mm

min 0.59inch

1

1

1

1

1

3

5

4

6

2

1

1

jednotky

1

2

CS

Seřizování

zakázkových robotových

svařovacích

hořáků

Vyrovnejte zkušební jednotku podle těla hořáku

a lehce ji upevněte jedním upínacím prvkem.

3

Upevněte zkušební jednotku zbývajícími

upínacími prvky.

Proveďte zkoušku těla hořáku.

4

Proveďte zkoušku těla hořáku.

UPOZORNĚNĹ!

Při seřizování svařovacího hořáku je třeba:

namontovat úchyt těla hořáku pomocí 4 šroubů v oblasti nastavovacích/

▶

středicích pouzder na zkušební přípravek /i G/W V,

namontovat svařovací hořák na úchyt těla hořáku.

▶

Seřiďte svařovací hořák.

1

Seřízení svařovacího hořáku se provádí podle popisu v části „Seřízení těla

hořáku“ od strany 32:

Seřízení na vnější trubici se seřizovacími pouzdry

-

Seřízení na konci těla hořáku s použitím seřizovací objímky

-

Seřízení ve vodorovném/svislém směru

-

Proveďte závěrečné úkony podle popisu na straně 34.

2

37

Page 38

38

Page 39

Sisukord

Üldine teave 41

Üldteave 43

Ohutus 43

Üldine 43

Kontrollseadme kalibreerimine 43

Vajalikud tööriistad 44

Märkus kontrollimiseks ja paigaldamiseks 44

Valikud 44

Komplekti sisu 45

Kontroll-/seadistusseade /i 45

Kontrollseadme /i G/W System tarnekomplekt 45

Kontrollseadme /i G/W V tarnekomplekt 46

Kinnituskomplekt /i G/W TX 46

Seadistusseade /i 47

Robotkeevituse põleti MTB R kontrollimine 49

Robotkeevituse põleti MTB R kontrollimine kontroll-/seadistusseadmega /i 51

Kontrollseadme ettevalmistamine 51

Põletipea korpuse kontrollimiseks ettevalmistamine 52

Põletipea korpuse kontrollimine 53

Robotkeevituse põleti MTB R terviksüsteemide kontrollimine kontrollseadmega /i G/W System

Üldine 54

Kontrollseadme /i G/W System ja terviksüsteemi põletipea korpuse ettevalmistamine 54

Kontrollseadme /i G/W System justeerimine 55

Terviksüsteemi kontrollimine 56

Kliendi jaoks kohandatud robotkeevituse põletite kontrollimine kontrollseadmega /i G/W 58

Üldine 58

Kontrollseadme /i G/W V ja põletipea korpuse ettevalmistamine 58

Kontrollseadme /i G/W V justeerimine 60

Kliendi jaoks kohandatud robotkeevituse põleti kontrollimine 61

TX-fikseerimiskomplektiga robotkeevituse põleti /i G/W TX kontrollimine 62

Üldine 62

Kontrollseadme ja põletipea korpuse ettevalmistamine 62

Fikseerimiskomplekti /i G/W TX ja robotkeevituse põleti TX põletipea korpuse vastuvõtjale

monteerimine

54

62

ET

Robotkeevituse põleti MTB R seadistamine 65

Robotkeevituse põleti seadistamine 67

Põletipea korpuse paigaldamiseks ettevalmistamine 67

Põletipea korpuse seadistamine 68

Järgmised tegevused 70

Kliendi jaoks kohandatud robotkeevituse põleti seadistamine kontrollseadmega /i G/W V 71

Üldine 71

Põletipea korpuse paigaldamiseks ettevalmistamine 71

Kontrollseadme /i G/W V ettevalmistamine 72

Põletipea korpuse vastuvõtja monteerimine 72

Kontrollüksuse monteerimine 73

Kliendil jaoks kohandatud robotkeevituse põleti seadistamine 73

39

Page 40

40

Page 41

Üldine teave

41

Page 42

42

Page 43

Üldteave

Ohutus

Valest kasutamisest või valesti tehtud töödest tingitud oht.

Tagajärjeks võivad olla rasked isiku- ja varalised kahjud.

▶

▶

▶

Üldine Kontrollseade /i

Kontrollseade /i on mõeldud robotkeevituse põletite MTB R mõõtude hälvete

kontrollimiseks.

Kontrollseade /i on saadaval järgmistes versioonides.

HOIATUS!

Kõiki selles dokumendis nimetatud töid ja funktsioone on lubatud teha

üksnes vastava pädevusega spetsialistidel.

Lugege seda dokumenti ja mõistke selle sisu.

Lugege kõiki süsteemikomponentide kasutusjuhendeid, eelkõige ohutuseeskirju, ja mõistke nende sisu.

Kontroll-/seadistusseade /i

44,0360,0073

gaasi- ja vesijahutusega robotkeevituse põletite MTB R kontrollimiseks

Kontrollseade /i G/W Süsteem

44,0360,0090

tervete robotkeevituse põletisüsteemide kontrollimiseks (nt: Roboti voolikupaketi, klambri ja väljalülituskarbiga keevituspõletid)

ET

Kontrollseadme

kalibreerimine

Kontrollseade /i G/W V

44,0360,0012

gaasi- ja vesijahutusega kliendi jaoks kohandatud robotkeevituse põletite ning

erimudelite kontrollimiseks

Seadistusseade /i

44,0350,5241

Seadistusseadmega /i saab korrigeerida robotkeevituse põletite MTB R mõõtude

hälbeid.

Tähtis! Kui mõõtude hälve on > 5 mm, ei tohi põletipea korpust enam ise paigaldada! Saatke põletipea korpus Froniusesse remonti.

Tähtis! Selleks et saavutada kontrollseadmega /i parimaid tulemusi, on soovitatav

lasta kontrollseadet kord aastas Froniuses kalibreerida.

43

Page 44

Vajalikud tööriistad

Sisekuuskantvõti SW 6 mm

-

Voolukontakti võti

-

42,0410,0570 ... M6

42,0410,0138 ... M8x1,5

Põleti ühendus

-

45,0200,1261

Pöördemomendi võti

-

42,0435,0090

Märkus kontrollimiseks ja paigaldamiseks

Valikud

MÄRKUS.

Põletipea korpuste kontrollimiseks ja paigaldamiseks kasutage võimalusel kaht

eri alusplaati, nt:

kontrollimine kontrollseadmega /i

▶

paigaldamine terasest alusplaadil „Professional“

▶

Terasest alusplaat „Professional“ (42,0201,2064)

-

nt sagedasteks kontroll- ja seadistustöödeks (ainult tehasepaigaldus)

Kontrollvõll (xx,xxxx,xxxx)

-

kontrollseadme /i kontrollimiseks

Fikseerimiskomplekt /i G/W TX (44,0350,5242)

-

gaasi- ja vesijahutusega robotkeevituse põletite TX kontrollimiseks

44

Page 45

Komplekti sisu

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(10)

(8)

(9)

(14)

(13)

(12)

(11)

Kontroll-/seadistusseade /i

ET

Kontrollseadme /i G/W

System tarnekomplekt

(1) Põletipea korpuse

vastuvõtmine

(2) Tsentreerimishülss M6

(3) Tsentreerimishülss M8

(4) Tsentreerimishülss M8x1,5

(5) Tsentreerimishülss M10x1,25

(6) Tsentreerimishülss M10x1,25

Contec

(7) Alumiiniumist alusplaat

(8) Kontrollüksus

(1) Vastuvõtu plokk

(2) 4 kruvidega kinnitusrauda

(3) Alumiiniumist alusplaat

(4) Seadistushülss M10x1,25

Contec

(5) Seadistushülss M10x1,25

(6) Seadistushülss M8x1,5

(7) Seadistushülss M8

(8) Seadistushülss M6

(9) Tsentreerimishülss M6

(10) Kontrollüksus

(11) Tsentreerimishülss M8

(12) Tsentreerimishülss M8x1,5

(13) Tsentreerimishülss M10x1,25

(14) Tsentreerimishülss M10x1,25

Contec

45

Page 46

Kontrollse-

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(14)

(13)

(12)

(11)

(10)

(8)

(9)

(1) (2)(3)

(2)

*

**

adme /i G/W V

tarnekomplekt

Kinnituskomplekt /i G/W TX

(1) Põletipea korpuse

vastuvõtmine

(2) 4 kruvidega kinnitusrauda

(3) Alumiiniumist alusplaat

(4) Seadistushülss M10x1,25

Contec

(5) Seadistushülss M10x1,25

(6) Seadistushülss M8x1,5

(7) Seadistushülss M8

(8) Seadistushülss M6

(9) Tsentreerimishülss M6

(10) Kontrollüksus

(11) Tsentreerimishülss M8

(12) Tsentreerimishülss M8x1,5

(13) Tsentreerimishülss M10x1,25

(14) Tsentreerimishülss M10x1,25

Contec

(1) Pingutuspuks

(2) 2 õlgkruvi 6h8

M5 x 20 mm

(3) Pinguti

* Põletipea korpus

** Põletipea korpuse vastuvõtmine

(sisaldub kontrollseadme tarnekomplektis)

46

Page 47

Seadistusseade /

(1)

(2)

(3)

(4)

(5)

i

Seadistusseade /i – 44,0350,5241

(1) Seadistushoob

(2) Pöördemomendi võti

(3) Mutter

(4) Põleti ühendus

(5) Seadistusklamber, ø 16 mm

Seadistusklamber, ø 18 mm

ET

47

Page 48

48

Page 49

Robotkeevituse põleti MTB R kont-

rollimine

49

Page 50

50

Page 51

Robotkeevituse põleti MTB R kontrollimine kontroll-/seadistusseadmega /i

Kontrollseadme

ettevalmistamine

Kontrollseadme /i alusplaadil on kontrollseadme paigaldamiseks mitmeid

kohti.

Tarnitud olekus on kontrollseade eelmonteeritud monteerimisasendisse 0°.

Iga teistsuguse põleti korpuse kumeruse jaoks monteerige kontrollseade alusele kontrollitava keevituspõleti korpuse kumeruse järgi.

Nimetus Pikkus

(mm)

A 0° 250 9.842 0 0 0°

A 22° 241 9.488 50 1.969 22°

A 36° 224 8.819 86 3.386 36°

Pikkus (tollid)

Kõrgus

(mm)

Kõrgus

(tollid)

Nurk

ET

A 45° 209 8.228 107 4.213 45°

A1 0° 187,5 7.382 0 0 0°

A2 22° 246 9.685 27 1.063 22°

A2 45° 228,5 8.996 56,5 2.224 45°

A2 60° 212 8.346 71 2.795 60°

A3 36° 236 9.291 44,5 1.752 36°

B 0° 335 13.189 0 0 0°

B 22° 331 13.032 27 1.063 22°

B 45° 313,5 12.342 56,5 2.224 45°

B 60° 297 11.692 71 2.795 60°

B1 22° 291 11.457 50 1.969 22°

B2 22° 325 12.795 50 1.969 22°

B3 36° 338 13.307 0 0 36°

B4 36° 321 12.638 44,5 1.752 36°

C 22° 383 15.079 50 1.969 22°

C 36° 366 14.409 86 3.386 36°

C 45° 351 13.819 105 4.134 45°

51

Page 52

1

2

1

2

1

2

1

(1)

(2)

(3)

(4)

(5)

1

1

2

2

Põletipea korpuse kontrollimiseks ettevalmistamine

1

3

2

(1) ... M6 (2) ... M8 (3) ... M8x1,5 (4) ... M10x1,25

(5) ... M10x1,25 Contec

52

Page 53

Põletipea kor-

1

2

1

puse kontrollimine

1

MÄRKUS.

Põletipea korpus on korras, kui

tihvt libiseb kergesti ja täielikult tsentreerimishülsi sisse ning

▶

tihvt tuleb tsentreerimishülsist pärast vedru lahtilaskmist vedru jõu mõjul

▶

uuesti kergesti välja.

2

ET

Kui tihvti ei saa kergesti tsentreerimishülssi viia ja sealt välja võtta, seadistage

põletipea korpus peatükis „Robotkeevituse põleti MTB R paigaldamine“ toodud

juhiste kohaselt (al lk 65).

TÄHTIS! Kui mõõtude hälve on > 5 mm, ei tohi põletipea korpust enam ise paigaldada! Saatke põletipea korpus Froniusesse remonti.

53

Page 54

Robotkeevituse põleti MTB R terviksüsteemide

1

2

2

1

kontrollimine kontrollseadmega /i G/W System

Üldine Kontrollseadmega /i G/W System saab kontrollida robotkeevituse põleti ter-

viksüsteemide mõõtude hälbeid alates põletipea korpusest kuni CrashBoxini.

Paigaldamise ja esmase reguleerimise eest vastutab kasutaja.

Kontrollimiseks on mitmeid võimalusi, nt:

põletipea korpus

-

põletipea korpus + voolikupakett

-

põletipea korpus + voolikupakett + klamber

-

põletipea korpus + voolikupakett + klamber + CrashBox

-

Kontrollseadme /i G/W

System ja terviksüsteemi

põletipea korpuse ettevalmistamine

Terviksüsteemi põletipea korpuse kontrollimine sobiva kontrollseadmega

1

Kontrollseadme /i G/W alusplaadil on kontrollseadme paigaldamiseks mitmeid

kohti.

Tarnitud olekus on kontrollseade eelmonteeritud monteerimisasendisse 0°.

Iga teistsuguse põleti korpuse kumeruse jaoks monteerige kontrollseade alusele

kontrollitava keevituspõleti korpuse kumeruse järgi.

2

3

54

MÄRKUS.

Tsentreerimishülssidel (2) ja seadistushülssidel (1) vahet tegemiseks on seadistushülssidele tehtud kaks lisaristsoont.

Page 55

(1)

(2)

1

4

1

1

min 15mm

min 0.59inch

1

1

1

1

2

1

Seadistushülsi mahavõtmine

5

Vastuvõtuplokk on mõeldud erinevate robot-väljalülitusplokkide monteerimiseks.

6

ET

Kontrollseadme /i G/W

System justeerimine

Terviksüsteemi monteerimine vastuvõtuplokile

1

2

55

Page 56

1

3

1

1

3

2

2

1

Tihvt peab kergesti ja täielikult seadistushülsi sisse libisema.

Tihvt peab pärast vedru lahtilaskmist

vedru jõu mõjul uuesti seadistushülsist

kergesti välja tulema.

Kui tihvti ei saa seadistushülssi sisse

lükata või see liigub sinna raskesti, reguleerige terviksüsteemi vastuvõtuplokiga.

Terviksüsteemi

kontrollimine

4

5

Kui tihvti ei saa seadistushülssi sisse lükata või see liigub sinna raskesti, reguleerige terviksüsteemi vastuvõtuplokiga.

MÄRKUS.

Voolikupakett peab kontrollimise ajal olema koormuse alt vaba.

Kui voolikupakett ei ole koormuse alt vaba, võib robot-väljalülituspaketi paigaldus

valesti minna.

MÄRKUS.

Tsentreerimishülssidel (2) ja seadistushülssidel (1) vahet tegemiseks on seadistushülssidele tehtud kaks lisaristsoont.

56

Page 57

2

1

1

(1)

(2)

1

1

1

1

2

ET

Tsentreerimishülsi mahakruvimine

3

4

Terviksüsteemi monteerimine vastuvõtuplokile

5

MÄRKUS.

Terviksüsteem on korras, kui

tihvt libiseb kergesti ja täielikult tsentreerimishülsi sisse ning

▶

tihvt tuleb tsentreerimishülsist pärast vedru lahtilaskmist vedru jõu mõjul

▶

uuesti kergesti välja.

Kui tihvti ei saa tsentreerimishülsi sisse või sellest välja liigutada, korrigeerige terviksüsteemi (nt klambri juurest).

57

Page 58

Kliendi jaoks kohandatud robotkeevituse põletite

1

2

2

1

kontrollimine kontrollseadmega /i G/W

Üldine Kontrollseadmega /i G/W V saab kontrollida kliendi jaoks kohandatud robotkee-

vituse põletite ja erimudelite mõõtude hälbeid.

Paigalduse ja esmase reguleerimise eest vastutab kasutaja.

Kontrollseadme /i G/W V ja

põletipea korpuse ettevalmistamine

Kontrollseadme /i G/W V alusplaadil

on kontrollseadme paigaldamiseks mitmeid kohti.

Tarnitud olekus on kontrollseade eelmonteeritud monteerimisasendisse 0°.

Iga teistsuguse põleti korpuse kumeruse jaoks monteerige kontrollseade alusele kontrollitava keevituspõleti korpuse kumeruse järgi.

1

2

58

Page 59

2

1

3

(1)

(2)

1

1

1

2

MÄRKUS.

Tsentreerimishülssidel (2) ja seadistushülssidel (1) vahet tegemiseks on seadistushülssidele tehtud kaks lisaristsoont.

ET

4

Seadistushülsi mahavõtmine

6

5

59

Page 60

Kontrollse-

min 15mm

min 0.59inch

1

1

1

1

1

3

2

3

1

1

3

2

2

3

adme /i G/W V

justeerimine

1

2

3

Tihvt peab kergesti ja täielikult seadistushülsi sisse libisema.

Tihvt peab pärast vedru lahtilaskmist

vedru jõu mõjul uuesti seadistushülsist

kergesti välja tulema.

Kui tihvti ei saa seadistushülssi viia või

kui see liigub sinna raskesti, peab põletipea korpuse vastuvõtjat koos põletipea korpusega üle reguleerima.

4

5

60

Kui tihvti ei saa seadistushülssi viia või kui see liigub sinna raskesti, peab põletipea korpuse vastuvõtjat koos põletipea korpusega üle reguleerima.

Page 61

Kliendi jaoks ko-

2

1

(1)

(2)

1

1

handatud robotkeevituse põleti

kontrollimine

1

ET

MÄRKUS.

Tsentreerimishülssidel (2) ja seadistushülssidel (1) vahet tegemiseks on seadistushülssidele tehtud kaks lisaristsoont.

2

Tsentreerimishülsi mahakruvimine

3

61

Page 62

TX-fikseerimiskomplektiga robotkeevituse põle-

1

2

1

ti /i G/W TX kontrollimine

Üldine Fikseerimiskomplekt /i G/W TX on lisatarvik robotkeevituse põletite TX kontrolli-

miseks ja seda kasutatakse koos järgmiste kontrollseadmetega.

Kontroll-/seadistusseade /i (44,0360,0073)

-

Kontrollseade /i G/W V (44,0360,0012)

-

Kontrollseadmed pannakse kokku nii, nagu on kirjeldatud.

Seejärel monteeritakse fikseerimiskomplekt /i G/W TX ja robotkeevituse põleti

TX põletipea korpuse vastuvõtjale.

Kontrollimine toimub siis iga kontrollseadme kohaselt.

Kontrollseadme

ja põletipea korpuse ettevalmistamine

Fikseerimiskomplekti /i G/W TX

ja robotkeevituse põleti TX

põletipea korpuse vastuvõtjale monteerimine

Kontroll-/seadistusseade /i

44,0360,0073

vt lk 51

vt lk 52

1

Kontrollseade /i G/W V

44,0360,0012

vt lk 58

2

62

Page 63

1

1

3

1

1

1

1

0

18

13.3

+

2Nm

-

1.5 ft·lb

+

-

4

ET

5

Kasutage pöördemomendi võtit!

63

Page 64

64

Page 65

Robotkeevituse põleti MTB R sea-

distamine

65

Page 66

66

Page 67

Robotkeevituse põleti seadistamine

2

1

1

2

3

(1)

(2)

(3)

1

2

3

4

(1)

(2)

(3)

(4)

(5)

1

1

2

Põletipea korpuse paigaldamiseks ettevalmistamine

1

2

ET

3

4

Düüsi liitmiku asendaja ja seadistushülsi sisse

kruvimine

5

Tsentreerimishülsi sisse kruvimine

Tsentreerimishülsi maha kruvimine

(1) ... M6 (2) ... M8 (3) ... M8x1,5 (4) ... M10x1,25

(5) ... M10x1,25 Contec

67

Page 68

Põletipea kor-

1

2

2

1

1

*

1

1

puse seadistamine

Ettevalmistus

1

3

2

* Paigaldusklambrid on vajalikud vaid välistoru

paigaldamiseks.

4

68

Lükake välistoru juures seadistamiseks seadistushoob üle seadistusklambrite

Asetage seadistushoob seadistushülsi kohale

Põletipea korpuse seadistamine horisontaalselt ja/või vertikaalselt

5

Horisontaalne seadistamine

6

Vertikaalne seadistamine

Page 69

2

1

7

1

8

ET

Mutri vabastamine ja uuesti kinnikeeramine

MÄRKUS.

Põletipea korpus on korras, kui

tihvt libiseb kergesti ja täielikult tsentreerimishülsi sisse ning

▶

tihvt tuleb tsentreerimishülsist pärast vedru lahtilaskmist vedru jõu mõjul

▶

uuesti kergesti välja.

Kui tihvt ei liigu tsentreerimishülsi sisse või sellest välja kergesti, seadistage põletipea korpus uuesti.

TÄHTIS! Kui mõõtude hälve on > 5 mm, ei tohi põletipea korpust enam ise paigaldada! Saatke põletipea korpus Froniusesse remonti.

Põletipea korpuse kontrollimine

69

Page 70

Järgmised tegevused

Kui põletipea korpus on korras, tehke järgmist.

Võtke seadistushoob maha

1

Vabastage mutter

2

Võtke põletipea korpus kontrollseadmelt maha

3

Kruvige seadistushülss põletipea korpuselt maha

4

Kruvige tsentreerimishülss põletipea korpuselt maha

5

Võtke düüsi liitmiku asendaja maha

6

Monteerige kuluosad keevituspõleti kasutusjuhendi kohaselt põletipea korpu-

7

sele.

70

Page 71

Kliendi jaoks kohandatud robotkeevituse põleti

2

1

1

2

3

(1)

(2)

(3)

1

2

3

4

1

*

seadistamine kontrollseadmega /i G/W V

Üldine Kontrollseade /i G/W V on mõeldud kliendile kohandatud keevituspõletite sea-

distamiseks.

Põletipea kor-

1

2

puse paigaldamiseks ettevalmistamine

3

4

ET

Düüsi liitmiku asendaja ja seadistushülsi sisse

kruvimine

Tsentreerimishülsi maha kruvimine

* põletipea korpuse vastuvõtja on peidetud

71

Page 72

1

2

5

4

1

1

2

4

4

3

3

3

5

180°

1

3

2

2

2

2

4x

Tsentreerimishülsi sisse kruvimine

Kontrollseadme /i G/W V

ettevalmistamine

Põletipea korpuse vastuvõtja

monteerimine

1

1

72

Page 73

Kontrollüksuse

2

3

min 15mm

min 0.59inch

1

1

1

1

1

3

5

4

6

2

1

1

monteerimine

1

2

ET

Kliendil jaoks kohandatud robotkeevituse põleti

seadistamine

Pange kontrollüksus põletipea korpusele ja fikseerige kergelt pingutusraua abil

3

Fikseerige kontrollüksust ülejäänud pingutusraudadega

Põletipea korpuse kontrollimine

4

Põletipea korpuse kontrollimine

MÄRKUS.

Keevituspõleti seadistamiseks peab

monteerima põletipea korpuse vastuvõtja 4 kruviga seadistus-/tsentreeri-

▶

mishülsi juurde kontrollseadmel /i G/W V,

monteerima keevituspõleti põletipea korpuse vastuvõtjale.

▶

Keevituspõleti seadistamine

1

Keevituspõleti seadistamine toimub nii, nagu on kirjeldatud peatükis „Põletipea korpuse seadistamine“ lk 68:

Seadistamine välistoru juures seadistusklambrite abil

-

Põletipea korpuse otsa seadistamine seadistushülsi abil

-

Horisontaalne/vertikaalne seadistamine

-

Tehke järgmisi tegevusi lk 70 toodu kohaselt.

2

73

Page 74

74

Page 75

Spis treści

Informacje ogólne 77

Informacje ogólne 79

Bezpieczeństwo 79

Informacje ogólne 79

Kalibracja przyrządu kontrolnego 79

Potrzebne narzędzia 80

Wskazówka dotycząca kontroli i ustawienia 80

Opcje 80

Zakres dostawy 81

Przyrząd kontrolny / prostujący /i 81

Zakres dostawy przyrządu kontrolnego /i system G/W 81

Zakres dostawy przyrządu kontrolnego /i G/W V 82

Zestaw mocujący /i G/W TX 83

Przyrząd prostujący /i 83

Kontrola palników spawalniczych do aplikacji zrobotyzowanych MTB R 85

PL

Kontrola palników spawalniczych do aplikacji zrobotyzowanych MTB R za pomocą przyrządu

kontrolnego / prostującego /i

Przygotowanie jednostki kontrolnej 87

Przygotowanie korpusu palnika do kontroli 88

Kontrola korpusu palnika 89

Kontrola całych systemów palników spawalniczych do aplikacji zrobotyzowanych MTB R za

pomocą przyrządu kontrolnego /i system G/W

Informacje ogólne 90

Przygotowanie przyrządu kontrolnego /i system G/W i końcówki palnika całego systemu 90

Wzorcowanie przyrządu kontrolnego /i system G/W 91

Kontrola całego systemu 92

Kontrola specyficznych dla klienta palników spawalniczych do aplikacji zrobotyzowanych za

pomocą przyrządu kontrolnego /i G/W V

Informacje ogólne 95

Przygotowanie przyrządu kontrolnego /i G/W V i korpusu palnika 95

Wzorcowanie przyrządu kontrolnego /i G/W V 97

Kontrola specyficznych dla klienta palników spawalniczych do aplikacji zrobotyzowanych 98

Kontrola palników spawalniczych do aplikacji zrobotyzowanych TX z zestawem mocującym /i

G/W TX

Informacje ogólne 99

Przygotowanie jednostki kontrolnej i końcówki palnika 99

Montaż zestawu mocującego /i G/W TX i palnika spawalniczego do aplikacji zrobotyzowa-

nych TX na uchwycie korpusu palnika

Ustawianie palników spawalniczych do aplikacji zrobotyzowanych MTB R 101

87

90

95

99

99

Ustawianie palników spawalniczych do aplikacji zrobotyzowanych 103

Przygotowanie końcówki palnika do ustawienia 103

Ustawianie korpusu palnika 104

Czynności końcowe 106

Ustawianie specyficznych dla klienta palników spawalniczych do aplikacji zrobotyzowanych

za pomocą przyrządu kontrolnego /i G/W V

Informacje ogólne 107

Przygotowanie końcówki palnika do ustawienia 107

Przygotowanie przyrządu kontrolnego /i G/W V 108

Montaż uchwytu końcówki palnika 108

Montaż jednostki kontrolnej 109

Ustawianie specyficznych dla klienta palników spawalniczych do aplikacji zrobotyzowa-

nych

107

109

75

Page 76

76

Page 77

Informacje ogólne

77

Page 78

78

Page 79

Informacje ogólne

Bezpieczeństwo

Informacje

ogólne

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek błędów obsługi i nieprawidłowego wykonywania

prac.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Wszystkie czynności i funkcje opisane w tym dokumencie mogą wykonywać

▶

tylko przeszkoleni pracownicy wykwalifikowani.

Należy dokładnie zapoznać się z niniejszym dokumentem.

▶

Przeczytać i zrozumieć wszystkie instrukcje obsługi komponentów systemu,

▶

w szczególności przepisy dotyczące bezpieczeństwa.

Przyrząd kontrolny /i

Przyrząd kontrolny /i służy do sprawdzania odchyłek wymiarowych palników spawalniczych do aplikacji zrobotyzowanych MTB R.

Przyrząd kontrolny /i jest dostępny w następujących wersjach:

Przyrząd kontrolny / prostujący /i

44,0360,0073

do sprawdzania chłodzonych gazem i wodą palników spawalniczych do aplikacji

zrobotyzowanych MTB R

PL

Kalibracja przyrządu kontrolnego

Przyrząd kontrolny /i system G/W

44,0360,0090

do sprawdzania całych systemów palników spawalniczych do aplikacji zrobotyzowanych (np.: palnik spawalniczy z pakietem przewodów robota, obejmą mocującą i skrzynką rozłączną)

Przyrząd kontrolny /i G/W V

44,0360,0012

do sprawdzania chłodzonych gazem i wodą specyficznych dla klienta palników

spawalniczych do aplikacji zrobotyzowanych i wersji specjalnych

Przyrząd prostujący /i

44,0350,5241

Za pomocą przyrządu prostującego /i można korygować odchyłki wymiarowe w

palnikach spawalniczych do aplikacji zrobotyzowanych MTB R.

WAŻNE! W przypadku odchyłek wymiarowych o wielkości > 5 mm nie należy już

samodzielnie ustawiać końcówki palnika! Przesłać końcówkę palnika do naprawy

do firmy Fronius.

WAŻNE! Aby w pracy z przyrządem kontrolnym /i osiągać optymalne wyniki kontroli, zaleca się zlecać raz w roku kalibrację przyrządu kontrolnego firmie Fronius.

79

Page 80

Potrzebne

narzędzia

Klucz imbusowy rozm. 6 mm

-

Klucz do końcówek prądowych

-

42,0410,0570 ... M6

42,0410,0138 ... M8x1,5

Klucz do palnika

-

45,0200,1261

Klucz dynamometryczny

-

42,0435,0090

Wskazówka dotycząca kontroli i

ustawienia

Opcje

WSKAZÓWKA!

W celu skontrolowania i ustawienia końcówek palnika należy w miarę możliwości

użyć dwóch różnych płyt podstawowych, np.:

sprawdzanie za pomocą przyrządu kontrolnego /i,

▶

ustawianie na płycie podstawowej stalowej „Professional”.

▶

Płyta podstawowa stalowa „Professional” (42,0201,2064)

-

np. do częstych prac kontrolnych i prostujących (tylko montaż fabryczny)

Wałek kontrolny (xx,xxxx,xxxx)

-

do sprawdzania przyrządu kontrolnego /i

Zestaw mocujący /i G/W TX (44,0350,5242)

-

do sprawdzania chłodzonych gazem i wodą palników spawalniczych do aplikacji zrobotyzowanych TX

80

Page 81

Zakres dostawy

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(10)

(8)

(9)

(14)

(13)

(12)

(11)

Przyrząd kontrolny / prostujący /i

PL

Zakres dostawy

przyrządu kontrolnego /i system

G/W

(1) Uchwyt końcówki palnika

(2) Tuleja centrująca M6

(3) Tuleja centrująca M8

(4) Tuleja centrująca M8x1,5

(5) Tuleja centrująca M10x1,25

(6) Tuleja centrująca M10x1,25

Contec

(7) Płyta podstawowa aluminiowa

(8) Jednostka kontrolna

81

Page 82

Zakres dostawy

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(14)

(13)

(12)

(11)

(10)

(8)

(9)

przyrządu kontrolnego /i G/W V

(1) Blok mocujący

(2) 4 mocowania stalowe ze śru-

bami

(3) Płyta podstawowa aluminiowa

(4) Tuleja nastawcza M10x1,25

Contec

(5) Tuleja nastawcza M10x1,25

(6) Tuleja nastawcza M8x1,5

(7) Tuleja nastawcza M8

(8) Tuleja nastawcza M6

(9) Tuleja centrująca M6

(10) Jednostka kontrolna

(11) Tuleja centrująca M8

(12) Tuleja centrująca M8x1,5

(13) Tuleja centrująca M10x1,25

(14) Tuleja centrująca M10x1,25

Contec

(1) Uchwyt końcówki palnika

(2) 4 mocowania stalowe ze śru-

bami

(3) Płyta podstawowa aluminiowa

(4) Tuleja nastawcza M10x1,25

Contec

(5) Tuleja nastawcza M10x1,25

(6) Tuleja nastawcza M8x1,5

(7) Tuleja nastawcza M8

(8) Tuleja nastawcza M6

(9) Tuleja centrująca M6

(10) Jednostka kontrolna

(11) Tuleja centrująca M8

(12) Tuleja centrująca M8x1,5

(13) Tuleja centrująca M10x1,25

(14) Tuleja centrująca M10x1,25

Contec

82

Page 83

Zestaw mo-

(1) (2)(3)

(2)

*

**

(1)

(2)

(3)

(4)

(5)

cujący /i G/W TX

(1) Gniazdo mocowania

(2) 2 śruby pasowane z kołnierzem

6h8

M5 x 20 mm

(3) Pałąk mocujący

* Końcówka palnika

** Uchwyt końcówki palnika

(zawarty w zakresie dostawy przyrządu kontrolnego)

PL

Przyrząd prostujący /i

(1) Dźwignia prostująca

(2) Klucz dynamometryczny

(3) Nakrętka złączkowa

(4) Klucz do palnika

(5) Obejma prostująca ø 16 mm

Obejma prostująca ø 18 mm

Przyrząd prostujący /i - 44,0350,5241

83

Page 84

84

Page 85

Kontrola palników spawalniczych

do aplikacji zrobotyzowanych MTB

R

85

Page 86

86

Page 87

Kontrola palników spawalniczych do aplikacji zrobotyzowanych MTB R za pomocą przyrządu kontrolnego / prostującego /i

Przygotowanie

jednostki kontrolnej

Na płycie podstawowej przyrządu kontrolnego /i znajdują się najróżniejsze pozycje do montażu jednostki kontrolnej.

W stanie fabrycznym jednostka kontrolna jest wstępnie zamontowana w pozycji montażu 0°.

Dla każdego innego kąta palnika spawalniczego jednostkę kontrolną należy

zamontować na płycie podstawowej

odpowiednio do kąta kontrolowanego

palnika spawalniczego:

Oznaczenie Długość

(mm)

A 0° 250 9.842 0 0 0°

A 22° 241 9.488 50 1.969 22°

A 36° 224 8.819 86 3.386 36°

Długość

(inch)

Wysokość

(mm)

Wysokość

(inch)

Kąt

PL

A 45° 209 8.228 107 4.213 45°

A1 0° 187,5 7.382 0 0 0°

A2 22° 246 9.685 27 1.063 22°

A2 45° 228,5 8.996 56,5 2.224 45°

A2 60° 212 8.346 71 2.795 60°

A3 36° 236 9.291 44,5 1.752 36°

B 0° 335 13.189 0 0 0°

B 22° 331 13.032 27 1.063 22°

B 45° 313,5 12.342 56,5 2.224 45°

B 60° 297 11.692 71 2.795 60°

B1 22° 291 11.457 50 1.969 22°

B2 22° 325 12.795 50 1.969 22°

B3 36° 338 13.307 0 0 36°

B4 36° 321 12.638 44,5 1.752 36°

C 22° 383 15.079 50 1.969 22°

C 36° 366 14.409 86 3.386 36°

C 45° 351 13.819 105 4.134 45°

87

Page 88

1

2

1

2

1

2

1

(1)

(2)

(3)

(4)

(5)

1

1

2

2

Przygotowanie

korpusu palnika

do kontroli

1

3

2

(1) ... M6 (2) ... M8 (3) ... M8x1,5 (4) ... M10x1,25

(5) ... M10x1,25 Contec

88

Page 89

Kontrola korpu-

1

2

1

su palnika

1

WSKAZÓWKA!

Korpus palnika jest w porządku, jeśli

kołek pasowany wykazuje swobodę ruchu i całkowicie wsuwa się w tuleję cen-

▶

trującą, oraz

kołek pasowany po zwolnieniu sprężyny pod działaniem siły sprężystości po-

▶

nownie swobodnie wysuwa się z tulei centrującej.

2

PL

Jeśli kołek pasowany nie daje się swobodnie wsuwać i wysuwać z tulei centrującej,

ustawić korpus palnika zgodnie z rozdziałem „Ustawianie korpusu palnika

MIG/MAG do aplikacji zrobotyzowanych” (od strony 101).

WAŻNE! W przypadku odchyłek wymiarowych o wielkości > 5 mm nie należy już

samodzielnie ustawiać korpusu palnika! Przesłać korpus palnika do naprawy do

firmy Fronius.

89

Page 90

Kontrola całych systemów palników spawalnic-

1

2

2

1

zych do aplikacji zrobotyzowanych MTB R za pomocą przyrządu kontrolnego /i system G/W

Informacje

ogólne

Przygotowanie

przyrządu kontrolnego /i system

G/W i końcówki

palnika całego

systemu

Za pomocą przyrządu kontrolnego /i system G/W można sprawdzać odchyłki wymiarowe kompletnych systemów palników spawalniczych do aplikacji zrobotyzowanych od końcówki palnika do CrashBox.

Za budowę i pierwsze wzorcowanie odpowiedzialny jest użytkownik.

Do wykonania kontroli dostępne są różne możliwości, np.:

Końcówka palnika

-

Końcówka palnika + wiązka uchwytu

-

Końcówka palnika + wiązka uchwytu + obejma mocująca

-

Końcówka palnika + wiązka uchwytu + obejma mocująca + CrashBox

-

Kontrola końcówki palnika za pomocą odpowiedniego przyrządu kontrolnego

1

Na płycie podstawowej przyrządu kontrolnego /i system G/W znajdują się

najróżniejsze pozycje do montażu jednostki kontrolnej.

W stanie fabrycznym jednostka kontrolna jest wstępnie zamontowana w pozycji

montażu 0°.

Dla każdego innego zakrzywienia końcówki palnika należy zamontować jednostkę

kontrolną odpowiednio do zakrzywienia końcówki kontrolowanego palnika spawalniczego na płycie podstawowej:

2

WSKAZÓWKA!

W celu rozróżnienia tulei centrujących (2) i tulei nastawczych (1) tuleje nastawcze są wyposażone w dwa dodatkowe poprzeczne rowki.

3

90

Page 91

(1)

(2)

1

4

1

1

min 15mm

min 0.59inch

1

1

1

1

2

1

Odkręcanie tulei nastawczej

5

Blok mocujący jest przewidziany do montażu różnych skrzynek rozłącznych do

aplikacji zrobotyzowanych.

6

PL

Wzorcowanie przyrządu kontrolnego /i system

G/W

Montaż całego systemu na bloku mocującym

1

2

91

Page 92

1

3

1

1

3

2

2

1

Kołek pasowany musi swobodnie i

całkowicie wsuwać się w tuleję centrującą.

Kołek pasowany musi po zwolnieniu

sprężyny pod działaniem siły

sprężystości ponownie swobodnie wysuwać się z tulei centrującej.

Jeśli kołek pasowany nie daje się

wsunąć lub wsuwa się ciężko w tuleję

nastawczą, wykonać ponowne wzorcowanie z użyciem bloku mocującego.

Kontrola całego

systemu

4

5

Jeśli kołek pasowany nie daje się wsunąć lub wsuwa się ciężko w tuleję nastawczą,

wykonać ponowne wzorcowanie z użyciem bloku mocującego.

WSKAZÓWKA!

Wiązka uchwytu musi być odciążona podczas kontroli.

W przypadku nieodciążonej wiązki uchwytu może wystąpić nieprawidłowe ustawienie skrzynki rozłącznej do aplikacji zrobotyzowanych.

WSKAZÓWKA!

W celu rozróżnienia tulei centrujących (2) i tulei nastawczych (1) tuleje nastawcze są wyposażone w dwa dodatkowe poprzeczne rowki.

92

Page 93

2

1

1

(1)

(2)

1

1

1

1

2

PL

Odkręcanie tulei centrującej

3

4

Montaż całego systemu na bloku mocującym

5

WSKAZÓWKA!

Stan całego systemu jest prawidłowy, gdy

kołek pasowany wykazuje swobodę ruchu i całkowicie wsuwa się w tuleję cen-

▶

trującą,

kołek pasowany po zwolnieniu sprężyny pod działaniem siły sprężystości po-

▶

nownie swobodnie wysuwa się z tulei centrującej.

93

Page 94

Jeśli kołek pasowany nie daje się swobodnie wsunąć i wysunąć z tulei centrującej,

ustawić cały system (np. na obejmie mocującej).

94

Page 95

Kontrola specyficznych dla klienta palników spa-

1

2

2

1

walniczych do aplikacji zrobotyzowanych za pomocą przyrządu kontrolnego /i G/W V

Informacje

ogólne

Przygotowanie

przyrządu kontrolnego /i G/W V

i korpusu palnika

Za pomocą przyrządu kontrolnego /i G/W V można sprawdzać odchyłki wymiarowe specyficznych dla klienta palników spawalniczych do aplikacji zrobotyzowanych i wersji specjalnych.

Za budowę i pierwsze wzorcowanie odpowiedzialny jest użytkownik.

Na płycie podstawowej przyrządu kontrolnego /i G/W V znajdują się

najróżniejsze pozycje do montażu jednostki kontrolnej.

W stanie fabrycznym jednostka kontrolna jest wstępnie zamontowana w pozycji montażu 0°.

Dla każdego innego kąta palnika spawalniczego jednostkę kontrolną należy

zamontować na płycie podstawowej

odpowiednio do kąta kontrolowanego

palnika spawalniczego:

PL

1

2

95

Page 96

2

1

3

(1)

(2)

1

1

1

2

WSKAZÓWKA!

W celu rozróżnienia tulei centrujących (2) i tulei nastawczych (1) tuleje nastawcze są wyposażone w dwa dodatkowe poprzeczne rowki.

4

Odkręcanie tulei nastawczej

6

5

96

Page 97

Wzorcowanie pr-

min 15mm

min 0.59inch

1

1

1

1

1

3

2

3

1

1

3

2

2

3

zyrządu kontrolnego /i G/W V

1

2

PL

3

Kołek pasowany musi swobodnie i

całkowicie wsuwać się w tuleję centrującą.

Kołek pasowany musi po zwolnieniu

sprężyny pod działaniem siły

sprężystości ponownie swobodnie wysuwać się z tulei centrującej.

Jeśli kołek pasowany nie daje się

wsunąć lub wsuwa się ciężko w tuleję

nastawczą, wykonać ponowne wzorcowanie uchwytu końcówki palnika z

końcówką palnika.

4

5

Jeśli kołek pasowany nie daje się wsunąć lub wsuwa się ciężko w tuleję nastawczą,

wykonać ponowne wzorcowanie uchwytu końcówki palnika z końcówką palnika.

97

Page 98

Kontrola

2

1

(1)

(2)

1

1

specyficznych

dla klienta palników spawalniczych do aplikacji

zrobotyzowanych

1

WSKAZÓWKA!

W celu rozróżnienia tulei centrujących (2) i tulei nastawczych (1) tuleje nastawcze są wyposażone w dwa dodatkowe poprzeczne rowki.

2

Odkręcanie tulei centrującej

3

98

Page 99

Kontrola palników spawalniczych do aplikacji zro-

1

2

1

botyzowanych TX z zestawem mocującym /i G/W

TX

Informacje

ogólne

Przygotowanie

jednostki kontrolnej i końcówki

palnika

Zestaw mocujący /i G/W TX to rozszerzenie przeznaczone do kontroli palników

spawalniczych do aplikacji zrobotyzowanych TX, używane w połączeniu z następującymi przyrządami kontrolnymi:

Przyrząd kontrolny / prostujący /i (44,0360,0073)

-

Przyrząd kontrolny /i G/W V (44,0360,0012)

-

Jednostki kontrolne buduje się zgodnie z opisem.

Następnie montuje się zestaw mocujący /i G/W TX i palnik spawalniczy do aplikacji zrobotyzowanych TX na uchwycie końcówki palnika.

Operacja kontroli odbywa się wówczas odpowiednio do danego przyrządu kontrolnego.

Przyrząd kontrolny / prostujący /i

44,0360,0073

patrz strona 87

patrz strona 88

Przyrząd kontrolny /i G/W V

44,0360,0012

patrz strona 95

PL

Montaż zestawu

mocującego /i

G/W TX i palnika

spawalniczego

do aplikacji zrobotyzowanych

TX na uchwycie

korpusu palnika

1

2

99

Page 100

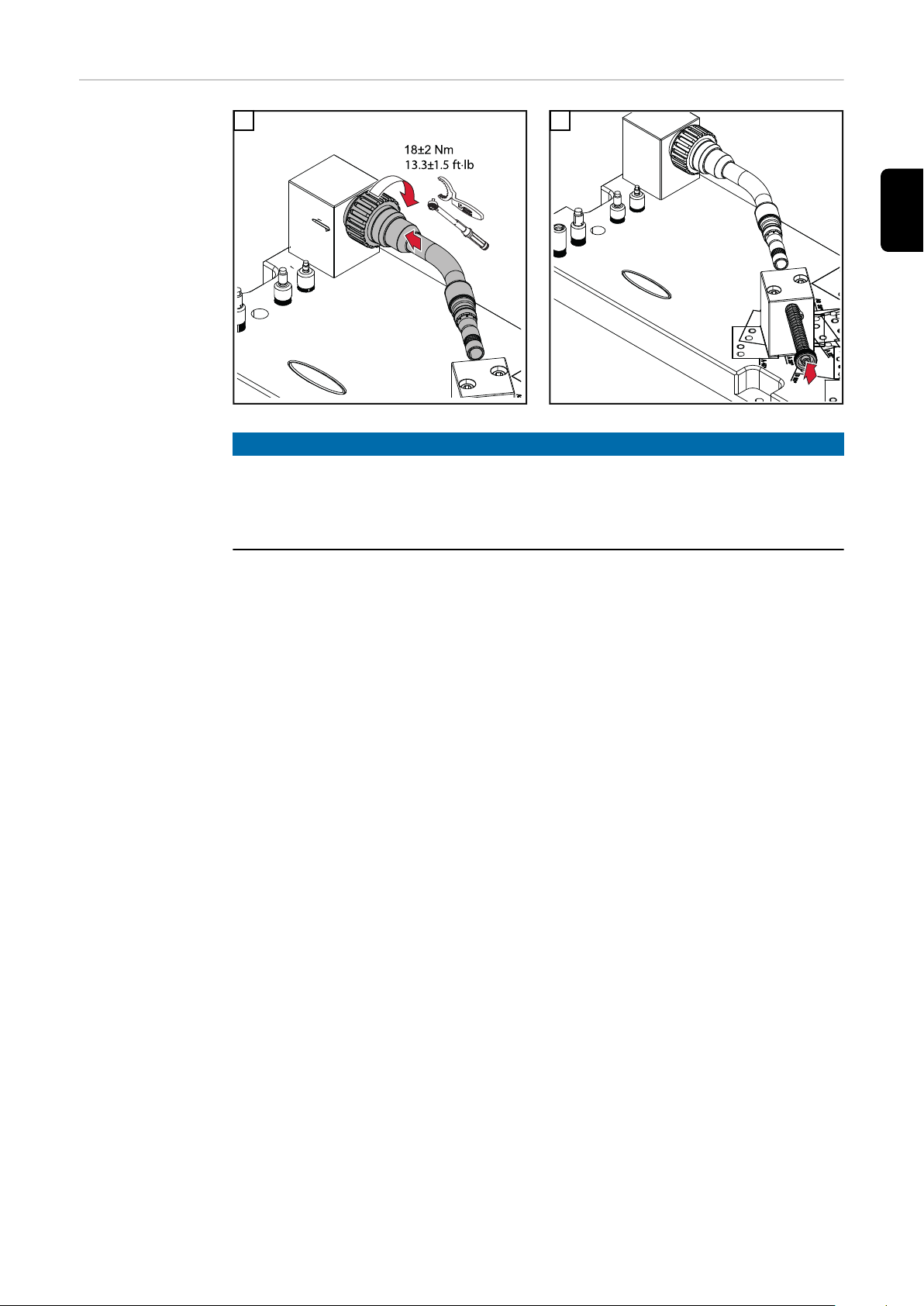

1

1

3

1

1

1

1

0

18

13.3

+

2Nm

-

1.5 ft·lb

+

-

4

5

Używać klucza dynamometrycznego!

100

Loading...

Loading...