Page 1

/ Battery Charging Systems / Welding Technology / Solar Electronics

DE

EN

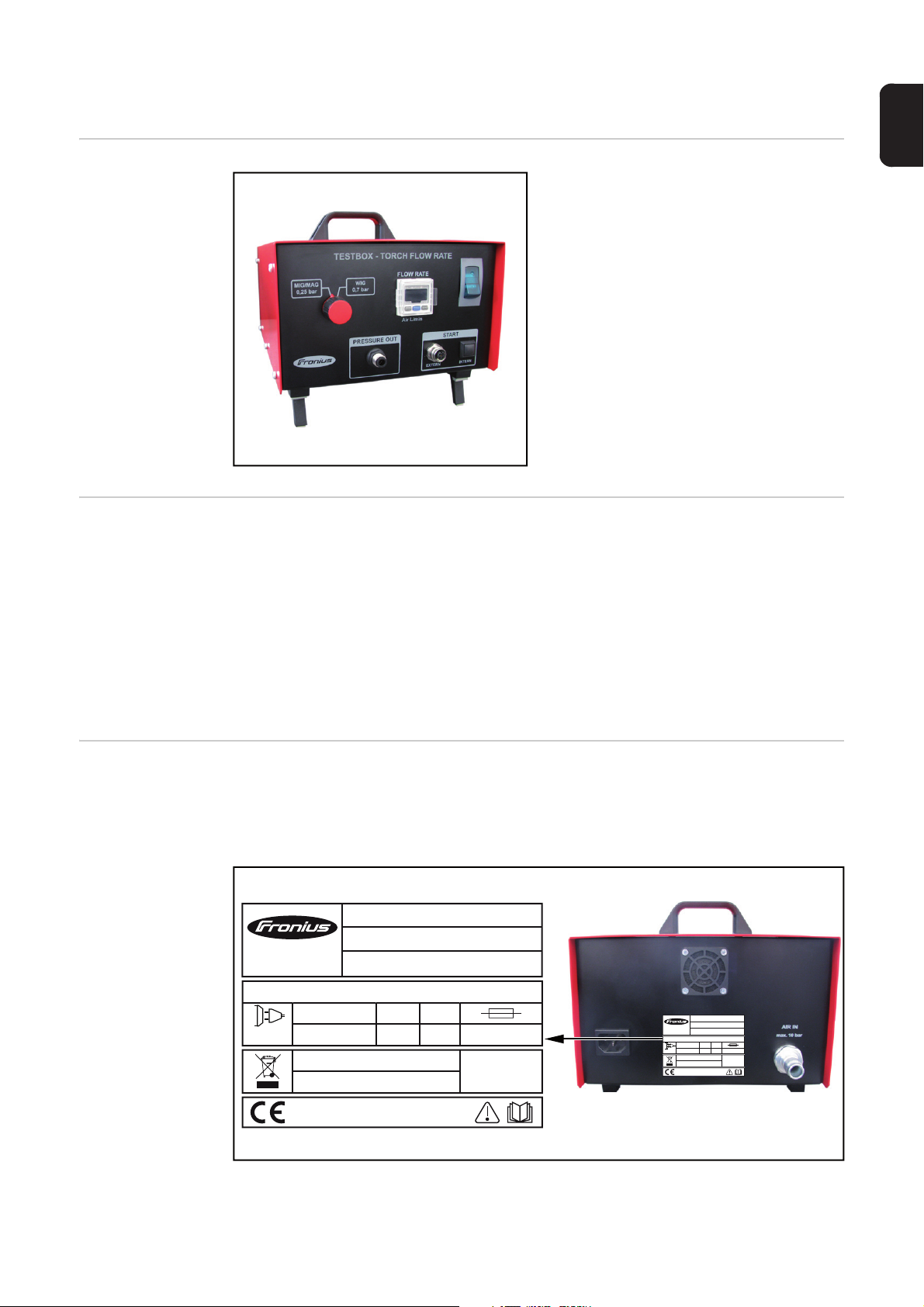

Testbox - Torch Flow Rate

Bedienungsanleitung

Systemerweiterung

Operating Instructions

System extension

42,0410,1814 005-30102013

Page 2

0

Page 3

Sehr geehrter Leser

Einleitung Wir danken Ihnen für Ihr entgegengebrachtes Vertrauen und gratulieren Ihnen zu Ihrem

technisch hochwertigen Fronius Produkt. Die vorliegende Anleitung hilft Ihnen, sich mit

diesem vertraut zu machen. Indem Sie die Anleitung sorgfältig lesen, lernen Sie die vielfältigen Möglichkeiten Ihres Fronius-Produktes kennen. Nur so können Sie seine Vorteile

bestmöglich nutzen.

Bitte beachten Sie auch die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit

am Einsatzort des Produktes. Sorgfältiger Umgang mit Ihrem Produkt unterstützt dessen

langlebige Qualität und Zuverlässigkeit. Das sind wesentliche Voraussetzungen für hervorragende Ergebnisse.

DE

1

Page 4

2

Page 5

Inhaltsverzeichnis

Allgemeines ............................................................................................................................................... 5

Gerätekonzept ...................................................................................................................................... 5

Bestimmungsgemäße Verwendung...................................................................................................... 5

Warnhinweise am Gerät ....................................................................................................................... 5

Netzanschluss....................................................................................................................................... 6

Vorgaben für die Druckluft-Versorgung ................................................................................................ 6

Vorgeschriebene Gas-Durchflussmengen ............................................................................................6

Sicherheit.............................................................................................................................................. 6

Lieferumfang .............................................................................................................................................. 8

Lieferumfang......................................................................................................................................... 8

Bedienelemente und Anschlüsse............................................................................................................... 10

Bedienelemente und Anschlüsse an der Testbox................................................................................. 10

Bedienelemente am Adapter ................................................................................................................ 11

Testbox in Betrieb nehmen ........................................................................................................................ 12

Testbox in Betrieb nehmen ................................................................................................................... 12

Gasdurchfluss bei MIG/MAG-Schweißbrennern der TSt-Geräteserie mit Schweißbrenner-Anschluss

FSC testen .................................................................................................................................................

Sicherheit.............................................................................................................................................. 13

Vorbereitung ......................................................................................................................................... 13

Gasdurchfluss testen ............................................................................................................................ 14

Abschließende Tätigkeiten.................................................................................................................... 15

Gasdurchfluss bei MIG/MAG-Schweißbrennern der TPSi-Geräteserie mit Schweißbrenner-Anschluss

FSC testen .................................................................................................................................................

Sicherheit.............................................................................................................................................. 17

Vorbereitung ......................................................................................................................................... 17

Gasdurchfluss testen ............................................................................................................................ 18

Abschließende Tätigkeiten.................................................................................................................... 19

Gasdurchfluss bei MIG/MAG-Schweißbrennern mit Schweißbrenner-Anschluss F++ testen ................... 21

Sicherheit.............................................................................................................................................. 21

Vorbereitung ......................................................................................................................................... 21

Gasdurchfluss testen ............................................................................................................................ 21

Gasdurchfluss bei MIG/MAG-Schweißbrennern mit Schweißbrenner-Anschluss Euro testen .................. 23

Sicherheit.............................................................................................................................................. 23

Vorbereitung ......................................................................................................................................... 23

Gasdurchfluss testen ............................................................................................................................ 23

Gasdurchfluss bei WIG-Schweißbrennern mit einem 1/4 Zoll Gasanschluss testen ................................. 25

Sicherheit.............................................................................................................................................. 25

Vorbereitung ......................................................................................................................................... 25

Gasdurchfluss testen ............................................................................................................................ 25

Gasdurchfluss bei WIG-Schweißbrennern mit Schweißbrenner-Anschluss Euro testen........................... 27

Sicherheit.............................................................................................................................................. 27

Vorbereitung ......................................................................................................................................... 27

Gasdurchfluss testen ............................................................................................................................ 27

Gasdurchfluss bei TTG/TTW-Schweißbrennern testen ............................................................................. 29

Sicherheit.............................................................................................................................................. 29

Vorbereitung ......................................................................................................................................... 29

Gasdurchfluss testen ............................................................................................................................ 29

Gasdurchfluss bei AL/PL 10/16/22-1/27-1 Schweißbrennern testen ......................................................... 31

Sicherheit.............................................................................................................................................. 31

Vorbereitung ......................................................................................................................................... 31

Gasdurchfluss testen ............................................................................................................................ 31

Plasmagas-Durchfluss bei PTW-Schweißbrennern mit Schweißbrenner-Anschluss F++ testen .............. 33

Sicherheit.............................................................................................................................................. 33

Vorbereitung ......................................................................................................................................... 33

Plasmagas-Durchfluss testen ............................................................................................................... 33

Gasdurchfluss bei PTW-Z-Schweißbrennern testen..................................................................................35

Sicherheit.............................................................................................................................................. 35

Vorbereitung ......................................................................................................................................... 35

Gasdurchfluss testen ............................................................................................................................ 35

Plasmagas-Durchfluss bei PTW-Z-Schweißbrennern testen..................................................................... 37

DE

13

17

3

Page 6

Sicherheit.............................................................................................................................................. 37

Vorbereitung ......................................................................................................................................... 37

Plasmagas-Durchfluss testen ............................................................................................................... 37

Pflege, Wartung und Entsorgung............................................................................................................... 39

Sicherheit.............................................................................................................................................. 39

Bei jeder Inbetriebnahme...................................................................................................................... 39

Alle 6 Monate: Testbox kalibrieren........................................................................................................ 39

Alle 6 Monate: Lüfter auf Funktion überprüfen...................................................................................... 41

Alle 24 Monate...................................................................................................................................... 41

Entsorgung............................................................................................................................................ 41

Lüfter wechseln.......................................................................................................................................... 42

Sicherheit.............................................................................................................................................. 42

Lüfter wechseln..................................................................................................................................... 42

Technische Daten ...................................................................................................................................... 44

Testbox - Torch Flow Rate.................................................................................................................... 44

Ersatzteile .................................................................................................................................................. 45

Ersatzteile ............................................................................................................................................. 45

4

Page 7

Allgemeines

330mmx235mmx220mm

2011

1~

50/60 Hz

0,8 A

0,3A

U

1

115/230 VAC

EN 61010-1

Mod.:

Ser. No.:

Part No. : 4,078,016

A-4600Wels

www.fronius.com

Testbox - Torch Flow Rate

IP 20

I

1

L x W x H

P

max in

10

bar

330mmx235mmx220mm

2011

1~

50/60 Hz

0,8 A

0,3A

U

1

115/230 VAC

EN 61010-1

Mod.:

Ser. No.:

Part No. : 4,078,016

A-4600 Wels

www.fronius.com

Testbox - Torch Flow Rate

IP 20

I

1

L x W x H

P

max in

10

bar

Gerätekonzept Die Testbox - Torch Flow Rate dient zum

überprüfen des Gasdurchflusses folgender

Fronius-Schweißbrenner

- MIG/MAG-Schweißbrenner

- WIG-Schweißbrenner

- Plasma-Schweißbrenner

DE

Bestimmungsgemäße Verwendung

Warnhinweise am

Gerät

Die Testbox - Torch Flow Rate ist ausschließlich für das Testen des Gasdurchflusses von

Fronius-Schweißbrennern bestimmt.

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß.

Für hieraus entstehende Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das vollständige Lesen dieser Bedienungsanleitung

- das Befolgen aller Anweisungen und Sicherheitsvorschriften dieser Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten

Das Gerät ist mit Sicherheitssymbolen und einem Leistungsschild ausgestattet. Die Sicherheitssymbole und das Leistungsschild dürfen weder entfernt noch übermalt werden.

Die Symbole warnen vor Fehlbedienung, woraus schwerwiegende Personen- und Sachschäden resultieren können.

5

Page 8

Ausgediente Geräte nicht in den Hausmüll geben, sondern entsprechend

den nationalen Richtlinien entsorgen.

Beschriebene Funktionen erst anwenden, wenn folgende Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften

Netzanschluss Das Gerät ist für die am Leistungsschild angegebene Netzspannung ausgelegt. Die erfor-

derliche Absicherung der Netzzuleitung finden Sie im Abschnitt „Technische Daten“. Sind

Netzkabel oder Netzstecker bei Ihrer Geräteausführung nicht angebracht, Netzkabel oder

Netzstecker entsprechend den nationalen Normen montieren.

HINWEIS! Nicht ausreichend dimensionierte Elektroinstallation kann zu schwerwiegenden Sachschäden führen. Die Netzzuleitung sowie deren Absicherung

sind entsprechend der vorhandenen Stromversorgung auszulegen. Es gelten die

Technischen Daten auf dem Leistungsschild.

Vorgaben für die

Druckluft-Versorgung

Vorgeschriebene

Gas-Durchflussmengen

Sicherheit

Um die ordnungsgemäße Funktion der Testbox sicherzustellen, folgende Vorgaben für die

Druckluft-Versorgung erfüllen:

- Druckluft frei von Öl

- Druckluft frei von Staub - keine Verunreinigungen größer als 5 µm

- Druckluft frei von Wasser

- Druckluft-Versorgung mit 2,5 - 10 bar (36.26 - 145.04 psi)

HINWEIS! Die vorgeschriebenen Gas-Durchflussmengen dem Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) entnehmen. Der Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) ist im Downloadcenter verfügbar.

WARNUNG! Fehlbedienung und fehlerhaft durchgeführte Arbeiten können

schwerwiegende Personen- und Sachschäden verursachen. Alle in der Bedienungsanleitung beschriebenen Funktionen dürfen nur von geschultem Fachpersonal angewendet werden. Alle in der Bedienungsanleitung beschriebenen

Arbeiten dürfen nur von geschultem Fachpersonal durchgeführt werden. Das

Fachpersonal muss von der Fa. Fronius eine Schulung zur ordnungsgemäßen

Bedienung des Gerätes erhalten haben. Die beschriebenen Funktionen erst anwenden und die beschriebenen Arbeiten erst durchführen, wenn folgende Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

Sicherheitsvorschriften

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen. Vor allen Arbeiten und Tests:

- Netzschalter der Stromquelle in Stellung - O - schalten

- Stromquelle vom Netz trennen

- sicherstellen, dass die Stromquelle bis zum Abschluss aller Arbeiten vomNetz getrennt bleibt

- Drahtelektrode aus dem Schweißbrenner entfernen

- den Schweißbrenner von allen Systemkomponenten trennen

6

Page 9

VORSICHT! Verbrennungsgefahr durch heiße Schweißbrenner-Komponenten

und heißes Kühlmittel. Vor Beginn aller in dieser Bedienungsanleitung beschriebenen Arbeiten sämtliche Schweißbrenner-Komponenten und das Kühlmittel auf

Zimmertemperatur (+25 °C, + 77 °F) abkühlen lassen.

VORSICHT! Bei wassergekühlten Schweißbrennern: Gefahr von Sachschäden

durch auslaufendes Kühlmittel. Vor Beginn aller in dieser Bedienungsanleitung

beschriebenen Arbeiten, das Kühlmittel aus dem Schweißbrenner entfernen.

DE

7

Page 10

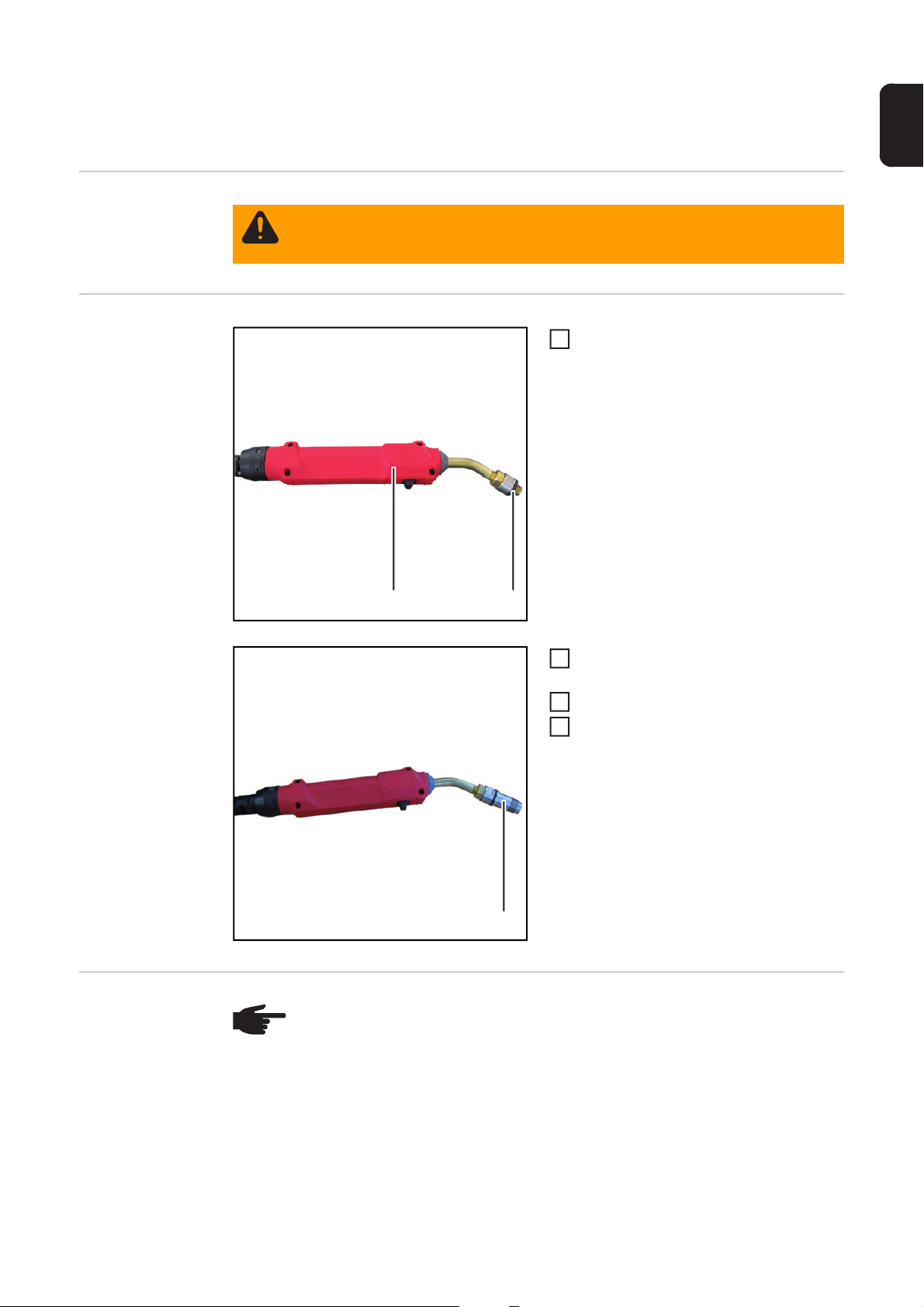

Lieferumfang

Lieferumfang

(1) Testbox - Torch Flow Rate

(1)

(2) Adapter

(2)

(3)

(4)

(3) Druckluft-Schlauch

(4) Druckluft-Anschluss mit Schlauch-

schellen

8

Page 11

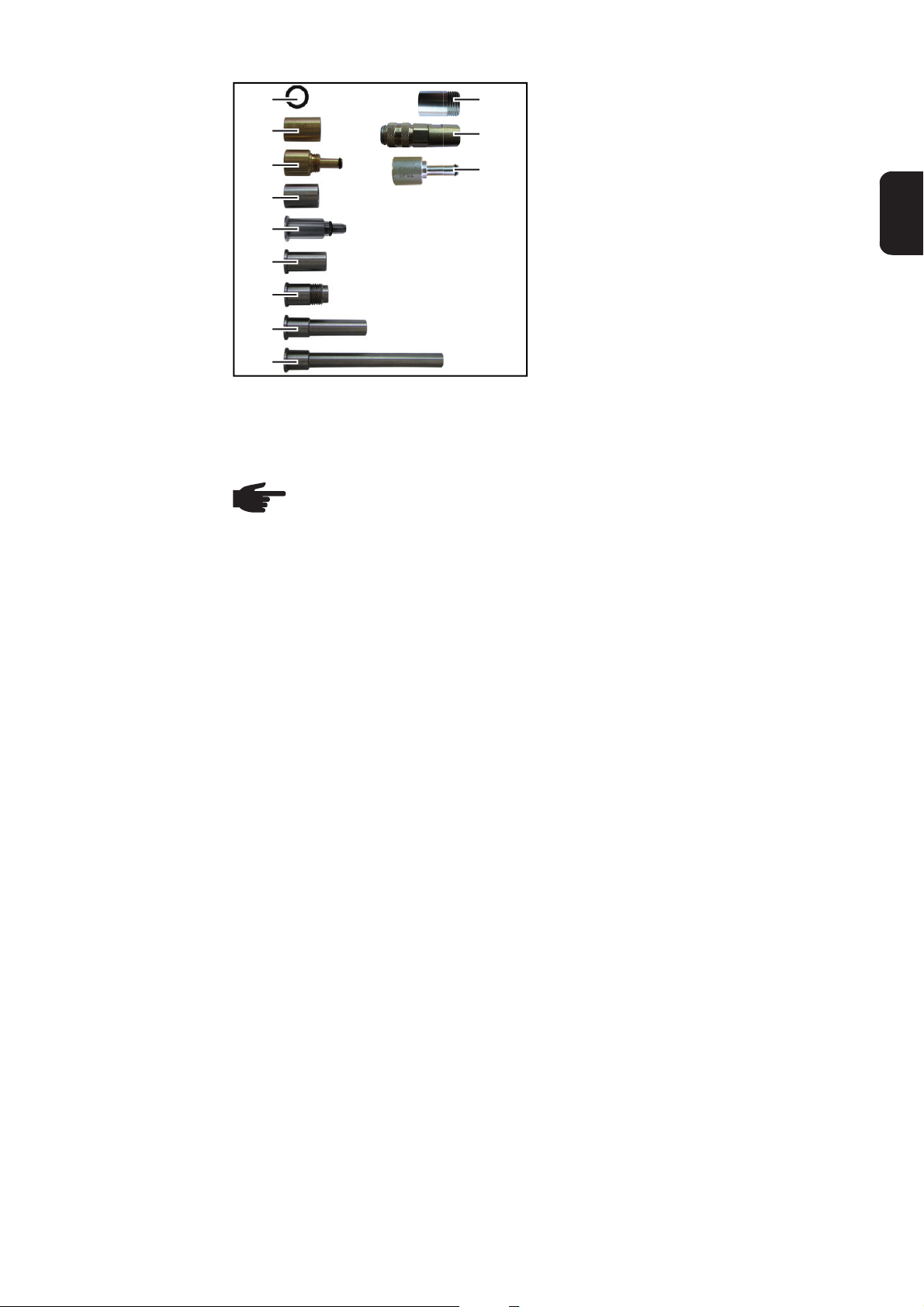

(5)

(6)

(7)

(8)

(9)

(10)

(11)

(12)

(13)

Nicht abgebildet:

- Netzkabel

- Bedienungsanleitung

HINWEIS! Die Bezeichnungen der Aufsätze sind auf den Aufsätzen eingraviert.

(14)

(15)

(16)

(5) O-Ring

(6) Aufsatz Seriennummer

(7) Verschluss Stromdorn FSC

(8) Aufsatz TTG/TTW

(9) Aufsatz F-ZA / WIG EC

(10) Aufsatz Push-In

(11) Aufsatz 1/4 WIG / PLASMA

(12) Aufsatz EC

(13) Aufsatz FSC

(14) Aufsatz 3/8 WIG / PLASMA

(15) Aufsatz PTW-Z

(16) Verschluss Stromdorn FSC-G TPSi

DE

9

Page 12

Bedienelemente und Anschlüsse

(8)(7)

330mmx235mmx220mm

2011

1~

50/60 Hz

0,8 A

0,3A

U

1

115/230 VAC

EN 61010-1

Mod.:

Ser. No.:

Part No. : 4,078,016

A-4600Wels

www.fronius.com

Testbox - Torch Flow Rate

IP 20

I

1

L x W x H

P

max in

10

bar

Bedienelemente

und Anschlüsse

an der Testbox

(1) (2) (3)

(6) (5) (4)

Vorderseite Testbox Rückseite Testbox

Nr. Funktion

(1) Schalter Schweißbrenner-Kategorie

zur Auswahl der Schweißbrenner-Kategorie

(2) Display

zeigt den aktuellen Durchfluss an

(3) Netzschalter

zum Ein- und Ausschalten der Testbox

(4) Taste ‘INTERN‘

startet den Testvorgang (alternativ kann der Testvorgand auch mit der Taste

Durchfluss am Adapter gestartet werden)

(5) Anschluss ‘EXTERN‘

zum Anschließen des Steuersteckers vom Adapter

(6) Anschluss ‘PRESSURE OUT‘

zum Anschließen der Druckluft-Leitung vom Adapter

(7) Anschluss Netzkabel

(8) Anschluss Druckluft

zur Versorgung der Testbox mit Druckluft

10

Page 13

Bedienelemente

(1)

am Adapter

Nr. Funktion

(1) Taste Durchfluss

startet den Testvorgang

DE

11

Page 14

Testbox in Betrieb nehmen

6

9

11

11

Testbox in Betrieb nehmen

(2) (3)(1)

(5) (4)

Schlauchschelle (1) auf Druckluft-

1

Schlauch (2) aufschieben

Druckluft-Anschluss (3) bis auf An-

2

schlag in Druckluft-Schlauch stecken

Schlauchschelle an der abgebildeten

3

Position festschrauben

Steuerstecker (4) des Adapters an An-

4

schluss ‘EXTERN‘ anschließen

Druckluft-Leitung (5) des Adapters an

5

Anschluss ‘PRESSURE OUT‘ anschließen

12

Testbox - Torch Flow Rate

Mod.:

Part No. : 4,078,016

A-4600Wels

www.fronius.com

Ser. No.:

EN 61010-1

P

max in

U

1

I

1

1~

0,3A

115/230 VAC

bar

0,8 A

L x W x H

330mmx235mmx220mm

2011

10

IP 20

50/60 Hz

(7)

Druckluft-Versorgung herstellen

12

- Die Testbox ist nun einsatzbereit

(6)

Die Druckluft-Versorgung für die Testbox bis zum Abschluss der Arbeiten

drucklos schalten

Das lose Ende des Druckluft-

7

Schlauches (6) mit der Druckluft-Versorgung verbinden

Druckluft-Schlauch (6) an Anschluss

8

Druckluft der Testbox anschließen

Netzkabel (7) an Anschluss Netzkabel

der Testbox anschließen

Netzkabel in Netz-Steckdose einste-

10

cken

Testbox mittels Netzschalter einschal-

ten

Page 15

Gasdurchfluss bei MIG/MAG-Schweißbrennern der

3

TSt-Geräteserie mit Schweißbrenner-Anschluss

FSC testen

Sicherheit

Vorbereitung

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Per-

sonen- und Sachschäden verursachen. Nachfolgend beschriebene Arbeiten dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden!

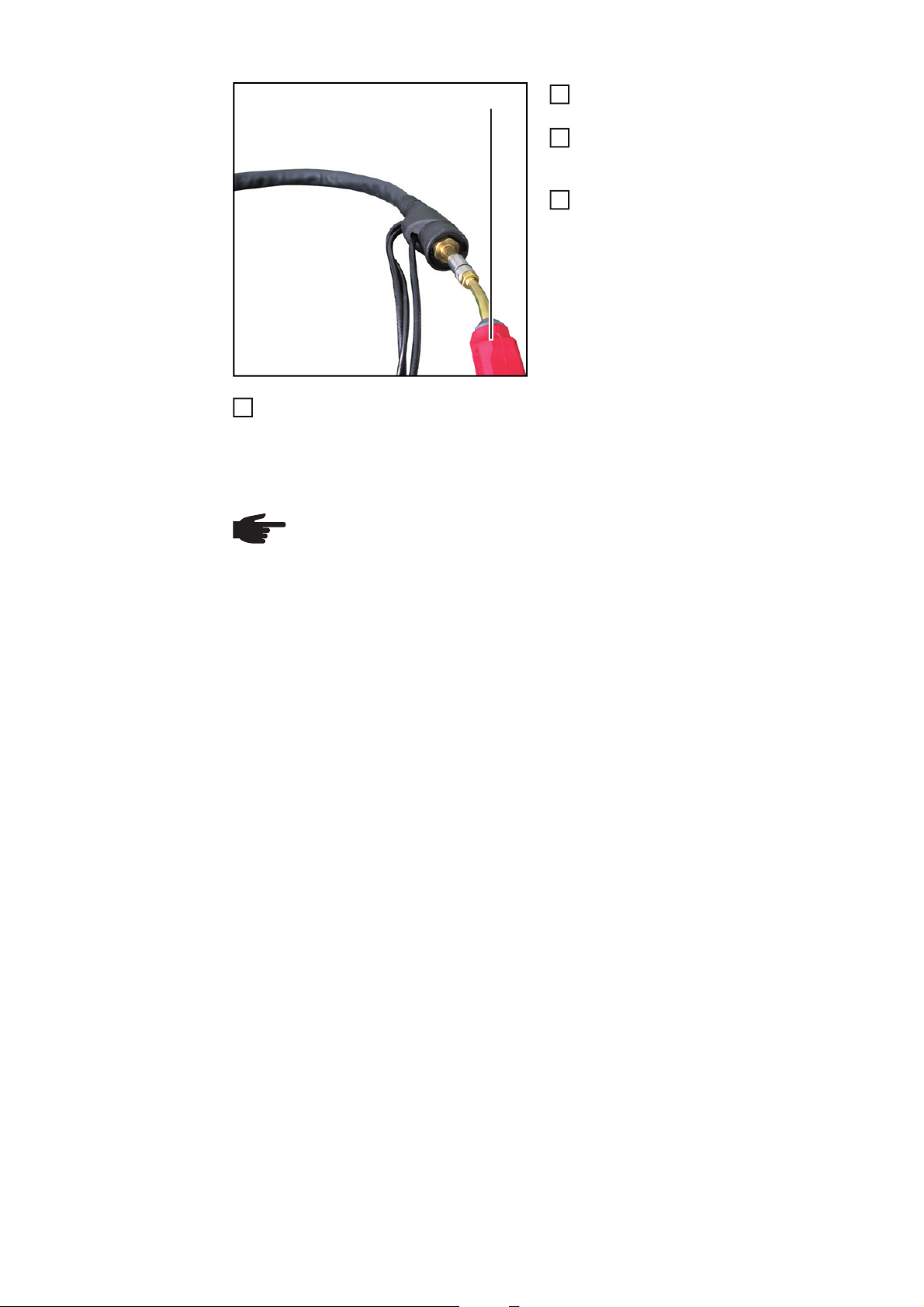

O-Ring (2) wie abgebildet auf Adapter

1

(1) aufsetzen

DE

(3)

(2)(1)

Aufsatz FSC (3) auf Adapter schrau-

2

ben

Testbox in Betrieb nehmen

Schalter Schweißbrenner-Kategorie in

4

Stellung - MIG/MAG - schalten

13

Page 16

Die drei nachfolgenden Arbeitsschritte nur bei gasgekühlten Schweißbrennern durchfüh-

7

ren:

5

1

Draht-Führungsseele aus dem Schweißbrenner entfernen

6

Verschluss Stromdorn FSC (4) in den

Stromdorn (5) des zu testenden

Schweißbrenners schrauben

Gasdurchfluss

testen

(5)

(4)

HINWEIS! Während eines Testvorganges:

- das Schlauchpaket des Adapters in einer geraden Linie von der Testbox zum

Schweißbrenner auslegen

- den Schweißbrenner auf einer geeigneten Unterlage in einer geraden Linie

auflegen

14

Page 17

(1)

Adapter bis auf Anschlag auf den Gas-

1

zapfen (1) stecken

Taste Durchfluss am Adapter (2) drü-

2

cken und halten

- Gasdurchfluss wird gemessen

Angezeigten Wert am Display der

3

Testbox ablesen und mit den vorgeschriebenen Gas-Durchflussmengen

vergleichen

DE

Abschließende

Tätigkeiten

(2)

Taste Durchfluss loslassen

4

- bei Über- oder Unterschreiten der vorgeschriebenen Gas-Durchflussmengen den

Schweißbrenner auf Beschädigungen prüfen

- falls notwendig, Schweißbrenner reparieren

- nach erfolgter Reparatur Gas-Durchflusstest wiederholen

HINWEIS! Die vorgeschriebenen Gas-Durchflussmengen dem Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) entnehmen. Der Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) ist im Downloadcenter verfügbar.

Die nachfolgenden Arbeitsschritte nur bei gasgekühlten Schweißbrennern durchführen:

15

Page 18

Verschluss Stromdorn FSC (4) aus

2

3

1

dem Stromdorn (5) schrauben

(5)

(4)

Draht-Führungsseele gemäß Bedienungsanleitung des Schweißbrenners montieren

1

16

Page 19

Gasdurchfluss bei MIG/MAG-Schweißbrennern der

3

TPSi-Geräteserie mit Schweißbrenner-Anschluss

FSC testen

Sicherheit

Vorbereitung

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Per-

sonen- und Sachschäden verursachen. Nachfolgend beschriebene Arbeiten dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden!

O-Ring (2) wie abgebildet auf Adapter

1

(1) aufsetzen

DE

(3)

(2)(1)

Aufsatz FSC (3) auf Adapter schrau-

2

ben

Testbox in Betrieb nehmen

Schalter Schweißbrenner-Kategorie in

4

Stellung - MIG/MAG - schalten

17

Page 20

Die drei nachfolgenden Arbeitsschritte nur bei gasgekühlten Schweißbrennern durchfüh-

7

ren:

5

1

Draht-Führungsseele aus dem Schweißbrenner entfernen

6

Verschluss Stromdorn FSC-G TPSi (4)

in den Stromdorn (5) des zu testenden

Schweißbrenners schrauben

Gasdurchfluss

testen

(5)

(4)

HINWEIS! Während eines Testvorganges:

- das Schlauchpaket des Adapters in einer geraden Linie von der Testbox zum

Schweißbrenner auslegen

- den Schweißbrenner auf einer geeigneten Unterlage in einer geraden Linie

auflegen

18

Page 21

(1)

Adapter bis auf Anschlag auf den Gas-

1

zapfen (1) stecken

Taste Durchfluss am Adapter (2) drü-

2

cken und halten

- Gasdurchfluss wird gemessen

Angezeigten Wert am Display der

3

Testbox ablesen und mit den vorgeschriebenen Gas-Durchflussmengen

vergleichen

DE

Abschließende

Tätigkeiten

(2)

Taste Durchfluss loslassen

4

- bei Über- oder Unterschreiten der vorgeschriebenen Gas-Durchflussmengen den

Schweißbrenner auf Beschädigungen prüfen

- falls notwendig, Schweißbrenner reparieren

- nach erfolgter Reparatur Gas-Durchflusstest wiederholen

HINWEIS! Die vorgeschriebenen Gas-Durchflussmengen dem Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) entnehmen. Der Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) ist im Downloadcenter verfügbar.

Die nachfolgenden Arbeitsschritte nur bei gasgekühlten Schweißbrennern durchführen:

19

Page 22

Verschluss Stromdorn FSC-G TPSi (4)

2

3

1

aus dem Stromdorn (5) schrauben

(5)

(4)

Draht-Führungsseele gemäß Bedienungsanleitung des Schweißbrenners montieren

1

20

Page 23

Gasdurchfluss bei MIG/MAG-Schweißbrennern mit

3

Schweißbrenner-Anschluss F++ testen

Sicherheit

Vorbereitung

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Per-

sonen- und Sachschäden verursachen. Nachfolgend beschriebene Arbeiten dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden!

O-Ring (2) wie abgebildet auf Adapter

1

(1) aufsetzen

DE

Gasdurchfluss

testen

(2)(1)

Aufsatz F-ZA / WIG-EC (3) auf Adapter

2

schrauben

Testbox in Betrieb nehmen

Schalter Schweißbrenner-Kategorie in

4

Stellung - MIG/MAG - schalten

(3)

HINWEIS! Während eines Testvorganges:

- das Schlauchpaket des Adapters in einer geraden Linie von der Testbox zum

Schweißbrenner auslegen

- den Schweißbrenner auf einer geeigneten Unterlage in einer geraden Linie

auflegen

21

Page 24

(1)

(2)

Adapter bis auf Anschlag in die Gas-

1

bohrung (1) stecken

Taste Durchfluss am Adapter (2) drü-

2

cken und halten

- Gasdurchfluss wird gemessen

Angezeigten Wert am Display der

3

Testbox ablesen und mit den vorgeschriebenen Gas-Durchflussmengen

vergleichen

Taste Durchfluss loslassen

4

- bei Über- oder Unterschreiten der vorgeschriebenen Gas-Durchflussmengen den

Schweißbrenner auf Beschädigungen prüfen

- falls notwendig, Schweißbrenner reparieren

- nach erfolgter Reparatur Gas-Durchflusstest wiederholen

HINWEIS! Die vorgeschriebenen Gas-Durchflussmengen dem Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) entnehmen. Der Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) ist im Downloadcenter verfügbar.

22

Page 25

Gasdurchfluss bei MIG/MAG-Schweißbrennern mit

(3)

3

Schweißbrenner-Anschluss Euro testen

Sicherheit

Vorbereitung

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Per-

sonen- und Sachschäden verursachen. Nachfolgend beschriebene Arbeiten dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden!

O-Ring (2) wie abgebildet auf Adapter

1

(1) aufsetzen

DE

Gasdurchfluss

testen

(2)(1)

Aufsatz EC (3) auf Adapter schrauben

2

Testbox in Betrieb nehmen

Schalter Schweißbrenner-Kategorie in

4

Stellung - MIG/MAG - schalten

HINWEIS! Während eines Testvorganges:

- das Schlauchpaket des Adapters in einer geraden Linie von der Testbox zum

Schweißbrenner auslegen

- den Schweißbrenner auf einer geeigneten Unterlage in einer geraden Linie

auflegen

23

Page 26

(1)

(2)

Adapter bis auf Anschlag auf den Gas-

1

zapfen (1) stecken

Taste Durchfluss am Adapter (2) drü-

2

cken und halten

- Gasdurchfluss wird gemessen

Angezeigten Wert am Display der

3

Testbox ablesen und mit den vorgeschriebenen Gas-Durchflussmengen

vergleichen

Taste Durchfluss loslassen

4

- bei Über- oder Unterschreiten der vorgeschriebenen Gas-Durchflussmengen den

Schweißbrenner auf Beschädigungen prüfen

- falls notwendig, Schweißbrenner reparieren

- nach erfolgter Reparatur Gas-Durchflusstest wiederholen

HINWEIS! Die vorgeschriebenen Gas-Durchflussmengen dem Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) entnehmen. Der Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) ist im Downloadcenter verfügbar.

24

Page 27

Gasdurchfluss bei WIG-Schweißbrennern mit einem

3

1/4 Zoll Gasanschluss testen

Sicherheit

Vorbereitung

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Per-

sonen- und Sachschäden verursachen. Nachfolgend beschriebene Arbeiten dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden!

O-Ring (2) wie abgebildet auf Adapter

1

(1) aufsetzen

DE

Gasdurchfluss

testen

(2)(1)

Aufsatz 1/4 WIG / PLASMA (3) auf Ad-

2

apter schrauben

Testbox in Betrieb nehmen

Schalter Schweißbrenner-Kategorie in

4

Stellung - WIG - schalten

(3)

HINWEIS! Während eines Testvorganges:

- das Schlauchpaket des Adapters in einer geraden Linie von der Testbox zum

Schweißbrenner auslegen

- den Schweißbrenner auf einer geeigneten Unterlage in einer geraden Linie

auflegen

25

Page 28

(1)

Anschluss ‘GAS‘ (1) auf Aufsatz 1/4

1

WIG / PLASMA am Adapter schrauben

Taste Durchfluss am Adapter (2) drü-

2

cken und halten

- Gasdurchfluss wird gemessen

Angezeigten Wert am Display der

3

Testbox ablesen und mit den vorgeschriebenen Gas-Durchflussmengen

vergleichen

(2)

Taste Durchfluss loslassen

4

- bei Über- oder Unterschreiten der vorgeschriebenen Gas-Durchflussmengen den

Schweißbrenner auf Beschädigungen prüfen

- falls notwendig, Schweißbrenner reparieren

- nach erfolgter Reparatur Gas-Durchflusstest wiederholen

HINWEIS! Die vorgeschriebenen Gas-Durchflussmengen dem Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) entnehmen. Der Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) ist im Downloadcenter verfügbar.

26

Page 29

Gasdurchfluss bei WIG-Schweißbrennern mit

3

Schweißbrenner-Anschluss Euro testen

Sicherheit

Vorbereitung

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Per-

sonen- und Sachschäden verursachen. Nachfolgend beschriebene Arbeiten dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden!

O-Ring (2) wie abgebildet auf Adapter

1

(1) aufsetzen

DE

Gasdurchfluss

testen

(2)(1)

Aufsatz F-ZA / WIG-EC (3) auf Adapter

2

schrauben

Testbox in Betrieb nehmen

Schalter Schweißbrenner-Kategorie in

4

Stellung - WIG - schalten

(3)

HINWEIS! Während eines Testvorganges:

- das Schlauchpaket des Adapters in einer geraden Linie von der Testbox zum

Schweißbrenner auslegen

- den Schweißbrenner auf einer geeigneten Unterlage in einer geraden Linie

auflegen

27

Page 30

(2)

(1)

Adapter bis auf Anschlag in die Gas-

1

bohrung (1) stecken

Taste Durchfluss am Adapter (2) drü-

2

cken und halten

- Gasdurchfluss wird gemessen

Angezeigten Wert am Display der

3

Testbox ablesen und mit den vorgeschriebenen Gas-Durchflussmengen

vergleichen

Taste Durchfluss loslassen

4

- bei Über- oder Unterschreiten der vorgeschriebenen Gas-Durchflussmengen den

Schweißbrenner auf Beschädigungen prüfen

- falls notwendig, Schweißbrenner reparieren

- nach erfolgter Reparatur Gas-Durchflusstest wiederholen

HINWEIS! Die vorgeschriebenen Gas-Durchflussmengen dem Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) entnehmen. Der Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) ist im Downloadcenter verfügbar.

28

Page 31

Gasdurchfluss bei TTG/TTW-Schweißbrennern tes-

3

ten

Sicherheit

Vorbereitung

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Per-

sonen- und Sachschäden verursachen. Nachfolgend beschriebene Arbeiten dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden!

O-Ring (2) wie abgebildet auf Adapter

1

(1) aufsetzen

DE

Gasdurchfluss

testen

(2)(1)

Aufsatz TTG/TTW (3) auf Adapter

2

schrauben

Testbox in Betrieb nehmen

Schalter Schweißbrenner-Kategorie in

4

Stellung - WIG - schalten

(3)

HINWEIS! Während eines Testvorganges:

- das Schlauchpaket des Adapters in einer geraden Linie von der Testbox zum

Schweißbrenner auslegen

- den Schweißbrenner auf einer geeigneten Unterlage in einer geraden Linie

auflegen

29

Page 32

Adapter (1) wie abgebildet bis auf An-

3

(1)

Taste Durchfluss loslassen

4

- bei Über- oder Unterschreiten der vorgeschriebenen Gas-Durchflussmengen den

Schweißbrenner auf Beschädigungen prüfen

- falls notwendig, Schweißbrenner reparieren

- nach erfolgter Reparatur Gas-Durchflusstest wiederholen

HINWEIS! Die vorgeschriebenen Gas-Durchflussmengen dem Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) entnehmen. Der Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) ist im Downloadcenter verfügbar.

1

schlag auf das Schlauchpaket stecken

Taste Durchfluss am Adapter drücken

2

und halten

- Gasdurchfluss wird gemessen

Angezeigten Wert am Display der

Testbox ablesen und mit den vorgeschriebenen Gas-Durchflussmengen

vergleichen

30

Page 33

Gasdurchfluss bei AL/PL 10/16/22-1/27-1 Schweiß-

3

brennern testen

Sicherheit

Vorbereitung

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Per-

sonen- und Sachschäden verursachen. Nachfolgend beschriebene Arbeiten dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden!

O-Ring (2) wie abgebildet auf Adapter

1

(1) aufsetzen

DE

Gasdurchfluss

testen

(2)(1)

Aufsatz 3/8 WIG / PLASMA (3) auf Ad-

2

apter schrauben

Testbox in Betrieb nehmen

Schalter Schweißbrenner-Kategorie in

4

Stellung - WIG - schalten

(3)

HINWEIS! Während eines Testvorganges:

- das Schlauchpaket des Adapters in einer geraden Linie von der Testbox zum

Schweißbrenner auslegen

- den Schweißbrenner auf einer geeigneten Unterlage in einer geraden Linie

auflegen

31

Page 34

Anschluss (1) des Schweißbrenners

(2)

(1)

3

1

auf Aufsatz 3/8 WIG / PLASMA am Adapter (2) schrauben

Taste Durchfluss am Adapter (2) drü-

2

cken und halten

- Gasdurchfluss wird gemessen

Angezeigten Wert am Display der

Testbox ablesen und mit den vorgeschriebenen Gas-Durchflussmengen

vergleichen

Taste Durchfluss loslassen

4

- bei Über- oder Unterschreiten der vorgeschriebenen Gas-Durchflussmengen den

Schweißbrenner auf Beschädigungen prüfen

- falls notwendig, Schweißbrenner reparieren

- nach erfolgter Reparatur Gas-Durchflusstest wiederholen

HINWEIS! Die vorgeschriebenen Gas-Durchflussmengen dem Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) entnehmen. Der Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) ist im Downloadcenter verfügbar.

32

Page 35

Plasmagas-Durchfluss bei PTW-Schweißbrennern

3

mit Schweißbrenner-Anschluss F++ testen

Sicherheit

Vorbereitung

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Per-

sonen- und Sachschäden verursachen. Nachfolgend beschriebene Arbeiten dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden!

O-Ring (2) wie abgebildet auf Adapter

1

(1) aufsetzen

DE

PlasmagasDurchfluss testen

(2)(1)

Aufsatz 1/4 WIG / PLASMA (3) auf Ad-

2

apter schrauben

Testbox in Betrieb nehmen

Schalter Schweißbrenner-Kategorie in

4

Stellung - WIG - schalten

(3)

HINWEIS! Während eines Testvorganges:

- das Schlauchpaket des Adapters in einer geraden Linie von der Testbox zum

Schweißbrenner auslegen

- den Schweißbrenner auf einer geeigneten Unterlage in einer geraden Linie

auflegen

33

Page 36

Adapter (1) wie abgebildet bis auf An-

3

1

schlag auf den Bajonettverschluss (2)

stecken

Taste Durchfluss am Adapter drücken

2

und halten

- Durchfluss wird gemessen

Angezeigten Wert am Display der

(2)

Testbox ablesen und mit den vorgeschriebenen Durchflussmengen vergleichen

(1)

Taste Durchfluss loslassen

4

- bei Über- oder Unterschreiten der vorgeschriebenen Durchflussmengen den

Schweißbrenner auf Beschädigungen prüfen

- falls notwendig, Schweißbrenner reparieren

- nach erfolgter Reparatur Durchflusstest wiederholen

HINWEIS! Die vorgeschriebenen Gas-Durchflussmengen dem Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) entnehmen. Der Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) ist im Downloadcenter verfügbar.

34

Page 37

Gasdurchfluss bei PTW-Z-Schweißbrennern testen

3

DE

Sicherheit

Vorbereitung

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Per-

sonen- und Sachschäden verursachen. Nachfolgend beschriebene Arbeiten dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden!

O-Ring (2) wie abgebildet auf Adapter

1

(1) aufsetzen

(2)(1)

Aufsatz PTW-Z (3) auf Adapter schrau-

2

ben

Testbox in Betrieb nehmen

Schalter Schweißbrenner-Kategorie in

4

Stellung - WIG - schalten

(3)

Gasdurchfluss

testen

HINWEIS! Während eines Testvorganges:

- das Schlauchpaket des Adapters in einer geraden Linie von der Testbox zum

Schweißbrenner auslegen

- den Schweißbrenner auf einer geeigneten Unterlage in einer geraden Linie

auflegen

35

Page 38

Gasschlauch (1) des Schlauchpaketes

3

(2) (1)

Taste Durchfluss loslassen

4

- bei Über- oder Unterschreiten der vorgeschriebenen Durchflussmengen den

Schweißbrenner auf Beschädigungen prüfen

- falls notwendig, Schweißbrenner reparieren

- nach erfolgter Reparatur Durchflusstest wiederholen

HINWEIS! Die vorgeschriebenen Gas-Durchflussmengen dem Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) entnehmen. Der Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) ist im Downloadcenter verfügbar.

1

wie abgebildet in den Aufsatz des Adapters (2) stecken

Taste Durchfluss am Adapter drücken

2

und halten

- Durchfluss wird gemessen

Angezeigten Wert am Display der

Testbox ablesen und mit den vorgeschriebenen Durchflussmengen vergleichen

36

Page 39

Plasmagas-Durchfluss bei PTW-Z-Schweißbrennern

3

testen

Sicherheit

Vorbereitung

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Per-

sonen- und Sachschäden verursachen. Nachfolgend beschriebene Arbeiten dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden!

O-Ring (2) wie abgebildet auf Adapter

1

(1) aufsetzen

DE

PlasmagasDurchfluss testen

(2)(1)

Aufsatz 1/4 WIG / PLASMA (3) auf Ad-

2

apter schrauben

Testbox in Betrieb nehmen

Schalter Schweißbrenner-Kategorie in

4

Stellung - WIG - schalten

(3)

HINWEIS! Während eines Testvorganges:

- das Schlauchpaket des Adapters in einer geraden Linie von der Testbox zum

Schweißbrenner auslegen

- den Schweißbrenner auf einer geeigneten Unterlage in einer geraden Linie

auflegen

37

Page 40

Plasmagas-Schlauch (1) des

3

1

Schlauchpaketes auf den Aufsatz des

Adapters (2) schrauben

Taste Durchfluss am Adapter drücken

2

und halten

- Durchfluss wird gemessen

Angezeigten Wert am Display der

(1)

(2)

Taste Durchfluss loslassen

4

- bei Über- oder Unterschreiten der vorgeschriebenen Durchflussmengen den

Schweißbrenner auf Beschädigungen prüfen

- falls notwendig, Schweißbrenner reparieren

- nach erfolgter Reparatur Durchflusstest wiederholen

HINWEIS! Die vorgeschriebenen Gas-Durchflussmengen dem Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) entnehmen. Der Serviceprüfplan

‘Durchflussmengen Brenner‘ (PP-SER-2001) ist im Downloadcenter verfügbar.

Testbox ablesen und mit den vorgeschriebenen Durchflussmengen vergleichen

38

Page 41

Pflege, Wartung und Entsorgung

DE

Sicherheit

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Per-

sonen- und Sachschäden verursachen. Alle in der Bedienungsanleitung beschriebenen Arbeiten dürfen nur von geschultem Fachpersonal durchgeführt

werden. Das Fachpersonal muss von der Fa. Fronius eine Schulung zur ordnungsgemäßen Bedienung des Gerätes erhalten haben. Die beschriebenen Arbeiten erst durchführen, wenn folgende Dokumente vollständig gelesen und

verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

Sicherheitsvorschriften

WARNUNG! Ein elektrischer Schlag kann tödlich sein. Vor Beginn der Arbeiten:

- Netzschalter des Gerätes in Stellung - O - schalten

- Gerät vom Netz trennen

- sicherstellen, dass das Gerät bis zum Abschluss aller Arbeiten vom Netz ge-

trennt bleibt

- das Gerät von der Druckluft-Versorgung trennen

- sicherstellen, dass das Gerät bis zum Abschluss aller Arbeiten von der

Druckluft-Versorgung getrennt bleibt

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes sicherstellen, dass elektrisch geladene Bauteile (z.B. Kondensatoren) entladen sind.

WARNUNG! Unzureichende Schutzleiter-Verbindung kann schwerwiegende

Personen- und Sachschäden verursachen. Die Gehäuse-Schrauben stellen eine

geeignete Schutzleiter-Verbindung für die Erdung des Gehäuses dar und dürfen

keinesfalls durch andere Schrauben ohne zuverlässige Schutzleiter-Verbindung

ersetzt werden.

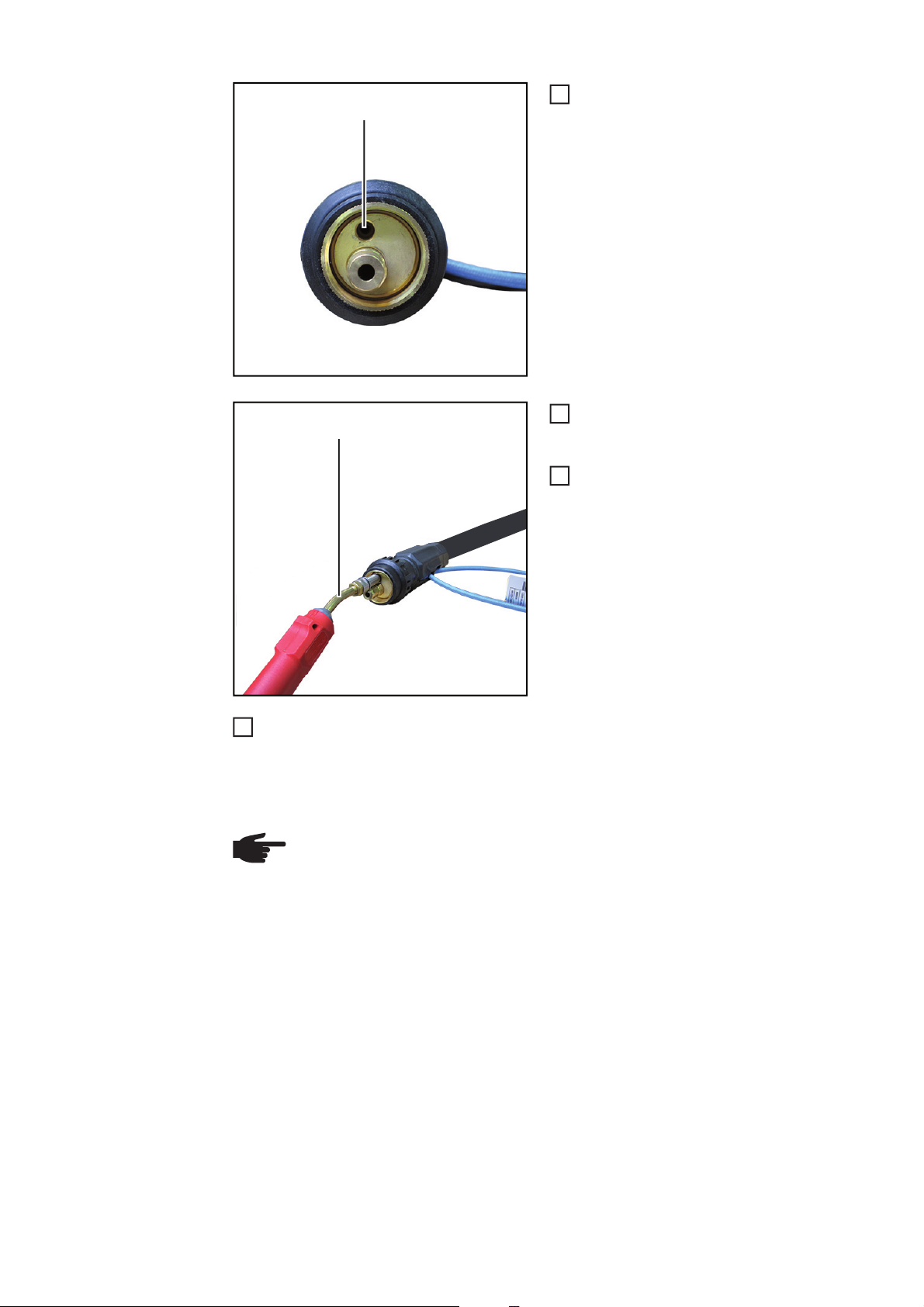

Bei jeder Inbetriebnahme

Alle 6 Monate:

Testbox kalibrieren

- Sicherstellen, dass der Netzstecker und das Netzkabel unbeschädigt sind

- Sicherstellen, dass das Schlauchpaket des Adapters unbeschädigt ist

- Sicherstellen, dass der Druckluft-Schlauch der Testbox unbeschädigt ist

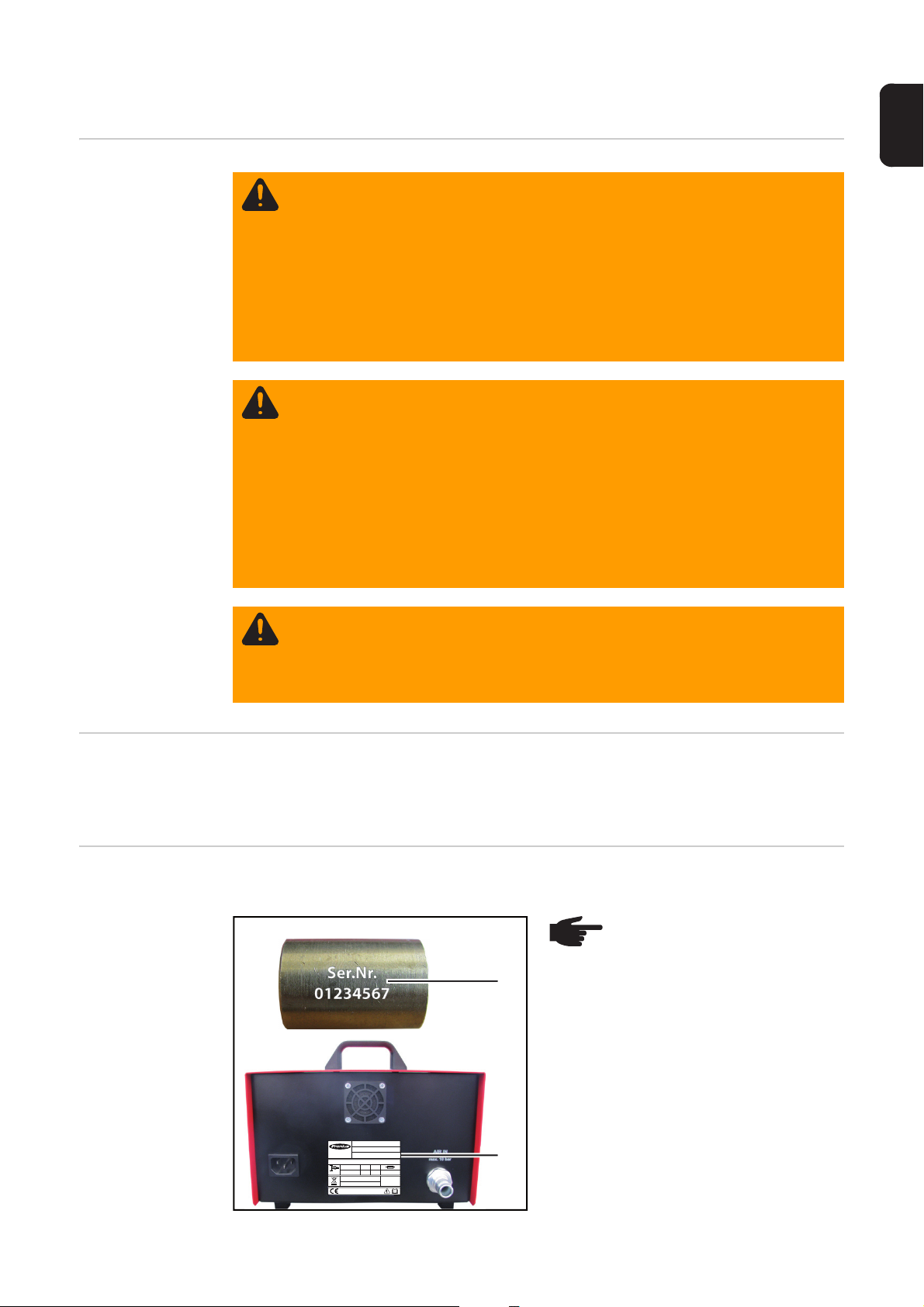

Alle 6 Monate wie folgt die Testbox kalibrieren:

HINWEIS! Die Seriennummer (1)

am Aufsatz Serinenummer muss

mit der Seriennummer (2) der

Testbox übereinstimmen.

A-4600Wels

www.fronius.com

1~

50/60 Hz

Mod.:

Part No. : 4,078,016

Ser. No.:

EN 61010-1

U

1

115/230 VAC

L x W x H

330mmx235mmx220mm

2011

Testbox - Torch Flow Rate

01234567

P

max in

I

1

0,3A

bar

10

(1)

(2)

0,8 A

IP 20

39

Page 42

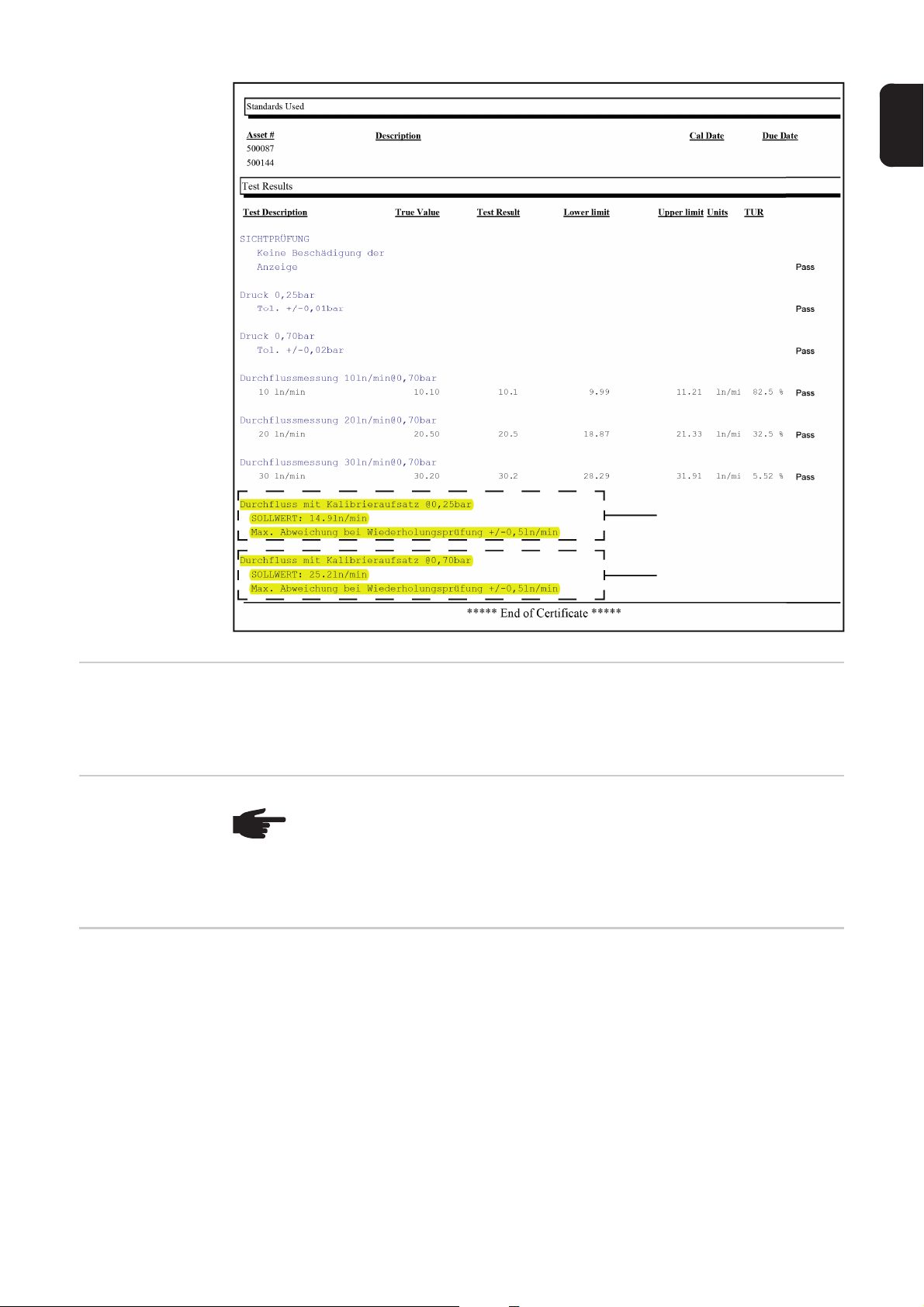

Das Schlauchpaket des Adapters in ei-

4

1

ner geraden Linie auslegen

O-Ring (3) wie abgebildet auf Adapter

2

(4) aufsetzen

(3)(4)

Aufsatz Seriennummer (1) auf Adapter

3

schrauben

Testbox in Betrieb nehmen

Schalter Schweißbrenner-Kategorie in

5

Stellung - MIG/MAG - schalten

Taste Durchfluss am Adapter (4) drü-

6

cken und halten

- Durchfluss wird gemessen

- der aktuelle Wert wird am Display

der Testbox angezeigt

(1)(4)

Den angezeigten Wert mit den Angaben für die Schweißbrenner-Kategorie MIG/MAG

7

im Kalibrierschein vergleichen - siehe (5) in der nachfolgenden Grafik

- stimmt der Wert mit den Angaben im Kalibrierschein überein, ist die Testbox in

Ordnung

- stimmt der Wert mit den Angaben im Kalibrierschein nicht überein, die Testbox

zur Reparatur an den Hersteller senden

Taste Durchfluss am Adapter loslassen

8

Schalter Schweißbrenner-Kategorie in Stellung - WIG - schalten

9

Taste Durchfluss am Adapter (2) drücken und halten

10

- Durchfluss wird gemessen

- der aktuelle Wert wird am Display der Testbox angezeigt

Den angezeigten Wert mit den Angaben für die Schweißbrenner-Kategorie WIG im

11

11

Kalibrierschein vergleichen - siehe (6) in der nachfolgenden Grafik

- stimmt der Wert mit den Angaben im Kalibrierschein überein, ist die Testbox in

Ordnung

- stimmt der Wert mit den Angaben im Kalibrierschein nicht überein, die Testbox

zur Reparatur an den Hersteller senden

Taste Durchfluss loslassen

12

40

Page 43

DE

(5)

(6)

Alle 6 Monate:

Lüfter auf Funktion überprüfen

Alle 24 Monate

Entsorgung Die Entsorgung nur gemäß den geltenden nationalen und regionalen Bestimmungen

Lüfter auf Funktion überprüfen - da der Lüfter die warme Luft vom Geräteinnenraum nach

außen transportiert, muss der Luftstrom des Lüfters an der Geräteaußenseite mit der Hand

spürbar sein.

HINWEIS! Gefahr der Beschädigung elektronischer Bauteile. Elektronische Bauteile nicht aus kurzer Entfernung anblasen.

Geräte-Deckel demontieren und das Geräteinnere mit trockener, reduzierter Druckluft

sauber blasen.

durchführen.

41

Page 44

Lüfter wechseln

Sicherheit

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Per-

sonen- und Sachschäden verursachen. Alle in der Bedienungsanleitung beschriebenen Arbeiten dürfen nur von geschultem Fachpersonal durchgeführt

werden. Das Fachpersonal muss von der Fa. Fronius eine Schulung zur ordnungsgemäßen Bedienung des Gerätes erhalten haben. Die beschriebenen Arbeiten erst durchführen, wenn folgende Dokumente vollständig gelesen und

verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

Sicherheitsvorschriften

WARNUNG! Ein elektrischer Schlag kann tödlich sein. Vor Beginn der Arbeiten:

- Netzschalter des Gerätes in Stellung - O - schalten

- Gerät vom Netz trennen

- sicherstellen, dass das Gerät bis zum Abschluss aller Arbeiten vom Netz ge-

trennt bleibt

- das Gerät von der Druckluft-Versorgung trennen

- sicherstellen, dass das Gerät bis zum Abschluss aller Arbeiten von der

Druckluft-Versorgung getrennt bleibt

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes sicherstellen, dass elektrisch geladene Bauteile (z.B. Kondensatoren) entladen sind.

WARNUNG! Unzureichende Schutzleiter-Verbindung kann schwerwiegende

Personen- und Sachschäden verursachen. Die Gehäuse-Schrauben stellen eine

geeignete Schutzleiter-Verbindung für die Erdung des Gehäuses dar und dürfen

keinesfalls durch andere Schrauben ohne zuverlässige Schutzleiter-Verbindung

ersetzt werden.

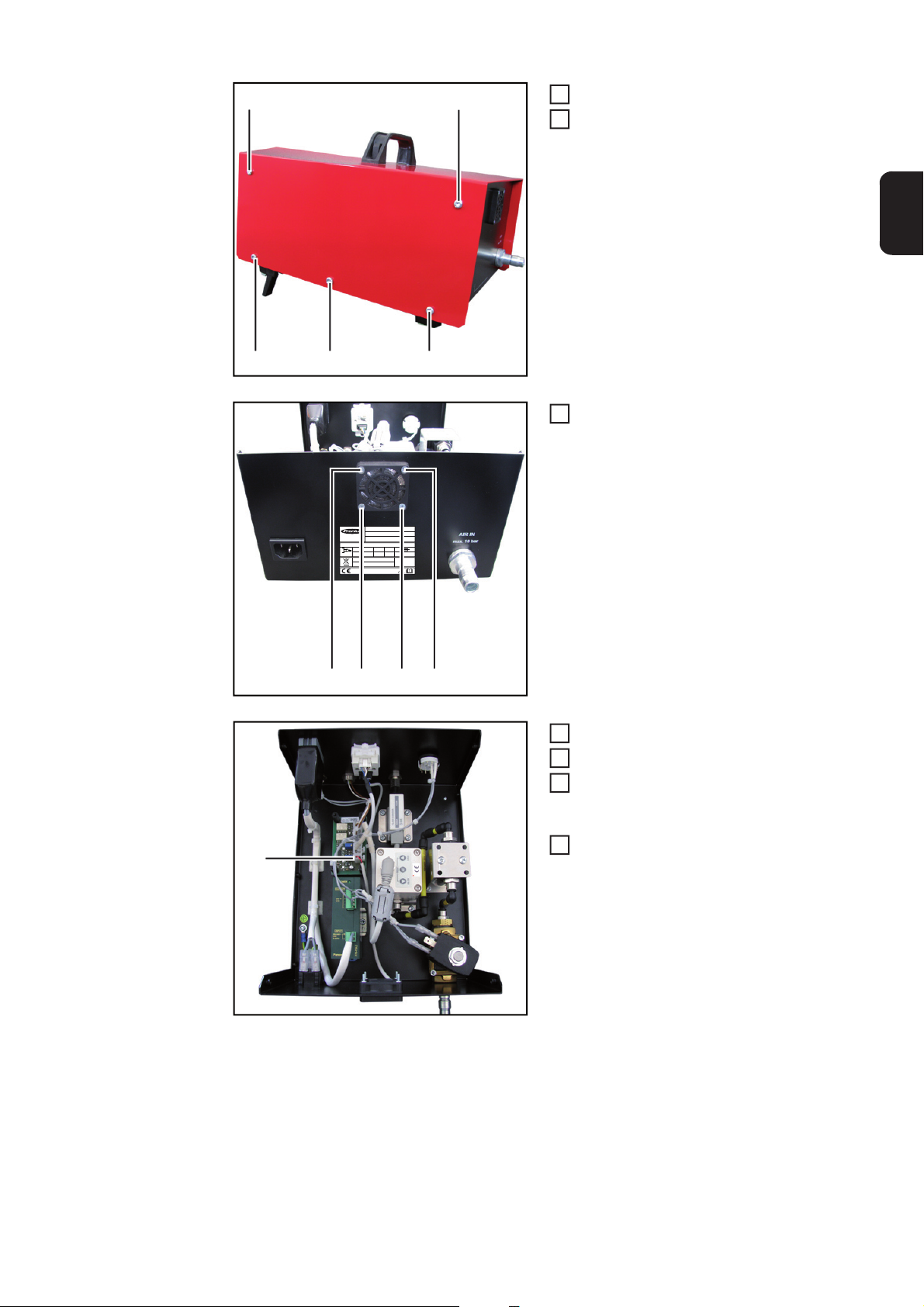

Lüfter wechseln

(1)

Schrauben (1) lösen

(1)

(1)(1)

(1)

1

42

Page 45

(2)

5

(2)

Schrauben (2) lösen

2

Gehäuseabdeckung entfernen

3

DE

(4)

(2)(2)

(3)

A-4600Wels

www.fronius.com

1~

50/60 Hz

Mod.:

Part No. : 4,078,016

Ser. No.:

EN 61010-1

U

1

115/230 VAC

L x W x H

330mmx235mmx220mm

Testbox - Torch Flow Rate

P

max in

I

1

0,3A

10

2011

(2)

Schrauben (3) lösen

4

bar

0,8 A

IP 20

(3)(3)(3)

Stecker (4) abstecken

Lüfter entnehmen

6

Neuen Lüfter in das Gehäuse einset-

7

zen, mittels Schrauben (3) festschrauben und in der Testbox anstecken

Gehäuseabdeckung auf die Testbox

8

aufsetzen und mittels Schrauben (1)

und (2) festschrauben

43

Page 46

Technische Daten

Testbox - Torch

Flow Rate

Netzspannung 1 (U

Netzfrequenz 50 / 60 Hz

Nenndruck 10 bar

Netzabsicherung 0,8 A

Nennstrom 0,3 A

Maße l x b x h 330 x 235 x 220

Schutzart IP 20

Prüfzeichen CE

) 115 V - 230 V

1

145.04 psi

12.99 x 9.52 x 8.66 in.

44

Page 47

Ersatzteile

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(12)

(13)

(14)

(11)

DE

Ersatzteile

(1) Adapter (43,0001,3357)

(1)

(2) O-Ring (42,0402,0009)

(3) Verschluss Stromdorn FSC

(42,0001,6438)

passender O-Ring (42,0402,0083)

(4) Aufsatz TTG/TTW (42,0001,0026)

(5) Aufsatz F-ZA / WIG-EC

(42,0001,0029)

passender O-Ring (42,0402,0153)

(6) Aufsatz Push-In (42,0001,0024)

passender O-Ring (42,0402,0153)

(7) Aufsatz 1/4 WIG / PLASMA

(42,0001,0027)

(8) Aufsatz EC (42,0001,0028)

(9) Aufsatz FSC (42,0001,0025)

(10) Aufsatz 3/8 WIG / PLASMA

(42,0001,4471)

(11) Kupplung (44,0001,1145)

(12) O-Ring (42,0001,0236)

(13) Aufsatz PTW-Z (42,0001,4470)

(14) Verschluss Stromdorn FSC-G TPSi

(42,0001,4521)

passender O-Ring (42,0300,2719)

45

Page 48

A-4600Wels

www.fronius.com

1~

50/60 Hz

(15)

Testbox - Torch Flow Rate

Mod.:

Part No. : 4,078,016

Ser. No.:

EN 61010-1

U

1

0,3A

115/230 VAC

L x W x H

330mmx235mmx220mm

2011

(15) Lüfter für Testbox (43,0001,3356)

P

max in

I

1

bar

0,8 A

10

IP 20

46

Page 49

Dear reader,

Introduction Thank you for the trust you have placed in our company and congratulations on buying this

high-quality Fronius product. These instructions will help you familiarise yourself with the

product. Reading the instructions carefully will enable you to learn about the many different

features it has to offer. This will allow you to make full use of its advantages.

Please also note the safety rules to ensure greater safety when using the product. Careful

handling of the product will repay you with years of safe and reliable operation. These are

essential prerequisites for excellent results.

EN

47

Page 50

48

Page 51

Contents

General ...................................................................................................................................................... 51

Device concept ..................................................................................................................................... 51

Proper use ............................................................................................................................................ 51

Warning notices on the device.............................................................................................................. 51

Mains connection .................................................................................................................................. 52

Compressed air supply specifications................................................................................................... 52

Specified gas flow rates ........................................................................................................................ 52

Safety.................................................................................................................................................... 52

Scope of supply ......................................................................................................................................... 54

Scope of supply .................................................................................................................................... 54

Control elements and connections............................................................................................................. 56

Controls and connections on the testbox.............................................................................................. 56

Control elements on the adapter........................................................................................................... 57

Starting the testbox .................................................................................................................................... 58

Starting the testbox............................................................................................................................... 58

Checking gas flow rate on TSt series MIG/MAG welding torches with FSC torch connector .................... 59

Safety.................................................................................................................................................... 59

Preparations.......................................................................................................................................... 59

Checking the gas flow rate.................................................................................................................... 60

And finally... .......................................................................................................................................... 61

Checking gas flow rate on TPSi series MIG/MAG welding torches with FSC torch connector .................. 63

Safety.................................................................................................................................................... 63

Preparations.......................................................................................................................................... 63

Checking the gas flow rate.................................................................................................................... 64

And finally... .......................................................................................................................................... 65

Checking gas flow rate on MIG/MAG welding torches with F++ torch connector ...................................... 67

Safety.................................................................................................................................................... 67

Preparations.......................................................................................................................................... 67

Checking the gas flow rate.................................................................................................................... 67

Checking gas flow rate on MIG/MAG welding torches with Euro torch connector ..................................... 69

Safety.................................................................................................................................................... 69

Preparations.......................................................................................................................................... 69

Checking the gas flow rate.................................................................................................................... 69

Checking gas flow rate on TIG welding torches with a 1/4 inch gas connection ....................................... 71

Safety.................................................................................................................................................... 71

Preparations.......................................................................................................................................... 71

Checking the gas flow rate.................................................................................................................... 71

Checking gas flow rate on TIG welding torches with Euro torch connector ............................................... 73

Safety.................................................................................................................................................... 73

Preparations.......................................................................................................................................... 73

Checking the gas flow rate.................................................................................................................... 73

Checking gas flow rate on TTG/TTW welding torches...............................................................................75

Safety.................................................................................................................................................... 75

Preparations.......................................................................................................................................... 75

Checking the gas flow rate.................................................................................................................... 75

Checking gas flow rate on AL/PL 10/16/22-1/27-1 welding torches .......................................................... 77

Safety.................................................................................................................................................... 77

Preparations.......................................................................................................................................... 77

Checking the gas flow rate.................................................................................................................... 77

Checking plasma gas flow rate on PTW welding torches with F++ torch connector ................................. 79

Safety.........................................................................................................................

Preparations.......................................................................................................................................... 79

Checking the plasma gas flow rate ....................................................................................................... 79

Checking gas flow rate on PTW-Z welding torches ................................................................................... 81

Safety.................................................................................................................................................... 81

Preparations.......................................................................................................................................... 81

Checking the gas flow rate.................................................................................................................... 81

Checking plasma gas flow rate on PTW-Z welding torches....................................................................... 83

Safety.................................................................................................................................................... 83

Preparations.......................................................................................................................................... 83

........................... 79

EN

49

Page 52

Checking the plasma gas flow rate ....................................................................................................... 83

Care, maintenance and disposal ............................................................................................................... 85

Safety.................................................................................................................................................... 85

On every start-up .................................................................................................................................. 85

Every 6 months: Calibrating the testbox ............................................................................................... 85

Every 6 months: Checking that the fan is working correctly ................................................................. 87

Every 24 months................................................................................................................................... 87

Disposal ................................................................................................................................................ 87

Changing the fan........................................................................................................................................ 88

Safety.................................................................................................................................................... 88

Changing the fan................................................................................................................................... 88

Technical data............................................................................................................................................ 90

Torch Flow Rate testbox....................................................................................................................... 90

Spare parts ................................................................................................................................................ 91

Replacement parts................................................................................................................................ 91

50

Page 53

General

330mmx235mmx220mm

2011

1~

50/60 Hz

0,8 A

0,3A

U

1

115/230 VAC

EN 61010-1

Mod.:

Ser. No.:

Part No. : 4,078,016

A-4600Wels

www.fronius.com

Testbox - Torch Flow Rate

IP 20

I

1

L x W x H

P

max in

10

bar

330mmx235mmx220mm

2011

1~

50/60 Hz

0,8 A

0,3A

U

1

115/230 VAC

EN 61010-1

Mod.:

Ser. No.:

Part No. : 4,078,016

A-4600 Wels

www.fronius.com

Testbox - Torch Flow Rate

IP 20

I

1

L x W x H

P

max in

10

bar

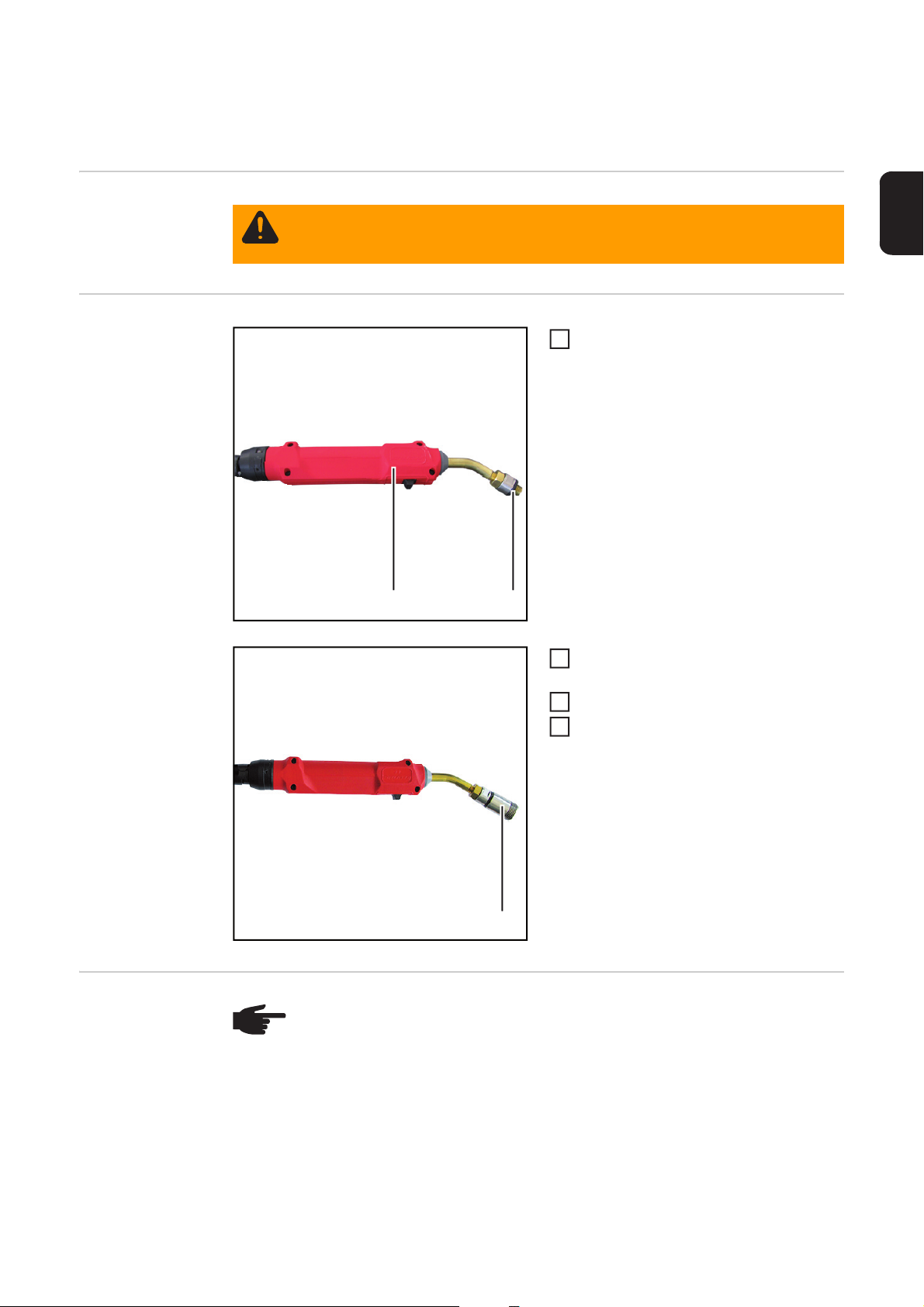

Device concept The Torch Flow Rate testbox is used to car-

ry out a gas flow test on the following Fronius welding torches

- MIG/MAG welding torches

- TIG welding torches

- Plasma torches

Proper use The Torch Flow Rate testbox is intended exclusively for testing the gas flow rate of Fronius

welding torches.

Utilisation for any other purpose, or in any other manner, shall be deemed to be not in accordance with the intended purpose.

The manufacturer shall not be held liable for any damages arising from such usage.

EN

Warning notices

on the device

Proper use also includes

- carefully reading these operating instructions

- following all the instructions and safety rules in these operating instructions

- carrying out all the specified inspection and servicing work

The device is fitted with safety symbols and a rating plate. The safety symbols and rating

plate must not be removed or painted over. The symbols warn against operating the equipment incorrectly, as this may result in serious injury and damage.

51

Page 54

Do not dispose of used devices with domestic waste. Dispose of them according to national guidelines.

Do not use the functions described here until you have thoroughly read and

understood the following documents:

- these operating instructions

- all the operating instructions for the system components, especially the

safety rules

Mains connection The device is designed to run at the mains voltage indicated on the rating plate. The fuse

protection required for the mains cable can be found in the "Technical data" section. If there

is no mains cable or mains plug on your device, fit one that conforms to national standards.

NOTE! An inadequately dimensioned electrical installation can cause serious

damage. The mains cable and its fuse must be dimensioned to suit the local power supply. The technical data shown on the rating plate applies.

Compressed air

supply specifications

Specified gas

flow rates

Safety

To ensure that the testbox functions correctly, the following compressed air supply specifications must be met:

- Compressed air is free of oil

- Compressed air is free of dust - no dirt particles larger than 5 µm

- Compressed air is free of water

- Compressed air supply at 2.5 - 10 bar (36.26 - 145.04 psi)

NOTE! For the specified gas flow rates, refer to the "Welding torch flow rates"

service test schedule (PP-SER-2001). The "Welding torch flow rates" service test

schedule (PP-SER-2001) is available from the DownloadCenter.

WARNING! Incorrect operation or shoddy workmanship can cause serious injury

or damage. All functions described in the operating instructions may only be used

by trained and qualified personnel. All activities described in the operating instructions may only be carried out by trained and qualified personnel. Personnel carrying out these activities must have received training from Fronius in the correct

operation of the device. Do not use any of the functions described or carry out the

work described until you have fully read and understood the following documents:

- these operating instructions

- all the operating instructions for the system components, especially the safety rules

52

WARNING! Work that is carried out incorrectly can cause serious injury or damage. Before starting work and carrying out tests:

- turn the power source mains switch to the "O" position

- disconnect the power source from the mains

- ensure that the power source remains disconnected from the mains until all

work has been completed

- remove the wire electrode from the welding torch

- disconnect the welding torch from all system components

Page 55

CAUTION! Risk of burns from hot welding torch components and hot coolant. Before commencing any of the work described in these operating instructions, allow

all welding torch components and the coolant to cool to room temperature (+25

°C, +77 °F).

CAUTION! On water-cooled welding torches: Risk of damage due to escaping

coolant. Drain coolant from the welding torch before starting any of the work described in these operating instructions.

EN

53

Page 56

Scope of supply

Scope of supply

(1) Torch Flow Rate testbox

(1)

(2) Adapter

(2)

(3)

(4)

(3) Compressed air hose

(4) Compressed air connection with

hose clamps

54

Page 57

(5)

(6)

(7)

(8)

(9)

(10)

(11)

(12)

(13)

Not shown:

- Mains cable

- Operating instructions

NOTE! The attachment designations are engraved on the attachments.

(14)

(15)

(16)

(5) O-ring

(6) Serial number attachment

(7) FSC power pin cover

(8) TTG/TTW attachment

(9) F-ZA / TIG EC attachment

(10) Push In attachment

(11) 1/4 TIG / PLASMA attachment

(12) EC attachment

(13) FSC attachment

(14) 3/8 TIG / PLASMA attachment

(15) PTW-Z attachment

(16) FSC-G TPSi power pin cover

EN

55

Page 58

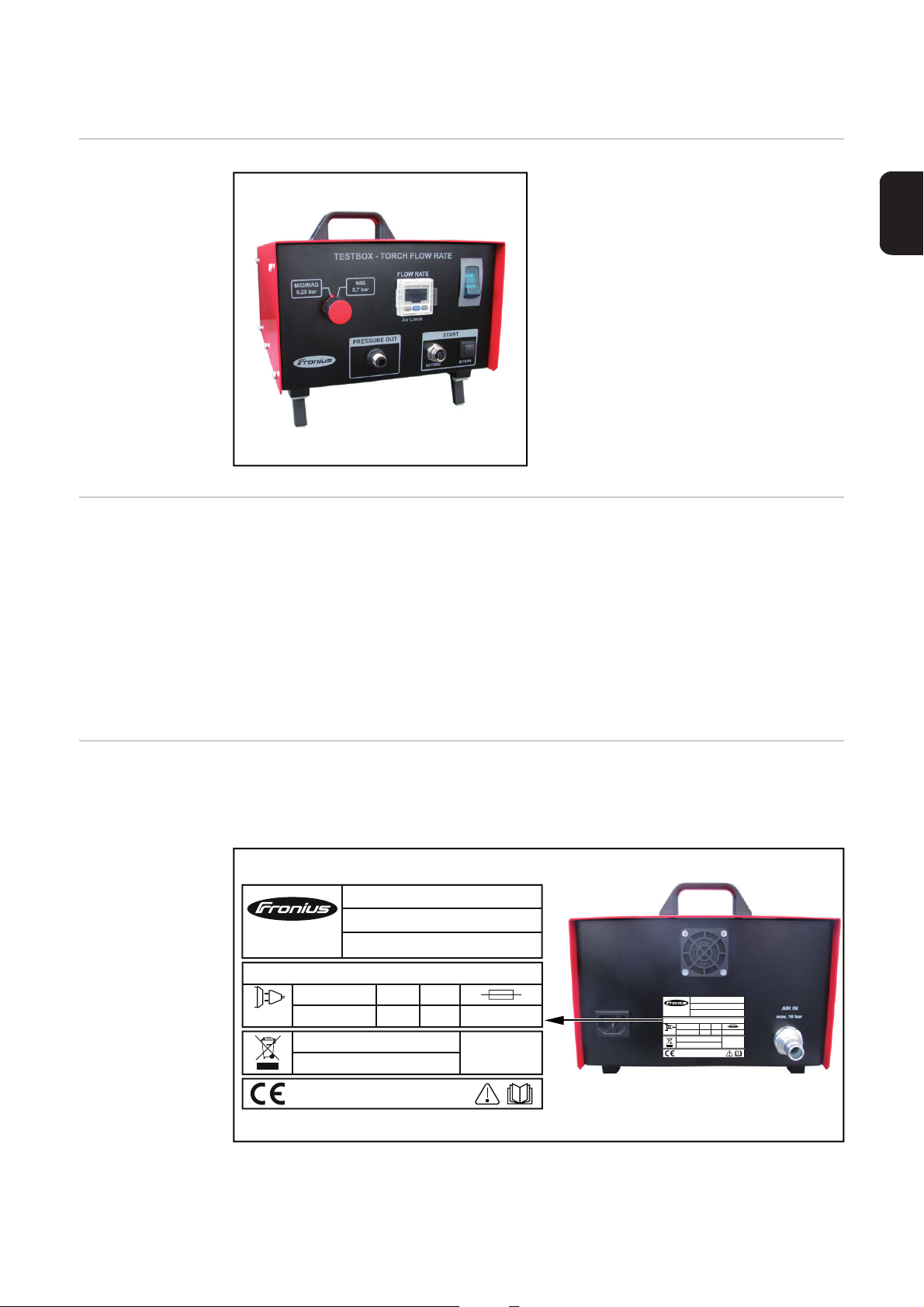

Control elements and connections

(8)(7)

330mmx235mmx220mm

2011

1~

50/60 Hz

0,8 A

0,3A

U

1

115/230 VAC

EN 61010-1

Mod.:

Ser. No.:

Part No. : 4,078,016

A-4600Wels

www.fronius.com

Testbox - Torch Flow Rate

IP 20

I

1

L x W x H

P

max in

10

bar

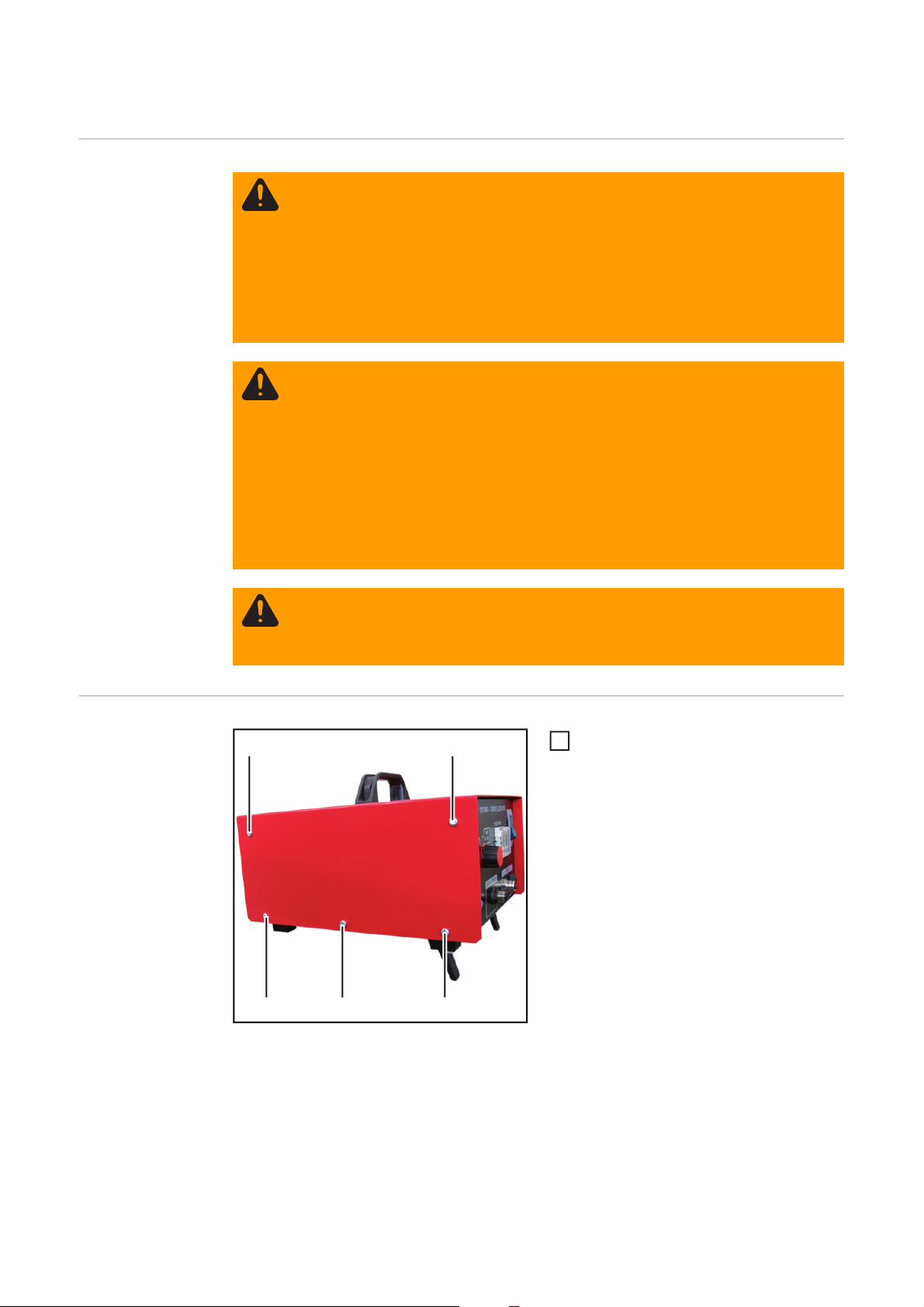

Controls and connections on the

testbox

(1) (2) (3)

(6) (5) (4)

Front of the testbox Rear of the testbox

No. Function

(1) Welding torch category switch

for selecting the welding torch category

(2) Display

shows the current flow rate

(3) Mains switch

switches the testbox on and off

(4) 'INTERN' button

starts the test (alternatively the test can be started by pressing the flow button on

the adapter)

(5) 'EXTERN' connection

for connecting the adapter control plug

(6) 'PRESSURE OUT' connection

for connecting the compressed air line from the adapter

(7) Mains cable connection

(8) Compressed air connection

for supplying the testbox with compressed air

56

Page 59

Control elements

(1)

on the adapter

No. Function

(1) Flow button

starts the test

EN

57

Page 60

Starting the testbox

6

9

11

11

Starting the testbox

(2) (3)(1)

(5) (4)

Push the hose clamp (1) onto the com-

1

pressed air hose (2)

Insert the compressed air connection

2

(3) into the compressed air hose as far

as it will go

Tighten the hose clamp in the position

3

shown

Connect the control plug (4) of the ad-

4

apter to the 'EXTERN' connection

Connect the compressed air line (5) of

5

the adapter to the 'PRESSURE OUT'

connection

58

Testbox - Torch Flow Rate

Mod.:

Part No. : 4,078,016

A-4600Wels

www.fronius.com

Ser. No.:

EN 61010-1

P

max in

U

1

I

1

1~

0,3A

115/230 VAC

bar

0,8 A

L x W x H

330mmx235mmx220mm

2011

10

IP 20

50/60 Hz

(7)

Establish the compressed air supply

12

- The testbox is now ready for use

(6)

Depressurise the compressed air supply to the testbox until all work has

been completed

Connect the loose end of the com-

7

pressed air hose (6) to the compressed

air supply

Connect the compressed air hose (6)

8

to the compressed air connection on

the testbox

Connect the mains cable (7) to the

mains cable connection on the testbox

Plug the mains cable into the mains so-

10

cket

Switch on the testbox at the mains

switch

Page 61

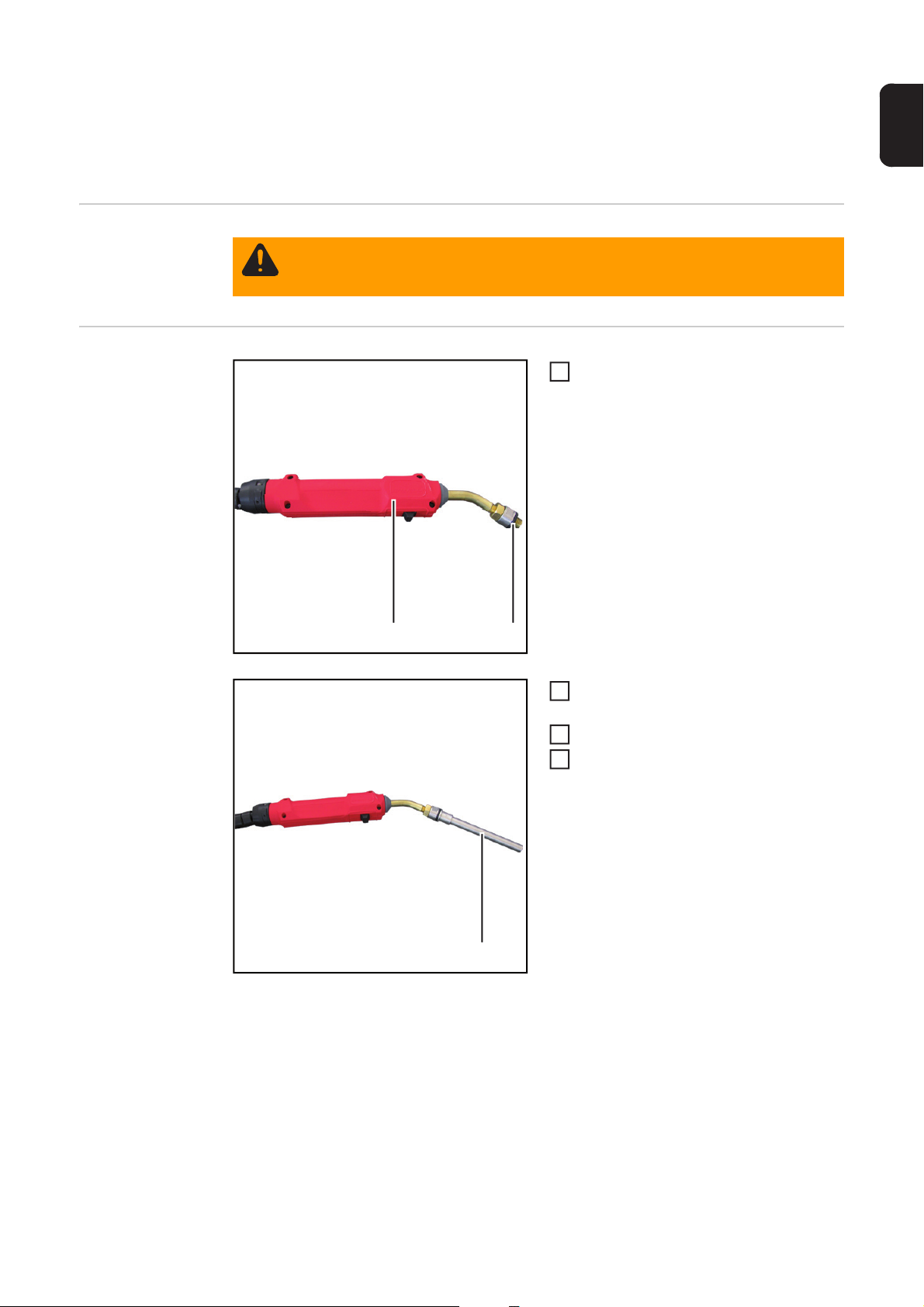

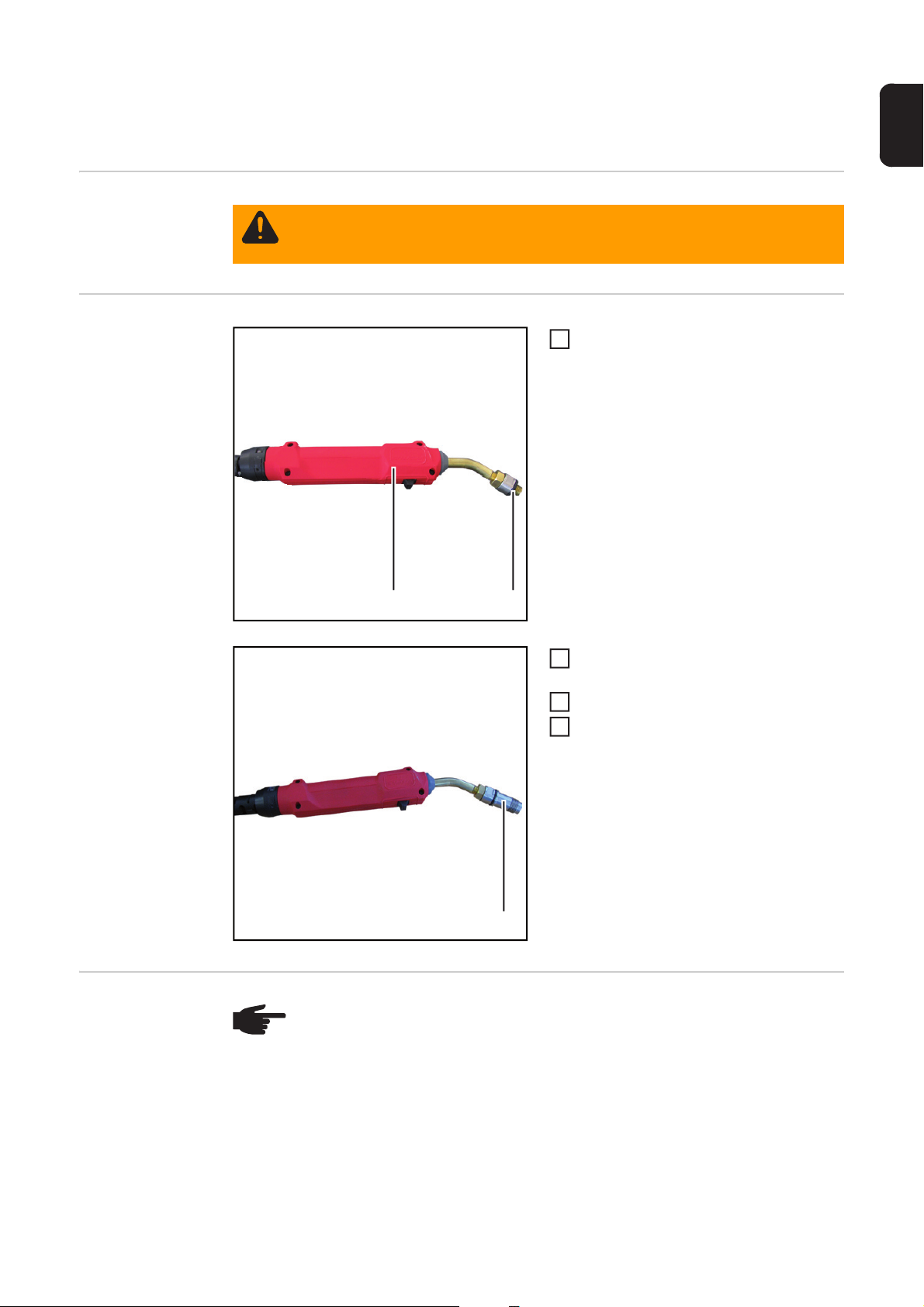

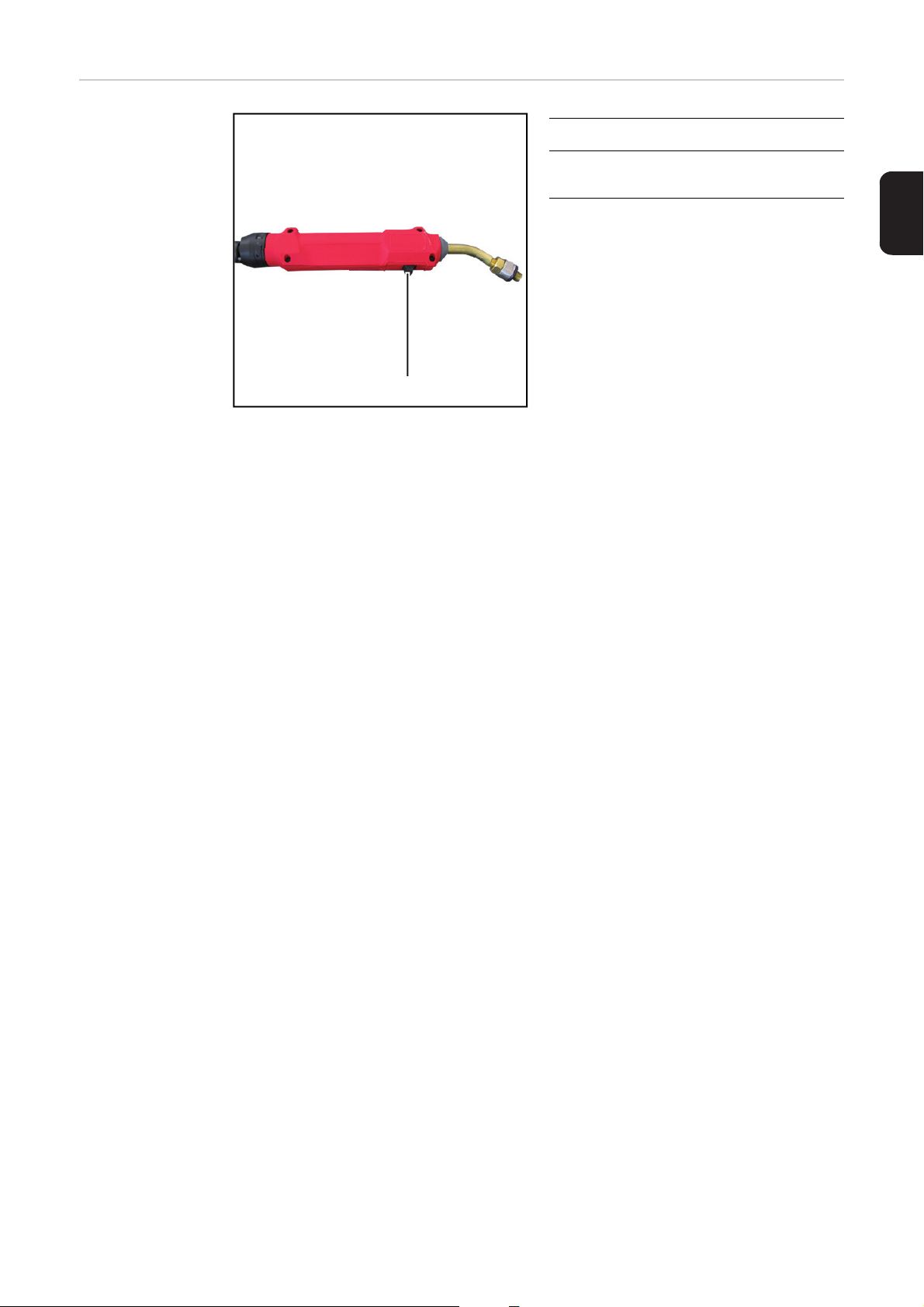

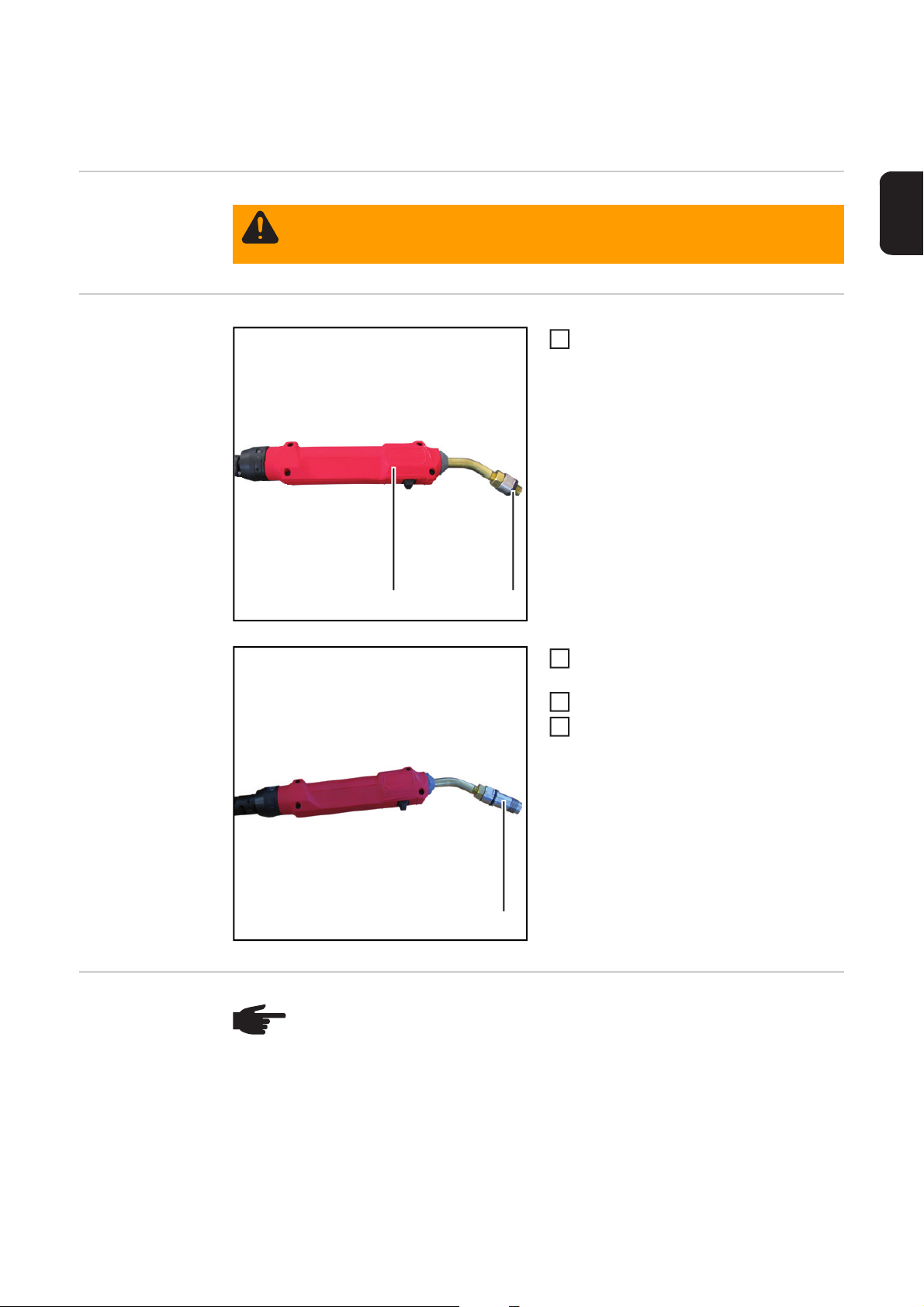

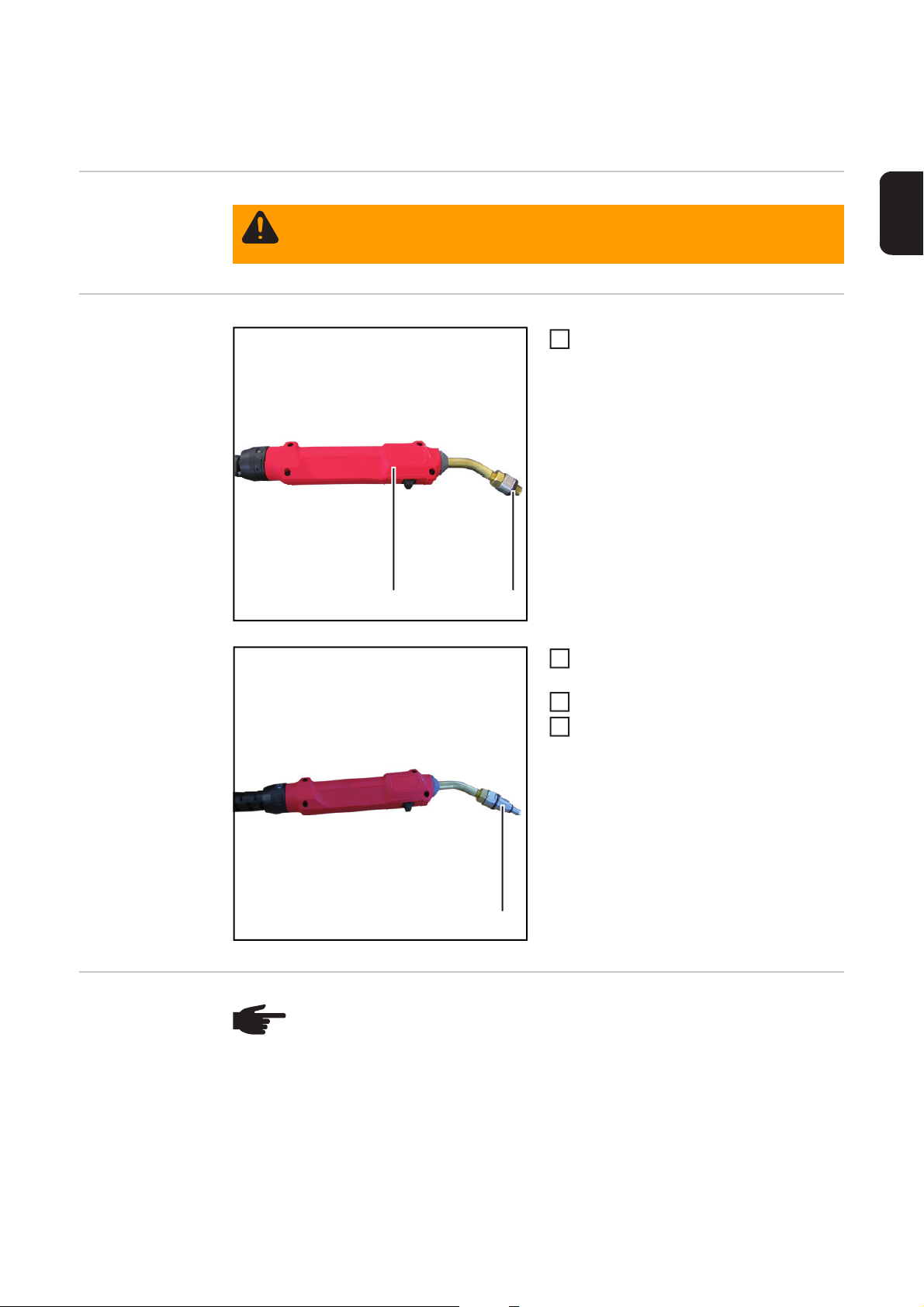

Checking gas flow rate on TSt series MIG/MAG weld-

3

ing torches with FSC torch connector

Safety

Preparations

WARNING! Work that is carried out incorrectly can cause serious injury and dam-

age. The work described below must only be carried out by Fronius-trained qualified personnel!

Place the O-ring (2) on the adapter (1)

1

as shown

(2)(1)

Screw the FSC attachment (3) onto the

2

adapter

Start the testbox

Turn the welding torch category switch

4

to the - MIG/MAG - position

EN

(3)

59

Page 62

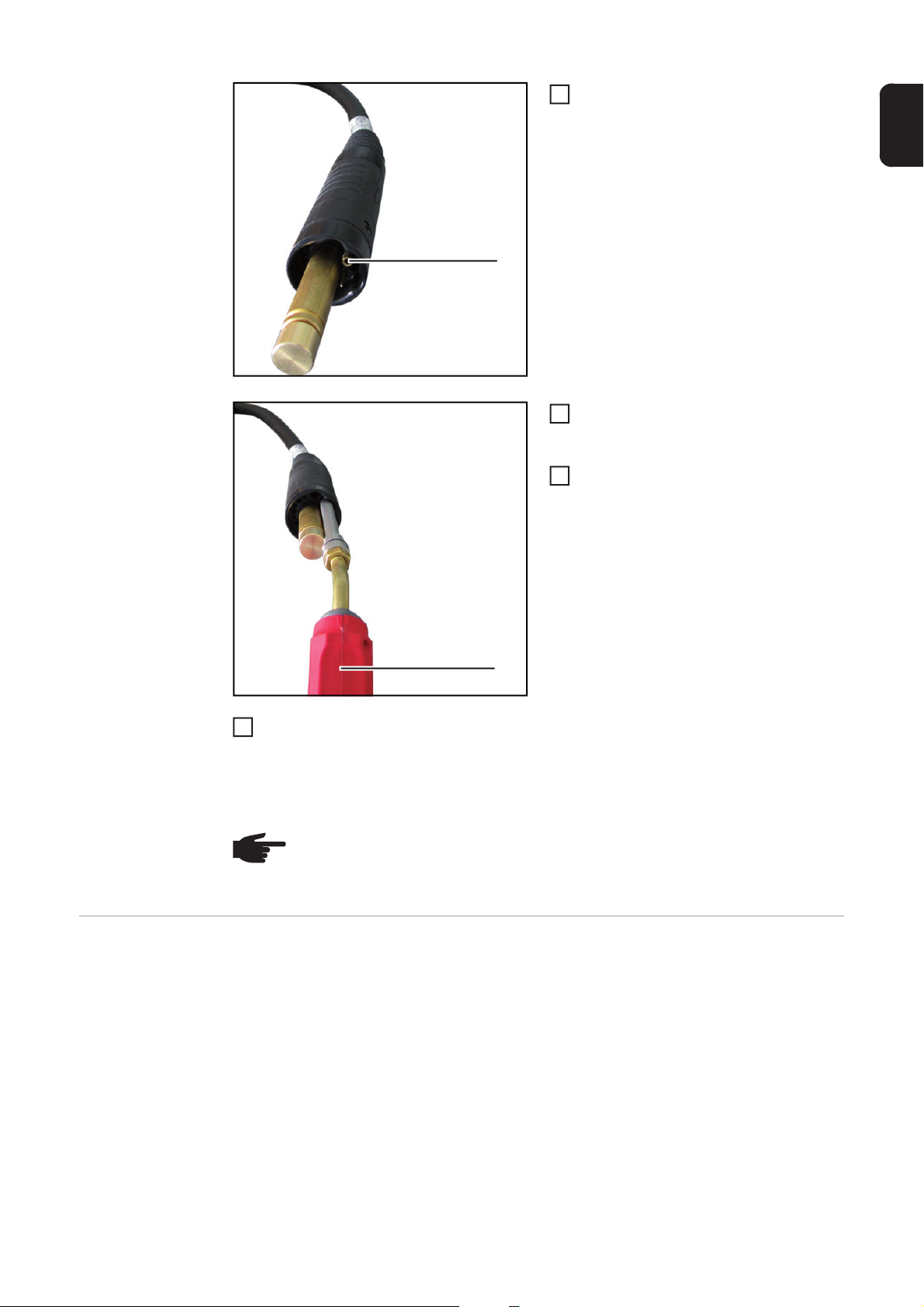

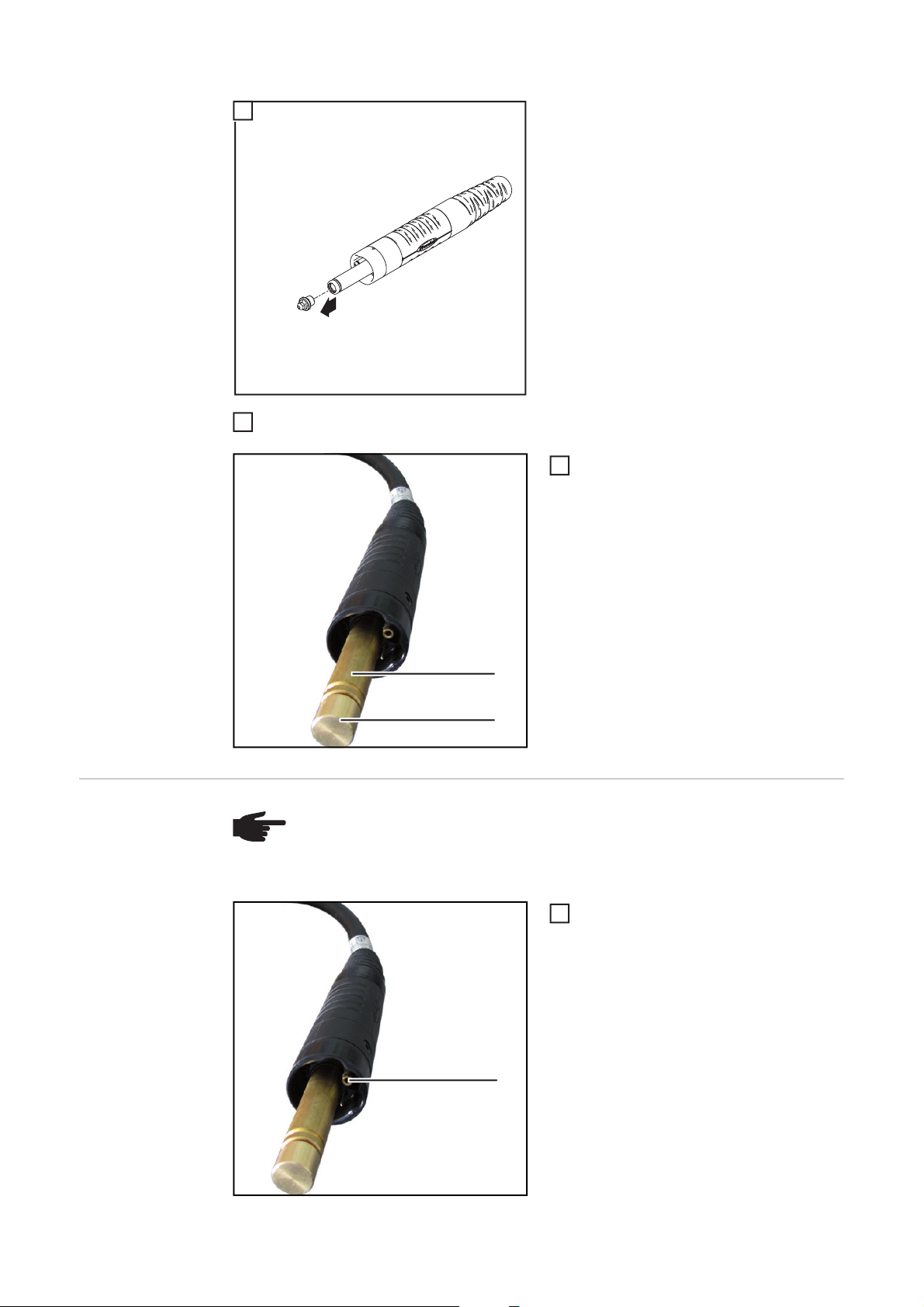

Only carry out the three steps described below on gas-cooled welding torches:

7

5

1

Remove the inner liner from the welding torch

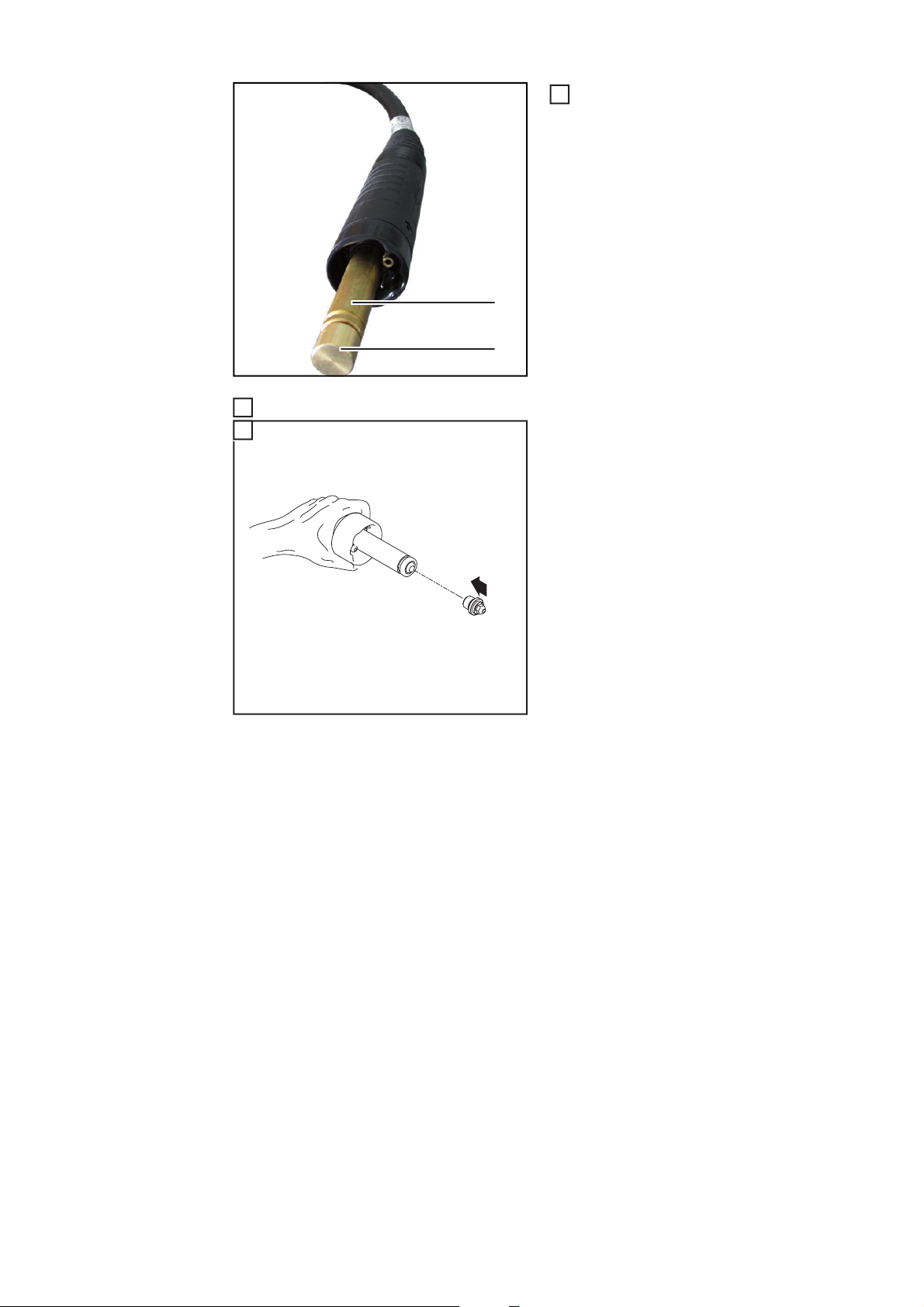

6

Screw the FSC power pin cover (4) into

the power pin (5) of the welding torch

under test

Checking the gas

flow rate

(5)

(4)

NOTE! During the test:

- lay the adapter hosepack in a straight line from the testbox to the welding

torch

- place the welding torch on a suitable base so it is in a straight line

Push the adapter onto the gas plug (1)

1

as far as it will go

(1)

60

Page 63

Press and hold the flow button on the

(4)

(5)

2

adapter (2)

- The gas flow rate is measured

Note the value shown on the testbox

3

display and compare with the specified

gas flow rate

(2)

Release the flow button

4

- if the value is above or below the specified gas flow rate, check the welding torch

for damage

- if necessary, repair the welding torch

- repeat the gas flow test after the torch has been repaired

NOTE! For the specified gas flow rates, refer to the "Welding torch flow rates"

service test schedule (PP-SER-2001). The "Welding torch flow rates" service test

schedule (PP-SER-2001) is available from the DownloadCenter.

EN

And finally... Only carry out the steps described below on gas-cooled welding torches:

Unscrew the FSC power pin cover (4)

1

from the power pin (5)

61

Page 64

Fit the inner liner in accordance with the welding torch operating instructions

2

3

1

62

Page 65

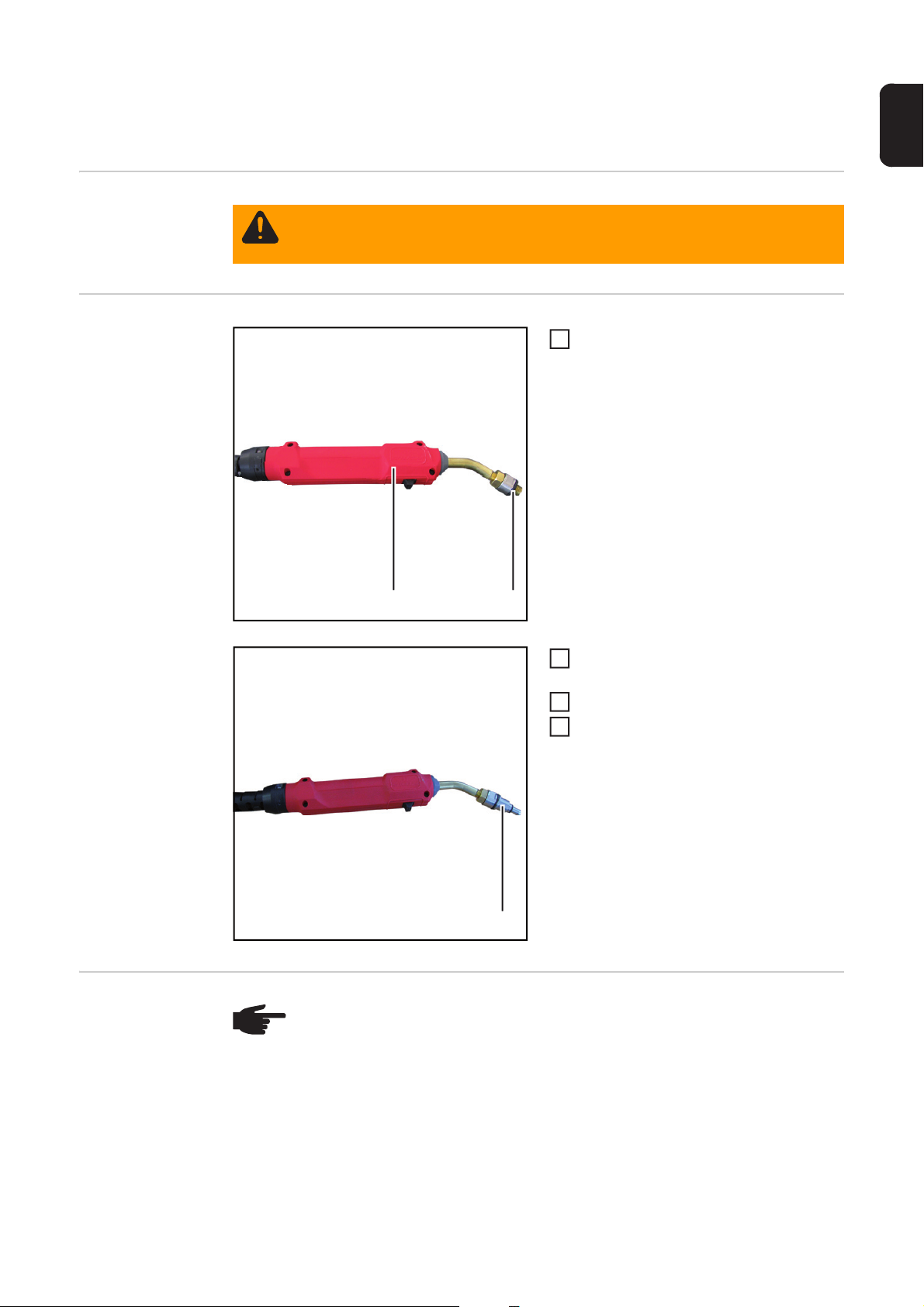

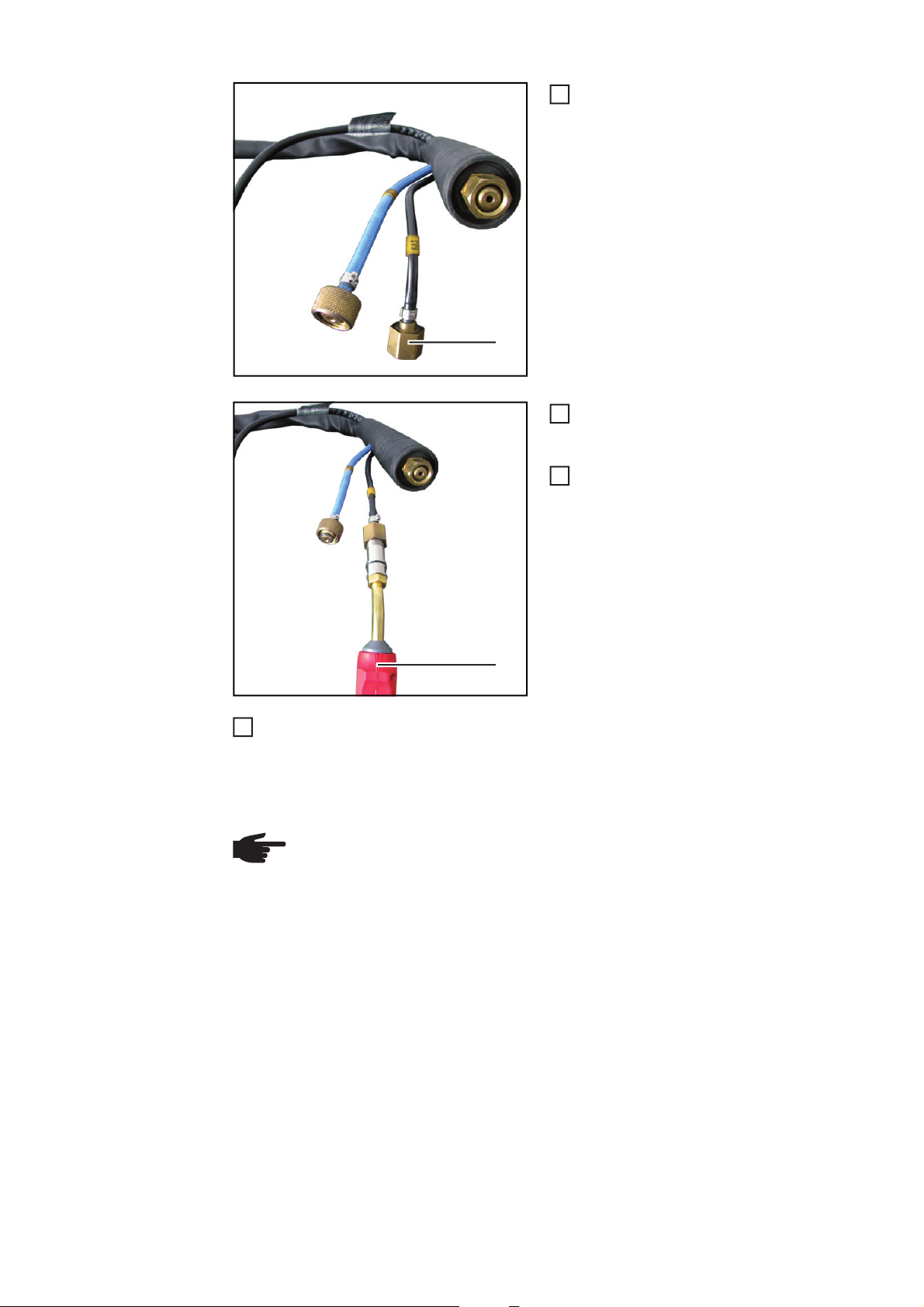

Checking gas flow rate on TPSi series MIG/MAG

3

welding torches with FSC torch connector

Safety

Preparations

WARNING! Work that is carried out incorrectly can cause serious injury and dam-

age. The work described below must only be carried out by Fronius-trained qualified personnel!

Place the O-ring (2) on the adapter (1)

1

as shown

(2)(1)

Screw the FSC attachment (3) onto the

2

adapter

Start the testbox

Turn the welding torch category switch

4

to the - MIG/MAG - position

EN

(3)

63

Page 66

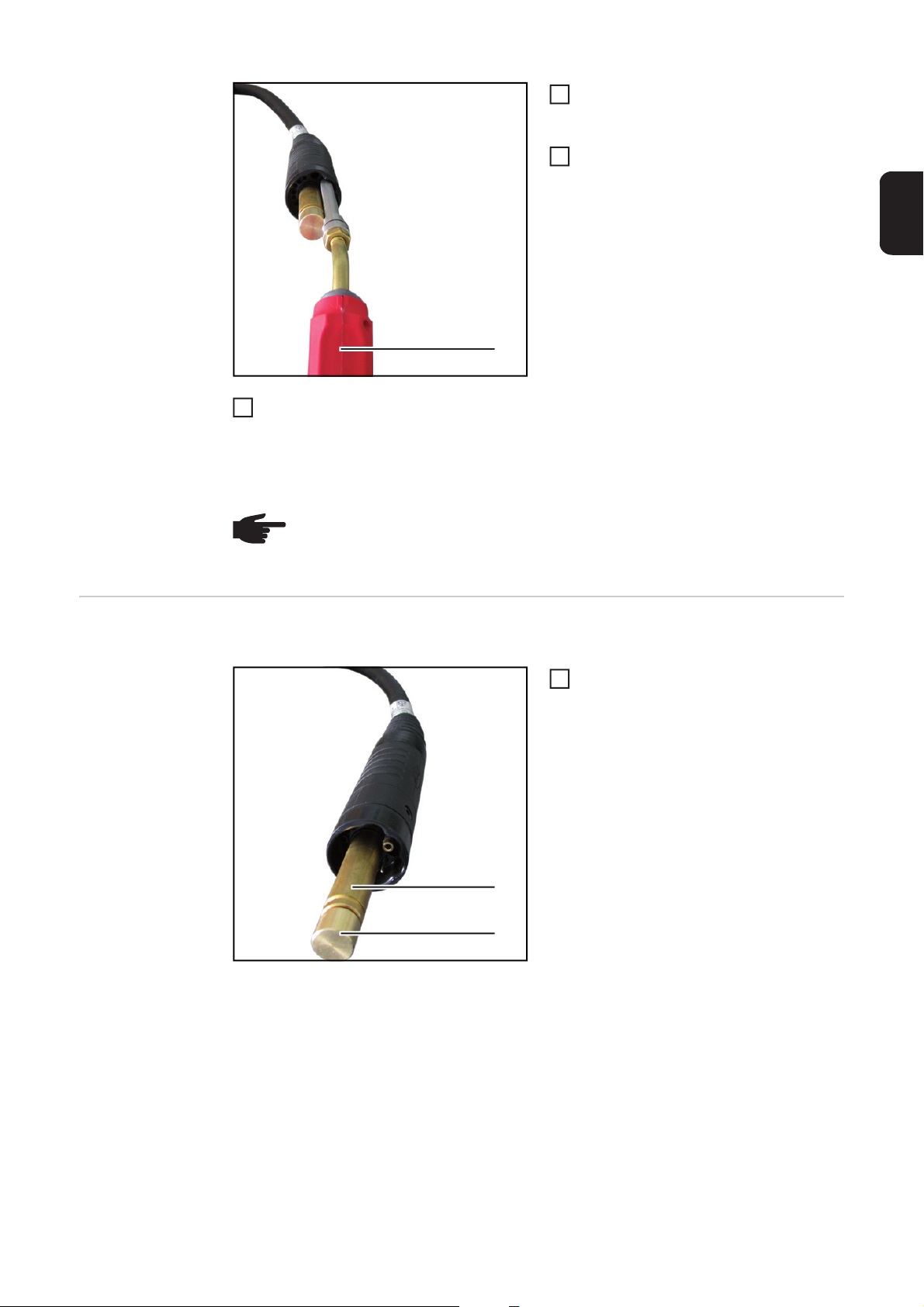

Only carry out the three steps described below on gas-cooled welding torches:

7

5

1

Remove the inner liner from the welding torch

6

Screw the FSC-G TPSi power pin cover (4) into the power pin (5) of the welding torch under test

Checking the gas

flow rate

(5)

(4)

NOTE! During the test:

- lay the adapter hosepack in a straight line from the testbox to the welding

torch

- place the welding torch on a suitable base so it is in a straight line

Push the adapter onto the gas plug (1)

1

as far as it will go

(1)

64

Page 67

Press and hold the flow button on the

(4)

(5)

2

adapter (2)

- The gas flow rate is measured

Note the value shown on the testbox

3

display and compare with the specified

gas flow rate

(2)

Release the flow button

4

- if the value is above or below the specified gas flow rate, check the welding torch

for damage

- if necessary, repair the welding torch

- repeat the gas flow test after the torch has been repaired

NOTE! For the specified gas flow rates, refer to the "Welding torch flow rates"

service test schedule (PP-SER-2001). The "Welding torch flow rates" service test

schedule (PP-SER-2001) is available from the DownloadCenter.

EN

And finally... Only carry out the steps described below on gas-cooled welding torches:

Unscrew the FSC-G TPSi power pin

1

cover (4) from the power pin (5)

65

Page 68

Fit the inner liner in accordance with the welding torch operating instructions

2

3

1

66

Page 69

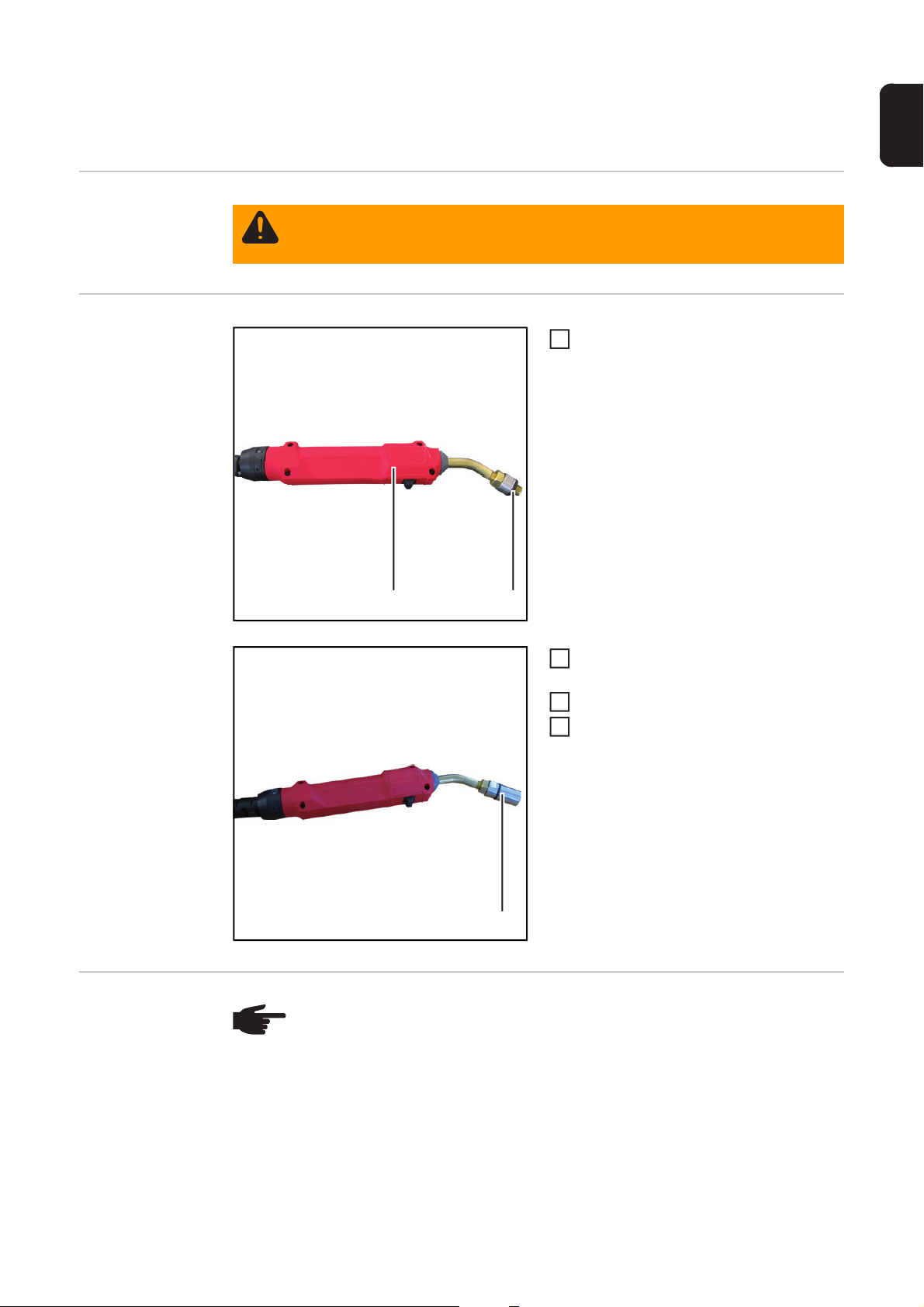

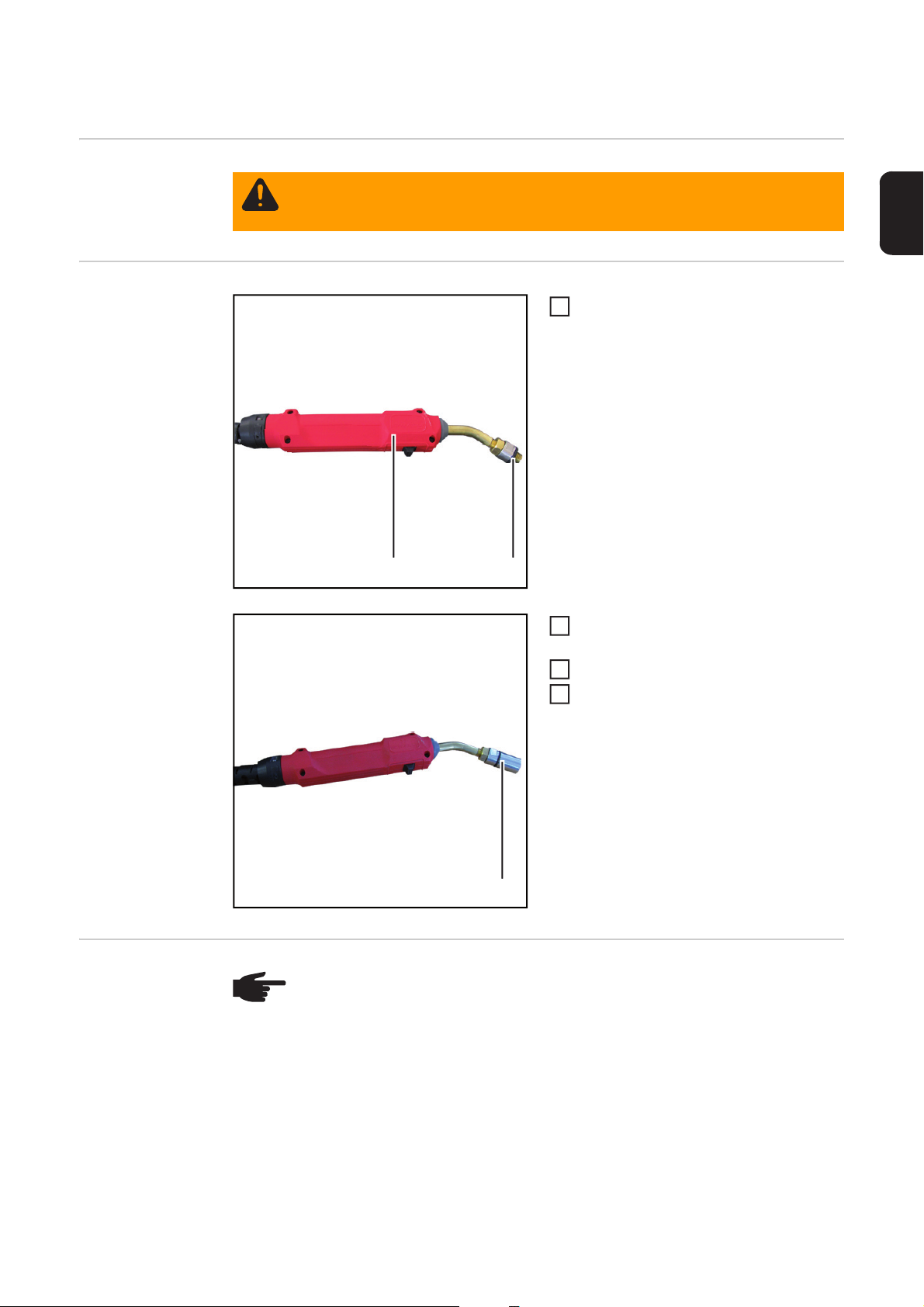

Checking gas flow rate on MIG/MAG welding torches

3

with F++ torch connector

Safety

Preparations