Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

SpotWelding Zangensteuerung

Bedienungsanleitung

DE

Widerstandsschweißen

42,0426,0111,DE 007-30092019

2

Inhaltsverzeichnis

Allgemeines 7

Zangensteuerung / Fronius Xplorer ........................................................................................................... 9

Allgemeines .......................................................................................................................................... 9

Automatische Zeitsynchronisation einstellen........................................................................................ 9

Standard-Eingabesprache anpassen.................................................................................................... 10

SpotWelding Systemkonfiguration........................................................................................................ 10

SpotWelding Systemkonfiguration - Schweißzange ............................................................................. 13

Maximalen Schweißstrom berechnen................................................................................................... 14

Manuelles und automatisches Backup ................................................................................................. 14

Arbeitsebene / Arbeitsblätter...................................................................................................................... 15

Arbeitsblatt Übersicht............................................................................................................................ 15

Arbeitsblatt Bediener............................................................................................................................. 17

Arbeitsblatt Programme ........................................................................................................................ 18

Arbeitsblatt Status................................................................................................................................. 19

Arbeitsblatt Logbuch ............................................................................................................................. 20

Arbeitsblatt Diagnose............................................................................................................................ 21

Arbeitsblatt Istwerte (Option) ................................................................................................................ 22

SpotWelding.Configurator.......................................................................................................................... 24

Allgemeines .......................................................................................................................................... 24

Übersicht SpotWelding.Configurator..................................................................................................... 24

DeltaQ, Harms & Wende Inverter .............................................................................................................. 26

Allgemeines .......................................................................................................................................... 26

DE

Bedienung 27

Einstellungen in der Systemkonfiguration.................................................................................................. 29

Allgemeines .......................................................................................................................................... 29

Istwert-Überwachung einstellen............................................................................................................ 29

Bytefolge auf Feldbus-Interfaces umkehren ......................................................................................... 30

Zwischenspeichern von Schweißungen................................................................................................ 31

2-stufiger Schweißstart ......................................................................................................................... 32

Parametrierbare Limits für Blechdicken-Überwachung......................................................................... 32

Schweißzangen-Komponenten kalibrieren ................................................................................................ 33

Allgemeines .......................................................................................................................................... 33

Positionslimit kalibrieren ....................................................................................................................... 34

Kraftsensor kalibrieren.......................................................................................................................... 34

Kraftregler kalibrieren............................................................................................................................ 35

Hauptantriebsposition kalibrieren.......................................................................................................... 35

Ausgleichsantriebsposition kalibrieren.................................................................................................. 37

Blechstärken-Kompensation................................................................................................................. 37

Blechstärken-Überwachung kalibrieren ................................................................................................ 38

Strom kalibrieren................................................................................................................................... 39

Harms & Wende Sinius Inverter kalibrieren.......................................................................................... 40

Mess-System kalibrieren....................................................................................................................... 41

Zangencodezuordnung erstellen ............................................................................................................... 43

Allgemeines .......................................................................................................................................... 43

Ablauf Zangenwechsel.......................................................................................................................... 43

Firmwareupdate durchführen..................................................................................................................... 45

Firmwareupdate der Motorregler durchführen ...................................................................................... 45

CAN-Firmwareupdate durchführen....................................................................................................... 45

Stepperfunktion erstellen ........................................................................................................................... 48

Allgemeines .......................................................................................................................................... 48

Steppereditor ........................................................................................................................................ 48

Stepperfunktion erstellen ...................................................................................................................... 49

Standanlage mit Zangenausgleich: Stativ einrichten ................................................................................. 50

Standanlage mit Zangenausgleich: Stativ einrichten............................................................................ 50

Restore Device ID...................................................................................................................................... 51

Speicherung von Zangentyp-Daten auf Device ID Speicher ................................................................ 51

3

Restore Device ID................................................................................................................................. 51

Schweißparameter im Programmeditor erstellen....................................................................................... 52

Programmeditor öffnen ......................................................................................................................... 52

Verwendete Symbole im Programmeditor ............................................................................................ 52

Strom- / Kraftprofil erstellen .................................................................................................................. 53

Strom- / Kraftprofil editieren.................................................................................................................. 54

Programmeditor - Parameter ................................................................................................................ 55

Programmeditor - Istwertüberwachung................................................................................................. 57

Programmeditor - Anmerkungen........................................................................................................... 57

Blechstärken-Überwachung einstellen.................................................................................................. 57

Blechstärken aufzeichnen..................................................................................................................... 58

Bussysteme 61

Bussysteme ............................................................................................................................................... 63

Allgemeines .......................................................................................................................................... 63

CANopen ................................................................................................................................................... 64

Topologie .............................................................................................................................................. 64

Default-Einstellungen der Parameter.................................................................................................... 64

Interface-Karte ...................................................................................................................................... 64

Steckerbelegung................................................................................................................................... 64

DeviceNet .................................................................................................................................................. 65

Topologie .............................................................................................................................................. 65

Default-Einstellungen der Parameter.................................................................................................... 65

Interface-Karte ...................................................................................................................................... 65

Steckerbelegung................................................................................................................................... 65

Profibus...................................................................................................................................................... 66

Default-Einstellungen der Parameter.................................................................................................... 66

Interface-Karte ...................................................................................................................................... 66

Steckerbelegung................................................................................................................................... 66

Interbus ...................................................................................................................................................... 67

Topologie .............................................................................................................................................. 67

Default-Einstellungen der Parameter.................................................................................................... 67

Interface-Karte ...................................................................................................................................... 67

Steckerbelegung................................................................................................................................... 67

Digital I/O Schnittstelle (Version 1.6) ......................................................................................................... 68

Ausgänge.............................................................................................................................................. 68

CANopen-Buskoppler ........................................................................................................................... 68

Eingänge............................................................................................................................................... 69

ProfiNet ...................................................................................................................................................... 70

Voraussetzungen ProfiNet.................................................................................................................... 70

ProfiNet-Treiber installieren .................................................................................................................. 70

Echtzeitadapter aktivieren..................................................................................................................... 70

ProfiNet-Karte aktivieren....................................................................................................................... 72

Ethernet/IP ................................................................................................................................................. 73

Voraussetzungen Ethernet/IP............................................................................................................... 73

Ethernet/IP-Treiber installieren ............................................................................................................. 73

Echtzeitadapter aktivieren..................................................................................................................... 73

Ethernet/IP-Karte aktivieren.................................................................................................................. 75

Zykluszeit einstellen.............................................................................................................................. 75

CAN over EtherCAT................................................................................................................................... 77

Voraussetzungen CAN over EtherCAT................................................................................................. 77

Netzwerkschnittstelle vorbereiten ......................................................................................................... 77

Option CAN over EtherCAT im Konfigurator aktivieren ........................................................................ 79

Schnittstellen 81

Signalbeschreibung SpotWelding-Schnittstelle ......................................................................................... 83

Beschreibung der Signaleingänge........................................................................................................ 83

Beschreibung der Signalausgänge....................................................................................................... 84

Schnittstelle DeltaSpot 1.6......................................................................................................................... 88

Eingänge............................................................................................................................................... 88

Ausgänge.............................................................................................................................................. 88

Prozessdaten-Länge............................................................................................................................. 89

4

Schnittstelle DeltaSpot 1.8......................................................................................................................... 90

Eingänge............................................................................................................................................... 90

Ausgänge.............................................................................................................................................. 90

Prozessdaten-Länge............................................................................................................................. 91

Schnittstelle DeltaSpot 1.10....................................................................................................................... 92

Eingänge............................................................................................................................................... 92

Ausgänge.............................................................................................................................................. 92

Prozessdaten-Länge............................................................................................................................. 93

Schnittstelle DeltaSpot 3.1......................................................................................................................... 94

Eingänge............................................................................................................................................... 94

Ausgänge.............................................................................................................................................. 94

Prozessdaten-Länge............................................................................................................................. 96

Schnittstelle DeltaCon (7. Achse) 1.0 ........................................................................................................ 97

Eingänge............................................................................................................................................... 97

Ausgänge.............................................................................................................................................. 97

Prozessdaten-Länge............................................................................................................................. 98

Signalverlauf SpotWelding-Schnittstelle .................................................................................................... 99

Referenzpunkt anfahren ....................................................................................................................... 99

Externe Positionskontrolle .................................................................................................................... 99

Schweißstart mit externer Positionsvorgabe......................................................................................... 100

Fehler zurücksetzen.............................................................................................................................. 100

Deaktivierung der Istwert-Überwachung, wenn ohne Strom geschweißt wird...................................... 100

Docken.................................................................................................................................................. 101

Beispiel Signalverlauf DeltaSpot........................................................................................................... 102

Beispiel Signalverlauf DeltaCon............................................................................................................ 103

DE

Fehlerbehebung und Wartung 105

Fehlerdiagnose, Fehlerbehebung .............................................................................................................. 107

Allgemeines .......................................................................................................................................... 107

Inverter Log-Files exportieren............................................................................................................... 107

Beschreibung der Fehlersignale ........................................................................................................... 108

Beschreibung der Warnsignale............................................................................................................. 119

5

6

Allgemeines

Zangensteuerung / Fronius Xplorer

Allgemeines Der Zugriff auf die DeltaSpot und DeltaCon Zangensteuerung erfolgt mittels Fronius Xplo-

rer über ein bestehendes Firmen-Netzwerk. Dies ermöglicht eine Fernwartbarkeit und eine

zentrale Überwachung und Dokumentation aller angeschlossenen Anlagen.

Das Erstellen der Schweißparameter erfolgt über den Programmeditor im Fronius Xplorer.

Nähere Informationen zum Fronius Xplorer entnehmen Sie bitte der Bedienungsanleitung

Fronius Xplorer.

Wenn der Fronius Xplorer nicht alle vom Server verfügbaren Funktionen unterstützt, wird

ein Hinweis zum Update des Fronius Xplorer angezeigt:

DE

HINWEIS!

Auf Grund von Firmware-und Software-Aktualisierungen können Funktionen verfügbar sein, die in dieser Bedienungsanleitung nicht beschrieben sind oder umgekehrt.

Zudem können sich einzelne Abbildungen geringfügig von den auf der Benutzeroberfläche

angezeigten Elementen unterscheiden. Die Funktionsweise dieser Elemente ist jedoch

identisch.

Für die Firmware-Version DeltaSpot.Control 3.2 unterstützt der Steuerungsrechner:

- Windows 8

- Benutzername: „Admin“, Passwort: „blizzard“

- Benutzername: „User“, Passwort: „user“

WICHTIG! Ab Firmware-Version DeltaSpot.Control 4.0 wird .Net-Framework 4.6.1 benötigt.

Firmware-Versionen DeltaSpot.Control 4.0 und höher sind somit auf einem Windows XP

Betriebssystem nicht mehr lauffähig.

Ab Firmware-Version 4.1.75 wird generell die Bezeichnung SpotWelding.Control verwendet.

Automatische

Zeitsynchronisation einstellen

Eine automatische Zeitsynchronisation auf dem Steuerungsrechner kann im Betriebssystem eingestellt werden:

- Als Administrator einloggen, Login = Admin

- Auf die Uhr in der Taskleiste doppelklicken

(Windows 8: einfacher linker Mausklick, dann „Change date and time settings“)

- Den Reiter Internetzeit öffnen

- Die Funktion „Automatisch mit einem Internetzeitserver synchronisieren“ aktivieren

9

Standard-Eingabesprache anpassen

Mithilfe einer Batch-Datei kann die Standard-Eingabesprache (Tastatur-Layout) des Benutzerkontos „User“ und des Login-Screens geändert werden. Wird diese Batch-Datei als

Administrator ausgeführt, so wird die Standard-Eingabesprache des Administrator-Benutzerkontos auch für das Benutzerkonto „User“ und für den Login-Screen aktiviert.

Vorgehen beim Anpassen der Standard-Eingabesprache:

In Windows als „Admin“ anmelden

1

In der Systemsteuerung die gewünschte Standard-Eingabesprache wählen (unter

2

„Region und Sprache“)

Rechter Mausklick auf die Batch-Datei unter „C:\Tools\sync-international-settings.bat“

3

wählen

Rechner neu starten

4

SpotWelding Systemkonfiguration

VORSICHT!

Fehlerhafte Angaben können schwerwiegende Sachschäden verursachen.

► Die Konfiguration der Schweißzange darf nur von geschultem Fachpersonal durchge-

führt werden. Für Schäden, die auf fehlerhafte Einstellungen zurückzuführen sind, haftet der Hersteller nicht.

WICHTIG!

Bei DeltaSpot-Anlagen dürfen Konfigurationsänderungen und Kalibrierungen nur

im Manual-Betrieb durchgeführt werden.

Die Schweißzangen-Konfiguration gilt nur für die aktuell ausgewählte Zangensteuerung.

Schweißzange konfigurieren:

Über das Optionsmenü in die Systemkonfiguration einsteigen

Die Anzeige der Menüeinträge kann je nach Schweißzange variieren.

Name (Name)

Schweißzange benennen (Identifizierung im Fronius Xplorer)

Ort (Firma), (Werk), (Halle), (Zelle) (Location (company), (plant), (hall), (cell))

Firmenname und Standort der Schweißzange definieren. Eingegebene Namen werden

im Fronius Xplorer als Pfad übernommen und dort als Ordnerstruktur dargestellt.

10

Autosicherung Intervall (Autobackup)

Es kann ein automatisches Backup eingestellt werden. Als Intervall ist „Off / Täglich und

Wöchentlich“ verfügbar. Unter „Zielpfad“ muss der Pfad eingetragen werden, wo die Backup-Files gespeichert werden.

Autosicherung Zielpfad (Docu directory)

Der Pfad für die automatische Dokumentation der Anlageneinstellungen kann eingestellt

werden. Es können gewöhnliche Pfade (z.B.: „k:\directory“) und Netzwerk-Pfade (z.B.:

„\\file-server\share\directory“) eingestellt werden.

Um die Dokumentation der Anlageneinstellungen zu aktivieren, genügt es, hier einen

Pfad einzutragen. Ist kein Pfad eingetragen, so ist die Dokumentation der Anlageneinstellungen deaktiviert.

Autosicherung Ringpuffergröße

Die Ringpuffer-Größe gibt an, wie viele Backup-Files an der eingegebenen Location abgelegt werden.

Autosicherung Startzeit (Autobackup-Starttime)

Es kann eine Startzeit für das automatische Backup eingestellt werden. Falls beim Starten im letzten Intervall kein Backup erstellt wurde, wird sofort eines erstellt. Sollte bereits

ein Backup vorhanden sein, wird zur eingestellten Zeit das nächste erstellt.

Dokumentationsverzeichnis

Verzeichnis, in dem Dokumentations-CSV-Daten gespeichert werden.

Die Funktion ist deaktiviert, wenn kein Wert hinterlegt ist.

Einfache Pfade (z.B. k:\directory) oder Netzwerk-Pfade (z.B. \\file-server\share\directory)

können eingestellt werden.

WICHTIG! Die Schweißdokumentation nicht am Systemlaufwerk („c:\...“) ablegen, da

dieses eine beschränkte Anzahl an Schreibzyklen und einen relativ geringen Speicherplatz aufweist.

Dokumentation Statusüberwachung (Docu state monitoring)

Bei aktivierter Funktion überwacht das System, ob die Schweißdokumentation (CSV Daten, WeldCube, etc.) korrekt funktioniert.

Geräte Id (Device id)

Eine frei wählbare Geräte Id, auf diese Id wird das Signal „device id“ am Roboter-Interface gesetzt

Stromquelle (max. Strom) (Power source (max current))

Maximal verfügbaren Strom der Stromquelle definieren (siehe nachfolgendes Kapitel

„Maximalen Schweißstrom berechnen“)

Stromquelle (Sollwert vor Start-Signal) (Power source (target value before start signal))

Für Stromquellen, die ein analoges Sollwert-Signal und ein digitales Stromstart-Signal

benötigen.

Das analoge Sollwert-Signal von 0 V bis 10 V entspricht dabei dem Strombereich der

Stromquelle von 0 bis zum Maximalstrom in kA.

DE

Bei aktivierter Einstellung wird kurz vor dem digitalen Stromstart-Signal bereits ein analoger Spannungswert von 1,5 V ausgegeben.

Ab dem digitalen Stromstart-Signal wird der analoge Spannungswert innerhalb der ersten

25 ms auf 1,5 V angehoben, falls dieser Analogwert auf Grund des vom Benutzer vorgegebenen Schweißprogramms niedriger sein sollte.

Die Höhe des Minimalstroms während des Startimpulses lässt sich wie folgt berechnen:

Höhe Startimpuls [A] =

Ausgangssignal Startimpuls

max. Ausgangsstrom x

der Stromquelle [A]

Trafo x

Übersetzungsverhältnis

(= 1,5 V)

10 V

11

High- / Low-Bytes vertauschen (Swap high/low bytes)

Vertauscht die High- / Low-Bytes am Feldbus-Interface

Eingangssignal-Filterzeit (Input signal filter time)

Die Zeit in Millisekunden für die Filterung von komplexen Signalen am Roboter-Interface

(z.B.: „program number“). Die Werte werden erst übernommen, wenn sie für die eingestellte Zeit durchgehend anliegen.

Durchflusswächter 4 (extern) (Flow controller 4 (external))

Aktiviert oder deaktiviert den Durchflusswächter

Bandmotor-Verzögerung (Tape drive delay)

Die Dauer zwischen dem Öffnen der Zange und dem Bandvorzug

Istwertüberwachung (Actual values monitoring)

Überwacht den Iststrom und die Istkraft während des Schweißens. Die Grenzen können

im jeweiligen Schweißprogramm im Reiter „Istwertüberwachung“ festgelegt werden.

Istwertüberwachungs-Fehlerlimit (Actual values monitoring error limit)

Das Istwertüberwachungs-Fehlerlimit definiert ab wievielen Schweißungen, welche hintereinander die eingestellten Istwertüberwachungs-Grenzen verletzen, ein Fehler ausgegeben wird.

Ist der Parameter auf „0“ gestellt, ist die Funktion deaktiviert und es wird kein entsprechender Fehler ausgegeben. Eine Warnung wird immer ausgegeben.

Position in Millimeter (Position in millimeters)

Aktiviert / Deaktiviert die Anzeige der Ist- und Sollposition in Millimeter. Diese Einstellung

betrifft die Ausgabe auf der Feldbus-Schnittstelle und das Signal „target position“ auf der

Eingangsseite der Feldbus-Schnittstelle.

Positionsgenauigkeit (Position precision)

Definiert die Genauigkeit der Positionsangabe in Millimeter auf der Feldbus-Schnittstelle

Blechstärken-Genauigkeit (Sheet thickness precision)

Definiert die Genauigkeit der Blechstärken-Signale in Millimeter auf der Feldbus-Schnittstelle

Programmänderungen im Automatikmodus zulassen (Allow program changes in automatic mode)

Wenn aktiviert, können Programmänderungen auch im Automatikmodus durchgeführt

werden.

Sicherheitskreis benutzen (Use safety circuit)

Neben dem Not-Aus-Schutzkreis kann ein weiterer Schutzkreis aktiviert werden.

Diese Funktion muss von der Hardware (SpotWelding Control) unterstützt werden.

Wird der Sicherheitskreis unterbrochen, werden alle Antriebe gestoppt und der Fehler

„E2.23“ ausgegeben.Dieser Fehler wird im Logbuch weggefiltert. Beim Schließen des Sicherheitskreises wird ein Fehlerreset durchgeführt und die Antriebe initialisiert.

Ausgleichsantriebs-Positionsgenauigkeit (Compensation drive position precision)

Definiert die Genauigkeit der Positionssignale des Ausgleichsantriebes auf der FeldbusSchnittstelle (1 mm / 0,1 mm / 0,01 mm)

Zielposition des Ausgleichs im Manual-Modus (Compensation drive target position in

manual mode)

Legt fest welchen Weg der Ausgleich bei einem manuellen Schweißvorgang (z.B.: über

DeltaRemote) zurücklegt. Der Parameter wird nur im Ausgleichsmodus "Position" bei

manuell gestarteten Schweißungen verwendet.

Main drive teach position (Main drive teach position)

Bei der Funktion „Teachposition lernen“ wird mit minimaler Kraft das Blech gesucht und

anschließend auf eine in der Systemkonfiguration definierte Position „Main drive teach

position“ zuzüglich der ermittelten Blechstärke gefahren. Abschließend muss die Funktion „Teachposition übernommen“ ausgeführt werden.

Vorhubkraft

Zum Einstellen der Vorhub-Schließkraft bei DeltaCon Standanlagen

Somit kann der Vorhub auch zum manuellen Kappenfräsen verwendet werden.

12

Blechdickenüberwachung Kalibrierungslimit Warnung (Sheetthickness recalibration

warning limit)

Zum Einstellen der Anzahl an Schweißungen, nach denen eine Warnung zur Nachkalibrierung der Blechstärken-Überwachung ausgegeben werden soll.

Blechdickenüberwachung Kalibrierungslimit Fehler (Sheetthickness recalibration error limit)

Zum Einstellen der Anzahl an Schweißungen, nach denen ein Fehler zur Nachkalibrierung der Blechstärken-Überwachung ausgegeben werden soll.

DE

SpotWelding Systemkonfiguration

- Schweißzange

Schweißzange konfigurieren:

Über das Optionsmenü in die Systemkonfiguration einsteigen

und auf Reiter „Zange“ wechseln

Zangentyp (Gun type)

Zangentyp auswählen

Stromquelle (Strom-Korrekturfaktor) (Power source (current correction factor)

Korrekturfaktor, um Toleranzen auszugleichen

Trafo (max. Strom) (Transformer (max current))

Maximal verfügbaren Strom des eingebauten Schweißtrafos definieren. (siehe nachfolgendes Kapitel „Maximalen Schweißstrom berechnen“).

Trafo (Übersetzungsverhältnis) (Transformer (transmission ratio))

Übersetzungsverhältnis des Schweißtrafos definieren (siehe nachfolgendes Kapitel „Maximalen Schweißstrom berechnen“).

Bandlänge (beweglicher Arm), (fester Arm) (Tape length (movable arm), (fixed arm))

Länge des verwendeten Prozessbandes definieren. Ist die angegebene Länge verbraucht kommt es zu dem Fehler „E0.26“ oder „E0.27“. Wird der Bandlängenzähler zurückgesetzt, dann wird er mit diesen Werten initialisiert.

Bandlängenwarnung (beweglicher Arm), (fester Arm) (Tape length warning (movable

arm), (fixed arm))

Individuell einstellbare Bandlängenwarnung. Erreichen die verbleibenden Schweißpunkte den hier eingestellten Wert, wird die Warnung „W0.0“ oder „W0.1“ ausgegeben.

Banddeckel-Überwachung (Tape cover plate monitoring)

Falls ein Deckel der Bandspulvorrichtung nicht geschlossen ist, wird im automatischen

Betrieb ein Fehler und im manuellen Betrieb eine Warnung ausgegeben.

Elektrodenstandzeit (beweglicher Arm), (fester Arm) (Electrode service life (movable

arm), (fixed arm))

Standzeit der Elektrode definieren. Nach Ablauf der angegebenen Schweißpunkte

kommt es zur Fehlermeldung („2.10 electrode service life moveable arm“ oder „2.11 electrode service life fixed arm“)

Elektrodenstandzeit-Vorwarnung (beweglicher Arm), (fester Arm) (Electrode service

life warning (movable arm), (fixed arm))

Individuell einstellbare Vorwarnung (Elektroden sind bald zu wechseln), kommt noch vor

dem eigentlichen ‚electrode service life‘-Fehler.

Kraftsensor-Kennlinie (Force sensor characteristic curve)

Kennlinie des Kraftsensors. Wird automatisch während des Kalibrierens eingestellt (siehe „Kraftsensor kalibrieren“)

Kraftregler P-Faktor (Force controller P-factor)

Der P-Faktor des Kraftreglers beeinflusst die Geschwindigkeit und Genauigkeit des Kraftaufbaus. Höhere Werte ermöglichen einen schnelleren Kraftaufbau, können aber den

Kraftregler instabil machen (Schwingneigung). Geben Sie 0 ein, um einen sicheren Defaultwert zu verwenden oder geben Sie den bei der Kraftregler-Kalibrierung ermittelten

Wert ein.

13

Iststrom-Umrechnungsfaktor (Actual welding current conversion factor)

Das Stromistwert-Signal wird über einen 10 V Analogeingang direkt von der Stromquelle

eingelesen. Zur Umrechnung auf Kiloampere muss hier der richtige Umrechnungsfaktor

eingestellt werden.

Beispiel:

Stromquellen max. = 0,6 kA (entspricht 10 V)

Trafo Übersetzung = 1:44

Iststrom-Umrechnungsfaktor = 0,6 x 44 / 10 = 2,6

Elektrodengeschwindigkeit (Electrode speed)

Die Elektrodengeschwindigkeit kann in mm/s eingestellt werden. Die Geschwindigkeit

des Hauptantriebes wird dann während der externen Positionsvorgabe entsprechend angepasst, sodass sich die Zangenarme mit konstanter Geschwindigkeit schließen oder öffnen. Eine Elektrodengeschwindigkeit von 0 bedeutet, dass die Linearisierungsfunktion

deaktiviert ist.

Durchflusswächter 1 (Trafo) (Flow controller 1 (transformer))

Aktiviert oder deaktiviert den Durchflusswächter an der Schweißzange

Durchflusswächter 2 (beweglicher Arm) (Flow controller 2 (movable arm))

Aktiviert oder deaktiviert den Durchflusswächter an der Schweißzange

Durchflusswächter 3 (fester Arm) (Flow controller 3 (fixed arm)

Aktiviert oder deaktiviert den Durchflusswächter an der Schweißzange

Option: E-Set Motorbremsen (Option: E-Set Brakes))

Bei einigen Zangentypen kann der Haupt- und Ausgleichsantrieb optional mit Motorbremsen ausgestattet werden. Falls die Schweißzange mit dieser Option ausgestattet ist,

muss sie hier aktiviert werden.

Mess-System

Aktiviert oder deaktiviert das Mess-System an der Schweißzange

Ist der Parameter aktiviert, werden die tatsächlichen Werte vom Mess-System an der

Schweißzange bereitgestellt.

Maximalen

Schweißstrom

berechnen

Manuelles und

automatisches

Backup

Der maximal zur Verfügung stehende Schweißstrom errechnet sich aus dem Produkt des

maximalen Stroms der Stromquelle „power source (max current)“ und dem Übersetzungsverhältnis des Schweißtrafos „transformer (transmission ratio)“. Ist der berechnete maximale Schweißstrom höher als der maximal zulässige Strom des Schweißtrafos und wird

versucht ein Profil zu Schweißen, das den maximalen Strom des Trafos überschreitet,

kommt es zum Fehler „E0.22“.

Beispiel:

maximaler Strom Stromquelle: 800 A

Trafoübersetzung: 1:55

maximaler Strom Schweißtrafo: 24 kA (siehe „Technische Daten des Schweißtrafos“)

Berechneter maximaler Schweißstrom: 800 A * 55 = 44 kA

Da der maximal zulässige Strom des Schweißtrafos kleiner ist als der berechnete maximale Schweißstrom kommt es bei einem Schweißversuch über 24 kA zum Fehler „E0.22“.

Es kann ein manuelles Backup durchgeführt oder ein automatisches Backup eingestellt

werden.

Das manuelle Backup wird über das Menü „Tools Sicherung“ gestartet. Im Dialog können die Schweißzange und die zu sichernden Daten ausgewählt werden.

14

Die Einstellungen für das automatische Backup können in der Systemkonfiguration durchgeführt werden (siehe Kapitel „SpotWelding Systemkonfiguration“).

Arbeitsebene / Arbeitsblätter

DE

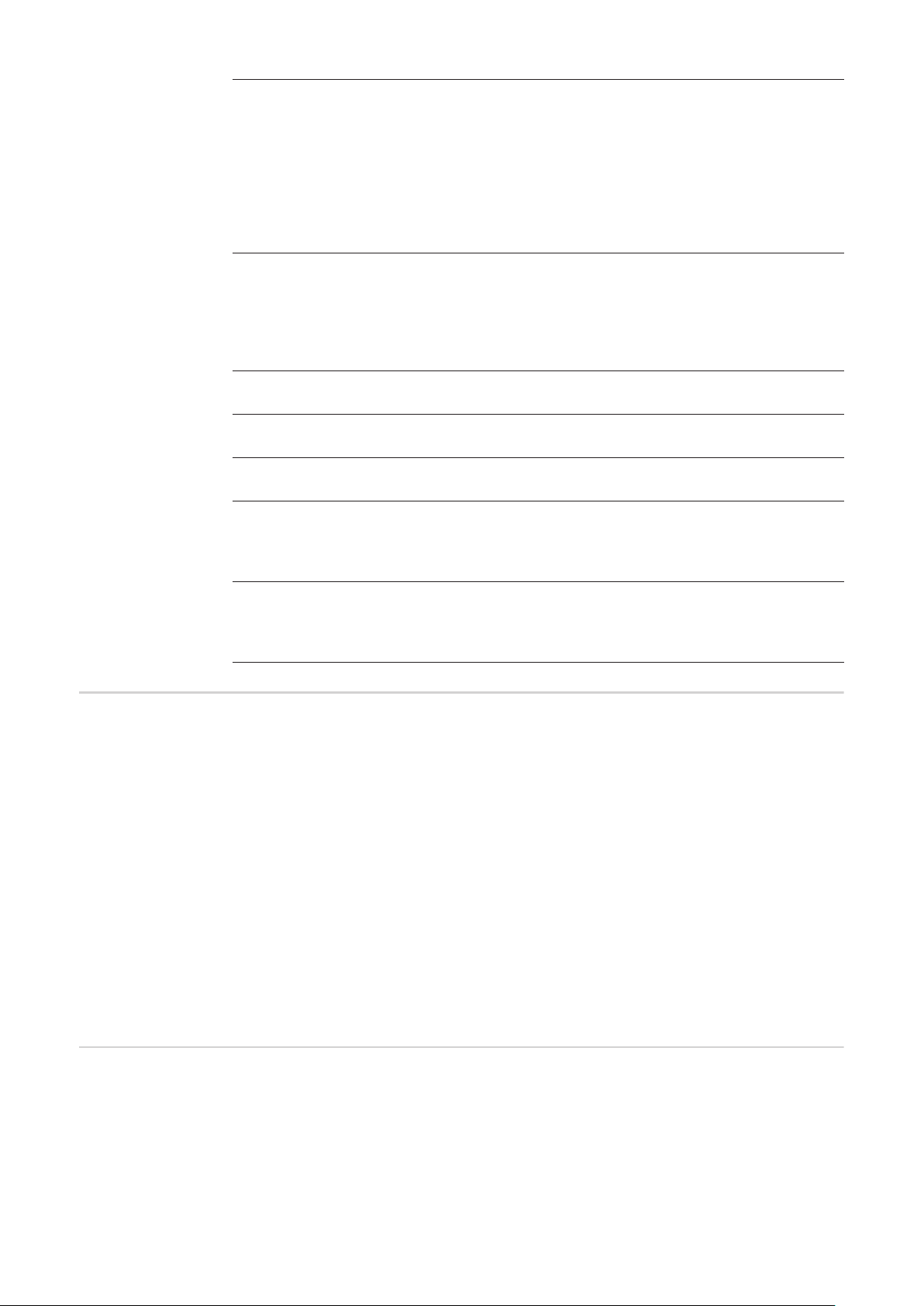

Arbeitsblatt Übersicht

Im Arbeitsblatt Übersicht (Overview) werden Zangen-relevante Informationen über aktuelle Einstellungen angezeigt:

- Seriennummer, Z-Nummer, Artikelnummer, Grundtyp

- Schnittstelle

- Programmnummer, Punktnummer, Bauteilseriennummer, Bauteilartikelnummer

- Aktueller Zangencode, erwarteter Zangencode

- Elektrodenabstand1) in Millimeter

(zur Anzeige muss eine Positionskalibrierung durchgeführt werden - siehe Abschnitt

„Positionskalibrierung einstellen“)

- Hauptmotor Pleuelposition1) in Form der Anzeige von „Grad zum oberen Totpunkt

- Arbeitspunkt

Der Arbeitspunkt muss bei DeltaSpot-Anlagen im Bereich 10-15° liegen!

- Blechstärke1)

(zur Anzeige muss eine Kalibirierung der Blechstärkenüberwachung durchgeführt

werden)

Zusätzlich gibt das Blatt Übersicht Informationen über aktuelle Verbrauchswerte und dient

zum Zurücksetzen der Zähler von

- Prozessbändern1)

hier kann zusätzlich zum Reset auch eine Bandlängenanpassung durchgeführt werden, um Korrekturen vorzunehmen

- Elektrodenstandzeit (Elektrodenwechsel)

- Schmierzyklus1)

- Tip dressing2) - Kappen fräsen

- Punktzähler gesamt und aktuell

Der Punktzähler kann jederzeit auf 0 zurückgesetzt werden.

- Stepper - Punktzähler

- Stepper - Stromanpassung

Erklärung der Fußnoten:

1)

nur DeltaSpot-Anlagen 2) nur DeltaCon-Anlagen

15

Beispiel: Arbeitsblatt Übersicht für eine DeltaSpot-Anlage

Arbeitsblatt Übersicht

(1) gibt die Länge des noch verbleibenden Prozessbandes an

(2) gibt die Anzahl der noch möglichen Schweißpunkte an

Schaltfläche Zähler zurücksetzen (Reset)

durch Drücken der Schaltfläche Zähler zurücksetzen. Dies ist auch bei ausgeschalteten oder abgedockten Schweißzangen möglich. Beim Zurücksetzen des

Prozessband-Zählers und des Elektrodenstandzeit-Zählers kann die Schweißzange ausgewählt werden.

Über das Roboterinterface ist ein gleichzeitiges Zurücksetzen der Bandlängen-Zähler oder

der Elektrodenstandzeit-Zähler beider Zangenarme möglich. Bandlängen-Zähler und

Elektrodenstandzeit-Zähler können jedoch nicht gleichzeitig zurückgesetzt werden.

16

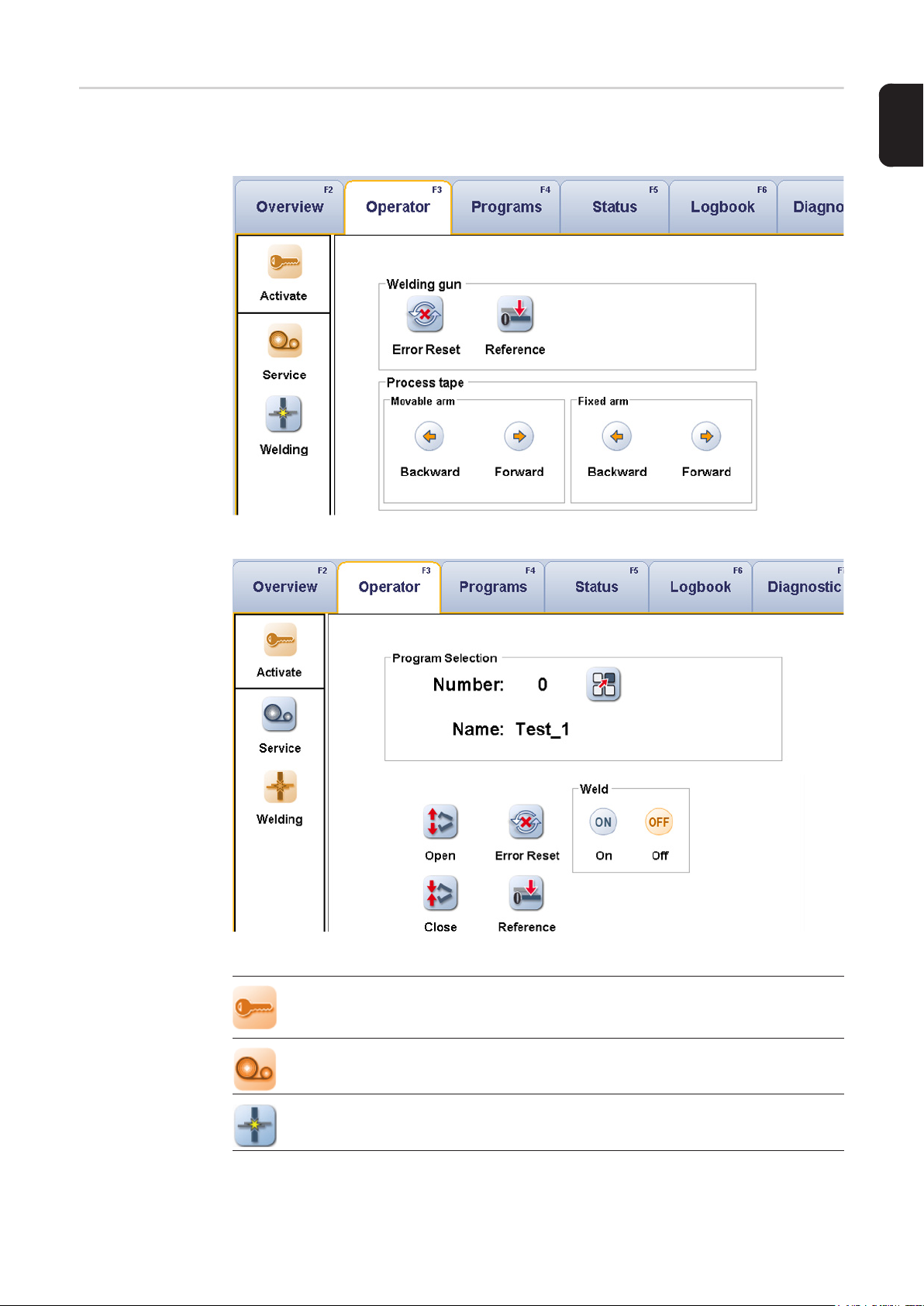

Arbeitsblatt Bediener

Das Arbeitsblatt Bediener (Operator) ist nur für Benutzer mit bestimmten Rechten sichtbar.

In diesem Reiter kann die Schweißzange direkt mit dem Xplorer gesteuert werden.

Arbeitsblatt Bediener - Service

DE

Arbeitsblatt Bediener - Schweißen

Schaltfläche Aktivieren(Activate)

aktiviert die Funktion im Xplorer, funktioniert nicht wenn eine Fernbedienung an

der Schweißzange angeschlossen ist

Schaltfläche Service (Service)

öffnet das Fenster mit den Servicefunktionen

Schaltfläche Schweißen (Welding)

öffnet das Fenster mit den Schweißfunktionen

17

Schaltfläche Fehlerreset (Error Reset)

zum Resetieren aufgetretener Fehler. Ausgleichsantrieb und Hauptantrieb werden wieder auf die Ausgangsposition gefahren. Beim nächsten Schweißstart,

vor dem Schließen der Schweißzange erfolgt ein automatischer Bandvorzug,

sofern vor dem Auftreten des Fehlers ein Stromfluss stattgefunden hat.

Schaltfläche Referenz (Reference)

zum Referenzieren der Antriebe

Schaltfläche Prozessband Vor / Zurück (Process tape Forward / Backward)

zum Vor- oder Zurückspulen des Prozessbandes

Schaltfläche Schweißzange öffnen (Open)

öffnet die Schweißzange

Schaltfläche Schweißzange schließen (Close)

schließt die Schweißzange

Schaltfläche Programmauswahl (Program selection)

zum Auswählen eines Programmes

Schaltfläche Schweißen ON / OFF (Weld ON / OFF)

Schweißen mit bzw. ohne Strom

Arbeitsblatt Programme

Arbeitsblatt Programme

Schaltfläche Programm erstellen / editieren (Change)

Mittels Mausklick Programm Vorschau im Arbeitsblatt anwählen und durch Drücken der Schaltfläche Programmeditor öffnen.

Tastenkürzel: Enter-Taste

Schaltfläche Programm löschen (Delete)

Programm mit Mausklick anwählen und durch Drücken der Schaltfläche löschen

Tastenkürzel: Entf-Taste

Schaltfläche Programm auf Datenträger speichern (Export)

Gewünschtes Programm auswählen und durch Drücken der Schaltfläche in einer Datei speichern.

Schaltfläche Programm importieren (Import)

Öffnet ein in einer Datei abgespeichertes Programm

18

Schaltfläche Programm kopieren (Copy)

Gewünschte Programme auswählen und durch Drücken der Schaltfläche in den

Zwischenspeicher kopieren.

Tastenkürzel: Strg + C

Schaltfläche Programm einfügen (Paste)

Gewünschte Position durch Mausklick anwählen und durch Drücken der Schaltfläche zuvor kopiertes Programm einfügen. In einem Dialogfenster kann ausgewählt werden, ob die Namen und Kommentare der alten Programme beibehalten

werden sollen.

Tastenkürzel: Strg + V

Schaltfläche Programm prüfen (Check)

Ein oder mehrere Programme können durch Drücken der Schaltfläche überprüft

werden. Nach der Auswahl des verwendeten Trafos wird die Dauer angezeigt,

die zwischen zwei Schweißungen gewartet werden muss, um die Trafodioden

nicht zu beschädigen

FILTER

Möglichkeit die Anzeige von Programmen einzugrenzen nach:

- Programmnummer

- Punktnummer

- Programmname

- Kommentare

- Material

DE

Arbeitsblatt Status

Im Arbeitsblatt Status befinden sich alle aktuell auftretenden Warnungen und Fehler an der

Schweißzange.

Arbeitsblatt Status

Symbol Anlagen Stopp

Betrieb kann erst nach Behebung wieder fortgesetzt werden

Symbol Warnung

!

Nichtbeachtung kann zum Anlagen Stopp führen

Rechts neben den Symbolen erscheint die Nummer der auftretenden Warnung und des

Fehlers.

19

Arbeitsblatt Logbuch

Im Arbeitsblatt Logbuch werden alle

- Statusänderungen (Fehler, Warnungen) inklusive Zangencode, Punktnummer und

Programmnummer

- Programmänderungen

- Konfigurationsänderungen und

- Stepperänderungen

- Elektroden-Resets (Zangencode, Zangenarm, Anzahl der Schweißungen, Anzahl

noch möglicher Schweißungen)

- Prozessbandlängen-Resets (Zangencode, Zangenarm, verbrauchte ProzessbandLänge, unverbrauchte Prozessband-Länge)

- mit dem dazugehörenden Benutzer gespeichert

Über einen Filter kann die Darstellung der verschiedenen Änderungen gefiltert werden.

Die Anzahl der angezeigten Logbuch-Einträge ist limitiert.

Ein entsprechender Hinweis wird angezeigt, wenn das Limit für den ausgewählten Zeitraum erreicht wird.

Durch Klick auf den „Show more“ Button wird das Limit verdoppelt.

Arbeitsblatt Logbuch

Symbol Details (Details)

Öffnet eine Detailansicht des ausgewählten Logbucheintrages. Bei Programmänderungen wird ein Programmvergleich (altes und neues Programm)

geöffnet.

Die Details eines Logbucheintrages können auch durch Doppelklick auf den jeweiligen Eintrag angezeigt werden.

Symbol Export (Export)

Über diese Funktion können Logbuch-Einträge exportiert werden. CSV (Plain)

exportiert alle Logbuch-Einträge. CSV (Set/Reset) exportiert nur Statusänderungen (bereits anliegende Fehler / Warnungen werden nicht doppelt aufgezeichnet). Es werden nur Logbuch-Einträge exportiert, die aktuell angezeigt werden.

Symbol Top 10 (Top 10)

Öffnet eine Top 10 Ansicht der Fehler / Warnungen in einem auswählbaren Zeitraum (Alles / 30 Tage / 7 Tage) .

Symbol Statusfilter (Status Filter)

Hier können regelmäßig auftretende Fehler / Warnungen eingetragen werden.

Eingetragene Fehler / Warnungen werden im Logbuch nicht mitprotokolliert

Mit den Datums-Auswahlfeldern kann ein beliebiger Zeitraum für die Anzeige der LogbuchEinträge ausgewählt werden.

20

Programmvergleich bei Programmänderungen:

Programmvergleich

Der Programmvergleich (Programmänderung auswählen und auf Detail klicken) stellt das

alte und neue Programm grafisch dar.

Über die Buttons „Alt kopieren (Copy old)“ und „Neu kopieren (Copy new)“ kann das jeweilige Programm in die Zwischenablage kopiert und durch Einfügen im Arbeitsblatt Programme wiederhergestellt werden.

DE

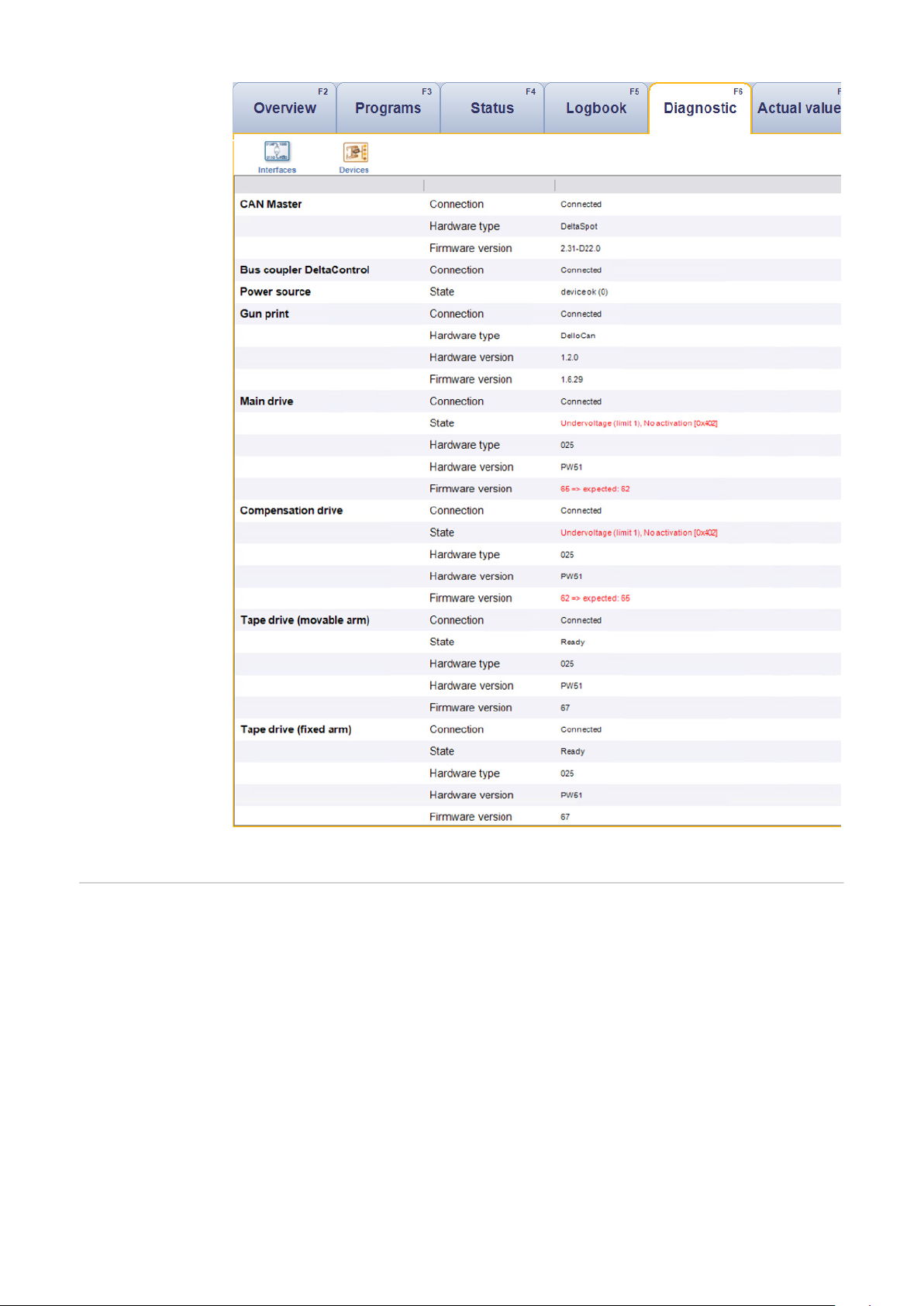

Arbeitsblatt Diagnose

Im Arbeitsblatt Diagnose werden die im System vorhandenen Komponenten angezeigt.

Das Arbeitsblatt Diagnose gibt Informationen über:

- aktuelle Zustände der Schnittstellen Ein- und Ausgänge

- Verbindungsstatus der Bus-Teilnehmer

- Gerätestatus

- Status der Stromquelle (wird nur von bestimmten Stromquellen unterstützt)

- (aktive) Master- und Bootloader-Knoten

- Hardware-Typ, Hardware-Version und Firmware-Version;

Bei abweichender Version wird neben der aktuellen auch die erwartete Version angezeigt.

- Warnungen, die von der Stromquelle ausgegeben werden (power source warnings)

Schaltfläche Schnittstelle (Interfaces)

Nach Aktivierung erfolgt die Anzeige der aktuellen Zustände der Schnittstellen.

Im unteren Fensterbereich erscheint eine kurze Beschreibung des markierten

Signals

Automatik-Schnittstelle:

Schnittstellenbezeichnung, Schnittstellentyp und Prozessdatenlänge werden

angezeigt. Ist die Prozessdatenlänge nicht verfügbar, wird der Eintrag ausgeblendet.

Manuell-Schnittstelle:

Ein- und Ausgänge werden angezeigt.

Schaltfläche Komponenten (Devices)

Nach Aktivierung erfolgt die Anzeige des Verbindungsstatus, der aktuellen Zustände der Bus-Teilnehmer und der jeweiligen Komponente. Bei nicht behebbaren Fehlern kann der Kundendienst helfen, die Störung zu beheben.

21

Arbeitsblatt Diagnose - Komponenten

Arbeitsblatt Istwerte (Option)

22

Das Arbeitsblatt stellt folgende Daten graphisch dar:

- aktuelle Strom- und Kraftverläufe

- Spannung, Widerstand und Motorpositionsverlauf (sofern vorhanden)

- eine Linie mit dem Sollstrom- und Sollkraftverlauf

In der Leiste oberhalb des Diagramms werden folgende Daten angezeigt:

- Geräte-Seriennummer, Bauteil-Artikelnummer, Bauteil-Seriennummer

- Punktnummer, Progammnummer, Korrekturwert des Steppers, Programmname

- Ermittelte Blechdicke, Erwartete Blechdicke, Eingestellte Toleranz, Blechdickenüberwachung aktiviert

Positioniert man den Mauszeiger über einer der Kurven im Diagramm, werden die Werte

angezeigt.

Arbeitsblatt Istwerte

Zoomen / Zoom zurücksetzen

- Mittels Klick der linken Maustaste ein Zoom-Fenster auswählen

- Durch Doppelklick der linken Maustaste oder durch Klick auf den Button „Zoom out“

heraus-zoomen

DE

Diagramm exportieren

- Button „Export“ klicken

- Im sich öffnenden Fenster das Export-Format auswählen:

PNG ... Bild (Pixel-Grafik)

XPS ... Vektor-Grafik (Kurven bleiben beim Zoomen scharf)

23

SpotWelding.Configurator

Allgemeines Im SpotWelding.Configurator können die eingebauten Hardware-Optionen aktiviert und

das verwendete Feldbussystem konfiguriert werden.

Dieses Tool ist im Startmenü unter „Programme“ -> „Fronius Product Group“ -> „SpotWelding.Configurator“ zu finden. Es muss nach jedem Software-Update ausgeführt werden,

um die Konfiguration zu prüfen und zu aktivieren.

Der SpotWelding.Configurator kann nur gestartet werden, wenn man als „Admin“ eingeloggt ist und wenn der SpotWelding.Server beendet ist (und umgekehrt).

Die ausgewählten Einstellungen im SpotWelding.Configurator bleiben auch nach einem

Software-Update erhalten. In den meisten Fällen sollte es daher nach einem Software-Update ausreichen, den SpotWelding.Configurator zu öffnen und den Button „Activate Configuration“ zu betätigen.

Übersicht SpotWelding.Configurator

(8)

(6)

(5)

(1)

(2)

(3)

(4)

(7)

24

(9)

(1) Schweißsystem (Welding System)

Hier wird das vorhandene Schweißsystem ausgewählt

z.B. DeltaSpot, DeltaCon, DeltaCon (Combined Control)

(2) SpotWelding Optionen (SpotWelding Options)

Hier können die verschiedene Ein-/Ausgangserweiterungen aktiviert oder

deaktiviert werden. Die Erweiterungen müssen zuvor in der SpotWelding

Control installiert werden.

(3) Option Standanlage (Stationary System)

Bei ausgewählter Option werden die Feldbus-Einstellungen automatisch deaktiviert.

(4) Max. Schließgeschwindigkeit (Speed Limit)

Bei ausgewählter Option wird bei DeltaCon X450 und DeltaCon C-Zangen die

max. Schließgeschwindigkeit auf 2m/min begrenzt.

(5) Stromquelle (Power Source)

Hier muss die verwendete Stromquelle eingestellt werden

z.B. DeltaQ (=Fronius-Inverter), Hams+Wende Sinius, etc.

(6) Feldbus-System, Prozessdaten-Länge (Fieldbus System, Process Data Image)

Hier kann das verwendete Feldbus-System und die passende ProzessdatenLänge eingestellt werden.

(7) Custom

Mit dem „Custom“ Button kann ein kundenspezifisches Prozessdatenabbild

freigeschalten werden.

DE

(8) Feldbus-Systemeinstellungen (Fieldbus System Settings)

MAC-ID (Schnittstellen-spezifisch) (Mac Id)

MAC-ID einstellen (siehe Abschnitt „Bussysteme“).

Baudrate (Schnittstellen-spezifisch) (Baudrate)

Baudrate einstellen (siehe Abschnitt „Bussysteme“).

(9) Activate Configuration

Mit Activate Configuration werden die Einstellungen aktiviert und gespeichert. Dieser Vorgang kann einige Minuten dauern. Danach wird der SpotWelding.Configurator automatisch beendet und die SpotWelding Steuerung

(SpotWelding.Control) kann gestartet werden.

25

DeltaQ, Harms & Wende Inverter

Allgemeines Der Fronius-Inverter DeltaQ und der Inverter-Typ Sinius von Harms & Wende werden von

der Steuerung unterstützt. Diese Inverter werden per EtherCAT angebunden.

Für die Verwendung von EtherCAT muss bei DeltaSpot-Anlagen zuvor eine Netzwerkkarte

entsprechend vorbereitet werden (siehe Kapitel Netzwerkschnittstelle vorbereiten auf

Seite 77)

Der Stromquellentyp muss im SpotWelding Configurator ausgewählt werden (siehe Kapitel Übersicht SpotWelding.Configurator auf Seite 24)

Für die Verwendung des Sinius Inverters von Harms & Wende muss zuerst eine Kalibrierung durchgeführt werden (siehe Kapitel Harms & Wende Sinius Inverter kalibrieren auf

Seite 40).

26

Bedienung

Einstellungen in der Systemkonfiguration

Allgemeines In der Systemkonfiguration werden nur Parameter angezeigt, die für das jeweilige System

(DeltaSpot, DeltaCon, etc.) oder für die jeweilige Zange relevant sind.

Systemparameter für konfigurierte Zangen werden angepasst angezeigt, z.B.:

bei konfigurierten Zangen ohne Ausgleich werden sämtliche den Ausgleich betreffende

Systemparameter ausgeblendet.

DE

Istwert-Überwachung einstellen

Für die Istwert-Überwachung können beliebige Werte eingestellt werden. Übersteigt ein

Parameter an der Schweißzange die in der Istwert-Überwachung eingestellte Grenze,

wird eine Warnung ausgegeben.

Istwert-Überwachung aktivieren / deaktivieren:

Über das Optionsmenü in die Systemkonfiguration einsteigen

1

Den Parameter „Istwertüberwachung“ auf „inactive“ oder „active“ stellen

2

29

Systemkonfiguration - Istwert-Überwachung aktivieren / deaktivieren

Werte für die Istwert-Überwachung einstellen:

Im Arbeitsblatt Programme auf das gewünschte Programm doppelklicken

3

Im Reiter Istwert-Überwachung die Toleranzen einstellen

4

Werte Istwert-Überwachung einstellen

Bytefolge auf

Feldbus-Interfaces umkehren

Es ist möglich, auf Feldbus-Interfaces die Bytefolge umzukehren.

Bytefolge auf Feldbus-Interfaces umkehren:

Über das Optionsmenü in die Systemkonfiguration einsteigen

1

Den Parameter „High-/Low-Bytes vertauschen“ auf „yes“ stellen

2

Systemkonfiguration - Bytefolge umkehren

30

Loading...

Loading...