Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

Control de cabezales SpotWelding

Manual de instrucciones

ES

Soldadura por resistencia

42,0426,0111,ES 007-11102019

2

Tabla de contenido

Generalidades 7

Control de pinzas / Fronius Xplorer ........................................................................................................... 9

Generalidades....................................................................................................................................... 9

Ajustar la sincronización automática de tiempo.................................................................................... 9

Adaptar el idioma estándar de entrada................................................................................................. 10

Configuración del sistema de SpotWelding .......................................................................................... 10

Configuración del sistema SpotWelding - Cabezales de soldadura ..................................................... 13

Calcular la corriente de soldadura máxima........................................................................................... 14

Copia de seguridad manual y automática............................................................................................. 15

Hojas de trabajo......................................................................................................................................... 16

Hoja de trabajo de sinopsis................................................................................................................... 16

Hoja de trabajo de operarios................................................................................................................. 18

La hoja de trabajo de programas .......................................................................................................... 19

Hoja de trabajo de estado..................................................................................................................... 20

Hoja de trabajo de libro de registro....................................................................................................... 21

Hoja de trabajo de diagnóstico ............................................................................................................. 22

Hoja de trabajo de valores reales (opción) ........................................................................................... 24

SpotWelding.Configurator.......................................................................................................................... 25

Generalidades....................................................................................................................................... 25

Sinopsis del SpotWelding.Configurator ................................................................................................ 25

DeltaQ, Harms & Wende Inverter .............................................................................................................. 27

Generalidades....................................................................................................................................... 27

ES

Manejo 29

Ajustes en la configuración del sistema..................................................................................................... 31

Generalidades....................................................................................................................................... 31

Ajustar la monitorización de valores reales .......................................................................................... 31

Invertir la secuencia de bytes en los interfaces del bus de campo....................................................... 32

Acumular temporalmente soldaduras ................................................................................................... 33

Inicio de soldadura de dos niveles........................................................................................................ 34

Límites parametrizables para la monitorización de espesores de chapa ............................................. 34

Calibrar los componentes de las pinzas de soldadura .............................................................................. 35

Generalidades....................................................................................................................................... 35

Calibrar el límite de posición................................................................................................................. 36

Calibrar el sensor de fuerza.................................................................................................................. 36

Calibrar el regulador de fuerza ............................................................................................................. 37

Calibrar la posición de accionamiento principal................

Calibrar la posición de accionamiento de compensación ..................................................................... 39

Compensación del espesor de chapa................................................................................................... 39

Calibrar la monitorización del espesor de chapa .................................................................................. 40

Calibrar la corriente............................................................................................................................... 41

Calibrar el inversor Sinius de Harms & Wende..................................................................................... 42

Calibración del sistema de medición .................................................................................................... 43

Crear la asignación de código de cabezales ............................................................................................. 44

Generalidades....................................................................................................................................... 44

Desarrollo del cambio de cabezales ..................................................................................................... 44

Realizar una actualización de firmware ..................................................................................................... 46

Realizar la actualización de firmware de los reguladores de motor...................................................... 46

Realizar la actualización de firmware CAN........................................................................................... 46

Crear la función de aumento periódico de la corriente .............................................................................. 49

Generalidades....................................................................................................................................... 49

Editor del aumento periódico de la corriente ........................................................................................ 49

Crear la función de aumento periódico de la corriente ......................................................................... 50

Instalación vertical con compensación de la pinza: Preparar soporte ....................................................... 51

Instalación vertical con compensación de la pinza: Preparar soporte .................................................. 51

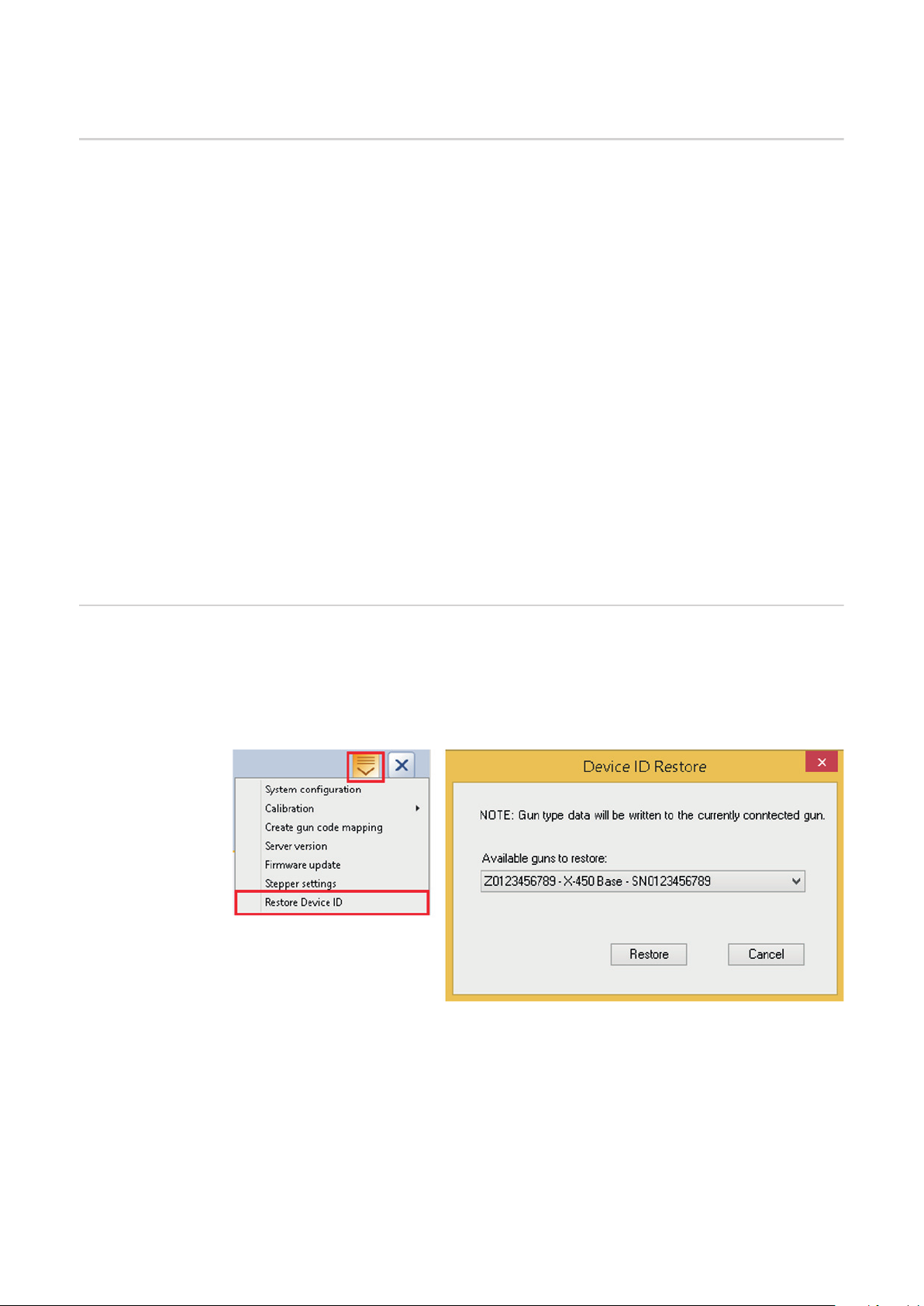

Restore Device ID (Restablecer la ID de dispositivo) ................................................................................ 52

Memorización de los datos del tipo de cabezales en la memoria ID del dispositivo ............................ 52

.................................................................... 37

3

Restore Device ID (Restablecer la ID de dispositivo) ...........................................................................52

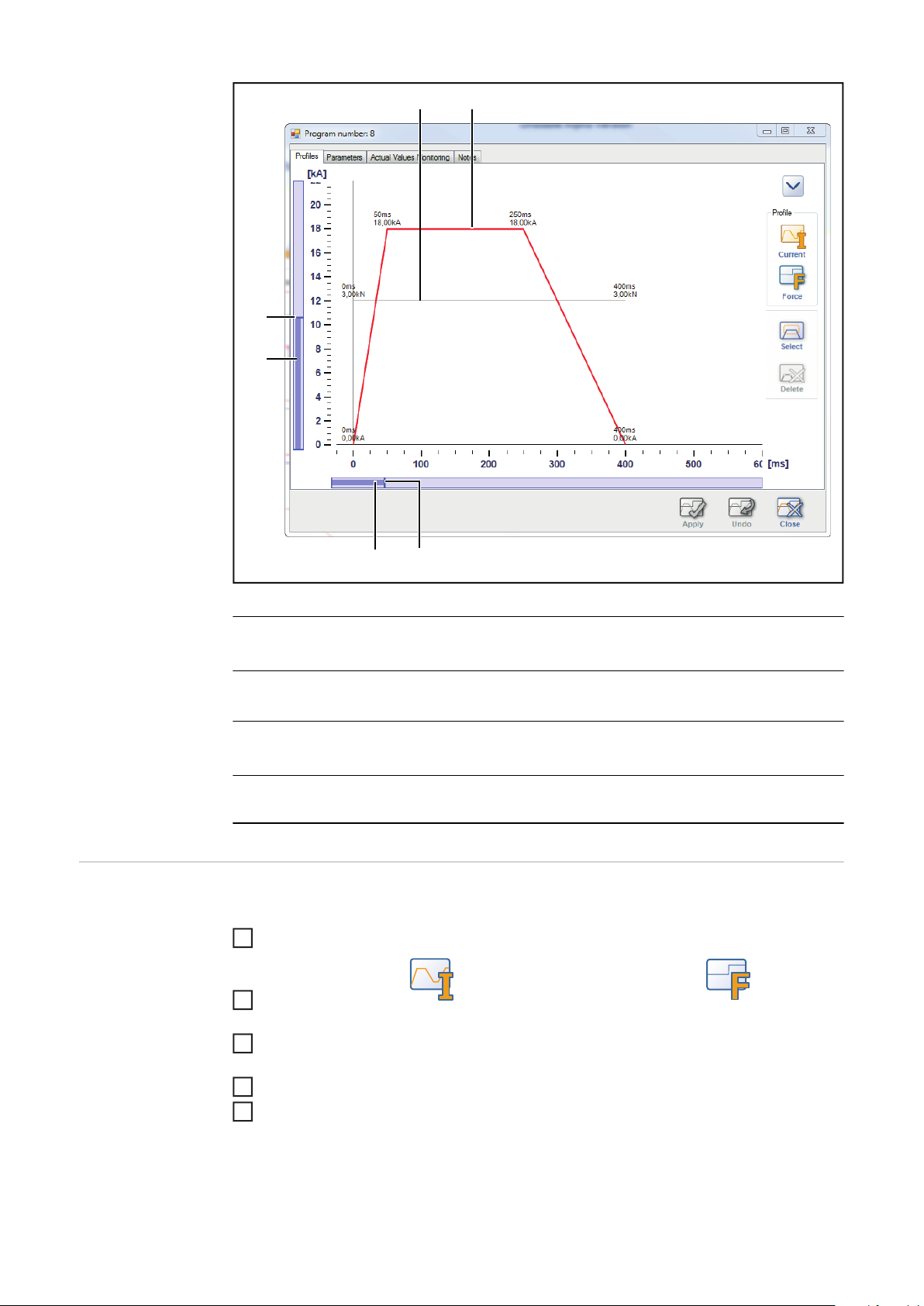

Crear parámetros de soldadura con el editor de programas ..................................................................... 53

Abrir el editor de programas ................................................................................................................. 53

Símbolos utilizados en el editor de programas ..................................................................................... 53

Crear un perfil de corriente/perfil de fuerza .......................................................................................... 54

Editar un perfil de corriente/perfil de fuerza .......................................................................................... 55

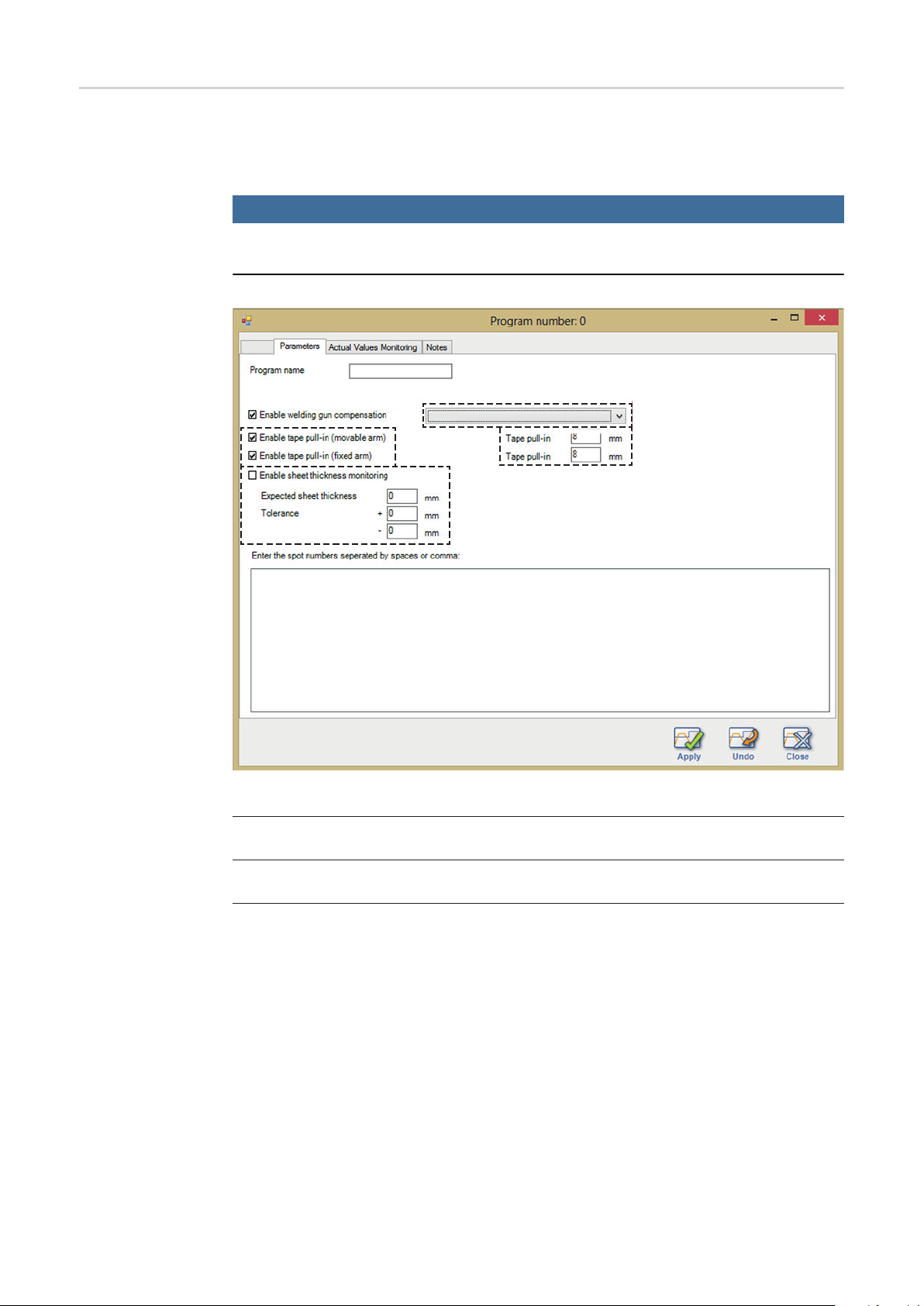

Editor de programas - Parámetros........................................................................................................ 56

Editor de programas - Monitorización de valores reales....................................................................... 58

Editor de programas - Notas................................................................................................................. 58

Ajustar la monitorización del espesor de chapa ................................................................................... 58

Registrar los espesores de chapa ........................................................................................................ 59

Sistemas de bus 61

Sistemas de bus ........................................................................................................................................ 63

Generalidades....................................................................................................................................... 63

CANopen ................................................................................................................................................... 64

Topología .............................................................................................................................................. 64

Ajustes por defecto de los parámetros ................................................................................................. 64

Tarjeta de interfaz ................................................................................................................................. 64

Asignación de clavijas........................................................................................................................... 64

DeviceNet .................................................................................................................................................. 65

Topología .............................................................................................................................................. 65

Ajustes por defecto de los parámetros ................................................................................................. 65

Tarjeta de interfaz ................................................................................................................................. 65

Asignación de clavijas........................................................................................................................... 65

Profibus...................................................................................................................................................... 66

Ajustes por defecto de los parámetros ................................................................................................. 66

Tarjeta de interfaz ................................................................................................................................. 66

Asignación de clavijas........................................................................................................................... 66

Interbus ...................................................................................................................................................... 67

Topología .............................................................................................................................................. 67

Ajustes por defecto de los parámetros ................................................................................................. 67

Tarjeta de interfaz ................................................................................................................................. 67

Asignación de clavijas........................................................................................................................... 67

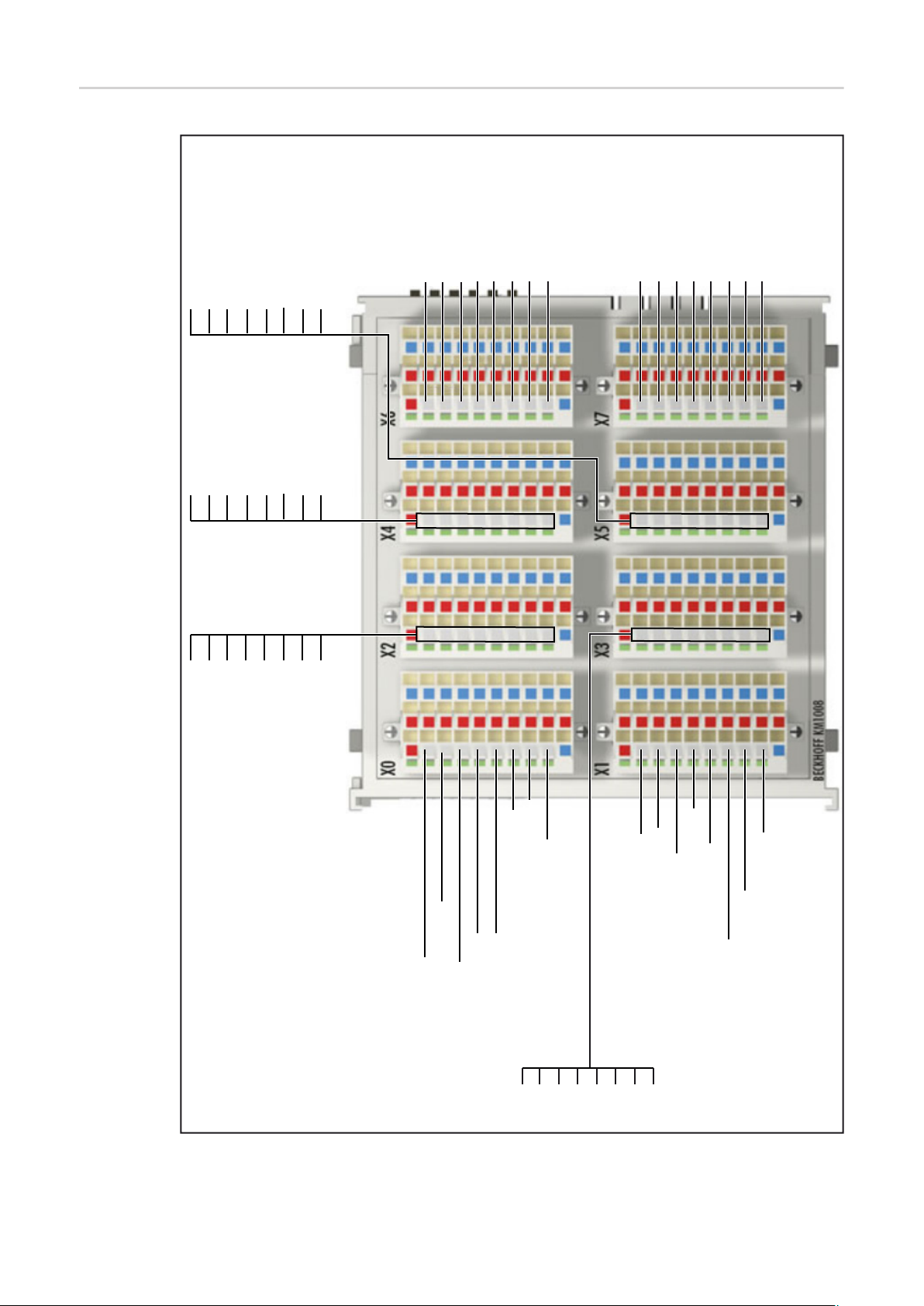

Interfaz digital E/S (versión 1.6)................................................................................................................. 69

Salidas .................................................................................................................................................. 69

Acoplador de bus CANopen ................................................................................................................. 69

Entradas................................................................................................................................................ 70

ProfiNet ...................................................................................................................................................... 71

Condiciones para ProfiNet .................................................................................................................... 71

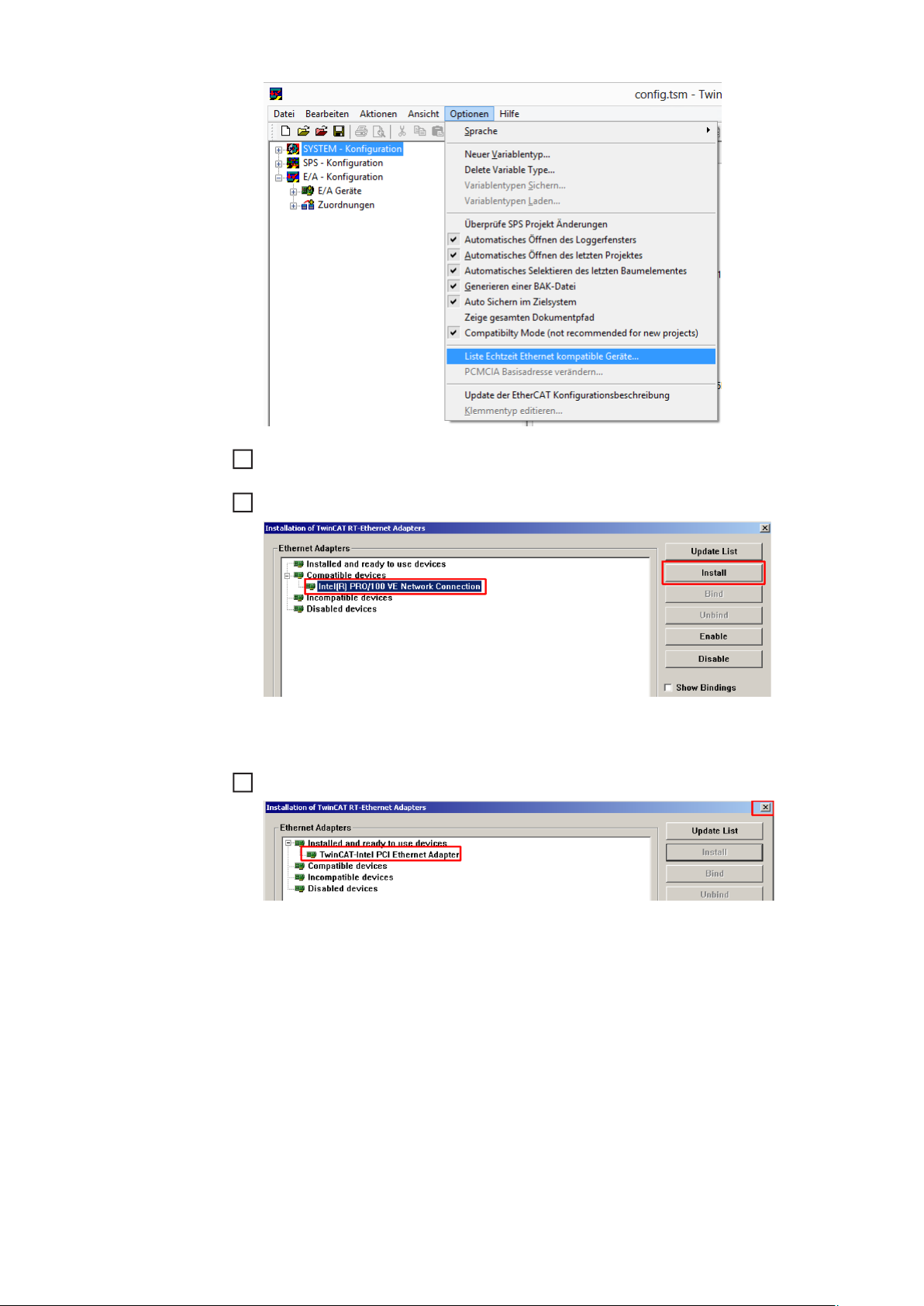

Instalar el controlador de ProfiNet ........................................................................................................ 71

Activar el adaptador de tiempo real ...................................................................................................... 71

Activar la tarjeta de ProfiNet ................................................................................................................. 73

Ethernet/IP ................................................................................................................................................. 74

Condiciones para Ethernet/IP ............................................................................................................... 74

Instalar el controlador de Ethernet/IP ................................................................................................... 74

Activar el adaptador de tiempo real ...................................................................................................... 74

Activar la tarjeta de Ethernet/IP ............................................................................................................ 76

Ajustar el tiempo de ciclo ...................................................................................................................... 76

CAN over EtherCAT................................................................................................................................... 78

Condiciones para Can over EtherCAT.................................................................................................. 78

Preparar el interface de red .................................................................................................................. 78

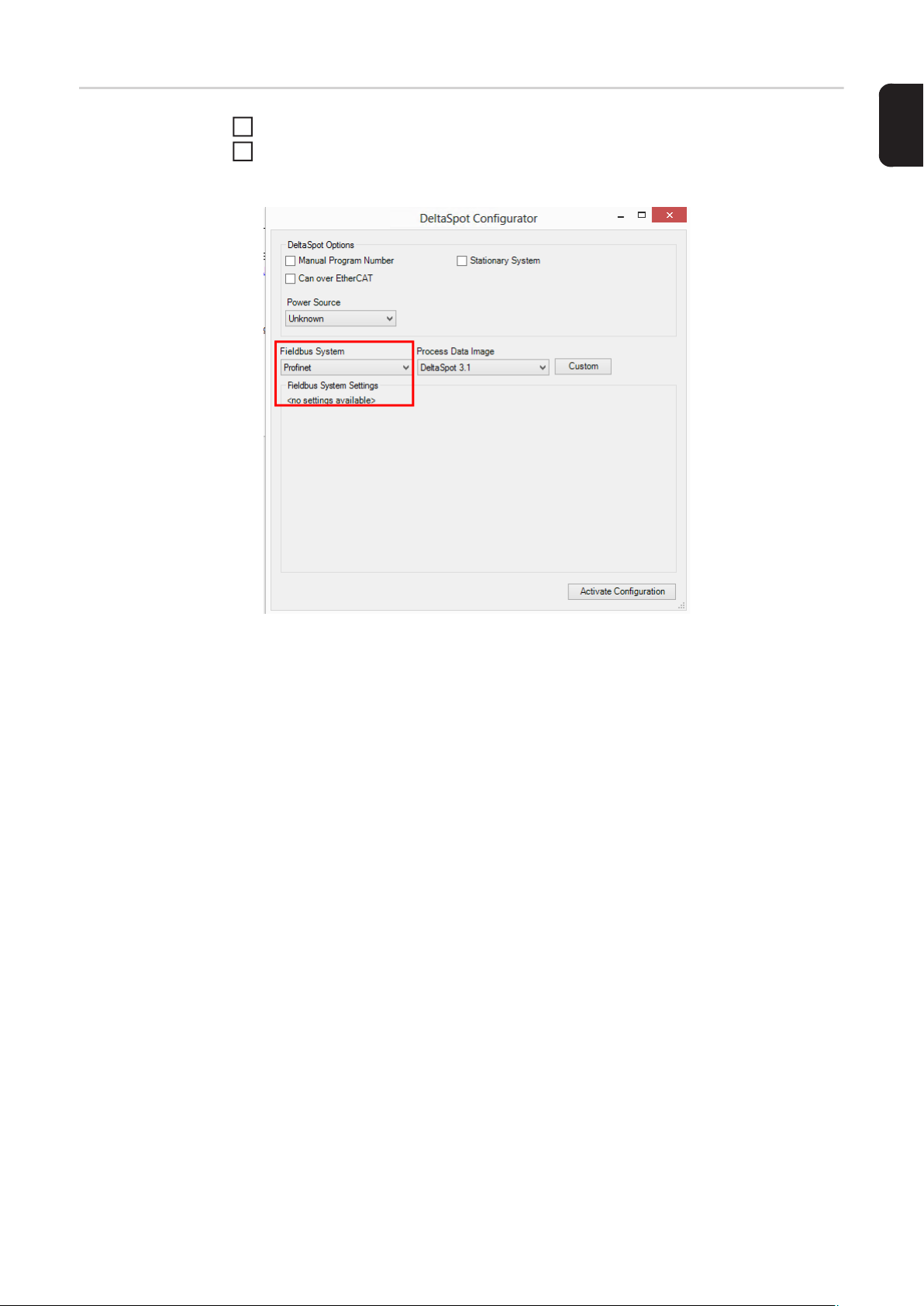

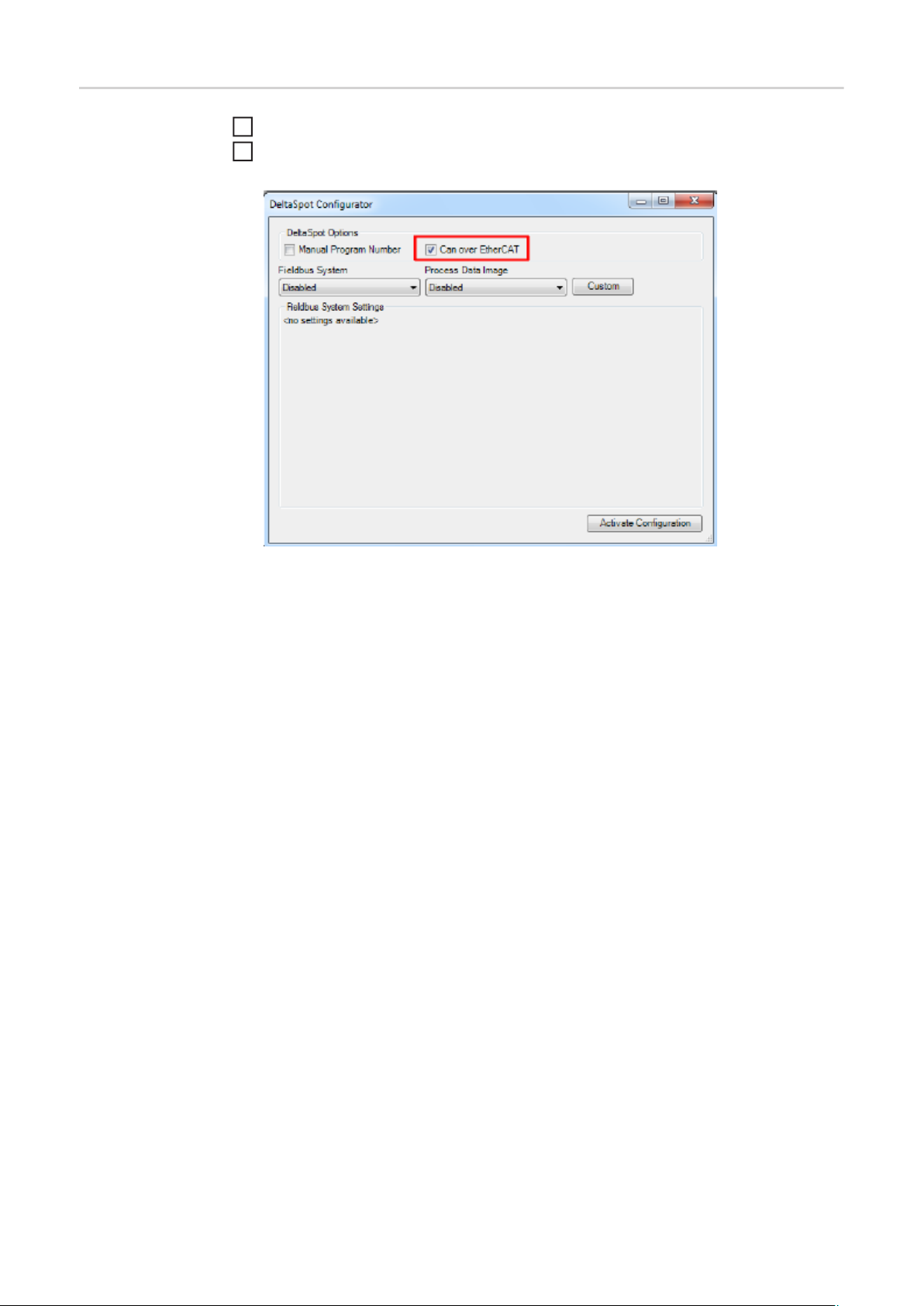

Activar la opción "CAN over EtherCAT" en el configurador.................................................................. 80

Interfaces 81

Descripción de señal del interface de SpotWelding................................................................................... 83

Descripción de las entradas de señal ................................................................................................... 83

Descripción de las salidas de señal...................................................................................................... 84

Interfaz DeltaSpot 1.6 ................................................................................................................................ 89

Entradas................................................................................................................................................ 89

Salidas .................................................................................................................................................. 89

Longitud de los datos de proceso ......................................................................................................... 90

4

Interfaz DeltaSpot 1.8 ................................................................................................................................ 91

Entradas................................................................................................................................................ 91

Salidas .................................................................................................................................................. 91

Longitud de los datos de proceso ......................................................................................................... 92

Interfaz DeltaSpot 1.10 .............................................................................................................................. 93

Entradas................................................................................................................................................ 93

Salidas .................................................................................................................................................. 93

Longitud de los datos de proceso ......................................................................................................... 94

Interface DeltaSpot 3.1 .............................................................................................................................. 95

Entradas................................................................................................................................................ 95

Salidas .................................................................................................................................................. 95

Longitud de los datos de proceso ......................................................................................................... 97

Interface DeltaCon (7.º eje) 1.0.................................................................................................................. 98

Entradas................................................................................................................................................ 98

Salidas .................................................................................................................................................. 98

Longitud de los datos de proceso ......................................................................................................... 99

Curva de la señal del interface de SpotWelding ........................................................................................ 100

Realizar el desplazamiento al punto de referencia ............................................................................... 100

Control de posición externo .................................................................................................................. 100

Inicio de soldadura con especificación de posición externa ................................................................. 101

Resetear errores ................................................................................................................................... 101

Desactivación de la monitorización de valores reales cuando se realiza la soldadura sin corriente.... 101

Acoplamiento ........................................................................................................................................ 102

Ejemplo de una curva de la señal de DeltaSpot ................................................................................... 103

Ejemplo de una curva de la señal de DeltaCon.................................................................................... 104

ES

Solución de errores y mantenimiento 107

Diagnóstico de errores, solución de errores .............................................................................................. 109

General ................................................................................................................................................. 109

Exportar "Log-Files" del inversor .......................................................................................................... 109

Descripción de las señales de error...................................................................................................... 110

Descripción de las señales de advertencia........................................................................................... 121

5

6

Generalidades

Control de pinzas / Fronius Xplorer

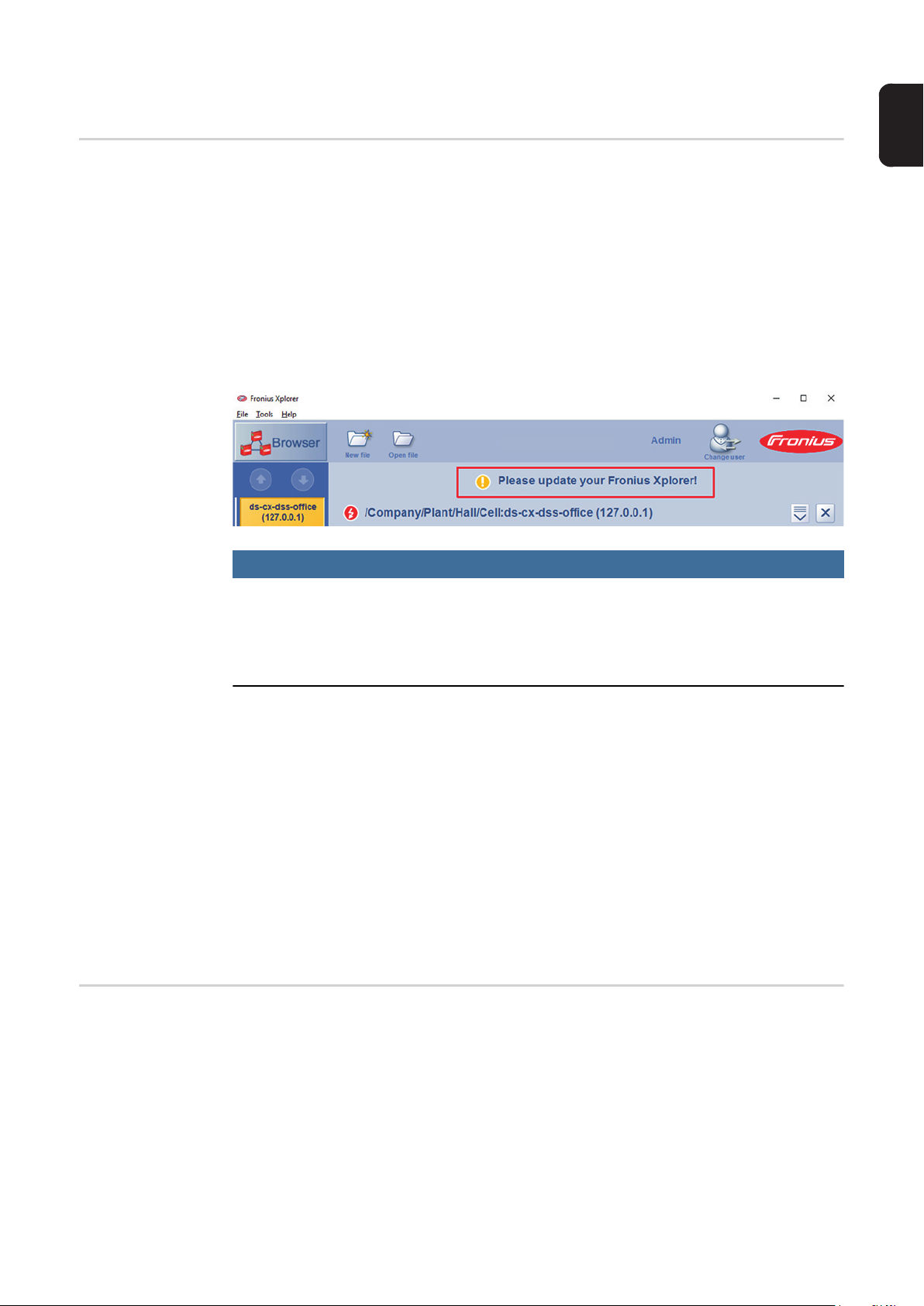

Generalidades El acceso al control de cabezales DeltaSpot y DeltaCon se realiza mediante el Fronius

Xplorer a través de la red de la empresa lo que facilita el mantenimiento remoto y la monitorización u documentación centralizadas de todas las instalaciones conectadas.

La creación de los parámetros de soldadura se realiza con el editor de programas en el

Fronius Xplorer.

Información más detallada sobre el Fronius Xplorer figura en el manual de instrucciones

del Fronius Xplorer.

Si el Fronius Xplorer no es compatible con todas las funciones disponibles del servidor se

muestra una indicación sobre la actualización del Fronius Xplorer:

ES

¡OBSERVACIÓN!

Debido a las actualizaciones de firmware y software, el equipo puede contar con

funciones que no se describen en este manual de instrucciones o al revés.

Además, alguna ilustración puede variar ligeramente con respecto a los elementos mostrados en el interface de usuario. No obstante, el funcionamiento de estos elementos es

idéntico.

Para la versión de firmware DeltaSpot.Control 3.2, el ordenador de control es compatible

con:

- Windows 8

- Nombre de usuario: "Admin", contraseña: "blizzard"

- Nombre de usuario: "User", contraseña: "user"

¡IMPORTANTE! A partir de la versión de firmware DeltaSpot.Control 4.0 se requiere .NetFramework 4.6.1.

Por tanto, las versiones de firmware DeltaSpot.Control 4.0 y superiores no funcionan en

un sistema operativo Windows XP.

A partir de la versión de firmware 4.1.75 se utiliza por lo general la denominación SpotWelding.Control.

Ajustar la sincronización automática de tiempo

En el sistema operativo es posible ajustar una sincronización automática de tiempo en el

ordenador de control:

- Iniciar sesión como administrador, código de acceso = Admin

- Hacer doble clic en la barra de tareas

(Windows 8: hacer un clic con el botón izquierdo del ratón, después "Change date and

time settings" [Cambiar los ajustes de fecha y hora])

- Abrir la pestaña de la hora en Internet.

- Activar la función "Sincronizar automáticamente con el servidor de la hora en Internet".

9

Adaptar el idioma

estándar de entrada

Con la ayuda de un archivo de lote se puede modificar el idioma estándar de entrada (distribución del teclado) de la cuenta de usuario "User" y de la pantalla de inicio de sesión. Si

este archivo de lote se ejecuta como administrador, el idioma estándar de entrada de la

cuenta de usuario del administrador también se activará para la cuenta de usuario "User"

y la pantalla de inicio de sesión.

Procedimiento a seguir para adaptar el idioma estándar de entrada:

Iniciar sesión en Windows como "Admin"

1

En los controles del sistema seleccionar el idioma estándar de entrada deseado (en

2

"Región e idioma")

Hacer clic con el botón derecho del ratón en el archivo de lote ubicado en

3

"C:\Tools\sync-international-settings.bat"

Reiniciar el ordenador

4

Configuración del

sistema de SpotWelding

¡PRECAUCIÓN!

Indicaciones incorrectas pueden provocar graves daños materiales.

► La configuración de los cabezales de soldadura sólo debe ser efectuada por personal

técnico formado. El fabricante declina toda responsabilidad por daños que se deban a

unos ajustes incorrectos.

¡IMPORTANTE!

Los cambios de configuración y las calibraciones de equipos DeltaSpot únicamente

deben llevarse a cabo en modo manual.

La configuración de los cabezales de soldadura solo es aplicable al control de cabezales

actualmente seleccionado.

Configurar los cabezales de soldadura:

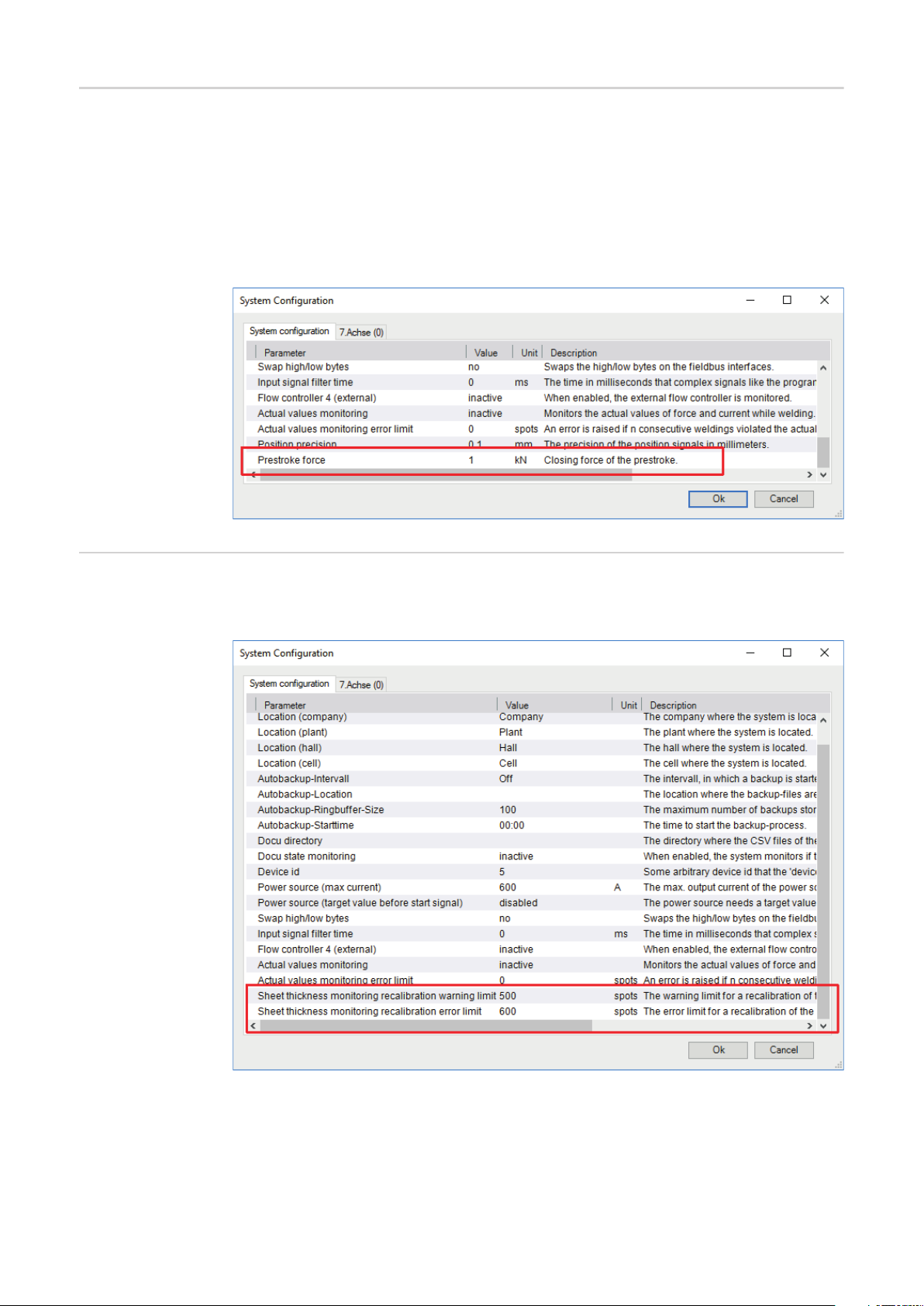

Acceder a la configuración del sistema a través del menú de opciones

La indicación de los registros de menú puede variar según los cabezales de soldadura.

10

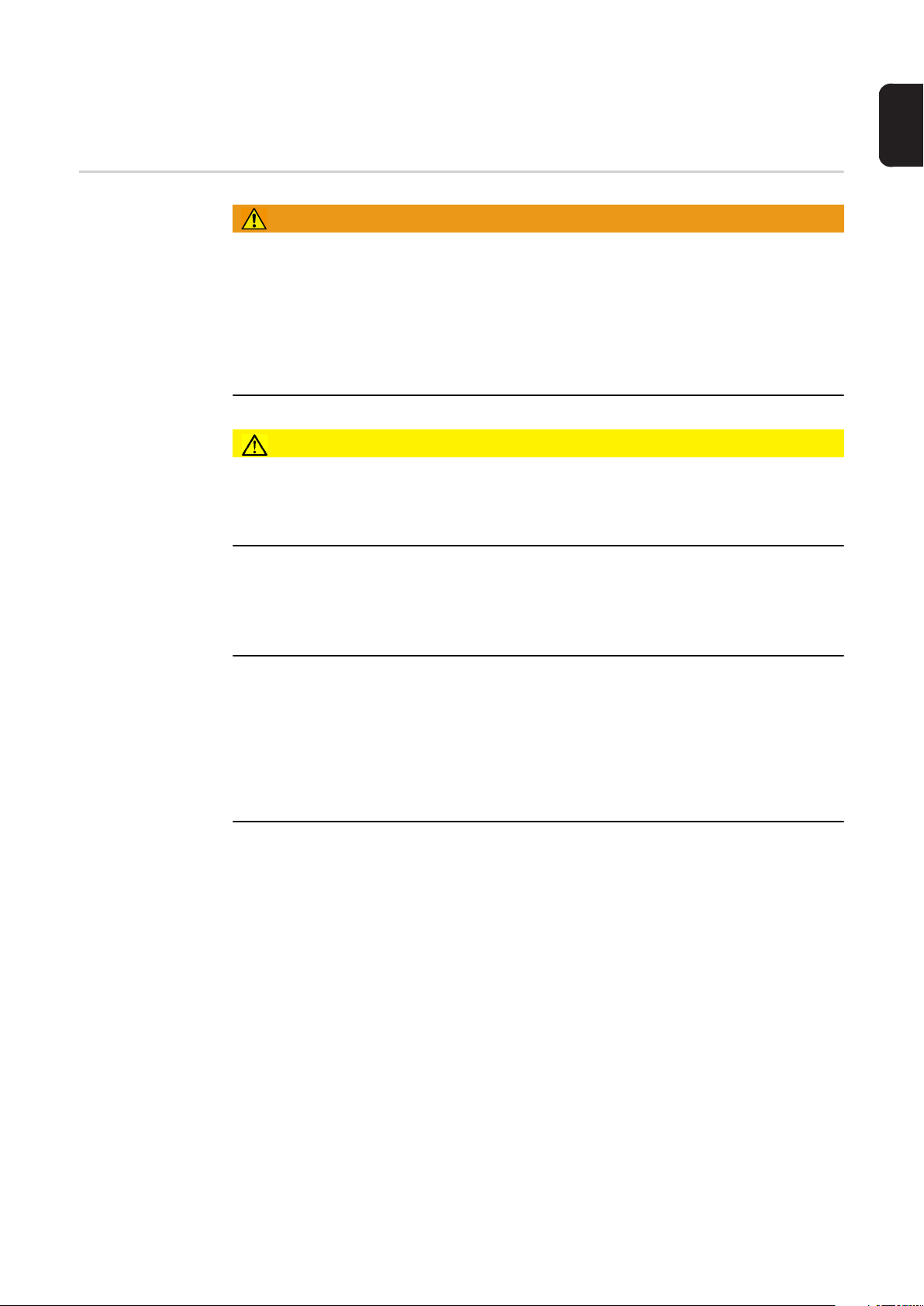

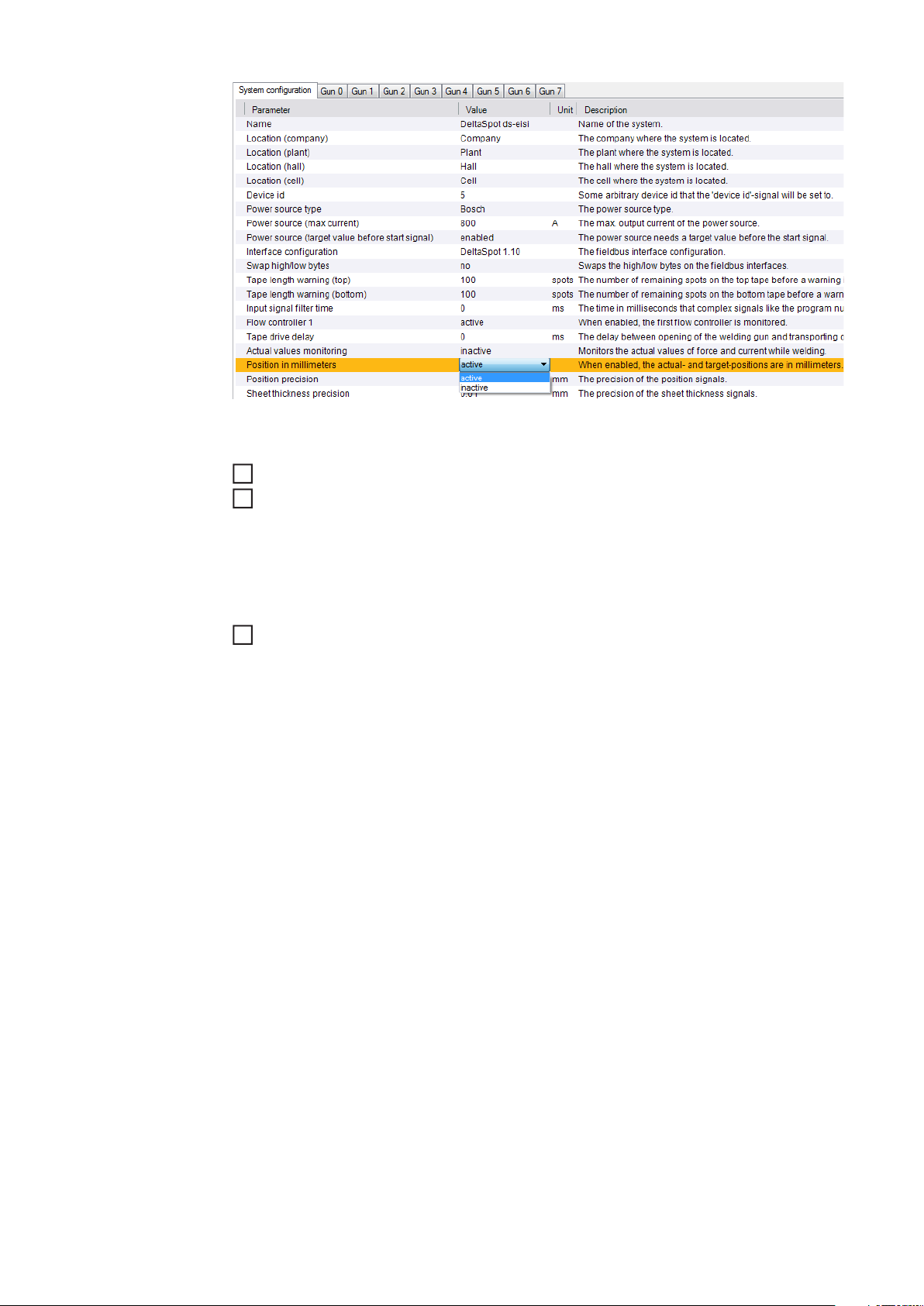

Nombre (Name)

Asignar un nombre a los cabezales de soldadura (identificación en el Fronius Xplorer)

Lugar (empresa), (planta), (nave), (célula) (Location [company], [plant], [hall], [cell])

Definir el nombre de la empresa y la ubicación de los cabezales de soldadura. Los nombres introducidos se agregan como ruta en el Fronius Xplorer y quedan reflejados como

estructura de carpetas.

Intervalo de la copia de seguridad automática (Autobackup)

Se puede ajustar una copia de seguridad automática. Los intervalos disponibles son "Off

(DES) / diariamente y semanalmente". En "Ruta destino" debe indicarse la ruta en la que

se van a guardar los archivos de la copia de seguridad.

Ruta destino de la copia de seguridad automática (Docu directory)

Aquí se puede ajustar la ruta para la documentación automática de los ajustes de la instalación. Se pueden ajustar rutas convencionales (por ejemplo: "k:\directory") y rutas de

red (por ejemplo: "\\file-server\share\directory").

Para activar la documentación de los ajustes de la instalación es suficiente indicar una

ruta aquí. Si no hay ninguna ruta registrada, la documentación de los ajustes de la instalación está desactivada.

Copia de seguridad automática del buffer anular

El tamaño del buffer anular indica el número de archivos de copia de seguridad que se

guardan en la localización introducida.

Hora de inicio de la copia de seguridad automática (Autobackup-Starttime)

Se puede ajustar una hora de inicio para la copia de seguridad automática. Si no se ha

creado ninguna copia de seguridad al iniciar en el último intervalo, se crea una inmediatamente. Si ya hay una copia de seguridad disponible, se crea la siguiente a la hora programada.

Directorio de documentación

Directorio para guardar los datos CSV de documentación.

Esta función está desactivada si no hay ningún valor memorizado.

Se pueden ajustar rutas sencillas (por ejemplo, k:\directory) o rutas de red (por ejemplo,

\\file-server\share\directory).

¡IMPORTANTE! No guardar la documentación de soldadura en la unidad del sistema

("c:\..."), ya que esta unidad dispone de un número limitado de ciclos de escritura y una

memoria relativamente pequeña.

Monitorización de estado de la documentación (Docu state monitoring)

Si la función está activada, el sistema monitoriza si la documentación de soldadura (datos CSV, WeldCube, etc.) funciona correctamente.

ID de equipo (Device id)

Una ID de equipo de libre elección a la que se establece la señal "device id" en el interface de robot

Fuente de potencia (corriente máx.) (Power source [max current])

Definir la corriente máxima disponible de la fuente de potencia (ver el capítulo siguiente

"Calcular la corriente de soldadura máxima")

Fuente de potencia (valor nominal antes de la señal de inicio) (Power source [target

value before start signal])

Para fuentes de corriente que necesitan una señal analógica de valor nominal y una señal digital de inicio de corriente.

La señal analógica de valor nominal desde 0 V hasta 10 V corresponde al rango de corriente de la fuente de potencia desde 0 hasta la corriente máxima en kA.

ES

Si el ajuste está activado, se emite un valor de tensión analógico de 1,5 V antes de la

señal digital de inicio de corriente.

A partir de la señal digital de inicio de corriente se incrementa el valor de tensión analógico dentro de los primeros 25 ms a 1,5 V si el valor analógico fuera inferior debido al

programa de soldadura predeterminado por el usuario.

El importe de la corriente mínima del impulso de inicio se puede calcular de la siguiente

manera:

Importe del impulso de inicio [A] =

Señal de salida del impulso

máxima corriente de salida x

de la fuente de potencia [A]

Transformador x

relación de transmisión

de inicio (= 1,5 V)

10 V

11

Intercambiar bytes alto/bajo (Swap high/low bytes)

Para intercambiar los bytes alto/bajo en el interface de bus de campo.

Tiempo de filtrado de la señal de entrada (Input signal filter time)

El tiempo en milisegundos para filtrar señales complejas en el interface de robot (por

ejemplo: "program number"). Los valores no se aceptarán hasta que estén siempre disponibles para el tiempo ajustado.

Caudalímetro 4 (externo) (Flow controller 4 [external])

Para activar o desactivar el caudalímetro

Retardo del motor de cinta (Tape drive delay)

El tiempo entre la apertura de los cabezales y el avance de cinta

Monitorización de valores reales (Actual values monitoring)

Para monitorizar la corriente real y la fuerza real durante la soldadura. Los límites pueden

estipularse en el programa de soldadura correspondiente en la pestaña "Monitorización

de valores reales".

Límite de errores en la monitorización de valores reales (Actual values monitoring

error limit)

El límite de errores en la monitorización de valores reales define a partir de cuantas soldaduras, en las que se han vulnerado sucesivamente los límites ajustados para la monitorización de valores reales, se emite un fallo.

Si el parámetro está ajustado a "0", la función está desactivada y no se emitirá ningún

fallo correspondiente. Siempre se emitirá una advertencia.

Posición en milímetros (Position in millimeters)

Para activar/desactivar la indicación de la posición real y teórica en milímetros. Este ajuste hace referencia a la emisión de la interfaz de bus de campo y a la señal "target position" en el lado de entrada de la interfaz de bus de campo.

Precisión de la posición (Position precision)

Define en milímetros la precisión de la indicación de posición en la interfaz de bus de

campo

Precisión de los espesores de chapa (Sheet thickness precision)

Define en milímetros la precisión de las señales de espesores de chapa en la interfaz de

bus de campo

Admitir modificaciones de programa en el modo automático (Allow program changes in automatic mode)

Si esta función está activada, pueden realizarse las modificaciones de programa también

en el modo automático.

Utilizar el circuito de seguridad (Use safety circuit)

Además del circuito de seguridad de parada de emergencia, puede activarse otro circuito

de seguridad.

El hardware (SpotWelding Control) debe ser compatible con esta función.

Si el circuito de seguridad se interrumpe, todos los accionamientos se detendrán y se

emitirá el fallo "E2.23" que será eliminado del libro de registro. Al cerrar el circuito de seguridad se reseteará el fallo y se inicializarán los accionamientos.

Precisión de posición del accionamiento de compensación (Compensation drive position precision)

Para definir la precisión de las señales de posición del accionamiento de compensación

en el interface de bus de campo (1 mm / 0,1 mm / 0,01 mm)

Posición de destino de la compensación en modo manual (Compensation drive target position in manual mode)

Establece qué trayecto se recorre en un proceso de soldadura manual (por ejemplo: a

través de DeltaRemote). El parámetro se utiliza solo en el modo de compensación "Posición", en caso de soldaduras iniciadas manualmente.

12

Main drive teach position (Main drive teach position)

Con la función "Aprender posición de aprendizaje" se busca mediante fuerza mínima la

chapa y a continuación, se realiza el desplazamiento a una posición "Main drive teach

position" definida en la configuración del sistema, a lo que se le suma el espesor de chapa determinado. Finalmente se debe ejecutar la función "Aceptar posición de aprendizaje".

Fuerza de avance

Para ajustar la fuerza de cierre de avance en instalaciones verticales DeltaCon

Así, el avance también puede utilizarse para el fresado manual de caperuzas.

Advertencia de límite de recalibración, monitorización de espesores de chapa(Sheetthickness recalibration warning limit)

Para ajustar el número de soldaduras a partir del cual se emitirá una advertencia de recalibración de la monitorización de espesores de chapa.

Error de límite de recalibración, monitorización de espesores de chapa(Sheetthickness recalibration error limit)

Para ajustar el número de soldaduras a partir del cual se emitirá un error de recalibración

de la monitorización de espesores de chapa.

ES

Configuración del

sistema SpotWelding - Cabezales

de soldadura

Configurar los cabezales de soldadura:

Acceder a la configuración del sistema a través del menú de opciones

y cambiar a la pestaña "Cabezales"

Tipo de cabezales (Gun type)

Seleccionar el tipo de cabezales

Fuente de potencia (factor de corrección de corriente) (Power source (current correction factor)

Factor de corrección para compensar las tolerancias

Transformador (corriente máx.) (Transformer [max current])

Definir la corriente máxima disponible del transformador de soldadura instalado (ver el

capítulo siguiente "Calcular la corriente de soldadura máxima").

Transformador (relación de transmisión) (Transformer [transmission ratio])

Definir la relación de transmisión del transformador de soldadura (ver el capítulo siguiente "Calcular la corriente de soldadura máxima").

Longitud de cinta (brazo móvil), (brazo fijo) (Tape length [movable arm], [fixed arm])

Definir la longitud de la cinta de proceso utilizada. Si se consume la longitud indicada,

aparece el fallo "E0.26" o el "E0.27". Si se resetea, el contador de longitud de cinta se

inicializará con estos valores.

Advertencia sobre longitud de cinta (brazo móvil), (brazo fijo) (Tape length warning

[movable arm], [fixed arm])

Esta advertencia sobre longitud de cinta puede ajustarse de forma personalizada. Si los

puntos de soldadura restantes alcanzan el valor ajustado, se emitirá la advertencia

"W0.0" o la "W0.1".

Monitorización de la tapa de cinta (Tape cover plate monitoring)

Si una de las tapas del dispositivo de bobinado de cinta no está cerrada, se emite en el

servicio automático un error y una advertencia en el modo manual.

Vida útil del electrodo (brazo móvil), (brazo fijo) (Electrode service life [movable arm],

[fixed arm])

Definir el tiempo de parada del electrodo. Una vez transcurridos los puntos de soldadura

indicados, se emite un mensaje de error ("2.10 electrode service life moveable arm" o

"2.11 electrode service life fixed arm")

13

Advertencia sobre vida útil del electrodo (brazo móvil), (brazo fijo) (Electrode service life warning (movable arm), (fixed arm))

Advertencia ajustable de forma personalizada (cambiar los electrodos en breve), aparece justo antes del fallo "electrode service life".

Curva característica del sensor de fuerza (Force sensor characteristic curve)

Curva característica del sensor de fuerza. Se ajusta automáticamente durante la calibración (ver "Calibrar el sensor de fuerza")

Factor P del regulador de fuerza (Force controller P-factor)

El factor P del regulador de fuerza repercute sobre la velocidad y la precisión de la generación de fuerza. Con unos valores superiores se permite generar una fuerza más rápida, pero se puede provocar inestabilidad en el regulador de fuerza (inclinación

oscilante). Introducir un 0 para utilizar un valor predeterminado seguro o introducir el valor determinado en la calibración del regulador de fuerza.

Factor de conversión para la corriente real (Actual welding current conversion factor)

La señal de valor real de corriente se lee a través de una entrada analógica de 10 V desde la fuente de potencia. Aquí debe ajustarse el factor de conversión correcto para la

conversión a kiloamperios.

Ejemplo:

Fuentes de potencia máx. = 0,6 kA (corresponde a 10 V)

Transmisión del transformador = 1:44

Factor de conversión de la corriente real = 0,6 x 44 / 10 = 2,6

Velocidad de electrodos (Electrode speed)

La velocidad de electrodos puede ajustarse en mm/s. La velocidad del accionamiento

principal se adapta durante la especificación de posición externa correspondiente, de

modo que los brazos de los cabezales se puedan abrir o cerrar a una velocidad constante. Si la velocidad de electrodos es 0, esto significa que la función de linealización está

desactivada.

Caudalímetro 1 (transformador) (Flow controller 1 [transformer])

Para activar o desactivar el caudalímetro en los cabezales de soldadura

Caudalímetro 2 (brazo móvil) (Flow controller 2 [movable arm])

Para activar o desactivar el caudalímetro en los cabezales de soldadura

Caudalímetro 3 (brazo fijo) (Flow controller 3 [fixed arm])

Para activar o desactivar el caudalímetro en los cabezales de soldadura

Opción: Kit I para frenos de motor (Option: E-Set Brakes)

Algunos tipos de cabezales pueden equiparse con un accionamiento principal y de compensación opcional con frenos de motor. Si los cabezales de soldadura están equipados

con esta opción, debe activarse aquí.

Sistema de medición

Activa o desactiva el sistema de medición en los cabezales de soldadura

Si el parámetro está activado, el sistema proporciona los valores reales a los cabezales

de soldadura.

Calcular la corriente de soldadura máxima

14

La máxima corriente de soldadura disponible se calcula en base al producto formado por

la máxima corriente de la fuente de corriente "power source (max current)" y la relación de

transmisión del transformador de soldadura "transformer (transmission ratio)". Si la máxima corriente de soldadura calculada es mayor que la máxima corriente admisible del

transformador de soldadura y si al intentar soldar un perfil se excede la corriente máxima

del transformador, aparece el fallo "E0.22".

Ejemplo:

Máxima corriente de la fuente de corriente: 800 A

Transmisión del transformador: 1:55

Máxima corriente del transformador de soldadura: 24 kA (ver "Datos técnicos del transformador de soldadura")

Corriente de soldadura máxima calculada: 800 A * 55 = 44 kA

Copia de seguridad manual y automática

Como la máxima corriente admisible del transformador de soldadura es más baja que la

máxima corriente de soldadura calculada, si se realiza una prueba de soldadura que supera 24 kA, aparece el fallo "E0.22".

Se puede realizar una copia de seguridad manual o ajustar una copia de seguridad automática.

La copia de seguridad manual se inicia con el menú "Tools (Herramientas) Salvaguardia

de datos". El diálogo permite seleccionar los cabezales de soldadura y los datos que se

deben salvaguardar.

Los ajustes para la copia de seguridad automática pueden efectuarse en la configuración

del sistema (ver el capítulo "Configuración del sistema SpotWelding").

ES

15

Hojas de trabajo

Hoja de trabajo de

sinopsis

En la hoja de trabajo de sinopsis (Overview) se muestra la información relevante en cuanto

a los cabezales en relación con los ajustes actuales:

- Número de serie, número de cabezal, número de artículo, tipo básico

- Interface

- Número del programa, número de punto, número del programa, número de artículo

del componente

- Código de cabezales actual, código de cabezales esperado

- Distancia de electrodos1) en milímetros

(para la indicación debe realizarse una calibración de posición, ver el apartado "Ajustar la calibración de posición")

- Posición de la biela del motor principal1) en forma de indicación "Grados hasta el punto muerto superior"

- Punto de trabajo

¡El punto de trabajo de los equipos DeltaSpot se debe encontrar en un rango de 1015°!

- Espesor de chapa1)

(para la indicación es necesario llevar a cabo una calibración de la monitorización del

espesor de chapa)

Adicionalmente, la hoja de sinopsis proporciona información sobre los valores actuales de

consumo y sirve para reponer los contadores de:

- Cintas de proceso1)

además de ejecutar el reset, aquí se puede adaptar la longitud de cinta y realizar correcciones

- Vida útil del electrodo (cambio de electrodos)

- Ciclo de lubricación1)

- Tip dressing2) - Fresar caperuzas

- Contador de puntos total y actual

El contador de puntos puede ponerse a 0 en cualquier momento.

- Aumento periódico de la corriente - Contador de puntos

- Aumento periódico de la corriente - Adaptación de corriente

Explicación de los pies de página:

1)

Solo equipos DeltaSpot 2) Solo equipos DeltaCon

16

Ejemplo: Hoja de trabajo de sinopsis para un equipo DeltaSpot

Hoja de trabajo de sinopsis

(1) Indica toda la longitud de la cinta de proceso restante

(2) Indica la cantidad posible de puntos de soldadura

ES

Botón "Resetear contador" (Reset)

Resetear los contadores pulsando el botón. Esta función puede realizarse incluso si los cabezales de soldadura están apagados o desacoplados. Al resetear

el contador de cinta de proceso y el contador de vida útil del electrodo, pueden

seleccionarse los cabezales de soldadura.

A través del interface de robot pueden resetearse simultáneamente el contador de longitud

de cinta o el contador de vida útil del electrodo de ambos brazos de los cabezales. No obstante, el contador de longitud de cinta y el contador de vida útil del electrodo no pueden

resetearse al mismo tiempo.

17

Hoja de trabajo de

operarios

Solo los usuarios con determinados derechos pueden visualizar la hoja de trabajo de operarios (Operator).

En esta pestaña pueden controlarse los cabezales de soldadura directamente con el Fronius Xplorer.

Hoja de trabajo de operarios - Servicio

18

Hoja de trabajo de operarios - Soldadura

Botón "Activar"(Activate)

Para activar la función en Fronius Xplorer, no funciona cuando se conecta un

mando a distancia a los cabezales de soldadura

Botón "Servicio" (Service)

Para abrir la ventana con las funciones de servicio

Botón "Soldar" (Welding)

Para abrir la ventana con las funciones de soldadura

Botón "Reset error" (Error Reset)

Para resetear los errores que hayan podido aparecer. El accionamiento de compensación y el accionamiento principal vuelven a desplazarse a la posición de

salida. La próxima vez que se inicie la soldadura, antes de cerrar los cabezales

de soldadura se realizará un avance de cinta automático, siempre y cuando antes de aparecer el error se haya producido un flujo de corriente.

Botón "Referencia" (Reference)

Para referenciar los accionamientos

Botón "Cinta de proceso hacia delante/atrás" (Process tape Forward / Backward)

Para avanzar o rebobinar la cinta de proceso

Botón "Abrir los cabezales de soldadura" (Open)

Para abrir los cabezales de soldadura

Botón "Cerrar los cabezales de soldadura" (Close)

Para cerrar los cabezales de soldadura

Botón "Selección de programa" (Program selection)

Para seleccionar un programa

Botón "Soldadura ON / OFF" (Weld ON / OFF)

Para soldar con o sin corriente

ES

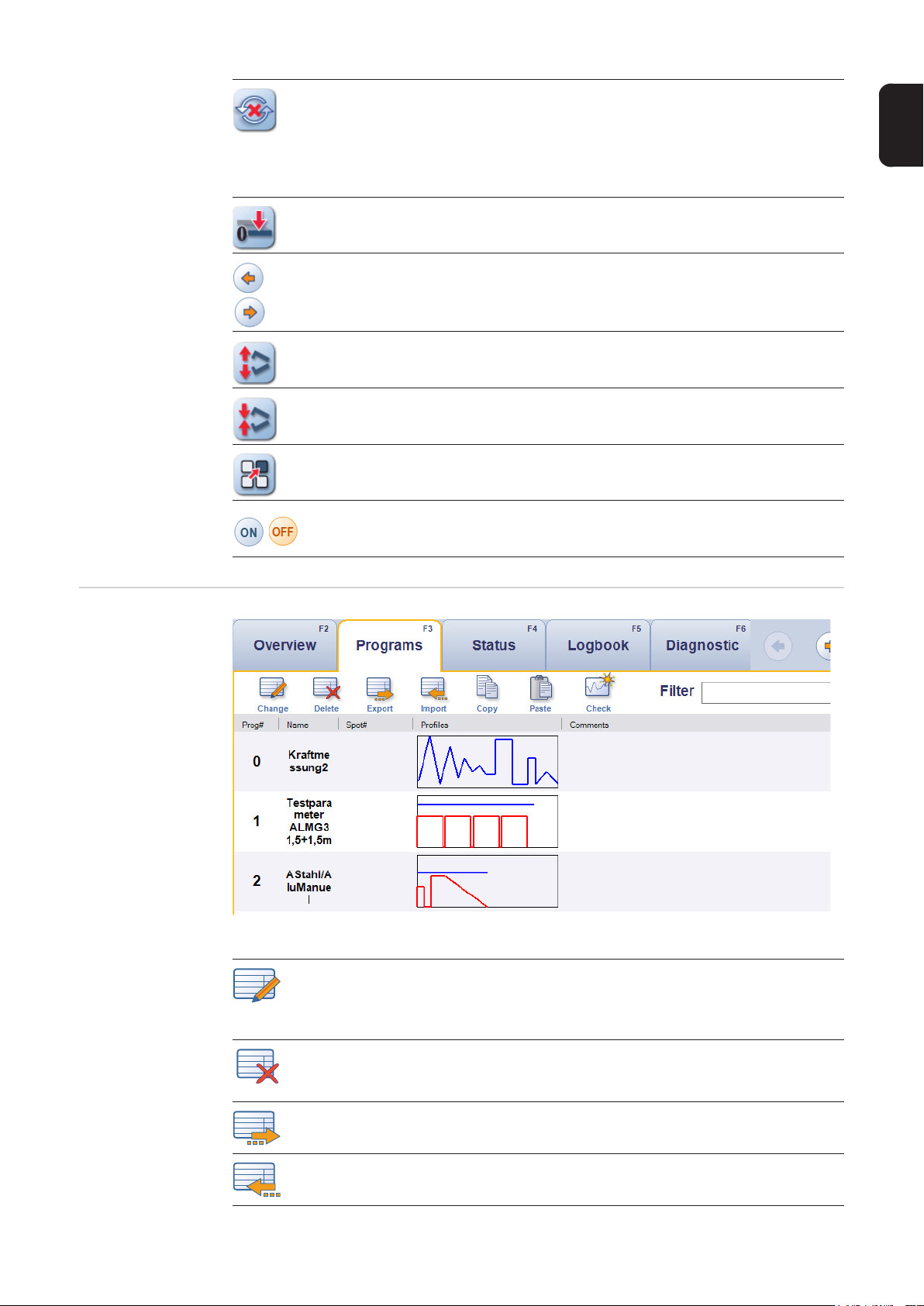

La hoja de trabajo

de programas

La hoja de trabajo de programas

Botón "Crear/editar programa" (Change)

Haciendo clic con el ratón, seleccionar el programa de vista previa en la hoja de

trabajo y abrir el editor de programas pulsando el botón.

Abreviatura de tecla: Tecla "Enter"

Botón "Borrar programa" (Delete)

Seleccionar el programa haciendo clic con el ratón y borrarlo pulsando el botón

Abreviatura de tecla: Tecla "Supr"

Botón "Guardar el programa en el soporte de datos" (Export)

Seleccionar el programa deseado y guardarlo en un archivo pulsando el botón.

Botón "Import" (Import)

Para abrir un programa guardado en un archivo.

19

Botón "Copiar programas" (Copy)

Seleccionar el programa deseado y copiarlo en la memoria intermedia pulsando

el botón.

Abreviatura de tecla: Ctrl + C

Botón "Insertar programa" (Paste)

Seleccionar la posición deseada haciendo clic con el ratón e insertar el programa

previamente copiado pulsando el botón. En un cuadro de diálogo se puede seleccionar si se deben mantener los nombres y comentarios de todos los programas antiguos.

Abreviatura de tecla: Ctrl + V

Botón "Comprobar programa" (Check)

Pueden comprobarse uno o varios programas pulsando este botón. Una vez seleccionado el transformador utilizado se mostrará el tiempo que se debe esperar

entre una soldadura y otra para no dañar los diodos del transformador

FILTER (Filtrar)

Posibilidad de limitar la indicación de programas según:

- Número del programa

- Número de punto

- Nombre del programa

- Comentarios

- Material

Hoja de trabajo de

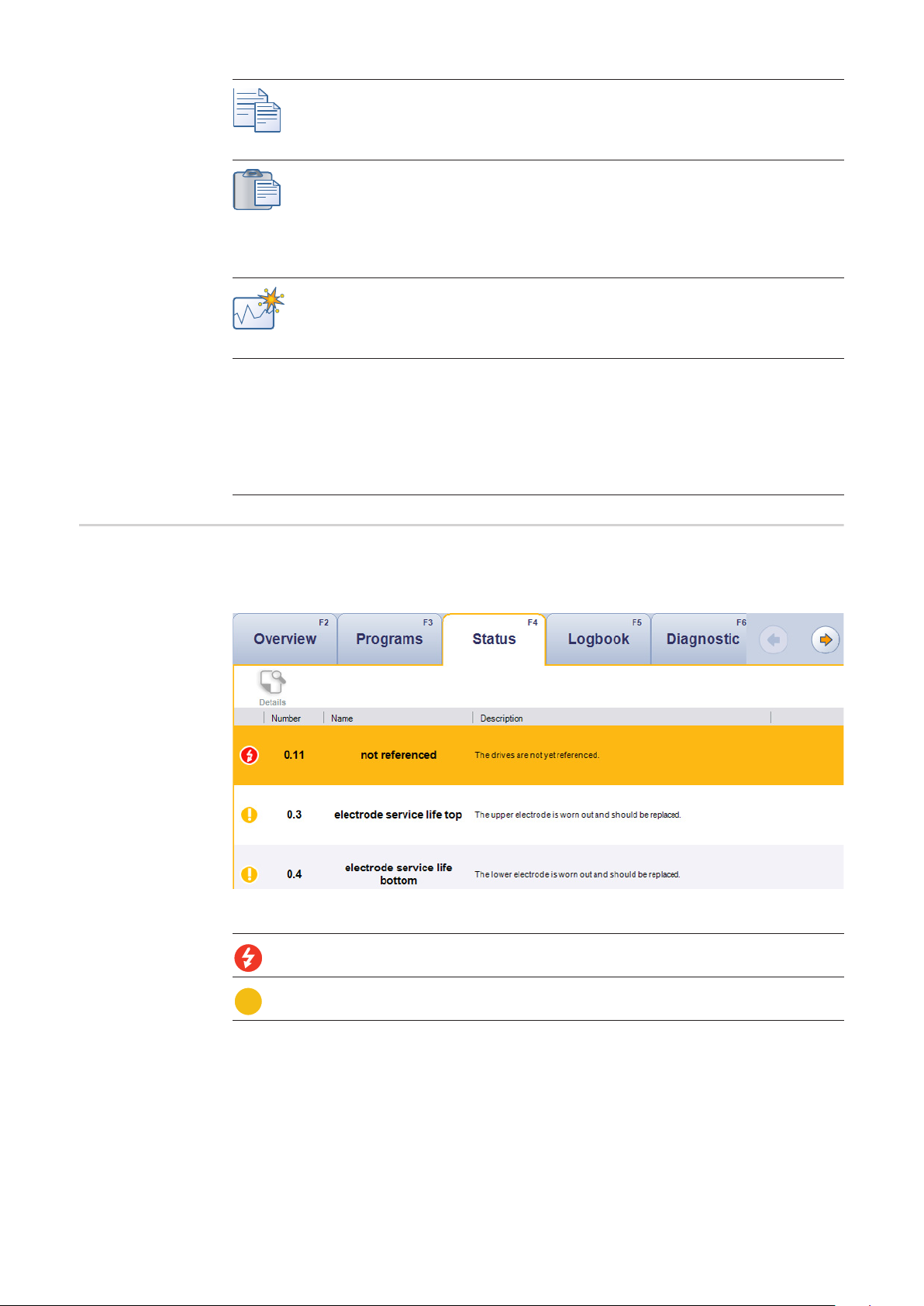

estado

En la hoja de trabajo de estado figuran las advertencias y errores actuales de los cabezales de soldadura.

Hoja de trabajo de estado

Símbolo de parada de la instalación

No se puede continuar con el servicio antes de haber eliminado el error.

Símbolo de advertencia

!

El incumplimiento puede provocar una parada del equipo

20

A la derecha de los símbolos aparece el número de la advertencia mostrada y del error.

Hoja de trabajo de

libro de registro

En la hoja de trabajo de libro de registro se registran todos los

- Cambios de estado (errores, advertencias) incluyendo el código de cabezales, el número de punto y el número del programa

- Cambios de programa

- Guardar los cambios de configuración y

- los cambios de aumento periódico de la corriente

- Resets de electrodos (código de cabezales, brazo de cabezales, número de soldaduras, número de soldaduras que todavía son posibles)

- Resets de longitud de la cinta de proceso (código de cabezales, brazo de cabezales,

longitud de la cinta de proceso consumida, longitud de la cinta de proceso sin consumir)

- con el correspondiente usuario memorizado

Un filtro permite filtrar la representación de las diferentes modificaciones.

El número de los registros del libro de registro mostrados está limitado.

Se muestra la indicación correspondiente cuando se ha alcanzado el límite para el período

de tiempo seleccionado.

Haciendo clic en el botón "Show more" (Mostrar más), se puede duplicar el límite.

ES

Hoja de trabajo de libro de registro

Símbolo "Detalles" (Details)

Para abrir una vista detallada del registro del libro de registro seleccionado. En

caso de cambios de programa se abre una comparación de programas (programa antiguo y nuevo).

Los detalles de cada registro del libro de registro también se pueden mostrar con

un doble clic en el correspondiente registro.

Símbolo "Exportar" (Export)

Esta función permite exportar los registros del libro de registro. CSV (Plain) permite exportar todos los registros del libro de registro. CSV (Set/Reset) exporta

solo los cambios de estado (no se registran por duplicado los errores y las advertencias presentes). Solo se exportan los registros del libro de registro que se

muestran actualmente.

Símbolo "Top 10" (Top 10)

Para abrir una vista Top 10 de los errores y de las advertencias dentro de un período de tiempo seleccionable (Todo / 30 días / 7 días).

Símbolo "Filtro de estado" (Status Filter)

Aquí pueden registrarse los errores y advertencias que aparecen periódicamente. Los errores y advertencias ya registrados no se protocolizan en el libro de registro.

21

Los campos de selección de fecha permiten seleccionar cualquier período de tiempo para

la indicación de los registros del libro de registro.

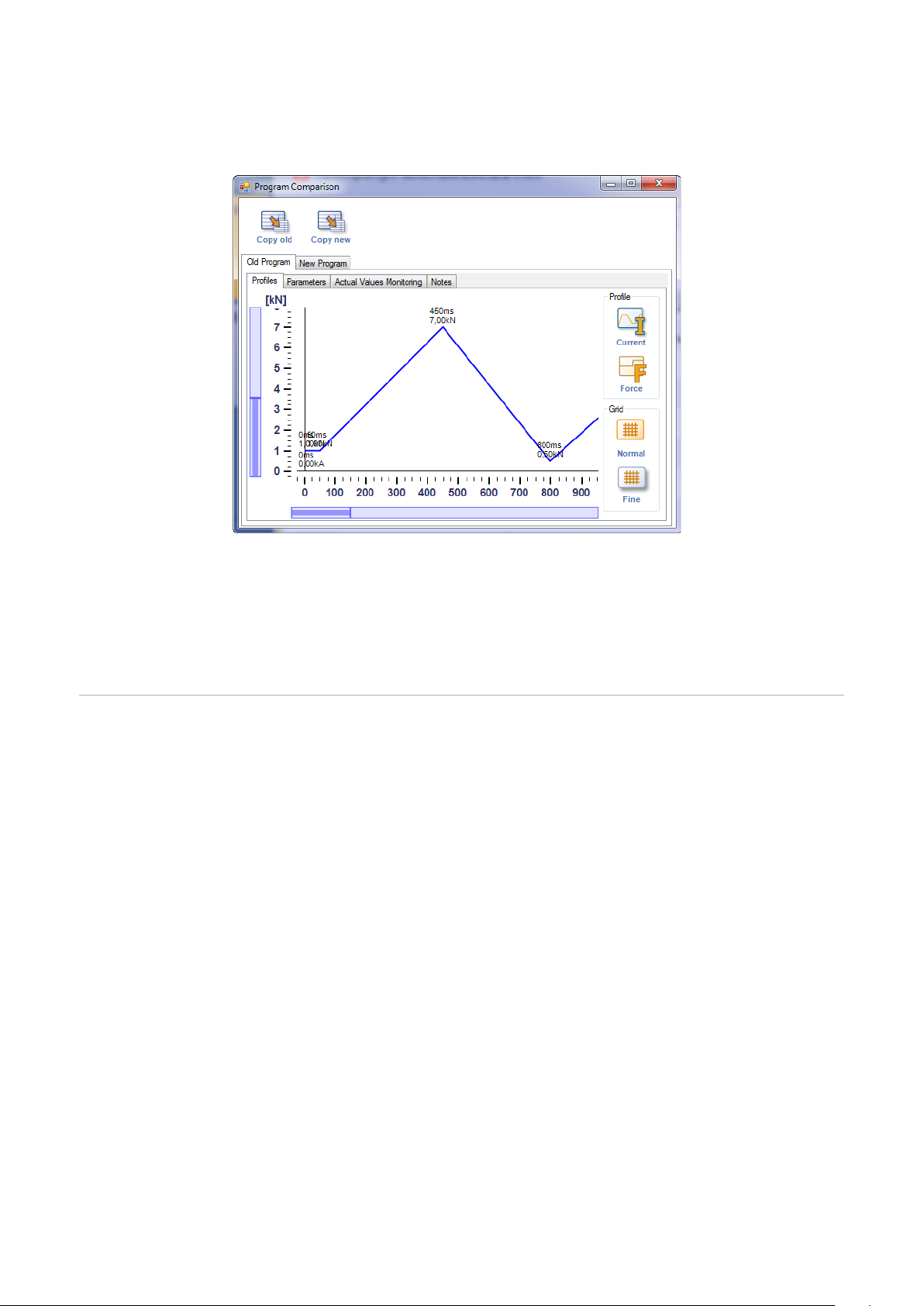

Comparación de programas en caso de modificaciones de programa:

Hoja de trabajo de

diagnóstico

Comparación de programas

La comparación de programas (seleccionar una modificación de programa y hacer clic en

el detalle) muestra gráficamente el programa antiguo y el nuevo.

Los botones "Copiar antiguo" (Copy old) y "Copiar nuevo" (Copy new) permiten copiar el

programa correspondiente en el portapapeles y restablecerlo mediante la función de insertar en la hoja de trabajo de programas.

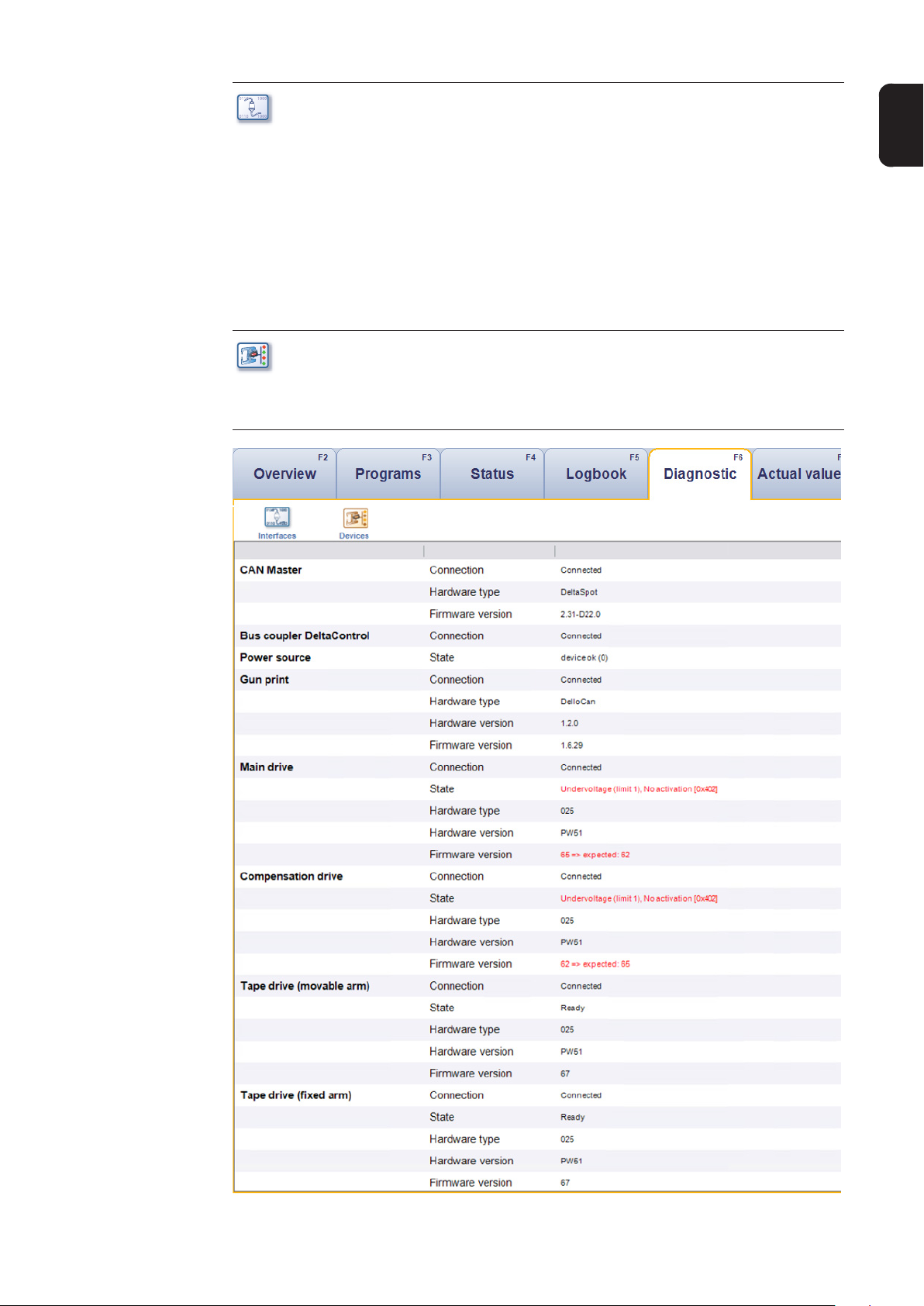

La hoja de trabajo de diagnóstico muestra los componentes disponibles en el sistema.

La hoja de trabajo de diagnóstico proporciona información sobre:

- Los estados actuales de los interfaces de las entradas y salidas

- El estado de conexión de los componentes bus

- Estado de equipo

- Estado de la fuente de potencia (solo es compatible con determinadas fuentes de corriente)

- Nodos (activos) de maestro y gestor de arranque

- Tipo de hardware, versión de hardware y versión de firmware

Si la versión es diferente, se muestran tanto la versión actual como la esperada.

- Advertencias emitidas por la fuente de potencia (power source warnings)

22

Interface de botón (Interfaces)

Después de la activación se realiza la indicación de los estados actuales de los

interfaces.

En la parte inferior de la ventana aparece una breve descripción de la señal

marcada

Interface automático:

Se muestran la denominación de interface, el tipo de interface y la longitud de

los datos de proceso. Si la longitud de los datos de proceso no está disponible,

se oculta el registro.

Interface manual:

Se muestran las entradas y salidas.

Botón componentes (Devices)

Después de la activación se indican el estado de conexión, así como los estados actuales de los componentes bus y del componente correspondiente. El

servicio de atención al cliente puede ayudar a eliminar el error en caso de errores que no puedan ser eliminados.

ES

Hoja de trabajo de diagnóstico - Componentes

23

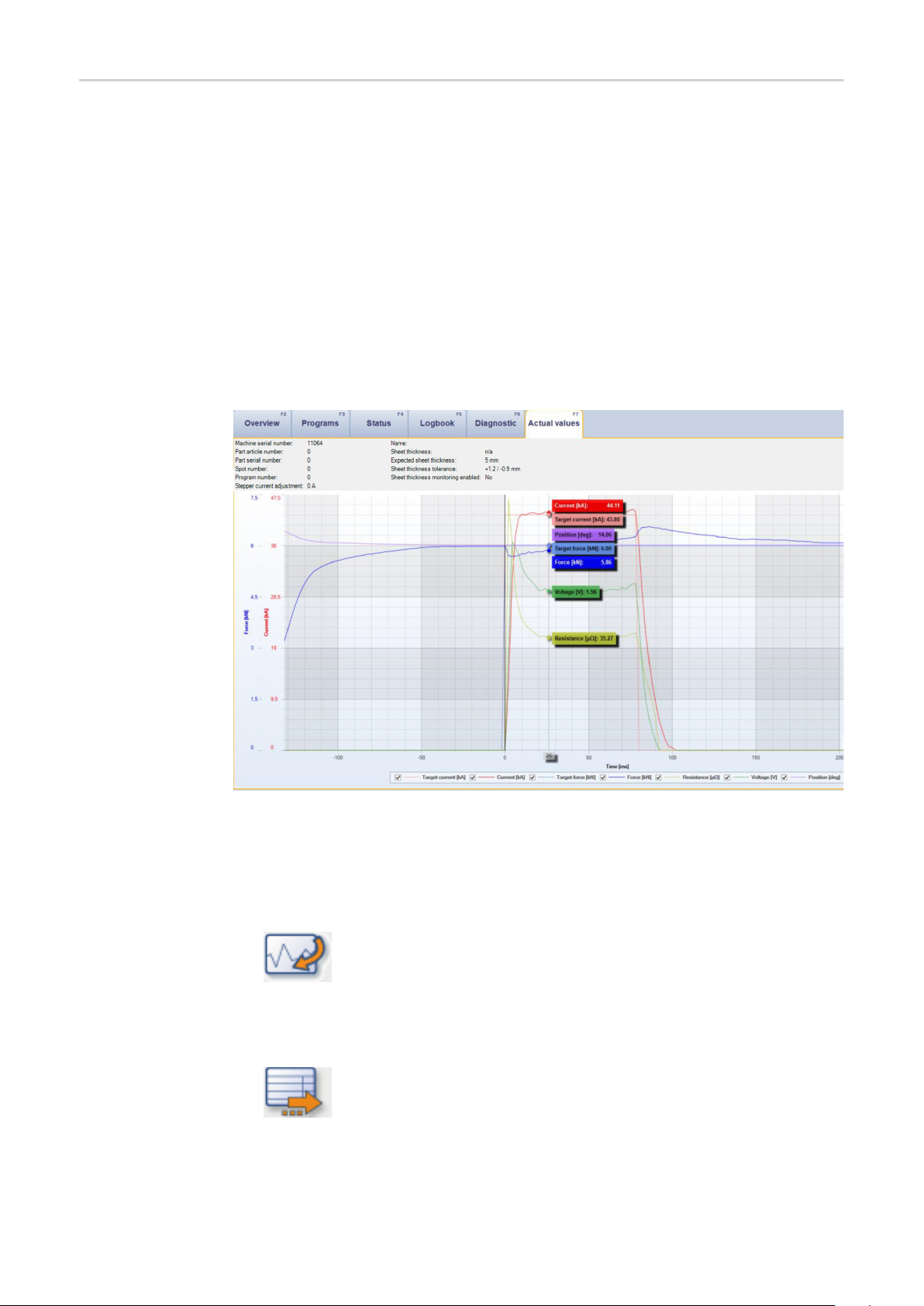

Hoja de trabajo de

valores reales

(opción)

La hoja de trabajo muestra los siguientes datos en forma de gráfico:

- Actuales curvas de corriente y fuerza

- Tensión, resistencia y curva de posición de motor (en caso de estar disponible)

- Una línea con las curvas de corriente nominal y fuerza nominal

En barra que se encuentra encima del diagrama se visualizan los siguientes datos:

- Número de serie del equipo, número de artículo del componente, número de serie del

componente

- Número de punto, número de programa, valor de corrección del aumento periódico de

la corriente, nombre de programa

- Espesor de chapa determinado, espesor de chapa previsto, tolerancia ajustada, monitorización de espesores de chapa activada

Si se posiciona el puntero del ratón encima de unas de las curvas del diagrama, se muestran los valores.

Hoja de trabajo de valores reales

Zoom / Restablecer zoom

- Seleccionar una ventana de zoom con un clic del botón izquierdo del ratón

- Aplicar el zoom con un doble clic en el botón izquierdo del ratón, o alejar el zoom

(Zoom out) o con un clic

Exportar el diagrama

- Pulsar el botón "Exportación"

- Seleccionar el formato de exportación en la ventana que se abre:

PNG ... Imagen (gráfico de píxel)

XPS ... Gráfico de vector (las curvas aparecen nítidas al aplicar el zoom)

24

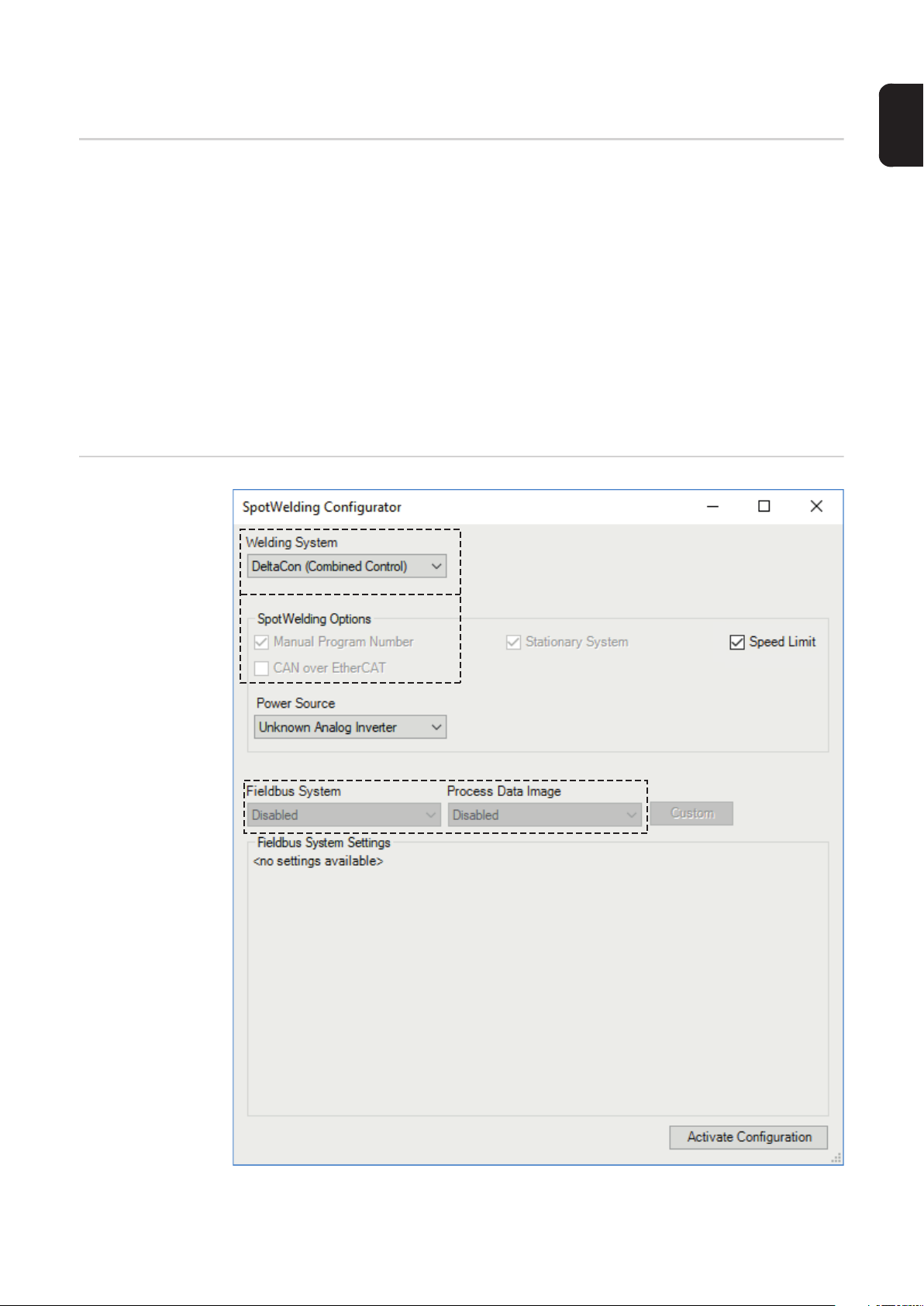

SpotWelding.Configurator

Generalidades En el SpotWelding.Configurator se pueden activar las opciones de hardware instaladas y

configurar el sistema de bus de campo utilizado.

Esta herramienta se encuentra en "Programme" -> "Fronius Product Group" -> "SpotWelding.Configurator" ("Programa" -> "Grupo de productos Fronius" -> "SpotWelding.Configurator"). Debe ejecutarse después de cada actualización de software, para comprobar y

activar la configuración.

SpotWelding.Configurator solo se puede iniciar si el usuario ha iniciado una sesión como

"Admin" y si el SpotWelding.Server ha terminado (y viceversa).

Los ajustes seleccionados en el SpotWelding.Configurator se siguen manteniendo después de actualizar el software. En la mayoría de los casos, debería ser suficiente con actualizar el software para poder abrir el SpotWelding.Configurator y accionar el botón

"Activate Configuration" (Activar configuración).

Sinopsis del SpotWelding.Configurator

ES

(8)

(6)

(5)

(1)

(2)

(3)

(4)

(7)

(9)

25

(1) Sistema de soldadura (Welding System)

Aquí se selecciona el sistema de soldadura

por ejemplo, DeltaSpot, DeltaCon, DeltaCon (Combined Control)

(2) Opciones SpotWelding (SpotWelding Options)

Aquí pueden activarse o desactivar las diferentes ampliaciones de entrada/

salida. Las ampliaciones deben estar ya instaladas en el SpotWelding Control.

(3) Opción instalación vertical (Stationary System)

Si la opción está seleccionada, se desactivan automáticamente los ajustes del bus

de campo.

(4) Máx. velocidad de cierre (Speed Limit)

Con esta opción seleccionada, la velocidad de cierre máxima de las pinzas en C

DeltaCon X450 y DeltaCon se limita a 2 m/min.

(5) Fuente de potencia (Power Source)

Aquí se debe ajustar la fuente de potencia utilizada

por ejemplo DeltaQ (=inversor Fronius), Hams+Wende Sinius, etc.

(6) Sistemas de bus de campo, longitud de los datos de proceso (Fieldbus Sys-

tem, Process Data Image)

Aquí pueden ajustarse el sistema de bus de campo utilizado y la correspondiente longitud de los datos de proceso.

(7) Custom

El botón "Custom" (Personalizado) permite habilitar una reproducción de los

datos de proceso según especificación del cliente.

(8) Ajustes del sistema de bus de campo (Fieldbus System Settings)

MAC-ID (específica del interface) (Mac Id)

Ajustar la MAC-ID (ver el apartado "Sistemas de bus").

Tasa de baudios (específica del interface) (tasa de baudios)

Ajustar la tasa de baudios (ver el apartado "Sistemas de bus").

(9) Activate Configuration

Con "Activate Configuration" se pueden activar y memorizar los ajustes.

Este proceso puede tardar algunos minutos. Posteriormente, el SpotWelding.Configurator finaliza automáticamente y el control de SpotWelding

(SpotWelding.Control) puede iniciarse.

26

DeltaQ, Harms & Wende Inverter

Generalidades El control admite el inversor DeltaQ de Fronius y el Sinius de Harms & Wende. Estos in-

versores se integran mediante EtherCAT.

Para utilizar EtherCAT es necesario preparar previamente una tarjeta de red según corresponda para los equipos DeltaSpot (ver el capítulo Preparar el interface de red en la página 78)

El tipo de fuente de corriente se debe seleccionar en el SpotWelding Configurator (ver el

capítulo Sinopsis del SpotWelding.Configurator en la página 25)

Para utilizar el inversor Sinius de Harms & Wende, primero es necesario llevar a cabo una

calibración (ver el capítulo Calibrar el inversor Sinius de Harms & Wende en la página

42).

ES

27

28

Manejo

Ajustes en la configuración del sistema

Generalidades En la configuración del sistema solo se muestran los parámetros relevantes para el corres-

pondiente sistema (DeltaSpot, DeltaCon, etc.) o los cabezales en cuestión.

Los parámetros del sistema para cabezales configurados se muestran adaptados, por

ejemplo:

en el caso de los cabezales configurados sin compensación, se ocultan todos los parámetros del sistema relacionados con la compensación.

ES

Ajustar la monitorización de valores reales

Para la monitorización de valores reales puede ajustarse cualquier valor. Se emite una advertencia si un parámetro de los cabezales de soldadura excede el límite ajustado en la

monitorización de valores reales.

Activar/desactivar la monitorización de valores reales:

Acceder a la configuración del sistema a través del menú de opciones

1

Ajustar el parámetro "Monitorización de valores reales" a "Inactivo" o "Activo".

2

31

Configuración del sistema: activar/desactivar la monitorización de valores reales

Ajustar los valores para la monitorización de valores reales:

Hacer doble clic en el programa deseado en la hoja de trabajo de programas.

3

Ajustar las tolerancias con la pestaña de monitorización de valores reales.

4

Ajustar la monitorización de valores reales

Invertir la secuencia de bytes en

los interfaces del

bus de campo

Existe la posibilidad de invertir la secuencia de bytes de los interfaces del bus de campo.

Invertir la secuencia de bytes en los interfaces del bus de campo:

Acceder a la configuración del sistema a través del menú de opciones

1

Ajustar el parámetro "Swap high/low bytes" a "yes".

2

Configuración del sistema: invertir la secuencia de bytes

32

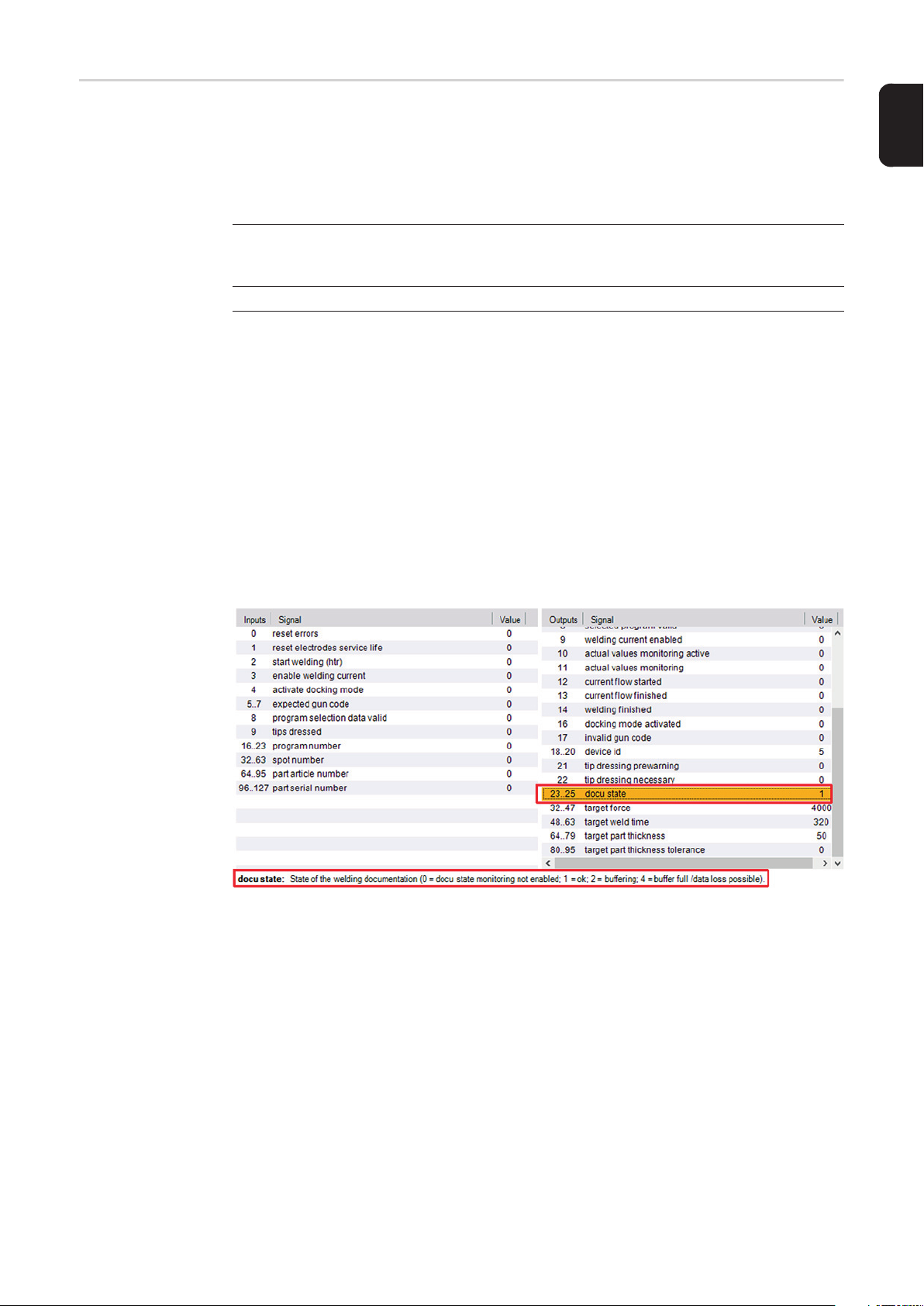

Acumular temporalmente soldaduras

El control almacena cierto número de soldaduras / valores reales en un buffer anular.

De esta forma es posible realizar un número determinado de soldaduras sin pérdida de

datos, por ejemplo, en caso de que se produzca un fallo en el sistema de documentación.

Sistemas de documentación

"Docu directory"

Los datos CSV se guardan si se introduce un lugar de almacenamiento en el parámetro

"Docu directory" de la configuración del sistema.

WeldCube

En estos sistemas de documentación, el control puede monitorizar el estado de la documentación siempre y cuando se haya puesto el parámetro "Docu state monitoring" (Monitorización de estado de la documentación) en "active" (activo) en la configuración del

sistema.

En caso de cualquier problema relacionado con la documentación de soldadura, en el Fronius.Xplorer se muestra la advertencia 2.0 "docu state buffering". Las soldaduras se acumulan temporalmente para poder puentear durante un cierto tiempo una avería.

En caso de una avería de mayor duración y memoria interna llena, se muestra la advertencia 2.1 "docu state buffer full". Si se realizan otras soldaduras, se borran las soldaduras

más antiguas de la memoria (=> buffer anular).

El estado de la monitorización de documentación también se puede consultar en el interface de robot mediante la señal "docu state":

ES

33

Inicio de soldadura de dos niveles

En la instalación vertical DeltaCon se puede utilizar un mando a distancia de pedal con

dos umbrales de conmutación.

Con el primer umbral de conmutación se cierra el cabezal (= avance). En el segundo umbral de conmutación se inicia el proceso de soldadura.

Gracias al inicio de soldadura de dos niveles es posible corregir un posicionamiento incorrecto del componente en caso necesario.

La fuerza de cierre del avance se adapta en la configuración del sistema. De esta forma,

el avance puede utilizarse también para el fresado manual de caperuzas.

Límites parametrizables para la

monitorización de

espesores de

chapa

Para el recalibrado de la monitorización de espesores de chapa se pueden ajustar el límite

de advertencia y el límite de error:

34

Calibrar los componentes de las pinzas de soldadura

Generalidades

ES

¡ADVERTENCIA!

Las máquinas de arranque automático pueden causar graves daños personales y

materiales.

► Adicionalmente al presente manual de instrucciones, se deben tener en cuenta las

normas de seguridad del fabricante del robot y del sistema de soldadura, así como el

manual de instrucciones de los cabezales de soldadura.

► Por su seguridad personal, debe estar seguro de que se han tomado todas las medi-

das de protección en la zona de trabajo del robot y de que las mismas están en funcionamiento mientras dura la estancia en esta zona.

¡PRECAUCIÓN!

Indicaciones incorrectas pueden provocar graves daños materiales.

► La configuración de los cabezales de soldadura sólo debe ser efectuada por personal

técnico formado. El fabricante declina toda responsabilidad por daños que se deban a

unos ajustes incorrectos.

¡IMPORTANTE!

Las modificaciones de configuración y calibraciones de los equipos DeltaSpot solo

deben realizarse en el modo manual.

¡IMPORTANTE!

Los cabezales de soldadura DeltaSpot están completamente calibrados en el momento de su suministro.

La calibración solo es necesaria después de sustituir componentes de hardware.

Los cabezales de soldadura DeltaCon están calibrados en el momento de su suministro

según la configuración.

Los siguientes componentes de los cabezales de soldadura pueden calibrarse con el control de cabezales:

- Límite de posición

- Sensor de fuerza

- Regulador de fuerza

- Posición de accionamiento principal

- Posición de accionamiento de compensación

- Compensación del espesor de chapa

- Monitorización del espesor de chapa

- Corriente

- Calibrar el inversor Sinius de Harms & Wende

- Calibración del sistema de medición

Las diferentes funciones de calibración pueden abrirse en el menú de opciones en "Calibración"

35

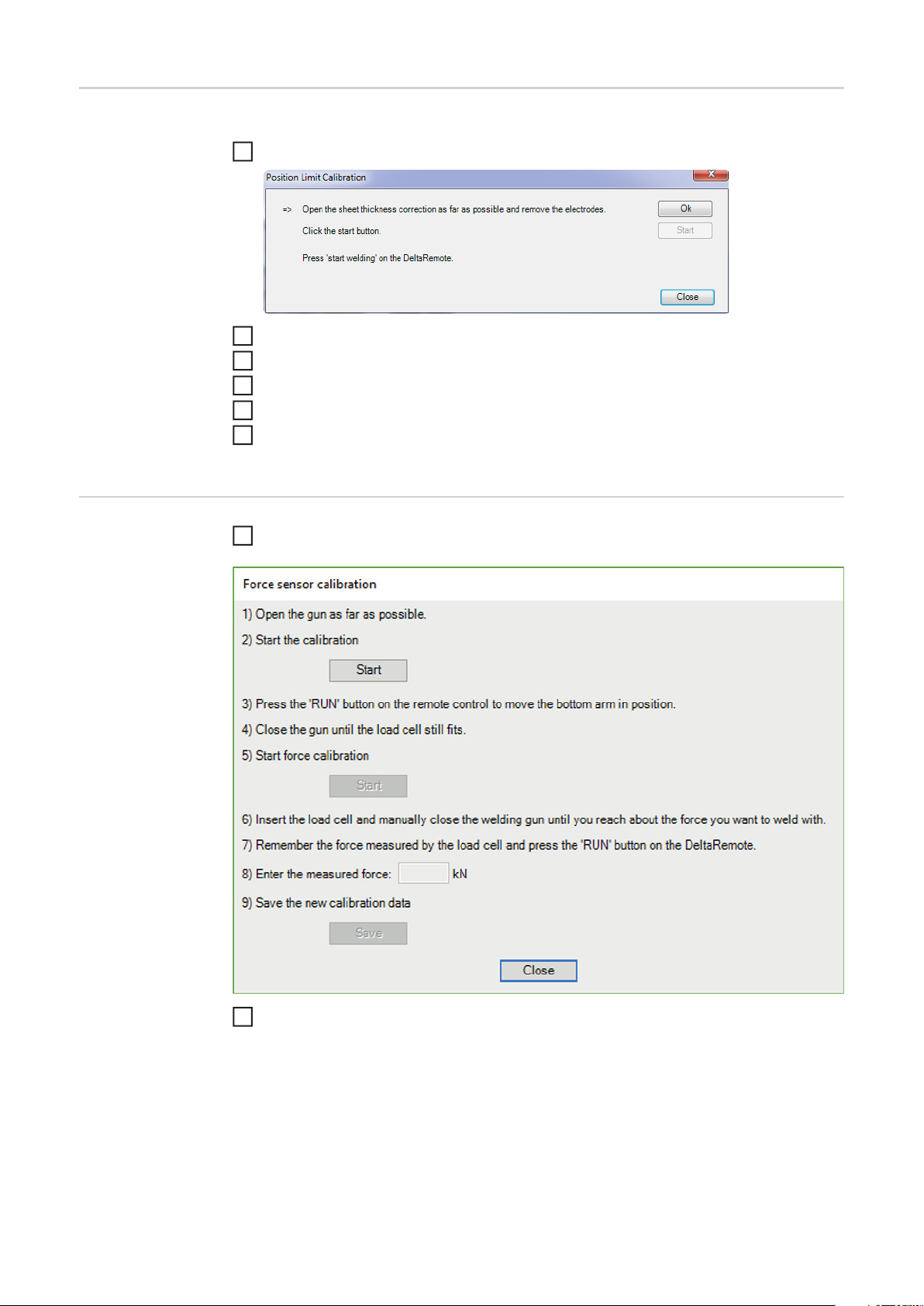

Calibrar el límite

de posición

Calibrar el límite de posición (ángulo de abertura) de los cabezales de soldadura.

Acceder al menú de opciones Calibración Límite de posición

1

Abrir al máximo la corrección del espesor de chapa de los cabezales.

2

Retirar los electrodos

3

Hacer clic en "OK".

4

Hacer clic en "Start" (Iniciar).

5

Pulsar "start welding" (Iniciar la soldadura) en DeltaRemote.

6

Aparece un mensaje para indicar si la calibración ha tenido éxito o no.

Calibrar el sensor

de fuerza

Acceder al menú de opciones Calibración Sensor de fuerza

1

*

*

*

*

36

Seguir las instrucciones del programa

2

* Los pasos de trabajo solo se muestran para las instalaciones verticales con com-

pensación de la pinza.

Antes de realizar una calibración debe desplazarse la compensación a la posición

correcta.

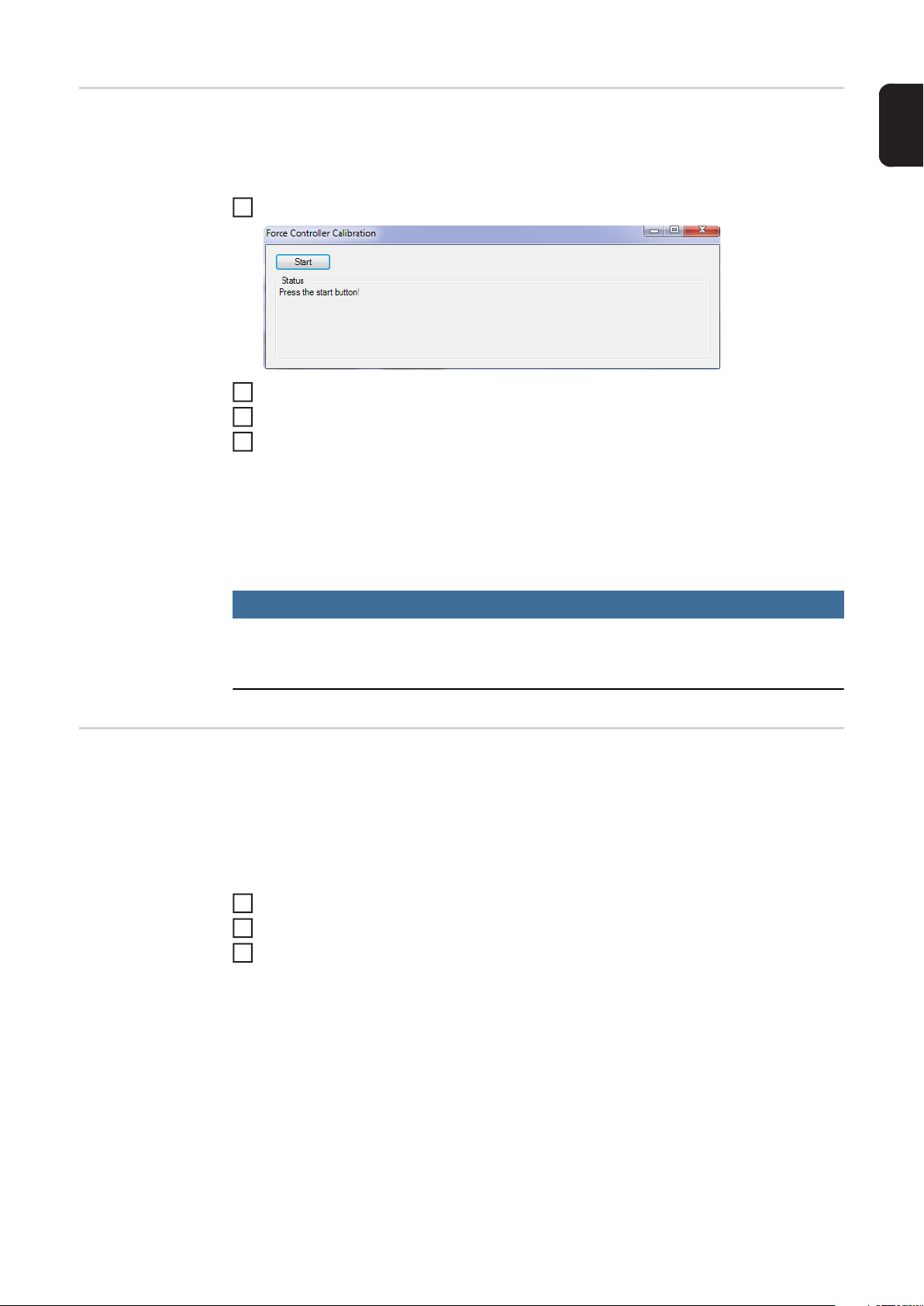

Calibrar el regulador de fuerza

El factor P repercute sobre el comportamiento de regulación del regulador de fuerza. Unos

factores P excesivamente elevados provocan una "oscilación" de la fuerza de apriete de

los electrodos. Unos factores P insuficientes conllevan una regulación lenta y una generación de fuerza que requiere tiempo.

Acceder al menú de opciones Calibración Regulador de fuerza

1

Hacer clic en "Start" (Iniciar).

2

Sujetar la chapa con los cabezales de soldadura.

3

Pulsar "Run" en el SpotWelding Control

4

Los cabezales de soldadura realizan la calibración. Las soldaduras de prueba se realizan sin corriente con diferentes factores P. Este proceso puede requerir algo más de

tiempo.

También se comprueba la zona de trabajo. Si esta no es adecuada, se muestran las

instrucciones correspondientes en la ventana de estado. Se requiere un ángulo de

trabajo de más de 12,5.

ES

Calibrar la posición de accionamiento principal

¡OBSERVACIÓN!

Al realizar una calibración del regulador de fuerza en una instalación vertical con

compensación de la pinza se activa automáticamente el modo de compensación

"Position" (Posición).

La posición del accionamiento principal debe calibrarse ya que para algunas funciones de

los cabezales es necesario acceder a la misma. Una vez realizada la calibración con éxito,

las distancias de electrodos se muestran en la hoja de trabajo de visión general y en los

interfaces del bus de campo y se transmiten.

Activar/desactivar la indicación de posición en milímetros y definir las precisiones:

Acceder a la configuración del sistema a través del menú de opciones

1

Ajustar el parámetro "Position in millimeters" a "inactive" o "active".

2

Determinar la precisión de la indicación con el parámetro "Position precision".

3

37

Configuración del sistema: activar/desactivar la indicación de posición en milímetros

Realizar una calibración de posición:

Acceder al menú de opciones Calibración Posición del accionamiento principal

1

Añadir varios puntos de datos en la ventana de calibración de posición. Por lo general,

2

cinco puntos son suficientes. Sólo se requieren más puntos en caso de grandes imprecisiones. Los puntos que ya han sido añadidos se muestran en rojo.

- Cerrar las pinzas, registrar un "0" en milímetros y hacer clic en "Añadir punto".

- Abrir las pinzas por completo, medir la distancia entre los electrodos, registrar en

milímetros y hacer clic en "Añadir punto".

- En medio deben añadirse tres puntos más (distribuidos de manera uniforme).

Finalizar la calibración de posición con un clic en "Guardar".

3

La posición actual se identifica con un punto verde.

En el campo "Posición interpolada en milímetros" se muestra la posición interpolada en

base a los puntos registrados. Esta indicación puede utilizarse a modo de control y debe

coincidir en toda la zona con la posición real. Si no es el caso, pueden añadirse otros puntos.

Borrar puntos

Si durante la calibración se introducen datos incorrectos, pueden volver a borrarse los

puntos incorrectos seleccionándolos en puntos de datos y haciendo clic en "Borrar puntos".

38

Hacer clic en "Borrar todos" para volver a comenzar la calibración.

Calibrar la posición de accionamiento principal

ES

Calibrar la posición de accionamiento de

compensación

Acceder al menú de opciones Calibración Posición de accionamiento de com-

1

pensación

Hacer clic en "Start" (Iniciar).

2

Registrar la distancia entre el punto de referencia y el electrodo en "Posición en milí-

3

metros".

Hacer clic en "Guardar posición" (los cabezales se desplazan automáticamente al si-

4

guiente punto).

Medir y registrar la distancia entre el punto de referencia y el electrodo

5

Repetir los puntos 4 y 5 para los demás puntos.

6

Ajustar el accionamiento de compensación de la calibración de posición

Compensación

del espesor de

chapa

El ajuste de la compensación del espesor de chapa se describe en el manual de instrucciones de las pinzas de soldadura en el capítulo "Ajustar la corrección del espesor de chapa".

39

Calibrar la monitorización del espesor de chapa

¡OBSERVACIÓN!

Esta sección solo describe la calibración manual.

En una aplicación de robot es necesario llevar a cabo por medio del control del robot o un

control de orden superior la calibración del espesor de chapa periódicamente a través del

interface con el control del robot.

Acceder al menú de opciones Calibración Calibración de la monitorización del

1

espesor de chapa

Introducir el espesor de chapa de 3 chapas diferentes

2

Hacer clic en "Start" (Iniciar).

3

Utilizando el mando a distancia, cortar las tres capas diferentes (sin corriente)

4

¡OBSERVACIÓN!

Tras la sustitución del electrodo es necesaria la recalibración de la monitorización

de espesores de chapa.

Al sustituir un electrodo se restablecen el contador de vida útil y los datos de calibración

de la monitorización de espesores de chapa.

¡OBSERVACIÓN!

Al calibrar la monitorización de espesores de chapa en una instalación vertical con

compensación de la pinza, el modo de compensación "Position" se activa automáticamente.

40

Calibrar la corriente

Calibración para determinar el factor de corrección de la fuente de corriente y de la conversión del valor real. Para fuentes de potencia en las que se transmiten de forma analógica los valores teóricos y reales. En caso de las fuentes digitales de potencia se oculta

este registro de menú.

En "Calibrar la corriente" solo se muestran los datos relevantes de los correspondientes

cabezales.

Acceder al menú de opciones Calibración Corriente

1

ES

Ejemplo: Calibrar la corriente para un equipo DeltaSpot

Introducir la corriente de calibración

2

Introducir la fuerza nominal

3

Hacer clic en "Start" (Iniciar).

4

Realizar la soldadura "con corriente"

5

Introducir y aceptar la corriente medida (= corriente que realmente haya fluido)

Los factores calculados se muestran y se registran automáticamente en la configuración

de cabezales después de la confirmación.

41

¡OBSERVACIÓN!

Al realizar una calibración de corriente en una instalación vertical con compensación de la pinza se activa automáticamente el modo de compensación "Position"

(Posición).

Calibrar el inversor Sinius de Harms & Wende

Acceder al menú de opciones Calibración Inversor Sinius de Harms & Wende

1

Seguir las instrucciones en el cuadro de diálogo

2

¡OBSERVACIÓN!

Al calibrar inversores Sinius de Harms & Wende en una instalación vertical con

compensación de la pinza, el modo de compensación "Position" se activa automáticamente.

42

Calibración del

sistema de medición

Acceder al menú de opciones Calibración Sistema de medición

1

ES

Introducir la corriente nominal

2

Introducir la fuerza nominal

3

Si es necesario, activar el avance de cinta para el brazo móvil y fijo

4

Hacer clic en "Start" (Iniciar).

5

Realizar 2 soldaduras con corriente

6

Introducir y aceptar la corriente medida (= corriente que realmente haya fluido)

Los factores calculados se muestran y se registran automáticamente en la configuración

de cabezales después de la confirmación.

¡OBSERVACIÓN!

Al calibrar el sistema de medición en una instalación vertical con compensación de

la pinza, el modo de compensación "Position" se activa automáticamente.

43

Crear la asignación de código de cabezales

Generalidades Hay diferentes geometrías de cabezales disponibles para los campos de aplicación más

diversos. Un control permite reproducir hasta 8 cabezales de soldadura DeltaSpot o DeltaCon.

Para poder utilizar varios cabezales de soldadura en un robot es necesario asignar un código inconfundible a cada uno de los cabezales de soldadura para identificarlos de aquí

en adelante y para cargar los parámetros correctos de los cabezales.

Desarrollo del

cambio de cabezales

Se conectan los cabezales de soldadura nuevos al robot.

1

El control no detecta los cabezales de soldadura y emite un mensaje de error:

En el Fronius Xplorer debe asignarse un código a los cabezales de soldadura a través

2

del menú de opciones "Crear asignación de código de cabezales"

Registrar el número y hacer clic en guardar (se puede asignar a los cabezales de sol-

3

dadura un número entre 0 y 7)

Los cabezales de soldadura tienen ahora asignado este código. Si se conectan o se

acoplan los mismos cabezales de soldadura u otros ya asignados, entonces se cargan los ajustes correspondientes de los cabezales en base al correspondiente código

de cabezales.

A través de la configuración del sistema pueden asignarse ajustes específicos a estos

cabezales de soldadura.

44

Abrir la configuración del sistema (menú de opciones "Configuración del sistema")

4

ES

Ajustar los valores y hacer clic en OK.

5

- La siguiente activación de los cabezales de soldadura se realiza a través de las

señales de robot descritas anteriormente.

45

Realizar una actualización de firmware

Realizar la actualización de firmware de los

reguladores de

motor

Realizar la actualización de firmware CAN

Hacer clic en "Firmware update" (Actualización de firmware) en el menú de opciones

1

Firmware update

Confirmar los siguientes diálogos con "OK"

2

- Se realiza el proceso de actualización. Puede durar algunos minutos. Durante el proceso de actualización no se deben ejecutar otras funciones.

Se debe terminar el servidor de SpotWelding antes de poder realizar la actualización de

firmware CAN. Antes de la actualización, la configuración se debe activar una vez con el

configurador.

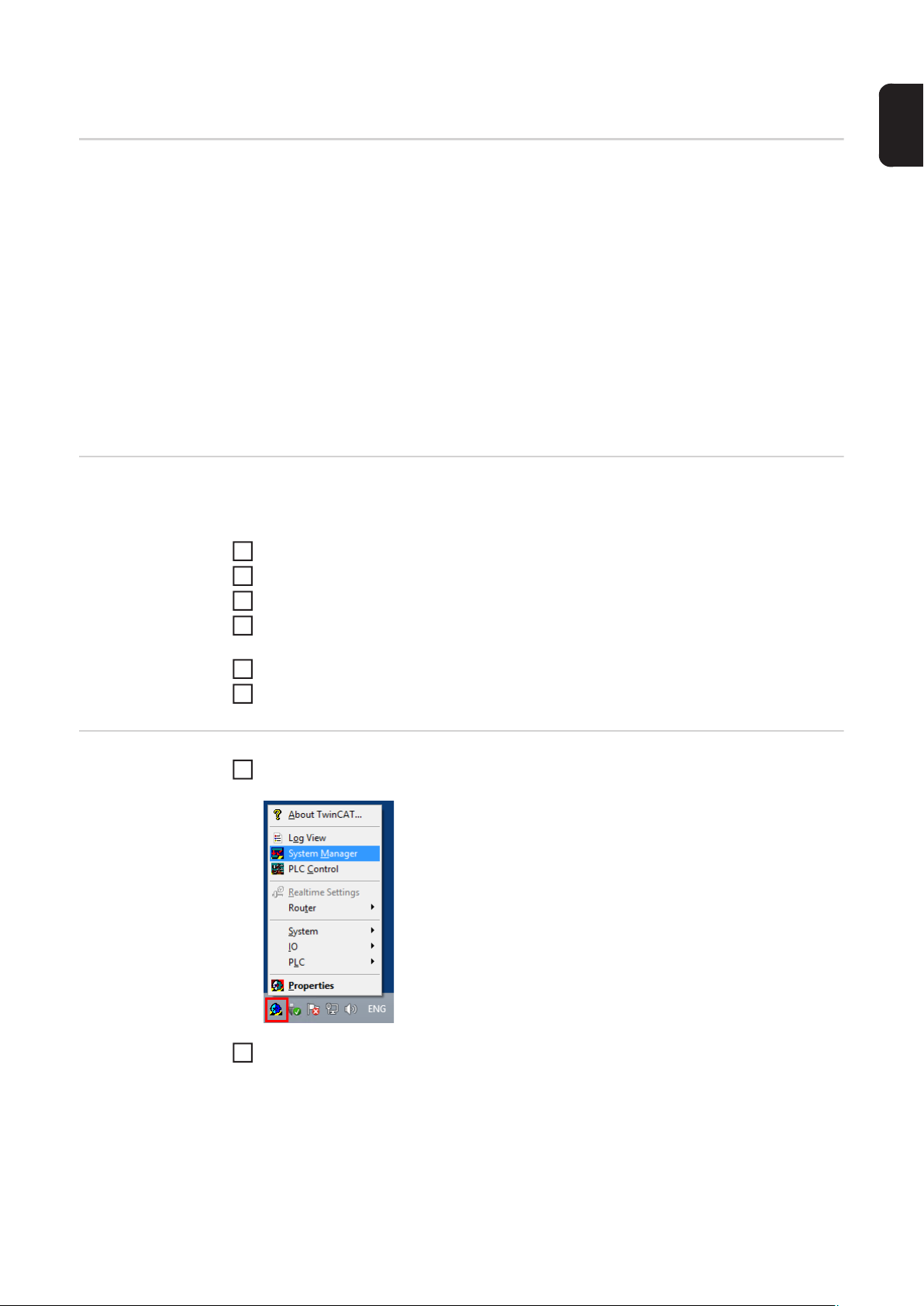

Poner TwinCat en "Config-Mode" (Modo de configuración)

1

46

Abrir el gestor del sistema

2

Cargar la configuración actual

3

En "I/O-Devices" (Dispositivos E/S) hacer clic en DeltaSpot y seleccionar la pestaña

4

"FC51xx"

Hacer clic en "Firmware Update" (Actualización de firmware)

5

ES

Seleccionar el archivo de actualización ya hacer clic en "Open" (Abrir)

6

Cambiar TwinCat al "Run-Mode" (Modo de ejecución) después de la actualización

7

47

Prestar atención al símbolo verde de TwinCat en la barra de tareas. El símbolo no debe

estar azul ni rojo/amarillo.

48

Crear la función de aumento periódico de la corriente

Generalidades

ES

¡PRECAUCIÓN!

Indicaciones incorrectas pueden provocar graves daños materiales.

► La configuración de los cabezales de soldadura sólo debe ser efectuada por personal

técnico formado. El fabricante declina toda responsabilidad por daños que se deban a

unos ajustes incorrectos.

La función de aumento periódico de la corriente permite incrementar la vida útil del electrodo a través de la compensación del desgaste del electrodo. La corriente de soldadura

aumentará o disminuirá en función del número de puntos soldados.

Para la función de aumento periódico de la corriente se utiliza un contador de puntos interno que se reseteará automáticamente según el contador de vida útil del electrodo se

ponga a 0.

El estado actual del contador y la adaptación de corriente de la última soldadura pueden

leerse en la página de resumen.

Editor del aumento periódico de la

corriente

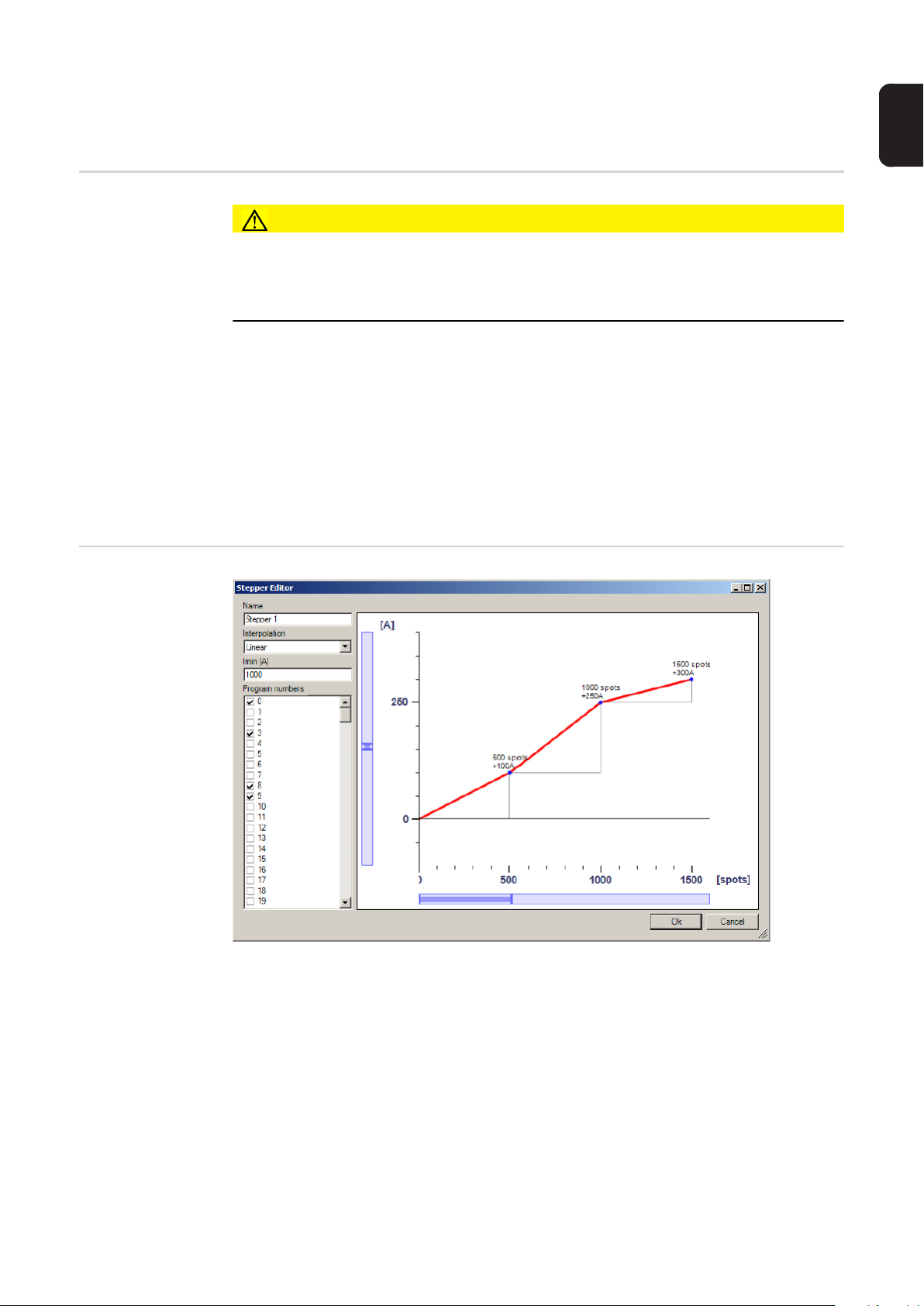

Ejemplo de configuración del aumento periódico de la corriente

Name:

Se le puede asignar un nombre cualquiera a la configuración del aumento periódico de la

corriente.

Interpolation:

Se puede elegir entre dos tipos de interpolación, "none" y "linear".

En "none" no se interpolariza la corriente entre los puntos. Se genera una especie de escalera (en el pantallazo, la línea fina).

En el tipo de interpolación "linear" se interpola linealmente la corriente entre los puntos (en

el pantallazo, la línea gruesa). Por tanto, no hay cambios de corriente inesperados.

49

Imin [A]:

Si en el programa de soldadura hay un valor de corriente por debajo de Imin, no se verá

influenciado por la función de aumento periódico de la corriente. En la mayoría de los casos el valor razonable para Imin es 1000 A.

Program numbers:

Aquí se seleccionan todos los números del programa que deben repercutir sobre el aumento periódico de la corriente. Un número del programa solo puede estar asignado a un

aumento periódico de la corriente.

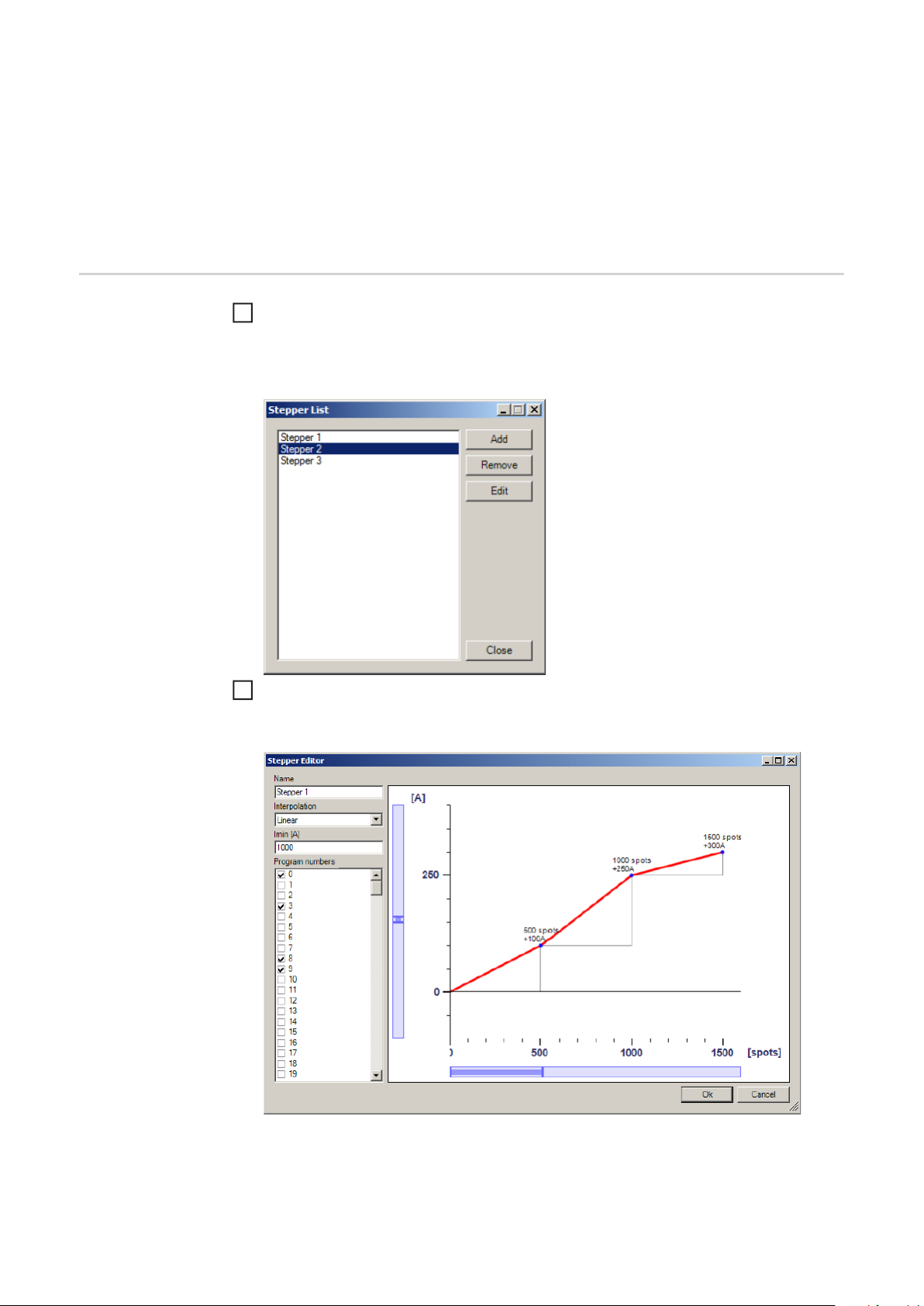

Crear la función

de aumento periódico de la corriente

Acceder al menú de opciones Función de aumento periódico de la corriente

1

Se muestran todas las configuraciones existentes para el aumento periódico de la corriente y pueden editarse, borrarse o completarse.

Haciendo clic en "Add" puede ajustarse una nueva función de aumento periódico de

2

la corriente

Se abre el editor del aumento periódico de la corriente

50

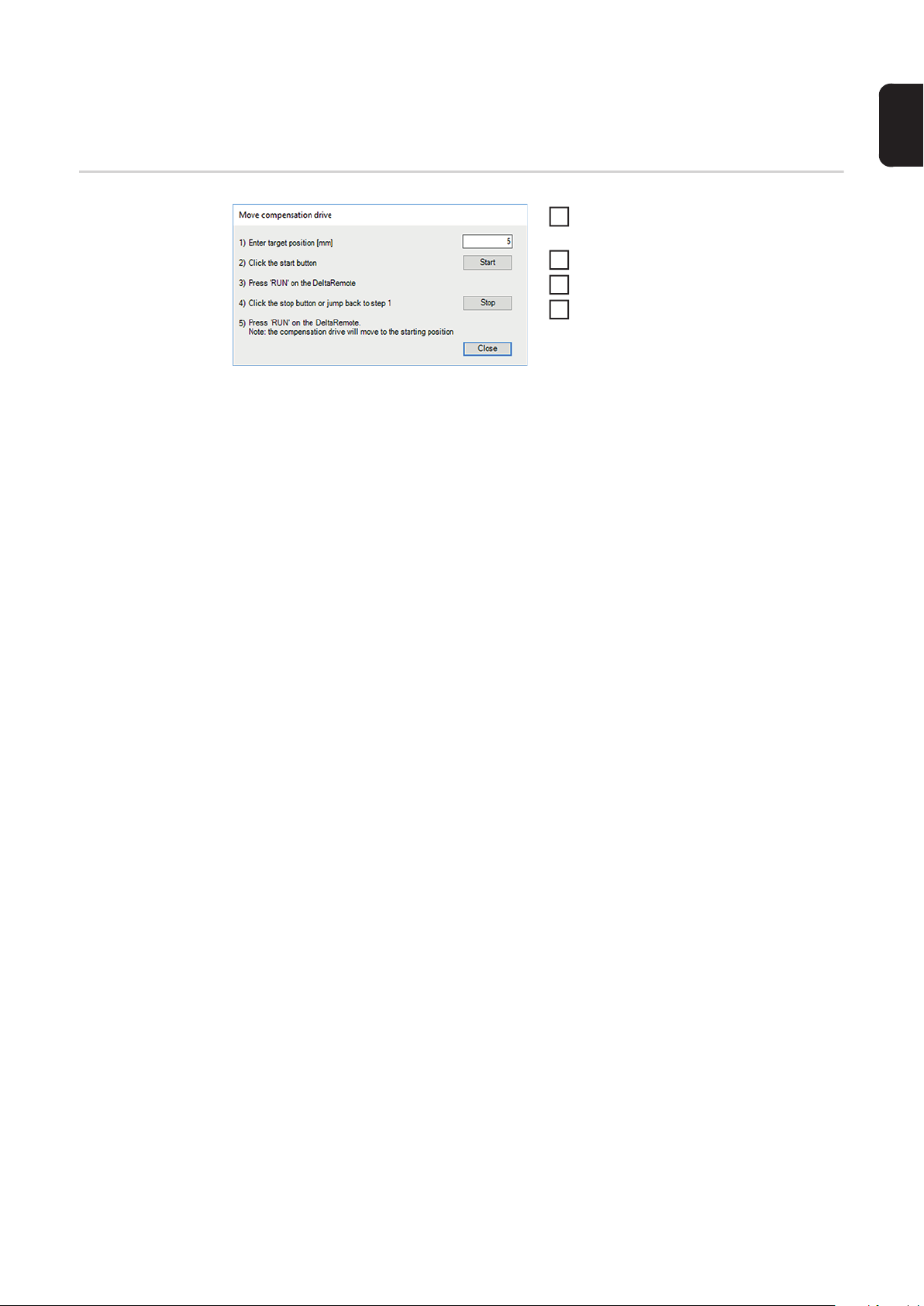

Instalación vertical con compensación de la pinza:

Preparar soporte

Instalación vertical con compensación de la

pinza: Preparar

soporte

Preparar soporte

Con ayuda de esta función, la compensación de la pinza puede desplazarse a una posición determinada para preparar con exactitud el soporte.

Acceder al menú de opciones "Mo-

1

ve compensation drive"

Introducir posición de destino en [mm]

2

Hacer clic en "Start" (Iniciar).

3

Seguir las instrucciones del programa

4

ES

51

Restore Device ID (Restablecer la ID de dispositivo)

Memorización de

los datos del tipo

de cabezales en

la memoria ID del

dispositivo

Los datos del tipo de cabezales se cargan durante la puesta en servicio en la producción

en la memoria del ID del dispositivo.

Si el control detecta los datos del tipo de cabezales en la memoria del ID del dispositivo,