Page 1

TRANSPULS SYNERGIC 330/450

TRANS SYNERGIC 330/331/450

T.I.M.E. - SYNERGIC 330/450

ROBOTERINTERFACE TSST 153

BEDIENUNGSANLEITUNG

ERSATZTEILLISTE

OPERATING

INSTRUCTIONS

SPARE PARTS

LIST

MODE

D’EMPLOI

LISTE DE PIÈCES

DE RECHANGE

42,0410,0228 012001

Page 2

2

Page 3

SEHR GEEHRTER FRONIUS-KUNDE

Die vorliegende Bedienungsanleitung soll Sie mit Bedienung und

Wartung der Roboterinterface TSST 153 vertraut machen. Es

liegt in Ihrem Interesse, die Bedienungsanleitung aufmerksam zu

lesen, und die hier angegebenen Weisungen gewissenhaft zu

befolgen. Sie vermeiden dadurch Störungen durch Bedienungsfehler. Das Gerät wird Ihnen dies durch stete Einsatzbereitschaft

und lange Lebensdauer lohnen.

FRONIUS SCHWEISSMASCHINEN

VERTRIEB GMBH & COKG

Achtung! Die Inbetriebnahme des Gerätes darf nur durch

geschultes Personal und nur im Rahmen der technischen

Bestimmungen erfolgen. Vor Inbetriebnahme unbedingt

das Kapitel "Sicherheitsvorschriften" lesen.

DEUTSCH

INHALTSVERZEICHNIS

Sehr geehrter Fronius-Kunde ..........................................................................3

Sicherheitsvorschriften .................................................................................... 4

Darstellung des Grundprinzipes ......................................................................6

Beschreibung der Bedienungslemente ............................................................ 7

Technische Daten ............................................................................................ 8

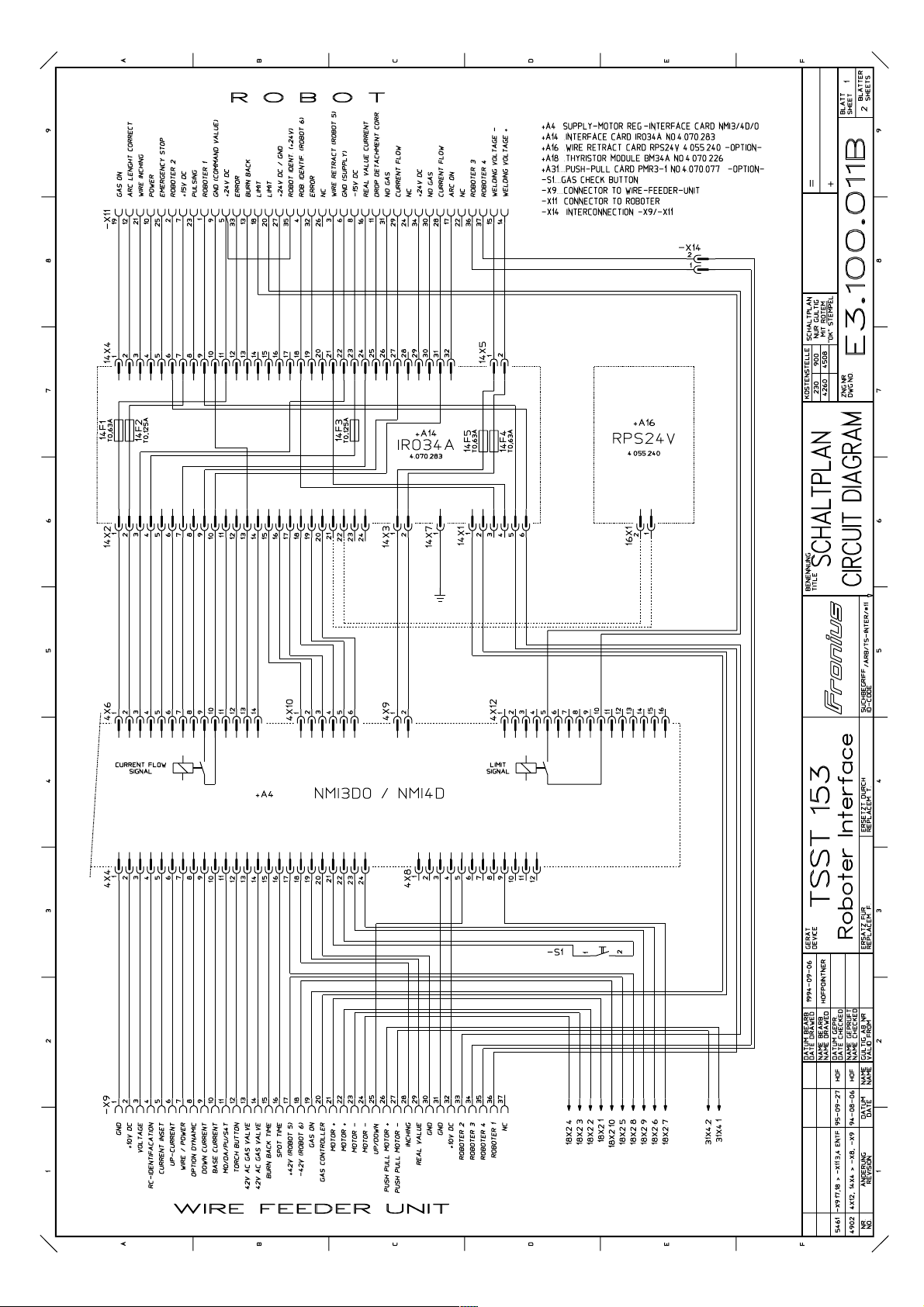

Anschlussschema der Schnittstelle ................................................................9

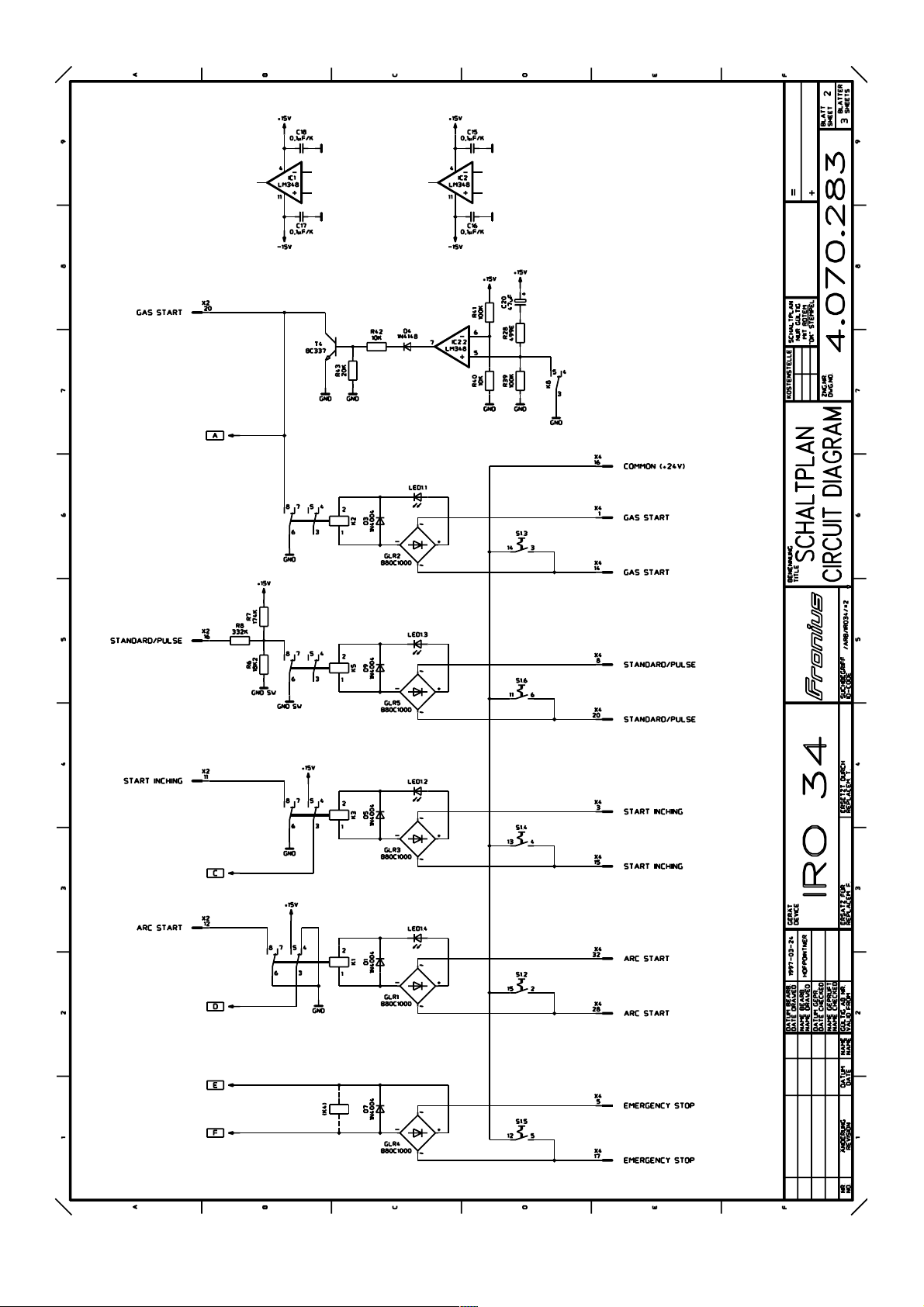

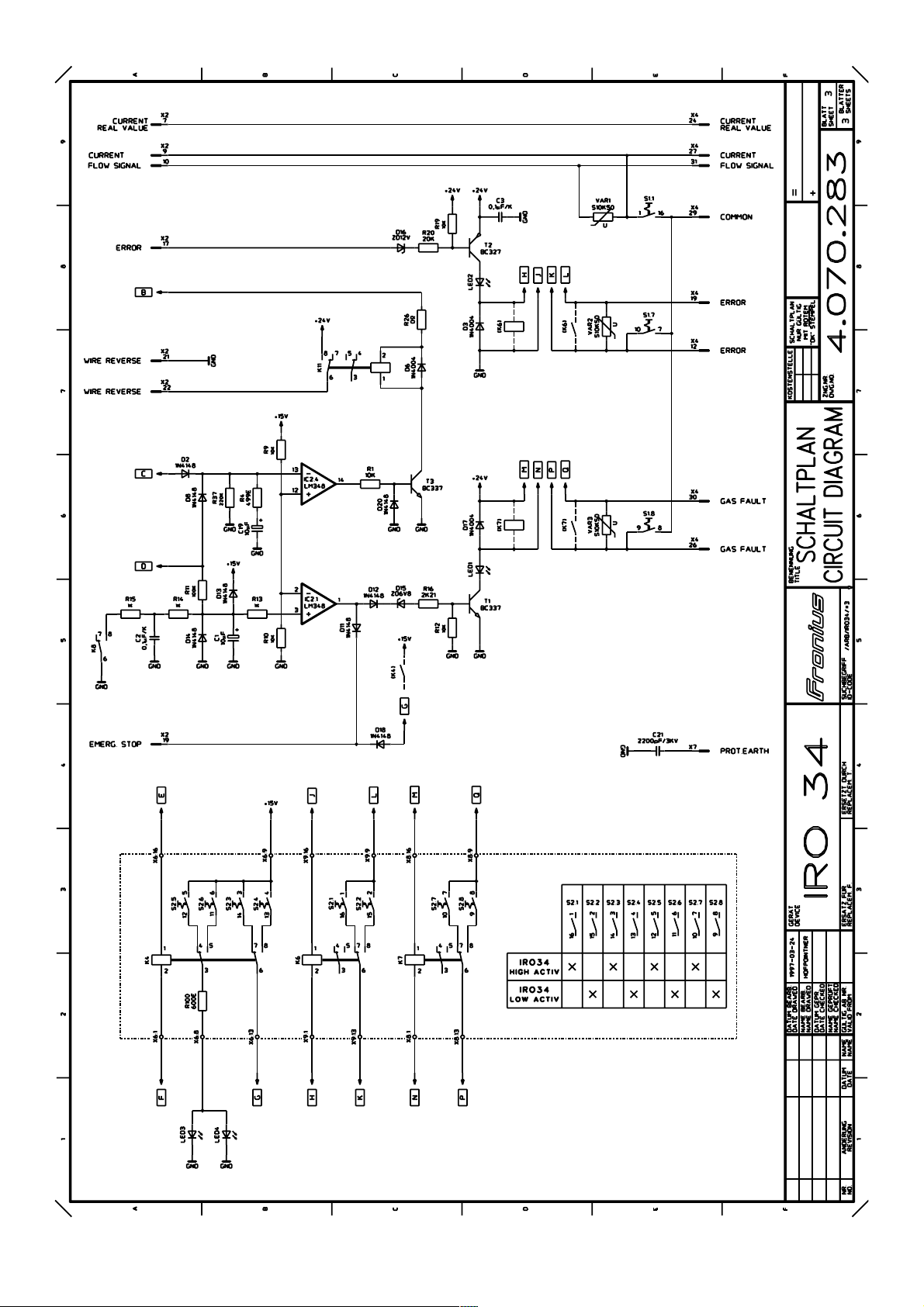

Schaltplan ..................................................................................................... 10

Schnittstellenbeschreibung allgemein ........................................................... 11

Zusatzprint IROZU......................................................................................... 11

Erläuterung der Steuersignale zum Roboter ................................................. 11

Erläuterung der Steuersignale zur Stromquelle ........................................... 12

Sollwerte ....................................................................................................... 12

Digitales Roboterinterface ............................................................................. 13

Ausgabe von Schweissparametern und Versorgungsspannungen............. 14

Anschluss und Inbetriebnahme der Roboterstromquelle ............................. 14

Umrüsten einer TS od. TPS auf Roboterbetrieb .......................................... 15

Funktion der Baugruppen ............................................................................. 15

LED-Checkliste NMI 4D ............................................................................. 16

LED-Kontrolle am Interface und Fehlersuche .............................................. 17

Empfohlene Servicearbeiten ........................................................................ 18

Operating Instructions

Mode d´emploi

Ersatzteilliste

Schaltplan

Fronius - Vertriebs- und Service-Niederlassungen

3

Page 4

SICHERHEITSVORSCHRIFTEN

ALLGEMEINES

Das Schweißgerät ist nach dem Stand der Technik und den anerkannten

sicherheitstechnischen Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Mißbrauch Gefahr für

- Leib und Leben des Bedieners oder Dritten,

- das Schweißgerät und andere Sachwerte des Betreibers,

- die effiziente Arbeit mit dem Schweißgerät.

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und

Instandhaltung des Schweißgerätes zu tun haben, müssen

- entsprechend qualifiziert sein,

- Kenntnisse vom Schweißen haben und

- diese Bedienungsanleitung genau beachten.

Störungen, die die Sicherheit beeinträchtigen können, sind umgehend

zu beseitigen.

Es geht um Ihre Sicherheit!

BESTIMMUNGSGEMÄSSE VERWENDUNG

Das Schweißgerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen Verwendung (siehe Kapitel "Schweißgerät in Betrieb

nehmen") zu benutzen.

Zur bestimmungsgemäßen Verwendung gehört auch

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten

VERPFLICHTUNGEN DES BETREIBERS

Der Betreiber verpflichtet sich, nur Personen am Schweißgerät arbeiten

zu lassen, die

- mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung vertraut und in die Handhabung des Schweißgerätes

eingewiesen sind

- das Sicherheitskapitel und die Warnhinweise in dieser Bedienungsanleitung gelesen, verstanden und durch ihre Unterschrift bestätigt

haben

Das sicherheitsbewußte Arbeiten des Personals ist in regelmäßigen

Abständen zu überprüfen.

Befinden sich Personen in der Nähe so müssen

- diese über die Gefahren unterrichtet,

- Schutzmittel zur Verfügung gestellt bzw.

- Schutzwände bzw. -Vorhänge aufgebaut werden.

GEFAHR DURCH SCHÄDLICHE GASE UND DÄMPFE

- Entstehenden Rauch sowie schädliche Gase durch geeignete Mittel

aus dem Arbeitsbereich absaugen.

- Für ausreichende Frischluftzufuhr sorgen.

- Lösungsmitteldämpfe vom Strahlungsbereich des Lichtbogens fernhalten.

GEFAHR DURCH FUNKENFLUG

- Brennbare Gegenstände aus dem Arbeitsbereich entfernen.

- An Behältern in denen Gase, Treibstoffe, Mineralöle und dgl. gelagert

sind/waren, darf nicht geschweißt werden. Durch Rückstände besteht Explosionsgefahr.

- In feuer- u. explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten.

GEFAHREN DURCH NETZ- UND SCHWEISS-STROM

- Ein Elektroschock kann tödlich sein. Jeder Elektroschock ist grundsätzlich lebensgefährlich.

- Durch hohe Stromstärke erzeugte magnetische Felder können die

Funktion lebenswichtiger elektronischer Geräte (z.B. Herzschrittmacher) beeinträchtigen. Träger solcher Geräte, sollten sich durch ihren

Arzt beraten lassen, bevor sie sich in unmittelbarer Nähe des Schweißarbeitsplatzes aufhalten.

- Sämtliche Schweißkabel müssen fest, unbeschädigt und isoliert sein.

Lose Verbindungen und angeschmorte Kabel sofort erneuern.

- Netz- u. Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf

Funktionstüchtigkeit des Schutzleiters überprüfen lassen.

- Vor Öffnen des Schweißgerätes sicherstellen, daß dieses stromlos

ist. Bauteile die elektrische Ladung speichern entladen.

- Sind Arbeiten an spannungsführenden Teilen notwendig, ist eine

zweite Person hinzuzuziehen, die notfalls den Hauptschalter ausschaltet.

VERPFLICHTUNGEN DES PERSONALS

Alle Personen, die mit Arbeiten am Schweißgerät beauftragt sind, verpflichten sich, vor Arbeitsbeginn

- die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu beachten

- das Sicherheitskapitel und die Warnhinweise in dieser Bedienungsanleitung zu lesen und durch ihre Unterschrift zu bestätigen, daß sie

diese verstanden haben

PERSÖNLICHE SCHUTZAUSRÜSTUNG

Treffen Sie für Ihre persönliche Sicherheit folgende Vorkehrungen:

- Festes, auch bei Nässe, isolierendes Schuhwerk tragen

- Hände durch isolierende Handschuhe schützen

- Augen durch Schutzschild mit vorschriftsmäßigem Filtereinsatz vor

UV-Strahlen schützen

- Nur geeignete (schwer entflammbare) Kleidungsstücke verwenden

- Bei erhöhter Lärmbelastung Gehörschutz verwenden

BESONDERE GEFAHRENSTELLEN

- Nicht in die rotierenden Zahnräder des Drahtantriebes greifen.

- In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten.

- Schweißgeräte für Arbeiten in Räumen mit erhöhter elektrischer

Gefährdung (z.B. Kessel) müssen mit dem Zeichen S (Safety) gekennzeichnet sein.

- Schweißverbindungen mit besonderen Sicherheitsanforderungen sind

nur von speziell ausgebildeten Schweißern durchzuführen.

- Bei Krantransport der Stromquelle Ketten bzw. Seile in einem möglichst kleinen Winkel zur Senkrechten in allen Kranösen einhängen Gasflasche und Drahtvorschubgerät entfernen.

- Bei Krantransport des Drahtvorschubes immer eine isolierende Drahtvorschubaufhängung verwenden

4

Page 5

INFORMELLE SICHERHEITSMASSNAHMEN

- Die Bedienungsanleitung ist ständig am Einsatzort des Schweißgerätes aufzubewahren.

- Ergänzend zur Bedienungsanleitung sind die allgemein gültigen

sowie die örtlichen Regeln zu Unfallverhütung und Umweltschutz

bereitzustellen und zu beachten.

- Alle Sicherheits- und Gefahrenhinweise am Schweißgerät sind in

lesbarem Zustand zu halten.

SICHERHEITSMASSNAHMEN AM AUFSTELLORT

- Das Schweißgerät muß auf ebenem und festen Untergrund standsicher aufgestellt werden. Ein umstürzendes Schweißgerät kann Lebensgefahr bedeuten!

- In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten.

- Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen,

daß die Umgebung des Arbeitsplatzes stets sauber und übersichtlich

ist.

VERÄNDERUNGEN AM SCHWEISSGERÄT

- Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder

Umbauten am Schweißgerät vornehmen.

- Bauteile in nicht einwandfreiem Zustand sofort austauschen.

ERSATZ- UND VERSCHLEISSTEILE

- Nur Original-Ersatz- und Verschleißteile verwenden. Bei fremdbezogenen Teilen ist nicht gewährleistet, daß sie beanspruchungs- und

sicherheitsgerecht konstruiert und gefertigt sind.

- Bei Bestellung genaue Benennung und Sach-Nummer laut Ersatzteilliste, sowie Seriennummer Ihres Gerätes angeben.

KALIBRIEREN VON SCHWEISSGERÄTEN

Aufgrund internationaler Normen ist eine regelmäßige Kalibrierung von

Schweißgeräten empfohlen. Fronius empfiehlt ein Kalibrierintervall von

12 Monaten. Setzen Sie sich für nähere Informationen mit Ihrem FroniusPartner in Verbindung!

DEUTSCH

VAGABUNDIERENDE SCHWEISSTRÖME

- Für eine feste Verbindung der Werkstückklemme mit dem Werkstück

sorgen

- Bei elektrisch leitfähigem Boden das Schweißgerät, wenn möglich,

isoliert aufstellen

Bei Nichtbeachtung kommt es zu vagabundierenden Schweißströmen,

die zur Zerstörung von Schutzleitern, des Schweißgerätes und anderen

elektrischen Einrichtungen führen können.

SICHERHEITSMASSNAHMEN IM NORMALBETRIEB

- Schweißgerät nur betreiben, wenn alle Schutzeinrichtungen voll

funktionstüchtig sind.

- Vor Einschalten des Schweißgerätes sicherstellen, daß niemand

gefährdet werden kann.

- Mindestens einmal pro Woche das Schweißgerät auf äußerlich erkennbare Schäden und Funktionsfähigkeit der Sicherheitseinrichtungen überprüfen.

SICHERHEITSTECHNISCHE INSPEKTION

Der Betreiber ist verpflichtet, das Schweißgerät nach Veränderung, Einoder Umbauten, Reparatur, Pflege und Wartung sowie mindestens alle

zwölf Monate durch eine Elektro-Fachkraft auf ordnungsgemäßen Zustand überprüfen zu lassen.

DIE CE-KENNZEICHNUNG

Das Schweißgerät erfüllt die grundlegenden Anforderungen der Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie und ist

daher CE-gekennzeichnet.

URHEBERRECHT

Das Urheberrecht an dieser Bedienungsanleitung verbleibt bei der Firma

Fronius International GmbH&Co.KG

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung. Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung

begründet keinerlei Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und Hinweise auf Fehler in der Bedienungsanleitung sind wir

dankbar.

Bei der Überprüfung sind zumindest folgende Vorschriften zu beachten:

- IEC (EN) 60 974-1 - Einrichtungen zum Lichtbogenschweißen, Teil 1:

Schweißstromquellen

- VBG 4, §5 - Elektrische Anlagen und Betriebmittel

- VBG 15, §33 / §49 - Schweißen, Schneiden und verwandte Arbeitsverfahren

- VDE 0701-1 - Instandsetzung, Änderung und Prüfung elektrischer

Geräte; allgemeine Anforderungen

- VDE 0702-1 - Wiederholungsprüfungen an elektrischen Geräten

Nähere Informationen für die Instandsetzung, Änderung und anschließende Prüfung von Schweißgeräten erhalten Sie bei Ihrer Fronius

Servicestelle, die Ihnen auf Wunsch die Arbeitanweisung „Sicherheitstechnische Überprüfung von Schweißgeräten“ (AA-PMÜ-01) zur Verfügung stellt.

ud_fr_st_sv_00145 0120015

Page 6

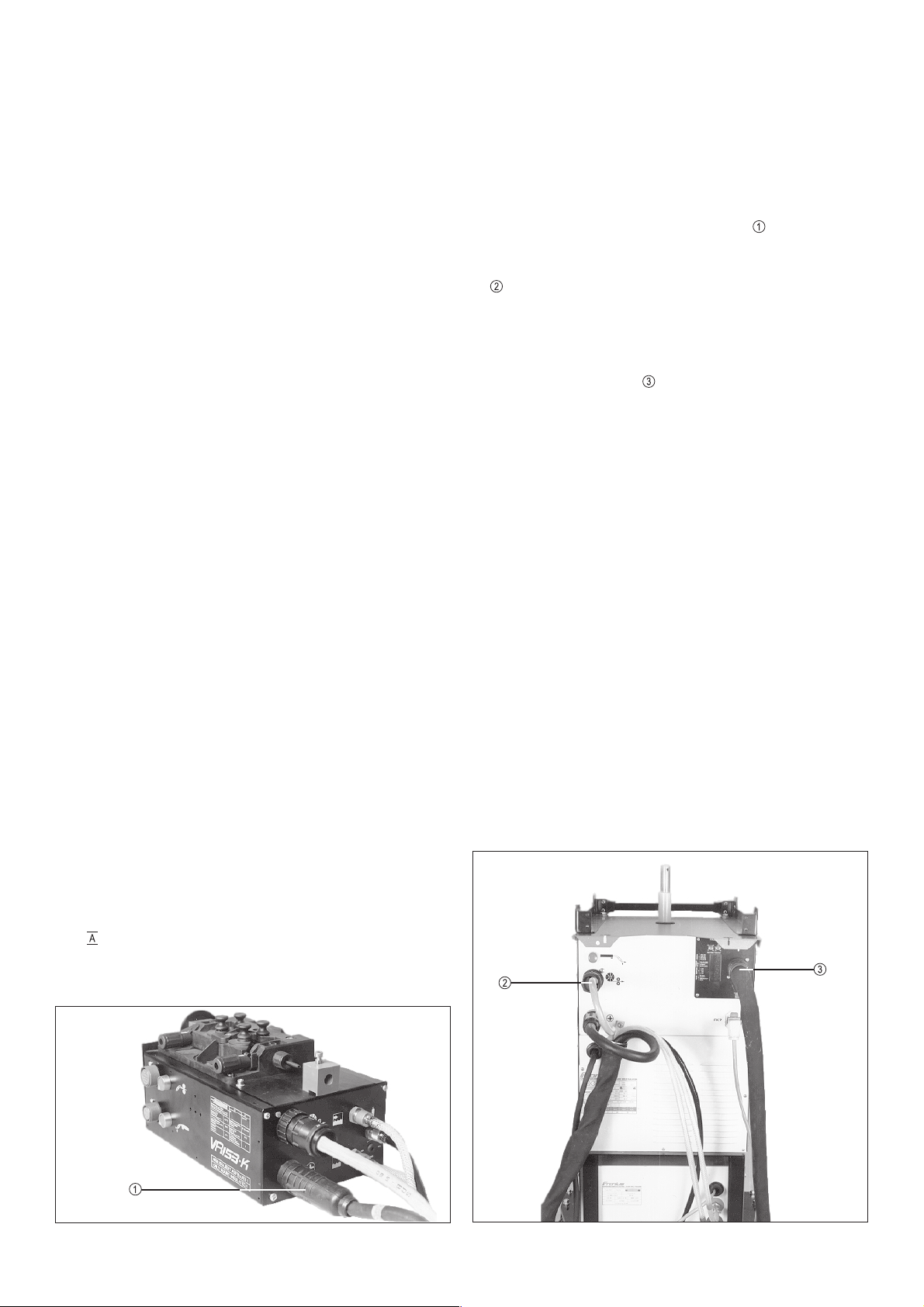

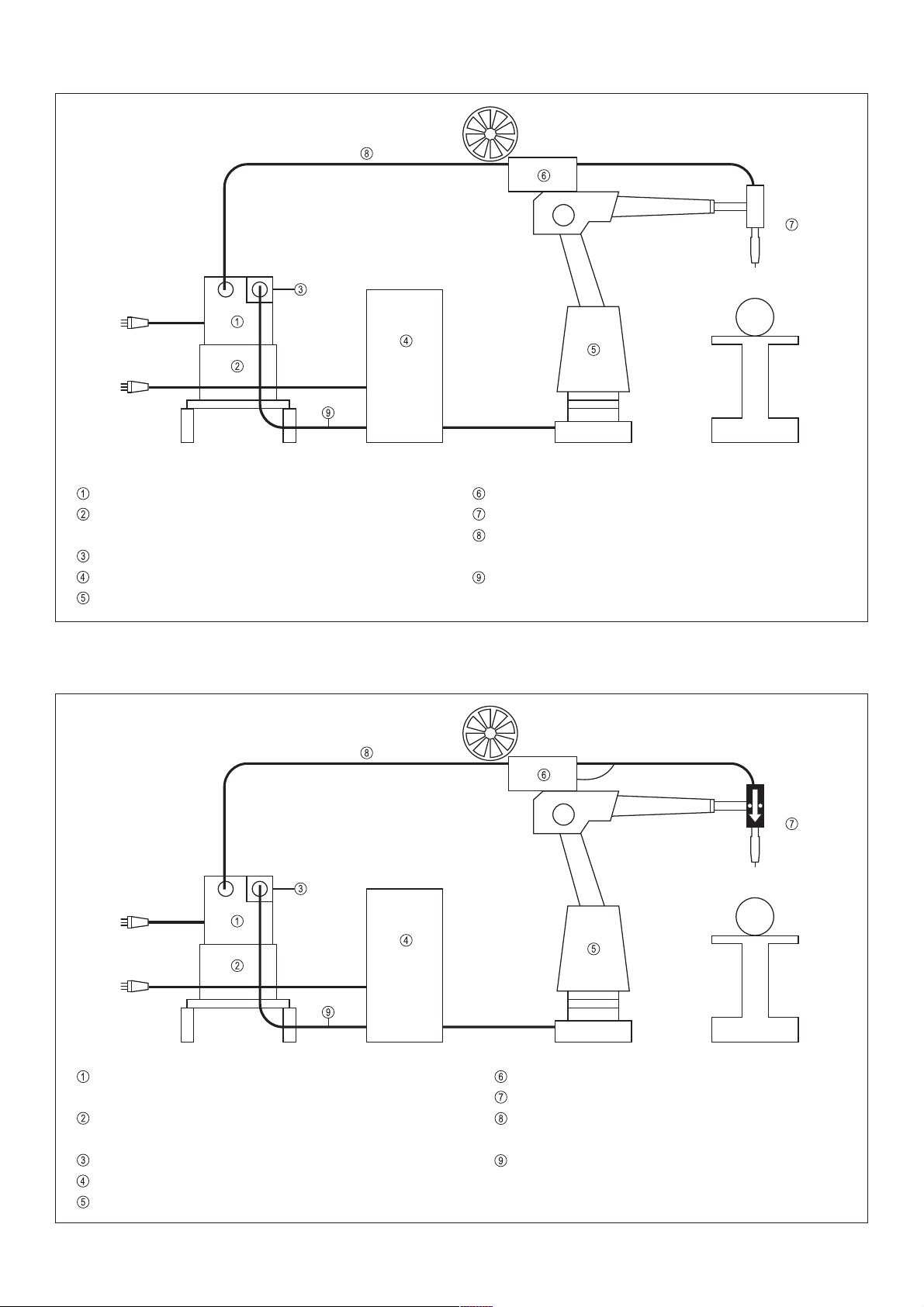

DARSTELLUNG DES GRUNDPRINZIPES

STROMQUELLE TS / TPS

KÜHLKREIS FK 71 mit Wasserwächter

ROBOTERINTERFACE

ROBOTERSTEUERUNG

ROBOTER

Abb. 1 Standardausführung

VR 153-K mit einstellbarem Gaswächter

MASCHINENBRENNER

ZWISCHENSCHLAUCHPAKET 4m / 8m

(Sonderlängen möglich)

ROBOTERANSCHLUSSKABEL

STROMQUELLE mit eingebautem Push-Pull Regler

TS / TPS

KÜHLKREIS FK 71 mit Wasserwächter

ROBOTERINTERFACE

ROBOTERSTEUERUNG

ROBOTER

Abb. 2 Ausführung mit Push-Pull Brenner

VR 153-K mit einstellbarem Gaswächter

PUSH-PULL BRENNER

ZWISCHENSCHLAUCHPAKET 4m / 8m

(Sonderlängen möglich)

ROBOTERANSCHLUSSKABEL

6

Page 7

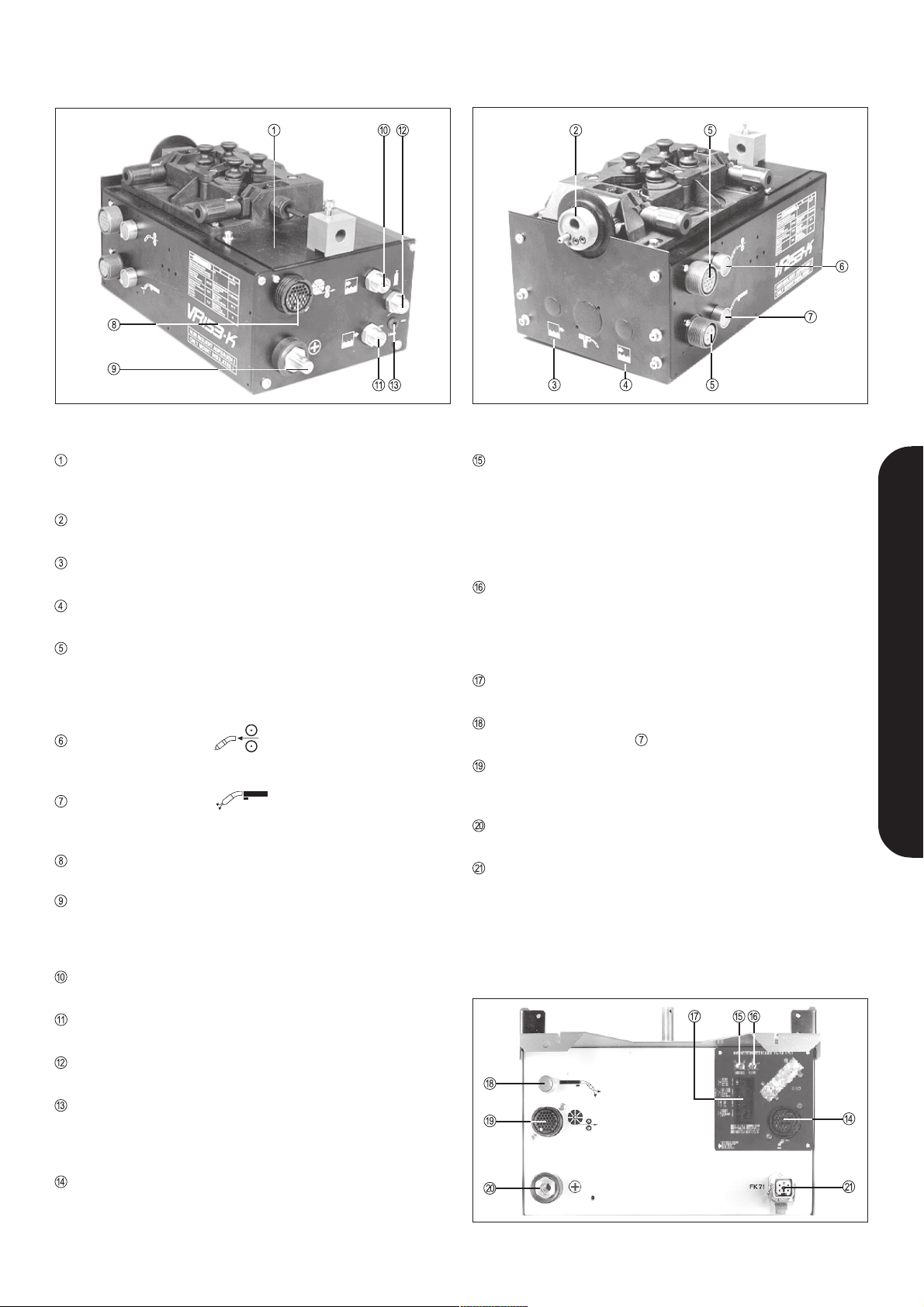

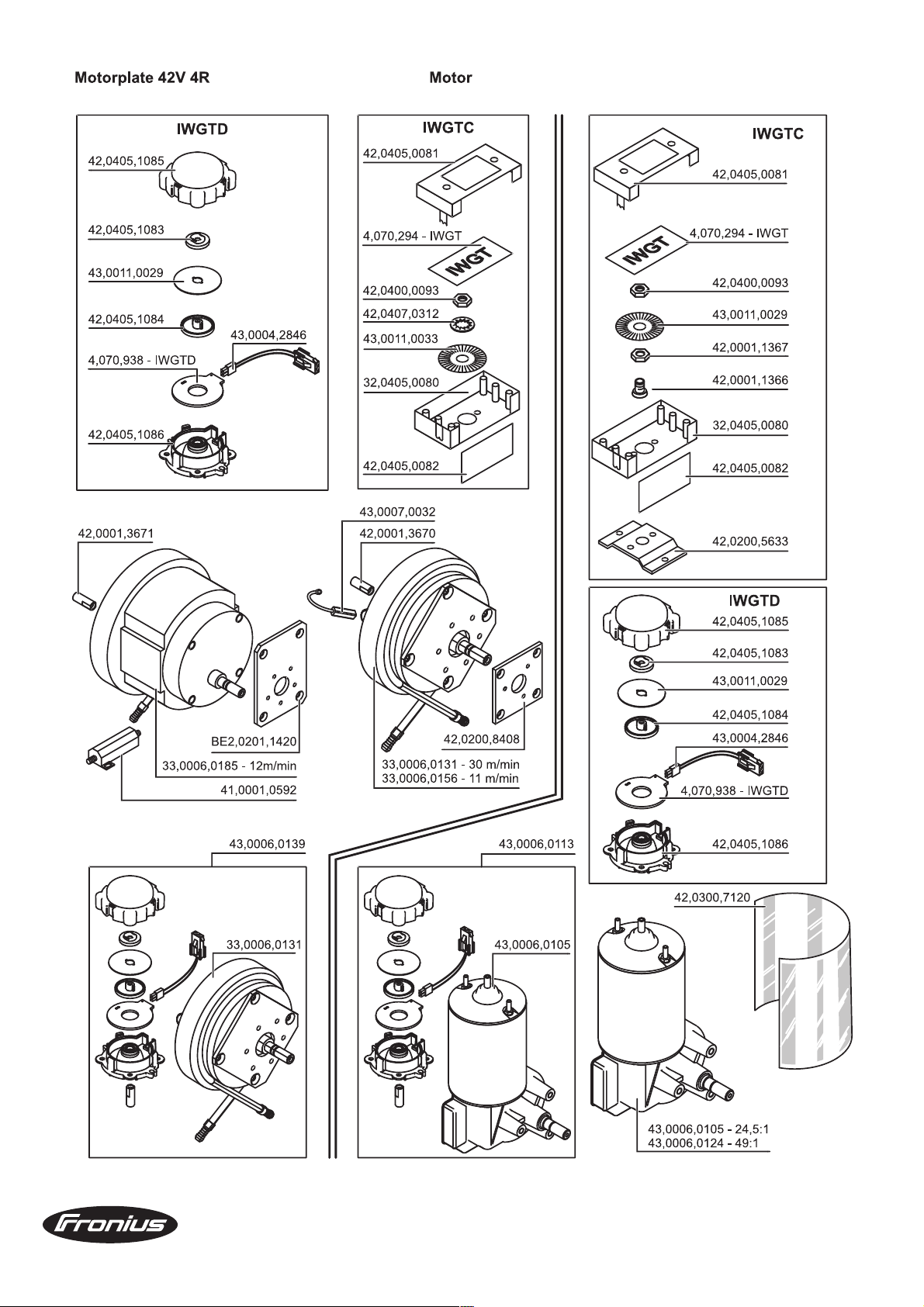

BESCHREIBUNG DER BEDIENUNGSLEMENTE

Bedienungselemente an der Stromquelle sind der jeweiligen Bedienungsanleitung zu entnehmen!

DEUTSCH

Abb. 3

MOTORPLATTE

Ein speziell drehzahlgeregelter Vorschubmotor gewährleistet

exakte Drahtvorschubgeschwindigkeiten

BRENNER-ZENTRALANSCHLUSS

Fronius, Dinse, Binzel

STECKANSCHLUSS FÜR WASSERVORLAUF

Nur bei Dinse und Binzel Zentralanschluß

STECKANSCHLUSS FÜR WASSERRÜCKLAUF

Nur bei Dinse und Binzel Zentralanschluß

ANSCHLUSSBUCHSE FÜR PUSH-PULL STEUERUNG

(14-poliger Amphenol)

Hier wird der Steuerstecker des Push-Pull Brenners angesteckt. Ebenso können hier ein ext. Gasprüftaster, ein Einschleichtaster sowie vier Signale zum Roboter angeschlossen

werden. Freier Anschluß (4-poliger Amphenol).

DRAHTEINSCHLEICHTASTE

Beim Anwählen dieser Taste läuft der Schweißdraht gas- und

stromlos in das Brennerschlauchpaket ein.

GASPRÜFTASTE

Beim Anwählen dieser Taste kann am Gasdruckminderer die

benötigte Gasmenge eingestellt, bzw. gemessen werden.

ANSCHLUSSBUCHSE FÜR STEUERSIGNALE

37 pol. CPC Verbindung zur Stromquelle

SCHWEISSTROMANSCHLUSS

Bei Sonderschlauchpaketen länger als 8 m muß hier ein Verteilerstück angebracht werden. (2 parallel geführte Stromkabel

verwenden) - positives Schweißpotential

WASSERANSCHLUSS

Wasservorlauf vom Kühlgerät

WASSERANSCHLUSS

Wasserrücklauf vom Kühlgerät

SCHUTZGASANSCHLUSS

Hier ist der Gasfilter aufgeschraubt

EINSTELLSCHRAUBE FÜR GASWÄCHTER (Option)

Mit dieser Einstellschraube kann die Ansprechgasmenge für

die Gasmangelerkennung eingestellt werden (Siehe Anschluß

und Inbetriebnahme der Roboterstromquelle).

ROBOTER-ANSCHLUSSBUCHSE

37 pol. CPC zur Robotersteuerung, siehe Anschlußschema

der Schnittstelle.

Abb. 4

EINSTELLPOTENTIOMETER FÜR ABBRAND

Nur in Verbindung, wenn vom Roboter kein Abbrandsollwert

ausgegeben wird. Bei Beendigung des Schweißvorganges

wird mit einer speziellen elektronischen Schaltung zuerst der

Vorschubmotor- und dann verzögert der Schweißstrom abgeschaltet. Damit wird das Anschmelzen des Drahtendes am

erkalteten Schweißgut verhindert!

Einstellung siehe Sollwerte

EINSTELLPOTENTIOMETER FÜR

TROPFENABLÖSEKORREKTUR

Nur in Verbindung bei TPS im Pulsbetrieb wenn vom Roboter

kein Sollwert dafür ausgegeben wird. Mit der Tropfenablösekorrektur kann der Tropfenablösestrom verändert werden.

SICHTFENSTER FÜR LED-KONTROLLE

Zur optischen Erkennung von Fehlern. Siehe LED-Checkliste

NMI4D.

GASPRÜFTASTE gleiche Funktion wie bei Pos.

ANSCHLUSSBUCHSE FÜR DRAHTVORSCHUB

Neben dem Robotervorschub VR 153-K können hier auch alle

Standardvorschübe für den Handschweißbetrieb angesteckt

werden.

STROMANSCHLUSS

positives Schweißpotential für den Vorschub

KÜHLKREISVERSORGUNG

Nur bei angestecktem Kühlkreis ist ein Schweißbetrieb möglich.

Abb. 5

7

Page 8

TECHNISCHE DATEN

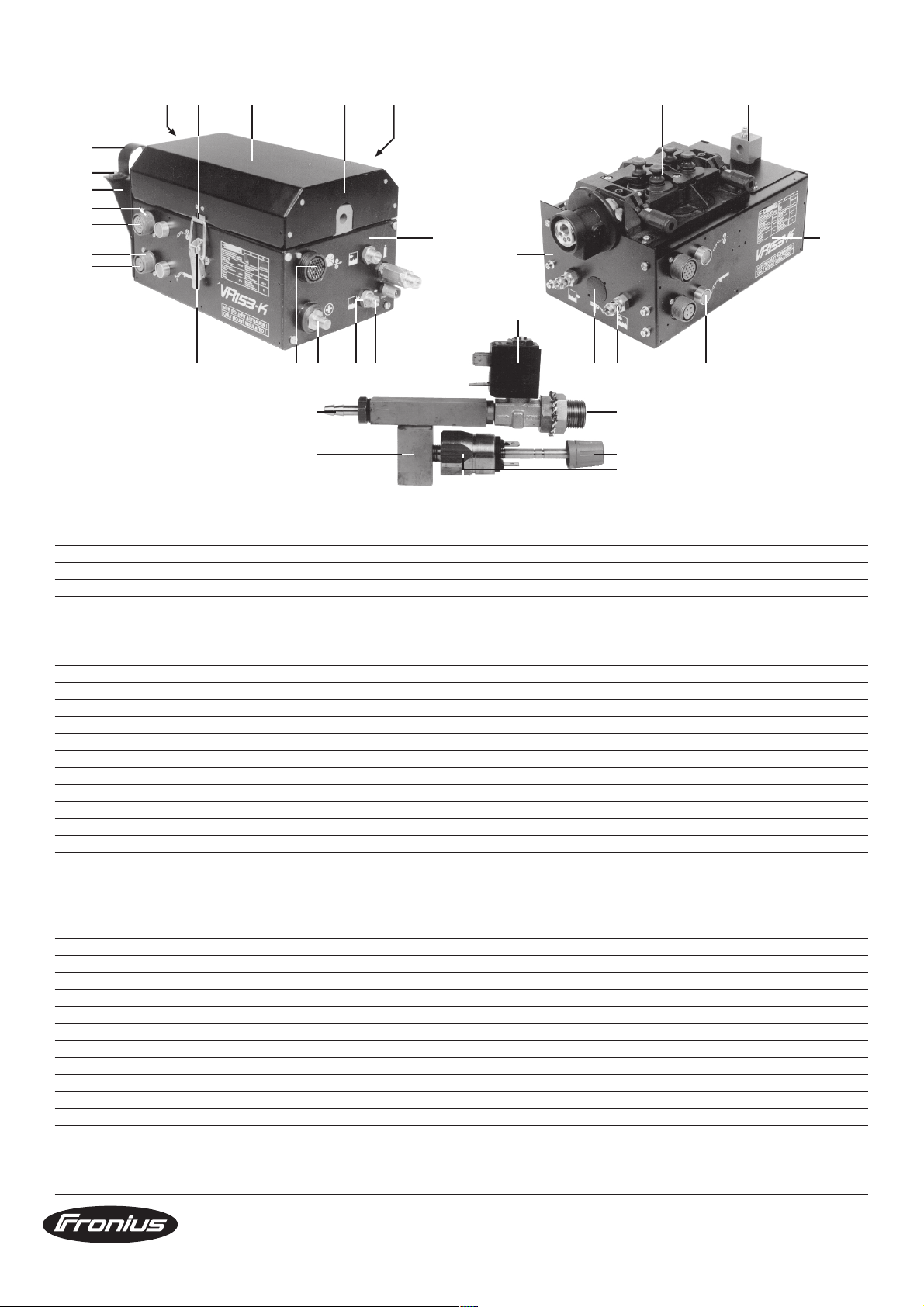

VR 153-K

Schutzart IP 23

Drahtvorschubgeschwindigkeit 0 – 22 m/min;

Untersetzung 24,5 : 1

Drahtvorschubrollen Ø 0,8 – 3,2 mm

Gewicht 6,4 kg

Abmessungen (l x b x h) 370 x 210 x 195

Einsatzdauer (ohne Brenner) 500 A, 60 %

Gasflußwächter

stufenlos einstellbar von 0 – 20 l/min

Gasmagnetventil 42 V CA

Befestigung:

Achtung! Muß isoliert gegen Erde aufgebaut werden.

Befestigung von unten mit Isolationsschrauben.

PERMANENTMAGNETMOTOR (STANDARD)

Nennleistung 160 W

Anker 42 V DC / 3,25 A

Nenndrehzahl 6600 U/min.

Abgabeleistung 80 W

Optoelektronische Drehzahlregelung

VR 153-K T.I.M.E.

Schutzart IP 23

Drahtvorschubgeschwindigkeit 0 – 30 m/min;

Untersetzung 17,6 : 1

Drahtvorschubrollen Ø 0,8 – 3,2 mm

Gewicht 6,4 kg

Abmessungen (l x b x h) 370 x 210 x 195

Einsatzdauer (ohne Brenner) 500 A, 60 %

Gasflußwächter stufenlos einstellbar von

0 – 20 l/min

Gasmagnetventil 42 V CA

Befestigung:

Achtung! Muß isoliert gegen Erde aufgebaut werden.

Befestigung von unten mit Isolationsschrauben. In das

Schweißgerät muß die Option Scheibenläufer eingebaut

werden

SCHEIBENLÄUFERMOTOR

Nennleistung 117,8 W

Versorgung 42 V DC / 4,2 A

Optoelektronische Drehzahlregelung

PUSH-PULL-MOTOR

Erregung permanent

Anker 42 V DC / 0,9 A

I X R Regelung mit Sollwertvorgabe und Überlastabschaltung

8

Page 9

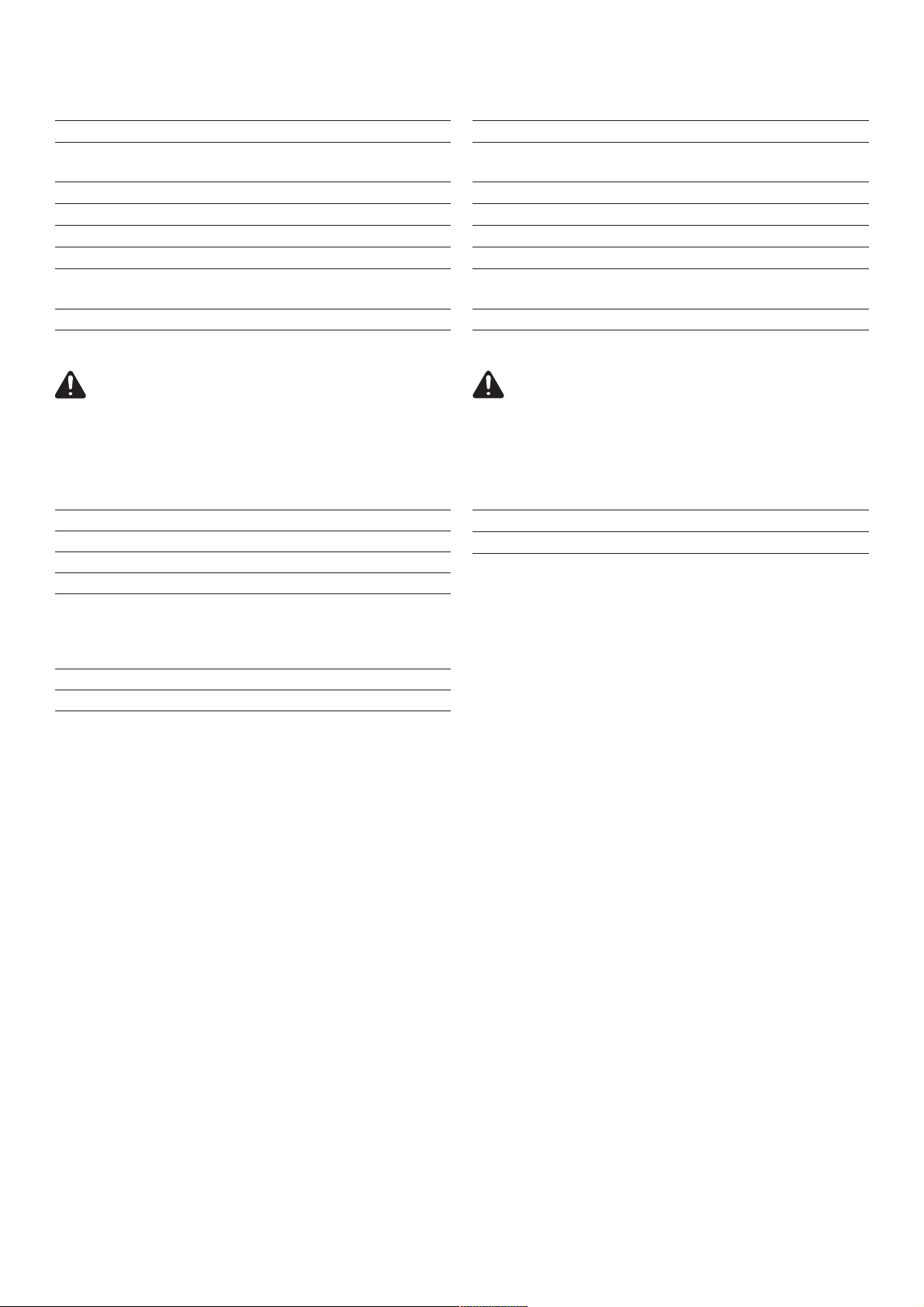

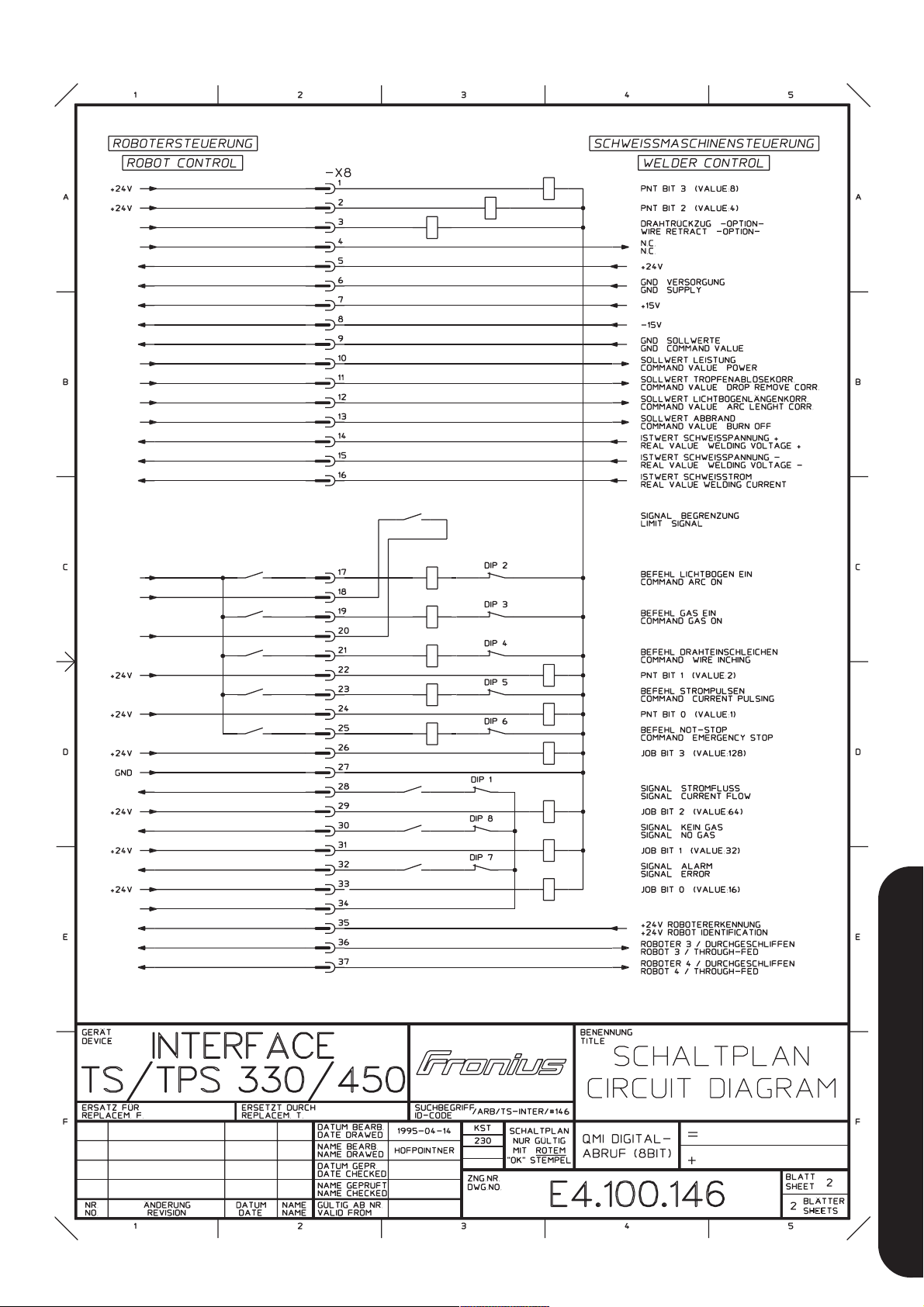

ANSCHLUSSSCHEMA DER SCHNITTSTELLE

DEUTSCH

9

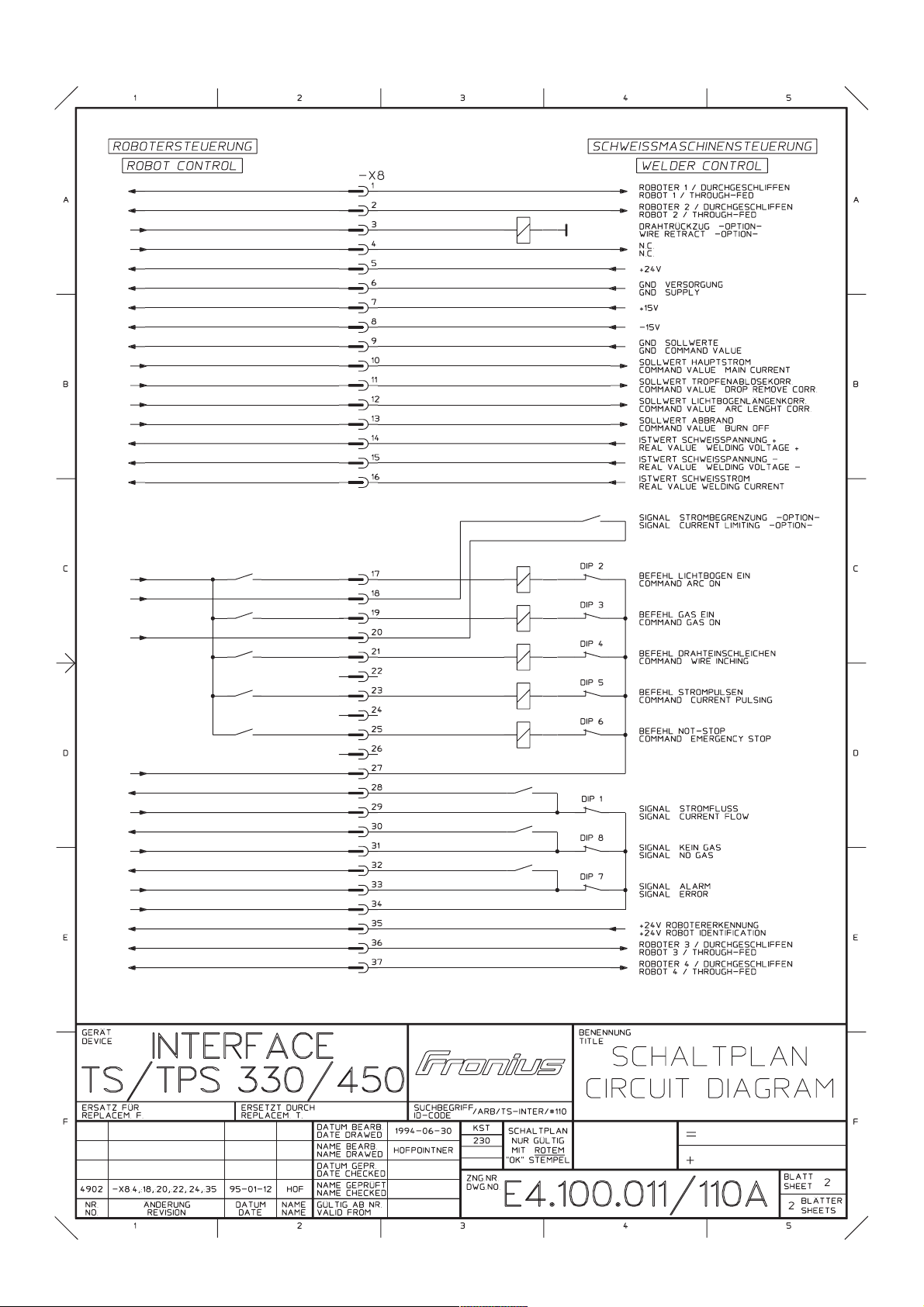

Page 10

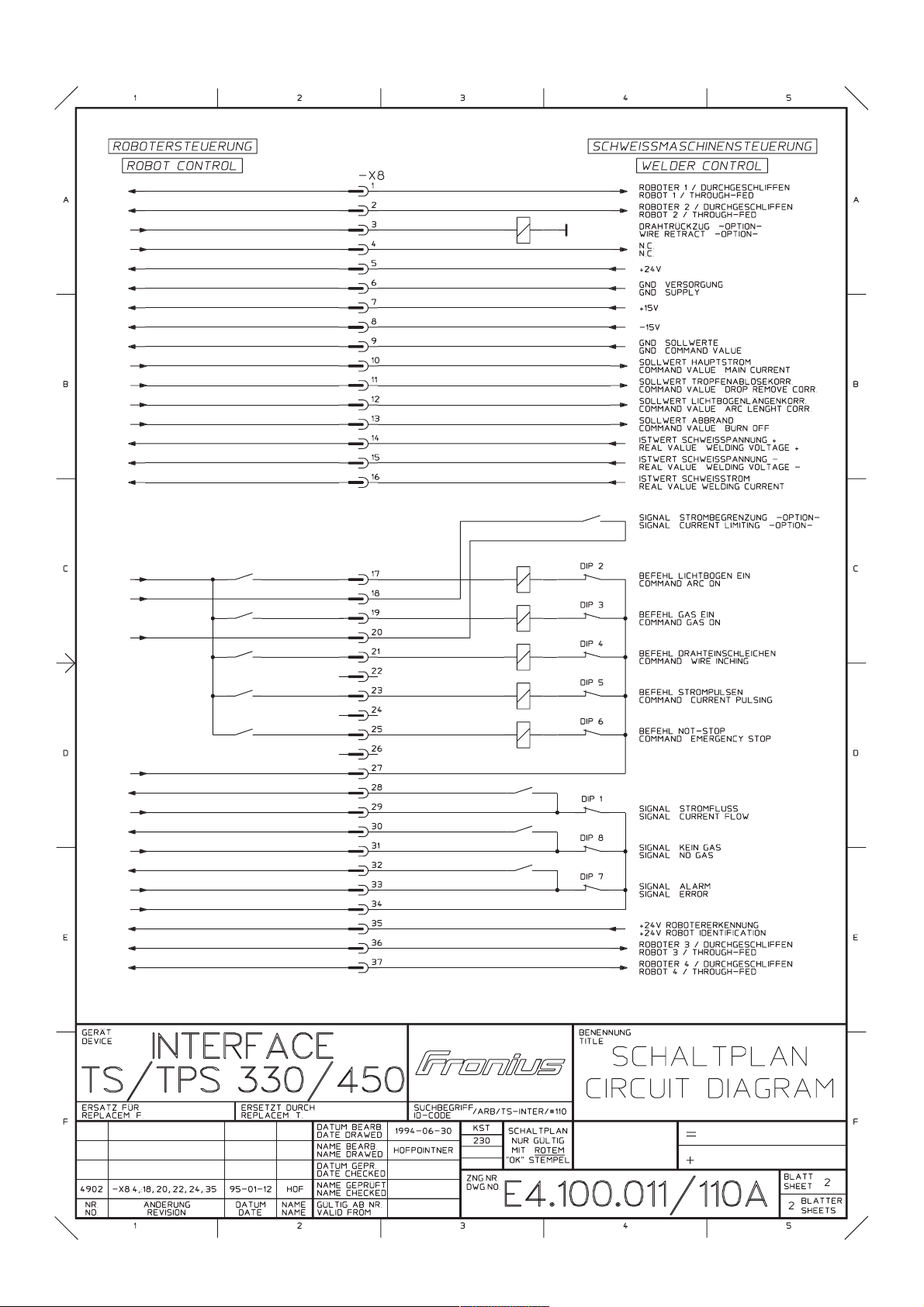

SCHALTPLAN

10

Page 11

SCHNITTSTELLENBESCHREIBUNG

ALLGEMEIN

Grundsätzlich können die Funktionen an der Stromquelle mit

einem Signal 24 V DC (+/- 10 %) 0,1 A angesteuert werden

(geeignet für Transistor und Relaisausgänge).

Bei Relaisausgängen kann die 24 V DC Versorgung vom

TS ST153 verwendet werden.

Für die Steuerung der Schweißparameter werden mindestens

zwei analoge Steuerspannungen 0 - 10 V DC 5mA benötigt. Bei

auftretenden Störungen sollten diese Leitungen abgeschirmt

sein.

Die Trennung zwischen Roboter und Sromquelle wird im TS

ST153 mittels Relais durchgeführt (ausgenommen analoge Steu-

ersignale, Stromistwert und Spannungsistwert)

ZUSATZPRINT IROZU

Der Zusatzprint IROZU ermöglicht eine vereinfachte Auswahl der

Signale (high/low) mit Hilfe von acht DIP-Schaltern (Belegung der

DIP-Schalter siehe Tabelle)

DIP-Schalter high low

1 .......... Error off on

2 .......... Error on off

3 .......... Not-Stop off on

4 .......... Not-Stop on off

5 .......... Not-Stop LED off on

6 .......... Not-Stop LED on off

7 .......... No Gas off on

DEUTSCH

Technische Daten

Spulen Nennspannung 24 V DC

Spulenwiderstand 1200 Ohm

Prellzeit 2 ms

Ansprechzeit 8 ms

Abfallzeit 3 ms

Freilaufdiode ist eingebaut

Die Verbindung zwischen Roboter und Stromquelle wird am TS

ST 153 mit einer 37 pol. Steckverbindung durchgeführt. Das

Verbindungskabel sollte 10 m nicht überschreiten.

Der „Zustand“ der Ein- und Ausgangssignale sowie Spannungsversorgungen und Sollwerte können mittels Leuchtdioden auf der

Rückseite der Stromquelle überprüft werden.

a) ARC ON - zeigt Lichtbogenstart des Roboters an

GAS ON - zeigt Gasprüfen des Roboters an

INCHING - zeigt Einschleichbefehl des Roboters an

PULS ON -zeigt Pulsbetrieb an (nur bei TPS)

1)

b) PULS CORR. ............ Tropfenablösekorrektur

VOLT CORR. ............ Lichbogenspannungskorrektur

POWER .................... Leistung1) (Spannung, Draht, Drossel)

BURN BACK ............. Abbrand

1)

(nur TPS)

1)

c) + 10 V, +24 V, -15 V, +15 V

zeigt an, ob Versorgungsspannungen vorhanden sind

d) NO GAS2) (siehe nachfolgendes Kapitel)

ERROR2) (siehe nachfolgendes Kapitel)

EMERGENCY STOP2) (siehe Kapitel „Erläuterung der Steuer-

signale zur Stromquelle“)

1

zeigt Sollwerte 0-10 V des Roboters an, bei min. (0V) LED

dunkel, bei max. (10V) LED hell.

2

leuchten bei Fehlermeldungen der Stromquelle

8 .......... No Gas on off

ERLÄUTERUNG DER STEUERSIGNALE ZUM

ROBOTER

Alle Steuersignale zum Roboter werden durch Relaiskontakte

erzeugt. Es sind immer beide Kontaktbelegungen des Schließkontaktes ausgeführt. Es sollte dabei keine höhere Spannung als

24 V angelegt werden - der Schaltstrom sollte nicht höher als 0,5

A sein.

Gemeinsame Rückleitung für diese Steuersignale ist *--* PIN 34,

wenn DIP-Schalter 1, 7 und 8 eingeschaltet sind.

Diese DIP-Schalter werden im eingeschalteten Zustand (ON)

ausgeliefert.

SIGNAL „STROMFLUSS“

AUSGANG PIN 28 u. 29 (34)

Dieses Signal wird durch einen Arbeitskontakt erzeugt. Dieser

schließt nachdem der Ausgangstrom der Schweißstromquelle zu

fließen beginnt. Er öffnet bei einer Schweißstromunterbrechung

nach einer Verzögerungszeit von ca. 0,15 sek.

SIGNAL „ERROR“

AUSGANG PIN 32 u. 33 (34)

Auf dem Zusatzprint kann mittels DIP-Schalter 1 und Dip-Schalter

2 das Signal „ERROR“ als Öffner oder Schließer ausgewählt

werden. Das Signal überwacht alle Fehlfunktionen und resetiert

die Stromquelle. D. h. Schweißen ist erst wieder nach Behebung

des Fehlers und erneutem Startbefehl möglich.

Das Ändern des Kontaktzustandes kann durch folgende Fehlfunktionen an der Stromquelle hervorgerufen werden.

a) Übertemperatur: bei Überschreitung der Einschaltdauer oder

Fehler am Kühlsystem nach einer Verzögerungszeit von ca. 5

sek.

b) Über/Unterspannung: bei Netzspannungsabweichungen von

+/- 10 % (ab 1991)

c) Motor Reset: bei zu hohem Motorstrom oder Push-Pull Über-

stromset

d) No Program: bei falscher Einstellung der Programmwahl-

schalter (nur bei TS 330)

e) Power on Reset: nach dem Einschalten der Stromquelle für

eine Dauer von 2. sek.

f) Roboterreset: bei einem Not-Stop Befehl des Roboters oder

bei Gasmangel.

11

Page 12

SIGNAL „KEIN GAS“ (nur optionell in Funktion)

AUSGANG PIN 30 u. 31 (34)

Auf dem Zusatzprint kann mittels DIP-Schalter 7 und Dip-Schalter

8 das Signal „KEIN GAS“ als Öffner oder Schließer ausgewählt

werden. Der Kontaktzustand ändert sich, wenn der Durchflußgeber im VR153-K zu geringen Gasdurchfluß während des Schweißens meldet.

Die Anzugsverzögerung beträgt ca. 1 sek.

Dieses Signal bewirkt in der Stromquelle eine automatische Resetierung und wird auch als gesammeltes Error-Signal (siehe

Kap. Signal „Error“) angezeigt.

Hinweis: Nach dem Einschalten der Stromquelle wird automatisch der Gasdruck solange aufgebaut, bis die gewünschte

(eingestellte) Durchflußmenge erreicht ist (max. 12 sek. = 8 m

Schlauchpaket). Die Gasdurchflußüberwachung kann am VR

153-K von 0-20 l/min eingestellt werden.

GRENZWERT SIGNAL (nur optionell in Funktion)

AUSGANG PIN 18 u. 20

Dieses Signal schaltet nur im Arbeitspunktbetrieb (in Verbindung mit QS-Systemen) bei Überschreitung der vorgegebenen

Grenzwerte (Schweißstrom oder Schweißspannung) -> ponten-

tialfreier Schließer-Kontakt.

ERLÄUTERUNG DER STEUERSIGNALE ZUR

STROMQUELLE

Alle Steuersignale vom Roboter sind mit 24 V DC anzusteuern.

Gemeinsame Ader für die Steuersignale ist PIN 27, wenn DIPSchalter 2,3,4,5 u. 6 eingeschaltet sind. Diese DIP-Schalter

werden im eingeschalteten Zustand (ON) ausgeliefert.

BEFEHL FÜR „DRAHTRÜCKZUG“ (OPTION)

EINGANG PIN 3 (muß mit +24 V DC angesteuert werden)

Dieser Befehl von einem Arbeitskontakt in der Robotersteuerung

bewirkt das manuelle Zurückziehen des Drahtes. Der Drahtsollwert wird vom Roboter in Abhängigkeit von der Sollwertleistung

ausgegeben.

Die Funktion dieses Befehls ist nur gewährleistet, wenn kein

Lichtbogenstart- oder Drahteinschleichbefehl gegeben wird und

die OPTION Drahtrückzug eingebaut ist.

PULS / STANDARD UMSCHALTUNG

EINGANG PIN 23 u. 27

Dieser Befehl bewirkt eine Umschaltung vom Standardprogramm

auf ein Pulsprogramm (nur bei TPS in Verwendung). Bei der TS

330/331 bewirkt dieses Signal keine Änderung. Es müssen

jedoch für das entsprechende Material Puls- und Standardprogramme im Eprom vorhanden sein.

BEFEHL „NOT-STOP“ (Tastbetrieb)

EINGANG PIN 25 u. 27

Auf dem Zusatzprint kann mittels DIP-Schalter 3 und DIP-Schalter

4 selektiert werden, ob während des Schweißbetriebes eine

Spannung auf Pin 25 und Pin 27 angelegt sein muß (High- oder

Low-aktiv). Mit dem daneben befindlichen DIP-Schaltern 5 u. 6

werden die NOT-STOP LED´s umgeschaltet!

Dieser Befehl bewirkt schon bei kurzzeitiger Fehlermeldung eine

sofortige Resetierung der Stromquelle. Es kann erst bei erneuter

Startbefehlgabe wieder geschweißt werden.

BEFEHL FÜR „AUSBLASEN“ (OPTION)

Eingang Pin 3 und Pin 4 (muß mit +24 V DC angesteuert werden)

Achtung: Es kann nur entweder die Option „Drahtrückzug“

oder die Option „Ausblasen“ verwendet werden!

BEFEHL „LICHTBOGEN EIN“

EINGANG PIN 17 u. 27

Durch diesen Befehl, den ein Arbeitskontakt in der Robotersteuerung erzeugt, wird der Schweißvorgang gestartet.

Gasvor- und nachströmung können am Motorreglerprint (NMI

3DO) in der Stromquelle (Trimmer) eingestellt werden. Ebenso

kann die Anschleichdrehzahl vor dem Zündbeginn prozentuell

vom Sollwert fix eingestellt werden.

(Siehe Einstellanleitung NMI 3DO)

Bei TS 331 und TPS Anlagen erfolgt diese Einstellmöglichkeit am

Print SMS nach Abschrauben der Progammtabellenplatte.

ABLAUF:

- LICHTBOGEN „EIN“: Gasvorströmung - Leerlaufspannung

Ein - Drahtvorschub Start - Schweißstrom.

- LICHTBOGEN „AUS“: Schweißstrom - Drahtvorschub Stop -

Schweißstrom Aus - Gasnachströmung.

BEFEHL GAS „EIN“

EINGANG PIN 19 u. 27

Durch diesen Befehl wird durch einen Arbeitskontakt im Interface

das Gasmagnetventil angesteuert.

Die Gasdurchflußüberwachung ist dabei nicht in Funktion.

BEFEHL „DRAHTEINSCHLEICHEN“

EINGANG PIN 21 u. 27

Dieser Befehl von einem Arbeitskontakt in der Robotersteuerung,

bewirkt den manuellen Drahtvorschub.

Der Drehzahl-Sollwert hängt vom jeweiligen Schweißprogramm

bzw. der Leistungssollwertstellung ab.

Die beiden Pins sind direkt durchverdrahtet zum 37 pol. CPCStecker an dem der Vorschub angesteckt ist.

Pin 3 é Pin 17 (+24 V DC)

Pin 4 é Pin 18 (GND)

Dieser Befehl bewirkt, das der Brenner mittels Preßluft ausgeblasen wird. Die Funktion dieses Befehls ist nur gegeben, wenn

diese Option eingebaut ist.

SOLLWERTE

Alle Sollwerte werden durch eine DC-Spannung von 0-10 V / 5mA

realisiert. Bezugspunkt ist GND für Sollwerte (PIN 9),

(Verzögerungszeit .... 15 ms)

LEITSPANNUNG FÜR „LICHTBOGENLÄNGENKORREKTUR“

EINGANG PIN 12

Mit dieser Leitspannung kann die Lichtbogenlänge korrigiert

werden. Es wird dabei nur die Lichtbogenspannung, nicht aber

die Drahtvorschubgeschwindigkeit verstellt.

0 V = Lichtbogenspannung -20% (kürzerer Lichtbogen)

5 V = 0 % (gespeicherter Wert)

10 V = Lichtbogenspannung +20% (längerer Lichtbogen)

12

Page 13

LEITSPANNUNG FÜR „SCHWEISSLEISTUNG“

EINGANG PIN 10

Die Schweißleistung hängt vom Sollwert bzw. der Programmstellung ab.

z. B. 0 V = 50 A (min. Schweißstrom für den jeweil. Draht)

5 V = 100 A

10 V = 200 A (max. Schweißstrom für den jeweil. Draht)

LEITSPANNUNG FÜR „ABBRANDZEIT“

EINGANG PIN 13

Durch diesen Sollwert wird die freie Drahtlänge nach der Schweißung bestimmt. Je kürzer die Abbrandzeit, desto länger ist die

freie Drahtlänge.

TS 330 TPS / TS

0 V = 0 sek. 0 V = - 200 ms

5 V = 0,15 sek. 5 V = 0 % programmierter Wert

10 V = 0,3 sek. 10 V = + 200 ms

Wenn dieser PIN nicht angeschlossen wird, kann automatisch

der Wert am Roboterinterface eingestellt werden.

SIGNAL “NAHT-BIT 0”, Wert 1

Pin 24 u. 27

SIGNAL “NAHT-BIT 1”, Wert 2

Pin 22 u. 27

SIGNAL “NAHT-BIT 2”, Wert 4

Pin 2 u. 27,

DEUTSCH

SIGNAL “NAHT-BIT 3”, Wert 8

Pin 1 u. 27

SIGNAL “JOB-BIT 0”, Wert 16

Pin 33 u. 27

SIGNAL “JOB-BIT 1”, Wert 32

Pin 31 u. 27

SIGNAL “JOB-BIT 2”, Wert 64

Pin 29 u. 27

LEITSPANNUNG FÜR „PULSKORREKTUR“

EINGANG PIN 11 (nur bei TPS)

0 V ... minimale Pulskorrektur

5 V ... normale Pulskorrektur

10 V ... maximale Pulskorrektur

Ist der PIN nicht angeschlossen, kann der Wert am Roboterinterface eingestellt werden.

DIGITALES ROBOTERINTERFACE

Das digitale Roboterinterface wird benötigt wenn:

- die Q-Master-Funktionen benötigt werden,

- wenn der Roboter keine analogen Kanäle zur Verfügung hat,

- Arbeitspunkte nicht mehr verstellt werden dürfen, da diese

bereits für eine Schweißnaht optimiert wurden und sich diese

Einstellungen nicht für alle Schweißaufgaben eignen,

- mit unterschiedlichen Schweißprogrammen abwechselnd

ohne Umstellung an der Maschine gearbeitet werden soll,

- mit unterschiedlichen Grenzwerten (Strom, Spannung) gearbeitet wird (z.B. Q-Master),

- Dokumentationen nur für bestimmte Nähte erforderlich sind,

- unterschiedliche Start- und Endkraterparameter notwendig

sind (Startstrom, Endstrom, Startzeit, Endstromzeit).

SIGNAL “JOB-BIT 3”, Wert 128

Pin 26 u. 27

Wird z.B. vom Roboter auf Pin 2, Pin 33 und Pin 26 eine Spannung

von 24V DC angelegt, werden damit Job 9 und Naht 4 angewählt

(1 ist immer Job 0 bzw. Naht 0)

Da nur maximal 10 Jobs vorhanden sind, wird jede Anwahl, die

einen weitern Job anwählen würde nicht berücksichtig. Die Anlage bleibt auf Job 9.

Mittels dieser digitalen Auswahl können maximal 10 Jobs und in

jedem Job maximal 16 Nähte abgerufen werden, somit ergeben

sich 160 Arbeitspunkte. Für nähere Details lesen Sie bitte die QMaster- sowie die LCD-Bedienungsanleitung.

Die beiden Sollwerteingänge “Leistung Pin 10” und “Lichtbogenlängenkorrektur Pin 12” können zum Analogkorrigieren verwendet werden! Diese Funktion muß im Abrufbetrieb angewählt

werden (nur in Verbindung mit Q-Master möglich)!

Gegenüber dem analogen Interface sind beim digitalen Interface

acht weitere Eingänge vorhanden. Diese ermöglichen den Abruf

von Jobs und Nähten. Grundvoraussetzung für diese Funktion ist

die Verwendung eines LCD-Einschubes. Die Q-Master Freischaltung gestaltet den Abruf wesentlich komfortabler und ist

daher sinnvoll.

Hinweis! Auf dem Interface fallen Pin 1 und Pin 2 als freie

Leitungen weg, da diese für die Nahtanwahl benötigt werden.

Achtung! Wenn sich ein digitales Roboter-Interface in der

Stromquelle befindet muß sichergestellt sein, daß der

Roboter über die nötigen Digitalausgänge verfügt! Wird

hier eine Analogkarte angesteckt besteht die Gefahr, daß

diese zerstört wird. Daher beim Tausch der Stromquelle

darauf achten, daß in der Ersatzstromquelle ein Interface

gleicher Konfiguration verwendet wird.

13

Page 14

AUSGABE VON SCHWEISSPARAMETERN

UND VERSORGUNGSSPANNUNGEN

ANSCHLUSS UND INBETRIEBNAHME DER

ROBOTERSTROMQUELLE

SCHWEISSSTROMISTWERT

AUSGANG PIN 16

Hier kann eine galvanisch getrennte Gleichspannung überwacht

werden. Diese Spannung entspricht dem Schweißstrom 1 V = 100 A

(z.B. für Nahtsuchsystem).

Bezugspunkt für diese Spannung ist PIN 9 (Gnd.-Sollwerte)

SCHWEISSPANNUNG ISTWERT

AUSGANG PIN 14, 15

Diese Spannung ist direkt mit den Schweißbuchsen verbunden.

Es werden hier Spannungen von 0 - 60 V DC während des

Schweißvorganges anliegen (z.B. für Drahtfestbrandkontrolle)

VERSORGUNG + 15 V

AUSGANG PIN 7

Maximale Strombelastung 50 mA (Absicherung 125 mA)

(z.B. für Versorgung der Analogausgangskarte)

VERSORGUNG - 15 V

AUSGANG PIN 8

Maximale Strombelastung 50 mA (Absicherung 125 mA)

VERSORGUNG + 24 V

AUSGANG PIN 5

Maximale Strombelastung 500 mA (Absicherung 630 mA)

(z.B. zur Ansteuerung der Relais am Interface)

GND FÜR VERSORGUNGEN

AUSGANG PIN 6

Gemeinsame Rückleitung für Versorgungsspannungen.

DURCHGESCHLIFFENE LEITUNGEN zum VR 153-K

(Push Pull Anschluß)

AUSGÄNGE oder EINGÄNGE 1,2,36,37

Maximale Strombelastung: Leitungen 1 u. 2 500 mA / 24 V

(Leitungen 1 u. 2 nur bei analogem Interface verfügbar!)

Leitungen 36 u. 37 1A / 42 V

Hier können verschiedenste Signale vom Brenner zur Robotersteuerung oder umgekehrt belegt werden.

ROBOTERERKENNUNG

BRÜCKE PIN 4 und PIN 35

(bei neuen Geräten nicht erforderlich; ab Seriennr. 060000)

(Automatische Umschaltung der Sollwerte von hand auf Roboterbetrieb, sobald Robotersteuerung angesteckt wird). Die Umschal-

tung im Interface erfolgt, wenn an diesem PIN +24V (d. h. Brücke

zwischen PIN 35 und PIN 4) angelegt werden. Bei neuen Geräten

fehlt diese Einrichtung („Interface Print ohne Relais“ siehe Abb. 9

Pos. )

- Vorschubgerät VR 153-K isoliert auf den Roboter aufbauen Isolationsschrauben und Pertinaxplättchen verwenden. Bei

einer Verbindung des Vorschubgehäuses mit dem Werkstück

kann bei einem „Drahtwickel“ ein Kurzschluß im Vorschub

entstehen - Verschweißung des Gehäuses.

- Verbindungsschlauchpaket am Vorschub

Lasche am Roboterarm befestigen

- Verbindungsschlauchpaket verlegen und an der Stromquelle

anschließen

- Brenner am Zentralanschluß des VR 153-K anschließen und

befestigen

- Roboteranschlußleitung im Roboter anklemmen

- Roboteranschlußleitung

- Stromquelle laut Geräte-Bedienungsanleitung einstellen und

in Betrieb nehmen.

Nach dem Einschalten leuchtet die Übertemperatur LED für

einige Sekunden auf, da sich die Kühlwassersäule erst aufbauen muß.

- Gasdurchflußüberwachung einstellen (Option)

- Verstellschraube nach links herausdrehen

- gewünschte Gasdurchfluß am Druckregler einstellen

- Druckhebel im VR 153-K öffnen

- Lichtbogen-Ein-Befehl geben und Verstellschrauben nach

rechts langsam einschrauben bis NO GAS-LED am Interface aufleuchtet

- Verstellschraube eine Umdrehung nach links drehen

- Programmierung einer Grundeinstellung der Analogausgangskarte für eine Probeschweißung

LICHTBOGENKORREKTUR 5 V

ABBRANDZEIT 2 V (bei TPS 5 V)

TROPFENABLÖSEKORREKTUR 5 V (nur bei TPS)

LEISTUNG je nach Material-

SCHWEISSGESCHWINDIGKEIT 20 - 50 cm/min.

Prinzip des MIG/MAG Verfahrens und Sicherheitsmaßnahmen

sind der Anleitung der Stromquelle zu entnehmen.

anstecken

anstecken bzw.

stärke 0 - 10 V

Abb. 6 Abb. 7

14

Page 15

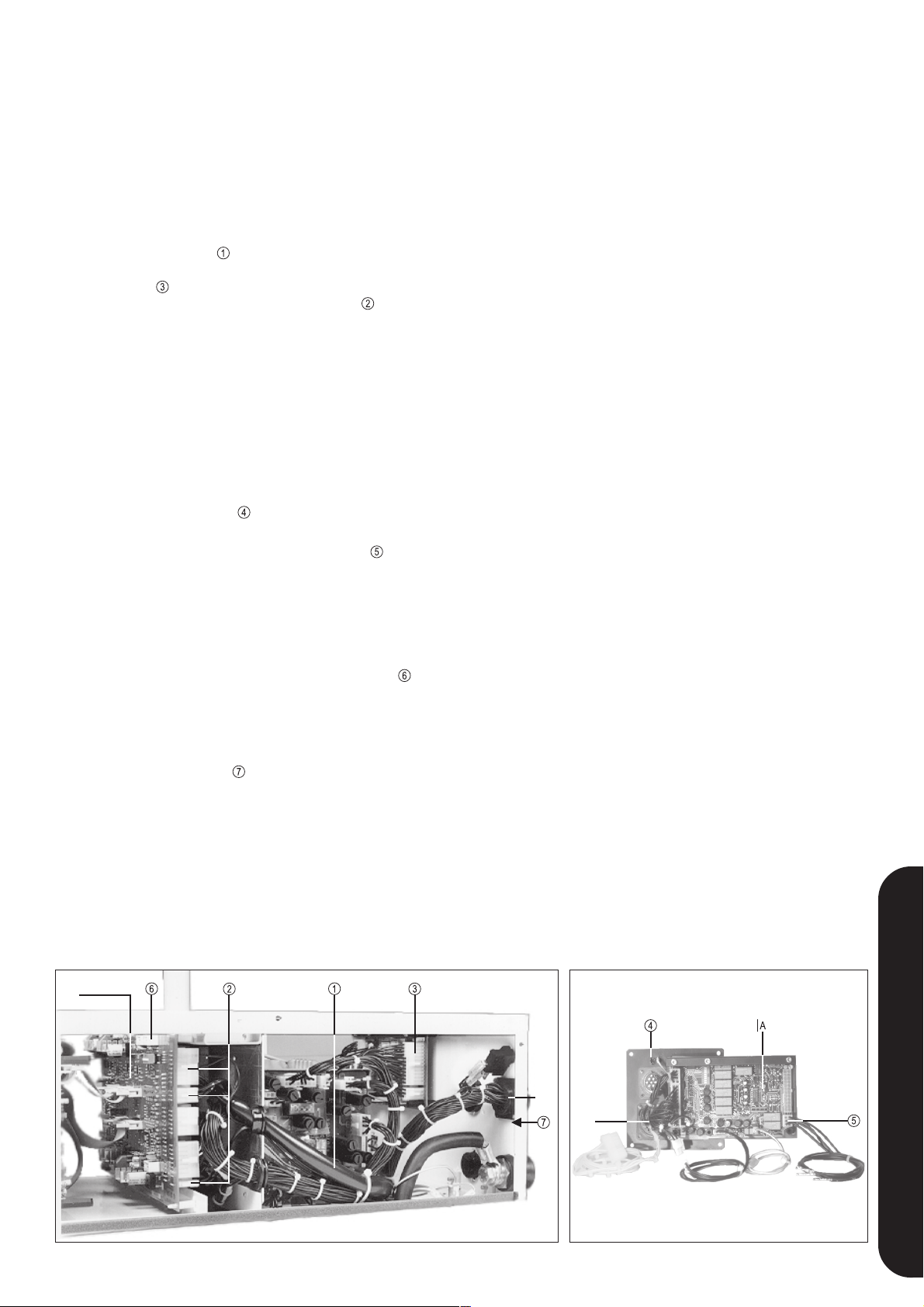

UMRÜSTEN EINER TS od. TPS AUF

ROBOTERBETRIEB

- Gerät ausschalten, Netzstecker ziehen

- Vorschubgerät und Verbindungsschlauchpaket abnehmen

- Blindabdeckung auf der Rückseite, sowie rechten Seitendekkel der Stromquelle abschrauben.

- Einschub von außen vorsichtig einschieben und mit 4 Blechschrauben befestigen.

- Verbindungskabel

24 polig und 2 polig am Interfaceprint

14 polig, 6 polig und 2 polig am NMI

2 poliges Kabel vom X11 auf 16 poliges am NMI 4.

- Nur digitales Roboter-Interface: 24-poligen Molex-Stecker vom

Print DIGIR am Einschubprint SML 4A, Steckerleiste X11

anstecken.

- Nur bei Option „Ausblasen“: Am Stecker X11 Pin 3+4 herausziehen und die beiden freien Stecker des Kabelbaumes dort

hineinstecken (auf Beschriftung achten!).

An Stecker X9 Pin 17+19 herausziehen und die beiden freien

Stecker des Kabelbaumes dort hineinstecken (auf Beschrif-

tung achten!).

- GND am Interface anstecken

Dazu die GND-Leitung von der Blindabdeckung verwenden

- Verbindungskabel zum Vorschubstecker

einstecken. CPC Kontakte im Vorschubstecker X9 einstecken.

Leitung 1 ... X9 PIN 19

Leitung 2 ... X9 PIN 20

Leitung 5 ... X9 PIN 36

Leitung 6 ... X9 PIN 33

- Einstecken des STF-Relais (Spulenanschlüsse zur Printmitte)

im NMI 3DO

- 2 Verbindungen vom Roboterstecker X11 im Vorschubstecker

X9 einstecken.

Leitung von X11 PIN 36 auf X9 PIN 34.

Leitung von X11 PIN 37 auf X9 PIN 35.

- Blindkontakt

- VR 153-K mit Zwischenschlauchpaket anschließen

(siehe Inbetriebnahme)

- Wechsel des FK 71 (siehe Bedienungsanleitung Stromquelle)

oder Einbau eines Strömungswächters. Best. Nr. 4.100.025

zum NMI anstecken

(6 poliger Stecker)

. Bei NMI4. ist Relais bereits bestückt.

auf Vorschubstecker X9 PIN 37 einstecken.

FUNKTION DER BAUGRUPPEN

STROMQUELLE

- VM 34. Sicherungsprint

Versorgungsspannungen für Elektronik

- NMI Motorreglerprint

a) vergleicht den Sollwert und Istwert der Motordrehzahl

b) steuert Gas und schaltet den Schweißstrom der Stromquel-

le ein

c) koordiniert die einzelnen Steuerabläufe

d) Anschlußmöglichkeit für Push-Pull Regler

e) versorgt Elektronik mit stabilisierten, kurzschlußfesten

Gleichspannungen

- Thyristormodul Print BM 34 / 45

Stellglied für die Ankerspannung

- PUSH-PULL Motorregler PMR 3. (OPTION)

dient zur getrennten Regelung des Push-Pull-Motors

Verschiedene Typen: FRONIUS, BINZEL, DINSE

- IRO 34. Interfaceprint

stellt Verbindung zwischen Stromquelle und Robotersteuerung her.

VR 153-K

- Preßluftmagnetventil (nur bei Option „Ausblasen“ eingebaut)

- Gasdurchflußwächter

überwacht den Gasfluß und gibt ein Signal an das Interface,

wenn die eingestellte Gasflußmenge unterschritten wird.

- Gasmagnetventil 42 V AC

steuert den Gasdurchfluß

- IWGT-C Istwertgeberprint

optoelektronische Istwerterfassung

- Antriebsmotor

mit Schneckengetriebe 24 : 1

AUSTAUSCH DES PRINTES NMI oder IRO 34.

Beim Austausch ist keine Justierung notwendig.

Bedingt durch Lagerung oder Transport empfiehlt es sich jedoch,

die angezeigte Drahtvorschubgeschwindigkeit (Display an der

Front der Stromquelle) mit dem Drahtvorschubistwert zu vergleichen.

DEUTSCH

NMI 3DO

X9

X11

Abb. 8 Innenansicht der Stromquelle Abb. 9 Robotereinschub Interface

15

Page 16

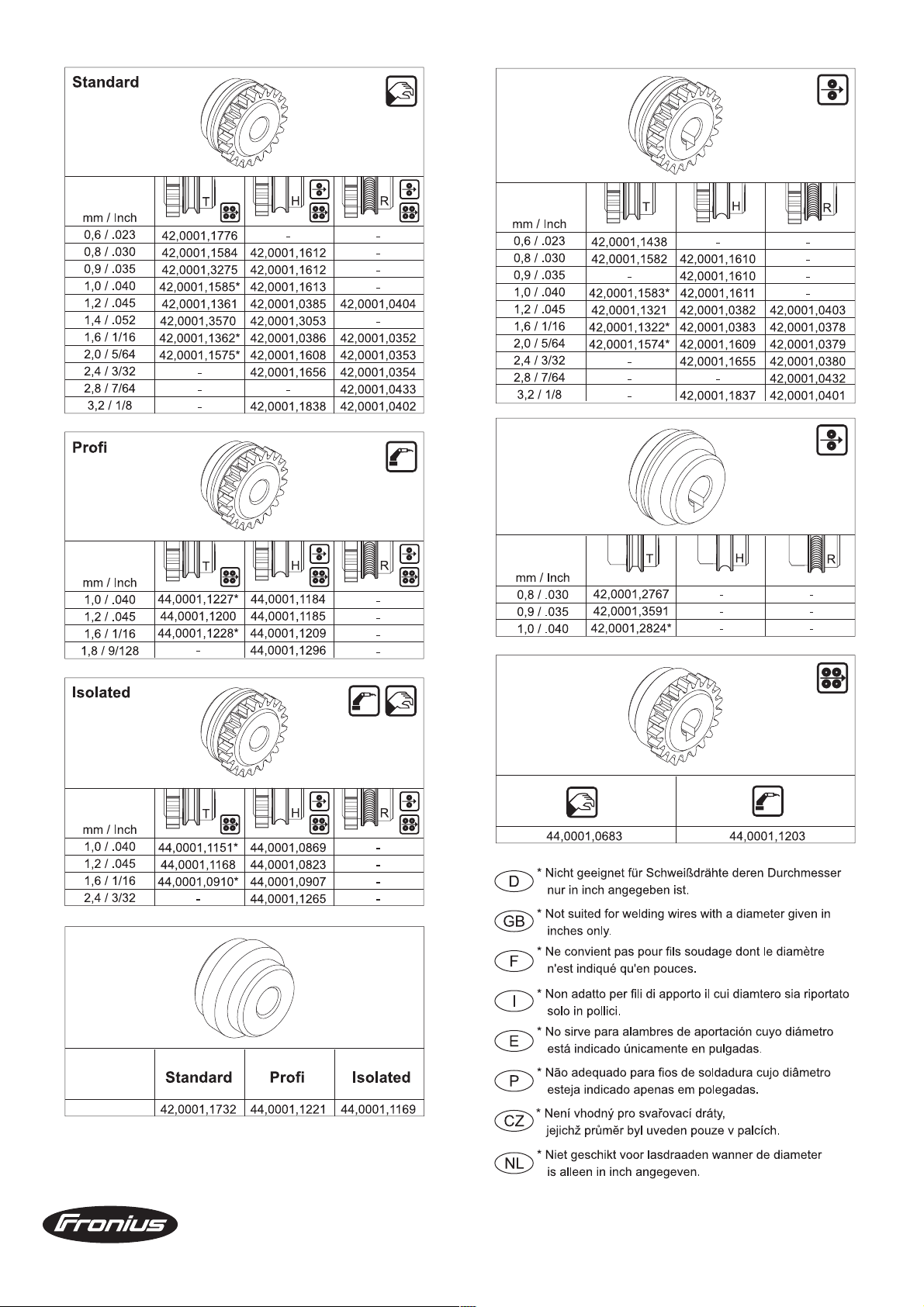

LED-CHECKLISTE NMI 4D

S1 / 5

LED-Anzeige +10V

muß bei eingeschaltetem Gerät

immer leuchten

LED-Anzeige +15V

muß bei eingeschaltetem Gerät

immer leuchten

ansonst F6 defekt

CODIERSCHALTER

LED-Anzeige BRT 2

leuchtet bei gedrückter

Brennertaste 2 (zur Zeit

nicht verwendet.)

LED-Anzeige BRT

leuchtet bei gedrückter

Brennertaste

LED-Anzeige VORSCHUB A

LED-Anzeige EINSCHLEICHEN

leuchtet bei gedrückter

leuchtet bei verwendeter Doppel-

Einschleichtaste

vorschubsteuerung, wenn auf

Vorschub A geschaltet ist

LED-Anzeige GASPRÜFEN

leuchtet bei gedrückter

Gasprüftaste

LED-Anzeige +5V

muß bei eingeschaltetem Gerät

immer leuchten

LED-Anzeige -15V

muß bei eingeschaltetem Gerät

immer leuchten

ansonst F6 defekt

ansonst F7 defekt

SOLLWERT - DRAHTVORSCHUB

Helligkeit der LED-Anzeige

nimmt mit steigendem

Sollwert zu

MOTORBREMSE

LED-Anzeige leuchtet,

wenn Vorschubmotor

gebremst wird

LED-Anzeige leuchtet ca. 10 Sek.:

LED-Anzeige leuchtet,

wenn LEERLAUFSPANNUNG

anliegt

Netzunterspannung von +/-10 %

des Gerätes.

a) bei Auftreten einer Netzüber- bzw.

b) bei einem Übertemperaturfehler

für die Zeitdauer von 1 Sek.

MOTOR - RESET

LED-Anzeige leuchtet:

Drahtvorschubmotoren

a) nach Einschalten der Anlage

b) nach Überstrom an den

Achtung! Nichtbezeichnete Einstellregler dürfen nur vom Werk eingestellt werden!

Abb. 11 LED-Checkliste und Beschreibung der Einstellregler am Netzteil-Motorreglerprint NMI 4D

16

STROMFLUSS-SIGNAL

LED-Anzeige leuchtet,

wenn Schweißstrom fließt

Page 17

LED-KONTROLLE AM INTERFACE UND FEHLERSUCHE

POWER

Die Helligkeit der LED-Anzeige wird vom Sollwert der Schweißleistung bestimmt.

LED dunkel .. 0 V Sollwert auf X 11/10

LED mittel .... 5 V Sollwert auf X 11/10

LED hell ....... 10 V Sollwert auf X 11/10

BURN BACK

Die Helligkeit der LED-Anzeige wird vom Sollwert der Abbrandzeit bestimmt.

LED dunkel .. 0 V Sollwert auf X 11/13

LED mittel .... 5 V Sollwert auf X 11/13

LED hell ....... 10 V Sollwert auf X 11/13

Wenn X 11/13 nicht belegt wird oder X 11 abgesteckt ist, läßt sich

dieser Sollwert mit dem Burn-Back Pot am Interface einstellen.

+10V, +24V, -15V, +15V

Diese LED’s müssen grün leuchten, sobald die Maschine eingeschaltet ist. Es werden die Versorgungsspannungen vom NMI

Print angezeigt.

VALUES

COMMAND

SUPPLIES ORDERS

FAULTS

ARC ON

GAS ON

INCHING

PULS ON

PULS CORR.

VOLT CORR.

POWER

BURN BACK

+ 10V

+ 24V

- 15V

+ 15V

NO GAS

ERROR*

EMERGENCYSTOP

ROBOTERINTERFACE TS-ST 153

0

0,2

0,1

00,3

ANALOG INTERFACE

DIGITAL INTERFACE

+1-1

+2-2

PULS CORR.BURN BACK

RS 232

DEUTSCH

* OVER-UNDER-VOLTAGE

OVER-TEMPERATURE

MOTOR-RESET

WATER/GAS FAULT

Abb. 12

ARC ON

grüne LED-Anzeige leuchtet, wenn vom Roboter ein Startsignal

gegeben wird.

Test: X11/27 auf X11/6 und X11/27 auf X11/5

GAS ON

grüne LED-Anzeige leuchtet, wenn vom Roboter ein Befehl für

Gasprüfen gegeben wird.

Test: X11/27 auf X11/6 und X11/19 auf X11/5

INCHING

grüne LED-Anzeige leuchtet, wenn vom Roboter ein Befehl für

Einschleichen gegeben wird.

Test: X11/27 auf X11/6 und X11/21 auf X11/5

PULSE ON

grüne LED-Anzeige leuchtet, wenn vom Roboter ein Befehl für

Pulsbetrieb gegeben wird.

Test: X11/27 auf X11/6 und X11/23 auf X11/5

PULSE CORR.

Die Helligkeit der LED-Anzeige wird vom Sollwert der Pulskorrektur bestimmt.

LED dunkel .. 0 V Sollwert auf X 11/11

LED mittel .... 5 V Sollwert auf X 11/11

LED hell ....... 10 V Sollwert auf X 11/11

Wenn X 11/11 nicht belegt wird oder X 11 abgesteckt ist, läßt sich

dieser Sollwert mit dem Pulskorrekturpot am Interface einstellen.

NO GAS

Rote LED-Anzeige leuchtet, wenn während des Schweißvorganges kein - oder zu wenig Schutzgas strömt.

ERROR

Rote LED-Anzeige leuchtet, wenn von der Stromquelle eine

Fehlermeldung kommt (Siehe Erläuterungen der Steuersignale

der Stromquelle).

EMERGENCY STOP

Rote LED-Anzeige leuchtet, wenn von der Roboter-Steuerung ein

NOT-STOP Befehl gegeben wird.

VOLT CORR.

Die Helligkeit der LED-Anzeige wird vom Sollwert der Lichtbogenlängenkorrektur bestimmt.

LED dunkel .. 0 V Sollwert auf X 11/12

LED mittel .... 5 V Sollwert auf X 11/12

LED hell ....... 10 V Sollwert auf X 11/12

17

Page 18

LEDANZEIGEN AN DER FRONTSEITE

EMPFOHLENE SERVICEARBEITEN

NETZ LED

Grüne LED Anzeige leuchtet, wenn die Netzversorgungsspannungen vorhanden sind und das Gerät eingeschaltet ist.

ÜBERSPANN.-LED

Rote LED Anzeige leuchtet, wenn die Netzversorgung +/-10 %

vom Normwert abweicht.

ÜBERTEMP.-LED

Rote LED Anzeige leuchtet, wenn bei einem Fehler am Kühlsystem oder wenn die Einschaltdauer der Maschine überschritten

wurde.

WECHSELN DES EINSCHUBES Abb. 13

- Hauptschalter ausschalten

- Robotersteuerung abstecken

- Optionsplatte von rückwärts herausnehmen

- Steckverbindungen abstecken

WÖCHENTLICH

- Kühlflüssigkeit (falls vorhanden)

- Zustand des Schweißbrenners

- Drahteinlauf und Drahtfördersystem

JÄHRLICH

- Ausblasen des Drahtvorschubgerätes mit trockener Preßluft

- Kontrolle der mechanischen Teile

- Einstellbereich der Motordrehzahl

- allgemeine Kontrolle

- Kontrolle des Gasfilters (nur bei Option Gaswächter)

Abb. 13

HERAUSNAHME DER MOTORPLATTE: Abb. 14

l Hauptschalter ausschalten

l 4 Befestigungsschrauben der Motorplatte öffnen

l Motorplatte leicht nach links drehen und am Zentralanschluß

zuerst anheben

l Istwertgeber abstecken

Abb. 14

18

Page 19

OPERATING INSTRUCTIONS

ENGLISH

1

Page 20

2

Page 21

DEAR FRONIUS CUSTOMER

This brochure is intended to familiarise you with how to operate

and maintain your Roboterinterface TSST 153. You will find it well

worthwhile to read through the manual carefully and to follow all

the instructions it contains. This will help you to avoid operating

errors - and the resultant malfunctions. Your machine will repay

you by giving you constant operational readiness for many years

to come.

FRONIUS SCHWEISSMASCHINEN

VERTRIEB GMBH & CO KG

Warning! The machine may only be put into service by

trained personnel, and only in accordance with the technical directions. Before you start using the machine, you

must read the section headed "Safety rules".

CONTENTS

Dear Fronius Customer ................................................................................... 3

Safety rules .....................................................................................................4

Outline of basic principle .................................................................................6

Description of controls ..................................................................................... 7

Technical data .................................................................................................. 8

Interface connection scheme ........................................................................... 9

Circuit diagram ............................................................................................. 10

General description of interface .....................................................................11

Additional IROZU board ................................................................................11

Control signals to robot - explanatory notes ................................................. 11

Control signals to power source-explanatory notes.................................... 12

Command values ......................................................................................... 12

Digital robot interface .................................................................................... 13

Output of welding parameters and supply voltages .................................... 14

Connecting and starting up the robot power source .................................... 14

Converting a TS or TPS to robot operation ................................................. 15

Function of the assemblies ........................................................................... 15

LED Checklist NMI 4D ................................................................................ 16

LED checks on the interface; troubleshooting.............................................. 17

Recommended service jobs ........................................................................ 18

Mode d´emploi .............................................................................................. 53

Spare parts list ............................................................................................. 53

Circuit Diagram ............................................................................................ 53

Fronius - Sales and service offices ............................................................. 53

ENGLISH

3

Page 22

SAFETY RULES

GENERAL REMARKS

This welding machine has been made in accordance with the state of the

art and all recognised safety rules. Nevertheless, incorrect operation or

misuse may still lead to danger for

- the life and well-being of the welder or of third parties,

- the welding machine and other tangible assets belonging to the

owner/operator,

- efficient working with the welding machine.

All persons involved in any way with starting up, operating, servicing and

maintaining the welding machine must

- be suitably qualified

- know about welding and

- follow exactly the instructions given in this manual.

Any malfunctions which might impair machine safety must be eliminated

immediately.

It’s your safety that’s at stake!

UTILISATION FOR INTENDED PURPOSE ONLY

The welding machine may only be used for jobs as defined by the

“Intended purpose” (see the section headed "Starting to use the welding

machine").

Utilisation in accordance with the “Intended purpose” also comprises

- following all the instructions given in this manual

- performing all stipulated inspection and servicing work

OBLIGATIONS OF OWNER/OPERATOR

The owner/operator undertakes to ensure that the only persons allowed

to work with the welding machine are persons who

- are familiar with the basic regulations on workplace safety and

accident prevention and who have been instructed in how to operate

the welding machine

- have read and understood the sections on safety and the warnings

contained in this manual, and have confirmed as much with their

signatures

Regular checks must be performed to ensure that personnel are still

working in a safety-conscious manner.

OBLIGATIONS OF PERSONNEL

Before starting work, all persons entrusted with carrying out work on the

welding machine shall undertake

- to observe the basic regulations on workplace safety and accident

prevention

- to read the sections on safety and the warnings contained in this

manual, and to sign to confirm that they have understood these

PERSONAL PROTECTIVE EQUIPMENT

For your personal safety, take the following precautions:

- Wear stout footwear that will also insulate even in wet conditions

- Protect your hands by wearing insulating gloves

- Protect your eyes from UV rays with a safety shield containing

regulation filter glass

- Only use suitable (i.e. flame-retardant) clothing

- Where high noise levels are encountered, use ear-protectors

Where other persons are nearby during welding, you must

- instruct them regarding the dangers,

- provide them with protective equipment and/or

- erect protective partitions or curtains.

HAZARDS FROM NOXIOUS GASES AND VAPOURS

- Extract all fumes and gases away from the workplace, using suitable

means.

- Ensure a sufficient supply of fresh air.

- Keep all solvent vapours well away from the arc radiation.

HAZARDS FROM FLYING SPARKS

- Move all combustible objects well away from the welding location.

- Welding must NEVER be performed on containers that have had

gases, fuels, mineral oils etc. stored in them. Even small traces of

these substances left in the containers are a major explosion hazard.

- Special regulations apply to rooms at risk from fire and/or explosion.

Observe all relevant national and international regulations.

HAZARDS FROM MAINS AND WELDING CURRENT

- An electric shock can be fatal. Every electric shock is hazardous to

life.

- Magnetic fields generated by high amperages may impair the functioning of vital electronic devices (e.g. heart pacemakers). Users of

such devices should consult their doctors before going anywhere

near the welding workplace.

- All welding cables must be firmly attached, undamaged and properly

insulated. Replace any loose connections and scorched cables immediately.

- Have the mains and the appliance supply leads checked regularly by

a qualified electrician to ensure that the PE conductor is functioning

correctly.

- Before opening up the welding machine, make absolutely sure that

this is "dead". Discharge any components that may store an electrical

charge.

- If work needs to be performed on any live parts, there must be a

second person on hand to switch of the machine at the main switch

in an emergency.

PARTICULAR DANGER SPOTS

- Do not put your fingers anywhere near the rotating toothed wheels of

the wirefeed drive.

- Special regulations apply to rooms at risk from fire and/or explosion.

Observe all relevant national and international regulations.

- Welding machines for use in spaces with increased electrical danger

(e.g. boilers) must be identified by the “S” (for safety) mark.

- Welding-joins to which special safety requirements apply must only

be carried out by specially trained welders.

- When hoisting the power source by crane, always attach the chains

or ropes to the hoisting lugs at as close an angle to the vertical as

possible. Before hoisting, remove the gas cylinder and the wirefeed

unit.

- When hoisting the wirefeed unit by crane, always use an insulating

suspension arrangement.

INFORMAL SAFETY PRECAUTIONS

- The instruction manual must be kept at the welding-machine location

at all times.

4

Page 23

- In addition to the instruction manual, copies of both the generally

applicable and the local accident prevention and environmental

protection rules must be kept on hand, and of course observed in

practice.

- All the safety instructions and danger warnings on the welding

machine itself must be kept in a legible condition.

ALTERATIONS TO THE WELDING MACHINE

- Do not make any alterations, installations or modifications to the

welding machine without getting permission from the manufacturer

first.

- Replace immediately any components that are not in perfect condition.

SAFETY PRECAUTIONS AT THE INSTALLATION

LOCATION

- The welding machine must be placed on an even, firm floor in such a

way that it stands firmly. A welding machine that topples over can

easily kill someone!

- Special regulations apply to rooms at risk from fire and/or explosion.

Observe all relevant national and international regulations.

- By means of internal instructions and checks, ensure that the workplace and the area around it are always kept clean and tidy.

VAGRANT WELDING CURRENTS

- Ensure the workpiece clamp is connected tightly to the workpiece

- Set the welding machine up insulated where the floor conducts

electricity

If these instructions are not followed vagrant welding currents occur,

these can destroy earthed conductor terminals and other electrical

equipment.

SAFETY PRECAUTIONS IN NORMAL OPERATION

- Only operate the welding machine if all its protective features are fully

functional.

- Before switching on the welding machine, ensures that nobody can

be endangered by your turning on the machine.

- At least once a week, check the machine for any damage that may be

visible from the outside, and check that the safety features all function

correctly.

SAFETY INSPECTION

The owner/operator is obliged to have the machine checked for proper

condition by a trained electrician after any alterations, installations of

additional components, modifications, repairs, care and maintenance,

and in any case at least every twelve months.

SPARES AND WEARING PARTS

- Use only original spares and wearing parts. With parts sourced from

other suppliers, there is no certainty that these parts will have been

designed and manufactured to cope with the stressing and safety

requirements that will be made of them.

- When ordering spare parts, please state the exact designation and

the relevant part number, as given in the spare parts list. Please also

quote the serial number of your machine.

CALIBRATION OF WELDING MACHINES

In view of international standards, regular calibration of welding machinery is advisable. Fronius recommends a 12-month calibration interval.

For more information, please contact your Fronius partner!

CE-MARKING

The welding machine fulfils the fundamental requirements of the LowVoltage and Electromagnetic Compatibility Directive and is thus CEmarked.

COPYRIGHT

Copyright to this instruction manual remains the property of Fronius

International GmbH&Co.KG.

Text and illustrations are all technically correct at the time of going to

print. Right to effect modifications is reserved. The contents of the

instruction manual shall not provide the basis for any claims whatever on

the part of the purchaser. If you have any suggestions for improvement,

or can point out to us any mistakes which you may have found in the

manual, we should be most grateful.

ENGLISH

In the course of such inspection, the following regulations must be

observed (as a minimum):

- IEC (EN) 60 974-1 - Arc welding equipment - Part 1: Welding power

sources

- VBG 4, §5 - Electrical plant and apparatus

- VBG 15, §33 / §49 - Welding, cutting and allied processes

- VDE 0701-1 - Repair, modification and inspection of electrical

appliances; general requirements

- VDE 0702-1 - Repeat tests on electrical appliances

Further information on corrective maintenance, modification and

inspection of welding machines is available from your regional or national

Fronius service centre,who will be pleased to provide you with a copy of

the Work Instruction “Safety Inspection of Welding Machinery” (AAPMÜ-01) upon request.

ud_fr_st_sv_00146 0120015

Page 24

OUTLINE OF BASIC PRINCIPLE

POWER SOURCE TS / TPS

COOLING UNIT FK 71 with watercontroler

ROBOTERINTERFACE

ROBOT CONTROL

ROBOT

Fig. 1 Standard equipment

VR 153-K with adjustable gascontroler

TORCH

INTERCONNECTION CABLE ASSEMBLY 4m / 8m

(optional length possible)

CONNECTION LEAD TO ROBOT

POWER SOOURCE TS / TPS

with integrated Push-Pull regulator

COOLING UNIT FK 71 with watercontroler

ROBOTERINTERFACE

ROBOT CONTROL

ROBOT

Fig. 2 Push-Pull torch equipment

VR 153-K with adjustable gascontroler

PUSH-PULL TORCH

INTERCONNECTION CABLE ASSEMBLY 4m / 8m

(optional length possible)

CONNECTION LEAD TO ROBOT

6

Page 25

DESCRIPTION OF CONTROLS

For details of the controls on the power source, see the manual for this power source.

Fig. 3

MOTOR BASEPLATE

A specially speed-controlled feed motor ensures highly exact

wirefeed speeds.

CENTRAL TORCH CONNECTION

Fronius, Dinse, Binzel

PLUG-IN CONNECTION FOR WATER FLOW

Only with Dinse and Binzel central connection

PLUG-IN CONNECTION FOR WATER RETURN FLOW

Only with Dinse and Binzel central connection

PUSH-PULL SOCKET (14-pole Amphenol)

The control plug of the push-pull torch is plugged in here. An

external gas-test button, a wire-inch button and four signals to

the robot can also be connected here. Free connector (4-pole

Amphenol).

WIRE-INCH BUTTON

When this button is pressed, the welding wire is fed into the

torch hosepack without gas and without welding current.

GAS-TEST BUTTON

When this button is pressed, the required gas flow rate can be

set and/or measured on the gas pressure regulator.

SOCKET FOR CONTROL SIGNALS

37-pin CPC connection to power-source

WELDING CURRENT CONNECTION

Where special hosepacks longer than 8 m are used, a splitter

must be attached here. (Use 2 parallel current cables) - positive

welding potential.

WATER CONNECTION

For water flow from cooling unit

WATER CONNECTION

For water return flow to cooling unit

SHIELDING GAS CONNECTION

The gas filter is screwed on here.

ADJUSTING SCREW FOR GAS MONITOR (Optional)

The critical gas floe rate at which the “no gas” warning is

triggered is set by means of this adjusting screw. (See chapter

“Connecting and starting up the robot power source”).

ROBOT SOCKET

37-pin CPC to the robot control unit - see chapter “Interface

connection scheme”.

Fig. 4

ADJUSTING POTENTIOMETER FOR BURN-BACK

Only in use when no burn-back command value is outputted by

the robot. When the welding operation is completed, a special

electronic circuit switches off first the wirefeed motor, and then

- after a time-lag - the welding current. This prevents the end of

the wire solidifying onto the cooled welding deposit!

Adjusting see chap. “Command values”

ADJUSTING POTENTIOMETER FOR

PULSE CORRECTION

Only in use on TPS and when no pulse-correction command

value is outputted by the robot. The pulse correction makes it

possible to compensate for longer hose-pack lengths.

WINDOW FOR LED CHECKS

For alerting the user to errors. See ”LED-checklist NMI4D“.

GAS-TEST BUTTON

Identical function to N°

SOCKET FOR WIREFEED UNITS

Beside the VR 153-K robot wirefeed, any other standard

manual welding wirefeed may also be connected here.

CURRENT CONNECTION

positive welding potential for the wirefeed unit

POWER SUPPLY TO COOLING UNIT

Welding is only possible when the cooling unit is plugged in.

Fig. 5

ENGLISH

7

Page 26

TECHNICAL DATA

VR 153-K

Type of protection IP 23

Wirefeed speed 0 – 22 m/min;

reduction ratio 24,5 : 1

Wirefeed rollers Ø 0,8 – 3,2 mm

Weight 6,4 kg

Dimensions (l x w x h) 370 x 210 x 195

Duty cycle (without torch) 500 A, 60 %

Gas-flow monitor

continuously adjustable from 0 – 20 l/min

Solenoid valve 42 V CA

How fixed:

Warning! Must be set up so as to be insulated from earth

(i.e. fixed from below with insulating screws)

PERMANENTMOTOR - STANDARD

Rated output 160 W

Armature 42 V DC / 3,25 A

Rated speed 6600 rpm

Power output 80 W

Optoelectronic speed control

VR 153-K T.I.M.E.

Type of protection IP 23

Wirefeed speed 0 – 30 m/min;

reduction ratio 17,6 : 1

Wirefeed rollers Ø 0,8 – 3,2 mm

Weight 6,4 kg

Dimensions (l x w x h) 370 x 210 x 195

Duty cycle (without torch) 500 A, 60 %

Gas-flow monitor

continuously adjustable from 0 – 20 l/min

Solenoid valve 42 V CA

How fixed:

Warning! Must be set up so as to be insulated from earth

(i.e. fixed from below with insulating screws)

For this wire feeder the optional, motor regulator card for

disk motor, must be built in into the power source.

DISC MOTOR

Rated output 117,8 W

Armature 42 V DC / 4,2 A

Optoelectronic speed control

PUSH-PULL MOTOR

Excitation permanent

Armature 42 V DC / 0,9 A

I X R control with present command value and overloaded cut-out

8

Page 27

INTERFACE CONNECTION SCHEME

ENGLISH

9

Page 28

CIRCUIT DIAGRAM

10

Page 29

GENERAL DESCRIPTION OF INTERFACE

ADDITIONAL IROZU BOARD

The functions on the power source can all be actuated with a

24 V DC (+/- 10 %) 0,1 A signal (suitable for transistor and relay

outputs). For relay outputs, the 24 V DC supply from the TS ST153

can be used.

At least two 0 - 10 V DC 5mA analogue control voltages are

needed to control the welding parameters . If there is any interference, these leads should be shielded.

On the TS ST153, the robot and the power source are separated

by relays (except for analouge control signals, actual current and

actual voltage values).

Techncal data

Coils, rated voltage 24 V DC

Coil resistance 1200 Ohm

Bouncing time 2 ms

Responce time 8 ms

Releasing time 3 ms

There is a built-in free-wheeling diode

Ont the TS ST 153 the robot and the power source are linked via

a 37-pole plug-in connection. The connecting cable should not be

longer than 10 m.

The status of the input and output signals, and of voltage supply

and command values, can be checked by referring to the LEDs at

the back of the power source.

a) ARC ON - indicates that an arc has started on the robot

GAS ON - indicates that robot is giving ”gas check“ command

INCHING - indicates that robot is giving ”wire-inch“ command

PULS ON - indicates that the pulsed-arc mode is operational

(only on TPS)

1

1

(only on TPS)

1

b) PULS CORR. ............ pulse correction

VOLT CORR. ............ arc voltage correction

POWER .................... power1 (voltage, wire, inductance)

BURN BACK ............. burn-back

c) +10 V, +24 V, -15 V, + 15 V

indicates whether supply voltages are present

d) NO GAS2 (see following chap.)

ERROR2 (see following chap.)

EMERGENCY STOP2 (siehe chap. “Control signals to power

source explanatory notes”)

1

indicate the command values (0-10 V) for the robot; LED is dark

for min. voltage (0V) and bright for max. voltage (10V).

2

light up to indicate error messages from power source

The additional IROZU board makes it easy to select the signals

(high/low) using 8 DIP switches. (See the table for switch assignment details).

DIP-Switch high low

1 .......... Error off on

2 .......... Error on off

3 .......... Emergency-Stop off on

4 .......... Emergency-Stop on off

5 .......... Emergency-Stop LED off on

6 .......... Emergency-Stop LED on off

7 .......... No Gas off on

8 .......... No Gas on off

CONTROL SIGNALS TO ROBOT EXPLANATORY NOTES

All control signals to the robot are generated by relay contacts.

The make-contacts used are designed to allow both possible

contact usages. No higher voltage than 24 V should be applied,

and the switching current should not be higher than 0.5 A.

The shared return line for these control signals (when DIP swit-

ches 1, 7 and 8 are switched on) is *__* PIN 34.

These DIP switches are supplied in the ”ON“ position.

“CURRENT FLOW” SIGNAL

OUTPUT PIN 28 and 29 (34)

This signal is generated by a make-contact which closes when the

output current from the welding power source begins to flow. It

opens again if there is any break in the welding current, after a

time-lag approx. 0.15 secs.

“ERROR” SIGNAL

OUTPUT PIN 32 and 33 (34)

On the supplementary board, DIP switches 1 and 2 are used to set

the “ERROR” signal as either a “break” or a “make” contact. The

signal monitors all malfunctions and resets the power source. This

means that welding cannot be resumed until the fault has been

eliminated and a new Start command has been given.

The contact status may be changed by the following malfunctions

on the power source:

a) Overtemperature: if the duty cycle is exceeded or if the cooling

system malfunctions, after a time-lag of approx. 5 secs.

b) Overvoltage / undervoltage: if there are mains voltage fluc-

tuations of +/- 10 % (on models from 1991).

c) Motor reset: if the motor current or push-pull overcurrent reset

is too high

d) No program: if program selector switch is not set correctly

(only at TS 330)

e) Power-on reset: for 2 secs. after the power source is switched

on.

f) Robot reset: if an emergency stop command is given for the

robot, or if there is not enough gas.

ENGLISH

11

Page 30

“NO GAS” SIGNAL (Optional in function)

OUTPUT PIN 30 u. 31 (34)

On the supplementary board, the “NO GAS” signal can be set by

DIP switches 7 and 8 as either a “break” or a ”make” contact. The

contact status changes when the flow sensor in the VR153-K

reports an insufficient gas flow rate during welding.

The relay operates after time-lag of approx. 1 sec.

This signal effects a reset of the power source and is displayed

as a no gas and error signal (see chap. “Error” signal).

N.B.: After the power source is switched on, the gas pressure is

automatically built up until the required (i.e. the set) flow rate has

been reached (max. 12 secs. = 8 m hose-pack). The gas-flow

monitor can be set on the VR 153-K to any rate between 0 and

20 l/min.

LIMIT SIGNAL (Optional in function)

OUTPUT PIN 18 and 20

This contact close only if you are working in job program mode (in

connection with quality control systems) when welding current or

welding voltage limits are exceeded -> the make-contact is free

of potential.

CONTROL SIGNALS TO POWER SOURCEEXPLANATORY NOTES

“WITHDRAW WIRE” COMMAND (OPTION)

INPUT PIN 3 (must be activated with +24 V DC)

This command, generated by a make-contact in the robot control

unit, is given when it is necessary to withdraw the wire manually.

The command value for the wire is outputted by the robot as a

function of the power command value.

This command can only function if no “Arc on” or ”Wire inch“

command is given and the Option “Withdraw wire” is built in.

PULSED / STANDARD-ARC SWITCHOVER

INPUT PIN 23 and 27

This command is for switching over from a Standard program to

a pulsed-arc program (N.B. only on TPS). On the TS 330/331, this

signal has no effect. However, there must be pulsed-arc and

standard programs in the Eprom for the material being welded.

“EMERGENCY STOP” COMMAND (push-button function)

INPUT PIN 25 and 27

DIP switches 3 and 4 on the supplementary board are used for

selecting whether or not a voltage is to be applied to Pin 25 and

Pin 27 during welding (high or low-active).

The adjacent DIP switches 5 and 6 are used to switch over the

EMERGENCY STOP LED´s!

This command leads to an immediate reset of the power source,

and is effective even if the button is pushed only given very briefly. Welding may only be resumed once a new start instruction

has been given.

All the control signals from the robot are activated by 24 V DC. The

common conductor for contact signals is PIN 27, when DIP

switches 2, 3, 4 ,5 and 6 are switched on. These DIP switches are

supplied in the ”ON“ position.

“ARC ON” COMMAND

INPUT PIN 17 and 27

This command is generated by a make-contact in the robot

control unit, and initiates the welding operation.

The gas pre-flow and post-flow rates can be set on the motor

controller board (NMI 3DO) in the power source (trimmer). In th

same way, the soft-start speed can be set as a percentage of the

command value before the arc is ignited.

(See adjustment instructions for NMI 3DO)

At TS 331 and TPS machines, the setting possibility happens on

the pc borad SMS after screwing off the program plate.

SEQUENCE:

- ARC “ON”: Gas pre-flow - open circuit voltage “ON” - wirefeed

“START” - welding current.

- ARC “OFF”: Welding current - wirefeed “STOP” - Welding

current “OFF” - gas post-flow.

GAS “ON” COMMAND

INPUT PIN 19 and 27

This command is generated by a make-contact in the interface,

and actuates the solenoid valve for the gas. The gas flow monitor

is not activated.

“WIRE INCH” COMMAND

INPUT PIN 21 and 27

This command, generated by a make-contact in the robot control

unit, is for manual wirefeed.

The command value for the wire speed depends on the welding

programme being used and on the power command value that

has been set.

COMMAND FOR “BLOW-THROUGH” (OPTIONAL)

Input Pin 3 and Pin 4 (must be triggered with +24 V DC)

Warning! You can only use either the “wire-retract” option

or the “blow-through” option!

Both pins are wired through directly to the 37-pole CPC-plug with

which the wirefeeder is plugged in.

Pin 3 é Pin 17 (+24 V DC)

Pin 4 é Pin 18 (GND)

This command causes the torch to be blown-through by compressed air. The command will only function if this option has

been installed.

COMMAND VALUES

All command values are realised by means of a DC voltage of

0-10 V / 5mA.The reference point is GND for command values

(PIN 9), (Time-lag .... 15 ms).

COMMAND VOLTAGE FOR “ARC-LENGTH CORRECTION”

INPUT PIN 12

The length of the arc may be corrected with this command voltage. Only the arc voltage is adjusted here - not the wirefeed speed

or the power output.

0 V = arc voltage -20% (shorter arc length)

5 V = 0 % (programmed value)

10 V = arc voltage +20% (longer arc length)

12

Page 31

COMMAND VOLTAGE FOR “WELDING POWER OUTPUT”

INPUT PIN 10

The welding power output depends on the command value and

on the program that has been set.

z. B. 0 V = 50 A (min. welding current for the adjusted wire)

5 V = 100 A

10 V = 200 A (max. welding current for the adjusted wire)

Basic settings for the type/diam. of wire selected must be made

on the power source.

COMMAND VOLTAGE FOR “BURN-BACK TIME”

INPUT PIN 13

This command value fixes the length of time for which the welding

current will continue to flow after the wirefeed has been switched

off.

TS 330 TPS / TS

0 V = 0 secs. 0 V = -200 ms

5 V = 0,15 secs. 5 V = 0 % programmed value

10 V = 0,3 secs. 10 V = +200 ms

If this pin is not connected, the value can automatically be set on

the robot interface.

“WELD-BIT 0” SIGNAL, Value 1

Pins 24 & 27

“WELD-BIT 1” SIGNAL, Value 2

Pins 22 & 27

“WELD-BIT 2” SIGNAL, Value 4

Pins 2 & 27,

“WELD-BIT 3” SIGNAL, Value 8

Pins 1 & 27

“JOB-BIT 0” SIGNAL, Value 16

Pins 33 & 27

“JOB-BIT 1” SIGNAL, Value 32

Pins 31 & 27

“JOB-BIT 2” SIGNAL, Value 64

Pins 29 & 27

“JOB-BIT 3” SIGNAL, Value 128

Pins 26 & 27

COMMAND VOLTAGE “PULSE CORRECTION”

INPUT PIN 11 (only on TPS machines)

0 V ... minimal pulse correction

5 V ... normal pulse correction

10 V ... maximal pulse correction

If this PIN is not connected, the value can automatically be set

on the robot interface.

DIGITAL ROBOT INTERFACE

The digital robot interface is needed in cases where:

- the Q-Master functions are needed

- the robot has no analogue channels

- it is no longer possible to change operating points, because

these have already been optimised for a weld seam and these

settings are not suitable for all welding tasks

- different welding programs are needed alternately, but without

modifications to the machine itself

- welding is performed using various different limit values

(current, voltage - e.g. Q-Master)

- documentation is only needed for certain welds

- various different starting and crater-fill parameters are needed

(starting current, final current, starting time, final-current time)

If, for example, the robot applies a voltage of 24V DC to Pin 2, Pin

33 and Pin 26, this selects Job 9 and Weld 4 (1 is always Job 0 /

Weld 0).

As there are only a maximum of 10 jobs, any attempt to select a

job over and above this number will be ignored, and the machine

will stay on Job 9.

With this digital selection scheme, you can retrieve a maximum of

10 jobs, and in every job a maximum of 16 welds - making a total

of 160 operating points. For more details, please refer to the QMaster and LCD instruction manuals.

The two command-value inputs “Power Pin 10” and “Arc-length

correction Pin 12” can be used for analogue correction! This

function must be selected while in retrieval mode (only possible in

conjunction with Q-Master)!

ENGLISH

The digital interface has eight more inputs than the analogue

interface. These extra inputs are for retrieving jobs and welds.

This function only works where an LCD module is used. The QMaster isolating facility makes retrieval considerably easier and