Page 1

Operating

Instructions

Profibus

Twin Profibus

Bedienungsanleitung

DE

Operating Instructions

EN

Instructions de service

FR

Kullanım kılavuzu

TR

42,0410,0636 002-02032023

Page 2

Page 3

Inhaltsverzeichnis

Allgemeines 4

Sicherheit 4

Grundlagen 4

Gerätekonzept 4

Anschlüsse am Interface - TS/TPS, MW/TT Geräteserie 4

Zusatzhinweise 4

Anwendungsbeispiel - TS/TPS, MW/TT Geräteserie 5

Hinweise zum Einbau der externen Variante des Interfaces 5

Feldbus-Koppler anschließen und konfigurieren 6

Sicherheit 6

Bedienelemente und Anschlüsse Feldbus- Koppler 6

Feldbus-Koppler anschließen und konfigurieren 6

Konfiguration Slave-Adresse 8

Eigenschaften der Datenübertragung 9

RS 485 Übertragungstechnik 9

LWL Netze 9

Sicherheitseinrichtung 10

Fehlerdiagnose, Fehlerbehebung 11

Sicherheit 11

Allgemeines 11

Betriebszustand LEDs 11

Feldbus-Status LEDs 14

Profibus-Konfigurationsdaten-Fehler 14

Angezeigte Service-Codes 16

Signalbeschreibung Profibus / Twin Profibus 17

Allgemeines 17

Betriebsarten der Stromquelle - TS/TPS, MW/TT Geräteserie 17

Übersicht 17

Ein- und Ausgangssignale für MIG/MAG - TS/TPS, MW/TT Geräteserie 18

Eingangssignale (vom Roboter zur Stromquelle) 18

Ausgangssignale (von der Stromquelle zum Roboter) 19

Ein- und Ausgangssignale für WIG - TS/TPS, MW/TT Geräteserie 21

Eingangssignale (vom Roboter zur Stromquelle) 21

Einstellung Pulsbereich WIG 22

Ausgangssignale (von der Stromquelle zum Roboter) 22

Ein- und Ausgangssignale für CC/CV - TS/TPS, MW/TT Geräteserie 24

Eingangssignale (vom Roboter zur Stromquelle) 24

Ausgangssignale (von der Stromquelle zum Roboter) 25

Ein- und Ausgangssignale für Standard-Manuell - TS/TPS, MW/TT Geräteserie 27

Eingangssignale (vom Roboter zur Stromquelle) 27

Ausgangssignale (von der Stromquelle zum Roboter) 28

Signalbeschreibung Twin Profibus für MIG/MAG - TS/TPS Geräteserie 30

Eingangssignale (vom Roboter zur Stromquelle) 30

Ausgangssignale (von der Stromquelle zum Roboter) 31

Konfigurationsbeispiele Profibus 33

Allgemeines 33

Konfigurationsbeispiele 33

Gerätestammdatei (GSD) für BK3120 36

Allgemeines 36

Einzutragende Daten 36

Gerätestammdatei (GSD) für BC3100 37

Allgemeines 37

Einzutragende Daten 37

Technische Daten 38

Technische Daten Profibus-Koppler BK3120 38

DE

3

Page 4

Allgemeines

(2)

(1)

Sicherheit

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

▶

▶

▶

▶

▶

Grundlagen Profibus ist ein Hersteller-unabhängiges, offener Feldbus-Standard für vielfältige

Anwendungen in der Fertigungs-, Prozess- und Gebäudeautomation. Profibus ist

sowohl für schnelle, zeitkritische Datenübertragungen, als auch für umfangreiche und komplexe Kommunikationsaufgaben geeignet.

WARNUNG!

Alle in dieser Bedienungsanleitung angeführten Arbeiten dürfen nur von geschultem Fachpersonal durchgeführt werden.

Alle in dieser Bedienungsanleitung beschriebenen Funktionen dürfen nur

von geschultem Fachpersonal angewandt werden.

Alle beschriebenen Arbeiten erst ausführen und alle beschriebenen Funktionen erst anwenden wenn folgende Dokumente vollständig gelesen und verstanden wurden:

Diese Bedienungsanleitung

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

Sicherheitsvorschriften

Gerätekonzept Profibus zeichnet sich durch geringes Bauvolumen und hohe Modularität aus.

Die einfache und platzsparende Montage auf einer Norm C-Schiene und die direkte Verdrahtung von Aktoren und Sensoren ohne Querverbindungen zwischen

den Klemmen standardisiert die Installation. Das einheitliche Beschriftungskonzept erleichtert zusätzlich die Installation.

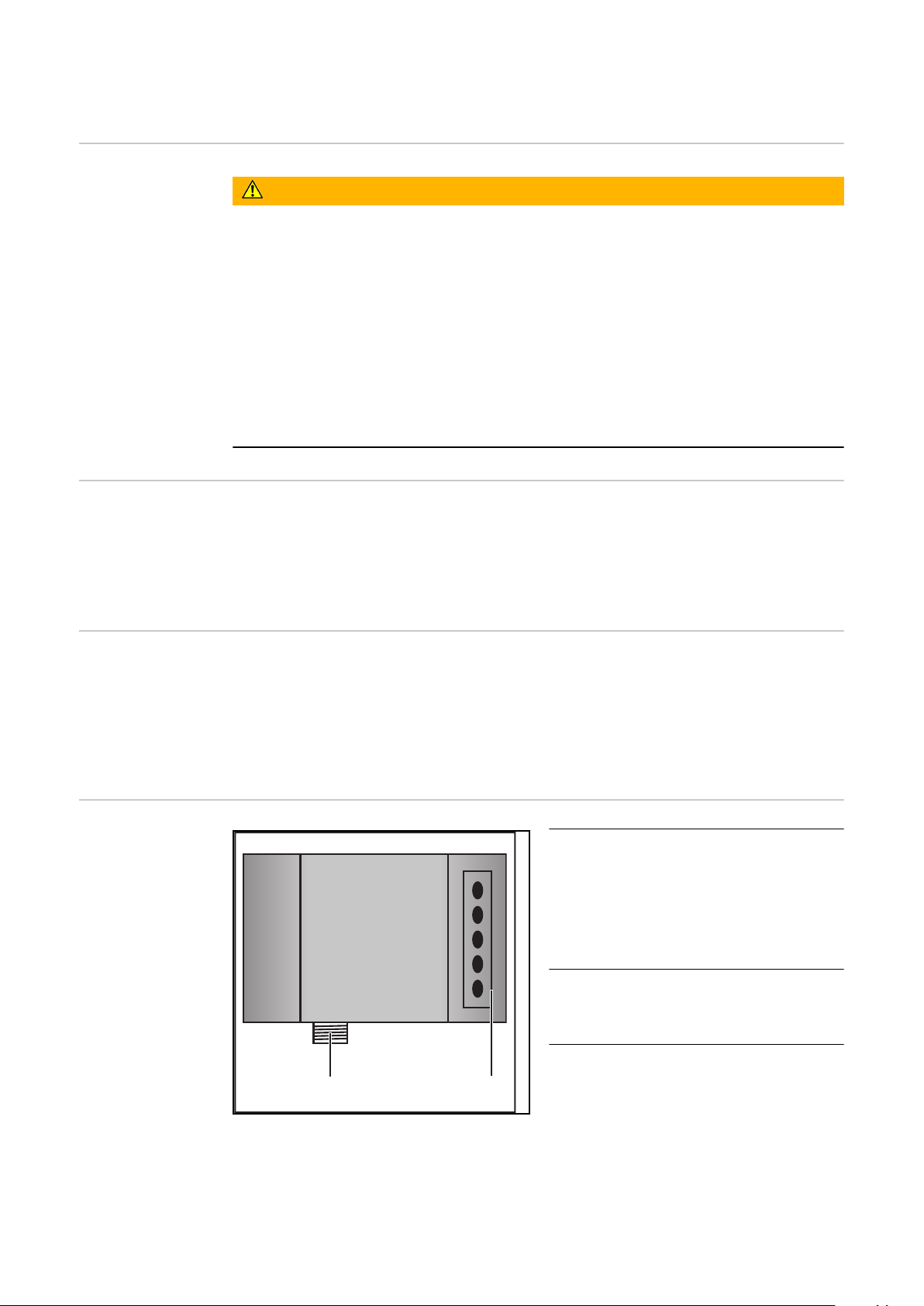

Anschlüsse am

Interface - TS/

TPS, MW/TT

Geräteserie

(1) Zugentlastung mit Kabel-

durchführungen

zum Durchführen der Datenleitung Profibus und der Spannungsversorgung für den Feldbus-Koppler

(2) Anschluss LocalNet

zum Anschließen des Verbindungs- Schlauchpaketes.

Zusatzhinweise HINWEIS! Solange das Roboterinterface am LocalNet angeschlossen ist, bleibt

automatisch die Betriebsart „2-Takt Betrieb“ angewählt (Anzeige: Betriebsart 2Takt Betrieb).

4

Page 5

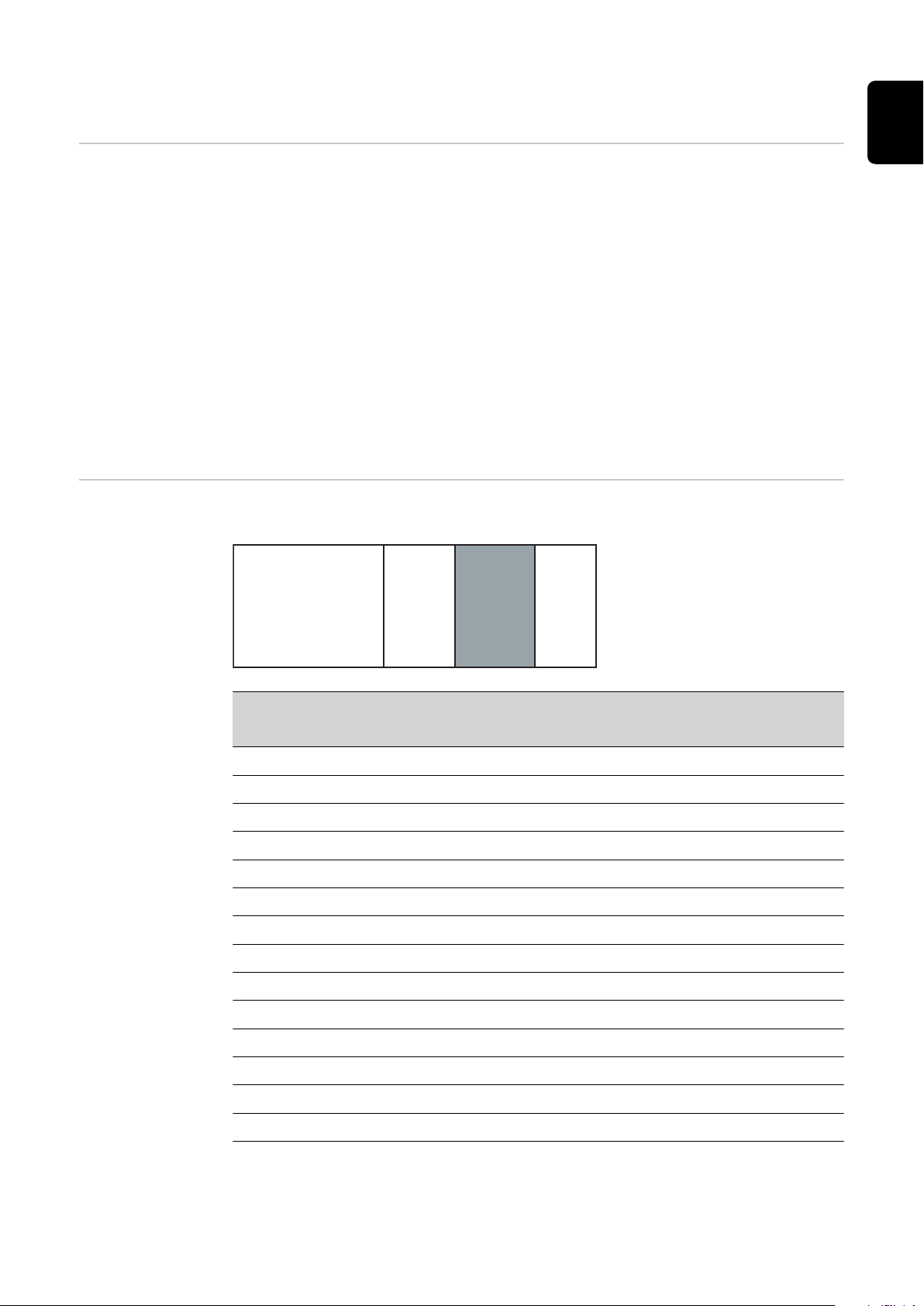

Anwendungsbei-

(1) (2)

(3)

(4)

(5)

(6) (7)

(8)

(9)

(10)

spiel - TS/TPS,

MW/TT Geräteserie

Nähere Informationen zur Betriebsart „Sonder-2-Takt Betrieb für Roboterinterface“ den Kapiteln „MIG/MAG-Schweißen“ und „Parameter Betriebsart“ der Bedienungsanleitung der Stromquelle entnehmen.

DE

Hinweise zum

Einbau der externen Variante

des Interfaces

(1) Stromquelle

(2) Kühlgerät

(3) Profibus

(4) Verbindungs-Schlauchpaket

(5) Schweißbrenner

HINWEIS! Beim Einbau der externen Variante des Interfaces folgende Richtlinien beachten:

Die Verlegung der Kabel hat getrennt von netzbehafteten Leitungen zu erfol-

-

gen

Der Einbau des Feldbus-Kopplers hat getrennt von netzbehafteten Leitun-

-

gen oder Komponenten zu erfolgen

Der Feldbus-Koppler darf nur an einem vor Verschmutzung und Wasser

-

geschützten Ort eingebaut werden

Es ist dafür zu sorgen, dass die 24V Versorgungsspannung sicher getrennt ist

-

von Stromkreisen mit höherer Spannung.

(6) Robotersteuerung

(7) Schweißdraht-Fass

(8) Roboter

(9) Schweißbrenner

(10) Drahtvorschub

5

Page 6

Feldbus-Koppler anschließen und konfigurieren

BK3120

BECKHOFF

(1)

(2)

(3)

Sicherheit

Bedienelemente

und Anschlüsse

Feldbus- Koppler

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Personen- und Sachschäden können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes si-

▶

cherstellen, dass elektrisch geladene Bauteile (beispielsweise Kondensatoren) entladen sind.

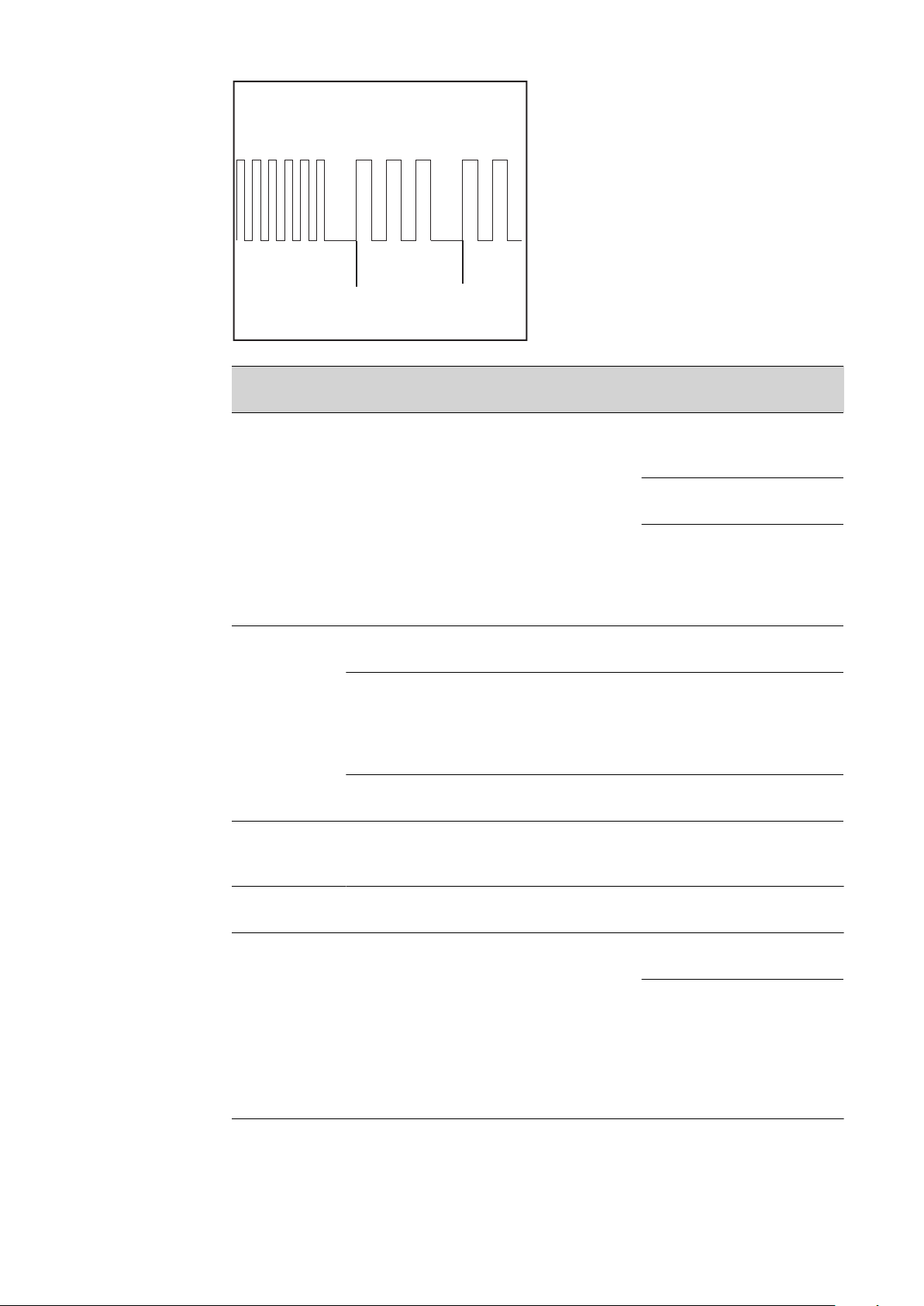

(1) Anschluss-Stecker Profibus

(2) Adresswähler

(3) Anschlüsse für externe Span-

nungsversorgung

WICHTIG! Externe Spannungsversorgung darf nicht von der Stromquelle

erfolgen. Für die externe Spannungsversorgung Roboter oder Steuerung

verwenden.

Feldbus-Koppler

anschließen und

konfigurieren

VORSICHT!

Gefahr durch elektrischen Strom.

Schwere Sachschäden können die Folge sein.

Vor Beginn der Arbeiten sicherstellen, dass die Kabel für die externe Span-

▶

nungsversorgung des Interfaces spannungsfrei sind und bis zum Abschluss

aller Arbeiten spannungsfrei bleiben.

6

Page 7

Feldbus-Koppler im Interface auf isolierter Hutschiene montiert - TS/TPS, MW/TT Geräteserie

3: RxD/TxD-P

5: DGND

8: RxD/TxD-N

6

1

WICHTIG! Bei Montage des Feldbus-Kopplers nur „isolierte“ Hutschiene verwenden. Darauf achten, dass Hutschiene keinen elektrischen Kontakt zu der Erde

des Schweißgerätes hat.

Interface-Deckel demontieren

1

Zugentlastung vom Interface abmontieren

2

Datenleitung Profibus und Kabel für die externe Spannungsversorgung durch

3

Kabeldurchführung in der Zugentlastung durchführen

DE

Datenleitung Profibus am An-

4

schluss- Stecker Profibus anschließen

Externe Spannungsversorgung von

5

Roboter oder Steuerung an die

Anschlüsse für die externe Spannungsversorgung am FeldbusKoppler anschließen

Datenleitung Profibus und Kabel

6

für die externe Spannungsversorgung mittels Kabelbindern an der

Kabeldurchführung in der Zugentlastung montieren

Zugentlastung mit dem original

7

Befestigungsmaterial am Interface

Anschlussbelegung Profibus

so montieren, dass die Zugentlastung ihre Originalposition wieder

einnimmt

HINWEIS! Mögliche Störung der Datenkommunikation durch fehlende Schirmverbindung. Darauf achten, dass Schirm des Kabels an beiden Enden im Stecker

angeschlossen ist.

WICHTIG! Vor Inbetriebnahme kontrollieren ob Schirm Roboter seitig mit Erde

Roboter verbunden ist.

Bei Systemen mit mehr als zwei Stromquellen die Stromquellen parallel verdrahten.

HINWEIS! Feldbus-Kabel an den Enden mit Widerständen versehen, um Refle-

xionen und damit Übertragungsprobleme zu vermeiden.

7

Page 8

Stromquelle 1

RxD/TxD-P (3)

DGND (5)

Stromquelle 2

RxD/TxD-N (8)

RxD/TxD-P (3)

DGND (5)

RxD/TxD-N (8)

Hutschiene

Hutschiene

Abschirmung

Anschlussbelegung Profibus

0

1

2

3

4

5

6

7

8

9

0

1

2

3

4

5

6

7

8

9

x 1

x 10

Bei TS/TPS, MW/TT Geräteserie:

LocalNet-Stecker vom Verbindungs-Schlauchpaket an Anschluss LocalNet

8

am Interface anschließen

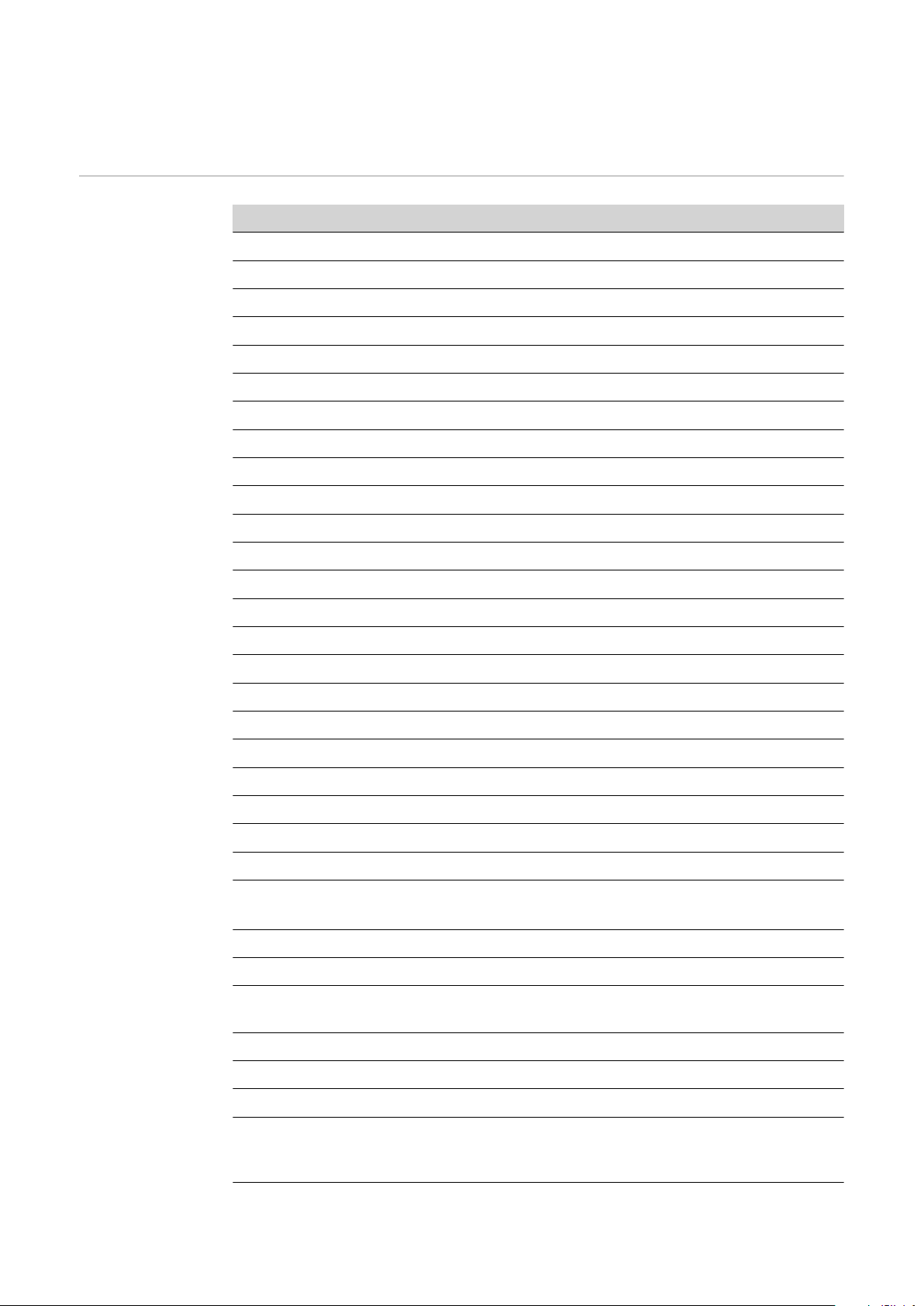

Konfiguration

Slave-Adresse

Slave-Adresse über die zwei Dreh-Wahlschalter einstellen.

Default-Einstellung = 11

Es sind alle Adressen erlaubt, jede Adresse darf im Netzwerk nur einmal vorkommen.

Sicherstellen, dass alle beteiligten Geräte und Komponenten vom Netz ge-

1

trennt und ausgeschaltet sind

Sicherstellen, dass das Interface vom Netz getrennt ist

2

Mittels Schraubendreher Schalter auf gewünschte Position bringen.

3

Oberer Schalter ist Einer-Multiplikator

-

Unterer Schalter ist Zehner-Multiplikator

-

Wichtig! Darauf achten, dass Schalter richtig einrasten

Beispiel

Adresse 34 einstellen:

Oberer Drehwahlschalter : 4

-

Unterer Drehwahlschalter : 3

-

Interface-Deckel mit den Originalschrauben so montieren, dass der Inter-

4

face-Deckel seine Originalposition einnimmt

8

Page 9

Eigenschaften der Datenübertragung

DE

RS 485 Übertragungstechnik

Netzwerk Topologie

Linearer Bus, aktiver Busabschluss an beiden Enden, Stichleitungen sind

möglich

Medium

Abgeschirmtes verdrilltes Kabel, Schirmung muss ausgeführt werden

Anzahl von Stationen

32 Stationen in jedem Segment ohne Repeater. Mit Repeatern erweiterbar bis

127

Max. Bus Länge ohne Repeater

100m bei 12 MBit/sKabel A: 200 m bei 1500 KBit/s, bis zu 1,2 km bei 93,75

KBit/s

Max. Bus Länge mit Repeater

Durch Leitungsverstärker (Repeater) kann die max. Buslänge bis in den 10 kmBereich vergrößert werden. Die Anzahl der möglichen Repeater ist mindestens

3 und kann je nach Hersteller bis zu 10 betragen

Übertragungsgeschwindigkeit

9,6; 19,2: 93,75; 187,5; 500; 1500 KBit/s, bis 12 MBit/s wird automatisch eingestellt

Steckverbinder

9-Pin D-Sub Steckverbinder

Prozessdaten-Breite

Profibus (4,100,231,4,100,233) 112 Bit (Standardkonfiguration)

Twin Profibus (4,100,403) 176 Bit (Standardkonfiguration)

LWL Netze

Prozessdaten-Format

Motorola

Netzwerk Topologie

Subring

Medium

APF (Kunststoff) - Faser (Z1101)

min./max. Länge zwischen zwei Stationen

Koordinator - Station: L≥ 1 m L ≤ 34 m

Station - Station: L ≥ 1 m L ≤ 25 m

Station - Koordinator: L ≥ 0 m L ≤ 46 m

Anzahl von Stationen

93,75 kBaud: 13 187,5 kBaud:12500 kBaud:

12

Übertragungsgeschwindigkeit

93,75 187,5 500 1500 KBit/s

1500 kBaud:

10

Schalterstellung

S1 = 0, S2 = 0 S1 = 0, S2 = 0 S1 = 0, S2 = 0 S1 = 0, S2 = 0

9

Page 10

Bus-Anschluss

2 x HP Simplex

Prozessdaten-Breite

Profibus LWL (4,100,232) 112 Bit

Sicherheitseinrichtung

Damit die Stromquelle den Vorgang bei ausgefallener Datenübertragung unterbrechen kann, verfügt der Feldbus-Knoten über eine Abschaltüberwachung. Findet innerhalb von 700ms keine Datenübertragung statt, werden alle Ein- und

Ausgänge zurückgesetzt und die Stromquelle befindet sich im Zustand „Stop“.

Nach wiederhergestellter Datenübertragung erfolgt die Wiederaufnahme des

Vorganges durch folgende Signale:

Signal „Roboter ready“

-

Signal „Quellen-Störung quittieren“

-

10

Page 11

Fehlerdiagnose, Fehlerbehebung

BK3120

BECKHOFF

(1)

(2)

(3)

DE

Sicherheit

Allgemeines

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Personen- und Sachschäden können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes si-

▶

cherstellen, dass elektrisch geladene Bauteile (beispielsweise Kondensatoren) entladen sind.

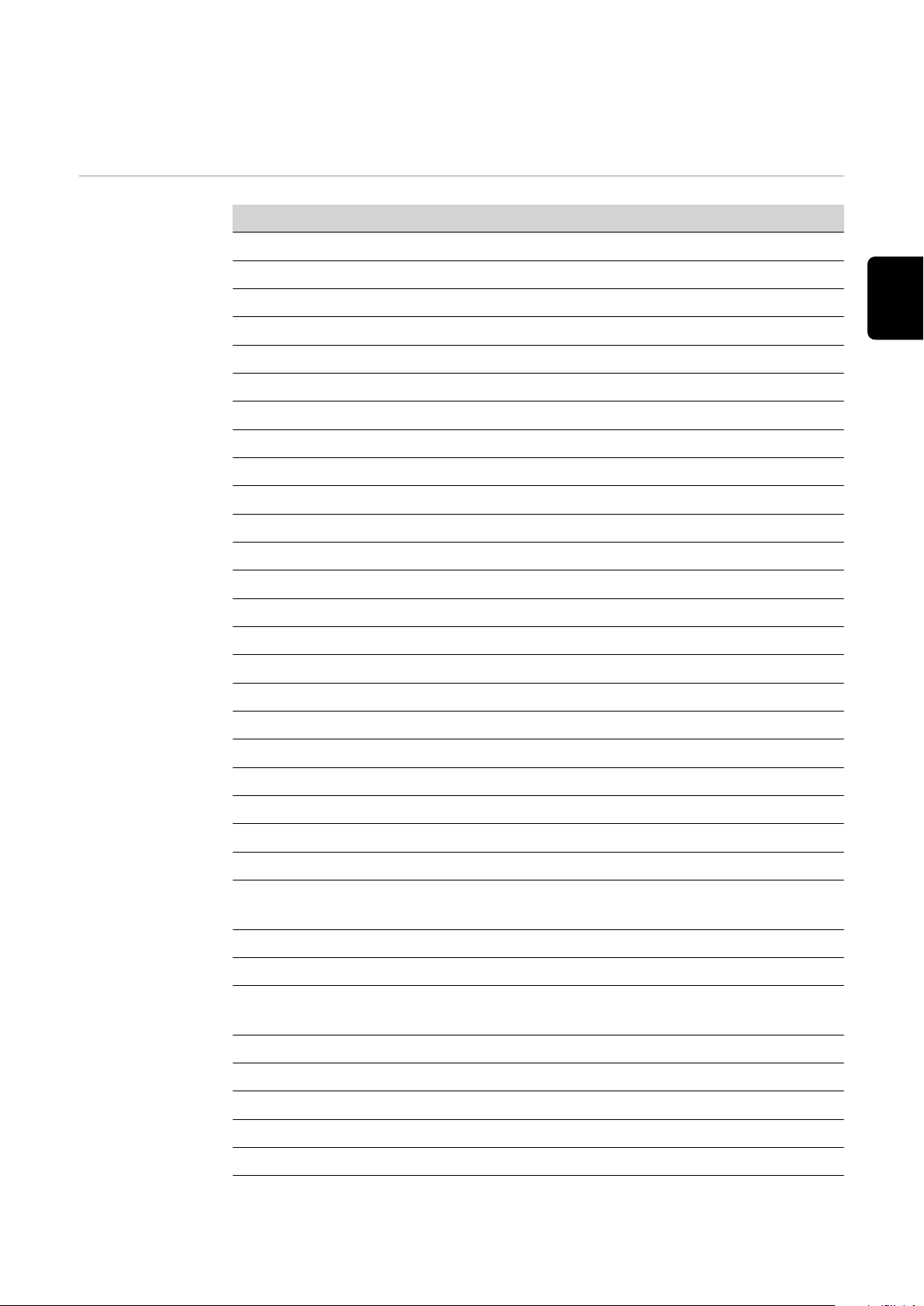

(1) LEDs Betriebszustand

(2) LEDs Feldbusstatus

(3) LEDs Versorgungsanzeige

linke LED ... zeigt die Ver-

-

sorgung des Feldbus-Kopplers an

rechte LED... zeigt die Ver-

-

sorgung der Powerkontakte

an

Betriebszustand

LEDs

Blinkcode

Tritt ein Fehler auf, signalisieren die Feldbus-Status LEDs bzw. die Betriebszustand-LEDs die Art des Fehlers und die Fehlerstelle.

WICHTIG! Nach der Fehlerbeseitigung beendet der Feldbus-Koppler in manchen Fällen die Blinksequenz nicht. Durch Aus- und Einschalten der Versorgungsspannung oder durch einen Software Reset den Feldbus-Koppler neu starten.

Die Betriebszustand LEDs zeigen die lokale Kommunikation zwischen FeldbusKoppler und Feldbus-Klemmen. Die grüne LED leuchtet bei fehlerfreiem Betrieb.

Die rote LED blinkt mit zwei unterschiedlichen Frequenzen, wenn ein KlemmbusFehler auftritt.

11

Page 12

(a) (b) (c)

Fehlercode

Schnelles Blinken:

a)

Start des Fehlercodes

Erste langsame Impulse:

b)

Fehlerart

Zweite langsame Impulse:

c)

Fehlerstelle

WICHTIG! Die Anzahl der Impulse

zeigt die Position der letzten FeldbusKlemme vor dem Auftreten des Fehlers an. Passive Feldbus-Klemmen (z.B.

Einspeiseklemmen) werden nicht mitgezählt.

Fehler-Argument Ursache Behebung

ständiges,

konstantes

Blinken

1 Impuls 0 Impulse EEPROM-Prüfsum-

0 Impulse Probleme mit elek-

tromagnetischer

Verträglichkeit (EMV)

menfehler

1 Impuls Überlauf Inline-

Code-Buffer.

Zu viele Einträge in

der Tabelle

2 Impulse Unbekannter Daten-

typ

Spannungsversorgung

auf Unter- oder Überspannungs-Spitzen kontrollieren

EMV-Maßnahmen ergreifen

Liegt ein K-Bus Fehler

vor, kann durch erneutes

Starten (Aus- und wieder Einschalten) des

Feldbus-Kopplers der

Fehler lokalisiert werden

Hersteller-Einstellung

mit der KS2000 setzen

Weniger Klemmen stecken

Software-Update des

Feldbus-Kopplers

durchführen

2 Impulse 0 Impulse programmierte Konfi-

3 Impulse 0 Impulse Klemmenbus Kom-

12

n Impulse

(n>0)

guration falscher Tabelleneintrag / Buskoppler

Tabellenvergleich

(Klemme n) falsch

mandofehler

Programmierte Konfiguration auf Richtigkeit

überprüfen

Falscher Tabelleneintrag / Buskoppler

Keine Klemme gesteckt,

Klemme anhängen

Page 13

Fehler-Ar-

Fehlercode

Eine Klemme ist defekt

gument Ursache Behebung

Angeschlossene Klemmen halbieren und

prüfen, ob der Fehler bei

den übrigen Klemmen

noch auftritt. Dies weiterführen, bis die defekte Klemme gefunden ist

DE

4 Impulse 0 Impulse Klemmenbus Daten-

fehler

5 Impulse n Impulse Klemmenbus Fehler

9 Impulse 0 Impulse Chek-Summenfehler

13 Impulse 0 Impulse Laufzeit K-Bus

n Impulse Bruchstelle hinter

Klemmen (0:Koppler)

bei Registerkommunikation mit Klemmen

im Programmflash.

n Impulse Die Busklemme n

stimmt nicht mit der

Konfiguration, die

beim Erstellen des

Bootprojekts existierte überein

Kommandofehler

Prüfen, ob die n+1

Klemme richtig gesteckt

ist, gegebenenfalls tauschen

Kontrollieren, ob die

Endklemme KL9010 gesteckt ist

Klemmen austauschen

Herstellereinstellung

mit der KS 2000 setzen

Herstellereinstellung

mit der KS 2000 setzen,

damit wird das Bootprojekt gelöscht

Eine Busklemme defekt.

Busklemmen halbieren

und restliche Busklemmen auf Fehler prüfen.

Vorgang wiederholen,

bis defekte Busklemme

lokalisiert.

14 Impulse n Impulse n Busklemme hat fal-

sches Format

15 Impulse n Impulse Anzahl der Busklem-

men stimmt nicht

mehr

16 Impulse n Impulse Länge der K-Bus Da-

ten (Bitlänge) stimmt

nicht mehr. n =

bitlänge nach Booten

17 Impulse n Impulse Anzahl der Busklem-

men stimmt nicht

mehr. n = Anzahl der

Klemmen nach Booten

Koppler erneut starten,

falls der Fehler erneut

auftritt Busklemme tauschen

Koppler erneut starten.

Falls der Fehler erneut

auftritt, Herstellereinstellung mit der KS

2000 setzen

Koppler erneut starten.

Falls der Fehler erneut

auftritt, Herstellereinstellung mit der KS

2000 setzen

Koppler erneut starten.

Falls der Fehler erneut

auftritt, Herstellereinstellung mit der KS

2000 setzen

13

Page 14

Fehlercode

Fehler-Argument Ursache

Behebung

Feldbus-Status

LEDs

18 Impulse

Die Feldbus-Status LEDs zeigen die Betriebszustände des Feldbusses an. Die

Funktionen des Profibusses werden durch die LEDs „I/O RUN“, „BF“ und „DIA“

wiedergegeben.

I/O

RUN BF DIA Ursache Behebung

an aus aus Betriebszustand „RUN“

an an aus,

n Impulse Busklemmenbezeich-

nung stimmt nach

Reset nicht mehr. n =

Busklemmen-Nummer

Eingänge werden gelesen und Ausgänge gesetzt

Feldbus-Aktivität. Slave

blinkt

noch nicht parametriert

Koppler erneut starten.

Falls der Fehler erneut

auftritt, Herstellereinstellung mit der KS

2000 setzen

Ordnungsgemäße Funktion.

Keine Behebung erforderlich

Master starten

Parameter überprüfen

(Diagnosedaten, DIALED)

Konfiguration

überprüfen (Diagnosedaten, DIA-LED)

aus aus aus Klemmbuszyklus syn-

aus an an keine Busaktivität Master starten

aus an aus,

blinkt

Feldbus-Fehler mit Reaktion der Outputs:

werden 0

-

bleiben erhalten

-

chron DP-Watchdog

ausgeschaltet, kein Datenaustausch

Busfehler, Reaktion:

Klemmenbuszyklus wird

gestoppt

Master starten

Parameter überprüfen

(Diagnosedaten, DIALED)

Konfiguration

überprüfen (Diagnosedaten, DIA-LED)

SPS ist im „Stop“. SPS

starten

Buskabel prüfen

Master starten

Parameter überprüfen

(Diagnosedaten, DIALED)

Konfiguration

überprüfen (Diagnosedaten, DIA-LED)

Profibus-KonfigurationsdatenFehler

14

Fehler beim DP-Hochlauf

Anzeige eines Fehlers bei der Parametierung (UserPrmData) oder Konfiguration

(Cfg-Data). Anzeige durch Feldbus-LEDs und Diagnosedaten (DiagData). Identifizierung über Fehlercode und Fehlerargument.

Page 15

Fehler bei der Überprüfung der UserPrmData

Fehler-Code 1

reserviertes Bit in den UserPrmData ist auf falschen Wert gesetzt

-

oder die dem Bit in den UserPrmData entsprechende Funktion wird nicht

-

unterstützt

Das Fehlerargument beschreibt, in welchem UserPrmData-Byte der Fehler erkannt wurde (Offset des fehlerhaften Bytes + 1).

Fehler-Code 3

eine gewählte Kombination von Funktionen ist nicht erlaubt. Beschreibung

durch Fehlerargument.

Fehlerargument Beschreibung

1 Im synchron-Mode ist die Einstellung der Reaktion auf DP-

Fehler auf „Outputs unverändert“ nicht erlaubt

2 Die DPV1-MSAC-C1 Verbindung wurde vom Master akti-

viert, aber keine DPV1-MSAC_C1 Verbindung definiert

6 der Multi-Configurator Mode ist nicht erlaubt, wenn die

Überprüfung der CfgData abgeschaltet ist

8 Der Synchron-Mode darf nur aktiviert werden, wenn min-

destens ein DP-Output-Byte konfiguriert ist

10 Der optimierte Input-Zyklus ist nur im Synchron-Mode

möglich

DE

11 Die Länge der DP-Buffer überschreitet die Größe des DP-

RAMs im Profibus-Asic

12 Der Fast-FreeRun-Mode darf nicht zusammen mit dem

Synchron-Mode aktiviert werden

Fehler bei der Überprüfung der CfgData

Fehler-Code 2

ein Byte in den CfgData stimmt nicht. Fehler-Argument beschreibt, in welchem

CfgData-Byte der Fehler erkannt wurde (Offset des fehlerhaften Bytes+1)

Fehler-Code 5

die Länge der digitalen Outputs (in Bytes), die aus den CfgData berechnet wurden, stimmt nicht. Das Fehler-Argument enthält die erwartete Byte-Länge.

Fehler-Code 6

die Länge der digitalen Inputs (in Bytes), die aus den CfgData berechnet wurden, stimmt nicht. Das Fehler-Argument enthält die erwartete Byte-Länge.

Fehler-Code 7

zeigt verschiedene Fehler beim Überprüfen der CfgData. Das Fehler-Argument

beschreibt den Fehler.

Fehlerargument Beschreibung

1 Länge der empfangenen CfgData stimmt nicht

2 Syntax der empfangenen CfgData stimmt nicht

3 Länge der DP-Inputdaten, die aus den CfgData berechnet

wurde ist, zu groß

4 Länge der DP-Outputdaten, die aus den CfgData berech-

net wurde, ist zu groß

15

Page 16

Fehler beim Hochlauf des Slaves

Fehler-Code 8

die Länge der DP-Buffer überschreitet die Größe des DP-RAMs im ProfibusAsic. Das Fehler-Argument enthält die Differenz (geteilt durch 8). Deaktivierung der DP-Kommunikation.

Fehler-Code 9

zeigt verschiedene Fehler an, die beim Hochlauf des Gerätes auftreten. Das

Fehlerargument beschreibt den Fehler.

Fehlerargument Beschreibung

1 Länge der DP-Inputdaten ist zu groß (zu viele Module ge-

steckt)

2 Länge der DP-Outputdaten ist zu groß (zu viele Module

gesteckt)

3 Länge der CfgData ist zu groß (zu viele Module gesteckt)

Reaktion auf Profibus Fehler

Ein Profibus-Fehler (Ausfall des Masters, Abziehen des Profibus-Steckers, etc.)

wird durch Ablaufen des DP-Watchdogs (in der Regel im Bereich von 100 ms,

falls dieser Master nicht deaktiviert wurde) oder durch einen Bus-Timeout (Baudraten-Überwachungszeit ist mit 10 s eingestellt) erkannt.

Angezeigte Service-Codes

Reaktion auf die Outputdaten des Kopplers in den UserPrmData einstellen:

Byte Bit Wert Beschreibung

10 0-1 00

bin

Reaktion auf Profibus-Fehler: K-Bus-Zyklus

wird verlassen (Default, digitale Outputs werden 0, komplexe Outputs gehen auf einen projektierten Ersatzwert)

10 0-1 01

bin

Reaktion auf Profibus-Fehler: K-Bus-Outputs

werden 0

10 0-1 10

bin

Reaktion auf Profibus-Fehler: K-Bus-Outputs

bleiben unverändert

Eine detaillierte Beschreibung der angezeigten Service-Codes finden Sie im Kapitel „Fehlerdiagnose und Behebung“ der Bedienungsanleitung Ihrer Stromquelle.

16

Page 17

Signalbeschreibung Profibus / Twin Profibus

BK 3120

KL6021-0010

KL9010

Allgemeines Die folgenden Signalbeschreibungen gelten für ein Interface mit einer Kommuni-

kationsklemme KL 6021-0010 (Standardausführung)

Zusätzlich besteht die Möglichkeit, weitere Klemmen in ein Roboterinterface einzubauen. Die Anzahl ist jedoch durch die Gehäusegröße limitiert.

WICHTIG! Beim Einbau weiterer Klemmen ändert sich das Prozessdatenbild.

DE

Betriebsarten

der Stromquelle

- TS/TPS,

MW/TT Geräteserie

Übersicht Signalbeschreibung ‘Profibus/Twin Profibus’ setzt sich aus folgenden Abschnit-

Je nach eingestellter Betriebsart kann das Interface Profibus/Twin Profibus verschiedenste Ein- und Ausgangssignale übertragen.

Betriebsart E13 E12 E11

MIG/MAG Standard Schweißen 0 0 0

MIG/MAG Impuls LichtbogenSchweißen 0 0 1

Jobbetrieb 0 1 0

Parameteranwahl intern 0 1 1

WIG 1 1 0

CC/CV 1 0 1

Standard-Manuell Schweißen 1 0 0

CMT / Sonderprozess 1 1 1

ten zusammen:

Ein- und Ausgangssignale für MIG/MAG - TS/TPS, MW/TT Geräteserie

-

Ein- und Ausgangssignale für WIG - TS/TPS, MW/TT Geräteserie

-

Ein- und Ausgangssignale für CC/CV - TS/TPS, MW/TT Geräteserie

-

Ein- und Ausgangssignale für Standard-Manuell - TS/TPS, MW/TT Gerätese-

-

rie

Ein- und Ausgangssignale für Twin Profibus MIG/MAG - TS/TPS, MW/TT

-

Geräteserie

17

Page 18

Ein- und Ausgangssignale für MIG/MAG - TS/

TPS, MW/TT Geräteserie

Eingangssignale

(vom Roboter

zur Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E01 Gas Test - High

E02 Drahtvorlauf - High

E03 Drahtrücklauf - High

E04 Quellenstörung quittieren - High

E05 Positionssuchen - High

E06 Brenner ausblasen - High

E07 Nicht verwendet - -

E08 Nicht verwendet - -

E09 Schweißen Ein - High

E10 Roboter bereit - High

E11 Betriebsarten Bit 0 - High

E12 Betriebsarten Bit 1 - High

E13 Betriebsarten Bit 2 - High

E14 Masterkennung Twin - High

E15 Nicht verwendet - -

E16 Nicht verwendet - -

E17 - E23 Programmnummer 0 - 127 -

E24 Schweißsimulation - High

E25 - E32 Job-Nummer 0 - 99 -

Mit RCU 5000i und in Betriebsart Jobbetrieb

E17 - E23 Job-Nummer 256 - 999 -

E24 Schweißsimulation - High

E25 - E32 Job-Nummer 0 - 255 -

Leistung (Sollwert) 0 - 65535

(0 % - 100 %)

E33 - E40 High Byte - -

E41 - E48 Low Byte - -

Lichtbogen-Längenkorrektur

(Sollwert)

E49 - E56 High Byte - -

E57 - E64 Low Byte - -

E65 - E72 Nicht verwendet - -

0 - 65535

(-30 % - +30 %)

-

-

18

E73 - E80 Rückbrand (Sollwert) 0 - 255

(-200 ms - +200

ms)

-

Page 19

Lfd. Nr. Signalbezeichnung Bereich Aktivität

Ausgangssignale

(von der Stromquelle zum Roboter)

E81 - E88 Nicht verwendet - -

E89 - E96 Puls-/Dynamikkorrektur

(Sollwert)

E97 Synchro Puls disable - High

E98 SFI disable - High

E99 Puls-/Dynamikkorrektur dis-

able

E100 Rückbrand disable - High

E101 Leistungs-Vollbereich (0 - 30m)- High

E102 Nicht verwendet - -

E103 - E112 Schweißgeschwindigkeit 0 - 1023

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A01 - A08 Fehlernummer 0 - 255 -

A09 Lichtbogen stabil - High

0 - 255

(-5 % - +5 %)

- High

(0 - 1023 cm/min)

-

-

DE

A10 Limit-Signal (nur in Verbin-

dung mit RCU 5000i)

A11 Prozess aktiv - High

A12 Hauptstrom-Signal - High

A13 Brenner-Kollisionsschutz - High

A14 Stromquelle bereit - High

A15 Kommunikation bereit - High

A16 Reserve - -

A17 Festbrand-Kontrolle - High

A18 Nicht verwendet - -

A19 Roboter-Zugriff (in Verbin-

dung mit RCU 5000i)

A20 Draht vorhanden - High

A21 Kurzschluss Zeitüberschrei-

tung

A22 Daten Dokumentation bereit - High

A23 Nicht verwendet - -

- High

- High

- High

A24 Leistung außerhalb Bereich - High

A25 - A32 Nicht verwendet - -

Schweißspannung (Istwert) 0 - 65535

(0 - 100 V)

A33 - A40 High Byte - -

A41 - A48 Low Byte - -

-

19

Page 20

Lfd. Nr. Signalbezeichnung Bereich Aktivität

Schweißstrom (Istwert) 0 - 65535

(0 - 1000 A)

A49 - A56 High Byte - -

A57 - A64 Low Byte - -

A65 - A72 Nicht verwendet - -

A73 - A80 Nicht verwendet - -

A81 - A88 Nicht verwendet - -

A89 - A96 Motorstrom (Istwert) 0 - 255

(0 - 5 A)

Drahtgeschwindigkeit (Ist-

wert)

A97 - A104 High Byte - -

A105 - A112 Low Byte - -

0 - 65535

(-327,68 - +327,67

m/min)

-

-

20

Page 21

Ein- und Ausgangssignale für WIG - TS/TPS,

MW/TT Geräteserie

Eingangssignale

(vom Roboter

zur Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E01 Gas Test - High

E02 Drahtvorlauf - High

E03 Drahtrücklauf - High

E04 Quellenstörung quittieren - High

E05 Positionssuchen - High

E06 KD disable - High

E07 Nicht verwendet - -

E08 Nicht verwendet - -

E09 Schweißen Ein - High

E10 Roboter bereit - High

E11 Betriebsarten Bit 0 - High

E12 Betriebsarten Bit 1 - High

DE

E13 Betriebsarten Bit 2 - High

E14 Nicht verwendet - -

E15 Nicht verwendet - -

E16 Nicht verwendet - -

E17 DC / AC - High

E18 DC- / DC+ - High

E19 Kalottenbildung - High

E20 Pulsen disable - High

E21 Pulsbereichs-Auswahl Bit 0 - High

E22 Pulsbereichs-Auswahl Bit 1 - High

E23 Pulsbereichs-Auswahl Bit 2 - High

E24 Schweißsimulation - High

E25 - E32 Jobnummer 0 - 99 -

Hauptstrom (Sollwert) 0 - 65535

(0 bis I

E33 - E40 High Byte - -

E41 - E48 Low Byte - -

max

)

-

Externer Parameter (Soll-

wert)

E49 - E56 High Byte - -

E57 - E64 Low Byte - -

E65 - E72 Nicht verwendet - -

0 - 65535 -

21

Page 22

Lfd. Nr. Signalbezeichnung Bereich Aktivität

Einstellung Pulsbereich WIG

E73 - E80 Duty Cycle (Sollwert) 0 - 255

-

(10% - 90%)

E81 - E88 Nicht verwendet - -

E89 - E96 Grundstrom (Sollwert) 0 - 255

-

(0% - 100%)

E97 Nicht verwendet - -

E98 Nicht verwendet - -

E99 Grundstrom disable - High

E100 Duty Cycle disable - High

E101 - E102 Nicht verwendet - -

E103 - E112 Drahtgeschwindigkeit (Soll-

wert)

0 - 1023

(0 - vD

max

-

)

Betriebsart E23 E22 E21

Puls-Bereich an der Stromquelle

0 0 0

einstellen

Ausgangssignale

(von der Stromquelle zum Roboter)

Einstellbereich Puls deaktiviert 0 0 1

0,2 - 2 Hz 0 1 0

2 - 20 Hz 0 1 1

20 - 200 Hz 1 0 0

200 - 2000 Hz 1 0 1

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A01 - A08 Fehlernummer - High

A09 Lichtbogen stabil - High

A10 Nicht verwendet - -

A11 Prozess aktiv - High

A12 Hauptstrom-Signal - High

A13 Brenner-Kollisionsschutz - High

A14 Stromquelle bereit - High

A15 Kommunikation bereit - High

22

A16 Reserve - -

A17 Nicht verwendet - -

A18 Hochfrequenz aktiv - High

A19 Nicht verwendet - -

A20 Draht vorhanden (Kaltdraht) - High

A21 Nicht verwendet - -

Page 23

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A22 Nicht verwendet - -

A23 Puls High - High

A24 Nicht verwendet - -

A25 - A32 Nicht verwendet - -

Schweißspannung (Istwert) 0 - 65535

(0 - 100 V)

A33 - A40 High Byte - -

A41 - A48 Low Byte - -

Schweißstrom (Istwert) 0 - 65535

(0 - 1000 A)

A49 - A56 High Byte - -

A57 - A64 Low Byte - -

A65 - A72 Nicht verwendet - -

A73 - A80 Lichtbogen-Länge

(Istwert) (AVC)

A81 - A88 Nicht verwendet - -

A89 - A96 Motorstrom

(Istwert) (Kaltdraht)

0 - 255

(0 - 50 V)

0 - 255

(0 - 5 A)

-

-

-

-

DE

Drahtgeschwindigkeit

(Istwert) (Kaltdraht)

A97 - A104 High Byte - -

A105 - A112 Low Byte - -

0 - 65535

(-327,68 - +327,67

m/min)

-

23

Page 24

Ein- und Ausgangssignale für CC/CV - TS/TPS,

MW/TT Geräteserie

Eingangssignale

(vom Roboter

zur Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E01 Gas Test - High

E02 Drahtvorlauf - High

E03 Drahtrücklauf - High

E04 Quellenstörung quittieren - High

E05 Positionssuchen - High

E06 Brenner ausblasen - High

E07 Nicht verwendet - -

E08 Nicht verwendet - -

E09 Schweißen Ein - High

E10 Roboter bereit - High

E11 Betriebsarten Bit 0 - High

E12 Betriebsarten Bit 1 - High

E13 Betriebsarten Bit 2 - High

E14 Masterkennung Twin - High

E15 Nicht verwendet - -

E16 Nicht verwendet - -

E17 - E23 Programmnummer 0 - 127 -

E24 Schweißsimulation - High

E25 - E32 Job-Nummer 0 - 99 -

Mit RCU 5000i und in Betriebsart Jobbetrieb

E17 - E23 Job-Nummer 256 - 999

E24 Schweißsimulation - High

E25 - E32 Job-Nummer 0 - 255

Schweißstrom (Sollwert) 0 - 65535

(0 - I

E33 - E40 High Byte - -

E41 - E48 Low Byte - -

Drahtgeschwindigkeit (Soll-

wert)

E49 - E56 High Byte - -

E57 - E64 Low Byte - -

E65 - E72 Nicht verwendet - -

0 - 65535

(0,5 - vD

max

)

max

)

-

-

24

E73 - E80 Nicht verwendet - -

E81 - E88 Nicht verwendet - -

Page 25

Lfd. Nr. Signalbezeichnung Bereich Aktivität

Ausgangssignale

(von der Stromquelle zum Roboter)

E89 - E96 Schweißspannung (Sollwert) 0 - 255

(0 - 50 V)

E97 Synchro Puls disable - High

E98 SFI disable - High

E99 Schweißspannung disable - High

E100 Nicht verwendet - High

E101 Leistungs-Vollbereich (0 - 30m)- High

E102 Nicht verwendet - -

E103 - E112 Schweißgeschwindigkeit 0 - 1023

(0 - 1023 cm/min)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A01 - A08 Nicht verwendet - -

A09 Lichtbogen stabil - High

A10 Limit-Signal

(nur in Verbindung mit RCU

5000i)

- High

-

-

DE

A11 Prozess aktiv - High

A12 Hauptstrom-Signal - High

A13 Brenner-Kollisionsschutz - High

A14 Stromquelle bereit - High

A15 Kommunikation bereit - High

A16 Reserve - -

A17 Festbrand-Kontrolle - High

A18 Nicht verwendet - -

A19 Roboter-Zugriff

(in Verbindung mit RCU

5000i)

A20 Draht vorhanden - High

A21 Kurzschluss Zeitüberschrei-

tung

A22 Daten Dokumentation bereit - High

A23 Nicht verwendet - -

A24 Leistung außerhalb Bereich - High

- High

- High

A25 - A32 Nicht verwendet - -

Schweißspannung (Istwert) 0 - 65535

(0 - 100 V)

A33 - A40 High Byte - -

A41 - A48 Low Byte - -

-

25

Page 26

Lfd. Nr. Signalbezeichnung Bereich Aktivität

Schweißstrom (Istwert) 0 - 65535

(0 - 1000 A)

-

26

Page 27

Ein- und Ausgangssignale für Standard-Manuell TS/TPS, MW/TT Geräteserie

Eingangssignale

(vom Roboter

zur Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E01 Gas Test - High

E02 Drahtvorlauf - High

E03 Drahtrücklauf - High

E04 Quellenstörung quittieren - High

E05 Positionssuchen - High

E06 Brenner ausblasen - High

E07 Nicht verwendet - -

E08 Nicht verwendet - -

E09 Schweißen Ein - High

E10 Roboter bereit - High

E11 Betriebsarten Bit 0 - High

E12 Betriebsarten Bit 1 - High

DE

E13 Betriebsarten Bit 2 - High

E14 Masterkennung Twin - High

E15 Nicht verwendet - -

E16 Nicht verwendet - -

E17 - E23 Programmnummer 0 - 127 -

E24 Schweißsimulation - High

E25 - E32 Job-Nummer 0 - 99 -

Mit RCU 5000i und in Betriebsart Jobbetrieb

E17 - E23 Job-Nummer 256 - 999 -

E24 Schweißsimulation - High

E25 - E32 Job-Nummer 0 - 255 -

Drahtgeschwindigkeit (Sollwert)

E33 - E40 High Byte - -

E41 - E48 Low Byte - -

Schweißspannung (Sollwert) 0 - 65535

0 - 65535

(0,5 - vD

(10 - 40 V)

max

-

)

-

E49 - E56 High Byte - -

E57 - E64 Low Byte - -

E65 - E72 Nicht verwendet - -

E73 - E80 Rückbrand (Sollwert) 0 - 255

(-200 ms - +200

ms)

-

27

Page 28

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E81 - E88 Nicht verwendet - -

Ausgangssignale

(von der Stromquelle zum Roboter)

E89 - E96 Dynamikkorrektur (Sollwert) 0 - 255

(0 - 10)

E97 Synchro Puls disable - High

E98 SFI disable - High

E99 Dynamikkorrektur disable - High

E100 Rückbrand disable - High

E101 Leistungs-Vollbereich (0 - 30m)- High

E102 Nicht verwendet - -

E103 - E112 Schweißgeschwindigkeit 0 - 1023

(0 - 1023 cm/min)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A01 - A08 Nicht verwendet - -

A09 Lichtbogen stabil - High

A10 Limit-Signal (nur in Verbin-

dung mit RCU 5000i)

- High

-

-

A11 Prozess aktiv - High

A12 Hauptstrom-Signal - High

A13 Brenner-Kollisionsschutz - High

A14 Stromquelle bereit - High

A15 Kommunikation bereit - High

A16 Reserve - -

A17 Festbrand-Kontrolle - High

A18 Nicht verwendet - -

A19 Roboter-Zugriff

(in Verbindung mit RCU

5000i)

A20 Draht vorhanden - High

A21 Kurzschluss Zeitüberschrei-

tung

A22 Daten Dokumentation bereit - High

A23 Nicht verwendet - -

A24 Leistung außerhalb Bereich - High

- High

- High

28

A25 - A32 Nicht verwendet - -

Schweißspannung (Istwert) 0 - 65535

(0 - 100 V)

A33 - A40 High Byte - -

A41 - A48 Low Byte - -

-

Page 29

Lfd. Nr. Signalbezeichnung Bereich Aktivität

Schweißstrom (Istwert) 0 - 65535

(0 - 1000 A)

-

DE

29

Page 30

Signalbeschreibung Twin Profibus für MIG/MAG TS/TPS Geräteserie

Eingangssignale

(vom Roboter

zur Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E01 Schweißen Ein - High

E02 Roboter bereit - High

E03 Betriebsarten Bit 0 - High

E04 Betriebsarten Bit 1 - High

E05 Betriebsarten Bit 2 - High

E06 Masterkennung Twin Strom-

quelle 1

E07 Masterkennung Twin Strom-

quelle 2

E08 Nicht verwendet - -

E09 Gas Test - High

E10 Drahtvorlauf - High

E11 Drahtrücklauf - High

E12 Quellenstörung quittieren - High

E13 Positionssuchen - High

E14 Brenner ausblasen - High

- High

- High

E15 Nicht verwendet - -

E16 Nicht verwendet - -

E17 - E24 Job-Nummer 0 - 99 -

E25 - E31 Programmnummer 0 - 127 -

E32 Schweißsimulation - High

Mit RCU 5000i und in Betriebsart Jobbetrieb

E17 - E31 Job-Nummer 0 - 999 -

E32 Schweißsimulation - High

E33 - E48 Leistung (Sollwert)

Stromquelle 1

E49 - E64 Lichtbogen-Längenkorrektur

(Sollwert)

Stromquelle 1

E65 - E72 Puls-/Dynamikkorrektur

(Sollwert)

Stromquelle 1

E73 - E80 Rückbrand (Sollwert)

Stromquelle 1

0 - 65535

(0 - 100 %)

0 - 65535

(-30 % - +30 %)

0 - 255

(-5 % - +5 %)

0 - 255

(-200 - +200 ms)

-

-

-

-

30

E81 - E88 Nicht verwendet - -

E89 - E96 Nicht verwendet - -

Page 31

Lfd. Nr. Signalbezeichnung Bereich Aktivität

Ausgangssignale

(von der Stromquelle zum Roboter)

E97 - E112 Leistung (Sollwert)

Stromquelle 2

E113 - E128 Lichtbogen-Längenkorrektur

(Sollwert)

Stromquelle 2

E129 - E136 Puls-/Dynamikkorrektur

(Sollwert)

Stromquelle 2

E137 - E144 Rückbrand (Sollwert)

Stromquelle 2

E145 - E152 Nicht verwendet - -

E153 - E160 Standard I/O KL2134 - -

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A01 Lichtbogen stabil - High

A02 Limitsignal

(nur in Verbindung mit

RCU5000i)

0 - 65535

(0 - 100 %)

0 - 65535

(-30 % - +30 %)

0 - 255

(-5 % - +5 %)

0 - 255

(-200 - +200 ms)

- High

-

-

-

-

DE

A03 Prozess aktiv - High

A04 Hauptstrom-Signal - High

A05 Brenner-Kollisionsschutz - High

A06 Stromquelle bereit - High

A07 Kommunikation bereit - High

A08 Reserve - -

A09 - A16 Fehlernummer Stromquelle10 - 255 -

A17 - A24 Fehlernummer Stromquelle20 - 255 -

A25 Festbrand-Kontrolle (Fest-

brand gelöst)

A26 Nicht verwendet - -

A27 Roboter-Zugriff

(in Verbindung mit RCU

5000i)

A28 Draht vorhanden - High

A29 - A32 Nicht verwendet - -

High

High

A33 - A48 Schweißspannung (Istwert)

Stromquelle 1

A49 - A64 Schweißstrom (Istwert)

Stromquelle 1

A65 - A72 Motorstrom (Istwert)

Stromquelle 1

A73 - A80 Nicht verwendet - -

0 - 65535

(0 - 100 V)

0 - 65535

(0 - 1000 A)

0 - 255

(0 - 5 A)

-

-

-

31

Page 32

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A81 - A96 Drahtgeschwindigkeit (Ist-

wert) Stromquelle 1

A97 - A112 Schweißspannung (Istwert)

Stromquelle 2

A113 - A128 Schweißstrom (Istwert)

Stromquelle 2

A129 - A136 Motorstrom (Istwert)

Stromquelle 2

A137 - A144 Nicht verwendet - -

A145 - A160 Drahtgeschwindigkeit (Ist-

wert)

Stromquelle 2

A161 - A168 Nicht verwendet - -

A169 - A172 Standard I/O KL1114 - -

0 - 65535

(-327,68 - +327,67

m/min)

0 - 65535

(0 - 100 V)

0 - 65535

(0 - 1000 A)

0 - 255

(0 - 5 A)

0 - 65535

(-327,68 - +327,67

m/min)

-

-

-

-

-

32

Page 33

Konfigurationsbeispiele Profibus

BK 3120

KL6021-0010

KL9010

KL6021-0015

Allgemeines Die Art der Klemmen unterscheidet sich zwischen bitorientierten (digitalen) und

byteorientierten (analoge bzw. komplexen) Klemmen.

digitale Klemmen: KL1114, KL2134, KL2612

-

analoge Klemmen: KL4001

-

komplexe Klemmen: KL 6021

-

Das Prozessbild zeigt zuerst die byteorientierten Klemmen und dahinter die bitorientierten Klemmen. Bei gleicher Art der Klemmen ist auch die Position der

Klemmen von Bedeutung. Auf Grund der verschiedenen Möglichkeiten die Klemmen einzubauen, ist die Darstellung eines allgemein gültigen Prozessbildes nicht

möglich. Daher erfolgt die Beschreibung bei jedem Einbau-Set mit der Signalordnung bei E97 bzw. A97 zu Beginn.

WICHTIG! Ein Ermitteln des korrekten Prozessabbildes erfolgt daher nur, durch

die tatsächlich gesteckten Klemmen.

DE

Konfigurationsbeispiele

Anordnung der Signale bei Verwendung des E-Set Bauteilnummer (4,100,458)

Eingang Signalbezeichnung Bereich Aktivität

Stromquelle

E113 - E120 Nicht verwendet - -

E121 - E128 Zeichen 1 32 - 254 -

E129 - E136 Zeichen 2 32 - 254 -

E137 - E144 Zeichen 3 32 - 254 -

E145 - E152 Zeichen 4 32 - 254 -

E153 - E160 Zeichen 5 32 - 254 -

E161 - E168 Zeichen 6 32 - 254 -

E169 - E176 Zeichen 7 32 - 254 -

E177 - E184 Nicht verwendet - -

E185 - E192 Zeichen 8 32 - 254 -

E193 - E200 Nicht verwendet - -

E201 - E208 Zeichen 9 32 - 254 -

E209 - E216 Zeichen 10 32 - 254 -

E217 - E224 Zeichen 11 32 - 254 -

33

Page 34

Ausgang Signalbezeichnung Bereich Aktivität

BK 3120

KL1114

KL2134

KL6021-0010

KL9010

BK 3120

KL9010

KL2612

KL6021

Stromquelle

A113- A224 Nicht verwendet - -

Anordnung der Signale bei Verwendung des E-Set Externe I/O (4,100,287)

Eingang Signalbezeichnung Bereich Aktivität

Stromquelle

E113 Digital Out 1 - KL2134 / 1 - High

E114 Digital Out 2 - KL2134 / 5 - High

E115 Digital Out 3 - KL2134 / 4 - High

E116 Digital Out 4 - KL2134 / 8 - High

Ausgang Signalbezeichnung Bereich Aktivität

Stromquelle

A113 Digital In 1 - KL1114 / 1 - High

A114 Digital In 2 - KL1114 / 5 - High

A115 Digital In 3 - KL1114 / 4 - High

A116 Digital In 4 - KL1114 / 8 - High

Anordnung der Signale bei Verwendung des E-Set Doppelkopf Feldbus

(4,100,395)

Eingang Signalbezeichnung Bereich Aktivität

Stromquelle

34

E113 Digital Out 1 - KL2612 / 1 - High

E114 Digital Out 2 - KL2612 / 5 - High

Anordnung der Signale bei Verwendung des E-Set Feldbus Externe 2AO / 4DO

(4,100,462)

Page 35

BK 3120

KL2134

KL6021

KL4001

KL4001

KL9010

Eingang Signalbezeichnung Bereich Aktivität

Stromquelle

DE

E113 – E128 Analog Out 1 KL4001 / 1 0 – 32767

-

(0 - 10 V)

E129 – E144 Analog Out 2 KL4001 / 1 0 – 32767

-

(0 - 10 V)

E145 Digital Out 1 - KL2134 / 1 - High

E146 Digital Out 2 - KL2134 / 5 - High

E147 Digital Out 3 - KL2134 / 4 - High

E148 Digital Out 4 - KL2134 / 8 - High

35

Page 36

Gerätestammdatei (GSD) für BK3120

Allgemeines Damit die Kommunikation zwischen Steuerung und Feldbus erfolgen kann,

müssen an der Steuerung folgende Daten eingetragen werden.

Besteht die Möglichkeit, eine Gerätestammdatei für den Buskoppler BK3120 zu

laden, so kann jene Datei, welche sich im Download-Bereich von Beckhoff befindet, nicht verwendet werden.

Fronius International stellt im Download Center eine speziell angepasste GSDDatei für diesen Buskoppler zur Verfügung.

Einzutragende

Daten

Gerätetype des DP-Gerätes

Ident_Number 0x0BECE

Protokollkennung PROFIBUS-DP

Protocol_Ident 0

DP-Slave

Stations_Type 0

FMS/DP-Mischgerät

FMS-supp 1

15 Byte User-Parameter Daten

User_Prm_Data_Len 15

Defaultwerte für User_Prm_Data (Motorola-Format)

User_Prm_Data 0x00, 0x00, 0x00, 0x00, 0x00,\

0x00, 0x00, 0x80, 0x00, 0x6B,\

0x00, 0x10, 0x00, 0x00, 0x00

Defaultwerte für User_Prm_Data (Intel-Format)

User_Prm_Data 0x00, 0x00, 0x00, 0x00, 0x00,\

0x00, 0x00, 0x80, 0x00, 0x63,\

0x00, 0x10, 0x00, 0x00, 0x00

36

Klemmentype

Module = ”KL6121 Struktur” 0x33, 0x74

Endmodule

Offset of analog Inputs 4

Offset of analog Outputs 4

Number of analog Inputs 5

Number of analog Outputs 5

Startbit of analog Inputs 0

Startbit of analog Outputs 0

Number of Valid / Unvalid Bits analog In-

puts

Number of Valid / Unvalid Bits analog Out-

puts

16

16

Page 37

Gerätestammdatei (GSD) für BC3100

Allgemeines Damit die Kommunikation zwischen Steuerung und Feldbus erfolgen kann,

müssen an der Steuerung folgende Daten eingetragen werden.

Besteht die Möglichkeit, eine Gerätestammdatei für den Buscontroller BC3100

zu laden, so kann jene Datei, welche sich im Download-Bereich von Beckhoff befindet, verwendet werden.

Fronius International stellt im Download Center diese GSD-Datei für diesen Buscontroller zur Verfügung.

DE

Einzutragende

Daten

Gerätetype des DP-Gerätes

Ident_Number 0x0BECE

Protokollkennung PROFIBUS-DP

Protocol_Ident 0

DP-Slave

Stations_Type 0

FMS/DP-Mischgerät

FMS-supp 1

15 Byte User-Parameter Daten

User_Prm_Data_Len 15

Klemmentype

Module = ”22 Bytes Master-Out/BC-SPS-In”

200

Module = ”22 Bytes Master-In/BC-SPS-Out”

264

Endmodule

0x80, 0x95

0x40, 0x95

37

Page 38

Technische Daten

Technische Daten ProfibusKoppler BK3120

Spannungsversorgung 24 V, -15 % / +20 %

Stromaufnahme ca. 100 mA

Anzahl der Busklemmen 64

Peripheriebytes 128 Eingangsbyte

128 Ausgangsbyte

Konfigurationsschnittstelle vorhanden für KS2000

Baudraten bis 12 MBaud

Spannungsfestigkeit 500 V

Versorgungsspannung / Feldbus)

Betriebstemperatur 0 °C bis +55 °C

Lagertemperatur -25 °C bis +85 °C

relative Feuchte 95 % ohne Betauung

Vibrations-/Schockfestigkeit gemäß IEC 68-2-6 / IEC 68-2-27

EMV-Festigk. Burst / ESD gemäß EN 50082 (ESD, Burst) / EN50081

Einbaulage beliebig

Schutzart IP20

(Powerkontakt /

eff

38

Page 39

Contents

General 40

Safety 40

Basics 40

Machine concept 40

Interface connections - TS/TPS, MW/TT range 40

For your information 40

Application example - TS/TPS, MW/TT range 41

Instructions for installing the external version of the interface 41

Connecting and configuring the field bus coupler 42

Safety 42

Field bus coupler controls and connections 42

Connecting and configuring the field bus coupler 42

Slave address configuration 44

Data transmission properties 45

RS 485 transmission technology 45

LWL networks 45

Safety feature 46

Troubleshooting 47

Safety 47

General remarks 47

Operating status LEDs 47

Field bus status LEDs 49

Profibus configuration data error 50

Displayed service codes 52

Profibus/Twin Profibus signal description 53

General 53

Power source modes -TS/TPS, MW/TT range 53

Overview 53

Input and output signals for MIG/MAG - TS/TPS, MW/TT range 54

Input signals (from robot to power source) 54

Output signals (from power source to robot) 55

Input and output signals for TIG - TS/TPS, MW/TT range 57

Input signals (from robot to power source) 57

TIG pulsing range settings 58

Output signals (from power source to robot) 58

Input and output signals for CC/CV - TS/TPS, MW/TT range 60

Input signals (from robot to power source) 60

Output signals (from power source to robot) 61

Input and output signals for standard manual - TS/TPS, MW/TT range 62

Input signals (from robot to power source) 62

Output signals (from power source to robot) 63

Twin Profibus signal description for MIG/MAG - TS/TPS range 64

Input signal (from robot to power source) 64

Output signals (from power source to robot) 65

Profibus configuration examples 67

General remarks 67

Configuration examples 67

Device master file (DMF) for BK3120 70

General remarks 70

Data to be entered 70

Device master file (DMF) for BC3100 71

General remarks 71

Data to be entered 71

Technical data 72

Technical data Profibus coupler BK3120 72

EN

39

Page 40

General

(2)

(1)

Safety

Danger due to incorrect operation and incorrectly performed work.

Serious injury to persons and damage to property may result.

▶

▶

▶

▶

▶

Basics Profibus is a manufacturer-independent open field bus standard, used in many

different applications in manufacturing, process and building automation. Profibus is suitable for rapid, time-critical data transmission, as well as extensive and

complex communication tasks.

WARNING!

All activities described in these operating instructions must only be carried

out by trained and qualified personnel.

All functions described in these operating instructions must only be used by

trained and qualified personnel.

Do not carry out any of the work or use any of the functions described until

you have fully read and understood the following documents:

these operating instructions

all the operating instructions for the system components, especially the

safety rules

Machine concept Profibus is characterised by its small footprint and high degree of modularity.

The fact that it can simply be fitted to a standard C-rail (thus saving space) and

employs direct cabling of actuators and sensors without any interconnections

between the terminals makes installation very straightforward. The uniform labelling concept further simplifies the installation.

Interface connections - TS/

TPS, MW/TT range

(1) Strain-relief device with cable

glands

for the Profibus data line and

the power supply for the field

bus coupler

(2) LocalNet connection

for connecting the interconnecting hosepack.

For your information

40

NOTE! While the robot interface is connected to the LocalNet, „2-step mode“ remains selected (display: 2-step mode).

Page 41

Further information on the „special 2-step mode for robot interface“ can be

(1) (2)

(3)

(4)

(5)

(6) (7)

(8)

(9)

(10)

found in the sections headed „MIG/MAG welding“ and „Mode welding parameters“ in the power source operating instructions.

Application example - TS/TPS,

MW/TT range

(1) Power source

(2) Cooling unit

(3) Profibus

(4) Interconnecting hosepack

(5) Profibus data cable

EN

(6) Robot control

(7) Marathon pack

(8) Robot

(9) Welding torch

(10) Wirefeeder

Instructions for

installing the external version of

the interface

NOTE! The following guidelines must be followed when installing the external

version of the interface:

The cables must be routed separately from mains leads

-

The field bus coupler must be installed separately from the mains leads or

-

components

The field bus coupler may only be installed somewhere that provides protec-

-

tion from dirt and water

Make sure that the 24 V supply voltage is safely isolated from higher-voltage

-

circuits.

41

Page 42

Connecting and configuring the field bus coupler

BK3120

BECKHOFF

(1)

(2)

(3)

Safety

Field bus coupler controls and

connections

WARNING!

Danger from electrical current.

This can result in serious personal injury and damage to property.

Before starting work, switch off all devices and components involved and dis-

▶

connect them from the grid.

Secure all devices and components involved so they cannot be switched back

▶

on.

After opening the device, use a suitable measuring instrument to check that

▶

electrically charged components (such as capacitors) have been discharged.

(1) Profibus connecting plug

(2) Address selector

(3) Connections for external power

supply

IMPORTANT! External power supply

must not come from the power source.

Use the robot or control for the external power supply.

Connecting and

configuring the

field bus coupler

CAUTION!

Danger from electrical current.

This can result in serious damage to property.

Before starting work, ensure that the cables for the external power supply to

▶

the interface are and remain de-energised until all work is complete.

42

Page 43

Field bus coupler in interface fitted to insulated DIN rail - TS/TPS, MW/TT series

3: RxD/TxD-P

5: DGND

8: RxD/TxD-N

6

1

IMPORTANT! Use only „insulated“ DIN rails when fitting the field bus coupler.

Ensure that the DIN rail has no electrical contact with the earth of the power

source.

Remove the interface lid

1

Remove the strain-relief device from the interface

2

Feed the Profibus data line and cable for the external power supply through

3

the cable gland in the strain-relief device

Connect Profibus data line to the

4

Profibus connecting plug

Connect the external power supply

5

from the robot or control system

to the connections for the external

power supply on the field bus coupler

Attach the Profibus data line and

6

cable for the external power supply

to the cable gland in the strain-relief device using cable ties.

Attach the strain-relief device to

7

the interface using the original fixings. Ensure that the strain-relief

device assumes its original positi-

Profibus pin assignment

on.

EN

NOTE! Possible data communication error due to missing shield. Ensure that the

cable shield is connected to the plug at both ends.

IMPORTANT! Before starting up, check that the shield is connected to the robot

earth.

In systems with more than two power sources, wire the power sources in parallel.

NOTE! In order to avoid reflections and any transmission problems, fit resistors

to both ends of the field bus cable.

43

Page 44

Power source 1

RxD/TxD-P (3)

DGND (5)

Power source 2

RxD/TxD-N (8)

RxD/TxD-P (3)

DGND (5)

RxD/TxD-N (8)

DIN rail

DIN rail

Shield

Profibus pin assignment

0

1

2

3

4

5

6

7

8

9

0

1

2

3

4

5

6

7

8

9

x 1

x 10

For the TS/TPS, MW/TT series:

Connect the LocalNet plug on the interconnecting hosepack to the LocalNet

8

connection on the interface

Slave address

configuration

Set slave address using the two rotary selector switches.

Default setting = 11

All addresses are permitted, each address may only appear once on the network.

Ensure that all devices and components have been switched off and discon-

1

nected from the mains

Ensure that the interface has been disconnected from the mains

2

Move switch to desired position using a screwdriver.

3

Values on the upper switch represent units

-

Values on the lower switch represent tens

-

Important! Ensure that the switches engage properly

Example

Setting address 34:

Upper rotary selector switch: 4

-

Lower rotary selector switch: 3

-

Using the original screws, fit the interface lid back into its original position

4

44

Page 45

Data transmission properties

RS 485 transmission technology

Network topology

Linear bus, active bus termination at both ends, spur lines are possible

Medium

Screened twisted-pair cable, must be screened

Number of stations

32 stations in each segment without repeater.

With repeaters can be extended to 127

Max. bus length without repeater

100m at 12 MBit/s. Cable A: 200 m at 1500 KBit/s, up to 1.2 km at 93.75

KBit/s

Max. bus length with repeater

By using repeaters, the maximum bus length can be increased to around 10

km. There should be at least 3 repeaters and, depending on the manufacturer,

there can be up to 10.

Transmission speed

9.6; 19.2: 93.75; 187.5; 500; 1500 KBit/s, up to 12 MBit/s is set automatically

Connector

9-pin D-sub connector

Process data width

Profibus (4,100,231,4,100,233)

Twin Profibus (4,100,403)

112 bit (standard configuration)

176 bit (standard configuration)

EN

LWL networks

Process data format

Motorola

Network topology

Subring

Medium

APF (plastic) fibre (Z1101)

min./max. lengths between two stations

Coordinator - Station: L ≥ 1 m L ≤ 34 m

Station - Station: L ≥ 1 m L ≤ 25 m

Station - coordinator: L ≥ 0 m L ≤ 46 m

Number of stations

93.75 kBaud: 13 187.5 kBaud:

12

Transmission speed

93.75 187.5 500 1500 KBit/s

500 kBaud: 12 1500 kBaud:

10

Switch setting

S1 = 0, S2 = 0 S1 = 0, S2 = 0 S1 = 0, S2 = 0 S1 = 0, S2 = 0

Bus connection

2 x HP Simplex

45

Page 46

Process data width

Profibus LWL (4,100,232) 112 Bit

Safety feature The field bus nodes are equipped with a shutdown monitor so the power source

can interrupt the process if data transmission drops out. If there is no data transmission within 700ms, all inputs and outputs are reset and the power source

goes into „Stop“. Once data transmission has been re-established, the following

signals resume the process:

“Robot ready” signal

-

“Source error reset” signal

-

46

Page 47

Troubleshooting

BK3120

BECKHOFF

(1)

(2)

(3)

Safety

General remarks

WARNING!

Danger from electrical current.

This can result in serious personal injury and damage to property.

Before starting work, switch off all devices and components involved and dis-

▶

connect them from the grid.

Secure all devices and components involved so they cannot be switched back

▶

on.

After opening the device, use a suitable measuring instrument to check that

▶

electrically charged components (such as capacitors) have been discharged.

(1) Operating status LEDs

(2) Field bus status LEDs

(3) Supply LEDs

left-hand LED ... monitors

-

thefield bus coupler power

supply

right-hand LED... monitors

-

the power contact supply

EN

Operating status

LEDs

Flashcode

If an error occurs, the field bus status/operating status LEDs signal the type of

error and where it occurred.

IMPORTANT! In some cases, the field bus coupler does not complete the fla-

shing sequence once the error has been rectified. Restart the field bus coupler

by switching the supply voltage off and on again, or by resetting the software.

The operating status LEDs monitor local communications between the field bus

coupler and field bus terminals. The green LED lights when there are no errors.

The red LED flashes at two different intervals if a terminal bus error occurs.

47

Page 48

(a) (b) (c)

Error code

Rapid flashing:

a)

Start of the error code

First slow pulse:

b)

Type of error

Second slow pulse:

c)

Error location

IMPORTANT! The number of pulses

indicates the location of the last field

bus terminal prior to where the error

occurred. Passive field bus terminals

(e.g. supply terminals) are not counted.

Error argument Cause Remedy

continuous,

regular fla-

shing

1 pulse 0 pulses EEPROM check sum

2 pulses 0 pulses Programmed configu-

0 pulses Problems with elec-

tromagnetic compatibility (EMC)

error

1 pulse Inline code buffer

overflow.

Too many entries in

the table

2 pulses Unknown data type Update field bus coupler

ration incorrect table

entry/bus coupler

Check power supply for

extremes in undervoltage or overvoltage

Implement EMC measures

If there is a K bus error,

the error can be localised by restarting the

field bus coupler (switching it off and on again)

Set manufacturer’s setting with the KS2000

Insert fewer terminals

software

Check that programmed

configuration is correct

3 pulses 0 pulses Terminal bus com-

4 pulses 0 pulses Terminal bus data er-

48

n pulses

(n>0)

(Terminal n) table

comparison incorrect

mand error

ror

Incorrect table

entry/bus coupler

No terminal inserted,

connect terminal

A terminal is faulty

Disconnect half the terminals and check whether the error recurs.

Continue this process

until the faulty terminal

is located

Check whether the n+1

terminal is correctly inserted, replace if necessary

Page 49

Error code

Error argument Cause Remedy

5 pulses n pulses Terminal bus error

9 pulses 0 pulses Check sum error in

13 pulses 0 pulses K bus runtime com-

n pulses Break behind termi-

nals (0:coupler)

during register communication with terminals

program flash.

n pulses The bus terminal n

does not correspond

with the configuration

that existed when the

boot project was

created

mand error

Check whether the end

terminal KL9010 is inserted

Replace terminals

Restore manufacturer’s

setting with the KS

2000

Restore manufacturer’s

setting with the KS

2000, this deletes the

boot project

One bus terminal faulty.

Halve the number of bus

terminals and check the

remaining bus terminals

for errors. Repeat this

process until the faulty

bus terminal is localised.

EN

14 pulses n pulses n bus terminal has in-

correct format

15 pulses n pulses Number of bus termi-

nals is no longer correct

16 pulses n pulses Length of K bus data

(no. of bits) no longer

correct. n = bit length

after reboot.

17 pulses n pulses Number of bus termi-

nals is no longer correct. n = number of

terminals after reboot

18 pulses n pulses Bus terminal designa-

tion no longer correct

after reset. n = bus

terminal number

Restart coupler. If error

recurs, replace bus terminal

Restart coupler. If error

recurs, restore manufacturer’s setting with the

KS 2000

Restart coupler. If error

recurs, restore manufacturer’s setting with the

KS 2000

Restart coupler. If error

recurs, restore manufacturer’s setting with the

KS 2000

Restart coupler. If error

recurs, restore manufacturer’s setting with the

KS 2000

Field bus status

LEDs

The field bus status LEDs indicate the operating status of the field bus. The Profibus functions are indicated by the LEDs „I/O RUN“, „BF“ and „DIA“

49

Page 50

I/O

RUN BF DIA Cause Remedy

on off off „RUN“ operating status

Inputs are read and outputs set

on on off,

flashing

off off off Terminal bus cycle syn-

off on on No bus activity Start master

off on off,

flashing

Field bus activity. Slave

not yet configured

Field bus error and how

outputs react:

go to 0

-

remain constant

-

chronous with DP watchdog switched off, no data exchange

Bus error, reaction: terminal bus cycle is stopped

Correct function. No remedial action necessary

Start master

Check parameters (diagnostic data, DIA-LED)

Check configuration

(diagnostic data, DIALED)

Start master

Check parameters (diagnostic data, DIA-LED)

Check configuration

(diagnostic data, DIALED)

PLC is in „Stop“. Start

PLC

Check bus cable

Start master

Check parameters (diagnostic data, DIA-LED)

Check configuration

(diagnostic data, DIALED)

Profibus configuration data error

Error during DP run-up

Error display during parameter assignment (UserPrmData) or configuration

(CfgData). Displayed via field bus LEDs and diagnostic data (DiagData). Identification via error code and error argument.

Error while checking the UserPrmData

Error code 1

spare bit in the UserPrmData is set to the wrong value

-

or the function corresponding to the bit in the UserPrmData is not sup-

-

ported

The error argument describes in which UserPrmData byte the error was detected (offset of the incorrect byte + 1).

Error code 3

a selected combination of functions is not permitted. See error argument for

description.

Error argument Description

1 In synchronous mode, the reaction to DP errors must not

be „Outputs unchanged“

50

Page 51

2 The DPV1-MSAC-C1 connection was activated by the mas-

ter, but no DPV1-MSAC_C1 connection was defined

6 Multi-configurator mode is not permitted if the CfgData

check is switched off.

8 Synchronous mode may only be activated if at least one DP

output byte is configured

10 The optimised input cycle is only possible in synchronous

mode

11 The length of the DP buffer exceeds the size of the DP

RAM in the Profibus Asic

12 The fast FreeRun mode must not be activated at the same

time as synchronous mode

Error while checking the CfgData

Error code 2

A byte in the CfgData is incorrect. The error argument describes in which

CfgData byte the error was detected (offset of the incorrect byte + 1).

Error code 5

The length of the digital outputs (in bytes) calculated using CfgData is incorrect. The error argument contains the expected byte length.

EN

Error code 6

The length of the digital inputs (in bytes) calculated using CfgData is incorrect.

The error argument contains the expected byte length.

Error code 7

Displays various errors when checking the CfgData. The error argument describes the error.

Error argument Description

1 Length of CfgData received is incorrect

2 Syntax of CfgData received is incorrect

3 DP input data calculated from the CfgData is too long

4 DP output data calculated from the CfgData is too long

Error during slave run-up

Error code 8

The length of the DP buffer exceeds the size of the DP RAM in the Profibus

Asic. The error argument contains the difference (divided by 8). Deactivation of

DP communication.

Error code 9

Displays various errors arising during machine run-up. The error argument describes the error.

Error argument Description

1 The DP input data is too long (too many modules inserted)

2 The DP output data is too long (too many modules inser-

ted)

3 The CfgData is too long (too many modules inserted)

51

Page 52

Reaction to Profibus errors

A Profibus error (master malfunction, removal of Profibus plug, etc.) is detected

when the DP watchdog trips (normally about 100 ms if this master was not deactivated) or because of a bus timeout (baud rate watchdog set at 10 s).

Set the reaction to the output data of the coupler in UserPrmData:

Byte Bit Value Description

Displayed service codes

10 0-1 00

bin

Reaction to Profibus error: K bus cycle is exited

(default, digital outputs go to 0, complex outputs

go to a predefined value)

10 0-1 01

bin

Reaction to Profibus errors: K-bus outputs go to

0

10 0-1 10

bin

Reaction to Profibus errors: K-bus outputs remain unchanged

A detailed description of the Service Codes that can be displayed can be found

in the “Troubleshooting” chapter of your power source operating instructions.

52

Page 53

Profibus/Twin Profibus signal description

BK 3120

KL6021-0010

KL9010

General The following signal descriptions apply to an interface with a KL 6021-0010 com-

munication terminal (standard version)

Extra terminals can also be installed in a robot interface. However, the number

that can be installed is limited by the size of the housing.

IMPORTANT! When installing extra terminals, the process data image changes.

EN

Power source

modes -TS/TPS,

MW/TT range

Overview ‘Profibus/Twin Profibus’ signal description is composed of the following sections:

Depending on the selected mode, the Profibus/Twin Profibus interface can transfer numerous kinds of input and output signals.

Mode E05 E04 E03

MIG/MAG standard synergic welding 0 0 0

MIG/MAG pulse synergic welding 0 0 1

Job mode 0 1 0

Parameter selection internal 0 1 1

TIG welding 1 1 0

CC/CV 1 0 1

Standard manual welding 1 0 0

CMT/special process 1 1 1

Input and output signals for MIG/MAG - TS/TPS, MW/TT range

-

Input and output signals for TIG - TS/TPS, MW/TT range

-

Input and output signals for CC/CV - TS/TPS, MW/TT range

-

Input and output signals for standard manual - TS/TPS, MW/TT range

-

Input and output signals for Twin Profibus MIG/MAG - TS/TPS, MW/TT ran-

-

ge

53

Page 54

Input and output signals for MIG/MAG - TS/TPS,

MW/TT range

Input signals

(from robot to

power source)

Seq. no. Signal designation Field Activity

E01 Gas test - High

E02 Wire inching - High

E03 Wire retract - High

E04 Source error reset - High

E05 Touch sensing - High

E06 Torch blow through - High

E07 Unused - -

E08 Unused - -

E09 Welding start - High

E10 Robot ready - High

E11 Operating mode bit 1 - High

E12 Operating mode bit 1 - High

E13 Operating mode bit 2 - High

E14 Master selection Twin - High

E15 Unused - -

E16 Unused - -

E17 - E23 Program number 0 - 127 -

E24 Welding simulation - High

E25 - E32 Job number 0 - 99 -

With RCU 5000i and in Job mode

E17 - E23 Job number 256 - 999 -

E24 Welding simulation - High

E25 - E32 Job number 0 - 255 -

Power (command value) 0 - 65535

(0 % - 100 %)

E33 - E40 High byte - -

E41 - E48 Low byte - -

Arc length correction

(command value)

E49 - E56 High byte - -

E57 - E64 Low byte - -

E65 - E72 Unused - -

0 - 65535

(-30 % - +30 %)

-

-

54

E73 - E80 Burn-back (command value) 0 - 255

(-200 ms - +200

ms)

-

Page 55

Seq. no. Signal designation Field Activity

E81 - E88 Unused - -

Output signals

(from power

source to robot)

E89 - E96 Pulse/dynamic correction

(command value)

E97 Synchro Pulse disable - High

E98 SFI disable - High

E99 Pulse/dynamic correction

disable command value

E100 Burn-back disable - High

E101 Power Full Range (0 - 30 m) - High

E102 Unused - -

E103 - E112 Welding speed 0 - 1023

Seq. no. Signal designation Field Activity

A01 - A08 Error number 0 - 255 High

A09 Arc stable - High

A10 Limit signal (only with RCU

5000i)

0 - 255

(-5 % - +5 %)

- High

(0 - 1023 cm/min)

- High

-

-

EN

A11 Process active - High

A12 Main current signal - High

A13 Torch collision protection - High

A14 Power source ready - High

A15 Communication ready - High

A16 Spare - -

A17 Stick control - High

A18 Unused - -

A19 Robot access (with RCU

5000i)

A20 Wire available - High

A21 Timeout short circuit - High

A22 Data documentation ready - High

A23 Unused - -

A24 Power outside range - High

A25 - A32 Unused - -

Welding voltage (real value) 0 - 65535

- High

-

(0 - 100 V)

A33 - A40 High byte - -

A41 - A48 Low byte - -

55

Page 56

Seq. no. Signal designation Field Activity

Welding current (real value) 0 - 65535

(0 - 1000 A)

A65 - A72 Unused - -

A73 - A80 Unused - -

A81 - A88 Unused - -

A89 - A96 Motor current (real value) 0 - 255

(0 - 5 A)

Wire feed speed (real value) 0 - 65535

(-327.68 - +327.67

m/min)

A97 - A104 High byte - -

A105 - A112 Low byte - -

-

-

-

56

Page 57

Input and output signals for TIG - TS/TPS,

MW/TT range

Input signals

(from robot to

power source)

Seq. no. Signal designation Field Activity

E01 Gas test - High

E02 Wire inching - High

E03 Wire retract - High

E04 Source error reset - High

E05 Touch sensing - High

E06 Cold wire disable - High

E07 Unused - -

E08 Unused - -

E09 Welding start - High

E10 Robot ready - High

E11 Operating mode bit 0 - High

E12 Operating mode bit 1 - High

E13 Operating mode bit 2 - High

E14 Unused - -

E15 Unused - -

EN

E16 Unused - -

E17 DC / AC - High

E18 DC- / DC+ - High

E19 Cap shaping - High

E20 Pulse disable - High

E21 Pulse range bit 0 - High

E22 Pulse range bit 1 - High

E23 Pulse range bit 2 - High

E24 Welding simulation - High

E25 - E32 Job number 0 - 99 -

Main current (command va-

lue)

E33 - E40 High byte - -

E41 - E48 Low byte - -

External parameter (com-

mand value)

E49 - E56 High byte - -

0 - 65535

(0 - I

0 - 65535 -

max

)

-

E57 - E64 Low byte - -