Page 1

User

Information

Roboter-Interface TS 4000/5000

Roboter-Interface TPS 3200

Roboter-Interface TPS 4000/5000

Roboter-Interface MW 4000/5000

Roboter-Interface TT 4000/5000

Roboter-Interface Acerios

Benutzerinformation

DE

User Information

EN

Informations à l'attention de l'utilisateur

FR

42,0410,0616 004-20052022

Page 2

Page 3

Inhaltsverzeichnis

Eingangssignale zur Stromquelle 5

Schweißen Ein 5

Roboter bereit 5

Betriebsarten 5

Master-Kennung Twin 9

Gas Test 9

Drahtvorlauf 9

Drahtrücklauf 10

Positionssuchen (Touch sensing) 11

Brenner ausblasen 12

Quellenstörung quittieren 12

Job-Nummer 13

Programm-Nummer 13

Schweißsimulation 13

SynchroPuls disable 13

SFI disable 13

Puls-/Dynamik Korrektur disable 13

Leistungs-Vollbereich 13

Rückbrand disable 13

Leistung (Sollwert) 14

Lichtbogen-Längenkorrektur (Sollwert) 14

Pulskorrektur (Sollwert) 14

Rückbrand (Sollwert) 14

Dynamic Power Control DPC enable 14

Zusätzlich verwendete Signale für den WIG Bereich 15

KD disable 15

Externe Box 15

Verfahren DC/AC 16

Verfahren DC-/DC+ 16

Kalottenbildung 16

Pulsen disable 16

Pulsbereichs-Auswahl 16

Hauptstrom (Sollwert) 16

Externer Parameter (Sollwert) 16

Grundstrom (Sollwert) 16

Duty Cycle (Sollwert) 17

Duty Cycle disable 17

Grundstrom disable 17

Drahtgeschwindigkeit Fd.1 (Sollwert) 17

Hochfrequenz aktiv 17

Zusätzlich verwendete Signale für den HAP Bereich 18

Pulsen disable 18

Pulsbereichs-Auswahl 18

Hauptstrom (Sollwert) 18

Externer Parameter (Sollwert) 18

Grundstrom (Sollwert) 18

Duty Cycle (Sollwert) 18

Duty Cycle disable 18

Grundstrom disable 19

Hochfrequenz aktiv 19

Ausgangssignale zum Roboter 20

Lichtbogen stabil (Stromfluss-Signal) 20

Limitsignal 20

Prozess aktiv 20

Hauptstrom-Signal 20

Kollisionsschutz 20

Stromquelle bereit 20

Kommunikation bereit 20

Error-Nummer 20

Festbrand-Kontrolle 21

DE

3

Page 4

Roboter Zugriff 21

Schweißdraht vorhanden 21

Kurzschluss-Zeit Überschreitung 21

Daten Dokumentation bereit 21

Puls High 21

Schweißspannung (Istwert) 21

Schweißstrom (Istwert) 21

Motorstrom (Istwert) 22

Lichtbogen-Länge (Istwert) 22

Drahtgeschwindigkeit (Istwert) 22

Leistung außerhalb Bereich 22

Fehler-Nummer 22

Fehler-Nummer UBST 27

Programmlisten-Beispiel (M 0164) 29

Program list 29

Signalverlauf bei Anwahl über Programm-Nummer und Sollwerte ohne Fehler 32

Signalverlauf bei Anwahl über Job-Nummer ohne Fehler 34

Signalverlauf bei Anwahl über Programm-Nummer und Sollwerte mit Fehler 36

Signalverlauf bei Anwahl über Job-Nummer mit Fehler 38

Signalverlauf bei Anwahl über Job-Nummer mit Limitsignal (Warnung) 40

Signalverlauf bei Anwahl über Job-Nummer mit Limitsignal (Anlagenstopp) 42

Von Fronius empfohlene Vorgehensweise 44

Zeitgleiche Anwahl der Signale „Job-Nummer“ oder „ProgrammNummer“ und

„Schweißen ein“

Empfohlene Vorgehensweise bei Job-/Programm-Anwahl ohne Kennlinien-Änderung 44

Empfohlene Vorgehensweise bei Job-/Programm-Anwahl mit Kennlinien oder Betriebsart-

Änderung

Realisierung des zeitlichen Abstandes 45

44

44

4

Page 5

Eingangssignale zur Stromquelle

Schweißen Ein Durch das Signal „Schweißen ein“ startet der Schweißprozess. Solange das Si-

gnal „Schweißen ein“ anliegt läuft der Schweißprozess. Ausnahmen:

Signal „Roboter bereit“ deaktiviert

-

Stromquelle gibt internen Error aus (z.B.: Übertemperatur, Wassermangel,

-

etc.).

Die Stromquelle befindet sich bei angestecktem Roboter-Interface automatisch

im 2-Takt Betrieb.

Roboter bereit Roboter setzt Signal sobald dieser schweißbereit ist. Setzt der Roboter während

der Schweißung das Signal zurück, beendet die Stromquelle den Schweißvorgang. Die Robotersteuerung gibt die Fehlernummer 38 aus. An der Stromquelle

kommt es zur Anzeige „-St oP-“.

Nach dem Einschalten der Stromquelle ist das Signal „Roboter bereit“ zurückgesetzt.

HINWEIS!

DE

Betriebsarten

Ist das Signal „Roboter bereit“ nicht gesetzt, funktioniert keiner der angeführten Befehle oder Sollwert-Vorgaben.

Programm Standard

Findet die Schweißparameter-Anwahl über die Sollwerte und die ProgrammNummer statt, erfolgt ein Zugriff auf die Standardprogramme in der Datenbank.

Programm Impulslichtbogen

Findet die Schweißparameter-Anwahl über die Sollwerte und die ProgrammNummer statt, erfolgt ein Zugriff auf die Puls-Programme in der Datenbank.

Job-Betrieb

Schweißparameter-Anwahl erfolgt über die in den Jobs gespeicherten Daten.

Parameteranwahl Intern

Das Bedienpanel oder eine Fernbedienung erlaubt das Vorgeben sämtlicher für

die Schweißung maßgeblicher Sollwerte und Programm-Nummern. Dies

ermöglicht ein einfaches Erstellen und Speichern von Jobs. Die Ausgabe aller

anderen Signale erfolgt über den Roboter. Vorgaben können Sie auch während

des Schweißens treffen.

5

Page 6

Manuell

Bei aktivierter Betriebsart „Manuell“ ist ein unabhängiges Einstellen der Parameter „Drahtgeschwindigkeit“ und „Schweißspannung“ möglich.

In allen anderen Betriebsarten erfolgt ein Berechnen der Werte für die Parameter „Drahtgeschwindigkeit“ und „Schweißspannung“ aus dem Eingangssignal für den Sollwert „Schweißleistung“.

In der Betriebsart „Manuell“ stellen Sie die Parameter „Drahtgeschwindigkeit“

und „Schweißspannung“ wie folgt ein:

Ansteuerung des Parameters „Drahtgeschwindigkeit“ über das Eingangssi-

-

gnal „Schweißleistung (Sollwert)“

Ansteuerung des Parameters „Schweißspannung“ über das Eingangssignal

-

„Lichtbogen-Längenkorrektur (Sollwert)“

HINWEIS!

In der Betriebsart „Manuell“ steht für das Eingangssignal „Lichtbogen-Längenkorrektur (Sollwert)“ (0 - 10 V) folgender Einstellbereich Schweißspannung zur

Verfügung:

TPS 4000 / 5000... 0 - 10 V entsprechen 10 - 40 V Schweißspannung

▶

TPS 2700... 0 - 10 V entsprechen 10 - 34 V Schweißspannung

▶

Ansteuerung des Parameters „Dynamik“ über das Eingangssignal „Puls- / Dy-

▶

namikkorrektur“

CC / CV

Die Betriebsart „CC / CV“ (Konstantstrom / Konstantspannung) ist als Option

für das Feldbusinterface für Robotersteuerungen erhältlich.

Systemvoraussetzungen:

Software-Version 2.85.1 (Stromquelle)

-

Software-Version 1.50.38 (Drahtvorschub)

-

Möglichkeit für den Betrieb der Stromquelle wahlweise mit konstanter

Schweißspannung oder konstantem Schweißstrom.

Mit der Option „CC / CV“ folgende eingeschränkte Anwahl mit der Taste „Parameteranwahl“ am linken Display:

Schweißstrom

-

Drahtgeschwindigkeit

-

und mit der F2-Taste die Stromaufnahme des Drahtantriebes

-

Folgende eingeschränkte Anwahl am rechten Display mit Taste „Parameteranwahl“ möglich:

Parameter „Schweißspannung“

-

Zusätzlich sind folgende Parameter bei Verwendung der Option „CC / CV“

nicht mehr anwählbar:

Verfahren mit der Taste „Verfahren“

-

Betriebsarten mittels Taste „Betriebsarten“

-

Materialart mittels Taste „Materialart“

-

Drahtdurchmesser mittels Taste „Drahtdurchmesser“

-

Verfügbare Eingangssignale :

6

Page 7

HINWEIS!

Bei angewählter Betriebsart „CC / CV“ stehen nachfolgend aufgelistete Eingangssignale zur Verfügung.

Die Eingangssignale nehmen gegenüber den übrigen Betriebsarten geänderte

Funktionen an.

Eingangssignal „Sollwert Schweißleistung“ (Welding power)

Vorgabe des Schweißstromes

Eingangssignal „Lichtbogen-Längenkorrektur“ (Arc length correction)

Vorgabe der Drahtgeschwindigkeit

(bei einer Firmware unter Official UST V3.21.46: Vorgabe der Schweißspannung)

Eingangssignal „Puls-/Dynamikkorrektur“ (Puls Correction)

Vorgabe der Schweißspannung

(bei einer Firmware unter Official UST V3.21.46: Vorgabe der Drahtgeschwindigkeit)

Eingangssignal „Schweißen ein“ (Welding start)

Start des Schweißstromes

Solange das Signal gesetzt bleibt, ist der Schweißstrom aktiv

WICHTIG!

Das Eingangssignal „Schweißen Ein“ startet nur den Schweißstrom, nicht die

Drahtförderung und das Gas-Magnetventil.

DE

Eingangssignal „Drahtvorlauf“ (Wire feed)

Start der Drahtförderung mit der vorgegebenen Drahtgeschwindigkeit

Solange das Signal gesetzt bleibt, ist die Drahtförderung aktiv

Eingangssignal „Drahtrücklauf“ (Wire retract)

Start eines Drahtrückzuges mit der vorgegebenen Drahtgeschwindigkeit

Solange das Signal gesetzt bleibt, ist der Drahtrückzug aktiv

Eingangssignal „Roboter ready“

bleibt unverändert

Eingangssignal „Gas Test“

bleibt unverändert

Vorgabe eines Sollwertes für den Schweißstrom:

Mittels Eingangssignal „Roboter ready“ und „Quellenstörung quittieren“

-

die Schweißbereitschaft der Stromquelle herstellen

Mittels Eingangssignal „Schweißleistung (Sollwert)“ den gewünschten

-

Schweißstrom vorgeben

Mittels Eingangssignal „Puls-/Dynamikkorrektur“ einen Wert vorgeben,

-

welcher die Schweißspannung begrenzt

WICHTIG!

Ist keine spezielle Begrenzung der Schweißspannung erwünscht, mittels Eingangssignal „Puls-/Dynamikkorrektur“ die größtmögliche Schweißspannung

einstellen.

Bei Auftreten einer höheren Schweißspannung als die eingestellte, ist das Einhalten des angewählten Schweißstroms sonst nicht möglich.

7

Page 8

Vorgabe eines Sollwertes für die Schweißspannung:

Mittels Eingangssignal „Roboter ready“ und „Quellenstörung quittieren“

-

die Schweißbereitschaft der Stromquelle herstellen

Mittels Eingangssignal „Puls-/Dynamikkorrektur (Sollwert)“ die gewünsch-

-

te Schweißspannung vorgeben

Mittels Eingangssignal „Schweißleistung (Sollwert)“ einen Wert vorgeben,

-

auf welchen der Schweißstrom begrenzt werden soll.

WICHTIG!

Ist keine spezielle Begrenzung des Schweißstromes erwünscht, mittels Eingangssignal „Schweißleistung (Sollwert)“ den größtmöglichen Schweißstrom

einstellen.

Bei Auftreten eines höheren Schweißsstroms als der eingestellte, ist das Einhalten der angewählten Schweißspannung sonst nicht möglich.

Vorgabe eines Sollwertes für die Drahtgeschwindigkeit:

Mittels Eingangssignal „Lichtbogen-Längenkorrektur“ die gewünschte

-

Drahtgeschwindigkeit einstellen

Mittels Eingangssignal „Schweißen Ein“ den Schweißstrom starten

-

Mittels Eingangssignal „Drahtvorlauf“ die Drahtförderung starten

-

WICHTIG!

Die Vorgaben der Sollwerte kann nur über den Roboter erfolgen, da „Parameteranwahl intern“ eine eigene Betriebsart ist.

TIG

Das Verfahren WIG-Schweißen ist angewählt. Die Schweißstromvorgabe erfolgt mittels Eingangssignal Sollwert „Schweißleistung“.

HAP (Hot Active Plasma)

Das Verfahren HAP ist angewählt. Die Prozess-Stromvorgabe erfolgt mittels

Eingangssignal Sollwert „Hauptstrom“.

CMT / Sonderprozess

Das Verfahren WIG-Schweißen ist angewählt. Die Schweißstromvorgabe erfolgt mittels Eingangssignal Sollwert „Schweißleistung“.

Die Betriebsart CMT / Sonderprozess kommt bei folgenden CMT-Verfahren zur

Anwendung: CMT, CMT + Puls, CMT Advanced

HINWEIS!

Während dem CMT Advanced Schweißen ist ein Wechsel des Schweißverfahrens oder der aktuell ausgewählten Schweiß-Kennlinie nicht möglich.

Um das Schweißverfahren oder die Schweiß-Kennlinie zu wechseln:

zuerst den CMT Advanced Prozess beenden

-

einen Zeitraum von 300 - 800 ms abwarten

-

Während diesem Zeitraum kann kein anderes Schweißverfahren oder keine

andere Schweiß-Kennlinie angewählt werden

Schweißprozess mit anderem Schweißverfahren oder anderer Schweiß-

-

Kennlinie fortsetzen

8

Page 9

Master-Kennung

Twin

Gas Test Das Signal „Gas Test“ betätigt das Gas-Magnetventil. Es entspricht der Gas-

Das Signal Master-Kennung Twin bestimmt, welche Stromquelle als Master oder

Slave fungiert.

Prüftaste an der Bedienfront der Stromquelle oder am Drahtvorschub. Dient

zum Einstellen der für die Schweißaufgabe benötigten Gasmenge am Druckminderer.

WICHTIG!

Während der Schweißung, Steuerung der Gas-Vor und -Nachströmung von der

Stromquelle.

Dieser Befehl braucht daher nicht über die Robotersteuerung erfolgen.

DE

Drahtvorlauf

WARNUNG!

Verletzungsgefahr durch austretenden Schweißdraht!

Schweißbrenner von Gesicht und Körper weghalten.

▶

Das Signal „Drahtvorlauf“ bewirkt den Start der Drahtförderung und entspricht

der Taste „Drahteinfädeln“ an der Bedienfront der Stromquelle oder am Drahtvorschub. Der Draht wird strom- und gaslos in das Schlauchpaket eingefädelt.

Die Einfädelgeschwindigkeit ist von der entsprechenden Einstellung im SetupMenü der Stromquelle abhängig.

HINWEIS!

Das Eingangssignal „Drahtvorlauf“ hat Priorität gegenüber dem Signal

„Drahtrücklauf“.

Sind beide Signale gleichzeitig gesetzt, erfolgt eine Fortsetzung des Drahtvorlaufes.

WICHTIG!

Zur Erleichterung einer exakten Positionierung der Drahtelektrode, ergibt sich

beim Setzen des Signals “Drahtvorlauf” folgender Ablauf:

9

Page 10

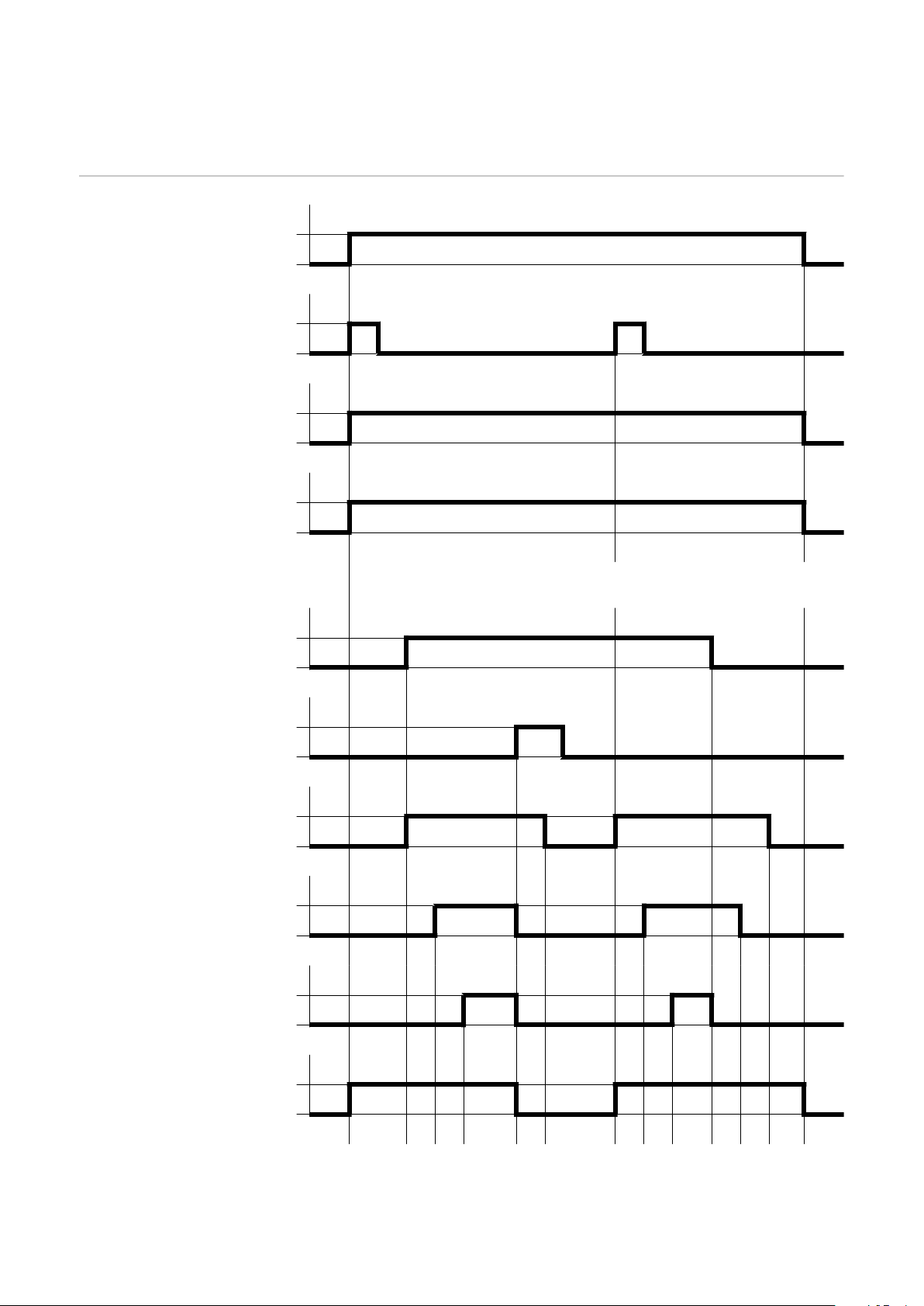

(2) vD (m/min / ipm)

t (s)

1 2 3 4 52,5

1

Fdi

(1)

(1) Signal Drahtvorlauf

Signal verbleibt bis zu einer Se-

-

kunde: Unabhängig von dem eingestellten Wert, verbleibt die

Drahtgeschwindigkeit (2) während

der ersten Sekunde auf 1 m/min

oder 39.37 ipm.

Signal verbleibt bis zu 2,5 Sekun-

-

den: Nach Ablauf einer Sekunde,

erhöht sich die Drahtgeschwindigkeit (2) innerhalb der nächsten 1,5

Sekunden gleichmäßig.

Signal verbleibt länger als 2,5 Se-

-

kunden: Nach insgesamt 2,5 Se-

Zeitlicher Verlauf der Drahtgeschwindigkeit

beim Setzen des digitalen Eingangssignals

„Drahtvorlauf“

kunden erfolgt eine konstante

Drahtförderung entsprechend der

für den Parameter Fdi eingestellten Drahtgeschwindigkeit.

WICHTIG!

Ist zusätzlich das Eingangssignal „KD disable“ gesetzt, gilt für den Vorlauf nicht

„Fdi“, sondern das Ausgangssignal „Drahtgeschwindigkeit“.

Dabei startet das Eingangssignal „Drahtvorlauf“ den Vorlauf sofort mit dem Sollwert für die Drahtgeschwindigkeit. In diesem Fall trifft die Abbildung nicht zu.

Drahtrücklauf Das Signal „Drahtrücklauf” erwirkt ein Zurückziehen des Drahtes. Die Drahtge-

schwindigkeit ist von der entsprechenden Einstellung im Setup-Menü der Stromquelle abhängig.

HINWEIS!

Den Draht nur um geringe Längen zurückziehen lassen, da der Draht beim Rücklauf nicht auf die Drahtspule aufgewickelt wird.

WICHTIG!

Zur Erleichterung einer exakten Positionierung der Drahtelektrode, ergibt sich

beim Setzen des Signals „Drahtrücklauf” folgender Ablauf:

10

Page 11

(2) vD (m/min / ipm)

t (s)

1 2 3 4 52,5

1

Fdi

(1)

(1) Signal Drahtvorlauf

Signal verbleibt bis zu einer Se-

-

kunde: Unabhängig von dem eingestellten Wert, verbleibt die

Drahtgeschwindigkeit (2) während

der ersten Sekunde auf 1 m/min

oder 39.37 ipm.

Signal verbleibt bis zu 2,5 Sekun-

-

den: Nach Ablauf einer Sekunde,

erhöht sich die Drahtgeschwindigkeit (2) innerhalb der nächsten 1,5

Sekunden gleichmäßig.

Signal verbleibt länger als 2,5 Se-

-

kunden: Nach insgesamt 2,5 Se-

Zeitlicher Verlauf der Drahtgeschwindigkeit

beim Setzen des digitalen Eingangssignals

„Drahtvorlauf“

kunden erfolgt eine konstante

Drahtförderung entsprechend der

für den Parameter „Fdi“ eingestellten Drahtgeschwindigkeit.

WICHTIG!

Ist zusätzlich das Eingangssignal „KD disable“ gesetzt, gilt für die Rücklaufgeschwindigkeit nicht „Fdi“, sondern das Ausgangssignal „Drahtgeschwindigkeit“.

Dabei startet das digitale Eingangssignal „Drahtrücklauf“ den Rücklauf sofort

mit dem analogen Sollwert für die Drahtgeschwindigkeit. In diesem Fall trifft die

Abbildung nicht zu.

DE

Positionssuchen

(Touch sensing)

WICHTIG!

Funktion „Positionssuchen“ (Touch Sensing), unterstützt nur von Stromquellen

mit einer Seriennummer ab 2.65.001 (Stromquelle).

Das Signal „Positionssuchen“ ermöglicht das Erkennen einer Berührung des

Schweißdrahtes oder der Gasdüse mit dem Werkstück (Kurzschluss zwischen

Werkstück und Schweißdraht oder Gasdüse).

Ist das Signal „Positionssuchen“ gesetzt, zeigt das Bedienpanel der Stromquelle

„touch“ an. An den Schweißdraht oder an die Gasdüse, wird eine Spannung von

30 V (Strom auf 3 A begrenzt) angelegt.

Das Auftreten des Kurzschlusses wird über das Signal Lichtbogen stabil (siehe

Kapitel „Ausgangssignale“) an die Robotersteuerung übermittelt.

WICHTIG!

Die Ausgabe des Signals Lichtbogen stabil erfolgt um 0,5 s länger als die Dauer

des Kurzschluss-Stromes.

Solange das Signal „Positionssuchen“ gesetzt ist, kann kein Schweißvorgang

stattfinden. Um den Schweißvorgang für die Positionserkennung zu unterbrechen:

Setzen des Signals „Position suchen“ durch die Robotersteuerung

1.

Stromquelle stoppt den Schweißvorgang nach Ablauf der eingestellten

2.

Rückbrandzeit (einstellbar im Setup-Menü Stromquelle)

Positionserkennung durchführen

3.

11

Page 12

WICHTIG!

(1)

C1: 2,2 µF / 160 V / 10 %

C2: 4,7 µF / 160 V / 10 %

R: 10 kOhm / 1 W / 10 %

(2)

Soll die Positionserkennung durch Berührung des Werkstückes mit der Gasdüse

(anstelle des Schweißdrahtes) erfolgen, die Gasdüse über ein RC-Glied (siehe

Abb. “Drahtvorlauf“) mit der Schweißstrom-Leitung verbinden.

Der Einsatz eines RC-Gliedes ist erforderlich, um während des Schweißens, bei

einer möglichen Berührung der Gasdüse mit dem Werkstück

Unzulässige Ströme über die Verbindung Gasdüse-Schweißstrom-Leitung zu

-

vermeiden

Einer Beeinflussung des Schweißprozesses vorzubeugen

-

Im Falle der Berührungserkennung über die Gasdüse, fließt der KurzschlussStrom nur ca. 4 ms, bis die Kondensatoren des RC-Gliedes aufgeladen sind. Für

eine sichere Berührungserkennung durch die Robotersteuerung, liegt das Stromfluss-Signal um 0,5 s länger an als der Kurzschluss-Strom.

(1) Schweißstrom-Leitung

(2) Gasdüse

RC-Glied zur Verbindung der Schweißstrom-Leitung mit der Gasdüse

Brenner ausblasen

Ist im Robotervorschub ein zusätzliches Magnetventil für die Druckluft eingebaut, ist dieses über den Befehl „Brenner ausblasen“ ansteuerbar. Das Signal

„Brenner ausblasen“ dient dazu, nach der Brennerreinigung die Gasdüse von Verunreinigungen zu befreien.

Quellenstörung

quittieren

Bei Auftreten eines Fehlers bleibt dieser solange bestehen, bis die Robotersteuerung das Signal „Quellenstörung quittieren“ an die Stromquelle sendet. Der

Grund der Fehlerauslösung muss aber behoben sein. Da das Signal pegelgesteuert ist, reagiert es nicht auf eine steigende Flanke. Ist das Signal „Quellenstörung

quittieren“ immer auf HIGH-Pegel gelegt, wird ein aufgetretener Fehler sofort

nach dessen Behebung resetiert.

WICHTIG!

Der Roboter darf das Signal „Schweißen ein“ nicht anlegen, da die Stromquelle

sofort nach der Fehlerbehebung wieder zu schweißen beginnen würde.

12

Bei Anwahl einer nicht programmierten Kennlinie erscheint an den Anzeigen „no

| PrG“. Robotersteuerung löscht das Signal „Stromquelle bereit“. Zum Resetieren einen belegten Programmplatz anwählen.

Page 13

Job-Nummer Dieses 8-Bit-Signal dient zum Schweißen mit Schweißparametern, welche unter

der angewählten Job-Nummer abgespeichert sind. Durch Anwahl von Job-Nummer 0 kann der Job an der Bedienfront angewählt werden.

DE

Programm-Nummer

Schweißsimulation

SynchroPuls disable

Schweißung erfolgt nicht über Job-Betrieb. Durch Vorgabe von Leistung, Lichtbogen-Längenkorrektur, Pulskorrektur und Rückbrand, erfolgt die Vorgabe des

verwendeten Materials, Gas und des Drahtdurchmessers über diese ProgrammNummer.

Um das Programm an der Bedienfront der Stromquelle anzuwählen, an der Robotersteuerung Programm-Nummer 0 anwählen.

Die Stromquelle simuliert mittels des Befehls „Schweiß-Simulation“ einen „reellen“ Schweißvorgang. Das Abfahren einer in der Robotersteuerung programmierte Schweißbahn, ist so ohne tatsächliche Schweißung möglich. Es werden alle Signale wie bei einer reellen Schweißung gesetzt (Lichtbogen stabil, Prozess aktiv,

Hauptstrom-Signal).Es kommt jedoch zu keiner:

Zündung des Lichtbogens

-

Drahtförderung

-

Ansteuerung des Gasmagnetventils.

-

Signal „SynchroPuls disable “dient zum Deaktivieren der gegebenfalls eingestellten Funktion SynchroPuls in der Stromquelle. Setzen des Signals vor oder

während des Schweißens möglich.

SFI disable Signal „SFI disable“ dient zum Deaktivieren der gegebenfalls eingestellten Funk-

tion SFI in der Stromquelle. Setzen des Signals nur vor Schweißbeginn möglich.

Puls-/Dynamik

Korrektur disable

Leistungs-Vollbereich

Rückbrand disable

Im Synergicmodus müssen Vorgaben für Leistung, Lichtbogen-Längenkorrektur,

Dynamik/Puls-Korrektur und Rückbrand (Sollwerte) vom Roboter erfolgen. Bei

gesetztem Signal „Puls-/Dynamik Korrektur disable“, erfolgt die Verwendung des

internen Sollwerts der Stromquelle, nicht der vom Interface.

Bei gesetztem Signal „Leistungs-Vollbereich“ erfolgt die Vorgabe der

Schweißleistung nicht wie im normalen Synergic Betrieb von vDmin - vDmax (0 100%) auf der angewählten Kennlinie, sondern durch einen absoluten Wert zwischen 0 - 30 m/min (0 - 100%) ohne Rücksichtnahme auf die mögliche maximale

Drahtgeschwindigkeit des angeschlossenen Drahtvorschubes.

Im Synergic-Modus müssen vom Roboter die Sollwerte für Leistung, LichtbogenLängenkorrektur, Dynamik/Puls-Korrektur und der Rückbrand vorgegeben werden. Wird das Signal „Rückbrand disable“ gesetzt, so wird der interne Sollwert

der Stromquelle verwendet und nicht der vom Interface.

13

Page 14

Leistung (Sollwert)

Durch Vorgabe eines Wertes von 0 - 65535 (0 - 100 %), erfolgt die Einstellung

der Schweißleistung auf der angewählten Kennlinie. Diese Einstellung ist nur bei

Betriebsart Programm-Standard und Programm-Puls aktiv.

LichtbogenLängenkorrektur

(Sollwert)

Pulskorrektur

(Sollwert)

Durch Vorgabe eines Wertes von 0 - 65535 (-30 % bis +30 %), erfolgt die Korrektur der Länge des Lichtbogens. Dabei erfolgt eine Veränderung der LichtbogenSpannung, nicht aber der Drahtgeschwindigkeit.

0 Lichtbogen-Spannung -30 % (kürzerer Lichtbogen)

32767 Lichtbogen-Spannung 0 % (gespeicherter Wert)

65535 Lichtbogen-Spannung +30 % (längerer Lichtbogen)

Diese Einstellung ist nur bei Verwendung der Betriebsart Programm-Standard

und Programm-Puls aktiv.

Durch Vorgabe eines Wertes von 0 - 255 (-5 % bis +5 %) erfolgt die Korrektur der

Dynamik (Standard) oder der Tropfenablöse-Energie (Puls).

0 Pulsspannung-Korrektur -5 %

127 Pulsspannung-Korrektur 0 %

255 Pulsspannung-Korrektur +5 %

Diese Einstellung ist nur bei Verwendung der Betriebsart Programm-Standard

und Programm-Puls aktiv.

Rückbrand (Sollwert)

Dynamic Power

Control DPC enable

Durch Vorgabe eines Wertes von 0 - 255 (-200 ms bis +200 ms) erfolgt die Korrektur der freien Drahtlänge nach der Schweißung. Je kürzer die Abbrandzeit,

desto länger ist die freie Drahtlänge.

0 programmierter Wert -200 ms

127 gespeicherter Wert 0 ms

255 programmierter Wert +200 ms

Diese Einstellung ist nur bei Verwendung der Betriebsart Programm-Standard

und Programm-Puls aktiv.

Bei gesetztem Signal berechnet die Stromquelle selbstständig die Drahtvorschubgeschwindigkeit (Leistung).

Die Berechnung erfolgt auf Basis folgender Werte:

der ausgewählten Kennlinie (Synergicmode)

-

dem gewünschten a-Maß der Schweißnaht (Kehlnaht)

-

dem Istwert der Robotergeschwindigkeit

-

Der Sollwert des a-Maß (0-20) wird über das Signal Leistung ermittelt. Befindet

sich die berechnete Leistung außerhalb des Kennlinienbereichs wird das Signal

"Power out of range" ausgegeben.

14

Page 15

Zusätzlich verwendete Signale für den WIG Be-

ProfiNet IRTFO

ProfiNet IRTFO

reich

KD disable Das Signal „KD disable“ ermöglicht ein Umschalten von interner Ansteuerung

des Kaltdraht-Vorschubs auf externe Ansteuerung:

„KD disable“ nicht gesetzt = „KD enable“:

-

Interne Ansteuerung des Kaltdraht-Vorschubs über die Stromquelle

„KD disable“ gesetzt:

-

Externe Ansteuerung des Kaltdraht-Vorschubs über das Roboter-Interface

Externe oder interne Ansteuerung des Kaltdraht-Vorschubs betrifft folgende

Funktionen:

Drahtvorlauf (Wire feed)

-

Drahtrücklauf (Wire retract)

-

Externe Box Wenn im Interface (Externe Box) die Option 4,101,039 „E-Set WIG Entstörung

External Box“ eingebaut ist, darf ein KD-Vorschub nicht an den LN Buchsen des

Interfaces angeschlossen werden.

Stattdessen muss ein KD-Vorschub mittels passiven Verteiler direkt an die WIG

Stromquelle angeschlossen werden, um eine störungsfreie Verwendung zu garantieren.

DE

15

Page 16

Verfahren

DC/AC

Das Signal „AC / DC“ dient zur Auswahl der entsprechenden Betriebsart.

AC ...HIGH

DC ...LOW

Verfahren

DC-/DC+

Kalottenbildung Das Signal Kalottenbildung ermöglicht bei angewähltem Verfahren AC-

Pulsen disable Signal „Pulsen disable“ dient zum Deaktivieren der gegebenfalls eingestellten

Das Signal „DC- / DC +“ dient zur Auswahl der entsprechenden Betriebsart.

DC+ ...HIGH

DC- ...LOW

Schweißen eine automatische Kalottenbildung. Für optimale Ergebnisse berücksichtigt diese den eingestellten Elektroden-Durchmesser. Die automatische Kalottenbildung sorgt während des Schweißstarts für die Ausbildung der jeweils

optimalen Kalotte.

WICHTIG!

Beim nächsten Schweißstart ist keine weitere Kalottenbildung notwendig.

Nach erfolgter Kalottenbildung, für jeden weiteren Schweißstart ist die Kalottenbildung deaktiviert.

Funktion Pulsen in der Stromquelle.

PulsbereichsAuswahl

Hauptstrom

(Sollwert)

Externer Parameter (Sollwert)

Grundstrom

(Sollwert)

Das Signal „Pulsbereichs-Auswahl Bit 0, Bit 1, Bit 2 dient zur Einstellung des

Pulsfrequenzbereiches.

Durch Vorgabe eines Wertes von 0 - 65535 (0-100 %), erfolgt die Einstellung des

Hauptstromes auf der angewählten Kennlinie.

Das Signal „Externer Parameter (Sollwert)“ ermöglicht die Aktivierung eines frei

definierbaren Parameters.

WICHTIG!

Die genaue Beschreibung des externen Parameters befindet sich in der Bedienungsanleitung der Stromquelle.

Dort befinden sich auch die verfügbaren Funktionen, mit denen dieser belegt

werden kann.

Durch Vorgabe eines Wertes von 0 - 255 (0 % bis 100 %) erfolgt die Absenkung

des Schweißstromes auf den Grundstrom beim WIG Pulsbetrieb.

16

Page 17

0 0 %

Duty Cycle (Sollwert)

Duty Cycle disable

Grundstrom disable

127 50 %

255 100 %

Veränderung des Verhältnises Impulsdauer zur Grundstrom-Dauer bei eingestellter Pulsfrequenz. Wertbereich 0 - 255 (10 % bis 100 %)

0 0 %

127 40 %

255 100 %

Signal „Duty Cycle disable“ zum Deaktivieren der gegebenfalls eingestellten

Funktion „Duty Cycle (Sollwert)“ in der Stromquelle.

Signal „Grundstrom disable“ zum Deaktivieren der gegebenfalls eingestellten

Funktion „Grundstrom (Sollwert)“ in der Stromquelle.

DE

Drahtgeschwindigkeit Fd.1

(Sollwert)

Hochfrequenz

aktiv

Das Signal dient zum Regeln der Drahtgeschwindigkeit bei Verwendung eines

Kaltdraht-Vorschubes.

Durch dieses Signal wird die Hochfrequenz-Zündung aktiviert. HF-Impulse je

nach eingestelten Wert in der Stromquelle. (Einstellbereich: 0,01 s - 0,4 s).

HINWEIS!

Kommt es zu Problemen bei empfindlichen Geräten in der unmittelbaren Umgebung, den Parameter HFt auf bis zu 0,4 s erhöhen.

Nähere Informationen zum Einstellen des Parameters HFt befinden sich in der

Bedienungsanleitung der Stromquelle.

17

Page 18

Zusätzlich verwendete Signale für den HAP Bereich

Pulsen disable Signal „Pulsen disable“ dient zum Deaktivieren der gegebenfalls eingestellten

Funktion Pulsen in der Stromquelle.

PulsbereichsAuswahl

Hauptstrom

(Sollwert)

Externer Parameter (Sollwert)

Grundstrom

(Sollwert)

Das Signal „Pulsbereichs-Auswahl Bit 0, Bit 1, Bit 2 dient zur Einstellung des

Pulsfrequenzbereiches.

Durch Vorgabe eines Wertes von 0 - 65535 (0-100 %), erfolgt die Einstellung des

Hauptstromes auf der angewählten Kennlinie.

Das Signal „Externer Parameter (Sollwert)“ ermöglicht die Aktivierung eines frei

definierbaren Parameters.

WICHTIG!

Die genaue Beschreibung des externen Parameters befindet sich in der Bedienungsanleitung der Stromquelle.

Dort befinden sich auch die verfügbaren Funktionen, mit denen dieser belegt

werden kann.

Durch Vorgabe eines Wertes von 0 - 255 (0 % bis 100 %) erfolgt die Absenkung

des Prozess-Sromes auf den Grundstrom beim HAP Pulsbetrieb.

Duty Cycle (Sollwert)

Duty Cycle disable

0 0 %

127 50 %

255 100 %

Veränderung des Verhältnises Impulsdauer zur Grundstrom-Dauer bei eingestellter Pulsfrequenz. Wertbereich 0 - 255 (10 % bis 100 %)

0 0 %

127 40 %

255 100 %

Signal „Duty Cycle disable“ zum Deaktivieren der gegebenfalls eingestellten

Funktion „Duty Cycle (Sollwert)“ in der Stromquelle.

18

Page 19

Grundstrom disable

Signal „Grundstrom disable“ zum Deaktivieren der gegebenfalls eingestellten

Funktion „Grundstrom (Sollwert)“ in der Stromquelle.

DE

Hochfrequenz

aktiv

Durch dieses Signal wird die Hochfrequenz-Zündung aktiviert. HF-Impulse je

nach eingestelten Wert in der Stromquelle. (Einstellbereich: 0,01 s - 0,4 s).

HINWEIS!

Kommt es zu Problemen bei empfindlichen Geräten in der unmittelbaren Umgebung, den Parameter HFt auf bis zu 0,4 s erhöhen.

Nähere Informationen zum Einstellen des Parameters HFt befinden sich in der

Bedienungsanleitung der Stromquelle.

19

Page 20

Ausgangssignale zum Roboter

Lichtbogen stabil (Stromfluss-

Signal)

Limitsignal Dieses Signal ist nur in Verbindung mit der Fernbedienung RCU5000i verfügbar.

Prozess aktiv Roboter setzt das Signal „Schweißen ein“:

Ist nach Beginn der Schweißung der Lichtbogen stabil, wird dieses Signal gesetzt. Das Signal gibt damit der Robotersteuerung die Information, dass die

Zündung erfolgreich war und der Lichtbogen brennt.

Signal gesetzt bei Unter- oder Überschreitung von Istwert Drahtgeschwindigkeit,

Motorstrom, Schweißstrom und Schweißspannung.

Gas-Vorströmzeit läuft ab

-

Lichtbogen zündet

-

Lichtbogen erlischt

-

Gas-Nachströmzeit läuft ab

-

Roboter setzt Signal zurück

-

Dient dazu den Roboter zu informieren, dass der Schweißprozess noch im Gange

ist. So kann, um z.B. optimalen Gasschutz zu gewährleisten, die Verweilzeit des

Roboters am Ende der Schweißnaht synchronisiert werden.

Hauptstrom-Signal

Kollisionsschutz Meist ist der Roboterbrenner mit einer Kollisions-Abschaltbox ausgestattet, wel-

Stromquelle bereit

Kommunikation

bereit

Dieses Signal zeigt die Hauptstrom-Phase an.

che vorne an der Aufnahme des Roboterarmes angebracht ist. Sobald der Roboterbrenner an einem festen Hindernis (Bauteil, Spannvorrichtung, etc.) auftrifft,

wird der Kontakt an der Kollisions-Abschaltbox unterbrochen und dem System

gemeldet. Die Steuerung muss den sofortigen Stillstand des Roboters einleiten.

Ist die Stromquelle schweißbereit, ist dieser Ausgang auf HIGH geschaltet.

Löschung des Signals und Ausgabe der Fehlernummer 38 durch:

Auftreten eines Fehlers an der Stromquelle

-

Kein Signal „Stromquelle bereit“

-

Übertragung der genauen Fehlerursache durch eine Error-Nummer an den Feldbus.

Im Regelfall Versorgung der Feldbus-Knoten extern, z.B. über die Robotersteuerung. Das Signal „Kommunikation bereit“ teilt der Robotersteuerung mit, dass die

Stromquelle zur Datenkommunikation bereit ist.

Error-Nummer Mittels dieser Error-Nummer kann nach Auftreten eines Fehlers (Signal „Strom-

quelle bereit“ gelöscht) die Fehlerursache eingegrenzt werden.

20

Page 21

Festbrand-Kontrolle

Roboter Zugriff Das Signal „Roboter Zugriff“ zeigt an, ob interne oder externe Parametereinstel-

Bei nicht ordnungsgemäßem Schweißende kann ein Festbrand des Drahtes am

Werkstück auftreten. Die Stromquelle erkennt den Festbrand und löscht das Signal „Roboter bereit“. Durch Lösen des Festbrandes wird der Schweißvorgang

fortgesetzt.

lung ausgewählt ist.

WICHTIG!

„Roboter Zugriff“ ist nur in Verbindung mit der Fernbedienung RCU5000i

verfügbar.

DE

Schweißdraht

vorhanden

Kurzschluss-Zeit

Überschreitung

Daten Dokumentation bereit

Puls High Das Signal „Puls High“ dient zur Puls-Synchronisation (Roboter)

Wird seitens des Drahtende-Sensors kein Schweißdraht erkannt, hat das Signal

„Draht vorhanden“ Low-Pegel.

WICHTIG!

„Schweißdraht vorhanden“ hat nur in Verbindung mit einem Drahtende-Sensor

Bedeutung.

Ist kein Drahtende-Sensor eingebaut, hat das Signal „Schweißdraht vorhanden“

High-Pegel.

Dieses Signal zeigt an, dass eine Überschreitung der Kurzschluss-Zeit (größer 78

ms) aufgetreten ist.

Dieses Signal zeigt an, dass die Datendokumentation mittels RCU-Receiver funktionsbereit ist.

Schweißspannung (Istwert)

Schweißstrom

(Istwert)

Während des Schweißprozesses Übertragung der gemessenen Schweißspannung

von 0 - 100 V. Am Feldbus liegt der Wert bei 0 - 65535. Im Leerlauf wird hier der

Schweißspannungssollwert übertragen, unmittelbar nach der Schweißung der

HOLD-Wert.

Während des Schweißprozesses wird der gemessene Schweißstrom von 0 - 1000

A übertragen. Am Feldbus liegt der Wert bei 0 - 65535. Im Leerlauf wird hier der

Sollwert des Schweißstromes übertragen, unmittelbar nach der Schweißung der

HOLD-Wert.

21

Page 22

Motorstrom (Ist-

(2)

vD

min

*

vD

max

*

vD (m/min)

0

30

(3)

(1)

(1)

wert)

Während des Schweißprozesses Übertragung der gemessene Motorstrom von 0 5 A. Am Feldbus liegt der Wert bei 0 - 255.

LichtbogenLänge (Istwert)

Drahtgeschwindigkeit (Istwert)

Leistung außerhalb Bereich

Dieses speziell gefilterte Schweißspannungs-Signal dient als Istwert für die

AVC-Regelung (0 - 50 V).

Während des Schweißprozesses Übertragung des gemessenen Istwerts der

Drahtgeschwindigkeit von 0 - vDmax. Am Feldbus liegt der Wert bei 0 - 255. Im

Leerlauf wird der Drahtsollwert übertragen.

Das Signal „Leistung außerhalb Bereich“ wird gesetzt, wenn das Signal „Leistungs-Vollbereich“ gesetzt ist und der Sollwert Drahtgeschwindigkeit an der angewählten Kennlinie über oder unter der möglichen Drahtgeschwindigkeit liegt.

(1) Leistung außer Bereich

(2) Synergic- Betrieb 0 - 100 %

(3) Leistungs-Vollbereich 0 - 100 %

* vDmin und vDmax abhängig vom angeschlossenem Drahtvorschub

Fehler-Nummer Die Fehler-Nummer (A09 - A16) erlaubt nach Auftreten eines Fehlers (Signal

„Stromquelle bereit“ wird gelöscht) ein Eingrenzen der Fehlerursache. Übertragung folgender Fehler:

22

Page 23

Fehler-Nr.

0 kein Fehler – Stromquelle bereit

1 no | Prg kein vorprogrammiertes Programm angewählt

2 ts1 | xxx Übertemperatur im Sekundärkreis der Anlage

3 ts2 | xxx Übertemperatur im Sekundärkreis der Anlage

4 ts3 | xxx Übertemperatur im Sekundärkreis der Anlage

5 tp1 | xxx Übertemperatur im Primärkreis der Anlage

6 tp2 | xxx Übertemperatur im Primärkreis der Anlage

7 tp3 | xxx Übertemperatur im Primärkreis der Anlage

8 tp4 | xxx Übertemperatur im Primärkreis der Anlage

9 tp5 | xxx Übertemperatur im Primärkreis der Anlage

Anzeige

Front

Fehlerbschreibung

Abhilfe

programmiertes Programm anwählen

Anlage abkühlen lassen

Anlage abkühlen lassen

Anlage abkühlen lassen

Anlage abkühlen lassen

Anlage abkühlen lassen

Anlage abkühlen lassen

Anlage abkühlen lassen

Anlage abkühlen lassen

DE

10 tp6 | xxx Übertemperatur im Primärkreis der Anlage

Anlage abkühlen lassen

11 Err | tf1 Fehler Thermofühler (Kurzschluss oder Unterbre-

chung)

Service verständigen

12 Err | tf2 Fehler Thermofühler (Kurzschluss oder Unterbre-

chung)

Service verständigen

13 Err | tf3 Fehler Thermofühler (Kurzschluss oder Unterbre-

chung)

Service verständigen

14 Err | tf4 Fehler Thermofühler (Kurzschluss oder Unterbre-

chung)

Service verständigen

15 Err | tf5 Fehler Thermofühler (Kurzschluss oder Unterbre-

chung)

Service verständigen

16 Err | tf6 Fehler Thermofühler (Kurzschluss oder Unterbre-

chung)

Service verständigen

17 DSP | E05 DSP Fehler - Service verständigen

18 Err | bPS DSP Fehler - Service verständigen

19 Err | IP DSP Fehler - Service verständigen

20 Err | AXX DSP Fehler - Service verständigen

21 Err | EXX DSP Fehler - Service verständigen

22 Err | EPF HOST Fehler - Service verständigen

23 Err | 23.X HOST Fehler - Service verständigen

23

Page 24

Fehler-Nr.

24 Err | 24.X HOST Fehler - Service verständigen

25 Err | 25.X HOST Fehler - Service verständigen

26 Err | 26.X HOST Fehler - Service verständigen

27 Err | 027 HOST Fehler - Service verständigen

29 DSP | CXX DSP Fehler - Service verständigen

30 Efd | XX.Y Fehler im Draht-Fördersystem (XX und Y ->Errorliste

31 Err | 31.X HOST Fehler - Service verständigen

32 Ecf | XXX HOST Fehler - Service verständigen

33 tst | XXX Übertemperatur im Steuerkreis

34 Err| tt7 Fehler Thermofühler (Kurzschluss oder Unterbre-

35 DSP | Sy DSP Fehler - Service verständigen

36 DSP | nSy DSP Fehler - Service verständigen

Anzeige

Front

Fehlerbschreibung

Abhilfe

SR40)

Draht-Fördersystem kontrollieren

Anlage abkühlen lassen

chung)

Service verständigen

37 US | POL HOST Fehler - Service verständigen

38 -St | op- Roboter nicht bereit

Signal „Roboter bereit“ setzen und „Quellenstörung

quittieren“ setzen

39 No | H20 Strömungswächter - Kühlgerät kontrollieren

40 Err | Lic Der Lizenzschlüssel ist fehlerhaft

Lizenzschlüssel überprüfen

49 Err | 049 Phasenausfall

Netzabsicherung, Netzzuleitung und Stecker kontrollieren

50 Err | 050 Zwischenkreis-Symmetriefehler - Service verständi-

gen

51 Err | 051 Netz-Unterspannung: Netzspannung hat den Toleranz-

bereich (+/- 15 %) unterschritten

Netzspannung kontrollieren

52 Err | 052 Netz-Überspannung: Netzspannung hat den Toleranz-

bereich (+/- 10 %) überschritten

Netzspannung kontrollieren

53 Err | PE Erdschluss-Fehler

Erdschluss auflösen

24

54 Err | 054 Drahtfestbrand-Kontrolle

Draht-Kurzschluss lösen

55 No | IGn Fehler „Ignition Time-Out“: Innerhalb der eingestell-

ten Drahtlänge erfolgte keine Zündung

Drahtvorschub prüfen

56 Err | 056 Fehler „Drahtende“: Kein Draht mehr vorhanden (nur

bei vorhandenem Drahtsensor)

Neue Drahtrolle einlegen

Page 25

Fehler-Nr.

57 No | GAS Fehler „Gasströmung“: Innerhalb einer Sekunde nach

58 No | Arc Fehler „Lichtbogen-Abrissüberwachung“: Nach einem

59 Err | 059 Sekundär-Überspannung: Sicherheitsabschaltung hat

60 Err | 060 Nur DPS500: SITRE1A hat die Sicherheitstrennung

61 Err | Arc Nur DPS500: digitaler Signalprozessor (DSP) erkannte

Anzeige

Front

Fehlerbschreibung

Abhilfe

Beginn der Gas-Vorströmzeit erfolgte keine Gasströmung

Gasversorgung prüfen

Abriss des Lichtbogens, kommt innerhalb der für den

Parameter „Arc“ (Setup-Menü 2nd) eingestellten Zeitspanne kein Lichtbogen zustande

Neu zünden

ausgelöst

Sekundärkreis, inkl. Print TPCEL40, überprüfen

aktiviert Tür des Plasmareaktors schließen (externer

Kontakt schließt).

Err | 060 durch kurzzeitige Wegnahme des Startsignals quittieren

die Bildung mehrerer unerwünschter Lichtbögen in

kurzer Folge

Err | 060 durch kurzzeitige Wegnahme des Startsignals quittieren

DE

62 Err | 062 TP08 Übertemperatur - Abkühlphase abwarten

63 EIF | xxx Fehler im Interface

Genauere Informationen in der Bedienungsanleitung

Interbus 2MB

64 Err | tf8 Thermofühler Kühlgerät defekt - Service verständigen

65 hot | H2O Übertemperatur im Kühlsystem - Abkühlphase abwar-

ten

66 tJo | XXX Übertemperatur Jobmaster (xxx steht für die Tempe-

raturanzeige)

Anlage abkühlen lassen

67 Err | tJo Jobmaster-Thermofühler defekt - Service verständi-

gen

68 Err | 068 Sekundär-Sicherheitsabschaltung - Service verständi-

gen

69 Err | 069 Illegaler Modewechsel während des Schweißens

Neu zünden

70 Err | 70.x Gasfehler - x steht für

1... Keinen Gassensor gefunden

2....Kein Gas

3....Kalibrierungsfehler

4....Magnetventil defekt

5....Kein Magnetventil gefunden

6....Gasversorgung prüfen

25

Page 26

Fehler-Nr.

71 Err | 71.X Limit-Fehler, X steht für:

72 Err | Cfg Konfigurationsänderung (Summenstrom oder Twin)

73 noH |ost Es wurde kein Hostrechner gefunden

74 Touch Interner Dummy für die Touchsensing-Anzeige an der

75 Err | 75.x MMArc-Fehler (nur BIAS200), X steht für:

Anzeige

Front

Fehlerbschreibung

Abhilfe

1... Stromlimit-Überschreitung

2....Stromlimit-Unterschreitung

3....Spannungslimit-Überschreitung

4....Spannungslimit-Unterschreitung

5....vD-Limit Überschreitung

6....vD-Limit Unterschreitung

LHSB-Verbindung überprüfen

Verbindung zur Stromquelle und deren Software-Version überprüfen

RCU 5000 i

Service verständigen

1... Nullabgleich-Error

2....Daten für LN_CFGMEMS defekt

4....Daten für LN_GETDEVICEVERSION defekt

Service verständigen

77 Err | 77.x Motor Überstrom , X steht für:

1... Stromlimit-Überschreitung

2....Stromlimit-Unterschreitung

3....Spannungslimit-Überschreitung

4....Spannungslimit-Unterschreitung

5....vD-Limit-Überschreitung

6....vD-Limit-Unterschreitung

7....Hauptmotorstrom-Überschreitung

8... PPU-Motorstrom Überschreitung

78 E-Stop emergency-stop - Service verständigen

79 Err | U0.x VRD Fehler Leerlauf-Spannungsbegrenzung

1... Spannungs-Überschreitung in der Messleitung

2....Kurzschluss in der Messleitung

3....Timeout

Service verständigen

80 Err | 080 Fehler Drahtvorschub. Während dem Schweißvorgang

Gerät abgesteckt

Drahtvorschub überprüfen

81 tP7 | hot Übertemperatur im Transformator

Gerät abkühlen lassen

82 Err | EHF Übertemperatur in externer HF

Gerät abkühlen lassen

26

83 PHA | SE die Phasenanzahl hat sich geändert

Netzspannung überprüfen

84 No | Gas Fehler in der Gasversorgung

Gasversorgung überprüfen

86 Err | db CMTL Lizenz fehlt

CMTL-Firmware am Gerät laden

100 Und | Opc HOST Fehler - Service verständigen

101 Prt | FIt HOST Fehler - Service verständigen

Page 27

Fehler-Nr.

102 III | Opa HOST Fehler - Service verständigen

103 III | Ina HOST Fehler - Service verständigen

104 III | Bus HOST Fehler - Service verständigen

105 Err | 105 HOST Fehler - Service verständigen

106 STK | OVL HOST Fehler - Service verständigen

107 STK | UVL HOST Fehler - Service verständigen

108 Err | Dog HOST Fehler - Service verständigen

109 ASS | Ert HOST Fehler - Service verständigen

110 Edg | 1 HOST Fehler - Service verständigen

150 keine Keine Stromquelle ausgeschaltet oder keine Netz-

Anzeige

Front

Fehlerbschreibung

Abhilfe

spannung

Stromquelle einschalten oder Netzspannung kontrollieren

DE

Fehler-Nummer

UBST

Fehler-Nr.

63 EIF | 1.1 keine Software-Konfiguration - Service verständigen

63 EIF | 1.2 falsches Busmodul - Service verständigen

63 EIF | 1.3 Busmodul nicht installiert - Service verständigen

63 EIF | 2.1 E-Set ROB I/O nicht angeschlossen - Service

63 EIF | 3.1 Ungültige Interbus-Zyklen sind aufgetreten

63 EIF | 4.x Fehler im CFM, x steht für

63 EIF | 5.x Fehler EEprom 2464, x steht für

Anzeige

Front

Fehlerbschreibung

Abhilfe

verständigen

Datenleitungen überprüfen, sonst Service verständigen

1...CFM nicht gefunden

2 - 8...interner Fehler

Service verständigen

1...Lesefehler 1.EEprom

2...Schreibfehler 1.EEprom

3...Üngültige Daten 1.EEprom

4...Lesefehler 2.EEprom

5...Schreibfehler 2.EEprom

6...Üngültige Daten 2.EEprom

Service verständigen

63 EIF | 6.x Fehler im Anybus-S Modul, x steht für

1 - 8...interner Fehler

Service verständigen

63 EIF | 7.x Fehler bei Ethernet Kommunikation, x steht für

1...Lizenz in Stromquelle nicht aktiviert

Service verständigen

63 EIF | 8.x Fehler CFM, x steht für

1 - 4...interner Fehler

Service verständigen

27

Page 28

Fehler-Nr.

63 EIF | 9.1 Phasenfehler (nur in Verbindung mit Software-Konfi-

63 EIF | 10.1 ProfiNet-Verbindung unterbrochen (nur in Verbindung

63 EIF | 11.1 Doppelte Prozessanwahl, (nur in Verbindung mit Soft-

Anzeige

Front

Fehlerbschreibung

Abhilfe

guration Konzernschnittstelle)

Phasen kontrollieren

mit Software-Konfiguration Daimler Integra)

ware-Konfiguration Konzernschnittstelle VW/Audi)

28

Page 29

Programmlisten-Beispiel (M 0164)

DE

Program list

Code Material WireDiame-

ter

1 G3Si1 0,8 C1 100 % CO2

2 G3Si1 1 C1 100 % CO2

3 G3Si1 1,2 C1 100 % CO2

4 G3Si1 1,6 C1 100 % CO2

5 G3Si1 SP M21 Ar+18%CO2

6 G3Si1 0,8 M21 Ar+18%CO2

7 G3Si1 1 M21 Ar+18%CO2

8 G3Si1 1,2 M21 Ar+18%CO2

9 G3Si1 1,6 M21 Ar+18%CO2

10 G3Si1 SP M21 Ar+18%CO2

11 Hardfacing 0,8 M21 Ar+18%CO2

12 Hardfacing 1 M21 Ar+18%CO2

13 Hardfacing 1,2 M21 Ar+18%CO2

14 Hardfacing 1,6 M21 Ar+18%CO2

15 Hardfacing SP M21 Ar+18%CO2

Gas

16 AlSi5 0,8 I1 100% Ar

17 AlSi5 1 I1 100% Ar

18 AlSi5 1,2 I1 100% Ar

19 AlSi5 1,6 I1 100% Ar

20 AlSi5 I1 100% Ar

21 AlMg5 0,8 I1 100% Ar

22 AlMg5 1 I1 100% Ar

23 AlMg5 1,2 I1 100% Ar

24 AlMg5 1,6 I1 100% Ar

25 AlMg5 SP I1 100% Ar

26 Al99.5 0,8 I1 100% Ar

27 Al99.5 1 I1 100% Ar

28 Al99.5 1,2 I1 100% Ar

29 Al99.5 1,6 I1 100% Ar

30 Al99.5 SP I1 100% Ar

31 CuAl8 0,8 I1 100% Ar

32 CuAl8 1 I1 100% Ar

33 CuAl8 1,2 I1 100% Ar

34 CuAl8 1,6 I1 100% Ar

35 CuSi3 SP I1 100% Ar

29

Page 30

Code Material WireDiame-

ter

36 CuSi3 0,8 I1 100% Ar

37 CuSi3 1 I1 100% Ar

38 CuSi3 1,2 I1 100% Ar

39 CuSi3 1,6 I1 100% Ar

40 CuSi3 SP I1 100% Ar

41 CrNi 19 9 0,8 M12 Ar+2.5%CO

42 CrNi 19 9 1 M12 Ar+2.5%CO

43 CrNi 19 9 1,2 M12 Ar+2.5%CO

44 CrNi 19 9 1,6 M12 Ar+2.5%CO

45 CrNi 19 9 SP M12 Ar+2.5%CO

46 CrNi 18 8 6 0,8 M12 Ar+2.5%CO

47 CrNi 18 8 6 1 M12 Ar+2.5%CO

48 CrNi 18 8 6 1,2 M12 Ar+2.5%CO

49 CrNi 18 8 6 1,6 M12 Ar+2.5%CO

50 CrNi 18 8 6 SP M12 Ar+2.5%CO

Gas

51 FCW Rutil 0,8 M12 Ar+18%CO

52 FCW Rutil 1 M12 Ar+18%CO

53 FCW Rutil 1,2 M12 Ar+18%CO

54 FCW Rutil 1,6 M12 Ar+18%CO

55 FCW Rutil SP M12 Ar+18%CO

56 FCW Basisch 0,8 M12 Ar+2.5%CO

57 FCW Basisch 1 M12 Ar+18%CO

58 FCW Basisch 1,2 M12 Ar+18%CO

59 FCW Basisch 1,6 M12 Ar+18%CO

60 FCW Basisch SP M12 Ar+18%CO

61 FCW Metall 0,8 M12 Ar+2.5%CO

62 FCW Metall 1 M12 Ar+18%CO

63 FCW Metall 1,2 M12 Ar+18%CO

64 FCW Metall 1,6 M12 Ar+18%CO

65 FCW Metall SP M12 Ar+18%CO

66 FCW-CrNi 0,8 M12 Ar+2.5%CO

67 FCW-CrNi 1 M12 Ar+18%CO

30

68 FCW-CrNi 1,2 M12 Ar+18%CO

69 FCW-CrNi 1,6 M12 Ar+18%CO

70 FCW-CrNi SP M12 Ar+18%CO

71 SP1 0,8

72 SP1 1

73 SP1 1,2

74 SP1 1,6

Page 31

Code Material WireDiame-

ter

75 SP1 SP

76 SP2 0,8

77 SP2 1

78 SP2 1,2

79 SP2 1,6

80 SP2 SP

Gas

DE

31

Page 32

Signalverlauf bei Anwahl über Programm-Nummer und Sollwerte ohne Fehler

Betriebsbit 0-2

Programm Standard /

Impulslichtbogen

Schweißleistung (Sollwert)

(Welding power)

Lichtbogen-Längenkorrek-

tur (Sollwert)

(Arc length correction)

Pulskorrektur (Sollwert)

(Pulse correction)

Rückbrand

(Burn back time)

Roboter bereit

(Robot ready)

Quellenstörung quittieren

(Source error reset)

Programm-Nummer

(Program bit 0-6)

HINWEIS! Weitere Informationen finden Sie im Ab-

Schweißen ein

(Welding start)

Prozess aktiv

(Process active signal)

schnitt „Von Fronius empfohlene Vorgehensweise“

32

Page 33

Lichtbogen stabil

(Arc stable)

Hauptstrom-Signal

(Main current signal)

Stromquelle bereit

(Power source ready)

Fehlernummer

(Error number)

(1) (2) (3) (4) (5)

(1) Gas-Vorströmzeit

(2) Startstrom

(3) Schweißstrom

(4) Endstrom

(5) Gas-Nachströmzeit

DE

33

Page 34

Signalverlauf bei Anwahl über Job-Nummer ohne

Fehler

Roboter bereit

(Robot ready)

Quellenstörung quittieren

(Source error reset)

Betriebsbit 0-2

(Job mode)

Job-Nummer

(Job / Program bit 0-7)

HINWEIS! Weitere Informationen finden Sie im Ab-

Schweißen ein

(Welding start)

schnitt „Von Fronius empfohlene Vorgehensweise“

Prozess aktiv

(Process active signal)

Lichtbogen stabil

(Arc stable)

Hauptstrom-Signal

(Main current signal)

Stromquelle bereit

(Power source ready)

Fehlernummer

(Error number)

(1) (2) (3) (4) (5)

34

Page 35

(1) Gas-Vorströmzeit

(2) Startstrom

(3) Schweißstrom

(4) Endstrom

(5) Gas-Nachströmzeit

DE

35

Page 36

Signalverlauf bei Anwahl über Programm-Nummer und Sollwerte mit Fehler

Betriebsbit 0-2

Programm Standard /

Impuls-Lichtbogen

Schweißleistung (Sollwert)

(Welding power)

Lichtbogen-Längenkorrek-

tur (Sollwert)

(Arc length correction)

Pulskorrektur (Sollwert)

(Pulse correction)

Rückbrand

(Burn back time)

Roboter bereit

(Robot ready)

Quellenstörung quittieren

(Source error reset)

Programm-Nummer

(Program bit 0-6)

HINWEIS! Weitere Informationen finden Sie im Abschnitt

Schweißen ein

(Welding start)

Error (z.B. „no Arc“)

„Von Fronius empfohlene Vorgehensweise“

36

Page 37

Prozess aktiv

(Process active signal)

Lichtbogen stabil

(Arc stable)

Hauptstrom-Signal

(Main current signal)

Stromquelle bereit

(Power source ready)

Fehlernummer

(Error number)

1 2 3 5 1 2 3 4 5

DE

(1) Gas-Vorströmzeit

(2) Startstrom

(3) Schweißstrom

(4) Endstrom

(5) Gas-Nachströmzeit

37

Page 38

Signalverlauf bei Anwahl über Job-Nummer mit

Fehler

Roboter bereit

(Robot ready)

Quellenstörung quittieren

(Source error reset)

Betriebsbit 0-2

(Job mode)

Job-Nummer

(Job / Program bit 0-7)

HINWEIS! Weitere Informationen finden Sie im Abschnitt

Schweißen ein

(Welding start)

„Von Fronius empfohlene Vorgehensweise“

Error (z.B. „no Arc“)

Prozess aktiv

(Process active)

Lichtbogen stabil

(Arc stable)

Hauptstrom-Signal

(Main current signal)

Stromquelle bereit

(Power source ready)

38

Page 39

Fehlernummer

(Error number)

1 2 3 5 1 2 3 4 5

(1) Gas-Vorströmzeit

(2) Startstrom

(3) Schweißstrom

(4) Endstrom

(5) Gas-Nachströmzeit

DE

39

Page 40

Signalverlauf bei Anwahl über Job-Nummer mit

Limitsignal (Warnung)

Roboter bereit

(Robot ready)

Quellenstörung quittieren

(Source error reset)

Betriebsbit 1 (Mode 1)

(Job mode)

Job-Nummer

(Job / Program bit 0-7)

HINWEIS! Weitere Informationen finden Sie im Abschnitt

Schweißen ein

(Welding start)

„Von Fronius empfohlene Vorgehensweise“

Error Limit, Warnung

(Warning)

Prozess aktiv

(Process active)

Lichtbogen stabil

(Arc stable)

Hauptstrom-Signal

(Main current signal)

Stromquelle bereit

(Power source ready)

40

Page 41

Fehlernummer

(Error number)

1 2 3 4 5

(1) Gas-Vorströmzeit

(2) Startstrom

(3) Schweißstrom

(4) Endstrom

(5) Gas-Nachströmzeit

DE

41

Page 42

Signalverlauf bei Anwahl über Job-Nummer mit

Limitsignal (Anlagenstopp)

Roboter bereit

(Robot ready)

Quellenstörung quittieren

(Source error reset)

Betriebsbit 1 (Mode 1)

(Job mode)

Job-Nummer

(Job / Program bit 0-7)

HINWEIS! Weitere Informationen finden Sie im Abschnitt

Schweißen ein

(Welding start)

„Von Fronius empfohlene Vorgehensweise“

Prozess aktiv

(Process active)

Error Limit, Abschaltung

(Stop)

Lichtbogen stabil

(Arc stable)

Hauptstrom-Signal

(Main current signal)

Stromquelle bereit

(Power source ready)

42

Page 43

Fehlernummer

(Error number)

1 2 3 5 1 2 3 4 5

(1) Gas-Vorströmzeit

(2) Startstrom

(3) Schweißstrom

(4) Endstrom

(5) Gas-Nachströmzeit

DE

43

Page 44

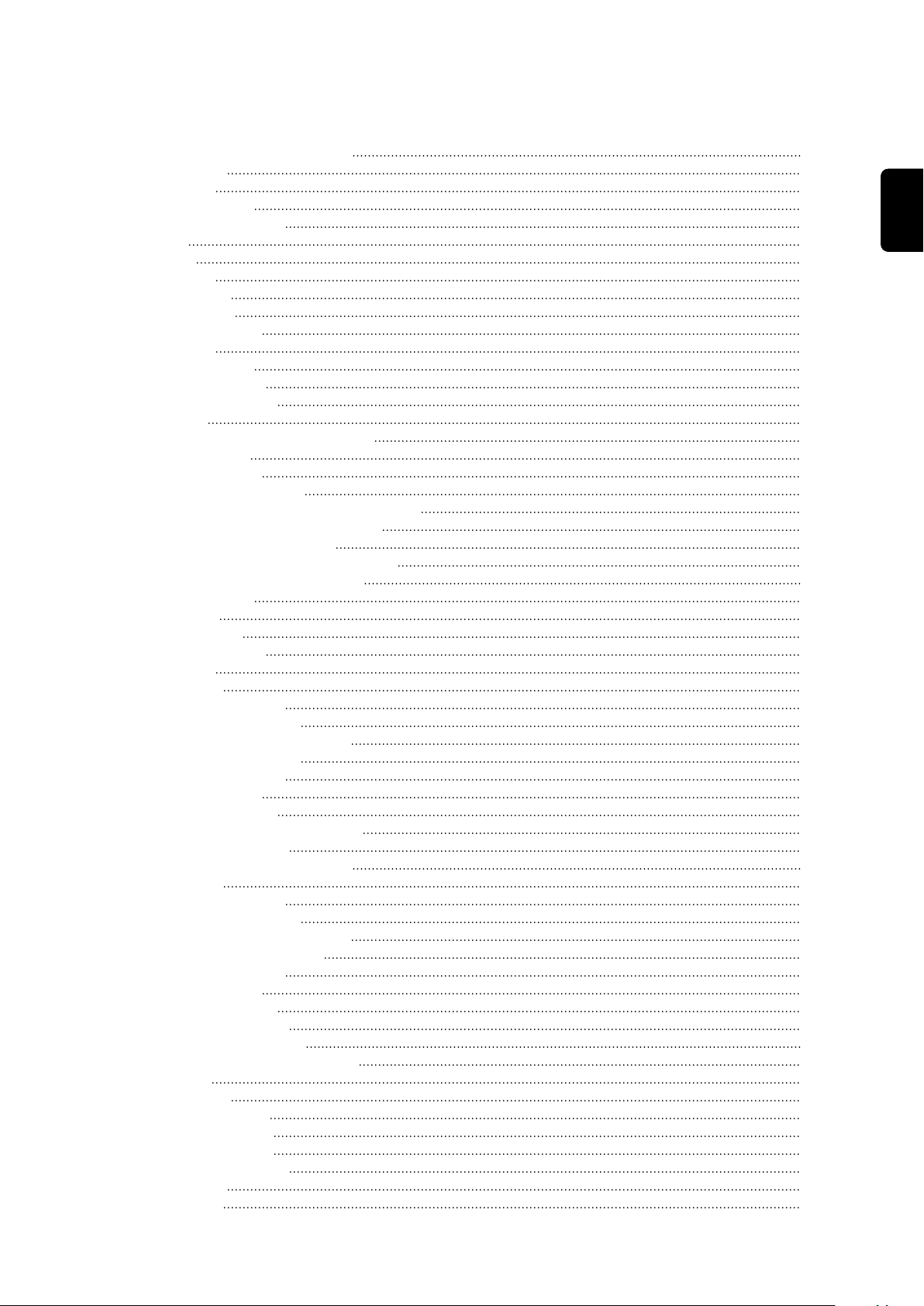

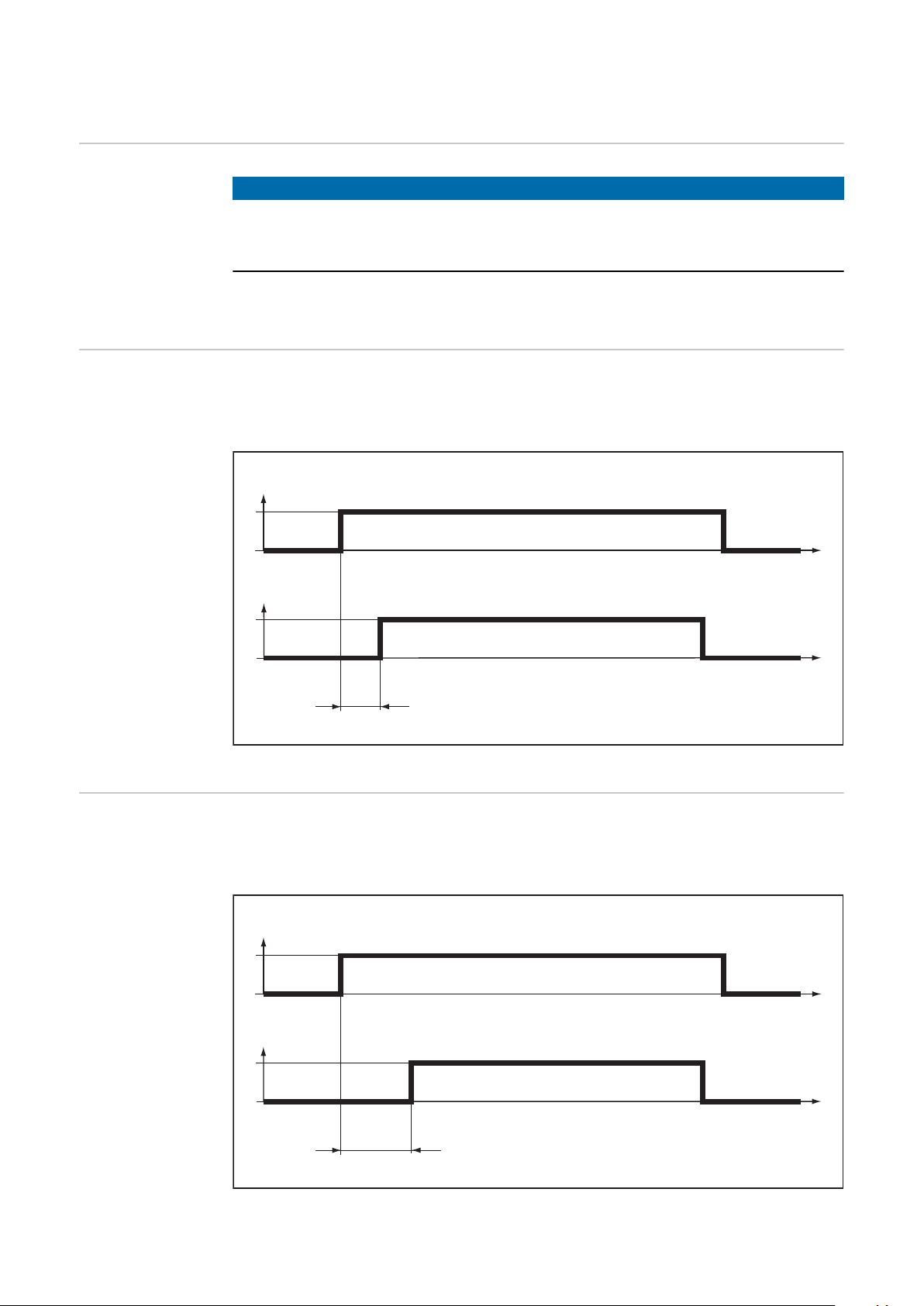

Von Fronius empfohlene Vorgehensweise

min. 0,1 s

0

1

0

1

t (s)

t (s)

(1)

(2)

Zeitgleiche Anwahl der Signale

„Job-Nummer“

oder „ProgrammNummer“

und „Schweißen

ein“

Empfohlene Vorgehensweise bei

Job-/ProgrammAnwahl ohne

KennlinienÄnderung

HINWEIS!

Die zeitgleiche Anwahl der Signale „Job-Nummer“ oder „Programm-Nummer“

und „Schweißen ein“ kann die Zündung und die Schweißdaten- Dokumentation

beeinflussen.

Bei einer Job- oder Programmanwahl ohne Kennlinien-Änderung empfiehlt Fronius zwischen dem Signal „Job-Nummer“ oder „Programm-Nummer“ (1) und

dem Signal „Schweißen ein“ (2) einen zeitlichen Abstand von mindestens 0,1 s zu

berücksichtigen.

Job-/Programm-Anwahl ohne Kennlinien-Änderung

Empfohlene Vorgehensweise bei

Job-/ProgrammAnwahl mit

Bei einer Job- oder Programmanwahl mit Kennlinien- oder Betriebsart-Änderung

empfiehlt Fronius zwischen dem Signal „Job-Nummer“ oder „Programm-Nummer“ (1) und dem Signal „Schweißen ein“ (2) einen zeitlichen Abstand von mindestens 0,3 - 0,8 s zu berücksichtigen.

Kennlinien oder

BetriebsartÄnderung

44

Page 45

min. 0,3 - 0,8 s

0

1

0

1

t (s)

t (s)

(1)

(2)

Job-/Programm-Anwahl mit Kennlinien- oder Betriebsart-Änderung

DE

Realisierung des

zeitlichen Abstandes

Der zeitliche Abstand zwischen dem Signal „Job-Nummer“ oder „Programmnummer“ und dem Signal „Schweißen ein“ kann mithilfe der Gas-Vorströmzeit

realisiert werden:

an der Stromquelle: im Setup-Menü oder an der Fernbedienung RCU 5000i

-

an der Robotersteuerung: Gas preflow_time

-

WICHTIG!

Für die Realisierung des zeitlichen Abstandes nicht den Parameter „Gas purge_time“ verwenden.

45

Page 46

46

Page 47

Contents

Input signals to the power source 49

Welding start 49

Robot ready 49

Operating modes 49

Master selection twin 52

Gas Test 52

Wire feed 52

Wire retract 53

Touch sensing 54

Torch blow out 55

Source error reset 55

Job number 55

Program number 56

Welding simulation 56

SynchroPuls disable 56

SFI disable 56

Pulse/dynamic correction disable 56

Full power range 56

Burn-back disable 56

Power (command value) 56

Arc length correction (command value) 56

Pulse correction (command value) 57

Burn-back (command value) 57

Dynamic Power Control DPC enable 57

Other signals used for TIG welding 58

Cold wire disable 58

External box 58

DC/AC process 59

DC- / DC+ process 59

Cap shaping 59

Pulse disable 59

Pulse range selection 59

Main current (set value) 59

External parameter (set value) 59

Base current (set value) 59

Duty cycle (set value) 60

Duty cycle disable 60

Base current disable 60

Wirefeed speed Fd.1 (set value) 60

High frequency active 60

Other signals used for HAP mode 61

Pulse disable 61

Pulse range selection 61

Main current (set value) 61

External parameter (set value) 61

Ground current (set value) 61

Duty cycle (set value) 61

Duty cycle disable 61

Base current disable 61

High frequency active 62

Output signals to the robot 63

Arc stable (current flow signal) 63

Limit signal 63

Process active 63

Main current signal 63

Collision protection 63

Power source ready 63

Communication ready 63

Error number 63

Stick control 64

EN

47

Page 48

Robot access 64

Welding wire available 64

Short circuit timeout 64

Data documentation ready 64

Pulse high 64

Welding voltage (real value) 64

Welding current (real value) 64

Motor current (real value) 64

Arc length (real value) 65

Wire speed (real value) 65

Power outside range 65

Error number 65

Error number UBST 70

Example of a Program list (M 0164) 71

Program list 71

Signal waveform when selecting via program number and command values with no errors 74

Signal waveform when selecting via job number with no errors 76

Signal waveform when selecting via program number and command values with errors 78

Signal waveform when selecting via job number with errors 80

Signal waveform when selecting via job number with limit signal (warning) 82

Signal waveform when selecting via job number with limit signal (machine stops) 84

Fronius-recommended procedures 86

Simultaneously selecting the “Job number“ or “Program number“ signal and the “Welding

start“ signal

Recommended procedures for job/program selection without changing the characteristics 86

Recommended procedures for job/program selection and changing the characteristic or

operating mode

Setting the time gap 87

86

86

48

Page 49

Input signals to the power source

Welding start The „Welding start“ signal starts the welding process. The welding process conti-

nues until „Welding start“ is reset. Exceptions:

„Robot ready“ signal deactivated

-

Power source warning of internal error (e.g.: overtemperature, water shorta-

-

ge, etc.).

If the Robot interface has been plugged in, the power source will automatically

be in 2-step mode.

Robot ready Robot sets signal once it is ready to start welding. If the robot resets the signal

during welding, the power source ends the welding process. The robot control

outputs error number 38. "-St oP-" appears on the power source display.

The "Robot ready" signal is reset once the power source is switched on.

NOTE!

If the "Robot ready" signal is not set, the commands or set values listed do not

function.

EN

Operating modes

Standard program

If the welding parameters are selected using the set values and program numbers, the standard programs in the database are accessed.

Pulsed arc program

If the welding parameters are selected using the set values and program numbers, the pulsed-arc programs in the database are accessed.

Job Mode

Welding parameters are selected using the data saved in the jobs.

Internal parameter selection

The control panel or a remote control allows all the set values and program

numbers for the welding operation to be preset. This enables jobs to be created

and stored easily. All other signals are output via the robot. Inputs can also be

made during welding.

Manual

The "Wire speed" and "Welding voltage" parameters can be set independently

when "Manual" mode is activated.

In all other modes, the values for parameters "Wire speed" and "Welding voltage" are calculated using the input signal for the "Welding power" set value.

In "Manual" mode, the parameters "Wire speed" and "Welding voltage" are adjusted as follows:

Control the "Wire speed" parameter using the input signal "Welding power

-

(set value)"

The "Welding voltage" parameter is controlled using the input signal "Arc

-

length correction (set value)"

49

Page 50

NOTE!

In "Manual" mode, the "Arc length correction (set value)" input signal (0 - 10 V)

can take one of the following welding voltage values:

TPS 4000 / 5000... 0 - 10 V corresponds to a welding voltage of 10 - 40 V

▶

TPS 2700... 0- 10 V corresponds to a welding voltage of 10 - 34 V

▶

Control the "Arc-force dynamic" parameter using the input signal "Pulse/

▶

dynamic correction"

CC / CV

The "CC / CV" mode (constant current/constant voltage) is available as an option for the field bus interface for robot controls.

System requirements:

Software version 2.85.1 (power source)

-

Software version 1.50.38 (wirefeeder)

-

Option for operating the power source with either constant welding voltage or

constant welding current.

With the "CC / CV" option, there is a limited selection with the "parameter

selection" key on the left-hand display (as follows):

Welding current

-

Wire speed

-

and with F2, the wire drive current consumption

-

Limited selection on the right-hand display with the "parameter selection" key

(as follows):

"Welding voltage" parameter

-

Moreover, the following parameters are no longer available with the "CC/CV"

option:

Processes using the "Process" key

-

Modes using the "Modes" key

-

Material using the "Material" key

-

Wire diameter using the "Wire diameter" key

-

Available input signals:

NOTE!

The input signals listed below will be available when "CC/CV" mode is selected.

These input signals assume different functions in this mode compared with other

modes.

"Welding power set value" input signal

Specifies the welding current

"Arc length correction" input signal

Specifies the wire speed

(with official UST V3.21.46 firmware: specifies the welding voltage)

50

"Puls correction" input signal

Specifies the welding voltage

(with official UST V3.21.46 firmware: specifies the wire speed)

"Welding start" input signal

Starts the welding current

The welding current remains on for as long as the signal is set

Page 51

IMPORTANT!

The input signal "Welding start" only starts the welding current, not the wirefeed or the gas solenoid valve.

"Wire feed" input signal

Starts the wire feed at the specified wire speed

The wire feed remains on for as long as the signal is set

"Wire retract" input signal

Starts the wire retraction at the specified wire speed

The wire retraction remains on for as long as the signal is set

Input signal "Robot ready"

remains unchanged

Input signal "Gas test"

remains unchanged

Specifying a set value for the welding current:

Use the "Robot ready" and "Source error reset" input signals to set up the

-

power source for welding

Use the "Welding power (set value)" input signal to specify the desired wel-

-

ding current

Use the "Pulse/dynamic correction" input signal to enter a value that the

-

welding voltage is not to exceed

EN

IMPORTANT!

If no maximum welding voltage is required, use the "Pulse/dynamic correction"

input signal to specify the highest possible welding voltage.

If the welding voltage rises above that specified, maintaining the selected welding current will not be possible.

Specifying a set value for the welding voltage:

Use the "Robot ready" and "Source error reset" input signals to set up the

-

power source for welding

Use the "Pulse/dynamic correction (set value)" input signal to specify the

-

required welding voltage

Use the "Welding power (set value)" input signal to enter a value that the

-

welding current is not to exceed.

IMPORTANT!

If no maximum welding current is required, use the "Welding power (set value)"

input signal to specify the highest possible welding current.

If the welding current rises above that specified, maintaining the selected welding voltage will not be possible.

Specifying a set value for the wire speed:

Use the "Arc length correction" input signal to set the required wire speed

-

Use the "Welding start" input signal to start the welding current

-

Start the wire feed with the "Wire feed" input signal

-

IMPORTANT!

Specifying set values can only be done with the robot, as "Internal parameter

selection" is a separate mode.

51

Page 52

TIG

The TIG welding process is selected. The required welding current is obtained

from the "Welding power" set value input signal.

HAP (Hot Active Plasma)

The HAP welding process is selected. The required process current is obtained

from the "Welding current" set value input signal.

CMT/Special process

The TIG welding process is selected. The required welding current is obtained

from the "Welding power" set value input signal.

CMT / Special Process mode is used in the following CMT processes: CMT,

CMT + Pulse, CMT Advanced

NOTE!

Neither the welding process nor the currently selected characteristic can be

changed during CMT Advanced welding.

To change the welding process or characteristic:

first, end the CMT Advanced process

-

wait 300 - 800 ms

-

Another welding process or characteristic cannot be selected during this

time

Resume the welding process with another welding process or characteristic

-

Master selection

twin

Gas Test The "Gas test" signal operates the gas solenoid valve. It corresponds to the gas

Wire feed

The Master selection twin signal determines which power source will act as master and which as slave.

test button on the power source or wirefeeder control panel. It sets the required

gas-flow rate on the pressure regulator.

IMPORTANT!

During welding, controls the power source gas pre- and post-flow.

This command therefore does not need to be carried out on the robot control.

WARNING!

Risk of injury from emerging welding wire!

Keep the welding torch away from your face and body.

▶

The "Wire feed" signal starts the wirefeed and corresponds to the "Feeder inching" button on the power source control panel or wirefeeder. The wire is fed into the hosepack without any accompanying current or gas.

The feeder inching speed is determined by the corresponding setting in the

power source setup menu.

52

Page 53

NOTE!

(2) vD (m/min / ipm)

t (s)

1 2 3 4 52,5

1

Fdi

(1)

The "Wire feed" input signal has priority over the "Wire retract" signal.

If both signals are present at the same time, the wire feed continues.

IMPORTANT!

To facilitate the exact positioning of the wire electrode, the following procedure

is executed when the "wire inching" signal is set:

(1) Wire inching signal

Signal remains for up to one se-

-

cond: irrespective of what value

has been set, the wire speed (2) remains at 1 m/min or 39.37 ipm for

the first second.

Signal remains for up to 2.5 se-

-

conds: after one second has elapsed, the wire speed (2) increases at

a uniform rate over the next 1.5

seconds.

Signal remains for more than 2.5

-

seconds: after 2.5 seconds, the

wire is fed at a constant rate equal

Time-path of the wire speed when the digital input signal "Wire inching" is set

to the wire speed set for the Fdi

welding parameter.

EN

IMPORTANT!

If the input signal "Cold wire disable" is also set, then the output signal "Wire

speed" applies, rather than "Fdi".

The input signal "Wire inching" starts immediately with the set value for the wire

speed. In this case, the figure does not apply.

Wire retract The "Wire retract" signal causes the wire to be retracted. The wire speed is deter-

mined by the corresponding setting in the power source setup menu.

NOTE!

Do not allow long lengths of wire to be retracted, as the wire is not wound onto

the wirespool.

IMPORTANT!

To facilitate the exact positioning of the wire electrode, the following procedure

is executed when the "Wire retract" signal is set:

53

Page 54

(2) vD (m/min / ipm)

t (s)

1 2 3 4 52,5

1

Fdi

(1)

(1) Wire inching signal

Signal remains for up to one se-

-

cond: irrespective of what value

has been set, the wire speed (2) remains at 1 m/min or 39.37 ipm for

the first second.

Signal remains for up to 2.5 se-

-

conds: after one second has elapsed, the wire speed (2) increases at

a uniform rate over the next 1.5

seconds.

Signal remains for more than 2.5

-

seconds: after 2.5 seconds, the

wire is fed at a constant rate equal

Time-path of the wire speed when the digital input signal "Wire inching" is set

to the wire speed set for the "Fdi"

welding parameter.

IMPORTANT!

If the input signal "Cold wire disable" is also set, then the output signal "Wire

speed" applies to the retract speed, rather than "Fdi".

The digital input signal "Wire retract" starts retracting the wire immediately with

the analogue set value for the wire speed. In this case, the figure does not apply.

Touch sensing

IMPORTANT!

The “Touch sensing“ function is only supported by power sources with serial

numbers 2.65.001 and above.

The “Touch sensing“ signal can be used to indicate that the welding wire/gas

nozzle has made contact with the workpiece (short-circuit between workpiece

and welding wire/gas nozzle).

If the “Touch sensing“ signal is set, the control panel on the power source

shows “touch“. There will be a voltage of 30 V on the filler wire/gas nozzle (current limited to 3 A).

The fact that a short-circuit has occurred is transmitted to the robot control via

the “arc stable“ signal (see “Output signals“).

IMPORTANT!

Output of the “arc stable“ signal takes about 0.5 s longer than the duration of

the short-circuit current.

No welding can take place while the “Touch sensing“ signal is set. To interrupt the

welding process for position detection:

Set the “Touch sensing“ signal using the robot control

1.

Power source stops welding after the set burn-back time has elapsed (can be

2.

set in the power source set-up menu)

Carry out position detection

3.

54

IMPORTANT!

If the position is to be detected when the workpiece touches the gas nozzle (instead of the filler wire), connect the gas nozzle to the welding current lead using

an RC element (see Fig. „Wire inching“).

Page 55

The use of an RC element is mandatory so that if the gas nozzle touches the

(1)

C1: 2,2 µF / 160 V / 10 %

C2: 4,7 µF / 160 V / 10 %

R: 10 kOhm / 1 W / 10 %

(2)

workpiece during welding,

there are no excessive currents across the gas nozzle - welding current lead

-

connection

the welding process is not affected

-

If the gas nozzle makes contact, the short-circuit current flows for approx. 4ms

until the RC element capacitors are charged. To ensure contact by the robot control is always detected, the current flow signal lasts 0.5 s longer than the shortcircuit current..

(1) Welding current lead

(2) Gas nozzle

EN

RC element for connecting the welding current

lead to the gas nozzle

Torch blow out If an additional solenoid valve for compressed air is installed in the robot feeder,

it can be controlled by the “Torch blow out“ command. The “Torch blow out“ signal is used to clear the gas nozzle of dirt after cleaning the torch.

Source error reset

When a fault occurs, this remains until the robot control sends the "Source error

reset" signal to the power source. The reason for the fault must first however be

rectified. As the signal level is controlled, it does not react to a rising edge. If the

source error reset signal is always HIGH, any error that occurs is reset immediately after it has been rectified.

IMPORTANT!

The "Welding start" signal must not be on the robot, since the power source

would start welding again as soon as the fault is rectified.

If a non-programmed characteristic is selected, "no | PrG" appears on the displays. The robot control turns off the "power source ready" signal. To reset,

select an occupied program location.

Job number Using this 8-bit signal, the welding operation is carried out with the welding para-

meters saved under the selected job number. By selecting job number 0, the job

can be selected on the control panel.

55

Page 56

Program number iWelding does not take place in job mode. If power, arc length correction, pulse

correction and burn-back are all specified, the filler metal, gas and wire diameter

used are specified via this program number.

To select the program on the power source control panel, select program number 0 on the robot control.

Welding simulation

SynchroPuls disable

SFI disable The “SFI disable“ signal deactivates the SFI function in the power source if re-

Pulse/dynamic

correction disable

The power source simulates a „real“ welding process using the „Welding simulation“ command. A welding path programmed in the robot control can therefore be

simulated without actually welding. All signals are set, just like the real thing (arc

stable, process active, main current signal)..However, the following do not occur:

Arc ignition

-

Wire feed

-

Activation of gas solenoid valve.

-

The “SynchroPuls disable“ signal deactivates the SynchroPuls function in the

power source if required. The signal can be set before or during welding.

quired. The signal can only be set before welding begins.

In synergic mode, the power, arc length correction, arc-force dynamic/pulse correction and burn-back (command values) must be specified from the robot. If