Page 1

/ Battery Charging Systems / Welding Technology / Solar Electronics

ROB I/O

Bedienungsanleitung

DEENFR

MIG/MAG-Systemerweiterung

Operating Instructions

MIG/MAG system extension

Mode d’emploi

Extension système MIG/MAG

42,0410,1048 002-11042012

Page 2

Page 3

Inhaltsverzeichnis

Kurzbeschreibung ......................................................................................................................................... 2

Allgemeines ............................................................................................................................................. 2

Digitale Eingänge und Ausgänge ............................................................................................................. 2

Prozeßdatenbreite .................................................................................................................................... 2

Eingangssignale vom Roboter zur Stromquelle ....................................................................................... 3

Ausgangssignale vom Roboter zur Stromquelle ...................................................................................... 4

ROB I/O konfigurieren .............................................................................................................................. 5

Gerätespezifische Merkmale ................................................................................................................... 6

Allgemeines................................................................................................................................................... 8

Allgemeine Grundlagen............................................................................................................................ 8

Gerätekonzept.......................................................................................................................................... 8

Montage ROB I/O......................................................................................................................................... 9

Sicherheit ................................................................................................................................................. 9

ROB I/O durch Montage-Bohrungen befestigen ......................................................................................9

ROB I/O an Hutschiene befestigen .......................................................................................................... 9

Technische Daten......................................................................................................................................... 11

Versorgung (über das Local-Net) ............................................................................................................ 11

Digitale Eingänge .................................................................................................................................... 11

Digitale Ausgänge ...................................................................................................................................11

Fronius Worldwide

DE

1

Page 4

Kurzbeschreibung

Allgemeines

Digitale Eingänge

und Ausgänge

Warnung! Fehlbedienung und fehlerhaft durchgeführte Arbeiten können

schwerwiegende Personen- und Sachschäden verursachen. Die in dieser

Anleitung beschriebenen Arbeiten erst dann durchführen, wenn Sie folgende

Dokumente vollständig gelesen und verstanden haben:

- Diese Bedienungsanleitung

- Die Bedienungsanleitung der Stromquelle, insbesondere das Kapitel

„Sicherheitsvorschriften“.

Die Feldbus-Erweiterung ROB I/O dient zur Erweiterung des Signalumfanges für den

Interbus 2 MB. ROB I/O stellt zusätzliche externe Signale am Interbus zur Verfügung.

Zur Verbindung mit der Automatensteuerung, verfügt ROB I/O über einen vorgefertigten

Kabelbaum. Steuerungsseitig ist der Kabelbaum mit einer Lusterklemme vorkonfektioniert.

Hinweis! Zur Vermeidung allfälliger Störungen darf die Leitungslänge, zwischen

ROB I/O und der Steuerung, 1,5 m nicht überschreiten.

Warnung! Gefahr eines Elektroschocks. Mit der Feldbus-Erweiterung ROB I/O

dürfen keine netzbehafteten Komponenten gesteuert werden.

Es sind 4 digitale Eingangssignale und 2 digitale Ausgangssignale verfügbar.

Die digitalen Eingänge und Ausgänge sind galvanisch getrennt

- Gegenseitig

- Gegenüber dem LocalNet und dem Schweißpotential

- Für einen maximalen Spannungsunterschied von 100 V

Prozeßdatenbrei-teROB I/O erhöht die Prozeßdaten-Breite des Interbus 2 MB von 96 Bit auf 112 Bit. Auf-

grund der erweiterten Prozeßdatenbreite, sind am Interbus 2 MB zusätzliche Eingangsund Ausgangssignale verfügbar.

Wichtig! Eine Erweiterung der Prozessdatenbreite findet nur statt:

- Wenn ROB I/O vor dem Einschalten der Versorgungsspannung an die InterbusSteuerung der Stromquelle angeschlossen wurde

- Sobald ROB I/O vom System erkannt wird

Nachfolgende Tabellen zeigen eine Auflistung der

- Standard-Signale für den Interbus 2 MB (in grauer Schrift)

- Zusätzlich von ROB I/O zur Verfügung gestellten Signale (in schwarzer Schrift)

2

Page 5

Eingangssignale

vom Roboter zur

Stromquelle

Eingang Stromquelle Kommentar Bereich Aktivität

E01 Schweißen ein - High

E02 Roboter bereit - High

E03 Betriebsarten Bit 0 - High

E04 Betriebsarten Bit 1 - High

E05 Betriebsarten Bit 2 - High

E06 Unused - -

E07 Unused - -

E08 Unused - -

E09 Gas Test - High

E10 Drahtvorlauf - High

E11 Drahtrücklauf - High

E12 Quellenstörung quittieren - High

E13 Positionssuchen - High

E14 Brennner ausblasen - High

E15 Unused - -

DE

E16 Unused - -

E17 - E24 Job-Nummer - 0 - 99

E25 - E31 Programm-Nummer - 0 - 127

E32 Schweiß-Simulation - High

E33 - E48 Sollwert Leistung 0 - 65535 0 - 100 %

E49 - E64 Sollwert 0 - 65535 -30 - +30 %

Lichtbogenlängenkorrektur

E65 - E72 Sollwert Dynamik / 0 - 255 -5 - +5 %

Puls-Korrektur

E73 - E80 Sollwert Drahtfreibrand 0 - 255 -200 ms -

+200 ms

E81 - E96 Unused - -

E97 Input 1 - -

E98 Input 2 - -

E99 Input 3 - -

E100 Input 4 - -

3

Page 6

Ausgangssignale

vom Roboter zur

Stromquelle

Eingang Stromquelle Kommentar Bereich Aktivität

A01 Stromflußsignal - High

(Lichtbogen aktiv)

A02 Limitsignal (nur RCU 5000i) - -

A03 Prozeß aktiv - High

A04 Hauptstromsignal - High

A05 Kollisionsschutz - High

Schweißbrenner

A06 Stromquelle bereit - High

A07 Kommunikation bereit - High

A08 Reserve - -

A09 Error-Nummer Bit 0 (Wert 1) - High

A10 Error-Nummer Bit 1 (Wert 2) - High

A11 Error-Nummer Bit 2 (Wert 4) - High

A12 Error-Nummer Bit 3 (Wert 8) - High

A13 Error-Nummer Bit 4 (Wert 16) - High

A14 Error-Nummer Bit 5 (Wert 32) - High

A15 Error-Nummer Bit 6 (Wert 64) - High

A16 Error-Nummer Bit 7 (Wert 128) - -

A17 - A24 Unused - Low

A25 Draht-Festbrandkontrolle - High

A26 - A32 Unused - -

A33 - A48 Istwert Schweißspannung 0 - 65535 0 - 100 V

A49 - A64 Istwert Schweißstrom 0 - 65535 0 - 1000 A

A65 - A72 Istwert Motor-Strom 0 - 255 0 - 5 A

Puls-Korrektur

A73 - A80 Unused - -

A81 - A96 Istwert Drahtvorschub 0 - 65535 0 - 22 m

A97 Output 1 - -

A98 Output 2 - -

4

Page 7

ROB I/O konfigurieren

- Software „Servicemodul“ öffnen

- Im Fenster „Servicemodul“ (Knotenliste) den Eintrag „FR Interbus-RL

Fronius ...“ markieren

- Der Button „Konfiguration“ wird

aktiv

- Auf den Button „Konfiguration“ klicken

Es erscheint das Dialogfenster „Configuration Fieldbus“

- Auf den Ordner „System Settings“

klicken

DE

- Im rechten Anzeigefenster „Configuration Fieldbus“ den Eintrag ROB I/O =

„NOT CONNECT“ öffnen

- Es erscheint „Connect“

Das Kontrollfeld neben „Connect“ ankreuzen

- Der Eintrag ROB I/O = „NOT CONNECT“ ändert sich in ROB I/O =

„CONNECT“

- Doppelklick auf den Eintrag ROB I/O

= „CONNECT“

- Doppelklick auf „Filter time“

- Es erscheint der Anzeigewert für

„Filter time“.

Wichtig! Werksseitig ist „Filter time“ auf 30 ms eingestellt. Der Einstellbereich erstreckt

sich von 20 bis 200 ms.

Hinweis! Je höher der Wert desto sicherer, aber auch umso langsamer wird

die Signaländerung.

- Bei Bedarf, den vorgeschlagenen Wert für „Filter time“ ändern

5

Page 8

Gerätespezifische Merkmale

Hinweis! Gilt für Interbus 2 MB Rugged Line, 2 MB Kupfer, FSMA: Die Feld-

bus-Erweiterung ROB I/O wird erst ab Software-Version UBST 1.00.16 (Bussteuerung) unterstützt. Bei älteren Software-Versionen ist ein Update erforderlich.

Der Anschluss von ROB I/O erfolgt über das 10-polige Verbindungskabel an einen 10poligen Anschluss LocalNet der digitalen Stromquelle.

Steht kein freier Anschluss LocalNet zur Verfügung, kann der Verteiler LocalNet passiv

(4,100,261) verwendet werden (z.B. zwischen Stromquelle und Verbindungsschlauchpaket).

Hinweis! Der Verteiler LocalNet passiv ist in Verbindung mit einem Schweißbrenner TIG JobMaster nicht verwendbar.

ROB I/O

Lusterklemmen

Stecker

LocalNet

Stromquelle

(2) (3) (4) (5)

(1) (9) (10) (12) (11)

Abb.1 Anzeigen und Anschlüsse an der Feldbus-Systemerweiterung ROB I/O

Klemme1

Klemme2

HI - Input 1

LO - Input 1

HI - Input 2

HI - Input 3

HI - Input 4

LO - Input 4

Output 2

Supply Output 2

GND - Input 1

LO - Input 2

GND - Input 2

LO - Input 3

GND - Input 3

GND - Input 4

Supply Output 1

Output 1

(1) Anzeige DATA OK ... leuchtet, wenn ROB I/O am LocalNet angeschlossen und die

Feldbus-Steuerung versorgt ist

(6) Digitale Eingänge (HI), an Klemme 1, mit externer 24 V - Ansteuerung

Wichtig! Anstelle der Eingänge (6) können auch die potentialfreien Eingänge (7) verwendet werden.

Automatensteuerung

(7) Potentialfreie digitale Eingänge (LO) an Klemme 1

(8) Masse (GND) für die High-aktiven digitalen Eingänge (6), bzw. für die potentialfreien

Eingänge an den Klemmen 1 und 2

(11) Digitale Ausgänge, an den Klemmen 1 und 2

6

Page 9

Gerätespezifische Merkmale:

(Fortsetzung)

(12) Anschlüsse für Versorgung Signalspannung der Digitalen Ausgänge, an den Klem-

men 1 und 2

DE

Automat

V

+ 24 V von der

Automatensteuerung

(Klemme 1/3)

(Klemme 1/11)

Version 1:

externe 24 V

Ansteuerung

GND extern GND input GND input

Klemme 1/3 ........ HI Input 2

Klemme 1/11 ...... GND Input 2

(intern)

V

DC

(Klemme 1/10)

Version 2:

Klemme 1/10 ..... LO Input 2

Klemme 1/11 ..... GND Input 2

(Klemme 1/11)

Potentialfrei

GND inputGND input

(intern)

DC

max. 100 V

max. 100 V

(3)

GND uP

(3)

GND uP

Stromquelle

uP

uP

Abb.2 Eingangssignale Feldbus-Erweiterung ROB I/O

Stromquelle Automat

+ 24 V von der

Automatensteuerung

max. 100 V

(Klemme 2/15)

+ 24 V von der

Automatensteuerung

(9)

uP

Klemme 2/16 ...... Supply Output 1

Klemme 2/15 ...... Output 1

+ 24 V von der

Automatensteuerung

max. 100 V

(9)

Version 2:

„Low-aktiv“

uP

Klemme 2/16 .... Supply Output 1

Klemme 2/15 .... Output 1

Abb.3 Ausgangssignale Feldbus-Erweiterung ROB I/O

(Klemme 2/16)

(Klemme 2/15)

(Klemme 2/16)

/ 20 mA

+ 24 V

DC

+ 24 V von der

Automatensteuerung

/ 20 mA

+ 24 V

DC

7

Page 10

Allgemeines

Allgemeine

Grundlagen

Gerätekonzept ROB I/O ist für den Einbau in einen Schaltschrank geeignet, kann aber praktisch an

beliebiger Position montiert werden.

Vorteile:

- Verbindung zur Feldbus-Steuerung über standardisierte LocalNet-Schnittstelle

- Kein Umbau der Feldbus-Steuerung notwendig

- Einfacher Austausch der Feldbus-Steuerung

- Einfache Steckverbindungen

- Geringer Verdrahtungsaufwand

- Hohe Störsicherheit bei der Datenübertragung

- Montage kann mittels Hutschienenaufnahme erfolgen

Hinweis! Die Feldbus-Erweiterung ROB I/O wird erst ab Software-Version

1.00.16 (Bussteuerung) unterstützt. Bei älteren Software-Versionen ist ein

Update erforderlich.

Hinweis! Der Verteiler LocalNet passiv ist in Verbindung mit einem Schweißbrenner TIG JobMaster nicht verwendbar.

8

Page 11

Montage ROB I/O

DE

Sicherheit

ROB I/O durch

Montage-Bohrungen befestigen

Warnung! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen-

und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten dürfen nur

von geschultem Fachpersonal durchgeführt werden! Beachten Sie die Sicherheitsvorschriften.

Wichtig! Bei Montage des ROB I/O durch

die Montage-Bohrungen (1) Folgendes

beachten:

(1)

(1)

Abb.4 Montage-Bohrungen Ø 4,2 mm (0,17 in.)

(1)

(1)

- Nur geeignete Schrauben verwenden

(Bohrungsdurchmesser Ø 4,2 mm

(0,17 in.)

- Immer mit 4 Schrauben gleichmäßig

befestigen

Hinweis! Schrauben nicht zu fest

anziehen. Zu hohes Anziehdrehmoment kann das ROB I/O

beschädigen oder sogar zum

Bruch führen.

max. Anziehdrehmoment 0,4 Nm

ROB I/O an

Hutschiene

befestigen

(3)

Abb.5 Hutschienenaufnahme an ROB I/O montie-

ren

(3)

(2)

1. Beiliegende Hutschienenaufnahme

(2) mit 2 Schrauben (3) am Roboterinterface ROB I/O befestigen.

9

Page 12

ROB I/O an

Hutschiene

befestigen

(Fortsetzung)

2. Fixiernasen (4) der Hutschienenaufnahme an der Hutschiene (5) einhaken

(4)(4)

(5)

(4)

Abb.6 ROB I/O an Hutschiene befestigen

3. ROB I/O an der Unterseite gegen die

Hutschiene (5) drücken

4. Arretierung rastet ein

andrücken

Abb.7 Vorderansicht ROB I/O an Hutschiene

10

Page 13

Technische Daten

DE

Versorgung (über

das Local-Net)

Digitale Eingänge

Bedingung minimal typisch maximal

Versorgungsspannung Dauerbetrieb 15 V

DC

24 V

DC

30 V

Stromaufnahme Versorgungsspannung = 24 V 50 mA 100 mA 300 mA

Stromaufnahme Standby Versorgungsspannung = 24 V 50 mA 60 mA 80 mA

Bedingung Potentialfrei (LO) High-aktiv (HI)

U

0

U

On

U

Off

U

Hyst

I

On

C

Input

U

Inv

U

Max

Eingang unbenutzt, keine Stromaufnahme 18 V

Einschaltschwelle 1,2 V

Ausschaltschwelle 1,25 V

DC

DC

DC

Hysterese 50 mV 100 mV

Eingangsstrom beim Einschaltvorgang - 10 mA 330 uA

Eingangskapazität 47 nF 47 nF

falsch gepolte Eingangsspannung 60 VDC (Max.) 60 VDC (Max.)

Überspannungsschutz Eingang 100 VDC / 42 VAC (Max.) 100 VDC / 42 VAC (Max.)

0 V

6,6 V

6,5 V

DC

DC

DC

DC

Digitale Ausgänge

Bedingung minimal typisch maximal

U

0

I

Shift

I

SC

U

Max

U

Invers

R

Open

R

On

U

On

C

Output

falsch gepolte Ausgangsspannung 60 V

Eingangswiderstand bei offenem Ausgang 100 kOhm

Eingangswiderstand bei aktivem Ausgang 8 Ohm 10 Ohm 12 Ohm

Zu schaltende Spannung 24 V

Schaltstrom 0 A - 20 mA

Kurzschlußstrom (dauerhaft) 30 mA

Überspannungsschutz 60 VDC / 42 V

Eingangsrestspannung 1 V

Ausgangskapazität 47 nF

dU / dT Spannungsänderung bei einem Schaltvorgang 0,5 VDC / us

Hinweis! Die angeführten technischen Daten entsprechen dem Stand bei

Drucklegung. Änderungen vorbehalten.

DC

42 V

DC

AC

DC

DC

11

Page 14

12

Page 15

Contents

Brief description ............................................................................................................................................ 2

General remarks ...................................................................................................................................... 2

Digital inputs and outputs ......................................................................................................................... 2

Process data width ................................................................................................................................... 2

Input signals from the robot to the power source ..................................................................................... 3

Output signals from the robot to the power source .................................................................................. 4

How to configure ROB I/O........................................................................................................................ 5

Machine-specific features ........................................................................................................................ 6

General remarks ........................................................................................................................................... 8

General requirements .............................................................................................................................. 8

Machine concept ...................................................................................................................................... 8

Mounting ROB I/O ........................................................................................................................................ 9

Safety ....................................................................................................................................................... 9

Fasten ROB I/O via mounting bores ........................................................................................................ 9

Fastening the ROB I/O to the top-hat rail ................................................................................................. 9

Technical data ..............................................................................................................................................11

Power supply (via the Local-Net) ............................................................................................................11

Digital inputs............................................................................................................................................ 11

Digital outputs ......................................................................................................................................... 11

Fronius Worldwide

EN

1

Page 16

Brief description

General remarks

Digital inputs and

outputs

Warning! Operating the equipment incorrectly and work that is not carried out

correctly can cause serious injury and damage. Do not use the functions

described here until you have read and completely understood all of the following documents:

- this “Operating Instructions“ manual

- the instruction manual of the power source being used, especially the

“Safety rules“.

The ROB I/O fieldbus extend module enables the 2 MB Interbus to send and receive

additional external signals.

The ROB I/O has a pre-assembled cable harness for linking it to the automatic-welder

control system. At the control-system end of the cable harness, it is pre-fabricated with a

lamp-wire connector.

Note! To avoid malfunctions, the length of the cable between the ROB I/O and

the control system must not be more than 1.5 m.

Warning! Electric shock hazard. Do not use the ROB I/O extend module to

control mains-powered components.

Process data

width

4 digital input signals and 2 digital output signals are available on the bus.

The digital inputs and outputs are galvanically separated:

- from one another

- from the LocalNet and the welding potential

- for a maximum voltage difference of 100 V

The ROB I/O module enables the 2 MB Interbus to transfer 112 bit wide instead of 96 bit

wide process data. As a result, additional input and output signals are available on the 2

MB Interbus.

Important! The 112 bit wide process data width is only available:

- if the ROB I/O module has been connected to the power source Interbus control

prior to energising the Interbus control

- as soon as the system recognises the ROB I/O module

In following tables the signals are listed as follows:

- standard signals for the 2 MB Interbus (in grey characters)

- additional signals available when using the ROB I/O module (in black characters)

2

Page 17

Input signals

from the robot to

the power source

Power source input Commentary Range Activity

E01 Welding on - High

E02 Robot ready - High

E03 Operating modes Bit 0 - High

E04 Operating modes Bit 1 - High

E05 Operating modes Bit 2 - High

E06 Unused - -

E07 Unused - -

E08 Unused - -

E09 Gaz test - High

E10 Wire feeding - High

E11 Wire reversing - High

E12 Acknowledge source failure - High

E13 Touch sensing - High

E14 Torch purging - High

E15 Unused - -

E16 Unused - -

E17 - E24 Job number - 0 - 99

E25 - E31 Program number - 0 - 127

E32 Welding simultation - High

EN

E33 - E48 Setpoint: welding performance 0 - 65535 0 - 100 %

E49 - E64 Setpoint: arc voltage control 0 - 65535 -30 - +30 %

E65 - E72 Setpoint: arc force/pulse 0 - 255 -5 - +5 %

correction

E73 - E80 Setpoint: burn-back 0 - 255 -200 ms -

+200 ms

E81 - E96 Unused - -

E97 Input 1 - -

E98 Input 2 - -

E99 Input 3 - -

E100 Input 4 - -

3

Page 18

Output signals

from the robot to

the power source

Power source input Commentary Range Activity

A01 Current-flow signal - High

(with active welding arc)

A02 Limit signal (nur RCU 5000i) - -

A03 Process active - High

A04 Main current signal - High

A05 Welding torch anti-collision - High

sensing

A06 Power source ready - High

A07 Communication ready - High

A08 Reserve - -

A09 Error number bit 0 (value 1) - High

A10 Error number bit 1 (value 2) - High

A11 Error number bit 2 (value 4) - High

A12 Error number bit 3 (value 8) - High

A13 Error number bit 4 (value 16) - High

A14 Error number bit 5 (value 32) - High

A15 Error number bit 6 (value 64) - High

A16 Error number bit 7 (value 128) - -

A17 - A24 Unused - Low

A25 Wire stick control - High

A26 - A32 Unused - -

A33 - A48 Actual value: welding voltage 0 - 65535 0 - 100 V

A49 - A64 Actual value: welding current 0 - 65535 0 - 1000 A

A65 - A72 Actual value: motor current 0 - 255 0 - 5 A

Pulse correction

A73 - A80 Unused - -

A81 - A96 Actual value: wire feeder 0 - 65535 0 - 22 m

A97 Output 1 - -

A98 Output 2 - -

4

Page 19

How to configure

ROB I/O

- Open Service Module software

- On the Service Module screen (node

list), mark the item „FR Interbus-RL

Fronius ...“

- The Configuration button is activa-

ted

- Click the Configuration button

EN

The Configuration Fieldbus dialog box opens.

- Click the System Settings folder.

- In the right-hand Configuration Fieldbus display window, open entry ROB

I/O = „NOT CONNECT“

- “Connect“ appears.

Check the checkbox beside „Connect“

- The entry ROB I/O = „NOT CONNECT“ changes to ROB I/O = „CONNECT“

- Double-click the entry ROB I/O =

„CONNECT“

- Double-click „Filter time“

- The value set for„Filter time“ is displayed.

Important! The value for „Filter time“ is set to 30 ms at the factory. „Filter time“ can be

set to a value ranging from 20 to 200 ms.

Note! The higher the setting, the more safely yet slowly the signal changes.

- If necessary, change the value set for „Filter time“.

5

Page 20

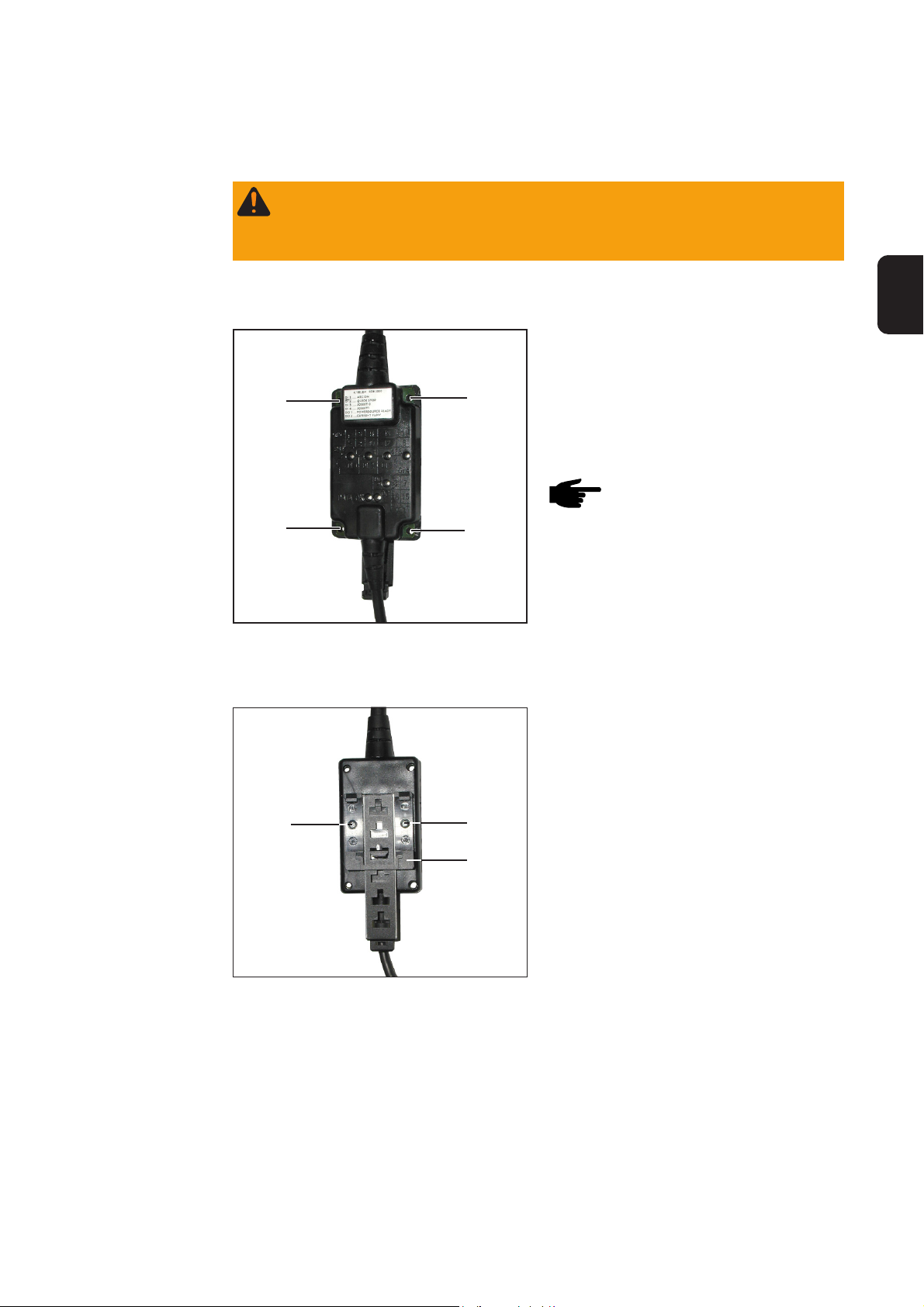

Machine-specific

features

Note! Applicable to Interbuses 2 MB Rugged Line, 2 MB Copper, FSMA: The

ROB I/O fieldbus extend module is supported only by a bus control with a

software version UBST 1.00.16 or higher. Older software versions will need to

be updated.

The ROB I/O is connected via a 10-pole interconnecting cable to a 10-pole LocalNet

connection on the digital power source.

If there is no free LocalNet connection available, the LocalNet passive distributor

(4,100,261) can be used (e.g. between the power source and the interconnecting hosepack).

Note! The LocalNet passive distributor cannot be used together with a TIG

JobMster welding torch.

ROB I/O

Lamp wire

Power source

connectors

Plug LocalNet

(2) (3) (4) (5)

(1) (9) (10) (12) (11)

Terminal1

Terminal2

HI - Input 1

LO - Input 1

HI - Input 2

HI - Input 3

HI - Input 4

LO - Input 4

Output 2

Supply Output 2

GND - Input 1

LO - Input 2

GND - Input 2

LO - Input 3

GND - Input 3

GND - Input 4

Supply Output 1

Output 1

Automatic-welder control system

Fig.1 Indicators and connections of the ROB I/O fieldbus system extend

(1) DATA OK indicator ... lights up when the ROB I/O is connected to the LocalNet and

the field-bus control is switched on

(6) Digital inputs (HI), on Terminal 1, with external 24 V activation

Important! Instead of the inputs (6), it is also possible to use the potential-free inputs (7).

(7) Potential-free digital inputs (LO), on Terminal 1

(8) Earth (GND) for the high-active digital inputs (6), or for the potential-free inputs, on

Terminals 1 and 2

(11) Digital outputs, on Terminals 1 and 2

6

Page 21

Machine-specific

features

(continued)

(12) Connections for signal voltage supply of the digital outputs, on Terminals 1 and 2

Automatic welder

V

+ 24 V from the automaticwelder control system

(Terminal 1/3)

(Terminal 1/11)

Version 1:

external 24 V

activation

GND external GND input GND input

Terminal 1/3 ....... HI Input 2

Terminal 1/11 ..... GND Input 2

(internal)

V

DC

(internal)

DC

max. 100 V

max. 100 V

(3)

GND uP

(3)

Power source

uP

EN

(Terminal 1/10)

Version 2:

Terminal 1/10 .... LO Input 2

Terminal 1/11 .... GND Input 2

(Terminal 1/11)

Potential-free

GND uP

GND inputGND input

uP

Fig.2 Input signals of the ROB I/O fieldbus system extend

Power source Automatic-welder

+ 24 V from the automaticwelder control system

max. 100 V

(Terminal 2/15)

+ 24 V from the

automatic-welder

control system

(9)

uP

Version 1:

„High-activ“

Terminal 2/16 .....Supply Output 1

Terminal 2/15 .....Output 1

+ 24 V from the automaticwelder control system

max. 100 V

(9)

Version 2:

„Low-activ“

uP

Terminal 2/16 ... Supply Output 1

Terminal 2/15 ... Output 1

Fig.3 Output signals of the ROB I/O fieldbus system extend

(Terminal 2/16)

(Terminal 2/15)

(Terminal 2/16)

+ 24 V

/ 20 mA

DC

+ 24 V from the

automatic-welder

control system

/ 20 mA

+ 24 V

DC

7

Page 22

General remarks

General requirements

Machine concept The ROB I/O is designed to be installed in a control cubicle, although it can also be

mounted in practically any desired position.

Advantages:

- Linked up to field-bus control via standardised LocalNet interface

- No need for any modifications to the field-bus control

- Field-bus control can easily be changed

- Simple plug-in connections

- Limited amount of wiring and cabling needed

- High degree of interference immunity during data transmission

- Can be mounted using top-hat rail holder

Note! The ROB I/O fieldbus extend module is supported only by a bus control

with a software version 1.00.16 or higher. Older software versions will need to

be updated.

Note! The LocalNet passive distributor cannot be used together with a TIG

JobMaster welding torch.

8

Page 23

Mounting ROB I/O

Safety

Fasten ROB I/O

via mounting

bores

Warning! Work that is not carried out correctly can cause serious injury and

damage. The actions described below may ONLY be carried out by skilled,

Fronius-trained technicians! Read and follow the section headed “Safety rules”.

Important! When mounting ROB I/O via

the mounting bores (1) the following shall

be observed:

(1)

(1)

Fig.4 Mounting bores Ø 4.2 mm (0.17 in.)

(1)

(1)

- Use only appropriate screws (diameter of bore Ø 4.2 mm (0.17 in.)

- Fix always regularly by means of 4

screws

Note! Don’t tighten the screws

too much. An excessive tightening torque may damage the

ROB I/O and even lead to breakage.

Max. tightening torque 0.4 Nm

EN

Fastening the

ROB I/O to the

top-hat rail

(3)

Fig.5 Mount the top-hat rail holder to the ROB I/O

(3)

(2)

1. Fasten the enclosed top-hat rail

holder (2) onto the robot interface

ROB I/O, using 2 screws (3).

9

Page 24

Fastening the

ROB I/O to the

top-hat rail

(continued)

2. Hook the positioning lugs (4) of the tophat rail holder to the top-hat rail (5)

(4)(4)

(5)

(4)

Fig.6 Fasten ROB I/O to top-hat rail

3. Press the bottom of the ROB I/O up

against the top-hat rail (5)

4. The retainer snaps into place

Press up

Fig.7 Front view of ROB I/O to top-hat rail

10

Page 25

Technical data

Power supply

(via the LocalNet)

Digital inputs

Condition minimum typical maximum

Supply voltage Continous operation 15 V

DC

24 V

DC

30 V

Power consumption Supply voltage = 24 V 50 mA 100 mA 300 mA

Standby power consumtion Supply voltage = 24 V 50 mA 60 mA 80 mA

Condition Potential-free (LO) High-active (HI)

U

0

U

On

U

Off

U

Hyst

I

On

C

Input

U

Inv

U

Max

Input unused, no power consumption 18 V

Switch-ON thresold 1,2 V

Switch-OFF thresold 1,25 V

DC

DC

DC

Hysteresis 50 mV 100 mV

Input current in “make” operation - 10 mA 330 uA

Input capacity 47 nF 47 nF

Inversely poled input voltage 60 VDC (Max.) 60 VDC (Max.)

Input overvoltage protection 100 VDC / 42 VAC (Max.) 100 VDC / 42 VAC (Max.)

0 V

6,6 V

6,5 V

DC

DC

DC

DC

EN

Digital outputs

Condition minimum typical maximum

U

0

I

Shift

I

SC

U

Max

U

Invers

R

Open

R

On

U

On

C

Output

Short-circuit current (continuous) 30 mA

Input resistance where output is open 100 kOhm

Input resistance where output is active 8 Ohm 10 Ohm 12 Ohm

Voltage to be switched 24 V

Switched current 0 A - 20 mA

Overvoltage protection 60 VDC / 42 V

Inversely poled output voltage 60 V

Input residual voltage 1 V

Output capacity 47 nF

dU / dT Change in voltage from a switching operation 0,5 VDC / us

Note! The technical data given above were technically correct at the time of

going to print. We reserve the right to effect alterations.

DC

42 V

DC

AC

DC

DC

11

Page 26

12

Page 27

Sommaire

Description succincte .................................................................................................................................... 2

Généralités ............................................................................................................................................... 2

Digitale Eingänge und Ausgänge ............................................................................................................. 2

Largeur des données du processus ......................................................................................................... 2

Signaux d‘entrée du robot à la source de courant.................................................................................... 3

Signaux de sortie du robot à la source de courant ................................................................................... 4

Configurer ROB I/O .................................................................................................................................. 5

Caractéristiques spécifiques à l‘appareil .................................................................................................. 6

Généralités .................................................................................................................................................... 8

Principes de base..................................................................................................................................... 8

Conception de l‘appareil ........................................................................................................................... 8

Montage de ROB I/O..................................................................................................................................... 9

Sécurité .................................................................................................................................................... 9

Fixer ROB I/O à l´aide des trous de montage .......................................................................................... 9

Fixer le ROB I/O sur le profilé chapeau ................................................................................................... 9

Caractéristiques techniques .........................................................................................................................11

Alimentation (par le Local-Net) ................................................................................................................ 11

Entrées numériques ................................................................................................................................11

Sorties numériques .................................................................................................................................11

Fronius Worldwide

FR

1

Page 28

Description succincte

Généralités

Digitale Eingänge

und Ausgänge

Avertissement ! Toute erreur de manipulation ou tout travail incorrectement

réalisé peut occasionner des dommages matériels ou personnels lourds de

conséquences. N’effectuez les travaux décrits dans ce manuel qu’après avoir

entièrement lu et compris la documentation suivante :

- Ce manuel opératoire

- Le manuel opératoire du générateur de soudage, plus particulièrement le

chapitre “consignes de sécurité“.

Le module d‘extension bus ROB I/O sert à augmenter le nombre des signaux pouvant

être émis et reçus par l‘Interbus 2 MB.

Le ROB I/O dispose d’un faisceau préparé pour la connexion à la commande de

l’automate. Du côté de la commande, le faisceau est doté d’un domino préconfectionné.

Note ! Pour éviter les interférences, le faisceau reliant le ROB I/O à la commande ne devrait pas dépasser 1,5 m de longueur

Avertissement! Danger d‘électrocution. Le module d‘extension bus ROB I/O

ne peut pas être utilisé pour commander des composants alimentés du réseau.

Largeur des

données du

processus

4 signaux d‘entrée numériques et 2 signaux de sortie numériques sont disponibles.

Les entrées et sorties numériques sont isolées galvaniquement

- mutuellement

- par rapport au LocalNet et au potentiel de soudage

- pour un écart de tension de max. 100 V

ROB I/O permet d‘étendre de 96 bit à 112 bit la largeur des données du processus de

l‘Interbus 2 MB. Donc un nombre additionnel de signaux d‘entrée et de sortie est disponible à l‘interbus 2 MB.

Important! La largeur des données du processus n‘est élargie que:

- si le module ROB I/O est raccordé à la commande Interbus de la source de courant

avant sa mise sous tension

- après le système ait reconnu le module ROB I/O

Les tableaux suivants listent

- les signaux standards pour l‘Interbus 2 MB (en caractères gris)

- les signaux additionnels disponibles moyennant l‘emploi du ROB I/O (en caractères

noirs)

2

Page 29

Signaux d‘entrée

du robot à la

source de courant

Entrée source de courant Commentaire Gamme Activité

E01 Soudure Marche - Haut

E02 Robot prêt - Haut

E03 Modes de service Bit 0 - Haut

E04 Modes de service Bit 1 - Haut

E05 Modes de service Bit 2 - Haut

E06 Sans usage - -

E07 Sans usage - -

E08 Sans usage - -

E09 Test de gaz - Haut

E10 Avance de fil - Haut

E11 Retour de fil - Haut

E12 Confirmer malfonctionnement

de la source - Haut

E13 Touch sensing - Haut

E14 Purger torche - Haut

E15 Sans usage - -

FR

E16 Sans usage - -

E17 - E24 Numéro du job - 0 - 99

E25 - E31 Numéro du programme - 0 - 127

E32 Similuation du soudage - Haut

E33 - E48 Puissance de consigne 0 - 65535 0 - 100 %

E49 - E64 Valeur de consigne:

correction de la longueur de l‘arc 0 - 65535 -30 - +30 %

E65 - E72 Valeur de consigne: dynamique / 0 - 255 -5 - +5 %

correction d‘impulsions

E73 - E80 Valeur de consigne: burn-back 0 - 255 -200 ms -

+200 ms

E81 - E96 Sans usage - -

E97 Entrée 1 - -

E98 Entrée 2 - -

E99 Entrée 3 - -

E100 Entrée 4 - -

3

Page 30

Signaux de sortie

du robot à la

source de courant

Entrée source de courant Commentaire Gamme Activité

A01 Signal conduction de courant - Haut

(arc de soudage actif)

A02 Signal limite (seulement RCU 5000i) - -

A03 Processus actif - Haut

A04 Signal courant principal - Haut

A05 Anti-collision - Haut

Torche de soudage

A06 Source de courant prête - Haut

A07 Communication prête - Haut

A08 Réserve - -

A09 Numéro erreur Bit 0 (valeur 1) - Haut

A10 Numéro erreur Bit 1 (valeur 2) - Haut

A11 Numéro erreur Bit 2 (valeur 4) - Haut

A12 Numéro erreur Bit 3 (valeur 8) - Haut

A13 Numéro erreur Bit 4 (valeur 16) - Haut

A14 Numéro erreur Bit 5 (valeur 32) - Haut

A15 Numéro erreur Bit 6 (valeur 64) - Haut

A16 Numéro erreur Bit 7 (valeur 128) - -

A17 - A24 Sans usage - Bas

A25 Contrôle immobilisation fil (wire-stick)- Haut

A26 - A32 Sans usage - -

A33 - A48 Soudage de tension éffective 0 - 65535 0 - 100 V

A49 - A64 Courant de soudage éffectif 0 - 65535 0 - 1000 A

A65 - A72 Courant moteur éffectif 0 - 255 0 - 5 A

Correction d‘impulsions

A73 - A80 Sans usage - -

A81 - A96 Avance de fil éffective 0 - 65535 0 - 22 m

A97 Sortie 1 - -

A98 Sortie 2 - -

4

Page 31

Configurer

ROB I/O

- Ouvrir logiciel «Service module»

- Dans la fenêtre «Service module»

(liste de noeuds), marquer l’élément

«FR Interbus-RL Fronius ...»

- Le bouton «Configuration»

s’active.

- Cliquer sur le bouton «Configuration»

La fenêtre de dialogue «Configuration Fieldbus» s’affiche

- Cliquer sur le classeur «System

Settings»

- Dans la fenêtre d’affichage droite

«Configuration Fieldbus», ouvrir

l’élément ROB I/O = „NOT

CONNECT“

- L’élément «Connect» s’affiche.

FR

Cocher la case à côté de «Connect»

- L’élément ROB I/O = „NOT CONNECT“ se transforme en ROB I/O =

„CONNECT“

- Cliquer deux fois sur l’élément ROB I/

O = „CONNECT“

- Cliquer deux fois sur «Filter time»

- La valeur réglée pour «Filter time»

s’affiche.

Important! «Filter time» est réglée sur 30 ms en usine et peut être réglé sur une valeur

comprise entre 20 et 200 ms.

Note! Plus élevée la valeur, plus sure mais néanmoins plus lente la transformation du signal.

- Si nécessaire, changer la valeur proposée pour «Filter time».

5

Page 32

Caractéristiques

spécifiques à

l‘appareil

Note! Valable pour les Interbus 2 MB Rugged Line, 2 MB Cuivre, FSMA: Le

module d’extension bus de terrain ROB I/O ne fonctionne qu’avec un logiciel

(commande bus) de version UBST 1.00.16 et plus. Une mise à jour des

versions de logiciel plus anciennes est nécessaire,

Le ROB I/O se branche sur un connecteur LocalNet à 10 pôles du générateur de soudage numérique à l’aide d’un câble de liaison à 10 pôles.

Lorsqu’il n’y a pas de connecteur LocalNet disponible, il est possible d’utiliser le distributeur LocalNet passif (4,100,261) (p. ex. entre le générateur de soudage et le faisceau de

liaison).

Note ! Le distributeur LocalNet passif n’est pas utilisable en combinaison avec

une torche TIG JobMaster.

ROB I/O

Dominos

Prise LocalNet

Générateur

(2) (3) (4) (5)

(1) (9) (10) (12) (11)

Fig.1 Indications et connexions sur le module d‘extension de systeme bus de terrain ROB I/O

Borne 1

Borne 2

HI - entrée 1

LO - entrée 1

HI - entrée 2

HI - entrée 3

HI - entrée 4

LO - entrée 4

Sortie 2

Alimentation sortie 2

Terre entrée 1

LO - entrée 2

Terre - entrée 2

LO - entrée 3

Terre - entrée 3

Terre - entrée 4

Alimentation sortie 1

Sortie 1

(1) Voyant DATA OK ... s’allume lorsque le ROB I/O est connecté au LocalNet et que la

commande de bus de terrain est en circuit

(6) Entrées numériques (HI), à la borne 1, avec commande externe 24 V

Important ! Il est également possible d’utiliser les entrées sans potentiel (7) au lieu des

entrées (6).

Commande de l‘automate

(7) Entrées numériques sans potentiel (LO) à la borne 1

(8) Prise de terre pour les entrées numériques activées au niveau HAUT (6) / pour les

entrées sans potentiel aux bornes 1 et 2

(11) Sorties numériques aux bornes 1 et 2

6

Page 33

Caractéristiques

spécifiques à

l‘appareil

(suite)

(12) Connexions pour l’alimentation en tension du signal des sorties numériques aux

bornes 1 et 2

Automate

V

DC

+ 24 V de la commande de

l‘automate

(Borne 1/3)

(Borne 1/11)

Version 1:

commande

24 V externe

Terre externe Terre entrée Terre entrée

Borne 1/3 ............HI entrée 2

Borne 1/11 ..........Terre entrée 2

(interne)

V

DC

max. 100 V

(interne)

max. 100 V

(3)

Terre uP

(3)

Générateur

de soudage

uP

FR

(Borne 1/10)

Version 2:

sans potenteil

Borne 1/10 ......... LO entrée 2

Borne 1/11 ......... Terre entrée 2

(Borne 1/11)

Terre entréeTerre entrée

Fig.2 Signaux d‘entrée module d‘extension bus de terrain ROB I/O

Générateur de

soudage

+ 24 V de la commande de

l‘automate

max. 100 V

(Borne 2/15)

(9)

uP

Version 1:

“état haut -

activé“

Borne 2/16 ..........Alimentation sortie 1

Borne 2/15 ..........Sortie 1

+ 24 V de la commande de

l‘automate

max. 100 V

Version 2:

Borne 2/16 ........ Alimentationsortie 1

Borne 2/15 ........ Sortie 1

(9)

“état bas -

activé“

uP

Fig.3 Signaux de sortie module d‘extension bus de terrain ROB I/O

(Borne 2/16)

(Borne 2/15)

(Borne 2/16)

uP

Terre uP

+ 24 V de la commande

de l‘automate

+ 24 V

/ 20 mA

DC

+ 24 V de la commande

de l‘automate

/ 20 mA

+ 24 V

DC

Automate

7

Page 34

Généralités

Principes de

base

Conception de

l‘appareil

Note! Le module d’extension bus de terrain ROB I/O ne fonctionne qu’avec un

logiciel (commande bus) de version 1.00.16 et plus. Une mise à jour des

versions de logiciel plus anciennes est nécessaire.

Le ROB I/O est conçu pour l’installation dans une armoire de commande, mais peut se

monter à n’importe quelle position.

Avantages

- Connexion à la commande de bus de terrain par interface LocalNet standard

- Pas de transformation de la commande de bus de terrain nécessaire

- Changement aisé de la commande de bus de terrain

- Connecteurs simples

- Travaux de câblage restreints

- Grande insensibilité aux parasites lors de la transmission de données

- Possibilité de montage à l’aide de profilés chapeaux

Note ! Le distributeur LocalNet passif n’est pas utilisable en combinaison avec

une torche TIG JobMaster.

8

Page 35

Montage de ROB I/O

Sécurité

Fixer ROB I/O à

l´aide des trous

de montage

Avertissement! Les travaux mal faits peuvent causer des dommages corporels

et matériels graves. Les opérations décrites ci-après ne doivent être effectuées

que par un membre du personnel formé. Observez les indications du chapitre

‘’Consignes de sécurité’’.

Important! Lors du montage de ROB I/O

à l´aide des trous de montage (1) respectez les consignes suivantes:

(1)

(1)

Fig.4 trous de montage Ø 4,2 mm (0,17 in.)

(1)

(1)

- n´utiliser que des vis appropriées

(diamètre du trou Ø 4,2 mm (0,17 in.))

- toujours serrer régulièrement à l´aide

de 4 vis

Note! Ne pas trop serrer les vis.

Un couple de serrage trop élevé

peut endommager ROB I/O ou

même le briser.

Couple de serrage max. 0,4 Nm

FR

Fixer le ROB I/O

sur le profilé

chapeau

(3)

Fig.5 Monter le support de profilé chapeau sur le

ROB I/O

(3)

(2)

1. Fixer les supports de profilés chapeaux (2) avec les vis (3) - fournis en

équipement standard -sur l’interface

robot ROB I/O.

9

Page 36

Fixer le ROB I/O

sur le profilé

chapeau

(suite)

2. Accrocher les tenons de fixation (4)

du support sur le profilé chapeau (5)

(4)(4)

(5)

(4)

Fig.6 Fixer le ROB I/O sur le profilé chapeau

3. Presser la face inférieure du ROB I/O

contre le profilé chapeau (5)

4. Le dispositif de fixation s’encliquette

presser

Fig.7 Vue avant du ROB I/O sur le profilé

chapeau

10

Page 37

Caractéristiques techniques

Alimentation (par

le Local-Net)

Entrées numériques

Condition min. typ. max.

Tension d‘alimentation Régime permanent 15 V

DC

24 V

DC

30 V

Consommation Tension d‘alimentation = 24 V 50 mA 100 mA 300 mA

Consommation en veille Tension d‘alimentation = 24 V 50 mA 60 mA 80 mA

Condition Sans potentiel (LO) Activé HAUT (HI)

U

Entrée non utilisée, pas de consommation él. 18 V

0

U

On

U

Off

U

Hyst

I

On

C

Input

U

Inv

U

Max

Courant d‘entrée au démarrage - 10 mA 330 uA

Tension d‘entrée mal polarisée 60 VDC (max.) 60 VDC (max.)

Prot. contre les surtensions à l‘entrée 100 VDC / 42 VAC (max.) 100 VDC / 42 VAC (max.)

Seuil de commutation 1,2 V

Seuil d‘arrêt 1,25 V

Hystérésis 50 mV 100 mV

Capacité d‘entrée 47 nF 47 nF

DC

DC

DC

0 V

6,6 V

6,5 V

DC

FR

DC

DC

DC

Sorties numériques

Condition min. typ. max.

U

0

I

Shift

I

SC

U

Max

U

Invers

R

Open

R

On

U

On

C

Output

Courant de court-circuit 8permanent) 30 mA

Protection contre les surtensions 60 VDC / 42 V

Tension de sortie mal polarisée 60 V

Impédance d‘entrée avec sortie ouverte 100 kOhm

Impédance d‘entrée avec sortie activée 8 Ohm 10 Ohm 12 Ohm

Tension à appliquer 24 V

Courant de marche/arrêt 0 A - 20 mA

Tension d‘entrée résiduelle 1 V

Capacité de sortie 47 nF

dU / dT Fluctuation de tension lors d‘une commutation 0,5 VDC / us

Note ! Les caractéristiques techniques indiquées répondent à l’état de la

technique au moment de l’impression. Sous réserve de modifications.

DC

42 V

DC

AC

DC

DC

11

Page 38

FRONIUS INTERNATIONAL GMBH

Froniusplatz 1, A-4600 Wels, Austria

Tel: +43 (0)7242 241-0, Fax: +43 (0)7242 241-3940

E-Mail: sales@fronius.com

www.fronius.com

Under http://www.fronius.com/addresses you will find all addresses

www.fronius.com/addresses

of our Sales & service partners and Locations.

ud_fr_st_so_00082 012011

Loading...

Loading...