Page 1

/ Perfect Charging / Perfect Welding / Solar Energy

Robacta

Robacta Twin

MTB /i

MTB /d

Bedienungsanleitung

DEENFRITESPT-BR

MIG/MAG Roboter-Schweißbrenner

Operating Instructions

MIG/MAG robot welding torch

Instructions de service

Torche de soudage pour robot MIG/

MAG

Istruzioni per l'uso

Torcia per saldatura MIG/MAG del

robot

Manual de instrucciones

Antorcha de robot MIG/MAG

Manual de instruções

42,0410,0982 016-07112019

Tocha-robô MIG/MAG

Page 2

Page 3

DE EN FR

Sehr geehrter Leser

Wir danken Ihnen für Ihr entgegengebrachtes Vertrauen und

gratulieren Ihnen zu Ihrem technisch hochwertigen Fronius

Produkt. Die vorliegende Anleitung

hilft Ihnen, sich mit diesem vertraut zu machen. Indem Sie die

Anleitung sorgfältig lesen, lernen

Sie die vielfältigen Möglichkeiten

Ihres Fronius-Produktes kennen.

Nur so können Sie seine Vorteile

bestmöglich nutzen.

Bitte beachten Sie auch die

Sicherheitsvorschriften und sorgen

Sie so für mehr Sicherheit am

Einsatzort des Produktes.

Dear reader,

Thank you for the trust you have

placed in our company and congratulations on buying this highquality Fronius product. These

instructions will help you familiarise yourself with the product.

Reading the instructions carefully

will enable you to learn about the

many different features it has to

offer. This will allow you to make

full use of its advantages.

Please also note the safety rules

to ensure greater safety when

using the product.

Cher lecteur,

Nous vous remercions de la

confiance que vous nous témoignez et nous vous félicitons d’avoir

acquis ce produit Fronius de haute

qualité technique. Le présent

mode d’emploi doit vous permettre

de vous familiariser avec ce

produit. En lisant attentivement le

mode d’emploi, vous apprendrez à

connaître les diverses possibilités

de votre produit Fronius. C’est

ainsi seulement que vous pourrez

en exploiter au mieux tous les

avantages.

Respectez les consignes de

sécurité et veillez par ce biais à

garantir davantage de sécurité sur

le lieu d’utilisation du produit.

IT E S

Gentile Lettore,

La ringraziamo per la fiducia

accordata e ci congratuliamo con

Lei per aver scelto questo prodotto

Fronius di grande valore tecnico.

Le presenti istruzioni aiutano ad

acquisire dimestichezza con

l’impianto. Un’attenta lettura delle

istruzioni consente di conoscere le

svariate opzioni offerte dal prodotto Fronius. Solo in questo modo è

possibile trarre il massimo

dall’impianto.

La preghiamo inoltre di osservare

le norme di sicurezza e di mettere

in sicurezza il luogo di utilizzo del

prodotto.

Estimado lector

Le agradecemos su confianza y

queremos felicitarle por la adquisición de este producto Fronius de

alta calidad técnica. El presente

manual le ayudará a familiarizarse

con el mismo. Una lectura detenida del manual le permitirá conocer

las múltiples posibilidades de su

producto Fronius. Sólo de este

modo podrá aprovechar de manera óptima sus ventajas.

Tenga en cuenta también las

indicaciones de seguridad, proporcionando de este modo más

seguridad en el lugar de empleo

del producto.

PT-BR

Estimado leitor

Agradecemos-lhe a confiança que

depositou em nós e felicitamo-lo

por ter adquirido este produto de

primeira qualidade da casa Fronius. Estas instruções de uso irão

ajudá-lo a familiarizar-se com a

sua tradução. A partir da leitura

atenta das instruções você conhecerá as diversas possibilidades de

utilização do seu produto Fronius.

Só assim poderá aproveitar ao

máximo as suas múltiplas vantagens.

Respeite também as normas de

segurança e garanta uma maior

segurança no local de utilização

do produto.

1

Page 4

DE EN FR

Allgemein

Die Roboter-Schlauchpakete

Robacta und Robacta Twin werden in zahlreichen Ausführungen

angeboten und kommen in der

automatisierten Serienfertigung

zum Einsatz. Die Schlauchpakete

eignen sich besonders für das

Schweißen von Stahl und CrNi.

Anschlüsse mit externen als auch

mit internen Wasseranschlüssen

sowie eine Vielzahl an RohrbogenAusführungen sind erhältlich.

Bei Schlauchpaket-Längen von bis

zu 6 Metern (19 ft. 8.22 in.) stellen

die Roboter-Schlauchpakete

Robacta und Robacta Twin eine

kostengünstige Alternative zu den

motorisierten Roboter-Schlauchpaketen Robacta Drive oder

Robacta Drive Twin dar.

General

The Robacta and Robacta Twin

robot hose packs are available in

numerous versions, and are used

in automated series production.

They are particularly suitable for

welding steel and CrNi.

Connections with external or

internal water connections, as well

as a large number of torch neck

versions are available.

For hose pack lengths up to 6

metres (19 ft. 8.22 in.), the Robacta and Robacta Twin robot hose

packs represent a low-cost alternative to the motorised Robacta

Drive or Robacta Drive Twin robot

hose packs.

Généralités

Les faisceaux de liaison de robot

Robacta et Robacta Twin sont

proposés en diverses exécutions

et sont utilisés dans la fabrication

en série automatisée. Les

faisceaux de liaison conviennent

tout particulièrement au soudage

de l’acier et du CrNi.

Des raccordements avec des

raccords d’eau externes aussi

bien qu’internes ainsi que toute

une variété de modèles de coudes

sont disponibles.

Pour les faisceaux de liaison de

longueur inférieure ou égale à 6

mètres (19 ft. - 8,22 in.), les

faisceaux de liaison de robot

Robacta et Robacta Twin constituent une alternative économique

aux faisceaux de liaison de robot

automatisés Robacta Drive ou

Robacta Drive Twin.

IT E S

In generale

I fasci cavi per robot Robacta e

Robacta Twin sono disponibili in

diverse versioni e si impiegano

nella produzione di serie automatizzata. I fasci cavi sono adatti in

particolare alla saldatura di acciaio

e CrNi.

Sono disponibili raccordi con

collegamenti dell’acqua sia esterni

sia interni, nonché varie versioni a

tubo ricurvo.

In caso di lunghezze dei fasci cavi

fino a 6 metri (19 ft. 8.22 in.), i

fasci cavi per robot Robacta e

Robacta Twin rappresentano

un’alternativa vantaggiosa in

termini di costi ai fasci cavi per

robot motorizzati Robacta Drive e

Robacta Drive Twin.

Generalidades

Los paquetes de manguera de

robot Robacta y Robacta Twin

están disponibles en múltiples

versiones y se utilizan en la

producción de serie automatizada.

Los paquetes de mangueras

resultan especialmente adecuados

para la soldadura de acero y CrNi.

La oferta incluye conexiones tanto

con conexiones de agua externas

como internas, así como un gran

número de versiones con codo de

tubo.

En caso de longitudes de paquete

de mangueras de hasta 6 metros

(19 pies 8,22 pulg.), los paquetes

de mangueras de robot Robacta y

Robacta Twin suponen una

alternativa económica a los

paquetes de mangueras de robot

con motor Robacta Drive o Robacta Drive Twin.

PT-BR

Geral

Os pacotes de mangueira-Robô e

Robacta e Robacta Twin poderão

ser vendidos em muitas versões e

serão empregados na produção

em série automatizada. Os conjuntos de mangueiras são especialmente adequados para a

soldagem de aço e CrNi.

Poderão ser adquiridas as conexões conjuntamente com as

conexões de água externa e

internamente e também uma

grande quantidade de versões de

tubos em formato curvo.

No pacote de mangueiras de

comprimentos até 6 metros (19

pés 8.22 polegadas) os pacotes

de mangueiras-robô Robacta e

Robacta Twin representam uma

alternativa econômica para os

pacotes de mangueiras-robô

motorizadas Robacta Drive ou

Robacta Drive Twin.

2

Page 5

DE EN FR

Sicherheit

WARNUNG! Fehlerhaft

durchgeführte Arbeiten

können schwerwiegende

Personen- und Sachschäden

verursachen. Beschriebene

Tätigkeiten dürfen nur von

geschultem Fachpersonal

durchgeführt werden! Beachten

Sie das beiliegende Dokument

„Sicherheitsvorschriften“.

WARNUNG! Ein elektri-

scher Schlag kann tödlich

sein. Beschriebene Tätigkeiten

nur durchführen, wenn

- der Netzschalter der

Stromquelle in Stellung -Ogeschaltet ist,

- die Stromquelle vom Netz

getrennt ist.

Safety

WARNING! Work perfor-

med incorrectly can cause

serious injury and damage. The

activities described must only

be carried out by trained and

qualified personnel. Pay particular attention to the enclosed

„Safety rules“ document.

WARNING! An electric

shock can be fatal. Only

carry out the activities described

if

- the power source mains

switch is in the „O“ position,

- the power source is un-

plugged from the mains.

Sécurité

AVERTISSEMENT ! Les

erreurs en cours

d’opération peuvent entraîner

des dommages corporels et

matériels graves. Les opérations décrites doivent être effectuées exclusivement par le

personnel qualifié et formé !

Veuillez respecter le document

joint „Consignes de sécurité“.

AVERTISSEMENT ! Une

décharge électrique peut

être mortelle. Ne réaliser les

tâches décrites que lorsque :

- l’interrupteur principal de la

source de courant est placé

sur -O-,

- la source de courant est

débranchée du réseau.

IT E S

Sicurezza

AVVISO! L’esecuzione

errata delle lavorazioni

può causare gravi danni alle

persone e alle cose. Le attività

descritte devono essere utilizzate esclusivamente da personale

specializzato con apposita

qualifica. Attenersi alle „Norme

di sicurezza“ nel documento

allegato.

AVVISO! Uno shock

elettrico può avere esiti

mortali. Le attività descritte

devono essere eseguite esclusivamente se

- l’interruttore di rete del

generatore si trova in

posizione „O“,

- il generatore è staccato

dalla rete.

Seguridad

¡ADVERTENCIA! Los

trabajos realizados de

forma defectuosa pueden

causar graves daños personales y materiales. ¡Las actividades descritas sólo deben ser

efectuadas por personal técnico

formado! Observar el documento adjunto „Indicaciones de

seguridad“.

¡ADVERTENCIA! Una

descarga eléctrica puede

ser mortal. Realizar las actividades descritas tan sólo cuando:

- El interruptor de red de la

fuente de corriente está en

la posición „O“.

- La fuente de corriente está

desenchufada de la red.

PT-BR

Segurança

ALERTA! Trabalhos

executados com falhas

podem causar graves lesões

em pessoas e danos materiais.

As atividades descritas a seguir,

deverão ser executadas apenas

por pessoal técnico formado!

Respeite o documento em

anexo „Normas de segurança“.

ALERTA! Um choque

elétrico pode ser fatal.

Executar as atividades descritas apenas se

- o interruptor de rede da fonte

de solda estiver na posição

- O -,

- a fonte de solda estiver

desligada da rede.

3

Page 6

DE EN FR

Sicherheit

WARNUNG! Ein elektri-

scher Schlag kann tödlich

sein. Zusätzlich besteht Verletzungsgefahr durch austretende

Drahtelektrode. Vor dem Reinigen des Schweißbrenners und

dem Überprüfen seiner Komponenten, Netzschalter der Stromquelle in Stellung -O- schalten.

VORSICHT! Verbren-

nungsgefahr durch infolge

des Betriebes stark erhitzten

Schweißbrenner. Die Reinigung

des Schweißbrenners und das

Überprüfen seiner Komponenten darf nur in abgekühltem

Zustand des Schweißbrenners

erfolgen.

Safety

WARNING! An electric

shock can be fatal. There

is also a risk of injury from filler

wire emerging. Switch the

power source mains switch to

the „O“ position before cleaning

the welding torch and checking

its components.

CAUTION! When a

welding torch becomes

extremely hot from use, it

represents a fire risk. The

welding torch must only be

cleaned and its components

checked when it is cool.

Sécurité

AVERTISSEMENT ! Une

décharge électrique peut

être mortelle. En outre, risque

de blessure par la sortie du fil

de soudage. Avant le nettoyage

de la torche de soudage et le

contrôle de ses composants,

placer le commutateur

d’alimentation de la source de

courant dans la position - O -.

ATTENTION ! Risque de

brûlure en raison de

l’échauffement important de la

torche de soudage en cours de

fonctionnement. Le nettoyage

de la torche de soudage et le

contrôle de ses composants ne

peuvent être réalisés que si la

torche de soudage est froide.

IT E S

Sicurezza

AVVISO! Uno shock

elettrico può avere esiti

mortali. Sussiste inoltre il

pericolo di ferimento a causa

del filo di saldatura in uscita.

Prima di procedere alla pulizia

della torcia per saldatura e al

controllo dei relativi componenti,

mettere l’interruttore di rete del

generatore in posizione „O“.

PRUDENZA! Pericolo di

ustione per via

dell’elevata temperatura raggiunta dalle torce per saldatura in

uso. Procedere alla pulizia della

torcia per saldatura e al controllo dei relativi componenti solo

quando la torcia per saldatura è

fredda.

Seguridad

¡ADVERTENCIA! Una

descarga eléctrica puede

ser mortal. Adicionalmente

existe peligro de lesiones

originado por la salida del

electrodo de soldadura. Antes

de limpiar la antorcha y comprobar sus componentes se debe

conmutar el interruptor de red a

la posición - O -.

¡PRECAUCIÓN! Peligro

de quemaduras originado

por una antorcha que se ha

calentado excesivamente

durante el servicio. La limpieza

de la antorcha y la comprobación de sus componentes sólo

se debe realizar si la antorcha

se encuentra en estado enfria.

PT-BR

Segurança

ALERTA! Um choque

elétrico pode ser fatal.

Além disso, existe um perigo de

lesão, devido ao eletrodo de

arame que está saindo. Antes

de efetuar a limpeza da tocha e

a verificação dos seus componentes, colocar o interruptor da

fonte de solda na posição - O -.

CUIDADO! Perigo de

queimadura devido à

operação com a tocha de solda

muito aquecida. Efetuar a

limpeza da tocha e a verificação

dos seus componentes apenas

quando a mesma estiver fria.

4

Page 7

DE EN FR

Sicherheit

VORSICHT! Verbrü-

hungsgefahr durch heiße

Kühlflüssigkeit. Die Wasseranschlüsse nur in abgekühltem

Zustand überprüfen.

VORSICHT! Verletzungs-

gefahr durch unzureichende Verbindungen. Sämtliche Kabel, Leitungen und

Schlauchpakete müssen fest,

unbeschädigt, isoliert und

ausreichend dimensioniert sein.

HINWEIS! Wasserge-

kühlte Schweißbrenner

nie ohne Kühlmittel in Betrieb

nehmen. Für hieraus entstandene

Schäden haftet Fronius nicht, und

sämtliche Gewährleistungsansprüche erlöschen.

Safety

CAUTION! Danger of

scalding by hot coolant.

Never check the water connections until they have cooled

down.

CAUTION! Risk of injury

from unsatisfactory

connections. All cables, leads

and hose packs must be properly secured, undamaged,

insulated and adequately

dimensioned.

NOTE! Never operate a

water-cooled welding

torch without coolant. The manufacturer shall not be liable for any

damage resulting from such

improper use. In addition, all

warranty claims will be forfeited.

Sécurité

ATTENTION ! Risque

d’ébouillantage si le

réfrigérant est trop chaud.

Contrôler les raccords d’eau

uniquement à froid.

ATTENTION ! Risque de

blessure si les raccords

ne sont pas appropriés. Tous

les câbles, conduites et

faisceaux de liaison doivent être

solides, intacts, isolés et de

capacité suffisante.

REMARQUE ! Ne jamais

mettre en service la

torche de soudage refroidie par

eau sans réfrigérant. Fronius

n’assume aucune responsabilité

pour les dommages consécutifs et

tous les droits de garantie sont

annulés si cette précision n’est

pas respectée.

IT E S

Sicurezza

PRUDENZA! Pericolo di

ustione in caso di refrigerante surriscaldato. Verificare i

collegamenti dell’acqua soltanto

quando l’apparecchio è freddo.

PRUDENZA! Pericolo di

ferimento in caso di

collegamenti sottodimensionati.

Tutti i cavi, i conduttori e i fasci

cavi devono essere fissi, non

danneggiati, isolati e di dimensioni sufficienti.

AVVERTENZA! Non

mettere mai in funzione le

torce raffreddate ad acqua senza

refrigerante. Per i danni risultanti

da mancanze simili, Fronius non si

assume alcuna responsabilità ed

esclude ogni ricorso alla garanzia.

Seguridad

¡PRECAUCIÓN! Peligro

de lesiones originado por

un líquido refrigerante caliente.

Comprobar las conexiones de

agua sólo en estado enfriado.

¡PRECAUCIÓN! Peligro

de lesiones originado por

uniones inapropiadas. Todos los

cables, líneas y paquetes de

mangueras deben estar fijados,

intactos, aislados y tener una

dimensión suficiente.

¡OBSERVACIÓN! Jamás

se deben poner en

servicio antorchas refrigeradas por

agua sin refrigerante. Fronius

reclina cualquier responsabilidad

para daños que se pudieran

originar y se extinguirán todos los

derechos de garantía.

PT-BR

Segurança

CUIDADO! Perigo de

queimadura devido a

líquido refrigerante quente.

Controlar as ligações de água

apenas quando frias.

CUIDADO! Perigo de

lesão devido a ligações

insuficientes. Todos os cabos,

tubagens e pacotes de mangueiras têm de estar fixos,

intactos, isolados e ter dimensões adequadas.

AVISO! Nunca colocar

tochas de solda refrigeradas, a água em funcionamento

sem agente refrigerante. A Fronius

não se responsabiliza por danos

daí resultantes, ficando anulados

quaisquer direitos de garantia.

5

Page 8

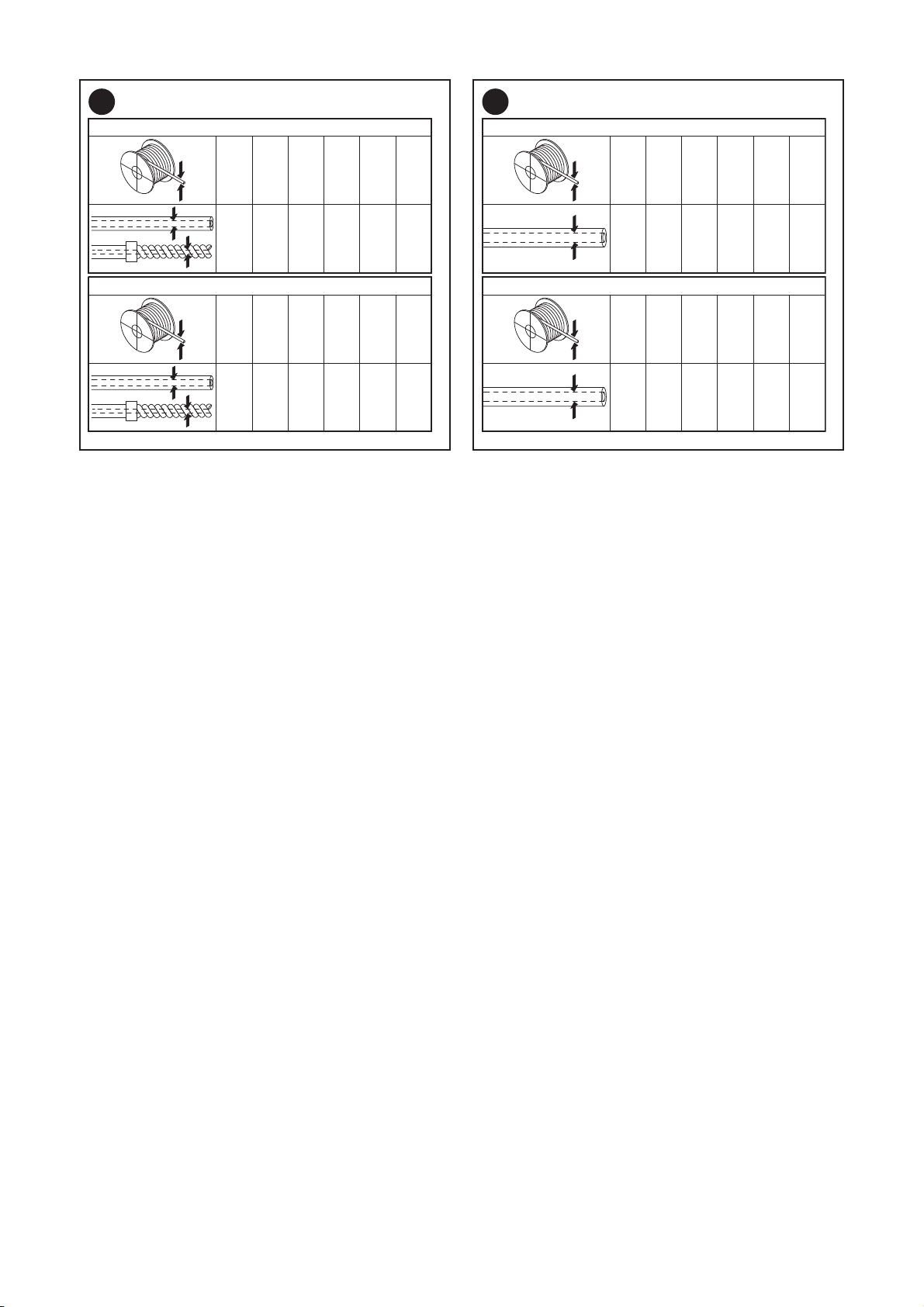

Fdi

VD (m/min)

1

1 2 2,5 3 4 5

t (s)

6

Page 9

DE EN FR

Bedienelemente und

Anschlüsse

* Kabel Kollisionsbox

zum Anschließen des Kabels

an die BNC-Buchse der

Kollisionsbox. Die Kollisionsbox stoppt im Fall einer

Kollision des Schweißbrenners mit einem Hindernis die

Vorschubbewegung des

Roboters und den Schweißvorgang.

** Taste Drahteinfädeln

zum gas- und stromlosen

Einfädeln der Drahtelektrode.

Solange die Taste Drahteinfädeln gedrückt bleibt, wird die

Drahtelektrode eingefädelt.

Die Einfädelgeschwindigkeit

hängt von der Dauer ab, wie

lange die Taste Drahteinfädeln gedrückt wird (Bild 2).

*** Taste Schweißstart

Controls and connections

* Collision box cable

for connecting the cable to the

BNC socket on the collision

box. If the welding torch

collides with an obstacle, the

collision box stops the feeding

movement of the robot and

also stops the welding process.

** „Feeder inching“ button

for feeding in the filler wire with

no accompanying flow of gas

or current. As long as the

feeder inching button is held

down, the filler wire is fed in.

The feeder inching speed

depends on the length of time

that the feeder inching button

is held down (Fig. 2).

*** Start welding button

Éléments de commande et connexions

* Câble boîte de collision

pour raccorder le câble au

connecteur BNC de la boîte de

collision. En cas de collision

de la torche de soudage avec

un obstacle, la boîte de

collision stoppe le mouvement

d’avance du robot et

l’opération de soudage.

** Touche Introduction fil

pour insérer le fil de soudage

sans gaz ni courant. Aussi

longtemps que la touche

Introduction fil est maintenue

enfoncée, le fil de soudage est

inséré.

La vitesse d’insertion du fil

dépend de la durée pendant

laquelle la touche Introduction

fil est maintenue enfoncée

(figure 2).

*** Touche Démarrage du soudage

IT E S

Elementi di comando e

collegamenti

* Scatola di collisione del cavo

per il collegamento del cavo

alla boccola BNC della scatola

di collisione. La scatola di

collisione arresta

l’avanzamento del robot e il

processo di saldatura in caso

di collisione della torcia per

saldatura con un ostacolo.

** Tasto inserimento filo

per inserire il filo di saldatura

senza gas e senza corrente.

Il filo di saldatura viene infilato

per tutto il tempo in cui si

tiene premuto il tasto inserimento filo.

La velocità di inserimento filo

varia in funzione del tempo

durante il quale si tiene

premuto il tasto inserimento

filo (figura 2).

*** Tasto Avvio della saldatura

Elementos de manejo y

conexiones

* Cable caja de colisiones

Para la conexión del cable a al

zócalo BNC de la caja de

colisiones. En caso de cualquier colisión de la antorcha

con un obstáculo, la caja de

colisiones detiene el movimiento de avance del robot y el

proceso de soldadura.

** Tecla Enhebrar hilo

Para enhebrar el electrodo de

soldadura sin gas ni corriente.

El electrodo de soldadura está

siendo enhebrado mientras se

pulsa la tecla Enhebrar hilo.

La velocidad de enhebrado

varía en función del tiempo que

se pulsa la tecla Enhebrar hilo

(ilustración 2).

*** Tecla Inicio de soldadura

PT-BR

Elementos de manuseio e conexões

* Cabo caixa de colisão

para a conexão do cabo na

bucha-BNC da caixa de

colisão. A caixa de colisão

pára o movimento de avanço

do robô e o processo de

soldagem, no caso de uma

colisão da tocha com um

obstáculo.

** Botão inserir o arame

para inserir o eletrodo de

arame isento de gás e energia

elétrica. Durante o tempo que

o botão “inserir arame” continuar apertado, será inserido o

eletrodo de arame.

A velocidade de inserir depende da duração de quanto

tempo o botão “inserir arame”

for apertado (Fig. 2).

*** Início de soldagem

7

Page 10

1

2

3

1

4

3

5

1

1

2

2

1

2

2

4

3

5

2

1

3

8

Page 11

DE EN FR

Halteschelle / Justierschelle montieren

Wichtig! Robacta Twin wird mit

serienmäßig montierter Halteschelle ausgeliefert.

Halteschelle Robacta und Justierschelle Robacta dienen zur Montage des Robacta-Schlauchpaketes

am Roboter oder am SchweißAutomaten.

Die Justierschelle unterstützt eine

TCP-Korrektur am Roboter. Die

Justierschelle Robacta lässt sich

derart einstellen, dass bei einer

Korrekturbewegung des Roboters

die Position des Lichtbogens

beibehalten wird. Eine zusätzliche

Korrekturbewegung des Roboters

in x- oder in y-Richtung ist daher

nicht erforderlich.

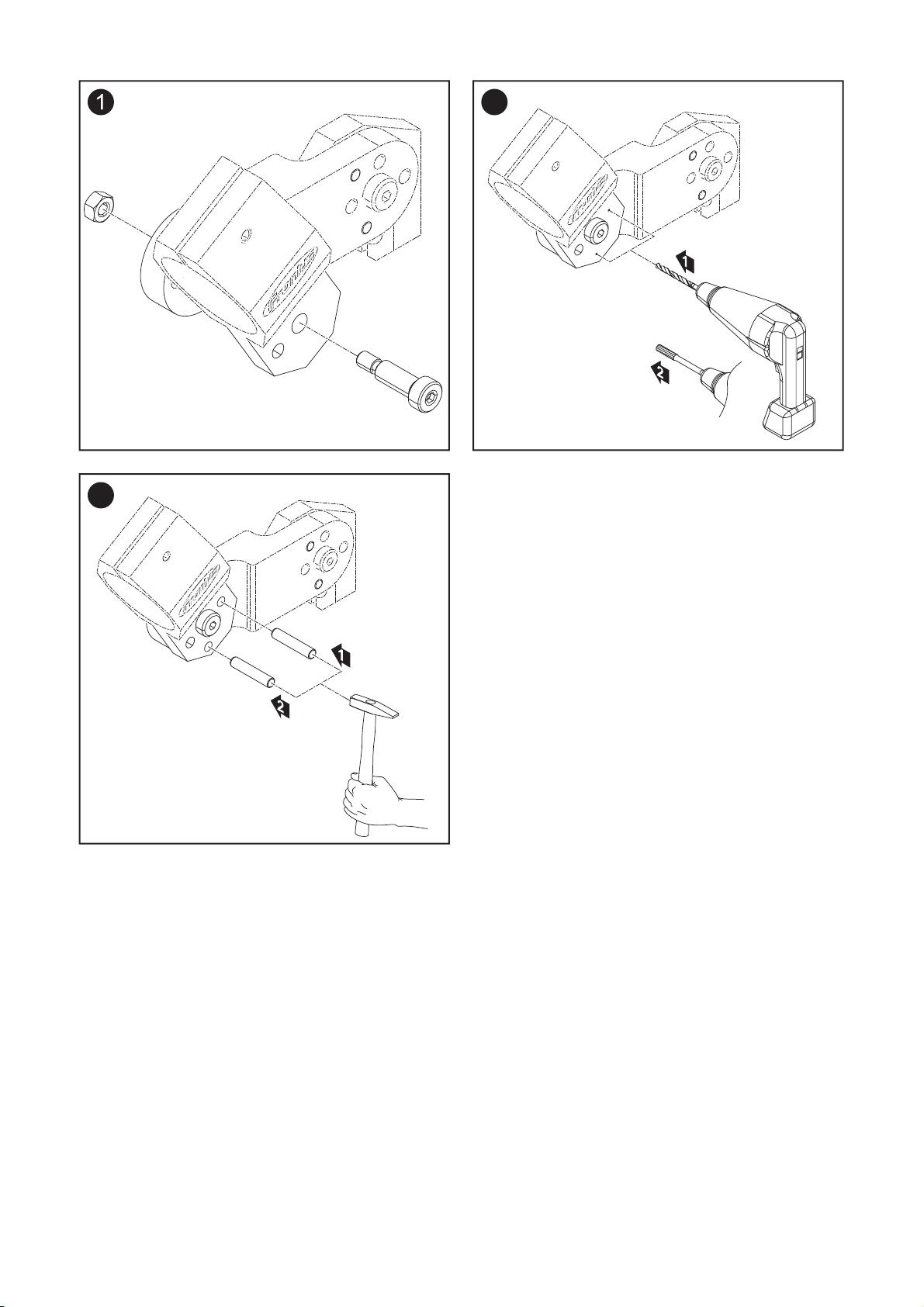

Fitting the clamp/adjusting clip

Important! The Robacta Twin

comes with a clamp fitted as

standard.

The Robacta clamp and Robacta

adjusting clip are for fitting the

Robacta hose pack to the robot or

to the welding machine.

The adjusting clip supports TCP

correction on the robot. The

Robacta adjusting clip can be

adjusted in such a way that the

position of the arc is maintained

during a corrective movement by

the robot. The robot therefore

needs no additional corrective

movement in the x or y direction.

Monter le collier de

fixation / la bride de

réglage

Important ! Robacta Twin est

fourni avec un collier de fixation

installé de série.

Le collier de fixation Robacta et la

bride de réglage Robacta servent

à monter le faisceau de liaison

Robacta sur le robot ou sur

l’automate de soudage.

La bride de réglage facilite la

rectification du TCP au niveau du

robot. La bride de réglage Robacta

doit être positionnée de manière à

éviter tout déplacement de l’arc

électrique en cas de mouvement

de rectification du robot. Ainsi,

aucun déplacement de correction

supplémentaire du robot sur l’axe

x ou y n’est nécessaire.

IT E S

Montaggio della fascetta di supporto / della

fascetta di regolazione

Importante! Robacta Twin viene

consegnato con la fascetta di

supporto già montata di serie.

La fascetta di supporto Robacta e

la fascetta di regolazione Robacta

servono per il montaggio del fascio

cavi Robacta sul robot o su dispositivi di saldatura automatici.

La fascetta di regolazione supporta la correzione TCP sul robot. La

fascetta di regolazione Robacta

può essere disposta in maniera da

mantenere la posizione dell’arco

voltaico durante il movimento di

correzione. Non è pertanto necessario un ulteriore movimento

correttivo del robot in senso x o y.

Montar la abrazadera

de sujeción/abrazadera

de ajuste

¡Importante! Robacta Twin se

entrega con una abrazadera de

sujeción montada de serie.

La abrazadera de sujeción Robacta y la abrazadera de ajuste

Robacta sirven para el montaje del

paquete de mangueras Robacta

en el robot o en el autómata de

soldadura.

La abrazadera de ajuste soporta la

corrección TCP en el robot. La

abrazadera de ajuste se puede

ajustar de tal modo que se mantiene la posición del arco voltaico

durante un movimiento de corrección del robot. Por tanto, no se

requiere ningún movimiento de

corrección adicional en sentido X

o Y.

PT-BR

Montar braçadeira de

fixação/ braçadeira de

ajuste

Importante! Robacta Twin será

fornecido com braçadeira de

fixação montada de série.

A braçadeira de fixação Robacta e

a braçadeira de ajuste Robacta

servem para a montagem do

pacote de mangueiras Robacta no

robô ou no sistema automático de

soldagem.

A braçadeira de ajuste apóia uma

correção-TCP no robô. A braçadeira de ajuste Robacta se deixa

ajustar de tal forma que em caso

de um movimento de correção do

robô permaneça a posição do

arco voltaico. O robô se auto

corrige em direção a x ou y por

isso não ser necessário uma

correção.

9

Page 12

2

Reibahle /

Reamer /

Alésoir /

Alesatore /

Escariador /

Alargador

Ø6G7

Bohrer /

Drill /

Foret /

Punta del

trapano /

Broca /

Broca

Ø5,8

3

10

Page 13

DE EN FR

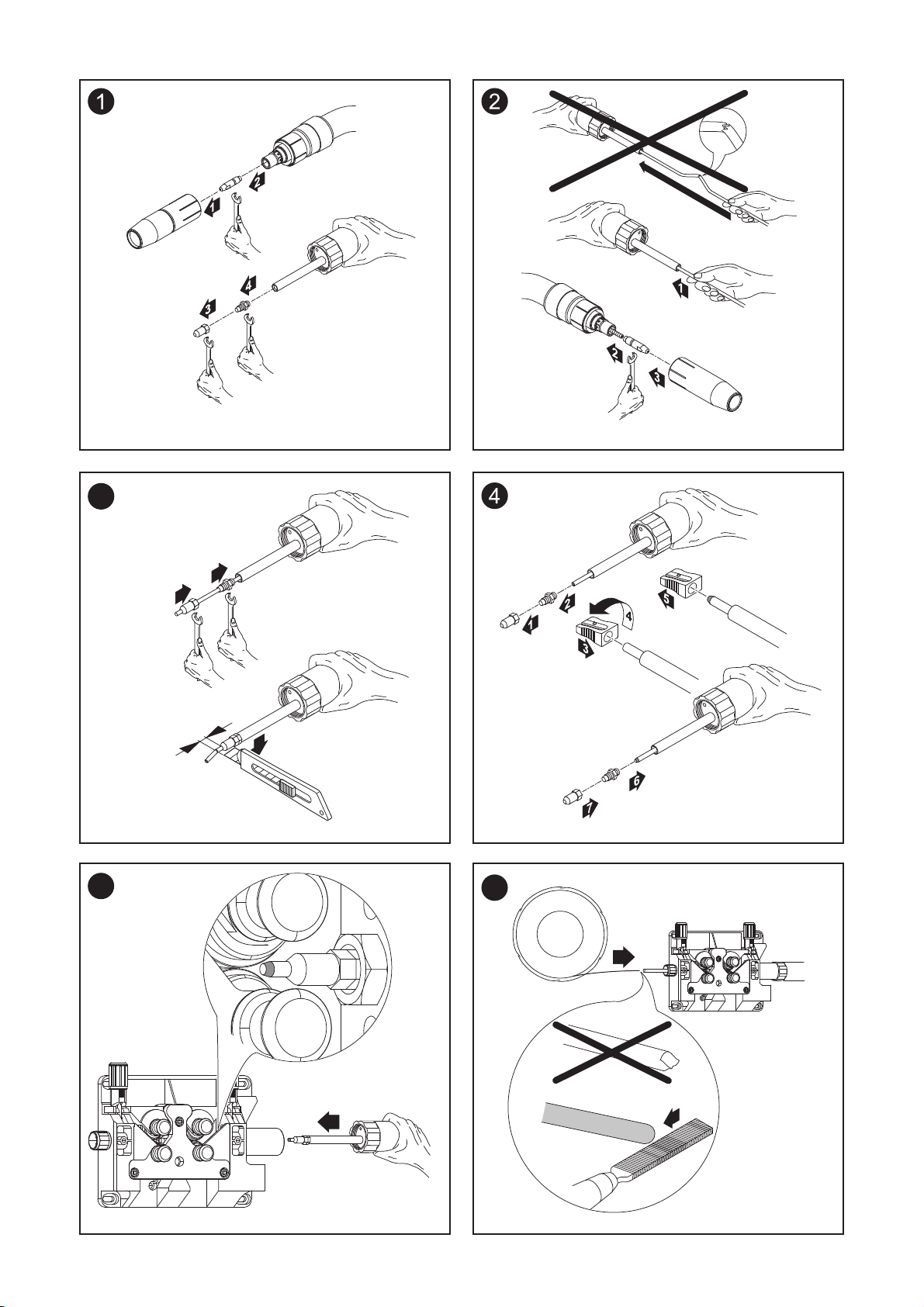

Haltewinkel montieren

(Standard)

WARNUNG! Fehlerhaft

durchgeführte Arbeiten

können schwerwiegende Sachund Personenschäden verursachen. Diese Montage darf nur

von geschultem Fachpersonal

durchgeführt werden! Beachten

Sie die Sicherheitsvorschriften in

der Bedienungsanleitung der

Stromquelle.

Wichtig! Zum Fixieren der eingerichteten Stellung verbohren Sie die

Halter mit Ø5,8 mm und reiben

mittels einer Reibahle die Bohrung

für den Pass-Stift Ø6G7 auf.

Wichtig! Der Haltewinkel muss mit

einer Pass-Schulter-Schraube M8

und mit einer Schraube M6 montiert werden. Nach dem Verschrauben muss noch ein Pass-Stift (Ø6

mm) zur Sicherung eingepresst

werden.

Fitting the mounting

bracket (standard)

WARNING! Work perfor-

med incorrectly can cause

serious injury to people and

damage to property. This installation must only be carried out

by trained and qualified personnel. Observe the safety rules in

the power source operating

instructions.

Important! Drill a Ø5.8 mm hole

for the mounting bracket and use a

reamer to enlarge the hole so it

can accommodate the dowel pin

(Ø6G7).

Important! The mounting bracket

must be fitted using an M8 shoulder screw and an M6 screw. After

screwing the mounting bracket in

place, another dowel pin (Ø6 mm)

must bei driven in to secure it.

Monter l’angle d’arrêt

(standard)

AVERTISSEMENT! Les

erreurs en cours

d’opération peuvent entraîner de

graves dommages corporels et

matériels. Ce montage doit être

effectué exclusivement par du

personnel qualifié et formé !

Respectez les consignes de

sécurité figurant dans les

instructions de service de la

source de courant.

Important! Pour assurer la fixation

dans la position définie, percer le

support au diamètre 5,8 mm et, à

l’aide d’un alésoir, adapter le

perçage pour la goupille de serrage

Ø6 G7.

Important! L’angle d’arrêt doit être

monté avec une vis ajustable à

épaulement M8 et avec une vis M6.

Lorsque le vissage est terminé,

enfoncer une goupille de serrage

(Ø 6 mm) pour bloquer.

IT E S

Montaggio

dell’angolare di supporto (standard)

AVVISO! L’esecuzione

errata degli interventi può

causare gravi lesioni personali e

danni materiali. Il montaggio

deve essere eseguito unicamente da personale qualificato e

addestrato. Osservare le norme

di sicurezza riportate nelle

istruzioni per l’uso del generatore.

Importante! Per fissare la posizione di installazione praticare sui

supporti dei fori con Ø 5,8 mm e

alesare il foro per la spina di

registro con un alesatore Ø 6G7.

Importante! L’angolare di supporto

deve essere montato con una vite

con spallamento M8 e una vite M6.

Dopo il fissaggio con le viti occorre

inserire a pressione anche una

spina di registro (Ø 6 mm) per

assicurarlo.

Montar la escuadra de

fijación (estándar)

¡ADVERTENCIA! Los

trabajos realizados de

forma defectuosa pueden causar

graves daños materiales y

personales. ¡Este montaje sólo

debe ser efectuado por personal

técnico formado! Tener en

cuenta las indicaciones de

seguridad que figuran en el

manual de instrucciones de la

fuente de corriente.

¡Importante! Para fijar la posición

configurada es necesario taladrar

los soportes con Ø 5,8 mm y

escariar el taladro para el pasador

de ajuste Ø 6 G7 con un escariador.

¡Importante! La escuadra de

fijación debe montarse con un

tornillo de hombro de ajuste M8 y

con un tornillo M6. Después del

atornillado es necesario introducir

a presión un pasador de ajuste (Ø

6 mm) a modo de protección.

PT-BR

Montar o ângulo de

retenção (padrão)

Alerta! Serviços presta-

dos de forma incorreta

podem causar danos materiais e

lesões pessoais graves. Esta

montagem pode ser executada

apenas por especialistas treinados! Observar as normas de

segurança no manual de instruções da fonte de solda.

Importante! Para a fixação da

posição estabelecida, perfure os

apoios com Ø5,8 mm e, através de

fricção, aumente o furo para o pino

de passagem Ø6G7 com um

alargador.

Importante! O ângulo de retenção

deve ser montado com um parafuso de regulagem de ressalto M8 e

com um parafuso M6. Após o

parafusamento, um pino de passagem (Ø6 mm) deve ser introduzido

para maior segurança.

11

Page 14

2

Reibahle /

Reamer /

Alésoir /

Alesatore /

Escariador /

Alargador

Ø6G7

Bohrer /

Drill /

Foret /

Punta del

trapano /

Broca /

Broca

Ø5,8

3

12

Page 15

DE EN FR

Haltewinkel montieren

(Individuell)

WARNUNG! Fehlerhaft

durchgeführte Arbeiten

können schwerwiegende Sachund Personenschäden verursachen. Diese Montage darf nur

von geschultem Fachpersonal

durchgeführt werden! Beachten

Sie die Sicherheitsvorschriften in

der Bedienungsanleitung der

Stromquelle.

Wichtig! Zum Fixieren der eingerichteten Stellung verbohren Sie die

Halter mit Ø5,8 mm und reiben

mittels einer Reibahle die Bohrung

für den Pass-Stift Ø6G7 auf.

Wichtig! Der Haltewinkel muss mit

einer Pass-Schulter-Schraube M8

montiert werden. Danach muss der

gewünschte Winkel eingestellt und

zwei Pass-Stifte (Ø6 mm) zur

Sicherung eingepresst werden.

Fitting the mounting

bracket (individually)

WARNING! Work perfor-

med incorrectly can cause

serious injury to people and

damage to property. This installation must only be carried out

by trained and qualified personnel. Observe the safety rules in

the power source operating

instructions.

Important! Drill a Ø5.8 mm hole

for the mounting bracket and use a

reamer to enlarge the hole so it

can accommodate the dowel pin

(Ø6G7).

Important! The mounting bracket

must be fitted using an M8 shoulder screw. The required bracket

must then be positioned and two

dowel pins (Ø6 mm) driven in to

secure it.

Monter l’angle d’arrêt

(individuel)

AVERTISSEMENT! Les

erreurs en cours

d’opération peuvent entraîner de

graves dommages corporels et

matériels. Ce montage doit être

effectué exclusivement par du

personnel qualifié et formé !

Respectez les consignes de

sécurité figurant dans les

instructions de service de la

source de courant.

Important! Pour assurer la fixation

dans la position définie, percer le

support au diamètre 5,8 mm et, à

l’aide d’un alésoir, adapter le

perçage pour la goupille de serrage

Ø6 G7.

Important! L’angle d’arrêt doit être

monté avec une vis ajustable à

épaulement M8. Régler ensuite

l’angle souhaité et enfoncer deux

goupilles de serrage (Ø 6 mm) pour

bloquer.

IT E S

Montaggio

dell’angolare di supporto (individuale)

AVVISO! L’esecuzione

errata degli interventi può

causare gravi lesioni personali e

danni materiali. Il montaggio

deve essere eseguito unicamente da personale qualificato e

addestrato. Osservare le norme

di sicurezza riportate nelle

istruzioni per l’uso del generatore.

Importante! Per fissare la posizione di installazione praticare sui

supporti dei fori con Ø 5,8 mm e

alesare il foro per la spina di

registro con un alesatore Ø 6G7.

Importante! L’angolare di supporto

deve essere montato con una vite

con spallamento M8. Dopo di che

occorre installare l’angolare desiderato e inserire a pressione due

spine di registro (Ø 6 mm) per

assicurarlo.

Montar la escuadra de

fijación (individual)

¡ADVERTENCIA! Los

trabajos realizados de

forma defectuosa pueden causar

graves daños materiales y

personales. ¡Este montaje sólo

debe ser efectuado por personal

técnico formado! Tener en

cuenta las indicaciones de

seguridad que figuran en el

manual de instrucciones de la

fuente de corriente.

¡Importante! Para fijar la posición

configurada es necesario taladrar

los soportes con Ø 5,8 mm y

escariar el taladro para el pasador

de ajuste Ø 6 G7 con un escariador.

¡Importante! La escuadra de

fijación debe montarse con un

tornillo de hombro de ajuste M8. A

continuación debe ajustarse el

ángulo deseado e introducir a

presión dos pasadores de ajuste

(Ø 6 mm) a modo de protección.

PT-BR

Montar o ângulo de

retenção (individual)

Alerta! Serviços presta-

dos de forma incorreta

podem causar danos materiais e

lesões pessoais graves. Esta

montagem pode ser executada

apenas por especialistas treinados! Observar as normas de

segurança no manual de instruções da fonte de solda.

Importante! Para a fixação da

posição estabelecida, perfure os

apoios com Ø5,8 mm e, através de

fricção, aumente o furo para o pino

de passagem Ø6G7 com um

alargador.

Importante! O ângulo de retenção

deve ser montado com um parafuso de regulagem de ressalto M8.

Depois, o ângulo desejado deve

ser ajustado e dois pinos de

passagem (Ø6 mm) devem ser

introduzidos para maior segurança.

13

Page 16

1

1

1

2

1

4

3

2

4

3

1

2

4

3

2

5

14

Page 17

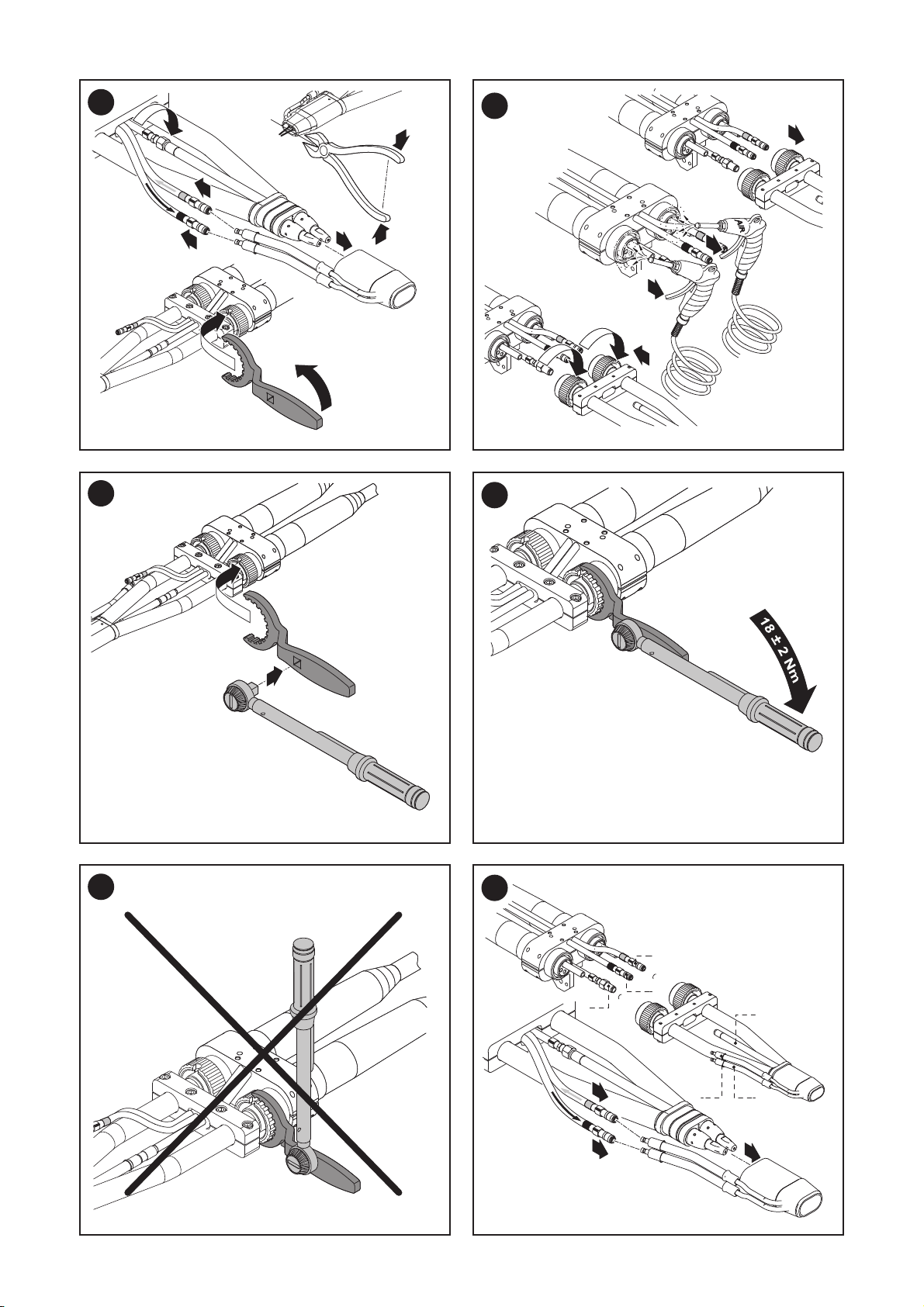

DE EN FR

Robacta-Rohrbogen

demontieren und montieren

HINWEIS! Gefahr von

Kühlmittel-Austritt durch

lose Überwurfmutter. Beim Montieren des Rohrbogens auf festen

Sitz der Überwurfmutter achten:

Überwurfmutter mittels Gabelschlüssel anziehen.

Für ein definiertes, nachvollziehbares Anzugsmoment Gabelschlüssel und DrehmomentSchlüssel verwenden, ideales

Anzugsmoment = 18 ±2 Nm.

Robacta torch necks dismantling and assembling

NOTE! Risk of coolant

escaping through loose

union nut. When fitting the torch

neck, ensure that the union nut is

securely fastened: Tighten union

nut using a flat spanner.

For a defined, reproducible tightening torque, use a flat spanner and

torque wrench, ideal tightening

torque = 18 ±2 Nm.

Démonter et monter

un coude Robacta

REMARQUE ! Risque de

fuite de réfrigérant si

l’écrou-raccord n’est pas convenablement serré. Lors du montage

du coude, veillez à bien serrer

l’écrou-raccord : utilisez une clé à

fourche pour serrer fermement

l’écrou.

Pour un couple de serrage clair et

défini, utilisez une clé à fourche et

une clé dynamométrique ; couple

de serrage idéal = 18 ±2 Nm.

IT E S

Smontaggio e montaggio

del tubo ricurvo Robacta

AVVERTENZA! Se il

dado a raccordo non è

correttamente serrato, sussiste il

pericolo di fuoriuscita del refrigerante. Al momento del montaggio

del tubo ricurvo, accertarsi che il

dado a raccordo sia correttamente

posizionato: serrare il dado a

raccordo con la chiave fissa.

Per ottenere una coppia definita e

riproducibile, utilizzare la chiave

fissa e la chiave dinamometrica,

coppia ideale= 18 ±2 Nm.

Desmontar y montar el

codo de tubo Robacta

¡OBSERVACIÓN! Riesgo

de fuga de refrigerante

por un racor suelto. Durante el

montaje del codo de tubo se debe

prestar atención al asiento firme

del racor. Apretar el racor mediante una llave de boca.

Para un par de apriete definido y

reproducible se debe utilizar una

llave de boca y una llave dinamométrica, par de apriete ideal = 18

±2 Nm.

PT-BR

Desmontar e montar o

tubo de curvado-robacta

AVISO! Existe perigo de

vazamento do produto de

refrigeração por porca de capa

solta. Tome a precaução na

montagem do tubo curvado sobre

o assento firme da porca de capa:

Apertar a porca de capa com

chave de boca.

Para um torque definitivo e reproduzível, utilizar chave de boca e

chave de torque; torque de aperto

ideal = 18 ±2 Nm.

15

Page 18

1

2

1

3

2

1

54

6

7

3

3

1

2

1

5

3

5

6

4

2

4

5

16

6

x.3

x.2

x.1

2

1

x.3

x.1

x.2

3

Page 19

DE EN FR

Robacta Twin Rohrbogen demontieren und

montieren

HINWEIS! Gefahr von

Kühlmittel-Austritt durch

lose Überwurfmuttern. Beim

Montieren des Twin-Rohrbogens

auf festen Sitz der Überwurfmuttern achten: Überwurfmutter

mittels Gabelschlüssel und Drehmoment-Schlüssel anziehen,

Anzugsmoment = 18 ±2 Nm.

HINWEIS! Beim An- und

Abschließen der Leitungen folgende Reihenfolge einhalten:

1. Ausblas-Leitung x.1

2. Wasser-Vorlauf x.2 (blau)

3. Wasser-Rücklauf x.3 (rot)

Dismantling and assembling Robacta Twin

torch necks

NOTE! Risk of coolant

escaping through loose

union nuts. When fitting the Twin

torch neck, ensure that the union

nuts are securely fastened: Tighten union nuts using flat spanner

and torque wrench, tightening

torque = 18 ±2 Nm.

NOTE! When connecting

and terminating lines,

observe the following sequence:

1. Blow-out line x.1

2. Water flow x.2 (blue)

3. Water return x.3 (red)

Démonter et monter un

coude Robacta Twin

REMARQUE ! Risque de

fuite de réfrigérant si les

écrous-raccords ne sont pas

convenablement serrés. Lors du

montage du coude Twin, veillez à

bien serrer les écrous-raccords :

Utilisez une clé à fourche et une

clé dynamométrique pour serrer

les écrous-raccords, couple de

serrage = 18 ±2 Nm.

REMARQUE! Respectez

l’ordre ci-dessous lors de

la connexion et de la déconnexion

des conduites :

1. Conduite de soufflage x.1

2. Arrivée d’eau x.2 (bleu)

3. Retour d’eau x.3 (rouge)

IT E S

Smontaggio e montaggio del tubo ricurvo

Robacta Twin

AVVERTENZA! Se i dadi

a raccordo non sono

correttamente serrati, sussiste il

pericolo di fuoriuscita del refrigerante. Al momento del montaggio

del tubo ricurvo Twin, accertarsi

che i dadi a raccordo siano correttamente posizionati: serrare i dadi

a raccordo utilizzando la chiave

fissa e la chiave dinamometrica,

coppia = 18 ±2 Nm.

AVVERTENZA! Quando

si collegano e si scollegano le linee, attenersi alla seguente

sequenza:

1. Linea dell’aria compressa x.1

2. Mandata dell’acqua x.2 (blu)

3. Ritorno dell’acqua x.3 (rosso)

Desmontar y montar el

codo de tubo Robacta

Twin

¡OBSERVACIÓN! Riesgo

de fuga de refrigerante

por un racores sueltos. Durante el

montaje del codo de tubo se debe

prestar atención al asiento firme

de los racores: Apretar el racor

mediante una llave de boca y una

llave dinamométrica, par de

apriete = 18 ±2 Nm.

¡OBSERVACIÓN! Al

conectar y desconectar

las líneas se debe mantener el

siguiente orden de secuencia:

1. Línea de soplado x.1

2. Avance de agua x.2 (azul)

3. Retorno de agua x.3 (rojo)

PT-BR

Desmontar e montar o

tubo curvado Robacta

Twin

AVISO! Perigo de vaza-

mento do produto de

refrigeração por porca de capa

solta. Tome a precaução na

montagem do tubo curvado-Twin

sobre o assento firme da porca de

capa: Apertar a porca de capa

com chave de boca e chave de

torque; torque de aperto = 18 ±2

Nm.

AVISO! Na conexão e

desconexão dos condutores cumpra a seguinte seqüência:

1. Condutor de sopro 1x

2. Fluxo de saída-água 2 x

(azul)

3. Fluxo de retorno da água 3 x

(vermelho)

17

Page 20

18

Page 21

DE EN FR

Robacta Twin Compact

Pro Rohrbogen demontieren und montieren

Dismantling and assembling Robacta

Twin Compact Pro

torch necks

Démonter et monter un

coude Robacta Twin

Compact Pro

IT E S

Smontaggio e montaggio del tubo ricurvo

Robacta Twin Compact

Pro

Desmontar y montar el

codo de tubo Robacta

Twin Compact Pro

PT-BR

Desmontar e montar o

tubo curvado Robacta

Twin Compact Pro

19

Page 22

1

1

2

3

*

4

5

20

Page 23

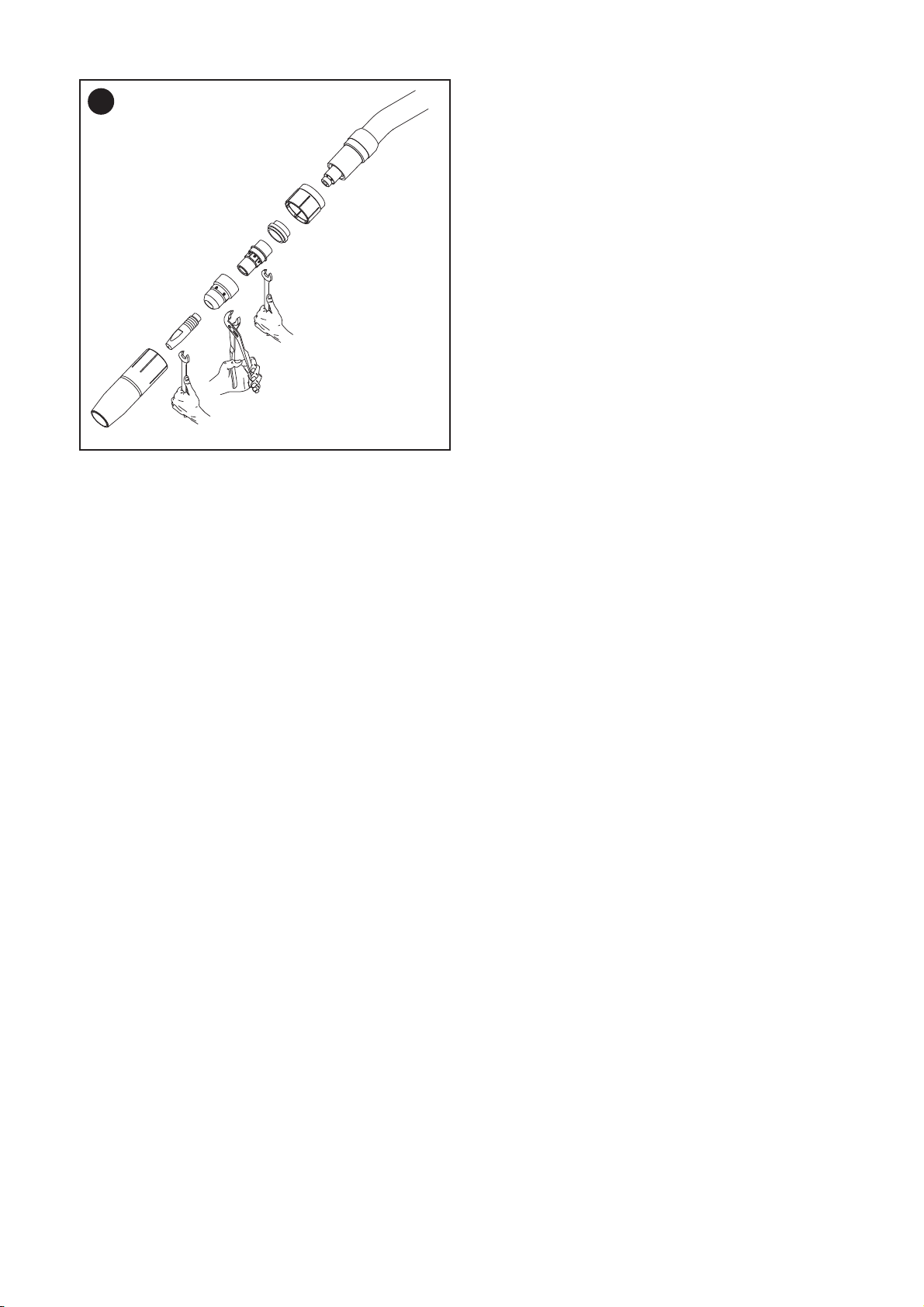

DE EN FR

Roboter-Schlauchpaket anschließen

* Anschluss für Option Brenner-

ausblasen

HINWEIS! Mit Fremdluft

vermengtes Schutzgas

führt zu beeinträchtigten Schweißergebnissen.

- Schlauchende unbedingt mit

dem mitgelieferten Stöpsel

abdichten, wenn der Anschluss Brennerausblasen

nicht genützt wird

- Schlauch nicht anstecken,

wenn am Magnetventil für die

Funktion Ausblasen keine

Druckluft angeschlossen ist.

Schlauch mit Stöpsel abdichten.

Connecting the robot

hose pack

* Connection for torch blow-off

option

NOTE! Shielding gas

mixed with extraneous air

has an adverse effect on welding

results.

- The end of the hose must be

sealed off with the stopper

supplied if the torch blow-off

connection is not in use

- Do not connect the hose if no

compressed air is connected

to the solenoid valve for the

blow-off function. Seal hose

with stopper.

Brancher le faisceau

de liaison du robot

* Raccord pour l’option Souffla-

ge de la torche

REMARQUE ! Un gaz

protecteur additionné d’air

étranger ne permettra pas

d’obtenir des résultats de soudage

optimaux.

- Toujours bloquer l’extrémité

du tuyau à l’aide du bouchon

fourni lorsque le raccord de

soufflage de la torche n’est

pas utilisé

- Ne pas brancher le tuyau si

l’air comprimé n’est pas

raccordé au niveau de

l’électrovanne pour la fonction

Soufflage. Fermer le tuyau à

l’aide du bouchon.

IT E S

Collegamento del fascio cavi per robot

* Collegamento per l’opzione

„Pulitura della torcia con aria

compressa“

AVVERTENZA! Se il gas

inerte viene contaminato

da aria esterna, i risultati di saldatura potrebbero risentirne.

- Quando il collegamento

dell’aria compressa per la

pulitura della torcia non è in

uso, è assolutamente necessario mettere a tenuta

l’estremità del tubo utilizzando

il tappo appositamente fornito.

- Non collegare il tubo se alla

valvola magnetica non è

collegata l’aria compressa per

la funzione di pulitura con aria

compressa. Mettere a tenuta il

tubo utilizzando l’apposito

tappo.

Conectar el paquete de

mangueras de robot

* Conexión para la opción

limpieza de la antorcha por

soplado

¡OBSERVACIÓN! Gas

protector mezclado con

aire externo origina mermas en los

resultados de soldadura.

- Es imprescindible impermea-

bilizar el extremo de manguera con el tapón suministrado

adjunto cuando no se utiliza la

conexión de limpieza de la

antorcha por soplado.

- No conectar la manguera

cuando no hay aire a presión

conectada a la electroválvula

para la función de soplado.

Impermeabilizar la manguera

con el tapón.

PT-BR

Conectar pacote de

mangueiras-robô

* Conexão para a opção soprar

tocha

AVISO! Gás inerte

misturado com ar externo

causa prejuízo para os resultados

de soldagem.

- Vedar o topo de mangueira

impreterivelmente com o

bujão fornecido em conjunto

quando a conexão de sopro

de tocha não seja utilizado

- Não encaixar a mangueira

quando na válvula solenóide

não estiver conectado ar

comprimido para a função

soprar. Vedar a mangueira

com o bujão.

21

Page 24

22

Page 25

DE EN FR

Richtige Verlegung des

Roboter-Schlauchpaketes

Um eine optimale Drahtförderung

zu erreichen, bei der Verlegung

des Schlaupaketes folgendes

beachten:

- Schlauchpakt nicht knicken

- Schlauchpaket möglichst

geradlinig auslegen

- Schlauchpaket nicht überstrecken, vor allem im Roboterbetrieb

- Biegeradien im Schlauchpaket so groß wie möglich

halten

- Balancer und SchlauchpaketHalterungen verwenden (z.B.:

Schlauchpaket-Halterung

Universal)

Correct laying of the

robot hose pack

To attain optimum wirefeed,

observe the following when laying

the hose pack:

- Do not kink the hose pack

- Arrange the hose pack in as

straight a line as possible

- Do not overstretch the hose

pack, especially in robot mode

- Keep bends in the hose pack

as wide as possible

- Use balancers and hose pack

holders (e.g.: Universal hose

pack holder)

Pose convenable du

faisceau de câbles

Pour assurer une avance optimale

du fil, respectez les instructions cidessous lors de la pose du

faisceau :

- Ne pas plier le faisceau de

câbles

- Poser le faisceau de câbles le

plus droit possible

- Ne pas tirer excessivement

sur le faisceau de câbles, en

particulier en mode robot

- Conserver des rayons de

courbure du faisceau de

câbles aussi élevés que

possible

- Utiliser un balanceur et des

supports de faisceau de

liaison (par exemple : Support

faisceau de liaison universel)

IT E S

Corretta disposizione

dei fasci cavi per robot

Per ottenere un’alimentazione filo

ottimale, al momento della disposizione del fascio cavi accertarsi:

- di non piegare il fascio cavi

- di disporre il fascio cavi il più

possibile in posizione distesa

- non tirare eccessivamente il

fascio cavi, soprattutto in

modalità robot.

- di mantenere più ampi possibile i raggi di curvatura del

fascio cavi

- di utilizzare il bilanciatore e i

supporti dei fasci cavi (per

es.: il supporto per fasci cavi

Universal)

Tendido correcto del

paquete de manguera

de robot

Respecto al tendido del paquete

de mangueras se debe tener en

cuenta lo siguiente a fin de conseguir un transporte óptimo de hilo:

- No doblar el paquete de

mangueras

- Tender el paquete de mangueras lo más recto posible

- No estirar el paquete de

mangueras excesivamente,

sobre todo en caso de operación de robot

- Mantener los radios de flexión

en el paquete de mangueras

lo más grande posible

- Utilizar un dispositivo de

balance y soportes para el

paquete de mangueras (por

ejemplo: soporte para el

paquete de mangueras

Universal)

PT-BR

Instalação correta do

pacote de mangueirasrobô

Para alcançar um transporte de

arame perfeito considerar na

instalação do pacote de mangueiras o seguinte:

- Não dobrar o pacote de

mangueiras

- Colocar no máximo possível,

o pacote de mangueiras reto

- Não esticar demais o pacote

de mangueiras principalmente

em operação de robô

- Deixar o máximo possível

grande os raios de curvas no

pacote de mangueiras

- Utilizar balanceadores e

suportes-pacote de mangueiras (por exemplo: suporte de

pacote de mangueiras Universal)

23

Page 26

1

2

1

2

3

1

4

2

*

1

*

1

24

Page 27

DE EN FR

Gasdüse wechseln

Robacta 160 / 300 / 500

Robacta 700 / 700 Time

HINWEIS! Beschädi-

gungsgefahr der O-Ringe

durch unsachgemäßes

Abnehmen oder Aufsetzen der

Gasdüse. Gasdüse nur bei geöffneter Überwurfmutter abnehmen

oder aufsetzen.

Wichtig! Beim Aufsetzen der

Gasdüse darauf achten, dass die

Bohrungen des Lochringes genau

über den Bohrungen im Brennerkörper liegen. Andernfalls ist eine

ausreichende Kühlung der Gasdüse nicht gewährleistet.

* vorgegebene Drehrichtung!

Replacing the gas nozzle

Robacta 160 / 300 / 500

Robacta 700 / 700 Time

NOTE! The O-rings may

be damaged if the gas

nozzle is removed or

replaced incorrectly. Always open

the union nut before removing or

replacing the gas nozzle.

Important! When replacing the

gas nozzle, ensure that the holes

on the perforated ring are positioned exactly over the holes in the

torch body. Otherwise, sufficient

cooling of the gas nozzle cannot

be guaranteed.

* specified direction of rotation

Remplacer la buse gaz

Robacta 160 / 300 / 500

Robacta 700 / 700 Time

REMARQUE ! Risque de

dommage sur les joints

toriques en cas de retrait

ou de montage non conforme de

la buse gaz. Retirer ou monter la

buse gaz uniquement avec

l’écrou-raccord ouvert.

Important ! Lors du montage de la

buse gaz, veiller à ce que les trous

de la bague soient placés exactement au-dessus des trous du

corps de la torche. Dans le cas

contraire, le refroidissement

suffisant de la buse gaz n’est pas

garanti.

* Sens de rotation indiqué !

IT E S

Sostituzione dell’ugello

del gas

Robacta 160 / 300 / 500

Robacta 700 / 700 Time

AVVERTENZA! Una

rimozione o un posiziona-

mento impropri dell’ugello

del gas potrebbero danneggiare le

guarnizioni circolari. Rimuovere o

posizionare l’ugello del gas esclusivamente con il dado per raccordi

aperto.

Importante! Nel posizionare

l’ugello del gas, prestare attenzione a collocare i fori della guarnizione circolare in corrispondenza

esatta dei fori nel corpo della

torcia. In caso contrario, non sarà

possibile garantire un raffreddamento sufficiente dell’ugello del

gas.

* senso di rotazione predefinito

Cambiar el inyector de

gas

Robacta 160 / 300 / 500

Robacta 700 / 700 Time

¡OBSERVACIÓN! Riesgo

de dañar las juntas

tóricas debido a la retirada o colocación indebida del

inyector de gas. Sólo se debe

retirar o colocar el inyector de gas

estando abierto el racor.

¡Importante! Al colocar el inyector

de gas se debe prestar atención a

que los taladros del anillo perforado se encuentren exactamente

encima de los taladros en el

cuerpo de antorcha. De lo contrario no se puede garantizar que la

refrigeración del inyector de gas

sea suficiente.

* ¡Sentido de giro predeterminado!

PT-BR

Substituir bocal de gás

Robacta 160 / 300 / 500

Robacta 700 / 700 Time

AVISO! Perigo de danifi-

cação dos O-Ring’s por

retirada ou colocação

incorreta do bocal de gás. Bocal

de gás somente retirar ou colocar

com porca de capa aberta.

Importante! Na colocação do

bocal de gás tomar a precaução

para que os furos do anel perfurado estejam exatamente sobre os

furos no corpo da tocha. Caso

contrário, não haverá uma refrigeração suficiente do bocal de gás.

* direção de rotação pré-determinada!

25

Page 28

2

3

5

4

6

26

Page 29

DE EN FR

Schweißbrenner-Verschleißteile wechseln

Robacta

1. Robacta 160

2. Robacta 280

3. Robacta 300 / 500

4. Robacta 400

5. Robacta 700 / 700 TIME

6. Robacta 2500

Replacing welding

torch wearing parts Robacta

1. Robacta 160

2. Robacta 280

3. Robacta 300 / 500

4. Robacta 400

5. Robacta 700 / 700 TIME

6. Robacta 2500

Remplacer les pièces

d’usure de la torche de

soudage Robacta

1. Robacta 160

2. Robacta 280

3. Robacta 300 / 500

4. Robacta 400

5. Robacta 700 / 700 TIME

6. Robacta 2500

IT E S

Sostituzione dei pezzi

soggetti a usura della

torcia per saldatura

Robacta

1. Robacta 160

2. Robacta 280

3. Robacta 300 / 500

4. Robacta 400

5. Robacta 700 / 700 TIME

6. Robacta 2500

Cambiar las piezas de

desgaste de la antorcha Robacta

1. Robacta 160

2. Robacta 280

3. Robacta 300 / 500

4. Robacta 400

5. Robacta 700 / 700 TIME

6. Robacta 2500

PT-BR

Substituir peças de

desgaste-tocha Robacta

1. Robacta 160

2. Robacta 280

3. Robacta 300 / 500

4. Robacta 400

5. Robacta 700 / 700 TIME

6. Robacta 2500

27

Page 30

28729

Page 31

DE EN FR

Schweißbrenner-Verschleißteile wechseln

Robacta

7. Robacta 5000

Replacing welding

torch wearing parts Robacta

7. Robacta 5000

Remplacer les pièces

d’usure de la torche de

soudage Robacta

7. Robacta 5000

IT E S

Sostituzione dei pezzi

soggetti a usura della

torcia per saldatura

Robacta

7. Robacta 5000

Cambiar las piezas de

desgaste de la antorcha Robacta

7. Robacta 5000

PT-BR

Substituir peças de

desgaste-tocha Robacta

7. Robacta 5000

Page 32

Robacta Twin Compact Pro

3

1

2

*

4

3

30

Page 33

Robacta Twin Compact Pro

DE EN FR

Bauteile wechseln Replacing components Échanger les éléments

Vorsicht! Verbrennungs-

gefahr durch stark erhitzten Schweißbrenner oder heiße

Kühlflüssigkeit. Das Wechseln

der Bauteile, sowie das Reinigen

und Überprüfen der Komponenten, darf nur im abgekühlten

Zustand des Schweißbrenners

erfolgen.

Hinweis! Gefahr von

schweren Sachschäden.

Unbedingt die Reihenfolge

der Arbeitsschritte und die angegebenen Drehmomente einhalten.

* Statt des serienmäßig mitgelie-

ferten Werkzeuges sind optional

ein Drehmoment-Schlüssel,

sowie der dazupassende Steckschlüssel erhältlich. Damit ist

sichergestellt, dass die Bauteile

mit dem angegebenen Drehmoment festgezogen werden

können. Artikelnummern siehe

Ersatzteilliste.

Caution! Danger of

burning by strongly heated

welding torch or hot coolant. The

exchange of the components as

well as the cleaning and check

of the components may only

occur in the cooled-down state

of the welding torch.

Note! Risk of serious

physical damage. It is

imperative that the sequence of work steps is complied

with and the torques specified

adhered to.

* A torque wrench and the mat-

ching socket wrench are available instead of the tool supplied as

standard. This ensures that it is

possible to tighten the components with the torque specified.

See spare parts list for item

number.

Attention! Danger de

brûlure par chalumeau à

souder fortement échauffé (

dissement trop chaud)

gement des composants ainsi

que le nettoyage et la vérification

des composants peuvent

s’effectuer seulement dans l’état

refroidi du chalumeau.

Attention! Risque de

dégâts matériels im-

portants. Respecter

impérativement l’ordre des étapes

de travail et les moments de

couple indiqués.

* A la place de l’outil systémati-

quement compris dans la

livraison, on peut demander en

option une clé de couple ainsi

que la clé tubulaire correspondante. Ainsi, les éléments

seront effectivement serrés au

moment de couple indiqué. Pour

le numéro d’article, voir la liste

de pièces détachées.

refroi-

. Le chan-

IT E S

Sostituzione componenti

Prudenza! Pericolo di

ustioni dovuto al surriscaldamento della torcia per

saldatura o alla presenza di

liquido refrigerante caldo. I

componenti possono essere

sostituiti, puliti e controllati

soltanto quando la torcia per

saldatura si è raffreddata.

Avvertenza! Pericolo di

gravi danni materiali.

Attenersi sempre alla

sequenza delle fasi di lavoro e alle

coppie indicate.

* Al posto dell’attrezzo di serie

fornito in dotazione, sono

disponibili come optional una

chiave dinamometrica e la

relativa chiave a tubo. In questo

modo, si sarà certi di serrare i

componenti applicando la coppia

indicata. Per i numeri degli

articoli, vedere l’elenco dei pezzi

di ricambio.

Cambio de los componentes

¡Precaución! Peligro de

quemaduras originado por

estar muy calentada la antorcha

de soldadura o el líquido de

refrigeración caliente. El cambio,

la limpieza y la comprobación

de los componentes se deberán

efectuar únicamente cuando la

antorcha de soldadura se haya

enfriado.

¡Observación! Peligro de

graves daños materiales.

Es imprescindible seguir

el orden de los pasos de trabajo y

cumplir los pares indicados.

* En vez de la herramienta de

serie suministrada, hay disponibles opcionalmente una llave

dinamométrica y la correspondiente llave de caja. De este

modo queda asegurado que se

puedan apretar los componentes

con el par indicado. Ver la lista

de repuestos para los números

de artículo.

PT-BR

Trocar os componentes

Cuidado! Risco de

queimadura pela tocha de

solda aquecida demais ou pelo

refrigerador quente. A substituição dos componentes, bem

como a limpeza e verificação

dos mesmos, só pode ser

executada com a tocha de solda

em estado frio.

Aviso! Perigo de danos

materiais. Sempre cumprir

a sequência das etapas

de trabalho e os torques de aperto

indicado.

* Ao invés de usar as ferramentas

fornecidas em conjunto de série

podem ser adquiridas opcionalmente uma chave de torque e

também uma chave de soquete

adequada. Desta forma é garantido que os componentes serão

apertados com o torque indicado. Números de artigos vide lista

de peças de reposição.

31

Page 34

1

1

2

2

4

3

2

1

3

1

2

8 Nm

4

*

3

4

1

32

Page 35

DE EN FR

Schweißbrenner-Verschleißteile wechseln

Robacta Twin

Wichtig! Immer zwei gleiche

Kontaktrohre verwenden.

HINWEIS! Gefahr von

schweren Sachschäden.

Unbedingt die Reihenfolge der

Arbeitsschritte und die angegebenen Drehmomente einhalten.

* Statt dem serienmäßig mitge-

lieferten Werkzeuges sind

optional ein DrehmomentSchlüssel, sowie der dazupassende Steckschlüssel erhältlich. Damit ist sichergestellt,

dass die Bauteile mit dem

angegebenen Drehmoment

festgezogen werden können.

Artikelnummern siehe Ersatzteilliste.

Replacing welding

torch wearing parts Robacta Twin

Important! Always use two identi-

cal contact tubes.

NOTE! Risk of serious

damage.

ALWAYS observe the work sequence and the specified torques.

* Instead of the standard tool

provided, a torque wrench and

appropriate box spanner are

also available. This ensures

that the components can be

tightened to the specified

torque.

For item numbers, see spare

parts list.

Remplacer les pièces

d’usure de la torche de

soudage Robacta Twin

Important ! Toujours utiliser deux

tubes de contact identiques.

REMARQUE! Risque de

dommages matériels

graves.

Respecter impérativement l’ordre

des étapes et les couples de

serrage indiqués.

* Au lieu de l’outil fourni de

série, une clé cynamométrique assortie d’une clé à

douille adaptée sont proposées en option. Ainsi, il est

assuré que les éléments de

construction sont associés en

appliquant le couple de

serrage indiqué.

Pour les numéros de référence, voir la liste des pièces

de rechange.

IT E S

Sostituzione dei pezzi

soggetti a usura della

torcia per saldatura

Robacta Twin

Importante! utilizzare sempre due

tubi di contatto uguali.

AVVERTENZA! Pericolo

di danni gravi alle cose.

Attenersi sempre alla sequenza

delle fasi di lavoro e alle coppie

indicate.

* Al posto dell’attrezzo di serie

compreso in consegna, sono

disponibili in opzione una

chiave dinamometrica, con la

relativa chiave a tubo. In

questo modo, si sarà certi di

serrare gli elementi applicando la coppia indicata.

Per i numeri degli articoli,

vedere l’elenco dei pezzi di

ricambio.

Cambiar las piezas de

desgaste de la antorcha Robacta Twin

¡Importante! Utilizar siempre dos

tubos de contacto idénticos.

¡OBSERVACIÓN! Riesgo

de daños materiales de

carácter grave.

Es imprescindible cumplir el orden

de secuencia de los pasos de

trabajo y los pares indicados.

* En vez de la herramienta de

serie suministrada adjunto

opcionalmente se encuentran

disponibles una llave dinamométrica, así como la llave de

caja correspondiente. De este

modo queda asegurado que

se puedan apretar los componentes con el par indicado.

Ver la lista de repuestos para

los números de artículo.

PT-BR

Substituir peças de

desgaste-tocha Robacta Twin

Importante! Sempre utilizar dois

tubos de contatos iguais.

AVISO! Perigo de graves

danos materiais.

Impreterivelmente cumprir a

seqüência dos passos de trabalho

e os torques de aperto indicado.

* Ao invés de usar as ferramen-

tas fornecidas em conjunto de

série podem ser adquiridas

opcionalmente uma chave de

torque e também uma chave

de soquete adequada. Desta

forma é garantido que os

componentes serão apertados com o torque indicado.

Números de artigos vide lista

de peças de reposição.

33

Page 36

1

mm

0,6 0,8 1,0 1,2 1,60,9

1,1 1,3* 1,6* 1,9* 2,31,6*

1,6 1,9 2,3 2,9*1,9

inch

.023 .030 .040 .045 1/16.035

.043 .051* .063* .075* .091.063*

.063 .075 .075 .091 .115*

34

Page 37

DE EN FR

Richtwerte für Stahlseelen

Wichtig! Die Auslieferung der

Draht-Führungsseelen erfolgt in

Überlänge.

Stahlseele blank verwenden

* empfohlen

Standard values for

steel liners

Important! Inner liners are sup-

plied in overlengths.

Use bare steel liner

* recommended

Valeurs indicatives

pour âmes guide-fil en

acier

Important ! Les âmes guide-fil

sont livrées en surlongueur.

Utiliser une âme en acier nue

* recommandé

IT E S

Valori di riferimento

per anime d’acciaio

Importante! La lunghezza delle

anime guidafilo in consegna è

sempre maggiorata.

Utilizzare l’anima d’acciaio senza

isolamento

* consigliato

Valores de orientación

para almas de acero

¡Importante! El suministro de

almas de guía de hilo se realiza

con sobrelongitud.

Utilizar el alma de acero pulido

* recomendado

PT-BR

Valores de referência

para almas de aço

Importante! O fornecimento das

almas de guia-arame será feito

com excesso de cumprimento.

Utilizar a alma de aço sem revestimento

* recomendado

35

Page 38

1

4

3

2

1

2

1

5

2

5

3

2

1

4

*

3

(.32 - .35 in.)

8 - 9 mm

2

3

**

(0 - .04 in.)

0 - 1 mm

2

2

1

1

2

1

5

1

2

3

4

5

36

Page 39

DE EN FR

Stahlseele montieren

Robacta 280 / 400

Robacta 2500 / 5000

Robacta Twin

Rohrbogen mit geschraubtem

Düsenstock

HINWEIS! Beim Ablängen

der Draht-Führungsseele

darauf achten, dass

- beim Schnitt kein Grat in die

Draht-Führungsseele hineinragt

- Seitenschneider leicht schräg

stellen (Grat wird nach außen

gezogen)

- Grat abschleifen

* Kontaktrohr mit Zentrierboh-

rung

** Kontaktrohr ohne Zentrierboh-

rung

Fitting the steel liner

Robacta 280 / 400 Robacta 2500 / 5000

Robacta Twin

Torch neck with nozzle fitting

screwed on

NOTE! When cutting the

liner to length, make sure

that

- no flash protrudes into the

liner

- Place the cutting pliers at a

slight angle (flash is pulled

outwards)

- File down any flash

* Contact tube with centre hole

** Contact tube without centre

hole

Montage de l’âme guide-fil en acier

Robacta 280 / 400 Robacta 2500 / 5000

Robacta Twin

Coude avec porte-buse vissé

REMARQUE ! Lorsque

vous coupez la gaine

guide-fil, assurez-vous :

- qu’aucune ébarbure ne

pénètre à l’intérieur de la

gaine guide-fil

- que la pince coupante diagonale est légèrement inclinée

(les ébarbures sont tirées

vers l’extérieur)

- et rectifiez la gaine guide-fil

pour éliminer les ébarbures

* Tube de contact avec trou de

centrage

** Tube de contact sans trou de

centrage

IT E S

Montaggio dell’anima

d’acciaio

Robacta 280 / 400 Robacta 2500 / 5000

Robacta Twin

Tubi ricurvi con supporto

dell’ugello avvitato

AVVERTENZA! Nel

tagliare a misura la

guaina guidafilo accertarsi

- che al momento del taglio

nessuna aletta sporga nella

guaina guidafilo

- di Inclinare leggermente la

pinza a cesoia (l’aletta viene

tirata verso l’esterno)

- di levigare l’aletta

* * Punta guidafilo con centro

interno

** Punta guidafilo senza centro

interno

Montar el alma de acero

Robacta 280 / 400 Robacta 2500 / 5000

Robacta Twin

Codo de tubo con regleta de

inyectores atornillada

¡OBSERVACIÓN! Al

tronzar el alma de guía de

hilo se debe prestar atención a

que:

- Durante el corte no entra

ninguna rebaba en el alma de

guía de hilo

- Posicionar el alicates ligera-

mente inclinado (la rebaba va

hacia fuera)

- Rectificar la rebaba

* Tubo de contacto con taladro

de centraje

** Tubo de contacto sin taladro

de centraje

PT-BR

Montar alma de aço

Robacta 280 / 400 Robacta 2500 / 5000

Robacta Twin

Tubo curvado com árvore de

bocais parafusada

AVISO! No corte da alma

de guia-arame tomar a

precaução para que

- no corte não esteja sobreposto uma rebarba na alma de

guia-arame

- Colocar levemente inclinado o

alicate de corte lateral (rebarba será puxada para fora)

- Lixar a rebarba

* Tubo de contato com furo de

centragem

** Tubo de contato sem furo de

centragem

37

Page 40

1

2

1

2

1

33

(0 in.)

0 mm

3

2

3

2

3

3

4

2

(.32 in.)

8 mm

*

2

1

2

1

(.63 in.)

16 mm

2

1

4

3

1

**

4

3

5

1

2

3

2

3

6

(- .32 in.)

- 8 mm

*

(- .63 in.)

- 16 mm

1

2

5

**

38

Page 41

DE EN FR

Stahlseele montieren

Robacta 160 / 300 / 500

Robacta 700 / 700 Time

Rohrbogen ohne geschraubtem

Düsenstock

HINWEIS! Beim Ablängen

der Draht-Führungsseele

darauf achten, dass

- beim Schnitt kein Grat in die

Draht-Führungsseele hineinragt

- Seitenschneider leicht schräg

stellen (Grat wird nach außen

gezogen)

- Grat abschleifen

* Kontaktrohr mit Zentrierboh-

rung

** Kontaktrohr ohne Zentrierboh-

rung

Fitting the steel liner

Robacta 160 / 300 / 500

Robacta 700 / 700 Time

Torch neck with no nozzle fitting

screwed on

NOTE! When cutting the

liner to length, make sure

that

- no flash protrudes into the

liner

- Place the cutting pliers at a

slight angle (flash is pulled

outwards)

- File down any flash

* Contact tube with centre hole

** Contact tube without centre

hole

Montage de l’âme guide-fil en acier

Robacta 160 / 300 / 500

Robacta 700 / 700 Time

Coude sans porte-buse vissé

REMARQUE ! Lorsque

vous coupez la gaine

guide-fil, assurez-vous :

- qu’aucune ébarbure ne

pénètre à l’intérieur de la

gaine guide-fil

- que la pince coupante diagonale est légèrement inclinée

(les ébarbures sont tirées

vers l’extérieur)

- et rectifiez la gaine guide-fil

pour éliminer les ébarbures

* Tube de contact avec trou de

centrage

** Tube de contact sans trou de

centrage

IT E S

Montaggio dell’anima

d’acciaio

Robacta 160 / 300 / 500

Robacta 700 / 700 Time

Tubi ricurvi senza supporto

dell’ugello avvitato

AVVERTENZA! Nel

tagliare a misura la

guaina guidafilo accertarsi

- che al momento del taglio

nessuna aletta sporga nella

guaina guidafilo

- di Inclinare leggermente la

pinza a cesoia (l’aletta viene

tirata verso l’esterno)

- di levigare l’aletta

* * Punta guidafilo con centro

interno

** Punta guidafilo senza centro

interno

Montar el alma de acero

Robacta 160 / 300 / 500

Robacta 700 / 700 Time

Codo de tubo sin regleta de

inyectores atornillada

¡OBSERVACIÓN! Al

tronzar el alma de guía de

hilo se debe prestar

atención a que:

- Durante el corte no entra

ninguna rebaba en el alma de

guía de hilo

- Posicionar el alicates ligeramente inclinado (la rebaba va

hacia fuera)

- Rectificar la rebaba

* Tubo de contacto con taladro

de centraje

** Tubo de contacto sin taladro

de centraje

PT-BR

Montar alma de aço

Robacta 160 / 300 / 500

Robacta 700 / 700 Time

Tubo curvado sem árvore de

bocais parafusada

AVISO! No corte da alma

de guia-arame tomar a

precaução para que

- no corte não esteja sobreposto uma rebarba na alma de

guia-arame

- Colocar levemente inclinado o

alicate de corte lateral (rebarba será puxada para fora)

- Lixar a rebarba

* Tubo de contato com furo de

centragem

** Tubo de contato sem furo de

centragem

39

Page 42

1

mm

2

mm

0,8

0,6

1,1 1,1 1,5 2,0 2,5

1,0 1,2 1,60,9

1,5

inch

.023 .030 .040 .045 1/16.035

.059 .079 .098

.059.043.043

0,8

0,6

1,5

1,5

1,5

inch

.023 .030 .040 .045 1/16.035

.059.059.059

1,0 1,2 1,60,9

1,5 2,0 2,5

.059 .079 .098

40

Page 43

DE EN FR

Richtwerte für GraphitKombiseelen und Teflonseelen

HINWEIS! Für Alumini-

umanwendungen den

nächst größeren KontaktrohrDurchmesser wählen.

Wichtig! Die Auslieferung der

Draht-Führungsseelen erfolgt in