Page 1

/ Battery Charging Systems / Welding Technology / Solar Electronics

Robacta KD Drive

Bedienungsanleitung

Ersatzteilliste

DEENFR

WIG Roboter-Schlauchpaket

Operating Instructions

Spare Parts List

TIG robot hosepack

Instructions de service

Liste de pièces de rechange

Faisceau de robot TIG

42,0410,1088 005-17072013

Page 2

Page 3

Sehr geehrter Leser

DE

Einleitung

Wir danken Ihnen für Ihr entgegengebrachtes Vertrauen und gratulieren Ihnen zu Ihrem

technisch hochwertigen Fronius Produkt. Die vorliegende Anleitung hilft Ihnen, sich mit

diesem vertraut zu machen. Indem Sie die Anleitung sorgfältig lesen, lernen Sie die

vielfältigen Möglichkeiten Ihres Fronius-Produktes kennen. Nur so können Sie seine

Vorteile bestmöglich nutzen.

Bitte beachten Sie auch die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit am Einsatzort des Produktes. Sorgfältiger Umgang mit Ihrem Produkt unterstützt

dessen langlebige Qualität und Zuverlässigkeit. Das sind wesentliche Voraussetzungen

für hervorragende Ergebnisse.

ud_fr_st_et_00491 01/2012

Page 4

Page 5

Inhaltsverzeichnis

Allgemeines ................................................................................................................................................... 2

Produkt-Konzept ....................................................................................................................................... 2

Einsatzgebiete .......................................................................................................................................... 2

Lieferumfang ............................................................................................................................................. 2

Erstausrüstung - Basic Kit ....................................................................................................................... 3

Optionen ........................................................................................................................................................ 4

Zündhilfe ................................................................................................................................................... 4

Zuführungsrohre ........................................................................................................................................ 4

Justierschellen .......................................................................................................................................... 4

Robacta KD Drive montieren .......................................................................................................................... 5

Sicherheit ................................................................................................................................................. 5

Kaltdraht-Zuführung montieren .................................................................................................................. 5

Brenner montieren .................................................................................................................................... 5

Erstausrüstung montieren ......................................................................................................................... 6

WIG-Roboter-Schlauchpaket „Robacta KD Drive“ anschließen ...................................................................... 7

Sicherheit ................................................................................................................................................. 7

Robacta KD Drive anschließen - Z-Anschluss .......................................................................................... 7

Robacta KD Drive anschließen - F++-Anschluss ...................................................................................... 8

Adapterlösungen ....................................................................................................................................... 8

Haltewinkel montieren (Standard) ................................................................................................................... 9

Allgemeines .............................................................................................................................................. 9

Haltewinkel montieren (Standard).............................................................................................................. 9

DE

Haltewinkel montieren (Individuell) .................................................................................................................10

Allgemeines .............................................................................................................................................10

Haltewinkel montieren (Individuell) ...........................................................................................................10

Bedienung .................................................................................................................................................... 11

Sicherheit ................................................................................................................................................ 11

Tasten Drahtvorlauf / Drahtrücklauf........................................................................................................... 11

Schweißdraht in Robacta KD Drive einlaufen lassen .....................................................................................12

Sicherheit ................................................................................................................................................12

Schweißdraht in Robacta KD Drive einlaufen lassen ................................................................................12

Schweißdraht positionieren .......................................................................................................................... 15

Sicherheit ................................................................................................................................................15

Schweißdraht positionieren .....................................................................................................................15

Umrüsten für anderen Draht-Durchmesser .................................................................................................... 16

Sicherheit ................................................................................................................................................16

Ein-/Auslaufdüsen sowie motorseitige Förderrolle tauschen ....................................................................16

Schwenkhebelseitige Förderrolle tauschen ..............................................................................................17

Einstellschraube justieren............................................................................................................................. 18

Sicherheit ................................................................................................................................................18

Allgemeines .............................................................................................................................................18

Einstellschraube justieren........................................................................................................................ 18

Drahtführungsseele montieren / austauschen ...............................................................................................19

Sicherheit ................................................................................................................................................19

Drahtführungsseele ausbauen ..................................................................................................................19

Variante 1: Drahtführungsseele mit zweiter Ein-/Auslaufdüse (Standard) .................................................20

Variante 2: Drahtführungsseele ohne zweite Ein-/Auslaufdüse (Option) ...................................................20

1

Page 6

Allgemeines

Produkt-Konzept

Einsatzgebiete

Das WIG-Roboter-Schlauchpaket „Robacta KD Drive" eignet sich für Stahl-, CrNi- und

CuSi-Anwendungen. Der integrierte Drahtantrieb dient zur Unterstützung des verwendeten Kaltdraht-Vorschubes KD 7000 und sorgt für eine gleichmäßige Drahtförderung bei

langen Schlauchpaketen.

Eine präzise Drahtförderung ist Garant für ein optimales Schweißergebnis.

Robacta KD Drive

Das WIG-Roboter-Schlauchpaket „Robacta KD Drive" wird für folgende Einsatzgebiete

empfohlen:

- bei präzisen Drahtzufuhr-Geschwindigkeiten

- bei Schlauchpaketlängen ab 4 Metern (13 ft. 1 1/2 in.)

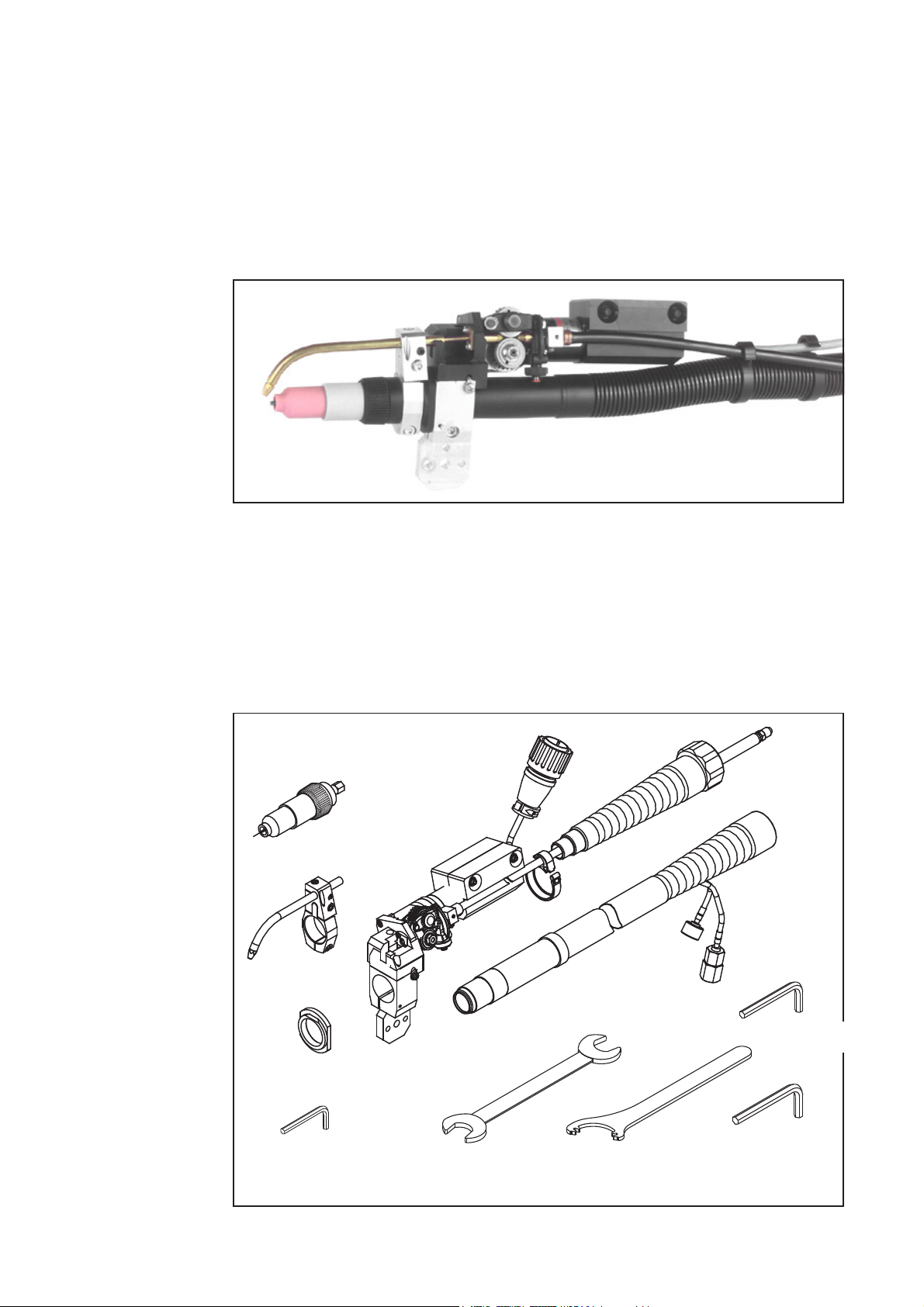

Lieferumfang

WIG-Brennerkopf

Kaltdraht-Zuführung

Distanzscheibe

Innensechskantschlüssel

SW 2 mm (0,08 in.)

Halterung

Antriebseinheit

Gabelschlüssel

SW 8 / 10 mm

(0,31 / 0,39 in.)

Schlauchpaket

(Beispiel)

Innensechskantschlüssel

SW 4 mm (0,16 in.)

Triebradschlüssel Innensechskantschlüssel

SW 5 mm (0,20 in.)

Lieferumfang Robacta KD Drive

2

Page 7

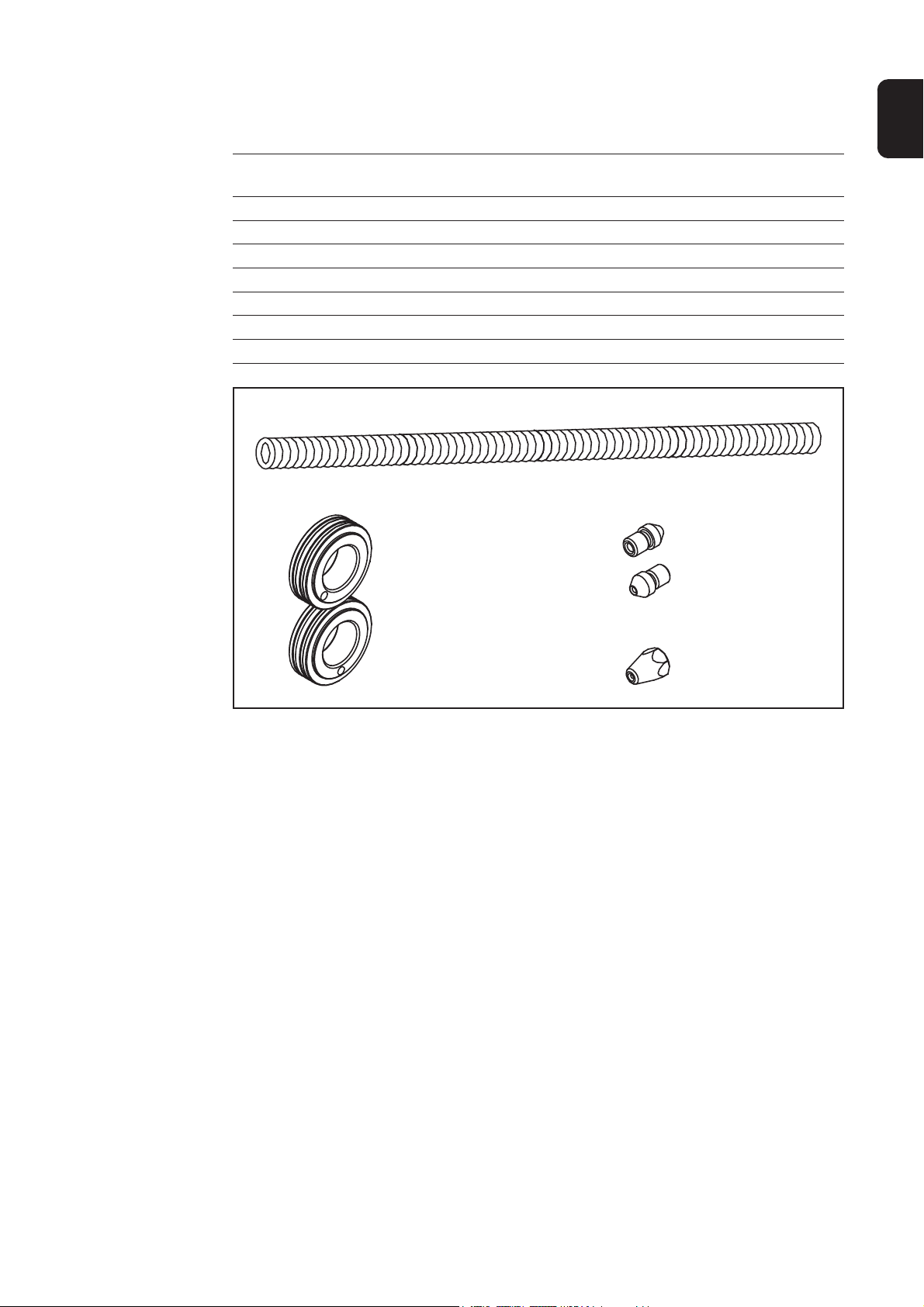

Erstausrüstung Basic Kit

Je nach Drahtdurchmesser ist für den Betrieb des WIG-Roboter-Schlauchpaketes

„Robacta KD Drive“ eine Erstausrüstung erforderlich. Die Erstausrüsung gibt es für

folgende Schweißdraht-Durchmesser:

Drahtdurchmesser Drahtdurchmesser Artikelnummer

(mm) (in.) Erstausrüstung

0,8 mm .032 in. 44,0350,2139

0,9 mm .036 in. 44,0350,2140

1,0 mm .040 in. 44,0350,2141

1,2 mm .047 in. 44,0350,2142

1,4 mm .055 in. 44,0350,2143

1,6 mm .063 in. 44,0350,2144

2,0 mm .079 in. 44,0350,2145

1 x Drahtführungseinsatz

DE

2 x Förderrollen

Erstausrüstung Robacta KD Drive

3 x Ein-/Auslaufdüse

1 x Draht-Auslaufdüse

3

Page 8

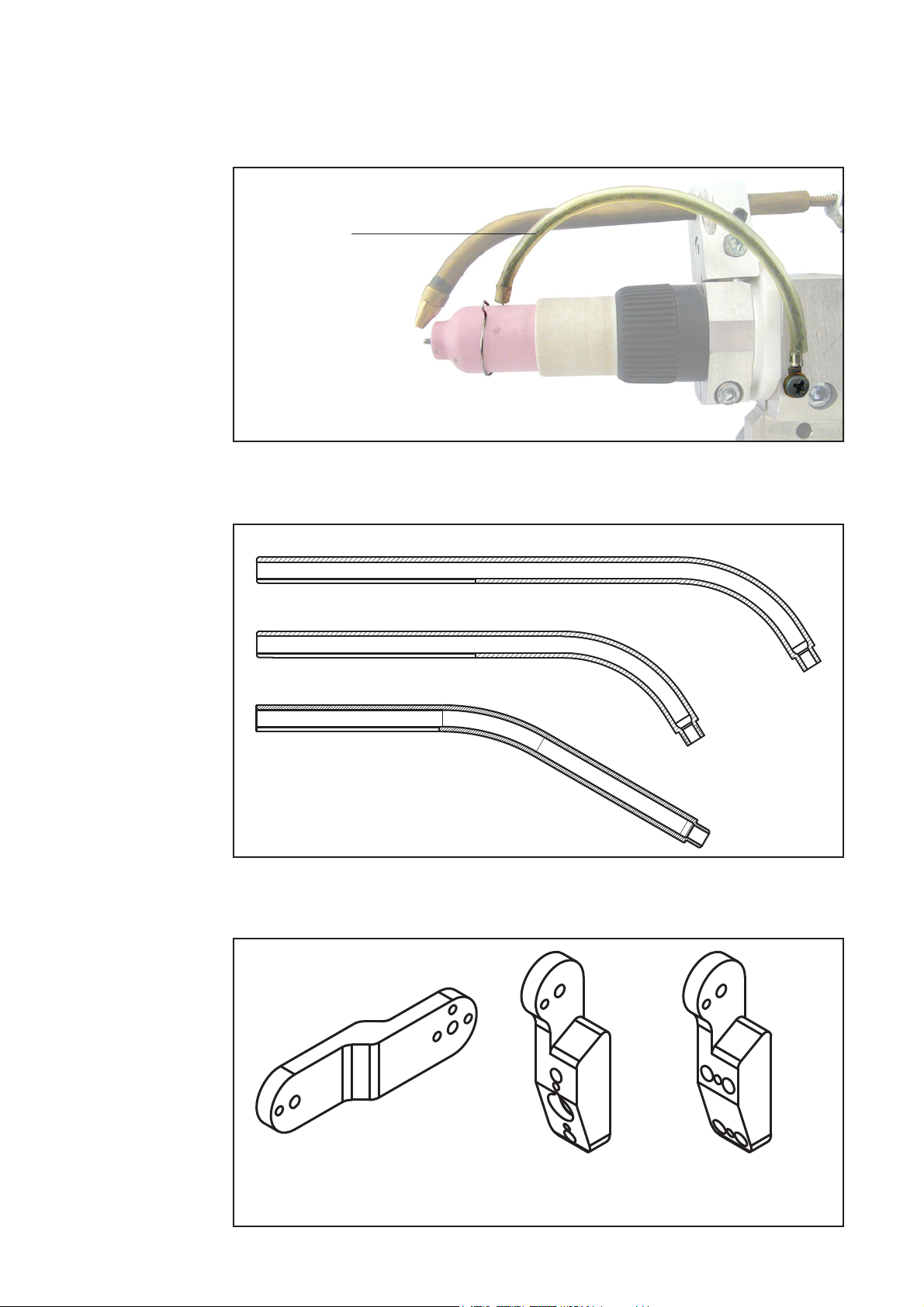

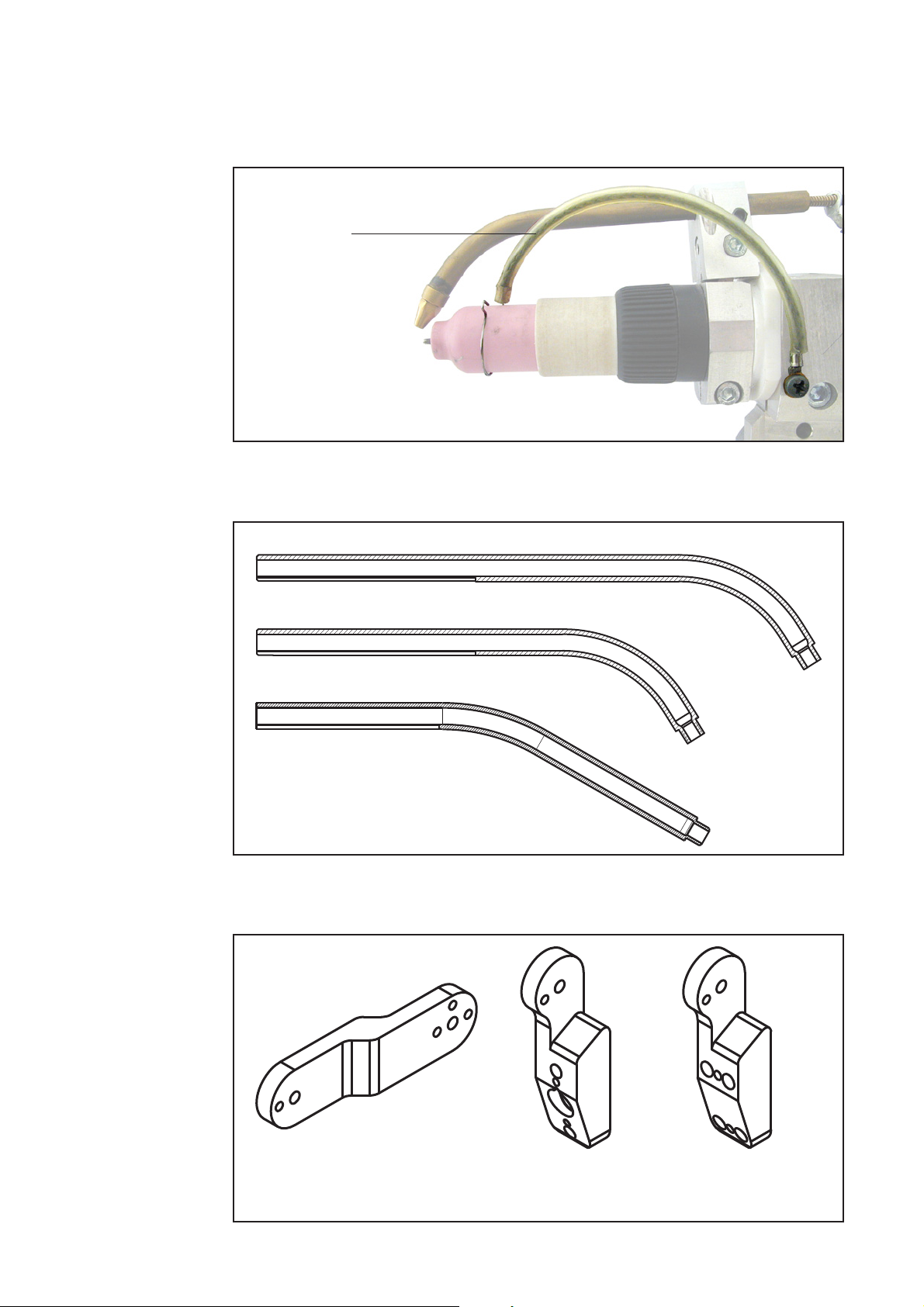

Optionen

Zündhilfe

Zündhilfe

Zündhilfe (48,0009,0014) zur Erdung des Brennerkopfes

Zuführungsrohre

Justierschellen

Zuführungsrohr 70° / 170 mm (6,69 in.) (42,0001,5494)

Zuführungsrohr 70° / 135 mm (5,31 in.) (42,0001,5311)

Zuführungsrohr 30° (42,0001,5611)

Zuführungsrohre

Verlängerung Halteschellen-Aufnahme

(42,0201,1525)

Justierschellen

4

Halteschellen-Aufnahme

für Binzel-CAT,

für Dinse DIX SASS

(42,0201,1524)

Halteschellen-Aufnahme

für Motomann

(42,0201,1526)

Page 9

Robacta KD Drive montieren

DE

Sicherheit

Kaltdraht-Zuführung montieren

Warnung! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen-

und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten dürfen

nur von geschultem Fachpersonal durchgeführt werden! Beachten Sie die Sicherheitsvorschriften.

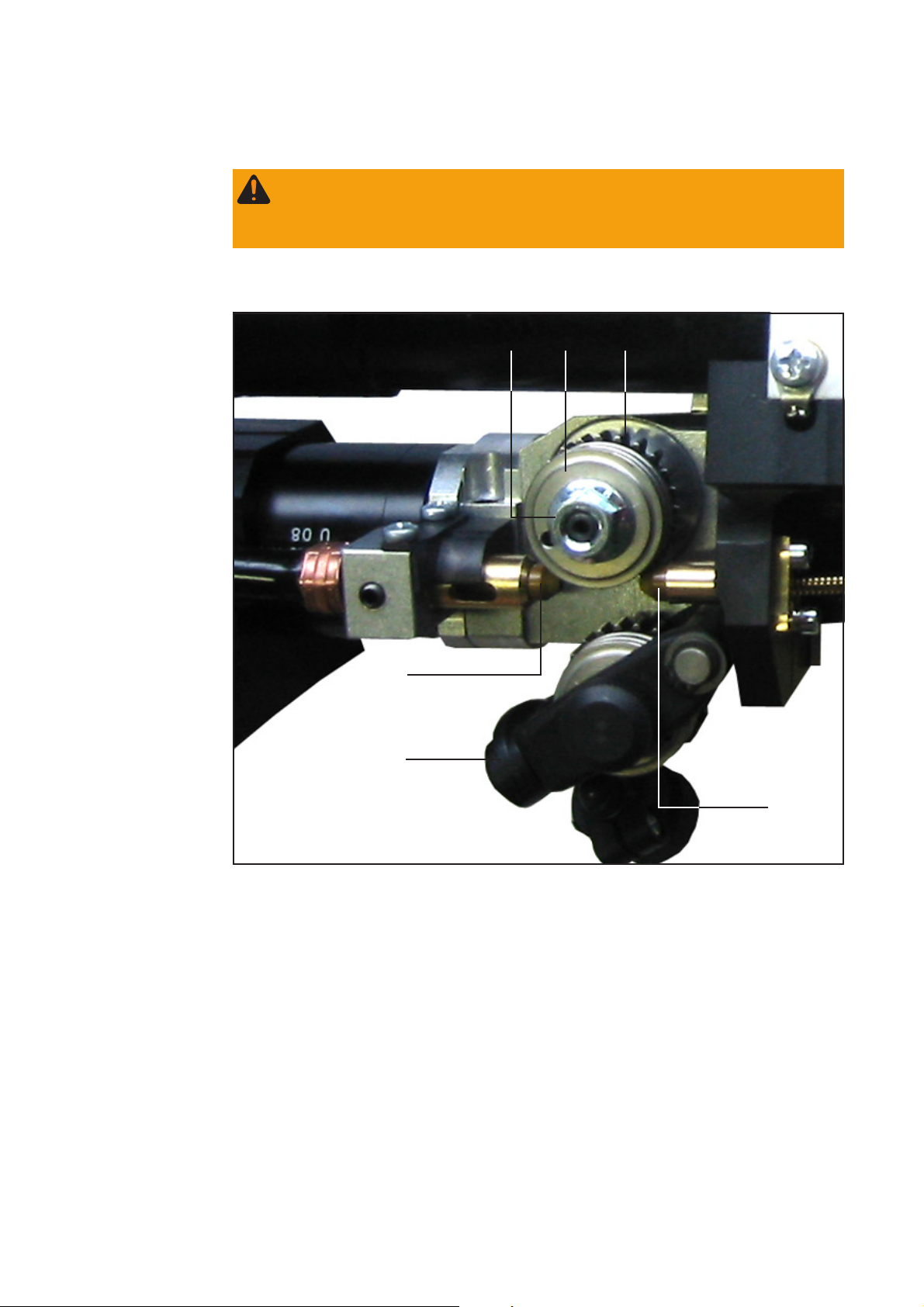

Halterung

Hülse vom Brenner-Schlauchpaket abnehmen

Schraube an der Halterung lockern

Distanzscheibe

Brenner montieren

Halterung mit Antriebseinheit auf Brenner-Schlauchpaket aufschieben - falls erforderlich Halterung

mittels Schraubenzieher auseinanderdrücken

Gasdüse

Mitgelieferte Wolfram-Elektrode halbieren, Brennerkopf zusammensetzen

Hülse vom Brenner-Schlauchpaket in KaltdrahtZuführung einsetzen, Kaltdraht-Zuführung mit

Distanzscheibe auf das Brenner-Schlauchpaket

schieben

Wolfram-Elektrode

Kaltdraht-Zuführung

5

Page 10

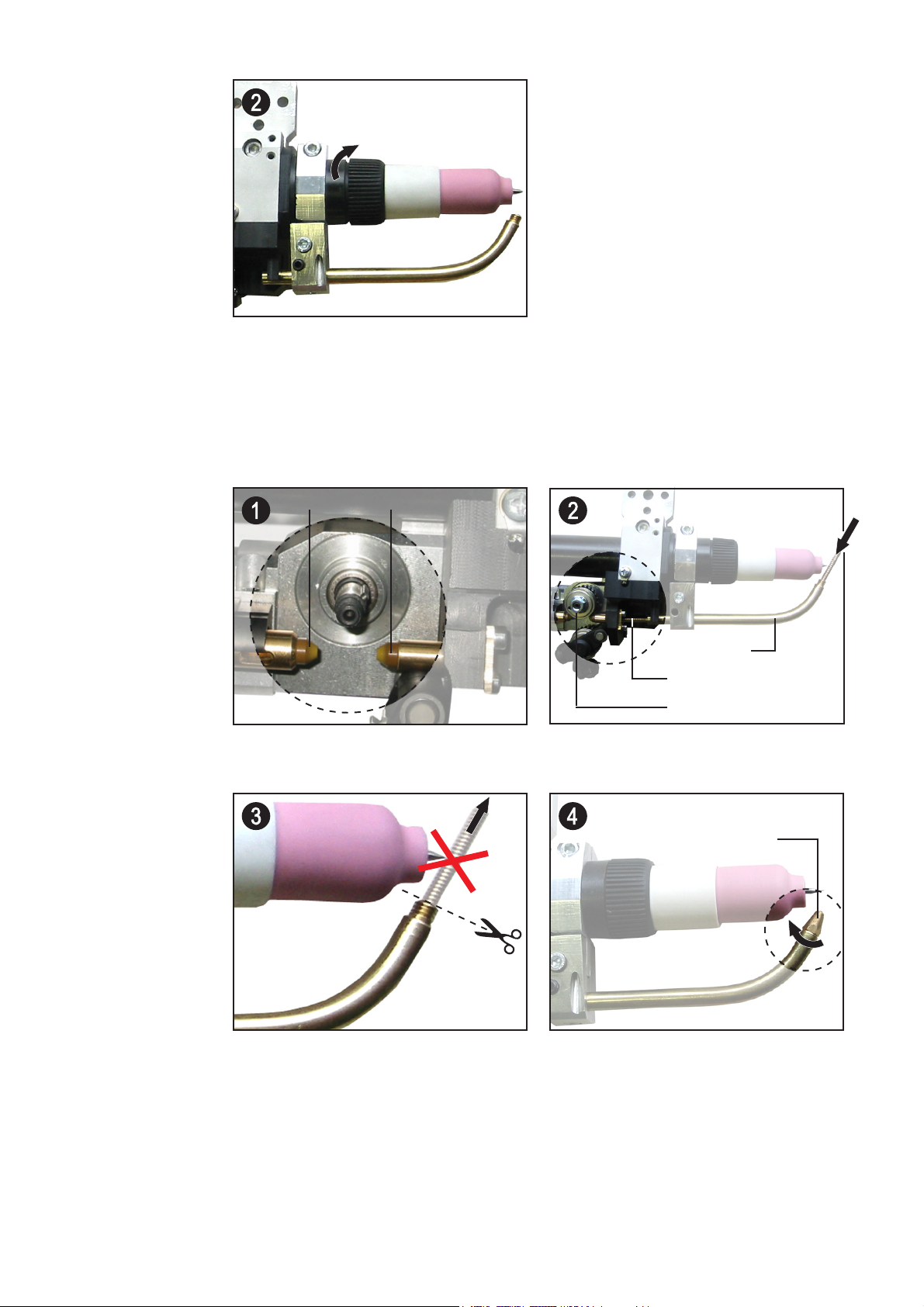

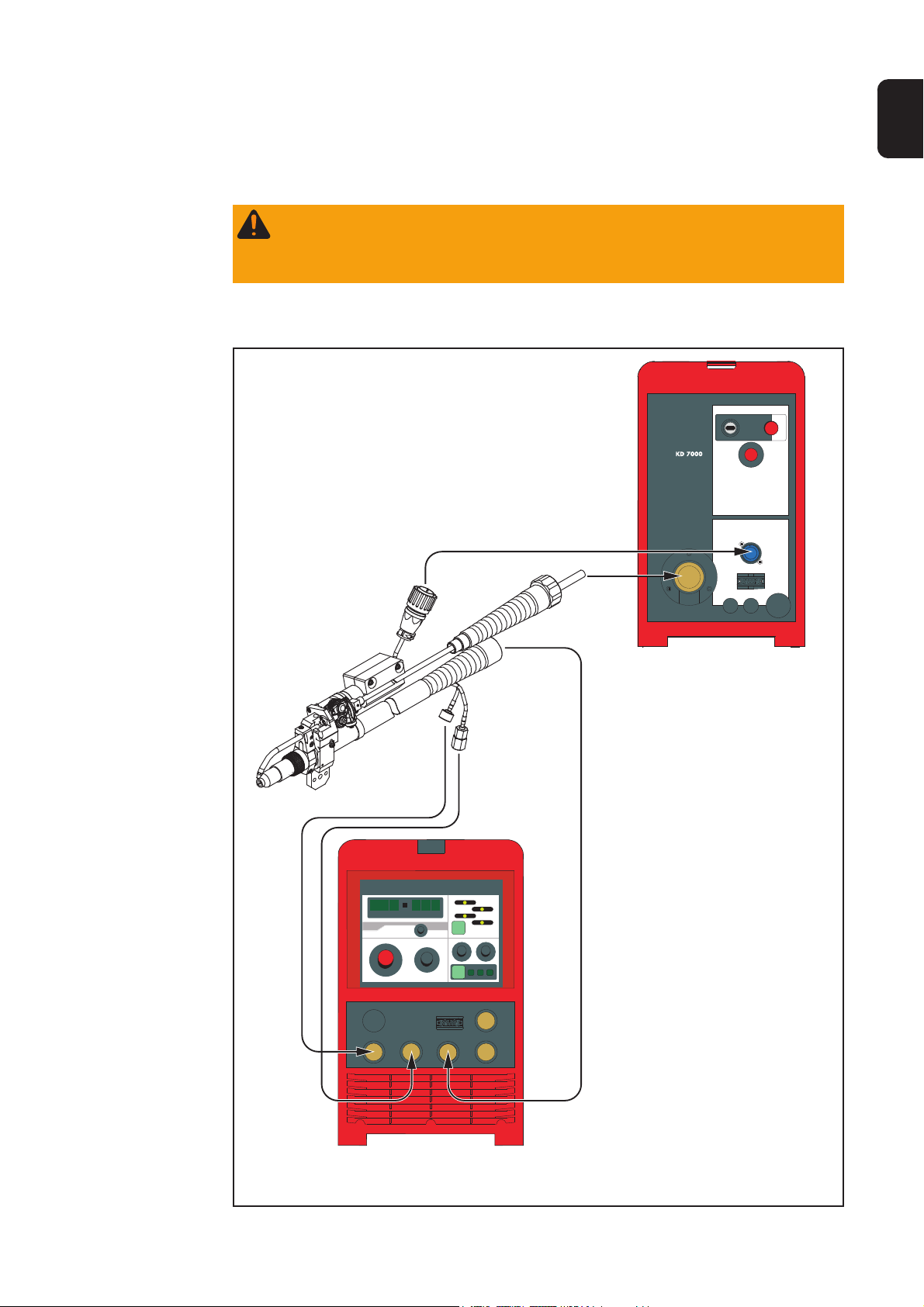

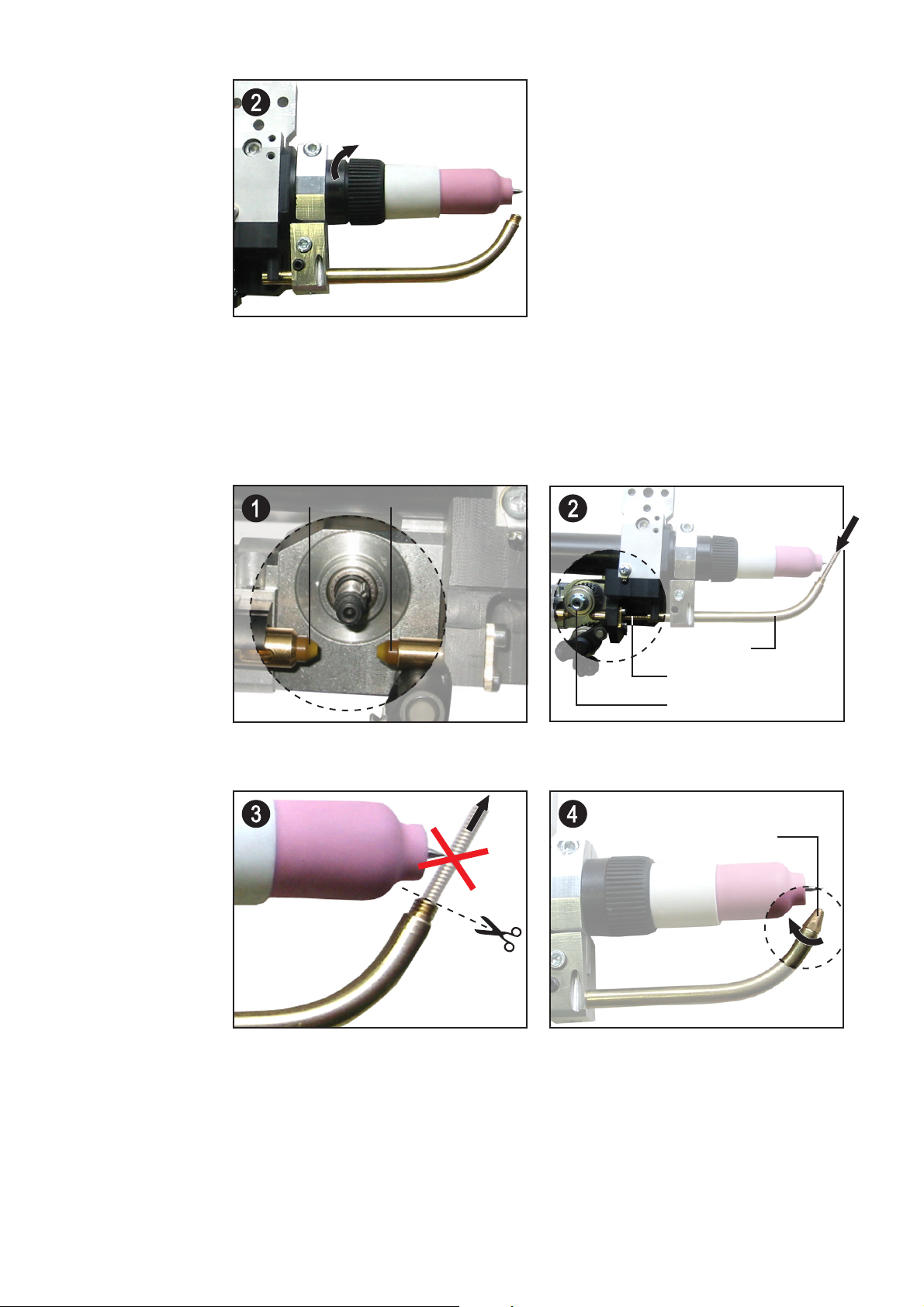

Brenner montieren

(Fortsetzung)

Brennerkopf aufschrauben

Erstausrüstung

montieren

Für die Montage der Erstaurüstung sind neben den mitgelieferten Werkzeugen folgende

Werkzeuge erforderlich:

- Spitzzange

- Seitenschneider

Ein-/Auslaufdüse

Zuführungsrohr

Drahtführungseinsatz

Antriebsrad, Förderrolle

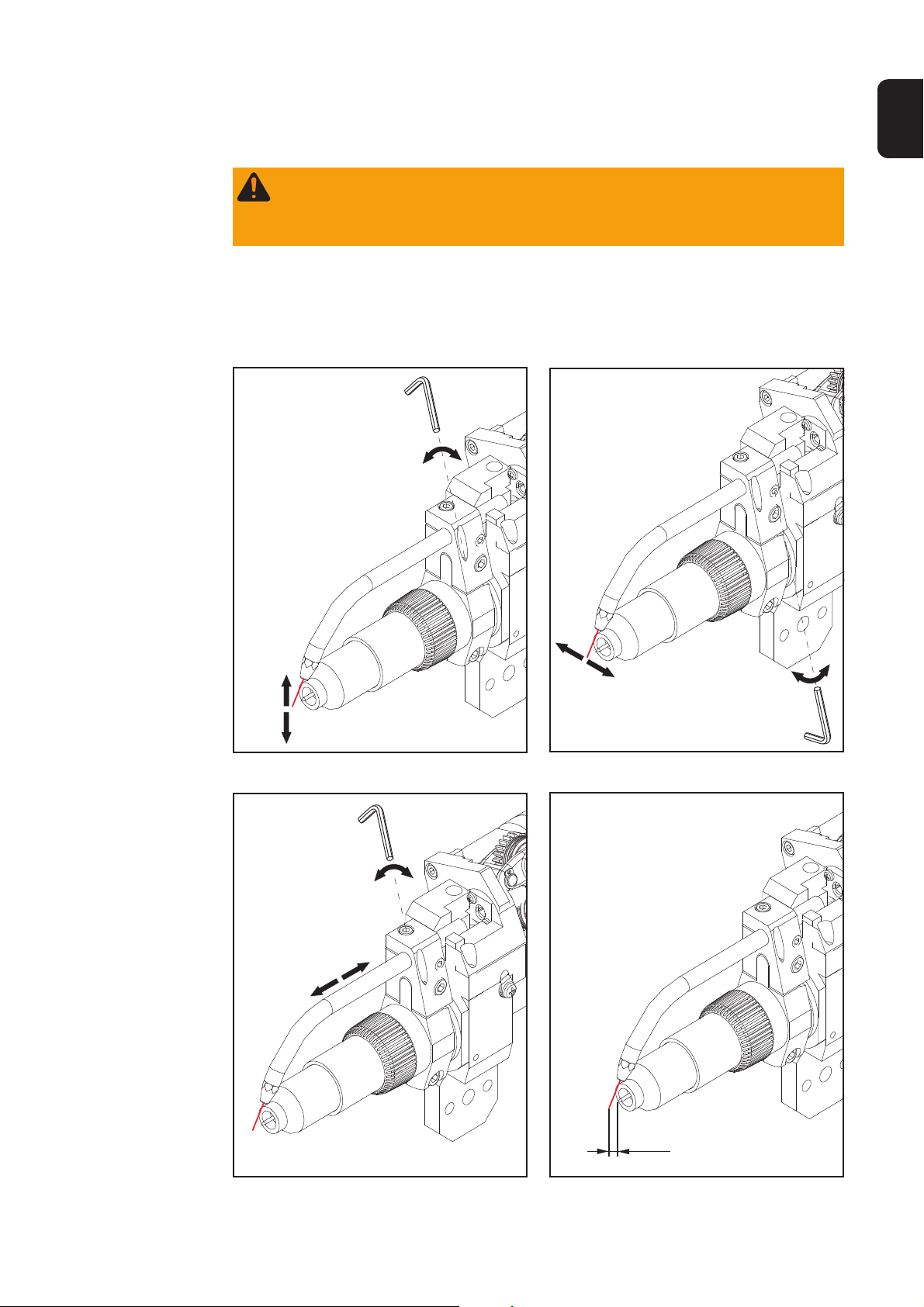

Motorseitiges Antriebsrad und Förderrolle entfernen,

Ein-/Auslaufdüse einschrauben und mittels Spitzzange befestigen (2x)

Motorseitiges Antriebsrad und Förderrolle wieder

montieren, Drahtführungseinsatz bis zum Anschlag

in das Zuführungsrohr einschieben

Draht-Auslaufdüse

Drahtführungseinsatz mittels Seitenschneider bündig

mit dem Gewinde des Zuführungsrohres ablängen

6

Draht-Auslaufdüse auf Zuführungsrohr aufschrauben

Page 11

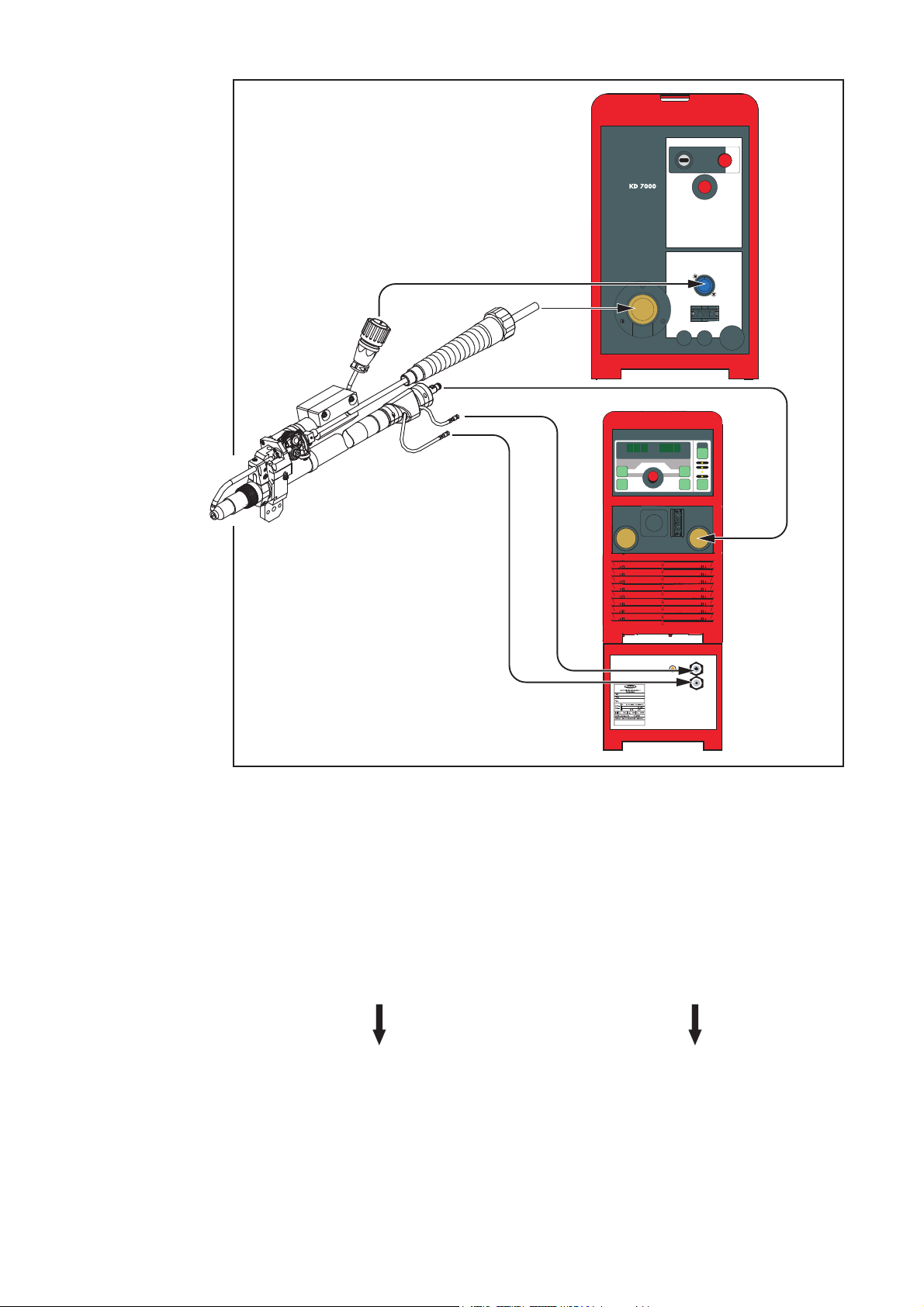

WIG-Roboter-Schlauchpaket „Robacta KD Drive“ anschließen

DE

Sicherheit

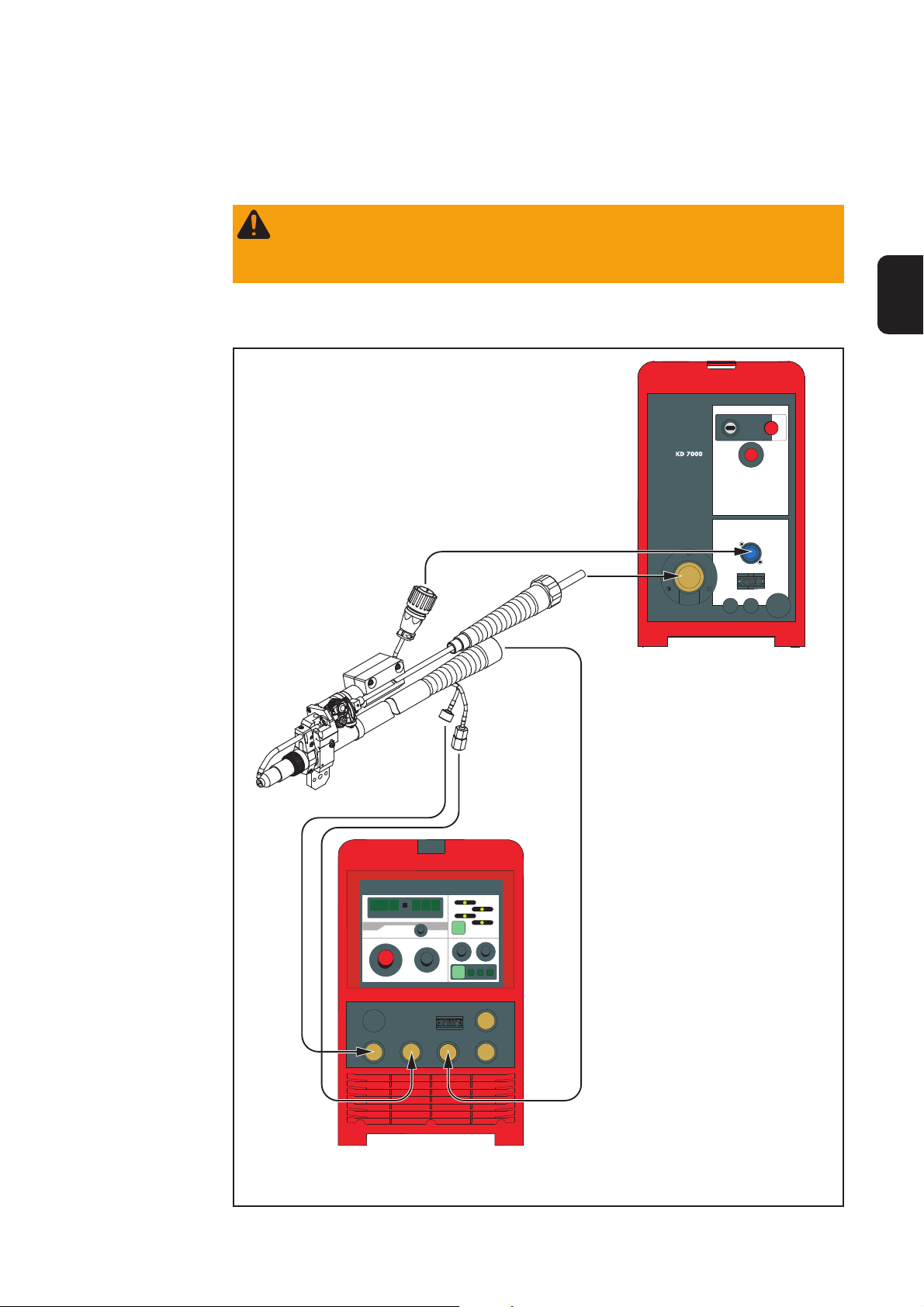

Robacta KD Drive

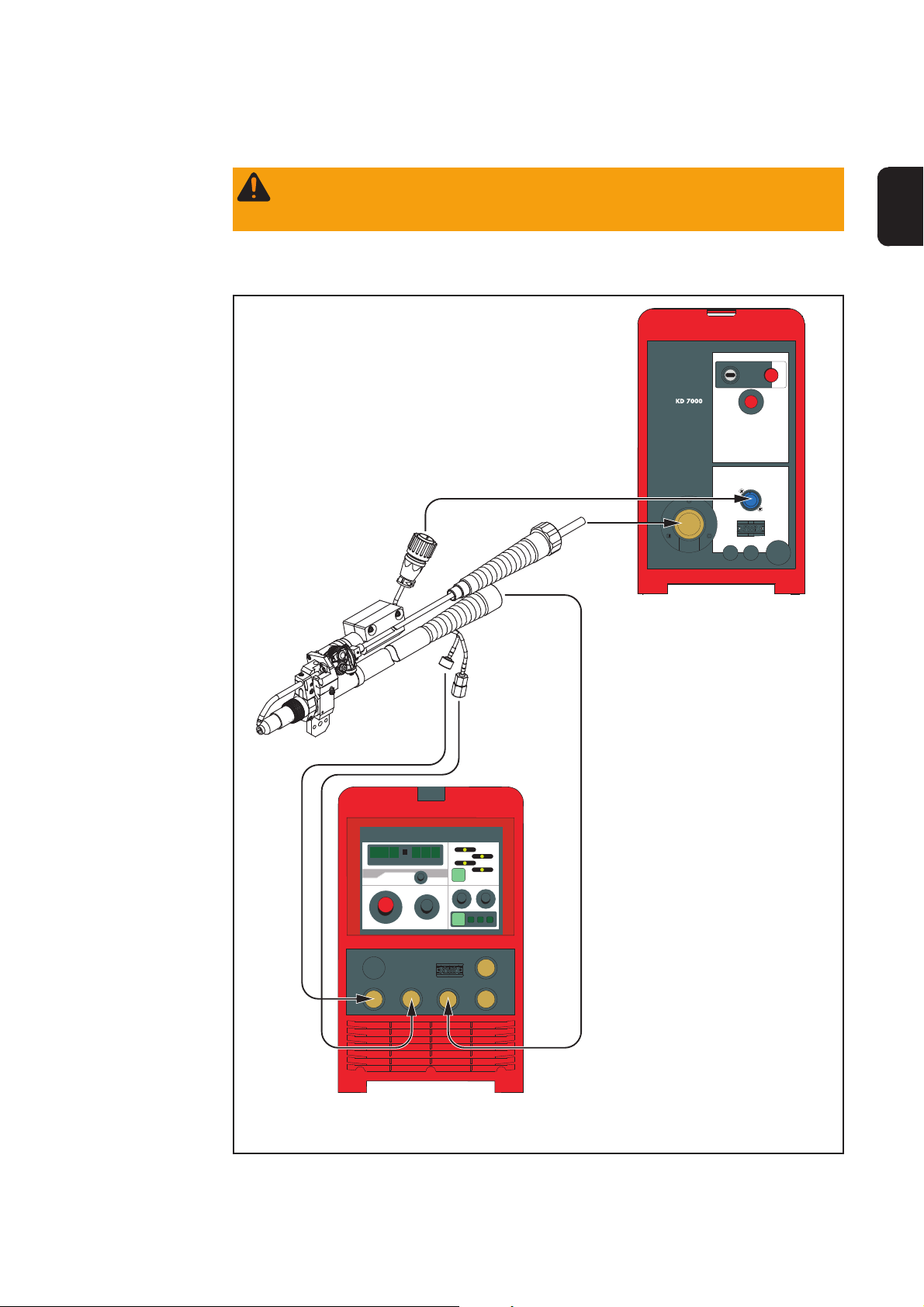

anschließen Z-Anschluss

Warnung! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen-

und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten dürfen

nur von geschultem Fachpersonal durchgeführt werden! Beachten Sie die Sicherheitsvorschriften.

KD 7000

Robacta KD Drive

Schlauchpaket

mit Z-Anschluss

MagicWave 2600 / 2600 CEL / 3000

TransTig 2600 / 2600 CEL / 3000

Robacta KD Drive anschließen - Z-Anschluss

7

Page 12

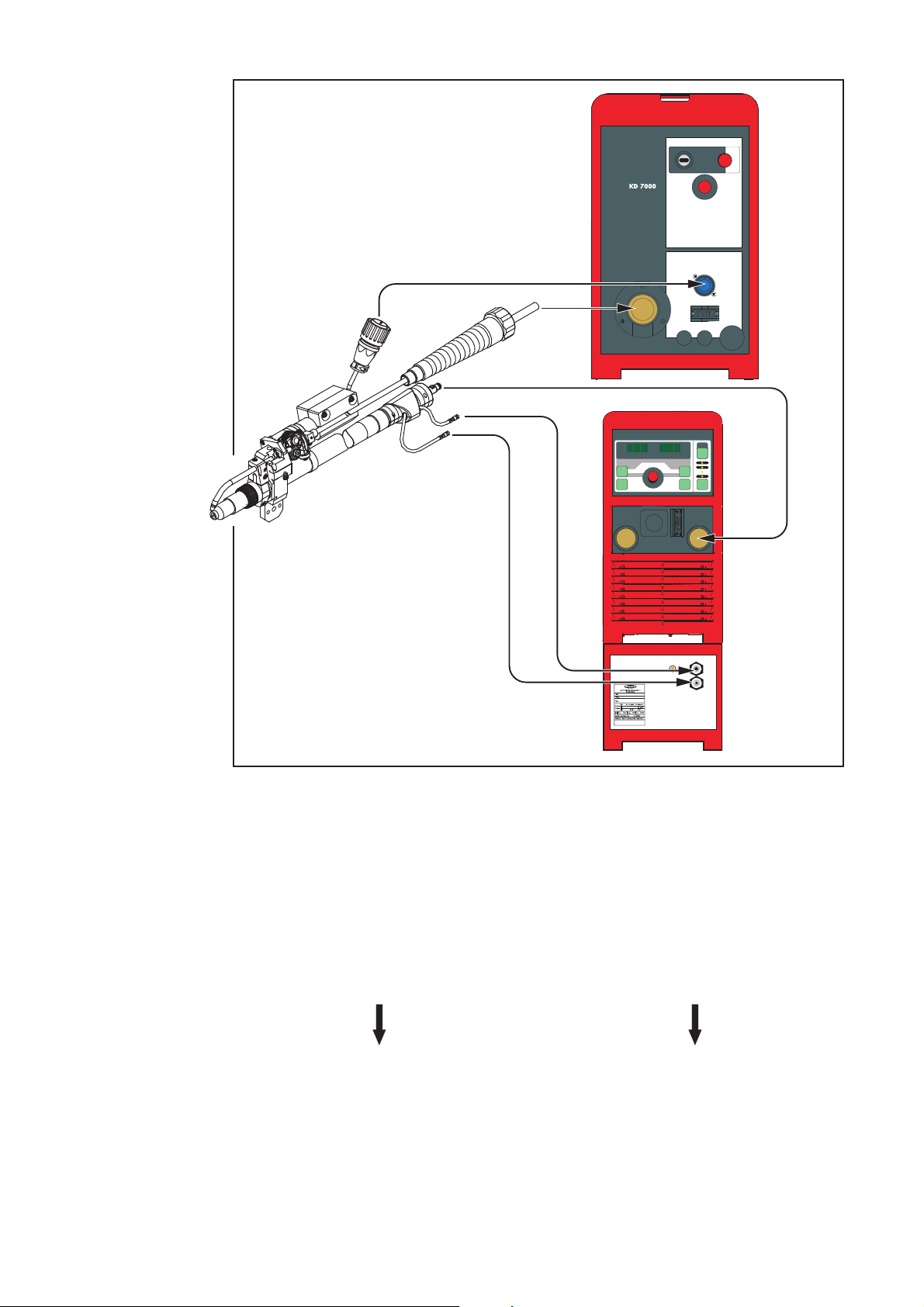

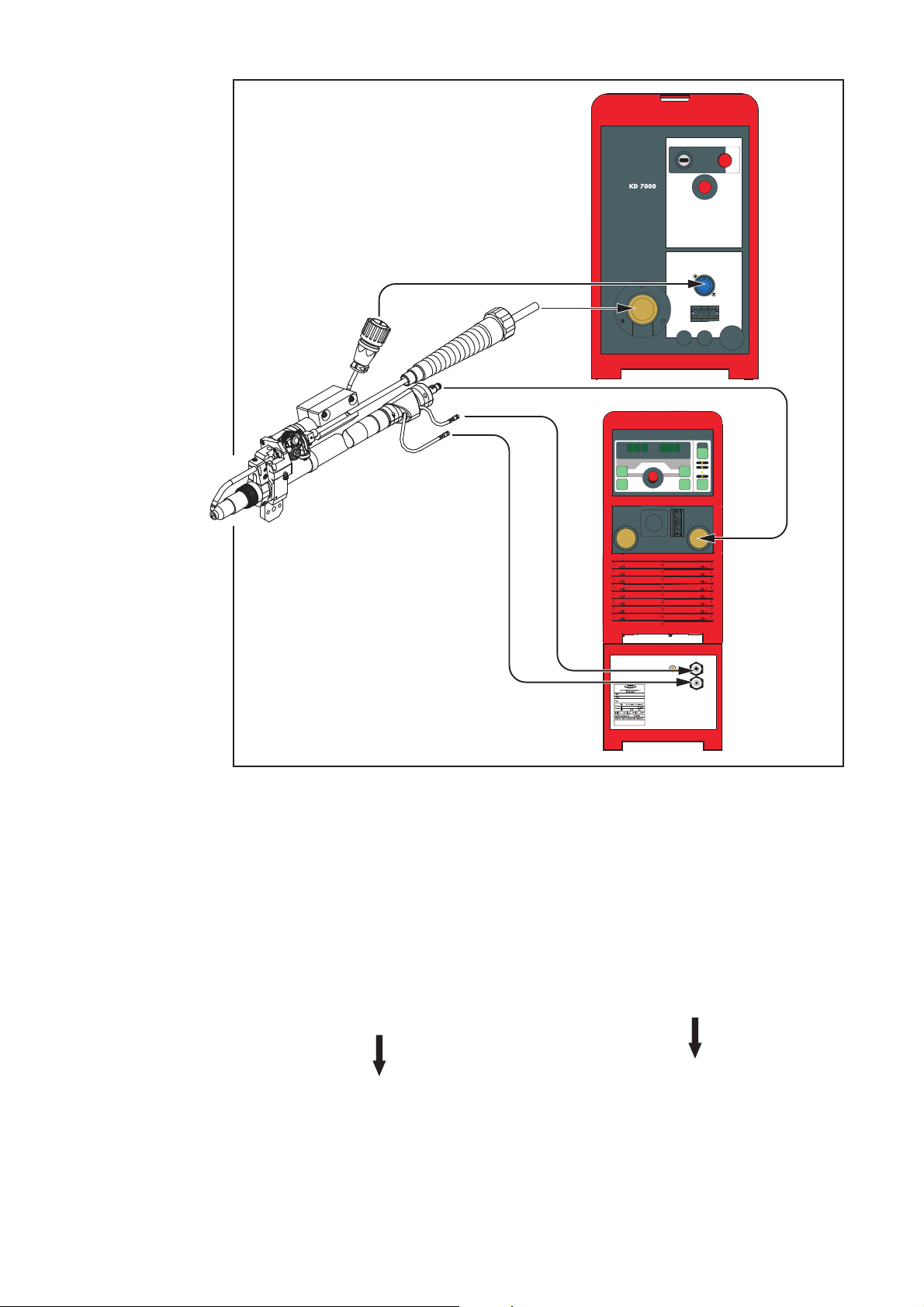

Robacta KD Drive

anschließen F++-Anschluss

KD 7000

Robacta

KD Drive

Schlauchpaket mit

F++ Anschluss

„ActiveWave“

MagicWave 1700

MagicWave 2200

TransTig 2200

FK 2200

Robacta KD Drive anschließen - F++-Anschluss

Adapterlösungen Durch die Auswahl von geeigneten Adaptern kann das WIG-Roboter-Schlauchpaket

„Robacta KD Drive“ mit Z-Anschluss auch an Active-Wave-Stromquellen bzw. mit F++Anschluss auch an anderen Fronius-WIG-Stromquellen betrieben werden:

Robacta KD Drive mit Z-Anschluss

+

Adapter TT/MW (G/F) wassergekühlt

34,0350,2210

Robacta KD Drive mit F++-Anschluss

+

Adapter WIG TTW wassergekühlt

34,0350,2159

„ActiveWave“

MagicWave 1700

MagicWave 2200

TransTig 2200

FK 2200

8

MagicWave 2600 / 2600 CEL / 3000

TransTig 2600 / 2600 CEL / 3000

Page 13

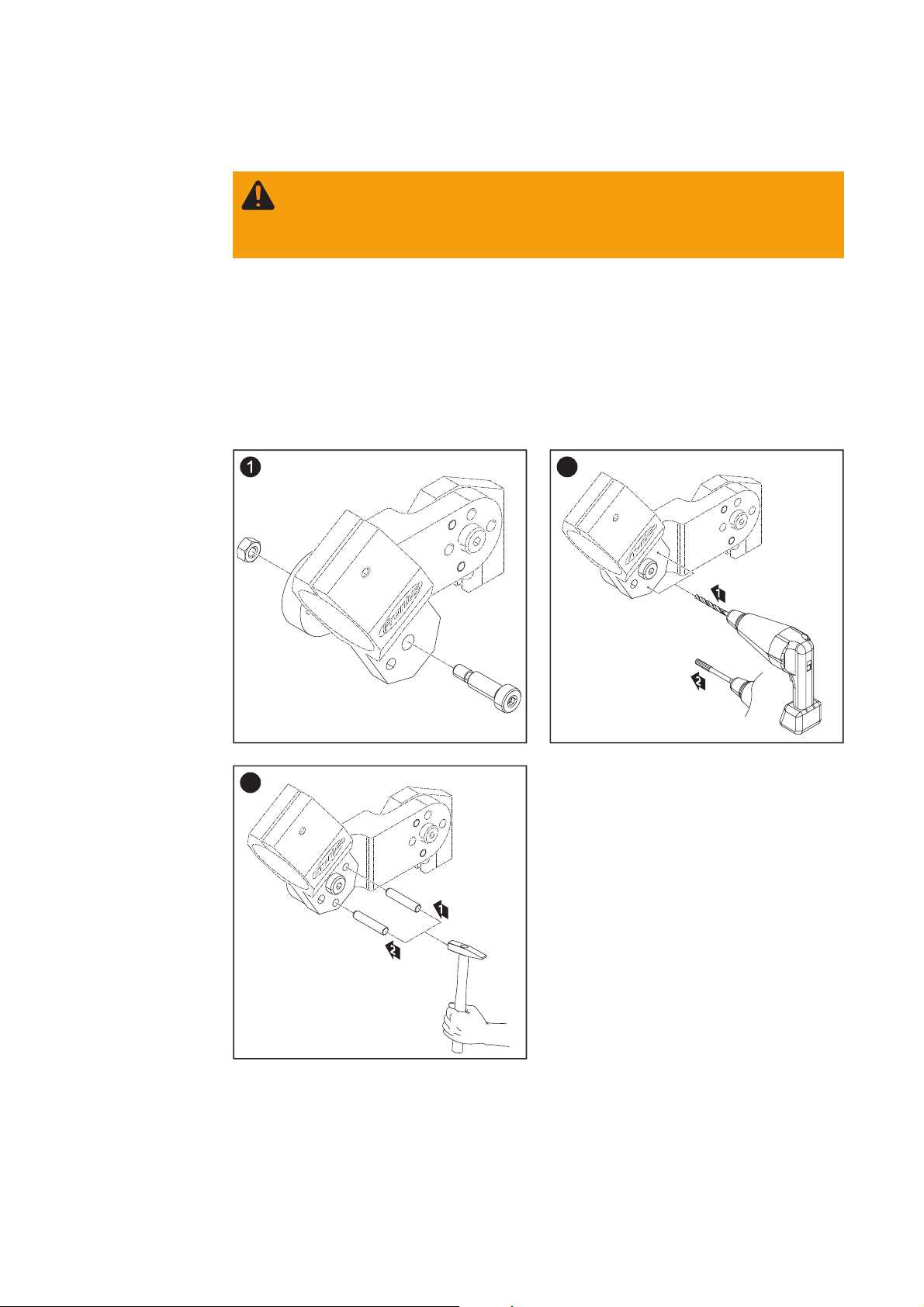

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Sachund Personenschäden verursachen. Diese Montage darf nur von geschultem

Fachpersonal durchgeführt werden! Beachten Sie die Sicherheitsvorschriften in

der Bedienungsanleitung der Stromquelle.

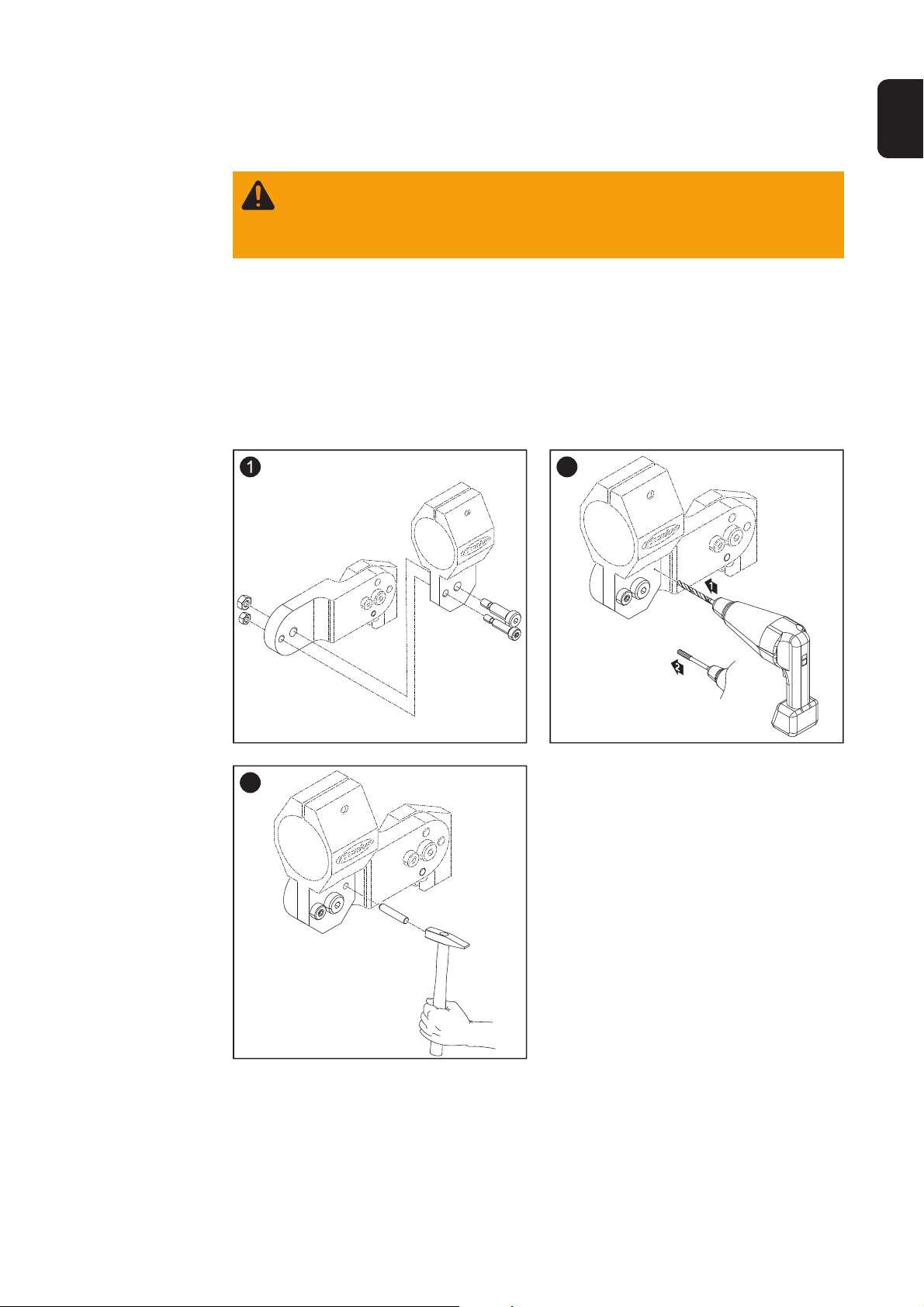

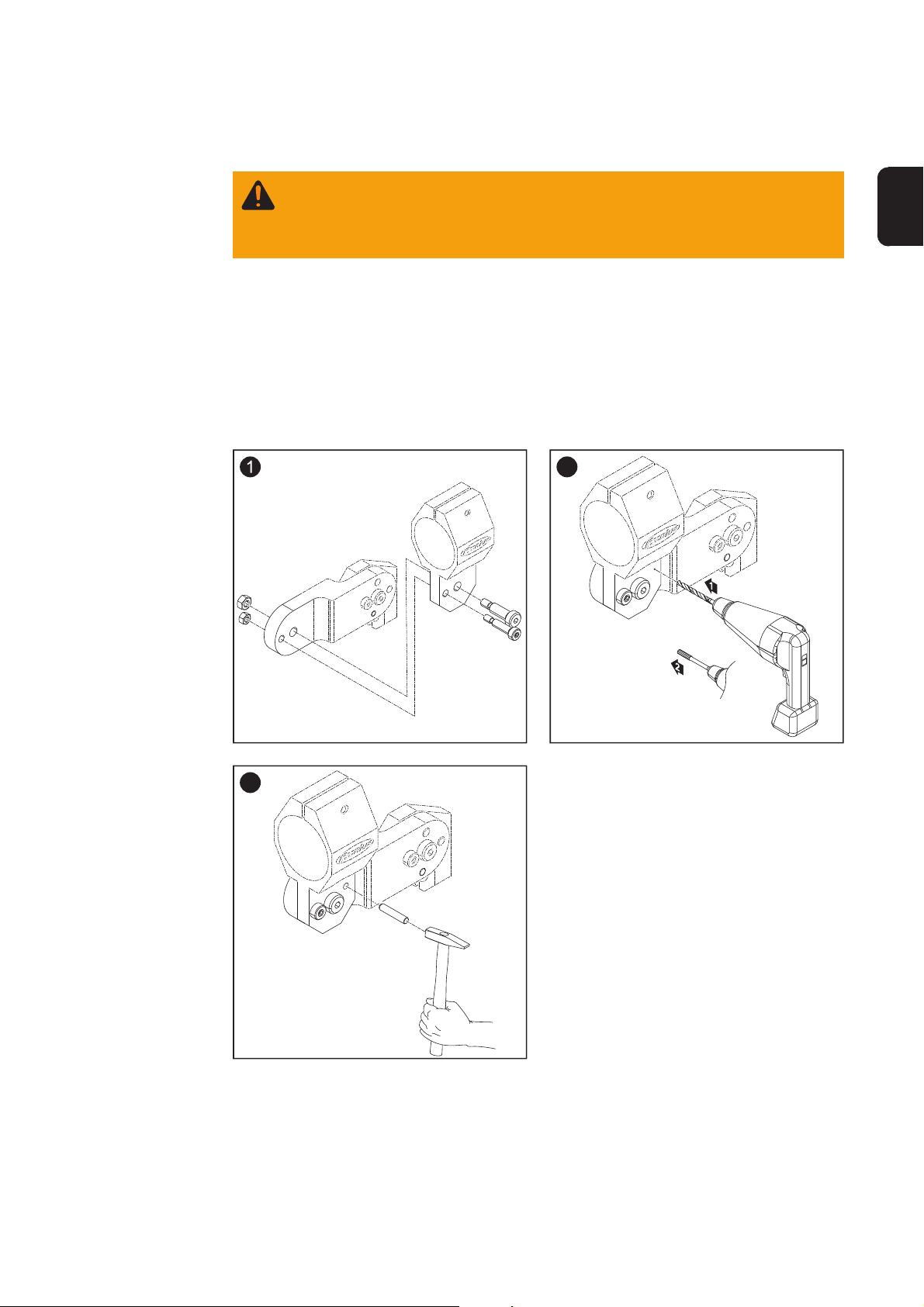

Haltewinkel montieren (Standard)

Allgemeines

DE

Haltewinkel

montieren (Standard)

Wichtig! Zum Fixieren der eingerichteten Stellung verbohren Sie die Halter mit Ø5,8 mm

und reiben mittels einer Reibahle die Bohrung für den Pass-Stift Ø6G7 auf.

Wichtig! Der Haltewinkel muss mit einer Pass-Schulter-Schraube M8 und mit einer

Schraube M6 montiert werden. Nach dem Verschrauben muss noch ein Pass-Stift (Ø6

mm) zur Sicherung eingepresst werden.

2

Bohrer

Ø5,8

Reibahle

Ø6G7

3

9

Page 14

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Sachund Personenschäden verursachen. Diese Montage darf nur von geschultem

Fachpersonal durchgeführt werden! Beachten Sie die Sicherheitsvorschriften in

der Bedienungsanleitung der Stromquelle.

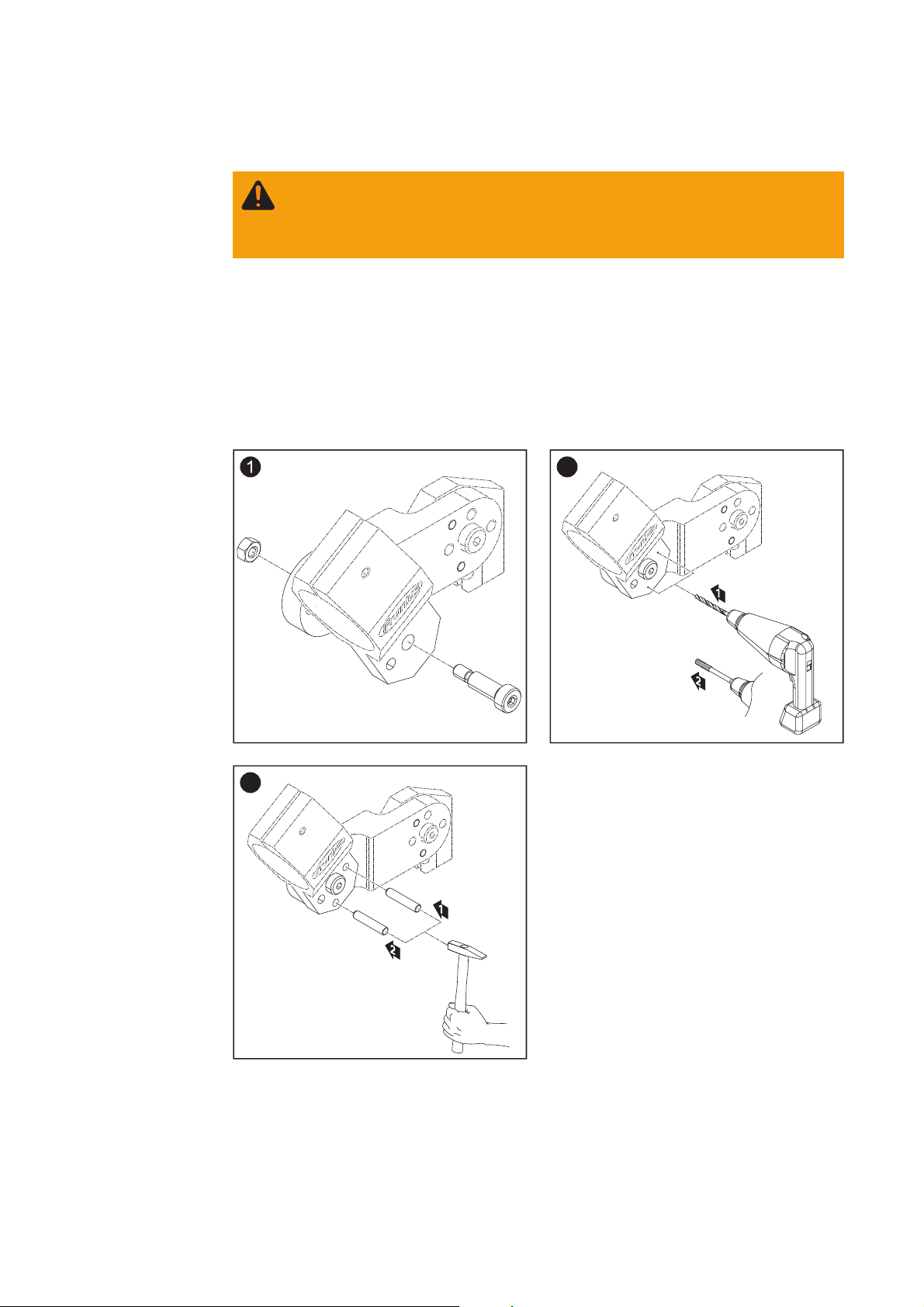

Haltewinkel montieren (Individuell)

Allgemeines

Haltewinkel

montieren (Individuell)

Wichtig! Zum Fixieren der eingerichteten Stellung verbohren Sie die Halter mit Ø5,8 mm

und reiben mittels einer Reibahle die Bohrung für den Pass-Stift Ø6G7 auf.

Wichtig! Der Haltewinkel muss mit einer Pass-Schulter-Schraube M8 montiert werden.

Danach muss der gewünschte Winkel eingestellt und zwei Pass-Stifte (Ø6 mm) zur

Sicherung eingepresst werden.

2

Bohrer

Ø5,8

Reibahle

Ø6G7

3

10

Page 15

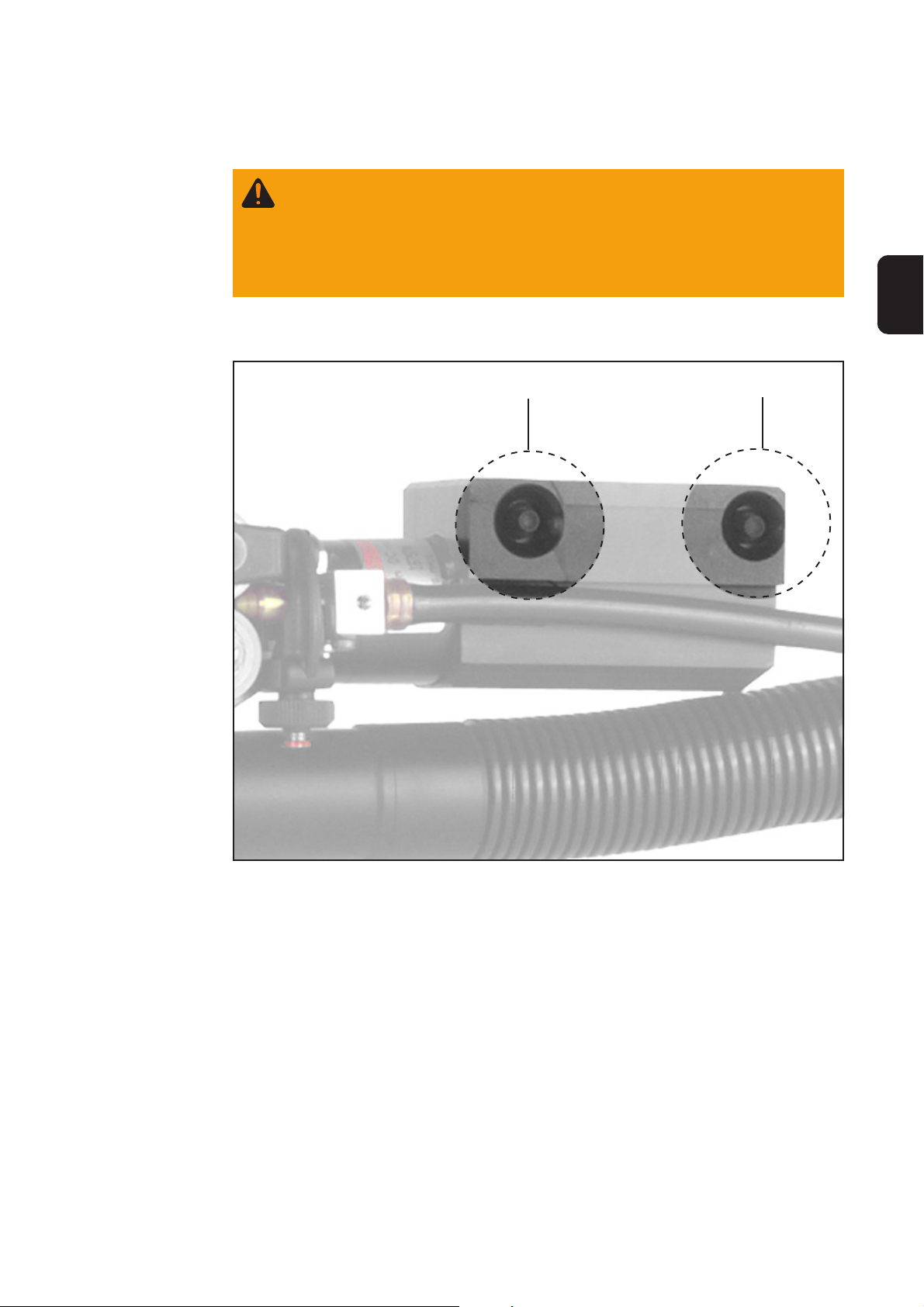

Bedienung

Warnung! Fehlbedienung kann schwerwiegende Personen- und Sachschäden

verursachen. Beschriebene Funktionen erst anwenden, wenn folgende Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

Sicherheitsvorschriften

Sicherheit

DE

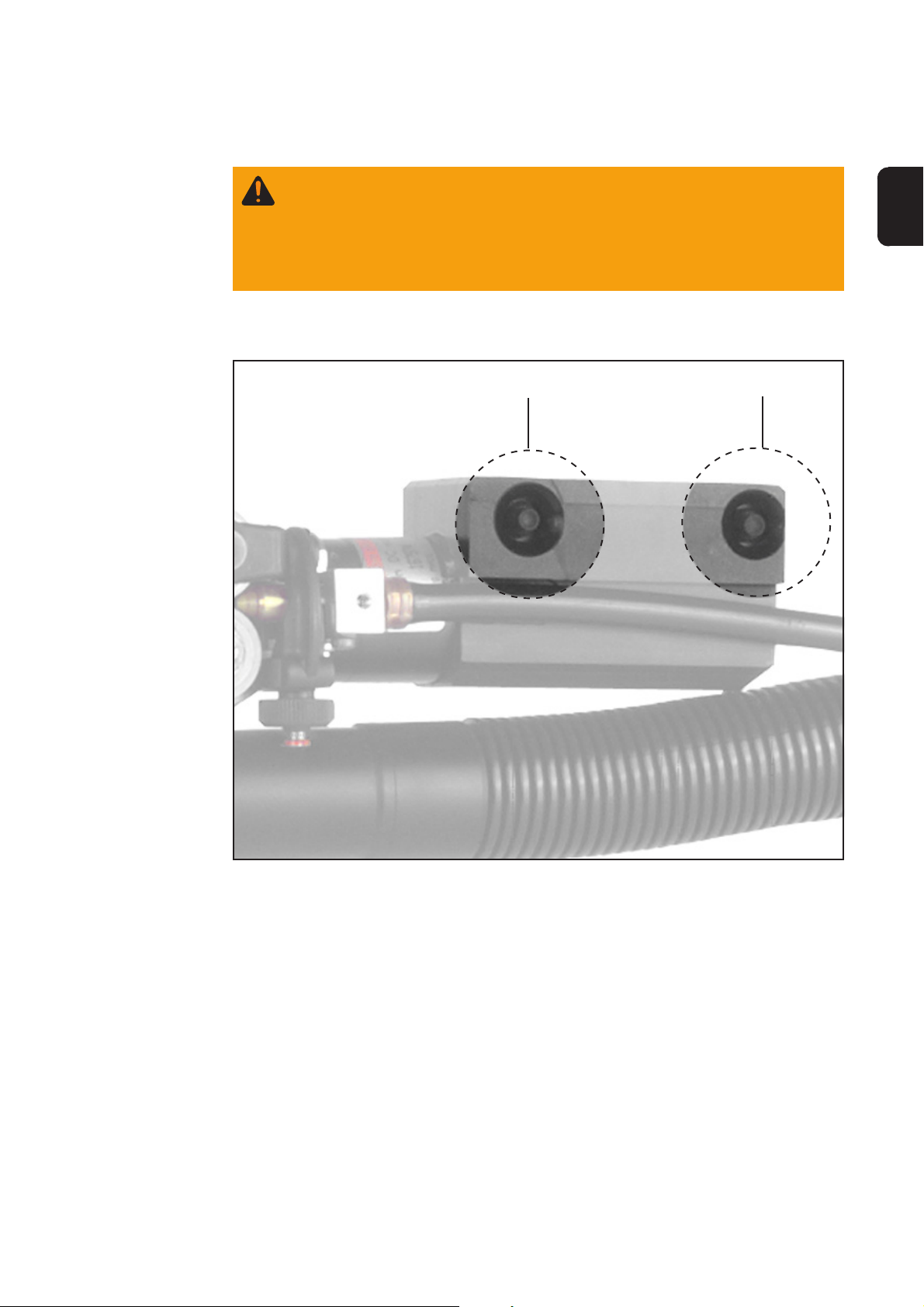

Tasten Drahtvorlauf / Drahtrücklauf

(1)

(2)

Tasten Drahtvorlauf / Drahtrücklauf

(1) Taste Drahtvorlauf

Dient zum stromlosen Einfädeln des Schweißdrahtes. Solange die Taste Drahtvorlauf (1) gedrückt bleibt, wird der Schweißdraht eingefädelt.

(2) Taste Drahtrücklauf

Dient zum stromlosen Rücktransport des Schweißdrahtes. Solange die Taste

Drahtrücklauf (2) gedrückt bleibt, wird der Schweißdraht zurückgefördert.

11

Page 16

Schweißdraht in Robacta KD Drive einlaufen lassen

Sicherheit

Schweißdraht in

Robacta KD Drive

einlaufen lassen

Warnung! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen-

und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten dürfen

nur von geschultem Fachpersonal durchgeführt werden! Beachten Sie die Sicherheitsvorschriften.

1. Netzschalter am Kaltdraht-Vorschub in Stellung „0“ schalten, Netzkabel vom Netz

trennen

2. Linkes Seitenteil des Kaltdraht-Vorschubes öffnen

(14)

(3) (5) (6) (15)(4)(7)

(11)

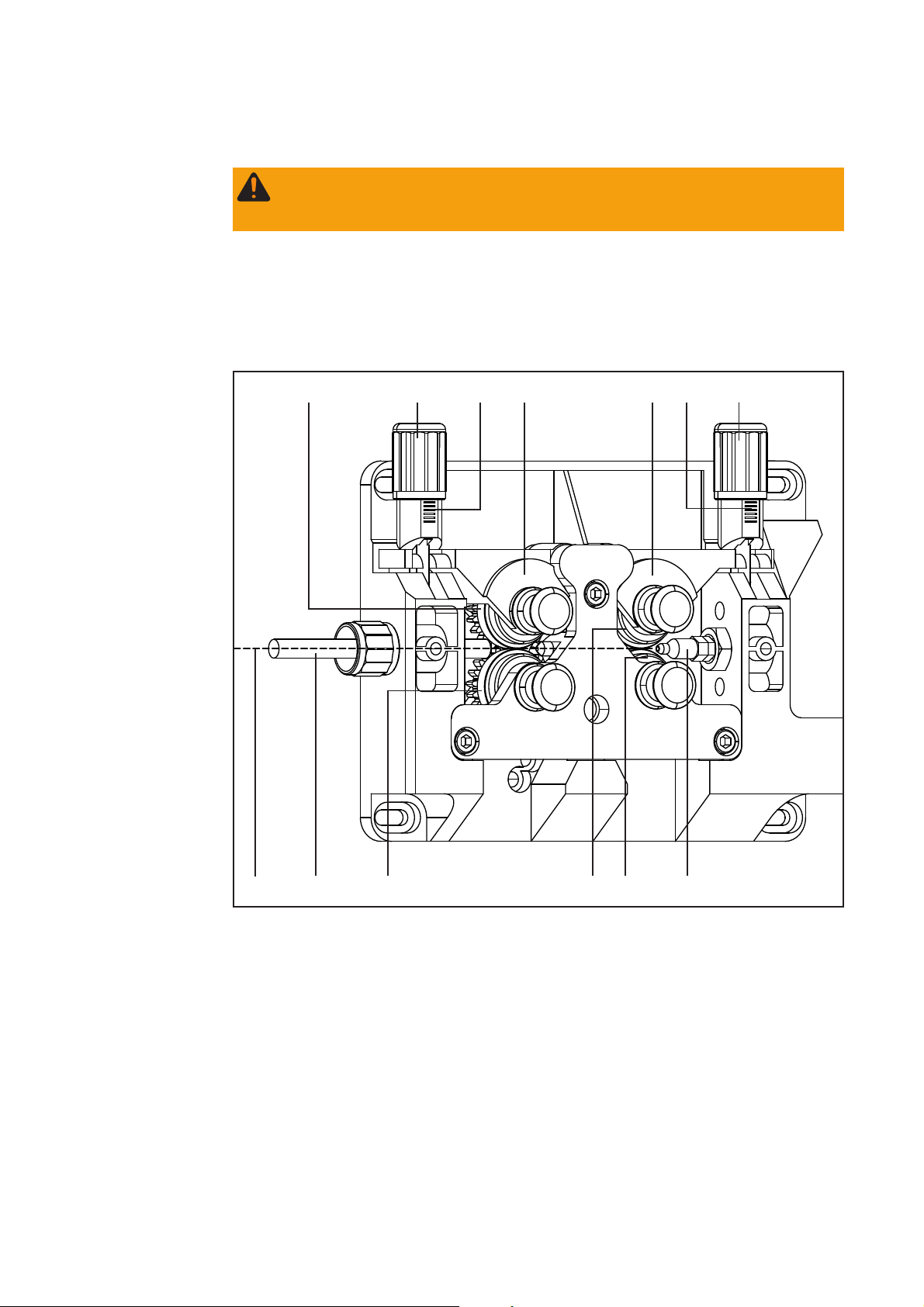

Vorschubrollen in KD 7000 einsetzen, Schweißdraht einlaufen lassen

3. Am 4-Rollen-Antrieb des Kaltdraht-Vorschubes Spannvorrichtungen (3) und (4)

4. Am 4-Rollen-Antrieb des Kaltdraht-Vorschubes Druckhebel (5) und (6) nach oben

5. Am 4-Rollen-Antrieb des Kaltdraht-Vorschubes Vorschubrollen (7) - (10) entspre-

6. Am 4-Rollen-Antrieb des Kaltdraht-Vorschubes Schweißdraht (11) über das Einlauf-

7. Am 4-Rollen-Antrieb des Kaltdraht-Vorschubes Druckhebel (5) und (6) nach unten

8. Am 4-Rollen-Antrieb des Kaltdraht-Vorschubes Spannvorrichtung (3) in senkrechte

(12)

nach vorne schwenken

klappen

chend dem zu fördernden Schweißdraht einsetzen

rohr (12) etwa 50 mm (1,97 in.) in das Einlaufrohr des WIG-Roboter-Schlauchpaketes „Robacta KD Drive“ (13) schieben

klappen

Position schwenken - Spannvorrichtung (4) bleibt geöffnet

(8) (10)

12

(9)

(13)

Page 17

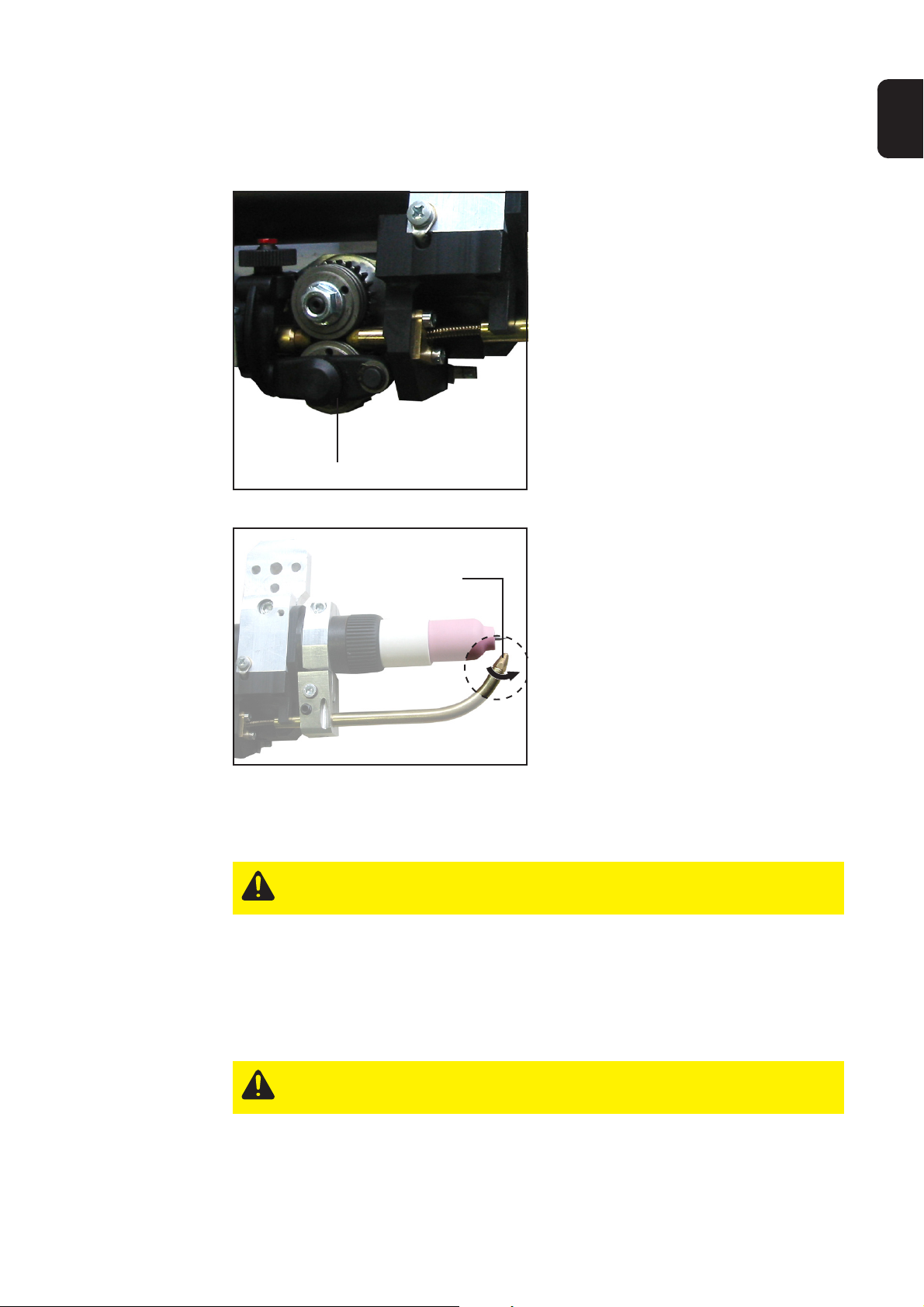

Schweißdraht in

Robacta KD Drive

einlaufen lassen

(Fortsetzung)

9. Am 4-Rollen-Antrieb des Kaltdraht-Vorschubes mittels Spannmutter (14) geringen

Anpressdruck einstellen (max. 2)

10. WIG-Roboter-Schlauchpaketes „Robacta KD Drive“ möglichst geradlinig auslegen

11. Am Kaltdraht-Vorschub langsame Einfädel-Geschwindigkeit einstellen (max.

4 m/min)

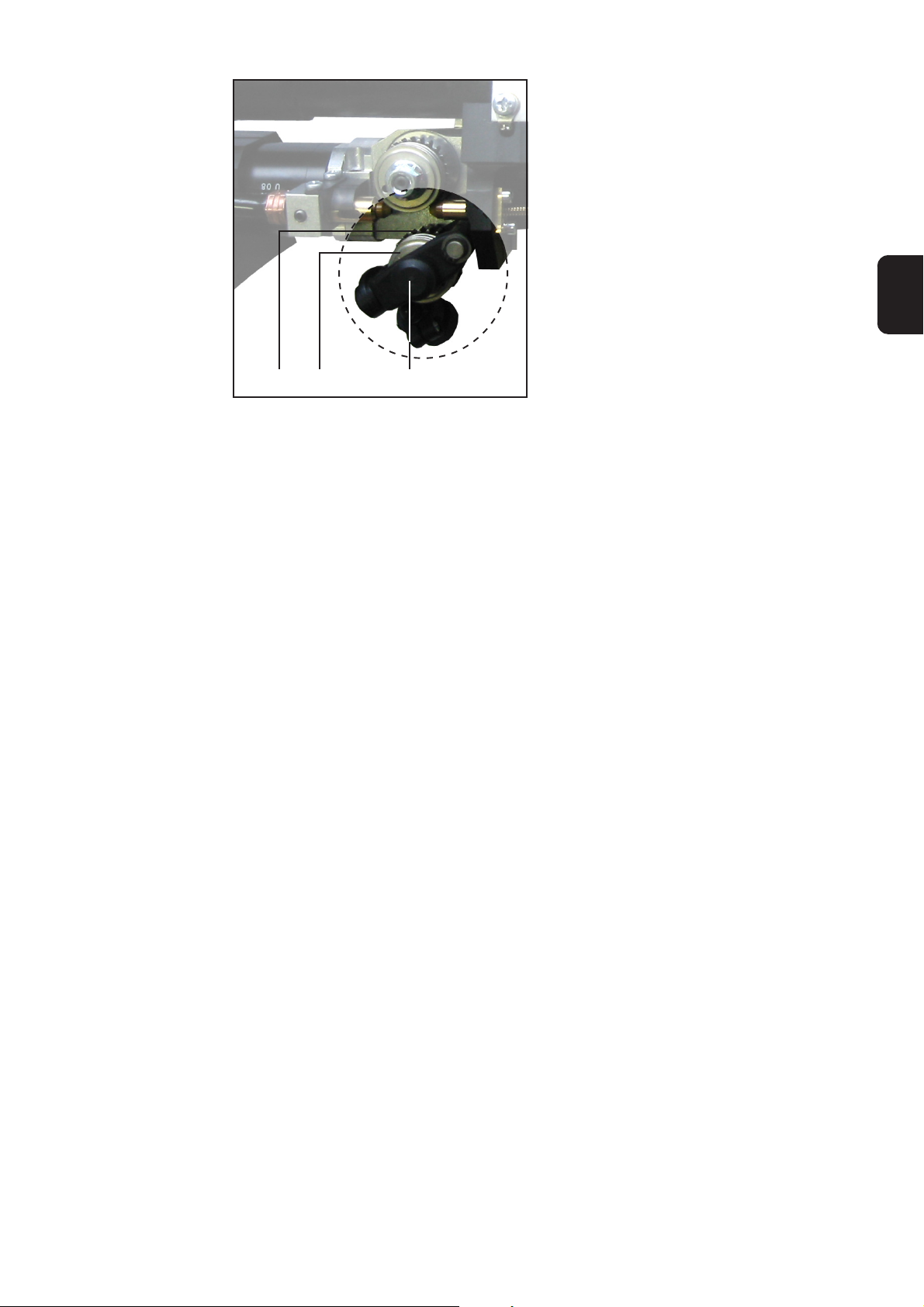

12. Überprüfen, dass der Schwenkhebel

(16) am Robacta KD Drive geschlossen ist

(16)

Schwenkhebel geschlossen

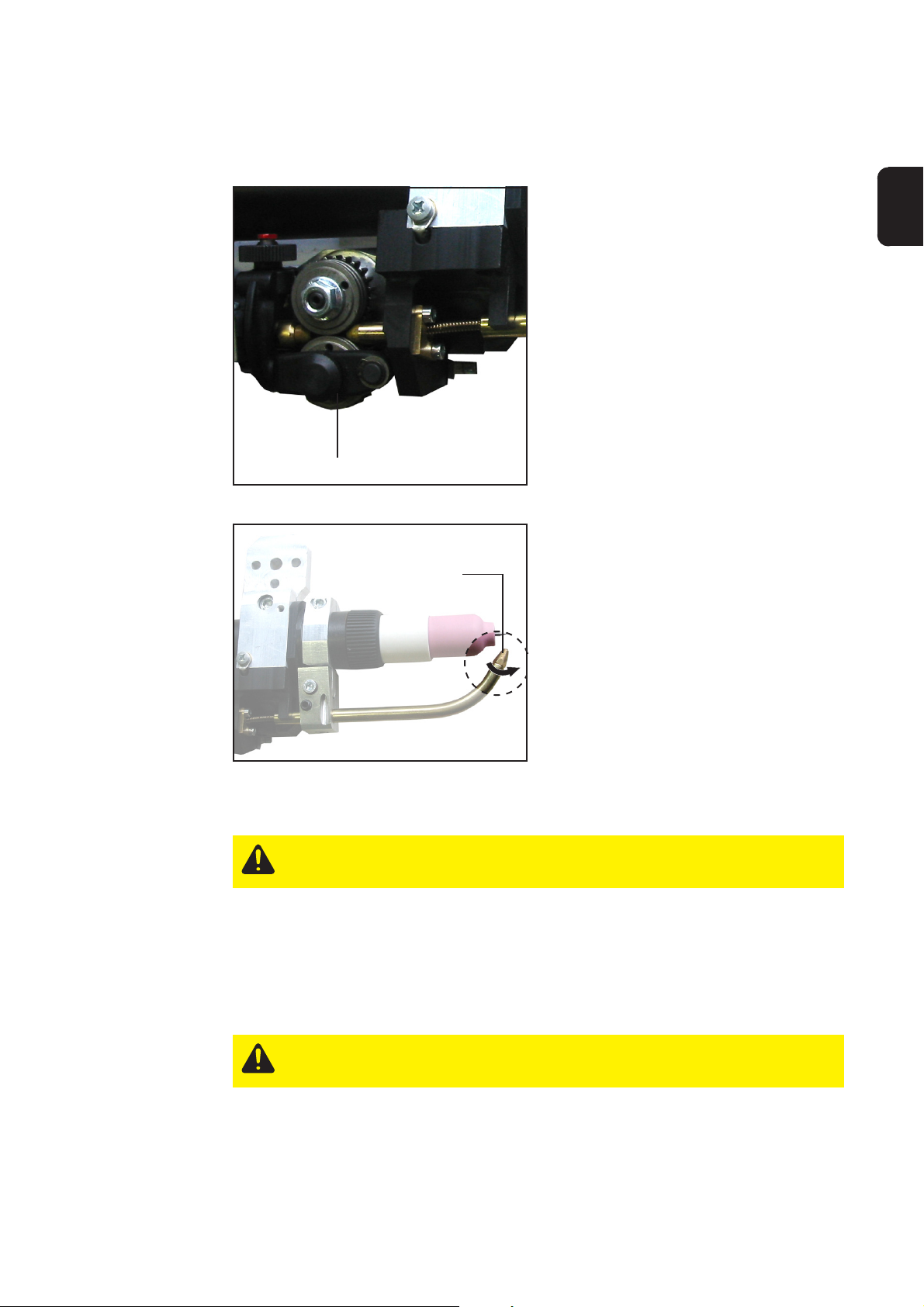

13. Draht-Auslaufdüse vom Zuführungsrohr abschrauben

Draht-Auslaufdüse

DE

Draht-Auslaufdüse vom Zuführungsrohr abschrauben

14. Netzkabel des Kaltdraht-Vorschubes am Netz anschließen, Netzschalter in Stellung

„I“ schalten

Vorsicht! Verletzungsgefahr durch austretenden Schweißdraht. Schweißbrenner von Gesicht und Körper fernhalten.

15. Taste Drahtvorlauf (1) am Robacta KD Drive drücken, bis der Schweißdraht aus

dem Brenner ragt

bei Drahtstau an der Antriebsrolle vom Robacta KD-Drive:

- Einfädelvorgang sofort stoppen (Taste Drahtvorlauf (1) loslassen)

- Spannhebel (16) öffnen

Vorsicht! Verletzungsgefahr durch rotierende Vorschubrollen. Nicht in die

Vorschubrollen greifen.

- Schweißdraht mit Hilfe der Tasten Drahtvorlauf (1) und Drahtrücklauf (2) in

brennerseitige Ein-/Auslaufdüse einführen

- Taste Drahtvorlauf (1) drücken, bis der Schweißdraht aus dem Brenner ragt

- Vorgang „Schweißdraht einlaufen lassen“ beenden

- Spannhebel (16) schließen

13

Page 18

Schweißdraht in

Robacta KD Drive

einlaufen lassen

(Fortsetzung)

16. Vorgang „Schweißdraht einlaufen lassen“ durch Loslassen der Taste Drahtvorlauf

(1) beenden

17. Draht-Auslaufdüse auf Zuführungsrohr aufschrauben

Draht-Auslaufdüse

Draht-Auslaufdüse auf Zuführungsrohr aufschrauben

18. Am 4-Rollen-Antrieb des Kaltdraht-Vorschubs Spannvorrichtung (4) in senkrechte

Position schwenken

19. Am 4-Rollen-Antrieb des Kaltdraht-Vorschubs mittels Spannmuttern (14) und (15)

Anpressdruck einstellen.

Wichtig! Anpressdruck so einstellen, dass der Schweißdraht nicht deformiert wird,

jedoch ein einwandfreier Drahttransport gewährleistet ist.

20. Linkes Seitenteil des Kaltdraht-Vorschubes schließen

21. Netzschalter am Kaltdraht-Vorschub in Stellung „0“ schalten, Netzkabel vom Netz

trennen

Detaillierte Beschreibung der Arbeitsschritte sind in der Bedienungsanleitung des

Kaltdraht-Vorschubes zu finden.

14

Page 19

Schweißdraht positionieren

DE

Sicherheit

Schweißdraht

positionieren

Warnung! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen-

und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten dürfen

nur von geschultem Fachpersonal durchgeführt werden! Beachten Sie die Sicherheitsvorschriften.

Wichtig! Der Schweißdraht ist mittig unter der Spitze der Wolfram-Elektrode zu positionieren, Abstand ca. 1 mm (0,04 in.).

SW 2 mm

(0,08 in.)

Schweißdraht vertikal positionieren

SW 5 mm

(0,20 in.)

Schweißdraht entlang der Brennerachse positionieren

SW 4 mm

(0,16 in.)

Schweißdraht horizontal positionieren

1 mm

(0,04 in.)

Korrekter Abstand von Schweißdraht zur Wolframelektrode

15

Page 20

Umrüsten für anderen Draht-Durchmesser

Sicherheit

Ein-/Auslaufdüsen sowie motorseitige Förderrolle tauschen

Warnung! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen-

und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten dürfen

nur von geschultem Fachpersonal durchgeführt werden! Beachten Sie die Sicherheitsvorschriften.

(17) (19) (18)

(20)

(16)

(20)

Ein-/Auslaufdüsen und motorseitige Förderrolle tauschen

1. Schwenkhebel (16) aufschwenken

2. Selbstsichernde Mutter (17) mittels Gabelschlüssel SW 10 mm (0,39 in.) lösen

(mittels Triebradschlüssel am motorseitigen Antriebsrad (18) gegenhalten)

3. Bestehende Förderrolle (19) abnehmen

4. Motorseitiges Antriebsrad (18) abnehmen

5. Vorhandene Ein-/Auslaufdüsen (19) mittels Spitzzange abschrauben

6. Neue Ein-/Auslaufdüsen (20) einschrauben und mit Spitzzange festziehen

7. Motorseitiges Antriebsrad (18) aufsetzen

8. Neue Förderrolle (19) aufsetzen

9. Selbstsichernde Mutter (17) ansetzen

10. Selbstsichernde Mutter mittels Gabelschlüssel SW 10 mm (0,39 in.) festziehen

(mittels Triebradschlüssel am motorseitigen Antriebsrad (18) gegenhalten)

11. Schwenkhebel (16) schließen

16

Page 21

Schwenkhebelseitige Förderrolle tauschen

(21)(19)(22)

Schwenkhebelseitige Förderrolle tauschen

1. Schwenkhebel (16) aufschwenken

2. Schraubbare Achse (21) entfernen

3. Schwenkhebelseitiges Antriebsrad

(22) mit vorhandener Förderrolle (19)

entfernen

4. Neue Förderrolle (19 ) auf schwenkhebelseitiges Antriebsrad (22) setzen

5. Neue Förderrolle und schwenkhebelseitiges Antriebsrad (19)+(22) in

Schwenkhebel (16) einsetzen

6. Neue Förderrolle und schwenkhebelseitiges Antriebsrad (19)+(22) mittels

schraubbarer Achse (21) fixieren

DE

17

Page 22

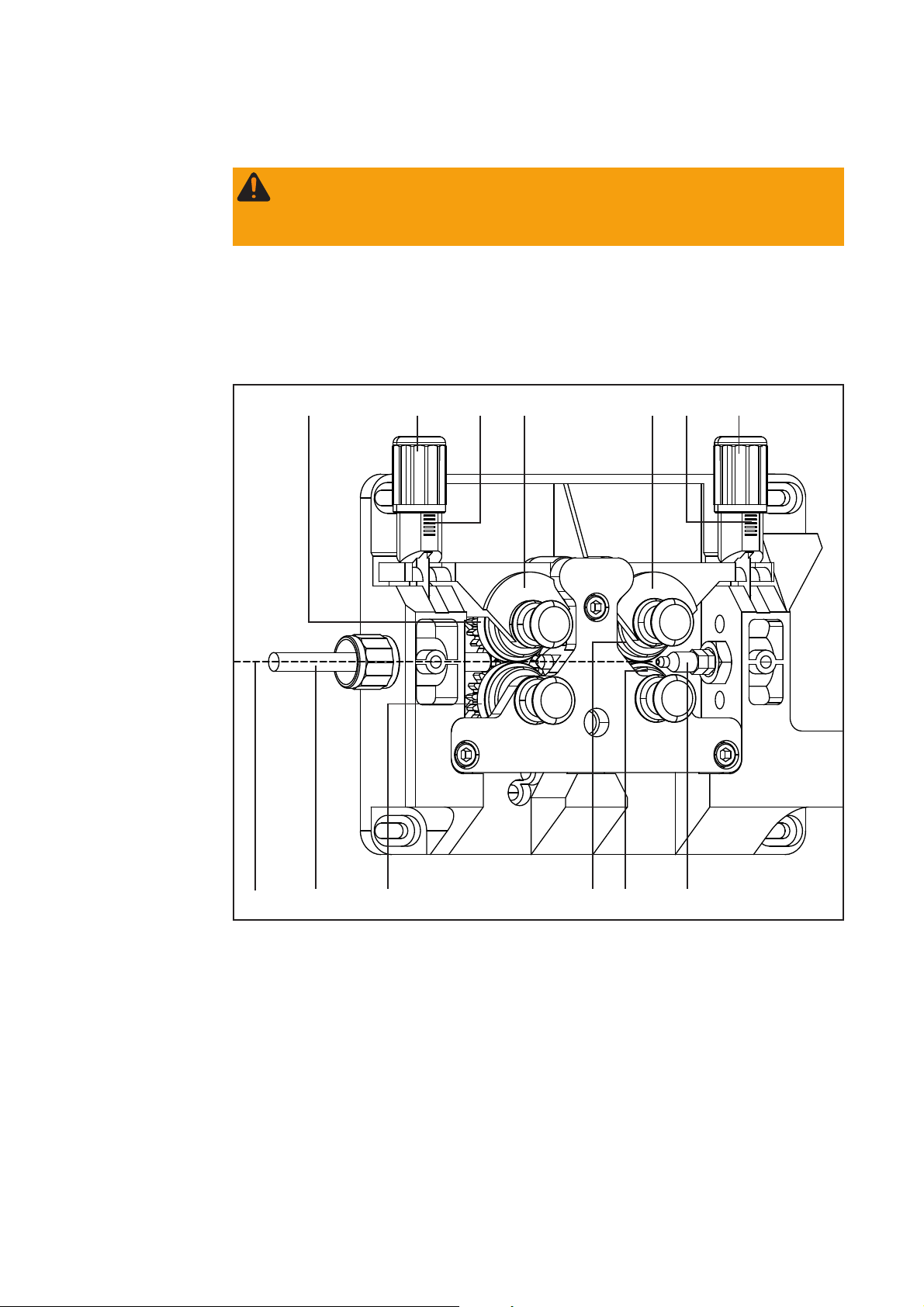

Einstellschraube justieren

Sicherheit

Allgemeines

Einstellschraube

justieren

Warnung! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen-

und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten dürfen

nur von geschultem Fachpersonal durchgeführt werden! Beachten Sie die Sicherheitsvorschriften.

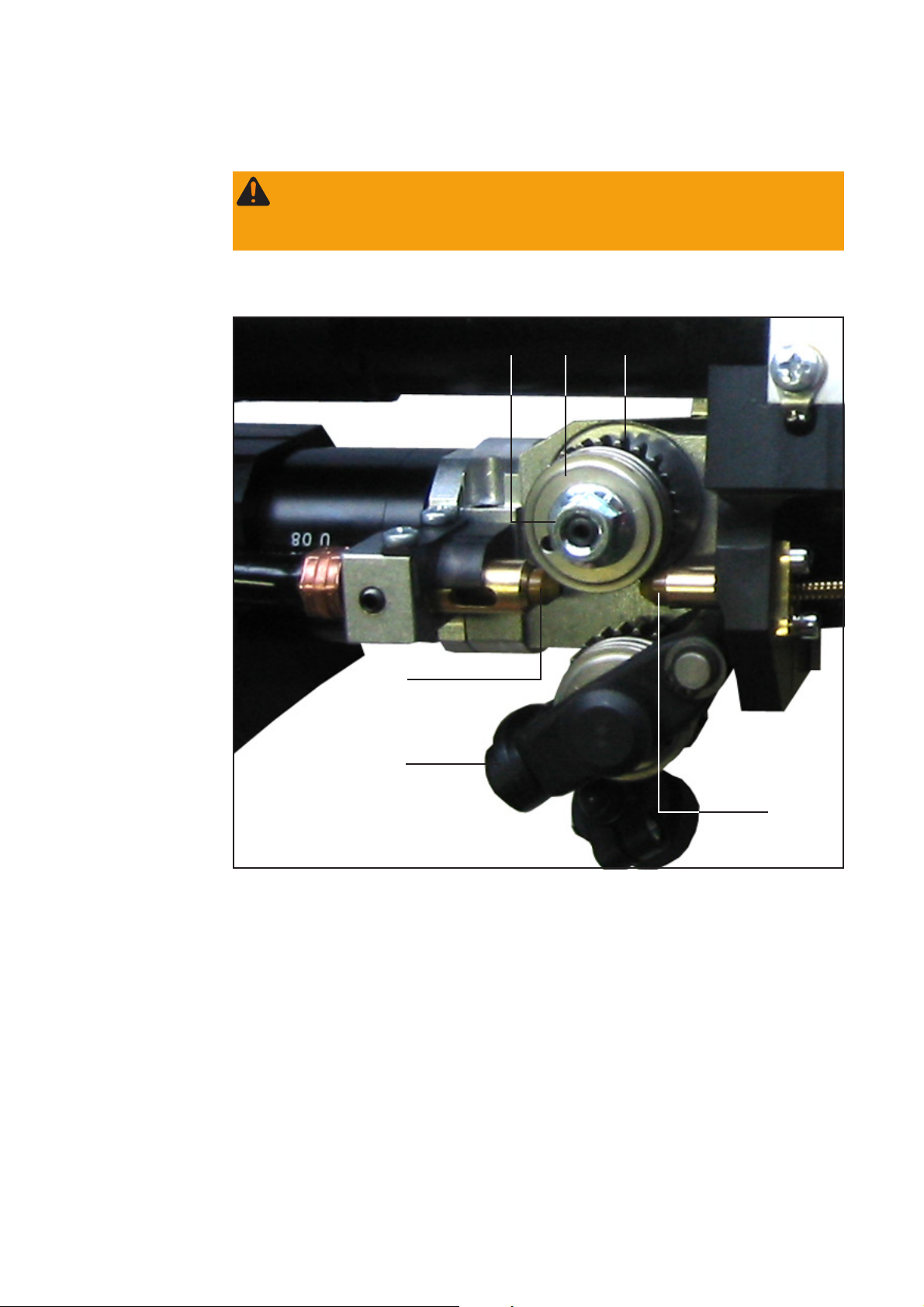

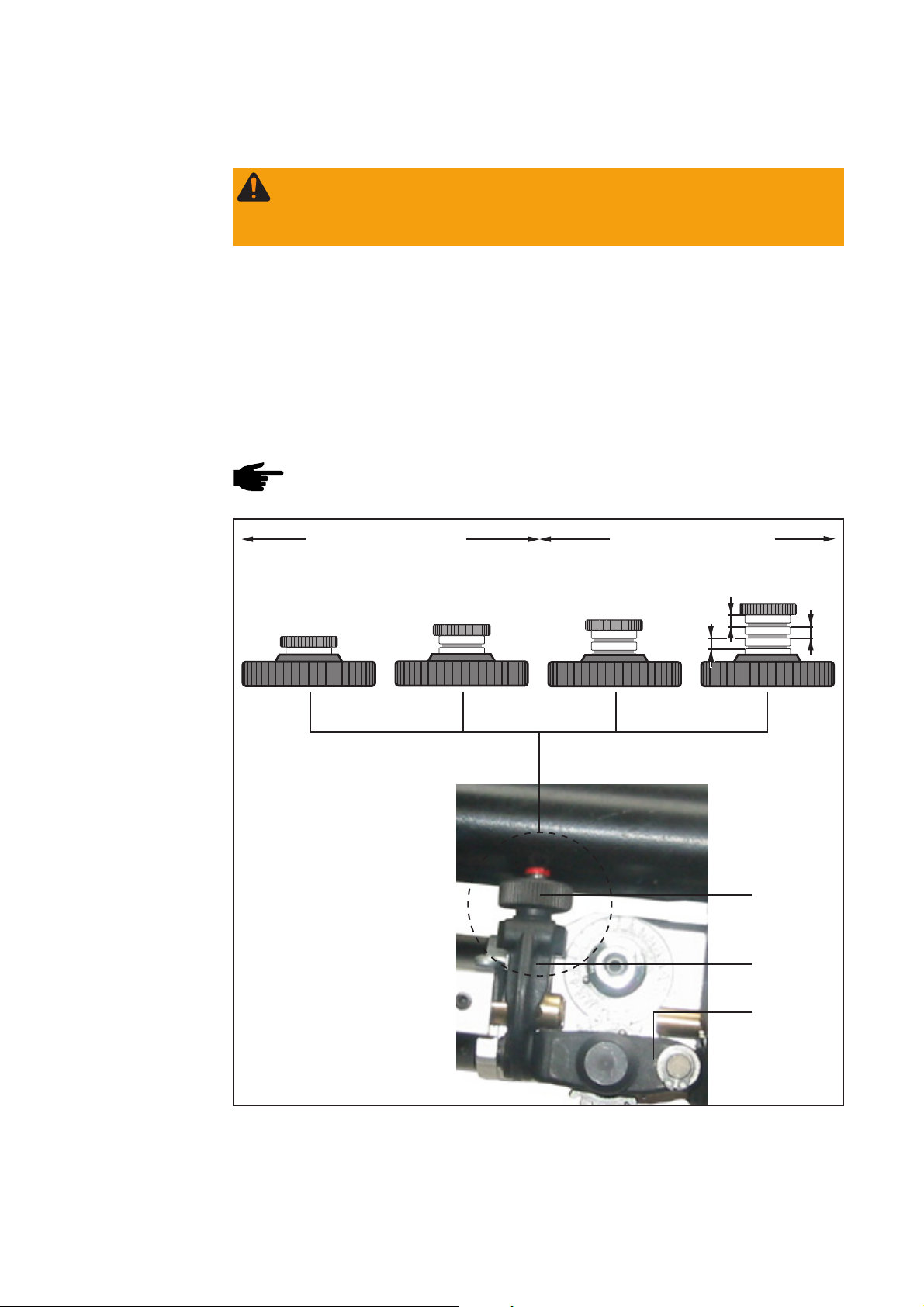

Zum exakten Ablesen bzw. Einstellen des Anpressdruckes an den Vorschubrollen,

verfügt die Einstellschraube (24) über eine Druckanzeige. Die Druckanzeige erfolgt

mittels Teilungen, über einen breiten hellen Ring und einen schmalen roten Ring. Je

mehr Teilungen an der Einstellschraube sichtbar sind, desto größer ist der eingestellte

Anpressdruck.

Hinweis! Das Justieren der Einstellschraube ist nur bei eingefädeltem

Schweißdraht zulässig.

Al-, AlSi und AlMg-Drähte: CuSi-, Fe- und CrNi-Drähte:

1

/2 Teilung 11/2 Teilungen

2 Teilungen 31/2 Teilungen

T

1

T

3

T

2

Al-, AlSi und AlMg-Drähte:

-1/2 bis 11/2 Teilungen sichtbar

CuSi-, Fe- und CrNi-Drähte:

- 2 bis 31/2 Teilungen sichtbar

max. Anpreßdruck:

-31/2 Teilungen sichtbar

Einstellschraube justieren

1. Schwenkhebel (16) schließen

2. Klemmbügel (23) einrasten lassen

3. Einstellschraube (24) gemäß Abbildung justieren

T1 ... Teilung 1

T2 ... Teilung 2

T3 ... Teilung 3

(24)

(23)

(16)

18

Page 23

Drahtführungsseele montieren / austauschen

DE

Sicherheit

Drahtführungsseele ausbauen

Warnung! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen-

und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten dürfen

nur von Fronius-geschultem Fachpersonal durchgeführt werden! Beachten Sie

die Sicherheitsvorschriften.

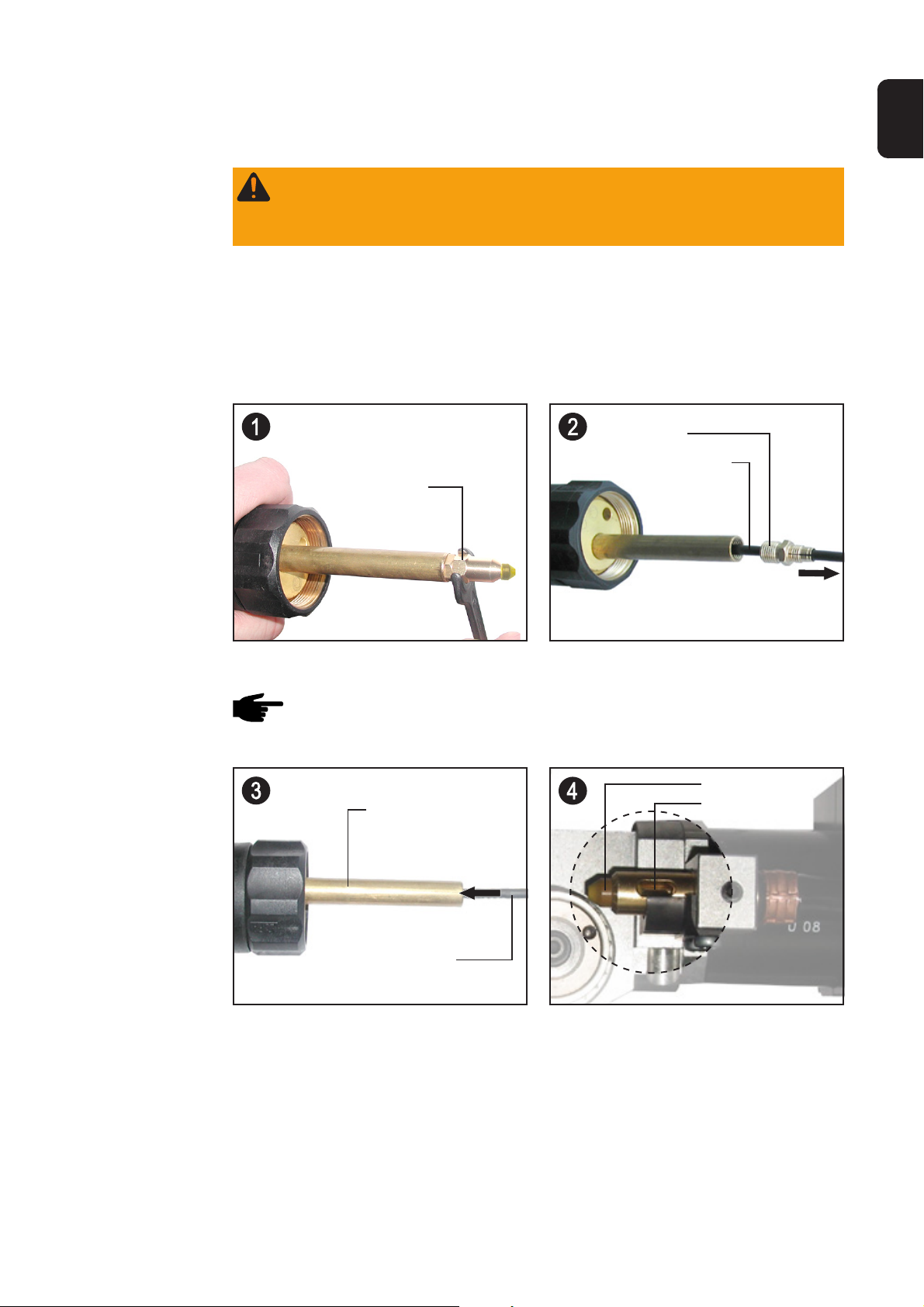

Für das Austauschen/Montieren der Drahtführungsseele sind neben den mitgelieferten

Werkzeugen folgende Werkzeuge erforderlich:

- Spitzzange

- Seitenschneider

Spannstück

Drahtführungsseele

Spannmutter

Zentralanschluss-seitig Spannmutter lösen

Hinweis! Gefahr des Knickens der Drahtführungsseele. Vor dem Einschieben,

das Schlauchpaket gerade auslegen. Sobald ein Widerstand spürbar wird, die

Drahtführungsseele nur mehr in der Nähe des Drahteinlaufrohres anschieben.

Drahteinlaufrohr

Drahtführungsseele

Neue Drahtführungsseele vorsichtig einschieben, ...

Zentralanschluss-seitig Spannstück lösen, bestehende Drahtführungsseele herausziehen

Ein-/Auslaufdüse

Sichtfenster

... sodass die Drahtführungsseele die Ein-/Auslaufdüse berührt (erkennbar im Bereich des Sichtfensters)

19

Page 24

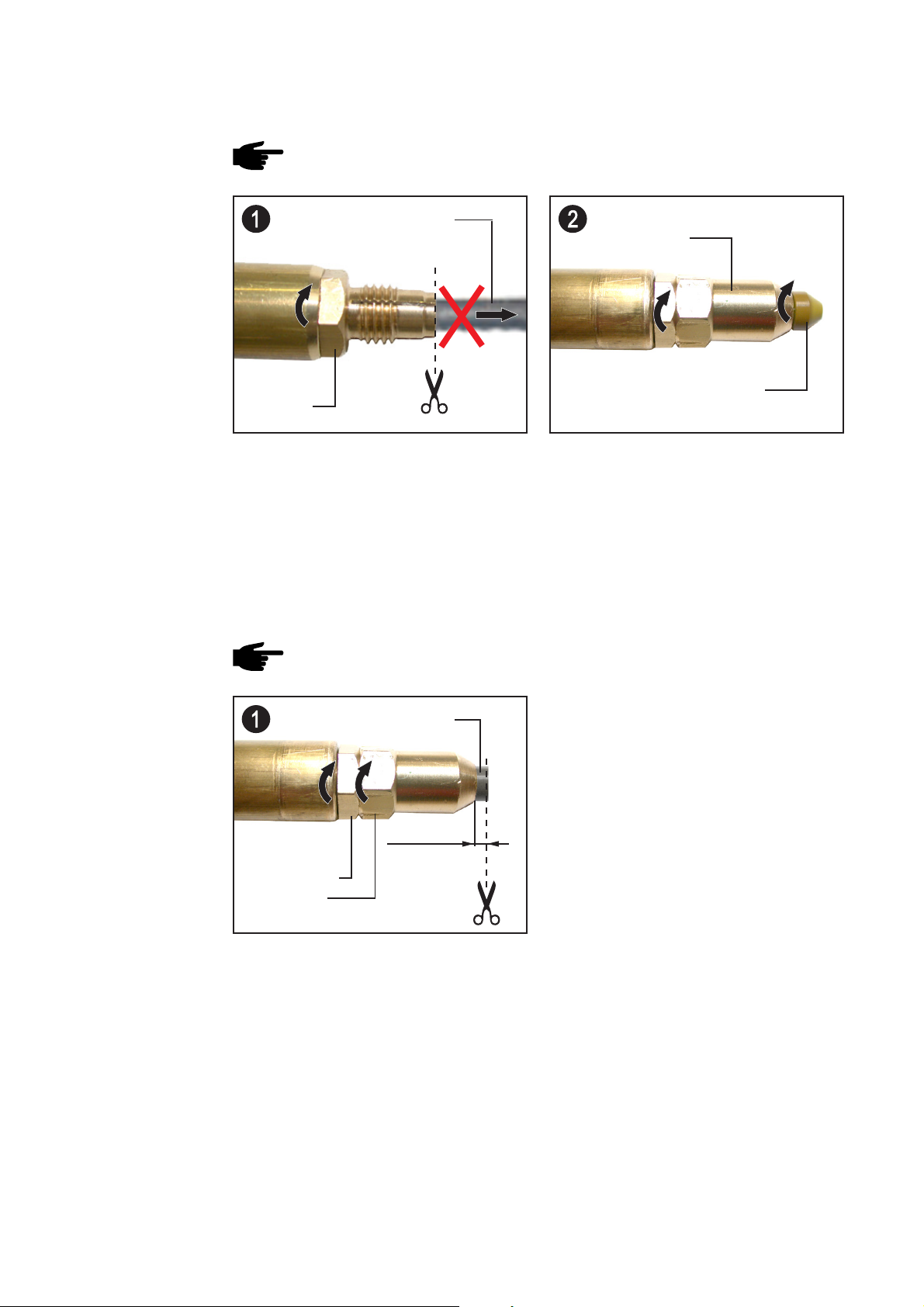

Variante 1:

Drahtführungsseele mit zweiter

Ein-/Auslaufdüse

(Standard)

Folgende Arbeitsschritte gelten nur für Drahtförderseelen mit Zentralanschluss-seitiger

Ein-/Auslaufdüse.

Hinweis! Gefahr der Beschädigung des Gewindes. Spannstück und Spannmutter vor der Montage reinigen.

Drahtführungsseele

Spannmutter

Variante 2:

Drahtführungsseele ohne

zweite Ein-/

Auslaufdüse

(Option)

Spannstück

Zentralanschluss-seitig Spannstück festschrauben,

Drahtführungsseele bündig mit dem Spannstück

ablängen

Zentralanschluss-seitig Spannmutter festschrauben

Bei Änderung des Drahtdurchmessers bestehende

Ein-/Auslaufdüse mittels Spitzzange abschrauben passende Ein-/Auslaufdüse vollständig an der

Spannmutter festschrauben

Ein-/Auslaufdüse

Folgende Arbeitsschritte gelten nur für Drahtförderseelen ohne Zentralanschlussseitiger Ein-/Auslaufdüse.

Hinweis! Gefahr der Beschädigung des Gewindes. Spannstück und Spannmutter vor der Montage reinigen.

Drahtführungsseele

1 - 2 mm

0,4 - 0,8 in.

Spannstück

Spannmutter

Zentralanschluss-seitig Spannstück und Spannmutter festschrauben, Drahtführungsseele mit einem

Überstand von 1 bis 2 mm (0,04 - 0,08 in.) an der

Spannmutter ablängen

20

Page 25

Dear Reader

Introduction

Thank you for choosing Fronius - and congratulations on your new, technically highgrade Fronius product! This instruction manual will help you get to know your new

machine. Read the manual carefully and you will soon be familiar with all the many

great features of your new Fronius product. This really is the best way to get the most

out of all the advantages that your machine has to offer.

Please also take special note of the safety rules - and observe them! In this way, you

will help to ensure more safety at your product location. And of course, if you treat your

product carefully, this definitely helps to prolong its enduring quality and reliability - things

which are both essential prerequisites for getting outstanding results.

EN

ud_fr_st_et_00493 01/2012

Page 26

Page 27

Contents

General remarks ............................................................................................................................................ 2

Product concept ....................................................................................................................................... 2

Included in kit ........................................................................................................................................... 2

Uses ......................................................................................................................................................... 2

Original equipment - Basic kit ................................................................................................................... 3

Options .......................................................................................................................................................... 4

Ignition aid ................................................................................................................................................ 4

Feed pipes................................................................................................................................................ 4

Adjusting clamps ...................................................................................................................................... 4

Fitting the Robacta KD Drive.......................................................................................................................... 5

Safety ....................................................................................................................................................... 5

Fitting the cold-wire feed ........................................................................................................................... 5

Fitting the torch ........................................................................................................................................ 5

Fitting original equipment.......................................................................................................................... 6

Attaching the TIG Robacta KD Drive robot hosepack ..................................................................................... 7

Safety ....................................................................................................................................................... 7

Connecting the Robacta KD Drive - Z-connector ....................................................................................... 7

Connecting the Robacta KD Drive - F++-connector ................................................................................. 8

Adapter solutions ...................................................................................................................................... 8

Fitting the mounting bracket (standard).......................................................................................................... 9

General remarks ....................................................................................................................................... 9

Fitting the mounting bracket (standard) .................................................................................................... 9

EN

Fitting the mounting bracket (individually) .....................................................................................................10

General remarks ...................................................................................................................................... 10

Fitting the mounting bracket (individually) ................................................................................................10

Operation ...................................................................................................................................................... 11

Safety ...................................................................................................................................................... 11

Wire advance / wire reverse buttons......................................................................................................... 11

Feeding the welding wire into the Robacta KD Drive .....................................................................................12

Safety ......................................................................................................................................................12

Feeding the welding wire into the Robacta KD Drive ................................................................................12

Positioning the welding wire ..........................................................................................................................15

Safety ......................................................................................................................................................15

Positioning the welding wire..................................................................................................................... 15

Retooling for other wire diameters .................................................................................................................16

Safety ......................................................................................................................................................16

Changing inlet/outlet nozzles and motor-side feed rollers ........................................................................16

Changing feed roller on swivel-lever side ..................................................................................................17

Setting the adjustment screw .......................................................................................................................18

Safety ......................................................................................................................................................18

Setting the adjustment screw ..................................................................................................................18

General ....................................................................................................................................................18

Fitting / replacing inner liner ..........................................................................................................................19

Safety ......................................................................................................................................................19

Dismantling the inner liner .......................................................................................................................19

Variant 1: Inner liner with second inlet/outlet nozzle (standard)................................................................ 20

Variant 2: Inner liner without second inlet/outlet nozzle (optional) ............................................................20

1

Page 28

General remarks

Product concept

Uses

The TIG Robacta KD Drive robot hosepack is suitable for steel, CrNi and CuSi applications. The integrated wire drive is designed to support the KD 7000 cold-wire feed in use

and ensures an even wirefeed with long hosepacks.

Precise wire-feeding is essential for optimum welding results.

Robacta KD Drive

The TIG Robacta KD Driverobot hosepack is recommended for use in the following

situations:

- at precise wirefeed speeds

- on hosepacks from 4 metres (13 ft 1 1/2 ins)

Included in kit

TIG torch head

Cold-wire feed

Spacer

Support

Allen key 2 mm (0,08 in.)

Drive unit

Open-end spanner

8 / 10 mm

(0,31 / 0,39 in.)

Hosepack

(example)

Allen key

4 mm (0,16 in.)

Pinion spanner Allen key

5 mm (0,20 in.)

Supplied with the Robacta KD Drive

2

Page 29

Original equipment - Basic kit

Depending on the wire diameter, original kit is essential for the operation of the TIG

Robacta KD Drive robot hosepack. There is original equipment for the following welding

wire diameters:

Wire diameter Wire diameter Original equipment

(mm) (in.) Article number

0,8 mm .032 in. 44,0350,2139

0,9 mm .036 in. 44,0350,2140

1,0 mm .040 in. 44,0350,2141

1,2 mm .047 in. 44,0350,2142

1,4 mm .055 in. 44,0350,2143

1,6 mm .063 in. 44,0350,2144

2,0 mm .079 in. 44,0350,2145

1 x wire guidance unit

EN

2 x feed rollers

Robacta KD Drive original equipment

3 x inlet/outlet nozzles

1 x wire outlet nozzle

3

Page 30

Options

Ignition aid

Ignition aid

Ignition aid (48,0009,0014) to earth the torch head

Feed pipes

Adjusting clamps

Feed pipe 70° / 170 mm (6,69 in.) (42,0001,5494)

Feed pipe 70° / 135 mm (5,31 in.) (42,0001,5311)

Feed pipe 30° (42,0001,5611)

Feed pipes

Extension clamp-retainer

(42,0201,1525)

Adjusting clamps

Clamp retainer

for Binzel-CAT,

for Dinse DIX SASS

(42,0201,1524)

Clamp retainer

for Motomann

(42,0201,1526)

4

Page 31

Fitting the Robacta KD Drive

Safety

Fitting the coldwire feed

Warning! Faulty work can cause injury to personnel and damage to equipment.

The procedures described below should only be carried out by trained specialist

staff. Please adhere to the safety regulations.

Support

Remove sleeve from torch hosepack

Loosen screw on the support

Spacer

EN

Fitting the torch

Push support with drive unit on to torch hosepack if necessary use a screwdriver to open up the

support

Tungsten electrode

Gas nozzle

Halve supplied tungsten electrode, assemble torch head

Cold-wire feed

Insert sleeve from torch hosepack in cold-wire feed,

push the cold-wire feed with spacer on to the torch

hosepack

5

Page 32

Fitting the torch

(continued)

Screw on the torch head

Fitting original

equipment

To fit the original equipment, as well as the tools supplied, the following tools are required:

- long-nose pliers

- side shears

Inlet/outlet nozzle

Feed pipe

Wire guidance unit

Drive wheel, feed roller

Remove motor-side drive wheel and feed roller,

screw on inlet/outlet nozzle and secure with the

long-nose pliers (2x)

Refit the motor-side drive wheel and feed roller,

push on wire guidance unit as far as it will go into

the feed pipe.

Wire outlet nozzle

Using the side shears cut off the wire guidance unit

flush with the thread on the feed pipe.

6

Screw the wire outlet nozzle on to the feed pipe.

Page 33

Attaching the TIG Robacta KD Drive robot hosepack

Safety

Connecting the

Robacta KD Drive

- Z-connector

Warning! Faulty work can cause injury to personnel and damage to equipment.

The procedures described below should only be carried out by trained specialist

staff. Please adhere to the safety regulations.

KD 7000

Robacta KD Drive

EN

Hosepack with Zconnector

MagicWave 2600 / 2600 CEL / 3000

TransTig 2600 / 2600 CEL / 3000

Connecting the Robacta KD Drive - Z-connector

7

Page 34

Connecting the

Robacta KD Drive

- F++-connector

KD 7000

Robacta

KD Drive

Hosepack with

F++ connector

Adapter solutions

ActiveWave

MagicWave 1700

MagicWave 2200

TransTig 2200

FK 2200

Connecting the Robacta KD Drive - F++-connector

By selecting the correct adapter, the TIG Robacta KD Drive robot hosepack with a Zconnector can also operated on Active-Wave power sources or with F++-connector also

on other Fronius-TIG-power sources:

Robacta KD Drive with Z-connector

+

Adapter TT/MW (G/F) water-cooled

34,0350,2210

Robacta KD Drive with F++-connector

+

Adapter WIG TTW water-cooled

34,0350,2159

ActiveWave

MagicWave 1700

MagicWave 2200

TransTig 2200

FK 2200

8

MagicWave 2600 / 2600 CEL / 3000

TransTig 2600 / 2600 CEL / 3000

Page 35

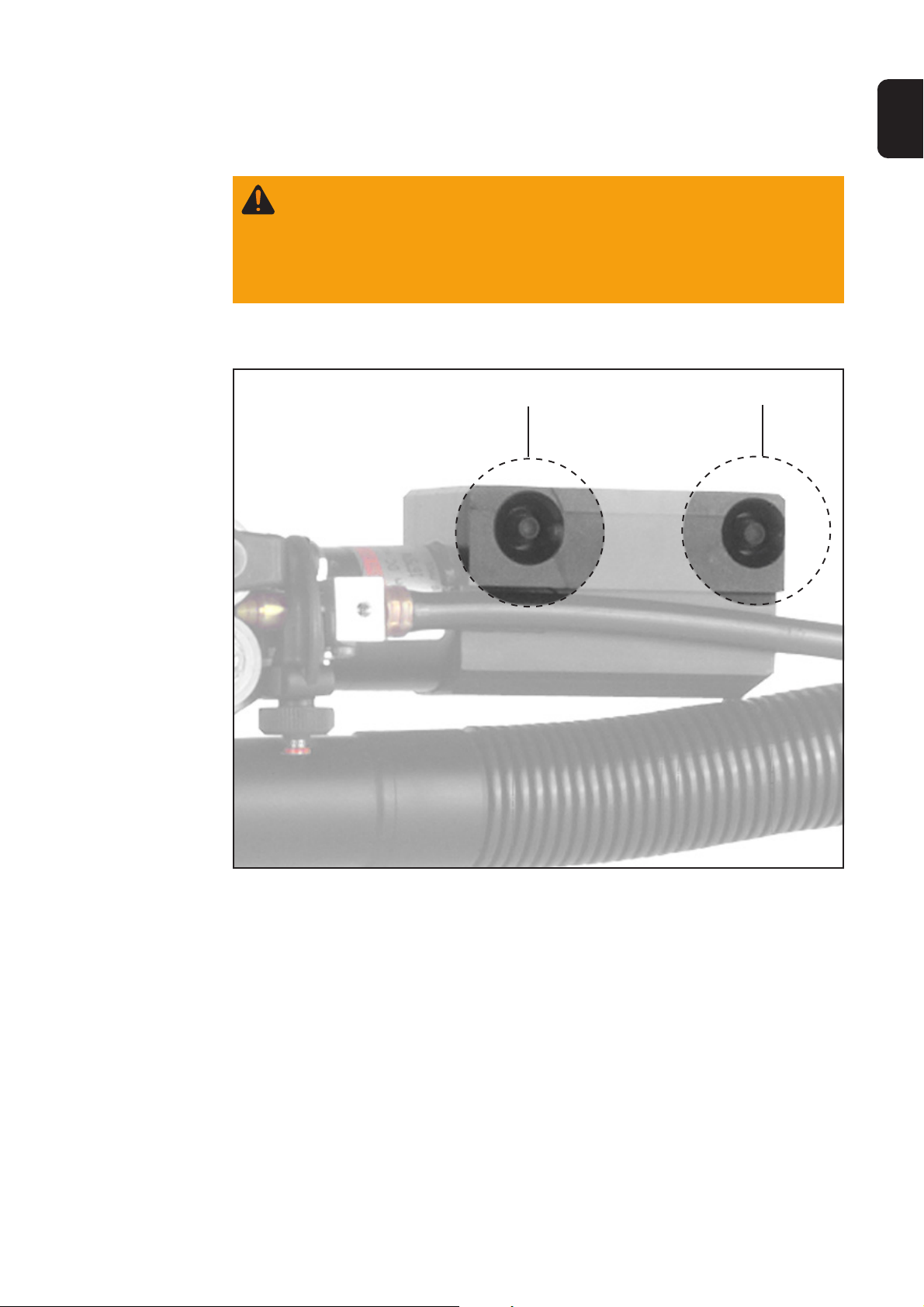

WARNING! Work performed incorrectly can cause serious injury to people and

damage to property. This installation must only be carried out by trained and

qualified personnel. Observe the safety rules in the power source operating

instructions.

Fitting the mounting bracket (standard)

General remarks

EN

Fitting the mounting bracket

(standard)

Important! Drill a Ø5.8 mm hole for the mounting bracket and use a reamer to enlarge

the hole so it can accommodate the dowel pin (Ø6G7).

Important! The mounting bracket must be fitted using an M8 shoulder screw and an M6

screw. After screwing the mounting bracket in place, another dowel pin (Ø6 mm) must be

driven in to secure it.

2

Drill

Ø5,8

Reamer

Ø6G7

3

9

Page 36

WARNING! Work performed incorrectly can cause serious injury to people and

damage to property. This installation must only be carried out by trained and

qualified personnel. Observe the safety rules in the power source operating

instructions.

Fitting the mounting bracket (individually)

General remarks

Fitting the mounting bracket

(individually)

Important! Drill a Ø5.8 mm hole for the mounting bracket and use a reamer to enlarge

the hole so it can accommodate the dowel pin (Ø6G7).

Important! The mounting bracket must be fitted using an M8 shoulder screw. The required bracket must then be positioned and two dowel pins (Ø6 mm) driven in to secure it.

2

Drill

Ø5,8

Reamer

Ø6G7

3

10

Page 37

Operation

Warning! Incorrect operation can cause serious injury to personnel and also

damage to equipment. Only use the functions described, if the following documents were read in full:

- this manual

- the operating manuals for all system components, in particular all safety

instructions

Safety

EN

Wire advance /

wire reverse

buttons

(1)

(2)

Wire advance / wire reverse buttons

(1) Wire advance button

for the current-free threading of the welding wire. As long as the wire advance

button (1) remains pressed, the welding wire will thread in.

(2) Wire reverse button

for the current-free reverse travel of the welding wire. As long as the wire reverse

button remains pressed, the welding wire will be reversed.

11

Page 38

Feeding the welding wire into the Robacta KD Drive

Safety

Feeding the

welding wire into

the Robacta KD

Drive

Warning! Faulty work can cause injury to personnel and damage to equipment.

The procedures described below should only be carried out by trained specialist

staff. Please adhere to the safety regulations.

1. Set the mains switch on the cold-wire feed to 0, and disconnect the cable from the

mains

2. Open the left side of the cold-wire feed.

(14)

(3) (5) (6) (15)(4)(7)

(11)

Setting the feed rollers in the KD 7000, feeding in the welding wire

3. On the 4-roller drive of the cold-wire feed, swivel forward the tensioning devices (3)

4. On the 4-roller drive of the cold-wire feed, push the pressure levers (5) and (6) up

5. On the 4-roller drive of the cold-wire feed, set the feed rollers (7) - (10) according to

6. On the 4-roller drive of the cold-wire feed push the welding wire (11) via the inlet

7. On the 4-roller drive of the cold-wire feed push the pressure levers (5) and (6) down

8. On the 4-roller drive of the cold-wire feed swivel the tensioning device (3) into a

(12)

and (4)

the welding wire to be fed through

pipe (12) about 50 mm (1,97 in.) into the inlet pipe of the TIG Robacta KD Drive

robot hosepack (13)

vertical position - Tensioning device (4) remains open

(8) (10)

12

(9)

(13)

Page 39

Feeding the

welding wire into

the Robacta KD

Drive

(continued)

9. On the 4-roller drive of the cold-wire feed set the contact pressure to low using the

tensioning nut (14) (max. 2)

10. Line up the TIG Robacta KD Drive robot hosepack as straight as possible

11. On the cold-wire feed set the threading speed to slow (max.

4 m/min)

12. Check that the swivel lever (16) on

the Robacta KD Drive is closed.

(16)

Swivel lever closed

13. Unscrew the outlet nozzle from the

feed pipe

Wire outlet nozzle

EN

Unscrew the outlet nozzle from the feed pipe

14. Attach the cold-wire feed cable to the mains and set the mains switch to I

Caution! Risk of danger from emerging welding wire. Keep face and body well

away from torch.

15. Press wire advance button (1) on the Robacta KD Drive, until the welding wire

emerges from the torch.

If the wire jams in the Robacta KD-Drive roller:

- Stop the threading process immediately (Release the wire advance button (1))

- Open the tension lever (16)

Caution! Risk of danger from rotating feed rollers. Do not touch the feed

rollers.

- Introduce the welding wire using wire advance (1) and wire reverse (2) into the

burner-side inlet/outlet nozzle

- Press wire advance (1) until the welding wire emerges from the torch

- End Feeding welding wire procedure

- Close tension lever (16)

13

Page 40

welding wire into

Robacta KD Drive

(continued)

16. End „Feeding weld wire“ process by releasing the the wire advance button (1)Feeding the

17. Screw the wire outlet nozzle on to the

feed pipe

wire outlet nozzle

Screw the wire outlet nozzle on to the feed pipe

18. On the 4-roller drive of the cold-wire feed, swivel the tensioning device (4) to a

vertical position

19. On the 4-roller drive of the cold-wire feed, set the contact pressure with the tensioning nuts (14) and (15).

Important! Adjust the contact pressure so that the welding wire is not distorted and the

wire travels smoothly.

20. Close the left side of the cold-wire feed

21. Set the mains switch on the cold-wire feed to 0, and remove cable from mains.

A detailed description of the procedure can be found in the manual for the cold-wire

feed.

14

Page 41

Positioning the welding wire

Safety

Positioning the

welding wire

Warning! Faulty work can cause injury to personnel and damage to equipment.

The procedures described below should only be carried out by trained specialist

staff. Please adhere to the safety regulations.

Important! The welding wire must be positioned centrally beneath the tip of the tungsten

electrode at a distance of about 1mm (0.04 in.).

2 mm

(0,08 in.)

EN

4 mm

(0,16 in.)

Positioning the welding wire vertically

5 mm

(0,20 in.)

Positioning the welding wire along the burner axis Correct distance from the welding wire to the

Positioning the welding wire horizontally

1 mm

(0,04 in.)

tungsten electrode

15

Page 42

Retooling for other wire diameters

Safety

Changing inlet/

outlet nozzles

and motor-side

feed rollers

Warning! Faulty work can cause injury to personnel and damage to equipment.

The procedures described below should only be carried out by trained specialist

staff. Please adhere to the safety regulations.

(17) (19)

(18)

(20)

(16)

(20)

Changing inlet and outlet nozzles and motor-side feed rollers

1. Push up swivel lever (16)

2. Release self-locking nut (17) using the 10 mm open-end spanner (0,39 in.) (keep

steady by using the pinion spanner applied to the motor-side drive wheel (18))

3. Remove existing feed roller (19)

4. Remove motor-side drive wheel (18)

5. Unscrew existing inlet/outlet nozzles (19) using the long-nose pliers

6. Screw on new inlet/outlet nozzles (20) and tighten with long-nose pliers

7. Replace motor-side drive wheel (18)

8. Fit new feed roller (19)

9. Apply self-locking nut (17)

10. Tighten self-locking nut using 10mm open-end spanner (0,39 in.) (keep steady by

using the pinion spanner applied to the motor-side drive wheel(18))

11. Close swivel lever(16)

16

Page 43

Changing feed

roller on swivellever side

(21)(19)(22)

Changing feed roller on swivel-lever side

1. Push up swivel lever (16)

2. Remove screw-on axle (21)

3. Remove drive wheel on swivel-lever

side (22) with existing feed roller (19)

4. Place new feed roller (19 ) on drive

wheel (swivel lever side) (22)

5. Insert new feed roller and swivel-lever

side drive wheel (19)+(22) in the

swivel lever (16)

6. Fix new feed roller and swivel-lever

side drive wheel (19)+(22) using the

the screw-on axle(21)

EN

17

Page 44

Setting the adjustment screw

Safety

General

Setting the

adjustment screw

Warning! Faulty work can cause injury to personnel and damage to equipment.

The procedures described below should only be carried out by trained specialist

staff. Please adhere to the safety regulations.

For a precise reading or for making an adjustment to the contact pressure on the feed

rollers, the adjusting screw (24) acts as a pressure display. The pressure is displayed by

means of divisions - a wide, bright ring and a narrow red ring. The more divisions are

visible on the adjusting screw, the greater the contact pressure.

Note! It is only possible to set the adjustment screw when the welding wire is

threaded in.

Al-, AlSi and AlMg-wires: CuSi-, Fe- and CrNi-wires:

1

/2 division 11/2 divisions

2 divisions 31/2 divisions

T

1

T

3

T

2

Al-, AlSi und AlMg-wires:

-1/2 to 11/2 divisions showing

CuSi-, Fe- und CrNi-wires:

- 2 to 31/2 divisions showing

max. contact pressure:

-31/2 divisions showing

Setting the adjusting screw

1. Close the swivel lever (16)

2. Allow the clamp (23) to engage

3. Set the adjusting screw (24) as shown in the illustration

T1 ... Division 1

T2 ... Division 2

T3 ... Division 3

(24)

(23)

(16)

18

Page 45

Fitting / replacing inner liner

Safety

Dismantling the

inner liner

Warning! Faulty work can cause injury to personnel and damage to equipment.

The procedures described below should only be carried out by trained specialist

staff. Please adhere to the safety regulations.

To replace/fit the inner liner, as well as the supplied tools, the following tools are required:

- Long-nose pliers

- Side shears

Tensioner

Inner liner

Nut

EN

Release the nut on the central connector side

Note! Risk of buckling the liner. Before insertion, ensure the hosepack is

straight. If any resistance becomes perceptible, only push the inner liner close

to the wire inlet tube.

Wire inlet tube

Inner liner

Insert the new inner liner carefully, ...

Release the tensioner on the central connector

side, and remove existing inner liner

Inlet/outlet nozzle

Viewing

window

... so that the inner liner touches the inlet/outlet

nozzle (as seen through the viewing window)

19

Page 46

Variant 1: Inner

liner with second

inlet/outlet nozzle

(standard)

The following steps apply only to inner liners with inlet/outlet nozzles on the central

connector side.

Note! Danger of damage to thread. Clean tensioner and nut before assembly.

Inner liner

Nut

Variant 2: Inner

liner without

second inlet/

outlet nozzle

(optional)

Tensioner

Screw on central connector-side clamp tightly, cut

inner liner flush with clamp

Screw on central connector-side nut tightly.

If a change is made to the wire diameter, unscrew

existing inlet/outlet nozzle with long nose pliers fully tighten the correct inlet/outlet nozzle on the nut

Inlet/outlet nozzle

The following steps apply only to inner liners without inlet/outlet jets on the central

connector side.

Note! Danger of damage to thread. Clean tensioner and nut before assembly.

Inner liner

1 - 2 mm

0,4 - 0,8 in.

Tensioner

Nut

Screw on central connector-side nut and tensioner

tightly, cut off inner liner allowing a projection of 1

to 2 mm (0,04 - 0,08 in.) from the nut.

20

Page 47

Cher lecteur

Introduction

Nous vous remercions de votre confiance et vous félicitons d’avoir acheté un produit de

qualité supérieure de Fronius. Les instructions suivantes vous aideront à vous familiariser avec le produit. En lisant attentivement les instructions de service suivantes, vous

découvrirez les multiples possibilités de votre produit Fronius. C’est la seule manière

d’exploiter ses avantages de manière optimale.

Prière d’observer également les consignes de sécurité pour garantir une sécurité accrue

lors de l’utilisation du produit. Une utilisation soigneuse du produit contribue à sa longévité et sa fiabilité. Ce sont des conditions essentielles pour obtenir d’excellents résultats.

FR

ud_fr_st_et_00500 01/2012

Page 48

Page 49

Table des matières

Généralités .................................................................................................................................................... 2

Produit ...................................................................................................................................................... 2

Les champs d’application ......................................................................................................................... 2

Composants livrés .................................................................................................................................... 2

Équipement de base – « Basic kit » ......................................................................................................... 3

Options .......................................................................................................................................................... 4

Tubes d’alimentation ................................................................................................................................. 4

Colliers de réglage .................................................................................................................................... 4

Dispositif d’aide à l’amorçage ................................................................................................................... 4

Montage du Robacta KD Drive ....................................................................................................................... 5

Sécurité .................................................................................................................................................... 5

Montage du dispositif d’alimentation en fil froid ......................................................................................... 5

Montage de la torche ................................................................................................................................ 5

Montage de l’équipement de base ............................................................................................................ 6

Branchement du faisceau robot TIG « Robacta KD Drive » ............................................................................ 7

Sécurité .................................................................................................................................................... 7

Branchement du « Robacta KD Drive » – Raccordement Z ....................................................................... 7

Adaptateurs .............................................................................................................................................. 8

Monter l’angle d’arrêt (standard)..................................................................................................................... 9

Généralités ............................................................................................................................................... 9

Monter l’angle d’arrêt (standard) ............................................................................................................... 9

FR

Monter l’angle d’arrêt (individuel) ................................................................................................................... 10

Généralités ..............................................................................................................................................10

Monter l’angle d’arrêt (individuel) ..............................................................................................................10

Maniement ....................................................................................................................................................11

Sécurité ................................................................................................................................................... 11

Touches Avance de fil / Retour de fil......................................................................................................... 11

Introduction du fil de soudage dans le Robacta KD Drive .............................................................................. 12

Sécurité ...................................................................................................................................................12

Introduction du fil de soudage dans le Robacta KD Drive .........................................................................12

Positionnement du fil de soudage ................................................................................................................. 15

Sécurité ...................................................................................................................................................15

Positionnement du fil de soudage ............................................................................................................ 15

Adaptation pour d’autres sections de fil ........................................................................................................16

Sécurité ...................................................................................................................................................16

Changement des buses d’entrée/sortie de fil ainsi que du galet côté moteur ...........................................16

Changement du galet côté linguet ........................................................................................................... 17

Ajustage de la vis de réglage ........................................................................................................................18

Sécurité ...................................................................................................................................................18

Ajustage de la vis de réglage ...................................................................................................................18

Généralités ..............................................................................................................................................18

Montage et changement de la gaine guide-fil ................................................................................................19

Sécurité ...................................................................................................................................................19

Démontage de la gaine guide-fil ...............................................................................................................19

Variante 1 : Gaine guide-fil avec seconde buse d’entrée/sortie de fil (standard) ....................................... 20

Variante 2: Gaine guide-fil sans seconde buse d’entrée/sortie de fil (optionnel) ....................................... 20

1

Page 50

Généralités

Produit

Les champs

d’application

Les champs d’application du faisceau de robot TIG « Robacta KD Drive » sont les

suivants : acier, CrNi et CuSi. Le dispositif d’entraînement de fil intégré sert à seconder

le dévidoir de fil froid KD 7000 et permet d’assurer une avance de fil régulière pour les

faisceaux de grande longueur.

La précision de l’avance de fil est déterminante pour obtenir un soudage d’excellente

qualité.

Robacta KD Drive

L’emploi du faisceau de robot TIG « Robacta KD Drive » est conseillé pour les champs

d’application suivants :

- exigence de précision pour la vitesse d’alimentation en fil ;

- longueurs de faisceau supérieures à 4 mètres (13 pieds et 1,5 pouces).

Composants

livrés

Tête de torche TIG

Dispositif d’alimentation en

fil froid

Rondelle

d’écartement

Fixation

Clé mâle 2 mm (0,08 in.)

Unité moteur

Clé plate

8 / 10 mm

(0,31 / 0,39 in.)

Faisceau

(exemple)

Clé mâle

4 mm (0,16 in.)

Clé à pignon Clé mâle

5 mm (0,20 in.)

Composants livrés pour le Robacta KD Drive

2

Page 51

Équipement de

base – « Basic

kit »

Le faisceau de robot TIG « Robacta KD Drive » requiert un équipement de base qui est

fonction de la section du fil utilisé. L’équipement de base est disponible pour les sections

de fil de soudage suivantes :

Section de fil Section de fil Numéro d’article

(mm) (in.) équipement de base

0,8 mm 0,032 in. 44,0350,2139

0,9 mm 0,036 in. 44,0350,2140

1,0 mm 0,040 in. 44,0350,2141

1,2 mm 0,047 in. 44,0350,2142

1,4 mm 0,055 in. 44,0350,2143

1,6 mm 0,063 in. 44,0350,2144

2,0 mm 0,079 in. 44,0350,2145

1 insert de guidage du fil

FR

2 galets

Équipement de base Robacta KD Drive

3 buses d’entrée/sortie

de fil

1 buse de sortie de fil

3

Page 52

Options

Dispositif d’aide

à l’amorçage

Dispositif d’aide à

l’amorçage

Dispositif d’aide à l’amorçage (48,0009,0014) pour la mise à la terre de la tête de torche

Tubes

d’alimentation

Colliers de

réglage

Tube d’alimentation 70° / 170 mm (6,69 in.) (42,0001,5494)

Tube d’alimentation 70° / 135 mm (5,31 in.) (42,0001,5311)

Tube d’alimentation 30° (42,0001,5611)

Tubes d’alimentation

Rallonge de logement pour collier de

fixation

(42,0201,1525)

Colliers de réglage

Logement pour collier de

fixation pour Binzel-CAT,

pour Dinse DIX SASS

(42,0201,1524)

Logement pour collier de

fixation pour Motomann

(42,0201,1526)

4

Page 53

Montage du Robacta KD Drive

Sécurité

Montage du

dispositif

d’alimentation en

fil froid

Attention ! Les travaux mal exécutés peuvent entraîner de graves dommages

corporels ou matériels. Seuls des techniciens spécialement formés sont habilités

à exécuter les procédures décrites ci-après ! Veillez à respecter les consignes de

sécurité.

Dispositif

de fixation

Retirer le manchon du faisceau de torche

Desserrer la vis du dispositif de fixation

Rondelle d’écartement

FR

Montage de la

torche

Dispositif d’alimentation en fil froid

Faire glisser l’unité moteur et le dispositif de fixation

sur le faisceau de torche. Si nécessaire, écarter les

mâchoires du dispositif de fixation au moyen d’un

tournevis.

Buse de gaz

Couper l’électrode de tungstène fournie en deux et assembler la tête de torche

Insérer le manchon du faisceau de torche dans le

dispositif d’alimentation en fil froid. Introduire le

dispositif d’alimentation en fil froid et la rondelle

d’écartement dans le faisceau de torche

Électrode de

tungstène

5

Page 54

Montage de la

torche

(suite)

Visser la tête de torche

Montage de

l’équipement de

base

Outre les outils fournis, vous aurez besoin pour le montage de l’équipement de base des

outils suivants :

- une pince pointue,

- une pince coupante diagonale.

Buse d’entrée/sortie de fil

Tube

d’alimentation

Insert de guidage du fil

Roue d’entraînement, galet

Retirer la roue d’entraînement côté moteur ainsi que

le galet. Visser la buse d’entrée/sortie de fil et la

fixer au moyen de la pince pointue (2 fois).

Remonter la roue d’entraînement côté moteur ainsi

que le galet. Introduire l’insert de guidage du fil

dans le tube d’alimentation, jusqu’à la butée.

Buse de sortie de

fil

Couper l’insert de guidage du fil au ras du filetage

du tube d’alimentation en utilisant une pince

coupante diagonale

6

Visser la buse de sortie de fil sur le tube

d’alimentation

Page 55

Branchement du faisceau robot TIG « Robacta KD

Drive »

Sécurité

Branchement du

« Robacta KD

Drive » –

Raccordement Z

Attention ! Les travaux mal exécutés peuvent entraîner de graves dommages

corporels ou matériels. Seuls des techniciens spécialement formés sont habilités

à exécuter les procédures décrites ci-après ! Veillez à respecter les consignes de

sécurité.

FR

KD 7000

Robacta KD Drive

Faisceau avec

raccordement Z

MagicWave 2600 / 2600 CEL / 3000

TransTig 2600 / 2600 CEL / 3000

Branchement du Robacta KD Drive – Raccordement Z

7

Page 56

Branchement du

Robacta KD Drive

– Raccordement

F++

KD 7000

Robacta

KD Drive

Faisceau avec

raccordement F++

« ActiveWave »

MagicWave 1700

MagicWave 2200

TransTig 2200

FK 2200

Branchement du Robacta KD Drive – Raccordement F++

Adaptateurs Le choix d’adaptateurs appropriés permet de faire également fonctionner le faisceau de

robot TIG « Robacta KD Drive » à partir d’une source de courant « ActiveWave »

lorsqu’il est équipé d’un raccordement Z ou bien à partir d’une source de courant Fronius

TIG lorsqu’il est équipé d’un raccordement F++ :

Robacta KD Drive avec raccordement F++

Robacta KD Drive avec raccordement Z

+

Adaptateur TT/MW (G/F) à refroidisse-

ment par eau

Adaptateur TIG TTW à refroidissement

+

par eau

34,0350,2159

34,0350,2210

« ActiveWave »

MagicWave 1700

MagicWave 2200

TransTig 2200

FK 2200

8

MagicWave 2600 / 2600 CEL / 3000

TransTig 2600 / 2600 CEL / 3000

Page 57

AVERTISSEMENT! Les erreurs en cours d’opération peuvent entraîner de graves

dommages corporels et matériels. Ce montage doit être effectué exclusivement

par du personnel qualifié et formé ! Respectez les consignes de sécurité figurant

dans les instructions de service de la source de courant.

Monter l’angle d’arrêt (standard)

Généralités

FR

Monter l’angle

d’arrêt (standard)

Important! Pour assurer la fixation dans la position définie, percer le support au diamètre

5,8 mm et, à l’aide d’un alésoir, adapter le perçage pour la goupille de serrage Ø6 G7.

Important! L’angle d’arrêt doit être monté avec une vis ajustable à épaulement M8 et avec

une vis M6. Lorsque le vissage est terminé, enfoncer une goupille de serrage (Ø 6 mm)

pour bloquer.

2

Foret

Ø5,8

Alésoir

Ø6G7

3

9

Page 58

AVERTISSEMENT! Les erreurs en cours d’opération peuvent entraîner de graves

dommages corporels et matériels. Ce montage doit être effectué exclusivement

par du personnel qualifié et formé ! Respectez les consignes de sécurité figurant

dans les instructions de service de la source de courant.

Monter l’angle d’arrêt (individuel)

Généralités

Monter l’angle

d’arrêt (individuel)

Important! Pour assurer la fixation dans la position définie, percer le support au diamètre

5,8 mm et, à l’aide d’un alésoir, adapter le perçage pour la goupille de serrage Ø6 G7.

Important! L’angle d’arrêt doit être monté avec une vis ajustable à épaulement M8. Régler

ensuite l’angle souhaité et enfoncer deux goupilles de serrage (Ø 6 mm) pour bloquer.

2

Foret

Ø5,8

Alésoir

Ø6G7

3

10

Page 59

Maniement

Attention ! Un mauvais maniement de l’appareil peut entraîner de graves

dommages corporels ou matériels. N’utilisez les fonctions décrites qu’une fois

que vous avez lu et compris l’intégralité des documents suivants :

- le présent mode d’emploi ;

- l’ensemble des modes d’emploi des composantes du système, en particulier les consignes de sécurité.

Sécurité

FR

Touches Avance

de fil / Retour de

fil

(1)

(2)

Touches Avance de fil / Retour de fil

(1) Touche Avance de fil

Sert à enfiler le fil de soudage sans courant. L’enfilement du fil de soudage se

poursuit tant que l’opérateur appuie sur la touche Avance de fil (1).

(2) Touche Retour de fil

Sert à rentrer le fil de soudage en marche arrière sans courant. Le retour du fil de

soudage se poursuit tant que l’opérateur appuie sur la touche Retour de fil (2).

11

Page 60

Introduction du fil de soudage dans le Robacta KD Drive

Sécurité

Introduction du

fil de soudage

dans le Robacta

KD Drive

Attention ! Les travaux mal exécutés peuvent entraîner de graves dommages

corporels ou matériels. Seuls des techniciens spécialement formés sont habilités

à exécuter les procédures décrites ci-après ! Veillez à respecter les consignes de

sécurité.

1. Mettre l’interrupteur d’alimentation — sur le dévidoir de fil froid — en position « 0 » ;

débrancher le câble d’alimentation de la prise secteur.

2. Ouvrir le panneau gauche du dévidoir de fil froid.

(14)

(3) (5) (6) (15)(4)(7)

(11)

Monter les galets d’entraînement dans le KD 7000. Introduire le fil de soudage.

3. Faire pivoter vers l’avant les dispositifs de réglage de tension (3) et (4) qui se

4. Relever les linguets (5) et (6) se trouvant sur le dispositif d’entraînement à 4 galets

5. Insérer les galets d’entraînement (7) à (10) qui se trouvent au niveau du dispositif

6. Toujours au niveau du dispositif d’entraînement à 4 galets du dévidoir de fil froid,

7. Rabattre vers le bas les linguets (5) et (6) se trouvant sur le dispositif

8. Toujours au niveau du dispositif d’entraînement à 4 galets du dévidoir de fil froid,

(12)

trouvent au niveau du dispositif d’entraînement à 4 galets du dévidoir de fil froid.

du dévidoir de fil froid.

d’entraînement à 4 galets du dévidoir de fil froid. Procéder en fonction du fil de

soudage employé.

introduire le fil de soudage (11) d’environ 50 mm (1,97 in) dans le guide d’amenée

du faisceau de robot TIG « Robacta KD Drive » (13), en passant par le guide

d’amenée (12).

d’entraînement à 4 galets du dévidoir de fil froid.

faire pivoter en position verticale le dispositif de réglage de tension (3). Le dispositif

de réglage de tension (4) reste quant à lui ouvert.

(8) (10)

12

(9)

(13)

Page 61

Introduction du

fil de soudage

dans le Robacta

KD Drive

(suite)

9. Dispositif d’entraînement à 4 galets du dévidoir de fil froid : exercer une légère

pression de serrage (max. 2) au moyen de l’écrou tendeur (14).

10. Disposer le faisceau de robot TIG « Robacta KD Drive » de façon à ce qu’il soit

dans la mesure du possible aligné de manière rectiligne.

11. Dévidoir de fil froid : procéder au réglage de la vitesse en choisissant une vitesse

d’enfilement faible (max. 4 m/min).

12. Vérifier que le linguet (16) du Robacta

KD Drive est fermé.

FR

(16)

Linguet fermé

13. Dévisser la buse de sortie de fil du

tube d’alimentation.

Buse de sortie de fil

Dévisser la buse de sortie de fil du tube

d’alimentation.

14. Brancher le câble d’alimentation du dévidoir de fil froid au secteur. Mettre

l’interrupteur d’alimentation en position « I ».

Attention ! Risques de blessures pouvant être provoquées par le fil de soudage sortant. Maintenir la torche de soudage à distance du visage et du corps.

15. Appuyer sur la touche Avance de fil (1) du Robacta KD Drive jusqu’à ce que le fil de

soudage sorte de la torche.

En cas d’engorgement du fil de soudage au niveau du galet d’entraînement du

Robacta KD Drive, procéder comme suit :

- arrêter immédiatement la procédure d’enfilement — pour ce faire, relâcher la

touche Avance de fil (1) ;

- ouvrir le linguet (16).

Attention ! Risques de blessures pouvant être provoquées par les galets

d’entraînement en mouvement. Ne pas mettre les doigts à proximité des

galets !

- Introduire le fil de soudage dans la buse d’entrée/sortie côté torche ; pour ce

faire, actionner les touches Avance de fil (1) et Retour de fil (2).

- Appuyer sur la touche Avance de fil (1) jusqu’à ce que le fil de soudage sorte de

la torche.

- Clore la procédure « Introduction du fil de soudage ».

- Fermer le linguet (16).

13

Page 62

Introduction du

fil de soudage

dans le Robacta

KD Drive

(suite)

16. Clore la procédure « Introduction du fil de soudage » en relâchant la touche Avance

du fil (1).

17. Visser la buse de sortie de fil sur le

tube d’alimentation.

Buse de sortie de

fil

Visser la buse de sortie de fil sur le tube

d’alimentation.

18. Dispositif d’entraînement à 4 galets du dévidoir de fil froid : faire pivoter le dispositif

de réglage de tension (4) en position verticale.

19. Dispositif d’entraînement à 4 galets du dévidoir de fil froid : régler la pression de

serrage au moyen des écrous tendeur (14) et (15).

Important ! Régler la pression de serrage de manière à ce que le transport du fil de

soudage se fasse sans problème tout en assurant qu’il ne soit pas déformé.

20. Refermer le panneau gauche du dévidoir de fil froid.

21. Mettre l’interrupteur d’alimentation — sur le dévidoir de fil froid — en position « 0 » ;

débrancher le câble d’alimentation de la prise secteur.

Pour consulter la description détaillée des étapes de travail, reportez-vous au mode

d’emploi du dévidoir de fil froid.

14

Page 63

Positionnement du fil de soudage

Sécurité

Positionnement

du fil de soudage

Attention ! Les travaux mal exécutés peuvent entraîner de graves dommages

corporels ou matériels. Seuls des techniciens spécialement formés sont habilités

à exécuter les procédures décrites ci-après ! Veillez à respecter les consignes de

sécurité.

FR

Important ! Positionner le fil de soudage de façon à ce qu’il soit centré par rapport à la

pointe de l’électrode de tungstène ; écartement : environ 1 mm (0,04 in).

2 mm

(0,08 in.)

Positionnement vertical du fil de soudage

5 mm

(0,20 in.)

Positionnement du fil de soudage par rapport à

l’axe de la torche

4 mm

(0,16 in.)

Positionnement horizontal du fil de soudage

1 mm

(0,04 in.)

Écartement correct entre le fil de soudage et

l’électrode de tungstène

15

Page 64

Adaptation pour d’autres sections de fil

Sécurité

Changement des

buses d’entrée/

sortie de fil ainsi

que du galet côté

moteur

Attention ! Les travaux mal exécutés peuvent entraîner de graves dommages