Operating

instructions

Robacta Drive CMT W

Robacta Drive CMT W Pro

Robacta Drive CMT PAP W

Robacta Drive CMT PAP W Pro

RA Drive CMT PAP W FL

Bedienungsanleitung

DE

Operating instructions

EN

Návod k obsluze

CS

Návod na obsluhu

SK

ZH

操作说明书

42,0410,1384 016-30052022

Inhaltsverzeichnis

Sicherheit 4

Sicherheit 4

Installation und Inbetriebnahme 6

Gerätekonzept 6

Erstausrüstung und Werkzeug 6

Grundausstattung Robacta Drive CMT Pro 7

Rohrbogen-Empfehlung 8

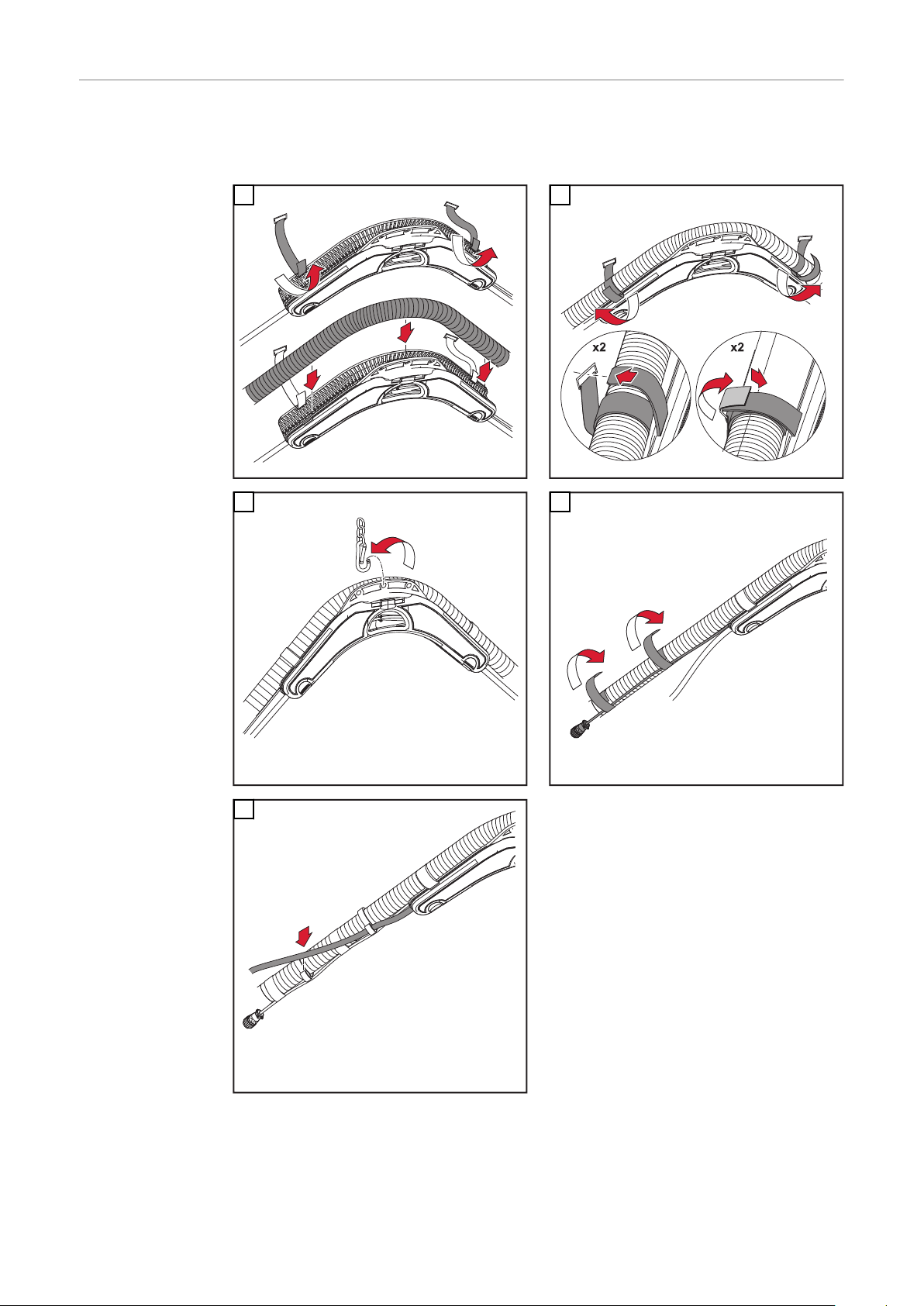

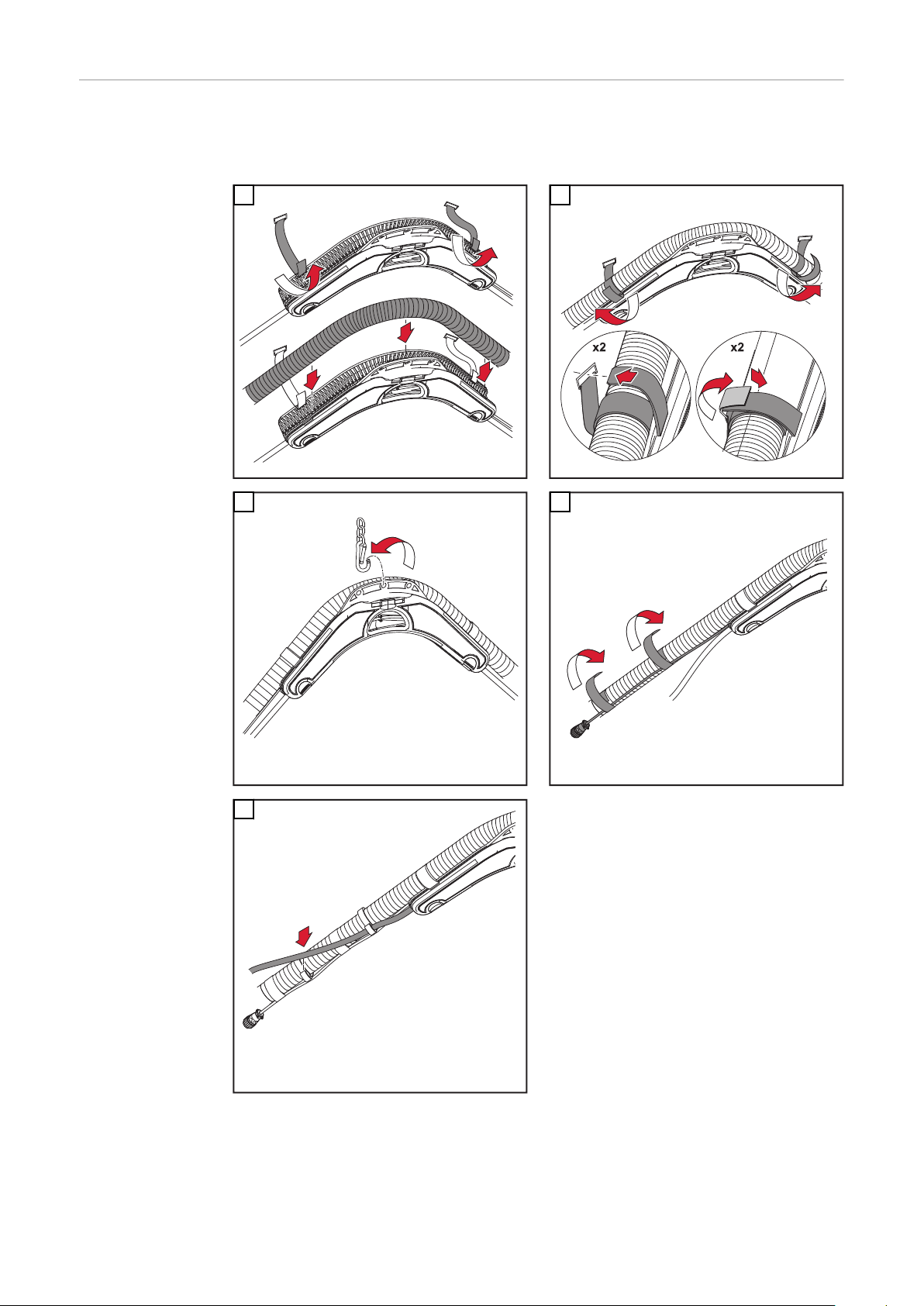

Draht-Führungseinsatz montieren 9

Verschleißteile an der Antriebseinheit montieren 10

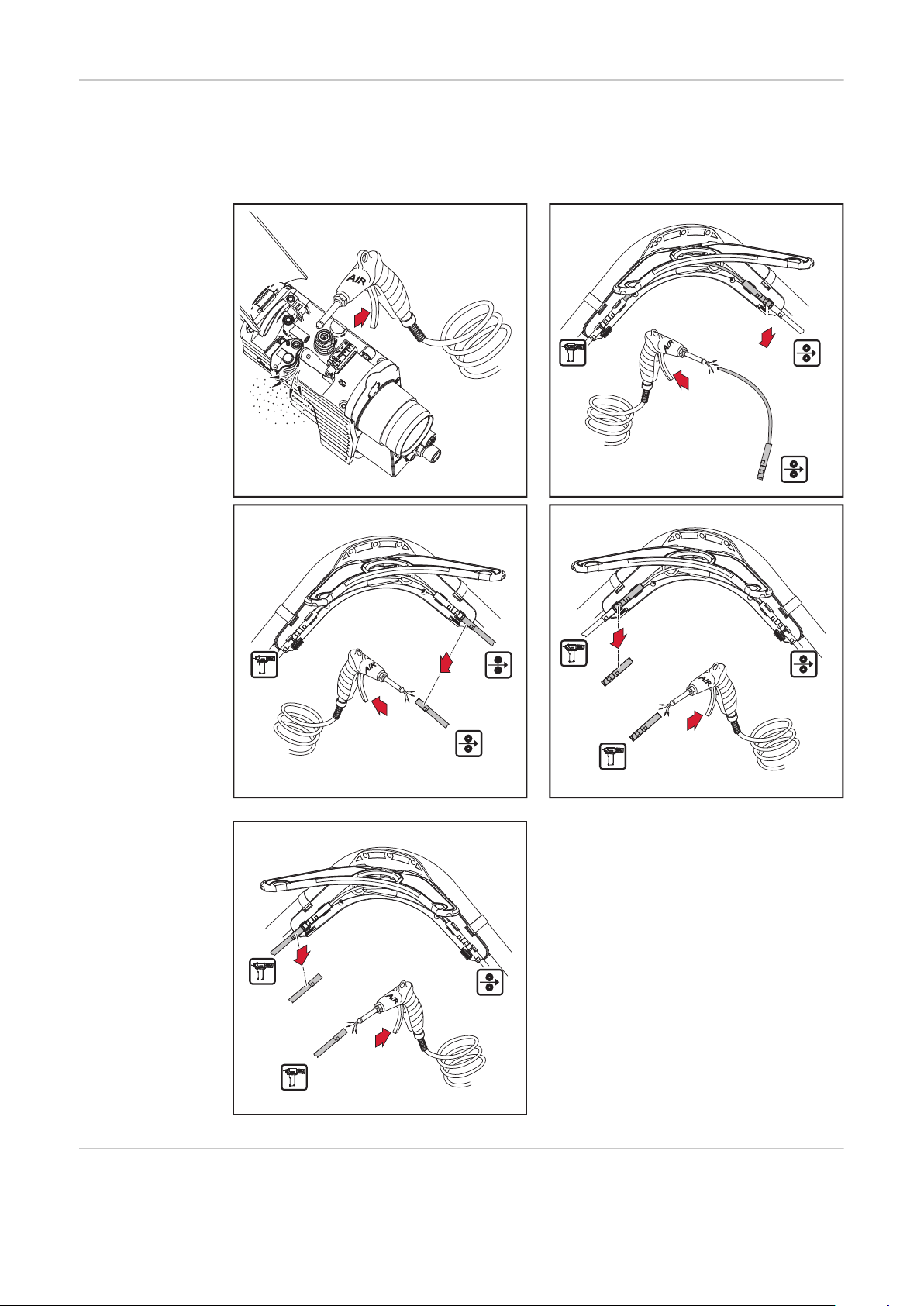

Schlauchpaket montieren und anschließen 12

PAP Schlauchpaket montieren und anschließen 13

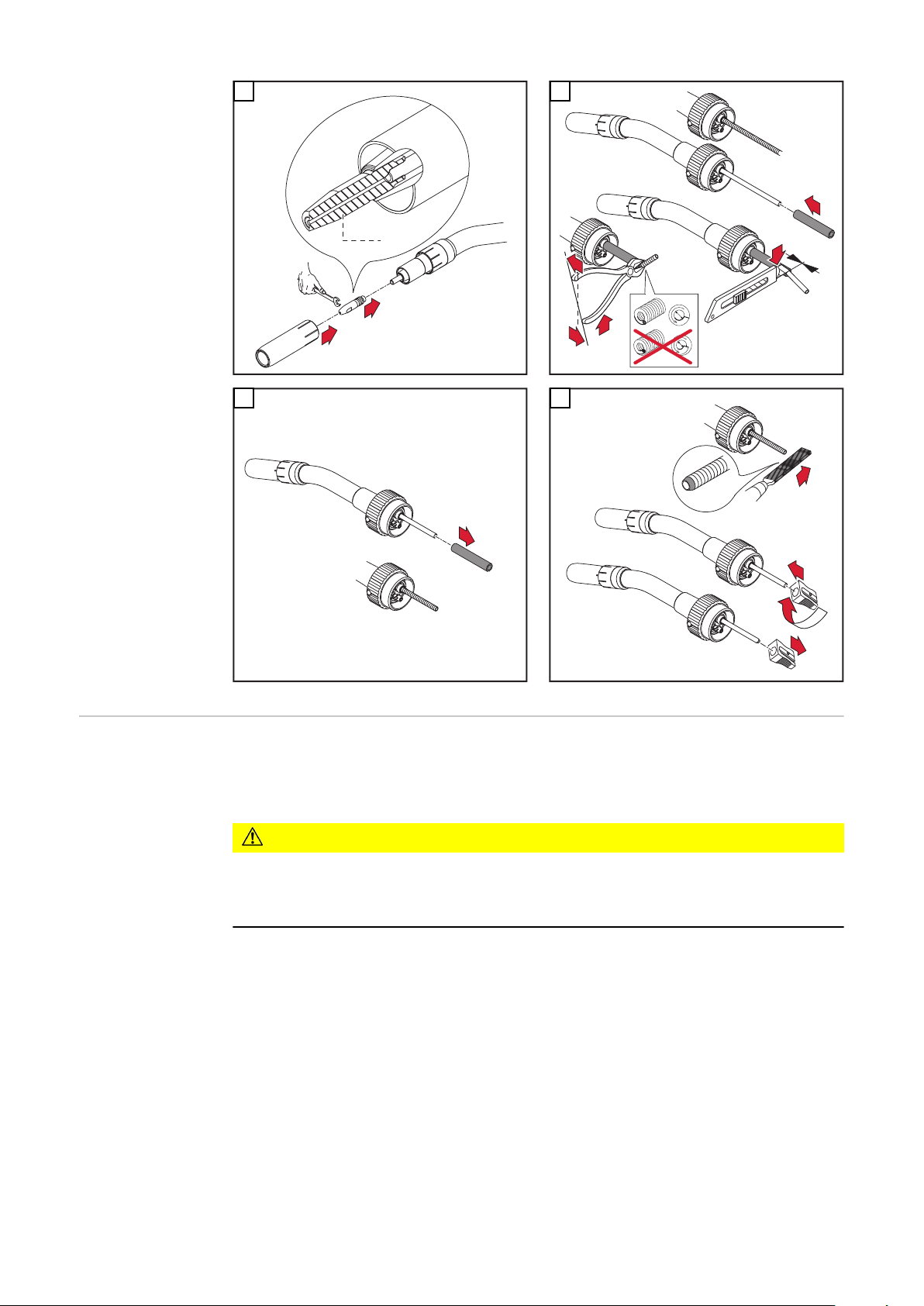

Drahtpuffer anschließen 14

RA Drive CMT-PAP W FL anschließen 15

Schweißbrenner anschließen 18

Externen Draht-Förderschlauch anschließen 18

Richtige Verlegung des Roboter-Schlauchpaketes 19

Maximale Achsrotation PAP 20

Bedienelemente und Funktionen 21

Anpressdruck einstellen 22

Haltewinkel wechseln 23

Verschleißteile am Rohrbogen wechseln 23

Robacta Drive CMT Pro Gasdüsen-Positionsset wechseln 24

Pflege, Wartung und Entsorgung 26

Allgemeines 26

Bei jeder Inbetriebnahme 27

Bei jedem Austausch der Draht-Spule 28

Entsorgung 28

Gewährleistung 29

Fehlerdiagnose, Fehlerbehebung 30

Fehlerdiagnose, Fehlerbehebung 30

Technische Daten 35

CMT 35

DE

3

Sicherheit

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

▶

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses

▶

Gerätes und aller Systemkomponenten lesen und verstehen.

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Personen- und Sachschäden können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

WARNUNG!

Gefahr durch elektrischen Strom infolge von schadhaften Systemkomponenten

und Fehlbedienung.

Schwere Personen- und Sachschäden können die Folge sein.

Sämtliche Kabel, Leitungen und Schlauchpakete müssen immer fest ange-

▶

schlossen, unbeschädigt, und korrekt isoliert sein.

Nur ausreichend dimensionierte Kabel, Leitungen und Schlauchpakete ver-

▶

wenden.

WARNUNG!

Rutschgefahr durch Kühlmittel-Austritt.

Schwere Personen- und Sachschäden können die Folge sein.

Die Kühlmittel-Schläuche der wassergekühlten Schweißbrenner immer mit

▶

dem darauf montierten Kunststoff-Verschluss verschließen, wenn diese vom

Kühlgerät oder anderen Systemkomponenten getrennt werden.

WARNUNG!

Gefahr durch heiße Systemkomponenten und / oder Betriebsmittel.

Schwere Verbrennungen und Verbrühungen können die Folge sein.

Vor Beginn der Arbeiten alle heißen Systemkomponenten und / oder Be-

▶

triebsmittel auf +25 °C / +77 °F abkühlen lassen (beispielsweise Kühlmittel,

wassergekühlte Systemkomponenten, Antriebsmotor des Drahtvorschubes, ...).

Geeignete Schutzausrüstung tragen (beispielsweise hitzebeständige Schutz-

▶

handschuhe, Schutzbrille, ...), wenn ein Abkühlen nicht möglich ist.

4

WARNUNG!

Gefahr durch Kontakt mit giftigem Schweißrauch.

Schwere Personenschäden können die Folge sein.

Schweißrauch immer absaugen.

▶

Für ausreichend Frischluft-Zufuhr sorgen. Sicherstellen, dass eine

▶

Durchlüftungsrate von mindestens 20 m³ (169070.1 US gi) pro Stunde zu jeder Zeit gegeben ist.

Im Zweifelsfall die Schadstoffbelastung am Arbeitsplatz durch einen Sicher-

▶

heitstechniker feststellen lassen.

VORSICHT!

Gefahr durch Betrieb ohne Kühlmittel.

Sachschäden können die Folge sein.

Wassergekühlte Geräte nie ohne Kühlmittel in Betrieb nehmen.

▶

Während des Schweißens sicherstellen, dass ein ordnungsgemäßer Kühlmit-

▶

tel-Durchfluss gegeben ist - bei Verwendung von Fronius-Kühlgeräten ist

dies der Fall, wenn im Kühlmittel-Behälter des Kühlgerätes ein ordnungsgemäßer Kühlmittel-Rückfluss ersichtlich ist.

Für Schäden aufgrund von Nichtbeachtung der oben angeführten Punkte

▶

haftet der Hersteller nicht, sämtliche Gewährleistungsansprüche erlöschen.

VORSICHT!

DE

Verbrennungsgefahr durch heiße Oberfläche.

Schwere Personenschäden können die Folge sein.

Die Oberflächentemperatur der Robacta Drive CMT kann bei einer max. Um-

▶

gebungstemperatur von 40°C im Betrieb einen Wert von bis zu 90°C erreichen. Diese Temperatur ist eine übliche Betriebstemperatur und stellt keine

Gefährdung für die Robacta Drive CMT dar.

5

Installation und Inbetriebnahme

1x

1x

1x

0,9 1,0

.035 .047

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

Al

1,2 1,6

.039 .063

a)

)b)b

3x

1x

1x

1x

1x

0,8 0,9

.032 .039

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

1,0 1,2

.035 .047

c)

)d)d

3x

1x

Steel

CuSi

Gerätekonzept Der CMT Roboter-Schweißbrenner Robacta Drive CMT besteht aus Rohrbogen,

Antriebseinheit mit Haltewinkel und Schlauchpaket.

In Kombination mit dem Drahtpuffer am Schlauchpaket sorgt der integrierte

Draht-Antriebsmotor für eine schnelle, reversierende Bewegung der Drahtelektrode. Die externe Drahtführung ermöglicht einen raschen Wechsel aller DrahtFörderkomponenten. Vielfältige Rohrbogen-Ausführungen ermöglichen eine gute Zugänglichkeit zur Schweißstelle.

Robacta Drive CMT eignet sich besonders für:

Dünnblech-Anwendungen allgemein

-

Spritzerfreies MIG-Löten von verzinkten Dünnblechen

-

Fügen von Stahl mit Aluminium.

-

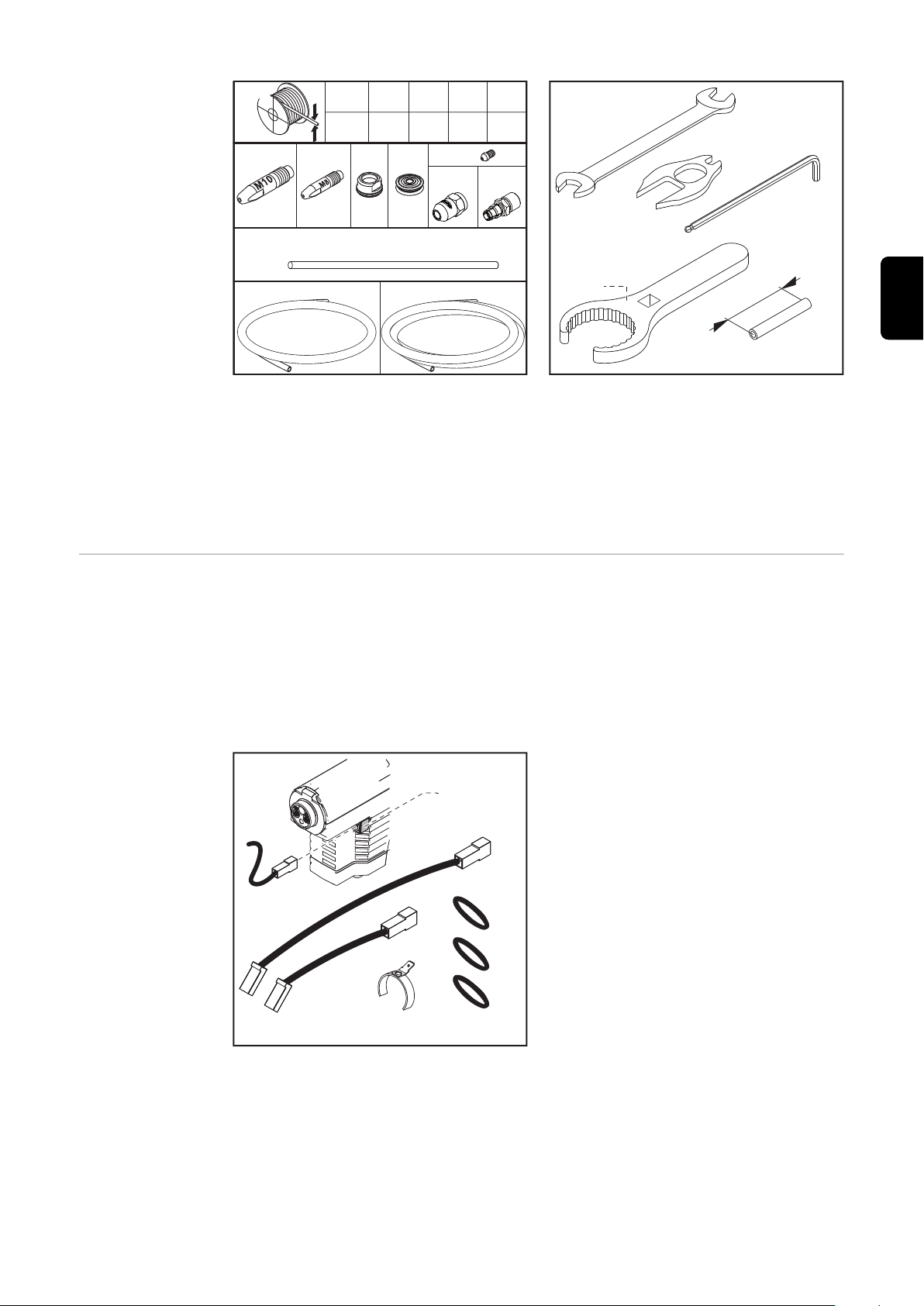

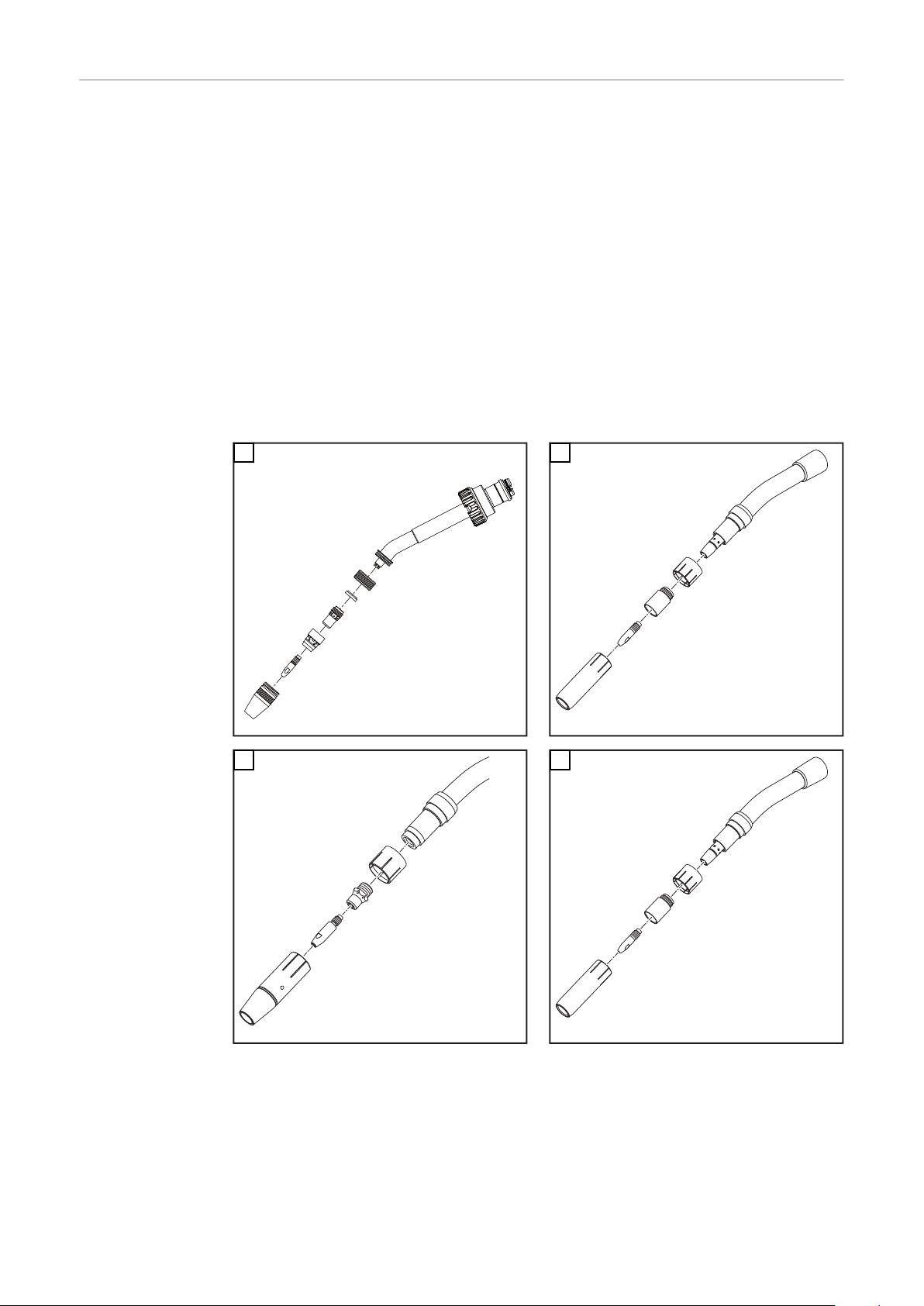

Erstausrüstung

und Werkzeug

Für den Betrieb des Robacta Drive CMT ist eine dem Drahtdurchmesser und dem

Zusatz-Werkstoff entsprechende Erstausrüstung erforderlich (siehe Ersatzteilliste):

Erstausrüstung Alu

-

Erstausrüstung Stahl / CuSi

-

Erstausrüstung CrNi

-

a) Graphit mit Endstück

b) Graphit

c) Bronze

d) Stahl

6

1x

1x1x

0,8 0,9

.032 .039

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

1,0 1,2

.035 .047

c)

)b)b

3x

1x

CrNi

*

(1.60 in

.)

4

0

mm

2x

Werkzeug:

**

*

Gabelschlüssel SW 10/12

-

Arretierschlüssel SW 13

-

Ablängrohr (zum Ablängen des Draht-Führungseinsatzes)

-

Innensechskant-Schlüssel SW 3

-

* „Schlüssel für Überwurfmutter“ (Option)

DE

Grundausstattung Robacta

Drive CMT Pro

* Flachstecker am Gehäuse

** Gasdüsen-Positionsset

inkl.

- Sensorkabel 290 mm

- Sensorkabel 430 mm

(je nach Rohrbogen-Länge und -Krümmung)

7

RohrbogenEmpfehlung

(1)

(2)

(3)

(4)

(5)

(6)

Robacta 2801) : 22°

Robacta 3001) : 22°, 36°

Robacta 4001) : 22°, 36°

Robacta 5002) : 22°, 36°

Robacta 7002) : 22°, 36°

Robacta 50002) : 22°, 36°

Erforderliche Kontaktrohre:

1)

Kontaktrohr M8 CB (mit Zentrierbohrung)

2)

Kontaktrohr M10 CB (mit Zentrierbohrung)

Nachfolgende Montageschritte sind am Beispiel eines Robacta 300 / 500

erläutert. Die Montage mit anderen Rohrbögen erfolgt ähnlich.

1 2

3 4

8

5 6

1

2

*

Robacta 280 45°

1

1

DE

Draht-Führungseinsatz montieren

WICHTIG! Ausschließlich Kontaktrohre mit Zentrierbohrung verwenden!

* Der Draht-Führungseinsatz 44,0350,1806 kann bei einem Robacta 280 45°Brennerkörper nur von vorne montiert und demontiert werden.

WICHTIG! Beim Ablängen des Draht-Führungseinsatzes darauf achten, dass

das Kontaktrohr im Rohrbogen fest montiert ist

-

der Draht-Führungseinsatz satt am Kontaktrohr anliegt

-

Grate auf der Innenseite des Draht-Führungseinsatzes entfernen.

-

Zum Ablängen eines Draht-Führungseinsatzes aus Stahl die Kraftzange Art. Nr.

42,0435,0009 verwenden.

1

2

9

"CB"

2

1

3

0 m

m

.0 i

nch

1

2

3

2

2

1

1

1

2

4

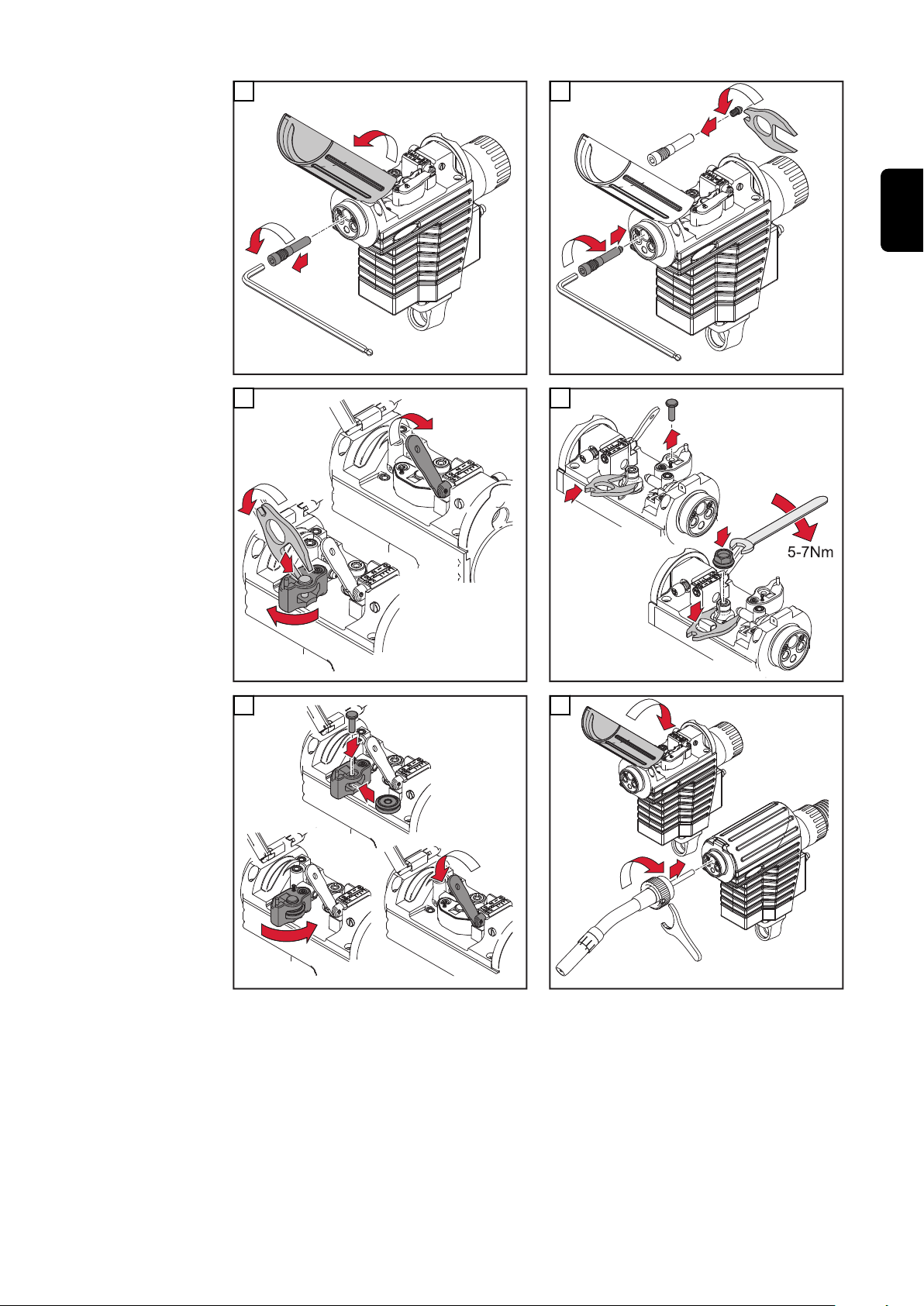

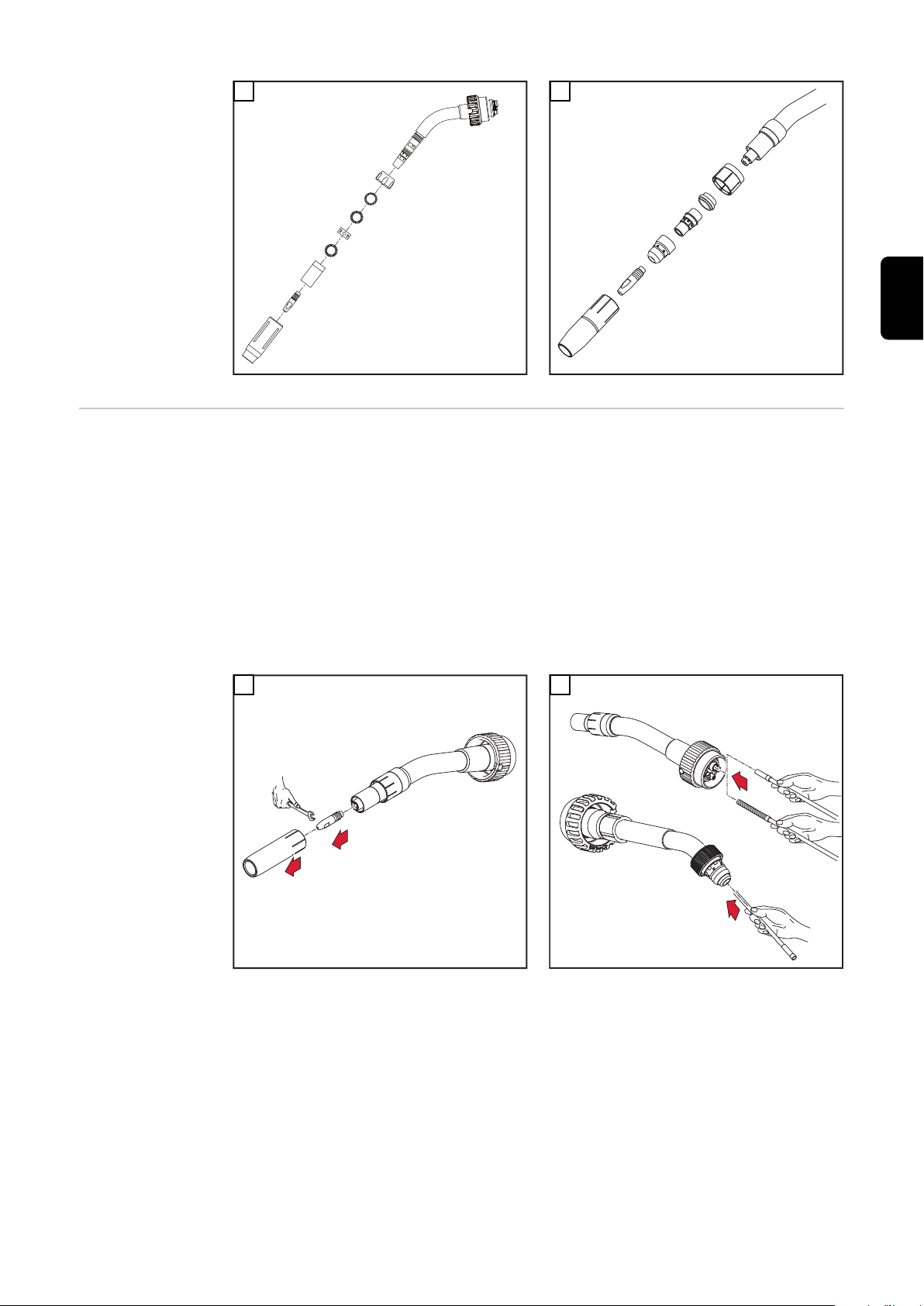

Verschleißteile

an der Antriebseinheit montieren

5

6

WICHTIG! Beim Aufsetzen des Rohrbogens auf die Robacta Drive CMT Kuppel-

stelle folgendes beachten: der Draht-Führungseinsatz muss knickfrei in das Auslaufstück an der Robacta Drive CMT Kuppelstelle gleiten.

VORSICHT!

Gefahr von Kühlmittel-Austritt.

Schwerwiegende Schäden können die Folge sein.

Beim Montieren des Rohrbogens auf festen Sitz der Überwurfmutter achten.

▶

WICHTIG! Für das Lösen und Festziehen der Antriebsrollen nur das mitgelieferte Arretierwerkzeug verwenden.

10

2

1

1

1

2

2

4

3

1

5

1

4

3

2

3

4

1

2

1

2

2

DE

3

5

4

6

11

Schlauchpaket

2

1

1

4

3

5

2

2

*

1

2

2

*

2

1

**

max.

3

5

4

5

1

2

3

4

2

1

montieren und

anschließen

WICHTIG! Bei Montage des Schlauchpaketes Anschlusskabel in Ausnehmung

verlegen (Abb.5). Auf richtigen Anschluss der Steckanschlüsse achten.

* Drehmoment: 3,0 Nm

** Drehmoment: 1,5 Nm

1

3

2

4

5

12

6

PAP Schlauch-

1

*

1

2

*

3

2

1

**

**

2

1

3

3

1

2

3

4

paket montieren

und anschließen

WICHTIG! Bei Montage des Schlauchpaketes Anschlusskabel in Ausnehmung

verlegen (Abb.5). Auf richtigen Anschluss der Steckanschlüsse achten.

* Drehmoment: 3,0 Nm

** Drehmoment: 3,0 Nm

WICHTIG! Der Draht-Förderschlauch darf nicht aus dem Schlauchpaket gezogen werden. Der Wiedereinbau ist nur durch Fronius möglich.

DE

1

3

2

4

5

6

13

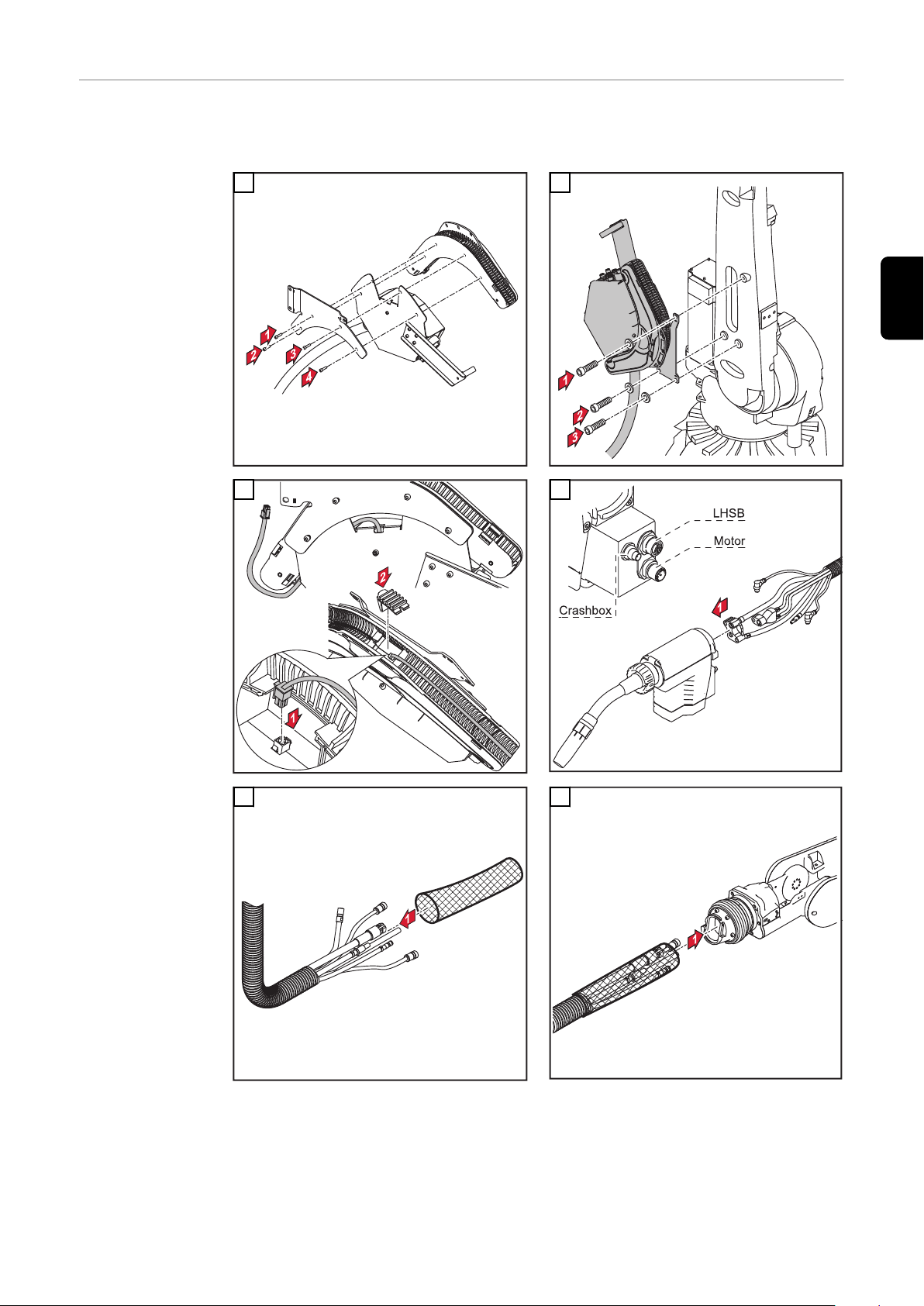

Drahtpuffer an-

3

3

3

1

2

5

3

2

1

4

1

1

2

1

schließen

WICHTIG! Draht-Förderschlauch zwischen Drahtpuffer und Robacta Drive CMT

keiner Zugspannung aussetzen.

1

3

2

4

5

14

RA Drive CMT-

*

PAP W FL anschließen

* Detaillierte Daten zur Montage an den jeweiligen Robotertypen entnehmen Sie

dem Beiblatt „Schlauchpaket CMT mit Drahtpuffer am Roboter montieren“

(42,0410,1518).

DE

1

3 4

2

5 6

15

7 8

1

2

3

4

5

6

1

2

9 10

11

12

16

13 14

DE

15

WICHTIG! Draht-Förderschlauch zwi-

schen Drahtpuffer und Robacta Drive

CMT-PAP W keiner Zugspannung aussetzen.

17

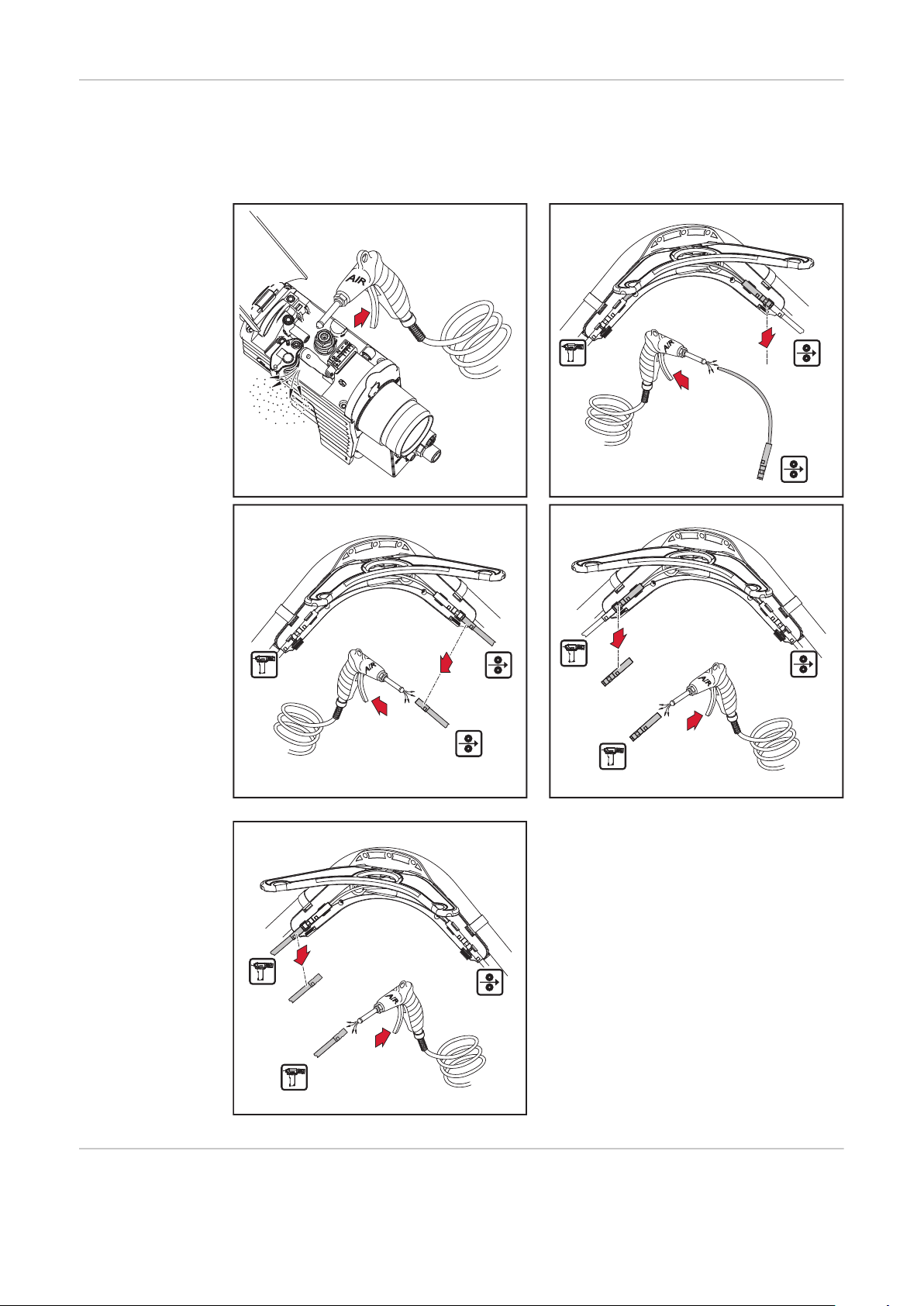

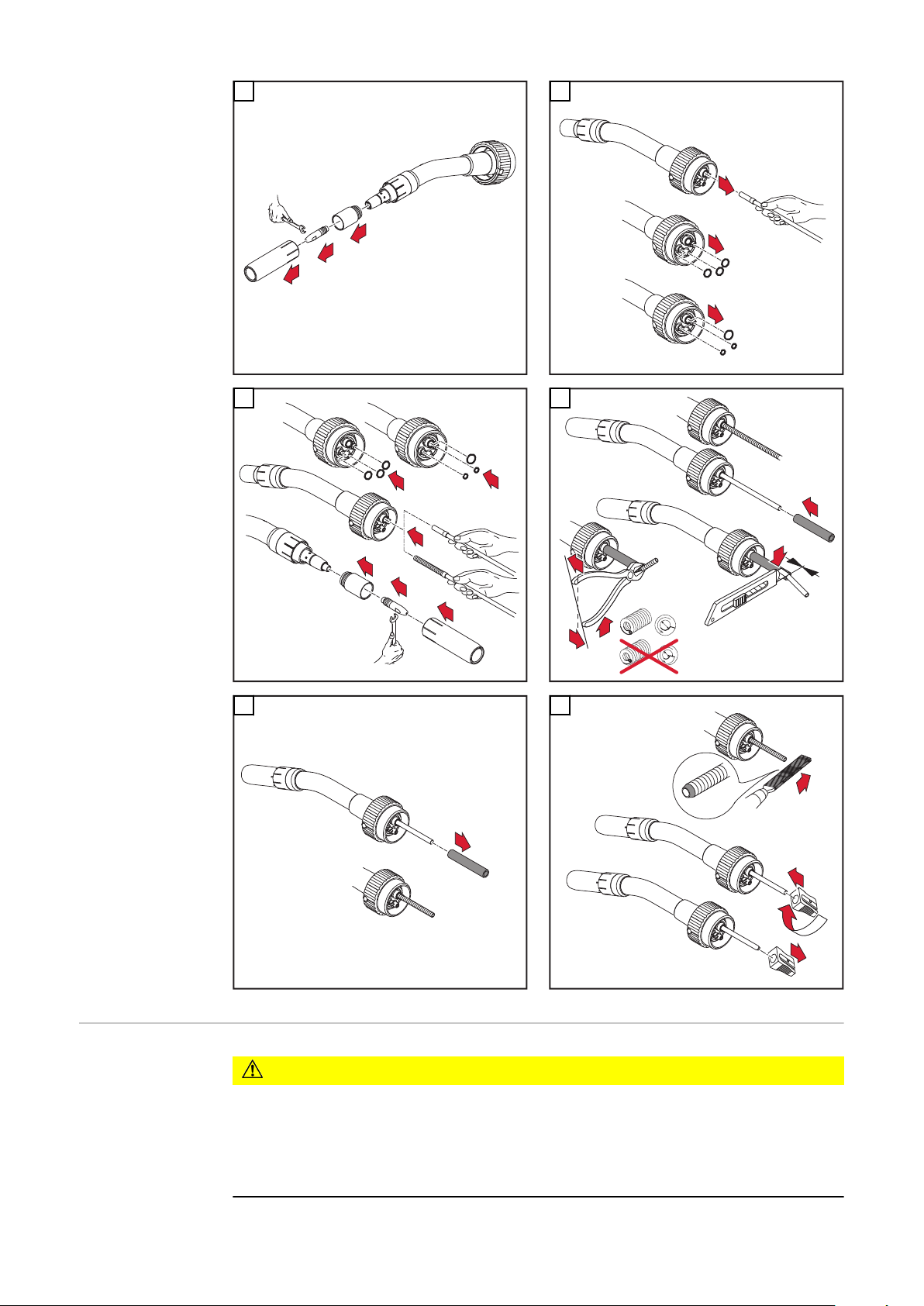

Schweißbrenner

**

*

1

5

7

6

3

4

2

AIR

OUT

2

**

AIR

OUT

1

2

1

2

"click"

2

1

anschließen

WICHTIG! Beim Anschließen des Schweißbrenners kontrollieren ob

sämtliche Anschlüsse fest angeschlossen sind

-

sämtliche Kabel, Leitungen, und Schlauchpakete unbeschädigt und korrekt

-

isoliert sind.

* Steuerleitung Drahtpuffer

** Option Brenner ausblasen

WICHTIG! Bei Nichtverwendung der Option Brenner ausblasen auf dichten Verschluss der Ausblasleitung achten.

Externen DrahtFörderschlauch

anschließen

1

2

VORSICHT!

Beschädigungsgefahr des Draht-Förderschlauches durch Hängenbleiben.

Schwerwiegende Schäden können die Folge sein.

Draht-Förderschlauch so am Schlauchpaket befestigen, dass ein Hängenblei-

▶

ben an umliegenden Geräten oder Bauteilen nicht möglich ist (Abb. 3 + 6).

18

HINWEIS!

Abbildung 4 + 5 gilt nicht für Roboter-Schweißbrenner (PAP)

1

2

1

3

2

1

"click"

1

2

2

4

DE

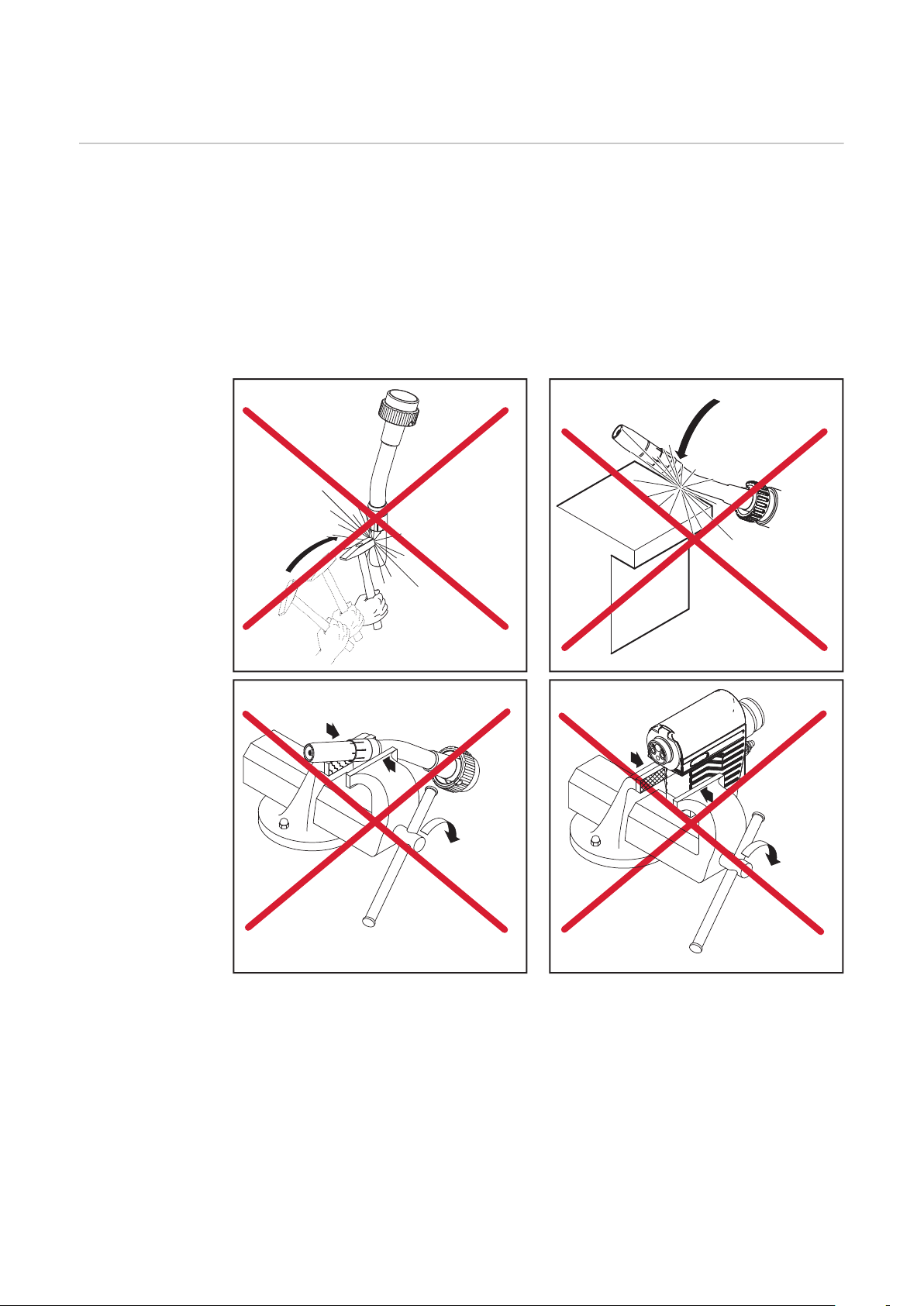

Richtige Verlegung des Roboter-Schlauchpaketes

5

6

Um eine optimale Drahtförderung zu erreichen, bei der Verlegung des Schlauchpaketes folgendes beachten:

Schlauchpakt nicht knicken

-

Schlauchpaket nicht überstrecken

-

Biegeradien im Schlauchpaket so groß wie möglich halten

-

Drahtpuffer nach Möglichkeit mittels Balancer zentral über dem Roboterarm

-

positionieren

19

Um eine optimale Drahtförderung zu erreichen, bei der Verlegung des Schlauchpaketes folgendes beachten:

Bei fix montiertem Drahtpuffer den vorderen Teil des Schlauchpaketes mit-

-

tels Balancer aufhängen

Schlauchpaket-Halterungen verwenden (z.B.: Schlauchpaket-Halterung Uni-

-

versal)

Je nach Platzangebot Knickschutz-Feder verwenden

-

Maximale Achsrotation PAP

20

Bedienelemente

*

1

2

1

und Funktionen

WARNUNG!

Gefahr durch austretende Drahtelektrode.

Schwere Personenschäden können die Folge sein.

Schweißbrenner so halten, dass die Schweißbrenner-Spitze von Gesicht und

▶

Körper weg zeigt.

WICHTIG! Drahtelektrode vor dem Einfädeln entgraten! Beim Einfädeln von weichen Drahtelektroden (AlSi 5, Al, und AlMg) Spannhebel öffnen.

* LED leuchtet

- grün: Betriebsbereit

- rot: keine Steuersignal-Verbindung

WICHTIG! Leuchtet LED nicht: Stromversorgung Antriebseinheit überprüfen.

DE

1

3

2

4

21

1 2 3 4

5

2,5

1

Fdi

(m/min)

(ipm)

t (s)

2

1

5

1

-

+

1

2

Al- AlSi 80-120N

6

Anpressdruck

einstellen

VORSICHT!

Verletzungsgefahr durch rotierende Vorschubrollen.

Schwere Personenschäden können die Folge sein.

Nicht in die Vorschubrollen greifen.

▶

WICHTIG! Das Justieren der Einstellschraube ist nur bei eingefädelter Drahtelektrode zulässig. Angegebene Werte gelten im geschlossenem Zustand.

1

2

22

AlMg 100-150N

3

Fe, CrNi, CuSi 150-200N

2

1

22°

*

2

1

4

DE

Haltewinkel

wechseln

WICHTIG! Beim Montieren des Haltewinkels Robacta Drive CMT flex (22° / 36°)

darauf achten, dass die Montagemarke der gewünschten Neigung mit der Montagemarke an Robacta Drive CMT übereinstimmt (TCP in 6. Roboterachse).

* Drehmoment: 2,4 Nm

1

2

Verschleißteile

am Rohrbogen

wechseln

VORSICHT!

Verbrühungsgefahr durch heißes Kühlmittel.

Schwere Personenschäden können die Folge sein.

Vor Abnehmen des Rohrbogens Netzschalter an der Stromquelle in Stellung

▶

-O- schalten.

WICHTIG! Kühlmittel-Austritt vermeiden. Beim Abnehmen des Rohrbogens von

der Robacta Drive Kuppelstelle folgendes beachten:

Drahtelektrode beim Kontaktrohr ablängen

-

Rohrbogen hineindrücken und halten

-

Überwurfmutter vollständig lösen

-

Rohrbogen mit schneller Bewegung gerade abziehen

-

23

1

2

3

1

1

2

3

2

1

3

4

5

6

0 mm

.

0

inch

3

2

6

2

1

1

1

1

2

2

3

5

4

6

Robacta Drive

CMT Pro

Gasdüsen-Positionsset wechseln

24

Verbrennungsgefahr durch heißen Rohrbogen.

Schwere Personenschäden können die Folge sein.

▶

▶

VORSICHT!

Vor dem Wechseln des Gasdüsen-Positionsset Rohrbogen abkühlen lassen.

Netzschalter an der Stromquelle in Stellung -O- schalten.

WICHTIG! Vor der Montage des Gasdüsen-Positionsset muss die Überwurfmut-

1

2

3

4

1

2

3

4

**

***

*

*

1

2

3

4

3

4

2

1

ter (*) am Rohrbogen sein.

* Überwurfmutter

Kabel richtig positionieren:

** Gasdüsen-seitig

*** Antriebseinheit-seitig

DE

1

3

2

4

5

25

Pflege, Wartung und Entsorgung

Allgemeines Regelmäßige und vorbeugende Wartung des CMT Roboter-Schweißbrenners sind

wesentliche Faktoren für einen störungsfreien Betrieb. Der Schweißbrenner ist

hohen Temperaturen und starker Verunreinigung ausgesetzt. Daher benötigt der

Schweißbrenner eine häufigere Wartung als andere Komponenten des

Schweißsystems.

WICHTIG! Vermeiden Sie beim Entfernen von Schweißspritzern Riefen und Kratzer. Darin könnten sich im weiteren Betrieb entstehende Schweißspritzer nachhaltig festsetzen.

den Rohrbogen keinesfalls biegen

-

26

Bei jeder Inbe-

1

2

triebnahme

Kontaktrohr kontrollieren

-

Ausgeschliffenes Kontaktrohr austauschen

-

Gasdüse von Schweißspritzern befreien (z.B. manuell, durch Ausblasen oder

-

automatisiert mit Robacta Reamer oder Robacta TC 1000)

Bei nicht entfernbaren Verunreinigungen im Steckbereich Gasdüse austau-

-

schen

Wasseranschlüsse auf Dichtheit prüfen

-

Wasserrückfluss-Menge im Kühlmittel-Behälter überwachen, ggf. Kühlgerät

-

entlüften

* Spritzerschutz oder Isolationen auf Beschädigung prüfen

DE

27

Bei jedem Aus-

1

2

2

1

1

2

3

2

tausch der

Draht-Spule

Draht-Führungsseelen mit reduzierter Druckluft ausblasen

-

Empfohlen: Draht-Führungsseele austauschen (mind. alle 4 Monate)

-

Vorschubrollen kontrollieren und gegebenenfalls austauschen

-

Draht-Förderschlauch und Antriebseinheit mit reduzierter Druckluft reinigen

-

Entsorgung Elektro- und Elektronik-Altgeräte müssen gemäß Europäischer Richtlinie und na-

tionalem Recht getrennt gesammelt und einer umweltgerechten Wiederverwer-

28

tung zugeführt werden. Gebrauchte Geräte sind beim Händler oder über ein lokales, autorisiertes Sammel- und Entsorgungssystem zurückzugegeben. Eine

fachgerechte Entsorgung des Altgeräts fördert eine nachhaltige Wiederverwertung von stofflichen Ressourcen. Ein Ignorieren kann zu potenziellen Auswirkungen auf die Gesundheit/Umwelt führen.

Verpackungsmaterialien

Getrennte Sammlung. Prüfen Sie die Vorschriften Ihrer Gemeinde. Verringern

Sie das Volumen des Kartons.

Gewährleistung Der CMT Roboter-Schweißbrenner Robacta Drive CMT ist ausgelegt für automa-

tisierte Anwendungen in Verbindung mit einer Kollisionsbox und üblichen

Schweißgeschwindigkeiten.

Für andere Anwendungen übernimmt Fronius International GmbH keine Gewährleistung.

HINWEIS!

Das Öffnen versiegelter Schrauben kann zur Beschädigung der Antriebseinheit

führen. Werden versiegelte Schrauben geöffnet, übernimmt Fronius International GmbH keine Gewährleistung.

DE

29

Fehlerdiagnose, Fehlerbehebung

Fehlerdiagnose,

Fehlerbehebung

kein Schweißstrom

Netzschalter eingeschaltet, Anzeigen an der Stromquelle leuchten, Schutzgas

vorhanden

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Robacta Drive CMT arbeitet nicht

Netzschalter eingeschaltet, Anzeigen an der Stromquelle leuchten

Ursache:

Behebung:

Ursache:

Behebung:

Masseanschluss falsch

Masseanschluss und Klemme auf Polarität überprüfen

Stromkabel im Robacta Drive CMT Schlauchpaket unterbrochen

Service-Dienst verständigen

Loser Anschluss des Schlauchpaketes

Anschluss des Schlauchpaketes auf festen Sitz überprüfen

Steuerstecker oder Motorstecker nicht eingesteckt

Steuerstecker oder Motorstecker einstecken

Steuerleitung oder Motorleitung defekt

Service-Dienst verständigen

Ursache:

Behebung:

Ursache:

Behebung:

kein Schutzgas

alle anderen Funktionen vorhanden

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Antriebseinheit defekt

Service-Dienst verständigen

Verbindungs-Schlauchpaket defekt oder nicht korrekt angeschlossen

Verbindungs-Schlauchpaket und Anschluss überprüfen

Gasflasche leer

Gasflasche wechseln

Gasdruckminderer defekt

Gasdruckminderer tauschen

Gasschlauch nicht montiert oder schadhaft, geknickt

Gasschlauch montieren, ausbiegen oder tauschen

Schweißbrenner defekt

Schweißbrenner austauschen

Gas-Magnetventil im CMT-Vorschub defekt

Gas-Magnetventil im CMT-Vorschub austauschen

30

schlechte Schweißeigenschaften

Ursache:

Behebung:

falsche Schweißparameter

Einstellungen überprüfen

DE

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Masseverbindung schlecht

guten Kontakt zum Werkstück herstellen

kein oder zu wenig Schutzgas

Druckminderer, Gasschlauch, Gas-Magnetventil und Brenner-Gasan-

schluss überprüfen. Bei gasgekühlten Schweißbrennern Gasabdichtung überprüfen, geeignete Draht-Führungsseele verwenden.

Anschlüsse undicht

Anschlüsse festziehen

unpassendes oder beschädigtes Kontaktrohr

Kontaktrohr wechseln

falsche Drahtlegierung oder falscher Drahtdurchmesser

eingelegte Drahtspule kontrollieren; Verschweißbarkeit des Grund-

Werkstoffes prüfen

Schutzgas für Drahtlegierung nicht geeignet

korrektes Schutzgas verwenden

Ungünstige Schweißbedingungen: Schutzgas verunreinigt (Feuchtigkeit, Luft), mangelhafte Gasabschirmung (Schmelzbad „kocht“, Zugluft), Verunreinigungen im Werkstück (Rost, Lack, Fett)

Schweißbedingungen optimieren

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

verunreinigte Gasdüse

Schweißspritzer entfernen

Turbulenzen auf Grund zu hoher Schutzgasmenge

Schutzgas-Menge reduzieren, empfohlen:

Schutzgas-Menge (l/min) = Drahtdurchmesser (mm) x 10

(z.B. 16 l/min für 1,6 mm Schweißdraht)

zu großer Abstand zwischen Kontaktrohr und Werkstück.

Abstand zwischen Kontaktrohr und Werkstück reduzieren (empfoh-

len: 10 - 15 mm)

zu großer Anstellwinkel des Schweißbrenners

Anstellwinkel des Schweißbrenners reduzieren

Draht-Förderkomponenten mit falschem Durchmesser

Richtige Draht-Förderkomponenten einsetzen

Gasverlust oder Fremdluft

Dichtheit Ausblasleitung und Ausblasventil prüfen. Verschluss der

Ausblasleitung überprüfen (Stecknippel)

31

schlechte Drahtförderung

Ursache:

Behebung:

Drahteinlauf passt nicht

Position der Draht-Einlaufdüse zu den Vorschubrollen überprüfen

und korrigieren

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Bremse am CMT-Drahtvorschub zu fest eingestellt

Bremse am CMT-Drahtvorschub lockerer einstellen

Bohrung des Kontaktrohres auf Grund von Ablagerungen verkleinert

Kontaktrohr austauschen

Draht-Förderseele oder Draht-Führungseinsatz defekt

Draht-Förderseele und Draht-Führungseinsatz auf Knicke, Ver-

schmutzung, etc. prüfen; defekte Draht-Führungsseele oder DrahtFührungseinsatz austauschen

Vorschubrollen für verwendete Drahtelektrode nicht geeignet

passende Vorschubrollen verwenden

falscher Anpressdruck der Vorschubrollen

Anpressdruck überprüfen, gegebenenfalls neu einstellen

Vorschubrollen verunreinigt oder beschädigt

Vorschubrollen reinigen oder austauschen

Draht-Führungsseele wurde beim Einschieben geknickt

Draht-Führungsseele beim Einschieben nur in der Nähe des Einlauf-

rohres anfassen

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Schweißbrenner wird sehr heiß

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Draht-Führungsseele nach dem Ablängen zu kurz

Draht-Führungsseele austauschen und auf korrekte Länge kürzen

Abrieb des Drahtelektrode infolge von zu starkem Anpressdruck an

den Vorschubrollen

Anpressdruck an den Draht-Förderrollen reduzieren

Drahtelektrode verunreinigt / angerostet

Hochwertigen Drahtelektrode ohne Verunreinigungen verwenden

Überwurfmutter am Anschluss-Rohrbogen locker

Überwurfmutter festziehen

Schweißbrenner wurde über die maximale Einschaltdauer hinaus betrieben.

Schweißleistung herabsetzen oder leistungsfähigeren Schweißbrenner verwenden; Einschaltdauer und Belastungsgrenzen beachten

Kühlmittel-Durchfluss zu gering

Kühlmittel-Stand, Kühlmittel-Durchflussmenge, Kühlmittel-Ver-

schmutzung, Verlegung des Schlauchpaketes etc. kontrollieren

32

Kurze Lebensdauer des Kontaktrohres

Ursache:

Behebung:

Abrieb der Drahtelektrode infolge von zu starkem Anpressdruck an

den Vorschubrollen

Anpressdruck an den Vorschubrollen reduzieren

DE

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

HINWEIS!

Bei CrNi-Anwendungen kann auf Grund der Oberflächen-Beschaffenheit der

CrNi-Drahtelektrode ein höherer Kontaktrohr-Verschleiß auftreten.

Draht-Fördertasten funktionieren nicht

Ursache:

Behebung:

Ursache:

Behebung:

Falsche Dimension des Kontaktrohres

Kontaktrohr korrekt dimensionieren

Zu lange Einschaltdauer des Schweißbrenners

Einschaltdauer herabsetzen oder leistungsfähigeren Schweißbrenner

verwenden

Kontaktrohr überhitzt. Keine Wärmeableitung auf Grund zu losen

Sitzes des Kontaktrohres

Kontaktrohr festziehen

Steckerverbindungen „Steuerleitung / Stromquelle“ fehlerhaft

Steckerverbindung überprüfen / Servicedienst verständigen

Steuerleitung ist defekt

Steuerleitung austauschen / Servicedienst verständigen

33

Porosität der Schweißnaht

Ursache:

Behebung:

Verunreinigte Gasdüse, dadurch unzureichender Gasschutz der

Schweißnaht

Schweißspritzer entfernen

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Löcher im Schutzgas-Schlauch oder ungenaue Anbindung des

Schutzgas-Schlauches

Schutzgas-Schlauch austauschen, für exakte Anbindung des Schutzgas-Schlauches sorgen

O-Ringe an den Anschlüssen sind defekt

O-Ringe austauschen

Feuchtigkeit / Kondensat in der Schutzgas-Leitung

Schutzgas-Leitung trocknen

Zu starke oder zu geringe Schutzgas-Strömung

Schutzgas-Strömung korrigieren

Ungenügende Schutzgas-Menge zu Schweißbeginn oder Schweißende

Gas-Vorströmung und Gas-Nachströmung erhöhen

Rostige oder schlechte Qualität der Drahtelektrode

Hochwertige Drahtelektrode ohne Verunreinigungen verwenden

Zu viel Trennmittel aufgetragen

Überschüssiges Trennmittel entfernen / weniger Trennmittel auftra-

gen

34

Technische Daten

Ø

Ø

Ø

CMT Symbolerklärung

Wasserkühlung

Schlauchpaket-Länge

X Einschaltdauer in %

DE

X / I

40°C)

M21 (EN 439)

X / I

40°C)

C1 (EN 439)

(10 min /

max

(10 min /

max

I

max

* geringste Kühlleistung laut Norm IEC 60974-2,

Spannungsbemessung (V-Peak):

für maschinellgeführte Schweißbrenner: 141 V

-

Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7.

Robacta 300 Robacta 500 Robacta 700

[%] / [A]

[%] / [A]

[%] / [A]

[%] / [A]

[%] / [A]

[%] / [A]

[mm]

[in.]

max. Schweißstrom in A

Elektrodendurchmesser

abhängig von der Schlauchpaket-Länge

-

100 / 350

-

100 / 350

0,8 - 1,2

.031 - .047

-

100 / 500

-

100 / 500

0,8 - 1,6

.031 - .063

-

100 / 700

-

100 / 700

1,0 - 1,6

.039 - .063

X / I

40°C)

M21 (EN 439)

X / I

40°C)

C1 (EN 439)

(10 min /

max

(10 min /

max

Robacta 5000 Robacta 7000 Robacta Twin Com-

pact PRO

[%] / [A]

[%] / [A]

[%] / [A]

[%] / [A]

[%] / [A]

[%] / [A]

[mm]

[in.]

-

100 / 500

-

100 / 500

0,8 - 1,6

.031 - .063

-

100 / 700

-

100 / 700

1,0 - 1,6

.039 - .063

-

100 / 900

-

100 / 900

1,0 - 1,6

.039 - .063

35

Ø

X / I

(10 min /

max

40°C)

M21 (EN 439)

Robacta Drive CMT/PAP Robacta Drive CMT Twin

[%] / [A]

[%] / [A]

[%] / [A]

40 / 500

60 / 450

100 / 360

-

100 / 720 (2 x 360)

X / I

(10 min /

max

40°C)

C1 (EN 439)

P

*

min

Q

min

P

min

Q

min

[%] / [A]

[%] / [A]

[%] / [A]

[mm]

[in.]

[m] ([W])

[ft.] ([W])

[L/min]

[gal./min]1.26 [US]

[bar]

[psi.]

[bar]

[psi.]

[V] DC 55 55

[A] 2,5 2,5

[min]

[ipm.]

40 / 500

60 / 450

100 / 360

0,8 - 1,2 (Alu 1,6)

.031 - .047 (Alu .063)

4,25 (800) / 6,25 (1100) /

8,25 (1400)

13.9 (800) / 20.5 (1100) / 27

(1400)

3

43

5,5

79.74

0,5 - 22

16.69 - 866.14

-

100 / 720 (2 x 360)

0,8 - 1,2 (Alu 1,6)

.031 - .047 (Alu .063)

4,25 (1950) / 6,25 (2500) /

8,25 (3100)

13.9 (1950) / 20.5 (2500) / 27

(3100)

1

.26 [US]

3

43

5,5

79.74

0,5 - 22

16.69 - 866.14

36

Contents

Safety 38

Safety 38

Installation and commissioning 40

Device concept 40

Original equipement and tools 40

Robacta Drive CMT Pro basic version 41

Recommended torch necks 42

Fitting the wire guide insert 43

Install Wear Parts on Drive Unit 44

Fitting and connecting the hosepack 46

Fitting and connecting the PAP hosepack 47

Connecting the wire buffer 48

Connecting the RA Drive CMT-PAP W FL 49

Connecting the welding torch 52

Connecting an external wirefeeding hose 52

Correct laying of the robot hose pack 53

Maximum PAP axis rotation 54

Controls and functions 55

Set Contact Pressure 56

Changing the fixing bracket 57

Replace Wear Parts on Torch Neck 57

Robacta Drive CMT Pro - Change gas nozzle positioning kit 58

Care, maintenance and disposal 60

General 60

Every start-up 61

Every time the wirespool is changed 62

Disposal 62

Liability 63

Troubleshooting 64

Troubleshooting 64

Technical data 68

CMT 68

EN

37

Safety

Safety

WARNING!

Danger from incorrect operation and work that is not carried out properly.

This can result in serious personal injury and damage to property.

All the work and functions described in this document must only be carried

▶

out by technically trained and qualified personnel.

Read and understand this document in full.

▶

Read and understand all safety rules and user documentation for this device

▶

and all system components.

WARNING!

Danger from electrical current.

This can result in serious personal injury and damage to property.

Before starting work, switch off all devices and components involved and dis-

▶

connect them from the grid.

Secure all devices and components involved so they cannot be switched back

▶

on.

WARNING!

Danger from electric current due to defective system components and incorrect operation.

This can result in serious personal injury and damage to property.

All cables, leads and hosepacks must always be securely connected, unda-

▶

maged and correctly insulated.

Only use adequately dimensioned cables, leads and hosepacks.

▶

WARNING!

Risk of coolant escaping.

This can result in serious personal injury and damage to property.

When disconnecting a welding torch from the cooling unit or other system

▶

components, always seal the coolant hoses using the plastic seal attached to

the torch.

WARNING!

Danger due to hot system components and/or equipment.

Can result in serious burns or scalding.

Before starting work, allow all hot system components and/or equipment to

▶

cool to +25°C/+77°F (e.g., coolant, water-cooled system components, wirefeeder drive motor, etc.)

Wear suitable protective equipment (e.g., heat-resistant gloves, safety gog-

▶

gles, etc.) if cooling down is not possible.

38

WARNING!

Danger from contact with toxic welding fumes.

This can result in serious personal injuries.

Always extract welding fumes.

▶

Ensure an adequate supply of fresh air. Ensure that there is a ventilation rate

▶

of at least 20 m³ (169070.1 US gi) per hour at all times.

If in doubt, a safety engineer should be commissioned to check the pollution

▶

level in the workplace.

CAUTION!

Danger from operation without coolant.

This can result in damage to property.

Never operate water-cooled welding torches without coolant.

▶

During welding, ensure that the coolant is circulating correctly – this will be

▶

the case for Fronius cooling units if a regular return flow of coolant can be

seen in the coolant container of the cooling unit.

The manufacturer will not be liable for any damages due to non-observance

▶

of the above mentioned points. All claims against the warranty are void.

CAUTION!

EN

Danger of burns from hot surface.

Serious personal injuries may result.

When the ambient temperature in operation is at its maximum of 40°C, the

▶

surface temperature of the Robacta Drive CMT can rise as high as 90°C. This

is a normal operating temperature and does not endanger the Robacta Drive

CMT.

39

Installation and commissioning

1x

1x

1x

0,9 1,0

.035 .047

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

Al

1,2 1,6

.039 .063

a)

)b)b

3x

1x

1x

1x

1x

0,8 0,9

.032 .039

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

1,0 1,2

.035 .047

c)

)d)d

3x

1x

Steel

CuSi

Device concept The Robacta Drive CMT robot welding torch consists of atorch neck, drive unit

with fixing bracket and hosepack.

In combination with the wire buffer on the hosepack, the integral wire drive motor can quickly reverse the welding wire. The external wirefeed means that all

wirefeed components can be replaced quickly. Many different torch neck designs

facilitate easy access to the weld.

Robacta Drive CMT is especially suited to:

General light-gauge sheet applications

-

Spatter-free MIG brazing of galvanized light-gauge sheets

-

Joining steel to aluminium.

-

Original equipement and tools

In order to operate the Robacta Drive CMT, original equipment that corresponds

to the wire diameter and to the filler metal is required (see spare parts list):

Original equipment aluminium

-

Original equipment steel/CuSi

-

Original equipment CrNi

-

a) Graphite with end piece

b) Graphite

c) Bronze

d) Steel

40

1x

1x1x

0,8 0,9

.032 .039

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

1,0 1,2

.035 .047

c)

)b)b

3x

1x

CrNi

*

(1.60 in

.)

4

0

mm

2x

Tools:

**

*

Flat spanner, size 10/12

-

Locking spanner, size 13

-

Cutting pipe (for cutting the wire guide insert to length)

-

Allen key, size 3

-

* „Spanner for union nut“ (optional)

EN

Robacta Drive

CMT Pro basic

version

* Blade terminal on housing

** Gas nozzle positioning kit

incl.

- 290 mm sensor cable

- 430 mm sensor cable

(depending on length and bend in the torch neck)

41

Recommended

torch necks

(1)

(2)

(3)

(4)

(5)

(6)

Robacta 2801) : 22°

Robacta 3001) : 22°, 36°

Robacta 4001) : 22°, 36°

Robacta 5002) : 22°, 36°

Robacta 7002) : 22°, 36°

Robacta 50002) : 22°, 36°

Contact tubes required:

1)

M8 CB contact tube (with centre hole)

2)

M10 CB contact tube (with centre hole)

The following assembly steps are explained using a Robacta 300 / 500 as the example. Assembly with other torch necks is carried out in a similar manner.

1 2

3 4

42

5 6

1

2

*

Robacta 280 45°

1

1

EN

Fitting the wire

guide insert

IMPORTANT! Use only contact tubes with centre holes.

* If a Robacta 280 45° torch body is being used, the wire guide 44,0350,1806 can

only be fitted and removed from the front.

IMPORTANT! When cutting the wire guide insert to length, make sure that

the contact tube is firmly attached to the torch neck

-

the wire guide insert butts right up against the contact tube

-

Deburr the inside of the wire guide insert.

-

Use the power tong (item no. 42,0435,0009) to shorten the steel wire guide.

1

2

43

"CB"

2

1

3

0 m

m

.0 i

nch

1

2

3

2

2

1

1

1

2

4

Install Wear

Parts on Drive

Unit

5

6

IMPORTANT! Take care to ensure the following when attaching the torch neck to

the Robacta Drive CMT coupling point: the wire guide insert must slide into the

outlet section on the Robacta Drive CMT coupling point without kinking.

CAUTION!

Risk of coolant escaping.

This can result in damage to property.

Ensure union nut fits tightly when assembling torch neck.

▶

IMPORTANT! Use only the locking tool supplied with the system to undo and

tighten the drive rollers.

44

2

1

1

1

2

2

4

3

1

5

1

4

3

2

3

4

1

2

1

2

2

EN

3

5

4

6

45

Fitting and con-

2

1

1

4

3

5

2

2

*

1

2

2

*

2

1

**

max.

3

5

4

5

1

2

3

4

2

1

necting the hosepack

IMPORTANT! When fitting the hosepack, lay the connection cable in the recess

(Fig. 5). Be sure to connect the plug connectors correctly.

* Torques: 3.0 Nm

** Torques: 1,5 Nm

1

3

2

4

5

46

6

Fitting and con-

1

*

1

2

*

3

2

1

**

**

2

1

3

3

1

2

3

4

necting the PAP

hosepack

IMPORTANT! When fitting the hosepack, lay the connection cable in the recess

(Fig. 5). Be sure to connect the plug connectors correctly.

* Torques: 3,0 Nm

** Torques: 3,0 Nm

IMPORTANT! The wirefeeding hose must not be pulled out of the hosepack. Refitting can only be performed by Fronius.

1

3

2

4

EN

5

6

47

Connecting the

3

3

3

1

2

5

3

2

1

4

1

1

2

1

wire buffer

IMPORTANT! Do not subject the wirefeeding hose between the wire buffer and

the Robacta Drive CMT to tensile stress.

1

3

2

4

5

48

Connecting the

*

RA Drive CMTPAP W FL

* For detailed information on fitting the hosepack to the respective robot types,

please refer to the „Fitting the CMT hosepack with wire buffer to the robot“ leaflet (42,0410,1518).

1

3 4

2

EN

5 6

49

7 8

1

2

3

4

5

6

1

2

9 10

11

12

50

13 14

EN

15

IMPORTANT! Do not subject the wire-

feeding hose between the wire buffer

and the Robacta Drive CMT-PAP W to

tensile stress.

51

Connecting the

**

*

1

5

7

6

3

4

2

AIR

OUT

2

**

AIR

OUT

1

2

1

2

"click"

2

1

welding torch

IMPORTANT! When connecting the torch check that

all connections are firmly made

-

all cables, pipes and hose packs are undamaged and correctly insulated.

-

* Control cable for wire buffer

** Torch blow-through option

IMPORTANT! Ensure the blowthrough line is tightly sealed if the torch blowthrough option is not being used.

Connecting an

external wirefeeding hose

1

2

CAUTION!

Risk of damage to dangling wirefeed hose.

This can result in damage to property.

Fasten the wirefeed hose to the hosepack in such a way that it cannot dangle

▶

close to surrounding machines or components (Fig. 3 + 6).

52

NOTE!

Figures 4 + 5 do not apply to robot welding torches (PAP)

1

2

1

3

2

1

"click"

1

2

2

4

EN

Correct laying of

the robot hose

pack

5

6

To attain optimum wirefeed, observe the following when laying the hose pack:

Do not kink the hose pack

-

Do not overstretch the hosepack

-

Keep bends in the hose pack as wide as possible

-

Where possible, use the balancer to position the wire buffer centrally above

-

the robot arm

To attain optimum wirefeed, observe the following when laying the hose pack:

53

For fixed wire buffers, suspend the front of the hosepack using the balancer

-

Use hose pack holders (e.g.: Universal hose pack holder)

-

If there is enough room, use the anti-kink protection spring

-

Maximum PAP

axis rotation

54

Controls and

*

1

2

1

functions

WARNING!

Danger from welding wire emerging at speed.

This can result in serious personal injuries.

Hold the torch so that it points away from your face and body.

▶

IMPORTANT! Deburr welding wire before feeding in. Open clamping lever when

feeding in soft welding wire (AlSi 5, Al, and AlMg).

* LED illuminated

- green: ready for use

- red: no control signal connection

IMPORTANT! If LED is not illuminated: Check power supply to drive unit.

EN

1

3

2

4

55

1 2 3 4

5

2,5

1

Fdi

(m/min)

(ipm)

t (s)

2

1

5

1

-

+

1

2

Al- AlSi 80-120N

6

Set Contact

Pressure

CAUTION!

Danger of injury due to rotating feed rolls.

This can result in serious personal injuries.

Do not touch the feed rolls.

▶

IMPORTANT! The adjuster screw can only be adjusted when the welding wire has

been fed in. The values stated are applicable when the adjuster screw is closed.

1

2

56

AlMg 100-150N

3

Fe, CrNi, CuSi 150-200N

2

1

22°

*

2

1

4

EN

Changing the fixing bracket

IMPORTANT! When fitting the Robacta Drive CMT flex (22° / 36°) fixing bracket,

ensure that the installation marker for the desired angle matches the installation

marker on the Robacta Drive CMT (TCP in 6th robot axis).

* Torque: 2,4 Nm

1

2

Replace Wear

Parts on Torch

Neck

CAUTION!

Risk of scalding due to hot coolant.

This can result in serious personal injuries.

Turn mains switch on power source to - O - position prior to removing torch

▶

neck.

IMPORTANT! Do not allow coolant to leak out. Pay attention to the following

points when removing the pipe bend from the Robacta Drive coupling point:

Cut welding wire to length by the contact pipe

-

Press pipe bend in and hold it

-

Completely undo the swivel nut

-

With a quick movement, pull the pipe bend straight off

-

57

1

2

3

1

1

2

3

2

1

3

4

5

6

0 mm

.

0

inch

3

2

6

2

1

1

1

1

2

2

3

5

4

6

Robacta Drive

CMT Pro - Change gas nozzle positioning kit

58

Danger of burns from hot torch neck

This can result in serious personal injuries.

▶

▶

CAUTION!

Allow the torch neck to cool down before changing the gas nozzle positioning

kit.

Switch the power source mains switch to the „O“ position.

IMPORTANT! The union nut (*) must be by the torch neck before the gas nozzle

1

2

3

4

1

2

3

4

**

***

*

*

1

2

3

4

3

4

2

1

positioning kit is installed.

* Union nut

Position cable correctly:

** Gas nozzle side

*** Drive unit side

EN

1

3

2

4

5

59

Care, maintenance and disposal

General Regular and preventive maintenance of the CMT robot welding torch is essential

for problem-free operation. The welding torch is subjected to high temperatures

and heavy soiling. The welding torch therefore requires more frequent maintenance than other components in the welding system.

IMPORTANT! When removing welding spatter, avoid scoring or scratching the

torch. Future welding spatter may become firmly lodged in score or scratch

marks.

Do NOT bend the torch neck

-

60

Every start-up

1

2

Check the contact tube

-

Replace worn out contact tube

-

Remove welding spatter from gas nozzle (e.g. manually, by blowing off, or by

-

using a Robacta Reamer or Robacta TC 1000)

If there is dirt that cannot be removed from around the nozzle join, replace

-

the gas nozzle

Check the water connections for leaks

-

Monitor the water return level in the coolant container and vent the cooling

-

unit if necessary

* Check spatter guard and insulation for damage

EN

61

Every time the

1

2

2

1

1

2

3

2

wirespool is

changed

Blow out inner liners with air at reduced pressure

-

Recommended: Replace inner liner (at least once every 4 months)

-

Check feed rollers and replace if required

-

Clean the wirefeed hose and drive unit with reduced compressed air

-

Disposal Waste electrical and electronic equipment must be collected separately and re-

cycled in an environmentally-friendly way, in accordance with the European Di-

62

rective and national legislation. Used equipment must be returned to the distributor or disposed of via an approved local collection and disposal facility. Correct disposal of used equipment promotes the sustainable recycling of material

resources. Failing to dispose of used equipment correctly can lead to adverse health and/or environmental impacts.

Packaging materials

Separate collection according to material. Check your local authority regulations.

Crush containers to reduce size.

Liability The Robacta Drive CMT robot welding torch is designed for automated applicati-

ons in conjunction with a collision box and at normal welding speeds.

Fronius International GmbH accepts no liability for any other use.

NOTE!

Undoing sealed screws can damage the drive unit. Fronius International GmbH

accepts no liability if sealed screws are undone.

EN

63

Troubleshooting

Troubleshooting

No welding current

Mains switch is on, indicators on the power source are lit, shielding gas available

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Robacta Drive CMT not working

Mains switch is on, indicators on the power source are lit

Cause:

Remedy:

Cause:

Remedy:

Incorrect earth (ground) connection

Check the earth (ground) connection and clamp for correct polarity

There is a break in the current cable in the Robacta Drive CMT hosepack

Contact After-Sales Service

Loose connection on hosepack

Check that hosepack is firmly in place

Control plug or motor plug not plugged in

Plug in the control plug or motor plug

The control line or motor lead is defective

Contact After-Sales Service

Cause:

Remedy:

Cause:

Remedy:

No shielding gas

All other functions are OK

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Drive unit is faulty

Contact After-Sales Service

The interconnecting hosepack is faulty or not connected properly

Check the interconnecting hosepack and connection

The gas cylinder is empty

Change the gas cylinder

Gas pressure regulator is faulty

Change the gas pressure regulator

The gas hose is not connected, or is damaged or kinked

Fit gas hose, lay out straight or change

Welding torch is faulty

Exchange the welding torch

Gas solenoid valve in the CMT feeder is faulty

Exchange the gas solenoid valve in the CMT feeder

64

Poor welding properties

Cause:

Remedy:

Incorrect welding parameters

Check the settings

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Poor connection to earth (ground)

Ensure good contact to workpiece

Not enough shielding gas, or none at all

Check the pressure regulator, gas hose, gas solenoid valve and torch

gas connection. On gas-cooled welding torches, inspect the gas seals,

use a suitable inner liner.

Connections leaking

Tighten connections

Contact tube does not fit or is damaged

Change the contact tube

Wrong wire alloy or wrong wire diameter

Check the wirespool that has been inserted, check the weldability of

the base metal

The shielding gas is not suitable for this wire alloy

Use the correct shielding gas

Unfavourable welding conditions: shielding gas is contaminated (by

moisture, air), inadequate gas shielding (weld pool „boiling“, draughts), contaminants in the workpiece (rust, paint, grease)

Optimise the welding conditions

EN

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Gas nozzle soiled

Remove welding spatter

Turbulence caused by too high a rate of shielding gas flow

Reduce amount of shielding gas, recommended:

shielding gas quantity (l/min) = wire diameter (mm) x 10

(e.g. 16 l/min for 1.6 mm welding wire)

Too large a distance between the contact tube and the workpiece.

Reduce the distance between the contact tube and the workpiece

(approx. 10-15 mm)

Tilt angle of the welding torch is too great

Reduce the tilt angle of the welding torch

The wirefeed components do not match the welding wire diameter

Use the correct wirefeed components

Loss of gas or extraneous air

Check leak-tightness of blow-through line and blow-through valve.

Check closure seal of blowthrough line (push-on nipple)

65

Poor wirefeed

Cause:

Remedy:

Wire does not fit

Check the position of the wire inlet nozzle relative to the feed rollers,

and correct as necessary

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Brake force on the CMT wirefeeder set too high

Set the brake on the CMT wirefeeder to a looser setting

Hole in contact tube constricted due to deposits

Change the contact tube

The wire feed inner liner or wire feed insert is defective

Check the wire feed inner liner and wire feed insert for kinks, dirt,

etc. ; change the faulty liner or wire feed insert

The wirefeed rollers are not suitable for the wire electrode being used

Use suitable wire feed rollers

The wirefeed rollers are exerting the wrong contact pressure

Check the contact pressure, adjust if necessary

The wirefeed rollers are soiled or damaged

Clean the wirefeed rollers or exchange them for new ones

Inner line was kinked while being inserted

When inserting the inner liner, only handle it around the infeed tube

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

The welding torch becomes very hot

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

The inner liner has been cut too short

Replace the inner liner and cut it to the correct length

Welding wire worn due to heavy contact pressure at the feed rollers

Reduce contact pressure at the feed rollers

Welding wire contains impurities or is corroded

Use high-quality welding wire with no impurities

Union nut on torch neck connection loose

Tighten the union nut

The welding torch has been operated beyond its maximum duty cycle.

Lower the welding power or use a higher-capacity torch; observe the

duty cycle and loading limits

Coolant flow rate too low

Check coolant level, coolant through-flow, cleanliness of coolant, ar-

rangement of hosepack, etc.

66

Contact tube only has a short service life

Cause:

Remedy:

Welding wire worn due to heavy contact pressure at the feed rollers

Reduce contact pressure at the feed rollers

Cause:

Remedy:

Cause:

Remedy:

Cause:

Cause:

NOTE!

When using CrNi, the contact tube may be subject to a higher degree of wear

due to the nature of the surface of CrNi welding wire.

Wirefeed buttons do not work

Cause:

Remedy:

Cause:

Remedy:

Wrong dimension of contact tube

Use a contact tube of the correct dimension

Duty cycle of welding torch has been exceeded

Shorten the ON times or use a higher-capacity torch

Contact tube has overheated. No thermal dissipation, as the contact

tube is fitted too loosely

Tighten the contact tube

Plug-in connections of „control line/power source“ faulty

Check plug connection / Contact After-Sales Service

Control line is faulty

Replace control line / Contact After-Sales Service

EN

Weld seam porosity

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Soiled gas nozzle, causing inadequate gas-shielding of the weld seam

Remove welding spatter

Either the shielding gas hose has holes in it, or the hose is not connected properly

Change the shielding gas hose, ensure the hose is connected properly

The O-ring seals on the connection points are faulty

Change the O-ring seals

Moisture/condensation in the shielding gas hose

Dry the shielding gas hose

Shielding gas flow is either too high or too low

Correct the shielding gas flow

Insufficient shielding-gas flow at the beginning or end of welding

Increase gas pre-flow or gas post-flow

Rusty or poor quality welding wire

Use high-quality welding wire with no impurities

Cause:

Remedy:

Too much parting agent applied

Wipe off excess parting agent / apply less parting agent

67

Technical data

Ø

Ø

Ø

CMT Explanation of symbols

Water cooling

Length of the hosepack

X Duty cycle in %

X / I

40°C)

M21 (EN 439)

X / I

40°C)

C1 (EN 439)

(10 min /

max

(10 min /

max

I

max

* Lowest cooling power as per IEC 60974-2

Voltage measurement (V-Peak):

for mechanically driven welding torches: 141 V

-

This product conforms to the requirements of IEC 60974-7.

Robacta 300 Robacta 500 Robacta 700

[%] / [A]

[%] / [A]

[%] / [A]

[%] / [A]

[%] / [A]

[%] / [A]

[mm]

[in.]

max. welding current in A

Electrode diameter

depends on the length of the hosepack

-

100 / 350

-

100 / 350

0,8 - 1,2

.031 - .047

-

100 / 500

-

100 / 500

0,8 - 1,6

.031 - .063

-

100 / 700

-

100 / 700

1,0 - 1,6

.039 - .063

X / I

40°C)

M21 (EN 439)

X / I

40°C)

C1 (EN 439)

68

(10 min /

max

(10 min /

max

Robacta 5000 Robacta 7000 Robacta Twin Com-

pact PRO

[%] / [A]

[%] / [A]

[%] / [A]

[%] / [A]

[%] / [A]

[%] / [A]

[mm]

[in.]

-

100 / 500

-

100 / 500

0,8 - 1,6

.031 - .063

-

100 / 700

-

100 / 700

1,0 - 1,6

.039 - .063

-

100 / 900

-

100 / 900

1,0 - 1,6

.039 - .063

Ø

X / I

(10 min /

max

40°C)

M21 (EN 439)

Robacta Drive CMT/PAP Robacta Drive CMT Twin

[%] / [A]

[%] / [A]

[%] / [A]

40 / 500

60 / 450

100 / 360

-

100 / 720 (2 x 360)

X / I

(10 min /

max

40°C)

C1 (EN 439)

P

*

min

Q

min

P

min

Q

min

[%] / [A]

[%] / [A]

[%] / [A]

[mm]

[in.]

[m] ([W])

[ft.] ([W])

[L/min]

[gal./min]1.26 [US]

[bar]

[psi.]

[bar]

[psi.]

[V] DC 55 55

[A] 2,5 2,5

[min]

[ipm.]

40 / 500

60 / 450

100 / 360

0,8 - 1,2 (Alu 1,6)

.031 - .047 (Alu .063)

4,25 (800) / 6,25 (1100) /

8,25 (1400)

13.9 (800) / 20.5 (1100) / 27

(1400)

3

43

5,5

79.74

0,5 - 22

16.69 - 866.14

-

100 / 720 (2 x 360)

0,8 - 1,2 (Alu 1,6)

.031 - .047 (Alu .063)

4,25 (1950) / 6,25 (2500) /

8,25 (3100)

13.9 (1950) / 20.5 (2500) / 27

(3100)

1

.26 [US]

3

43

5,5

79.74

0,5 - 22

16.69 - 866.14

EN

69

70

Obsah

Bezpečnost 72

Bezpečnost 72

Instalace a uvedení do provozu 74

Koncepce přístroje 74

Standardní výbava a nářadí 74

Základní výbava Robacta Drive CMT Pro 75

Doporučené hořáky 76

Namontování zaváděcího nástavce drátu 77

Namontování spotřebních dílů na poháněcí mechanismus 78

Namontování a připojení hadicového vedení 80

Namontování a připojení hadicového vedení PAP 81

Připojení zásobníku drátu 82

Připojení RA-Drive CMT-PAP W FL 83

Připojení svařovacího hořáku 86

Připojení externí hadice podávání drátu 86

Správné uložení hadicového vedení robota 87

Maximální rotace osy PAP 88

Ovládací prvky a funkce 89

Nastavení přítlaku 90

Výměna závěsu 91

Výměna spotřebních dílů na těle hořáku 91

Robacta Drive CMT Pro - Výměna polohovací soupravy plynových hubic 92

Péče, údržba a likvidace odpadu 94

Všeobecné informace 94

Při každém uvedení do provozu 95

Při každé výměně cívky drátu 96

Likvidace odpadu 97

Plnění záruky 97

Diagnostika a odstraňování závad 98

Diagnostika a odstraňování závad 98

Technické údaje 103

CMT 103

CS

71

Bezpečnost

Bezpečnost

VAROVÁNÍ!

Nebezpečí v důsledku nesprávné obsluhy a nesprávně provedených prací.

Následkem mohou být těžká poranění a materiální škody.

Veškeré práce popsané v tomto dokumentu smí provádět jen technicky

▶

vyškolený odborný personál.

Tento dokument je nutné v plném rozsahu přečíst a porozumět mu.

▶

Je nutné přečíst všechny bezpečnostní předpisy a uživatelskou dokumentaci

▶

k tomuto přístroji a všem systémovým komponentám a porozumět jim.

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem.

Následkem mohou být těžká poranění a materiální škody.

Před zahájením prací vypněte všechny začleněné přístroje a komponenty a

▶

odpojte je od elektrické sítě.

Zajistěte všechny začleněné přístroje a komponenty proti opětovnému zap-

▶

nutí.

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem v důsledku vadných systémových komponent a nesprávné obsluhy.

Následkem mohou být těžká poranění a materiální škody.

Veškeré kabely, vedení a hadicová vedení musí být vždy pevně připojené, ne-

▶

poškozené a správně izolované.

Používejte pouze dostatečně dimenzované kabely, vedení a hadicová vedení.

▶

VAROVÁNÍ!

Nebezpečí uklouznutí v důsledku úniku chladicího média.

Následkem mohou být těžká poranění a materiální škody.

Hadice chladicího média u vodou chlazených svařovacích hořáků po odpojení

▶

od chladicího modulu nebo jiných systémových komponent vždy uzavřete pomocí namontovaného plastového uzávěru.

VAROVÁNÍ!

Nebezpečí v důsledku horkých systémových komponent a/nebo provozních

prostředků.

Následkem mohou být těžké popáleniny a opařeniny.

Před zahájením prací nechte všechny horké systémové komponenty a/nebo

▶

provozní prostředky ochladit na +25 °C / +77 °F (například chladicí médium,

vodou chlazené systémové komponenty, hnací motor podavače drátu…).

Pokud ochlazení není možné, noste vhodné ochranné prostředky (například

▶

žáruvzdorné ochranné rukavice, ochranné brýle…).

72

VAROVÁNÍ!

Nebezpečí při kontaktu s toxickými svařovacími zplodinami.

Může dojít k vážnému zranění osob.

Svařovací zplodiny vždy odsávejte.

▶

Zajistěte dostatečný přívod čerstvého vzduchu. Zajistěte, aby míra provz-

▶

dušnění byla vždy alespoň 20 m³ (169070.1 US gi) za hodinu.

V případě pochybností požádejte bezpečnostního technika, aby zjistil míru

▶

zatížení pracoviště škodlivými látkami.

POZOR!

Nebezpečí při provozu bez chladicího média.

Může dojít k hmotným škodám.

Vodou chlazené přístroje se nikdy nesmí uvést do provozu bez chladicího

▶

média.

Během svařování zajistěte přiměřený průtok chladicího média – při použití

▶

chladicích modulů Fronius je tomu tak v případě, že je v zásobníku chladicího

média chladicího modulu patrný odpovídající zpětný tok chladicího média.

Výrobce neodpovídá za škody způsobené nedodržením výše uvedených po-

▶

kynů, veškeré záruční nároky zanikají.

POZOR!

Nebezpečí popálení horkým povrchem.

Může dojít k vážnému zranění osob.

Teplota povrchu zařízení Robacta Drive CMT může při maximální okolní pro-

▶

vozní teplotě 40 °C dosáhnout hodnoty až 90 °C. Tato teplota je běžná a pro

zařízení Robacta Drive CMT nepředstavuje žádné ohrožení.

CS

73

Instalace a uvedení do provozu

1x

1x

1x

0,9 1,0

.035 .047

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

Al

1,2 1,6

.039 .063

a)

)b)b

3x

1x

1x

1x

1x

0,8 0,9

.032 .039

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

1,0 1,2

.035 .047

c)

)d)d

3x

1x

Steel

CuSi

Koncepce

přístroje

Standardní výbava a nářadí

Robotizovaný svařovací hořák CMT Robacta Drive CMT se skládá z těla hořáku,

poháněcího mechanismu se závěsem a z hadicového vedení.

Spolu se zásobníkem drátu u hadicového vedení zajišťuje integrovaný motor pohonu drátu rychlý, vratný pohyb drátové elektrody. Externí vedení drátu umožňuje

rychlou výměnu veškerých součástí zajišťujících posuv drátu. Rozmanitá konstrukční provedení těla hořáku umožňují dobrou přístupnost svařovaného místa.

Zařízení Robacta Drive CMT je obzvlášť vhodné pro:

opracovávání tenkých plechů obecně,

-

bezrozstřikové pájení MIG pozinkovaných tenkých plechů,

-

spojování oceli a hliníku.

-

Pro provoz zařízení Robacta Drive CMT je nutná standardní výbava, která odpovídá průměru drátu a přídavnému materiálu (viz seznam náhradních dílů):

Standardní výbava pro Al

-

Standardní výbava pro ocel / CuSi

-

Standardní výbava pro CrNi

-

a) Grafit s koncovkou

b) Grafit

c) Bronz

d) Ocel

74

1x

1x1x

0,8 0,9

.032 .039

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

1,0 1,2

.035 .047

c)

)b)b

3x

1x

CrNi

*

(1.60 in

.)

4

0

mm

2x

Nářadí:

**

*

vidlicový klíč č.12

-

upevňovací klíč č.13

-

zkracovací trubice (na zkrácení zaváděcího nástavce drátu)

-

klíč s vnitřním šestihranem č.3

-

* „klíč na převlečnou matici“ (volitelně)

CS

Základní výbava

Robacta Drive

CMT Pro

* Plochá zástrčka na plášti

** Polohovací souprava plynových hubic

včetně

- kabelu senzoru 290 mm

- kabelu senzoru 430 mm

(v závislosti na délce a zakřivení hořáku)

75

Doporučené

hořáky

(1)

(2)

(3)

(4)

(5)

(6)

Robacta 2801) : 22°

Robacta 3001) : 22°, 36°

Robacta 4001) : 22°, 36°

Robacta 5002) : 22°, 36°

Robacta 7002) : 22°, 36°

Robacta 50002) : 22°, 36°

Potřebné kontaktní trubice:

1)

Kontaktní trubice M8 CB (s centrálním otvorem)

2)

Kontaktní trubice M10 CB (s centrálním otvorem)

Následující montážní kroky jsou prováděny na příkladu modelu Robacta 300 /

500. Montáž s jinými těly hořáku probíhá obdobně.

1 2

3 4

76

5 6

1

2

*

Robacta 280 45°

1

1

CS

Namontování

zaváděcího

nástavce drátu

DŮLEŽITÉ! Používejte výlučně kontaktní trubice s centrálním otvorem!

* Pokud těleso hořáku Robacta 280 45° je používán, vedení drátu 44,0350,1806

lze namontovat a odstraněny z prědní pouze.

DŮLEŽITÉ! Při zkracování nástavce je třeba dodržet tyto požadavky:

kontaktní trubice musí být pevně namontována v těle hořáku,

-

zaváděcí nástavec drátu musí těsně přiléhat ke kontaktní trubici.

-

Odstraňte švy na vnitřní straně zaváděcího nástavce drátu.

-

Ke zkracování zaváděcího nástavce drátu z oceli použijte speciální kleště výr. č.

42,0435,0009.

1

2

77

"CB"

2

1

3

0 m

m

.0 i

nch

1

2

3

2

2

1

1

1

2

4

Namontování

spotřebních dílů

na poháněcí mechanismus

5

6

DŮLEŽITÉ! Při nasazování těla hořáku na zařízení Robacta Drive CMT dbejte

prosím na následující: zaváděcí nástavec drátu musí plynule a bez zlomů vklouznout do přípojky na zařízení Robacta Drive CMT.

POZOR!

Nebezpečí úniku chladicího média.

Může dojít k hmotným škodám.

Při montáži těla hořáku dbejte na pevné dotažení převlečné matice.

▶

DŮLEŽITÉ! Při uvolňování a utahování pohonných kladek používejte pouze

upevňovací nářadí dodávané spolu se zařízením.

78

2

1

1

1

2

2

4

3

1

5

1

4

3

2

3

4

1

2

1

2

2

CS

3

5

4

6

79

Namontování a

2

1

1

4

3

5

2

2

*

1

2

2

*

2

1

**

max.

3

5

4

5

1

2

3

4

2

1

připojení hadicového vedení

DŮLEŽITÉ! Při montáži hadicového vedení položte připojovací kabel do určeného

výřezu (orb. 5). Dbejte na správné připojení přípojek.

* Krouticí momenty: 3,0 Nm

** Krouticí momenty: 1,5 Nm

1

3

2

4

5

80

6

Namontování a

1

*

1

2

*

3

2

1

**

**

2

1

3

3

1

2

3

4

připojení hadicového vedení

PAP

DŮLEŽITÉ! Při montáži hadicového vedení položte připojovací kabel do určeného

výřezu (obr. 5). Dbejte na správné připojení konektorových přípojek.

* Krouticí moment: 3,0 Nm

** Krouticí moment: 3,0 Nm

DŮLEŽITÉ! Hadice podávání drátu nesmí být vytažena z hadicového vedení.

Zpětnou montáž smí provádět pouze společnost Fronius.

1

3

2

4

CS

5

6

81

Připojení

3

3

3

1

2

5

3

2

1

4

1

1

2

1

zásobníku drátu

DŮLEŽITÉ! Bovden drátu nesmí být mezi zásobníkem drátu a zařízením Robacta

Drive CMT vystaven žádnému tahovému napětí.

1

3

2

4

5

82

Připojení RA-

*

Drive CMT-PAP

W FL

* Podrobné údaje pro montáž na příslušné typy robotů najdete v příloze „Montáž

hadicového vedení CMT s absorbérem drátu na robota“ (42,0410,1518).

1

3 4

2

CS

5 6

83

7 8

1

2

3

4

5

6

1

2

9 10

11

12

84

13 14

CS

15

DŮLEŽITÉ! Hadice podávání drátu

nesmí být mezi absorbérem drátu a

zařízením Robacta Drive CMT-PAP W

vystavena tahovému napětí.

85

Připojení

**

*

1

5

7

6

3

4

2

AIR

OUT

2

**

AIR

OUT

1

2

1

2

"click"

2

1

svařovacího

hořáku

DŮLEŽITÉ! Při připojování svařovacího hořáku zkontrolujte, zda jsou

veškerá připojení pevně upevněna,

-

veškeré kabely, vedení a hadice nepoškozeny a zda jsou správně izolovány.

-

* Řídicí vedení pro zásobník drátu

** Funkce profuku hořáku

DŮLEŽITÉ! Pokud nepoužijete funkci profuku hořáku, zkontrolujte těsné

uzavření vedení vyfoukávání.

Připojení externí

hadice podávání

drátu

1

2

POZOR!

Nebezpečí poškození hadice podávání drátu zachycením.

Následkem mohou být značné hmotné škody.

Hadici podávání drátu připojte na hadicové vedení takovým způsobem, aby se

▶

nemohla zachytit na okolních přístrojích nebo dílech (obr. 3 + 6).

86

UPOZORNĚNĹ!

Obr. 4 + 5 neplatí pro robotový svařovací hořák (PAP)

1

2

1

3

2

1

"click"

1

2

2

4

CS

Správné uložení

hadicového vedení robota

5

6

Pro dosažení optimálního podávání drátu dodržujte pri pokládání hadicového vedení následující pokyny:

nezalamujte hadicové vedení

-

nenapínejte príliš hadicové vedení

-

udržujte co nejvetší polomery ohybu v hadicovém vedení

-

Podle možnosti umístete zásobník drátu pomocí vahadla centrálne nad ra-

-

meno robota

87

Pro dosažení optimálního podávání drátu dodržujte pri pokládání hadicového vedení následující pokyny:

V prípade stabilne upevneného zásobníku drátu zaveste prední cást had-

-

icového vedení pomocí vahadla

používejte držáky hadicového vedení (napr.: univerzální držák hadicového ve-

-

dení)

Podle prostorových možností použijte pružinovou ochranu proti zalomení

-

Maximální rotace

osy PAP

88

Ovládací prvky a

*

1

2

1

funkce

VAROVÁNÍ!

Nebezpečí zranění vysouvaným svařovacím drátem.

Může dojít k vážnému zranění osob.

Držte hořák směrem od obličeje a těla.

▶

DŮLEŽITÉ! Před zavedením drátu očistěte drátovou elektrodu! Při zavádění

měkkých drátových elektrod (AlSi 5, Al, a AlMg) otevřte napínák.

* Rozsvítí se kontrolka LED

- zelená: připraveno k provozu

- červená: nepřichází řídicí signál

DŮLEŽITÉ! Pokud kontrolka LED nesvítí, překontrolujte zásobení poháněcího

mechanismu proudem.

1

2

CS

3

4

89

1 2 3 4

5

2,5

1

Fdi

(m/min)

(ipm)

t (s)

2

1

5

1

-

+

1

2

Al- AlSi 80-120N

6

Nastavení přítlaku

POZOR!

Nebezpečí poranění rotujícími podávacími kladkami.

Může dojít k vážnému zranění osob.

Nesahejte mezi podávací kladky.

▶

DŮLEŽITÉ! Seřizování nastavovacího šroubu smí být prováděno, pouze pokud je

drátová elektroda již zavedena. Zadané hodnoty platí pro uzavřený stav.

1

2

90

AlMg 100-150N

3

Fe, CrNi, CuSi 150-200N

2

1

22°

*

2

1

4

Výměna závěsu DŮLEŽITÉ! Při montáži závěsu Robacta Drive CMT flex (22° / 36°) dbejte na to,

aby montážní značka požadovaného úhlu souhlasila s montážní značkou na

zařízení Robacta Drive CMT (TCP v 6. ose robota).

* Krouticí moment: 2,4 Nm

CS

Výměna

spotřebních dílů

na těle hořáku

1

2

POZOR!

Nebezpečí opaření horkým chladicím médiem.

Může dojít k vážnému zranění osob.

Zabraňte úniku chladicího média. Při odpojování těla hořáku od zařízení Ro-

▶

bacta Drive CMT dbejte prosím na následující: