Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

ROB 4000 / 5000 TIG

ROB 5000 OC TIG

Bedienungsanleitung

DE

Roboter-Option

Operating instructions

EN

Robot option

Instructions de service

FR

Option robot

42,0410,1003 005-02072021

Page 2

Page 3

Inhaltsverzeichnis

Allgemeines 5

Sicherheit 5

Gerätekonzept 5

Roboter-Interface Merkmale 6

Anwendungsbeispiel 7

Zusatzhinweise 7

Digitale Eingangssignale (Signale vom Roboter) 8

Allgemeines 8

Kenngrößen 8

Schweißen Ein (Welding start) 8

Roboter Ready / Quick stop 8

Betriebsbit 0-2 (Mode 0-2; ROB 5000 / ROB 5000 OC) 9

Gas Test 11

Drahtvorlauf (Wire feed) 12

Drahtrücklauf (Wire retract) 13

Quellenstörung quittieren (Source error reset; ROB 5000 / ROB 5000 OC) 13

Job / Program Select (ROB 5000 / ROB 5000 OC) 14

Programmnummer (Job / Program Bit 0-7; ROB 5000 / ROB 5000 OC) 15

Einstellung Puls-Bereich 15

Jobanwahl digital (Job / Program Bit 0-7; ROB 5000 / ROB 5000 OC) 16

Jobanwahl analog: Systemvoraussetzung 16

Jobanwahl analog: aktivieren 16

Jobanwahl analog: Eingangssignale 16

Jobanwahl analog: Prinzip 17

Jobanwahl analog: höchster anwählbarer Job 17

Schweiß-Simulation (Welding Simulation) 17

Positionssuchen (Touch sensing; ROB 5000 / ROB 5000 OC) 17

KD disable 18

Analoge Eingangssignale (Signale vom Roboter) 19

Allgemeines 19

Sollwert Hauptstrom 19

Sollwert Externer Parameter 1 19

Sollwert Grundstrom 19

Sollwert Duty Cycle 19

Analoger Eingang Externer Parameter 2 (zukünftig) (Robot welding speed; ROB 5000 / ROB 5000

OC, nicht aktiv)

Digitale Ausgangssignale (Signale zum Roboter) 21

Allgemeines 21

Lichtbogen stabil (Arc stable) 21

Processus actif (Process active signal ; ROB 5000 / ROB 5000 OC) 21

Haupt-Stromsignal (Main current signal; ROB 5000 / ROB 5000 OC) 21

Limitsignal (nicht aktiv) 22

Kollisionsschutz (Collision protection) 22

Stromquelle bereit (Power source ready) 22

Hochfrequenz aktiv 23

Puls High 23

Analoge Ausgangssignale (Signale zum Roboter) 24

Allgemeines 24

Istwert Schweißspannung (Welding voltage, ROB 5000 / ROB 5000 OC) 24

Istwert Schweißstrom (Welding current) 24

Istwert Stromaufnahme Drahtantrieb (Motor current; ROB 5000 / ROB 5000 OC) 24

Drahtgeschwindigkeit (Wire feeder; ROB 5000 / ROB 5000 OC) 25

Analoger Ausgang Arc Length (ROB 5000 / ROB 5000 OC, nicht aktiv) 25

Applikationsbeispiele 26

Allgemeines 26

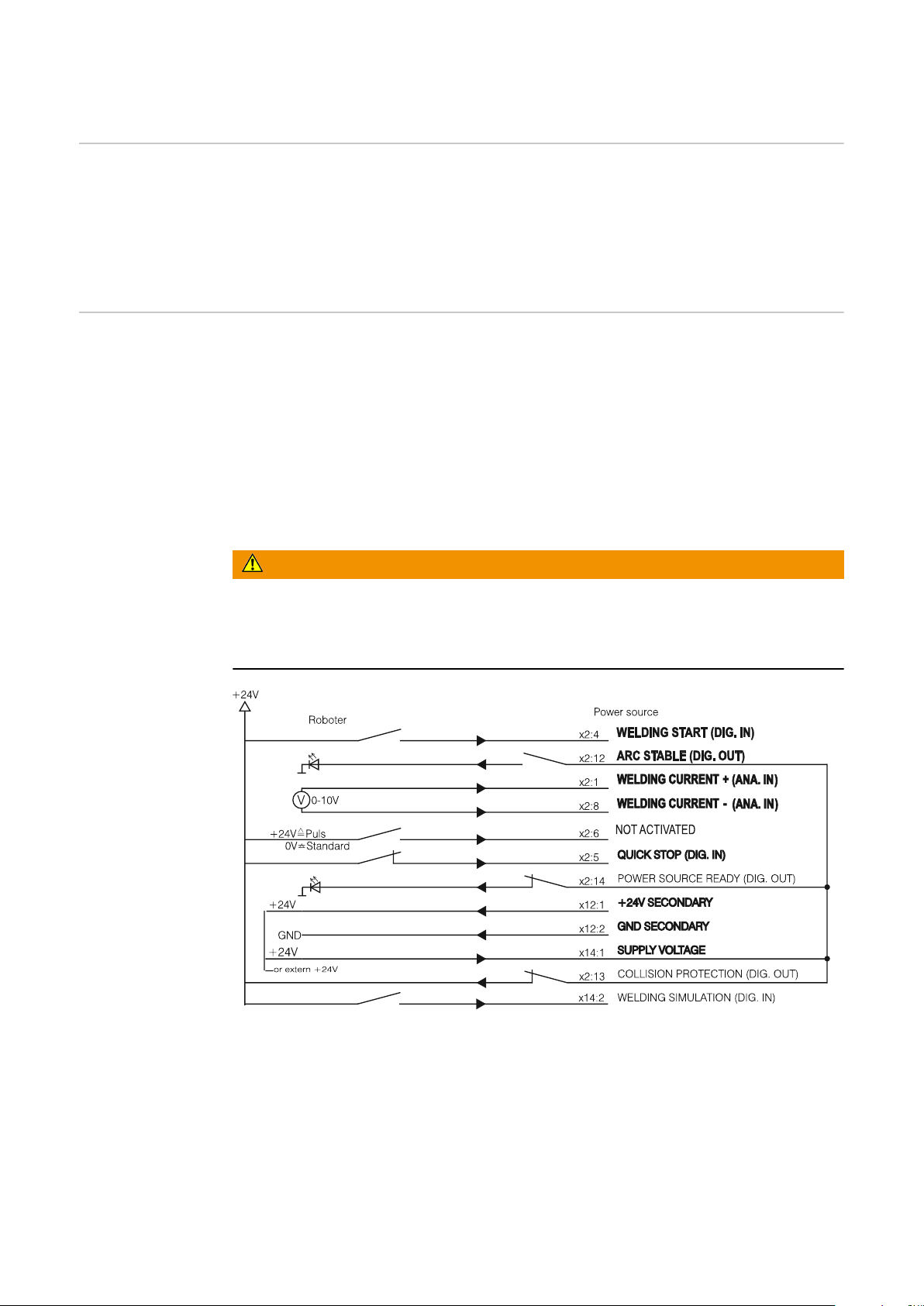

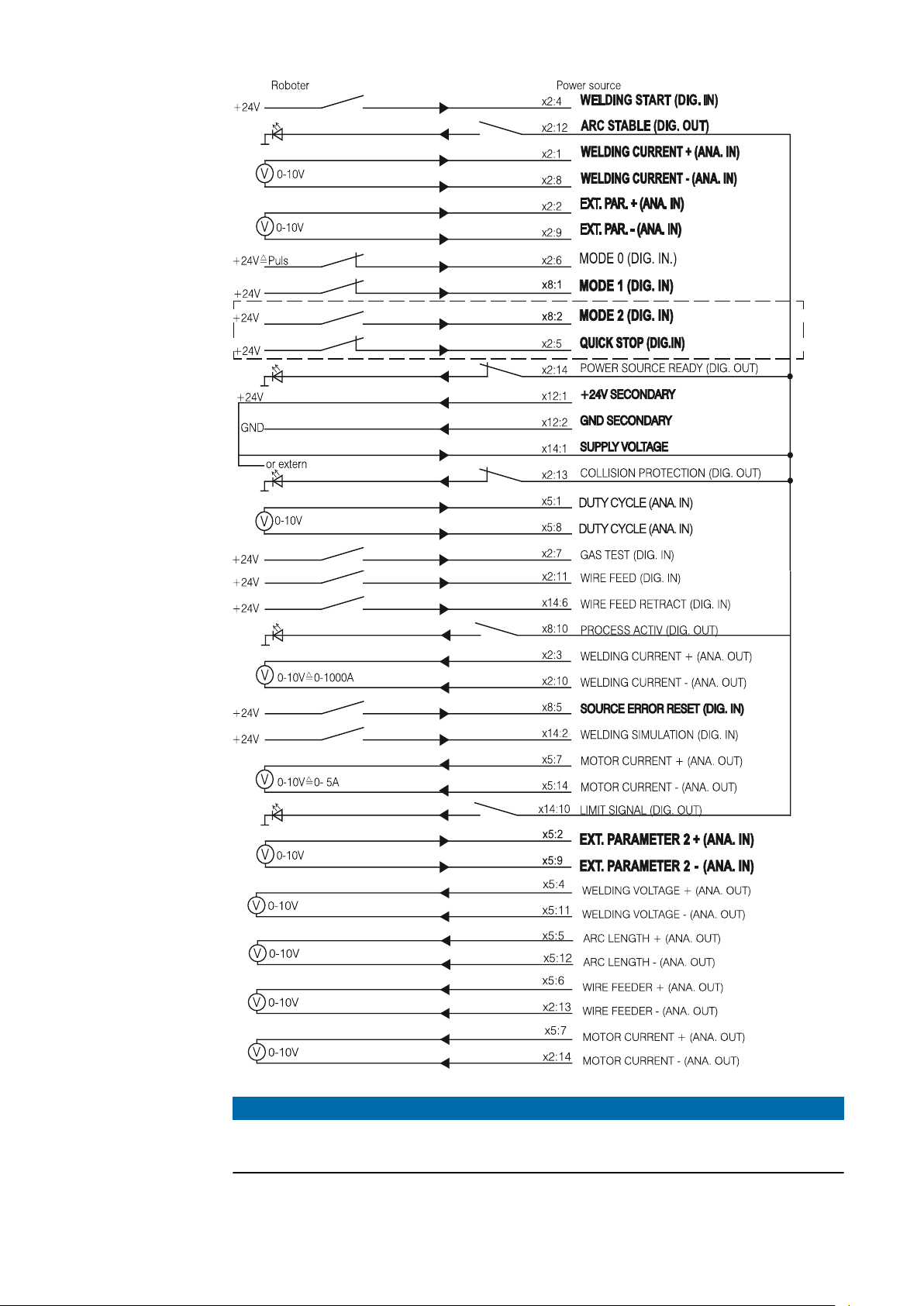

Basic Version Analog - ROB 4000 26

High-End Version Analog - ROB 5000 / ROB 5000 OC 27

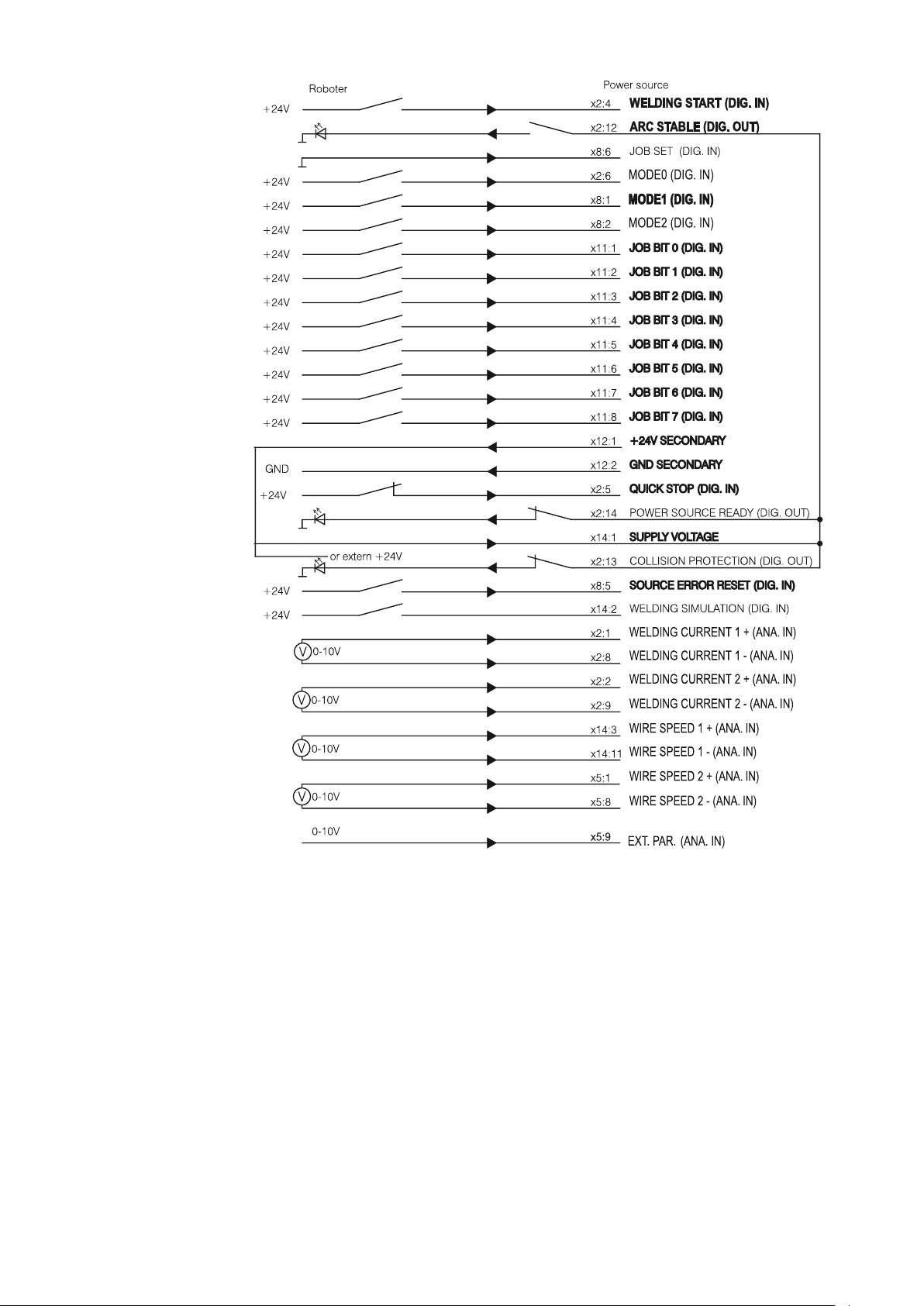

High-End Version Digital - ROB 5000 / ROB 5000 OC 29

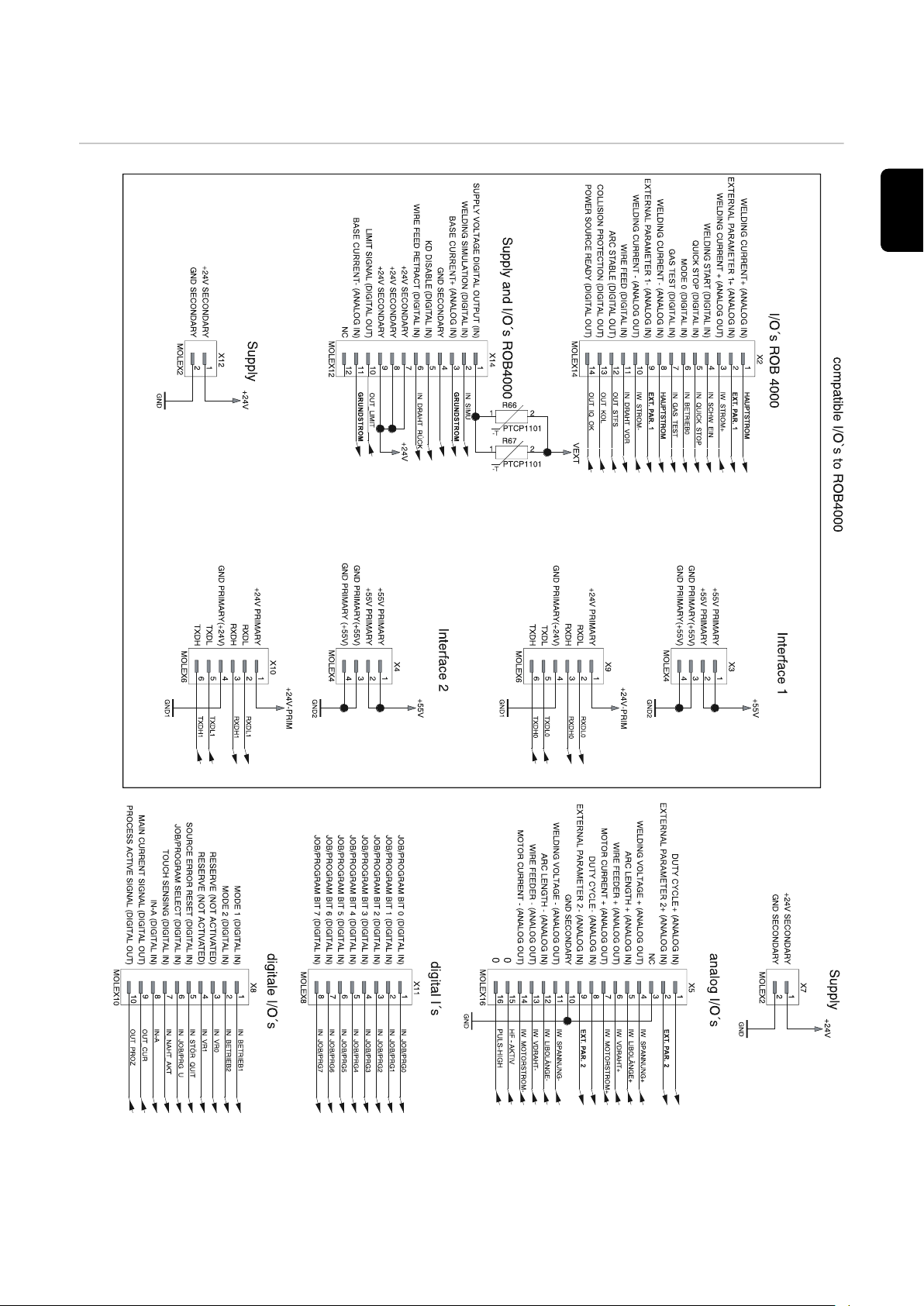

Anschlussplan 31

Beschaltung der Eingänge und Ausgänge 32

DE

20

3

Page 4

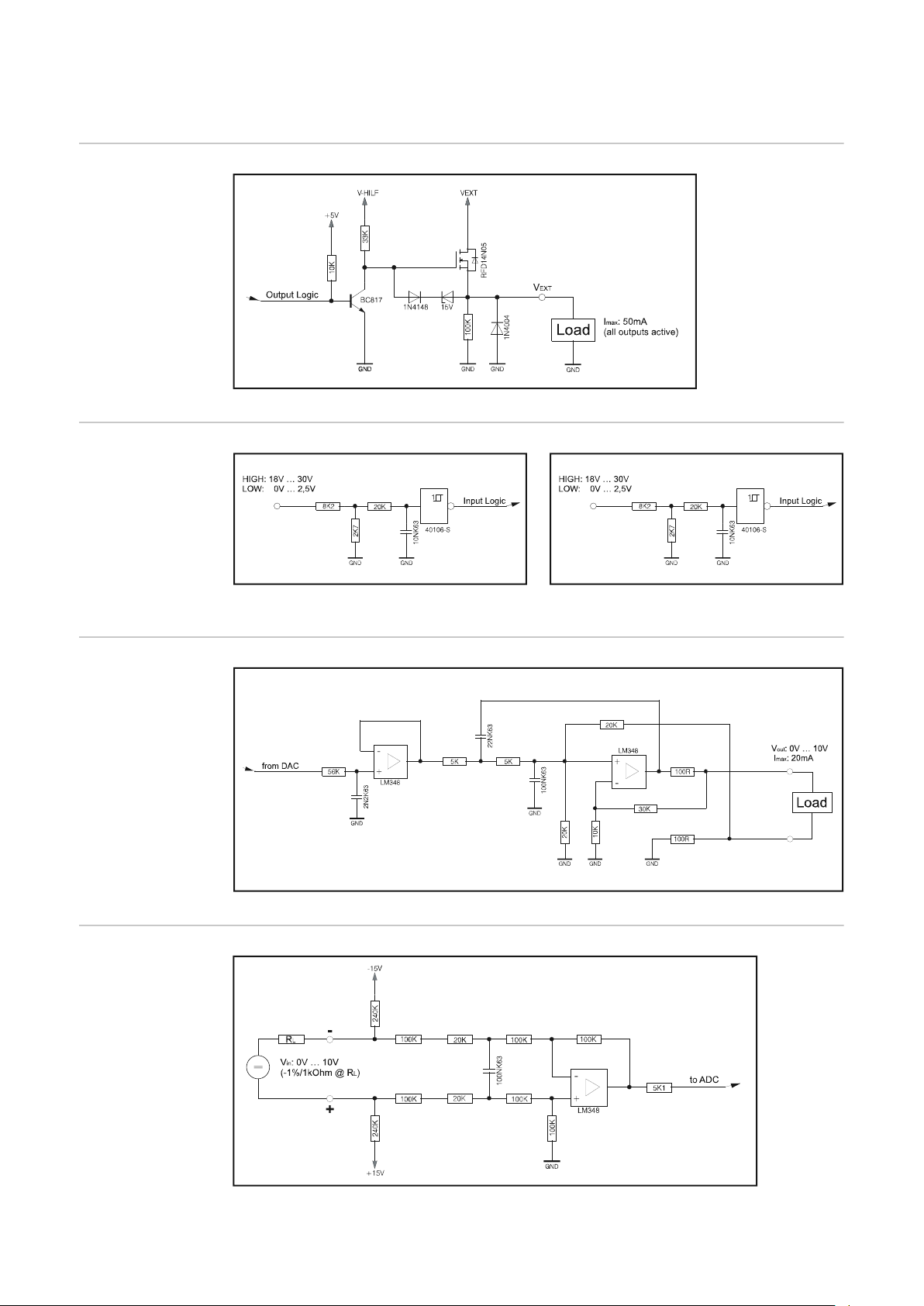

Beschaltung eines digitalen Ausganges 32

Beschaltung eines digitalen Einganges 32

Beschaltung eines analogen Ausganges 32

Beschaltung eines analogen Einganges 32

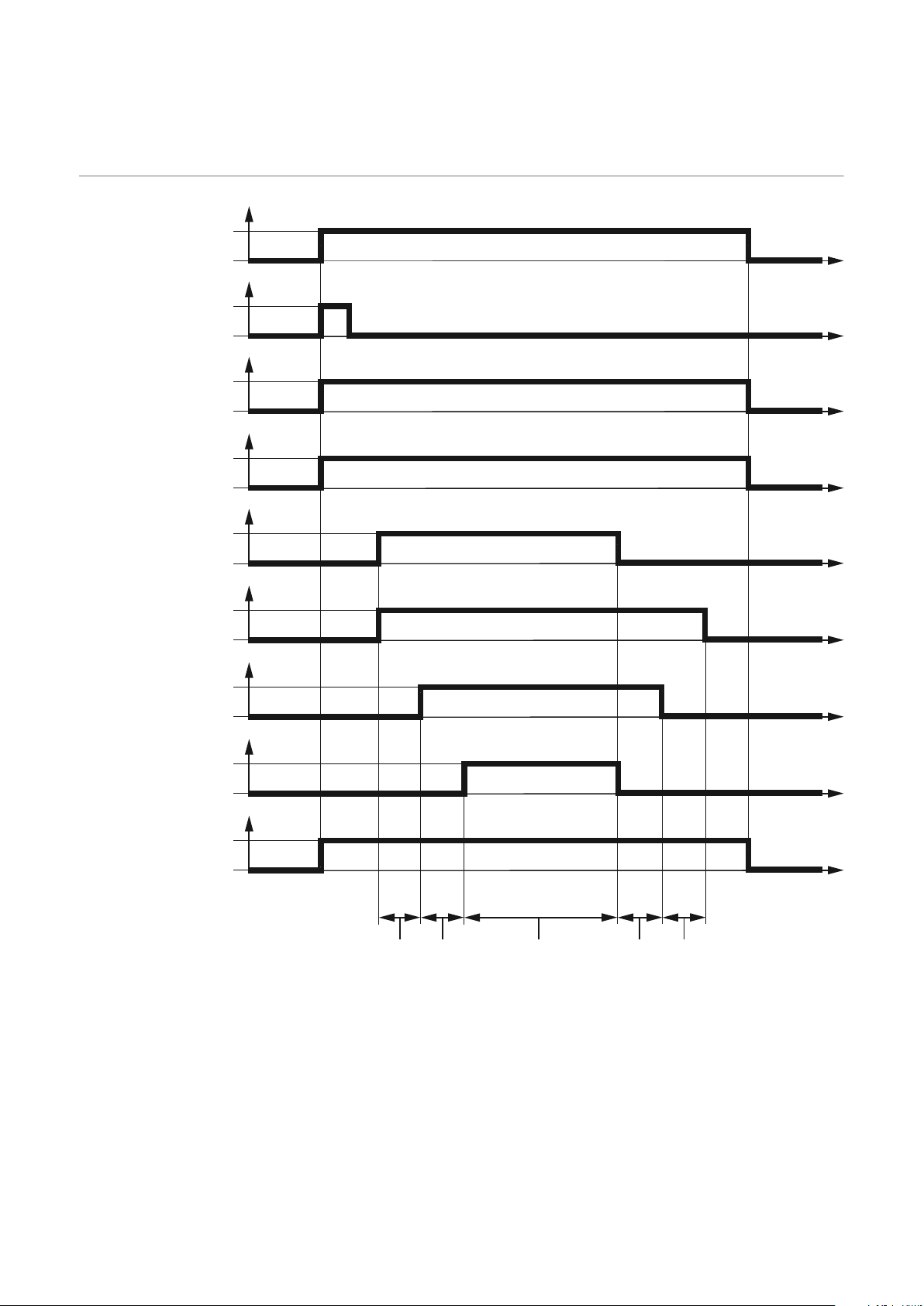

Signalverlauf bei Anwahl über Programmnummer ROB 4000 / ROB 5000 33

Signalverlauf bei Anwahl über Job-Nummer ROB 4000 / ROB 5000 34

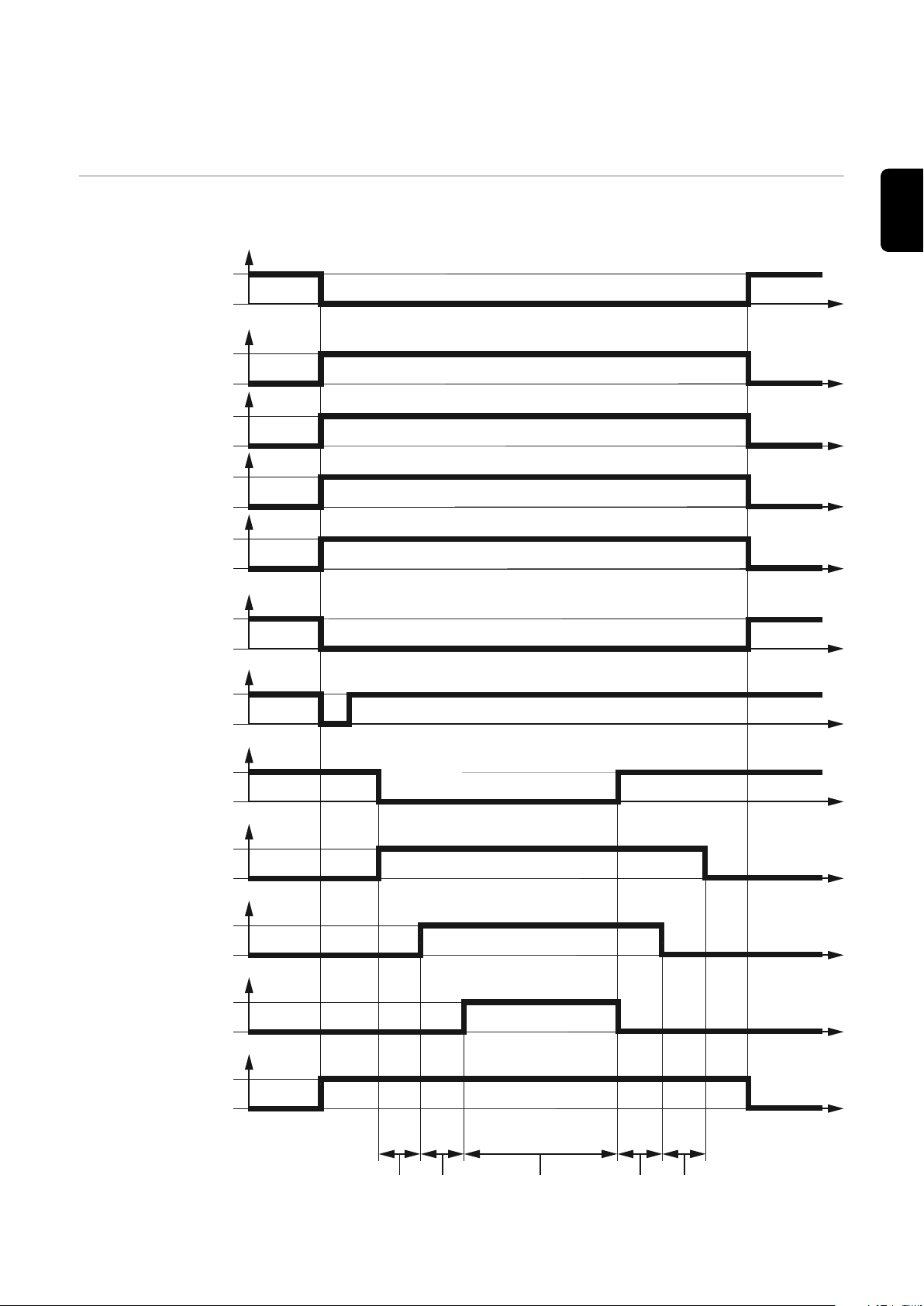

Signalverlauf bei Anwahl über Programmnummer ROB 5000 OC 35

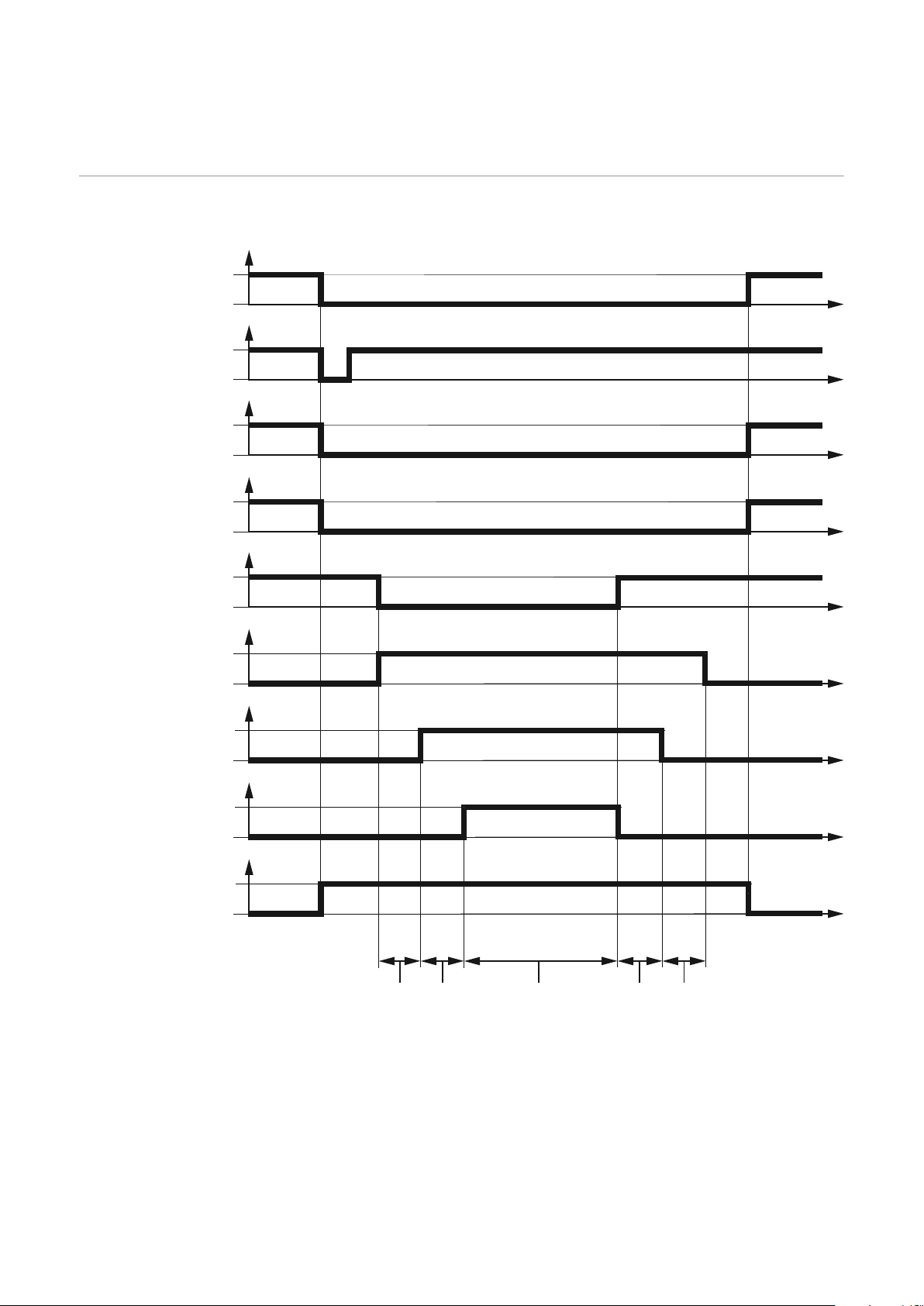

Signalverlauf bei Anwahl über Job-Nummer ROB 5000 OC 36

Fehlerdiagnose und -behebung 37

Fehlermeldungen quittieren - ROB 5000 37

Fehlermeldungen quittieren - ROB 4000 37

Angezeigte Service-Codes 37

Table Decimal / Binary / Hexadecimal 38

4

Page 5

Allgemeines

DE

Sicherheit

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

▶

▶

▶

Gerätekonzept Die Roboter-Interfaces ROB 4000 / 5000 und ROB 5000 OC, nachfolgend kurz Roboter-

Interfaces genannt, sind Automaten- und Roboter-Interfaces mit analogen und digitalen

Ein- und Ausgängen. Die Roboter-Interfaces sind für den Einbau in einen Automatenoder Roboterschaltschrank ausgelegt (auch Anbau möglich).

Vorteile

- Verbindung zur Stromquelle über standardisierte LocalNet-Schnittstelle

- Kein Umbau der Stromquelle notwendig

- Zusätzlich zu den digitalen Ein- und Ausgängen:

- Einfacher Stromquellentausch

- Einfache Steckverbindungen

- Geringer Verdrahtungsaufwand

- Montage erfolgt mittels Hutschienen-Aufnahme

- Gehäuseabmessungen (l x b x h) = 160 / 90 / 58 mm

- Hohe Störsicherheit bei der Datenübertragung

WARNUNG!

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von

geschultem Fachpersonal ausgeführt werden.

Dieses Dokument lesen und verstehen.

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften lesen und verstehen.

Analoge Ein- und Ausgänge für die Übertragung von Prozessgrößen

Dadurch Unabhängigkeit von Bit-Breite der Datenverarbeitung in der vorhandenenRobotersteuerung

Der Anschluss des Roboter-Interfaces erfolgt über ein 10-poliges Verbindungskabel

(43,0004,0459 / 0460 / 0509: 10-poliges Kabel Fernbedienung 5 / 10 / 20 m) an einen

10-poligen Anschluss LocalNet der digitalen Stromquelle. Steht kein freier Anschluss

LocalNet zur Verfügung, kann der Verteiler LocalNet passiv (4,100,261) verwendet werden (z.B. zwischen Stromquelle und Verbindungsschlauchpaket).

HINWEIS!

Der Verteiler LocalNet passiv ist nicht in Verbindung mit einem Schweißbrenner

JobMaster TIG verwendbar.

Mit dem Roboter-Interface wird ein 1 m langer Kabelbaum LocalNet, inklusive 10-poliger

Anschlussbuchse, mitgeliefert. Die 10-polige Anschlussbuchse dient als Durchgangsstück durch die Schaltschrankwand. Für den Anschluss eines weiteren Teilnehmers LocalNet (z.B. Fernbedienung), im Bereich der Robotersteuerung, wird die

Option “Einbauset ROB 5000 LocalNet” (4,100,270: 10-polige Anschlussbuchse mit

Kabelbaum für das Roboter-Interface) angeboten.

Zur Verbindung der Robotersteuerung mit dem Roboter-Interface ist ein vorgefertigter,

1,5 m langer Kabelbaum verfügbar (4,100,260: Kabelbaum ROB 5000; 4,100,274:

Kabelbaum ROB 4000).

5

Page 6

Der Kabelbaum ist interfaceseitig mit Molexsteckern anschlussfertig vorkonfektioniert.

Steuerungsseitig kann der Kabelbaum an die Anschlusstechnik der Robotersteuerung

angepasst werden. Die ausführliche Kabelbaum-Beschriftung, mit mehrfachem Aufdruck

gleicher Bezeichnungen über die gesamte Kabellänge, macht das Anschließen übersichtlich.

Zur Vermeidung allfälliger Störungen darf die Leitungslänge, zwischen dem RoboterInterface und der Steuerung, 1,5 m nicht überschreiten.

Roboter-Interface

Merkmale

ROB 4000 (4,100,239)

- Die Ansteuerung der Stromquelle erfolgt über analoge Sollwerte (0-10 V für

Schweißstrom)

- Die Betriebsart muss am Bedienpanel der Stromquelle angewählt werden.

Zusatzfunktionen ROB 5000 (4,100,255), ROB 5000 OC (4,100,474)

- Betriebsarten-Anwahl über den Roboter

- Jobanwahl über den Roboter

- Funktion “Positionssuchen”

- Störung Quittieren

- Signal “Prozess aktiv”

- Signal “Hauptstrom”

- Sollwerte für Schweißströme und Drahtgeschwindigkeiten

- Istwert für Schweißspannung, Stromaufnahme Drahtantrieb und Drahtgeschwindigkeit

- Zusätzliche Analog-Parameter

6

Page 7

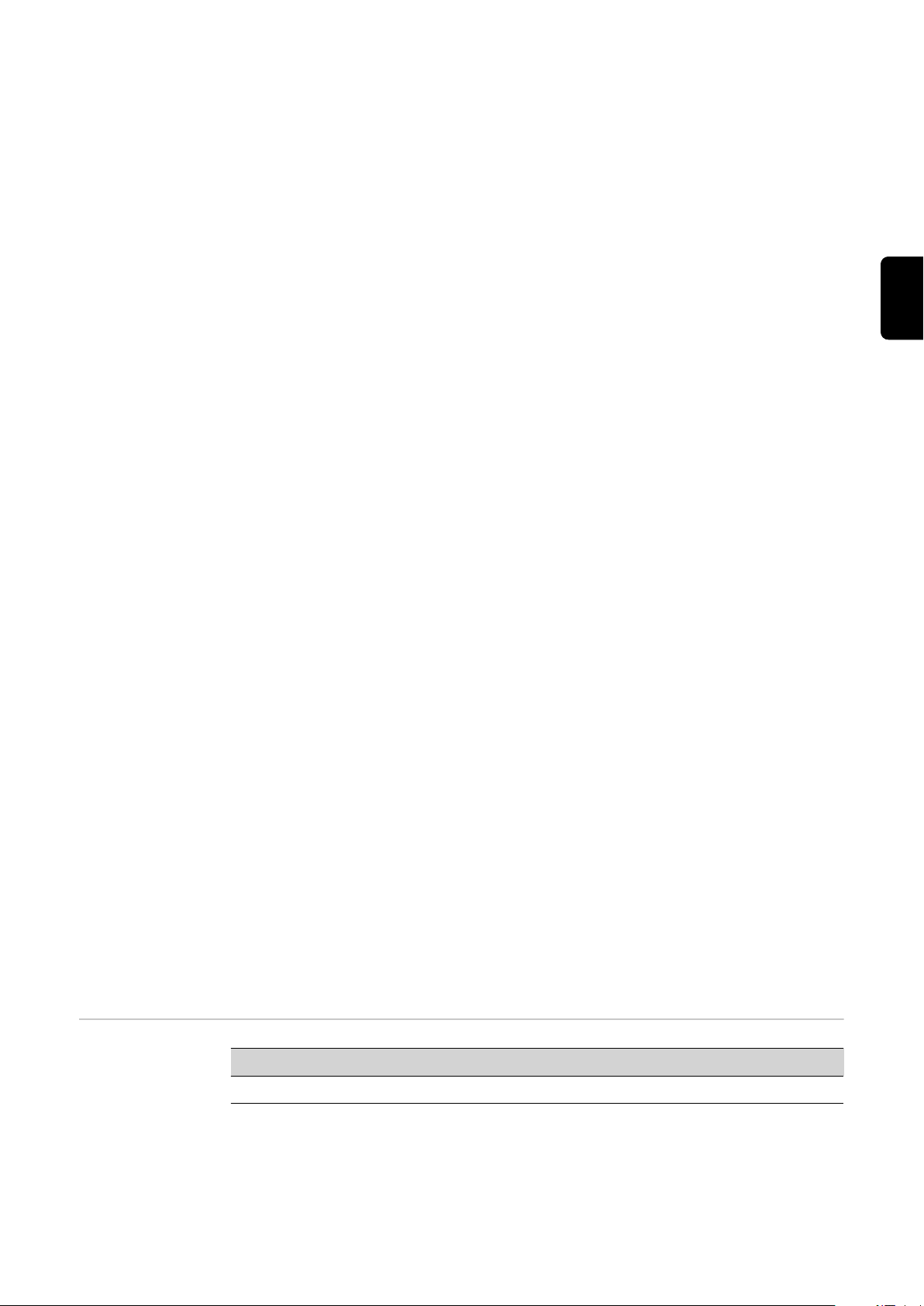

Anwendungsbei-

Control

Roboterinterface

in out

(11) (2) (1) (10) (4) (5)

(8)(7)

(12)

(3)(9)

(6)

spiel

DE

Anwendungsbeispiel Roboter-Interface ROB 4000 / 5000

(1) Stromquelle

(2) Kühlgerät

(3) Roboter-Interface

(4) Robotersteuerung

(5) Schaltschrank Robotersteuerung

(6) Roboter

(7) Drahtantrieb

(8) Schweißbrenner

(9) Verbindungsschlauchpaket

(10) Verbindungskabel LocalNet

(11) Verteiler LocalNet passiv (nicht in Verbindung mit JobMaster TIG)

(12) Drahtspule

Zusatzhinweise

HINWEIS!

Solange das Roboter-Interface am LocalNet angeschlossen ist, bleibt automatisch

die Betriebsart „2-Takt Betrieb“ angewählt (Anzeige: Betriebsart 2-Takt Betrieb).

Nähere Informationen zu den Betriebsarten finden Sie in der Bedienungsanleitung

Stromquelle.

7

Page 8

Digitale Eingangssignale (Signale vom Roboter)

Allgemeines Beim OPEN COLLECTOR Roboter-Interface ROB 5000 OC sind alle digitalen Eingangs-

signale invertiert (Invertierte Logic).

Beschaltung der digitalen Eingangssignale:

- ROB 4000 / 5000 auf 24 V (High)

- ROB 5000 OC auf GND (Low)

Kenngrößen Signalpegel:

- LOW ........ 0 - 2,5 V

- HIGH ....... 18 - 30 V

Bezugspotential: GND = X7/2 bzw. X12/2

Schweißen Ein

(Welding start)

Roboter Ready /

Quick stop

ROB 4000/5000 ROB 5000 OC

Signal X2:4 HIGH LOW

Das Signal “Schweißen ein” startet den Schweißprozess. Solange das

Signal “Schweißen ein” gesetzt ist, bleibt der Schweißprozess aktiv.

Ausnahme:

- Das digitale Eingangssignal „Roboter ready“ ist nicht gesetzt

- Das digitale Ausgangssignal „Stromquelle bereit“ („Power source ready“) fehlt

ROB 4000/5000 ROB 5000 OC

Signal X2:5 HIGH LOW

„Roboter ready“ ist

- HIGH-aktiv bei ROB 4000/5000: 24 V = Stromquelle schweißbereit

- LOW-aktiv bei ROB 5000 OC: 0 V = Stromquelle schweißbereit

„Quick-Stop” ist

- LOW-aktiv bei ROB 4000/5000: 0 V = „Quick-Stop“ ist gesetzt

- HIGH-aktiv bei ROB 5000 OC: 24 V = „Quick-Stop“ ist gesetzt

Das Signal “Quick-Stop” stoppt den Schweißprozess sofort

- Am Bedienpanel wird die Fehlermeldung „St | oP“ ausgegeben

HINWEIS!

Aus Sicherheitsgründen ist das Signal „Quick-Stop“ ausschließlich als Schnellstopp für den Maschinenschutz vorgesehen. Sofern zusätzlich Personenschutz

gefordert ist, nach wie vor einen geeigneten Not-Aus Schalter verwenden.

HINWEIS!

„Quick-Stop“ beendet den Schweißvorgang ohne Rückbrand.

Nach dem Einschalten der Stromquelle ist “Quick-Stop” sofort aktiv

8

Page 9

- Am Bedienpanel wird „St | oP“ angezeigt.

Betriebsbit 0-2

(Mode 0-2; ROB

5000 / ROB 5000

OC)

Schweißbereitschaft der Stromquelle herstellen:

- Signal “Quick-Stop” deaktivieren ( “Roboter ready” setzen)

- Signal “Quellenstörung quittieren” („Source error reset“) setzen (nur bei ROB 5000 /

ROB 5000 OC)

HINWEIS!

Ist “Quick-Stop” aktiv, werden weder Befehle noch Sollwertvorgaben angenommen.

HINWEIS!

Beim Roboter-Interface ROB 4000 ist die Betriebsart TIG fix angewählt

ROB 4000/5000 ROB 5000 OC

MODE MODE

„0“ „1“ „2“ „0“ „1“ „2“

Jobbetrieb 0 1 0 1 0 1

Parameteranwahl intern 1 1 0 0 0 1

DE

CC / CV 1 0 1 0 1 0

TIG 0 1 1 1 0 0

Signallevel wenn BIT 0 - BIT 2 gesetzt sind

ROB 4000/5000 ROB 5000 OC

Signal X2:6 (BIT 0) HIGH LOW

ROB 5000 ROB 5000 OC

Signal X8:1 (BIT 1) HIGH LOW

Signal X8:2 (BIT 2) HIGH LOW

Folgende Betriebsarten werden unterstützt:

Job-Betrieb (ROB 5000 / ROB 5000 OC)

Abruf gespeicherter Schweißparameter über die Nummer des entsprechenden Jobs.

Parameteranwahl intern (ROB 5000 / ROB 5000 OC)

Die Auswahl von Schweißparametern über die Programmieroberfläche der Robotersteuerung ist aufwendig. Insbesondere bei der Programmierung eines Jobs. Die

Betriebsart “Parameteranwahl intern” ermöglicht die Auswahl der erforderlichen

Schweißparameter über das Bedienpanel der Stromquelle oder über eine Fernbedienung.

Die Parameteranwahl intern kann auch während des Schweißvorgangs erfolgen. Die für

den aktuellen Schweißprozess erforderlichen Signale werden weiterhin von der Robotersteuerung vorgegeben.

CC / CV (Konstantstrom / Konstantspannung; ROB 5000 / ROB 5000 OC

9

Page 10

HINWEIS!

Die Betriebsart „CC / CV“ (Konstantstrom/Konstantspannung) wird als Option für

das Roboter-Interface ROB 5000 / ROB 5000 OC oder den Feldbuskoppler für

Roboteransteuerung angeboten.

Ein Betrieb der Stromquelle wahlweise mit konstanter Schweißspannung oder konstantem Schweißstrom wird ermöglicht.

Einschränkungen gegenüber den übrigen Betriebsarten:

Für das linken Display können mit Taste „Parameteranwahl“ nur mehr folgende Parameter angewählt werden:

- Schweißstrom

Verfügbare Eingangssignale:

HINWEIS!

Bei angewählter Betriebsart „CC / CV“ stehen nachfolgend aufgelistete Eingangssignale zur Verfügung. Die Eingangssignale nehmen gegenüber den übrigen

Betriebsarten geänderte Funktionen an.

Folgende Aufzählung enthält die Eingangssignale und deren Funktionen:

- Analoges Eingangssignal „Hauptstrom“ (Welding current) ... Vorgabe des

Schweißstromes

- Analoges Eingangssignal „Externer Parameter 1“ (External parameter 1) ... Vorgabe

der Schweißspannung

- Analoges Eingangssignal „Grundstrom“ (Base current) ... Vorgabe der Drahtgeschwindigkeit

- Digitales Eingangssignal „Schweißen ein“ (Welding start) ... Start des Schweißstromes

- Solange das Signal gesetzt bleibt, ist der Schweißstrom aktiv

- Digitales Eingangssignal „Drahtvorlauf“ (Wire feed) ... Start der Drahtförderung mit

der vorgegebenen Drahtgeschwindigkeit

- Solange das Signal gesetzt bleibt, ist die Drahtförderung aktiv

- Digitales Eingangssignal „Drahtrücklauf“ (Wire retract) ... Start eines Drahtrückzuges

mit der vorgegebenen Drahtgeschwindigkeit

- Solange das Signal gesetzt bleibt, ist der Drahtrückzug aktiv

- Digitales Eingangssignal „Roboter ready“ ... bleibt unverändert

- Digitales Eingangssignal „Gas Test“ ... bleibt unverändert

HINWEIS!

Mit dem Eingangssignal „Schweißen ein“ wird nur der Schweißstrom gestartet,

nicht aber die Drahtförderung.

10

Signalpegel für analoge Eingangssignale:

Auch bei angewählter Betriebsart CC / CV, beträgt der Signalpegel für die analogen Eingangssignale 0 bis 10 V.

0 V ....... z.B. minimaler Schweißstrom

10 V ......z.B. maximaler Schweißstrom

Vorgabe eines Sollwertes für den Schweißstrom:

Page 11

- Mittels Eingangssignal „Roboter ready“ die Schweißbereitschaft der Stromquelle

herstellen

- Mittels Eingangssignal „Hauptstrom“ (Welding current) den gewünschten

Schweißstrom vorgeben

- Mittels Eingangssignal „Externer Parameter 1“ (External parameter 1) einen Wert

vorgeben, auf welchen die Schweißspannung begrenzt werden soll.

WICHTIG! Wird keine spezielle Begrenzung der Schweißspannung gewünscht, mittels Eingangssignal „Externer Parameter 1“ die größtmögliche Schweißspannung

einstellen.

Würde eine höhere als die eingestellte Schweißspannung auftreten, kann der

angewählte Schweißstrom nicht eingehalten werden.

- Mittels Eingangssignal „Grundstrom“ die gewünschte Drahtgeschwindigkeit einstellen

- Mittels Eingangssignal „Schweißen ein“ den Schweißstrom starten

- Mittels Eingangssignal „Drahtvorlauf“ die Drahtförderung starten

Vorgabe eines Sollwertes für die Schweißspannung:

- Mittels Eingangssignal „Roboter ready“ die Schweißbereitschaft der Stromquelle

herstellen

- Mittels Eingangssignal „Externer Parameter 1“ (External parameter 1) die

gewünschte Schweißspannung vorgeben

- Mittels Eingangssignal „Hauptstrom“ (Welding Current) einen Wert vorgeben, auf

welchen der Schweißstrom begrenzt werden soll

DE

Gas Test

HINWEIS! Wird keine spezielle Begrenzung des Schweißstromes gewünscht, mit-

tels Eingangssignal „Hauptstrom“ (Welding Current) den größtmöglichen

Schweißstrom einstellen.

Würde ein höherer als der eingestellte Schweißstrom auftreten, kann die

angewählte Schweißspannung nicht eingehalten werden.

- Mittels Eingangssignal „Grundstrom“ (Base current) die gewünschte Drahtgeschwindigkeit einstellen

- Mittels Eingangssignal „Schweißen ein“ den Schweißstrom starten

- Mittels Eingangssignal „Drahtvorlauf“ die Drahtförderung starten

TIG

Verfahren WIG-Schweißen ist angewählt. Die Schweißstrom-Vorgabe erfolgt mittels analogem Eingangssignal Sollwert Hauptstrom.

ROB 4000/5000 ROB 5000 OC

Signal X2:7 HIGH LOW

Das Signal “Gas Test” aktiviert die Funktion “Gasprüfen” (wie die Taste “Gasprüfen”). Die

benötigte Gasmenge kann am Druckminderer an der Gasflasche eingestellt werden.

Der Gastest kann für eine zusätzliche Gasvorströmung während der Positionierung verwendet werden.

WICHTIG! Solange der Schweißprozess aktiv ist, wird die Gasvor- und Gas-Nachströmzeit von der Stromquelle gesteuert, es ist daher nicht notwendig, das Signal “Gas

Test” während des Schweißprozesses zu setzen!

11

Page 12

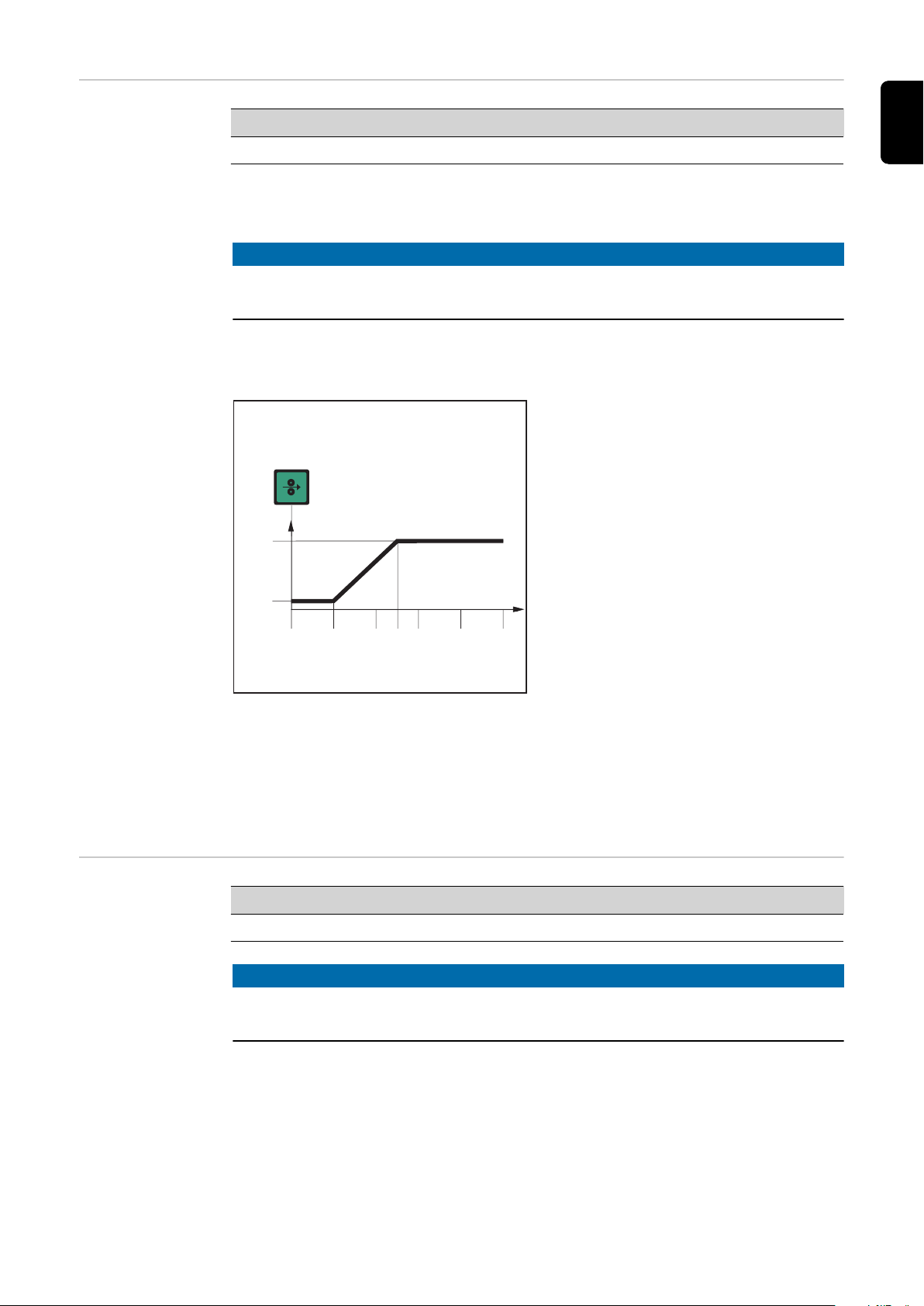

Drahtvorlauf

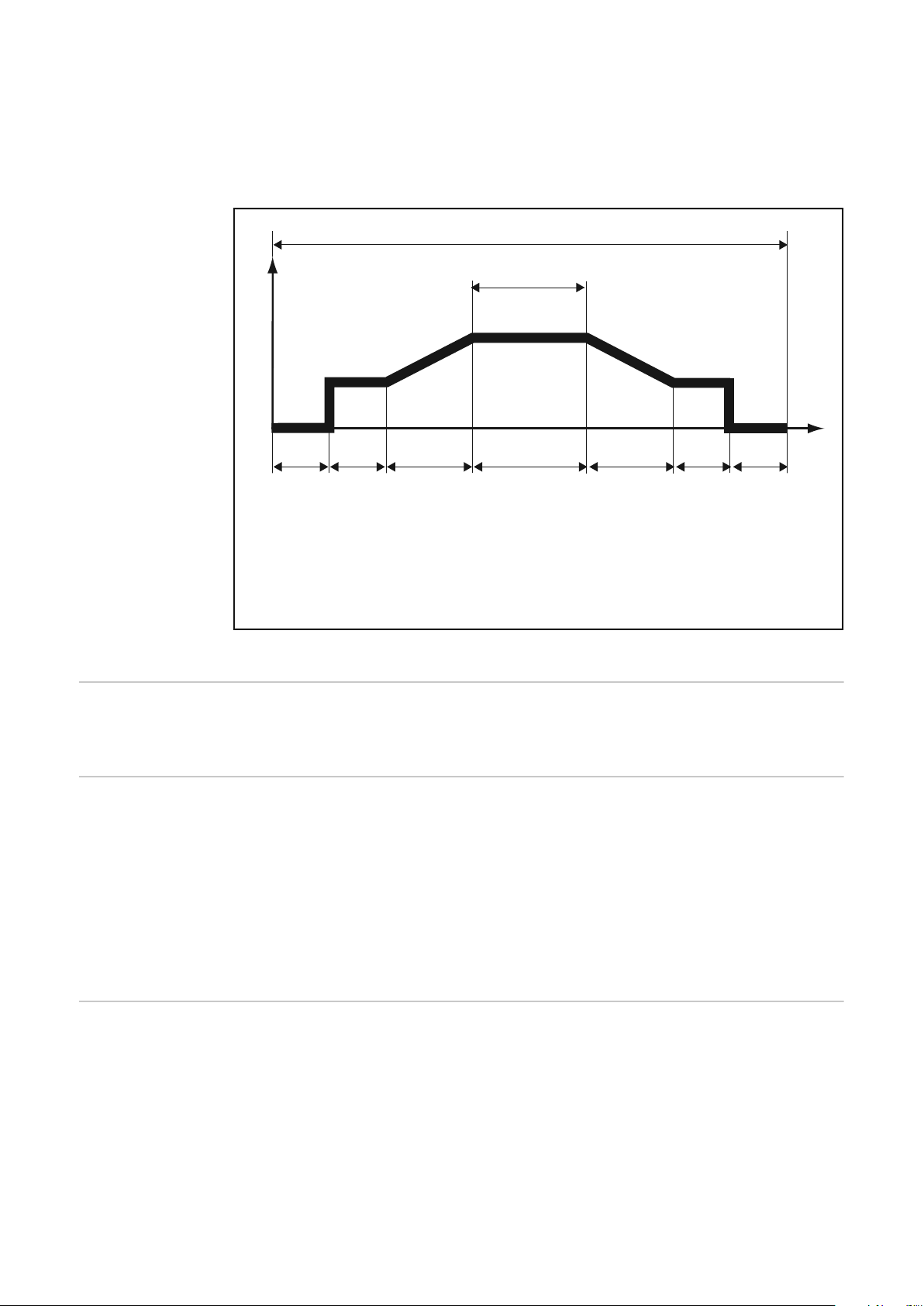

(2) vD (m/min / ipm)

t (s)

1 2 3 4 52,5

1

Fdi

(1)

(Wire feed)

WARNUNG!

Verletzungsgefahr durch austretenden Schweißdraht

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Schweißbrenner von Gesicht und Körper weghalten

▶

ROB 4000/5000 ROB 5000 OC

Signal X2:7 HIGH LOW

Das Signal “Drahtvorlauf” ermöglicht ein strom- und gasloses Einfädeln des

Schweißdrahtes in das Schlauchpaket (wie die Taste “Drahteinfädeln”).

Die Einfädelgeschwindigkeit ist von der entsprechenden Einstellung im Setup-Menü der

Stromquelle abhängig.

HINWEIS!

Das Eingangssignal „Drahtvorlauf“ hat Priorität gegenüber dem Signal

„Drahtrücklauf“. Sind beide Signale gleichzeitig gesetzt, erfolgt eine Fortsetzung

des Drahtvorlaufes.

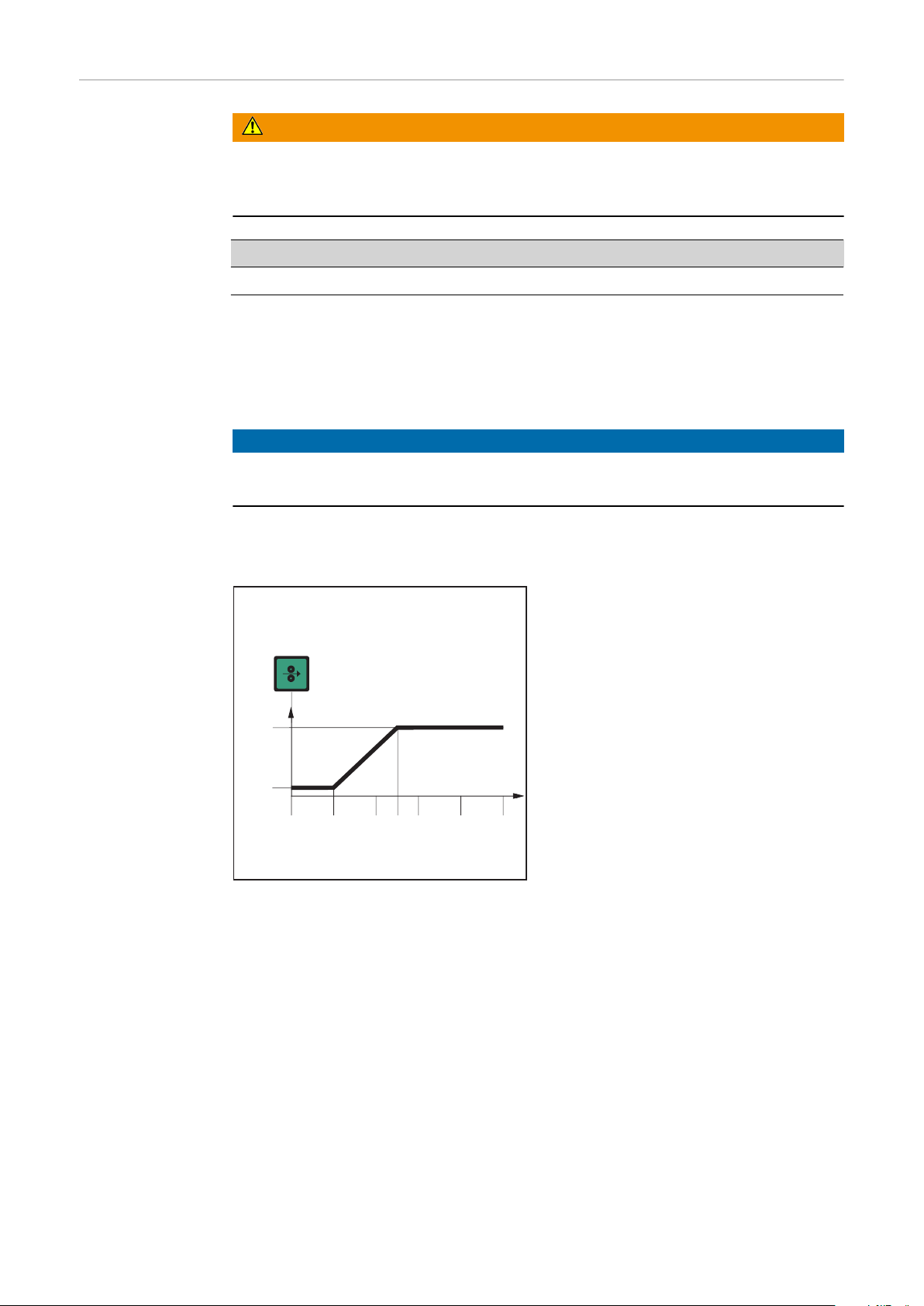

WICHTIG! Zur Erleichterung einer exakten Positionierung des Schweißdrahtes, ergibt

sich beim Setzen des Signals “Drahtvorlauf” folgender Ablauf:

(1) Signal Drahtvorlauf

- Signal verbleibt bis zu einer

Sekunde: Unabhängig von dem eingestellten Wert, verbleibt die Drahtgeschwindigkeit (2) während der ersten

Sekunde auf 1 m/min oder 39.37 ipm.

- Signal verbleibt bis zu 2,5 Sekun-

den: Nach Ablauf einer Sekunde,

erhöht sich die Drahtgeschwindigkeit

(2) innerhalb der nächsten 1,5 Sekunden gleichmäßig.

- Signal verbleibt länger als 2,5

Sekunden: Nach insgesamt 2,5

Sekunden erfolgt eine konstante

Drahtförderung entsprechend der für

Zeitlicher Verlauf der Drahtgeschwindigkeit beim Setzen des digitalen Eingangssignals „Drahtvorlauf“

den Parameter Fdi eingestellten

Drahtgeschwindigkeit.

WICHTIG! Ist zusätzlich das digitale Eingangssignal „KD disable“ gesetzt, gilt für den

Vorlauf nicht „Fdi“, sondern das analoge Ausgangssignal „Drahtgeschwindigkeit“. Dabei

startet das digitale Eingangssignal „Drahtvorlauf“ den Vorlauf sofort mit dem analogen

Sollwert für die Drahtgeschwindigkeit. In diesem Fall trifft die Abbildung nicht zu.

12

Page 13

Drahtrücklauf

(2) vD (m/min / ipm)

t (s)

1 2 3 4 52,5

1

Fdi

(1)

(Wire retract)

ROB 4000/5000 ROB 5000 OC

Signal X14:6 HIGH LOW

Das Signal “Drahtrücklauf” erwirkt ein Zurückziehen des Drahtes. Die Drahtgeschwindigkeit ist von der entsprechenden Einstellung im Setup-Menü der Stromquelle abhängig.

HINWEIS!

Den Draht nur um geringe Längen zurückziehen lassen, da der Draht beim

Rücklauf nicht auf die Drahtspule aufgewickelt wird.

WICHTIG! Zur Erleichterung einer exakten Positionierung des Schweißdrahtes, ergibt

sich beim Setzen des Signals “Drahtrücklauf” folgender Ablauf:

(1) Signal Drahtvorlauf

- Signal verbleibt bis zu einer

Sekunde: Unabhängig von dem eingestellten Wert, verbleibt die Drahtgeschwindigkeit (2) während der ersten

Sekunde auf 1 m/min oder 39.37 ipm.

- Signal verbleibt bis zu 2,5 Sekun-

den: Nach Ablauf einer Sekunde,

erhöht sich die Drahtgeschwindigkeit

(2) innerhalb der nächsten 1,5 Sekunden gleichmäßig.

- Signal verbleibt länger als 2,5

Sekunden: Nach insgesamt 2,5

Sekunden erfolgt eine konstante

Drahtförderung entsprechend der für

Zeitlicher Verlauf der Drahtgeschwindigkeit beim Setzen des digitalen Eingangssignals „Drahtrücklauf“

den Parameter Fdi eingestellten

Drahtgeschwindigkeit.

DE

Quellenstörung

quittieren

(Source error

reset; ROB 5000 /

ROB 5000 OC)

WICHTIG! Ist zusätzlich das digitale Eingangssignal „KD disable“ gesetzt, gilt für den

Vorlauf nicht „Fdi“, sondern das analoge Ausgangssignal „Drahtgeschwindigkeit“. Dabei

startet das digitale Eingangssignal „Drahtrücklauf“ den Rücklauf sofort mit dem analogen

Sollwert für die Drahtgeschwindigkeit. In diesem Fall trifft die Abbildung nicht zu.

ROB 4000/5000 ROB 5000 OC

Signal X8:5 HIGH LOW

HINWEIS!

Für eine erfolgreiche Fehlerquittierung muss das Signal „Quellenstörung quittieren“ mindestens 10 ms gesetzt bleiben.

Tritt an der Stromquelle eine Fehlermeldung (“Quellenstörung”) auf, wird der Fehler über

das Signal “Quellenstörung quittieren” zurückgesetzt. Zuvor ist jedoch die Fehlerursache

zu beheben.

Besitzt die Robotersteuerung kein digitales Signal zur Quittierung, Signal “Quellenstörung quittieren” immer legen auf

- ROB 4000/5000: 24 VDC (High)

- ROB 5000 OC: GND (Low)

13

Page 14

Der Fehler wird dann sofort nach Behebung der Ursache zurückgesetzt.

HINWEIS!

Solange das Signal “Quellenstörung quittieren” gesetzt ist, erfolgt keine Anzeige

eines möglichen Servicecodes.

Beispiel: Besteht die Gefahr fehlender Kühlflüssigkeit, kommt es bei gesetztem Signal zu

keiner Anzeige des Servicecodes „No | H2O“. In dem Fall kann eine Beschädigung des

wassergekühlten Schweißbrenners die Folge sein.

Abhilfe: Das Signal „Quellenstörung quittieren“ nur als kurzen Impuls zur Quittierung

ausführen.

WARNUNG!

Gefahr durch überraschend startenden Schweißprozess.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Ist das Signal “Quellenstörung quittieren” immer auf

▶

24 V ROB 4000/5000 (High)

▶

GND ROB 5000 OC (Low),

▶

darf das Signal “Schweißen ein” („Welding start“) während der Fehlerbehebung nicht

▶

gesetzt sein, sonst wird unmittelbar nach der Fehlerbehebung der Schweißprozess

gestartet

Job / Program

Select (ROB

5000 / ROB 5000

OC)

ROB 4000/5000 ROB 5000 OC

Signal X8:6 HIGH LOW

Das Signal „Job / Program Select“ ermöglicht eine unterschiedliche Verwendung der

Signale „Programmnummer“ (Job/Program Bit 0-7, siehe folgende Seite)

Im Jobbetrieb, bei „Job / Program Select“ auf

- LOW (ROB 5000)

- HIGH (ROB 5000 OC),

erfolgt mittels „Job/Program Bit 0 - 7“ eine digitale Anwahl des gewünschten Jobs. Den

Jobbetrieb mittels Betriebsbit 0-2 anwählen.

WICHTIG! Im Jobbetrieb (Betriebsbit 0-2), bei „Job / Program Select“ auf

- LOW (ROB 5000)

- HIGH (ROB 5000 OC),

besteht zusätzlich die Möglichkeit der analogen Jobanwahl. Näheres dazu entnehmen

Sie bitte den Abschnitten für die „Jobanwahl analog“.

Bei Parameteranwahl intern oder TIG erfolgt mittels „Job/Program Bit 0-7“ eine Auswahl

des Verfahrens (siehe folgenden Abschnitt „Programmnummer“). Die Parameteranwahl

intern oder TIG mittels Betriebsbit 0-2 anwählen.

14

Page 15

Programmnummer (Job / Program Bit 0-7;

ROB 5000 / ROB

5000 OC)

HINWEIS!

Die Belegung ist identisch mit der Funktion “Job-Nummer” (siehe folgenden

Abschnitt). Die Auswahl zwischen den Funktionen “Programmnummer” und “JobNummer” erfolgt mit den Betriebsbits 0-2.

Stecker X11/1 Job / Programm Bit 0 Verfahren

ROB 5000 ROB 5000 OC

0 V 24 V DC

24 V 0 V AC

Stecker X11/2 Job / Programm Bit 1 Verfahren

ROB 5000 ROB 5000 OC

0 V 24 V DC 24 V 0 V AC +

Stecker X11/3 Job / Programm Bit 2 Verfahren

ROB 5000 ROB 5000 OC

0 V 24 V keine Kalottenbildung

DE

Einstellung PulsBereich

24 V 0 V Kalottenbildung aktiviert

Stecker X11/4 Job / Programm Bit 3 Verfahren

ROB 5000 ROB 5000 OC

0 V 24 V Puls ON

24 V 0 V Puls OFF

000 Puls-Bereich an der Stromquelle einstellen

001 Einstellung Puls-Bereich deaktiviert

010 0,2 - 2 Hz

011 2 - 20 Hz

100 20 - 200 Hz

101 200 - 2000 Hz

X11/5 Puls Range, Puls-Bereich erste Stelle

X11/6 Puls Range, Puls-Bereich zweite Stelle

X11/7 Puls Range, Puls-Bereich dritte Stelle

Beispiel ROB 5000:

- X11/5 ist nicht gesetzt (= 0)

- X11/6 ist nicht gesetzt (= 0)

- X11/7 ist gesetzt (= 1)

- Frequenzbereich von 20 - 200 Hz ist angewählt

15

Page 16

Beispiel ROB 5000 OC:

- X11/5 ist nicht gesetzt (= 1)

- X11/6 ist nicht gesetzt (= 1)

- X11/7 ist gesetzt (= 0)

- Frequenzbereich von 20 - 200 Hz ist angewählt

Jobanwahl digital

(Job / Program

Bit 0-7; ROB

5000 / ROB 5000

OC)

Stecker Signal ROB 5000 Signal ROB 5000 OC Programm Bit

X11/1 24 V 0 V 0

X11/2 24 V 0 V 1

X11/3 24 V 0 V 2

X11/4 24 V 0 V 3

X11/5 24 V 0 V 4

X11/6 24 V 0 V 5

X11/7 24 V 0 V 6

X11/8 24 V 0 V 7

HINWEIS!

Die Belegung ist identisch mit der Funktion “Programmnummer”. Die Auswahl

zwischen den Funktionen “Job-Nummer” und “Programmnummer” erfolgt mit den

Betriebsbits 0-2.

Die Funktion “Job-Nummer” steht zur Verfügung, wenn mit den Betriebsbits 0-2 “Jobbetrieb” ausgewählt wurde.

Mit der Funktion “Job-Nummer” erfolgt ein Abruf gespeicherter Schweißparameter über

die Nummer des entsprechenden Jobs.

Jobanwahl analog: Systemvoraussetzung

Jobanwahl analog: aktivieren

Jobanwahl analog: Eingangssignale

Für die Jobanwahl analog gelten folgende Systemvoraussetzungen:

- ROB 5000 / ROB 5000 OC

- Software-Version ROB 5000 / ROB 5000 OC: 1.50.00

- Software-Version Stromquelle: 3.24.70

- Software-Version Fernbedienung RCU 5000i: 1.07.34

Die Jobanwahl analog wie folgt aktivieren:

1. - ROB 5000: “Job / Program Select” auf “HIGH“

- ROB 5000 OC: “Job / Program Select” auf “LOW“

2. Betriebsbits 0-2 auf “2” = “Jobbetrieb”

Die Jobanwahl analog ermöglicht die Anwahl von Jobnummern mit folgenden analogen

Eingangssignalen:

1. Grundstrom

2. Duty Cycle

Diese beiden Eingangssignale werden im Jobbetrieb nicht für ihre eigentliche Funktion

benötigt. Im Jobbetrieb erfüllen sie daher eine Zweitfunktion für die analoge Jobanwahl.

16

Page 17

WICHTIG! Nähere Informationen zu den beiden oben angeführten Eingangssignalen

entnehmen Sie dem Kapitel „Analoge Eingangssignale“.

DE

Jobanwahl analog: Prinzip

Beide analogen Eingangssignale

- dienen dem Generieren eines Zahlenwertes für den entsprechenden Job

- verfügen über einen Bereich von 0-10 V

- unterteilen den Bereich in 16 Stufen zu jeweils 0,625 V

A: Teilwert 1 für Eingangssignal “Grundstrom“:

1. Stufe = Spannungswert (V) / 0,625 V

2. Teilwert 1 = Stufe * 16

Beispiel

1. Stufe = 6,25 V / 0,625 V = 10

2. Teilwert 1 = 10 * 16 = 160

B: Teilwert 2 für Eingangssignal “Duty Cycle”:

3. Stufe = Spannungswert (V) / 0,625 V

4. Teilwert 2 = Stufe

Beispiel

3. Stufe = 6,25 V / 0,625 V = 10

4. Teilwert 2 = 10

C: Angewählter Job:

5. Job = Teilwert 1 (A) + Teilwert 2 (B)

Beispiel

5. 160 (A) + 10 (B) = 170

Jobanwahl analog: höchster

anwählbarer Job

Schweiß-Simulation (Welding

Simulation)

Positionssuchen

(Touch sensing;

ROB 5000 / ROB

5000 OC)

WICHTIG! Beide analogen Eingangssignale

- Verwenden die höchste Stufe 16 für die Signalerkennung

- Nutzen daher statt 0 - 10 V einen effektiven Bereich von 0 - 9,375 V

Daher beträgt der höchste anwählbare Job:

A: 9,375 V / 0,625 V = 15, 15 * 16 = 240

B: 9,375 V / 0,625 V = 15

C: 240 + 15 = 255

ROB 4000/5000 ROB 5000 OC

Signal X14:2 HIGH LOW

Das Signal “Schweiß-Simulation” ermöglicht das Abfahren einer programmierten

Schweißbahn ohne Lichtbogen, Drahtförderung und Schutzgas. Die digitalen Ausgangssignale “Lichtbogen stabil”, “Haupt-Stromsignal” und “Prozess aktiv” werden wie bei

einem reellen Schweißprozess gesetzt.

ROB 4000/5000 ROB 5000 OC

Signal X8:7 HIGH LOW

Mittels Signal “Positionssuchen” kann eine Berührung der Wolframelektrode mit dem

Werkstück festgestellt werden (Kurzschluss zwischen Werkstück und Wolframelektrode).

17

Page 18

Wird das Signal “Positionssuchen” gesetzt, zeigt das Bedienpanel der Stromquelle “touch” an. An der Wolframelektrode wird eine Spannung von 30 V (Strom auf 3 A

begrenzt) angelegt.

Das Auftreten des Kurzschlusses wird über das Signal „Lichtbogen stabil“ (siehe Kapitel “Digitale Ausgangssignale”) an die Robotersteuerung übermittelt.

HINWEIS!

Die Ausgabe des Signales „Lichtbogen stabil“ erfolgt um 0,2 s länger als die

Dauer des Kurzschluss-Stromes.

Solange das Signal “Positionssuchen” gesetzt bleibt, kann kein Schweißvorgang stattfinden. Setzt die Robotersteuerung das Signal “Positionssuchen” während des

Schweißens, wird der Schweißvorgang abgebrochen nach Ablauf der Freibrandzeit (einstellbar im Setup-Menü Stromquelle). Die Positionserkennung kann ausgeführt werden.

KD disable

ROB 4000/5000 ROB 5000 OC

Signal X14:5 HIGH LOW

Das Signal „KD disable“ ermöglicht ein Umschalten von interner Ansteuerung des Kaltdraht-Vorschubs auf externe Ansteuerung:

- „KD disable“ nicht gesetzt = „KD enable“:

Interne Ansteuerung des Kaltdraht-Vorschubs über die Stromquelle

- „KD disable“ gesetzt:

Externe Ansteuerung des Kaltdraht-Vorschubs über das Roboter-Interface

Externe oder interne Ansteuerung des Kaltdraht-Vorschubs betrifft folgende Funktionen:

- Drahtvorlauf (Wire feed)

- Drahtrücklauf (Wire retract)

18

Page 19

Analoge Eingangssignale (Signale vom Roboter)

Allgemeines Die analogen Differenzverstärker-Eingänge am Roboter-Interface gewährleisten eine

galvanische Trennung des Roboter-Interfaces von den analogen Ausgängen der Robotersteuerung. Jeder Eingang am Roboter-Interface verfügt über ein eigenes negatives

Potential.

Besitzt die Robotersteuerung nur einen gemeinsamen GND für ihre analogen Ausgangssignale, müssen die negativen Potentiale, der Eingänge am Roboter-Interface, miteinander verbunden werden!

Die nachfolgend beschriebenen analogen Eingänge sind bei Spannungen von 0-10 V

aktiv. Bleiben einzelne analoge Eingänge unbelegt werden die an der Stromquelle eingestellten Werte übernommen.

DE

Sollwert Hauptstrom

Sollwert Externer

Parameter 1

Stecker X2/1....... Analog in + 0 bis + 10 V

Stecker X2/8....... Analog in - (Minus)

Der “Sollwert Hauptstrom” wird mit einer Spannung von 0 - 10 V vorgegeben.

0 V ........ Minimaler Hauptstrom

10 V ...... Maximaler Hauptstrom

Ein Vorgeben des Sollwertes „Hauptstrom“ ist im Job-Betrieb nicht möglich.

Stecker X2/2....... Analog in + 0 bis + 10 V

Stecker X2/9....... Analog in - (Minus)

Der Externe Parameter 1 wird mit einer Spannung von 0 - 10 V vorgegeben.

0 V ........ Externer Parameter 1 - Minimalwert

10 V ...... Externer Parameter 1 - Maximalwert

WICHTIG! Die genaue Beschreibung des externen Parameters entnehmen Sie bitte der

Bedienungsanleitung Stromquelle. Dort finden Sie auch die verfügbaren Funktionen, mit

denen dieser belegt werden kann.

Sollwert Grundstrom

Sollwert Duty

Cycle

Stecker X14/3....... Analog in + 0 bis + 10 V

Stecker X14/11......Analog in - (Minus)

Der “Sollwert Grundstrom” wird mit einer Spannung von 0 - 10 V vorgegeben.

0 V ........ Minimaler Grundstrom

10 V ...... Maximaler Grundstrom

Stecker X5/1....... Analog in + 0 bis + 10 V

Stecker X5/8....... Analog in - (Minus)

Der “Sollwert Duty Cycle” wird mit einer Spannung von 0 - 10 V vorgegeben.

19

Page 20

0 V ........ Minimaler Duty Cycle

10 V ...... Maximaler Duty Cycle

Analoger Eingang Externer

Parameter 2

(zukünftig)

(Robot welding

speed; ROB

5000 / ROB 5000

OC, nicht aktiv)

Stecker X5/2....... Analog in + 0 bis + 10 V

Stecker X5/9....... Analog in - (Minus)

Gilt in Verbindung mit einem Kaltdraht-Vorschub: Der analoge Eingang für den „Externen

Parameter 2“ dient derzeit nur der Vorgabe eines Wertes für die Drahtgeschwindigkeit.

Der Sollwert für die Drahtgeschwindigkeit wird mit einer Spannung von 0 - 10 V vorgegeben.

Für jeden der angeführten Bereiche gilt:

0 V ........ Minimale Drahtgeschwindigkeit

10 V ...... Maximale Drahtgeschwindigkeit

20

Page 21

Digitale Ausgangssignale (Signale zum Roboter)

DE

Allgemeines

Lichtbogen stabil

(Arc stable)

HINWEIS!

Ist die Verbindung zwischen Stromquelle und Roboter-Interface unterbrochen,

werden alle digitalen / analogen Ausgangssignale am Roboter- Interface auf “0”

gesetzt.

Im Roboter-Interface ist die Versorgungsspannung Stromquelle (24 V SECONDARY)

verfügbar.

24 V SECONDARY ist mit galvanischer Trennung zum LocalNet ausgeführt. Eine

Schutzbeschaltung begrenzt unzulässige Spannungspegel auf 100 V.

Am Stecker X14/1 auswählen, welche Spannung an die digitalen Ausgänge des Roboter-Interfaces geschaltet wird.

- Externe Spannung Robotersteuerung (24 V): An Pin X14/1 die externe Spannung

der Digital-Ausgangskarte Robotersteuerung anlegen.

- Versorgungsspannung Stromquelle (24 V SECONDARY): Einen Bügel zwischen

X14/1 und X14/7 anbringen.

Stecker X2/12........................ Signal 24 V

Stecker X7/2 bzw. X12/2....... GND

Processus actif

(Process active

signal ; ROB

5000 / ROB 5000

OC)

Haupt-Stromsignal (Main current signal; ROB

5000 / ROB 5000

OC)

Das Signal „Lichtbogen stabil“ wird gesetzt, sobald nach Beginn der Lichtbogenzündung

ein stabiler Lichtbogen besteht.

Connecteur X8/10..................... Signal 24 V

Connecteur X7/2 ou X12/2....... GND

Si la commande robot émet le signal d’entrée numérique „Soudage déclenché“, le processus de soudage commence avec le prédébit de gaz, suivi du processus de soudage

proprement dit et du postdébit de gaz.

Avant le début du prédébit de gaz et jusqu’à la fin du postdébit de gaz, la source de courant émet le signal „Processus actif“.

Au moyen du signal „Processus actif“, une protection de gaz optimale peut être assurée

- Par une temporisation suffisante du robot

- Au début et à la fin du cordon de soudure

Stecker X8/9.......................... Signal 24 V

Stecker X7/2 bzw. X12/2....... GND

HINWEIS!

Solange das Roboter-Interface am LocalNet angeschlossen ist, bleibt automatisch

die Betriebsart „2-Takt Betrieb“ angewählt (Anzeige: Betriebsart 2-Takt Betrieb).

Im Setup-Menü der Stromquelle wird definiert:

21

Page 22

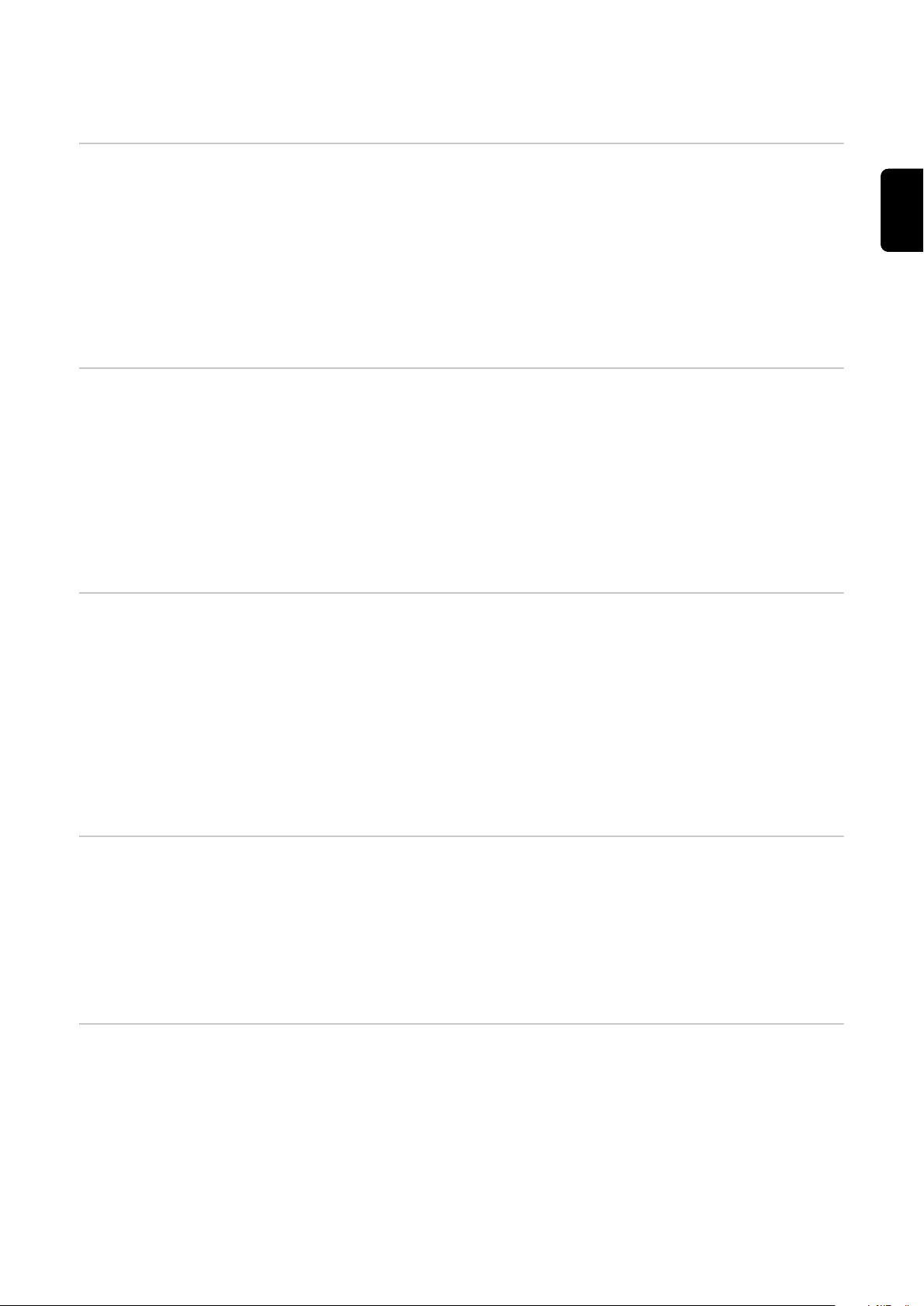

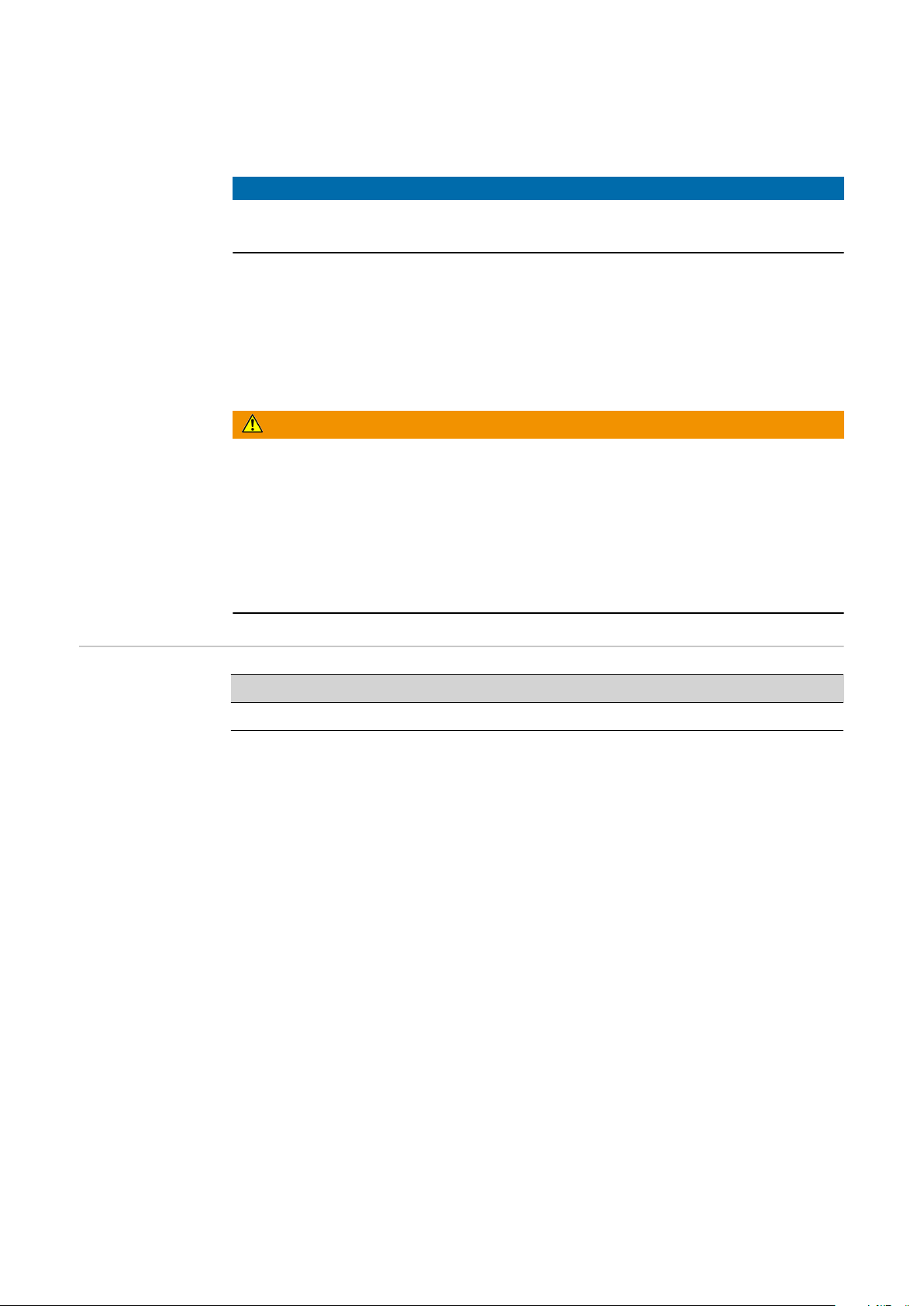

- Start-Stromphase mit Startstrom (I-S), Startstromdauer (t-S) und Slope (SL)

I

t

Schweißstrom

Gas-Vorströmzeit (GPr)

Startstrom (I-S)

Slope (SL)

Endstrom (I-E)

Slope (SL)

„Prozess aktiv“

„Haupt-Stromsignal“

Gas-Nachströmzeit (GPo)

- End-Stromphase mit Endstrom (I-E), Endstromdauer (t-E) und Slope (SL)

Zwischen der Startstrom- und der Endstrom-Phase wird das Haupt-Stromsignal gesetzt.

WICHTIG! Nähere Informationen finden Sie in der Bedienungsanleitung Stromquelle.

Digitale Ausgangssignale „Prozess aktiv“ und „Haupt-Stromsignal“

Limitsignal (nicht

aktiv)

Kollisionsschutz

(Collision protec-

Stecker X14/10.......................Signal 24 V

Stecker X7/2 bzw. X12/2....... GND

Stecker X2/13........................ Signal 24 V

Stecker X7/2 bzw. X12/2....... GND

tion)

Meist verfügt der Roboter-Schweißbrenner über eine Abschaltdose. Im Falle einer Kollision öffnet der Kontakt in der Abschaltdose und löst das LOW-aktive Signal “Kollisionsschutz” aus.

Die Robotersteuerung muss den sofortigen Stillstand des Roboters einleiten und den

Schweißprozess über das Eingangssignal “Quick-Stop” unterbrechen.

Stromquelle

bereit (Power

Stecker X2/14........................ Signal 24 V

Stecker X7/2 bzw. X12/2....... GND

source ready)

Das Signal “Stromquelle bereit” bleibt gesetzt, solange die Stromquelle schweißbereit ist.

Das Signal “Stromquelle bereit” liegt nicht mehr an, sobald an der Stromquelle eine Fehlermeldung auftritt oder von der Robotersteuerung das Signal “Quick-Stop” gesetzt wird.

Über das Signal “Stromquelle bereit” können daher sowohl stromquelleninterne als auch

roboterseitige Fehler erfasst werden.

22

Page 23

Hochfrequenz

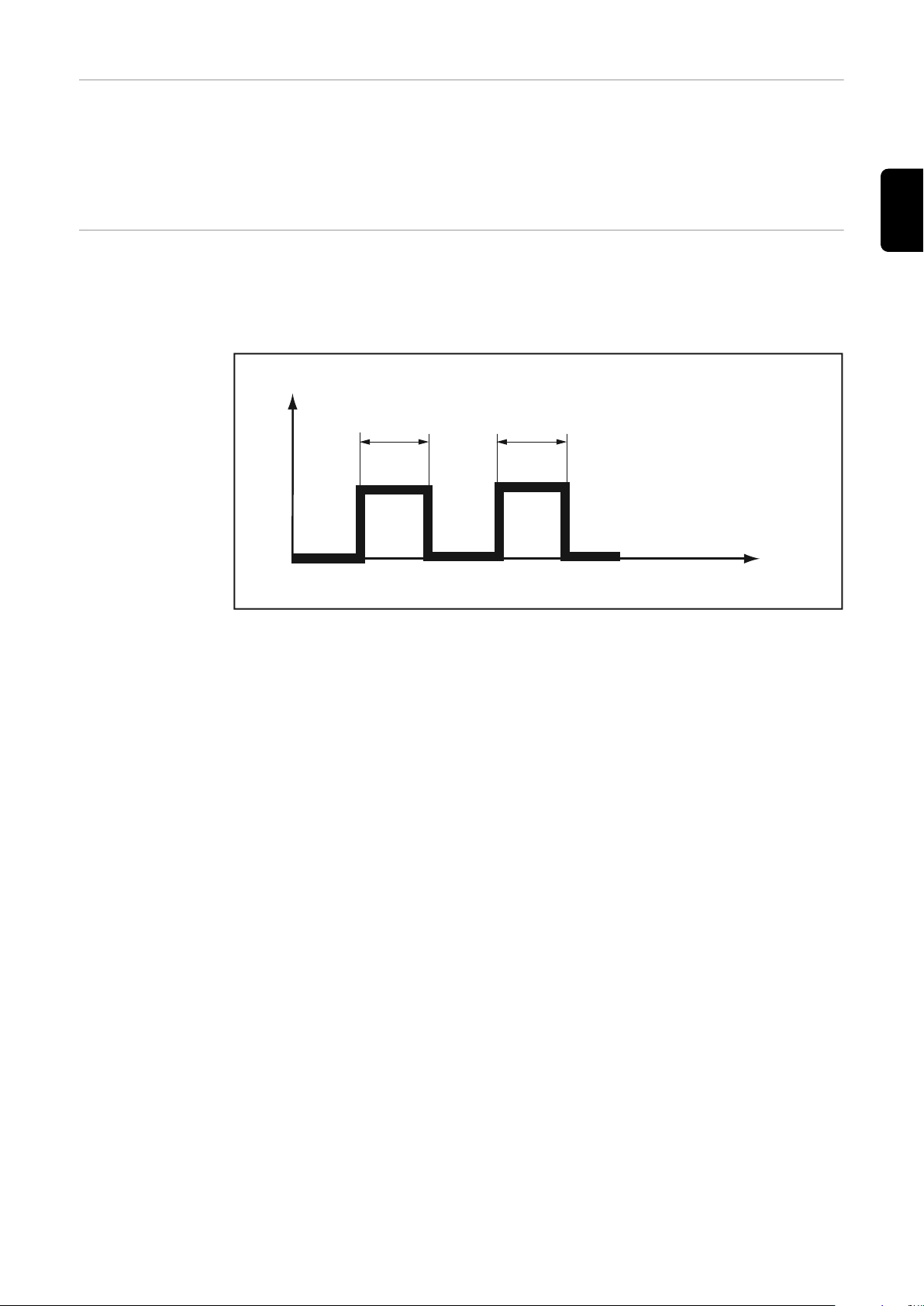

PULS-HIGH PULS-HIGH

t

I

aktiv

Stecker X5/15........................ Signal 24 V

Stecker X7/2 bzw. X12/2....... GND

Das Signal “Hochfrequenz aktiv“ bleibt gesetzt, solange die Hochfrequenz aktiv ist.

Puls High Stecker X5/16........................ Signal 24 V

Stecker X7/2 bzw. X12/2....... GND

DE

Das Signal “PULS-HIGH“ ist bei Betriebsart Puls (f

aktiv.

Signal „PULS HIGH“ aktiv

< 5 Hz) bei jedem Impuls HIGH

Puls

23

Page 24

Analoge Ausgangssignale (Signale zum Roboter)

Allgemeines

Istwert

Schweißspannung (Welding

voltage, ROB

5000 / ROB 5000

OC)

HINWEIS!

Ist die Verbindung zwischen Stromquelle und Roboter-Interface unterbrochen,

werden alle digitalen / analogen Ausgangssignale am Roboter-Interface auf “0”

gesetzt.

Die analogen Ausgänge am Roboter-Interface stehen für die Einrichtung des Roboters

sowie für Anzeige- und Dokumentation von Prozessparametern zur Verfügung.

Stecker X5/4......... Analog out + 0 bis + 10 V

Stecker X5/11....... Analog out - (Minus)

Der “Istwert Schweißspannung” wird mit einer Spannung von 0 - 10 V an den analogen

Ausgang übertragen

- 1 V am analogen Ausgang entspricht 10 V Schweißspannung

- Bereich für “Istwert Schweißspannung” .... 0 - 100 V

HINWEIS!

Im Ruhezustand der Stromquelle wird der “Sollwert Schweißspannung” übertragen, unmittelbar nach dem Schweißvorgang der “HOLD-Wert”.

Istwert

Schweißstrom

(Welding current)

Istwert Stromaufnahme Drahtantrieb (Motor current; ROB 5000 /

ROB 5000 OC)

Stecker X2/3......... Analog out + 0 bis + 10 V

Stecker X2/10....... Analog out - (Minus)

Der “Istwert Schweißstrom” wird mit einer Spannung von 0 - 10 V an den analogen Ausgang übertragen

- 1 V am analogen Ausgang entsprechen 100 A Schweißstrom

- Bereich für “Istwert Schweißstrom” .... 0 - 1000 A

HINWEIS!

Im Ruhezustand der Stromquelle wird der “Sollwert Schweißstrom” übertragen,

unmittelbar nach dem Schweißvorgang der “HOLD-Wert”.

Stecker X5/7......... Analog out + 0 bis + 10 V

Stecker X5/14....... Analog out - (Minus)

Der “Istwert Motorstrom“ wird mit einer Spannung von 0 - 10 V an den analogen Ausgang übertragen

- 1 V am analogen Ausgang entsprechen 0,5 A Stromaufnahme

- Bereich für “Istwert Stromaufnahme Drahtantrieb” ... 0 - 5 A

WICHTIG! Der “Istwert Motorstrom” gibt Aufschluss über den Zustand des Drahtfördersystems.

24

Page 25

Drahtgeschwindigkeit (Wire feeder; ROB 5000 /

ROB 5000 OC)

Stecker X5/6......... Analog out + 0 bis + 10 V

Stecker X5/13....... Analog out - (Minus)

Die Drahtgeschwindigkeit wird mit einer Spannung von 0 - 10 V an den analogen Ausgang übertragen

- Bereich für “Istwert Drahtgeschwindigkeit” .... 0 - maximale Drahtgeschwindigkeit

HINWEIS!

Im Ruhezustand der Stromquelle wird die Drahtgeschwindigkeit übertragen,

unmittelbar nach dem Schweißvorgang der “HOLD-Wert”.

WICHTIG! Die Drahtgeschwindigkeit wird aus der Motordrehzahl des Drahtantriebes

ermittelt.

Die übertragene Drahtgeschwindigkeit kann von der reellen Drahtgeschwindigkeit abweichen

- Aufgrund von möglichem Schlupf an den Förderrollen des Drahtantriebes

DE

Analoger Ausgang Arc Length

(ROB 5000 / ROB

5000 OC, nicht

aktiv)

Stecker X5/5......... Analog out + 0 bis + 10 V

Stecker X5/12....... Analog out - (Minus)

Der analoge Ausgang Arc Length (AVC) dient zur externen Anbindung einer AVC-Regelung (automatic voltage control).

25

Page 26

Applikationsbeispiele

Allgemeines Je nach Anforderung an die Roboteranwendung, brauchen nicht alle Eingangs- und Aus-

gangssignale (Befehle) genützt werden, die das Roboter-Interface zur Verfügung stellt.

In den nachfolgend angeführten Beispielen, zur Verknüpfung des Roboter-Interfaces mit

der Robotersteuerung, werden die unterschiedlichen Befehlsumfänge der Roboter-Interfaces behandelt. Dabei stellen die jeweils fett gedruckten Eingangs- und Ausgangssignale das Mindestmaß an anzuwenden Befehlen dar.

Basic Version

Analog - ROB

4000

Beispiel für die wichtigsten analogen und digitalen Befehle bei Ansteuerung der Stromquelle über analoge Sollwerte

- 0 - 10 V für Schweißstrom 1 und 2

- Anwahl des Verfahrens am Bedienpanel der Stromquelle

Fehlermeldungen quittieren - ROB 4000:

Im Gegensatz zu ROB 5000 / ROB 5000 OC, erlaubt das Roboter-Interface ROB 4000

keine Fehlerquittierung mittels Signal„Quellenstörung quittieren“ („Source error reset“).

Fehlermeldungen an der Stromquelle werden sofort nach der Fehlerbehebung selbsttätig

quittiert.

WARNUNG!

Gefahr durch überraschend startenden Schweißprozess.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Während der Fehlerbehebung darf das Signal „Schweißen ein“ nicht gesetzt sein,

▶

sonst startet unmittelbar nach Behebung des Fehlers der Schweißprozess.

26

Page 27

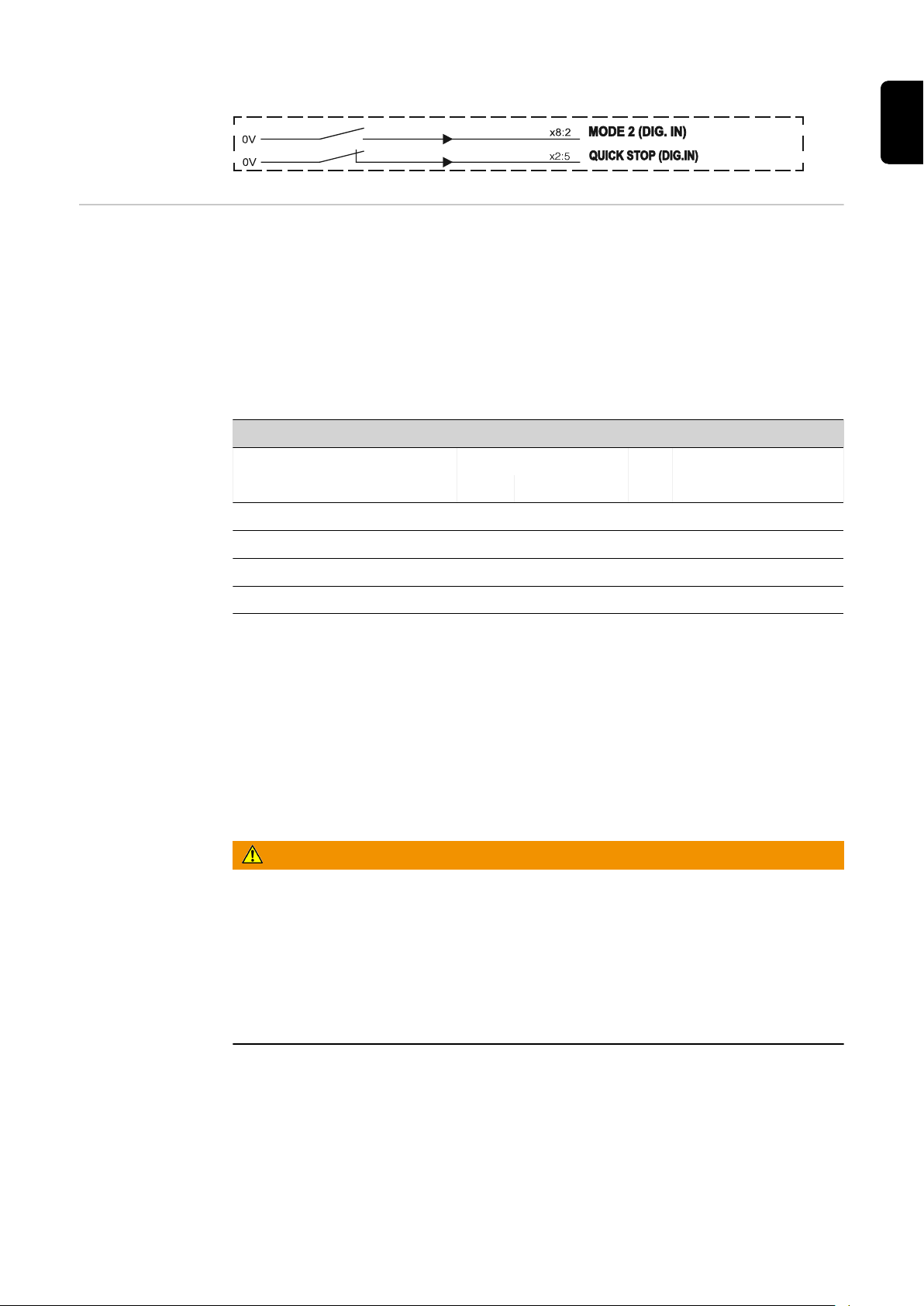

High-End Version

Analog - ROB

5000 / ROB 5000

OC

Beispiel für die Anwendung des Befehlsumfanges ROB 5000 bei Ansteuerung der

Stromquelle über analoge Sollwerte

- 0 - 10 V für Schweißstrom

Tabelle für Jobanwahl über den Roboter:

ROB 5000 ROB 5000 OC

MODE MODE

„0“ „1“ „2“ „0“ „1“ „2“

Jobbetrieb 0 1 0 1 0 1

Parameteranwahl intern 1 1 0 0 0 1

CC / CV 1 0 1 0 1 0

TIG 0 1 1 1 0 0

Verfügbar sind die digitalen Zusatzfunktionen ROB 5000 / ROB 5000 OC

- Störung quittieren

- Anwahl von Verfahren und Betriebsart über den Roboter

- Funktion „Positionssuchen“

- Signal „Prozess aktiv“ und Hauptstrom-Signal

- Externer Parameter

- Signale „Gas Test“, „Drahtvorlauf“, „Drahtrücklauf“, „Sollwert-Umschaltung“

DE

Fehlermeldungen quittieren - ROB 5000 / ROB 5000 OC:

Fehlermeldungen an der Stromquelle werden über das Signal „Quellenstörung quittieren“ („Source error reset“) zurückgesetzt. Zuvor ist jedoch die Fehlerursache zu beheben.

WARNUNG!

Gefahr durch überraschend startenden Schweißprozess.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Ist das Signal “Quellenstörung quittieren” immer auf

▶

24 V ROB 4000/5000 (High)

▶

GND ROB 5000 OC (Low),

▶

darf das Signal “Schweißen ein” („Welding start“) während der Fehlerbehebung nicht

▶

gesetzt sein, sonst wird unmittelbar nach der Fehlerbehebung der Schweißprozess

gestartet

27

Page 28

28

HINWEIS!

Beim Roboter-Interface ROB 5000 OC (Open Collector) sind alle digitalen Eingänge

invertiert.

Page 29

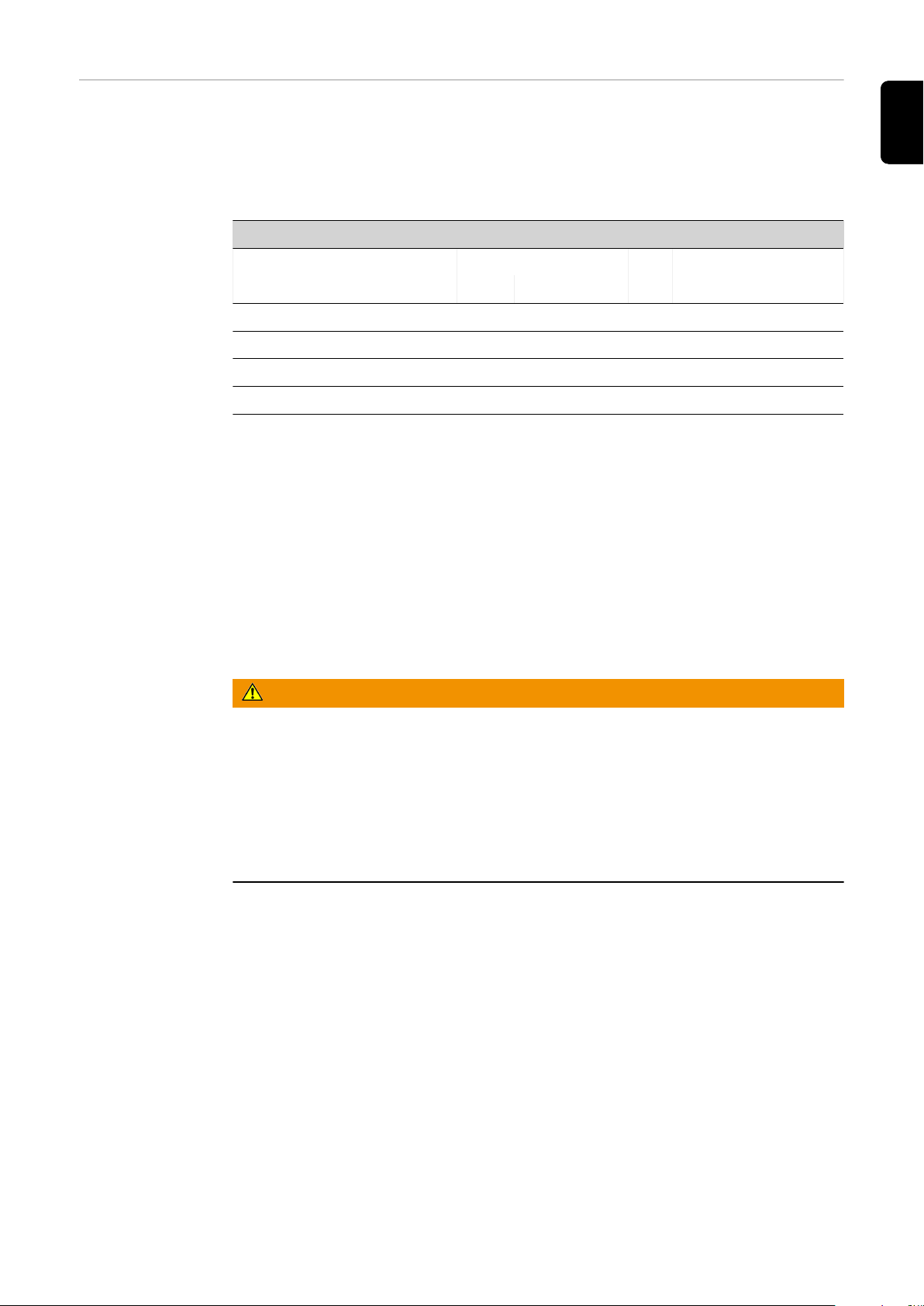

Applikationsbeispiel MODE 2 und QUICK STOP bei ROB 5000 OC

DE

High-End Version

Digital - ROB

5000 / ROB 5000

OC

Beispiel für die wichtigsten analogen und digitalen Befehle:

- Anwahl von Betriebsart und Verfahren über den Roboter

- Jobanwahl über den Roboter

- 0 - 10 V für Hauptstrom

- 0 - 10 V für Externen Parameter 1

- 0 - 10 V für Grundstrom

- 0 - 10 V für Duty Cycle

Tabelle für Jobanwahl über den Roboter:

ROB 5000 ROB 5000 OC

MODE MODE

„0“ „1“ „2“ „0“ „1“ „2“

Jobbetrieb 0 1 0 1 0 1

Parameteranwahl intern 1 1 0 0 0 1

CC / CV 1 0 1 0 1 0

TIG 0 1 1 1 0 0

Verfügbar sind die digitalen Zusatzfunktionen ROB 5000 / ROB 5000 OC

- Störung quittieren

- Funktion „Positionssuchen“

- Signal „Prozess aktiv“

- Signale „Gas Test“, „Drahtvorlauf“, „Drahtrücklauf“

Fehlermeldungen quittieren - ROB 5000 / ROB 5000 OC:

Fehlermeldungen an der Stromquelle werden über das Signal „Quellenstörung quittieren“ („Source error reset“) zurückgesetzt. Zuvor ist jedoch die Fehlerursache zu beheben.

WARNUNG!

Gefahr durch überraschend startenden Schweißprozess.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Ist das Signal “Quellenstörung quittieren” immer auf

▶

24 V ROB 4000/5000 (High)

▶

GND ROB 5000 OC (Low),

▶

darf das Signal “Schweißen ein” („Welding start“) während der Fehlerbehebung nicht

▶

gesetzt sein, sonst wird unmittelbar nach der Fehlerbehebung der Schweißprozess

gestartet

29

Page 30

30

Page 31

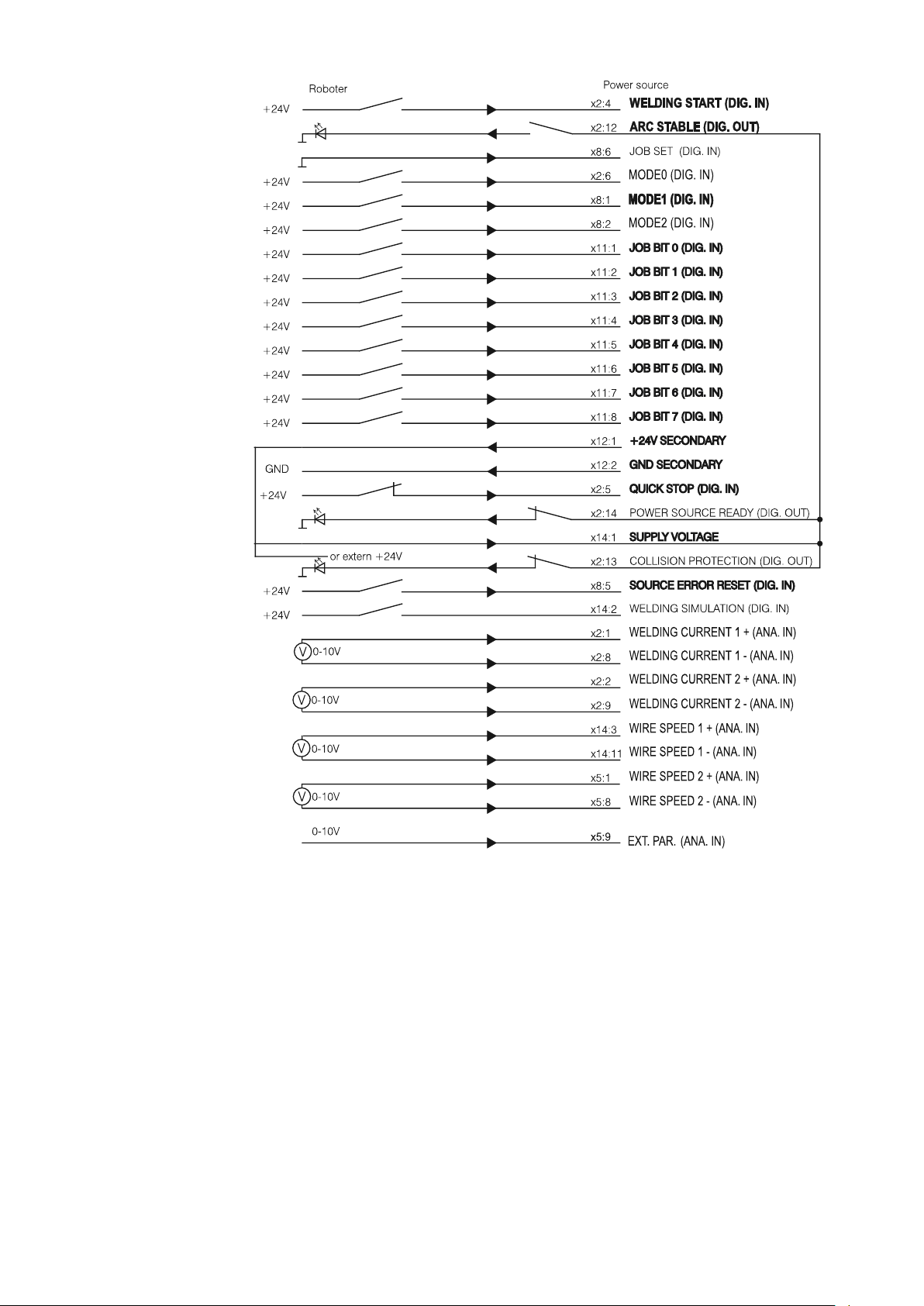

Anschlussplan

DE

31

Page 32

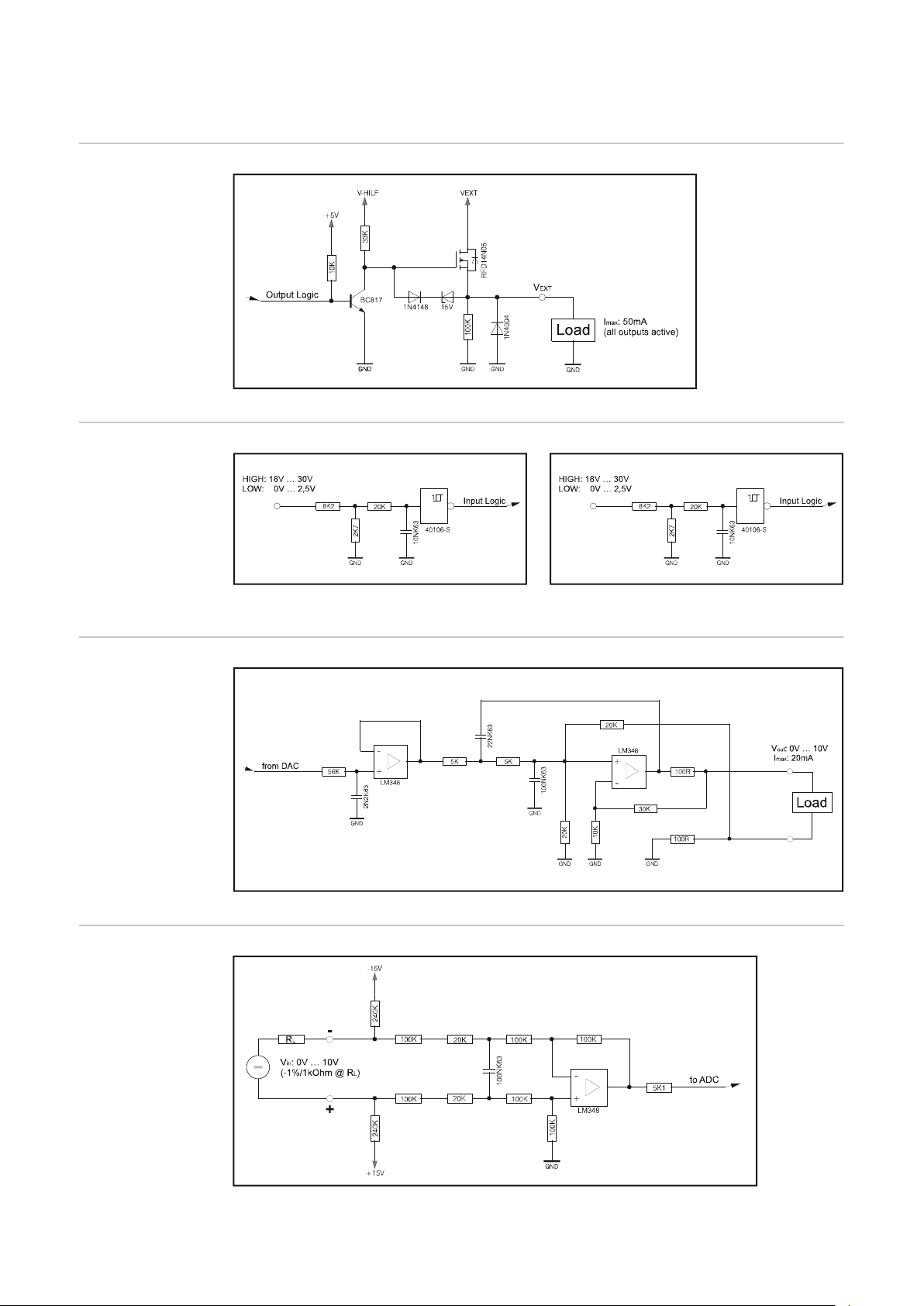

Beschaltung der Eingänge und Ausgänge

Beschaltung

eines digitalen

Ausganges

Beschaltung

eines digitalen

Einganges

Beschaltung

eines analogen

Ausganges

Beschaltung

eines analogen

Einganges

ROB 4000/5000 ROB 5000 OC

32

Page 33

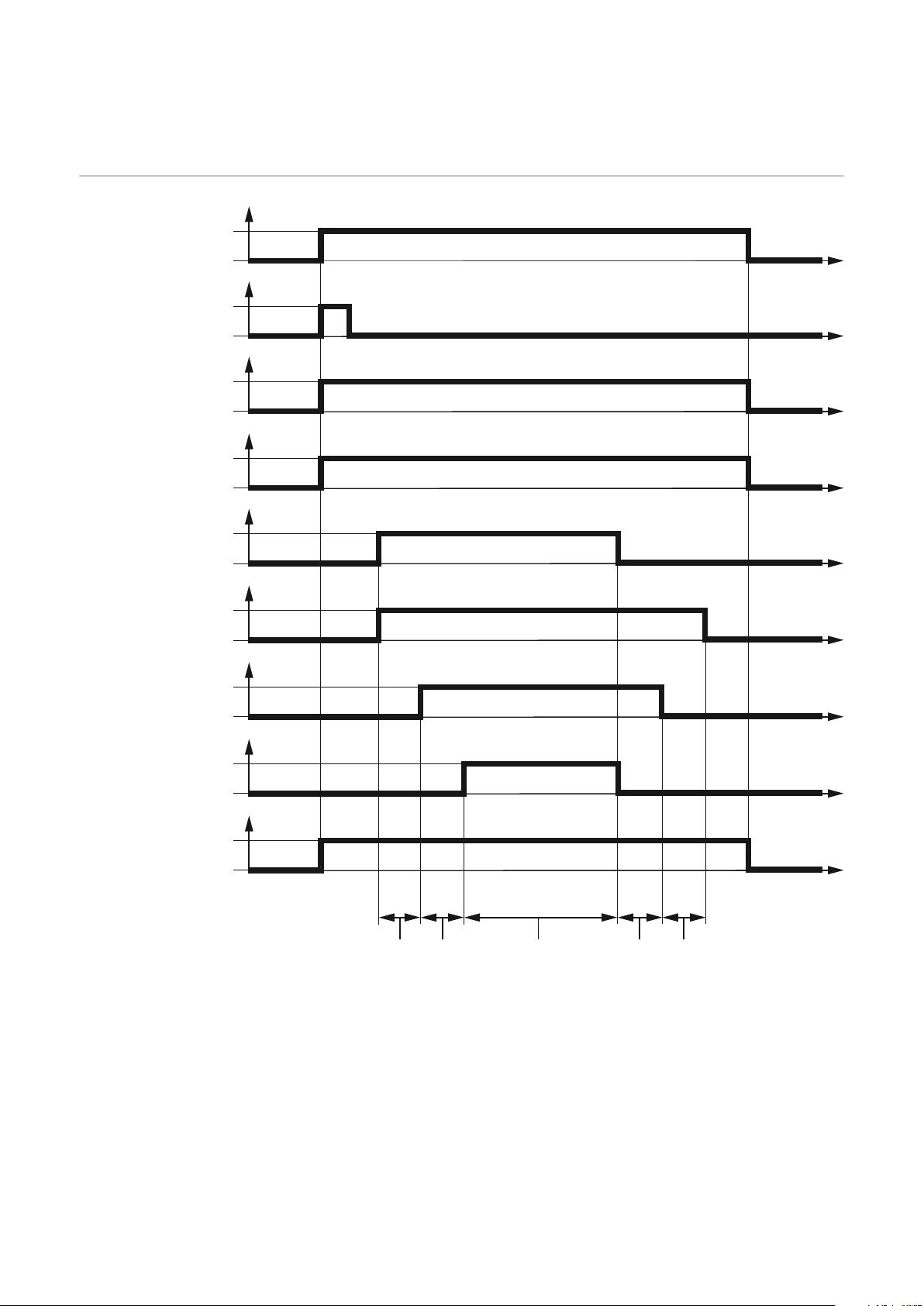

Signalverlauf bei Anwahl über Programmnummer

Roboter ready

Schweißen ein

(Welding start)

Stromquelle bereit

(Power source ready)

Schweißstrom

Quellenstörung quittieren

(Source error reset)

Haupt-Stromsignal

(Main current signal)

Lichtbogen stabil

(Arc stable)

Prozess aktiv

(Process active signal)

Endstrom Gas-NachströmzeitStartstromGas-Vorströmzeit

Sollwert Hauptstrom

(Welding current)

Sollwert Externer

Parameter 1

(External parameter)

Sollwert Grundstrom

(Base current)

Sollwert Duty Cycle

Betriebsart (AC / DC /

Kalottenbildung)

(Job / Program Bit

0-7)

10 V

0 V

1

0

10 V

0 V

10 V

0 V

10 V

0 V

1

0

1

0

1

0

1

0

1

0

1

0

1

0

ROB 4000 / ROB 5000

DE

33

Page 34

Signalverlauf bei Anwahl über Job-Nummer ROB

Roboter ready

Schweißen ein

(Welding start)

Stromquelle bereit

(Power source ready)

Job-Nummer

(Job / Program Bit

0-7)

Quellenstörung quittieren

(Source error reset)

Haupt-Stromsignal

(Main current signal)

Lichtbogen stabil

(Arc stable)

Prozess aktiv

(Process active signal)

Betriebsbit 1 (Mode 1)

(Jobbetrieb)

Schweißstrom Endstrom Gas-NachströmzeitStartstromGas-Vorströmzeit

1

0

1

0

1

0

1

0

1

0

1

0

1

0

1

0

1

0

4000 / ROB 5000

34

Page 35

Signalverlauf bei Anwahl über Programmnummer

WICHTIG! Sämtliche Signalzustände beziehen sich auf den Interface-Eingang, nicht auf die Robotersteuerung.

Roboter ready

Schweißen ein

(Welding start)

Stromquelle bereit

(Power source ready)

Schweißstrom

Quellenstörung quittieren

(Source error reset)

Haupt-Stromsignal

(Main current signal)

Lichtbogen stabil

(Arc stable)

Prozess aktiv

(Process active signal)

Endstrom Gas-NachströmzeitStartstromGas-Vorströmzeit

Sollwert Hauptstrom

(Welding current)

Sollwert Externer

Parameter 1

(External parameter)

Sollwert Grundstrom

(Base current)

Sollwert Duty Cycle

Betriebsart (AC / DC /

Kalottenbildung)

(Job / Program Bit

0-7)

10 V

0 V

1

0

10 V

0 V

10 V

0 V

10 V

0 V

1

0

1

0

1

0

1

0

1

0

1

0

1

0

ROB 5000 OC

DE

35

Page 36

Signalverlauf bei Anwahl über Job-Nummer ROB

Roboter ready

Schweißen ein

(Welding start)

Stromquelle bereit

(Power source ready)

Job-Nummer

(Job / Program Bit

0-7)

Quellenstörung quittieren

(Source error reset)

Haupt-Stromsignal

(Main current signal)

Lichtbogen stabil

(Arc stable)

Prozess aktiv

(Process active signal)

Betriebsbit 1 (Mode 1)

(Jobbetrieb)

Schweißstrom Endstrom Gas-NachströmzeitStartstromGas-Vorströmzeit

1

0

1

0

1

0

1

0

1

0

1

0

1

0

1

0

1

0

WICHTIG! Sämtliche Signalzustände beziehen sich auf den Interface-Eingang, nicht auf die Robotersteuerung.

5000 OC

36

Page 37

Fehlerdiagnose und -behebung

DE

Fehlermeldungen

quittieren - ROB

5000

Fehlermeldungen

quittieren - ROB

4000

Fehlermeldungen an der Stromquelle werden über das Signal „Quellenstörung quittieren“ („Source error reset“; auf dieser Seite nicht abgebildet) zurückgesetzt. Zuvor ist

jedoch die Fehlerursache zu beheben.

WARNUNG!

Gefahr durch überraschend startenden Schweißprozess.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Ist das Signal “Quellenstörung quittieren” immer auf

▶

24 V ROB 4000/5000 (High)

▶

GND ROB 5000 OC (Low),

▶

darf das Signal “Schweißen ein” („Welding start“) während der Fehlerbehebung nicht

▶

gesetzt sein, sonst wird unmittelbar nach der Fehlerbehebung der Schweißprozess

gestartet

Im Gegensatz zu ROB 5000 / ROB 5000 OC, erlaubt das Roboter-Interface ROB 4000

keine Fehlerquittierung mittels Signal„Quellenstörung quittieren“ („Source error reset“).

Fehlermeldungen an der Stromquelle werden sofort nach der Fehlerbehebung selbsttätig

quittiert.

WARNUNG!

Angezeigte Service-Codes

Gefahr durch überraschend startenden Schweißprozess.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Während der Fehlerbehebung darf das Signal „Schweißen ein“ nicht gesetzt sein,

▶

sonst startet unmittelbar nach Behebung des Fehlers der Schweißprozess.

Eine detaillierte Beschreibung der angezeigten Service-Codes finden Sie im Kapitel

„Fehlerdiagnose und Behebung“ der Bedienungsanleitung Ihrer Stromquelle.

37

Page 38

Table Decimal / Binary / Hexadecimal

Zahl BIT 0 BIT1 BIT2 BI T3 BIT4 BIT5 BI T6 BIT7 Hex

0 0 0 0 0 0 0 0 0 00

1 1 0 0 0 0 0 0 0 01

2 0 1 0 0 0 0 0 0 02

3 1 1 0 0 0 0 0 0 03

4 0 0 1 0 0 0 0 0 04

5 1 0 1 0 0 0 0 0 05

6 0 1 1 0 0 0 0 0 06

7 1 1 1 0 0 0 0 0 07

8 0 0 0 1 0 0 0 0 08

9 1 0 0 1 0 0 0 0 09

10 0 1 0 1 0 0 0 0 0 A

11 1 1 0 1 0 0 0 0 0 B

12 0 0 1 1 0 0 0 0 0C

13 1 0 1 1 0 0 0 0 0D

14 0 1 1 1 0 0 0 0 0 E

15 1 1 1 1 0 0 0 0 0F

16 0 0 0 0 1 0 0 0 10

17 1 0 0 0 1 0 0 0 11

18 0 1 0 0 1 0 0 0 12

19 1 1 0 0 1 0 0 0 13

20 0 0 1 0 1 0 0 0 14

21 1 0 1 0 1 0 0 0 15

22 0 1 1 0 1 0 0 0 16

23 1 1 1 0 1 0 0 0 17

24 0 0 0 1 1 0 0 0 18

25 1 0 0 1 1 0 0 0 19

26 0 1 0 1 1 0 0 0 1 A

27 1 1 0 1 1 0 0 0 1 B

28 0 0 1 1 1 0 0 0 1C

29 1 0 1 1 1 0 0 0 1D

30 0 1 1 1 1 0 0 0 1E

31 1 1 1 1 1 0 0 0 1F

32 0 0 0 0 0 1 0 0 20

33 1 0 0 0 0 1 0 0 21

34 0 1 0 0 0 1 0 0 22

35 1 1 0 0 0 1 0 0 23

Zahl BIT 0 BIT1 BIT2 B IT3 BIT4 BIT5 B IT6 BIT7 Hex

36 0 0 1 0 0 1 0 0 24

37 1 0 1 0 0 1 0 0 25

38 0 1 1 0 0 1 0 0 26

39 1 1 1 0 0 1 0 0 27

40 0 0 0 1 0 1 0 0 28

41 1 0 0 1 0 1 0 0 29

42 0 1 0 1 0 1 0 0 2 A

43 1 1 0 1 0 1 0 0 2 B

44 0 0 1 1 0 1 0 0 2C

45 1 0 1 1 0 1 0 0 2D

46 0 1 1 1 0 1 0 0 2 E

47 1 1 1 1 0 1 0 0 2F

48 0 0 0 0 1 1 0 0 30

49 1 0 0 0 1 1 0 0 31

50 0 1 0 0 1 1 0 0 32

51 1 1 0 0 1 1 0 0 33

52 0 0 1 0 1 1 0 0 34

53 1 0 1 0 1 1 0 0 35

54 0 1 1 0 1 1 0 0 36

55 1 1 1 0 1 1 0 0 37

56 0 0 0 1 1 1 0 0 38

57 1 0 0 1 1 1 0 0 39

58 0 1 0 1 1 1 0 0 3 A

59 1 1 0 1 1 1 0 0 3 B

60 0 0 1 1 1 1 0 0 3C

61 1 0 1 1 1 1 0 0 3D

62 0 1 1 1 1 1 0 0 3 E

63 1 1 1 1 1 1 0 0 3F

64 0 0 0 0 0 0 1 0 40

65 1 0 0 0 0 0 1 0 41

66 0 1 0 0 0 0 1 0 42

67 1 1 0 0 0 0 1 0 43

68 0 0 1 0 0 0 1 0 44

69 1 0 1 0 0 0 1 0 45

70 0 1 1 0 0 0 1 0 46

71 1 1 1 0 0 0 1 0 47

Zahl BIT 0 BIT1 BIT2 BIT 3 BIT4 BIT5 BI T6 BIT7 Hex

72 0 0 0 1 0 0 1 0 48

73 1 0 0 1 0 0 1 0 49

74 0 1 0 1 0 0 1 0 4 A

75 1 1 0 1 0 0 1 0 4 B

76 0 0 1 1 0 0 1 0 4C

77 1 0 1 1 0 0 1 0 4D

78 0 1 1 1 0 0 1 0 4 E

79 1 1 1 1 0 0 1 0 4F

80 0 0 0 0 1 0 1 0 50

81 1 0 0 0 1 0 1 0 51

82 0 1 0 0 1 0 1 0 52

83 1 1 0 0 1 0 1 0 53

84 0 0 1 0 1 0 1 0 54

85 1 0 1 0 1 0 1 0 55

86 0 1 1 0 1 0 1 0 56

87 1 1 1 0 1 0 1 0 57

88 0 0 0 1 1 0 1 0 58

89 1 0 0 1 1 0 1 0 59

90 0 1 0 1 1 0 1 0 5 A

91 1 1 0 1 1 0 1 0 5 B

92 0 0 1 1 1 0 1 0 5C

93 1 0 1 1 1 0 1 0 5D

94 0 1 1 1 1 0 1 0 5 E

95 1 1 1 1 1 0 1 0 5F

96 0 0 0 0 0 1 1 0 60

97 1 0 0 0 0 1 1 0 61

98 0 1 0 0 0 1 1 0 62

99 1 1 0 0 0 1 1 0 63

100 0 0 1 0 0 1 1 0 64

101 1 0 1 0 0 1 1 0 65

102 0 1 1 0 0 1 1 0 66

103 1 1 1 0 0 1 1 0 67

104 0 0 0 1 0 1 1 0 68

105 1 0 0 1 0 1 1 0 69

106 0 1 0 1 0 1 1 0 6A

107 1 1 0 1 0 1 1 0 6B

Zahl BIT 0 BIT1 BIT2 BI T3 BIT4 BIT5 BI T6 BIT7 Hex

108 0 0 1 1 0 1 1 0 6C

109 1 0 1 1 0 1 1 0 6D

110 0 1 1 1 0 1 1 0 6E

111 1 1 1 1 0 1 1 0 6 F

112 0 0 0 0 1 1 1 0 70

113 1 0 0 0 1 1 1 0 71

114 0 1 0 0 1 1 1 0 72

115 1 1 0 0 1 1 1 0 73

116 0 0 1 0 1 1 1 0 74

117 1 0 1 0 1 1 1 0 75

118 0 1 1 0 1 1 1 0 76

119 1 1 1 0 1 1 1 0 77

120 0 0 0 1 1 1 1 0 78

121 1 0 0 1 1 1 1 0 79

122 0 1 0 1 1 1 1 0 7A

123 1 1 0 1 1 1 1 0 7B

124 0 0 1 1 1 1 1 0 7C

125 1 0 1 1 1 1 1 0 7D

126 0 1 1 1 1 1 1 0 7 E

127 1 1 1 1 1 1 1 0 7 F

128 0 0 0 0 0 0 0 1 80

129 1 0 0 0 0 0 0 1 81

130 0 1 0 0 0 0 0 1 82

131 1 1 0 0 0 0 0 1 83

132 0 0 1 0 0 0 0 1 84

133 1 0 1 0 0 0 0 1 85

134 0 1 1 0 0 0 0 1 86

135 1 1 1 0 0 0 0 1 87

136 0 0 0 1 0 0 0 1 88

137 1 0 0 1 0 0 0 1 89

138 0 1 0 1 0 0 0 1 8 A

139 1 1 0 1 0 0 0 1 8 B

140 0 0 1 1 0 0 0 1 8C

141 1 0 1 1 0 0 0 1 8D

142 0 1 1 1 0 0 0 1 8 E

143 1 1 1 1 0 0 0 1 8F

38

Page 39

Contents

General 41

Safety 41

Machine concept 41

Robot interface features 42

Application example 42

For your information 43

Digital input signals (signals from robot) 44

General remarks 44

Parameters 44

Welding start 44

Robot ready / Quick stop 44

Mode bit 0-2 (ROB 5000/ROB 5000 OC) 45

Gas test 47

Wire feed 48

Wire retract 49

Source error reset; ROB 5000 / ROB 5000 OC 49

Job/program select (ROB 5000/ROB 5000 OC) 50

Program number (Job/program bit 0-7; ROB 5000/ ROB 5000 OC) 51

Pulse range settings 51

Job selection digital (Job/ program bit 0-7; ROB 5000/ROB 5000 OC) 52

Analog job selection: System requirements 52

Analog job selection: activate 52

Analog job selection: Input signals 52

Analog job selection: Principle 53

Analog job selection: highest selectable job 53

Welding Simulation 53

TouchSensing (ROB 5000/ROB 5000 OC) 53

KD disable 54

Analogue input signals (signals from robot) 55

General remarks 55

Welding current command value 55

External parameter 1 command value 55

Base current command value 55

Duty cycle command value 55

External parameter 2 analog input (under development) (Robot welding speed; ROB 5000 / ROB

5000 OC, not active)

Digital output signals (signals to robot) 57

General remarks 57

Arc stable 57

Process active signal; ROB 5000/ROB 5000 OC 57

Main current signal (ROB 5000/ROB 5000 OC) 57

Limit signal (not active) 58

Collision protection 58

Power source ready 58

High frequency active 59

Pulse high 59

Analogue output signals (signals to robot) 60

General remarks 60

Welding voltage actual value, ROB 5000/ROB 5000 OC 60

Welding current 60

Actual value of wire drive current (motor current; ROB 5000/ROB 5000 OC) 60

Wire feeder; ROB 5000/ROB 5000 OC 61

Arc length analog output (ROB 5000/ROB 5000 OC, not active) 61

Application examples 62

General remarks 62

Basic Version Analog - ROB 4000 62

High-End Version Analog - ROB 5000/ROB 5000 OC 63

High-End Version Digital - ROB 5000 / ROB 5000 OC 65

Wiring diagram 67

Input and output wiring diagrams 68

EN

56

39

Page 40

Digital output wiring diagram 68

Digital input wiring diagram 68

Analog output wiring diagram 68

Analog input wiring diagram 68

Signal waveform when selecting program number ROB 4000/ROB 5000 69

Signal waveform when selecting via job number (ROB 4000/ROB 5000) 70

Signal waveform when selecting program number ROB 5000 OC 71

Signal waveform when selecting via job number (ROB 5000 OC) 72

Troubleshooting 73

Reset error messages - ROB 5000 73

Reset error messages - ROB 4000 73

Displayed service codes 73

Table Decimal / Binary / Hexadecimal 74

40

Page 41

General

Safety

Danger due to incorrect operation and incorrectly performed work.

This can result in serious injury and damage to property.

▶

▶

▶

Machine concept The robot interfaces ROB 4000/5000 and ROB 5000 OC, hereafter referred to as robot

interfaces, are designed for automatic welders and have analog and digital inputs and

outputs. The robot interfaces are to be installed in an automatic welder and robot control

cubicle (can also be surface-mounted).

Advantages

- connection to power source via a standard LocalNet interface

- no modification to power source necessary

- in addition to the digital inputs and outputs:

- simple replacement of power source

- simple plug-in connections

- very little wiring required

- installed on DIN rail

- housing dimensions (l x w x h) = 160 x 90 x 58 mm

- high degree of interference immunity during data transmission

WARNING!

All the work and functions described in this document must only be carried out by

trained and qualified personnel.

Read and understand this document.

Read and understand all the Operating Instructions for the system components,

especially the safety rules.

analog inputs and outputs for the transfer of process variables

Therefore independent of the bit width employed in the existing robot control

EN

The robot interface is connected using a 10-pin cable (43,0004,0459 / 0460 / 0509: 10pin remote control cable 5/10/20 m) to a 10-pin LocalNet interface on the digital power

source. If no LocalNet interface ports are available, the LocalNet passive distributor

(4,100,261) can be used (e.g. between the power source and interconnecting hosepack).

NOTE!

The LocalNet passive distributor cannot be used with a JobMaster TIG welding

torch.

A 1 m long LocalNet cable harness, including a 10-pin socket, is supplied with the robot

interface. The 10-pin socket is used as a bushing through the side of the control cubicle.

The „ROB 5000 LocalNet installation set“ option (4,100,270: 10-pin connection socket

with cable harness for the robot interface) is available if an additional LocalNet node (e.g.

remote control) needs to be connected to the robot control.

A made-up, 1.5m long cable harness is available for connecting the robot control to the

robot interface (4,100,260: cable harness ROB 5000; 4,100,274: cable harness ROB

4000).

The cable harness on the interface side is terminated with Molex plugs and is already

made-up. The cable harness on the control side can be modified to match the termination system used on the robot control. The comprehensive labelling of the cable harness,

41

Page 42

with each identifier printed at several locations along the cable, simplifies the connection

Control

Roboterinterface

in out

(11) (2) (1) (10) (4) (5)

(8)(7)

(12)

(3)(9)

(6)

procedure.

To prevent faults, the length of the cable between the robot interface and the control

must not exceed 1.5 m.

Robot interface

features

Application

example

ROB 4000 (4,100,239)

- The power source is controlled by analog command values (0-10 V for welding current)

- The operating mode must be selected on the power source control panel.

Additional functions ROB 5000 (4,100,255), ROB 5000 OC (4,100,474)

- Operating mode selected via the robot

- Job selected via the robot

- “Touch sensing” function

- Reset error

- “Process active” signal

- “Main current” signal

- Command values for welding currents and wirefeed speeds

- Actual value for welding voltage, motor current input and wirefeed speed

- Additional analog parameters

ROB 4000/5000 robot interface application example

(1) Power source

(2) Cooling unit

(3) Robot interface

(4) Robot control

(5) Robot control cubicle

(6) Robot

(7) Motor

(8) Welding torch

(9) Interconnecting hosepack

(10) LocalNet cable

(11) LocalNet cable

(12) Wirespool

42

Page 43

For your information

NOTE!

While the robot interface is connected to the LocalNet, “2-step mode” remains

selected

More information about operating modes can be found in the power source operating

instructions.

EN

43

Page 44

Digital input signals (signals from robot)

General remarks On the OPEN COLLECTOR ROB 5000 OC robot interface, all digital input signals are

inverted (inverse logic).

Wiring of the digital input signals:

- ROB 4000/5000 to 24 V (High)

- ROB 5000 OC to GND (Low)

Parameters Signal level:

- LOW ........ 0 - 2.5 V

- HIGH ....... 18 - 30 V

Ground: GND = X7/2 or X12/2

Welding start

Robot ready /

Quick stop

ROB 4000/5000 ROB 5000 OC

Signal X2:4 HIGH LOW

The “Welding start” signal starts the welding process. The welding process continues

until “Welding start” is reset.

Exception:

- The digital input signal “Robot ready” is not set

- The digital output signal “Power source ready” is missing

ROB 4000/5000 ROB 5000 OC

Signal X2:5 HIGH LOW

„Robot ready“ is

- HIGH active on ROB 4000/5000: 24 V = power source ready for welding

- LOW active on ROB 5000 OC: 0 V = power source ready for welding

„Quick stop“ is

- LOW active on ROB 4000/5000: 0 V = „Quick stop“ is set

- HIGH active on ROB 5000 OC: 24 V = „Quick stop“ is set

44

The “Quick stop” signal stops the welding process immediately

- The “St | oP” error message appears on the control panel

NOTE!

The “Quick stop” signal is intended to be used solely as a way of protecting the

machine by shutting it down immediately. If additional personal protection is

required, a suitable Emergency Stop button should be provided.

NOTE!

„Quick stop“ ends the welding process without burn-back.

“Quick stop” is active as soon as the power source is switched on

Page 45

Mode bit 0-2

(ROB 5000/ROB

5000 OC)

- “St | oP” appears on the control panel.

Prepare the power source for welding:

- Reset the “Quick stop” signal (set “Robot ready”)

- Set the „Source error reset“ signal (ROB 5000/ROB 5000 OC only)

EN

NOTE!

Commands and command values are not accepted when “Quick stop” is active.

NOTE!

TIG mode is permanently selected on the ROB 4000 robot interface.

ROB 4000/5000 ROB 5000 OC

MODE MODE

„0“ „1“ „2“ „0“ „1“ „2“

Job mode 0 1 0 1 0 1

Parameter selection internal 1 1 0 0 0 1

CC / CV 1 0 1 0 1 0

TIG 0 1 1 1 0 0

Signal level when BIT 0 - BIT 2 are set

ROB 4000/5000 ROB 5000 OC

Signal X2:6 (BIT 0) HIGH LOW

ROB 5000 ROB 5000 OC

Signal X8:1 (BIT 1) HIGH LOW

Signal X8:2 (BIT 2) HIGH LOW

The following operating modes are supported:

Job mode (ROB 5000/ROB 5000 OC)

Call up saved welding parameters using the corresponding job number.

Internal parameter selection (ROB 5000/ROB 5000 OC)

Selecting welding parameters via the robot control programming interface is timeconsuming, especially when programming a job. The “Internal parameter selection” mode

enables the required welding parameters to be selected from the power source control

panel or via a remote control unit.

Internal parameter selection can also take place while welding is in progress. The signals

required for the current welding operation continue to be sent from the robot control.

CC/CV (constant current/constant voltage; ROB 5000/ROB 5000 OC

45

Page 46

NOTE!

„CC/CV“ (constant current/constant voltage) mode is available as an option for the

ROB 5000/ROB 5000 OC robot interface or the robot control field bus coupler.

The power source can be operated with either a constant welding current or a constant

welding voltage.

Restrictions compared to other operating modes:

The following parameters can be selected for the left-hand display using the “Parameter

selection” key:

- welding current

Available input signals:

NOTE!

The input signals listed below will be present when “CC/CV” mode is selected.

These input signals assume different functions in this mode compared with other

modes.

The input signals and their functions:

- Analog input signal “Welding current” ... Specifies the welding current

- Analog input signal “External parameter 1” ... Specifies the welding voltage

- Analog input signal “Base current” ... Specifies the wirefeed speed

- Digital input signal “Welding start” ... Starts the welding current

- The welding current remains on for as long as the signal is set

- Digital input signal “Wire feed” ... Starts the wire feed at the specified speed

- The wire feed remains on for as long as the signal is set

- Digital input signal “Wire retract” ... Starts a wire retract at the specified speed

- The wire retract remains on for as long as the signal is set

- Digital input signal “Robot ready” ... remains unchanged

- Digital input signal “Gas test” ... remains unchanged

NOTE!

The “Welding start” input signal only starts the welding current; the wirefeed is

not started.

Signal level for analog input signals:

Even if CC/CV mode is selected, the signal level for the analog input signals is 0 to 10 V.

0 V ....... e.g. minimum welding current

10 V ......e.g. maximum welding current

Specifying a command value for the welding current:

46

Page 47

- Use the “Robot ready” input signal to set up the power source for welding

- Use the “Welding current” input signal to specify the required welding current

- Use the “External parameter 1” input signal to enter a value that the welding voltage

is not to exceed.

IMPORTANT! If no maximum welding voltage is required, use the “External Parameter 1” input signal to specify the highest possible welding voltage.

Should a voltage occur that is higher than the specified welding voltage, it will not be

possible to maintain the selected welding current.

- Set the required wirefeed speed using the “Base current” input signal

- Use the “Welding start” input signal to start the welding current

- Start the wire feed with the “Wire feed” input signal

Specifying a command value for the welding voltage:

- Use the “Robot ready” input signal to set up the power source for welding

- Use the “External parameter 1” input signal to enter the required welding voltage

- Use the “Welding current” input signal to enter a value that the welding current is not

to exceed.

NOTE! If no maximum welding current is required, use the “Welding current” input

signal to specify the highest possible welding current.

Should a current occur that is higher than the specified welding current, it will not be

possible to maintain the selected welding voltage.

EN

Gas test

- Set the required wirefeed speed using the “Base current” input signal

- Use the “Welding start” input signal to start the welding current

- Start the wire feed with the “Wire feed” input signal

TIG

TIG welding is selected. The required welding current is obtained from the analog „Welding current“ input signal.

ROB 4000/5000 ROB 5000 OC

Signal X2:7 HIGH LOW

The “Gas test” signal starts the “Gas test” function (as does the “Gas test” key). The

required gas flow can be set on the pressure regulator on the gas cylinder.

The gas test can be used to create an additional gas pre-flow during positioning.

IMPORTANT! If welding is in progress, the gas pre-flow and post-flow times are controlled by the power source. It is therefore not necessary to set the “Gas test” signal when

welding!

47

Page 48

Wire feed

(2) vD (m/min / ipm)

t (s)

1 2 3 4 52,5

1

Fdi

(1)

WARNING!

Risk of injury from filler wire emerging.

This can result in serious injury and damage to property.

keep welding torch away from face and body

▶

ROB 4000/5000 ROB 5000 OC

Signal X2:7 HIGH LOW

The „Wire inching“ signal enables the filler wire to be fed into the hosepack without the

use of current or gas (as does the „Feeder inching“ key).

The feeder inching speed is determined by the corresponding setting in the power

source setup menu.

NOTE!

The „wire feed“ input signal has priority over the „wire retract“ signal. If both

signals are present at the same time, the wire feed continues.

IMPORTANT! To facilitate the exact positioning of the filler wire, the following procedure

is executed when the „wire inching“ signal is set:

(1) Wire inching signal

- Signal remains for up to one

second: Irrespective of the value that

has been set, the wire speed (2)

remains at 1 m/min or 39.37 ipm for

the first second.

- Signal remains for up to 2.5

seconds: After one second, the wire

speed (2) increases at a uniform rate

over the next 1.5 seconds.

- Signal remains for more than 2.5

seconds: After a total of 2.5 seconds,

the wire starts to be fed at a constant

rate equal to the speed set for the

parameter „Fdi“.

Time-path of the wire speed when the digital input

signal „Wire inching“ is set

IMPORTANT! If the digital input signal „Cold wire disable“ is also set, then the analog

output signal „wire speed“ applies, rather than „Fdi“. The digital input signal „wire inching“

starts immediately with the analog command value for the wire speed. In this case, the

figure does not apply.

48

Page 49

Wire retract

(2) vD (m/min / ipm)

t (s)

1 2 3 4 52,5

1

Fdi

(1)

ROB 4000/5000 ROB 5000 OC

Signal X14:6 HIGH LOW

The “Wire retract” signal causes the wire to be retracted. The wire speed is determined

by the corresponding setting in the power source setup menu.

NOTE!

Do not allow long lengths of wire to be retracted, as the wire is not wound onto the

wirespool.

IMPORTANT! To facilitate the exact positioning of the filler wire, the following procedure

is executed when the „wire retract“ signal is set

(1) Wire retract signal

- Signal remains for up to one

second: Irrespective of the value that

has been set, the wire speed (2)

remains at 1 m/min or 39.37 ipm for

the first second.

- Signal remains for up to 2.5

seconds: After one second, the wire

speed (2) increases at a uniform rate

over the next 1.5 seconds.

- Signal remains for more than 2.5

seconds: After a total of 2.5 seconds,

the wire starts to be fed at a constant

rate equal to the speed set for the

parameter „Fdi“.

EN

Source error

reset; ROB 5000 /

ROB 5000 OC

Time-path of the wire speed when the digital input

signal „Wire retract“ is set

IMPORTANT! If the digital input signal „Cold wire disable“ is also set, then the analog

output signal „wire speed“ applies to the retract speed, rather than „Fdi“. The digital input

signal „wire retract“ starts retracting the wire immediately with the analog command

value for the wire speed. In this case, Fig. 3 does not apply.

ROB 4000/5000 ROB 5000 OC

Signal X8:5 HIGH LOW

NOTE!

To reset an error, the “Source error reset” signal must be on for at least 10 ms.

Any error messages (“Source error”) that appear on the power source are reset using

the “Source error reset” signal. However, the cause of the error must first be eliminated.

If the robot control has no digital signal for resetting, always set the “Source error reset“

signal to

- ROB 4000/5000: 24 VDC (High)

- ROB 5000 OC: GND (Low)

The error is then reset immediately after the cause has been rectified.

49

Page 50

NOTE!

Any Service Codes that are output will not be displayed while the “Source error

reset” signal is set.

Example: if there is not enough coolant, the “No | H2O” Service code will not be displayed if the signal is set. This can result in damage to the water-cooled welding torch.

Remedies: Only use the “Source error reset” signal as a short pulse to reset the error.

WARNING!

Danger from surprisingly starting welding process.

This can result in serious injury and damage to property.

If the “Source error reset” signal is still

▶

24 V ROB 4000/5000 (High)

▶

GND ROB 5000 OC (Low),

▶

the „Welding start“ signal must not be set while the error is being rectified, otherwise

▶

welding will start as soon as the error is fixed.

Job/program

select (ROB

5000/ROB 5000

OC)

ROB 4000/5000 ROB 5000 OC

Signal X8:6 HIGH LOW

The „Job/program select“ signal allows the „Program number“ signals to be used in different ways (Job/program bit 0 -7, see next page)

In job mode, if „Job/Program Select“ is

- LOW (ROB 5000)

- HIGH (ROB 5000 OC),

the required job is digitally selected by means of „Job/Program bit 0 - 7“. Select Job

mode using mode bit 0-2.

IMPORTANT! In job mode (mode bit 0-2), if „Job/Program Select“ is

- LOW (ROB 5000)

- HIGH (ROB 5000 OC),

there is also the analog job selection option. Refer to the paragraphs on „Analog job

selection“ for more information.

In the case of internal parameter selection or TIG, „Job/program bit 0 -7“ is used to select

the process (see the following section „Program number“). Select internal parameter

selection or TIG with mode bit 0-2.

50

Page 51

Program number

(Job/program bit

0-7; ROB 5000/

ROB 5000 OC)

NOTE!

The allocations are identical to those in the “Job number” function (see next section). The choice between the „program number“ and „job number“ functions is

made using mode bits 0 -2.

EN

Pin X11/1 Job / program bit 0 Process

ROB 5000 ROB 5000 OC

0 V 24 V DC

24 V 0 V AC

Pin X11/2 Job / program bit 1 Process

ROB 5000 ROB 5000 OC

0 V 24 V DC 24 V 0 V AC +

Pin X11/3 Job / program bit 2 Process

ROB 5000 ROB 5000 OC

0 V 24 V No cap-shaping

Pulse range settings