Operating

Instructions

ROB 4000 / 5000 MIG/MAG

ROB 5000 OC MIG/MAG

ROB TSt MIG/MAG

Instrukcja obsługi

PL

42,0410,1998 008-21102022

Spis treści

Informacje ogólne 5

Bezpieczeństwo 5

Podstawy 5

Koncepcja urządzenia 5

Cechy interfejsu robota 6

Przykład zastosowania interfejsu robota ROB 4000 / 5000 7

Dodatkowe wskazówki 7

Cyfrowe sygnały wejścia (sygnały z robota) 8

Informacje ogólne 8

Parametry 8

Spawanie wł. (Welding start) 8

Roboter Ready / Quick stop 8

Bit pracy 0–2 (Mode 0 - 2) 9

Sygnał Twin Master (Twin Master bit 0 i 1; ROB 5000 / ROB 5000 OC) 12

Gas Test 13

Wysuwanie drutu (Wire feed) 13

Cofanie drutu (Wire retract) 14

Potwierdzenie błędu źródła (Source error reset; ROB 5000 / ROB 5000 OC / ROB TS 14

Job / Program select (ROB 5000 / ROB 5000 OC / ROB TSt) 14

Numer programu (Job / Program Bit 0-7; ROB 5000 / ROB 5000 OC) 15

Cyfrowy wybór zadania (Job / Program Bit 0-7; ROB 5000) 16

Analogowy wybór zadania: Wymagania systemowe 16

Analogowy wybór zadania: uaktywnić. 16

Analogowy wybór zadania: sygnały wejścia 17

Analogowy wybór zadania: zasada działania 17

Analogowy wybór zadania: zadanie o możliwie najwyższym numerze 18

Symulacja spawania (Welding simulation) 18

Wyszukiwanie pozycji (Touch-Sensing; ROB 5000 / ROB 5000 OC) 18

Przedmuch palnika spawalniczego (Blow through) 19

SynchroPuls Disable 19

Analogowe sygnały wejścia (sygnały z robota) 20

Informacje ogólne 20

Wartość zadana mocy spawania (Welding power) 20

Wartość zadana korekty długości łuku spawalniczego (Arc length correction) 20

Wartość zadana pulsowania prądu / korekty dynamiki (Puls Correction) 21

Wartość zadana korekty wypalania (Burn back time correction; ROB 5000 / ROB 5000

OC / ROB TSt)

Wejście analogowe dla parametru rezerwowego prędkości robota (Robot welding speed;

ROB 5000 / ROB 5000 OC, nieaktywne)

Cyfrowe sygnały wyjścia (sygnały do robota) 22

Informacje ogólne 22

Stabilny łuk spawalniczy (Arc stable) 22

Prozess aktiv (Process active signal; ROB 5000 / ROB 5000 OC / ROB TSt) 22

Prozess aktiv (Process active signal; ROB 5000 / ROB 5000 OC / ROB TSt) 22

Sygnał ograniczenia (nieaktywny) 23

Zabezpieczenie antykolizyjne palnika spawalniczego (Torch collision protection) 23

Źródło prądu spawalniczego gotowe (Power source ready) 24

Analogowe sygnały wyjścia (sygnały do robota) 25

Informacje ogólne 25

Wartość rzeczywista napięcia spawania (Welding voltage, ROB 5000 / ROB 5000 OC) 25

Wartość rzeczywista prądu spawalniczego (Welding current) 25

Wartość rzeczywista poboru prądu podajnika drutu (Motor current; ROB 5000 / ROB

5000 OC)

Prędkość podawania drutu (Wire feeder; ROB 5000 / ROB 5000 OC) 26

Wyjście analogowe dla parametru rezerwowego „Arc length” (ROB 5000 / ROB 5000 OC,

nieaktywne)

Przykłady zastosowania 27

Informacje ogólne 27

Wersja analogowa Basic — ROB 4000 27

Wersja analogowa High-End — ROB 5000 / ROB 5000 OC / ROB TSt 28

PL

21

21

26

26

3

Wersja cyfrowa Basic — ROB 5000 / ROB 5000 OC 30

Wersja cyfrowa High-End — ROB 5000 / ROB 5000 OC 32

Plan przyłączy 34

Okablowanie wejść i wyjść 35

Okablowanie wyjścia cyfrowego 35

Okablowanie wejścia cyfrowego 35

Okablowanie wyjścia analogowego 35

Okablowanie wejścia analogowego 35

Przebieg sygnału w przypadku wyboru za pomocą numeru programu ROB 4000 / ROB 5000 36

Przebieg sygnału w przypadku wyboru za pomocą numeru zadania ROB 4000 / ROB 5000 37

Przebieg sygnału w przypadku wyboru za pomocą numeru programu ROB 5000 OC 38

Przebieg sygnału w przypadku wyboru za pomocą numeru zadania ROB 5000 OC 39

Sposób postępowania zalecany przez firmę Fronius 40

Jednoczesny wybór sygnałów „Numer zadania” lub „Numer programu” i „Spawanie wł.” 40

Zalecany sposób postępowania w przypadku wybrania zadania/rogramu bez zmiany cha-

rakterystyki

Zalecany sposób postępowania w przypadku wybrania zadania/programu ze zmianą cha-

rakterystyki lub trybu pracy

Realizacja odstępu czasowego 41

Lokalizacja i usuwanie usterek 42

Potwierdzanie komunikatów błędów — ROB 5000 / ROB 5000 OC 42

Potwierdzanie komunikatów błędów — ROB 4000 42

Wyświetlane kody serwisowe 42

Table Decimal / Binary / Hexadecimal 43

40

40

4

Informacje ogólne

PL

Bezpieczeństwo

Niebezpieczeństwo wskutek błędów obsługi i nieprawidłowego wykonywania

prac.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

▶

▶

▶

Podstawy Interfejs robota jest obsługiwany przez następujące źródła prądu spawalniczego:

-

-

-

WAŻNE! Niebezpieczeństwo uszkodzenia interfejsu robota i wyposażenia spawalniczego. W przypadku ROB 5000 / 5000 OC w połączeniu ze źródłem prądu spawalniczego TSt, nie należy podłączać wtyczki do 4-stykowych gniazd Molex X3 i

X4.

NIEBEZPIECZEŃSTWO!

Wszystkie prace i funkcje opisane w tym dokumencie mogą wykonywać tylko

technicznie przeszkoleni pracownicy.

Przeczytać i zrozumieć cały niniejszy dokument.

Przeczytać i zrozumieć wszystkie przepisy dotyczące bezpieczeństwa i dokumentację użytkownika niniejszego urządzenia i wszystkich komponentów systemu.

ROB 4000 / 5000 i ROB 5000 OC przez źródła prądu spawalniczego TS /

TPS,

ROB TSt przez źródła prądu spawalniczego TSt,

ROB 5000 i ROB 5000 OC także przez źródła prądu spawalniczego TSt, ale z

zakresem sygnałów zredukowanym do ROB TSt.

Koncepcja

urządzenia

WSKAZÓWKA! Źródła prądu spawalniczego TS/TPS: ROB 4000 / 5000 i ROB

5000 OC są obsługiwane dopiero w przypadku oprogramowania sprzętowego w

wersji od 2.55.001 (źródło prądu spawalniczego).

Źródła prądu spawalniczego TSt: ROB TSt, ROB 5000 i ROB 5000 OC są

obsługiwane dopiero w przypadku oprogramowania sprzętowego w wersji od

1.0040.20 (źródło prądu spawalniczego TSt). W przypadku starszych wersji oprogramowania sprzętowego konieczna jest jego aktualizacja.

Przed uruchomieniem systemu spawania należy bezwzględnie określić wartość

rezystancji obwodu spawania (patrz instrukcja obsługi źródła prądu spawalniczego, rozdział „Określenie rezystancji obwodu spawania”).

Interfejsy robota są interfejsami automatów i robotów wyposażonymi w wejścia

cyfrowe i analogowe. Zaprojektowano je do montażu w szafach sterowniczych robotów lub automatów (możliwy także montaż zewnętrzny).

Zalety:

połączenie ze źródłem prądu spawalniczego za pośrednictwem standardowe-

-

go złącza LocalNet;

brak konieczności przebudowy źródła prądu spawalniczego;

-

dodatkowo do cyfrowych wejść i wyjść:

-

analogowe wejścia i wyjścia do transmisji wielkości procesowych zapewnia to

niezależność od szerokości bitów przetwarzania danych w danym sterowniku

robota

5

łatwa wymiana źródła prądu spawalniczego;

-

łatwe połączenia wtykowe;

-

niewielki nakład okablowania;

-

montaż z zastosowaniem mocowań szyn profilowanych;

-

wymiary obudowy (dł. x szer. x wys.) = 160 / 90 / 58 mm;

-

duża odporność na zakłócenia w trakcie transmisji danych.

-

Interfejs robota jest podłączany za pośrednictwem 10-stykowego kabla połączeniowego (43,0004,0459 / 0460 / 0509: 10-stykowy kabel zdalnego sterowania

5/10/20 m) do 10-stykowego przyłącza LocalNet cyfrowego źródła prądu spawalniczego. Jeżeli nie jest dostępne wolne przyłącze LocalNet, można zastosować

rozdzielacz LocalNet Passiv (4,100,261) (np. między źródłem prądu spawalniczego a zestawem przewodów połączeniowych).

Razem z interfejsem robota dostarczana jest wiązka kablowa sieci LocalNet o

długości 1 m z 10-stykowym przyłączem. 10-stykowe przyłącze służy jako przepust przez ściankę szafy sterowniczej. W przypadku konieczności podłączenia kolejnego uczestnika sieci LocalNet (np. podzespołu zdalnego sterowania) w obrębie

sterownika robota, oferowana jest opcja „Zestaw do montażu ROB 5000 LocalNet” (4,100,270: 10-stykowe przyłącze z wiązką kablową do interfejsu robota).

Do połączenia sterownika robota z interfejsem robota dostępna jest fabrycznie

wykonana wiązka kablowa o długości 1,5 m (4,100,260: wiązka kablowa ROB

5000 / ROB 5000 OC; 4,100,274: wiązka kablowa ROB 4000).

Cechy interfejsu

robota

Po stronie interfejsu wiązki kablowej znajduje się fabrycznie wykonana wtyczka

typu Molex. Po stronie sterownika wiązkę kablową można dostosować do techniki

przyłączeniowej sterownika robota. Szczegółowe napisy na wiązce kablowej i symbole umieszczone wielokrotnie na całej długości kabli pozwalają uniknąć pomyłek

podczas podłączania.

Aby uniknąć usterek, długość przewodu między sterownikiem robota a interfejsem nie może przekraczać 1,5 m.

ROB 4000 (4,100,239):

Sterowanie źródłem prądu spawalniczego odbywa się za pomocą analogo-

-

wych wartości zadanych (0–10 V dla mocy spawania i korekty długości łuku

spawalniczego).

Programy spawania należy wybrać za pomocą panelu obsługowego źródła

-

prądu spawalniczego.

W stosunku do ROB 4000 pozostałe interfejsy robota posiadają następujące

funkcje dodatkowe:

Funkcje dodatkowe ROB 5000 (4,100,255) / ROB 5000 OC (4,100,474)

wybór trybu pracy za pomocą robota;

-

wybór programu spawania za pomocą robota;

-

wybór zadania za pomocą robota;

-

funkcja „Wyszukiwanie pozycji”;

-

potwierdzanie błędu;

-

przełączanie między większą liczbą podajników drutu;

-

sygnał „Proces aktywny”;

-

sygnał „Prąd główny”;

-

wartość zadana korekty pulsowania prądu i wypalania;

-

wartość rzeczywista napięcia spawania, poboru prądu przez podajnik drutu

-

oraz prędkości podawania drutu;

wejście dla parametrów rezerwowych;

-

wyjście dla parametrów rezerwowych.

-

6

WAŻNE! Wszystkie wejścia cyfrowe ROB 5000 OC są odwrócone.

Control

Roboterinterface

in out

(3) (2) (1) (12) (11) (10)

(8)(7)(6)(5)(4)

(9)

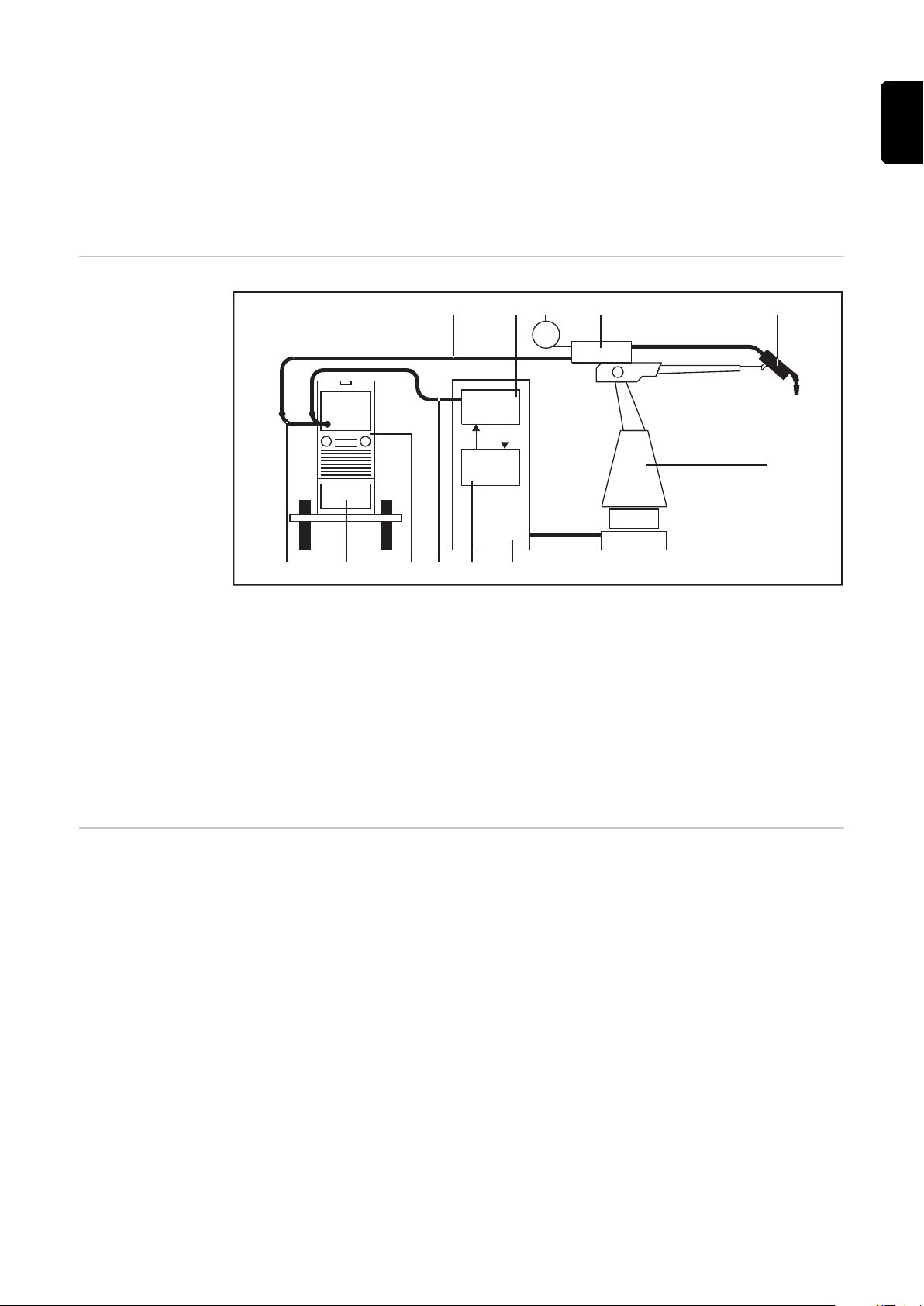

Przykład zastosowania interfejsu robota ROB

4000 / 5000

Dodatkowe funkcje ROB TSt (4,100,683)

wybór trybu pracy za pomocą robota,

-

wybór punktów pracy zapisanych za pomocą przycisków zapisu,

-

potwierdzanie błędu,

-

sygnał „Proces aktywny”,

-

sygnał „Prąd główny”.

-

PL

Dodatkowe

wskazówki

(1) Źródło prądu spawalniczego

(2) Chłodnica

(3) Rozdzielacz LocalNet Passiv

(4) Zestaw przewodów połączenio-

wych

(5) Interfejs robota

(6) Szpula drutu

(8) Palnik spawalniczy

(9) Robot

(10) Szafa sterownicza sterownika

robota

(11) Sterownik robota

(12) Kabel połączeniowy sieci Local-

Net

(7) Podajnik drutu

WAŻNE! Tak długo, jak interfejs robota jest podłączony do sieci LocalNet, automatycznie wybierany jest „tryb pracy 2-taktowej” (Wskaźnik: Tryb 2-taktowy).

Dokładniejsze informacje na temat „specjalnego trybu 2-taktowego interfejsu robota” można znaleźć w rozdziałach „Spawanie metodą MIG/MAG” i „Parametry

trybów pracy” instrukcji obsługi źródła prądu spawalniczego.

7

Cyfrowe sygnały wejścia (sygnały z robota)

Informacje

ogólne

Parametry Poziom sygnału

Spawanie wł.

(Welding start)

W przypadku interfejsu robota OPEN COLLECTOR ROB 5000 OC wszystkie cyfrowe wejścia sygnałów są odwrócone (logika odwrotna).

Okablowanie cyfrowych sygnałów wejścia:

ROB 4000 / 5000 na 24 V (High);

-

ROB 5000 OC na GND (Low).

-

LOW (0) .. 0 - 2,5 V

-

HIGH (1) .. 18 - 30 V

-

Potencjał referencyjny: GND = X7/2 lub X12/2

WAŻNE! Wszelkie stany sygnałów odnoszą się do wejścia interfejsu, a nie do sterownika robota.

ROB 4000/5000 ROB 5000 OC

Sygnał X2:4 HIGH LOW

Sygnał „Spawanie wł.” rozpoczyna proces spawania. Tak długo, jak sygnał „Spawanie wł.” jest podany, proces spawania jest aktywny.

Roboter Ready /

Quick stop

Wyjątek:

nie jest podany cyfrowy sygnał wejścia „Roboter ready”;

-

brak cyfrowego sygnału wyjścia „Źródło prądu spawalniczego gotowe” („Po-

-

wer source ready”).

ROB 4000/5000 ROB 5000 OC

Sygnał X2:5 HIGH LOW

Sygnał „Roboter ready” jest

w stanie HIGH — w przypadku ROB 4000/5000 i ROB TSt: 24 V = źródło

-

prądu spawalniczego gotowe do spawania,

w stanie LOW — w przypadku ROB 5000 OC: 0 V = źródło prądu spawalni-

-

czego gotowe do spawania.

„Quick-Stop” jest

w stanie LOW — w przypadku ROB 4000/5000 i ROB TSt: 0 V = sygnał „Qu-

-

ick-Stop” podany,

w stanie HIGH — w przypadku ROB 5000 OC: 24 V = sygnał „Quick-Stop”

-

podany.

Sygnał „Quick-Stop” powoduje natychmiastowe zatrzymanie procesu spawania

Na panelu obsługowym wyświetlany jest komunikat błędu „St | oP”.

-

WSKAZÓWKA! Ze względów bezpieczeństwa, sygnał „Quick-Stop” jest przewidziany wyłącznie do natychmiastowego zatrzymywania maszyny w celu jej ochro-

8

ny. Jeżeli dodatkowo wymagana jest ochrona osób, należy zastosować odpowiedni

wyłącznik awaryjny.

WSKAZÓWKA! Sygnał „Quick-Stop” powoduje zakończenie procesu spawania

bez wypalania.

Po włączeniu źródła prądu spawalniczego sygnał „Quick-Stop” jest natychmiast

aktywny.

Na panelu obsługowym wyświetlany jest komunikat „St | oP”.

-

Przygotowanie źródła prądu spawalniczego do stanu gotowości:

dezaktywować sygnał „Quick-Stop” (podać sygnał „Roboter ready”);

-

podać sygnał „Potwierdzenie błędu źródła” („Source error reset”) (tylko w

-

przypadku ROB 5000).

PL

Bit pracy 0–2

(Mode 0 - 2)

WSKAZÓWKA! Jeżeli sygnał „Quick-Stop” jest aktywny, nie będą przyjmowane

ani polecenia, ani wartości zadane.

ROB 4000/5000 ROB 5000 OC

MODE MODE

„0“ „1“ „2“ „0“ „1“ „2“

Program standardowy 0 0 0 1 1 1

Program spawania prądem pulsującym

Tryb Job 0 1 0 1 0 1

Wybór parametrów wewnętrzny 1 1 0 0 0 1

Ręczny 0 0 1 1 1 0

CC / CV 1 0 1 0 1 0

TIG 0 1 1 1 0 0

CMT / proces specjalny 1 1 1 0 0 0

ROB TSt

MODE

1 0 0 0 1 1

„0“ „1“ „2“

Program standardowy 0 0 0

Wywołanie punktów pracy zapisanych za pomocą przycisków zapisu

Wybór parametrów wewnętrzny 1 1 0

Ręczny 0 0 1

Poziom sygnału, jeżeli podane są BIT 0 – BIT 2

ROB 4000/5000/TSt ROB 5000 OC

Sygnał X2:6 (BIT 0) HIGH LOW

ROB 5000/TSt ROB 5000 OC

Sygnał X8:1 (BIT 1) HIGH LOW

0 1 0

9

ROB 5000/TSt ROB 5000 OC

Sygnał X8:2 (BIT 2) HIGH LOW

Obsługiwane są następujące tryby pracy:

Program standardowy

Wybór parametrów spawania za pomocą:

analogowych wartości zadanych (mocy spawania, korekty długości łuku spa-

-

walniczego itd.);

numeru żądanego programu standardowego (dla materiału, gazu ochronne-

-

go, średnicy drutu) z bazy danych programów spawania.

Program spawania prądem pulsującym

Wybór parametrów spawania za pomocą:

analogowych wartości zadanych (mocy spawania, korekty długości łuku spa-

-

walniczego itd.);

numeru żądanego programu spawania prądem pulsującym (dla materiału, ga-

-

zu ochronnego, średnicy drutu) z bazy danych programów spawania.

Tryb Job (ROB 5000 / ROB 5000 OC)

Wywołanie zapisanych parametrów spawania za pomocą numeru odpowied-

-

niego zadania.

Wybór parametrów wewnętrzny (ROB 5000 / ROB 5000 OC / ROB TSt)

Wybór parametrów spawania za pomocą interfejsu użytkownika sterownika robota jest zbyteczny. Szczególnie w przypadku programowania zadania. Tryb pracy

„Wybór parametrów wewnętrzny” umożliwia wybór wymaganych parametrów za

pomocą panelu obsługowego źródła prądu spawalniczego albo zdalnego sterowania.

Z opcji „Wybór parametrów wewnętrzny” można skorzystać także w trakcie procesu spawania. Sygnały wymagane przez aktualny proces spawania będą wciąż

podawane przez sterownik robota.

Ręczny (ROB 5000 / ROB 5000 OC / ROB TSt)

W przypadku aktywnego trybu pracy „Ręczny” można niezależnie ustawiać parametry „Prędkość podawania drutu” i „Napięcie spawania”.

We wszystkich pozostałych trybach pracy parametry „Prędkość podawania drutu” i „Napięcie spawania” będą obliczane na podstawie analogowego sygnału

wejścia „Wartość zadana mocy spawania”.

W trybie pracy „Ręczny” parametry „Prędkość podawania drutu” i „Napięcie spawania” są ustawiane w następujący sposób:

sterowanie parametrem „Prędkość podawania drutu” za pomocą sygnału ana-

-

logowego „Wartość zadana mocy spawania”

(„Welding Power” ... X2/1 + i X2/8 -);

sterowanie parametrem „Napięcie spawania” za pomocą sygnału analogowe-

-

go „Wartość zadana korekty długości łuku spawalniczego”

(„Arc length correction” ... X2/2 + i X2/9 -).

WSKAZÓWKA! W trybie pracy „Ręczny” dla analogowego sygnału wejścia „Wartość zadana korekty długości łuku spawalniczego” (0–10 V) do dyspozycji jest

następujący zakres ustawień napięcia spawania:

TPS 4000 / 5000 ... 0–10 V odpowiada napięciu spawania 10–40 V;

-

TPS 2700 ................. 0–10 V odpowiada napięciu spawania 10–34 V;

-

sterowanie parametrem „Dynamika” za pomocą analogowego sygnału wejścia

-

„Korekta pulsowania prądu / dynamiki”

(„Puls correction” ... X14/3 + und X14/11 -).

10

CC / CV (prąd stały / napięcie stałe; ROB 5000 / ROB 5000 OC)

WSKAZÓWKA! Tryb pracy „CC / CV” (prąd stały / napięcie stałe) jest oferowany

jako opcja dla interfejsu robota ROB 5000 / ROB 5000 OC lub łącznika magistrali sterownika robota.

Wymagania systemowe:

wersja oprogramowania 2.85.1 (źródło prądu spawalniczego);

-

wersja oprogramowania 1.50.38 (podajnik drutu).

-

Eksploatacja źródła prądu spawalniczego jest możliwa wg wyboru: przy stałej wartości napięcia spawania lub przy stałej wartości prądu spawalniczego.

Ograniczenia w stosunku do pozostałych trybów pracy:

Za pomocą przycisku „Wybór parametrów” dla lewego wskaźnika można wy-

-

brać tylko następujące parametry: prąd spawalniczy, prędkość podawania

drutu i F2 (pobór prądu przez podajnik drutu).

Za pomocą przycisku „Wybór parametrów” dla prawego wskaźnika można

-

wybrać tylko parametr „Napięcie”.

Poza tym, nie są dostępne następujące funkcje:

wybór metody spawania za pomocą przycisku „Metoda spawania”,

-

wybór trybu pracy za pomocą przycisku „Tryb pracy”,

-

wybór rodzaju materiału za pomocą przycisku „Rodzaj materiału”,

-

wybór średnicy drutu za pomocą przycisku „Średnica drutu”.

-

WSKAZÓWKA! W przypadku wybranego trybu pracy „CC / CV” dostępne są niżej

wymienione sygnały wejścia. Sygnały wejścia przyjmują funkcje zmienione w stosunku do pozostałych trybów pracy.

PL

Sygnały wejścia w trybie pracy „CC / CV” i ich funkcje:

Analogowy sygnał wejścia „Wartość zadana mocy spawania” (Welding power)

Zadawanie prądu spawalniczego

Analogowy sygnał wejścia „Korekta długości łuku spawalniczego” (Arc length

correction)

Zadawanie prędkości podawania drutu

(w przypadku oprogramowania sprzętowego poniżej Official UST V3.21.46: zadawanie napięcia spawania)

Analogowy sygnał „Korekta pulsowania prądu / dynamiki” (Puls Correction)

Zadawanie napięcia spawania

(w przypadku oprogramowania sprzętowego poniżej Official UST V3.21.46: zadawanie prędkości podawania drutu)

Cyfrowy sygnał wejścia „Spawanie wł.” (Welding start)

Włączenie prądu spawalniczego

Tak długo, jak sygnał jest podawany, prąd spawalniczy jest aktywny

Cyfrowy sygnał wejścia „Wysuwanie drutu” (Wire feed)

Rozpoczęcie podawania drutu z zadaną prędkością podawania drutu

Tak długo, jak sygnał jest podawany, podawanie drutu jest aktywne

Cyfrowy sygnał wejścia „Cofanie drutu” (Wire retract)

Rozpoczęcie cofania drutu z zadaną prędkością podawania drutu

Tak długo, jak sygnał jest podawany, cofanie drutu jest aktywne

Cyfrowy sygnał wejścia „Roboter ready”

pozostaje niezmieniony

Cyfrowy sygnał wejścia „Gas Test”

pozostaje niezmieniony

11

WSKAZÓWKA! Za pomocą sygnału wejścia „Spawanie wł.” włączany jest prąd

spawalniczy, ale nie podawanie drutu.

Poziom sygnału dla analogowych sygnałów wejścia:

Także w przypadku wybrania trybu pracy CC/CV, poziom sygnału dla analogowych sygnałów wejścia wynosi od 0 do 10 V.

0 V ......... np. minimalny prąd spawalniczy

10 V ....... np. maksymalny prąd spawalniczy

Określanie wartości zadanej dla prądu spawalniczego:

Za pomocą sygnału wejścia „Roboter ready” ustanowić gotowość do pracy

-

źródła prądu spawalniczego.

Za pomocą sygnału wejścia „Wartość zadana mocy spawania” określić żądany

-

prąd spawalniczy.

Za pomocą sygnału wejścia „Korekta długości łuku spawalniczego” określić

-

wartość, do jakiej ma być ograniczone napięcie spawania.

WSKAZÓWKA! Jeżeli nie ma specjalnych wymagań dotyczących ograniczenia napięcia spawania, za pomocą sygnału wejścia „Korekta długości łuku spawalniczego” ustawić największe możliwe napięcie spawania. Jeżeli

wystąpiłoby wyższe napięcie spawania niż ustawione, nie będzie możliwe

utrzymanie wybranej wartości prądu spawalniczego.

Za pomocą sygnału wejścia „Korekta pulsowania prądu / dynamiki” ustawić

-

żądaną prędkość podawania drutu.

Za pomocą sygnału wejścia „Spawanie wł.” włączyć prąd spawalniczy.

-

Za pomocą sygnału wejścia „Wysuwanie drutu” rozpocząć podawanie drutu

-

Określanie wartości zadanej napięcia spawania:

Za pomocą sygnału wejścia „Roboter ready” ustanowić gotowość do pracy

-

źródła prądu spawalniczego.

Za pomocą sygnału wejścia „Korekta długości łuku spawalniczego” określić

-

żądane napięcie spawania.

Za pomocą sygnału wejścia „Wartość zadana mocy spawania” określić war-

-

tość, do jakiej ma być ograniczony prąd spawalniczy.

WSKAZÓWKA! Jeżeli nie ma specjalnych wymagań dotyczących ograniczenia prądu spawalniczego, za pomocą sygnału wejścia „Wartość zadana mocy

spawania” ustawić największy możliwy prąd spawalniczy. Jeżeli wystąpiłby

wyższy prąd spawalniczy niż ustawiony, nie będzie możliwe utrzymanie wybranej wartości napięcia spawania.

Za pomocą sygnału wejścia „Korekta pulsowania prądu / dynamiki” ustawić

-

żądaną prędkość podawania drutu.

Za pomocą sygnału wejścia „Spawanie wł.” włączyć prąd spawalniczy.

-

Za pomocą sygnału wejścia „Wysuwanie drutu” rozpocząć podawanie drutu.

-

TIG

Wybrano spawanie TIG z zajarzeniem stykowym. Określanie wartości prądu spawalniczego odbywa się za pomocą analogowego sygnału wejścia „Wartość zadana

mocy spawania”.

CMT / proces specjalny

Wybrano metodę spawania CMT / proces specjalny. Określanie wartości prądu

spawalniczego odbywa się za pomocą analogowego sygnału wejścia „Wartość zadana mocy spawania”.

Sygnał Twin Master (Twin Master bit 0 i 1;

ROB 5000 / ROB

5000 OC)

12

ROB 5000 ROB 5000 OC

Twin Master „Bit 0“ „Bit 1“ „Bit 0“ „Bit 1“

Źródło prądu spawalniczego 1 1 0 0 1

ROB 5000 ROB 5000 OC

Gas Test

Twin Master „Bit 0“ „Bit 1“ „Bit 0“ „Bit 1“

Źródło prądu spawalniczego 2 0 1 1 0

Poziom sygnału, jeżeli ustawione są BIT 0 lub BIT 1

ROB 5000 ROB 5000 OC

Sygnał X8:1 (BIT 1) HIGH LOW

Sygnał X8:2 (BIT 2) HIGH LOW

W zależności od tego, czy podany jest sygnał Twin Master Bit 0, czy Twin Master

Bit 1, sygnał Twin Master jest przydzielany źródłu prądu spawalniczego 1 albo 2.

Częstotliwość zsynchronizowanych pojedynczych łuków spawalniczych jest

określana wg źródła prądu spawalniczego z przydzielonym sygnałem Twin Master.

ROB 4000/5000/TSt ROB 5000 OC

Sygnał X2:7 HIGH LOW

Sygnał „Gas Test” powoduje uaktywnienie funkcji „Pomiar przepływu gazu” (podobnie jak przycisk „Pomiar przepływu gazu”). Wymaganą ilość gazu można ustawić za pomocą reduktora ciśnienia na butli z gazem.

PL

Wysuwanie drutu (Wire feed)

Pomiar przepływu gazu można zastosować przy dodatkowym wypływie gazu

przed spawaniem w czasie pozycjonowania.

WAŻNE! Tak długo, jak aktywny jest proces spawania, czasy wypływu gazu przed

spawaniem i po jego zakończeniu są sterowane przez źródło prądu spawalniczego,

dlatego nie ma konieczności podawania w trakcie procesu spawania sygnału „Gas

Test”!

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo stwarzane przez wystający drut elektrodowy.

Grozi poważnym uszczerbkiem na zdrowiu.

Trzymać uchwyt spawalniczy w taki sposób, aby jego koniec nie był skierowa-

▶

ny w stronę twarzy i ciała użytkownika.

Stosować odpowiednie gogle ochronne.

▶

Nie kierować uchwytu spawalniczego w stronę innych osób.

▶

Uważać, aby drut elektrodowy mógł stykać się z przedmiotami przewodzący-

▶

mi prąd tylko w sposób kontrolowany.

ROB 4000/5000/TSt ROB 5000 OC

Sygnał X2:11 HIGH LOW

Sygnał „Wysuwanie drutu” umożliwia nawlekanie drutu elektrodowego do wiązki

uchwytu bez prądu i bez gazu. (podobnie jak przycisk „Nawlekanie drutu”).

Prędkość nawlekania drutu jest zależna od odpowiednich ustawień w menu Setup

źródła prądu spawalniczego.

13

Cofanie drutu

(Wire retract)

ROB 4000/5000 ROB 5000 OC

Sygnał X14:6 HIGH LOW

Sygnał „Cofanie drutu” powoduje zwijanie drutu. Prędkość podawania drutu jest

zależna od odpowiednich ustawień w menu Setup źródła prądu spawalniczego.

WSKAZÓWKA! Drut należy cofać tylko o niewielkie długości, ponieważ w czasie

cofania nie będzie on ponownie nawijany na szpulę drutu.

Potwierdzenie

błędu źródła

(Source error reset; ROB 5000 /

ROB 5000 OC /

ROB TS

ROB 4000/5000/TSt ROB 5000 OC

Sygnał X8:5 HIGH LOW

WSKAZÓWKA! Aby prawidłowo potwierdzić błąd, sygnał „Potwierdzenie błędu

źródła” musi być podawany przez co najmniej 10 ms.

Jeżeli w źródle prądu spawalniczego wystąpi komunikat błędu („Błąd źródła”),

błąd zostanie zresetowany przez sygnał „Potwierdzenie błędu źródła”. Wcześniej

należy jednak usunąć błąd.

Jeżeli sterownik robota nie posiada cyfrowego sygnału do potwierdzania, sygnał

„Potwierdzenie błędu źródła” zawsze podawać na

ROB 4000/5000: 24 VDC (High);

-

ROB 5000 OC: GND (Low).

-

Błąd zostanie wówczas zresetowany natychmiast po usunięciu przyczyny.

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek niespodziewanego rozpoczęcia procesu spawania.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Jeżeli sygnał „Potwierdzenie błędu źródła” jest zawsze ustawiony na

▶

‐24 V ROB 4000/5000 (High);

‐GND ROB 5000 OC (Low).

podczas usuwania błędu nie może być podany sygnał „Spawanie wł.” („We-

▶

lding start”), w przeciwnym razie bezpośrednio po usunięciu błędu zostanie

włączony proces spawania.

Job / Program

select (ROB

5000 / ROB

5000 OC / ROB

TSt)

14

Jeżeli wybrano nieistniejący program spawania (charakterystykę), także pojawi się

komunikat błędu („no | PrG”). Tego błędu nie trzeba jednak potwierdzać, ponieważ zostanie zresetowany po wybraniu istniejącego programu.

ROB 5000/TSt ROB 5000 OC

Signal X8:6 HIGH LOW

Sygnał „Job / Program Select” umożliwia zróżnicowane stosowanie sygnałów

„Numer programu” (Job/Program Bit 0–7, patrz następna strona)

WAŻNE! W przypadku ROB TSt sygnał „Job / Program Select” odnosi się do

punktów pracy zapisanych za pomocą przycisków zapisu, przy czym dostępny jest

tylko cyfrowy wybór punktów pracy.

Loading...

Loading...