Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

ROB 3000

Bedienungsanleitung

DE

Systemerweiterung

Operating instructions

EN

System upgrade

Instructions de service

FR

Extension de système

42,0410,0777 003-18062021

Page 2

Page 3

Kurzbeschreibung

DE

Sicherheit

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

▶

▶

▶

Allgemeines Zur Verbindung mit der Automatensteuerung, verfügt das Automaten-Interface über

einen vorgefertigten Kabelbaum. Steuerungsseitig ist der Kabelbaum mit einer Lusterklemme vorkonfektioniert.

Zur Vermeidung allfälliger Störungen darf die Leitungslänge, zwischen dem Automaten-Interface und der Steuerung, 1,5 m nicht überschreiten.

WARNUNG!

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von

geschultem Fachpersonal ausgeführt werden.

Dieses Dokument lesen und verstehen.

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften lesen und verstehen.

HINWEIS!

Digitale Eingänge

und Ausgänge

WARNUNG!

Gefahr eines Elektroschocks.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Mit dem Automaten-Interface ROB 3000 dürfen keine netzbehafteten Komponenten

▶

gesteuert werden.

Die digitalen Eingänge und Ausgänge sind galvanisch getrennt

- Gegenseitig

- Gegenüber dem LocalNet und dem Schweißpotential

- Für einen maximalen Spannungsunterschied von 100 V

Über die Eingangssignale kann die Automatensteuerung folgende Funktionen der Stromquelle abrufen:

- Schweißbereitschaft herstellen (Signal „Roboter ready“)

- Schweißvorgang sofort unterbrechen = „Quick-Stop“ (Signal „Roboter ready“ fällt ab)

HINWEIS!

Aus Sicherheitsgründen ist das Signal „Quick-Stop“ ausschließlich als Schnellstopp für den Maschinenschutz vorgesehen. Sofern zusätzlich Personenschutz

gefordert ist, nach wie vor einen geeigneten Not-Aus Schalter verwenden.

- Signale „Job BIT 0“ und „Job BIT 1“ ... Abruf von maximal vier Jobs

- Signal „Schweißen ein“ (Welding start) ... Schweißprozess starten

Über die Ausgangssignale können folgende Rückmeldungen der Stromquelle an die

Automatensteuerung übermittelt werden:

- Signal „Stromquelle bereit“ (Power source ready) ... Stromquelle ist schweißbereit

- Signal „Lichtbogen stabil“ (Arc stable) ... wird ausgegeben, sobald ein stabiler Lichtbogen besteht. Die Automatenbewegung kann beginnen.

3

Page 4

Gerätespezifische Merkmale

HINWEIS!

Gilt für die Stromquellen TPS 2700/4000/5000 und TS 4000/5000: Das AutomatenInterface ROB 3000 wird erst ab Software-Version 2.65.001 (Stromquelle)

unterstützt. Bei älteren Software-Versionen ist ein Update erforderlich.

Der Anschluss des Automaten-Interfaces erfolgt über das 10-polige Verbindungskabel

an einen 10-poligen Anschluss LocalNet der digitalen Stromquelle.

Steht kein freier Anschluss LocalNet zur Verfügung, kann der Verteiler LocalNet passiv

(4,100,261) verwendet werden (z.B. zwischen Stromquelle und Verbindungsschlauchpaket).

HINWEIS!

Der Verteiler LocalNet passiv ist in Verbindung mit einem Schweißbrenner TIG

JobMaster nicht verwendbar.

HINWEIS!

Bei angeschlossenem Automaten-Interface ROB 3000 sind alle Betriebsarten (2Takt Betrieb, 4-Takt Betrieb, Schweißstart Aluminium, ...) am Bedienpanel der

Stromquelle frei anwählbar.

Solange das Automaten-Interface am LocalNet angeschlossen ist, stehen die Parameter,

im „Setup-Menü: Ebene 1“ der Stromquelle, zur Verfügung.

Um die eingestellten Parameter zu nützen,die Betriebsart „2-Takt-Betrieb“, am Bedienpanel der Stromquelle, anwählen.

Nähere Informationen zu den Betriebsarten entnehmen Sie der Bedienungsanleitung

Stromquelle.

4

Page 5

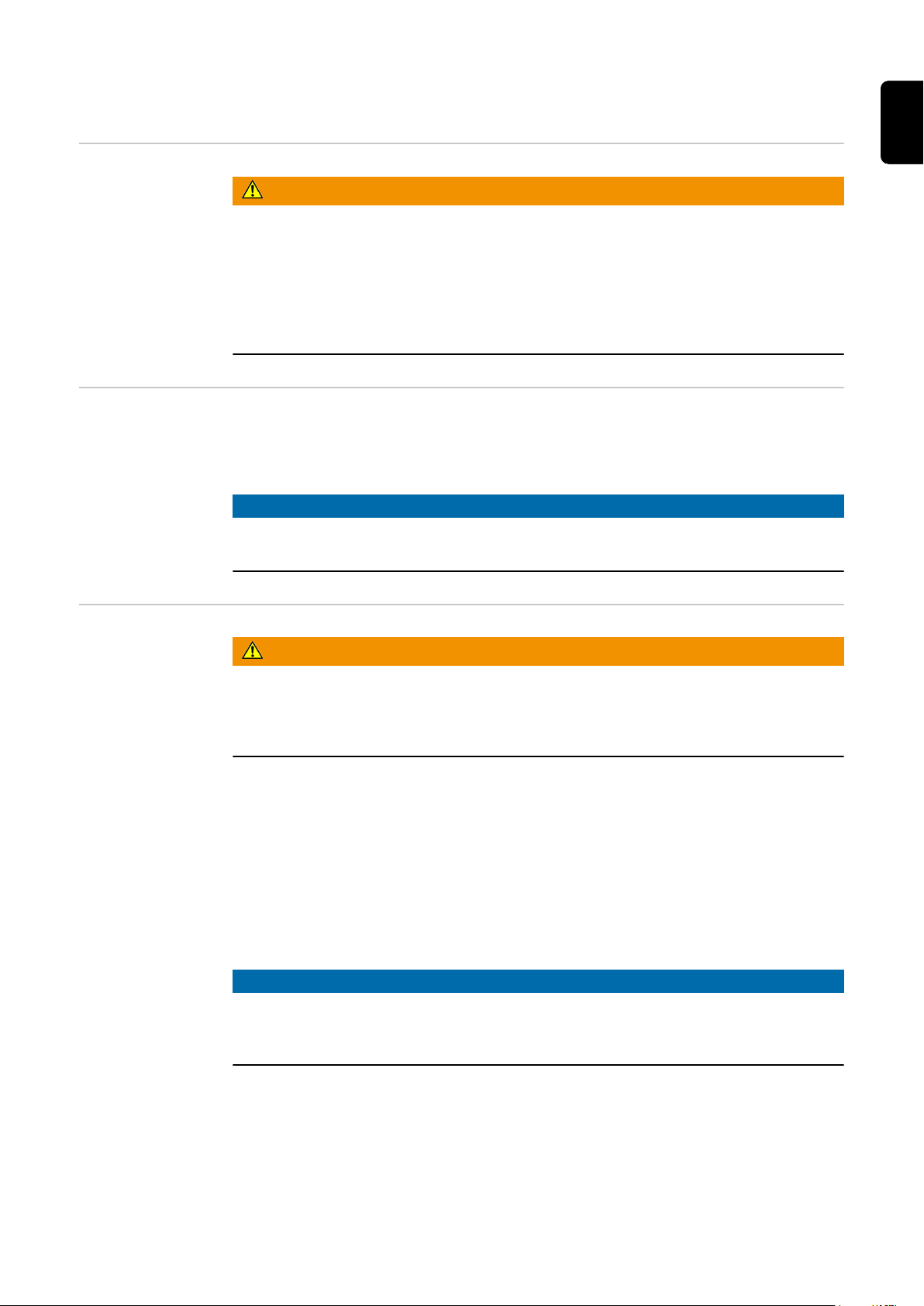

Anzeigen und

ROB 3000

Stecker

LocalNe t

Stromq uelle

Automatensteuerung

Klemme1

HI - Welding s tart

LO - Welding sta rt

HI - ROBO TER READY

HI - JOB BIT 0

HI - JOB BIT 1

LO - JOB BIT 1

Arc st able

GND - Weld ing s tart

LO - ROBOTER READ Y

GND - ROBOTER READ Y

LO - JOB BIT 0

GND - JOB BIT 0

GND - JOB BIT 1

POWER SOURCE READ Y

SUPPLY PO WER SOURC E

READY

SUPPLY C URRENT F LOW

SIGNAL

Lusterklemmen

Klemme2

(2) (3) (4) (5)

(1) (9) (10) (12) (11)

Anschlüsse am

Automaten-Interface ROB 3000

DE

(1) Anzeige DATA OK ... leuchtet, wenn ROB 3000 am LocalNet angeschlossen

und Stromquelle eingeschaltet

(6) Digitale Eingänge (HI), an Klemme 1, mit externer 24 V - Ansteuerung

Wichtig! Anstelle der Eingänge (6) können auch die potentialfreien Eingänge

(7) verwendet werden.

(7) Potentialfreie digitale Eingänge (LO) an Klemme 1

(8) Masse (GND) für die High-aktiven digitalen Eingänge (6), bzw. für die potenti-

alfreien Eingänge an den Klemmen 1 und 2

(11) Digitale Ausgänge, an den Klemmen 1 und 2

(12) Anschlüsse für Versorgung Signalspannung der Digitalen Ausgänge, an den

Klemmen 1 und 2

5

Page 6

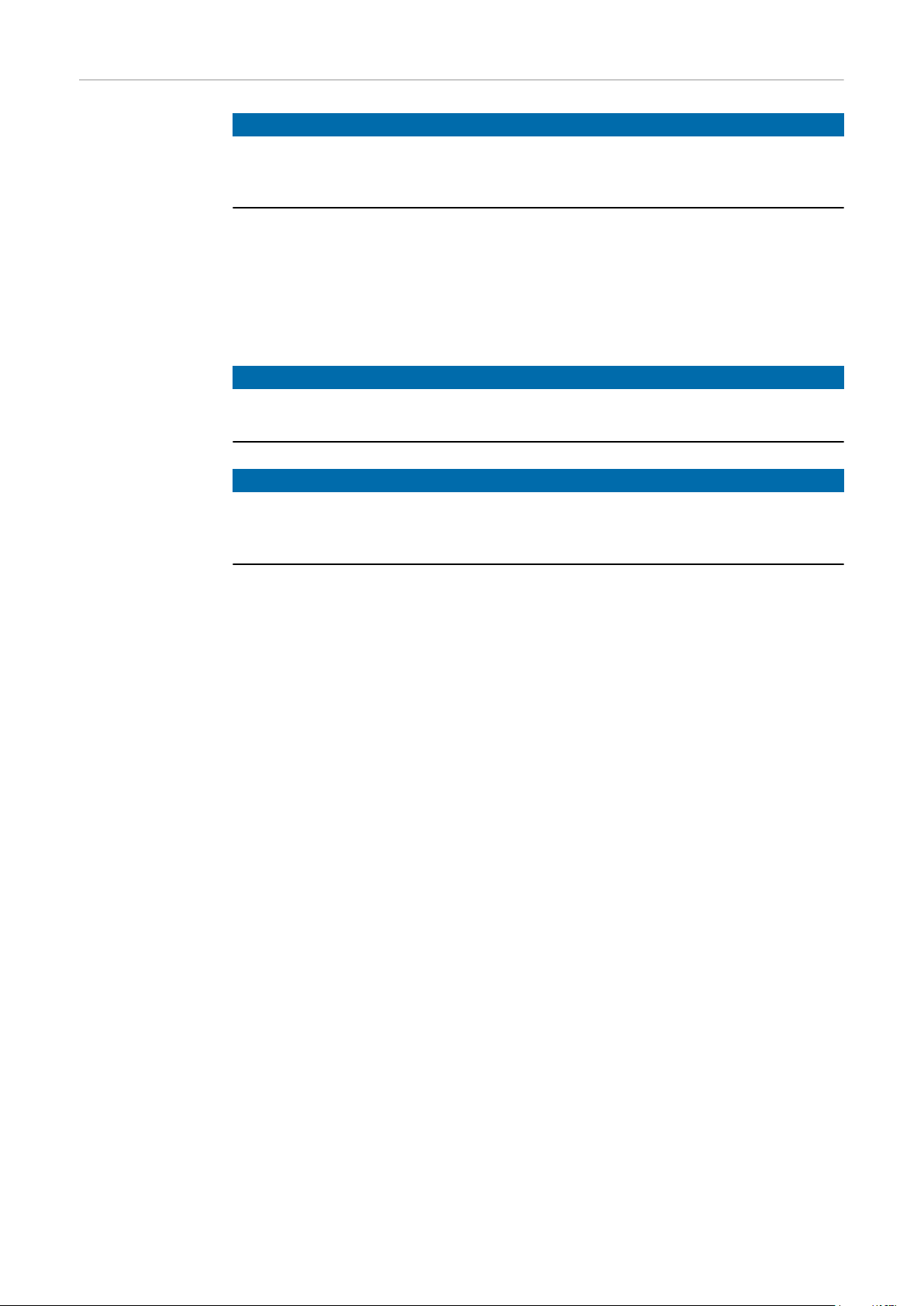

Version 1:

externe 24 V

Ansteuerung

Version 2:

Potentialfre i

(Klemme 1/3)

(Klemme 1/11)

+ 24 V von d er

Automatensteuerung

V

DC

(intern)

max. 100 V

GND extern GND inpu t GND input

GND uP

uP

V

DC

(intern)

(Klemme 1/10)

(Klemme 1/11)

max. 100 V

uP

GND uP

GND inputGND input

Klemme 1/3 ........ HI-Robot er ready / Qui ck- Sto p

Klemme 1/11 ...... GND-Roboter read y / Qu ick -St op

Klemme 1/10 ..... LO-Roboter ready / Quick-Stop

Klemme 1/11 ..... GND-Roboter ready / Quick-Stop

Autom at

Stromquelle

(3)

(3)

Schweißbereitschaft der Stromquelle herstellen

Version 2:

Potentialfre i

(Klemme 1/4 bzw. 1/5)

(Klemme 2/13 bzw . 2/14)

+ 24 V von d er

Automatensteuerung

V

DC

(intern)

max. 100 V

GND extern GND input GND inpu t

GND uP

uP

V

DC

(intern)

(Klemme 1/1 2 bz w. 1/6)

(Klemme 2/1 3 bzw. 2/14)

max. 100 V

uP

GND uP

GND inputGND input

bzw.

Klemme 1/4 ....... HI-Job BIT 0

Klemme 1/5 ....... HI-Job BIT 1

Klemme 2/13 ..... GND-Job BIT 0

Klemme 2/14 ..... GND-Job BIT 1

Klemme 1/12 ..... LO-Job BIT 0

Klemme 1/6 ....... LO-Job BIT 1

Klemme 2/13 ..... GND-Job BIT 0

Klemme 2/14 ..... GND-Job BIT 1

Version 1:

externe 24 V

Ansteuerung

Autom at

Stromquelle

(4) (5)

bzw.

(4) (5)

6

Bit 0 und 1 für Jobabruf setzen

Page 7

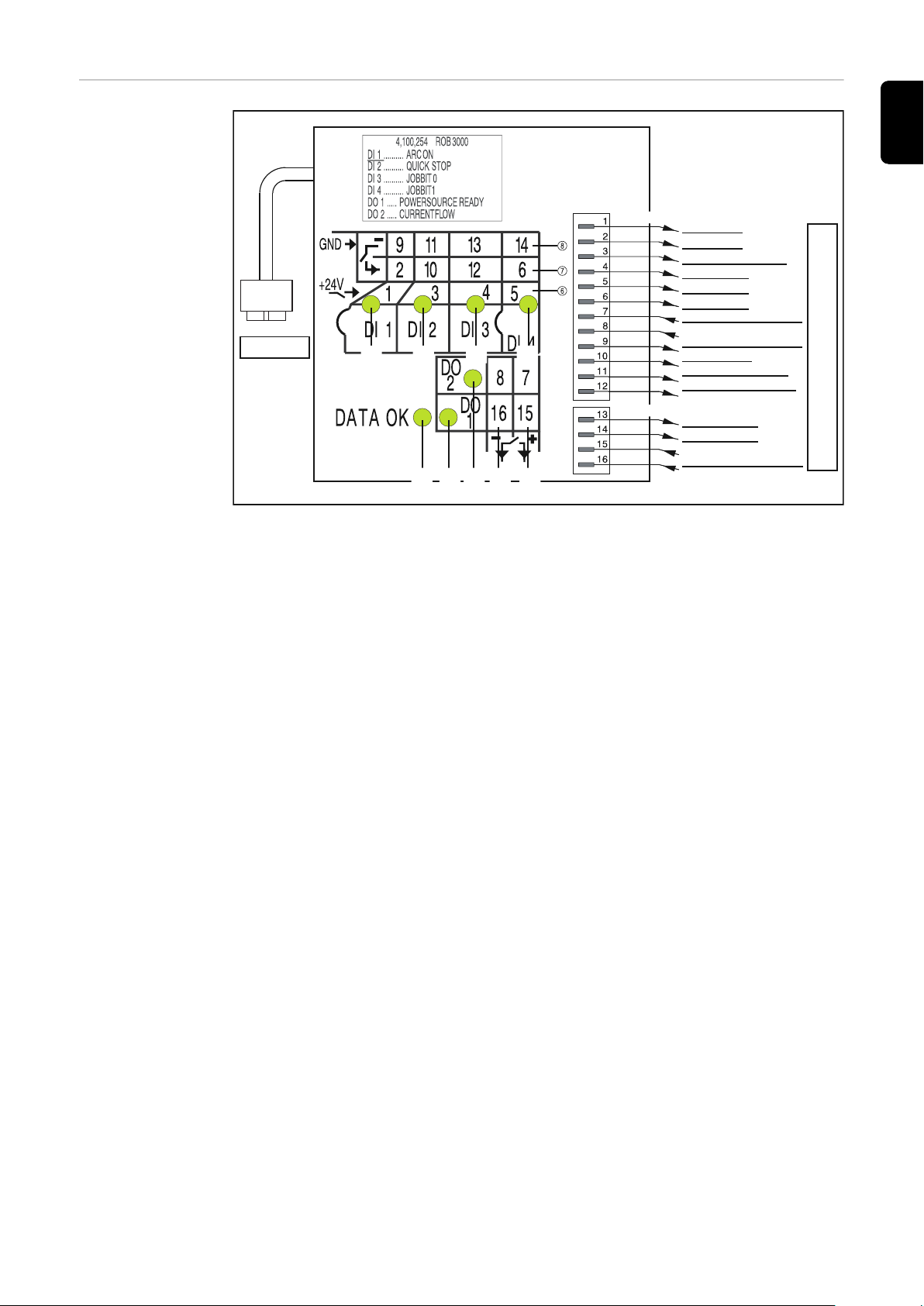

(Klemme 1/1)

(Klemme 1/9)

+ 24 V von d er

Automatensteuerung

V

DC

(intern)

max. 100 V

GND extern GND inpu t GND inpu t

GND uP

uP

V

DC

(intern)

(Klemme 1/2)

(Klemme 1/9)

max. 100 V

uP

GND uP

GND inputGND inpu t

Version 2:

Potentialfre i

Klemme 1/1 ..... HI-Welding sta rt

Klemme 1/9 ..... GND-Welding start

Klemme 1/2 ..... LO-Welding

start

Klemme 1/9 ..... GND-

Welding st art

Version 1:

externe 24 V

Ansteuerung

Autom at

Stromquelle

(2)

(2)

Schweißvorgang starten

Version 1:

„High-aktiv“

Version 2:

„Low-aktiv“

+ 24 V von d er

Automatensteuerung

+ 24 V von d er

Automatensteuerung

(Klemme 2/15)

(Klemme 2/16)

(Klemme 2/15)

(Klemme 2/16)

+ 24 V von d er

Automatensteuerung

+ 24 V von d er

Automatensteuerung

+ 24 V

DC

/ 20 mA

+ 24 V

DC

/ 20 mA

uP

uP

Klemme 2/16 ...... Versorgung Power sour ce re ady

Klemme 2/15 ...... Power source re ady

Klemme 2/16 .... Versorgung Power so urce rea dy

Klemme 2/15 .... Power source ready

Stromquelle Autom at

max. 100 V

max . 10 0 V

(9)

(9)

Version 1:

„High-aktiv“

Version 2:

„Low-aktiv“

+ 24 V von d er

Automatensteuer ung

+ 24 V von d er

Automatensteuer ung

(Klemme 1/7)

(Klemme 1/8)

(Klemme 1/7)

(Klemme 1/8)

+ 24 V von d er

Automatensteuerung

+ 24 V von d er

Automatensteuerung

+ 24 V

DC

/ 20 mA

+ 24 V

DC

/ 20 mA

uP

uP

Klemme 1/8 ..... Versorgung Arc stab le

Klemme 1/7 ..... Arc stable

Klemme 1/8 ..... Versorgung Arc stab le

Klemme 1/7 ..... Arc stable

Stromquelle Automat

max. 100 V

max. 100 V

(10)

(10)

DE

Rückmeldung Stromquelle schweißbereit

Start Automatenbewegung

7

Page 8

Allgemeines

Principes de base

Gerätekonzept ROB 3000 ist für den Einbau in einen Schaltschrank geeignet, kann aber praktisch an

HINWEIS!

L’interface robot ROB 3000 n’est supportée qu’à partir de la version de logiciel

2.65.001 (générateur de soudage). Une mise à jour des versions de logiciel plus

anciennes est nécessaire.

beliebiger Position montiert werden.

Vorteile:

- Verbindung zur Stromquelle über standardisierte LocalNet-Schnittstelle

- Kein Umbau der Stromquelle notwendig

- Einfacher Stromquellentausch

- Einfache Steckverbindungen

- Geringer Verdrahtungsaufwand

- Hohe Störsicherheit bei der Datenübertragung

- Montage kann mittels Hutschienenaufnahme erfolgen

Es besteht die Möglichkeit, das Automaten-Interface ROB 3000 mit einem FeldbusKoppler zu kombinieren (Kapitel „Parallelbetrieb ROB 3000 und Feldbus“).

Hierbei kann eine Stromquelle von zwei Steuerungen bedient werden. Der Parallelbetrieb des ROB 3000 mit einem Feldbus-Koppler, wird im Kapitel „Parallelbetrieb ROB

3000 und Feldbus“ näher beschrieben.

Merkmale ROB

3000

Für den Parallelbetrieb des ROB 3000 mit einem Feldbus-Koppler wird der Verteiler

LocalNet passiv (4,100,261) bzw. aktiv (4,100,298) benötigt.

HINWEIS!

Der Verteiler LocalNet passiv ist in Verbindung mit einem Schweißbrenner TIG

JobMaster nicht verwendbar.

ROB 3000 (4,100,254)

- Digitaler Eingang „Roboter ready“ / „Quick-Stop“

- Digitale Eingänge „Job BIT 0“ und „Job BIT 1“ (Jobanwahl über die Automatensteuerung)

- Digitaler Eingang „Schweißen ein“ (Welding start)

HINWEIS!

Aus Sicherheitsgründen ist das Signal „Quick-Stop“ ausschließlich als Schnellstopp für den Maschinenschutz vorgesehen. Sofern zusätzlich Personenschutz

gefordert ist, nach wie vor einen geeigneten Not-Aus Schalter verwenden.

- Digitaler Ausgang „Stromquelle bereit“ (Power source ready)

- Digitaler Ausgang „Lichtbogen stabil“ (Arc stable)

8

Page 9

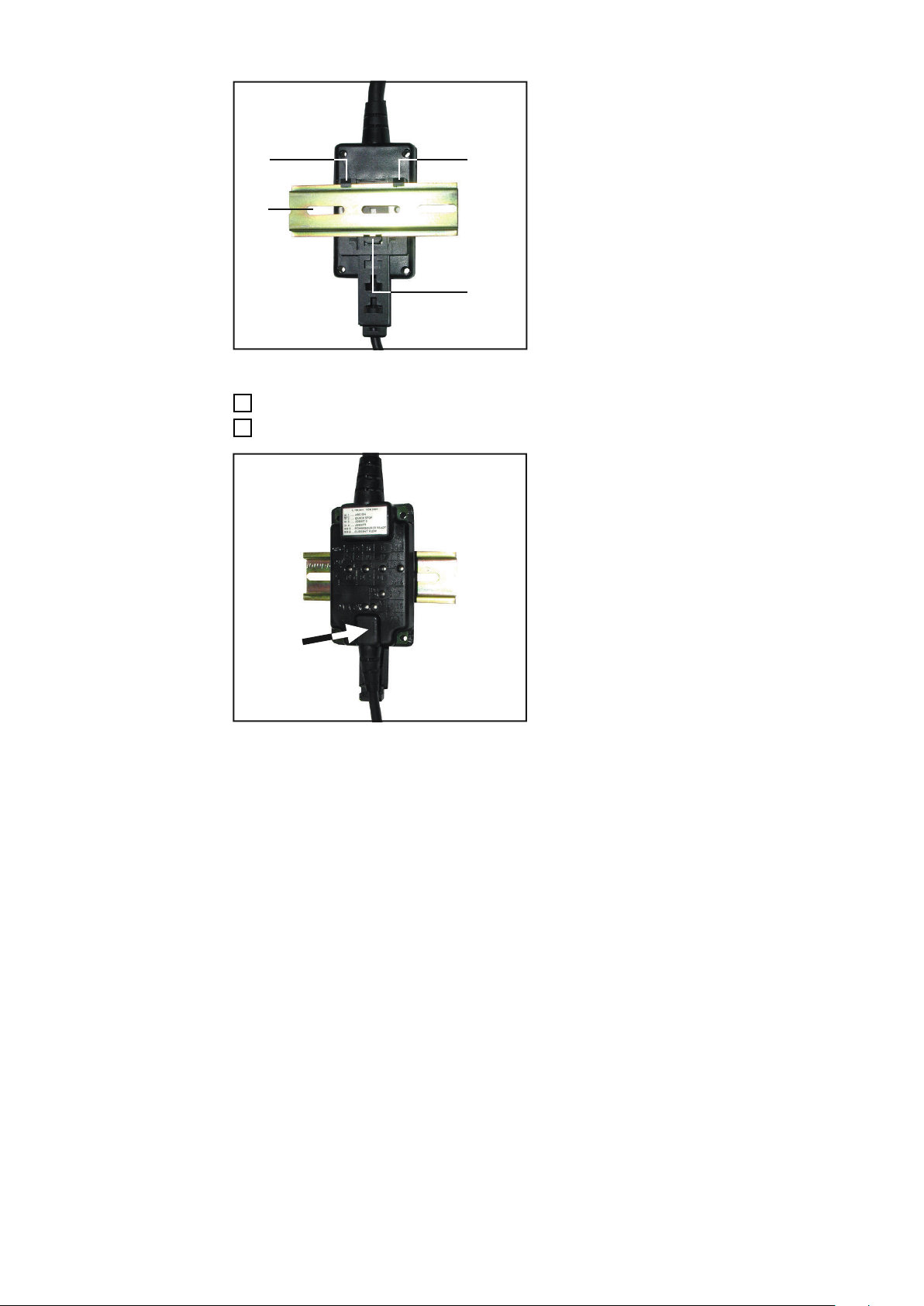

Montage ROB 3000

(1)

(1)

(1)

(1)

(3)

(2)

(3)

DE

Sicherheit

ROB 3000 durch

Montage-Bohrungen befestigen

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von

▶

geschultem Fachpersonal ausgeführt werden.

Dieses Dokument lesen und verstehen.

▶

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicher-

▶

heitsvorschriften lesen und verstehen.

WICHTIG! Bei Montage des ROB 3000

durch die Montage-Bohrungen (1) Folgendes beachten:

- Nur geeignete Schrauben verwenden

(Bohrungsdurchmesser Ø 4,2 mm

(0,17 in.)

- Immer mit 4 Schrauben gleichmäßig

befestigen

- max. Anziehdrehmoment 0,4 Nm

HINWEIS! Schrauben nicht zu fest anziehen. Zu hohes Anziehdrehmoment kann

das ROB 3000 beschädigen oder sogar

zum Bruch führen.

ROB 3000 an Hutschiene befestigen

Montage-Bohrungen Ø 4,2 mm (0,17 in.)

Beiliegende Hutschienenaufnahme (2) mit 2 Schrauben (3) am Roboterinterface

1

ROB 3000 befestigen.

Hutschienenaufnahme an ROB 3000 montieren

Fixiernasen (4) der Hutschienenaufnahme an der Hutschiene (5) einhaken

2

9

Page 10

(4)(4)

(5)

(4)

ROB 3000 an Hutschiene befestigen

press up

ROB 3000 an der Unterseite gegen die Hutschiene (5) drücken

3

Arretierung rastet ein

4

Vorderansicht ROB 3000 an Hutschiene

10

Page 11

Digitale Eingangssignale (Signale von der Steuerung)

Allgemeines

WARNUNG!

Gefahr eines Elektroschocks.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Mit dem Automaten-Interface ROB 3000 dürfen keine netzbehafteten Komponenten

▶

gesteuert werden.

Die digitalen Eingänge und Ausgänge sind galvanisch getrennt

- Gegenseitig

- Gegenüber dem LocalNet und dem Schweißpotential

- Für einen maximalen Spannungsunterschied von 100 V

Für die digitalen Eingangssignale steht jeweils ein GND, ein Eingang (HI), mit externer

24 V-Ansteuerung, bzw. alternativ ein potentialfreier Eingang (LO) zur Verfügung.

Zum Setzen eines digitalen Eingangssignales

- Den GND für das betreffende Eingangssignal mit dem jeweiligen GND der Automatensteuerung verbinden

WICHTIG! Besitzt die Automatensteuerung nur einen gemeinsamen GND für ihre

digitalen Ausgangssignale, die GNDs am Automaten-Interface miteinander verbinden.

- 24 V der Automatensteuerung auf den Eingang (HI) schalten oder

- Den potentialfreien Eingang (LO), über einen potentialfreien Schalter (Relais), mit

dem GND für das betreffende Eingangssignal verbinden

DE

Schweißen Ein

(Welding start)

Signalpegel für die HIGH-aktiven Eingänge:

- LOW..... 0 - 2,5 V

- HIGH.... 18 - 30 V

Bezugspotential: GND für das betreffende Eingangssignal

Klemme 1/1..... 24 V auf HI (Signal gesetzt)

Klemme 1/2..... alternativ: GND auf LO (Signal gesetzt)

Klemme 1/9..... GND

Das Signal “Schweißen ein” startet den Schweißprozess. Solange das

Signal “Schweißen ein” anliegt, bleibt der Schweißprozess aktiv.

Ausnahme:

- Das digitale Eingangssignal „Roboter ready“ fehlt

- Das digitale Ausgangssignal „Stromquelle bereit“ („Power source ready“) fehlt

Ein der angewählten Betriebsart (2-Takt-Betrieb, 4-Takt-Betrieb, Schweißstart Aluminium, ...) entsprechender Ablauf des Schweißprozesses wird gestartet.

Ausnahme:

- Das digitale Eingangssignal „Roboter ready“ fehlt

- Das digitale Ausgangssignal „Stromquelle bereit“ („Power source ready“) fehlt

WICHTIG! Ist das Signal „Schweißen ein“ nicht gesetzt, bzw. nicht verdrahtet, kann der

Schweißvorgang mittels Brennertaste gestartet werden.

11

Page 12

Roboter ready /

ಱ-RE%,7ಯಱ-RE%,7ಯ-RE

0 0 0

1 0 1

0 1 2

1 1 3

Quick Stop

Klemme 1/3....... 24 V auf HI (Signal gesetzt)

Klemme 1/10..... alternativ: GND auf LO (Signal gesetzt)

Klemme 1/11..... GND

„Roboter ready“ ist HIGH-aktiv

- Signal „Roboter ready“ muss gesetzt sein, damit die Stromquelle schweißbereit ist

HINWEIS!

Aus Sicherheitsgründen ist das Signal „Quick-Stop“ ausschließlich als Schnellstopp für den Maschinenschutz vorgesehen. Sofern zusätzlich Personenschutz

gefordert ist, nach wie vor einen geeigneten Not-Aus Schalter verwenden.

“Quick-Stop” ist LOW-aktiv

- Signal „Roboter ready“ ist nicht gesetzt: „Quick-Stop“ ist aktiviert

Das Signal “Quick-Stop” stoppt den Schweißprozess sofort

- Am Bedienpanel wird die Fehlermeldung „St | oP“ ausgegeben

- Falls verwendet, erscheint am Schweißbrenner JobMaster die Anzeige „E38“.

WICHTIG! Gilt für das MIG/MAG-Schweißen: Bei dem Automaten-Interface ROB

3000 beendet „Quick-Stop“ den Schweißvorgang mit kontrolliertem Drahtrückbrand.

Nach dem Einschalten der Stromquelle ist “Quick-Stop” sofort aktiv

- Am Bedienpanel wird „St | oP“ angezeigt.

Job-Nummer

(Job Bit 0 und 1)

Schweißbereitschaft der Stromquelle herstellen:

- Signal “Quick-Stop” deaktivieren (“Roboter ready” setzen)

HINWEIS! Ist “Quick-Stop” aktiv, werden keine Befehle angenommen.

Mit der Funktion „Job-Nummer“ erfolgt ein Abruf gespeicherter Schweißparameter über

die Nummer des entsprechenden Jobs.

WICHTIG! Die Funktion „Job Nummer“ steht zur Verfügung, wenn am Bedienpanel der

Stromquelle das Verfahren „Job-Betrieb“ angewählt wurde.

Job-BIT 0

Klemme 1/4....... 24 V auf HI (Signal gesetzt)

Klemme 1/12..... alternativ: GND auf LO (Signal gesetzt)

Klemme 2/13..... GND

Job-BIT 1

Klemme 1/5....... 24 V auf HI (Signal gesetzt)

Klemme 1/6....... alternativ: GND auf LO (Signal gesetzt)

Klemme 2/14..... GND

WICHTIG! Mittels Job-BIT 0 und Job-BIT

1 können maximal 4 Jobs abgerufen werden. Job-Nummer „0“ ermöglicht eine

Anwahl der gewünschten Parameter am

Bedienpanel der Stromquelle. Gleichzeitig

steht mit Job „0“ auch ein aktiv verwendbarer Job zur Verfügung.

12

Page 13

Digitale Ausgangssignale (Signale von der Steuerung)

Allgemeines

WARNUNG!

Gefahr eines Elektroschocks.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Mit dem Automaten-Interface ROB 3000 dürfen keine netzbehafteten Komponenten

▶

gesteuert werden.

Die digitalen Eingänge und Ausgänge sind galvanisch getrennt

- Gegenseitig

- Gegenüber dem LocalNet und dem Schweißpotential

- Für einen maximalen Spannungsunterschied von 100 V

HINWEIS!

Ist die Verbindung zwischen Stromquelle und Automaten-Interface unterbrochen,

werden alle digitalen Ausgangssignale am Automaten-Interface auf “0” gesetzt.

Für die digitalen Ausgangssignale steht jeweils ein potentialfreier, geschalteter Transistor

zur Verfügung.

DE

Lichtbogen stabil

(Arc stable)

Stromquelle

bereit (Power

source ready)

Jeder Transistor ist mit folgenden Anschlüsse verbunden:

- Versorgung Signalspannung

- Ausgang für das entsprechende digitale Ausgangssignal

Für die Ausgabe eines digitalen Ausgangssignales

- 24 V von der Automatensteuerung mit dem Anschluss „Versorgung Signalspannung“

verbinden

- Ausgang mit dem entsprechenden Eingang der Automatensteuerung verbinden

Klemme 1/7..... Ausgangssignal

Klemme 1/8..... Versorgung Signalspannung

Das Signal „Lichtbogen stabil“ wird gesetzt, sobald nach Beginn der Lichtbogenzündung

ein stabiler Lichtbogen besteht.

Klemme 2/15..... Ausgangssignal

Klemme 2/16..... Versorgung Signalspannung

Das Signal „Stromquelle bereit“ bleibt gesetzt, solange die Stromquelle schweißbereit ist.

Das Signal „Stromquelle bereit“ liegt nicht mehr an, sobald an der Stromquelle eine Fehlermeldung auftritt oder von der Automatensteuerung das Signal „Quick-Stop“ gesetzt

wird.

Über das Signal „Stromquelle bereit“ können daher sowohl stromquelleninterne als auch

automatenseitige Fehler erfasst werden.

13

Page 14

Parallelbetrieb ROB 3000 und Feldbus

Allgemeines

HINWEIS!

Der Parallelbetrieb zweier Automaten-Interfaces ROB 3000 wird nicht unterstützt.

Der Parallelbetrieb des ROB 3000 mit einem Feldbus-Koppler, ermöglicht die Bedienung

der Stromquelle über zwei Robotersteuerungen.

Bei Verwendung eines Feldbus-Kopplers, wird dieser am LocalNet angeschlossen. Steht

nur eine freie Anschlussbuchse LocalNet zur Verfügung, kann der Verteiler LocalNet

passiv (4,100,261) verwendet werden.

HINWEIS!

Der Verteiler LocalNet passiv ist nicht in Verbindung mit einem Schweißbrenner

TIG JobMaster verwendbar.´

WICHTIG! Das Im Parallelbetrieb mit einem Feldbus-Koppler, bleibt die Betriebsart „2-

Takt- Betrieb“ automatisch angewählt.

Zwischen den Betriebsarten kann erst wieder gewechselt werden, wenn der FeldbusKoppler nicht mehr angeschlossen ist.

Signalverwaltung

im Parallelbetrieb

Die Verwaltung des Signales „Schweißen ein“ (Welding start) erfolgt parallel. Wird am

ROB 3000 oder am Feldbus das Signal „Schweißen ein“ gesetzt, startet der Schweißprozess.

Voraussetzung:

- Das Ausgangssignal „Stromquelle bereit“ (Power source ready) wird ausgegeben

- Am ROB 3000 und am Feldbus ist das Eingangssignal „Roboter ready“ gesetzt

Die Verwaltung des Signales „Roboter ready“ erfolgt seriell.

Schweißbereitschaft der Stromquelle herstellen:

- Am ROB 3000 und am Feldbus das Eingangssignal „Roboter ready“ setzen

- Am Feldbus das Signal „Quellenstörung quittieren“ („Source error reset“) setzen

Fällt am ROB 3000 oder am Feldbus das Signal „Roboter ready“ ab, wird der

Schweißprozess sofort gestoppt.

Bei der Anwahl von Jobs hat der Feldbus Vorrang gegenüber ROB 3000.

Zur Anwahl von Jobs über ROB 3000

- Am Feldbus die Job-Nummer „0“ vorgeben

Zur Anwahl von Jobs am Bedienpanel der Stromquelle

- Am Feldbus die Job-Nummer „0“ vorgeben

- Am ROB 3000 die Job-Nummer „0“ vorgeben

14

Page 15

Applikationsbeispiele

Allgemeines Je nach Anforderung an die Automatenanwendung, brauchen nicht alle Eingangs- und

Ausgangssignale (Befehle) genützt werden, die das Automaten-Interface zur Verfügung

stellt.

In den nachfolgend angeführten Beispielen, zur Verknüpfung des Automaten-Interfaces

mit der Automatensteuerung, werden die unterschiedlichen Befehlsumfänge des ROB

3000 behandelt.

Dabei stellen die jeweils fett gedruckten Eingangs- und Ausgangssignale das Mindestmaß an anzuwendenden Befehlen dar.

WICHTIG! Die Befehle werden in den Kapiteln „Digitale Eingangssignale“ und „Digitale

Ausgangssignale“ detailliert beschrieben.

Fehlermeldungen quittieren:

- Fehlermeldungen an der Stromquelle werden sofort nach der Fehlerbehebung

selbsttätig quittiert.

WARNUNG!

DE

Applikation 1:

Manuell

Schweißen

Gefahr durch überraschend startenden Schweißprozess.

Schwerwiegende Personen und Sachschäden können die Folge sein.

Während der Fehlerbehebung darf das Signal „Schweißen ein“ („Welding start“)

▶

nicht gesetzt sein, sonst wird unmittelbar nach der Fehlerbehebung der Schweißprozess aktiviert.

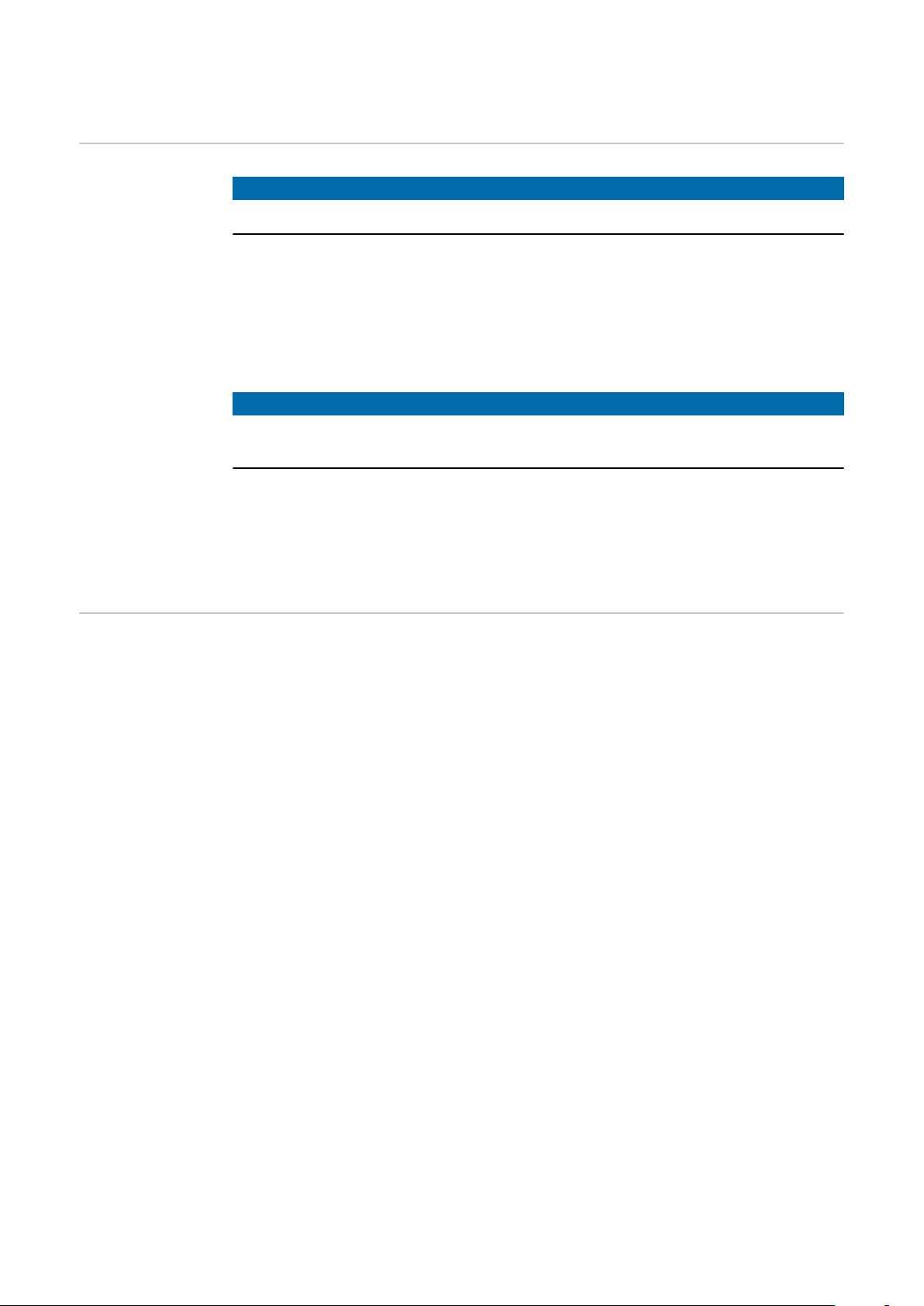

Applikationsbeispiel der wichtigsten Befehle, bei Nutzung des Signales „Lichtbogen stabil“ und des Signales „Roboter ready“ für manuelles Schweißen.

Merkmale:

- Anwahl der Schweißprogramme über das Bedienpanel Stromquelle

- Manuelles Schweißen mit einem Hand-Schweißbrenner

- Start des Schweißprozesses mittels Brennertaste

- Keine Automatensteuerung

Einsatz des Signales „Roboter ready / Quick-Stop“ für die Überwachung von Sicherheitseinrichtungen, wie z.B. Absauganlagen (siehe Abb.1), Warn- und Schutzvorrichtungen, ...

- Zur Verhinderung des Schweißstarts bei nicht betriebsbereiter Sicherheitseinrichtung

- Für den Stopp des Schweißvorganges bei Ausfall der Sicherheitseinrichtung

WICHTIG! Wird die Funktionalität des Signales „Roboter ready / Quick-Stop“ nicht

gebraucht, muss dieses Signal ständig gesetzt sein.

Digitales Eingangssignal:

- Roboter ready / Quick-Stop

HINWEIS!

Aus Sicherheitsgründen ist das Signal „Quick-Stop“ ausschließlich als Schnellstopp für den Maschinenschutz vorgesehen. Sofern zusätzlich Personenschutz

gefordert ist, nach wie vor einen geeigneten Not-Aus Schalter verwenden.

15

Page 16

Digitale Ausgangssignale:

ROB 3000

in

out

(6) (3) (4) (9) (11) (12) (5) (8)

(2) (1) (7) (10)

- Lichtbogen stabil (Arc stable)

- Stromquelle bereit (Power source ready)

Anwendungsbeispiel Automaten-Interface ROB 3000 für manuelles Schweißen

(1) Stromquelle

(2) Kühlgerät

(3) Drahtvorschub

(4) Automaten-Interface ROB 3000

(5) Hand-Schweißbrenner

(6) Verbindungsschlauchpaket

(7) Verbindungskabel LocalNet

(8) Werkstück

(9) Signal „Lichtbogen stabil“

(10) Eingangssignal „Roboter ready / Quick-Stop“

(11) Absauganlage: wird bei abfallendem Signal „Lichtbogen stabil“ abgeschaltet

(12) Strömungswächter zur Überwachung der Absauganlage: Signal „Roboter ready“

erlaubt Schweißvorgang nur, wenn Absauganlage eingeschaltet

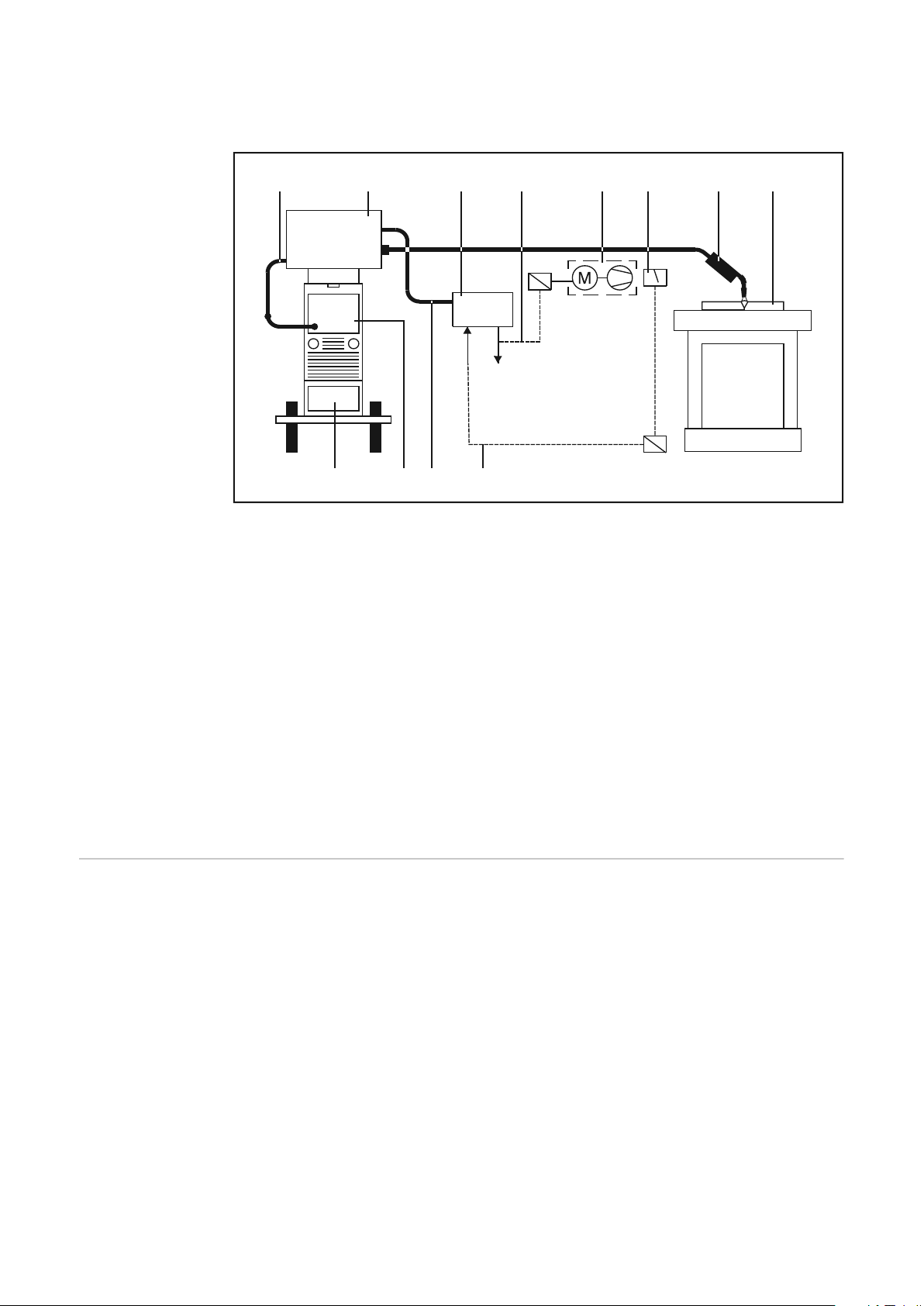

Applikation 2:

Schweißautomat

Applikationsbeispiel der wichtigsten Befehle, bei Ausführung des Schweißvorganges

über einen Schweißautomaten

- Manuelle Programmanwahl

Merkmale:

- Anwahl der Schweißprogramme, bzw. Jobs, am Bedienpanel der Stromquelle

- Maschinen-Schweißbrenner wird von einem Schweißautomaten geführt

- Start des Schweißprozesses über das Signal „Schweißen ein“

- Vorgabe der Eingangssignale und Verarbeitung der Ausgangssignale erfolgt durch

die Automatensteuerung

16

Digitales Eingangssignale:

- Roboter ready / Quick-Stop

- Schweißen ein (Welding start)

Digitales Ausgangssignale:

- Lichtbogen stabil (Arc stable)

- Stromquelle bereit (Power source ready)

Page 17

ROB 3000

in

out

Control

)9()5()21()4()3()6(

(10)(11)(7)(1)(2)(8)

Anwendungsbeispiel Automaten-Interface ROB 3000 für Automaten-Schweißen

(1) Stromquelle

(2) Kühlgerät

(3) Drahtvorschub

(4) Automaten-Interface ROB 3000

(5) Maschinen-Schweißbrenner

(6) Verbindungsschlauchpaket

(7) Verbindungskabel LocalNet

(8) Verteiler LocalNet passiv

(9) Werkstück

(10) Automatensteuerung

(11) Schaltschrank Automatensteuerung

(12) Schweißautomat

DE

Applikation 3:

Schweißautomat

- Jobanwahl über

Automatensteuerung

Applikationsbeispiel der wichtigsten Befehle, bei Anwahl der Jobs und Ausführung des

Schweißvorganges über einen Schweißautomaten

Merkmale:

- Anwahl der Jobs erfolgt durch die Automatensteuerung

- Verwendung der Eingangssignale „Job BIT 0“ und „Job BIT 1“

- Maschinen-Schweißbrenner wird von einem Schweißautomaten geführt

- Start des Schweißprozesses über das Signal „Schweißen ein“

- Vorgabe der Eingangssignale und Verarbeitung der Ausgangssignale erfolgt durch

die Automatensteuerung

Digitale Eingangssignale:

- Job BIT 0

- Job BIT 1

Gefahr durch überraschend startenden Schweißprozess.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

▶

WARNUNG!

Während der Fehlerbehebung darf das Signal „Schweißen ein“ („Welding start“)

nicht gesetzt sein, sonst wird unmittelbar nach der Fehlerbehebung der Schweißprozess aktiviert.

17

Page 18

- Roboter ready / Quick-Stop

- Schweißen ein (Welding start)

Digitale Ausgangssignale:

- Lichtbogen stabil (Arc stable)

- Stromquelle bereit (Power source ready)

18

Page 19

Signalverlauf

1

0

Job-Num mer

(Job BIT 0 und BIT 1)

Schweißstrom

Gasnach-

strömzei t

Gasvor-

strömzei t

1

0

Roboter ready

Schw eiß en ein

(Welding start)

Schweißstrom

1

0

Gasnach-

strömzeit

Gasvor-

strömzeit

Stromquelle ber eit

(Pow er so urce ready)

Lichtbogen stabil

(Arc stable)

Schweißstrom

1

0

1

0

Gasnach-

strömzeit

Gasvor-

strömzeit

Digitale Eingangssignale

(Job BIT 0 / 1)

Digitale Eingangssignale

DE

Digitale Ausgangssignale

19

Page 20

Technische Daten

Versorgung (über

das Local-Net)

Digitale Eingänge

Bedingung minimal typisch maximal

Versorgungsspannung Dauerbetrieb 15 V

Stromaufnahme Versorgungsspan-

50 mA 100 mA 300 mA

DC

24 V

DC

30 V

DC

nung = 24V

Stromaufnahme Standby Versorgungsspan-

50 mA 60 mA 80 mA

nung = 24V

HINWEIS! Die angeführten technischen Daten entsprechen dem Stand bei Drucklegung.

Änderungen vorbehalten.

Bedingung Potentialfrei (LO) High-aktiv (HI)

U

0

Eingang unbenutzt, keine Strom-

18 V

DC

0 V

DC

aufnahme

U

U

U

I

On

Off

Hyst

On

Einschaltschwelle 1,2 V

Ausschaltschwelle 1,25 V

DC

DC

6,6 V

6,5 V

DC

DC

Hysterese 50 mV 100 mV

Eingangsstrom beim Einschaltvor-

- 10 mA 330uA

gang

C

U

U

Input

Inv

Max

Eingangskapazität 47 nF 47 nF

falsch gepolte Eingangsspannung 60 VDC (Max.) 60 VDC (Max.)

Überspannungsschutz Eingang 100 VDC / 42 V

(Max.)

AC

100 VDC / 42 V

(Max.)

AC

HINWEIS! Die angeführten technischen Daten entsprechen dem Stand bei Drucklegung.

Änderungen vorbehalten.

20

Page 21

Digitale

Ausgänge

Bedingung minimal typisch maximal

U

0

zu schaltende Spannung 24 V

DC

42 V

DC

DE

I

Shift

I

SC

Schaltstrom 0 A - 20 mA

Kurzschluss-Strom (dauer-

30 mA

haft)

U

Max

U

Invers

Überspannungsschutz 60 VDC / 42 V

falsch gepolte Ausgangs-

60 V

DC

AC

spannung

R

Open

Eingangswiderstand bei

100 kOhm

offenem Ausgang

R

On

Eingangswiderstand bei

8 Ohm 10 Ohm 12 Ohm

aktivem Ausgang

U

On

C

Output

dU / dT Spannungsänderung bei

Eingangs-Restspannung 1 V

Ausgangskapazität 47 nF

0,5 VDC / us

DC

einem Schaltvorgang

HINWEIS! Die angeführten technischen Daten entsprechen dem Stand bei Drucklegung.

Änderungen vorbehalten.

21

Page 22

Brief description

Safety

Danger due to incorrect operation and incorrectly performed work.

This can result in serious injury and damage to property.

▶

▶

▶

General remarks The automatic-welder interface has a pre-assembled cable harness for linking it to the

automatic-welder control system. At the control-system end of the cable harness, it is

pre-fabricated with a lamp-wire connector.

To avoid malfunctions, the length of the cable between the automaticwelder interface and the control system must not be more than 1.5 m.

WARNING!

All the work and functions described in this document must only be carried out by

trained and qualified personnel.

Read and understand this document.

Read and understand all the Operating Instructions for the system components,

especially the safety rules.

NOTE!

Digital inputs and

outputs

WARNING!

Danger of an electric shock.

This can result in serious injury and damage to property.

The automatic-welder interface ROB 3000 must not be used for controlling any com-

▶

ponents that are directly connected to the mains.

The digital inputs and outputs are galvanically separated:

- from one another

- from the LocalNet and the welding potential

- for a maximum voltage difference of 100 V

The automatic-welder control system can call up the following power-source functions

via the input signals:

- Make ready for welding (“Robot ready” signal)

- Stop welding immediately = “Quick-Stop” (“Robot ready” signal drops out)

NOTE!

For safety reasons, the Qick-Stop signal is intended to quickly stop the welding

process and provides machine safety only. In case also personal safety measures

are required, use an appropriate Emergency Stop Switch.

- Signals “Job BIT 0“ and “Job BIT 1“ ... Calling up max. 4 jobs

- “Arc ON“ signal ... Starting the welding process

22

The following return-information from the power source can be transmitted to the automatic-welder control system via the output signals:

- “Power source READY” signal ... Power source ready for welding

- “Current-flow signal” ... is displayed as soon as the Stable arc is established. The

automatic-welder motions can begin

Page 23

Machine-specific

features

NOTE!

Applies to power sources TPS 2700/4000/5000 and TS 4000/5000: The automaticwelder interface ROB 3000 is only supported from software version 2.65.001

upwards (power source). Older software versions will need to be updated.

EN

The automatic-welder interface is connected via a 10-pole interconnecting cable to a 10pole LocalNet connection on the digital power source.

If there is no free LocalNet connection available, the LocalNet passive distributor

(4,100,261) can be used (e.g. between the power source and the interconnecting

hosepack).

NOTE!

The LocalNet passive distributor cannot be used together with a TIG JobMster welding torch.

NOTE!

When an automatic-welder interface ROB 3000 is connected up, all operating

modes (2-step mode, 4-step mode, aluminium welding start-up, ...) can be selected

from the operating panel of the power source.

As long as the automatic-welder interface is connected to the LocalNet, the parameters

remain available in the “Set-up menu: Level 1” of the power source.

To utilise the pre-set parameters, select “2-step mode” on the operating panel of the

power source.

For more information on the operating modes, please see the operating instructions of

the power source.

23

Page 24

Indicators and

ROB 3000

Plug LocalNet

Pow er so urc e

Automatic-welder control system

Terminal1

HI - ARC ON

LO - ARC ON

HI - ROBO TER READY

HI - JOB BIT 0

HI - JOB BIT 1

LO - JOB BIT 1

CURRENT FLOW SIGNAL

GND - ARC ON

LO - ROBOTER READ Y

GND - ROBOTER READ Y

LO - JOB BIT 0

GND - JOB BIT 0

GND - JOB BIT 1

POWER SOURCE READ Y

SUPPLY PO WER SOURC E

READY

SUPPLY C URRENT F LOW

SIGNAL

Lamp-wire connectors

Terminal2

(2) (3) (4) (5)

(1) (9) (10) (12) (11)

connections of

the automaticwelder interface

ROB 3000

(1) DATA OK indicator ... lights up when the ROB 3000 is connected to the Local-

Net and the power source is switched on

(6) Digital inputs (HI), on Terminal 1, with external 24 V activation

Important! Instead of the inputs (6), it is also possible to use the potential-free

inputs (7).

(7) Potential-free digital inputs (LO), on Terminal 1

(8) Earth (GND) for the high-active digital inputs (6), or for the potential-free

inputs, on Terminals 1 and 2

(11) Digital outputs, on Terminals 1 and 2

(12) Connections for signal voltage supply of the digital outputs, on Terminals 1

and 2

24

Page 25

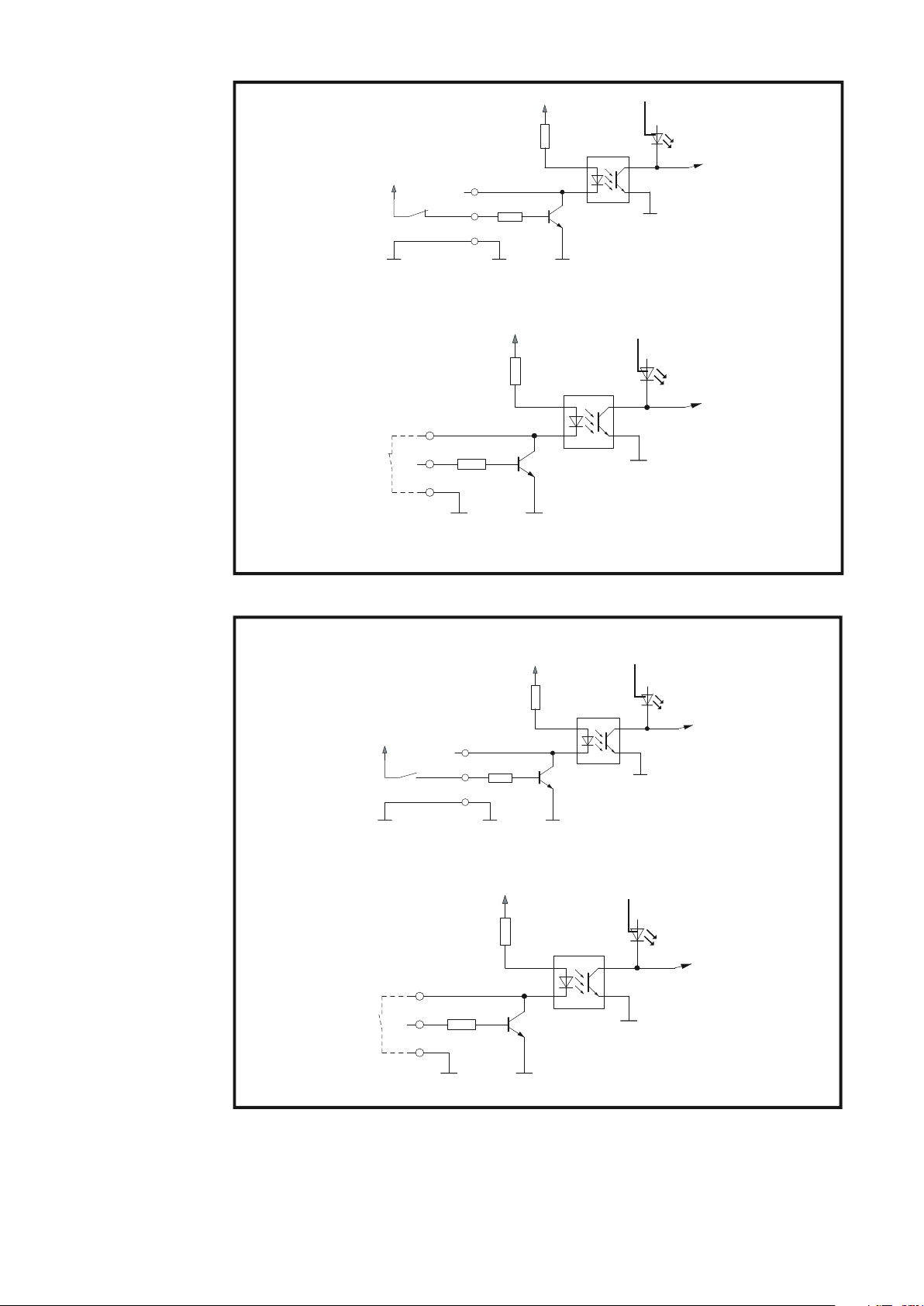

Ver sio n 1:

ext ern al 2 4 V

acti vatio n

Ver sio n 2:

Pote ntia l-f ree

(Terminal 1/3)

(Terminal 1/11)

+ 24 V from the automaticweld er contr ol syste m

V

DC

(internal)

max. 100 V

GND external GND input GND input

GND uP

uP

V

DC

(internal)

(Terminal 1/10)

(Terminal 1/11)

max. 100 V

uP

GND uP

GND inputGND input

Ter min al 1/ 3 ....... HI-Roboter re ady / Quick-Stop

Ter min al 1/1 1 ..... GND-Roboter read y / Quick-Stop

Ter min al 1/1 0 .... LO-Roboter ready / Quick-Stop

Ter min al 1/1 1 .... GND-Roboter ready / Quick-Stop

Aut omat ic wel der

Pow er sou rc e

(3)

(3)

Making the power source ready for welding

Ver sio n 2:

Pote ntia l-f ree

(Termin al 1/4 bz w. 1/5)

(Termin al 2/13 bzw. 2/

14)

+ 24 V from the automaticweld er contr ol syste m

V

DC

(internal)

max. 100 V

GND external GND input GND input

GND uP

uP

V

DC

(internal)

(Terminal 1/12 or 1/6)

(Terminal 2/13 or 2/14 )

max. 100 V

uP

GND uP

GND inputGND input

Ter min al 1/ 4 ...... HI-Job BIT 0

Ter min al 1/ 5 ...... HI-Job BIT 1

Ter min al 2/1 3 .... GND-Job BIT 0

Ter min al 2/1 4 .... GND-Job BIT 1

Ter min al 1/1 2 .... LO-Job BIT 0

Ter min al 1/ 6 ...... LO-Job BIT 1

Ter min al 2/1 3 .... GND-Job BIT 0

Ter min al 2/1 4 .... GND-Job BIT 1

Ver sio n 1:

ext ern al 2 4 V

acti vatio n

Auto mati c-we lder

Pow er soo urc e

(4) or (5)

(4) or (5)

EN

Initialising Bit 0 and 1 for job-retrieval

25

Page 26

(Terminal 1/1)

(Terminal 1/9)

+ 24 V from the automaticweld er contr ol syste m

V

DC

(internal)

max. 100 V

GND external GND input GND input

GND uP

uP

V

DC

(internal)

(Terminal 1/2)

(Terminal 1/9)

max. 100 V

uP

GND uP

GND inputGND inpu t

Ver sio n 2:

Pote ntia l-f ree

Ter min al 1/ 1 .... HI-Arc on

Ter min al 1/ 9 .... GND-Arc on

Ter min al 1/ 2 .... LO-Arc on

Ter min al 1/ 9 .... GND-Arc on

Ver sio n 1:

ext ern al 2 4 V

acti vatio n

Auto mati c-we lder

Pow er sou rc e

(2)

(2)

Starting welding

Version 1:

„High-aktiv“

Version 2:

„Low-active“

+ 24 V from the automaticweld er contr ol syste m

+ 24 V from the automaticweld er contr ol syste m

(Terminal 2/15)

(Terminal 2/16)

(Terminal 2/15)

(Terminal 2/16)

+ 24 V from the automaticweld er contr ol syste m

+ 24 V from the automaticweld er contr ol syste m

+ 24 V

DC

/ 20 mA

+ 24 V

DC

/ 20 mA

uP

uP

Terminal 2/1 6 ..... Power source supply rea dy

Terminal 2/1 5 ..... Power source ready

Terminal 2/1 6 ... Power source supply ready

Terminal 2/1 5 ... Power source ready

Power sou rce Automatic-welder

max. 100 V

max . 10 0 V

(9)

(9)

Version 1:

„High-actiev“

Version 2:

„Low-active“

+ 24 V from the automaticweld er contr ol syste m

+ 24 V from the automaticweld er contr ol syste m

(Terminal 1/7)

(Terminal 1/8)

(Terminal 1/7)

(Terminal 1/8)

+ 24 V from the automaticweld er contr ol syste m

+ 24 V from the automaticweld er contr ol syste m

+ 24 V

DC

/ 20 mA

+ 24 V

DC

/ 20 mA

uP

uP

Terminal 1/8 .... Current flow signal supply

Terminal 1/7 .... Current flow signal

Terminal 1/8 .... Current flow signal supply

Terminal 1/7 .... Current flow signal

Power source Automatic-welder

max. 100 V

max. 100 V

(10)

(10)

Return information “Power source ready for welding”

26

Start of automatic-welder motions

Page 27

General

General requirements

Machine concept The ROB 3000 is designed to be installed in a control cubicle, although it can also be

NOTE!

The automatic-welder interface ROB 3000 is only supported from software version

2.65.001 upwards (power source). Older software versions will need to be updated.

mounted in practically any desired position.

Advantages:

- Linked up to power source via standardised LocalNet interface

- No need for any modifications to the power source

- Power source can easily be changed

- Simple plug-in connections

- Limited amount of wiring and cabling needed

- High degree of interference immunity during data transmission

- Can be mounted using top-hat rail holder

Where desired, the automatic-welder interface ROB 3000 can be combined with a fieldbus coupler (see the section headed “Parallel operation of ROB 3000 and field bus”).

This makes it possible to operate a power source from two control units. Parallel operation of the ROB 3000 with a field-bus coupler is described in detail in the section headed “Parallel operation of ROB 3000 and field bus”.

EN

Features of the

ROB 3000

For parallel operation of the ROB 3000 with a field-bus coupler, a LocalNet passive distributor (4,100,261) and/or active distributor (4,100,298) is needed.

NOTE!

The LocalNet passive distributor cannot be used together with a TIG JobMaster

welding torch.

ROB 3000 (4,100,254)

- Digital input “Robot ready” / “Quick-Stop”

- Digital inputs “Job BIT 0” and “Job BIT 1” (Job selection via the automatic-welder

control system)

- Digital input “Arc ON”

NOTE!

For safety reasons, the Qick-Stop signal is intended to quickly stop the welding

process and provides machine safety only. In case also personal safety measures

are required, use an appropriate Emergency Stop Switch.

- Digital output “Power source READY”

- Digital output “Current flow signal”

27

Page 28

Mounting ROB 3000

(1)

(1)

(1)

(1)

(3)

(2)

(3)

Safety

Fasten ROB 3000

via mounting

bores

WARNING!

Danger due to incorrect operation and incorrectly performed work.

This can result in serious injury and damage to property.

All the work and functions described in this document must only be carried out by

▶

trained and qualified personnel.

Read and understand this document.

▶

Read and understand all the Operating Instructions for the system components,

▶

especially the safety rules.

IMPORTANT! When mounting ROB 3000

via the mounting bores (1) the following

shall be observed:

- Use only appropriate screws (diameter of bore Ø 4.2 mm (0.17 in.)

- Fix always regularly by means of 4

screws

- Max. tightening torque 0.4 Nm

NOTE! Don’t tighten the screws too much.

An excessive tightening torque may

damage the ROB 3000 and even lead to

breakage.

Mounting the tophat rail holder

Mounting bores Ø 4.2 mm (0.17 in.)

Fasten the enclosed top-hat rail holder (2) onto the robot interface ROB 3000, using

1

2 screws (3).

Mount the top-hat rail holder to the ROB 3000

Hook the positioning lugs (4) of the top-hat rail holder to the top-hat rail (5)

2

28

Page 29

(4)(4)

(5)

(4)

Fasten ROB 3000 to top-hat rail

press up

Press the bottom of the ROB 3000 up against the top-hat rail (5)

3

The retainer snaps into place

4

EN

Front view ROB 3000 to the top-hat rail

29

Page 30

Digital input signals (signals from the control system)

General remarks

WARNING!

Danger of an electric shock.

This can result in serious injury and damage to property.

The automatic-welder interface ROB 3000 must not be used for controlling any com-

▶

ponents that are directly connected to the mains.

The digital inputs and outputs are galvanically separated:

- from one another

- from the LocalNet and the welding potential

- for a maximum voltage difference of 100 V

For each of the digital input signals, there is a GND and an input (HI) with external 24 V

activation, or alternatively, a potential-free input (LO).

To initialise a digital input signal

- connect the GND for the relevant input signal to the respective GND of the automatic-welder control system

IMPORTANT! If the automatic-welder control system only has one shared GND for

its digital output signals, then the GND’s on the automatic-welder interface must be

linked to one another.

- switch the 24 V from the automatic-welder control system to the input (HI) or

- connect the potential-free input (LO) with the GND for the relevant input signal via a

potential-free switch (relay)

Signal level for the HIGH-active inputs:

- LOW...... 0 - 2,5 V

- HIGH ..... 18 - 30 V

Reference potential: GND for the relevant input signal

Arc ON Terminal 1/1..... 24 V to HI (signal initialised)

Terminal 1/2..... alternatively: GND to LO (signal initialised)

Terminal 1/9..... GND

The signal “Arc ON” starts the welding operation. The welding operation remains active

as long as the “Arc ON” signal is present.

Exception:

- The digital input signal “Robot ready” is absent

- The digital output signal “Power source READY” is absent

A welding sequence corresponding to the selected operating mode (2-step mode, 4-step

mode, aluminium welding start-up, ...) is now started up.

Exception:

- The digital input signal “Robot ready” is absent

- The digital output signal “Power source READY” is absent

30

IMPORTANT! If the “Arc ON” signal is not initialised, or not wired-up, the welding operation can be started by pressing the torch trigger.

Page 31

Robot Ready /

ಱ-RE%,7ಯಱ-RE%,7ಯ-RE

0 0 0

1 0 1

0 1 2

1 1 3

Quick-Stop

Terminal 1/3....... 24 V to HI (signal initialised)

Terminal 1/10..... alternatively: GND to LO (signal initialised)

Terminal 1/11..... GND

”Robot ready” is HIGH-active

- The “Robot ready” signal must have been initialised in order for the power source to

be ready for welding

NOTE!

For safety reasons, the Qick-Stop signal is intended to quickly stop the welding

process and provides machine safety only. In case also personal safety measures

are required, use an appropriate Emergency Stop Switch.

“Quick-Stop” is LOW-active

- “Robot ready” signal has not been initialised: “Quick-Stop” is activated

The “Quick-Stop” signal stops the welding operation immediately

- The error message “St | oP” is displayed on the operating panel

- If a JobMaster torch is being used, “E38” appears on the display panel of the torch.

IMPORTANT! Applies to MIG/MAG welding: On the automatic-welder interface ROB

3000, “Quick-Stop” terminates the welding operation with controlled wire burn-back.

After the power source is switched on, “Quick-Stop” is active immediately

- “St | oP” is displayed on the operating panel

EN

Job number (Job

Bit 0 and 1)

Making the power source ready for welding:

- Deactivate the “Quick-Stop” signal (initialise “Robot ready”)

NOTE! “Quick-Stop” is active, no commands will be accepted.

With the “Job number” function, stored welding parameters can be retrieved with reference to the number of the respective job.

IMPORTANT! The “Job number” function is available when “Job mode” has been selected on the operating panel.

Job-BIT 0

Terminal 1/4....... 24 V to HI (signal initialised)

Terminal 1/12..... alternatively: GND to LO (signal initialised)

Terminal 2/13..... GND

Job-BIT 1

Terminal 1/5....... 24 V to HI (signal initialised)

Terminal 1/6....... alternatively: GND to LO (signal initialised)

Terminal 2/14..... GND

IMPORTANT! A maximum of 4 jobs can

be retrieved using Job-BIT 0 and Job-BIT

1. Job number “0” allows you to select the

required parameters on the operating

panel of the power source. Along with

Job “0”, there is also an actively usable job

available at the same time.

31

Page 32

Digital output signals (from the control system)

General

WARNING!

Danger of an electric shock.

This can result in serious injury and damage to property.

The automatic-welder interface ROB 3000 must not be used for controlling any com-

▶

ponents that are directly connected to the mains.

The digital inputs and outputs are galvanically separated

- from one another

- from the LocalNet and the welding potential

- for a maximum voltage difference of 100 V

NOTE!

If the connection between the power source and the automatic-welder interface is

interrupted, all digital output signals at the automatic-welder interface are set

to “0”.

There is a potential-free, switched transistor for each of the digital output signals.

Each transistor is linked up to the following connections:

- Signal voltage supply

- Output for the relevant digital output signal

Current flow

signal

Power source

ready

For outputting a digital output signal:

- Link 24 V from the automatic-welder control system to the “Signal voltage supply”

connection

- Link the output to the relevant input of the automatic-welder control system

Terminal 1/7..... Output signal

Terminal 1/8..... Signal voltage supply

The current-flow signal is initialised as soon as a stable arc has been established after

the start of arc-ignition.

Terminal 2/15..... Output signal

Terminal 2/16..... Signal voltage supply

The “Power source READY” signal remains initialised for as long as the power source is

ready for welding.

As soon as an error message occurs at the power source, or the “Quick stop” signal is

initialised by the automatic-welder control system, the “Power source READY” signal will

cease to be applied.

32

This means that the “Power source READY” signal can detect both internal powersource

errors and errors in the automatic welder.

Page 33

Parallel operation of ROB 3000 and field bus

General remarks

NOTE!

Parallel operation of two ROB 3000 automatic-welder interfaces is not supported.

Parallel operation of the ROB 3000 with a field-bus coupler makes it possible to operate

the power source via two robot control systems.

Where a field-bus coupler is used, this is connected to the LocalNet. If only one LocalNet connection socket is free, the LocalNet passive distributor (4,100,261) can be used.

NOTE!

The LocalNet passive distributor cannot be used together with a TIG JobMaster

welding torch.

IMPORTAT! In parallel operation with a field-bus coupler, the “2-step mode” automati-

cally remains selected.

It only becomes possible to change between operating modes again when the field-bus

coupler is no longer connected.

EN

Signal management in parallel

operation

The “Arc ON” signal is managed in parallel. If the “Arc ON” signal is initialised on the

ROB 3000 or on the field bus, the welding process begins -

provided that:

- the output signal “Power source READY” is outputted

- the input signal “Robot ready” is initialised on the ROB 3000 and on the field bus

The “Robot ready” signal is managed in serial.

Making the power source ready for welding:

- Initialise the input signal “Robot ready” on the ROB 3000 and the field bus

- Initialise the “Source error reset” signal on the field bus

If the “Robot ready” signal drops out on the ROB 3000 or the field bus, the welding operation is stopped immediately.

In the selection of Jobs, the field bus takes priority over the ROB 3000.

To select Jobs via the ROB 3000

- specify Job number “0” on the field bus

To select Jobs on the operating panel of the power source

- specify Job number “0” on the field bus

- specify Job number “0” on the ROB 3000

33

Page 34

Application examples

General remarks Depending on the requirements made by the automatic-welder application in question,

not all the input and output signals (commands) made available by the automatic-welder

interface will need to be used.

The examples given below on how to link up the automatic-welder interface with the

automatic-welder control system illustrate how different applications require different

numbers of commands for the ROB 3000.

In these examples, the input and output signals printed in boldface type represent the

minimum commands that need to be used.

IMPORTANT! These commands are described in detail in the sections headed “Digital

input signals” and “Digital output signals”.

Dismissing error messages:

- Error messages on the power source are dismissed automatically as soon as the

error has been remedied.

WARNING!

Application 1:

Manual welding

Danger from unexpectedly starting welding process.

This can result in serious injury and damage to property.

While the error is being remedied, the “Arc ON” signal must not be initialised, other-

▶

wise the welding process will be activated immediately after the error is remedied.

Application example of the principal commands where the current-flow signal and

the “Robot ready” signal are being used for manual welding.

Features:

- Welding programs are selected from the operating panel of the power source

- Manual welding with one hand-held welding torch

- Welding operation is started with the torch trigger

- Automatic-welder control system is not operational

“Robot ready / Quick-Stop” signal is used for monitoring safety devices such as e.g.

extractor systems (see Fig.1), warning and protection devices, ...

- for preventing welding start-up if the safety devices are not ready for operation

- for stopping the welding operation if the safety devices fail

IMPORTANT! If the functions of the “Robot ready / Quick-Stop” signal are not needed,

this signal must be initialised all the time.

34

Digital input signal:

- Robot ready / Quick-Stop

NOTE!

For safety reasons, the Qick-Stop signal is intended to quickly stop the welding

process and provides machine safety only. In case also personal safety measures

are required, use an appropriate Emergency Stop Switch.

Page 35

Digital output signals:

ROB 3000

in

out

(6) (3) (4) (9) (11) (12) (5) (8)

(2) (1) (7) (10)

- Current flow signal

- Power source READY

Application example: ROB 3000 automatic-welder interface for manual welding

EN

(1) Power source

(2) Cooling unit

(3) Wirefeeder

(4) ROB 3000 automatic-welder interface

(5) Hand-held welding torch

(6) Interconnecting cable

(7) LocalNet connection cable

(8) Workpiece

(9) Current-flow signal

(10) “Robot ready / Quick-Stop” input signal

(11) Extractor unit: Is switched off when the current-flow drops out

(12) Flow indicator for monitoring the extractor unit: “Robot ready” signal only permits

welding if the extractor unit is switched on

Application 2:

Automatic welder

Application example of the principal commands where welding is being carried out via an

automatic welder.

- manual Program

selection

Features:

- Welding programs (Jobs) are selected on the operating panel of the power source

- Machine welding torch is guided by an automatic welder

- Welding operation is started via the “Arc ON” signal

- Input signals are specified, and output signals are processed, by the automaticwelder control system

Digital input signals:

- Robot ready / Quick-Stop

- Arc ON

Digital output signals:

- Current flow signal

- Power source READY

35

Page 36

ROB 3000

in

out

Control

)9()5()21()4()3()6(

(10)(11)(7)(1)(2)(8)

Application example: ROB 3000 automatic-welder interface for automatic welding

(1) Power source

(2) Cooling unit

(3) Wirefeeder

(4) ROB 3000 automatic-welder interface

(5) Machine welding torch

(6) Interconnecting cable

(7) LocalNet connection cable

(8) LocalNet passive distributor

(9) Workpiece

(10) Automatic-welder control system

(11) Cubicle for automatic-welder control system

(12) Automatic welder

Application 3:

Automatic welder

- Job selection

via automaticwelder control system

Application example of the principal commands where the Jobs are selected - and welding is being carried out - via an automatic welder

Features:

- Jobs are selected via the automatic-welder control system

- Input signals “Job BIT 0” and “Job BIT 1” are used

- Machine welding torch is guided by an automatic welder

- Welding operation is started via the “Arc ON” signal

- Input signals are specified, and output signals are processed, by the automaticwelder control system

Digital input signals:

- Job BIT 0

- Job BIT 1

Danger from unexpectedly starting welding process.

This can result in serious injury and damage to property.

▶

WARNING!

While the error is being remedied, the “Arc ON” signal must not be initialised, otherwise the welding process will be activated immediately after the error is remedied.

36

Page 37

- Roboter ready / Quick-Stop

- Arc ON

Digital output signals:

- Current flow signal

- Power source READY

EN

37

Page 38

Signal time-paths

1

0

Job numb er

(Job BIT 0 and BIT 1)

Welding current

Gas post-

flow time

Gas pre-

flow time

1

0

1

0

Welding current

Gas post -

flow time

Gas pre-

flow time

Robo ter REA DY

Arc ON

1

0

1

0

Welding current

Gas post -

flow time

Gas pre-

flow time

Powe r s ource ready

Arc stable

Digital input

signals for Job

selection (Job

BIT 0 / 1)

Digital input

signals

Digital output

signals

38

Page 39

Technical data

Power supply (via

the Local-Net)

Digital inputs

Condition minimum typical maximum

Supply voltage Continous opera-

15 V

DC

24 V

DC

30 V

DC

tion

Power consumption Supply voltage =

50 mA 100 mA 300 mA

24V

Standby power consumtion Supply voltage =

50 mA 60 mA 80 mA

24V

NOTE! The technical data given above were technically correct at the time of going to

print. We reserve the right to effect alterations.

Condition Potential-free (LO) High-active (HI)

U

0

Input unused, no power consump-

18 V

DC

0 V

DC

tion

U

U

U

I

On

Off

Hyst

On

Switch-ON thresold 1,2 V

Switch-OFF thresold 1,25 V

DC

DC

6,6 V

6,5 V

DC

DC

Hysteresis 50 mV 100 mV

Input current in “make” operation - 10 mA 330uA

EN

C

U

U

Input

Inv

Max

Input capacity 47 nF 47 nF

Inversely poled input voltage 60 VDC (Max.) 60 VDC (Max.)

Input overvoltage protection 100 VDC / 42 V

(Max.)

AC

100 VDC / 42 V

(Max.)

NOTE! The technical data given above were technically correct at the time of going to

print. We reserve the right to effect alterations.

AC

39

Page 40

Digital outputs

Condition minimum typical maximum

U

I

Shift

I

SC

0

Voltage to be switched 24 V

DC

42 V

DC

Switched current 0 A - 20 mA

Short-circuit current (conti-

30 mA

nuous)

U

Max

U

Invers

Overvoltage protection 60 VDC / 42 V

Inversely poled output vol-

60 V

DC

tage

R

Open

Input resistance where out-

100 kOhm

put is open

R

On

Input resistance where out-

8 Ohm 10 Ohm 12 Ohm

put is active

U

On

C

Output

dU / dT Change in voltage from a

Input residual voltage 1 V

Output capacity 47 nF

0,5 VDC / us

DC

switching operation

NOTE! The technical data given above were technically correct at the time of going to

print. We reserve the right to effect alterations.

AC

40

Page 41

Description succincte

Sécurité

Danger en cas d'erreur de manipulation et d'erreur en cours d'opération.

Cela peut entraîner des dommages corporels et matériels graves.

▶

▶

▶

Généralités L’interface robot dispose d’un faisceau préparé pour la connexion à la commande de

l’automate. Du côté de la commande, le faisceau est doté d’un domino préconfectionné.

Pour éviter les interférences, le faisceau reliant l’interface robot à la commande ne

devrait pas dépasser 1,5 m de longueur.

Sorties

numériques

Danger en cas de décharge électrique.

Cela peut entraîner des dommages corporels et matériels graves.

▶

AVERTISSEMENT!

Toutes les fonctions et tous les travaux décrits dans le présent document doivent

uniquement être exécutés par du personnel qualifié.

Le présent document doit être lu et compris.

Toutes les instructions de service des composants périphériques, en particulier les

consignes de sécurité, doivent être lues et comprises.

REMARQUE!

AVERTISSEMENT!

Ne pas piloter de composants secteur avec l’interface robot ROB 3000.

FR

Les entrées et sorties numériques sont isolées galvaniquement

- mutuellement

- par rapport au LocalNet et au potentiel de soudage

- pour un écart de tension de max. 100 V

La commande du robot peut activer à partir des signaux numériques les fonctions suivantes du générateur de soudage :

- Établir l’ordre de marche (signal “robot en ordre de marche“)

- Interrompre instantanément le soudage = “arrêt rapide“ (chute du signal “robot en

état de marche“ )

REMARQUE!

Pour des raisons de sécurité, le signal “arrêt rapide“ est uniquement conçu pour

la protection de la machine. Si une protection supplémentaire des personnes est

requise, utiliser comme d’habitude un interrupteur d’arrêt d’urgence adéquat.

- Signaux “job BIT 0” et “job BIT 1” .... activation de quatre jobs maximum

- Signal “soudage marche“ (arc on) ... démarrage du processus de soudage

Les rétrosignaux suivants du générateur de soudage peuvent être transmis à la commande de l’automate de soudage à partir des signaux analogiques :

- Signal “générateur de soudage en ordre de marche” (power source ready) … le

générateur de soudage est en ordre de marche

- Signal de débit de courant (current flow signal) … est appliqué, dès que l’arc est stable. Le déplacement de l’automate peut démarrer.

41

Page 42

Caractéristiques

spécifiques à

l‘appareil

REMARQUE!

Applies to power sources TPS 2700/4000/5000 and TS 4000/5000: The automaticwelder interface ROB 3000 is only supported from software version 2.65.001

upwards (power source). Older software versions will need to be updated.

L’interface de l’automate se branche sur un connecteur LocalNet à 10 pôles du

générateur de soudage numérique à l’aide d’un câble de liaison à 10 pôles.

Lorsqu’il n’y a pas de connecteur LocalNet disponible, il est possible d’utiliser le distributeur LocalNet passif (4,100,261) (p. ex. entre le générateur de soudage et le faisceau de

liaison).

REMARQUE!

Le distributeur LocalNet passif n’est pas utilisable en combinaison avec une torche TIG JobMaster.

REMARQUE!

Lorsque l’interface robot ROB 3000 est connectée, tous les autres modes de fonctionnement (mode 2 temps, mode 4 temps, démarrage du soudage d’aluminium,

…) sont librement sélectionnables sur le panneau de commande du générateur de

soudage.

Tant que l’interface de l’automate est connectée au LocalNet, les paramètres du

menu “Réglages de base : niveau 1” du générateur de soudage sont disponibles.

Pour utiliser les paramètres choisis, sélectionner le mode de fonctionnement “2 temps”

sur le panneau de commande du générateur de soudage.

Vous trouverez des informations plus détaillées sur les modes de fonctionnement dans

le manuel opératoire du générateur de soudage.

42

Page 43

Indications et

ROB 3000

Prise L ocalNet

Géné rateur

Commande de l‘automate

Borne !

HI - ARC ON

LO - ARC ON

HI - ROBOTE R READY

HI - JOB BIT 0

HI - JOB BIT 1

LO - JOB BIT 1

CURRENT F LOW SIGNAL

GND - ARC ON

LO - ROBOT ER READY

GND - ROBOT ER READY

LO - JOB BIT 0

GND - JOB BIT 0

GND - JOB BIT 1

POWER SOUR CE READY

SUPPLY POWE R SOURCE

READY

SUPPLY CUR RENT FLOW

SIGNAL

Dominos

Borne 2

(2) (3) (4) (5)

(1) (9) (10) (12) (11)

Lorem ipsum

connexions sur

l’interface robot

ROB 3000

FR

(1) Voyant DATA OK ... s’allume lorsque le ROB 3000 est connecté au LocalNet

et que le générateur de soudage est en circuit

(6) Entrées numériques (HI), à la borne 1, avec commande externe 24 V

Important ! Il est également possible d’utiliser les entrées sans potentiel (7) au

lieu des entrées (6).

(7) Entrées numériques sans potentiel (LO) à la borne 1

(8) Prise de terre pour les entrées numériques activées au niveau HAUT (6) /

pour les entrées sans potentiel aux bornes 1 et 2

(11) Sorties numériques aux bornes 1 et 2

(12) Connexions pour l’alimentation en tension du signal des sorties numériques

aux bornes 1 et 2

43

Page 44

Version 2 :

sans

potentiel

(Borne 1/4 ou 1/5 )

(Borne 2/13 ou 2/1 4)

+ 24 V de la commande

de l‘automate

V

DC

(interne)

max. 100 V

Terre externe Terre entrée Te rre entr ée

Terre uP

uP

V

DC

(interne)

(Borne 1/12 ou 1/6)

(Borne 2/13 ou 2/14)

max. 100 V

uP

Terre uP

Terre entréeTerre entrée

Borne 1/4 ........... HI-job BIT 0

Borne 1/5 ........... HI-job BIT 1

Borne 2/13 ......... GND-job BI T 0

Borne 2/14 ......... GND-job BI T 1

Borne 1/12 ......... LO-job BIT 0

Borne 1/6 ........... LO-job BIT 1

Borne 2/13 ......... TERRE-job BIT 0

Borne 2/14 ......... TERRE-job BIT 1

Version 1 :

commande

24 V externe

Automate

Générate ur

de soudag e

(4) ou (5)

(4) ou (5)

Version 2 :

sans

potentiel

(Borne 1/4 ou 1/5 )

(Borne 2/13 ou 2/1 4)

+ 24 V de la commande

de l‘automate

V

DC

(interne)

max. 100 V

Terre externe Terre entrée Te rre entr ée

Terre uP

uP

V

DC

(interne)

(Borne 1/12 ou 1/6)

(Borne 2/13 ou 2/14)

max. 100 V

uP

Terre uP

Terre entréeTerre entrée

Borne 1/4 ........... HI-job BIT 0

Borne 1/5 ........... HI-job BIT 1

Borne 2/13 ......... GND-job BI T 0

Borne 2/14 ......... GND-job BI T 1

Borne 1/12 ......... LO-job BIT 0

Borne 1/6 ........... LO-job BIT 1

Borne 2/13 ......... TERRE-job BIT 0

Borne 2/14 ......... TERRE-job BIT 1

Version 1 :

commande

24 V externe

Automate

Générate ur

de soudag e

(4) ou (5)

(4) ou (5)

Mettre le générateur de soudage en ordre de marche

Bits 0 et 1 pour appel du job

44

Page 45

(Borne 1/1)

(Borne 1/9)

+ 24 V de la commande de

l‘au tomate

V

DC

(interne)

max. 100 V

Terre externe Terre entrée Terre entrée

Terre uP

uP

V

DC

(interne)

(Borne1/ 2)

(Borne1/ 9)

max. 100 V

uP

Terre uP

Terre entréeTerre entrée

Version 2 :

sans potentiel

Borne 1/1 ......... H I-A rc on

Borne 1/9 ......... G ND- Arc on

Borne 1/2 ......... L O-A rc on

Borne 1/9 ......... G ND- Arc on

Version 1:

external 24 V

activation

Automate

Générate ur

de soudag e

(2)

(2)

Démarrer le processus de soudage

Version 1 :

“état haut -

activé“

Version 2 :

“état bas -

activé“

+ 24 V de la commande de

l‘au tomate

+ 24 V de la commande de

l‘au tomate

(Borne 2/15)

(Borne 2/16)

(Borne 2/15)

(Borne 2/16)

+ 24 V de la commande

de l‘automate

+ 24 V de la commande

de l‘automate

+ 24 V

DC

/ 20 mA

+ 24 V

DC

/ 20 mA

uP

uP

Borne 2/16 ........ alimentation gén. en ordre de mar che

Borne 2/15 ........ générateu r en ordr e de marche

Borne 2/16 ........ alimentat ion générateur en ordre de marche

Borne 2/15 ........ générateu r en ordr e de marche

Générateur de

soudage

Automate

max. 100 V

max . 10 0 V

(9)

(9)

Version 1 :

“état haut -

activé“

Version 2 :

“état bas -

activé“

+ 24 V de la commande de

l‘au tomate

+ 24 V de la commande de

l‘au tomate

(Borne 1/7)

(Borne 1/8)

(Borne 1/7)

(Borne 1/8)

+ 24 V de la commande

de l‘automate

+ 24 V de la commande

de l‘automate

+ 24 V

DC

/ 20 mA

+ 24 V

DC

/ 20 mA

uP

uP

Borne 1/8 ......... alimentation si gna l de débit

Borne 1/7 ......... signal de déb it

Borne 1/8 ......... alimentation si gna l de débit

Borne 1/7 ......... signal de déb it

Générateur de

soudage

Automate

max. 100 V

max. 100 V

(10)

(10)

FR

Rétrosignal générateur en ordre de marche

Démarrer le déplacement de l’automate de soudage

45

Page 46

Généralités

Principes de base

Conception de

l‘appareil

REMARQUE!

L’interface robot ROB 3000 n’est supportée qu’à partir de la version de logiciel

2.65.001 (générateur de soudage). Une mise à jour des versions de logiciel plus

anciennes est nécessaire.

Le ROB 3000 est conçu pour l’installation dans une armoire de commande, mais peut se

monter à n’importe quelle position.

Avantages

- Connexion au générateur de soudage par interface LocalNet standard

- Pas de transformation du générateur de soudage nécessaire

- Changement aisé du générateur de soudage

- Connecteurs simples

- Travaux de câblage restreints

- Grande insensibilité aux parasites lors de la transmission de données

- Possibilité de montage à l’aide de profilés chapeaux

Il est possible de combiner l’interface ROB 3000 à un coupleur de bus de terrain (voir

chapitre “Fonctionnement en parallèle ROB 3000 et bus de terrain”).

Dans ce cas, un générateur de commande peut être piloté par deux commandes. Le

fonctionnement en parallèle du ROB 3000 avec un coupleur de bus de terrain est détaillé

au chapitre “Fonctionnement en parallèle ROB 3000 et bus de terrain.

Caractéristiques

ROB 3000

Pour le fonctionnement en parallèle du ROB 3000 avec un coupleur de bus de terrain,

un distributeur LocalNet passif (4,100,261) ou actif (4,100,298) est nécessaire.

REMARQUE!

Le distributeur LocalNet passif n’est pas utilisable en combinaison avec une torche TIG JobMaster.

ROB 3000 (4,100,254)

- Entrée numérique “robot en ordre de marche” / “arrêt rapide”

- Entrées numériques “job BIT 0” et “job BIT 1” (sélection du job à partir de la commande du robot)

- Entrée numérique “soudage marche“ (arc on)

REMARQUE!

Pour des raisons de sécurité, le signal “arrêt rapide“ est uniquement conçu pour

la protection de la machine. Si une protection supplémentaire des personnes est

requise, utiliser comme d’habitude un interrupteur d’arrêt d’urgence adéquat.

- Sortie numérique “générateur de soudage en ordre de marche“ (power source

ready)

- Sortie numérique “débit de courant” (current flow signal)

46

Page 47

Montage de ROB 3000

(1)

(1)

(1)

(1)

(3)

(2)

(3)

Sécurité

Fixer ROB 3000 à

l´aide des trous

de montage

AVERTISSEMENT!

Danger en cas d'erreur de manipulation et d'erreur en cours d'opération.

Cela peut entraîner des dommages corporels et matériels graves.

Toutes les fonctions et tous les travaux décrits dans le présent document doivent

▶

uniquement être exécutés par du personnel qualifié.

Le présent document doit être lu et compris.

▶

Toutes les instructions de service des composants périphériques, en particulier les

▶

consignes de sécurité, doivent être lues et comprises.

IMPORTANT! Lors du montage de ROB

3000 à l´aide des trous de montage (1)

respectez les consignes suivantes:

- n´utiliser que des vis appropriées

(diamètre du trou Ø 4,2 mm (0,17 in.))

- toujours serrer régulièrement à l´aide

de 4 vis

- Couple de serrage max. 0,4 Nm

NOTE! Ne pas trop serrer les vis. Un couple de serrage trop élevé peut endommager ROB 3000 ou même le briser.

FR

Monter le support

de profilé chapeau

Trous de montage Ø 4,2 mm (0,17 in.)

Fixer les supports de profilés chapeaux (2) avec les vis (3) - fournis en équipement

1

standard -sur l’interface robot ROB 3000

Monter le support de profilé chapeau sur le ROB 3000

Accrocher les tenons de fixation (4) du support sur le profilé chapeau (5)

2

47

Page 48

(4)(4)

(5)

(4)

Fixer le ROB 3000 sur le profilé chapeau

pres ser

Presser la face inférieure du ROB 3000 contre le profilé chapeau (5)

3

Le dispositif de fixation s’encliquette presser

4

Vue avant du ROB 3000 sur le profilé chapeau

48

Page 49

Signaux d’entrée numériques (signaux de la commande)

Généralités

AVERTISSEMENT!

Risque de décharge électrique.

Cela peut entraîner des dommages corporels et matériels graves.

Ne pas piloter de composants secteur avec l’interface robot ROB 3000.

▶

Les entrées et sorties numériques sont isolées galvaniquement

- mutuellement

- par rapport au LocalNet et au potentiel de soudage

- pour un écart de tension de max. 100 V

Une mise à la masse, une entrée (HI) avec commande externe 24 V ou en alternative,

une entrée sans potentiel (LO), est disponible pour les signaux d’entrée numériques.

Pour activer un signal d’entrée numérique

- Relier la prise de terre du signal d’entrée correspondant avec la prise de terre de la

commande de l’automate.

IMPORTANT! Lorsque la commande de l‘automate de soudage possède une seule

prise de terre commune pour ses signaux analogiques, les prises de terre de l’interface robot doivent être reliées entre elles !

- Commuter les 24 V de la commande du robot sur l’entrée (HI) ou

- Relier l’entrée sans potentiel (LO) avec la prise de terre du signal d’entrée correspondant à l’aide d’un commutateur sans potentiel (relais).

FR

Soudage marche

(arc on)

Niveau du signal des entrées actives à l’état HAUT :

- BAS....... 0 - 2,5 V

- HAUT.... 18 - 30 V

Potentiel de référence : prise de terre du signal d’entrée correspondant

Borne 1/1..... 24 V sur HI (signal activé)

Borne 1/2..... en alternative : terre sur LO (signal activé)

Borne 1/9..... terre

Le signal “soudage marche“ démarre le processus de soudage. Le processus de soudage reste activé aussi longtemps que le signal “soudage marche“ est appliqué.

Exception :

- Absence de signal d’entrée numérique “robot en ordre de marche“

- Absence de signal de sortie numérique “générateur de soudage en ordre de marche“ (power source ready)

Un processus de soudage démarrage en fonction du mode de fonctionnement sélectionné (mode 2 temps, mode 4 temps, démarrage du soudage d’aluminium, …).

Exception :

- Absence de signal d’entrée numérique “robot en ordre de marche“

- Absence de signal de sortie numérique “générateur de soudage en ordre de marche“ (power source ready)

49

Page 50

IMPORTANT! Si le signal “soudage marche“ n’est pas activé / pas câblé, le processus

ಱ-RE%,7ಯಱ-RE%,7ಯ-RE

0 0 0

1 0 1

0 1 2

1 1 3

de soudage peut être lancé par actionnement de la gâchette de la torche.

Robot en ordre

de marche / arrêt

rapide

Borne 1/3....... 24 V sur HI (signal activé)

Borne 1/10..... en alternative : terre sur LO (signal activé)

Borne 1/11..... terre