Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

RI IO PRO/i

Bedienungsanleitung

DE

Roboter-Option

Operating instructions

Robot option

EN-US

Instructions de service

FR

Option robot

Manual de instrucciones

Opción de robot

ES-MX

Návod na obsluhu

SK

Opcia robota

Návod k obsluze

CS

Výbava robota

42,0410,1904 017-17082021

Inhaltsverzeichnis

Allgemeines 4

Gerätekonzept 4

Lieferumfang 5

Umgebungsbedingungen 5

Installationsbestimmungen 5

Sicherheit 5

Bedienelemente, Anschlüsse und Anzeigen 7

Bedienelemente und Anschlüsse 7

Anzeigen am Interface 8

Interface installieren 9

Sicherheit 9

Interface installieren 9

Digitale Eingangssignale - Signale vom Roboter zur Stromquelle 10

Allgemeines 10

Kenngrößen 10

Verfügbare Signale 10

Working mode (Arbeitsmodus) 11

Welding characteristic / Job number (Kennliniennummer / Job-Nummer) 11

Programmnummer / Kennlinien-Nummer zuweisen / ändern (Retrofit-Mode) 13

Analoge Eingangssignale - Signale vom Roboter zur Stromquelle 15

Allgemeines 15

Verfügbare Signale 15

Digitale Ausgangssignale - Signale von der Stromquelle zum Roboter 16

Allgemeines 16

Spannungsversorgung der digitalen Ausgänge 16

Verfügbare Signale 16

Analoge Ausgangssignale - Signale von der Stromquelle zum Roboter 18

Allgemeines 18

Verfügbare Signale 18

Anwendungsbeispiele 19

Allgemeines 19

Anwendungsbeispiel Standardmodus 19

Anwendungsbeispiel OC-Modus 20

Übersicht Pin-Belegung 21

Übersicht Pin-Belegung 21

DE

3

Allgemeines

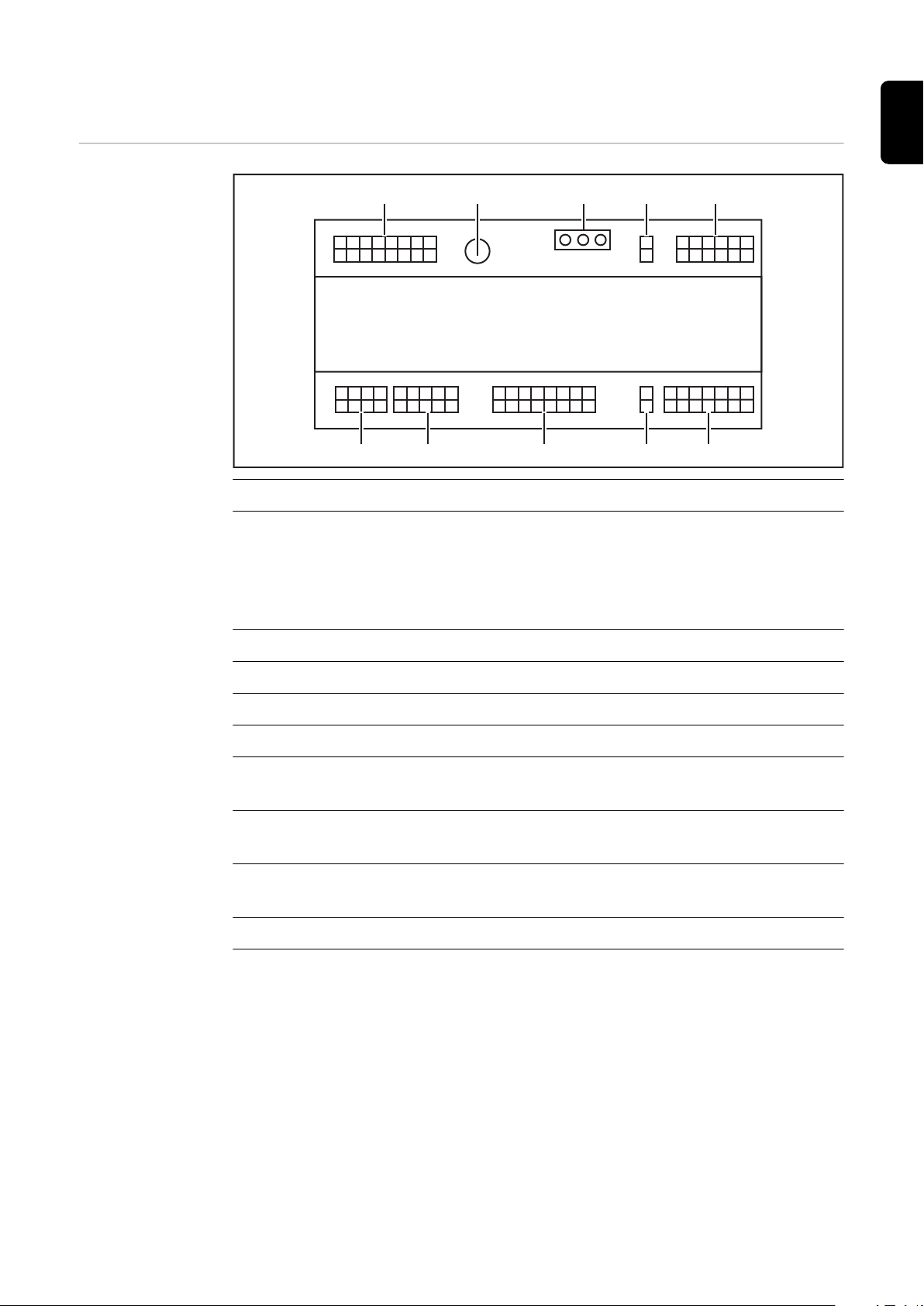

(1) (3)(2) (4) (5)

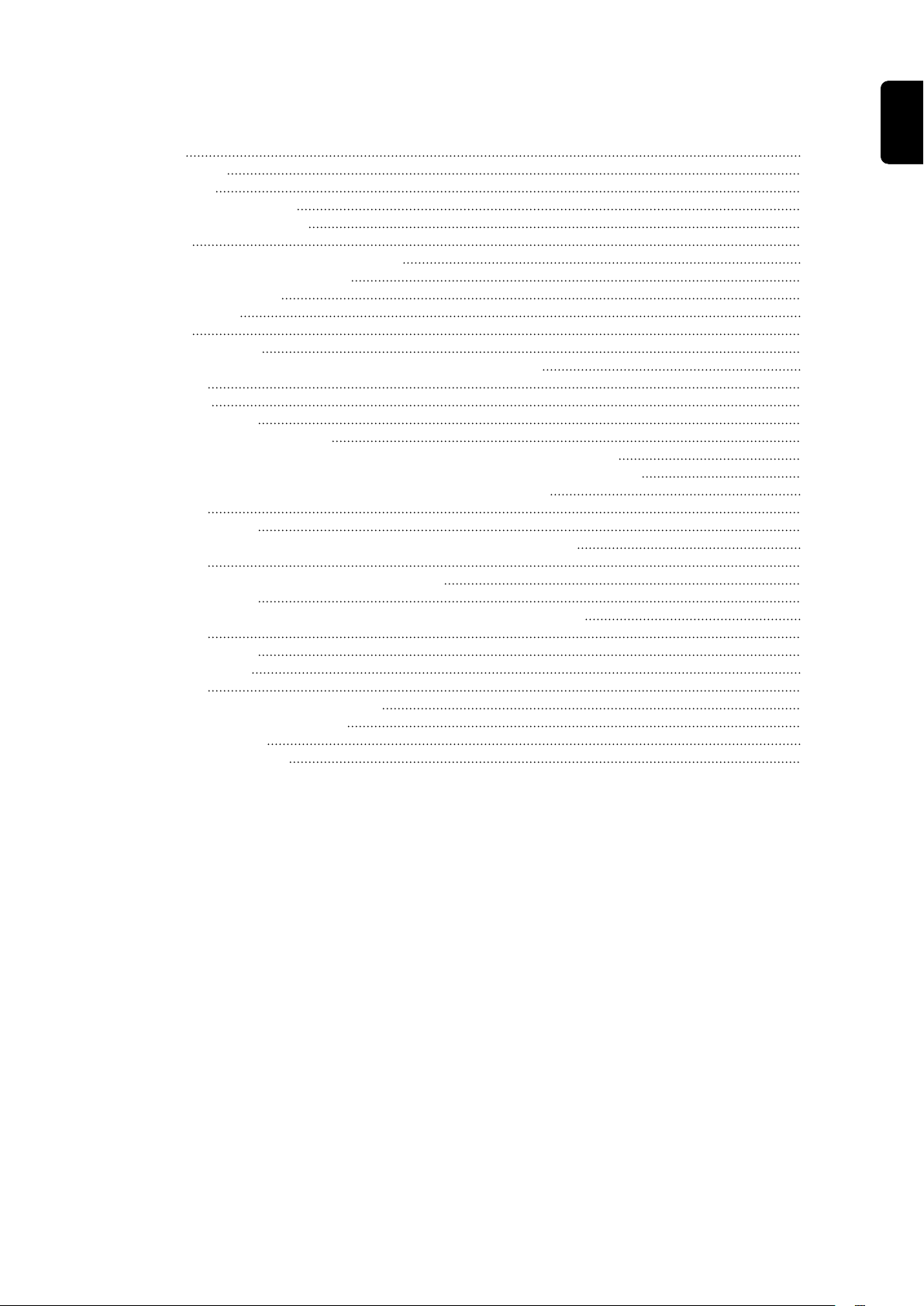

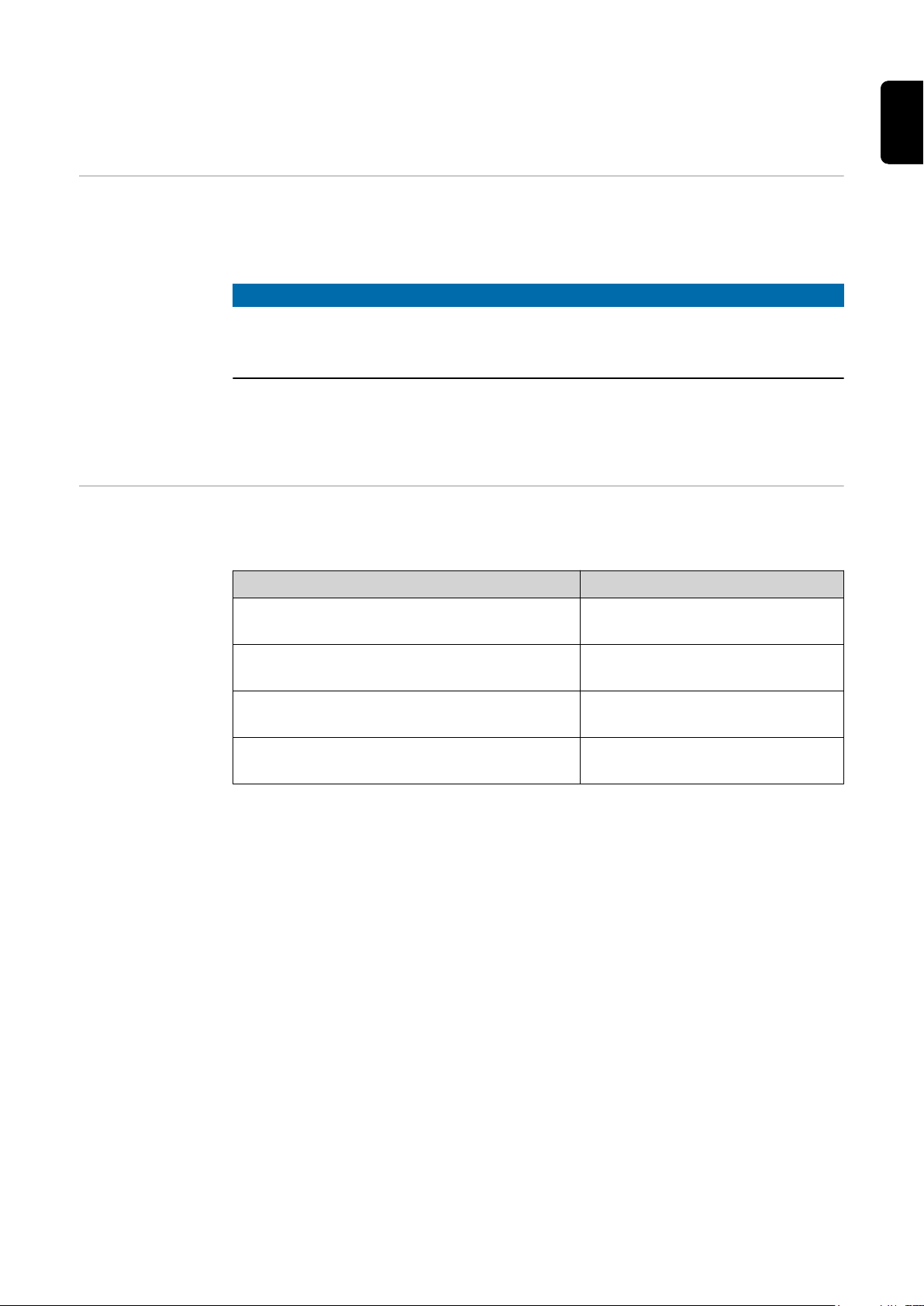

Gerätekonzept Das Interface verfügt über analoge und digitale Ein- und Ausgänge und kann sowohl im

Standardmodus wie auch im Open-Collector-Modus (OC-Modus) betrieben werden. Das

Umschalten zwischen den Modi erfolgt mittels Jumper.

Zur Verbindung des Interfaces mit der Stromquelle wird mit dem Interface ein Kabelbaum mitgeliefert. Als Verlängerung für den Kabelbaum ist ein SpeedNet-Verbindungskabel verfügbar.

Zur Verbindung des Interfaces mit der Roboter-Steuerung ist ein vorgefertigter Kabelbaum verfügbar.

Der Kabelbaum ist interface-seitig mit Molexsteckern anschlussfertig vorkonfektioniert.

Roboter-seitig muss der Kabelbaum an die Anschlusstechnik der Roboter-Steuerung

angepasst werden.

(1) Stromquelle mit optionalem Anschluss SpeedNet an der Geräterückseite

(2) SpeedNet-Verbindungskabel

(3) Kabelbaum zur Verbindung mit der Stromquelle

(4) Interface

(5) Kabelbaum zur Verbindung mit der Roboter-Steuerung

4

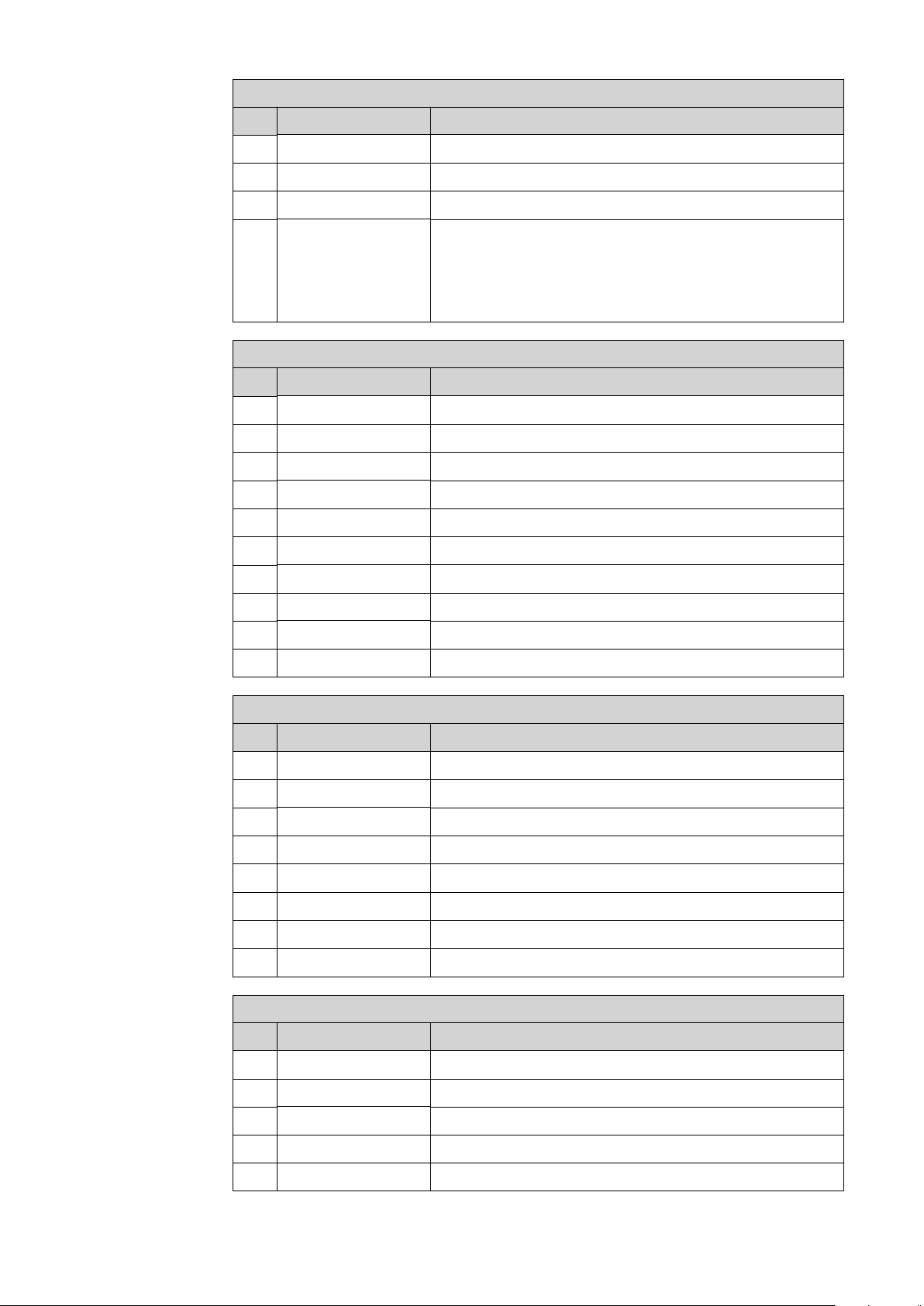

Lieferumfang

(1)

(2)

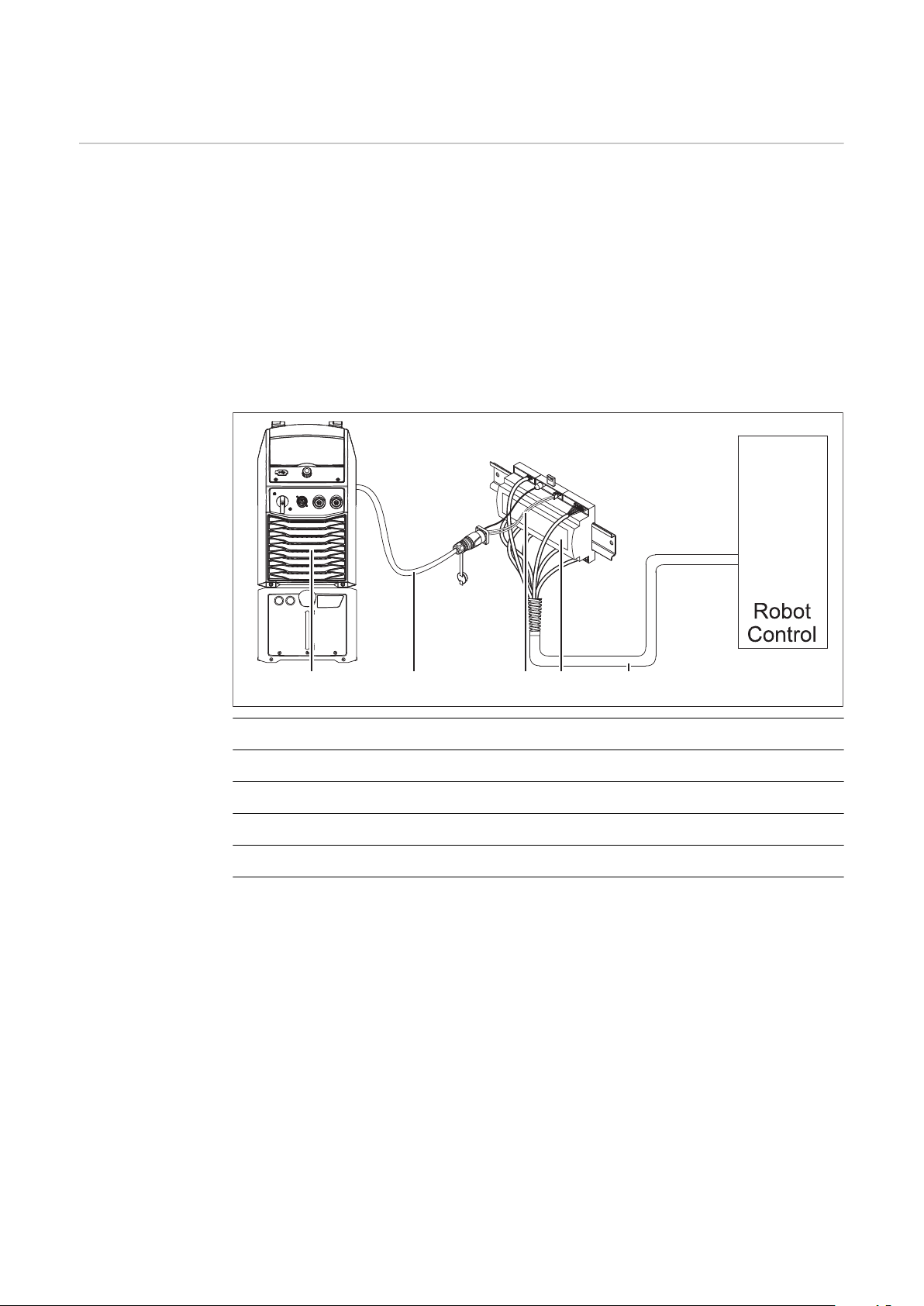

(1) Roboter-Interface

(2) Kabelbaum zur Verbindung mit

der Stromquelle

(3) Bedienungsanleitung (nicht

abgebildet)

DE

Umgebungsbedingungen

Installationsbestimmungen

VORSICHT!

Gefahr durch unzulässige Umgebungsbedingungen.

Schwere Geräteschäden können die Folge sein.

Das Gerät nur bei den nachfolgend angegebenen Umgebungsbedingungen lagern

▶

und betreiben.

Temperaturbereich der Umgebungsluft:

- beim Betrieb: 0 °C bis + 40 °C (32 °F bis 104 °F)

- bei Transport und Lagerung: -25 °C bis +55 °C (-13 °F bis 131 °F)

Relative Luftfeuchtigkeit:

- bis 50 % bei 40 °C (104 °F)

- bis 90 % bei 20 °C (68 °F)

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6500 ft).

Das Gerät vor mechanischer Beschädigung geschützt aufbewahren/betreiben.

Das Interface muss auf einer Hutschiene in einen Automaten- oder Roboter-Schaltschrank installiert werden.

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von

▶

geschultem Fachpersonal ausgeführt werden.

Dieses Dokument lesen und verstehen.

▶

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicher-

▶

heitsvorschriften lesen und verstehen.

5

WARNUNG!

Gefahr durch unplanmäßige Signalübertragung.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Über das Interface keine sicherheitsrelevanten Signale übertragen.

▶

6

Bedienelemente, Anschlüsse und Anzeigen

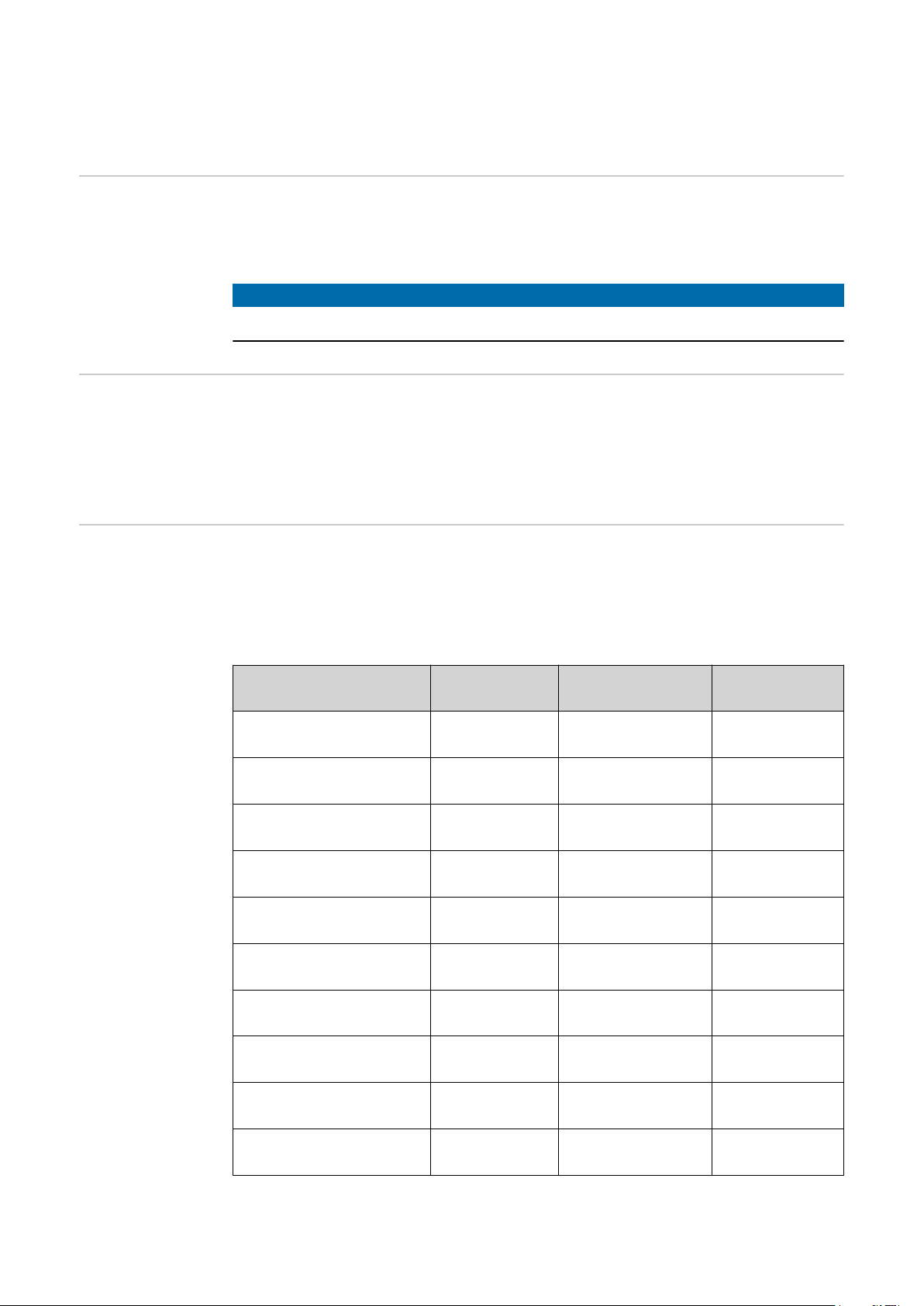

(1)(2)(3)

16141510111213

1 2 3 4 5 6 7 8

9 13149 101112

1122 3 4 5 6 7

8

(4)(5)

(10) (9)

(8)

(7) (6)

OCSTD

7

8

9 10

1 2 3 4 5

6678

1 2 3 4

5

2

1

71110 9 8

6 5 4 3 2 1

12

11

15

141312

8 7 6 5 4 3

910

2 1

16

Bedienelemente

und Anschlüsse

(1) Stecker X1

(2) Stecker X2

der Stecker stellt eine Spannung von + 24 V zur Verfügung, mit welcher die digitalen Ausgänge des Interfaces versorgt werden können.

Nähere Informationen zur Spannungsversorgung der digitalen Ausgänge, siehe

Spannungsversorgung der digitalen Ausgänge auf Seite 16.

DE

(3) Stecker X3

(4) Stecker X4

(5) Stecker X5

(6) Stecker X6

(7) Stecker X8

zur Versorgung des Anschlusses SpeedNet

(8) Jumper

zum Einstellen des Betriebsmodus - Standardmodus / OC-Modus

(9) Anschluss SpeedNet

zur Verbindung mit der Stromquelle

(10) Stecker X7

7

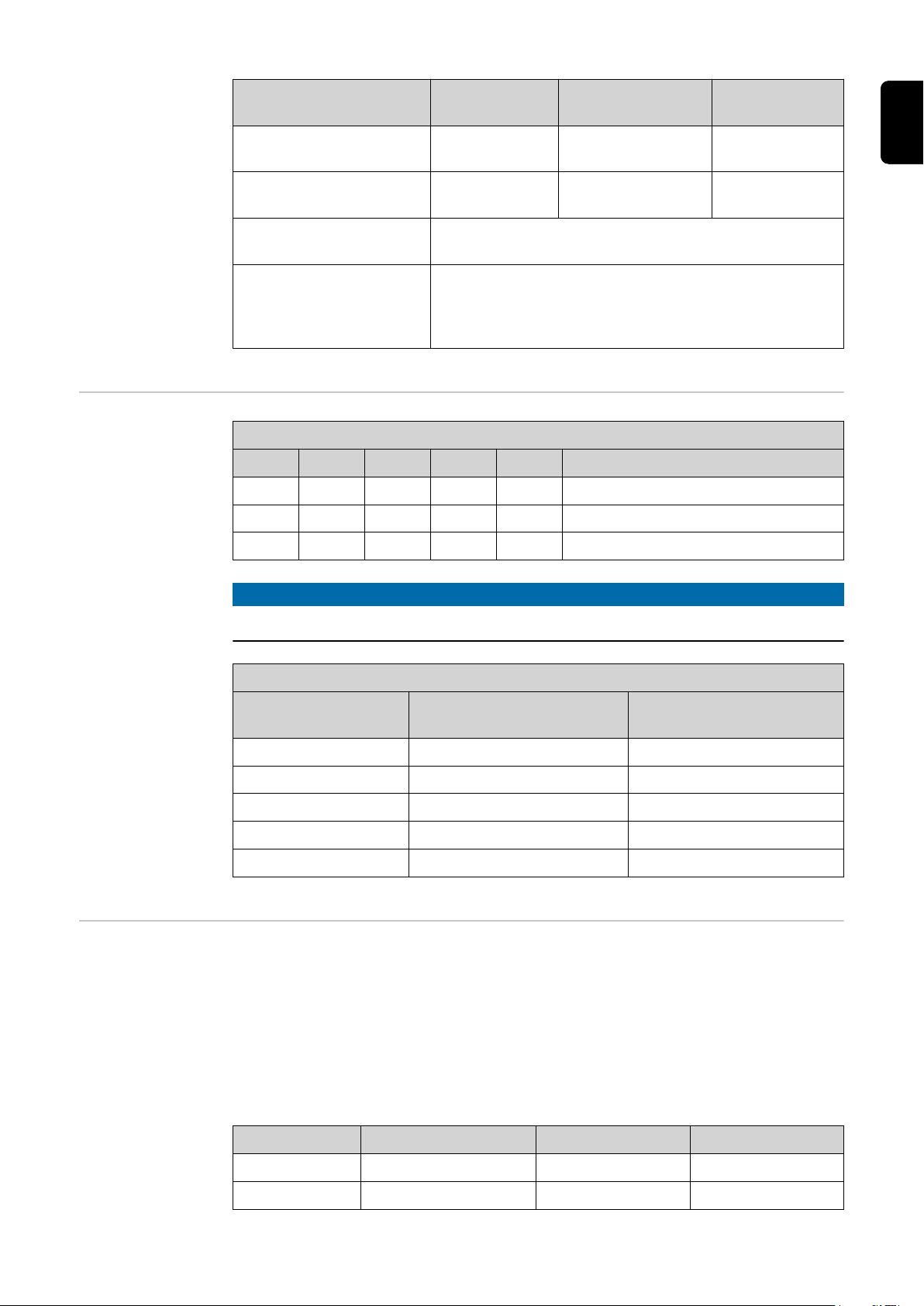

Anzeigen am

(9)(8)(7)(6)(5)(4)(3)(2)(1)

OCSTD

Interface

Nummer LED Anzeige

(1) +24 V leuchtet, wenn die +24 V Versorgung des

Interfaces gegeben ist

(2) +15 V leuchtet, wenn die +15 V Versorgung des

Interfaces gegeben ist

(3) -15 V leuchtet, wenn die -15 V Versorgung des

Interfaces gegeben ist

(4) +3V3 leuchtet, wenn die +3,3 V Versorgung

des Interfaces gegeben ist

(5) Arc stable / Touch signal je nach Einstellung auf der Webseite der

Stromquelle mit Arc stable oder Touch

signal belegt. Anzeige ist abhängig von

der Signalbelegung

(6) Robot ready leuchtet, wenn aktiv

(7) Error reset leuchtet, wenn aktiv

(8) Welding start leuchtet, wenn aktiv

(9) Power source ready leuchtet, wenn aktiv

8

Interface installieren

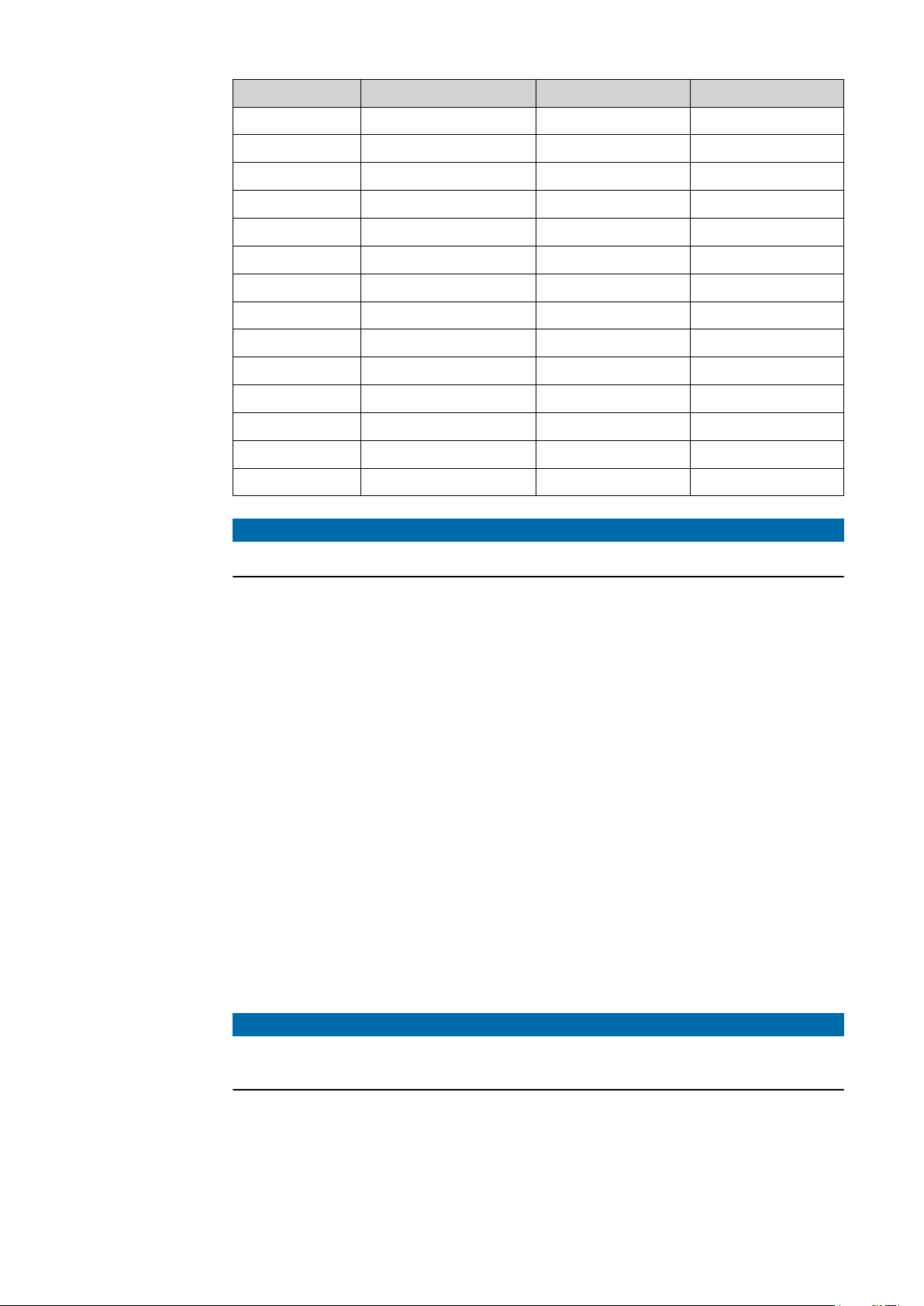

(1)

(2)

DE

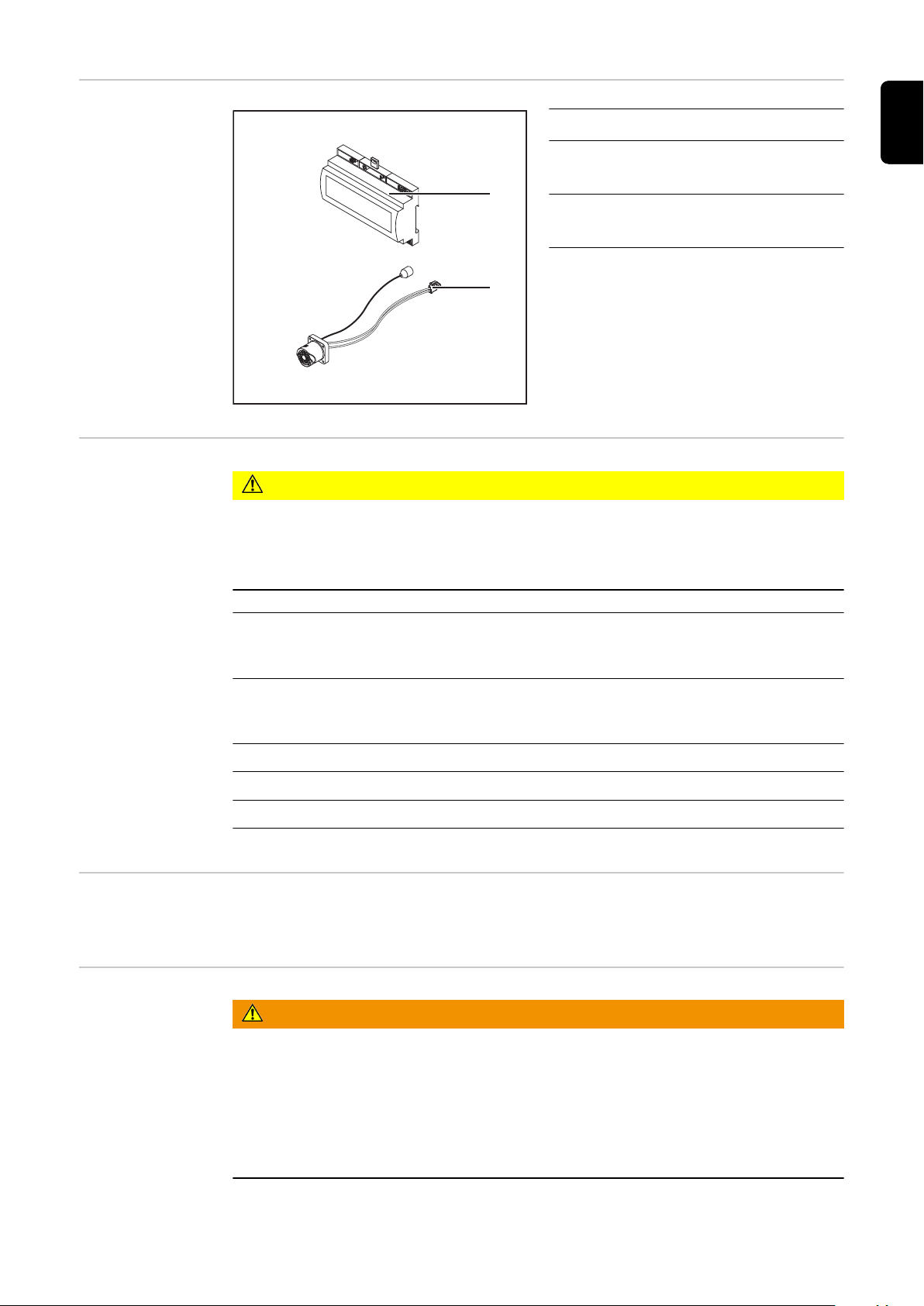

Sicherheit

Interface installieren

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen und Tod können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschalten und

▶

von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes sicherstel-

▶

len, dass elektrisch geladene Bauteile (beispielsweise Kondensatoren) entladen

sind.

WARNUNG!

Gefahr durch elektrischen Strom wegen unzureichender Schutzleiter-Verbindung.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Immer die originalen Gehäuse-Schrauben in der ursprünglichen Anzahl verwenden.

▶

1

Die Position des Jumpers am Inter-

2

face überprüfen - Standardmodus /

OC-Modus

Kabelbaum (2) an die Roboter-Steue-

3

rung anschließen

Kabelbaum (2) wie abgebildet an das

4

Interface anschließen

Kabelbaum (1) wie abgebildet an das

5

Interface anschließen

Kabelbaum (1) an das SpeedNet-Ver-

6

bindungskabel der Stromquelle

anschließen

SpeedNet-Verbindungskabel an den

7

Anschluss SpeedNet an der Rückseite

der Stromquelle anschließen

9

Digitale Eingangssignale - Signale vom Roboter zur

Stromquelle

Allgemeines Beschaltung der digitalen Eingangssignale

- im Standardmodus auf 24 V (High)

- im Open-Collector-Modus auf GND (Low)

HINWEIS!

Beim Open-Collector-Modus sind alle Signale invertiert (invertierte Logik).

Kenngrößen Signalpegel:

- Low (0) = 0 - 2,5 V

- High (1) = 18 - 30 V

Bezugspotential: GND = X2/2, X3/3, X3/10, X6/4

Verfügbare

Signale

Die Signale Working mode und Welding characteristic / Job number werden nachfolgend

beschrieben.

Die Beschreibungen der restlichen Signale sind in dem Dokument „Signalbeschreibungen Interface TPS/i“ zu finden.

Signalbezeichnung Belegung Beschaltung

Standardmodus

Welding start

(Schweißen ein)

Robot ready

(Roboter bereit)

Gas on

(Gas ein)

Wire forward

(Draht vor)

Wire backward

(Drahtrücklauf)

Torch blow out

(Brenner ausblasen)

Touch sensing

(Touch sensing)

Stecker X1/4 24 V = aktiv 0 V = aktiv

Stecker X1/5 24 V = aktiv 0 V = aktiv

Stecker X1/7 24 V = aktiv 0 V = aktiv

Stecker X1/11 24 V = aktiv 0 V = aktiv

Stecker X6/6 24 V = aktiv 0 V = aktiv

Stecker X6/5 24 V = aktiv 0 V = aktiv

Stecker X4/7 24 V = aktiv 0 V = aktiv

Beschaltung

OC-Modus

10

Teach mode

(Teach Modus)

Welding simulation

(Schweißsimulation)

Error reset

(Fehler quittieren)

Stecker X4/6 24 V = aktiv 0 V = aktiv

Stecker X6/2 24 V = aktiv 0 V = aktiv

Stecker X4/5 24 V = aktiv 0 V = aktiv

Signalbezeichnung Belegung Beschaltung

Standardmodus

Torchbody Xchange

(Brennerkörper wechseln)

Stecker X4/3 24 V = aktiv 0 V = aktiv

Beschaltung

OC-Modus

DE

Working mode

(Arbeitsmodus)

WireBrake on

(Drahtbremse ein)

Working mode

(Arbeitsmodus)

Welding characteristic /

Job number

(Kennliniennummer / JobNummer)

Wertebereich Arbeitsmodus:

Bit 4 Bit 3 Bit 2 Bit 1 Bit 0 Beschreibung

0 0 0 0 0 Parameteranwahl intern

0 0 0 0 1 Kennlinien Betrieb Sonder 2-Takt

0 0 0 1 0 Job Betrieb

HINWEIS!

Die Schweißparameter werden mittels analogen Sollwerten vorgegeben.

Stecker X4/4 24 V = aktiv 0 V = aktiv

siehe nachfolgende Beschreibung des Signals

siehe nachfolgende Beschreibung des Signals

Welding characteristic / Job

number (Kennliniennummer /

Job-Nummer)

Signal-Level wenn Bit 0 - Bit 4 gesetzt ist:

Signal-Level im

Standardmodus

Stecker X1/6 (Bit 0) High Low

Stecker X4/1 (Bit 1) High Low

Stecker X4/2 (Bit 2) High Low

Stecker X7/4 (Bit 3) High Low

Stecker X7/5 (Bit 4) High Low

Die Signale Welding characteristic / Job number stehen zur Verfügung, wenn mit den

Working mode-Bits 0 - 4 der Kennlinien Betrieb Sonder 2-Takt oder der Job Betrieb

ausgewählt wurde. Für nähere Informationen zu den Working mode-Bits 0 - 4 siehe

Working mode (Arbeitsmodus) auf Seite 11.

Mit den Signalen Welding characteristic / Job number erfolgt ein Abruf gespeicherter

Schweißparameter über die Nummer der entsprechenden Kennlinie / des entsprechenden Jobs.

Signal-Level im

OC-Modus

Stecker Standardmodus OC-Modus Bit-Nummer

X5/1 24 V 0 V 0

X5/2 24 V 0 V 1

11

Stecker Standardmodus OC-Modus Bit-Nummer

X5/3 24 V 0 V 2

X5/4 24 V 0 V 3

X5/5 24 V 0 V 4

X5/6 24 V 0 V 5

X5/7 24 V 0 V 6

X5/8 24 V 0 V 7

X7/6 24 V 0 V 8

X7/7 24 V 0 V 9

X7/8 24 V 0 V 10

X7/12 24 V 0 V 11

X7/13 24 V 0 V 12

X7/14 24 V 0 V 13

X7/15 24 V 0 V 14

X7/16 24 V 0 V 15

HINWEIS!

Im Retro Fit Modus sind nur die Bit-Nummern 0 - 7 (Stecker X5/1 - 8) verfügbar.

Die gewünschte Kennlinien- / Job-Nummer ist mittels Bit-Kodierung auszuwählen.

Beispielsweise:

- 00000001 = Kennlinien- / Job-Nummer 1

- 00000010 = Kennlinien- / Job-Nummer 2

- 00000011 = Kennlinien- / Job-Nummer 3

- ....

- 10010011 = Kennlinien- / Job-Nummer 147

- ....

- 11111111 = Kennlinien- / Job-Nummer 255

Verfügbarer Bereich für Job-Nummern:

- Bit-Nummer 0-15 = 0 - 1000

- Bit-Nummer 0-7 (Retro Fit) = 0 - 255

Verfügbarer Bereich für Kennlinien-Nummern:

- Bit-Nummer 0-15 = 256 - 65535

- Bit-Nummer 0-7 (Retro Fit) = 0 - 255. Bei Verwendung des Retro Fit Modus,

müssen den jeweiligen Kennlinien-Nummern (1 - 255) die IDs der gewünschten

Kennlinien zugewiesen werden, da sonst die Auswahl der Kennlinie über das

Interface nicht möglich ist - siehe Programmnummer / Kennlinien-Nummer

zuweisen / ändern (Retrofit-Mode) auf Seite 13.

12

HINWEIS!

Kennlinie-/ Job-Nummer “0” ermöglicht eine Kennlinien- / Job-Anwahl am Bedienpanel der Stromquelle.

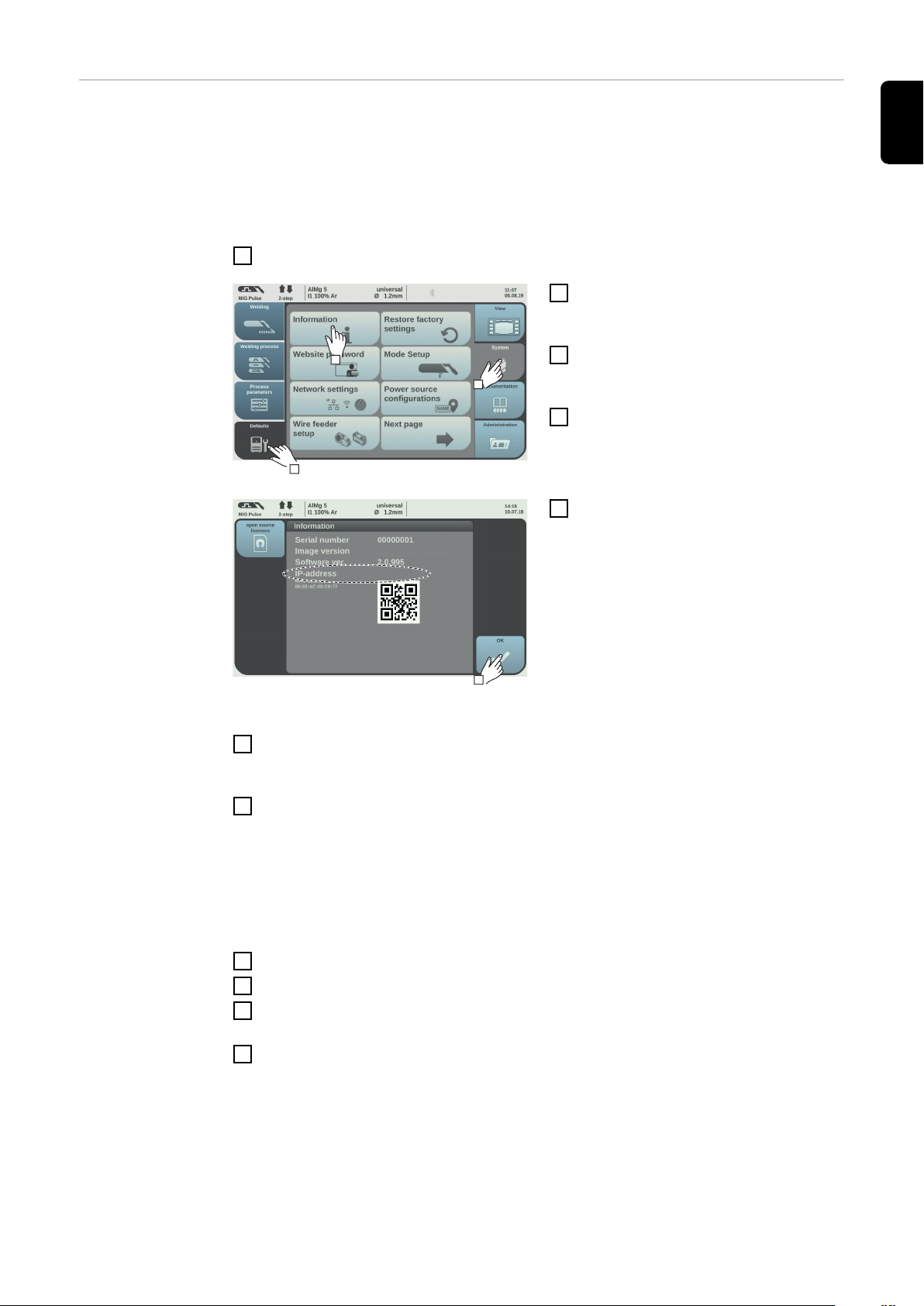

Programmnum-

3

2

1

4

xx.x.xxx.x

1.9.0-16501.9508

mer / KennlinienNummer zuweisen / ändern

(Retrofit-Mode)

Bei den Stromquellen der TPS Geräteserie konnten das Material, der Drahtdurchmesser

und das Schutzgas über die Programm-Nummer angewählt werden. Hierfür war eine Bitbreite von 8 Bit definiert.

Damit im Retrofit Mode das 8 Bit Signal verwendet werden kann, besteht die Möglichkeit

einer Kennlinien-Nummer eine Programmnummer (1-255) zuzuweisen.

IP-Adresse der verwendeten Stromquelle notieren:

Stromquelle mit dem Computer verbinden (beispielsweise mittels LAN-Kabel)

1

In der linken Seitenleiste am Bedien-

2

panel der Stromquelle die Schaltfläche

„Voreinstellungen“ auswählen

In der rechten Seitenleiste am Bedien-

3

panel der Stromquelle die Schaltfläche

„System“ auswählen

Schaltfläche „Information“ am Bedien-

4

panel der Stromquelle auswählen

Angezeigte IP-Adresse notieren (Bei-

5

spiel: 10.5.72.13)

DE

Website der Stromquelle im Internetbrowser aufrufen:

IP-Adresse der Stromquelle in die Suchleiste des Internetbrowsers eingeben und

6

bestätigen

- Website der Stromquelle wird angezeigt

Benutzername und Kennwort eingeben

7

Werkseinstellung:

Benutzername = admin

Kennwort = admin

- Die Webseite der Stromquelle wird angezeigt

IDs der gewünschten Kennlinien notieren:

Auf der Website der Stromquelle den Reiter „Kennlinien-Übersicht“ auswählen

8

Die IDs der Kennlinien notieren, welche über das Interface auswählbar sein sollen

9

Auf der Website der Stromquelle den Reiter des verwendeten Interfaces auswählen

10

Beispielsweise: RI IO PRO/i

Bei Punkt „Kennlinienzuordnung“ den benötigten Programmnummern (=Bit-Num-

11

mern) die gewünschten Kennlinien-IDs zuweisen.

Beispielsweise: Programmnummer 1 = Kennlinien-ID 2501, Programmnummer 2 =

Kennlinien-ID 3246, ...

- die zugewiesenen Kennlinien können anschließend über das Interface mit der

ausgewählten Programmnummer (=Bit-Nummer) aufgerufen werden

13

Wenn alle gewünschten Kennlinien-IDs zugewiesen sind, „Zuweisung speichern“

12

auswählen

- Bei Punkt „Zugewiesene Programmnummern zu Kennlinien-ID“ werden alle Programmnummern mit zugewiesenen Kennlinien-IDs angezeigt

Webseite der Stromquelle

14

Analoge Eingangssignale - Signale vom Roboter

zur Stromquelle

Allgemeines Die analogen Differenzverstärker-Eingänge am Interface gewährleisten eine galvanische

Trennung des Interfaces von den analogen Ausgängen der Roboter-Steuerung. Jeder

Eingang am Interface verfügt über ein eigenes negatives Potential.

HINWEIS!

Besitzt die Roboter-Steuerung nur einen gemeinsamen GND für ihre analogen

Ausgangssignale, müssen die negativen Potentiale der Eingänge am Interface miteinander verbunden werden.

Die nachfolgend beschriebenen analogen Eingänge sind bei Spannungen von 0 - 10 V

aktiv. Bleiben einzelne analoge Eingänge unbelegt (beispielsweise für Arclength correction) werden die an der Stromquelle eingestellten Werte übernommen.

Verfügbare

Signale

Die Beschreibungen der nachfolgenden Signale sind in dem Dokument „Signalbeschreibungen Interface TPS/i“ zu finden.

DE

Signalbezeichnung Belegung

Wire feed speed command value

(Sollwert Drahtvorschub)

Arclength correction

(Sollwert Lichtbogen-Längenkorrektur)

Pulse-/ dynamic correction

(Sollwert Puls-/ Dynamik Korrektur)

Wire retract correction

(Sollwert Drahtrückzug-Korrektur)

Stecker X1/1 = 0 - 10 V

Stecker X1/8 = GND

Stecker X1/2 = 0 - 10 V

Stecker X1/9 = GND

Stecker X6/3 = 0 - 10 V

Stecker X6/11 = GND

Stecker X3/1 = 0 - 10 V

Stecker X3/8 = GND

15

Digitale Ausgangssignale - Signale von der Stromquelle zum Roboter

Allgemeines

Spannungsversorgung der digitalen Ausgänge

HINWEIS!

Wird die Verbindung zwischen Stromquelle und Interface unterbrochen, werden

alle digitalen / analogen Ausgangssignale am Interface auf “0” gesetzt.

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen und Tod können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschalten und

▶

von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

HINWEIS!

Am Stecker X6/1 muss eine Spannung bis maximal 36 V anliegen, damit die digitalen Ausgänge versorgt werden.

- Die digitalen Ausgänge können je nach Anforderung mit 24 V vom Interface oder mit

einer kundenspezifischen Spannung (0 - 36 V) versorgt werden

- Zur Versorgung der digitalen Ausgänge mit 24 V ist im Interface die Ausgangsspannung 24 V Sekundär verfügbar

• die Ausgangsspannung 24 V Sekundär ist mit einer galvanischen Trennung

zum Anschluss SpeedNet ausgeführt. Eine Schutzbeschaltung begrenzt den

Spannungspegel auf 100 V

Verfügbare

Signale

Zur Versorgung der digitalen Ausgänge mit einer 24 V Spannung vom Interface wie folgt

vorgehen:

Einen Bügel zwischen Stecker X6/1 und Stecker X6/7 anbringen

1

Zur Versorgung der digitalen Ausgänge mit einer kundenspezifischen Spannung wie folgt

vorgehen:

das Kabel der kundenspezifischen Spannungsversorgung an Stecker X6/1

1

anschließen

Die Beschreibungen der nachfolgenden Signale sind in dem Dokument „Signalbeschreibungen Interface TPS/i“ zu finden.

Signalbezeichnung Belegung Beschaltung

Arc stable / Touch signal

(Lichtbogen stabil / Touch Signal)

Power source ready

(Stromquelle bereit)

Stecker X1/12 24 V = aktiv

Stecker X1/14 24 V = aktiv

16

Signalbezeichnung Belegung Beschaltung

Collisionbox active

(Kollisionsbox aktiv)

Process active

(Prozess aktiv)

Main current signal

(Hauptstromsignal)

Touch signal

(Touch Signal)

Current flow

(Stromfluss)

Torchbody gripped

(Brennerkörper aufgenommen)

Stecker X1/13 24 V = aktiv

Stecker X4/10 24 V = aktiv

Stecker X4/9 24 V = aktiv

Stecker X3/15 24 V = aktiv

Stecker X3/16 24 V = aktiv

Stecker X6/10 24 V = aktiv

DE

17

Analoge Ausgangssignale - Signale von der Stromquelle zum Roboter

Allgemeines

Verfügbare

Signale

HINWEIS!

Wird die Verbindung zwischen Stromquelle und Interface unterbrochen, werden

alle digitalen / analogen Ausgangssignale am Interface auf “0” gesetzt.

Die analogen Ausgänge am Interface stehen für die Einrichtung des Roboters sowie für

die Anzeige und Dokumentation von Prozessparametern zur Verfügung.

Die Beschreibungen der nachfolgenden Signale sind in dem Dokument „Signalbeschreibungen Interface TPS/i“ zu finden.

Signalbezeichnung Beschaltung

Welding voltage

(Schweißspannung)

Welding current

(Schweißstrom)

Wire feed speed

(Drahtgeschwindigkeit)

Motor current M1

(Motorstrom M1)

Stecker X3/4 = -0 - 10 V

Stecker X3/11 = GND

Stecker X1/3 = 0 - 10 V

Stecker X1/10 = GND

Stecker X3/6 = 0 - 10 V

Stecker X3/13 = GND

Stecker X3/7 = 0 - 10 V

Stecker X3/14 = GND

Actual real value for seam tracking

(Aktueller Istwert für Nahtsuchen)

Stecker X7/3 = -10 bis +10 V

Stecker X7/11 = GND

18

Anwendungsbeispiele

X1/4

X1/12

X1/1

X1/8

X1/2

X1/9

X1/5

X1/14

X6/7

X6/1

X1/13

or extern

+24 V

+24 V

+ 24 V

Robot Power source

0 - 10 V

0 - 10 V

Allgemeines Je nach Anforderung an die Roboter-Anwendung müssen nicht alle Eingangs- und Aus-

gangssignale genützt werden.

Signale welche verwendet werden müssen, sind nachfolgend mit einem Stern markiert.

Anwendungsbeispiel Standardmodus

DE

X1/4 = Welding start (digitaler Eingang) *

X1/12 = Arc stable / Touch signal (digitaler Ausgang) *

X1/1 = Wire feed speed command value + (analoger Eingang) *

X1/8 = Wire feed speed command value - (analoger Eingang) *

X1/2 = Arclength correction + (analoger Eingang) *

X1/9 = Arclength correction - (analoger Eingang) *

X1/5 = Robot ready (digitaler Eingang) *

X1/14 = Power source ready (digitaler Ausgang)

X6/7 = Versorgungsspannung für extern *

X6/1 = Versorgungsspannung für digitale Ausgänge *

X1/13 = Collisionbox active (digitaler Ausgang)

* = Signal muss verwendet werden

19

Anwendungsbei-

X1/4

X1/12

X1/1

X1/8

X1/2

X1/9

X1/5

X1/14

X6/7

X6/1

X1/13

or extern

+24 V

0 V

+ 0 V

Robot Power source

0 - 10 V

0 - 10 V

spiel OC-Modus

X1/4 = Welding start (digitaler Eingang) *

X1/12 = Arc stable / Touch signal (digitaler Ausgang) *

X1/1 = Wire feed speed command value + (analoger Eingang) *

X1/8 = Wire feed speed command value - (analoger Eingang) *

20

X1/2 = Arclength correction + (analoger Eingang) *

X1/9 = Arclength correction - (analoger Eingang) *

X1/5 = Robot ready (digitaler Eingang) *

X1/14 = Power source ready (digitaler Ausgang)

X6/7 = Versorgungsspannung für extern *

X6/1 = Versorgungsspannung für digitale Ausgänge *

X1/13 = Collisionbox active (digitaler Ausgang)

* = Signal muss verwendet werden

Übersicht Pin-Belegung

DE

Übersicht PinBelegung

Stecker X1:

Pin Signalart Signal

1

analog Input Wire feed speed command value

2

analog Input

3

analog Output

4

digital Input

5

digital Input

6

digital Input

7

digital Input Gas on

8

analog Input

9

analog Input

10

analog Output

11

digital Input

12

digital Output

Arclength correction command value

Welding current

Welding start

Robot ready

Working mode, BIT 0

GND Wire feed speed command value

GND Arclength correction command value

GND Welding current

Wire forward

Arc stable = werksseitige Belegung

Currentflow = auf der Webseite der Stromquelle kann der

Pin optional auch mit diesem Signal belegt werden

13

digital Output

14

digital Output

Stecker X3:

Pin Signalart Signal

1

analog Input Wire retract correction command value

2 3

digital Input

4

analog Output

5 6

analog Output

7

analog Output Motor current M1 = werksseitige Belegung

8 analog Input GND Wire retract correction command value

9 -

Collisionbox active

Power source ready

GND for digital Inputs

Welding voltage

Wire feed speed

Motor current M2, M3 = auf der Webseite der Stromquelle

kann der Pin optional auch mit diesem Signal belegt werden

10

digital Input

11

analog Output

12 -

GND for digital Inputs

GND Welding voltage

21

Stecker X3:

Pin Signalart Signal

13

analog Output GND Wire feed speed

14

analog Output

15

digital Output

16

digital Output

Stecker X4:

Pin Signalart Signal

1

digital Input Working mode, Bit 1

2

digital Input

3

digital Input

4

digital Input

5

digital Input

6

digital Input

7

digital Input Touch sensing

8 - -

GND Motor current M1

Touch signal

Currentflow

Robot motion release = auf der Webseite der Stromquelle

kann der Pin optional auch mit diesem Signal belegt werden

Working mode, Bit 2

Torchbody Xchange

Wire break on

Error reset

Teach mode

9

digital Output

10

digital Output

Stecker X5:

Pin Signalart Signal

1

digital Input Welding characteristic- / Job number, Bit 0

2

digital Input

3

digital Input

4

digital Input

5

digital Input

6

digital Input

7

digital Input Welding characteristic- / Job number, Bit 6

8

digital Input

Stecker X6:

Pin Signalart Signal

1

digital Input Supply Voltage +24 V

Main current signal

Process active

Welding characteristic- / Job number, Bit 1

Welding characteristic- / Job number, Bit 2

Welding characteristic- / Job number, Bit 3

Welding characteristic- / Job number, Bit 4

Welding characteristic- / Job number, Bit 5

Welding characteristic- / Job number, Bit 7

22

2 digital Input Welding simulation

3

4

5

analog Input

digital Input

digital Input

Pulse-/dynamic correction command value

GND for digital Inputs

Torch blow out

Stecker X6:

Pin Signalart Signal

6

digital Input

7

- 8 digital Output Supply Voltage +24 V

9 - -

10

digital Output

11

analog Input

Stecker X7:

Pin Signalart Signal

1

- 2 - -

3

analog Output

4

digital Input

Wire backward

Werksseitig nicht belegt

Torch body gripped = auf der Webseite der Stromquelle

kann der Pin optional auch mit diesem Signal belegt werden

GND Pulse-/dynamic correction command value

Actual real value for seam tracking

Working mode, Bit 3

DE

5

digital Input

6

digital Input

7

digital Input Welding characteristic- / Job number, Bit 9

8

digital Input

9 - 10 - -

11

analog Output

12

digital Input

13

digital Input Welding characteristic- / Job number, Bit 12

14

digital Input

15

digital Input

16

digital Input

Working mode, Bit 4

Welding characteristic- / Job number, Bit 8

Welding characteristic- / Job number, Bit 10

GND Actual real value for seam tracking

Welding characteristic- / Job number, Bit 11

Welding characteristic- / Job number, Bit 13

Welding characteristic- / Job number, Bit 14

Welding characteristic- / Job number, Bit 15

23

24

Table of contents

General 26

Device concept 26

Scope of supply 26

Environmental Conditions 27

Installation regulations 27

Safety 27

Controls, connections and indicators 28

Operating controls and connections 28

Indicators on the interface 29

Installing the interface 30

Safety 30

Installing the interface 30

Digital input signals - signals from robot to power source 31

General 31

Parameters 31

Available signals 31

Working mode (Working mode) 32

Welding characteristic / Job number (Welding characteristic / Job number) 32

Changing/Assigning Characteristic Numbers/Program Numbers (Retrofit Mode) 33

Analog input signals - signals from robot to power source 36

General 36

Available signals 36

Digital output signals - signals from power source to robot 37

General 37

Power supply for the digital outputs 37

Available signals 37

Analogue output signals - signals from power source to robot 39

General 39

Available signals 39

Application examples 40

General 40

Standard mode application example 40

OC mode application example 41

Overview of pin assignment 42

Overview of pin assignment 42

EN-US

25

General

(1) (3)(2) (4) (5)

(1)

(2)

Device concept The interface has analog and digital inputs and outputs and can be operated in standard

mode as well as Open Collector mode (OC mode). A jumper is used for switching between modes.

A cable harness is supplied with the interface for connecting it to the power source. A

SpeedNet connection cable is available as an extension for the cable harness.

A prefabricated cable harness is available for connecting the interface to the robot control.

The prefabricated cable harness is ready to connect and is equipped with Molex plugs at

the interface end. At the robot end, the cable harness must be modified to match the termination system used on the robot control.

Scope of supply

(1) Power source with optional SpeedNet connection on the rear of the device

(2) SpeedNet connection cable

(3) Cable harness for connecting to the power source

(4) Interface

(5) Cable harness for connecting to the robot control

(1) Robot interface

(2) Cable harness for connecting to

the power source

(3) Operating Instructions (not

shown)

26

Environmental

Conditions

CAUTION!

Danger from prohibited environmental conditions.

This can result in severe damage to equipment.

Only store and operate the device under the following environmental conditions.

▶

Temperature range of ambient air:

- during operation: 0 °C to +40 °C (32 °F to 104 °F)

- During transport and storage: -25 °C to +55 °C (-13 °F to 131 °F)

Relative humidity:

- Up to 50% at 40 °C (104 °F)

- Up to 90% at 20 °C (68 °F)

Ambient air: free of dust, acids, corrosive gases or substances, etc.

Altitude above sea level: up to 2000 m (6500 ft).

Protect the device from mechanical damage during storage and operation.

EN-US

Installation regulations

Safety

The interface must be installed on a DIN rail in a switch cabinet for a machine or robot.

WARNING!

Danger from incorrect operation and work that is not carried out properly.

Serious injury and damage to property may result.

All the work and functions described in this document must only be carried out by

▶

trained and qualified personnel.

Read and understand this document.

▶

Read and understand all the Operating Instructions for the system components,

▶

especially the safety rules.

WARNING!

Danger from unplanned signal transmission.

Serious injury and damage to property may result.

Do not transfer safety signals via the interface.

▶

27

Controls, connections and indicators

(1)(2)(3)

16141510111213

1 2 3 4 5 6 7 8

9 13149 101112

1122 3 4 5 6 7

8

(4)(5)

(10) (9)

(8)

(7) (6)

OCSTD

7

8

9 10

1 2 3 4 5

6678

1 2 3 4

5

2

1

71110 9 8

6 5 4 3 2 1

12

11

15

141312

8 7 6 5 4 3

910

2 1

16

Operating controls and connections

(1) X1 connector

(2) X2 connector

the connector provides a voltage of + 24 V that can be used to supply the digital

outputs of the interface.

For more information on the power supply for the digital outputs, see Power sup-

ply for the digital outputs on page 37.

(3) X3 connector

(4) X4 connector

(5) X5 connector

(6) X6 connector

(7) X8 connector

for supplying the SpeedNet connection

(8) Jumper

for setting the operating mode - standard mode / OC mode

(9) SpeedNet connection socket

for connecting to the power source

(10) X7 connector

28

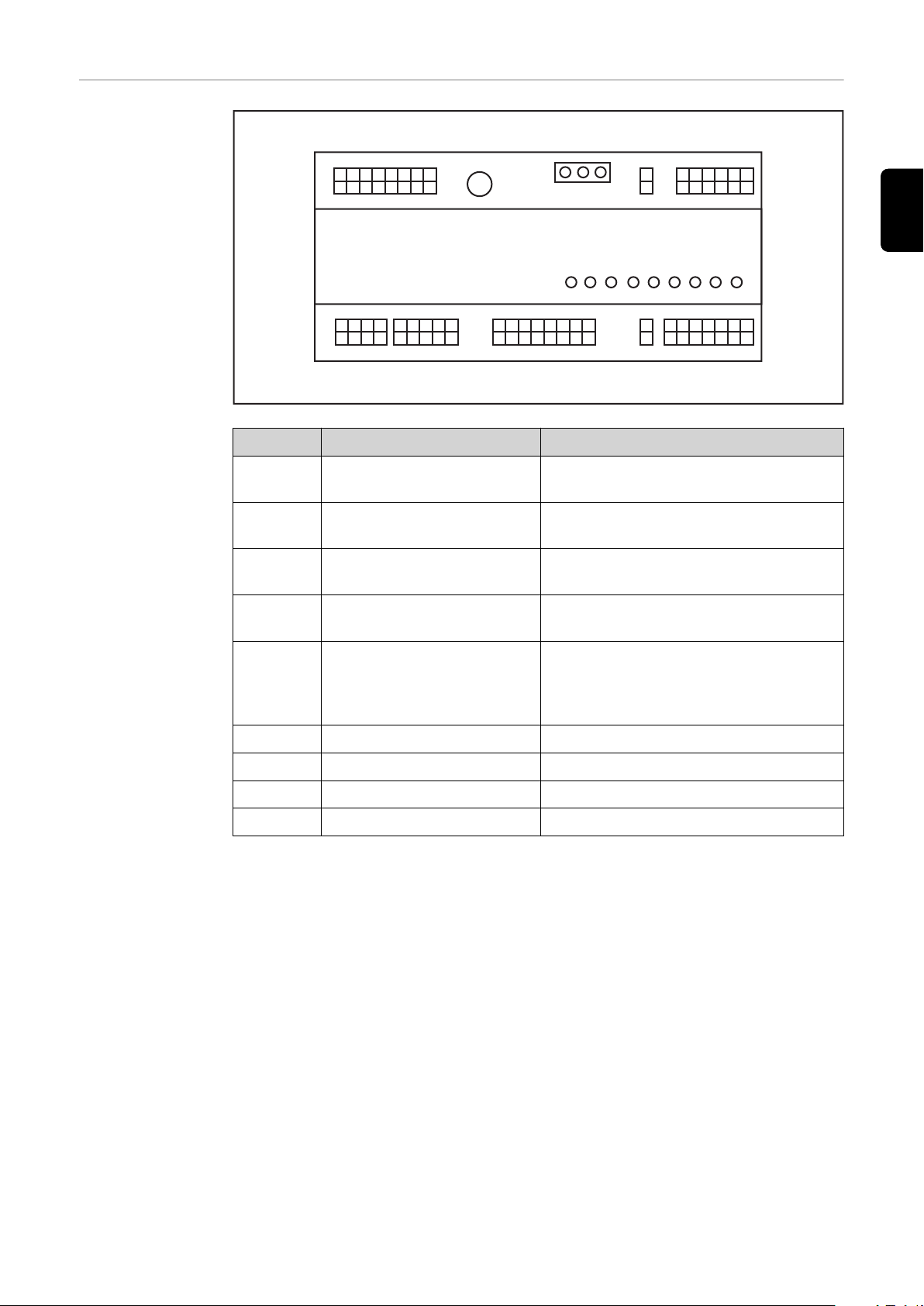

Indicators on the

(9)(8)(7)(6)(5)(4)(3)(2)(1)

OCSTD

interface

EN-US

Number LED Display

(1) +24 V lights up when the interface has a +24 V

supply

(2) +15 V lights up when the interface has a +15 V

supply

(3) -15 V lights up when the interface has a -15 V

supply

(4) +3V3 lights up when the interface has a +3.3 V

supply

(5) Arc stable / Touch signal Assigned to Arc stable or Touch signal

depending on the setting on the power

source website. Indicator depends on the

signal assignment

(6) Robot ready lights up when active

(7) Error reset lights up when active

(8) Welding start lights up when active

(9) Power source ready lights up when active

29

Installing the interface

(1)

(2)

Safety

Installing the

interface

WARNING!

Danger from electric current.

This can result in serious injuries and death.

Before starting work, switch off all the devices and components involved and discon-

▶

nect them from the grid.

Secure all devices and components involved so they cannot be switched back on.

▶

After opening the device, use a suitable measuring instrument to check that electri-

▶

cally charged components (such as capacitors) have been discharged.

WARNING!

Danger from electrical current due to inadequate ground conductor connection.

This can result in serious injury and damage to property.

Always use the original housing screws in the original quantity.

▶

1

30

Check the position of the jumper on

2

the interface - standard mode / OC

mode

Connect cable harness (2) to the robot

3

control

Connect cable harness (2) to the inter-

4

face as illustrated

Connect cable harness (1) to the inter-

5

face as illustrated

Connect cable harness (1) to the

6

SpeedNet connection cable of the

power source

Connect the SpeedNet connection

7

cable to the SpeedNet connection

socket on the rear of the power source

Loading...

Loading...