Operating

In

RI IO/i

structions

Bedienungsanleitung

DE

Operating Instructions

EN

Instructions de service

FR

Manual de instrucciones

ES

Návod na obsluhu

SK

Návod k obsluze

CS

42,0410,1903 011-05122022

Inhaltsverzeichnis

Allgemeines 4

Gerätekonzept 4

Lieferumfang 5

Umgebungsbedingungen 5

Installationsbestimmungen 5

Sicherheit 5

Bedienelemente, Anschlüsse und Anzeigen 7

Bedienelemente und Anschlüsse am Interface 7

Anzeigen am Interface 7

Interface installieren 9

Sicherheit 9

Interface installieren 9

Digitale Eingangssignale - Signale vom Roboter zur Stromquelle 11

Allgemeines 11

Kenngrößen 11

Verfügbare Signale 11

Working mode (Arbeitsmodus) 11

Job number (Job-Nummer) 12

Analoge Eingangssignale - Signale vom Roboter zur Stromquelle 13

Allgemeines 13

Verfügbare Signale 13

Digitale Ausgangssignale - Signale von der Stromquelle zum Roboter 14

Allgemeines 14

Spannungsversorgung der digitalen Ausgänge 14

Verfügbare Signale 14

Anwendungsbeispiele 15

Allgemeines 15

Anwendungsbeispiel Standardmodus 15

Anwendungsbeispiel OC-Modus 15

Übersicht Pin-Belegung 17

Übersicht Pin-Belegung 17

DE

3

Allgemeines

(1) (3)(2) (4) (5)

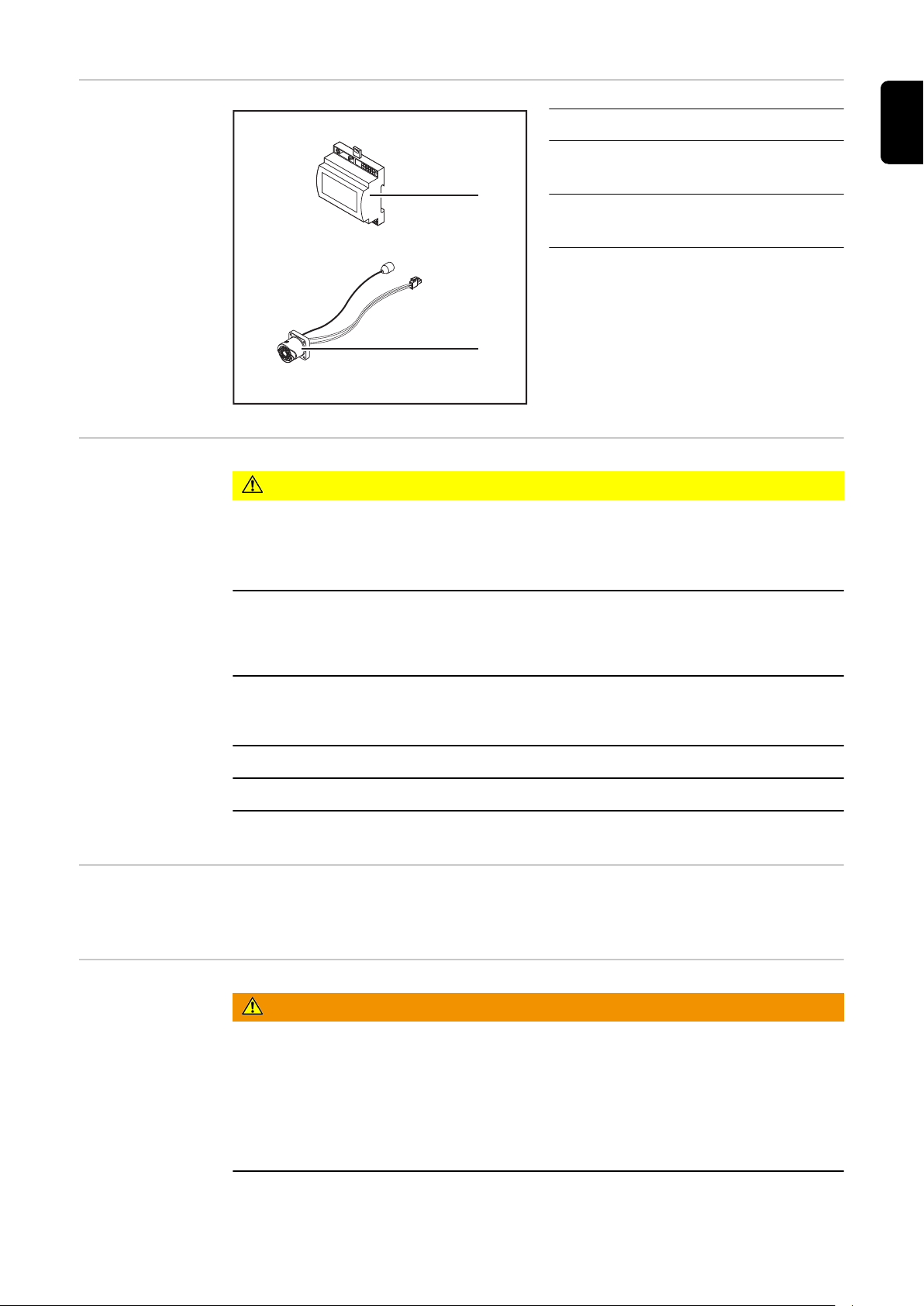

Gerätekonzept Das Interface verfügt über analoge und digitale Ein- und Ausgänge und kann so-

wohl im Standardmodus wie auch im Open-Collector-Modus (OC-Modus) betrieben werden. Das Umschalten zwischen den Modi erfolgt mittels Jumper.

Zur Verbindung des Interfaces mit der Stromquelle wird mit dem Interface ein

Kabelbaum mitgeliefert. Als Verlängerung für den Kabelbaum ist ein ein SpeedNet-Verbindungskabel verfügbar.

Zur Verbindung des Interfaces mit der Roboter-Steuerung ist ein vorgefertigter

Kabelbaum verfügbar.

Der Kabelbaum ist interface-seitig mit Molexsteckern anschlussfertig vorkonfektioniert. Roboter-seitig muss der Kabelbaum an die Anschlusstechnik der Roboter-Steuerung angepasst werden.

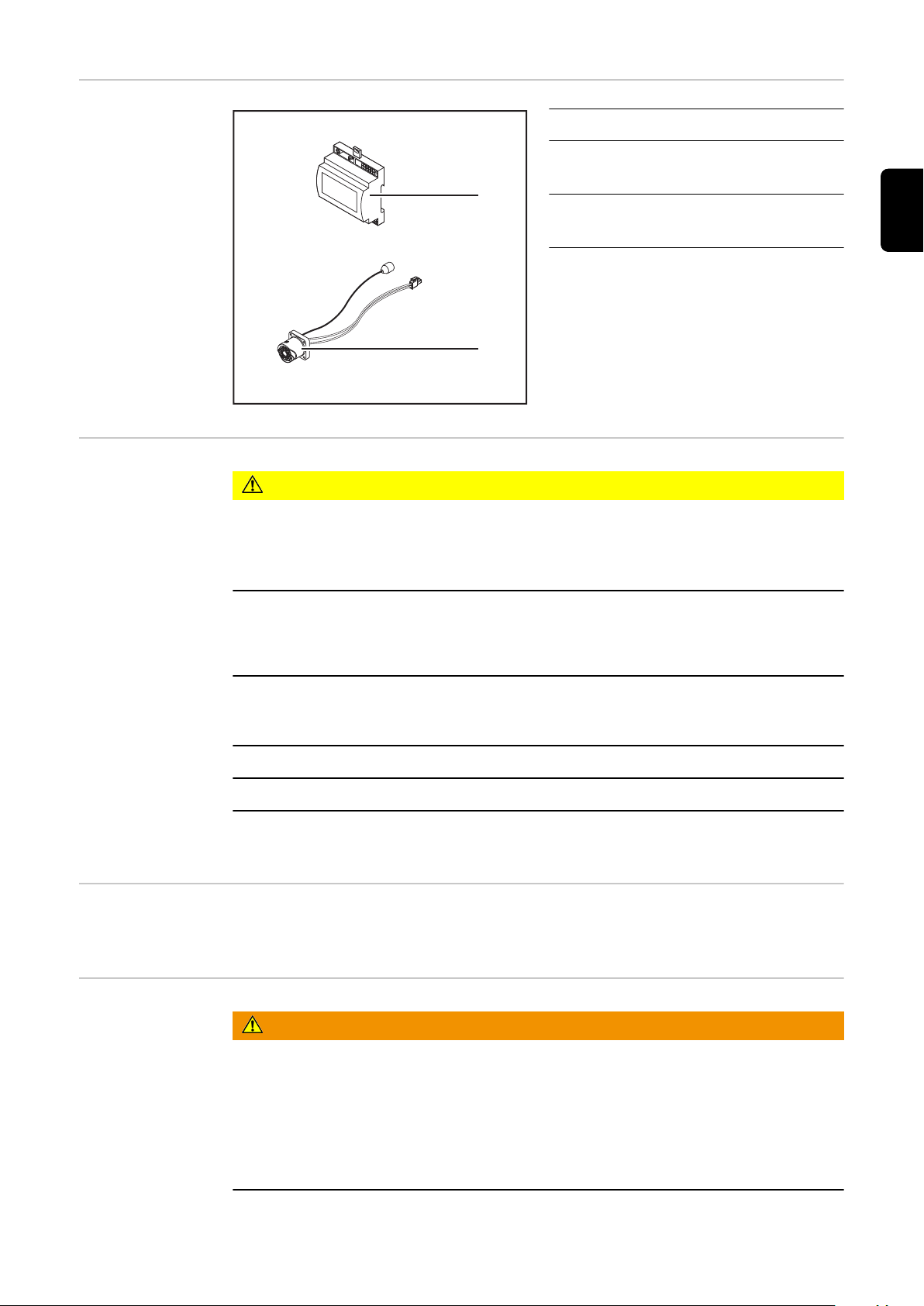

(1) Stromquelle mit optionalem Anschluss SpeedNet an der Geräterückseite

(2) SpeedNet-Verbindungskabel

(3) Kabelbaum zur Verbindung mit der Stromquelle

(4) Interface

(5) Kabelbaum zur Verbindung mit der Roboter-Steuerung

4

Lieferumfang

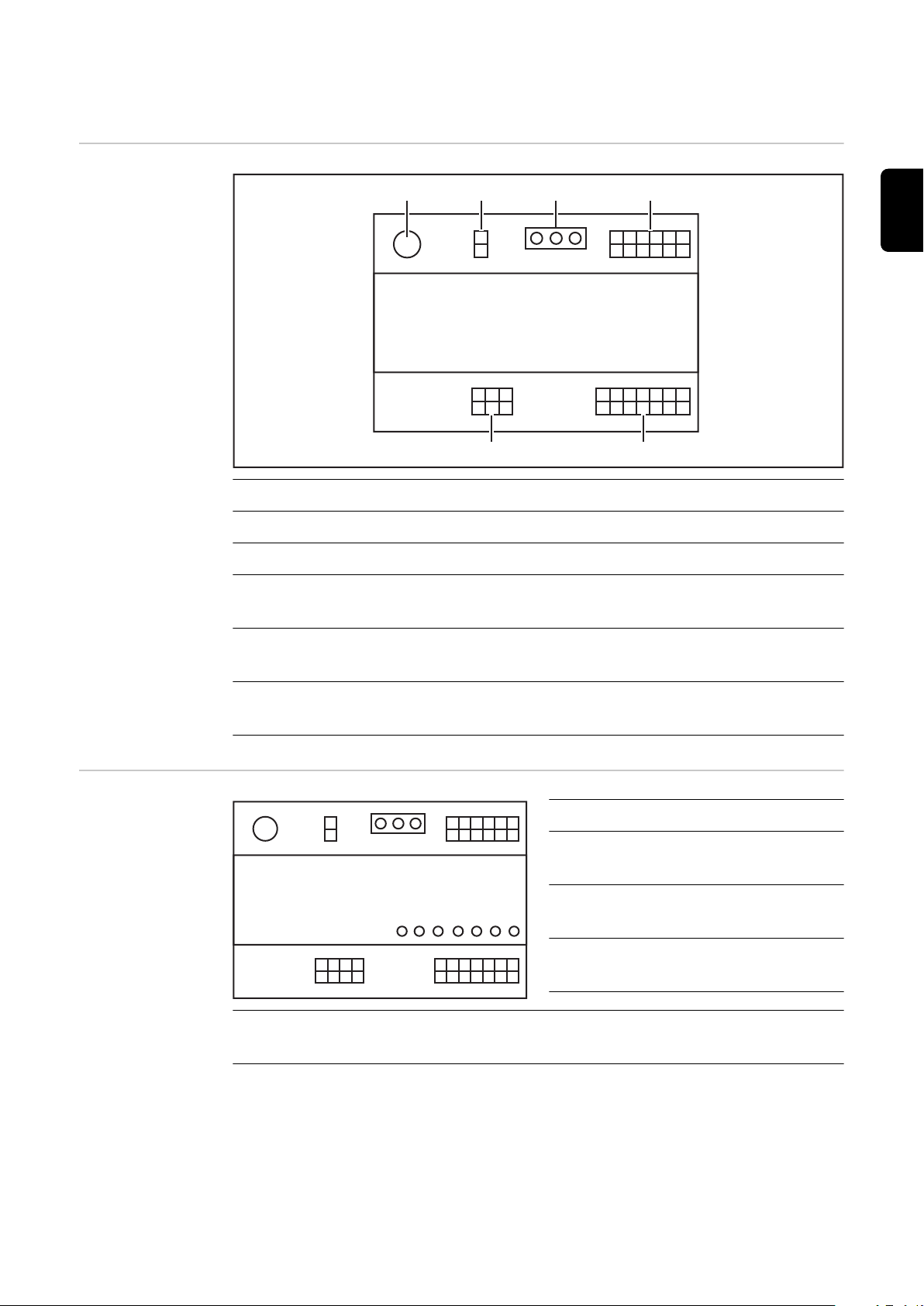

(1)

(2)

(1) Roboter-Interface

(2) Kabelbaum zur Verbindung mit

der Stromquelle

(3) Bedienungsanleitung (nicht ab-

gebildet)

DE

Umgebungsbedingungen

Installationsbestimmungen

VORSICHT!

Gefahr durch unzulässige Umgebungsbedingungen.

Schwere Geräteschäden können die Folge sein.

Das Gerät nur bei den nachfolgend angegebenen Umgebungsbedingungen

▶

lagern und betreiben.

Temperaturbereich der Umgebungsluft:

beim Betrieb: 0 °C bis + 40 °C (32 °F bis 104 °F)

-

bei Transport und Lagerung: -25 °C bis +55 °C (-13 °F bis 131 °F)

-

Relative Luftfeuchtigkeit:

bis 50 % bei 40 °C (104 °F)

-

bis 90 % bei 20 °C (68 °F)

-

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6500 ft).

Das Gerät vor mechanischer Beschädigung geschützt aufbewahren/betreiben.

Das Interface muss auf einer Hutschiene in einen Automaten- oder RoboterSchaltschrank installiert werden.

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von geschultem Fachpersonal ausgeführt werden.

Dieses Dokument lesen und verstehen.

▶

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

▶

Sicherheitsvorschriften lesen und verstehen.

5

WARNUNG!

Gefahr durch unplanmäßige Signalübertragung.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Über das Interface keine sicherheitsrelevanten Signale übertragen.

▶

6

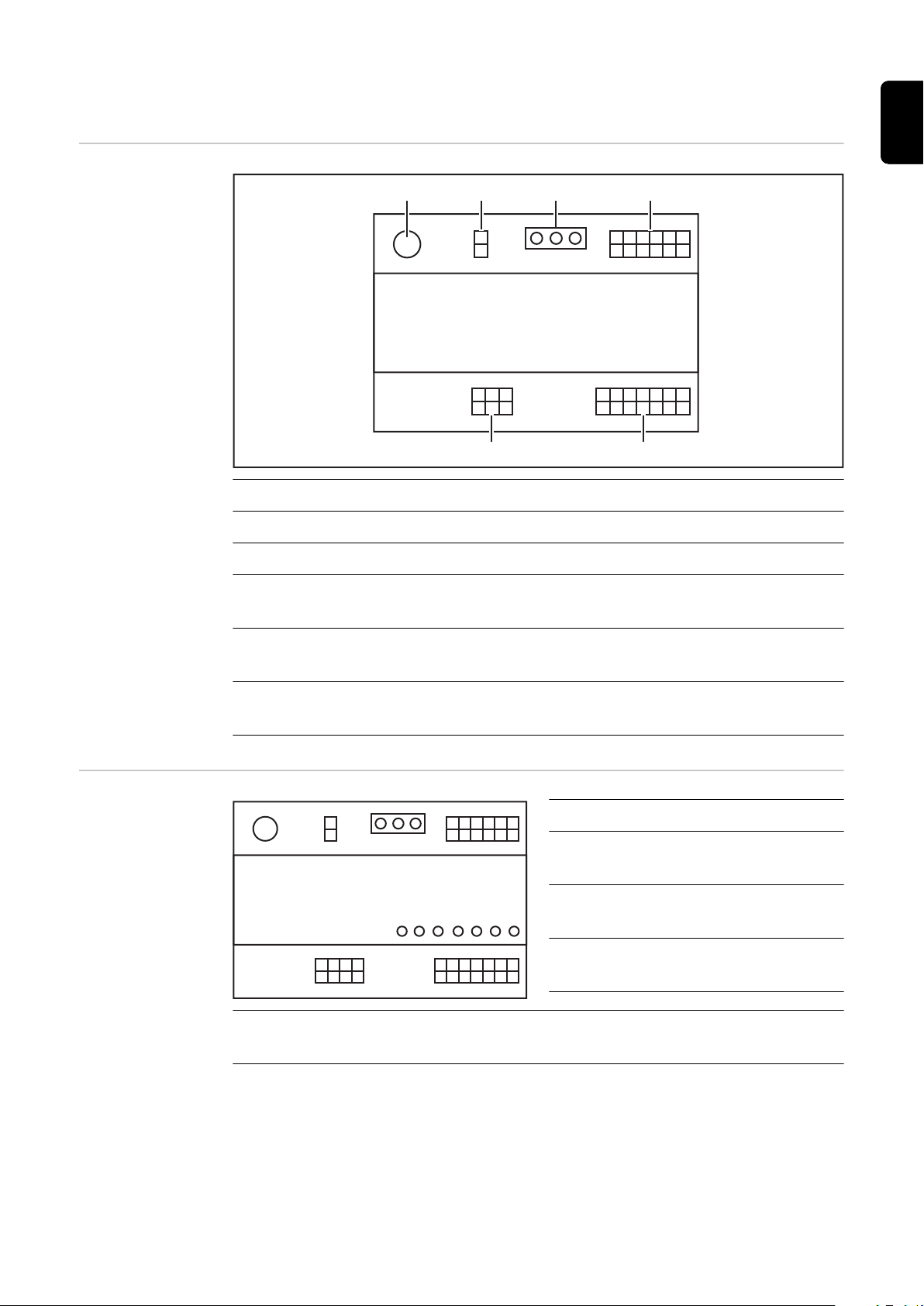

Bedienelemente, Anschlüsse und Anzeigen

(1)(2)

(6) (5) (4) (3)

OCSTD

13149 10 1112

1 2 3 4 5 6 7

8

71110 9 8

6 5 4 3 2 1

12

5 6

1 2 3

4

2

1

OCSTD

(7)(6)(5)(4)(3)(2)(1)

Bedienelemente

und Anschlüsse

am Interface

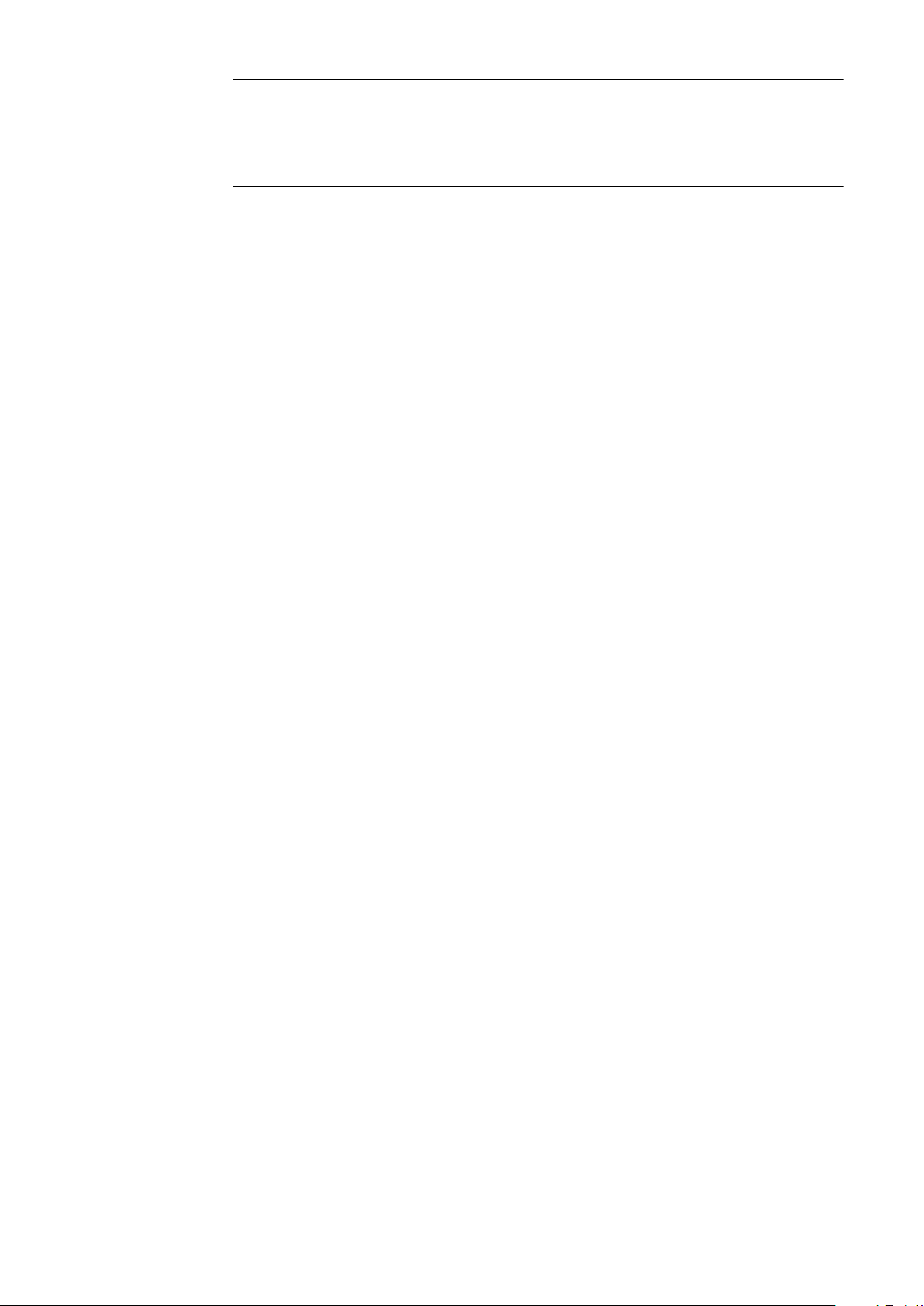

(1) Stecker X1

(2) Stecker X2

DE

Anzeigen am Interface

(3) Stecker X3

(4) Jumper

zum Einstellen des Betriebsmodus - Standardmodus / OC-Modus

(5) Stecker X8

zur Versorgung des Anschlusses SpeedNet

(6) Anschluss SpeedNet

zur Verbindung mit der Stromquelle

Pos. LEDAnzeige

(1) STD/OC

leuchtet, wenn OC aktiv

(2) Welding start

leuchtet, wenn aktiv

(3) Robot ready

leuchtet, wenn aktiv

(4) Touch Sensing

leuchtet, wenn aktiv

(5) Arc stable / Touch signal

leuchtet, wenn aktiv

7

(6) Power source ready

leuchtet, wenn aktiv

(7) +3V3

leuchtet, wenn die Versorgung des Interfaces gegeben ist

8

Interface installieren

DE

Sicherheit

Interface installieren

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen und Tod können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes si-

▶

cherstellen, dass elektrisch geladene Bauteile (beispielsweise Kondensatoren) entladen sind.

WARNUNG!

Gefahr durch elektrischen Strom wegen unzureichender Schutzleiter-Verbindung.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Immer die originalen Gehäuse-Schrauben in der ursprünglichen Anzahl ver-

▶

wenden.

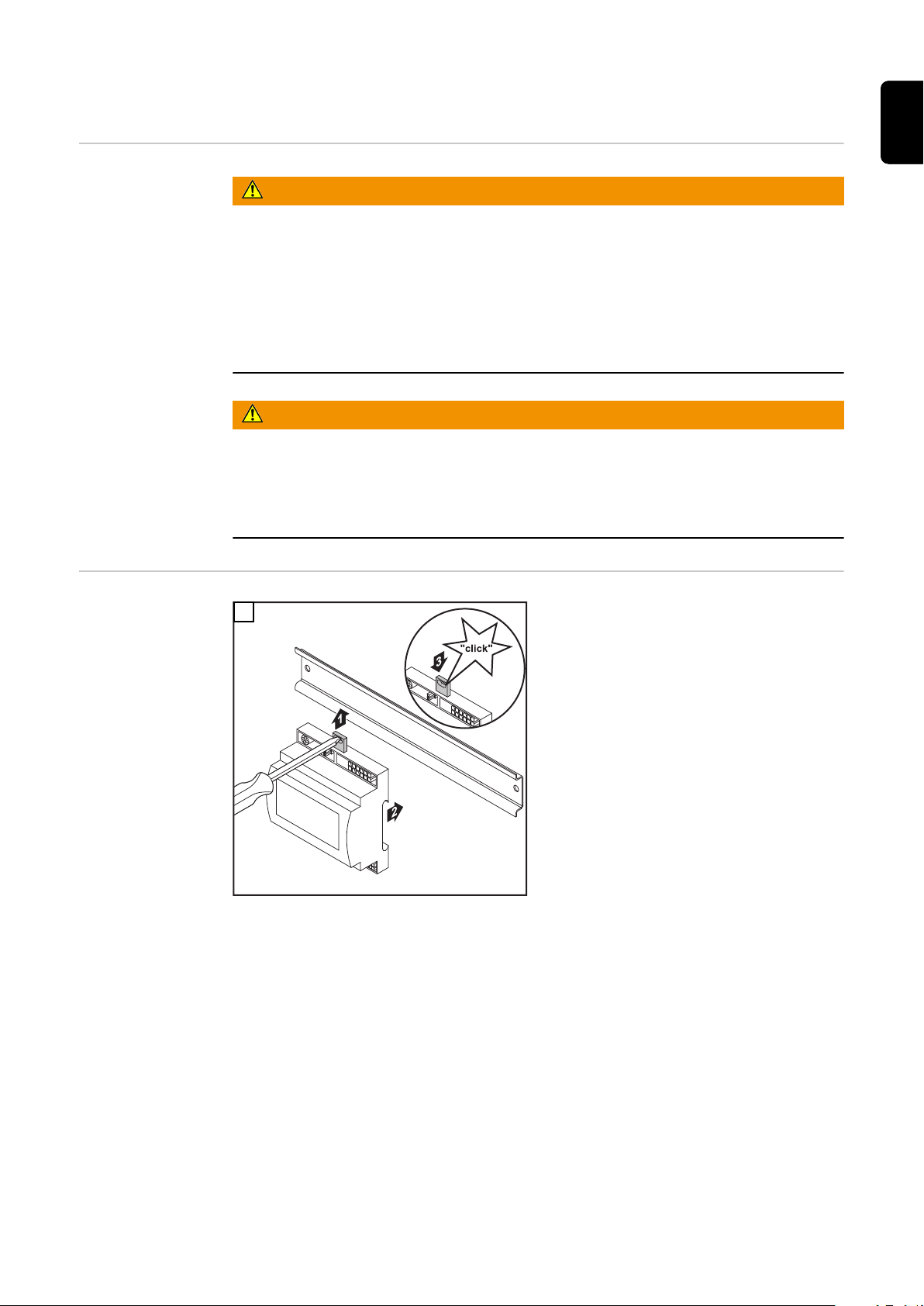

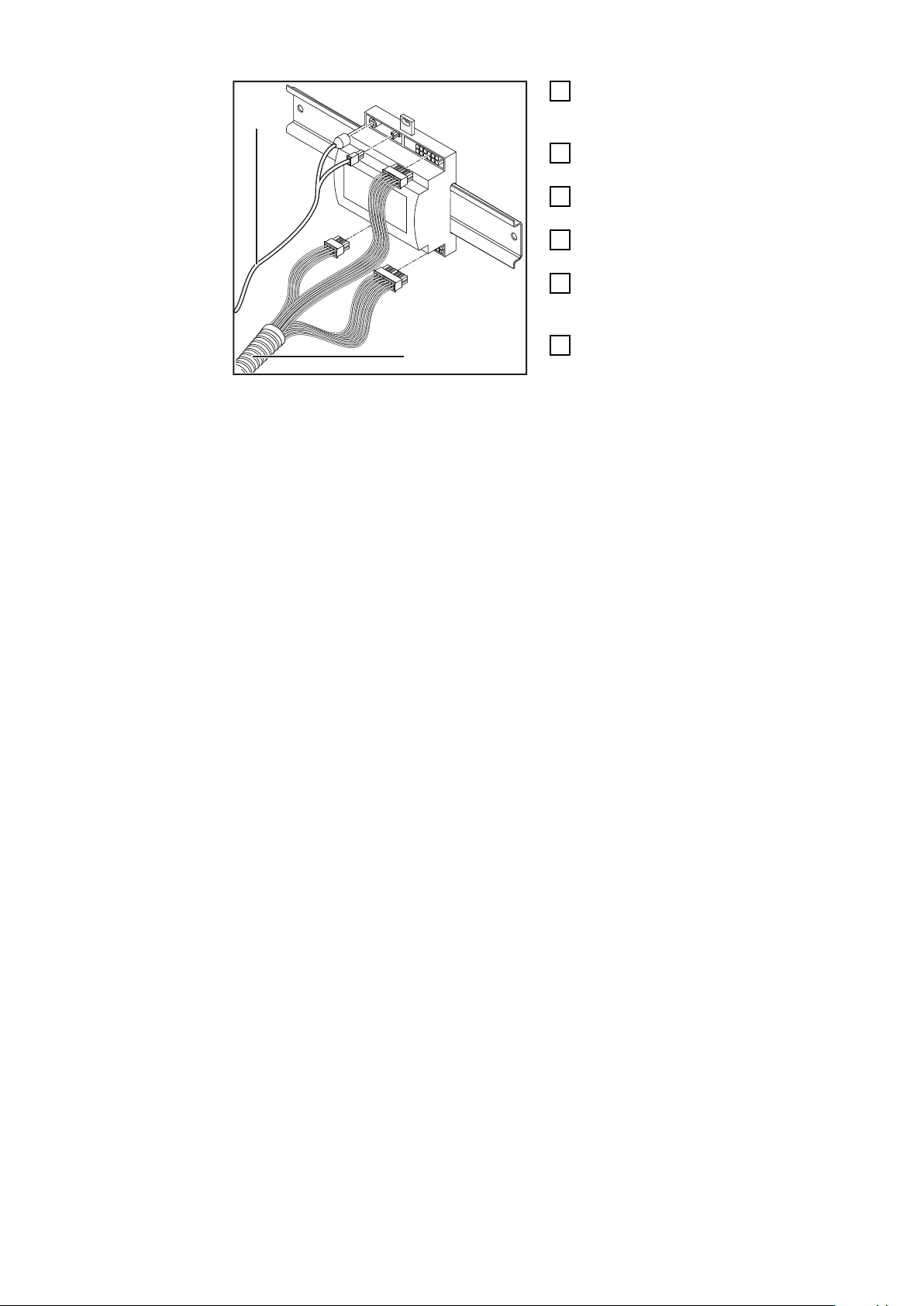

1

9

(1)

(2)

Die Position des Jumpers am Inter-

2

face überprüfen - Standardmodus / OC-Modus

Kabelbaum (2) an die Roboter-

3

Steuerung anschließen

Kabelbaum (2) wie abgebildet an

4

das Interface anschließen

Kabelbaum (1) wie abgebildet an

5

das Interface anschließen

Kabelbaum (1) an das SpeedNet-

6

Verbindungskabel der Stromquelle

anschließen

SpeedNet-Verbindungskabel an

7

den Anschluss SpeedNet an der

Rückseite der Stromquelle anschließen

10

Digitale Eingangssignale - Signale vom Roboter

zur Stromquelle

Allgemeines Beschaltung der digitalen Eingangssignale

im Standardmodus auf 24 V (High)

-

im Open-Collector-Modus auf GND (Low)

-

HINWEIS!

Beim Open-Collector-Modus sind alle Signale invertiert (invertierte Logik).

Kenngrößen Signalpegel:

Low (0) = 0 - 2,5 V

-

High (1) = 18 - 30 V

-

Bezugspotential: GND = X1/13, X1/14, X3/4, X3/12

Verfügbare Signale

Die Beschreibungen der nachfolgenden Signale sind in dem Dokument „Signalbeschreibungen Interface TPS/i“ zu finden.

DE

Working mode

(Arbeitsmodus)

Signalbezeichnung

Belegung

Welding start (Schweißen ein)

Stecker X1/1

Robot ready (Roboter bereit)

Stecker X1/2

Wire forward (Draht vor)

Stecker X1/3

Torch blow out (Brenner ausblasen)

Stecker X15

Touch sensing (Touch sensing)

Stecker X1/4

Working mode (Arbeitsmodus) siehe nachfolgende Beschreibung des

Job number (Job-Nummer) siehe nachfolgende Beschreibung des

Wertebereich Arbeitsmodus:

Bit 2 | Bit 1 | Bit 0 Beschreibung

Beschaltung Standardmodus

Beschaltung OC-Modus

24 V = aktiv

0 V = aktiv

24 V = aktiv

0 V = aktiv

24 V = aktiv

0 V = aktiv

24 V = aktiv

0 V = aktiv

24 V = aktiv

0 V = aktiv

Signals

Signals

0 | 0 | 0 Parameteranwahl intern

0 | 0 | 1 Kennlinien Betrieb Sonder 2-Takt

0 | 1 | 0 Job Betrieb

11

HINWEIS!

Die Schweißparameter werden mittels analogen Sollwerten vorgegeben.

Signal-Level wenn Bit 0 - Bit 2 gesetzt ist:

Signal-Level im Standardmodus Signal-Level im OC-Modus

Stecker X1/7 (Bit 0) = High Stecker X1/7 (Bit 0) = Low

Stecker X1/8 (Bit 1) = High Stecker X1/8 (Bit 1) = Low

Stecker X1/9 (Bit 2) = High Stecker X1/9 (Bit 2) = Low

Job number

(Job-Nummer)

Das Signal Job number steht zur Verfügung, wenn mit den Working mode-

-

Bits 0 - 2 der Kennlinien Betrieb Sonder 2-Takt oder der Job Betrieb ausgewählt wurde.

Für nähere Informationen zu den Working mode-Bits 0 - 2 siehe

-

Working mode (Arbeitsmodus) ab Seite 11

Mit dem Signal Job number erfolgt ein Abruf gespeicherter Schweißparame-

-

ter über die Nummer des entsprechenden Jobs.

Standardmodus

Stecker

X1/10 24 V - Bit 1

X1/11 24 V - Bit 2

X1/12 24 V - Bit 3

Die gewünschte Job-Nummer ist mittels Bit-Codierung auszuwählen (0-7 mögliche Job-Nummern):

00000001 = Job-Nummer 1

-

00000010 = Job-Nummer 2

-

00000011 = Job-Nummer 3

-

...

-

00000111 = Job-Nummer 7

-

OC-Modus

0 V - Bit 1

0 V - Bit 2

0 V - Bit 3

12

HINWEIS!

Job-Nummer “0” ermöglicht eine Job-Anwahl am Bedienpanel der Stromquelle.

Analoge Eingangssignale - Signale vom Roboter

zur Stromquelle

Allgemeines Die analogen Differenzverstärker-Eingänge am Interface gewährleisten eine gal-

vanische Trennung des Interfaces von den analogen Ausgängen der RoboterSteuerung. Jeder Eingang am Interface verfügt über ein eigenes negatives Potential.

HINWEIS!

Besitzt die Roboter-Steuerung nur einen gemeinsamen GND für ihre analogen

Ausgangssignale, müssen die negativen Potentiale der Eingänge am Interface

miteinander verbunden werden.

Die nachfolgend beschriebenen analogen Eingänge sind bei Spannungen von 0 10 V aktiv. Bleiben einzelne analoge Eingänge unbelegt (beispielsweise für Arclength correction) werden die an der Stromquelle eingestellten Werte übernommen.

Verfügbare Signale

Die Beschreibungen der nachfolgenden Signale sind in dem Dokument „Signalbeschreibungen Interface TPS/i“ zu finden.

DE

Signalbezeichnung Belegung

Wire feed speed command value

(Sollwert Drahtvorschub)

Arclength correction

(Sollwert Lichtoben-Längenkorrektur)

Stecker X2/1 = 0 - 10 V

Stecker X2/4 = GND

Stecker X2/2 = 0 - 10 V

Stecker X2/5 = GND

13

Digitale Ausgangssignale - Signale von der Stromquelle zum Roboter

Allgemeines Wird die Verbindung zwischen Stromquelle und Interface unterbrochen, werden

alle digitalen Ausgangssignale am Interface auf “0” gesetzt.

Spannungsversorgung der digitalen Ausgänge

Verfügbare Signale

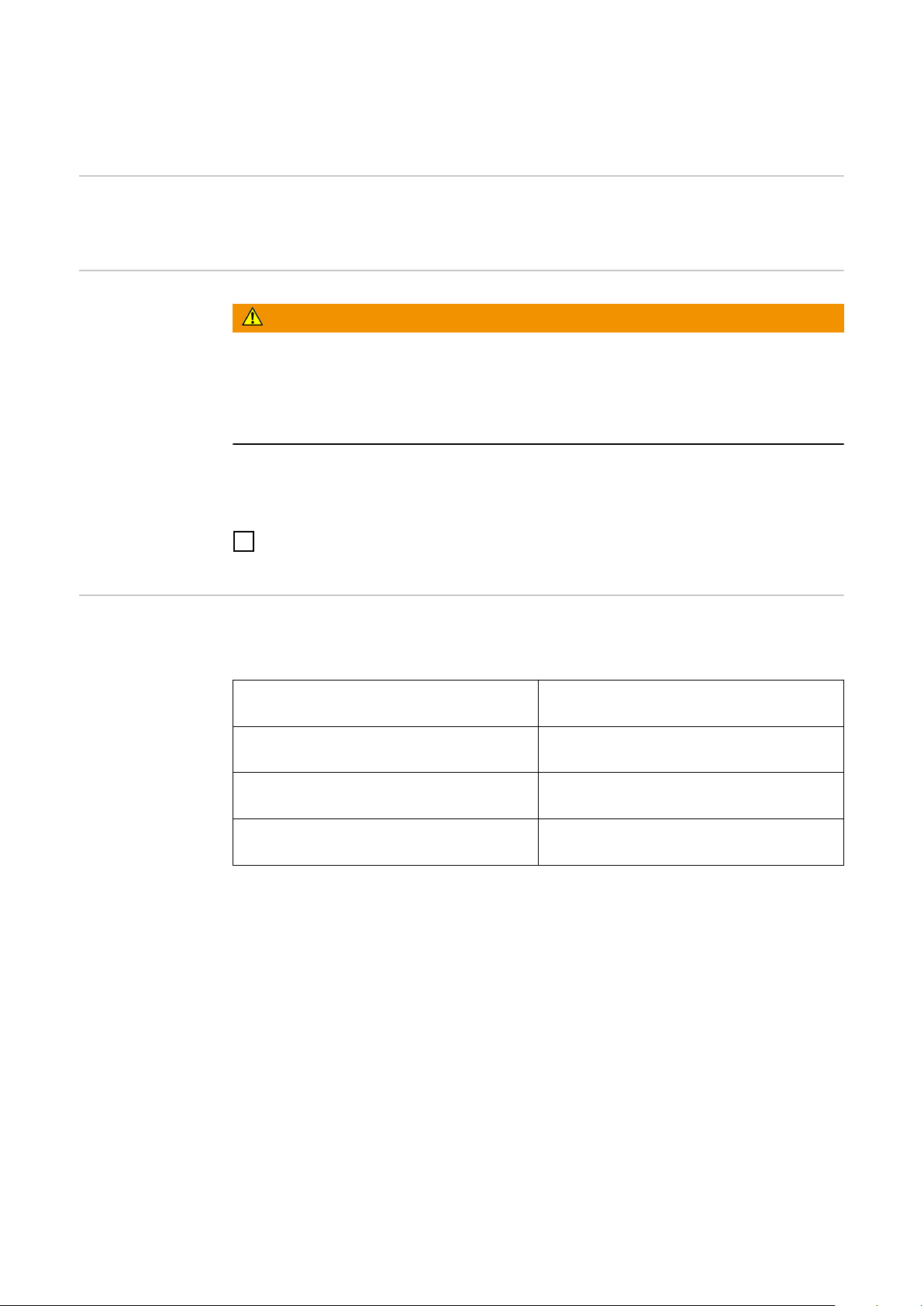

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen und Tod können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

Die digitalen Ausgänge müssen mit einer kundenspezifischen Spannung (bis max.

36 V) versorgt werden. Zur Versorgung der digitalen Ausgänge mit einer kundenspezifischen Spannung wie folgt vorgehen:

das Kabel der kundenspezifischen Spannungsversorgung an Stecker X3/1 an-

1

schließen

Die Beschreibungen der nachfolgenden Signale sind in dem Dokument „Signalbeschreibungen Interface TPS/i“ zu finden.

Belegung

Signalbezeichnung

Arc stable / Touch signal

(Stromfluss / Touch Signal)

Beschaltung

Stecker X3/7

24 V = aktiv

Power source ready

(Stromquelle bereit)

Collisionbox active

(Kollisionsbox aktiv)

Stecker X3/9

24 V = aktiv

Stecker X3/8

24 V = aktiv

14

Anwendungsbeispiele

X1/1

X3/7

X2/1

X2/4

X2/2

X2/5

X1/2

X3/9

X3/1

X3/8

+24 V

+24 V

+ 24 V

0 - 10 V

0 - 10 V

Robot Power source

X1/1

X3/7

X2/1

X2/4

X2/2

X2/5

X1/2

X3/9

X3/1

X3/8

+24 V

0 V

+ 0 V

Robot Power source

0 - 10 V

0 - 10 V

Allgemeines Je nach Anforderung an die Roboter-Anwendung müssen nicht alle Eingangs-

und Ausgangssignale genützt werden.

Signale welche verwendet werden müssen, sind nachfolgend mit einem Stern

markiert.

Anwendungsbeispiel Standardmodus

DE

X1/1 = Welding start (digitaler Eingang) *

X3/7 = Arc stable / Touch signal (digitaler Ausgang) *

X2/1 = Wire feed speed command value + (analoger Eingang) *

X2/4 = Wire feed speed command value - (analoger Eingang) *

X2/2 = Arclength correction + (analoger Eingang) *

X2/5 = Arclength correction - (analoger Eingang) *

X1/2 = Robot ready (digitaler Eingang) *

X3/9 = Power source ready (digitaler Ausgang)

X3/1 = Versorgungsspannung für digitale Ausgänge *

X3/8 = Collisionbox active (digitaler Ausgang)

* = Signal muss verwendet werden

Anwendungsbeispiel OC-Modus

15

X1/1 = Welding start (digitaler Eingang) *

X3/7 = Arc stable / Touch signal (digitaler Ausgang) *

X2/1 = Wire feed speed command value + (analoger Eingang) *

X2/4 = Wire feed speed command value - (analoger Eingang) *

X2/2 = Arclength correction + (analoger Eingang) *

X2/5 = Arclength correction - (analoger Eingang) *

X1/2 = Robot ready (digitaler Eingang) *

X3/9 = Power source ready (digitaler Ausgang)

X3/1 = Versorgungsspannung für digitale Ausgänge *

X3/8 = Collisionbox active (digitaler Ausgang)

* = Signal muss verwendet werden

16

Übersicht Pin-Belegung

DE

Übersicht PinBelegung

Stecker X1 - digital Input:

Pin Signal

1 Welding start

2 Robot ready

3 Wire forward

4 Touch sensing

5 Torch blow out

6 -

7 Working mode, BIT 0

8 Working mode, BIT 1

9 Working mode, BIT 2

10 Job number, BIT 0

11 Job number, BIT 1

12 Job number, BIT 2

13 GND

14 GND

Stecker X2 - analog Input:

Pin Signal

1 Wire feed speed command value

2 Arclength correction command value

3 -

4 GND Wire feed speed command value

5 GND Arclength correction command value

6 -

Stecker X3 - digital Output:

Pin Signal

1 Versorgungsspannung für digitale Ausgänge

2 -

3 -

4 GND

5 -

6 -

17

7 Arc stable

8 Collisionbox active

9 Power source ready

10 -

11 -

12 GND

18

Contents

General 20

Device concept 20

Scope of supply 21

Environmental conditions 21

Installation regulations 21

Safety 21

Control elements, connections and displays 23

Controls and connection sockets on the interface 23

Indicators on the interface 23

Install interface 25

Safety 25

Installing the interface 25

Digital input signals - signals from robot to power source 26

General 26

Parameters 26

Available signals 26

Working mode (Working mode) 26

Job number (Job number) 27

Analogue input signals - signals from robot to power source 28

General 28

Available signals 28

Digital output signals - signals from power source to robot 29

General 29

Power supply for the digital outputs 29

Available signals 29

Application examples 30

General 30

Standard mode application example 30

OC mode application example 30

Overview of pin assignment 32

Overview of pin assignment 32

EN

19

General

(1) (3)(2) (4) (5)

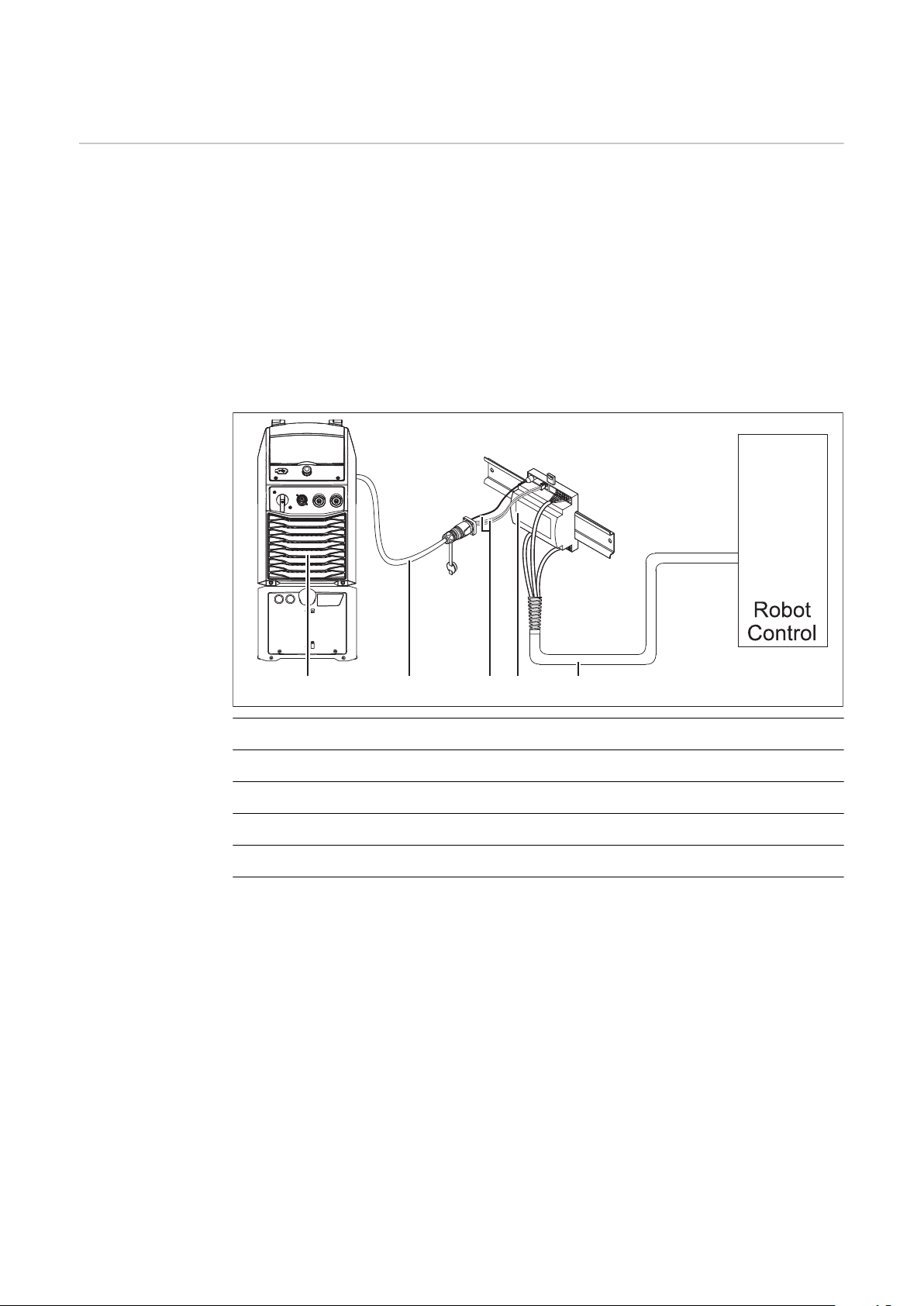

Device concept The interface has analogue and digital inputs and outputs and can be operated in

standard mode as well as Open Collector mode (OC mode). A jumper is used for

switching between modes.

A cable harness is supplied with the interface for connecting it to the power

source. A SpeedNet connection cable is available as an extension for the cable

harness.

A prefabricated cable harness is available for connecting the interface to the robot controller.

The prefabricated cable harness is ready to connect and is equipped with Molex

plugs at the interface end. At the robot end, the cable harness must be modified

to match the termination system used on the robot controller.

(1) Power source with optional SpeedNet connection on rear of unit

(2) SpeedNet connection cable

(3) Cable harness for connecting to the power source

(4) Interface

(5) Cable harness for connecting to the robot controller

20

Scope of supply

(1)

(2)

(1) Robot interface

(2) Cable harness for connecting

to the power source

Environmental

conditions

(3) Operating instructions (not

shown)

CAUTION!

Danger due to unacceptable environmental conditions.

This can result in severe damage to the device.

The device must only be stored and operated in the following environmental

▶

conditions.

Ambient air temperature range:

During operation: 0 °C to + 40 °C (32 °F to 104 °F)

-

During transport and storage: -25 °C to +55 °C (-13 °F to 131 °F)

-

EN

Installation regulations

Safety

Relative humidity:

Up to 50% at 40 °C (104 °F)

-

Up to 90% at 20 °C (68 °F)

-

Keep ambient air free from dust, acids, corrosive gases and substances, etc.

Can be used at altitudes of up to 2000 m (6500 ft).

The device must be stored/operated in such a way that it is protected from mechanical damage.

The interface must be installed on a DIN rail in a switch cabinet for a machine or

robot.

WARNING!

Danger due to incorrect operation and incorrectly performed work.

This can result in serious injury and damage to property.

All the work and functions described in this document must only be carried

▶

out by trained and qualified personnel.

Read and understand this document.

▶

Read and understand all the Operating Instructions for the system compon-

▶

ents, especially the safety rules.

21

WARNING!

Danger due to unplanned signal transmission.

This can result in serious injury and damage to property.

Do not transfer any safety signals via the interface.

▶

22

Control elements, connections and displays

(1)(2)

(6) (5) (4) (3)

OCSTD

13149 10 1112

1 2 3 4 5 6 7

8

71110 9 8

6 5 4 3 2 1

12

5 6

1 2 3

4

2

1

OCSTD

(7)(6)(5)(4)(3)(2)(1)

Controls and

connection sockets on the interface

(1) X1 connector

(2) X2 connector

EN

Indicators on the

interface

(3) X3 connector

(4) Jumper

for setting the operating mode - standard mode / OC mode

(5) X8 connector

for supplying the SpeedNet connection

(6) SpeedNet connection socket

for connecting to the power source

Item LEDindicator

(1) STD/OC

comes on when OC is active

(2) Welding start

lights up when active

(3) Robot ready

lights up when active

(4) Touch Sensing

lights up when active

(5) Arc stable / Touch signal

lights up when active

23

(6) Power source ready

lights up when active

(7) +3V3

comes on when the interface has a power supply

24

Install interface

(1)

(2)

Safety

Installing the interface

WARNING!

Danger from electric current.

This can result in serious injuries and death.

Before starting work, switch off all the devices and components involved and

▶

disconnect them from the grid.

Secure all the devices and components involved to prevent unintentional re-

▶

starting.

After opening the device, use a suitable measuring instrument to check that

▶

electrically charged components (such as capacitors) have been discharged.

WARNING!

Danger from electrical current due to inadequate ground conductor connection.

This can result in serious injury and damage to property.

Always use the original housing screws in the original quantity.

▶

1

EN

Check the position of the jumper

2

on the interface - standard mode /

OC mode

Connect cable harness (2) to the

3

robot control

Connect cable harness (2) to the

4

interface as illustrated

Connect cable harness (1) to the

5

interface as illustrated

Connect cable harness (1) to the

6

SpeedNet connection cable of the

power source

Connect the SpeedNet connection

7

cable to the SpeedNet connection

on the rear of the power source

25

Digital input signals - signals from robot to power

source

General Wiring of the digital input signals

in standard mode to 24 V (high)

-

in Open Collector mode to GND (low)

-

NOTE!

In Open Collector mode, all signals are inverted (inverted logic).

Parameters Signal level:

Low (0) .. 0 - 2.5 V

-

High (1) .. 18 - 30 V

-

Reference potential: GND = X1/13, X1/14, X3/4, X3/12

Available signals Descriptions of the following signals can be found in the document "Signal de-

scriptions for TPS/i interface".

Signal designation

Assignment

Welding start(Welding on)

X1/1 connector

Robot ready (Robot ready)

X1/2 connector

Wire forward (Wire forward)

X1/3 connector

Torch blow out (Welding torch gas

purging)

X15 connector

Touch sensing(TouchSensing)

X1/4 connector

Working mode(Working mode) see signal description below

Job number(Job number) see signal description below

Standard mode circuit

OC mode circuit

24 V = active

0 V = active

24 V = active

0 V = active

24 V = active

0 V = active

24 V = active

0 V = active

24 V = active

0 V = active

Working mode

(Working mode)

26

Working mode range:

Bit 2 | Bit 1 | Bit 0 Description

0 | 0 | 0 Internal parameter selection

0 | 0 | 1 Special 2-step mode characteristics

0 | 1 | 0 Job mode

NOTE!

The welding parameters are specified using analogue set values.

Signal level when bit 0 - bit 2 are set:

Job number (Job

number)

Signal level in standard mode Signal level in OC mode

Stecker X1/7 (Bit 0) = High Stecker X1/7 (Bit 0) = Low

Stecker X1/8 (Bit 1) = High Stecker X1/8 (Bit 1) = Low

Stecker X1/9 (Bit 2) = High Stecker X1/9 (Bit 2) = Low

The Job number signal is available if the special 2-step mode or Job mode

-

characteristic was selected using Working mode bits 0 - 2.

For more information on Working mode bits 0 - 2, see Working mode

-

(Working mode) from page 26.

Saved welding parameters are called up using the number of the correspon-

-

ding job by the Job number signal.

Standard mode

Connector

X1/10 24 V - bit 1

X1/11 24 V - bit 2

OC mode

0 V - bit 1

0 V - bit 2

EN

X1/12 24 V - bit 3

0 V - bit 3

The desired job number must be selected using bit coding (0-7 possible job numbers):

00000001 = job number 1

-

00000010 = job number 2

-

00000011 = job number 3

-

etc.

-

00000111 = job number 7

-

NOTE!

Job number "0" allows a job to be selected on the power source control panel.

27

Analogue input signals - signals from robot to

power source

General The analogue differential amplifier inputs on the interface ensure that the inter-

face is electrically isolated from the analogue outputs on the robot controller.

Each input on the interface has its own negative potential.

NOTE!

If the robot controller uses only a common GND for its analogue output signals,

the negative potentials, i.e. the inputs on the interface, must be linked together.

The analogue inputs described below are active at voltages of 0 - 10 V. If individual analogue inputs are not assigned (for example for Arclength correction) the

values set at the power source will be used.

Available signals Descriptions of the following signals can be found in the document "Signal de-

scriptions for TPS/i interface".

Signal designation Assignment

Wire feed speed command value

(Wire speed set value)

Arclength correction

(Arc length correction set value)

X2/1 connector = 0 - 10 V

X2/4 connector = GND

X2/2 connector = 0 - 10 V

X2/5 connector = GND

28

Digital output signals - signals from power source

to robot

General If the connection between the power source and the interface is interrupted, all

digital output signals on the interface will be set to "0".

Power supply for

the digital outputs

Danger from electric current.

This can result in serious injuries and death.

▶

▶

The digital outputs must be supplied with a customer-specific voltage (up to

max. 36 V). In order to supply the digital outputs with a customer-specific voltage, proceed as follows:

Available signals Descriptions of the following signals can be found in the document "Signal de-

scriptions for TPS/i interface".

WARNING!

Before starting work, switch off all the devices and components involved and

disconnect them from the grid.

Secure all the devices and components involved to prevent unintentional restarting.

Connect the customer-specific power supply cable to connector X3/1

1

EN

Signal designation

Arc stable / Touch signal

(Current flow / touch signal)

Power source ready

(Power source ready)

Collisionbox active

(CrashBox active)

Assignment

Circuit

X3/7 connector

24 V = active

X3/9 connector

24 V = active

X3/8 connector

24 V = active

29

Application examples

X1/1

X3/7

X2/1

X2/4

X2/2

X2/5

X1/2

X3/9

X3/1

X3/8

+24 V

+24 V

+ 24 V

0 - 10 V

0 - 10 V

Robot Power source

X1/1

X3/7

X2/1

X2/4

X2/2

X2/5

X1/2

X3/9

X3/1

X3/8

+24 V

0 V

+ 0 V

Robot Power source

0 - 10 V

0 - 10 V

General Depending on the demands placed on the robot application, not all input and

o be used.

Standard mode

applica

ample

tion ex-

output signals need t

Signals that need to be used are marked with an asterisk below.

X1/1 = Welding start (digital input) *

X3/7

X2/1 = Wire feed speed command value + (analogue input) *

X2/4 = Wire feed speed command value - (analogue input) *

X2/2 = Arclength correction + (analogue input) *

X2/5 = Arclength correction - (analogue input) *

X1/2 = Robot ready (digital input) *

X3/9 = Power source ready (digital output)

X3/1 = Supply voltage for digital outputs *

X3/8 = Collisionbox active (digital output)

* = signal must be used

OC mode appli-

tion example

ca

30

= Arc stable / Touch signal (digital output) *

X1/1 = Welding start (digital input) *

X3/7 = Arc stable / Touch signal (digital output) *

X2/1 = Wire feed speed command value + (analogue input) *

X2/4 = Wire feed speed command value - (analogue input) *

X2/2 = Arclength correction + (analogue input) *

X2/5 = Arclength correction - (analogue input) *

X1/2 = Robot ready (digital input) *

X3/9 = Power source ready (digital output)

X3/1 = Supply voltage for digital outputs *

X3/8 = Collisionbox active (digital output)

* = signal must be used

EN

31

Overview of pin assignment

Overview of pin

assignment

X1 connector - digital input:

Pin Signal

1 Welding start

2 Robot ready

3 Wire forward

4 Touch sensing

5 Torch blow out

6 -

7 Working mode, BIT 0

8 Working mode, BIT 1

9 Working mode, BIT 2

10 Job number, BIT 0

11 Job number, BIT 1

12 Job number, BIT 2

13 GND

14 GND

X2 connector - analogue input:

Pin Signal

1 Wire feed speed command value

2 Arclength correction command value

3 -

4 GND Wire feed speed command value

5 GND Arclength correction command value

6 -

X3 connector - digital output:

Pin Signal

1 Supply voltage for digital outputs

2 -

3 -

32

4 GND

5 -

6 -

7 Arc stable

8 Collisionbox active

9 Power source ready

10 -

11 -

12 GND

EN

33

34

Sommaire

Généralités 36

Concept d'appareil 36

Contenu de la livraison 37

Conditions environnementales 37

Consignes d'installation 37

Sécurité 37

Éléments de commande, raccords et voyants 39

Éléments de commande et connecteurs de l'interface 39

Indications sur l'interface 39

Installer l'interface 41

Sécurité 41

Installer l'interface 41

Signaux d'entrée numériques – Signaux du robot vers la source de courant 43

Généralités 43

Grandeurs caractéristiques 43

Signaux disponibles 43

Working mode (Mode travail) 43

Job number (Numéro de job) 44

Signaux d'entrée analogiques – Signaux du robot vers la source de courant 45

Généralités 45

Signaux disponibles 45

Signaux de sortie numériques – Signaux de la source de courant vers le robot 46

Généralités 46

Tension d'alimentation des sorties numériques 46

Signaux disponibles 46

Exemples d'utilisation 47

Généralités 47

Exemple d'utilisation – mode standard 47

Exemple d'utilisation – mode OC 47

Vue d'ensemble de l'affectation des broches 49

Vue d'ensemble de l'affectation des broches 49

FR

35

Généralités

(1) (3)(2) (4) (5)

Concept d'appareil

L'interface dispose d'entrées et de sorties analogiques et numériques, et peut

donc fonctionner aussi bien en mode standard qu'en mode Open-Collector (mode OC). Un cavalier permet de basculer d'un mode à l'autre.

Un faisceau de câbles est livré avec l'interface et permet de connecter cette dernière à la source de courant. Un câble de raccordement SpeedNet est également

fourni pour servir de rallonge au faisceau de câbles.

Un faisceau de câbles préfabriqué est fourni pour connecter l'interface à la commande robot.

Ce faisceau de câbles est pourvu, côté interface, de fiches Molex prêtes à connecter. Côté robot, le faisceau de câbles doit être adapté à la technique de connexion de la commande robot.

(1) Source de courant avec connecteur SpeedNet en option sur la face ar-

rière de l'appareil

(2) Câble de raccordement SpeedNet

(3) Faisceau de câbles pour la connexion avec la source de courant

(4) Interface

(5) Faisceau de câbles pour la connexion avec la commande robot

36

Contenu de la li-

(1)

(2)

vraison

(1) Interface robot

(2) Faisceau de câbles pour la con-

nexion avec la source de courant

(3) Instructions de service (non

représentées)

FR

Conditions environnementales

ATTENTION!

Danger en cas de conditions environnementales non autorisées.

Cela peut entraîner de graves dommages matériels.

Stocker et utiliser l'appareil uniquement dans les conditions environnemen-

▶

tales indiquées ci-après.

Plage de température pour l'air ambiant :

lors du fonctionnement : 0 °C à +40 °C (32 °F à 104 °F)

-

lors du transport et du stockage : -25 °C à +55 °C (-13 °F à 131 °F)

-

Humidité relative de l'air :

jusqu'à 50 % à 40 °C (104 °F)

-

jusqu'à 90 % à 20 °C (68 °F)

-

Air ambiant : absence de poussières, acides, substances ou dégagements gazeux

corrosifs, etc.

Altitude au-dessus du niveau de la mer : jusqu'à 2 000 m (6500 ft).

Conserver et faire fonctionner l'appareil à l'abri de toute source éventuelle d'endommagements d'origine mécanique.

Consignes d'installation

Sécurité

L'interface doit être installée sur un profilé chapeau dans une armoire de commande pour automate ou robot.

AVERTISSEMENT!

Danger en cas d'erreur de manipulation et d'erreur en cours d'opération.

Cela peut entraîner des dommages corporels et matériels graves.

Toutes les fonctions et tous les travaux décrits dans le présent document

▶

doivent uniquement être exécutés par du personnel qualifié.

Le présent document doit être lu et compris.

▶

Toutes les instructions de service des composants périphériques, en particu-

▶

lier les consignes de sécurité, doivent être lues et comprises.

37

AVERTISSEMENT!

Danger en cas de transmission de signal imprévue.

Cela peut entraîner des dommages corporels et matériels graves.

Ne pas transmettre de signaux relatifs à la sécurité via l'interface.

▶

38

Éléments de commande, raccords et voyants

(1)(2)

(6) (5) (4) (3)

OCSTD

13149 10 1112

1 2 3 4 5 6 7

8

71110 9 8

6 5 4 3 2 1

12

5 6

1 2 3

4

2

1

OCSTD

(7)(6)(5)(4)(3)(2)(1)

Éléments de

commande et

connecteurs de

l'interface

(1) Prise X1

(2) Prise X2

FR

Indications sur

l'interface

(3) Prise X3

(4) Cavalier

pour le réglage du mode de service – mode standard / mode OC

(5) Prise X8

pour l'alimentation du connecteur SpeedNet

(6) Connecteur SpeedNet

pour la connexion avec la source de courant

Pos. VoyantLED

(1) STD/OC

s'allume lorsque le mode OC

est actif

(2) Welding start

s'allume lorsque la fonction est

active

(3) Robot ready

s'allume lorsque la fonction est

active

(4) Touch Sensing

s'allume lorsque la fonction est active

(5) Arc stable / Touch signal

s'allume lorsque la fonction est active

39

(6) Power source ready

s'allume lorsque la fonction est active

(7) +3V3

s'allume lorsque l'interface est alimentée

40

Installer l'interface

Sécurité

Installer l'interface

AVERTISSEMENT!

Risque d'électrocution.

Cela peut entraîner la mort et des blessures graves.

Avant d'entamer les travaux, déconnecter tous les appareils et composants

▶

concernés et les débrancher du réseau électrique.

S'assurer que tous les appareils et composants concernés ne peuvent pas

▶

être reconnectés.

Après ouverture de l'appareil, s'assurer, à l'aide d'un appareil de mesure ap-

▶

proprié, que les composants à charge électrique (condensateurs, par ex.)

sont déchargés.

AVERTISSEMENT!

Risque d'électrocution en cas de connexion de conducteur de terre insuffisante.

Cela peut entraîner des dommages corporels et matériels graves.

Toujours utiliser le nombre initial de vis originales du boîtier.

▶

1

FR

41

(1)

(2)

Contrôler la position du cavalier au

2

niveau de l'interface – mode standard / mode OC

Raccorder le faisceau de câbles (2)

3

à la commande robot

Raccorder le faisceau de câbles (2)

4

à l'interface, comme illustré

Raccorder le faisceau de câbles (1)

5

à l'interface, comme illustré

Raccorder le faisceau de câbles (1)

6

au câble de raccordement SpeedNet de la source de courant

Raccorder le câble de raccorde-

7

ment SpeedNet au connecteur

SpeedNet situé sur la face arrière

de la source de courant

42

Signaux d'entrée numériques – Signaux du robot

vers la source de courant

Généralités Connexion des signaux d'entrée numériques

en mode standard à 24 V (High)

-

en mode Open-Collector sur GND (Low)

-

Grandeurs caractéristiques

Signaux disponibles

REMARQUE!

En mode Open-Collector, tous les signaux sont inversés (logique inversée).

Niveau des signaux :

Low (0) = 0 - 2,5 V

-

High (1) = 18 - 30 V

-

Potentiel de référence : GND = X1/13, X1/14, X3/4, X3/12

Les descriptions des signaux suivants figurent dans le document « Descriptions

des signaux de l'interface TPS/i ».

Désignation du signal

Affectation

Welding start (Début du soudage)

prise X1/1

Robot ready (Robot prêt)

prise X1/2

Connexion mode standard

Connexion mode OC

24 V = actif

0 V = actif

24 V = actif

0 V = actif

FR

Working mode

(Mode travail)

Wire forward (Avance du fil)

prise X1/3

Torch blow out (Soufflage de la tor-

che de soudage)

prise X15

Touch sensing (Détection par contact)

prise X1/4

Working mode (Mode travail) voir description du signal ci-après

Job number (Numéro de job) voir description du signal ci-après

Plage de valeurs du mode travail :

Bit 2 | bit 1 | bit 0 Description

0 | 0 | 0 Sélection interne de paramètres

0 | 0 | 1 Caractéristiques mode spécial

0 | 1 | 0 Mode Job

24 V = actif

0 V = actif

24 V = actif

0 V = actif

24 V = actif

0 V = actif

2 temps

43

REMARQUE!

Les paramètres de soudage sont prédéfinis au moyen de valeurs de consigne

analogiques.

Niveau de signal quand les bits de 0 à 2 sont émis :

Niveau de signal en mode standard Niveau de signal en mode OC

Stecker X1/7 (Bit 0) = High Stecker X1/7 (Bit 0) = Low

Stecker X1/8 (Bit 1) = High Stecker X1/8 (Bit 1) = Low

Stecker X1/9 (Bit 2) = High Stecker X1/9 (Bit 2) = Low

Job number

(Numéro de job)

Le signal Job number est disponible lorsque les bits 0 à 2 des caractéristi-

-

ques de mode spécial 2 temps ou du mode job sont sélectionnés en Working

mode.

Pour plus d'informations concernant les bits 0 à 2 du Working mode voir

-

Working mode (Mode travail) à partir de la page 43

Le signal Job number permet d'appeler des paramètres de soudage enregis-

-

trés au moyen du numéro du job correspondant.

Mode standard

Prise

X1/10 24 V - bit 1

X1/11 24 V - bit 2

X1/12 24 V - bit 3

Le numéro de job souhaité doit être sélectionné au moyen d'un codage binaire (0

à 7 possibilités de numéros de job) :

00000001 = Numéro de job 1

-

00000010 = Numéro de job 2

-

00000011 = Numéro de job 3

-

...

-

00000111 = Numéro de job 7

-

Mode OC

0 V - bit 1

0 V - bit 2

0 V - bit 3

44

REMARQUE!

Le numéro de job « 0 » permet de sélectionner un job sur le panneau de commande de la source de courant.

Signaux d'entrée analogiques – Signaux du robot

vers la source de courant

Généralités Les entrées d'amplificateur différenciateur analogiques sur l'interface garantis-

sent une séparation galvanique de l'interface des sorties analogiques de la commande robot. Chaque entrée sur l'interface dispose d'un potentiel négatif qui lui

est propre.

Signaux disponibles

REMARQUE!

Si la commande robot présente seulement un GND commun pour ses signaux de

sortie analogiques, les potentiels négatifs des entrées sur l'interface doivent

être reliés entre eux.

Les entrées analogiques décrites ci-dessous sont actives à des tensions de 0 à

10 V. Si certaines entrées analogiques restent inoccupées (par exemple pour Arclength correction), les valeurs paramétrées au niveau de la source de courant

sont reprises.

Les descriptions des signaux suivants figurent dans le document « Descriptions

des signaux de l'interface TPS/i ».

Désignation du signal Affectation

Wire feed speed command value

(Valeur de consigne de la vitesse

d'avance du fil)

Arclength correction

(Valeur de consigne de la correction

de la longueur de l'arc électrique)

Prise X2/1 = 0 à 10 V

Prise X2/4 = GND

Prise X2/2 = 0 à 10 V

Prise X2/5 = GND

FR

45

Signaux de sortie numériques – Signaux de la

source de courant vers le robot

Généralités Si le raccordement entre la source de courant et l'interface est rompu, tous les

signaux de sortie numériques sur l'interface robot sont sur « 0 ».

Tension d'alimentation des

sorties numériques

Signaux disponibles

AVERTISSEMENT!

Risque d'électrocution.

Cela peut entraîner la mort et des blessures graves.

Avant d'entamer les travaux, déconnecter tous les appareils et composants

▶

concernés et les débrancher du réseau électrique.

S'assurer que tous les appareils et composants concernés ne peuvent pas

▶

être reconnectés.

Les sorties numériques doivent être alimentées par une tension spécifiques au

client (jusqu'à max. 36 V). Pour alimenter les sorties numériques avec une tension

spécifique au client, procéder comme suit :

Raccorder le câble d'alimentation de la tension spécifique au client à la pri-

1

se X3/1

Les descriptions des signaux suivants figurent dans le document « Descriptions

des signaux de l'interface TPS/i ».

Affectation

Désignation du signal

Arc stable / Touch signal

(Arc électrique stable/Signal Touch)

Connexion

Prise X3/7

24 V = actif

Power source ready

(Source de courant prête)

Collisionbox active

(CrashBox activée)

Prise X3/9

24 V = actif

Prise X3/8

24 V = actif

46

Exemples d'utilisation

X1/1

X3/7

X2/1

X2/4

X2/2

X2/5

X1/2

X3/9

X3/1

X3/8

+24 V

+24 V

+ 24 V

0 - 10 V

0 - 10 V

Robot Power source

X1/1

X3/7

X2/1

X2/4

X2/2

X2/5

X1/2

X3/9

X3/1

X3/8

+24 V

0 V

+ 0 V

Robot Power source

0 - 10 V

0 - 10 V

Généralités En fonction des exigences d'utilisation du robot, certains signaux d'entrée et de

sortie peuvent ne pas être utilisés.

Les signaux devant être utilisés sont signalés ci-après par un astérisque.

Exemple d'utilisation – mode

standard

FR

X1/1 = Welding start (Entrée numérique) *

X3/7 = Arc stable / Touch signal (Sortie numérique) *

X2/1 = Wire feed speed command value + (Entrée analogique) *

X2/4 = Wire feed speed command value - (Entrée analogique) *

X2/2 = Arclength correction + (Entrée analogique) *

X2/5 = Arclength correction - (Entrée analogique) *

X1/2 = Robot ready (Entrée numérique) *

X3/9 = Power source ready (Sortie numérique)

X3/1 = Tension d'alimentation pour sorties numériques *

X3/8 = Collisionbox active (Sortie numérique)

* = le signal doit être utilisé

Exemple d'utilisation – mode

OC

47

X1/1 = Welding start (Entrée numérique) *

X3/7 = Arc stable / Touch signal (Sortie numérique) *

X2/1 = Wire feed speed command value + (Entrée analogique) *

X2/4 = Wire feed speed command value - (Entrée analogique) *

X2/2 = Arclength correction + (Entrée analogique) *

X2/5 = Arclength correction - (Entrée analogique) *

X1/2 = Robot ready (Entrée numérique) *

X3/9 = Power source ready (Sortie numérique)

X3/1 = Tension d'alimentation pour sorties numériques *

X3/8 = Collisionbox active (Sortie numérique)

* = le signal doit être utilisé

48

Vue d'ensemble de l'affectation des broches

Vue d'ensemble

de l'affectation

des broches

Prise X1 - entrée numérique :

Pin Signal

1 Welding start

2 Robot ready

3 Wire forward

4 Touch sensing

5 Torch blow out

6 -

7 Working mode, BIT 0

8 Working mode, BIT 1

9 Working mode, BIT 2

10 Job number, BIT 0

11 Job number, BIT 1

12 Job number, BIT 2

13 GND

FR

14 GND

Prise X2 - entrée analogique :

Pin Signal

1 Wire feed speed command value

2 Arclength correction command value

3 -

4 GND Wire feed speed command value

5 GND Arclength correction command value

6 -

Prise X3 - sortie numérique :

Pin Signal

1 Tension d'alimentation pour les sorties numériques

2 -

3 -

4 GND

5 -

6 -

49

7 Arc stable

8 Collisionbox active

9 Power source ready

10 -

11 -

12 GND

50

Tabla de contenido

Generalidades 52

Concepto del sistema 52

Volumen de suministro 53

Condiciones ambientales 53

Disposiciones de instalación 53

Seguridad 54

Elementos de manejo, conexiones e indicaciones 55

Elementos de manejo y conexiones en el interface 55

Indicaciones en la interface 55

Instalación del interface 57

Seguridad 57

Instalación de interface 57

Señales de entrada digitales - Señales del robot a la fuente de corriente 59

General 59

Magnitudes características 59

Señales disponibles 59

Working mode (modo de trabajo) 59

Job number (número de Job) 60

Señales analógicas de entrada - Señales del robot a la fuente de corriente 61

General 61

Señales disponibles 61

Señales de salida digitales - Señales de la fuente de corriente al robot 62

General 62

Alimentación de tensión de las salidas digitales 62

Señales disponibles 62

Ejemplos de aplicación 63

Generalidades 63

Ejemplo de aplicación con el modo estándar 63

Ejemplo de aplicación del modo OC 63

Sinopsis de la ocupación de pines 65

Sinopsis de la ocupación de pines 65

ES

51

Generalidades

(1) (3)(2) (4) (5)

Concepto del

sistema

El interface dispone de entradas y salidas analógicas y digitales y puede ser utilizado tanto en el modo estándar como también en el modo de Open Collector

(modo OC). Los cambios entre los modos se realizan por medio del puente.

Junto al interface se suministra el cableado para conectar el interface con la fuente de corriente. Hay disponible un cable de conexión de SpeedNet como extensión del cableado.

Para conectar el interface con el control del robot se dispone del cableado prefabricado.

El cableado está preconfeccionado en el lado del interface con clavijas Molex y

está listo para la conexión. En el lado del robot es necesario adaptar el cableado

a la técnica de conexión del control del robot.

(1) Fuente de corriente con conexión opcional de SpeedNet en el lado poste-

rior del equipo

(2) Cable de conexión de SpeedNet

(3) Cableado para la conexión con la fuente de corriente

(4) Interface

(5) Cableado para la conexión con el control del robot

52

Volumen de su-

(1)

(2)

ministro

(1) Interface de robot

(2) Mazo de cables para la con-

exión con la fuente de corriente

(3) Manual de instrucciones (sin

representar)

ES

Condiciones ambientales

¡PRECAUCIÓN!

Peligro originado por unas condiciones ambientales inadmisibles.

Pueden producirse daños serios en el dispositivo.

Almacenar y utilizar el equipo solamente en las condiciones ambientales in-

▶

dicadas a continuación.

Gama de temperaturas del aire ambiental:

En servicio: 0 °C hasta + 40 °C (32 °F hasta 104 °F)

-

Durante el transporte y el almacenamiento: Entre -25 °C y +55 °C (entre -13

-

°F y 131 °F)

Humedad relativa del aire:

Hasta el 50 % a 40 °C (104 °F)

-

Hasta el 90 % a 20 °C (68 °F)

-

Aire ambiental: libre de polvo, ácidos, gases corrosivos o sustancias corrosivas,

etc.

Altura por encima del nivel del mar: hasta 2000 m (6500 ft).

Guardar/utilizar el equipo protegido frente a cualquier daño mecánico.

Disposiciones de

instalación

El interface debe instalarse sobre un carril DIN en un armario eléctrico de

autómata o de robot.

53

Seguridad

¡PELIGRO!

Peligro originado por un manejo incorrecto y trabajos realizados incorrectamente.

Esto puede ocasionar lesiones personales graves y daños materiales.

Todos los trabajos y funciones descritos en este documento deben ser realiz-

▶

ados solo por personal técnico formado.

Leer y entender este documento.

▶

Leer y entender todos los manuales de instrucciones de los componentes del

▶

sistema, en particular las normas de seguridad.

¡PELIGRO!

Peligro originado por una transmisión no prevista de la señal.

Esto puede ocasionar lesiones personales graves y daños materiales.

No transmitir señales relevantes para la seguridad a través del interface.

▶

54

Elementos de manejo, conexiones e indicaciones

(1)(2)

(6) (5) (4) (3)

OCSTD

13149 10 1112

1 2 3 4 5 6 7

8

71110 9 8

6 5 4 3 2 1

12

5 6

1 2 3

4

2

1

OCSTD

(7)(6)(5)(4)(3)(2)(1)

Elementos de

manejo y conexiones en el interface

(1) Conector X1

(2) Conector X2

ES

Indicaciones en

la interface

(3) Conector X3

(4) Puente

Para ajustar el modo de operación: modo estándar / modo OC

(5) Conector X8

Para la alimentación de la conexión de SpeedNet

(6) Conexión de SpeedNet

Para la conexión con la fuente de corriente

Pos. IndicaciónLED

(1) STD/OC

Se ilumina cuando OC está activo

(2) Welding start

Se ilumina cuando se encuentra

activo

(3) Robot ready

Se ilumina cuando se encuentra

activo

(4) Touch Sensing

Se ilumina cuando se encuentra activo

(5) Arc stable / Touch signal

Se ilumina cuando se encuentra activo

55

(6) Power source ready

Se ilumina cuando se encuentra activo

(7) +3V3

Se ilumina cuando la alimentación del interface está establecida

56

Instalación del interface

Seguridad

Instalación de

interface

¡PELIGRO!

Peligro originado por corriente eléctrica.

Pueden producirse lesiones graves y la muerte.

Antes de empezar con los trabajos, desconecte todos los dispositivos y com-

▶

ponentes implicados y desenchúfelos de la red de corriente.

Asegure todos los dispositivos y componentes indicados para que no se vuel-

▶

van a conectar.

Tras abrir el dispositivo con ayuda de un dispositivo de medición adecuado,

▶

asegúrese de que los componentes con carga eléctrica (como los condensadores) están descargados.

¡PELIGRO!

Peligro por corriente eléctrica debido a una conexión insuficiente del conductor

protector.

El resultado puede ser lesiones personales graves y daños materiales.

Utilice siempre los tornillos de la carcasa original en la cantidad original.

▶

1

ES

57

(1)

(2)

Comprobar la posición del puente

2

en el interface: modo estándar /

modo OC

Conectar el cableado (2) al control

3

del robot

Conectar el cableado (2) al inter-

4

face según muestra la ilustración

Conectar el cableado (1) al inter-

5

face según muestra la ilustración

Conectar el cableado (1) al cable

6

de conexión de SpeedNet de la fuente de potencia

Conectar el cable de conexión de

7

SpeedNet a la conexión de SpeedNet en el lado posterior de la fuente de potencia

58

Señales de entrada digitales - Señales del robot a

la fuente de corriente

General Cableado de las señales de entrada digitales

En el modo estándar a 24 V (High)

-

En el modo de Open Collector a GND (Low)

-

¡OBSERVACIÓN!

En caso del modo de Open Collector, todas las señales están invertidas (lógica

invertida).

ES

Magnitudes características

Señales disponibles

Nivel de señal:

Low (0) = 0 - 2,5 V

-

High (1) = 18 - 30 V

-

Potencial de referencia: GND = X1/13, X1/14, X3/4, X3/12

Las descripciones de las siguientes señales figuran en el documento "Descripciones de las señales del interface TPS/i".

Designación de señal

Asignación

Welding start

(soldadura activada) conector X1/1

Robot ready

(robot preparado) conector X1/2

Wire forward

(hilo hacia delante) conector X1/3

Torch blow out

(purga de gas en la antorcha de soldadura) conector X15

Modo de conexión estándar

Modo de conexión OC

24 V = activo

0 V = activo

24 V = activo

0 V = activo

24 V = activo

0 V = activo

24 V = activo

0 V = activo

Working mode

(modo de trabajo)

Touch sensing (Touch sensing)

conector X1/4

Working mode (modo de trabajo) Véase la siguiente descripción de la

Job number (número de Job) Véase la siguiente descripción de la

Gama de valores en el modo de trabajo:

Bit 2 | Bit 1 | Bit 0 Descripción

0 | 0 | 0 Selección de parámetros interna

24 V = activo

0 V = activo

señal

señal

59

Bit 2 | Bit 1 | Bit 0 Descripción

0 | 0 | 1 Curvas características de modo espe-

cial de 2 tiempos

0 | 1 | 0 Modo Job

¡OBSERVACIÓN!

Los parámetros de soldadura se especifican mediante valores nominales

analógicos.

Nivel de señal cuando Bit 0 - Bit 2 está establecido:

Nivel de señal en el modo estándar Nivel de señal en el modo OC

Stecker X1/7 (Bit 0) = High Stecker X1/7 (Bit 0) = Low

Stecker X1/8 (Bit 1) = High Stecker X1/8 (Bit 1) = Low

Stecker X1/9 (Bit 2) = High Stecker X1/9 (Bit 2) = Low

Job number

(número de Job)

La señal Job number se encuentra a disposición cuando se ha seleccionado

-

el modo especial de 2 tiempos o el modo Job con los bits Working mode 0 - 2

de las curvas características.

Si desea información más detallada sobre los bits Working mode 0 - 2,

-

ver Working mode (modo de trabajo) a partir de la página 59.

La señal Job number implica el acceso a los parámetros de soldadura memo-

-

rizados a través del número del correspondiente Job.

Modo estándar

Conector

X1/10 24 V - Bit 1

X1/11 24 V - Bit 2

X1/12 24 V - Bit 3

Seleccionar el número de Job deseado mediante la codificación por bits (se permiten los números de Job de 0 a 7):

00000001 = Número de Job 1

-

00000010 = Número de Job 2

-

00000011 = Número de Job 3

-

...

-

00000111 = Número de Job 7

-

Modo OC

0 V - Bit 1

0 V - Bit 2

0 V - Bit 3

60

¡OBSERVACIÓN!

El número de Job "0" permite seleccionar un Job en el panel de control de la fuente de potencia.

Señales analógicas de entrada - Señales del robot

a la fuente de corriente

General Las entradas analógicas del amplificador diferencial del interface garantizan la

separación galvánica del interface de las salidas analógicas del controlador del

robot. Cada entrada en el interface dispone de su propio potencial negativo.

¡OBSERVACIÓN!

Si el control del robot dispone de tan solo una GND para sus señales de salida

analógicas, es necesario conectar entre sí los potenciales negativos de las entradas en el interface.

Las entradas analógicas descritas a continuación se encuentran activas para tensiones de 0 - 10 V. Si algunas de las entradas analógicas se quedan sin asignar

(por ejemplo, para Arclength correction), se aceptan los valores ajustados en la

fuente de potencia.

ES

Señales disponibles

Las descripciones de las siguientes señales figuran en el documento "Descripciones de las señales del interface TPS/i".

Designación de señal Asignación

Wire feed speed command value

(valor nominal de avance de hilo)

Arclength correction

(valor nominal de la corrección de la

longitud de arco voltaico)

Conector X2/1 = 0 - 10 V

Conector X2/4 = GND

Conector X2/2 = 0 - 10 V

Conector X2/5 = GND

61

Señales de salida digitales - Señales de la fuente

de corriente al robot

General Si se interrumpe la conexión entre la fuente de potencia y el interface, se ponen a

"0" todas las señales de salida digitales en el interface.

Alimentación de

tensión de las

salidas digitales

Señales disponibles

¡PELIGRO!

Peligro originado por corriente eléctrica.

Pueden producirse lesiones graves y la muerte.

Se deben apagar y separar de la red de corriente todos los equipos y compo-

▶

nentes antes de comenzar los trabajos.

Asegurar todos los equipos y componentes contra cualquier reconexión.

▶

Las salidas digitales deben alimentarse con la tensión especificada por el cliente

(hasta un máximo de 36 V). Proceder de la siguiente forma para alimentar las

salidas digitales con una tensión especificada por el cliente:

Conectar el cable de la alimentación de tensión según especificación del cli-

1

ente al conector X3/1

Las descripciones de las siguientes señales figuran en el documento "Descripciones de las señales del interface TPS/i".

Asignación

Designación de señal

Arc stable / Touch signal

(señal arco establecido/señal táctil)

Modo de conexión

Conector X3/7

24 V = activo

Power source ready

(fuente de potencia preparada)

Collisionbox active

(anticolisión activa)

Conector X3/9

24 V = activo

Conector X3/8

24 V = activo

62

Ejemplos de aplicación

X1/1

X3/7

X2/1

X2/4

X2/2

X2/5

X1/2

X3/9

X3/1

X3/8

+24 V

+24 V

+ 24 V

0 - 10 V

0 - 10 V

Robot Power source

X1/1

X3/7

X2/1

X2/4

X2/2

X2/5

X1/2

X3/9

X3/1

X3/8

+24 V

0 V

+ 0 V

Robot Power source

0 - 10 V

0 - 10 V

Generalidades En función de las exigencias de la aplicación del robot, no es necesario utilizar

todas las señales de entrada y salida.

A continuación aparecen marcadas con un asterisco las señales que deben ser

utilizadas necesariamente.

Ejemplo de aplicación con el

modo estándar

ES

X1/1 = Welding start (entrada digital) *

X3/7 = Arc stable / Touch signal (salida digital) *

X2/1 = Wire feed speed command value + (entrada analógica) *

X2/4 = Wire feed speed command value + (entrada analógica) *

X2/2 = Arclength correction + (entrada analógica) *

X2/5 = Arclength correction + (entrada analógica) *

X1/2 = Robot ready(entrada digital) *

X3/9 = Power source ready (salida digital)

X3/1 = alimentación de tensión para salidas digitales *

X3/8 = Collisionbox active (salida digital)

* = la señal debe utilizarse

Ejemplo de aplicación del modo

OC

63

X1/1 = Welding start (entrada digital) *

X3/7 = Arc stable / Touch signal (salida digital) *

X2/1 = Wire feed speed command value + (entrada analógica) *

X2/4 = Wire feed speed command value + (entrada analógica) *

X2/2 = Arclength correction + (entrada analógica) *

X2/5 = Arclength correction + (entrada analógica) *

X1/2 = Robot ready(entrada digital) *

X3/9 = Power source ready (salida digital)

X3/1 = alimentación de tensión para salidas digitales *

X3/8 = Collisionbox active (salida digital)

* = la señal debe utilizarse

64

Sinopsis de la ocupación de pines

Sinopsis de la

ocupación de pines

Conector X1 - entrada digital:

Pin Señal

1 Welding start

2 Robot ready

3 Wire forward

4 Touch sensing

5 Torch blow out

6 -

7 Working mode, BIT 0

8 Working mode, BIT 1

9 Working mode, BIT 2

10 Job number, BIT 0

11 Job number, BIT 1

12 Job number, BIT 2

13 GND

ES

14 GND

Conector X2 - entrada analógica:

Pin Señal

1 Wire feed speed command value

2 Arclength correction command value

3 -

4 GND Wire feed speed command value

5 GND Arclength correction command value

6 -

Conector X3 - salida digital:

Pin Señal

1 Alimentación de tensión para salidas digitales

2 -

3 -

4 GND

5 -

6 -

65

7 Arc stable

8 Collisionbox active

9 Power source ready

10 -

11 -

12 GND

66

Obsah

Všeobecné informácie 68

Koncepcia zariadenia 68

Rozsah dodávky 69

Okolité podmienky 69

Ustanovenia k inštalácii 69

Bezpečnosť 69

Ovládacie prvky, prípojky a zobrazenia 71

Ovládacie prvky a prípojky na rozhraní 71

Zobrazenia v rozhraní 71

Inštalácia rozhrania 73

Bezpečnosť 73

Inštalácia rozhrania 73

Digitálne vstupné signály – signály z robota k prúdovému zdroju 74

Všeobecné informácie 74

Charakteristické veličiny 74

Dostupné signály 74

Working mode (Pracovný režim) 74

Job number (Číslo jobu) 75

Analógové vstupné signály – signály z robota k prúdovému zdroju 76

Všeobecné informácie 76

Dostupné signály 76

Digitálne výstupné signály – signály z prúdového zdroja k robotu 77

Všeobecné informácie 77

Napájanie napätím digitálnych výstupov 77

Dostupné signály 77

Príklady použitia 78

Všeobecne 78

Príklad použitia štandardného režimu 78

Príklad použitia režimu OC 78

Prehľad obsadenia Pin 80

Prehľad obsadenia Pin 80

SK

67

Všeobecné informácie

(1) (3)(2) (4) (5)

Koncepcia zariadenia

Rozhranie disponuje analógovými a digitálnymi vstupmi a výstupmi a je ho možné

prevádzkovať nielen v štandardnom režime, ale aj v režime Open-Collector

(režime OC). Prepínanie medzi režimami sa vykonáva pomocou prepojky.

Na spojenie rozhrania s prúdovým zdrojom sa spolu s rozhraním dodáva zväzok

káblov. Ako predĺženie pre zväzok káblov je dostupný pripojovací kábel SpeedNet.

Na spojenie rozhrania s riadením robota sa dodáva prefabrikovaný zväzok káblov.

Zväzok káblov je zo strany rozhrania už osadený konektormi Molex a je pripravený

na pripojenie. Zo strany robota sa musí zväzok káblov prispôsobiť pripojovacej

technike riadenia robota.

(1) Prúdový zdroj s voliteľnou prípojkou SpeedNet na zadnej strane zariade-

nia

(2) Pripojovací kábel SpeedNet

(3) Zväzok káblov na spojenie s prúdovým zdrojom

(4) Rozhranie

(5) Zväzok káblov na spojenie s riadením robota

68

Rozsah dodávky

(1)

(2)

(1) Rozhranie robota

(2) Zväzok káblov na spojenie s

prúdovým zdrojom

(3) Návod na obsluhu (nie je zobra-

zený)

Okolité podmienky

Ustanovenia k

inštalácii

POZOR!

Nebezpečenstvo v dôsledku nedovolených okolitých podmienok.

Následkom môžu byť vážne poškodenia zariadení.

Zariadenie skladujte a prevádzkujte len za okolitých podmienok uvedených

▶

ďalej.

Teplotný rozsah okolitého vzduchu:

pri prevádzke: 0 °C až 40 °C (32 °F až 104 °F)

-

pri preprave a skladovaní: -25 °C až +55 °C (-13 °F až 131 °F)

-

Relatívna vlhkosť vzduchu:

do 50 % pri teplote 40 °C (104 °F)

-

do 90 % pri teplote 20 °C (68 °F)

-

Okolitý vzduch: bez prachu, kyselín, koróznych plynov alebo látok atď.

Nadmorská výška: do 2 000 m (6 500 ft).

Zariadenie skladujte/prevádzkujte chránené pred mechanickým poškodením.

Rozhranie sa musí nainštalovať na montážnu lištu v skriňovom rozvádzači automatu alebo robota.

SK

Bezpečnosť

NEBEZPEČENSTVO!

Nebezpečenstvo v dôsledku nesprávneho ovládania a nesprávne vykonaných

prác.

Následkom môžu byť vážne poranenia osôb alebo materiálne škody.

Všetky práce a funkcie opísané v tomto dokumente smie vykonávať iba od-

▶

borne vyškolený personál.

Prečítajte si tento dokument tak, aby ste mu porozumeli.

▶

Prečítajte si všetky návody na obsluhu systémových komponentov, najmä bez-

▶

pečnostné predpisy, tak, aby ste im porozumeli.

69

NEBEZPEČENSTVO!

Nebezpečenstvo v dôsledku neplánovaného prenosu signálu.

Následkom môžu byť vážne poranenia osôb alebo materiálne škody.

Neprenášajte prostredníctvom rozhrania žiadne signály, od ktorých závisí

▶

bezpečnosť.

70

Ovládacie prvky, prípojky a zobrazenia

(1)(2)

(6) (5) (4) (3)

OCSTD

13149 10 1112

1 2 3 4 5 6 7

8

71110 9 8

6 5 4 3 2 1

12

5 6

1 2 3

4

2

1

OCSTD

(7)(6)(5)(4)(3)(2)(1)

Ovládacie prvky

a prípojky na

rozhraní

Zobrazenia

v rozhraní

(1) Konektor X1

SK

(2) Konektor X2

(3) Konektor X3

(4) Prepojka

Na nastavenie prevádzkového režimu – štandardný režim/režim OC

(5) Konektor X8

Na napájanie prípojky SpeedNet

(6) Prípojka SpeedNet

Na spojenie s prúdovým zdrojom

Pol. zobrazenieLED

(1) STD/OC

svieti, keď je OC aktívny

(2) Welding start

svieti, keď je aktívny

(4) Touch Sensing

svieti, keď je aktívny

(5) Arc stable / Touch signal

svieti, keď je aktívny

(3) Robot ready

svieti, keď je aktívny

71

(6) Power source ready

svieti, keď je aktívny

(7) +3V3

Svieti, keď je zabezpečené napájanie rozhrania

72

Inštalácia rozhrania

(1)

(2)

Bezpečnosť

Inštalácia

rozhrania

NEBEZPEČENSTVO!

Nebezpečenstvo zásahu elektrickým prúdom.

Následkom môžu byť vážne poranenia a smrť.

Pred začiatkom prác vypnite všetky používané zariadenia a komponenty a od-

▶

pojte ich od elektrickej siete.

Všetky používané zariadenia a komponenty zaistite proti opätovnému zapnu-

▶

tiu.

Po otvorení zariadenia pomocou vhodného meracieho prístroja sa uistite, že

▶

elektricky nabité konštrukčné diely (napr. kondenzátory) sú vybité.

NEBEZPEČENSTVO!

Nebezpečenstvo zásahu elektrickým prúdom v dôsledku nedostatočného pripojenia ochranného vodiča.

Následkom môžu byť vážne poranenia osôb alebo materiálne škody.

Používajte vždy originálne skrutky od krytu, v pôvodnom počte.

▶

1

SK

Skontrolujte polohu prepojky na

2

rozhraní – štandardný režim/

režim OC.

Zväzok káblov (2) pripojte k ria-

3

deniu robota.

Zväzok káblov (2) pripojte na

4

rozhranie podľa zobrazenia.

Zväzok káblov (1) pripojte na

5

rozhranie podľa zobrazenia.

Zväzok káblov (1) pripojte na pripo-

6

jovací kábel prúdového zdroja.

Pripojovací kábel SpeedNet pripoj-

7

te na prípojku SpeedNet na zadnej

strane prúdového zdroja.

73

Digitálne vstupné signály – signály z robota k

prúdovému zdroju

Všeobecné informácie

Charakteristické

veličiny

Dostupné signály Popisy nasledujúcich signálov nájdete v dokumente „Popisy signálov rozhrania

Zapojenie digitálnych vstupných signálov

v štandardnom režime na 24 V (High)

-

v režime Open-Collector na GND (Low)

-

UPOZORNENIE!

Pri režime Open-Collector sú všetky signály invertované (invertovaná logika).

Úroveň signálu:

Low (0) = 0 – 2,5 V

-

High (1) = 18 – 30 V

-

Referenčný potenciál: GND = X1/13, X1/14, X3/4, X3/12

TPS/i“.

Názov signálu

Obsadenie

Zapojenie štandardný režim

Zapojenie režim OC

Working mode

(Pracovný režim)

Welding start (Zváranie zapnuté)

konektor X1/1

Robot ready (Robot je pripravený)

konektor X1/2

Wire forward (Posuv drôtu dopredu)

konektor X1/3

Torch blow out (Vyfúknutie zváracieho

horáka)

konektor X15

Touch sensing (TouchSensing)

konektor X1/4

Working mode (Pracovný režim) pozri nasledujúci opis signálu

Job number (Číslo jobu) pozri nasledujúci opis signálu

Rozsah hodnôt pracovného režimu:

Bit 2 | Bit 1 | Bit 0 Opis

0 | 0 | 0 Výber parametrov interne

24 V = aktívny

0 V = aktívny

24 V = aktívny

0 V = aktívny

24 V = aktívny

0 V = aktívny

24 V = aktívny

0 V = aktívny

24 V = aktívny

0 V = aktívny

74

0 | 0 | 1 Charakteristiky pre špeciálny 2-taktný

režim

0 | 1 | 0 Job-režim

UPOZORNENIE!

Zváracie parametre sa zadávajú pomocou analógových požadovaných hodnôt.

Úroveň signálu pri nastavení bit 0 – bit 2:

Úroveň signálu v štandardnom režime Úroveň signálu v režime OC

Stecker X1/7 (Bit 0) = High Stecker X1/7 (Bit 0) = Low

Stecker X1/8 (Bit 1) = High Stecker X1/8 (Bit 1) = Low

Stecker X1/9 (Bit 2) = High Stecker X1/9 (Bit 2) = Low

Job number

(Číslo jobu)

Signál Job number je k dispozícii, ak bol pomocou signálu Working modebit 0

-

– 2 charakteristík zvolený špeciálny 2-taktný režim alebo Job-režim.

Bližšie informácie o signále Working modebit 0 – 2 – pozri v časti

-

Working mode (Pracovný režim) od strany 74.

Pomocou signálu Job number sa vyvolajú uložené zváracie parametre prost-

-

redníctvom čísla príslušného jobu.

Štandardný režim

Konektor

X1/10 24 V – bit 1

X1/11 24 V – bit 2

X1/12 24 V – bit 3

Požadované číslo jobu zvoľte na základe kódovania bitu (možné čísla jobov 0 – 7):

00000001 = číslo jobu 1

-

00000010 = číslo jobu 2

-

00000011 = číslo jobu 3

-

...

-

00000111 = číslo jobu 7

-

Režim OC

0 V – bit 1

0 V – bit 2

0 V – bit 3

SK

UPOZORNENIE!

Číslo jobu „0“ umožňuje výber jobu na ovládacom paneli prúdového zdroja.

75

Analógové vstupné signály – signály z robota k

prúdovému zdroju

Všeobecné informácie

Dostupné signály Popisy nasledujúcich signálov nájdete v dokumente „Popisy signálov rozhrania

Analógové vstupy diferenciálneho zosilňovača v rozhraní zaisťujú galvanické oddelenie rozhrania od analógových výstupov riadenia robota. Každý vstup na

rozhraní má vlastný záporný potenciál.

UPOZORNENIE!

Ak má riadenie robota len jedno spoločné GND pre analógové výstupné signály,

musia sa záporné potenciály vstupov v rozhraní navzájom spojiť.

Ďalej popisované analógové vstupy sú aktivované pri napätiach 0 – 10 V. Ak jednotlivé vstupy ostávajú neobsadené (napríklad pre Arclength correction), prevezmú sa hodnoty nastavené na prúdovom zdroji.

TPS/i“.

Názov signálu Obsadenie

Wire feed speed command value

(Požadovaná hodnota podávača drôtu)

Arclength correction

(Požadovaná hodnota korekcie dĺžky

elektrického oblúka)

konektor X2/1 = 0 – 10 V

konektor X2/4 = GND

konektor X2/2 = 0 – 10 V

konektor X2/5 = GND

76

Digitálne výstupné signály – signály z prúdového

zdroja k robotu

Všeobecné informácie

Napájanie

napätím digitálnych výstupov

Dostupné signály Popisy nasledujúcich signálov nájdete v dokumente „Popisy signálov rozhrania

Ak sa preruší spojenie medzi prúdovým zdrojom a rozhraním, nastavia sa všetky

digitálne výstupné signály v rozhraní na „0“.

NEBEZPEČENSTVO!

Nebezpečenstvo zásahu elektrickým prúdom.

Následkom môžu byť vážne poranenia a smrť.

Pred začiatkom prác vypnite všetky používané zariadenia a komponenty a od-

▶

pojte ich od elektrickej siete.

Všetky používané zariadenia a komponenty zaistite proti opätovnému zapnu-

▶

tiu.

Digitálne výstupy sa musia napájať napätím špecifickým pre zákazníka (až do 36

V). Ak chcete digitálne výstupy napájať napätím špecifickým pre zákazníka, postupujte takto:

Kábel napájania napätím špecifickým pre zákazníka pripojte na konektor

1

X3/1.

TPS/i“.

SK

Názov signálu

Arc stable / Touch signal

(Prietok prúdu/signál Touch)

Power source ready

(Prúdový zdroj je pripravený)

Collisionbox active

(CrashBox aktívny)

Obsadenie

Zapojenie

konektor X3/7

24 V = aktívny

konektor X3/9

24 V = aktívny

konektor X3/8

24 V = aktívny

77

Príklady použitia

X1/1

X3/7

X2/1

X2/4

X2/2

X2/5

X1/2

X3/9

X3/1

X3/8

+24 V

+24 V

+ 24 V

0 - 10 V

0 - 10 V

Robot Power source

X1/1

X3/7

X2/1

X2/4

X2/2

X2/5

X1/2

X3/9

X3/1

X3/8

+24 V

0 V

+ 0 V

Robot Power source

0 - 10 V

0 - 10 V

Všeobecne V závislosti od požiadaviek na použitie robota sa nemusia využiť všetky vstupné a

stupné signály.

vý

Signály, ktoré sa musia použiť, sú nižšie označené hviezdičkou.

Príklad použitia

štandar

režimu

dného

X1/1 = Welding start (digitálny vstup) *

X3/7

X2/1 = Wire feed speed command value + (analógový vstup) *

X2/4 = Wire feed speed command value - (analógový vstup) *

X2/2 = Arclength correction + (analógový vstup) *

X2/5 = Arclength correction - (analógový vstup) *

X1/2 = Robot ready (digitálny vstup) *

X3/9 = Power source ready (digitálny výstup)

X3/1 = napájacie napätie pre digitálne výstupy *

X3/8 = Collisionbox active (digitálny výstup)

* = signál sa musí použiť

Príklad použitia

ežimu OC

r

78

= Arc stable / Touch signal (digitálny výstup) *

X1/1 = Welding start (digitálny vstup) *

X3/7 = Arc stable / Touch signal (digitálny výstup) *

X2/1 = Wire feed speed command value + (analógový vstup) *

X2/4 = Wire feed speed command value - (analógový vstup) *

X2/2 = Arclength correction + (analógový vstup) *

X2/5 = Arclength correction - (analógový vstup) *

X1/2 = Robot ready (digitálny vstup) *

X3/9 = Power source ready (digitálny výstup)

X3/1 = napájacie napätie pre digitálne výstupy *

X3/8 = Collisionbox active (digitálny výstup)

* = signál sa musí použiť

SK

79

Prehľad obsadenia Pin

Prehľad obsadenia Pin

Konektor X1 – digitálny vstup:

Pin Signál

1 Welding start

2 Robot ready

3 Wire forward

4 Touch sensing

5 Torch blow out

6 –

7 Working mode, BIT 0

8 Working mode, BIT 1

9 Working mode, BIT 2

10 Job number, BIT 0

11 Job number, BIT 1

12 Job number, BIT 2

13 GND

14 GND

Konektor X2 – analógový vstup:

Pin Signál

1 Wire feed speed command value

2 Arclength correction command value

3 -

4 GND Wire feed speed command value

5 GND Arclength correction command value

6 –

Konektor X3 – digitálny výstup:

Pin Signál

1 Versorgungsspannung für digitale Ausgänge Napájacie napätie pre di-

gitálne výstupy

2 –

80

3 -

4 GND

5 -

6 –

7 Arc stable

8 Collisionbox active

9 Power source ready

10 -

11 –

12 GND

SK

81

82

Obsah

Všeobecné informace 84

Koncepce přístroje 84

Obsah balení 84

Okolní podmínky 85

Předpisy pro instalaci 85

Bezpečnost 85

Ovládací prvky, přípojky a kontrolky 86

Ovládací prvky a přípojky na rozhraní 86

Indikace na rozhraní 86

Instalace rozhraní 88

Bezpečnost 88

Instalace rozhraní 88