Page 1

Operating

Instructions

RI FB/i Yaskawa WeldCom 2.0

RI MOD/i CC Modbus TCP-2P

Bedienungsanleitung

DE

42,0426,0218,DE 029-15072022

Page 2

Page 3

Inhaltsverzeichnis

Allgemeines 5

Sicherheit 5

Gerätekonzept 5

Blockschaltbild 6

Lieferumfang 6

Erforderliche Werkzeuge und Hilfsmittel 6

Montagebestimmungen 6

Anschlüsse und Anzeigen 7

Anschlüsse am Roboter-Interface 7

Belegung des Anschlusses M12 7

LEDs am Print des Roboter-Interfaces 8

LEDs zur Diagnose der Spannugsversorgung 9

LEDs zur Diagnose der Netzwerk-Verbindung 9

Anschlüsse und Anzeigen am RJ 45 Modul 10

Beispiele für die Verwendung des Anschlusses M12 12

Beispiele für die Verwendung des Anschlusses M12 12

Technische Daten 13

Umgebungsbedingungen 13

Technische Daten Roboter-Interface 13

Eigenschaften der Datenübertragung 13

Konfigurationsparameter 14

Roboter-Interface konfigurieren 15

Allgemeines 15

Konfiguration des Prozess-Image 15

IP-Adresse einstellen 15

Roboter-Interface konfigurieren 16

Roboter-Interface einbauen 17

Sicherheit 17

Vorbereitung 17

Anschluss M12 einbauen 18

Datenkabel verlegen 19

Roboter-Interface einbauen 20

Abschließende Tätigkeiten 20

Busmodul einbauen 21

Sicherheit 21

Busmodul einbauen 21

Ein- und Ausgangssignale 22

Datentypen 22

Eingangssignale 22

Wertebereich Processline selection 25

Wertebereich TWIN mode 25

Wertebereich Documentation mode 26

Wertebereich Working mode 26

Wertebereich Command value selection 26

Ausgangssignale 27

Wertebereich Schweißverfahren und Prozess-Image 30

Zuordnung Sensorstatus 1-3 30

Wertebereich Safety status 31

TAG-Tabelle 31

Ein- und Ausgangssignale Retrofit-Image 34

Eingangssignale 34

Wertebereich Betriebsart 35

Ausgangssignale 37

TAG-Tabelle 38

Modbus - Allgemeine Informationen 40

Protokollbeschreibung 40

Datencodierung 40

Application Data Unit (ADU) 41

Modbus - Funktionen 42

03 (03) Read Holding Register 42

DE

3

Page 4

06 (06) Write Single Register 43

16 (10) Write Multiple Register 45

23 (17) Read/Write Multiple Register 47

103 (67) Read Holding Register Float 48

104 (68) Write Single Register Float 49

4

Page 5

Allgemeines

(3)(1) (2) (5)(4)

Robot

Control

(6) (7) (8)

DE

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

▶

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses

▶

Gerätes und aller Systemkomponenten lesen und verstehen.

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Personen- und Sachschäden können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

WARNUNG!

Gefahr durch unplanmäßige Signalübertragung.

Schwere Personen- und Sachschäden können die Folge sein.

Über das Interface keine sicherheitsrelevanten Signale übertragen.

▶

Gerätekonzept Das Roboter-Interface dient als Schnittstelle zwischen der Stromquelle und

standardisierten Busmodulen für verschiedenste Kommunikationsprotokolle.

Der Einbau des Roboter-Interface in die Stromquelle kann entweder bereits

werkseitig durch Fronius oder nachträglich durch entsprechend geschultes Fachpersonal erfolgen.

(1) Roboter-Steuerung

(2) Datenkabel SpeedNet

(3) Roboter-Interface

5

Page 6

Blockschaltbild

Spider NT241

RI FB/i Yaskawa

WeldCom 2.0

Data

24 V

Module

(1)

(2)

(4)

(5)

(3)

(4) Stromquelle

(5) Kühlgerät

(6) Verbindungs-Schlauchpaket

(7) Drahtvorschub

(8) Roboter

Lieferumfang

Erforderliche

Werkzeuge und

Hilfsmittel

Schraubendreher TX8

-

Schraubendreher TX20

-

Schraubendreher TX25

-

Seitenschneider

-

(1) RI FB/i Yaskawa WeldCom 2.0

(2) Datenkabel

4-polig

(3) Anschluss M12 (5-polig)

mit Verbindungskabel

(4) Kabelbinder

(5) 2 Schrauben für Anschluss M12

(6) Diese Bedienungsanleitung

(ohne Abbildung)

Montagebestimmungen

Das Roboter-Interface darf nur in die dafür vorgesehene Öffnung an der Rückseite der Stromquelle eingebaut werden.

6

Page 7

Anschlüsse und Anzeigen

(2) (3)

(1)

(1) (2)

(3)(4)

(5)

DE

Anschlüsse am

Roboter-Interface

Belegung des

Anschlusses

M12

(1) Anschluss Stromversorgung

2-polig

(2) Anschluss Datenkabel Speed-

Net

4-polig

(3) Anschluss Busmodul

WeldCom 2.0 Retrofit

(1) CAT-Signal CAT-Signal

(2) Touched Arc Stable

(3) CAT-Signal GND CAT-Signal GND

(4) Touched GND Arc Stable GND

(5) n.c (not connected)

7

Page 8

LEDs am Print

(14)

(13)

(12)

(11)

(2)

(1)

(9)

(10)

(8)

(7)

(3) (4)

(5) (6)

des Roboter-Interfaces

(1) LED ETH1 grün Zur Diagnose der Netzwerk-Verbin-

dung.

Datails siehe nachfolgender Abschnitt

(2) LED ETH2 orange

"LEDs zur Diagnose der Netzwerk-Verbindung“

(3) LED 3 grün

keine Funktion

(4) LED 4 grün

blinkt mit 4 Hz = keine Verbindung

-

zum SpeedNet

blinkt mit 20 Hz = Verbindung

(5) LED 5 grün

-

zum SpeedNet wird hergestellt

blinkt mit 1 Hz = Verbindung zum

-

SpeedNet hergestellt

leuchtet bei internem Fehler.

(6) LED 6 rot

Fehlerbehebung: Roboter-Interface

neu starten. Bringt dies keine Besserung, den Servicedienst verständigen.

(7) LED +3V3 grün Zur Diagnose der Spannungsversor-

gung.

Datails siehe nachfolgender Abschnitt

(8) LED +24V grün

"LEDs zur Diagnose der Spannugsversorgung“

(9) LED DIG OUT 2 grün

Digitaler Ausgang 2. LED leuchtet,

wenn aktiv

8

Page 9

(10) LED DIG OUT 1 grün

(11) LED 11 grün

Digitaler Ausgang 1. LED leuchtet,

wenn aktiv

DE

LEDs zur Diagnose der Spannugsversorgung

(12) LED 12 grün

(13) LED 13 grün

(14) LED 14 grün

LED Anzeige Bedeutung Ursache

Aus

+24V

Leuchtet

Aus

+3V3

Keine Versorgungsspannung

für das Interface vorhanden

24 VDC Versorgungsspannung am Roboter-Interface

vorhanden

Keine Betriebsspannung am

Roboter-Interface vorhanden

keine Funktion

-

-

-

-

Stromversorgung für

das Roboter-Interface

nicht hergestellt

Stromversorgungs-Kabel defekt

24 VDC Versorgungsspannung nicht vorhanden

Netzteil am Roboter-Interface defekt

LEDs zur Diagnose der Netzwerk-Verbindung

3 VDC Betriebsspannung

Leuchtet

LED Anzeige Bedeutung Ursache

Aus

ETH1

Leuchtet

blinkt Datenübertragung aktiv

Aus

ETH2

Leuchtet

am Roboter-Interface vorhanden

Keine Netzwerk-Verbindung

vorhanden

Netzwerk-Verbindung vorhanden

Übertragungsgeschwindigkeit 10 Mbit/s

Übertragungsgeschwindigkeit 100 Mbit/s

Netzwerkverbindung

-

für das Interface nicht

hergestellt

Netzwerk-Kabel defekt

-

9

Page 10

Anschlüsse und

(12)(11)(10)

(14)(13)

(9)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

Anzeigen am RJ

45 Modul

(11) RJ 45 Ethernet Anschluss 2

(12) RJ 45 Ethernet Anschluss 1

(13) LED Verbindung/Aktivität 1

(14) LED Netzwerkstatus

(1) TX+

(2) TX-

(3) RX+

(6) RX-

(4) Normalerweise nicht verwen-

(5)

(7)

(8)

det; um die Signalvollständigkeit sicherzustellen, sind diese Pins miteinander verbunden und enden über einen Filterkreis am Schutzleiter (PE).

(9) LED Verbindung/Aktivität 2

(10) LED Modulstatus

LED Netzwerkstatus:

Status Bedeutung

Aus keine IP-Adresse oder Ausnahmezustand

Leuchtet grün mindestens eine Modbus-Nachricht erhalten

Blinkt grün wartet auf die erste Modbus-Nachricht

Leuchtet rot IP-Adressen-Konflikt, schwerer Fehler

Blinkt rot Verbindungs-Timeout. Innerhalb des definierten Zeit-

raumes „Prozess aktiv Timeout“ wurde keine ModbusNachricht erhalten

LED Modulstatus:

Status Bedeutung

Aus keine Versorgungsspannung

Leuchtet grün normaler Betrieb

Leuchtet rot Hauptfehler (Ausnahmezustand, schwerer Fehler, ....)

Blinkt rot Kleinere Fehler

Abwechselnd rot/

Firmware-Update läuft

grün

LED Verbindung/Aktivität:

Status Bedeutung

Aus Keine Verbindung, keine Aktivität

10

Leuchtet grün Verbindung hergestellt (100 Mbit/s)

Flackert grün Aktivität (100 Mbit/s)

Leuchtet gelb Verbindung hergestellt (10 Mbit/s)

Page 11

LED Verbindung/Aktivität:

Status Bedeutung

Flackert gelb Aktivität (10 Mbit/s)

DE

11

Page 12

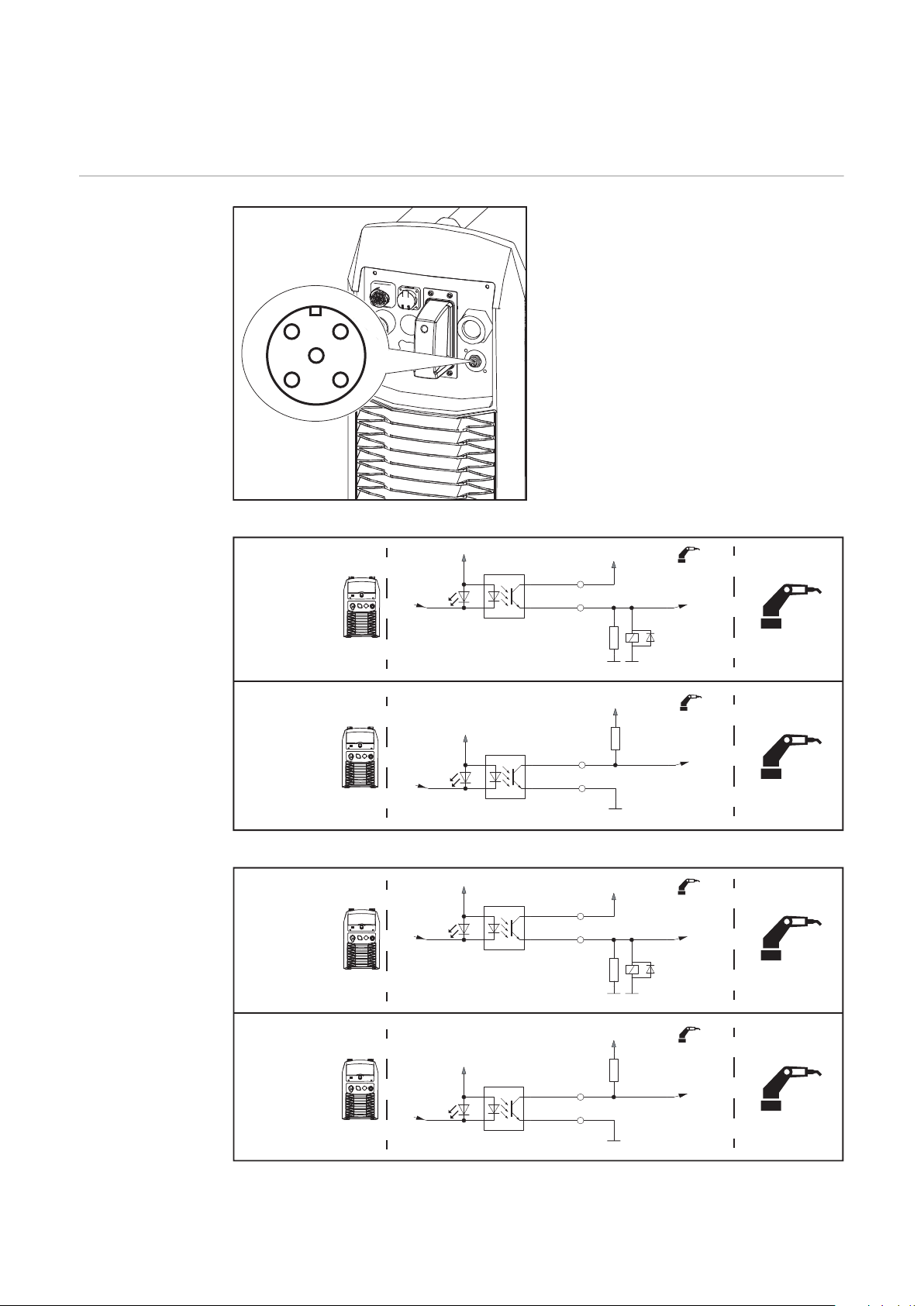

Beispiele für die Verwendung des Anschlusses

1 2

34

5

Pin 1 / M12

Pin 3 / M12

Pin 3 / M12

Pin 1 / M12

High-active =

Low-active =

+ 24 V from

+ 24 V from

+ 24 V

DC

/ 20 mA

+ 24 V

DC

/ 20 mA

uP

uP

max. 100 V

LED (10)

V

CC

V

CC

LED (10)

max. 100 V

Pin 2 / M12

Pin 4 / M12

Pin 4 / M12

Pin 2 / M12

High-active =

Low-active =

+ 24 V from

+ 24 V from

+ 24 V

DC

/ 20 mA

+ 24 V

DC

/ 20 mA

uP

uP

max. 100 V

max. 100 V

LED (9)

LED (9)

V

CC

V

CC

M12

Beispiele für die

Verwendung des

Anschlusses

M12

Anschluss M12 an der Stromquelle

12

CAT-Signal (DIG OUT1):

WeldCom 2.0 = Touched, Retrofit = Arc Stable (DIG OUT 2)

Page 13

Technische Daten

DE

Umgebungsbedingungen

Technische Daten Roboter-Interface

VORSICHT!

Gefahr durch unzulässige Umgebungsbedingungen.

Schwere Geräteschäden können die Folge sein.

Das Gerät nur bei den nachfolgend angegebenen Umgebungsbedingungen

▶

lagern und betreiben.

Temperaturbereich der Umgebungsluft:

beim Betrieb: -10 °C bis +40 °C (14 °F bis 104 °F)

-

bei Transport und Lagerung: -20 °C bis +55 °C (-4 °F bis 131 °F)

-

Relative Luftfeuchtigkeit:

bis 50 % bei 40 °C (104 °F)

-

bis 90 % bei 20 °C (68 °F)

-

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen,

usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6500 ft).

Spannungsversorgung intern (24 V)

Schutzart IP 23

Eigenschaften

der Datenübertragung

Anschluss RJ45

Übertragungstechnik:

Ethernet

Medium (4 x 2 Twisted-Pair-Kupferkabel):

ab Kategorie 5 (100 Mbit/s)

Übertragungs-Geschwindigkeit:

10 Mbit/s oder 100 Mbit/s

Busanschluss:

Ethernet RJ 45

Anschluss M12

Spannung:

24 V

Strombelastung pro Ausgang:

max. 20 mA

13

Page 14

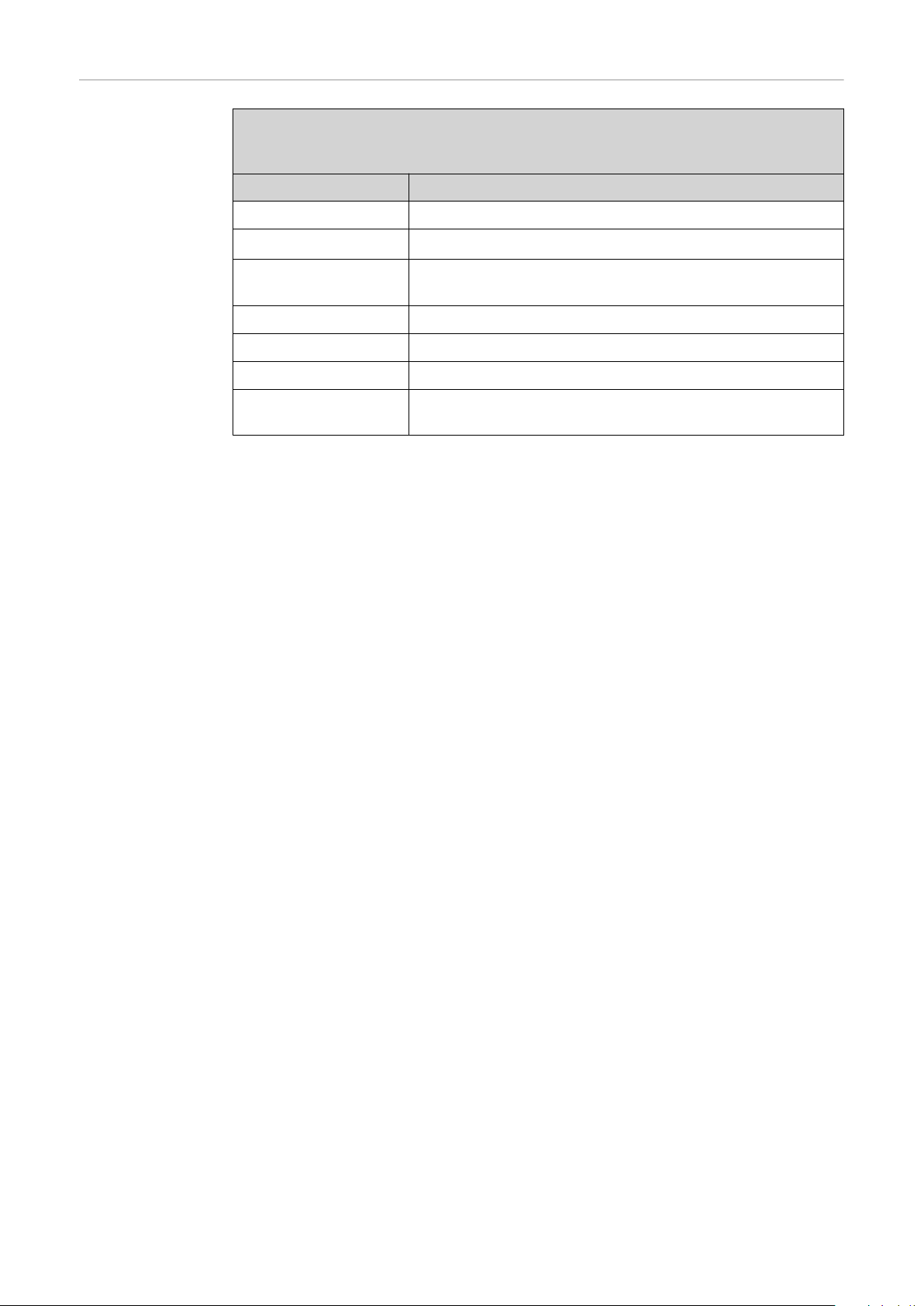

Konfigurationsparameter

Bei einigen Roboter-Steuerungen kann es erforderlich sein die hier beschriebenen Konfigurationsparameter anzugeben, damit das Busmodul mit dem Roboter kommunizieren kann.

Parameter Wert

Vendor Name Fronius International GmbH

Product Code 0340

hex

(832

dec

)

Major / Minor Revisi-onV1.00

Vendor URL www.fronius.com

Product Name yaskawa-weldcom2-0-modbus-tcp

Model Name yaskawa-weldcom2-0

User Application Na-meFronius welding controller for the series TPS/i Weld-

Com2.0 (ModbusTCP)

14

Page 15

Roboter-Interface konfigurieren

(1)

(2)

DE

Allgemeines

Konfiguration

des ProzessImage

Der DIP‑Schalter am Roboter-Interface dient zur Einstellung:

des Prozess-Image (Standard-

-

Image, Retrofit-Image)

der IP-Adresse

-

Werkseitige Einstellung des ProzessImage:

Position 7 und 8 des DIP-Schalters in

der Stellung OFF (1) = StandardImage = Weldcom V2.0

Werkseitige Einstellung der IP-Adresse

= 192.168.255.210:

Position 6, 5, 3, 1 des DIP-Schal-

-

ters in der Stellung OFF (1)

Position 2 und 4 des DIP-Schalters

-

in der Stellung ON (2)

DIP-Schalter

8 7 6 5 4 3 2 1 Konfiguration

OFF OFF

OFF ON

- - - - - -

- - - - - -

Standard-Image

(Weldcom V2.0)

Nicht verwendet

IP-Adresse einstellen

ON OFF

ON ON

- - - - - -

- - - - - -

Retrofit-Image

(Weldcom TPS-Serie)

Nicht verwendet

Über das Prozess-Image wird der Umfang der übertragenen Datenmenge und die

Systemkompatibilität definiert.

Die IP-Adresse kann folgendermaßen eingestellt werden:

über die DIP-Schalter im Bereich 192.168.255.2xx

-

(xx = DIP-Schalterstellung = 01 bis 55)

Einstellung über die DIP-Schalter:

DIP-Schalter

IP-Adresse

8 7 6 5 4 3 2 1

- -

- -

OFF OFF OFF OFF OFF ON

OFF OFF OFF OFF ON OFF

192.168.255.201

192.168.255.202

:

- -

ON ON OFF ON ON OFF

192.168.255.254

- -

ON ON OFF ON ON ON

192.168.255.255

15

Page 16

Die IP-Adresse kann mit den Positionen 1 bis 6 des DIP-Schalters eingestellt

werden.

Die Einstellung erfolgt im Binärformat. Der Einstellbereich beträgt 01 bis 55 im

Dezimalformat.

Bei Auslieferung ist über die DIP-Schalter folgende IP-Adresse eingestellt:

IP-Adresse: 192.168.255.210

-

Subnet-Mask: 255.255.255.0

-

Default-Gateway: 0.0.0.0

-

Roboter-Interface konfigurieren

DIP‑Schalter entsprechend der gewünschten Konfiguration einstellen

1

HINWEIS!

Riskio durch unwirksame DIP-Schalter-Einstellungen.

Funktionsstörungen können die Folge sein.

Nach jeder Änderung der DIP-Schalter-Einstellungen einen Neustart des In-

▶

terfaces durchführen. Nur dadurch werden die Einstellungen wirksam.

Neustart des Interfaces = Unterbrechen und Wiederherstellen der Span-

▶

nungsversorgung oder Ausführen der entsprechenden Funktion auf der

Webseite der Stromquelle (SmartManager).

16

Page 17

Roboter-Interface einbauen

DE

Sicherheit

Vorbereitung

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen oder Tod können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und vom Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes si-

▶

cherstellen, dass elektrisch geladene Bauteile (beispielsweise Kondensatoren) entladen sind.

WARNUNG!

Gefahr durch elektrischen Strom wegen unzureichender Schutzleiter-Verbindung.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Immer die originalen Gehäuse-Schrauben in der ursprünglichen Anzahl ver-

▶

wenden.

1 2

3 4

17

Page 18

5

Anschluss M12

einbauen

1 2

3 4

18

Page 19

5 6

DE

Datenkabel verlegen

1 2

3

19

Page 20

Roboter-Interface einbauen

1 2

Abschließende

Tätigkeiten

1 2

20

Page 21

Busmodul einbauen

DE

Sicherheit

Busmodul einbauen

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen oder Tod können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

WARNUNG!

Gefahr durch elektrischen Strom wegen unzureichender Schutzleiter-Verbindung.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Immer die originalen Gehäuse-Schrauben in der ursprünglichen Anzahl ver-

▶

wenden.

1 2

3

21

Page 22

Ein- und Ausgangssignale

Datentypen Folgende Datentypen werden verwendet:

UINT16 (Unsigned Integer)

-

Ganzzahl im Bereich von 0 bis 65535

SINT16 (Signed Integer)

-

Ganzzahl im Bereich von -32768 bis 32767

Umrechnungsbeispiele:

für positiven Wert (SINT16)

-

z.B. gewünschter Drahtvorschub x Faktor

12.3 m/min x 100 = 1230

für negativen Wert (SINT16)

-

z.B. gewünschte Lichtbogen-Korrektur x Faktor

-6.4 x 10 = -64

Eingangssignale vom Roboter zur Stromquelle

gültig ab Firmware V2.3.0

= FFC0

dez

= 04CE

dez

hex

hex

HEX

Adres

s Signal Type

F000 Control Flag Group 1

Bit 0 to 7 Process active timeout Byte ms 10

F001

Bit 8 to

15

Control Flag Group 2

Bit 0 Welding start Boolean

Bit 1 Robot ready Boolean

Bit 2 Source error reset Boolean

Bit 3 Gas on Boolean

Bit 4 Wire inching Boolean

Bit 5 Wire retract Boolean

Bit 6 Torch blow out Boolean

Bit 7 Welding simulation Boolean

Bit 8 Touch sensing Boolean

Bit 9 Reserved

Bit 10 SFI ON Boolean

Reserved

Range /

Unit

Factor

22

Bit 11 Synchro pulse on Boolean

Bit 12 WireBrake Boolean

Bit 13 Torch XChange Boolean

Bit 14 TeachMode Boolean

Bit 15 Reserved

Page 23

HEX

Adres

s Signal Type

F002 Control Flag Group 3

Range /

Unit

Factor

DE

Bit 0 Process line selection

Bit 0

Bit 1 Process line selection

Bit 1

Bit 2 TWIN mode Bit 0 Boolean

Bit 3 TWIN mode Bit 1

Bit 4-9 Reserved

Bit 10 Active heat control Boolean

Bit 11 Wire sense start Boolean

Bit 12 Wire sense break Boolean

Bit 13-15 Reserved Boolean

F003 Control Flag Group 4

Boolean

Siehe Wer-

tebereich

Processli-

Boolean

Boolean

ne selec-

tion auf

Seite 25

Siehe Wer-

tebereich

TWIN mo-

de auf Sei-

te 25

Bit 0 Documentation mode Boolean Siehe Wer-

tebereich

Documentation mo-

de auf Sei-

te 26

Bit 1-15 Reserved

F004 Control Flag Group 5

Bit 0 to

15

F005 Control Flag Group 6

Bit 0 to

15

F006 Control Flag Group 7

Bit 0 to

15

Reserved

Reserved

Reserved

23

Page 24

HEX

Adres

s Signal Type

F007 Control Flag Group 8

Range /

Unit

Factor

F008

Bit 0 ExtInput1 =>

OPT_Output 1

Bit 1 ExtInput2 =>

OPT_Output 2

Bit 2 ExtInput3 =>

OPT_Output 3

Bit 3 ExtInput4 =>

OPT_Output 4

Bit 4 ExtInput5 =>

OPT_Output 5

Bit 5 ExtInput6 =>

OPT_Output 6

Bit 6 ExtInput7 =>

OPT_Output 7

Bit 7 ExtInput8 =>

OPT_Output 8

Bit 8 to

15

Working mode

Bit 0 Working Mode Bit 0

Bit 1 Working Mode Bit 1

Bit 2 Working Mode Bit 2

Bit 3 Working Mode Bit 3

Reserved

Boolean

Boolean

Boolean

Boolean

Boolean

Boolean

Boolean

Boolean

Siehe Wer-

tebereich

Working

mode auf

Seite 26

Bit 4 Working Mode Bit 4

Bit 5 to

13

Bit 14 Command value selec-

Bit 15 Reserved

F009 Job number UINT16 0 bis 1000

F00A Program number (xml-file) UINT16 0 bis 65535

F00B Feeder command Value SINT16 -327,68 bis

F00C Arc length correction SINT16 -10 bis +10 10

F00D Puls/Dynamik correction SINT16 -10 bis +10 10

F00E Wire retract SINT16 0 bis +10 10

Reserved

Boolean Siehe Wer-

tion

tebereich

Command

value

selection

auf Seite

26

100

327,67

m/min

24

Page 25

HEX

Adres

s Signal Type

Range /

Unit

F00F Welding speed UINT16 0 bis 65535

(0 bis

6553,5

10

m/min)

F010 Penetration stabilizer SINT16 0 bis +10 10

F011 Arc length stabilizer UINT16 0 bis +10 10

F012 Reserved

F013 Reserved

F014 Reserved

F015 Reserved

F016 Reserved

F017 Reserved

F018 Reserved

F019 Reserved

Factor

DE

Wertebereich

Processline

selection

F01A Wire forward / backward length UINT16 OFF / 1 bis

65535 mm

F01B Wire sense edge detection UINT16 OFF / 0,5

bis 20,0

mm

F01C Reserved

F01D Seam number UINT16 0 bis 65535 1

Bit 1 Bit 0 Beschreibung

0 0 Prozesslinie 1 (default)

0 1 Prozesslinie 2

1 0 Prozesslinie 3

1 1 Reserviert

Wertebereich Prozesslinien-Auswahl

1

10

Wertebereich

TWIN mode

Bit 1 Bit 0 Beschreibung

0 0 TWIN Single mode

0 1 TWIN Lead mode

1 0 TWIN Trail mode

1 1 Reserve

Wertebereich TWIN-Betriebsart

25

Page 26

Wertebereich

Documentation

mode

Bit 0 Beschreibung

0 Nahtnummer von Stromquelle (intern)

1 Nahtnummer von Roboter

Wertebereich Dokumentationsmodus

Wertebereich

Working mode

Wertebereich

Command value

selection

Bit 4 Bit 3 Bit 2 Bit 1 Bit 0 Beschreibung

0 0 0 0 0 Parameteranwahl intern

0 0 0 0 1 Kennlinien Betrieb Sonder 2-Takt

0 0 0 1 0 Job Betrieb

0 1 0 0 0 Kennlinien Betrieb 2-Takt

Wertebereich Betriebsart

Bit14Beschreibung

0 Sollwert Drahtvorschub

1 Sollwert Schweißstrom

Wertebereich Sollwert

26

Page 27

Ausgangssignale von der Stromquelle zum Roboter

gültig ab Firmware V2.3.0

HEX

Adres

s Signal Type

F100 Status Flag Group 1

Bit 0 - 15 Reserved

Range /

Unit

DE

Factor

F101

Status Flag Group 2

Bit 0 Heartbeat Powersour-ceBoolean 1

Hz

Bit 1 Power source ready Boolean

Bit 2 Arc stable Boolean

Bit 3 Current flow Boolean

Bit 4 Main current signal Boolean

Bit 5 Torch collision protec-

tion

Bit 6 Reserved

Bit 7 Reserved

Bit 8 Touched Boolean

Bit 9 Torchbody connected Boolean

Bit 10 Command value out of

range

Bit 11 Correction out of range Boolean

Bit 12 Process active Boolean

Bit 13 RobotMotionRelease Boolean

Boolean

Boolean

F102

Bit 14 Wire stick workpiece Boolean

Bit 15 Reserved

Status Flag Group 3

Bit 0 Welding Mode Bit 0 Boolean Siehe Wer-

Bit 1 Welding Mode Bit 1 Boolean

Bit 2 Welding Mode Bit 2 Boolean

Bit 3 Welding Mode Bit 3 Boolean

Bit 4 Welding Mode Bit 4 Boolean

Bit 5 - 7 Reserved

Bit 8 Parameter selection in-

ternally

Bit 9 Characteristic number

valid

Bit 10 13

Bit 14 Process image Bit 0 Boolean

Bit 15 Process image Bit 1 Boolean

Reserved

Boolean

Boolean

tebereich

Schweißver

fahren und

Prozess-

Image auf

Seite 30

27

Page 28

HEX

Adres

s Signal Type

F103 Status Flag Group 4

Bit 0 Penetration stabilizier Boolean

Bit 1 Arclength stabilizier Boolean

Bit 2 - 15 Reserved

F104 Status Flag Group 5

Range /

Unit

Factor

Bit 0 Sensor status 1 High Boolean Siehe Zu-

Bit 1 Sensor status 2 High Boolean

Bit 2 Sensor status 3 High Boolean

Bit 3 - 10 Reserved

Bit 11 Safety status Bit 0 Boolean Siehe Wer-

Bit 12 Safety status Bit 1 Boolean

Bit 13 Reserved

Bit 14 Notification Boolean

Bit 15 System not ready Boolean

F105 Status Flag Group 6

Bit 0 Limit Signal Boolean

Bit 1 - 7 Reserved

Bit 8 Reserved

Bit 9 TWIN synchronization

active

Boolean

ordnung

Sensorstatus 1-3 auf

Seite 30

tebereich

Safety sta-

tus auf Sei-

te 31

Bit 10 Main supply status Boolean

Bits 11 -13Reserved

Bit 14 Warning Boolean

Bit 15 Reserved

F106 Status Flag Group 7

Bit 0 - 15 Reserved Boolean

28

Page 29

HEX

Adres

s Signal Type

F107 Status Flag Group 8

Range /

Unit

Factor

DE

Bit 0 ExtOutput1 <=

OPT_Input1

Bit 1 ExtOutput2 <=

OPT_Input2

Bit 2 ExtOutput3 <=

OPT_Input3

Bit 3 ExtOutput4 <=

OPT_Input4

Bit 4 ExtOutput5 <=

OPT_Input5

Bit 5 ExtOutput6 <=

OPT_Input6

Bit 6 ExtOutput7 <=

OPT_Input7

Bit 7 ExtOutput8 <=

OPT_Input8

Bit 8 - 15 Reserved Boolean

F108 Main error number UINT16 0 bis 65535

F109 Warning number UINT16 0 bis 65535 1

Boolean

Boolean

Boolean

Boolean

Boolean

Boolean

Boolean

Boolean

F10A Welding voltage actual value UINT16 0,0 bis

327,67 Volt

F10B Welding current actual value UINT16 0,0 bis

3276,7 Am-

pere

F10C Motor current actual value M1 SINT16 -327,68 bis

327,67 Am-

pere

F10D Motor current actual value M2 SINT16 -327,68 bis

327,67 Am-

pere

F10E Motor current actual value M3 SINT16 -327,68 bis

327,67 Am-

pere

F10F Reserved

F110 Wire speed actual value SINT16 -327,68 bis

327,67

m/min

F111 Seam tracking actual value UINT16 0 bis

6,5535

F112 Real energy actual value UINT16 0 bis

6553,5 Kilo

Joule

100

100

100

100

100

10000

10

10

F113 Wire position SINT16 -327,68 bis

327,67 mm

100

29

Page 30

HEX

Adres

s Signal Type

Range /

Unit

F114 Reserved

F115 Reserved

F116 Reserved

F117 Reserved

F118 Reserved

F119 Reserved

F11A Reserved

F11B Reserved

F11C Reserved

F11D Reserved

Factor

Wertebereich

Schweißverfahren und ProzessImage

Bit 4 Bit 3 Bit 2 Bit 1 Bit 0 Beschreibung

0 0 0 0 0 Betriebsanwahl intern

0 0 0 0 1 MIG/MAG Puls-Synergic

0 0 0 1 0 MIG/MAG Standard-Synergic

0 0 0 1 1 MIG/MAG PMC

0 0 1 0 0 MIG/MAG LSC

0 0 1 0 1 MIG/MAG Standard-Manuell

0 0 1 1 0 Elektrode

0 0 1 1 1 WIG

0 1 0 0 0 CMT

Wertebereich Schweißverfahren

Bit 15 Bit 14 Bit

Beschreibung

0-13

0 0 - Standard-Image (Weldcom V2.0)

1 0 - Retrofit-Image (Weldcom TPS-Serie)

Wertebereich Prozess-Image

Zuordnung Sensorstatus 1-3

30

Bit 2 Bit 1 Bit 0 Beschreibung

0 0 1 OPT/i WF R Drahtende

0 1 0 OPT/i WF R DE Drahtfass

1 0 0 OPT/i WF R DE Ringsensor

Page 31

Wertebereich

Bit 1 Bit 0 Beschreibung

Safety status

0 0 Reserve

0 1 Halt

1 0 Stopp

1 1 Nicht eingebaut / aktiv

TAG-Tabelle

Zum Lesen der nachfolgenden TAGs, die Modus-Funktion 03dec (03hex) verwenden - siehe Ab-

-

schnitt 03

Zum Bearbeiten der nachfolgenden TAGs, die Modus-Funktion 06dec (06hex) verwenden - sie-

-

he Abschnitt 06

dec

(03

) Read Holding Register ab Seite 42

hex

dec

(06

) Write Single Register ab Seite 43

hex

HEX

Adresse Beschreibung Lesen / Schreiben Einheit Typ Schrittgröße

DE

E064 Gas preflow [Gpr] Lesen & Schreiben s Word 0,1

E065 Gas postflow [Gpo] Lesen & Schreiben s Word 0,1

E098 Error number Nur lesen Word 1

E062 Min. feeder value Nur lesen m/min Word 0,1

E063 Max. feeder value Nur lesen m/min Word 0,1

E0A3 Inching speed [Fdi] Lesen & Schreiben m/min Word 0,1

E032 SynchroPulse DeltaWireFeed Lesen & Schreiben m/min Word

E031 SynchroPulse Frequency Lesen & Schreiben Hz Word 0,1

E033 SynchroPulse DutyCycle Lesen & Schreiben % Word 1

E034 SynchroPulse

Lesen & Schreiben Word 0,1

ArcLength Correction High

E035 SynchroPulse

Lesen & Schreiben Word 0,1

ArcLength Correction Low

E06A Starting current [I-S] Lesen & Schreiben % Word 1

E06B Slope 1 Lesen & Schreiben s Word 0,1

E06C Slope 2 Lesen & Schreiben s Word 0,1

E06D End current [I-E] Lesen & Schreiben % Word 1

E056 Starting Current Time [t-S] Lesen & Schreiben s Word 0,1

OFF=12e34

E057 End Current Time [t-e] Lesen & Schreiben s Word 0,1

OFF=12e34

E02E SFI HotStart Lesen & Schreiben s Word 0,01

31

Page 32

HEX

Adresse Beschreibung Lesen / Schreiben Einheit Typ Schrittgröße

E06F Language Lesen & Schreiben Con-

Name: Language

Constant: English (8e34)

Constant: German (9e34)

Constant: Chinese (10e34)

Constant: Spanish (23e34)

Constant: French (24e34)

Constant: Czech (25e34)

Constant: Hungarian (26e34)

Constant: Italian (27e34)

Constant: Norwegian (28e34)

Constant: Polish (29e34)

Constant: Portuguese (30e34)

Constant: Slovak (31e34)

Constant: Turkish (32e34)

Constant: Russian (33e34)

Constant: Swedish (34e34)

stant

Float

Constant: Estonian (35e34)

Constant: Finnish (36e34)

Constant: Lithuanian (39e34)

Constant: Latvian (40e34)

Constant: Dutch (41e34)

Constant: Slovenian (42e34)

Constant: Romanian (43e34)

Constant: Croatian (44e34)

Constant: Japanese (58e34)

Constant: Ukrainian (59e34)

Constant: Korean (61e34)

Constant: Icelandic (66e34)

Constant: Vietnamese (67e34)

Constant: Thai (70e34)

Constant: Indonesian (71e34)

Constant: Serbian (75e34)

Constant: Hindi (76e34)

Constant: Tamil (130e34)

Constant: Danish (151e34)

Constant: Bulgarian (156e34)

E0A6 Hourmeter Current flow Nur lesen h Float 0,1

E0A7 Hourmeter Power on Nur lesen h Float 0,1

32

Page 33

HEX

Adresse Beschreibung Lesen / Schreiben Einheit Typ Schrittgröße

E0AA Power value Nur lesen kW Float 0,1

E0AB Real energy value Nur lesen kJ Float 0,1

E0BB Coolertemperature Nur lesen C Float 0,1

E0BC Coolerflow Nur lesen l/min Float 0,01

DE

33

Page 34

Ein- und Ausgangssignale Retrofit-Image

Eingangssignale vom Roboter zur Stromquelle

gültig ab Firmware V1.9.0

HEX

Adresse Signal Typ Bereich / Einheit

F000

F001

Control Flag Group 1

Bit 0 to 7 Process active timeout Byte [ms] 10

Bit 8 to 15 Reserved

Control Flag Group 2

Bit 0 Welding start Boolean

Bit 1 Robot ready Boolean

Bit 2 Source error reset Boolean

Bit 3 Gas test Boolean

Bit 4 Wire inching Boolean

Bit 5 Wire retract Boolean

Bit 6 Torch blow out Boolean

Bit 7 Welding simulation Boolean

Bit 8 Touch sensing Boolean

Bit 9 Reserved

Bit 10 SFI on Boolean

Faktor

Bit 11 Synchro pulse on Boolean

Bit 12 to

13

Bit 14 Power full range Boolean

Bit 15 Reserved

F002 Control Flag Group 3

Bit 0 to 15 Reserved

F003 Control Flag Group 4

Bit 0 to 15 Reserved

F004 Control Flag Group 5

Bit 0 to 15 Reserved

F005 Control Flag Group 6

Bit 0 to 15 Reserved

F006 Control Flag Group 7

Bit 0 to 15 Reserved

F007 Control Flag Group 8

Bit 0 to 15 Reserved

Reserved

34

Page 35

HEX

Adresse Signal Typ Bereich / Einheit

F008

Operating mode

Faktor

DE

F009 Job number Byte 0 bis 255

F00A Program number Byte 0 bis 127

F00B Power Word 0 bis 65535

F00C Arc length correction Word 0 bis 65535

F00D Pulse-/dynamic correction Byte 0 bis 255

F00E Reserved

F00F Reserved

F010 Reserved

F011 Reserved

F012 Reserved

Bit 0 Operating mode 0 Boolean

Bit 1 Operating mode 1 Boolean

Bit 2 Operating mode 2 Boolean

Bit 3 Operating mode 3 Boolean

Bit 4-15 Reserved Boolean

Siehe Tabelle

Wertebereich

Betriebsart auf

Seite 35

(0 bis 100%)

(-10 bis +10%)

(-5 bis +5%)

F013 Reserved

F014 Reserved

F015 Reserved

F016 Reserved

F017 Reserved

F018 Reserved

F019 Reserved

F01A Reserved

F01B Reserved

F01C Reserved

F01D Reserved

F01E Reserved

Wertebereich

Betriebsart

Bit

4-15

Bit 3 Bit 2 Bit 1 Bit 0 Beschreibung

- 0 0 0 0 MIG Standard

- 0 0 0 1 MIG Puls

- 0 0 1 0 Job Betrieb

- 0 0 1 1

Parameteranwahl intern/Sonder 2Takt

35

Page 36

Bit

4-15

- 0 1 0 0 Synergic Betrieb/Sonder 2-Takt

- 0 1 0 1 Synergic Betrieb/Sonder 2-Takt

- 0 1 1 0 MIG Standard manuell

- 0 1 1 1 Synergic Betrieb/Sonder 2-Takt

- 1 0 0 0 MIG LSC

- 1 0 0 1 MIG PMC

Bit 3 Bit 2 Bit 1 Bit 0 Beschreibung

36

Page 37

Ausgangssignale von der Stromquelle zum Roboter

gültig ab Firmware V1.9.0

HEX

Adres

s Signal Type

F100 Status Flag Group 1

Range /

Unit

DE

Factor

F101

Bit 0 to

15

Status Flag Group 2

Bit 0 Communication ready Boolean

Bit 1 Power source ready Boolean

Bit 2 Arc stable Boolean

Bit 3 Process active Boolean

Bit 4 Main current signal Boolean

Bit 5 Torch collision protection Boolean

Bit 6 Wire stick control Boolean

Bit 7 Wire available Boolean

Bit 8 Short circuit timeout Boolean

Bit 9 Power out of Range Boolean

Bit 10 to11- Boolean

Bit 12 Limit signal High Boolean

Bit 13 to15- Boolean

Reserved Boolean

F102 Status Flag Group 3

Bit 0 to

13

Bit 14 Process image Bit 0 Boolean

Bit 15 Process image Bit 1 Boolean

F103 Status Flag Group 4

Bit 0 to

15

F104 Status Flag Group 5

Bit 0 to

15

F105 Status Flag Group 6

Bit 0 to

15

F106 Status Flag Group 7

Bit 0 to

15

Reserved

Reserved

Reserved

Reserved

Reserved

37

Page 38

HEX

Adres

s Signal Type

Range /

Unit

F107 Status Flag Group 8

Factor

Bit 0 to

Reserved

15

F108 Main error number Word

F109 Reserved

F10A Welding voltage actual value Word 0 bis 65535

(0 bis 100

V)

F10B Welding current actual value Word 0 bis 65535

(0 bis 1000

A)

F10C Motor current actual value Byte 0 bis 255

(0 to 5 A)

F10D Reserved

F10E Reserved

F10F Reserved

F110 Wire speed actual value Word 0 bis vD-

100

max

F111 Reserved

F112 Reserved

TAG-Tabelle

Zum Lesen der nachfolgenden TAGs, die Modus-Funktion 03dec (03hex) verwenden - siehe Ab-

-

schnitt 03

Zum Bearbeiten der nachfolgenden TAGs, die Modus-Funktion 06dec (06hex) oder 16

-

(10

) verwenden - siehe Abschnitt 06

hex

schnitt 16

dec

dec

(03

(10

) Read Holding Register ab Seite 42

hex

(06

dec

) Write Multiple Register ab Seite 43

hex

) Write Single Register ab Seite 43 / Ab-

hex

dec

HEX

Adresse Beschreibung Lesen / Schreiben Einheit Typ Schrittgröße

E011 Gas preflow [Gpr] Lesen / Schreiben s Word 0,001

E012 Gas postflow [Gpo] Lesen / Schreiben s Word 0,001

E000 Error number Nur lesen Word 1

E072 Min. feeder value Nur lesen m/min Word 0,01

E073 Max. feeder value Nur lesen m/min Word 0,01

E013 Inching speed [Fdi] Lesen / Schreiben m/min Word 0,01

E015 Power offset [dFd] Lesen / Schreiben m/min Word 0,01

E016 SynchroPulse Frequency Lesen / Schreiben Hz Word 0,1

38

Page 39

HEX

Adresse Beschreibung Lesen / Schreiben Einheit Typ Schrittgröße

E01D Starting current [I-S] Lesen / Schreiben % Word 0,1

E01F Slope 1 + Slope 2 Lesen / Schreiben s Word 0,001

E020 End current [I-E] Lesen / Schreiben % Word 0,1

E01E Starting Current Time [t-S] Lesen / Schreiben s Word OFF = 0.0

E021 End Current Time [t-e] Lesen / Schreiben s Word

E007 Arc length correction 2 (Al2) Lesen / Schreiben % Word 0,1

and 0,1

DE

39

Page 40

Modbus - Allgemeine Informationen

Protokollbeschreibung

Die MODBUS-ADU wird vom Client aufgebaut, der die MODBUS-Transaktion initiiert. Über die Funktion erfährt der Server, welche Aktion auszuführen ist. Das

MODBUS-Anwendungsprotokoll legt das Format der von einem Client initiierten

Anforderung fest.

Das Funktionscode-Feld einer MODBUS-Dateneinheit ist auf einem Byte codiert.

Gültige Codes liegen im Dezimalbereich von 1... 255 (128-255 sind für Ausnahmeantworten reserviert). Wenn das Servergerät eine Nachricht von einem Client

erhält, gibt das Funktionscode-Feld dem Server an, welche Aktion auszuführen

ist.

Wenn mehrere Aktionen auszuführen sind, werden einige Funktionscodes um

Sub‑Funktionscodes ergänzt. Im Datenfeld von Nachrichten, die von einem Client an Servergeräte gesendet werden, sind zusätzliche Informationen enthalten,

anhand derer der Server die im Funktionscode definierte Aktion ausführt. Das

können Elemente wie diskrete Adressen, Register-Adressen, die zu handhabende

Menge oder die Anzahl der tatsächlichen Datenbytes im Feld sein.

Bei bestimmten Anforderungsarten kann kein Datenfeld (Länge Null) vorhanden

sein. In diesem Fall benötigt der Server keine weiteren Informationen, da der

Funktionscode allein die Aktion spezifiziert.

Wenn in einer ordnungsgemäß empfangenen MODBUS ADU in Verbindung mit

der angeforderten MODBUS-Funktion kein Fehler auftritt, enthält das Datenfeld

einer Antwort von einem Server an einen Client die angeforderten Daten. Wenn

in Verbindung mit der angeforderten MODBUS-Funktion ein Fehler auftritt,

enthält das Feld einen Ausnahmecode, anhand dessen die Serveranwendung die

nächste auszuführende Aktion bestimmen kann.

So kann beispielsweise ein Client die Status ON/OFF einer Gruppe diskreter Einoder Ausgänge lesen oder er kann die Dateninhalte einer Registergruppe lesen/

schreiben.

In der Antwort an den Client gibt der Server im Funktionscode-Feld entweder eine normale (fehlerfreie) Antwort an oder er teilt mit, dass ein Fehler vorliegt (eine solche Antwort wird als Ausnahmeantwort bezeichnet). Bei einer normalen

Antwort wiederholt der Server einfach den ursprünglichen Funktionscode.

Datencodierung MODBUS verwendet für Adressen und Datenelemente eine Big-Endian-Darstel-

lung. Das bedeutet, wenn eine numerische Anzahl übertragen wird, die größer als

ein einzelnes Byte ist, wird das bedeutendste Byte zuerst gesendet.

Registergröße Wert

16 Bit 1234

hex

das erste gesendete Byte ist 12

, dann 34

hex

hex

40

Page 41

Application Data

Unit (ADU)

In diesem Abschnitt wird beschrieben, wie eine MODBUS-Anforderung oder Antwort bei der Übertragung in einem MODBUS TCP-Netzwerk gekapselt wird.

MPAP Header Funktionscode Daten

Beschreibung MPAP-Header:

Transaction Identifier

Dieser wird für die Transaktionszuordnung verwendet. Der MODBUS-Server

kopiert den Transaction Identifier der Anforderung in die Antwort.

Länge: 2 Byte

Beschreibung: Identifizierung einer MODBUS-Anforderungs-/

Antworttransaktion

Client: Vom Client initialisiert

Server: Vom Server aus der empfangenen Anforderung zurück-

kopiert

Protocol Identifier

Dieser wird für Multiplexing innerhalb des Systems verwendet. Das MODBUSProtokoll wird durch den Wert 0 identifiziert.

Länge: 2 Byte

Beschreibung: 0 = Modbus-Protokoll

DE

Client: Vom Client initialisiert

Server: Vom Server aus der empfangenen Anforderung zurück-

kopiert

Length

In diesem Feld wird die Byteanzahl des folgenden Felds angegeben, einschließlich Unit Identifier, Funktionscode und Datenfeld.

Länge: 2 Byte

Beschreibung: Anzahl der folgenden Bytes

Client: Vom Client initialisiert

Server: -

Unit Identifier

Dieses Feld wird für Routing-Zwecke innerhalb des Systems verwendet. Es wird

in der Regel für die Kommunikation mit einem seriell verbundenen MODBUSoder MODBUS+-Slave über ein Gateway zwischen einem Ethernet-Netzwerk

und einer seriellen MODBUS-Leitung verwendet. Der Wert im Feld wird vom

MODBUS-Client in der Anforderung eingestellt und muss genau so in der Antwort des Servers zurückgegeben werden.

Länge: 1 Byte

Beschreibung: Identifizierung eines Remote Slave, der über eine seri-

elle Leitung oder über andere Busse verbunden ist.

Client: Vom Client initialisiert

Server: Vom Server aus der empfangenen Anforderung zurück-

kopiert

Sämtliche MODBUS/TCP ADU werden über TCP am registrierten Port 502 gesendet.

41

Page 42

Modbus - Funktionen

03

(03

dec

Read Holding

Register

hex

)

Mit diesem Code wird der Inhalt eines fortlaufenden Blocks von Holding Registern in einem Remote-Gerät gelesen. Die Anforderungs-PDU bestimmt die Startregister-Adresse und die Anzahl der Register.

In der PDU werden Register beginnend mit Null adressiert. So werden Register,

die mit 1-16 nummeriert sind, mit 0-15 adressiert.

Die Registerdaten in der Antwort-Nachricht sind als zwei Byte pro Register gepackt, wobei der Binärinhalt in jedem Byte genau abgestimmt ist. In den einzelnen Registern enthält das erste Byte die höherwertigen Bits und das zweite Byte

die niedrigerwertigen Bits.

Anforderung

Funktionscode 1 Byte 03

Startadresse 2 Byte 0000

Anzahl der Register 2 Byte 1 bis 125 (7D

hex

bis FFFF

hex

hex

hex

)

Antwort

Funktionscode 1 Byte 03

hex

Anzahl Byte 2 Byte 2 x N*

Registerwert N* x 2 Bytes -

N* = Anzahl Register

Fehler

Fehlercode 1 Byte 83

hex

Ausnahmecode 1 Byte 01 oder 02 oder 03 oder 04

Beispiel

Beispiel einer Leseanforderung für Register F009 (Jobnummer).

Anforderung Antwort

Feldname Hex Feldname Hex

42

Transaction Identifier Hi 00 Transaction Identifier Hi 00

Transaction Identifier Lo 01 Transaction Identifier Lo 01

Protocol Identifier Hi 00 Protocol Identifier Hi 00

Protocol Identifier Lo 00 Protocol Identifier Lo 00

Length Hi 00 Length Hi 00

Length Lo 06 Length Lo 05

Unit Identifier 00 Unit Identifier 00

Function code 03 Function code 03

Starting Address Hi F0 Byte Count 02

Starting Address Lo F9 Register value Hi (108) 02

No. of Registers Hi 00 Register value Lo (108) 37

Page 43

06

dec

(06

hex

)

Write Single Register

Beispiel

Beispiel einer Leseanforderung für Register F009 (Jobnummer).

Anforderung Antwort

Feldname Hex Feldname Hex

No. of Registers Lo 01

Der Inhalt von Register F009 (Jobnummer) wird in Form der Zwei-Byte-Werte

237

oder 567

hex

angezeigt.

dec

Dieser Funktionscode wird zum Schreiben eines Single Holding Register in einem

Remote-Gerät verwendet. Die Anforderungs-PDU gibt die Adresse des zu schreibenden Registers an. Register werden mit Null beginnend adressiert. So wird das

Register, das mit 1 nummeriert ist, mit 0 adressiert.

Die normale Antwort ist ein Echo der Anforderung und wird nach Schreiben des

Registerinhalts zurückgegeben.

Anforderung

DE

Funktionscode 1 Byte 06

Registeradresse 2 Byte 0000

Registerwert 2 Byte 0000

hex

hex

hex

bis FFFF

hex

oder FFFF

hex

Antwort

Funktionscode 1 Byte 06

Registeradresse 2 Byte 0000

Registerwert 2 Byte 0000

hex

hex

hex

bis FFFF

hex

oder FFFF

hex

Fehler

Fehlercode 1 Byte 86

hex

Ausnahmecode 1 Byte 01 oder 02 oder 03 oder 04

Beispiel

Beispiel einer Anforderung zum Schreiben des Werts 237

hex

(567

) in Regis-

dec

ter F009 (Jobnummer).

Anforderung Antwort

Feldname Hex Feldname Hex

Transaction Identifier Hi 00 Transaction Identifier Hi 00

Transaction Identifier Lo 01 Transaction Identifier Lo 01

Protocol Identifier Hi 00 Protocol Identifier Hi 00

Protocol Identifier Lo 00 Protocol Identifier Lo 00

Length Hi 00 Length Hi 00

Length Lo 06 Length Lo 05

Unit Identifier 00 Unit Identifier 00

Function code 03 Function code 03

Register Address Hi F0 Register Address Hi 02

43

Page 44

Beispiel

Beispiel einer Anforderung zum Schreiben des Werts 237

hex

(567

) in Regis-

dec

ter F009 (Jobnummer).

Anforderung Antwort

Feldname Hex Feldname Hex

Register Address Lo F9 Register Address Lo 02

Register Value Hi 00 Register Value Hi 37

Register Value Lo 01 Register Value Lo

44

Page 45

16

dec

(10

hex

)

Write Multiple

Register

Dieser Funktionscode wird zum Schreiben eines Blocks von fortlaufenden Registern in einem Remote-Gerät verwendet. Die angeforderten geschriebenen Werte

werden im Anforderungsdatenfeld angegeben. Die Daten werden in zwei Byte pro

Register gepackt. Die normale Antwort gibt den Funktionscode, die Startadresse

und die Anzahl der geschriebenen Register zurück.

Anforderung

DE

Funktionscode 1 Byte 10

Startadresse 2 Byte 0000

Anzahl Register 2 Byte 0001

hex

hex

hex

bis FFFF

oder 0078

hex

hex

Anzahl Byte 1 Byte 2 x N*

Registerwerte N* x 2 Bytes Wert

N* = Anzahl der zu schreibenden Register

Antwort

Funktionscode 1 Byte 10

Startadresse 2 Byte 0000

Anzahl der Register 2 Byte 1 bis 123 (7B

hex

bis FFFF

hex

hex

hex

)

Fehler

Fehlercode 1 Byte 90

hex

Ausnahmecode 1 Byte 01 oder 02 oder 03 oder 04

Beispiel

Beispiel einer Anforderung zum Schreiben von zwei Registern (F00B

F00C

hex

).

hex

-

Anforderung Antwort

Feldname Hex Feldname Hex

Transaction Identifier Hi 00 Transaction Identifier Hi 00

Transaction Identifier Lo 01 Transaction Identifier Lo 01

Protocol Identifier Hi 00 Protocol Identifier Hi 00

Protocol Identifier Lo 00 Protocol Identifier Lo 00

Length Hi 00 Length Hi 00

Length Lo 11 Length Lo 11

Unit Identifier 00 Unit Identifier 00

Function code 10 Function code 10

Starting Address Hi F0 Starting Address Hi F0

Starting Address Lo 0B Starting Address Lo 0B

Quantity of Registers Hi 00 Quantity of Registers Hi 00

Quantity of Registers Lo 02 Quantity of Registers Lo 02

Byte Count 04

Register Value Hi 04

45

Page 46

Beispiel

Beispiel einer Anforderung zum Schreiben von zwei Registern (F00B

F00C

hex

).

hex

-

Anforderung Antwort

Feldname Hex Feldname Hex

Register Value Lo CE

Register Value Hi FF

Register Value Lo C0

46

Page 47

23

dec

(17

hex

)

Read/Write Multiple Register

Dieser Funktionscode führt eine Kombination aus einer Lese- und einer Schreiboperation in einer MODBUS-Transaktion aus. Dabei wird zuerst die Schreib- und

dann die Leseoperation durchgeführt.

Holding Register werden mit Null beginnend adressiert. So werden die Holding

Register 1-16 in der PDU mit 0-15 adressiert.

Die Anforderungs-PDU gibt an:

die Startadresse und die Anzahl der zu lesenden Holding Register

-

die Startadresse, die Anzahl der Holding Register und die Daten für den

-

Schreibvorgang.

Im Feld mit der Anzahl der Bytes wird die Anzahl der Bytes angegeben, die im

Daten-schreiben-Feld folgen müssen.

Die normale Antwort enthält die Daten aus der Gruppe der gelesenen Register.

Im Feld mit der Anzahl der Bytes wird die Anzahl der Bytes angegeben, die im

Daten-lesen-Feld folgen müssen.

Anforderung

DE

Funktionscode 1 Byte 17

hex

Lese-Startadresse 2 Byte 0000

Anzahl Register zu

2 Byte 0001

lesen

Schreib-Startadres-se2 Byte 0000

Anzahl Register zu

2 Byte 0001

schreiben

Anzahl Byte schrei-

1 Byte 2 x N*

ben

Registerwerte

N* x 2 Bytes

schreiben

N* = Anzahl der zu schreibenden Register

Antwort

Funktionscode 1 Byte 17

hex

Anzahl Byte 1 Byte 2 x N*

Registerwerte

N* x 2 Bytes

schreiben

bis FFFF

hex

bis ca. 0076

hex

bis FFFF

hex

bis ca. 0076

hex

hex

hex

hex

hex

N* = Anzahl der zu lesenden Register

Fehler

Fehlercode 1 Byte 97

hex

Ausnahmecode 1 Byte 01 oder 02 oder 03 oder 04

47

Page 48

Beispiel

Beispiel einer Anforderung zum Lesen von 2 Registern und zum Schreiben von

2 Registern.

Anforderung Antwort

Feldname Hex Feldname Hex

Transaction Identifier Hi 00 Transaction Identifier Hi 00

Transaction Identifier Lo 01 Transaction Identifier Lo 01

Transaction Identifier Hi 00 Transaction Identifier Hi 00

Transaction Identifier Lo 01 Transaction Identifier Lo 01

Protocol Identifier Hi 00 Protocol Identifier Hi 00

Protocol Identifier Lo 00 Protocol Identifier Lo 00

Length Hi 00 Length Hi 00

Length Lo 11 Length Lo 7

Unit Identifier 00 Unit Identifier 00

Function code 17 Function code 17

Read Starting Address Hi F1 Byte Count 2

Read Starting Address Lo 0A Read Registers Value Hi 04

103

dec

(67

hex

Read Holding

Register Float

Quantity to Read Hi 00 Read Registers Value Lo 08

Quantity to Read Lo 2 Read Registers Value Hi 0A

Write Starting Address Hi F0 Read Registers Value Lo C8

Write Starting Address Lo 0B

Quantity to Write Hi 00

Quantity to Write Lo 04

Write Byte Count 2

Write Registers Value Hi 04

Write Registers Value Lo CE

Write Registers Value Hi FF

Write Registers Value Lo C0

)

Mit dieser Funktion wird der Inhalt eines fortlaufenden Blocks von Registern der

in diesem Dokument enthaltenen TAG-Tabellen gelesen. Das Format des Registers ist Float (32 Bit). Die Anforderungs-PDU bestimmt die Startregister-Adresse

und die Anzahl der Register.

In der PDU werden Register beginnend mit Null adressiert. So werden Register,

die mit 1-16 nummeriert sind, mit 0-15 adressiert.

48

Die Registerdaten in der Antwort-Nachricht sind als zwei Byte pro Register gepackt, wobei der Binärinhalt in jedem Byte genau abgestimmt ist. In den einzelnen Registern enthält das erste Byte die höherwertigen Bits und das zweite Byte

die niedrigerwertigen Bits.

Anforderung

Funktionscode 1 Byte xx

hex

Page 49

Anforderung

Startadresse 2 Byte xxxx

Anzahl der Register 2 Byte 1 bis 125 (7D

bis xxxx

hex

hex

hex

)

Antwort

Funktionscode 1 Byte 03

hex

Anzahl Byte 2 Byte 2 x N*

Registerwert N* x 2 Bytes -

N* = Anzahl Register

Fehler

Fehlercode 1 Byte 83

hex

Ausnahmecode 1 Byte 01 oder 02 oder 03 oder 04

Beispiel

Beispiel einer Leseanforderung für Register E064

(Gasvorströmung).

hex

Anforderung Antwort

Feldname Hex Feldname Hex

Transaction Identifier Hi 00 Transaction Identifier Hi 00

DE

104

dec

(68

hex

)

Write Single Register Float

Transaction Identifier Lo 01 Transaction Identifier Lo 01

Protocol Identifier Hi 00 Protocol Identifier Hi 00

Protocol Identifier Lo 00 Protocol Identifier Lo 00

Length Hi 00 Length Hi 00

Length Lo 06 Length Lo 05

Unit Identifier 00 Unit Identifier 00

Function code 67 Function code 67

Starting Address Hi E0 Byte Count 02

Starting Address Lo 64 Register Value High Hi 3F

No. of Registers Hi 00 Register Value High Lo C0

No. of Registers Lo 01 Register Value Low Hi 00

Register Value Low Lo 00

Der Inhalt von Register E064

Werte 3FC00000 oder 1,5

(Gasvorströmung) wird in Form der Zwei-Byte-

hex

angezeigt.

dec

Mit dieser Funktion dient zum Bearbeiten von Registern der in diesem Dokument

enthaltenen TAG-Tabellen. Das Format des Registers ist Float (32 Bit). Die Anforderungs-PDU gibt die Adresse des zu schreibenden Registers an. Register werden mit Null beginnend adressiert. So wird das Register, das mit 1 nummeriert

ist, mit 0 adressiert.

Die normale Antwort ist ein Echo der Anforderung und wird nach Schreiben des

Registerinhalts zurückgegeben.

49

Page 50

Anforderung

Funktionscode 1 Byte 68

Registeradresse 2 Byte E000

Registerwert 2 Byte 0000

hex

bis Exxx

hex

oder FFFFFFFF

hex

hex

hex

Antwort

Funktionscode 1 Byte 68

Registeradresse 2 Byte E000

Registerwert 2 Byte 0000

hex

bis Exxx

hex

oder FFFFFFFF

hex

hex

hex

Fehler

Fehlercode 1 Byte E8

hex

Ausnahmecode 1 Byte 01 oder 02 oder 03

Beispiel

Beispiel einer Anforderung zum Schreiben des Werts 3FC00000

Register E064

(Gasvorströmung).

hex

hex

(1,5

dec

Anforderung Antwort

Feldname Hex Feldname Hex

) in

Transaction Identifier Hi 00 Transaction Identifier Hi 00

Transaction Identifier Lo 01 Transaction Identifier Lo 01

Protocol Identifier Hi 00 Protocol Identifier Hi 00

Protocol Identifier Lo 00 Protocol Identifier Lo 00

Length Hi 00 Length Hi 00

Length Lo 08 Length Lo 08

Unit Identifier 00 Unit Identifier 00

Function code 68 Function code 68

Register Address Hi E0 Register Address Hi E0

Register Address Lo 64 Register Address Lo 64

Register Value High Hi 3F Register Value Hi 45

Register Value High Lo C0 Register Value Lo 09

Register Value Low Hi 00 Register Value Hi 80

Register Value Low Lo 00 Register Value Lo 00

50

Page 51

DE

51

Page 52

Fronius International GmbH

Froniusstraße 1

4643 Pettenbach

Austria

contact@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the adresses

of all Fronius Sales & Service Partners and locations.

spareparts.fronius.com

SPAREPARTS

ONLINE

Loading...

Loading...