Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

RI FB Inside/i

Bedienungsanleitung

DE

Roboter-Option

Operating instructions

Robot option

EN-US

Manual de instrucciones

Opción de robot

ES-MX

Instructions de service

FR

Option robot

Návod k obsluze

CS

Výbava robota

Návod na obsluhu

SK

Opcia robota

42,0410,1912 012-21012021

Page 2

Page 3

Inhaltsverzeichnis

Allgemeines 4

Gerätekonzept 4

Lieferumfang 4

Umgebungsbedingungen 5

Technische Daten 5

Sicherheit 5

Anschlüsse und Anzeigen am Roboter-Interface 6

Anschlüsse am Roboter-Interface 6

LEDs am Print des Roboter-Interfaces 7

LEDs zur Diagnose der Spannugsversorgung 8

LEDs zur Diagnose der Netzwerk-Verbindung 8

Roboter-Interface konfigurieren 9

Funktion des DIP-Schalters am Interface 9

Konfiguration der Prozessdaten-Breite 9

Knotenadresse einstellen mit DIP-Schalter(Beispiel) 10

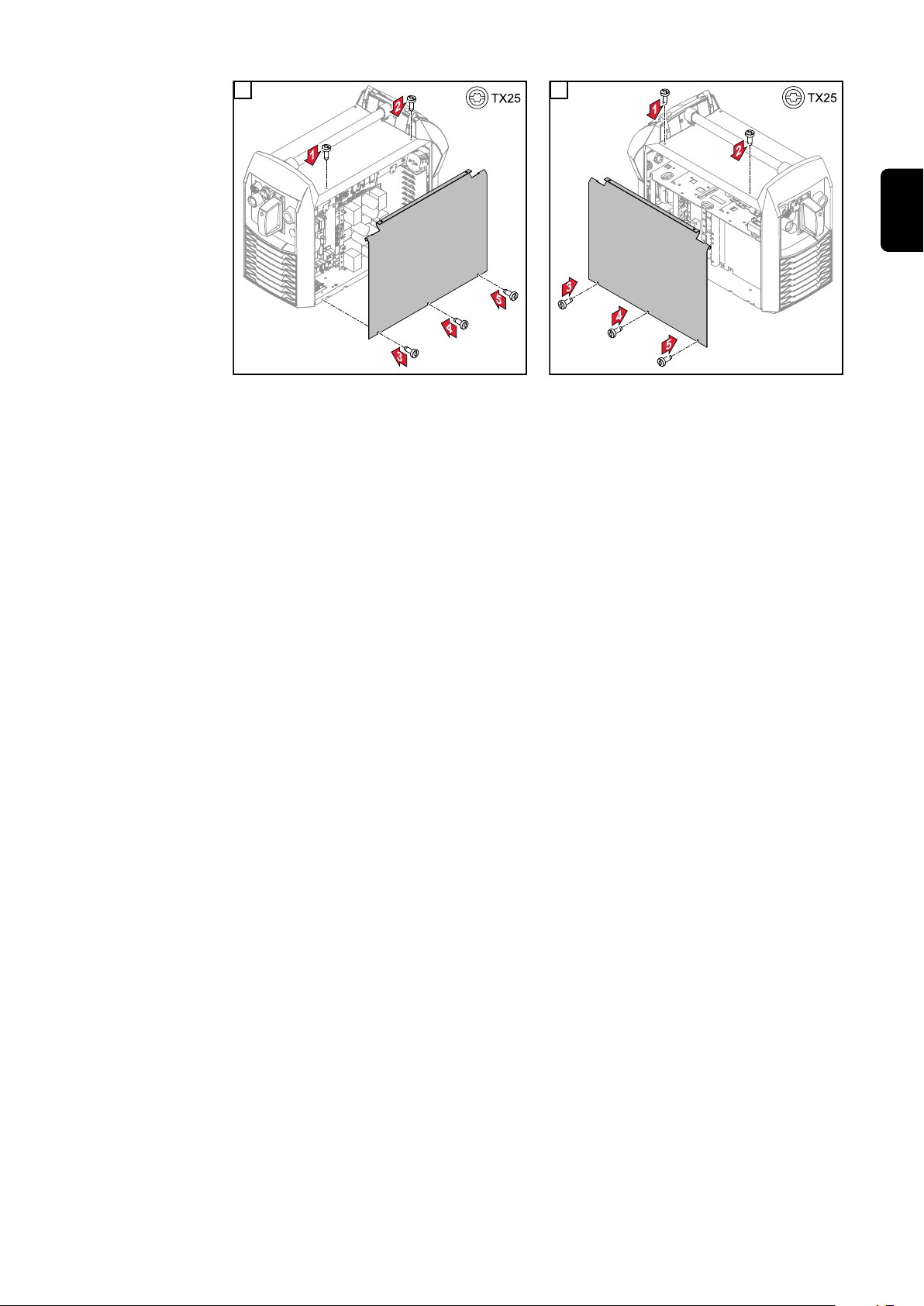

Roboter-Interface einbauen 11

Sicherheit 11

Vorbereitung 11

Busmodul in das Roboter-Interface einbauen 14

Sicherheit 14

Busmodul einbauen 14

Roboter-Interface ausbauen 15

Sicherheit 15

Vorbereitung 15

Roboter-Interface ausbauen 16

Abschließende Tätigkeiten 16

Busmodul ausbauen 17

Busmodul ausbauen 17

DE

3

Page 4

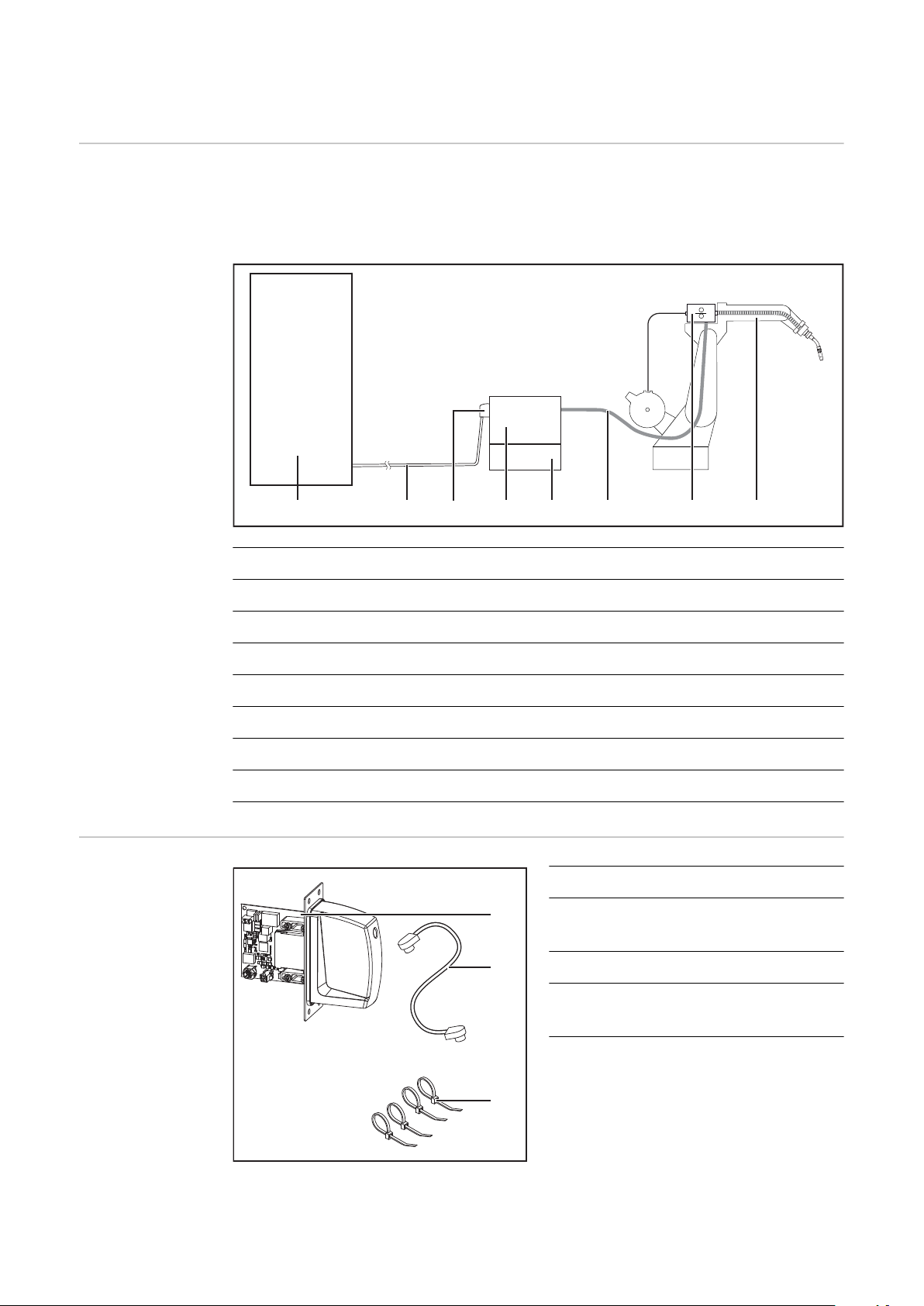

Allgemeines

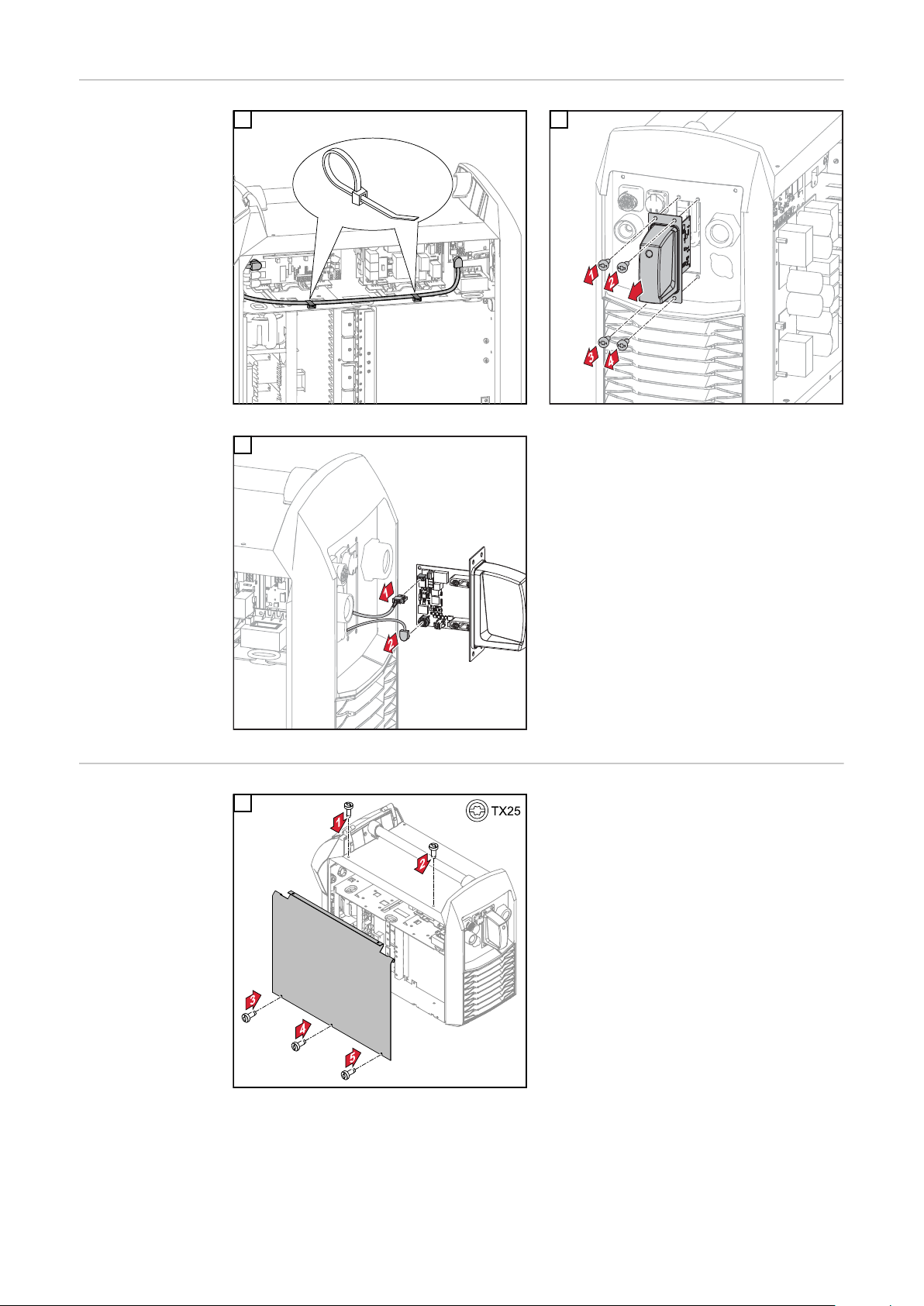

(3)(1) (2) (5)(4)

Robot

Control

(6) (7) (8)

(1)

(2)

(3)

Gerätekonzept Das Roboter-Interface dient als Schnittstelle zwischen der Stromquelle und standardi-

sierten Busmodulen für verschiedenste Kommunikationsprotokolle.

Der Einbau des Roboter-Interface in die Stromquelle kann entweder bereits werkseitig

durch Fronius oder nachträglich durch entsprechend geschultes Fachpersonal erfolgen.

Lieferumfang

(1) Roboter-Steuerung

(2) Datenkabel SpeedNet

(3) Roboter-Interface

(4) Stromquelle

(5) Kühlgerät

(6) Verbindungs-Schlauchpaket

(7) Drahtvorschub

(8) Roboter

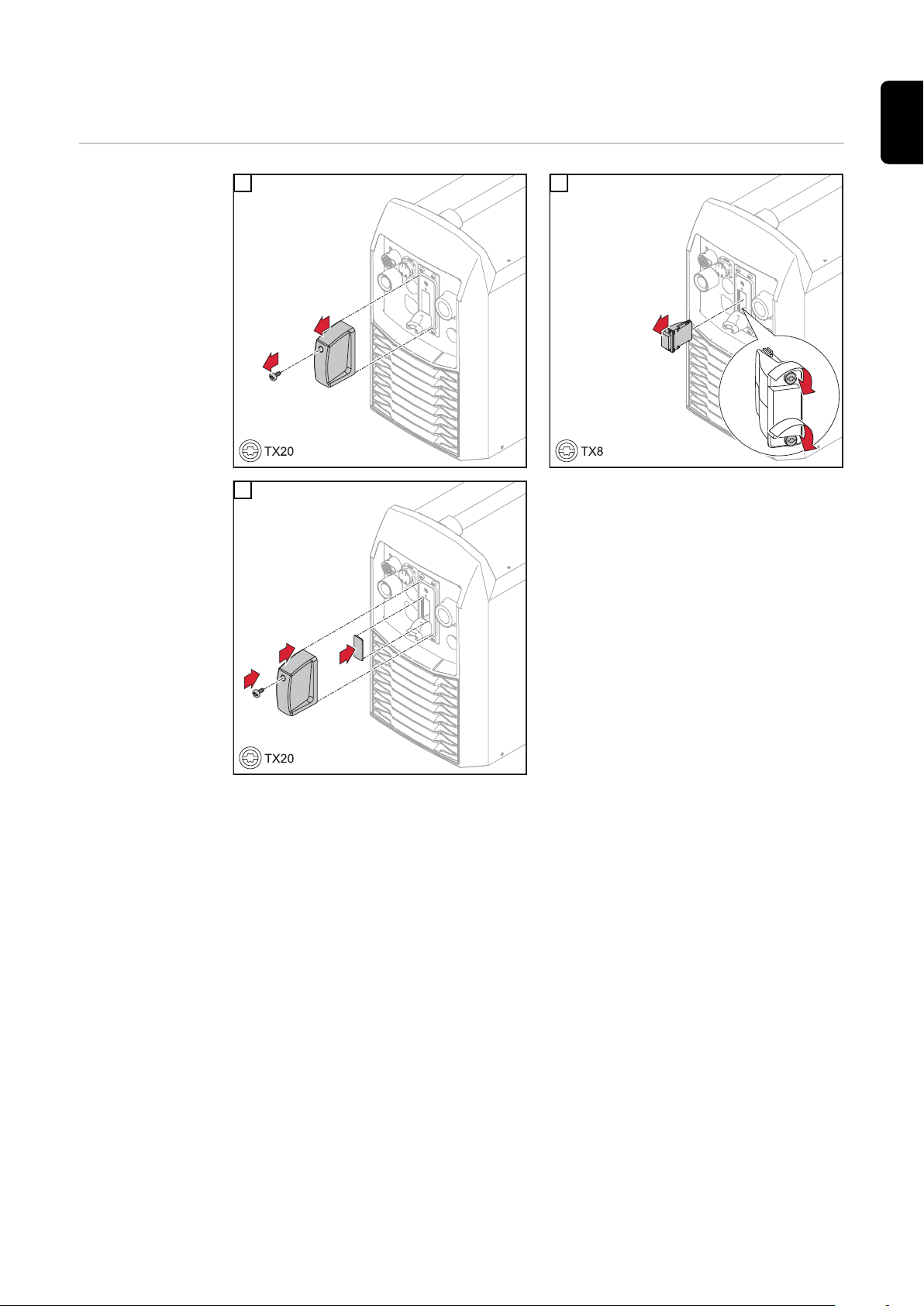

(1) RI FB Inside/i

(2) Datenkabel

4-polig

(3) 4 Kabelbinder

(4) Diese Bedienungsanleitung

(ohne Abbildung)

4

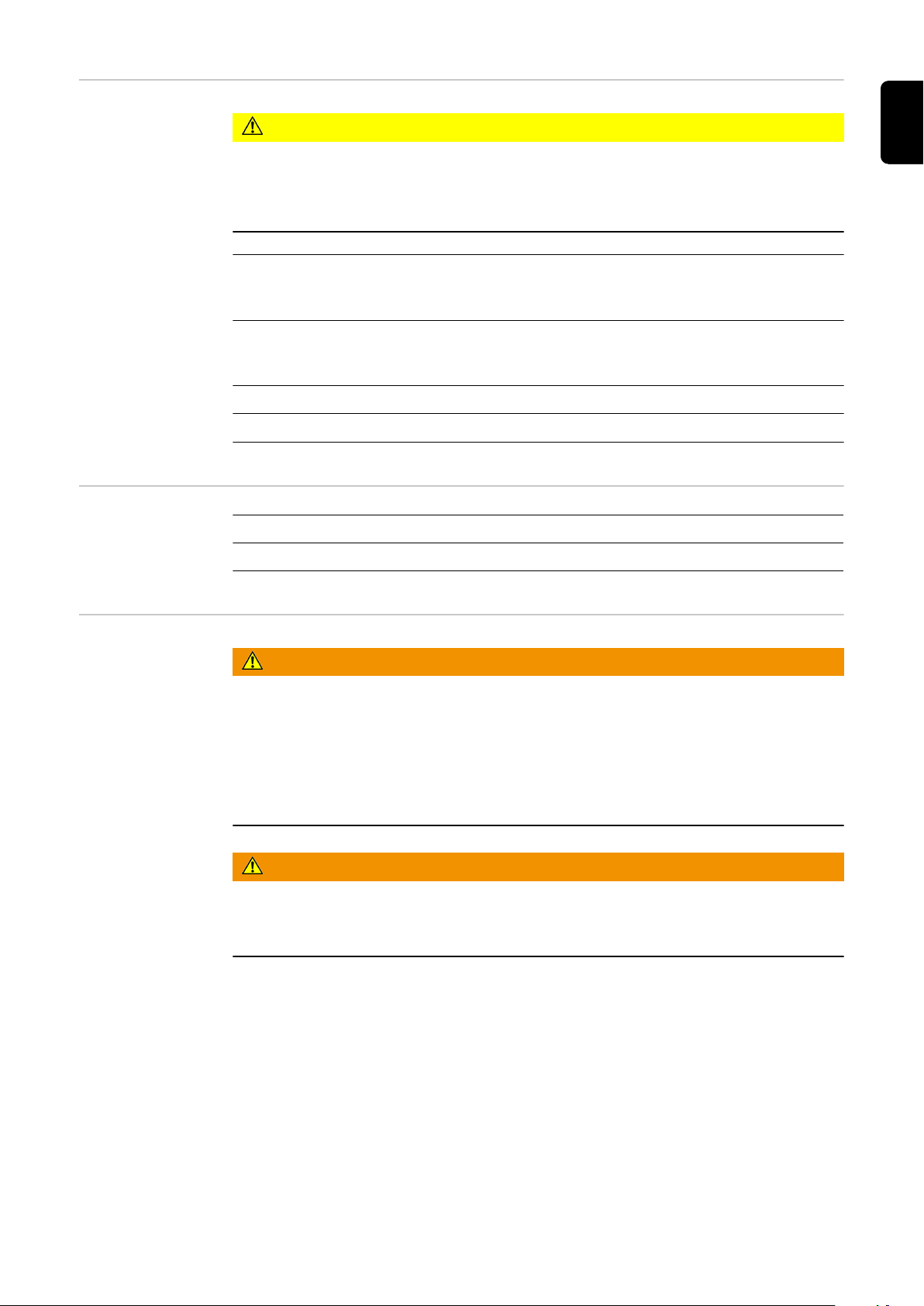

Page 5

Umgebungsbedingungen

VORSICHT!

Gefahr durch unzulässige Umgebungsbedingungen.

Schwere Geräteschäden können die Folge sein.

Das Gerät nur bei den nachfolgend angegebenen Umgebungsbedingungen lagern

▶

und betreiben.

Temperaturbereich der Umgebungsluft:

- beim Betrieb: -10 °C bis +40 °C (14 °F bis 104 °F)

- bei Transport und Lagerung: -20 °C bis +55 °C (-4 °F bis 131 °F)

Relative Luftfeuchtigkeit:

- bis 50 % bei 40 °C (104 °F)

- bis 90 % bei 20 °C (68 °F)

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6500 ft).

DE

Technische Daten

Sicherheit

Spannungsversorgung intern (24 V)

Schutzart IP 23

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von

▶

geschultem Fachpersonal ausgeführt werden.

Dieses Dokument lesen und verstehen.

▶

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicher-

▶

heitsvorschriften lesen und verstehen.

WARNUNG!

Gefahr durch unplanmäßige Signalübertragung.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Über das Interface keine sicherheitsrelevanten Signale übertragen.

▶

5

Page 6

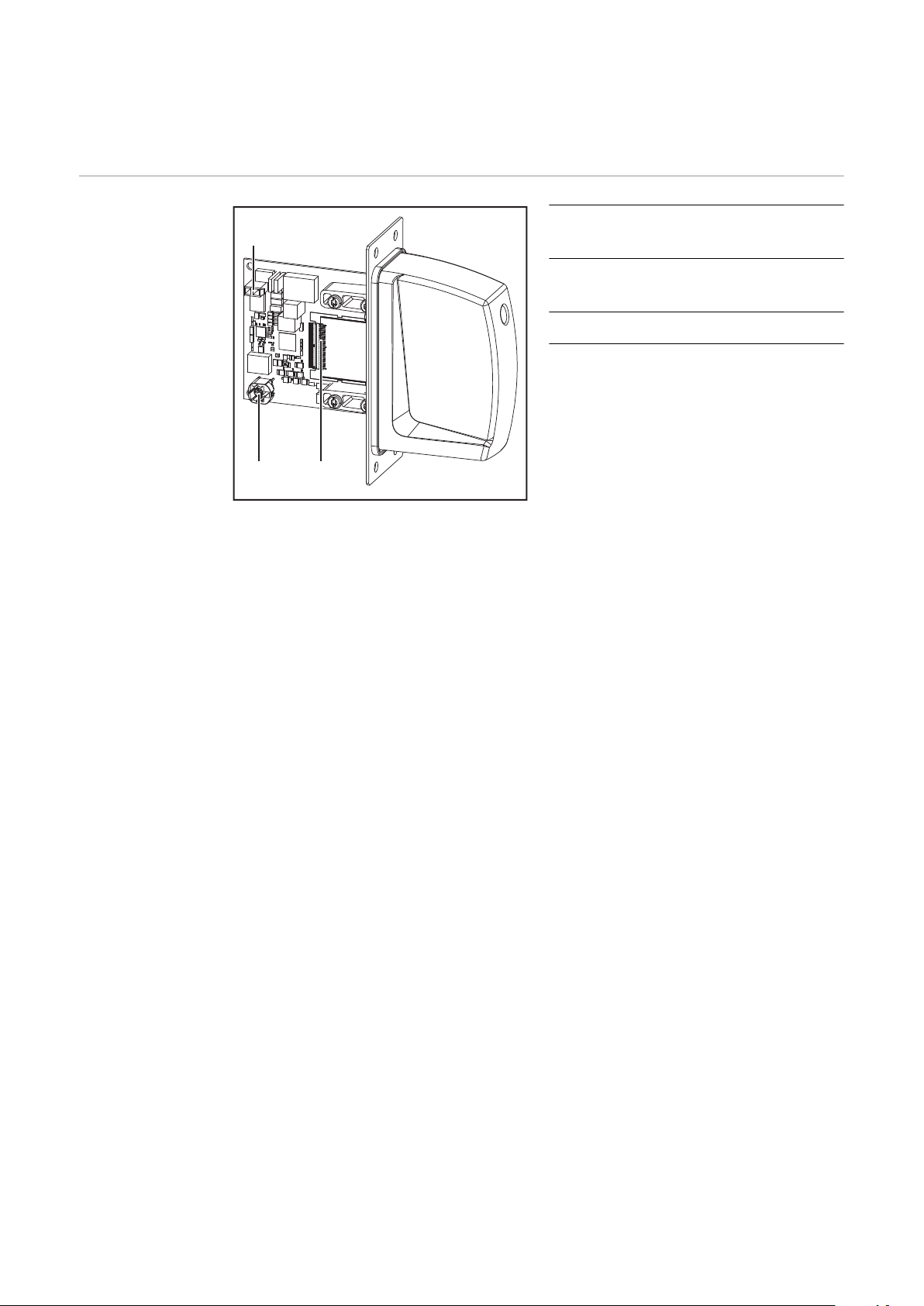

Anschlüsse und Anzeigen am Roboter-Interface

(2) (3)

(1)

Anschlüsse am

Roboter-Interface

(1) Anschluss Stromversorgung

2-polig

(2) Anschluss Datenkabel SpeedNet

4-polig

(3) Anschluss Busmodul

6

Page 7

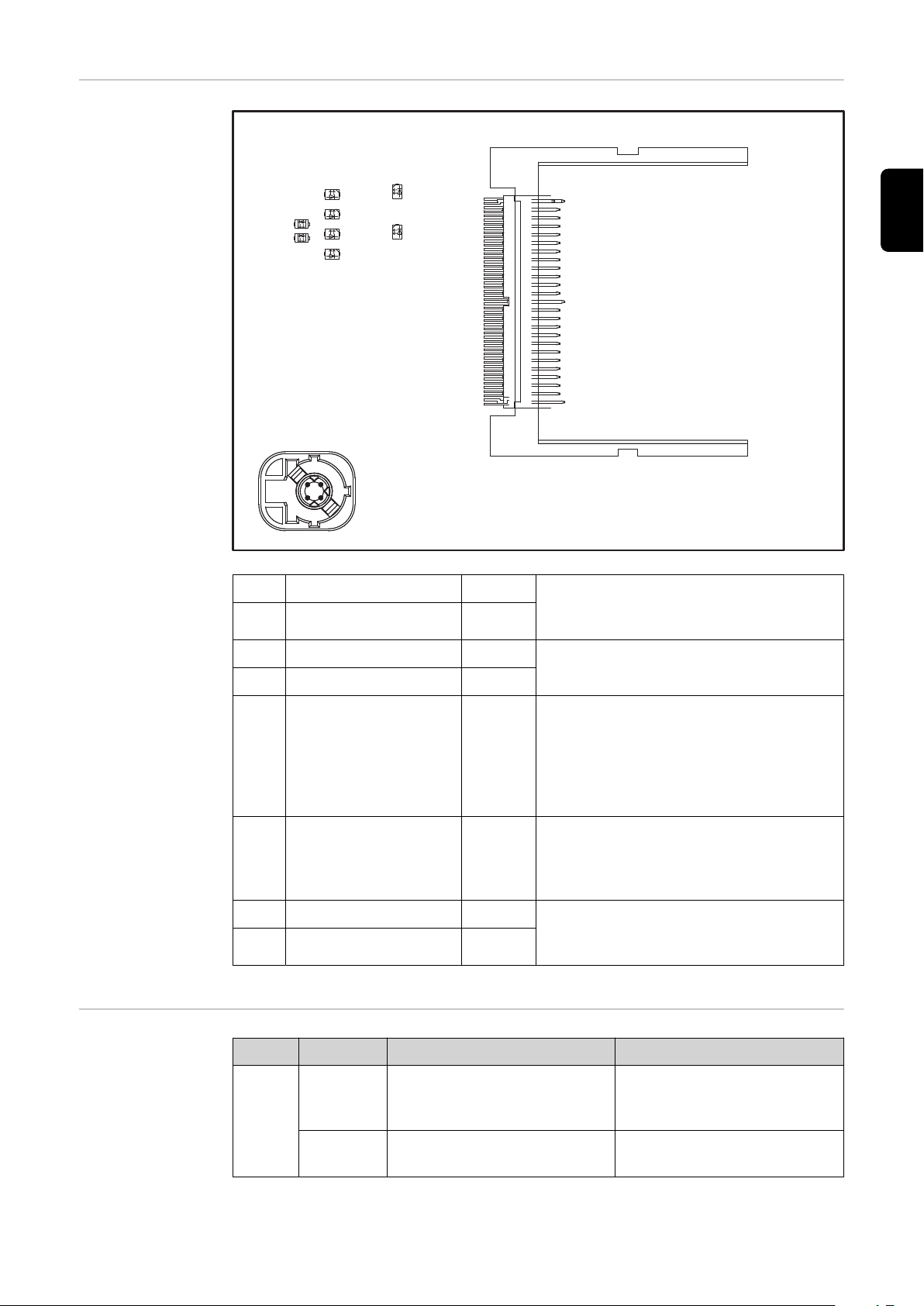

LEDs am Print

(2)

(1)

(7)

(4)

(3)

(5)

(6)

(8)

des RoboterInterfaces

DE

(1) LED ETH1 grün Zur Diagnose der Netzwerk-Verbindung.

Datails siehe nachfolgender Abschnitt

(2) LED ETH2 orange

"LEDs zur Diagnose der Netzwerk-Verbindung“

(3) LED 3 grün

keine Funktion

(4) LED 4 grün

- blinkt mit 4 Hz = keine Verbindung

zum SpeedNet

(5) LED 5 grün

- blinkt mit 20 Hz = Verbindung zum

SpeedNet wird hergestellt

- blinkt mit 1 Hz = Verbindung zum

SpeedNet hergestellt

leuchtet bei internem Fehler.

(6) LED 6 rot

Fehlerbehebung: Roboter-Interface neu

starten. Bringt dies keine Besserung, den

Servicedienst verständigen.

(7) LED +3V3 grün Zur Diagnose der Spannungsversorgung.

Datails siehe nachfolgender Abschnitt

(8) LED +24V grün

"LEDs zur Diagnose der Spannugsversorgung“

7

Page 8

LEDs zur Diagnose der Spannugsversorgung

LED Anzeige Bedeutung Ursache

- Stromversorgung für das

Roboter-Interface nicht

hergestellt

- Stromversorgungs-Kabel

defekt

- 24 VDC Versorgungsspannung nicht vorhanden

- Netzteil am Roboter-Interface defekt

+24V

+3V3

Aus

Leuchtet

Aus

Keine Versorgungsspannung

für das Interface vorhanden

24 VDC Versorgungsspannung am Roboter-Interface

vorhanden

Keine Betriebsspannung am

Roboter-Interface vorhanden

LEDs zur Diagnose der Netzwerk-Verbindung

Leuchtet

LED Anzeige Bedeutung Ursache

Aus

ETH1

Leuchtet

blinkt Datenübertragung aktiv

Aus

ETH2

Leuchtet

3 VDC Betriebsspannung am

Roboter-Interface vorhanden

Keine Netzwerk-Verbindung

vorhanden

Netzwerk-Verbindung vorhanden

Übertragungsgeschwindigkeit

10 Mbit/s

Übertragungsgeschwindigkeit

100 Mbit/s

- Netzwerkverbindung für

das Interface nicht hergestellt

- Netzwerk-Kabel defekt

8

Page 9

Roboter-Interface konfigurieren

DE

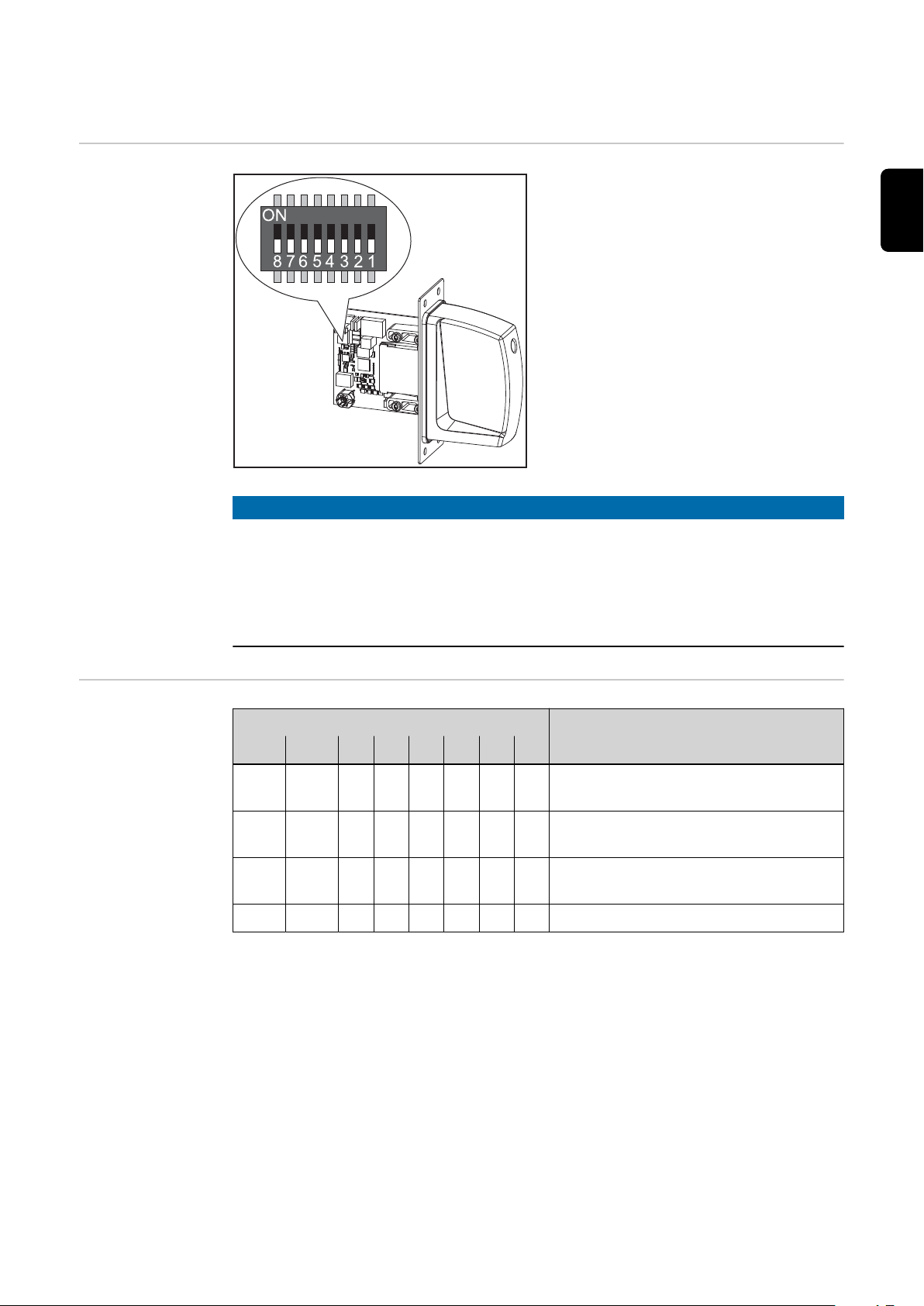

Funktion des DIPSchalters am

Interface

Der DIP‑Schalter am Roboter-Interface

dient zur Einstellung:

- der Prozessdaten-Breite

- der Knoteadresse / IP-Adresse

Werksseitig sind alle Positionen des DIPSchalters in der Stellung OFF. Dies entspricht dem binären Wert 0.

HINWEIS!

Riskio durch unwirksame DIP-Schalter-Einstellungen.

Funktionsstörungen können die Folge sein.

Nach jeder Änderung der DIP-Schalter-Einstellungen einen Neustart des Interfaces

▶

durchführen. Nur dadurch werden die Einstellungen wirksam.

Neustart des Interfaces = Unterbrechen und Wiederherstellen der Spannungsver-

▶

sorgung oder Ausführen der entsprechenden Funktion auf der Webseite der Stromquelle (SmartManager).

Konfiguration der

ProzessdatenBreite

DIP-Schalter

8 7 6 5 4 3 2 1 Konfiguration

OFF OFF - - - - - -

OFF ON - - - - - -

ON OFF - - - - - -

ON ON - - - - - - Nicht verwendet

Über die Prozessdaten-Breite wird der Umfang der übertragenen Datenmenge definiert.

Welche Datenmenge übertragen werden kann ist abhängig von

- der Roboter-Steuerung

- der Anzahl der Stromquellen

- der Art der Stromquellen

• „Intelligent Revolution“

• „Digital Revolution“ (Retro Fit)

Umfang abhängig von Busmodul

Standard Image

320 Bit

Economy Image

128 Bit

Retro Fit

9

Page 10

Knotenadresse

einstellen mit

DIP-Schalter

(Beispiel)

DIP-Schalter

8 7 6 5 4 3 2 1 Knotenadresse

- - OFF OFF OFF OFF OFF ON 1

- - OFF OFF OFF OFF ON OFF 2

- - OFF OFF OFF OFF ON ON 3

- - ON ON ON ON ON OFF 62

- - ON ON ON ON ON ON 63

Die Knotenadresse wird mit den Positionen 1 bis 6 des DIP-Schalters eingestellt.

Die Einstellung erfolgt im Binärformat. Das ergibt einen Einstellbereich von 1 bis 63 im

Dezimalformat

HINWEIS!

Nach jeder Änderung der DIP-Schalter Einstellungen ist ein Neustart des Interface

durchzuführen damit die Änderungen wirksam werden.

(Neustart = Unterbrechen und Wiederherstellen der Spannungsversorgung

oder Ausführen der entsprechenden Funktion auf der Webseite der Stromquelle)

10

Page 11

Roboter-Interface einbauen

DE

Sicherheit

Vorbereitung

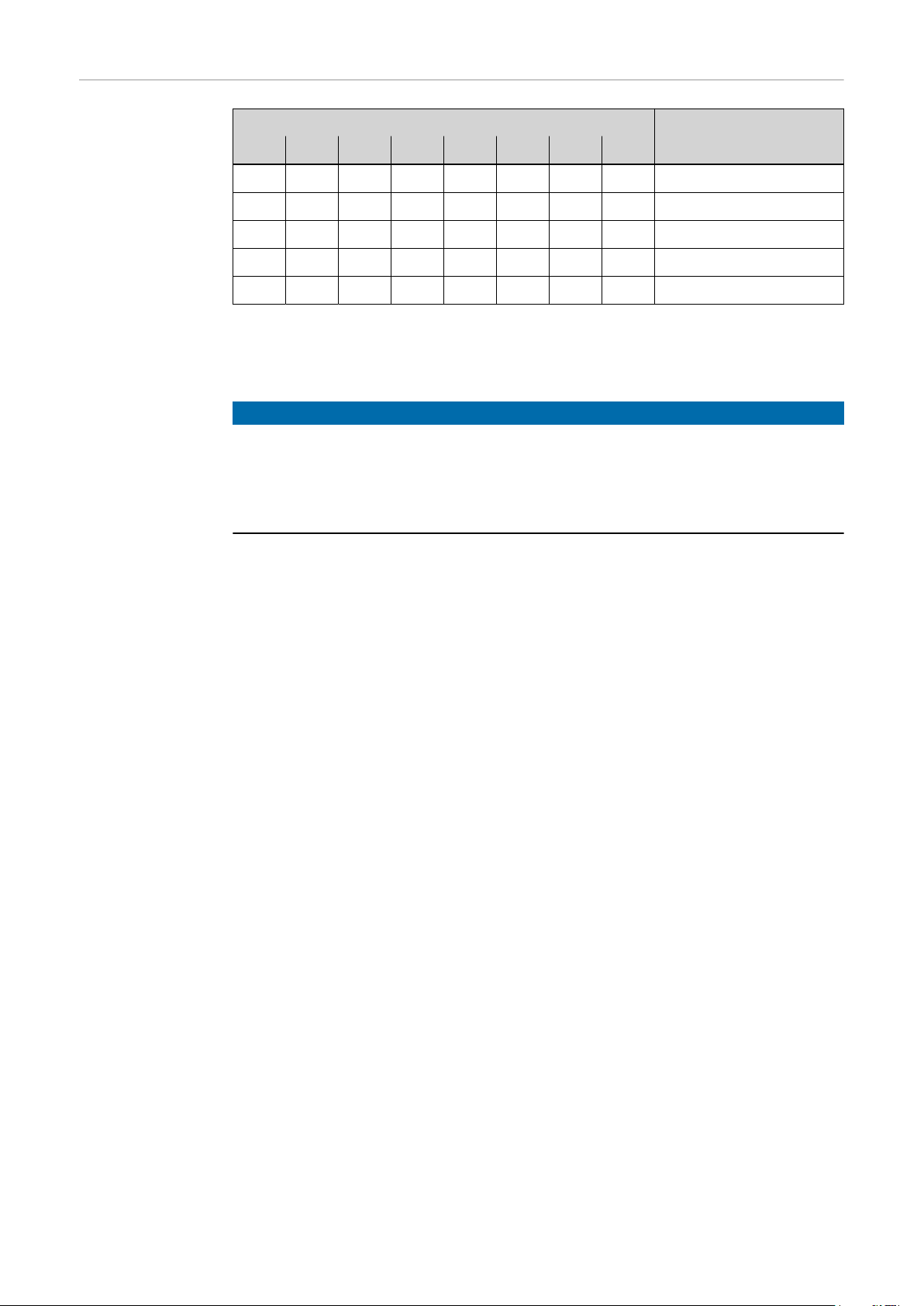

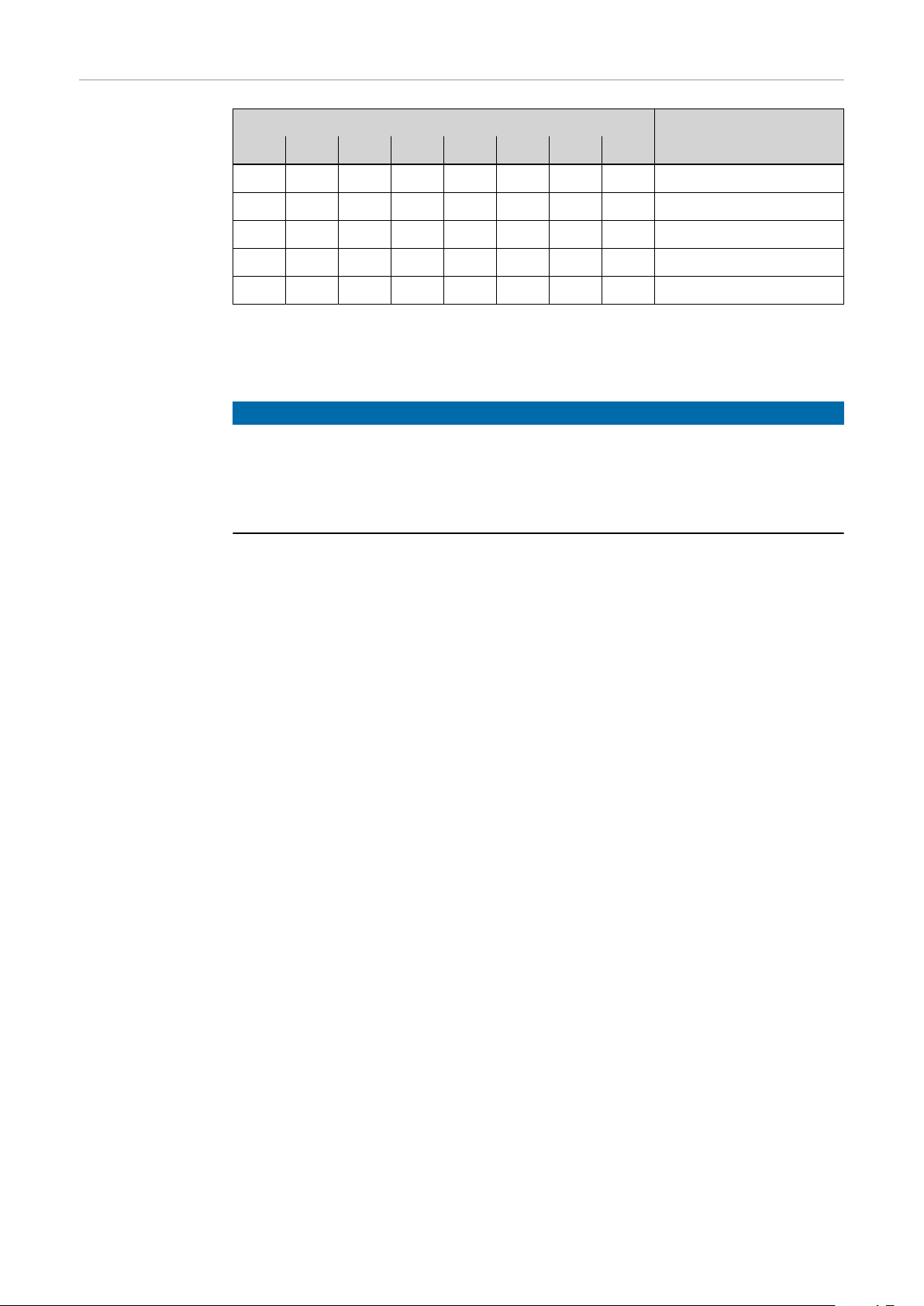

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen und Tod können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschalten und

▶

von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes sicherstel-

▶

len, dass elektrisch geladene Bauteile (beispielsweise Kondensatoren) entladen

sind.

WARNUNG!

Gefahr durch elektrischen Strom wegen unzureichender Schutzleiter-Verbindung.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Immer die originalen Gehäuse-Schrauben in der ursprünglichen Anzahl verwenden.

▶

1 2

3

4

Kabelbinder vom Kabel für die Spannungsversorgung

entfernen

11

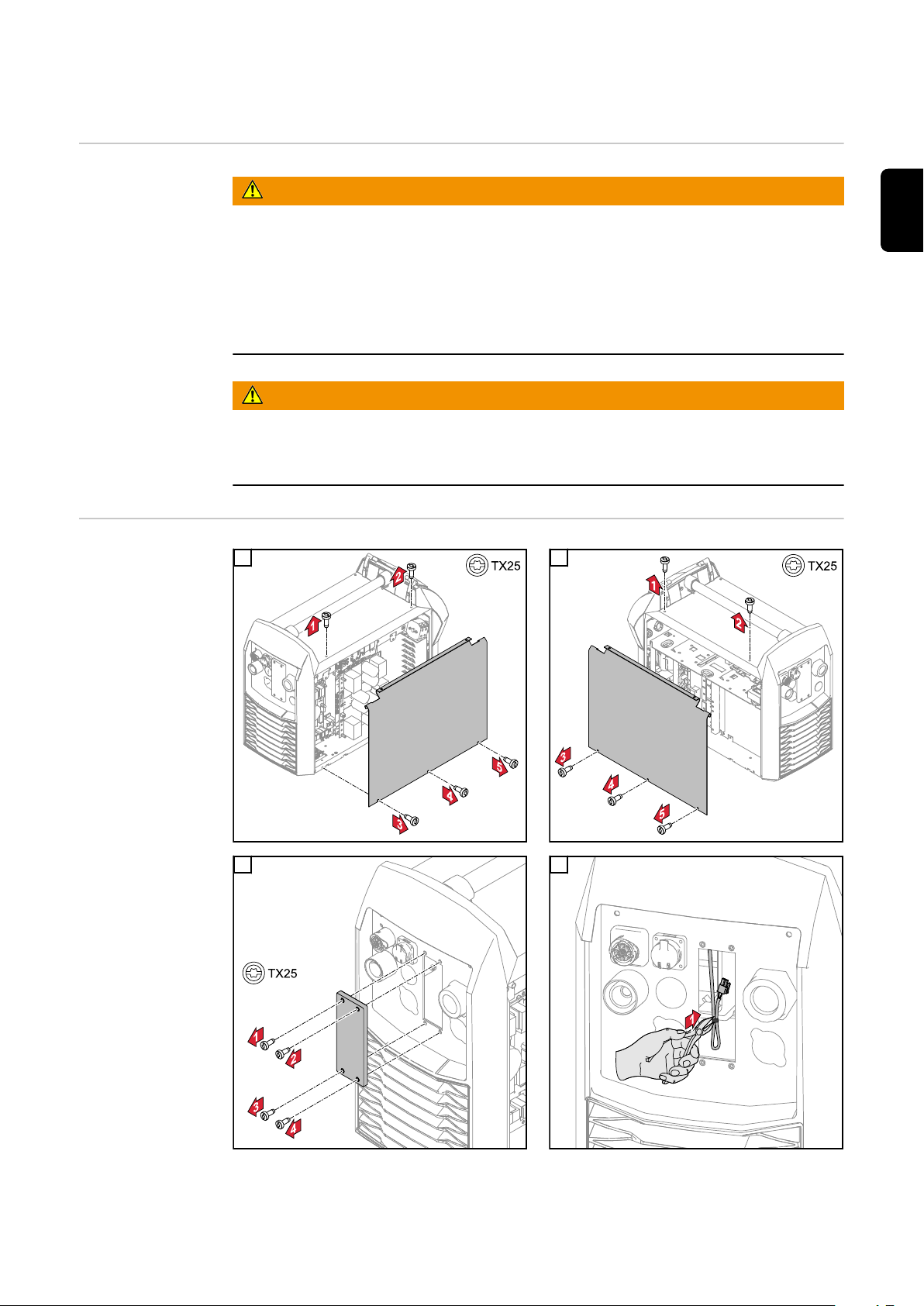

Page 12

5

6

Kabel für die Spannungsversorgung aus der Strom-

quelle führen

7

Datenkabel aus der Stromquelle führen

9 10

Datenkabel anschließen und verlegen

8

Datenkabel mit Kabelbindern sichern

12

Page 13

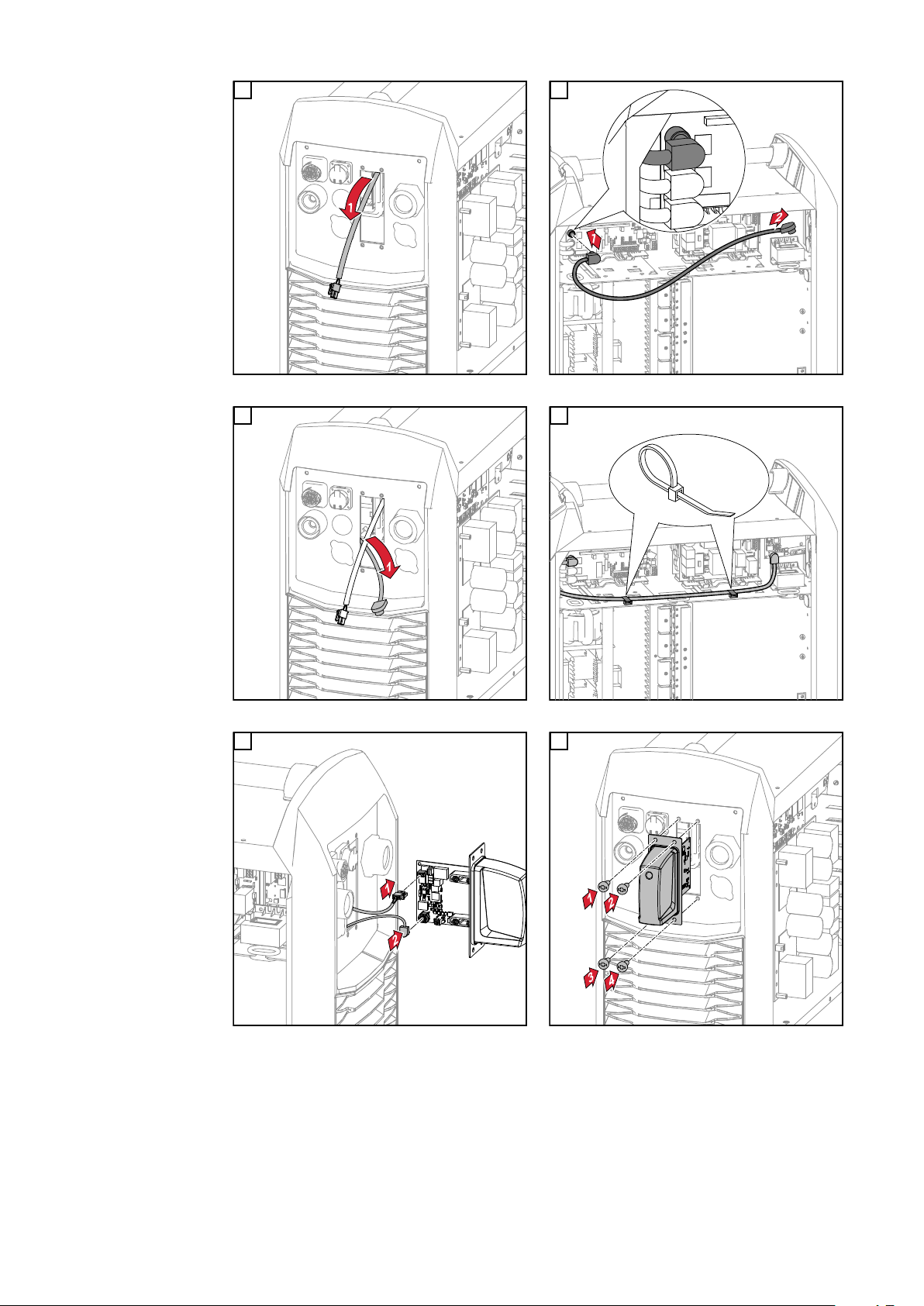

11 12

DE

13

Page 14

Busmodul in das Roboter-Interface einbauen

Sicherheit

Busmodul einbauen

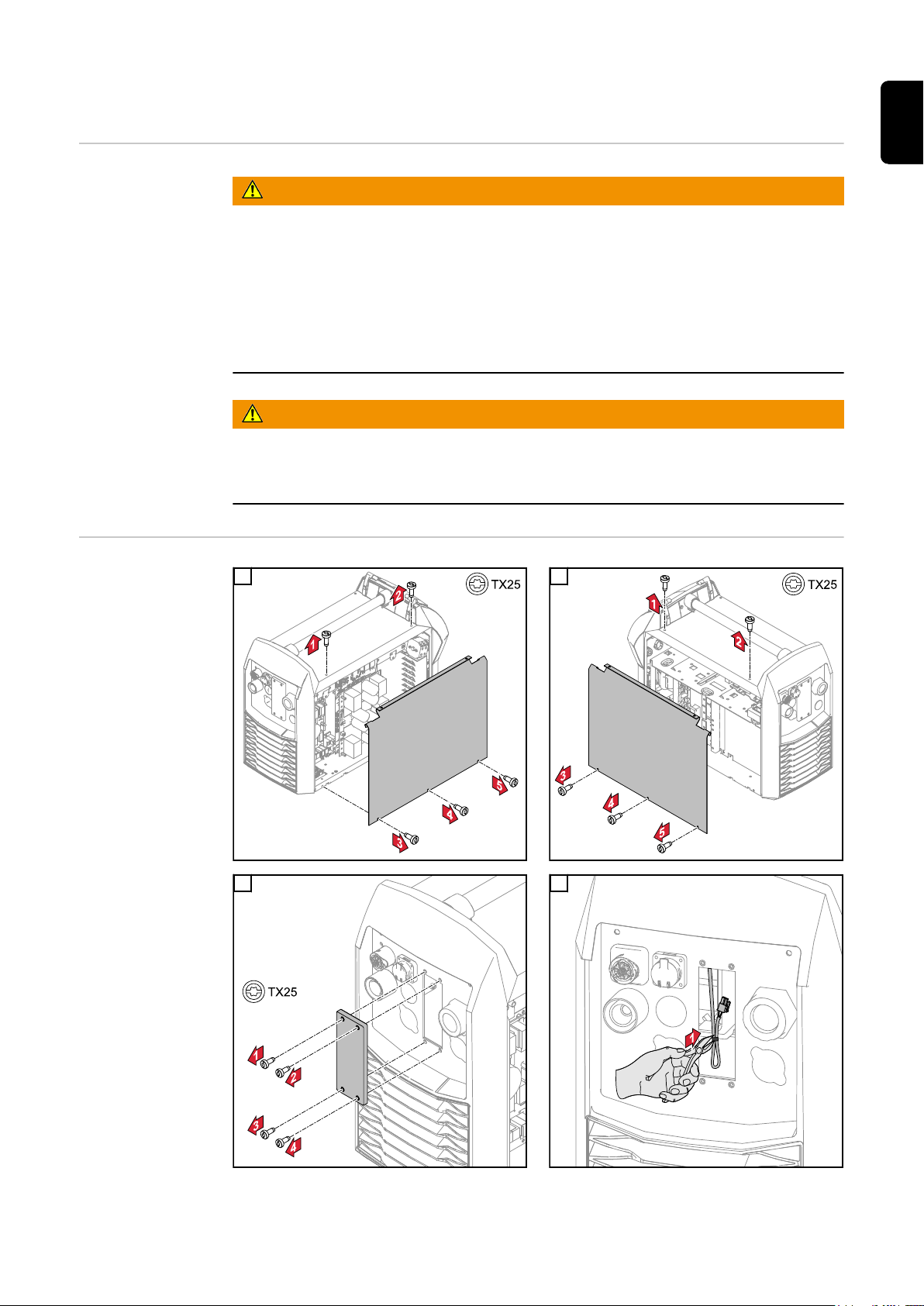

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen oder Tod können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschalten und

▶

von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

WARNUNG!

Gefahr durch elektrischen Strom wegen unzureichender Schutzleiter-Verbindung.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Immer die originalen Gehäuse-Schrauben in der ursprünglichen Anzahl verwenden.

▶

1 2

14

3

Page 15

Roboter-Interface ausbauen

DE

Sicherheit

Vorbereitung

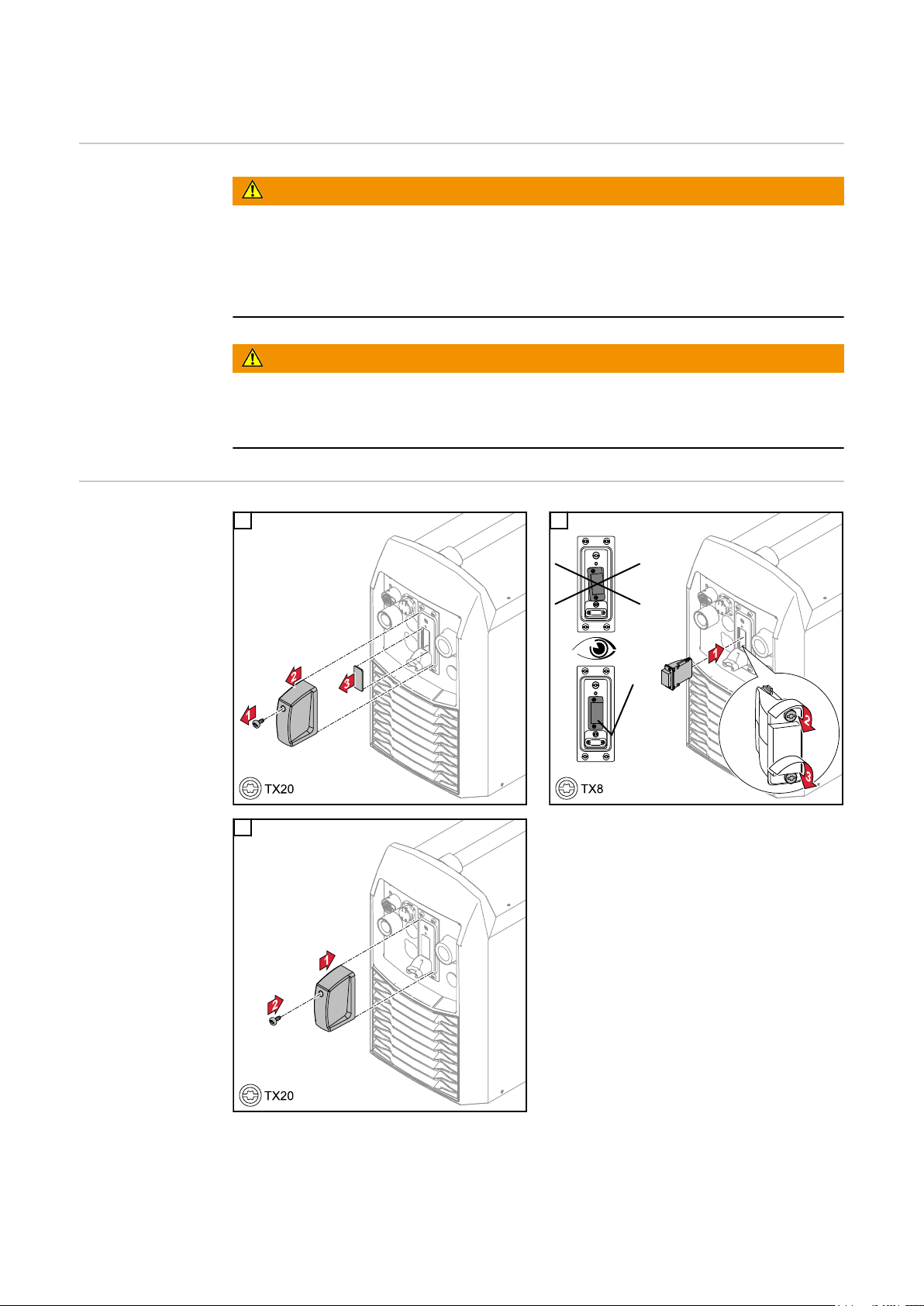

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen und Tod können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschalten und

▶

von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes sicherstel-

▶

len, dass elektrisch geladene Bauteile (beispielsweise Kondensatoren) entladen

sind.

WARNUNG!

Gefahr durch elektrischen Strom wegen unzureichender Schutzleiter-Verbindung.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Immer die originalen Gehäuse-Schrauben in der ursprünglichen Anzahl verwenden.

▶

1

15

Page 16

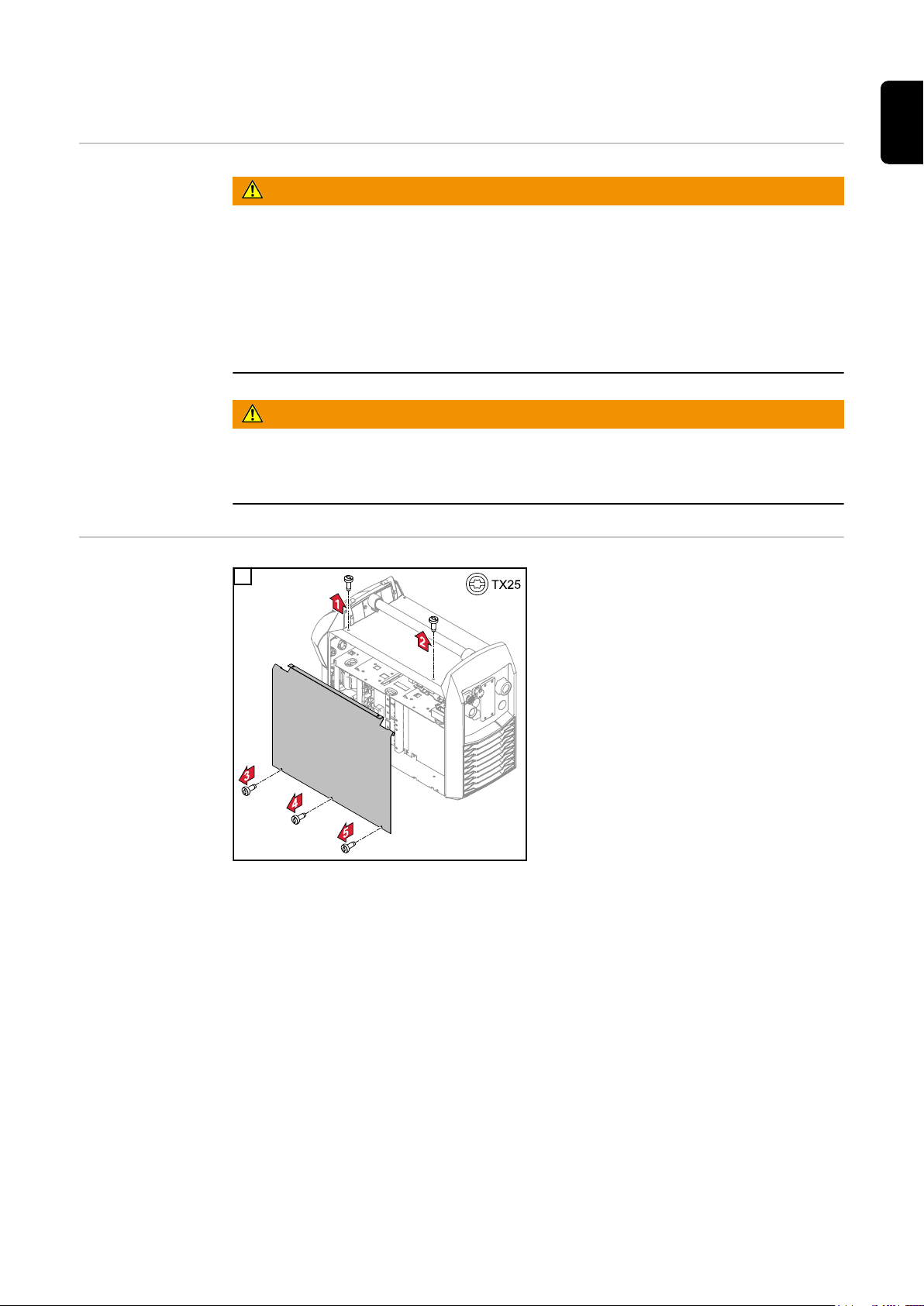

Roboter-Interface

5

ausbauen

1

Kabelbinder lösen

3

2

Abschließende

Tätigkeiten

1

16

Page 17

Busmodul ausbauen

1

2

1

2

3

3

1

2

DE

Busmodul ausbauen

1

3

2

17

Page 18

18

Page 19

Table of contents

General 20

Device Concept 20

Scope of supply 20

Environmental Conditions 21

Technical data 21

Safety 21

Connection Sockets and Indicators on the Robot Interface 22

Connections on the robot interface 22

LEDs on robot interface PCB 23

LEDs for power supply diagnosis 23

LEDs for Network Connection Diagnosis 24

Configuration of robot interface 25

Function of the DIP switch on the interface 25

Configuration of the process data width 25

Set node address with dip switch(example) 26

Installing the Robot Interface 27

Safety 27

Preparation 27

Installing the bus module in the robot interface 30

Safety 30

Installing the Bus Module 30

Removing the robot interface 31

Safety 31

Preparation 31

Removing the robot interface 31

Final tasks 32

Removing the bus module 33

Removing the bus module 33

EN-US

19

Page 20

General

(3)(1) (2) (5)(4)

Robot

Control

(6) (7) (8)

(1)

(2)

(3)

Device Concept The robot interface serves as an interface between the power source and standardized

bus modules supporting a wide range of communication protocols.

Fronius may factory-fit the robot interface in the power source but it can also be retrofitted by appropriately trained and qualified personnel.

Scope of supply

(1) Robot control system

(2) SpeedNet data cable

(3) Robot interface

(4) Power source

(5) Cooling unit

(6) Interconnecting hosepack

(7) Wirefeeder

(8) Robot

(1) RI FB Inside/i

(2) Data cable

4-pin

(3) 4 cable ties

(4) These Operating Instructions

(not pictured)

20

Page 21

Environmental

Conditions

CAUTION!

A risk is posed by prohibited environmental conditions.

This can result in severe damage to equipment.

Only store and operate the device under the following environmental conditions.

▶

Temperature range of ambient air:

- During operation: -10 °C to +40 °C (14 °F to 104 °F)

- During transport and storage: -20 °C to +55 °C (-4 °F to 131 °F)

Relative humidity:

- Up to 50% at 40 °C (104 °F)

- Up to 90% at 20 °C (68 °F)

Ambient air: free of dust, acids, corrosive gases or substances, etc.

Altitude above sea level: up to 2000 m (6500 ft).

EN-US

Technical data

Safety

Power supply Internal (24 V)

Protection class IP 23

WARNING!

Danger from incorrect operation and work that is not carried out properly.

Serious injury and damage to property may result.

All the work and functions described in this document must only be carried out by

▶

trained and qualified personnel.

Read and understand this document.

▶

Read and understand all the Operating Instructions for the system components,

▶

especially the safety rules.

WARNING!

Danger from unplanned signal transmission.

Serious injury and damage to property may result.

Do not transfer safety signals via the interface.

▶

21

Page 22

Connection Sockets and Indicators on the Robot

(2) (3)

(1)

Interface

Connections on

the robot interface

(1) Power supply connection

2-pin

(2) SpeedNet data cable connection

4-pin

(3) Bus module connection

22

Page 23

LEDs on robot

(2)

(1)

(7)

(4)

(3)

(5)

(6)

(8)

interface PCB

EN-US

(1) ETH1 LED Green For diagnosing the network connection.

For details, see section below titled "LEDs

(2) ETH2 LED Orange

for network connection diagnosis"

(3) LED 3 Green

No function

(4) LED 4 Green

- Flashes at 4 Hz = No SpeedNet connection

(5) LED 5 Green

- Flashes at 20 Hz = Establishing

SpeedNet connection

- Flashes at 1 Hz = SpeedNet connection established

Lights up when an internal error occurs.

(6) LED 6 Red

Remedy: Restart the robot interface. If this

does not resolve the issue, inform the service team.

(7) +3V3 LED Green For diagnosing the power supply.

For details, see section below titled "LEDs

(8) +24V LED Green

for power supply diagnosis"

LEDs for power

supply diagnosis

LED Display Meaning Cause

- Robot interface power

supply not established

- Power supply cable faulty

+24V

Off

Lights up

No supply voltage available for

interface

24 VDC supply voltage

present on robot interface

23

Page 24

LED Display Meaning Cause

- 24 VDC supply voltage

+3V3

Off

No operating voltage present

on robot interface

not present

- Robot interface power

supply unit is faulty

LEDs for Network

Connection Diagnosis

Lights up

LED Indicator Meaning Cause

Off No network connection

ETH1

Lights up

Flashes Data transfer in progress

Off Transmission speed 10 Mbit/s

ETH2

Lights up

3 VDC operating voltage

present on robot interface

Network connection established

Transmission speed

100 Mbit/s

- No network connection

established for interface

- Network cable faulty

24

Page 25

Configuration of robot interface

Function of the

DIP switch on the

interface

The DIP switch on the robot interface is

used to configure:

- the process data width

- the node address/IP address

Factory default: all positions of the DIP

switch are in the OFF position. This corresponds to the binary value 0.

NOTE!

Risk due to invalid DIP switch settings.

This may result in malfunctions.

Every time you change the DIP switch settings, re-start the interface afterwards.

▶

This is essential for the changes to take effect.

Interface re-start = disconnect and reconnect the power supply or execute the corre-

▶

sponding function on the power source website (SmartManager).

EN-US

Configuration of

the process data

width

Dip switch

8 7 6 5 4 3 2 1 Configuration

OFF OFF - - - - - -

OFF ON - - - - - -

ON OFF - - - - - -

ON ON - - - - - - Not used

The process data width defines the scope of the transferred data volume.

The kind of data volume that can be transferred depends on

- the robot controls

- the number of power sources

- the type of power sources

• "Intelligent Revolution"

• "Digital Revolution" (Retro Fit)

Scope dependent on bus module

Standard image

320 Bit

Economy image

128 Bit

Retro Fit

25

Page 26

Set node address

with dip switch

(example)

Dip switch

8 7 6 5 4 3 2 1 Node address

- - OFF OFF OFF OFF OFF ON 1

- - OFF OFF OFF OFF ON OFF 2

- - OFF OFF OFF OFF ON ON 3

- - ON ON ON ON ON OFF 62

- - ON ON ON ON ON ON 63

The node address is set with positions 1 to 6 of the dip switch.

The configuration is carried out in binary format. This results in a configuration range of 1

to 63 in decimal format

NOTE!

After every change of the configurations of the dip switch settings, the interface

needs to be restarted so that the changes will take effect.

(Restart = interrupting and restoring the power supply

or executing the relevant function on the website of the power source)

26

Page 27

Installing the Robot Interface

Safety

Preparation

WARNING!

Danger from electric current.

This can result in serious injuries and death.

Before starting work, switch off all the devices and components involved and discon-

▶

nect them from the grid.

Secure all devices and components involved so they cannot be switched back on.

▶

After opening the device, use a suitable measuring instrument to check that electri-

▶

cally charged components (such as capacitors) have been discharged.

WARNING!

Danger from electrical current due to inadequate ground conductor connection.

This can result in serious injury and damage to property.

Always use the original housing screws in the original quantity.

▶

1 2

EN-US

3

4

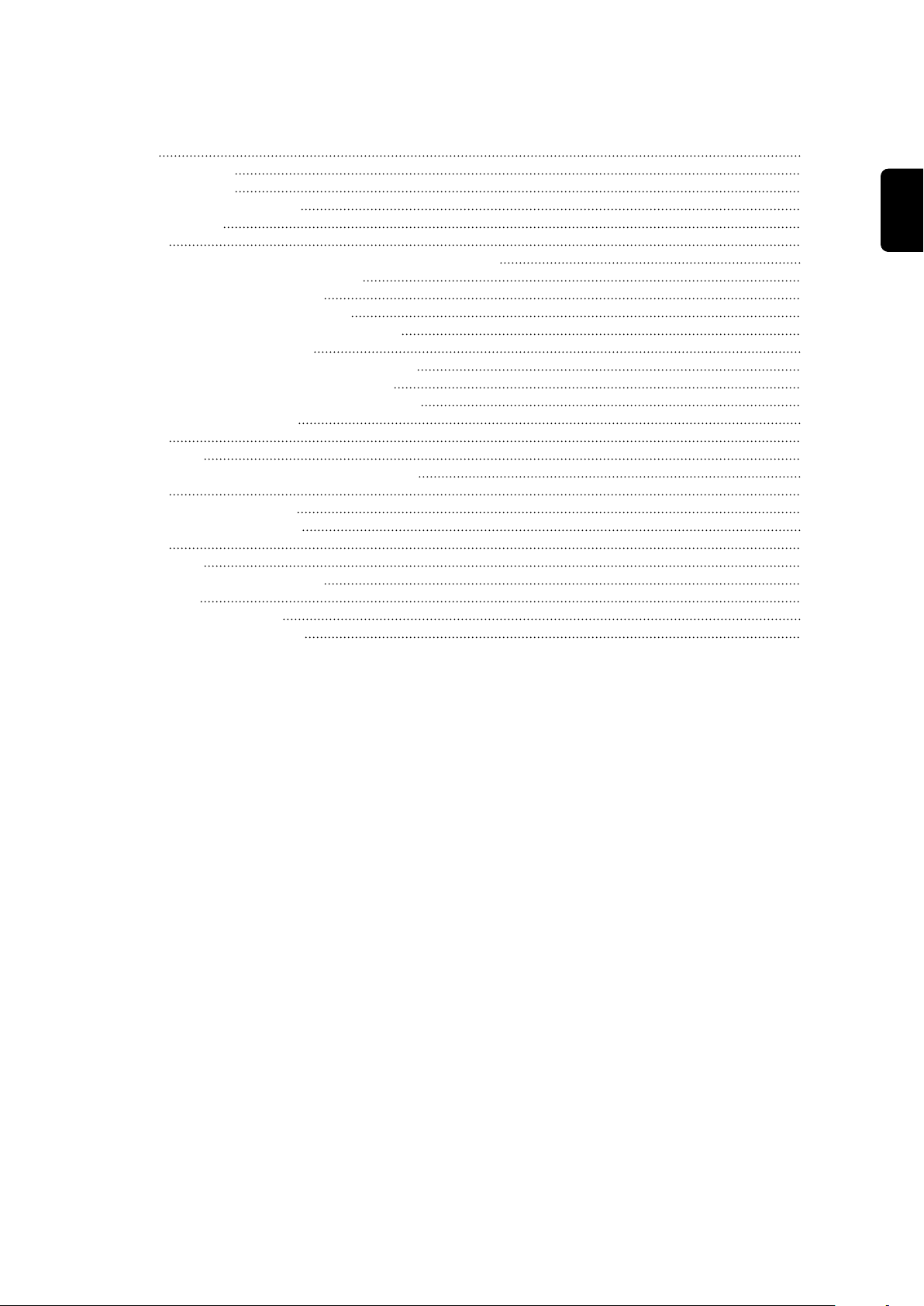

Remove cable tie from power supply cable

27

Page 28

6

Lead the power supply cable out of the power source5Connect and install data cable

7

8

Lead the data cable out of the power source

9 10

Secure the data cable with cable ties

28

Page 29

11 12

EN-US

29

Page 30

Installing the bus module in the robot interface

Safety

Installing the Bus

Module

WARNING!

Danger from electrical current.

Serious injuries or death may result.

Before starting work, switch off all devices and components involved, and discon-

▶

nect them from the grid.

Secure all devices and components involved so that they cannot be switched back

▶

on.

WARNING!

Danger from electrical current due to inadequate ground conductor connection.

Serious personal injury and property damage may result.

Always use the original housing screws in the quantity initially supplied.

▶

1 2

30

3

Page 31

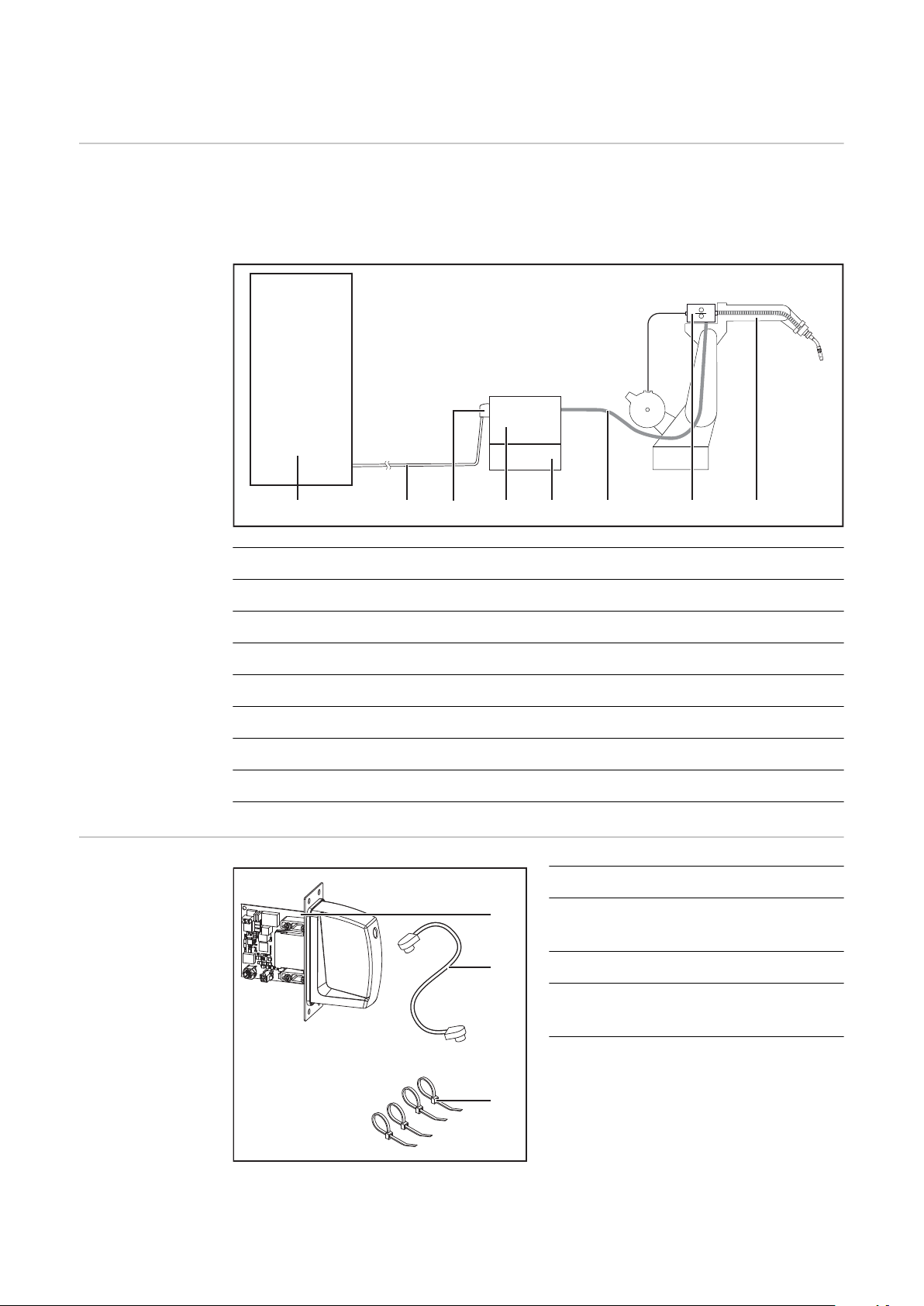

Removing the robot interface

5

Safety

Preparation

WARNING!

Danger from electric current.

This can result in serious injuries and death.

Before starting work, switch off all the devices and components involved and discon-

▶

nect them from the grid.

Secure all devices and components involved so they cannot be switched back on.

▶

After opening the device, use a suitable measuring instrument to check that electri-

▶

cally charged components (such as capacitors) have been discharged.

WARNING!

Danger from electrical current due to inadequate ground conductor connection.

This can result in serious injury and damage to property.

Always use the original housing screws in the original quantity.

▶

1

EN-US

Removing the

robot interface

1

Loosen the cable ties

2

31

Page 32

3

Final tasks

1

32

Page 33

Removing the bus module

1

2

1

2

3

3

1

2

Removing the

bus module

1

2

EN-US

3

33

Page 34

34

Page 35

Contenido

General 36

Concepto del sistema 36

Alcance del suministro 36

Condiciones ambientales 37

Datos técnicos 37

Seguridad 37

Bornas de conexión e indicadores en la interfaz de robot 38

Bornas de conexión en la interfaz de robot 38

Luces LED en el circuito impreso de la interfaz de robot 39

Luces LED para diagnósticos de la alimentación principal 40

Luces LED para diagnósticos de conexión de red 40

Configuración de la interfaz de robot 41

Función del interruptor DIP en la interfaz 41

Configuración del ancho de datos del proceso 41

Configure la dirección del nodo con interruptor DIP(ejemplo) 42

Instalar la interfaz de robot 43

Seguridad 43

Preparación 43

Instalar el módulo de bus en la interfaz de robot 46

Seguridad 46

Instalar el módulo de bus 46

Remover la interfaz de robot 47

Seguridad 47

Preparación 47

Remover la interfaz de robot 48

Tareas finales 48

Remover el módulo de bus 49

Remover el módulo de bus 49

ES-MX

35

Page 36

General

(3)(1) (2) (5)(4)

Robot

Control

(6) (7) (8)

(1)

(2)

(3)

Concepto del sistema

La interfaz de robot sirve como la interfaz entre la fuente de poder y los módulos de bus

estandarizados soportando una amplia variedad de protocolos de comunicación.

Fronius puede ajustar de fábrica la interfaz de robot en la fuente de poder, pero también

puede ser readaptada por personal debidamente formado y calificado.

(1) Sistema de control de robot

(2) Cable de datos de SpeedNet

(3) Interfaz de robot

Alcance del suministro

(4) Fuente de poder

(5) Unidad de enfriamiento

(6) Juego de cables de interconexión

(7) Alimentador de alambre

(8) Robot

(1) RI FB dentro/i

(2) Cable de datos

4 pines

(3) 4 sujeciones de cables

(4) Este manual de instrucciones

(sin ilustraciones)

36

Page 37

Condiciones

ambientales

¡PRECAUCIÓN!

Las condiciones ambientales prohibidas representan un riesgo.

Esto puede resultar en daños graves al equipo.

Sólo almacene y opere el equipo en las siguientes condiciones ambientales.

▶

Rango de temperatura del aire ambiental:

- Durante la operación: -10 °C a +40 °C (14 °F a 104 °F)

- Durante el transporte y almacenamiento: -20 °C a +55 °C (-4 °F a 131 °F)

Datos técnicos

Seguridad

Humedad relativa:

- Hasta 50 % a 40 °C (104 °F)

- Hasta 90 % a 20 °C (68 °F)

Aire ambiente: libre de polvo, ácidos, gases o sustancias corrosivas, etc.

Altitud sobre el nivel del mar: hasta 2000 m (6500 ft).

Alimentación principal Interno (24 V)

Grado de protección IP23

¡PELIGRO!

Peligro por fallos del sistema y el trabajo que no es realizado de forma adecuada.

Puede resultar en lesiones graves y daños a la propiedad.

Todo el trabajo y las funciones que se describen en este documento deben realiz-

▶

arse únicamente por personal calificado y capacitado.

Lea y entienda este documento.

▶

Lea y entienda todo el Manual de instrucciones para los componentes del sistema,

▶

especialmente las normas de seguridad.

ES-MX

¡PELIGRO!

Peligro por transmisión de señal no planificada.

Puede resultar en lesiones graves y daños a la propiedad.

No transfiera las señales de seguridad a través de la interface.

▶

37

Page 38

Bornas de conexión e indicadores en la interfaz de

(2) (3)

(1)

robot

Bornas de conexión en la interfaz de robot

(1) Borna de conexión de la alimen-

tación principal

2 pines

(2) Borna de conexión de cable de

datos de SpeedNet

4 pines

(3) Borna de conexión de módulo

de bus

38

Page 39

Luces LED en el

(2)

(1)

(7)

(4)

(3)

(5)

(6)

(8)

circuito impreso

de la interfaz de

robot

ES-MX

(1) LED ETH1 Verde Para diagnosticar la conexión de red.

Para obtener más información, consulte la

sección a continuación titulada “Luces

(2) LED ETH2 Naranja

LED para diagnósticos de conexión de

red”

(3) LED 3 Verde

Sin función

(4) LED 4 Verde

- Destello a 4 Hz = Sin conexión de

SpeedNet

(5) LED 5 Verde

- Destello a 20 Hz = Estableciendo

conexión de SpeedNet

- Destello a 1 Hz = Conexión de

SpeedNet establecida

Se ilumina cuando ocurre un error interno.

(6) LED 6 Rojo

Solución: Reinicie la interfaz de robot. Si

esto no soluciona el problema, informe al

equipo de servicio.

(7) LED +3V3 Verde Para diagnosticar la alimentación princi-

pal.

Para obtener más información, consulte la

(8) LED +24V Verde

sección a continuación titulada “Luces

LED para diagnósticos de la alimentación

principal”

39

Page 40

Luces LED para

diagnósticos de

la alimentación

principal

LED Pantalla Significado Causa

- Alimentación principal de

la interfaz de robot no

establecida

- Cable de alimentación

principal defectuoso

+24V

Apagado

Sin tensión de alimentación

disponible para la interfaz

Luces LED para

diagnósticos de

conexión de red

Luces

encendidas

Apagado

+3V3

Luces

encendidas

LED Indicador Significado Causa

Apagado Sin conexión de red

ETH1

Luces

encendidas

Tensión de alimentación de

24 VDC presente en la interfaz

de robot

Sin voltaje de funcionamiento

presente en la interfaz de

robot

Voltaje de funcionamiento de

3 VDC presente en la interfaz

de robot

Conexión de red establecida

- Tensión de alimentación

de 24 VDC no presente

- La unidad de alimentación

principal de la interfaz de

robot está defectuosa

- Sin conexión de red establecida para la interfaz

- Cable de red defectuoso

ETH2

Destello

Apagado

Luces

encendidas

Transmisión de datos en progreso

Velocidad de transmisión de

10 Mbit/s

Velocidad de transmisión de

100 Mbit/s

40

Page 41

Configuración de la interfaz de robot

Función del interruptor DIP en la

interfaz

El interruptor DIP en la interfaz de robot se

utiliza para configurar lo siguiente:

- el ancho de datos del proceso

- la dirección del nodo/dirección IP

Configuración predeterminada de fábrica:

todos los interruptores DIP están en la

posición APAGADO. Esto corresponde al

valor binario 0.

¡OBSERVACIÓN!

Riesgo debido a configuración inválida del interruptor DIP.

Esto puede resultar en fallos.

Cada vez que cambie la configuración del interruptor DIP, reinicie la interfaz

▶

después. Esto es esencial para que los cambios se apliquen.

Reinicio de la interfaz = desconecte y reconecte la alimentación principal o ejecute

▶

la función correspondiente en el sitio web de la fuente de poder (SmartManager).

ES-MX

Configuración del

ancho de datos

del proceso

Interruptor DIP

8 7 6 5 4 3 2 1 Configuración

APAGAD

APAGAD

ENC

END

IDO

ENC

END

IDO

El ancho de datos del proceso define el ámbito del volumen de datos transferidos.

El tipo de volumen de datos que pueden ser transferidos depende de

- los controles de robot

- el número de fuentes de poder

- el tipo de fuentes de poder

APAGADO- - - - - -

O

ENC

END

O

IDO

APAGADO- - - - - -

ENC

END

IDO

• “Revolución inteligente”

• “Revolución digital” (readaptación)

- - - - - -

- - - - - - No usado

Imagen estándar

320 Bit

Imagen de economía

128 Bit

Readaptación

Ámbito dependiente del módulo de bus

41

Page 42

Configure la

dirección del

nodo con interruptor DIP

(ejemplo)

Interruptor DIP

8 7 6 5 4 3 2 1 Dirección del nodo

- - APAGAD

APAGAD

O

APAGAD

O

APAGAD

O

APAGAD

O

ENC

END

O

IDO

1

- - APAGAD

- - APAGAD

- - ENC

END

IDO

- - ENC

END

IDO

La dirección del nodo se configura con las posiciones del 1 al 6 del interruptor DIP.

La configuración se lleva a cabo en formato binario. Esto resulta en un rango de configuración del 1 al 63 en formato decimal

¡OBSERVACIÓN!

En cada cambio de las configuraciones del interruptor DIP, la interfaz debe ser reiniciada para que los cambios se apliquen.

(Reinicio = interrumpir y restaurar la alimentación principal

o ejecutar la función relevante en el sitio web de la fuente de poder)

APAGAD

O

APAGAD

O

ENC

END

IDO

ENC

END

IDO

APAGAD

O

APAGAD

O

ENC

END

IDO

ENC

END

IDO

APAGAD

O

APAGAD

O

ENC

END

IDO

ENC

END

IDO

ENC

END

O

IDO

ENC

END

O

IDO

ENC

END

IDO

ENC

END

IDO

APAGAD

O

ENC

END

IDO

APAGAD

O

ENC

END

IDO

2

3

62

63

42

Page 43

Instalar la interfaz de robot

Seguridad

Preparación

¡PELIGRO!

Peligro por corriente eléctrica.

Esto puede resultar en lesiones graves y la muerte.

Antes de empezar a trabajar, apague todos los dispositivos y componentes involuc-

▶

rados y desconéctelos de la red de corriente.

Asegure todos los equipos y componentes involucrados para que no puedan ser

▶

encendidos de nuevo.

Después de abrir el equipo, use un instrumento de medición adecuado para verificar

▶

que los componentes cargados eléctricamente (por ejemplo, condensadores) se

han descargado.

¡PELIGRO!

Peligro por corriente eléctrica debido a una conexión de conductor protector inadecuada.

Esto puede resultar en lesiones graves y daños a la propiedad.

Siempre use los tornillos originales de la carcasa en la cantidad original.

▶

1 2

ES-MX

43

Page 44

3

5

4

Remueva la sujeción de cables del cable de alimen-

tación principal

6

Saque el cable de alimentación principal de la fuente

de poder

7

Saque el cable de datos de la fuente de poder

Conecte e instale el cable de datos

8

Asegure el cable de datos con sujeciones de cables

44

Page 45

9 10

11 12

ES-MX

45

Page 46

Instalar el módulo de bus en la interfaz de robot

Seguridad

Instalar el

módulo de bus

¡PELIGRO!

Peligro por corriente eléctrica.

Se pueden ocasionar lesiones graves o incluso la muerte.

Antes de empezar a trabajar, apague todos los dispositivos y componentes involuc-

▶

rados y desconéctelos de la red de corriente.

Asegure todos los equipos y componentes involucrados para que no puedan ser

▶

encendidos de nuevo.

¡PELIGRO!

Peligro por corriente eléctrica debido a una conexión de conductor protector inadecuada.

Puede resultar en lesiones personales graves y daños a la propiedad.

Siempre use los tornillos originales de la carcasa en la cantidad suministrada ini-

▶

cialmente.

1 2

46

3

Page 47

Remover la interfaz de robot

Seguridad

Preparación

¡PELIGRO!

Peligro por corriente eléctrica.

Esto puede resultar en lesiones graves y la muerte.

Antes de empezar a trabajar, apague todos los dispositivos y componentes involuc-

▶

rados y desconéctelos de la red de corriente.

Asegure todos los equipos y componentes involucrados para que no puedan ser

▶

encendidos de nuevo.

Después de abrir el equipo, use un instrumento de medición adecuado para verificar

▶

que los componentes cargados eléctricamente (por ejemplo, condensadores) se

han descargado.

¡PELIGRO!

Peligro por corriente eléctrica debido a una conexión de conductor protector inadecuada.

Esto puede resultar en lesiones graves y daños a la propiedad.

Siempre use los tornillos originales de la carcasa en la cantidad original.

▶

1

ES-MX

47

Page 48

Remover la inter-

5

faz de robot

1

Aflojar las sujeciones de cables

3

2

Tareas finales

1

48

Page 49

Remover el módulo de bus

1

2

1

2

3

3

1

2

Remover el

módulo de bus

1

2

ES-MX

3

49

Page 50

50

Page 51

Sommaire

Généralités 52

Concept d'appareil 52

Contenu de la livraison 52

Conditions environnementales 53

Caractéristiques techniques 53

Sécurité 53

Connecteurs et voyants sur l'interface robot 54

Connecteurs sur l'interface robot 54

LED sur le circuit imprimé de l'interface robot 55

LED pour le diagnostic de l'alimentation électrique 56

DEL pour le diagnostic de la connexion réseau 56

Configurer l'interface robot 57

Fonction du commutateur DIP sur l'interface 57

Configuration de la bande passante des données de processus 57

Régler l'adresse de nœud avec le commutateur DIP(exemple) 58

Installer l’interface robot 59

Sécurité 59

Préparation 59

Monter le module de bus dans l'interface robot 62

Sécurité 62

Monter le module de bus 62

Démonter l'interface robot 63

Sécurité 63

Préparation 63

Démonter l'interface robot 64

Étapes finales 64

Démonter le module bus 65

Démonter le module de bus 65

FR

51

Page 52

Généralités

(3)(1) (2) (5)(4)

Robot

Control

(6) (7) (8)

(1)

(2)

(3)

Concept d'appareil

L'interface robot sert d'interface entre la source de courant et les modules de bus standardisés pour différents protocoles de communication.

L'installation de l'interface robot dans la source de courant peut être effectuée en usine

par Fronius ou plus tard par un personnel qualifié formé en conséquence.

(1) Commande robot

(2) Câble de données SpeedNet

(3) Interface robot

Contenu de la livraison

(4) Source de courant

(5) Refroidisseur

(6) Faisceau de liaison

(7) Dévidoir

(8) Robot

(1) RI FB Inside/i

(2) Câble de données

4-pôles

(3) 4 attache-câbles

(4) Les présentes instructions de

service

(non illustrées)

52

Page 53

Conditions environnementales

ATTENTION!

Danger en cas de conditions environnementales non autorisées.

Cela peut entraîner de graves dommages matériels.

Stocker et utiliser l'appareil uniquement dans les conditions environnementales

▶

indiquées ci-après.

Plage de température pour l'air ambiant :

- en fonctionnement : -10 °C à +40 °C (14 °F à 104 °F)

- lors du transport et du stockage : -20 °C à +55 °C (-4 °F à 131 °F)

Humidité relative de l'air :

- jusqu'à 50 % à 40 °C (104 °F)

- jusqu'à 90 % à 20 °C (68 °F)

Air ambiant : absence de poussières, acides, substances ou dégagements gazeux

corrosifs, etc.

Altitude au-dessus du niveau de la mer : jusqu'à 2 000 m (6500 ft).

FR

Caractéristiques

techniques

Sécurité

Alimentation électrique interne (24 V)

Indice de protection IP 23

AVERTISSEMENT!

Danger en cas d'erreur de manipulation et d'erreur en cours d'opération.

Cela peut entraîner des dommages corporels et matériels graves.

Toutes les fonctions et tous les travaux décrits dans le présent document doivent

▶

uniquement être exécutés par du personnel qualifié.

Le présent document doit être lu et compris.

▶

Toutes les instructions de service des composants périphériques, en particulier les

▶

consignes de sécurité, doivent être lues et comprises.

AVERTISSEMENT!

Danger en cas de transmission de signal imprévue.

Cela peut entraîner des dommages corporels et matériels graves.

Ne pas transmettre de signaux relatifs à la sécurité via l'interface.

▶

53

Page 54

Connecteurs et voyants sur l'interface robot

(2) (3)

(1)

Connecteurs sur

l'interface robot

(1) Connecteur de l'alimentation

électrique

2 pôles

(2) Connecteur du câble de

données SpeedNet

4 pôles

(3) Connecteur du module de bus

54

Page 55

LED sur le circuit

(2)

(1)

(7)

(4)

(3)

(5)

(6)

(8)

imprimé de

l'interface robot

FR

(1) LED ETH1 Verte Pour le diagnostic de la connexion

réseau.

Pour plus de détails, voir la section suiv-

(2) LED ETH2 Orange

ante « LED pour le diagnostic de la connexion réseau »

(3) LED 3 Verte

Pas de fonction

(4) LED 4 Verte

- Clignote à 4 Hz = pas de connexion à

SpeedNet

(5) LED 5 Verte

- Clignote à 20Hz = la connexion à

SpeedNet est en cours

- Clignote à 1 Hz = connexion à

SpeedNet établie

S'allume en cas d'erreur interne.

Élimination des erreurs : redémarrer

(6) LED 6 Rouge

l'interface robot. Si aucune amélioration

n'est visible, contacter le service aprèsvente.

(7) LED +3V3 Verte Pour le diagnostic de l'alimentation électri-

que.

Pour plus de détails, voir la section suiv-

(8) LED +24V Verte

ante « LED pour le diagnostic de l'alimentation électrique »

55

Page 56

LED pour le diagnostic de l'alimentation électrique

LED Affichage Signification Cause

- Pas d'alimentation électrique active pour l'interface

robot

- Câble d'alimentation

défectueux

+24V

Off

Aucune tension d'alimentation

disponible pour l'interface

DEL pour le diagnostic de la connexion réseau

Allumée

Off

+3V3

Allumée

DEL Affichage Signification Cause

Off

ETH1

Allumée Connexion réseau disponible

Clignote Transfert de données actif

Off

ETH2

Allumée

Tension d'alimentation 24 VDC

disponible sur l'interface robot

Pas de tension électrique sur

l'interface robot

Tension de service 3 VDC disponible sur l'interface robot

Aucune connexion réseau disponible

Vitesse de transmission

10 Mbit/s

Vitesse de transmission

100 Mbit/s

- Tension d'alimentation

24 VDC non disponible

sur l'interface

- Bloc d'alimentation sur

l'interface robot défectueux

- Pas de connexion réseau

active pour l'interface

- Câble réseau défectueux

56

Page 57

Configurer l'interface robot

Fonction du commutateur DIP sur

l'interface

Le commutateur‑DIP sur l'interface robot

sert au réglage :

- de la bande passante de données de

process

- de l'adresse de nœud/l'adresse IP

Par défaut, toutes les positions du commutateur DIP sont en position OFF. Cela correspond à la valeur binaire 0.

REMARQUE!

Risque dû à des réglages inefficaces du commutateur DIP.

Cela peut entraîner des dysfonctionnements.

Redémarrer l'interface après chaque modification des réglages du commutateur DIP.

▶

C'est la seule façon de rendre les réglages efficaces.

Redémarrage de l'interface = interruption et rétablissement de l'alimentation électri-

▶

que ou exécution de la fonction correspondante sur la page web de la source de

courant (SmartManager).

FR

Configuration de

la bande passante des

données de processus

Commutateur DIP

8 7 6 5 4 3 2 1 Configuration

OFF OFF - - - - - -

OFF ON - - - - - -

ON OFF - - - - - -

ON ON - - - - - - Non utilisé

Le volume de données transmises est défini par la bande passante des données de processus.

Le volume de données pouvant être transmises dépend des critères suivants :

- la commande robot

- le nombre de sources de courant

- le type de sources de courant

• « Intelligent Revolution » (« Révolution intelligente »)

• « Digital Revolution » (« Révolution numérique ») (Retro Fit)

Volume dépendant du module de bus

Image Standard

320 bits

Image Economy

128 bits

Retro Fit

57

Page 58

Régler l'adresse

de nœud avec le

commutateur DIP

(exemple)

Commutateur DIP

8 7 6 5 4 3 2 1 Adresse de nœud

- - OFF OFF OFF OFF OFF ON 1

- - OFF OFF OFF OFF ON OFF 2

- - OFF OFF OFF OFF ON ON 3

- - ON ON ON ON ON OFF 62

- - ON ON ON ON ON ON 63

L'adresse de nœud est réglée avec les positions 1 à 6 du commutateur DIP.

Le réglage se fait au format binaire. Cela équivaut à une plage de réglage de 1 à 63 au

format décimal.

REMARQUE!

Après chaque réglage du commutateur DIP, il est nécessaire de redémarrer l'interface afin que les modifications soient appliquées.

(Redémarrage = interruption puis rétablissement de l'alimentation en tension

ou exécution de la fonction correspondante sur le site Web de la source de courant)

58

Page 59

Installer l’interface robot

Sécurité

Préparation

AVERTISSEMENT!

Risque d'électrocution.

Cela peut entraîner la mort et des blessures graves.

Avant d'entamer les travaux, déconnecter tous les appareils et composants con-

▶

cernés et les débrancher du réseau électrique.

S'assurer que tous les appareils et composants concernés ne peuvent pas être

▶

reconnectés.

Après ouverture de l'appareil, s'assurer, à l'aide d'un appareil de mesure approprié,

▶

que les composants à charge électrique (condensateurs, par ex.) sont déchargés.

AVERTISSEMENT!

Risque d'électrocution en cas de connexion de conducteur de terre insuffisante.

Cela peut entraîner des dommages corporels et matériels graves.

Toujours utiliser le nombre initial de vis originales du boîtier.

▶

1 2

FR

3

4

Enlever l'attache-câbles du câble pour l'alimentation

électrique

59

Page 60

6

Sortir le câble d'alimentation de la source de courant5Connecter et poser un câble de données

7

8

Sortir le câble de données de la source de courant

9 10

Sécuriser le câble de données avec des attache-

câbles

60

Page 61

11 12

FR

61

Page 62

Monter le module de bus dans l'interface robot

Sécurité

Monter le module

de bus

AVERTISSEMENT!

Risque d'électrocution.

Cela peut entraîner la mort ou des blessures graves.

Avant d'entamer les travaux, déconnecter tous les appareils et composants con-

▶

cernés et les débrancher du réseau électrique.

S'assurer que tous les appareils et composants concernés ne peuvent pas être

▶

remis en marche.

AVERTISSEMENT!

Risque d'électrocution en cas de connexion de conducteur de terre insuffisante.

Cela peut entraîner des dommages corporels et matériels graves.

Toujours utiliser le nombre initial de vis originales du boîtier.

▶

1 2

62

3

Page 63

Démonter l'interface robot

Sécurité

Préparation

AVERTISSEMENT!

Risque d'électrocution.

Cela peut entraîner la mort et des blessures graves.

Avant d'entamer les travaux, déconnecter tous les appareils et composants con-

▶

cernés et les débrancher du réseau électrique.

S'assurer que tous les appareils et composants concernés ne peuvent pas être

▶

reconnectés.

Après ouverture de l'appareil, s'assurer, à l'aide d'un appareil de mesure approprié,

▶

que les composants à charge électrique (condensateurs, par ex.) sont déchargés.

AVERTISSEMENT!

Risque d'électrocution en cas de connexion de conducteur de terre insuffisante.

Cela peut entraîner des dommages corporels et matériels graves.

Toujours utiliser le nombre initial de vis originales du boîtier.

▶

1

FR

63

Page 64

Démonter l'inter-

5

face robot

1

Desserrer les attache-câbles

3

2

Étapes finales

1

64

Page 65

Démonter le module bus

1

2

1

2

3

3

1

2

Démonter le

module de bus

1

2

FR

3

65

Page 66

66

Page 67

Obsah

Všeobecné informace 68

Koncepce přístroje 68

Obsah balení 68

Okolní podmínky 69

Technické údaje 69

Bezpečnost 69

Přípojky a indikace na rozhraní robota 70

Přípojky na rozhraní robota 70

Kontrolky LED na PC-Boardu rozhraní robota 71

Kontrolky LED pro diagnostiku napájení 72

Kontrolky LED pro diagnostiku síťového připojení 72

Konfigurace rozhraní robota 73

Funkce přepínače DIP na rozhraní 73

Konfigurace šířky procesních dat 73

Nastavení adresy uzlu pomocí přepínače DIP(příklad) 74

Instalace rozhraní robota 75

Bezpečnost 75

Příprava 75

Instalace sběrnicového modulu do rozhraní robota 78

Bezpečnost 78

Instalace sběrnicového modulu 78

Odinstalace rozhraní robota 79

Bezpečnost 79

Příprava 79

Odinstalace rozhraní robota 80

Závěrečné úkony 80

Odinstalace sběrnicového modulu 81

Odinstalace sběrnicového modulu 81

CS

67

Page 68

Všeobecné informace

(3)(1) (2) (5)(4)

Robot

Control

(6) (7) (8)

(1)

(2)

(3)

Koncepce

přístroje

Rozhraní robota slouží jako rozhraní mezi svařovacím zdrojem a standardizovanými

sběrnicovými moduly pro nejrůznější komunikační protokoly.

Vestavba rozhraní robota do svařovacího zdroje může být provedena buď standardně

společností Fronius nebo dodatečně, a to adekvátně proškoleným odborným pracovníkem.

(1) Řízení robota

(2) Datový kabel SpeedNet

Obsah balení

(3) Rozhraní robota

(4) Svařovací zdroj

(5) Chladicí modul

(6) Propojovací hadicové vedení

(7) Podavač drátu

(8) Robot

(1) RI FB Inside/i

(2) Datový kabel

4pólový

(3) 4 kabelové příchytky

(4) Tento návod k obsluze

(bez zobrazení)

68

Page 69

Okolní podmínky

POZOR!

Nebezpečí v důsledku nepřípustných okolních podmínek.

Může dojít k vážnému poškození přístroje.

Přístroj skladujte a provozujte jen za níže uvedených okolních podmínek.

▶

Teplotní rozmezí okolního vzduchu:

- při provozu: -10 °C až +40 °C (14 °F až 104 °F)

- při přepravě a skladování: -20 °C až +55 °C (-4 °F až 131 °F)

Relativní vlhkost vzduchu:

- do 50 % při 40 °C (104 °F)

- do 90 % při 20 °C (68 °F)

Okolní vzduch: nesmí obsahovat prach, kyseliny, korozivní plyny či látky apod.

Nadmořská výška: do 2000 m (6500 ft).

CS

Technické údaje

Bezpečnost

Zdroj napětí interní (24 V)

Krytí IP 23

VAROVÁNÍ!

Nebezpečí v důsledku nesprávné obsluhy a nesprávně provedených prací.

Následkem mohou být těžká poranění a materiální škody.

Veškeré práce popsané v tomto dokumentu smějí provádět jen odborně vyškolené

▶

osoby.

Tento dokument je nutné přečíst a porozumět mu.

▶

Všechny návody k obsluze systémových komponent, zejména bezpečnostní

▶

předpisy, je nutné přečíst a porozumět jim.

VAROVÁNÍ!

Nebezpečí v důsledku neplánovaného přenosu signálu.

Následkem mohou být těžká poranění a materiální škody.

Přes toto rozhraní se nesmí přenášet žádné bezpečností signály.

▶

69

Page 70

Přípojky a indikace na rozhraní robota

(2) (3)

(1)

Přípojky na

rozhraní robota

(1) Přípojka napájení

2pólová

(2) Přípojka datového kabelu

SpeedNet

4pólová

(3) Přípojka sběrnicového modulu

70

Page 71

Kontrolky LED na

(2)

(1)

(7)

(4)

(3)

(5)

(6)

(8)

PC-Boardu

rozhraní robota

CS

(1) LED ETH1 zelená Pro diagnostiku síťového spojení.

podrobnosti viz následující oddíl „Kon-

(2) LED ETH2

oranžov

á

trolky LED pro diagnostiku síťového spojení“

(3) LED 3 zelená

Bez funkce

(4) LED 4 zelená

- Bliká se 4 Hz = bez připojení

k SpeedNet

(5) LED 5 zelená

- Bliká s 20 Hz = připojení k SpeedNet

se vytváří

- Bliká s 1 Hz = připojení k SpeedNet je

vytvořené

Svítí při interní chybě.

(6) LED 6 červená

Odstranění chyby: Restartujte rozhraní

robota. Pokud nedojde ke zlepšení, kontaktujte servisní službu.

(7) LED +3V3 zelená Pro diagnostiku napájení.

podrobnosti viz následující oddíl „Kon-

(8) LED +24V zelená

trolky LED pro diagnostiku napájení“

71

Page 72

Kontrolky LED

pro diagnostiku

napájení

LED Zobra-

zení

Vyp.

+24V

Význam Příčina

- Nebylo vytvořeno

Napájecí napětí pro rozhraní

není k dispozici

napájení pro rozhraní

robota

- Vadný napájecí kabel

Kontrolky LED

pro diagnostiku

síťového připojení

Svítí

Vyp.

+3V3

Svítí

LED Indikace Význam Příčina

Nesvítí Chybí síťové připojení

ETH1

Svítí Síťové připojení je k dispozici

Bliká Aktivní přenos dat

Nesvítí Přenosová rychlost 10 Mbit/s

ETH2

Svítí Přenosová rychlost 100 Mbit/s

Napájecí napětí 24 V DC na

rozhraní robota je k dispozici

Provozní napětí na rozhraní

robota není k dispozici

Provozní napětí 3 V DC na

rozhraní robota je k dispozici

- Napájecí napětí 24 V DC

na rozhraní není k dispozici

- Vadný síťový zdroj

rozhraní robota

- Nebylo vytvořeno síťové

připojení pro rozhraní

- Vadný síťový kabel

72

Page 73

Konfigurace rozhraní robota

Funkce přepínače

DIP na rozhraní

Přepínač‑DIP na rozhraní robota slouží k

nastavení:

- šířky procesních dat

- adresy uzlu / IP adresy

Standardně jsou všechny polohy

přepínače DIP v poloze OFF. To odpovídá

binární hodnotě 0.

UPOZORNĚNĹ!

Nebezpečí v důsledku neúčinných nastavení přepínače DIP.

Následkem mohou být poruchy funkce.

Po každé změně nastavení přepínače DIP restartujte rozhraní. Jen tak budou nast-

▶

avení účinná.

Restart rozhraní = přerušení nebo obnovení napájení nebo provedení příslušné

▶

funkce na webové stránce svařovacího zdroje (SmartManager).

CS

Konfigurace šířky

procesních dat

Přepínač DIP

8 7 6 5 4 3 2 1 Konfigurace

OFF OFF - - - - - -

OFF ON - - - - - -

ON OFF - - - - - -

ON ON - - - - - - Nepoužito

Prostřednictvím šířky procesních dat je definován objem přenášeného souboru dat.

Jaký objem dat může být přenášen, závisí

- na řízení robota

- na počtu svařovacích zdrojů

- na typu svařovacích zdrojů

• „Inteligentní revoluce“

• „Digitální revoluce“ (Retro Fit)

Objem závisí na sběrnicovém modulu

Standardní bitový obraz

320 bitů

Ekonomický bitový obraz

128 bitů

Retro Fit

73

Page 74

Nastavení adresy

uzlu pomocí

přepínače DIP

(příklad)

Přepínač DIP

8 7 6 5 4 3 2 1 Adresa uzlu

- - OFF OFF OFF OFF OFF ON 1

- - OFF OFF OFF OFF ON OFF 2

- - OFF OFF OFF OFF ON ON 3

- - ON ON ON ON ON OFF 62

- - ON ON ON ON ON ON 63

Adresa uzlu se nastavuje pomocí poloh přepínače DIP 1 až 6.

Nastavení probíhá v binárním formátu. Z toho vyplývá rozsah nastavení od 1 do 63 v

desítkovém formátu.

UPOZORNĚNĹ!

Po každé změně nastavení přepínače DIP je třeba znovu spustit rozhraní, aby

změny byly účinné.

(Nové spuštění = přerušení a obnovení napájecího napětí

nebo provedení odpovídající funkce na webové stránce svařovacího zdroje)

74

Page 75

Instalace rozhraní robota

Bezpečnost

Příprava

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem.

Následkem mohou být těžká zranění a smrt.

Před zahájením prací vypněte všechny začleněné přístroje a komponenty a odpojte

▶

je od elektrické sítě.

Zajistěte všechny začleněné přístroje a komponenty proti opětovnému zapnutí.

▶

Po otevření přístroje se pomocí vhodného měřicího přístroje ujistěte, že součásti,

▶

které mohou mít elektrický náboj (např. kondenzátory), jsou vybité.

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem v důsledku nedostatečného propojení s

ochranným vodičem.

Následkem mohou být těžká poranění a materiální škody.

Vždy používejte originální šrouby pláště v původním počtu.

▶

1 2

CS

3

4

Odstraňte kabelovou příchytku z kabelu pro napájení

75

Page 76

5

6

Vyveďte kabel pro napájení ze svařovacího zdroje

7

Vyveďte datový kabel ze svařovacího zdroje

9 10

Připojte a položte datový kabel

8

Zajistěte datový kabel kabelovými příchytkami

76

Page 77

11 12

CS

77

Page 78

Instalace sběrnicového modulu do rozhraní robota

Bezpečnost

Instalace sběrnicového modulu

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem.

Následkem mohou být těžká zranění nebo smrt.

Před zahájením prací vypněte všechny začleněné přístroje a komponenty a odpojte

▶

je od elektrické sítě.

Zajistěte všechny začleněné přístroje a komponenty proti opětovnému zapnutí.

▶

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem v důsledku nedostatečného propojení s

ochranným vodičem.

Následkem mohou být těžká poranění a materiální škody.

Vždy používejte originální šrouby pláště v původním počtu.

▶

1 2

78

3

Page 79

Odinstalace rozhraní robota

Bezpečnost

Příprava

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem.

Následkem mohou být těžká zranění a smrt.

Před zahájením prací vypněte všechny začleněné přístroje a komponenty a odpojte

▶

je od elektrické sítě.

Zajistěte všechny začleněné přístroje a komponenty proti opětovnému zapnutí.

▶

Po otevření přístroje se pomocí vhodného měřicího přístroje ujistěte, že součásti,

▶

které mohou mít elektrický náboj (např. kondenzátory), jsou vybité.

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem v důsledku nedostatečného propojení s

ochranným vodičem.

Následkem mohou být těžká poranění a materiální škody.

Vždy používejte originální šrouby pláště v původním počtu.

▶

1

CS

79

Page 80

Odinstalace

5

rozhraní robota

1

Uvolněte kabelové příchytky

3

2

Závěrečné úkony

1

80

Page 81

Odinstalace sběrnicového modulu

1

2

1

2

3

3

1

2

Odinstalace

sběrnicového

modulu

1

3

2

CS

81

Page 82

82

Page 83

Obsah

Všeobecné informácie 84

Koncepcia zariadenia 84

Rozsah dodávky 84

Okolité podmienky 85

Technické údaje 85

Bezpečnosť 85

Prípojky a zobrazenia na rozhraní robota 86

Prípojky na rozhraní robota 86

LED diódy na doske rozhrania robota 87

LED diódy na diagnostiku napájania napätím 88

LED na diagnostiku sieťového spojenia 88

Konfigurácia rozhrania robota 89

Funkcia prepínača DIP na rozhraní robota 89

Konfigurácia šírky procesných údajov 89

Nastavenie uzlovej adresy pomocou prepínača DIP(príklad) 90

Montáž rozhrania robota 91

Bezpečnosť 91

Príprava 91

Montáž zbernicového modulu do rozhrania robota 94

Bezpečnosť 94

Montáž zbernicového modulu 94

Demontáž rozhrania robota 95

Bezpečnosť 95

Príprava 95

Demontáž rozhrania robota 96

Záverečné činnosti 96

Demontáž zbernicového modulu 97

Demontáž zbernicového modulu 97

SK

83

Page 84

Všeobecné informácie

(3)(1) (2) (5)(4)

Robot

Control

(6) (7) (8)

(1)

(2)

(3)

Koncepcia zariadenia

Rozhranie robota slúži ako rozhranie robota medzi prúdovým zdrojom a štandardizovanými zbernicovými modulmi pre rôzne komunikačné protokoly. (napr. Profibus, ProfiNet, DeviceNet, CANopen atď.)

Montáž rozhrania robota do prúdového zdroja sa môže vykonať buď z výroby firmou Fronius alebo dodatočne príslušne vyškoleným odborným personálom.

(1) Riadenie robota

(2) Dátový kábel SpeedNet

Rozsah dodávky

(3) Rozhranie robota

(4) Prúdový zdroj

(5) Chladiace zariadenie

(6) Spojovacie hadicové vedenie

(7) Podávač drôtu

(8) Robot

(1) RI FB Inside/i

(2) Dátový kábel

, 4-pólový

(3) 4 sťahovacie pásky

(4) Tento návod na obsluhu

(bez ilustrácie)

84

Page 85

Okolité podmienky

POZOR!

Nebezpečenstvo v dôsledku nedovolených okolitých podmienok.

Následkom môžu byť vážne poškodenia zariadení.

Zariadenie skladujte a prevádzkujte len za okolitých podmienok uvedených ďalej.

▶

Teplotný rozsah okolitého vzduchu:

- pri prevádzke: -10 °C bis +40 °C (14 °F do 104 °F)

- pri preprave a skladovaní: -20 °C bis +55 °C (-4 °F bis 131 °F)

Relatívna vlhkosť vzduchu:

- do 50 % pri 40 °C (104 °F)

- do 90 % pri 20 °C (68 °F)

Okolitý vzduch: bez prachu, kyselín, koróznych plynov alebo substancií atď.

Nadmorská výška: do 2 000 m (6 500 ft).

Technické údaje

Bezpečnosť

Napájanie napätím interné (24 V)

Stupeň krytia IP 23

NEBEZPEČENSTVO!

Nebezpečenstvo v dôsledku nesprávneho ovládania a nesprávne vykonaných

prác.

Následkom môžu byť vážne poranenia osôb alebo materiálne škody.

Všetky práce a funkcie opísané v tomto dokumente smie vykonávať iba odborne

▶

vyškolený personál.

Prečítajte si tento dokument tak, aby ste mu porozumeli.

▶

Prečítajte si všetky návody na obsluhu systémových komponentov, najmä

▶

bezpečnostné predpisy, tak, aby ste im porozumeli.

NEBEZPEČENSTVO!

Nebezpečenstvo v dôsledku neplánovaného prenosu signálu.

Následkom môžu byť vážne poranenia osôb alebo materiálne škody.

Neprenášajte prostredníctvom rozhrania žiadne signály, od ktorých závisí

▶

bezpečnosť.

SK

85

Page 86

Prípojky a zobrazenia na rozhraní robota

(2) (3)

(1)

Prípojky na

rozhraní robota

(1) Prípojka prúdového napájania

, 2-pólová

(2) Prípojka dátového kábla Speed-

Net

, 4-pólového

(3) Prípojka zbernicového modulu

86

Page 87

LED diódy na

(2)

(1)

(7)

(4)

(3)

(5)

(6)

(8)

doske rozhrania

robota

(1) LED ETH1 zelená Na diagnostiku sieťového pripojenia.

Podrobnosti nájdete v nasledujúcej časti

(2) LED ETH2

oranžov

á

„LED diódy na diagnostiku sieťového pripojenia“

SK

(3) LED 3 zelená

žiadna funkcia

(4) LED 4 zelená

- bliká frekvenciou 4 Hz = žiadne pripojenie k SpeedNet

(5) LED 5 zelená

- bliká frekvenciou 20 Hz = nadväzuje

sa pripojenie k SpeedNet

- bliká frekvenciou 1 Hz = pripojenie

k SpeedNet je vytvorené

svieti pri internej chybe.

(6) LED 6 červená

Odstránenie chyby: Reštartujte rozhranie

robota. Ak to neprinesie zlepšenie, upovedomte servisnú službu.

(7) LED +3V3 zelená Na diagnostiku napájania napätím.

Podrobnosti nájdete v nasledujúcej časti

(8) LED +24V zelená

„LED diódy na diagnostiku napájania

napätím“

87

Page 88

LED diódy na diagnostiku

napájania

napätím

LED Zobraze-

nie

Vyp.

+24 V

Význam Príčina

- Neexistuje prúdové

Pre rozhranie nie je k dispozícii napájacie napätie

napájanie pre rozhranie

robota

- Chybný kábel prúdového

napájania

LED na diagnostiku sieťového

spojenia

Svieti

Vyp.

+3V3

Svieti

LED Zobraze-

nie

VYP Chýba sieťové spojenie

ETH1

Svieti Sieťové spojenie k dispozícii

Bliká Prenos dát aktívny

VYP Prenosová rýchlosť 10 Mbit/s

ETH2

Svieti Prenosová rýchlosť 100 Mbit/s

Napájacie napätie na rozhraní

robota je 24 VDC

Na rozhraní robota nie je

žiadne prevádzkové napätie

Napájacie napätie na rozhraní

robota je 3 VDC

Význam Príčina

- Napájacie napätie 24

VDC nie je k dispozícii

- Chybný napájací zdroj

na rozhraní robota

- Sieťové spojenie pre

rozhranie nevytvorené

- Chybný sieťový kábel

88

Page 89

Konfigurácia rozhrania robota

Funkcia

prepínača DIP na

rozhraní robota

Prepínač‑DIP na rozhraní robota slúži na

nastavenie:

- šírky procesných dát

- adresy uzla/IP adresy

Z výroby sú všetky pozície prepínača DIP

v polohe OFF (VYP). To zodpovedá

binárnej hodnote 0.

UPOZORNENIE!

Riziko v dôsledku neplatných nastavení prepínača DIP.

Následkom môžu byť poruchy funkčnosti.

Po každej zmene nastavení prepínača DIP reštartujte rozhranie. Len vtedy budú

▶

nastavenia platné.

Reštartovanie rozhrania = prerušenie a obnovenie napájania alebo vykonanie

▶

príslušnej funkcie na webovej stránke prúdového zdroja (SmartManager).

SK

Konfigurácia

šírky procesných

údajov

Prepínač DIP

8 7 6 5 4 3 2 1 Konfigurácia

OFF OFF – – – – – –

OFF ON – – – – – –

ON OFF – – – – – –

ON ON – – – – – – Nie je použité

Šírkou procesných údajov sa definuje rozsah prenášaného množstva údajov.

To, aké veľké množstvo sa dá preniesť, závisí od:

- riadiacej jednotky robota,

- počtu prúdových zdrojov,

- druhu prúdových zdrojov,

• „inteligentná revolúcia“,

• „Digital Revolution“ (Retro Fit).

rozsah závislý od zbernicového modulu

Standard Image

320 bit

Economy Image

128 bit

Retro Fit

89

Page 90

Nastavenie

uzlovej adresy

pomocou

prepínača DIP

(príklad)

Prepínač DIP

8 7 6 5 4 3 2 1 Uzlová adresa

- - VYP VYP VYP VYP VYP ZAP 1

- - VYP VYP VYP VYP ZAP VYP 2

- - VYP VYP VYP VYP ZAP ZAP 3

- - ZAP ZAP ZAP ZAP ZAP VYP 62

- - ZAP ZAP ZAP ZAP ZAP ZAP 63

Uzlová adresa sa nastavuje pozíciami 1 až 6 prepínača DIP.

Nastavenie sa vykonáva v dvojkovom formáte. Vyplýva z toho nastavovací rozsah od 1

do 63 v desiatkovom formáte.

UPOZORNENIE!

Po každej zmene nastavení prepínača DIP sa musí vykonať reštart rozhrania, aby

boli zmeny

účinné.

(reštart = prerušenie a opätovné obnovenie napájania napätím)

alebo vykonanie zodpovedajúcej funkcie na webovej lokalite prúdového zdroja)

90

Page 91

Montáž rozhrania robota

Bezpečnosť

Príprava

NEBEZPEČENSTVO!

Nebezpečenstvo zásahu elektrickým prúdom.

Následkom môžu byť vážne poranenia a smrť.

Pred začiatkom prác vypnite všetky používané zariadenia a komponenty a odpojte

▶

ich od elektrickej siete.

Všetky používané zariadenia a komponenty zaistite proti opätovnému zapnutiu.

▶

Po otvorení zariadenia pomocou vhodného meracieho prístroja sa uistite, že elektri-

▶

cky nabité konštrukčné diely (napr. kondenzátory) sú vybité.

NEBEZPEČENSTVO!

Nebezpečenstvo zásahu elektrickým prúdom v dôsledku nedostatočného pripojenia ochranného vodiča.

Následkom môžu byť vážne poranenia osôb alebo materiálne škody.

Používajte vždy originálne skrutky od krytu, v pôvodnom počte.

▶

1 2

SK

3

4

Odstráňte sťahovaciu pásku z kábla napájania

91

Page 92

5

6

Vyveďte kábel napájania z prúdového zdroja

7

Vyveďte dátový kábel z prúdového zdroja

9 10

Pripojte a položte dátový kábel

8

Zaistite dátový kábel sťahovacími páskami

92

Page 93

11 12

SK

93

Page 94

Montáž zbernicového modulu do rozhrania robota

Bezpečnosť

Montáž zbernicového modulu

NEBEZPEČENSTVO!

Nebezpečenstvo zásahu elektrickým prúdom.

Následkom môžu byť vážne poranenia alebo smrť.

Pred začiatkom prác vypnite všetky používané zariadenia a komponenty a odpojte

▶

ich od elektrickej siete.

Všetky používané zariadenia a komponenty zaistite proti opätovnému zapnutiu.

▶

NEBEZPEČENSTVO!

Nebezpečenstvo zásahu elektrickým prúdom v dôsledku nedostatočného pripojenia ochranného vodiča.

Následkom môžu byť vážne poranenia osôb alebo materiálne škody.

Používajte vždy originálne skrutky od krytu, v pôvodnom počte.

▶

1 2

94

3

Page 95

Demontáž rozhrania robota

Bezpečnosť

Príprava

NEBEZPEČENSTVO!

Nebezpečenstvo zásahu elektrickým prúdom.

Následkom môžu byť vážne poranenia a smrť.

Pred začiatkom prác vypnite všetky používané zariadenia a komponenty a odpojte

▶

ich od elektrickej siete.

Všetky používané zariadenia a komponenty zaistite proti opätovnému zapnutiu.

▶

Po otvorení zariadenia pomocou vhodného meracieho prístroja sa uistite, že elektri-

▶

cky nabité konštrukčné diely (napr. kondenzátory) sú vybité.

NEBEZPEČENSTVO!

Nebezpečenstvo zásahu elektrickým prúdom v dôsledku nedostatočného pripojenia ochranného vodiča.

Následkom môžu byť vážne poranenia osôb alebo materiálne škody.

Používajte vždy originálne skrutky od krytu, v pôvodnom počte.

▶

1

SK

95

Page 96

Demontáž rozhra-

5

nia robota

1

Uvoľnite sťahovacie pásky

3

2

Záverečné

činnosti

1

96

Page 97

Demontáž zbernicového modulu

1

2

1

2

3

3

1

2

Demontáž zbernicového modulu

1

3

2

SK

97

Page 98

98

Page 99

SK

99

Page 100

FRONIUS INTERNATIONAL GMBH

Froniusstraße 1

A-4643 Pettenbach

AUSTRIA

contact@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the addresses

of all Fronius Sales & Service Partners and locations

Loading...

Loading...