Page 1

Operating

Instructions

RI FB/i IGM V1.0

RI MOD/i CC EtherCAT

RI MOD/i CC DeviceNet

Bedienungsanleitung

DE

42,0426,0236,DE 022-13092022

Page 2

Page 3

Inhaltsverzeichnis

Allgemeines 5

Sicherheit 5

Gerätekonzept 5

Blockschaltbild 6

Lieferumfang 6

Erforderliche Werkzeuge und Hilfsmittel 6

Montagebestimmungen 6

Anschlüsse und Anzeigen am Roboter-Interface 7

Anschlüsse am Roboter-Interface 7

LEDs am Print des Roboter-Interfaces 7

LEDs zur Diagnose der Spannugsversorgung 8

LEDs zur Diagnose der Netzwerk-Verbindung 9

Anschlüsse und Anzeigen am Busmodul - EtherCAT 10

Anschlüsse und Anzeigen 10

Anschlüsse und Anzeigen am Busmodul - DeviceNet 12

Anschlüsse und Anzeigen 12

Technische Daten EtherCAT 13

Umgebungsbedingungen 13

Technische Daten Roboter-Interface 13

Eigenschaften der Datenübertragung 13

Konfigurationsparameter 13

Technische Daten DeviceNet 15

Umgebungsbedingungen 15

Technische Daten Roboter-Interface 15

Eigenschaften der Datenübertragung 15

Konfigurationsparameter 15

Roboter-Interface konfigurieren - EtherCAT 17

Funktion des DIP-Schalters am Interface 17

Prozessdaten-Breite einstellen 17

Vergabe der EtherCat-Adresse 18

Roboter-Interface konfigurieren - DeviceNet 19

Funktion des DIP-Schalters am Interface 19

Prozessdaten-Breite einstellen 19

Knotenadresse einstellen mit DIP-Schalter(Beispiel) 20

Knotenadresse einstellen 21

Die Webseite der Stromquelle 21

SmartManager der Stromquelle aufrufen und anmelden 21

Roboter-Interface einbauen 22

Sicherheit 22

Vorbereitung 22

Datenkabel verlegen 23

Roboter-Interface einbauen 24

Abschließende Tätigkeiten 24

Busmodul einbauen 25

Sicherheit 25

Busmodul einbauen 25

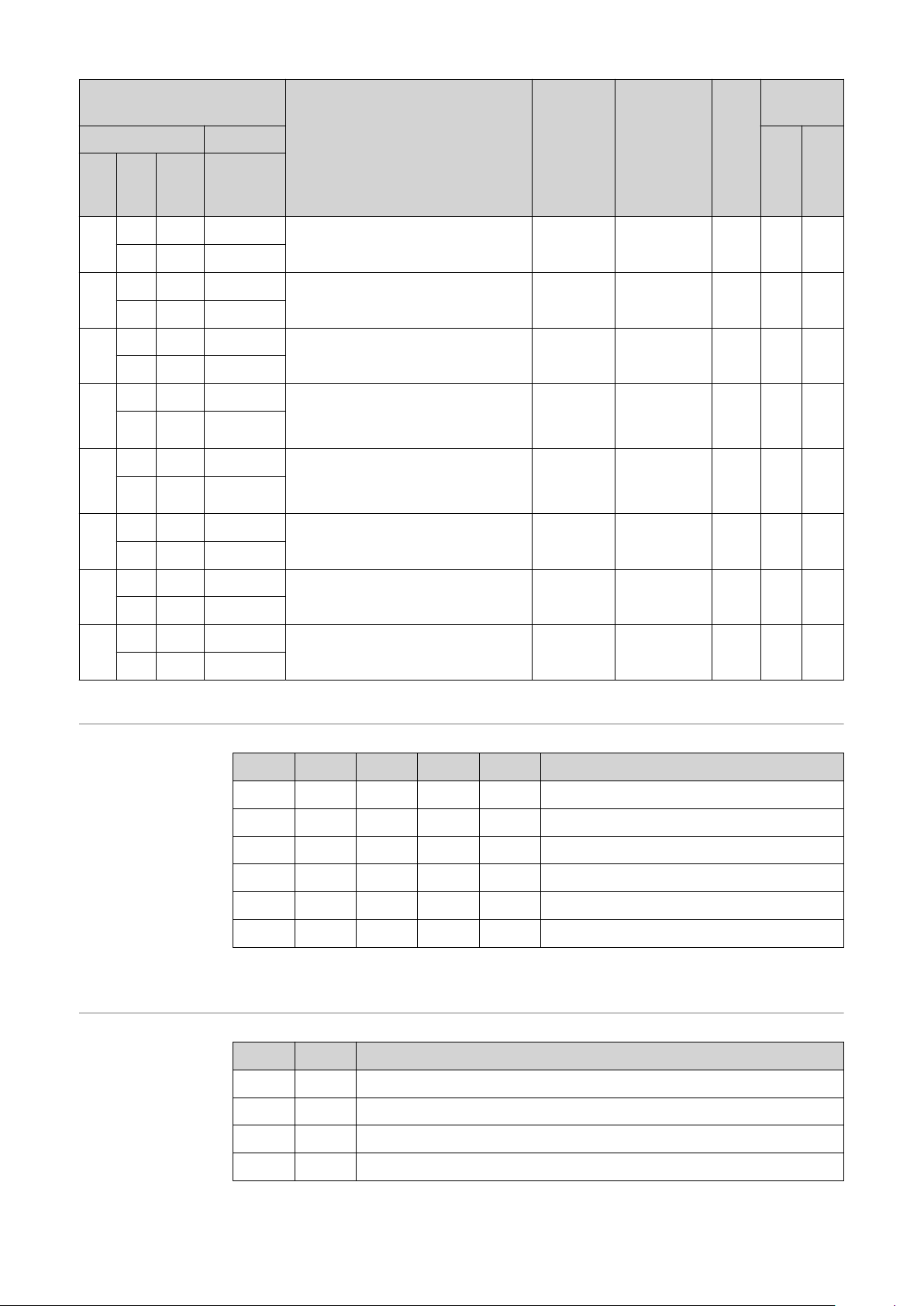

Ein- und Ausgangssignale Standard Image IGM V1.0 - EtherCat 26

Datentypen 26

Verfügbarkeit der Eingangssignale 26

Eingangssignale (vom Roboter zur Stromquelle) 26

Wertebereich Working mode 33

Wertebereich TWIN mode 34

Wertebereich Documentation mode 34

Wertebereich Process controlled correction 34

Wertebereich Cooling unit operating mode 34

Wertebereich Process controlled correction 2 35

Verfügbarkeit der Ausgangssignale 36

Ausgangssignale (von der Stromquelle zum Roboter) 36

Zuordnung Sensorstatus 1-4 41

Wertebereich Function status 41

DE

3

Page 4

Wertebereich Safety status 42

Wertebereich Process Bit 42

Ein- und Ausgangssignale - DeviceNet 43

Datentypen 43

Verfügbarkeit der Eingangssignale 43

Eingangssignale (vom Roboter zur Stromquelle) 43

Wertebereich Working mode 48

Wertebereich Processline selection 48

Wertebereich TWIN mode 49

Wertebereich Documentation mode 49

Wertebereich Process controlled correction 49

Verfügbarkeit der Ausgangssignale 50

Ausgangssignale (von der Stromquelle zum Roboter) 50

Zuordnung Sensorstatus 1-4 53

Wertebereich Safety status 53

Wertebereich Process Bit 54

4

Page 5

Allgemeines

(3)(1) (2) (5)(4)

Robot

Control

(6) (7) (8)

DE

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

▶

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses

▶

Gerätes und aller Systemkomponenten lesen und verstehen.

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Personen- und Sachschäden können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und vom Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

WARNUNG!

Gefahr durch unplanmäßige Signalübertragung.

Schwere Personen- und Sachschäden können die Folge sein.

Über das Interface keine sicherheitsrelevanten Signale übertragen.

▶

Gerätekonzept Das Roboter-Interface dient als Schnittstelle zwischen der Stromquelle und

standardisierten Busmodulen für verschiedenste Kommunikationsprotokolle.

Der Einbau des Roboter-Interface in die Stromquelle kann entweder bereits

werkseitig durch Fronius oder nachträglich durch entsprechend geschultes Fachpersonal erfolgen.

(1) Roboter-Steuerung

(2) Datenkabel SpeedNet

(3) Roboter-Interface

5

Page 6

Blockschaltbild

Spider NT241

RI FB/i IGM V1.0

Data

24 V

Module

(1)

(2)

(3)

(4) Stromquelle

(5) Kühlgerät

(6) Verbindungs-Schlauchpaket

(7) Drahtvorschub

(8) Roboter

Lieferumfang

Erforderliche

Werkzeuge und

Hilfsmittel

Schraubendreher TX8

-

Schraubendreher TX20

-

Schraubendreher TX25

-

Seitenschneider

-

(1) RI FB/i IGM V1.0

(2) Datenkabel

4-polig

(3) Kabelbinder

(4) Diese Bedienungsanleitung

(ohne Abbildung)

Montagebestimmungen

Das Roboter-Interface darf nur in die dafür vorgesehene Öffnung an der Rückseite der Stromquelle eingebaut werden.

6

Page 7

Anschlüsse und Anzeigen am Roboter-Interface

(2) (3)

(1)

(14)

(13)

(12)

(11)

(2)

(1)

(9)

(10)

(8)

(7)

(3) (4)

(5) (6)

DE

Anschlüsse am

Roboter-Interface

LEDs am Print

des Roboter-Interfaces

(1) Anschluss Stromversorgung

2-polig

(2) Anschluss Datenkabel Speed-

Net

4-polig

(3) Anschluss Busmodul

(1) LED ETH1 grün Zur Diagnose der Netzwerk-Verbin-

dung.

(2) LED ETH2 orange

Datails siehe nachfolgender Abschnitt

"LEDs zur Diagnose der Netzwerk-Verbindung“

7

Page 8

(3) LED 3 grün

(4) LED 4 grün

(5) LED 5 grün

(6) LED 6 rot

(7) LED +3V3 grün Zur Diagnose der Spannungsversor-

(8) LED +24V grün

keine Funktion

blinkt mit 4 Hz = keine Verbindung

-

zum SpeedNet

blinkt mit 20 Hz = Verbindung

-

zum SpeedNet wird hergestellt

blinkt mit 1 Hz = Verbindung zum

-

SpeedNet hergestellt

leuchtet bei internem Fehler.

Fehlerbehebung: Roboter-Interface

neu starten. Bringt dies keine Besserung, den Servicedienst verständigen.

gung.

Datails siehe nachfolgender Abschnitt

"LEDs zur Diagnose der Spannugsversorgung“

LEDs zur Diagnose der Spannugsversorgung

(9) LED DIG OUT 2 grün

(10) LED DIG OUT 1 grün

(11) LED 11 grün

(12) LED 12 grün

(13) LED 13 grün

(14) LED 14 grün

LED Anzeige Bedeutung Ursache

Aus

+24V

Leuchtet

Keine Versorgungsspannung

für das Interface vorhanden

24 VDC Versorgungsspannung am Roboter-Interface

vorhanden

Digitaler Ausgang 2. LED leuchtet,

wenn aktiv

Digitaler Ausgang 1. LED leuchtet,

wenn aktiv

keine Funktion

Stromversorgung für

-

das Roboter-Interface

nicht hergestellt

Stromversorgungs-Ka-

-

bel defekt

24 VDC Versorgungs-

-

Keine Betriebsspannung am

Aus

+3V3

Leuchtet

8

Roboter-Interface vorhanden

3 VDC Betriebsspannung

am Roboter-Interface vorhanden

spannung nicht vorhanden

Netzteil am Roboter-In-

-

terface defekt

Page 9

LEDs zur Diagnose der Netzwerk-Verbindung

LED Anzeige Bedeutung Ursache

Netzwerkverbindung

-

ETH1

Aus

Leuchtet

blinkt Datenübertragung aktiv

Keine Netzwerk-Verbindung

vorhanden

Netzwerk-Verbindung vorhanden

für das Interface nicht

hergestellt

Netzwerk-Kabel defekt

-

DE

ETH2

Aus

Leuchtet

Übertragungsgeschwindigkeit 10 Mbit/s

Übertragungsgeschwindigkeit 100 Mbit/s

9

Page 10

Anschlüsse und Anzeigen am Busmodul - Ether-

(12)(11)(10)

(14)(13)

(9)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

CAT

Anschlüsse und

Anzeigen

(1) TX+

(2) TX-

(3) RX+

(6) RX-

(4),

Normalerweise nicht verwen-

(5)

det; um die Signalvollständigkeit sicherzustellen, sind diese

Pins miteinander verbunden

und enden über einen Filterkreis am Schutzleiter (PE).

(7),

Normalerweise nicht verwen-

(8)

det; um die Signalvollständigkeit sicherzustellen, sind diese

Pins miteinander verbunden

und enden über einen Filterkreis am Schutzleiter (PE).

(9) LED Verbindung / Aktivität - EtherCAT-Ausgang

(10) LED ERR (Fehler)

(11) EtherCAT-Ausgang

(12) EtherCAT-Eingang

(13) LED Verbindung / Aktivität - EtherCAT-Eingang

(14) LED RUN (Betrieb)

LED RUN (Betrieb)

Diese Anzeige gibt den Status der CoE Kommunikation wieder.

(CoE = CANopen over EtherCAT)

Status Bedeutung

Aus EtherCAT Gerät im Status ‘init’ (oder keine Versor-

gungsspannung)

Leuchtet grün EtherCAT Gerät im Status ‘operational’

Blinkt grün EtherCAT Gerät im Status ‘pre-operational’

Blinkt grün (kurz) EtherCAT Gerät im Status ‘safe-operational’

Leuchtet rot Wenn die LED Run und die LED Error rot leuchten zeigt

LED ERR (Fehler)

das ein schwerwiegendes Ereignis an, welches das Interface in einen Ausnahmezustand bringt. Ser-

vicedienst kontaktieren

10

Status Bedeutung

Aus keine Fehler (oder keine Versorgungsspannung)

Page 11

LED ERR (Fehler)

Status Bedeutung

Blinkt rot falsche Konfiguartion

Vom Master empfangener Statuswechsel ist nicht

möglich wegen ungültiger Register- oder Objekteinstellungen.

Blinkt rot (doppelt) Application watchdog timeout

Sync manager watchdog timeout

Leuchtet rot Application controller failure

Anybus Modul in EXCEPTION

LED Verbindung / Aktivität

Status Meaning

Aus Keine Verbindung (oder keine Versorgungsspannung)

Leuchtet grün Verbindung erkannt, keine Aktivität vorhanden

Flackert grün Verbindung erkannt, Aktivität vorhanden

DE

11

Page 12

Anschlüsse und Anzeigen am Busmodul - Device-

(1)

(2)

(3)

(4)

(5)

(6)

(7)

Net

Anschlüsse und

Anzeigen

Pin Signal Beschreibung

(1) V - Versorgungsspannung

(2) CAN_LCAN low bus line

(3) SHIELDKabel-Abschirmung

(4) CAN_HCAN high bus line

(5) V + Versorgungsspannung

Anzeigen

(6) LED MS (Modulstatus)

(7) LED NS (Netzwerkstatus)

LED MS (Modulstatus)

Status Bedeutung

Aus Keine Versorgungsspannung

Leuchtet grün Normalbetrieb

Blinkt grün Fehlende oder unvollständige Konfiguration, Inbetrieb-

nahme erforderlich

Leuchtet rot nicht behebbarer Fehler

Blinkt rot behebbarer Fehler

Abwechselnd rot /

grün

LED NS (Netzwerkstatus)

Status Bedeutung

Aus Nicht online oder keine Versorgungsspannung

Leuchtet grün Online, eine oder mehrere Verbindungen hergestellt

Blinkt grün Online, keine Verbindungen hergestellt

Leuchtet rot kritischer Verbindungsfehler

Blinkt rot Zeitüberlauf bei einer oder mehreren Verbindungen

Abwechselnd rot /

grün

Selbsttest läuft

Selbsttest läuft

12

Page 13

Technische Daten EtherCAT

DE

Umgebungsbedingungen

Technische Daten Roboter-Interface

VORSICHT!

Gefahr durch unzulässige Umgebungsbedingungen.

Schwere Geräteschäden können die Folge sein.

Das Gerät nur bei den nachfolgend angegebenen Umgebungsbedingungen

▶

lagern und betreiben.

Temperaturbereich der Umgebungsluft:

beim Betrieb: -10 °C bis +40 °C (14 °F bis 104 °F)

-

bei Transport und Lagerung: -20 °C bis +55 °C (-4 °F bis 131 °F)

-

Relative Luftfeuchtigkeit:

bis 50 % bei 40 °C (104 °F)

-

bis 90 % bei 20 °C (68 °F)

-

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen,

usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6500 ft).

Spannungsversorgung intern (24 V)

Schutzart IP 23

Eigenschaften

der Datenübertragung

Konfigurationsparameter

Übertragungstechnik:

EtherCAT

Medium:

Bei der Auswahl der Kabel, Stecker und Abschluss-Widerstände ist die

IEC 61784‑5‑12 für die Planung und Installation von EtherCAT Systemen zu

beachten.

Seitens Hersteller wurden die EMV-Tests mit einem original Beckhoff-Kabel

(ZK1090-9191-xxxx) durchgeführt.

Übertragungs-Geschwindigkeit:

100 Mbit/s

Busanschluss:

RJ-45 Ethernet

Application Layer:

CANopen

Bei einigen Robotersteuerungen kann es erforderlich sein die hier beschriebenen

Konfigurationsparameter anzugeben, damit das Busmodul mit dem Roboter

kommunizieren kann.

13

Page 14

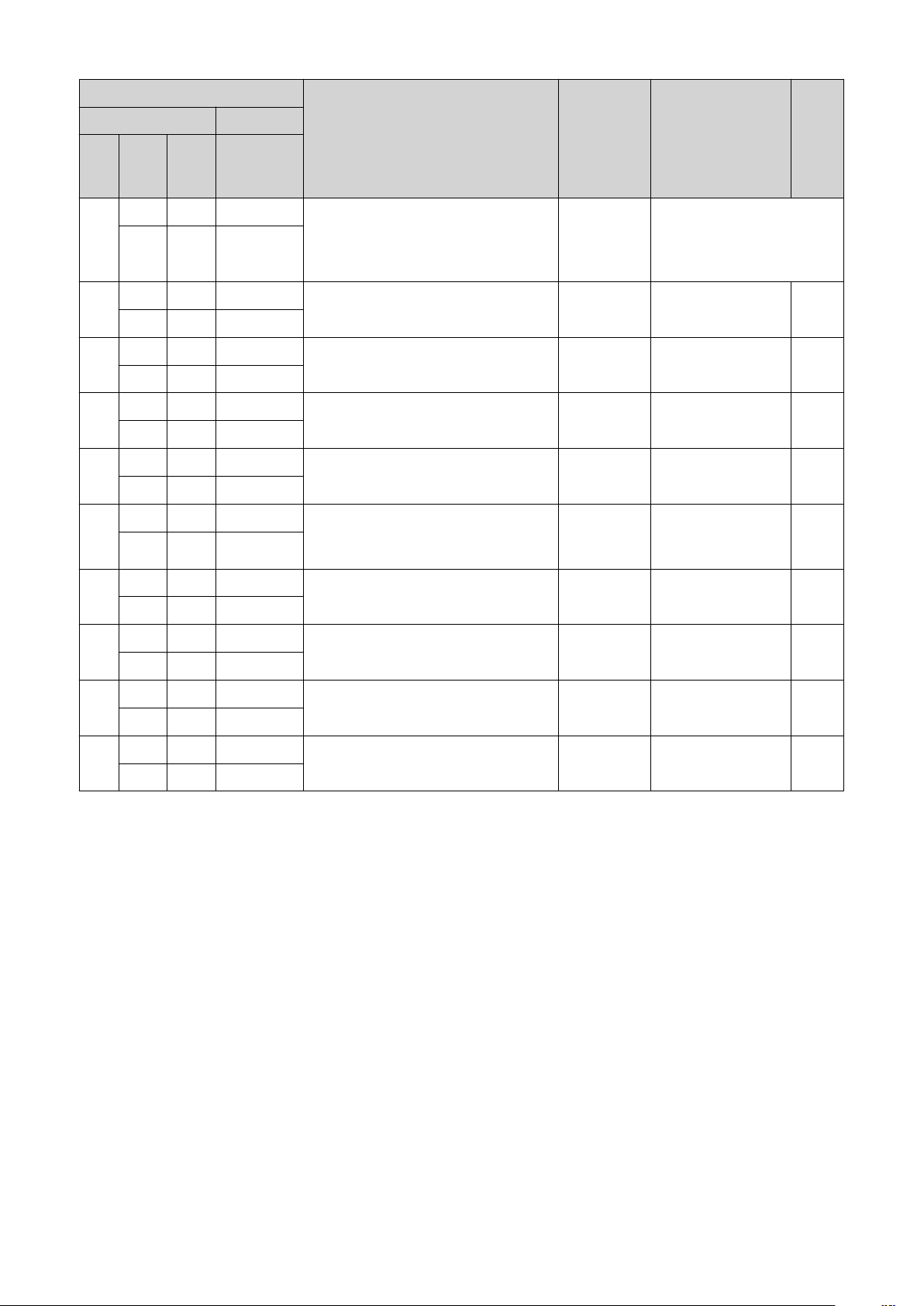

Parameter Wert Beschreibung

Vendor ID 0000 02C1

Product Code 0001 0341

(66369

dez

)

hex

hex

(705

dez

Device Name Fronius FB-IGM-1-0-

EtherCAT

) Fronius International GmbH

Standard Image

Fronius-FB-Inside-EtherCAT

14

Page 15

Technische Daten DeviceNet

DE

Umgebungsbedingungen

Technische Daten Roboter-Interface

VORSICHT!

Gefahr durch unzulässige Umgebungsbedingungen.

Schwere Geräteschäden können die Folge sein.

Das Gerät nur bei den nachfolgend angegebenen Umgebungsbedingungen

▶

lagern und betreiben.

Temperaturbereich der Umgebungsluft:

beim Betrieb: -10 °C bis +40 °C (14 °F bis 104 °F)

-

bei Transport und Lagerung: -20 °C bis +55 °C (-4 °F bis 131 °F)

-

Relative Luftfeuchtigkeit:

bis 50 % bei 40 °C (104 °F)

-

bis 90 % bei 20 °C (68 °F)

-

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen,

usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6500 ft).

Spannungsversorgung intern (24 V)

Schutzart IP 23

Eigenschaften

der Datenübertragung

Konfigurationsparameter

Netzwerk Topologie

Linearer Bus, Busabschluss an beiden Enden (121 Ohm), Stichleitungen sind

möglich

Medium und maximale Buslänge

Bei der Auswahl der Kabel, Stecker und Abschluss-Widerstände ist die ODVA

Empfehlung für die Planung und Installation von DeviceNet Systemen zu beachten

Anzahl der Stationen

max. 64 Teilnehmer

Übertragungs-Geschwindigkeit

500 kBit/s, 250 kBit/s, 125 kBit/s

Prozessdaten-Breite

konfigurierbar am Roboter-Interface

siehe nachfolgenden Abschnitt „Roboter-Interface konfigurieren“

Bei einigen Robotersteuerungen kann es erforderlich sein die hier beschriebenen

Konfigurationsparameter anzugeben, damit das Busmodul mit dem Roboter

kommunizieren kann.

15

Page 16

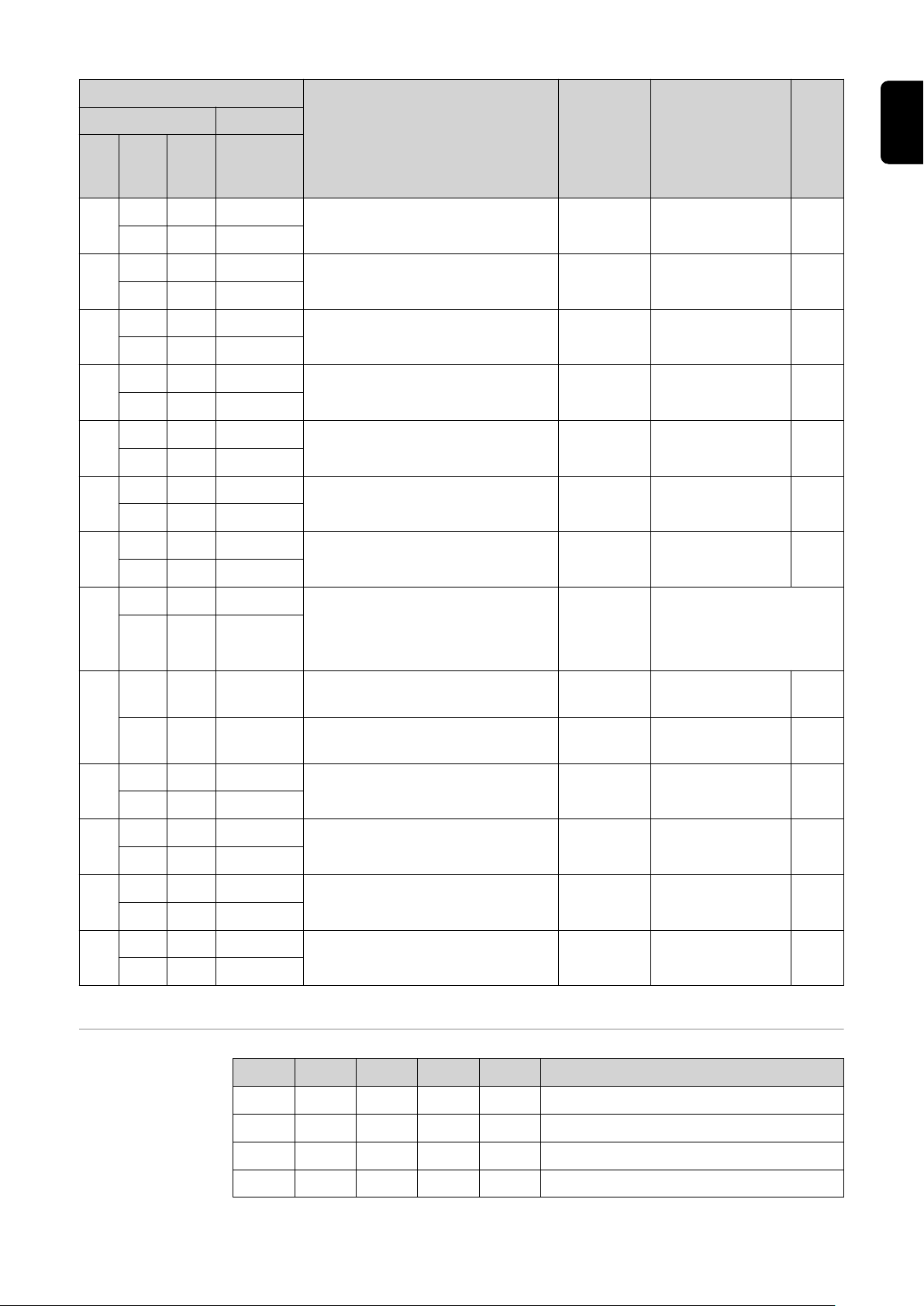

Parameter Wert Beschreibung

Vendor ID 0534

Device Type 000C

Product Code 0440

hex

hex

hex

(1332

(12

dez

(1088

) Fronius International GmbH

dez

) Communication adapter

) Fronius FB IGM 1.0 DeviceNet

dez

Product Name Fronius FB-IGM-1-0-DeviceNet

16

Page 17

Roboter-Interface konfigurieren - EtherCAT

(1)

(2)

DE

Funktion des

DIP-Schalters

am Interface

Der DIP‑Schalter am Roboter-Inter-

face dient zur Einstellung des Prozess-Image (Standard-Image).

Werkseitige Einstellung des ProzessImage:

Position 7 und 8 des DIP-Schalters

in der Stellung OFF (1) = StandardImage = IGM V1.0

HINWEIS!

Riskio durch unwirksame DIP-Schalter-Einstellungen.

Funktionsstörungen können die Folge sein.

Nach jeder Änderung der DIP-Schalter-Einstellungen einen Neustart des In-

▶

terfaces durchführen. Nur dadurch werden die Einstellungen wirksam.

Neustart des Interfaces = Unterbrechen und Wiederherstellen der Span-

▶

nungsversorgung oder Ausführen der entsprechenden Funktion auf der

Webseite der Stromquelle (SmartManager).

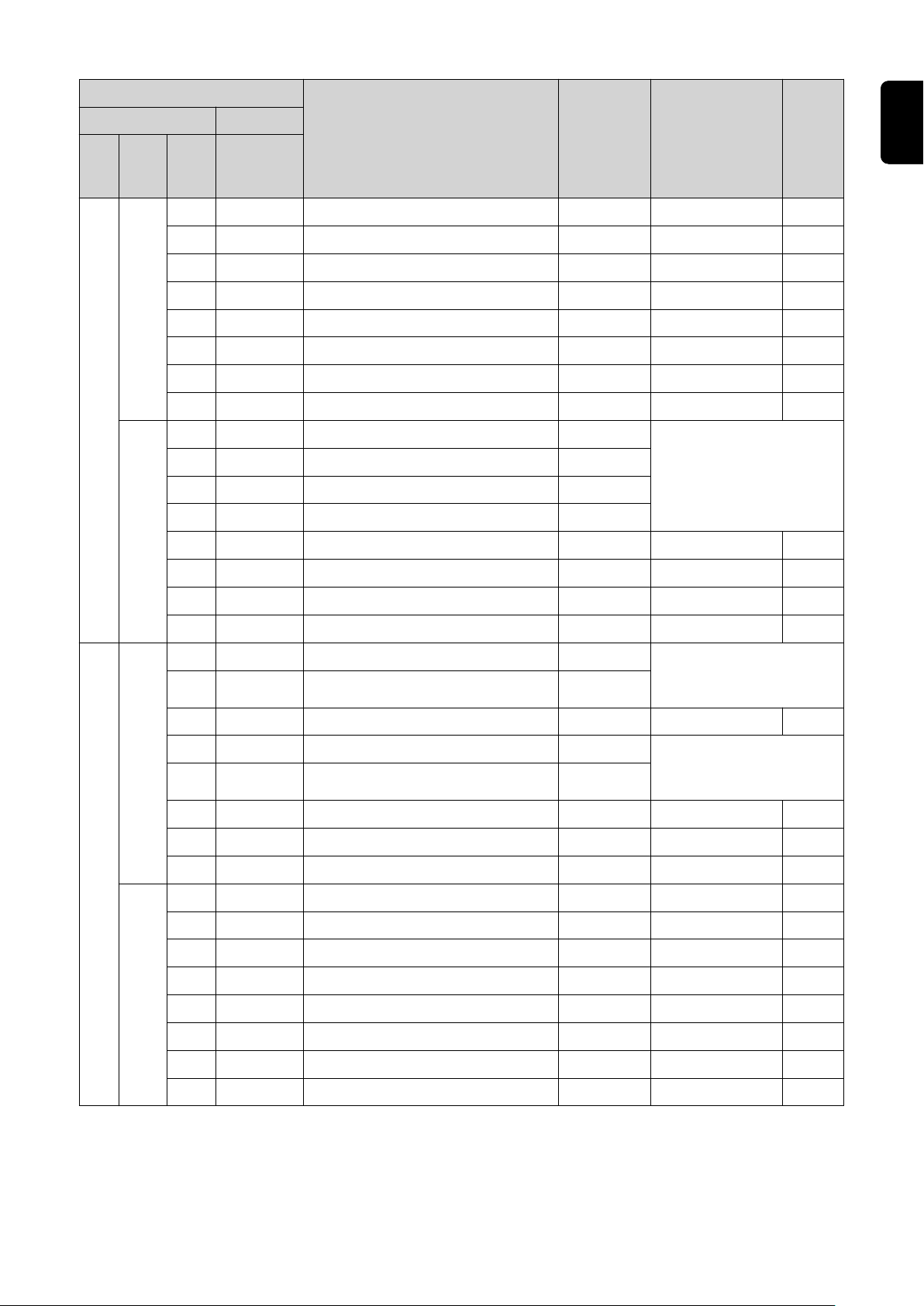

ProzessdatenBreite einstellen

DIP-Schalter

8 7 6 5 4 3 2 1 Konfiguration

OFF OFF

OFF ON

ON OFF

ON ON

Über die Prozessdaten-Breite wird der Umfang der übertragenen Datenmenge

definiert.

Welche Datenmenge übertragen werden kann ist abhängig von

der Roboter-Steuerung

-

der Anzahl der Stromquellen

-

der Art der Stromquellen

-

-

-

- - - - - - IGM Image

832 Bit

- - - - - - Fronius Standard Image

320 Bit

- - - - - - Nicht verwendet

- - - - - - Nicht verwendet

„Intelligent Revolution“

„Digital Revolution“ (Retro Fit)

17

Page 18

Vergabe der

EtherCat-Adresse

Die EtherCat-Adresse wird vom Master vergeben.

18

Page 19

Roboter-Interface konfigurieren - DeviceNet

(1)

(2)

DE

Funktion des

DIP-Schalters

am Interface

Der DIP‑Schalter am Roboter-Interface dient zur Einstellung:

der Prozessdaten-Breite

-

der Knoteadresse

-

HINWEIS!

Riskio durch unwirksame DIP-Schalter-Einstellungen.

Funktionsstörungen können die Folge sein.

Nach jeder Änderung der DIP-Schalter-Einstellungen einen Neustart des In-

▶

terfaces durchführen. Nur dadurch werden die Einstellungen wirksam.

Neustart des Interfaces = Unterbrechen und Wiederherstellen der Span-

▶

nungsversorgung oder Ausführen der entsprechenden Funktion auf der

Webseite der Stromquelle (SmartManager).

ProzessdatenBreite einstellen

DIP-Schalter

8 7 6 5 4 3 2 1 Konfiguration

OFF OFF

OFF ON

ON OFF

ON ON

Über die Prozessdaten-Breite wird der Umfang der übertragenen Datenmenge

definiert.

Welche Datenmenge übertragen werden kann ist abhängig von

der Roboter-Steuerung

-

der Anzahl der Stromquellen

-

der Art der Stromquellen

-

-

-

- - - - - - Nicht verwendet

- - - - - - Fronius Standard Image

320 Bit

- - - - - - Nicht verwendet

- - - - - - Fronius Retro Fit Image

96 Bit

„Intelligent Revolution“

„Digital Revolution“ (Retro Fit)

19

Page 20

Knotenadresse

einstellen mit

DIP-Schalter

(Beispiel)

DIP-Schalter

8 7 6 5 4 3 2 1 Knotenadresse

- -

OFF OFF OFF OFF OFF ON

1

- -

- -

- -

- -

OFF OFF OFF OFF ON OFF

OFF OFF OFF OFF ON ON

ON ON ON ON ON OFF

ON ON ON ON ON ON

2

3

62

63

Die Knotenadresse wird mit den Positionen 1 bis 6 des DIP-Schalters eingestellt.

Die Einstellung erfolgt im Binärformat. Das ergibt einen Einstellbereich von 1 bis

63 im Dezimalformat.

20

Page 21

Knotenadresse

3

2

1

4

xx.x.xxx.x

1.9.0-16501.9508

einstellen

Bei Auslieferung ist die Knotenadresse 0 eingestellt.

Die Knotenadresse kann auf 2 Arten eingestellt werden:

Knotenadressen im Bereich von 1 bis 63 können mit dem DIP-Schalter einge-

-

stellt werden. In diesem Fall wird eine zuvor von einem Konfigurations-Tool

eingestellte Knotenadresse überschrieben.

Für nähere Infos zum DIP-Schalter siehe Funktion des DIP-Schalters

-

am Interface auf Seite 19.

Wurden bereits Einstellungen vorgenommen gibt es 2 Arten um alle NetzwerkEinstellungen auf Auslieferungszustand zurückzusetzen:

Alle DIP-Schalter wieder auf 0 setzen und Interface neu starten

-

oder

Mit dem Button Restore factory settings auf der Webseite der Stromquelle

-

(SmartManager)

DE

Die Webseite der

Stromquelle

SmartManager

der Stromquelle

aufrufen und anmelden

Die Stromquelle verfügt über eine eigene Webseite, den SmartManager.

Sobald die Stromquelle in einem Netzwerk integriert ist, kann der SmartManager

über die IP-Adresse der Stromquelle aufgerufen werden.

Abhängig von Anlagenkonfiguration und Software-Erweiterungen enthält der

SmartManager folgende Einträge:

Übersicht

-

Update

-

Screenshot

-

Sichern & Wiederherstellen

-

Funktionspakete

-

Job-Daten

-

Kennlinienübersicht

-

RI FB INSIDE/i

-

Voreinstellungen / System / Information ==> IP-Adresse der Stromquelle no-

1

tieren

IP-Adresse im Suchfeld des Browsers eingeben

2

Benutzername und Kennwort eingeben

3

Werkseinstellung:

Benutzername = admin

Kennwort = admin

Angezeigten Hinweis bestätigen

4

Der SmartManager der Stromquelle wird angezeigt.

21

Page 22

Roboter-Interface einbauen

Sicherheit

Vorbereitung

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen oder Tod können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und vom Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes si-

▶

cherstellen, dass elektrisch geladene Bauteile (beispielsweise Kondensatoren) entladen sind.

WARNUNG!

Gefahr durch elektrischen Strom wegen unzureichender Schutzleiter-Verbindung.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Immer die originalen Gehäuse-Schrauben in der ursprünglichen Anzahl ver-

▶

wenden.

1 2

22

3 4

Page 23

5

DE

Datenkabel verlegen

1 2

3

23

Page 24

Roboter-Interface einbauen

1 2

Abschließende

Tätigkeiten

1 2

24

Page 25

Busmodul einbauen

DE

Sicherheit

Busmodul einbauen

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen oder Tod können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

WARNUNG!

Gefahr durch elektrischen Strom wegen unzureichender Schutzleiter-Verbindung.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Immer die originalen Gehäuse-Schrauben in der ursprünglichen Anzahl ver-

▶

wenden.

1 2

3

25

Page 26

Ein- und Ausgangssignale Standard Image IGM

V1.0 - EtherCat

Datentypen Folgende Datentypen werden verwendet:

UINT16 (Unsigned Integer)

-

Ganzzahl im Bereich von 0 bis 65535

SINT16 (Signed Integer)

-

Ganzzahl im Bereich von -32768 bis 32767

Umrechnungsbeispiele:

für positiven Wert (SINT16)

-

z.B. gewünschter Drahtvorschub x Faktor

12.3 m/min x 100 = 1230

für negativen Wert (SINT16)

-

z.B. gewünschte Lichtbogen-Korrektur x Faktor

-6.4 x 10 = -64

= FFC0

dez

= 04CE

dez

hex

hex

Verfügbarkeit

der Eingangssignale

Eingangssignale

(vom Roboter

zur Stromquelle)

Die nachfolgend angeführten Eingangssignale sind ab Firmware V3.2.30 der

TPS/i-Stromquelle verfügbar.

26

Page 27

Adresse

relativ absolut

WORD

BYTE

0

0

1

BIT

0 0 Welding Start steigend

1 1 Robot ready High

2 2 Working mode Bit 0 High

3 3 Working mode Bit 1 High

4 4 Working mode Bit 2 High

5 5 Working mode Bit 3 High

6 6 Working mode Bit 4 High

7 7 —

0 8 Gas on steigend

1 9 Wire forward steigend

2 10 Wire backward steigend

3 11 Error quit steigend

4 12 Touch sensing High

BIT

Signal

Akti-

vität /

Datentyp Bereich

Siehe Tabelle Wertebe-

reich Working mode

auf Seite 33

DE

Faktor

5 13 Torch blow out steigend

6 14 Processline selection Bit 0 High

7 15 Processline selection Bit 1 High

0 16 Welding Simulation High

1 17 Synchro pulse on High

2 18 SFI on High

2

1

3

3 19 —

4 20 —

5 21 —

6 22 Wire brake on High

7 23 Torchbody Xchange High

0 24 —

1 25 Teach mode High

2 26 —

3 27 —

4 28 —

5 29 Wire sense start steigend

6 30 Wire sense break steigend

7 31 —

27

Page 28

Adresse

relativ absolut

BIT

WORD

BYTE

BIT

0 32 TWIN mode Bit 0 High Siehe Tabelle Wertebe-

1 33 TWIN mode Bit 1 High

2 34 —

3 35 —

Signal

Akti-

vität /

Datentyp Bereich

reich TWIN mode auf

Seite 34

Faktor

4

2

5

4 36 —

Siehe Tabelle Wertebe-

5 37 Documentation mode High

6 38 —

7 39 —

0 40 —

1 41 —

2 42 —

3 43 —

4 44 —

5 45 —

6 46 —

7 47

0 48 —

1 49 —

2 50 —

Disable process controlled correction

High

reich Documentation

mode auf Seite 34

6

3

7

8 0-7 64-71

4

9 0-7 72-79

3 51 —

4 52 —

5 53 —

6 54 —

7 55 —

0 56 ExtInput1 => OPT_Output 1 High

1 57 ExtInput2 => OPT_Output 2 High

2 58 ExtInput3 => OPT_Output 3 High

3 59 ExtInput4 => OPT_Output 4 High

4 60 ExtInput5 => OPT_Output 5 High

5 61 ExtInput6 => OPT_Output 6 High

6 62 ExtInput7 => OPT_Output 7 High

7 63 ExtInput8 => OPT_Output 8 High

Welding characteristic- / Job

number

UINT16 0 bis 1000 1

28

Page 29

Adresse

relativ absolut

WORD

BYTE

10,

5

11

BIT

0-7 80-95

BIT

Signal

Beim Schweißverfahren

MIG/MAG Puls-Synergic,

MIG/MAG Standard-Synergic,

MIG/MAG Standard-Manuell,

MIG/MAG PMC,

MIG/MAG LSC,

CMT, ConstantWire:

Wire feed speed command value

Beim Job-Betrieb:

Power correction

Beim Schweißverfahren

MIG/MAG Puls-Synergic,

MIG/MAG Standard-Synergic,

MIG/MAG PMC,

MIG/MAG LSC,

CMT:

Akti-

vität /

Datentyp Bereich

-327,68 bis

SINT16

SINT16

SINT16

327,67

[m/min]

-20,00 bis 20,00

[%]

-10,0 bis 10,0

[Schritte]

DE

Faktor

100

100

10

Arclength correction

12,

6

14,

7

0-7 96-111

13

0-7 112-127

15

Beim Schweißverfahren

MIG/MAG Standard-Manuell:

Welding voltage

Beim Job-Betrieb:

Arclength correction

Beim Schweißverfahren ConstantWire:

Hotwire current

Beim Schweißverfahren

MIG/MAG Puls-Synergic,

MIG/MAG Standard-Synergic,

MIG/MAG PMC,

MIG/MAG LSC,

CMT:

Pulse-/dynamic correction

Beim Schweißverfahren

MIG/MAG Standard-Manuell:

Dynamic

UINT16

SINT16

UINT16

SINT16

UINT16

0,0 bis 6553,5

[V]

-10,0 bis 10,0

[Schritte]

0,0 bis 6553,5

[A]

-10,0 bis 10,0

[Schritte]

0,0 bis 10,0

[Schritte]

10

10

10

10

10

16 0-7 128-135

8

17 0-7 136-143

18 0-7 144-151

9

19 0-7 152-159

Wire retract correction UINT16 0,0 bis 10,0 10

Welding speed UINT 16

0 bis 1000

[cm/min]

10

29

Page 30

Adresse

relativ absolut

WORD

BYTE

20 0-7 160-167

10

21 0-7 168-175

22 0-7 176-183

11

23 0-7 184-191

24 0-7 192-199

12

25 0-7 200-207

26 0-7 208-215

13

27 0-7 216-223

28 0-7 224-231

14

29 0-7 232-239

BIT

BIT

Akti-

vität /

Signal

Process controlled correction

—

—

—

—

Datentyp Bereich

Siehe Tabelle Wertebe-

reich Process controlled correction auf Sei-

te 34

Faktor

30 0-7 240-247

15

31 0-7 248-255

32 0-7 256-263

16

33 0-7 264-271

34 0-7 272-279

17

35 0-7 280-287

36 0-7 288-295

18

37 0-7 296-303

38 0-7 304-311

19

39 0-7 312-319

OFF / 1 bis

Wire forward / backward length UINT16

Wire sense edge detection UINT16

—

—

Seam number UINT16 0 bis 65535 1

65535

[mm]

OFF / 0,5 bis 20

[mm]

10

1

30

Page 31

Adresse

relativ absolut

WORD

BYTE

40

20

41

BIT

0 320 Disable Start-End-Parameter High

1 321 Disable SFI-Parameter High

2 322 Disable SP-Parameter High

3 323 Disable Process-Mix-Parameter High

4 324 Disable gas-settings High

5 325 Disable delaytime flowsensor High

6 326 Disable inching value High

7 327

0 328 Enable TWIN-Parameter High

1 329 —

2 330 —

3 331 —

4 332 —

BIT

Signal

Disable process controlled correction 2

Akti-

vität /

Datentyp Bereich

High

DE

Faktor

21

42

43

5 333 —

6 334 —

7 335 —

0 336 Enable resistance overwrite High

1 337 Set resistance value High

2 338 Enable inductance overwrite High

3 339 Set inductance value High

4 340 —

5 341 —

6 342 —

7 343 —

0 344

1 345

2 346

3 347

Cooling unit operating mode

Bit 0

Cooling unit operating mode

Bit 1

Cooling unit operating mode

Bit 2

Pulse synchronization ratio Bit

0

High

Siehe Tabelle Wertebe-

High

High

High

reich Cooling unit ope-

rating mode auf Seite

34

4 348

5 349 —

6 350 —

7 351 —

Pulse synchronization ratio Bit

1

High

31

Page 32

Adresse

relativ absolut

WORD

BYTE

44 0-7 352-359

22

45 0-7 360-367

BIT

BIT

Akti-

vität /

Signal

Gas preflow UINT 16

Datentyp Bereich

0 bis 9,9

[s]

Faktor

10

46 0-7 368-375

23

47 0-7 376-383

48 0-7 384-391

24

49 0-7 392-399

50 0-7 400-407

25

51 0-7 408-415

52 0-7 416-423

26

53 0-7 424-431

54 0-7 432-439

27

55 0-7 440-447

56 0-7 448-455

28

57 0-7 456-463

58 0-7 464-471

29

59 0-7 472-479

60 0-7 480-487

30

61 0-7 488-495

Gas postflow UINT 16

Inching Value SINT 16

Delay time flow sensor UINT 16

Gas Command Value UINT 16

Gas factor UINT 16

Ignition time out UINT 16

S2T-Starting current UINT 16

S2T-Starting current time UINT 16

0 bis 60,0

[s]

0,5 bis 25

[m/min]

5 bis 25

[5er Schritte]

0,5 bis 30,0

[l/min]

0,9 bis 20,0

[l/min]

5 bis 100

[Schritte]

0 bis 200

[%]

Off (0,0) /

0,1 bis 10,0

[s]

10

100

1

10

100

1

1

10

62 0-7 496-503

31

63 0-7 504-511

64 0-7 512-519

32

65 0-7 520-527

66 0-7 528-535

33

67 0-7 536-543

68 0-7 544-551

34

69 0-7 552-559

70 0-7 560-567

35

71 0-7 568-575

72 0-7 576-583

36

73 0-7 584-591

74 0-7 592-599

37

75 0-7 600-607

76 0-7 608-615

38

77 0-7 616-623

S2T Slope 1 UINT 16

S2T Slope 2 UINT 16

S2T End current UINT 16

S2T End current time UINT 16

S2T Start Arclength correction SINT 16 -10 bis +10 10

S2T End Arclength correction SINT 16 -10 bis +10 10

SFI Hotstart UINT 16

SP Delta wire feed UINT 16 0,1 bis 6 10

0 bis 9,9

[s]

0 bis 9,9

[s]

0 bis 200

[%]

Off (0,0) /

0,1 bis 10,0

[s]

Off (0,0) /

0,01 bis 2,00

[s]

10

10

1

10

100

32

Page 33

Adresse

relativ absolut

WORD

BYTE

78 0-7 624-631

39

79 0-7 632-639

80 0-7 640-647

40

81 0-7 648-655

82 0-7 656-663

41

83 0-7 664-671

84 0-7 672-679

42

85 0-7 680-687

86 0-7 688-695

43

87 0-7 696-703

88 0-7 704-711

44

89 0-7 712-719

90 0-7 720-727

45

91 0-7 728-735

BIT

BIT

Akti-

vität /

Signal

SP Frequency UINT 16 0,5 bis 3 10

SP Duty Cycle UINT 16 10 bis 90 1

SP Arc length correction high SINT 16 -10 bis +10 10

SP Arc length correction low SINT 16 -10 bis +10 10

Process-Mix High power time

correction

Process-Mix Low power time

correction

Process-Mix Low power correction

Datentyp Bereich

SINT 16 -10 bis +10 10

SINT 16 -10 bis +10 10

SINT 16 -10 bis +10 10

DE

Faktor

92 0-7 736-743

46

93 0-7 744-751

94 0-7 752-759 Phase shift Lead/Trail UINT 8

47

95 0-7 760-767 Ignition delay Trail UINT 8

96 0-7 768-775

48

97 0-7 776-783

98 0-7 784-791

49

99 0-7 792-799

100 0-7 800-807

50

101 0-7 808-815

102 0-7 816-823

51

103 0-7 824-831

Process controlled correction 2

—

—

Resistance UINT 16

Inductance UINT 16

Siehe Tabelle Wertebe-

reich Process control-

led correction 2 auf

Seite 35

Auto / 0 bis 95

[%]

Auto / Off /

0,00 bis 2,00 [s]

0 bis +400

[mOhm]

0 bis +250

[Mikrohenry]

10

10

Wertebereich

Working mode

Bit 4 Bit 3 Bit 2 Bit 1 Bit 0 Beschreibung

0 0 0 0 0 Parameteranwahl intern

0 0 0 0 1 Kennlinien Betrieb Sonder 2-Takt

0 0 0 1 0 Job Betrieb

0 1 0 0 0 Kennlinien Betrieb 2-Takt

33

Page 34

Bit 4 Bit 3 Bit 2 Bit 1 Bit 0 Beschreibung

1 1 0 0 0 R/L-Messung

1 1 0 0 1 R/L-Abgleich

Wertebereich Betriebsart

Wertebereich

TWIN mode

Wertebereich

Documentation

mode

Wertebereich

Process controlled correction

Bit 1 Bit 0 Beschreibung

0 0 TWIN Single mode

0 1 TWIN Lead mode

1 0 TWIN Trail mode

1 1 Reserve

Wertebereich TWIN-Betriebsart

Bit 0 Beschreibung

0 Nahtnummer von Stromquelle (intern)

1 Nahtnummer von Roboter (Word 19)

Wertebereich Dokumentationsmodus

Prozess

Signal

Aktivität /

Datentyp

PMC Arc length stabilizer SINT16

Wertebereich prozessabhängige Korrektur

Wertebereich

Einstellbereich

Einheit

-3276,8 bis +3276,7

0,0 bis +5,0 Volt 10

Faktor

Wertebereich

Cooling unit

operating mode

34

Bit 2 Bit 1 Bit 0 Beschreibung

0 0 0 auto

0 0 1 eco

0 1 0 on

0 0 0 of

Wertebereich Betriebsart Kühlgerät

Page 35

Wertebereich

Process controlled correction 2

Prozess

Signal

PMC Penetration stabilizer SINT16

Wertebereich prozessabhängige Korrektur 2

Aktivität /

Datentyp

Wertebereich

Einstellbereich

Einheit

-3276,8 bis

+3276,7

0,0 bis +10,0 m/min 10

DE

Faktor

35

Page 36

Verfügbarkeit

der Ausgangssignale

Ausgangssignale

(von der Stromquelle zum Roboter)

Adresse

relativ absolut

WORD

BYTE

BIT

0 0 Heartbeat Powersource

1 1 Power source ready High

2 2 Warning High

Die nachfolgend angeführten Ausgangssignale sind ab Firmware V3.2.30 der

TPS/i-Stromquelle verfügbar.

Akti-

BIT

Signal

vität /

Datentyp Bereich

High /

Low

1 Hz

Faktor

0

0

1

3 3 Process active High

4 4 Current flow High

5 5 Arc stable- / touch signal High

6 6 Main current signal High

7 7 Touch signal High

0 = Kollision

0 8 Collisionbox active Low

1 9 Robot Motion Release High

2 10 Wire stick workpiece High

3 11 —

4 12 Short circuit contact tip High

5 13 Parameter selection internally High

6 14 Characteristic number valid High

7 15 Torch body gripped High

oder Kabel-

bruch

36

Page 37

Adresse

relativ absolut

WORD

BYTE

2

1

3

BIT

0 16 Command value out of range High

1 17 Correction out of range High

2 18 —

3 19 Limit Signal High

4 20 —

5 21 —

6 22 Main supply status Low

7 23 —

0 24 Sensor status 1 High

1 25 Sensor status 2 High

2 26 Sensor status 3 High

3 27 Sensor status 4 High

4 28 —

BIT

Signal

Akti-

vität /

Datentyp Bereich

Siehe Tabelle Zuord-

nung Sensorstatus 1-4

auf Seite 41

DE

Faktor

5 29 —

6 30 —

7 31 —

0 32 Function status Bit 0 High Siehe Tabelle Wertebe-

1 33 Function status Bit 1 High

2 34 —

4

2

5

3 35 Safety status Bit 0 High Siehe Tabelle Wertebe-

4 36 Safety status Bit 1 High

5 37 —

6 38 Notification High

7 39 System not ready High

0 40 —

1 41 —

2 42 —

3 43 —

4 44 —

reich Function status

auf Seite 41

reich Safety status auf

Seite 42

5 45 —

6 46 —

7 47 —

37

Page 38

Adresse

relativ absolut

BIT

WORD

BYTE

BIT

0 48 Process Bit 0 High

Signal

Akti-

vität /

Datentyp Bereich

Faktor

6

3

7

8 0-7 64-71

4

9 0-7 72-79

1 49 Process Bit 1 High

2 50 Process Bit 2 High

3 51 Process Bit 3 High

4 52 Process Bit 4 High

5 53 —

6 54 Gas nozzle touched High

7 55 TWIN synchronisation active High

0 56 ExtOutput1 <= OPT_Input1 High

1 57 ExtOutput2 <= OPT_Input2 High

2 58 ExtOutput3 <= OPT_Input3 High

3 59 ExtOutput4 <= OPT_Input4 High

4 60 ExtOutput5 <= OPT_Input5 High

5 61 ExtOutput6 <= OPT_Input6 High

6 62 ExtOutput7 <= OPT_Input7 High

7 63 ExtOutput8 <= OPT_Input8 High

Welding voltage UINT16

Siehe Tabelle Wertebe-

reich Process Bit auf

Seite 42

0,0 bis 655,35

[V]

100

10 0-7 80-87

5

11 0-7 88-95

12 0-7 96-103

6

13 0-7 104-111

14 0-7 112-119

7

15 0-7 120-127

16 0-7 128-135

8

17 0-7 136-143

18 0-7 144-151

9

19 0-7 152-159

20 0-7 160-167

10

21 0-7 168-175

22 0-7 176-183

11

23 0-7 184-191

24 0-7 192-199

12

25 0-7 200-207

26 0-7 208-215

13

27 0-7 216-223

Welding current UINT16

Wire feed speed SINT16

Actual real value for seam

tracking

Error number UINT16 0 bis 65535 1

Warning number UINT16 0 bis 65535 1

Motor current M1 SINT16

Motor current M2 SINT16

Motor current M3 SINT16

—

UINT16 0 bis 6,5535

0,0 bis 6553,5

[A]

-327,68 bis

327,67 [m/min]

-327,68 bis

327,67 [A]

-327,68 bis

327,67 [A]

-327,68 bis

327,67 [A]

10

100

1000

100

100

100

0

38

Page 39

Adresse

relativ absolut

WORD

BYTE

28 0-7 224-231

14

29 0-7 232-239

30 0-7 240-247

15

31 0-7 248-255

32 0-7 256-263

16

33 0-7 264-271

34 0-7 272-279

17

35 0-7 280-287

36 0-7 288-295

18

37 0-7 296-303

38 0-7 304-311

19

39 0-7 312-319

BIT

0 320 Gas process line 1 pushed High

BIT

Akti-

vität /

Signal

—

—

Wire position SINT16

—

—

—

Datentyp Bereich

-327,68 bis

327,67 [A]

100

DE

Faktor

1 321 —

2 322 Wire feeder 1 available High

3 323 Wire feeder 2 available High

40

4 324 Wire feeder 3 available High

5 325 Gas controller available High

6 326 —

7 327 —

20

0 328 OPT/i Safety Stop available High

1 329 —

2 330 —

3 331 —

41

4 332 —

5 333 —

6 334 —

7 335 —

42 0-7 336-343

21

43 0-7 344-351

—

44 0-7 352-359

22

45 0-7 360-367

46 0-7 368-375

23

47 0-7 376-383

48 0-7 384-391

24

49 0-7 392-399

Cooler temperature SINT16

Cooler flow rate SINT16

Real energy actual value UINT16

-100 bis +200

[°C]

-100 bis +100

[l/min]

0 bis 6553,5

[kJ]

10

100

10

39

Page 40

Adresse

relativ absolut

WORD

BYTE

50 0-7 400-407

25

51 0-7 408-415

52 0-7 416-423

26

53 0-7 424-431

54 0-7 432-439

27

55 0-7 440-447

56 0-7 448-455

28

57 0-7 456-463

58 0-7 464-471

29

59 0-7 472-479

60 0-7 480-487

30

61 0-7 488-495

BIT

BIT

Akti-

vität /

Signal

Power value UINT16

Hour meter power on UINT32

Hour meter current flow UINT32

—

Datentyp Bereich

0 bis 6553,5

[kW]

0 bis 100000

[h]

0 bis 100000

[h]

10

10

10

Faktor

62 0-7 496-503

31

63 0-7 504-511

64 0-7 512-519

32

65 0-7 520-527

66 0-7 528-535

33

67 0-7 536-543

68 0-7 544-551

34

69 0-7 552-559

70 0-7 560-567

35

71 0-7 568-575

72 0-7 576-583

36

73 0-7 584-591

74 0-7 592-599

37

75 0-7 600-607

76 0-7 608-615

38

77 0-7 616-623

78 0-7 624-631

39

79 0-7 632-639

—

Real value welding voltage UINT16

Real value welding current UINT16

Real value wire feed speed SINT16

MIG gas real value UINT16 0,0 bis 100,0 10

Feeder inching speed SINT16

—

—

—

0,0 bis 655,35

[V]

0,0 bis 6553,5

[A]

-327,68 bis

327,67 [m/min]

-327,68 bis

327,67

100

10

100

100

40

80 0-7 640-647

40

81 0-7 648-655

82 0-7 656-663

41

83 0-7 664-671

84 0-7 672-679

42

85 0-7 680-687

—

—

—

Page 41

Adresse

relativ absolut

WORD

BYTE

BIT

86 0-7 688-695

43

87 0-7 696-703

88 0-7 704-711

44

89 0-7 712-719

90 0-7 720-727

45

91 0-7 728-735

92 0-7 736-743

46

93 0-7 744-751

94 0-7 752-759

47

95 0-7 760-767

96 0-7 768-775

48

97 0-7 776-783

98 0-7 784-791

49

99 0-7 792-799

BIT

Akti-

vität /

Signal

Datentyp Bereich

—

—

—

—

—

—

—

DE

Faktor

100 0-7 800-807

50

101 0-7 808-815

102 0-7 816-823

51

103 0-7 824-831

Zuordnung Sensorstatus 1-4

Wertebereich

Function status

Resistance UINT 16

Inductance UINT 16

0 bis +400

[mOhm]

0 bis +250

[Mikrohenry]

Signal Beschreibung

Sensor status 1 OPT/i WF R Drahtende (4,100,869)

Sensor status 2 OPT/i WF R Drahtfass (4,100,879)

Sensor status 3 OPT/i WF R Ringsensor (4,100,878)

Sensor status 4 Drahtpufferset CMT TPS/i (4,001,763)

Bit 1 Bit 0 Beschreibung

0 0 inactive

10

10

0 1 idle

1 0 finished

1 1 Error

Wertebereich Funktionsstatus

41

Page 42

Wertebereich

Safety status

Bit 1 Bit 0 Beschreibung

0 0 Reserve

0 1 Halt

1 0 Stopp

1 1 Nicht eingebaut / aktiv

Wertebereich

Process Bit

Bit 4 Bit 3 Bit 2 Bit 1 Bit 0 Beschreibung

0 0 0 0 0 kein Prozess oder Parameteranwahl

intern

0 0 0 0 1 MIG/MAG Puls-Synerigc

0 0 0 1 0 MIG/MAG Standard-Synergic

0 0 0 1 1 MIG/MAG PMC

0 0 1 0 0 MIG/MAG LSC

0 0 1 0 1 MIG/MAG Standard-Manuell

0 0 1 1 0 Elektrode

0 0 1 1 1 WIG

0 1 0 0 0 CMT

0 1 0 0 1 ConstantWire

42

Page 43

Ein- und Ausgangssignale - DeviceNet

Datentypen Folgende Datentypen werden verwendet:

UINT16 (Unsigned Integer)

-

Ganzzahl im Bereich von 0 bis 65535

SINT16 (Signed Integer)

-

Ganzzahl im Bereich von -32768 bis 32767

Umrechnungsbeispiele:

für positiven Wert (SINT16)

-

z.B. gewünschter Drahtvorschub x Faktor

12.3 m/min x 100 = 1230

für negativen Wert (SINT16)

-

z.B. gewünschte Lichtbogen-Korrektur x Faktor

-6.4 x 10 = -64

= FFC0

dez

= 04CE

dez

hex

hex

DE

Verfügbarkeit

der Eingangssignale

Eingangssignale

(vom Roboter

zur Stromquelle)

Die nachfolgend angeführten Eingangssignale sind ab Firmware V3.2.30 der

TPS/i-Stromquelle verfügbar.

43

Page 44

Adresse

relativ absolut

Prozess-

Image

WORD

0

BIT

BIT

BYTE

0 0 Welding Start steigend

1 1 Robot ready High

2 2 Working mode Bit 0 High

3 3 Working mode Bit 1 High

0

4 4 Working mode Bit 2 High

5 5 Working mode Bit 3 High

6 6 Working mode Bit 4 High

7 7 —

0 8 Gas on steigend

1 9 Wire forward steigend

2 10 Wire backward steigend

3 11 Error quit steigend

4 12 Touch sensing High

1

5 13 Torch blow out steigend

6 14 Processline selection Bit 0 High Siehe Tabelle

7 15 Processline selection Bit 1 High

Signal

Aktivität /

Bereich

Datentyp

Wertebereich

Working mode

Wertebereich

Siehe Tabelle

auf Seite 48

Processline

selection auf

Seite 48

Faktor

Standard

ü ü

Economy

0 16 Welding Simulation High

1 17 Synchro pulse on High

2 18 —

3 19 —

2

4 20 —

5 21 —

6 22 Wire brake on High

1

7 23 Torchbody Xchange High

ü ü

0 24 —

1 25 Teach mode High

2 26 —

3 27 —

3

4 28 —

5 29 Wire sense start steigend

6 30 Wire sense break steigend

7 31 —

44

Page 45

Adresse

relativ absolut

Prozess-

Image

DE

WORD

2

BIT

BIT

BYTE

0 32 TWIN mode Bit 0 High Siehe Tabelle

1 33 TWIN mode Bit 1 High

2 34 —

3 35 —

4 36 —

4

5 37 Documentation mode High

6 38 —

7 39 —

0 40 —

1 41 —

2 42 —

3 43 —

5

4 44 —

Signal

Aktivität /

Bereich

Datentyp

Wertebereich

TWIN mode auf

Wertebereich

Documentation

mode auf Seite

Seite 49

Siehe Tabelle

49

Faktor

Standard

ü ü

Economy

5 45 —

6 46 —

7 47

Disable process controlled

correction

High

45

Page 46

Adresse

relativ absolut

Prozess-

Image

WORD

3

BIT

BIT

BYTE

0 48 —

1 49 —

2 50 —

3 51 —

6

4 52 —

5 53 —

6 54 —

7 55 —

0 56 ExtInput1 => OPT_Output 1 High

1 57 ExtInput2 => OPT_Output 2 High

2 58 ExtInput3 => OPT_Output 3 High

3 59 ExtInput4 => OPT_Output 4 High

7

4 60 ExtInput5 => OPT_Output 5 High

5 61 ExtInput6 => OPT_Output 6 High

6 62 ExtInput7 => OPT_Output 7 High

7 63 ExtInput8 => OPT_Output 8 High

Signal

Aktivität /

Datentyp

Bereich

Faktor

Standard

ü ü

Economy

8 0-7 64-71

4

9 0-7 72-79

10,

5

0-7 80-95

11

Welding characteristic- / Job

number

Beim Schweißverfahren

MIG/MAG Puls-Synergic,

MIG/MAG Standard-Synergic,

MIG/MAG Standard-Manuell,

MIG/MAG PMC,

MIG/MAG LSC,

CMT, ConstantWire:

Wire feed speed command value

Beim Job-Betrieb:

Power correction

UINT16 0 bis 1000 1

-327,68

SINT16

SINT16

bis 327,67

[m/min]

-20,00 bis

20,00

[%]

100

100

ü ü

ü ü

46

Page 47

Adresse

relativ absolut

Prozess-

Image

DE

WORD

6

7

BYTE

12,

0-7 96-111

13

14,

0-7 112-127

15

BIT

BIT

Signal

Beim Schweißverfahren

MIG/MAG Puls-Synergic,

MIG/MAG Standard-Synergic,

MIG/MAG PMC,

MIG/MAG LSC,

CMT:

Arclength correction

Beim Schweißverfahren

MIG/MAG Standard-Manuell:

Welding voltage

Beim Job-Betrieb:

Arclength correction

Beim Schweißverfahren ConstantWire:

Hotwire current

Beim Schweißverfahren

MIG/MAG Puls-Synergic,

MIG/MAG Standard-Synergic,

MIG/MAG PMC,

MIG/MAG LSC,

CMT:

Pulse-/dynamic correction

Aktivität /

Datentyp

SINT16

UINT16

SINT16

UINT16

SINT16

Bereich

-10,0 bis

10,0

[Schritte]

0,0 bis

6553,5

[V]

-10,0 bis

10,0

[Schritte]

0,0 bis

6553,5

[A]

-10,0 bis

10,0

[Schritte]

10

10

10

10

10

Faktor

Standard

ü ü

ü ü

Economy

16 0-7 128-135

8

17 0-7 136-143

18 0-7 144-151

9

19 0-7 152-159

20 0-7 160-167

10

21 0-7 168-175

22 0-7 176-183

11

23 0-7 184-191

Beim Schweißverfahren

MIG/MAG Standard-Manuell:

Dynamic

Wire retract correction UINT16

Welding speed UINT16

Process controlled correction

—

UINT16

0,0 bis

10,0

[Schritte]

0,0 bis

10,0

[Schritte]

0,0 bis

1000,0

[cm/min]

Siehe Tabelle

Wertebereich

Process control-

led correction

auf Seite 49

10

10

10

ü

ü

ü

ü

47

Page 48

Adresse

relativ absolut

Prozess-

Image

WORD

BYTE

BIT

24 0-7 192-199

12

25 0-7 200-207

26 0-7 208-215

13

27 0-7 216-223

28 0-7 224-231

14

29 0-7 232-239

30 0-7 240-247

15

31 0-7 248-255

32 0-7 256-263

16

33 0-7 264-271

34 0-7 272-279

17

35 0-7 280-287

36 0-7 288-295

18

37 0-7 296-303

38 0-7 304-311

19

39 0-7 312-319

BIT

Signal

Aktivität /

Datentyp

Bereich

—

—

—

Wire forward / backward

length

UINT16

OFF / 1

bis 65535

[mm]

OFF / 0,5

Wire sense edge detection UINT16

bis 20,0

10

[mm]

—

—

Seam number UINT16

0 bis

65535

Faktor

Standard

Economy

ü

ü

ü

1

ü

ü

ü

ü

1

ü

Wertebereich

Working mode

Wertebereich

Processline

selection

Bit 4 Bit 3 Bit 2 Bit 1 Bit 0 Beschreibung

0 0 0 0 0 Parameteranwahl intern

0 0 0 0 1 Kennlinien Betrieb Sonder 2-Takt

0 0 0 1 0 Job-Betrieb

0 1 0 0 0 Kennlinien Betrieb 2-Takt

0 1 0 0 1 MIG/MAG Standard-Manuell 2-Takt

1 0 0 0 1 Kühlmittel-Pumpe stoppen

Wertebereich Betriebsart

Bit 1 Bit 0 Beschreibung

0 0 Prozesslinie 1 (default)

0 1 Prozesslinie 2

1 0 Prozesslinie 3

1 1 Reserviert

Wertebereich Prozesslinien-Auswahl

48

Page 49

Wertebereich

TWIN mode

Bit 1 Bit 0 Beschreibung

0 0 TWIN Single mode

0 1 TWIN Lead mode

1 0 TWIN Trail mode

1 1 Reserve

Wertebereich TWIN-Betriebsart

DE

Wertebereich

Documentation

mode

Wertebereich

Process controlled correction

Bit 0 Beschreibung

0 Nahtnummer von Stromquelle (intern)

1 Nahtnummer von Roboter (Word 19)

Wertebereich Dokumentationsmodus

Prozess

Signal

Aktivität /

PMC Arc length stabilizer SINT16

Wertebereich prozessabhängige Korrektur

Wertebereich

Datentyp

Einstellbereich

-327,8 bis +327,7

0,0 bis +5,0 Volt 10

Einheit

Faktor

49

Page 50

Verfügbarkeit

der Ausgangssignale

Ausgangssignale

(von der Stromquelle zum Roboter)

Adresse

relativ absolut

Die nachfolgend angeführten Ausgangssignale sind ab Firmware V3.2.30 der

TPS/i-Stromquelle verfügbar.

Prozess-

Image

WORD

0

BYTE

BIT

0 0 Heartbeat Powersource High/Low 1 Hz

1 1 Power source ready High

2 2 Warning High

3 3 Process active High

0

4 4 Current flow High

5 5 Arc stable- / touch signal High

6 6 Main current signal High

7 7 Touch signal High

0 8 Collisionbox active Low

1 9 Robot Motion Release High

2 10 Wire stick workpiece High

3 11 —

1

4 12 Short circuit contact tip High

5 13

BIT

Signal

Parameter selection internally

Aktivität /

Datentyp

High

Bereich

0 = Kollisi-

on oder

Kabel-

bruch

Standard

Faktor

ü ü

Economy

50

6 14

7 15 Torch body gripped High

Characteristic number

valid

High

Page 51

Adresse

relativ absolut

Prozess-

Image

DE

WORD

1

BYTE

BIT

0 16

1 17 Correction out of range High

2 18 —

3 19 Limitsignal High

2

4 20 —

5 21 —

6 22 Main supply status Low

7 23 —

0 24 Sensor status 1 High

1 25 Sensor status 2 High

2 26 Sensor status 3 High

3 27 Sensor status 4 High

3

4 28 —

5 29 —

6 30 —

BIT

Signal

Command value out of

range

Aktivität /

Datentyp

High

Bereich

Siehe Tabelle Zu-

ordnung Sensorsta-

tus 1-4 auf Seite

53

Faktor

Standard

ü ü

Economy

7 31 —

0 32 —

1 33 —

2 34 —

3 35 Safety status Bit 0 High Siehe Tabelle Wer-

4

4 36 Safety status Bit 1 High

5 37 —

6 38 Notification High

2

7 39 System not ready High

0 40 —

1 41 —

2 42 —

3 43 —

5

4 44 —

5 45 —

6 46 —

tebereich Safety

status auf Seite 53

ü ü

7 47 —

51

Page 52

Adresse

relativ absolut

Prozess-

Image

WORD

3

BYTE

BIT

0 48 Process Bit 0 High

1 49 Process Bit 1 High

2 50 Process Bit 2 High

3 51 Process Bit 3 High

6

4 52 Process Bit 4 High

5 53 —

6 54 Touch signal gas nozzle High

7 55

0 56

1 57

2 58

3 59

7

4 60

BIT

Signal

TWIN synchronization

active

ExtOutput1 <= OPT_Input1

ExtOutput2 <= OPT_Input2

ExtOutput3 <= OPT_Input3

ExtOutput4 <= OPT_Input4

ExtOutput5 <= OPT_Input5

Aktivität /

Datentyp

High

High

High

High

High

High

Bereich

Siehe Tabelle Wer-

tebereich Process

Bit auf Seite 54

Faktor

Standard

ü ü

Economy

5 61

6 62

7 63

8 0-7 64-71

4

9 0-7 72-79

10 0-7 80-87

5

11 0-7 88-95

12 0-7 96-103

6

13 0-7 104-111

14 0-7 112-119

7

15 0-7 120-127

16 0-7 128-135

8

17 0-7 136-143

18 0-7 144-151

9

19 0-7 152-159

ExtOutput6 <= OPT_Input6

ExtOutput7 <= OPT_Input7

ExtOutput8 <= OPT_Input8

Welding voltage UINT16

Welding current UINT16

Wire feed speed SINT16

Actual real value for

seam tracking

Error number UINT16

Warning number UINT16

High

High

High

UINT16

0,0 bis

655,35 [V]

0,0 bis

6553,5 [A]

-327,68

bis 327,67

[m/min]

0 bis

6,5535

0 bis

65535

0 bis

65535

100

10

100

10000

1

1

ü ü

ü ü

ü ü

ü ü

ü

ü

52

Page 53

Adresse

relativ absolut

Prozess-

Image

DE

WORD

BYTE

BIT

20 0-7 160-167

10

21 0-7 168-175

22 0-7 176-183

11

23 0-7 184-191

24 0-7 192-199

12

25 0-7 200-207

26 0-7 208-215

13

27 0-7 216-223

28 0-7 224-231

14

29 0-7 232-239

30 0-7 240-247

15

31 0-7 248-255

32 0-7 256-263

16

33 0-7 264-271

BIT

Signal

Motor current M1 SINT16

Motor current M2 SINT16

Motor current M3 SINT16

—

—

—

Wire position SINT16

Aktivität /

Datentyp

Bereich

-327,68

bis 327,67

[A]

-327,68

bis 327,67

[A]

-327,68

bis 327,67

[A]

-327,68

bis 327,67

[mm]

100

100

100

100

Faktor

Standard

Economy

ü

ü

ü

ü

ü

ü

ü

34 0-7 272-279

17

35 0-7 280-287

36 0-7 288-295

18

37 0-7 296-303

38 0-7 304-311

19

39 0-7 312-319

Zuordnung Sensorstatus 1-4

Wertebereich

Safety status

—

—

—

Signal Beschreibung

Sensor status 1 OPT/i WF R Drahtende (4,100,869)

Sensor status 2 OPT/i WF R Drahtfass (4,100,879)

Sensor status 3 OPT/i WF R Ringsensor (4,100,878)

Sensor status 4 Drahtpufferset CMT TPS/i (4,001,763)

Bit 1 Bit 0 Beschreibung

0 0 Reserve

ü

ü

ü

0 1 Halt

1 0 Stopp

53

Page 54

Bit 1 Bit 0 Beschreibung

1 1 Nicht eingebaut / aktiv

Wertebereich

Process Bit

Bit 4 Bit 3 Bit 2 Bit 1 Bit 0 Beschreibung

0 0 0 0 0 kein Prozess oder Parameteranwahl

intern

0 0 0 0 1 MIG/MAG Puls-Synerigc

0 0 0 1 0 MIG/MAG Standard-Synergic

0 0 0 1 1 MIG/MAG PMC

0 0 1 0 0 MIG/MAG LSC

0 0 1 0 1 MIG/MAG Standard-Manuell

0 0 1 1 0 Elektrode

0 0 1 1 1 WIG

0 1 0 0 0 CMT

0 1 0 0 1 ConstantWire

54

Page 55

DE

55

Page 56

Loading...

Loading...