Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

RCU 5000i

Istruzioni per l'uso

IT

42,0426,0021,IT 005-12102021

Indice

Norme di sicurezza 9

Spiegazione delle avvertenze per la sicurezza 9

In generale 9

Utilizzo conforme alla destinazione d'uso 10

Condizioni ambientali 10

Obblighi del gestore 10

Obblighi del personale 10

Classificazioni di compatibilità elettromagnetica degli apparecchi 11

Misure relative alla compatibilità elettromagnetica 11

Misure relative ai campi elettromagnetici 11

Misure di sicurezza sul luogo di installazione e durante il trasporto 12

Messa in funzione, manutenzione e riparazione 12

Certificazione di sicurezza 12

Protezione dei dati 13

Diritti d'autore 13

In generale 14

Concezione dell'apparecchio 14

Settori d'impiego 14

Vantaggi 14

Dotazione di serie 14

Opzioni 14

Dati tecnici 15

Indicazioni per la segnaletica frequenze 15

Funzioni non descritte 15

Elementi di comando e collegamenti 16

Pannello di controllo 16

Indicazioni sul tasto OK 17

Altri elementi di comando, collegamenti, componenti meccanici 18

Comandi 20

Orientamento alle attività lavorative 20

Menù principale 20

"Barra delle caselle" 20

Acquisizione di valori 21

Descrizione delle schermate 22

In generale 22

Schermata "Menu" 22

Schermata "Dati" 22

Schermata "Wizard" 23

Schermata "Dialogo" 24

Schermata "Messaggio" 24

Schermata "errore" 25

Messa in funzione 27

Prima della messa in funzione 27

Requisiti di sistema 27

Collegare RCU 5000i 27

Sequenza di avvio - Impostare la lingua 28

Errore "073 (no Host)" - Connessione al generatore assente 29

Bloccare e sbloccare RCU 5000i servendosi della scheda Key 30

Requisiti minimi 30

Gestione utente, profili, chiavi 30

Bloccare RCU 5000i 30

Sbloccare RCU 5000i 31

"Sblocco" di RCU 5000i mediante la funzione Unlock 32

Saldatura Synergic MIG/MAG 33

In generale 33

Richiamo della voce di menu "saldatura Synergic MIG/MAG" 33

Panoramica 33

Recupero del programma di saldatura 34

Recupero del programma di saldatura 34

Regolazione dei parametri di lavoro 35

IT

3

Regolazione dei parametri di saldatura 35

Modalità torcia 35

Processo 35

Processo "CMT" 37

Passaggio alla visualizzazione ingrandita 39

In generale 39

Passaggio alla visualizzazione ingrandita 39

Regolazione dei parametri per le impostazioni processo 40

Regolazione dei parametri per le impostazioni processo 40

Regolazione dei parametri di proseguimento: speciale 2 tempi, speciale 4 tempi, saldat. punti 41

Regolare i parametri di proseguimento su speciale 2 tempi 41

Regolare i parametri di proseguimento su speciale 4 tempi 42

Regolazione dei parametri di proseguimento per la saldat. punti 42

Regolazione del parametro SynchroPuls 44

In generale 44

Regolazione dei parametri SynchroPuls (opzione software) 44

Saldatura manuale MIG/MAG 45

In generale 45

Richiamare la voce di menu "saldatura manuale MIG/MAG". 45

Panoramica 45

Recupero del programma di saldatura 46

Selezionare il programma di saldatura 46

Regolazione dei parametri di lavoro 47

Regolazione dei parametri di saldatura 47

Modalità torcia 47

Passaggio alla visualizzazione ingrandita 48

In generale 48

Passaggio alla visualizzazione ingrandita 48

Regolazione dei parametri per le impostazioni processo 49

Regolazione dei parametri per le impostazioni processo 49

Regolazione dei parametri di proseguimento per la saldat. punti 50

Regolazione dei parametri di proseguimento per la saldat. punti 50

Regolazione del programma di saldatura e del materiale 51

In generale 51

Regolazione del programma di saldatura e del materiale 51

Inserimento Synergic lines - Adattamento curva caratteristica 53

In generale 53

Condizioni fondamentali per l'inserimento delle curve caratteristiche utente 53

Inserimento della curva caratteristica utente - Adattamento curva caratteristica 53

Inserimento di punti curva caratteristica per le Synergic lines 57

In generale 57

Condizioni fondamentali per l'inserimento dei punti curva caratteristica 57

Crea punto curva caratteristica 57

Selezionare le Synergic lines 61

Selezionare una curva caratteristica utente 61

Saldatura manuale a elettrodo. 62

Richiamare la voce di menu "saldatura elettrodo". 62

Regolazione dei parametri di saldatura 62

Passaggio alla visualizzazione ingrandita 63

Regolazione dei parametri per le impostazioni processo 63

Saldatura TIG 64

Richiamare la voce di menu "saldatura TIG". 64

Regolazione dei parametri di saldatura 64

Passaggio alla visualizzazione ingrandita 65

CC/CV-Mode 66

In generale 66

Richiamare la voce di menu "CC/CV-Mode". 66

Regolazione dei parametri di saldatura 66

Passaggio alla visualizzazione ingrandita 66

Regolazione dei parametri per le impostazioni processo 67

Saldatura JOB 68

Richiamare la voce di menu "saldatura JOB". 68

Regolare i parametri di lavoro per una lavorazione 68

Passaggio alla visualizzazione ingrandita 69

4

Modifica del processo di saldatura durante la saldatura CMT Advanced 69

Salvataggio delle impostazioni come lavorazione 70

In generale 70

Avvertenze sul salvataggio di lavorazioni come JOB 70

Salva come JOB 70

Regolazione dei parametri selezionati interno/esterno 73

In generale 73

Regolazione dei parametri interno/esterno 73

Ottimizzazione e gestione JOB 75

In generale 75

Richiamare la voce di menu "Ottimizzazione e gestione JOB". 75

Panoramica 76

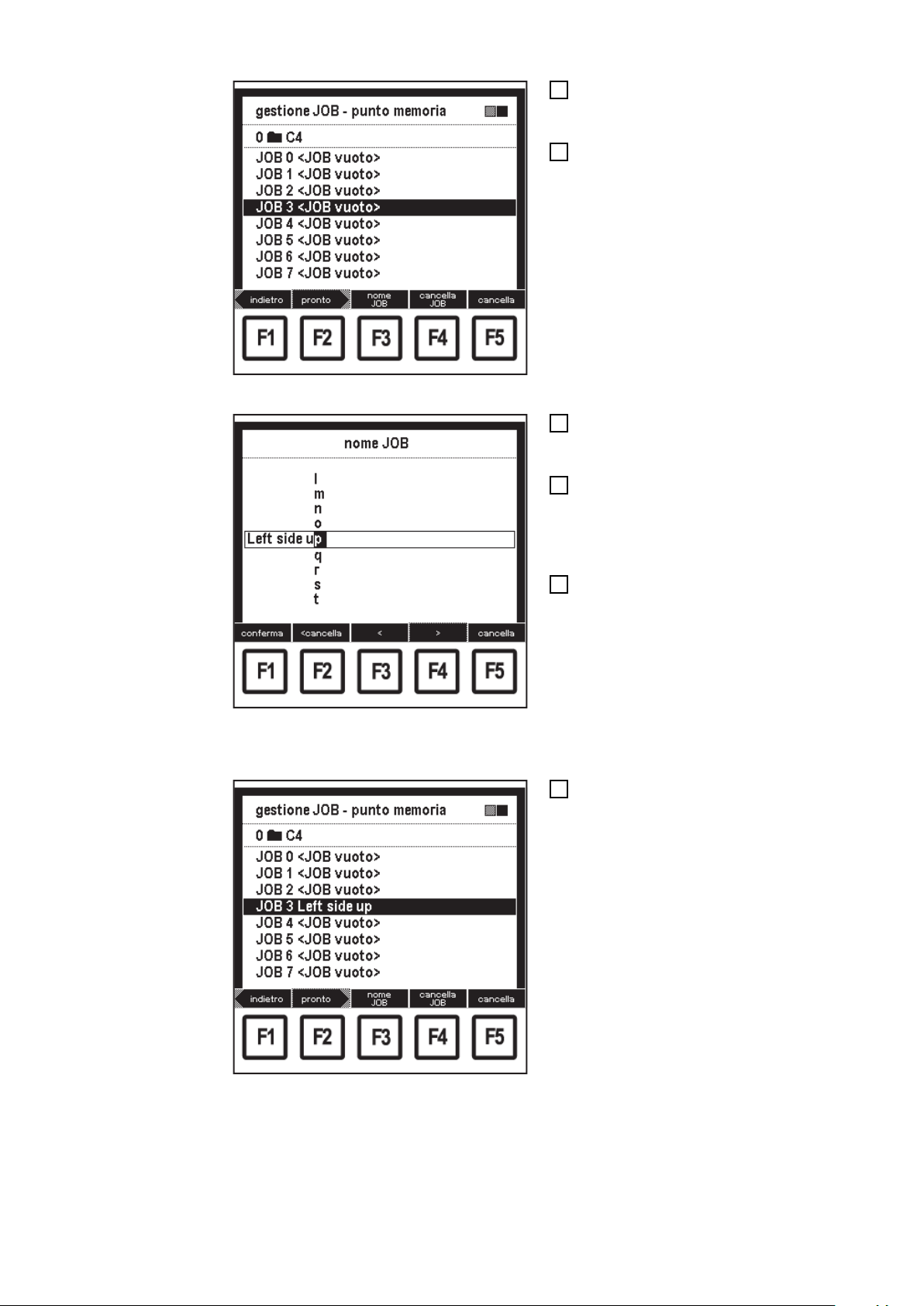

Gestione JOB 77

Gestione lavorazioni 77

Cancellazione di gruppi e lavorazioni 79

Recupero dei dati amministrativi per la lavorazione selezionata 81

Recuperare i dati amministrativi di una lavorazione 81

Visualizzazioni diverse dei dati amministrativi, in base al tipo di lavorazione 81

Recupero e modifica del programma di saldatura per la lavorazione selezionata 83

In generale 83

Recupero del programma di saldatura di una lavorazione 83

Modifica del programma di saldatura di una lavorazione 83

Recupero e modifica dei parametri di lavoro per la lavorazione selezionata 86

In generale 86

Recupero e modifica dei parametri di lavoro per una lavorazione 86

Avvertenza sulle modifiche al valore dell'avanzamento filo 87

Recupero e modifica delle impostazioni processo per la lavorazione selezionata 88

In generale 88

Recupero e modifica delle impostazioni processo per una lavorazione 88

Recupero e modifica del parametro Speciale 2 tempi per la lavorazione selezionata 89

In generale 89

Recupero e modifica del parametro Speciale 2 tempi per una lavorazione 89

Recupero e modifica del parametro Speciale 4 tempi per la lavorazione selezionata 90

In generale 90

Recupero e modifica del parametro Speciale 4 tempi per una lavorazione 90

Recupero e modifica del parametro Saldat. punti per la lavorazione selezionata 91

In generale 91

Recupero e modifica del parametro Saldat. punti per una lavorazione 91

Definizione dei limiti correzione per la lavorazione selezionata 92

In generale 92

Scopo dei limiti correzione 92

Definizione dei limiti correzione per una lavorazione 92

Spiegazione dei limiti correzione 93

Docum. specif. JOB 94

In generale 94

Scopo della funzione "docum. specif. JOB" 94

Presupposto per "docum. specif. JOB" 94

Definizione di docum. specif. JOB 94

Spiegazione della docum. specif. JOB 95

Recupero e modifica del parametro SynchroPuls per la lavorazione selezionata 96

In generale 96

Recupero e modifica del parametro SynchroPuls per una lavorazione 96

Definizione dei valori QMaster per la lavorazione selezionata 97

In generale 97

Scopo dei valori QMaster 97

Definizione dei valori QMaster per una lavorazione 97

Spiegazione dei valori QMaster 98

Definizione dei valori QMaster dell’avanzamento filo per la lavorazione selezionata 100

In generale 100

Scopo dei valori QMaster 100

Definizione dei valori Q-Master dell'avanzamento filo per una lavorazione 100

Spiegazione dei valori QMaster dell'avanzamento filo 101

Ottimizzazione e gestione curva caratteristica 102

In generale 102

IT

5

Richiamare la voce di menu "ottimizz./gestione c.caratt.". 102

Panoramica 103

Gestione curve caratteristiche 104

Selezione curve caratteristiche 104

Nome e cambiamento nome curve caratt. 105

Cancellazione curva caratteristica 106

Gestione punti curve caratteristiche 108

Selezione punti curve caratteristiche 108

Inserimento punti curve caratteristiche 108

Cancellazione punti curve caratteristiche 111

Parametro curva caratteristica della curva caratteristica standard 113

Accensione 113

Arco voltaico statico 113

Arco voltaico dinamico 114

Fine della saldatura 115

Valori indicativi 116

Conferma dei valori indicativi di voltaggio e corrente 116

Parametro curva caratteristica della curva caratteristica impulsi 117

Accensione 117

Parametri impulsi 117

Arco voltaico statico 119

Corto circuito 121

Fine della saldatura 121

Valori indicativi 122

Conferma dei valori indicativi di voltaggio e corrente 122

Parametro curva caratteristica della curva caratteristica CMT 123

In generale 123

Accensione 123

Parametri CMT 124

Fine della saldatura 125

Valori indicativi 126

Conferma dei valori indicativi di voltaggio e corrente 126

Parametri delle curve caratteristiche CMT / impulsi 127

In generale 127

Accensione 127

Panoramica: parametri CMT, parametri impulsi 128

Parametri CMT 128

Parametri impulsi 129

CMT / impulsi 130

Fine della saldatura 130

Valori indicativi 130

Conferma dei valori indicativi di voltaggio e corrente 130

Parametri curva caratteristica delle curve caratteristiche CMT Advanced 132

In generale 132

Accensione 132

Hotstart 132

Weldstart 133

Parametri CMT e parametri EN CMT 133

EN/EP CMT 135

Fine della saldatura 135

Valori indicativi 135

Conferma dei valori indicativi di voltaggio e corrente 136

Parametri curva caratteristica delle curve caratteristiche CMT / impulsi Advanced 137

In generale 137

Accensione 137

Hotstart 137

Panoramica: parametri CMT, parametri impulsi 138

Parametri CMT 138

Parametri impulsi 139

Puls/CMT Cycles 141

Fine della saldatura 141

Valori indicativi 141

Modifica dei parametri curve caratteristiche 143

Il regolatore processo 143

6

Schermate visualizzate per le varie curve caratteristiche 143

Modifica dei parametri curva caratteristica 144

Documentazione 145

In generale 145

Analisi dei dati di saldatura 145

Richiamare la voce di menu "documentazione". 146

Panoramica 147

Definizione delle impostazioni di base per la documentazione 148

Definizione delle impostazioni di base per la documentazione 148

Impostazioni di base relative alla documentazione in fase di salvataggio delle lavorazioni 148

Spiegazione dei parametri compresi nella schermata "impostazioni di base" 148

Documentazione sulla scheda SmartMedia 149

Memoria necessaria per la documentazione su scheda di memoria 150

Definizione dei valori QMaster 152

Scopo dei valori QMaster 152

Definizione del valore QMaster 152

Spiegazione dei valori QMaster 152

Regolazione della corrente motore massima 154

In generale 154

Regolazione della corrente motore massima 154

Contatore elementi 155

In generale 155

Attivazione del contatore elementi 155

Definizione di un numero elemento 155

Aumento del numero elemento 157

Registro saldatura 159

In generale 159

Registro saldatura - Visualizzazione dati di saldatura 159

Registro eventi 161

In generale 161

Registro eventi 161

Rimozione della scheda di memoria 162

In generale 162

Rimozione della scheda di memoria 162

Preimpostazioni della macchina 164

In generale 164

Richiamare la voce di menu "preimpostazioni macchina". 164

Panoramica 164

Regolazione delle preimpostazioni della macchina per la modalità di saldatura 165

Impostazione delle preimpostazioni della macchina per "MIG/MAG" 165

Impostazione delle preimpostazioni della macchina per "TIG" 165

Impostazione delle preimpostazioni della macchina per "saldatura elettrodo" 166

Impostazione delle preimpostazioni della macchina per "JOB" 166

Impostazione Ethernet 167

In generale 167

Modifica dell'impostazione Ethernet 167

Parametri Ethernet 168

Regolazione di data e ora 169

Regolazione di data e ora 169

Interfaccia robot - Modalità robot 170

In generale 170

Selezione parametri interno in modalità robot 170

Selezione parametri esterno in modalità robot 171

Passaggio selettivo da interno a esterno per il parametro selezionato in caso di selezione parametri esterno

Altre funzioni in modalità robot 173

Profili / Chiavi 175

In generale 175

Spiegazione dei termini 176

Profili predefiniti 176

Profilo "Amministratore" 176

Profilo "Non accessibile" 177

Consigli per la creazione di profili e chiavi 178

Requisiti minimi 178

172

IT

7

Come procedere 178

Creazione e modifica di profili 179

Requisiti minimi 179

Creare una chiave amministratore 179

Creare i profili 181

Apertura / chiusura dei profili 185

Modifica del profilo 186

Cancellazione del profilo 189

Profili di esempio 191

In generale 191

Non accessibile 191

Welding Specialist MIG / MAG 191

Programmatore robot 193

Welder / Worker 194

Creazione e modifica di chiavi 195

Assegnare le schede Key ai profili (creare chiavi) 195

Modifica di utenti / chiavi 197

Cancellazione di utenti / chiavi 199

Registrazione e ritiro di utenti sul comando a distanza 201

In generale 201

Registrazione utente 201

Visualizzazione utente registrato 202

Ritiro utente 202

Visualizzazione profilo "Non accessibile" 203

RCU 5000i - Funzione Unlock 204

In generale 204

Attivazione della schermata "Profili / Chiavi" mediante la funzione Unlock 204

Altre procedure 206

Impostazione di lingua e misure 207

In generale 207

Impostazione di lingua e misure 207

Considerazione dei dati relativi alle versione 208

In generale 208

Considerazione dei dati relativi alle versione 208

Impostazione del backup 209

In generale 209

Impostazione del backup 209

Nuova creazione di dati 211

In generale 211

Nuova creazione di dati - Recupero 211

Bilanciamento dell’avanzamento filo o dell’unità PushPull 213

Bilanciamento dell'avanzamento filo (bilanciamento VR) 213

Bilanciamento dell'unità Push Pull 214

Bilanciamento L/R - Bilanciamento dell’induttanza e della resistenza del circuito di saldatura 218

In generale 218

Bilanc. L/R 218

RCU 5000i - Ripristino delle impostazioni di fabbrica 221

In generale 221

Ripristino delle impostazioni di fabbrica del comando a distanza RCU 5000i 221

RCU 5000i - Aggiornamento del software 222

Requisiti minimi 222

Prima del primo aggiornamento - Driver Local Net USB installato 222

Prima del primo aggiornamento - installazione del software BASICLoad 228

RCU 5000i - Aggiornamento del software 232

Elenco alfabetico dei parametri configurabili 234

Spiegazione 234

Parametri A - Z 234

8

Norme di sicurezza

IT

Spiegazione delle

avvertenze per la

sicurezza

AVVISO!

Indica un pericolo diretto e imminente che,

se non evitato, provoca il decesso o lesioni gravissime.

▶

PERICOLO!

Indica una situazione potenzialmente pericolosa che,

se non evitata, può provocare il decesso o lesioni gravissime.

▶

PRUDENZA!

Indica una situazione potenzialmente dannosa che,

se non evitata, può provocare lesioni lievi o di minore entità, nonché danni materiali.

▶

AVVERTENZA!

Indica il pericolo che i risultati del lavoro siano pregiudicati e di possibili danni

all'attrezzatura.

In generale L'apparecchio è realizzato conformemente agli standard correnti e alle normative tecni-

che per la sicurezza riconosciute. Tuttavia, il cattivo uso dello stesso può causare pericolo di

- lesioni personali o decesso dell'operatore o di terzi

- danni all'apparecchio e ad altri beni di proprietà del gestore

- lavoro inefficiente con l'apparecchio.

Tutte le persone addette alla messa in funzione, all'utilizzo, alla manutenzione e alla riparazione dell'apparecchio devono

- essere in possesso di apposita qualifica

- disporre delle competenze necessarie in materia di saldatura e

- leggere integralmente e osservare scrupolosamente le presenti istruzioni per l'uso.

Conservare sempre le istruzioni per l'uso sul luogo d'impiego dell'apparecchio. Oltre alle

istruzioni per l'uso, attenersi alle norme generali e ai regolamenti locali vigenti in materia

di prevenzione degli incidenti e tutela dell'ambiente.

Per quanto concerne le avvertenze relative alla sicurezza e ai possibili pericoli riportate

sull'apparecchio

- mantenerle leggibili

- non danneggiarle

- non rimuoverle

- non coprirle, non incollarvi sopra alcunché, non sovrascriverle.

Per conoscere l'esatta posizione delle avvertenze relative alla sicurezza e ai possibili pericoli riportate sull'apparecchio, consultare il capitolo "In generale" nelle istruzioni per

l'uso dell'apparecchio stesso.

Prima di accendere l'apparecchio, eliminare tutti i problemi che potrebbero pregiudicare

la sicurezza.

È in gioco la vostra sicurezza!

9

Utilizzo conforme

alla destinazione

d'uso

L'apparecchio è destinato esclusivamente all'esecuzione di lavori conformi alla destinazione d'uso.

Non sono consentiti utilizzi diversi o che esulino dal tipo d'impiego per il quale l'apparecchio è stato progettato. Il produttore non si assume alcuna responsabilità per i danni che

potrebbero derivarne.

L'utilizzo conforme alla destinazione d'uso comprende anche

- la lettura integrale e l'osservanza di tutte le avvertenze riportate nelle istruzioni per

l'uso

- la lettura integrale e l'osservanza di tutte le avvertenze relative alla sicurezza e ai

pericoli

Utilizzare l'apparecchio soltanto con i generatori appositamente previsti.

L'apparecchio è progettato per l'utilizzo nei settori dell'industria e dell'artigianato. Il produttore non si assume alcuna responsabilità per i danni che potrebbero derivare dall'impiego in ambienti domestici.

Condizioni ambientali

Obblighi del gestore

Utilizzare o stoccare l'apparecchio in ambienti diversi da quelli specificati non è una procedura conforme all'uso prescritto. Il produttore non si assume alcuna responsabilità per

i danni che potrebbero derivarne.

Gamma di temperatura dell'aria ambiente:

- durante l'utilizzo: da -10 °C a +50 °C (da 14 °F a 122 °F)

- durante il trasporto e lo stoccaggio: da -15 °C a +70 °C (da 5 °F a 158 °F)

Umidità dell'aria relativa:

- fino al 50% a 40°C (104 °F)

- fino al 90% a 20 °C (68 °F)

Aria ambiente: priva di polvere, acidi, sostanze o gas corrosivi, ecc.

Altitudine sul livello del mare: fino a 2000 m (6500 ft)

Il gestore è tenuto a far utilizzare l'apparecchio esclusivamente a persone che

- siano a conoscenza delle norme fondamentali in materia di sicurezza sul lavoro e di

prevenzione degli incidenti e siano in grado di maneggiare l'apparecchio

- abbiano letto e compreso le presenti istruzioni per l'uso, in particolare il capitolo

"Norme di sicurezza", e abbiano sottoscritto una dichiarazione in cui si afferma di

aver letto e compreso quanto sopra

- siano state addestrate per soddisfare i requisiti imposti per i risultati di lavoro.

Obblighi del personale

10

Occorre verificare regolarmente che il personale lavori in conformità con le norme di sicurezza.

Prima di iniziare un lavoro, tutte le persone incaricate di lavorare con l'apparecchio sono

tenute a

- osservare le norme fondamentali in materia di sicurezza sul lavoro e di prevenzione

degli incidenti

- leggere le presenti istruzioni per l'uso, in particolare il capitolo "Norme di sicurezza",

e sottoscrivere una dichiarazione in cui affermino di aver compreso e di impegnarsi

ad osservare quanto detto.

Prima di lasciare la postazione di lavoro, assicurarsi che anche durante la propria assenza non possano verificarsi lesioni personali o danni materiali.

Classificazioni di

compatibilità elettromagnetica degli apparecchi

Gli apparecchi di Classe A:

- Sono previsti solo per l'impiego negli ambienti industriali.

- Possono causare, in altri ambienti, interferenze di alimentazione e dovute a radiazioni.

Gli apparecchi di Classe B:

- Soddisfano i requisiti concernenti le emissioni in ambienti domestici e industriali. Ciò

vale anche per gli ambienti domestici in cui l'approvvigionamento di energia ha luogo dalla rete pubblica di bassa tensione.

La classificazione di compatibilità elettromagnetica degli apparecchi viene effettuata in

conformità con le indicazioni riportate sulla targhetta o nei dati tecnici.

IT

Misure relative alla compatibilità

elettromagnetica

In casi particolari è possibile che, nonostante si rispettino i valori limite di emissione standardizzati, si verifichino comunque interferenze nell'ambiente di impiego previsto (ad es.,

se nel luogo di installazione sono presenti apparecchi sensibili, oppure se il luogo di installazione si trova nelle vicinanze di ricevitori radio o televisivi).

In questo caso il gestore è tenuto ad adottare le misure necessarie per l'eliminazione di

tali interferenze.

Verificare e valutare l'immunità alle interferenze delle apparecchiature presenti nell'ambiente dell'apparecchio conformemente alle disposizioni nazionali e internazionali vigenti.

Esempi di apparecchiature sensibili alle interferenze che potrebbero essere influenzate

dall'apparecchio:

- dispositivi di sicurezza

- linee di rete, di trasmissione di segnali e dei dati

- dispositivi per l'elaborazione dei dati e per le telecomunicazioni

- apparecchiature per la misurazione e la calibratura.

Misure di supporto per evitare problemi di compatibilità elettromagnetica:

1. Alimentazione di rete

- In caso di interferenze elettromagnetiche nonostante il collegamento alla rete

sia a norma, adottare misure aggiuntive (ad es. l'utilizzo di filtri di rete adeguati).

2. Cavi di saldatura

- Mantenerli più corti possibile.

- Disporli il più vicino possibile l'uno all'altro (anche per evitare problemi dovuti a

campi elettromagnetici).

- Disporli molto lontano dagli altri cavi.

3. Collegamento equipotenziale

4. Messa a terra del pezzo da lavorare

- Se necessario, eseguire il collegamento a terra tramite appositi condensatori.

5. Schermatura, se necessaria

- Schermare le altre apparecchiature presenti nell'ambiente.

- Schermare l'intero impianto di saldatura.

Misure relative ai

campi elettromagnetici

I campi elettromagnetici possono avere effetti nocivi sulla salute che non sono ancora

del tutto noti:

- Effetti sullo stato di salute delle persone vicine, ad esempio i portatori di pacemaker

e apparecchi acustici.

- I portatori di pacemaker devono consultare il proprio medico prima di sostare nelle

immediate vicinanze dell'apparecchio e dei luoghi in cui si esegue il lavoro di saldatura.

- I cavi di saldatura devono essere tenuti più lontani possibile dal capo/busto del saldatore.

- I cavi di saldatura e i pacchetti tubi flessibili non devono essere trasportati sulle spalle né avvolti intorno al corpo o a parti del corpo del saldatore.

11

Misure di sicurezza sul luogo di installazione e durante il trasporto

Il rovesciamento di un apparecchio può costituire un pericolo mortale! Disporre l'apparecchio in modo stabile su una base piana e solida.

- È consentito un angolo d'inclinazione massimo di 10°.

Nei locali a rischio di incendio ed esplosione sono in vigore norme speciali.

- Osservare le disposizioni nazionali e internazionali vigenti in materia.

Attraverso istruzioni aziendali interne e controlli, assicurare che l'ambiente circostante la

postazione di lavoro sia sempre pulito e ordinato.

Installare e utilizzare l'apparecchio unicamente in conformità alla classe di protezione indicata sulla targhetta.

Durante l'installazione, accertarsi che venga mantenuta una distanza di 0,5 m (1 ft. 7.69

in.) tutt'intorno all'apparecchio, affinché l'aria di raffreddamento possa affluire e defluire

liberamente.

Durante il trasporto dell'apparecchio, assicurare che vengano rispettate le direttive e le

norme antinfortunistiche nazionali e regionali vigenti. Questo vale in particolar modo per

le direttive concernenti i rischi durante il trasporto e la spedizione.

Non sollevare o trasportare apparecchi attivi. Spegnere gli apparecchi prima di trasportarli o sollevarli!

Prima di trasportare l'apparecchio, scaricare tutto il refrigerante e smontare i seguenti

componenti:

- carrello traina filo

- bobina filo

- bombola del gas inerte.

Messa in funzione, manutenzione

e riparazione

Dopo il trasporto e prima della messa in funzione, procedere assolutamente a un'ispezione visiva dell'apparecchio per verificare l'eventuale presenza di danni. Far riparare eventuali danni da personale qualificato dell'assistenza prima di mettere in funzione l'apparecchio.

Nella progettazione e produzione dei componenti non originali non è garantito il rispetto

delle norme relative alle sollecitazioni e alla sicurezza.

- Utilizzare esclusivamente pezzi di ricambio e pezzi soggetti a usura originali (anche

per i componenti normalizzati).

- Non modificare, aggiungere pezzi o adattare l'apparecchio senza l'autorizzazione

del produttore.

- Sostituire immediatamente i componenti le cui condizioni non risultino ottimali.

- Al momento dell'ordine, indicare esattamente la denominazione e il numero di disegno riportati nell'elenco dei pezzi di ricambio, nonché il numero di serie dell'apparecchio.

Le viti del corpo esterno costituiscono il collegamento al conduttore di terra per la messa

a terra dei componenti del corpo esterno.

Utilizzare sempre viti del corpo esterno originali nella quantità adeguata con la coppia indicata.

Certificazione di

sicurezza

12

Gli apparecchi provvisti di marcatura CE soddisfano i requisiti fondamentali stabiliti dalla

direttiva sulla bassa tensione e sulla compatibilità elettromagnetica (ad es. le norme di

prodotto pertinenti della serie di normative EN 60 974).

Fronius International GmbH dichiara che l'apparecchio soddisfa la direttiva 2014/53/UE.

Il testo completo della dichiarazione di conformità UE è disponibile sul seguente sito internet: http://www.fronius.com

Gli apparecchi dotati di certificazione CSA sono conformi ai requisiti previsti dalle norme

pertinenti per il Canada e gli Stati Uniti.

IT

Protezione dei

dati

Diritti d'autore I diritti d'autore delle presenti istruzioni per l'uso sono di proprietà del produttore.

L'utente è responsabile dell'esecuzione del backup dei dati relativi alle modifiche apportate alle impostazioni di fabbrica. Il produttore non si assume alcuna responsabilità in caso di perdita delle impostazioni personali.

Il testo e le illustrazioni corrispondono alla dotazione tecnica dell'apparecchio al momento della stampa. Con riserva di modifiche. L'acquirente non può vantare alcun diritto sulla

base del contenuto delle presenti istruzioni per l'uso. Saremo grati per la segnalazione di

eventuali errori e suggerimenti per migliorare le istruzioni per l'uso.

13

In generale

Concezione

dell'apparecchio

comando a distanza RCU 5000i

Settori d'impiego Il comando a distanza RCU 5000i si usa

- per il comando a distanza, la programmazione e la preimpostazione dei generatori,

- in caso di applicazioni con robot,

- per la saldatura manuale con generatori dotati di pannello di controllo "Remote".

Il comando a distanza RCU 5000i serve

per controllare tutti i generatori della serie

TransSynergic/TransPuls Synergic. Tutte

le funzioni disponibili sul generatore possono essere richiamate con il comando a

distanza RCU 5000i. Sono inoltre a disposizione altre funzioni, come per esempio

l'ottimizzazione delle curve caratteristiche

di saldatura.

Il collegamento al generatore si effettua

con una spina Local Net.

Il comando a distanza RCU 5000i è dotato

di un display LC. Unitamente a una guida

menu di facile comprensione, l'apparecchio risulta pertanto di uso agevole per

l'utente.

Vantaggi - Visibilità ottimale grazie al display LC

- Guida utente facile e logica

- 180 linee di saldatura Synergic preprogrammate

- Le linee di saldatura possono essere ottimizzate

- Programmazione semplice JOB

- Funzione di memorizzazione JOB fino a 1000 lavorazioni

- Gestione utente tramite scheda Key

- Monitoraggio dei parametri mediante funzione QMaster

- Collegamento Local Net

- Interfaccia USB per gli aggiornamenti software

Dotazione di serie

Opzioni Supporto RCU 5000i

La dotazione di serie del comando a distanza RCU 5000i comprende:

- collegati al comando a distanza: 1 cavo comando a distanza, 6 poli, 5 m (16 ft. 5

in.), compresa spina Local Net, 10 poli

- 1 cavo USB, ca. 1,8 m (5 ft. 11 in.), compreso adattatore USB

- 1 scheda di memoria, 3,3 V

- 1 scheda trasponder (scheda "Key")

- 1 CD-ROM "Software Tools"

Il supporto RCU 5000i è utile per il montaggio a parete o per il montaggio su un generatore remoto. Il comando a distanza può essere agganciato al supporto RCU 5000i.

14

Dati tecnici

Tensione d'alimentazione 24 V DC

Assorbimento corrente 170 mA

Classe di protezione IP 23

Certificazione CE, FCC

Banda di frequenze 134,2 kHz

Potenza di trasmissione max. < 65dBµA/m @10m

Dimensioni lung. / larg. / alt. 258 / 180 / 48 mm

10.16 / 7.09 / 1.89 in.

Peso 1,5 kg

3.31 lb.

IT

Indicazioni per la

segnaletica frequenze

Funzioni non descritte

Il comando a distanza RCU 5000i è dotato di un modulo RFID (Radio Frequency Identification). Il modulo RFID serve al fine di trasferire i dati senza che siano necessari cavi e

tastiere, servendosi della scheda "Key" (scheda transponder). Il trasferimento dei dati si

ottiene mediante campo magnetico.

Negli USA, i moduli RFID devono essere opportunamente contrassegnati secondo

FCC:

FCC ID: QKWRF5000I

AVVERTENZA!

Per la presenza di aggiornamenti del software possono essere disponibili nel Vostro apparecchio delle funzioni non descritte in queste istruzioni per l'uso.

Segnaliamo inoltre che le figure riportate nel presente manuale d'uso possono differire

leggermente dai dati effettivamente visualizzati sul display LC.

15

Elementi di comando e collegamenti

(1)

(15)

(14)(13)(12)(11)(10)

)8()9(

(7)

(6)

)4()5(

(3)

(2)

(16)

Pannello di controllo

Pannello di controllo RCU 5000i

Tasti comando

(1) Tasto Menu ... per richiamare il menu principale

(2) Tasto Info ... per richiamare informazioni specifiche per il contesto

(3) Tasto OK ... per confermare finestre di dialogo, domande di sicurezza, ecc.

(4) Tasto inserimento filo ... per inserire il filo di saldatura senza gas e senza cor-

rente

(5) Tasto controllo gas ... per verificare il flusso di gas

Tasti di navigazione

(6) Tasto giù ... per lo scorrimento di un elenco

(7) Tasto su ... per lo scorrimento di un elenco

(8) Tasto destra ... per lo scorrimento orizzontale (es. nella barra delle caselle)

(9) Tasto sinistra ... per lo scorrimento orizzontale (es. nella barra delle caselle)

Tasti funzione a disposizione variabile

(10) Tasto F1 ... Tasto funzione

16

(11) Tasto F2 ... Tasto funzione

(12) Tasto F3 ... Tasto funzione

(13) Tasto F4 ... Tasto funzione

(14) Tasto F5 ... Tasto funzione

IMPORTANTE!

La funzione rispettivamente assegnata sul display LCD direttamente sopra il tasto

funzione corrispondente.

Altro

(1)

(1)

Indicazioni sul tasto OK

(15) Display ... display LCD in bianco e nero

(16) Area di lettura per la scheda Key ... per l'identificazione di diritti di accesso che

possono essere riportati mediante schede Key diverse

Il tasto OK (3) supporta l'utente nella scelta delle varie disposizioni dei tasti funzione.

Se una disposizione di un tasto funzione è contrassegnata da una cornice, è possibile

selezionare questa stessa funzione per mezzo del tasto OK (3).

IT

Esempio: Cornice sul tasto F1 "salva come JOB"

Esempio: Cornice sul tasto F2 "avanti"

(1) Telaio

17

Altri elementi di

)91()02(

(18)

(17)

(21)

(23) (22) (23)(23)

(23)

comando, collegamenti, componenti meccanici

Fronte di RCU 5000i - Elementi di comando, collegamenti

(17) Supporto-maniglia ... per agganciare l'apparecchio al supporto da parete op-

pure al supporto sul generatore

(18) Manopola di regolazione ... manopola incrementale per la regolazione dei pa-

rametri

(19) Spina Local Net con cavo di collegamento ... per il collegamento al generato-

re. La spina serve come dispositivo di separazione e deve essere liberamente

accessibile

(20) Protezione in gomma ... per proteggere l'alloggiamento della scheda di memo-

ria

(21) Protezione in gomma ... per proteggere l'attacco USB del PC

(22) Staffa di supporto ... staffa per il

supporto il posizionamento

dell'apparecchio orientabile (da 0°

a 95°)

(23) Inserto filettato M5 integrato ...

ad esempio per il fissaggio in caso di montaggio a parete

18

Retro di RCU 5000i - Elementi di comando, componenti meccanici

(25) (24)

Lato di RCU 5000i - Collegamenti

(24) Alloggiamento della scheda di

memoria

IT

(25) Presa USB ... per il collegamento

a un PC, ad esempio per gli aggiornamenti software

19

Comandi

(8)

(9)

Orientamento alle

attività lavorative

Menù principale

L'utilizzo del comando a distanza RCU 5000i può differire in funzione delle varie attività.

Si distinguono le seguenti attività:

- Saldatura (Synergic MIG/MAG, manuale MIG/MAG, manuale a elettrodo, TIG e

JOB)

- Realizzazione delle lavorazioni

- Realizzazione di curve caratteristiche e punti curva caratteristica propri

- Ottimizzazione e gestione delle lavorazioni

- Ottimizzazione e gestione delle curve caratteristiche già esistenti

- Realizzazione di parametri per la saldatura

- Definizione della lingua e delle unità di misura

Ogni attività lavorativa è contemplata nel

menù principale. Il menù principale si richiama premendo il tasto Menù (1).

A ogni voce di menu viene assegnata una

"barra delle caselle".

"Barra delle caselle"

Visualizzazione del menù principale sul display

Il principio della "barra delle caselle":

- I vari parametri vengono inseriti in vari record di dati.

- I record di dati vengono ordinati in un loop ("barra delle caselle").

- Lo scorrimento nella barra delle caselle può essere effettuato in due direzioni.

- Dopo l'ultimo record di dati, viene visualizzato il primo record di dati. Se si scorre la

lista in direzione opposta, al primo record di dati succede l'ultimo.

- Il numero dei record di dati può variare. In base a particolari parametri o funzioni

speciali del generatore, è possibile aggiungere record di dati alla barra delle caselle.

Esempio: "barra delle caselle" con 5 record di dati (da A a E) - Record di dati "parametri di lavoro" aperto

20

Il comando a distanza RCU 5000i utilizza il principio della "barra delle caselle" come segue:

- Tutti i parametri, le spie e le funzioni necessarie per l'esecuzione di un'attività prescelta vengono ordinati nella "barra delle caselle" a seconda della sequenza di lavorazione .

- Ogni record di dati di una "barra delle caselle" viene visualizzato in un proprio display (= schermata).

Nel resto delle istruzioni, indicheremo i record di dati come segue, per es.:

Schermata Schermata (per record di dati)

"parametri di lavoro" Titolo della schermata (record di dati)

- Le opzioni e le funzioni speciali del generatore (ad es. SynchroPuls) vengono inserite nel record di dati presente di una "barra delle caselle".

- Lo scorrimento all'interno della "barra delle caselle" viene eseguito con i tasti di navigazione destra (8) e sinistra (9).

IT

Acquisizione di

valori

Non è necessario salvare esplicitamente né attivare i valori modificati. I valori diventano

attivi immediatamente.

21

Descrizione delle schermate

(1)

(3)

(2)

In generale Il comando a distanza RCU 5000i in funzione comunica mediante varie schermate. Que-

ste cosiddette schermate sono indicate nella guida menù e servono per il dialogo con

l'utente.

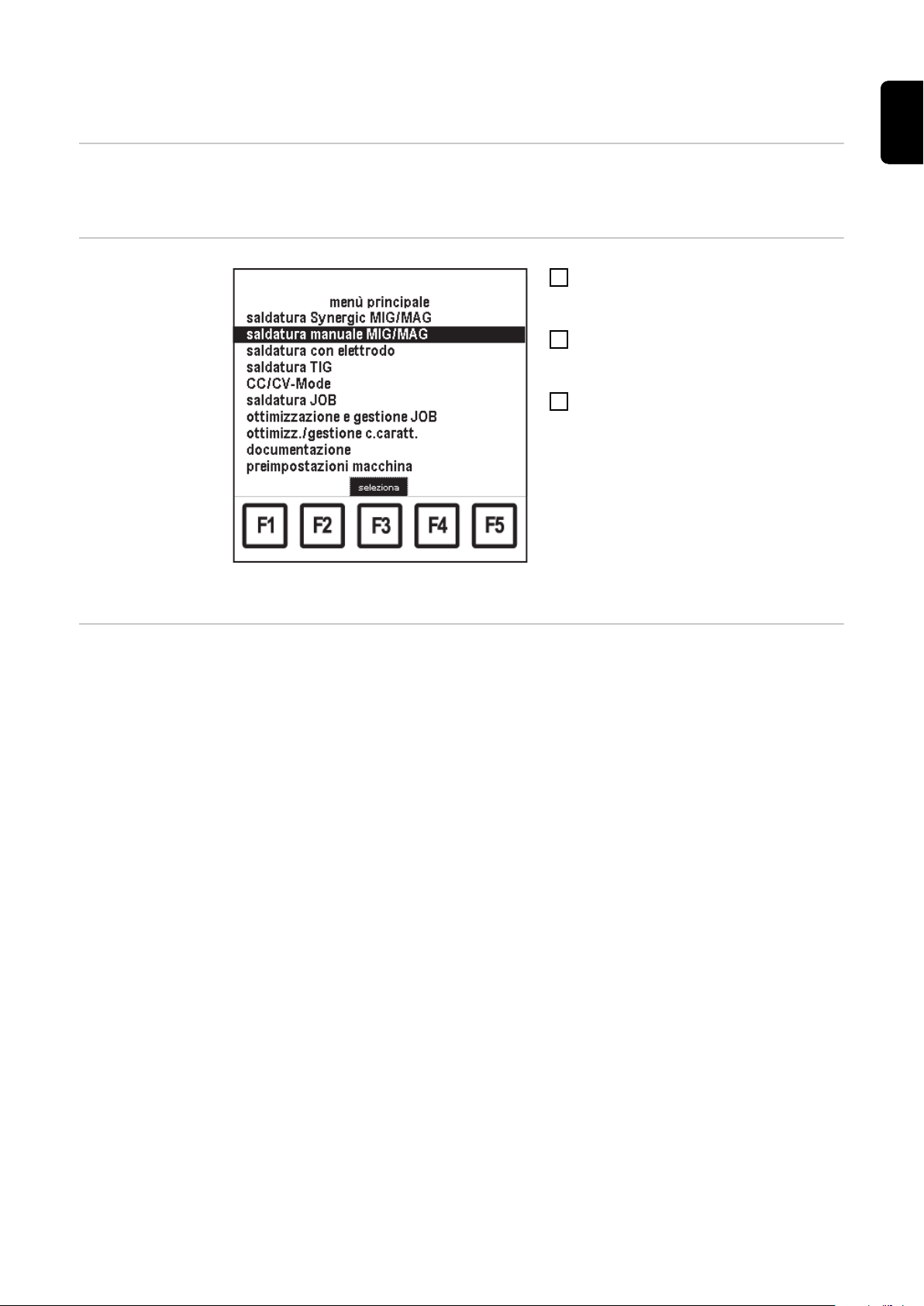

Schermata "Menu"

La schermata "menù" visualizza il menu principale. Per richiamare la schermata "Menù",

premere il tasto "Menu" (1).

AVVERTENZA!

Premendo il tasto Menù (1), si interrompono senza avviso tutti i dialoghi correnti,

eccetto le Guide (Wizard).

(1) Punti di menù

(2) Voce di menu "saldatura Synergic

MIG/MAG" selezionata

(3) Tasto F3 con assegnata la funzio-

ne "seleziona"

Schermata "Menu"

Schermata "Dati" - Selezionando una voce di menu all'interno del menu principale, viene visualizzata

una schermata "Dati".

- Ogni schermata "Dati" contiene una "barra delle caselle".

- All'interno di una voce di menu possono essere visualizzate varie schermate "Dati".

È possibile aggiungere ulteriori schermate "Dati" alla relativa "barra delle caselle"

mediante le funzioni speciali del generatore o specifiche impostazioni di parametro.

- Nelle schermate "Dati" è possibile impostare o visionare i parametri. I parametri vengono disposti in un elenco.

Per selezionare i parametri, utilizzare i tasti di navigazione giù (6) e su (7).

I valori relativi ai parametri si regolano con la manopola di regolazione (18).

22

(1)

(2)

(3)

(4) (5) (6) (7) (8) (9) (10)

(11)

(12)

(13)

(14)

(15)

Esempio: Schermata "Dati"

IT

(1) Lettera identificativa della scher-

(9) Ora

mata

(2) Attività (10) Materiale, diametro del filo, gas

inerte

(3) Corrente di saldatura (11) Barra delle informazioni

(4) Operatore (12) Barra delle caselle con scherma-

te da A a E

(5) Titolo della schermata (13) Area di visualizzazione

(6) Tensione di saldatura (14) Barra dei parametri

(7) Spessore lamiera (15) Configurazione dei tasti funzione

(8) Data - F1 con assegnata la funzio-

ne "salva come JOB"

- F2 con assegnata la funzione "crea punto curva caratteristica"

- F3 con assegnata la funzione "Adattamento curva caratteristica"

- F4 con assegnata la funzione "materiale"

- F5 con assegnata la funzione "interno/esterno"

Schermata "Wizard"

Per Wizard si intende la definizione di una sequenza di inserimenti di dati. L'utente può

spostarsi avanti e indietro in una determinata sequenza. Per ogni Wizard, vengono visualizzate diverse schermate.

23

(3)(4)

(2)

(1)

(6) (7) (8)

(5)

Esempio: Schermata "Wizard"

(1)

(2) (3)

(1) Cornice scura

(2) Operazioni di modifica

(3) Fasi di lavorazione già concluse

(4) Fase di lavorazione corrente

(5) Fase di lavorazione ancora in cor-

so

(6) F1 con assegnata la funzione "in-

dietro" (visualizzato in grigio nella

prima schermata)

(7) F2 con assegnata la funzione

"avanti" (o "pronto" nell'ultima

schermata)

(8) F5 con assegnata la funzione

"cancella"

Schermata "Dialogo"

Schermata "Messaggio"

La schermata "Dialogo" viene utilizzata per visualizzare finestre di dialogo secondarie.

La schermata "Dialogo" può contenere strutture ad albero, elenchi di selezione e simili.

(1) Cornice scura

(2) F1 con assegnata la funzione "ap-

plica"

(3) F5 con assegnata la funzione

"cancella"

Esempio: Schermata "Dialogo" con "applica" e "cancella"

La schermata "Messaggio" visualizza specifici stati. Si può chiudere il messaggio oppure

può essere necessario prendere determinate decisioni.

La schermata "Messaggio" viene visualizzata sopra un parte della schermata attuale. La

schermata corrente viene visualizzata in grigio.

24

(1) (2)

(5) (6) (7)

(3) (4)

Esempio: Schermata "Messaggio" - domanda di sicu-

(1) (2) (3) (4) (5)

(6)

rezza

(1) La schermata corrente è visualiz-

zata in grigio

(2) Simbolo

(3) Tipo di messaggio

(4) Cornice scura

(5) F2 con assegnata la funzione "sì"

(6) F3 con assegnata la funzione "no"

(7) F4 con assegnata la funzione

"cancella"

IT

Schermata "errore"

Le schermate "errore" visualizzano gli errori (Error) verificatisi durante la saldatura. Le

schermate "errore" devono essere confermate. Se si signora una schermata "errore",

questa viene visualizzata nuovamente ogni 2 minuti finché persiste l'errore. Le schermate "errore" vengono visualizzate sopra una parte della schermata attuale. La schermata

corrente viene visualizzata in grigio.

(1) La schermata corrente è visualiz-

zata in grigio

(2) Simbolo

(3) Codice errore

(4) Descrizione dell'errore

(5) Cornice scura

(6) F3 con assegnata la funzione "OK"

Esempio: Schermata "errore"

25

(2) (3)

(5) (6)

(4)(1)

Esempio: Schermata "errore" con tasti funzione

"esci" e "ignora"

(1) La schermata corrente è visualiz-

zata in grigio

(2) Simbolo

(3) Descrizione dell'errore

(4) Cornice scura

(5) F2 con assegnata la funzione

"esci"

(6) F3 con assegnata la funzione

"ignora"

26

Messa in funzione

VR 4000 VR 7000

VR 1500

TPS 2700

TS/TPS 4000-5000

IT

Prima della messa in funzione

Il cattivo uso dell'apparecchio e l'errata esecuzione dei lavori possono causare

gravi lesioni personali e danni materiali.

Tutti i lavori e le funzioni descritti nel presente documento devono essere eseguiti esclusivamente da personale tecnico qualificato, una volta che siano stati letti integralmente e

compresi i seguenti documenti:

▶

▶

Requisiti di siste-maPer utilizzare il comando a distanza RCU 5000i, è necessario disporre nel generatore del

seguente firmware:

OFFICIAL UST V 3.20.1

Collegare RCU

5000i

Il comando a distanza RCU 5000i può essere collegato a qualsiasi presa Local Net

dell'impianto di saldatura, per es.:

PERICOLO!

il presente documento

tutti i documenti dei componenti del sistema, in particolare le norme di sicurezza.

Presa Local Net per VR 4000, VR 7000 e VR 1500

Procedura:

Posizionare l'interruttore di rete del generatore su "0".

1

Inserire la spina Local Net del comando a distanza nella presa Local Net

2

Avvitare saldamente il dado a raccordo della spina

3

Posizionare l'interruttore di rete del generatore su "I"; il comando a distanza è pronto

4

per l'uso e viene visualizzata la sequenza di avvio.

Attacco LocalNet per TPS 2700 e TS/TPS 4000-5000

27

Sequenza di avvio - Impostare la

lingua

Durante la sequenza di avvio, sul display viene visualizzato quanto segue:

- Logo Fronius (al centro del display)

- Versione del software (in basso a sinistra)

- www.fronius.com (in basso a destra)

- Lingua (con il tasto funzione F3)

La sequenza di avvio dura circa 2 secondi. Durante questo tempo, possibile procedere

alla preimpostazione della lingua e delle misure (sistema metrico o pollici). Per fare ciò,

premere il tasto funzione F3.

Per preimpostare la lingua e l'unità mi-

1

sura, premere il tasto F3 "lingua".

- Viene visualizzata la schermata

"lingua e misure" di "preimpostazioni macchina".

Sequenza di avvio, F3 con assegnata la funzione

"lingua"

Preimpostazioni della macchina: Schermata "lingua e

misure", "lingua" selezionato

Selezionare i parametri relativi me-

2

diante i tasti giù (6) o su (7).

Modificare il valore del parametro me-

3

diante la manopola di regolazione (18)

Premere il tasto Menù (1)

4

28

Menù principale nella lingua selezionata

Il menù principale viene visualizzato nella

lingua selezionata

IT

Errore "073 (no

Host)" - Connessione al generatore assente

Schermata "Errore 073 (no Host)"

L'errore "073 (no Host)", che non è possibile confermare, viene visualizzato se il

comando a distanza non riesce a collegarsi al generatore al momento della messa

in funzione.

Cause possibili sono per esempio un contatto poco preciso al generatore oppure

l'uso di un ripartitore Local Net non adeguato.

Quando la connessione è presente, il

messaggio di errore "073 (no Host)" scompare.

L'errore "073 (no Host)" può essere ignorato.

29

Bloccare e sbloccare RCU 5000i servendosi della

(16)

Comando a distanza non

accessibile ora

scheda Key

Requisiti minimi

Gestione utente,

profili, chiavi

Bloccare RCU

5000i

AVVERTENZA!

La scheda Key può essere utilizzata per bloccare e sbloccare il controllo a distanza fintanto che alla voce di menu "preimpostazioni macchina" non si creano profili

o chiavi diversi da "Amministratore" e "Non accessibile".

Per ulteriori informazioni sulla gestione utenti, sui profili o sulle chiavi, consultare il capitolo "Preimpostazioni della macchina", sezione "Profili / Chiavi".

Tenere la scheda Key sull'area di lettu-

1

ra apposita (16)

Tenere la scheda Key sull'area di lettura apposita

Viene visualizzata la schermata "info chiave - comando a distanza non accessibile

ora".

Schermata "info chiave- comando a distanza non accessibile ora"

30

Menu principale nel profilo "Non accessibile"

(16)

Viene richiamato il profilo "Non accessibile".

IT

IMPORTANTE!

Le proprietà del profilo "Non accessibile" possono essere modificate alla voce

di menu "preimpostazioni macchina"

della schermata "Profili / Chiavi".

A seconda delle preimpostazioni salvate

nel profilo "Non accessibile", è possibile

selezionare varie voci di menu e funzioni.

Esempio:

L'impostazione in fabbrica del profilo "Non

accessibile" consente di accedere ai processi di saldatura nel menu principale. I tasti nelle varie schermate "Dati" non sono

disponibili.

I parametri nelle varie schermate "Dati"

possono essere selezionati con i tasti giù

(6) o su (7) e modificati mediante la manopola di regolazione (18).

Sbloccare RCU

5000i

Voce di menu "saldatura Synergic MIG/MAG" con comando a distanza non accessibile, schermata "parametri di lavoro"

Tenere la scheda Key sull'area di lettura apposita

Tenere la scheda Key sull'area di lettu-

1

ra apposita (16)

31

Comando a distanza

accessibile oras

Schermata "info chiave - comando a distanza accessibile ora"

Viene visualizzata la schermata "info chiave - comando a distanza accessibile ora".

Viene visualizzata l'ultima schermata richiamata prima del blocco. Tutti i punti di

menù sono di nuovo a disposizione senza

limitazioni.

"Sblocco" di RCU

5000i mediante la

funzione Unlock

Il comando a distanza RCU 5000i è dotato, a partire dalla versione software OFFICIAL

RCU V1.14.12, della funzione Unlock.

Questa funzione modifica il profilo "Non accessibile" e consente di accedere alle preimpostazioni della macchina dalla schermata "Profili / Chiavi", ad es. per creare una chiave

Amministratore o modificare il profilo "Non accessibile".

Per ulteriori informazioni sulla funzione Unlock, consultare il capitolo "Preimpostazioni

della macchina", sezione "RCU 5000i - Funzione Unlock".

32

Saldatura Synergic MIG/MAG

In generale La saldatura Synergic MIG/MAG corrisponde alla modalità Synergic sul generatore.

Quando si regola la velocità dell'avanzamento filo, si adattano di conseguenza i parametri relativi alla corrente di saldatura e allo spessore della lamiera in funzione del valore

impostato per l'avanzamento filo.

I valori correnti per la corrente di saldatura e lo spessore della lamiera vengono visualizzati nell'area di visualizzazione.

IT

Richiamo della

voce di menu

"saldatura Synergic MIG/MAG"

Menù principale: Voce di menu "saldatura Synergic

MIG/MAG" selezionata

Panoramica "saldatura Synergic MIG/MAG" si compone dei seguenti passaggi:

- Recupero del programma di saldatura

- Regolazione dei parametri di saldatura

- Passaggio alla visualizzazione ingrandita

- Regolazione dei parametri per le impostazioni processo

- Regolazione dei parametri di proseguimento: speciale 2 tempi, speciale 4 tempi, saldat. punti

- Regolazione del parametro SynchroPuls

Premere il tasto Menù (1):

1

- Viene visualizzato il menù principale.

Selezionare la voce di menu "saldatu-

2

ra Synergic MIG/MAG" mediante la

manopola di regolazione (18).

Premere il tasto OK (3):

3

- Viene visualizzata l'ultima schermata "Dati" richiamata.

33

Recupero del programma di saldatura

Recupero del

programma di

saldatura

Richiamare la voce di menu "saldatura

1

Synergic MIG/MAG".

Selezionare la schermata "programma

2

di saldatura" servendosi del tasto destra (8).

- Viene visualizzata la schermata

"programma di saldatura".

Saldatura Synergic MIG/MAG: Schermata "programma di saldatura"

La schermata "programma di saldatura" contiene i seguenti dati:

- Mat. apporto

- Diametro filo

- Gas inerte da utilizzare

- Numero o numeri di riferimento della curva caratteristica o delle curve caratteristiche

memorizzate nel programma di saldatura.

Ad esempio:

Per AlSi5 con diametro 1,2 mm e gas inerte 100% Ar, sono memorizzate una curva

caratteristica a impulsi, una curva caratteristica standard e una curva caratteristica

CMT

34

Regolazione dei parametri di lavoro

IT

Regolazione dei

parametri di saldatura

Richiamare la voce di menu "saldatura

1

Synergic MIG/MAG".

Selezionare la schermata "Parametri

2

di lavoro" servendosi del tasto destra

(8).

- Viene visualizzata la schermata

"parametri di lavoro".

Selezionare i parametri di lavoro relati-

3

vi mediante i tasti giù (6) o su (7).

Modificare il valore del parametro me-

4

diante la manopola di regolazione (18)

- Il valore di un determinato parametro può essere modificato soltanto entro i limiti di regolazione

definiti. I limiti di regolazione sono

Saldatura Synergic MIG/MAG: Schermata "parametri

di lavoro", "Correz.lung.arco volt" selezionato.

memorizzati.

Nell'area di visualizzazione, vengono visualizzati i valori relativi alla corrente di saldatura,

al voltaggio nominale saldatura e allo spessore della lamiera. Se si modifica il parametro

"avanzamento filo", vengono di conseguenza modificati anche i valori nell'area di visualizzazione.

Modalità torcia È possibile impostare la modalità torcia:

- 2 tempi

- speciale 2 tempi

- 4 tempi

- 4 tempi speciale

- Saldatura a punti

Processo È possibile impostare i seguenti processi:

- Saldatura a impulsi (saldatura Synergic MIG/MAG a impulsi)

- Saldatura standard (saldatura Synergic MIG/MAG standard)

- CMT (Cold Metal Transfer)

35

Se il programma di saldatura impostato e il

processo selezionato non sono adatti l'uno

all'altra o se per il processo selezionato

non è memorizzato alcun programma di

saldatura, nell'area di visualizzazione appare il messaggio "nessun programma".

Il parametro "Avanzamento filo" non deve

essere modificato.

Saldatura Synergic MIG/MAG: Schermata "Parametro di lavoro", "Nessun programma" per il processo

"CMT"

A seconda del processo selezionato e del programma di saldatura impostato, si ottiene

una visualizzazione diversa dei singoli parametri:

processo Parametri

Impulsi Correz. imp.

Standard Correz. dinam.

con il processo CMT Tempo Hotstart

Correz. imp.

Hotstart cicli impulsi

Correzione boost

Correz. dinam.

Parametro "Correz. imp." nel processo Pulse Parametro "Correz. dinam." nel processo standard

36

Parametro "Tempo Hotstart" nel processo CMT Parametro "Correz. imp." nel processo CMT

IT

Parametro "Hotstart cicli impulsi" nel processo CMT Parametro "Correzione boost" nel processo CMT

Parametro "Correz. dinam." nel processo CMT

Processo "CMT" Il processo "CMT" può essere attivato soltanto in combinazione con i seguenti compo-

nenti:

- Generatore CMT (es. TPS 4000 CMT)

- Carrello traina filo CMT (es. VR 7000 CMT)

- Unità motrice con tampone del filo CMT (p.es. Robacta Drive CMT)

- Pacchetto tubi flessibili di collegamento CMT

37

Per il processo di saldatura CMT Advanced è necessaria la banca dati di saldatura

M0842.

38

Passaggio alla visualizzazione ingrandita

(1) (2)

0.6 A

0.35 A

In generale È possibile visualizzare i parametri relativi alla velocità di avanzamento filo, alla corrente

di saldatura e al voltaggio nominale saldatura nella visualizzazione ingrandita. Anche la

corrente motore dell'avanzamento filo e dell'unità PushPull viene visualizzata come valore reale nella schermata "Visualizzazione ingrandita".

IT

Passaggio alla visualizzazione ingrandita

Saldatura Synergic MIG/MAG: Schermata "visualizzazione ingrandita"

(1) Corrente motore avanzamento filo

(2) Corrente motore unità PushPull

Richiamare la voce di menu "saldatura

1

Synergic MIG/MAG".

Selezionare la schermata "visualizza-

2

zione ingrandita" servendosi del tasto

destra (8):

- Viene visualizzata la schermata

"visualizzazione ingrandita".

- È possibile modificare il valore relativo alla velocità di avanzamento

filo nella schermata "visualizzazione ingrandita" mediante la manopola di regolazione (18).

Se si modifica il parametro "avanzamento

filo", vengono di conseguenza modificati

anche i valori relativi alla corrente e alla

tensione di saldatura.

39

Regolazione dei parametri per le impostazioni processo

Regolazione dei

parametri per le

impostazioni processo

Saldatura Synergic MIG/MAG: Schermata "impostazioni processo", "preapertura gas" selezionato.

Richiamare la voce di menu "saldatura

1

Synergic MIG/MAG".

Selezionare la schermata "impostazio-

2

ni processo" servendosi del tasto destra (8).

- Viene visualizzata la schermata

"impostazioni processo".

Selezionare i parametri per le impo-

3

stazioni processo mediante i tasti giù

(6) o su (7).

Modificare il valore del parametro rela-

4

tivo alle impostazioni processo con la

manopola di regolazione (18)

- Il valore di un determinato parametro per le impostazioni processo può essere modificato soltanto

entro i limiti di regolazione definiti.

I limiti di regolazione sono memorizzati.

40

Regolazione dei parametri di proseguimento: speciale 2 tempi, speciale 4 tempi, saldat. punti

IT

Regolare i parametri di proseguimento su speciale 2 tempi

Se si seleziona la modalità torcia "2 tempi S" nella schermata "parametri di lavoro", la

schermata corrispondente viene aggiunta alla barra delle caselle.

È possibile impostare i seguenti parametri di proseguimento:

- corrente avvio Is

- tempo avvio ts

- curva 1 Sl1

- curva 2 Sl2

- tempo corrente finale te

- corrente finale le

Richiamare la voce di menu "saldatura

1

Synergic MIG/MAG".

Selezionare la schermata "parametri

2

di lavoro" servendosi del tasto destra

(8).

- Viene visualizzata la schermata

"parametri di lavoro".

Selezionare i parametri relativi alla

3

modalità torcia mediante i tasti giù (6)

o su (7).

Regolare 2 tempi S servendosi della

4

manopola di regolazione (18)

Selezionare la schermata "speciale 2

5

tempi" servendosi del tasto destra (8).

Schermata "parametri di lavoro": modalità torcia 2

tempi S

- Viene visualizzata la schermata

"speciale 2 tempi".

Saldatura Synergic MIG/MAG: Schermata "speciale 2

tempi", "corrente avvio Is" selezionato

Selezionare i parametri di prosegui-

6

mento mediante i tasti giù (6) o su (7).

Modificare il valore dei parametri di

7

proseguimento con la manopola di regolazione (18)

- Il valore dei parametri di proseguimento può essere modificato soltanto entro i limiti di regolazione

definiti. I limiti di regolazione sono

memorizzati.

41

Regolare i parametri di proseguimento su speciale 4 tempi

Se si seleziona la modalità torcia "4 tempi S" nella schermata "parametri di lavoro", la

schermata corrispondente viene aggiunta alla barra delle caselle.

È possibile impostare i seguenti parametri di proseguimento:

- corrente avvio Is

- curva 1 Sl1

- corrente finale le

- curva 2 Sl2

Richiamare la voce di menu "saldatura

1

Synergic MIG/MAG".

Selezionare la schermata "parametri

2

di lavoro" servendosi del tasto destra

(8).

- Viene visualizzata la schermata

"parametri di lavoro".

Selezionare i parametri relativi alla

3

modalità torcia mediante i tasti giù (6)

o su (7).

Regolare 4 tempi S servendosi della

4

manopola di regolazione (18)

Selezionare la schermata "4 tempi

5

speciale" servendosi del tasto destra

Schermata "parametri di lavoro": modalità torcia 4

tempi S

(8).

- Viene visualizzata la schermata "4

tempi speciale".

Regolazione dei

parametri di proseguimento per

la saldat. punti

Selezionare i parametri di prosegui-

6

mento mediante i tasti giù (6) o su (7).

Modificare il valore dei parametri

7

avanzati con la manopola di regolazione (18).

- Il valore dei parametri di proseguimento può essere modificato soltanto entro i limiti di regolazione

definiti. I limiti di regolazione sono

memorizzati.

Saldatura Synergic MIG/MAG: Schermata "4 tempi

speciale", "corrente avvio Is" selezionato

Se si seleziona la modalità torcia "saldat. punti" nella schermata "parametri di lavoro", la

schermata corrispondente viene aggiunta alla barra delle caselle.

È possibile impostare i seguenti parametri:

- velocità avanzamento filo

- correzione arco voltaico

- Tempo di saldatura a punti

42

Schermata "Parametri di lavoro": Modalità torcia saldat. punti

Richiamare la voce di menu "saldatura

1

Synergic MIG/MAG".

Selezionare la schermata "parametri

2

di lavoro" servendosi del tasto destra

(8).

- Viene visualizzata la schermata

"parametri di lavoro".

Selezionare i parametri relativi alla

3

modalità torcia mediante i tasti giù (6)

o su (7).

Regolare la saldat. punti servendosi

4

della manopola di regolazione (18)

Selezionare la schermata "saldat. pun-

5

ti" servendosi del tasto destra (8).

- Viene visualizzata la schermata

"saldat. punti".

IT

Saldatura Synergic MIG/MAG: Schermata "saldat. punti", "avanzamento filo" selezionato

Selezionare i parametri mediante i tasti giù (6) o su (7).

6

Modificare il valore dei parametri con la manopola di regolazione (18)

7

- Il valore dei parametri può essere modificato soltanto entro i limiti di regolazione

definiti. I limiti di regolazione sono memorizzati.

43

Regolazione del parametro SynchroPuls

In generale Se sul generatore è stata installata l'opzione software SynchroPuls, è disponibile anche

la schermata dei parametri SynchroPuls. La schermata viene collocata nella barra delle

caselle.

Regolazione dei

parametri SynchroPuls (opzione software)

Saldatura Synergic MIG/MAG: Schermata "SynchroPuls"

Richiamare la voce di menu "saldatura

1

Synergic MIG/MAG".

Selezionare la schermata "Synchro-

2

Puls" servendosi del tasto destra (8).

- Viene visualizzata la schermata

"SynchroPuls".

Selezionare i parametri SynchroPuls

3

mediante i tasti giù (6) o su (7).

Modificare il valore dei parametri Syn-

4

chroPuls con la manopola di regolazione (18)

- Il valore dei parametri SynchroPuls può essere modificato soltanto entro i limiti di regolazione definiti. I limiti di regolazione sono

memorizzati.

44

Saldatura manuale MIG/MAG

In generale Al contrario di quanto accade nel caso della saldatura Synergic MIG/MAG, per la salda-

tura manuale MIG/MAG, i parametri vengono impostati singolarmente.

IT

Richiamare la voce di menu "saldatura manuale

MIG/MAG".

Menù principale: Voce di menu "saldatura manuale

MIG/MAG" selezionato.

Panoramica "Saldatura manuale MIG/MAG" si compone dei seguenti passaggi:

- Recupero del programma di saldatura

- Regolazione dei parametri di saldatura

- Passaggio alla visualizzazione ingrandita

- Regolazione dei parametri per le impostazioni processo

- Regolazione dei parametri di proseguimento per la saldat. punti

Premere il tasto Menù (1):

1

- Viene visualizzato il menù principale.

Selezionare la voce di menu "saldatu-

2

ra manuale MIG/MAG" mediante la

manopola di regolazione (18).

Premere il tasto OK (3):

3

- Viene visualizzata l'ultima schermata "Dati" richiamata.

45

Recupero del programma di saldatura

Selezionare il

programma di

saldatura

Richiamare la voce di menu "saldatura

1

manuale MIG/MAG".

Selezionare la schermata "programma

2

di saldatura" servendosi del tasto destra (8).

- Viene visualizzata la schermata

"programma di saldatura".

Saldatura manuale MIG/MAG: Schermata "programma di saldatura"

La schermata "programma di saldatura" contiene i seguenti dati:

- Mat. apporto

- Diametro filo

- Gas inerte da utilizzare

- Numero o numeri di riferimento della curva caratteristica o delle curve caratteristiche

memorizzate nel programma di saldatura.

Ad esempio:

Per AlSi5 con diametro 1,2 mm e gas inerte 100% Ar, sono memorizzate una curva

caratteristica degli impulsi, una curva caratteristica standard e una curva caratteristica CMT

46

Regolazione dei parametri di lavoro

IT

Regolazione dei

parametri di saldatura

Saldatura manuale MIG/MAG: Schermata "parametri

di lavoro", "avanzamento filo" selezionato

Modalità torcia È possibile impostare la modalità torcia:

- 2 tempi

- 4 tempi

- Saldatura a punti

Richiamare la voce di menu "saldatura

1

manuale MIG/MAG".

Selezionare la schermata "parametri

2

di lavoro" servendosi del tasto destra

(8).

- Viene visualizzata la schermata

"parametri di lavoro".

Selezionare i parametri di lavoro relati-

3

vi mediante i tasti giù (6) o su (7).

Modificare il valore del parametro me-

4

diante la manopola di regolazione (18)

- Il valore del parametro può essere

modificato soltanto entro i limiti di

regolazione definiti. I limiti di regolazione sono memorizzati.

47

Passaggio alla visualizzazione ingrandita

(2)(1)

0.6 A

0.35 A

In generale È possibile visualizzare i parametri relativi alla velocità di avanzamento filo, alla corrente

di saldatura e al voltaggio nominale saldatura nella visualizzazione ingrandita. Anche la

corrente motore dell'avanzamento filo e dell'unità PushPull viene visualizzata come valore reale nella schermata "Visualizzazione ingrandita".

Passaggio alla visualizzazione ingrandita

Saldatura manuale MIG/MAG: Schermata "visualizzazione ingrandita"

(1) Corrente motore avanzamento filo

(2) Corrente motore unità PushPull

Richiamare la voce di menu "saldatura

1

manuale MIG/MAG".

Selezionare la schermata "visualizza-

2

zione ingrandita" servendosi del tasto

destra (8).

- Viene visualizzata la schermata

"visualizzazione ingrandita".

- È possibile modificare i valori relativi alla velocità di avanzamento filo e alla tensione di saldatura nella schermata "visualizzazione ingrandita" mediante la manopola di

regolazione (18).

- La corrente di saldatura è un valore visualizzato:

- durante la saldatura

... valore reale

- dopo la saldatura

... Valore hold

48

Regolazione dei parametri per le impostazioni processo

IT

Regolazione dei

parametri per le

impostazioni processo

Saldatura manuale MIG/MAG: Schermata "impostazioni processo", "preapertura gas" selezionato.

Richiamare la voce di menu "saldatura

1

manuale MIG/MAG".

Selezionare la schermata "impostazio-

2

ni processo" servendosi del tasto destra (8).

- Viene visualizzata la schermata

"impostazioni processo".

Selezionare i parametri per le impo-

3

stazioni processo mediante i tasti giù

(6) o su (7).

Modificare il valore del parametro rela-

4

tivo alle impostazioni processo con la

manopola di regolazione (18).

- Il valore di un determinato parametro per le impostazioni processo può essere modificato soltanto

entro i limiti di regolazione definiti.

I limiti di regolazione sono memorizzati.

49

Regolazione dei parametri di proseguimento per la

saldat. punti

Regolazione dei

parametri di proseguimento per

la saldat. punti

Se si seleziona la modalità torcia "saldat. punti" nella schermata "parametri di lavoro", la

schermata corrispondente viene aggiunta alla barra delle caselle.

È possibile impostare i seguenti parametri:

- velocità avanzamento filo

- correzione arco voltaico

- Tempo di saldatura a punti

Richiamare la voce di menu "saldatura

1

manuale MIG/MAG".

Selezionare la schermata "parametri

2

di lavoro" servendosi del tasto destra

(8).

- Viene visualizzata la schermata

"parametri di lavoro".

Selezionare i parametri relativi alla

3

modalità torcia mediante i tasti giù (6)

o su (7).

Regolare la saldat. punti servendosi

4

della manopola di regolazione (18)

Selezionare la schermata "saldat. pun-

5

ti" servendosi del tasto destra (8).

Schermata "Parametri di lavoro": Modalità torcia saldat. punti

- Viene visualizzata la schermata

"saldat. punti".

Saldatura Synergic MIG/MAG: Schermata "saldat.

punti", "avanzamento filo" selezionato

Selezionare i parametri mediante i ta-

6

sti giù (6) o su (7).

Modificare il valore dei parametri con

7

la manopola di regolazione (18)

- Il valore dei parametri può essere

modificato soltanto entro i limiti di

regolazione definiti. I limiti di regolazione sono memorizzati.

50

Regolazione del programma di saldatura e del materiale

In generale È possibile regolare il programma di saldatura e il materiale nei seguenti punti di menù:

- saldatura Synergic MIG/MAG

- saldatura manuale MIG/MAG

- Ottimizzazione e gestione JOB (solo per le lavorazioni MIG/MAG salvate)

IT

Regolazione del

programma di

saldatura e del

materiale

Schermata "seleziona materiale apporto": selezionato

Al99,5

Nella schermata "Dati" corrisponden-

1

te, premere il tasto F4 "materiale".

- La prima schermata "seleziona

materiale apporto" della guida

"Wizard" viene visualizzata.

Selezionare il materiale desiderato

2

servendosi della manopola di regolazione (18)

Premere il tasto F2 "avanti":

3

- La seconda schermata "seleziona

diametro filo" della guida "Wizard"

viene visualizzata.

- Vengono visualizzati soltanto i diametri filo disponibili per il materiale

selezionato nella prima schermata.

Selezionare il diametro filo desiderato

4

servendosi della manopola di regolazione (18)

Premere il tasto F2 "avanti":

5

- La terza schermata "seleziona

gas" della guida "Wizard" viene visualizzata.

- Vengono visualizzati soltanto i gas

disponibili per il materiale selezionato nella prima schermata e i

diametri filo selezionati nella seconda schermata.

Schermata "seleziona diametro filo": selezionato 1,2

mm

51

Schermata "seleziona gas": selezionato I1 100% Ar

Esempio: AlSi 5 / 1,2 mm / I1 100% Ar, schermata

"seleziona riferimento": selezionata curva caratteristica S0016

Selezionare il gas desiderato serven-

6

dosi della manopola di regolazione

(18)

Premere il tasto F2 "avanti":

7

- La schermata "seleziona riferimento" viene visualizzata soltanto

nel caso in cui per il materiale selezionato, per il diametro filo selezionato e per il gas inerte selezionato siano presenti in memoria più

curve caratteristiche.

- Il valore fra parentesi che segue il

nome del processo indica la quantità di curve caratteristiche presenti in memoria per tale processo.

Selezionare i parametri relativi me-

8

diante i tasti giù (6) o su (7)

Selezionare il numero di riferimento

9

corrispondente alla curva caratteristica

mediante la manopola di regolazione

(18)

- Esempio:

la curva caratteristica C0876 è

adatta soltanto alla modalità CMT.

Premere il tasto F2 "avanti".

10

- L'ultima schermata "programma di

saldatura" della guida "Wizard"

viene visualizzata come conferma.

- Premendo il tasto F1 "indietro", è

possibile visualizzare nuovamente

le schermate relative alle fasi di

lavoro già concluse. È possibile

apportare modifiche.

Schermata "programma di saldatura": Conferma

Premere il tasto F2 "pronto".

11

- Il programma di saldatura impostato viene acquisito; viene visualizzata l'ultima schermata "Dati".

52

Inserimento Synergic lines - Adattamento curva caratteristica

In generale "Inserimento Synergic lines - adattam. curva caratt." può essere eseguito soltanto nella

voce di menu "saldatura Synergic MIG/MAG".

IT

Condizioni fondamentali per l'inserimento delle curve caratteristiche

utente

Ogni programma di saldatura si basa su una curva caratteristica di saldatura. Le curve

caratteristiche relative ai programmi di saldatura scelti possono essere modificate in funzione delle esigenze specifiche dell'utente. Queste modifiche vengono salvate nelle cosiddette curve caratteristiche utente.

La programmazione di una curva caratteristica utente è necessaria

- se si utilizzano materiali di apporto (gas inerte, diametro filo di saldatura) non previsti dalla banca dati di saldatura.

- per l'ottimizzazione del processo di saldatura (es.: aumento della velocità di saldatura, modifica dei rapporti di penetrazione, modifica dell'aspetto della saldatura).

AVVERTENZA!

Per riprogrammare una curva caratteristica è necessario disporre di competenze

tecniche nel settore della tecnologia degli archi voltaici e della saldatura.

Per realizzare una nuova curva caratteristica in maniera efficiente, si consiglia di procedere come segue:

- selezionare una curva caratteristica simile

- definire i limiti di potenza per la curva caratteristica utente

- se necessario, completare la curva disponendo altri punti nella curva stessa.

Seguendo questa procedura, le impostazioni di base importanti vengono così acquisite

dalla curva caratteristica.

Inserimento della

curva caratteristica utente - Adattamento curva

caratteristica

IMPORTANTE!

Per realizzare una curva caratteristica utente sono necessari almeno due punti

curva caratteristica.

Per ottenere l'ottimizzazione di tutte le performance è però necessario regolare 6-10

punti curva caratteristica (un punto per spessore materiale). È possibile programmare un

massimo di 19 punti curva caratteristica.

Nella schermata "Dati" in questione, regolare un programma di saldatura analogo

1

oppure il programma di saldatura che si desidera modificare

Premere il tasto F3 "Adattamento curva caratteristica":

2

53

informazione

La curva caratteristica

non può essere

modificata!

Schermata "informazione - La curva caratteristica

non può essere modificata."

Schermata "Adattamento curva caratteristica": Regolazione valori potenza

In caso non sia possibile modificare una

curva caratteristica, viene visualizzata l'informazione "La curva caratteristica non

può essere modificata".

La prima schermata "adattam. curva caratt." della guida "Wizard" viene visualizzata.

Selezionare i valori di potenza minimi

3

e massimi mediante i tasti giù (6) o su

(7).

Regolare il valore di potenza minimo e

4

massimo con la manopola di regolazione (18)

- Il valore del parametro può essere

modificato soltanto entro i limiti di

regolazione definiti. I limiti di regolazione sono memorizzati.

- I valori che compaiono nell'area di

visualizzazione relativamente alla

corrente, alla tensione e allo spessore della lamiera dipendono direttamente dai valori di potenza

inseriti.

Schermata "Adattamento curva caratteristica": Selezione della curva caratteristica di carica

Premere il tasto F2 "avanti":

5

- La seconda schermata "Adattamento curva caratteristica" della

guida "Wizard" viene visualizzata.

Selezionare la linea caratteristica desi-

6

derata servendosi della manopola di

regolazione (18)

- Se si deve sovrascrivere una curva caratteristica già esistente, viene visualizzata una domanda di

sicurezza.

54

Domanda di sicurezza per la sovrascrittura della curva caratteristica

Per nominare la curva caratteristica,

7

premere il tasto F3 "nome curva caratt.":

- viene visualizzata la schermata

"nome curva caratt.".

Selezionare le lettere desiderate ser-

8

vendosi della manopola di regolazione

(18)

Premere il tasto F4 ">" per inserire la

9

lettera successiva.

- È possibile correggere mediante i

tasti F3 "<" oppure F2 "< cancella".