Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

RCU 5000i

Instrukcja obsługi

PL

42,0426,0021,PL 005-12102021

Page 2

Page 3

Spis treści

Przepisy dotyczące bezpieczeństwa 9

Objaśnienie do wskazówek bezpieczeństwa 9

Informacje ogólne 9

Użytkowanie zgodne z przeznaczeniem 10

Warunki otoczenia 10

Obowiązki użytkownika 10

Obowiązki personelu 10

Klasyfikacja kompatybilności elektromagnetycznej urządzeń (EMC) 11

Środki zapewniające kompatybilność elektromagnetyczną 11

Środki zapobiegania zakłóceniom elektromagnetycznym 11

Środki bezpieczeństwa dotyczące miejsca ustawienia oraz transportu 12

Uruchamianie, konserwacja i naprawa 12

Znak bezpieczeństwa 12

Bezpieczeństwo danych 13

Prawa autorskie 13

Informacje ogólne 14

Koncepcja urządzenia 14

Obszary zastosowań 14

Zalety 14

Wyposażenie seryjne 14

Opcje 14

Dane techniczne 15

Wskazówki dotyczące zakłóceń radiowych 15

Funkcje nieopisane w niniejszej instrukcji 15

Elementy obsługi oraz przyłącza 16

Panel obsługi 16

Wskazówki dotyczące przycisku OK 17

Inne elementy obsługi, przyłącza i elementy mechaniczne 18

Koncepcja obsługi 20

Orientacja w czynnościach roboczych 20

Centralne menu 20

„Pętla” 20

Przejmowanie wartości 21

Opis wskazań na wyświetlaczu 22

Informacje ogólne 22

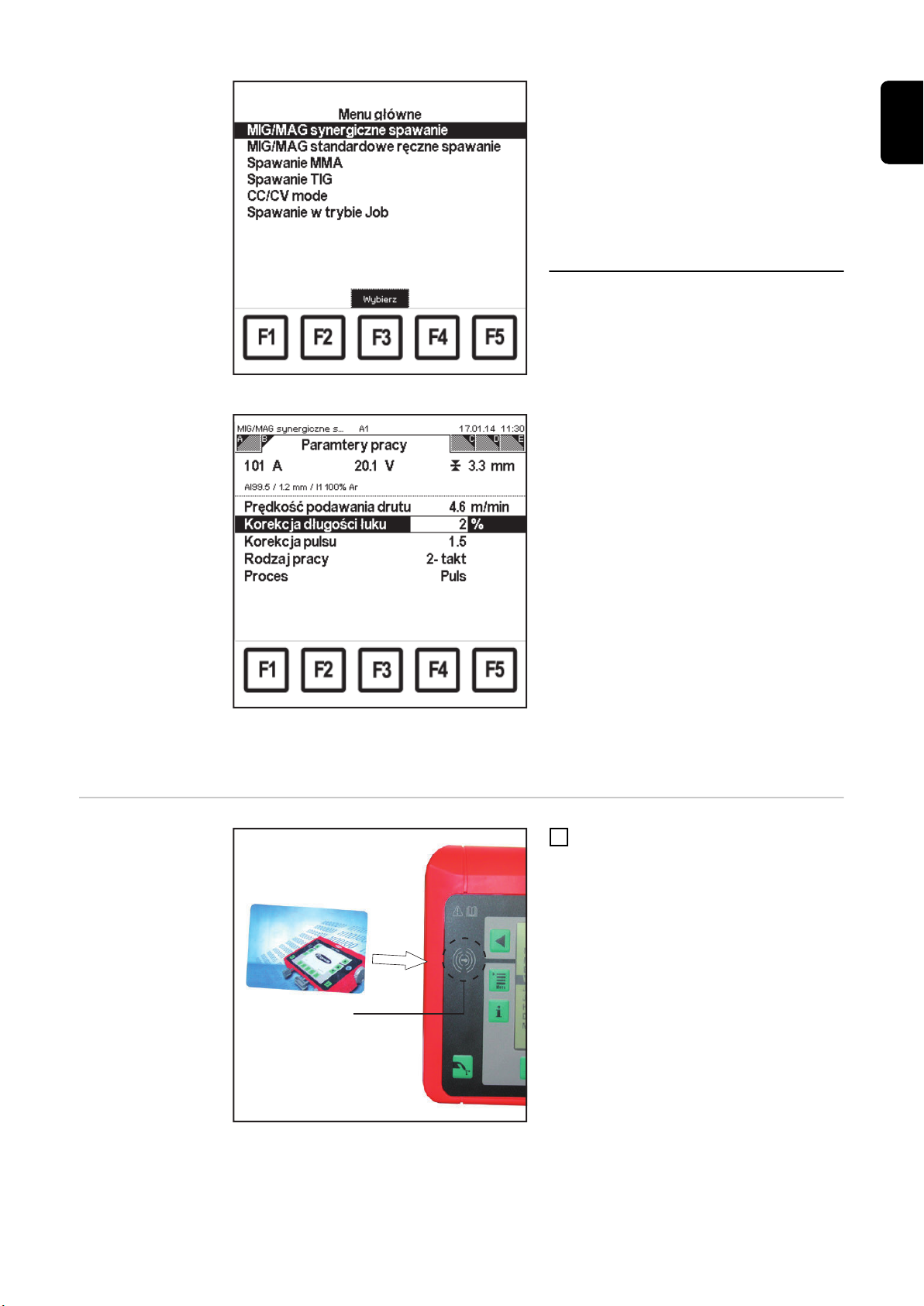

Ekran „Main menu” (Menu główne) 22

Ekran „Data” (Dane) 22

Ekran „Wizard” (Kreator) 23

Ekran „Dialog” (Okno dialogowe) 24

Ekran „Message” (Komunikat) 24

ekran „Error” (Błąd) 25

Uruchamianie 27

Przed uruchomieniem 27

Wymagania systemowe 27

Podłączenie RCU 5000i 27

Sekwencja startowa – ustawianie języka 28

Błąd „073 (no Host)” (073 (brak połączenia z hostem)) – brak połączenia ze źródłem prądu spawalniczego

Blokowanie i odblokowywanie RCU 5000i za pomocą karty klucza 30

Warunek 30

Zarządzanie użytkownikami, profile, klucze 30

Blokowanie RCU 5000i 30

Odblokowywanie RCU 5000i 31

Odblokowywanie RCU 5000i za pomocą funkcji „Unlock” (Odblokuj) 32

Spawanie MIG/MAG Synergic 33

Informacje ogólne 33

Wywołać punkt menu „MIG/MAG synergic welding” (Spawanie MIG/MAG Synergic) 33

Przegląd 33

Wywoływanie programu spawania 34

Wywoływanie programu spawania 34

PL

29

3

Page 4

Ustawianie parametrów roboczych 35

Ustawianie parametrów roboczych 35

Tryby pracy palnika 35

Metoda spawania 35

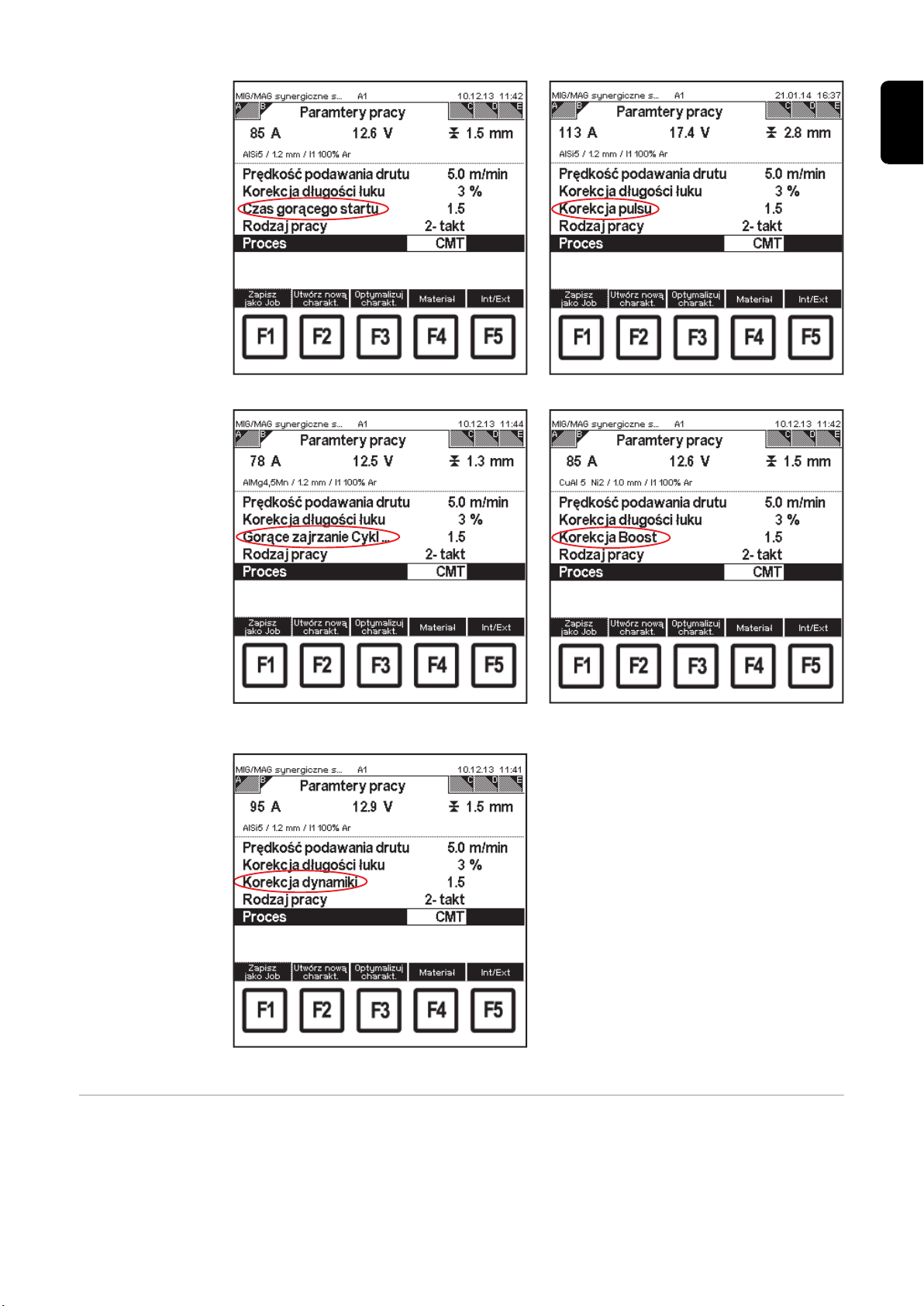

Metoda spawania „CMT” (CMT) 37

Przełączanie na duży ekran 39

Informacje ogólne 39

Przełączanie na duży ekran 39

Ustawianie parametrów dla ustawień metody spawania 40

Ustawianie parametrów dla ustawień metody spawania 40

Ustawianie dalszych parametrów: specjalny tryb 2-taktowy, specjalny tryb 4-taktowy, spawanie punktowe

Ustawianie dalszych parametrów dla specjalnego trybu 2-taktowego 41

Ustawianie dalszych parametrów dla specjalnego trybu 4-taktowego 42

Ustawianie dalszych parametrów dla spawania punktowego 42

Ustawianie parametrów SynchroPuls 44

Informacje ogólne 44

Ustawianie parametrów SynchroPuls (opcja oprogramowania) 44

Spawanie MIG/MAG Manual 45

Informacje ogólne 45

Wywołać punkt menu „MIG/MAG standard manual welding” (Spawanie MIG/MAG Manual) 45

Przegląd 45

Wywoływanie programu spawania 46

Wybór programu spawania 46

Ustawianie parametrów roboczych 47

Ustawianie parametrów roboczych 47

Tryby pracy palnika 47

Przełączanie na duży ekran 48

Informacje ogólne 48

Przełączanie na duży ekran 48

Ustawianie parametrów dla ustawień metody spawania 49

Ustawianie parametrów dla ustawień metody spawania 49

Ustawianie dalszych parametrów dla spawania punktowego 50

Ustawianie dalszych parametrów dla spawania punktowego 50

Ustawianie programu spawania i materiału 51

Informacje ogólne 51

Ustawianie programu spawania i materiału 51

Tworzenie charakterystyk użytkownika – dostosowywanie charakterystyki 53

Informacje ogólne 53

Podstawy dotyczące tworzenia charakterystyk użytkownika 53

Tworzenie charakterystyk użytkownika – dostosowywanie charakterystyk 53

Tworzenie punktów charakterystyk dla charakterystyk użytkownika 57

Informacje ogólne 57

Podstawy dotyczące tworzenia punktów charakterystyk 57

Tworzenie punktu charakterystyki 57

Wybór charakterystyk użytkownika 61

Wybór charakterystyk użytkownika 61

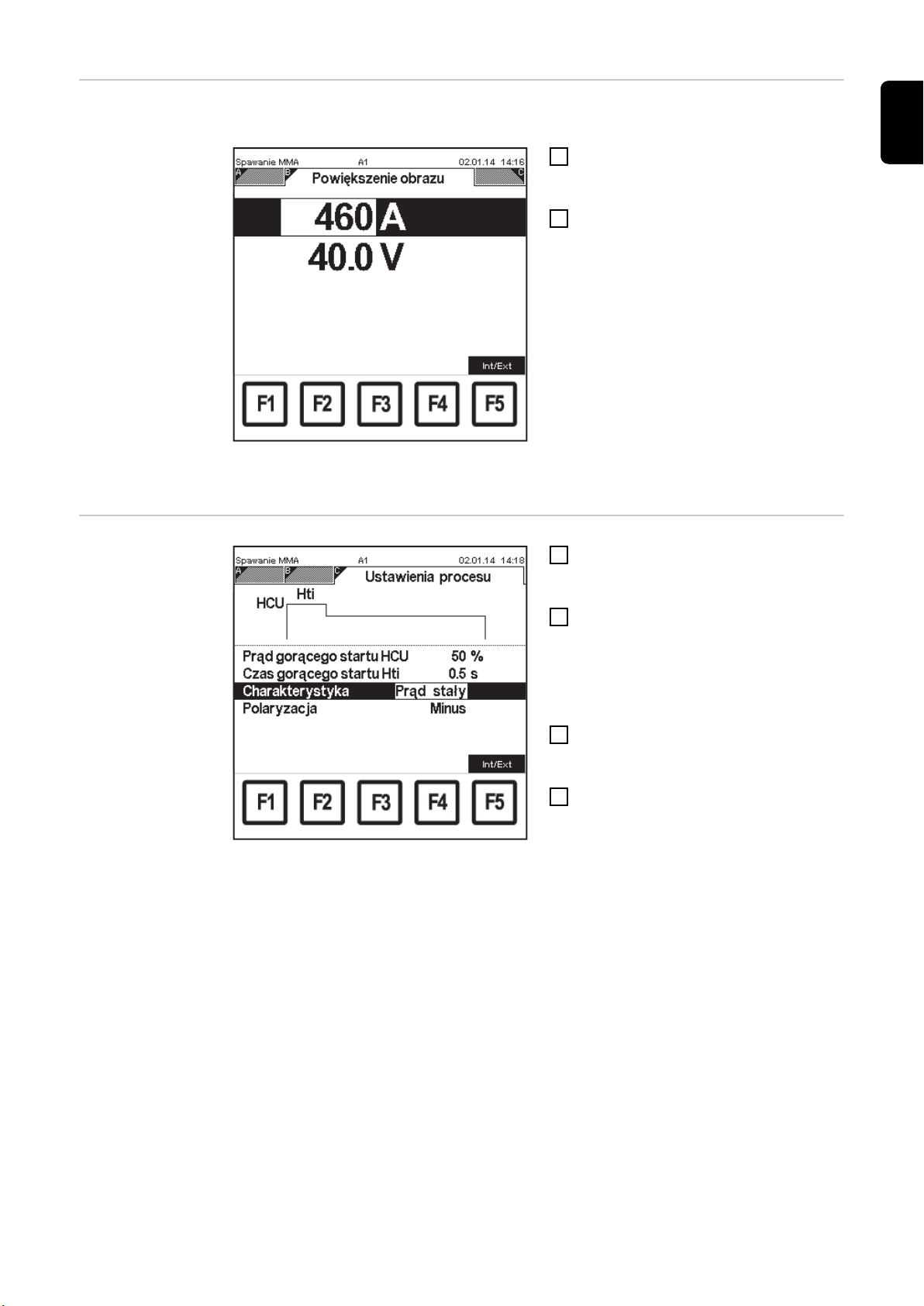

Spawanie elektrodą topliwą 62

Wywoływanie punktu menu „Rod electrode (MMA welding)” (Spawanie elektrodą topliwą) 62

Ustawianie parametrów roboczych 62

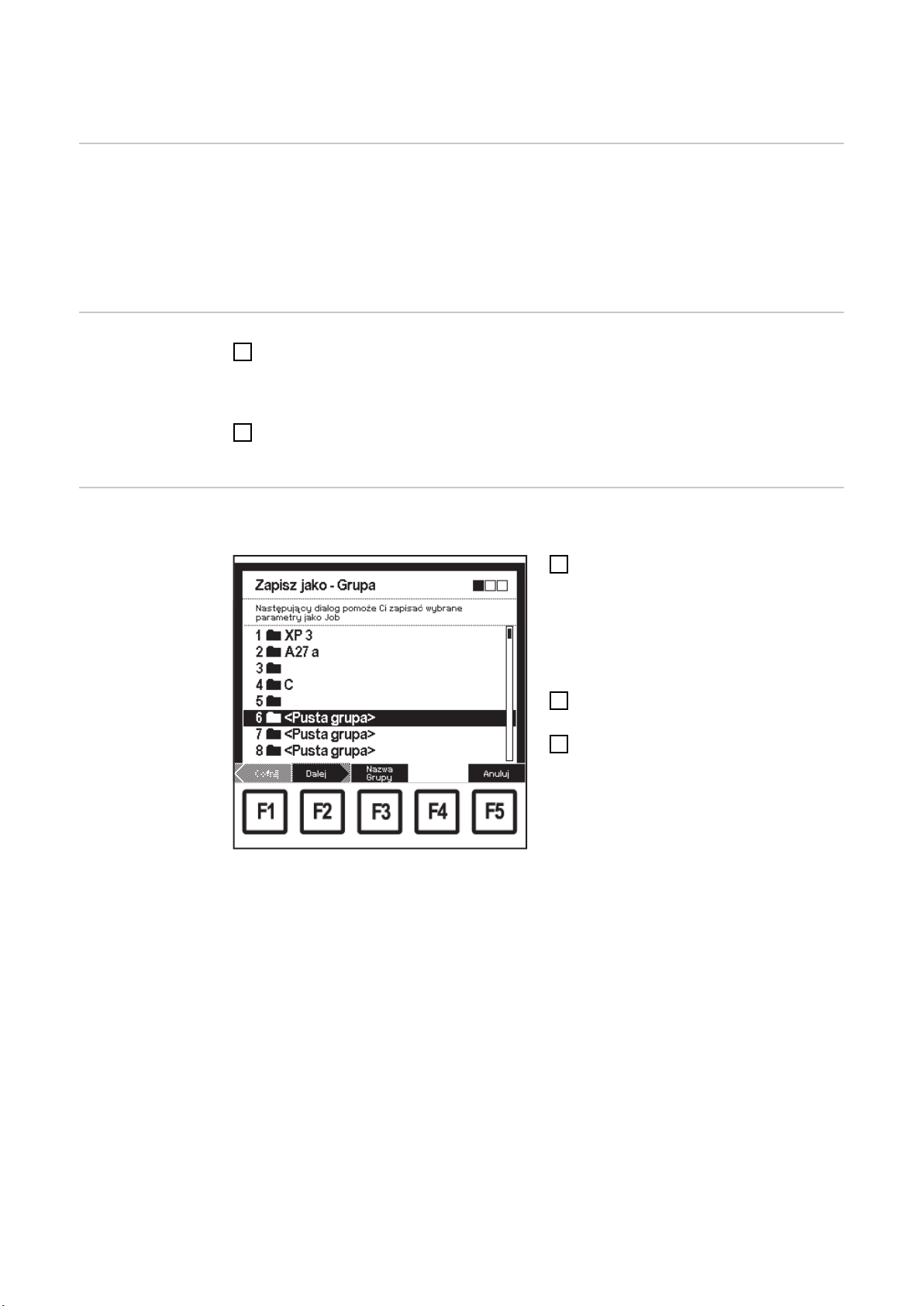

Przełączanie na duży ekran 63

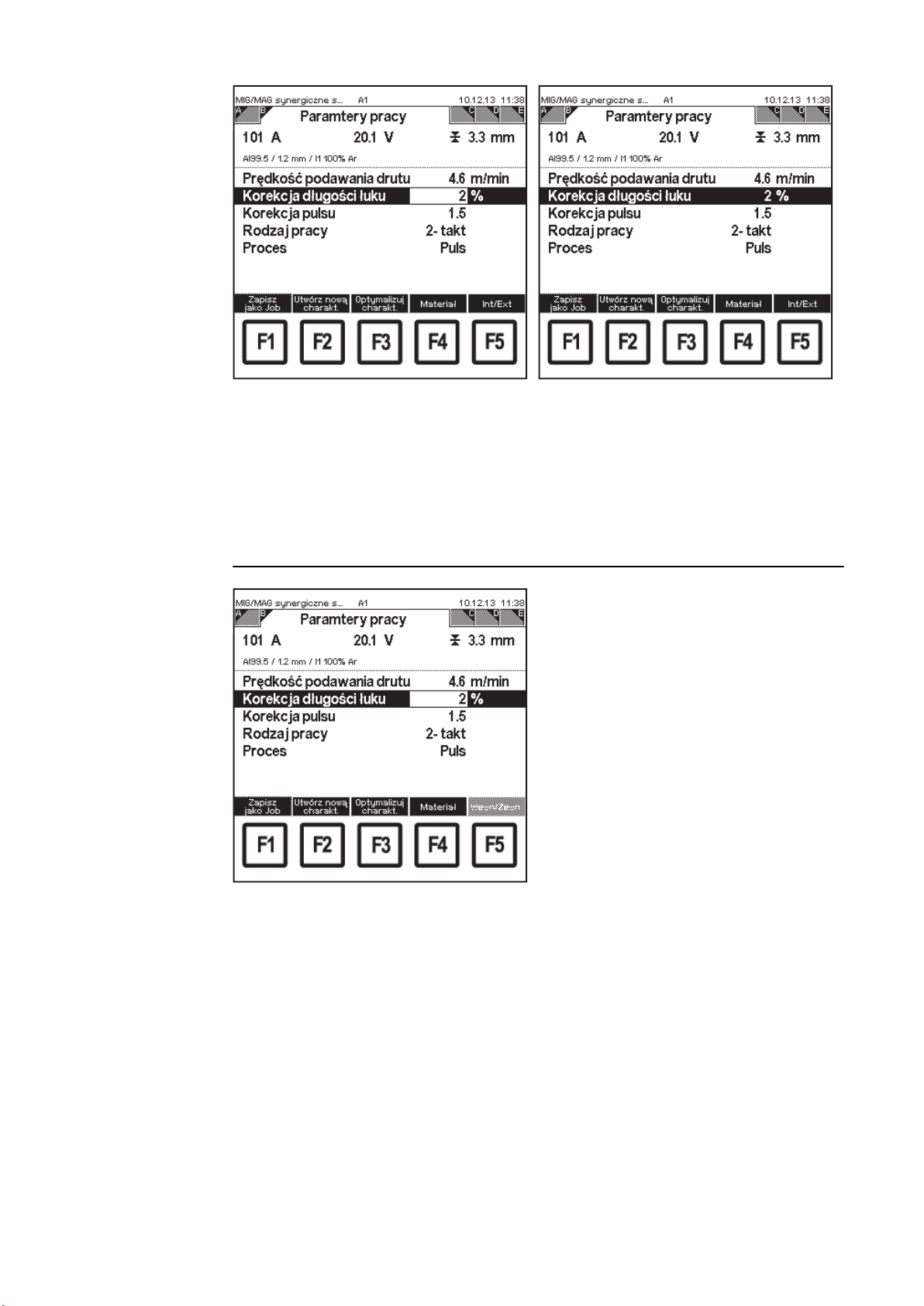

Ustawianie parametrów dla ustawień metody spawania 63

Spawanie TIG 64

Wywoływanie punktu menu „TIG welding” (Spawanie TIG) 64

Ustawianie parametrów roboczych 64

Przełączanie na duży ekran 65

Tryb CC/CV 66

Informacje ogólne 66

Wywoływanie punktu menu „CC/CV mode” (Tryb CC/CV) 66

Ustawianie parametrów roboczych 66

Przełączanie na duży ekran 67

Ustawianie parametrów dla ustawień metody spawania 67

Spawanie Job 68

Wywoływanie punktu menu „Job welding” (Spawanie Job) 68

41

4

Page 5

Ustawianie parametrów roboczych dla zadania 68

Przełączanie na duży ekran 69

Zmiana metody spawania podczas spawania CMT Advanced 69

Zapisywanie ustawień jako zadania 70

Informacje ogólne 70

Wskazówki dotyczące zapisywania zadań 70

Zapisz jako zadanie 70

Wewnętrzne / zewnętrzne ustawianie wybranych parametrów 73

Informacje ogólne 73

Wewnętrzne / zewnętrzne ustawienia parametrów 73

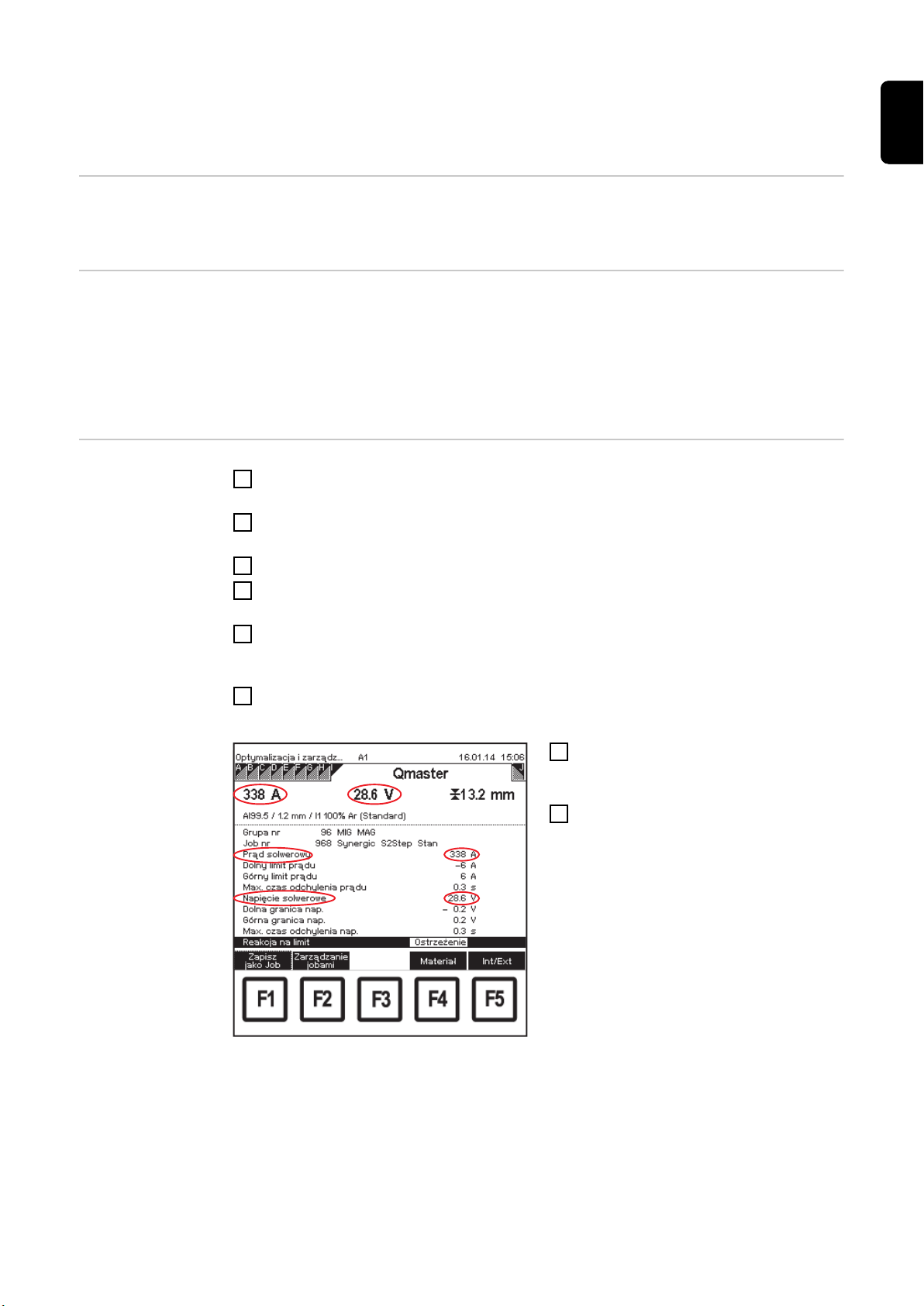

Optymalizacja i zarządzanie zadaniami 75

Informacje ogólne 75

Wywoływanie punktu menu „Optimizing and managing jobs” (Optymalizacja i zarządzanie zada-

niami)

Przegląd 77

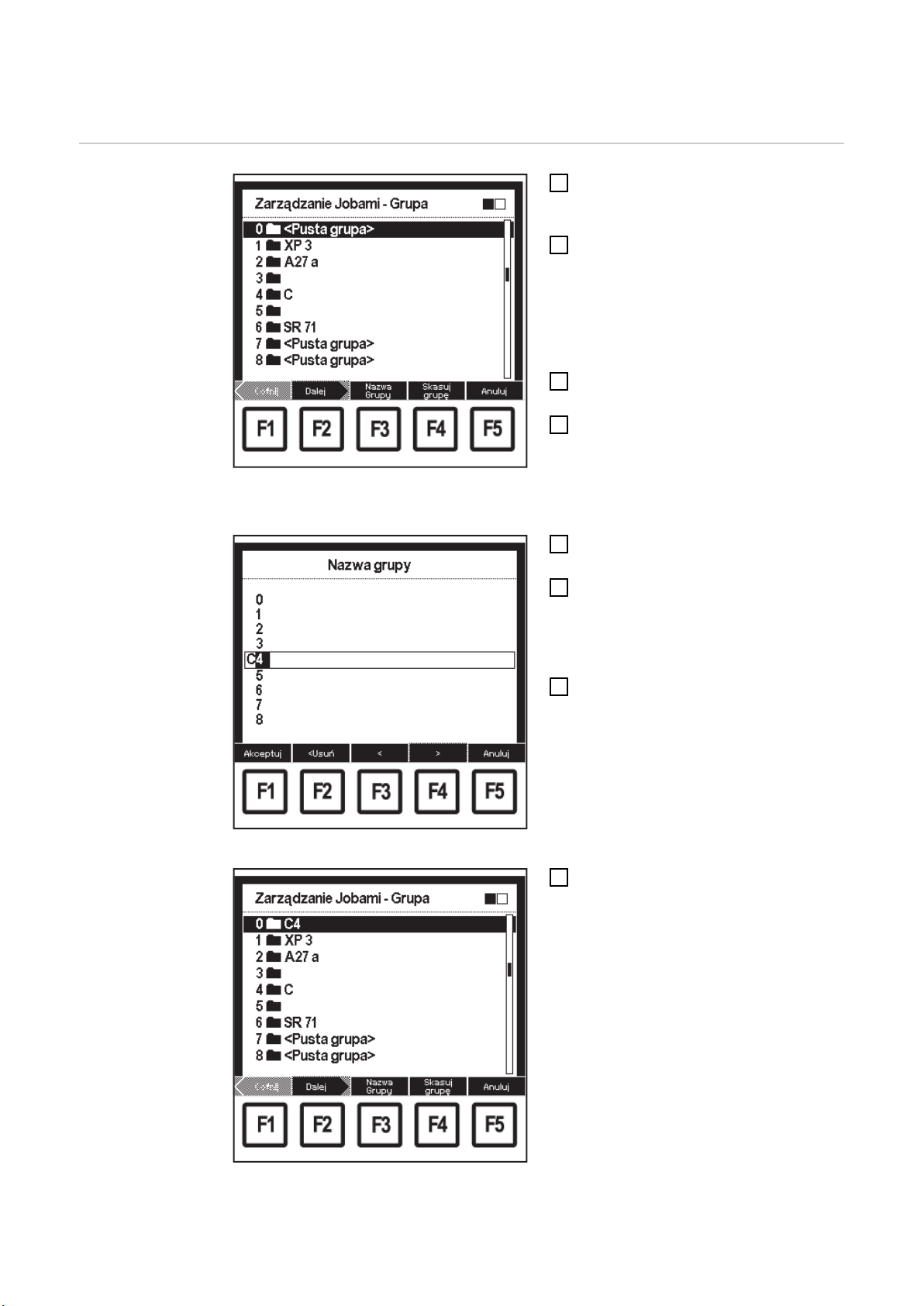

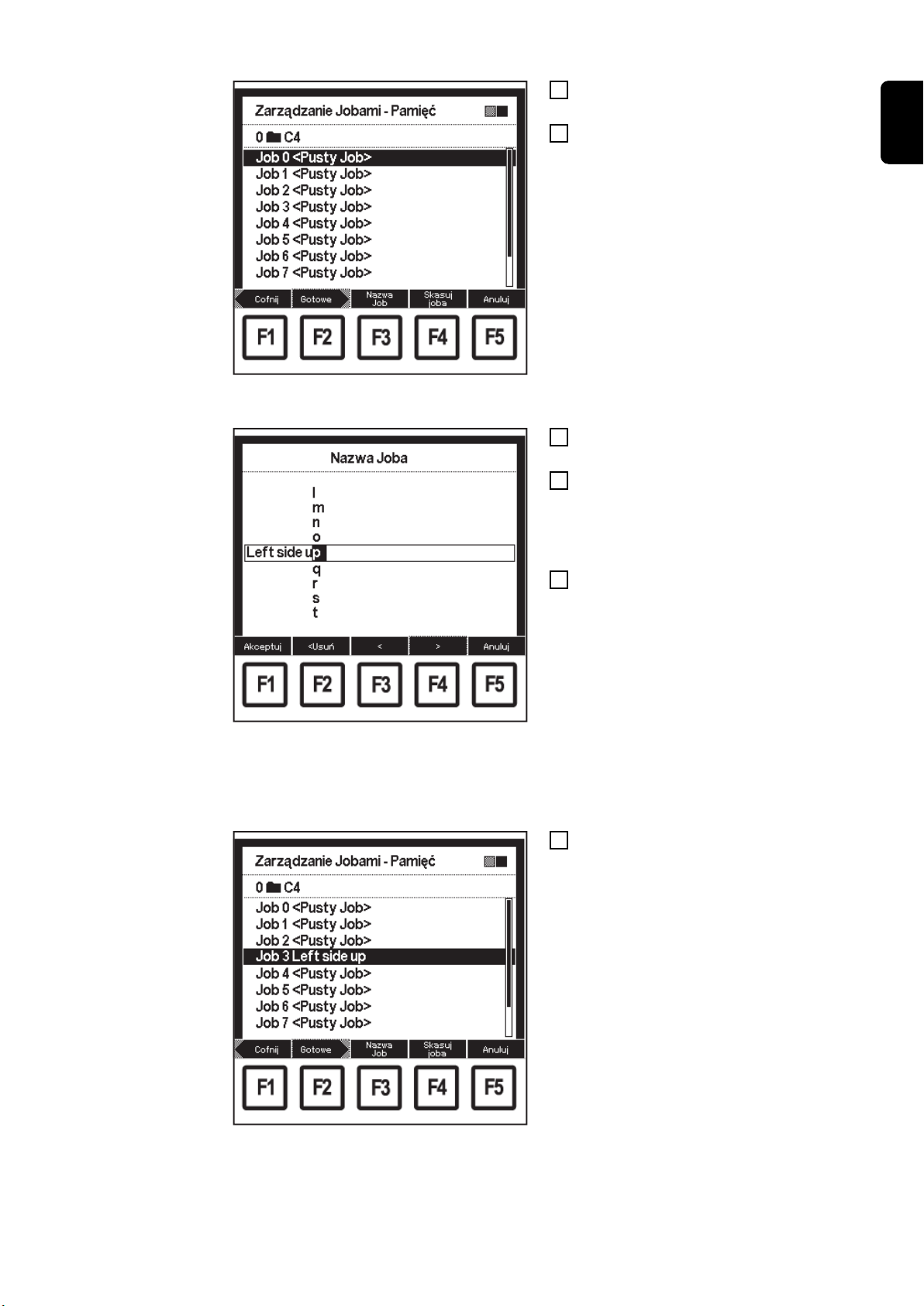

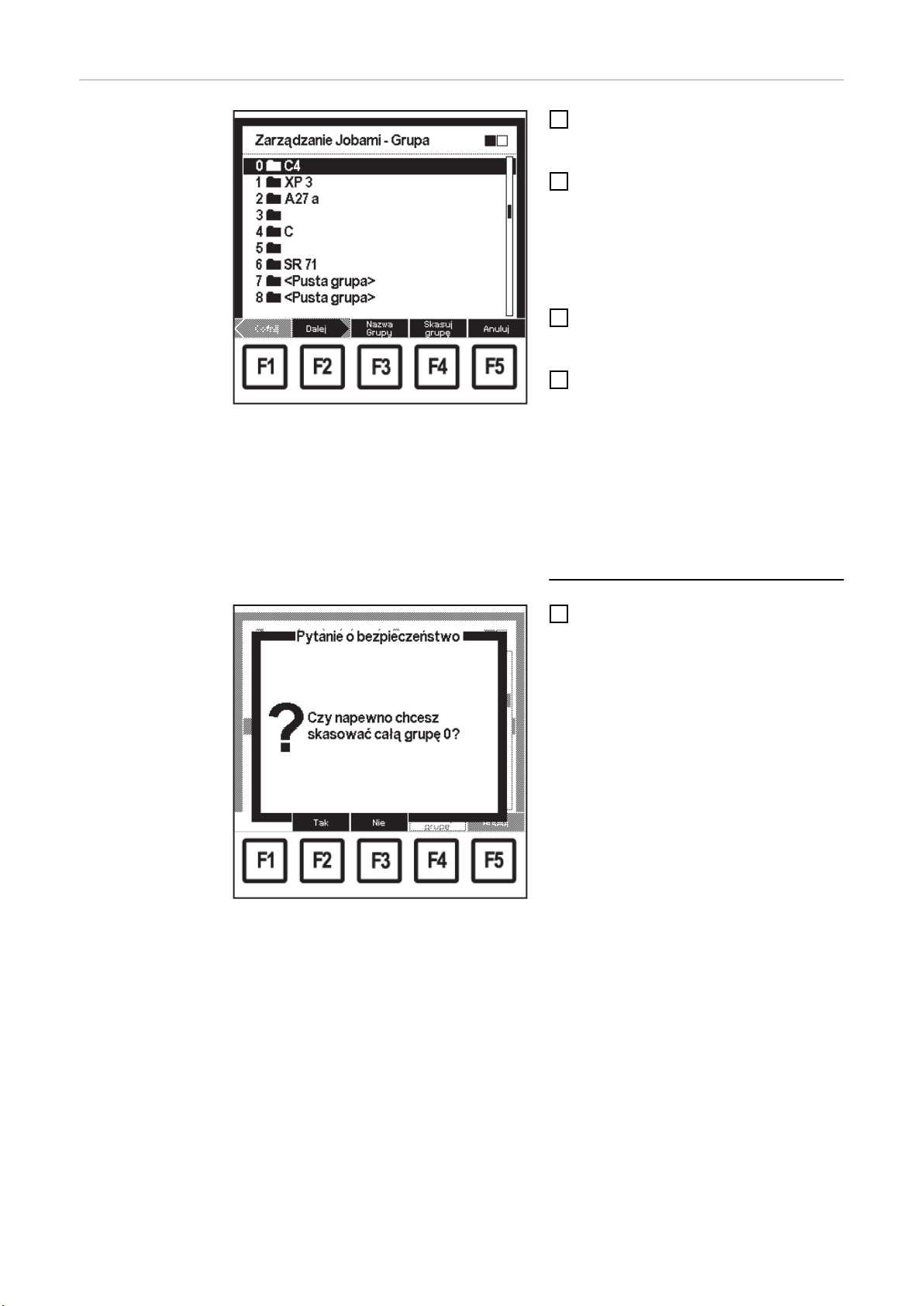

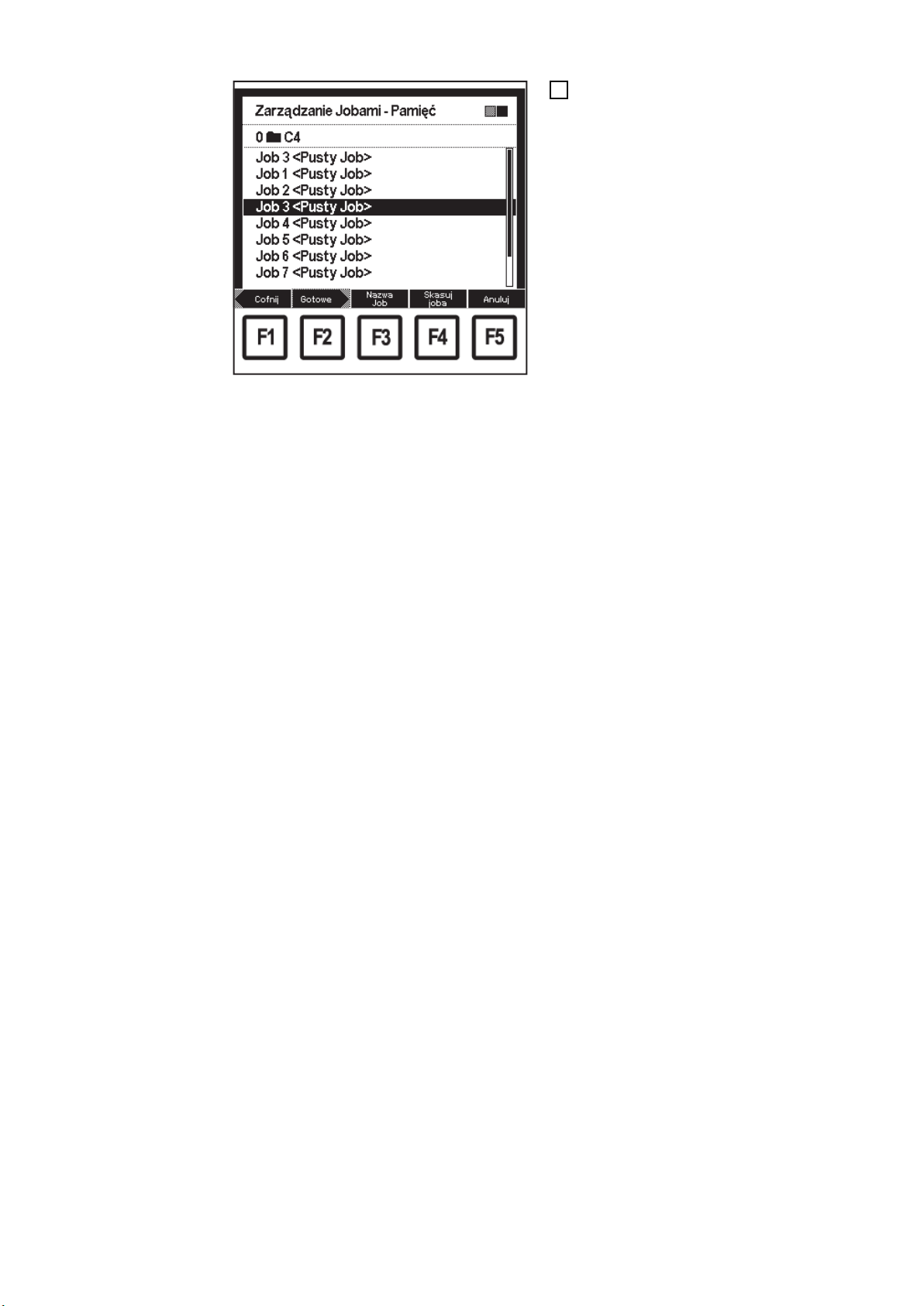

Zarządzanie zadaniami 78

Zarządzanie zadaniami 78

Usuwanie grup i zadań 80

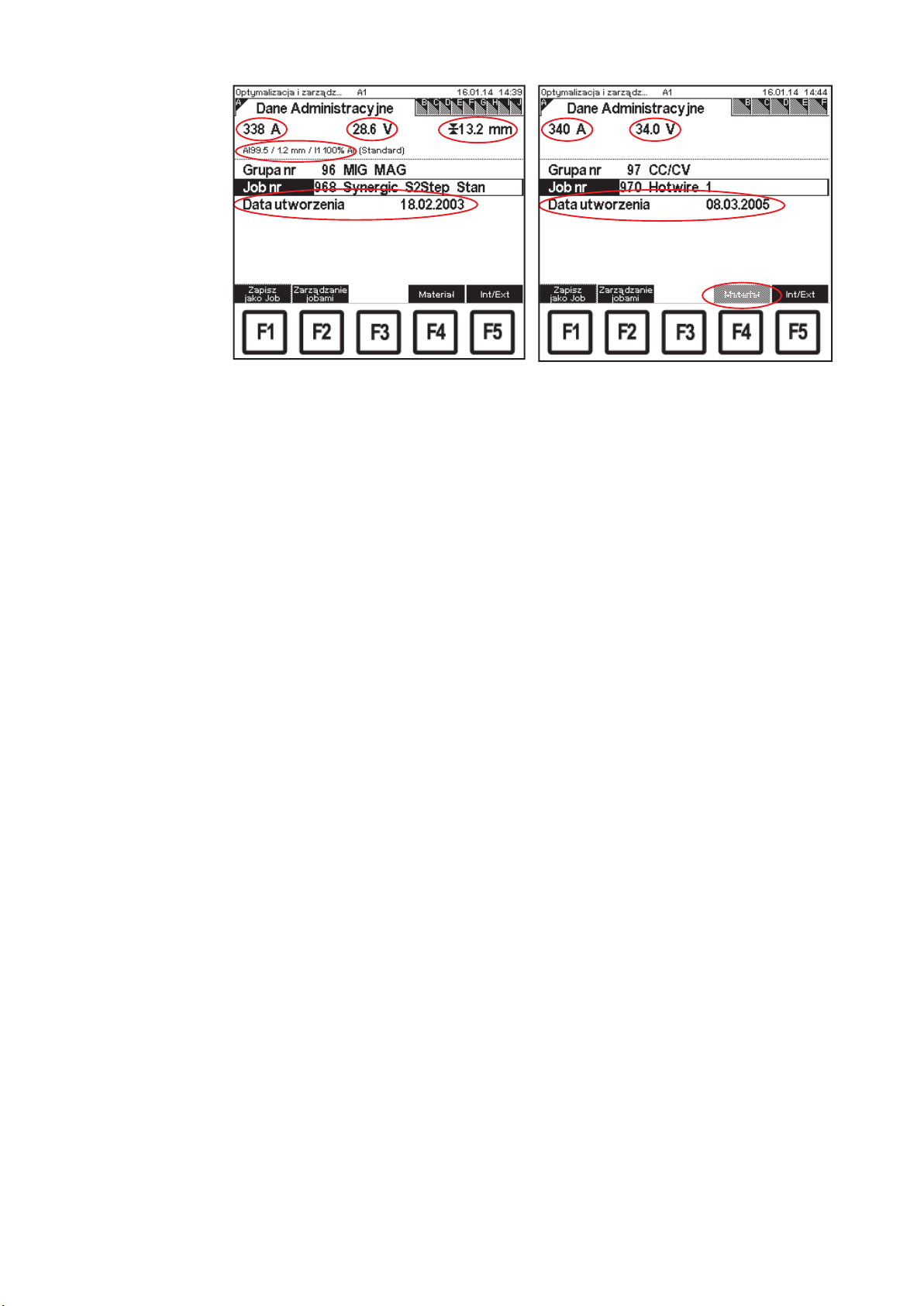

Wywoływanie danych administracyjnych dla wybranego zadania 83

Wywoływanie danych administracyjnych zadania 83

Różne wskaźniki danych administracyjnych, w zależności od rodzaju zadania 83

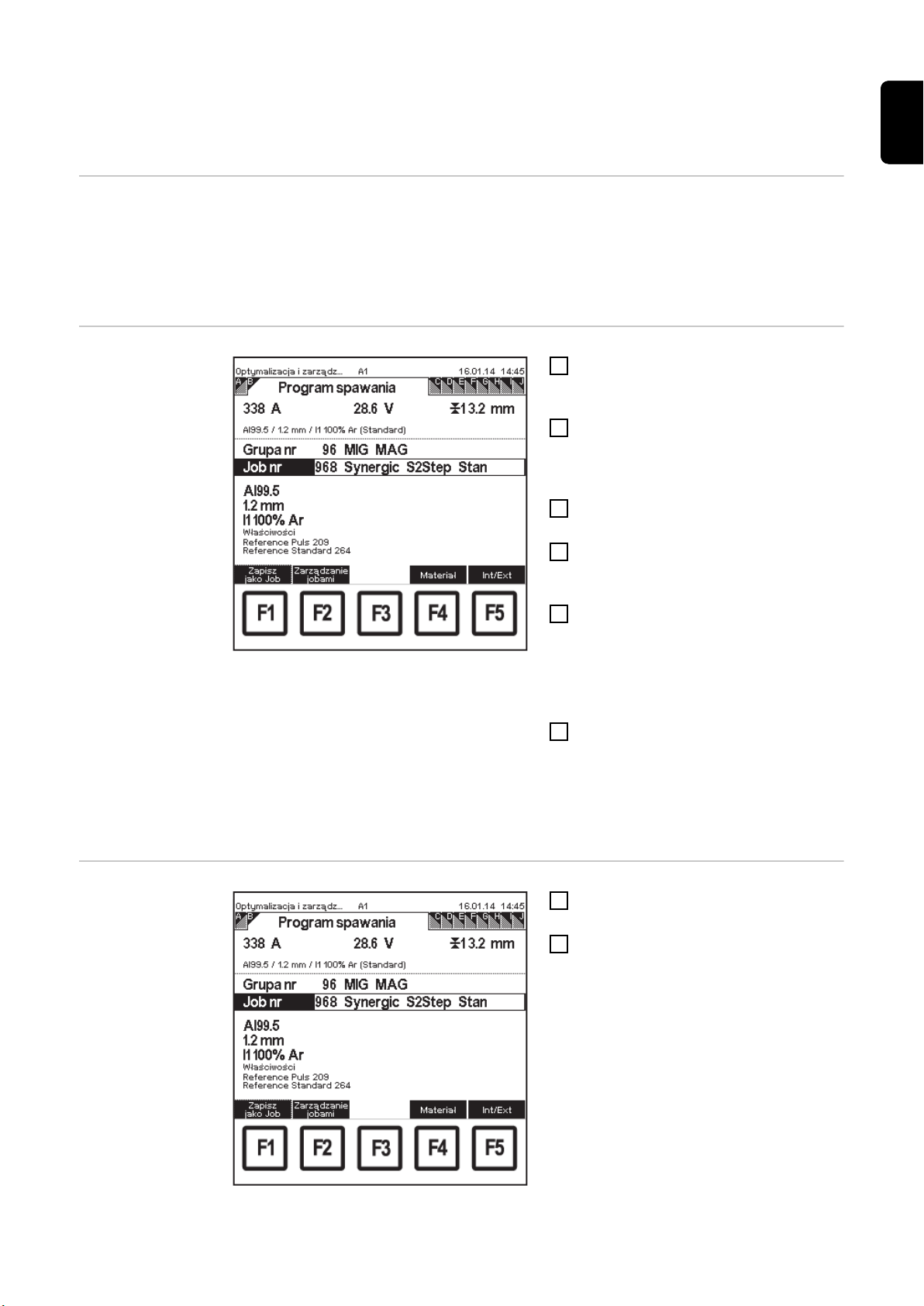

Wywoływanie i zmiana programu spawania dla wybranego zadania 85

Informacje ogólne 85

Wywoływanie programu spawania dla zadania 85

Zmiana programu spawania dla zadania 85

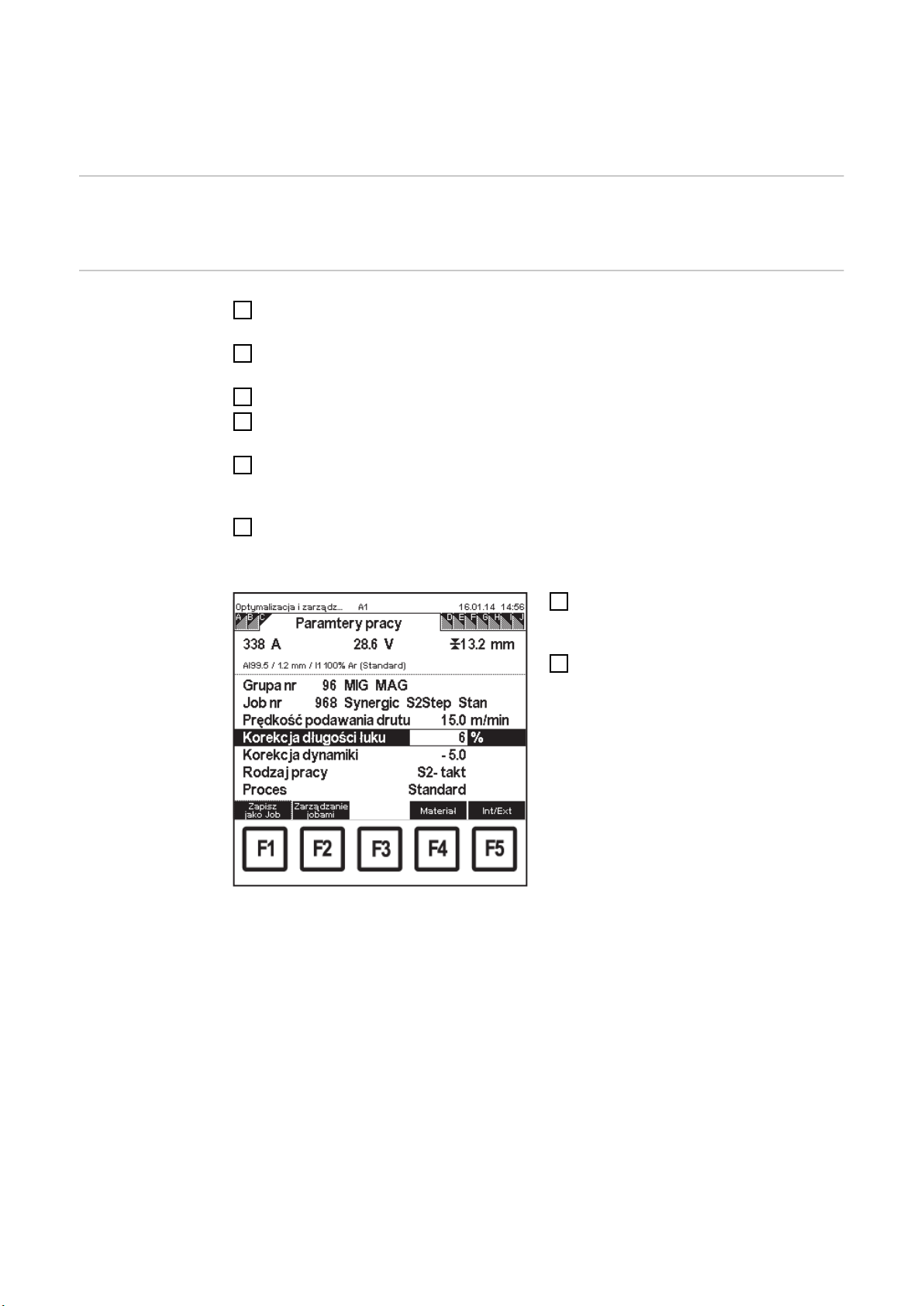

Wywoływanie i zmiana parametrów roboczych dla wybranego zadania 88

Informacje ogólne 88

Wywoływanie i zmiana parametrów roboczych dla zadania 88

Wskazówka dotycząca zmian wartości prędkości podawania drutu 89

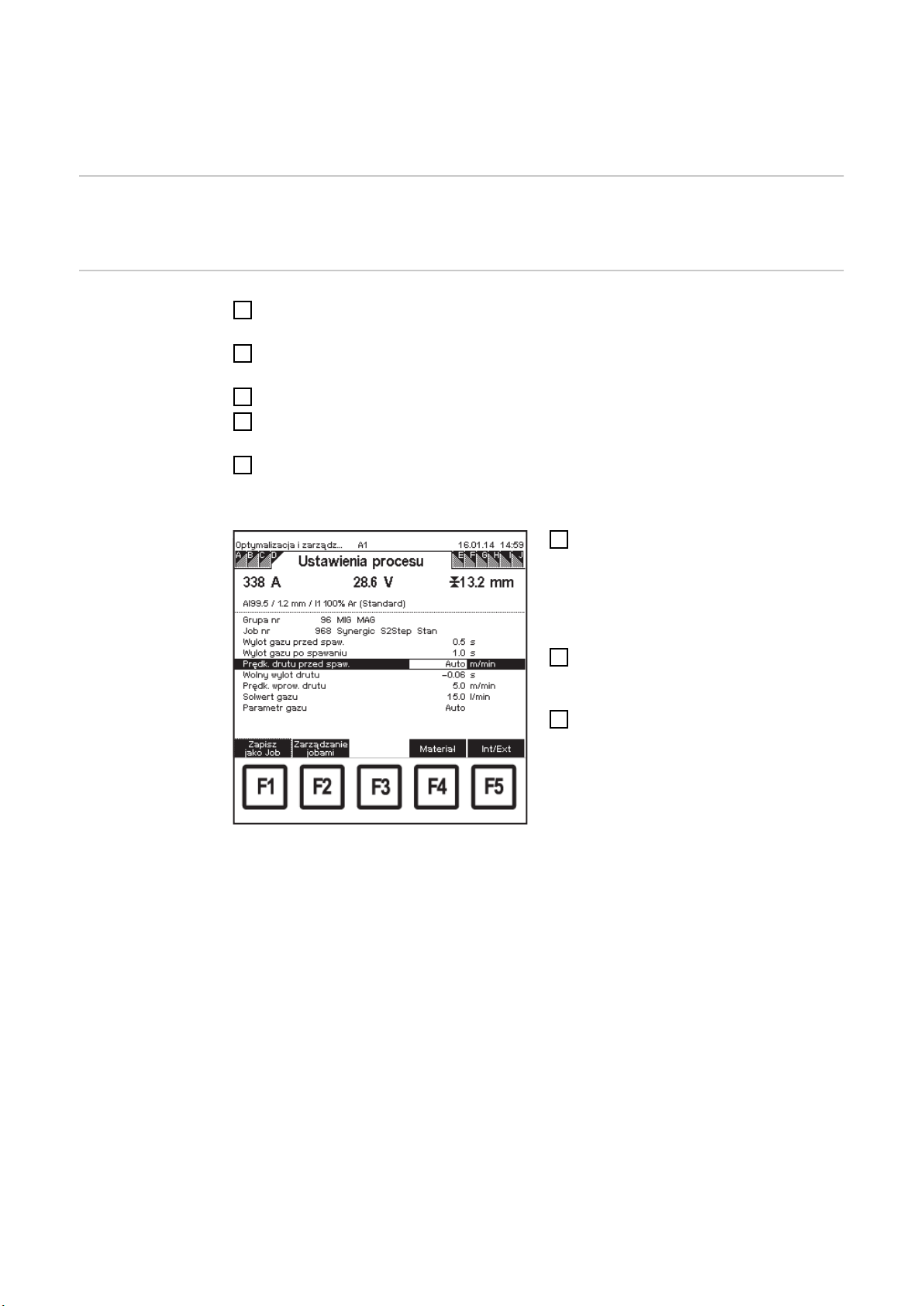

Wywoływanie i zmiana ustawień metody spawania dla wybranego zadania 90

Informacje ogólne 90

Wywoływanie i zmiana ustawień metody spawania dla zadania 90

Wywoływanie i zmiana parametrów specjalnego trybu 2-taktowego dla wybranego zadania 91

Informacje ogólne 91

Wywoływanie i zmiana parametrów specjalnego trybu 2-taktowego dla zadania 91

Wywoływanie i zmiana parametrów specjalnego trybu 4-taktowego dla wybranego zadania 92

Informacje ogólne 92

Wywoływanie i zmiana parametrów specjalnego trybu 4-taktowego dla zadania 92

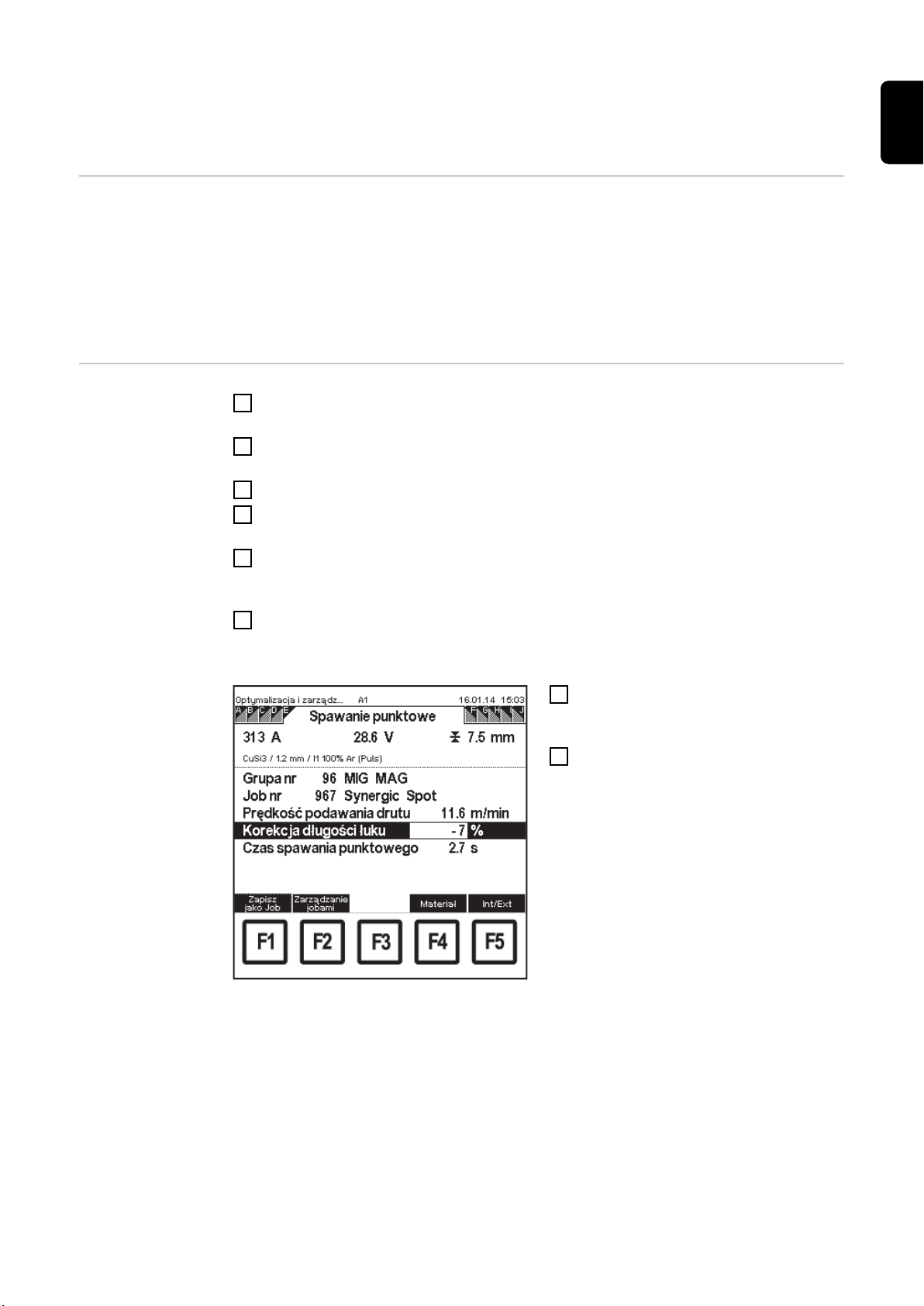

Wywoływanie i zmiana parametrów spawania punktowego dla wybranego zadania 93

Informacje ogólne 93

Wywoływanie i zmiana parametrów spawania punktowego dla zadania 93

Definiowanie granic korekty dla wybranego zadania 94

Informacje ogólne 94

Cel granic korekty 94

Definiowanie granic korekty dla zadania 94

Objaśnienie na temat granic korekty 95

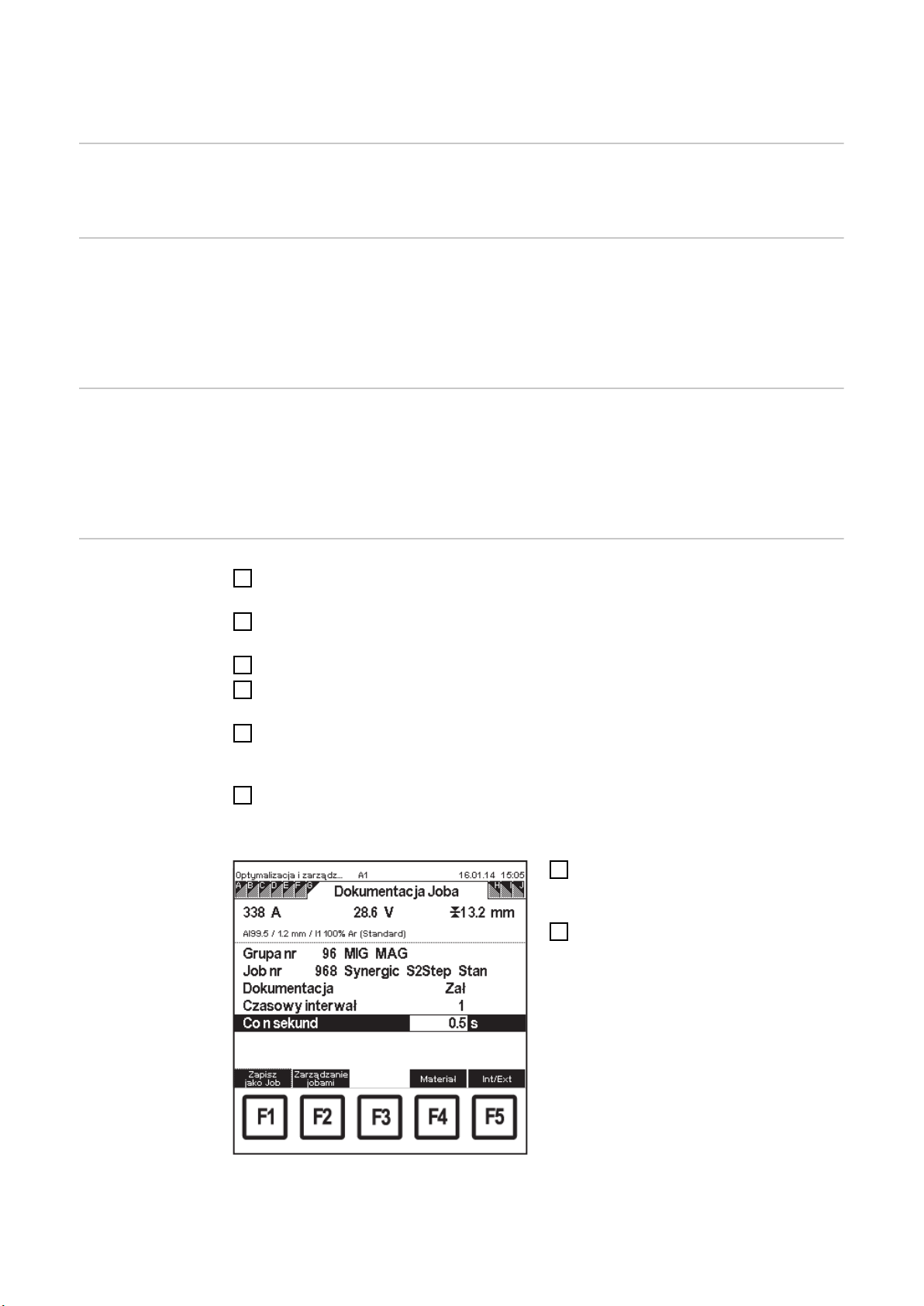

Dokumentacja zadań 96

Informacje ogólne 96

Cel funkcji „Job-specific documentation” (Dokumentacja zadań) 96

Warunek dla funkcji „Job-specific documentation” (Dokumentacja zadań) 96

Definiowanie dokumentacji zadań 96

Warunek dla funkcji dokumentacji zadań 97

Wywoływanie i zmiana parametrów SynchroPuls dla wybranego zadania 98

Informacje ogólne 98

Wywoływanie i zmiana parametrów SynchroPuls dla zadania 98

Definiowanie wartości QMaster dla wybranego zadania 99

Informacje ogólne 99

Cel wartości QMaster 99

Definiowanie wartości QMaster dla zadania 99

Objaśnienie na temat wartości QMaster 100

Definiowanie wartości QMaster prędkości podawania drutu dla wybranego zadania 101

Informacje ogólne 101

Cel wartości QMaster 101

Definiowanie wartości QMaster prędkości podawania drutu dla zadania 101

76

PL

5

Page 6

Objaśnienie dotyczące wartości QMaster prędkości podawania drutu 102

Optymalizacja i zarządzanie charakterystykami 103

Informacje ogólne 103

Wywoływanie punktu menu „Optimizing and managing characteristics” (Optymalizacja i zarządza-

nie charakterystykami)

Przegląd 104

Zarządzanie charakterystykami 105

Wybór charakterystyk 105

Nadawanie nazw i zmiana nazw charakterystyk 106

Usuwanie charakterystyk 107

Zarządzanie punktami charakterystyk 109

Wybór punktów charakterystyk 109

Wstawianie punktów charakterystyk 109

Usuwanie punktów charakterystyk 112

Parametry charakterystyk dla charakterystyk standardowych 114

Zapłon 114

Statyczny łuk spawalniczy 114

Dynamiczny łuk spawalniczy 115

Koniec spawania 116

Wartości orientacyjne 117

Przejmowanie wartości orientacyjnych napięcia i prądu 117

Parametry charakterystyk dla charakterystyk Puls 118

Zapłon 118

Parametry pulsowania 118

Statyczny łuk spawalniczy 120

Zwarcie 122

Koniec spawania 122

Wartości orientacyjne 123

Przejmowanie wartości orientacyjnych napięcia i prądu 123

Parametry charakterystyk dla charakterystyk CMT 124

Informacje ogólne 124

Zapłon 124

Parametry CMT 125

Koniec spawania 126

Wartości orientacyjne 127

Przejmowanie wartości orientacyjnych napięcia i prądu 127

Parametry charakterystyk dla charakterystyk CMT / Puls 128

Informacje ogólne 128

Zapłon 128

Przegląd: Parametry CMT, parametry Pulsowania 129

Parametry CMT 129

Parametry Pulsowania 130

CMT / Puls 131

Koniec spawania 131

Wartości orientacyjne 131

Przejmowanie wartości orientacyjnych napięcia i prądu 131

Parametry charakterystyk dla charakterystyk CMT Advanced 133

Informacje ogólne 133

Zapłon 133

Hot start 133

Start spawania 134

Parametry CMT i parametry EN-CMT 134

EN/EP CMT 136

Koniec spawania 136

Wartości orientacyjne 136

Przejmowanie wartości orientacyjnych napięcia i prądu 137

Parametry charakterystyk dla charakterystyk CMT / Puls Advanced 138

Informacje ogólne 138

Zapłon 138

Hot start 138

Przegląd: Parametry CMT, parametry Pulsowania 139

Parametry CMT 139

Parametry Pulsowania 140

Cykle Puls/CMT 142

103

6

Page 7

Koniec spawania 142

Wartości orientacyjne 142

Zmiana parametrów charakterystyk 144

Regulator procesu 144

Ekrany wyświetlane w przypadku różnych charakterystyk 144

Zmiana parametrów charakterystyk 145

Dokumentacja 146

Informacje ogólne 146

Analiza danych spawania 146

Wywoływanie punktu menu „Documentation” (Dokumentacja) 147

Przegląd 148

Definiowanie ustawień podstawowych dla dokumentacji 149

Definiowanie ustawień podstawowych dla dokumentacji 149

Ustawienia podstawowe dokumentacji podczas zapisywania zadań 149

Objaśnienie na temat parametrów na ekranie „Basic settings” (Ustawienia podstawowe) 149

Dokumentacja na karcie pamięci 150

Zapotrzebowanie pamięci w przypadku dokumentacji na karcie pamięci 151

Definiowanie wartości QMaster 153

Cel wartości QMaster 153

Definiowanie wartości QMaster 153

Objaśnienie na temat wartości QMaster 153

Ustawianie maksymalnego prądu silnika 155

Informacje ogólne 155

Ustawianie maksymalnego prądu silnika 155

Licznik elementów 156

Informacje ogólne 156

Włączanie licznika elementów 156

Definiowanie numeru elementu 156

Zwiększanie numeru elementu 158

Dziennik spawania 160

Informacje ogólne 160

Dziennik spawania – wyświetlanie danych spawania 160

Dziennik zdarzeń 162

Informacje ogólne 162

Dziennik zdarzeń 162

Wyjmowanie karty pamięci 163

Informacje ogólne 163

Wyjmowanie karty pamięci 163

Ustawienia domyślne maszyny 165

Informacje ogólne 165

Wywołać punkt menu „Machine pre-sets” (Ustawienia domyślne maszyny) 165

Przegląd 165

Ustawianie ustawień domyślnych maszyny dla trybu spawania 166

Ustawianie ustawień domyślnych spawania dla trybu „MIG/MAG” (MIG/MAG) 166

Ustawianie ustawień domyślnych maszyny dla trybu „TIG” 166

Ustawianie ustawień domyślnych maszyny dla trybu „Rod electrode (MMA) welding” (Spawanie

elektrodą topliwą)

Ustawianie ustawień domyślnych maszyny dla trybu „Job” (Zadanie) 167

Ustawienia sieci Ethernet 168

Informacje ogólne 168

Zmiana ustawień sieci Ethernet 168

Parametry sieci Ethernet 169

Ustawianie daty i godziny 170

Ustawianie daty i godziny 170

Interfejs robota – tryb pracy z zastosowaniem robota 171

Informacje ogólne 171

Wewnętrzny wybór parametrów w trybie pracy z zastosowaniem robota 171

Zewnętrzny wybór parametrów w trybie pracy z zastosowaniem robota 172

Selektywne przełączanie zewnętrzne/wewnętrzne wybranych parametrów w przypadku

zewnętrznego wyboru parametrów

Dodatkowe funkcje w trybie pracy z zastosowaniem robota 174

Profile / klucze 177

Informacje ogólne 177

Objaśnienia 178

167

173

PL

7

Page 8

Profile zdefiniowane wstępnie 178

Profil „Administrator” (Administrator) 179

Profil „Locked” (Zablokowany) 179

Zalecenia dotyczące tworzenia profili i kluczy 180

Warunek 180

Sposób postępowania 180

Tworzenie i edytowanie profili 181

Warunek 181

Tworzenie klucza administratora 181

Tworzenie profili 183

Otwieranie / zamykanie profili 187

Edycja profilu 188

Usuwanie profilu 192

Profile przykładowe 194

Informacje ogólne 194

Zablokowany 194

Specjalista techniki spawania MIG / MAG 194

Programista robota 196

Spawacz / pracownik 197

Tworzenie i edytowanie kluczy 198

Przyporządkowywanie kart kluczy do profili (tworzenie kluczy) 198

Edycja użytkowników / kluczy 200

Usuwanie użytkowników / kluczy 202

Logowanie i wylogowywanie zarejestrowanych użytkowników w pilocie do zdalnej obsługi 204

Informacje ogólne 204

Logowanie użytkownika 204

Wyświetlanie zalogowanych użytkowników 205

Wylogowywanie użytkownika 206

Wyświetlanie profilu „Locked” (Zablokowany) 206

RCU 5000i – funkcja Unlock 207

Informacje ogólne 207

Włączanie za pomocą funkcji Unlock ekranu „Profiles / Keys” (Profile / klucze) 207

Dalsze sposoby postępowania 210

Ustawianie języka i jednostki 211

Informacje ogólne 211

Ustawianie języka i jednostki 211

Wyświetlanie danych wersji 212

Informacje ogólne 212

Wyświetlanie danych wersji 212

Tworzenie kopii zapasowej 213

Informacje ogólne 213

Tworzenie kopii zapasowej 213

Odtwarzanie danych 215

Informacje ogólne 215

Przywracanie danych – Restore 215

Synchronizacja podajnika drutu lub jednostki PushPull 217

Synchronizacja podajnika drutu (synchronizacja VR) 217

Synchronizacja jednostki PushPull 218

Synchronizacja L/R – synchronizacja indukcyjności obwodu spawania oraz rezystancji obwodu spawania

Informacje ogólne 222

Synchronizacja L/R 222

RCU 5000i – przywracanie ustawień fabrycznych 225

Informacje ogólne 225

RCU 5000i – przywracanie ustawień fabrycznych 225

RCU 5000i – aktualizacja oprogramowania 226

Warunki 226

Przed pierwszą aktualizacją – instalowanie sterownika LocalNetUSB 226

Przed pierwszą aktualizacją – instalowanie oprogramowania BASICLoad 232

RCU 5000i – aktualizacja oprogramowania 236

Przegląd alfabetyczny parametrów z możliwością ustawiania 238

Objaśnienie 238

Parametry A – Z 238

222

8

Page 9

Przepisy dotyczące bezpieczeństwa

PL

Objaśnienie do

wskazówek bezpieczeństwa

OSTRZEŻENIE!

Oznacza bezpośrednie niebezpieczeństwo.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem będzie kalectwo

▶

lub śmierć.

NIEBEZPIECZEŃSTWO!

Oznacza sytuację niebezpieczną.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem mogą być naj-

▶

cięższe obrażenia ciała lub śmierć.

OSTROŻNIE!

Oznacza sytuację potencjalnie szkodliwą.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem mogą być okale-

▶

czenia lub straty materialne.

WSKAZÓWKA!

Oznacza możliwość pogorszonych rezultatów pracy i uszkodzeń wyposażenia.

Informacje

ogólne

Urządzenie zostało zbudowane zgodnie z najnowszym stanem techniki oraz uznanymi

zasadami bezpieczeństwa technicznego. Mimo to w przypadku błędnej obsługi lub nieprawidłowego zastosowania istnieje niebezpieczeństwo:

- odniesienia obrażeń lub śmiertelnych wypadków przez użytkownika lub osoby trzecie,

- uszkodzenia urządzenia oraz innych dóbr materialnych użytkownika,

- zmniejszenia wydajności urządzenia.

Wszystkie osoby, zajmujące się uruchomieniem, obsługą, konserwacją i utrzymywaniem

sprawności technicznej urządzenia, muszą

- posiadać odpowiednie kwalifikacje,

- posiadać wiedzę na temat spawania oraz

- zapoznać się z niniejszą instrukcją obsługi i dokładnie jej przestrzegać.

Instrukcję obsługi należy przechowywać wraz z urządzeniem. Jako uzupełnienie do instrukcji obsługi obowiązują ogólne oraz miejscowe przepisy BHP i przepisy dotyczące

ochrony środowiska.

Wszystkie wskazówki dotyczące bezpieczeństwa i ostrzeżenia umieszczone na urządzeniu należy

- utrzymywać w czytelnym stanie;

- chronić przed uszkodzeniami;

- nie usuwać ich;

- pilnować, aby nie były przykrywane, zaklejane ani zamalowywane.

Umiejscowienie poszczególnych wskazówek dotyczących bezpieczeństwa i ostrzeżeń

na urządzeniu przedstawiono w rozdziale instrukcji obsługi „Informacje ogólne”.

Usterki mogące wpłynąć na bezpieczeństwo użytkowania usuwać przed włączeniem

urządzenia.

9

Page 10

Liczy się przede wszystkim bezpieczeństwo użytkownika!

Użytkowanie

zgodne z przeznaczeniem

Warunki otoczenia

Urządzenia wolno używać wyłącznie do prac zgodnych z jego przeznaczeniem.

Inne lub wykraczające poza takie zastosowanie jest uznawane za niezgodne z przeznaczeniem. Producent nie ponosi odpowiedzialności za powstałe w wyniku tego szkody.

Do użytkowania zgodnego z przeznaczeniem zalicza się również:

- zapoznanie się ze wszystkimi wskazówkami zawartymi w instrukcji obsługi i ich

przestrzeganie,

- zapoznanie się ze wszystkimi zasadami bezpieczeństwa i ostrzeżeniami oraz ich

przestrzeganie.

Urządzenie należy użytkować tylko z przewidzianym dla niego źródłem prądu spawalniczego.

Urządzenie zostało zaprojektowane z myślą o eksploatacji przemysłowej. Producent nie

odpowiada za szkody, jakie mogą wyniknąć z użytkowania w obszarach mieszkalnych.

Korzystanie z urządzenia lub jego przechowywanie poza przeznaczonym do tego obszarem jest uznawane za niezgodne z przeznaczeniem. Producent nie ponosi odpowiedzialności za powstałe w wyniku tego szkody.

Zakres temperatur powietrza otoczenia:

- podczas pracy: od -10°C do +50°C (od 14°F do 122°F);

- podczas transportu i przechowywania: od -15°C do +70°C (od 5°F do 158°F).

Obowiązki użytkownika

Obowiązki personelu

Wilgotność względna powietrza:

- do 50% przy 40°C (104°F);

- do 90% przy 20°C (68°F).

Powietrze otoczenia: wolne od pyłu, kwasów, gazów lub substancji korozyjnych.

Wysokość nad poziomem morza: maks. 2000 m (6500 ft).

Użytkownik zobowiązuje się zezwalać na pracę z użyciem urządzenia tylko osobom,

które:

- zapoznały się z podstawowymi przepisami BHP oraz zostały poinstruowane o sposobie obsługi urządzenia,

- przeczytały instrukcję obsługi, a zwłaszcza rozdział „Przepisy dotyczące bezpieczeństwa”, przyswoiły sobie ich treść i potwierdziły to swoim podpisem,

- posiadają wykształcenie odpowiednie do wymagań związanych z wynikami pracy.

Należy regularnie kontrolować personel pod względem wykonywania pracy zgodnie z

zasadami bezpieczeństwa.

Wszystkie osoby, którym powierzono wykonywanie pracy przy użyciu urządzenia, przed

rozpoczęciem pracy zobowiązują się

- przestrzegać podstawowych przepisów BHP,

- przeczytać niniejszą instrukcję obsługi, a zwłaszcza rozdział „Przepisy dotyczące

bezpieczeństwa” i potwierdzić swoim podpisem, że je zrozumiały i będą ich przestrzegać.

10

Przed opuszczeniem stanowiska pracy upewnić się, że w trakcie nieobecności nie istnieje żadne zagrożenie dla ludzi ani ryzyko strat materialnych.

Page 11

Klasyfikacja kompatybilności elektromagnetycznej

urządzeń (EMC)

Urządzenia klasy emisji A:

- przewidziane do użytku wyłącznie na obszarach przemysłowych,

- na innych obszarach mogą powodować zakłócenia przenoszone po przewodach lub

na drodze promieniowania.

Urządzenia klasy emisji B:

- spełniają wymagania dotyczące emisji na obszarach mieszkalnych i przemysłowych.

Dotyczy to również obszarów mieszkalnych zaopatrywanych w energię z publicznej

sieci niskonapięciowej.

Klasyfikacja kompatybilności elektromagnetycznej urządzeń wg tabliczki znamionowej

lub danych technicznych

PL

Środki zapewniające kompatybilność elektromagnetyczną

W szczególnych przypadkach, mimo przestrzegania wartości granicznych emisji wymaganych przez normy, w przewidzianym obszarze zastosowania mogą wystąpić nieznaczne zakłócenia (np., gdy w pobliżu miejsca ustawienia znajdują się czułe urządzenia lub

miejsce ustawienia znajduje się w pobliżu odbiorników radiowych i telewizyjnych).

W takim przypadku użytkownik jest zobowiązany do podjęcia odpowiednich działań, zapobiegających tym zakłóceniom.

Odporność na zakłócenia instalacji znajdujących się w otoczeniu urządzenia należy

sprawdzić i określić w oparciu o uregulowania krajowe i międzynarodowe. Przykłady instalacji podatnych na zakłócenia, które mogą być spowodowane przez urządzenie:

- urządzenia zabezpieczające;

- przewody zasilające, transmitujące sygnały i dane;

- urządzenia do elektronicznego przetwarzania danych i urządzenia telekomunikacyjne;

- urządzenia do pomiarów i kalibracji.

Środki pomocnicze, umożliwiające uniknięcie problemów z kompatybilnością elektromagnetyczną:

1. Zasilanie sieciowe

- W przypadku wystąpienia zakłóceń elektromagnetycznych mimo prawidłowego

podłączenia do sieci, należy zastosować środki dodatkowe (np. użyć odpowiedniego filtra sieciowego).

2. Przewody spawalnicze

- powinny być jak najkrótsze;

- muszą przebiegać blisko siebie (również w celu uniknięcia problemów EMF);

- należy ułożyć z dala od innych przewodów.

3. Wyrównanie potencjałów

4. Uziemienie elementu spawanego

- W razie konieczności wykonać połączenie uziemiające za pośrednictwem odpo-

wiednich kondensatorów.

5. Ekranowanie, w razie potrzeby:

- ekranować inne urządzenia w otoczeniu,

- ekranować całą instalację spawalniczą.

Środki zapobiegania zakłóceniom elektromagnetycznym

Pola elektromagnetyczne mogą powodować nieznane jeszcze zagrożenia zdrowia:

- w następstwie oddziaływania na zdrowie osób znajdujących się w pobliżu, np.

używających rozruszników serca lub aparatów słuchowych,

- użytkownicy rozruszników serca powinni zasięgnąć porady lekarza, zanim będą

przebywać w bezpośrednim pobliżu urządzenia oraz procesu spawania,

- ze względów bezpieczeństwa odstępy pomiędzy kablami spawalniczymi oraz

głowicą/kadłubem spawarki powinny być jak największe,

- nie nosić kabla spawalniczego i wiązki do uchwytu na ramieniu i nie owijać ich wokół

ciała lub części ciała.

11

Page 12

Środki bezpieczeństwa dotyczące miejsca

ustawienia oraz

transportu

Przewracające się urządzenie może stanowić zagrożenie dla życia! Ustawić urządzenie

stabilnie na równym, stałym podłożu.

- Maksymalny dozwolony kąt nachylenia wynosi 10°.

W pomieszczeniach zagrożonych pożarem i wybuchem obowiązują przepisy specjalne

- Przestrzegać odpowiednich przepisów krajowych i międzynarodowych.

Na podstawie wewnętrznych instrukcji zakładowych oraz kontroli zapewnić, aby otoczenie miejsca pracy było zawsze czyste i uporządkowane.

Urządzenie należy ustawiać i eksploatować wyłącznie zgodnie z informacjami o stopniu

ochrony IP, znajdującymi się na tabliczce znamionowej.

Podczas ustawiania urządzenia zapewnić odstęp 0,5 m (1 ft. 7.69 in.) dookoła, aby

umożliwić swobodny wlot i wylot powietrza chłodzącego.

Podczas transportu urządzenia należy zadbać o to, aby były przestrzegane obowiązujące dyrektywy krajowe i lokalne oraz przepisy BHP. Dotyczy to zwłaszcza dyrektyw dotyczących zagrożeń podczas transportu i przewożenia.

Nie podnosić ani nie transportować aktywnych urządzeń. Przed transportem lub podniesieniem wyłączyć urządzenia!

Przed każdorazowym transportem urządzenia całkowicie spuścić płyn chłodzący, jak

również zdemontować następujące elementy:

- podajnik drutu,

- szpulę drutu,

- butlę z gazem ochronnym.

Uruchamianie,

konserwacja i naprawa

Znak bezpieczeństwa

Przed uruchomieniem i po przetransportowaniu koniecznie przeprowadzić oględziny

urządzenia pod kątem uszkodzeń. Przed uruchomieniem zlecić naprawę wszelkich

uszkodzeń przeszkolonemu personelowi technicznemu.

W przypadku części obcego pochodzenia nie ma gwarancji, że zostały wykonane i skonstruowane zgodnie z wymogami w zakresie ich wytrzymałości i bezpieczeństwa.

- Stosować wyłącznie oryginalne części zamienne i elementy ulegające zużyciu (obowiązuje również dla części znormalizowanych).

- Dokonywanie wszelkich zmian w zakresie budowy urządzenia bez zgody producenta jest zabronione.

- Elementy wykazujące zużycie należy niezwłocznie wymieniać.

- Przy zamawianiu należy podać dokładną nazwę oraz numer artykułu wg listy części

zamiennych, jak również numer seryjny posiadanego urządzenia.

Śruby obudowy mają połączenie z przewodem ochronnym zapewniającym uziemienie

elementów obudowy.

Należy zawsze używać oryginalnych śrub obudowy w odpowiedniej liczbie, dokręcając je

podanym momentem.

Urządzenia z oznaczeniem CE spełniają wymagania dyrektyw dotyczących urządzeń niskonapięciowych i kompatybilności elektromagnetycznej (np. odpowiednie normy dotyczące produktów, z serii norm EN 60 974).

12

Fronius International GmbH oświadcza, że urządzenie spełnia wymogi dyrektywy

2014/53/UE. Pełny tekst deklaracji zgodności UE jest dostępny pod następującym adresem internetowym: http://www.fronius.com

Urządzenia oznaczone znakiem atestu CSA spełniają wymagania najważniejszych norm

Kanady i USA.

Page 13

Bezpieczeństwo

danych

Prawa autorskie Wszelkie prawa autorskie w odniesieniu do niniejszej instrukcji obsługi należą do produ-

Za zabezpieczenie danych o zmianach w zakresie ustawień fabrycznych odpowiada

użytkownik. W wypadku skasowania ustawień osobistych użytkownika producent nie ponosi odpowiedzialności.

centa.

Tekst oraz ilustracje odpowiadają stanowi technicznemu w momencie oddania instrukcji

do druku. Zastrzega się możliwość wprowadzenia zmian. Treść instrukcji obsługi nie

może być podstawą do roszczenia jakichkolwiek praw ze strony nabywcy. Będziemy

wdzięczni za udzielanie wszelkich wskazówek i informacji o błędach znajdujących się w

instrukcji obsługi.

PL

13

Page 14

Informacje ogólne

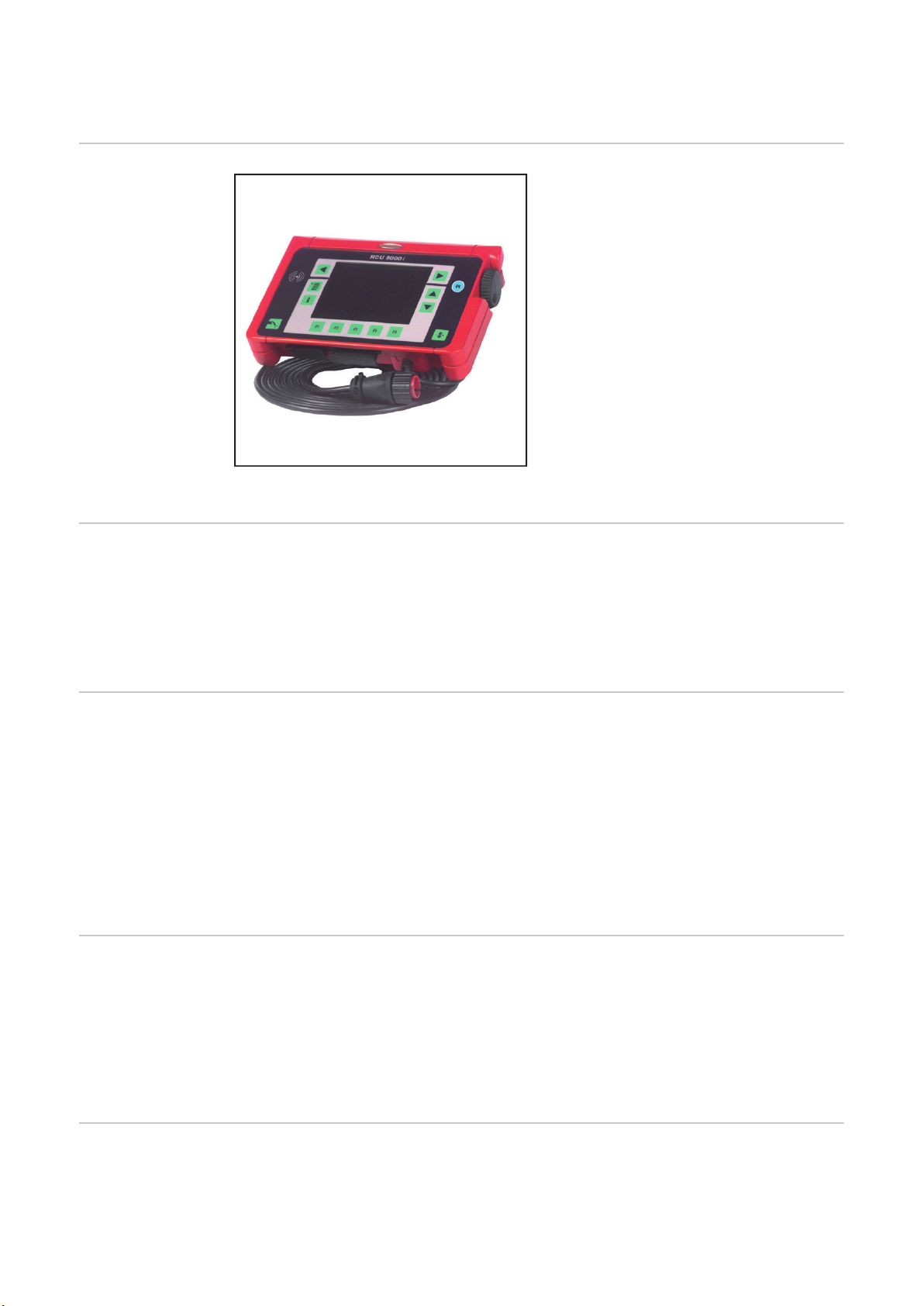

Koncepcja

urządzenia

Obszary zastosowań

Pilot do zdalnej obsługi RCU 5000i służy

do obsługi wszystkich źródeł prądu spawalniczego serii TransSynergic / TransPuls Synergic. Wszystkie funkcje, jakie są

dostępne w źródle prądu spawalniczego,

można obsługiwać za pomocą pilota RCU

5000i. Dostępne są dodatkowe funkcje,

jak np. optymalizacja charakterystyk spawania.

Możliwość połączenia ze źródłem prądu

spawalniczego zapewnia wtyczka LocalNet.

Pilot do zdalnej obsługi RCU 5000i wyposażony jest w wyświetlacz ciekłokrystaliczny. W połączeniu z przejrzystym układem

menu powstaje w ten sposób urządzenie

Pilot zdalnego sterowania RCU 5000i

Pilot do zdalnej obsługi RCU 5000i jest stosowany

- do obsługi zdalnej, programowania i ustawień domyślnych źródeł prądu spawalniczego,

- w przypadku użycia robota,

- do ręcznego trybu spawania w przypadku źródeł prądu spawalniczego, wyposażonych w panel obsługi „Remote”.

przyjazne dla użytkownika.

Zalety - Dobra czytelność dzięki ciekłokrystalicznemu wyświetlaczowi

- Prosty i logiczny interfejs użytkownika

- 180 zaprogramowanych wstępnie charakterystyk spawania Synergic

- Możliwość optymalizacji charakterystyk spawania

- Łatwe programowanie zadań

- Funkcja zapisywania zadań – maks. 1000 zadań

- Zarządzanie użytkownikami za pomocą karty klucza

- Zarządzanie parametrami dzięki funkcji QMaster

- Podłączanie do LocalNet

- Opcjonalne złącze USB do aktualizacji oprogramowania

Wyposażenie seryjne

Opcje Uchwyt RCU 5000i

Wyposażenie seryjne pilota do zdalnej obsługi RCU 5000i zawiera:

- - podłączone do pilota do zdalnej obsługi: kabel do zdalnej obsługi, 6-stykowy, dł. 5

m (16 ft. 5 in.), z wtyczką LocalNet, 10-stykową, 1 szt.;

- kabel USB, dł. ok. 1,8 m (5 ft. 11 in.), razem z adapterem USB, 1 szt.;

- karta pamięci, 3,3, V, 1 szt.

- karta transponderowa („karta klucza”), 1 szt.

- płyta CD-ROM („Software Tools”), 1 szt.

Uchwyt RCU5000i przeznaczony jest do montażu naściennego lub do montażu na zdal-

14

Page 15

nym źródle prądu spawalniczego. Pilota do zdalnej obsługi można zaczepić w uchwycie

RCU 5000i.

PL

Dane techniczne

Wskazówki dotyczące zakłóceń

radiowych

Napięcie zasilające 24 V DC

Pobór prądu 170 mA

Stopień ochrony IP 23

Znak jakości CE, FCC

Pasmo częstotliwości 134,2 kHz

Maks. moc nadawania < 65dBµA/m @10m

Wymiary dł./szer./wys. 258/180/48 mm

10,16/7,09/1,89 in.

Masa 1,5 kg

3,31 lb.

Pilot do zdalnej obsługi RCU 5000i wyposażony jest w moduł RFID (Radio Frequency

Identification). Moduł RFID służy do przewodowej i bezprzewodowej transmisji danych

za pomocą karty klucza (karty transponderowej). Transmisja danych odbywa się za

pośrednictwem pola magnetycznego.

Moduły RFID podlegają na terenie USA obowiązkowi oznaczenia zgodnie z zasadami

FCC:

Funkcje nieopisane w niniejszej instrukcji

FCC ID: QKWRF5000I

WSKAZÓWKA!

Z powodu aktualizacji oprogramowania w danym urządzeniu mogą być dostępne

funkcje, które nie są opisane w Instrukcji obsługi lub odwrotnie.

Ponadto poszczególne rysunki w niniejszej instrukcji obsługi mogą nieznacznie odbiegać

od danych wyświetlanych rzeczywiście na wyświetlaczu LCD.

15

Page 16

Elementy obsługi oraz przyłącza

(1)

(15)

(14)(13)(12)(11)(10)

)8()9(

(7)

(6)

)4()5(

(3)

(2)

(16)

Panel obsługi

Panel obsługi RCU 5000i

Przyciski wykonawcze

(1) Przycisk Menu ... do wywoływania menu głównego

(2) Przycisk Info ... do wyświetlania informacji zależnych od danego kontekstu

(3) Przycisk OK ... do zatwierdzania okien dialogowych menu, zapytań itp.

(4) Przycisk nawlekania drutu ... do nawlekania drutu spawalniczego bez gazu i

prądu

(5) Przycisk pomiaru przepływu gazu ... do kontroli wypływu gazu

Przyciski strzałek nawigacji

(6) Przycisk do dołu ... do nawigacji w obrębie listy

(7) Przycisk do góry ... do nawigacji w obrębie listy

(8) Przycisk w prawo ... do nawigacji poziomej (np. w pętli)

(9) Przycisk w lewo ... do nawigacji poziomej (np. w pętli)

Przyciski funkcyjne o zmiennym przyporządkowaniu

(10) Przycisk F1 ... przycisk funkcyjny

16

(11) Przycisk F2 ... przycisk funkcyjny

(12) Przycisk F3 ... przycisk funkcyjny

(13) Przycisk F4 ... przycisk funkcyjny

(14) Przycisk F5 ... przycisk funkcyjny

WAŻNE!

Aktualne przyporządkowanie wyświetlane jest na wyświetlaczu LCD bezpośrednio

nad odpowiednim przyciskiem funkcyjnym.

Page 17

Pozostałe

(1)

(1)

Wskazówki dotyczące przycisku OK

(15) Wyświetlacz ... czarno-biały wyświetlacz LCD

(16) Strefa odczytu dla karty klucza ... do identyfikacji praw dostępu, jakie można

nadać za pomocą różnych kart kluczy.

Przycisk OK (3) umożliwia użytkownikowi wybór różnorodnych przyporządkowań przycisków funkcyjnych.

Jeśli wokół przyporządkowania przycisku funkcyjnego widoczna jest ramka, funkcję tę

można wybrać za pomocą przycisku OK (3).

PL

Przykład: ramka wokół przycisku F1 „Store as Job”

(Zapisz jako zadanie)

Przykład: ramka wokół przycisku F2 „Forward” (Dalej)

(1) Ramka

17

Page 18

Inne elementy

)91()02(

(18)

(17)

(21)

(23) (22) (23)(23)

(23)

obsługi,

przyłącza i elementy mechaniczne

Widok RCU 5000i z przodu — elementy obsługi i przyłącza

(17) Mocowanie uchwytu ... do zawieszania w uchwycie ściennym lub na uchwycie

źródła prądu spawalniczego

(18) Pokrętło regulacyjne ... czujnik przyrostowy do ustawiania parametrów

(19) Wtyczka LocalNet z przewodem podłączeniowym ... do podłączenia do

źródła prądu spawalniczego. Wtyczka służy jako urządzenie separujące i musi

być swobodnie dostępna

(20) Gumowa zaślepka ... do ochrony gniazda karty pamięci

(21) Gumowa zaślepka ... do ochrony wejścia przyłącza USB-PC

(22) Uchwyt ... uchwyt odchylany w

zakresie 0-95° do przenoszenia i

ustawiania

(23) wciskane wkładki gwintowane

M5 ... np. do mocowania w przypadku montażu ściennego na

stałe

18

Widok RCU 5000i z tyłu — elementy obsługi i elementy mechaniczne

Page 19

(25) (24)

(24) Gniazdo karty pamięci

Widok RCU 5000i z boku — przyłącza

(25) Przyłącze USB ... do podłączania

do komputera PC, np. w celu aktualizacji oprogramowania

PL

19

Page 20

Koncepcja obsługi

(8)

(9)

Orientacja w

czynnościach roboczych

Centralne menu

Obsługa pilota do zdalnej obsługi RCU 5000i została podzielona zgodnie z czynnościami

roboczymi.

Rozróżnia się następujące czynności robocze:

- spawanie (MIG/MAG Synergic, MIG/MAG Manual, spawanie elektrodą otuloną, TIG

i Job);

- tworzenie zadań;

- tworzenie własnych charakterystyk i punktów charakterystyk

- optymalizacja i zarządzanie zadaniami;

- optymalizacja i zarządzanie dostępnymi charakterystykami

- tworzenie wartości zadanych dla trybu spawania

- definiowanie języka i jednostek miary

Poszczególne czynności robocze zapisane są w centralnym menu głównym. Menu

główne można wywołać naciskając przycisk Menu (1).

Do każdego punktu menu przyporządkowana jest „pętla”.

Widok menu głównego na wyświetlaczu

„Pętla” Zasada „pętli”:

- Poszczególne parametry zgrupowane są w różnych rekordach.

- Rekordy rozmieszczone są na zasadzie „pętli”.

- Nawigacja w obrębie pętli może odbywać się w dwóch kierunkach.

- Po ostatnim rekordzie zostanie wyświetlony ponownie pierwszy rekord. W przypadku nawigacji w odwrotnym kierunku po pierwszym rekordzie następuje rekord ostatni.

- Ilość rekordów jest zmienna. Ze względu na określone parametry lub funkcje specjalne źródła prądu spawalniczego, rekordy mogą być dodawane do pętli.

20

Przykład „pętli” z 5 rekordami (A – E) – otwarty rekord „Working parameters” (Parametry robocze)

Page 21

Pilot do zdalnej obsługi RCU 5000i korzysta z zasady „pętli” w sposób następujący:

- Wszystkie parametry, wskazania i funkcje, niezbędne dla wybranej czynności roboczej, są posortowane w obrębie „pętli” zgodnie z kolejnością roboczą.

- Każdy rekord „pętli” wyświetlany jest w obrębie własnego wskazania na wyświetlaczu (= ekran).

W dalszej części instrukcji obsługi rekordy oznaczane są w następujący sposób, np.:

Zostanie wyświetlony

ekran

„Working parameters”

(Parametry robocze)

- Opcje i funkcje specjalne źródła prądu spawalniczego (np. SynchroPuls) są dołączane do istniejących rekordów „pętli”.

- Nawigację w obrębie „pętli” umożliwiają dwa przyciski strzałek nawigacji z prawej (8)

i z lewej strony (9).

Ekran (dla rekordu)

Tytuł ekranu (rekord)

PL

Przejmowanie

wartości

Wartości, które zostaną zmienione, nie wymagają jednoznacznego zapisania lub aktywacji. Wartości te są od razu aktywne.

21

Page 22

Opis wskazań na wyświetlaczu

(1)

(3)

(2)

Informacje

ogólne

Ekran „Main menu” (Menu

główne)

Pilot do zdalnej obsługi RCU 5000i korzysta podczas działania z różnych wskazań na

wyświetlaczu. Te tzw. ekrany są zdefiniowane przez układ menu i służą do komunikacji z

użytkownikiem.

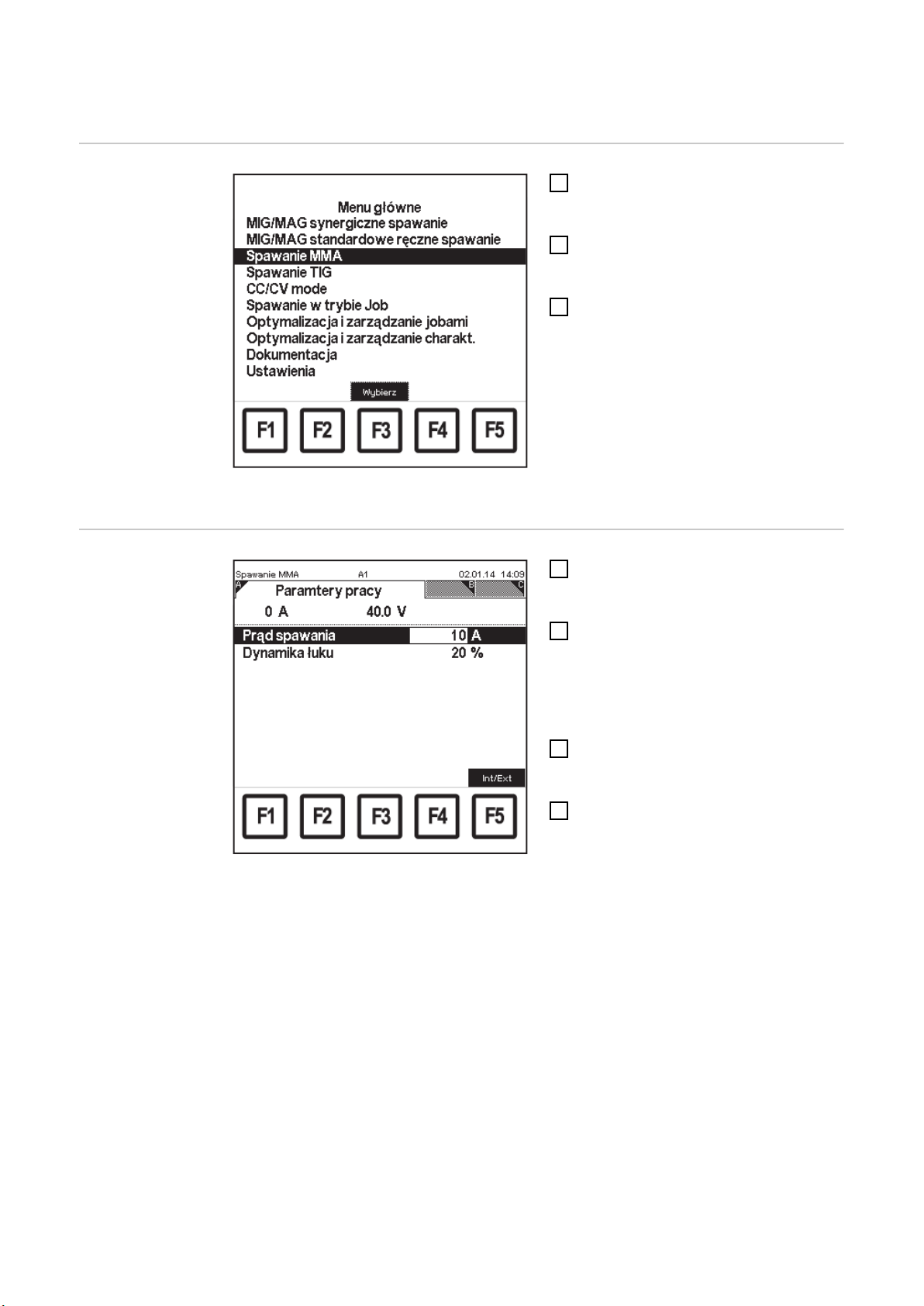

Na ekranie „Main menu” (Menu główne) widoczne jest menu główne. W celu wywołania

ekranu „Main menu” (Menu główne) należy nacisnąć przycisk Menu (1).

WSKAZÓWKA!

Naciśnięcie przyciski Menu (1) powoduje anulowanie bez zapytania o zatwierdzenie wszystkich otwartych okien dialogowych za wyjątkiem kreatorów.

(1) Punkty menu

(2) Wybrany punkt menu „MIG/MAG

synergic welding” (MIG/MAG spawanie synergiczne)

(3) Do przycisku F3 przyporządkowa-

na funkcja „Select” (Wybierz)

Ekran „Data” (Dane)

Ekran „Main menu” (Menu główne)

- Ekran „Data” (Dane) jest wyświetlany, jeśli w menu głównym zostanie wybrany jakiś

punkt menu.

- Każdy ekran „Data” (Dane) zawiera jedną „pętlę”.

- W obrębie punktu menu można wyświetlać różną ilość ekranów „Data” (Dane).

Dzięki funkcjom specjalnym źródła prądu spawalniczego lub dzięki określonym ustawieniom parametrów można dołączać do „pętli” kolejne ekrany „Data” (Dane).

- W obrębie ekranów „Data” (Dane) można ustawiać lub przeglądać parametry. Parametry wyświetlane są na jednej liście.

Wyboru parametrów można dokonać za pomocą przycisków strzałek nawigacji w dół

(6) i do góry (7).

Wartości parametrów można ustawiać za pomocą pokrętła (18).

22

Page 23

(1)

(2)

(3)

(4) (5) (6)(7) (8) (9) (10)

(11)

(12)

(13)

(14)

(15)

Przykład: ekran „Data” (Dane)

(1) Identyfikator literowy ekranu (9) Czas

(2) Czynność robocza (10) Materiał, średnica drutu, gaz

ochronny

(3) Prąd spawania (11) Wiersz informacji

(4) Użytkownik (12) Pętla z ekranami A-E

(5) Tytuł ekranu (13) Obszar wizualizacji

PL

(6) Napięcie spawania (14) Lista parametrów

(7) Grubość blachy (15) Przyporządkowanie przycisków

funkcyjnych

(8) Data - Do przycisku F1 przy-

porządkowana funkcja „Store as Job” (Zapisz jako zadanie)

- Do przycisku F2 przyporządkowana funkcja „Create new characteristic point”

(Utwórz nowy punkt charakterystyki)

- Do przycisku F3 przyporządkowana funkcja

„Optimise charact.” (Optymalizuj charakterystykę)

- Do przycisku F4 przyporządkowana funkcja „Filler metal” (Spoiwo)

- Do przycisku F5 przyporządkowana funkcja „Int./

Ext.” (Wewn./zewn.)

Ekran „Wizard”

(Kreator)

Pod pojęciem kreatora (Wizard) należy rozumieć ustaloną sekwencję wprowadzania.

Użytkownik może poruszać się w obrębie tej sekwencji do przodu lub do tyłu. W obrębie

jednego kreatora wyświetlane są różne ekrany.

23

Page 24

(3)(4)

(2)

(1)

(6) (7) (8)

(5)

Przykład: ekran „Wizard” (Kreator)

(1)

(2) (3)

(1) Ciemna ramka

(2) Etapy wykonania

(3) aktualnie wykonane etapy robocze

(4) aktualny etap roboczy

(5) jeszcze otwarty etap roboczy

(6) Do przycisku F1 przyporządkowa-

na funkcja „Back” (Wstecz) (na

pierwszym ekranie w kolorze szarym)

(7) Do przycisku F2 przyporządkowa-

na funkcja „Forward” (Dalej) (lub

„Done” (Gotowe) na ostatnim ekranie)

(8) Do przycisku F5 przyporządkowa-

na funkcja „Cancel” (Anuluj)

Ekran „Dialog”

(Okno dialogowe)

Ekran „Dialog” (Okno dialogowe) używany jest do wyświetlania podporządkowanych

okien dialogowych.

Ekran „Dialog” (Okno dialogowe) może zawierać strukturę drzewa katalogów, listy wyboru itp.

(1) Ciemna ramka

(2) Do przycisku F1 przyporządkowa-

na funkcja „Accept” (Zastosuj)

(3) Do przycisku F5 przyporządkowa-

na funkcja „Cancel” (Anuluj)

Przykład: ekran „Dialog” (Okno dialogowe) z funkcjami „Accept” (Zastosuj) i „Cancel” (Anuluj)

Ekran „Message”

(Komunikat)

Na ekranie „Message” (Komunikat) widoczne są określone stany. Komunikat musi zostać

zatwierdzony lub też musi zostać podjęta jakaś decyzja.

Ekran „Message” (Komunikat) zakrywa część aktualnego ekranu. Aktualny ekran jest

przy tym wyświetlony w kolorze szarym.

24

Page 25

(1) (2)

(5) (6) (7)

(3) (4)

Przykład: ekran „Message” (Komunikat) – zapytanie

(1) (2) (3) (4) (5)

(6)

(1) Aktualny ekran, w kolorze szarym

(2) Symbol

(3) Typ komunikatu

(4) Ciemna ramka

(5) Do przycisku F2 przyporządkowa-

na funkcja „Yes” (Tak)

(6) Do przycisku F3 przyporządkowa-

na funkcja „No” (Nie)

(7) Do przycisku F4 przyporządkowa-

na funkcja „Cancel” (Anuluj)

PL

ekran „Error”

(Błąd)

Ekrany typu „Error” (Błąd) wskazują błędy występujące podczas spawania. Ekrany „Error” (Błąd) wymagają zatwierdzenia. Jeśli ekran „Error” (Błąd) zostanie zignorowany, zostanie on po upływie 2 minut wyświetlony ponownie, o ile błąd jeszcze występuje. Ekran

„Error” (Błąd) zakrywa część aktualnego ekranu. Aktualny ekran jest przy tym wyświetlony w kolorze szarym.

(1) Aktualny ekran, w kolorze szarym

(2) Symbol

(3) Kod błędu

(4) Oznaczenie błędu

(5) Ciemna ramka

(6) Do przycisku F3 przyporządkowa-

na funkcja „OK”

Przykład: ekran „Error” (Błąd)

25

Page 26

Brak połączenia ze źródłem

prądu

(2) (3)

(5) (6)

(4)(1)

Przykład: Zatwierdzenie ekranu „Error” (Błąd) za pomocą przycisków funkcyjnych i zignorowanie

(1) Aktualny ekran, w kolorze szarym

(2) Symbol

(3) Oznaczenie błędu

(4) Ciemna ramka

(5) Do przycisku F2 przyporządkowa-

na funkcja „Quit” (Potwierdź)

(6) Do przycisku F3 przyporządkowa-

na funkcja „Ignore” (Ignoruj)

26

Page 27

Uruchamianie

VR 4000 VR 7000

VR 1500

TPS 2700

TS/TPS 4000-5000

PL

Przed uruchomieniem

Wymagania systemowe

Podłączenie RCU

5000i

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek błędów obsługi i nieprawidłowego wykonywania prac.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Wszystkie czynności i funkcje opisane w tym dokumencie mogą wykonywać tylko

▶

przeszkoleni pracownicy wykwalifikowani.

Należy dokładnie zapoznać się z niniejszym dokumentem.

▶

Przeczytać i zrozumieć wszystkie instrukcje obsługi komponentów systemu,

▶

w szczególności przepisy dotyczące bezpieczeństwa.

Aby możliwe było używanie pilota do zdalnej obsługi RCU 5000i, źródło prądu spawalniczego musi posiadać następującą wersję oprogramowania sprzętowego:

OFFICIAL UST V 3.20.1

Pilota do zdalnej obsługi RCU 5000i można podłączyć do dowolnego gniazda LocalNet

agregatu spawalniczego, np.:

Gniazdo przyłączeniowe LocalNet w przypadku VR

4000, VR 7000 i VR 1500

Sposób postępowania:

Ustawić wyłącznik zasilania źródła prądu spawalniczego w pozycji „0”.

1

Podłączyć wtyczkę LocalNet pilota do zdalnej obsługi do gniazda przyłączeniowego

2

LocalNet

Dokręcić nakrętkę złączkową wtyczki

3

Jeśli wyłącznik zasilania źródła prądu spawalniczego jest ustawiony w pozycji „I”, zo-

4

stanie wyświetlona sekwencja startowa

Gniazdo przyłączeniowe LocalNet w przypadku TPS

2700 i TS/TPS 4000-5000

27

Page 28

Sekwencja startowa – ustawianie

języka

Podczas sekwencji startowej na wyświetlaczu wyświetlane są następujące elementy:

- logo Fronius (na środku wyświetlacza);

- wersja oprogramowania (z lewej strony, na dole wyświetlacza)

- www.fronius.com (z prawej strony na dole wyświetlacza)

- język (za pośrednictwem przycisku funkcyjnego F3)

Sekwencja startowa trwa ok. 2 sekundy. W tym czasie można zdefiniować ustawienie

domyślne dla języka oraz dla jednostki (układ metryczny lub calowy). Należy w tym celu

nacisnąć przycisk funkcyjny F3.

W celu wybrania ustawienia do-

1

myślnego języka i jednostki należy nacisnąć przycisk F3 „Language” (Język)

- Zostanie wyświetlony ekran „Language and units” (Język i jednostki) dla ustawień domyślnych maszyny

Sekwencja startowa, do przycisku F3 przyporządkowana funkcja „Language” (Język)

Ustawienia domyślne maszyny: ekran „Language and

units” (Język i jednostki), wybrany język

Odpowiednie parametry należy wy-

2

brać za pomocą przycisków w dół (6)

lub do góry (7)

Wartość parametru można zmieniać

3

za pomocą pokrętła (18)

Nacisnąć przycisk Menu (1)

4

28

Page 29

Menu główne w wybranym języku

Brak połączenia ze

źródłem prądu

Menu główne zostanie wyświetlone w wybranym języku

PL

Błąd „073 (no

Host)” (073 (brak

połączenia z hostem)) – brak

połączenia ze

źródłem prądu

spawalniczego

Ekran „Error 073 (no Host)” (Błąd 073 (brak połączenia z hostem))

Błąd „073 (no Host)” (073 (brak połączenia

z hostem)), który nie wymaga zatwierdzenia, jest wyświetlany, jeśli pilot do zdalnej

obsługi nie może podczas uruchamiania

nawiązać połączenia ze źródłem prądu

spawalniczego.

Możliwe przyczyny to np. nieprawidłowe

połączenie ze źródłem prądu spawalniczego lub błędny rozdzielacz LocalNet.

W przypadku nawiązania prawidłowego

połączenia błąd „Error 073 (no Host)”

(Błąd 073 (brak połączenia z hostem)) zostanie ukryty.

Błąd „Error 073 (no Host)” (Błąd 073 (brak

połączenia z hostem)) można zignorować.

29

Page 30

Blokowanie i odblokowywanie RCU 5000i za po-

(16)

Zdalne sterowanie jest

teraz zablokowane

mocą karty klucza

Warunek

Zarządzanie użytkownikami, profile, klucze

Blokowanie RCU

5000i

WSKAZÓWKA!

Karty klucza można używać do blokowania i odblokowywania pilota do zdalnej

obsługi, dopóki w punkcie menu „Machine pre-sets” (Ustawienia domyślne maszyny) nie zostaną utworzone profile lub klucze, za wyjątkiem takich jak „Administrator” (Administrator) oraz „Locked” (Zablokowany).

Szczegółowe informacje na temat zarządzania użytkownikami, profilami lub kluczami

można znaleźć w rozdziale „Ustawienia domyślne maszyny”, akapit „Profile / klucze”.

Przytrzymać kartę klucza w strefie od-

1

czytu dla karty klucza (16)

Przytrzymywanie karty klucza w strefie odczytu dla

karty klucza

Zostanie wyświetlony ekran „Info Key –

The remote control unit is now locked” (Informacja na temat klucza – pilot do zdalnej

obsługi jest teraz zablokowany)

Ekran „Info Key – The remote control unit is now locked” (Informacja na temat klucza – pilot do zdalnej

obsługi jest teraz zablokowany)

30

Page 31

Menu główne w profilu „Locked” (Zablokowany)

(16)

Zostanie wywołany profil „Locked” (Zablokowany).

PL

WAŻNE!

Właściwości profilu „Locked” (Zablokowany) można zmieniać w punkcie menu

„Machine pre-sets” (Ustawienia domyślne maszyny) na ekranie „Profiles /

Keys” (Profile/klucze).

W zależności od tego, jakie wartości zadane zostały zapisane w profilu „Locked”

(Zablokowany), można wybrać różne

punkty menu oraz różne funkcje.

np.:

Fabryczne ustawienie profilu „Locked” (Zablokowany) umożliwia w menu głównym

dostęp do metod spawania. Przyciski nie

są dostępne w obrębie poszczególnych

ekranów „Data” (Dane).

Parametry na odpowiednich ekranach

„Data” (Dane) można wybierać za pomocą

przycisków w dół (6) lub do góry (7) oraz

zmieniać za pomocą pokrętła (18).

Odblokowywanie

RCU 5000i

Punkt menu „MIG/MAG synergic welding” (Spawanie

MIG/MAG Synergic) w przypadku zablokowanego pilota do zdalnej obsługi, ekran „Working parameters”

(Parametry robocze)

Przytrzymywanie karty klucza w strefie odczytu dla

karty klucza

Przytrzymać kartę klucza w strefie od-

1

czytu dla karty klucza (16)

31

Page 32

Zdalne sterowanie jest

teraz odblokowane

Ekran „Info Key – The remote control unit is now

unlocked” (Informacja na temat klucza – pilot do zdalnej obsługi jest teraz odblokowany)

Zostanie wyświetlony ekran „Info Key –

The remote control unit is now unlocked”

(Informacja na temat klucza — pilot do

zdalnej obsługi jest teraz odblokowany).

Zostanie wyświetlony ekrany wywołany jako ostatni przed zablokowaniem. Wszystkie punkty menu są dostępne bez ograniczeń.

Odblokowywanie

RCU 5000i za pomocą funkcji

„Unlock” (Odblokuj)

Pilot do zdalnej obsługi RCU 5000i wyposażony jest, począwszy od wersji oprogramowania OFFICIAL RCU V1.14.12, w funkcję Unlock.

Funkcja Unlock zmienia profil „Locked” (Zablokowany) i w ustawieniach domyślnych maszyny umożliwia dostęp do ekranu „Profiles / Keys” (Profile/klucze), np. w celu utworzenia klucza administratora lub zmiany profilu „Locked” (Zablokowany).

Szczegółowe informacje na temat funkcji Unlock można znaleźć w rozdziale „Ustawienia

domyślne maszyny”, akapit „RCU 5000i – funkcja Unlock”.

32

Page 33

Spawanie MIG/MAG Synergic

PL

Informacje

ogólne

Wywołać punkt

menu „MIG/MAG

synergic welding” (Spawanie

MIG/MAG Synergic)

Spawanie MIG/MAG Synergic odpowiada trybowi Synergic w źródle prądu spawalniczego. Jeśli zostanie ustawiony parametr prędkości podawania drutu, parametry prądu spawania oraz grubości blachy zostaną dostosowane do ustawionej wartości podajnika drutu.

Aktualne wartości prądu spawania oraz grubości blachy są wyświetlane w obszarze wizualizacji.

Nacisnąć przycisk Menu (1):

1

- Zostanie wyświetlone menu

główne

Wybrać punkt menu „MIG/MAG syner-

2

gic welding” (Spawanie MIG/MAG Synergic) za pomocą pokrętła (18)

Nacisnąć przycisk OK (3):

3

- Zostanie wyświetlony wywołany

ostatnio ekran „Data” (Dane).

Menu główne: zostanie wybrany punkt menu

„MIG/MAG synergic welding” (Spawanie MIG/MAG

Synergic)

Przegląd „MIG/MAG synergic welding” (Spawanie MIG/MAG Synergic) obejmuje następujące roz-

działy:

- Wywoływanie programu spawania

- Ustawianie parametrów roboczych

- Przełączanie na duży ekran

- Ustawianie parametrów dla ustawień metody spawania

- Ustawianie dalszych parametrów: specjalny tryb 2-taktowy, specjalny tryb 4-taktowy,

spawanie punktowe

- Ustawianie parametrów SynchroPuls

33

Page 34

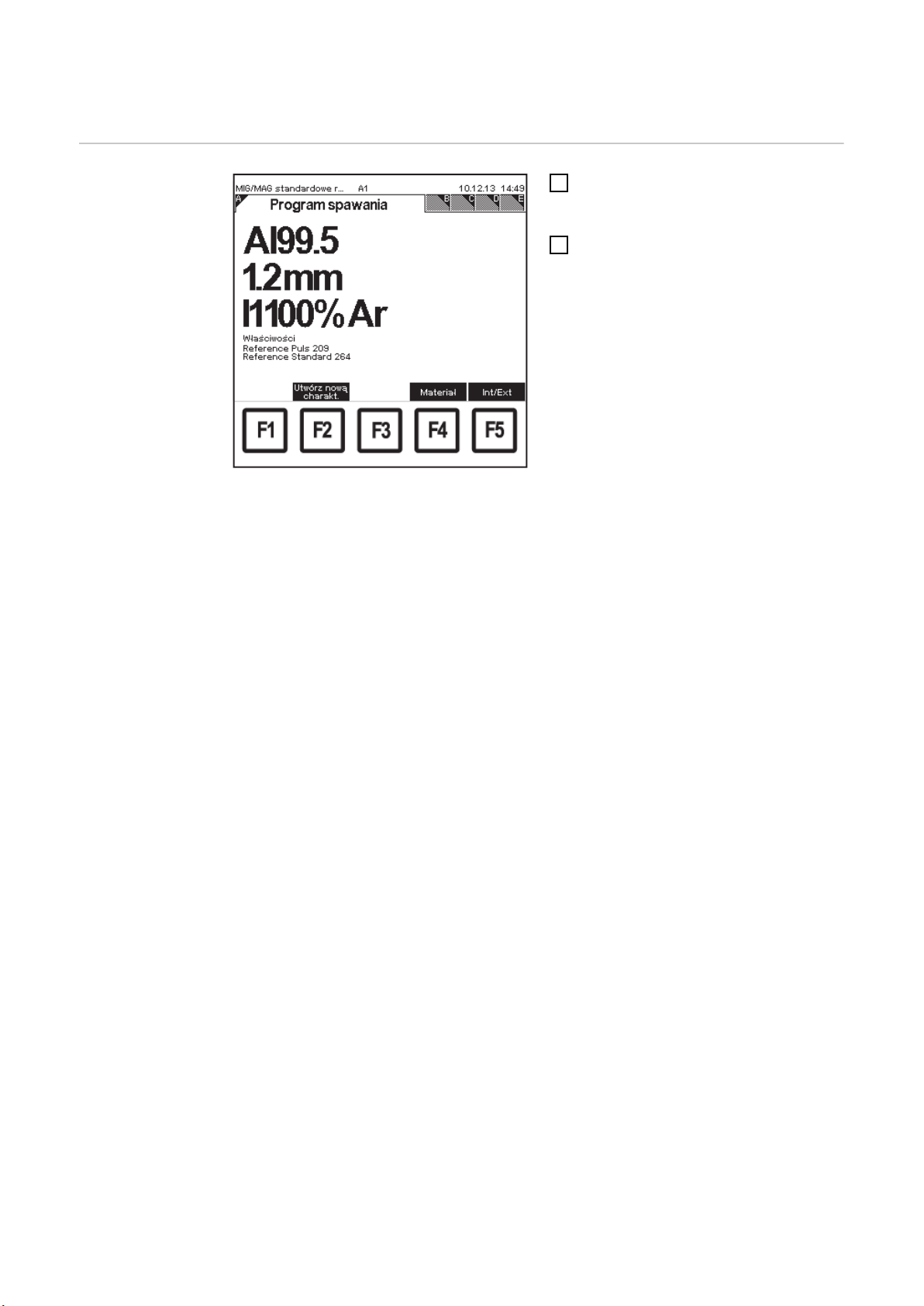

Wywoływanie programu spawania

Wywoływanie

programu spawania

Wywołać punkt menu „MIG/MAG sy-

1

nergic welding” (Spawanie MIG/MAG

Synergic)

Za pomocą przycisku w prawo (8) wy-

2

brać ekran „Welding program” (Program spawania)

- Zostanie wyświetlony ekran „Welding program” (Program spawania)

Spawanie MIG/MAG Synergic: ekran „Welding program” (Program spawania)

Ekran „Welding program” (Program spawania) zawiera następujące dane:

- Mater. dod.

- Średnica drutu

- Zalecany gaz ochronny

- Numer(y) odniesienia do charakterystyk zapisanych do programu spawania

np.:

Dla AlSi5 o Ø 1,2 mm i gazu ochronnego 100% Ar zapisana jest charakterystyka

Puls, charakterystyka standardowa oraz charakterystyka CMT.

34

Page 35

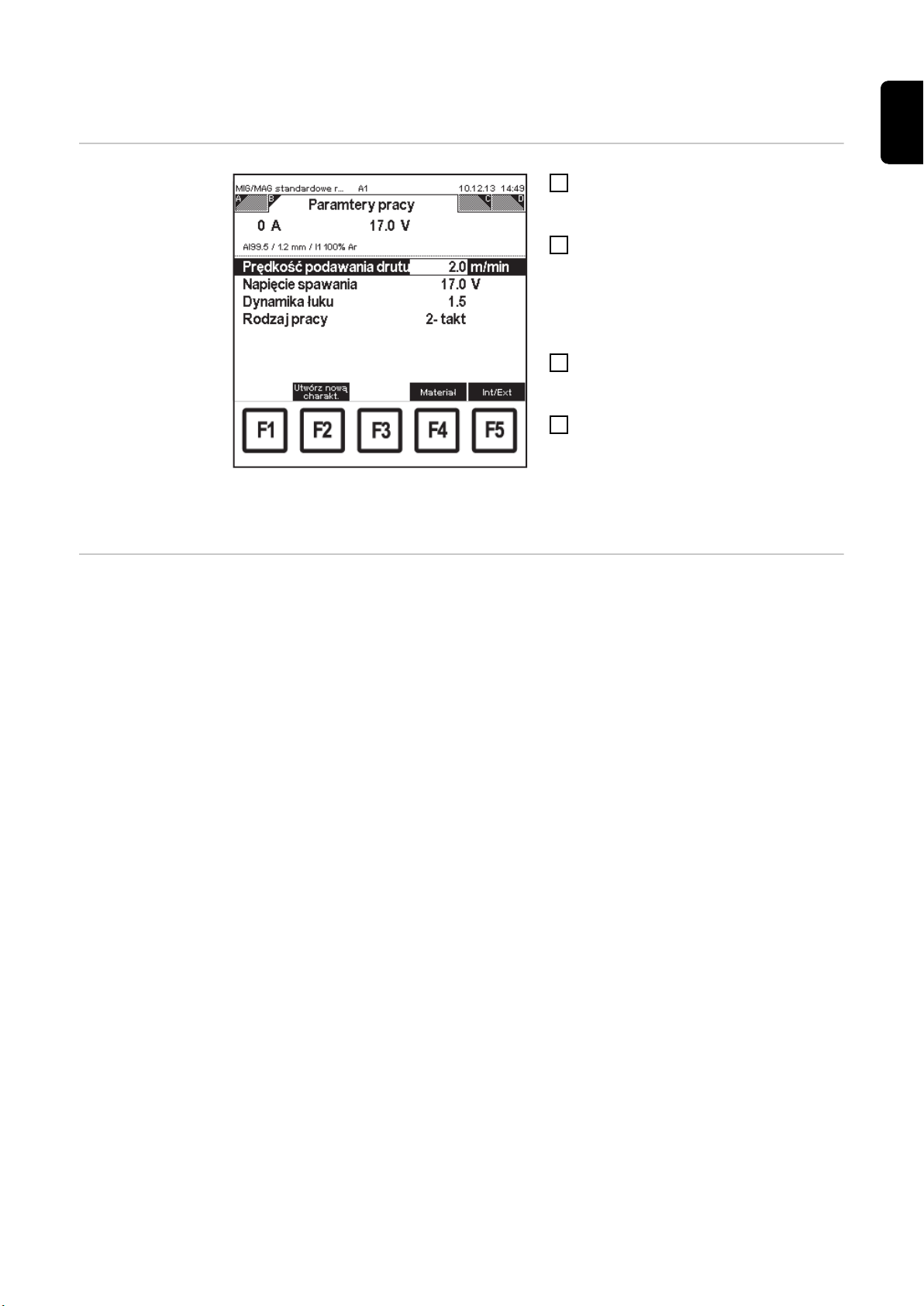

Ustawianie parametrów roboczych

PL

Ustawianie parametrów roboczych

Wywołać punkt menu „MIG/MAG sy-

1

nergic welding” (Spawanie MIG/MAG

Synergic)

Za pomocą przycisku w prawo (8) wy-

2

brać ekran „Working parameters” (Parametry robocze):

- Zostanie wyświetlony ekran „Working parameters” (Parametry robocze)

Odpowiednie parametry robocze na-

3

leży wybrać za pomocą przycisków w

dół (6) lub do góry (7)

Wartość parametru można zmieniać

4

za pomocą pokrętła (18)

- Wartość parametru można zmie-

Spawanie MIG/MAG Synergic: ekran „Working parameters” (Parametry robocze), wybrana korekta łuku

spawalniczego

nić tylko w ramach zdefiniowanego zakresu ustawień. Zakres ustawień jest zapisany.

W obszarze wizualizacji wyświetlane są wartości prądu spawania, napięcia spawania

oraz grubości blachy. Jeśli zostanie zmieniony parametr „Wirefeed speed” (Prędkość podawania drutu), zmienią się również odpowiednio wartości w obszarze wizualizacji.

Tryby pracy palnika

Możliwe jest ustawienie następujących trybów pracy palnika:

- 2-taktowy

- specjalny 2-taktowy

- 4-takt.

- specjalny 4-taktowy

- Spawanie punktowe

Metoda spawania Możliwe jest ustawienie następujących metod spawania:

- Puls (spawanie MIG/MAG Puls Synergic)

- Standard (spawanie MIG/MAG Standard Synergic)

- CMT (Cold Metal Transfer)

35

Page 36

Jeśli ustawiony program spawania oraz

wybrana metoda spawania nie pasują do

siebie lub jeśli dla wybranej metody nie zapisano programu spawania, w obszarze

wizualizacji wyświetlany jest komunikat

„no program” (brak programu).

Parametru „Wirefeed speed” (Prędkość

podawania drutu) nie można zmienić.

Spawanie MIG/MAG Synergic: ekran „Working parameters” (Parametry robocze), „no program” (brak programu) dla metody spawania „CMT”

W zależności od wybranej metody spawania i ustawionego programu spawania poszczególne parametry wyświetlane są w różny sposób:

Metoda spawania Parametr

Puls Korekta Puls

Standard Korekta dynamiki

w przypadku metody CMT „Hotstart time” (Czas gorącego startu)

„Pulse correction” (Korekta Puls)

„Hotstart pulse cycles” (Cykle pulsowania

gorącego startu)

„Boost correction” (Korekta Boost)

„Dynamic correction” (Korekta dynamiki)

36

Parametr „Pulse correction” (Korekta Puls) w przypadku metody Puls

Parametr „Dynamic correction” (Korekta dynamiki) w

przypadku metody Standard

Page 37

PL

Parametr „Hotstart time” (Czas Hot start) w przypadku metody CMT

Parametr „Hotstart pulse cycles” (Cykle pulsowania

Hot start) w przypadku metody CMT

Parametr „Pulse correction” (Korekta Puls) w przypadku metody CMT

Parametr „Boost correction” (Korekta Boost) w przypadku metody spawania CMT

Metoda spawania

„CMT” (CMT)

Parametr „Dynamic correction” (Korekta dynamiki) w przypadku metody CMT

Metoda spawania „CMT” jest możliwa tylko w połączeniu z następującymi elementami:

- źródło prądu spawalniczego CMT (np. TPS 4000 CMT)

- podajnik drutu CMT (np. VR 7000 CMT)

- jednostka napędowa CMT z buforem drutu (np. Robacta Drive CMT);

- pakiet przewodów połączeniowych CMT

37

Page 38

W przypadku metody CMT Advanced niezbędna jest baza danych spawania M0842.

38

Page 39

Przełączanie na duży ekran

(1) (2)

0.6 A

0.35 A

PL

Informacje

ogólne

Przełączanie na

duży ekran

Parametry prędkości podawania drutu, prądu spawania i napięcia spawania można

wyświetlić na dużym ekranie. Na ekranie „Extra-large display” (Duży ekran) wyświetlany

jest prąd silnika podajnika drutu oraz jednostki PushPull w postaci wartości rzeczywistej.

Wywołać punkt menu „MIG/MAG sy-

1

nergic welding” (Spawanie MIG/MAG

Synergic)

Za pomocą przycisku w prawo (8) wy-

2

brać ekran „Extra-large display” (Duży

ekran):

- Zostanie wyświetlony ekran

„Extra-large display” (Duży ekran)

- Wartość dla prędkości podawania

drutu można zmienić na ekranie

„Extra-large display” (Duży ekran)

za pomocą pokrętła (18).

Jeśli zostanie zmieniony parametr „Wirefeed speed” (Prędkość podawania drutu),

Spawanie MIG/MAG Synergic: ekran „Extra-large display” (Duży ekran)

zmienią się również odpowiednio wartości

prądu spawania i napięcia spawania.

(1) Prąd silnika podajnika drutu

(2) Prąd silnika jednostki PushPull

39

Page 40

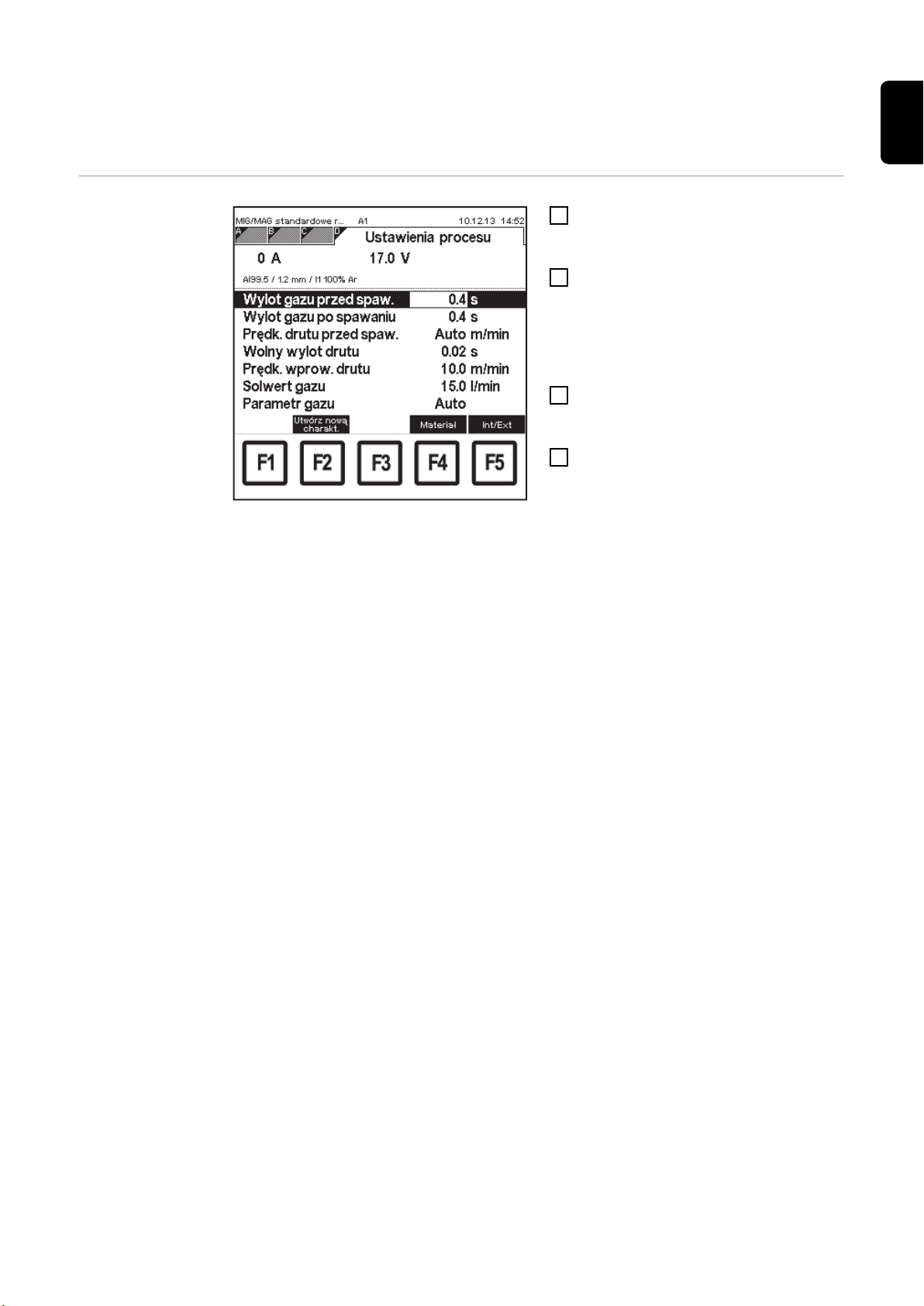

Ustawianie parametrów dla ustawień metody spawania

Ustawianie parametrów dla ustawień metody spawania

Spawanie MIG/MAG Synergic: ekran „Process settings” (Ustawienia metody spawania), wybrany

wypływ gazu przed spawaniem

Wywołać punkt menu „MIG/MAG sy-

1

nergic welding” (Spawanie MIG/MAG

Synergic)

Za pomocą przycisku w prawo (8) wy-

2

brać ekran „Process settings” (Ustawienia metody spawania)

- Zostanie wyświetlony ekran „Process settings” (Ustawienia metody

spawania)

Parametry dla ustawień metody spa-

3

wania należy wybrać za pomocą przycisków w dół (6) lub do góry (7)

Wartość parametrów dla ustawień me-

4

tody spawania można zmieniać za pomocą pokrętła (18)

- Wartość parametrów dla ustawień

metody spawania można zmienić

tylko w ramach zdefiniowanego

zakresu ustawień. Zakres ustawień jest zapisany.

40

Page 41

Ustawianie dalszych parametrów: specjalny tryb 2taktowy, specjalny tryb 4-taktowy, spawanie punktowe

Ustawianie dalszych parametrów dla specjalnego trybu 2taktowego

Jeśli na ekranie „Working parameters” (Parametry robocze) zostanie wybrany w przypadku trybu pracy palnika tryb S2-step, odpowiedni ekran zostanie dodany do „pętli”.

Możliwe jest ustawienie dalszych parametrów:

- Prąd początkowy Is

- Czas rozpoczęcia ts

- Slope 1 Sl1

- Slope 2 Sl2

- Czas zakończenia te

- Prąd końcowy Ie

Wywołać punkt menu „MIG/MAG sy-

1

nergic welding” (Spawanie MIG/MAG

Synergic)

Za pomocą przycisku w prawo (8) wy-

2

brać ekran „Working parameters” (Parametry robocze)

- Zostanie wyświetlony ekran „Working parameters” (Parametry robocze)

Za pomocą przycisków w dół (6) lub

3

do góry (7) wybrać parametry trybu

pracy palnika

Za pomocą pokrętła (18) ustawić S2-

4

step

Za pomocą przycisku w prawo (8) wy-

Ekran „Working parameters” (Parametry robocze):

tryb pracy palnika S2-step

5

brać ekran „Special 2-step” (Specjalny

tryb 2-taktowy)

- Zostanie wyświetlony ekran „Special 2-step” (Specjalny tryb 2-taktowy)

PL

Spawanie MIG/MAG Synergic: wyświetlony jest

ekran „Special 2-step” (Specjalny tryb 2-taktowy), wybrany został prąd początkowy Is

Dalsze parametry należy wybrać za

6

pomocą przycisków w dół (6) lub do

góry (7)

Wartość dalszych parametrów można

7

zmieniać za pomocą pokrętła (18)

- Wartość dalszych parametrów

można zmienić tylko w ramach

zdefiniowanego zakresu ustawień.

Zakres ustawień jest zapisany.

41

Page 42

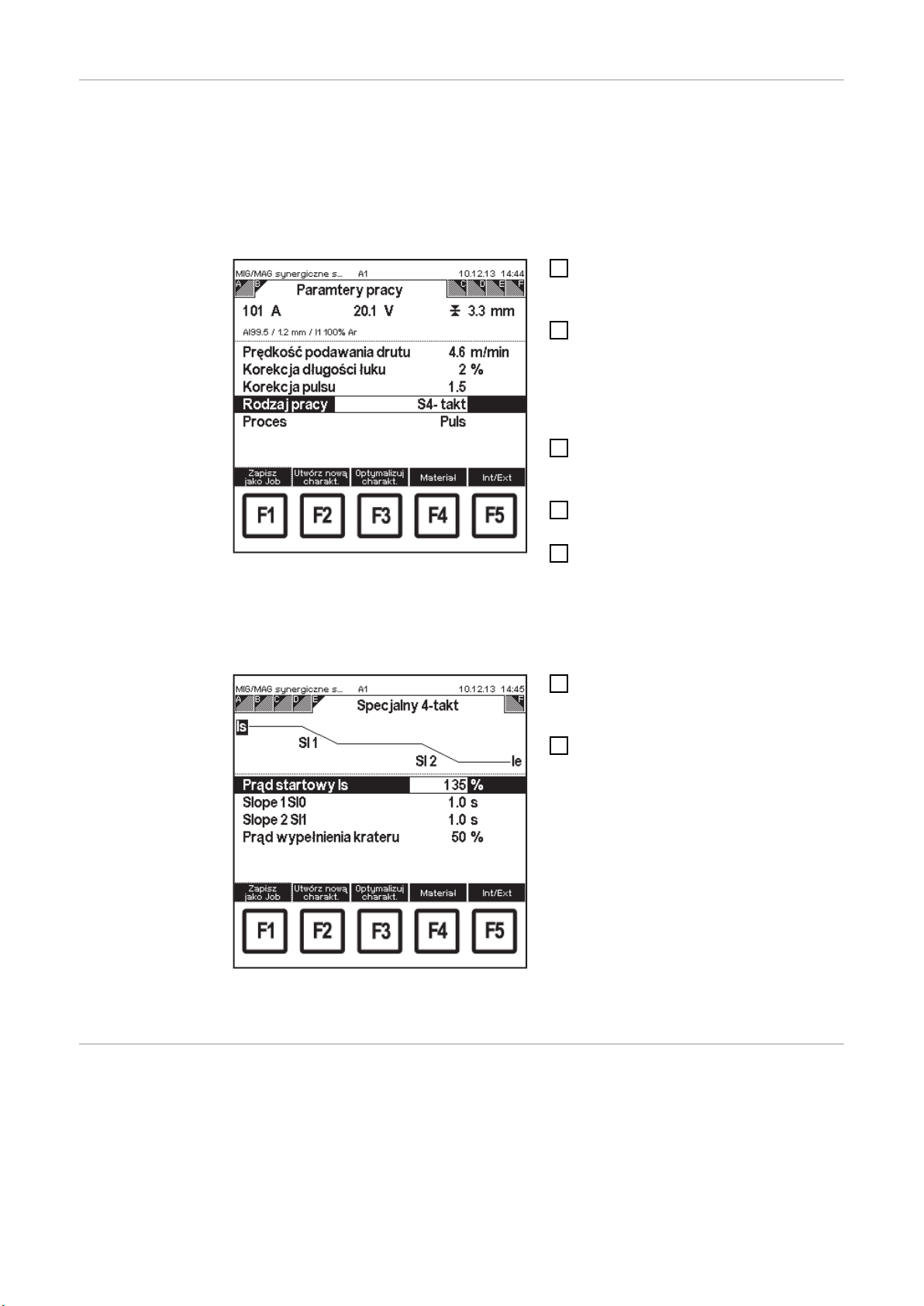

Ustawianie dalszych parametrów dla specjalnego trybu 4taktowego

Jeśli na ekranie „Working parameters” (Parametry robocze) zostanie wybrany w przypadku trybu pracy palnika tryb S4-step, odpowiedni ekran zostanie dodany do „pętli”.

Możliwe jest ustawienie dalszych parametrów:

- Prąd początkowy Is

- Slope 1 Sl1

- Prąd końcowy Ie

- Slope 2 Sl2

Wywołać punkt menu „MIG/MAG sy-

1

nergic welding” (Spawanie MIG/MAG

Synergic)

Za pomocą przycisku w prawo (8) wy-

2

brać ekran „Working parameters” (Parametry robocze)

- Zostanie wyświetlony ekran „Working parameters” (Parametry robocze)

Za pomocą przycisków w dół (6) lub

3

do góry (7) wybrać parametry trybu

pracy palnika

Za pomocą pokrętła (18) ustawić S4-

4

step

Za pomocą przycisku w prawo (8) wy-

Ekran „Working parameters” (Parametry robocze):

tryb pracy palnika S4-step

5

brać ekran „Special 4-step” (Specjalny

tryb 4-taktowy)

- Zostanie wyświetlony ekran „Special 4-step” (Specjalny tryb 4-taktowy)

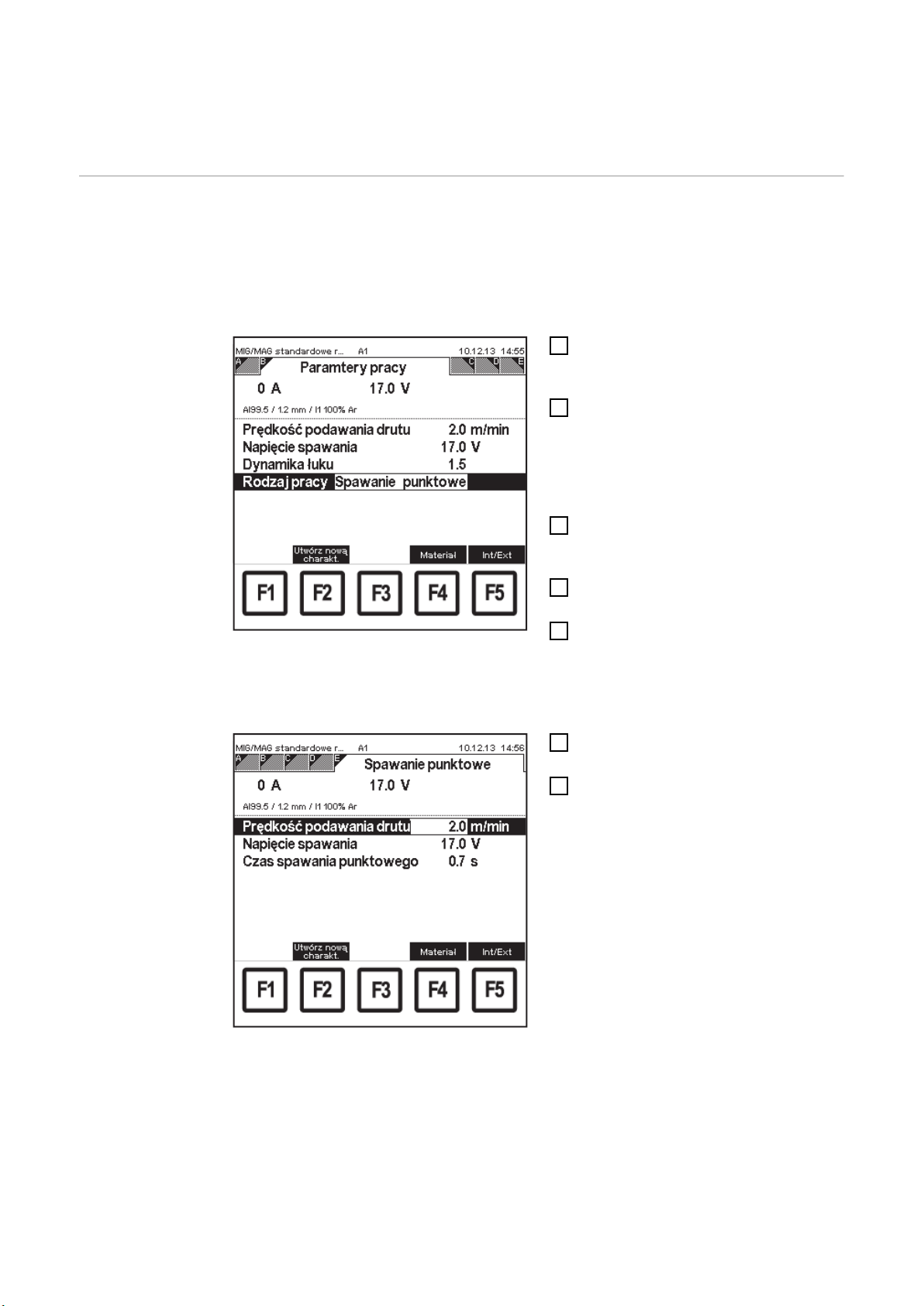

Ustawianie dalszych parametrów dla spawania punktowego

Dalsze parametry należy wybrać za

6

pomocą przycisków w dół (6) lub do

góry (7)

Wartość dalszych parametrów można

7

zmieniać za pomocą pokrętła (18)

- Wartość dalszych parametrów

można zmienić tylko w ramach

zdefiniowanego zakresu ustawień.

Zakres ustawień jest zapisany.

Spawanie MIG/MAG Synergic: zostanie wyświetlony

ekran „Special 4-step” (Specjalny tryb 4-taktowy), wybrany został prąd początkowy Is

Jeśli na ekranie „Working parameters” (Parametry robocze) jako tryb pracy palnika zostanie wybrany tryb spawania punktowego, odpowiedni ekran zostanie dodany do „pętli”.

Możliwe jest ustawienie następujących parametrów:

- Prędkość podawania drutu

- Korekta łuku spawalniczego

- Czas spawania punktowego

42

Page 43

Ekran „Working parameters” (Parametry robocze):

tryb pracy palnika Spawanie punktowe

Wywołać punkt menu „MIG/MAG sy-

1

nergic welding” (Spawanie MIG/MAG

Synergic)

Za pomocą przycisku w prawo (8) wy-

2

brać ekran „Working parameters” (Parametry robocze)

- Zostanie wyświetlony ekran „Working parameters” (Parametry robocze)

Za pomocą przycisków w dół (6) lub

3

do góry (7) wybrać parametry trybu

pracy palnika

Za pomocą pokrętła (18) ustawić tryb

4

„Spot welding” (Spawanie punktowe)

Za pomocą przycisku w prawo (8) wy-

5

brać ekran „Spot welding” (Spawanie

punktowe)

- Zostanie wyświetlony ekran „Spot

welding” (Spawanie punktowe)

PL

Spawanie MIG/MAG Synergic: ekran „Spot welding” (Spawanie punktowe), wybrana prędkość podawania drutu

Parametry należy wybrać za pomocą przycisków w dół (6) lub do góry (7)

6

Wartość parametrów można zmieniać za pomocą pokrętła (18)

7

- Wartość parametrów można zmienić tylko w ramach zdefiniowanego zakresu

ustawień. Zakres ustawień jest zapisany.

43

Page 44

Ustawianie parametrów SynchroPuls

Informacje

ogólne

Ustawianie parametrów SynchroPuls (opcja oprogramowania)

Jeśli w źródle prądu spawalniczego zainstalowana jest opcja oprogramowania SynchroPuls, dostępny jest również ekran parametrów SynchroPuls. Ekran zostanie dołączony

do pętli.

Wywołać punkt menu „MIG/MAG sy-

1

nergic welding” (Spawanie MIG/MAG

Synergic)

Za pomocą przycisku w prawo (8) wy-

2

brać ekran „SynchroPuls”

- Zostanie wyświetlony ekran „SynchroPuls”

Parametry SynchroPuls należy wybrać

3

za pomocą przycisków w dół (6) lub

do góry (7)

Wartości parametrów SynchroPuls

4

można zmieniać za pomocą pokrętła

(18)

- Wartość parametrów SynchroPuls

można zmienić tylko w ramach

Spawanie MIG/MAG Synergic: ekran „Synchro-Puls”

zdefiniowanego zakresu ustawień.

Zakres ustawień jest zapisany.

44

Page 45

Spawanie MIG/MAG Manual

PL

Informacje

ogólne

Wywołać punkt

menu „MIG/MAG

standard manual

welding” (Spawanie MIG/MAG Manual)

W przeciwieństwie do spawania MIG/MAG Synergic, w przypadku metody spawania

MIG/MAG Manual parametry spawania ustawiane są oddzielnie.

Nacisnąć przycisk Menu (1):

1

- Zostanie wyświetlone menu

główne

Wybrać punkt menu „MIG/MAG stan-

2

dard manual welding” (Spawanie

MIG/MAG Manual) za pomocą

pokrętła (18)

Nacisnąć przycisk OK (3):

3

- Zostanie wyświetlony wywołany

ostatnio ekran „Data” (Dane).

Menu główne: zostanie wybrany punkt menu

„MIG/MAG standard manual welding” (Spawanie

MIG/MAG Manual)

Przegląd „MIG/MAG standard manual welding” (Spawanie MIG/MAG Manual) obejmuje

następujące rozdziały:

- Wywoływanie programu spawania

- Ustawianie parametrów roboczych

- Przełączanie na duży ekran

- Ustawianie parametrów dla ustawień metody spawania

- Ustawianie dalszych parametrów dla spawania punktowego

45

Page 46

Wywoływanie programu spawania

Wybór programu

spawania

Wywołać punkt menu „MIG/MAG stan-

1

dard manual welding” (Spawanie

MIG/MAG Manual)

Za pomocą przycisku w prawo (8) wy-

2

brać ekran „Welding program” (Program spawania)

- Zostanie wyświetlony ekran „Welding program” (Program spawania)

Spawanie MIG/MAG Manual: ekran „Welding program” (Program spawania)

Ekran „Welding program” (Program spawania) zawiera następujące dane:

- Mater. dod.

- Średnica drutu

- Zalecany gaz ochronny

- Numer(y) odniesienia do charakterystyk zapisanych do programu spawania

np.:

Dla AlSi5 o Ø 1,2 mm i gazu ochronnego 100 % Ar zapisana jest charakterystyka

Puls, charakterystyka standardowa oraz charakterystyka CMT.

46

Page 47

Ustawianie parametrów roboczych

PL

Ustawianie parametrów roboczych

Tryby pracy palnika

Wywołać punkt menu „MIG/MAG stan-

1

dard manual welding” (Spawanie

MIG/MAG Manual)

Za pomocą przycisku w prawo (8) wy-

2

brać ekran „Working parameters” (Parametry robocze)

- Zostanie wyświetlony ekran „Working parameters” (Parametry robocze)

Odpowiednie parametry robocze na-

3

leży wybrać za pomocą przycisków w

dół (6) lub do góry (7)

Wartość parametru można zmieniać

4

za pomocą pokrętła (18)

- Wartość parametru można zmie-

Spawanie MIG/MAG Manual: ekran „Working parameters” (Parametry robocze), wybrana prędkość podawania drutu

nić tylko w ramach zdefiniowanego zakresu ustawień. Zakres ustawień jest zapisany.

Możliwe jest ustawienie następujących trybów pracy palnika:

- 2-taktowy

- 4-takt.

- Spawanie punktowe

47

Page 48

Przełączanie na duży ekran

(2)(1)

0.6 A

0.35 A

Informacje

ogólne

Przełączanie na

duży ekran

Parametry prędkości podawania drutu, prądu spawania i napięcia spawania można

wyświetlić na dużym ekranie. Na ekranie „Extra-large display” (Duży ekran) wyświetlany

jest prąd silnika podajnika drutu oraz jednostki PushPull w postaci wartości rzeczywistej.

Wywołać punkt menu „MIG/MAG stan-

1

dard manual welding” (Spawanie

MIG/MAG Manual)

Za pomocą przycisku w prawo (8) wy-

2

brać ekran „Extra-large display” (Duży

ekran)

- Zostanie wyświetlony ekran

„Extra-large display” (Duży ekran)

- Wartości dla prędkości podawania

drutu oraz napięcia spawania

można zmienić na ekranie „Extralarge display” (Duży ekran) za pomocą pokrętła (18).

- Wartość prądu spawania jest

wyświetlana:

Spawanie MIG/MAG Manual: ekran „Extra-large display” (Duży ekran)

- podczas spawania

... jako wartość rzeczywista;

- po zakończeniu spawania

... jako wartość Hold

(1) Prąd silnika podajnika drutu

(2) Prąd silnika jednostki PushPull

48

Page 49

Ustawianie parametrów dla ustawień metody spawania

Ustawianie parametrów dla ustawień metody spawania

Spawanie MIG/MAG Manual: ekran „Process settings” (Ustawienia metody spawania), wybrany

wypływ gazu przed spawaniem

Wywołać punkt menu „MIG/MAG stan-

1

dard manual welding” (Spawanie

MIG/MAG Manual)

Za pomocą przycisku w prawo (8) wy-

2

brać ekran „Process settings” (Ustawienia metody spawania)

- Zostanie wyświetlony ekran „Process settings” (Ustawienia metody

spawania)

Parametry dla ustawień metody spa-

3

wania należy wybrać za pomocą przycisków w dół (6) lub do góry (7)

Wartość parametrów dla ustawień me-

4

tody spawania można zmieniać za pomocą pokrętła (18).

- Wartość parametrów dla ustawień

metody spawania można zmienić

tylko w ramach zdefiniowanego

zakresu ustawień. Zakres ustawień jest zapisany.

PL

49

Page 50

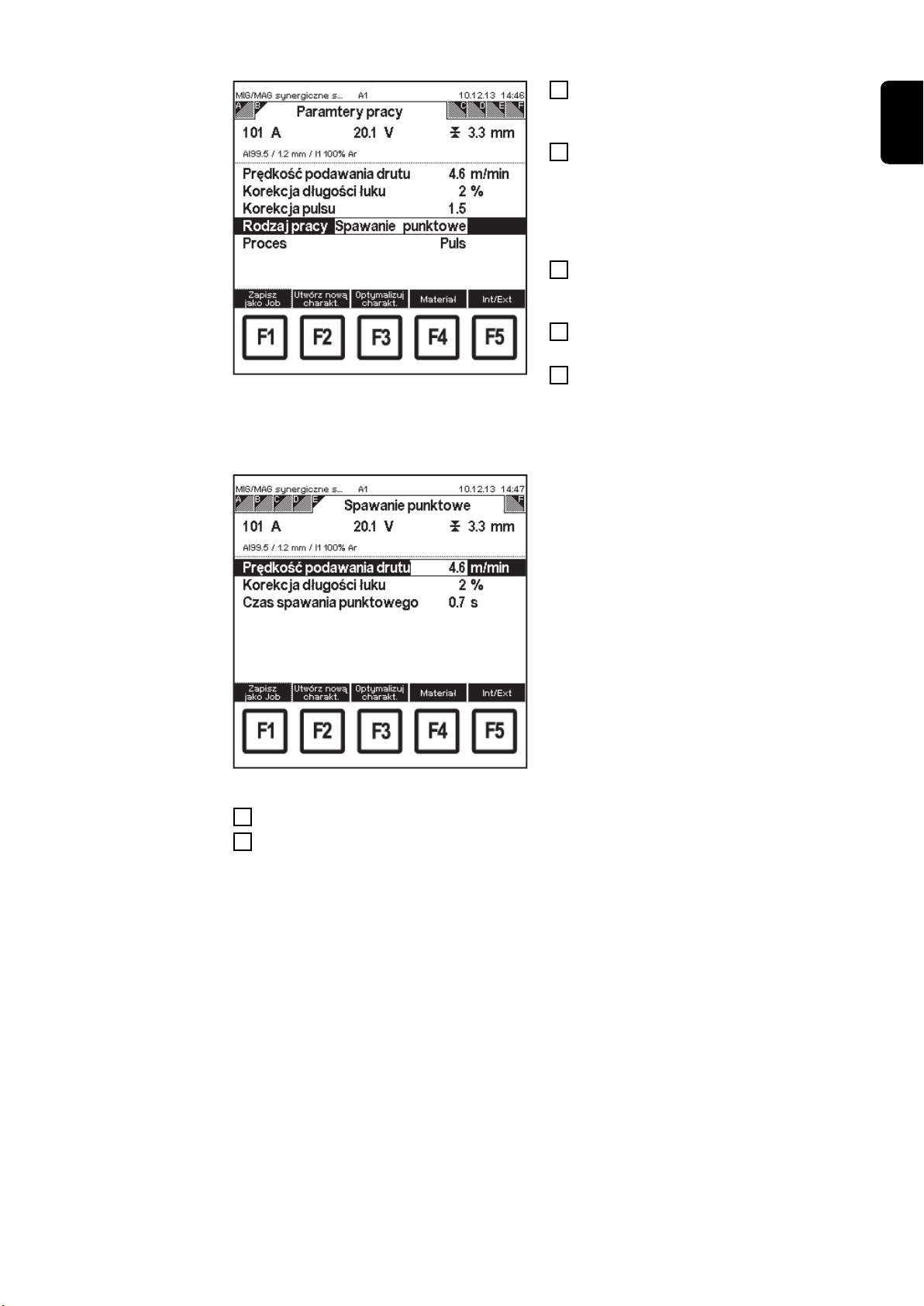

Ustawianie dalszych parametrów dla spawania

punktowego

Ustawianie dalszych parametrów dla spawania punktowego

Jeśli na ekranie „Working parameters” (Parametry robocze) jako tryb pracy palnika zostanie wybrany tryb spawania punktowego, odpowiedni ekran zostanie dodany do „pętli”.

Możliwe jest ustawienie następujących parametrów:

- Prędkość podawania drutu

- Korekta łuku spawalniczego

- Czas spawania punktowego

Wywołać punkt menu „MIG/MAG stan-

1

dard manual welding” (Spawanie

MIG/MAG Manual)

Za pomocą przycisku w prawo (8) wy-

2

brać ekran „Working parameters” (Parametry robocze)

- Zostanie wyświetlony ekran „Working parameters” (Parametry robocze)

Za pomocą przycisków w dół (6) lub

3

do góry (7) wybrać parametry trybu

pracy palnika

Za pomocą pokrętła (18) ustawić tryb

4

„Spot welding” (Spawanie punktowe)

Za pomocą przycisku w prawo (8) wy-

Ekran „Working parameters” (Parametry robocze):

tryb pracy palnika Spawanie punktowe

5

brać ekran „Spot welding” (Spawanie

punktowe)

- Zostanie wyświetlony ekran „Spot

welding” (Spawanie punktowe)

Spawanie MIG/MAG Synergic: ekran „Spot welding”

(Spawanie punktowe), wybrana prędkość podawania

drutu

Parametry należy wybrać za pomocą

6

przycisków w dół (6) lub do góry (7)

Wartość parametrów można zmieniać

7

za pomocą pokrętła (18)

- Wartość parametrów można zmienić tylko w ramach zdefiniowanego zakresu ustawień. Zakres ustawień jest zapisany.

50

Page 51

Ustawianie programu spawania i materiału

PL

Informacje

ogólne

Ustawianie programu spawania i

materiału

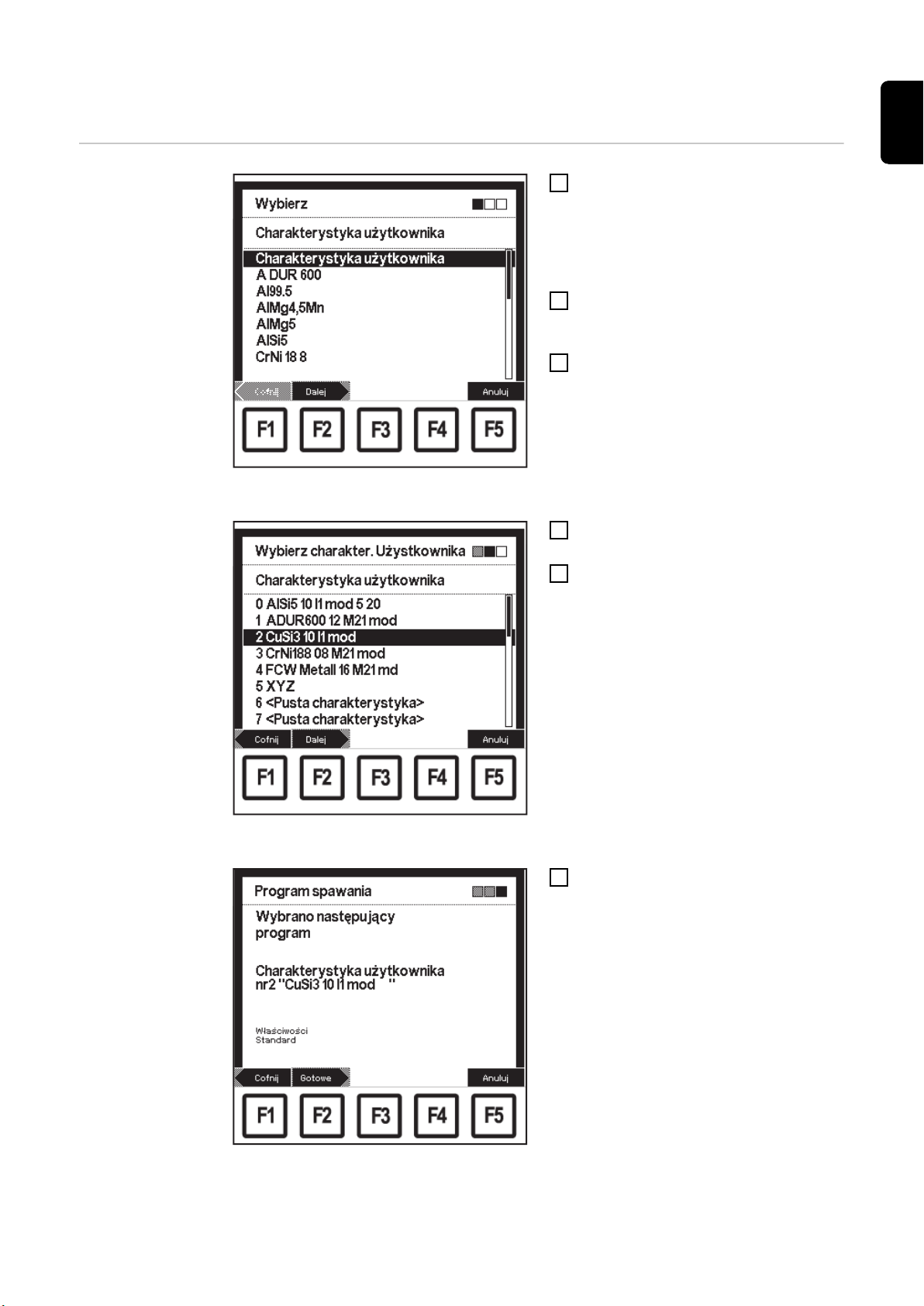

Program spawania oraz materiał można ustawić w następujących punktach menu:

- Spawanie MIG/MAG Synergic

- Spawanie MIG/MAG Manual

- Optymalizacja i zarządzanie zadaniami (tylko w przypadku zapisanych zadań MIG/

MAG)

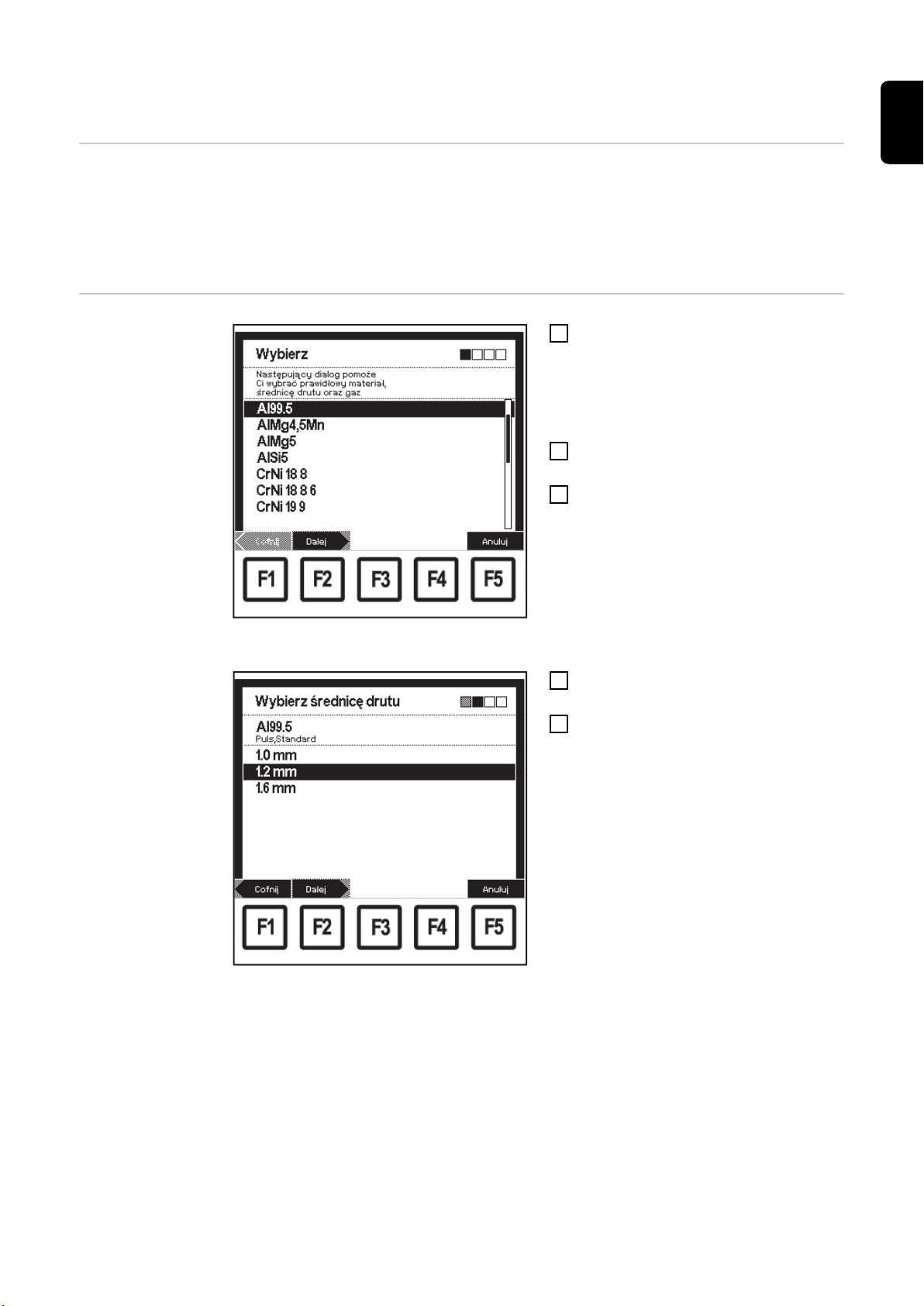

Na odpowiednim ekranie „Data” (Da-

1

ne) nacisnąć przycisk F4 „Filler metal”

(Spoiwo)

- Zostanie wyświetlony pierwszy

ekran kreatora — „Select a filler

metal” (Wybierz spoiwo).

Wybrać niezbędny materiał za po-

2

mocą pokrętła (18)

Nacisnąć przycisk F2 „Forward” (Da-

3

lej):

- Zostanie wyświetlony drugi ekran

kreatora — „Select a wire diameter” (Wybierz średnicę drutu).

- Wyświetlane są tylko te średnice

drutu, jakie są dostępne dla mate-

Ekran „Select a filler metal” (Wybierz spoiwo): wybrane Al99,5

riału wybranego na ekranie pierwszym .

Ekran „Select a wire diameter” (Wybierz średnicę

drutu): wybrano 1,2 mm

Wybrać odpowiednią średnicę drutu

4

za pomocą pokrętła (18)

Nacisnąć przycisk F2 „Forward” (Da-

5

lej):

- Zostanie wyświetlony trzeci ekran

kreatora — „Select a shielding

gas” (Wybierz gaz osłonowy).

- Wyświetlane są tylko te gazy, jakie

są dostępne dla materiału wybranego na ekranie pierwszym oraz

średnic drutu wybranych na ekranie drugim.

51

Page 52

Ekran „Select a shielding gas” (Wybierz gaz osłonowy): wybrano I1 100% Ar

Przykład: AlSi 5 / 1,2 mm / I1 100% Ar Ekran „Select

a reference” (Wybierz referencję): wybrano charakterystykę S0016

Wybrać odpowiedni gaz za pomocą

6

pokrętła (18)

Nacisnąć przycisk F2 „Forward” (Da-

7

lej):

- Ekran „Select a reference” (Wybierz referencję) wyświetlany jest

tylko wtedy, jeśli dla wybranego

materiału, wybranej średnicy drutu

lub wybranego gazu ochronnego

zapisano wiele charakterystyk.

- Wartość w nawiasach za metodą

spawania wskazuje, ile charakterystyk zapisano dla tej metody

spawania.

Odpowiednią metodę spawania należy

8

wybrać za pomocą przycisków w dół

(6) lub do góry (7)

Wybrać odpowiedni numer referencyj-

9

ny charakterystyki za pomocą pokrętła

(18)

- np.:

Charakterystyka C0876 nadaje się

tylko dla metody CMT.

Nacisnąć przycisk F2 „Forward” (Da-

10

lej)

- Zostanie wyświetlony ostatni

ekran kreatora – „Welding program” (Program spawania)

- Naciskając przycisk F1 „Back”

(Wstecz) można ponownie

wyświetlić ekrany zakończonych

już etapów roboczych. Można

wprowadzić zmiany.

Ekran „Welding program” (Program spawania): potwierdzenie

Nacisnąć przycisk F2 „Done” (Goto-

11

we)

- Zostanie zastosowany ustawiony

program spawania, widoczny jest

wyświetlany jako ostatni ekran

„Data” (Dane)

52

Page 53

Tworzenie charakterystyk użytkownika – dostosowywanie charakterystyki

Informacje

ogólne

Podstawy dotyczące tworzenia

charakterystyk

użytkownika

Funkcji „Creating new user characteristics – optimising characteristics” (Tworzenie nowych charakterystyk użytkownika – dostosowywanie charakterystyk) można użyć tylko w

punkcie menu spawania MIG/MAG Synergic.

Każdy program spawania opiera się tylko na jednej charakterystyce spawania. Charakterystyki wybranych programów spawania można zmieniać wg potrzeb użytkownika. Zmiany te zapisywane są w tzw. charakterystykach użytkownika.

Zaprogramowanie charakterystyki użytkownika jest niezbędne

- Jeśli stosowane są spoiwa (gaz ochronny, średnica drutu spawalniczego), które nie

są zawarte w bazie danych spawania.

- Do optymalizacji procesu spawania (np.: podwyższenia prędkości spawania, zmiany

głębokości wtopienia, zmiany wyglądu spawu).

WSKAZÓWKA!

Ponowne zaprogramowanie charakterystyki wymaga wiedzy z zakresu techniki

łuku spawalniczego oraz spawania.

PL

Tworzenie charakterystyk użytkownika – dostosowywanie charakterystyk

W celu efektywnego utworzenia nowej charakterystyki zalecany jest następujący sposób

postępowania:

- Wybrać podobną charakterystykę.

- Określić zakres mocy dla charakterystyki użytkownika

- W razie potrzeby uzupełnić charakterystykę użytkownika przez utworzenie dalszych

punktów charakterystyki

Istotne ustawienia podstawowe zostaną dzięki temu sposobowi postępowania zastosowane w nowej charakterystyce.

WAŻNE!

Do utworzenia charakterystyki użytkownika niezbędne są przynajmniej dwa punkty

charakterystyki.

Aby zapewnić optymalizację we wszystkich zakresach mocy, konieczne jest jednakże zaprogramowanie 6–10 punktów charakterystyki (jeden punkt na każdą grubość materiału).

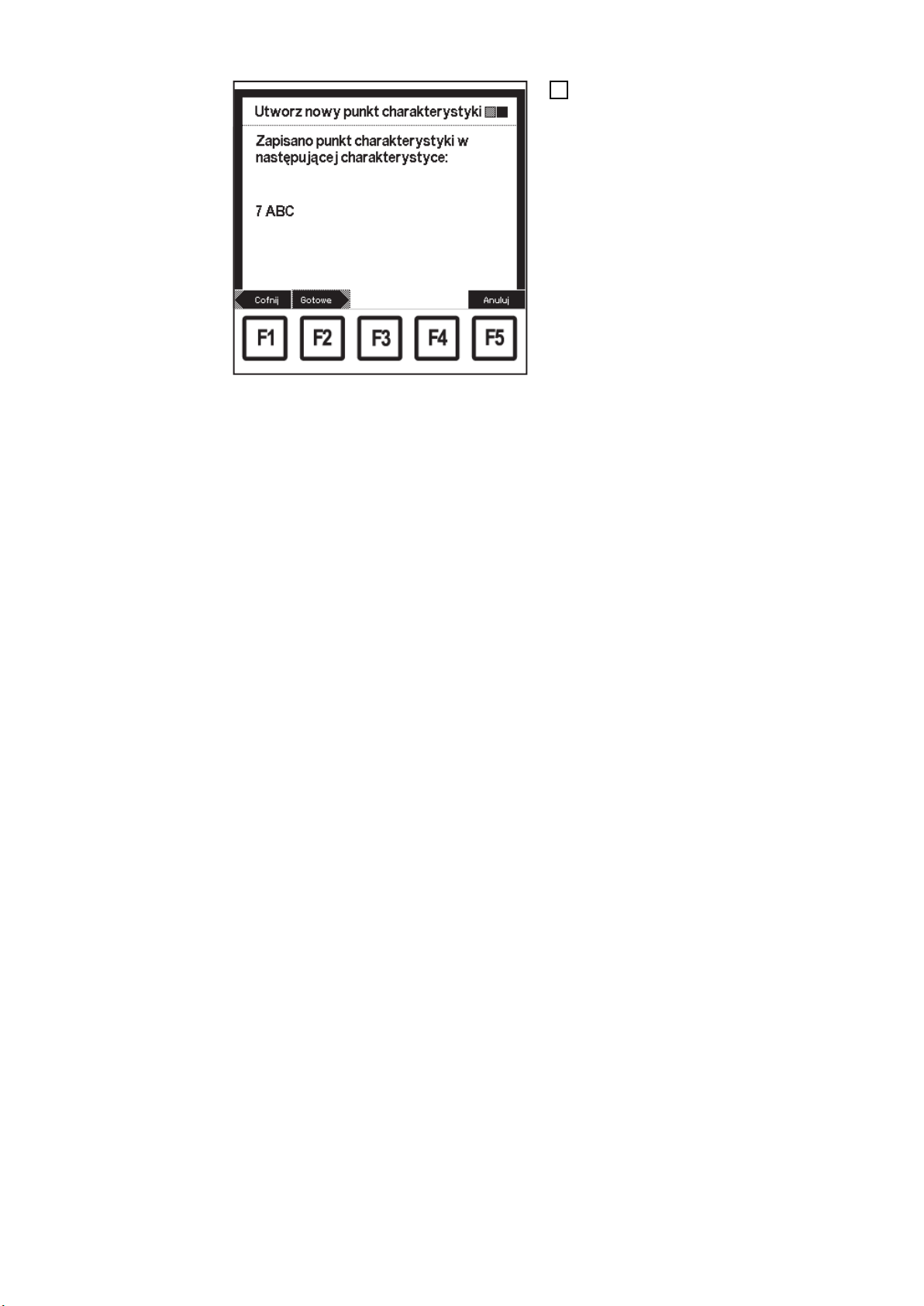

Maksymalnie można zaprogramować 19 punktów charakterystyki.

Ustawić na każdym ekranie „Data” (Dane) podobny program spawania lub program

1

spawania przeznaczony do zmiany

Nacisnąć przycisk F3 „Optimize characteristic” (Dostosuj charakterystykę):

2

53

Page 54

Charakt. Nie może być

zmieniona

Ekran „Information – The characteristic can not be

modified!” (Informacja – Nie można zmodyfikować

charakterystyki!)

Jeśli nie jest możliwa edycja charakterystyki, wyświetlana jest informacja „The

characteristic can not be modified!” (Nie

można zmodyfikować charakterystyki!).

Zostanie wyświetlony pierwszy ekran kreatora — „Optimize characteristics” (Dostosuj charakterystyki).

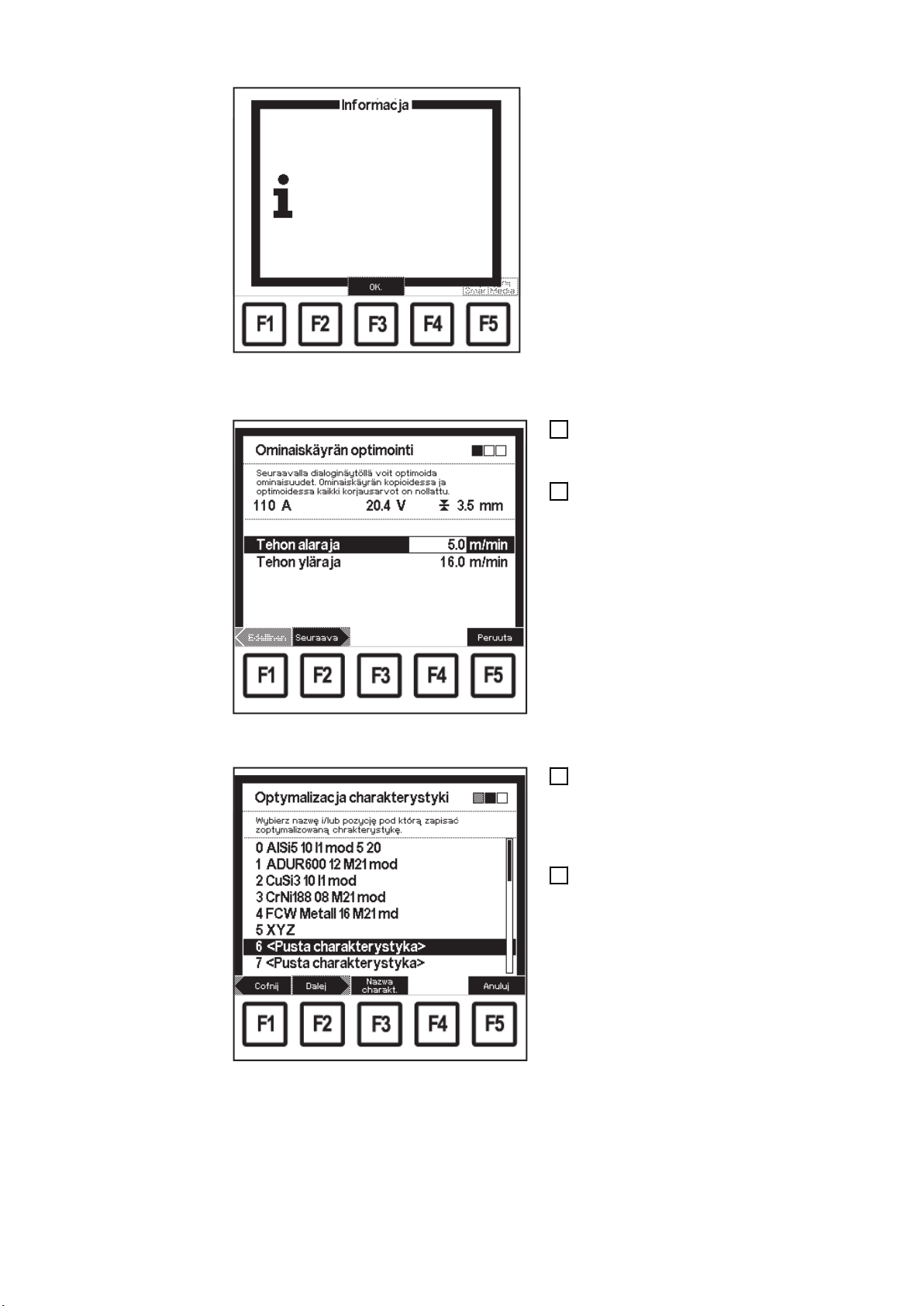

Wybrać dolną i górną wartość mocy

3

za pomocą przycisków w dół (6) lub

do góry (7)

Ustawić dolną i górną wartość mocy

4

za pomocą pokrętła (18)

- Wartość parametru można zmienić tylko w ramach zdefiniowanego zakresu ustawień. Zakres ustawień jest zapisany.