Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

RCU 5000i

操作说明书

ZH

远程操作

42,0426,0021,ZH 005-07102021

目录

安全规范 9

安全标志说明 9

概述 9

妥善使用 9

环境条件 10

运营商的责任 10

操作人员的责任 10

EMC 设备分级 10

EMC 措施 10

EMF 措施 11

安装位置和运输期间的安全措施 11

调试、维护和维修 11

安全标志 12

数据保护 12

版权 12

概述 13

设备原理 13

应用领域 13

优点 13

非脉冲直流设备 13

选件 13

技术数据 14

无线电认证信息 14

未叙述的功能 14

操作元件和接口 15

控制面板 15

OK(好)键的信息 16

其他控制、连接、机械工件 16

操作说明 18

操作 - 方向 18

主菜单 18

“晾衣绳” 18

保存值 19

显示说明 20

概要 20

“Menu”(菜单)屏幕 20

“Data”(数据)屏幕 20

“Wizard”(向导)屏幕 21

“Dialogue”(对话框)屏幕 22

“Message”(消息)屏幕 22

“Error”(故障)屏幕 23

调试 25

试运行之前 25

系统要求 25

连接 RCU 5000i 25

启动顺序 - 语言设置 26

故障“073 (no Host)”(073(无主机))- 未连接电源 27

使用钥匙卡锁定和解锁 RCU 5000i 28

要求 28

用户管理、用户权限组、钥匙卡 28

锁定 RCU 5000i 28

解锁 RCU 5000i 29

使用解锁功能解锁 RCU 5000i 30

MIG/MAG 一元化焊接 31

概要 31

调用“MIG/MAG synergic welding”(MIG/MAG 一元化焊接)菜单项 31

概览 31

检索焊接程序 32

检索焊接程序 32

设置焊接工作参数 33

ZH

3

设置焊接工作参数 33

焊枪开关模式 33

工艺 33

“CMT”工艺 35

转换到大屏显示 37

概要 37

转换到大屏显示 37

设置焊接流程参数设置参数 38

设置焊接流程参数设置参数 38

设置其他参数:特殊两步、特殊四步、点焊 39

设置其他特殊两步参数 39

设置其他特殊四步参数 40

设置其他点焊参数 40

设置协同脉冲参数 42

概要 42

设置协同脉冲参数(软件选项) 42

MIG/MAG 标准手工焊接 43

概要 43

调用“MIG/MAG standard manual welding”(MIG/MAG 直流非一元化焊接)菜单项 43

概览 43

检索焊接程序 44

选择焊接程序 44

设置焊接工作参数 45

设置焊接工作参数 45

焊枪开关模式 45

转换到大屏显示 46

概要 46

转换到大屏显示 46

设置焊接流程参数设置参数 47

设置焊接流程参数设置参数 47

设置其他点焊参数 48

设置其他点焊参数 48

设置焊接程序和焊丝材料 49

概要 49

设置焊接程序和焊丝材料 49

绘制用户自定义特征曲线 - 优化特征曲线 51

概要 51

绘制用户自定义特征曲线的基本知识 51

绘制用户自定义特征曲线 - 优化特征曲线 51

为用户自定义特征曲线创建新特征点 54

概要 54

绘制新特征点的基本知识 54

创建新特征点 54

选择用户自定义特征曲线 57

选择用户自定义特征曲线 57

焊条电弧焊 58

调用“Rod electrode (MMA) welding”(电焊条(手工电弧焊)焊接)菜单项 58

设置焊接工作参数 58

转换到大屏显示 59

设置焊接流程参数设置参数 59

TIG 焊接 60

调用“TIG welding”(TIG 焊接)菜单项 60

设置焊接工作参数 60

转换到大屏显示 61

CC/CV mode(恒流/恒压模式) 62

概要 62

调用“CC/CV mode”(恒流/恒压模式) 62

设置焊接工作参数 62

转换到大屏显示 62

设置焊接流程参数设置参数 63

Job welding(Job 焊接) 64

调用“Job welding”(Job 焊接)菜单项 64

为 Job 设置焊接工作参数 64

转换到大屏显示 64

4

在执行 CMT 高级焊接期间,更改焊接工艺 65

存储设置为 Job(作业) 66

概要 66

保存 Job 的说明 66

Store as job(存为 Job) 66

选定参数的内部/外部调节 69

概要 69

设置内部/外部参数 69

优化和管理 Job 71

概要 71

调用“Optimizing & managing jobs”(优化 & 管理 Job)菜单项 71

概览 72

管理 Job 73

管理 Job 73

删除组和 Job 75

检索所选 Job 的参数管理 77

检索 Job 的参数管理 77

根据 Job 类型,将显示不同的参数管理 77

检索和更改所选 Job 的焊接程序 78

概要 78

检索 Job 焊接程序 78

更改 Job 焊接程序 78

检索和更改所选 Job 的焊接工作参数 81

概要 81

检索并更改 Job 焊接工作参数 81

关于更改送丝速度值的说明 81

检索和更改所选 Job 的焊接流程参数设置 82

概要 82

检索并更改 Job 焊接流程参数设置 82

检索和更改所选 Job 的特殊两步参数 83

概要 83

检索和更改 Job 的特殊两步参数 83

检索和更改所选 Job 的特殊四步参数 84

概要 84

检索和更改 Job 的特殊四步参数 84

检索和更改所选 Job 的点焊参数 85

概要 85

检索和更改 Job 的点焊参数 85

建立所选 Job 的修正范围 86

概要 86

修正范围的用途 86

建立 Job 的修正范围 86

修正范围的说明 87

Job-内部定义焊接质量监控管理 88

概要 88

“Job-specific doc.”(焊接质量监控 Job-内部定义)功能的用途 88

“Job-specific doc.”(焊接质量监控 Job-内部定义)的要求 88

建立 Job-内部定义焊接质量监控管理 88

Job-内部定义焊接质量监控管理的说明 89

检索和更改所选 Job 的协同脉冲参数 90

概要 90

检索和更改 Job 的协同脉冲参数 90

建立所选 Job 的质量监控值 91

概要 91

质量监控值的用途 91

建立 Job 的质量监控值 91

质量监控值的说明 92

确定所选 Job 的质量监控送丝速度值 93

概要 93

质量监控值的用途 93

确定 Job 的质量监控送丝速度 93

质量监控送丝速度值的说明 94

优化和管理特征曲线 95

概要 95

ZH

5

调用“Optimizing & managing characteristics”(优化 & 管理特征曲线)菜单项 95

概览 96

管理特征曲线 97

选择特征曲线 97

命名和重命名特征曲线 98

删除特征曲线 99

管理特征点 101

选择特征点 101

插入特征点 101

删除特征点 104

非脉冲直流特征曲线的参数 106

引弧 106

电弧(静态) 106

电弧(动态) 107

焊接结束 108

指导值 108

接受电压和电流指导值 109

脉冲特征曲线的参数 110

引弧 110

脉冲参数 110

电弧(静态) 112

短路 114

焊接结束 114

指导值 114

接受电压和电流指导值 114

CMT 特征曲线的参数 115

概要 115

引弧 115

CMT 参数 116

焊接结束 117

指导值 117

接受电压和电流指导值 118

CMT 参数 / 脉冲特征曲线 119

概要 119

引弧 119

概览:CMT 参数、脉冲参数 120

CMT 参数 120

脉冲参数 121

CMT/脉冲 121

焊接结束 122

指导值 122

接受电压和电流指导值 122

CMT 高级特征曲线的参数 123

概要 123

引弧 123

热启动 123

焊接开始 124

CMT 参数和 EN-CMT 参数 124

EN/EP CMT 126

焊接结束 126

指导值 126

接受电压和电流指导值 126

CMT /脉冲高级特征曲线的参数 128

概要 128

引弧 128

热启动 128

概览:CMT 参数、脉冲参数 128

CMT 参数 129

脉冲参数 130

脉冲/CMT 周期 132

焊接结束 132

指导值 132

更改特征曲线参数 133

工艺控制显示器 133

6

显示不同特征曲线的屏幕 133

更改特征曲线参数 134

记录 135

概要 135

评估焊接数据 135

调用“Documentation”(焊接质量监控管理)菜单项 136

概览 136

为焊接质量监控管理建立基本设置 137

为焊接质量监控管理建立基本设置 137

存储 Job 时的基本焊接质量监控管理设置 137

解释“Basic settings”(基本设置)屏幕中的参数 137

内存卡中的焊接质量监控管理 138

对内存卡上焊接质量监控管理的内存要求 138

建立质量监控值 140

质量监控值的用途 140

建立质量监控值 140

质量监控值的说明 140

设置最大马达电流 142

概要 142

设置最大马达电流 142

工件计数 143

概要 143

启用工件计数功能 143

定义工件数 143

增加工件数 144

焊接日志 146

概要 146

从焊接日志显示焊接数据 146

事件日志 148

概要 148

事件日志 148

移除内存卡 149

概要 149

移除内存卡 149

机器参数设置 151

概要 151

调用“Machine pre-sets”(机器参数设置)菜单项 151

概览 151

设置焊接用机器参数设置 152

设置“MIG/MAG”(MIG/MAG)的机器参数设置 152

设置“TIG”(TIG)的机器参数设置 152

设置“Rod electrode (MMA) welding”(电焊条(手工电弧焊)焊接)的机器参数设置 153

设置“Job”的机器参数设置 153

以太网设置 154

概要 154

更改以太网设置 154

以太网参数 155

设置日期和时间 156

设置日期和时间 156

机器人接口 - 机器人焊接 157

概要 157

机器人焊接中的内部参数控制 157

机器人焊接中的外部参数控制 158

在外部参数控制情况下选定参数的选择性外部/内部切换 159

机器人焊接中的其他功能 160

用户权限组/钥匙卡 162

概要 162

使用术语说明 163

预定义的用户权限组 163

“Administrator”(管理员)用户权限组 163

“Locked”(锁定)用户权限组 164

关于创建用户权限组和钥匙卡的建议 165

要求 165

程序 165

ZH

7

创建和编辑用户权限组 166

要求 166

创建管理员钥匙卡 166

创建用户权限组 168

打开/关闭用户权限组 171

编辑用户权限组 172

删除用户权限组 176

用户权限组示例 177

概要 177

锁定 177

MIG/MAG 焊接专家 177

机器人程序员 179

焊工/工人 180

新建和编辑钥匙卡 181

将钥匙卡分配到用户权限组(钥匙卡设置) 181

编辑用户/钥匙卡 183

删除用户/钥匙卡 185

注册用户登录和退出遥控器 187

概要 187

用户登录 187

显示已登录的用户 188

用户退出 189

显示“Locked”(锁定)用户权限组 189

RCU 5000i - 解锁功能 190

概要 190

使用解锁功能激活“Profile / Keys”(用户权限组 / 钥匙卡)屏幕 190

更多操作 192

设置测量的语言和单位 193

概要 193

设置测量的语言和单位 193

显示版本数据 194

概要 194

显示版本数据 194

新建备份 195

概要 195

新建备份 195

上传数据 197

概要 197

上传数据 197

校准送丝机或拉丝马达 199

校准送丝机(送丝系统校准) 199

校准拉丝马达 200

焊接回路电感/电阻校准 - 校准焊接回路电感和焊接回路电阻 204

概要 204

焊接回路电感/电阻校准 204

RCU 5000i - 复位为出厂设置 207

概要 207

将 RCU 5000i 复位为出厂设置 207

RCU 5000i - 更新软件 208

要求 208

第一次更新之前 - 安装 LocalNet USB 驱动程序 208

第一次更新之前 - 安装 BASICLoad 软件 214

RCU 5000i - 更新软件 218

可设置参数概述(按字母顺序排序) 220

说明 220

参数 A - Z 220

8

安全规范

ZH

安全标志说明

警告!

表示存在直接危险。

若不予以避免,将导致死亡或严重的人身伤害。

▶

危险!

表示存在潜在危险的情况。

若不予以避免,可能会导致死亡或严重的人身伤害。

▶

小心!

表示可能导致财产损失或人身伤害的情况。

若不予以避免,可能会导致轻微的人身伤害和/或财产损失。

▶

注意

!

表示可能会导致不良后果及设备损坏。

概述 该设备按照当前技术水平以及公认的安全技术规范制造。但是如果错误操作或错误使用,

仍将

- 威胁操作人员或第三方人员的人身安全、

- 造成设备损坏和操作人员的其他财产损失、

- 影响设备的高效运作。

所有与设备调试、操作、保养和维修相关的人员都必须

- 训练有素、

- 具备焊接方面的知识且

- 完整阅读并严格遵守本操作说明书。

应始终将操作说明书保存在设备的使用场所。作为对操作说明书的补充,还应遵守与事故

防范和环境保护相关的通用及当地的现行规定。

设备上的所有安全和危险提示

- 保持为可读状态

- 不得损坏

- 不得去除

- 不得遮盖,覆盖或涂盖。

安全和危险提示在设备上的位置,参见设备操作说明书的“概述”一章。

接通设备前要排除可能威胁安全的故障。

这关系到您的切身安全!

妥善使用

本设备仅限按指定用途使用。

任何不符合指定用途的使用均被视为不合理使用。制造商对于由此类误用所导致的任何损

失不承担任何责任。

9

妥善使用的要求包括:

- 仔细阅读并遵守操作说明书中的所有说明

- 认真学习并严格遵守所有安全和危险通知

本设备仅限使用指定电源进行操作。

本设备专门用于工业领域和车间。对于日常使用中所造成的任何损坏,制造商不承担任何

责任。

环境条件

运营商的责任 运营商需保证只由下列专人使用设备:

在规定范围之外操作或储存设备将被视为不符合指定用途的操作。制造商对于由此类误用

所导致的任何损失不承担任何责任。

环境温度范围:

- 操作期间:-10°C 至 + 50°C(14°F 至 122°F)

- 运输和存储期间:-15°C 至 +70°C(5°F 至 158°F)

相对湿度:

- 40 °C (104 °F) 时最高 50 %

- 20 °C (68 °F) 时最高 90 %

环境空气中不得含有粉尘、酸性物质、腐蚀性气体或腐蚀性物质等成分

最高可在海拔 2000 m (6500 ft.) 的地方使用

- 熟悉操作安全和事故防范基本规定并接受过设备操作指导

- 阅读、理解该操作说明书中内容,尤其是“安全规程”一章,并签字确认

- 接受过焊接效果要求的相关培训。

必须定期检查该操作人员是否具备安全操作意识。

操作人员的责任 所有被授权开展与该设备相关工作的人员,都有责任在开始工作之前

- 了解操作安全和事故防范基本规定

- 阅读该操作说明书中内容,尤其是“安全规程”一章,并签字确认本人已充分理解并将

确实遵守。

离开工作场所前确保即使在无人值守的状况下也不会出现人员伤亡和财产损失。

EMC 设备分级 放射等级 A 的设备:

- 规定仅用于工业区

- 如果应用于其他区域,可能引发线路连接和放射故障。

放射等级 B 的设备:

- 满足居民区和工业区的放射要求。也适用于使用公用低压线路供电的居民区。

根据功率铭牌或技术数据对 EMC 设备进行分级。

EMC 措施 有时,即使装置的辐射符合相关标准限值,仍可能影响指定的应用区域(例如,在同一位

置存在敏感性设备或装置安装的地点接近收音机或电视机时)。

此时,操作员必须采取相应措施来纠正这种情况。

10

按照国家及国际法规,检查和评估附近装置的抗干扰性。以下设备很可能易受该装置的干

扰:

- 安全设备

- 电力、信号和数据传输线路

- IT 和电信设备

- 测量与校准设备

用于规避 EMC 问题的保障措施:

1. 干线供电

- 如果在输电干线连接正常的情况下,发生电磁干扰,则须采取附加措施(如,使

用合适的线路滤波器)。

2. 焊接用电源线

- 必须尽可能短

- 必须彼此接近(以避免 EMF 问题)

- 必须与其他电源线保持一定距离

3. 等电位连接

4. 工件接地

- 如有必要,可使用合适的电容器建立接地连接。

5. 如有必要,可采取屏蔽措施

- 遮蔽附近的其他装置

- 遮蔽整个焊接装配

EMF 措施 电磁场可能造成未知的健康损害:

- 影响附近人员的健康,如心脏起搏器和听力辅助设备的佩戴者

- 如果心脏起搏器佩戴者需要在该设备周围逗留,或在焊接过程中靠近,必须提前征求

医生意见

- 出于安全原因,焊接电缆和焊接工头部/躯干之间应保持尽可能远的距离

- 焊接电缆和综合管线不得扛在肩膀上,也不得绕在身体和躯干上

ZH

安装位置和运输期

间的安全措施

倾倒的设备可轻易致死。将该设备放置在坚实、平整的表面上使其保持平稳

- 所允许的最大倾角为 10°。

适用于存在火灾或爆炸危险的室内的特殊规定

- 遵守相关的国家和国际规定。

采用内部规范和检查程序,确保工作场所环境整洁,布局井然有序。

只能安装和操作防护等级符合功率铭牌所示要求的设备。

安装设备时,应确保留有 0.5 m (1 ft. 7.69 in.) 的周围间距,以保证冷却空气的自由流通。

运输设备时,请遵守相关的国家及本地指导方针以及事故防范规定。尤其应遵守针对运输

期间产生的风险而制定的指导方针。

不要抬起或运输运行的设备。请在运输或抬起前关闭设备。

运输设备之前,请排出所有冷却剂,然后拆下以下部件:

- 送丝机

- 焊丝盘

- 保护气体气瓶

在运输设备之后与调试设备之前,必须目检设备有无损坏。在设备试运行之前,必须由经

培训的技术服务人员对所有损坏部位进行维修。

调试、维护和维修 无法保证外购件在设计和制造上都符合对其所提要求,或者无法保证其符合安全要求。

11

- 只能使用原厂备用件和磨损件(此要求同样适用于标准零件)。

- 不要在未经生产商同意的情况下对设备进行任何改造、变更等。

- 必须立即更换状况不佳的工件。

- 订购时,请指定设备的准确名称和部件编号(如备件清单所示),以及序列号。

可使用压紧螺钉实现保护接地线的连接,以使壳体部件接地。

仅使用编号正确的原装压紧螺钉,并使用规定的扭矩拧紧。

安全标志 带有 CE 标志的设备符合低压和电磁兼容性指令的基本要求(例如,EN 60 974 系列的相

关产品标准)。

伏能士特此声明该设备符合指令 2014/53/EU。可在以下地址找到欧盟符合性声明的全

文:http://www.fronius.com

带有 CSA 测试标志的设备符合加拿大和美国相关标准的要求。

数据保护 如果用户对装置出厂前的设置进行了更改,则由用户自己负责对该数据进行安全保护。生

产商对个人设置被删除的情况不承担任何责任。

版权 该操作说明书的版权归制造商所有。

文字和插图在操作说明书付印时符合当时的技术水平。生产商保留更改权。本操作说明书

的内容不构成顾客的任何权利。我们非常欢迎有关操作说明书的改进建议以及对其中错误

的提示。

12

概述

ZH

设备原理

RCU 5000i

应用领域 RCU 5000i 遥控器用于

- 操作和编程电源、进行预设置,

- 机器人应用程序,

- 使用配有“远程”控制面板的电源进行手动焊接。

遥控

RCU 5000i 遥控用于操作所有在

TransSynergic/TransPuls Synergic 设备系

列中的电源。用户可使用 RCU 5000i 检索

到电源上的所有功能。此外,还有更多可用

功能,例如焊接特征曲线的优化。

通过 LocalNet 插头来连接电源。

RCU 5000i 遥控器配有一个 LCD,其自带

布局清晰的菜单,为您带来用户友好型设备

体验。

优点 - LCD 布局清晰

- 提供简单且有逻辑的操作

- 有 180 项预先设定的一元化焊接特征曲线

- 可对焊接特征曲线进行优化

- 可轻松编程 Job

- 可存储多达 1000 个 Job

- 用户可使用钥匙卡进行用户访问管理

- 可通过质量监控功能监控参数

- 采用 LocalNet 连接

- 带有用于软件更新的 USB 接口

非脉冲直流设备 RCU 5000i 遥控器配有以下标准配置:

- 连接到遥控:1 条 6 针,5 m (16 ft. 5 in.) 长的遥控电缆,包括 10 针的 LocalNet 插头

- 1 条约 1.8 m (5 ft. 11 in.) 长的 USB 电缆,包括 USB 适配器

- 1 个 3.3 V 内存卡

- 1 个转发器卡(“钥匙卡”)

- 1 个 CD-ROM“软件工具”

选件 RCU 5000i 支架

RCU 5000i 支架适用于安装在墙上或远程电源上。遥控器可挂在 RCU 5000i 支架上。

13

技术数据

无线电认证信息 RCU 5000i 遥控安装有 RFID 模块(无线电频率识别)。该模块使用钥匙卡(转发器卡)

馈电电压 24 V DC

输入电流 170 mA

防护等级 IP 23

合格标志 CE、FCC

频带 134,2 kHz

最大。发送功率 < 65dBµA/m @10m

尺寸:长 / 宽 / 高 258 / 180 / 48 mm

10.16 / 7.09 / 1.89 in.

重量 1.5 kg

3.31 lb

传输无线和非接触式数据。而数据传输通过磁场实现。

在美国,RFID 模块已获得 FCC 认证:

FCC ID:QKWRF5000I

未叙述的功能

注意

!

软件更新后,您可能会发现设备中增添了操作说明书中未曾叙述的功能。

并且,这些说明中的插图可能会与 LCD 上实际显示的数据略有不同。

14

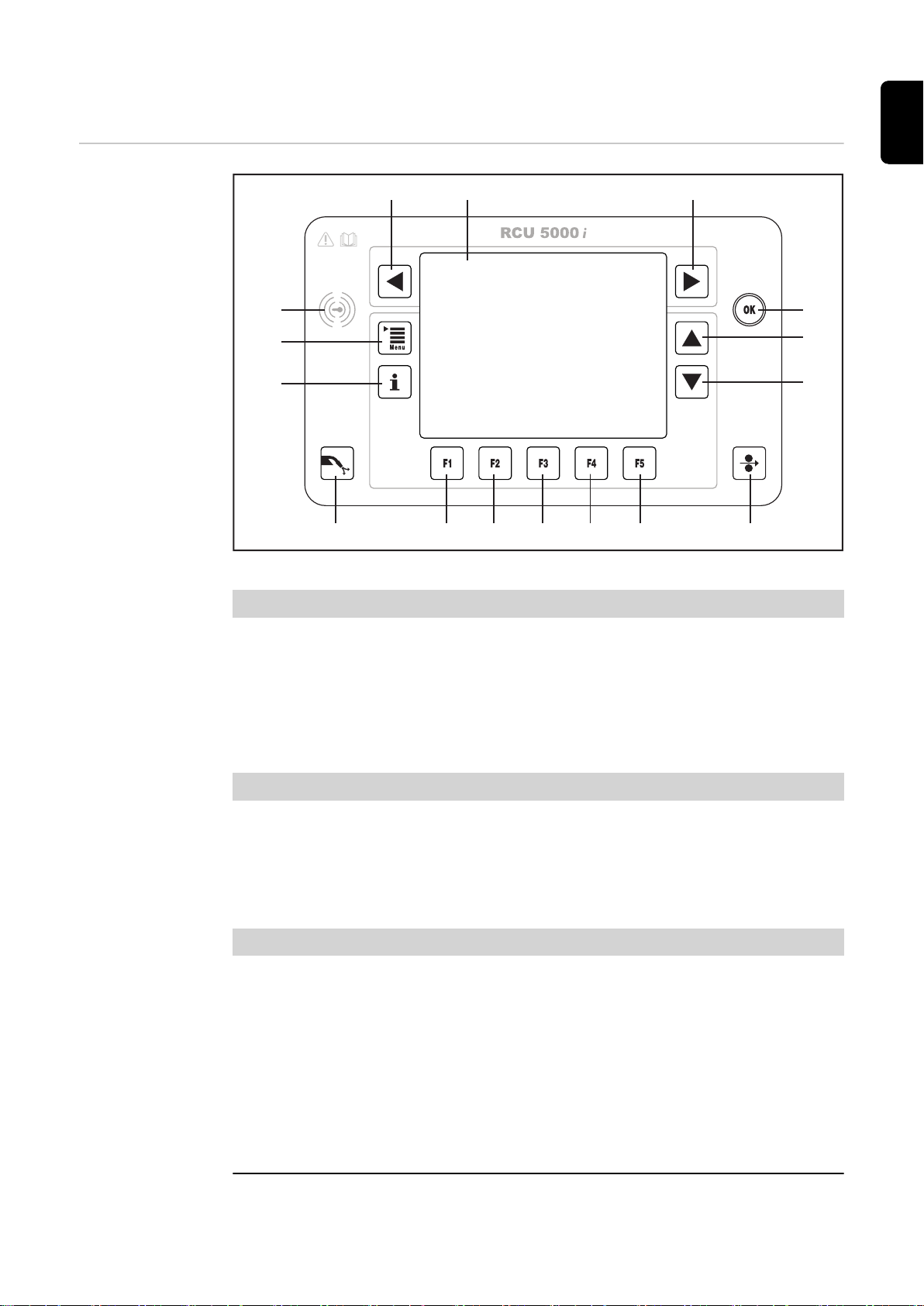

操作元件和接口

(1)

(15)

(14)(13)(12)(11)(10)

)8()9(

(7)

(6)

)4()5(

(3)

(2)

(16)

控制面板

ZH

RCU 5000i

操作键

(1) Menu(菜单)键 ... 用于调用主菜单

(2) Info(帮助)键 ... 用于显示与上下文相关的信息

(3) OK(好)键 ... 用于确认菜单对话框、安全提示等

(4) 点动送丝按钮 ... 用于在无气流或电流的情况下馈送填充焊丝

(5) 气体测试按钮 ... 用于检查气体流量

导航键

(6) 下箭头键 ... 用于滚动列表

(7) 上箭头键 ... 用于滚动列表

(8) 右箭头键 ... 用于横向滚动(例如,在“晾衣绳”中)

(9) 左箭头键 ... 用于横向滚动(例如,在“晾衣绳”中)

具有不同功能的功能键

(10) F1 ... 功能键

(11) F2 键 ... 功能键

控制面板

(12) F3 键 ... 功能键

(13) F4 键 ... 功能键

(14) F5 键 ... 功能键

重要的!

当前使用的功能直接显示在 LCD 上相关功能键的上方。

15

其他

)91()02(

(18)

(17)

(21)

(15) 显示 ... 黑/白 LCD

(16) 钥匙卡读取器 ... 用于识别通过钥匙卡授予的不同访问权限

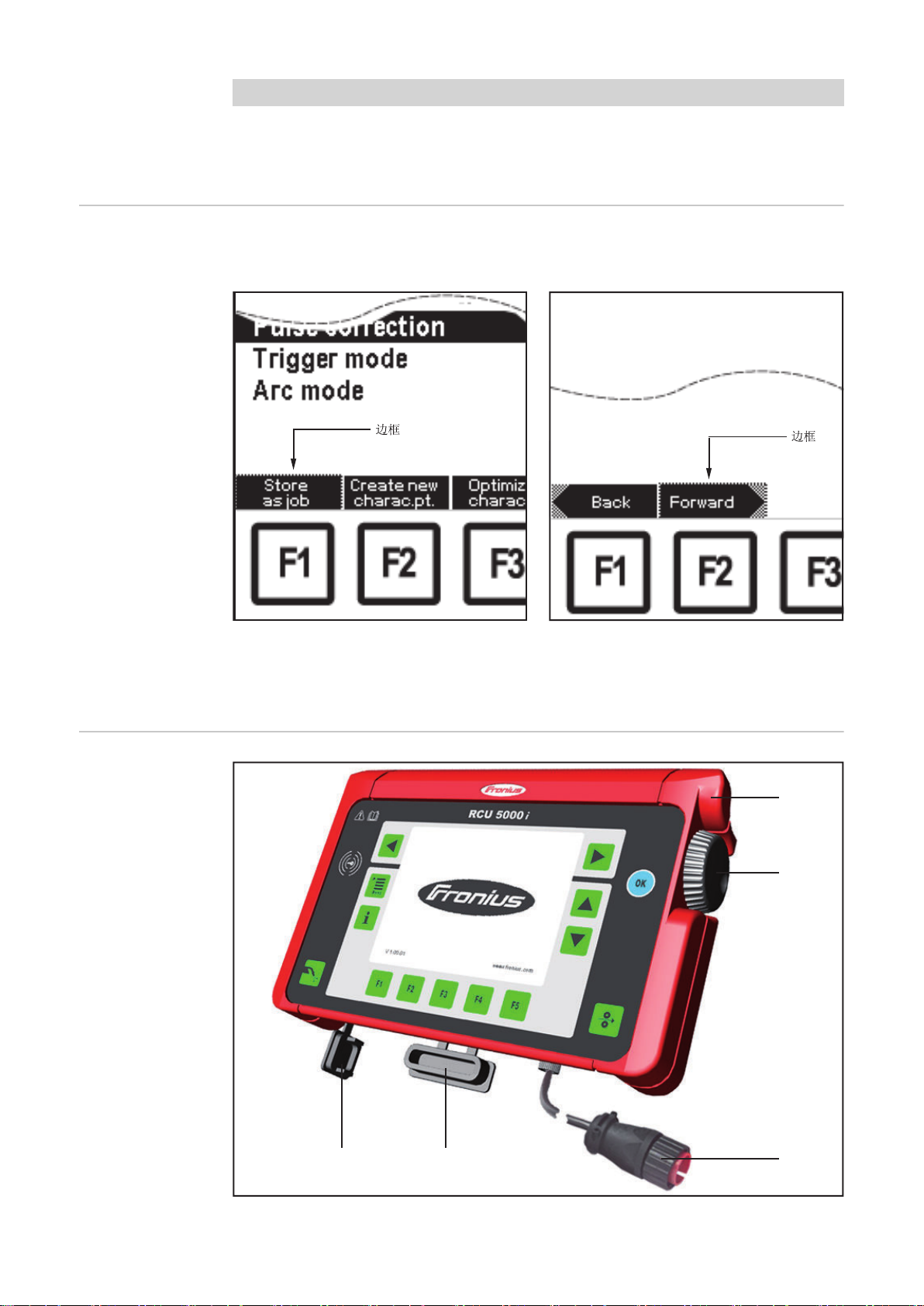

OK(好)键的信息 OK(好)(3) 键帮助用户选择不同功能键的功能。

如果功能键的周围有功能框架,则可通过按 OK(好)(3) 键来选择此功能。

其他控制、连接、

机械工件

示例:

F1

周围的框架

“Store as job”

(存为

Job

) 示例:

(1) 框架

F2

周围的框架

“Forward”

(前进)

16

RCU 5000i

前视图

-

控制、连接

(17) 支架受体 ... 用于挂到墙支架或电源支架上

(23) (22) (23)(23)

(23)

(25) (24)

(18) 调节旋钮 ... 用于调节参数

(19) 带连接电缆的 LocalNet 插头 ... 用于连接电源。 插头用作分离装置,必须可以自

由使用

(20) 橡胶盖 ... 用于保护内存卡凹槽

(21) 橡胶盖 ... 用于保护 USB-PC 连接点

(22) 支架 ...0-95° 铰接支架和底座

(23) M5 螺纹嵌入件 ... 例如固定到墙上

RCU 5000i

后视图

-

控制、机械工件

ZH

RCU 5000i

侧视图

-

(24) 内存卡凹槽

(25) USB 接口...用于将其他设备连接

至 PC,比如进行软件更新

连接

17

操作说明

(8)

(9)

MIG/MAG synergic welding

操作 - 方向 RCU 5000i 遥控器的操作说明书根据所进行的操作加以区分。

具体在下列操作间有所不同:

- 焊接(MIG/MAG 一元化焊接、MIG/MAG 手动焊接、手工电弧焊、TIG 和 Job)

- 创建 Job

- 创建某用户自己的特征曲线和特征点

- 优化和管理 Job

- 优化和管理可用特征曲线

- 为焊接工艺进行预设置

- 测量的语言和单位 - 定义

主菜单

主菜单显示

“晾衣绳” “晾衣绳”原则:

- 在不同数据记录中将各个焊接参数收集到一起。

- 以环形(“晾衣绳”)排列这些数据记录。

- 在“晾衣绳”中,用户可以两个方向进行导航。

- 第一个数据记录会继最后一个数据记录出现。如果以相反方向导航,则最后一个数据

记录会继第一个数据记录出现。

- 数据记录的数量各不相同。可能会视电源上的某些参数或特殊功能向“晾衣绳”添加数

据记录。

主菜单中会对单个操作进行突出显示。通过

按菜单键 (1) 来调用主菜单。

每个菜单项均分配有“晾衣绳”。

18

示例:具有

5

个数据记录

(A - E) 的“

晾衣绳

”-“Working parameters”

(焊接工作参数)打开

RCU 5000i 遥控按下述内容使用“晾衣绳”原则:

- - 选定操作所需的所有参数、显示和功能都根据“晾衣绳”中的顺序排序。

- “晾衣绳”中的每个数据记录均显示在其自己的屏幕上。

在其余操作说明书中,数据记录按照以下示例进行显示:

屏幕 屏幕(关于数据记录)

“Working parameters” (焊接工作参数) 屏幕标题(数据记录)

- 电源的选项和特殊功能(例如,协同脉冲)均挂到“晾衣绳”上的数据记录中。

- 通过按左 (9) 右 (8) 导航键在“晾衣绳”中进行导航。

保存值 无需保存或存储调节的值。这些值将立即被激活。

ZH

19

显示说明

(1)

(3)

(2)

概要 RCU 5000i 遥控器在操作中使用不同的显示。这些所谓的屏幕通过菜单进行调用,并以对

话框的形式为用户提供服务。

“Menu”(菜单)

屏幕

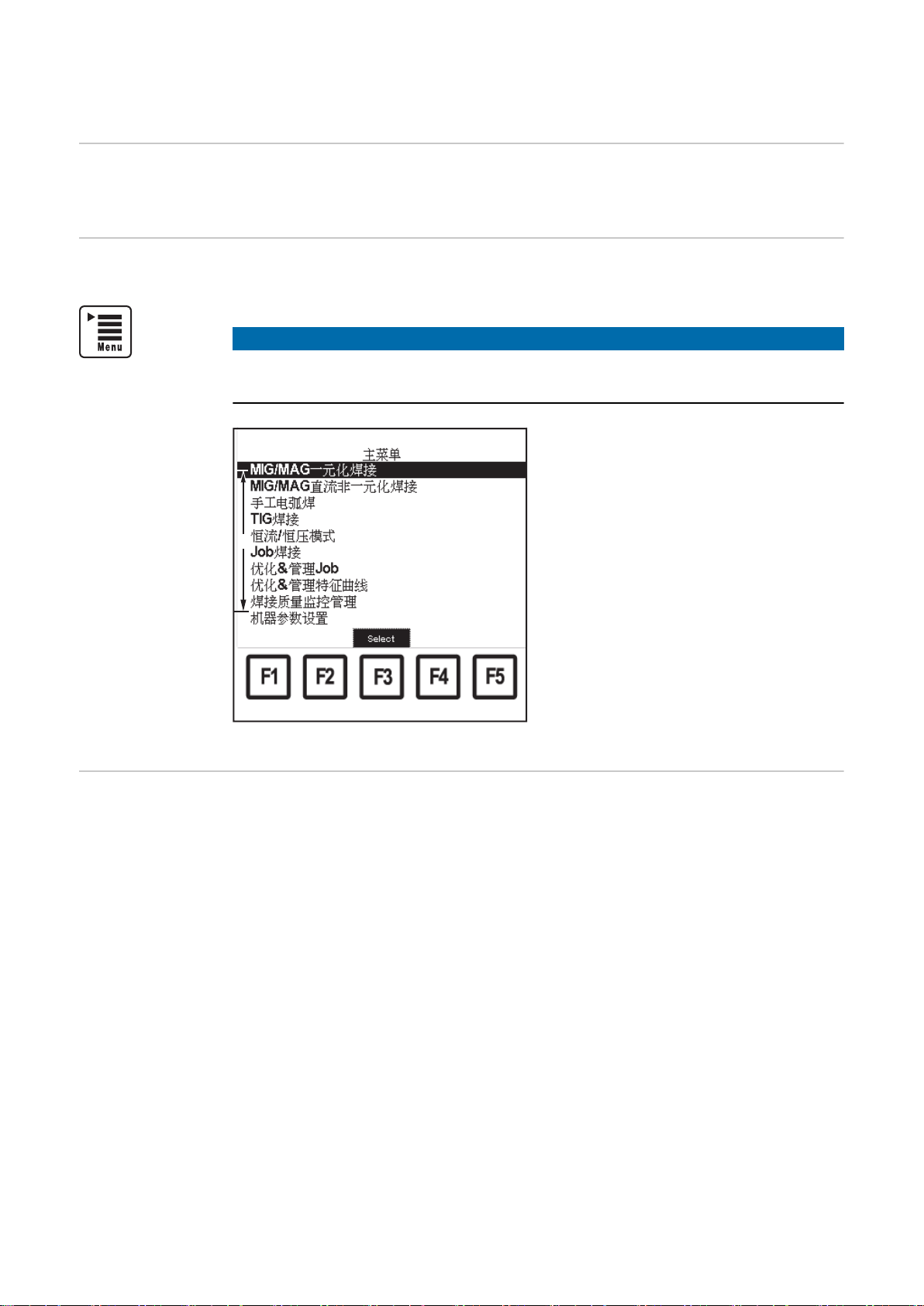

“Menu”(菜单)屏幕显示主菜单。要调用“Menu”(菜单)屏幕,请按 Menu(菜单)键

(1)。

注意

!

按下 Menu(菜单)键 (1) 后,除向导外,所有打开的对话框都会在不经确认的情况下取

消。

(1) 菜单项

(2) 已选择 MIG/MAG synergic welding

(MIG/MAG 一元化焊接)菜单项

(3) F3“Select”(选择)

“Menu”

(菜单)屏幕

“Data”(数据)屏幕- 如果在主菜单中选择菜单项,则将出现“Data”(数据)屏幕。

- 每个“Data”(数据)屏幕都包含一个“晾衣绳”。

- 一个菜单项中可显示多个不同的“Data”(数据)屏幕。

通过使用电源上的特殊功能或某些参数设置,可将更多“Data”(数据)屏幕挂到相关

“晾衣绳”上。

- 用户可在“Data”(数据)屏幕中设置或查看参数。参数均显示于一个列表中。

使用上导航键 (7) 和下导航键 (6) 选择参数。

使用调节旋钮 (18) 设置参数值

20

(1)

(2)

(3)

(4) (5) (6)(7) (8) (9) (10)

(11)

(12)

(13)

(14)

(15)

示例:

“Data”

(数据)屏幕

(1) 屏幕识别特征曲线号 (9) 时间

(2) 操作 (10) 焊丝材料、焊丝直径、保护气体

(3) 焊接电流 (11) 信息行

(4) 用户 (12) 带屏幕 A-E 的“晾衣绳”

(5) 屏幕标题 (13) 显示区域

ZH

“Wizard”(向导)

屏幕

(6) 焊接电压 (14) 参数列表

(7) 薄板厚度 (15) 功能键功能

(8) 日期 - F1“Store as job”(存为

Job)

- F2“Create new

characteristic point”(创建

新特征点)

- F3“Optimize characteristic”

(优化特征曲线)

- F4“Filler metal”(焊丝材

料)

- F5“Internal/External”(内部/

外部)

向导是指引导输入顺序。用户可在该顺序中前进或向后退。一个向导中会显示不同的屏

幕。

21

(3)(4)

(2)

(1)

(6) (7) (8)

(5)

示例:

(1)

(2) (3)

“Wizard”

(1) 深色框架

(2) 工艺步骤

(3) 已完成步骤

(4) 当前步骤

(5) 未进行步骤

(6) F1“Back”(后退)(在第一个屏幕

中显示为灰色)

(7) F2“Forward”(前进)(在最后一个

屏幕中为“Done”(完成))

(8) F5“Cancel”(取消)

(向导)屏幕

“Dialogue”(对话

框)屏幕

“Message”(消

息)屏幕

“Dialogue”(对话框)屏幕用于显示子对话框。

“Dialogue”(对话框)屏幕可能包含层次结构、选择列表等。

(1) 深色框架

(2) F1“Accept”(接受)

(3) F5“Cancel”(取消)

示例:含

“Dialogue”

“Accept”

(接受)和

(对话框)屏幕

“Cancel”

(取消)的

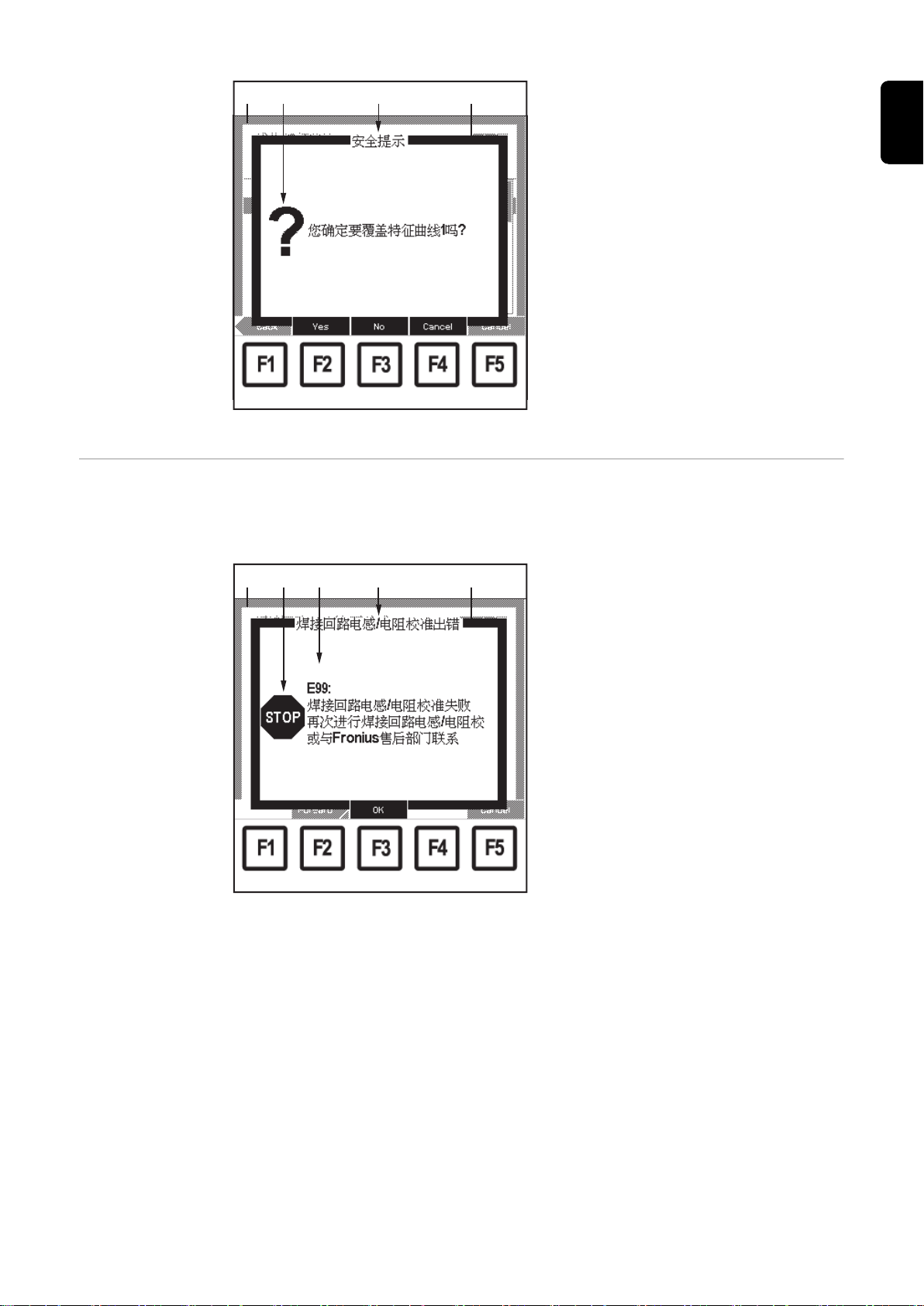

“Message”(消息)屏幕显示特定的状态。必须确认消息或必须做出决定。

“Message”(消息)屏幕显示在当前屏幕(部分)的前面。这将使当前屏幕变成灰色。

22

(1) (2)

(5) (6) (7)

(3) (4)

(1) 当前屏幕,灰显

(1) (2) (3) (4) (5)

(6)

(2) 符号

(3) 消息类型

(4) 深色框架

(5) F2“Yes”(是)

(6) F3“No”(否)

(7) F4“Cancel”(取消)

示例:

“Message”

(消息)屏幕

-

安全提示

“Error”(故障)屏幕“Error”(故障)屏幕显示焊接过程中出现的故障。“Error”(故障)屏幕必须复位。如果忽

略“Error”(故障)屏幕,则只要故障持续,该屏幕会在 2 分钟后再次出现。“Error”(故

障)屏幕显示在当前屏幕(部分)的前面。这将使当前屏幕变成灰色。

ZH

示例:

“Error”

(1) 当前屏幕,灰显

(2) 符号

(3) 故障代码

(4) 故障描述

(5) 深色框架

(6) F3“OK”(好)

(故障)屏幕

23

(2) (3)

(5) (6)

(4)(1)

(1) 当前屏幕,灰显

(2) 符号

(3) 故障描述

(4) 深色框架

(5) F2“Reset”(复位)

(6) F3“Ignore”(忽略)

示例:具有功能键

略)的

“Error”

(故障)屏幕

“Reset”

(复位)和

“Ignore”

(忽

24

调试

VR 4000 VR 7000

VR 1500

TPS 2700

TS/TPS 4000-5000

ZH

试运行之前

误操作及工作不当时存在危险。

此时可能导致严重的人身伤害和财产损失。

▶

▶

▶

系统要求 电源需要以下固件来操作 RCU 5000i 遥控器:

官方 UST V 3.20.1

连接 RCU 5000i RCU 5000i 遥控器可连接至焊接设备上的任意 LocalNet 插座中,例如:

危险!

仅接受过培训且有资质人员方可执行本文档中所述的全部操作和功能。

阅读并理解本文档。

阅读并理解有关系统组件的所有操作说明书,尤其是安全规程。

VR 4000、VR 7000 和 VR 1500 上的 LocalNet

插座

程序:

将电源主开关切换至“0”位置

1

将遥控器 LocalNet 插头插入到 LocalNet 连接插座中

2

拧紧插头上的管接螺母

3

将电源主开关移动到“I”位置 - 遥控就绪,启动顺序随即显示

4

连接

TPS 2700 和 TS/TPS 4000-5000 上的 LocalNet

插座

连接

25

启动顺序 - 语言设

置

执行启动顺序期间,显示屏上会显示以下内容:

- Fronius(福尼斯)标志(中心)

- 软件版本(左下方)

- www.fronius.com(右下方)

- language(语言)(F3 键)

启动顺序约持续 2 秒。用户可在此期间预设语言和单位(公制或英制)。要进行预设,请

按 F3。

要预设语言和测量单位,请按 F3

1

“Language”(语言)

- 机器参数设置“Language and

units”(语言和单位)屏幕随即出

现

启动顺序,

Machine pre-sets

units”

言)

F3“Language”

(机器参数设置):

(语言和单位)屏幕,已选定

(语言)

“Language and

Language

(语

使用上导航键 (7) 或下导航键 (6) 选择

2

对应参数

使用调节旋钮 (18) 更改参数值

3

按“Menu”(菜单)按钮 (1)

4

26

以选定语言显示的主菜单

主菜单以选定语言显示

ZH

故障“073 (no

Host)”(073(无

主机))- 未连接

电源

“Error 073 (no Host)”

(故障

073

(无主机))屏幕

如果试运行期间遥控无法连接电源,则将出

现不可复位的故障“073 (no Host)”(073

(无主机))。

原因可能是电源接触不良或 LocalNet 分配

器不适用等等。

建立一个活动链接后,故障“073 (no Host)”

(073(无主机))便会消失。

可忽略故障“073 (no Host)”(073(无主

机))。

27

使用钥匙卡锁定和解锁 RCU 5000i

(16)

要求

用户管理、用户权

限组、钥匙卡

锁定 RCU 5000i

注意

!

用户可使用钥匙卡锁定和解锁遥控,但前提是“Machine pre-sets”(机器参数设置)菜单

项中除了“Administrator”(管理员)和“Locked”(锁定)外,没有其他用户权限组或钥

匙卡。

有关用户管理、用户权限组或钥匙卡的更多信息,请参阅“机器参数设置”一章中的“用户权

限组 / 钥匙卡”部分。

将钥匙卡举到钥匙卡读取器 (16) 处

1

将钥匙卡举到钥匙卡读取器处

“Info Key - The remote control unit is now locked”

(帮助键

-

遥控器现在被锁定)屏幕

“Info Key - The remote control unit is now

locked”(帮助键 - 遥控器现在被锁定)屏

幕随即出现

28

“Locked”(锁定)用户权限组被调出。

(16)

“Locked”

(锁定)用户权限组中的主菜单

重要的!

“Locked”(锁定)用户权限组的属性可在

“Profiles / Keys”(用户权限组 / 钥匙卡)

屏幕的“Machine pre-sets”(机器参数设

置)菜单项中进行更改。

用户可选择预设保存在“Locked”(锁定)用

户权限组中的不同菜单项和功能。

例如:

在主菜单中,“Locked”(锁定)用户权限组

的出厂设置允许访问焊接工艺。各个“Data”

(数据)屏幕中不显示钥匙。

用户可使用上导航键 (7) 或下导航键 (6) 选

择每个“Data”(数据)屏幕中的参数并使用

调节旋钮 (18) 对其进行修改。

ZH

解锁 RCU 5000i

锁定遥控中的

MAG

(焊接工作参数)屏幕

将钥匙卡举到钥匙卡读取器处

“MIG/MAG synergic welding”(MIG/

一元化焊接)菜单项,

“Working parameters”

将钥匙卡举到钥匙卡读取器 (16) 处

1

29

“Info Key - The remote control is now

unlocked”(帮助键 - 遥控现已解锁)屏幕

随即出现。

在锁定前调用的最后一个屏幕随即出现。现

在可以无限制地访问所有菜单项。

使用解锁功能解锁

RCU 5000i

“Info Key - The remote control is now unlocked”

助键

-

遥控现已解锁)屏幕

(帮

自官方 RCU V1.14.12 软件版本开始,RCU 5000i 遥控器增加了解锁功能。

此解锁功能更改了“Locked”(锁定)用户权限组并使用户能够按顺序访问机器参数设置中

的“Profile / Keys”(用户权限组 / 钥匙卡)屏幕,例如,添加 Administrator(管理员)钥

匙卡或修改“Locked”(锁定)用户权限组。

有关解锁功能的更多信息,请参阅“机器参数设置”一章中的“RCU 5000i - 解锁功能”部分。

30

MIG/MAG 一元化焊接

概要 MIG/MAG 一元化焊接与电源的一元化模式相关。设置完送丝速度参数后,焊接电流和薄

板厚度参数也会随之调整。

当前焊接电流强度和薄板厚度值显示在显示区域中。

ZH

调用“MIG/MAG

synergic

welding”(MIG/

MAG 一元化焊

接)菜单项

按“Menu”(菜单)按钮 (1):

1

- 主菜单随即显示

使用调节旋钮 (18) 选择“MIG/MAG

2

synergic welding”(MIG/MAG 一元化

焊接)菜单项

按 OK(好)(3):

3

- 随即显示最后一个调用的“Data”

(数据)屏幕。

主菜单:已选择

MAG

一元化焊接)菜单项

“MIG/MAG synergic welding”(MIG/

概览 “MIG/MAG synergic welding”(MIG/MAG 一元化焊接)由以下几部分组成:

- 检索焊接程序

- 设置焊接工作参数

- 转换到大屏显示

- 设置焊接流程参数设置参数

- 设置其他参数:特殊两步、特殊四步、点焊

- 设置协同脉冲参数

31

检索焊接程序

检索焊接程序

调用“MIG/MAG synergic welding”

1

(MIG/MAG 一元化焊接)菜单项

按右箭头键 (8) 来选择“Welding

2

program”(焊接程序)屏幕

- “Welding program”(焊接程序)屏

幕随即出现

MIG/MAG

序)屏幕

一元化焊接:

“Welding program”

(焊接程

“Welding program”(焊接程序)屏幕包含以下数据:

- 焊丝材料

- 焊丝直径

- 保护气体

- 所存储焊接程序特征曲线的资源查询号

例如:

对于采用 Ø 为 1.2 mm 的 AlSi5 焊丝和 100% 氩气保护气体的焊接,存在脉冲特征曲

线、非脉冲直流特征曲线和 CMT 特征曲线

32

设置焊接工作参数

ZH

设置焊接工作参数

调用“MIG/MAG synergic welding”

1

(MIG/MAG 一元化焊接)菜单项

按右箭头键 (8) 来选择“Working

2

parameters”(焊接工作参数)屏幕:

- “Working parameters”(焊接工作

参数)屏幕随即出现。

使用上导航键 (7) 或下导航键 (6) 选择

3

对应焊接工作参数

使用调节旋钮 (18) 更改参数值

4

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

MIG/MAG

工作参数)屏幕,已选择

修正)

一元化焊接:

“Working parameters”

Arc length correction

(焊接

(弧长

焊接电流强度、焊接电压和薄板厚度值显示在显示区域中。如果更改了“Wirefeed speed”

(送丝速度)参数,那么显示区域中的值也会随之改变。

焊枪开关模式 可对以下焊枪开关模式进行设置:

- 两步

- 特殊两步

- 四步

- 特殊四步

- 点焊

工艺 可对以下工艺进行设置:

- 脉冲(MIG/MAG 脉冲一元化焊接)

- 非脉冲直流(MIG/MAG 非脉冲直流一元化焊接)

- CMT(冷金属过渡)

33

如果设置的焊接程序与选择的工艺不匹配,

或是选择的工艺无焊接程序,则“no

program”(无专家程序)将会显示在显示

区域中。

“Wirefeed speed”(送丝速度)参数不能修

改。

MIG/MAG

工作参数)屏幕,

程序)

一元化焊接:

“CMT”

“Working parameters”

工艺的

“no program”

(焊接

(无专家

所显示的各个参数因选定工艺和焊接程序的不同而不同:

工艺 参数

脉冲 脉冲修正

标准 电感修正

CMT 工艺 热起弧时间

脉冲修正

热起弧脉冲周期

推进修正

电感修正

34

脉冲工艺中的

“Pulse correction”

(脉冲修正)参数 非脉冲直流工艺中的

正)参数

“Dynamic correction”

(电感修

CMT

工艺中的

“Hotstart time”

(热起弧时间)参数

CMT

工艺中的

“Pulse correction”

ZH

(脉冲修正)参数

CMT

工艺中的

期)参数

CMT

工艺中的

“Hotstart pulse cycles”

“Dynamic correction”

(热起弧脉冲周

(电感修正)参数

“CMT”工艺 “CMT”工艺仅在与以下工件结合时可用:

- CMT 电源(例如 TPS 4000 CMT)

- CMT 送丝机(例如 VR 7000 CMT)

- 带焊丝缓冲器的 CMT 驱动单元(例如 Robacta Drive CMT)

- CMT 互连管组

CMT

工艺中的

“Boost correction”

(推进修正)参数

35

CMT 高级工艺需有 M0842 焊接专家程序库。

36

转换到大屏显示

(1) (2)

0.35 A

0.6 A

概要 送丝速度、焊接电流和焊接电压参数可以大屏格式显示。送丝机和拉丝马达电流的实际值

也显示在“Extra-large display”(大屏显示)屏幕中。

ZH

转换到大屏显示

MIG/MAG

示)屏幕

一元化焊接:

“Extra-large display”

(1) 送丝机马达电流

(2) 拉丝马达电流

(大屏显

调用“MIG/MAG synergic welding”

1

(MIG/MAG 一元化焊接)菜单项

按右箭头键 (8) 来选择“Extra-large

2

display”(大屏显示)屏幕:

- “Extra-large display”(大屏显示)

屏幕随即出现

- 可使用调节旋钮 (18) 在“Extralarge display”(大屏显示)屏幕中

更改送丝速度的值。

如果更改了“Wirefeed speed”(送丝速度)

参数,那么焊接电流和焊接电压的值也会随

之改变。

37

设置焊接流程参数设置参数

设置焊接流程参数

设置参数

MIG/MAG

参数设置)屏幕,已选择

一元化焊接:

“Process settings”

Gas pre-flow

(气体始流)

(焊接流程

调用“MIG/MAG synergic welding”

1

(MIG/MAG 一元化焊接)菜单项

按右箭头键 (8) 来选择“Process

2

settings”(焊接流程参数设置)屏幕。

- “Process settings”(焊接流程参数

设置)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

3

焊接流程参数设置参数

使用调节旋钮 (18) 更改焊接流程参数

4

设置参数的值

- 只能在定义的设置范围内更改焊接

流程参数设置参数的值。设置范围

将突出显示。

38

设置其他参数:特殊两步、特殊四步、点焊

ZH

设置其他特殊两步

参数

如果在“Working parameter”(焊接工作参数)屏幕中选择了 S2-步焊枪开关模式,则相应

屏幕会悬挂在“晾衣绳”上。

可对以下其他参数进行设置:

- 起弧电流 Is

- 起弧电流时间 ts

- 渐变时间 1 Sl1

- 渐变时间 2 Sl2

- 收弧电流时间 te

- 末级电流

调用“MIG/MAG synergic welding”

1

(MIG/MAG 一元化焊接)菜单项

通过按右箭头键 (8) 来选择“Working

2

parameters”(焊接工作参数)屏幕

- “Working parameters”(焊接工作

参数)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

3

“Trigger mode”(焊枪开关模式)参数

使用调节旋钮 (18) 将其设置为 S2-step

4

(S2-步)

通过按右箭头键 (8) 来选择“Special 2-

5

step”(特殊两步)屏幕

- “Special 2-step”(特殊两步)屏幕

随即出现

“Working parameter”

mode

(焊枪开关模式)为

MIG/MAG

屏幕,已选择

一元化焊接:

Starting current Is

(焊接工作参数)屏幕:

S2-step(S2-

“Special 2-step”

步)

(特殊两步)

(起弧电流

Is

Trigger

)

使用上导航键 (7) 或下导航键 (6) 选择

6

其他参数

使用调节旋钮 (18) 更改其他参数的值

7

- 只能在定义的设置范围内更改其他

参数的值。设置范围将突出显示。

39

设置其他特殊四步

参数

如果在“Working parameter”(焊接工作参数)屏幕中选择了 S4-步焊枪开关模式,则相应

屏幕会悬挂在“晾衣绳”上。

可对以下其他参数进行设置:

- 起弧电流 Is

- 渐变时间 1 Sl1

- 末级电流

- 渐变时间 2 Sl2

调用“MIG/MAG synergic welding”

1

(MIG/MAG 一元化焊接)菜单项

通过按右箭头键 (8) 来选择“Working

2

parameters”(焊接工作参数)屏幕

- “Working parameters”(焊接工作

参数)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

3

“Trigger mode”(焊枪开关模式)参数

使用调节旋钮 (18) 将其设置为 S4-step

4

(S4-步)

通过按右箭头键 (8) 来选择“Special 4-

5

step”(特殊四步)屏幕

- “Special 4-step”(特殊四步)屏幕

随即出现

“Working parameter”

mode

(焊枪开关模式)为

(焊接工作参数)屏幕:

S4-step(S4-

步)

Trigger

使用上导航键 (7) 或下导航键 (6) 选择

6

其他参数

使用调节旋钮 (18) 更改其他参数的值

7

- 只能在定义的设置范围内更改其他

参数的值。设置范围将突出显示。

MIG/MAG

屏幕,已选择

一元化焊接:

Starting current Is

“Special 4-step”

(起弧电流

(特殊四步)

Is

)

设置其他点焊参数 如果在“Working parameter”(焊接工作参数)屏幕中选择了点焊作为焊枪开关模式,则相

应屏幕会悬挂在“晾衣绳”上。

可对以下参数进行设置:

- 送丝速度

- 电弧长度校正

- 点焊时间

40

调用“MIG/MAG synergic welding”

1

(MIG/MAG 一元化焊接)菜单项

通过按右箭头键 (8) 来选择“Working

2

parameters”(焊接工作参数)屏幕

- “Working parameters”(焊接工作

参数)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

3

“Trigger mode”(焊枪开关模式)参数

使用调节旋钮 (18) 将其设置为 Spot

4

welding(点焊)

通过按右箭头键 (8) 来选择“Spot

5

welding”(点焊)屏幕

- “Spot welding”(点焊)屏幕随即

出现

ZH

“Working parameter”

mode

(焊枪开关模式)为

MIG/MAG

6

7

一元化焊接:

使用上导航键 (7) 或下导航键 (6) 选择参数

使用调节旋钮 (18) 更改参数的值

(焊接工作参数)屏幕:

Spot welding

“Spot welding”

(点焊)

(点焊)屏幕,已选择

Trigger

Wirefeed speed

- 只能在定义的设置范围内更改参数的值。设置范围将突出显示。

(送丝速度)

41

设置协同脉冲参数

概要 如果电源上安装了协同脉冲软件选项,那么也会提供显示协同脉冲参数的屏幕。该屏幕将

添加到“晾衣绳”上。

设置协同脉冲参数

(软件选项)

MIG/MAG

屏幕

一元化焊接:

“SynchroPuls”

(协同脉冲)

调用“MIG/MAG synergic welding”

1

(MIG/MAG 一元化焊接)菜单项

按右箭头键 (8) 来选择“SynchroPuls”

2

(协同脉冲)屏幕。

- “SynchroPuls”(协同脉冲)屏幕随

即出现

使用上导航键 (7) 或下导航键 (6) 选择

3

协同脉冲参数

使用调节旋钮 (18) 更改协同脉冲参数

4

的值

- 只能在定义的设置范围内更改协同

脉冲参数的值。设置范围将突出显

示。

42

MIG/MAG 标准手工焊接

概要 MIG/MAG 手动焊接与 MIG/MAG 一元化焊接不同的是,其各焊接参数的设置是单独进行

的。

ZH

调用“MIG/MAG

standard manual

welding”(MIG/

MAG 直流非一元

化焊接)菜单项

按“Menu”(菜单)按钮 (1):

1

- 主菜单随即显示

使用调节旋钮 (18) 选择“MIG/MAG

2

standard manual welding”(MIG/MAG

直流非一元化焊接)菜单项

按 OK(好)(3):

3

- 随即显示最后一个调用的“Data”

(数据)屏幕。

主菜单:已选择

(

MIG/MAG

“MIG/MAG standard manual welding”

直流非一元化焊接)菜单项

概览 “MIG/MAG standard manual welding”(MIG/MAG 直流非一元化焊接)由以下几部分组

成:

- 检索焊接程序

- 设置焊接工作参数

- 转换到大屏显示

- 设置焊接流程参数设置参数

- 设置其他点焊参数

43

检索焊接程序

选择焊接程序

调用“MIG/MAG standard manual

1

welding”(MIG/MAG 直流非一元化焊

接)菜单项

按右箭头键 (8) 来选择“Welding

2

program”(焊接程序)屏幕

- “Welding program”(焊接程序)屏

幕随即出现

MIG/MAG

程序)屏幕

标准手工焊接:

“Welding program”

(焊接

“Welding program”(焊接程序)屏幕包含以下数据:

- 焊丝材料

- 焊丝直径

- 保护气体

- 所存储焊接程序特征曲线的资源查询号

例如:

对于采用 Ø 为 1.2 mm 的 AlSi5 焊丝和 100 % 氩气保护气体的焊接,存在脉冲特征

曲线、非脉冲直流特征曲线和 CMT 特征曲线

44

设置焊接工作参数

ZH

设置焊接工作参数

MIG/MAG

接工作参数)屏幕,已选择

度)

标准手工焊接:

“Working parameters”

Wirefeed speed

焊枪开关模式 可对以下焊枪开关模式进行设置:

- 两步

- 四步

- 点焊

(焊

(送丝速

调用“MIG/MAG standard manual

1

welding”(MIG/MAG 直流非一元化焊

接)菜单项

通过按右箭头键 (8) 来选择“Working

2

parameters”(焊接工作参数)屏幕

- “Working parameters”(焊接工作

参数)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

3

对应焊接工作参数

使用调节旋钮 (18) 更改参数值

4

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

45

转换到大屏显示

(2)(1)

0.6 A

0.35 A

概要 送丝速度、焊接电流和焊接电压参数可以大屏格式显示。送丝机和拉丝马达电流的实际值

也显示在“Extra-large display”(大屏显示)屏幕中。

转换到大屏显示

MIG/MAG

显示)屏幕

标准手工焊接:

“Extra-large display”

(1) 送丝机马达电流

(2) 拉丝马达电流

(大屏

调用“MIG/MAG standard manual

1

welding”(MIG/MAG 直流非一元化焊

接)菜单项

按右箭头键 (8) 来选择“Extra-large

2

display”(大屏显示)屏幕

- “Extra-large display”(大屏显示)

屏幕随即出现

- 可使用调节旋钮 (18) 在“Extralarge display”(大屏显示)屏幕中

更改送丝速度和焊接电压的值。

- 焊接电流值显示在:

- 焊接期间

... 为实际值

- 焊接后

... 为保持值

46

设置焊接流程参数设置参数

ZH

设置焊接流程参数

设置参数

MIG/MAG

程参数设置)屏幕,已选择

流)

标准手工焊接:

“Process settings”

Gas pre-flow

(气体始

(焊接流

调用“MIG/MAG standard manual

1

welding”(MIG/MAG 直流非一元化焊

接)菜单项

通过按右箭头键 (8) 来选择“Process

2

settings”(焊接流程参数设置)屏幕

- “Process settings”(焊接流程参数

设置)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

3

焊接流程参数设置参数

使用调节旋钮 (18) 更改焊接流程参数

4

设置参数的值。

- 只能在定义的设置范围内更改焊接

流程参数设置参数的值。设置范围

将突出显示。

47

设置其他点焊参数

设置其他点焊参数 如果在“Working parameter”(焊接工作参数)屏幕中选择了点焊作为焊枪开关模式,则相

应屏幕会悬挂在“晾衣绳”上。

可对以下参数进行设置:

- 送丝速度

- 电弧长度校正

- 点焊时间

调用“MIG/MAG standard manual

1

welding”(MIG/MAG 直流非一元化焊

接)菜单项

通过按右箭头键 (8) 来选择“Working

2

parameters”(焊接工作参数)屏幕

- “Working parameters”(焊接工作

参数)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

3

“Trigger mode”(焊枪开关模式)参数

使用调节旋钮 (18) 将其设置为 Spot

4

welding(点焊)

通过按右箭头键 (8) 来选择“Spot

5

welding”(点焊)屏幕

- “Spot welding”(点焊)屏幕随即

“Working parameter”

mode

(焊枪开关模式)为

(焊接工作参数)屏幕:

Spot welding

(点焊)

Trigger

出现

MIG/MAG

幕,已选择

一元化焊接:

Wirefeed speed

“Spot welding”

(点焊)屏

(送丝速度)

使用上导航键 (7) 或下导航键 (6) 选择

6

参数

使用调节旋钮 (18) 更改参数的值

7

- 只能在定义的设置范围内更改参数

的值。设置范围将突出显示。

48

设置焊接程序和焊丝材料

概要 可在下列菜单项中设置焊接程序和焊丝材料:

- MIG/MAG 一元化焊接

- MIG/MAG 标准手工焊接

- 优化 & 管理 Job(仅限于已保存的 MIG/MAG Job)

ZH

设置焊接程序和焊

丝材料

“Select a filler metal”

Al99.5

(焊丝材料选择)屏幕:已选择

在相关“Data”(数据)屏幕中按 F4

1

“Filler metal”(焊丝材料)

- 向导中的第 1 个屏幕随即出现

(“Select a filler metal”(焊丝材料

选择))

使用调节旋钮 (18) 选择所需的焊丝材

2

料

按 F2“Forward”(前进):

3

- 向导中的第 2 个屏幕随即出现

(“Select a wire diameter”(焊丝

直径选择))

- 只显示第 1 个屏幕中选定焊丝材料

的可用焊丝直径。

使用调节旋钮 (18) 选择相应的焊丝直

4

径

按 F2“Forward”(前进):

5

- 向导中的第 3 个屏幕随即出现

(“Select a shielding gas”(保护

气体选择))

- 只显示第 1 个屏幕中选定焊丝材料

和第 2 个屏幕中选定焊丝直径的可

用气体。

“Select a wire diameter”

择

1.2 mm

(焊丝直径选择)屏幕:已选

49

使用调节旋钮 (18) 选择相应气体

6

按 F2“Forward”(前进):

7

- 只有在选定的焊丝材料、焊丝直径

和保护气体有多个特征曲线时,

“Select a reference”(选择专家程

序)屏幕才会出现。

- 工艺后面括号中的值表示此工艺的

特征曲线数量。

“Select a shielding gas”

择

I1 100%

示例:

reference”

S0016

氩气

AlSi 5 / 1.2 mm / I1 100% 氩气“Select a

(选择专家程序)屏幕:已选择特征曲线

(保护气体选择)屏幕:已选

使用上导航键 (7) 或下导航键 (6) 选择

8

相应工艺

使用调节旋钮 (18) 选择相应的特征曲

9

线资源查询号

- 例如:

特征曲线 C0876 只适用于 CMT。

按 F2“Forward”(前进)

10

- 向导中的最后一个屏幕(“Welding

program”(焊接程序))作为确认

页面显示

- 按 F1“Back”(后退)可再次显示

已执行步骤的相应屏幕。可进行更

改。

按 F2“Done”(完成)

11

- 接受设置的焊接程序,显示的最后

一个“Data”(数据)屏幕随即出现

50

“Welding program”

(焊接程序)屏幕:确认

绘制用户自定义特征曲线 - 优化特征曲线

概要 “创建新用户自定义特征曲线 - 优化特征曲线”只能在 MIG/MAG synergic welding(MIG/

MAG 一元化焊接)菜单项中执行。

ZH

绘制用户自定义特

征曲线的基本知识

焊接特征曲线是每个焊接程序的基础。可以更改选定焊接程序的特征曲线,使之适用于特

定的用户。这些更改均存储在用户自定义特征曲线中。

出现以下情况时,需要对用户自定义特征曲线进行编程

- 焊丝材料(保护气体、焊丝直径)不包含在使用的焊接专家程序库中时。

- 优化焊接工艺(如提高焊接速度、更改焊缝熔深比、改善焊缝外观)时。

注意

!

对特征曲线进行重新编程需要掌握电弧和焊接技术的相关知识。

要高效地创建新特征曲线,建议用户按照以下步骤操作:

- 选择相似的特征曲线

- 确定用户自定义特征曲线的功率范围

- 如有必要,可通过绘制额外的特征点来完成用户自定义特征曲线

使用这一程序可将重要的基本设置传递到新特征曲线中。

重要的!

创建用户自定义特征曲线至少需要两个特征点。要优化所有功率范围,应设定 6-10 个特

征点(每个材料强度对应一个点)。最多可设定 19 个特征点。

绘制用户自定义特

征曲线 - 优化特征

曲线

在各个“Data”(数据)屏幕中设置一个相似的焊接程序或要进行更改的焊接程序

1

按 F3“Optimize characteristic”(优化特征曲线):

2

如果不能编辑某特征曲线,则会显示消息

“Characteristics cannot be modified!”(无

法修改特征曲线!)。

向导中的第 1 个屏幕随即出现(“Optimize

characteristics”(优化特征曲线))

信息屏幕

法修改特征曲线!)

-“Characteristics cannot be modified!”

(无

51

使用上导航键 (7) 或下导航键 (6) 选择

3

能量(送丝速度)上限或下限

使用调节旋钮 (18) 设置能量(送丝速

4

度)上限和下限

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

- 显示在显示区域的电流、电压和薄

板厚度值与输入的功率值有直接关

系。

“Optimize characteristics”

置功率值

“Optimize characteristics”

择特性曲线

(优化特征曲线)屏幕:设

(优化特征曲线)屏幕:选

按 F2“Forward”(前进):

5

- 向导中的第 2 个屏幕随即出现

(“Optimize characteristic”(优化

特征曲线))

使用调节旋钮 (18) 选择相应的特征曲

6

线

- 如果要覆盖已有的特征曲线,则会

出现一个安全提示。

按 F3“Name characteristic”(命名特征

7

曲线)为特征曲线命名:

- “Name characteristic”(命名特征

曲线)屏幕随即出现

52

覆盖特征曲线的安全提示

使用调节旋钮 (18) 选择相应的字符

8

按 F4“>”输入下一个字符

9

- 使用 F3“<”或 F2“< Delete”(< 删

除)可以进行更正。

完成后,按 F1“Accept”(接受):

10

- 接受新名称,“Optimize

characteristics”(优化特征曲线)

屏幕随即出现

ZH

“Name characteristic”

“Optimize characteristics”

择特性曲线

(命名特征曲线)屏幕

(优化特征曲线)屏幕:选

按 F2“Forward”(前进):

11

- 向导中的第 3 个屏幕作为确认页面

(“Optimize characteristic”(优化

特征曲线))随即出现

- 按 F1“Back”(后退)可再次显示

已执行步骤的相应屏幕。可进行更

改。

按 F2“Done”(完成):

12

- 显示的最后一个“Data”(数据)屏

幕随即出现。

“Optimize characteristic”

认优化的特征曲线

(优化特征曲线)向导:确

53

为用户自定义特征曲线创建新特征点

概要 用户可在以下菜单项中执行“Create new characteristic point”(创建新特征点)功能:

- MIG/MAG 一元化焊接

- MIG/MAG 标准手工焊接

绘制新特征点的基

各种参数设置均可作为特征点保存在用户自定义特征曲线中。

本知识

创建新特征点需要以下两项:

- 要创建特征点的焊接程序(焊丝材料、焊丝直径、保护气体)

- 送丝速度的值(如先前焊接试验、过往经验和材料强度对应的参考值)

注意

!

创建新特征点需要掌握电弧和焊接技术的相关知识。

重要的!

创建用户自定义特征曲线至少需要两个特征点。要优化所有功率范围,应设定 6-10 个特

征点(每个材料强度对应一个点)。最多可设定 19 个特征点。

创建新特征点 要将某参数设置保存为特征点的程序:

调用要创建特征点的焊接程序

1

设置要创建特征点的送丝速度

2

在相关“Data”(数据)屏幕中,按 F2

3

“Create new characteristic point”(创

建新特征点)

- 向导中的第 1 个屏幕随即出现

(“Create new characteristic

point”(创建新特征点))

使用调节旋钮 (18) 选择相应的特征曲

4

线

- 如果待创建特征点将要添加到的特

征曲线与当前设置的特征曲线不匹

配(如向 CuSi 特征曲线添加铝特

征点),则会出现安全提示

54

“Create new characteristic point”

幕:已选择第

6 条 -“Al99.5 1.2 I1 mod”

(创建新特征点)屏

安全提示:特征点不匹配

按 F2“Yes”(是)、F3“No”(否)或

5

F4“Cancel”(取消)

- 如果要将非脉冲直流特征点添加至

脉冲特征曲线,或将脉冲特征点添

加至非脉冲直流特征曲线,则会出

现故障信息。

按 F3“OK”(好)

6

- 向导中的第 1 个屏幕随即出现

(“Create new characteristic

point”(创建新特征点))

ZH

故障信息:无法保存特征点

“Create new characteristic point”

幕:已选择第

征曲线>)

7 条 - < Empty characteristic >(<

(创建新特征点)屏

空特

使用调节旋钮 (18) 选择其他特征曲线

7

按 F3“Name characteristic”(命名特征

8

曲线)为特征曲线命名:

- “Name characteristic”(命名特征

曲线)屏幕随即出现

55

使用调节旋钮 (18) 选择相应的字符

9

按 F4“>”输入下一个字符

10

- 使用 F3“<”或 F2“< Delete”(< 删

除)可以进行修正。

完成后,按 F1“Accept”(接受):

11

- 接受新名称,“Create new

characteristic point”(创建新特征

点)屏幕随即出现

“Name characteristic”

“Create new characteristic point”

幕

(命名特征曲线)屏幕

(创建新特征点)屏

按 F2“Forward”(前进):

12

- 向导中的第 2 个屏幕作为确认页面

(“Create new characteristic

point”(创建新特征点))随即出

现

按 F2“Done”(完成):

13

- 保存该特征点,相应“Data”(数

据)屏幕随即出现。

- 按 F1“Back”(后退)可再次显示

已执行步骤的相应屏幕。可进行更

改。

56

“Create new characteristic point”

幕:确认保存的特征点

(创建新特征点)屏

选择用户自定义特征曲线

ZH

选择用户自定义特

征曲线

“Select a filler metal”

User characteristic

(焊丝材料选择)屏幕:已选择

(用户自定义特征曲线)

在相应“Data”(数据)屏幕中按 F4

1

“Filler metal”(焊丝材料):

- 向导中的第 1 个屏幕随即出现

(“Select a filler metal”(焊丝材料

选择))

使用调节旋钮 (18) 选择“User

2

characteristic”(用户自定义特征曲

线)

按 F2“Forward”(前进):

3

- 向导中的第 2 个屏幕随即出现

(“Select a user characteristic”

(选择一个用户自定义特征曲

线))

使用调节旋钮 (18) 选择相应的用户自

4

定义特征曲线

按 F2“Forward”(前进):

5

- 向导中的第 3 个屏幕(“Welding

program”(焊接程序))作为确认

页面显示

- 按 F1“Back”(后退)可再次显示

已执行步骤的相应屏幕。可进行更

改。

“Select a user characteristic”

征曲线)屏幕:已选择第

“Welding program”

义特征曲线

2 条“CuSi3 10 I1 mod”

(焊接程序)屏幕:确认用户自定

(选择一个用户自定义特

按 F2“Done”(完成):

6

- 接受设置的用户自定义特征曲线,

显示的最后一个“Data”(数据)屏

幕随即出现

57

焊条电弧焊

调用“Rod

electrode (MMA)

welding”(电焊条

(手工电弧焊)焊

接)菜单项

设置焊接工作参数

主菜单:已选择

焊条(手工电弧焊)焊接)菜单项

“Rod electrode (MMA) welding”

(电

按“Menu”(菜单)按钮 (1)

1

- 主菜单随即显示

使用调节旋钮 (18) 选择“Rod electrode

2

(MMA) welding”(电焊条(手工电弧

焊)焊接)菜单项

按 OK(好)(3)

3

- 随即显示最后一个调用的“Data”

(数据)屏幕

调用“Rod electrode (MMA) welding”

1

(电焊条(手工电弧焊)焊接)菜单项

通过按右箭头键 (8) 来选择“Working

2

parameters”(焊接工作参数)屏幕

- “Working parameters”(焊接工作

参数)屏幕随即出现。

使用上导航键 (7) 或下导航键 (6) 选择

3

对应焊接工作参数

使用调节旋钮 (18) 更改参数值

4

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

58

Rod electrode (MMA) welding

焊)焊接):

屏幕,已选择

“Working parameters”

Welding current

(电焊条(手工电弧

(焊接工作参数)

(焊接电流)

转换到大屏显示 焊接电流和焊接电压参数可以大屏格式显示:

调用“Rod electrode (MMA) welding”

1

(电焊条(手工电弧焊)焊接)菜单项

按右箭头键 (8) 来选择“Extra-large

2

display”(大屏显示)屏幕

- “Extra-large display”(大屏显示)

屏幕随即出现

- 可使用调节旋钮 (18) 在“Extralarge display”(大屏显示)屏幕中

更改焊接电流强度的值。

- 焊接电压值显示在:

- 焊接期间

... 为实际值

- 焊接后

... 为保持值

ZH

设置焊接流程参数

设置参数

Rod electrode (MMA) welding

焊)焊接):

Rod electrode (MMA) welding

焊)焊接):

置)屏幕,已选择

流

HCU

“Extra-large display”

“Process settings”

Hot-start current HCU

)

(电焊条(手工电弧

(大屏显示)屏幕

(电焊条(手工电弧

(焊接流程参数设

(热起弧电

调用“Rod electrode (MMA) welding”

1

(电焊条(手工电弧焊)焊接)菜单项

按右箭头键 (8) 来选择“Process

2

settings”(焊接流程参数设置)屏幕。

- “Process settings”(焊接流程参数

设置)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

3

焊接流程参数设置参数

使用调节旋钮 (18) 更改焊接流程参数

4

设置的值

- 只能在定义的设置范围内更改焊接

流程参数设置参数的值。设置范围

将突出显示。

59

TIG 焊接

调用“TIG

welding”(TIG 焊

接)菜单项

设置焊接工作参数

主菜单:已选择

“TIG welding”(TIG

焊接)菜单项

按“Menu”(菜单)按钮 (1)

1

- 主菜单随即显示

使用调节旋钮 (18) 选择“TIG welding”

2

(TIG 焊接)菜单项

按 OK(好)(3)

3

- 随即显示最后一个调用的“Data”

(数据)屏幕

调用“TIG welding”(TIG 焊接)菜单项

1

通过按右箭头键 (8) 来选择“Working

2

parameters”(焊接工作参数)屏幕

- “Working parameters”(焊接工作

参数)屏幕随即出现。

使用上导航键 (7) 或下导航键 (6) 选择

3

对应焊接工作参数

使用调节旋钮 (18) 更改参数值

4

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

60

TIG welding(TIG

(焊接工作参数)屏幕,已选择

流)

焊接):

“Working parameters”

Main current

(主电

转换到大屏显示 焊接电流和焊接电压参数可以大屏格式显示:

调用“TIG welding”(TIG 焊接)菜单项

1

按右箭头键 (8) 来选择“Extra-large

2

display”(大屏显示)屏幕

- “Extra-large display”(大屏显示)

屏幕随即出现

- 可使用调节旋钮 (18) 在“Extralarge display”(大屏显示)屏幕中

更改焊接电流强度的值。

- 焊接电压值显示在:

- 焊接期间

... 为实际值

- 焊接后

... 为保持值

ZH

TIG welding(TIG

屏显示)屏幕

焊接):

“Extra-large display”

(大

61

CC/CV mode(恒流/恒压模式)

概要 如果已在电源上安装了“CC/CV mode”(恒流/恒压模式)软件选项,则“CC/CV mode”(恒

流/恒压模式)菜单项将显示在主菜单中。

用户可通过 CC/CV mode(恒流/恒压模式)菜单项控制电源,以提供恒定焊接电压或恒

定焊接电流。

通过机器人控制或 RCU 5000i 遥控可更改“CC/CV mode”(恒流/恒压模式)菜单项中的参

数。

例如,在热焊丝应用中使用“CC/CV mode”(恒流/恒压模式)。

调用“CC/CV

mode”(恒流/恒压

模式)

设置焊接工作参数

主菜单:已选择

单项

“CC/CV mode”

(恒流/恒压模式)菜

按“Menu”(菜单)按钮 (1)

1

- 主菜单随即显示

使用调节旋钮 (18) 选择“CC/CV mode”

2

(恒流/恒压模式)菜单项

按 OK(好)(3)

3

- 随即显示最后一个调用的“Data”

(数据)屏幕

调用“CC/CV mode”(恒流/恒压模式)

1

通过按右箭头键 (8) 来选择“Working

2

parameters”(焊接工作参数)屏幕

- “Working parameters”(焊接工作

参数)屏幕随即出现。

使用上导航键 (7) 或下导航键 (6) 选择

3

对应焊接工作参数

使用调节旋钮 (18) 更改参数值

4

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

CC/CV mode

parameters”

值

(恒流/恒压模式):

(焊接工作参数)屏幕,已选择电流给定

“Working

转换到大屏显示 以大屏格式显示送丝速度、电压给定值和电流给定值参数:

62

(2)(1)

0.6 A

0.35 A

调用“CC/CV mode”(恒流/恒压模式)

1

按右箭头键 (8) 来选择“Extra-large

2

display”(大屏显示)屏幕

- “Extra-large display”(大屏显示)

屏幕随即出现

- 可使用调节旋钮 (18) 在“Extralarge display”(大屏显示)屏幕中

调节送丝速度值、电压给定值和电

流给定值。

- 焊接电压值显示在:

- 焊接期间

... 为实际值

- 焊接后

... 为保持值

ZH

设置焊接流程参数

设置参数

CC/CV mode

display”

(恒流/恒压模式):

(大屏显示)屏幕

(1) 送丝机马达电流

(2) 拉丝马达电流

CC/CV mode

(焊接流程参数设置)屏幕

(恒流/恒压模式):

“Extra-large

“Process settings”

调用“CC/CV mode”(恒流/恒压模式)

1

按右箭头键 (8) 来选择“Process

2

settings”(焊接流程参数设置)屏幕。

- “Process settings”(焊接流程参数

设置)屏幕随即出现

使用调节旋钮 (18) 更改参数值

3

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

63

Job welding(Job 焊接)

调用“Job

welding”(Job 焊

接)菜单项

为 Job 设置焊接工

作参数

按“Menu”(菜单)按钮 (1)

1

- 主菜单随即显示

使用调节旋钮 (18) 选择“Job welding”

2

(Job 焊接)菜单项

按 OK(好)(3)

3

- 随即显示最后一个调用的“Data”

(数据)屏幕

主菜单:已选择

“Job welding”(Job

焊接)菜单项

如果在“Optimizing & managing jobs”(优化 & 管理 Job)中定义了所选 Job 的修正范围,

则可在“Working parameters”(焊接工作参数)屏幕的“Job welding”(Job 焊接)菜单项

中设置此 Job 的下列焊接工作参数:

- 实际能量修正

- 实际弧长修正

调用“Job welding”(Job 焊接)菜单项

1

通过按右箭头键 (8) 来选择“Working

2

parameters”(焊接工作参数)屏幕

- “Working parameters”(焊接工作

参数)屏幕随即出现。

使用下方向键 (6) 或上方向键 (7) 选择

3

“group no.”(组号)参数

使用调节旋钮 (18) 选择所需组 (0

4

- 99)

使用上方向键 (7) 或下方向键 (6) 选择

5

“Job n°”(Job 号)参数

使用调节旋钮 (18) 选择所需

6

Job (0 - 999)

- 如果从下一组中选择 Job,显示的

Job welding(Job

(焊接工作参数)屏幕中,对选定的

号

Job

(例如,

使用上导航键 (7) 或下导航键 (6) 选择对应焊接工作参数

7

使用调节旋钮 (18) 更改参数值

8

焊接):在

MIG/MAG Job

“Working parameters”

2

号组中的

)进行实际能量修正

22

组也将相应更改。

- 只能在定义的设置范围内更改参数值。设置范围将突出显示。

转换到大屏显示 对于选定的 Job,送丝速度、焊接电流和焊接电压参数可以大屏格式显示。

64

A 53.0A 6.0

(1) (2)

调用“Job welding”(Job 焊接)菜单项

1

按右箭头键 (8) 来选择“Extra-large

2

display”(大屏显示)屏幕

- “Extra-large display”(大屏显示)

屏幕随即出现

- 可使用下方向键 (6) 或上方向键 (7)

选择“group no.”(组编号)和“job

no.”(Job 编号)参数,并使用调

节旋钮 (18) 对其进行更改。

- 利用调节旋钮 (18) 可在定义的修

正范围内对所选 Job 的送丝速度进

行调节。

- 焊接电流和焊接电压为纯粹的显示

值

ZH

在执行 CMT 高级

焊接期间,更改焊

接工艺

Job welding(Job

屏显示)屏幕

焊接):

“Extra-large display”

(大

(1) 送丝机马达电流

(2) 拉丝马达电流

注意

!

在执行 CMT 高级焊接期间,无法更改焊接工艺和当前选定的特征曲线。

若要更改焊接工艺或特征曲线:

- 首先,需要结束 CMT 高级焊接工艺

- 等待 300 - 600 ms

,在此期间无法选择其他焊接工艺或特征曲线。

- 选择其他焊接工艺或特征曲线后,继续执行焊接工艺。

65

存储设置为 Job(作业)

概要 可在以下菜单项中执行“Store as job”(存为 Job)功能:

- MIG/MAG 一元化焊接

- CC/CV mode(恒流/恒压模式)

- Job welding(Job 焊接)

- 优化 & 管理 Job

保存 Job 的说明

Store as job(存

为 Job)

设置所有屏幕中显示的所有参数

1

- 设置屏幕 A 中的参数

- 设置屏幕 B 中的参数

- 设置屏幕 C 中的参数,以此类推

按 F1“Store as job”(存为 Job)功能键,然后按照菜单指示执行操作

2

设定何时将某参数设置保存为 Job 的程序:

在相应的“Data”(数据)屏幕中,按

1

F1“Store as job”(存为 Job)功能键

- 向导中的第 1 个屏幕(“Store as

job - Group”(存为 Job - 组))随

即出现

使用调节旋钮 (18) 选择相应的组

2

按 F3“Name group”(命名组)功能键

3

对组进行命名:

- 随即显示“Name group”(命名组)

屏幕

“Store as job - Group”

6 号 <Empty group>(<空组>

“Name group”

(存为

(命名组)屏幕

Job -

组)屏幕:已选择

)

使用调节旋钮 (18) 选择相应的字符

4

按 F4“>”输入下一个字符

5

- 可通过按 F3“<”或 F2“< Delete”

(< 删除)进行修正。

完成后,按 F1“Accept”(接受):

6

- 接受新名称后,“Store as job Group”(存为 Job - 组)屏幕随即

出现

66

按 F2“Forward”(前进):

7

- 向导中的第 2 个屏幕(“Store as

job - Memory location”(存为 Job

- 存储卡))随即出现

ZH

“Store as job - Group”

6 号 SR 71

“Store as job - Memory location”

卡)屏幕:已选择

(存为

Job -

Job 61 <Empty job>(<空 Job>

组)屏幕:已选择

(存为

Job -

存储

)

使用调节旋钮 (18) 选择相应的 Job

8

按 F3“Name job”(命名 Job)功能键

9

对 Job 进行命名:

- 随即显示“Name job”(命名 Job)

屏幕

使用调节旋钮 (18) 选择相应的字符

10

按 F4“>”输入下一个字符

11

- 可通过按 F3“<”或 F2“< Delete”

(< 删除)进行修正。

完成后,按 F1“Accept”(接受):

12

- 接受新名称后,“Store as job Memory location”(存为 Job - 存

储卡)屏幕随即出现

“Name job”

(命名

Job

)屏幕

67

按 F2“Forward”(前进):

13

- 向导中的第 3 个屏幕(“Store as

job”(存为 Job))随即作为确认

页面出现。

- 按 F1“Back”(后退)可再次显示

已执行步骤的相应屏幕。可进行更

改。

“Store as job - Memory location”

卡)屏幕:已选择

将

“Store as job”

Job 61

(存为

测试

Job

)屏幕作为确认页面

(存为

Job -

存储

按 F2“Done”(完成):

14

- 随即显示最后选中的“Data”(数

据)屏幕。

68

选定参数的内部/外部调节

概要 使用 RCU 5000i 遥控器按以下方式设置选定参数:

- 对遥控进行内部调节

- 对送丝机、电源、其他遥控和机器人控制等进行外部调节

如系统包含外部操作设施,则会将相关参数自动设置为外部参数条目,例如:

对于已连接的送丝机,必须在送丝机上设置“Wirefeed speed”(送丝速度)参数值。如需

在 RCU 5000i 遥控器上设置此参数值,则必须先将“wirefeed speed”(送丝速度)参数转

换为内部参数条目。

在以下菜单项中,用户可在内部和外部参数条目之间进行切换:

ZH

设置内部/外部参数

- MIG/MAG synergic welding(MIG/MAG

- CC/CV mode(恒流/恒压模式)

一元化焊接)

- MIG/MAG standard manual welding

- Job welding(Job 焊接)

(MIG/MAG 直流非一元化焊接)

- MMA welding(手工电弧焊) - Optimizing & managing jobs(优化 & 管

理 Job)

- TIG welding(TIG 焊接)

在相应的“Data”(数据)屏幕中,按 F5“Int/Ext”(内控/外控)功能键

1

- 遥控器将转换为所需的参数条目:

内部参数条目(内控): 外部参数条目(外控):

在 RCU 5000i 遥控器上输入和更改要设置

的参数。

带有参数值“窗口”的黑条随选定的参数一同

显示。可对“窗口”中的参数值进行更改。

可在电源、送丝机上或通过机器人控制输

入和更改要设置的参数。

连续黑条随选定的参数一同显示在遥控器

显示屏上。在外部参数条目的情况下,不

可在遥控器上更改参数值。

内部参数条目的示例:带有“窗口”的黑条

长修正

-

已选择弧

外部参数条目的示例:连续黑条

-

已选择弧长修正

69

重要的!

F5“Int/Ext”(内控/外控)功能键仅在连接某遥控后才可用。如果未连接到遥控,则 F5

“Int/Ext”(内控/外控)功能键将呈灰显状态:

未连接遥控器的示例:

F5“Int/Ext”

(内控/外控)功能键呈灰显状态

70

优化和管理 Job

概要 对于选定的 Job,可在“Optimizing & managing jobs”(优化 & 管理 Job)菜单项中执行以

下功能:

- 检索参数管理

- 设置焊接工作参数

- 设置 Job - 内部定义参数

根据所选 Job 类型,将在“晾衣绳”上显示多个不同的屏幕。

屏幕显示的顺序也取决于 Job 类型。

在处理 MIG/MAG 一元化 Job 时,将显示以下屏幕:

- Administration data(参数管理)

- SynchroPuls(协同脉冲)

- Welding program(焊接程序) - Q-Master values(质量监控值)

- Working parameters(焊接工作参数)

- Process settings(焊接流程参数设置)

- Correction boundaries(修正范围)

- Special 2-step(特殊两步)

- Special-4-step(特殊四步)

- Spot welding(点焊)

- Job-specific doc.(焊接质量监控 Job-内部

定义)

1)

2)

3)

4)

ZH

调用“Optimizing

& managing

jobs”(优化 & 管

理 Job)菜单项

1)

仅在电源上安装了协同脉冲选项时才显示

2)

仅在将所选 Job 的焊枪开关模式设置为 S2-步时才显示

3)

仅在将所选 Job 的焊枪开关模式设置为 S4-步时才显示

4)

仅在将所选 Job 的焊枪开关模式设置为点焊时才显示

1

2

3

按“Menu”(菜单)按钮 (1)

- 主菜单随即显示

使用调节旋钮 (18) 选择“Optimizing &

managing jobs”(优化 & 管理 Job)菜

单项

按 OK(好)(3)

- 随即出现安全提示“Do you want to

edit the jobs online?”(您要在线编

辑 Job 吗?)

主菜单:已选择

& 管理 Job

)菜单项

“Optimizing & managing jobs”

(优化

71

按 F2“Yes”(是)或 F3“No”(否)

4

- 在线编辑 - F2“Yes”(是)

独立于当前电源设置对 Job 修正菜

单进行电源更改。在遥控器中更改

的数据同样也会显示在电源上。

- 在线编辑 - F3“No”(否)

当前电源设置不受影响。在遥控器

中更改的数据仅出现在遥控器上。

- 随即显示最后一个调用的“Data”

(数据)屏幕

安全提示:

要在线编辑

Do you want to edit the jobs online?

Job 吗?

)

(您

概览 “Optimizing and managing jobs”(优化和管理 Job)由以下几部分组成:

- 管理 Job

- 检索所选 Job 的参数管理

- 检索和更改所选 Job 的焊接程序

- 检索和更改所选 Job 的焊接工作参数

- 检索和更改所选 Job 的焊接流程参数设置

- 检索和更改所选 Job 的特殊两步参数

- 检索和更改所选 Job 的特殊四步参数

- 检索和更改所选 Job 的点焊参数

- 建立所选 Job 的修正范围

- Job-内部定义焊接质量监控管理

- 检索和更改所选 Job 的协同脉冲参数

- 建立所选 Job 的质量监控值

- 创建新特征点

72

管理 Job

ZH

管理 Job

优化和管理

-

组)屏幕

Job:“Manage jobs - Group”

(管理

Job

调用“Optimizing & managing jobs”(优

1

化 & 管理 Job)菜单项

无论屏幕正显示什么内容,请按 F1

2

“Managing jobs”(管理 Job)功能键:

- 向导中的第 1 个屏幕(“Manage

jobs - Group”(管理 Job - 组))

随即出现

使用调节旋钮 (18) 选择所需组 (0

3

- 99)

按 F3“Name group”(命名组)功能键

4

对组进行命名

- 随即显示“Name group”(命名组)

屏幕

使用调节旋钮 (18) 选择相应的字符

5

按 F4“>”输入下一个字符

6

- 可通过按 F3“<”或 F2“< Delete”

(< 删除)进行修正。

完成后,按 F1“Accept”(接受):

7

- 接受新名称后,“Manage jobs Group”(管理 Job - 组)屏幕随即

出现

“Name group”

优化和管理

-

组)屏幕

(命名组)屏幕

Job:“Manage jobs - Group”

(管理

Job

按 F2“Forward”(前进):

8

- 向导中的第 2 个屏幕(“Manage

jobs - Memory location”(管理 Job

- 存储单元))随即出现

73

使用调节旋钮 (18) 选择所需的存储单

9

元

按 F3“Name job”(命名 Job)功能键

10

对 Job 进行命名:

- 随即显示“Name job”(命名 Job)

屏幕

“Manage jobs - Memory location”

元)屏幕

“Name job”

(命名

Job

)屏幕

(管理

Job -

存储单

使用调节旋钮 (18) 选择相应的字符

11

按 F4“>”输入下一个字符

12

- 可通过按 F3“<”或 F2“< Delete”

(< 删除)进行修正。

完成后,按 F1“Accept”(接受):

13

- 接受新名称后,“Store as job Memory location”(存为 Job - 存

储卡)屏幕随即出现

- 按 F1“Back”(后退)可再次显示

已执行步骤的相应屏幕。可进行更

改。

按 F2“Done”(完成):

14

- 随即显示最后选中的“Data”(数

据)屏幕。

74

“Store as job - Memory location”

卡)屏幕:已选择

上)

Job 3 Left side up(Job 3

(存为

Job -

存储

左侧向

删除组和 Job

调用“Optimizing & managing jobs”(优

1

化 & 管理 Job)菜单项

无论屏幕正显示什么内容,请按 F1

2

“Managing jobs”(管理 Job)功能键:

- 向导中的第 1 个屏幕(“Manage

jobs - Group”(管理 Job - 组))

随即出现

删除组时,请使用调节旋钮 (18) 选择

3

要删除的组 (0 - 99)

按 F4“Delete group”(删除组)功能键

4

- 随即出现安全提示“Do you really

want to delete the complete group

0?”(您确定要删除整个组 0 吗?)

ZH

优化和管理

-

组)屏幕

“Delete group”

Job:“Manage jobs - Group”

(删除组)安全提示

(管理

Job

重要的!

在删除组的同时,还将删除组中的所有

Job。

按 F2“Yes”(是)

5

- 删除选定组后,向导中的第 1 个屏

幕(“Manage jobs - Group”(管理

Job - 组))随即出现

按 F2“Forward”(前进):

6

- 向导中的第 2 个屏幕(“Manage

jobs - Memory location”(管理 Job

- 存储单元))随即出现

带有已删除组的

组)屏幕

“Manage jobs - Group”

(管理

Job -

75

删除 Job 时,请使用调节旋钮 (18) 选

7

择相关的存储单元

按 F4“Delete job”(删除 Job)功能

8

键:

- 随即出现安全提示“Do you really

want to delete job 3?”(您确定要

删除 Job 3 吗?)

“Manage jobs - Memory location”

元)屏幕

“Delete job”

(删除

Job

)安全提示

(管理

Job -

存储单

按 F2“Yes”(是)

9

- 删除选定 Job 后,向导中的第 2 个

屏幕(“Manage jobs - Memory

location”(管理 Job - 存储单

元))随即出现

按 F2“Done”(完成):

10

- 随即显示最后选中的“Data”(数

据)屏幕。

76

“Manage jobs - Memory location”

元)屏幕

(管理

Job -

存储单

检索所选 Job 的参数管理

ZH

检索 Job 的参数管

理

根据 Job 类型,将

显示不同的参数管

理

调用“Optimizing & managing jobs”(优

1

化 & 管理 Job)菜单项

按右箭头键 (8) 来选择“Administration

2

data”(参数管理)屏幕

- “Administration data”(参数管理)

使用下方向键 (6) 或上方向键 (7) 选择

3

“group no.”(组号)参数

使用调节旋钮 (18) 选择所需组 (0

4

- 99)

使用上方向键 (7) 或下方向键 (6) 选择

5

“Job n°”(Job 号)参数

使用调节旋钮 (18) 选择所需

6

Job (0 - 999)

优化和管理

理)屏幕

Job:“Administration data”

(参数管

- 如果从下一组中选择 Job,显示的

根据所选 Job 类型,参数管理显示将有所不同,例如:

以下所示针对的是 MIG/MAG 一元化

Job:

- 焊接电流、焊接电压和材料强度 - 每

个参数都取决于所设送丝速度

以下所示针对的是 CC/CV mode(恒流/

恒压模式)Job:

- 焊接电流、焊接电压

- 创建日期

- 焊接程序

- 创建日期

F4“Filler metal”(焊丝材料)功能键未被

激活,因此呈灰显状态。

屏幕随即出现

组也将相应更改。

MIG/MAG

管理)屏幕

一元化

Job 的“Administration data”

(参数

CC/CV mode

“Administration data”

(恒流/恒压模式)

Job

的

(参数管理)屏幕

77

检索和更改所选 Job 的焊接程序

概要 显示在“晾衣绳”上的屏幕顺序取决于所选的 Job 类型。

“Welding program”(焊接程序)屏幕仅与 MIG/MAG 一元化 Job 一同显示。

检索 Job 焊接程序

更改 Job 焊接程序

优化和管理

屏幕

Job:“Welding program”

(焊接程序)

调用“Optimizing & managing jobs”(优

1

化 & 管理 Job)菜单项

无论屏幕正在显示什么内容,使用下方

2

向键 (6) 或上方向键 (7) 选择“Group n

°”(组号)参数

使用调节旋钮 (18) 选择所需组 (0

3

- 99)

使用上方向键 (7) 或下方向键 (6) 选择

4

“Job n°”(Job 号)参数

使用调节旋钮 (18) 选择所需

5

Job (0 - 999)

- 如果从下一组中选择 Job,显示的

组也将相应更改。

按右箭头键 (8) 来选择“Welding

6

program”(焊接程序)屏幕

- “Welding program”(焊接程序)屏

幕随即出现

调用 Job 焊接程序

1

按 F4“Filler metal”(焊丝材料)功能键

2

更改焊接程序:

- 向导中的第 1 个屏幕随即出现

(“Select a filler metal”(焊丝材料

选择))

78

优化和管理

屏幕

Job:“Welding program”

(焊接程序)

使用调节旋钮 (18) 选择所需的焊丝材

3

料

按 F2“Forward”(前进):

4

- 向导中的第 2 个屏幕随即出现

(“Select a wire diameter”(焊丝

直径选择))

- 只显示第 1 个屏幕中选定焊丝材料

的可用焊丝直径。

ZH

“Select a filler metal”

AlMg5

“Select a wire diameter”

择

1.0 mm

(焊丝材料选择)屏幕:已选择

(焊丝直径选择)屏幕:已选

使用调节旋钮 (18) 选择相应的焊丝直

5

径

按 F2“Forward”(前进):

6

- 向导中的第 3 个屏幕随即出现

(“Select a shielding gas”(保护

气体选择))

- 只显示第 1 个屏幕中选定焊丝材料

和第 2 个屏幕中选定焊丝直径的可

用气体。

使用调节旋钮 (18) 选择相应气体

7

按 F2“Forward”(前进):

8

- 只有在选定的焊丝材料、焊丝直径

和保护气体有多个特征曲线时,

“Select a reference”(选择专家程

序)屏幕才会出现。

- 工艺后面括号中的值表示此工艺的

特征曲线数量。

“Select a shielding gas”

择

I1 100%

氩气

(保护气体选择)屏幕:已选

79

示例:

AlSi 5 / 1.2 mm / I1 100% 氩气“Select a

reference”

S0016

(选择专家程序)屏幕:已选择特征曲线

使用上导航键 (7) 或下导航键 (6) 选择

9

相应工艺

使用调节旋钮 (18) 选择相应的特征曲

10

线资源查询号

- 例如:

特征曲线 C0876 只适用于 CMT。

按 F2“Forward”(前进)

11

- 向导中的第 4 个屏幕(“Welding

program”(焊接程序))随即作为

确认页面出现

- 按 F1“Back”(后退)可再次显示

已执行步骤的相应屏幕。可进行更

改。

按 F2“Done”(完成)

12

Optimizing & managing jobs

“Welding program”

Optimizing & managing jobs

“Welding program”

(焊接程序)屏幕

(焊接程序)屏幕

(优化

(优化

& 管理 Job

& 管理 Job

):

接受焊接程序设置后,“Welding program”

(焊接程序)屏幕随即出现

):

80

检索和更改所选 Job 的焊接工作参数

概要 显示在“晾衣绳”上的屏幕顺序取决于所选的 Job 类型。

ZH

检索并更改

Job 焊接工作参

数

调用“Optimizing & managing jobs”(优化 & 管理 Job)菜单项

1

无论屏幕正在显示什么内容,使用下方向键 (6) 或上方向键 (7) 选择“Group n°”(组

2

号)参数

使用调节旋钮 (18) 选择所需组 (0 - 99)

3

使用上方向键 (7) 或下方向键 (6) 选择“Job n°”(Job 号)参数

4

使用调节旋钮 (18) 选择所需 Job (0 - 999)

5

- 如果从下一组中选择 Job,显示的组也将相应更改。

通过按右箭头键 (8) 来选择“Working parameters”(焊接工作参数)屏幕

6

- “Working parameters”(焊接工作参数)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

7

对应参数

使用调节旋钮 (18) 更改参数值

8

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

关于更改送丝速度

值的说明

优化和管理

参数)屏幕

“Working parameters”

丝速度值

Job:“Working parameters”

(焊接工作

(焊接工作参数)屏幕

-

更改送

如果在“Working parameters”(焊接工作参

数)屏幕的 MIG/MAG 一元化 Job 中更改

送丝速度值,则焊接电流和焊接电压的值也

将因为一元化功能而相应更改。

对焊接电流和焊接电压的更改必须反映在

“current command value”(电流给定值)

的“QMaster”(质量监控)屏幕和“voltage

command value”(电压给定值)参数中。

81

检索和更改所选 Job 的焊接流程参数设置

概要 显示在“晾衣绳”上的屏幕顺序取决于所选的 Job 类型。

检索并更改

Job 焊接流程参

数设置

调用“Optimizing & managing jobs”(优化 & 管理 Job)菜单项

1

无论屏幕正在显示什么内容,使用下方向键 (6) 或上方向键 (7) 选择“Group n°”(组

2

号)参数

使用调节旋钮 (18) 选择所需组 (0 - 99)

3

使用上方向键 (7) 或下方向键 (6) 选择“Job n°”(Job 号)参数

4

使用调节旋钮 (18) 选择所需 Job (0 - 999)

5

- 如果从下一组中选择 Job,显示的组也将相应更改。

通过按右箭头键 (8) 来选择“Process

6

settings”(焊接流程参数设置)屏幕

- “Process settings”(焊接流程参数

设置)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

7

对应参数

使用调节旋钮 (18) 更改参数值

8

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

优化和管理

设置)屏幕

Job:“Process settings”

(焊接流程参数

82

检索和更改所选 Job 的特殊两步参数

概要 显示在“晾衣绳”上的屏幕顺序取决于所选的 Job 类型。

仅出现“Special 2-step”(特殊两步)屏幕:

- 如果所选 Job 的焊枪开关模式设置为 S2-步

- 针对 MIG/MAG 一元化 Job

ZH

检索和更改 Job 的

特殊两步参数

调用“Optimizing & managing jobs”(优化 & 管理 Job)菜单项

1

无论屏幕正在显示什么内容,使用下方向键 (6) 或上方向键 (7) 选择“Group n°”(组

2

号)参数

使用调节旋钮 (18) 选择所需组 (0 - 99)

3

使用上方向键 (7) 或下方向键 (6) 选择“Job n°”(Job 号)参数

4

使用调节旋钮 (18) 选择所需 Job (0 - 999)

5

- 如果从下一组中选择 Job,显示的组也将相应更改。

通过按右箭头键 (8) 来选择“Special 2-step”(特殊两步)屏幕

6

- “Special 2-step”(特殊两步)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

7

对应参数

使用调节旋钮 (18) 更改参数值

8

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

优化和管理

Job:“Special 2-step”

(特殊两步)屏幕

83

检索和更改所选 Job 的特殊四步参数

概要 显示在“晾衣绳”上的屏幕顺序取决于所选的 Job 类型。

仅出现“Special 4-step”(特殊四步)屏幕:

- 如果所选 Job 的焊枪开关模式设置为 S4-步

- 针对 MIG/MAG 一元化 Job

检索和更改 Job 的

特殊四步参数

调用“Optimizing & managing jobs”(优化 & 管理 Job)菜单项

1

无论屏幕正在显示什么内容,使用下方向键 (6) 或上方向键 (7) 选择“Group n°”(组

2

号)参数

使用调节旋钮 (18) 选择所需组 (0 - 99)

3

使用上方向键 (7) 或下方向键 (6) 选择“Job n°”(Job 号)参数

4

使用调节旋钮 (18) 选择所需 Job (0 - 999)

5

- 如果从下一组中选择 Job,显示的组也将相应更改。

通过按右箭头键 (8) 来选择“Special 4-step”(特殊四步)屏幕

6

- “Special 4-step”(特殊四步)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

7

对应参数

使用调节旋钮 (18) 更改参数值

8

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

84

优化和管理

Job:“Special 4-step”

(特殊四步)屏幕

检索和更改所选 Job 的点焊参数

概要 显示在“晾衣绳”上的屏幕顺序取决于所选的 Job 类型。

仅出现“Spot welding”(点焊)屏幕:

- 如果所选 Job 的焊枪开关模式设置为 S4-步

- 针对 MIG/MAG 一元化 Job

ZH

检索和更改 Job 的

点焊参数

调用“Optimizing & managing jobs”(优化 & 管理 Job)菜单项

1

无论屏幕正在显示什么内容,使用下方向键 (6) 或上方向键 (7) 选择“Group n°”(组

2

号)参数

使用调节旋钮 (18) 选择所需组 (0 - 99)

3

使用上方向键 (7) 或下方向键 (6) 选择“Job n°”(Job 号)参数

4

使用调节旋钮 (18) 选择所需 Job (0 - 999)

5

- 如果从下一组中选择 Job,显示的组也将相应更改。

通过按右箭头键 (8) 来选择“Spot welding”(点焊)屏幕

6

- “Spot welding”(点焊)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

7

对应参数

使用调节旋钮 (18) 更改参数值

8

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

优化和管理

Job:“Spot welding”

(点焊)屏幕

85

建立所选 Job 的修正范围

概要 显示在“晾衣绳”上的屏幕顺序取决于所选的 Job 类型。

“Correction boundaries”(修正范围)屏幕仅和 MIG/MAG 一元化 Job 一起出现。

修正范围的用途 可为每个 Job 单独输入修正范围。

如果为 Job 设置修正范围,则可在(Job 焊接中)定义的范围内修正相关 Job 的焊接电

源和弧长度。

建立 Job 的修正范

围

调用“Optimizing & managing jobs”(优化 & 管理 Job)菜单项

1

无论屏幕正在显示什么内容,使用下方向键 (6) 或上方向键 (7) 选择“Group n°”(组

2

号)参数

使用调节旋钮 (18) 选择所需组 (0 - 99)

3

使用上方向键 (7) 或下方向键 (6) 选择“Job n°”(Job 号)参数

4

使用调节旋钮 (18) 选择所需 Job (0 - 999)

5

- 如果从下一组中选择 Job,显示的组也将相应更改。

通过按右箭头键 (8) 来选择“Correction boundaries”(修正范围)屏幕

6

- “Correction boundaries”(修正范围)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

7

对应参数

使用调节旋钮 (18) 更改参数值

8

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

86

优化和管理

围)屏幕

Job:“Correction boundaries”

(修正范

修正范围的说明

焊接电源的修正范围由以下几部分组成:

设置送丝速度 例如: 15.0 m/分

钟

+ 能量(送丝速度)修正上限值的 % + 5.0 %

ZH

= 焊接电源的上限

设置送丝速度 例如: 15.0 m/分

- 能量(送丝速度)修正下限值的 % - 3.0 %

= 焊接电源的下限

因此,在 Job 焊接中,焊接电源可在 14.6 m/分钟与 15.8 m/分钟之间进行修正。

弧长的修正范围由以下几部分组成:

设置弧长修正值 例如: + 10.0 %

+ 弧长修正范围值的 % + 20.0 %

= 弧长的上限

设置弧长修正值 例如: + 10.0 %

- 弧长修正范围值的 % - 20.0 %

= 弧长的下限

= 15.8 m/分

钟

钟

= 14.6 m/分

钟

= 30.0 %

= -10.0 %

因此,在 Job 焊接中,弧长可在 - 10.0% 到 + 30% 范围内进行修正。

87

Job-内部定义焊接质量监控管理

概要 显示在“晾衣绳”上的屏幕顺序取决于所选的 Job 类型。

“Job-specific

doc.”(焊接质量

监控 Job-内部定

义)功能的用途

“Job-specific

doc.”(焊接质量

监控 Job-内部定

义)的要求

建立 Job-内部定义

焊接质量监控管理

“Job-specific doc.”(焊接质量监控 Job-内部定义)用于记录所选 Job 的焊接电流值。

可为每个 Job 单独设置“Job-specific doc.”(焊接质量监控 Job-内部定义)。

“Documentation”(焊接质量监控管理)菜单项的“Basic settings”(基本设置)屏幕中的

“Job documentation”(Job 焊接质量监控管理)参数必须按照以下方式进行设置:

- “Job documentation”(Job 焊接质量监控管理)参数 .....Job-内部定义

调用“Optimizing & managing jobs”(优化 & 管理 Job)菜单项

1

无论屏幕正在显示什么内容,使用下方向键 (6) 或上方向键 (7) 选择“Group n°”(组

2

号)参数

使用调节旋钮 (18) 选择所需组 (0 - 99)

3

使用上方向键 (7) 或下方向键 (6) 选择“Job n°”(Job 号)参数

4

使用调节旋钮 (18) 选择所需 Job (0 - 999)

5

- 如果从下一组中选择 Job,显示的组也将相应更改。

通过按右箭头键 (8) 来选择“Job-specific doc.”(焊接质量监控 Job-内部定义)屏幕

6

- “Job-specific doc.”(焊接质量监控 Job-内部定义)屏幕随即出现

优化和管理

Job-

内部定义)屏幕

Job:“Job-specific doc.”

(焊接质量监控

使用上导航键 (7) 或下导航键 (6) 选择

7

对应参数

使用调节旋钮 (18) 更改参数值

8

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

88

Job-内部定义焊接

质量监控管理的说

明

参数 设置 结果

焊接质量监控管理开 在 Job 焊接中,所选 Job 的当前焊接值将根据

“Every n-th seam”(每第 n 条焊缝)和“Every

n seconds”(每第 n 秒)参数进行记录

关闭 所选 Job 中的当前焊接值将不会记录在 Job 焊

接中

每第 n 条焊缝 1 在 Job 焊接中,所选 Job 中的当前焊接值将在

每个(焊)缝处进行记录

2 在 Job 焊接中,所选 Job 中的当前焊接值将在

每两个(焊)缝处进行记录

...

100 在 Job 焊接中,所选 Job 中的当前焊接值将在

每 100 个(焊)缝(= 最大值)处进行记录

每第 n 秒 关闭 所选 Job 中的当前焊接值将在每个缝处进行记录

0.1 所选 Job 中的当前焊接值每隔 0.1 秒在 Job 焊

接中记录一次。

0.2 所选 Job 中的当前焊接值每隔 0.2 秒在 Job 焊

接中记录一次。

...

ZH

9.9 所选 Job 中的当前焊接值每隔 9.9 秒(= 最大

值)在 Job 焊接中记录一次

89

检索和更改所选 Job 的协同脉冲参数

概要 显示在“晾衣绳”上的屏幕顺序取决于所选的 Job 类型。

仅出现“SynchroPuls”(协同脉冲)屏幕:

- 如果协同脉冲选项安装在电源上

- 针对 MIG/MAG 一元化 Job

检索和更改 Job 的

协同脉冲参数

调用“Optimizing & managing jobs”(优化 & 管理 Job)菜单项

1

无论屏幕正在显示什么内容,使用下方向键 (6) 或上方向键 (7) 选择“Group n°”(组

2

号)参数

使用调节旋钮 (18) 选择所需组 (0 - 99)

3

使用上方向键 (7) 或下方向键 (6) 选择“Job n°”(Job 号)参数

4

使用调节旋钮 (18) 选择所需 Job (0 - 999)

5

- 如果从下一组中选择 Job,显示的组也将相应更改。

通过按右箭头键 (8) 选择“SynchroPuls”(协同脉冲)屏幕

6

- “SynchroPuls”(协同脉冲)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

7

对应参数

使用调节旋钮 (18) 更改参数值

8

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

90

优化和管理

Job:“SynchroPuls”

(协同脉冲)屏幕

建立所选 Job 的质量监控值

概要 显示在“晾衣绳”上的屏幕顺序取决于所选的 Job 类型。

质量监控值的用途 可为每个 Job 单独输入质量监控值。如果设定质量监控值超过或未达到指定期限,将通过

下述方式之一予以响应:

- 电源立即关闭

- 发出警告信号

- 无任何反应

ZH

建立 Job 的质量监

控值

调用“Optimizing & managing jobs”(优化 & 管理 Job)菜单项

1

无论屏幕正在显示什么内容,使用下方向键 (6) 或上方向键 (7) 选择“Group n°”(组

2

号)参数

使用调节旋钮 (18) 选择所需组 (0 - 99)

3

使用上方向键 (7) 或下方向键 (6) 选择“Job n°”(Job 号)参数

4

使用调节旋钮 (18) 选择所需 Job (0 - 999)

5

- 如果从下一组中选择 Job,显示的组也将相应更改。

通过按右箭头键 (8) 来选择“QMaster”(质量监控)屏幕

6

- “QMaster”(质量监控)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

7

对应参数

使用调节旋钮 (18) 更改参数值

8

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

优化和管理

注意

Job:“QMaster”

!

(质量监控)屏幕

如果在“Working parameters”(焊接工作参数)屏幕中更改送丝速度值,则焊接电流和

焊接电压的值也将因为一元化功能而相应更改。

对焊接电流和焊接电压的更改必须反映在“current command value”(电流给定值)的

“QMaster”(质量监控)屏幕和“voltage command value”(电压给定值)参数中。

重要! 如果“Max. duration of voltage-deviation”(最大电压超限时间)和“Max. duration of

current-deviation”(最大电流超限时间)参数值在所选 Job 中作为“Off”(关)输入,此

Job 的质量监控功能将无效。

91

质量监控值的说明

电流设定值 例如: 338.0 A

+ 监控电流上限值(以 A 为单位) + 6.0 A

= 焊接电流上限值

电流设定值 例如: 338.0 A

- 监控电流下限值(以 A 为单位) - 6.0 A

= 焊接电流下限值

最大电流超限时间 例如: 0.3 s

报警类型 例如: 警告

如果 Job 焊接期间的实际焊接电流超过 0.3 秒大于 344 A 或小于 332 A,将以警告的形

式予以响应。

电压给定值 例如: 28.6 V

+ 监控电压上限值(以 V 为单位) + 0.2 V

= 监控电压上限

电压给定值 例如: 28.6 A

- 监控电压下限值(以 V 为单位) - 0.2 A

= 监控电压下限

= 344.0 A

= 332.0 A

= 28.8 V

= 28.4 A

最大电流超限时间 例如: 0.3 s

报警类型 例如: 警告

如果 Job 焊接期间的实际焊接电压超过 0.3 秒大于 28.8 V 或小于 28.4 V,将以警告的

形式予以响应。

92

确定所选 Job 的质量监控送丝速度值

概要 显示在“晾衣绳”上的屏幕顺序取决于所选的 Job 类型。

质量监控值的用途 可为每个 Job 单独输入质量监控值。如果设定质量监控值超过或未达到指定期限,将通过

下述方式之一予以响应:

- 电源立即关闭

- 发出警告信号

- 无任何反应

“QMaster”(质量监控)屏幕中指定的反应也适用于质量监控送丝速度值。

ZH

确定 Job 的质量监

控送丝速度

调用“Optimizing & managing jobs”(优化 & 管理 Job)菜单项

1

无论屏幕正在显示什么内容,使用下方向键 (6) 或上方向键 (7) 选择“Group n°”(组

2

号)参数

使用调节旋钮 (18) 选择所需组 (0 - 99)

3

使用上方向键 (7) 或下方向键 (6) 选择“Job n°”(Job 号)参数

4

使用调节旋钮 (18) 选择所需 Job (0 - 999)

5

- 如果从下一组中选择 Job,显示的组也将相应更改。

通过按右箭头键 (8) 来选择“QMaster vD”(送丝速度监控)屏幕

6

- “QMaster vD”(送丝速度监控)屏幕随即出现

使用上导航键 (7) 或下导航键 (6) 选择

7

对应参数

使用调节旋钮 (18) 更改参数值

8

- 只能在定义的设置范围内更改参数

值。设置范围将突出显示。

优化和管理

幕

Job:“QMaster vD”

(送丝速度监控)屏

重要的!

每次在“Working parameters”(焊接工作参数)屏幕中更改送丝速度时,还需要考虑

“QMaster vD”(送丝速度监控)屏幕中的焊接速度给定值,以便获得恒定的焊缝横截

面。

93

重要的!

如果特殊 Job 的“Max. duration of wirefeed speed-dev”(送丝速度超限时间)和“Max.

duration of welding speed dev”(焊接速度超限时间)参数值为“Off”(关),此 Job

的质量监控送丝功能将无效。

质量监控送丝速度

值的说明

送丝速度给定值

1)

例如: 15.0 m/分

钟

- 送丝速度下限值 - 0.5 m/分

钟

= 焊接电流上限值

= 14.5 m/分

钟

送丝速度给定值

1)

例如: 15.0 m/分

钟

+ 送丝速度上限值 + 0.5 m/分

钟

= 送丝速度上限值

= 15.5 m/分

钟

最大电流超限时间 例如: 0.3 s

反应

2)

例如: 警告

如果 Job 焊接期间的实际送丝速度超过 0.3 秒大于 15.5 m/分钟或小于 14.5 m/分钟,将

以警告的形式予以响应。

1)

根据“Working parameters”(焊接工作参数)屏幕

2)

根据“QMaster”(质量监控)屏幕

94

优化和管理特征曲线

概要 在“Optimizing & managing characteristics”(优化 & 管理特征曲线)菜单项中,可管理、

重命名或优化用户自定义特征曲线。

注意

!

对用户自定义特征曲线进行优化需要掌握电弧和焊接技术的相关知识。

重要的!

创建用户自定义特征曲线至少需要两个特征点。要优化所有功率范围,应设定 6-10 个特

征点(每个材料强度对应一个点)。最多可设定 19 个特征点。

ZH

调用“Optimizing

& managing

characteristics”

(优化 & 管理特征

曲线)菜单项

主菜单:所选的

characteristics”

“Optimizing and managing

(优化和管理特征曲线)菜单项

按“Menu”(菜单)按钮 (1)

1

- 主菜单随即显示

使用调节旋钮 (18) 选择“Optimizing &

2

managing characteristics”(优化 & 管

理特征曲线)菜单项

按 OK(好)(3)

3

- 随即出现安全提示“Do you want to

edit the characteristics online?”

(您要在线编辑特征曲线吗?)

按 F2“Yes”(是)或 F3“No”(否)

4

- 在线编辑 - F2“Yes”(是)

独立于当前电源设置对设置菜单进

行电源更改。遥控器中的数据更改

(例如送丝速度)也将显示在电源

上(如存在执行此操作的设施)。

- 在线编辑 - F3“No”(否)

当前电源设置不受影响。在遥控器

中更改的数据仅出现在遥控器上。

- 随即显示最后一个调用的“Data”

(数据)屏幕

安全提示:

online?”

“Do you want to edit the characteristics

(您要在线编辑特征曲线吗?)

95

概览 “Optimizing & managing characteristics”(优化 & 管理特征曲线)由以下几部分组成:

- 管理特征曲线

- 管理特征点

- 非脉冲直流特征曲线的参数

- 脉冲特征曲线的参数

- CMT 特征曲线的参数

- CMT 参数 / 脉冲特征曲线

- CMT 高级特征曲线的参数

- CMT /脉冲高级特征曲线的参数

- 更改特征曲线参数

96

管理特征曲线

ZH

选择特征曲线

特征曲线

XYZ 的“Data”

(数据)屏幕示例

调用“Optimizing & managing

1

characteristics”(优化 & 管理特征曲

线)菜单项

- 随即显示最后一个调用的“Data”

(数据)屏幕。

无论屏幕正显示什么内容,请按 F1

2

“Managing characteristics”(管理特征

曲线):

- 向导中的第 1 个屏幕随即出现

(“Managing characteristics”(管

理特征曲线))

使用调节旋钮 (18) 选择所需的特征曲

3

线

按 F1“Select characteristic”(选择特征

4

曲线)

“Managing characteristics”

特征曲线

XYZ 的“Data”

(数据)屏幕示例

(管理特征曲线)屏幕

为所选特征曲线调用的最后一个“Data”(数

据)屏幕随即出现。

97

命名和重命名特征

曲线

调用“Optimizing & managing

1

characteristics”(优化 & 管理特征曲

线)菜单项

- 随即显示最后一个调用的“Data”

(数据)屏幕。

无论屏幕正显示什么内容,请按 F1

2

“Managing characteristics”(管理特征

曲线):

- 向导中的第 1 个屏幕随即出现

(“Managing characteristics”(管

理特征曲线))

特征曲线

“Managing characteristics”

XYZ 的“Data”

(数据)屏幕示例

(管理特征曲线)屏幕

使用调节旋钮 (18) 选择所需的特征曲

3

线

按 F1“Select characteristic”(选择特征

4

曲线)

- “Name characteristic”(命名特征

曲线)屏幕随即出现

使用调节旋钮 (18) 选择相应的字符

5

按 F4“>”输入下一个字符

6

- 可通过按 F3“<”或 F2“< Delete”

(< 删除)进行修正。

完成后,按 F1“Accept”(接受):

7

- 接受新命名后,“Managing

characteristics”(管理特征曲线)

屏幕随即出现

98

“Name characteristic”

(命名特征曲线)屏幕

按 F5“Cancel”(取消)

8

ZH

删除特征曲线

“Managing characteristics”

特征曲线

XYZ 的“Data”

(数据)屏幕示例

(管理特征曲线)屏幕

随即显示最后一个调用的“Data”(数据)屏

幕。

调用“Optimizing & managing

1

characteristics”(优化 & 管理特征曲

线)菜单项

- 随即显示最后一个调用的“Data”

(数据)屏幕。

无论屏幕正显示什么内容,请按 F1

2

“Managing characteristics”(管理特征

曲线):

- 向导中的第 1 个屏幕随即出现

(“Managing characteristics”(管

理特征曲线))

特征曲线

XYZ 的“Data”

(数据)屏幕示例

99

使用调节旋钮 (18) 选择所需的特征曲

3

线

按 F2“Delete characteristic”(删除特

4

征曲线)

- 安全提示“Do you really want to

delete Synergic ...?”(您确定要删

除一元化...?)随即出现

“Managing characteristics”

安全提示

(您确定要删除一元化

“Do you really want to delete Synergic ...?”

...?

(管理特征曲线)屏幕

)

按 F2“Yes”(是)

5

- 特征曲线被删除,“Managing

characteristics”(管理特征曲线)

屏幕随即出现

要返回至上一“Data”(数据)屏幕,请

6

按 F4“Cancel”(取消)

100

包含已删除特征曲线的

理特征曲线)屏幕

“Managing characteristics”

(管

Loading...

Loading...