Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

RCU 5000i

Manual de instrucciones

ES

42,0426,0021,ES 005-12102021

Tabla de contenido

Indicaciones de seguridad 9

Explicación de las instrucciones de seguridad 9

Generalidades 9

Utilización prevista 10

Condiciones ambientales 10

Obligaciones de la empresa explotadora 10

Obligaciones del personal 11

Clasificaciones de equipos CEM 11

Medidas CEM 11

Medidas de campos electromagnéticos 12

Medidas de seguridad en el lugar de emplazamiento y durante el transporte 12

Puesta en servicio, mantenimiento y reparación 12

Certificación de seguridad 13

Protección de datos 13

Derechos de autor 13

Generalidades 14

Diseño de los equipos 14

Campos de aplicación 14

Ventajas 14

Equipamiento de serie 14

Opciones 14

Datos técnicos 15

Indicaciones para la identificación de radio 15

Funciones no descritas 15

Elementos de manejo y conexiones 16

Panel de control 16

Indicaciones para la tecla OK 17

Otros elementos de manejo, conexiones, componentes mecánicos 18

Concepto de manejo 20

Orientación en actividades de trabajo 20

Menú central 20

"Cuerda para tender la ropa" 20

Aceptar valores 21

Descripción de las indicaciones de pantalla 22

Generalidades 22

Pantalla "Menú" 22

Pantalla "Datos" 22

Pantalla "Asistente" 23

Pantalla "Diálogo" 24

Pantalla "Mensaje" 24

Pantalla "Errores" 25

Puesta en servicio 27

Antes de la puesta en servicio 27

Requisitos de sistema 27

Conectar el RCU 5000i 27

Secuencia de inicio - Ajustar el idioma 28

Error "073 (no Host)" - Sin conexión a la fuente de corriente 29

Bloquear y desbloquear el RCU 5000i por medio de la tarjeta de clave 30

Condición previa 30

Administración de usuarios, perfiles, claves 30

Bloquear el RCU 5000i 30

Desbloquear el RCU 5000i 31

Desbloquear el RCU 5000i mediante la función de desbloqueo 32

Soldadura sinérgica MIG/MAG 33

Generalidades 33

Abrir el punto de menú "Soldadura sinérgica MIG/MAG". 33

Sinopsis 33

Abrir el programa de soldadura 34

Abrir el programa de soldadura 34

Ajustar los parámetros de trabajo 35

ES

3

Ajustar los parámetros de trabajo 35

Modos de operación de antorcha 35

Procedimientos 35

Procedimiento "CMT" 38

Cambiar a visualización ampliada 39

Generalidades 39

Cambiar a visualización ampliada 39

Ajustar los parámetros para los ajustes de procedimiento 40

Ajustar los parámetros para los ajustes de procedimiento 40

Ajustar los parámetros más específicos: Especial de 2 tiempos, Especial de 4 tiempos, Puntear 41

Ajustar los parámetros más específicos para "Especial de 2 tiempos" 41

Ajustar los parámetros más específicos para "Especial de 4 tiempos" 42

Ajustar los parámetros más específicos para la soldadura por puntos 42

Ajustar los parámetros SynchroPuls 44

Generalidades 44

Ajustar los parámetros SynchroPuls (opción de software) 44

Soldadura manual MIG/MAG 45

Generalidades 45

Abrir el punto de menú "Soldadura manual MIG/MAG". 45

Sinopsis 45

Abrir el programa de soldadura 46

Seleccionar el programa de soldadura 46

Ajustar los parámetros de trabajo 47

Ajustar los parámetros de trabajo 47

Modos de operación de antorcha 47

Cambiar a visualización ampliada 48

Generalidades 48

Cambiar a visualización ampliada 48

Ajustar los parámetros para los ajustes de procedimiento 49

Ajustar los parámetros para los ajustes de procedimiento 49

Ajustar los parámetros más específicos para puntear 50

Ajustar los parámetros más específicos para la soldadura por puntos 50

Ajustar el programa de soldadura y el material 51

Generalidades 51

Ajustar el programa de soldadura y el material 51

Crear curvas características de usuario - Adaptar una curva característica 53

Generalidades 53

Principios para la creación de curvas características de usuario 53

Crear curvas características de usuario - Ajustar curvas características 53

Crear puntos de curva característica para curvas características del usuario 57

Generalidades 57

Principios para la creación de curvas características 57

Crear pto.curva caract. 57

Seleccionar curvas características de usuario 61

Seleccionar curvas características de usuario 61

Soldadura por electrodo 62

Abrir el punto de menú "Soldadura por electrodo" 62

Ajustar los parámetros de trabajo 62

Cambiar a visualización ampliada 63

Ajustar los parámetros para los ajustes de procedimiento 63

Soldadura TIG 64

Abrir el punto de menú "Soldadura TIG". 64

Ajustar los parámetros de trabajo 64

Cambiar a visualización ampliada 65

CC/CV-Mode 66

Generalidades 66

Abrir el punto de menú "CC/CV-Mode". 66

Ajustar los parámetros de trabajo 66

Cambiar a visualización ampliada 66

Ajustar los parámetros para los ajustes de procedimiento 67

Soldadura por Job 68

Abrir el punto de menú "Soldadura por Job". 68

Ajustar los parámetros de trabajo para un Job 68

Cambiar a visualización ampliada 69

4

Cambio del procedimiento de soldadura durante la soldadura CMT Advanced 69

Guardar los ajustes como Job 70

Generalidades 70

Indicación acerca de la memorización de Jobs 70

Guardar como Job 70

Ajuste interno/externo de los parámetros seleccionados 73

Generalidades 73

Ajuste interno/externo de parámetros 73

Optimizar y gestionar Jobs 75

Generalidades 75

Abrir el punto de menú "Optimizar y gestionar Jobs". 75

Sinopsis 76

Administrar Jobs 77

Administrar Jobs 77

Borrar grupos y Jobs 79

Abrir los datos de administración para un Job seleccionado 81

Abrir los datos de administración de un Job 81

Diferente indicación de los datos de administración en función del tipo de Job 81

Abrir y modificar un programa de soldadura para un Job seleccionado 83

Generalidades 83

Abrir el programa de soldadura de un Job 83

Modificar el programa de soldadura de un Job 83

Abrir y modificar los parámetros de trabajo para un Job seleccionado 86

Generalidades 86

Abrir y modificar los parámetros de trabajo de un Job 86

Observación acerca de las modificaciones del valor de avance de hilo 87

Abrir y modificar los ajustes del procedimiento para un Job seleccionado 88

Generalidades 88

Abrir y modificar los ajustes del procedimiento 88

Abrir y modificar los parámetros Especial de 2 tiempos para un Job seleccionado 89

Generalidades 89

Abrir y modificar el parámetro "Especial de 2 tiempos" para un Job 89

Abrir y modificar los parámetros Especial de 4 tiempos para un Job seleccionado 90

Generalidades 90

Abrir y modificar el parámetro "Especial de 4 tiempos" para un Job 90

Abrir y modificar los parámetros Puntear para un Job seleccionado 91

Generalidades 91

Abrir y modificar los parámetros de soldadura por puntos para un Job 91

Determinar los límites de corrección para un Job seleccionado 92

Generalidades 92

Finalidad de los límites de corrección 92

Determinar los límites de corrección para un Job 92

Explicación acerca de los límites de corrección 93

Documentación por Job 94

Generalidades 94

Finalidad de la función "Documentación por Job" 94

Condición previa para "Documentación por Job" 94

Determinar la documentación por Job 94

Explicación acerca de Documentación por Job 95

Abrir y modificar los parámetros SynchroPuls para un Job seleccionado 96

Generalidades 96

Abrir y modificar los parámetros SynchroPuls para un Job 96

Determinar los valores QMaster para un Job seleccionado 97

Generalidades 97

Finalidad de valores QMaster 97

Determinar los valores QMaster para un Job. 97

Explicación acerca de los valores QMaster 98

Determinar los valores QMaster del avance de hilo para un Job seleccionado 99

Generalidades 99

Finalidad de valores QMaster 99

Determinar los valores QMaster del avance de hilo para un Job. 99

Explicación acerca de los valores QMaster de avance de hilo 100

Optimizar y gestionar curva característica 101

Generalidades 101

ES

5

Abrir el punto de menú "Optimizar y gestionar curva caract.". 101

Sinopsis 102

Gestionar curvas características 103

Seleccionar curvas características 103

Nombrar y renombrar curvas características 104

Borrar curvas características 105

Gestionar puntos de curva característica 107

Seleccionar puntos de curva característica 107

Insertar punto de curva característica 107

Borrar puntos de curva característica 110

Parámetros de curvas características de curvas características estándar 112

Cebado 112

Arco voltaico estático 112

Arco voltaico dinámico 113

Fin de soldadura 114

Valores de orientación 115

Aceptar valores de orientación de tensión y corriente 115

Parámetros de curvas características de curvas características de impulsos 116

Cebado 116

Parámetros de pulsado 116

Arco voltaico estático 118

Cortocircuito 120

Fin de soldadura 120

Valores de orientación 121

Aceptar valores de orientación de tensión y corriente 121

Parámetros de curvas características de curvas características CMT 122

Generalidades 122

Cebado 122

Parámetros CMT 123

Fin de soldadura 125

Valores de orientación 125

Aceptar valores de orientación de tensión y corriente 125

Parámetros de curvas características de curvas características CMT / de impulsos 126

Generalidades 126

Cebado 126

Sinopsis: Parámetros CMT, parámetros de pulsado 127

Parámetros CMT 127

Parámetros de pulsado 128

CMT / Pulse 129

Fin de soldadura 129

Valores de orientación 129

Aceptar valores de orientación de tensión y corriente 130

Parámetros de curvas características de curvas características CMT Advanced 131

Generalidades 131

Cebado 131

HotStart 131

Weldstart 132

Parámetros CMT y parámetros EN-CMT 132

EN/EP CMT 134

Fin de soldadura 134

Valores de orientación 134

Aceptar valores de orientación de tensión y corriente 135

Parámetros de curvas características de curvas características CMT / Puls Advanced 136

Generalidades 136

Cebado 136

HotStart 136

Sinopsis: Parámetros CMT, parámetros de pulsado 137

Parámetros CMT 137

Parámetros de pulsado 138

Puls/CMT Cycles 140

Fin de soldadura 140

Valores de orientación 140

Modificar parámetros de curvas características 142

El regulador de proceso 142

6

Pantallas que se muestran con las diferentes curvas características 142

Modificar parámetros de curvas características 143

Documentación 144

Generalidades 144

Evaluación de los datos de soldadura 144

Abrir el punto de menú "Documentación" 145

Sinopsis 146

Determinar los ajustes básicos para la documentación 147

Determinar los ajustes básicos para la documentación 147

Ajustes básicos de documentación al guardar Jobs 147

Explicación acerca de los parámetros en la pantalla "Ajustes básicos" 147

Documentación en la tarjeta de memoria 148

Necesidad de memoria en caso de documentación en la tarjeta de memoria 149

Determinar los valores QMaster 151

Finalidad de valores QMaster 151

Determinar los valores QMaster 151

Explicación acerca de los valores QMaster 151

Ajustar la máxima corriente de motor 153

Generalidades 153

Ajustar la máxima corriente de motor 153

Contador de componentes 154

Generalidades 154

Activar el contador de componentes 154

Determinar el número de componente 154

Incrementar el número de componente 156

Libro de registro soldadura 158

Generalidades 158

Libro de registro de soldadura: mostrar los datos de soldadura 158

Libro de registro sucesos 160

Generalidades 160

Libro de registro sucesos 160

Quitar la tarjeta de memoria 161

Generalidades 161

Quitar la tarjeta de memoria 161

Ajustes previos de la máquina 163

Generalidades 163

Abrir el punto de menú "Ajustes previos de la máquina". 163

Sinopsis 163

Ajustar los ajustes previos de la máquina para el trabajo de soldadura 164

Ajustar los ajustes previos de la máquina para "MIG/MAG" 164

Ajustar los ajustes previos de la máquina para "TIG" 164

Ajustar los ajustes previos de la máquina para "Soldadura por electrodo" 165

Ajustar los ajustes previos de la máquina para "Job" 165

Ajuste Ethernet 166

Generalidades 166

Cambiar el ajuste Ethernet 166

Parámetros de Ethernet 167

Ajustar la fecha y la hora 168

Ajustar la fecha y la hora 168

Interfaz Robot - Operación de robot 169

Generalidades 169

Selección interna de parámetros en la operación de robot 169

Selección externa de parámetros en la operación de robot 170

Conmutación selectiva Externo-Interno de parámetros seleccionados en caso de selección externa de parámetros

Otras funciones en la operación de robot 172

Perfiles / Claves 174

Generalidades 174

Definiciones de conceptos 175

Perfiles predefinidos 175

Perfil "Administrador" 176

Perfil "Bloqueado" 176

Recomendación para la creación de perfiles y claves 177

Condición previa 177

171

ES

7

Procedimiento 177

Crear y editar perfiles 178

Condición previa 178

Crear una clave de administrador 178

Crear perfiles 180

Abrir/cerrar perfiles 184

Editar perfil 185

Borrar perfil 188

Perfiles a modo de ejemplo 190

Generalidades 190

Bloqueado 190

Welding Specialist MIG/MAG 190

Robot-Programmer 192

Welder / Worker 193

Crear y editar claves 194

Asignar las tarjetas de clave a los perfiles (crear claves) 194

Editar usuarios/claves 196

Borrar usuarios/claves 198

Dar de alta y baja a usuarios registrados en el mando a distancia 200

Generalidades 200

Dar de alta a un usuario 200

Indicación de los usuarios dados de alta 201

Dar de baja a un usuario 202

Indicación del perfil "Bloqueado" 202

RCU 5000i - Función „Unlock“ 203

Generalidades 203

Activar la pantalla "Perfiles / Claves" mediante la función de desbloqueo. 203

Procedimiento a seguir 206

Ajustar el idioma y la norma 207

Generalidades 207

Ajustar el idioma y la norma 207

Ver los datos de versión 208

Generalidades 208

Ver los datos de versión 208

Hacer una copia de seguridad 209

Generalidades 209

Hacer una copia de seguridad 209

Restablecer datos 211

Generalidades 211

Restablecer datos - Restaurar 211

Calibrar el avance de hilo o la unidad PushPull 213

Calibrar el avance de hilo (calibración VR) 213

Calibrar la unidad PushPull 214

Calibración L/R - Calibrar la inductividad del circuito de soldadura y la resistencia del circuito de soldadura

Generalidades 218

Calibración L/R 218

RCU 5000i - Resetear los ajustes al estado de suministro 221

Generalidades 221

Resetear el RCU 5000i al estado de suministro 221

RCU 5000i - Actualizar el software 222

Requisitos 222

Antes de la primera actualización: Instalar el controlador LocalNetUSB 222

Antes de la primera actualización - Instalar el software BASICLoad 228

RCU 5000i - Actualizar el software 232

Sinopsis alfabético de los parámetros ajustables 234

Explicación 234

Parámetros A - Z 234

218

8

Indicaciones de seguridad

ES

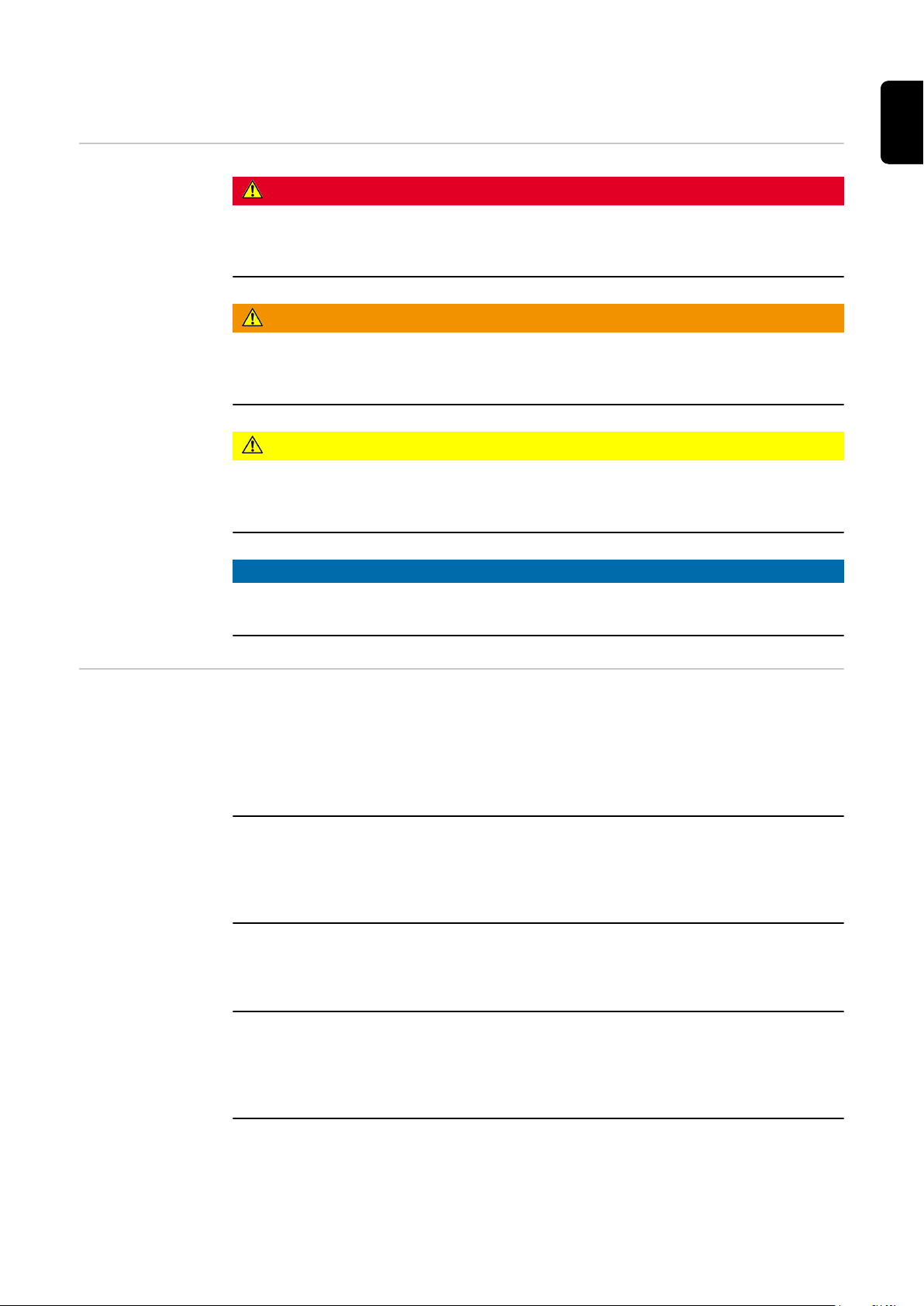

Explicación de

las instrucciones

de seguridad

¡ADVERTENCIA!

Indica un peligro inminente.

En caso de no evitar el peligro, las consecuencias pueden ser la muerte o lesiones

▶

de carácter muy grave.

¡PELIGRO!

Indica una situación posiblemente peligrosa.

Si no se evita esta situación, se puede producir la muerte así como lesiones de

▶

carácter muy grave.

¡PRECAUCIÓN!

Indica una situación posiblemente perjudicial.

Si no se evita esta situación, se pueden producir lesiones de carácter leve o de po-

▶

ca importancia, así como daños materiales.

¡OBSERVACIÓN!

Indica la posibilidad de obtener unos resultados mermados de trabajo y que se

puedan producir daños en el equipamiento.

Generalidades El equipo ha sido fabricado según el estado de la técnica y las reglas reconocidas en

referencia a la seguridad. No obstante, el manejo incorrecto o el uso inadecuado implica

peligro para:

- La integridad física y la vida del operario o de terceras personas.

- El equipo y otros valores materiales de la empresa explotadora.

- El trabajo eficiente con el equipo.

Todas las personas implicadas en la puesta en servicio, el manejo, el mantenimiento y la

conservación del equipo deben:

- Poseer la cualificación correspondiente.

- Poseer conocimientos de soldadura.

- Leer completamente y seguir escrupulosamente este manual de instrucciones.

El manual de instrucciones debe permanecer guardado en el lugar de empleo del equipo. Complementariamente al manual de instrucciones, se deben tener en cuenta las reglas válidas a modo general, así como las reglas locales respecto a la prevención de accidentes y la protección medioambiental.

Todas las indicaciones de seguridad y peligro en el equipo:

- Deben mantenerse en estado legible.

- No deben dañarse.

- No deben retirarse.

- No deben taparse ni cubrirse con pegamento ni pintura.

Las posiciones de las indicaciones de seguridad y peligro en el equipo figuran en el

capítulo "Generalidades" del manual de instrucciones del mismo.

Los errores que puedan mermar la seguridad deben ser eliminados antes de conectar el

aparato.

9

¡Se trata de seguridad!

Utilización prevista

Condiciones ambientales

El equipo se debe utilizar, exclusivamente, para los trabajos conformes a la utilización

prevista.

Cualquier otro uso se considera como no previsto por el diseño constructivo. El fabricante declina cualquier responsabilidad frente a los daños que se pudieran originar.

También forman parte de la utilización prevista:

- La lectura completa y la consideración de todas las indicaciones del manual de instrucciones.

- La lectura completa y la consideración de todas las indicaciones de seguridad y peligro.

Se debe utilizar el equipo exclusivamente con las fuentes de corriente previstas para el

mismo.

El equipo ha sido construido para usos industriales. El fabricante declina cualquier responsabilidad por daños originados por un empleo en el ámbito doméstico.

Cualquier servicio o almacenamiento del equipo fuera del campo indicado será considerado como no previsto. El fabricante declina cualquier responsabilidad frente a los daños

que se pudieran originar.

Gama de temperaturas del aire ambiental:

- En servicio: -10°C hasta + 50°C (14°F hasta 122°F)

- Durante el transporte y almacenamiento: -15°C hasta +70°C (5°F hasta 158°F)

Obligaciones de

la empresa explotadora

Humedad relativa del aire:

- hasta el 50 % a 40 °C (104 °F)

- hasta el 90 % a 20 °C (68 °F)

Aire ambiental: libre de polvo, ácidos, gases o sustancias corrosivas, etc.

Altura por encima del nivel del mar: hasta 2000 m (6500 ft)

La empresa explotadora se compromete a que solo trabajarán con el equipo personas

que:

- Estén familiarizadas con las prescripciones fundamentales en relación con la seguridad laboral y la prevención de accidentes y que hayan sido instruidas en el manejo

del equipo.

- Hayan leído y comprendido en particular el capítulo "Indicaciones de seguridad" en

el presente manual de instrucciones, confirmando la lectura y comprensión mediante su firma.

- Hayan recibido la formación necesaria en relación con los requisitos de los resultados de trabajo.

Se debe comprobar periódicamente que el personal trabaja de forma segura.

10

Obligaciones del

personal

Todas las personas a las que se encomiendan trabajos en el equipo se comprometen,

antes del comienzo del trabajo, a:

- Observar las prescripciones fundamentales acerca de la seguridad laboral y la prevención de accidentes.

- Leer en particular el capítulo "Indicaciones de seguridad" en el presente manual de

instrucciones, confirmando la comprensión y cumplimiento del mismo mediante su

firma.

Antes de abandonar el puesto de trabajo, se debe asegurar que no se puedan producir

daños personales o materiales durante la ausencia.

ES

Clasificaciones

de equipos CEM

Medidas CEM En casos especiales puede ocurrir que, a pesar de cumplirse los valores límite de emi-

Equipos de la clase de emisión A:

- Solo están destinados al uso en zonas industriales.

- Pueden provocar perturbaciones condicionadas a la línea e irradiadas en otras regiones.

Equipos de la clase de emisión B:

- Cumplen los requisitos de emisión en zonas residenciales e industriales. Lo mismo

es aplicable a zonas residenciales en las que la energía se suministra desde una

red de baja tensión pública.

Clasificación de equipos CEM según la placa de características o los datos técnicos.

sión normalizados, se produzcan influencias sobre el campo de aplicaciones previsto

(por ejemplo, cuando haya equipos sensibles en el emplazamiento o cuando cerca del

emplazamiento haya receptores de radio o televisión).

En este caso, el empresa explotadora está obligada a tomar las medidas adecuadas para eliminar las perturbaciones.

Comprobar y evaluar la resistencia a perturbaciones de las instalaciones en el entorno

del equipo según las disposiciones nacionales e internacionales. Ejemplos para instalaciones susceptibles a perturbaciones que pueden verse influidas por el equipo:

- Dispositivos de seguridad

- Cables de red, señales y transmisión de cables

- Instalaciones de procesamiento de datos y telecomunicación

- Instalaciones para medir y calibrar

Medidas de apoyo para evitar problemas de compatibilidad electromagnética (CEM):

1. Alimentación de red

- Si se producen perturbaciones electromagnéticas a pesar de un acoplamiento a

la red acorde a las prescripciones, se deben tomar medidas adicionales (por

ejemplo, utilización de un filtro de red adecuado).

2. Cables solda

- Mantenerlos lo más cortos posible.

- Instalarlos lo más cerca posible (para evitar problemas con campos electro-

magnéticos).

- Realizar la instalación dejando gran distancia respecto al resto de cables solda

3. Conexión equipotencial

4. Puesta a tierra de la pieza de trabajo

- Si fuera necesario, establecer la conexión a tierra mediante unos condensado-

res adecuados.

5. Blindado, si fuera necesario

- Blindar las demás instalaciones en el entorno.

- Blindar toda la instalación de soldadura.

11

Medidas de campos electromagnéticos

Los campos electromagnéticos pueden causar daños para la salud que aún no son conocidos:

- Efectos sobre la salud de las personas próximas, por ejemplo, personas que llevan

marcapasos y prótesis auditiva.

- Las personas que llevan marcapasos deben consultar a su médico antes de permanecer en las inmediaciones del aparato y del proceso de soldadura.

- Por motivos de seguridad, se deben mantener unas distancias lo más largas posibles entre los cables de soldar y la cabeza/el torso del soldador.

- Los cables de soldar y los paquetes de mangueras no se deben llevar colgados del

hombro o alrededor del cuerpo ni de las partes del cuerpo.

Medidas de seguridad en el lugar

de emplazamiento y durante el

transporte

¡La caída de un equipo puede suponer un peligro mortal! Colocar el equipo sobre una

base firme y nivelada.

- Se admite un ángulo de inclinación máximo de 10°.

En locales con riesgo de incendio y explosión rigen prescripciones especiales.

- Tener en cuenta las disposiciones nacionales e internacionales correspondientes.

Mediante instrucciones internas de la empresa y controles, asegurarse de que el entorno del puesto de trabajo esté siempre limpio y visible.

Emplazar y utilizar el equipo solo según el tipo de protección indicado en la placa de características.

En el momento de realizar el emplazamiento del equipo se debe mantener un espacio

de 0,5 m (1 ft. 7.69 in.) alrededor del mismo para que el aire de refrigeración pueda entrar y salir sin ningún problema.

Al transportar el equipo se debe procurar cumplir las directivas y la normativa de prevención de accidentes vigentes a nivel nacional y regional. Esto se aplica especialmente a

las directivas relativas a los riesgos durante el transporte.

No se deben levantar ni transportar los equipos activos. ¡Apagar los equipos antes del

transporte o la elevación!

Antes de transportar el equipo se debe purgar completamente el refrigerante, así como

desmontar los siguientes componentes:

- Avance de hilo

- Bobina de hilo

- Bombona de gas protector

Puesta en servicio, mantenimiento y reparación

12

Antes de la puesta en servicio y después del transporte resulta imprescindible realizar

una comprobación visual del equipo para comprobar si ha sufrido daños. Antes de la

puesta en servicio se debe encomendar la eliminación de los daños visibles al servicio

técnico cualificado.

En caso de piezas procedentes de otros fabricantes no queda garantizado que hayan

sido diseñadas y fabricadas de acuerdo con las exigencias y la seguridad.

- Utilizar solo repuestos y consumibles originales (lo mismo rige para piezas normalizadas).

- No se deben efectuar cambios, montajes ni transformaciones en el equipo, sin previa autorización del fabricante.

- Se deben sustituir inmediatamente los componentes que no se encuentren en perfecto estado.

- En los pedidos deben indicarse la denominación exacta y el número de referencia

según la lista de repuestos, así como el número de serie del equipo.

Los tornillos de la caja representan la conexión de conductor protector para la puesta a

tierra de las partes de la caja.

Utilizar siempre la cantidad correspondiente de tornillos originales de la caja con el par

indicado.

ES

Certificación de

seguridad

Protección de datos

Derechos de autor

Los equipos con declaración de conformidad UE cumplen los requisitos fundamentales

de la directiva de baja tensión y compatibilidad electromagnética (por ejemplo, las normas de producto relevantes de la serie EN 60 974).

Fronius International GmbH declara mediante la presente que el equipo cumple la Directiva 2014/53/UE. El texto completo de la declaración de conformidad UE está disponible

en la siguiente dirección de Internet: http://www.fronius.com

Los equipos identificados con la certificación CSA cumplen las disposiciones de las normas relevantes para Canadá y EE. UU.

El usuario es responsable de la salvaguardia de datos de las modificaciones frente a los

ajustes de fábrica. El fabricante no es responsable en caso de que se borren los ajustes

personales.

Los derechos de autor respecto al presente manual de instrucciones son propiedad del

fabricante.

El texto y las ilustraciones corresponden al estado de la técnica en el momento de la impresión. Reservado el derecho a modificaciones. El contenido del manual de instrucciones no justifica ningún tipo de derecho por parte del comprador. Agradecemos cualquier

propuesta de mejora e indicaciones respecto a errores en el manual de instrucciones.

13

Generalidades

Diseño de los

equipos

Campos de aplicación

El mando a distancia RCU 5000i sirve para el manejo de todas las fuentes de corriente de la serie Trans- Synergic / TransPuls Synergic. Todas las funciones que se

encuentran disponibles en la fuente de corriente pueden ser abiertas con el RCU

5000i. Adicionalmente se encuentran a

disposición otras funciones como, por

ejemplo, la optimización de curvas características de soldadura.

La conexión a la fuente de corriente se

realiza por medio de un conector LocalNet.

El mando a distancia RCU 5000i está

equipado con una pantalla LC. En combinación con el menú intuitivo, se obtiene un

Mando a distancia RCU 5000i

El mando a distancia RCU 5000i se puede utilizar en los casos siguientes:

- Mando a distancia, programación y ajuste previo de las fuentes de corriente.

- Aplicaciones de robot.

- Trabajos manuales de soldadura con fuentes de corriente que están equipadas con

el panel de control "Remote".

equipo muy fácil de utilizar.

Ventajas - Buena visibilidad gracias a la pantalla LC

- Sencilla y lógica guía del usuario

- 180 curvas características de soldadura sinérgica guardadas

- Posibilidad de optimización de las curvas características de soldadura

- Sencilla programación de Jobs

- Función de memoria de Jobs para hasta 1000 Jobs

- Administración de usuarios mediante tarjeta de clave

- Supervisión de parámetros mediante función QMaster

- Conexión LocalNet

- Interfaz USB para actualizaciones de software

Equipamiento de

serie

Opciones Soporte RCU 5000i

El equipamiento de serie del mando a distancia RCU 5000i incluye lo siguiente:

- Con conexión al mando a distancia: 1 cable de mando a distancia, 6 polos, 5 m (16

ft. 5 pulg.), incluyendo el conector LocalNet, 10 polos

- 1 cable USB, aproximadamente 1,8 m (5 ft. 11 pulg.), incluyendo un adaptador USB

- 1 tarjeta de memoria, 3,3 V

- 1 tarjeta de transpondedor ("Tarjeta de clave")

- 1 CD-Rom "Software Tools"

El soporte RCU 5000i está previsto para el montaje mural o para el montaje en una

fuente de corriente remote. Se puede colgar el mando a distancia en el soporte RCU

5000i.

14

Datos técnicos

Alimentación de tensión 24 V CC

Consumo de corriente 170 mA

Tipo de protección IP 23

Certificado de conformidad CE, FCC

Banda de frecuencias 134,2 kHz

Máx. potencia de transmisión < 65dBµA/m @10m

Dimensiones (longitud x anchura x altura) 258 / 180 / 48 mm

10,16 / 7,09 / 1,89 in.

Peso 1,5 kg

3,31 lb.

ES

Indicaciones para

la identificación

de radio

Funciones no

descritas

El mando a distancia RCU 5000i está equipado con un módulo RFID (Radio Frequency

Identification). El módulo RFID sirve para la transmisión de datos por cable y sin contacto con la tarjeta de clave (tarjeta de transpondedor). La transmisión de datos se realiza

por medio de un campo magnético.

En los EE.UU., los módulos RFID están sometidos a una identificación obligatoria

según FCC:

FCC ID: QKWRF5000I

¡OBSERVACIÓN!

Debido a las actualizaciones de software, puede que el equipo disponga de funciones que aún no están descritas en este manual de instrucciones.

Además, algunas de las ilustraciones del presente manual de instrucciones pueden diferir de forma insignificante de los datos realmente mostrados en la pantalla LC.

15

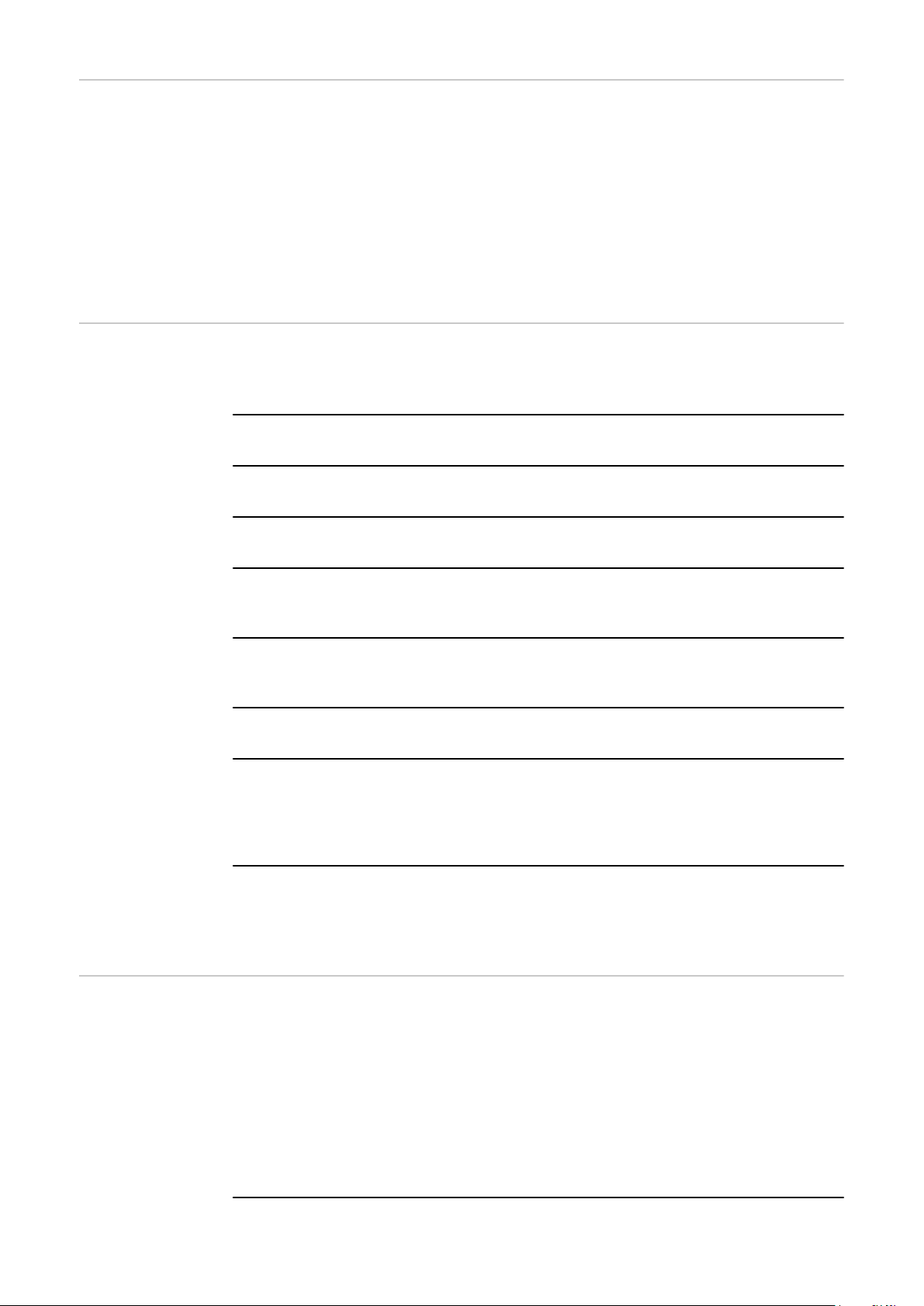

Elementos de manejo y conexiones

(1)

(15)

(14)(13)(12)(11)(10)

)8()9(

(7)

(6)

)4()5(

(3)

(2)

(16)

Panel de control

Panel de control RCU 5000i

Teclas de ejecución

(1) Tecla "Menú" ... para abrir el menú principal.

(2) Tecla "Info" ... para visualizar informaciones contextuales específicas.

(3) Tecla OK ... para confirmar los diálogos del menú, las consultas de seguridad,

etc.

(4) Tecla "Enhebrar hilo" ... para enhebrar el hilo de soldadura sin gas y sin corrien-

te.

(5) Botón "Test de gas" ... para comprobar el flujo de gas.

Teclas de navegación

(6) Tecla "Hacia abajo" ... para navegar en una lista.

(7) Tecla "Hacia arriba" ... para navegar en una lista.

(8) Tecla "Derecha" ... para la navegación horizontal (por ejemplo, cuerda para ten-

der la ropa).

(9) Tecla "Izquierda" ... para la navegación horizontal (por ejemplo, cuerda para

tender la ropa).

16

Teclas de control con ocupación variable

(10) Tecla F1 ... Tecla de control

(11) Tecla F2 ... Tecla de control

(12) Tecla F3 ... Tecla de control

(13) Tecla F4 ... Tecla de control

(14) Tecla F5 ... Tecla de control

¡IMPORTANTE!

(1)

(1)

Indicaciones para

la tecla OK

La ocupación pertinente se indica en la pantalla LC, directamente encima de la tecla de control correspondiente.

Otros

(15) Pantalla ... pantalla LCD en blanco/negro.

(16) Zona de lectura para la tarjeta de clave ... para la identificación de derechos de

acceso que pueden ser asignados a través de diferentes tarjetas de clave

La tecla OK (3) ayuda al usuario a la hora de seleccionar las diferentes ocupaciones de

las teclas de control.

Si hay un marco alrededor de la ocupación de la tecla de control, se puede seleccionar

esta función con la tecla OK (3).

ES

Ejemplo: Marco alrededor de la tecla F1 "Guardar como Job"

Ejemplo: Marco alrededor de la tecla F2 "Adelante"

(1) Marco

17

Otros elementos

)91()02(

(18)

(17)

(21)

(23) (22) (23)(23)

(23)

de manejo, conexiones, componentes mecánicos

Vista delantera del RCU 5000i - Elementos de manejo, conexiones

(17) Alojamiento del asa de sujeción ... para colgar en el soporte mural o en el

asa de sujeción de la fuente de corriente.

(18) Rueda de ajuste ... Transmisor incremental para ajustar parámetros.

(19) Conector LocalNet con cable de conexión ... para realizar la conexión a la

fuente de corriente. El conector sirve como un dispositivo de desconexión y debe ser libremente accesible.

(20) Cubierta de goma ... para proteger el alojamiento de la tarjeta de memoria.

(21) Cubierta de goma ... para protege el punto de conexión de PC USB.

(22) Estribo de sujeción ... Estribo gi-

ratorio de sujeción y ajuste 0-95°

(23) Insertos roscados introducidos

a presión M5 ... por ejemplo, para la fijación en caso de montaje

mural fijo.

18

Vista posterior del RCU 5000i - Elementos de manejo, componentes mecánicos

(25) (24)

Vista lateral del RCU 5000i - Conexiones

(24) Alojamiento de la tarjeta de me-

moria

(25) Conexión USB ... para realizar la

conexión a un PC, por ejemplo,

para actualizaciones de software.

ES

19

Concepto de manejo

Orientación en

actividades de

trabajo

Menú central

El manejo del mando a distancia RCU 5000i está estructurado según actividades de trabajo.

Se diferencian las siguientes actividades de trabajo:

- Soldadura (MIG/MAG Synergic, MIG/MAG manual, electrodos, TIG y Job)

- Creación de Jobs

- Creación de curvas características y puntos de curva característica propios

- Optimización y administración de Jobs

- Optimización y administración de curvas características existentes

- Creación de especificaciones para el trabajo de soldadura

- Definición del idioma y de las unidades de medida

Las diferentes actividades de trabajo

están guardadas en el menú principal central. El menú principal se abre pulsando la

tecla Menú (1).

Cada punto de menú tiene asignado una

"Cuerda para tender la ropa"

"Cuerda para tender la ropa"

Indicación de pantalla del menú principal

El principio de funcionamiento "Cuerda para tender la ropa":

- Los parámetros individuales están agrupados en diferentes secuencias de datos.

- Las secuencias de datos están ordenadas en un bucle ("Cuerda para tender la ropa").

- La navegación dentro de la cuerda para tender la ropa se puede realizar en dos

sentidos.

- Después de la última secuencia de datos se muestra la primera secuencia de datos.

En caso de navegación en el sentido opuesto, a la primera secuencia de datos le

sigue la última secuencia de datos.

- La cantidad de secuencias de datos es variable. Debido a determinados parámetros

o funciones especiales de la fuente de corriente, se pueden añadir secuencias de

datos a la cuerda para tender la ropa.

20

(8)

(9)

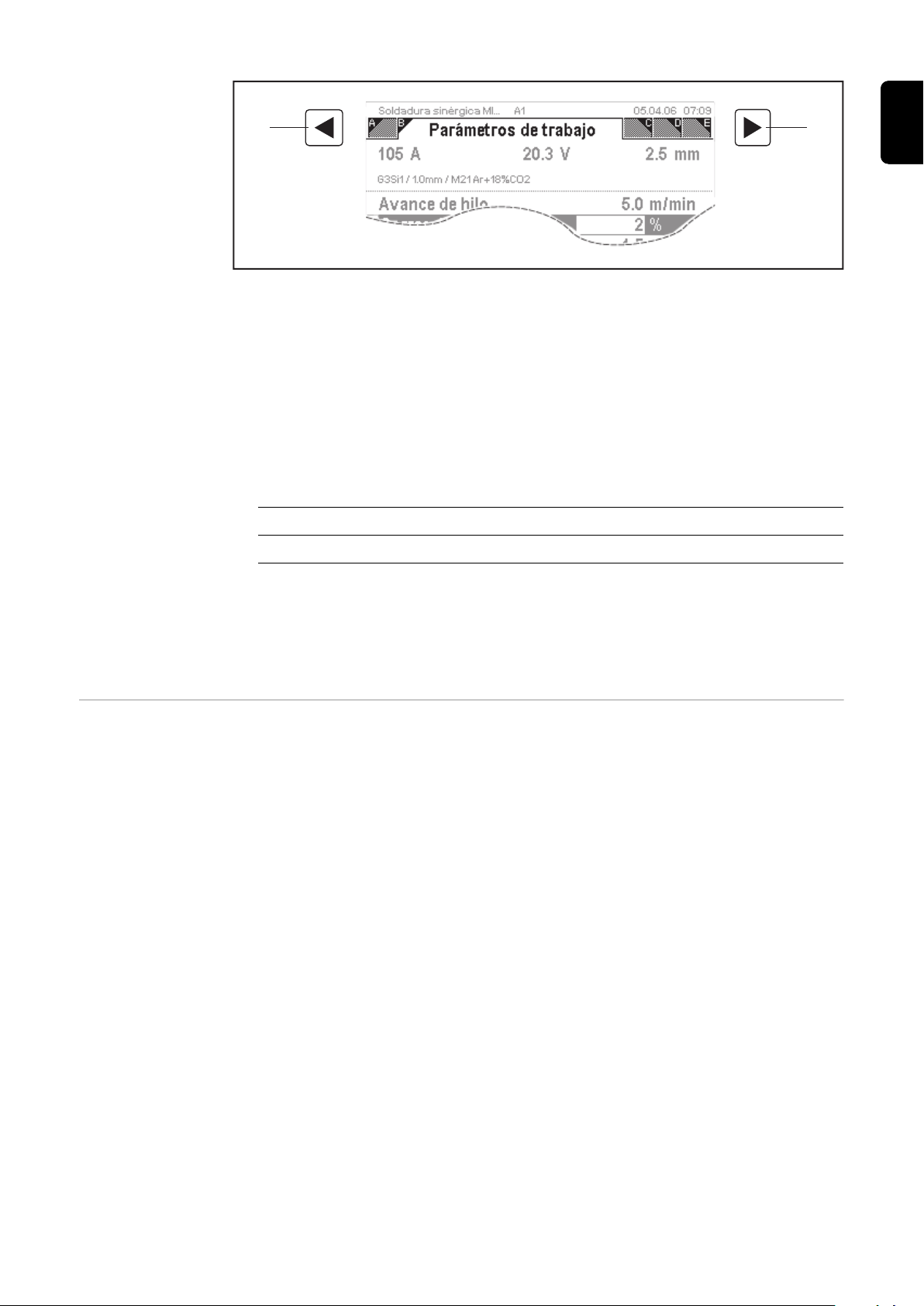

Ejemplo "Cuerda para tender la ropa" con 5 secuencias de datos (A - E) - La secuencia de datos "Parámetros

de trabajo" está abierta

El mando a distancia RCU 5000i utiliza el principio de funcionamiento "Cuerda para tender la ropa" de la siguiente manera:

- Todos los parámetros, indicaciones y funciones necesarios para una actividad de

trabajo seleccionada están clasificados según el orden de secuencia de trabajo en

la "Cuerda para tender la ropa".

- Cada secuencia de datos de una "Cuerda para tender la ropa" se muestra en pantalla mediante una indicación propia (= pantalla).

A lo largo del manual de instrucciones se designan las secuencias de datos de la

siguiente manera, por ejemplo:

Pantalla Pantalla (para la secuencia de datos)

"Parámetros de trabajo" Título de la pantalla (secuencia de datos)

ES

- Las opciones y funciones especiales de la fuente de corriente (por ejemplo, SynchroPuls) se adjuntan a las secuencias de datos existentes en una "Cuerda para

tender la ropa".

- La navegación dentro de la "Cuerda para tender la ropa" se realiza con las teclas de

navegación derecha (8) e izquierda (9).

Aceptar valores No es necesario guardar o activar explícitamente los valores que se cambian. Los valo-

res se encuentran activos a efectos inmediatos.

21

Descripción de las indicaciones de pantalla

(1)

(3)

(2)

Generalidades El mando a distancia RCU 5000i utiliza en servicio diferentes indicaciones de pantalla.

Las llamadas pantallas están predeterminadas por la guía del menú y sirven de ayuda

para la interacción con el usuario.

Pantalla "Menú" La pantalla "Menú" muestra el menú principal. Pulsar la tecla "Menú" (1) para visualizar

la pantalla "Menú"

¡OBSERVACIÓN!

Pulsando la tecla "Menú" (1), se cancelan sin previa consulta todos los diálogos

abiertos, excepto los asistentes.

(1) Puntos de menú

(2) Está seleccionado el punto de

menú "Soldadura sinérgica MIG/

MAG"

(3) F3 ocupado con "Seleccionar"

Pantalla "Menú"

Pantalla "Datos" - La pantalla "Datos" se muestra cuando se selecciona un punto de menú en el menú

principal.

- Cada pantalla "Datos" contiene una "Cuerda para tender la ropa".

- Dentro de un punto de menú se puede mostrar un número diferente de pantallas

"Datos".

Gracias a las funciones especiales de la fuente de corriente o mediante determinados ajustes de parámetros, se pueden adjuntar otras pantallas "Datos" a la "Cuerda

para tender la ropa" correspondiente.

- En las pantallas "Datos" se pueden ajustar o ver los parámetros. Los parámetros se

representan en una lista.

La elección de los parámetros se realiza mediante las teclas de navegación hacia

abajo (6) y hacia arriba (7).

Los valores de parámetros se ajustan con la rueda de ajuste (18).

22

(1)

(2)

(3)

(4) (5) (6)(7) (8) (9) (10)

(11)

(12)

(13)

(14)

(15)

Ejemplo: Pantalla "Datos"

(1) Letra identificativa de la pantalla (9) Hora

(2) Actividad de trabajo (10) Material, diámetro del hilo, gas

protector

(3) Corriente de soldadura (11) Línea de información

(4) Usuario (12) "Cuerda para tender la ropa"

con las pantallas A-E

ES

Pantalla "Asistente"

(5) Título de la pantalla (13) Zona de visualización

(6) Tensión de soldadura (14) Lista de parámetros

(7) Espesor de chapa (15) Ocupación de las teclas de con-

trol

(8) Fecha - F1 ocupado con "Guardar

como Job"

- F2 ocupado con "Crear

pto.curva caract."

- F3 ocupado con "Adaptar

curva caract."

- F4 ocupado con "Material"

- F5 ocupado con "Int/Ext"

Por asistente se entiende una secuencia de entrada guiada. Dentro de una secuencia, el

usuario se puede mover hacia adelante o hacia atrás. Un asistente incluye diferentes

pantallas.

23

(3)(4)

(2)

(1)

(6) (7) (8)

(5)

Ejemplo: Pantalla "Asistente"

(1)

(2) (3)

(1) Marco oscuro

(2) Pasos de procesamiento

(3) Pasos de trabajo ya realizados

(4) Paso de trabajo actual

(5) Paso de trabajo aún pendiente

(6) F1 ocupado con "Atrás" (represen-

tado en gris en la primera pantalla)

(7) F2 ocupado con "Adelante" (o

"Terminado" en la última pantalla)

(8) F5 ocupado con "Cancelar"

Pantalla "Diálogo"

Pantalla "Mensaje"

La pantalla "Diálogo" se utiliza para la representación de subdiálogos.

La pantalla "Diálogo" puede contener estructuras de árbol, listas de selección, etc.

(1) Marco oscuro

(2) F1 ocupado con "Aceptar"

(3) F5 ocupado con "Cancelar"

Ejemplo: Pantalla "Diálogo" con "Aceptar" y "Cancelar"

La pantalla "Mensaje" muestra determinados estados. Se debe confirmar el mensaje o

tomar una decisión.

La pantalla "Mensaje" se sobrepone sobre una parte de la pantalla actual. En este proceso, la pantalla actual se indica en gris.

24

(1) (2)

(5) (6) (7)

(3) (4)

Ejemplo: Pantalla "Mensaje" - Consulta de seguridad

(1) (2) (3) (4) (5)

(6)

(1) Pantalla actual, indicada en color

gris

(2) Símbolo

(3) Tipo de mensaje

(4) Marco oscuro

(5) F2 ocupado con "Sí"

(6) F3 ocupado con "No"

(7) F4 ocupado con "Cancelar"

ES

Pantalla "Errores"

Las pantallas "Errores" indican los errores que han aparecido durante el trabajo de soldadura. Las pantallas "Errores" deben ser confirmadas. En caso de ignorar una pantalla

"Errores", esta se vuelve a visualizar al cabo de 2 minutos si el error persiste. Las pantallas "Errores" se sobreponen sobre una parte de la pantalla actual. En este proceso, la

pantalla actual se indica en gris.

(1) Pantalla actual, indicada en color

gris

(2) Símbolo

(3) Código de error

(4) Designación del error

(5) Marco oscuro

(6) F3 ocupado con "OK"

Ejemplo: Pantalla "Errores"

25

(2) (3)

(5) (6)

(4)(1)

Ejemplo: Pantalla "Errores" con las teclas de control

"Aceptar" e "Ignorar"

(1) Pantalla actual, indicada en color

gris

(2) Símbolo

(3) Designación del error

(4) Marco oscuro

(5) F2 ocupado con "Aceptar"

(6) F3 ocupado con "Ignorar"

26

Puesta en servicio

VR 4000 VR 7000

VR 1500

TPS 2700

TS/TPS 4000-5000

ES

Antes de la puesta en servicio

Requisitos de

sistema

Conectar el RCU

5000i

¡PELIGRO!

Peligro originado por un manejo incorrecto y trabajos realizados incorrectamente.

Esto puede ocasionar lesiones personales graves y daños materiales.

Todos los trabajos y funciones descritos en este documento deben ser realizados

▶

solo por personal técnico formado.

Leer y entender este documento.

▶

Leer y entender todos los manuales de instrucciones de los componentes del siste-

▶

ma, en particular las normas de seguridad.

En la fuente de corriente se requiere el firmware siguiente para poder utilizar el mando a

distancia RCU 5000i:

OFFICIAL UST V 3.20.1

El mando a distancia RCU 5000i se puede conectar a cualquier zócalo LocalNet del

equipo de soldadura, por ejemplo:

Conexión LocalNet para VR 4000, VR 7000 y VR

1500

Procedimiento:

Poner el interruptor de red de la fuente de corriente en la posición "O".

1

Enchufar el conector LocalNet del mando a distancia en la conexión LocalNet.

2

Apretar el racor del conector.

3

Poner el interruptor de red de la fuente de corriente en la posición "I". El mando a

4

distancia está listo para el uso y se muestra la secuencia de inicio.

Conexión LocalNet para TPS 2700 y TS/TPS

4000-5000

27

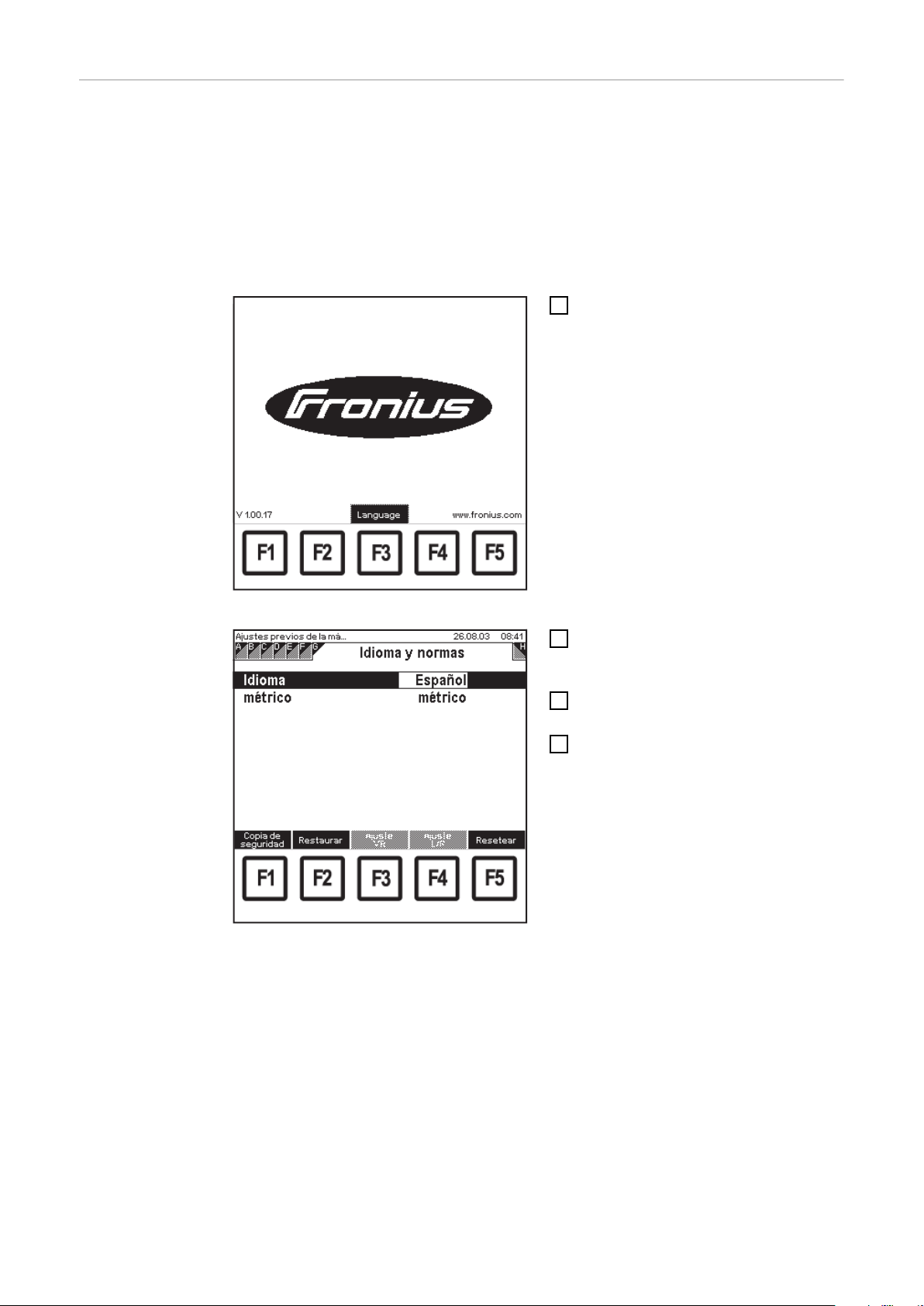

Secuencia de inicio - Ajustar el

idioma

Durante la secuencia de inicio se indica lo siguiente en la pantalla:

- Logotipo de Fronius (centro de la pantalla)

- Versión de software (parte inferior izquierda de la pantalla)

- www.fronius.com (parte inferior derecha de la pantalla)

- Idioma (a través de la tecla de control F3)

La secuencia de inicio dura unos 2 segundos. Durante este tiempo se puede realizar un

ajuste previo para el idioma y para la norma (sistema métrico o pulgadas). A tal fin se

debe pulsar la tecla de control F3.

Para el ajuste previo del idioma y de

1

la norma, se debe pulsar la tecla F3

"Idioma".

- Se muestra la pantalla "Idioma y

normas" de los ajustes previos de

la máquina.

Secuencia de inicio, F3 ocupado con "Idioma"

Ajustes previos de la máquina: Pantalla "Idioma y

normas", idioma seleccionado

Seleccionar los parámetros corres-

2

pondientes con las teclas "Hacia abajo" (6) o "Hacia arriba" (7)

Modificar el valor del parámetro con la

3

rueda de ajuste (18).

Pulsar la tecla "Menú" (1).

4

28

Menú principal en el idioma seleccionado

Se muestra el menú principal en el idioma

seleccionado.

ES

Error "073 (no

Host)" - Sin conexión a la fuente

de corriente

El error "073 (no Host)" no puede ser confirmado y es mostrado cuando el mando a

distancia no puede establecer la conexión

con la fuente de corriente durante la puesta en servicio.

Las causas pueden ser, por ejemplo, un

contacto insuficiente a la fuente de corriente o un distribuidor LocalNet incorrecto.

El error "073 (no Host)" desaparece en

cuanto se establece una unión correcta.

Se puede ignorar el error "073 (no Host)".

Pantalla "Error 073 (no Host)"

29

Bloquear y desbloquear el RCU 5000i por medio de

(16)

la tarjeta de clave

Condición previa

Administración

de usuarios, perfiles, claves

Bloquear el RCU

5000i

¡OBSERVACIÓN!

La tarjeta de clave puede ser utilizada para bloquear y desbloquear el mando a

distancia, siempre y cuando no se hayan creado perfiles en el punto de menú

"Ajustes previos de la máquina" o claves diferentes a "Administrador" y "Bloqueado".

Para información más detallada sobre la administración de usuarios, los perfiles o las

claves, ver el capítulo "Ajustes previos de la máquina", apartado "Perfiles / Claves".

Posicionar la tarjeta de clave sobre la

1

zona de lectura para la tarjeta de clave (16)

Colocar la tarjeta de clave sobre la zona de lectura

para la tarjeta de clave

Se abre la pantalla "Clave de aviso - Ahora el control remoto está bloqueado".

Pantalla "Clave de aviso - Ahora el control remoto

está bloqueado"

30

Se abre el perfil "Bloqueado".

(16)

Menú principal en el perfil "Bloqueado"

Punto de menú "Soldadura sinérgica MIG/MAG" con

el mando a distancia bloqueado, pantalla "Parámetros de trabajo"

¡IMPORTANTE!

Las propiedades del perfil "Bloqueado"

pueden modificarse en el punto de

menú "Ajustes previos de la máquina"

en la pantalla "Perfiles / Claves".

Según las especificaciones guardadas en

el perfil "Bloqueado" se pueden seleccionar diferentes puntos de menú y funciones.

Por ejemplo:

El ajuste de fábrica del perfil "Bloqueado"

permite en el menú principal el acceso a

los procedimientos de soldadura. Las teclas no se encuentran disponibles en todas las pantallas "Datos".

Los parámetros en las pantallas "Datos"

correspondientes pueden seleccionarse

con las teclas "Hacia abajo" (6) o "Hacia

arriba" (7) y modificarse con la rueda de

ajuste (18).

ES

Desbloquear el

RCU 5000i

Colocar la tarjeta de clave sobre la zona de lectura

para la tarjeta de clave

Posicionar la tarjeta de clave sobre la

1

zona de lectura para la tarjeta de clave (16)

31

Pantalla "Clave de aviso - Ahora el control remoto

está desbloqueado"

Se abre la pantalla "Clave de aviso - Ahora el control remoto está desbloqueado".

Se abre la última pantalla visualizada previa al bloqueo. Todos los puntos de menú

vuelven a estar disponibles sin limitación

alguna.

Desbloquear el

RCU 5000i mediante la función

de desbloqueo

El mando a distancia RCU 5000i dispone de función de desbloqueo a partir de la versión

de software OFFICIAL RCU V1.14.12.

Esta función de desbloqueo cambia el perfil "Bloqueado" y permite crear el acceso a la

pantalla "Perfiles / Claves" en los ajustes previos de la máquina, por ejemplo, para crear

una clave de administrador o para cambiar el perfil "Bloqueado".

Para información más detallada sobre la función de desbloqueo, ver el capítulo "Ajustes

previos de la máquina", apartado "RCU 5000i - Función de desbloqueo".

32

Soldadura sinérgica MIG/MAG

Generalidades La soldadura sinérgica MIG/MAG corresponde al servicio Synergic en la fuente de co-

rriente. Al ajustar el parámetro "Velocidad de hilo", se adaptan los parámetros "Corriente

de soldadura" y "Espesor de chapa" al valor de avance de hilo ajustado.

Los valores actuales para la corriente de soldadura y el espesor de chapa se indican en

la zona de visualización.

ES

Abrir el punto de

menú "Soldadura

sinérgica MIG/

MAG".

Menú principal: El punto de menú "Soldadura sinérgica MIG/MAG" está seleccionado

Sinopsis "Soldadura sinérgica MIG/MAG" se compone de los siguientes apartados:

- Abrir el programa de soldadura

- Ajustar los parámetros de trabajo

- Cambiar a visualización ampliada

- Ajustar los parámetros para los ajustes de procedimiento

- Ajustar los parámetros más específicos: "Especial de 2 tiempos", "Especial de 4

tiempos", "Puntear"

- Ajustar los parámetros SynchroPuls

Pulsar la tecla "Menú" (1):

1

- Se abre el menú principal.

Seleccionar el punto de menú "Solda-

2

dura sinérgica MIG/MAG" con la rueda

de ajuste (18).

Pulsar la tecla OK (3):

3

- Se abre la última pantalla "Datos"

visualizada.

33

Abrir el programa de soldadura

Abrir el programa

de soldadura

Abrir el punto de menú "Soldadura

1

sinérgica MIG/MAG".

Seleccionar la pantalla "Programa de

2

soldadura" con la tecla "Derecha" (8).

- Se visualiza la pantalla "Programa

de soldadura".

Soldadura sinérgica MIG/MAG: Pantalla "Programa

de soldadura"

La pantalla "Programa de soldadura" incluye los datos siguientes:

- Mat.aport

- Diámetro de hilo

- Gas protector a utilizar

- Número(s) de referencia de las curva(s) característica(s) guardada(s) en el programa de soldadura

, por ejemplo:

Para AlSi5 con Ø 1,2 mm y gas protector 100 % Ar, se han guardado una curva característica estándar y una curva característica CMT

34

Ajustar los parámetros de trabajo

ES

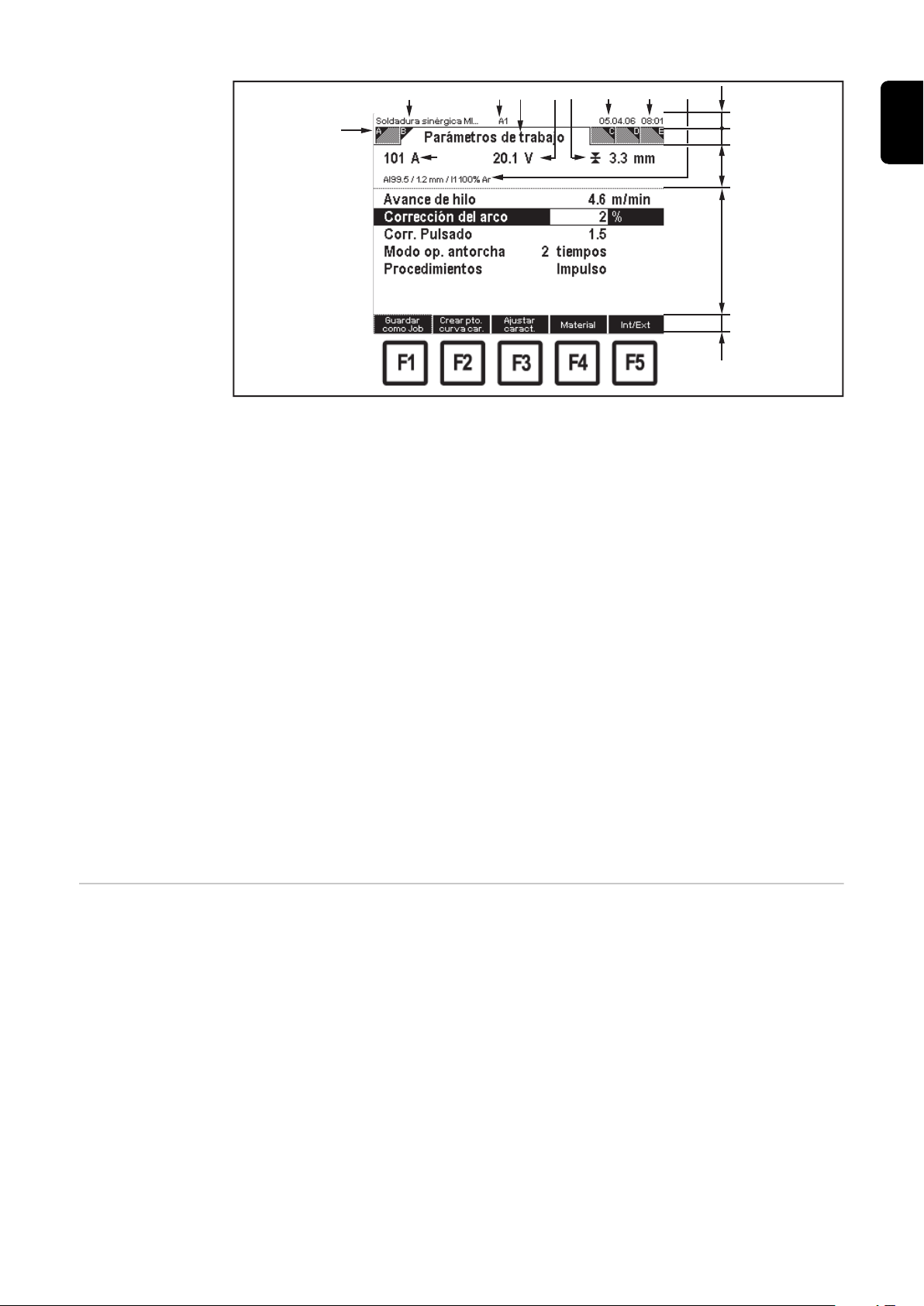

Ajustar los

parámetros de

trabajo

Abrir el punto de menú "Soldadura

1

sinérgica MIG/MAG".

Seleccionar la pantalla "Parámetros

2

de trabajo" con la tecla "Derecha" (8):

- Se abre la pantalla "Parámetros

de trabajo".

Seleccionar los parámetros de trabajo

3

correspondientes con las teclas "Hacia abajo" (6) o "Hacia arriba" (7).

Modificar el valor del parámetro con la

4

rueda de ajuste (18)

- Solo se puede cambiar el valor de

un parámetro en el marco del

margen de ajuste definido. El margen de ajuste aparece ante un

Soldadura sinérgica MIG/MAG: En la pantalla

"Parámetros de trabajo", la opción "Corrección del arco voltaico" está seleccionada

fondo.

En la zona de visualización se indican los valores para corriente de soldadura, tensión

de soldadura y espesor de chapa. Si se modifica el parámetro "Avance de hilo" también

se modifican correspondientemente los valores en la zona de visualización.

Modos de operación de antorcha

Se pueden ajustar los siguientes modos de operación de antorcha:

- 2 tiempos

- Especial de 2 tiempos

- 4 tiempos

- Especial de 4 tiempos

- Puntear

Procedimientos Se pueden ajustar los siguientes procedimientos:

- Puls (soldadura MIG/MAG Puls-Synergic)

- Estándar (soldadura MIG/MAG sinérgica estándar)

- CMT (Cold Metal Transfer)

35

Si el programa de soldadura ajustado y el

procedimiento seleccionado no son compatibles o no hay ningún programa de soldadura guardado para el procedimiento

seleccionado, en la zona de visualización

aparece "Sin programa".

No se puede modificar el parámetro

"Avance de hilo".

Soldadura sinérgica MIG/MAG: Pantalla "Parámetros

de trabajo", "Sin programa" para el procedimiento

"CMT"

Según el procedimiento seleccionado y el programa de soldadura ajustado, los diferentes parámetros se visualizan de forma diferente:

Procedimientos Parámetro

Puls Corr. Pulsado

Estándar Corr. Dinámica

para el procedimiento CMT Tiempo Hotstart

Corr. Pulsado

Hotstart ciclos de pulsado

Corrección de Boost

Corr. Dinámica

Parámetro "Corr. Pulsado" para el procedimiento "Impulso"

Parámetro "Corr. Dinámica" para el procedimiento

"Estándar"

36

ES

Parámetro "Tiempo Hotstart" para el procedimiento

"CMT"

Parámetro "Hotstart ciclos de pulsado" para el procedimiento "CMT"

Parámetro "Corr. Pulsado" para el procedimiento

"CMT"

Parámetro "Corrección de Boost" para el procedimiento "CMT"

Parámetro "Corr. Dinámica" para el procedimiento "CMT"

37

Procedimiento

"CMT"

El procedimiento "CMT" solo es posible en combinación con los siguientes componentes:

- Fuente de corriente CMT (por ejemplo, TPS 4000 CMT)

- Avance de hilo CMT (por ejemplo, VR 7000 CMT)

- Unidad motriz CMT con buffer (por ejemplo, Robacta Drive CMT)

- Juego de cables de interconexión CMT

Para el procedimiento CMT Advanced se requiere la base de datos de soldadura

M0842.

38

Cambiar a visualización ampliada

(1) (2)

0.6 A

0.35 A

Generalidades Los parámetros "Velocidad de hilo", "Corriente de soldadura" y "Tensión de soldadura"

pueden visualizarse de forma ampliada. De igual modo, se indica en la pantalla "Visualización ampliada" la corriente de motor del avance de hilo y de la unidad PushPull como

valor real.

ES

Cambiar a visualización ampliada

Soldadura sinérgica MIG/MAG: Pantalla "Visualización ampliada"

(1) Corriente de motor avance de hilo

(2) Corriente de motor unidad PushPull

Abrir el punto de menú "Soldadura

1

sinérgica MIG/MAG".

Seleccionar la pantalla "Visualización

2

ampliada" con la tecla "Derecha" (8):

- Se muestra la pantalla "Visualización ampliada".

- El valor para la velocidad de hilo

puede modificarse en la pantalla

"Visualización ampliada" con la

rueda de ajuste (18).

Si se modifica el parámetro "Avance de hilo", también se modifican correspondientemente los valores para la corriente de soldadura y la tensión de soldadura.

39

Ajustar los parámetros para los ajustes de procedimiento

Ajustar los

parámetros para

los ajustes de

procedimiento

Soldadura sinérgica MIG/MAG: En la pantalla "Ajustes del procedimiento", la opción "Flujo previo de

gas" está seleccionada

Abrir el punto de menú "Soldadura

1

sinérgica MIG/MAG".

Seleccionar la pantalla "Ajustes del

2

procedimiento" con la tecla "Derecha"

(8).

- Se abre la pantalla "Ajustes del

procedimiento".

Seleccionar los parámetros para los

3

ajustes del procedimiento con las teclas "Hacia abajo" (6) o "Hacia arriba"

(7).

Modificar el valor de los parámetros

4

para el ajuste del parámetro con la

rueda de ajuste (18).

- Solo se puede cambiar el valor de

los parámetros para el ajuste del

procedimiento en el marco del

margen de ajuste definido. El margen de ajuste aparece ante un

fondo.

40

Ajustar los parámetros más específicos: Especial

de 2 tiempos, Especial de 4 tiempos, Puntear

Ajustar los

parámetros más

específicos para

"Especial de 2

tiempos"

Si en la pantalla "Parámetros de trabajo" se selecciona "S2 tiempos" para el modo de

operación de antorcha, se cuelga la pantalla correspondiente en la "Cuerda para tender

la ropa".

Se pueden ajustar los siguientes parámetros más específicos:

- Corriente inicial ls

- Tiempo inicial ts

- Slope 1 Sl1

- Slope 2 Sl2

- Tiempo corriente final te

- Corriente final le

Abrir el punto de menú "Soldadura

1

sinérgica MIG/MAG".

Seleccionar la pantalla "Parámetros

2

de trabajo" con la tecla "Derecha" (8).

- Se visualiza la pantalla "Parámetros de trabajo".

Seleccionar el parámetro de modo de

3

operación de antorcha con las teclas

"Hacia abajo" (6) o "Hacia arriba" (7).

Ajustar "S2 tiempos" con la rueda de

4

ajuste (18).

Seleccionar la pantalla "Especial de 2

5

tiempos" con la tecla "Derecha" (8).

- Se abre la pantalla "Especial de 2

Pantalla "Parámetros de trabajo": Modo de operación

de antorcha "S2 tiempos"

tiempos".

ES

Soldadura sinérgica MIG/MAG: En la pantalla "Especial de 2 tiempos", la opción "Corriente inicial ls" está

seleccionada

Seleccionar los parámetros más es-

6

pecíficos con las teclas "Hacia abajo"

(6) o "Hacia arriba" (7).

Modificar el valor de los parámetros

7

más específicos con la rueda de ajuste (18).

- Solo se puede cambiar el valor de

los parámetros más específicos

en el marco del margen de ajuste

definido. El margen de ajuste aparece ante un fondo.

41

Ajustar los

parámetros más

específicos para

"Especial de 4

tiempos"

Si en la pantalla "Parámetros de trabajo" se selecciona "S4 tiempos" para el modo de

operación de antorcha, se cuelga la pantalla correspondiente en la "Cuerda para tender

la ropa".

Se pueden ajustar los siguientes parámetros más específicos:

- Corriente inicial ls

- Slope 1 Sl1

- Corriente final le

- Slope 2 Sl2

Abrir el punto de menú "Soldadura

1

sinérgica MIG/MAG".

Seleccionar la pantalla "Parámetros

2

de trabajo" con la tecla "Derecha" (8).

- Se visualiza la pantalla "Parámetros de trabajo".

Seleccionar el parámetro de modo de

3

operación de antorcha con las teclas

"Hacia abajo" (6) o "Hacia arriba" (7).

Ajustar S4 tiempos con la rueda de

4

ajuste (18).

Seleccionar la pantalla "Especial de 4

5

tiempos" con la tecla "Derecha" (8).

- Se abre la pantalla "Especial de 4

Pantalla "Parámetros de trabajo": Modo de operación

de antorcha "S4 tiempos"

tiempos".

Ajustar los

parámetros más

específicos para

la soldadura por

puntos

Seleccionar los parámetros más es-

6

pecíficos con las teclas "Hacia abajo"

(6) o "Hacia arriba" (7).

Modificar el valor de los parámetros

7

más específicos con la rueda de ajuste (18).

- Solo se puede cambiar el valor de

los parámetros más específicos

en el marco del margen de ajuste

definido. El margen de ajuste aparece ante un fondo.

Soldadura sinérgica MIG/MAG: En la pantalla "Especial de 4 tiempos", la opción "Corriente inicial ls" está

seleccionada.

Si en la pantalla "Parámetros de trabajo" se selecciona "Puntear" para el modo de operación de antorcha, se cuelga la pantalla correspondiente en la "Cuerda para tender la

ropa".

Se pueden ajustar los siguientes parámetros:

- Velocidad de hilo

- Corrección del arco voltaico

- Tiempo de punteado

42

Pantalla "Parámetros de trabajo": Modo de operación

de antorcha "Puntear"

Abrir el punto de menú "Soldadura

1

sinérgica MIG/MAG".

Seleccionar la pantalla "Parámetros

2

de trabajo" con la tecla "Derecha" (8).

- Se visualiza la pantalla "Parámetros de trabajo".

Seleccionar el parámetro de modo de

3

operación de antorcha con las teclas

"Hacia abajo" (6) o "Hacia arriba" (7).

Ajustar "Sold. puntos" con la rueda de

4

ajuste (18).

Seleccionar la pantalla "Puntear" con

5

la tecla "Derecha" (8).

- Se abre la pantalla "Puntear".

ES

Soldadura sinérgica MIG/MAG: La pantalla "Puntear", "Avance de hilo" está seleccionada.

Seleccionar los parámetros con las teclas "Hacia abajo" (6) o "Hacia arriba" (7).

6

Modificar el valor de los parámetros con la rueda de ajuste (18).

7

- Solo se puede cambiar el valor de los parámetros en el marco del margen de

ajuste definido. El margen de ajuste aparece ante un fondo.

43

Ajustar los parámetros SynchroPuls

Generalidades Si está instalada la opción de software SynchroPuls en la fuente de corriente, también

está disponible la pantalla para los parámetros SynchroPuls. La pantalla se agrega a la

"Cuerda para tender la ropa".

Ajustar los

parámetros SynchroPuls (opción

de software)

Soldadura sinérgica MIG/MAG: Pantalla "SynchroPuls"

Abrir el punto de menú "Soldadura

1

sinérgica MIG/MAG".

Seleccionar la pantalla "SynchroPuls"

2

con la tecla "Derecha" (8).

- Se abre la pantalla "SynchroPuls".

Seleccionar los parámetros Synchro-

3

Puls con las teclas "Hacia abajo" (6) o

"Hacia arriba" (7).

Modificar los valores de los paráme-

4

tros SynchroPuls con la rueda de

ajuste (18).

- Solo se puede cambiar el valor de

los parámetros SynchroPuls en el

marco del margen de ajuste definido. El margen de ajuste aparece

ante un fondo.

44

Soldadura manual MIG/MAG

Generalidades A diferencia de la soldadura sinérgica MIG/MAG, en el caso de la soldadura manual

MIG/MAG se ajustan los parámetros de soldadura individualmente.

ES

Abrir el punto de

menú "Soldadura

manual MIG/

MAG".

Menú principal: El punto de menú "Soldadura manual

MIG/MAG" está seleccionado.

Sinopsis "Soldadura manual MIG/MAG" se compone de los siguientes apartados:

- Abrir el programa de soldadura

- Ajustar los parámetros de trabajo

- Cambiar a visualización ampliada

- Ajustar los parámetros para los ajustes de procedimiento

- Ajustar los parámetros más específicos para la soldadura por puntos

Pulsar la tecla "Menú" (1):

1

- Se abre el menú principal.

Seleccionar el punto de menú "Solda-

2

dura manual MIG/MAG" con la rueda

de ajuste (18).

Pulsar la tecla OK (3):

3

- Se abre la última pantalla "Datos"

visualizada.

45

Abrir el programa de soldadura

Seleccionar el

programa de soldadura

Abrir el punto de menú "Soldadura

1

manual MIG/MAG".

Seleccionar la pantalla "Programa de

2

soldadura" con la tecla "Derecha" (8).

- Se visualiza la pantalla "Programa

de soldadura".

Soldadura manual MIG/MAG: Pantalla "Programa de

soldadura"

La pantalla "Programa de soldadura" incluye los datos siguientes:

- Mat.aport

- Diámetro de hilo

- Gas protector a utilizar

- Número(s) de referencia de las curva(s) característica(s) guardada(s) en el programa de soldadura,

por ejemplo:

Para AlSi5 con Ø 1,2 mm y gas protector 100 % Ar, se han guardado una curva característica de impulsos, una curva característica estándar y una curva característica CMT.

46

Ajustar los parámetros de trabajo

ES

Ajustar los

parámetros de

trabajo

Modos de operación de antorcha

Abrir el punto de menú "Soldadura

1

manual MIG/MAG".

Seleccionar la pantalla "Parámetros

2

de trabajo" con la tecla "Derecha" (8).

- Se abre la pantalla "Parámetros

de trabajo".

Seleccionar los parámetros de trabajo

3

correspondientes con las teclas "Hacia abajo" (6) o "Hacia arriba" (7).

Modificar el valor del parámetro con la

4

rueda de ajuste (18)

- Solo se puede cambiar el valor

del parámetro en el marco del

margen de ajuste definido. El margen de ajuste aparece ante un

Soldadura manual MIG/MAG: En la pantalla

"Parámetros de trabajo", la opción "Avance de hilo"

está seleccionada.

fondo.

Se pueden ajustar los siguientes modos de operación de antorcha:

- 2 tiempos

- 4 tiempos

- Puntear

47

Cambiar a visualización ampliada

(2)(1)

0.6 A

0.35 A

Generalidades Los parámetros "Velocidad de hilo", "Corriente de soldadura" y "Tensión de soldadura"

pueden visualizarse de forma ampliada. De igual modo, se indica en la pantalla "Visualización ampliada" la corriente de motor del avance de hilo y de la unidad PushPull como

valor real.

Cambiar a visualización ampliada

Soldadura manual MIG/MAG: Pantalla "Visualización

ampliada"

(1) Corriente de motor avance de hilo

(2) Corriente de motor unidad PushPull

Abrir el punto de menú "Soldadura

1

manual MIG/MAG".

Seleccionar la pantalla "Visualización

2

ampliada" con la tecla "Derecha" (8).

- Se muestra la pantalla "Visualización ampliada".

- Los valores para la velocidad de

hilo y la tensión de soldadura pueden ser modificados en la pantalla

"Visualización ampliada" con la

rueda de ajuste (18).

- La corriente de soldadura es un

valor de indicación:

- Durante la soldadura

... Valor real

- Después de la soldadura

... Valor Hold

48

Ajustar los parámetros para los ajustes de procedimiento

Ajustar los

parámetros para

los ajustes de

procedimiento

Soldadura manual MIG/MAG: En la pantalla "Ajustes

del procedimiento", la opción "Flujo previo de gas"

está seleccionada

Abrir el punto de menú "Soldadura

1

manual MIG/MAG".

Seleccionar la pantalla "Ajustes del

2

procedimiento" con la tecla "Derecha"

(8).

- Se abre la pantalla "Ajustes del

procedimiento".

Seleccionar los parámetros para los

3

ajustes del procedimiento con las teclas "Hacia abajo" (6) o "Hacia arriba"

(7).

Modificar el valor de los parámetros

4

para el ajuste del parámetro con la

rueda de ajuste (18).

- Solo se puede cambiar el valor de

los parámetros para el ajuste del

procedimiento en el marco del

margen de ajuste definido. El margen de ajuste aparece ante un

fondo.

ES

49

Ajustar los parámetros más específicos para puntear

Ajustar los

parámetros más

específicos para

la soldadura por

puntos

Si en la pantalla "Parámetros de trabajo" se selecciona "Puntear" para el modo de operación de antorcha, se cuelga la pantalla correspondiente en la "Cuerda para tender la

ropa".

Se pueden ajustar los siguientes parámetros:

- Velocidad de hilo

- Corrección del arco voltaico

- Tiempo de punteado

Abrir el punto de menú "Soldadura

1

manual MIG/MAG".

Seleccionar la pantalla "Parámetros

2

de trabajo" con la tecla "Derecha" (8).

- Se visualiza la pantalla "Parámetros de trabajo".

Seleccionar el parámetro de modo de

3

operación de antorcha con las teclas

"Hacia abajo" (6) o "Hacia arriba" (7).

Ajustar "Sold. puntos" con la rueda de

4

ajuste (18).

Seleccionar la pantalla "Puntear" con

5

la tecla "Derecha" (8).

- Se abre la pantalla "Puntear".

Pantalla "Parámetros de trabajo": Modo de operación

de antorcha "Puntear"

Soldadura sinérgica MIG/MAG: La pantalla "Puntear", "Avance de hilo" está seleccionada.

Seleccionar los parámetros con las te-

6

clas "Hacia abajo" (6) o "Hacia arriba"

(7).

Modificar el valor de los parámetros

7

con la rueda de ajuste (18).

- Solo se puede cambiar el valor de

los parámetros en el marco del

margen de ajuste definido. El margen de ajuste aparece ante un

fondo.

50

Ajustar el programa de soldadura y el material

Generalidades El programa de soldadura y el material pueden ser ajustados en los siguientes puntos

de menú:

- Soldadura sinérgica MIG/MAG

- Soldadura manual MIG/MAG

- Optimizar y gestionar Jobs (solo en caso de Jobs MIG/MAG memorizados)

ES

Ajustar el programa de soldadura

y el material

La pantalla "Selección material aportación": Al99,5

seleccionada

Pulsar la tecla F4 "Material" en la pan-

1

talla "Datos" correspondiente.

- Se abre la primera pantalla "Selección material aportación" del

asistente.

Seleccionar el material necesario con

2

la rueda de ajuste (18).

Pulsar la tecla F2 "Adelante":

3

- Se abre la segunda pantalla "Selección diámetro del hilo" del asistente.

- Solo se visualizan los diámetros

del hilo que están disponibles para el material seleccionado en la

primera pantalla.

Seleccionar el diámetro del hilo co-

4

rrespondiente con la rueda de ajuste

(18).

Pulsar la tecla F2 "Adelante":

5

- Se abre la tercera pantalla "Selección gas" del asistente.

- Solo se visualizan los gases que

están disponibles para el material

seleccionado en la primera pantalla y el diámetro del hilo seleccionado en la segunda pantalla.

La pantalla "Selección diámetro del hilo": 1,2 mm

está seleccionada

51

Pantalla "Selección gas": I1 100% Ar está seleccionada

Ejemplo: AlSi 5 / 1,2 mm / I1 100 % Ar Screen "Selección referencia": La curva característica S0016

está seleccionada

Seleccionar el gas correspondiente

6

con la rueda de ajuste (18).

Pulsar la tecla F2 "Adelante":

7

- Solo se visualiza la pantalla "Selección referencia" cuando hay varias curvas características memorizadas para el material seleccionado, el diámetro del hilo seleccionado y el gas protector seleccionado.

- El valor entre paréntesis detrás

del procedimiento indica el número de curvas características guardadas para este procedimiento.

Seleccionar el procedimiento corres-

8

pondiente con las teclas "Hacia abajo"

(6) o "Hacia arriba" (7)

Seleccionar el número de referencia

9

correspondiente de la curva característica con la rueda de ajuste (18)

- Por ejemplo:

La curva característica C0876 solo resulta adecuada para CMT.

Pulsar la tecla F2 "Adelante".

10

- Como confirmación se abre la última pantalla "Programa de soldadura" del asistente.

- Pulsando la tecla F1 "Atrás" se

pueden volver a visualizar las

pantallas de los pasos de trabajo

ya realizados. Se pueden realizar

modificaciones.

Pantalla "Programa de soldadura": Confirmación

Pulsar la tecla F2 "Terminado".

11

- Se acepta el programa de soldadura ajustado y se abre la última

pantalla "Datos" mostrada.

52

Crear curvas características de usuario - Adaptar

una curva característica

Generalidades "Crear curvas características de usuario - Ajustar curvas características" solo se puede

realizar en el punto de menú "Soldadura sinérgica MIG/MAG".

Principios para la

creación de curvas características de usuario

Cada programa de soldadura se basa en una curva característica de soldadura. Las curvas características de los programas de soldadura seleccionados pueden ser modificadas específicamente por cada usuario. Estas modificaciones se memorizan en las llamadas curvas características de usuario.

La programación de una curva característica del usuario es necesaria en los siguientes

casos:

- Cuando se utilizan materiales aporte (gas protector, diámetro de hilo de soldadura)

que no se encuentran en la base de datos de soldadura.

- Para la optimización del proceso de soldadura (por ejemplo: incremento de la velocidad de soldadura, cambio de las relaciones de penetración, cambio del aspecto

del cordón).

¡OBSERVACIÓN!

ES

La reprogramación de una curva característica presupone conocimientos sobre la

técnica de arco voltaico y de soldadura.

Se recomienda el siguiente procedimiento para la elaboración eficiente de una nueva

curva característica:

- Seleccionar una curva característica similar.

- Determinar el margen de potencia de la curva característica del usuario.

- Si fuera necesario, completar la curva característica del usuario mediante la creación de otros puntos de curva característica.

Mediante este procedimiento se van agregando importantes ajustes básicos a la nueva

curva característica.

¡IMPORTANTE!

Para la elaboración de una curva característica del usuario, se requieren al menos

dos puntos de curva característica.

No obstante, para alcanzar la optimización en todos los márgenes de potencia, se deberían programar 6-10 puntos de curva característica (un punto por cada espesor del

material). Se puede programar un máximo de 19 puntos de curva característica.

Crear curvas características de

usuario - Ajustar

curvas características

Ajustar un programa de soldadura similar o el programa de soldadura a modificar en

1

la pantalla "Datos" correspondiente.

Pulsar la tecla F3 "Adaptar curva caract.":

2

53

¡La curva característica

no se puede editar!

Información

Pantalla "Información - ¡Las curvas características no

se pueden editar!"

Si no es posible editar una curva característica, se visualiza la información "La

curva característica no se puede editar".

Se abre la primera pantalla "Ajustar curvas

caract." del asistente.

Seleccionar el valor de potencia infe-

3

rior y superior con las teclas "Hacia

abajo" (6) o "Hacia arriba" (7).

Ajustar el valor de potencia inferior y

4

superior con la rueda de ajuste (18).

- Solo se puede cambiar el valor

del parámetro en el marco del

margen de ajuste definido. El margen de ajuste aparece ante un

fondo.

- Los valores mostrados en la zona

de visualización para la corriente,

la tensión y el espesor de chapa

dependen directamente de los valores de potencia introducidos.

Pantalla "Adaptar curva caract.": Ajustar los valores

de potencia

Pantalla "Adaptar curva caract.": Seleccionar curva

característica

Pulsar la tecla F2 "Adelante":

5

- Se abre la segunda pantalla

"Adaptar curva caract." del asistente.

Seleccionar la curva característica co-

6

rrespondiente con la rueda de ajuste

(18).

- Se muestra una consulta de seguridad si se desea sobrescribir una

curva característica existente.

54

Consulta de seguridad para sobrescribir la curva característica

Pulsar la tecla F3 "Nombrar curva ca-

7

ract." para nombrar una curva característica:

- Se abre la pantalla "Nombrar curva caract.".

Seleccionar la letra correspondiente

8

con la rueda de ajuste (18).

Pulsar la tecla F4 ">" para escribir la

9

siguiente letra.

- Las correcciones se pueden realizar mediante las teclas F3 "<" o

F2 "< Borrar"

Pulsar la tecla F1 "Aceptar" después

10

de finalizar la denominación: