Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

RCU 5000i

Руководство по эксплуатации

RU

42,0426,0021,RU 005-12102021

Оглавление

Правила техники безопасности 9

Разъяснение инструкций по технике безопасности 9

Общие сведения 9

Надлежащее использование 10

Окружающие условия 10

Обязанности владельца 10

Обязанности персонала 11

Классификация устройств по электромагнитной совместимости 11

Меры по предотвращению электромагнитных помех 11

Мероприятия, связанные с электромагнитным излучением 12

Меры безопасности в месте установки и при транспортировке 12

Ввод в эксплуатацию, техническое обслуживание и наладка 12

Маркировка безопасности 13

Защита данных 13

Авторские права 13

Общие сведения 14

Концепция устройства 14

Области применения 14

Преимущества 14

Стандартное оснащение 14

Дополнительные принадлежности 15

Технические характеристики 15

Сведения о сертификации электромагнитной совместимости 15

Функции, не описанные в руководстве 15

Элементы управления и подключения 16

Панель управления 16

Сведения о клавише ОК 17

Другие органы управления, разъемы и механические компоненты. 18

Принцип действия 20

Операции — общие сведения 20

Главное меню 20

Панель вкладок 20

Сохранение правил 21

Описание экранов дисплея 22

Общие сведения 22

Экран «Меню» 22

Экран «Данные» 22

Экран «Мастер». 23

Экран «Диалог». 24

Экран «Сообщение». 24

Экран «Ошибка». 25

Ввод в эксплуатацию 27

Перед вводом в эксплуатацию. 27

Системные требования 27

Подключение устройства RCU 5000i 27

Стартовая последовательность — настройка языка 28

«Error 073 (no Host)» — источник тока не подключен 29

Заблокировать и разблокировать RCU 5000i с помощью ключа-карты 30

Требование 30

Управление пользователями, профилями и ключами 30

Блокировка устройства RCU 5000i 30

Разблокировка устройства RCU 5000i 31

Разблокирование устройства RCU 5000i при помощи функции разблокировки. 32

Сварка MIG/MAG с режимом Synergic 33

Общие сведения 33

Вызов пункта меню «Сварка MIG/MAG синергетика» 33

Обзор 33

Вызов сварочной программы 34

Вызов программы сварки. 34

Установка рабочих параметров 35

RU

3

Настройка рабочих параметров. 35

Режимы горелки 35

Процесс 35

Процесс CMT 38

Переключение в режим «Во весь экран» 39

Общие сведения 39

Включение увеличенного формата 39

Установка параметров для настройки способа 40

Настройка параметров процесса. 40

Установка дополнительных параметров: специальный 2-тактный, специальный 4-тактный,

точечная сварка

Настройка дополнительных параметров специального 2-тактного режима 41

Настройка дополнительных параметров специального 4-тактного режима 42

Настройка дополнительных параметров точечной сварки 42

Установка параметров SynchroPuls 44

Общие сведения 44

Настройка параметров СинхроПульс (опция ПО) 44

Сварка MIG/MAG с ручным режимом 45

Общие сведения 45

Выберите пункт меню «Стандартн. ручная сварка MIG/MAG». 45

Обзор 45

Вызов сварочной программы 46

Выбор программы сварки 46

Установка рабочих параметров 47

Настройка рабочих параметров. 47

Режимы горелки 47

Переключение в режим «Во весь экран» 48

Общие сведения 48

Включение увеличенного формата 48

Установка параметров для настройки способа 49

Настройка параметров процесса. 49

Установка дополнительных параметров для точечной сварки 50

Настройка дополнительных параметров точечной сварки 50

Установка сварочной программы и материала 51

Общие сведения 51

Выбор программы сварки и присадочного материала 51

Создание пользовательских графических характеристик — согласование графических

характеристик

Общие сведения 53

Основные сведения о создании пользовательских характеристик 53

Создание пользовательских характеристик — оптимизация характеристики 53

Создание точек графических характеристик пользователей 57

Общие сведения 57

Основные принципы создания новых точек графической характеристики 57

Создание новой точки характеристики 57

Выбор графических характеристик пользователя 61

Выбор пользовательских характеристик 61

Ручная сварка стержневым электродом 62

Выбор пункта меню «Сварка покрытым электродом (MMA)» 62

Настройка рабочих параметров. 62

Включение увеличенного формата 63

Настройка параметров процесса. 63

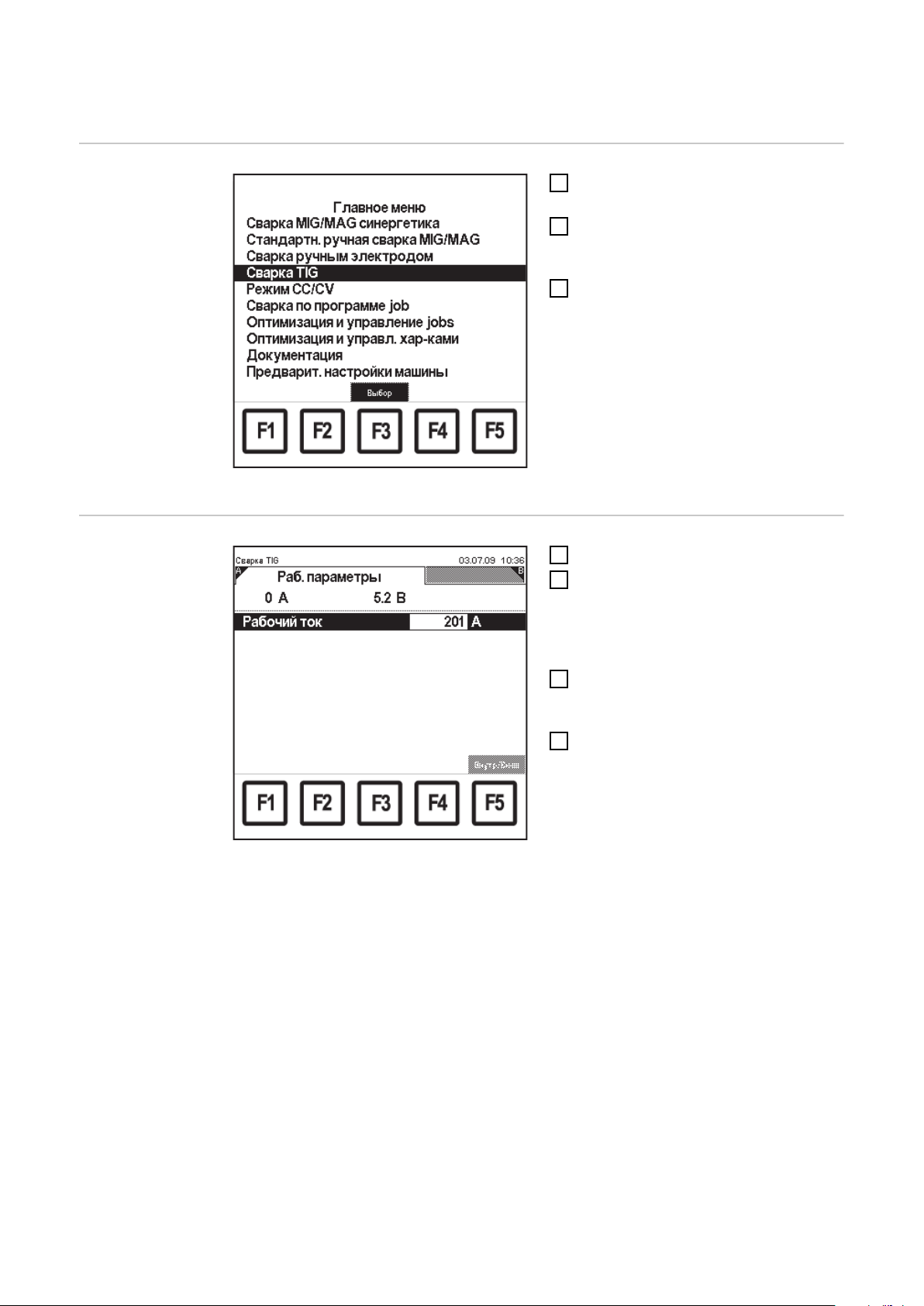

Сварка TIG 64

Вызов пункта меню «Сварка TIG» 64

Настройка рабочих параметров. 64

Включение увеличенного формата 65

Режим CC/CV 66

Общие сведения 66

Вызов пункта меню «Режим CC/CV» 66

Настройка рабочих параметров. 66

Включение увеличенного формата 66

Настройка параметров процесса. 67

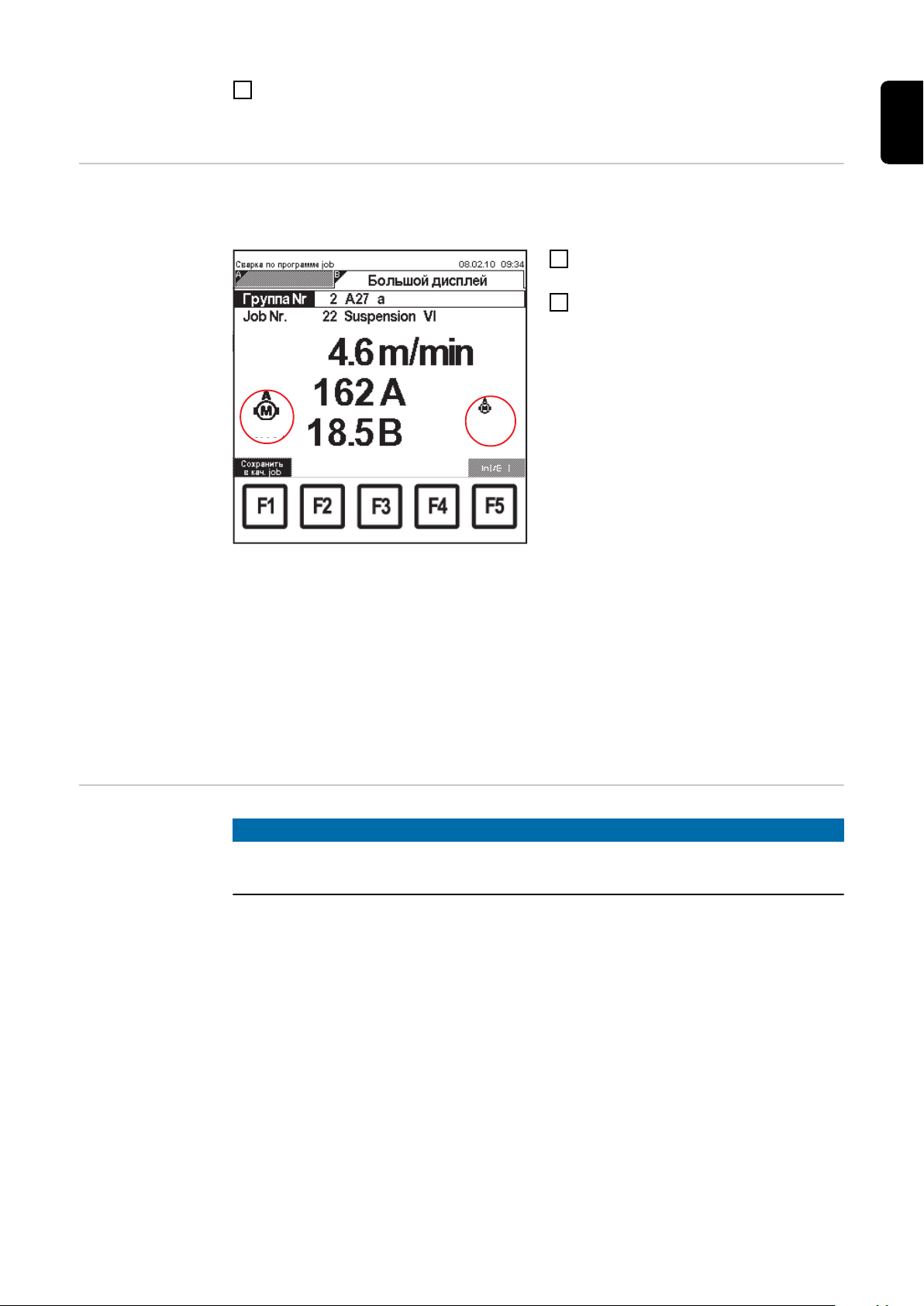

Сварка с установкой задания 68

Вызов пункта меню «Сварка по программе job». 68

41

53

4

Настройка рабочих параметров задания 68

Включение увеличенного формата 69

Изменение процесса сварки во время сварки CMT Advanced 69

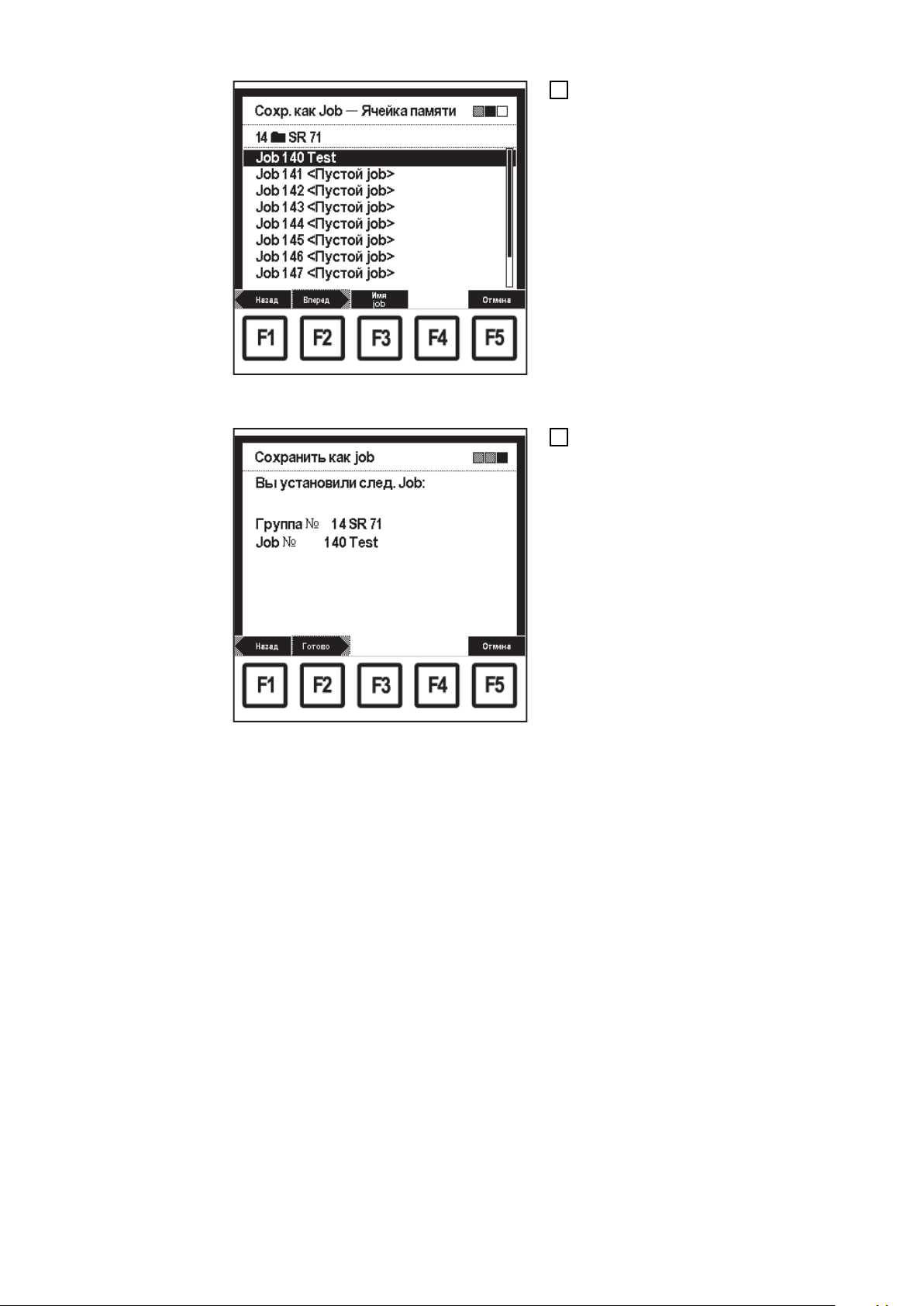

Сохранение параметров в виде задания 70

Общие сведения 70

Процедура сохранения заданий 70

Сохранить как job 70

Внутренняя/внешняя установка выбранных параметров 73

Общие сведения 73

Внутренний и внешний ввод параметров 73

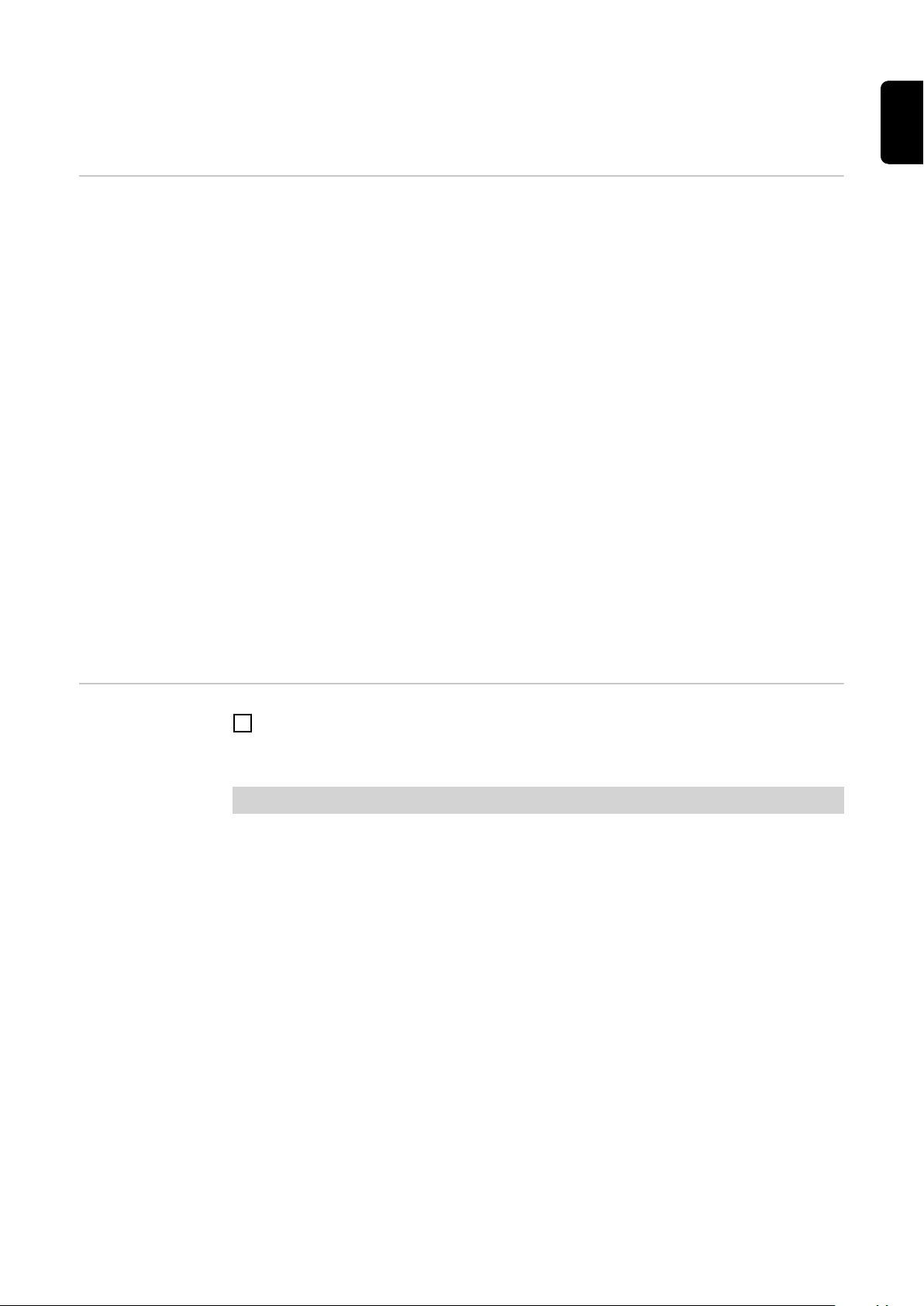

Оптимизация и управление заданием 75

Общие сведения 75

Вызов раздела меню «Оптимизация и управление job» 75

Обзор 76

Управление заданиями 77

Управление задачами 77

Удаление групп и заданий 79

Вызов данных администрирования для выбранного задания 82

Вызов административных данных для выбранного задания 82

В зависимости от типа задания отображаются различные административные данные 82

Вызов и изменение сварочной программы для выбранного задания 84

Общие сведения 84

Вызов программы сварки для задания 84

Изменение программы сварки для задания 84

Вызов и изменение рабочих параметров для выбранного задания 87

Общие сведения 87

Вызов и изменение рабочих параметров задания 87

Инструкции по изменению скорости подачи проволоки 88

Вызов и изменение настройки способа для выбранного задания 89

Общие сведения 89

Извлечение и изменение параметров процесса для задания 89

Вызов и изменение специального 2-тактного параметра для выбранного задания 90

Общие сведения 90

Вызов и изменение параметров специального 2-тактного режима для задания. 90

Вызов и изменение специального 4-тактного параметра для выбранного задания 91

Общие сведения 91

Вызов и изменение параметров специального 4-тактного режима для задания 91

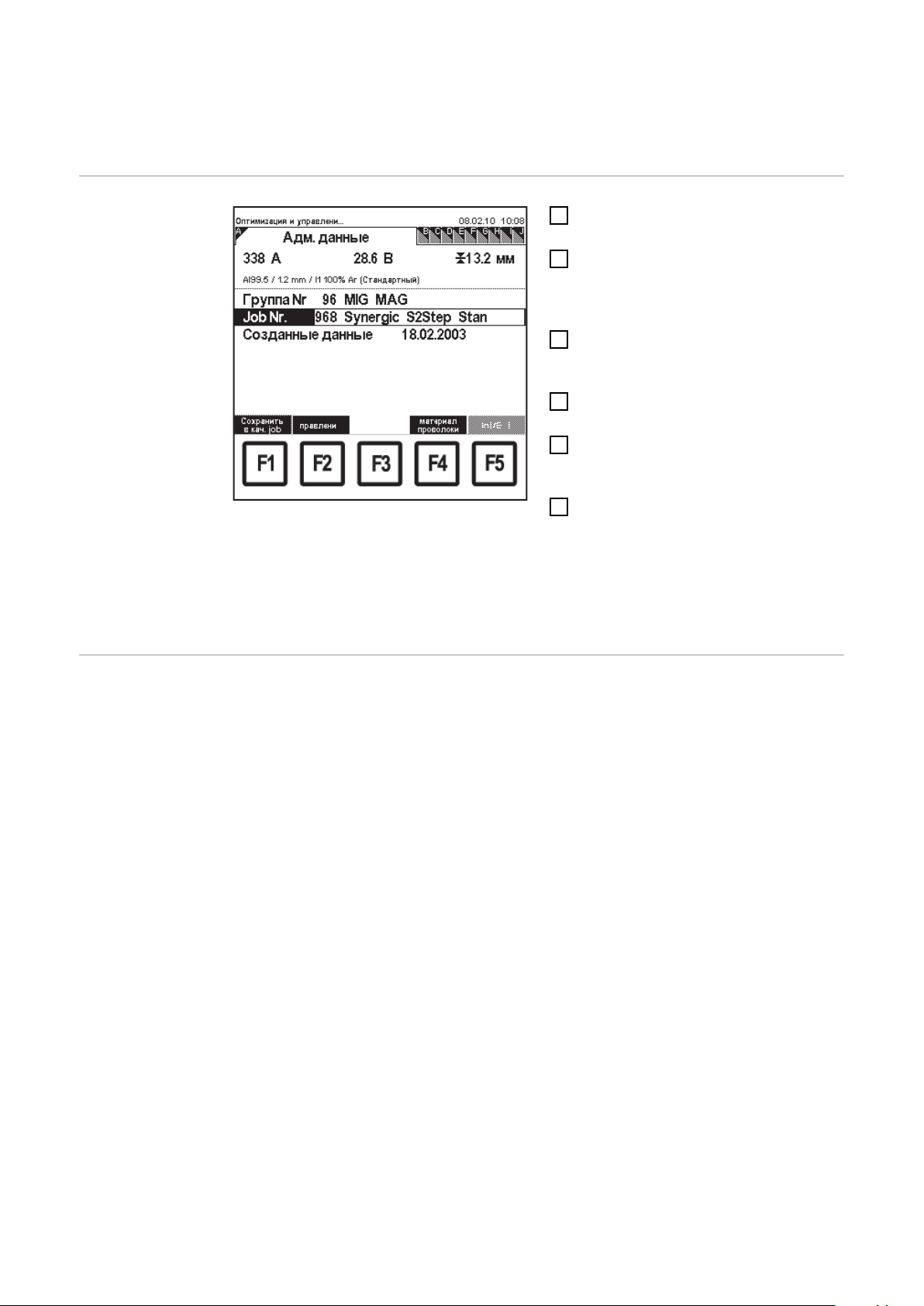

Вызов и изменение параметров точечной сварки для выбранного задания 92

Общие сведения 92

Вызов и изменение параметров точечной сварки для задания 92

Установка пределов коррекции для выбранного задания 93

Общие сведения 93

Назначение границ исправлений 93

Определение границ исправлений для задания 93

Сведения о границах исправлений 94

Документация на задание 95

Общие сведения 95

Назначение функции «Док.cпециф. Job» 95

Требования для использования «Док.cпециф. Job». 95

Настройка регистрации параметров (документации) для задания 95

Сведения о документации для заданий 96

Вызов и изменение параметров SynchroPuls для выбранного задания 97

Общие сведения 97

Вызов и изменение параметров СинхроПульс для задания 97

Установка значений QMaster для выбранного задания 98

Общие сведения 98

Назначение параметров Qмастер 98

Настройка значений Qмастер для задания 98

Назначение параметров Qмастер 99

Установка значений QMaster устройства подачи проволоки для выбранного задания 100

Общие сведения 100

Назначение параметров Qмастер 100

Определение значений скорости подачи проволоки в Qмастер для сварочных заданий 100

Описание значений скорости подачи проволоки Qмастер 101

RU

5

Оптимизация и управление графической характеристикой 102

Общие сведения 102

Откройте пункт меню «Оптимизация и управл. хар-ками». 102

Обзор 103

Управление графическими характеристиками 104

Выбор характеристик 104

Присвоение и изменение имен характеристик 105

Удаление характеристики 106

Управление точками графических характеристик 108

Выбор точек характеристики 108

Вставка точек характеристики 108

Удаление точек характеристики 111

Параметры стандартных графических характеристик 113

Зажигание 113

Дуга (статичная) 113

Дуга (динамичная) 114

Конец сварки 115

Ориентировочные значения 116

Подтверждение ориентировочных значения напряжения и тока 116

Параметры импульсных графических характеристик 117

Зажигание 117

Параметры импульса 117

Дуга (статичная) 119

Короткое замыкание 121

Конец сварки 121

Ориентировочные значения 122

Подтверждение ориентировочных значения напряжения и тока 122

Параметры графических характеристик CMT 123

Общие сведения 123

Зажигание 123

Параметры CMT 124

Конец сварки 125

Ориентировочные значения 126

Подтверждение ориентировочных значения напряжения и тока 126

Параметры графических характеристик CMT импульсных графических характеристик 127

Общие сведения 127

Зажигание 127

Обзор: параметры CMT, параметры Pulse 128

Параметры CMT 128

Параметры импульса 129

CMT Pulsed 130

Конец сварки 130

Ориентировочные значения 130

Подтверждение ориентировочных значения напряжения и тока 131

Параметры графических характеристик CMT Advanced 132

Общие сведения 132

Зажигание 132

Горячий старт 132

Начало сварки 133

Параметры CMT и EN-CMT 133

EN/EP CMT 135

Конец сварки 135

Ориентировочные значения 135

Подтверждение ориентировочных значения напряжения и тока 136

Параметры графических характеристик CMT/импульсных графических характеристик Advanced 137

Общие сведения 137

Зажигание 137

Горячий старт 137

Обзор: параметры CMT, параметры Pulse 138

Параметры CMT 138

Параметры импульса 139

Циклы импульсов/СМТ 141

Конец сварки 141

Ориентировочные значения 141

6

Изменение параметров графических характеристик 143

Регулятор процесса 143

Экраны, отображаемые для различных характеристик 143

Изменение параметров характеристики 144

Документация 145

Общие сведения 145

Оценка параметров сварки 145

Вызов пункта меню «Документация» 146

Обзор 147

Установить основные настройки для документации 148

Базовые настройки документации 148

Базовые настройки документации при сохранении заданий 148

Описание параметров раздела «Заводск. настр». 148

Регистрация на карте памяти 149

Требования с объему памяти при регистрации на карте памяти 150

Установка значений QMaster 152

Назначение параметров Qмастер 152

Установка значений Qмастер 152

Назначение параметров Qмастер 152

Установка максимального тока в моторе 154

Общие сведения 154

Установка максимального тока двигателя 154

Счетчик компонентов 155

Общие сведения 155

Активация счетчика деталей 155

Определение номера детали 155

Увеличение номера детали 157

Протокол выполнения сварки 159

Общие сведения 159

Отображение параметров сварки из журнала 159

Протокол событий 161

Общие сведения 161

Журнал регистрации событий 161

Удаление карты памяти 162

Общие сведения 162

Извлечение карты памяти 162

Предварительные настройки оборудования 164

Общие сведения 164

Вызов пункта меню «Предварит. настройки машины». 164

Обзор 164

Установка предварительных настроек оборудования для данного режима сварки 166

Установка предварительных настроек для сварки MIG/MAG 166

Установка предварительных настроек для сварки TIG 166

Установка предварительных настроек для сварки покрытым электродом (MMA) 167

Установка предварительных настроек для режима «Job» 167

Настройка Ethernet 168

Общие сведения 168

Изменение настроек Ethernet 168

Параметры Ethernet 169

Установка даты и времени 170

Настройка даты и времени 170

Интерфейс робота — роботизированный режим 171

Общие сведения 171

Внутреннее управление параметрами при роботизированной сварке 171

Внешнее управление параметрами при роботизированной сварке 172

Переключение между внешним и внутренним вводом параметров при внешнем управлении

параметрами.

Другие функции при роботизированной сварке 174

Профили / Ключи 177

Общие сведения 177

Объяснение используемых терминов 178

Предварительно созданные профили 178

Профиль «Администратор» 179

Профиль «Заблокирован» 179

173

RU

7

Рекомендации по созданию профилей и ключей 180

Требование 180

Процедура 180

Создание и обработка профилей 181

Требование 181

Создание ключа администратора 181

Создание профилей 183

Открытие/закрытие профилей 186

Изменение профиля. 187

Удаление профиля 191

Профили-шаблоны 193

Общие сведения 193

Заблокирован 193

Квалифицированный сварщик MIG/MAG 193

Программист робота 195

Сварщик/рабочий 196

Создание и обработка ключей 197

Назначение карт-ключей профилям (настройка ключей) 197

Изменение пользователей/ключей 199

Удаление пользователей/ключей 201

Вход и выход из системы зарегистрированных пользователей дистанционного управления 203

Общие сведения 203

Вход пользователя в систему 203

Отображение пользователей, вошедших в систему 204

Выход пользователя из системы 205

Отображение профиля «Заблокирован» 205

RCU 5000i — функция Unlock (разблокировать) 206

Общие сведения 206

Активация экрана «Профили / Ключи» при помощи функции разблокировки 206

Дальнейшие действия 209

Установка языка и стандартов 210

Общие сведения 210

Настройка языка и единиц измерения 210

Просмотр данных версии 211

Общие сведения 211

Отображение данных о версии 211

Создание резервного копирования 212

Общие сведения 212

Создание резервных копий 212

Восстановление данных 214

Общие сведения 214

Восстановление данных 214

Настройка устройства подачи проволоки или модуля «тяни-толкай» 216

Согласование устройства подачи проволоки (согласование VR) 216

Настройка модуля PushPull 217

Настройка L/R — настройка индуктивности и сопротивления контура сварки 221

Общие сведения 221

Настройка L/R 221

RCU 5000i — восстановление заводских настроек 224

Общие сведения 224

Восстановление заводских настроек устройства RCU 5000i 224

RCU 5000i — обновление ПО 225

Требования 225

Установка драйвера LocalNet USB перед первым обновлением 225

Установка программного обеспечения BASICLoad перед первым обновлением. 231

Обновление программного обеспечения RCU 5000i 235

Просмотр устанавливаемых параметров по алфавиту 237

Пояснения 237

Параметры по алфавиту 237

8

Правила техники безопасности

RU

Разъяснение

инструкций по

технике

безопасности

ПРЕДУПРЕЖДЕНИЕ!

Указывает на непосредственную опасность.

Если ее не предотвратить, возможны несчастные случаи с серьезными

▶

последствиями вплоть до смертельного исхода.

ОПАСНОСТЬ!

Указывает на потенциально опасную ситуацию.

Если ее не предотвратить, возможны несчастные случаи с серьезными

▶

последствиями вплоть до смертельного исхода.

ОСТОРОЖНО!

Указывает на ситуацию, сопровождающуюся риском повреждения имущества

или травмирования персонала.

Если опасность не предотвратить, возможно получение легких травм и/или

▶

незначительное повреждение имущества.

УКАЗАНИЕ!

Указывает на риск получения дефектных изделий и повреждения

оборудования.

Общие сведения Данное устройство изготовлено с использованием современных технологий и с

учетом общепризнанных требований техники безопасности. Однако при

неправильном или халатном использовании устройства возможно возникновение

опасных ситуаций:

- угрожающих здоровью и жизни оператора или третьих лиц;

- ведущих к повреждению устройства и других материальных ценностей

владельца;

- мешающих эффективному использованию устройства.

Все лица, участвующие в вводе в эксплуатацию, эксплуатации и техническом

обслуживании устройства, должны:

- иметь соответствующую квалификацию;

- обладать знаниями в области сварки;

- полностью прочитать данное руководство по эксплуатации и точно его

соблюдать.

Это руководство по эксплуатации должно постоянно храниться в месте

эксплуатации устройства. Кроме инструкций, приведенных в данном руководстве

по эксплуатации, также должны соблюдаться общие и местные правила

предотвращения несчастных случаев и предписания в области защиты

окружающей среды.

Все приведенные на устройстве указания, относящиеся к технике безопасности, и

предупреждения необходимо:

- поддерживать в легко читаемом состоянии;

- не повреждать;

- не удалять;

- не закрывать, не заклеивать и не закрашивать.

9

Расположение инструкций по технике безопасности и предупреждений об

опасности на устройстве описано в разделе «Общие сведения» руководства по

эксплуатации Вашего устройства.

Неисправности, которые могут снизить уровень безопасности, следует устранить

до включения устройства.

Это необходимо для Вашей безопасности!

Надлежащее

использование

Окружающие

условия

Данное устройство следует использовать только по его прямому назначению.

Любое иное использование считается ненадлежащим. Производитель не несет

ответственности за любой ущерб, понесенный вследствие ненадлежащего

использования.

Надлежащее использование подразумевает:

- внимательное ознакомление со всеми указаниями, изложенными в настоящем

руководстве, и неукоснительное их выполнение;

- изучение маркировки безопасности и строгое соблюдение ее требований;

Данное устройство должно использоваться только с совместимыми источниками

тока.

Устройство предназначено для использования на промышленных предприятиях и в

мастерских. Производитель не несет ответственности за любой ущерб,

последовавший в результате использования устройства в бытовых условиях.

Эксплуатация или хранение устройства вне специально предназначенных для

этого помещений будет рассматриваться как ненадлежащее его использование.

Производитель не несет ответственности за любой ущерб, понесенный вследствие

ненадлежащего использования.

Обязанности

владельца

Диапазон температуры окружающей среды:

- во время эксплуатации: -10…+50 °C (14–122 °F)

- во время транспортировки и хранения: -15…+70 °C (5–158 °F)

Относительная влажность:

- до 50 % при 40 °C (104 °F);

- до 90 % при 20 °C (68 °F).

Окружающий воздух не должен содержать пыли, кислот, коррозионных газов или

веществ и т. п.

Устройство может использоваться на высоте до 2 000 м над уровнем моря.

Владелец обязуется допускать к работе с устройством только лиц, которые:

- ознакомлены с основными предписаниями в области безопасности труда и

предотвращения несчастных случаев, а также проинструктированы по

вопросам обращения с устройством;

- ознакомлены с положениями данного Руководства по эксплуатации, и в

частности главы «Правила техники безопасности», поняли их и подтвердили

собственноручной подписью готовность их соблюдать;

- имеют образование, соответствующее характеру предполагаемых работ.

Через регулярные промежутки времени проверяйте соблюдение персоналом

правил техники безопасности на рабочем месте.

10

Обязанности

персонала

Все лица, привлекающиеся к работе с устройством, перед началом работы

обязуются:

- соблюдать основные предписания в области безопасности труда и

предотвращения несчастных случаев;

- прочесть данное Руководство по эксплуатации, и в частности, главу «Правила

техники безопасности», и подтвердить собственноручной подписью их

понимание и готовность их соблюдать.

Перед тем как покинуть рабочее место, убедитесь в том, что в ваше отсутствие не

может быть причинен ущерб людям или оборудованию.

RU

Классификация

устройств по

электромагнитн

ой

совместимости

Меры по

предотвращени

ю

электромагнитн

ых помех

Устройства с классом эмиссии А:

- предназначены для использования только в индустриальных районах;

- в других местах могут создавать помехи в проводных и беспроводных сетях.

Устройства с классом эмиссии В:

- отвечают требованиям по части эмиссии в жилых и индустриальных районах.

Это также касается жилых районов, где энергоснабжение осуществляется

через низковольтную сеть общего пользования.

Классификация электромагнитной совместимости устройства указана на заводской

табличке или в технических характеристиках.

В ряде случаев, несмотря на то что параметры излучений устройства не

превышают предельных значений, оговоренных стандартами, его работа может

вызывать помехи в месте эксплуатации (например, если рядом расположено

чувствительное оборудование или поблизости от места установки находятся радиолибо телевизионные приемники).

В подобных случаях оператор обязан предпринять меры по исправлению ситуации.

Проверьте расположенные рядом устройства на предмет устойчивости к помехам

согласно государственным и международным нормативам. Среди других устройств,

которые могут быть подвержены действию помех с стороны данного устройства,

можно назвать следующие:

- устройства безопасности;

- силовые, сигнальные и телекоммуникационные кабели;

- вычислительная техника и телекоммуникационное оборудование;

- измерительные и калибровочные приборы.

Дополнительные меры по предотвращению электромагнитных помех

1. Подача питания

- Если электромагнитные помехи возникают даже при правильном

подключении к сети, необходимо предпринять дополнительные меры

(например, использовать подходящий сетевой фильтр).

2. Провода для подачи сварочного тока должны:

- иметь минимально возможную длину;

- должны быть расположены как можно ближе друг к другу (во избежание

помех);

- должны располагаться отдельно от других проводов.

3. Выравнивание потенциалов

4. Заземление детали

- При необходимости, подключите делать к заземлению, используя

подходящие конденсаторы.

5. Экранирование (при необходимости)

- Экранируйте другие устройства, расположенные поблизости.

- Экранируйте всю сварочную установку.

11

Мероприятия,

связанные с

электромагнитн

ым излучением

Электромагнитные поля могут оказывать на здоровье вредные воздействия, ещё

не до конца изученные медициной:

- на здоровье находящихся поблизости людей, особенно пользующихся

электростимулятором сердца или слуховым аппаратом

- Перед тем как приближаться непосредственно к аппарату или месту

выполнения сварочных работ, пользователям электростимуляторов

необходимо проконсультироваться с врачом

- По соображениям безопасности выдерживать максимальное расстояние между

сварочными кабелями и верхней частью/остовом сварки

- Не переносить сварочные кабели и шланговые пакеты, перекинув через плечо,

и не наматывать на корпус и элементы корпуса

Меры

безопасности в

месте установки

и при

транспортировк

е

Опрокидывание устройства может привести к несчастному случаю со смертельным

исходом. Разместите устройство на твердой ровной поверхности таким образом,

чтобы обеспечить его устойчивость.

- Максимальный допустимый угол наклона составляет 10°.

В пожароопасных и взрывоопасных зонах действуют особые правила.

- Соблюдайте соответствующие государственные и международные

нормативные требования.

Разработайте внутренние правила и процедуры проверки, чтобы гарантировать,

что рабочее место постоянно содержится в чистоте и порядке.

Настройку и эксплуатацию устройства необходимо производить только в

соответствии со степенью защиты, указанной на заводской табличке;

При настройке устройства следите за наличием вокруг него свободного

пространства шириной 0,5 м (1 фут 7,69 дюйма), обеспечивающего нормальную

циркуляцию охлаждающего воздуха.

При транспортировке устройства соблюдайте соответствующие государственные и

международные нормативные требования, а также правила предупреждения

несчастных случаев. Это, в частности, относится к нормам, касающимся рисков при

транспортировке.

Подъем или транспортировка работающих устройств не допускается. Перед

транспортировкой или подъемом обязательно отключите устройства.

Ввод в

эксплуатацию,

техническое

обслуживание и

наладка

12

Перед транспортировкой устройства полностью слейте охлаждающую жидкость и

отсоедините указанные ниже компоненты.

- Механизм подачи проволоки

- Катушка с проволокой

- Баллон с защитным газом

После транспортировки и перед вводом в эксплуатацию устройство необходимо

проверить на предмет повреждений. Перед вводом устройства в эксплуатацию

любые повреждения должны быть устранены сервисным персоналом, прошедшим

курс надлежащей подготовки.

Невозможно гарантировать, что покупные детали разработаны и изготовлены в

полном соответствии с назначением или требованиями безопасности.

- Используйте только оригинальные запасные и быстроизнашивающиеся детали

(это также относится к стандартным деталям).

- Не вносите в устройство модификации или изменения без предварительного

согласия производителя.

- Компоненты, состояние которых не идеально, должны быть немедленно

заменены.

- При заказе указывайте точное название, номер по каталогу и серийный номер

устройства, которые приведены в списке запасных частей.

Винты корпуса обеспечивают защитное соединение с заземлением для всех его

компонентов.

Обязательно используйте надлежащее количество оригинальных винтов корпуса и

соблюдайте указанный момент затяжки.

RU

Маркировка

безопасности

Защита данных За сохранность данных, отличных от заводских настроек, несет ответственность

Авторские права Авторские права на данное руководство по эксплуатации принадлежат

Устройства, имеющие маркировку СЕ, соответствуют основным требованиям

директив, касающихся низковольтного оборудования и электромагнитной

совместимости (например, применимым стандартам на продукты серии EN 60 974).

Fronius International GmbH настоящим заявляет, что устройство соответствует

требованиям директивы 2014/53/EU. Полный текст сертификата соответствия ЕС

можно найти по адресу http://www.fronius.com

Устройства, отмеченные знаком CSA, соответствуют требованиям применимых

стандартов Канады и США.

пользователь устройства. Производитель не несет ответственности за потерю

персональных настроек.

производителю устройства.

Текст и иллюстрации отражают технический уровень на момент публикации.

Компания оставляет за собой право на внесение изменений. Содержание

руководства по эксплуатации не может быть основанием для претензий со стороны

покупателя. Предложения и сообщения об ошибках в руководстве по эксплуатации

принимаются с благодарностью.

13

Общие сведения

Концепция

устройства

Области

применения

Устройство дистанционного управления

RCU 5000i предназначено для

использования со всеми источниками

тока серий TransSynergic/TransPuls

Synergic. Устройство RCU 5000i

обеспечивает доступ ко всем функциям

источника тока. Кроме этого, доступны

дополнительные возможности,

например оптимизация показателей

сварки.

Подключение к источнику тока

осуществляется при помощи разъема

LocalNet.

Устройство ДУ RCU 5000i оснащено

жидкокристаллическим дисплеем. В

сочетании с понятным меню это

Устройство дистанционного управления RCU

5000i

Устройство ДУ RCU 5000i используется для следующих целей:

- эксплуатация и программирование источников тока, задание предварительных

настроек;

- роботизированная сварка;

- ручная сварка с использованием источников тока, оснащенных дистанционной

панелью управления.

обеспечивает исключительное удобство

в эксплуатации.

Преимущества - Четкая структура меню благодаря жидкокристаллическому дисплею.

- Простое и логичное управление.

- 180 предварительно запрограммированных показателей сварки в режиме

Synergic.

- Возможность оптимизации показателей сварки.

- Простое программирование заданий.

- Возможность сохранения до 1 000 заданий.

- Управление доступом пользователей при помощи карты-ключа.

- Мониторинг параметров сварки при помощи функции Qмастер.

- Разъем LocalNet.

- Интерфейс USB для обновления программного обеспечения.

Стандартное

оснащение

В стандартный комплект устройства ДУ RCU 5000i входят следующие

принадлежности:

- Кабели для подключения к устройству ДУ: 1 6-контактный кабель устройства

ДУ длиной 5 м (16 фт 5 дюймов), включая 10-контактный разъем LocalNet;

- 1 кабель USB длиной примерно 1,8 м (5 фт 11 дюймов) с USB-адаптером;

- 1 карта памяти с напряжением питания 3,3 В;

- 1 карта-транспондер (карта-ключ);

- 1 CD-ROM с программным обеспечением.

14

Дополнительны

е

принадлежности

Кронштейн RCU 5000i

Кронштейн RCU 5000i предназначен для монтажа на стене или источнике тока типа

Remote. Устройство ДУ можно закрепить на кронштейне RCU 5000i.

RU

Технические

характеристики

Сведения о

сертификации

электромагнитн

ой

совместимости

Напряжение питания пост. 24 В

Входной ток 170 мА

Класс защиты IP 23

Знак соответствия стандартам CE, FCC

Диапазон частот 134,2 kHz

Макс. мощность передачи < 65dBµA/m @10m

Габариты д / ш / в 258 / 180 / 48 мм

10,16 / 7,09 / 1,89 дюйма

Масса 1,5 кг

3,31 фн

Устройство ДУ RCU 5000i оснащено модулем RFID (Radio Frequency Identification).

Модуль RFID предназначен для беспроводной и бесконтактной передачи данных

при помощи карты-ключа (карты транспондера). Передача данных осуществляется

посредством магнитного поля.

В США модули RFID подлежат сертификации со стороны Федеральной комиссии

по коммуникациям (FCC).

Функции, не

описанные в

руководстве

FCC ID: QKWRF5000I

УКАЗАНИЕ!

После обновления программного обеспечения может оказаться, что

некоторые функции устройства не описаны в настоящем руководстве по

эксплуатации.

Более того, иллюстрации в данном руководстве могут отличаться от реальных

данных, отображаемых на дисплее.

15

Элементы управления и подключения

(1)

(15)

(14)(13)(12)(11)(10)

)8()9(

(7)

(6)

)4()5(

(3)

(2)

(16)

Панель

управления

Панель управления RCU 5000i

Клавиши операций

(1) Клавиша вызова главного меню.

(2) Клавиша вызова контекстно-зависимой информации.

(3) Клавиша ОК для подтверждения диалогов меню, предупреждающих

вопросов и т. п.

(4) Клавиша «Подача проволоки» для подачи сварочной проволоки без

сопровождающего потока газа или электрического тока.

(5) Клавиша «Проверка газа» для проверки потока газа.

Клавиши навигации

(6) Клавиша со стрелкой вниз для прокручивания списка.

(7) Клавиша со стрелкой вверх для прокручивания списка.

(8) Клавиша со стрелкой вправо для прокрутки вбок (например, панели

вкладок).

(9) Клавиша со стрелкой влево для прокрутки вбок (например, панели

вкладок).

16

Функциональные клавиши для выполнения различных функций.

(10) Функциональная клавиша F1.

(11) Функциональная клавиша F2.

(12) Функциональная клавиша F3.

(13) Функциональная клавиша F4.

(14) Функциональная клавиша F5.

ВАЖНО!

(1)

(1)

Сведения о

клавише ОК

Текущая функциональная клавиша обозначена отметкой на дисплее,

расположенной непосредственно над ней.

Разное

(15) Черно-белый дисплей

(16) Считыватель карты-ключа для подтверждения различных прав доступа при

помощи карты-ключа.

Клавиша ОК (3) помогает пользователю задействовать различные функции,

выбираемые при помощи функциональных клавиш.

Если функция, соответствующая функциональной клавише, отмечена рамкой, ее

можно выбрать, нажав ОК (3).

RU

Пример: рамка вокруг функции «Сохранить как

job» (F1).

Пример: рамка вокруг функции «Вперед» (F2).

(1) Рамка.

17

Другие органы

)91()02(

(18)

(17)

(21)

(23) (22) (23)(23)

(23)

управления,

разъемы и

механические

компоненты.

RCU 5000i — вид спереди: органы управления и разъемы.

(17) Крепление для кронштейна для подвеса к кронштейну, монтируемому на

стене или на источнике тока.

(18) Регулировочная ручка для настройки параметров.

(19) Разъем LocalNet с соединительным кабелем для подключения к

источнику тока. Разъем используется в качестве разделительного

устройства и должна быть свободно доступна

(20) Резиновая крышка для защиты слота карты памяти.

(21) Резиновая крышка для защиты порта USB-PC.

(22) Скоба поворотная скоба для

переноски и установки; угол

поворота 0–95°.

(23) Резьбовое отверстие M5

например для установки на

стену.

18

RCU 5000i — вид сзади: органы управления и

разъемы.

(25) (24)

(24) Слот карты памяти

RCU 5000i — вид сбоку: органы управления и

разъемы.

(25) USB-порт для подключения к

ПК, например для обновление

программного обеспечения.

RU

19

Принцип действия

(8)

(9)

Операции —

общие сведения

Главное меню

Руководство по эксплуатации устройства ДУ RCU 5000i разделено на части

согласно операциям.

В отдельных разделах описаны следующие операции:

- сварка (MIG/MAG с разжимом Synergic, полуавтоматическая сварка MIG/MAG,

сварка стержневым электродом (MMA), сварка TIG и режим Job);

- создание заданий (Job);

- создание собственных графических характеристик и точек на характеристике;

- управление заданиями и их оптимизация;

- управление доступными показателями и их оптимизация;

- создание предварительных настроек процесса сварки;

- выбор языков и единиц измерения.

В главном меню собраны основные

операции. Вызвать главное меню можно

путем нажатия соответствующей кнопки

(1).

Каждому пункту меню соответствует

панель вкладок.

Экран главного меню

Панель вкладок Принцип вкладок

- Отдельные параметры сварки собраны вместе на различных вкладках.

- Эти вкладки можно бесконечно перелистывать (при помощи панели вкладок).

- Панель вкладок можно перелистывать в обоих направлениях.

- После самой последней вкладки отображается самая первая. При навигации в

обратном направлении после самой первой вкладки отображается самая

последняя.

- Количество вкладок с данными может меняться. При наличии в источнике тока

определенных параметров и специальных функций к панели вкладок могут

добавляться дополнительные вкладки с данными.

20

Пример панели вкладок с 5 вкладками (A–E). Открыта вкладка «Раб. параметры».

В устройстве RCU 5000i панель вкладок работает следующим образом:

- - Все параметры, значения и функции, требуемые для выбранной задачи,

отсортированы согласно порядку на панели вкладок.

- Каждая вкладка отображается на своем экране.

Далее в настоящем руководстве по эксплуатации вкладки с данными показаны

так, как на примере ниже.

Экран Экран (вкладка с данными).

«Раб. параметры». Название экрана (вкладки с данными).

- Параметры и специальные функции источника тока (например, SynchroPulse)

размещены на вкладках, объединенных в панель.

- Навигация в пределах панели вкладок осуществляется при помощи

навигационных клавиш со стрелками вправо (8) и влево (9).

RU

Сохранение

правил

Новые значения не нужно сохранять. Они вступают в силу незамедлительно.

21

Описание экранов дисплея

(1)

(3)

(2)

Общие сведения Устройство ДУ RCU 5000i во время работы отображает различные экраны. Эти

экраны, вызываемые при помощи меню, служат для взаимодействия с

пользователем.

Экран «Меню» Экран «Меню» отображает главное меню. Для вызова экрана «Eng» (Меню)

нажмите кнопку Menu (1).

УКАЗАНИЕ!

После нажатия кнопки Menu (1) все открытые диалоги закрываются без

подтверждения, за исключением мастеров.

(1) Пункты меню

(2) Выбран пункт «Сварка MIG/MAG

синергетика»

(3) F3 «Выбор»

Экран «Меню»

Экран «Данные» - Экран «Данные» отображается при выборе пункта главного меню.

- Каждый экран «Данные» содержит панель вкладок.

- Один пункт меню может содержать множество различных экранов «Данные».

Используя определенные функции источника тока или настройки параметров, к

панели вкладок можно добавлять дополнительные экраны «Данные».

- Экраны «Данные» позволяют настраивать и просматривать параметры.

Параметры представлены в виде списка.

Выбор осуществляется при помощи клавиш навигации со стрелками вверх (6) и

вниз (7).

Значения параметров настраиваются при помощи регулировочной ручки (18).

22

(1)

(2)

(3)

(4) (5) (6)(7) (8) (9) (10)

(11)

(12)

(13)

(14)

(15)

Пример: Экран «Данные»

RU

(1) Буквенный идентификатор

(9) Время

экрана

(2) Операция (10) Присадочный материал,

диаметр проволоки, защитный

газ

(3) Сварочный ток (11) Строка информации

(4) Пользователь (12) Панель вкладок с экранами A–

E

(5) Заголовок экрана (13) Область измерения

(6) Сварочное напряжение (14) Список параметров сварки

(7) Толщина листа (15) Назначение функциональных

клавиш

(8) Дата - F1 «Сохранить как job».

- F2 «Создание новой

характ. точки».

- F3 «Оптимизация

характеристики».

- F4 «Присадочный

материал».

- F5 «Внутренний/

Внешний».

Экран «Мастер». Мастер — это последовательность экранов ввода данных с подсказами.

Пользователь может перемещаться вперед и назад в пределах

последовательности. Мастер содержит набор экранов.

23

(3)(4)

(2)

(1)

(6) (7) (8)

(5)

(1) Темная рамка.

(1)

(2) (3)

(2) Шаг настройки.

(3) Завершенные шаги.

(4) Текущий шаг.

(5) Активный шаг.

(6) F1 «Назад» (выделано серым

цветом на первом экране).

(7) F2 «Вперед» (или «Готово» на

последнем экране).

(8) F5 «Отмена».

Пример: Экран «Мастер».

Экран «Диалог». Экран «Диалог» используется для отображения поддиалогов.

Экран «Диалог» может содержать иерархические структуры, списки выбора и т. п.

(1) Темная рамка.

(2) F1 «Принять».

(3) F5 «Отмена».

Экран

«Сообщение».

Пример: экран «Диалог» с кнопками «Принять» и

«Отмена».

Экран «Сообщение» отображает определенные состояния. Сообщение требует

подтверждения либо принятия решения.

Экран «Сообщение» отображается поверх текущего экрана. При этом цвет

текущего экрана меняется на серый.

24

(1) (2)

(5) (6) (7)

(3) (4)

Пример: Экран «Сообщение» —

(1) (2) (3) (4) (5)

(6)

предупреждающий вопрос.

(1) Текущий экран (серый).

(2) Символ.

(3) Тип сообщения.

(4) Темная рамка.

(5) F2 «Да».

(6) F3 «Нет».

(7) F4 «Отмена».

RU

Экран

«Ошибка».

Экран «Ошибка» отображает сообщения об ошибках, возникающих во время

сварки. Экран «Ошибка» требует сброса. Если проигнорировать экран «Ошибка»,

он появится снова через 2 минуты, если причина ошибки не исчезла. Экран

«Ошибка» отображается поверх текущего экрана. При этом цвет текущего экрана

меняется на серый.

(1) Текущий экран (серый).

(2) Символ.

(3) Код ошибки.

(4) Описание ошибки.

(5) Темная рамка.

(6) F3 «OK».

Пример: Экран «Ошибка».

25

(2) (3)

(5) (6)

(4)(1)

Пример: Экран «Ошибка» с функциональными

клавиши «Сброс» или «Игнорировать».

(1) Текущий экран (серый).

(2) Символ.

(3) Описание ошибки.

(4) Темная рамка.

(5) F2 «Сброс».

(6) F3 «Игнорировать».

26

Ввод в эксплуатацию

VR 4000 VR 7000

VR 1500

TPS 2700

TS/TPS 4000-5000

RU

Перед вводом в

эксплуатацию.

Системные

требования

Подключение

устройства RCU

5000i

ОПАСНОСТЬ!

Ошибки в обслуживании и нарушение установленного порядка проведения

работ могут повлечь за собой опасные последствия.

Это может привести к тяжелым травмам и повреждению имущества.

Все работы и функции, описанные в настоящем документе, должны выполнять

▶

и использовать квалифицированные специалисты, прошедшие курс

надлежащего обучения.

Внимательно ознакомьтесь с этим документом.

▶

Внимательно ознакомьтесь с руководствами по эксплуатации всех системных

▶

компонентов, в особенности с правилами техники безопасности.

Для использования устройства дистанционного управления RCU 5000i в источнике

тока должно использоваться микропрограммное обеспечение следующей версии:

OFFICIAL UST V 3.20.1.

Устройство дистанционного управления RCU 5000i можно подключить к любому

разъему LocalNet сварочной системы, например:

Разъем LocalNet на устройствах VR 4000, VR

7000 и VR 1500.

Процедура

Переведите выключатель питания сварочного трансформатора в положение

1

«0».

Подключите устройство дистанционного управления в разъем LocalNet.

2

Затяните гайку на разъеме.

3

Разъем LocalNet на устройствах TPS 2700 и

TS/TPS 4000-5000.

27

Переведите выключатель на источнике тока в положение «I». После этого

4

устройство дистанционного управления готово к работе и начнется стартовая

последовательность.

Стартовая

последовательн

ость —

настройка языка

Во время стартовой последовательности отображается следующая информация:

- логотип Fronius (в центре);

- версия программного обеспечения (внизу слева);

- www.fronius.com (внизу справа);

- язык (клавиша F3).

Длительность стартовой последовательности — 2 секунды. В течение этого

времени можно выбрать язык и единицы измерения (метрические или британские).

Для этого нажмите клавишу F3.

Чтобы выбрать язык и единицы

1

измерения, нажмите F3 — «Язык».

- Появится экран «Предварит.

настройки машины», «Язык и

единицы».

Стартовая последовательность, F3 — «Язык».

Предварительные настройки машины, экран

«Язык и единицы», выбран язык.

Выберите соответствующие

2

параметры при помощи клавиш

вниз (6) или вверх (7).

Значение параметра сварки

3

регулируется при помощи ручки

(18).

Нажмите кнопку «Меню» (1).

4

28

Главное меню на выбранном языке.

Главное меню отображается на

выбранном языке.

RU

«Error 073 (no

Host)» —

источник тока не

подключен

Экран «Error 073 (no Host)»

Если во время ввода в эксплуатацию

устройство дистанционного управления

не может подключиться к источнику

тока, выводится сообщение об ошибке

«Error 073 (no Host)» без возможности

сброса.

Возможные причины: плохой контакт с

источником тока или неправильный

распределитель LocalNet.

Как только связь будет установлена,

сообщение об ошибке «Error 073 (no

Host)» исчезнет.

Сообщение об ошибке «Error 073 (no

Host)» можно игнорировать.

29

Заблокировать и разблокировать RCU 5000i с

(16)

помощью ключа-карты

Требование

Управление

пользователями

, профилями и

ключами

Блокировка

устройства RCU

5000i

УКАЗАНИЕ!

Карту-ключ можно использовать для блокировки и разблокировки устройства

дистанционного управления при условии, что в пункте меню «Предварит.

настройки машины» нет профилей или клавиш, кроме «Администратор» и

«Заблокирован».

Более подробную информацию об управлении пользователями, профилями и

ключами можно найти в главе «Предварительные настройки машины», раздел

«Профили / Ключи».

Поднесите карту-ключ к

1

считывающему устройству (16).

30

Взаимодействие карты-ключа со считывающим

устройством.

Появится экран «Информационный

Ключ» — Пульт дистанц. управления

заблокирован».

Экран «Информационный Ключ» — «Пульт

дистанц. управления заблокирован».

Будет вызван профиль «Заблокирован».

(16)

Главное меню профиля «Заблокирован».

Пункт меню «Сварка MIG/MAG синергетика» на

заблокированном устройстве дистанционного

управления. Показан экран «Раб. параметры».

ВАЖНО!

Свойства профиля «Заблокирован»

можно менять из пункта меню

«Предварит.

настройки машины» экрана «Профили /

Ключи».

Можно выбрать различные пункты меню

и функции в зависимости от того, какие

предварительные установки сохранены

в профиле «Заблокирован».

Например:

В главном меню заводские настройки

профиля «Заблокирован» обеспечивают

доступ к процессам сварки. На

отдельных экранах «Данные» клавиши

недоступны.

Параметры на каждом экране «Данные»

можно выбрать при помощи клавиш со

стрелками вниз (6) и вверх (7).

Настройка параметров осуществляется

при помощи регулировочной ручки (18).

RU

Разблокировка

устройства RCU

5000i

Взаимодействие карты-ключа со считывающим

устройством.

Поднесите карту-ключ к

1

считывающему устройству (16).

31

Экран «Информационный Ключ» — «Пульт

дистанц. управления разблокирован».

Появится экран «Информационный

Ключ» — Пульт дистанц. управления

разблокирован».

Отобразится экран, который был вызван

последним перед блокировкой. Теперь

доступны все пункты меню без

ограничений.

Разблокировани

е устройства

RCU 5000i при

помощи

функции

разблокировки.

Функция разблокировки была добавлена в устройство дистанционного управления

RCU 5000i, начиная с версии OFFICIAL RCU V1.14.12.

Функция разблокировки меняет профиль «Заблокирован» и обеспечивает доступ к

экрану «Профили / Ключи» предварительных настроек аппарата, чтобы, например,

добавит ключ администратора или изменить профиль «Заблокирован».

Более подробную информацию о функции разблокировки можно найти в главе

«Предварительные настройки машины», раздел «Функция разблокировки RCU

5000i».

32

Сварка MIG/MAG с режимом Synergic

Общие сведения «Сварка MIG/MAG синергетика» обозначает режим работы источника тока Synergic.

После настройки параметра скорости подачи проволоки параметры сварочного

тока и толщины листа настраиваются в соответствии с ним.

На дисплее отобразятся текущие значения сварочного тока и толщины листа.

RU

Вызов пункта

меню «Сварка

MIG/MAG

синергетика»

Главное меню Выбран пункт «Сварка MIG/MAG

синергетика»

Обзор Раздел «Сварка MIG/MAG синергетика» состоит из указанных ниже подразделов.

- Вызов программы сварки.

- Настройка рабочих параметров.

- Включение увеличенного формата.

- Настройка параметров процесса.

- Настройка дополнительных параметров: специальный 2-тактный, специальный

4-тактный, точечная сварка.

- Настройка параметров СинхроПульс.

Нажмите кнопку «Меню» (1).

1

- Отобразится главное меню

При помощи регулировочной ручки

2

(18) выберите пункт меню «Сварка

MIG/MAG синергетика».

Нажмите «ОК» (3):

3

- появится экран «Данные»,

который был вызван последним.

33

Вызов сварочной программы

Вызов

программы

сварки.

Выберите пункт меню «Сварка

1

MIG/MAG синергетика».

Выберите экран «Программа

2

сварки» при помощи клавиши со

стрелкой вправо (8).

- Появится экран «Программа

сварки».

Сварка MIG/MAG синергетика: экран

«Программа сварки».

Экран «Программа сварки» содержит перечисленные ниже данные.

- Присадочный материал

- Диаметр проволоки

- Защитный газ

- Идентификационные номера сохраненных графических характеристик

сварочных программ,

например:

для электрода AlSi5 диаметром 1,2 мм и защитного газа 100 % Ar имеется

импульсная характеристика, стандартная характеристика и характеристика

CMT.

34

Установка рабочих параметров

RU

Настройка

рабочих

параметров.

Выберите пункт меню «Сварка

1

MIG/MAG синергетика».

Выберите экран «Раб. параметры»

2

при помощи клавиши со стрелкой

вправо (8).

- Появится экран «Раб.

параметры».

Выберите необходимые рабочие

3

параметры при помощи клавиш со

стрелками вниз (6) и вверх (7).

При помощи регулировочной ручки

4

(18) измените значение параметра

сварки.

- Значение параметра сварки

можно менять только в

Сварка MIG/MAG синергетика: экран «Раб.

параметры», выбрана коррекция длины

сварочной дуги.

установленном диапазоне. Этот

диапазон выделен.

На дисплее отобразятся текущие значения сварочного тока, сварочного

напряжения и толщины листа. Если изменить параметр сварки «Скор. подачи

пров.», значения на дисплее изменятся соответствующим образом.

Режимы горелки Можно установить перечисленные ниже режимы горелки.

- 2-тактный

- Спец. 2-тактный

- 4-тактнный

- Спец. 4-тактный

- Св. точками

Процесс Можно выбрать перечисленные ниже процессы.

- Импульсный (импульсная сварка MIG/MAG с режимом Synergic)

- Стандартный (стандартная сварка MIG/MAG с режимом Synergic)

- CMT (Cold Metal Transfer)

35

Если выбранная программа сварки и

выбранный процесс не соответствуют

друг другу или для выбранного

процесса отсутствует программа, на

дисплее отображается «Нет программы.

Параметр «Скор. подачи пров.» нельзя

изменить.

Сварка MIG/MAG синергетика: экран «Раб.

параметры», для процесса «CMT» выбрано «Нет

программы».

Отдельные параметры отображаются по-разному в зависимости от выбранного

процесса и программы сварки.

Процесс Параметр

Импульсный Коррекция импульса

Стандартный Коррекция динамики

Процесс CMT Время горячего старта

Коррекция импульса

Циклы импульсов горячего старта

Коррекция ускорения

Коррекция динамики

Параметр «Коррекция импульса» импульсного

процесса.

Параметр «Коррекция динамики» стандартного

процесса

36

RU

Параметр «Время горячего старта» процесса

CMT.

Параметр «Циклы импульсов горячего старта»

процесса CMT.

Параметр «Коррекция импульса» процесса CMT.

Параметр «Коррекция ускорения» процесса CMT.

Параметр «Коррекция динамики» процесса CMT.

37

Процесс CMT Использование процесса CMT возможно только при наличии перечисленных ниже

компонентов.

- Источник тока CMT (например, TPS 4000 CMT).

- Устройство подачи проволоки CMT (например, VR 7000 CMT).

- Привод CMT с проволочным буфером (например, Robacta Drive CMT).

- Соединительный шланговый пакет CMT.

Чтобы использовать процесс CMT Advanced, необходима база данных сварочных

параметров M0842.

38

Переключение в режим «Во весь экран»

(1)

(2)

0.6 A

0.35 A

Общие сведения Скорость подачи проволоки, сварочный ток и сварочное напряжение могут

отображаться в увеличенном формате. В увеличенном формате также может

отображаться ток механизма подачи проволоки и устройства Push-Pull в виде

текущего значения.

RU

Включение

увеличенного

формата

1

2

Если изменить параметр сварки «Скор.

подачи пров.», значения сварочного

тока и сварочного напряжения

Сварка MIG/MAG синергетика: увеличенный

формат.

изменятся соответствующим образом.

(1) Ток мотора механизма подачи проволоки.

(2) Ток мотора механизма PushPull.

Выберите пункт меню «Сварка

MIG/MAG синергетика».

Выберите экран «Большой

дисплей» при помощи клавиши со

стрелкой вправо (8).

- Появится экран «Большой

дисплей».

- На экране «Большой дисплей»

можно менять скорость подачи

проволоки при помощи

регулировочной ручки (18).

39

Установка параметров для настройки способа

Настройка

параметров

процесса.

Сварка MIG/MAG синергетика: экран «Настр.

процесса», выбран параметр «Предв. продувка

газа».

Выберите пункт меню «Сварка

1

MIG/MAG синергетика».

Выберите экран «Настр. процесса»

2

при помощи клавиши со стрелкой

вправо (8).

- Появится экран «Настр.

процесса».

Выберите необходимые параметры

3

процесса при помощи клавиш со

стрелками вниз (6) и вверх (7).

Измените значения параметров

4

процесса при помощи

регулировочной ручки (18).

- Значения параметров процесса

можно изменять только в

пределах установленного

диапазона. Этот диапазон

выделен.

40

Установка дополнительных параметров:

специальный 2-тактный, специальный 4тактный, точечная сварка

Настройка

дополнительны

х параметров

специального 2тактного режима

Если на экране «Раб. параметры» выбран режим горелки «Спец. 2-тактный»,

соответствующий экран добавляется на панель вкладок.

Можно установить перечисленные ниже дополнительные параметры.

- Ток старта Is

- Время тока старта ts

- Измен. тока SI1

- Измен. тока SI2

- Время тока заварки te

- Ток заварки Ie

Выберите пункт меню «Сварка

1

MIG/MAG синергетика».

Выберите экран «Раб. параметры»

2

при помощи клавиши со стрелкой

вправо (8).

- Появится экран «Раб.

параметры».

Выберите параметр «Режим

3

горелки» при помощи клавиш со

стрелками вниз (6) и вверх (7).

Выберите «Спец. 2-тактный» при

4

помощи регулировочной ручки (18).

Выберите экран «Спец. 2-тактный»

5

при помощи клавиши со стрелкой

Экран «Раб. параметры»: режим горелки «Спец.

2-тактный».

вправо (8).

- Появится экран «Спец. 2тактный»

RU

Сварка MIG/MAG синергетика: экран «Спец. 2тактный», выбран ток старта Is.

Выберите остальные параметры

6

при помощи клавиш вниз (6) или

вверх (7).

Измените значения этих

7

параметров при помощи

регулировочной ручки (18).

- Значения остальных

параметров можно изменять

только в пределах

установленного диапазона. Этот

диапазон выделен.

41

Настройка

дополнительны

х параметров

специального 4тактного режима

Если на экране «Раб. параметры» выбран режим горелки «Спец. 4-тактный»,

соответствующий экран добавляется на панель вкладок.

Можно установить перечисленные ниже дополнительные параметры.

- Ток старта Is

- Измен. тока SI1

- Ток заварки Ie

- Измен. тока SI2

Выберите пункт меню «Сварка

1

MIG/MAG синергетика».

Выберите экран «Раб. параметры»

2

при помощи клавиши со стрелкой

вправо (8).

- Появится экран «Раб.

параметры».

Выберите параметр «Режим

3

горелки» при помощи клавиш со

стрелками вниз (6) и вверх (7).

Выберите «Спец. 4-тактный» при

4

помощи регулировочной ручки (18).

Выберите экран «Спец. 4-тактный»

5

при помощи клавиши со стрелкой

Экран «Раб. параметры»: режим горелки «Спец.

4-тактный».

вправо (8).

- Появится экран «Спец. 4тактный»

Настройка

дополнительны

х параметров

точечной сварки

Выберите остальные параметры

6

при помощи клавиш вниз (6) или

вверх (7).

Измените значения этих

7

параметров при помощи

регулировочной ручки (18).

- Значения остальных

параметров можно изменять

только в пределах

установленного диапазона. Этот

диапазон выделен.

Сварка MIG/MAG синергетика: экран «Спец. 4тактный», выбран ток старта Is.

Если на экране «Раб. параметры» выбран режим горелки «Св. точками»,

соответствующий экран добавляется на панель вкладок.

Можно установить перечисленные ниже параметры.

- Скорость подачи проволоки

- Коррекция длины дуги

- SPt

42

Экран «Раб. параметры», режим горелки «Св.

точками».

Выберите пункт меню «Сварка

1

MIG/MAG синергетика».

Выберите экран «Раб. параметры»

2

при помощи клавиши со стрелкой

вправо (8).

- Появится экран «Раб.

параметры».

Выберите параметр «Режим

3

горелки» при помощи клавиш со

стрелками вниз (6) и вверх (7).

Выберите «Св. точками» при

4

помощи регулировочной ручки (18).

Выберите экран «Св. точками» при

5

помощи клавиши со стрелкой

вправо (8).

- Появится экран «Св. точками».

RU

Сварка MIG/MAG синергетика: экран «Св. точками», выбрана скорость подачи проволоки.

Выберите параметры при помощи клавиш со стрелками вниз (6) и вверх (7).

6

Измените значения параметров при помощи регулировочной ручки (18).

7

- Значения параметров можно изменять только в пределах установленного

диапазона. Этот диапазон выделен.

43

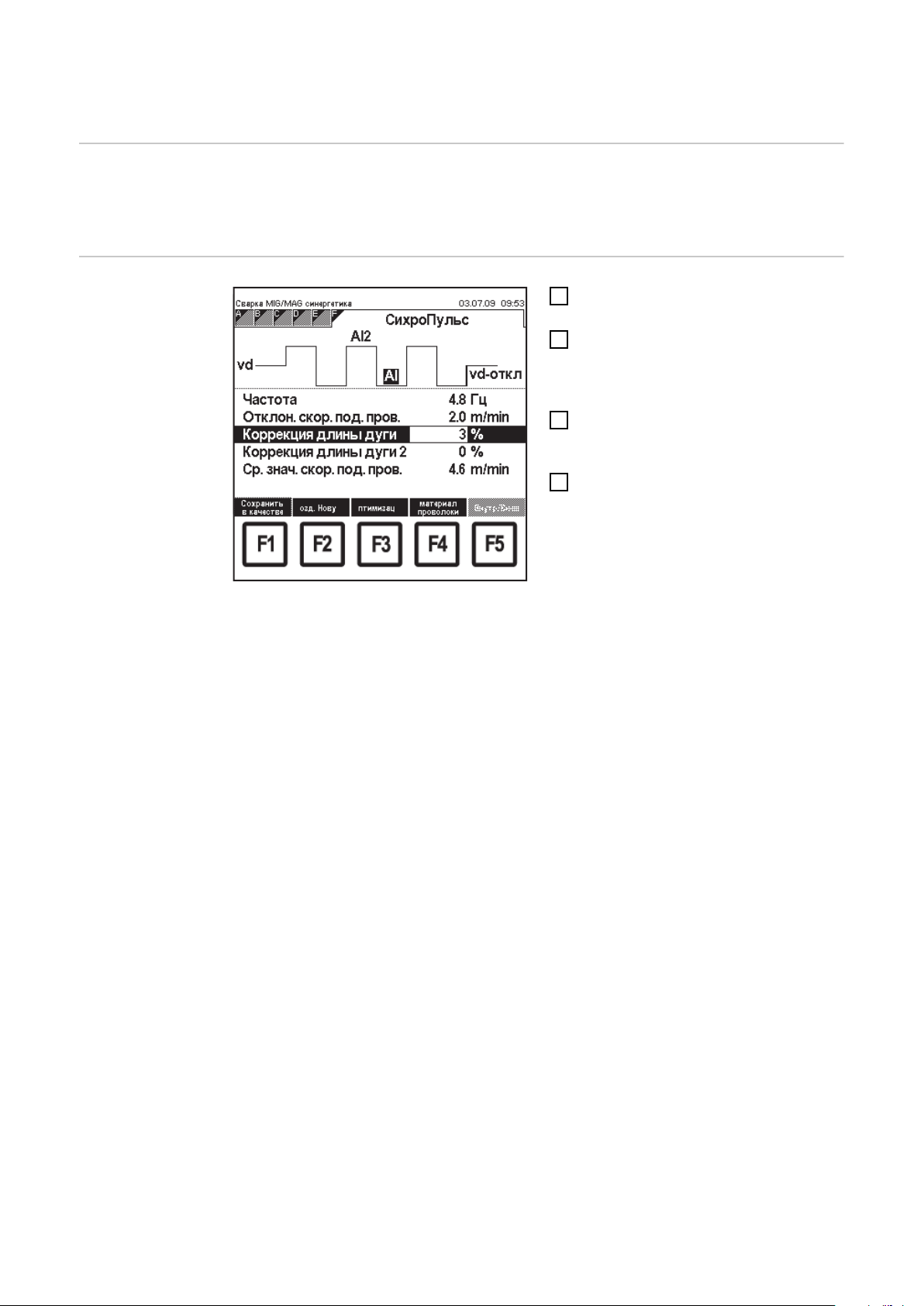

Установка параметров SynchroPuls

Общие сведения Если в источнике тока установлена дополнительная опция ПО СинхроПульс,

становится доступным экран параметров СинхроПульс. Этот экран добавляется к

панели вкладок.

Настройка

параметров

СинхроПульс

(опция ПО)

Сварка MIG/MAG синергетика: экран

«СинхроПульс».

Выберите пункт меню «Сварка

1

MIG/MAG синергетика».

Выберите экран «СинхроПульс» при

2

помощи клавиши со стрелкой

вправо (8).

- Появится экран «СинхроПульс».

Выберите параметры СинхроПульс

3

при помощи клавиш вниз (6) или

вверх (7).

Измените значения параметров

4

СихроПульс при помощи

регулировочной ручки (18).

- Значения параметров

СихроПульс можно изменять

только в пределах

установленного диапазона. Этот

диапазон выделен.

44

Сварка MIG/MAG с ручным режимом

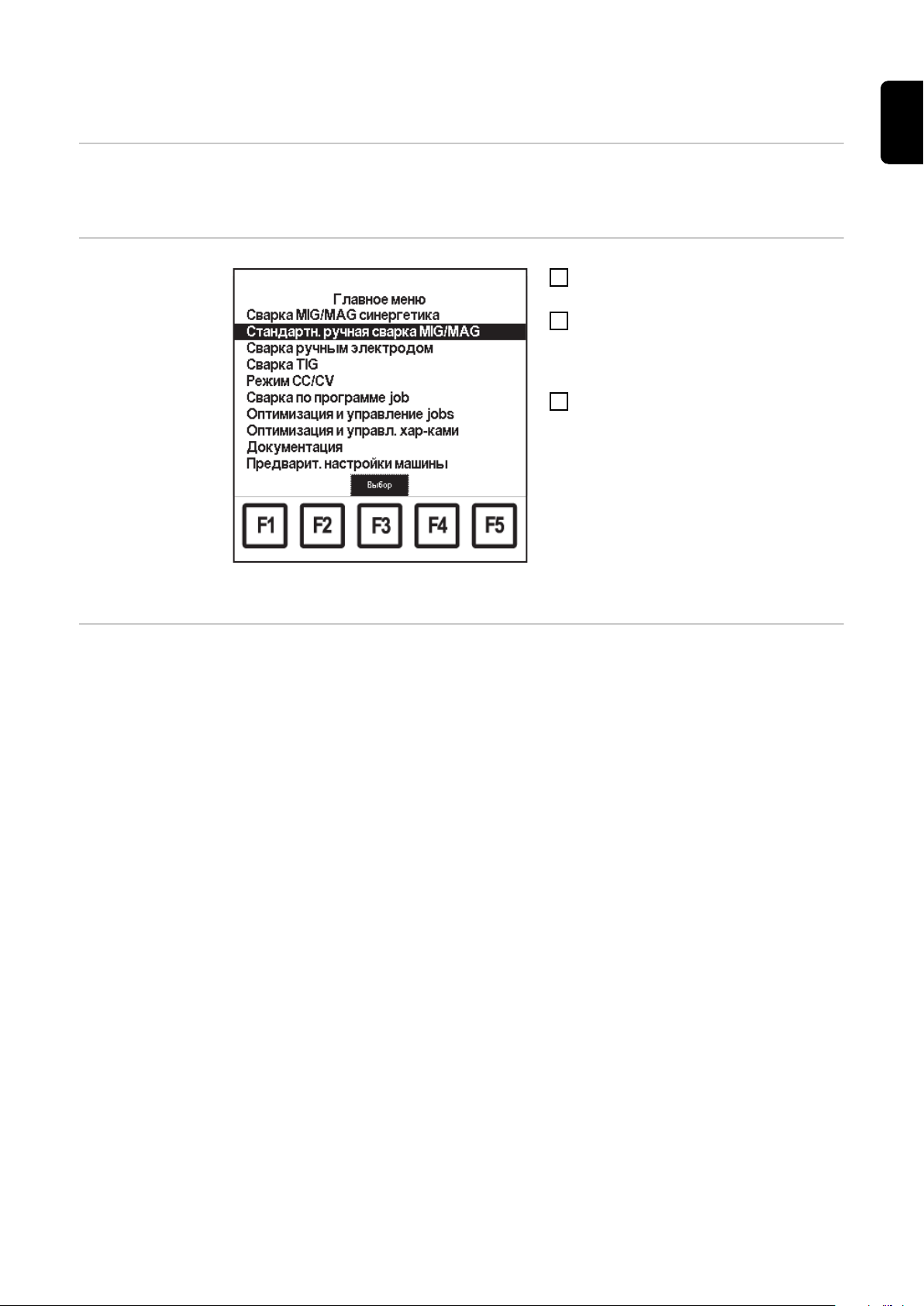

Общие сведения В отличие от сварки MIG/MAG с режимом Synergic, параметры полуавтоматической

сварки MIG/MAG настраиваются по отдельности.

RU

Выберите пункт

меню

«Стандартн.

ручная сварка

MIG/MAG».

Главное меню Выбран пункт «Стандартн.

ручная сварка MIG/MAG».

Обзор Раздел «Стандартн. ручная сварка MIG/MAG» состоит из указанных ниже

подразделов.

- Вызов программы сварки.

- Настройка рабочих параметров.

- Включение увеличенного формата

- Настройка параметров процесса.

- Настройка дополнительных параметров точечной сварки

Нажмите кнопку «Меню» (1).

1

- Отобразится главное меню

При помощи регулировочной ручки

2

(18) выберите пункт меню

«Стандартн. ручная сварка MIG/

MAG».

Нажмите «ОК» (3):

3

- появится экран «Данные»,

который был вызван последним.

45

Вызов сварочной программы

Выбор

программы

сварки

Выберите пункт меню «Стандартн.

1

ручная сварка MIG/MAG».

Выберите экран «Программа

2

сварки» при помощи клавиши со

стрелкой вправо (8).

- Появится экран «Программа

сварки».

Стандартная сварка MIG/MAG в ручном режиме:

экран «Программа сварки».

Экран «Программа сварки» содержит перечисленные ниже данные.

- Присадочный материал

- Диаметр проволоки

- Защитный газ

- Идентификационные номера сохраненных графических характеристик

сварочных программ,

например:

для электрода AlSi5 диаметром 1,2 мм и защитного газа 100 % Ar имеется

импульсная характеристика, стандартная характеристика и характеристика

CMT.

46

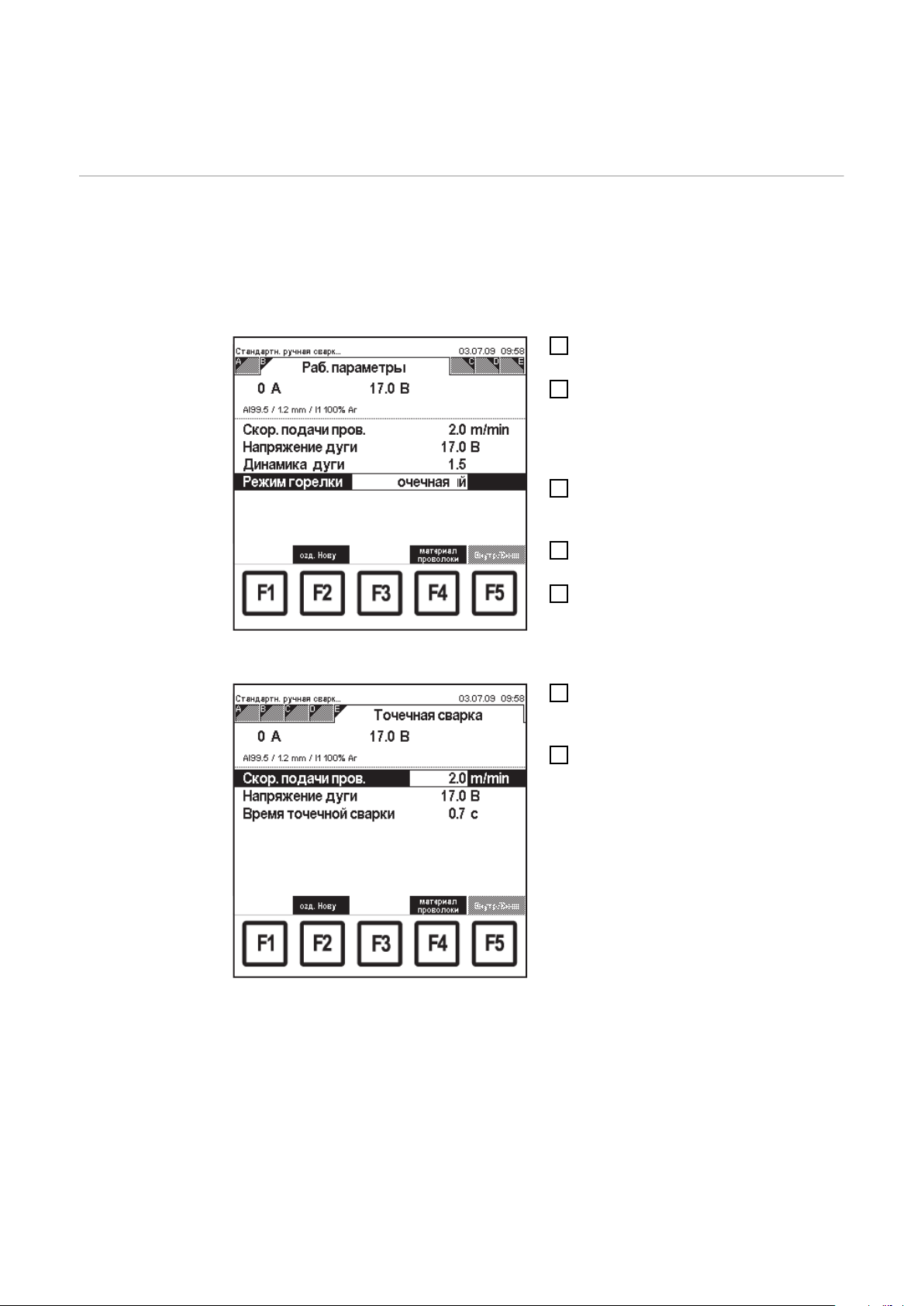

Установка рабочих параметров

RU

Настройка

рабочих

параметров.

Выберите пункт меню «Стандартн.

1

ручная сварка MIG/MAG».

Выберите экран «Раб. параметры»

2

при помощи клавиши со стрелкой

вправо (8).

- Появится экран «Раб.

параметры».

Выберите необходимые рабочие

3

параметры при помощи клавиш со

стрелками вниз (6) и вверх (7).

При помощи регулировочной ручки

4

(18) измените значение параметра

сварки.

- Значение параметра сварки

можно менять только в

Стандартная сварка MIG/MAG в ручном режиме:

экран «Раб. параметры», выбрана скорость

подачи проволоки.

установленном диапазоне. Этот

диапазон выделен.

Режимы горелки Можно установить перечисленные ниже режимы горелки.

- 2-тактный

- 4-тактнный

- Св. точками

47

Переключение в режим «Во весь экран»

(2)(1)

0.6 A

0.35 A

Общие сведения Скорость подачи проволоки, сварочный ток и сварочное напряжение могут

отображаться в увеличенном формате. В увеличенном формате также может

отображаться ток механизма подачи проволоки и устройства Push-Pull в виде

текущего значения.

Включение

увеличенного

формата

1

2

Стандартная сварка MIG/MAG в ручном режиме:

увеличенный формат.

(1) Ток мотора механизма подачи проволоки.

(2) Ток мотора механизма PushPull.

Выберите пункт меню «Стандартн.

ручная сварка MIG/MAG».

Выберите экран «Большой

дисплей» при помощи клавиши со

стрелкой вправо (8).

- Появится экран «Большой

дисплей».

- На экране «Большой дисплей»

можно менять скорость подачи

проволоки и сварочное

напряжение при помощи

регулировочной ручки (18).

- Отображаемое значение

сварочного тока:

- во время сварки

…текущее значение

- после сварки

…сохраненное значение

48

Установка параметров для настройки способа

RU

Настройка

параметров

процесса.

стандартная сварка MIG/MAG в ручном

режиме — экран «Настр. процесса», выбран

параметр «Предв. продувка газа».

Выберите пункт меню «Стандартн.

1

ручная сварка MIG/MAG».

Выберите экран «Настр. процесса»

2

при помощи клавиши со стрелкой

вправо (8).

- Появится экран «Настр.

процесса».

Выберите необходимые параметры

3

процесса при помощи клавиш со

стрелками вниз (6) и вверх (7).

Измените значения параметров

4

процесса при помощи

регулировочной ручки (18).

- Значения параметров процесса

можно изменять только в

пределах установленного

диапазона. Этот диапазон

выделен.

49

Установка дополнительных параметров для

точечной сварки

Настройка

дополнительны

х параметров

точечной сварки

Если на экране «Раб. параметры» выбран режим горелки «Св. точками»,

соответствующий экран добавляется на панель вкладок.

Можно установить перечисленные ниже параметры.

- Скорость подачи проволоки

- Коррекция длины дуги

- SPt

Выберите пункт меню «Стандартн.

1

ручная сварка MIG/MAG».

Выберите экран «Раб. параметры»

2

при помощи клавиши со стрелкой

вправо (8).

- Появится экран «Раб.

параметры».

Выберите параметр «Режим

3

горелки» при помощи клавиш со

стрелками вниз (6) и вверх (7).

Выберите «Св. точками» при

4

помощи регулировочной ручки (18).

Выберите экран «Св. точками» при

5

помощи клавиши со стрелкой

Экран «Раб. параметры», режим горелки «Св.

точками».

вправо (8).

- Появится экран «Св. точками».

Сварка MIG/MAG синергетика: экран «Св.

точками», выбрана скорость подачи проволоки.

Выберите параметры при помощи

6

клавиш со стрелками вниз (6) и

вверх (7).

Измените значения параметров при

7

помощи регулировочной ручки (18).

- Значения параметров можно

изменять только в пределах

установленного диапазона. Этот

диапазон выделен.

50

Установка сварочной программы и материала

Общие сведения В перечисленных ниже разделах меню можно настраивать программу сварки и

присадочный материал.

- Сварка MIG/MAG синергетика

- Стандартная сварка MIG/MAG в ручном режиме

- Оптимизация и управление job (только для сохраненных заданий MIG/MAG)

RU

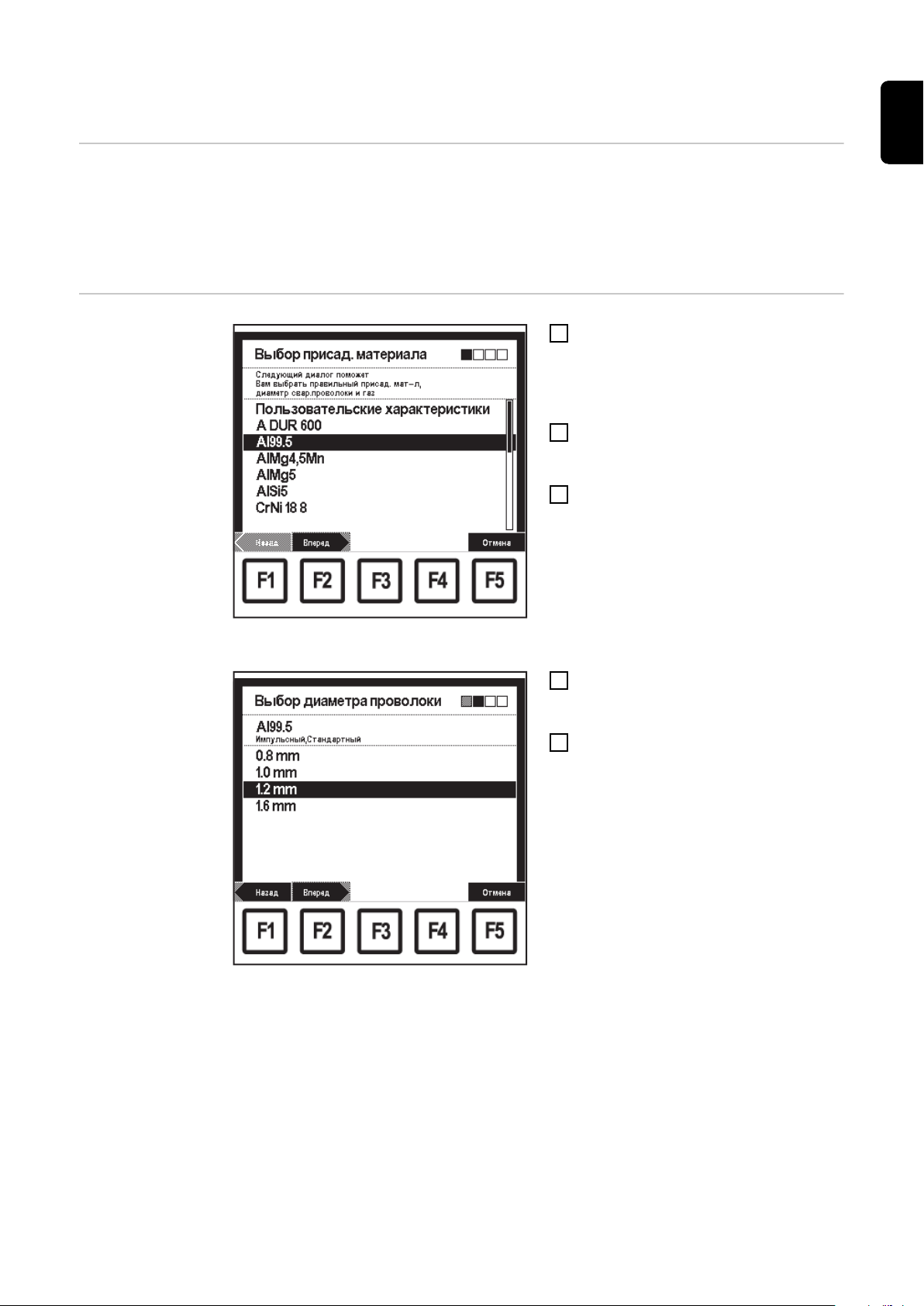

Выбор

программы

сварки и

присадочного

материала

Экран «Выбор присад. материала»: выбран

Al99.5.

На соответствующем экране

1

«Данные» нажмите F4

«Присадочный материал».

- Появится 1-й экран мастера

(«Выбор присад. материала»).

Выберите нужный присадочный

2

материал при помощи

регулировочной ручки (18).

Нажмите F2 «Вперед»:

3

- появится 2-й экран мастера

(«Выбор диаметра проволоки»).

- Отображаются только те

диаметры проволоки, которые

доступны для присадочного

материала, выбранного на 1-м

экране.

Выберите соответствующий

4

диаметр проволоки при помощи

регулировочной ручки (18).

Нажмите F2 «Вперед»:

5

- появится 3-й экран мастера

(«Выбор защитного газа»).

- Отображаются только те газы,

которые доступны для

присадочного материала,

выбранного на 1-м экране, и

диметра проволоки, выбранного

на 2-м экране.

Экран «Выбор диаметра проволоки»: выбран

диаметр 1,2 мм.

51

Экран «Выбор защитного газа»: выбран I1 100 %

Ar.

Пример: Экран «Выберите ссылку» для

следующих параметров: AlSi 5 / 1.2 мм / I1 100 %

Ar, выбрана характеристика S0016.

Выберите соответствующий газ при

6

помощи регулировочной ручки (18).

Нажмите F2 «Вперед».

7

- Экран «Выберите ссылку»

отображается, только если для

выбранных присадочного

материала, диаметра проволоки

и защитного газа имеются

несколько характеристик.

- Число в скобках после названия

процесса показывает, сколько

характеристик имеются для

процесса.

Выберите соответствующий процесс

8

при помощи клавиш вниз (6) или

вверх (7).

Выберите соответствующий

9

идентификатор характеристики при

помощи регулировочной ручки (18).

- Например:

характеристика C0876 подходит

только для CMT.

Нажмите F2 «Вперед»:

10

- появится последний экран

мастера («Программа сварки»),

на котором можно подтвердить

параметры.

- Нажав F1 «Назад», можно

вернуться на предыдущие

экраны мастера. На них можно

сделать изменения.

Экран «Программа сварки»: подтверждение.

Нажмите F2 «Готово».

11

- Настроенная программа сварки

сохраняется и появляется экран

«Данные», который

отображался последним.

52

Создание пользовательских графических

характеристик — согласование графических

характеристик

Общие сведения Настройка «Создание новых пользовательских характеристик — Согласованные

характеристики» доступна только в разделе меню «Сварка MIG/MAG синергетика».

Основные

сведения о

создании

пользовательск

их

характеристик

Каждая программа сварки основана на графической характеристике. Графические

характеристики выбранной программы сварки можно настроить в соответствии с

требованиями пользователя. Эти изменения сохраняются в виде так называемых

пользовательских характеристик.

Программирование пользовательских характеристик необходимо в следующих

случаях:

- если присадочные материалы (защитный газ, диаметр сварочной проволоки)

отсутствуют в используемой базе данных параметров сварки;

- если требуется оптимизация процесса сварки (например, увеличение скорости

сварки, изменение коэффициентов проплавления и формы сварного шва).

УКАЗАНИЕ!

RU

Перепрограммирование графической характеристики требует знания свойств

дуги и сварочных технологий.

Чтобы создать новую графическую характеристику оптимальным образом,

рекомендуется выполнить описанные ниже действия.

- Выберите похожую характеристику.

- Определите диапазон мощности пользовательской характеристики.

- При необходимости дополните пользовательскую графическую характеристику,

создав дополнительные точки.

При помощи этой процедуры важные базовые настройки переносятся в новую

графическую характеристику.

ВАЖНО!

Чтобы создать пользовательскую характеристику, требуются как минимум

две точки.

Однако для оптимизации всех диапазонов мощностей следует запрограммировать

6–10 точек характеристики (одна точка на толщину материала). Можно

запрограммировать до 19 точек графической характеристики включительно.

Создание

пользовательск

их

характеристик —

оптимизация

характеристики

На каждом экране «Данные», выберите похожую программу сварки или

1

программу сварки, которую нужно изменить.

Нажмите F3 «Оптимизация характеристики».

2

53

Информационный экран: «Невозможно изменить

характеристики!».

Экран «Оптимизация характеристики»:

настройка значений мощности.

Если характеристику изменить

невозможно, отображается сообщение

«Невозможно изменить

характеристики!».

Появится 1-й экран мастера

(«Оптимизация характеристики»).

Выберите верхний и нижний

3

пределы мощности при помощи

клавиш со стрелками вниз (6) и

вверх (7).

Установите верхний и нижний

4

пределы мощности при помощи

регулировочной ручки (18).

- Значение параметра сварки

можно менять только в

установленном диапазоне. Этот

диапазон выделен.

- Значения тока, напряжения и

толщины листа, отображаемые

на дисплее, непосредственно

зависят от введенных значений

мощности.

Экран «Оптимизация характеристики»: выбор

графической характеристики

Нажмите F2 «Вперед».

5

- Появится 2-й экран мастера

(«Оптимизация

характеристики»).

Выберите соответствующую

6

характеристику при помощи

регулировочной ручки (18).

- Если необходимо перезаписать

существующую характеристику,

появится предупреждающий

вопрос.

54

Предупреждающий вопрос о перезаписи

характеристики.

Нажмите F3 «Наименование

7

характеристики», чтобы присвоить

имя характеристике:

- появится экран «Наименование

характеристики».

Выберите нужные символы при

8

помощи регулировочной ручки (18).

Нажмите F4 «>», чтобы ввести

9

следующий символ.

- Чтобы внести изменения,

нажмите F3 «<» или F2 «<

Удалить».

После завершения нажмите F1

10

«Принять»:

- после подтверждения имени

появится экран «Оптимизация

характеристики».

RU

Экран «Наименование характеристики».

Экран «Оптимизация характеристики»: Выбор

графической характеристики

Нажмите F2 «Вперед».

11

- Появится 3-й экран мастера

(«Оптимизация

характеристики») для

подтверждения введенных

настроек.

- Нажав F1 «Назад», можно

вернуться на предыдущие

экраны мастера. На них можно

сделать изменения.

55

Мастер «Оптимизация характеристики»:

подтверждение оптимизированной

характеристики.

Нажмите F2 «Готово».

12

- Появится экран «Данные»,

который был вызван последним.

56

Создание точек графических характеристик

пользователей

Общие сведения Функция «Создание новой характ. точки» доступна в перечисленных ниже разделах

меню.

- Сварка MIG/MAG синергетика

- Стандартная сварка MIG/MAG в ручном режиме

Основные

принципы

создания новых

точек

графической

характеристики

Пользовательская характеристика позволяет сохранять различные значения

параметров в качестве точек характеристики.

Для создания новой точки характеристики требуются следующие компоненты:

- программа сварки (присадочный материал, диаметр проволоки, защитный газ),

для которой будет создана точка характеристики;

- значение скорости подачи проволоки (например, эталонные значения,

подобранные на основе предыдущих попыток сварки, прошлого опыта или

толщины материала).

УКАЗАНИЕ!

Создание новых точек графической характеристики требует знания свойств

дуги и сварочных технологий.

RU

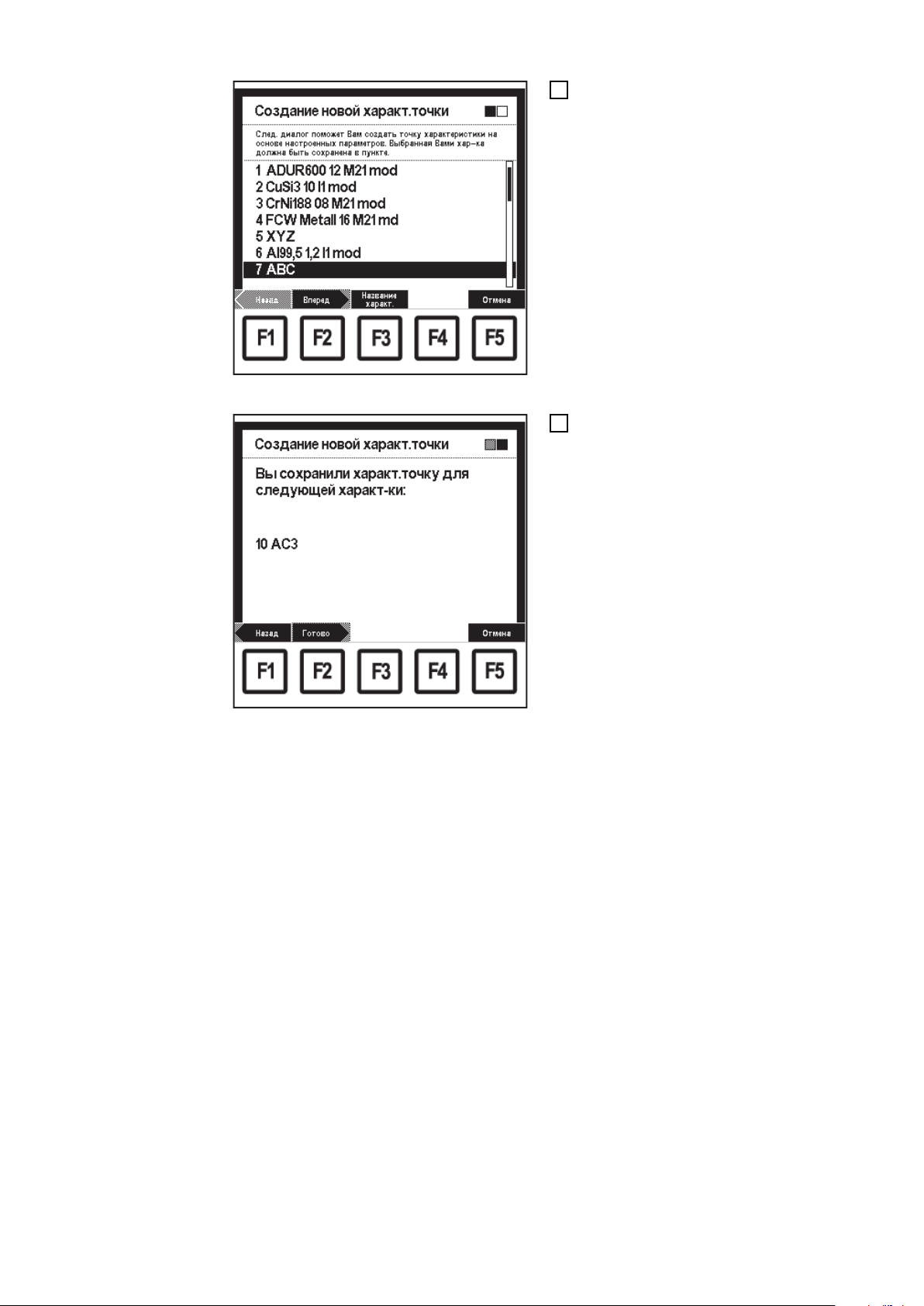

Создание новой

точки

характеристики

ВАЖНО!

Чтобы создать пользовательскую характеристику, требуются как минимум

две точки.

Однако для оптимизации всех диапазонов мощностей следует запрограммировать

6–10 точек характеристики (одна точка на толщину материала). Можно

запрограммировать до 19 точек графической характеристики включительно.

Процедура сохранения настроенных параметров в виде точки характеристики

57

Экран «Создание новой характ. точки»: № 6 —

«Al99.5 1.2 I1 mod selected».

Вызовите программу сварки, для

1

которой нужно создать точку

характеристики.

Установите значение скорости

2

подачи проволоки, для которой

нужно создать точку

характеристики.

На соответствующем экране

3

«Данные» нажмите F2 «Создание

новой характ. точки».

- Появится 1-й экран мастера

(«Создание новой характ.

точки»).

Выберите соответствующую

4

характеристику при помощи

регулировочной ручки (18).

- Если создаваемая точка

добавляется к графической

характеристике, которая не

соответствует характеристике,

выбранной в данный момент

(например, добавление точки,

соответствующей алюминию, к

характеристике для CuSi),

отображается

предупреждающий вопрос.

Предупреждающий вопрос: точка не

соответствует текущей характеристике.

Нажмите F2 «Да», F3 «Нет» или F4

5

«Отмена».

- Если точка, соответствующая

стандартной сварке,

добавляется к характеристике

для импульсной сварки,

отображается сообщение об

ошибке.

58

Сообщение об ошибке: невозможно сохранить

точку характеристики.

Нажмите F3 «OK».

6

- Появится 1-й экран мастера

(«Создание новой характ.

точки»).

Выберите другую характеристику

7

при помощи регулировочной ручки

(18).

Нажмите F3 «Наименование

8

характеристики», чтобы присвоить

имя характеристике:

- появится экран «Наименование

характеристики».

RU

Экран «Создание новой характ. точки»: выбран

пункт № 7 - < Пустая характеристика >.

Экран «Наименование характеристики».

Выберите нужные символы при

9

помощи регулировочной ручки (18).

Нажмите F4 «>», чтобы ввести

10

следующий символ.

- Чтобы внести изменения,

нажмите F3 «<» или F2 «<

Удалить».