Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

RCU 5000i

Manual de instruções

PT-BR

42,0426,0021,PB 005-12102021

Índice

Diretrizes de segurança 9

Explicação dos avisos de segurança 9

Informações gerais 9

Especificações de uso 10

Condições ambientais 10

Responsabilidades do operador 10

Responsabilidades do pessoal 10

Classificação dos aparelhos de compatibilidade eletromagnética 11

Medidas de compatibilidade eletromagnética 11

Medidas para EMF 11

Medidas de segurança no local de instalação e no transporte 12

Comissionamento, manutenção e reparo 12

Sinalização de segurança 12

Segurança de dados 13

Direito autorais 13

Informações gerais 14

Conceito de dispositivo 14

Áreas de aplicação 14

Vantagens 14

Configuração de série 14

Opções 14

Dados Técnicos 15

Avisos para a marcação de transmissão de rádio 15

Funções não descritas 15

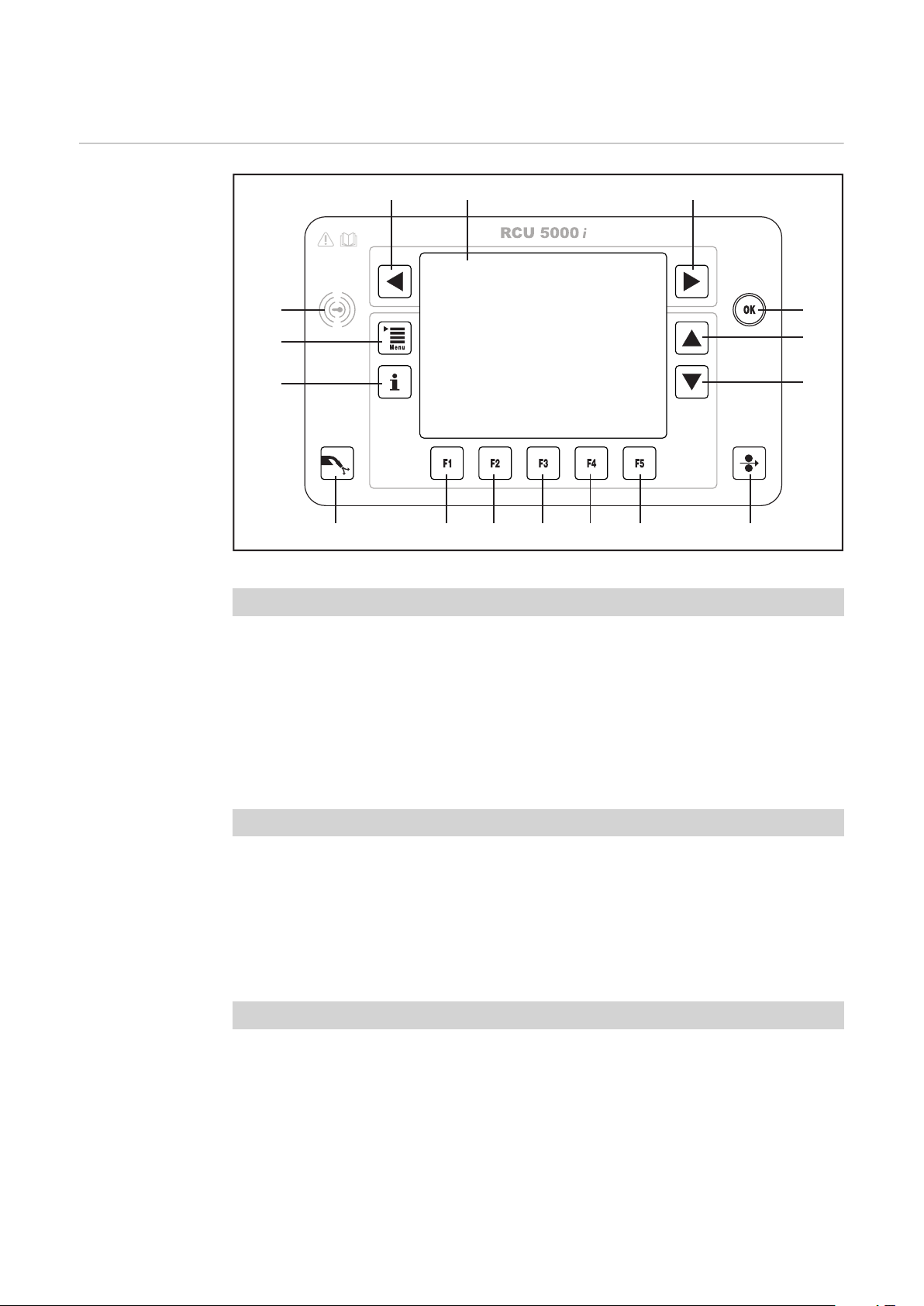

Elementos de comando e conexões 16

Painel de comando 16

Avisos para a tecla OK 17

Demais elementos de manuseio, conexões, componentes mecânicos 18

Conceito de manuseio 20

Orientação nas atividades de trabalho 20

Menu Central 20

„Característica Técnica“ 20

Aceitação de valores 21

Descrição das indicações do Display 22

Geral 22

Screen „Menu“ 22

Screen „Dados“ 22

Screen „Wizard“ 23

Screen „Diálogo“ 24

Screen „Mensagem“ 24

Screen „Falha“ 25

Comissionamento 27

Antes da Colocação em Funcionamento 27

Pré-requisitos do sistema 27

Conectar RCU 5000i 27

Sequência de iniciar – ajustar idioma 28

Falha „073 (no Host)“ – Sem interligação para a fonte de solda 29

Fechar e abrir o RCU 5000i através do cartão-Key 30

Condição prévia 30

Administração do usuário, perfis Keys 30

Fechar RCU 5000i 30

Abrir RCU 5000i 31

„Desbloquear“ o RCU 5000i através da Função Unlock 32

Soldagem MIG/MAG Synergic 33

Geral 33

Chamar o item de menu „Soldagem Synergic MIG/MAG“ 33

Visão geral 33

Chamar o programa de soldagem 34

Chamar o programa de soldagem 34

Ajustar parâmetros de trabalho 35

PT-BR

3

Ajustar parâmetros de trabalho 35

Modos de operação da tocha 35

Processo 35

Processo „CMT“ 37

Comutar para a indicação maximizada 38

Geral 38

Comutar para a indicação maximizada 38

Ajustar os parâmetros para os ajustes de processamento 39

Ajustar os parâmetros para os ajustes de processamento 39

Ajustar os parâmetros de continuação: 2 Ciclos especiais, 4 Ciclos especiais, pontilhação 40

Ajustar os demais parâmetros para 2 Ciclos especiais 40

Ajustar os demais parâmetros para 4 Ciclos especiais 41

Ajustar os demais parâmetros para a pontilhação 41

Ajustar os parâmetros SynchroPuls 43

Geral 43

Ajustar os parâmetros SynchroPuls (Opção-Software) 43

Soldagem Manual MIG/MAG 44

Geral 44

Chamar o item de menu „Soldagem Manual MIG/MAG“ 44

Visão geral 44

Chamar o programa de soldagem 45

Selecionar o programa de soldagem 45

Ajustar parâmetros de trabalho 46

Ajustar parâmetros de trabalho 46

Modos de operação da tocha 46

Comutar para a indicação maximizada 47

Geral 47

Comutar para a indicação maximizada 47

Ajustar os parâmetros para os ajustes de processamento 48

Ajustar os parâmetros para os ajustes de processamento 48

Ajustar os demais parâmetros para a pontilhação 49

Ajustar os demais parâmetros para a pontilhação 49

Ajustar o programa de soldagem e material 50

Geral 50

Ajustar o programa de soldagem e material 50

Implantar curva característica do usuário – adaptar curva característica 52

Geral 52

Bases para a implantação da curva característica do usuário 52

Implantar Synergic lines – Adaptar c. características 52

Implantar itens-curvas características para curvas características do usuário 56

Geral 56

Bases para a implantação pontos de curvas característica 56

Criar ponto curva caract. 56

Selecionar curva característica do usuário 60

Selecionar curva característica do usuário 60

Soldagem de eletrodos revestidos 61

Chamar o Item de Menu „Soldagem com eletrodos“ 61

Ajustar parâmetros de trabalho 61

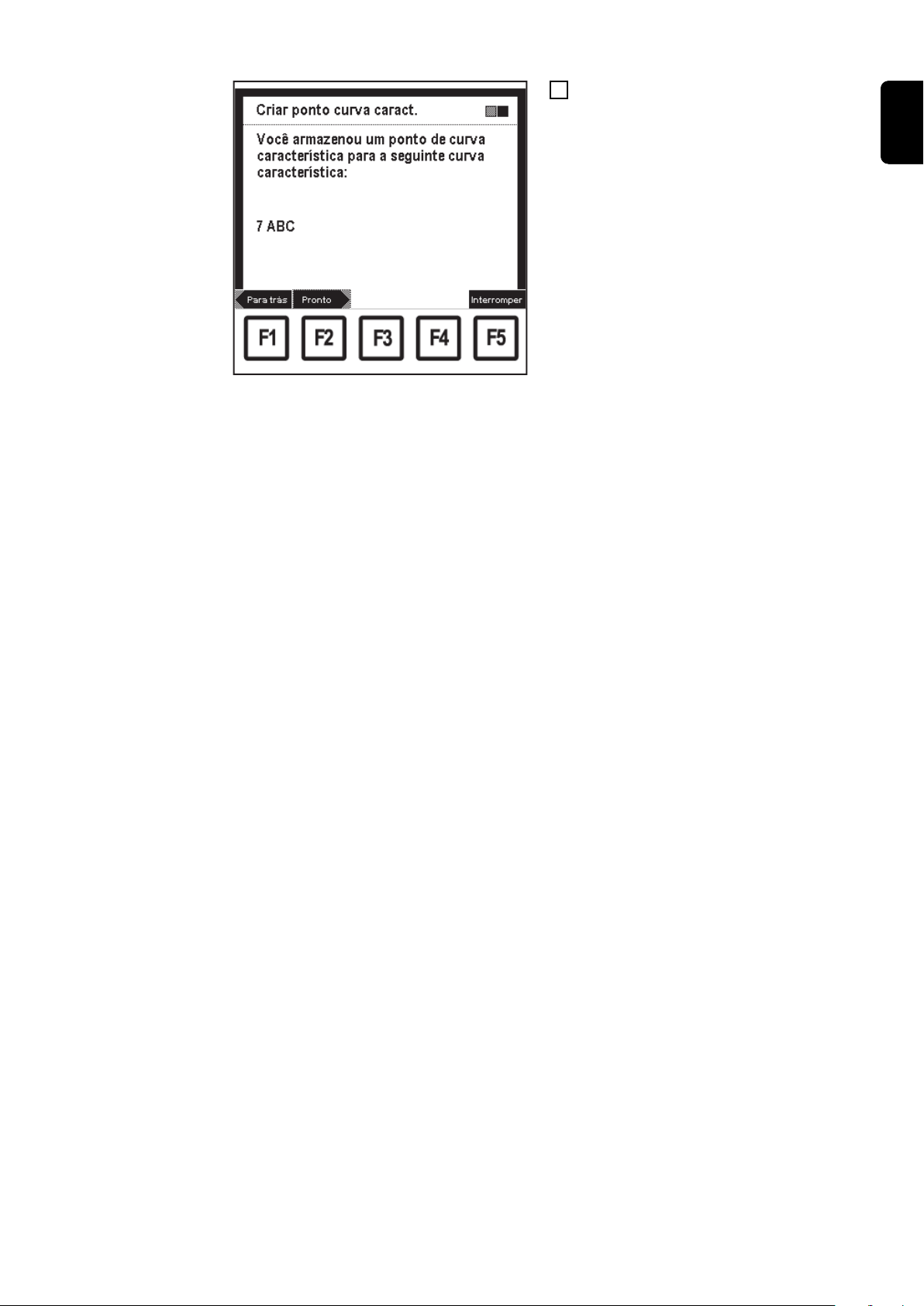

Comutar para a indicação maximizada 62

Ajustar os parâmetros para os ajustes de processamento 62

Soldagem TIG 63

Chamar o Item de Menu „Soldagem TIG“ 63

Ajustar parâmetros de trabalho 63

Comutar para a indicação maximizada 64

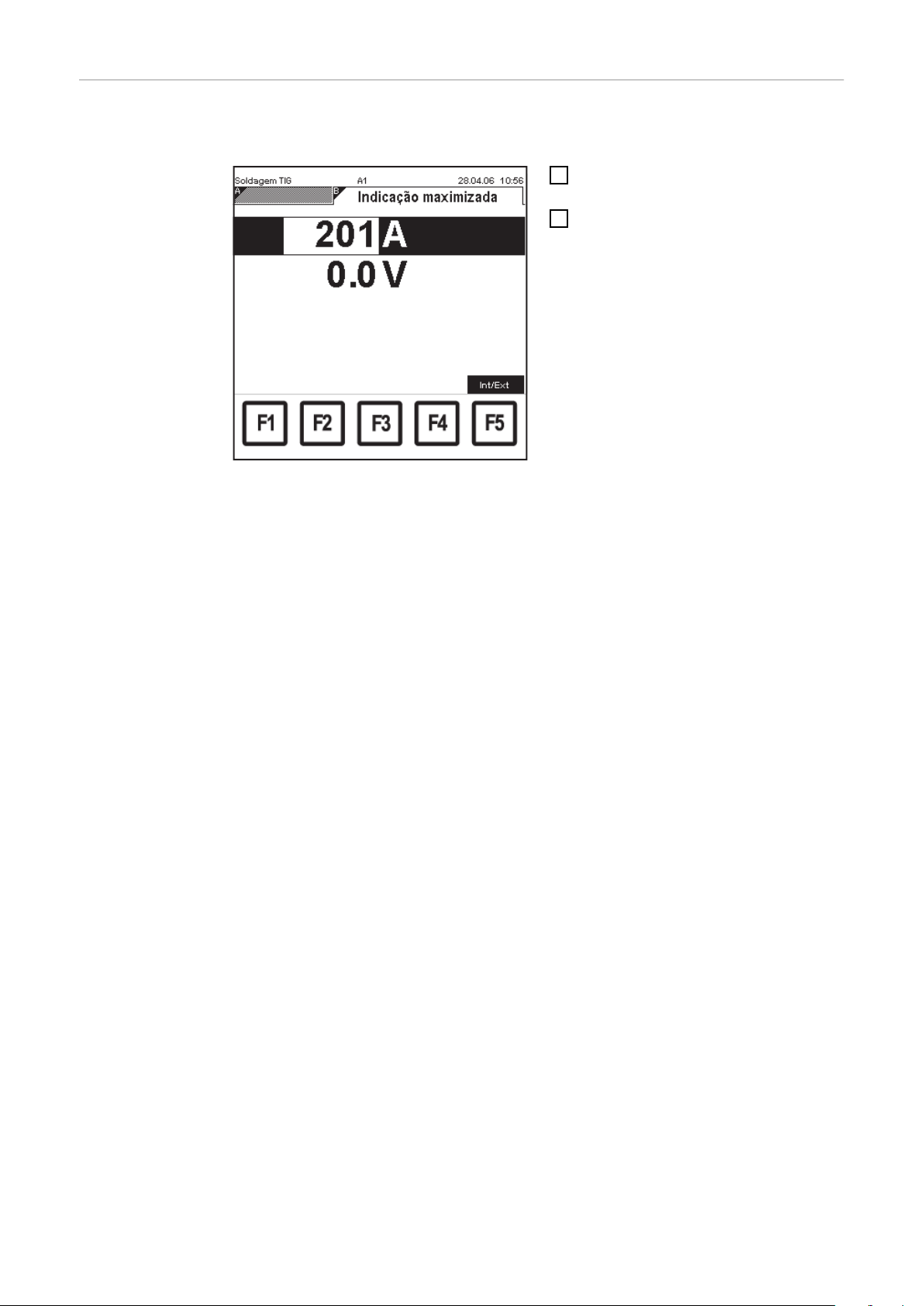

Modo-CC/CV 65

Geral 65

Chamar Item do Menu „CC/CV-Mode“ 65

Ajustar parâmetros de trabalho 65

Comutar para a indicação maximizada 65

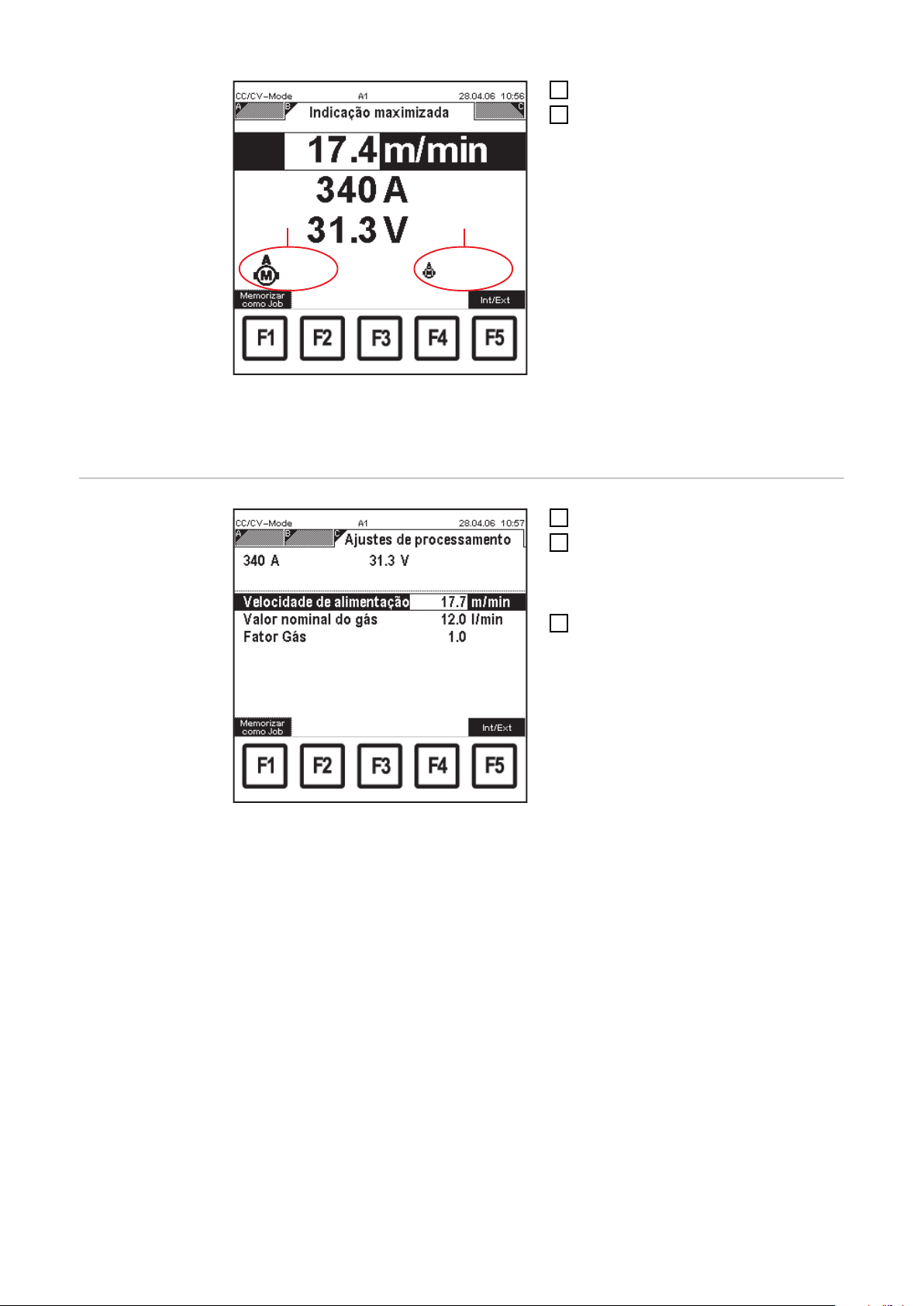

Ajustar os parâmetros para os ajustes de processamento 66

Soldagem de Job 67

Chamar o Item de Menu „Soldagem por Job“ 67

Ajustar os parâmetros de trabalho para um Job 67

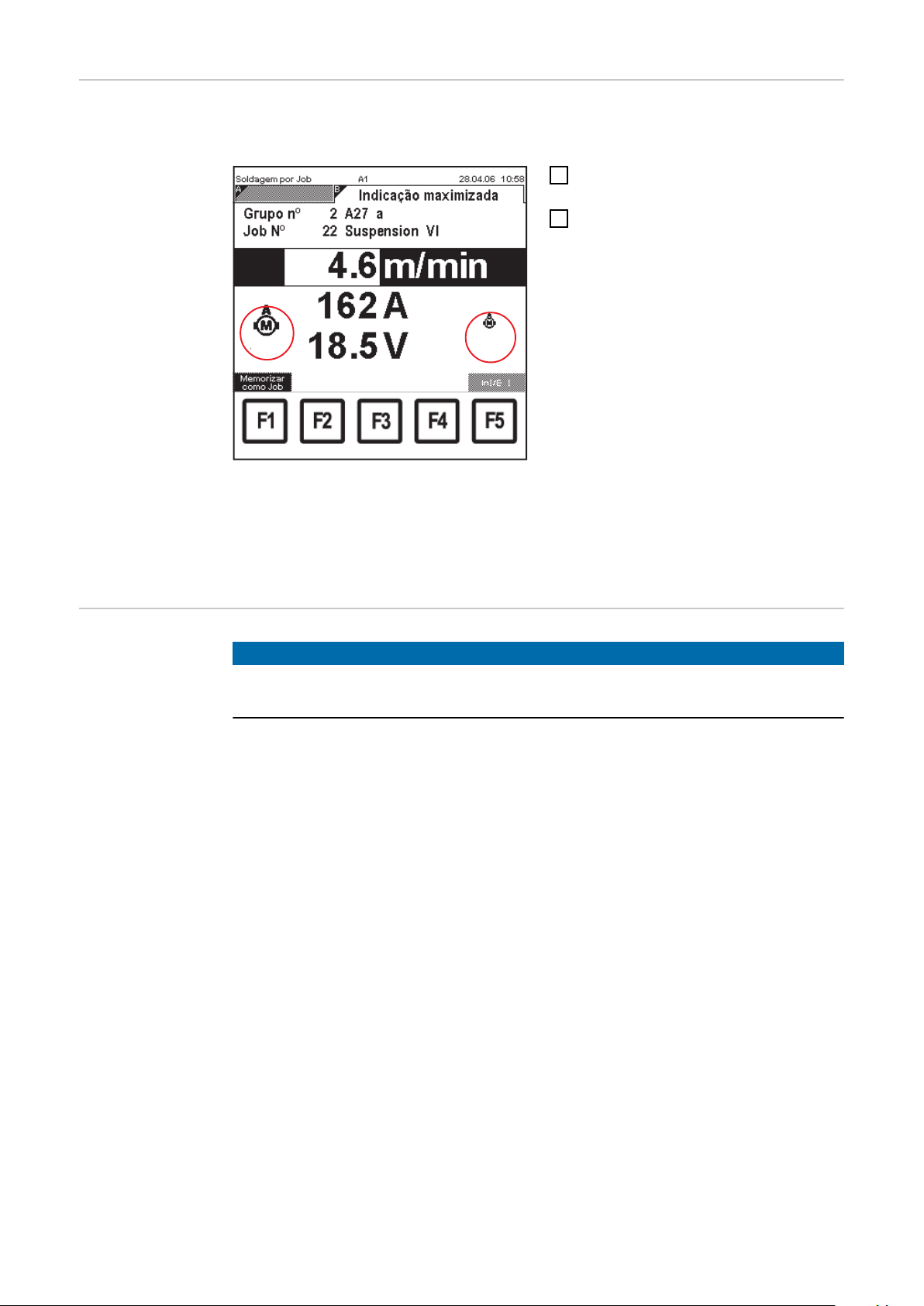

Comutar para a indicação maximizada 68

4

Troca do método de soldagem durante a soldagem CMT Advanced 68

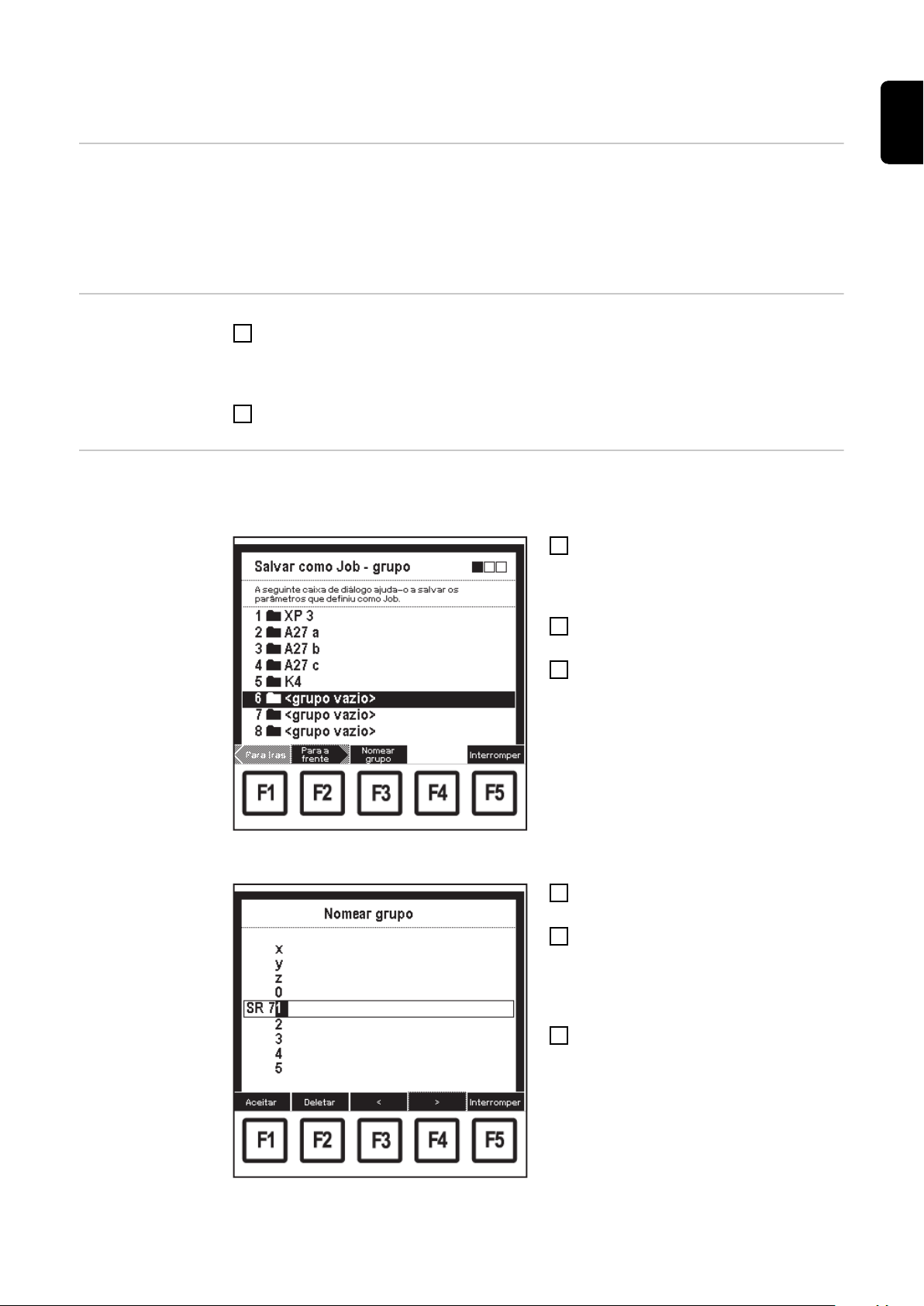

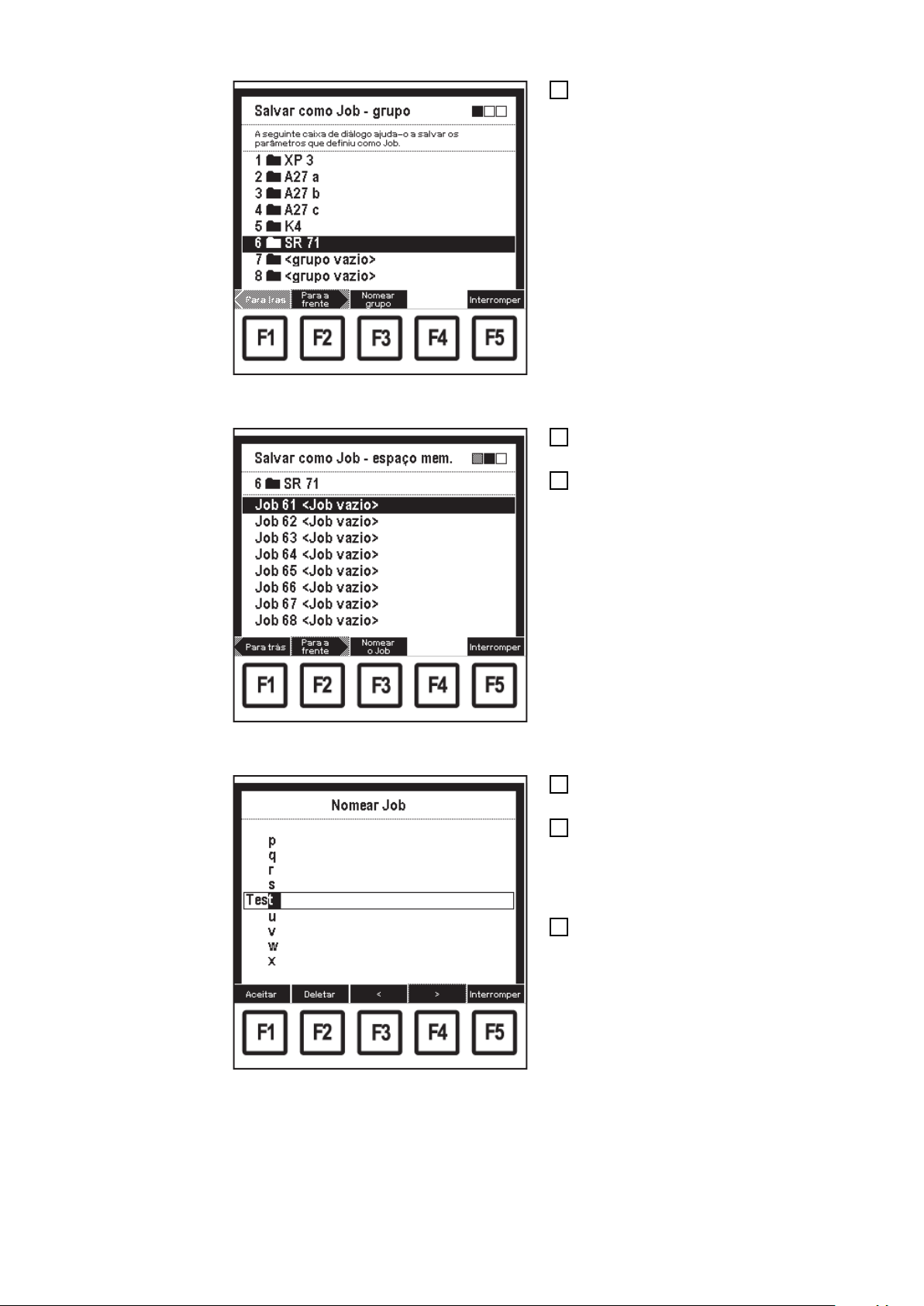

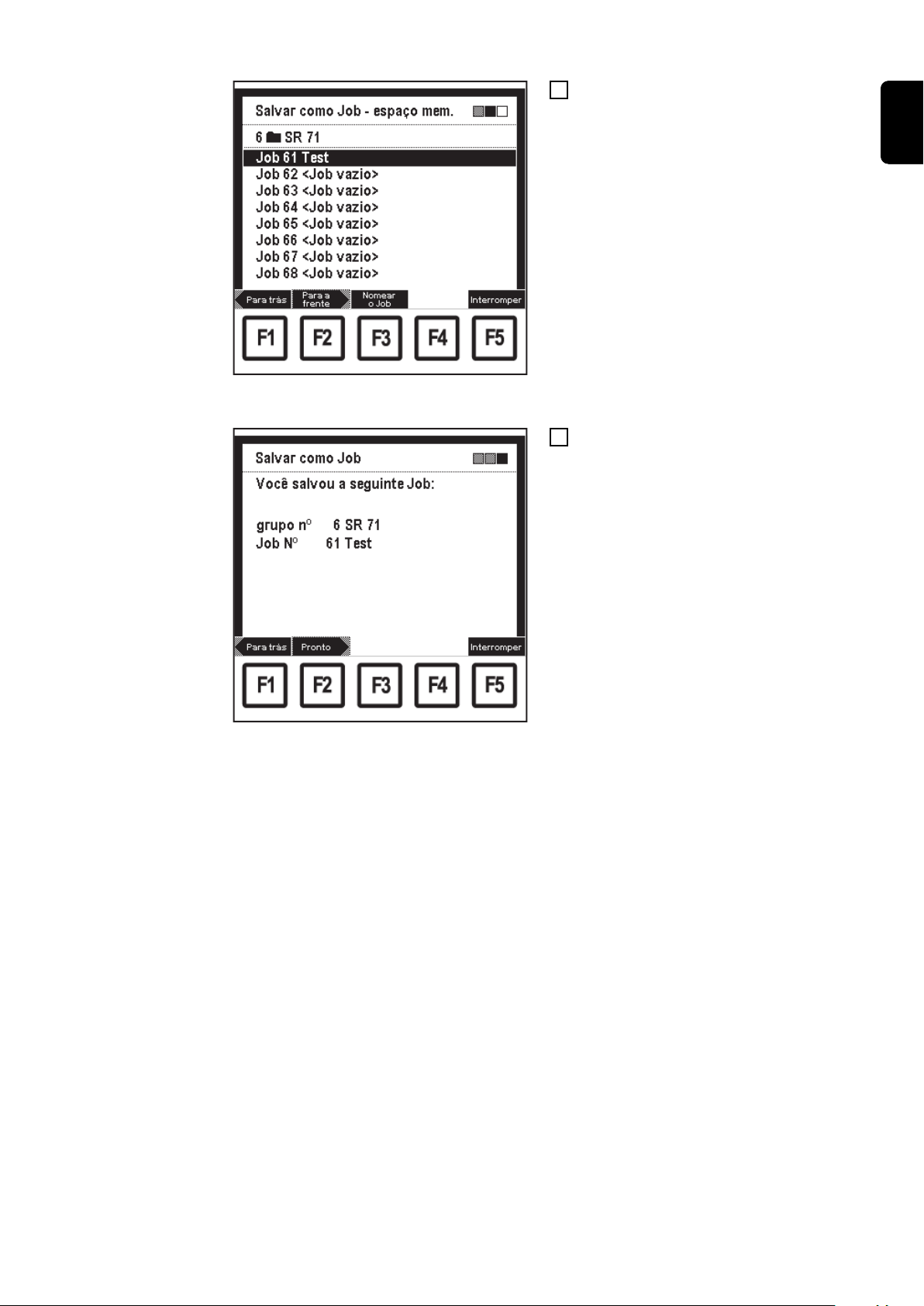

Memorizar ajustes como Job 69

Geral 69

Aviso para a memorização de Jobs 69

Salvar como Job 69

Ajuste interno / externo de parâmetros selecionados 72

Geral 72

Ajuste interno /externo de parâmetros 72

Otimizar & administrar Job 74

Geral 74

Chamar o Item de Menu „Otimizar & Administrar Job“ 74

Visão geral 75

Administrar Jobs 76

Administrar Job 76

Deletar grupos e Jobs 78

Chamar os dados da administração para um Job selecionado 80

Chamar os dados da administração de um Job 80

Indicação diferente dos dados da administração depende do tipo de Job 80

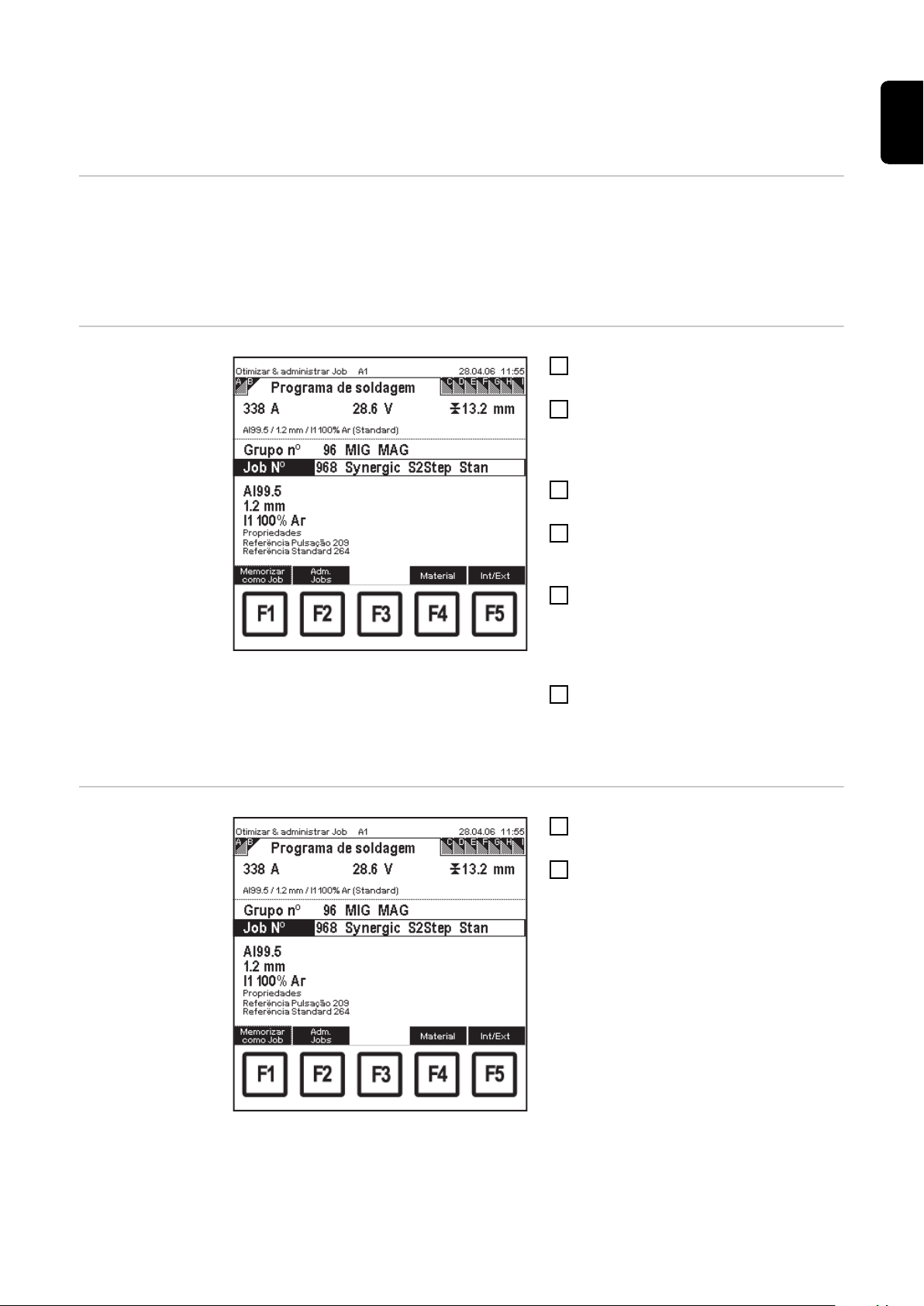

Chamar e alterar o programa de soldagem para um Job selecionado 81

Geral 81

Chamar o programa de soldagem de um Job 81

Alterar o programa de soldagem de um Job 81

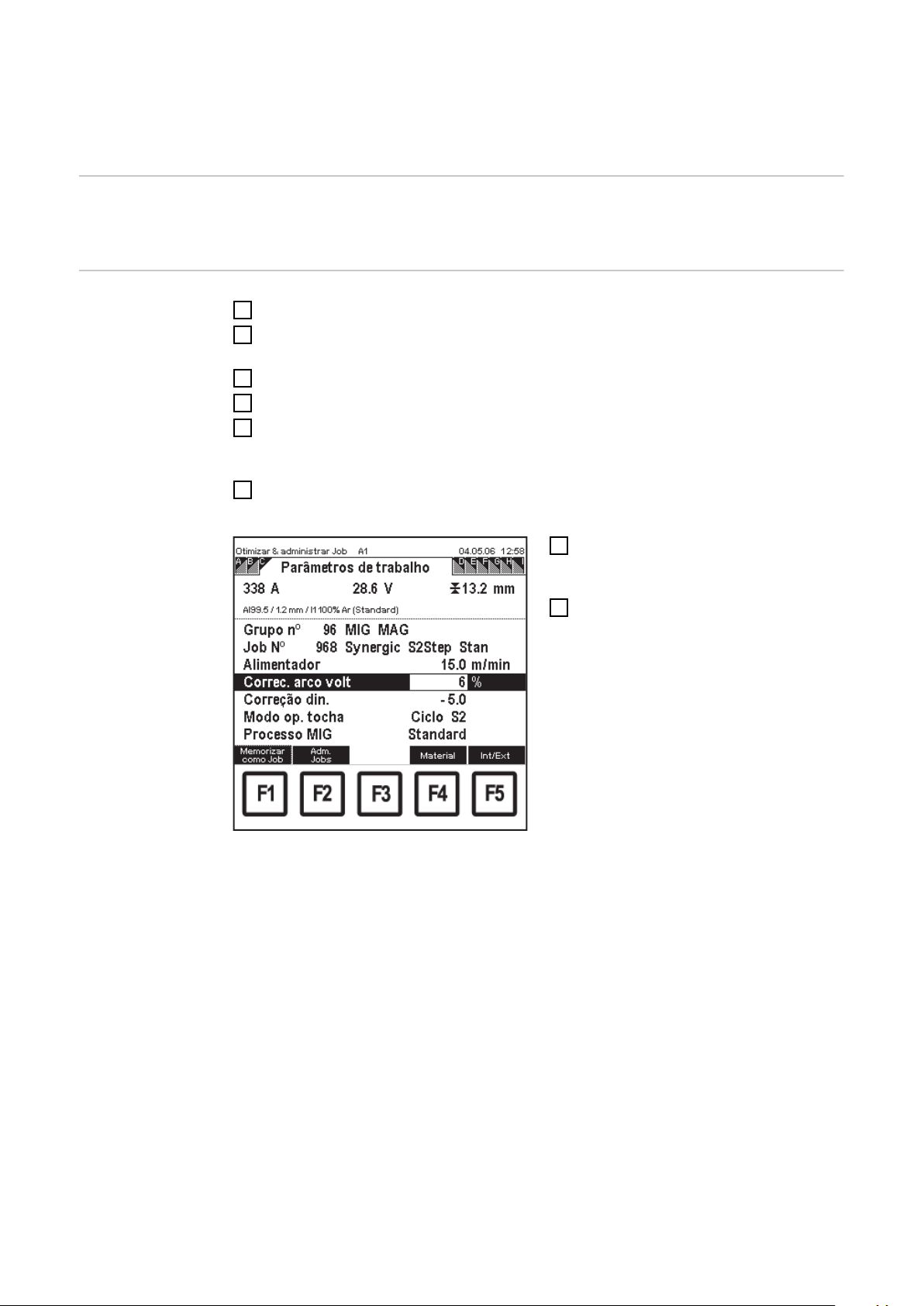

Chamar e alterar os parâmetros de trabalho para um Job selecionado 84

Geral 84

Chamar e alterar os parâmetros de trabalho para um Job 84

Aviso para as alterações do valor do alimentador 85

Chamar e alterar os ajustes de processamento para um Job selecionado 86

Geral 86

Chamar e alterar os ajustes de processamento de um Job 86

Chamar e alterar os parâmetros de 2 Ciclos especiais para um Job selecionado 87

Geral 87

Chamar e alterar os parâmetros de 2 Ciclos especiais para um Job 87

Chamar e alterar os parâmetros de 4 Ciclos especiais para um Job selecionado 88

Geral 88

Chamar e alterar os parâmetros de 4 Ciclos especiais para um Job 88

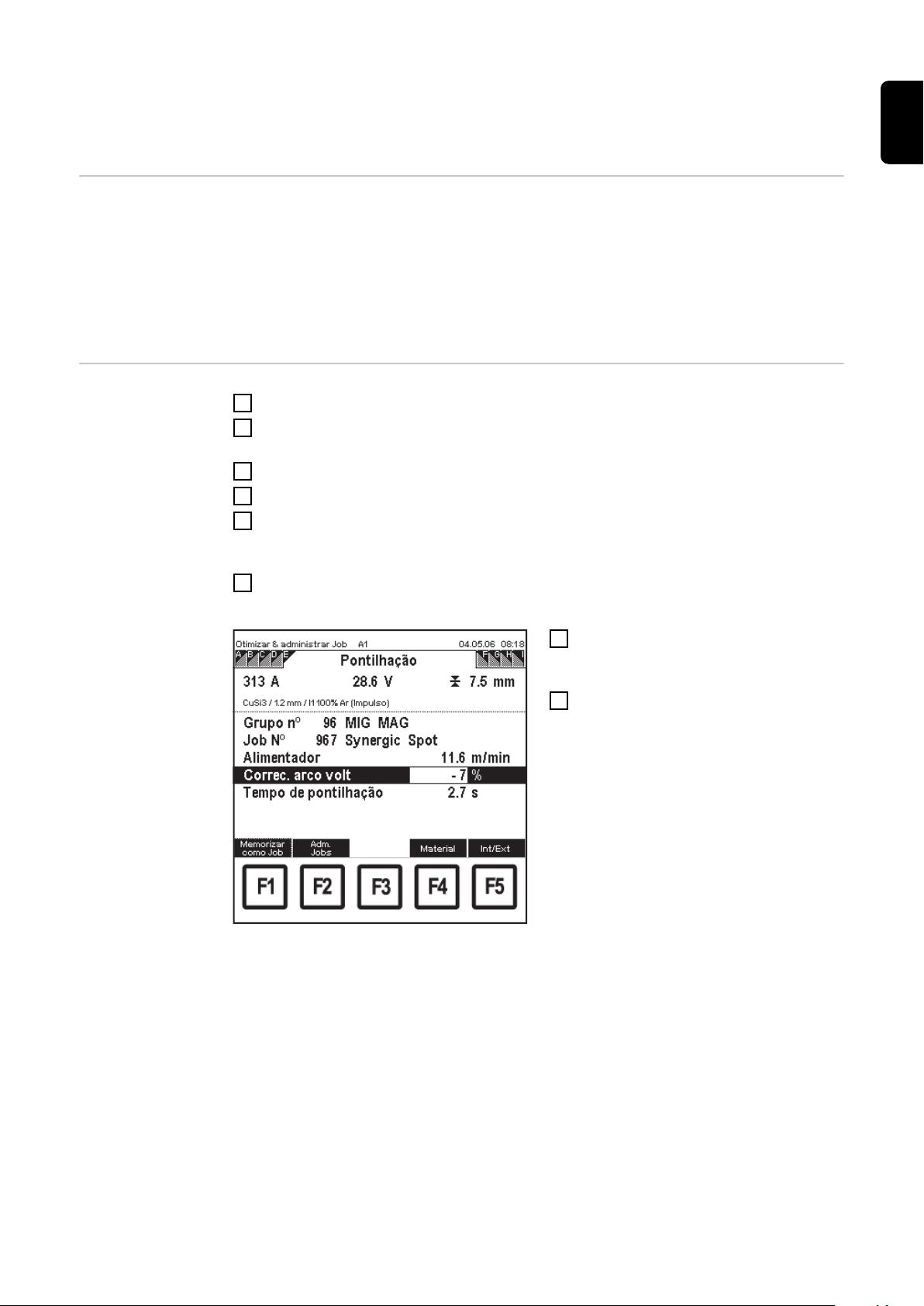

Chamar e alterar os parâmetros de pontilhação para um Job selecionado 89

Geral 89

Chamar e alterar os parâmetros de pontilhação para um Job 89

Determinar os limites de correção para um Job selecionado 90

Geral 90

Finalidade de limites de correção 90

Determinar os limites de correção para um Job 90

Explicação para os limites de correção 91

Documentação por Job 92

Geral 92

Finalidade da função „Documentação por Job“ 92

Pré-requisito para „Documentação por Job“ 92

Determinar a documentação por Job 92

Explicação para Documentação por Job 93

Chamar e alterar os parâmetros-SynchroPuls para um Job selecionado 94

Geral 94

Chamar e alterar os parâmetros de SynchroPuls para um Job 94

Determinar os valores-QMaster para um Job selecionado 95

Geral 95

Finalidade de valores QMaster 95

Determinar os valores Q-Master para um Job 95

Explicação para os valores-QMaster 96

Determinar os valores de alimentação de arame-QMaster para um Job selecionado 97

Geral 97

Finalidade de valores QMaster 97

Determinar os valores do alimentador de arame Q-Master para um Job 97

Explicação para os valores do alimentador de arame Q-Master 98

Otimizar e administrar a curva característica 99

Geral 99

PT-BR

5

Chamar Item de Menu „Otimizar e administrar a curva característica“ 99

Visão geral 100

Administrar curvas características 101

Selecionar uma curva característica 101

Nomear e renomear curvas características 102

Deletar curvas características 103

Administrar-Pontos de curvas características 105

Selecionar-Pontos de curvas características 105

Inserir-Pontos de curvas características 105

Deletar-Pontos de curvas características 108

Curvas características – parâmetros de curvas características-standard 110

Ignição 110

Arco estático 110

Arco dinâmico 111

Fim soldagem 112

Valores de referência 113

Aceitação de valores de referência da tensão e corrente 113

Curvas características – parâmetros de curvas características-pulsação 114

Ignição 114

Parâmetros de pulsação 114

Arco estático 116

Curto-circuito 118

Fim soldagem 118

Valores de referência 119

Aceitação de valores de referência da tensão e corrente 119

Curvas características – parâmetros de curvas características-CMT 120

Geral 120

Ignição 120

Parâmetros - CMT 121

Fim soldagem 123

Valores de referência 123

Aceitação de valores de referência da tensão e corrente 123

Curvas características – parâmetros CMT / curvas características-pulsação 124

Geral 124

Ignição 124

Visão Geral: Parâmetro CMT, parâmetro de pulsação 125

Parâmetros - CMT 125

Parâmetros de pulsação 126

CMT/pulsação 127

Fim soldagem 127

Valores de referência 127

Aceitação de valores de referência da tensão e corrente 128

Parâmetros de soldagem de curvas características das curvas características do CMT Advanced 129

Geral 129

Ignição 129

Hotstart 129

Início da soldagem 130

Parâmetro de soldagem CMT e parâmetro de soldagem de EN CMT 130

EN/EP CMT 132

Fim soldagem 132

Valores de referência 132

Aceitação de valores de referência da tensão e corrente 133

Parâmetros de soldagem das curvas características das curvas características CMT/Puls Advanced 134

Geral 134

Ignição 134

Hotstart 134

Visão Geral: Parâmetro CMT, parâmetro de pulsação 135

Parâmetros - CMT 135

Parâmetros de pulsação 136

Ciclos CMT/pulsação 138

Fim soldagem 139

Valores de referência 139

Alterar curvas características-parâmetros 140

O regulador de processo 140

6

Telas exibidas nas diferentes curvas características 140

Alterar curvas características-parâmetros 141

Documentação 142

Geral 142

Avaliação dos dados de soldagem 142

Chamar o Item de Menu „Documentação“ 143

Visão geral 143

Determinar ajustes básicos para a documentação 144

Determinar ajustes básicos para a documentação 144

Ajustes básicos-documentação na memorização de Jobs 144

Explicação sobre os parâmetros no Screen „Ajustes Básicos“ 144

Documentação no cartão SD 145

A necessidade de memória na documentação no cartão de memória 146

Determinar valores-QMaster 148

Finalidade de valores QMaster 148

Determinar valores-QMaster 148

Explicação para os valores-QMaster 148

Ajustar a corrente máxima do motor 150

Geral 150

Ajustar a corrente máxima do motor 150

Contador de componentes 151

Geral 151

Ativar contador de componentes 151

Determinar o número de componente 151

Aumentar o número de componente 153

Livro de registro soldagem 155

Geral 155

Livro de registro de soldagem - indicar dados de soldagem 155

Eventos de livro de registros 157

Geral 157

Eventos livro reg 157

Retirar o cartão de memória 158

Geral 158

Retirar o cartão de memória 158

Pré ajustes da Máquina 160

Geral 160

Chamar o Item de Menu „Pré-Ajustes da Máquina“ 160

Visão geral 160

Ajustar pré-ajustes da máquina para a operação de soldagem 161

Ajustar os pré-ajustes da máquina para "MIG/MAG" 161

Ajustar os pré-ajustes da máquina para „TIG“ 161

Ajustar os pré-ajustes da máquina para „Soldagem com eletrodos“ 162

Ajustar os pré-ajustes da máquina para „Job“ 162

Ajustar Ethernet 163

Geral 163

Alterar ajuste Ethernet 163

Parâmetros Ethernet 164

Ajustar data e horário 165

Ajustar data e horário 165

Interface do robô – operação de robô 166

Geral 166

Seleção de parâmetro interna na operação de robô 166

Seleção de parâmetro externo na operação de robô 167

Parâmetros selecionados de comutação seletiva externo e interno na seleção de parâmetro exter-na168

PT-BR

Demais funções na operação de robô 169

Perfis / Keys 171

Geral 171

Explicações de conceitos 172

Perfis pré-definidos 172

Perfil „Administrador“ 173

Perfil „bloqueado“ 173

Recomendação para a implantação de perfis e Keys 174

Condição prévia 174

7

Procedimento 174

Implantar e processar perfis 175

Condição prévia 175

Implantar Key-administrador 175

Implantar perfis 177

Abrir / fechar perfis 180

Processar Perfil 181

Deletar Perfil 185

Exemplo-perfis 186

Geral 186

Bloqueado 186

Welding Specialist MIG / MAG 186

Programador-Robô 188

Welder / Worker 189

Implantar e processar Keys 190

Atribuir cartões-Key para os perfis (implantar Keys) 190

Processar usuários / Keys 192

Deletar usuários / Keys 194

Registrar e des-resgistrar usuários registrados no controle remoto 196

Geral 196

Registrar usuário 196

Indicação usuário registrado 197

Des-registrar usuário 198

Indicação Perfil „bloqueado“ 198

RCU 5000i - Função Unlock 199

Geral 199

Ativar através da Função Unlock a Screen „Perfis / Keys“ 199

Continuação de procedimento 201

Ajustar idioma e norma 202

Geral 202

Ajustar idioma e norma 202

Veja Dados de Versão 203

Geral 203

Veja Dados de Versão 203

Executar backup 204

Geral 204

Executar backup 204

Restaurar dados 206

Geral 206

Restaurar dados - Restore 206

Equilibrar a alimentação de arame ou PushPull-Unit 208

Equilibrar a alimentação de arame (Equilibração-VR) 208

Equilibrar PushPull-Unit 209

Equilibração – L/R – equilibrar indutividade do circuito de soldagem e resistência do circuito de soldagem

Geral 213

Balanceamento-L/R 213

Retornar os ajustes RCU 5000i para o estado de entrega 216

Geral 216

Retornar RCU 5000i para o estado de entrega 216

Atualizar Software- RCU 5000i 217

Condições prévias 217

Antes da primeira atualização - Instalar Driver LocalNetUSB 217

Antes da primeira atualização - Instalar Software BASICLoad 223

Atualizar Software- RCU 5000i 227

Visão Geral Alfabética dos Parâmetros Ajustáveis 229

Explicação 229

Parâmetros A - Z 229

213

8

Diretrizes de segurança

PT-BR

Explicação dos

avisos de segurança

ALERTA!

Marca um perigo de ameaça imediata.

Caso não seja evitado, a consequência é a morte ou lesões graves.

▶

PERIGO!

Marca uma possível situação perigosa.

Caso não seja evitada, a consequência pode ser a morte e lesões graves.

▶

CUIDADO!

Marca uma possível situação danosa.

Caso não seja evitada, lesões leves ou menores e também danos materiais podem

▶

ser a consequência.

AVISO!

Descreve a possibilidade de resultados de trabalho prejudicados e de danos no

equipamento.

Informações gerais

O aparelho é produzido de acordo com tecnologias de ponta e com os regulamentos de

segurança reconhecidos. Entretanto, no caso de operação incorreta ou mau uso, há riscos

- a vida do operador ou de terceiros,

- para o aparelho e para outros bens materiais do usuário,

- e para o trabalho eficiente com o equipamento.

Todas as pessoas contratadas para colocar o aparelho em funcionamento, operá-lo, fazer manutenção e repará-lo devem

- ser qualificadas de forma correspondente,

- ter conhecimentos de soldagem e

- ter lido completamente este manual de instruções e cumprir com exatidão as instruções.

O manual de instruções deve ser guardado permanentemente no local de utilização do

aparelho. Como complemento ao manual de instruções, os regulamentos gerais válidos,

bem como os regionais, sobre a prevenção de acidentes e proteção ao meio ambiente

devem ser cumpridos.

Os avisos de segurança e perigo no aparelho

- devem ser mantidos legíveis,

- não devem ser danificados,

- retirados,

- ocultados, encobertos ou cobertos de tinta.

As posições dos avisos de segurança e perigo no aparelho devem ser observadas no

capítulo "Geral" do manual de instruções do seu aparelho.

Falhas que podem afetar a segurança devem ser eliminadas antes da inicialização do

mesmo.

Trata-se da sua segurança!

9

Especificações

de uso

O aparelho é indicado exclusivamente para trabalhos dentro da utilização prevista.

Um uso diferente ou além do indicado é considerado como não estando de acordo. O

fabricante não se responsabiliza por quaisquer danos decorrentes.

Também fazem parte da utilização prevista

- a leitura completa e a observância de todos os avisos do manual de instruções

- a leitura completa e a observância de todos os avisos de segurança e perigo

O aparelho opera somente de maneira exclusiva com as fontes de energia elétrica previstas para isto.

O aparelho foi desenvolvido para a utilização na indústria e no comércio. O fabricante

não assume a responsabilidade por danos que são causados por emprego em áreas residenciais.

Condições ambientais

Responsabilidades do operador

A operação ou o armazenamento do aparelho fora do local especificado também não

são considerados adequados. O fabricante não se responsabiliza por quaisquer danos

decorrentes.

Faixa de temperatura do ar ambiente:

- na operação: -10°C a + 50°C (14°F a 122°F)

- no transporte e armazenamento: -15°C a +70°C (5°F a 158°F)

Umidade relativa do ar:

- até 50% a 40 °C (104 °F)

- até 90% em 20 °C (68 °F)

Ar ambiente: isento de poeira, ácidos, gases ou substâncias corrosivas, etc.

Altitude acima do nível do mar: até 2000 m (6500 pés)

O operador se compromete a permitir que trabalhem no aparelho apenas pessoas que

- estejam familiarizadas com as regras básicas sobre segurança no trabalho e prevenção de acidentes, e tenham sido treinadas para o manuseio do mesmo

- tenham lido e entendido esse manual de instruções, especialmente o capítulo „Diretrizes de segurança“, e tenham confirmado com uma assinatura

- tenham sido treinadas conforme as exigências para os resultados do trabalho.

O trabalho de consciência das normas de segurança do pessoal deve ser verificado em

intervalos regulares.

Responsabilidades do pessoal

10

Todas as pessoas designadas para trabalhar no aparelho comprometem-se, antes do

início dos trabalhos,

- a seguir as regras básicas sobre segurança no trabalho e prevenção de acidentes

- ler este manual de instruções e confirmar, com uma assinatura, que compreenderam e cumprirão especialmente o capítulo „Diretrizes de segurança“.

Antes de sair do posto de trabalho, assegurar-se que, mesmo na sua ausência, não

possam ocorrer danos a pessoas ou bens materiais.

Classificação dos

aparelhos de

compatibilidade

eletromagnética

Aparelhos da Categoria de Emissão A:

- são indicados para uso apenas em regiões industriais

- em outras áreas, podem causar falhas nos cabos condutores de energia elétrica e

irradiação.

Aparelhos da Categoria de Emissão B:

- atendem aos requisitos de emissão para regiões residenciais e industriais. Isto

também é válido para áreas residenciais onde a alimentação de energia elétrica seja feita por uma rede de baixa tensão pública.

Classificação dos aparelhos de compatibilidade eletromagnética conforme a placa de

identificação e os dados técnicos.

PT-BR

Medidas de compatibilidade eletromagnética

Em casos especiais, apesar da observância aos valores limite de emissão autorizados,

pode haver influências na região de aplicação prevista (por exemplo, quando aparelhos

sensíveis se encontram no local de instalação ou se o local de instalação estiver próximo a receptores de rádio ou de televisão).

Nesse caso, o operador é responsável por tomar as medidas adequadas para eliminar o

problema.

A imunidade eletromagnética das instalações nas proximidades do equipamento deve

ser testada e avaliada de acordo com as determinações nacionais e internacionais.

Exemplos de equipamentos sujeitos a falhas que possam ser influenciados pelo aparelho:

- dispositivos de segurança

- condutores da rede elétrica, sinalização e transmissão de dados

- instalações de EDP e de telecomunicação

- dispositivos para medir e calibrar

Medidas auxiliares para evitar problemas de compatibilidade eletromagnética:

1. Alimentação de energia elétrica

- Se forem encontradas interferências eletromagnéticas apesar de um acopla-

mento à rede, tomar medidas adicionais (por exemplo: utilizar filtros de rede

adequados).

2. Condutores de soldagem

- deixar o mais curto possível

- instalar bem próximos (também para evitar problemas EMP)

- instalar longe de outros cabos

3. Equalização potencial

4. Aterramento da peça de trabalho

- Se necessário, executar a conexão à terra através de capacitores adequados.

5. se necessário, proteger

- Blindagem de outras instalações no ambiente

- Blindagem de toda a instalação de soldagem

Medidas para

EMF

Campos eletromagnéticos podem causar danos à saúde que ainda são desconhecidos:

- Efeitos nocivos para pessoas nas proximidades, por exemplo, usuários de marcapassos e aparelhos de surdez

- Usuários de marca-passo devem consultar seu médico antes de permanecer próximo ao aparelho e ao processo de soldagem

- Manter a maior distância possível entre os cabos de soldagem e a cabeça/ tronco

do soldador por razões de segurança

- Não carregar cabos de soldagem e jogos de mangueira nos ombros e não enrolálos sobre o corpo e membros

11

Medidas de segurança no local de

instalação e no

transporte

Um aparelho em queda pode colocar a vida em risco! Colocar o dispositivo sobre um

piso plano e firme, de forma estável

- É permitido um ângulo de inclinação máximo de 10°.

Em ambientes com perigo de fogo e explosão, são aplicadas normas especiais

- devem ser seguidas as respectivas normas nacionais e internacionais.

Por meio de controles e instruções internos, garantir que o ambiente do posto de trabalho esteja sempre limpo e arrumado.

Instalar e operar o aparelho somente de acordo com o grau de proteção indicado na placa de identificação.

Ao posicionar o dispositivo, garantir uma distância em volta de 0,5 m (1 ft. 7.69 in.), para

que o ar frio possa entrar e sair sem impedimento.

No transporte do aparelho, atentar para que as diretrizes e as normas aplicáveis de prevenção de acidentes, nacionais e regionais, sejam cumpridas. Isso vale especialmente

para as diretrizes referentes a perigos no transporte e movimento.

Não erguer ou transportar nenhum dispositivo ativo. Desligar o dispositivo antes do

transporte ou do erguimento!

Antes de cada transporte do dispositivo, esvaziar completamente refrigerador e desmontar os seguintes componentes:

- Velocidade do arame

- Bobina de arame

- Cilindro do gás de proteção

Comissionamento, manutenção e

reparo

Sinalização de

segurança

Antes do comissionamento, após o transporte, é necessário executar uma inspeção visual do aparelho para verificar danos. Possíveis danos devem ser reparados por um

técnico de serviço treinado antes do comissionamento.

Em peças adquiridas de terceiros, não há garantia de construção e fabricação conforme

as exigências de carga e segurança.

- Somente utilizar peças de desgaste e de reposição originais (válido também para

peças padrão).

- Não executar alterações, modificações e adições de peças no aparelho sem autorização do fabricante.

- Componentes em estado imperfeito devem ser substituídos imediatamente.

- Na encomenda, indicar a denominação exata e o número da peça conforme a lista

de peça de reposição e também o número de série do seu aparelho.

Os parafusos da carcaça constituem a conexão do fio terra com o aterramento das

peças da carcaça.

Sempre utilizar parafusos originais da carcaça na quantidade correspondente e com o

torque indicado.

Aparelhos com a indicação CE cumprem as exigências básicas da diretriz de compatibilidade de baixa tensão e eletromagnética (por exemplo, normas de produto relevantes

da série de normas EN 60 974).

12

A Fronius International GmbH declara que o aparelho corresponde às normas da diretiva 2014/53/UE. O texto completo da Declaração de conformidade UE está disponível

em: http://www.fronius.com

Aparelhos marcados com o símbolo de verificação CSA cumprem as exigências das

normas relevantes para o Canadá e os EUA.

Segurança de dados

Direito autorais Os direitos autorais deste manual de instruções permanecem com o fabricante.

O usuário é responsável por proteger os dados contra alterações dos ajustes da fábrica.

O fabricante não se responsabiliza por configurações pessoais perdidas.

O texto e as imagens estão de acordo com o padrão técnico no momento da impressão.

Sujeito a alterações. O conteúdo do manual de instruções não dá qualquer direito ao

comprador. Agradecemos pelas sugestões de aprimoramentos e pelos avisos sobre erros no manual de instruções.

PT-BR

13

Informações gerais

Conceito de dispositivo

Áreas de aplicação

O controle remoto RCU 5000i serve para

o manuseio de todas as fontes de solda

da série TransSynergic / TransPuls Synergic. Todas as funções que existem na fonte de solda podem ser chamadas com o

controle remoto RCU 5000i. Além disso,

estão à disposição mais funções como por

exemplo: a otimização de curvas características de soldagem.

A interligação da fonte de solda será feita

através de um plugue LocalNet.

O controle remoto RCU 5000i é equipado

com um Display-LC. Em conjunto com

uma guia de menu bem visível resulta-se

desta forma um aparelho agradável para o

usuário.

Controle remoto RCU 5000i

O controle remoto será empregado RCU 5000i

- Para o controle remoto, programação e pré-ajuste de fontes de solda.

- na aplicações de robôs,

- para a operação de soldagem manual em fontes de solda, que são equipadas com

o painel de comando „Remote“.

Vantagens - Boa visibilidade através do Display-LC

- Guia do usuário simples e lógico

- 180 curvas características de soldagem-Synergic pré-programadas

- Curvas características de soldagem podem ser otimizadas

- Programação simples-Job

- Função de memória-Job para até 1000 Jobs

- Administração do usuário através do cartão-Key

- Monitoramento de parâmetros através da função QMaster

- Interligação-LocalNet

- USB-interface para Software-Updates

Configuração de

série

Opções Suporte RCU 5000i

A configuração de série do controle remoto RCU 5000i inclui:

- ligado no controle remoto: 1 peça, cabo de controle remoto, 6-polos, 5 m (16 ft. 5

in.), incl. plugue LocalNet, 10-pólos

- 1 peça, cabo-USB, aprox. 1,8 m (5 ft. 11 in.), incl. adaptador-USB

- 1 peça, cartão de memória, 3,3 V

- 1 peça, cartão transponder („Cartão Key“)

- 1 peça, CD-ROM „Software Tools“

O suporte RCU 5000i é previsto para a montagem na parede ou para a instalação em

uma fonte de solda-remota. O controle remoto pode ser enganchado no suporte RCU

5000i.

14

Dados Técnicos

Tensão de alimentação 24 V CC

Consumo de corrente 170 mA

Grau de proteção IP 23

Símbolo de aprovação CE, FCC

Faixa de freqüência 134,2 kHz

Max. potência de envio < 65dBµA/m @10m

Dimensões c/l/a 258 / 180 / 48 mm

10,16 / 7,09 / 1,89 in.

Peso 1,5 kg

3,31 lb.

PT-BR

Avisos para a

marcação de

transmissão de

rádio

Funções não descritas

O controle remoto RCU 5000i é equipado com um módulo-RFID (Radio Frequency Identification) . O módulo-RFID serve para a transmissão de dados através de cabo e sem

contato com o cartão-Key (cartão-Transponder). A transmissão de dados será feita

através de um campo magnético.

Os módulos-RFID são submetidos nos EUA à obrigação de marcação conforme FCC:

FCC ID: QKWRF5000I

AVISO!

Por causa da atualização do Software podem estar disponíveis funções no seu

aparelho, que não estão descritas nesta instrução de manuseio.

Além disso as diversas figuras nesta instrução de manuseio podem divergir um pouco

dos dados indicados realmente no Display-LC.

15

Elementos de comando e conexões

(1)

(15)

(14)(13)(12)(11)(10)

)8()9(

(7)

(6)

)4()5(

(3)

(2)

(16)

Painel de comando

Painel de manuseio RCU 5000i

Teclas de execução

(1) Tecla Menu ... para chamar o Menu Principal

(2) Tecla Info ... para demonstração de informações especificamente do contexto

(3) Tecla OK ... para a confirmação de diálogos de menu, consultas de segurança

etc.

(4) Tecla inserir arame ... para inserir o arame de soldagem isento de gás e energia

elétrica

(5) Tecla verificar gás ... para a verificação do fluxo de gás

Teclas de navegação

(6) Tecla para baixo ... para a navegação em uma lista

(7) Tecla para cima ... para a navegação em uma lista

(8) Tecla à direita ... para a navegação horizontal (por exemplo: nas características

técnicas)

(9) Tecla à esquerda ... para a navegação horizontal (por exemplo: nas característi-

cas técnicas)

16

Teclas de funcionamento com ocupação alternada

(10) Tecla F1 ... Tecla de funcionamento

(11) Tecla F2 ... Tecla de funcionamento

(12) Tecla F3 ... Tecla de funcionamento

(13) Tecla F4 ... Tecla de funcionamento

(14) Tecla F5 ... Tecla de funcionamento

IMPORTANTE!

(1)

(1)

Avisos para a tecla OK

A respectiva ocupação será indicada no Display-LC diretamente acima da respectiva tecla de funcionamento.

Outros

(15) Display ... Display-LC preto/branco

(16) Zona de leitura para o cartão-Key ... para a identificação de direitos de acesso,

que podem ser distribuídos através de diferentes cartões-Key

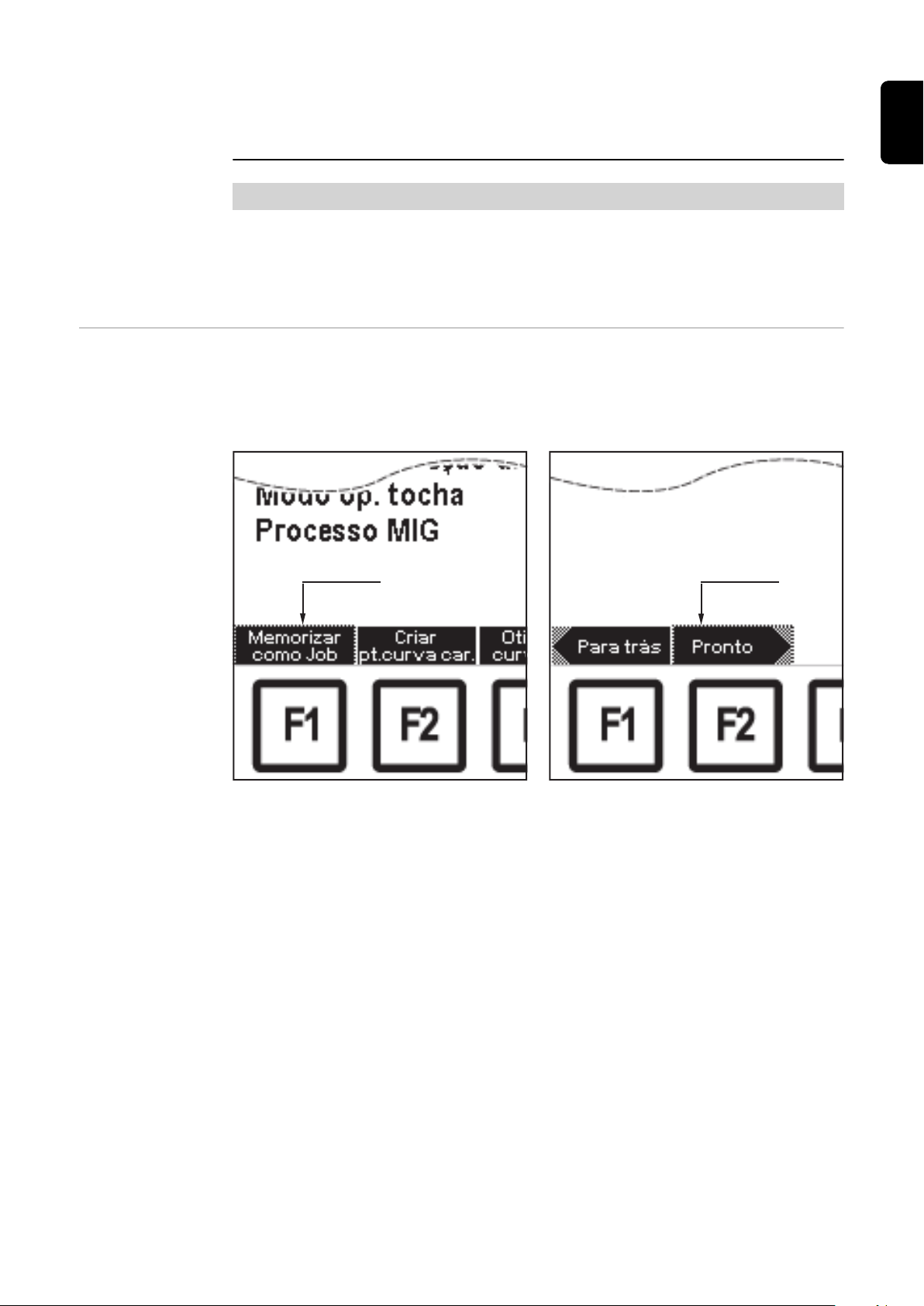

A tecla OK (3) ajuda o usuário na seleção de diferentes ocupações-teclas de funcionamento.

Quando existir uma moldura sobre uma ocupação-teclas de funcionamento, esta função

pode ser selecionada com a tecla OK (3).

PT-BR

Exemplo: Moldura sobre a tecla F1 „Salvar como

Job“

Exemplo: Moldura sobre a tecla F2 „Para frente“

(1) Moldura

17

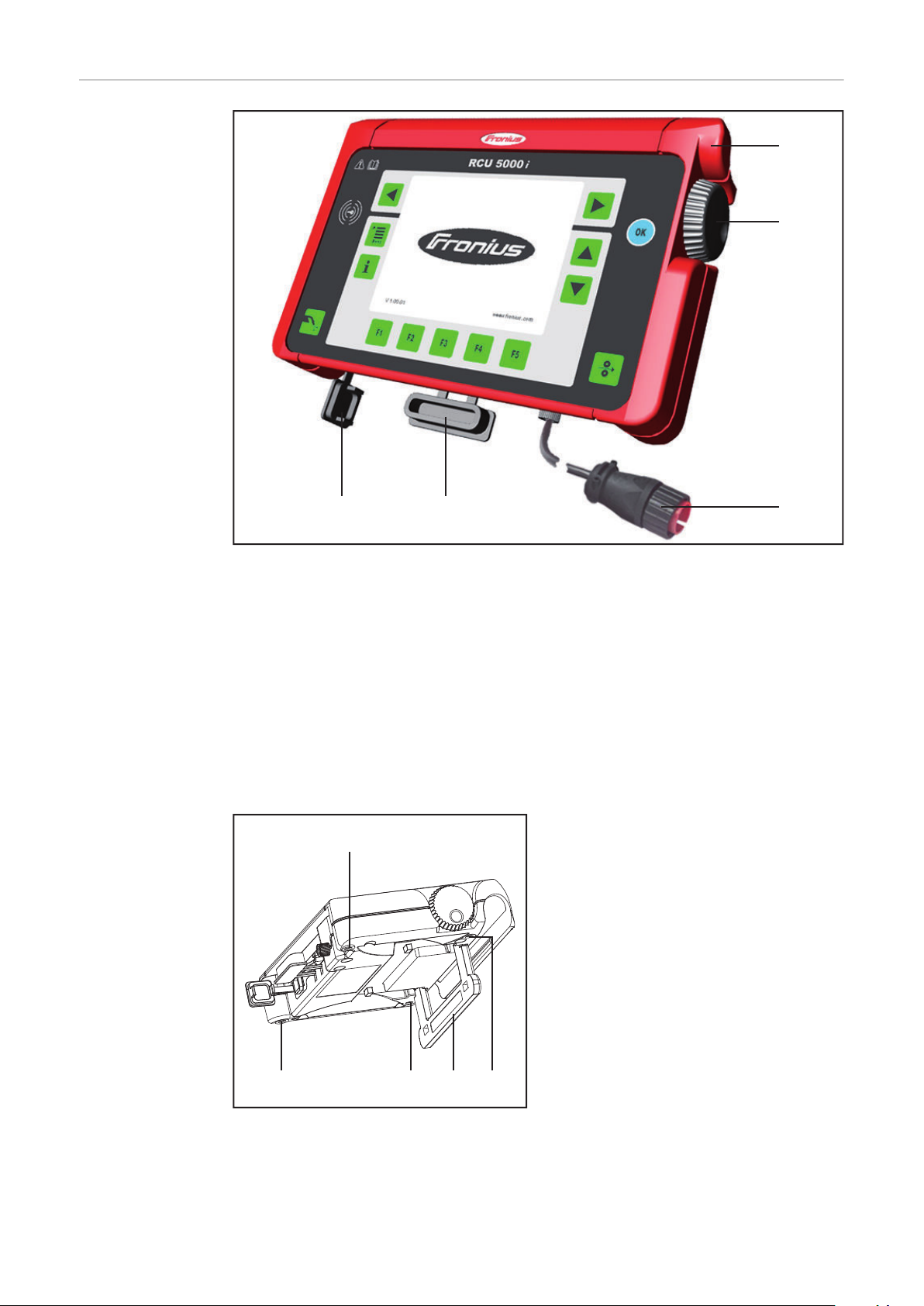

Demais elemen-

)91()02(

(18)

(17)

(21)

(23) (22) (23)(23)

(23)

tos de manuseio,

conexões, componentes mecânicos

RCU 5000i visão frontal – elementos de manuseio, conexões

(17) Alojamento da alça de suporte ... para encaixar no suporte de parede ou su-

bir a alça de suporte da fonte de solda

(18) Botão de ajuste ... Transmissor incremental para o ajuste de parâmetros

(19) Plugue Fronius Solar Net com cabo de conexão ... para a conexão na fonte

de solda. O plugue serve como um dispositivo de separação e deve ser livremente acessível

(20) Cobertura de borracha ... para a proteção do alojamento para o cartão de

memória

(21) Cobertura de borracha ... para a proteção do ponto de conexão USB-PC

(22) Estribo de suporte ... 0-95° estri-

bo de suporte e ajuste girável

(23) Insertos de roscas prensados

M5 ... por exemplo: para a fixação

em uma montagem de parede fixa

18

RCU 5000i visão traseira – elementos de manuseio,

componentes mecânicos

(25) (24)

(24) Alojamento para o cartão de

memória

RCU 5000i visão lateral – conexões

(25) Conexão-USB ... para a conexão

em um PC, por exemplo: para

Software-Updates

PT-BR

19

Conceito de manuseio

(8)

(9)

Orientação nas

atividades de trabalho

Menu Central

O manuseio do controle remoto RCU 5000i é dividido conforme atividades de trabalho.

Serão diferenciadas as seguintes atividades de trabalho:

- Soldagem (MIG/MAG Synergic, MIG/MAG Manual, eletrodos revestidos, TIG e Job)

- Criação de Jobs

- Elaboração de curvas características e pontos de curvas características próprias

- Otimizar e administrar de Jobs

- Otimizar e administrar curvas características existentes

- Elaboração para pré-determinações para operação de soldagem

- Definição do idioma e unidades de dimensão

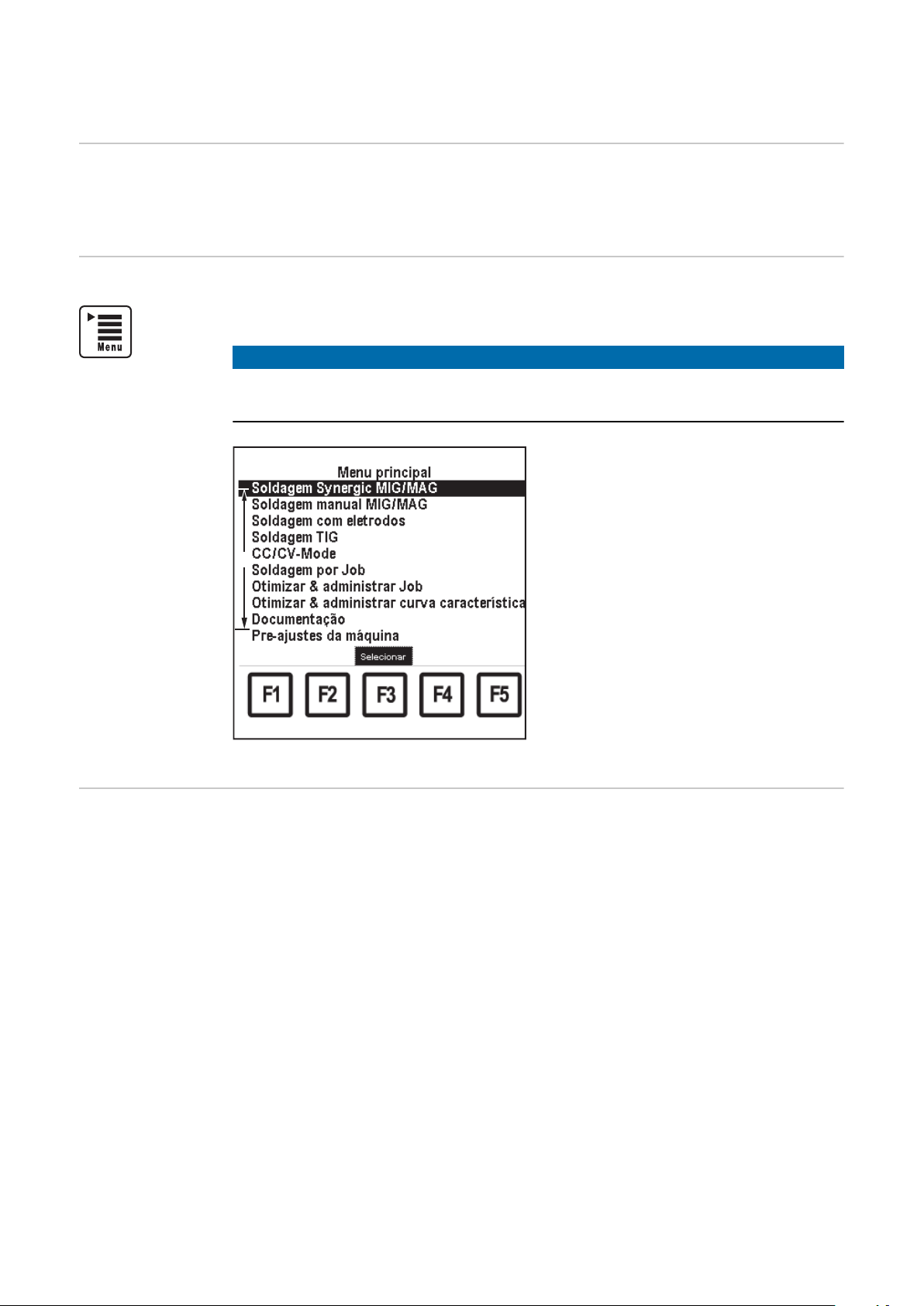

As diversas atividades de trabalho são arquivadas no menu principal central. O menu principal será chamado pelo aperto da

tecla Menu (1).

Para cada item de menu é atribuída uma

„Característica Técnica“.

„Característica

Técnica“

Indicação de Display Menu Principal

O princípio das „Características Técnicas“:

- Diversos parâmetros serão juntados em diferentes jogos de dados.

- Os jogos de dados serão configurados em um laço („Característica Técnica“).

- A navegação dentro das características técnicas podem ser feita em duas direções.

- Após o último jogo de dados será indicado o primeiro jogo de dados. Na navegação

em direção inversa segue o último jogo de dados após o primeiro jogo de dados.

- A quantidade de jogos de dados é variável. Por razão de determinados parâmetros

ou funções especiais da fonte de solda podem ser adicionados jogos de dados para

as características técnicas.

20

Exemplo: „Característica Técnica“ com 5 jogos de dados (A - E) – jogo de dados „Parâmetros de Trabalho“ aberto

O controle remoto RCU 5000i utiliza o princípio das „Características Técnicas“ da seguinte forma:

- Todos os parâmetros e indicações e funções necessárias para uma atividade de trabalho selecionada são separados conforme a seqüência de trabalho nas características técnicas.

- Cada jogo de dados de uma "característica técnica" será indicado em uma própria

indicação de Display (= Screen).

Na continuação da instrução de manuseio os jogos de dados serão denominados

da seguinte forma, por exemplo:

Screen Screen (para Jogo de Dados)

„Parâmetros de trabalho“ Título do Screen (Jogo de Dados)

- Opções e funções especiais da fonte de solda (por exemplo: SynchroPuls) serão

suspensas nos jogos de dados existentes de uma „Característica Técnica“

- A navegação dentro de uma „Característica Técnica“ será feita através de teclas de

navegação direita (8) e esquerda (9).

PT-BR

Aceitação de valores

Valores que devem ser desajustados, não precisam ser explicitamente salvos ou ativados. Os valores são diretamente ativados.

21

Descrição das indicações do Display

(1)

(3)

(2)

Geral O controle remoto RCU 5000i utiliza durante a operação diferentes indicações do Dis-

play: Estes chamados Screens são pré-determinados através da guia do menu e servem para o diálogo com o usuário.

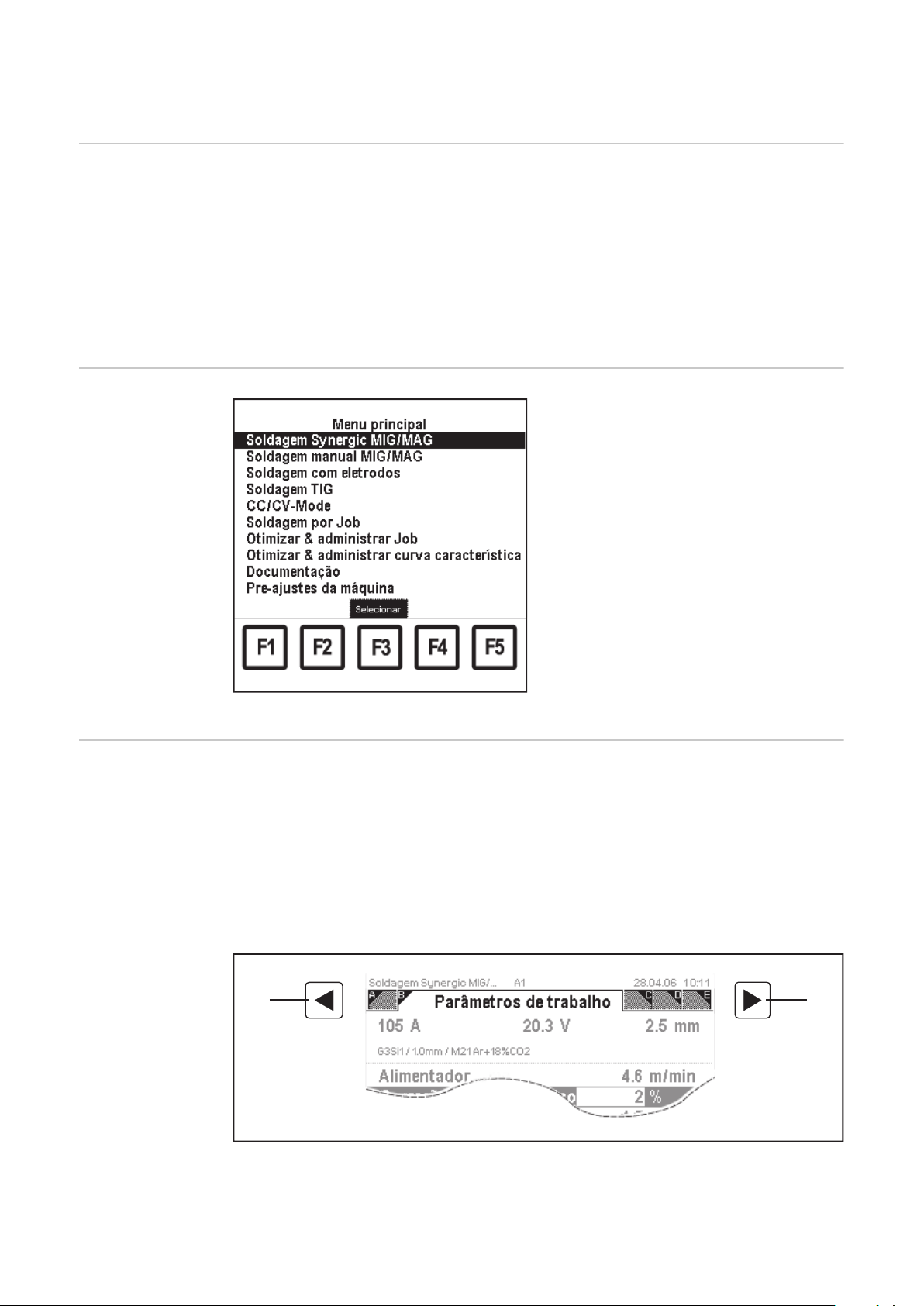

Screen „Menu“ O Screen „Menu“ mostra o Menu Principal. Para acessar o Screen „Menu“ aperte a tecla

Menu (1).

AVISO!

Pelo aperto da tecla Menu (1) serão interrompidos todos os diálogos abertos sem

consulta com exceção de Wizards.

(1) Itens de Menu

(2) Selecionar o item de menu „Solda-

gem Synergic MIG/MAG“

(3) F3 ocupado com „Selecionar“

Screen „Menu“

Screen „Dados“ - Um Screen „Dados“ será exibido quando foi selecionado no Menu Principal o Item

de Menu.

- Cada Screen „Dados“ possui uma „Característica Técnica“.

- Dentro de um Item de Menu podem ser indicados diferentes Screens „Dados“.

Através das funções especiais da fonte de solda ou por ajuste de determinados

parâmetros podem ser adicionados mais Screens „Dados“ nas respectivas „Características Técnicas“.

- Nos Screens „Dados“ podem ser ajustados ou vistos parâmetros. Os parâmetros

serão mostrados em forma de lista.

A seleção dos parâmetros será feita através das teclas de navegação para baixo (6)

e tecla para cima (7).

Os valores de parâmetros serão ajustados com o botão (18)

22

(1)

(2)

(3)

(4) (5) (6)(7) (8) (9) (10)

(11)

(12)

(13)

(14)

(15)

Exemplo: Screen „Dados“

(1) Código do Screen (9) Horário

(2) Atividade de trabalho (10) Material, diâmetro do arame,

gás inerte

(3) Corrente de soldagem (11) Linha de informação

(4) Usuário (12) Características Técnicas com

Screens A-E

PT-BR

(5) Título do Screen (13) Área de visualização

(6) Tensão de soldagem (14) Lista de parâmetros

(7) Espessura da chapa (15) Atribuição das teclas de funcio-

namento

(8) Data - F1 ocupado com „Salvar co-

mo Job“

- F2 ocupado com „Criar ponto curva caract.“

- F3 ocupado com „Adaptar

Curva Característica“

- F4 ocupado com „Material“

- F5 ocupado com „Interno/

Externo“

Screen „Wizard“ Sobre Wizard entende-se uma seqüência de introdução direcionada. O usuário pode se

movimentar para frente ou para trás dentro de uma seqüência. Dentro de um Wizard

serão indicados diferentes Screens.

23

(3)(4)

(2)

(1)

(6) (7) (8)

(5)

(1) Moldura escura

(1)

(2) (3)

(2) Passo de processamento

(3) passos de trabalho já processados

(4) passo de trabalho atual

(5) passo de trabalho ainda aberto

(6) F1 ocupado com „para trás“ (mos-

trado em cinza no primeiro Screen)

(7) F2 ocupado com „Para frente“ (ou

„Pronto“ no último Screen)

(8) F5 ocupado com „Interromper“

Exemplo: Screen „Wizard“

Screen „Diálogo“ O Screen „Diálogo“ será utilizado para a demonstração de subdiálogos.

O Screen „Diálogo“ pode ter estruturas de árvores, lista de seleção e similares.

(1) Moldura escura

(2) F1 ocupado com „Aceitar“

(3) F5 ocupado com „Interromper“

Screen „Mensagem“

Exemplo: Screen „Diálogo“ com „Aceitar“ e „Interromper“

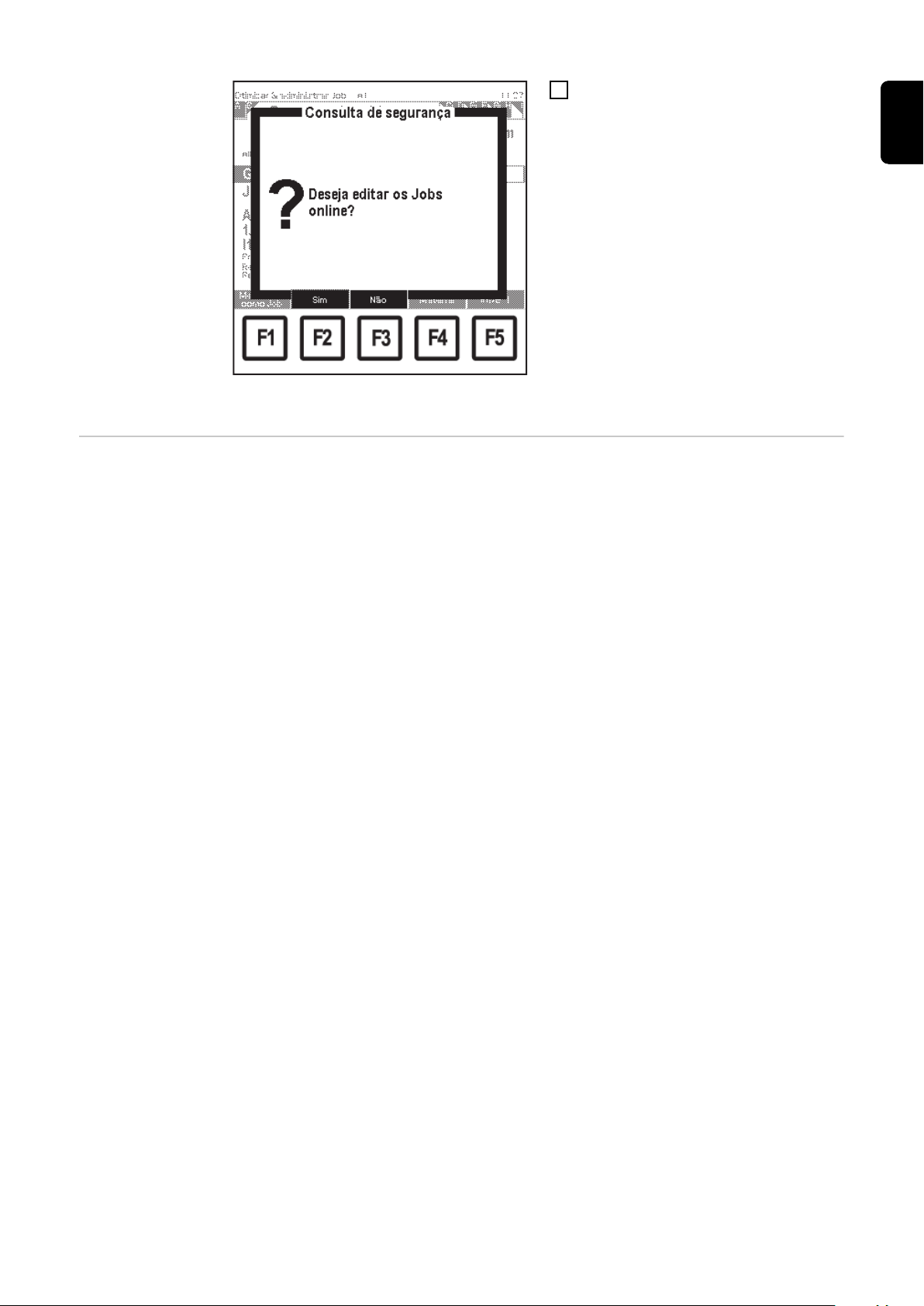

O Screen „Mensagem“ mostra determinados estados. A mensagem deve ser reconhecida ou uma decisão deve ser tomada.

O Screen „Mensagem“ será sobreposto sobre uma parte do Screen atual. Desta forma o

Screen atual será mostrado em cinza.

24

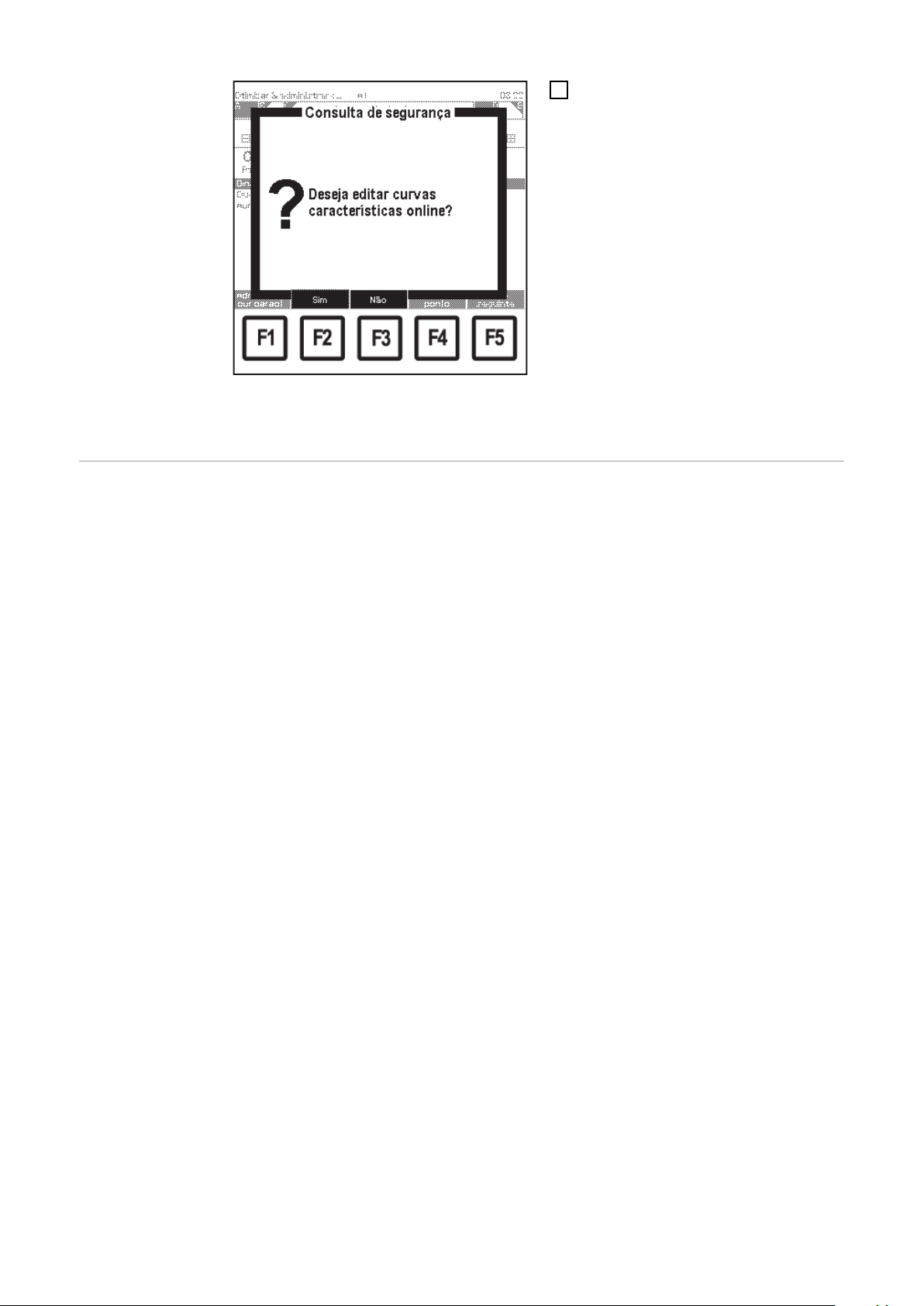

(1) (2)

(5) (6) (7)

(3) (4)

(1) Screen atual, indicado em cinza

(1) (2) (3) (4) (5)

(6)

(2) Símbolo

(3) Tipo de mensagem

(4) Moldura escura

(5) F2 ocupado com „Sim“

(6) F3 ocupado com „Não“

(7) F4 ocupado com „Interromper“

Exemplo: Screen „Mensagem“ – consulta de segurança

Screen „Falha“ Screens „Falha“ indicam falhas (Error) que aparecem durante a operação de soldagem.

Screens „Falha“ devem ser reconhecidas. Caso seja ignorado um Screen „Falha“, esta

será mostrada novamente após um tempo de 2 minutos, caso a falha ainda exista. As

Screens „Falha“ serão sobrepostas sobre uma parte do Screen atual. Desta forma o

Screen atual será mostrado em cinza.

PT-BR

Exemplo: Screen „Falha“

(1) Screen atual, indicado em cinza

(2) Símbolo

(3) Código de falha

(4) Denominação-falha

(5) Moldura escura

(6) F3 ocupado com „OK“

25

(2) (3)

(5) (6)

(4)(1)

Exemplo: Screen „Falha“ com as teclas de função reconhecer ou ignorar

(1) Screen atual, indicado em cinza

(2) Símbolo

(3) Denominação-falha

(4) Moldura escura

(5) F2 ocupado com „Reconhecer“

(6) F3 ocupado com „Ignorar“

26

Comissionamento

VR 4000 VR 7000

VR 1500

TPS 2700

TS/TPS 4000-5000

PT-BR

Antes da Colocação em Funcionamento

Pré-requisitos do

sistema

Conectar RCU

5000i

PERIGO!

Perigo devido a manuseio e trabalhos realizados incorretamente.

Podem ocorrer danos pessoais e materiais graves.

Todos os trabalhos e funções descritos neste documento só podem ser realizados

▶

por pessoal especializado e treinado.

Este documento deve ser lido e entendido.

▶

Todos os manuais de instruções dos componentes do sistema, especialmente as di-

▶

retrizes de segurança, devem ser lidos e compreendidos.

Para que se possa operar, o controle remoto RCU 5000i é necessário na fonte de solda

o seguinte Firmware:

OFFICIAL UST V 3.20.1

O controle remoto RCU 5000i pode ser conectado em qualquer bucha Localnet do sistema de soldagem por exemplo:

Bucha de conexão LocalNet na VR 4000, VR 7000 e

VR 1500

Procedimento:

Comutar o interruptor de rede elétrica da fonte de solda para a posição "0"

1

Conectar o plugue LocalNet do controle remoto na bucha de conexão LocalNet

2

Parafusar a porca de capa do plugue

3

Comutar o interruptor da rede elétrica da fonte de solda para a posição „I“, o contro-

4

le remoto está pronto para operar, será indicado a sequência de iniciar.

Bucha de conexão LocalNet na TPS 2700 e TS/TPS

4000-5000

27

Sequência de iniciar – ajustar idioma

Durante a seqüência de início será indicado o seguinte no Display:

- Fronius-Logo (Display-Central)

- Versão do Software (Display esquerdo abaixo)

- www.fronius.com (Display direito abaixo)

- Idioma (através da tecla de função F3)

A seqüência de início demora aprox. 2 segundos. Durante este tempo pode ser executado um pré-ajuste para o idioma e para a norma (sistema métrico ou polegada). Para isto

aperte a tecla de função F3.

Para o pré-ajuste de idiomas e nor-

1

mas aperte a tecla F3 „Idioma“

- Será indicado o Screen „Idioma e

Normas“, dos pré-ajustes da

máquina

Sequência de início, F3 ocupado com „Idioma“

Pré-ajustes da máquina: Screen „Idioma e Normas“,

idioma selecionado

Conforme os parâmetros selecionar

2

através das teclas para baixo (6) ou

para cima (7)

Alterar o valor do parâmetro através

3

do botão de ajuste (18)

Aperte a Tecla do Menu (1)

4

28

Menu principal no idioma selecionado

O menu principal será indicado no idioma

selecionado

PT-BR

Falha „073 (no

Host)“ – Sem interligação para a

fonte de solda

Será mostrada a falha não reconhecível

„073 (no Host)“, quando o controle remoto

na colocação em funcionamento não puder executar uma interligação para a fonte

de solda.

Possíveis causas são por exemplo: um

mal contato para a fonte de solda ou um

distribuidor LocalNet incorreto.

Com interligação existente desaparece a

falha „073 (no Host)“

A falha „073 (no Host)“ pode ser ignorada.

Screen „Falha 073 (no Host)“

29

Fechar e abrir o RCU 5000i através do cartão-Key

(16)

Condição prévia

Administração do

usuário, perfis

Keys

Fechar RCU 5000i

AVISO!

O cartão Key pode ser utilizado para fechar e para abrir o controle remoto, quando

ainda não foi implantado no Item do Menu Pré-ajustes da Máquina nenhum perfil

ou Keys além do „Administrador“ e „Bloqueado“.

Demais informações sobre administração do usuário, perfis e Keys, encontram-se no

Capítulo „Pré-Ajustes da Máquina“, Seção „Perfis / Keys“.

Colocar o cartão-Key sobre a zona de

1

leitura para o cartão-Key (16)

Colocar o cartão-Key sobre a zona de leitura para o

cartão-Key

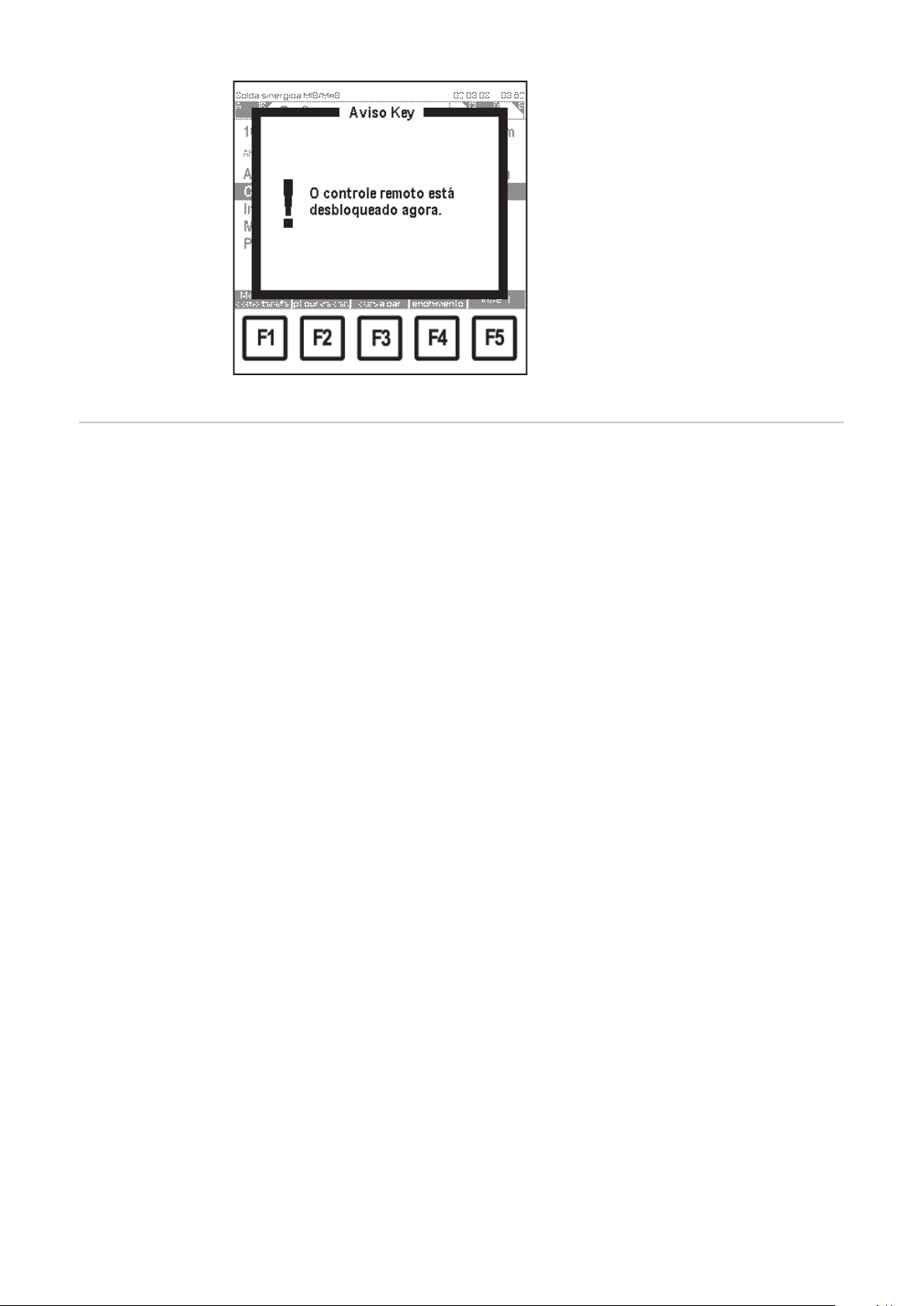

Será exibido o Screen „Aviso Key – controle remoto bloqueado“

Screen „Aviso Key – controle remoto bloqueado“

30

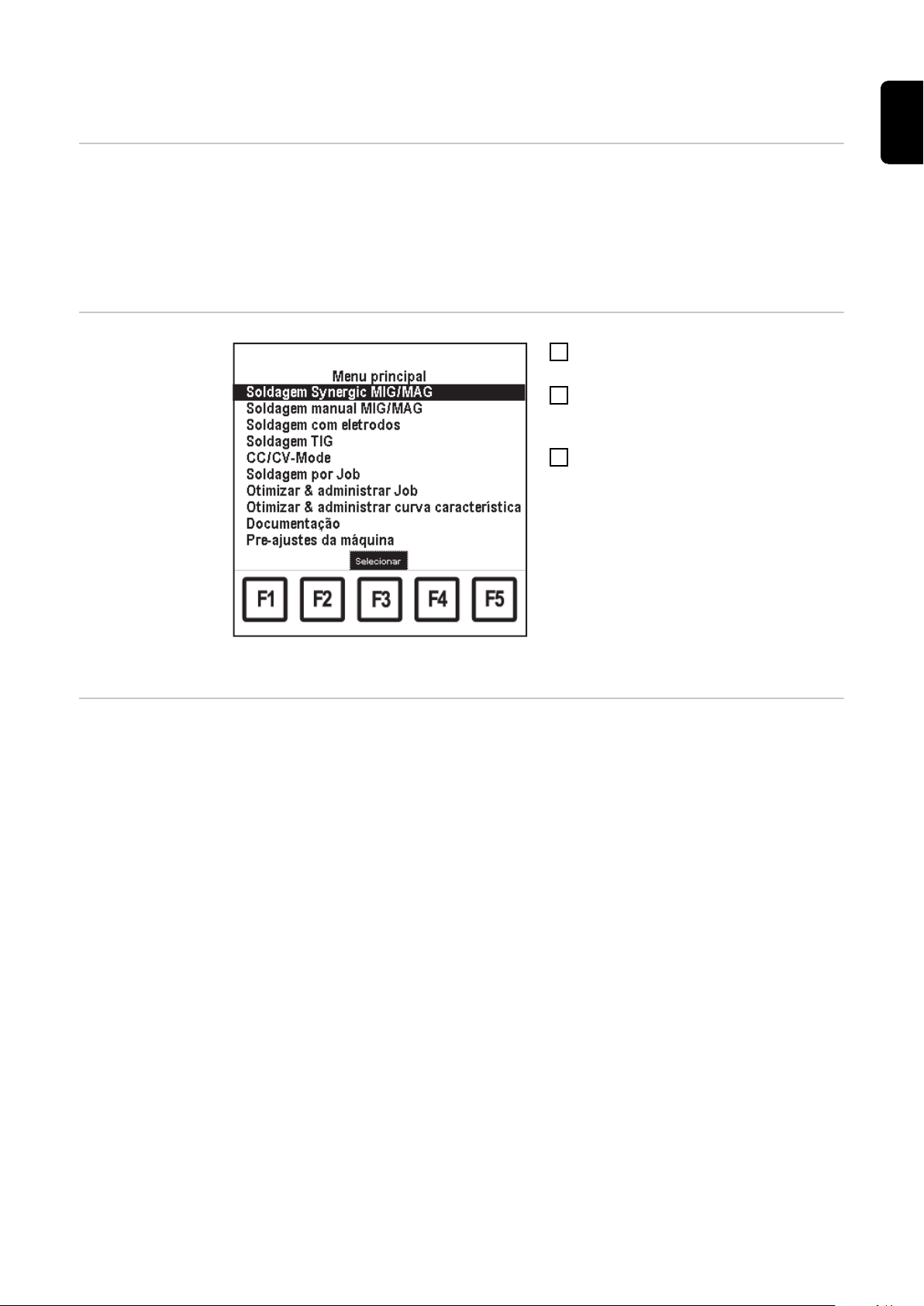

Será chamado o perfil "bloqueado".

(16)

Menu Principal no perfil „Bloqueado“

IMPORTANTE!

As propriedades do perfil „bloqueado“ podem ser alterados no Item de

Menu „Pré ajustes da Máquina“ no

Screen „Perfis / Keys“.

Dependendo de quais pré-determinações

são memorizadas no perfil „bloqueado“,

podem ser selecionados diferentes Itens

do Menu e Funções.

por exemplo:

O ajuste de fábrica do perfil „bloqueado“ possibilita o acesso para os processos

de soldagem no Menu Principal. Tecla nos

diversos Screens „Dados“ não estão à disposição.

Os parâmetros nos respectivos Screens

„Dados“ podem ser selecionados com as

teclas para cima (6) ou para baixo (7) e alterados através do botão (18).

PT-BR

Abrir RCU 5000i

Item de menu „Soldagem Synergic MIG/MAG“ com

controle remoto bloqueado, Screen „Parâmetros de

Trabalho“

Colocar o cartão-Key sobre a zona de leitura para o

cartão-Key

Colocar o cartão-Key sobre a zona de

1

leitura para o cartão-Key (16)

31

Screen „Aviso Key – controle remoto aberto“

Será exibido o Screen „Aviso Key – controle remoto aberto“

Será indicado o último Screen chamado

antes de fechar. Todos os itens de menu

estão novamente à disposição sem limitações.

„Desbloquear“ o

RCU 5000i

através da

Função Unlock

O controle remoto RCU 5000i está a partir da Versão Software OFFICIAL RCU V1.14.12

equipado com a Função Unlock.

Esta Função Unlock altera o perfil „bloqueado“ e possibilita nos pré-ajustes da máquina

o acesso para a Screen „Perfis / Keys“, por exemplo para implantar um administradorKey ou alterar o perfil „bloqueado“.

Demais informações sobre a função-Unlock encontram-se no Capítulo „Pré-Ajustes da

Máquina“, Seção „RCU 5000i – Função Unlock“.

32

Soldagem MIG/MAG Synergic

Geral A soldagem MIG/MAG Synergic corresponde da operação-Synergic na fonte de solda.

Quando for ajustado o parâmetro velocidade de alimentação de arame, os parâmetros

corrente de soldagem e espessura de chapa serão adaptados para o valor de alimentação de arame ajustado.

Os valores atuais para a corrente de soldagem e espessura de soldagem serão indicados na área de visualização.

PT-BR

Chamar o item de

menu „Soldagem

Synergic MIG/

MAG“

Menu principal: Item de menu „Soldagem Synergic

MIG/MAG“ selecionado

Visão geral „Soldagem Synergic MIG/MAG“ está composta das seguintes seções:

- Chamar o programa de soldagem

- Ajustar parâmetros de trabalho

- Comutar para a indicação maximizada

- Ajustar os parâmetros para os ajustes de processamento

- Ajustar os parâmetros de continuação: 2 Ciclos especiais, 4 Ciclos especiais, pontilhação

- Ajustar os parâmetros SynchroPuls:

Aperte a Tecla do Menu (1):

1

- Será indicado o menu principal

Selecionar o item de menu „Soldagem

2

Synergic MIG/MAG“ através do botão

(18)

Aperte a Tecla OK (3):

3

- Será indicado o último Screen

„Dados“ chamado.

33

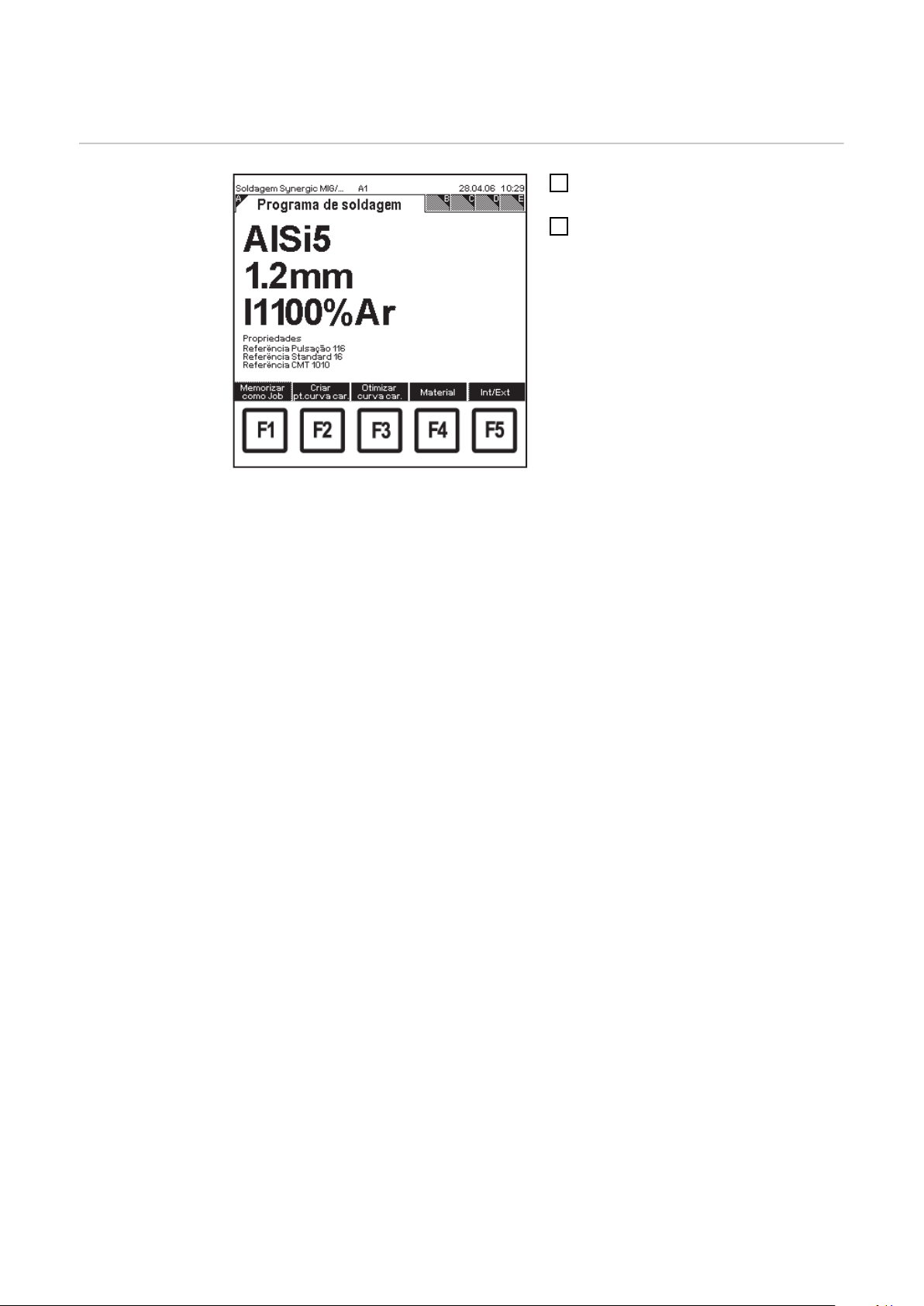

Chamar o programa de soldagem

Chamar o programa de soldagem

Chamar o item de menu „Soldagem

1

Synergic MIG/MAG“

Selecionar através da tecla à direita

2

(8) Screen „Programa de Soldagem“

- Será indicado o Screen „Programa de Soldagem“

Soldagem MIG/MAG Synergic : Screen „Programa

de Soldagem“

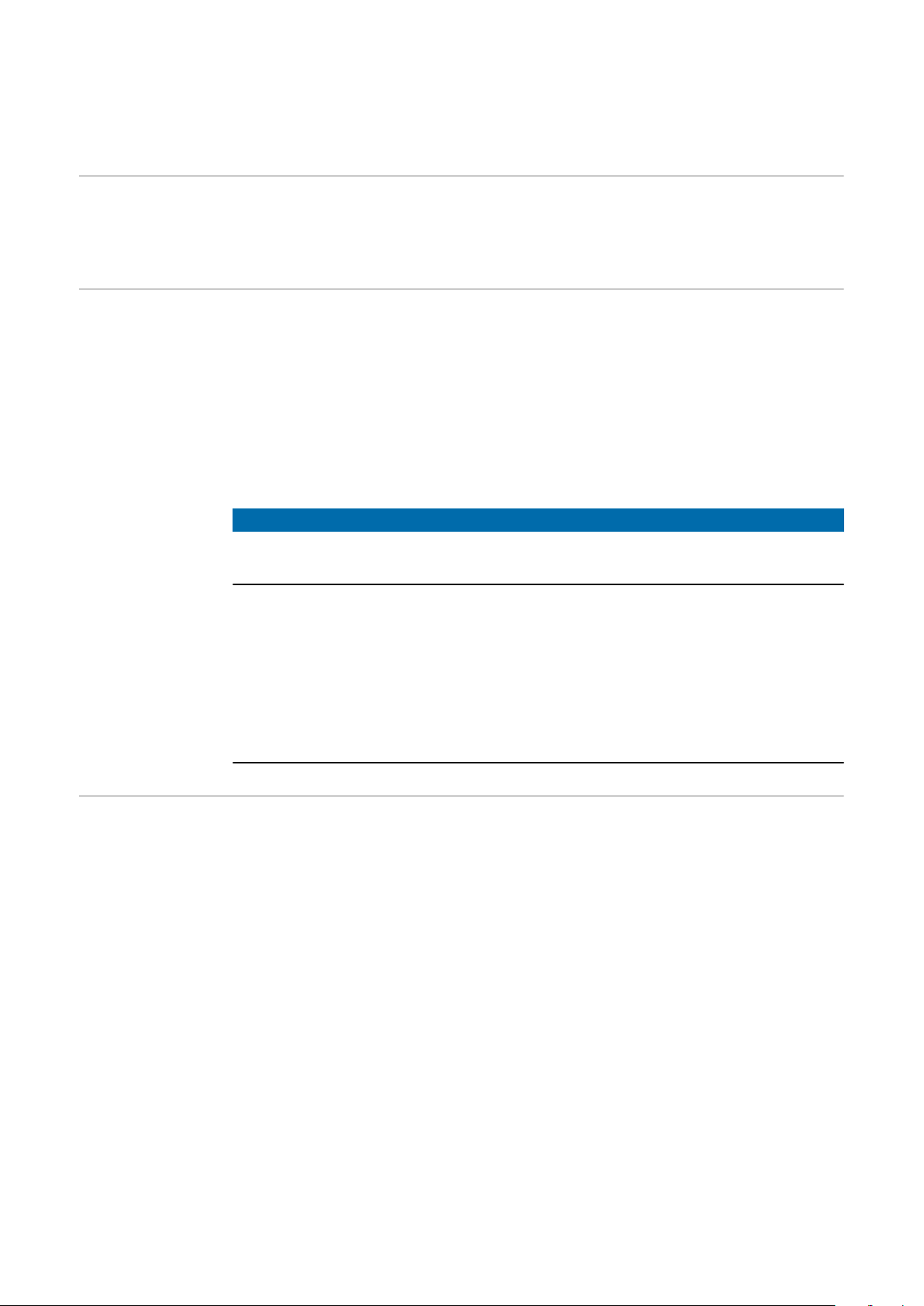

O Screen de „Programa de Soldagem“ possui os seguintes dados.

- Material de enchimento

- Diâmetro do arame

- Gás inerte utilizável

- Número(s) de referência(s) da(s) curva(s) característica(s) memorizada(s) para o

programa de soldagem.

Por exemplo:

Para AlSi5 com Ø 1,2 mm e gás inerte 100 % Ar é colocado uma curva de pulsação

de curva característica, uma curva característica-Standard e uma curva característica-CMT

34

Ajustar parâmetros de trabalho

PT-BR

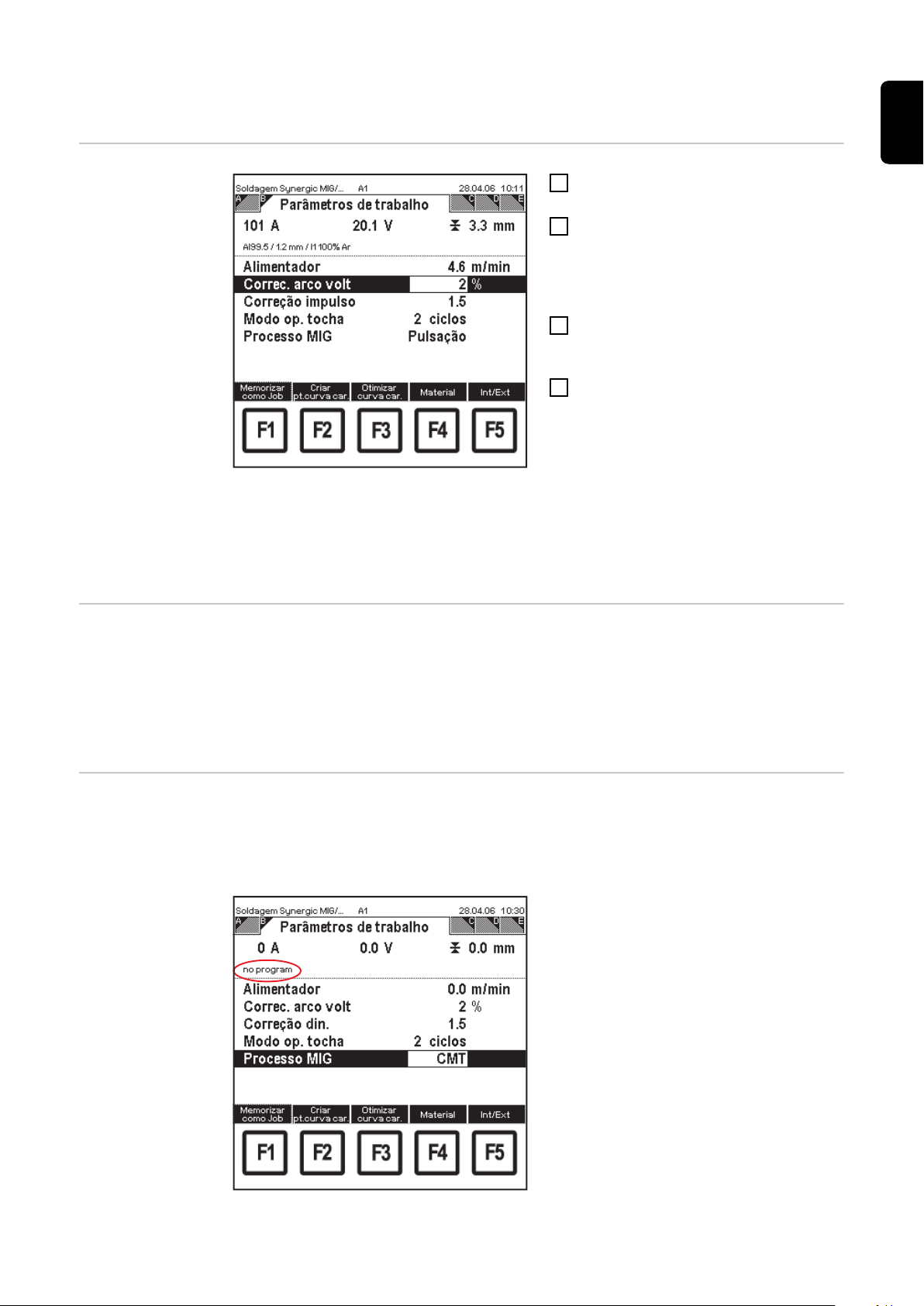

Ajustar parâmetros de trabalho

Chamar o item de menu „Soldagem

1

Synergic MIG/MAG“

Selecionar através da tecla à direita

2

(8) o Screen „Parâmetros de trabalho“:

- Será indicado o Screen „Parâmetros de Trabalho“

Conforme os parâmetros de trabalho

3

selecionar através das teclas para baixo (6) ou para cima (7)

Alterar o valor do parâmetro através

4

do botão de ajuste (18)

- O valor do parâmetro pode ser alterado somente dentro de uma

faixa de ajuste definido. A área de

Soldagem MIG/MAG Synergic : Screen „Parâmetros

de Trabalho“, selecionado correção arco voltaico

ajuste demonstrada com fundo.

Na área de visualização serão indicados os valores para a corrente de soldagem,

tensão de soldagem e espessura de chapa. Quando for alterado o Parâmetro „Alimentador“, também se alteram respectivamente os valores na área de visualização.

Modos de operação da tocha

Podem ser ajustados os seguintes modos de operação da tocha:

- 2 ciclos

- 2 ciclos especiais

- 4 ciclos

- 4 ciclos-especiais

- Pontilhação

Processo Podem ser ajustados os seguintes tipos de operação:

- Pulsação (Soldagem Synergic de Pulsação MIG/MAG)

- Styandard (Soldagem Synergic Styandard MIG/MAG)

- CMT (Cold Metal Transfer)

Quando o programa de soldagem ajustado e o processo selecionado não combinam ou quando para o processo selecionado não foi memorizado um programa de

soldagem, será indicado na área de visualização "no program".

O parâmetro „Alimentador“ não pode ser

alterado.

Soldagem MIG/MAG Synergic : Screen „Parâmetros

de Trabalho“, „no program“ para processo „CMT“

35

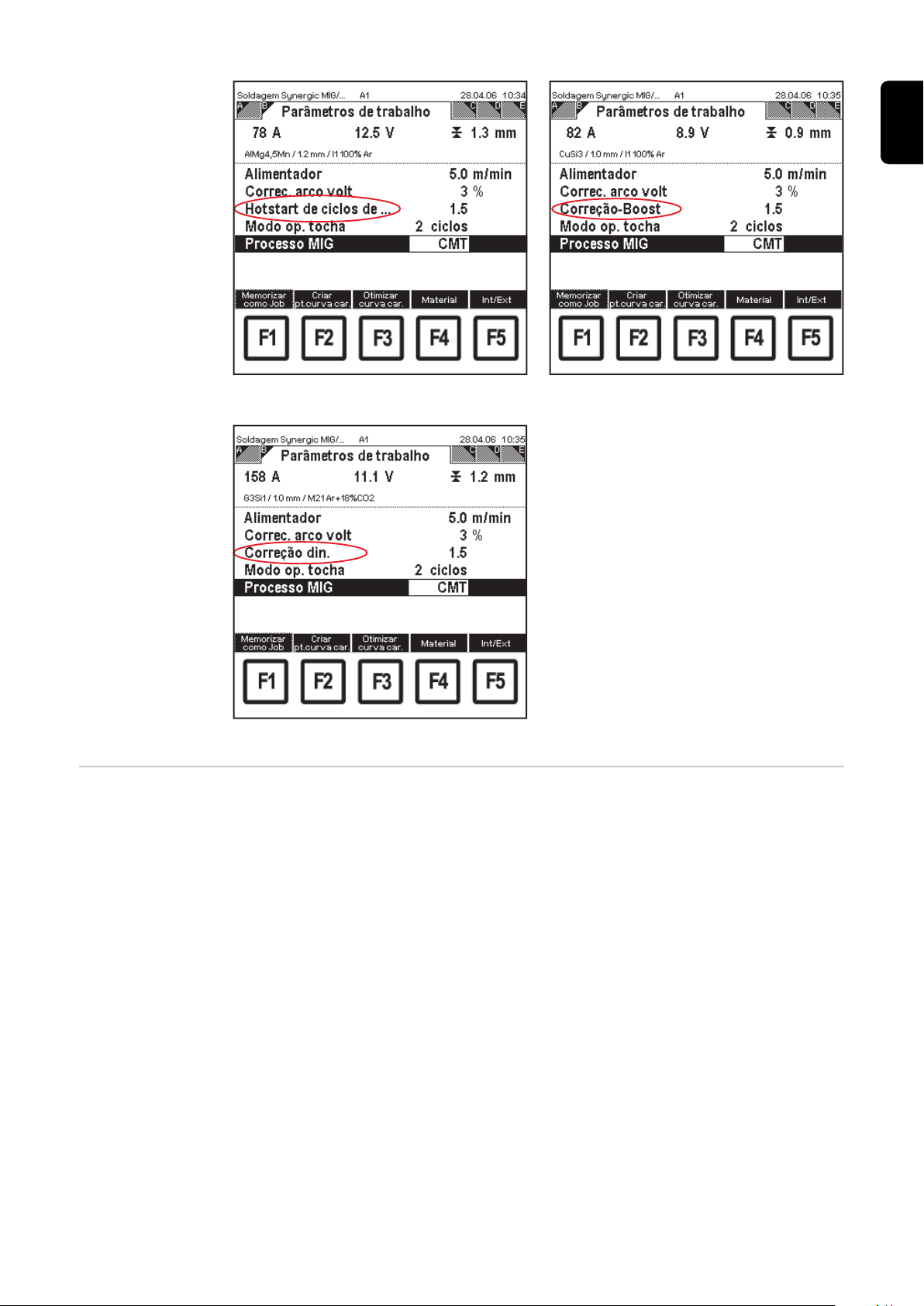

Conforme o processo selecionado e programa de soldagem ajustados, os diversos

parâmetros serão indicados diferentemente:

Processo Parâmetro

Pulsação Correção impulso

Padrão Correção din.

no processo CMT Tempo de Hotstart

Correção da pulsação

Ciclos de pulsação do Hotstart

Correção Boost

Correção de dinâmica

Parâmetro „Correção impulso“ no processo de pulsação

Parâmetro „Tempo Hotstart“ no processo de CMT Parâmetro „Correção impulso“ no processo de CMT

Parâmetro „Correção din.“ no processo Standard

36

PT-BR

Parâmetro „Ciclos de pulsação do Hotstart“ no processo de CMT

Parâmetro „Correção din.“ no processo de CMT

Parâmetro „Correção-Boost“ no processo de CMT

Processo „CMT“ O processo "CMT" é possível somente em conjunto com os seguintes componentes:

- Fonte de solda CMT (por exemplo: TPS 4000 CMT)

- Alimentação de arame CMT (por exemplo: VR 7000 CMT)

- Fonte de acionamento CMT com buffer de arame (por exemplo: Robacta Drve

CMT)

- Jogos de mangueiras de interligação CMT

Para o processo CMT Advanced, é necessário o banco de dados de soldagem M0842.

37

Comutar para a indicação maximizada

(1) (2)

0.6 A

0.35 A

Geral Os parâmetros velocidade de alimentação de arame, corrente de soldagem e tensão de

soldagem podem ser mostrados em indicação maximizada. Além disso, será indicada

no Screen „Indicação Maximizada“ a corrente do motor do alimentador e a unidadePushPull como valor real.

Comutar para a

indicação maximizada

Soldagem MIG/MAG Synergic : Screen „Indicação

Maximizada“

(1) Corrente do motor do alimentador

(2) Corrente do motor da unidade PushPull

Chamar o item de menu „Soldagem

1

Synergic MIG/MAG“

Selecionar através da tecla à direita

2

(8) Screen „Indicação Maximizada“:

- Será indicado o Screen „Indicação

Maximizada“

- O valor para a velocidade de alimentação de arame pode ser alterado no Screen „Indicação Maximizada“ através do botão (18).

Quando for alterado o parâmetro "alimentação de arame", também se alteram respectivamente os valores para corrente de

soldagem e tensão de soldagem.

38

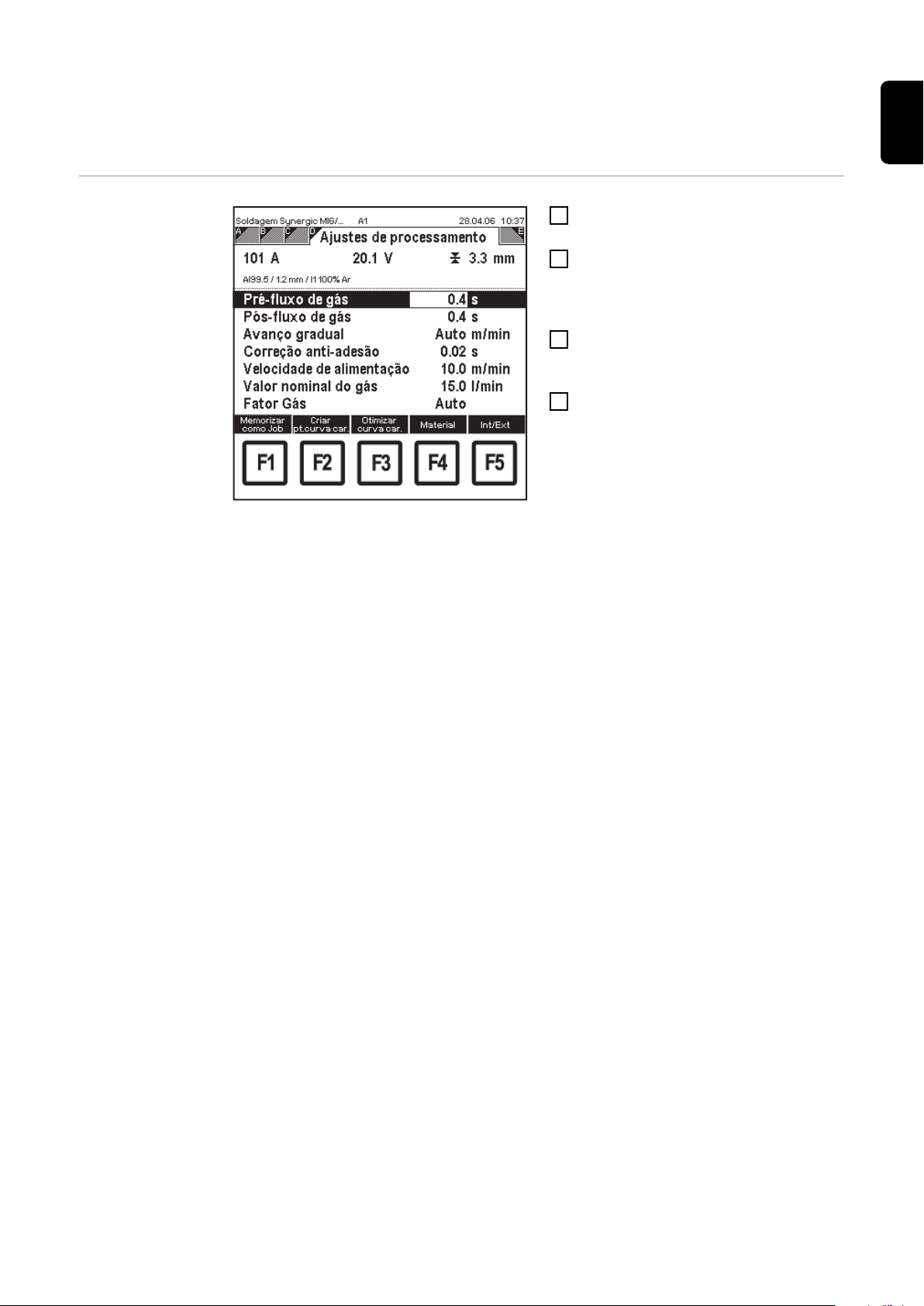

Ajustar os parâmetros para os ajustes de processamento

Ajustar os

parâmetros para

os ajustes de

processamento

Soldagem MIG/MAG Synergic : Screen „Ajustes de

processamento“, selecionado pré-fluxo de gás

Chamar o item de menu „Soldagem

1

Synergic MIG/MAG“

Selecionar através da tecla direita (8)

2

Screen „Ajustes de Processamento“

- Será indicado o Screen „Ajustes

de Processamento“

Selecionar os parâmetros para ajustes

3

de processamento através das teclas

para baixo (6) ou para cima (7)

Alterar o valor do parâmetro para

4

ajustes de processamento através do

botão de ajuste (18)

- O valor deste parâmetro para

ajustes de processamento pode

ser alterado somente dentro de

uma faixa de ajuste definida. A

área de ajuste demonstrada com

fundo.

PT-BR

39

Ajustar os parâmetros de continuação: 2 Ciclos especiais, 4 Ciclos especiais, pontilhação

Ajustar os demais parâmetros

para 2 Ciclos especiais

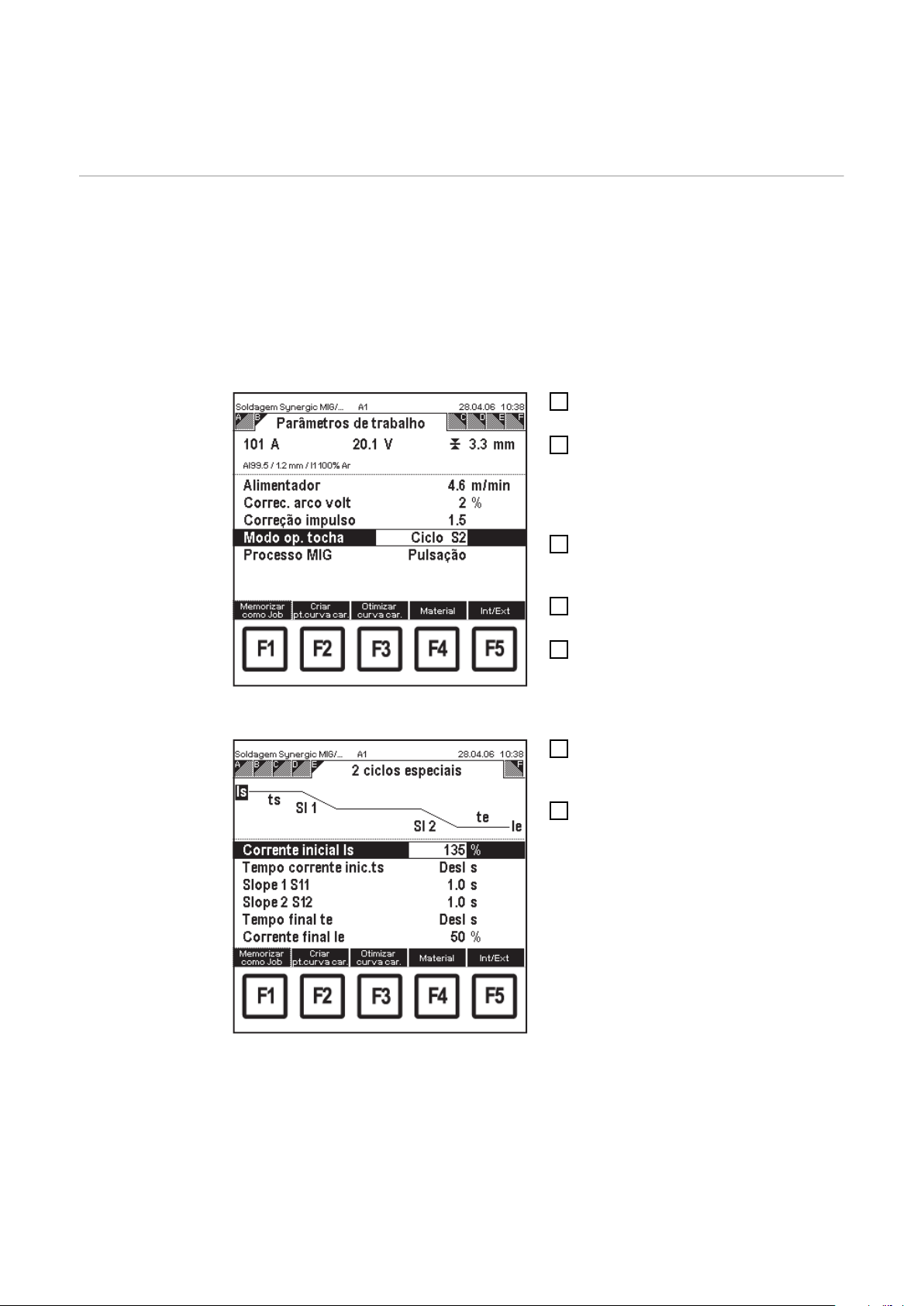

Quando no Screen „Parâmetros de Trabalho“ no modo de operação da tocha for selecionado ciclo S2, o respectivo Screen será adicionado nas características técnicas.

Os seguintes parâmetros de continuação podem ser ajustados:

- Corrente inicial Is

- Tempo corrente inic.ts

- Slope 1 Sl1

- Slope 2 Sl2

- Tempo final te

- Corrente final le

Chamar o item de menu „Soldagem

1

Synergic MIG/MAG“

Selecionar através da tecla à direita

2

(8) o Screen „Parâmetros de trabalho“:

- Será indicado Screen „Parâmetros de Trabalho“

Através das teclas para baixo (6) ou

3

para cima (7) selecionar o parâmetro

do modo de operação da tocha

Ajustar através do botão de ajuste

4

(18) do ciclo S2

Selecionar através da tecla direita (8)

5

Screen „2 Ciclos especiais“

Screen „Parâmetros de trabalho“ modo de operação

da tocha ciclo S2

- Será indicado Screen „2 Ciclos

especiais“

Soldagem MIG/MAG Synergic : Screen „2 Ciclos especiais“, selecionado corrente inicial Is

Selecionar os parâmetros de conti-

6

nuação através das teclas para baixo

(6) ou para cima (7)

Alterar o valor dos parâmetros de con-

7

tinuação de processo através do

botão de ajuste (18)

- O valor destes parâmetros de

continuação pode ser alterado somente dentro de uma faixa de

ajuste definido. A área de ajuste

demonstrada com fundo.

40

Ajustar os demais parâmetros

para 4 Ciclos especiais

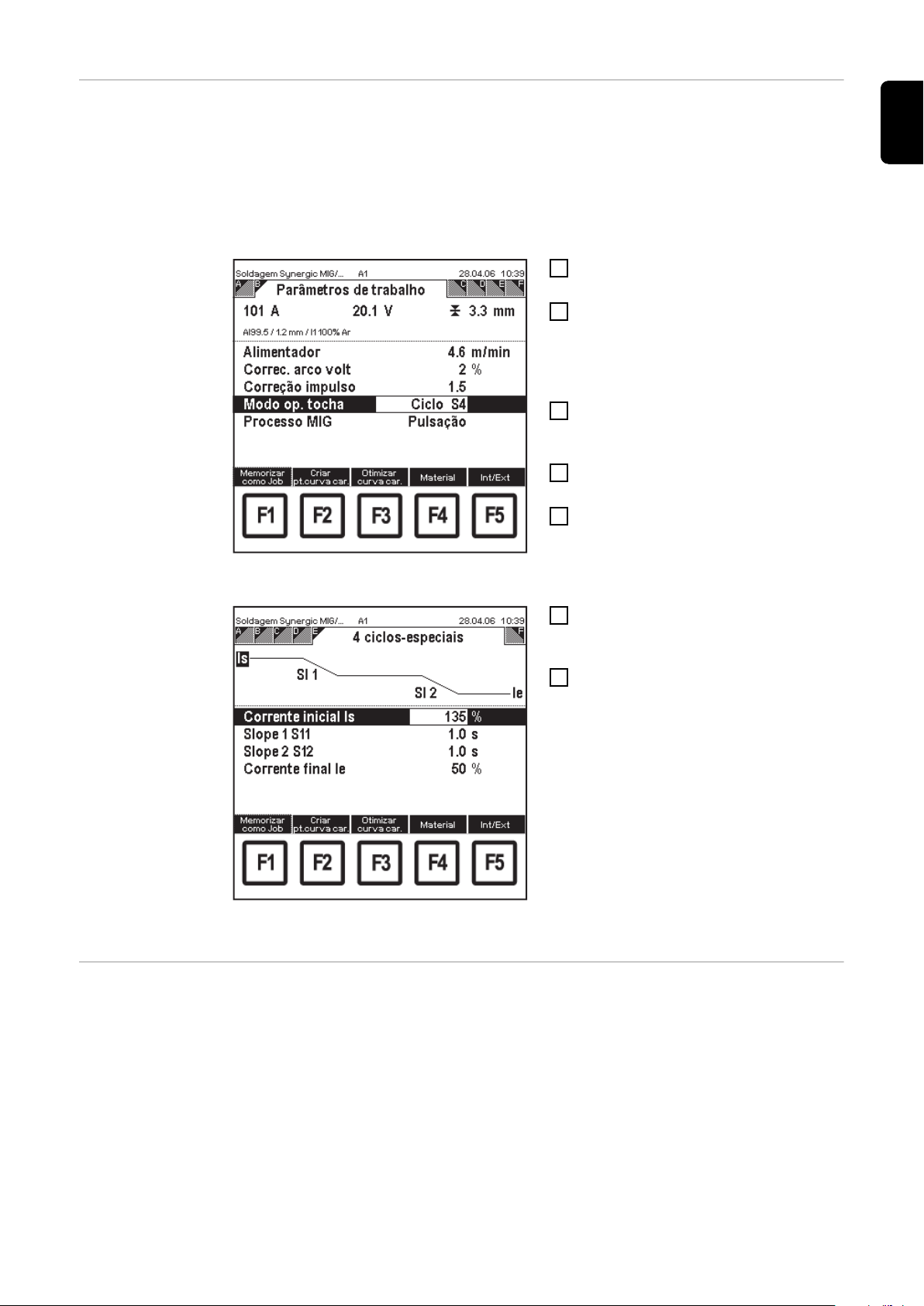

Quando no Screen „Parâmetros de Trabalho“ no modo de operação da tocha será selecionado ciclo S4, o respectivo Screen será adicionado nas características técnicas.

Os seguintes parâmetros de continuação podem ser ajustados:

- Corrente inicial Is

- Slope 1 Sl1

- Corrente final le

- Slope 2 Sl2

Chamar o item de menu „Soldagem

1

Synergic MIG/MAG“

Selecionar através da tecla à direita

2

(8) o Screen „Parâmetros de trabalho“:

- Será indicado Screen „Parâmetros de Trabalho“

Através das teclas para baixo (6) ou

3

para cima (7) selecionar o parâmetro

do modo de operação da tocha

Ajustar através do botão de ajuste

4

(18) do ciclo S4

Selecionar através da tecla direita (8)

5

Screen „4 ciclos-especiais“

Screen „Parâmetros de trabalho“ modo de operação

da tocha ciclo S4

- Será indicado Screen „4 ciclos-especiais“

PT-BR

Ajustar os demais parâmetros

para a pontilhação

Selecionar os parâmetros de conti-

6

nuação através das teclas para baixo

(6) ou para cima (7)

Alterar o valor dos parâmetros de con-

7

tinuação de processo através do

botão de ajuste (18)

- O valor destes parâmetros de

continuação pode ser alterado somente dentro de uma faixa de

ajuste definido. A área de ajuste

demonstrada com fundo.

Soldagem MIG/MAG Synergic : Screen „4 ciclos-especiais“, selecionado corrente inicial Is

Quando no Screen „Parâmetros de Trabalho“ no modo de operação da tocha for selecionado, a pontilhação do respectivo Screen, será adicionado nas características técnicas.

Os seguintes parâmetros podem ser ajustados:

- Velocidade de alimentação de arame

- Correção do Arco voltaico

- Tempo de pontilhação

41

Screen „Parâmetro de trabalho“ modo de operação

da tocha pontilhação

Chamar o item de menu „Soldagem

1

Synergic MIG/MAG“

Selecionar através da tecla à direita

2

(8) o Screen „Parâmetros de trabalho“:

- Será indicado Screen „Parâmetros de Trabalho“

Através das teclas para baixo (6) ou

3

para cima (7) selecionar o parâmetro

do modo de operação da tocha

Ajustar através do botão de ajuste

4

(18) a soldagem por ponto

Selecionar através da tecla direita (8)

5

Screen „Pontilhação“

- Será indicado Screen „Pontilhação“

Soldagem MIG/MAG Synergic : Screen „Pontilhação“, alimentador selecionado

Selecionar os parâmetros através das teclas para baixo (6) ou para cima (7)

6

Alterar o valor dos parâmetros de processo através do botão de ajuste (18)

7

- O valor destes parâmetros pode ser alterado somente dentro de uma faixa de

ajuste definido. A área de ajuste demonstrada com fundo.

42

Ajustar os parâmetros SynchroPuls

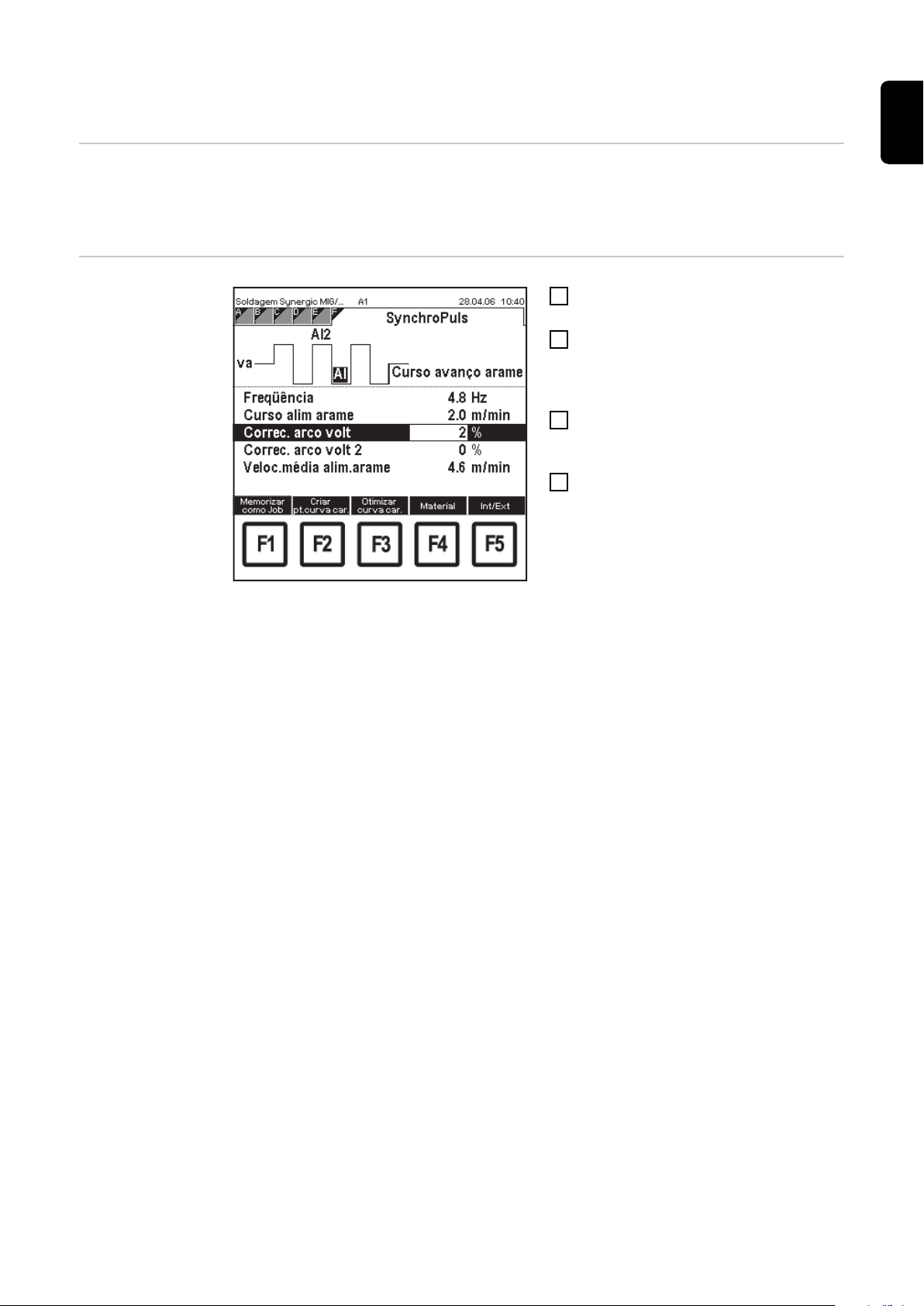

Geral Quando a opção-Software SynchroPuls estiver instalada na fonte de solda, também é

disponível o Screen para os parâmetros SynchroPuls. O Screen será adicionado para as

características técnicas.

PT-BR

Ajustar os

parâmetros SynchroPuls (OpçãoSoftware)

Soldagem MIG/MAG Synergic : Screen „SynchroPuls“

Chamar o item de menu „Soldagem

1

Synergic MIG/MAG“

Selecionar através da tecla direita (8)

2

Screen „SynchroPuls“.

- Será indicado Screen „SynchroPuls“

Selecionar os parâmetros-Synchro-

3

Puls através das teclas para baixo (6)

ou para cima (7)

Alterar os valores dos parâmetros-

4

SynchroPuls através do botão de

ajuste (18)

- O valor dos parâmetros-SynchroPuls pode ser alterado somente

dentro de uma faixa de ajuste definido. A área de ajuste demonstrada com fundo.

43

Soldagem Manual MIG/MAG

Geral Ao contrário da Soldagem-Synergic MIG/MAG na soldagem manual MIG/MAG os

parâmetros de soldagem serão ajustados individualmente.

Chamar o item de

menu „Soldagem

Manual MIG/

MAG“

Menu principal: Selecionar o item de menu „Soldagem Manual MIG/MAG “

Visão geral „Soldagem Manual MIG/MAG “ está composta das seguintes seções:

- Chamar o programa de soldagem

- Ajustar parâmetros de trabalho

- Comutar para a indicação maximizada

- Ajustar os parâmetros para os ajustes de processamento

- Ajustar os demais parâmetros para a pontilhação

Aperte a Tecla do Menu (1):

1

- Será indicado o menu principal

Selecionar o item de menu „Soldagem

2

Manual MIG/MAG “ através do botão

(18)

Aperte a Tecla OK (3):

3

- Será indicado o último Screen

„Dados“ chamado.

44

Chamar o programa de soldagem

PT-BR

Selecionar o programa de soldagem

Chamar o item de menu „Soldagem

1

Manual MIG/MAG“

Selecionar através da tecla à direita

2

(8) Screen „Programa de Soldagem“

- Será indicado o Screen „Programa de Soldagem“

Soldagem Manual MIG/MAG: Screen „Programa de

Soldagem“

O Screen de „Programa de Soldagem“ possui os seguintes dados.

- Material de enchimento

- Diâmetro do arame

- Gás inerte utilizável

- Número(s) de referência(s) da(s) curva(s) característica(s) memorizada(s) para o

programa de soldagem.

Por exemplo:

Para AlSi5 com Ø 1,2 mm e gás inerte 100 % Ar é colocado uma curva de pulsação

de curva característica, uma curva característica-Standard e uma curva característica-CMT

45

Ajustar parâmetros de trabalho

Ajustar parâmetros de trabalho

Modos de operação da tocha

Chamar o item de menu „Soldagem

1

Manual MIG/MAG“

Selecionar através da tecla à direita

2

(8) o Screen „Parâmetros de trabalho“:

- Será indicado o Screen „Parâmetros de Trabalho“

Conforme os parâmetros de trabalho

3

selecionar através das teclas para baixo (6) ou para cima (7)

Alterar o valor do parâmetro através

4

do botão de ajuste (18)

- O valor deste parâmetro pode ser

alterado somente dentro de uma

faixa de ajuste definido. A área de

Soldagem Manual MIG/MAG: Screen „Parâmetros de

Trabalho“, alimentador selecionado

ajuste demonstrada com fundo.

Podem ser ajustados os seguintes modos de operação da tocha:

- 2 ciclos

- 4 ciclos

- Pontilhação

46

Comutar para a indicação maximizada

(2)(1)

0.6 A

0.35 A

Geral Os parâmetros velocidade de alimentação de arame, corrente de soldagem e tensão de

soldagem podem ser mostrados em indicação maximizada. Além disso, será indicada

no Screen „Indicação Maximizada“ a corrente do motor do alimentador e a unidadePushPull como valor real.

PT-BR

Comutar para a

indicação maximizada

Soldagem Manual MIG/MAG: Screen „Indicação Maximizada“

(1) Corrente do motor do alimentador

(2) Corrente do motor da unidade PushPull

Chamar o item de menu „Soldagem

1

Manual MIG/MAG“

Selecionar através da tecla à direita

2

(8) Screen „Indicação Maximizada“

- Será indicado o Screen „Indicação

Maximizada“

- Os valores para a velocidade de

alimentação de arame e a tensão

de soldagem podem ser alterados

no Screen „Indicação Maximizada“ através do botão (18).

- A corrente de soldagem é um valor de indicação:

- durante a soldagem

... Valor real

- depois da soldagem

... Valor Hold

47

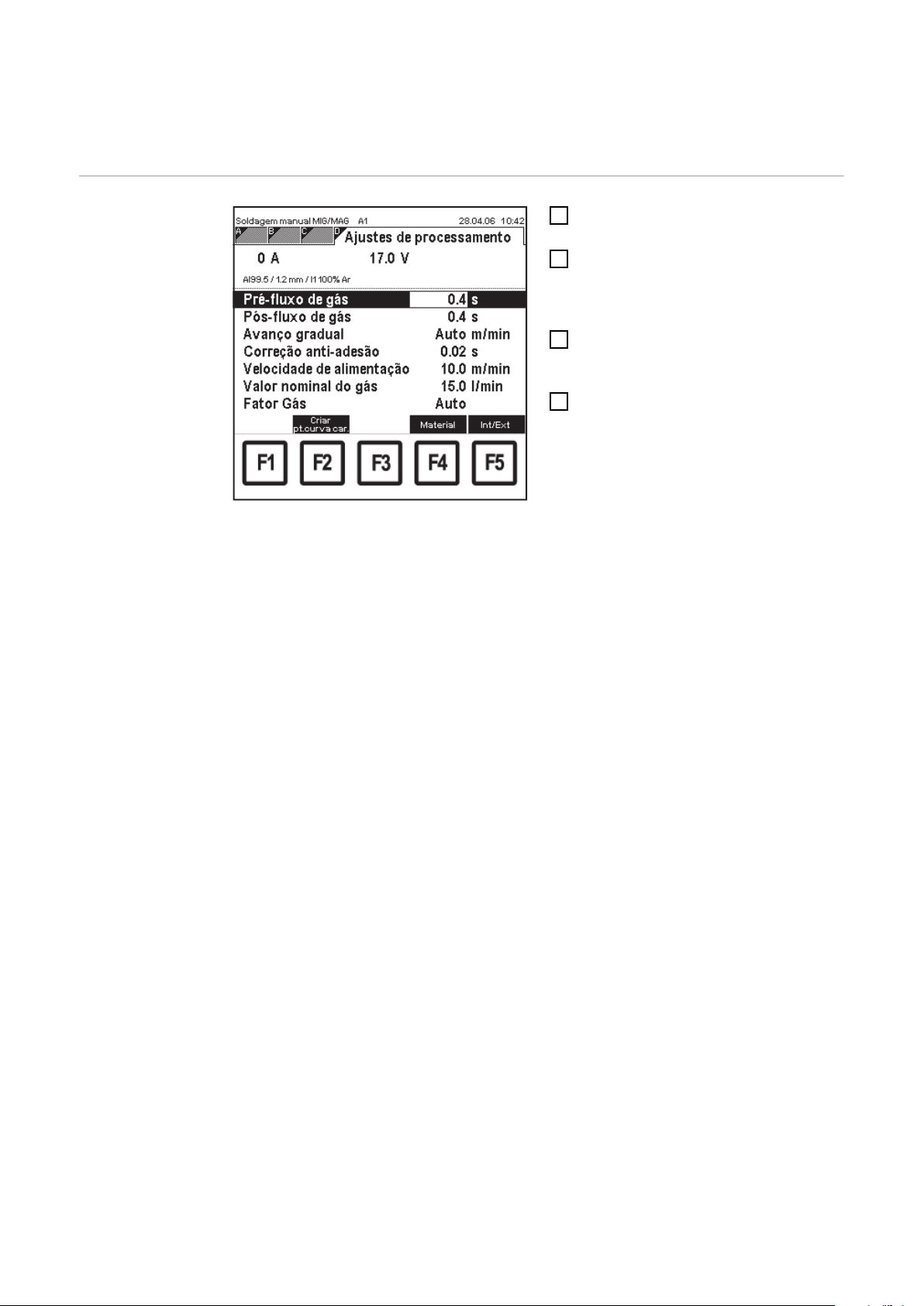

Ajustar os parâmetros para os ajustes de processamento

Ajustar os

parâmetros para

os ajustes de

processamento

Soldagem Manual MIG/MAG: Screen „Ajustes de

processamento“, selecionado pré-fluxo de gás

Chamar o item de menu „Soldagem

1

Manual MIG/MAG“

Selecionar através da tecla direita (8)

2

Screen „Ajustes de Processamento“

- Será indicado o Screen „Ajustes

de Processamento“

Selecionar os parâmetros para ajustes

3

de processamento através das teclas

para baixo (6) ou para cima (7)

Alterar o valor do parâmetro para

4

ajustes de processamento através do

botão de ajuste (18).

- O valor deste parâmetro para

ajustes de processamento pode

ser alterado somente dentro de

uma faixa de ajuste definida. A

área de ajuste demonstrada com

fundo.

48

Ajustar os demais parâmetros para a pontilhação

PT-BR

Ajustar os demais parâmetros

para a pontilhação

Quando no Screen „Parâmetros de Trabalho“ no modo de operação da tocha for selecionado, a pontilhação do respectivo Screen, será adicionado nas características técnicas.

Os seguintes parâmetros podem ser ajustados:

- Velocidade de alimentação de arame

- Correção do Arco voltaico

- Tempo de pontilhação

Chamar o item de menu „Soldagem

1

Manual MIG/MAG“

Selecionar através da tecla à direita

2

(8) o Screen „Parâmetros de trabalho“:

- Será indicado Screen „Parâmetros de Trabalho“

Através das teclas para baixo (6) ou

3

para cima (7) selecionar o parâmetro

do modo de operação da tocha

Ajustar através do botão de ajuste

4

(18) a soldagem por ponto

Selecionar através da tecla direita (8)

5

Screen „Pontilhação“

Screen „Parâmetro de trabalho“ modo de operação

da tocha pontilhação

- Será indicado Screen „Pontilhação“

Soldagem MIG/MAG Synergic : Screen „Pontilhação“, alimentador selecionado

Selecionar os parâmetros através das

6

teclas para baixo (6) ou para cima (7)

Alterar o valor dos parâmetros de pro-

7

cesso através do botão de ajuste (18)

- O valor destes parâmetros pode

ser alterado somente dentro de

uma faixa de ajuste definido. A

área de ajuste demonstrada com

fundo.

49

Ajustar o programa de soldagem e material

Geral O programa de soldagem e o material podem ser ajustados nos seguintes Itens de Me-

nu:

- Soldagem Synergic MIG/MAG

- Soldagem manual MIG/MAG

- Otimizar & Administrar Jobs (somente com Jobs MIG/MAG memorizados)

Ajustar o programa de soldagem

e material

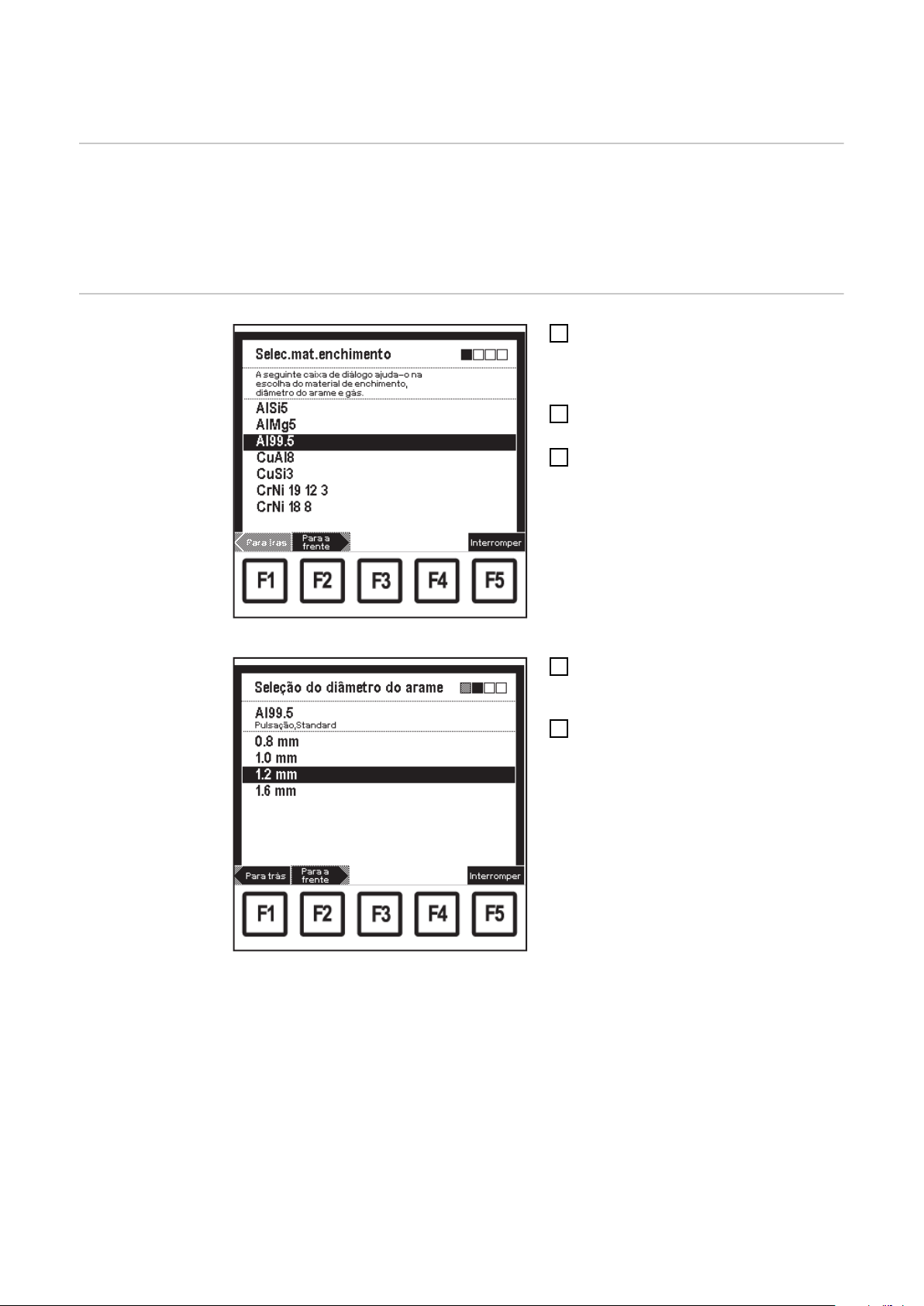

Screen „Selec.mat.enchimento“: Selecionado Al99,5

Apertar no respectivo Screen „Da-

1

dos“ a tecla F4 „Material“

- A 1ª Screen „Selec.mat.enchimento“ será exibida no Wizard.

Selecionar o material necessário

2

através do botão (18)

Apertar a tecla F2 „Para frente“:

3

- A 2ª Screen „Seleção do Diâmetro

do Arame“ será exibida no Wizard.

- Somente serão indicados os

diâmetros do arame que estão

disponíveis para o material selecionado no primeiro Screen.

Selecionar os respectivos diâmetros

4

do arame através do botão de ajuste

(18)

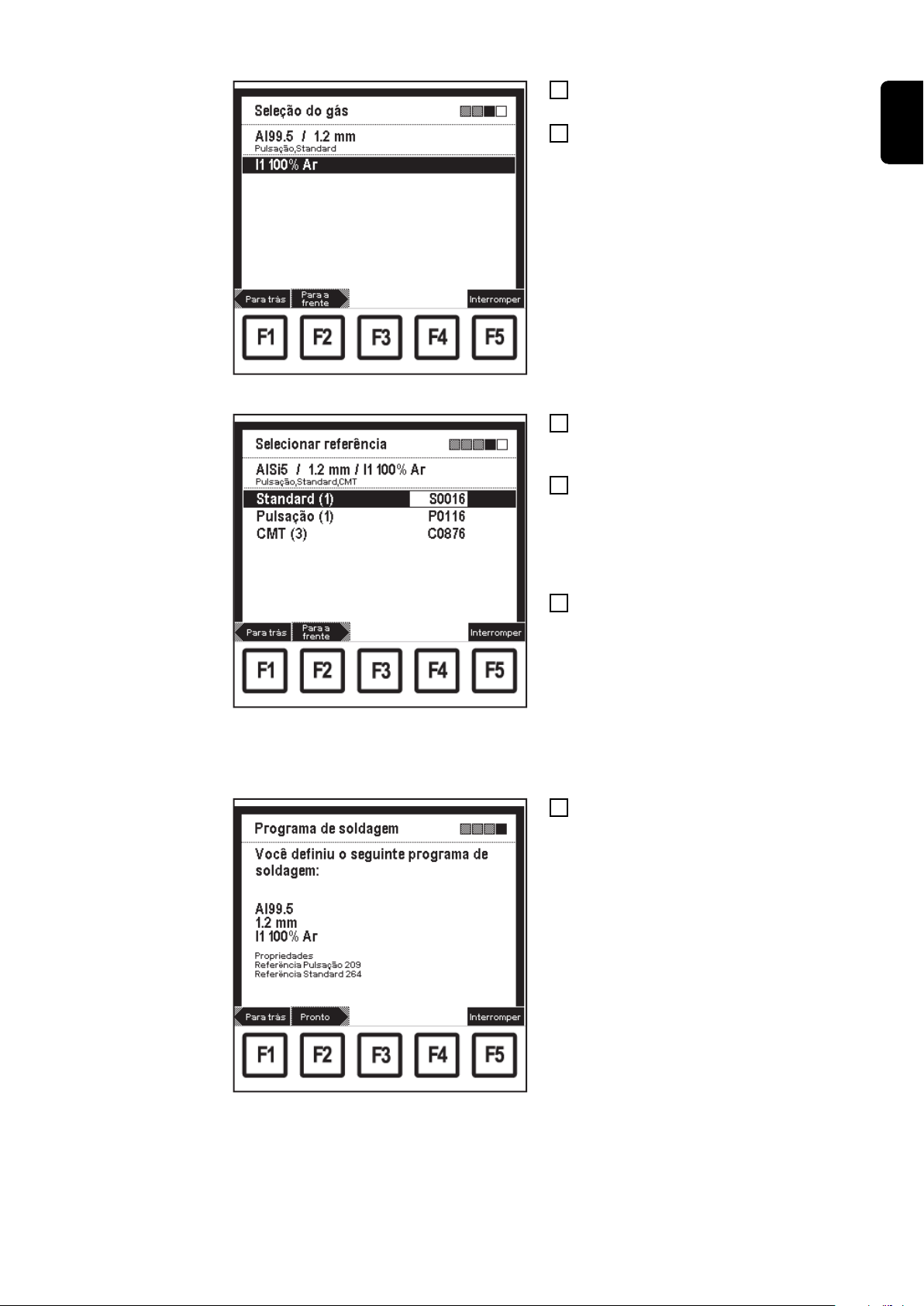

Apertar a tecla F2 „Para frente“:

5

- A 3ª Screen „Seleção do

Gás“ será exibida no Wizard.

- Somente serão indicados os gases que estão disponíveis para o

material selecionado no primeiro

Screen e para o diâmetro do arame selecionado no segundo Screen.

50

Screen „Seleção do Diâmetro do Arame“: Selecionado 1,2 mm

Screen „Seleção do Gás“: Selecionado I1 100% Ar

Exemplo: AlSi 5 / 1,2 mm / I1 100 % Ar Screen „Selecionar referência“: Selecionada curva característica

S0016

Selecionar o respectivo gás através

6

do botão (18)

Apertar a tecla F2 „Para frente“:

7

- Somente quando constam várias

curvas características de fundo

para o material selecionado, do

diâmetro do arame selecionado

do gás inerte selecionado será indicado o Screen „Selecionar Referência“.

- O valor entre parênteses atrás do

processo, indica quantas curvas

características são arquivados para este processo.

Conforme o processo selecionado se-

8

lecionar através das teclas para baixo

(6) ou para cima (7)

Selecionar o respectivo número de re-

9

ferência da curva característica

através do botão (18)

- por exemplo:

A curva característica C0876 é

adequada somente para CMT.

Apertar a tecla F2 „Para frente“

10

- Será indicado o último Screen

„Programa de Soldagem“ do Wizard como confirmação

- Ao apertar a tecla F1 „para

trás“ podem ser indicados novamente os Screens dos passos de

trabalho que já foram processados. Alterações podem ser executadas.

PT-BR

Screen „Programa de Soldagem“: Confirmação

Apertar a tecla F2 „Pronto“

11

- O programa de soldagem ajustado será transferido, o último Screen „Dados” mostrado será indicado

51

Implantar curva característica do usuário – adaptar

curva característica

Geral „Implantar Synergic lines – Adaptar C. Características“ podem ser executado somente

no Item de Menu Soldagem Synergic MIG/MAG.

Bases para a implantação da curva característica

do usuário

Cada programa de soldagem se baseia em uma curva característica-soldagem. As curvas características de programas de soldagens selecionadas podem ser alteradas especificamente para o usuário. Estas alterações serão memorizadas nas chamadas curva

característica do usuário.

A programação de uma curva característica do usuário é necessária

- Quando forem utilizados materiais adicionais (gás inerte, diâmetro do arame de soldagem) que não constam no banco de dados de soldagem.

- Para a otimização do processo de soldagem (por exemplo: Aumento da velocidade

de soldagem, alteração das condições de queima profunda, alteração da aparência

da costura).

AVISO!

Uma nova programação de uma curva característica tem como condição prévia

conhecimentos da tecnologia de arco voltaico e de soldagem.

Para o ajuste eficiente de uma nova curva característica recomenda-se o seguinte procedimento:

- Selecionar uma curva característica similar

- Determinar a faixa de potência da curva característica do usuário

- Eventualmente complementar a curva característica do usuário por implantação de

mais pontos da curva característica.

Implantar Synergic lines – Adaptar c. características

Ajustes básicos importantes serão transferidos para a nova curva característica por este

procedimento.

IMPORTANTE!

Para a elaboração da curva característica do usuário são necessários pelo menos

dois pontos de curvas características.

Mas para alcançar uma otimização em todas as faixas de potência devem ser programados pelo menos 6-10 pontos de curvas características (para cada espessura de material uma soldagem por ponto). No máximo podem ser programados 19 pontos de curva característica.

No respectivo Screen „Dados“ ajustar um programa de soldagem similar ou o pro-

1

grama de soldagem a alterar

Apertar a tecla F3 „Adaptar Curva Característica“:

2

52

A curva característica

não pode ser editada!

Screen „Informação - Curva Característica não pode

ser editada!“

Quando não for possível a edição de uma

curva característica, será indicada a informação „curva característica não pode ser

editada“.

A 1ª Screen “Adaptar c. características“ do

Wizard será indicada

Selecionar o valor inferior e superior

3

de potência através das teclas para

baixo (6) ou para cima (7)

Ajustar o valor inferior e superior de

4

potência através do botão de ajuste

(18)

- O valor deste parâmetro pode ser

alterado somente dentro de uma

faixa de ajuste definido. A área de

ajuste demonstrada com fundo.

- Os valores indicados na área de

visualização para corrente, tensão

e espessura de chapa dependem

diretamente dos valores de

potência introduzidos.

PT-BR

Screen „Adaptar Curva Característica“: Ajustar os valores de potência

Screen „Adaptar Curva Característica“: Selecionar

uma curva característica

Apertar a tecla F2 „Para frente“:

5

- A 2ª Screen „Adaptar Curva Característica“ do Wizard será indicada

Selecionar a respectiva curva carac-

6

terística através do botão (18)

- Quando uma curva característica

existente deve ser sobrescrita

será indicada uma consulta de segurança.

53

Consulta de segurança para sobrescrever da curva

característica

Para a nomeação da curva carac-

7

terística, apertar a tecla F3 „Nomear a

curva característica“:

- Será indicado o Screen „Nomear

a curva característica“

Selecionar as respectivas letras

8

através do botão (18)

Apertar a tecla F4 „>“ para registrar a

9

próxima letra

- Correções podem ser executadas

através das teclas F3 „<“ ou F2 „<

deletar“

Com nomeação terminada aperte a

10

tecla F1 „Aceitar“:

- O novo nome será aceito, será indicado o Screen „Adaptar c. características“

Screen „Nomear a curva característica“

Screen „Adaptar Curva Característica“: Selecionar

uma curva característica

Apertar a tecla F2 „Para frente“:

11

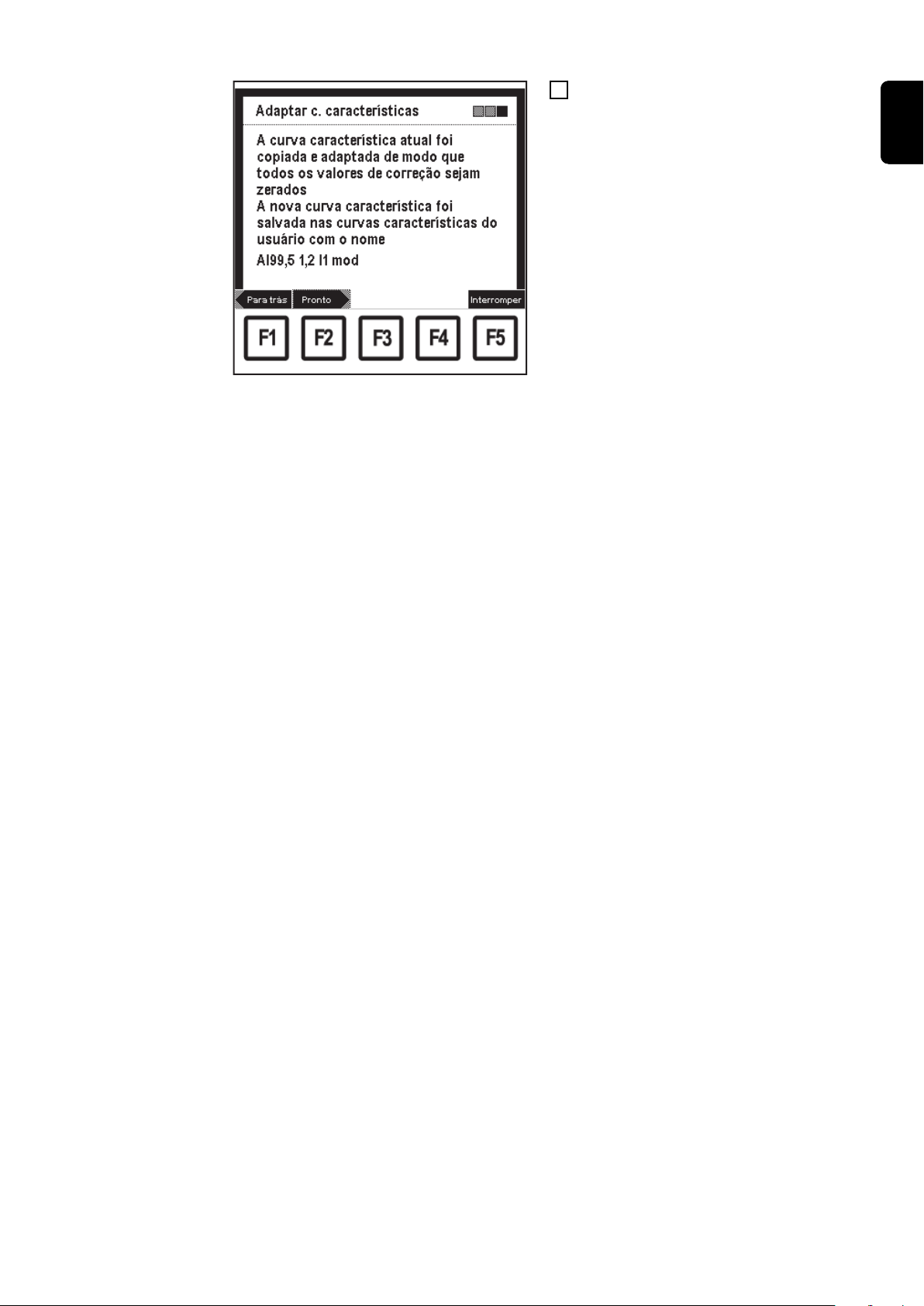

- A 3ª Screen „Adaptar Curva Característica“ do Wizard será indicada como confirmação

- Ao apertar a tecla F1 „para

trás“ podem ser indicados novamente os Screens dos passos de

trabalho que já foram processados. Alterações podem ser executadas.

54

Wizard „Adaptar Curva Característica“ Confirmação

da curva característica adaptada

Apertar a tecla F2 „Pronto“:

12

- Será indicado o último Screen

„Dados“ mostrado

PT-BR

55

Implantar itens-curvas características para curvas

características do usuário

Geral A função „Criar ponto curva caract.“ pode ser executada nos seguintes itens de menu:

- Soldagem Synergic MIG/MAG

- Soldagem manual MIG/MAG

Bases para a implantação pontos

de curvas característica

Diferentes ajustes de parâmetros podem ser memorizados como pontos de curvas características em Synergic lines.

Para a implantação de um ponto de curva característica são necessário:

- Programa de soldagem (material, diâmetro de arame, gás inerte), para o qual deve

ser elaborado um ponto de curva característica

- Valor para a alimentação de arame (por exemplo: a partir de testes de soldagens,

valores de experiência ou valores de referência da respectiva espessura de material)

AVISO!

Uma nova implantação de pontos em uma curva característica tem como condição

prévia conhecimentos da tecnologia de arco voltaico e de soldagem.

IMPORTANTE!

Para a elaboração da curva característica do usuário são necessários pelo menos

dois pontos de curvas características.

Mas para alcançar uma otimização em todas as faixas de potência devem ser programados pelo menos 6-10 pontos de curvas características (para cada espessura de material uma soldagem por ponto). No máximo podem ser programados 19 pontos de curva característica.

Criar ponto curva

caract.

56

Procedimento, quando determinados ajustes de parâmetros devem ser memorizados

como ponto de curva característica:

Screen „Criar ponto curva caract.“: Selecionado o

Nº.6 – „Al99,5 1,2 I1 mod“

Chamar o programa de soldagem, pa-

1

ra o qual deve ser elaborado um ponto de curva característica

Ajustar a alimentação de arame, para

2

o qual deve ser elaborado um ponto

de curva característica

No respectivo Screen „Dados“ aperte

3

a tecla F2 „Criar ponto curva caract.“

- A 1ª Screen „Criar ponto curva caract.“ do Wizard será indicada

Selecionar a respectiva curva carac-

4

terística através do botão (18)

- Quando o ponto de curva característica a implantar deve ser inserido em uma curva característica,

que não serve para a curva característica ajustada atualmente (por

exemplo: introdução de um ponto

de curva característica de

alumínio em uma curva característica CuSi) será indicada uma

consulta de segurança.

Apertar a Tecla F2 „Sim“ ou a Tecla F3

5

„Não“ ou a Tecla F4 „Interromper“

- Caso um ponto de curva característica Standard deva ser inserido em uma curva característicapulsação ou vice-versa será indicada uma mensagem de falha.

PT-BR

Consulta de segurança: Ponto de curvas características não servem

Mensagem de falha: Memorizado para cada ponto de

curvas características

Apertar a tecla F3 „OK“

6

- A 1ª Screen „Criar ponto curva caract.“ do Wizard será indicada

57

Screen „Criar ponto curva caract.“: Nº 7 - < curva característica vazia > selecionada

Selecionar outra curva característica

7

através do botão (18)

Para a nomeação da curva carac-

8

terística, apertar a tecla F3 „Nomear a

curva característica“:

- Será indicado o Screen „Nomear

a curva característica“

Selecionar as respectivas letras

9

através do botão (18)

Apertar a tecla F4 „>“ para registrar a

10

próxima letra

- Correções podem ser executadas

através das teclas F3 „<“ ou F2 „<

deletar“

Com nomeação terminada, aperte a

11

tecla F1 „Aceitar“:

- O novo nome será aceito, será indicado o Screen „Criar ponto curva caract.“

Screen „Nomear a curva característica“

Screen „Criar ponto curva caract.“

Apertar a tecla F2 „Para frente“:

12

- A 2ª Screen „Criar ponto curva caract.“ do Wizard será indicada como confirmação

58

Screen „Criar ponto curva caract.“: Confirmação do

ponto de curva característica memorizado

Apertar a tecla F2 „Pronto“:

13

- O ponto de curva característica