Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

RCU 5000i

Bedienungsanleitung

DE

42,0426,0021,DE 005-12102021

Inhaltsverzeichnis

Sicherheitsvorschriften 9

Erklärung Sicherheitshinweise 9

Allgemeines 9

Bestimmungsgemäße Verwendung 10

Umgebungsbedingungen 10

Verpflichtungen des Betreibers 10

Verpflichtungen des Personals 10

EMV Geräte-Klassifizierungen 11

EMV-Maßnahmen 11

EMF-Maßnahmen 11

Sicherheitsmaßnahmen am Aufstellort und beim Transport 12

Inbetriebnahme, Wartung und Instandsetzung 12

Sicherheitskennzeichnung 12

Datensicherheit 13

Urheberrecht 13

Allgemeines 14

Gerätekonzept 14

Einsatzgebiete 14

Vorteile 14

Serienmäßige Ausstattung 14

Optionen 14

Technische Daten 15

Hinweise zur Funkkennzeichnung 15

Nicht beschriebene Funktionen 15

Bedienelemente und Anschlüsse 16

Bedienpanel 16

Hinweise zur Taste OK 17

Weitere Bedienelemente, Anschlüsse, mechanische Komponenten 18

Bedienkonzept 20

Orientierung an Arbeitstätigkeiten 20

Zentrales Menü 20

„Wäscheleine“ 20

Übernehmen von Werten 21

Beschreibung der Displayanzeigen 22

Allgemeines 22

Screen „Menü“ 22

Screen „Daten“ 22

Screen „Wizard“ 23

Screen „Dialog“ 24

Screen „Meldung“ 24

Screen „Fehler“ 25

Inbetriebnahme 27

Vor Inbetriebnahme 27

Systemvoraussetzungen 27

RCU 5000i anschließen 27

Startsequenz - Sprache einstellen 28

Fehler „073 (no Host)“ - Keine Verbindung zur Stromquelle 29

RCU 5000i mittels Key-Karte absperren und aufsperren 30

Voraussetzung 30

Benutzerverwaltung, Profile, Keys 30

RCU 5000i absperren 30

RCU 5000i aufsperren 31

RCU 5000i mittels Unlock-Funktion „aufsperren“ 32

MIG/MAG Synergic Schweißen 33

Allgemeines 33

Menüpunkt „MIG/MAG Synergic Schweißen“ aufrufen 33

Übersicht 33

Schweißprogramm abrufen 34

Schweißprogramm abrufen 34

Arbeitsparameter einstellen 35

DE

3

Arbeitsparameter einstellen 35

Brennerbetriebsarten 35

Verfahren 35

Verfahren „CMT“ 37

Auf Großanzeige umschalten 38

Allgemeines 38

Auf Großanzeige umschalten 38

Parameter für Verfahrenseinstellungen einstellen 39

Parameter für Verfahrenseinstellungen einstellen 39

Weiterführende Parameter einstellen: Sonder-2-Takt, Sonder-4-Takt, Punktieren 40

Weiterführende Parameter zu Sonder-2-Takt einstellen 40

Weiterführende Parameter zu Sonder-4-Takt einstellen 41

Weiterführende Parameter zu Punktieren einstellen 41

SynchroPuls-Parameter einstellen 43

Allgemeines 43

SynchroPuls-Parameter einstellen (Software-Option) 43

MIG/MAG Manuell Schweißen 44

Allgemeines 44

Menüpunkt „MIG/MAG Manuell Schweißen“ aufrufen 44

Übersicht 44

Schweißprogramm abrufen 45

Schweißprogramm auswählen 45

Arbeitsparameter einstellen 46

Arbeitsparameter einstellen 46

Brennerbetriebsarten 46

Auf Großanzeige umschalten 47

Allgemeines 47

Auf Großanzeige umschalten 47

Parameter für Verfahrenseinstellungen einstellen 48

Parameter für Verfahrenseinstellungen einstellen 48

Weiterführende Parameter zu Punktieren einstellen 49

Weiterführende Parameter zu Punktieren einstellen 49

Schweißprogramm und Material einstellen 50

Allgemeines 50

Schweißprogramm und Material einstellen 50

Benutzerkennlinien anlegen - Kennlinie anpassen 52

Allgemeines 52

Grundlagen für das Anlegen von Benutzerkennlinien 52

Benutzerkennlinien anlegen - Kennlinien anpassen 52

Kennlinien-Punkte für Benutzerkennlinien anlegen 56

Allgemeines 56

Grundlagen für das Anlegen von Kennlinien-Punkten 56

Kennlinien-Punkt anlegen 56

Benutzerkennlinien auswählen 60

Benutzerkennlinien auswählen 60

Stabelektroden-Schweißen 61

Menüpunkt „Stabelektroden-Schweißen“ aufrufen 61

Arbeitsparameter einstellen 61

Auf Großanzeige umschalten 62

Parameter für Verfahrenseinstellungen einstellen 62

WIG Schweißen 63

Menüpunkt „WIG Schweißen“ aufrufen 63

Arbeitsparameter einstellen 63

Auf Großanzeige umschalten 64

CC/CV-Mode 65

Allgemeines 65

Menüpunkt „CC/CV-Mode“ aufrufen 65

Arbeitsparameter einstellen 65

Auf Großanzeige umschalten 65

Parameter für Verfahrenseinstellungen einstellen 66

Jobschweißen 67

Menüpunkt „Jobschweißen“ aufrufen 67

Arbeitsparameter für einen Job einstellen 67

Auf Großanzeige umschalten 68

4

Wechsel des Schweißverfahrens während dem CMT Advanced Schweißen 68

Einstellungen als Job speichern 69

Allgemeines 69

Hinweis zum Abspeichern von Jobs 69

Als Job speichern 69

Interne / Externe Einstellung von ausgewählten Parametern 72

Allgemeines 72

Interne / Externe Parametereinstellung 72

Job optimieren & verwalten 74

Allgemeines 74

Menüpunkt „Job optimieren und verwalten“ aufrufen 74

Übersicht 75

Jobs verwalten 76

Jobs verwalten 76

Gruppen und Jobs löschen 78

Administrationsdaten für einen ausgewählten Job abrufen 80

Administrationsdaten eines Jobs abrufen 80

Unterschiedliche Anzeige der Administrationsdaten, abhängig von der Jobart 80

Schweißprogramm für einen ausgewählten Job abrufen und ändern 81

Allgemeines 81

Schweißprogramm eines Jobs abrufen 81

Schweißprogramm eines Jobs ändern 81

Arbeitsparameter für einen ausgewählten Job abrufen und ändern 84

Allgemeines 84

Arbeitsparameter eines Jobs abrufen und ändern 84

Hinweis zu Änderungen des Drahtvorschub- Wertes 85

Verfahrenseinstellungen für einen ausgewählten Job abrufen und ändern 86

Allgemeines 86

Verfahrenseinstellungen eines Jobs abrufen und ändern 86

Sonder-2-Takt Parameter für einen ausgewählten Job abrufen und ändern 87

Allgemeines 87

Sonder-2-Takt Parameter für einen Job abrufen und ändern 87

Sonder-4-Takt Parameter für einen ausgewählten Job abrufen und ändern 88

Allgemeines 88

Sonder-4-Takt Parameter für einen Job abrufen und ändern 88

Punktier-Parameter für einen ausgewählten Job abrufen und ändern 89

Allgemeines 89

Punktier-Parameter für einen Job abrufen und ändern 89

Korrekturgrenzen für einen ausgewählten Job festlegen 90

Allgemeines 90

Zweck von Korrekturgrenzen 90

Korrekturgrenzen für einen Job festlegen 90

Erklärung zu den Korrekturgrenzen 91

Dokumentation pro Job 92

Allgemeines 92

Zweck der Funktion „Dokumentation pro Job“ 92

Voraussetzung für „Dokumentation pro Job“ 92

Dokumentation pro Job festlegen 92

Erklärung zu Dokumentation pro Job 93

SynchroPuls-Parameter für einen ausgewählten Job abrufen und ändern 94

Allgemeines 94

SynchroPuls-Parameter für einen Job abrufen und ändern 94

QMaster-Werte für einen ausgewählten Job festlegen 95

Allgemeines 95

Zweck von QMaster-Werten 95

QMaster-Werte für einen Job festlegen 95

Erklärung zu den QMaster-Werten 96

Drahtvorschub-QMaster Werte für einen ausgewählten Job festlegen 97

Allgemeines 97

Zweck von QMaster-Werten 97

Drahtvorschub-QMaster Werte für einen Job festlegen 97

Erklärung zu den Drahtvorschub- QMaster Werten 98

Kennlinie optimieren und verwalten 99

Allgemeines 99

DE

5

Menüpunkt „Kennlinie optimieren und verwalten“ aufrufen 99

Übersicht 100

Kennlinien verwalten 101

Kennlinien auswählen 101

Kennlinien benennen und umbenennen 102

Kennlinien löschen 103

Kennlinien-Punkte verwalten 105

Kennlinien-Punkte auswählen 105

Kennlinien-Punkte einfügen 105

Kennlinien-Punkte löschen 108

Kennlinien-Parameter von Standard-Kennlinien 110

Zündung 110

Lichtbogen statisch 110

Lichtbogen dynamisch 111

Schweißende 112

Richtwerte 112

Übernehmen von Spannungs- und Strom-Richtwerten 113

Kennlinien-Parameter von Puls-Kennlinien 114

Zündung 114

Pulsparameter 114

Lichtbogen statisch 116

Kurzschluss 118

Schweißende 118

Richtwerte 119

Übernehmen von Spannungs- und Strom-Richtwerten 119

Kennlinien-Parameter von CMT-Kennlinien 120

Allgemeines 120

Zündung 120

CMT - Parameter 121

Schweißende 122

Richtwerte 123

Übernehmen von Spannungs- und Strom-Richtwerten 123

Kennlinien-Parameter von CMT / Puls-Kennlinien 124

Allgemeines 124

Zündung 124

Übersicht: CMT-Parameter, Puls-Parameter 125

CMT - Parameter 125

Pulsparameter 126

CMT / Puls 127

Schweißende 127

Richtwerte 127

Übernehmen von Spannungs- und Strom-Richtwerten 127

Kennlinien-Parameter von CMT Advanced Kennlinien 129

Allgemeines 129

Zündung 129

Hotstart 129

Weldstart 130

CMT-Parameter und EN-CMT - Parameter 130

EN/EP CMT 132

Schweißende 132

Richtwerte 132

Übernehmen von Spannungs- und Strom-Richtwerten 133

Kennlinien-Parameter von CMT / Puls Advanced Kennlinien 134

Allgemeines 134

Zündung 134

Hotstart 134

Übersicht: CMT-Parameter, Puls-Parameter 135

CMT - Parameter 135

Pulsparameter 136

Puls/CMT Cycles 138

Schweißende 138

Richtwerte 138

Kennlinien-Parameter ändern 140

Der Prozessregler 140

6

Bei den unterschiedlichen Kennlinien angezeigte Screens 140

Kennlinien-Parameter ändern 141

Dokumentation 142

Allgemeines 142

Auswerten der Schweißdaten 142

Menüpunkt „Dokumentation“ aufrufen 143

Übersicht 144

Grundeinstellungen für die Dokumentation festlegen 145

Grundeinstellungen für die Dokumentation festlegen 145

Dokumentations-Grundeinstellungen beim Abspeichern von Jobs 145

Erklärung zu den Parametern im Screen „Grundeinstellungen“ 145

Dokumentation auf Speicherkarte 146

Speicherbedarf bei Dokumentation auf Speicherkarte 147

QMaster-Werte festlegen 149

Zweck von QMaster-Werten 149

QMaster-Werte festlegen 149

Erklärung zu den QMaster-Werten 149

Maximalen Motorstrom einstellen 151

Allgemeines 151

Maximalen Motorstrom einstellen 151

Bauteil-Zähler 152

Allgemeines 152

Bauteil-Zähler aktivieren 152

Bauteil-Nummer festlegen 152

Bauteil-Nummer erhöhen 154

Logbuch Schweißen 156

Allgemeines 156

Logbuch Schweißen - Schweißdaten anzeigen 156

Logbuch Ereignisse 158

Allgemeines 158

Logbuch Ereignisse 158

Speicherkarte entfernen 159

Allgemeines 159

Speicherkarte entfernen 159

Maschinenvoreinstellungen 161

Allgemeines 161

Menüpunkt „Maschinenvoreinstellungen“ aufrufen 161

Übersicht 161

Maschinenvoreinstellungen für den Schweißbetrieb einstellen 162

Maschinenvoreinstellungen für „MIG/MAG“ einstellen 162

Maschinenvoreinstellungen für „WIG“ einstellen 162

Maschinenvoreinstellungen für „Stabelektroden-Schweißen“ einstellen 163

Maschinenvoreinstellungen für „Job“ einstellen 163

Ethernet Einstellung 164

Allgemeines 164

Ethernet Einstellung ändern 164

Ethernet-Parameter 165

Datum und Uhrzeit einstellen 166

Datum und Uhrzeit einstellen 166

Roboter-Interface - Roboterbetrieb 167

Allgemeines 167

Interne Parameteranwahl im Roboterbetrieb 167

Externe Parameteranwahl im Roboterbetrieb 168

Selektive Extern-Intern-Umschaltung ausgewählter Parameter bei externer Parameteranwahl 169

Weitere Funktionen im Roboterbetrieb 170

Profile / Keys 172

Allgemeines 172

Begriffserklärungen 173

Vordefinierte Profile 173

Profil „Administrator“ 174

Profil „Abgesperrt“ 174

Empfehlung zum Anlegen von Profilen und Keys 175

Voraussetzung 175

Vorgehensweise 175

DE

7

Profile anlegen und bearbeiten 176

Voraussetzung 176

Administrator-Key anlegen 176

Profile anlegen 178

Profile öffnen / schließen 181

Profil bearbeiten 182

Profil löschen 186

Beispiel-Profile 187

Allgemeines 187

Abgesperrt 187

Welding Specialist MIG / MAG 187

Robot-Programmer 189

Welder / Worker 190

Keys anlegen und bearbeiten 191

Key-Karten den Profilen zuordnen (Keys anlegen) 191

Benutzer / Keys bearbeiten 193

Benutzer / Keys löschen 195

Anmelden und Abmelden registrierter Benutzer an der Fernbedienung 197

Allgemeines 197

Benutzer anmelden 197

Anzeige angemeldeter Benutzer 198

Benutzer abmelden 198

Anzeige Profil „Abgesperrt“ 199

RCU 5000i - Unlock-Funktion 200

Allgemeines 200

Mittels Unlock-Funktion den Screen „Profile / Keys“ aktivieren 200

Weiteres Vorgehen 202

Sprache und Norm einstellen 203

Allgemeines 203

Sprache und Norm einstellen 203

Versionsdaten ansehen 204

Allgemeines 204

Versionsdaten ansehen 204

Backup erstellen 205

Allgemeines 205

Backup erstellen 205

Daten wiederherstellen 207

Allgemeines 207

Daten wiederherstellen - Restore 207

Drahtvorschub oder PushPull-Unit abgleichen 209

Drahtvorschub abgleichen (VR-Abgleich) 209

PushPull-Unit abgleichen 210

L/R-Abgleich - Schweißkreis-Induktivität und Schweißkreis-Widerstand abgleichen 214

Allgemeines 214

L/R-Abgleich 214

RCU 5000i - Einstellungen auf Auslieferungszustand zurücksetzen 217

Allgemeines 217

RCU 5000i auf Auslieferungszustand zurücksetzen 217

RCU 5000i - Software aktualisieren 218

Voraussetzungen 218

Vor dem Ersten Aktualisieren - Treiber LocalNetUSB installieren 218

Vor dem Ersten Aktualisieren - Software BASICLoad installieren 224

RCU 5000i - Software aktualisieren 228

Alphabetische Übersicht der einstellbaren Parameter 230

Erklärung 230

Parameter A - Z 230

8

Sicherheitsvorschriften

DE

Erklärung Sicherheitshinweise

GEFAHR!

Bezeichnet eine unmittelbar drohende Gefahr.

Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Folge.

▶

WARNUNG!

Bezeichnet eine möglicherweise gefährliche Situation.

Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge

▶

sein.

VORSICHT!

Bezeichnet eine möglicherweise schädliche Situation.

Wenn sie nicht gemieden wird, können leichte oder geringfügige Verletzungen sowie

▶

Sachschäden die Folge sein.

HINWEIS!

Bezeichnet die Möglichkeit beeinträchtigter Arbeitsergebnisse und von Schäden

an der Ausrüstung.

Allgemeines Das Gerät ist nach dem Stand der Technik und den anerkannten sicherheitstechnischen

Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Missbrauch Gefahr für

- Leib und Leben des Bedieners oder Dritte,

- das Gerät und andere Sachwerte des Betreibers,

- die effiziente Arbeit mit dem Gerät.

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhaltung des

Gerätes zu tun haben, müssen

- entsprechend qualifiziert sein,

- Kenntnisse vom Schweißen haben und

- diese Bedienungsanleitung vollständig lesen und genau befolgen.

Die Bedienungsanleitung ist ständig am Einsatzort des Gerätes aufzubewahren.

Ergänzend zur Bedienungsanleitung sind die allgemein gültigen sowie die örtlichen Regeln zu Unfallverhütung und Umweltschutz zu beachten.

Alle Sicherheits- und Gefahrenhinweise am Gerät

- in lesbarem Zustand halten

- nicht beschädigen

- nicht entfernen

- nicht abdecken, überkleben oder übermalen.

Die Positionen der Sicherheits- und Gefahrenhinweise am Gerät, entnehmen Sie dem

Kapitel „Allgemeines“ der Bedienungsanleitung Ihres Gerätes.

Störungen, die die Sicherheit beeinträchtigen können, vor dem Einschalten des Gerätes

beseitigen.

Es geht um Ihre Sicherheit!

9

Bestimmungsgemäße Verwendung

Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen Verwendung zu benutzen.

Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungsgemäß.

Für hieraus entstandene Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das vollständige Lesen und Befolgen aller Hinweise aus der Bedienungsanleitung

- das vollständige Lesen und Befolgen aller Sicherheits- und Gefahrenhinweise

Das Gerät ausschließlich mit den dafür vorgesehenen Stromquellen betreiben.

Das Gerät ist für den Betrieb in Industrie und Gewerbe ausgelegt. Für Schäden, die auf

den Einsatz im Wohnbereich zurückzuführen sind, haftet der Hersteller nicht.

Umgebungsbedingungen

Verpflichtungen

des Betreibers

Betrieb oder Lagerung des Gerätes außerhalb des angegebenen Bereiches gilt als nicht

bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Temperaturbereich der Umgebungsluft:

- beim Betrieb: -10°C bis + 50°C (14°F bis 122°F)

- bei Transport und Lagerung: -15°C bis +70°C (5°F bis 158°F)

Relative Luftfeuchtigkeit:

- bis 50 % bei 40 °C (104 °F)

- bis 90 % bei 20 °C (68 °F)

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, etc.

Höhenlage über dem Meeresspiegel: bis 2000 m (6500 ft)

Der Betreiber verpflichtet sich, nur Personen am Gerät arbeiten zu lassen, die

- mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung vertraut und in die Handhabung des Gerätes eingewiesen sind

- diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschriften“ gelesen, verstanden und dies durch ihre Unterschrift bestätigt haben

- entsprechend den Anforderungen an die Arbeitsergebnisse ausgebildet sind.

Das sicherheitsbewusste Arbeiten des Personals ist in regelmäßigen Abständen zu

überprüfen.

Verpflichtungen

des Personals

10

Alle Personen, die mit Arbeiten am Gerät beauftragt sind, verpflichten sich, vor Arbeitsbeginn

- die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu befolgen

- diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschriften“ zu

lesen und durch ihre Unterschrift zu bestätigen, dass sie diese verstanden haben

und befolgen werden.

Vor Verlassen des Arbeitsplatzes sicherstellen, dass auch in Abwesenheit keine Personen- oder Sachschäden auftreten können.

EMV Geräte-Klassifizierungen

EMV-Maßnahmen In besonderen Fällen können trotz Einhaltung der genormten Emissions-Grenzwerte Be-

Geräte der Emissionsklasse A:

- sind nur für den Gebrauch in Industriegebieten vorgesehen

- können in anderen Gebieten leitungsgebundene und gestrahlte Störungen verursachen.

Geräte der Emissionsklasse B:

- erfüllen die Emissionsanforderungen für Wohn- und Industriegebiete. Dies gilt auch

für Wohngebiete, in denen die Energieversorgung aus dem öffentlichen Niederspannungsnetz erfolgt.

EMV Geräte-Klassifizierung gemäß Leistungsschild oder technischen Daten.

einflussungen für das vorgesehene Anwendungsgebiet auftreten (z.B. wenn empfindliche Geräte am Aufstellungsort sind oder wenn der Aufstellungsort in der Nähe von Radio- oder Fernsehempfängern ist).

In diesem Fall ist der Betreiber verpflichtet, angemessene Maßnahmen für die Störungsbehebung zu ergreifen.

Die Störfestigkeit von Einrichtungen in der Umgebung des Gerätes gemäß nationalen

und internationalen Bestimmungen prüfen und bewerten. Beispiele für störanfällige Einrichtungen welche durch das Gerät beeinflusst werden könnten:

- Sicherheitseinrichtungen

- Netz-, Signal- und Daten-Übertragungsleitungen

- EDV- und Telekommunikations-Einrichtungen

- Einrichtungen zum Messen und Kalibrieren

DE

Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen:

1. Netzversorgung

- Treten elektromagnetische Störungen trotz vorschriftsgemäßem Netzanschluss

auf, zusätzliche Maßnahmen ergreifen (z.B. geeigneten Netzfilter verwenden).

2. Schweißleitungen

- so kurz wie möglich halten

- eng zusammen verlaufen lassen (auch zur Vermeidung von EMF-Problemen)

- weit entfernt von anderen Leitungen verlegen

3. Potentialausgleich

4. Erdung des Werkstückes

- Falls erforderlich, Erdverbindung über geeignete Kondensatoren herstellen.

5. Abschirmung, falls erforderlich

- Andere Einrichtungen in der Umgebung abschirmen

- Gesamte Schweißinstallation abschirmen

EMF-Maßnahmen Elektromagnetische Felder können Gesundheitsschäden verursachen, die noch nicht be-

kannt sind:

- Auswirkungen auf die Gesundheit benachbarter Personen, z.B. Träger von Herzschrittmachern und Hörhilfen

- Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten lassen, bevor

sie sich in unmittelbarer Nähe des Gerätes und des Schweißprozesses aufhalten

- Abstände zwischen Schweißkabeln und Kopf/Rumpf des Schweißers aus Sicherheitsgründen so groß wie möglich halten

- Schweißkabel und Schlauchpakete nicht über der Schulter tragen und nicht um den

Körper und Körperteile wickeln

11

Sicherheitsmaßnahmen am

Aufstellort und

beim Transport

Ein umstürzendes Gerät kann Lebensgefahr bedeuten! Das Gerät auf ebenem, festem

Untergrund standsicher aufstellen

- Ein Neigungswinkel von maximal 10° ist zulässig.

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen, dass die Umgebung

des Arbeitsplatzes stets sauber und übersichtlich ist.

Das Gerät nur gemäß der am Leistungsschild angegebenen Schutzart aufstellen und betreiben.

Beim Aufstellen des Gerätes einen Rundumabstand von 0,5 m (1 ft. 7.69 in.) sicherstellen, damit die Kühlluft ungehindert ein- und austreten kann.

Beim Transport des Gerätes dafür Sorge tragen, dass die gültigen nationalen und regionalen Richtlinien und Unfallverhütungs-Vorschriften eingehalten werden. Dies gilt speziell für Richtlinien hinsichtlich Gefährdung bei Transport und Beförderung.

Keine aktiven Geräte heben oder transportieren. Geräte vor dem Transport oder dem

Heben ausschalten!

Vor jedem Transport des Gerätes, das Kühlmittel vollständig ablassen, sowie folgende

Komponenten demontieren:

- Drahtvorschub

- Drahtspule

- Schutzgas-Flasche

Inbetriebnahme,

Wartung und Instandsetzung

Sicherheitskennzeichnung

Vor der Inbetriebnahme, nach dem Transport, unbedingt eine Sichtprüfung des Gerätes

auf Beschädigungen vornehmen. Allfällige Beschädigungen vor Inbetriebnahme von geschultem Servicepersonal instandsetzen lassen.

Bei fremdbezogenen Teilen ist nicht gewährleistet, dass sie beanspruchungs- und sicherheitsgerecht konstruiert und gefertigt sind.

- Nur Original-Ersatz- und Verschleißteile verwenden (gilt auch für Normteile).

- Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbauten am

Gerät vornehmen.

- Bauteile in nicht einwandfreiem Zustand sofort austauschen.

- Bei Bestellung genaue Benennung und Sachnummer laut Ersatzteilliste, sowie Seriennummer Ihres Gerätes angeben.

Die Gehäuseschrauben stellen die Schutzleiter-Verbindung für die Erdung der Gehäuseteile dar.

Immer Original-Gehäuseschrauben in der entsprechenden Anzahl mit dem angegebenen Drehmoment verwenden.

Geräte mit CE-Kennzeichnung erfüllen die grundlegenden Anforderungen der Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (z.B. relevante Produktnormen der Normenreihe EN 60 974).

12

Fronius International GmbH erklärt, dass das Gerät der Richtlinie 2014/53/EU entspricht.

Der vollständige Text der EU-Konformitätserklärung ist unter der folgenden InternetAdresse verfügbar: http://www.fronius.com

Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen der relevanten Normen für Kanada und USA.

Datensicherheit Für die Datensicherung von Änderungen gegenüber den Werkseinstellungen ist der An-

wender verantwortlich. Im Falle gelöschter persönlicher Einstellungen haftet der Hersteller nicht.

Urheberrecht Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller.

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung. Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und Hinweise auf Fehler in der Bedienungsanleitung sind wir dankbar.

DE

13

Allgemeines

Gerätekonzept

Fernbedienung RCU 5000i

Einsatzgebiete Die Fernbedienung RCU 5000i wird eingesetzt

- zur Fernbedienung, Programmierung und Voreinstellung der Stromquellen,

- bei Roboter-Anwendungen,

- für einen manuellen Schweißbetrieb bei Stromquellen, die mit dem Bedienpanel

„Remote“ ausgestattet sind.

Die Fernbedienung RCU 5000i dient zur

Bedienung aller Stromquellen der TransSynergic / TransPuls Synergic -Serie. Alle

Funktionen, die an der Stromquelle vorhanden sind, können mit dem RCU 5000i

abgerufen werden. Zusätzlich stehen noch

weitere Funktionen, wie zum Beispiel die

Optimierung von Schweißkennlinien, zur

Verfügung.

Die Verbindung zur Stromquelle erfolgt

über einen LocalNet-Stecker.

Die Fernbedienung RCU 5000i ist mit einem LC-Display ausgestattet. In Verbindung mit einer übersichtlichen

Menüführung ergibt sich somit ein benutzerfreundliches Gerät.

Vorteile - Gute Übersichtlichkeit durch LC-Display

- Einfache und logische Benutzerführung

- 180 vorprogrammierte Synergic-Schweißkennlinien

- Schweißkennlinien können optimiert werden

- Einfache Job-Programmierung

- Job-Speicherfunktion für bis zu 1000 Jobs

- Benutzerverwaltung durch Key-Karte

- Parameterüberwachung durch QMaster-Funktion

- LocalNet-Anbindung

- USB-Schnittstelle für Software-Updates

Serienmäßige

Ausstattung

Optionen Halterung RCU 5000i

Die serienmäßige Ausstattung der Fernbedienung RCU 5000i beinhaltet:

- an der Fernbedienung angeschlossen: 1 Stk. Fernbedienungskabel, 6-polig, 5 m (16

ft. 5 in.), inkl. LocalNet-Stecker, 10-polig

- 1 Stk. USB-Kabel, ca. 1,8 m (5 ft. 11 in.), inkl. USB-Adapter

- 1 Stk. Speicherkarte, 3,3 V

- 1 Stk. Transponder-Karte („Key-Karte“)

- 1 Stk. CD-Rom „Software Tools“

Die Halterung RCU 5000i ist für die Wandmontage oder für die Montage an einer Remote-Stromquelle vorgesehen. Die Fernbedienung kann an der Halterung RCU 5000i eingehängt werden.

14

Technische Daten

Versorgungsspannung 24 V DC

Stromaufnahme 170 mA

Schutzart IP 23

Prüfzeichen CE, FCC

Frequenzband 134,2 kHz

Max. Sendeleistung < 65dBµA/m @10m

Abmessungen l / b / h 258 / 180 / 48 mm

10,16 / 7,09 / 1,89 in.

Gewicht 1,5 kg

3,31 lb.

DE

Hinweise zur

Funkkennzeichnung

Nicht beschriebene Funktionen

Die Fernbedienung RCU 5000i ist mit einem RFID-Modul (Radio Frequency Identification) ausgestattet. Das RFID-Modul dient zur Kabel- und berührungslosen Datenübertragung mit der Key-Karte (Transponder-Karte). Die Datenübertragung erfolgt über ein Magnetfeld.

RFID-Module unterliegen in den USA der Kennzeichnungspflicht nach FCC:

FCC ID: QKWRF5000I

HINWEIS!

Auf Grund von Software-Updates können Funktionen an Ihrem Gerät verfügbar

sein, die in dieser Bedienungsanleitung nicht beschrieben sind.

Zudem können einzelne Abbildungen in dieser Bedienungsanleitung geringfügig von den

tatsächlich am LC-Display angezeigten Daten abweichen.

15

Bedienelemente und Anschlüsse

(1)

(15)

(14)(13)(12)(11)(10)

)8()9(

(7)

(6)

)4()5(

(3)

(2)

(16)

Bedienpanel

Bedienpanel RCU 5000i

Ausführungstasten

(1) Taste Menü ... zum Aufrufen des Hauptmenü

(2) Taste Info ... zum Einblenden kontextspezifischer Informationen

(3) Taste OK ... zur Bestätigung von Menüdialogen, Sicherheitsabfragen, etc.

(4) Taste Drahteinfädeln ... zum gas- und stromlosen Einfädeln des Schweißdrah-

tes

(5) Taste Gasprüfen ... zum Überprüfen der Gasströmung

Navigationstasten

(6) Taste nach unten ... zur Navigation in einer Liste

(7) Taste nach oben ... zur Navigation in einer Liste

(8) Taste rechts ... zur horizontalen Navigation (z.B. in der Wäscheleine)

(9) Taste links ... zur horizontalen Navigation (z.B. in der Wäscheleine)

Funktionstasten mit wechselnder Belegung

(10) Taste F1 ... Funktionstaste

16

(11) Taste F2 ... Funktionstaste

(12) Taste F3 ... Funktionstaste

(13) Taste F4 ... Funktionstaste

(14) Taste F5 ... Funktionstaste

WICHTIG!

Die jeweilige Belegung wird am LC-Display direkt oberhalb der entsprechenden

Funktionstaste angezeigt.

Sonstiges

(1)

(1)

Hinweise zur Taste OK

(15) Display ... schwarz/weiß LC-Display

(16) Lesezone für die Key-Karte ... zur Identifizierung von Zugriffsrechten, welche

über verschiedene Key-Karten vergeben werden können

Die Taste OK (3) unterstützt den Benutzer bei der Auswahl der unterschiedlichen Funktionstasten-Belegungen.

Ist ein Rahmen um eine Funktionstasten-Belegung, so kann diese Funktion mit der Taste

OK (3) ausgewählt werden.

DE

Beispiel: Rahmen um Taste F1 „Als Job speichern“

Beispiel: Rahmen um Taste F2 „Vorwärts“

(1) Rahmen

17

Weitere Bedien-

)91()02(

(18)

(17)

(21)

(23) (22) (23)(23)

(23)

elemente,

Anschlüsse, mechanische Komponenten

RCU 5000i Vorderansicht - Bedienelemente, Anschlüsse

(17) Haltegriff-Aufnahme ... zum Einhängen in die Wandhalterung oder auf den

Haltegriff der Stromquelle

(18) Einstellrad ... Inkrementalgeber zum Einstellen von Parametern

(19) Stecker LocalNet mit Anschlusskabel ... zum Anschluss an die Stromquelle.

Der Stecker dient als Trennvorrichtung und muss leicht zugänglich sein!

(20) Gummi Abdeckung ... zum Schutz der Aufnahme für Speicherkarte

(21) Gummi Abdeckung ... zum Schutz der USB-PC-Anschluss-Stelle

(22) Haltebügel ... 0-95° schwenkba-

rer Halte- und Stellbügel

(23) eingepresste Gewindeeinsätze

M5 ... z.B. zur Befestigung bei fixer Wandmontage

18

RCU 5000i Rückansicht - Bedienelemente, mechanische Komponenten

(25) (24)

(24) Aufnahme für Speicherkarte

RCU 5000i Seitenansicht - Anschlüsse

(25) USB-Anschluss ... zum An-

schluss an einen PC, z.B. für

Software- Updates

DE

19

Bedienkonzept

(8)

(9)

Orientierung an

Arbeitstätigkeiten

Zentrales Menü

Die Bedienung der Fernbedienung RCU 5000i ist nach Arbeitstätigkeiten gegliedert.

Folgende Arbeitstätigkeiten werden unterschieden:

- Schweißen (MIG/MAG Synergic, MIG/MAG Manuell, Stabelektroden, WIG und Job)

- Erstellen von Jobs

- Erstellen von eigenen Kennlinien und Kennlinien-Punkten

- Optimieren und Verwalten von Jobs

- Optimieren und Verwalten von vorhandenen Kennlinien

- Erstellen von Vorgaben für den Schweißbetrieb

- Definition von Sprache und Maßeinheiten

Die einzelnen Arbeitstätigkeiten sind im

zentralen Hauptmenü hinterlegt. Das

Hauptmenü wird durch Drücken der Taste

Menü (1) aufgerufen.

Jedem Menüpunkt ist eine „Wäscheleine“

zugeordnet.

Displayanzeige Hauptmenü

„Wäscheleine“ Das „Wäscheleinen“-Prinzip:

- Einzelne Parameter werden in verschiedenen Datensätzen zusammengefasst.

- Die Datensätze werden in einer Schleife („Wäscheleine“) angeordnet.

- Die Navigation innerhalb der Wäscheleine kann in zwei Richtungen erfolgen.

- Nach dem letzten Datensatz wird der erste Datensatz angezeigt. Bei Navigation in

umgekehrter Richtung folgt nach dem ersten Datensatz der letzte Datensatz.

- Die Anzahl der Datensätze ist variabel. Auf Grund von bestimmten Parametern oder

Sonderfunktionen der Stromquelle können Datensätze zur Wäscheleine hinzugefügt

werden.

20

Beispiel „Wäscheleine“ mit 5 Datensätzen (A - E) - Datensatz „Arbeitsparameter“ geöffnet

Die Fernbedienung RCU 5000i verwendet das „Wäscheleinen“-Prinzip wie folgt:

- Alle für eine ausgewählte Arbeitstätigkeit erforderlichen Parameter, Anzeigen und

Funktionen sind entsprechend der Arbeitsreihenfolge in der „Wäscheleine“ sortiert.

- Jeder Datensatz einer „Wäscheleine“ wird in einer eigenen Displayanzeige (=

Screen) angezeigt.

Im weiteren Verlauf der Bedienungsanleitung werden die Datensätze wie folgt bezeichnet, z.B.:

Screen Screen (für Datensatz)

„Arbeitsparameter“ Titel des Screens (Datensatz)

- Optionen und Sonderfunktionen der Stromquelle (z.B. SynchroPuls) werden an die

vorhandenen Datensätze einer „Wäscheleine“ angehängt

- Die Navigation innerhalb der „Wäscheleine“ erfolgt mit den Navigationstasten rechts

(8) und links (9).

DE

Übernehmen von

Werten

Werte, die verstellt werden, müssen nicht explizit gespeichert oder aktiviert werden. Die

Werte sind unmittelbar aktiv.

21

Beschreibung der Displayanzeigen

(1)

(3)

(2)

Allgemeines Die Fernbedienung RCU 5000i verwendet im Betrieb unterschiedliche Displayanzeigen.

Diese sogenannten Screens sind durch die Menüführung vorgegeben und dienen zum

Dialog mit dem Benutzer.

Screen „Menü“ Der Screen „Menü“ zeigt das Hauptmenü an. Um den Screen „Menü“ aufzurufen Taste

Menü (1) drücken.

HINWEIS!

Durch Drücken der Taste Menü (1) werden alle offenen Dialoge mit Ausnahme von

Wizards ohne Rückfrage abgebrochen.

(1) Menüpunkte

(2) Menüpunkt MIG/MAG Synergic

Schweißen angewählt

(3) F3 belegt mit „Auswählen“

Screen „Menü“

Screen „Daten“ - Ein Screen „Daten“ wird angezeigt, wenn im Hauptmenü ein Menüpunkt ausgewählt

wird.

- Jeder Screen „Daten“ enthält eine „Wäscheleine“.

- Innerhalb eines Menüpunktes können unterschiedlich viele Screens „Daten“ angezeigt werden.

Durch Sonderfunktionen der Stromquelle oder durch bestimmte Parameter-Einstellungen können weitere Screens „Daten“ an die jeweilige „Wäscheleine“ angehängt

werden.

- In den Screens „Daten“ können Parameter eingestellt oder angesehen werden. Die

Parameter werden in einer Liste dargestellt.

Die Auswahl der Parameter erfolgt über die Navigationstasten nach unten (6) und

Taste nach oben (7).

Die Parameter-Werte werden mit dem Einstellrad (18) eingestellt

22

(1)

(2)

(3)

(4) (5) (6)(7) (8) (9) (10)

(11)

(12)

(13)

(14)

(15)

Beispiel: Screen „Daten“

(1) Kennbuchstabe des Screens (9) Uhrzeit

(2) Arbeitstätigkeit (10) Material, Drahtdurchmesser,

Schutzgas

(3) Schweißstrom (11) Informationszeile

(4) Benutzer (12) Wäscheleine mit Sreen A-E

(5) Titel des Screens (13) Visualisierungsbereich

DE

(6) Schweißspannung (14) Parameterlsite

(7) Blechdicke (15) Belegung der Funktionstasten

(8) Datum - F1 belegt mit „Als Job spei-

chern“

- F2 belegt mit „KennlinienPunkt anlegen“

- F3 belegt mit „Kennlinie anpassen“

- F4 belegt mit „Material“

- F5 belegt mit „Intern / Extern“

Screen „Wizard“ Unter Wizard versteht man eine geführte Eingabesequenz. Der Benutzer kann sich in-

nerhalb einer Sequenz vorwärts oder rückwärts bewegen. Innerhalb eines Wizards werden verschiedene Screens angezeigt.

23

(3)(4)

(2)

(1)

(6) (7) (8)

(5)

(1) dunkler Rahmen

(1)

(2) (3)

(2) Bearbeitungsschritte

(3) bereits abgearbeitete Arbeitsschrit-

te

(4) aktueller Arbeitsschritt

(5) noch offener Arbeitsschritt

(6) F1 belegt mit „Zurück“ (im ersten

Screen grau dargestellt)

(7) F2 belegt mit“Vorwärts“ (oder „Fer-

tig“ im letzten Screen)

(8) F5 belegt mit „Abbrechen“

Beispiel: Screen „Wizard“

Screen „Dialog“ Der Screen „Dialog“ wird zur Darstellung von Unterdialogen verwendet.

Der Screen „Dialog“ kann Baumstrukturen, Auswahllisten und ähnliches enthalten.

(1) dunkler Rahmen

(2) F1 belegt mit „Übernehmen“

(3) F5 belegt mit „Abbrechen“

Screen „Meldung“

Beispiel: Screen „Dialog“ mit „Übernehmen“ und „Abbrechen“

Der Screen „Meldung“ zeigt bestimmte Zustände an. Die Meldung muss quittiert werden

oder es muss eine Entscheidung getroffen werden.

Der Screen „Meldung“ wird über einen Teil des aktuellen Screens geblendet. Der aktuelle Screen wird dabei grau angezeigt.

24

(1) (2)

(5) (6) (7)

(3) (4)

(1) aktueller Screen, grau angezeigt

(1) (2) (3) (4) (5)

(6)

(2) Symbol

(3) Meldungstyp

(4) dunkler Rahmen

(5) F2 belegt mit „Ja“

(6) F3 belegt mit „Nein“

(7) F4 belegt mit „Abbrechen“

Beispiel: Screen „Meldung“ - Sicherheitsabfrage

Screen „Fehler“ Screens „Fehler“ zeigen während des Schweißbetriebes aufgetretene Fehler (Error) an.

Screens „Fehler“ müssen quittiert werden. Wird ein Screen „Fehler“ ignoriert, so wird dieser nach einer Zeit von 2 Minuten erneut angezeigt, sofern der Fehler noch ansteht.

Screens „Fehler“ werden über einen Teil des aktuellen Screens geblendet. Der aktuelle

Screen wird dabei grau angezeigt.

DE

Beispiel: Screen „Fehler“

(1) aktueller Screen, grau angezeigt

(2) Symbol

(3) Fehlercode

(4) Fehler-Bezeichnung

(5) dunkler Rahmen

(6) F3 belegt mit „OK“

25

(2) (3)

(5) (6)

(4)(1)

Beispiel: Screen „Fehler“ mit Funktionstasten Quittieren und Ignorieren

(1) aktueller Screen, grau angezeigt

(2) Symbol

(3) Fehler-Bezeichnung

(4) dunkler Rahmen

(5) F2 belegt mit „Quittieren“

(6) F3 belegt mit „Ignorieren“

26

Inbetriebnahme

VR 4000 VR 7000

VR 1500

TPS 2700

TS/TPS 4000-5000

DE

Vor Inbetriebnahme

Systemvoraussetzungen

RCU 5000i anschließen

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von

▶

geschultem Fachpersonal ausgeführt werden.

Dieses Dokument lesen und verstehen.

▶

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicher-

▶

heitsvorschriften lesen und verstehen.

Um die Fernbedienung RCU 5000i betreiben zu können, ist an der Stromquelle folgende

Firmware erforderlich:

OFFICIAL UST V 3.20.1

Die Fernbedienung RCU 5000i kann an jede beliebige LocalNet-Buchse der Schweißanlage angeschlossen werden, z.B.:

Anschlussbuchse LocalNet bei VR 4000, VR 7000

und VR 1500

Vorgehensweise:

Netzschalter der Stromquelle in Stellung „0“ schalten

1

Stecker LocalNet der Fernbedienung an der Anschlussbuchse LocalNet anstecken

2

Überwurfmutter des Steckers festschrauben

3

Netzschalter der Stromquelle in Stellung „I“ schalten - die Fernbedienung ist be-

4

triebsbereit, die Startsequenz wird angezeigt

Anschlussbuchse LocalNet bei TPS 2700 und

TS/TPS 4000-5000

27

Startsequenz Sprache einstellen

Während der Startsequenz wird folgendes am Display angezeigt:

- Fronius-Logo (Display-Mitte)

- Software-Version (Display links unten)

- www.fronius.com (Display rechts unten)

- Language (über Funktionstaste F3)

Die Startsequenz dauert ca. 2 Sekunden. Während dieser Zeit kann eine Voreinstellung

für die Sprache und für die Norm (metrisches System oder Inch) durchgeführt werden.

Hierfür die Funktionstaste F3 drücken.

Zur Sprachen- und Norm-Voreinstel-

1

lung Taste F3 „Language“ drücken

- Screen „Sprache und Normen“

der Maschinenvoreinstellungen

wird angezeigt

Startsequenz, F3 belegt mit „Language“

Maschinenvoreinstellungen: Screen „Sprache und

Normen“, Sprache ausgewählt

Entsprechende Parameter mittels Tas-

2

ten nach unten (6) oder nach oben (7)

auswählen

Wert des Parameters mittels Einstell-

3

rad (18) ändern

Taste Menü (1) drücken

4

28

Hauptmenü in der ausgewählten Sprache

Hauptmenü wird in der ausgewählten

Sprache angezeigt

DE

Fehler „073 (no

Host)“ - Keine

Verbindung zur

Stromquelle

Der nicht quittierbare Fehler „073 (no

Host)“ wird angezeigt, wenn die Fernbedienung bei der Inbetriebnahme keine Verbindung zur Stromquelle herstellen kann.

Mögliche Ursachen sind z.B. ein schlechter Kontakt zur Stromquelle oder ein falscher LocalNet-Verteiler.

Bei aufrechter Verbindung verschwindet

der Fehler „073 (no Host)“.

Der Fehler „073 (no Host)“ kann ignoriert

werden.

Screen „Fehler 073 (no Host)“

29

RCU 5000i mittels Key-Karte absperren und auf-

(16)

sperren

Voraussetzung

Benutzerverwaltung, Profile,

Keys

RCU 5000i absperren

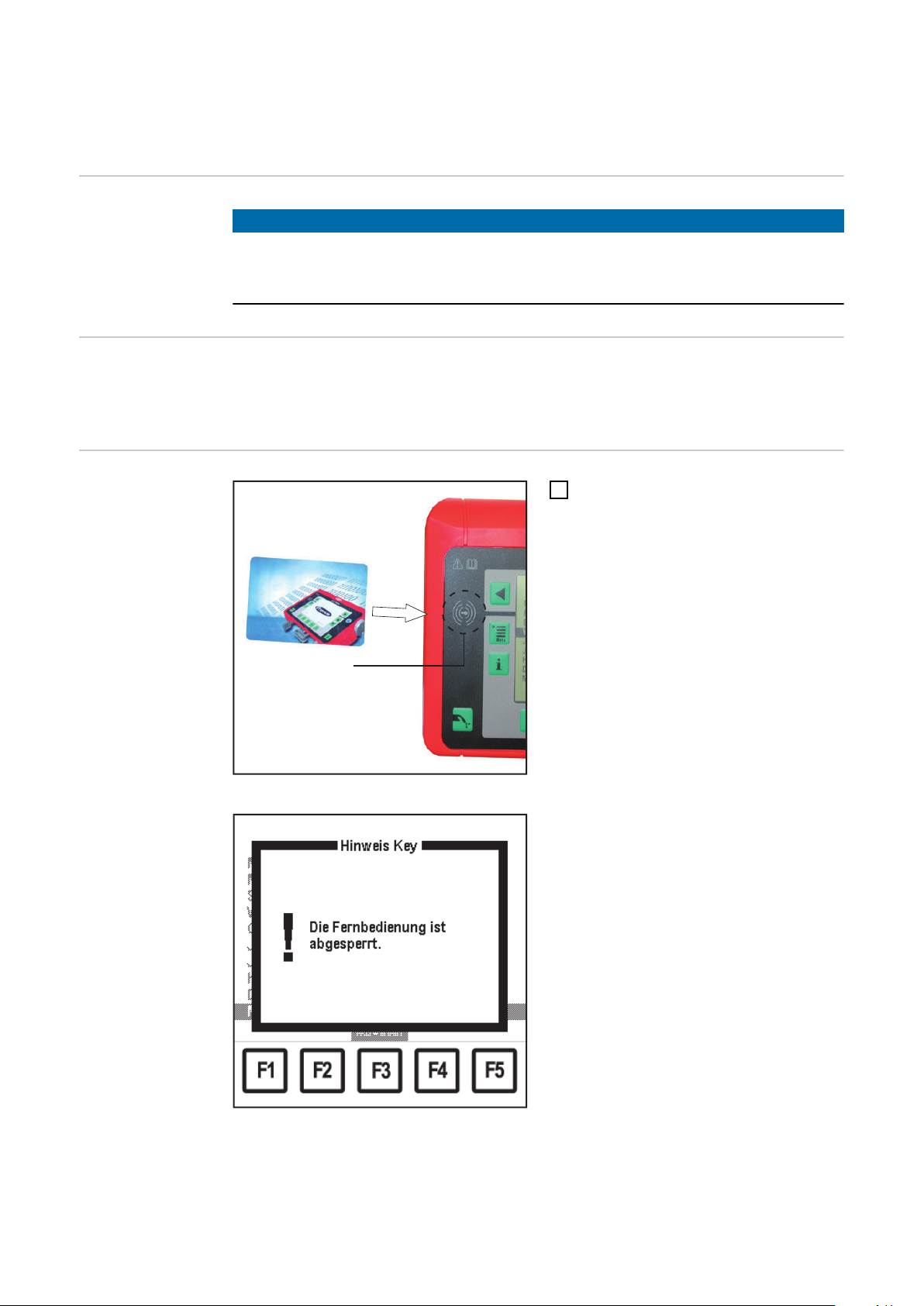

HINWEIS!

Die Key-Karte kann zum Absperren und Aufsperren der Fernbedienung verwendet

werden, solange im Menüpunkt „Maschinenvoreinstellungen“ keine Profile oder

Keys außer „Administrator“ und „Abgesperrt“ angelegt sind.

Weitere Informationen zur Benutzerverwaltung, Profilen oder Keys finden Sie im Kapitel

„Maschinenvoreinstellungen“, Abschnitt „Profile / Keys“.

Key-Karte auf die Lesezone für die

1

Key-Karte (16) halten

Key-Karte auf die Lesezone für die Key-Karte halten

Screen „Hinweis Key - Fernbedienung abgesperrt“ wird angezeigt

Screen „Hinweis Key - Fernbedienung abgesperrt“

30

Loading...

Loading...