Page 1

/ Battery Charging Systems / Welding Technology / Solar Electronics

RCU 2000

Bedienungsanleitung

DEENFR

Fernbedienung

Operating Instructions

Remote control

Mode d’emploi

Télécommande

42,0410,0941 002-06042012

RCU 2000

Page 2

Page 3

Sehr geehrter Leser

DE

Einleitung

Wir danken Ihnen für Ihr entgegengebrachtes Vertrauen und gratulieren Ihnen zu Ihrem

technisch hochwertigen Fronius Produkt. Die vorliegende Anleitung hilft Ihnen, sich mit

diesem vertraut zu machen. Indem Sie die Anleitung sorgfältig lesen, lernen Sie die

vielfältigen Möglichkeiten Ihres Fronius-Produktes kennen. Nur so können Sie seine

Vorteile bestmöglich nutzen.

Bitte beachten Sie auch die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit am Einsatzort des Produktes. Sorgfältiger Umgang mit Ihrem Produkt unterstützt

dessen langlebige Qualität und Zuverlässigkeit. Das sind wesentliche Voraussetzungen

für hervorragende Ergebnisse.

ud_fr_st_et_00491 01/2012

Page 4

Page 5

Allgemeines

DE

Produktkonzept

Systemvoraussetzungen

Die Fernbedienung RCU 2000 ermöglicht

den Fernbetrieb einer Stromquelle. Der

Fernbetrieb kann beispielsweise für

R

C

U

2

0

0

0

Einrichtzwecke von Stromquellen in

Fertigungszellen dienen. Die Funktionen

an der Fernbedienung entsprechen dem

Bedienpanel der Stromquelle MagicWave

1700/2200.

Abb1. Fernbedienung RCU 2000

Der Betrieb der Fernbedienung RCU 2000 ist in Verbindung mit folgenden Stromquellen

möglich:

- MagicWave 1700/2200

- MagicWave 2500/3000

- MagicWave 4000/5000

- TransTig 2200

- TransTig 2500/3000

- TransTig 4000/5000

- TransPocket 4000/5000

- TransSynergic 4000/5000

- TransPuls Synergic 2700/3200/4000/5000

Wichtig! Wird die Stromquelle TransTig 2200 von der Fernbedienung RCU 2000 aus

bedient, sind folgende Bedien- / Anzeigeelemente außer Funktion:

- Taste Verfahren

- Parameter Balance

Wichtig! Sämtliche Bedien- und Anzeigeelemente für das HF-Zünden (HochfrequenzZünden) sind außer Funktion wenn über die Fernbedienung RCU 2000 folgende Stromquellen bedient werden:

- TransPocket 4000/5000

- TransSynergic 4000/5000

- TransPuls Synergic 2700/3200/4000/5000

1

Page 6

Fernbedienung

anschließen

Stecker des Fernbedienungskabels an der Anschlußbuchse LocalNet (A) anstecken

(A)

(A)

Schlüsselschalter

Abb.2 Vorderansicht MW/TT 1700/2200

(A)

Abb.4 Rückansicht TS/TPS 3200/4000/5000

Abb.3 Vorderansicht TPS 2700

(A)

Abb.5 Vorderansicht TP 4000/5000

HINWEIS! Bei Schlüsselschalter

in waagerechter Position (B) sind

alle Tasten am Bedienpanel

gesperrt:

- Am Bedienpanel leuchtet das Schlüssel-Symbol (C)

- Wird dennoch eine Taste gedrückt,

erscheint an den Anzeigen kurz die

Sperrmeldung „Clo|SEd“. Nur jener

Parameter, der zum Zeitpunkt der

Tastensperre angewählt war, kann

mittels Einstellrad geändert werden.

(B)(C)

Abb.6 Schlüsselschalter

2

Page 7

Bedienpanel

Übersicht Wesentliches Merkmal des Bedienpanels ist die logische Anordnung der Bedienelemen-

te. Alle für die tägliche Arbeit wesentlichen Parameter lassen sich einfach

- mit den Tasten anwählen

- mittels Einstellrad verändern

- während des Schweißens am Display anzeigen.

HINWEIS! Aufgrund von Softwareupdates können Funktionen an Ihrem Gerät

verfügbar sein, die in dieser Bedienungsanleitung nicht beschrieben sind oder

umgekehrt. Zudem können sich einzelne Abbildungen geringfügig von den

Bedienelementen an ihrem Gerät unterscheiden. Die Funktionsweise dieser

Bedienelemente ist jedoch identisch.

Nachfolgend dargestelltes Bild zeigt eine Übersicht der wesentlichen Einstellungen für

die tägliche Arbeit, am Beispiel des Bedienpanels MagicWave 1700/2200. Eine ausführliche Beschreibung dieser Einstellungen befindet sich in dem nachfolgenden Kapitel

„Bedienpanel“.

3. Parameter anwählen:

Startstrom I

Up-Slope t

Hauptstrom I

Down-Slope t

Endkraterstrom I

S

up

1

down

E

Balance (nur WIG-AC)

2. Verfahren anwählen:

(nur MagicWave 1700/2200)

AC Schweißen

AC + Kalottenbildung

(nur WIG)

DC- Schweißen

DE

Elektroden-Durchmesser

Job-Nummer (nur Jobbetrieb)

4. Parameter ändern

DC+ Schweißen

(nur Stabelektrode)

1. Betriebsart anwählen:

2-Takt Betrieb

4-Takt Betrieb

Job-Betrieb

Stabelektrode

3

Page 8

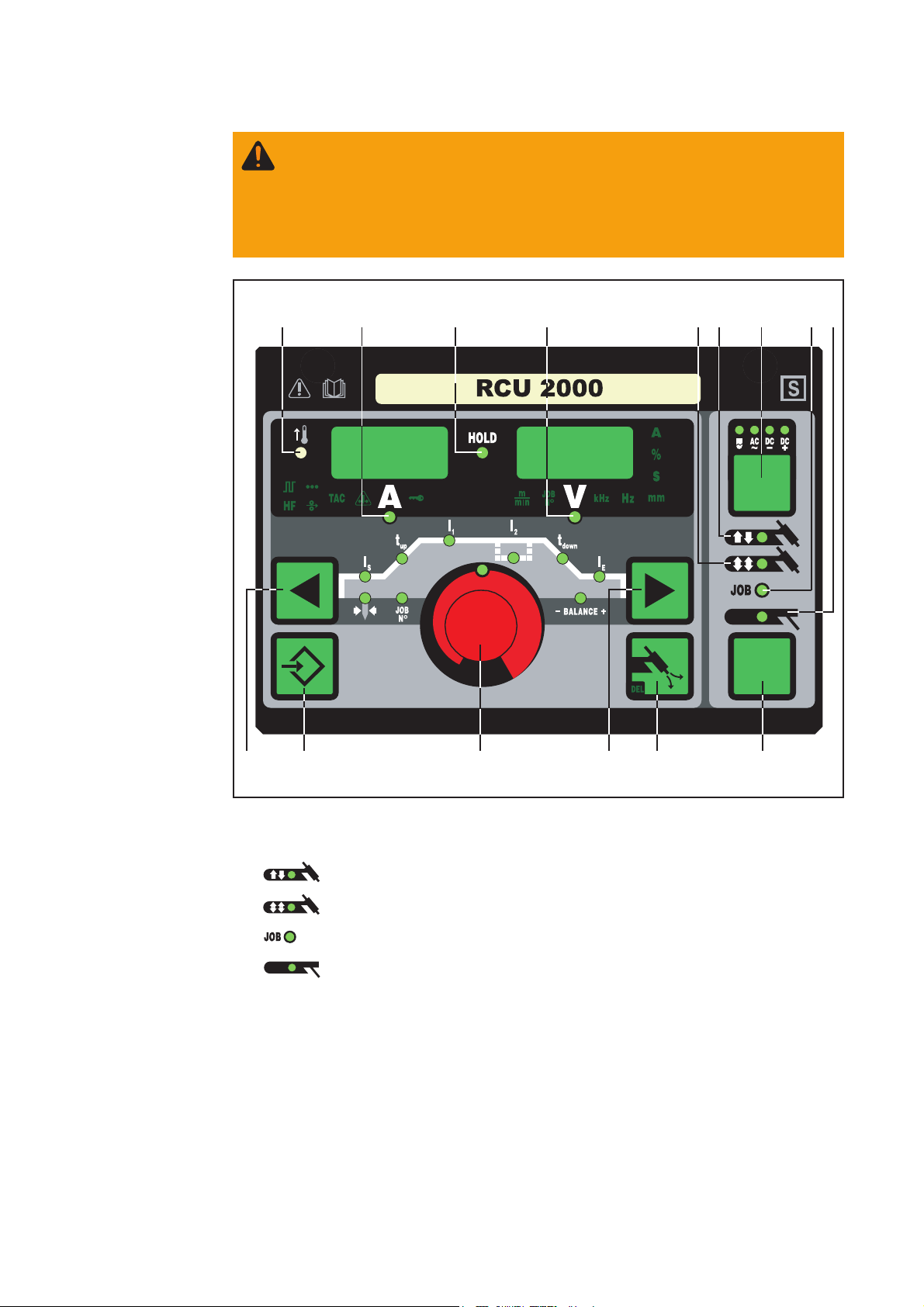

WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschäden verursachen. Beschriebene Funktionen erst anwenden, wenn folgende

Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

Sicherheitsvorschriften

Bedienpanel RCU

2000

Das Bedienpanel der Fernbedienung RCU 2000 entspricht dem Bedienpanel der Stromquelle MW 1700/2200.

(6)(15) (12)(10) (11)

(2)(3) (5)(4)

Abb.7 Bedienpanel RCU 2000

(1) Taste Betriebsart ... zur Anwahl der Betriebsart

(2) 2-Takt Betrieb

(3) 4-Takt Betrieb

(4) Job-Betrieb

(5) Stabelektroden-Schweißen

Wichtig! Wird die Betriebsart Stabelektrodenschweißen (5) angewählt, steht die

Schweißspannung erst nach einer Verzögerung von 3 Sekunden zur Verfügung.

4

(1)(14)(9)(13)(8) (7)

Page 9

Bedienpanel RCU

2000

(Fortsetzung)

(6) Taste Verfahren ... zur Anwahl des Verfahrens, abhängig von der gewählten Be-

triebsart

DE

Betriebsart 2-Takt Betrieb / 4-Takt Betrieb gewählt:

Verfahren WIG-DC- Schweißen

Verfahren WIG-AC Schweißen

Verfahren WIG-AC Schweißen mit aktivierter Kalottenbildung

Bei gewählter Betriebsart Job-Betrieb (4) wird das für den aktuellen Job gespeicherte Verfahren angezeigt.

Betriebsart Stabelektroden-Schweißen gewählt:

Verfahren Stabelektroden-DC+ Schweißen

Verfahren Stabelektroden-DC- Schweißen

Verfahren Stabelektroden-AC Schweißen

(7) Einstellrad ... zum Ändern von Parametern. Leuchtet die Anzeige am Einstellrad ,

kann der angewählte Parameter geändert werden.

(8) und (9) Tasten Parameteranwahl ... zur Anwahl der Parameter

Ein Wechsel der Parameter mittels Tasten Parameteranwahl (8) und (9) ist auch während des Schweißens möglich.

Parameter bei angewählter Betriebsart 2-Takt Betrieb (2):

Startstrom IS.......................... 0 bis 100 % vom Hauptstrom I

1

Werkseinstellung: 35%

Wichtig! Der Startstrom IS wird für die Betriebsarten WIG-AC Schweißen und WIG

DC- Schweißen getrennt gespeichert.

Up-Slope tup.......................... 0,0 bis 9,9 s, Werkseinstellung: 0,1 s

Wichtig! Der Up-Slope t

wird für die Betriebsarten 2-Takt Betrieb und 4-Takt

up

Betrieb getrennt gespeichert.

Hauptstrom I1........................ MagicWave 1700: 3 bis 170 A

MagicWave 2200: 3 bis 220 A

Wichtig! Bei Schweißbrennern mit Up-/Down-Funktionalität kann während des

Geräte-Leerlaufes der volle Einstellbereich angewählt werden. Während des

Schweißvorganges ist eine Hauptstrom-Korrektur von +/-20 A möglich.

Down-Slope t

Wichtig! Der Down-Slope t

................... 0,0 bis 9,9 s, Werkseinstellung: 1 s

down

wird für die Betriebsarten 2-Takt Betrieb und 4-Takt

down

Betrieb getrennt gespeichert.

Endkraterstrom IE................. 0 bis 100 % vom Hauptstrom

Werkseinstellung: 30 %

5

Page 10

Bedienpanel RCU

2000

(Fortsetzung)

Balance (nur WIG-AC) .......... -5 / +5, Werkseinstellung: 0

-5 höchste Aufschmelzleistung,

geringste Reinigungswirkung

+5 höchste Reinigungswirkung,

geringste Aufschmelzleistung

Elektroden-Durchmesser .... 0 bis 4,0 mm (0.158 in.)

Werkseinstellung: 2,4 mm (0.095 in.)

Parameter bei angewählter Betriebsart 4-Takt Betrieb (3):

Startstrom IS.......................... 0 bis 100 % vom Hauptstrom I

1

Werkseinstellung: 35%

Wichtig! Der Startstrom IS wird für die Betriebsarten WIG-AC Schweißen und WIG

DC- Schweißen getrennt gespeichert.

Up-Slope tup.......................... 0,0 bis 9,9 s, Werkseinstellung: 0,1 s

Wichtig! Der Up-Slope t

wird für die Betriebsarten 2-Takt Betrieb und 4-Takt

up

Betrieb getrennt gespeichert.

Hauptstrom I1........................ MagicWave 1700: 3 bis 170 A

MagicWave 2200: 3 bis 220 A

Wichtig! Bei Schweißbrennern mit Up-/Down-Funktionalität kann während des

Geräte-Leerlaufes der volle Einstellbereich angewählt werden. Während des

Schweißvorganges ist eine Hauptstrom-Korrektur von +/-20 A möglich.

Absenkstrom I2..................... 0 bis 100 % vom Hauptstrom I

1

Werkseinstellung: 50%

Down-Slope t

Wichtig! Der Down-Slope t

................... 0,0 bis 9,9 s, Werkseinstellung: 1 s

down

wird für die Betriebsarten 2-Takt Betrieb und 4-Takt

down

Betrieb getrennt gespeichert.

Endkraterstrom IE................. 0 bis 100 % vom Hauptstrom

Werkseinstellung: 30 %

Balance (nur WIG-AC) ........ -5 / +5, Werkseinstellung: 0

-5 .... höchste Aufschmelzleistung,

geringste Reinigungswirkung

+5 ... höchste Reinigungswirkung,

geringste Aufschmelzleistung

Elektroden-Durchmesser .... 0 bis 4,0 mm (0.158 in.)

Werkseinstellung: 2,4 mm (0.095 in.)

Parameter bei angewählter Betriebsart Job-Betrieb (4):

Im Job-Betrieb stehen die Parameter zur Verfügung, welche für die im angewählten

Job gespeicherte Betriebsart gelten. Zusätzlich ist folgender Parameter verfügbar:

Job-Nummer ......................... zur Anwahl des gewünschten Jobs

6

Page 11

Bedienpanel RCU

2000

(Fortsetzung)

Parameter bei angewählter Betriebsart Stabelektroden-Schweißen (5):

Hauptstrom I1........................ MagicWave 1700: 10 bis 140 A

MagicWave 2200: 10 bis 180 A

Wichtig! Bei Schweißbrennern mit Up-/Down-Funktionalität kann während des

Geräte-Leerlaufes der volle Einstellbereich angewählt werden. Während des

Schweißvorganges ist eine Hauptstrom-Korrektur von +/-20 A möglich.

(10) Anzeige Schweißstrom ... zur Anzeige des Schweißstromes für die Parameter

IS (Startstrom)

I1 (Hauptstrom)

I2 (Absenkstrom)

IE (Endkraterstrom)

Vor Schweißbeginn zeigt die linke Anzeige den Sollwert. Für IS, I2 und IE zeigt das

rechte Display zusätzlich den %-Anteil vom Hauptstrom I1.

Nach Schweißbeginn wird der Parameter I1 automatisch angewählt. Das linke

Display zeigt den aktuellen Ist-Wert des Schweißstromes.

DE

Das Bedienpanel verdeutlicht die entsprechende Position im Schweißprozess

mittels dunkel leuchtenden Anzeigen der Parameter (IS, tup, ...).

Wichtig! Ist der Parameter ACS („Kapitel Das Setup-Menü: Ebene 2“) auf OFF

gestellt, bleibt während des Schweißens der zuletzt gewählte Parameter angewählt.

Es erfolgt keine automatische Anwahl des Parameters I1.

(11) Anzeige Schweißspannung ... zur Anzeige des aktuellen Ist-Wertes der Schweiß-

spannung an der rechten Anzeige.

Vor dem Schweißen zeigt die rechte Anzeige bei angewählten Betriebsarten für das

WIG-Schweißen „0.0“. Bei angewählter Betriebsart „Stabelektroden-Schweißen“

wird nach einer Verzögerung von 3 Sekunden der Wert für die Leerlaufspannung

„50V“ angezeigt.

Wichtig! Die Anzeige „50 V“ bei angewähltem Verfahren Stabelektroden-Schweißen

bedeutet den Mittelwert der gepulsten Leerlaufspannung.

(12) Anzeige HOLD ... bei jedem Schweißende werden die aktuellen Ist-Werte von

Schweißstrom und -spannung gespeichert - die Hold-Anzeige leuchtet.

Die Hold-Anzeige bezieht sich auf den zuletzt erreichten Hauptstrom I1. Werden

andere Parameter angewählt, erlischt die Hold Anzeige. Die Hold-Werte stehen

jedoch bei erneuter Anwahl des Parameters I1 weiterhin zur Verfügung.

Die Hold-Anzeige wird gelöscht durch

- Erneuten Schweißstart

- Einstellung des Hauptstromes I

1

- Wechsel der Betriebsart

- Wechsel des Verfahrens

Wichtig! Wurde die Hauptstromphase nie erreicht oder eine Fuß-Fernbedienung

verwendet, werden keine Hold-Werte ausgegeben.

7

Page 12

Bedienpanel RCU

2000

(Fortsetzung)

(13) Taste Store ... für das Speichern von Jobs. Dient auch zum Einstieg in das Setup-

Menü.

(14) Taste Gasprüfen ... zum Einstellen der benötigten Schutzgasmenge am Druckmin-

derer. Nach Drücken der Taste Gasprüfen strömt für 30 s Schutzgas aus. Durch

erneutes Drücken wird der Vorgang vorzeitig beendet.

(15) Anzeige Übertemperatur ... leuchtet auf, wenn sich die Stromquelle zu stark

erwärmt (z.B. infolge überschrittener Einschaltdauer). Weiterführende Informationen

finden Sie im Kapitel „Fehlerdiagnose- und Behebung“.

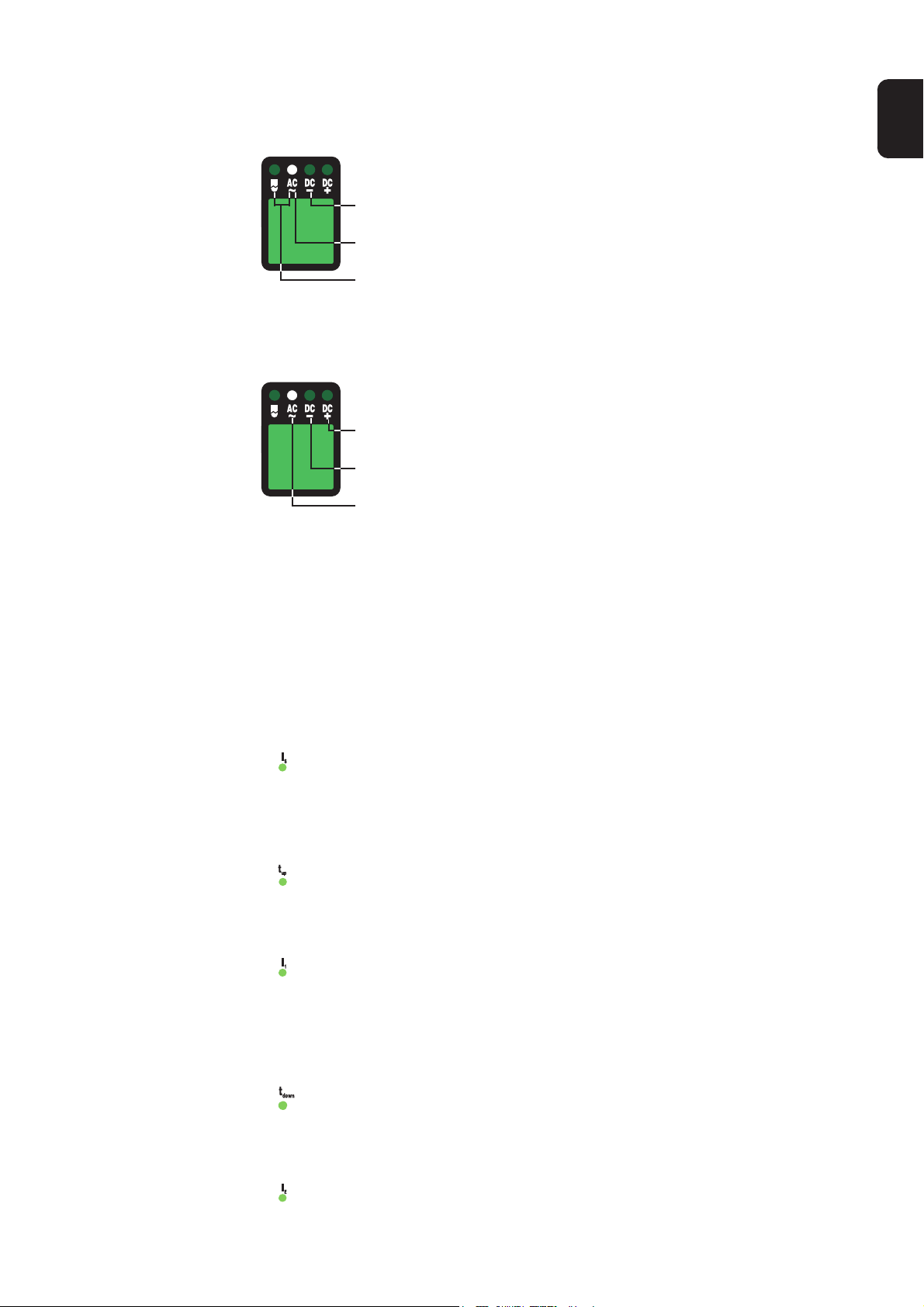

(38) (39) (40) (41) (42)

Die in Abb.3b dargestellten Anzeigen

leuchten, solange bestimmte Funktionen

aktiviert sind. Nachfolgende Beschreibung

gibt Ihnen einen Überblick über diese

Funktionen. Teilweise erfolgt eine noch

genauere Beschreibung bei der Detailbehandlung der jeweiligen Funktion / des

(43)(44)

Abb.8 Zusätzliche Anzeigen

entsprechenden Parameters in den

Kapiteln

- Das Setup-Menü: Ebene 1

- Das Setup-Menü: Ebene 2

- Sonderfunktionen

(38) Pulsen ist aktiviert ... Setup-Parameter „F-P“ wurde auf eine Pulsfrequenz einge-

stellt

(39) Punktieren ist aktiviert ... Setup-Parameter „SPt“ wurde auf eine Punktierzeit einge-

stellt

(40) Heften ist aktiviert ... Setup-Parameter „tAC“ wurde auf eine Zeitdauer eingestellt

(41) Anzeige „Elektrode überlastet“ ... leuchtet bei einer Überbelastung der Kalotte an

der Wolframnadel. Es besteht die Gefahr des Ausbildens einer übergroßen Kalotte.

Ursachen:

- Wolfram-Elektrode mit zu geringem Durchmesser

- Hauptstrom I1 auf einen zu hohen Wert eingestellt

- Balance zu weit in Richtung „+“ eingestellt

Abhilfe:

- Wolfram-Elektrode mit größerem Durchmesser verwenden

- Den Hauptstrom reduzieren und/oder die Balance weiter in Richtung „-“ einstellen

Wichtig! Die Anzeige „Elektrode überlastet“ (41) ist exakt auf folgende WolframElektroden abgestimmt:

- WIG-AC Schweißen: Reinwolfram-Elektroden

- WIG-DC Schweißen: Cerierte Elektroden

Für alle anderen Elektroden gilt die Anzeige „Elektrode überlastet“ (41) als Richtwert

(42) Anzeige „Tastensperre aktiviert“ ... leuchtet bei aktivierter Tastensperre, gemäß

Kapitel „Sonderfunktionen“

(43) Kaltdraht-Vorschub ist angeschlossen ... leuchtet bei angeschlossenem Kaltdraht-

Vorschub

(44) HF-Zünden (Hochfrequenz-Zünden) ist aktiviert ... Setup-Parameter „HFt“ wurde auf

ein Intervall für die Hochfrequenz-Impulse eingestellt

8

Page 13

Dear Reader

Introduction

Thank you for choosing Fronius - and congratulations on your new, technically highgrade Fronius product! This instruction manual will help you get to know your new

machine. Read the manual carefully and you will soon be familiar with all the many

great features of your new Fronius product. This really is the best way to get the most

out of all the advantages that your machine has to offer.

Please also take special note of the safety rules - and observe them! In this way, you

will help to ensure more safety at your product location. And of course, if you treat your

product carefully, this definitely helps to prolong its enduring quality and reliability - things

which are both essential prerequisites for getting outstanding results.

EN

ud_fr_st_et_00493 01/2012

Page 14

Page 15

General Informations

Product concept

System requirements

The RCU 2000 remote control unit allows

you to remote-operate a power source

which is located e.g. inside a production

R

C

U

2

0

0

0

cell - for set-up purposes, for example.

The functions available on the remote

control unit correspond to those on the

control panel of the MagicWave 1700/

2200 power source.

Fig.1. RCU 2000 remote control unit

The RCU 2000 remote control unit can be operated in conjunction with the following

power sources:

- MagicWave 1700/2200

- MagicWave 2500/3000

- MagicWave 4000/5000

- TransTig 2200

- TransTig 2500/3000

- TransTig 4000/5000

- TransPocket 4000/5000

- TransSynergic 4000/5000

- TransPuls Synergic 2700/3200/4000/5000

EN

Important! If the TransTig 2200 power source is operated by the RCU 2000 remote

control unit, the following buttons and indicators will be disabled:

- “Process” button

- “Balance” parameter

Important! All controls and display elements for HF ignition (high-frequency ignition) are

disabled, when one of the following power sources is controlled using the RCU 2000

remote control unit.

- TransPocket 4000/5000

- TransSynergic 4000/5000

- TransPuls Synergic 2700/3200/4000/5000

1

Page 16

Connecting up

the remote

control unit

Insert the plug at the end of the remote-control cable into the LocalNet connection

socket (A).

(A)

(A)

Keylock switch

Fig.2 Front view MW/TT 1700/2200

Fig.3 Front view TPS 2700

(A)

(A)

Fig.4 Rear viewTS/TPS 3200/4000/5000 Fig.5 Front view TP 4000/5000

NOTE! When the keylock switch

is in the horizontal position (B), all

the buttons on the control panel

are disabled:

- The “key” symbol (C) is lit up on the

control panel

- If you still press any of the buttons,

the disabled message “Clo|SEd” will

briefly appear on the displays. The

only parameter that it is possible to

alter (with the adjusting dial) is the

one that was already selected at the

(C)

Fig.6 Keylock switch

(B)

time the keylock was activated.

2

Page 17

Control panel

Overwiew

The key feature of the control panel is the logical way in which the controls are arranged.

All the main parameters needed for day-to-day working can easily be

- selected with the buttons

- altered with the adjusting dial

- shown on the display during welding.

NOTE! Owing to software updates, you may find that your machine has certain

functions that are not described in these Operating Instructions, or vice-versa.

Also, certain illustrations may be very slightly different from the actual controls

on your machine. However, these controls function in exactly the same way.

The illustration below shows an overview of the main settings needed for day-to-day

working, based on the example of the MagicWave 1700/2200 control panel. You will find

a detailed description of these settings in the following section (“Control panel”).

3. Select the parameter:

Starting current I

Upslope t

up

Main current I

Downslope t

Final current I

S

1

down

E

Balance (only with TIG-AC)

2. Choose which process:

(only on MagicWave 1700/2200)

AC welding

AC + cap-shaping

(only with TIG)

DC- welding

EN

Electrode diameter

Job number (only in Job Mode)

4. Alter the parameter

DC+ welding

(only with rod electrode)

1. Select the operating mode:

2-step mode

4-step mode

Job mode

Rod electrode (MMA)

3

Page 18

WARNING! Operating the equipment incorrectly can cause serious injury and

damage. Do not use the functions described here until you have read and

completely understood all of the following documents:

- these Operating Instructions

- all "Operating Instructions" for the system components, especially the

"Safety rules"

RCU 2000 control

panel

The RCU 2000 control panel correspond to the control panel of the MagicWave 1700/

2200 power source.

(6)(15) (12)(10) (11)

(2)(3) (5)(4)

Fig.7 RCU 2000 control panel

(1) Mode button ... for selecting the operating mode:

(2) 2-step mode

(3) 4-step mode

(4) Job mode

(5) Rod electrode (MMA) welding

Important! If you select the “Rod electrode (MMA) welding” mode (5), the welding

voltage will only be available after a 3-second time-lag.

4

(1)(14)(9)(13)(8) (7)

Page 19

RCU 2000 control

panel

(continued)

(6) Process button ... for selecting the process, depending upon which operating

mode has been selected

If 2-step / 4-step mode has been selected:

TIG-DC- welding

TIG-AC welding

TIG-AC welding with activated cap-shaping function

If “Job mode” (4) has been selected, the display shows the process that was saved

for the current job.

If “Rod electrode (MMA) welding mode” (5) has been selected:

Rod electrode DC+ welding

Rod electrode DC- welding

Rod electrode AC welding

(7) Adjusting dial ... for altering parameters. If the indicator is lit up on the adjusting

dial, then the selected parameter can be altered.

(8) and (9) Parameter selection buttons ... for selecting the parameters

EN

It is also possible to change parameters by means of the parameter selection buttons (8)

and (9) while the welding operation is in progress.

Available parameters where 2-step mode (2) has been selected:

Starting current IS................. 0 to 100 % of main current I

1

Factory setting: 35%

Important! The starting current IS is saved separately for the “TIG-AC welding” and

“TIG DC- welding” operating modes.

Upslope tup............................ 0.0 to 9.9 s, factory setting: 0.1 s

Important! The upslope t

is saved separately for the 2-step and 4-step operating

up

modes.

Main current I1...................... MagicWave 1700: 3 to 170 A

MagicWave 2200: 3 to 220 A

Important! On welding torches with Up/Down functionality, the entire setting range

is available for selection while the machine is idling. During welding, the main

current can be corrected by +/-20 A.

Downslope t

.................... 0.0 to 9.9 s, factory setting: 1 s

down

Important! The downslope t

is saved separately for the 2-step and 4-step

down

operating modes.

Final current IE...................... 0 to 100 % of main current

Factory setting: 30 %

5

Page 20

RCU 2000 control

panel

(continued)

Balance (only with TIG-AC) ... -5 / +5, factory setting: 0

-5 highest fusing power,

lowest cleaning action

+5 highest cleaning action,

lowest fusing power

Electrode diameter ............... 0 to 4.0 mm, factory setting: 2.4 mm

Available parameters where 4-step mode (3) has been selected:

Starting current IS................. 0 to 100 % of main current I

1

Factory setting: 35%

Important! The starting current IS is saved separately for the “TIG-AC welding” and

“TIG DC- welding” operating modes.

Upslope tup............................ 0.0 to 9.9 s, factory setting: 0.1 s

Important! The upslope t

is saved separately for the 2-step and 4-step operating

up

modes.

Main current I1...................... MagicWave 1700: 3 to 170 A

MagicWave 2200: 3 to 220 A

Important! On welding torches with Up/Down functionality, the entire setting range

is available for selection while the machine is idling. During welding, the main

current can be corrected by +/-20 A.

Reduced current I2............... 0 to 100 % of main current I

1

Factory setting: 50%

Downslope t

Important! The downslope t

.................... 0.0 to 9.9 s, factory setting: 1 s

down

is saved separately for the 2-step and 4-step

down

operating modes.

Final current IE...................... 0 to 100 % of main current

Factory setting: 30 %

Balance (only with TIG-AC) . -5 / +5, factory setting: 0

-5 .... highest fusing power,

lowest cleaning action

+5 ... highest cleaning action,

lowest fusing power

Electrode diameter ............... 0 to 4.0 mm, (0.158 in.)

factory setting: 2.4 mm (0.095 in.)

Available parameters where “Job mode” (4) has been selected:

In “Job mode”, the parameters that apply to the operating mode that has been

stored in the selected job are made available. In addition, the following parameter is

also available:

Job number .......................... for selecting the desired job

Available parameters where the “Rod electrode (MMA) welding” mode (5) has been

selected:

6

Page 21

RCU 2000 control

panel

(continued)

Main current I1...................... MagicWave 1700: 10 to 140 A

MagicWave 2200: 10 to 180 A

Important! On welding torches with Up/Down functionality, the entire setting range

is available for selection while the machine is idling. During welding, the main

current can be corrected by +/-20 A.

(10) Welding current display ... for indicating the welding current for the parameters:

IS (starting current)

I1 (main current)

I2 (reduced current)

IE (final current)

Before the start of welding, the left-hand display shows the command value. For IS,

I2 and IE , the right-hand display also shows the respective %-age of the main

current I1.

After the start of welding, the parameter I1 is automatically selected. The left-hand

display shows the present actual value of the welding current.

The control panel indicates which position has been reached in the welding process

by means of a dimmed display of the parameters (IS, tup, ...).

Important! If the parameter ACS (see the section headed “Set-up menu: Level 2”) is

set to OFF, then the most recently selected parameter remains active during welding. No automatic selection of parameter I1 takes place.

EN

(11) Welding voltage display ... for indicating the actual welding-voltage value on the

right-hand display.

Where one of the TIG-welding modes has been selected, the right-hand display

reads “0.0” before the start of welding. Where the “Rod electrode (MMA) welding”

mode has been selected, there is first a 3-second time-lag, after which the value for

the open-circuit voltage “50V” is displayed.

Important! The value of 50 V indicated where the “Rod electrode (MMA)” process

has been selected refers to the mean value of the pulsed open-circuit voltage.

(12) HOLD indicator ... every time you finish a welding operation, the actual values for

welding current and voltage are stored, and the “Hold” indicator lights up.

The “Hold” indicator refers to the last value reached by the Main current I1. As soon

as any other parameter is selected, the “Hold” indicator goes out. The “Hold” values

will continue to be available, however, if Parameter I1 is selected once again.

The “Hold” indicator is cancelled whenever:

- a new welding operation is started

- the Main current I1 is adjusted

- the operating mode is changed

- the process is changed

Important! If the main-current phase was never reached, or if a pedal remotecontrol unit was being used, no “Hold” values are outputted.

7

Page 22

RCU 2000 control

panel

(continued)

(13) Store button ... for storing jobs. Is also used for accessing the Set-up menu.

(14) Gas-test button ... for setting the required gas-flow rate on the pressure regulator.

After you press this button, gas will flow out for 30 s. Press the button again to stop

the gas test-flow before the 30 seconds are up.

(15) Overtemperature indicator ... lights up if the power source overheats (e.g. becau-

se the duty cycle has been exceeded). For more information on this, see the “Troubleshooting” section.

(38) (39)

(40) (41) (42)

The indicators shown in Fig.3b glow for as

long as the respective functions remain

activated. The following description will

give you an overview of these functions. In

some cases, they will be described in even

greater detail in the in-depth sections

dealing with the function or parameter in

(43)(44)

Fig.8 Additional indicators

question, to be found in:

- The set-up menu: Level 1

- The set-up menu: Level 2

- Special functions

(38) Pulsing is activated ... Set-up parameter “F-P” has been set to a certain pulsing

frequency

(39) Spot welding is activated ... Set-up parameter “SPt” has been set to a certain spot-

welding time

(40) Tacking is activated ... Set-up parameter “tAC” has been set to a certain duration

(41) “Electrode overload“ indicator ... lights up when the cap at the tip of the tungsten

electrode is overloaded. This means that there is a risk of an excessively large cap

being formed.

Causes:

- The tungsten electrode does not have a large enough diameter

- Main current I1 has been set to too high a value

- “Balance” has been set too far towards “+”

Remedies:

- Use a tungsten electrode with a bigger diameter

- Reduce the main current and/or set “Balance” further towards “-”

Important! The “Electrode overload“ indicator (41) is fine-tuned to work with the

following tungsten electrodes:

- TIG-AC welding: Pure tungsten electrodes

- TIG-DC welding: Ceriated electrodes

For all other electrodes, the “Electrode overload” indicator (41) must be taken as a

guideline only

(42) “Keylock activated” indicator ... lights up when the keylock is activated, as described

in the section headed “Special functions”

(43) Cold-wire feeder is connected ... This indicator lights up when a cold-wire feeder is

connected

(44) HF (high-frequency) ignition is activated ... Set-up parameter “HFt” has been set to

a certain interval for the high-frequency impulses

8

Page 23

Cher lecteur

Introduction

Nous vous remercions de votre confiance et vous félicitons d’avoir acheté un produit de

qualité supérieure de Fronius. Les instructions suivantes vous aideront à vous familiariser avec le produit. En lisant attentivement les instructions de service suivantes, vous

découvrirez les multiples possibilités de votre produit Fronius. C’est la seule manière

d’exploiter ses avantages de manière optimale.

Prière d’observer également les consignes de sécurité pour garantir une sécurité accrue

lors de l’utilisation du produit. Une utilisation soigneuse du produit contribue à sa longévité et sa fiabilité. Ce sont des conditions essentielles pour obtenir d’excellents résultats.

FR

ud_fr_st_et_00500 01/2012

Page 24

Page 25

Généralités

Concept de

produit

Conditions à

remplir par le

système

La télécommande RCU 2000 permet

l’exploitation à distance d’une source de

courant. L’exploitation à distance peut par

R

C

U

2

0

0

0

exemple servir au réglage de sources de

courant dans des cellules d’usinage. Les

fonctions de la télécommande correspondent au panneau de commande de la

source de courant MagicWave 1700/2200.

Fig.1 Télécommande RCU 2000

Le fonctionnement de la télécommande est possible en liaison avec les sources de

courant suivantes:

- MagicWave 1700/2200

- MagicWave 2500/3000

- MagicWave 4000/5000

- TransTig 2200

- TransTig 2500/3000

- TransTig 4000/5000

- TransPocket 4000/5000

- TransSynergic 4000/5000

- TransPuls Synergic 2700/3200/4000/5000

FR

Important! Dans le cas où la source de courant TransTig 2200 serait commandée

depuis la télécommande RCU 2000, les éléments de commande/d’affichage suivants

seraient hors service.

- Touche «procédé»

- Paramètre «Balance»

Important! Tous les indicateurs et organes de commande de l’amorçage haute fré-

quence (amorçage HF) sont hors function, lorsque les générateurs de soudage suivants

sont commandés à partir de la télécommande RCU 2000 :

- TransPocket 4000/5000

- TransSynergic 4000/5000

- TransPuls Synergic 2700/3200/4000/5000

11

Page 26

Raccordement de

la télécommande

Brancher la fiche du câble de la télécommande à la douille de raccordement LocalNet (A).

(A)

(A)

Fig.2 Vue de face - MW/TT 1700/2200

Fig.3 Vue de face - TPS 2700

(A)

(A)

Fig.4 Vue de dos - TS/TPS 3200/4000/5000

Fig.5 Vue de face - TP 4000/5000

Interrupteur à clé Remarque! Quand l’interrupteur

à clé est en position horizontale

(B), toutes les touches du panneau de commande sont verrouillées:

- L’icône représentant une clé (C) est

allumé au panneau de commande.

- Si on appuie toutefois sur une touche,

le message de verrouillage «Clo|SEd»

s’affiche aux voyants. Seul le paramètre qui était sélectionné au

moment du verrouillage des touches

(B)(C)

Fig.6 Interrupteur à clé

peut être modifié au moyen de la

molette de réglage.

22

Page 27

Panneau de commande

Aperçu La disposition logique du panneau de commande en constitue une caractéristique

essentielle. Tous les paramètres significatifs pour le travail quotidien peuvent être

- sélectionnés au moyen des touches

- modifiés au moyen d’une molette de réglage

- être affichés à l’écran pendant le soudage.

Remarque: En raison de mises à jour de logiciel, il est possible que certaines

fonctions non décrites dans le présent manuel soient disponibles sur votre

appareil ou inversement. De plus, certaines illustrations peuvent présenter de

légères différences avec les éléments de commande de votre appareil.Le mode

de fonctionnement est cependant identique.

L’illustration ci-dessous donne un aperçu des réglages principaux pour le travail quotidien d’après l’exemple du panneau de commande MagicWave 1700/2200. Vous trouverez

une description détaillée de ces réglages au chapitre suivant «Panneau de commande».

3. Sélection des paramètres

Courant de départ I

Up-Slope t

up

Courant principal I

Down-Slope t

Courant cratère final I

S

1

down

E

Equilibre (TIG-AC seulement)

Diamètre de l’électrode

N° de tâche (mode tâches seulement)

2. Sélection du procédé

(MagicWave 1700/2200 seulement)

Soudage AC

AC+formation de calotte

(TIG seulement)

Soudage DC-

Soudage DC+

(électrode en baguette

seulement)

FR

4. Modification des

paramètres

1. Sélection du mode de service

mode à 2 temps

mode à 4 temps

Mode tâches

Electrode en baguette

33

Page 28

Avertissement! Les erreurs de manipulation peuvent entraîner des dommages

corporels et matériels graves. N’utilisez les fonctions décrites qu’après avoir lu

et compris l’intégralité des documents suivants:

- le présent mode d’emploi

- tous les modes d’emploi des composants du système, en particulier les

consignes de sécurité

Panneau de

commande RCU

2000

Les fonctions de la télécommande RCU 2000 correspondent au panneau de commande

de la source de courant MagicWave 1700/2200.

(6)(15) (12)(10) (11)

(2)(3) (5)(4)

Fig.7 Panneau de commande

(1) Touche mode de service... sert à la sélection du mode de service

(2) mode à 2 temps

(3) modeà 4 temps

(4) Mode tâches

(5) Soudage aux électrodes en baguette

Important! En cas de sélection du mode de service Soudage à l’électrode en

baguette, la tension de soudage n’est disponible qu’après un décalage de 3 secondes.

44

(1)(14)(9)(13)(8) (7)

Page 29

Panneau de

commande RCU

2000

(suite)

(6) Touche procédé ... pour la sélection du procédé, en fonction du mode de service

sélectionné

Mode de service à 2 temps/service à 4 temps sélectionné:

Procédé soudage TIG-DC

Procédé soudage TIG-AC

Procédé soudage TIG-AC avec formation de calotte activée

Le procédé enregistré pour la tâche en cours est affiché en mode de service

Tâches (4)

Mode de service soudage à l’électrode en baguette:

Procédé soudage à l’électrode en baguette DC+

Procédé soudage à l’électrode en baguette DC-

Procédé soudage à l’électrode en baguette AC

FR

(7) Molette de réglage... sert à la modification des paramètres. Quand le voyant de la

molette de réglage est allumé, il est possible de modifier le paramètre sélectionné.

(8) et (9) Touches Sélection des paramètres .. pour la sélection des paramètres

Il est possible de modifier les paramètres pendant le soudage au moyen des touches

Sélection des paramètres (8) et (9).

Paramètres avec mode de service à 2 temps (2) sélectionné:

Courant de départ IS............. 0 à 100% du courant principal I

1

Réglage usine: 35%

Important! Le courant de départ IS se mémorise séparément pour les modes de

service TIG-AC et TIG-DC.

Up-Slope tup.......................... 0,0 à 9,9 sec, réglage usine: 0,1 sec

Important! Up-Slope t

se mémorise séparément pour les modes de service à 2

up

temps et à 4 temps.

Courant principal I1.............. MagicWave 1700: 3 à 170 A

MagicWave 2200: 3 à 220 A

Important! Pour les chalumeaux à fonction Up/Down, il est possible de sélectionner toute la gamme de réglage pendant la marche à vide de l’appareil. Pendant le

processus de soudage, on peut corriger le courant principal de +/- 20A.

Down-Slope t

Important! Down-Slope t

................... 0,0 à 9,9 sec, réglage usine 1 sec

down

se mémorise séparément pour les modes de service à

down

2 temps et à 4 temps.

Courant de cratère final IE... 0 à 100% du courant principal

Réglage usine: 30%

55

Page 30

Panneau de

commande RCU

2000

(suite)

Equilibre (TIG-AC slt) ........... -5 / +5, réglage usine: 0

-5 plus grande puissance de soudage par

fusion, plus petit effet nettoyant

+5 plus grand effet nettoyant,

plus petite puissance de soudage par fusion.

Diamètre de l’électrode ....... 0 bis 4,0 mm, réglage usine: 2,4 mm

Paramètres avec le mode de service à 4 temps sélectionné (3):

Courant de départ IS............. 0 bis 100 %du courant principal I

1

réglage usine : 35%

Important! Le courant de départ IS s’enregistre séparément pour les modes de

service soudage TIG-AC et TIG-DC.

Up-Slope tup.......................... 0,0 à 9,9 s, réglage usine : 0,1 s

Important! Up-Slope t

s’enregistre séparément pour les modes de service à 2

up

temps et 4 temps.

Courant principal I1............. MagicWave 1700: 3 à 170 A

MagicWave 2200: 3 à 220 A

Important! Pour les chalumeaux à fonction Up/Down, il est possible de sélectionner toute la gamme de réglage pendant la marche à vide de l’appareil. Pendant le

processus de soudage, on peut corriger le courant principal de +/- 20A.

Courant de descente I2........ 0 à 100 % du courant principal I

1

Réglage usine: 50%

Down-Slope t

Important! Down-Slope t

................... 0,0 à 9,9 sec, réglage usine: 1 sec

down

s’enregistre séparément pour les modes de service à 2

down

temps et à 4 temps.

Courant de cratère final IE... 0 à 100 % du courant principal

réglage usine: 30 %

Equilibre (TIG-AC slt) ........ -5 / +5, réglage usine: 0

-5 .... plus grande puissance de soudage

par fusion, plus petit effet nettoyant

+5 ... plus grand effet nettoyant,

plus petite puissance de soudage par

fusion

Diamètre des électrodes...... 0 à 4,0 mm (0.0158 in.)

réglage usine: 2,4 mm (0.095 in.)

Paramètres avec le mode de service Tâches sélectionné (4):

En mode de service Tâches, les paramètres valables enregistrés pour le mode de

service enregistré dans la tâche sélectionnée sont disponibles.

N° de tâche ........................... pour la sélection de la tâche souhaitée

Paramètres avec le mode de service Soudage à l’électrode en baguette (5) sélectionné:

66

Page 31

Panneau de

commande RCU

2000

(suite)

Courant principal I1.............. MagicWave 1700: 10 à 140 A

MagicWave 2200: 10 à 180 A

Important! Pour les chalumeaux à fonction Up/Down, il est possible de sélectionner toute la gamme de réglage pendant la marche à vide de l’appareil. Pendant le

processus de soudage, on peut corriger le courant principal de +/- 20A.

(10) Voyant de soudage ... sert à afficher le courant de soudage pour les paramètres

IS (cournant de départ)

I1 (Courant principal)

I2 (Courant de descente )

IE (Courant de cratère final)

L’écran de gauche montre la valeur de consigne avant le début du soudage. Pour IS,

I2 und IE l’écran de droite montre aussi le pourcentage du courant principal I1.

Après le début du soudage, le paramètre I1 est sélectionné automatiquement.

L’écran de gauche affiche la valeur effective actuelle du courant de soudage.

Le panneau de commande permet de voir la position correspondante dans le cadre

du processus de soudage en affichant les paramètres (IS, tup, ...) à des voyants à

faible éclairage.

Important! Si le paramètre ACS (Chapitre «Menu Setup: niveau 2») a été réglé sur

OFF, le dernier paramètre sélectionné pendant le soudage reste sélectionnée. Le

paramètre I1n’est pas sélectionné automatiquement.

(11) Affichage de la tension de soudage.. sert à l’affichage de la valeur effective

actuelle de la tension de soudage à l’écran de droite.

L’écran de droite affiche «0,0» avant le soudage, les modes de service étant sélectionés pour le soudage TIG. Quand le mode de service «Soudage à l’électrode en

baguette» a été sélectionnée, la valeur pour la tension à vide «50V» s’affiche avec

un décalage de 3 secondes.

Important! L’affichage «50V» est la valeur moyenne de la tension à vide pulsée

quand la procédure Soudage à l’électrode en baguette a été sélectionnée.

FR

(12)Voyant HOLD ... Les valeurs effectives actuelles du courant et de la tension de

soudage sont enregistrées à chaque arrêt de soudage - le voyant HOLD est allumé.

Le voyant HOLD se rapporte au dernier courant principal atteint I1. Si l’on sélectionne d’autres paramètres, le voyant Hold s’éteint. Toutefois, les valeurs hold

restent disponibles chaque fois qu’on sélectionne le paramètre I1 à nouveau.

Le voyant Hold disparaît

- à un nouveau démarrage du soudage

- au réglage du courant principal I

1

- au changement du mode de service

- au changement de procédé

Important! Les valeurs Hold ne sont pas émises quand la phase de courant principal n’a jamais été atteinte ou qu’on utilise une télécommande à pédale.

(13) Touche Store ... sert à l’enregistrement de tâches. Sert également à l’accès au

menu Setup

77

Page 32

Panneau de

commande RCU

2000

(suite)

(14) Touche contrôle du gaz ... sert au réglage de la quantité de gaz protecteur requis

au réducteur de pression. Après avoir appuyé sur la touche Contrôle du gaz, du gaz

protecteur fuse pendant 30 sec. Appuyer à nouveau sur la touche pour interrompre

le processus prématurément.

(15) Voyant excédent de température... s’allume quand la source de courant est

surchauffée (par ex. en raison du dépassement du temps de fonctionnement). Vous

trouverez des informations complémentaires au chapitre «Diagnostic des défauts et

élimination».

(38) (39)

(40) (41) (42)

Les voyants représentés à la fig. 8 sont

allumés tant que certaines fonctions sont

activées. La description ci-après vous

donne un aperçu de ce fonctions. Vous

trouverez une description encore plus

précise au traitement en détail de la

fonction correspondante/du paramètre

(43)(44)

Fig.8 Voyants supplémentaires

correspondant aux chapitres

- Le menu Setup: niveau 1

- Le menu Setup: niveau 2

- Fonctions spéciales

(38) Le mode pulsé est activé ... le paramètre Setup «F-P» a été réglé sur une fréquence

d’impulsions

(39) Soudage par points est activé ... Le paramètre Setup «SPt» a été réglé sur un

temps de soudage par points

(40) Pointer est activé... Le paramètre Setup «tAC» a été réglé sur une durée

(41) Voyant «Electrode surchargée» ... allumé en cas de surcharge de la calotte à

l’aiguille en tungstène. Danger de formation d’une calotte surdimensionnée.

Causes:

- Electrode en tungstène a diamètre trop faible

- Courant principal I1 réglé sur une valeur trop élevée

- Balance réglée trop loin en direction de «+»

Remède:

- Utiliser une électrode en tungstène de diamètre plus important

- Réduire le courant principal et ou/ régler Balance davantage en direction de «-»

Important! Le voyant «Electrode surchargée» (41) est coordonné exactement aux

électrodes en tungstène suivantes:

- Soudage TIG-AC: électrodes en tungstène pur

- Soudage TIG-DC: électrodes contenant du cérium

Pour toutes les autres électrodes, le voyant «électrode surchargée» a une valeur

indicative

(42) Voyant «Blocage des touches activé» ... allumé quand le verrouillage des touches

est activé, suivant chapitre «Fonctions spéciales»

(43) Dévidoir à fil-électrode froid raccordé ... allumé quand un dévidoir à fil électrode

froid est raccordé

(44) Amorçage HF (haute fréquence) activé ... le paramètre Setup «HFt» a été réglé sur

un intervalle pour les impulsions haute fréquence.

88

Page 33

RCU 2000 - 4,046,089

43,0001,3259

42,0406,0093

42,0406,0315

42,0407,0478

42,0409,2937

42,0201,1417

42,0407,0481

42,0400,0105

43,0002,0320

42,0200,9756

42,0201,1419

BE2,0201,1416

4,070,674 - NT485

NT485

42,0201,1418

42,0405,0267

42,0300,0607

40,0003,0348*

* gewünschte Länge angeben

* Specify the length required

* Indiquer la longueur désirée

43,0003,0690

* Indicar la longitud deseada

* Indicare la lunghezza desiderat

* indicar o comprimento desejado

RCU 2000

Ersatzteilliste / Spare parts list / Listes de pièces de rechange / Lista de repuestos / Lista de pecas sobresselentes / Lista dei Ricambi

el_fr_st_fb_00547 012002

/1

1

Page 34

FRONIUS INTERNATIONAL GMBH

Froniusplatz 1, A-4600 Wels, Austria

Tel: +43 (0)7242 241-0, Fax: +43 (0)7242 241-3940

E-Mail: sales@fronius.com

www.fronius.com

Under http://www.fronius.com/addresses you will find all addresses

www.fronius.com/addresses

of our Sales & service partners and Locations.

ud_fr_st_so_00082 012011

Loading...

Loading...