Page 1

Installation

instructions

PushPull-Unit

Installationsanleitung

DE

Installation instructions

EN

Instructions d'installation

FR

42,0410,0671 003-24062022

Page 2

Page 3

Allgemeines

DE

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

▶

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses

▶

Gerätes und aller Systemkomponenten lesen und verstehen.

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Personen- und Sachschäden können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes si-

▶

cherstellen, dass elektrisch geladene Bauteile (beispielsweise Kondensatoren) entladen sind.

VORSICHT!

ESD-Bestimmungen

Gefahr von Beschädigung elektronischer Bauteile durch elektrische Entladung.

Sachschäden können die Folge sein.

Bei Austausch und Installation von Komponenten geeignete ESD Schutz-

▶

maßnahmen treffen.

HINWEIS!

Beachten Sie beim Umgang mit elektronischen Bauteilen und Prints die ESDBestimmungen.

Dazu gehören vor allem ESD-gerechte

Verpackungen

-

Arbeitsflächen

-

Böden

-

Sitzgelegenheiten

-

Erdungsmöglichkeiten

-

Handhabung

-

Für einen unsachgemäß behandelten elektronischen Bauteil oder Print können

keine Garantie- und Gewährleistungsansprüche geltend gemacht werden.

3

Page 4

Systemvoraus-

(2)(1) (4) (5)

(3)

(6)(7)(8)

setzungen

Bauteile

Der Einbau der PushPull-Unit ist nur bei Geräten mit Print SR41 vor Ort möglich.

Bei Geräten mit Print SR40 hat der Einbau im Werk zu erfolgen.

Die Funktion PushPull-Unit wird erst ab Software-Version 2.50.25 (Stromquelle)

sowie 1.30.01 (Drahtvorschub) unterstützt.

Einbauset PushPull-Unit (PullMIG)

(1) 1 x Print PM41A

(2) 1 x Kabelbaum Printversorgung

(3) 1 x Kabelbaum Motoranspeisung

(4) 1 x Verlängerungsstück Motoranspeisung

(5) 4 x Kabelbinder

(6) 1 x 6-Kant-Mutter

(7) 1 x Fächerscheibe

(8) 2 x Kunstoffdistanz

4

Page 5

PushPull-Unit

(6) (7)

(8)

(8)

(1)

bei VR

4000/7000, KD

7000 einbauen

WICHTIG! Das Verlängerungsstück Motoranspeisung (4) wird beim Einbau in den

VR 4000/7000 nicht benötigt.

Drahtvorschubdeckel öffnen

1

Flachbandkabel von Print

2

PM41A/X4 am Print SR41/X12 anstecken

Print PM41A (1) parallel zum Print

3

SR41 mit 6-Kant-Mutter (6),

Fächerscheibe (7) und Kunststoffdistanzen (8) befestigen

Verbindungskabel SR41/X11 ab-

4

stecken und am Print PM41A/X3

anstecken

Kabelbaum Printversorgung (2) an

5

Print PM41A/X2 und SR41/X11

anstecken

Einbauset PushPull-Unit (PullMIG)

Molexstecker des Kabelbaum Motoranspeisung (3) an PM41A/X1 anstecken

6

CPC-Kontakte des Kabelbaum Motoranspeisung (3) lt. Kabelaufdruck an der

7

Anschlußbuchse Brennersteuerung (Tuchelstecker) Pin1 und Pin6 anstecken

Kabelbaum mit Kabelbindern fixieren

8

Drahtvorschubdeckel schließen

9

Drahtvorschub lt. Kapitel „PushPull-Unit abgleichen“ abgleichen

10

DE

PushPull-Unit

bei TPS 2700

einbauen

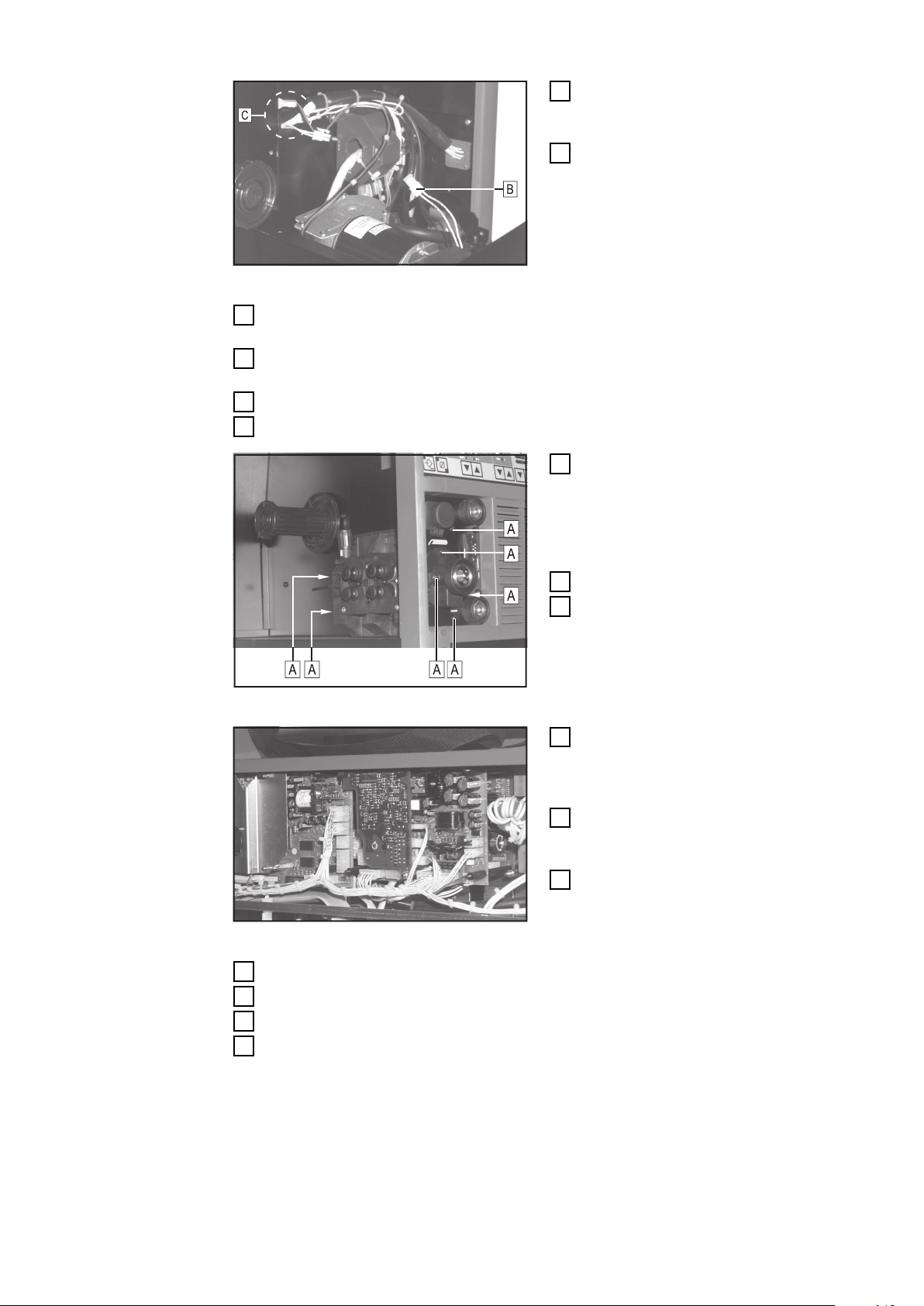

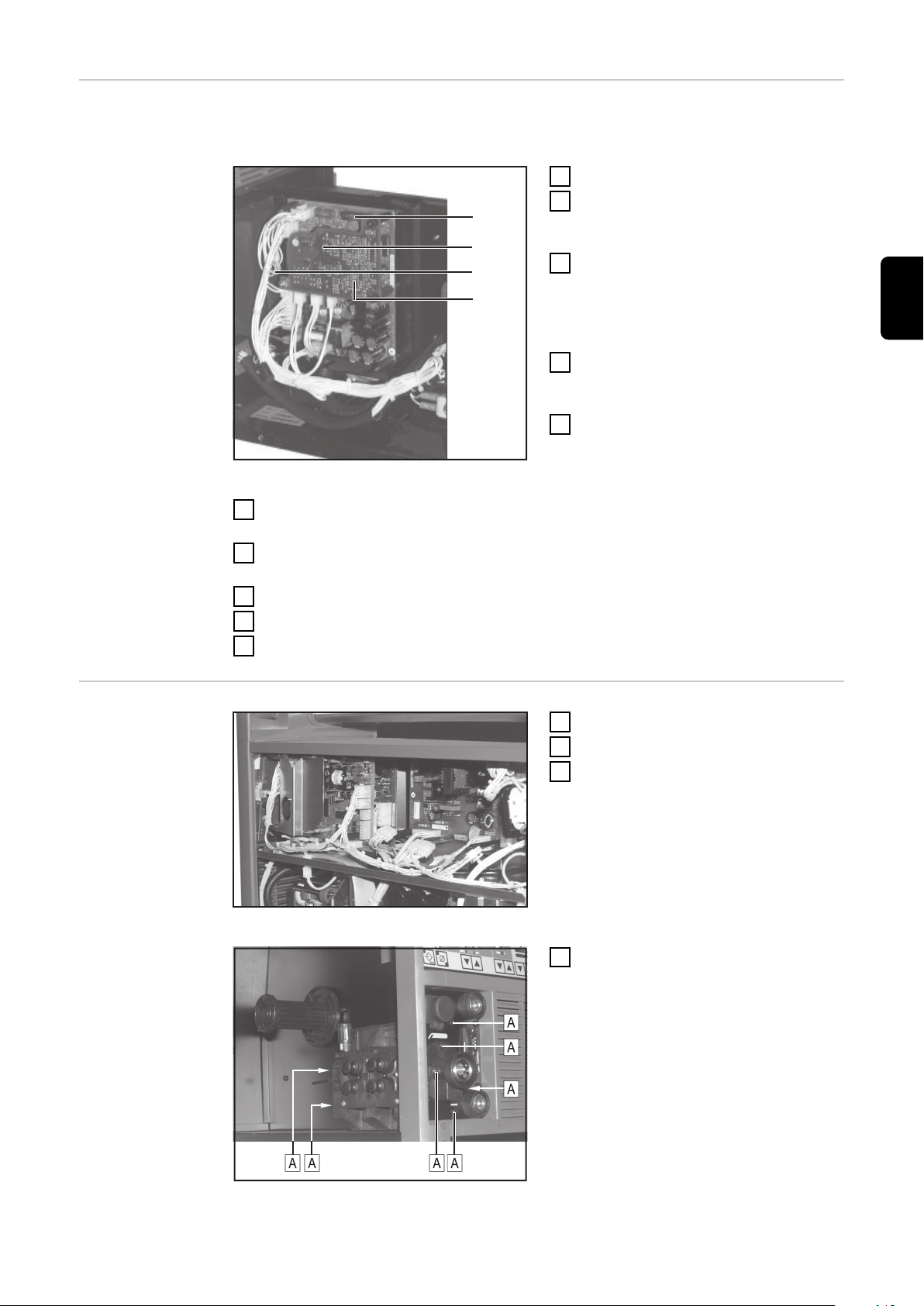

Print SR41 entfernen

Seitenteile der Stromquelle entfer-

1

nen

Print SR41 abstecken und entfer-

2

nen

Schweißbrenner und Drahtrolle

3

demontieren

Schrauben Motorplattenhalterung

4

[A] entfernen

Schrauben auf Motorplattenhalterung lösen

5

Page 6

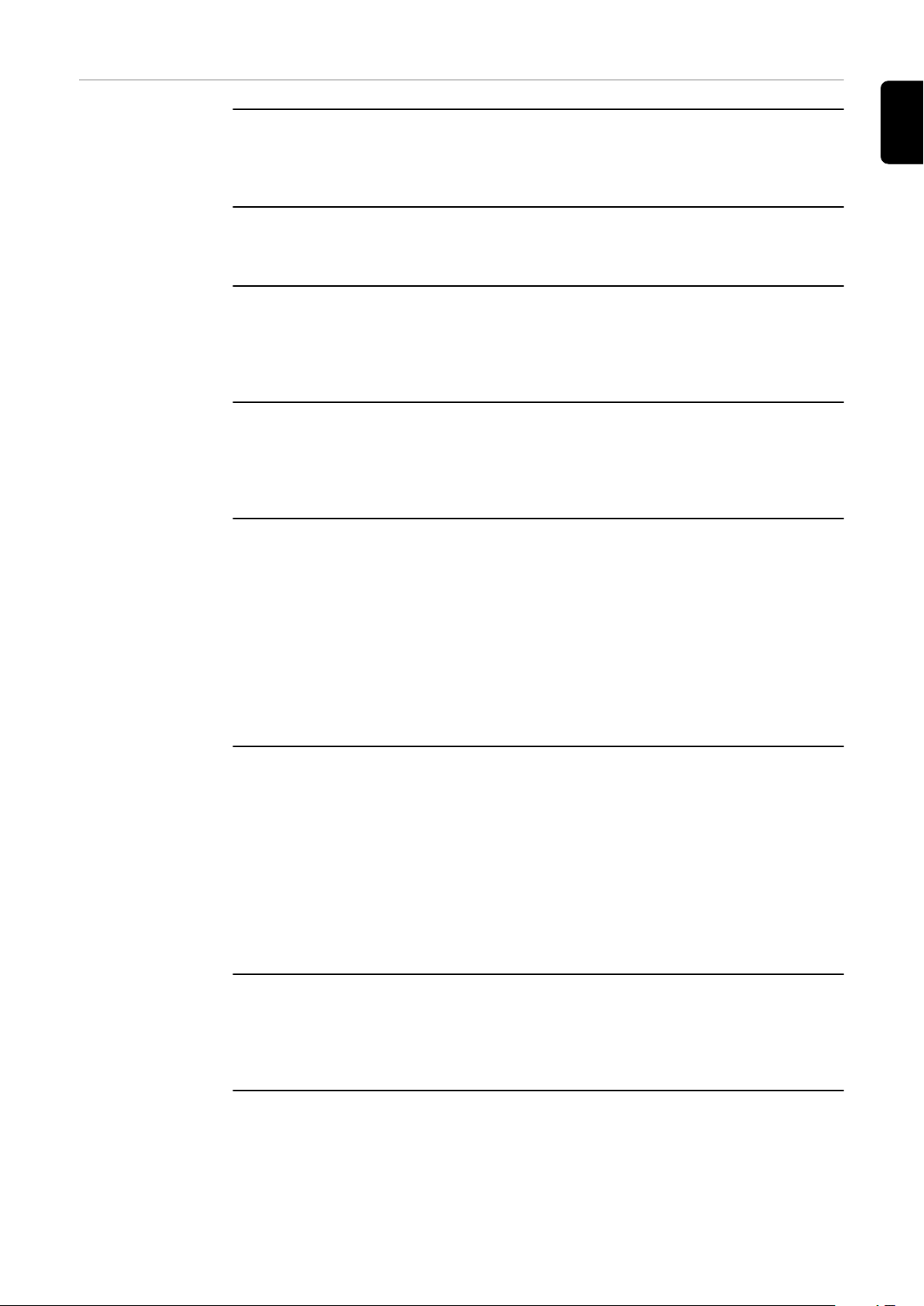

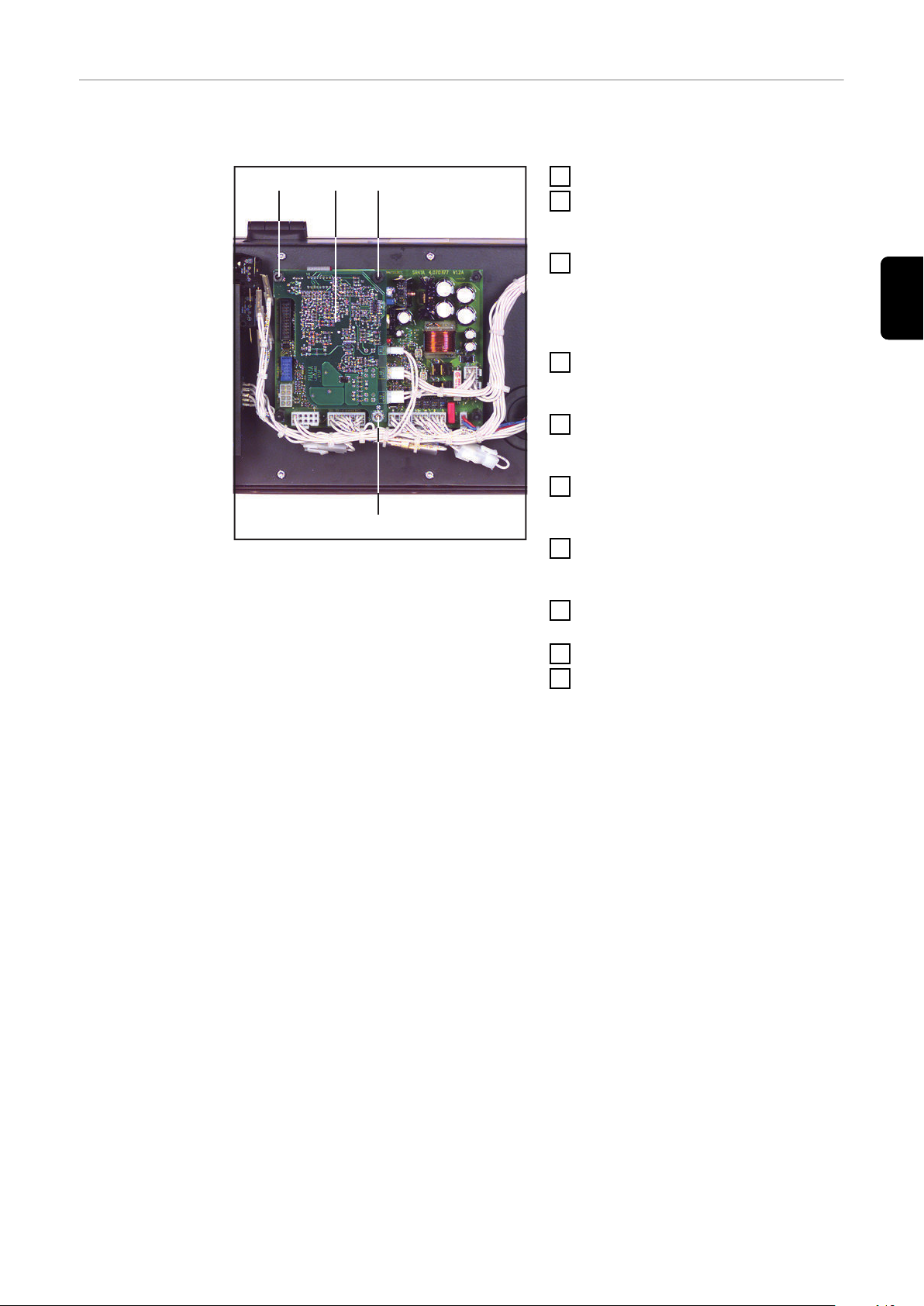

Istwertgeber [B] abstecken und

5

Motorplattenhalterung herausklappen

Verlängerungstück Motoranspei-

6

sung (4) mit dem Stecker voran

durch die Durchführung [C] in den

rechten Teil der Stromquelle schieben und an der rechten Seite ca.

25 cm herausziehen

Istwertgeber / Motoranspeisung

Molexstecker des Kabelbaum Motoranspeisung (3) an Verlängerungsstück

7

Motoranspeisung (4) anstecken

CPC-Kontakte des Kabelbaum Motoranspeisung (3) lt. Kabelaufdruck an der

8

Anschlußbuchse Brennersteuerung (Tuchelstecker) Pin1 und Pin6 anstecken

Kabelbaum mit Kabelbindern ordentlich fixieren

9

Istwertgeber [B] anstecken und Motorplattenhalterung hinein klappen

10

Motorplattenhalterung mit zu-

11

gehörigen Schrauben montieren

WICHTIG! Achten Sie darauf, dass

sämtliche Kabel beim Einbau nicht

geknickt oder eingezwickt werden.

SR41 wieder montieren und anste-

12

cken

Flachbandkabel von Print

13

PM41A/X4 am Print SR41/X12 anstecken

Motorplattenhalterung befestigen

Print PM41A (1) parallel zum Print

14

SR41 mit 6-Kant-Mutter (6),

Fächerscheibe (7) und Kunsstoffdistanzen (8) befestigen

Verbindungskabel SR41/X11 ab-

15

stecken und am Print PM41A/X3

anstecken

Kabelbaum Printversorgung (2) an

16

Print PM41A/X2 und SR41/X11

anstecken

Einbau bei TPS 2700

Molexstecker des Verlängerunsstücks Motoranspeisung (4) an PM41A/X1 an-

17

stecken

Kabelbaum mit Kabelbindern ordentlich fixieren

18

Seitenteile der Stromquelle wieder anbringen

19

Stromquelle lt. Kapitel „PushPull-Unit abgleichen“ abgleichen

20

6

Page 7

PushPull-Unit

(8) (1) (8)

(6)

(7)

bei VR 1500 einbauen

WICHTIG! Der Kabelbaum Motoranspeisung (3) und das Verlängerungsstück

Motoranspeisung (4) werden beim Einbau in den VR 1500 nicht benötigt.

Drahtvorschubdeckel auf rechter

1

Seite abmontieren

Flachbandkabel von Print

2

PM41A/X4 am Print SR41/X12 anstecken

Print PM41A (1) parallel zum Print

3

SR41 mit 6-Kant-Mutter (6),

Fächerscheibe (7) und Kunststoffdistanzen (8) befestigen

Verbindungskabel SR41/X11 ab-

4

stecken und am Print PM41A/X3

anstecken

Kabelbaum Printversorgung (2) an

5

Print PM41A/X2 und SR41/X11

anstecken

Kabelbinder beim freien Molexste-

6

cker für die Motoranspeisung

durchtrennen

Molexstecker für die Motoranspei-

Einbau bei VR 1500

7

sung an PM41A/X1 anstecken

Kabelbaum mit Kabelbindern fixie-

8

ren

Drahtvorschubdeckel auf rechter

9

Seite montieren

Drahtvorschub lt. Kapitel „Push-

10

Pull-Unit abgleichen“ abgleichen

DE

7

Page 8

Vor der ersten Inbetriebnahme

Allgemeines Der Abgleich der PushPull-Unit muss vor jeder erstmaligen Inbetriebnahme und

nach jedem Update der Software Drahtvorschub erfolgen. Wird der Abgleich der

PushPull-Unit nicht durchgeführt, werden Standardparameter verwendet - das

Schweißergebnis kann unter Umständen nicht zufriedenstellend sein.

Abgleich PushPull-Unit

Funktion „PPU“ in der zweiten

1

Menüebene (2nd) anwählen

Eine Übersicht möglicher Fehlermeldungen, während des Abgleiches der PushPull-Unit, befindet sich im Kapitel „Service-Codes PushPull-Abgleich“.

Mit dem Einstellrad (1) - bzw. Taste

2

Betriebsart (5) bei Bedienpanel

Standard - entsprechende PushPull-Unit aus nachfolgender Liste

anwählen:

0 Fronius Abspul-VR „VR 1530-22“ 22 m/min oder 865 ipm *)

1 Fronius Abspul-VR „VR 1530-30“ 30 m/min oder 1180 ipm (Display-An-

zeige: 1.18) *)

2 Fronius Roboter Push Pull „KD Drive“ 10m/min *)

3 Fronius Roboter PushPull „Robacta Drive“ (Master-Regelung) *)

4 Fronius Roboter PushPull „Robacta Drive“ (Slave-Regelung)

5 Fronius Hand PushPull „PullMig“ mit Leistungspotentiometer

6 Fronius Hand PushPull „PullMig“ ohne Leistungspotentiometer

7 Binzel Hand PushPull 42V“ mit Leistungspotentiometer **)

8 Binzel Hand PushPull 42V“ ohne Leistungspotentiometer **)

9 Binzel Roboter PushPull 42V **)

10 Binzel Roboter PushPull 24V **)

11 Dinse Roboter PushPull 42V **)

12 Hulftegger Hand PushPull 24 V **)

13 Fronius Zwischenantrieb „VR 143-2“

14 Fronius Abspul-VR „MS“ 22 m/min oder 865 ipm *)

16 „Cobra Gold“ HandPushPull 24 V **)

20 Fronius Abspul-VR „VR 1530-12“ 12 m/min oder 470 ipm *)

23 Binzel Roboter Push Pull 32V **)

24 Dinse Roboter PushPull neu 42V **)

50 Fronius Hand PushPull „PT-Drive“ (d=0,8 mm oder .030 in; Material: Alu-

minium) ***)

51 Fronius Hand PushPull „PT-Drive“ (d=1,0 mm oder .040 in; Material: Alu-

minium) ***)

52 Fronius Hand PushPull „PT-Drive“ (d=1,2 mm oder .045 in; Material: Alu-

minium) ***)

53 Fronius Hand PushPull „PT-Drive“ (d=1,6 mm oder 1/16 in; Material: Alu-

minium) ***)

54 Binzel Roboter PushPull „Master Feeder BG II“ *) **) ***)

8

Page 9

55 Fronius Abspul-VR „VR 1530 PD“ (d=1,0mm oder .040 in; Material: Stahl)

***)

56 Fronius Abspul-VR „VR 1530 PD“ (d=1,2mm oder .045 in; Material: Stahl)

***)

57 Fronius Abspul-VR „VR 1530 PD“ (d=1,6mm oder 1/16 in; Material: Stahl)

***)

59 Fronius Hand PushPull „PT-Drive“ (d=1,0 mm oder .040 in; Material:

Stahl, CrNi, CuSi3) ***)

60 Fronius Hand PushPull „PT-Drive“ (d=1,2mm oder .045 in; Material: Stahl,

CrNi) ***)

61 Fronius Hand PushPull „PT-Drive“ (d=0,8mm oder .030 in; Material: Stahl,

CrNi) ***)

62 Binzel Roboter PushPull 32V mit IWG *) **) ***)

*) Kein Abgleich im belasteten Zustand (St2) erforderlich

**) Funktionsabweichungen durch Motor- und Getriebetoleranzen möglich -

eventuell Fronius-Werksabgleich notwendig

***) Software-Freischaltung erforderlich

Brennertaste oder Taste Draht-

3

einfädeln drücken

Antriebseinheiten beider Drahtvor-

4

schub-Motoren (z.B. Schweißbrenner und Drahtvorschub) entkoppeln - Drahtvorschub-Motoren

müssen unbelastet sein (PushPullAbgleich - Leerlauf)

DE

VORSICHT!

Verletzungsgefahr durch rotierende Zahnräder und Antriebsteile.

Schwere Personenschäden können die Folge sein.

Nicht in rotierende Zahnräder und Teile des Drahtantriebs greifen.

▶

Brennertaste oder Taste Draht-

5

einfädeln drücken DrahtvorschubMotoren werden in unbelastetem

Zustand abgeglichen; während des

Abgleichs wird am rechten Display

„run“ angezeigt

Ist der Abgleich im unbelasteten

6

Zustand abgeschlossen, wird am

Display „St2“ angezeigt

Antriebseinheiten beider Drahtvorschub-Motoren (z.B. Schweißbrenner und

7

Drahtvorschub) wieder einkoppeln - Drahtvorschub-Motoren müssen belastet

sein (Push-Pull-Abgleich - gekoppelt)

9

Page 10

VORSICHT!

Verletzungsgefahr durch austretende Drahtelektrode sowie durch rotierende

Zahnräder und Antriebsteile.

Schwere Personenschäden können die Folge sein.

Schweißbrenner von Gesicht und Körper weghalten.

▶

Nicht in rotierende Zahnräder und Teile des Drahtantriebs greifen.

▶

Brennertaste oder Taste Draht-

8

einfädeln drücken DrahtvorschubMotoren werden im belasteten Zustand abgeglichen; während des

Abgleichs wird am rechten Display

„run“ angezeigt

Ist bei einer PushPull-Unit der Abgleich im belasteten Zustand (St2)

nicht erforderlich, erscheinen sofort nach Drücken von Brennertaste bzw. Taste Drahteinfädeln die

zuvor eingestellten Werte am Display, z.B. „PPU“ und „5“.

Der PushPull-Unit Abgleich ist er-

9

folgreich abgeschlossen, wenn am

Display die zuvor eingestellten

Werte erscheinen, z.B. „PPU“ und

„5“.

Taste Store zweimal drücken um

10

das Setup-Menü zu verlassen

10

Page 11

PushPull-Einheit

(1)

(2)

(3)

(4)

(5)

(6)

(9)

(7)

(10)

(11)

(8)

(13)

(14)

(16)

(15)

(12)

abgleichen Übersicht

(1) In Setup-Menü - Ebene 1 ein-

steigen

(2) Parameter 2nd anwählen

(3) Taste Store drücken und halten

Taste Verfahren drücken

Taste Store loslassen

(4) Funktion PPU anwählen

(5) Mittels Einstellrad entspre-

chende PushPull-Einheit

auswählen

(6) Taste Drahteinfädeln oder

Brennertaste drücken ...

(7) ... St1 wird angezeigt

(8) Antriebseinheiten entkoppeln

(9) Taste Drahteinfädeln oder

Brennertaste drücken ...

(10) ... St1 | run wird angezeigt

(11) ... St2 wird angezeigt

(12) Antriebseinheiten einkoppeln

(13) Taste Drahteinfädeln oder

Brennertaste drücken ...

(14) ... St2 | run wird angezeigt

(15) Abgleich der PushPull-Einheit

abgeschlossen

(16) Taste Store drücken

DE

Abgleich der PushPull-Einheit am Bedienpanel

Comfort: Übersicht

11

Page 12

Service-Codes PushPull-Abgleich

Sicherheit

Service-Codes

bei entkoppelten

Antriebseinheiten (Leerlaufabgleich)

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Vor Öffnen des Gerätes

Netzschalter in Stellung - O - schalten

▶

Gerät vom Netz trennen

▶

gegen Wiedereinschalten sichern

▶

mit Hilfe eines geeigneten Messgerätes sicherstellen, dass elektrisch gelade-

▶

ne Bauteile (z.B. Kondensatoren) entladen sind

Err | Eto

Ursache:

Behebung:

St1 | E 1

Ursache:

Behebung:

Fehlerhafte Messung beim PushPull-Abgleich

Erneuter PushPull-Abgleich

Der Motor des Drahtvorschubes liefert bei minimaler Drahtgeschwindigkeit keinen Drehzahl-Istwert.

Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt: Service verständigen

St1 | E 2

Ursache:

Behebung:

St1 | E 3

Ursache:

Behebung:

St1 | E 4

Ursache:

Behebung:

St1 | E 5

Ursache:

Behebung:

Der Motor des Drahtvorschubes liefert bei maximaler Drahtgeschwindigkeit keinen Drehzahl-Istwert.

Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt: Service verständigen

Der Motor des Drahtvorschubes liefert bei minimaler Drahtgeschwindigkeit keinen Drehzahl-Istwert.

Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt: Service verständigen

Der Motor des Drahtvorschubes liefert bei minimaler Drahtgeschwindigkeit keinen Drehzahl-Istwert.

Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt: Service verständigen

Der Motor des Drahtvorschubes liefert bei maximaler Drahtgeschwindigkeit keinen Drehzahl-Istwert.

Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt: Service verständigen

12

St1 | E 6

Ursache:

Behebung:

Der Motor des Drahtvorschubes liefert bei maximaler Drahtgeschwindigkeit keinen Drehzahl-Istwert.

Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt: Service verständigen

Page 13

Service-Codes

bei gekoppelten

Antriebseinheiten (gekoppelter

Abgleich)

St1 | E 16

Ursache:

Behebung:

St2 | E 7

Ursache:

Behebung:

St2 | E 8

Ursache:

Behebung:

St2 | E 9

Ursache:

Behebung:

St2 | E 10

Ursache:

Behebung:

DE

Der PushPull-Abgleich wurde abgebrochen: Schnellstop wurde durch

Drücken der Brennertaste aktiviert.

Erneuter PushPull-Abgleich

PushPull-Abgleich - Leerlauf nicht vorgenommen

PushPull-Abgleich - Leerlauf durchführen

Der Motor des Drahtvorschubes liefert bei minimaler Drahtgeschwindigkeit keinen Drehzahl-Istwert.

Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt: Service verständigen

Der Motor der PushPull-Einheit liefert bei minimaler Drahtgeschwindigkeit keinen Drehzahl-Istwert.

Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt: Service verständigen

Der Motorstrom des Drahtvorschub-Motors liegt bei minimaler

Drahtgeschwindigkeit außerhalb des erlaubten Bereiches. Mögliche

Ursachen dafür sind nicht gekoppelte Drahtvorschub-Motoren oder

Drahtförder-Probleme.

Antriebseinheiten beider Drahtvorschub-Motoren einkoppeln,

Schlauchpaket möglichst geradlinig auslegen; Draht-Führungsseele

auf Knick oder Verschmutzung überprüfen; Anpressdruck am 2- oder

4-Rollenantrieb der Push-Pull Einheit kontrollieren; erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt: Service

verständigen

St2 | E 11

Ursache:

Behebung:

St2 | E 12

Ursache:

Behebung:

St2 | E 13

Ursache:

Behebung:

Der Motorstrom der PushPull-Einheit liegt bei minimaler Drahtgeschwindigkeit außerhalb des erlaubten Bereiches. Mögliche Ursachen

dafür sind nicht gekoppelte Drahtvorschub-Motoren oder

Drahtförder-Probleme.

Antriebseinheiten beider Drahtvorschub-Motoren einkoppeln,

Schlauchpaket möglichst geradlinig auslegen; Draht-Führungsseele

auf Knick oder Verschmutzung überprüfen; Anpressdruck am 2- oder

4-Rollenantrieb der Push-Pull Einheit kontrollieren; erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt: Service

verständigen

Der Motor des Drahtvorschubes liefert bei maximaler Drahtgeschwindigkeit keinen Drehzahl-Istwert.

Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt: Service verständigen

Der Motor der PushPull-Einheit liefert bei maximaler Drahtgeschwindigkeit keinen Drehzahl-Istwert.

Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt: Service verständigen, Fehler Istwert-Geber

13

Page 14

St2 | E 14

Ursache:

Behebung:

St2 | E 15

Ursache:

Behebung:

Der Motorstrom des Drahtvorschub-Motors liegt bei maximaler

Drahtgeschwindigkeit außerhalb des erlaubten Bereiches. Mögliche

Ursachen dafür sind nicht gekoppelte Drahtvorschub-Motoren oder

Drahtförder-Probleme.

Antriebseinheiten beider Drahtvorschub-Motoren einkoppeln,

Schlauchpaket möglichst geradlinig auslegen; Draht-Führungsseele

auf Knick oder Verschmutzung überprüfen; Anpressdruck am 2- oder

4-Rollenantrieb der Push-Pull Einheit kontrollieren; erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt: Service

verständigen

Der Motorstrom der PushPull-Einheit liegt bei maximaler Drahtgeschwindigkeit außerhalb des erlaubten Bereiches. Mögliche Ursachen

dafür sind nicht gekoppelte Drahtvorschub-Motoren oder

Drahtförder-Probleme.

Antriebseinheiten beider Drahtvorschub-Motoren einkoppeln,

Schlauchpaket möglichst geradlinig auslegen; Draht-Führungsseele

auf Knick oder Verschmutzung überprüfen; Anpressdruck am 2- oder

4-Rollenantrieb der Push-Pull Einheit kontrollieren; erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt: Service

verständigen

St2 | E 16

Ursache:

Behebung:

Der PushPull-Abgleich wurde abgebrochen: Schnellstop wurde durch

Drücken der Brennertaste aktiviert

Erneuter PushPull-Abgleich

14

Page 15

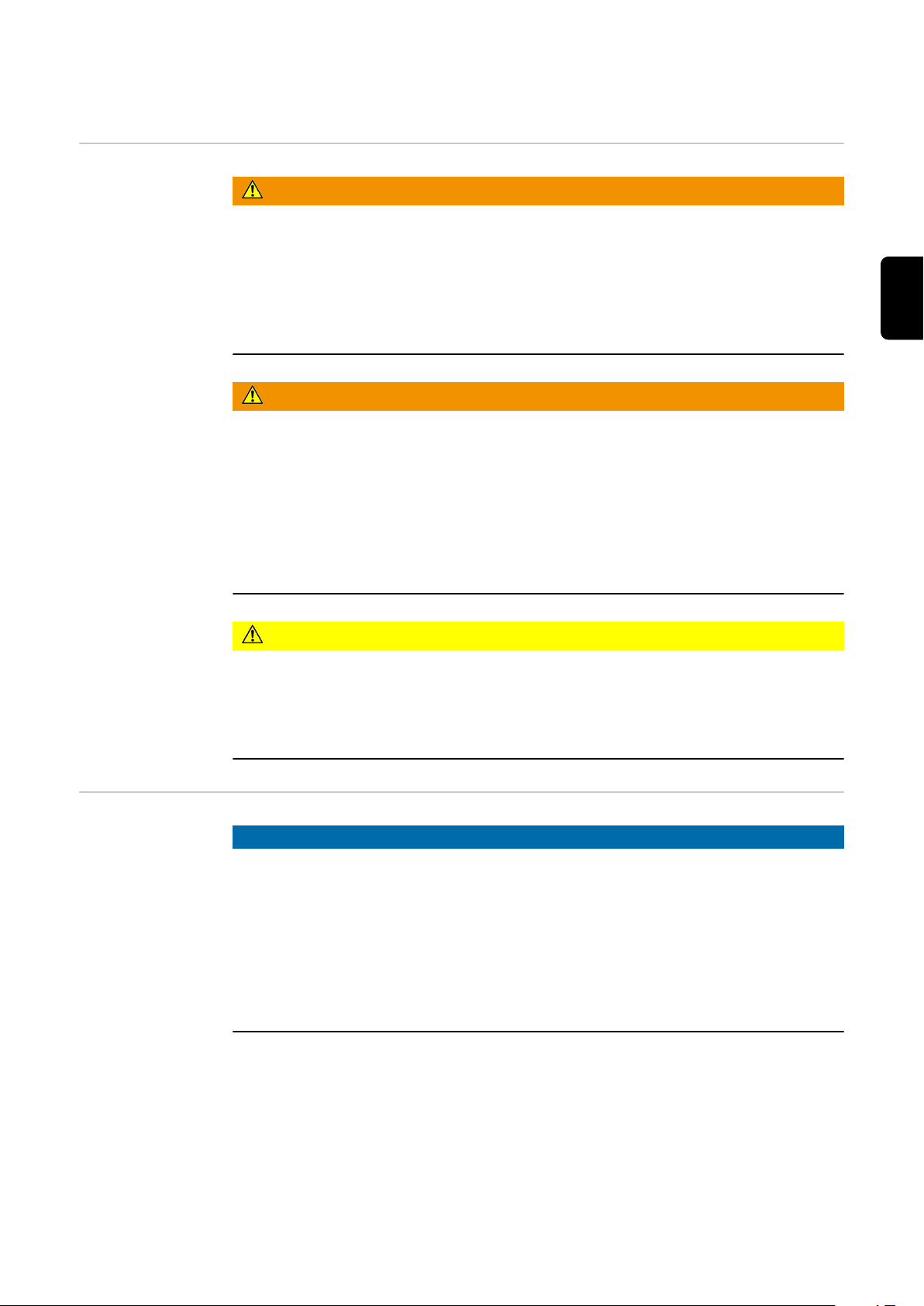

General

Safety

WARNING!

Danger from incorrect operation and work that is not carried out properly.

This can result in serious personal injury and damage to property.

All the work and functions described in this document must only be carried

▶

out by technically trained and qualified personnel.

Read and understand this document in full.

▶

Read and understand all safety rules and user documentation for this device

▶

and all system components.

WARNING!

Danger from electrical current.

This can result in serious personal injury and damage to property.

Before starting work, switch off all devices and components involved and dis-

▶

connect them from the grid.

Secure all devices and components involved so they cannot be switched back

▶

on.

After opening the device, use a suitable measuring instrument to check that

▶

electrically charged components (such as capacitors) have been discharged.

CAUTION!

EN

ESD guidelines

Danger of damage to electrical components from electrical discharge.

This can result in damage to property.

Suitable measures should be taken to protect against ESD when replacing

▶

and installing components.

NOTE!

Observe ESD guidelines when handling electronic components and PC boards.

This primarily applies to ESD-compatible

Packaging

-

Work surfaces

-

Floors

-

Seating

-

Earthing facilities

-

Ease of handling

-

No guarantee or warranty claims can be made in respect of any improperly handled electronic component or PC board.

15

Page 16

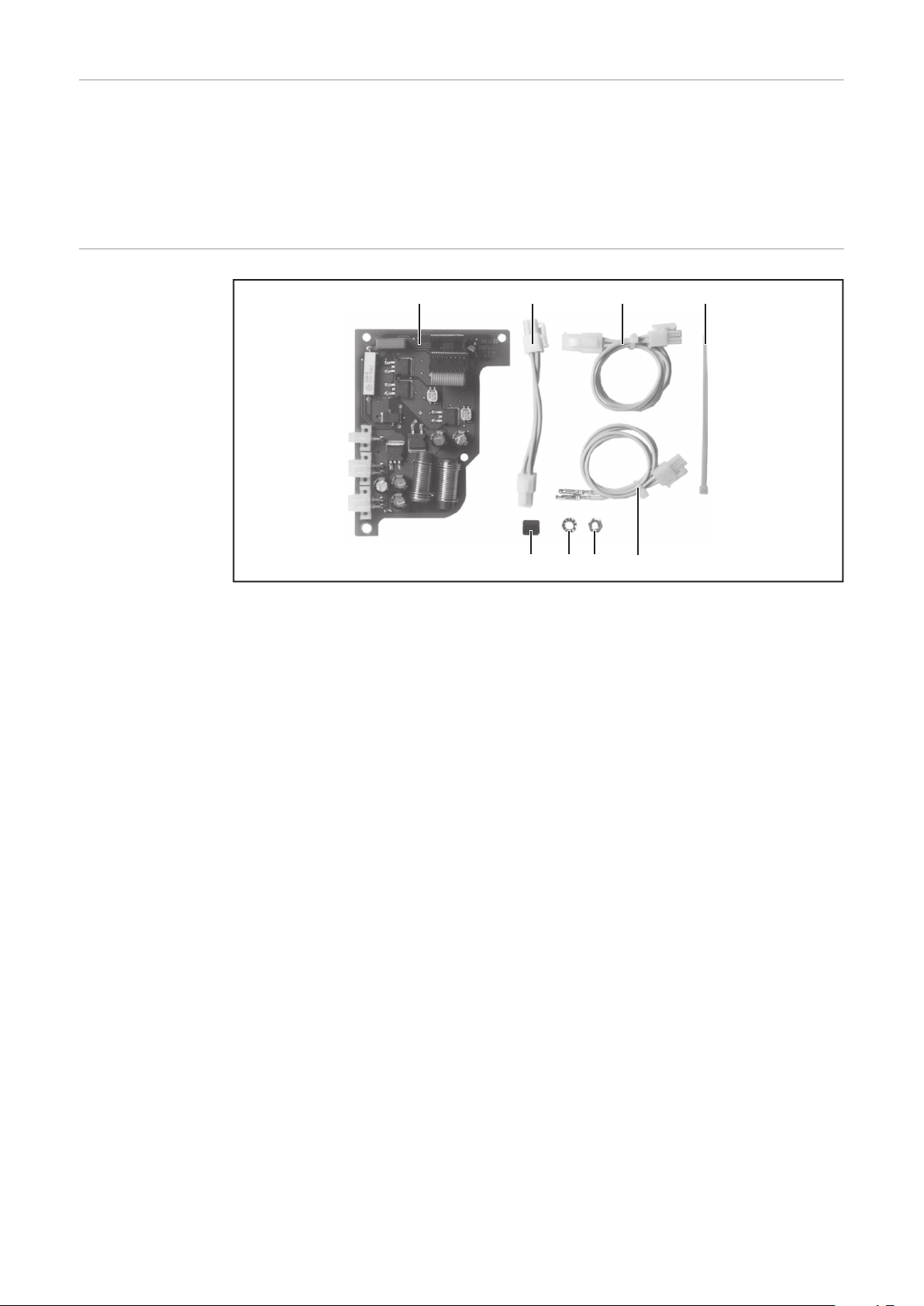

System require-

(2)(1) (4) (5)

(3)

(6)(7)(8)

ments

Components

As regards the installation of the PushPull unit, only welding sets equipped with

a SR41 pc board may be converted on the spot. Sets with a SR40 pc board may

be converted in our factory only.

For proper operation of the PushPull unit, software 2.50.25 or higher ( power

source) and 1.30.01 or higher (wire feeder) is required.

Installation kit “PushPull-Unit (PullMIG)“

(1) 1 x pc board PM41A

(2) 1 x board feeder cable harness

(3) 1 x motor feeder cable harness

(4) 1 x motor feeder extension

(5) 4 x cable tie

(6) 1 x hex-nut

(7) 1 x serrated lock washer

(8) 2 x plastic spacer block

16

Page 17

Fitting PushPull-

(6) (7)

(8)

(8)

(1)

Unit to VR

4000/7000, KD

7000

IMPORTANT! The motor feeder extension is not required when fitting PushPull

unit to VR 4000/7000.

Open wire feeder cover

1

FConnect flat cable from pc board

2

PM41A/X4 at pc board SR41/X12

Use hex-nut (6), serrated lock was-

3

her (7) and plastic spacer blocks

(8) to fix PM41A board (1) parallelly to SR41 board

Disconnect connection cable

4

SR41/X11 and connect at pc board

PM41A/X3

Connect board feeder cable

5

harness (2) at pc boards PM41A/X2

and SR41/X11

Fitting PushPull unit to VR 4000/7000

Connect Molex connector of motor feeder cable harness (3) at PM41A/X1

6

Connect CPC pins of motor feeder cable harness (3) at pins 1 and 6 of torch

7

control connector (Tuchel connector) (see cable imprint)

Use cable ties to secure cable harness

8

Close wire feeder cover

9

Adjust wire feeder (see section „Adjusting PushPull unit“)

10

EN

Fitting PushPull

Unit to TPS 2700

Remove pc board SR41

Remove cheeks from power source

1

Disconnect and remove pc board

2

SR41

Dismount welding torch and wire

3

roll

Remove screws from motor plate

4

mounting [A]

Release motor plate mounting screws

17

Page 18

Disconnect actual value transmit-

5

ter [B] and tilt motor plate mounting forward

Push motor feeder extension (4)

6

(connector first) through

leadthrough [C] into right-hand

part of power source and pull out

appr. 25 cm on the righthand side

Actual value transmitter / motor feeder

Connect Molex connector of motor feeder cable harness (3) with motor fee-

7

der extension (4)

Connect CPC pins of motor feeder cable harness (3) at pins 1 and 6 of torch

8

control connector (Tuchel connector) (see cable imprint)

Use cable ties to secure cable harness

9

Connect actual value transmitter [B] and tilt motor plate mounting backward

10

Use appropriate screws to secure

11

motor plate mounting

IMPORTANT! Do not kink or

squeeze any cables when fitting

PushPull unit

Remount and connect SR41

12

Disconnect flat cable from pc

13

board PM41A/X4 and connect at

pc board SR41/X12

Secure motor plate mounting

Use hex-nut (6), serrated lock was-

14

her (7) and plastic spacer blocks

(8) to fix PM41A board (1) parallelly to SR41board

Disconnect connection cable

15

SR41/X11 and connect at pc board

PM41A/X3

Connect board feeder cable

16

harness (2) at pc boards PM41A/X2

and SR41/X11

Fitting PushPull unit to TPS 2700

Connect Molex connector of motor feeder extension (4) at PM41A/X1

17

Use cable ties to secure cable harness

18

Remount cheeks at power source

19

Adjust power source (see section „Adjusting PushPull unit“)

20

18

Page 19

Fitting PushPull-

(8) (1) (8)

(6)

(7)

Unit to VR 1500

IMPORTANT! The motor feeder cable harness (3) and the motor feeder extensi-

on (4) is not required when fitting PushPull unit to VR 1500.

Take off the right-hand wire feeder

1

cover

Connect flat cable from pc board

2

PM41A/X4 at pc board SR41/X12

Use hex-nut (6), serrated lock was-

3

her (7) and plastic spacer blocks

(8) to fix PM41A board (1) parallel

to SR41 board

Disconnect connection cable

4

SR41/X11 and connect at pc board

PM41A/X3

Connect board feeder cable

5

harness (2) at pc boards PM41A/X2

and SR41/X11

Cut cable tie at the free Molex

6

connector for the motor-supply

Connect Molex connector for the

7

motor-supply at PM41A/X1

Fitting PushPull unit to VR 1500

Use cable ties to secure cable

8

harness

Mount the right-hand wire feeder

9

cover

Adjust wire feeder (see section

10

„Adjusting PushPull unit“)

EN

19

Page 20

Prior to commissioning

General remarks The push-pull unit must be aligned prior to each initial start-up and after every

update of the wirefeeder software. If no alignment of the push-pull unit is carried

out, the standard parameters will be used - which may result in the welding result

not being satisfactory.

Aligning the

push-pull unit

Select the “PPU” function in the

1

second menu level (2nd).

For an overview of the error messages which may occur during alignment of the

pushpull unit, please refer to “Troubleshooting”.

Use the adjusting dial (1) (or “Mo-

2

de” button (5) on the “Standard”

control panel) to select the relevant push-pull unit from the following list:

0 Fronius “Abspul-VR” unreeling device “VR 1530-22” 22 m/min or 865 ipm

*)

1 Fronius “Abspul-VR” unreeling device “VR 1530-30” 30 m/min or 1180

ipm (display reads: 1.18) *)

2 Fronius robot push-pull “KD Drive”10m/min *)

3 Fronius robot push-pull “Robacta Drive” (Master-control) *)

4 Fronius robot push-pull “Robacta Drive” (Slave-control)

5 Fronius manual push-pull “PullMig” with power potentiometer

6 Fronius manual push-pull “PullMig” without power potentiometer

7 Binzel manual push-pull 42V” with power potentiometer **)

8 Binzel manual push-pull 42V” without power potentiometer **)

9 Binzel robot push-pull 42V” **)

10 Binzel robot push-pull 24V” **)

11 Dinse robot push-pull 42V” **)

12 Hulftegger manual push-pull 24 V **)

13 Fronius “VR 143-2“ intermediate drive

14 Fronius “Abspul-VR” (unreeling device) “MS” 22 m/min or 865 ipm *)

16 “Cobra Gold” manual push-pull 24 V **)

20 Fronius “Abspul-VR” unreeling device “VR 1530-12” 12 m/min or 470 ipm

*)

23 Binzel robot push-pull 32V **)

24 Dinse robot push-pull new 42V **)

50 Fronius manual push-pull “PT Drive” (d=0.8 mm or 0.030 in; material: alu-

minium) ***)

51 Fronius manual push-pull “PT Drive” (d = 1.0 mm or 0.040 in; materials:

aluminium) ***)

52 Fronius manual push-pull “PT Drive” (d = 1.2 mm or 0.045 in; materials:

aluminium) ***)

53 Fronius manual push-pull “PT Drive” (d=1,6 mm oder 1/16 in; material:

Aluminium) ***)

20

Page 21

54 Binzel robot push-pull “Master Feeder BG II” *) **) ***)

55 Fronius "VR 1530 PD" unreeling device (d = 1.0mm or 0.040 in; material:

steel) ***)

56 Fronius "VR 1530 PD" unreeling device (d = 1.2mm or 0.045 in; material:

steel) ***)

57 Fronius "VR 1530 PD" unreeling device (d = 1.6mm or 1/16 in; material:

steel) ***)

59 Fronius manual push-pull “PT Drive” (d=1.0 mm or 0.040 in; material:

steel, CrNi, CuSi3) ***)

60 Fronius manual push-pull “PT Drive” (d=1.2mm or 0.045 in; material:

steel, CrNi) ***)

61 Fronius manual push-pull “PT Drive” (d=0.8mm or 0.030 in; material:

steel, CrNi) ***)

62 Binzel robot push-pull 32V with IWG *) **) ***)

*) It is not necessary to perform the alignment while the unit is under load

(St2)

**) Motor and gear tolerances may cause functional deviations. In this case it

may be necessary for alignment to be carried out at Fronius’.

***) Software must be specially enabled

EN

Press the torch trigger or the "Fee-

3

der inching" button

Disengage the drive units of both

4

wirefeeder motors (e.g. welding

torch and wirefeeder) - the wirefeeder motors must not be under

load (pushpull alignment - open

circuit)

CAUTION!

Danger of injury due to rotating gears and drive parts.

This can result in serious personal injuries.

Do not touch rotating gears or wirefeeder drive components.

▶

Press the torch trigger or the "Fee-

5

der inching" button. The wirefeeder

motors are aligned while not under

load. During the alignment operation, the right-hand display will

read “run”.

As soon as the alignment operation

6

- in the unloaded state - is complete, the display will read “St2”.

Engage the drive units of both wirefeeder motors (e.g. welding torch and

7

wirefeeder) once again - the wirefeeder motors must be under load (pushpull alignment - engaged)

21

Page 22

CAUTION!

Danger of injury due to protruding wire electrode, rotating gears and drive

parts.

This can result in serious personal injuries.

Hold the welding torch away from face and body.

▶

Do not touch rotating gears or wirefeeder drive components.

▶

Press the torch trigger or the "Fee-

8

der inching" button. The wirefeeder

motors are aligned while under

load. During the alignment operation, the right-hand display will

read “run”.

If it is not necessary to perform

the alignment on a push-pull unit

while this unit is under load (St2),

the previously set values e.g. “PPU” and “5” - will appear on

the display as soon as you press

the torch trigger or the “Feeder inching” button.

The alignment operation on the

9

pushpull unit is finished when the

previously set values - e.g. “PPU”

and “5” - reappear on the display.

Press the Store button twice to

10

exit from the Set-up menu.

22

Page 23

Calibrating the

(1)

(2)

(3)

(4)

(5)

(6)

(9)

(7)

(10)

(11)

(8)

(13)

(14)

(16)

(15)

(12)

push-pull unit overview

(1) Access Setup menu: Level 1

(2) Select “Parameter 2nd”

(3) Press and hold the Store button

Press the Process button

Release the Store button

(4) Select the “PPU” function

(5) Use the adjusting dial to select

the corresponding push-pull

unit

(6) Press the Feeder inching button

or the torch trigger ...

(7) ... “St1” is shown on the display

(8) Disengage the drive units

(9) Press the Feeder inching button

or the torch trigger ...

(10) ... “St1 | run” is shown on the

display

(11) ... “St2” is shown on the display

(12) Engage the drive units

(13) Press the Feeder inching button

or the torch trigger ...

(14) ... “St2 | run” is shown on the

display

(15) The calibration operation on the

push-pull unit is finished

(16) Press the Store button

EN

Calibrating the push-pull unit using the Comfort

control panel: Overview

23

Page 24

Service codes for push-pull calibration

Safety

Service codes

when the drive

units are disengaged ("opencircuit" calibration)

WARNING!

An electric shock can be fatal.

Before opening the device

Turn the mains switch to the "O" position

▶

Unplug the device from the mains

▶

Ensure the device cannot be switched back on

▶

Using a suitable measuring instrument, check to make sure that electrically

▶

charged components (e.g. capacitors) have been discharged

Err | Eto

Cause:

Remedy:

St1 | E 1

Cause:

Remedy:

Incorrect measurement during push-pull calibration

Repeat push-pull calibration

At minimum wire feed speed, the wire-feed unit motor does not deliver any actual rotational speed value.

Repeat the push-pull calibration. If the error message re-appears:

Contact After-Sales Service.

St1 | E 2

Cause:

Remedy:

St1 | E 3

Cause:

Remedy:

St1 | E 4

Cause:

Remedy:

St1 | E 5

Cause:

Remedy:

At maximum wire feed speed, the wire-feed motor does not deliver

any actual rotational speed value.

Repeat the push-pull calibration. If the error message re-appears:

Contact After-Sales Service.

At minimum wire feed speed, the wire-feed unit motor does not deliver any actual rotational speed value.

Repeat the push-pull calibration. If the error message re-appears:

Contact After-Sales Service.

At minimum wire feed speed, the wire-feed unit motor does not deliver any actual rotational speed value.

Repeat the push-pull calibration. If the error message re-appears:

Contact After-Sales Service.

At maximum wire feed speed, the wire-feed motor does not deliver

any actual rotational speed value.

Repeat the push-pull calibration. If the error message re-appears:

Contact After-Sales Service.

24

St1 | E 6

Cause:

Remedy:

At maximum wire feed speed, the wire-feed motor does not deliver

any actual rotational speed value.

Repeat the push-pull calibration. If the error message re-appears:

Contact After-Sales Service.

Page 25

Service codes

when the drive

units are engaged ("engaged"

calibration)

St1 | E 16

Cause:

Remedy:

St2 | E 7

Cause:

Remedy:

St2 | E 8

Cause:

Remedy:

St2 | E 9

Cause:

Remedy:

St2 | E 10

Cause:

Remedy:

Push-pull calibration was interrupted: Quick-stop was activated by

pressing the torch trigger.

Repeat push-pull calibration

EN

"Push-pull calibration - open-circuit" has not been carried out

Carry out "push-pull calibration - open-circuit"

At minimum wire feed speed, the wire-feed unit motor does not deliver any actual rotational speed value.

Repeat the push-pull calibration. If the error message re-appears:

Contact After-Sales Service.

At minimum wire feed speed, the motor of the push-pull unit does

not deliver any actual rotational speed value.

Repeat the push-pull calibration. If the error message re-appears:

Contact After-Sales Service.

At minimum wire feed speed, the motor current of the wire-feed unit

motor is outside the permitted range. Possible reasons are disengaged wire-feed unit motors or wire feed problems.

Engage the drive units of both wire-feed unit motors, arrange the hosepack in as straight a line as possible; check the inner liner for kinks

or soiling; check the contact pressure on the 2-roller or 4-roller drive

of the push-pull unit. Repeat the push-pull calibration. If the error

message re-appears: Contact After-Sales Service.

St2 | E 11

Cause:

Remedy:

St2 | E 12

Cause:

Remedy:

St2 | E 13

Cause:

Remedy:

At minimum wire feed speed, the motor current of the push-pull unit

is outside the permitted range. Possible reasons are disengaged wirefeed unit motors or wire feed problems.

Engage the drive units of both wire-feed unit motors, arrange the hosepack in as straight a line as possible; check the inner liner for kinks

or soiling; check the contact pressure on the 2-roller or 4-roller drive

of the push-pull unit. Repeat the push-pull calibration. If the error

message re-appears: Contact After-Sales Service.

At maximum wire feed speed, the wire-feed motor does not deliver

any actual rotational speed value.

Repeat the push-pull calibration. If the error message re-appears:

Contact After-Sales Service.

At maximum wire feed speed, the motor of the push-pull unit does

not deliver any actual rotational speed value.

Repeat the push-pull calibration. If the error message re-appears:

Contact After-Sales Service (faulty actual-value pick-up)

25

Page 26

St2 | E 14

Cause:

Remedy:

St2 | E 15

Cause:

Remedy:

St2 | E 16

Cause:

Remedy:

At maximum wire feed speed, the motor current of the wire-feed unit

motor is outside the permitted range. Possible reasons are disengaged wire-feed unit motors or wire feed problems.

Engage the drive units of both wire-feed unit motors, arrange the hosepack in as straight a line as possible; check the inner liner for kinks

or soiling; check the contact pressure on the 2-roller or 4-roller drive

of the push-pull unit. Repeat the push-pull calibration. If the error

message re-appears: Contact After-Sales Service

At maximum wire feed speed, the motor current of the push-pull unit

is outside the permitted range. Possible reasons are disengaged wirefeed unit motors or wire feed problems.

Engage the drive units of both wire-feed unit motors, arrange the hosepack in as straight a line as possible; check the inner liner for kinks

or soiling; check the contact pressure on the 2-roller or 4-roller drive

of the push-pull unit. Repeat the push-pull calibration. If the error

message re-appears: Contact After-Sales Service.

Push-pull calibration was interrupted: Quick-stop was activated by

pressing the torch trigger.

Repeat push-pull calibration

26

Page 27

Généralités

Sécurité

AVERTISSEMENT!

Danger dû à une erreur de manipulation et d'erreur en cours d'opération.

Cela peut entraîner des dommages corporels et matériels graves.

Toutes les fonctions et tous les travaux décrits dans le présent document

▶

doivent uniquement être exécutés par du personnel techniquement qualifié.

Ce document doit être lu et compris dans son intégralité.

▶

Lire et comprendre toutes les consignes de sécurité et la documentation uti-

▶

lisateur de cet appareil et de tous les composants périphériques.

AVERTISSEMENT!

Risque d'électrocution.

Cela peut entraîner des dommages corporels et matériels graves.

Avant d'entamer les travaux, déconnecter tous les appareils et composants

▶

concernés et les débrancher du réseau électrique.

S'assurer que tous les appareils et composants concernés ne peuvent pas

▶

être remis en marche.

Après ouverture de l'appareil, s'assurer, à l'aide d'un appareil de mesure ap-

▶

proprié, que les composants à charge électrique (condensateurs, par ex.)

sont déchargés.

FR

Normes ESD

ATTENTION!

Risque de dommage pour les composants électroniques en raison des décharges

électriques.

Cela peut entraîner des dommages matériels.

Appliquer les mesures de sécurité contre les décharges électrostatiques ap-

▶

propriées lors du remplacement et de l’installation des composants.

REMARQUE!

Respectez les directives relatives aux décharges électrostatiques (normes ESD)

lors de la manipulation des composants électroniques et circuits imprimés.

Les éléments suivants doivent être adaptés aux décharges électrostatiques :

Emballages

-

Plans de travail

-

Sols

-

Sièges

-

Possibilités de mise à la terre

-

Manipulation

-

La garantie ne couvre pas les composants électroniques et circuits imprimés utilisés de manière non conforme aux instructions.

27

Page 28

Conditions

(2)(1) (4) (5)

(3)

(6)(7)(8)

système

Composants

En ce qui concerne l‘installation de l‘unité PushPull, seul des appareils équipés

d‘une plaque SR41 peuvent être modifiés sur place. Des appareils avec une

plaque SR40 ne peuvent être modifiés que dans l‘usine.

Pour assurer un fonctionnement correcte de l‘unité PushPull, du logiciel 2.50.25

ou plus (source de courant) et 1.30.01 ou plus (dévidoir fil) est requis.

Set de modification PushPull-Unit (PullMIG)

(1) 1 x Plaque PM41A

(2) 1 x Harnais de câbles d‘alimentation plaque

(3) 1 x Harnais de câbles d‘alimentation moteur

(4) 1 x Rallonge alimentation moteur

(5) 4 x Cravate de câbles

(6) 1 x Ecrou hexagonal

(7) 1 x Rondelle à dents chevauchantes extérieures

(8) 2 x Pièce d‘écartement

28

Page 29

Installer unité

(6) (7)

(8)

(8)

(1)

PushPull dans

VR 4000/7000,

KD7000

IMPORTANT! Pour l‘installation dans le VR 4000/7000, la rallonge alimentation

moteur (4) n‘est pas requise.

Ouvrir couvercle dévidoir fil

1

Ficher câble plat provenant de la

2

plaque PM41A/X4 sur la plaque

SR41/X12

Fixer plaque PM41A (1) parallèle-

3

ment à la plaque SR41, moyennant

l‘écrou hexagonal (6), rondelle à

dents chevauchantes extérieures

(7) et pièces d‘écartement (8)

Retirer câble de connexion

4

SR41/X11 et ficher sur la plaque

PM41A/X3

Ficher harnais de câbles d‘alimen-

5

tation de plaque (2) sur les plaques

PM41A/X2 et SR41/X11

Installation dans VR 4000/7000

Ficher connecteur Molex de l‘harnais de câbles d‘alimentation de moteur (3)

6

sur PM41A/X1

Ficher bornes CPC de l‘harnais de câbles d‘alimentation moteur (3) dans

7

l‘alvéole commande de torche (connecteur Tuchel) borne1 et borne6.

Arrêter harnais de câbles au moyen de cravates de câbles

8

Fermer couvercle dévidoir fil

9

Ajuster dévidoir (voir chapitre „Ajustage de l‘unité PushPull“)

10

FR

Installer unité

PushPull dans

TPS 2700

Oter plaque SR41

Oter joues de la source de courant

1

Déconnecter plaque SR41 et ôter

2

Démonter torche de soudage et

3

rouleau de fil

Dévisser vis de fixation plaque mo-

4

teur [A]

Dévisser vis sur fixation plaque moteur

29

Page 30

Déconnecter transmetteur de val-

5

eur effective [B] et basculer fixation plaque moteur vers l‘avant

Pousser rallonge alimentation mo-

6

teur (4) (fiche en avant) à travers la

traversée [C], l’introduire dans la

partie droite de la source de courant et la sortir quelque 25 cm de

la partie droite

Transmetteur de valeur effective / alimentation

moteur

Ficher connecteur Molex de l‘harnais de câbles d‘alimentation moteur (3)

7

dans rallonge alimentation moteur (4)

Ficher bornes CPC de l‘harnais de câbles d‘alimentation moteur (3) dans

8

l‘alvéole commande de torche (connecteur Tuchel) borne1 et borne6.

Arrêter harnais de câbles au moyen de cravates de câbles

9

Ficher transmetteur de valeur effective [B] et basculer fixation plaque mo-

10

teur vers l‘arrière

Monter fixation plaque moteur au

11

moyen des vis prévues à cet effet

Monter fixation plaque moteur

Installation dans TPS 2700

IMPORTANT! Veillez à ce qu‘aucun

câble soit flambé ou coincé pendant l‘installation.

Remonter et ficher SR41

12

Ficher câble plat provenant de la

13

plaque PM41A/X4 sur la plaque

SR41/X12

Fixer plaque PM41A (1) parallèle-

14

ment à la plaque SR41, moyennant

l‘écrou hexagonal (6), rondelle à

dents chevauchantes extérieures

(7) et pièces d‘écartement (8)

Retirer câble de connexion

15

SR41/X11 et ficher sur la plaque

PM41A/X3

Ficher harnais de câbles d‘alimen-

16

tation de plaque (2) sur les plaques

PM41A/X2 et SR41/X11

30

Ficher connecteur Molex de la rallonge alimentation moteur (3) sur

17

PM41A/X1

Arrêter harnais de câbles au moyen de cravates de câbles

18

Remonter joues sur source de courant

19

Ajuster source de courant (voir chapitre „Ajuster unité PushPull“)

20

Page 31

Installer unité

(8) (1) (8)

(6)

(7)

PushPull dans

VR 1500

IMPORTANT! Pour l‘installation dans le VR 1500, l‘harnais de câbles d‘alimenta-

tion moteur (3) et la rallonge alimentation moteur (4) n‘est pas requise.

Oter couvercle dévidoir fil droit

1

Ficher câble plat provenant de la

2

plaque PM41A/X4 sur la plaque

SR41/X12

Fixer plaque PM41A (1) parallèle-

3

ment à la plaque SR41, moyennant

l‘écrou hexagonal (6), rondelle à

dents chevauchantes extérieures

(7) et pièces d‘écartement (8)

Retirer câble de connexion

4

SR41/X11 et ficher sur la plaque

PM41A/X3

Ficher harnais de câbles d‘alimen-

5

tation de plaque (2) sur les plaques

PM41A/X2 et SR41/X11

Trancher la cravate de câbles près

6

de connecteur Molex pour la alimentation moteur

Ficher connecteur Molex pour la

Installation dans VR 1500

7

alimentation moteur sur

PM41A/X1

Arrêter harnais de câbles au moy-

8

en de cravates de câbles

Monter couvercle dévidoir fil droit

9

Ajuster dévidoir (voir chapitre

10

„Ajustage de l‘unité PushPull“)

FR

31

Page 32

Avant la première mise en service

Généralités Vous devez ajuster l’unité PushPull avant toute première mise en service et après

chaque mise à jour du logiciel du dévidoir. Si l’unité PushPull n’est pas ajustée, les

paramètres ustilisés seront les paramètres standard - Il se peut alors que le

résultat du soudage ne soit pas satisfaisant.

Ajustage de

l’unité PushPull

Sélectionner la fonction “PPU“

1

dans le deuxième niveau du menu

(2nd)

Vous trouverez une vue d’ensemble des messages d’erreur pendant l’ajustage de

l’unité PushPull au chapitre “Diagnostic des erreurs et correction“.

Avec la molette de réglage (1) ou la

2

touche Mode de service (5) du panneau de commande standard,

sélectionner l’unité PushPull appropriée dans la liste suivante:

0 Débobineuse Fronius VR „VR 1530-22“ 22 m/min ou 865 ipm *)

1 Débobineuse Fronius VR ‘’VR 1530-30“ 30 m/min ou 1180 ipm (affichage

à l’écran: 1.18 *)

2 PushPull robot Fronius „KD Drive“ 10m/min *)

3 PushPull robot Fronius “Robacta Drive“ (régulation esclave) *)

4 Fronius Roboter PushPull „Robacta Drive“ (Slave-Regelung)

5 PushPull manuel Fronius “PullMig“ avec potentiomètre de puissance

6 PushPull manuel Fronius “PullMig“ sans potentiomètre de puissance

7 PushPull manuel Binzel 42 V“ avec potentiomètre de puissance **)

8 PushPull manuel Binzel 42 V“ sans potentiomètre de puissance **)

9 PushPull robot Binzel 42 V **)

10 PushPull robot Binzel 24V **)

11 PushPull robot Dinse 42 V **)

12 PushPull manuel Huftegger 24 V **)

13 Entraînement intermédiaire Fronius “VR 143-2“

14 Dévidoir Fronius “MS“ 22 m/min ou 865 ipm *)

16 PushPull manuel “Cobra Gold“ **)

20 Débobineuse Fronius VR ‘’VR 1530-12“ 12 m/mn ou 470 ipm *)

23 Robot Binzel PushPull 32V **)

24 Nouveau robot Dinse PushPull 42V **)

50 PushPull manuel Fronius „PT-Drive“ (d=0,8 mm ou .030 in; matériau: Alu-

minium) ***)

51 PushPull manuel Fronius ‘’PT-Drive“ (d = 1,0 mm ou 0,040 in; matériau:

Aluminium) ***)

52 PushPull manuel ‘’PT-Drive“ (d = 1,2 mm ou 0,045 in; matériau: Alumini-

um) ***)

53 PushPull manuel Fronius „PT-Drive“ (d=1,6 mm ou 1/16 in; matériau: Alu-

minium) ***)

54 PushPull robot Binzel ‘’Master Feeder BG II“ *) **) ***)

32

Page 33

55 Débobineuse Fronius ‘’VR 1530 PD“ (d = 1,0mm ou .040 pouce; matériau:

acier) ***)

56 Débobineuse Fronius ‘’VR 1530 PD“ (d = 1,2mm ou .045 in; matériau:

acier) ***)

57 Débobineuse Fronius ‘’VR 1530 PD“ (d = 1,6mm ou 1/16 pouces; matéri-

au: acier) ***)

59 PushPull manuel Fronius „PT-Drive“ (d=1,0 mm ou .040 in; matériau:

Acier, CrNi, CuSi3) ***)

60 PushPull manuel Fronius „PT-Drive“ (d=1,2mm ou .045 in; matériau: Acier,

CrNi) ***)

61 PushPull manuel Fronius „PT-Drive“ (d=0,8mm ou .030 in; matériau: Acier,

CrNi) ***)

62 Robot Binzel PushPull 32V mit IWG *) **) ***)

*) Pas d’ajustement nécessaire sous charge (St2)

**) Le fonctionnement peut varier en fonction des tolérances de moteur et de

l’ngrenage - Il se peut que vous deviez faire faire un ajustage à l‘usine Fro-

nius

***) Déconnexion du logiciel nécessaire

Appuyer sur la touche de la torche

3

ou sur la touche Introduction du fil

Découpler les unités d‘entraîne-

4

ment des deux moteurs du dévidoir

(par exemple torche de soudage et

dévidoir) - Les moteurs du dévidoir

ne doivent pas être sous charge

(ajustage PushPull - marche à vide)

FR

ATTENTION!

Risque de blessure par roues dentées et éléments de l‘entraînement du fil en rotation.

Cela peut entraîner des dommages corporels graves.

Ne jamais toucher les roues dentées et pièces d‘entraînement lorsqu‘elles

▶

sont en rotation.

Appuyer sur la touche de la torche

5

ou sur la touche Introduction du fil

Les moteurs du dévidoir sont

ajustés à vide; pendant l’ajustement, vous voyez “run“ affiché

sur l’écran droit.

Une fois que l’ajustement à vide est

6

terminé, l’écran affiche “St2“

Coupler de nouveau les unités d‘entraînement des deux moteurs du dévidoir

7

(par exemple torche de soudage et dévidoir) - Les moteurs de dévidoir doivent être sous charge (ajustage PushPull - couplé)

33

Page 34

ATTENTION!

Risque de blessure par fil-électrode sortant de l‘appareil ou par les roues

dentées et pièces d‘entraînement en rotation.

Cela peut entraîner des dommages corporels graves.

Tenir la torche de soudage éloignée du corps et du visage.

▶

Ne pas touches les roues dentées et pièces d‘entraînement en rotation.

▶

Appuyer sur la touche de la torche

8

ou sur la touche Introduction du

fil. Les moteurs du dévidoir sont

ajustés sous charge; pendant l’ajustement, vous voyez “run“ affiché

sur l’écran droit.

Si, pour une unité PushPull, l’ajustement n’est pas nécessaire sous

charge (St2), les valeurs réglées

auparavant apparaissent à l’écran

immédiatement après qu’on ait appuyé la touche de la torche ou la

touche Introduction du fil, par

ex. ‘’PPU et ‘’5’’

L’ajustage de l’unité PushPull est

9

terminé lorsque vous voyez apparaître sur l’écran les valeurs “PPU“

et “5“.

Appuyez deux fois sur la touche

10

Store (21) pour quitter le menu

Setup

34

Page 35

Ajuster l'unité

(1)

(2)

(3)

(4)

(5)

(6)

(9)

(7)

(10)

(11)

(8)

(13)

(14)

(16)

(15)

(12)

PushPull –

Aperçu

(1) Entrer dans le menu Setup - Ni-

veau 1.

(2) Sélection du paramètre 2nd

(3) Appuyer sur la touche Store et

la maintenir enfoncée.

Appuyer sur la touche Modes

opératoires de soudage

Relâcher la touche Store.

(4) Sélectionner la fonction PPU

(5) Sélectionner l'unité PushPull

correspondante avec la molette

de réglage

(6) Appuyer sur la touche de la tor-

che ou sur la touche Insertion

du fil ...

(7) ... St1 s’affiche

(8) Découpler les unités d’entraîne-

ment.

(9) Appuyer sur la touche de la tor-

che ou sur la touche Insertion

du fil ...

(10) ... St1 | run s’affiche

(11) ... St2 s’affiche.

(12) Coupler les unités d’entraîne-

ment.

(13) Appuyer sur la touche de la tor-

che ou sur la touche Insertion

du fil ...

(14) ... St2 | run s’affiche

(15) L’ajustage de l’unité PushPull

est terminé

(16) Appuyer sur la touche Store.

FR

Ajustage de l’unité PushPull sur le panneau de

commande Comfort : Vue d'ensemble

35

Page 36

Codes de service ajustage PushPull

Sécurité

Codes de maintenance affichés

lorsque les

unités d’entraînement sont

découplées

(ajustage à vide)

AVERTISSEMENT!

Une décharge électrique peut être mortelle.

Avant d'ouvrir l'appareil :

basculer l'interrupteur d'alimentation en position - O - ;

▶

débrancher l'appareil du réseau ;

▶

s'assurer qu'il soit impossible de le rallumer ;

▶

s'assurer, à l'aide d'un appareil de mesure approprié, que les composants

▶

avec charge électrique (par ex. : condensateurs) sont déchargés.

Err | Eto

Cause :

Remède :

St1 | E 1

Cause :

Remède :

Erreur de mesure lors de l’ajustage PushPull

Recommencer l’ajustage PushPull

Le moteur du dévidoir ne donne pas de valeur réelle pour le nombre

de tours à la vitesse de fil minimum.

Recommencer l’ajustage PushPull ; le message d’erreur s’affiche de

nouveau: contacter le S.A.V.

St1 | E 2

Cause :

Remède :

St1 | E 3

Cause :

Remède :

St1 | E 4

Cause :

Remède :

St1 | E 5

Cause :

Remède :

Le moteur du dévidoir ne donne pas de valeur réelle pour le nombre

de tours à la vitesse de fil maximum.

Recommencer l’ajustage PushPull ; le message d’erreur s’affiche de

nouveau: contacter le S.A.V.

Le moteur du dévidoir ne donne pas de valeur réelle pour le nombre

de tours à la vitesse de fil minimum.

Recommencer l’ajustage PushPull ; le message d’erreur s’affiche de

nouveau: contacter le S.A.V.

Le moteur du dévidoir ne donne pas de valeur réelle pour le nombre

de tours à la vitesse de fil minimum.

Recommencer l’ajustage PushPull ; le message d’erreur s’affiche de

nouveau: contacter le S.A.V.

Le moteur du dévidoir ne donne pas de valeur réelle pour le nombre

de tours à la vitesse de fil maximum.

Recommencer l’ajustage PushPull ; le message d’erreur s’affiche de

nouveau: contacter le S.A.V.

36

St1 | E 6

Cause :

Remède :

Le moteur du dévidoir ne donne pas de valeur réelle pour le nombre

de tours à la vitesse de fil maximum.

Recommencer l’ajustage PushPull ; le message d’erreur s’affiche de

nouveau: contacter le S.A.V.

Page 37

Codes de maintenance affichés

lorsque les

unités d'entraînement sont

couplées (ajustage en couple)

St1 | E 16

Cause :

Remède :

St2 | E 7

Cause :

Remède :

L’ajustage PushPull a été interrompu: l’arrêt rapide a été activé en appuyant sur la touche de la torche.

Recommencer l’ajustage PushPull

Ajustage PushPull: il n’y a pas eu de marche à vide

Ajustage PushPull : lancer la marche à vide

St2 | E 8

Cause :

Remède :

St2 | E 9

Cause :

Remède :

St2 | E 10

Cause :

Remède :

FR

Le moteur du dévidoir ne donne pas de valeur réelle pour le nombre

de tours à la vitesse de fil minimum.

Recommencer l’ajustage PushPull ; le message d’erreur s’affiche de

nouveau: contacter le S.A.V.

Le moteur de l’unité PushPull ne donne pas de valeur réelle pour le

nombre de tours à la vitesse de fil minimum.

Recommencer l’ajustage PushPull ; le message d’erreur s’affiche de

nouveau: contacter le S.A.V.

Le courant du moteur du dévidoir dépasse la plage de valeurs autorisée à la vitesse de fil minimum. Causes possibles : les moteurs du

dévidoir ne sont pas couplés ou il y a des problèmes au niveau de

l’avance du fil.

Coupler les unités d’entraînement des deux moteurs du dévidoir, poser le faisceau de câbles le plus droit possible ; vérifier que l’âme guide-fil n’est ni pliée ni encrassée ; vérifier la pression sur les entraînements à 2 ou 4 galets de l’unité Push-Pull ; recommencer l’ajustage

PushPull ; si le message d’erreur s’affiche de nouveau : contacter le

S.A.V.

St2 | E 11

Cause :

Remède :

St2 | E 12

Cause :

Remède :

St2 | E 13

Cause :

Remède :

Le courant du moteur de l’unité PushPull dépasse la plage de valeurs

autorisée à la vitesse de fil minimum. Causes possibles : les moteurs

du dévidoir ne sont pas couplés ou il y a des problèmes au niveau de

l’avance du fil.

Coupler les unités d’entraînement des deux moteurs du dévidoir, poser le faisceau de câbles le plus droit possible ; vérifier que l’âme guide-fil n’est ni pliée ni encrassée ; vérifier la pression sur les entraînements à 2 ou 4 galets de l’unité Push-Pull ; recommencer l’ajustage

PushPull ; si le message d’erreur s’affiche de nouveau : contacter le

S.A.V.

Le moteur du dévidoir ne donne pas de valeur réelle pour le nombre

de tours à la vitesse de fil maximum.

Recommencer l’ajustage PushPull ; le message d’erreur s’affiche de

nouveau: contacter le S.A.V.

Le moteur de l’unité PushPull ne donne pas de valeur réelle pour le

nombre de tours à la vitesse de fil maximum.

Recommencer l’ajustage PushPull ; le message d’erreur s’affiche de

nouveau: contacter le S.A.V., erreur du transmetteur de valeur réelle

37

Page 38

St2 | E 14

Cause :

Remède :

St2 | E 15

Cause :

Remède :

Le courant du moteur du dévidoir dépasse la plage de valeurs autorisée à la vitesse de fil maximum. Causes possibles : les moteurs du

dévidoir ne sont pas couplés ou il y a des problèmes au niveau de

l’avance du fil.

Coupler les unités d’entraînement des deux moteurs du dévidoir, poser le faisceau de câbles le plus droit possible ; vérifier que l’âme guide-fil n’est ni pliée ni encrassée ; vérifier la pression sur les entraînements à 2 ou 4 galets de l’unité Push-Pull ; recommencer l’ajustage

PushPull ; si le message d’erreur s’affiche de nouveau : contacter le

S.A.V.

Le courant du moteur de l’unité PushPull dépasse la plage de valeurs

autorisée à la vitesse de fil maximum. Causes possibles : les moteurs

du dévidoir ne sont pas couplés ou il y a des problèmes au niveau de

l’avance du fil.

Coupler les unités d’entraînement des deux moteurs du dévidoir, poser le faisceau de câbles le plus droit possible ; vérifier que l’âme guide-fil n’est ni pliée ni encrassée ; vérifier la pression sur les entraînements à 2 ou 4 galets de l’unité Push-Pull ; recommencer l’ajustage

PushPull ; si le message d’erreur s’affiche de nouveau : contacter le

S.A.V.

St2 | E 16

Cause :

Remède :

L’ajustage PushPull a été interrompu: arrêt rapide activé en appuyant

sur la touche de la torche

Recommencer l’ajustage PushPull

38

Page 39

FR

39

Page 40

Loading...

Loading...