Page 1

/ Battery Charging Systems / Welding Technology / Solar Electronics

PullMig CMT

PullMig CMT UD

PullMig CMT G

PullMig CMT G UD

Bedienungsanleitung

DEENFRITESPT-BR

MIG/MAG-Push-Pull-Schlauchpaket

Operating Instructions

MIG/MAG-Push-Pull-hosepack

Mode d’emploi

Jeu de flexibles MIG/MAG-PushPull

Istruzioni per l’uso

Manichetta MIG/MAG-Push-Pull

Manual de instrucciones

Paquete de mangueras MIG/MAGPush-Pull

Instrução de operação

42,0410,1404 003-02062014

Jogo de mangueiras MIG/MAGPush-Pull

Page 2

Page 3

D GB

F

Sehr geehrter Leser Dear Reader

Wir danken Ihnen für Ihr entgegengebrachtes Vertrauen und

gratulieren Ihnen zu Ihrem technisch hochwertigen Fronius

Produkt. Die vorliegende Anleitung

hilft Ihnen, sich mit diesem vertraut zu machen. Indem Sie die

Anleitung sorgfältig lesen, lernen

Sie die vielfältigen Möglichkeiten

Ihres Fronius-Produktes kennen.

Nur so können Sie seine Vorteile

bestmöglich nutzen.

Bitte beachten Sie auch die

Sicherheitsvorschriften und sorgen

Sie so für mehr Sicherheit am

Einsatzort des Produktes.

Thankyou for choosing Fronius and congratulations on your new,

technically high-grade Fronius

product! This instruction manual

will help you get to know your new

machine. Read the manual

carefully and you will soon be

familiar with all the many great

features of your new Fronius

product. This really is the best way

to get the most out of all the

advantages that your machine has

to offer.

Please also observe the safety

regulations thus ensuring increased safety where the product is

used.

Cher lecteur

Nous vous remercions de votre

confiance et vous félicitons d’avoir

acheté un produit de qualité

supérieure de la maison Fronius.

Les instructions suivantes vous

aideront à vous familiariser avec le

produit. En lisant attentivement les

instructions de service suivante,

vous découvrirez les multiples

possibilités de votre produit

Fronius. C’est la seule manière

d’exploiter ses avantages de

manière optimale.

Prière d’observer également les

consignes de sécurité pour garantir une sécurité accrue lors de

l’utilisation du produit.

I

Egregio Cliente!

La ringraziamo per la fiducia

dimostrataci e ci congratuliamo

con Lei per aver preferito un

prodotto di alta tecnologia Fronius.

Le presenti istruzioni La aiuteranno a conoscere meglio il prodotto

che ha acquistato. Leggendo

attentamente le istruzioni conoscerà le molteplici potenzialità del

Suo apparecchio Fronius. Solo

così potrà sfruttarne al meglio le

caratteristiche.

La invitiamo ad osservare attentamente le norme di sicurezza

e ad assicurarsi che il luogo

d‘impiego del prodotto sia il più

sicuro possibile.

E

Estimado lector

Le agradecemos la confianza que

ha depositado en nosotros y le

felicitamos por haber adquirido

este producto de primera calidad

de la casa Fronius. Estas instrucciones de uso le ayudarán a

familiarizarse con su uso. Mediante la lectura atenta de las instrucciones conocerá las diversas

posibilidades de uso de su producto Fronius. Solo así podrá aprovechar al máximo sus múltiples

ventajas.

Por favor tenga en cuenta también

las normas de seguridad y procure

usted de este modo más seguridad en el lugar de aplicación del

producto.

P

Estimado leitor

Agradecemos-lhe a confiança que

depositou em nós e felicitamo-lo

por ter adquirido este produto de

primeira qualidade da casa Fronius. Estas instrução de uso ajudálo-ão a familiarizar-se com a sua

tradução. A partir da leitura atenta

das instruções ficará a conhecer

as diversas possibilidade de

utilização do seu produto Fronius.

Só assim poderá aproveitar ao

máximo as suas múltiplas vantagens.

Respeite também as normas de

segurança e garanta uma maior

segurança no local de utilização

do produto.

1

Page 4

D GB F

Allgemein

In Kombination mit dem Drahtpuffer am Schlauchpaket sorgt der

integrierte Draht-Antriebsmotor für

eine schnelle, reversierende

Bewegung der Drahtelektrode.

Vielfältige Rohrbogen-Ausführungen ermöglichen eine gute Zugänglichkeit zur Schweißstelle.

PullMig CMT eignet sich

besonders für:

- Dünnblech-Anwendungen

allgemein

- Spritzerfreies MIG-Löten von

verzinkten Dünnblechen

- Fügen von Stahl mit Aluminium.

General

In combination with the wire buffer

on the hosepack, the integral wire

drive motor can quickly reverse

the wire electrode. Many different

torch neck designs facilitate easy

access to the weld.

PullMig CMT is especially suited

to:

- General light-gauge sheet

applications

- Spatter-free MIG brazing of

galvanized light-gauge sheets

- Joining steel to aluminium.

Généralités

En combinaison avec l’amortisseur

de fil au niveau du faisceau de liaison, le moteur d’entraînement du fil

intégré assure un mouvement rapide et réversible du fil-électrode. De

multiples modèles de coudes garantissent une bonne accessibilité au

point de soudure.

Le PullMig CMT est spécialement

adapté aux applications suivantes

:

- les applications sur plaques

fines en général

- le brasage MIG sans projections de plaques fines zinguées

- l’assemblage d’acier et

d’aluminium.

I

In generale

Il motore di avanzamento filo, in

combinazione con il tampone del

filo sul fascio cavi, provvede alla

generazione di un movimento

rapido e a inversione dei fili di

saldatura.

Svariati modelli di tubi ricurvi

consentono di accedere agevolmente al punto di saldatura.

PullMig CMT è particolarmente

indicato per:

- applicazioni generiche con

lamiere sottili

- saldatura MIG senza spruzzi

di lamiere sottili zincate

- unione di acciaio e alluminio.

E P

Generalidades

En combinación con el tampón de

hilo en el paquete de mangueras,

el motor de accionamiento de hilo

integrado proporciona un rápido

movimiento reversible del electrodo de soldadura.

Las múltiples versiones de codo

de tubo permiten un buen acceso

al punto de soldadura.

PullMig CMT es especialmente

apropiado para:

- Aplicaciones de chapa fina en

general

- Soldadura indirecta MIG sin

salpicaduras de chapas finas

galvanizadas

- Ensamblaje de acero con

aluminio

Geral

Em conjunto com o tampão de

arame do jogo de mangueiras, o

motor de accionamento integrado

do arame proporciona um movimento rápido de inversão do

eléctrodo de arame.

Os vários modelos de tubos

curvos permitem um bom acesso

ao ponto de soldadura.

O PullMig CMT é particularmente

indicado para:

- aplicações gerais em chapas

finas

- soldadura MIG sem salpicos

de chapas finas galvanizadas

- liga de aço com alumínio.

2

Page 5

D GB F

SécuritéSicherheit Safety

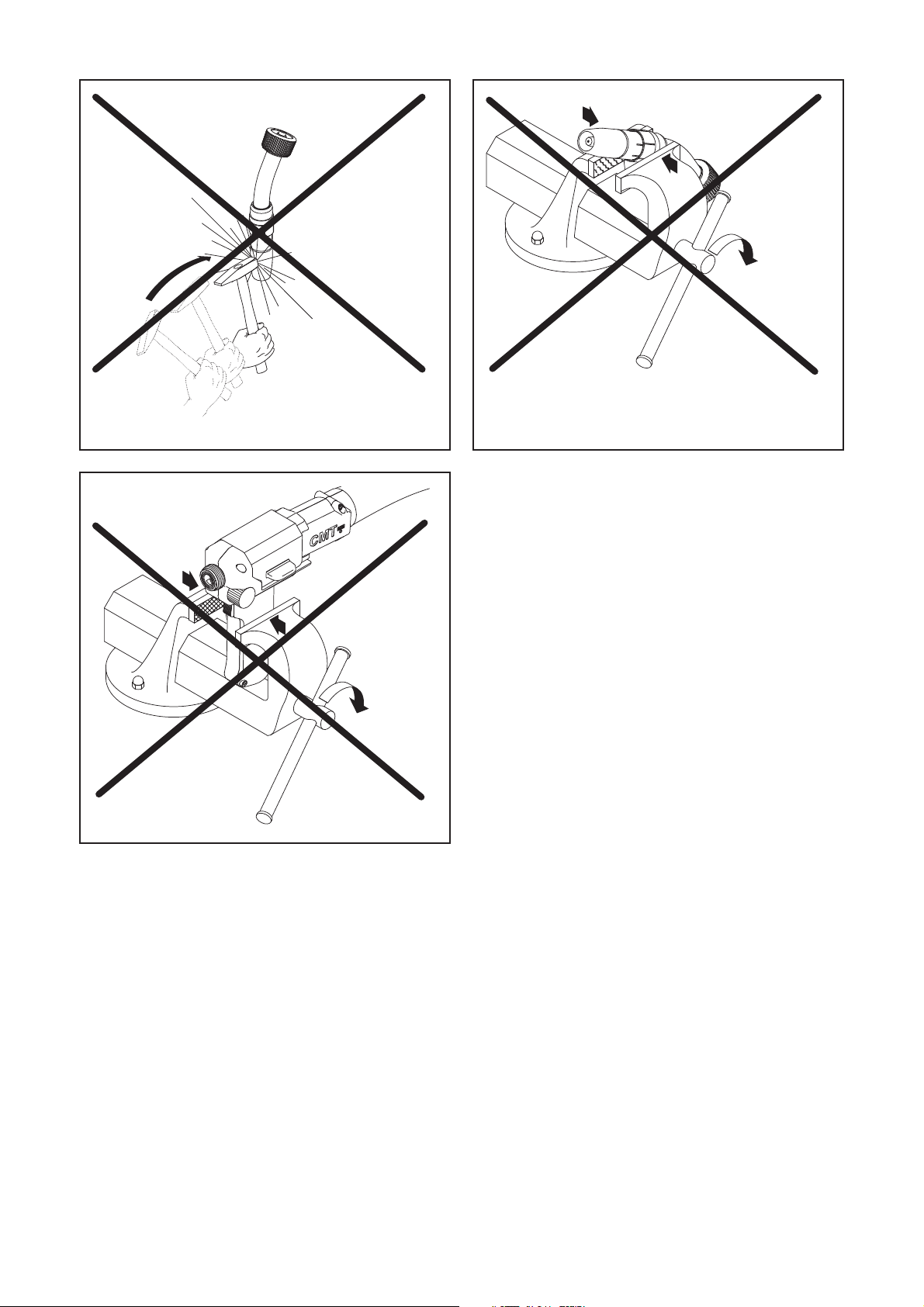

WARNUNG! Fehlerhaft

durchgeführte Arbeiten

können schwerwiegende

Personen- und Sachschäden

verursachen. Beschriebene

Tätigkeiten dürfen nur von

geschultem Fachpersonal

durchgeführt werden! Beachten

Sie das beiliegende Dokument

„Sicherheitsvorschriften“.

WARNUNG! Ein elektri-

scher Schlag kann tödlich

sein. Beschriebene Tätigkeiten

nur durchführen, wenn

- der Netzschalter der

Stromquelle in Stellung

- O - geschaltet ist,

- die Stromquelle vom Netz

getrennt ist.

WARNING! Work that is

not carried out correctly

can cause serious injury and

damage. The actions described

herein may ONLY be carried out

by skilled, trained technicians!

Observe the instructions given

in the attached document

“Safety rules”.

WARNING! An electric

shock can be fatal. Only

carry out the actions described

here if

- the mains switch of the

power source is in the - O position, and

- the power source has been

disconnected from the

mains.

AVERTISSEMENT ! Les

travaux mal exécutés

peuvent entraîner de graves

dommages corporels ou matériels. Seuls des techniciens

spécialement formés par la

société sont habilités à exécuter

les procédures décrites ciaprès ! Veillez à respecter les

indications fournies dans le

document ci-joint intitulé « Consignes de sécurité ».

AVERTISSEMENT ! Un

choc électrique peut être

mortel. N’exécutez les procédures décrites que :

- l’interrupteur d’alimentation

de la source de courant est

en position - O -

- et que la source de courant

est débranchée.

I E P

AVVISO! I lavori effettuati

in modo non corretto

possono causare gravi danni

alle persone e alle cose. Gli

interventi descritti possono

essere svolti soltanto dal

personale specializzato della!

Attenersi alle istruzioni contenute nel documento allegato

„Norme di sicurezza“.

AVVISO! Uno schock

elettrico può avere esiti

mortali. Effettuare gli interventi

descritti soltanto se

- l‘interruttore di rete della

saldatrice è in posizione

- O -

- la saldatrice è staccata

dalla rete.

¡AVISO! Los trabajos

realizados defectuosamente pueden causar daños

personales y materiales graves.

¡Las actividades descritas sólo

deben ser realizadas por

personal técnico formado por!

Tenga en cuenta el documento

adjuntado „Normas de seguridad.

¡AVISO! Un electro-

choque puede ser mortal.

Realizar las actividades descritas sólo cuando:

- el interruptor de red de la

fuente de corriente se

encuentre en posición - O -

- la fuente de corriente esté

desconectada de la red.

SegurançaSicurezza Seguridad

ADVERTÊNCIA! Trabal-

hos realizados de forma

deficiente podem originar danos

pessoais e materiais graves. As

actividades descritas podem ser

executadas apenas por pessoal

técnico formado pela! Respeite

o documento em anexo „Normas de segurança“.

ADVERTÊNCIA! Um

choque eléctrico pode ser

mortal. Executar as actividades

descritas apenas se

- o interruptor de rede da

fonte de corrente estiver na

posição - O -

- a fonte de corrente estiver

desligada da rede.

3

Page 6

D GB F

SécuritéSicherheit Safety

WARNUNG! Ein Elektro-

schock kann tödlich sein.

Zusätzlich besteht Verletzungsgefahr durch austretende

Drahtelektrode. Vor dem Reinigen des Schweißbrenners und

dem Überprüfen seiner Komponenten, Netzschalter der Stromquelle in Stellung - O - schalten.

VORSICHT! Verbren-

nungsgefahr durch infolge

des Betriebes stark erhitzten

Schweißbrenner. Die Reinigung

des PullMig CMT, und das

Überprüfen seiner Komponenten, darf nur im abgekühltem

Zustand erfolgen.

WARNING! An electric

shock can be fatal. There

is also a risk of injury from wire

electrode emerging. Switch the

power source mains switch to

the „O“ position before cleaning

the welding torch and checking

its components.

CAUTION! When a

welding torch becomes

extremely hot from use, it

represents a fire risk. Components must be allowed to cool

down before the PullMig CMT is

cleaned or its components

checked.

AVERTISSEMENT ! Un

choc électrique peut être

mortel. En outre, risque de

blessure par la sortie du fil de

soudage. Avant le nettoyage de

la torche de soudage et le

contrôle de ses composants,

placer le commutateur

d’alimentation de la source de

courant dans la position - O -.

ATTENTION ! Risque de

brûlure en raison de

l’échauffement important de la

torche de soudage en cours de

fonctionnement. Le nettoyage

du PullMig CMT et le contrôle

de ses composants ne peuvent

être réalisés qu’à froid.

I E P

AVVISO! Uno shock

elettrico può avere esiti

mortali. Sussiste inoltre il

pericolo di ferimento a causa

del filo di saldatura in uscita.

Prima di procedere alla pulizia

della torcia per saldatura e al

controllo dei relativi componenti,

mettere l’interruttore di rete del

generatore in posizione „O“.

PRUDENZA! Pericolo di

ustione per via

dell’elevata temperatura raggiunta dalle torce per saldatura in

uso. La pulizia del PullMig CMT

e il controllo dei relativi componenti devono essere effettuati

soltanto se l’apparecchio è

freddo.

¡ADVERTENCIA! La

electrocución puede ser

mortal. Adicionalmente existe

peligro de lesiones originado

por la salida de la varilla de

soldadura. Antes de limpiar la

antorcha y comprobar sus

componentes se debe conmutar

el interruptor de red a la posición - O -.

¡PRECAUCIÓN! Peligro

de quemaduras originado

por una antorcha que se ha

calentado excesivamente

durante el servicio. La limpieza

del PullMig CMT y la comprobación de sus componentes sólo

se debe efectuar en estado

enfriado.

SegurançaSicurezza Seguridad

ATENÇÃO! Um choque

eléctrico pode ser fatal.

Além disso, existe perigo de

ferimentos devido à saída do

eléctrodo de arame. Antes de

limpar o maçarico de soldar e

de verificar os seus componentes, colocar o interruptor de

rede da fonte de corrente na

posição - O -.

CUIDADO! Perigo de

queimadura devido ao

accionamento do maçarico de

soldar que está bastante

quente. Limpar o PullMig CMT e

verificar os seus componentes

apenas quando o equipamento

estiver frio.

4

Page 7

D GB F

SécuritéSicherheit Safety

VORSICHT! Verbrü-

hungsgefahr durch heiße

Kühlflüssigkeit. Die Wasseranschlüsse nur in abgekühltem

Zustand überprüfen.

VORSICHT! Verletzungs-

gefahr durch unzureichende Verbindungen. Sämtliche Kabel, Leitungen und

Schlauchpakete müssen fest,

unbeschädigt, isoliert und

ausreichend dimensioniert sein.

HINWEIS! PullMig CMT

nie ohne Kühlmittel in

Betrieb nehmen. Für hieraus

entstandene Schäden haftet

Fronius nicht, sämtliche Gewährleistungsansprüche erlöschen.

CAUTION! Danger of

scalding by hot coolant.

Never check the water connections until they have cooled

down.

CAUTION! Risk of injury

from unsatisfactory

connections. All cables, leads

and hosepacks must be properly secured, undamaged, insulated and adequately dimensioned.

NOTE! Never operate

PullMig CMT without

coolant. The manufacturer shall

not be liable for any damage

resulting from such improper use.

In addition, all warranty claims will

be forfeited.

ATTENTION ! Risque

d’ébouillantage si le

réfrigérant est trop chaud.

Contrôler les raccords d’eau

uniquement à froid.

ATTENTION ! Risque de

blessure si les raccords

ne sont pas appropriés. Tous

les câbles, conduites et

faisceaux de liaison doivent être

solides, intacts, isolés et de

capacité suffisante.

REMARQUE ! Ne jamais

mettre en service le

PullMig CMT sans réfrigérant.

Fronius n’assume aucune responsabilité pour les dommages

consécutifs et tous les droits de

garantie sont annulés si cette

précision n’est pas respectée.

I E P

PRUDENZA! Pericolo di

ustione in caso di refrigerante surriscaldato. Verificare i

collegamenti dell’acqua soltanto

quando l’apparecchio è freddo.

PRUDENZA! Pericolo di

ferimento in caso di

collegamenti sottodimensionati.

Tutti i cavi, i conduttori e i fasci

cavi devono essere fissi, non

danneggiati, isolati e di dimensioni sufficienti.

AVVERTENZA! Non

mettere mai in funzione

PullMig CMT senza liquido refrigerante. Per i danni risultanti da

mancanze simili, Fronius non si

assume alcuna responsabilità ed

esclude ogni ricorso alla garanzia.

¡PRECAUCIÓN! Peligro

de lesiones originado por

un líquido refrigerante caliente.

Comprobar las conexiones de

agua sólo en estado enfriado.

¡PRECAUCIÓN! Peligro

de lesiones originado por

uniones inapropiadas. Todos los

cables, líneas y paquetes de

mangueras deben estar fijados,

intactos, aislados y tener una

dimensión suficiente.

¡OBSERVACIÓN! Jamás

se debe poner en servicio

PullMig CMT sin refrigerante.

Fronius reclina cualquier responsabilidad para daños que se

pudieran originar y se extinguirán

todos los derechos de garantía.

SegurançaSicurezza Seguridad

CUIDADO! Perigo de

queimadura devido a

líquido de refrigeração quente.

Verificar as ligações de água

apenas quando estiverem frias.

CUIDADO! Perigo de

ferimentos devido a

ligações mal efectuadas. Todos

os cabos, circuitos e jogos de

mangueiras devem ser resistentes, estar intactos, isolados e

ter as dimensões adequadas.

NOTA! Nunca colocar o

PullMig CMT em funcionamento sem agente de refrigeração. A Fronius não se responsabiliza pelos danos daqui resultantes,

perdendo a garantia a sua validade.

5

Page 8

D GB F

SécuritéSicherheit Safety

VORSICHT! Verbren-

nungsgefahr durch heiße

Oberfläche. Die Oberflächentemperatur der PullMig CMT

kann bei einer max. Umgebungstemperatur von 40°C im

Betrieb einen Wert von bis zu

70°C erreichen.

Diese Temperatur ist eine

übliche Betriebstemperatur und

stellt keine Gefährdung für die

PullMig CMT dar.

CAUTION! Danger of

burns from hot surface.

When the maximum ambient

temperature in operation is

40°C, the surface temperature

of the PullMig CMT can rise as

high as 70°C.

This is a normal operating

temperature and does not

endanger the PullMig CMT.

ATTENTION ! Risque de

brûlure si la surface est

trop chaude. La température

superficielle du PullMig CMT

peut atteindre une valeur de 70

°C en fonctionnement à une

température ambiante max. de

40 °C.

Cette température est une

température de service normale

et ne constitue aucun danger

pour le PullMig CMT.

I E P

PRUDENZA! Pericolo di

ustione dovuto al calore

della superficie. Durante il

funzionamento a una temperatura ambiente massima di 40°C

la temperatura della superficie

del PullMig CMT può raggiungere i 70°C.

Questa è una temperatura di

esercizio normale che non

comporta rischi per il PullMig

CMT.

¡PRECAUCIÓN! Peligro

de quemaduras originado

por una superficie caliente. La

temperatura de superficie de la

PullMig CMT puede alcanzar en

servicio un valor de hasta 70ºC

con una temperatura ambiente

máxima de 40°C.

Esta temperatura es una

temperatura de servicio habitual

y no supone ningún riesgo para

la PullMig CMT.

SegurançaSicurezza Seguridad

CUIDADO! Perigo de

queimadura devido a

superfície quente. A temperatura de superfície da PullMig CMT

pode alcançar, em uma temperatura ambiente máxima de

40°C na operação, um valor de

até 70°C.

Esta temperatura é uma temperatura operacional usual e não

representa um perigo para a

PullMig CMT.

6

Page 9

7

Page 10

Al

mm

0,9 1,0

1,2 1,6

Steel

CuSi

mm

0,8 0,9

1,0 1,2

.035 .047

1x

inch

1x 1x 1x

"CB" "CB"

a)

b) b)

CrNi

mm

inch

1x

1x 1x 1x

1x

0,8 0,9

.032 .039

.039 .063

3x

1x

3x

1x1x

1,0 1,2

.035 .047

3x

.032 .039

1x

inch

1x 1x 1x

"CB" "CB"

c)

d) d)

1x

.035 .047

3x

1x

3x

1x1x

"CB" "CB"

c)

b) b)

1x

1x

1x1x

3x

(1.54 in.)

39 mm

8

Page 11

D GB

F

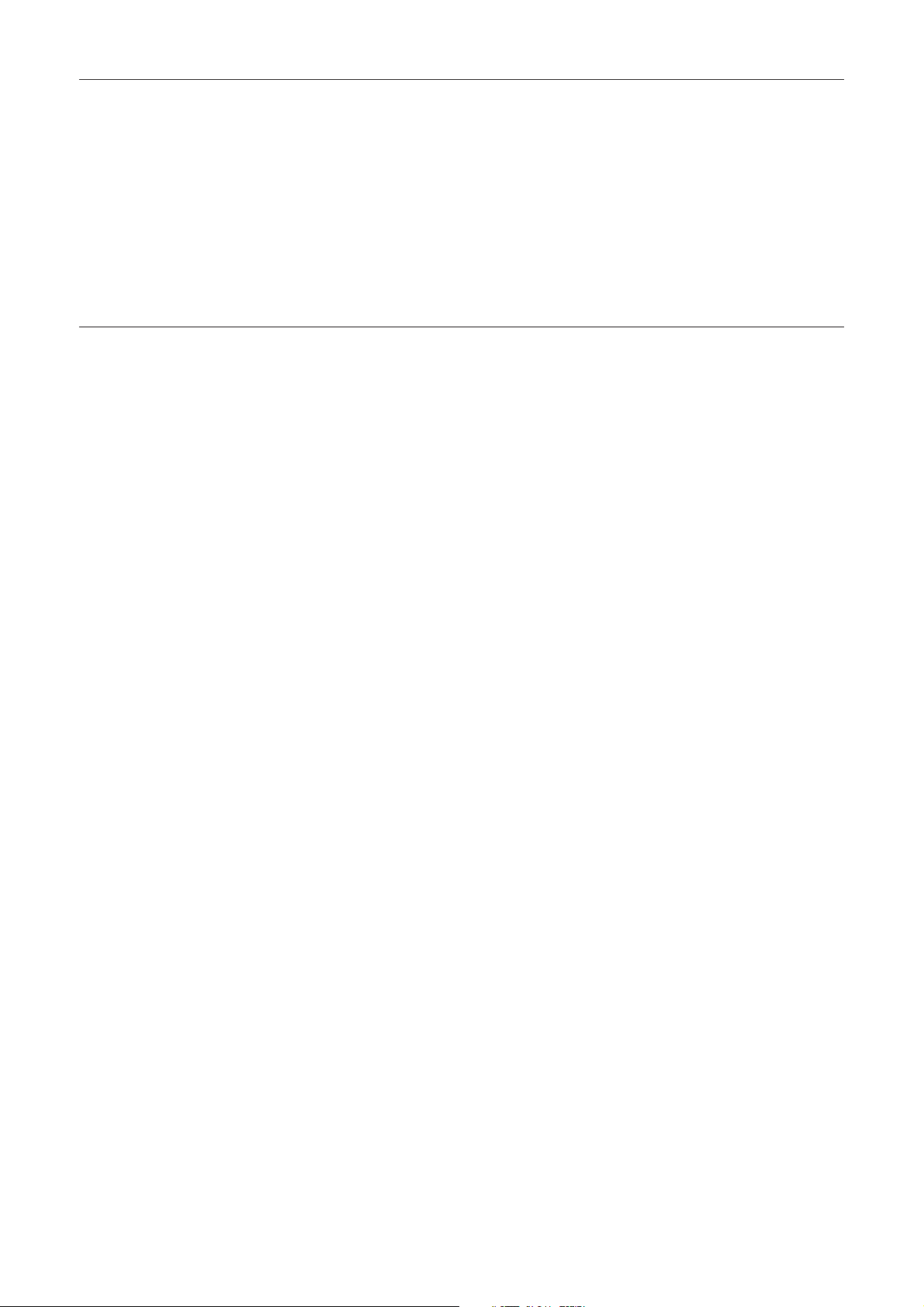

Erstausrüstung und

Werkzeug

Für den Betrieb der PullMiG CMT

ist eine dem Drahtdurchmesser

und dem Zusatz-Werkstoff entsprechende Erstausrüstung

erforderlich (siehe Ersatzteilliste):

- Erstausrüstung Alu

- Erstausrüstung Stahl / CuSi

- Erstausrüstung CrNi

a) Graphit mit Endstück

b) Graphit

c) Bronze

d) Stahl

Werkzeug:

- Gabelschlüssel SW 10 / 12

- Rollenwerkzeug

- Ablängrohr (zum Ablängen

des Draht-Führungseinsatzes)

Original equipement

and tools

To operate the PullMig CMT,

original equipment that corresponds to the wire diameter and to

the filler metal is required (see

spare parts list):

- Orig. equipt. aluminium

- Orig. equipt. steel/CuSi

- Orig. equipt. CrNi

a) Graphite with end piece

b) Graphite

c) Bronze

d) Steel

Tools:

- Flat spanner, size 10 / size 12

- Roller tool

- Cutting pipe (for cutting the

wire guide insert to length)

Équipement initial et

outillage

Un équipement minimal adapté au

diamètre du fil et au matériau

d’apport doit être utilisé avec le

PullMig CMT (cf. liste des pièces

de rechange) :

- Équipement initial Alu

- Équipement initial Acier / CuSi

- Équipement initial CrNi

a) Graphite avec embout

b) Graphite

c) Bronze

d) Acier

Outillage :

- Clé à fourche SW 10 / SW 12

- Outil à molette

- Tuyau d’égalisation (pour

égaliser la longueur du

système de guidage du fil)

I E P

Equipaggiamento originario e attrezzo

Per il funzionamento del PullMig

CMT sono necessari un diametro

del filo e il materiale d’apporto

corrispondenti all’equipaggiamento

originario (vedere l’elenco dei

pezzi di ricambio):

- Equipaggiamento originario

alluminio

- Equipaggiamento originario

acciaio/CuSi

- Equipaggiamento originario

CrNi

a) Grafite con estremità

b) Grafite

c) Bronzo

d) Acciaio

Attrezzo:

- Chiave fissa SW 10 / SW 12

- Utensile a rullo

- Prolunga (per la prolunga

dell’inserto guida filo)

Primer equipamiento y

herramientas

Para el servicio de la PullMig CMT

se requiere un primer equipamiento correspondiente al diámetro del

hilo y al material de aporte (ver la

lista de repuestos):

- Primer equipamiento aluminio

- Primer equipamiento acero/

CuSi

- Primer equipamiento CrNi

a) Grafito con pieza final

b) Grafito

c) Bronce

d) Acero

Herramienta:

- Llave de boca, entrecaras 10 /

entrecaras 12

- Herramienta de rodillos

- Tubo de tronzado (para

tronzar el inserto de guía de

hilo)

Equipamento original e

ferramentas

Para a operação da PullMiG CMT

é necessário um material adicional

conforme o diâmetro do arame e

do equipamento primário (vide

listas de peças de reposição):

- Equipamento primário Alu

- Equipamento primário aço /

CuSi

- Equipamento primário CrNi

a) Grafite com peça final

b) Grafite

c) Bronze

d) Aço

Ferramenta:

- Chave de duas bocas tam. 10

/ tam. 12

- Ferramenta de rolos

- Tubo de corte à medida (para

cortar à medida a unidade

guia de arame)

9

Page 12

1

AL 3000 / AW 4000

3

AW 7000

2

AL 4000 / AW 5000

10

Page 13

D

GB

F

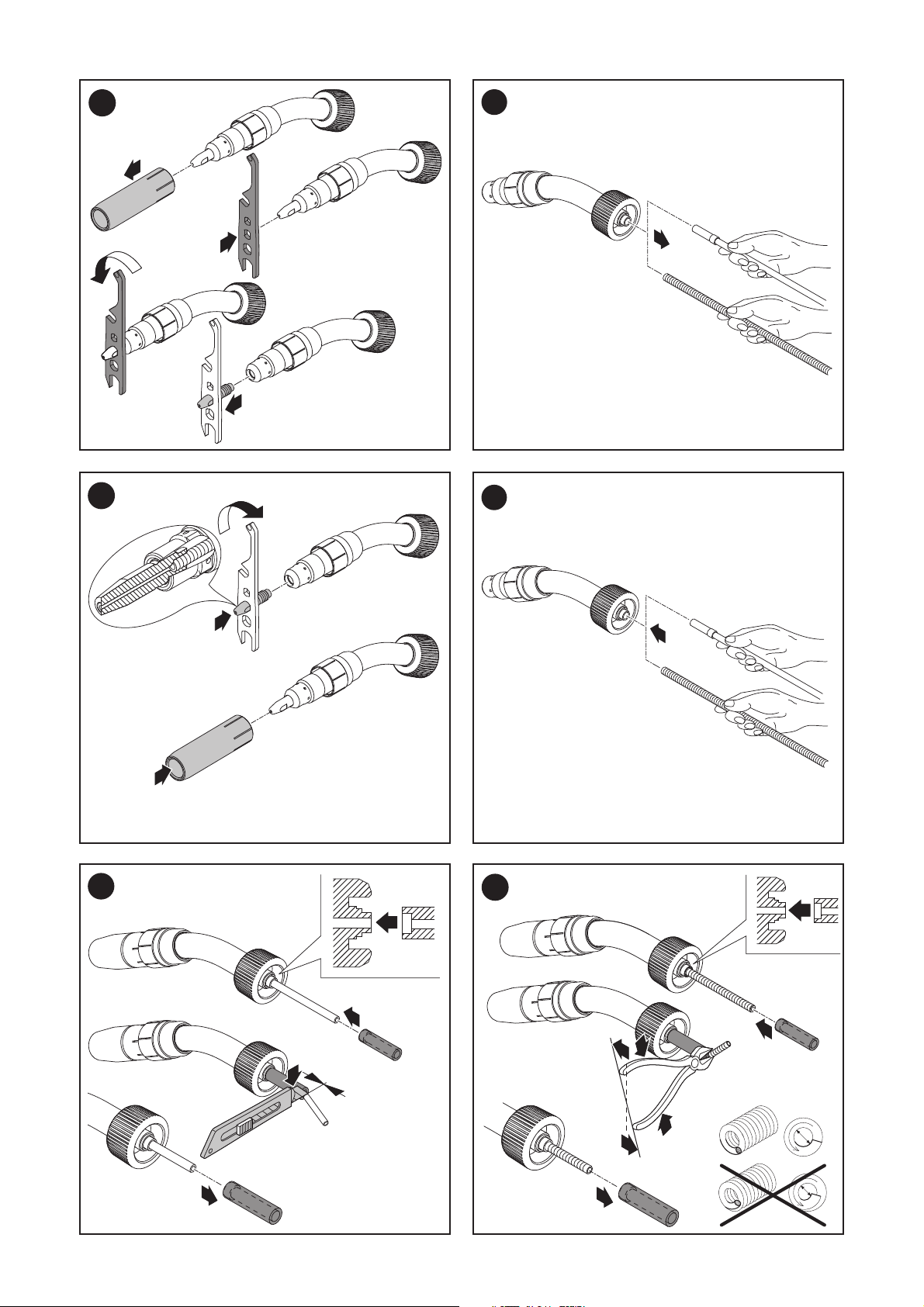

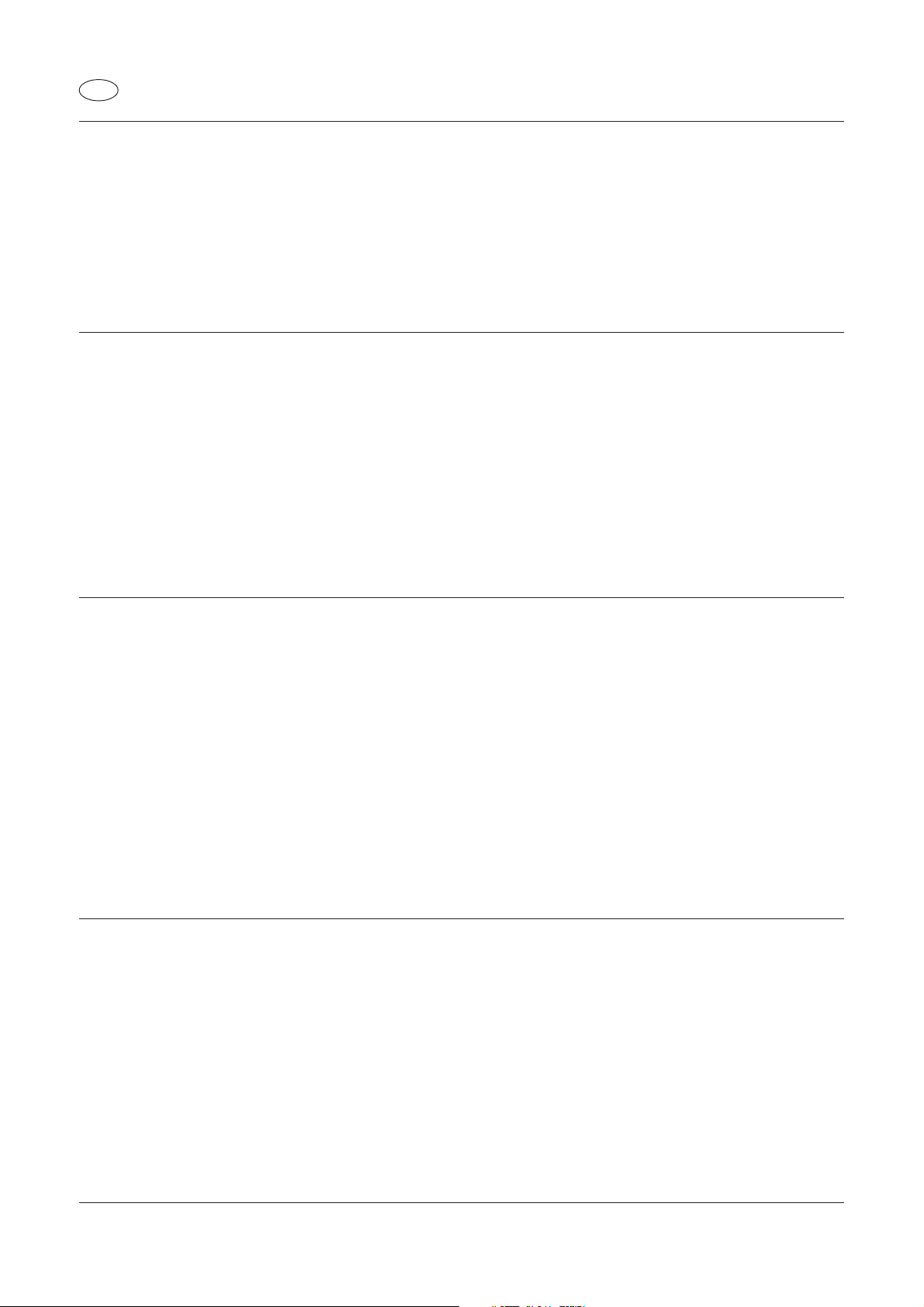

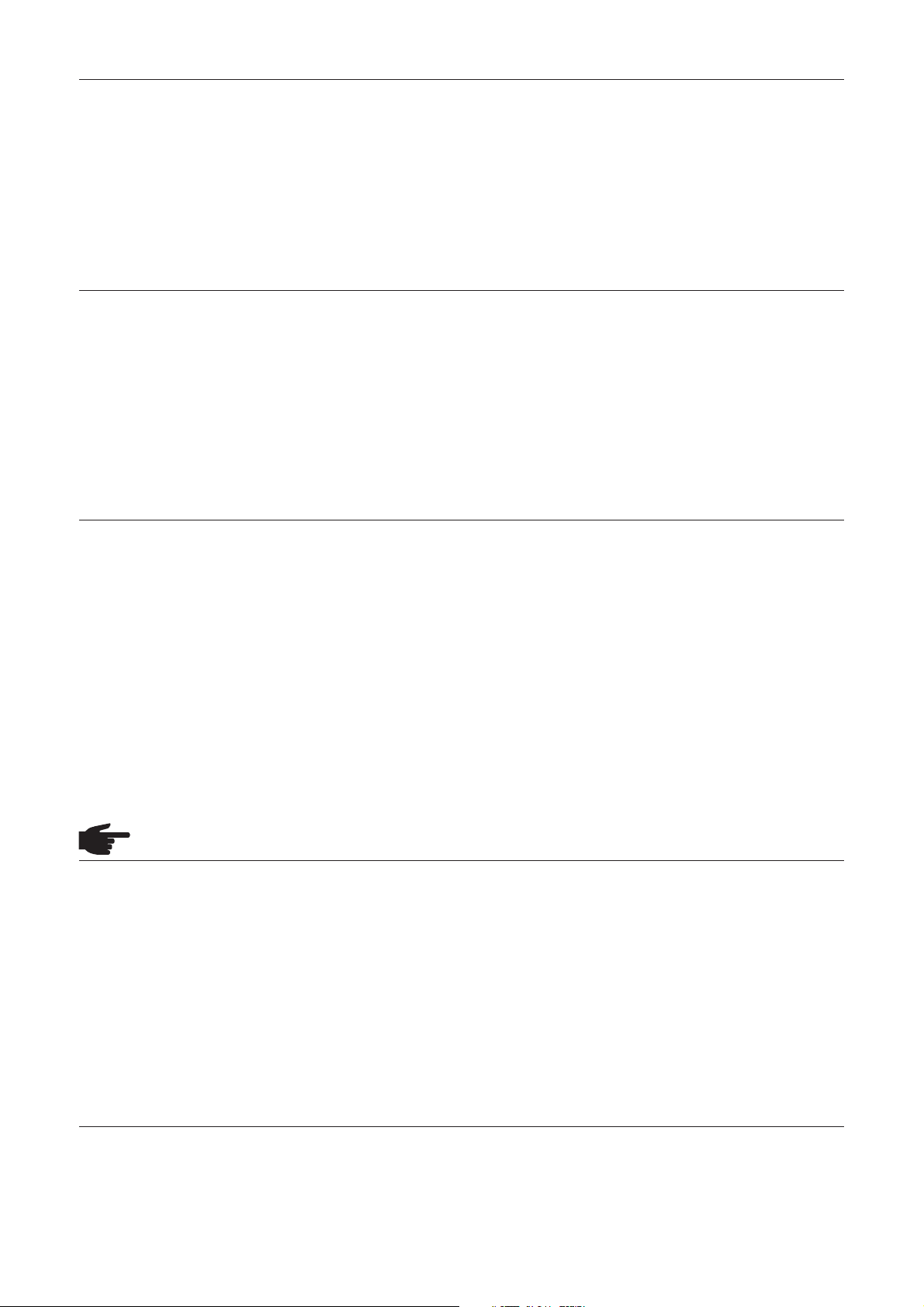

Übersicht Rohrbögen

1. AL 3000 / AW 4000

2. AL 4000 / AW 5000

3. AW 7000

HINWEIS! Nachfolgende

Montageschritte sind am

Beispiel eines AW 5000 erläutert.

Die Montage mit anderen Rohrbögen erfolgt ähnlich.

Overview of Torch

Necks

1. AL 3000 / AW 4000

2. AL 4000 / AW 5000

3. AW 7000

NOTE! The following

assembly steps are

explained using an AW 5000 as

the example.

Assembly with other torch necks is

carried out in a similar manner.

Aperçu des coudes

tubulaires

1. AL 3000 / AW 4000

2. AL 4000 / AW 5000

3. AW 7000

REMARQUE ! Les étapes

de montage suivantes

sont expliquées avec l’exemple

d’un AW 5000. L’assemblage avec

d’autres coudes tubulaires se fait

d’une manière similaire.

I E P

Lista tubi

1. AL 3000 / AW 4000

2. AL 4000 / AW 5000

3. AW 7000

AVVERTENZA! Si pre-

sentano di seguito le fasi

del montaggio utilizzando come

esempio un AW 5000.

Il montaggio con altri tubi va

effettuato in modo similare.

Vista general de acodamientos tubulares

1. AL 3000 / AW 4000

2. AL 4000 / AW 5000

3. AW 7000

¡ADVERTENCIA! Los

siguientes pasos de

montaje están explicados a modo

de ejemplo en base a un AW

5000.

El montaje con otros acodamientos tubulares se realiza de forma

similar.

Lista de tubos curvos

1. AL 3000 / AW 4000

2. AL 4000 / AW 5000

3. AW 7000

NOTA! Os passos de

montagem seguintes

foram explicados com base no

exemplo de um AW 5000.

A montagem com outros tubos

curvos realiza-se de forma idêntica.

11

Page 14

1

2

1

1

3

4b

4a

2

1

1

1

0 mm

.0 inch

2

3

5

1

1

2

3

1

3

2

12

Page 15

D

GB

F

Draht-Führungseinsatz

montieren

HINWEIS! Ausschließlich

Kontaktrohre mit Zentrier-

bohrung verwenden!

HINWEIS! Beim Ablängen

des Draht-Führungsein-

satzes darauf achten, dass

- das Kontaktrohr im Rohrbogen fest montiert ist

- der Draht-Führungseinsatz

satt am Kontaktrohr anliegt

4a Kunststoff Draht-Führungsein-

satz

4b Bronze Draht-Führungsein-

satz

Wichtig! Grate auf der Innenseite

des Draht-Führungseinsatzes

entfernen.

Fitting the wire guide

insert

NOTE! Use only contact

tubes with centre holes.

NOTE: When cutting the

wire guide insert to

length, make sure that

- the contact tube is firmly

attached to the torch neck

- the wire guide insert butts

right up against the contact

tube

4a Plastic wire guide

4b Bronze wire guide

Important! Deburr the inside of

the wire guide insert.

Monter le système de

guidage du fil

REMARQUE : Utiliser

uniquement des tubes de

contact avec un orifice de centrage !

REMARQUE: En égalisant

la longueur du système de

guidage du fil, s’assurer que

- le tube de contact est solidement fixé au coude

- le système de guidage du fil

est bien placé, sans jeu, au

niveau du tube de contact

4a Système de guidage du fil en

plastique

4b Système de guidage du fil en

bronze

Important! Enlever les ébarbures

sur la face interne du système de

guidage du fil.

I E P

Montaggio del gruppo

guidafilo

AVVERTENZA! Utilizzare

esclusivamente punte

guidafilo con centro interno!

AVVERTENZA! Nel

tagliare a misura il gruppo

guidafilo prestare attenzione

- al fissaggio corretto della

punta guidafilo nel tubo

ricurvo

- all’aderenza perfetta del

gruppo guidafilo alla punta

guidafilo

4a Inserto guida filo in plastica

4b Inserto guida filo in bronzo

Importante! Rimuovere le sbavature dal lato interno del gruppo

guidafilo.

Montar el inserto de

guía de hilo

¡OBSERVACIÓN! ¡Utilizar

exclusivamente tubos de

contacto con taladro de centraje!

¡OBSERVACIÓN! Al

tronzar el inserto de guía

de hilo se debe prestar atención a

que:

- el tubo de contacto esté

firmemente montado en el

codo de tubo

- el inserto de guía de hilo

descanse con asiento prieto

en el tubo de contacto

4a Inserto de guía de hilo de

plástico

4b Inserto de guía de hilo de

bronce

¡Importante! Eliminar las rebabas

en el lado interior del inserto de

guía de hilo.

Montar a unidade guia

de arame

NOTA! Utilizar apenas

tubos de contacto com

abertura central!

NOTA! Ao cortar a unidade guia de arame à

medida ter atenção para que

- o tubo de contacto esteja

devidamente montado no

tubo curvo

- toda a superfície da unidade

guia de arame esteja em

contacto com o tubo de

contacto

4a Peça de guia de arame

plástica

4b Peça de guia de arame de

bronze

Importante! Remover as rebarbas

da parte interior da unidade guia

de arame.

13

Page 16

14

Page 17

D

GB

F

Verschleißteile an der

Antriebseinheit montieren

HINWEIS! Beim Aufset-

zen des Rohrbogens auf

die PullMig CMT Kuppelstelle

folgendes beachten: der DrahtFührungseinsatz muss knickfrei in

das Auslaufstück an der PullMig

CMT Kuppelstelle gleiten.

HINWEIS! Gefahr von

Kühlmittel-Austritt. Beim

Montieren des Rohrbogens auf

festen Sitz der Überwurfmutter

achten.

Wichtig! Für das Lösen und

Festziehen der Vorschubrollen nur

das mitgelieferte Arretierwerkzeug

verwenden.

Install Wear Parts on

Drive Unit

NOTE! Take care to

ensure the following when

attaching the torch neck to the

PullMig CMT coupling point: the

wire guide insert must slide into

the outlet section on the PullMig

CMT coupling point without kinking.

NOTE! Risk of coolant

escaping. Ensure union

nut fits tightly when assembling

torch neck.

Important! Use only the locking

tool supplied with the system to

undo and tighten the drive rollers.

Assemblage des

pièces d’usure sur la

boîte de commande

REMARQUE ! Respectez

la procédure suivante

pour placer le coude sur le point

de mise en parallèle du PullMig

CMT : le guide-fil doit sortir sans

pliure du point de mise en parallèle du PullMig CMT.

REMARQUE ! Danger de

fuite de fluide de refroidissement. Lors de l’assemblage du

coude, assurez-vous que les

écrous d’accouplement sont fixés

fermement.

Important ! N’utiliser que l’outil

d’arrêt fourni pour desserrer et

resserrer les galets

d’entraînement.

I E P

Montaggio dei pezzi

usurabili all‘unità motrice

AVVERTENZA!

Nell‘inserire il tubo

nell‘apposito raccordo del PullMig

CMT accertarsi che l‘inserto

guidafilo scivoli senza piegarsi

nell‘uscita del raccordo del PullMig

CMT.

AVVERTENZA! Pericolo

d‘uscita del refrigerante.

Nel montare il tubo accertarsi che

il dado a raccordo sia ben stretto.

Importante! Per allentare e

serrare i rulli di avanzamento,

utilizzare solo gli attrezzi di bloccaggio appositamente forniti.

Montar piezas de desgaste en la unidad de

accionamiento

¡ADVERTENCIA! Al

colocar el acodamiento

tubular sobre el lugar de acoplamiento del PullMig CMT, tenga en

cuenta lo siguiente: El suplemento

de guía del hilo debe deslizarse

sin pliegues en la pieza de salida

en el lugar de acoplamiento del

PullMig CMT.

¡ADVERTENCIA! Peligro

de salida de refrigerante.

Al montar el acodamiento tubular,

prestar atención al asiento fijo de

la tuerca de racor.

¡Importante! Para soltar y apretar

los rodillos de impulsión sólo se

debe utlizar la herramienta de

retención suministrada adjunta.

Montar peças de desgaste na unidade de

accionamento

NOTA! Ao colocar o tubo

curvo sobre o ponto de

acoplamento PullMig CMT, tenha

atenção ao seguinte: a unidade de

guia do arame tem de deslizar

sem dobras para o interior da

peça de saída no ponto de acoplamento PullMig CMT.

NOTA! Perigo de saída

de agente refrigerante. Ao

montar o tubo curvo, ter atenção a

um ajuste correcto da porca de

capa.

Importante! Para soltar e apertar

os rolos de accionamento utilizar

apenas a chave de retenção

fornecida.

15

Page 18

1

2

1

2

1

3

***

16

Page 19

D

GB

F

Teile entnehmen

Für eine einfache Demontage, den

Draht-Führungseinsatz an den

Messingteilen entnehmen.

HINWEIS! Den Draht-

Führungseinsatz weder

knicken, einklemmen noch auf

Zug belasten.

Drahtvorschub-seitig

Schweißbrenner-seitig

HINWEIS! Das Gleitstück

Schweißbrenner-seitig

montieren.

* Gleitstück

** Spannstück

Removing parts

For easier removal, grasp the wire

guide by its brass fittings.

NOTE: Do not bend,

clamp or stress the wire

guide.

Wirefeeder side

Torch side

NOTE: Fit the sliding

contact on the torch side.

* sliding contact

** clamping element

Enlever des pièces

Pour simplifier le démontage,

dégager le système de guidage du

fil des pièces en laiton.

REMARQUE ! Éviter

impérativement de

coincer, de plier ou de tirer le

système de guidage du fil.

Côté dévidoir

Côté torche de soudage

REMARQUE ! Monter la

pièce coulissante du côté

de la torche.

* Pièce coulissante

** Tendeur

I E P

Rimozione dei componenti

Per semplificare lo smontaggio,

rimuovere il gruppo guidafilo sui

componenti in ottone.

AVVERTENZA! Non

piegare, bloccare né

tirare il gruppo guidafilo.

Lato avanzamento filo

Lato torcia per saldatura

AVVERTENZA! Montare

la slitta dal lato della

torcia per saldatura.

Retirar las piezas

Para un desmontaje sencillo, se

debe retirar el inserto de guía de

hilo por las piezas de latón.

¡OBSERVACIÓN! El

inserto de guía de hilo no

se debe el doblar, aplastar o

someter a carga de tracción.

En el lado del avance de

hilo

En el lado de la antorcha

¡OBSERVACIÓN! Montar

la pieza deslizante en el

lado de la antorcha.

Retirar peças

Para uma desmontagem simples,

retirar a peça guia do arame nas

peças de latão.

AVISO! O cartucho de

guia de arame não pode

nem ser dobrado, prensado, bem

como não ser submetido à tração.

Lado do alimentador de

arame

Lado da tocha

AVISO! Montar a peça de

deslize pelo lado da

tocha.

* Slitta

** Dispositivo di serraggio

* Pieza deslizante

** Pieza tensora

17

* Peça de deslize

** Peça de fixação

Page 20

1

2

2

2

1

1

4

3

(0 in.)

0 mm

3

5

4

*

3

2

1

3

5

4

4

1

(0 in.)

0 mm

(0 in.)

0 mm

6

8

7

**

2

3

4

18

Page 21

D

GB F

Kunststoff DrahtFörderseele montieren

Drahtvorschub-seitig

Schweißbrenner-seitig

Bei einem Drahtdurchmesser von

0,8 mm, 0,9 mm oder 1,0 mm die

kürzere Draht-Förderseele zuerst

Schweißbrenner-seitig montieren.

HINWEIS! Die Draht-

Führungsseele weder

knicken, einklemmen noch auf

Zug belasten.

HINWEIS! Das Gleitstück

Schweißbrenner-seitig

montieren.

* Gleitstück

** Spannstück

Fitting the plastic wire

feed liner

Wirefeeder side

Torch side

If the wire diameter is 0.8 mm, 0.9

mm or 1.0 mm, first fit the shorter

wire feed liner on the torch side.

NOTE: Do not bend,

clamp or stress the inner

liner.

NOTE: Fit the sliding

contact on the torch side.

* sliding contact

** clamping element

Plastique Monter l’âme

de guidage du fil

Côté dévidoir

Côté torche de soudage

Pour des diamètres de fil de 0,8 mm,

0,9 mm ou 1,0 mm, monter d’abord

l’âme de guidage du fil la plus courte

du côté de la torche de soudage.

REMARQUE ! Éviter impér-

ativement de coincer, de

plier ou de tirer l’âme de guidage du

fil.

REMARQUE ! Monter la

pièce coulissante du côté

de la torche.

* Pièce coulissante

** Tendeur

I E P

Montaggio della guaina

guidafilo in plastica

Lato avanzamento filo

Lato torcia per saldatura

In caso di diametro pari a 0,8 mm,

0,9 mm o 1,0 mm montare per

prima la guaina guidafilo più corta

dal lato della torcia per saldatura.

AVVERTENZA! Non

piegare, bloccare né

tirare la guaina guidafilo.

AVVERTENZA! Montare

la slitta dal lato della

torcia per saldatura.

* Slitta

** Dispositivo di serraggio

Montar el alma de transporte de hilo de plástico

En el lado del avance de

hilo

En el lado de la antorcha

En caso de un diámetro del hilo de

0,8 mm, 0,9 ó 1,0 mm, se debe

montar el alma de transporte de

hilo más corto primero en el lado

de la antorcha.

¡OBSERVACIÓN! El alma

de guía de hilo no se

debe el doblar, aplastar o someter

a carga de tracción.

¡OBSERVACIÓN! Montar

la pieza deslizante en el

lado de la antorcha.

* Pieza deslizante

** Pieza tensora

Montar a alma de transporte de arame plástica

Lado do alimentador de

arame

Lado da tocha

Em um diâmetro de arame de 0,8

mm, 0,9 mm ou 1,0 mm, montar

primeiro a alma de transporte do

arame mais curta pelo lado da

tocha.

AVISO! Não dobrar a

alma de transporte de

arame, pressionar e também não

submeter a tração.

AVISO! Montar a peça de

deslize pelo lado da

tocha.

* Peça de deslize

** Peça de fixação

19

Page 22

1

2

2

1

(0 in.)

0 mm

5

*

6

3

4

3

4

4

4

5

1

(0 in.)

0 mm

2

3

2

3

1

3

2

1

(0 in.)

0 mm

4

3

8

4

7

3

6

5

**

20

Page 23

D

GB F

Stahl Draht-Förderseele montieren

Drahtvorschub-seitig

Schweißbrenner-seitig

Bei einem Drahtdurchmesser von

0,8 mm, 0,9 mm oder 1,0 mm die

kürzere Draht-Förderseele zuerst

Schweißbrenner-seitig montieren.

HINWEIS! Die Draht-

Führungsseele weder

knicken, einklemmen noch auf

Zug belasten.

HINWEIS! Das Gleitstück

Schweißbrenner-seitig

montieren.

* Gleitstück

** Spannstück

Fitting the steel wire

feed liner

Wirefeeder side

Torch side

If the wire diameter is 0.8 mm, 0.9

mm or 1.0 mm, first fit the shorter

wire feed liner on the torch side.

NOTE: Do not bend,

clamp or stress the inner

liner.

NOTE: Fit the sliding

contact on the torch side.

* sliding contact

** clamping element

Acier Monter l’âme de

guidage du fil

Côté dévidoir

Côté torche de soudage

Pour des diamètres de fil de 0,8 mm,

0,9 mm ou 1,0 mm, monter d’abord

l’âme de guidage du fil la plus courte

du côté de la torche de soudage.

REMARQUE ! Éviter impé-

rativement de coincer, de

plier ou de tirer l’âme de guidage du

fil.

REMARQUE ! Monter la

pièce coulissante du côté de

la torche.

* Pièce coulissante

** Tendeur

I E P

Montaggio della guaina

guidafilo in acciaio

Lato avanzamento filo

Lato torcia per saldatura

In caso di diametro pari a 0,8 mm,

0,9 mm o 1,0 mm montare per

prima la guaina guidafilo più corta

dal lato della torcia per saldatura.

AVVERTENZA! Non

piegare, bloccare né

tirare la guaina guidafilo.

AVVERTENZA! Montare

la slitta dal lato della

torcia per saldatura.

* Slitta

** Dispositivo di serraggio

Montar el alma de transporte de hilo de acero

En el lado del avance de

hilo

En el lado de la antorcha

En caso de un diámetro del hilo de

0,8 mm, 0,9 ó 1,0 mm, se debe

montar el alma de transporte de

hilo más corto primero en el lado

de la antorcha.

¡OBSERVACIÓN! El alma

de guía de hilo no se

debe el doblar, aplastar o someter

a carga de tracción.

¡OBSERVACIÓN! Montar

la pieza deslizante en el

lado de la antorcha.

* Pieza deslizante

** Pieza tensora

Montar a alma de transporte de arame aço

Lado do alimentador de

arame

Lado da tocha

Em um diâmetro de arame de 0,8

mm, 0,9 mm ou 1,0 mm, montar

primeiro a alma de transporte do

arame mais curta pelo lado da

tocha.

AVISO! Não dobrar a

alma de transporte de

arame, pressionar e também não

submeter a tração.

AVISO! Montar a peça de

deslize pelo lado da

tocha.

* Peça de deslize

** Peça de fixação

21

Page 24

1

1

1

"click"

1

2

1

1

1

3

4

1

"click"

1

1

5

1

6

1

2

22

Page 25

D

GB F

Draht-Förderseele am

Drahtpuffer montieren

HINWEIS! Draht-Förder-

schlauch keiner Zugspan-

nung aussetzen.

Drahtvorschub-seitig

Schweißbrenner-seitig

HINWEIS! Das Gleitstück

Schweißbrenner-seitig

montieren.

* Gleitstück

** Spannstück

Fitting wire feed liner

to wire buffer

NOTE! Do not subject the

wirefeeding hose to

tensile stress.

Wirefeeder side

Torch side

NOTE: Fit the sliding

contact on the torch side.

* sliding contact

** clamping element

Monter l’âme de guidage du fil sur la butée

de fil

REMARQUE ! Ne créer

aucun effort de traction

dans la gaine de dévidoir.

Côté dévidoir

Côté torche de soudage

REMARQUE ! Monter la

pièce coulissante du côté

de la torche.

* Pièce coulissante

** Tendeur

I E P

Montaggio della guaina

guidafilo sul tampone

del filo

AVVERTENZA! Il tubo di

alimentazione filo non

deve essere teso.

Lato avanzamento filo

Lato torcia per saldatura

AVVERTENZA! Montare

la slitta dal lato della

torcia per saldatura.

* Slitta

** Dispositivo di serraggio

Montar el alma de

transporte de hilo en el

buffer

¡OBSERVACIÓN! No se

debe someter a esfuerzos

de tracción la manguera de

transporte de hilo.

En el lado del avance de

hilo

En el lado de la antorcha

¡OBSERVACIÓN! Montar

la pieza deslizante en el

lado de la antorcha.

* Pieza deslizante

** Pieza tensora

Montar a alma de

transporte de arame no

buffer de arame

NOTA! Não expor a

mangueira de transporte

de arame a tensão de tracção.

Lado do alimentador de

arame

Lado da tocha

AVISO! Montar a peça de

deslize pelo lado da

tocha.

* Peça de deslize

** Peça de fixação

23

Page 26

2

Al- AlSi 80-120N

3

AlMg 100-150N

4

Fe, CrNi, CuSi 150-200N

24

Page 27

D

GB

F

Anpressdruck einstellen

VORSICHT! Verletzungs-

gefahr durch rotierende

Vorschubrollen. Nicht in die

Vorschubrollen greifen.

HINWEIS! Das Justieren

der Einstellschraube ist

nur bei eingefädelter Drahtelektrode zulässig. Angegebene Werte

gelten im geschlossenem Zustand.

Set Contact Pressure

CAUTION! Danger of

injury due to rotating feed

rolls. Do not touch the feed

rolls.

NOTE! The adjuster

screw can only be adjusted when the welding electrode

has been fed in. The values stated

are applicable when the adjuster

screw is closed.

Ajustement de la pression de fermeteur

ATTENTION ! Ne pas

toucher les galets

d‘entraînement. Risque de

blessure par la rotation des

galets.

REMARQUE !

L’ajustement de la vis de

réglage n’est autorisé qu’une fois

le fil-électrode inséré. Les valeurs

indiquées s’appliquent à la position fermée.

I E P

Regolazione della

pressione d‘aderenza

PRUDENZA! Pericolo di

farsi male per effetto della

rotazioni dei rulli d‘avanzamento, che non devo.

AVVERTENZA! È possi-

bile registrare la vite di

regolazione soltanto una volta

inserito il filo di saldatura. I valori

indicati sono validi se la vite è in

posizione chiusa.

Ajustar presión de

apriete

¡CUIDADO! Peligro de

lesión debido a rodillos de

avance rotantes. No tocar los

rodillos de avance.

¡OBSERVACIÓN! El

ajuste del tornillo de

ajuste sólo se admite con la varilla

de soldadura enhebrada. Los

valores indicados son aplicables

en estado cerrado.

Regular a força de

pressão

CUIDADO! Perigo de feri-

mento devido à rotação

dos rolos de avanço. Não introduzir as mãos nos mesmos.

NOTA! O ajuste do

parafuso regulador só é

permitido quando o eléctrodo de

arame estiver introduzido. Os

valores indicados são válidos com

o aparelho fechado.

25

Page 28

1

2

1

3

4

5

2

2

1

3

26

Page 29

D

GB

F

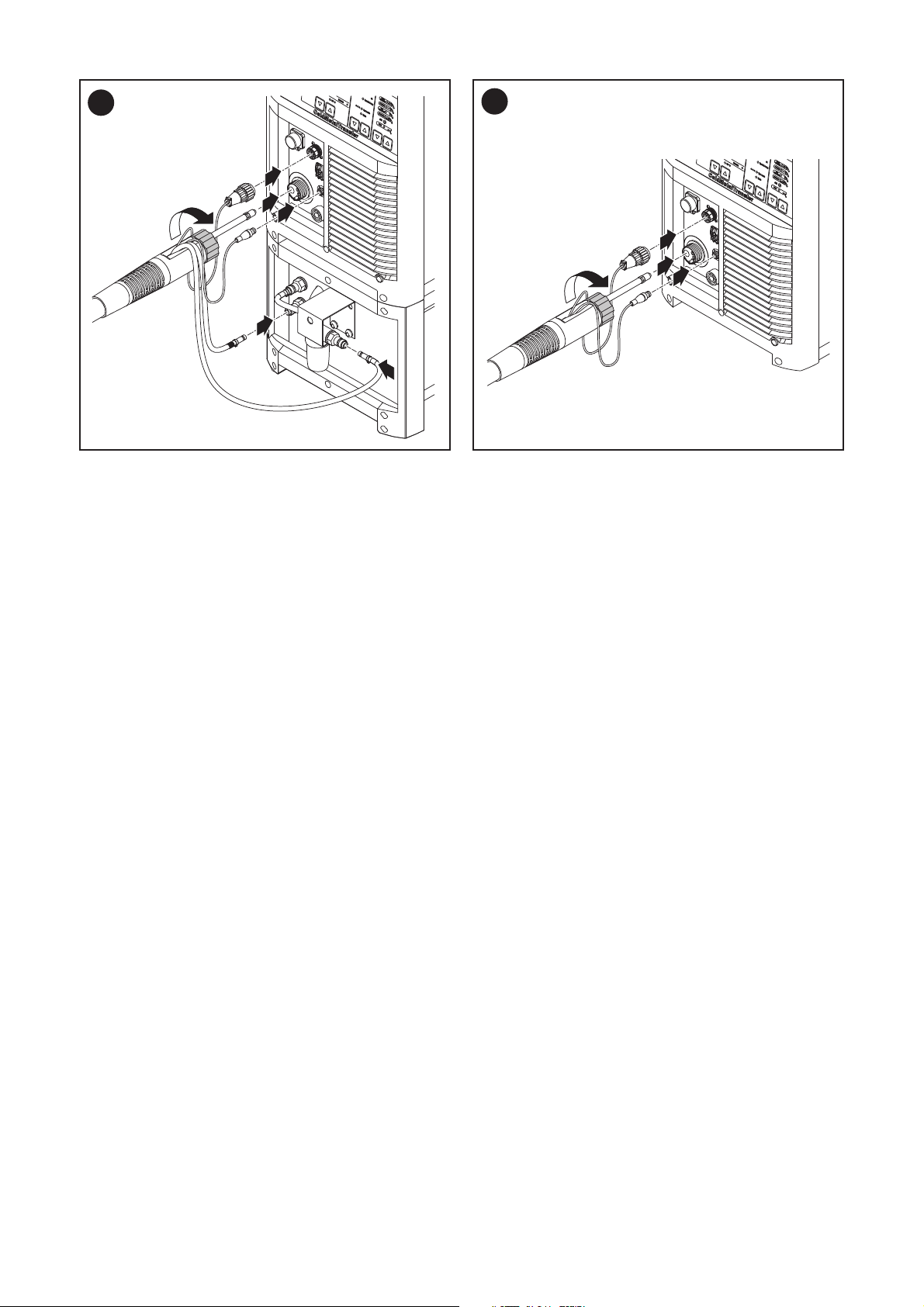

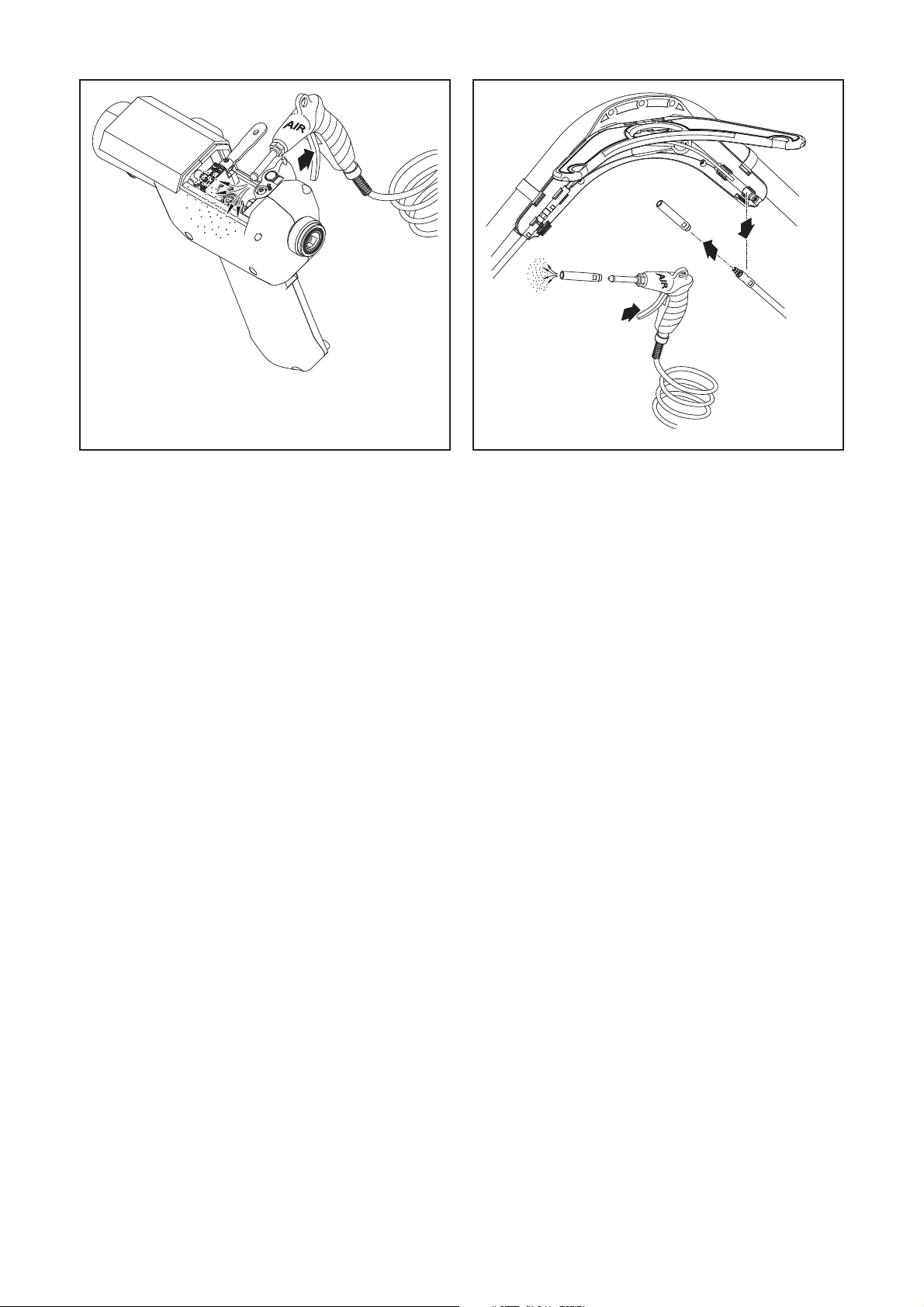

Schweißbrenner anschließen

HINWEIS! Beim Anschlie-

ßen des Schweißbren-

ners kontrollieren ob

- sämtliche Anschlüsse fest

angeschlossen sind

- sämtliche Kabel, Leitungen,

und Schlauchpakete unbeschädigt und korrekt isoliert

sind.

1 PullMig CMT

PullMig CMT UD

2 PullMig CMT G

PullMig CMT G UD

Connecting the welding torch

NOTE! When connecting

the torch check that

- all connections are firmly

made

- all cables, pipes and hose

packs are undamaged and

correctly insulated.

1 PullMig CMT

PullMig CMT UD

2 PullMig CMT G

PullMig CMT G UD

Raccordement de la

torche de soudage

REMARQUE ! Lors du

branchement du chalu-

meau, vérifier si :

- que tous les branchements

sont bien faits

- que tous les câbles, fils et les

gaines ne sont pas endommagés et qu’ils sont correctement isolés.

1 PullMig CMT

PullMig CMT UD

2 PullMig CMT G

PullMig CMT G UD

I E P

Collegamento della

torcia per saldatura

AVVERTENZA! Mentre si

collega il cannello di

saldatura controllare se

- tutti gli attacchi sono saldamente collegati

- tutti i cavi, i condotti e le

manichette sono integre e

correttamente isolate.

1 PullMig CMT

PullMig CMT UD

2 PullMig CMT G

PullMig CMT G UD

Conectar la antorcha

¡ADVERTENCIA! Al

conectar el soplete de

soldadura, controlar si

- todas las conexiones están

conectadas fijamente

- todos los cables, tuberías, y

haz de tubos están aislados

de forma correcta y sin daños.

1 PullMig CMT

PullMig CMT UD

2 PullMig CMT G

PullMig CMT G UD

Ligar o maçarico de

soldar

NOTA! Ao ligar o maçari-

co de soldar controlar se

- todas as uniões estão bem

ligadas

- todos os cabos, tubagens e

jogos de mangueiras estão

intactos e isolados de forma

correcta.

1 PullMig CMT

PullMig CMT UD

2 PullMig CMT G

PullMig CMT G UD

27

Page 30

1

1

3

3

2

3

1

4

Fdi

(m/min)

(ipm)

1

2

1

1234

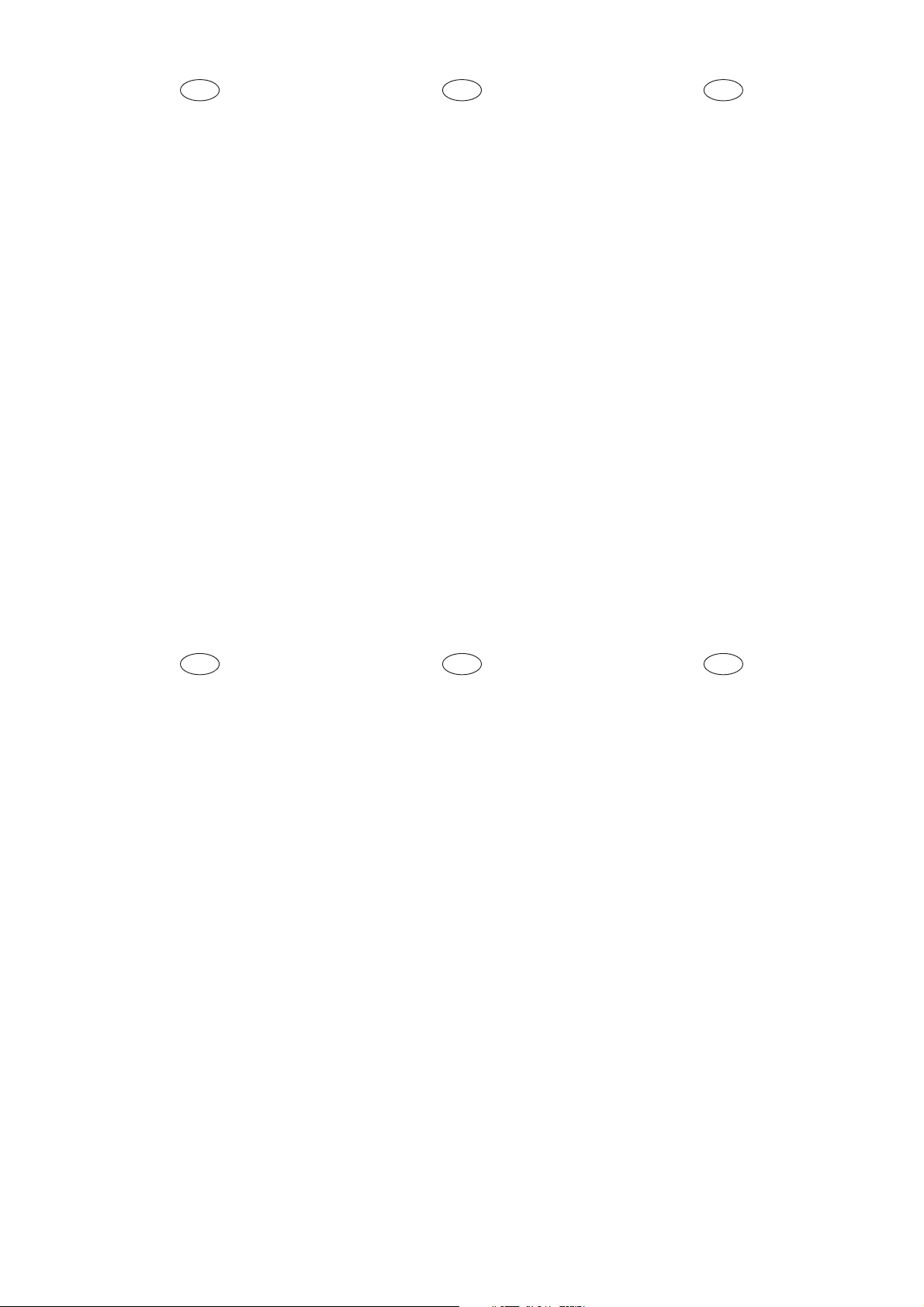

2,5

t (s)

5

28

Page 31

D

GB

F

Drahtelekrode einfädeln

VORSICHT! Verletzungs-

gefahr durch austretende

Drahtelektrode. Schweißbrenner von Gesicht und Körper

fernhalten.

HINWEIS! Drahtelektrode

vor dem Einfädeln entgra-

ten!

HINWEIS! Beim Einfädeln

von weichen Drahtelektroden (AlSi 5, Al, und AlMg)

Spannhebel öffnen.

* LED leuchtet

- grün: Betriebsbereit

- rot: keine SteuersignalVerbindung

Wichtig! Leuchtet LED nicht:

Stromversorgung Antriebseinheit

überprüfen.

Feeding in wire electrode

CAUTION! Danger from

wire electrode emerging

at speed. Hold the torch so that

it points away from your face

and body.

NOTE! Deburr wire

electrode before feeding

in.

NOTE! Open clamping

lever when feeding in soft

wire electrode (AlSi 5, Al, and

AlMg).

* LED illuminated

- green: ready for use

- red: no control signal

connection

Important! If LED is not illuminated: Check power supply to drive

unit.

Insérer fil-électrode

ATTENTION ! Risque de

blessure si le fil de

soudage sort. Tenez-vous

éloigné de la torche de soudage

et n’approchez pas le visage.

REMARQUE : Ébarber le

fil-électrode avant de

l’insérer !

REMARQUE : Ouvrir le

redresseur de fil externe

avant d’insérer des fils-électrodes

tendres (AlSi 5, Al, et AlMg).

* Voyant DEL allumé

- vert : prêt à fonctionner

- rouge : pas de connexion

avec le signal de commande

Important ! Si le voyant DEL ne s’allume pas : Contrôler l’alimentation

électrique de l’unité d’entraînement.

I E P

Inserirlo filo di saldatura

PRUDENZA! L’eventuale

fuoriuscita del filo di

saldatura può essere pericolosa. Tenere la torcia per saldatura lontano dal viso e dal corpo.

AVVERTENZA! Eliminare

le sbavature dal filo di

saldatura prima di inserirlo!

AVVERTENZA! Per

l’inserimento di fili di

saldatura morbidi (AlSi 5, Al e

AlMg), aprire la leva di bloccaggio.

* LED acceso

- verde: pronto per essere

messo in funzione

- rosso: nessun collegamento al segnale di comando

Importante! Se il LED non si

accende: verificare l’alimentazione

elettrica dell’unità motrice.

Enhebrado electrodo

de soldadura

¡PRECAUCIÓN! Peligro

de lesiones originado por

la salida del electrodo de soldadura. Mantener la antorcha

alejada de la cara y del cuerpo.

¡OBSERVACIÓN! ¡Des-

barbar el electrodo de

soldadura previamente al enhebrado!

¡OBSERVACIÓN! Al en-

hebrar varillas de soldadura blandas (AlSi 5, Al, y AlMg),

se debe abrir la palanca tensora.

* El LED está iluminado

- verde: listo para el uso

- rojo: sin conexión de señal

de control

¡Importante! El LED no se ilumina: Comprobar la alimentación de

corriente de la unidad de impulsión.

Inserir eléctrodo de

arame

CUIDADO! Perigo de

ferimentos devido à saída

do eléctrodo de arame. Manter

o maçarico de soldar afastado

da cara e do corpo.

NOTA! Rebarbar o

eléctrodo de arame antes

de o inserir!

NOTA! Ao introduzir

eléctrodos de arame

moles (AlSi 5, Al e AlMg), abrir a

alavanca de tensão.

* O LED acende

- verde: operacional

- vermelho: sem ligação ao

sinal de comando

Importante! Se o LED não acender: Verificar a alimentação de

corrente da unidade de accionamento.

29

Page 32

1

5a

1

0 mm

.0 inch

2

1

3

2

1

2

3

4

3

2

1

4

1

1

3

5b

1

1

2

3

4

3

2

30

Page 33

D

GB

F

Verschleißteile am

Rohrbogen wechseln

VORSICHT! Verbrü-

hungsgefahr durch heißes

Kühlmittel. Vor Abnehmen des

Rohrbogens Netzschalter an

der Stromquelle in Stellung - O

- schalten.

HINWEIS! Beim Abnehmen des Rohrbogens

folgendes beachten:

- Drahtelektrode beim Kontaktrohr ablängen

- Rohrbogen hineindrücken und

halten

- Beim Lösen der Überwurfmutter den Rohrbogen abwärts

richten, um überschüssiges

Kühlmittel zu entfernen

- Rohrbogen mit schneller

Bewegung abziehen

5a Kunststoff Draht-Führungseinsatz

5b Bronze Draht-Führungseinsatz

Replace Wear Parts on

Torch Neck

CAUTION! Risk of scal-

ding due to hot coolant.

Turn mains switch on power

source to - O - position prior to

removing torch neck.

NOTE! Pay attention to

the following points when

removing the pipe bend:

- Cut welding electrode to

length by the contact pipe

- Press pipe bend in and hold it

- When undoing the union nut,

point the torch neck down to

remove excess coolant

- With a quick movement, pull

the pipe bend off

5a Plastic wire guide

5b Bronze wire guide

Changement des pièces d’usure du coude

ATTENTION ! Danger de

brûlure des liquides de

refroidissement chauffés.

Mettez l’interrupteur d’alimentation sur - O - avant de retirer le

coude.

REMARQUE ! Observer les

points suivants lors du

retrait du coude du dispositif:

- Égaliser la longueur du fil-électrode au niveau du tube de contact

- Enfoncer le coude et le maintenir dans cette position

- Lors du desserrage de l’écrouraccord, orienter le coude vers

le bas afin d’évacuer le liquide

de refroidissement en excès

- Retirer le coude par un mouvement rapide

5a Système de guidage du fil en plastique

5b Système de guidage du fil en bronze

I E P

Sostituzione dei pezzi

usurabili del tubo

PRUDENZA! Pericolo

d‘ustioni per effetto del

refrigerante caldo. Prima di

togliere il tubo mettere

l‘interruttore di rete della saldatrice in posizione - O -.

AVVERTENZA! Per

smontare il tubo ricurvo,

procedere come segue:

- Tagliare il filo di saldatura

sulla punta guidafilo

- Premere e tenere in posizione

il tubo ricurvo

- In caso di allentamento del

dado per raccordi, rivolgere il

tubo ricurvo verso il basso per

eliminare il refrigerante in

eccesso

- Sfilare il tubo ricurvo con un

movimento rapido

5a Inserto guida filo in plastica

5b Guaina guida filo in bronzo

Cambiar piezas de

desgaste acodamiento

¡CUIDADO! Peligro de

escaldadura debido al

refrigerante caliente. Antes de

retirar el acodamiento tubular,

colocar el interruptor de red en

la fuente de corriente en - O - .

¡OBSERVACIÓN! Al

retirar el codo de tubo se

debe tener en cuenta lo siguiente:

- Tronzar la varilla de soldadura

en el tubo de contacto

- Introducir el codo de tubo a

presión y sujetar el mismo

- Al soltar el racor se debe

orientar el codo de tubo hacia

abajo para que pueda salir el

exceso de refrigerante

- Sacar el codo de tubo de

forma con un movimiento

rápido

5a Inserto de guía de hilo de plástico

5b Inserto de guía de hilo de bronce

Substituir peças de

desgaste no tubo curvo

CUIDADO! Perigo de

queimadura devido a

agente refrigerante quente.

Antes de retirar o tubo curvo,

comutar o interruptor de rede

na fonte de corrente para - O -.

NOTA! Ao retirar o tubo

curvo ter atenção ao

seguinte:

- Cortar o eléctrodo de arame à

medida junto ao tubo de

contacto

- Pressionar o tubo curvo para

dentro e mantê-lo assim

- Na soltura da porca de capa,

direcionar a curva do tubo

para baixo, a fim de retirar o

produto de refrigeração

excessivo

- Retirar o tubo curvo com um

movimento rápido

5a Peça de guia de arame plástico

5b Peça de guia de arame de bronze

31

Page 34

1

1

2

2

3

2

4

3

3

2

1

(0 in.)

0 mm

4

1

2

1

5

5

3

4

5

2

1

3

6

4

1

2

3

32

"click"

5

Page 35

D

GB F

Draht-Führungseinsatz

und Gleitstück im

Drahtpuffer wechseln

HINWEIS! Drahtelektrode

vor dem Wechsel von

Draht-Führungseinsatz und

Gleitstück ausfädeln.

Replacing the wire

guide and sliding contact in the wire buffer

NOTE: Remove the

welding wire before

replacing the wire guide and

sliding contact.

Changer le système de

guidage du fil et la

pièce coulissante dans

la butée de fil

REMARQUE ! Dégager le

fil-électrode avant de

changer le système de guidage du

fil et la pièce coulissante.

I E P

Sostituire il gruppo

guidafilo e la slitta nel

tampone del filo

AVVERTENZA! Prima di

sostituire il gruppo guidafilo e la slitta, togliere il filo di

saldatura.

Cambiar el inserto de

guía de hilo y la pieza

deslizante en el buffer

¡OBSERVACIÓN! Desen-

hebrar el electrodo de

soldadura antes de cambiar el

inserto de guía de hilo y la pieza

deslizante.

Trocar a peça guia do

arame e a peça de deslize no buffer do arame

AVISO! Desenganchar o

eletrodo de arame antes

da troca das peças guia do arame

e de deslize.

33

Page 36

1

1

2

2

1

3

1

2

5

1

2

4

2

1

3

4

3

6

1

3

4

34

Page 37

D

GB F

Hebel wechseln

Replacing the lever Changer le levier

I E P

Sostituzione della leva Cambiar la palanca Trocar a alavanca

35

Page 38

Up/Down Switch:

Change Side if required

1

2

3

4

1

grey

green

5

9

6

7

8

yellow

3

1

36

Page 39

D GB F

Up/Down

- An der Stromquelle einen der

folgenden Parameter anwählen:

- Parameter mittels Up/DownFunktion einstellen

Wichtig! In den Betriebsarten

„MIG/MAG Standard- und PulsSynergic Schweißen“ sind zusätzliche Parameter einstellbar:

Auswahl der PushPull-Einheit an

der Stromquelle:

- PPU 28:

Up/Down-Taste / Leistungspotentiometer aktiviert

- PPU 29:

Up/Down-Taste / Leistungspotentiometer nicht aktiviert

Up/Down Up/Down

- Select one of the following

parameters on the power

source:

- Set the parameters using the

Up/Down function

Important! In the “MIG/MAG

Standard Synergic and Pulsed

Synergic Welding” operating

modes, extra parameters can be

set:

Selecting the push-pull unit on the

power source:

- PPU 28:

Up/down key/power potentiometer activated

- PPU 29:

Up/down key/power potentiometer not activated

- Sélectionnez l’un des paramètres suivants au niveau

de la source de courant :

- Configurez les paramètres au

moyen de la fonction up/down.

Important ! Pour les modes de

services « MIG/MAG Standard » et

« soudage Puls-Synergic », vous

pouvez en outre régler les paramètres suivants :

Sélection de l’unité PushPull au

niveau de la source de courant :

- PPU 28 :

Touche Up/Down / Potentiomètre de puissance activé

- PPU 29 :

Touche Up/Down / Potentiomètre de puissance désactivé

I E P

Su/giù Up/Down Up/Down

- selezionare uno dei seguenti

parametri della saldatrice:

- regolare i parametri mediante

funzione Su/giù

Importante! Nelle modalità di

funzionamento „Saldatura Synergic standard e ad impulsi MIG/

MAG“ si possono regolare altri

parametri:

Selezione dell’unità PushPull sul

generatore:

- PPU 28:

Tasto Su/giù/ Potenziometro

di rendimento attivato

- PPU 29:

Tasto Su/giù/ Potenziometro

di rendimento non attivato

- Seleccionar uno de los

siguientes parámetros en la

fuente de corriente:

- Ajustar los parámetros por

medio de la función Up/Down

¡Importante! En los tipos de

servicio „Soldar MIG/MAG

estándar y Puls-Synergic“ se

pueden ajustar parámetros

adicionales:

Selección de la unidad PushPull

en la fuente de corriente:

- PPU 28:

Tecla Up/Down/potenciómetro

de potencia activado

- PPU 29:

Tecla Up/Down/potenciómetro

de potencia no activado

- Seleccionar um dos seguintes

parâmetros na fonte de

corrente:

- Regular os parâmetros

através da função Up/Down

Importante! Nos modos „Soldadura MIG/MAG standard e PulsSynergic“ podem ser regulados

parâmetros adicionais:

Seleção da unidade PushPull na

fonte de solda:

- PPU 28:

Botão Up/Down / Potenciômetro de potência ativado

- PPU 29:

Botão Up/Down / Potenciômetro de potência não ativado

37

Page 40

38

Page 41

D GB F

JobMaster

- Mittels JobMaster-Funktion

gewünschten Parameter

anwählen und einstellen

Wichtig! Nähere Informationen zur

JobMaster-Funktion entnehmen

Sie der Bedienungsanleitung MIG/

MAG Schweißbrenner, Kapitel

„JobMaster“.

JobMaster JobMaster

- Select and set desired parameter using JobMaster function

Important! Refer to MIG/MAG

Torch Operating Instructions,

chapter headed „JobMaster“ for

more detailed information on the

JobMaster function.

- Sélectionner et régler le

paramètre souhaité au moyen

de fonction „JobMaster“

Important! Veuillez prendre des

informations plus détaillées à la

fonction „JobMaster“ du mode

d’emploi Chalumeaux à souder

MIG/MAG, chapitre „JobMaster“

I E P

JobMaster JobMaster JobMaster

- Utilizzando la funzione JobMaster selezionare e regolare

il parametro desiderato

Importante! Per informazioni più

dettagliate sulla funzione JobMaster vedere le istruzioni per l‘uso del

cannello di saldatura MIG/MAG,

capitolo „JobMaster“.

- Seleccionar y ajustar los

parámetros deseados por

medio de la función JobMaster

¡Importante! Usted puede obtener

informaciones más detalladas

sobre la función JobMaster en el

manual de instrucciones sopletes

de soldadura MIG/MAG, capítulo

„JobMaster“.

- Seleccionar e regular o parâmetro desejado com a função

JobMaster

Importante! Poderá encontrar

informações mais detalhadas

sobre a função JobMaster no

manual de instruções do maçarico

de soldar MIG/MAG, capítulo

„JobMaster“.

39

Page 42

40

Page 43

D GB F

Pflege, Wartung und

Entsorgung

Regelmäßige und vorbeugende

Wartung des CMT RoboterSchweißbrenners sind wesentliche

Faktoren für einen störungsfreien

Betrieb. Der Schweißbrenner ist

hohen Temperaturen und starker

Verunreinigung ausgesetzt. Daher

benötigt der Schweißbrenner eine

häufigere Wartung als andere

Komponenten des Schweißsystems.

Wichtig! Vermeiden Sie beim

Entfernen von Schweißspritzern

Riefen und Kratzer. Darin könnten

sich im weiteren Betrieb entstehende Schweißspritzer nachhaltig

festsetzen.

- Den Rohrbogen keinesfalls

biegen

Care, maintenance and

disposal

Regular and preventive maintenance of the CMT robot welding

torch is essential for problem-free

operation. The welding torch is

subjected to high temperatures

and heavy soiling. The welding

torch therefore requires more

frequent maintenance than other

components in the welding system.

Important! When removing

welding spatter, avoid scoring or

scratching the torch. Future

welding spatter may become firmly

lodged in score or scratch marks.

- Do NOT bend the torch neck

Maintenance, entretien

et élimination

Un entretien régulier et préventif

de la torche de soudage pour

robot CMT constitue un facteur

important permettant d’en garantir

le bon fonctionnement. La torche

de soudage est soumise à des

températures élevées et à un

degré de salissure très important.

La torche de soudage nécessite

donc une maintenance plus

fréquente que les autres composants du système de soudage.

Important ! En enlevant les

projections de soudure, prendre

soin d’éviter de faire des stries ou

des rayures. D’autres projections

de soudure pourraient par la suite

rester collées dessus.

- Ne jamais plier la pièce

coudée

I E P

Manutenzione e smaltimento

Una manutenzione regolare e

preventiva della torcia per saldatura Robot CMT è un fattore di

fondamentale importanza

nell’ottica di un funzionamento

esente da difetti. La torcia per

saldatura è esposta a elevate

temperature e abbondanti impurità. Per questo motivo richiede una

manutenzione più frequente

rispetto ad altri componenti del

sistema di saldatura.

Importante! Nel rimuovere gli

spruzzi di saldatura evitare di

provocare graffi e rigature, in cui

potrebbero depositarsi stabilmente

gli spruzzi di saldatura prodottisi

nel corso di successivi impieghi.

- Non piegare in nessun caso il

tubo ricurvo

Cuidado, mantenimiento y eliminación

Un mantenimiento periódico y

preventivo de la antorcha de robot

CMT son unos factores relevantes

para un servicio sin perturbaciones. La antorcha está expuesta a

altas temperaturas y a una intensa

suciedad. Por este motivo, la

antorcha requiere un mantenimiento más frecuente que los demás

componentes del sistema de

soldadura.

¡Importante! Se deben evitar

estrías y rasguños al quitar las

salpicaduras de soldadura. Las

salpicaduras de soldadura originadas durante el servicio posterior

podrían adherirse en estos.

- En ningún caso se debe

doblar el codo de tubo

Cuidado, manutenção

e eliminação

A manutenção regular e preventiva do maçarico de soldar de robô

CMT é um factor essencial para

garantir um funcionamento sem

problemas. O maçarico de soldar

é sujeito a temperaturas elevadas

e grande sujidade. Por conseguinte, necessita de uma manutenção

mais frequente do que os outros

componentes do sistema de

soldadura.

Importante! Ao remover os

salpicos de soldadura, evitar

sulcos e riscos. Caso contrário, os

salpicos produzidos em trabalhos

posteriores poderão depositar-se

neles.

- Nunca dobrar o tubo curvo

41

Page 44

*

2

1

*

*

*

42

Page 45

D GB F

Pflege, Wartung und

Entsorgung

Bei jeder Inbetriebnahme:

- Kontaktrohr kontrollieren

- Ausgeschliffenes Kontaktrohr

austauschen

- Gasdüse von Schweißspritzern befreien

- Bei nicht entfernbaren Verunreinigungen im Steckbereich,

Gasdüse austauschen

* Spritzerschutz und Isolationen

auf Beschädigung prüfen

Care, maintenance and

disposal

Every start-up:

- Check the contact tube

- Replace worn out contact

tube

- Remove welding spatter from

gas nozzle

- If there is dirt that cannot be

removed from around the

nozzle join, replace the gas

nozzle

* Check spatter guard and

insulation for damage

Maintenance, entretien

et élimination

À chaque mise en service :

- Contrôler le tube de contact

- Changer le tube de contact

lorsqu’il est usé

- Enlever les projections de

soudure qui se trouvent sur la

buse gaz

- Changer la buse gaz si

l’emboîtement est encrassé et

ne peut être nettoyé

* Vérifier que les isolations et

les protections antiprojections

ne sont pas abîmées

I E P

Manutenzione e smaltimento

Ad ogni messa in funzione:

- Controllare la punta guidafilo

- Sostituire la punta guidafilo

usurata

- Asportare gli spruzzi di saldatura dall’ugello del gas

- Se le impurità depositatesi

sull’innesto non possono

essere asportate, sostituire

l’ugello del gas.

* Verificare l’eventuale presen-

za di danni alla protezione

antispruzzo e agli isolamenti

Cuidado, mantenimiento y eliminación

Con cada puesta en servicio:

- Controlar el tubo de contacto

- Sustituir el tubo de contacto

gastado

- Liberar el inyector de gas de

las salpicaduras de soldadura

- En caso de impurezas en la

zona de enchufe que no se

puedan quitar, sustituir el

inyector de gas

* Comprobar la protección

antisalpicaduras y los aislamientos respecto a daños

Cuidado, manutenção

e eliminação

Sempre que colocar o aparelho em

funcionamento:

- Controlar o tubo de contacto

- Substituir o tubo de contacto

caso esteja polido

- Remover os salpicos de

soldadura do bocal de gás

- Se não for possível remover a

sujidade da área de conexão,

substituir o bocal de gás

* Verificar se existem danos na

protecção contra salpicos e

nos isolamentos

43

Page 46

1

2

3

44

Page 47

D GB

F

Pflege, Wartung und

Entsorgung

Bei jedem Austausch der DrahtSpule:

- Empfohlen: Draht-Führungsseele austauschen

- Vorschubrollen kontrollieren

und gegebenenfalls austauschen

- Draht-Förderschlauch und

Antriebseinheit mit reduzierter

Druckluft reinigen

Entsorgung:

- Die Entsorgung gemäß den

gültigen nationalen und

regionalen Bestimmungen

durchführen.

Care, maintenance and

disposal

Every time the wirespool is changed:

- Recommended: replace inner

liner

- Check feed rollers and replace if required

- Clean the wirefeed hose and

drive unit with reduced compressed air

Disposal:

- Dispose of in accordance with

the applicable national and

local regulations.

Maintenance, entretien

et élimination

Lors de chaque changement de la

bobine de fil :

- Recommandé : Changer

l’âme de guidage du fil

- Contrôler et si nécessaire

changer les galets

d’entraînement

- Nettoyer la gaine de dévidoir

et l’unité d’entraînement à l’air

comprimé à faible pression

Élimination :

- Élimination conformément

aux dispositions nationales et

régionales en vigueur.

I E P

Manutenzione e smaltimento

Ad ogni sostituzione della bobina

di filo:

- Consigliato: sostituire la

guaina guidafilo

- Controllare i rulli di avanzamento ed eventualmente

sostituirli

- Pulire il tubo di alimentazione

filo è l’unità motrice con aria

compressa ridotta

Smaltimento:

- Lo smaltimento va effettuato

nel rispetto delle disposizioni

nazionali e regionali vigenti.

Cuidado, mantenimiento y eliminación

Con cada sustitución de la bobina

de hilo:

- Recomendado: Sustituir el

alma de guía de hilo

- Controlar los rodillos de

avance y, si fuera necesario,

sustituirlos

- Limpiar la manguera de

transporte de hilo y la unidad

de impulsión con aire a

presión reducido

Eliminación:

- Efectuar la eliminación observando las normas nacionales

y regionales aplicables.

Cuidado, manutenção

e eliminação

Sempre que a bobina de arame

for substituída:

- Recomendado: Substituir o

macho guia de arame

- Controlar os rolos de avanço

e, se necessário, substituir

- Limpar a mangueira de

transporte de arame e a

unidade de accionamento

com ar comprimido com

pressão reduzida

Eliminação:

- Proceder à eliminação de

acordo com as disposições

nacionais e regionais em

vigor.

45

Page 48

D

kein Schweißstrom

Netzschalter eingeschaltet, Anzeigen an der Stromquelle leuchten, Schutzgas vorhanden

Ursache: Masseanschluss falsch

Behebung: Masseanschluss und Klemme auf Polarität überprüfen

Ursache: Stromkabel im PullMig CMT Schlauchpaket unterbrochen

Behebung: Service-Dienst verständigen

Ursache: Loser Anschluss des Schlauchpaketes

Behebung: Anschluss des Schlauchpaketes auf festen Sitz überprüfen

PullMig CMT arbeitet nicht

Netzschalter eingeschaltet, Anzeigen an der Stromquelle leuchten

Ursache: Steuerstecker oder Motorstecker nicht eingesteckt

Behebung: Steuerstecker oder Motorstecker einstecken

Ursache: Steuerleitung oder Motorleitung defekt

Behebung: Service-Dienst verständigen

Ursache: Antriebseinheit defekt

Behebung: Service-Dienst verständigen

Fehlerdiagnose, Fehlerbehebung

Ursache: Verbindungs-Schlauchpaket defekt oder nicht korrekt angeschlossen

Behebung: Verbindungs-Schlauchpaket und Anschluss überprüfen

kein Schutzgas

alle anderen Funktionen vorhanden

Ursache: Gasflasche leer

Behebung: Gasflasche wechseln

Ursache: Gas-Druckminderer defekt

Behebung: Gas-Druckminderer tauschen

Ursache: Gasschlauch nicht montiert, geknickt oder schadhaft

Behebung: Gasschlauch montieren, gerade auslegen oder tauschen

Ursache: Rohrbogen defekt

Behebung: Rohrbogen austauschen

Ursache: Gas-Magnetventil im CMT-Vorschub defekt

Behebung: Gas-Magnetventil im CMT-Vorschub austauschen

schlechte Schweißeigenschaften

Ursache: falsche Schweißparameter

Behebung: Einstellungen überprüfen

Ursache: Masseverbindung schlecht

Behebung: guten Kontakt zum Werkstück herstellen

Ursache: kein oder zu wenig Schutzgas

Behebung: Druckminderer, Gasschlauch, Gas-Magnetventil und Brenner-Gasanschluss überprüfen. Bei

gasgekühlten Schweißbrennern Gasabdichtung überprüfen, geeignete Draht-Führungsseele

verwenden.

Ursache: Anschlüsse undicht

Behebung: Anschlüsse festziehen

46

Page 49

schlechte Schweißeigenschaften

Ursache: unpassendes oder beschädigtes Kontaktrohr

Behebung: Kontaktrohr wechseln

Ursache: falsche Drahtlegierung oder falscher Drahtdurchmesser

Behebung: eingelegte Drahtspule kontrollieren, Verschweißbarkeit des Grundwerkstoffes prüfen

Ursache: Schutzgas für Drahtlegierung nicht geeignet

Behebung: korrektes Schutzgas verwenden

Ursache: Ungünstige Schweißbedingungen: Schutzgas verunreinigt (Feuchtigkeit, Luft), mangelhafte Gas-