Page 1

Operating

Instructions

PullMig

Bedienungsanleitung

DE

Operating Instructions

EN

Instructions de service

FR

Istruzioni per l'uso

IT

Manual de instrucciones

ES

Manual de instruções

PT

42,0410,1136 004-28102022

Page 2

Page 3

Allgemeines

Gerätekonzept PullMig ist ein Drahtfördergerät für das Handschweißen bei weichen

Schweißdrähten und langen Schlauchpaketen. Zwei verzahnte Präzisionsrollen

sorgen für eine großflächige Kraftübertragung. Selbst bei sehr weichen Aluminiumund CuSi-Drähten und sehr langen Schlauchpaketen führt dies zu einer hervorragenden Drahtförderung. PullMig zeichnet sich durch vielfältige Ausführungen aus.

So stehen mehrere Varianten von Anschlüssen Schweißbrenner zur Verfügung,

sowohl mit externer, als auch mit interner Kühlmittelanbindung. Gute Zugänglichkeit zu Schweißnähten wird durch vielfältige Rohrbogen-Ausführungen

ermöglicht.

DE

Bestimmungsgemäße Verwendung

Sicherheit

Der MIG/MAG Hand-Schweißbrenner ist ausschließlich zum MIG/MAGSchweißen bei manuellen Anwendungen bestimmt.

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstehende Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

das Beachten aller Hinweise aus der Bedienungsanleitung

-

die Einhaltung der Inspektions- und Wartungsarbeiten

-

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

▶

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses

▶

Gerätes und aller Systemkomponenten lesen und verstehen.

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Personen- und Sachschäden können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes si-

▶

cherstellen, dass elektrisch geladene Bauteile (beispielsweise Kondensatoren) entladen sind.

3

Page 4

WARNUNG!

Gefahr durch elektrischen Strom infolge von schadhaften Systemkomponenten

und Fehlbedienung.

Schwere Personen- und Sachschäden können die Folge sein.

Sämtliche Kabel, Leitungen und Schlauchpakete müssen immer fest ange-

▶

schlossen, unbeschädigt, und korrekt isoliert sein.

Nur ausreichend dimensionierte Kabel, Leitungen und Schlauchpakete ver-

▶

wenden.

WARNUNG!

Gefahr durch austretende Drahtelektrode.

Schwere Personenschäden können die Folge sein.

Schweißbrenner so halten, dass die Schweißbrenner-Spitze von Gesicht und

▶

Körper weg zeigt.

Eine geeignete Schutzbrille verwenden.

▶

Schweißbrenner nicht auf Personen richten.

▶

Sicherstellen, dass die Drahtelektrode nur gewollt Kontakt zu elektrisch lei-

▶

tende Objekten herstellen kann.

WARNUNG!

Gefahr durch heiße Systemkomponenten und / oder Betriebsmittel.

Schwere Verbrennungen und Verbrühungen können die Folge sein.

Vor Beginn der Arbeiten alle heißen Systemkomponenten und / oder Be-

▶

triebsmittel auf +25 °C / +77 °F abkühlen lassen (beispielsweise Kühlmittel,

wassergekühlte Systemkomponenten, Antriebsmotor des Drahtvorschubes, ...).

Geeignete Schutzausrüstung tragen (beispielsweise hitzebeständige Schutz-

▶

handschuhe, Schutzbrille, ...), wenn ein Abkühlen nicht möglich ist.

VORSICHT!

Gefahr durch Betrieb ohne Kühlmittel.

Sachschäden können die Folge sein.

Wassergekühlte Geräte nie ohne Kühlmittel in Betrieb nehmen.

▶

Während des Schweißens sicherstellen, dass ein ordnungsgemäßer Kühlmit-

▶

tel-Durchfluss gegeben ist - bei Verwendung von Fronius-Kühlgeräten ist

dies der Fall, wenn im Kühlmittel-Behälter des Kühlgerätes ein ordnungsgemäßer Kühlmittel-Rückfluss ersichtlich ist.

Für Schäden aufgrund von Nichtbeachtung der oben angeführten Punkte

▶

haftet der Hersteller nicht, sämtliche Gewährleistungsansprüche erlöschen.

VORSICHT!

Systemvoraussetzungen

4

Gefahr durch offenliegende mechanisch bewegte Teile.

Personen- und Sachschäden können die Folge sein.

Gerät nur betreiben, wenn alle Abdeckungen geschlossen und / oder

▶

vollständig montiert sind.

Stromquelle

TS 4000 / 5000

-

TPS 2700 / 4000 / 5000

-

Page 5

Software

Stromquelle: Software-Version 3.10.22 oder höher

-

Drahtvorschub: Software-Version 1.70.16 oder höher

-

Optionen

Einbauset „PMR4000 PullMig TS/TPS 2700-5000 (4,100,217)“

-

Software „FS Drive (4,061,113)“

-

DE

5

Page 6

Installation und Inbetriebnahme

1

2

4

3

1

1

1

2

2

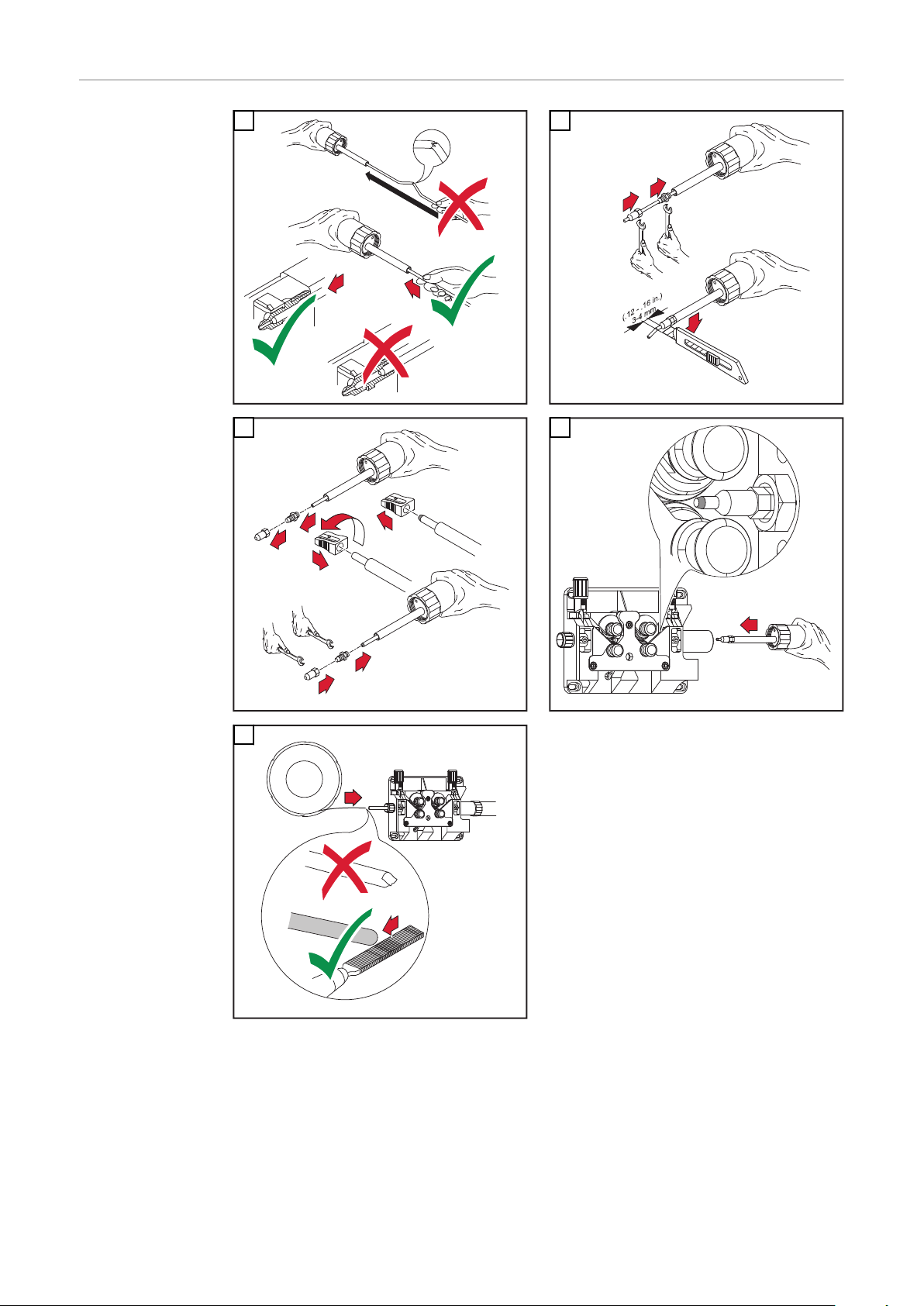

Rohrbogen montieren

Drahtführungseinsatz montieren

WICHTIG! Gefahr von Kühlmittel-

Austritt (wassergekühlte Schweißbrenner) oder Beschädigung durch Überhitzung (gasgekühlte Schweißbrenner).

Beim Montieren des Rohrbogens, auf

festen Sitz der Überwurfmutter achten.

1

2

Beim Ablängen der Drahtführungsseele darauf achten, dass

beim Schnitt kein Grat in die Drahtführungsseele hineinragt

-

Seitenschneider leicht schräg stellen (Grat wird nach außen gezogen)

-

Grat abschleifen

-

* Kontaktrohr mit Zentrierbohrung

** Kontaktrohr ohne Zentrierbohrung

Ø 4 mm (.16 in.): 40,0002,0014; 40,0002,0015

Ø 4,7 mm (.19 in.): 40,0002,0004; 40,0002,0017

6

Page 7

Drahtführungs-

2

1

1

2

3

1

2

3

5

4

6

7

1

2

1

seele montieren

(Fronius-Anschluss ohne

Drahtführungsd

üse)

1

2

DE

3

5

4

WICHTIG! Die Drahtführungsseele

möglichst nahe an die Drahtförderrollen heranführen, nicht jedoch berühren

lassen.

Vor dem Einfädeln des Schweißdrahtes, Schweißdraht-Ende abrunden.

7

Page 8

Drahtführungs-

2

1

1

3

4

5

2

1

2

1

seele montieren

(Fronius-Anschluss mit

Drahtführungsd

üse)

1

2

3

4

Nur Drahtführungsdüsen verwenden, die dem Drahtdurchmesser entsprechen.

Folgende Drahtführungsdüsen sind verfügbar:

0,8 mm (.030 in.)

-

1,0 mm (.040 in.)

-

1,2 mm (.045 in.)

-

1,6 mm (1/16 in.)

-

Vor dem Einfädeln des Schweißdrahtes, Schweißdraht-Ende abrunden.

8

Page 9

Drahtführungs-

4

3

2

1

6

1

2

3

4

5

3

1

2

2

(.04 - .08 in.)

1-2 mm

*

1

2

5

1

4

2

3

1

1

seele montieren

(Euro-Anschluss

ohne

Drahtführungsd

üse)

1

2

DE

3

5

4

6

* Option Einlaufdüse (42,0001,5421)

WICHTIG! Die Drahtführungsseele, bzw. die Einlaufdüse, möglichst nahe an die

Drahtförderrollen heranführen, nicht jedoch berühren lassen.Vor dem Einfädeln

des Schweißdrahtes, Schweißdraht-Ende abrunden.

9

Page 10

Schweißbrenner

2

3

3

1

4

4

2

3

3

1

4

4

(1)

(3)

(4)

(5)

(6)

(2)

anschließen

Vorschubrollen

austauschen

* Stecker Standard (Schweißbrenner Standard oder Up/Down)

** Stecker JobMaster (Schweißbrenner JobMaster)

10

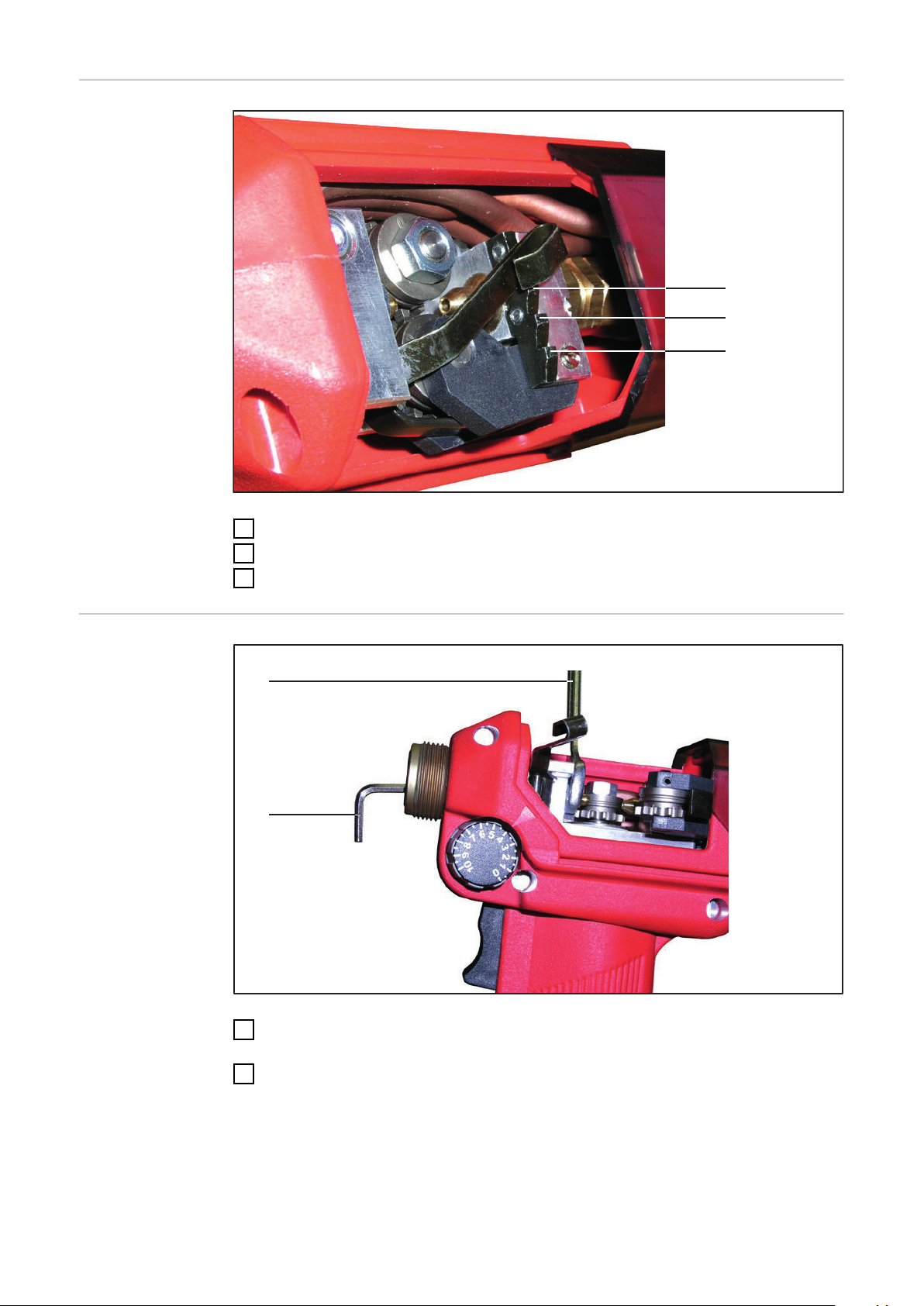

Druckhebel (1) lösen

1

Achse (2) mittels Schlitz-Schraubendreher lösen

2

Komplette Einheit (3) abnehmen

3

Antriebsrolle (4) mittels beiliegendem Triebradschlüssel (5) fixieren

4

Sechskantmutter (6) lösen, mittels Gabelschlüssel - Schlüsselweite 10 mm

5

(.394 in.)

Antriebsrolle (4) abnehmen

6

Page 11

Anpressdruck

(1)

(2)

(3)

(2)

(1)

einstellen

hart (z.B. CrNi)

1

mittel (z.B. AlMg / CuSi)

2

weich (z.B. AlSi)

3

DE

Drahteinlaufdüse austauschen

Sechskantmutter lösen, mittels Gabelschlüssel (1)

1

Schlüsselweite 10 mm (.394 in.)

-

Drahteinlaufdüse abschrauben, mittels Innensechskantschlüssel (2)

2

Schlüsselweite 2,5 mm (.099 in.)

-

11

Page 12

Up/Down

1

2

3

Up/Down Switch:

Change Side if required

3

6

7

8

2

4

3

5

grey

green

yellow

1

9

Mittels Up/Down-Funktion

-

Schweißleistung einstellen

1

2

12

Page 13

1

3

DE

JobMaster

Mittels JobMaster-Funktion gewünschten Parameter anwählen und einstel-

-

len

WICHTIG! Nähere Informationen zur JobMaster-Funktion entnehmen Sie der

Bedienungsanleitung MIG/MAG Schweißbrenner, Kapitel „JobMaster“.

13

Page 14

Fehlerdiagnose, Fehlerbehebung

Fehlerdiagnose,

Fehlerbehebung

Keine Nummer („PPU“) für den PullMig (PushPull-Unit) anwählbar

Ursache:

Behebung:

Nummer für PullMig (z.B. „PPU | 5“), für den PushPull-Abgleich, ist nicht

anwählbar

Ursache:

Behebung:

Vorschubrollen PullMig drehen sich nicht

Ursache:

Behebung:

Ursache:

Behebung:

Unregelmäßige Drahtgeschwindigkeit

Drahtelektrode bildet zwischen Vorschubrollen und Drahteinlaufdüse eine

Schlaufe

Ursache:

Behebung:

Einbauset „PMR 4000 PullMig“ ist nicht eingebaut

Einbauset einbauen

Stromquelle verfügt nicht über die Software „FS Drive“

Stromquelle mit der Software „FS Drive“ versehen

Steuerstecker PullMig ist nicht angesteckt

Steuerstecker PullMig am Anschluss Brennersteuerung anschließen

Verbindungskabel PullMig ist schadhaft

Verbindungskabel überprüfen oder austauschen lassen

Vorschubrollen für verwendeten Drahtelektrode nicht geeignet

Passende Vorschubrollen verwenden

Ursache:

Behebung:

Schweißdraht wird deformiert oder reißt ab

Ursache:

Behebung:

Ursache:

Behebung:

PullMig wird zu heiß

Ursache:

Behebung:

EFd | xx.x, EFd | 8.1

Ursache:

Behebung:

EFd | 8.2

Ursache:

Behebung:

falscher Anpressdruck PullMig oder 4-Rollenantrieb

Anpressdruck optimieren

Anpressdruck PullMIg oder 4-Rollenantrieb ist zu hoch eingestellt

Anpressdruck PullMIg oder 4-Rollenantrieb korrekt einstellen

PullMig dreht zu schnell oder zu langsam

Beim PushPull-Abgleich richtige Nummer (z.B. „PPU | 5“) für PullMig

auswählen

Unzureichende Kühlung; zu geringer oder kein Wasserrücklauf am

Kühlgerät

Prüfen, ob PullMig vollständig angeschlossen; Kühlgerät prüfen und

ggf. entlüften; Kühlmitteldurchfluss für PullMig prüfen

Drahtantrieb blockiert / defekt

Motor für Drahtantrieb kontrollieren / austauschen

Fehler im Draht-Fördersystem (Überstrom Antrieb PullMig)

Schlauchpaket möglichst geradlinig auslegen; Draht-Führungsseele

auf Knick oder Verschmutzung überprüfen; Anpressdruck der Vorschubrollen PullMig kontrollieren

14

Page 15

EFd | 9.1

Ursache:

Behebung:

EFd | 9.2

Ursache:

Behebung:

externe Versorgungsspannung: Versorgungsspannung hat den Toleranzbereich unterschritten

externe Versorgungsspannung kontrollieren

externe Versorgungsspannung: Versorgungsspannung hat den Toleranzbereich überschritten

externe Versorgungsspannung kontrollieren

DE

15

Page 16

Technische Daten

Ø

Ø

Schlauchpaket

PullMig gasgekühlt

I (Amp.) 10 min/40° C

M21 (EN 439)

I (Amp.) 10 min/40° C

C1 (EN 439)

[m]

(ft.)

[V] DC 42

[A] 0,8

[m/min]

(ipm)

[mm]

(in.)

* ED = Einschaltdauer

40 % ED* 280

60 % ED* 220

100 % ED* 170

40 % ED* 330

60 % ED* 270

100 % ED* 210

6 / 8 / 10

(19,6/26,2/32,8)

0,5 - 18

(19,69 787,40)

0,8 - 1,6

(.032 - .047)

Schlauchpaket

PullMig wassergekühlt

I (Amp.) 10 min/40° C

M21 (EN 439)

I (Amp.) 10 min/40° C

C1 (EN 439)

[m]

(ft.)

P

Q

p

p

min

min

min

min

[W]** 1450 / 1800 / 2000 W

[l/min]

(gal./min)1(.26)

[bar]

(psi.)

[bar]

(psi.)

[V] DC 42

[A] 0,8

[m/min]

(ipm)

[mm]

(in.)

100 % ED* 400

100 % ED* 500

6 / 8 / 10

(19,6/26,2/32,8)

3

(43.5)

5,5

(79.7)

0,5 - 18

(19,69 - 787,40)

0,8 - 1,6

(.032 - .047)

* ED = Einschaltdauer

** Geringste Kühlleistung laut Norm IEC 60974-2

16

Page 17

Rohrbogen Pull-

Ø

Ø

Ø

Ø

Mig gasgekühlt

AL216 AL236 AL306 AL406

I (Amp.) 10 min/40° C

M21 (EN 439) - ED*

35 % 180

60 % 140

100 % 100

40 % 200

60 % 160

100 % 120

40 % 260

60 % 210

100 % 160

40 % 350

60 % 280

100 % 220

DE

Rohrbogen PullMig wassergekühlt

I (Amp.) 10 min/40° C

C1 (EN 439) - ED*

[mm]

(in.)

AL2300 AL2400 AL3000 AL4000

I (Amp.) 10 min/40° C

M21(EN 439) - ED*

I (Amp.) 10 min/40° C

C1 (EN 439) - ED*

[mm]

(in.)

* ED = Einschaltdauer

AW252 AW332 AW335 AW352

I (Amp.) 10 min/40° C

M21 (EN 439) - ED* 100 % 220

I (Amp.) 10 min/40° C

C1 (EN 439) - ED* 100 % 250

[mm]

(in.)

35 % 210

60 % 160

100 % 120

0,6-1,0

(.024-.039)

40 % 200

60 % 160

100 % 120

40 % 230

60 % 190

100 % 150

0,6-1,0

(.024-.039)

0,6-1,2

(.024-.047)

40 % 230

60 % 190

100 % 150

0,6-1,0

(.024-.039)

40 % 200

60 % 160

100 % 120

40 % 240

60 % 200

100 % 160

0,6-1,0

(.024-.039)

60 % 200

100 % 150

60 % 250

100 % 190

0,8-1,2

(.032-.047)

40 % 300

60 % 240

100 % 190

0,8-1,2

(.032-.047)

40 % 250

60 % 200

100 % 150

40 % 400

60 % 320

100 % 250

0,8-1,2

(.032-.047)

60 % 200

100 % 150 100 % 300

60 % 250

100 % 190 100 % 350

0,8-1,2

(.032-.047)

40 % 400

60 % 320

100 % 250

1,0-1,6

(.039-.063)

40 % 350

60 % 280

100 % 220

40 % 400

60 % 320

100 % 250

1,0-1,6

(.039-.063)

1,0-1,6

(.039-.063)

AW502 AW652

I (Amp.) 10 min/40° C

M21(EN 439) - ED* 100 % 400 100 % 500

I (Amp.) 10 min/40° C

C1 (EN 439) - ED* 100 % 500 100 % 600

[mm]

(in.)

1,0-1,6

(.039-.063)

1,0-2,4

(.039-.94)

17

Page 18

AW2500 AW4000 AW5000 AW7000

Ø

I (Amp.) 10 min/40° C

M21(EN 439) - ED* 100 % 220 100 % 350 100 % 400 100 % 550

I (Amp.) 10 min/40° C

C1 (EN 439) - ED* 100 % 250 100 % 400 100 % 500 100 % 700

[mm]

* ED = Einschaltdauer

(in.)

0,8-1,2

(.032-.047)

0,8-1,2

(.032-.047)

1,0-1,6

(.039-.063)

1,0-1,6

(.039-.063)

PullMig Schlauchpaket /

Rohrbogen

PushPull-Abgleich

Spannungsbemessung (V-Peak):

für handgeführte Schweißbrenner: 113 V

-

für maschinell geführte Schweißbrenner: 141 V

-

Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7.

Der PushPull Abgleich erfolgt gemäß Bedienungsanleitung Stromquelle, Kapitel

„Push-Pull-Unit“

18

Page 19

General

Device concept PullMig is a wire feed unit for manual welding using soft welding wires and with

long hose packs. Two toothed precision rolls ensure large-surface power transmission. This leads to outstanding wire feed even with very soft aluminium and

CuSi wires and very long hose packs. The many different versions of PullMig

available are one of its distinguishing features.

Thus there are several variations of torch connections available with both external and internal coolant connections. A variety of pipe bend designs ensures excellent weld accessibility.

Proper use The MIG/MAG manual welding torch is intended solely for MIG/MAG welding in

manual applications.

Any use above and beyond this purpose is deemed improper. The manufacturer

shall not be held liable for any damage arising from such usage.

Proper use includes:

Carefully reading and following all the instructions given in the operating in-

-

structions

Performing all stipulated inspection and maintenance work.

-

EN

Safety

WARNING!

Danger from incorrect operation and work that is not carried out properly.

This can result in serious personal injury and damage to property.

All the work and functions described in this document must only be carried

▶

out by technically trained and qualified personnel.

Read and understand this document in full.

▶

Read and understand all safety rules and user documentation for this device

▶

and all system components.

WARNING!

Danger from electrical current.

This can result in serious personal injury and damage to property.

Before starting work, switch off all devices and components involved and dis-

▶

connect them from the grid.

Secure all devices and components involved so they cannot be switched back

▶

on.

After opening the device, use a suitable measuring instrument to check that

▶

electrically charged components (such as capacitors) have been discharged.

WARNING!

Danger from electric current due to defective system components and incorrect operation.

This can result in serious personal injury and damage to property.

All cables, leads and hosepacks must always be securely connected, unda-

▶

maged and correctly insulated.

Only use adequately dimensioned cables, leads and hosepacks.

▶

19

Page 20

WARNING!

Danger due to emerging wire electrode.

This can result in serious personal injuries.

Hold the welding torch so that the tip of the welding torch points away from

▶

the face and body.

Wear suitable protective goggles.

▶

Do not point the welding torch at people.

▶

Ensure that the wire electrode does not touch any electrically conductive ob-

▶

jects.

WARNING!

Danger due to hot system components and/or equipment.

Can result in serious burns or scalding.

Before starting work, allow all hot system components and/or equipment to

▶

cool to +25°C/+77°F (e.g., coolant, water-cooled system components, wirefeeder drive motor, etc.)

Wear suitable protective equipment (e.g., heat-resistant gloves, safety gog-

▶

gles, etc.) if cooling down is not possible.

CAUTION!

System requirements

Danger from operation without coolant.

This can result in damage to property.

Never operate water-cooled welding torches without coolant.

▶

During welding, ensure that the coolant is circulating correctly – this will be

▶

the case for Fronius cooling units if a regular return flow of coolant can be

seen in the coolant container of the cooling unit.

The manufacturer will not be liable for any damages due to non-observance

▶

of the above mentioned points. All claims against the warranty are void.

CAUTION!

Danger due to exposed mechanically moving parts.

This can result in personal injury and damage to property.

Only operate the device when all covers are closed and/or completely moun-

▶

ted.

Power source

TS 4000 / 5000

-

TPS 2700 / 4000 / 5000

-

Software

Power source: Software version 3.10.22 or higher

-

Wire feed: Software version 1.70.16 or higher

-

20

Options

Installation set „PMR4000 PullMig TS/TPS 2700-5000 (4,100,217)“

-

Software „FS Drive (4,061,113)“

-

Page 21

Installation and commissioning

1

2

4

3

1

1

1

2

2

Mounting the

torch neck

Assemble wire

guidance insert

IMPORTANT! Risk of coolant leakage

(on water-cooled welding torches) or

damage from overheating (on gas-coo-

EN

led welding torches). When mounting

the torch neck, make sure that the swivel nut is fixed firmly.

1

2

When cutting the inner liner to length, make sure that

no burr (sharp edges) protrudes into the inner liner at the cut location.

-

Hold the side-cutting pliers at a slight angle (the burr is then pulled towards

-

the outside).

Grind off the burr

-

* Contact tube with centering bore

** Contact tube without centering bore

Ø 4 mm (.16 in.): 40,0002,0014; 40,0002,0015

Ø 4,7 mm (.19 in.): 40,0002,0004; 40,0002,0017

21

Page 22

Assemble Inner

2

1

1

2

3

1

2

3

5

4

6

7

1

2

1

Liner (Fronius

connection without wire-guidance nozzle

1

2

3

5

4

IMPOTRTANT! Bring the inner liner as

close as possible to the wirefeed rollers, but without touching them.

Before threading in the welding wire,

round off the ends of the wire.

22

Page 23

Assemble Inner

2

1

1

3

4

5

2

1

2

1

Liner (Fronius

connection with

wire-guidance

nozzle)

1

2

EN

3

4

Only use wire guidance nozzles corresponding to diameter of wire. The following

wire guidance nozzles are available:

0,8 mm (.030 in.)

-

1,0 mm (.040 in.)

-

1,2 mm (.045 in.)

-

1,6 mm (1/16 in.)

-

Before threading in the welding wire, round off the ends of the wire.

23

Page 24

Assemble Inner

4

3

2

1

6

1

2

3

4

5

3

1

2

2

(.04 - .08 in.)

1-2 mm

*

1

2

5

1

4

2

3

1

1

Liner (Euro connection without

wire-guidance

nozzle)

1

2

3

5

4

6

* Optional infeed nozzle (42,0001,5421)

IMPORTANT! Bring the inner liner / the infeed nozzle as close as possible to the

wirefeed rollers, but without touching them. Before threading in the welding wire,

round off the ends of the wire.

24

Page 25

Connecting up

2

3

3

1

4

4

2

3

3

1

4

4

(1)

(3)

(4)

(5)

(6)

(2)

the welding

torch

Replace Feed

Rolls

EN

* Standard plug (Standard or Up/Down torches)

** JobMaster plug (JobMaster welding torches)

Unscrew pressure lever (1)

1

Unscrew axle (2) using slotted screwdriver

2

Remove complete unit (3)

3

Fix drive roll (4) using driving gear key (5) provided

4

Unscrew hexagon nut (6) using open-ended spanner - spanner size 10 mm

5

(.394 in.)

Remove drive roll (4)

6

25

Page 26

Set Electrode

(1)

(2)

(3)

(2)

(1)

Pressure

hard (e.g. CrNi)

1

medium (e.g. AlMg / CuSi)

2

soft (e.g. AlSi)

3

Replace Wire Inlet Nozzle

Unscrew hexagon nut using open-ended spanner (1)

1

spanner size 10 mm (.394 in.)

-

Unscrew and remove wire inlet nozzle using Allen key (2)

2

key width 2.5 mm (.099 in.)

-

26

Page 27

Up/Down

1

2

3

Up/Down Switch:

Change Side if required

3

6

7

8

2

4

3

5

grey

green

yellow

1

9

Set welding output using Up/Down

-

function

EN

1

2

27

Page 28

1

3

JobMaster

Select and set desired parameter using JobMaster function

-

IMPORTANT! Refer to MIG/MAG Torch Operating Instructions, chapter headed

„JobMaster“ for more detailed information on the JobMaster function.

28

Page 29

Troubleshooting

Troubleshooting

No number („PPU“) selectable for PullMig (PushPull Unit)

Cause:

Remedy:

Number for PullMig (e.g. „PPU | 5“), for PushPull equalisation is not selectable

Cause:

Remedy:

PullMig feed rolls are not turning

Cause:

Remedy:

Cause:

Remedy:

Irregular wire speed

Wire electrode forms a loop between feed rolls and wire inlet nozzle

Cause:

Remedy:

Cause:

Remedy:

„PMR4000 PullMig“ installation set is not installed

Install installation set

Power source does not have „FS Drive“ software

Provide power source with „FS Drive“ software

PullMig control plug is not plugged in

Connect PullMig control plug at torch control connection

PullMig connection cable damaged

Check cable and replace if necessary

Feed rolls not suitable for wire electrode being used

Use appropriate feed rolls

Wrong electrode pressure of PullMig or 4-roll drive

Optimise electrode pressure

EN

Welding wire is deformed or breaks off

Cause:

Remedy:

Cause:

Remedy:

PullMig becomes too hot

Cause:

Remedy:

EFd | xx.x, EFd | 8.1

Cause:

Remedy:

EFd | 8.2

Cause:

Remedy:

Electrode pressure of PullMig or 4-roll drive set too high

Set electrode pressure of PullMig or 4-roll drive correctly

PullMig turns too fast or too slow

Select right number (e.g. „PPU | 5“) for PullMig during PushPull

equalisation

Inadequate cooling; water circulation too low or non-existent in cooling unit

Check whether PullMig is properly connected; check cooling unit and

bleed if necessary; check coolant throughflow for PullMig

Wire drive blocked/faulty

Inspect/replace motor for wire drive

Fault in wire feed system (overcurrent in PullMig drive)

Lay hose pack out in as straight a line as possible; check liner for kink

or dirt; check contact pressure of PullMig feed rolls

EFd | 9.1

Cause:

Remedy:

External supply voltage: supply voltage has dropped below tolerance

range

Check external supply voltage

29

Page 30

EFd | 9.2

Cause:

Remedy:

External supply voltage: supply voltage has exceeded tolerance range

Check external supply voltage

30

Page 31

Technical data

Ø

Ø

PullMig hosepack gas-cooled

PullMig hosepack watercooled

I (Amp.) 10 min/40° C

M21 (EN 439)

I (Amp.) 10 min/40° C

C1 (EN 439)

[m]

(ft.)

[V] DC 42

[A] 0,8

[m/min]

(ipm)

[mm]

(in.)

* d.c. = duty cycle

I (Amp.) 10 min/40° C

M21 (EN 439)

I (Amp.) 10 min/40° C

C1 (EN 439)

40 % d.c.* 280

60 % d.c.* 220

100 % d.c.* 170

40 % d.c.* 330

60 % d.c.* 270

100 % d.c.* 210

6 / 8 / 10

(19,6/26,2/32,8)

0,5 - 18

(19,69 - 787,40)

0,8 - 1,6

(.032 - .047)

100 % d.c.* 400

100 % d.c.* 500

EN

[m]

(ft.)

P

min

Q

min

p

min

p

min

* d.c. = duty cycle

** Minimum cooling power in accordance with standard IEC 60974-2

[W]** 1450 / 1800 / 2000 W

[l/min]

(gal./min)1(.26)

[bar]

(psi.)

[bar]

(psi.)

[V] DC 42

[A] 0,8

[m/min]

(ipm)

[mm]

(in.)

6 / 8 / 10

(19,6/26,2/32,8)

3

(43.5)

5,5

(79.7)

0,5 - 18

(19,69 - 787,40)

0,8 - 1,6

(.032 - .047)

31

Page 32

PullMig torch

Ø

Ø

Ø

Ø

neck gas-cooled

AL216 AL236 AL306 AL406

I (Amp.) 10 min/40° C

M21 (EN 439) - d.c.*

35 % 180

60 % 140

100 % 100

40 % 200

60 % 160

100 % 120

40 % 260

60 % 210

100 % 160

40 % 350

60 % 280

100 % 220

PullMig torch

neck water-cooled

I (Amp.) 10 min/40° C

C1 (EN 439) - d.c.*

[mm]

(in.)

AL2300 AL2400 AL3000 AL4000

I (Amp.) 10 min/40° C

M21(EN 439) - d.c.*

I (Amp.) 10 min/40° C

C1 (EN 439) - d.c.*

[mm]

(in.)

*d.c. = duty cycle

AW252 AW332 AW335 AW352

I (Amp.) 10 min/40° C

M21 (EN 439) - d.c.* 100 % 220

I (Amp.) 10 min/40° C

C1 (EN 439) - d.c.* 100 % 250

[mm]

(in.)

35 % 210

60 % 160

100 % 120

0,6-1,0

(.024-.039)

40 % 200

60 % 160

100 % 120

40 % 230

60 % 190

100 % 150

0,6-1,0

(.024-.039)

0,6-1,2

(.024-.047)

40 % 230

60 % 190

100 % 150

0,6-1,0

(.024-.039)

40 % 200

60 % 160

100 % 120

40 % 240

60 % 200

100 % 160

0,6-1,0

(.024-.039)

60 % 200

100 % 150

60 % 250

100 % 190

0,8-1,2

(.032-.047)

40 % 300

60 % 240

100 % 190

0,8-1,2

(.032-.047)

40 % 250

60 % 200

100 % 150

40 % 400

60 % 320

100 % 250

0,8-1,2

(.032-.047)

60 % 200

100 % 150 100 % 300

60 % 250

100 % 190 100 % 350

0,8-1,2

(.032-.047)

40 % 400

60 % 320

100 % 250

1,0-1,6

(.039-.063)

40 % 350

60 % 280

100 % 220

40 % 400

60 % 320

100 % 250

1,0-1,6

(.039-.063)

1,0-1,6

(.039-.063)

32

AW502 AW652

I (Amp.) 10 min/40° C

M21(EN 439) - d.c.* 100 % 400 100 % 500

I (Amp.) 10 min/40° C

C1 (EN 439) - d.c.* 100 % 500 100 % 600

[mm]

(in.)

1,0-1,6

(.039-.063)

1,0-2,4

(.039-.94)

Page 33

AW2500 AW4000 AW5000 AW7000

Ø

I (Amp.) 10 min/40° C

M21(EN 439) - d.c.* 100 % 220 100 % 350 100 % 400 100 % 550

I (Amp.) 10 min/40° C

C1 (EN 439) - d.c.* 100 % 250 100 % 400 100 % 500 100 % 700

[mm]

* d.c. = duty cycle

(in.)

0,6-1,2

(.024-.047)

0,8-1,2

(.032-.047)

1,0-1,6

(.039-.063)

1,0-1,6

(.039-.063)

EN

PullMig - hosepack / torch

neck

PushPull Equalisation

Voltage rating (V-Peak):

for manually guided torches: 113 V

-

for mechanically guided torches: 141 V

-

The product complies with standard IEC 60974-7.

PushPull equalisation is adjusted in accordance with the Power Source Operating

Instructions, chapter headed „PushPull Unit“

33

Page 34

Généralités

Concept d'appareil

Utilisation conforme à la destination

PullMig est un appareil de manutention de fil pour le soudage à la main avec des

baguettes de soudure douces et des faisceaux de câbles longs. Deux rouleaux de

précision endentés veillent à une transmission de force à grande surface. Même

avec des fils en aluminium et CuSi très doux et des faisceaux de câbles très longs

cela entraîne une manutention de fil excellente. PullMig se distingue par des constructions variées.

Ainsi plusieurs variantes de raccords chalumeau à souder sont disponibles avec

rattachage externe ainsi qu’interne du liquide de refroidissement. Bonne accessibilité à des cordons de soudure est rendue possible par des constructions-courbure de tuyau variées.

La torche de soudage manuelle MIG/MAG est exclusivement destinée au soudage MIG/MAG lors d'applications manuelles.

Toute autre utilisation est considérée comme non conforme. Le fabricant ne saurait être tenu pour responsable des dommages consécutifs.

Font également partie de l'emploi conforme :

le respect de toutes les indications des instructions de service ;

-

le respect des travaux d'inspection et de maintenance.

-

Sécurité

AVERTISSEMENT!

Danger dû à une erreur de manipulation et d'erreur en cours d'opération.

Cela peut entraîner des dommages corporels et matériels graves.

Toutes les fonctions et tous les travaux décrits dans le présent document

▶

doivent uniquement être exécutés par du personnel techniquement qualifié.

Ce document doit être lu et compris dans son intégralité.

▶

Lire et comprendre toutes les consignes de sécurité et la documentation uti-

▶

lisateur de cet appareil et de tous les composants périphériques.

AVERTISSEMENT!

Risque d'électrocution.

Cela peut entraîner des dommages corporels et matériels graves.

Avant d'entamer les travaux, déconnecter tous les appareils et composants

▶

concernés et les débrancher du réseau électrique.

S'assurer que tous les appareils et composants concernés ne peuvent pas

▶

être remis en marche.

Après ouverture de l'appareil, s'assurer, à l'aide d'un appareil de mesure ap-

▶

proprié, que les composants à charge électrique (condensateurs, par ex.)

sont déchargés.

34

Page 35

AVERTISSEMENT!

Danger dû à un courant électrique suite à des composants périphériques défectueux et une erreur de manipulation.

Cela peut entraîner des dommages corporels et matériels graves.

Tous les câbles, conduites et faisceaux de liaison doivent toujours être solide-

▶

ment raccordés, intacts et correctement isolés.

N'utiliser que des câbles, conduites et faisceaux de liaison de dimensions suf-

▶

fisantes.

AVERTISSEMENT!

Danger en cas de sortie du fil-électrode.

Cela peut entraîner des dommages corporels graves.

Tenir la torche de soudage de façon à ce que son extrémité ne soit pas di-

▶

rigée vers le visage ou le corps.

Utiliser des lunettes de protection adaptées.

▶

Ne pas diriger la torche de soudage en direction d'autres personnes.

▶

S'assurer que le fil-électrode soit en contact avec des objets conducteurs

▶

d'électricité uniquement lorsque cela est prévu.

AVERTISSEMENT!

Danger en cas de contact avec les composants périphériques et/ou l'équipement.

Cela peut entraîner de graves brûlures.

Avant d'entamer les travaux, laisser refroidir tous les composants périphéri-

▶

ques et/ou l'équipement chauds à +25 °C / +77 °F (par ex. réfrigérant, composants périphériques refroidis à l'eau, moteur d'entraînement du dévidoir, ...).

Porter un équipement de protection adapté (par ex. gants de protection rési-

▶

stant à la chaleur, lunettes de protection, ...) si le refroidissement n'est pas

possible.

FR

ATTENTION!

Danger en cas de fonctionnement sans réfrigérant.

Cela peut entraîner des dommages matériels.

Ne jamais mettre en service les appareils refroidis par eau sans réfrigérant.

▶

Pendant le soudage, s'assurer que le débit de réfrigérant est correct - c'est le

▶

cas en cas d'utilisation d'appareils refroidis par eau Fronius, lorsqu'un reflux

correct du réfrigérant est visible dans le réservoir de réfrigérant du refroidisseur.

Le fabricant n'est pas responsable des dommages dus au non-respect des

▶

points énoncés ci-dessus, tous les droits à la garantie sont annulés.

ATTENTION!

Danger dû aux pièces mécaniques mobiles exposées.

Cela peut entraîner des dommages corporels et matériels.

Mettre l'appareil en service uniquement si tous les capots sont fermés et/ou

▶

entièrement montés.

35

Page 36

Conditions

préalables du

système

Source de courant

TS 4000 / 5000

-

TPS 2700 / 4000 / 5000

-

Logiciel

Source de courant: Version de logiciel 3.10.22 ou plus haute

-

Avance du fil: Version de logiciel 1.70.16 ou plus haute

-

Options

Jeu d’installation „PMR4000 PullMig TS/TPS 2700-5000 (4,100,217)“

-

Logiciel „FS Drive (4,061,113)“

-

36

Page 37

Installation et mise en service

1

2

4

3

1

1

1

2

2

Montage de la

pièce coudée

Montage de l’insert guide-file

IMPORTANT! Danger de fuite de liqui-

de de refroidissement (torches à refroidissement par eau) ou de dommages

provoqués par une surchauffe (torches

à refroidissement par gaz). Lorsque

vous montez la pièce coudée, assurezvous que l’écrou-raccord est bien

serré.

1

2

FR

Lorsque vous coupez la gaine guide-fil, assurez-vous

qu’aucune ébarbure ne pénètre à l’intérieur ;

-

que la pince coupante diagonale est légèrement inclinée (les ébarbures sont

-

tirées vers l’extérieur) ;

et rectifiez la gaine guide-fil pour éliminer les ébarbures.

-

* tube de contact avec trou de centrage

** tube de contact sans trou de centrage

Ø 4 mm (.16 in.): 40,0002,0014; 40,0002,0015

Ø 4,7 mm (.19 in.): 40,0002,0004; 40,0002,0017

37

Page 38

Montage de la

2

1

1

2

3

1

2

3

5

4

6

7

1

2

1

gaine guidefil(raccordement

Fronius sans buse de guidage du

fil)

1

2

3

5

4

IMPORTANT! Amener la gaine guide-

fil aussi près que possible des galets

d’entraînement du fil en veillant cependant à éviter qu’elle n’entre en

contact avec ceux-ci.

Arrondir l’extrémité du fil de soudage

avant de l’enfiler.

38

Page 39

Montage de la

2

1

1

3

4

5

2

1

2

1

gaine guide-fil

(raccordement

Fronius avec buse de guidage du

fil)

1

2

FR

3

4

Seulement utiliser des buses de guidage du fil qui correspondent au calibre du

fil. Les buses de guidage du fil suivantes sont disponibles :

0,8 mm (.030 in.)

-

1,0 mm (.040 in.)

-

1,2 mm (.045 in.)

-

1,6 mm (1/16 in.)

-

Arrondir l’extrémité du fil de soudage avant de l’enfiler.

39

Page 40

Montage de la

4

3

2

1

6

1

2

3

4

5

3

1

2

2

(.04 - .08 in.)

1-2 mm

*

1

2

5

1

4

2

3

1

1

gaine guide-fil

(raccordement

euro sans buse

de guidage du fil)

1

2

3

5

4

6

* Buse d’entrée de fil en option (42,0001,5421)

IMPORTANT! Amener la gaine guide-fil ou la buse d’entrée de fil aussi près que

possible des galets d’entraînement du fil en veillant cependant à éviter qu’elle

n’entre en contact avec ceux-ci. Arrondir l’extrémité du fil de soudage avant de

l’enfiler.

40

Page 41

Raccordement

2

3

3

1

4

4

2

3

3

1

4

4

(1)

(3)

(4)

(5)

(6)

(2)

de la torche

Échanger les

rouleaux d’alimentation

FR

* prise standard (torche standard ou Up/Down)

** prise JobMaster (torche JobMaster)

Desserrer le levier de pression (1)

1

Desserrer l’axe (2) au moyen de tournevis à tête cylindrique fendue

2

Enlever l’unité complète (3)

3

Fixer le galet d’entraînement (4) au moyen de la clé à roue de commande (5)

4

ci-incluse

Desserrer l’écrou hexagonal (6), au moyen de clé à fourche - Ouverture de clé

5

10 mm (.394 in.)

Enlever le galet d’entraînement (4)

6

41

Page 42

Régler la pressi-

(1)

(2)

(3)

(2)

(1)

on appliquée

dure (p.ex. CrNi)

1

moyenne (p.ex. AlMg / CuSi)

2

douce (p.ex. AlSi)

3

Échanger la buse

d’entrée de fil

Desserrer l’écrou hexagonal, au moyen de clé à fourche (1)

1

Ouverture de clé 10 mm (.394 in.)

-

Dévisser la buse d’entrée de fil, au moyen de clé mâle coudée pour vis à six

2

pans creux (2)

Ouverture de clé 2,5 mm (.099 in.)

-

42

Page 43

Up/Down

1

2

3

Up/Down Switch:

Change Side if required

3

6

7

8

2

4

3

5

grey

green

yellow

1

9

Régler la puissance de soudage au

-

moyen de fonction „Up/Down“

FR

1

2

43

Page 44

1

3

JobMaster

Sélectionner et régler le paramètre souhaité au moyen de fonction „JobMas-

-

ter“

IMPORTANT! Veuillez prendre des informations plus détaillées à la fonction

„JobMaster“ du mode d’emploi Chalumeaux à souder MIG/MAG, chapitre „JobMaster“.

44

Page 45

Diagnostic d’erreur, élimination de l'erreur

Diagnostic d’erreur, élimination

de l'erreur

Aucun numéro („PPU“) sélectionnable pour PullMig (PushPull-Unit)

Cause:

Solution:

Numéro pour PullMig (p.ex. „PPU | 5“), pour l’alignement PushPull, n’est pas

sélectionnable

Cause:

Solution:

Les rouleaux d’alimentation PullMig ne se tournent pas

Cause:

Solution:

Cause:

Solution:

Vitesse de fil irrégulière

Le fil-électrode forme une boucle entre les rouleaux d’alimentation et la buse

d’entrée de fil

Cause:

Solution:

Jeu d’installation „PMR4000 PullMig“ n’est pas installé

Installer jeu d’installation

Source de courant ne dispose pas du logiciel „FS Drive“

Pourvoir la source de courant du logiciel „FS Drive“

Le connecteur de commande PullMig n’est pas connecté

Raccorder le connecteur de commande PullMig au raccord comman-

de de chalumeau

Câble de raccord PullMig défectueux

Laisser le câble de raccord vérifier et/ou échanger

Rouleaux d’alimentation non appropriés pour fil-électrode utilisé

Utiliser des rouleaux d’alimentation appropriés

FR

Cause:

Solution:

Baguette de soudure est déformée ou se déchire

Cause:

Solution:

Cause:

Solution:

PullMig devient trop chaud

Cause:

Solution:

EFd | xx.x, EFd | 8.1

Cause:

Solution:

Fausse pression appliquée PullMig ou entraînement à 4 galets

Optimiser la pression appliquée

Pression appliquée PullMig ou entraînement à 4 galets est réglé(e)

trop haut(e)

Régler la pression appliquée PullMig ou l’entraînement à 4 galets correctement

PullMig tourne trop vite ou trop lentement

Lors de l’alignement PushPull sélectionner le numéro correct (p.ex.

„PPU | 5“) pour PullMig

Refroidissement insuffisant; trop peu de ou aucun retour d’eau sur le

radiateur

Contrôler si PullMig complètement raccordé; contrôler et si nécessaire ventiler le radiateur; contrôler le débit du liquide de refroidissement pour PullMig

Entraînement de fil bloqué / défectueux

Contrôler / échanger le moteur pour entraînement de fil

45

Page 46

EFd | 8.2

Cause:

Solution:

EFd | 9.1

Cause:

Solution:

EFd | 9.2

Cause:

Solution:

Erreur dans le système de manutention de fil (Entraînement de surintensité de courantPullMig)

Dimensionner le faisceau de câbles rectiligne si possible; vérifier la

gaine pour coude ou encrassement; contrôler la pression appliquée

des rouleaux d’alimentation PullMig

Tension d’alimentation externe: la tension d’alimentation n’a pas atteint la zone de tolérance

Contrôler la tension d’alimentation externe

Tension d’alimentation externe: la tension d’alimentation a dépassé la

zone de tolérance

Contrôler la tension d’alimentation externe

46

Page 47

Caractéristiques techniques

Ø

Ø

Faisceau de liaison PullMig refroidi par gaz

Faisceau de liaison PullMig refroidi par eau

I (Amp.) 10 min/40° C

M21 (EN 439)

I (Amp.) 10 min/40° C

C1 (EN 439)

[m]

(ft.)

[V] DC 42

[A] 0,8

[m/min]

(ipm)

[mm]

(in.)

* f.m. = facteur de marche

I (Amp.) 10 min/40° C

M21 (EN 439)

I (Amp.) 10 min/40° C

C1 (EN 439)

40 % f.m.* 280

60 % f.m.* 220

100 % f.m.* 170

40 % f.m.* 330

60 % f.m.* 270

100 % f.m.* 210

6 / 8 / 10

(19,6/26,2/32,8)

0,5 - 18

(19,69 - 787,40)

0,8 - 1,6

(.032 - .047)

100 % ED* 400

100 % ED* 500

FR

[m]

(ft.)

P

min

Q

min

p

min

p

min

* ED = facteur de marche

** Puissance de refroidissement minimale conformément à la norme IEC

60974-2

[W]** 1450 / 1800 / 2000 W

[l/min]

(gal./min)1(.26)

[bar]

(psi.)

[bar]

(psi.)

[V] DC 42

[A] 0,8

[m/min]

(ipm)

[mm]

(in.)

6 / 8 / 10

(19,6/26,2/32,8)

3

(43.5)

5,5

(79.7)

0,5 - 18

(19,69 - 787,40)

0,8 - 1,6

(.032 - .047)

47

Page 48

Coude PullMig

Ø

Ø

Ø

Ø

refroidi par gaz

AL216 AL236 AL306 AL406

I (Amp.) 10 min/40° C

M21 (EN 439) - f.m.*

35 % 180

60 % 140

100 % 100

40 % 200

60 % 160

100 % 120

40 % 260

60 % 210

100 % 160

40 % 350

60 % 280

100 % 220

Coude PullMig

refroidi par eau

I (Amp.) 10 min/40° C

C1 (EN 439) - f.m.*

[mm]

(in.)

AL2300 AL2400 AL3000 AL4000

I (Amp.) 10 min/40° C

M21(EN 439) - f.m.*

I (Amp.) 10 min/40° C

C1 (EN 439) - f.m.*

[mm]

(in.)

*f.m. = facteur de marche

AW252 AW332 AW335 AW352

I (Amp.) 10 min/40° C

M21 (EN 439) - f.m.* 100 % 220

I (Amp.) 10 min/40° C

C1 (EN 439) - f.m.* 100 % 250

[mm]

(in.)

35 % 210

60 % 160

100 % 120

0,6-1,0

(.024-.039)

40 % 200

60 % 160

100 % 120

40 % 230

60 % 190

100 % 150

0,6-1,0

(.024-.039)

0,6-1,2

(.024-.047)

40 % 230

60 % 190

100 % 150

0,6-1,0

(.024-.039)

40 % 200

60 % 160

100 % 120

40 % 240

60 % 200

100 % 160

0,6-1,0

(.024-.039)

60 % 200

100 % 150

60 % 250

100 % 190

0,8-1,2

(.032-.047)

40 % 300

60 % 240

100 % 190

0,8-1,2

(.032-.047)

40 % 250

60 % 200

100 % 150

40 % 400

60 % 320

100 % 250

0,8-1,2

(.032-.047)

60 % 200

100 % 150 100 % 300

60 % 250

100 % 190 100 % 350

0,8-1,2

(.032-.047)

40 % 400

60 % 320

100 % 250

1,0-1,6

(.039-.063)

40 % 350

60 % 280

100 % 220

40 % 400

60 % 320

100 % 250

1,0-1,6

(.039-.063)

1,0-1,6

(.039-.063)

48

AW502 AW652

I (Amp.) 10 min/40° C

M21(EN 439) - f.m.* 100 % 400 100 % 500

I (Amp.) 10 min/40° C

C1 (EN 439) - f.m.* 100 % 500 100 % 600

[mm]

(in.)

1,0-1,6

(.039-.063)

1,0-2,4

(.039-.94)

Page 49

AW2500 AW4000 AW5000 AW7000

Ø

I (Amp.) 10 min/40° C

M21(EN 439) - f.m.* 100 % 220 100 % 350 100 % 400 100 % 550

I (Amp.) 10 min/40° C

C1 (EN 439) - f.m.* 100 % 250 100 % 400 100 % 500 100 % 700

[mm]

* f.m. = facteur de marche

(in.)

0,6-1,2

(.024-.047)

0,8-1,2

(.032-.047)

1,0-1,6

(.039-.063)

1,0-1,6

(.039-.063)

FR

PullMig - faisceau de liaison /

coude

Alignement de

PushPull

Mesure de tension (V-Peak) :

pour les torches utilisées manuellement : 113 V

-

pour les torches utilisées mécaniquement : 141 V

-

Ce produit satisfait aux exigences de la norme IEC 60974-7

L’alignement de Push-Pull s’effectue selon mode d’emploi source de courant,

chapitre „Push-Pull Unit“

49

Page 50

In generale

Concezione

dell'apparecchio

Uso prescritto La torcia per saldatura manuale MIG/MAG è destinata esclusivamente alla salda-

Sicurezza

PullMig è un alimentatore di filo per la saldatura manuale da utilizzare con fili di

saldatura di consistenza tenera e tubi lunghi. Due rulli di precisione dentellati assicurano una trasmissione della forza su una grande superficie. Già con fili molto

teneri in alluminio e CuSi e tubi molto lunghi si ottiene un‘eccellente alimentazione del filo. PullMig è caratterizzato dalla possibilità di svariate versioni.

Sono disponibili diverse varianti d‘attacchi del cannello di saldatura con collegamento interno ed esterno al refrigerante. Le versioni con curve consentono una

buona accessibilità ai giunti saldati.

tura MIG/MAG nelle applicazioni manuali.

Non sono consentiti utilizzi diversi o che esulino dal tipo d'impiego per il quale

l'apparecchio è stato progettato. Il produttore non si assume alcuna responsabilità per i danni che potrebbero derivarne.

L'uso prescritto comprende anche

l'osservanza di tutte le avvertenze riportate nelle istruzioni per l'uso

-

l'esecuzione dei controlli e dei lavori di manutenzione.

-

PERICOLO!

Il cattivo uso dell'apparecchio e l'esecuzione errata dei lavori

possono causare gravi lesioni personali e danni materiali.

Tutti i lavori e le funzioni descritti nel presente documento devono essere

▶

eseguiti soltanto da personale tecnico qualificato.

Leggere integralmente e comprendere il presente documento.

▶

Leggere e comprendere tutte le norme di sicurezza e le documentazioni per

▶

l'utente di questo apparecchio e di tutti i componenti del sistema.

PERICOLO!

La corrente elettrica

può causare gravi lesioni personali e danni materiali.

Prima di iniziare qualsiasi lavoro, spegnere e scollegare dalla rete elettrica

▶

tutti gli apparecchi e i componenti interessati.

Assicurarsi che gli apparecchi e i componenti interessati non vengano riacce-

▶

si.

Dopo aver aperto l'apparecchio, con l'ausilio di uno strumento di misura adat-

▶

to, accertarsi che i componenti caricati elettricamente (ad esempio i condensatori) siano scarichi.

50

Page 51

PERICOLO!

La corrente elettrica dovuta a componenti del sistema difettosi e il cattivo uso

dell'apparecchio

possono causare gravi lesioni personali e danni materiali.

Tutti i cavi, i conduttori e i pacchetti tubi flessibili devono sempre essere sal-

▶

damente collegati, integri e correttamente isolati.

Utilizzare solo cavi, conduttori e pacchetti tubi flessibili adeguatamente di-

▶

mensionati.

PERICOLO!

L'elettrodo a filo in uscita

Possono conseguirne gravi lesioni personali.

Tenere la torcia per saldatura in modo che la punta sia rivolta lontano da viso

▶

e corpo

Indossare occhiali protettivi adatti.

▶

Non rivolgere la torcia per saldatura verso altre persone.

▶

Assicurarsi che l'elettrodo a filo possa entrare intenzionalmente in contatto

▶

solo con oggetti elettricamente conduttivi.

PERICOLO!

IT

Componenti del sistema e/o mezzi operativi surriscaldati

possono causare gravi ustioni.

Prima di iniziare qualsiasi lavoro, far raffreddare tutti i componenti del siste-

▶

mo e/o i mezzi operativi a +25 °C / +77 °F (ad esempio il refrigerante, i componenti del sistema raffreddati ad acqua, il motore di azionamento del carrello traina filo, ecc.).

Se non è possibile farli raffreddare, indossare dispositivi di protezione ade-

▶

guati (ad esempio guanti protettivi resistenti al calore, occhiali protettivi,

ecc.).

PRUDENZA!

Il funzionamento senza refrigerante

può causare danni materiali.

Non azionare mai gli apparecchi senza refrigerante.

▶

Durante la saldatura, assicurarsi che il refrigerante fluisca correttamente (se

▶

si utilizzano gruppi di raffreddamento Fronius, il refrigerante fluisce correttamente quando si vede il refrigerante rifluire correttamente nel serbatoio

del refrigerante del gruppo di raffreddamento).

Il produttore non si assume alcuna responsabilità per i danni causati dall'in-

▶

osservanza dei punti di cui sopra ed esclude ogni ricorso alla garanzia per

questo tipo di danni.

PRUDENZA!

I componenti meccanici in movimento e aperti

possono causare lesioni personali e danni materiali.

Utilizzare l'apparecchio solo se tutte le coperture sono chiuse e/o completa-

▶

mente montate.

51

Page 52

Requisiti del sistema

Saldatrice

TS 4000 / 5000

-

TPS 2700 / 4000 / 5000

-

Software

Saldatrice: software in versione 3.10.22 o superiore

-

Alimentazione filo: software in versione 1.70.16 o superiore

-

Opzioni

Set di montaggio „PMR4000 PullMig TS/TPS 2700-5000 (4,100,217)“

-

Software „FS Drive (4,061,113)“

-

52

Page 53

Installazione e messa in funzione

1

2

4

3

1

1

1

2

2

Montaggio della

curva

Montaggio

dell‘inserto guidafilo

IMPORTAMNTE! Pericolo dovuto a fu-

oriuscita di refrigerante (cannelli di saldatura raffreddati ad acqua) o danno

da surriscaldamento (cannelli di saldatura raffreddati a gas). Per il montaggio della curva accertarsi che il dado di

raccordo sia ben saldo.

IT

1

2

Nel tagliare l‘anima guidafilo accertarsi che

tagliando la sbavatura non entri nell‘anima guidafilo

-

tenere la lama laterale leggermente obliqua (la sbavatura viene rivolta verso

-

l‘esterno)

limare la sbavatura

-

* tubo di contatto con foro di centratura

** tubo di contatto senza foro di centratura

Ø 4 mm (.16 in.): 40,0002,0014; 40,0002,0015

Ø 4,7 mm (.19 in.): 40,0002,0004; 40,0002,0017

53

Page 54

Montaggio

2

1

1

2

3

1

2

3

5

4

6

7

1

2

1

dell‘anima guidafilo (attacco Fronius senza ugello

guidafilo)

1

2

3

5

4

IMPORTANTE! Mettere l‘anima guida-

filo il più possibile vicino ai rulli d‘alimentazione senza però farla toccare.

Prima d‘infilare il filo di saldatura

smussarne l‘estremità.

54

Page 55

Montaggio

2

1

1

3

4

5

2

1

2

1

dell‘anima guidafilo (attacco Fronius con ugello

guidafilo)

1

2

IT

3

4

Utilizzare soltanto ugelli guidafilo che corrispondono al rispettivo diametro. Sono

disponibili i seguenti ugelli guidafilo:

0,8 mm (.030 in.)

-

1,0 mm (.040 in.)

-

1,2 mm (.045 in.)

-

1,6 mm (1/16 in.)

-

Prima d‘infilare il filo di saldatura smussarne l‘estremità.

55

Page 56

Montaggio

4

3

2

1

6

1

2

3

4

5

3

1

2

2

(.04 - .08 in.)

1-2 mm

*

1

2

5

1

4

2

3

1

1

dell‘anima guidafilo (attacco Euro senza ugello

guidafilo

1

2

3

5

4

6

* Opzione ugello d‘infilaggio (42,0001,5421)

IMPORTANTE! Mettere l‘anima guidafilo il più possibile vicino ai rulli d‘alimentazione senza però farla toccare. Prima d‘infilare il filo di saldatura smussarne l‘estremità.

56

Page 57

Collegamento

2

3

3

1

4

4

2

3

3

1

4

4

(1)

(3)

(4)

(5)

(6)

(2)

del cannello di

saldatura

Sostituzione dei

rulli

d‘avanzamento

IT

* Spina standard (cannello di saldatura standard o su/giù)

** Spina JobMaster (cannello di saldatura JobMaster

Svitare la leva di pressione (1)

1

Svitare l‘asse (2) utilizzando un cacciavite con testa ad intaglio

2

Estrarre il gruppo completo (3)

3

Fissare il rullo azionante (4) utilizzando la chiave per ruota motrice fornita (5)

4

Svitare il dado a testa esagonale (6) utilizzando una chiave fissa - misura

5

chiave 10 mm (.394 in.)

Estrarre il rullo azionante (4)

6

57

Page 58

Regolazione del-

(1)

(2)

(3)

(2)

(1)

la pressione

d‘aderenza

forte (ad es. CrNi)

1

media (ad es. AlMg / CuSi)

2

bassa (ad es. AlSi)

3

Sostituzione

dell‘ugello

dell‘infilaggiofilo

Svitare il dado a testa esagonale utilizzando la chiave fissa (1)

1

misura chiave 10 mm (.394 in.)

-

Svitare l‘ugello dell‘infilaggiofilo utilizzando la chiave ad esagono cavo (2)

2

misura chiave 2,5 mm (.099 in.)

-

58

Page 59

Su/giù

1

2

3

Up/Down Switch:

Change Side if required

3

6

7

8

2

4

3

5

grey

green

yellow

1

9

Regolare la potenza della saldatu-

-

ra utilizzando la funzione su/giù

IT

1

2

59

Page 60

1

3

JobMaster

Utilizzando la funzione Job-Master selezionare e regolare il parametro desi-

-

derato

IMPORTANTE! Per informazioni più dettagliate sulla funzione JobMaster vedere

le istruzioni per l‘uso del cannello di saldatura MIG/MAG, capitolo „JobMaster“.

60

Page 61

Diagnosi e risoluzione degli errori

Diagnosi e risoluzione degli errori

Non si riesce a selezionare il numero („PPU“) relativo al PullMig (Unità PushPull)

Causa:

Risoluzione:

Il numero relativo al PullMig (ad es. „PPU | 5“) per la compensazione PushPull

non è selezionabile

Causa:

Risoluzione:

I rulli d‘avanzamento PullMig non girano

Causa:

Risoluzione:

Causa:

Risoluzione:

La velocità del filo è irregolare

L‘elettrodo filo forma un‘ansa tra i rulli d‘avanzamento e l‘ugello dell‘infilaggiofilo

Causa:

Risoluzione:

Il set di montaggio „PMR4000 PullMig“ non è installato

Installare il set di montaggio

La saldatrice non ha a disposizione il software „FS Drive“

Inserire il software „FS Drive“ nella saldatrice

La spina di comando del PullMig non è collegata

Collegare la spina di comando del PullMig all‘attacco del co-

mando cannello

Il cavo di collegamento del PullMig è danneggiato

Controllare ed evtl. far sostituire il cavo di collegamento

I rulli d‘avanzamento non sono adatti all‘elettrodo filo utilizzato

Utilizzare rulli d‘avanzamento adatti

IT

Causa:

Risoluzione:

Il filo di saldatura si deforma o si rompe

Causa:

Risoluzione:

Causa:

Risoluzione:

Il PullMig diventa troppo caldo

Causa:

Risoluzione:

EFd | xx.x, EFd | 8.1

Causa:

Risoluzione:

Pressione d‘aderenza sbagliata del PullMig o dell‘avanzamento

dei 4 rulli

Ottimizzare la pressione d‘aderenza

La pressione d‘aredenza del PullMig o dell‘avanzamento dei 4

rulli è troppo forte

Effettuare una corretta regolazione della pressione d‘aderenza

del PullMig o dell‘avanzamento dei 4 rulli

Il PullMig gira troppo rapidamente o troppo lentamente

Selezionare il numero corretto per la compensazione PushPull

(ad es. „PPU | 5“) relativo al PullMig

Raffreddamento insufficiente; ritorno insufficiente o assente

dell‘acqua al raffreddatore

Controllare la completa chiusura del PullMig; controllare ed

evtl. sfiatare il raffreddatore, controllare l‘afflusso del refriger-

ante per il PullMig

Azionamento filo bloccato / difettoso

Controllare / sostituire l‘avanzamento filo

61

Page 62

EFd | 8.2

Causa:

Risoluzione:

EFd | 9.1

Causa:

Risoluzione:

EFd | 9.2

Causa:

Risoluzione:

Guasto nel sistema d‘alimentazione del filo (sovratensione azionamento PullMig)

Stendere il tubo più diritto possibile; controllare l‘eventuale

presenza di piegature o impurità, controllare il tubo d‘aderenza

dei tubi d‘avanzamento del PullMig

Tensione esterna d‘alimentazione: la tensione d‘alimentazione è

al di sotto della gamma di tolleranza

Controllare la tensione d‘alimentazione esterna

Tensione esterna d‘alimentazione: la tensione d‘alimentazione è

al di sopra della gamma di tolleranza

Controllare la tensione d‘alimentazione esterna

62

Page 63

Dati tecnici

Ø

Ø

Manichetta PullMig raffreddato

a gas

Manichetta PullMig raffreddato

ad acqua

I (Amp.) 10 min/40° C

M21 (EN 439)

I (Amp.) 10 min/40° C

C1 (EN 439)

[m]

(ft.)

[V] DC 42

[A] 0,8

[m/min]

(ipm)

[mm]

(in.)

* TA = tempo di accensione

I (Amp.) 10 min/40° C

M21 (EN 439)

I (Amp.) 10 min/40° C

C1 (EN 439)

40 % TA* 280

60 % TA* 220

100 % TA* 170

40 % TA* 330

60 % TA* 270

100 % TA* 210

6 / 8 / 10

(19,6/26,2/32,8)

IT

0,5 - 18

(19,69 - 787,40)

0,8 - 1,6

(.032 - .047)

100 % TA* 400

100 % TA* 500

[m]

(ft.)

P

min

Q

min

p

min

p

min

* TA = tempo di accensione

** Raffreddamento minimo secondo la norma IEC 60974-2

[W]** 1450 / 1800 / 2000 W

[l/min]

(gal./min)1(.26)

[bar]

(psi.)

[bar]

(psi.)

[V] DC 42

[A] 0,8

[m/min]

(ipm)

[mm]

(in.)

6 / 8 / 10

(19,6/26,2/32,8)

3

(43.5)

5,5

(79.7)

0,5 - 18

(19,69 - 787,40)

0,8 - 1,6

(.032 - .047)

63

Page 64

Tubo ricurvo

Ø

Ø

Ø

Ø

PullMig raffreddato a gas

AL216 AL236 AL306 AL406

I (Amp.) 10 min/40° C

M21 (EN 439) - TA*

35 % 180

60 % 140

100 % 100

40 % 200

60 % 160

100 % 120

40 % 260

60 % 210

100 % 160

40 % 350

60 % 280

100 % 220

Tubo ricurvo

PullMig raffreddato ad acqua

I (Amp.) 10 min/40° C

C1 (EN 439) - TA*

[mm]

(in.)

AL2300 AL2400 AL3000 AL4000

I (Amp.) 10 min/40° C

M21(EN 439) - TA*

I (Amp.) 10 min/40° C

C1 (EN 439) - TA*

[mm]

(in.)

* TA = tempo di accensione

AW252 AW332 AW335 AW352

I (Amp.) 10 min/40° C

M21 (EN 439) - TA* 100 % 220

I (Amp.) 10 min/40° C

C1 (EN 439) - TA* 100 % 250

[mm]

(in.)

35 % 210

60 % 160

100 % 120

0,6-1,0

(.024-.039)

40 % 200

60 % 160

100 % 120

40 % 230

60 % 190

100 % 150

0,6-1,0

(.024-.039)

0,6-1,2

(.024-.047)

40 % 230

60 % 190

100 % 150

0,6-1,0

(.024-.039)

40 % 200

60 % 160

100 % 120

40 % 240

60 % 200

100 % 160

0,6-1,0

(.024-.039)

60 % 200

100 % 150

60 % 250

100 % 190

0,8-1,2

(.032-.047)

40 % 300

60 % 240

100 % 190

0,8-1,2

(.032-.047)

40 % 250

60 % 200

100 % 150

40 % 400

60 % 320

100 % 250

0,8-1,2

(.032-.047)

60 % 200

100 % 150 100 % 300

60 % 250

100 % 190 100 % 350

0,8-1,2

(.032-.047)

40 % 400

60 % 320

100 % 250

1,0-1,6

(.039-.063)

40 % 350

60 % 280

100 % 220

40 % 400

60 % 320

100 % 250

1,0-1,6

(.039-.063)

1,0-1,6

(.039-.063)

64

AW502 AW652

I (Amp.) 10 min/40° C

M21(EN 439) - TA* 100 % 400 100 % 500

I (Amp.) 10 min/40° C

C1 (EN 439) - TA* 100 % 500 100 % 600

[mm]

(in.)

1,0-1,6

(.039-.063)

1,0-2,4

(.039-.94)

Page 65

AW2500 AW4000 AW5000 AW7000

Ø

I (Amp.) 10 min/40° C

M21(EN 439) - TA* 100 % 220 100 % 350 100 % 400 100 % 550

I (Amp.) 10 min/40° C

C1 (EN 439) - TA* 100 % 250 100 % 400 100 % 500 100 % 700

[mm]

* TA = tempo di accensione

(in.)

0,6-1,2

(.024-.047)

0,8-1,2

(.032-.047)

1,0-1,6

(.039-.063)

1,0-1,6

(.039-.063)

PullMig - manichetta / tubo ricurvo

Compensazione

Push-Pull

Taratura della tensione (V-Peak):

per cannelli di saldatura manuali: 113 V

-

per cannelli di saldatura meccanici: 141 V

-

Questo prodotto è conforme allo standard IEC 60974-7.

La compensazione PushPull va effettuata secondo le istruzioni per l‘uso della

saldatrice, capitolo „Unità PushPull“

IT

65

Page 66

Generalidades

Diseño de los

equipos

Utilización prevista

PullMig es un dispositivo de suministro de hilo para la soldadura manual con hilos

de soldadura blandos y largos paquetes de mangueras. Dos rodillos de precisión

dentados procuran una gran transmisión de fuerza. Incluso con hilos muy blandos de aluminio y CuSi y paquetes de mangueras muy largos, esto produce un suministro de hilo excelente. PullMig se distingue por una gran cantidad de versiones.

De este modo están disponible varias variantes de conexiones de sopletes de

soldadura, tanto con conexión de refrigerante externa como interna. Se posibilita

una buena accesibilidad para hilos de soldadura a través de múltiples versiones

de acodamientos.

La antorcha manual MIG/MAG está diseñada exclusivamente para la soldadura

MIG/MAG en aplicaciones manuales.

Cualquier otro uso se considerará como no previsto por el diseño constructivo. El

fabricante declina cualquier responsabilidad frente a los daños que se pudieran

originar.

También forman parte de la utilización prevista

Seguir todas las indicaciones del manual de instrucciones.

-

El cumplimiento de los trabajos de inspección y mantenimiento.

-

Seguridad

¡PELIGRO!

Peligro originado por un manejo incorrecto y trabajos realizados incorrectamente.

La consecuencia pueden ser graves daños personales y materiales.

Todos los trabajos y funciones descritos en este documento deben ser realiz-

▶

ados solo por personal técnico formado.

Leer y comprender por completo este documento.

▶

Leer y comprender todas las normas de seguridad y documentaciones para

▶

el usuario de este equipo y los componentes del sistema.

¡PELIGRO!

Peligro originado por corriente eléctrica.

La consecuencia pueden ser graves daños personales y materiales.

Se deben apagar y separar de la red de corriente todos los equipos y compo-

▶

nentes antes de comenzar los trabajos.

Asegurar todos los equipos y componentes contra cualquier reconexión.

▶

Después de abrir el equipo y con la ayuda de un aparato de medición adecua-

▶

do, asegurarse de que los componentes con carga eléctrica (por ejemplo,

condensadores) estén descargados.

66

Page 67

¡PELIGRO!

Peligro originado por corriente eléctrica debido a componentes del sistema defectuosos y a un funcionamiento incorrecto.

La consecuencia pueden ser graves daños personales y materiales.

Todos los cables, líneas y juegos de cables siempre deben estar bien conecta-

▶

dos, intactos y correctamente aislados.

Utilizar únicamente cables, conductos y juegos de cables con las dimensio-

▶

nes adecuadas.

¡PELIGRO!

Peligro originado por la salida del electrodo de soldadura.

Esto puede ocasionar lesiones graves.

Sujetar la antorcha de soldadura de tal manera que la punta de la antorcha

▶

de soldadura no esté dirigida a la cara ni al cuerpo.

Llevar unas gafas de protección adecuadas.

▶

No apuntar con la antorcha de soldadura hacia las personas.

▶

Se debe asegurar de que el electrodo de soldadura no toque ningún objeto

▶

conductor de electricidad.

¡PELIGRO!

ES

Peligro originado por componentes del sistema o medios de servicio calientes.

Pueden producirse quemaduras y escaldaduras graves.

Antes de comenzar los trabajos, dejar que todos los componentes del siste-

▶

ma o medios de funcionamiento calientes se enfríen a +25 °C / +77 °F (por

ejemplo, el líquido de refrigeración, los componentes del sistema refrigerados por agua, el motor de accionamiento del avance de hilo, etc).

De no ser posible, utilizar equipo de protección adecuado (por ejemplo, guan-

▶

tes de protección termorresistentes, gafas de seguridad, etc.).

¡PRECAUCIÓN!

Peligro al operar sin líquido de refrigeración.

Pueden producirse daños materiales.

Jamás se deben poner en servicio equipos refrigerados por agua sin líquido

▶

de refrigeración.

Durante la soldadura, se debe asegurar de que haya un caudal líquido de ref-

▶

rigeración adecuado. En una refrigeración de Fronius, será adecuado si el retorno de líquido de refrigeración es visible en el depósito de la refrigeración.

El fabricante no se responsabiliza de los daños derivados del incumplimiento

▶

de los puntos anteriores, en cuyo caso se extinguirán todos los derechos de

garantía.

¡PRECAUCIÓN!

Condiciones del

sistem

Peligro por piezas mecánicas abiertas en movimiento.

El resultado puede ser lesiones personales y daños materiales.

El equipo solo se debe utilizar cuando todas sus cubiertas estén cerradas o

▶

completamente montadas.

Fuente de corriente

67

Page 68

TS 4000 / 5000

-

TPS 2700 / 4000 / 5000

-

Software

Fuente de corriente: versión de software 3.10.22 o superior

-

Avance del hilo: versión de software o superior

-

Opciones

Set de montaje „PMR4000 PullMig TS/TPS 2700-5000 (4,100,217)“

-

Software „FS Drive (4,061,113)“

-

68

Page 69

Instalación y puesta en servicio

1

2

4

3

1

1

1

2

2

Montar acodamientos

Montar el suplemento para guía

del hilo

¡IMPORTANTE! Riesgo de salida de

refrigerante (sopletes refrigerados por

agua) o deterioros a causa de sobrecalentamiento (sopletes refrigerados por

gas). Al montar los acodamientos, prestar atención a la correcta fijación de

las tuercas de racor.

ES

1

2

Al cortar la alma de la guía de hilo tener en cuenta que

Al cortar no se introduzca ninguna rebaba en la alma de la guía de hilo

-

Colocar el cortador lateral ligeramente inclinado (la rebaba saldrá hacia afu-

-

era)

Desbastar la rebaba

-

* Tubo de contacto con orificio de centraje

** Tubo de contacto sin orificio de centraje

Ø 4 mm (.16 in.): 40,0002,0014; 40,0002,0015

Ø 4,7 mm (.19 in.): 40,0002,0004; 40,0002,0017

69

Page 70

Montar el alma

2

1

1

2

3

1

2

3

5

4

6

7

1

2

1

para guía de hilo

(Conexión Fronius sin boquilla de

guía de hilo)

1

2

3

5

4

¡IMPORTANTE! Guiar la alma de guía

de hilo lo más cerca posible de los rodillos de alimentación de hilo, no obstante sin dejar que contacten.

Antes del enhebrado del hilo de soldadura, redondear el extremo del hilo de

soldadura.

70

Page 71

Montar el alma

2

1

1

3

4

5

2

1

2

1

para guía de hilo

(Conexión Fronius con boquilla

de guía de hilo)

1

2

3

4

Utilizar sólo boquillas de guía de hilo que correspondan con el diámetro del hilo.

Están disponibles las siguientes boquillas de guía de hilo:

0,8 mm (.030 in.)

-

1,0 mm (.040 in.)

-

1,2 mm (.045 in.)

-

1,6 mm (1/16 in.)

-

Antes del enhebrado del hilo de soldadura, redondear el extremo del hilo de

soldadura.

ES

71

Page 72

Montar el alma

4

3

2

1

6

1

2

3

4

5

3

1

2

2

(.04 - .08 in.)

1-2 mm

*

1

2

5

1

4

2

3

1

1

para guía de hilo

(Conexión Euro

sin boquilla de

guía de hilo)

1

2

3

5

4

6

* Opción boquilla de entrada (42,0001,5421)

¡IMPORTANTE! Guiar la alma de guía de hilo o la boquilla de entrada lo más cerca posible de los rodillos de alimentación de hilo, no obstante sin dejar que contacten. Antes del enhebrado del hilo de soldadura, redondear el extremo del hilo

de soldadura.

72

Page 73

Conectar el sop-

2

3

3

1

4

4

2

3

3

1

4

4

(1)

(3)

(4)

(5)

(6)

(2)

lete para soldar

Cambiar los rodillos de avance

* Conector estándar (Soplete para soldar estándar o Up/ Down)

** Conector JobMaster (Soplete para soldar JobMaster)

ES

Soltar palanca de presión (1)

1

Soltar el eje (2) por medio de un destornillador plano

2

Extraer la unidad completa (3)

3

Fijar los rodillos de accionamiento (4) por medio dela llave de rodillos motri-

4

ces adjuntada (5)

Soltar tuerca hexagonal (6), por medio de una llave de horquilla - Ancho de

5

llave 10 mm (.394 in.)

Retirar rodillos de accionamiento (4)

6

73

Page 74

Ajustar la pre-

(1)

(2)

(3)

(2)

(1)

sión de apriete

duro (p. Ej.: CrNi)

1

medio (p. Ej.: AlMg / CuSi)

2

blando (p. Ej.: AlSi)

3

Cambiar la boquilla de entrada

del hilo

Soltar tuerca hexagonal, por medio de una llave de horquilla (1)

1

Ancho de llave 10 mm (.394 in.)

-

Desenroscar la boquilla, por medio de llave de hexágono interior (2)

2

Ancho de llave 2,5 mm (.099 in.)

-

74

Page 75

Up/Down

1

2

3

Up/Down Switch:

Change Side if required

3

6

7

8

2

4

3

5

grey