Page 1

PTW 1500 / 3500 PAP

DEENESFRITPT-BRPL

Bedienungsanleitung

Plasmabrenner

Operating instructions

Plasmatorch

Manual de instrucciones

Antorcha de plasma

Instructions de service

Torche plasma

Istruzioni per l'uso

Torcia al plasma

Manual de instruções

Tocha de plasma

Instrukcja obsługi

Palnik plazmowy

42,0410,1734 016-19052021

Page 2

Page 3

Inhaltsverzeichnis

Allgemeines 4

Gerätekonzept 4

Einsatzgebiete 4

Lieferumfang 4

Optionen PTW 1500 PAP 5

Optionen PTW 3500 PAP 5

Schweißbrenner montieren 6

Sicherheit 6

PTW montieren 6

Wolframelektrode einstellen 8

Allgemeines 8

Einstell-Lehre justieren 8

Wolframelektrode einstellen 9

Fehlerdiagnose, Fehlerbehebung 10

Sicherheit 10

Fehlerdiagnose, Fehlerbehebung 10

Pflege, Wartung und Entsorgung 11

Sicherheit 11

Allgemeines 11

Bei jeder Inbetriebnahme 11

Monatliche Wartungstätigkeiten 11

Entsorgung 11

Technische Daten 12

PTW 1500, PTW 3500 12

Belastungsgrenzen in Abhängigkeit von der Plasmagas-Menge 12

DE

3

Page 4

Allgemeines

(9)

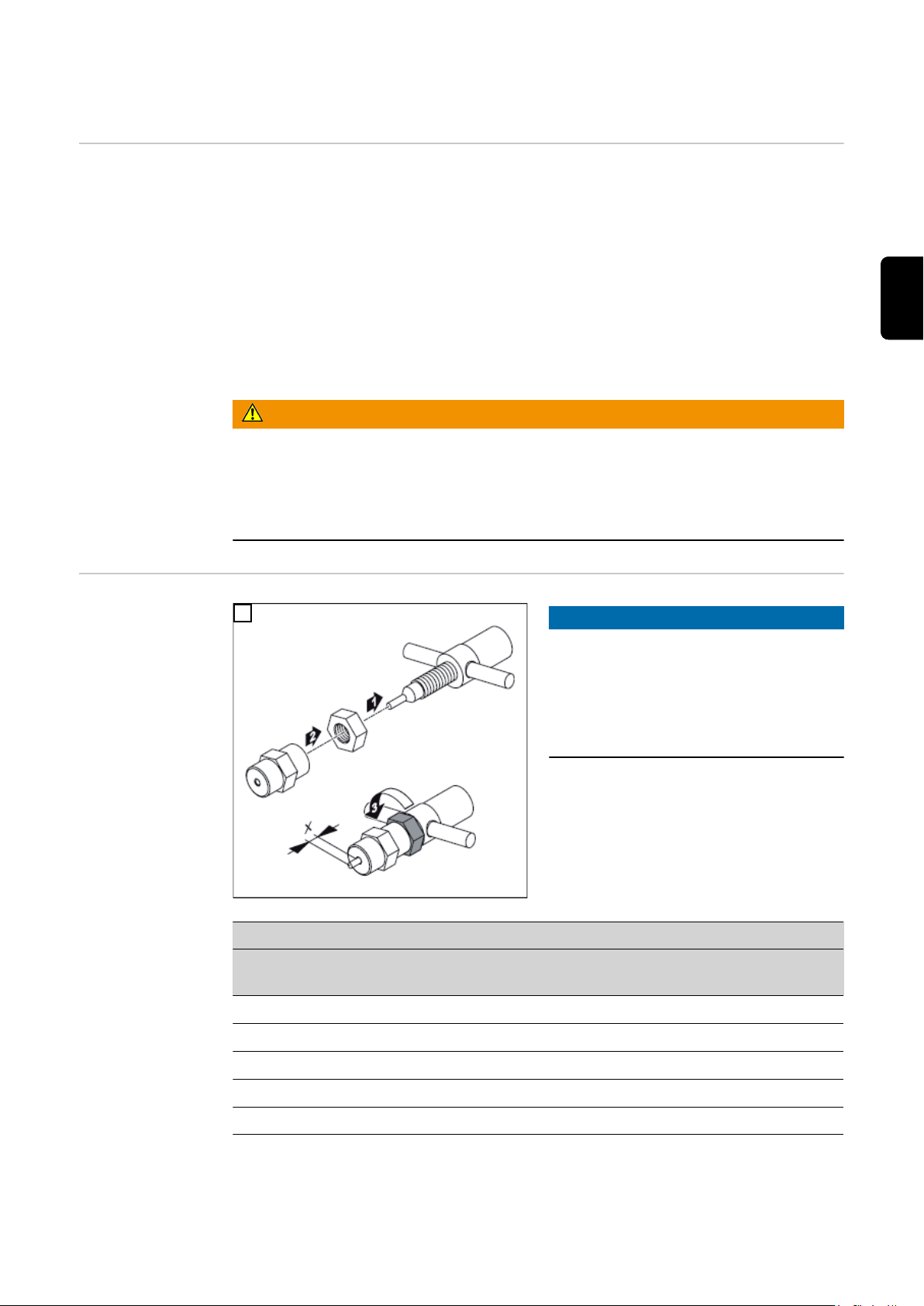

(1) (2) (3) (5)(4) (6) (7) (8)

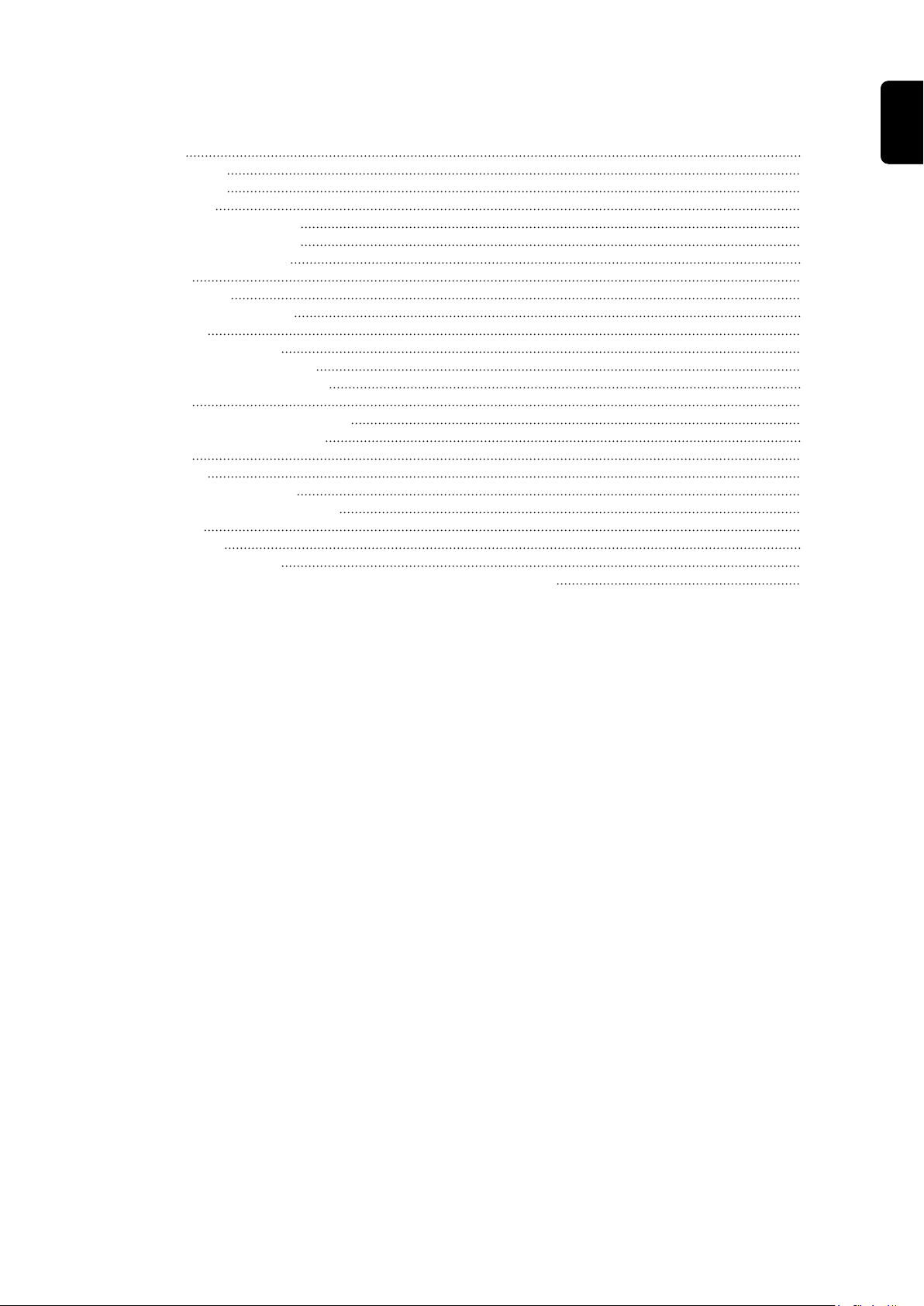

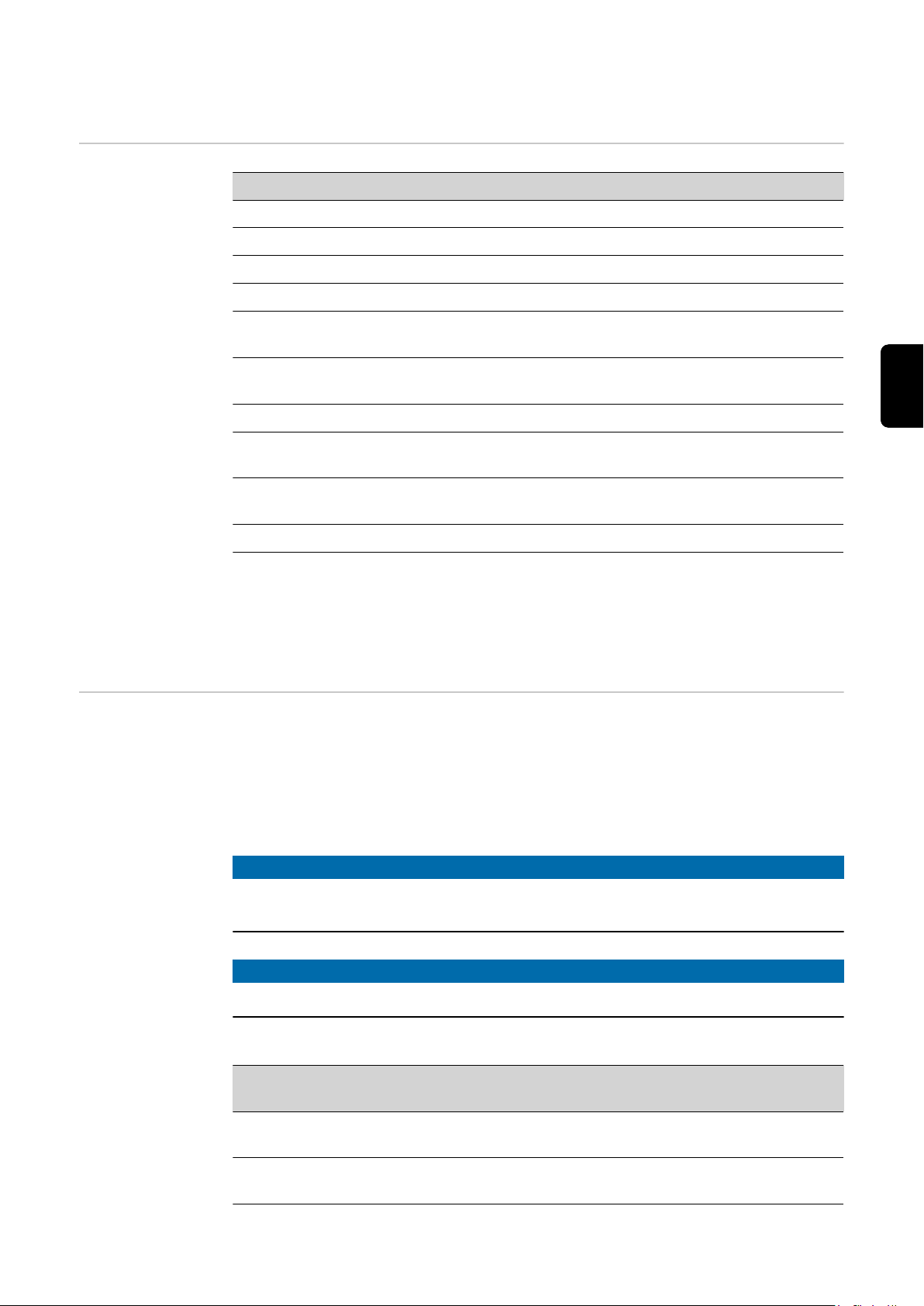

Gerätekonzept

Gerätekonzept PTW 1500 / 3500 PAP

Einsatzgebiete Die Roboter-Schweißbrenner kommen bei folgenden Anwendungen zum Einsatz, z.B.:

- im Rohrleitungs- und Apparatebau

- im Behälterbau

- bei höchsten Qualitätsanforderungen

- bei Sonderwerkstoffen (z.B.: Titan, Nickelbasis-Legierungen)

- Automobil- und Automobilzulieferindustrie

Die wassergekühlten Plasma RoboterSchweißbrenner PTW 1500 und PTW

3500 dienen zum Plasmaschweißen und

zum Plasmalöten.

Die Schweißbrenner haben serienmäßig

einen Fronius F++ Anschluss. Für den

Betrieb an einem handelsüblichen

Plasma-Gerät stehen verschiedene Adapter zur Verfügung. Jeder Schweißbrenner

kann mit einer geschobenen KD oder

einer Schleppgasdüse ausgestattet werden. Das Schlauchpaket kann auch für

bestimmte WIG-Schweißbrenner verwendet werden

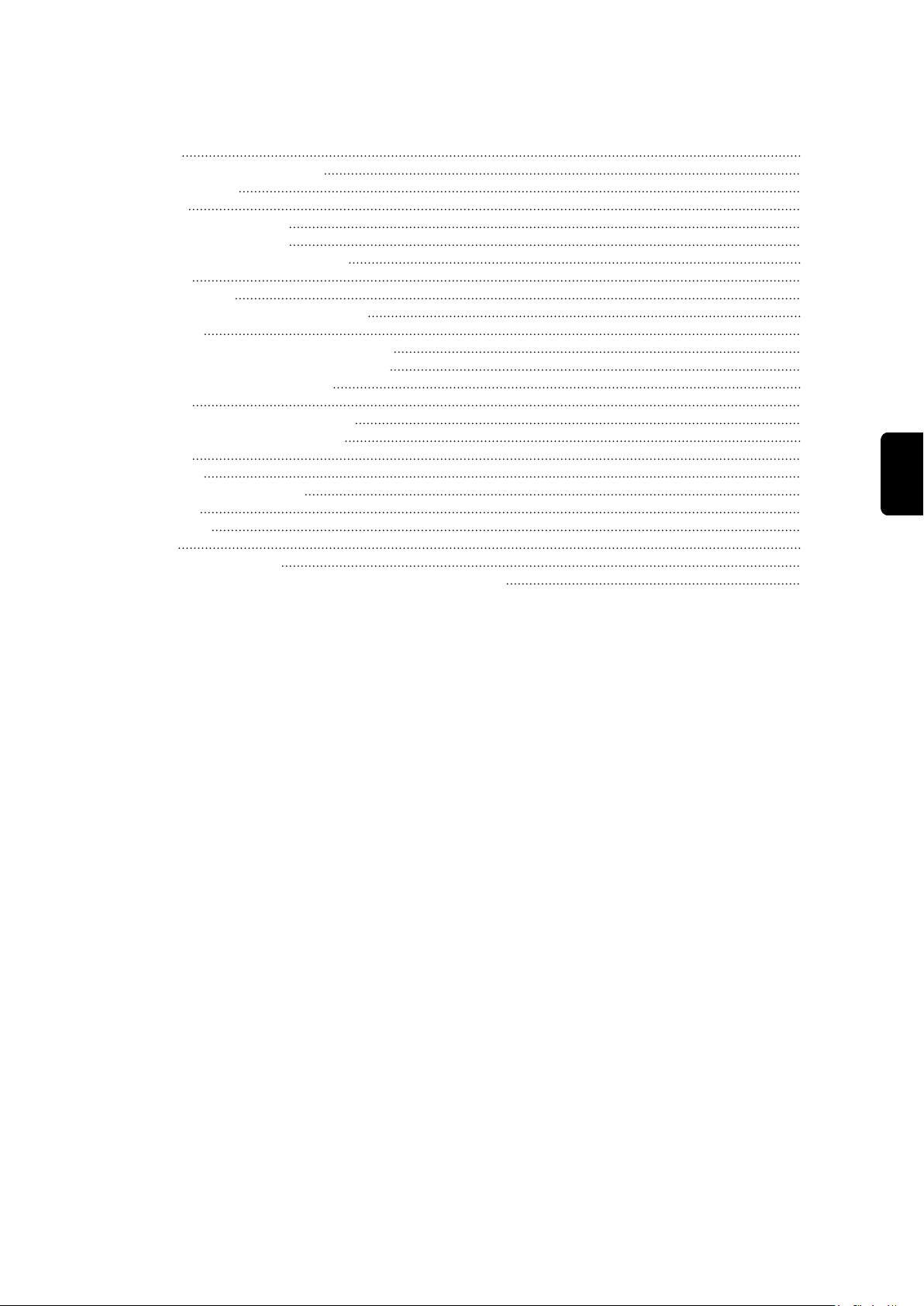

Lieferumfang

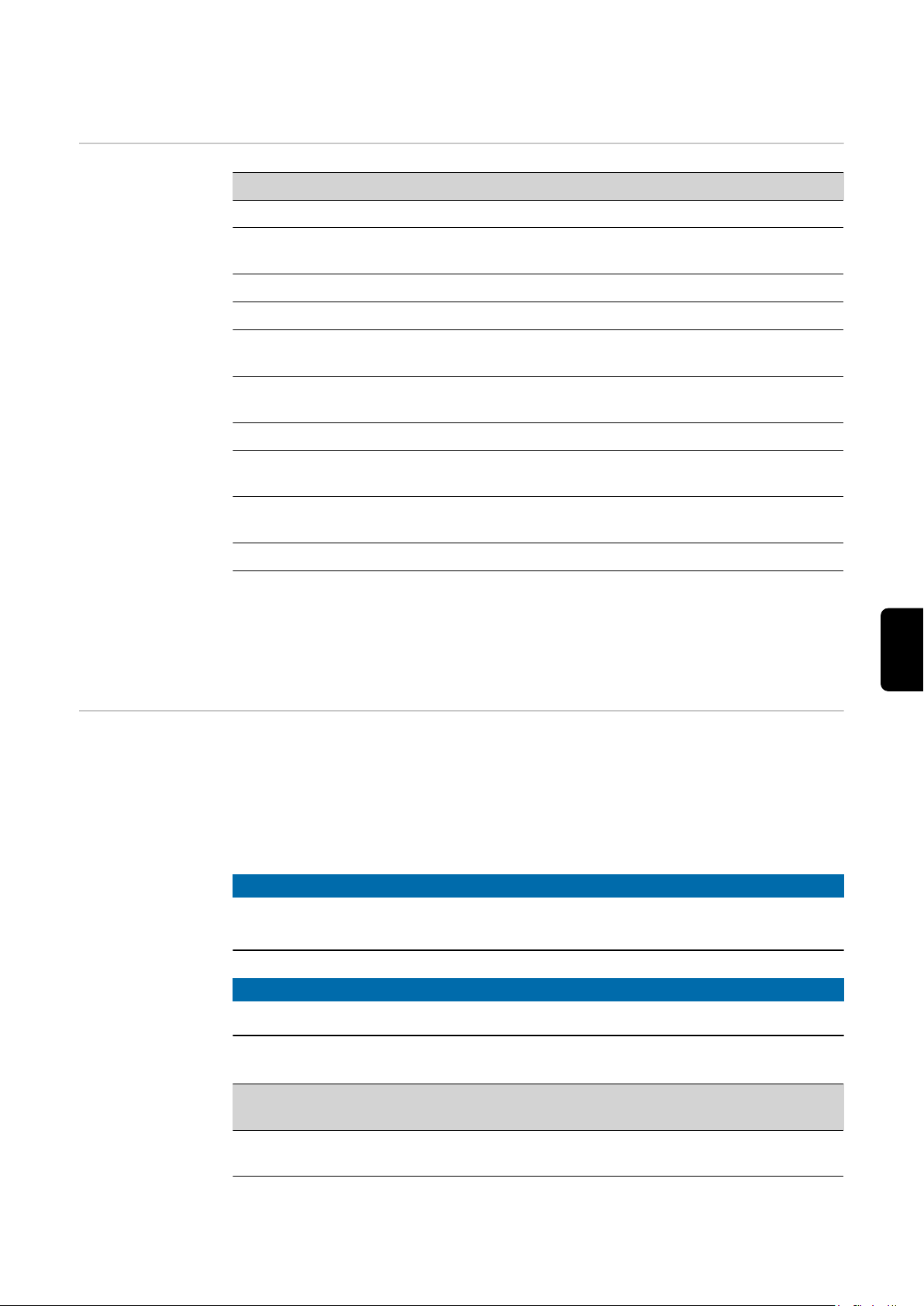

Lieferumfang PTW 1500 PAP

(1) Keramische Schutz-Gasdüse

(2) Plasmadüse 2,5 mm

(3) Keramik-Zentrierrohr 2,5 mm

(4) Isolierring

(5) Brennerkörper PTW

(6) Wolframelektrode 2,4 mm

(7) Brennerkappe mittel

(8) Schlauchpaket mit integriertem

Drahtförderschlauch

(9) Einstell-Lehre

4

Page 5

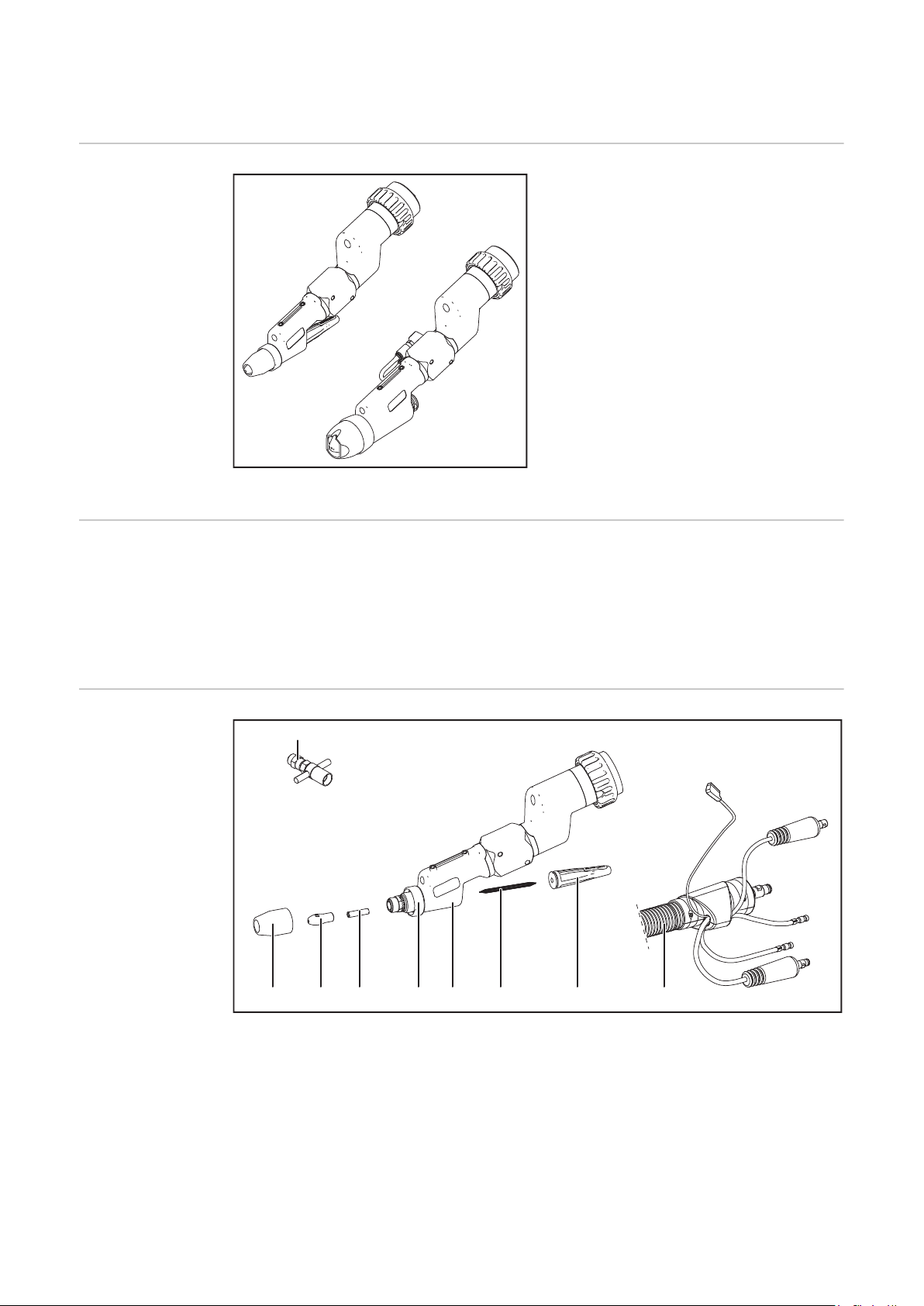

(11)

(1) (4) (6) (7) (8) (9) (10)

(2)

(3)

(5)

Lieferumfang PTW 3500 PAP

DE

Optionen PTW

1500 PAP

Optionen PTW

3500 PAP

(1) Keramische Schutz-Gasdüse

(2) Federring

(3) Isolierring

(4) Plasmadüse 3,2 mm

(5) Keramik-Zentrierrohr 3,2 mm

(6) Brennerkörper PTW

(7) Wolframelektrode 4,8 mm

(8) Spannhülse 4,8 mm

(9) Brennerkappe kurz

(10) Schlauchpaket mit integriertem

Drahtförderschlauch

(11) Einstell-Lehre

- Kaltdrahtzuführung (Push-System): Robacta KD Plasma / WIG PAP

- Plasmadüse (siehe Ersatzteilliste)

- Keramik-Zentrierrohr (siehe Ersatzteilliste)

- Spannhülse (siehe Ersatzteilliste)

- Schleppgasdüse 50 / 100 mm

- Einstell-Lehre 1,5 - 2 mm

- Brennerkappen

- Kaltdrahtzuführung (Push-System): Robacta KD Plasma / WIG PAP

- Plasmadüse (siehe Ersatzteilliste)

- Plasmadüse konisch

- Keramik-Zentrierrohr (siehe Ersatzteilliste)

- Spannhülse (siehe Ersatzteilliste)

- Schleppgasdüse 50 / 100 mm / large

- Gasdüsen (siehe Ersatzteilliste)

- Gaslinse (wassergekühlt)

- Brennerkappen

- Einstell-Lehre 2 - 3 mm

5

Page 6

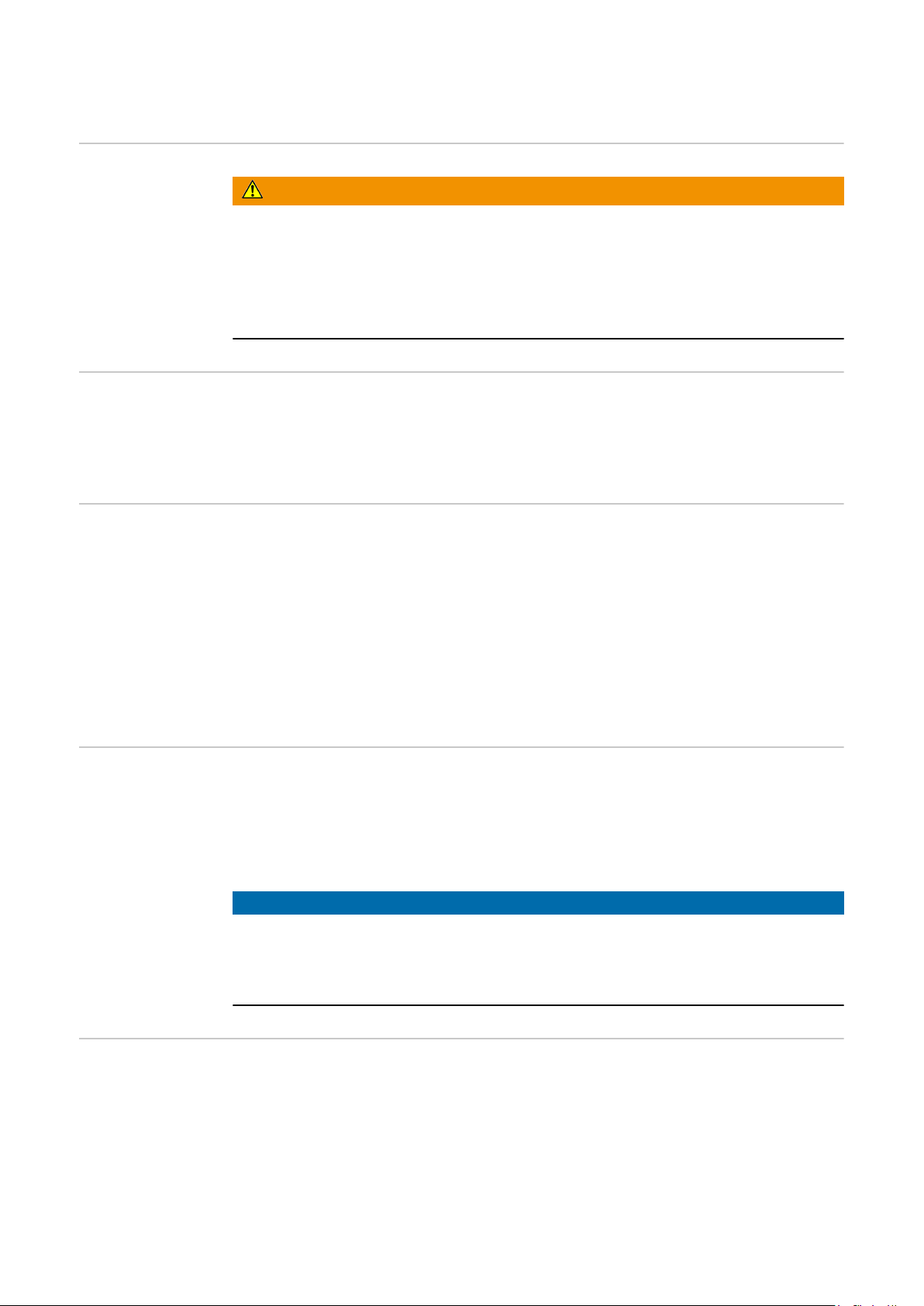

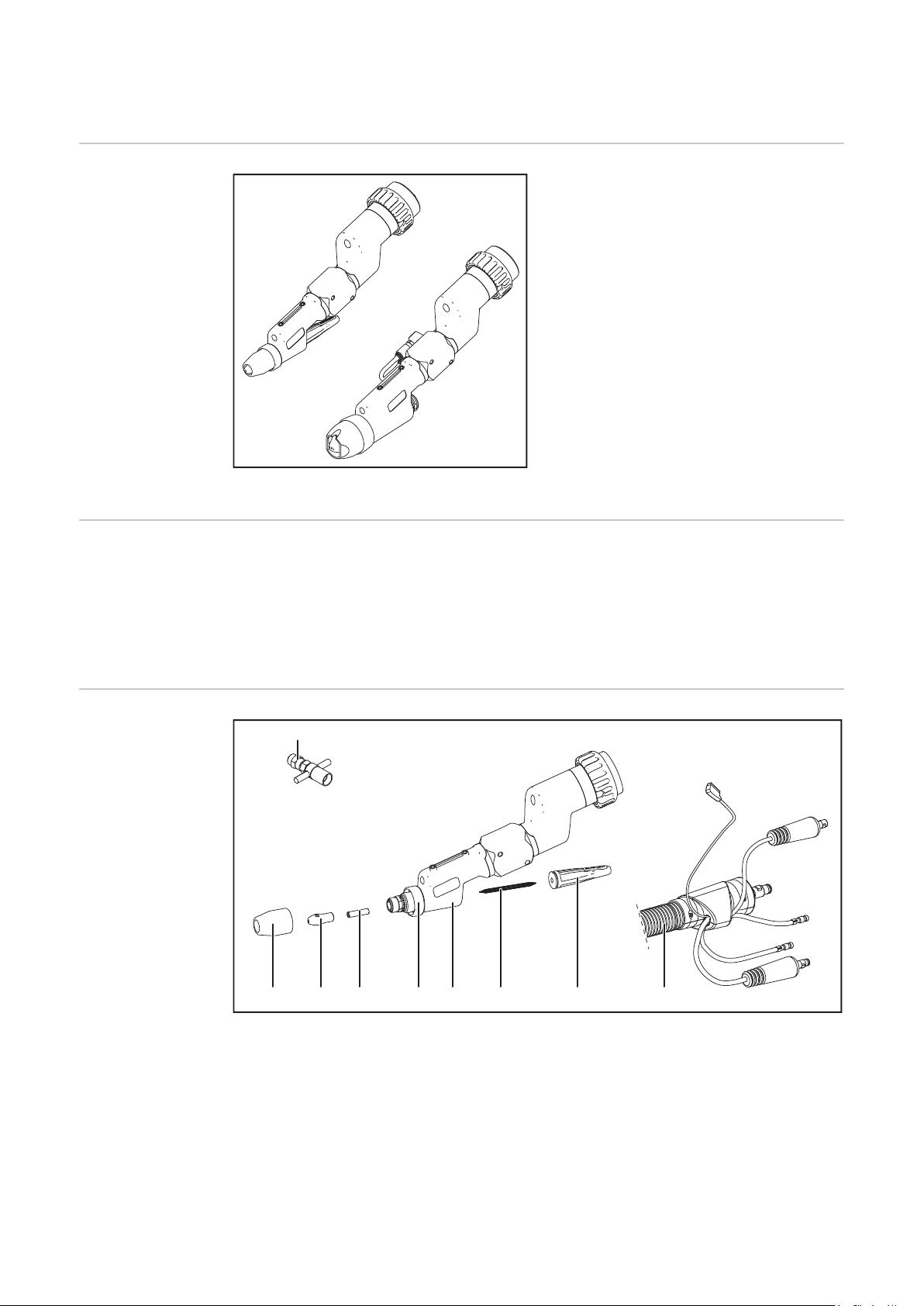

Schweißbrenner montieren

2

3

1

1

2

Sicherheit

PTW montieren

WARNUNG!

Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und

Sachschäden verursachen.

Die Anschlussarbeiten dürfen nur von geschultem Fachpersonal unter Berücksichti-

▶

gung der gültigen Sicherheitsbestimmungen durchgeführt werden!

Sicherheitsvorschriften in der Bedienungsanleitung beachten!

▶

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Vor Arbeiten am Schweißbrenner:

Netzschalter von Stromquelle und Plasmagerät in Stellung „0“ schalten

▶

Stromquelle und Plasmagerät vom Netz trennen

▶

ein verständliches Warnschild gegen Wiedereinschalten anbringen

▶

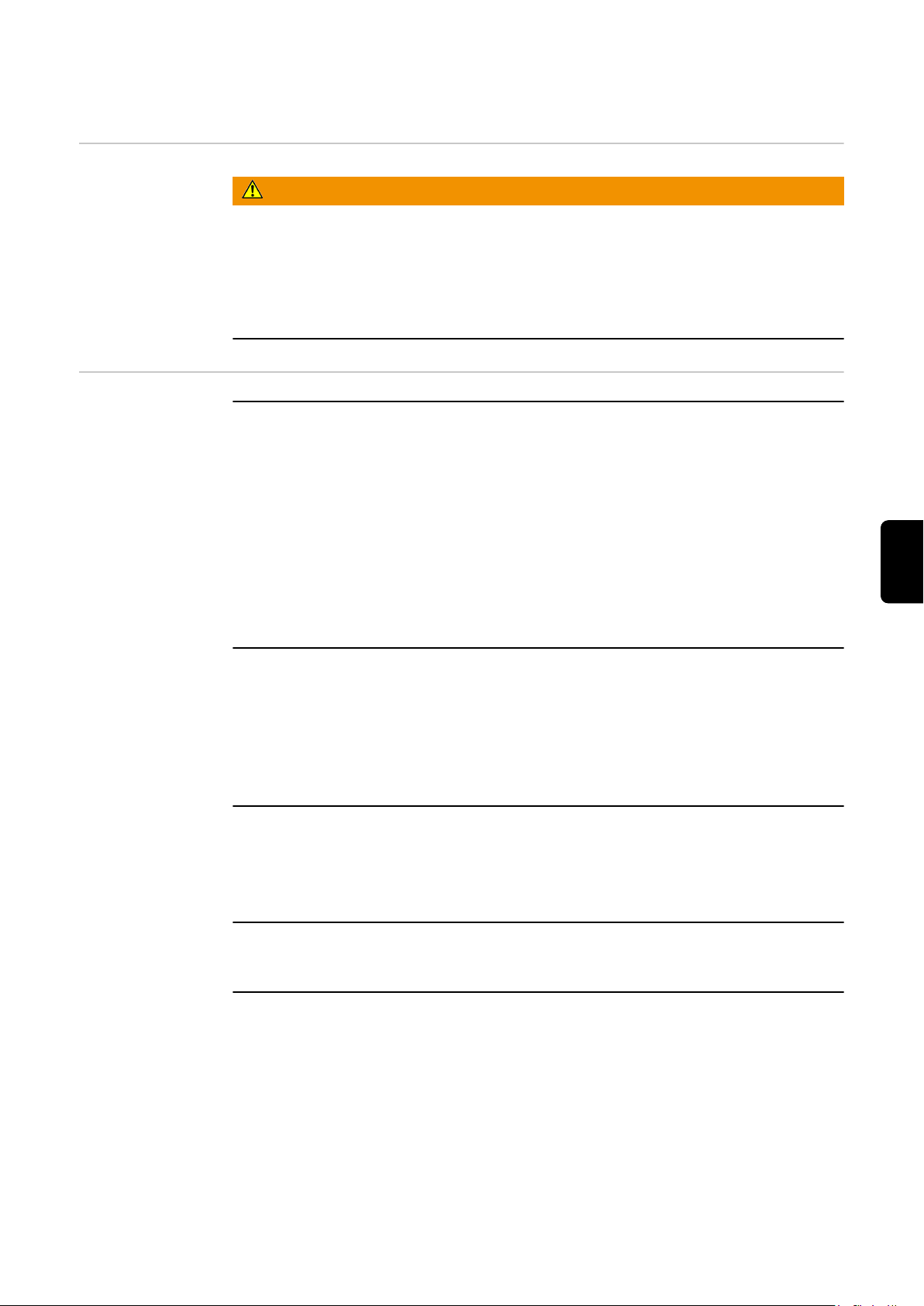

1

2

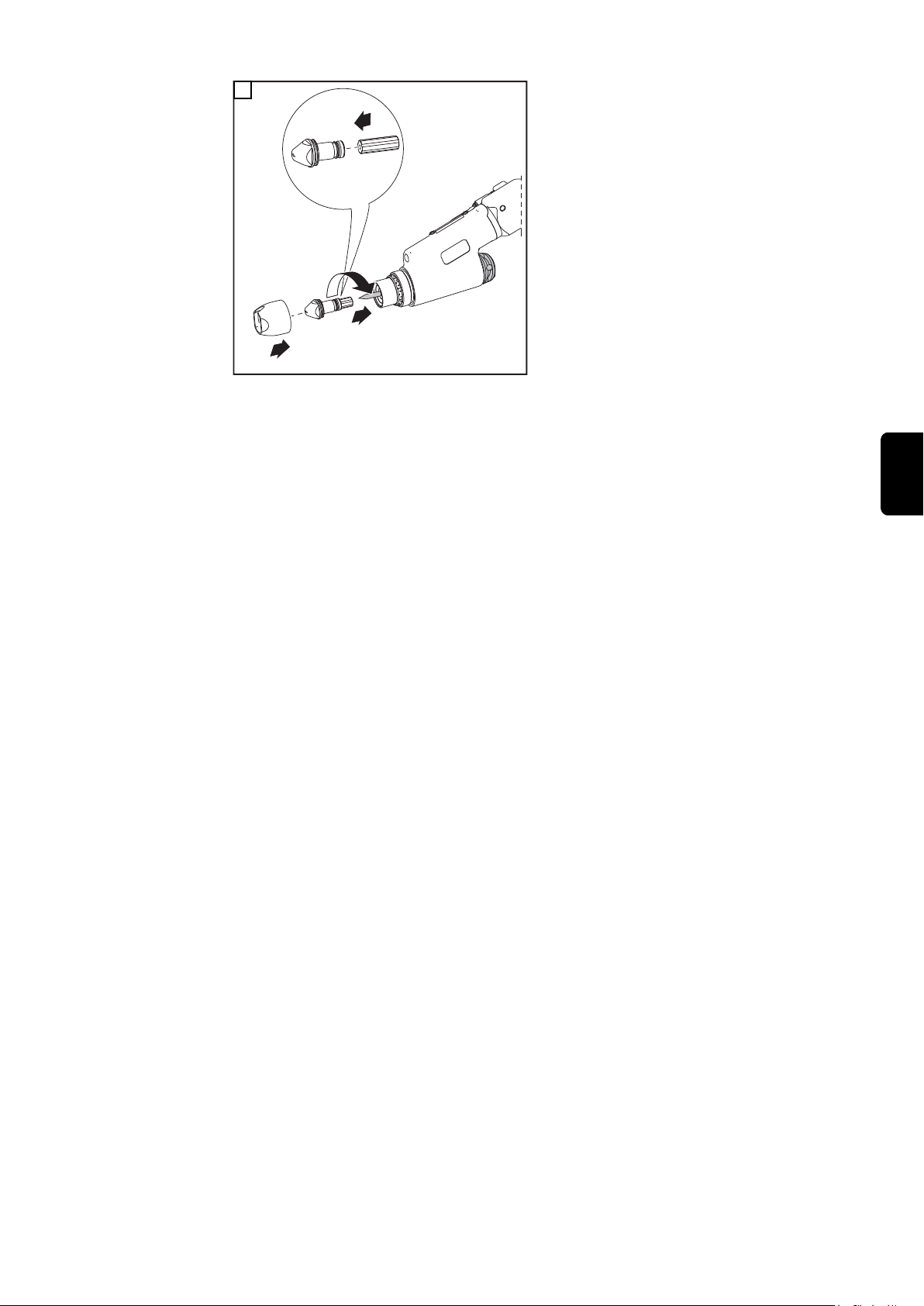

WICHTIG! Die Wolframelektrode so einsetzen, dass die Spitze ca.10 mm aus dem Bren-

nerkörper ragt. Brennerkappe leicht anziehen, die Wolframelektrode sollte im Brennerkörper noch verschiebbar sein.

6

Page 7

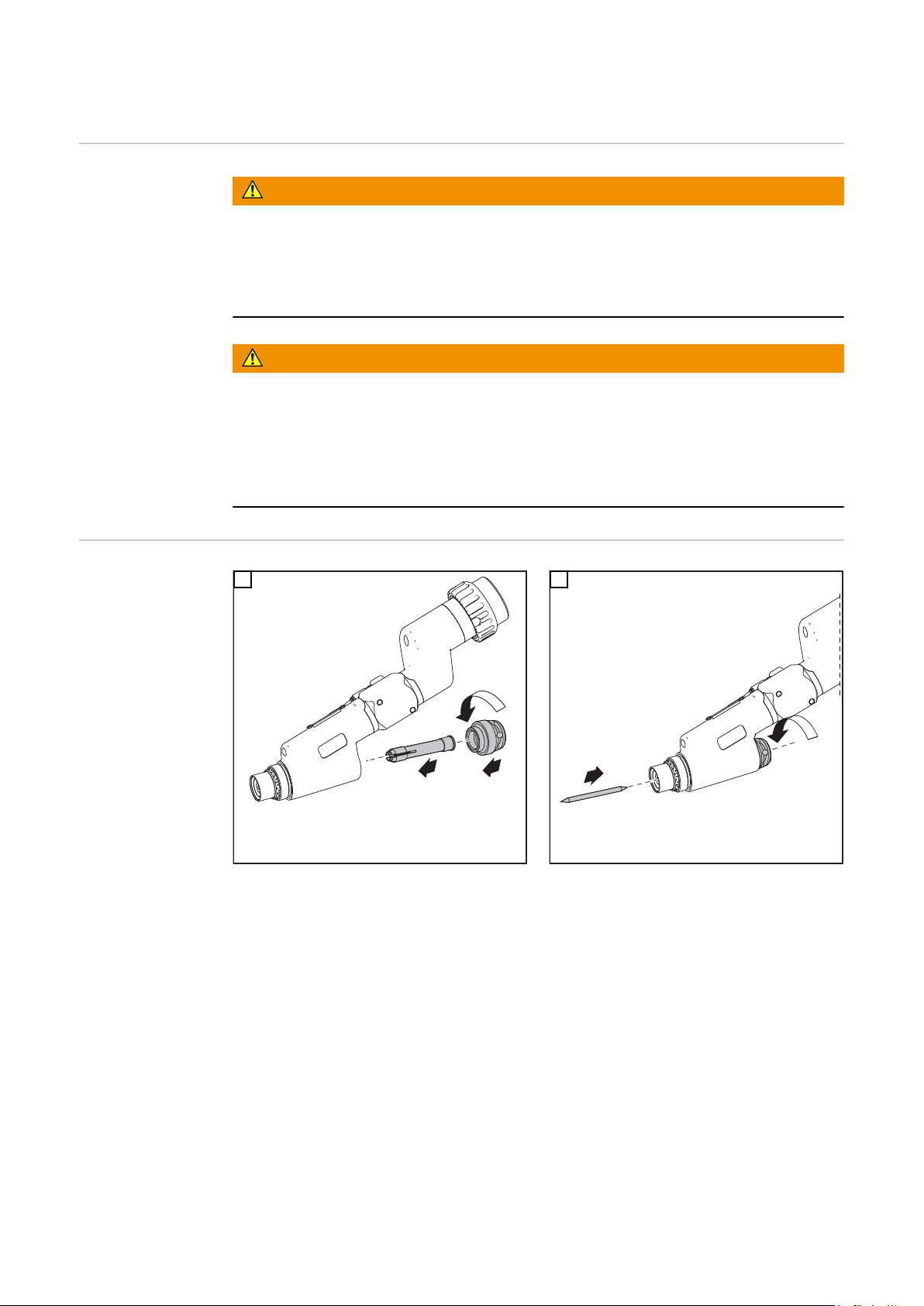

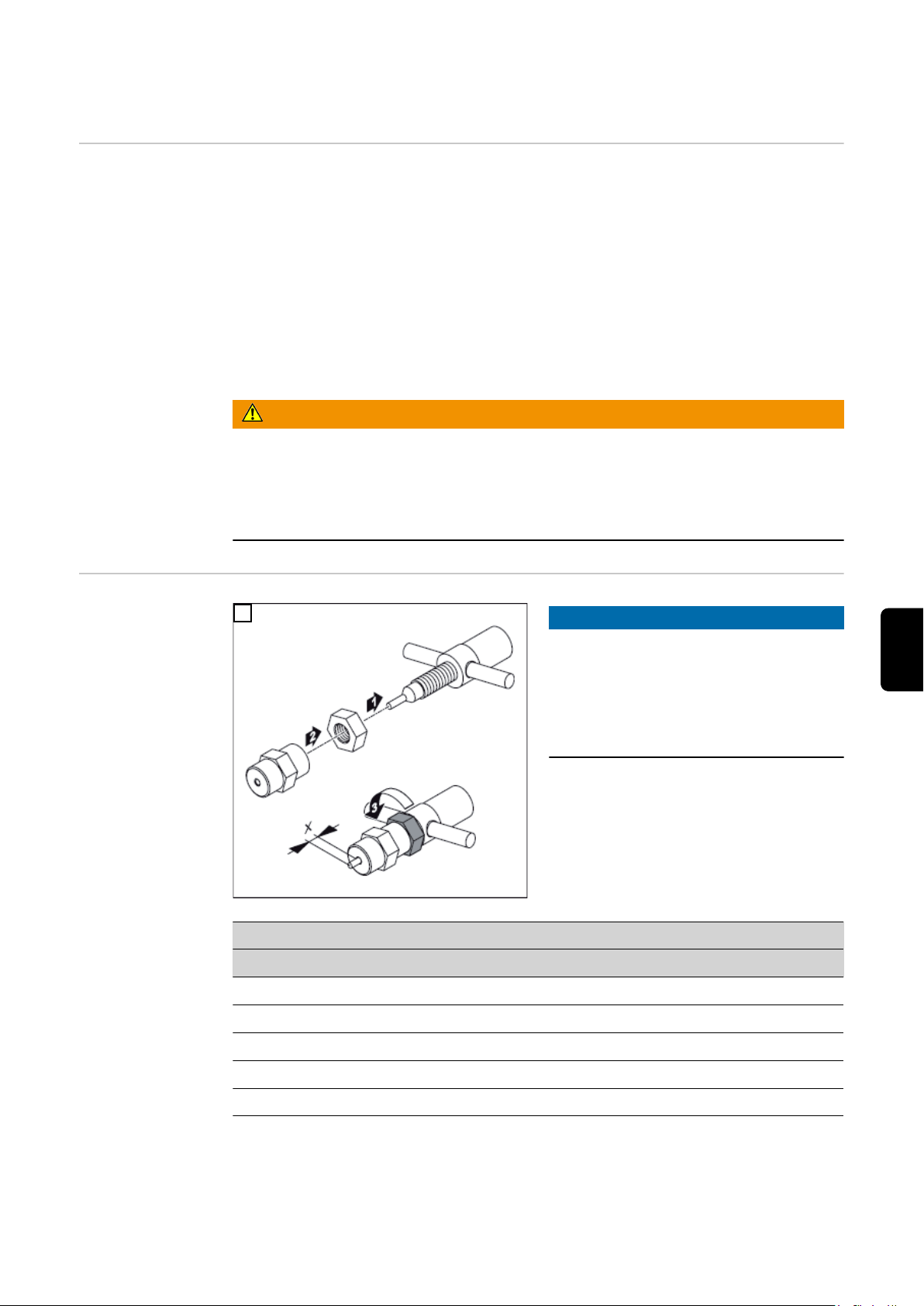

1

2

4

3

*

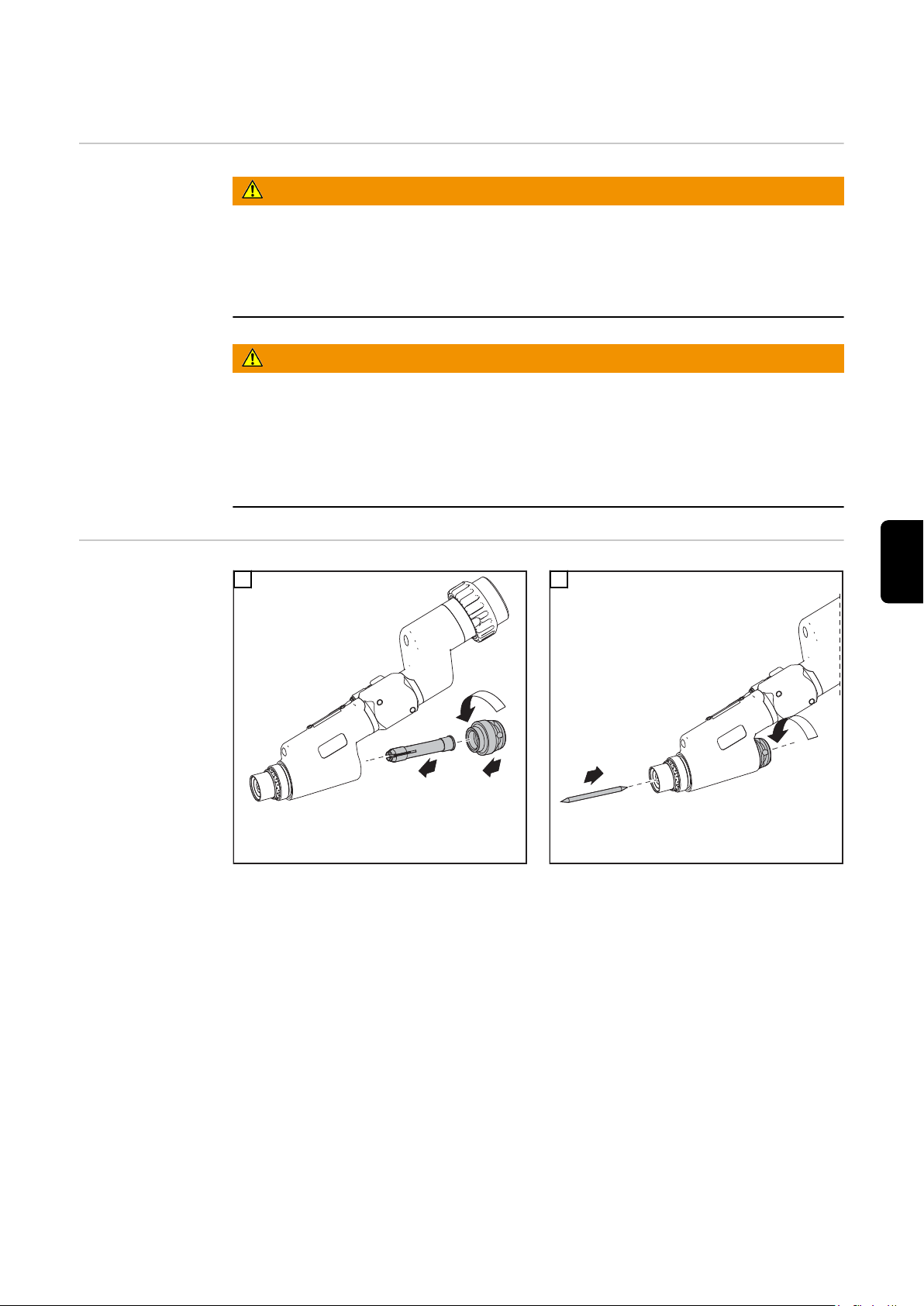

* PTW 1500: 3 Nm

3

WICHTIG! Auf korrekte Einstellung der Wolframelektrode achten (siehe Kapitel „ Wolf-

ramelektrode einstellen“)

DE

7

Page 8

Wolframelektrode einstellen

Allgemeines Unter Belastungsgrenzen versteht man den maximal möglichen Schweißstrom

- bei einer bestimmten Plasmadüse,

- bei einer bestimmten Plasmagas-Menge,

- bei einer bestimmten Position der Wolframelektrode

- in Abhängigkeit der Kühlleistung des Kühlgerätes.

Die Position der Wolframelektrode ist neben der eingestellten Plasmagas-Menge ausschlaggebend für die Belastungsgrenzen.

Der Einstell-Vorgang für die Wolframelektrode zum Plasma-Schweißen / Plasma-Löten

wird im folgenden Abschnitt beschrieben.

WARNUNG!

Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen und

Sachschäden verursachen.

Nachfolgend beschriebene Tätigkeiten dürfen nur von geschultem Fachpersonal

▶

durchgeführt werden!

Beachten Sie die Sicherheitsvorschriften!

▶

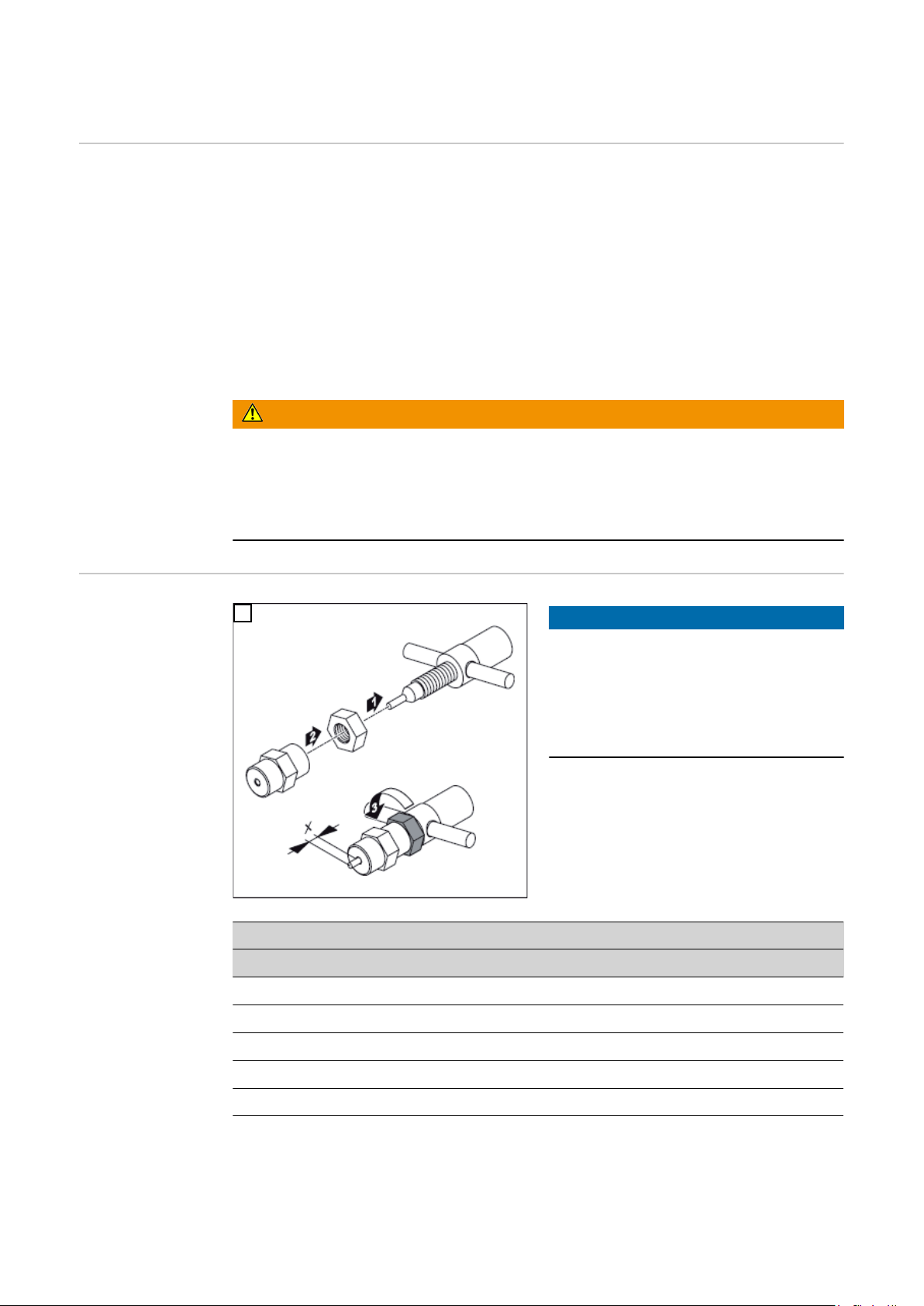

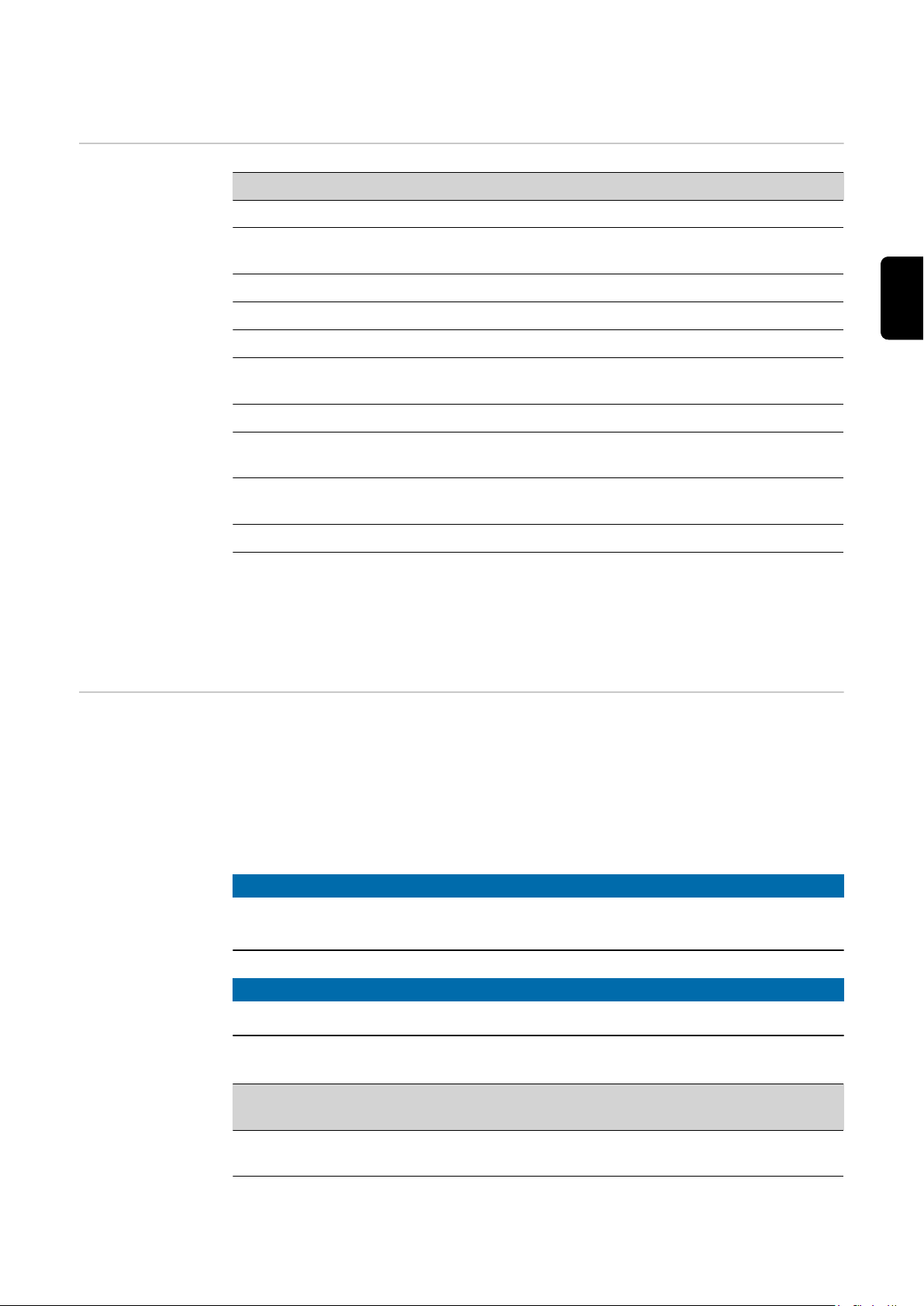

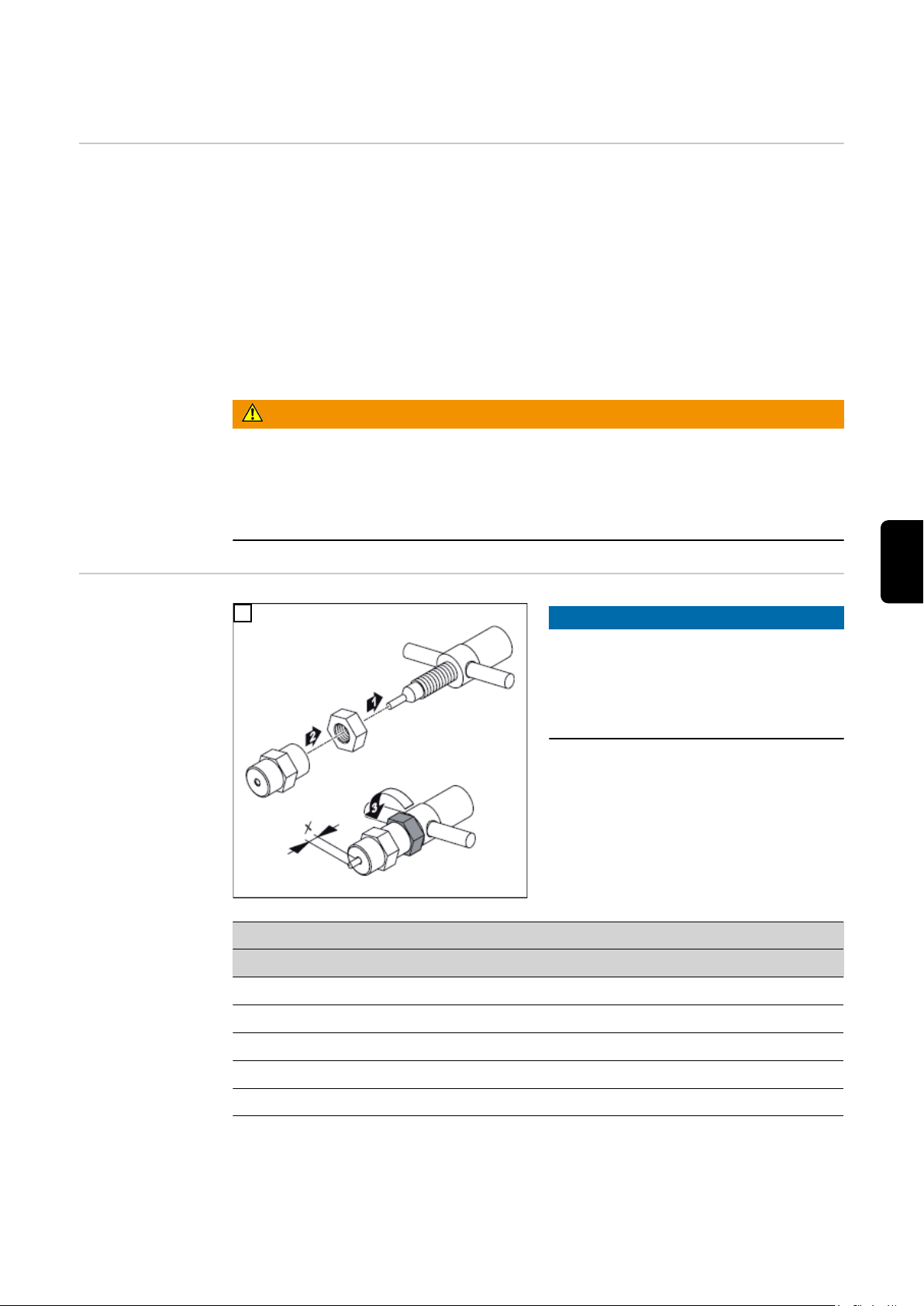

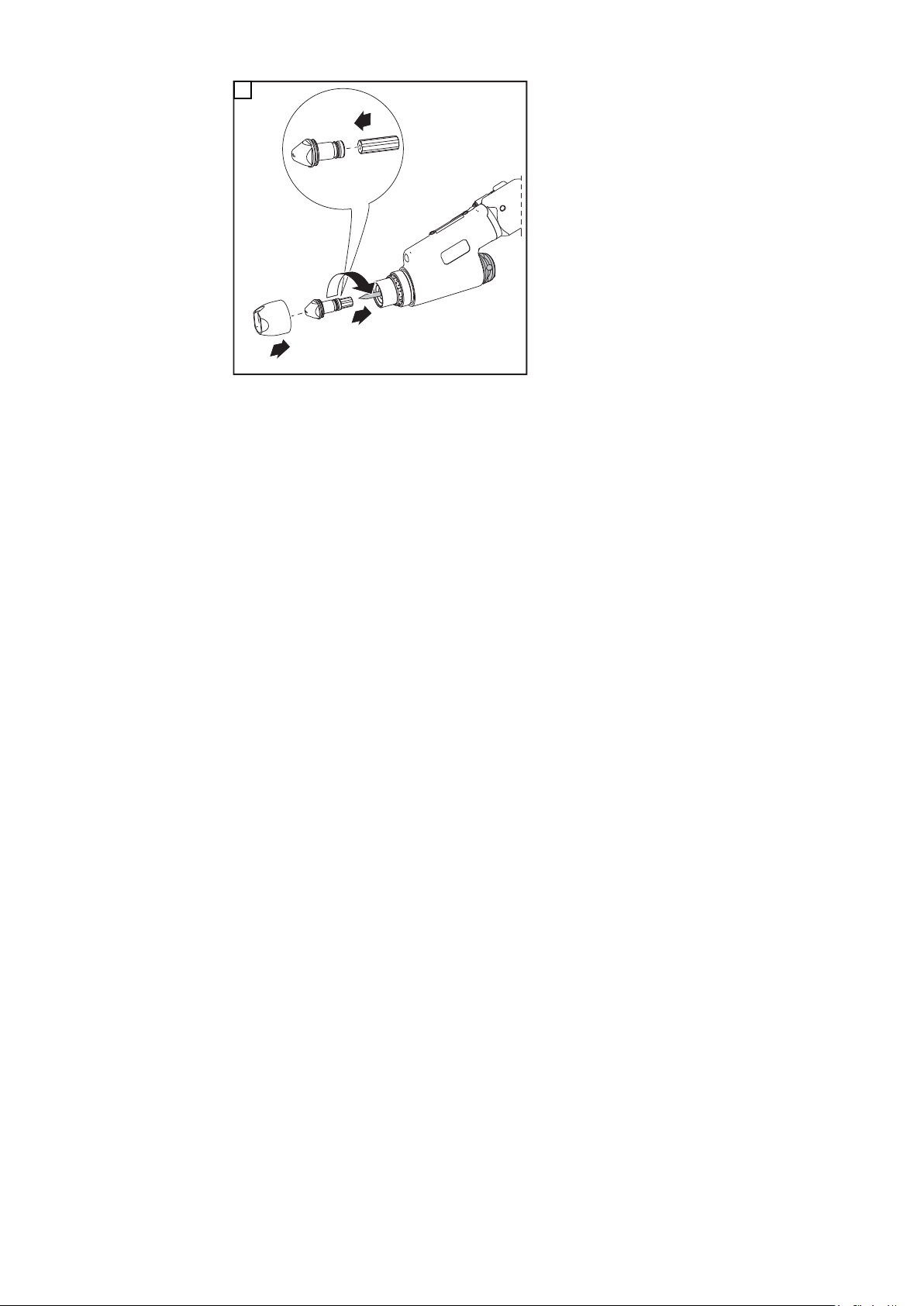

Einstell-Lehre

justieren

1

PTW 1500

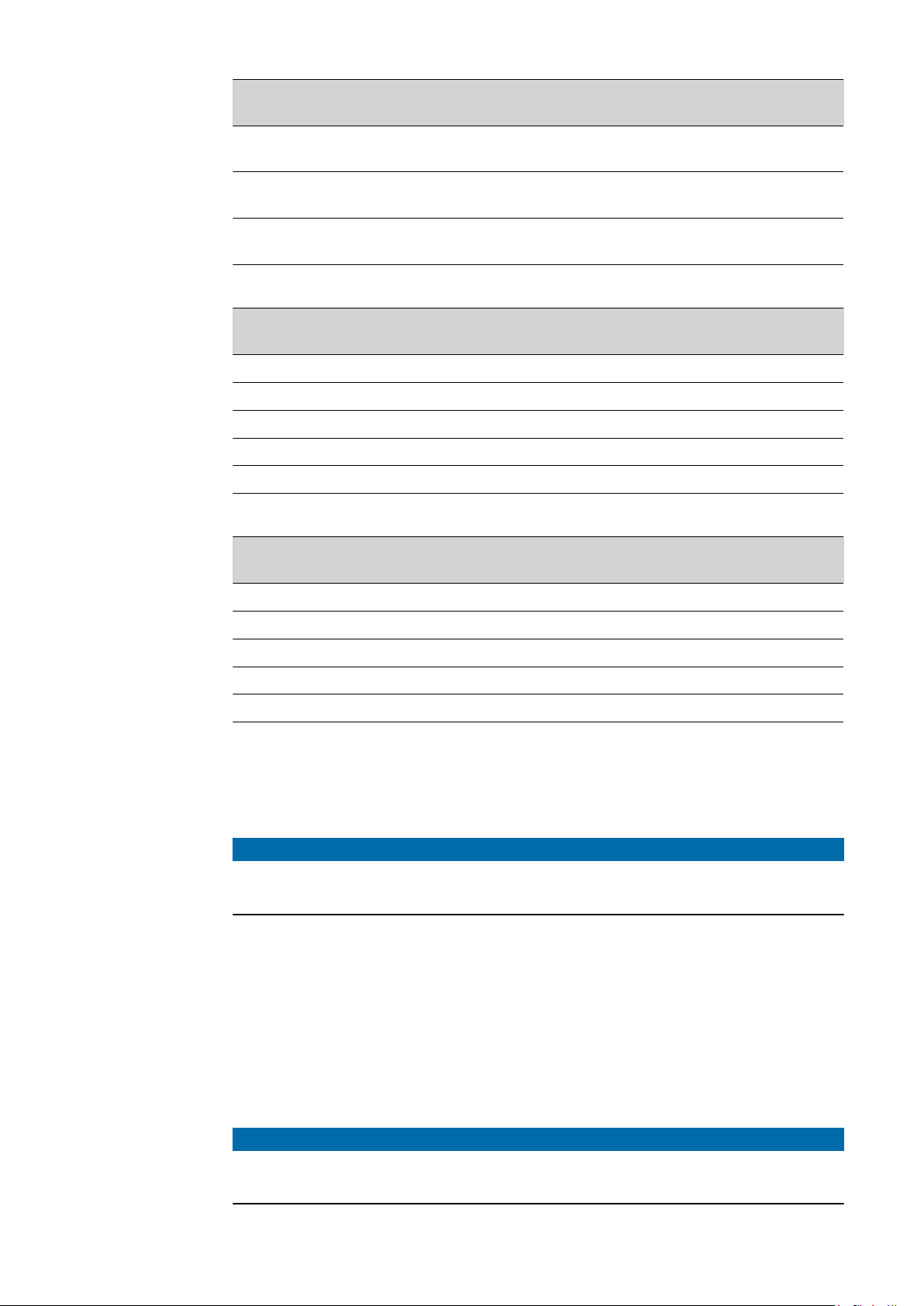

Ø Plasmadüse „x“ Einstell-Lehre

1,0 mm - 1,5 mm 1,5 mm Ø 1,5 - 2 mm

2,0 mm 2,0 mm Ø 1,5 - 2 mm

HINWEIS!

Die Standard-Einstellung für das Maß

„x“ an der jeweiligen Einstell-Lehre ist

abhängig vom Durchmesser der Plasmadüse.

Standard-Einstellung für das Maß „x“

gemäß folgender Tabelle einstellen:

2,5 mm 2,5 mm Ø 2,5 - 3 mm

3,0 mm 2,5 mm Ø 2,5 - 3 mm

8

Page 9

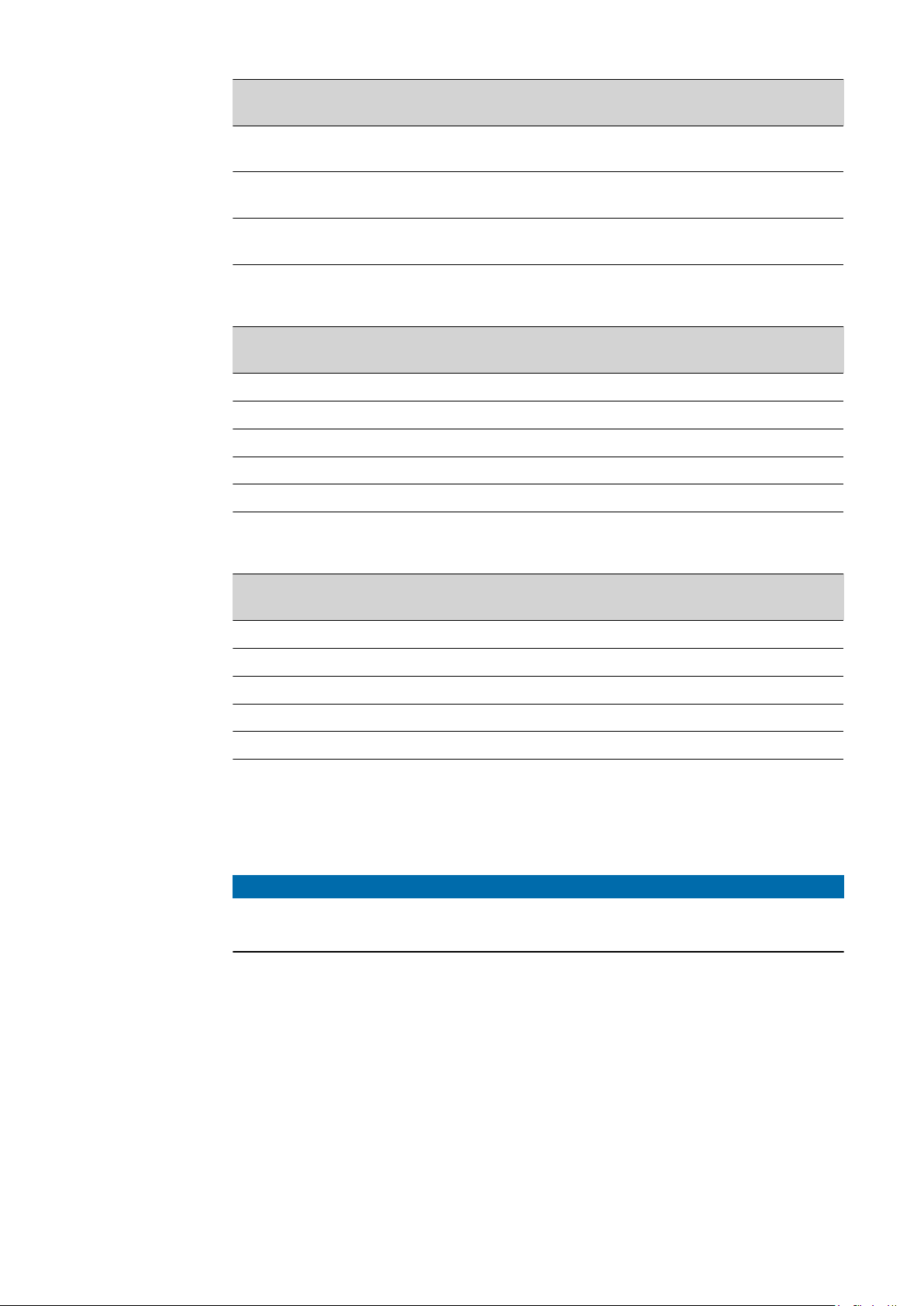

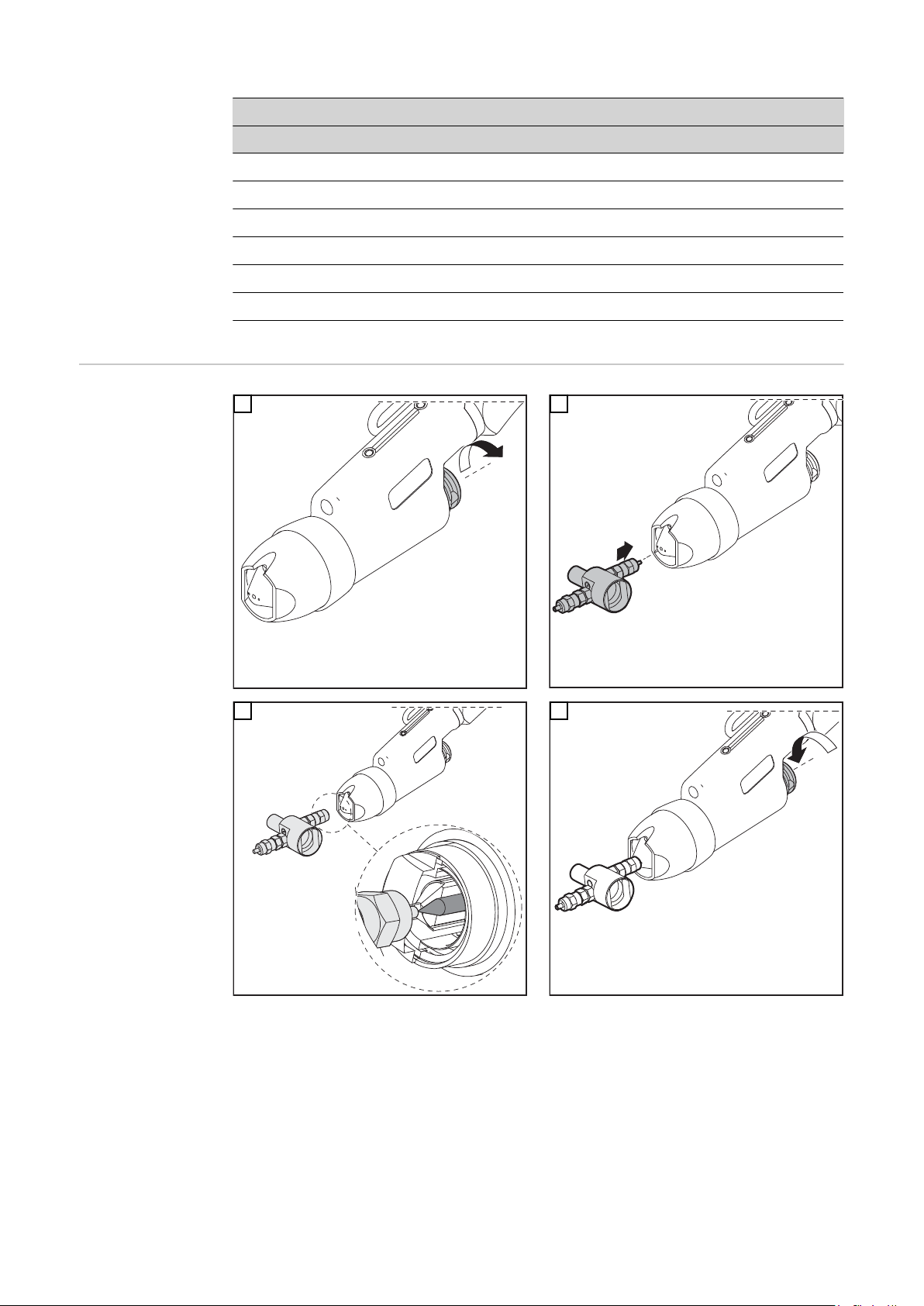

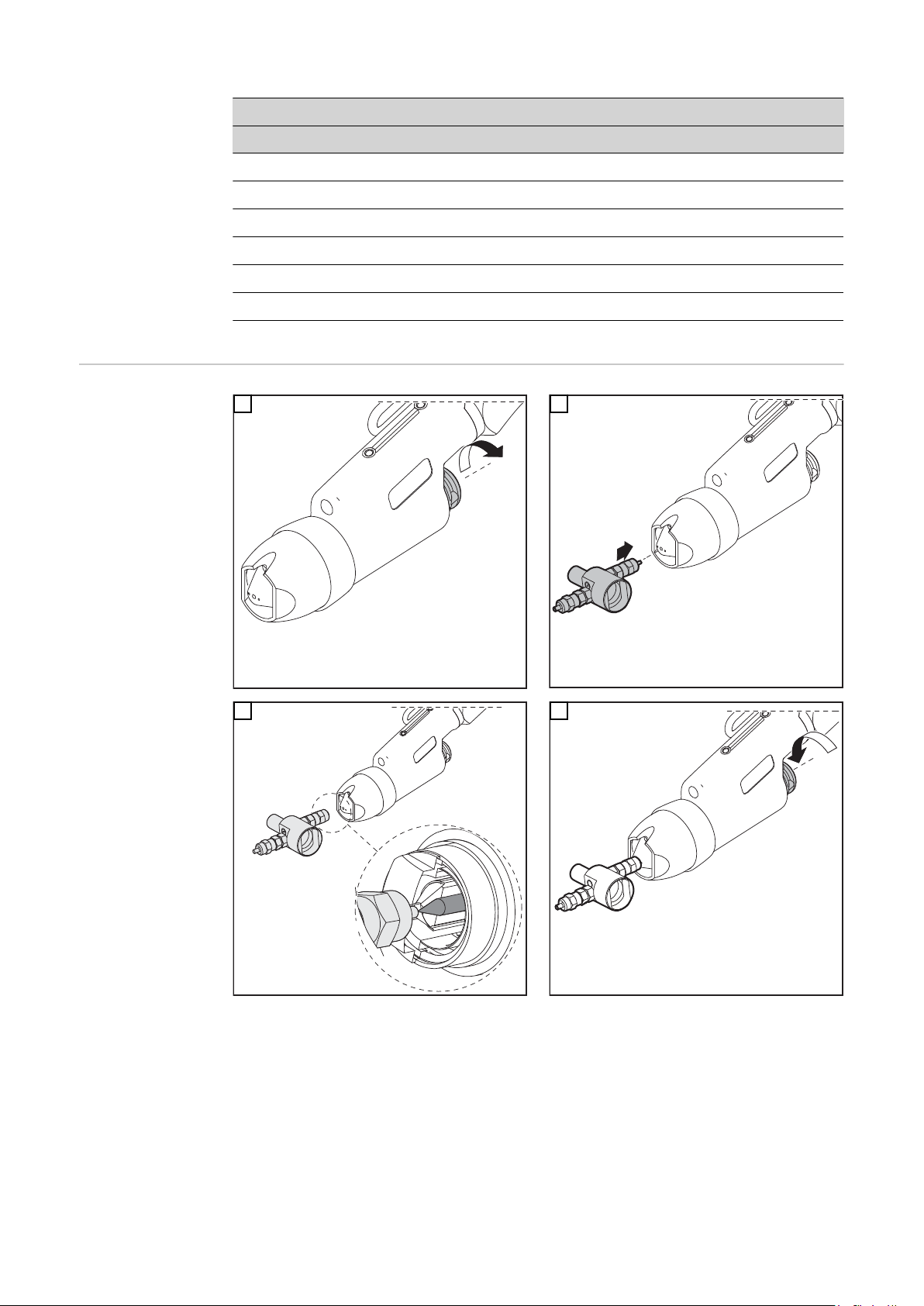

PTW 3500

1

1

1

Ø Plasmadüse „x“ Einstell-Lehre

2,0 mm 2,0 mm Ø 1,5 - 2 mm

2,5 mm 2,0 mm Ø 1,5 - 2 mm

3,2 mm 2,5 mm Ø 2,5 - 3 mm

3,5 mm 3,0 mm Ø 2,5 - 3 mm

4,0 mm 3,0 mm Ø 2,5 - 3 mm

5,0 mm 4,0 mm Ø 2,5 - 3 mm

DE

Wolframelektrode

einstellen

1

3

2

4

9

Page 10

Fehlerdiagnose, Fehlerbehebung

Sicherheit

Fehlerdiagnose,

Fehlerbehebung

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Vor Arbeiten am Schweißbrenner:

Netzschalter von Stromquelle und Plasmagerät in Stellung „0“ schalten

▶

Stromquelle und Plasmagerät vom Netz trennen

▶

ein verständliches Warnschild gegen Wiedereinschalten anbringen

▶

Pilot-Lichtbogen zündet nicht

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Kupfer-Tropfen auf der Plasmadüse nach kurzer Schweißzeit

Tropfenbildung auf der Plasmadüse ist ein Zeichen für eine starke Beschädigung der

Plasmadüse: die Plasmadüse wird auf Grund zu hoher Temperatur aufgeschmolzen und

läuft aus.

Wolframelektrode fehlt

Wolframelektrode einsetzen

Zu großer Abstand zwischen Plasmadüse und Wolframelektrode

Wolframelektrode richtig positionieren

Kein oder zu geringer Abstand zwischen Plasmadüse und Wolframelektrode

(Kurzschluss zwischen Plasmadüse und Wolframelektrode)

Wolframelektrode richtig positionieren

Ursache:

Behebung:

Hoher Plasmadüsen-Verschleiß

Ursache:

Behebung:

HF wird auf Roboter abgeleitet

Ursache:

Behebung:

zu hohe Belastungswerte

Strom und Plasmagas-Menge kontrollieren, Plasmadüse wechseln, Belas-

tung reduzieren

schlechte Kühlung

Strom und Plasmagas-Menge kontrollieren, Kühlkreislauf kontrollieren,

Plasmagas-Menge erhöhen, Verschleiß der Düsenanbindung prüfen

Elektrisch leitender Roboterflansch montiert

Kunststoff-Roboterflansch montieren

10

Page 11

Pflege, Wartung und Entsorgung

DE

Sicherheit

Ein elektrischer Schlag kann tödlich sein.

Vor Arbeiten am Schweißbrenner:

▶

▶

▶

Allgemeines Regelmäßige und vorbeugende Wartung des Schweißbrenners sind wesentliche Fakto-

ren für einen störungsfreien Betrieb. Der Schweißbrenner ist hohen Temperaturen ausgesetzt. Daher benötigt der Schweißbrenner eine häufigere Wartung als andere Komponenten einer Schweißanlage.

Bei jeder Inbetriebnahme

- Plasmabrenner, Brennerschlauchpaket und Stromanschlüsse auf Beschädigung

- Gas- und Wasseranschlüsse auf Dichtheit prüfen

- Kühlgerät zur Kühlung des Plasmabrenners auf einwandfreie Funktion überprüfen,

- Plasmabrenner-Verschleißteile auf einwandfreien Zustand prüfen, Verschleißteile

- festen Sitz der Überwurfmutter prüfen (Kuppelstelle Schlauchpaket - Plasmabren-

WARNUNG!

Netzschalter von Stromquelle und Plasmagerät in Stellung „0“ schalten

Stromquelle und Plasmagerät vom Netz trennen

ein verständliches Warnschild gegen Wiedereinschalten anbringen

prüfen

Wasser Rückflussmenge im Kühlmittelbehälter überwachen, ggf. Kühlgerät entlüften

vor dem Einbau reinigen

ner)

Monatliche Wartungstätigkeiten

Entsorgung Die Entsorgung nur gemäß den geltenden nationalen und regionalen Bestimmungen

- Falls vorhanden, Filter im Kühlkreislauf auf Verunreinigung prüfen

- Kühlmittel auf Reinheit prüfen; bei grober Verunreinigung Kühlmittel austauschen

und Plasmabrenner über Kühlmittel-Vorlauf und Kühlmittelrücklauf mehrmals

durchspülen

HINWEIS!

Ablagerungen im Inneren des Plasmabrenners können Hochfrequenz-Überschläge

verursachen und somit den Plasmabrenner beschädigen.

Plasmabrenner zerlegen und auf Ablagerungen / Verunreinigungen prüfen

▶

durchführen.

11

Page 12

Technische Daten

PTW 1500, PTW

3500

PTW 1500 PTW 3500

Leistungsbereich 3 - 150 A 3 - 350 A

Maximalwert bei 100 % Einschaltdauer 150 A 350 A

Strom Pilotlichtbogen 10 A 30 A

Spannungsbemessung (V-Peak) 141 V 141 V

Plasmagas / Schutzgas (laut EN 439) Argon Argon

Kühlsystem

Kühlmittel

Kühlleistung 1000 W ***) 1900 W ***)

Kühlmitteldruck min. 3,0 bar

Kühlmitteldruck max. 5,5 bar

Kühlmittel-Mindestdurchfluss 1,0 l / min 1,0 l / min

*) Flüssigkeitskühlung

**) Original Fronius-Kühlmittel

***) Geringste Kühlleistung laut Norm IEC 60974-2

*)

**)

43,50 psi.

79,74 psi.

*)

**)

3,0 bar

43,50 psi.

5,5 bar

79,74 psi.

Belastungsgrenzen in Abhängigkeit von der Plasmagas-Menge

Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7

Zum Plasmaschweißen müssen die eingestellten Werte für Plasmagas-Menge und maximalen Schweißstrom innerhalb der angegebenen Grenzwerte liegen. Ein Unter- oder

Überschreiten dieser Grenzwerte bringt eine Veränderung der Plasmaeigenschaften mit

sich z.B.:

- Geringere Plasmagas-Menge -> „weicher“ Plasmastrahl

- Hohe Plasmagas-Menge -> „harter“ Plasmastrahl („Plasma-Schneiden“)

HINWEIS!

Grenzwerte für Plasmagas-Werte und max. Schweißstrom während des Betriebes

nicht unterschreiten.

HINWEIS!

Die Kühlmittel-Mindestdurchflussmenge beträgt 1 l / min

Tabelle gilt nur für PTW 1500

ø Plasmadüse Plasmagas-Menge * max. Schweißstrom

12

1,5 mm min. 0,30 l / min

max. 0,80 l / min

2,0 mm min. 0,35 l / min

max. 1,00 l / min

60 A

100 A

80 A

120 A

Page 13

ø Plasmadüse Plasmagas-Menge * max. Schweißstrom

2,5 mm min. 0,45 l / min

max. 1,20 l / min

3,0 mm min. 0,55 l / min

max. 1,30 l / min

Tabelle gilt nur für PTW 3500 in Verbindung mit einem FK 9000 Kühlgerät

ø Plasmadüse Plasmagas-Menge * max. Schweißstrom

2,0 mm min. 1,0 l / min 170 A

2,5 mm min. 1,0 l / min 190 A

3,2 mm min. 1,0 l / min 210 A

3,5 mm min. 1,0 l / min 225 A

4,0 mm min. 1,0 l / min 250 A

Tabelle gilt nur für PTW 3500 in Verbindung mit einem CHILLY 15 Kühlgerät

ø Plasmadüse Plasmagas-Menge * max. Schweißstrom

2,0 mm min. 1,0 l / min 225 A

2,5 mm min. 1,0 l / min 250 A

3,2 mm min. 1,0 l / min 275 A

110 A

145 A

130 A

150 A

DE

3,5 mm min. 2,0 l / min 300 A

4,0 mm min. 2,0 l / min 350 A

* Korrekturfaktor vom Plasmamodul muss auf Automatik gestellt sein

Minimale Plasmagas-Menge:

Gasmenge, bei der der Schweiß-Lichtbogen gerade noch stabil brennt.

HINWEIS!

Schweißungen mit minimaler Plasmagas-Menge stellen eine sehr hohe Belastung

für die Plasmadüse dar und sollten vermieden werden.

Maximaler Schweißstrom:

Schweißstrom, der bei einer bestimmten Plasmadüse, bei Standard-Einstellung der

Wolframelektrode, bei minimaler Plasmagas-Menge und abhängig vom Kühlgerät

zulässig ist.

Beispiel PTW 1500:

Bei einer Plasmadüse mit einem Durchmesser von 2,0 mm, einer eingestellten MindestPlasmagas-Menge von 0,25 l/min ist bei Standardeinstellung der Wolframelektrode ein

maximaler Schweißstrom von 80 A zulässig.

HINWEIS!

Als Plasmagas reines Argon verwenden! Nur reines Argon gewährleistet das Erreichen der oben angeführten Grenzwerte.

13

Page 14

14

Page 15

Contents

General 16

Device concept 16

Application areas 16

Scope of supply 16

PTW 1500 PAP options 17

PTW 3500 PAP options 17

Fitting the welding torch 18

Safety 18

Installing the PTW 18

Adjusting the tungsten electrode 20

General 20

Calibrating the adjusting gauge 20

Adjusting the tungsten electrode 21

Troubleshooting 22

Safety 22

Troubleshooting 22

Care, maintenance and disposal 23

Safety 23

General 23

At every start-up 23

Monthly 23

Disposal 23

Technical data 24

PTW 1500, PTW 3500 24

Loading limits dependent on the plasma gas flow rate 24

EN

15

Page 16

General

(9)

(1) (2) (3) (5)(4) (6) (7) (8)

Device concept

PTW 1500 / 3500 PAP device concept

Application areas The robot welding torches are used in, e.g.:

- Pipeline and equipment construction

- Container construction

- Applications requiring the highest quality standards

- Applications using special materials (e.g. titanium, nickel-based alloys)

- The automobile and the automotive component supply industries

The PTW 1500 and PTW 3500 water-cooled plasma robot welding torches are used

for plasma welding and plasma brazing.

The welding torches have a Fronius F++

connection as standard. Various adapters

are available to enable the torches to be

operated with any standard plasma

device. Each torch can be equipped with a

pushed wire-feed unit or a drag gas

nozzle. The hosepack can also be used

with certain TIG welding torches.

Scope of supply

PTW 1500 PAP scope of supply

(1) Ceramic protective gas nozzle

(2) Plasma nozzle 2.5 mm

(3) Ceramic centring tube 2.5 mm

(4) Insulation ring

(5) PTW torch body

(6) Tungsten electrode 2.4 mm

(7) Torch cap, medium

(8) Hosepack with integrated wire-

feed hose

(9) Adjusting gauge

16

Page 17

(11)

(1) (4) (6) (7) (8) (9) (10)

(2)

(3)

(5)

PTW 3500 PAP scope of supply

EN

PTW 1500 PAP

options

PTW 3500 PAP

options

(1) Ceramic protective gas nozzle

(2) Lock washer

(3) Insulation ring

(4) Plasma nozzle 3.2 mm

(5) Ceramic centring tube 3.2 mm

(6) PTW torch body

(7) Tungsten electrode 4.8 mm

(8) Clamping sleeve 4.8 mm

(9) Torch cap, short

(10) Hosepack with integrated wire-

feed hose

(11) Adjusting gauge

- Cold wire feeder (push system): Robacta KD Plasma / TIG PAP

- Plasma nozzle (see spare parts list)

- Ceramic centring tube (see spare parts list)

- Fixing sleeve (see spare parts list)

- Drag gas nozzle 50 / 100 mm

- Adjusting gauge 1.5 - 2 mm

- Torch caps

- Cold wire feeder (push system): Robacta KD Plasma / TIG PAP

- Plasma nozzle (see spare parts list)

- Conical plasma nozzle

- Ceramic centring tube (see spare parts list)

- Fixing sleeve (see spare parts list)

- Drag gas nozzle 50 / 100 mm / large

- Gas nozzles (see spare parts list)

- Gas lens (water-cooled)

- Torch caps

- Adjusting gauge 2 - 3 mm

17

Page 18

Fitting the welding torch

2

3

1

1

2

Safety

Installing the

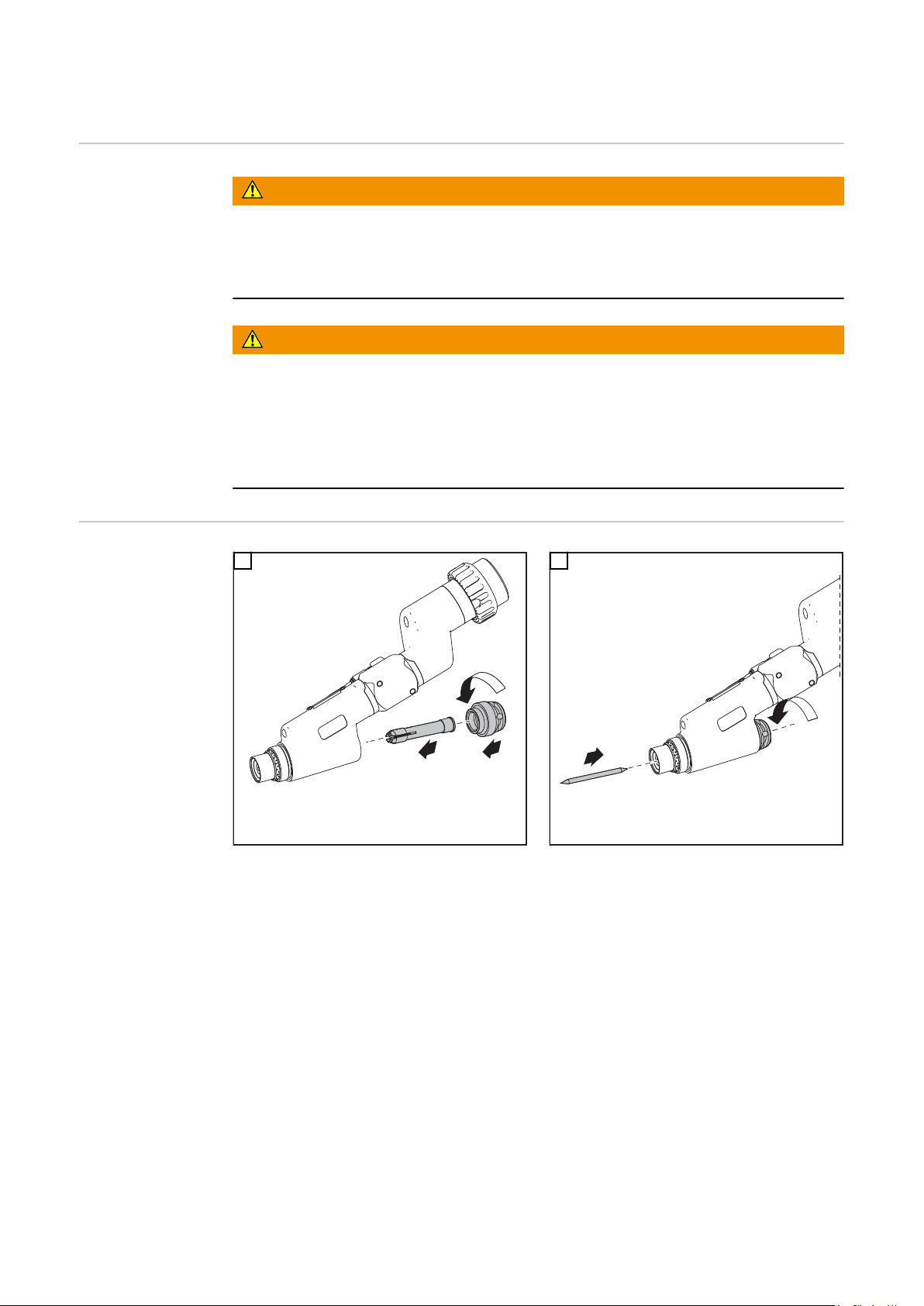

PTW

WARNING!

Work that is carried out incorrectly can cause serious injury and damage.

All connections must be made by trained and qualified personnel in compliance with

▶

the relevant safety regulations.

Note the safety rules in the operating instructions.

▶

WARNING!

An electric shock can be fatal.

Before carrying out any work on the welding torch:

Turn the mains switches of the power source and plasma device to the "0" position

▶

Disconnect the power source and plasma device from the mains

▶

Put up an easy-to-understand warning sign to stop anybody inadvertently switching

▶

them back on again

1

2

IMPORTANT! Insert the tungsten electrode so that the tip protrudes approx. 10 mm out

of the torch body. Slightly tighten the torch cap so that the tungsten electrode can still

move inside the torch body.

18

Page 19

1

2

4

3

*

* PTW 1500: 3 Nm

3

IMPORTANT! Check that the tungsten electrode is adjusted correctly (see the "Adjusting

the tungsten electrode" chapter)

EN

19

Page 20

Adjusting the tungsten electrode

General By loading limits we mean the maximum possible welding current

- for a particular plasma nozzle,

- for a particular plasma gas flow rate,

- for a particular tungsten electrode position

- depending on the cooling power of the cooling unit.

Apart from the specified plasma gas flow rate, the position of the tungsten electrode

plays a crucial role in determining the loading limits.

The setting process for the tungsten electrode for plasma welding / plasma brazing is

described in the following section.

WARNING!

Work that is carried out incorrectly can cause serious injury and damage.

The following activities may only be carried out by trained and qualified personnel.

▶

Observe the safety rules.

▶

Calibrating the

adjusting gauge

1

PTW 1500

Plasma nozzle dia. "x" Adjusting gauge

1.0 mm - -

1.5 mm 1.5 mm dia. 1.5 - 2 mm

2.0 mm 2.0 mm dia. 1.5 - 2 mm

NOTE!

The standard setting for measurement

"x" on the adjusting gauge depends on

the diameter of the plasma nozzle.

Set the standard setting for measurement

"x" according to the following table:

20

2.5 mm 2.5 mm dia. 2.5 - 3 mm

3.0 mm 2.5 mm dia. 2.5 - 3 mm

Page 21

PTW 3500

1

1

1

Plasma nozzle dia. "x" Adjusting gauge

2.0 mm 2.0 mm dia. 1.5 - 2 mm

2.5 mm 2.0 mm dia. 1.5 - 2 mm

3.2 mm 2.5 mm dia. 2.5 - 3 mm

3.5 mm 3.0 mm dia. 2.5 - 3 mm

4.0 mm 3.0 mm dia. 2.5 - 3 mm

5.0 mm 4.0 mm dia. 2.5 - 3 mm

EN

Adjusting the

tungsten electrode

1

3

2

4

21

Page 22

Troubleshooting

Safety

Troubleshooting

WARNING!

An electric shock can be fatal.

Before carrying out any work on the welding torch:

Turn the mains switches of the power source and plasma device to the "0" position

▶

Disconnect the power source and plasma device from the mains

▶

Put up an easy-to-understand warning sign to stop anybody inadvertently switching

▶

them back on again

Pilot arc not igniting

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Tungsten electrode missing

Insert tungsten electrode

Plasma nozzle and tungsten electrode too far apart

Position tungsten electrode correctly

Plasma nozzle and tungsten electrode touching or too close (short circuit

between plasma nozzle and tungsten electrode)

Position tungsten electrode correctly

Copper droplets on the plasma nozzle after a short welding time

Droplet formation on the plasma nozzle is a sign that the plasma nozzle has been badly

damaged: the plasma nozzle has melted due to high temperatures and is leaking.

Cause:

Remedy:

Excessive plasma nozzle wear

Cause:

Remedy:

HF is conducted to robot

Cause:

Remedy:

Loading values too high

Check the current and plasma gas flow rate, change the plasma nozzle,

reduce the load

Insufficient cooling

Check the current and plasma gas flow rate, check the cooling circuit, incre-

ase the plasma gas flow rate, check for wear on the nozzle connection

Electrically-conductive robot flange fitted

Fit plastic robot flange

22

Page 23

Care, maintenance and disposal

Safety

An electric shock can be fatal.

Before carrying out any work on the welding torch:

▶

▶

▶

General Regular preventive maintenance of the welding torch is essential for problem-free opera-

tion. The welding torch is subjected to high temperatures. It therefore requires more frequent maintenance than other components in the welding system.

At every start-up - Check plasma torch, torch hosepack and current connections for signs of damage

- Check gas and water connections for leaks

- Check that the cooling unit used for cooling the plasma torch is functioning properly,

- Check that the wearing parts for the plasma torch are in perfect condition, clean

- Check that the union nut is secure (hosepack - plasma torch interface)

WARNING!

Turn the mains switches of the power source and plasma device to the "0" position

Disconnect the power source and plasma device from the mains

Put up an easy-to-understand warning sign to stop anybody inadvertently switching

them back on again

monitor the water return level in the coolant container, bleed the cooling unit if

necessary

wearing parts before fitting them

EN

Monthly - If applicable, check the filter in the cooling circuit for contamination

- Check that coolant is pure; if there are any impurities, replace the coolant and rinse

the plasma torch thoroughly several times by letting coolant flow into it and back out

again

NOTE!

Deposits inside the plasma torch can cause high frequency arc-overs, thereby

damaging the plasma torch

Dismantle the plasma torch and check for deposits/contamination

▶

Disposal Dispose of in accordance with the applicable national and local regulations.

23

Page 24

Technical data

PTW 1500, PTW

3500

PTW 1500 PTW 3500

Power range 3 - 150 A 3 - 350 A

Maximum value at 100 % duty cycle 150 A 350 A

Pilot arc current 10 A 30 A

Voltage measurement (V-Peak) 141 V 141 V

Plasma gas/shielding gas (according to EN 439) Argon Argon

Cooling system

coolant

Cooling power 1000 W ***) 1900 W ***)

Min. coolant pressure 3.0 bar

Max. coolant pressure 5.5 bar

Minimum coolant flow rate 1.0 l/min 1.0 l/min

*) Liquid cooling

**) Original Fronius coolant

***) Lowest cooling power according to standard IEC 60974-2

*)

**)

43.50 psi.

79.74 psi.

*)

**)

3.0 bar

43.50 psi.

5.5 bar

79.74 psi.

Loading limits

dependent on the

plasma gas flow

rate

The product conforms to the requirements of standard IEC 60974-7

For plasma welding, the values for the plasma gas flow rate and maximum welding current must lie within the set limit values. An upper or lower exceed of these limit values

can change the plasma properties, e.g.:

- lower rate of plasma gas flow -> "soft" plasma jet

- high rate of plasma gas flow -> "hard" plasma jet ("plasma cutting")

NOTE!

Do not exceed the lower limit values set for plasma gas values and max. welding

current during operation.

NOTE!

The minimum coolant flow rate is 1 l/min

This table is only valid for the PTW 1500

Plasma nozzle dia. Plasma gas flow rate * Max. welding current

1.5 mm Min. 0.30 l/min

Max. 0.80 l/min

60 A

100 A

24

2.0 mm Min. 0.35 l/min

Max. 1.00 l/min

2.5 mm Min. 0.45 l/min

Max. 1.20 l/min

80 A

120 A

110 A

145 A

Page 25

Plasma nozzle dia. Plasma gas flow rate * Max. welding current

3.0 mm Min. 0.55 l/min

Max. 1.30 l/min

This table is only valid for the PTW 3500 in conjunction with an FK 9000 cooling

unit

Plasma nozzle dia. Plasma gas flow rate * Max. welding current

2.0 mm Min. 1.0 l/min 170 A

2.5 mm Min. 1.0 l/min 190 A

3.2 mm Min. 1.0 l/min 210 A

3.5 mm Min. 1.0 l/min 225 A

4.0 mm Min. 1.0 l/min 250 A

This table is only valid for the PTW 3500 in conjunction with a CHILLY 15 cooling

unit

Plasma nozzle dia. Plasma gas flow rate * Max. welding current

2.0 mm Min. 1.0 l/min 225 A

2.5 mm Min. 1.0 l/min 250 A

3.2 mm Min. 1.0 l/min 275 A

3.5 mm Min. 2.0 l/min 300 A

130 A

150 A

EN

4.0 mm Min. 2.0 l/min 350 A

* Correction factor of the plasma module must be on Automatic

Minimum rate of plasma gas flow:

gas flow rate at which the welding arc just remains stable.

NOTE!

Welding using a minimum plasma gas flow places a severe load on the plasma

nozzle and should be avoided.

Maximum welding current:

welding current that is permitted for a particular plasma nozzle, with the standard tungsten electrode setting, the minimum plasma gas flow rate and depending on the cooling

unit.

Example PTW 1500:

in the case of a plasma nozzle with a diameter of 2.0 mm and a specified minimum

plasma gas flow rate of 0.25 l/min, a maximum welding current of 80 A is permitted for

the standard tungsten electrode setting.

NOTE!

Use pure argon as the plasma gas.

The limit values listed above can only be obtained using pure argon.

25

Page 26

26

Page 27

Tabla de contenido

Generalidades 28

Diseño de los equipos 28

Campos de aplicación 28

Volumen de suministro 28

Opciones PTW 1500 PAP 29

Opciones PTW 3500 PAP 30

Montar la antorcha 31

Seguridad 31

Montar la PTW 31

Ajustar el electrodo de tungsteno 33

Generalidades 33

Ajustar el calibre de ajuste 33

Ajustar el electrodo de tungsteno 34

Diagnóstico de errores, solución de errores 35

Seguridad 35

Diagnóstico de errores, solución de errores 35

Cuidado, mantenimiento y eliminación 36

Seguridad 36

Generalidades 36

Con cada puesta en servicio 36

Mensualmente 36

Eliminación 36

Datos técnicos 37

PTW 1500, PTW 3500 37

Límites de carga en función de la cantidad de gas plasma 37

ES

27

Page 28

Generalidades

(9)

(1) (2) (3) (5)(4) (6) (7) (8)

Diseño de los

equipos

Campos de aplicación

Las antorchas de robot de soldadura con

chorro de plasma refrigeradas por agua

PTW 1500 y PTW 3500 sirven para la

soldadura con chorro de plasma y la soldadura indirecta con chorro de plasma.

Estas antorchas tienen de serie una conexión F++ de Fronius. Hay disponibles

diferentes adaptadores para equipos de

plasma de uso convencional. Cada antorcha puede equiparse con un KD de

empuje o una tobera de arrastre para gas.

También es posible utilizar el paquete de

mangueras para determinadas antorchas

TIG.

Diseño de los equipos PTW 1500 / 3500 PAP

Las antorchas de robot se utilizan para las siguientes aplicaciones, por ejemplo:

- Construcción de tuberías y aparatos

- Construcción de depósitos

- Cuando se requiere una calidad máxima

- Materiales especiales (por ejemplo: titanio, aleaciones en base a níquel)

- Industria automovilística y proveedores de automoción

Volumen de

suministro

Volumen de suministro PTW 1500 PAP

28

Page 29

(1) Tobera de gas protector de

(11)

(1) (4) (6) (7) (8) (9) (10)

(2)

(3)

(5)

cerámica

(2) Inyector de plasma 2,5 mm

(3) Tubo de centraje de cerámica

2,5 mm

(4) Anillo aislante

(5) Cuerpo de antorcha PTW

(6) Electrodo de tungsteno 2,4 mm

(7) Caperuza de antorcha media

(8) Paquete de mangueras con

manguera de transporte de hilo

integrada

(9) Calibre de ajuste

ES

Opciones PTW

1500 PAP

Volumen de suministro PTW 3500 PAP

(1) Tobera de gas protector de

cerámica

(2) Anillo elástico

(3) Anillo aislante

(4) Inyector de plasma 3,2 mm

(5) Tubo de centraje de cerámica

3,2 mm

(7) Electrodo de tungsteno 4,8 mm

(8) Virola tensora 4,8 mm

(9) Caperuza de antorcha corta

(10) Paquete de mangueras con

manguera de transporte de hilo

integrada

(11) Calibre de ajuste

(6) Cuerpo de antorcha PTW

- Alimentación de hilo frío (sistema Push): Robacta KD para soldadura con chorro de

plasma / TIG PAP

- Inyector de plasma (ver la lista de repuestos)

- Tubo de centraje de cerámica (ver la lista de repuestos)

- Virola tensora (ver la lista de repuestos)

- Tobera de arrastre para gas 50 / 100 mm

- Calibre de ajuste 1,5 - 2 mm

- Caperuzas de antorcha

29

Page 30

Opciones PTW

3500 PAP

- Alimentación de hilo frío (sistema Push): Robacta KD para soldadura con chorro de

plasma / TIG PAP

- Inyector de plasma (ver la lista de repuestos)

- Inyector de plasma cónico

- Tubo de centraje de cerámica (ver la lista de repuestos)

- Virola tensora (ver la lista de repuestos)

- Tobera de arrastre para gas 50 / 100 mm / largo

- Toberas de gas (ver la lista de repuestos)

- Lente de gas (refrigerada por agua)

- Caperuzas de antorcha

- Calibre de ajuste 2 - 3 mm

30

Page 31

Montar la antorcha

2

3

1

1

2

Seguridad

Montar la PTW

¡PELIGRO!

Los trabajos realizados de forma defectuosa pueden causar graves daños personales y materiales.

¡Los trabajos de conexión sólo deben ser realizados por personal técnico debida-

▶

mente formado teniendo en cuenta las disposiciones de seguridad vigentes!

Se deben tener en cuenta las indicaciones de seguridad del manual de instruccio-

▶

nes.

¡PELIGRO!

Las descargas eléctricas pueden ser mortales.

Antes de realizar trabajos en la antorcha:

Poner el interruptor de red de la fuente de corriente y del equipo de plasma en la

▶

posición "O".

Separar la fuente de corriente y el equipo de plasma de la red.

▶

Colocar un rótulo de aviso claro y legible para impedir cualquier reconexión.

▶

1

2

ES

¡IMPORTANTE! Colocar el electrodo de tungsteno de tal modo que la punta sobresalga

unos 10 mm del cuerpo de antorcha.

Apretar ligeramente la caperuza de antorcha, ya que aún debería poder desplazarse el

electrodo de tungsteno en el cuerpo de antorcha.

31

Page 32

1

2

4

3

*

* PTW 1500: 3 Nm

3

¡IMPORTANTE! Prestar atención al ajuste correcto del electrodo de tungsteno (ver el

capítulo "Ajustar el electrodo de tungsteno").

32

Page 33

Ajustar el electrodo de tungsteno

Generalidades Los límites de carga corresponden a la máxima corriente de soldadura

- en un determinado inyector de plasma.

- con una determinada cantidad de gas plasma.

- en una determinada posición del electrodo de tungsteno.

- en función de la potencia de refrigeración de la unidad de refrigeración.

Ajustar el calibre

de ajuste

Además de la cantidad de gas plasma ajustada, la posición del electrodo de tungsteno

resulta determinante para los límites de carga.

El siguiente apartado describe el proceso de ajuste para el electrodo de tungsteno en la

soldadura con chorro de plasma/soldadura indirecta con chorro de plasma.

¡PELIGRO!

Los trabajos realizados de forma defectuosa pueden causar graves daños personales y materiales.

¡Las actividades descritas a continuación solo deben ser realizadas por personal

▶

técnico debidamente instruido!

¡Tener en cuenta las indicaciones de seguridad!

▶

1

¡OBSERVACIÓN!

El ajuste estándar para la medida "x"

en el correspondiente calibre de ajuste

varía en función del diámetro del inyector de plasma.

Realizar el ajuste estándar pata la medida

"x" según la siguiente tabla:

ES

PTW 1500

Ø del inyector de

plasma

1,0 mm - 1,5 mm 1,5 mm Ø 1,5 - 2 mm

2,0 mm 2,0 mm Ø 1,5 - 2 mm

2,5 mm 2,5 mm Ø 2,5 - 3 mm

3,0 mm 2,5 mm Ø 2,5 - 3 mm

"x" Calibre de ajuste

33

Page 34

PTW 3500

1

1

1

Ajustar el electrodo de tungsteno

Ø del inyector de

"x" Calibre de ajuste

plasma

2,0 mm 2,0 mm Ø 1,5 - 2 mm

2,5 mm 2,0 mm Ø 1,5 - 2 mm

3,2 mm 2,5 mm Ø 2,5 - 3 mm

3,5 mm 3,0 mm Ø 2,5 - 3 mm

4,0 mm 3,0 mm Ø 2,5 - 3 mm

5,0 mm 4,0 mm Ø 2,5 - 3 mm

1

2

3

4

34

Page 35

Diagnóstico de errores, solución de errores

Seguridad

Diagnóstico de

errores, solución

de errores

¡PELIGRO!

Las descargas eléctricas pueden ser mortales.

Antes de realizar trabajos en la antorcha:

Poner el interruptor de red de la fuente de corriente y del equipo de plasma en la

▶

posición "O".

Separar la fuente de corriente y el equipo de plasma de la red.

▶

Colocar un rótulo de aviso claro y legible para impedir cualquier reconexión.

▶

El arco voltaico piloto no se enciende

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Falta el electrodo de tungsteno

Colocar el electrodo de tungsteno

Distancia excesiva entre el inyector de plasma y el electrodo de tungsteno

Posicionar el electrodo de tungsteno correctamente

La distancia entre el inyector de plasma y el electrodo de tungsteno es insuficiente o inexistente (cortocircuito entre el inyector de plasma y el electrodo

de tungsteno)

Posicionar el electrodo de tungsteno correctamente

ES

Al cabo de un breve tiempo soldando, aparecen gotas de cobre en el inyector de

plasma

La formación de gotas en el inyector de plasma indica que existe un daño importante en

el mismo: debido a que la temperatura es excesiva, el inyector de plasma se funde y se

va derramando.

Causa:

Solución:

Elevado desgaste del inyector de plasma

Causa:

Solución:

La AF se deriva al robot

Causa:

Solución:

Valores de carga excesivamente altos

Controlar la corriente y la cantidad de gas plasma, cambiar el inyector de

plasma, reducir la carga

Mala refrigeración

Controlar la corriente y la cantidad de gas plasma, controlar el circuito de

refrigeración, incrementar la cantidad de gas plasma, comprobar el desgaste de la conexión del inyector

Se ha montado una brida de robot con conductividad eléctrica

Montar una brida de robot de plástico

35

Page 36

Cuidado, mantenimiento y eliminación

Seguridad

Las descargas eléctricas pueden ser mortales.

Antes de realizar trabajos en la antorcha:

▶

▶

▶

Generalidades El mantenimiento periódico y preventivo de la antorcha es un factor relevante para un

servicio sin perturbaciones. La antorcha está expuesta a altas temperaturas. Por este

motivo, la antorcha requiere un mantenimiento más frecuente que los demás componentes del sistema de soldadura.

Con cada puesta

en servicio

- Comprobar la antorcha de plasma, el paquete de mangueras de la antorcha y las

- Comprobar la estanqueidad de las conexiones de gas y agua

- Comprobar el funcionamiento intachable de la unidad de refrigeración para la antor-

- Comprobar el estado intachable de las piezas de desgaste de la antorcha de

- Comprobar el asiento firme del racor (punto de acoplamiento entre el paquete de

¡PELIGRO!

Poner el interruptor de red de la fuente de corriente y del equipo de plasma en la

posición "O".

Separar la fuente de corriente y el equipo de plasma de la red.

Colocar un rótulo de aviso claro y legible para impedir cualquier reconexión.

conexiones de corriente con respecto a daños

cha de plasma, controlar el agua en el depósito de refrigerante y, si fuera necesario,

purgar la unidad de refrigeración

plasma y limpiarlas antes del montaje

mangueras y la antorcha de plasma)

Mensualmente - Si estuviera disponible, comprobar si hay impurezas en el filtro del circuito de refri-

geración

- Comprobar la pureza del refrigerante. En caso de impurezas gruesas, sustituir el

refrigerante y lavar la antorcha de plasma varias veces haciendo que el refrigerante

avance y retroceda

¡OBSERVACIÓN!

Las acumulaciones en el interior de la antorcha de plasma pueden producir descargas eléctricas de alta frecuencia y provocar daños en la misma

Desarmar y comprobar la antorcha de plasma con respecto a acumulaciones e

▶

impurezas

Eliminación Efectuar la eliminación observando las normas nacionales y regionales aplicables.

36

Page 37

Datos técnicos

PTW 1500, PTW

3500

PTW 1500 PTW 3500

Gama de potencia 3 - 150 A 3 - 350 A

Valor máximo para una duración de ciclo de tra-

bajo del 100 %

Corriente del arco voltaico piloto 10 A 30 A

Dimensionamiento de tensión (V-Peak) 141 V 141 V

Gas plasma/gas protector (según EN 439) Argón Argón

Sistema de refrigeración

Refrigerante

Potencia de refrigeración 1000 W ***) 1900 W ***)

Presión mínima de refrigerante 3,0 bar

Presión máxima de refrigerante 5,5 bar

Caudal mínimo de refrigerante 1,0 l/min 1,0 l/min

*) Refrigeración por líquido

**) Refrigerante original de Fronius

***) Mínima potencia de refrigeración según la norma IEC 60974-2

150 A 350 A

*)

**)

43,50 psi.

79,74 psi.

*)

**)

3,0 bar

43,50 psi.

5,5 bar

79,74 psi.

ES

Límites de carga

en función de la

cantidad de gas

plasma

El producto cumple los requisitos de la norma IEC 60974-7

Para la soldadura con chorro de plasma es necesario que los valores ajustados para la

cantidad de gas plasma y la corriente de soldadura máxima se encuentren dentro de los

valores límite indicados. No alcanzar o exceder estos valores límite implica un cambio

en las propiedades del plasma, por ejemplo:

- Baja cantidad de gas plasma -> Chorro de plasma "suave"

- Elevada cantidad de gas plasma -> Chorro de plasma "duro" ("oxicorte con chorro

de plasma")

¡OBSERVACIÓN!

Durante el servicio, no se permiten valores por debajo de los valores límite para el

gas plasma y la máxima corriente de soldadura.

¡OBSERVACIÓN!

El caudal mínimo de refrigerante es 1 l / min

La tabla únicamente es aplicable a PTW 1500

ø del inyector de

plasma

Cantidad de gas plasma*Máxima corriente de solda-

dura

1,5 mm Mín. 0,30 l / min

Máx. 0,80 l/min

60 A

100 A

37

Page 38

ø del inyector de

plasma

Cantidad de gas plasma*Máxima corriente de solda-

dura

2,0 mm Mín. 0,35 l / min

Máx. 1,00 l/min

2,5 mm Mín. 0,45 l / min

Máx. 1,20 l/min

3,0 mm Mín. 0,55 l / min

Máx. 1,30 l/min

La tabla únicamente es aplicable a PTW 3500 en combinación con una unidad de

refrigeración FK 9000

ø del inyector de

plasma

2,0 mm Mín. 1,0 l/min 170 A

2,5 mm Mín. 1,0 l/min 190 A

3,2 mm Mín. 1,0 l/min 210 A

3,5 mm Mín. 1,0 l/min 225 A

4,0 mm Mín. 1,0 l/min 250 A

La tabla únicamente es aplicable a PTW 3500 en combinación con una unidad de

refrigeración CHILLY 15

ø del inyector de

plasma

Cantidad de gas plasma*Máxima corriente de solda-

Cantidad de gas plasma*Máxima corriente de solda-

80 A

120 A

110 A

145 A

130 A

150 A

dura

dura

2,0 mm Mín. 1,0 l/min 225 A

2,5 mm Mín. 1,0 l/min 250 A

3,2 mm Mín. 1,0 l/min 275 A

3,5 mm Mín. 2,0 l/min 300 A

4,0 mm Mín. 2,0 l/min 350 A

* El factor de corrección del módulo de plasma debe estar ajustado a automático.

Cantidad mínima de gas plasma:

la cantidad de gas con la que el arco voltaico de soldadura se ceba de forma estable.

¡OBSERVACIÓN!

Debe evitarse soldar con la cantidad mínima de gas plasma, ya que supone una

carga elevada para el inyector de plasma.

Máxima corriente de soldadura:

la corriente de soldadura que se admite para un determinado inyector de plasma, siendo

estándar el ajuste del electrodo de tungsteno y mínima la cantidad de gas plasma, y en

función de la unidad de refrigeración.

Ejemplo PTW 1500:

para un inyector de plasma con un diámetro de 2,0 mm, con la cantidad mínima de gas

plasma ajustada a 0,25 l/min, se admite una corriente de soldadura máxima de 80 A

siendo estándar el ajuste del electrodo de tungsteno.

38

Page 39

¡OBSERVACIÓN!

¡Utilizar argón puro como gas plasma! Únicamente el argón puro garantiza que se

alcancen los valores límite arriba indicados.

ES

39

Page 40

40

Page 41

Sommaire

Généralités 42

Concept de l’appareil 42

Domaines d'application 42

Livraison 42

Options PTW 1500 PAP 43

Options PTW 3500 PAP 44

Monter la torche de soudage 45

Sécurité 45

Monter la torche de soudage PTW 45

Régler l'électrode tungstène 47

Généralités 47

Ajuster le gabarit de réglage 47

Régler l'électrode tungstène 48

Diagnostic d’erreur, élimination de l'erreur 49

Sécurité 49

Diagnostic d’erreur, élimination de l'erreur 49

Maintenance, entretien et élimination 50

Sécurité 50

Généralités 50

À chaque mise en service 50

Mensuel 50

Élimination des déchets 50

Caractéristiques techniques 51

PTW 1500, PTW 3500 51

Limites de charge en fonction de la quantité de plasma de gaz 51

FR

41

Page 42

Généralités

(9)

(1) (2) (3) (5)(4) (6) (7) (8)

Concept de

l’appareil

Domaines d'application

Les torches de soudage pour robots

plasma PTW 1500 et PTW 3500 refroidies

par eau sont utilisées pour le soudage à

l'arc plasma et le brasage plasma.

De série, les torches sont équipées d'un

raccord Fronius F++. Divers adaptateurs

sont disponibles pour utilisation sur un

appareil plasma usuel du commerce. Chaque torche de soudage peut être équipée

d'une avance KD ou d'une buse à gaz de

traînage. Le faisceau de liaison peut

également être utilisé pour certaines torches de soudage TIG

Concept de l’appareil PTW 1500 / 3500 PAP

Les torches de soudage pour robot plasma sont utilisées dans les applications suivantes, par exemple :

- dans la construction de conduites et d'appareils

- dans la construction de conteneurs

- si des exigences de qualité élevées sont imposées

- avec des matériaux spéciaux (p. ex. : titane, alliages à base de nickel)

- dans l'industrie automobile et de la sous-traitance du secteur automobile

Livraison

Livraison PTW 1500 PAP

42

Page 43

(1) Buse gaz de protection en

(11)

(1) (4) (6) (7) (8) (9) (10)

(2)

(3)

(5)

céramique

(2) Buse plasma 2,5 mm

(3) Tube de centrage céramique 2,5

mm

(4) Bague d'isolation

(5) Corps de torche PTW

(6) Électrode tungstène 2,4 mm

(7) Cache de torche, moyen

(8) Faisceau de liaison avec gaine

de dévidoir intégrée

(9) Gabarit de réglage

FR

Options PTW

1500 PAP

Livraison PTW 3500 PAP

(1) Buse gaz de protection en

céramique

(2) Rondelle élastique

(3) Bague d'isolation

(4) Buse plasma 3,2 mm

(5) Tube de centrage céramique 3,2

(7) Électrode tungstène 4,8 mm

(8) Douille de serrage 4,8 mm

(9) Cache de torche, court

(10) Faisceau de liaison avec gaine

de dévidoir intégrée

(11) Gabarit de réglage

mm

(6) Corps de torche PTW

- Alimentation de fil froid (système Push) : Robacta KD Plasma / TIG PAP

- Buse plasma (voir Liste de pièces de rechange)

- Tube de centrage céramique (voir Liste de pièces de rechange)

- Douille de serrage (voir Liste de pièces de rechange)

- Buse à gaz de traînage 50 / 100 mm

- Gabarit de réglage 1,5 - 2 mm

- Caches de torche de soudage

43

Page 44

Options PTW

3500 PAP

- Alimentation de fil froid (système Push) : Robacta KD Plasma / TIG PAP

- Buse plasma (voir Liste de pièces de rechange)

- Buse plasma conique

- Tube de centrage céramique (voir Liste de pièces de rechange)

- Douille de serrage (voir Liste de pièces de rechange)

- Buse à gaz de traînage 50 / 100 mm / large

- Buses de gaz (voir Liste de pièces de rechange)

- Lentille gaz (refroidissement par eau)

- Caches de torche de soudage

- Gabarit de réglage 2 - 3 mm

44

Page 45

Monter la torche de soudage

2

3

1

1

2

Sécurité

Monter la torche

de soudage PTW

AVERTISSEMENT!

Les erreurs en cours d'opération peuvent entraîner des dommages corporels et

matériels graves.

Les travaux de raccordement ne doivent être réalisés que par un personnel spécia-

▶

lisé formé à cet effet et dans le respect des prescriptions de sécurité en vigueur !

Respectez les consignes de sécurité figurant dans les Instructions de service.

▶

AVERTISSEMENT!

Une décharge électrique peut être mortelle.

Avant tous travaux sur la torche de soudage :

mettre l'interrupteur d'alimentation de la source de courant et de l'appareil plasma

▶

sur « 0 »

déconnecter la source de courant et l'appareil plasma du réseau

▶

apposer un panneau d'avertissement compréhensible afin de prévenir toute remise

▶

en marche

1

2

FR

IMPORTANT! Insérer l'électrode tungstène de manière à ce que la pointe dépasse

d'env.10 mm hors du corps de la torche de soudage. Tirer légèrement le cache de torche

de soudage, l'électrode tungstène doit encore pouvoir coulisser dans le corps de torche

de soudage.

45

Page 46

1

2

4

3

*

* PTW 1500: 3 Nm

3

IMPORTANT! Veiller au réglage correct de l'électrode tungstène (voir chapitre « Régler

l'électrode tungstène »)

46

Page 47

Régler l'électrode tungstène

Généralités Par limites de charge, on entend l'intensité de soudage maximale possible

- pour une buse plasma déterminée,

- pour une quantité de plasma de gaz déterminée,

- pour une position déterminée de l'électrode tungstène

- en fonction de la puissance de refroidissement du refroidisseur.

Outre la quantité de plasma de gaz paramétrée, la position de l'électrode tungstène est

déterminante pour les limites de charge.

La procédure de réglage de l'électrode tungstène pour le soudage à l'arc plasma / le brasage plasma est décrite dans le paragraphe suivant.

AVERTISSEMENT!

Les erreurs en cours d'opération peuvent entraîner des dommages corporels et

matériels graves.

Les opérations décrites ci-après doivent être effectuées exclusivement par du per-

▶

sonnel qualifié et formé !

Respectez les consignes de sécurité !

▶

FR

Ajuster le gabarit

de réglage

1

PTW 1500

Ø buse plasma « x » Gabarit de réglage

1,0 mm - 1,5 mm 1,5 mm Ø 1,5 - 2 mm

2,0 mm 2,0 mm Ø 1,5 - 2 mm

REMARQUE!

Le réglage de base pour la mesure « x

» sur le gabarit de réglage correspondant est fonction du diamètre de la

buse plasma.

Ajuster le réglage de base pour la mesure « x » conformément au tableau suivant :

2,5 mm 2,5 mm Ø 2,5 - 3 mm

3,0 mm 2,5 mm Ø 2,5 - 3 mm

47

Page 48

PTW 3500

1

1

1

Ø buse plasma « x » Gabarit de réglage

2,0 mm 2,0 mm Ø 1,5 - 2 mm

2,5 mm 2,0 mm Ø 1,5 - 2 mm

3,2 mm 2,5 mm Ø 2,5 - 3 mm

3,5 mm 3,0 mm Ø 2,5 - 3 mm

4,0 mm 3,0 mm Ø 2,5 - 3 mm

5,0 mm 4,0 mm Ø 2,5 - 3 mm

Régler l'électrode

tungstène

1

3

2

4

48

Page 49

Diagnostic d’erreur, élimination de l'erreur

Sécurité

Diagnostic d’erreur, élimination

de l'erreur

AVERTISSEMENT!

Une décharge électrique peut être mortelle.

Avant tous travaux sur la torche de soudage :

mettre l'interrupteur d'alimentation de la source de courant et de l'appareil plasma

▶

sur « 0 »

déconnecter la source de courant et l'appareil plasma du réseau

▶

apposer un panneau d'avertissement compréhensible afin de prévenir toute remise

▶

en marche

L’arc pilote ne s'amorce pas

Cause :

Remède :

Cause :

Remède :

Cause :

Remède :

Absence d'électrode tungstène

Mise en place de l'électrode tungstène

Espace trop important entre la buse plasma et l'électrode tungstène

Positionner correctement l'électrode tungstène

Pas d'espace ou espace insuffisant entre la buse plasma et l'électrode

tungstène (court-circuit entre la buse plasma et l'électrode tungstène)

Positionner correctement l'électrode tungstène

FR

Gouttes de cuivre sur la buse plasma après un bref temps de soudage

La formation de gouttes sur la buse plasma est le signe de graves dommages sur celleci : en raison de la température trop élevée, le cuivre contenu dans la buse plasma fond

et coule.

Cause :

Remède :

Usure élevée de la buse plasma

Cause :

Remède :

HF dérivée sur le robot

Cause :

Remède :

Contraintes trop élevées

Contrôler le courant et la quantité de plasma de gaz, remplacer la buse

plasma, réduire la contrainte

Mauvaise qualité de refroidissement

Contrôler le courant et la quantité de plasma de gaz, vérifier le circuit de

refroidissement, augmenter la qualité de plasma de gaz, vérifier l'usure du

raccord de buse

Bride de robot montée conductrice d'électricité

Monter une bride de robot en plastique

49

Page 50

Maintenance, entretien et élimination

Sécurité

Une décharge électrique peut être mortelle.

Avant tous travaux sur la torche de soudage :

▶

▶

▶

Généralités Un entretien régulier et préventif de la torche de soudage constitue un facteur important

permettant d'en garantir le bon fonctionnement. La torche de soudage est soumise à des

températures élevées. Elle nécessite donc une maintenance plus fréquente que les

autres composants d'une installation de soudage.

À chaque mise en

service

- Vérifier les éventuels dommages sur la torche plasma, le faisceau de liaison et les

- Vérifier l'étanchéité des raccords de gaz et d'eau

- Vérifier le fonctionnement correct du refroidisseur assurant le refroidissement de la

- Vérifier le bon état des pièces d'usure de la torche plasma, nettoyer les pièces

- Vérifier le serrage de l'écrou-raccord (dispositif d'accouplement faisceau de liaison -

AVERTISSEMENT!

mettre l'interrupteur d'alimentation de la source de courant et de l'appareil plasma

sur « 0 »

déconnecter la source de courant et l'appareil plasma du réseau

apposer un panneau d'avertissement compréhensible afin de prévenir toute remise

en marche

connexions au réseau électrique

torche plasma, surveiller le débit de retour d'eau dans le réservoir de réfrigérant et,

le cas échéant, purger le refroidisseur

d'usure avant de les mettre en place

torche plasma)

Mensuel - Le cas échéant, vérifier l'encrassement du filtre dans le circuit de refroidissement

- Vérifier la pureté du réfrigérant ; en présence d'impuretés, remplacer le réfrigérant et

rincer plusieurs fois la torche plasma via l'arrivée et le retour de réfrigérant

REMARQUE!

La présence de dépôts à l'intérieur de la torche plasma peut provoquer des

décharges haute fréquence et endommager ainsi la torche plasma

Démonter la torche plasma et vérifier l'absence de dépôts / impuretés

▶

Élimination des

déchets

L'élimination doit être réalisée conformément aux prescriptions nationales et régionales

en vigueur.

50

Page 51

Caractéristiques techniques

PTW 1500, PTW

3500

PTW 1500 PTW 3500

Plage de puissance 3 - 150 A 3 - 350 A

Valeur maximale à 100 % d.f. 150 A 350 A

Intensité arc pilote 10 A 30 A

Mesure de la tension (V-Peak) 141 V 141 V

Plasma de gaz / Gaz de protection (selon EN

439)

Système de refroidissement

Réfrigérant

Puissance de refroidissement 1000 W ***) 1900 W ***)

Pression du réfrigérant min. 3,0 bars

Pression du réfrigérant max. 5,5 bars

Débit minimal de réfrigérant 1,0 l/min 1,0 l/min

*) Refroidissement par liquide

**) Réfrigérant d'origine Fronius

***) Puissance de refroidissement minimale conformément à la norme IEC 60974-2

Argon Argon

*)

**)

43,50 psi.

79,74 psi.

*)

**)

3,0 bars

43,50 psi.

5,5 bars

79,74 psi.

FR

Limites de charge

en fonction de la

quantité de

plasma de gaz

Ce produit satisfait aux exigences de la norme IEC 60974-7

Pour le soudage à l'arc plasma, les valeurs paramétrées pour la quantité de plasma de

gaz et l'intensité de soudage maximale doivent se trouver entre les valeurs limites

indiquées. Le dépassement inférieur ou supérieur de ces valeurs limites entraîne une

modification des propriétés du plasma, p. ex. :

- Faible quantité de plasma de gaz -> jet plasma « doux »

- Grande quantité de plasma de gaz -> jet plasma « dur » (« coupage plasma »)

REMARQUE!

Ne pas passer sous les valeurs limites de plasma de gaz et d'intensité de soudage

durant le fonctionnement.

REMARQUE!

Le débit minimal de réfrigérant est de 1 l / min

Tableau uniquement valable pour PTW 1500

Ø buse plasma Quantité de plasma de

gaz *

Intensité de soudage max.

1,5 mm min. 0,30 l / min

max. 0,80 l / min

2,0 mm min. 0,35 l / min

max. 1,00 l / min

60 A

100 A

80 A

120 A

51

Page 52

Ø buse plasma Quantité de plasma de

gaz *

Intensité de soudage max.

2,5 mm min. 0,45 l / min

max. 1,20 l / min

3,0 mm min. 0,55 l / min

max. 1,30 l / min

Tableau uniquement valable pour PTW 3500 en combinaison avec un refroidisseur

FK 9000

Ø buse plasma Quantité de plasma de

gaz *

2,0 mm min. 1,0 l / min 170 A

2,5 mm min. 1,0 l / min 190 A

3,2 mm min. 1,0 l / min 210 A

3,5 mm min. 1,0 l / min 225 A

4,0 mm min. 1,0 l / min 250 A

Tableau uniquement valable pour PTW 3500 en combinaison avec un refroidisseur

CHILLY 15

Ø buse plasma Quantité de plasma de

gaz *

2,0 mm min. 1,0 l / min 225 A

110 A

145 A

130 A

150 A

Intensité de soudage max.

Intensité de soudage max.

2,5 mm min. 1,0 l / min 250 A

3,2 mm min. 1,0 l / min 275 A

3,5 mm min. 2,0 l / min 300 A

4,0 mm min. 2,0 l / min 350 A

* Le facteur de correction du module plasma doit être paramétré sur Automatique

Quantité de plasma de gaz minimale :

quantité de gaz avec laquelle l'arc électrique de soudage brûle encore de manière stable.

REMARQUE!

Les soudages avec quantité de plasma de gaz minimale représentent une contrainte extrêmement élevée pour la buse plasma et doivent être évités.

Intensité de soudage maximale :

intensité de soudage autorisée pour une buse plasma donnée, pour un réglage standard

de l'électrode tungstène, pour une quantité minimale de plasma de gaz et en fonction du

refroidisseur.

Exemple PTW 1500 :

Pour une buse plasma de diamètre 2,0 mm et une quantité minimale de plasma de gaz

de 0,25 l/min, une intensité de soudage maximale de 80 A est autorisée en position standard de l'électrode tungstène.

52

REMARQUE!

N'utiliser que de l'argon pur comme plasma de gaz ! Seul l'argon pur garantit de

pouvoir atteindre les valeurs limites évoquées plus haut.

Page 53

Indice

In generale 54

Concezione dell'apparecchio 54

Settori d'impiego 54

Fornitura 54

Opzioni PTW 1500 PAP 55

Opzioni PTW 3500 PAP 55

Montaggio della torcia per saldatura 56

Sicurezza 56

Montaggio PTW 56

Regolazione dell'elettrodo al tungsteno 58

In generale 58

Regolazione del calibro di registrazione 58

Regolazione dell'elettrodo al tungsteno 59

Diagnosi e risoluzione degli errori 60

Sicurezza 60

Diagnosi e risoluzione degli errori 60

Cura, manutenzione e smaltimento 61

Sicurezza 61

In generale 61

Ad ogni messa in funzione 61

Ogni mese 61

Smaltimento 61

Dati tecnici 62

PTW 1500, PTW 3500 62

Limiti di carico in funzione della quantità del gas plasma 62

IT

53

Page 54

In generale

(9)

(1) (2) (3) (5)(4) (6) (7) (8)

Concezione

dell'apparecchio

Concezione dell'apparecchio PTW 1500 / 3500 PAP

Settori d'impiego Le torce per saldatura a robot vengono utilizzate nelle seguenti applicazioni, ad es.:

- costruzione di tubazioni e apparecchiature

- costruzione di serbatoi

- settori con requisiti qualitativi elevatissimi

- materiali speciali (ad es.: titanio, leghe a base di nichel)

- settore automobilistico e relativo indotto.

Le torce per saldatura a robot al plasma

raffreddate ad acqua PTW 1500 e PTW

3500 servono per la saldatura al plasma e

per la brasatura al plasma.

Le torce per saldatura sono dotate di serie

di un attacco Fronius F++. Sono disponibili

vari adattatori per l'utilizzo su apparecchi

al plasma comunemente disponibili in

commercio. Ogni torcia per saldatura può

essere equipaggiata con un KD spinto o

un ugello per trailer gas. Il pacchetto tubi

flessibili può essere utilizzato anche per

determinate torce per saldatura TIG.

Fornitura

Fornitura PTW 1500 PAP

(1) Ugello del gas inerte in ceramica

(2) Ugello del plasma 2,5 mm

(3) Tubo di centraggio in ceramica

2,5 mm

(4) Anello isolante

(5) Corpo della torcia PTW

(6) Elettrodo al tungsteno 2,4 mm

(7) Cappuccio della torcia centrale

(8) Pacchetto tubi flessibili con tubo

di alimentazione filo integrato

(9) Calibro di registrazione

54

Page 55

(11)

(1) (4) (6) (7) (8) (9) (10)

(2)

(3)

(5)

Fornitura PTW 3500 PAP

Opzioni PTW

1500 PAP

Opzioni PTW

3500 PAP

(1) Ugello del gas inerte in ceramica

(2) Rondella elastica

(3) Anello isolante

(4) Ugello del plasma 3,2 mm

(5) Tubo di centraggio in ceramica

3,2 mm

(7) Elettrodo al tungsteno 4,8 mm

(8) Bussola di serraggio 4,8 mm

(9) Cappuccio della torcia corto

(10) Pacchetto tubi flessibili con tubo

di alimentazione filo integrato

(11) Calibro di registrazione

(6) Corpo della torcia PTW

- Alimentazione filo a freddo (sistema Push): KD Robacta Plasma / TIG PAP

- Ugello del plasma (vedere l'elenco dei pezzi di ricambio)

- Tubo di centraggio in ceramica (vedere l'elenco dei pezzi di ricambio)

- Bussola di serraggio (vedere l'elenco dei pezzi di ricambio)

- Ugello per trailer gas 50 / 100 mm

- Calibro di registrazione 1,5 - 2 mm

- Cappucci della torcia

- Alimentazione filo a freddo (sistema Push): KD Robacta Plasma / TIG PAP

- Ugello del plasma (vedere l'elenco dei pezzi di ricambio)

- Ugello del plasma conico

- Tubo di centraggio in ceramica (vedere l'elenco dei pezzi di ricambio)

- Bussola di serraggio (vedere l'elenco dei pezzi di ricambio)

- Ugello per trailer gas 50 / 100 mm / large

- Ugelli del gas (vedere l'elenco dei pezzi di ricambio)

- Limitatore del gas (raffreddato ad acqua)

- Cappucci della torcia

- Calibro di registrazione 2 - 3 mm

IT

55

Page 56

Montaggio della torcia per saldatura

2

3

1

1

2

Sicurezza

Montaggio PTW

PERICOLO!

L'esecuzione errata delle operazioni può causare gravi lesioni personali e danni

materiali.

I collegamenti devono essere eseguiti unicamente da personale qualificato e

▶

addestrato nel rispetto delle disposizioni di sicurezza vigenti.

Osservare le norme di sicurezza riportate nelle istruzioni per l'uso.

▶

PERICOLO!

Una scossa elettrica può risultare mortale.

Prima di eseguire qualsiasi lavoro sulla torcia per saldatura:

Posizionare l'interruttore di rete del generatore e dell'apparecchio al plasma su "0".

▶

Scollegare il generatore e l'apparecchio al plasma dalla rete.

▶

Apporvi un cartello di segnalazione comprensibile recante il divieto di riaccendere

▶

l'apparecchio.

1

2

IMPORTANTE! Inserire l'elettrodo al tungsteno in modo che la punta sporga di ca. 10

mm dal corpo della torcia. Serrare leggermente il cappuccio della torcia; dovrebbe

essere ancora possibile muovere l'elettrodo al tungsteno all'interno del corpo della torcia.

56

Page 57

1

2

4

3

*

* PTW 1500: 3 Nm

3

IMPORTANTE! Prestare attenzione alla regolazione corretta dell'elettrodo al tungsteno

(vedere il capitolo "Regolazione dell'elettrodo al tungsteno").

IT

57

Page 58

Regolazione dell'elettrodo al tungsteno

In generale Per "limiti di carico" si considera la corrente di saldatura massima possibile

- per un determinato ugello del plasma

- per una determinata quantità di gas plasma

- per una determinata posizione dell'elettrodo al tungsteno

- in funzione della potenza di raffreddamento del gruppo di raffreddamento.

Oltre alla quantità di gas plasma regolata, anche la posizione dell'elettrodo al tungsteno

è determinante per i limiti di carico.

Di seguito si descrive il processo di regolazione dell'elettrodo al tungsteno per la saldatura / brasatura al plasma.

PERICOLO!

L'esecuzione errata degli interventi può causare gravi lesioni personali e danni

materiali.

Le operazioni descritte di seguito devono essere eseguite esclusivamente da perso-

▶

nale qualificato e addestrato.

Osservare le norme di sicurezza!

▶

Regolazione del

calibro di registrazione

1

PTW 1500

Ø ugello del plasma "x" Calibro di registrazione

1,0 mm - 1,5 mm 1,5 mm Ø 1,5 - 2 mm

2,0 mm 2,0 mm Ø 1,5 - 2 mm

AVVERTENZA!

La regolazione standard per la dimensione "x" sul rispettivo calibro di registrazione dipende dal diametro

dell'ugello del plasma.

Impostare la regolazione standard per la

dimensione "x" secondo la tabella

seguente:

58

2,5 mm 2,5 mm Ø 2,5 - 3 mm

3,0 mm 2,5 mm Ø 2,5 - 3 mm

Page 59

PTW 3500

1

1

1

Ø ugello del plasma "x" Calibro di registrazione

2,0 mm 2,0 mm Ø 1,5 - 2 mm

2,5 mm 2,0 mm Ø 1,5 - 2 mm

3,2 mm 2,5 mm Ø 2,5 - 3 mm

3,5 mm 3,0 mm Ø 2,5 - 3 mm

4,0 mm 3,0 mm Ø 2,5 - 3 mm

5,0 mm 4,0 mm Ø 2,5 - 3 mm

Regolazione

dell'elettrodo al

tungsteno

1

2

IT

3

4

59

Page 60

Diagnosi e risoluzione degli errori

Sicurezza

Diagnosi e risoluzione degli errori

PERICOLO!

Una scossa elettrica può risultare mortale.

Prima di eseguire qualsiasi lavoro sulla torcia per saldatura:

Posizionare l'interruttore di rete del generatore e dell'apparecchio al plasma su "0".

▶

Scollegare il generatore e l'apparecchio al plasma dalla rete.

▶

Apporvi un cartello di segnalazione comprensibile recante il divieto di riaccendere

▶

l'apparecchio.

L'arco voltaico pilota non si accende

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Elettrodo al tungsteno assente.

Inserire l'elettrodo al tungsteno.

Eccessiva distanza tra l'ugello del plasma e l'elettrodo al tungsteno.

Posizionare correttamente l'elettrodo al tungsteno.

Distanza assente o insufficiente tra l'ugello del plasma e l'elettrodo al tungsteno (corto circuito tra ugello del plasma ed elettrodo al tungsteno).

Posizionare correttamente l'elettrodo al tungsteno.

Presenza di gocce di rame sull'ugello del plasma dopo un breve tempo di saldatura

La formazione di gocce sull'ugello del plasma indica un notevole danneggiamento

dell'ugello: a causa della temperatura eccessiva, esso si fonde e fuoriesce.

Causa:

Risoluzione:

Usura elevata dell'ugello del plasma

Causa:

Risoluzione:

Deviazione dell'alta frequenza sul robot

Causa:

Risoluzione:

Valori di carico troppo elevati.

Controllare la corrente e la quantità del gas plasma, sostituire l'ugello del

plasma e ridurre il carico.

Scarso raffreddamento.

Controllare la corrente e la quantità del gas plasma, controllare il circuito di

raffreddamento, aumentare la quantità del gas plasma, verificare l'usura

dell'attacco dell'ugello.

Montata flangia robot conduttrice di elettricità.

Montare flangia robot in plastica.

60

Page 61

Cura, manutenzione e smaltimento

Sicurezza

Una scossa elettrica può risultare mortale.

Prima di eseguire qualsiasi lavoro sulla torcia per saldatura:

▶

▶

▶

In generale Una manutenzione regolare e preventiva della torcia per saldatura è fondamentale per

garantirne il corretto funzionamento. La torcia per saldatura è esposta a temperature elevate. Per questo motivo richiede una manutenzione più frequente rispetto agli altri componenti di un impianto di saldatura.

Ad ogni messa in

funzione

- Verificare che torcia per saldatura a plasma, pacchetto tubi flessibili della torcia e

- Verificare la tenuta degli attacchi dell'acqua e del gas.

- Controllare che il gruppo di raffreddamento della torcia per saldatura a plasma fun-

- Verificare che i pezzi soggetti a usura della torcia per saldatura a plasma siano in

- Verificare che i dadi per raccordi siano ben serrati (cupola tra pacchetto tubi flessibili

PERICOLO!

Posizionare l'interruttore di rete del generatore e dell'apparecchio al plasma su "0".

Scollegare il generatore e l'apparecchio al plasma dalla rete.

Apporvi un cartello di segnalazione comprensibile recante il divieto di riaccendere

l'apparecchio.

attacchi elettrici non siano danneggiati.

zioni correttamente, monitorare la portata del flusso di ritorno dell'acqua nel serbatoio del refrigerante e, se necessario, far sfiatare il gruppo di raffreddamento.

condizioni ottimali e pulirli prima di installarli.

e torcia per saldatura a plasma).

IT

Ogni mese - Se presente, verificare che non vi siano impurità nel filtro del circuito di raffredda-

mento.

- Verificare che non vi siano impurità nel refrigerante; in presenza di notevoli impurità,

sostituire il refrigerante e pulire la torcia per saldatura a plasma utilizzando più volte

la mandata e il ritorno del refrigerante.

AVVERTENZA!

I depositi all'interno della torcia per saldatura a plasma possono causare scariche

ad alta frequenza e danneggiare quindi la torcia.

Smontare la torcia per saldatura a plasma e verificare che non vi siano depositi /

▶

impurità.

Smaltimento Lo smaltimento va eseguito unicamente nel rispetto delle disposizioni nazionali e regio-

nali vigenti.

61

Page 62

Dati tecnici

PTW 1500, PTW

3500

PTW 1500 PTW 3500

Limiti di potenza 3 - 150 A 3 - 350 A

Valore massimo con il 100% tempo di accen-

sione

Corrente arco voltaico pilota 10 A 30 A

Misurazione tensione (V Peak) 141 V 141 V

Gas plasma / gas inerte (secondo EN 439) Argon Argon

Sistema di raffreddamento

Refrigerante

Potenza di raffreddamento 1000 W ***) 1900 W ***)

Pressione min. refrigerante 3,0 bar

Pressione max. refrigerante 5,5 bar

Portata min. refrigerante 1,0 l/min 1,0 l/min

*) Raffreddamento a liquido.

**) Refrigerante Fronius originale.

***) Potenza di raffreddamento minima secondo la norma IEC 60974-2.

150 A 350 A

*)

**)

43.50 psi.

79.74 psi.

*)

**)

3,0 bar

43.50 psi.

5,5 bar

79.74 psi.

Limiti di carico in

funzione della

quantità del gas

plasma

Questo prodotto è conforme ai requisiti della norma IEC 60974-7.

Per la saldatura al plasma i valori impostati relativi alla quantità del gas plasma e alla

corrente di saldatura massima devono rientrare nei valori limite indicati. Il superamento

per difetto o per eccesso di tali valori limite comporta variazioni delle proprietà del

plasma, ad es.:

- minore quantità del gas plasma -> raggio al plasma "più morbido"

- elevata quantità del gas plasma -> raggio al plasma "più duro" ("taglio al plasma").

AVVERTENZA!

Durante l'utilizzo, non scendere al di sotto dei valori limite del gas plasma e della

corrente di saldatura massima.

AVVERTENZA!

La portata minima del refrigerante è pari a 1 l/min.

Tabella valida solo per PTW 1500

Ø ugello del plasma Quantità del gas plasma*Corrente di saldatura max.

62

1,5 mm min. 0,30 l/min

max. 0,80 l/min

2,0 mm min. 0,35 l/min

max. 1,00 l/min

60 A

100 A

80 A

120 A

Page 63

Ø ugello del plasma Quantità del gas plasma*Corrente di saldatura max.

2,5 mm min. 0,45 l/min

max. 1,20 l/min

3,0 mm min. 0,55 l/min

max. 1,30 l/min

Tabella valida solo per PTW 3500 in combinazione con un gruppo di raffreddamento FK 9000

Ø ugello del plasma Quantità del gas plasma*Corrente di saldatura max.

2,0 mm min. 1,0 l/min 170 A

2,5 mm min. 1,0 l/min 190 A

3,2 mm min. 1,0 l/min 210 A

3,5 mm min. 1,0 l/min 225 A

4,0 mm min. 1,0 l/min 250 A

Tabella valida solo per PTW 3500 in combinazione con un gruppo di raffreddamento CHILLY 15

Ø ugello del plasma Quantità del gas plasma*Corrente di saldatura max.

2,0 mm min. 1,0 l/min 225 A

110 A

145 A

130 A

150 A

IT

2,5 mm min. 1,0 l/min 250 A

3,2 mm min. 1,0 l/min 275 A

3,5 mm min. 2,0 l/min 300 A

4,0 mm min. 2,0 l/min 350 A

* Il fattore di correzione del modulo plasma deve essere impostato su "Automatico".

Quantità minima del gas plasma:

quantità di gas in presenza del quale l'arco voltaico di saldatura continua a bruciare mantenendosi stabile.

AVVERTENZA!

Le saldature con la quantità minima del gas plasma rappresentano un carico estremamente elevato per l'ugello del plasma e dovrebbero essere evitate.

Corrente di saldatura massima:

corrente di saldatura che si dimostra affidabile con un determinato ugello del plasma,

con la regolazione standard dell'elettrodo al tungsteno, con la quantità minima del gas

plasma e in funzione del gruppo di raffreddamento.

Esempio PTW 1500:

in presenza di un ugello del plasma con diametro di 2,0 mm, una quantità minima regolata del gas plasma di 0,25 l/min, la corrente di saldatura massima affidabile per la regolazione standard dell'elettrodo al tungsteno è 80 A.

AVVERTENZA!

Utilizzare argon puro come gas plasma! Solo l'argon puro garantisce il raggiungimento dei valori limite precedentemente riportati.

63

Page 64

64

Page 65

Índice

Informações gerais 66

Conceito de dispositivo 66

Áreas de aplicação 66

Escopo de fornecimento 66

Opções PTW 1500 PAP 67

Escopo de fornecimento PTW 3500 PAP 68

Montar a tocha de soldagem 69

Segurança 69

Montar PTW 69

Ajustar o eletrodo de tungstênio 71

Informações gerais 71

Ajustar o calibrador de ajuste 71

Ajustar o eletrodo de tungstênio 72

Diagnóstico de erro, eliminação de erro 73

Segurança 73

Diagnóstico de erro, eliminação de erro 73

Conservação, Manutenção e Descarte 74

Segurança 74

Informações gerais 74

A cada comissionamento 74

Mensalmente 74

Descarte 74

Dados técnicos 75

PTW 1500, PTW 3500 75

Limites de carga, dependendo do volume de gás de plasma 75

PT-BR

65

Page 66

Informações gerais

(9)

(1) (2) (3) (5)(4) (6) (7) (8)

Conceito de dispositivo

Áreas de

aplicação

As tochas robô de plasma refrigeradas a

água PTW 1500 e PTW 3500 servem para

a soldagem a plasma e para a brasagem

a plasma.

As tochas de solda têm por série uma

conexão F++ da Fronius. Diferentes adaptadores estão disponíveis para a operação

em um aparelho de plasma convencional.

Cada tocha de solda pode ser equipada

com um KD empurrado e um bocal de gás

de transporte. O jogo de mangueiras

também pode ser usado para determinadas tochas TIG.

Conceito de dispositivo PTW 1500/3500 PAP

As tochas-robô são usadas nas seguintes aplicações, por exemplo:

- na indústria de tubulações e de aparelhos

- na construção de contêineres

- com as mais altas exigências de qualidade

- em materiais especiais (por exemplo: ligas à base de titânio e de níquel)

- Indústria automobilística e seus fornecedores

Escopo de fornecimento

Escopo de fornecimento PTW 1500 PAP

66

Page 67

(1) Bico de gás de proteção

(11)

(1) (4) (6) (7) (8) (9) (10)

(2)

(3)

(5)

cerâmico

(2) Bocal de plasma 2,5 mm

(3) Tubo de centralização cerâmico

2,5 mm

(4) Anel isolante

(5) Corpo de tocha PTW

(6) Eletrodo de tungstênio 2,4 mm

(7) Capa de tocha central

(8) Jogo de mangueira com man-

gueira de avanço de arame integrada

(9) Calibrador de ajuste

Opções PTW

1500 PAP

Escopo de fornecimento PTW 3500 PAP

(1) Bico de gás de proteção

cerâmico

(2) Arruela de pressão

(3) Anel isolante

(4) Bocal de plasma 3,2 mm

(5) Tubo de centralização cerâmico

3,2 mm

(7) Eletrodo de tungstênio 4,8 mm

(8) Luva de fixação 4,8 mm

(9) Capa da tocha curta

(10) Jogo de mangueira com man-

gueira de avanço de arame integrada

(11) Calibrador de ajuste

(6) Corpo de tocha PTW

- Alimentador de arame frio (Sistema Push): Robacta KD Plasma/TIG PAP

- Bocal de plasma (consultar lista de peças de reposição)

- Tubo de centralização cerâmico (consultar lista de peças de reposição)