Page 1

/ Battery Charging Systems / Welding Technology / Solar Electronics

PT-Drive

Bedienungsanleitung

DEENFR

MIG/MAG-Push-Pull-Schlauchpaket

Operating Instructions

MIG/MAG-Push-Pull-hosepack

Mode d’emploi

Jeu de flexibles MIG/MAG-PushPull

42,0410,0997 002-02042012

Page 2

Page 3

Sehr geehrter Leser

DE

Einleitung

Wir danken Ihnen für Ihr entgegengebrachtes Vertrauen und gratulieren Ihnen zu Ihrem

technisch hochwertigen Fronius Produkt. Die vorliegende Anleitung hilft Ihnen, sich mit

diesem vertraut zu machen. Indem Sie die Anleitung sorgfältig lesen, lernen Sie die

vielfältigen Möglichkeiten Ihres Fronius-Produktes kennen. Nur so können Sie seine

Vorteile bestmöglich nutzen.

Bitte beachten Sie auch die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit am Einsatzort des Produktes. Sorgfältiger Umgang mit Ihrem Produkt unterstützt

dessen langlebige Qualität und Zuverlässigkeit. Das sind wesentliche Voraussetzungen

für hervorragende Ergebnisse.

ud_fr_st_et_00491 01/2012

Page 4

Page 5

Inhaltsverzeichnis

PT-Drive ........................................................................................................................................................ 3

Sicherheit ................................................................................................................................................. 3

Übersicht Draht-Förderkomponenten....................................................................................................... 3

Einstellen der Schweißleistung ................................................................................................................ 4

Allgemeines ............................................................................................................................................. 4

Systemvoraussetzungen .......................................................................................................................... 4

Erstausrüstung .............................................................................................................................................. 5

Lieferumfang Erstausrüstung ................................................................................................................... 5

Mitgeliefertes Werkzeug................................................................................................................................ 5

Werkzeug ................................................................................................................................................. 5

Draht-Führungsseele für Rohrbogen austauschen ....................................................................................... 6

Sicherheit ................................................................................................................................................. 6

Benötigtes Werkzeug ............................................................................................................................... 6

Rohrbogen vom PT-Drive abmontieren.................................................................................................... 6

Gasdüse und Kontaktrohr demontieren ................................................................................................... 6

Draht-Führungsseele positionieren .......................................................................................................... 7

Draht-Führungsseele ablängen ................................................................................................................ 7

Rohrbogen am PT-Drive abschrauben..................................................................................................... 8

Draht-Führungsseele für Schlauchpaket montieren / austauschen bei Anschluss Fronius........................... 9

Sicherheit ................................................................................................................................................. 9

Benötigtes Werkzeug ............................................................................................................................... 9

Brennerschlauchpaket abmontieren ........................................................................................................ 9

Draht-Führungsseele ausbauen ............................................................................................................... 9

Draht-Führungsseele einbauen .............................................................................................................. 10

DE

Draht-Führungseele für Schlauchpaket montieren / austauschen bei Anschluss Euroconnector ............... 12

Sicherheit ............................................................................................................................................... 12

Benötigtes Werkzeug ............................................................................................................................. 12

Schweißbrenner-Schlauchpaket abmontieren ....................................................................................... 12

Draht-Führungsseele ausbauen ............................................................................................................. 12

Draht-Führungsseele einbauen .............................................................................................................. 12

Brennerschlauchpaket anschließen / abmontieren ..................................................................................... 14

Sicherheit ............................................................................................................................................... 14

PT-Drive anschließen ............................................................................................................................. 14

Drahtführungs-Düsen austauschen............................................................................................................. 15

Sicherheit ............................................................................................................................................... 15

Benötigtes Werkzeug ............................................................................................................................. 15

Rohrbogen vom PT-Drive abschrauben ................................................................................................. 15

Draht-Auslaufdüse ausbauen................................................................................................................. 16

Draht-Auslaufdüse einbauen.................................................................................................................. 16

Draht-Einlaufdüse ausbauen.................................................................................................................. 16

Draht-Einlaufdüse einbauen ................................................................................................................... 17

Rohrbogen am PT-Drive montieren ....................................................................................................... 17

Anpressdruck am PT-Drive definieren ........................................................................................................ 18

Sicherheit ............................................................................................................................................... 18

Druckfeder ............................................................................................................................................. 18

Benötigtes Werkzeug ............................................................................................................................. 18

Rohrbogen vom PT-Drive abnehmen..................................................................................................... 18

Bestehende Druckfeder ausbauen......................................................................................................... 19

Neue Druckfeder einbauen .................................................................................................................... 19

Drahtelektrode einlaufen lassen .................................................................................................................. 21

Sicherheit ............................................................................................................................................... 21

PT-Drive vorbereiten .............................................................................................................................. 21

Drahtelektrode einfädeln ........................................................................................................................ 21

Nachbereiten .......................................................................................................................................... 22

1

Page 6

Anpressdruck am Drahtvorschub einstellen................................................................................................ 22

Anpressdruck am Drahtvorschub einstellen........................................................................................... 22

Konfigurationstabelle ................................................................................................................................... 23

Inhalte der Konfigurationstabelle ............................................................................................................ 23

Konfigurationstabelle.............................................................................................................................. 23

PushPull-Abgleich ....................................................................................................................................... 24

Allgemeines ........................................................................................................................................... 24

PushPull-Abgleich .................................................................................................................................. 24

Service-Codes PushPull-Abgleich............................................................................................................... 26

Sicherheit ............................................................................................................................................... 26

Angezeigte Fehlercodes bei entkoppelten Antriebseinheiten (Leerlaufabgleich) ................................... 26

Angezeigte Fehlercodes bei gekoppelten Antriebseinheiten (gekoppelter Abgleich) ............................. 27

Fehlerdiagnose und -behebung .................................................................................................................. 29

Allgemeines ........................................................................................................................................... 29

Fehlerdiagnose PT-Drive ....................................................................................................................... 29

Pflege, Wartung und Entsorgung ................................................................................................................ 31

Allgemeines ........................................................................................................................................... 31

Bei jeder Inbetriebnahme ....................................................................................................................... 31

Nach jedem Austausch der Drahtspule .................................................................................................. 32

Draht-Führungsseele reinigen ................................................................................................................ 32

Schweißbrenner-Schlauchpaket reinigen............................................................................................... 33

Nach Verbrauch von zwei Drahtspulen .................................................................................................. 33

Entsorgung ............................................................................................................................................. 33

Technische Daten: Rohrbogen .................................................................................................................... 34

Technische Daten: Schlauchpaket .............................................................................................................. 35

2

Page 7

PT-Drive

DE

Sicherheit

Übersicht DrahtFörderkomponenten

WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschä-

den verursachen. Vor Inbetriebnahme des PT-Drive, müssen Sie folgende

Dokumente unbedingt vollständig gelesen und verstanden haben:

- Das beiliegende Dokument „Sicherheitsvorschriften“

- Die Bedienungsanleitung PT-Drive

- Die Bedienungsanleitung Stromquelle, insbesondere das Kapitel Sicherheitsvorschriften

VORSICHT! Verletzungsgefahr durch rotierende Teile. Den PT-Drive nur bei

geschlossenem Deckel betreiben.

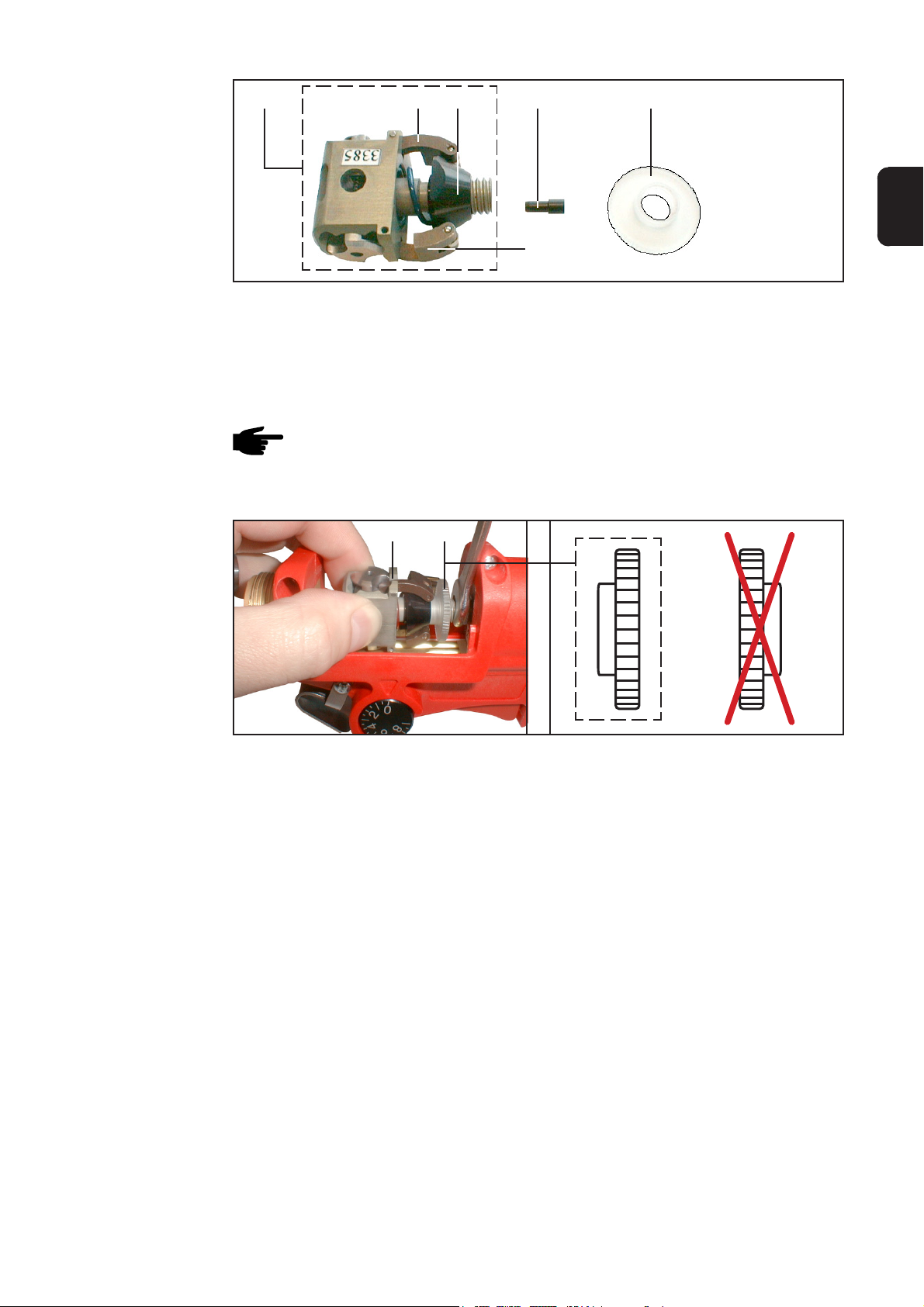

(5) (3)

(1)(2) (4)

(2)

Abb.1 Übersicht der wichtigsten Komponenten am PT-Drive

(5)

(3)

(1) Rändelmutter

(2) Antriebs-Kopf

(3) Spannkegel

(4)(6)

(7a): 0,8 mm (.030 in.)

(7b): 1,0 mm (.040 in.)

(7c): 1,2 mm (.045 in.)

(7d): 1,6 mm (1/16 in.)

(5) Druckfeder

(6) Auslaufdüse

(7) Einlaufdüse

(4) Spannhebel

(1)

3

Page 8

Einstellen der

Schweißleistung

(29)

Abb.2 Einstellpotentiometer auf Stellung „9“

Das Einstellpotentiometer (29) dient zum

Einstellen der Schweißleistung

- 0 ..... minimale Schweißleistung

- 9 ..... maximale Schweißleistung

Wichtig! Minimale und maximale

Schweißleistung sind abhängig von

- Der verwendeten Stromquelle

- Dem angewählten Material

Allgemeines

Systemvoraussetzungen

PT Drive ist ein extrem kleines, leichtes und kompaktes Drahtfördergerät für das Handschweißen bei weichen Schweißdrähten und langen Schlauchpaketen.

Zwei im Winkel von 90° zueinander angeordnete Präzisionsrollen erzeugen einen

großflächigen Kontakt zum Drahtelektrode. Dank der großflächigen Kraftübertragung

führt dies selbst bei sehr weichen Aluminium- und CuSi-Drähten und sehr langen

Schlauchpaketen zu einer hervorragenden Drahtförderung.

Sie können den PT Drive mit folgenden Stromquellen kombinieren:

- TransSynergic 4000 / 5000

- TransPuls Synergic 2700 / 2700 Duo / 2700 TIG / 2700 DuoTIG

- TransPuls Synergic 4000 / 5000

Die Stromquellen und Drahtvorschübe müssen mindestens über folgende SoftwareVersionen verfügen:

- Stromquelle

- Software-Version 3.10.22 oder höher

- Drahtvorschub bzw. der in die Stromquelle TPS 2700 integrierte Drahtantrieb

- Software-Version 1.70.16 oder höher

Zusätzlich benötigen Sie für die Stromquelle folgende Optionen:

- Einbauset „PMR4000 PullMig TS/TPS 2700-5000 (4,100,217)“

- Software „FS Drive (4,061,113)“

Der PT Drive ist derzeit für folgende Drahtelektrode-Durchmesser geeignet:

- 0,8 mm (.030 in.)

- 1,0 mm (.040 in.)

- 1,2 mm (.045 in.)

- 1,6 mm (1/16 in.)

Die genauen Einstellinformationen entnehmen Sie bitte der Tabelle im Anhang dieses

Dokumentes.

4

Page 9

Erstausrüstung

DE

Lieferumfang

Erstausrüstung

Mit der Erstausrüstung PT-Drive (Option) mitgeliefertes Zubehör:

Pos. Bezeichnung Stück

(5) Druckfeder ............................................................................. 1

(6) Draht-Auslaufdüse .................................................................1

(7) Draht-Einlaufdüse .................................................................. 1

(22) Draht-Führungsdüse Schlauchpaket......................................1

(21) Draht-Führungsseele ............................................................. 1

Erstausrüstung für Aluminium-Legierungen AlMg

(6) (5) (7) (22)

(21)

Erstausrüstung für Aluminium-Legierungen AlSi

(6) (5) (7) (22)

(21)

Erstausrüstung für Stahl und Chrom-Nickel

(6) (5) (7) (22)

(21)

Mitgeliefertes Werkzeug

Werkzeug

(B)

Bezeichnung

(A) Gabelschlüssel, Schlüsselweite

8 mm / 10 mm (.32 in. / .39 in.)

(B) Flachschraubendreher

6,5 mm (.26 in.)

Abb.2a Mitgeliefertes Werkzeug

(A)

5

Page 10

Draht-Führungsseele für Rohrbogen austauschen

Sicherheit

Benötigtes

Werkzeug

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Perso-

nen- und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten

dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden! Beachten

Sie die Sicherheitsvorschriften.

WARNUNG! Gefahr durch elektrischen Schlag und austretende Drahtelektrode.

Vor dem Durchführen der nachfolgend beschriebenen Arbeitsschritte, die Stromquelle vom Netz trennen und den Netzschalter in Stellung „O“ schalten.

Abb.3 Gabelschlüssel und Seitenschneider

Bei Kontaktrohr M6 und M8:

- Gabelschlüssel

Schlüsselweite 7 mm (.28 in.)

- alternativ: Kontaktrohrschlüssel

Schlüsselweite 7 mm (.28 in.)

Artikelnummer: 42,0410,0570

Bei Kontaktrohr M10:

- Gabelschlüssel

Schlüsselweite 8 mm (.32 in.)

- alternativ: Kontaktrohrschlüssel

Schlüsselweite 8 mm (.32 in.)

Artikelnummer: 42,0410,0138

Rohrbogen vom

PT-Drive abmontieren

Gasdüse und

Kontaktrohr

demontieren

(29)

Abb.4 Rohrbogen abmontieren

- Überwurfmutter (13) lösen und Rohrbogen (14) vom PT-Drive abnehmen

- Gasdüse (29) von der Fixierhülse (30) abziehen

(15)

(14)

(13)(30)

- Kontaktrohr (15) abschrauben

M6/M8 ... mittels Gabelschlüssel oder

Kontaktrohrschlüssel

Schlüsselweite 7 mm (.28 in.)

M10 ... mittels Gabelschlüssel oder

Kontaktrohrschlüssel

Schlüsselweite 8 mm (.32 in.)

Abb.5 Kontaktrohr abschrauben

6

Page 11

Draht-Führungsseele positionieren

(16) (13)

Abb.6 Neue Draht-Führungsseele positionieren

(14)

HINWEIS!Gefahr der Beschädigung des Gewindes. Kontaktrohr und Gasdüse

vor der Montage reinigen.

(15) (16)

Abb.7 Draht-Führungsseele zurückschieben und

Kontaktrohr festschrauben

HINWEIS! Gefahr von Beschädigung durch Verunreinigungen.

Vor dem Einschieben der DrahtFührungsseele, das Innere des

Rohrbogens mit trockener,

reduzierter Pressluft ausblasen.

- Draht-Führungsseele (16) VORSICHTig bei der Überwurfmutter (13)

einschieben

- Draht-Führungsseele (16) gemeinsam

mit Kontaktrohr (15) einschieben

- Kontaktrohr (15) am Brennerkörper

festschrauben

M6/M8 ... mittels Gabelschlüssel oder

Kontaktrohrschlüssel

Schlüsselweite 7 mm (.28 in.)

M10 ... mittels Gabelschlüssel oder

Kontaktrohrschlüssel

Schlüsselweite 8 mm (.32 in.)

- Gasdüse montieren

DE

Draht-Führungsseele ablängen

(16)(14) (13)

(18)

16,5 mm

(.65 in.)

Abb.8 Erforderliches Maß für das Ablängen der Draht-Führungsseele

HINWEIS! Das Kontaktrohr, im Rohrbogen (14), muss fest montiert sein.

Ein genaues Ablängen der Draht-Führungsseele (16), bei der Überwurfmutter (13), ist

erforderlich. Die Vorgehensweise mittels Ablänghülse (18) entnehmen Sie Abb.9.

7

Page 12

Draht-Führungsseele ablängen

(Fortsetzung)

(14)

1.

(16)

(18)

(14)

2.

15,5 mm

(.61 in.)

(16)

(18)

16,5 mm

(.65 in.)

Abb.9 Draht-Führungsseele mittels Ablänghülse ablängen

- Mitgelieferte Ablänghülse (18) bis zum Anschlag auf den Rohrbogen (14) aufschieben (Abb.9, 1.)

- Draht-Führungsseele (16) an der Stirnfläche der Ablänghülse (18) mittels Seitenschneider durchtrennen (Abb.9, 1.)

Die Draht-Führungsseele (16) darf anschließend maximal nur mehr um eine Windung

aus der Bohrung an der Ablänghülse (18) ragen (Abb.9, 2.).

Wichtig! Die Ablänghülse besitzt eine Länge von 15,5 mm (.61 in.). Unter Berücksichtigung der erwähnten Überlänge von einer Windung, ergibt sich daraus das gewünschte

Maß von ungefähr 16,5 mm (.65 in.).

Rohrbogen am

PT-Drive abschrauben

- Ablänghülse (18) vom Rohrbogen (14) abnehmen

Abb.10 Rohrbogen montieren

(14)

(13)

(16)

HINWEIS! Beim Montieren des Rohrbogens am PT-Drive darauf achten, dass

die Draht-Führungsseele (16) knickfrei in die dafür vorgesehene Bohrung am

PT-Drive gleitet.

- Rohrbogen (14) mittels Überwurfmutter (13) am PT-Drive montieren

8

Page 13

Draht-Führungsseele für Schlauchpaket montieren /

austauschen bei Anschluss Fronius

DE

Sicherheit

Benötigtes

Werkzeug

Brennerschlauchpaket

abmontieren

Draht-Führungsseele ausbauen

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Perso-

nen- und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten

dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden! Beachten

Sie die Sicherheitsvorschriften.

WARNUNG! Gefahr durch elektrischen Schlag und austretende Drahtelektrode.

Vor dem Durchführen der nachfolgend beschriebenen Arbeitsschritte, die Stromquelle vom Netz trennen und den Netzschalter in Stellung „O“ schalten.

- Gabelschlüssel

(Schlüsselweite 10 mm - .39 in.)

- Messer

Kapitel „Brennerschlauchpaket abmontieren“

Ausführung ohne zusätzliche Draht-Führungsdüse

- Spitzzange

(19) (20) (21)

Abb.11 Spannmutter lösen Abb.12 Spannstück lösen

- Beim Anschluss Schweißbrenner Spannmutter (19) und anschließend Spannstück

(20) lösen, mittels Gabelschlüssel, Schlüsselweite 10 mm = .39 in.

- Bestehende Draht-Führungsseele (21) herausziehen

Ausführung mit zusätzlicher Draht-Führungsdüse

(19) (22)

Abb.13 Spannmutter lösen

- Beim Anschluss Schweißbrenner Spannmutter (19) - komplett mit Draht-Führungsdüse (22) - abmontieren und anschließend Spannstück (20) lösen

mittels Gabelschlüssel, Schlüsselweite 10 mm = .39 in.

- Bestehende Draht-Führungsseele (21) herausziehen

Abb.14 Spannmutter lösen

(20)(21)

9

Page 14

Draht-Führungsseele ausbauen

(Fortsetzung)

Wichtig! In Abhängigkeit des Drahtdurchmessers besitzt die Draht-Führungsdüse (22)

folgende farbliche Kennzeichnung:

- 0,8 mm und .030 in. (grau)

- 1,0 mm und .040 in. (blau)

- 1,2 mm und .045 in. (rot)

- 1,6 mm und 1/16 in. (schwarz)

Draht-Führungsseele einbauen

HINWEIS! Gefahr von Beschädigung durch Verunreinigungen. Vor dem Ein-

schieben der Draht-Führungsseele, das Innere des Rohrbogens wie folgt mit

trockener, reduzierter Druckluft sauberblasen:

(21)

- Neue Draht-Führungsseele (21)

Abb.15 Draht-Führungsseele einschieben

VORSICHTig einschieben, bis ein

Weiterschieben nicht mehr möglich

ist.

Ausführung ohne zusätzliche Draht-Führungsdüse

HINWEIS!Gefahr der Beschädigung des Gewindes. Spannstück und Spannmut-

ter vor der Montage reinigen.

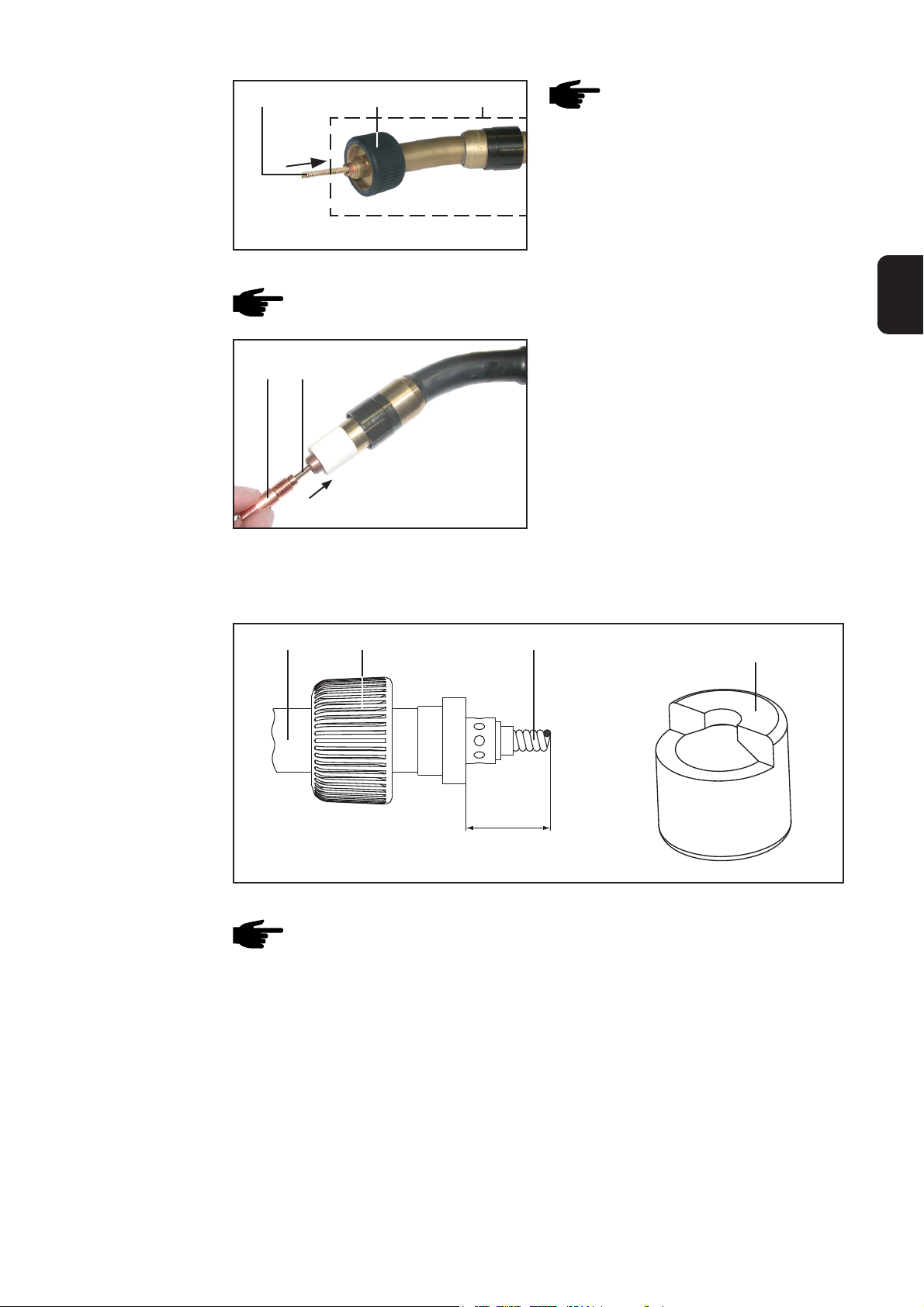

Wichtig! Folgende Arbeitsschritte gelten

(20)

(19)

nur für Drahtförderseelen ohne Drahtführungs-Düse an der Seite des Anschlusses

Schweißbrenner.

(21)

- Beim Anschluss Schweißbrenner

Spannstück (20) montieren und

1 - 2 mm

.04 - .08 in.

anschließend Spannmutter (19)

festschrauben (Gabelschlüssel

Schlüsselweite 10 mm - .39 in.)

Abb.16 Draht-Führungsseele ablängen

HINWEIS! Gefahr des Knickens

der Draht-Führungsseele. Vor

dem Einschieben, das Schlauchpaket gerade auslegen. Sobald

ein Widerstand spürbar wird, die

Draht-Führungsseele nur mehr in

der Nähe des Drahteinlaufrohres

anschieben.

- Draht-Führungsseele (21) gemäß Abb.14 an der Spannmutter (19) ablängen

10

Page 15

Draht-Führungsseele einbauen

(Fortsetzung)

Ausführung mit zusätzlicher Draht-Führungsdüse

HINWEIS!Gefahr der Beschädigung des Gewindes. Spannstück und Spannmut-

ter vor der Montage reinigen.

DE

(21)(20)

Wichtig! Folgende Arbeitsschritte gelten

nur für Drahtförderseelen mit Drahtführungs-Düse beim Anschluss Schweißbrenner.

- Beim Anschluss Schweißbrenner

Spannstück (20) festschrauben

Abb.17 Draht-Führungsseele bündig mit Spann-

stück ablängen

(Gabelschlüssel Schlüsselweite10

mm - .39 in.)

- Draht-Führungsseele (21) bündig mit dem Spannstück (20) ablängen

- Spannmutter (19) - komplett mit

(19) (22)

Draht-Führungsdüse (22) - festschrauben (Gabelschlüssel Schlüsselweite 10 mm - .39 in.)

Abb.18 Spannmutter festschrauben

Wichtig! In Abhängigkeit des Drahtdurchmessers besitzt die Draht-Führungsdüse (22)

folgende farbliche Kennzeichnung:

- 0,8 mm und .030 in. (grau)

- 1,0 mm und .040 in. (blau)

- 1,2 mm und .045 in. (rot)

- 1,6 mm und 1/16 in. (schwarz)

11

Page 16

Draht-Führungseele für Schlauchpaket montieren /

austauschen bei Anschluss Euroconnector

Sicherheit

Benötigtes

Werkzeug

SchweißbrennerSchlauchpaket

abmontieren

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Perso-

nen- und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten

dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden! Beachten

Sie die Sicherheitsvorschriften.

WARNUNG! Gefahr durch elektrischen Schlag und austretende Drahtelektrode.

Vor dem Durchführen der nachfolgend beschriebenen Arbeitsschritte, die Stromquelle vom Netz trennen und den Netzschalter in Stellung „O“ schalten.

- Gabelschlüssel

Schlüsselweite 12 mm (.47 in.)

- Gabelschlüssel

Schlüsselweite 14 mm (.55 in.)

Kapitel „Brennerschlauchpaket abmontieren“

- Messer

- Spitzzange

Draht-Führungsseele ausbauen

Draht-Führungsseele einbauen

(23)

Abb.19 Draht-Führungsseele lösen

- Beim Anschluss Schweißbrenner Überwurfmutter (23) vollständig lösen

mittels Gabelschlüssel, Schlüsselweite 12 mm (.47 in.)

- Bestehende Draht-Führungsseele (24) herausziehen

HINWEIS! Gefahr von Beschädigung durch Verunreinigungen. Vor dem Einschieben der Draht-Führungsseele, das Innere des Rohrbogens wie folgt mit

trockener, reduzierter Druckluft sauberblasen:

Abb.20 Draht-Führungsseele entnehmen

(24)

12

Page 17

Draht-Führungsseele einbauen

(Fortsetzung)

Abb.21 Draht-Führungsseele einschieben

(25) (23)

Abb.22 Klemmnippel und Überwurfmutter

(24)

HINWEIS! Gefahr der Beschädigung des Gewindes. Klemmnippel (25)

und Überwurfmutter (23) vor der Montage reinigen.

(24)

HINWEIS! Gefahr des Knickens

der Draht-Führungsseele (24).

Vor dem Einschieben, das

Schlauchpaket gerade auslegen.

- Neue Draht-Führungsseele (24)

VORSICHTig einschieben, bis ein

Weiterschieben nicht mehr möglich

ist.

Wichtig! Nach dem Einschieben der

neuen Draht-Führungsseele (24), folgende

Anordnung der Bauteile sicherstellen:

- Klemmnippel (25) und Überwurfmutter (23), mit integriertem O-Ring, bei

der Montage der neuen Draht-Führungsseele gemäß Abbildung an der

neuen Draht-Führungsseele anordnen

und Überwurfmutter festziehen,

mittels Gabelschlüssel

Schlüsselweite 12 mm (.47 in.)

DE

(26)

(24)

1 - 2 mm

.04 - .08 in.

Abb.23 Draht-Führungsseele ablängen

- Als Option ist die Einlaufdüse (26) - 42,0001,5421 - verfügbar

- Die Einlaufdüse (26) am geräteseitigen Anschluss Schweißbrenner festschrauben

- Mittels Gabelschlüssel - Schlüsselweite 14 mm (.55 in.)

- Am geräteseitigen Anschluss Schweißbrenner die Draht-Führungsseele (24) an der

Einlaufdüse (26) gemäß Abb.21 ablängen

Ist die Einlaufdüse (26) nicht vorhanden:

- Die Draht-Führungsseele (24) direkt an den Förderrollen ablängen

13

Page 18

Brennerschlauchpaket anschließen / abmontieren

Sicherheit

PT-Drive anschließen

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Perso-

nen- und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten

dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden! Beachten

Sie die Sicherheitsvorschriften.

(8)

Wichtig! Nachfolgende Abbildung zeigt

den Anschluss Schweißbrenner des PTDrive am Drahtvorschub VR 4000 (8). Das

Anschließen an den Drahtvorschüben

bzw. am integrierten Drahtantrieb der

Stromquelle TPS 2700 erfolgt sinngemäß

nach dem gleichen Prinzip.

- Netzschalter in Stellung „O“ schalten

- Richtig ausgerüsteten PT-Drive mit

dem Einlaufrohr voran in den Anschluss Schweißbrenner (9) einschieben

- Überwurfmutter zur Fixierung händisch festziehen

- Steuerstecker des PT-Drive am

Anschluss Brennersteuerung (10)

anstecken und verriegeln

(10)(9) (12) (11)

Abb.24 PT-Drive anschließen

Wichtig! Falls vorhanden, können Sie die Anschlüsse für Wasservorlauf und -rücklauf

beliebig anschließen. In welche Richtung der PT-Drive durchströmt wird, ist egal.

- Kühlwasser-Schläuche des PT-Drive an den Steckanschlüssen Wasservorlauf (11)

und Wasserrücklauf (12) anstecken.

14

Page 19

Drahtführungs-Düsen austauschen

DE

Sicherheit

Benötigtes

Werkzeug

Rohrbogen vom

PT-Drive abschrauben

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Perso-

nen- und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten

dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden! Beachten

Sie die Sicherheitsvorschriften.

WARNUNG! Gefahr durch elektrischen Schlag und austretende Drahtelektrode.

Vor dem Durchführen der nachfolgend beschriebenen Arbeitsschritte, die Stromquelle vom Netz trennen und den Netzschalter in Stellung „O“ schalten.

- Gabelschlüssel

Schlüsselweite 8 mm (.32 in.)

- Flach-Schraubendreher 6,5 mm

(.26 in.)

Abb.25 Gabelschlüssel und Flach-Schraubendreher

(13)(14)

Abb.26 Rohrbogen abnehmen

- Überwurfmutter (13) lösen und Rohrbogen (14) vom PT-Drive abnehmen

15

Page 20

Draht-Auslaufdüse ausbauen

(6)

(28)

Abb.27 Deckel abnehmen

(27)

Für das Ausbauen der Auslaufdüse gehen

Sie wie folgt vor:

- Deckel (27) vom PT-Drive abnehmen

- Draht-Auslaufdüse (6) mittels FlachSchraubendreher (6,5 mm - .26 in.)

bei Position (28) herausdrehen

Draht-Auslaufdüse einbauen

(6)

Abb.28 Auslaufdüse montieren

Abb.29 Deckel aufsetzen

(28)

(27)

- Draht-Auslaufdüse (6) mittels FlachSchraubendreher (6,5 mm - .26 in.)

an Position (28) festschrauben

- Deckel (27) auf den PT-Drive aufsetzen

Draht-Einlaufdüse ausbauen

(2)

Abb.30 Antriebskopf demontieren

- Draht-Auslaufdüse ausbauen (Abschnitt „Draht-Auslaufdüse ausbauen“)

- Antriebswelle mittels Gabelschlüssel

(Schlüsselweite 8 mm - .32 in.)

fixieren

- Antriebskopf (2) durch Drehen von

Hand abschrauben und entnehmen

16

Page 21

Draht-Einlaufdüse ausbauen

(Fortsetzung)

(2) (7)

Abb.31 Draht-Einlaufdüse entnehmen

- Draht-Einlaufdüse (7) dem Antriebskopf (2) entnehmen

DE

Draht-Einlaufdüse einbauen

Rohrbogen am

PT-Drive montieren

(2) (1)

- Draht-Einlaufdüse (7) in den Antriebskopf (2) einsetzen (Abb.31)

- Antriebskopf (2) an der Antriebswelle

ansetzen

- Antriebswelle mittels Gabelschlüssel

(Schlüsselweite 8 mm - .32 in.)

fixieren

- Antriebskopf (2) handfest anschrauben

Abb.32 Antriebskopf montieren

Draht-Auslaufdüse einbauen (Abschnitt „Draht-Auslaufdüse einbauen“)

(13)(14) (16)

Abb.33 Rohrbogen montieren

HINWEIS! Beim Montieren des Rohrbogens am PT-Drive darauf achten, dass

die Draht-Führungsseele (16) knickfrei in die dafür vorgesehene Bohrung am

PT-Drive gleitet.

- Rohrbogen (14) mittels Überwurfmutter (13) am PT-Drive montieren

17

Page 22

Anpressdruck am PT-Drive definieren

Sicherheit

Druckfeder

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Perso-

nen- und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten

dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden! Beachten

Sie die Sicherheitsvorschriften.

WARNUNG! Gefahr durch elektrischen Schlag und austretende Drahtelektrode.

Vor dem Durchführen der nachfolgend beschriebenen Arbeitsschritte, die Stromquelle vom Netz trennen und den Netzschalter in Stellung „O“ schalten.

Der Anpressdruck hängt von der verwendeten Druckfeder (5) ab (Abb.1). Grundsätzlich

sind für den PT-Drive vier verschiedene Spannfedern verfügbar.

- Druckfeder weiss/blau ... für AlSi / Al99.5-Legierungen

- Druckfeder rot ... für AlMg-Legierungen

- Druckfeder schwarz ... für CuSi3-Legierungen

Den genauen Einsatzbereich der Druckfedern entnehmen Sie bitte der Konfigurationstabelle (siehe Kapitel „Konfigurationstabelle“).

Benötigtes

Werkzeug

Rohrbogen vom

PT-Drive abnehmen

- Gabelschlüssel

Schlüsselweite 8 mm (.32 in.)

- Flach-Schraubendreher 6,5 mm

(.26 in.)

Abb.34 Gabelschlüssel und Flach-Schraubendreher

(13)(14)

Abb.35 Rohrbogen abnehmen

- Überwurfmutter (13) lösen und Rohrbogen (14) vom PT-Drive abnehmen

18

Page 23

Bestehende

Druckfeder

ausbauen

(2)

Abb.36 Antriebskopf demontieren

- Auslaufdüse ausbauen (Kapitel

„Draht-Auslaufdüse ausbauen“)

- Antriebswelle mittels Gabelschlüssel

(Schlüsselweite 8 mm - .32 in.)

fixieren

- Antriebskopf (2) durch Drehen von

Hand abschrauben und entnehmen

(7) (1)(2) (3)(4)

(4)

DE

Neue Druckfeder

einbauen

Abb.37 Rändelmutter abschrauben und Spannkegel abnehmen

HINWEIS! Bei den folgenden Arbeitsschritten darauf achten, dass die DrahtEinlaufdüse (7) - Abbildung - nicht verloren geht. Die Draht-Einlaufdüse (7)

braucht nicht, wie im Bild ersichtlich, entfernt werden.

- Rändelmutter (1) vom Antriebskopf (2) abschrauben

- Spannkegel (3) gegen Federkraft andrücken und so verdrehen, dass sich der

Spannkegel (3) entnehmen lässt

(3)(5)

- Spannkegel (3) abnehmen

- Bestehende Druckfeder (5) entnehmen

Abb.38 Druckfeder entnehmen

(3)(5)(4)

Für das Einbauen der Druckfeder gehen

Sie wie folgt vor:

- Druckfeder (5) für den nun erforderlichen Anpressdruck einsetzen

- Spannkegel (3) auf die Druckfeder (5)

aufsetzen

(4)

Abb.39 Neue Druckfeder einsetzen

19

Page 24

Neue Druckfeder

einbauen

(Fortsetzung)

(7) (1)(2) (3)(4)

(4)

Abb.40 Spannkegel aufsetzen und Rändelmutter festschrauben

- Spannkegel (3) so ausrichten, dass die Spannhebel (4) über die Abflachungen am

Spannkegel (3) gleiten können

- Die Spannhebel (4) etwas anheben

- Spannkegel (3) gegen Federkraft andrücken und so verdrehen, dass der Spannkegel (3) nach dem Aufsetzen gehalten wird

HINWEIS! Falls die Draht-Einlaufdüse (7) herausgefallen ist, die Draht-Einlaufdüse in den Antriebskopf einsetzen.

- Rändelmutter (1) positionsrichtig am Antriebskopf festschrauben (Position siehe

Abb.41)

(2) (1)

Abb.41 Antriebskopf montieren

- Antriebskopf (2) an der Antriebswelle ansetzen

- Antriebswelle mittels Gabelschlüssel (Schlüsselweite 8 mm - .32 in.) fixieren

- Antriebskopf (2) handfest anschrauben

- Auslaufdüse montieren (siehe Kapitel „Drahtführungs-Düsen austauschen“, Abschnitt „Draht-Auslaufdüse einbauen“)

- Rohrbogen montieren (siehe Kapitel „Draht-Führungsseele für Rohrbogen austauschen“, Abschnitt „Rohrbogen am PT-Drive montieren“)

20

Page 25

Drahtelektrode einlaufen lassen

DE

Sicherheit

PT-Drive vorbereiten

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Perso-

nen- und Sachschäden verursachen. Nachfolgend beschriebene Tätigkeiten

dürfen nur von Fronius-geschultem Fachpersonal durchgeführt werden! Beachten

Sie die Sicherheitsvorschriften.

WARNUNG! Gefahr durch elektrischen Schlag und austretende Drahtelektrode.

Vor dem Durchführen der nachfolgend beschriebenen Arbeitsschritte, die Stromquelle vom Netz trennen und den Netzschalter in Stellung „O“ schalten.

HINWEIS! Vor dem Einfädeln der Drahtelektrode am PT-Drive, falls erforderlich,

den Anpressdruck am PT-Drive definieren (Kapitel „Anpressdruck am PT-Drive

definieren“).

- Deckel (27) vom PT-Drive abnehmen

(27)

Drahtelektrode

einfädeln

Abb.42 Deckel abnehmen

(1)

(1)

Position (A)

(1)

Position (B)

Abb.43 PT-Drive entkoppeln

- Rändelmutter (1) in Position (A) schrauben

- Ca. 15 cm (5.91 in.) des ersten Drahtstückes gerade richten

- Kanten des Schnittendes entgraten und abrunden

21

Page 26

Drahtelektrode

einfädeln

(Fortsetzung)

VORSICHT! Gefahr durch austretende Drahtelektrode. Schweißbrenner von

Gesicht und Körper weghalten.

VORSICHT! Verletzungsgefahr durch rotierende Teile. Während des Einfädelns

das Innere des PT-Drive keinesfalls berühren und darauf achten, dass keine

Haare oder Kleidungsstücke eingezogen werden können. Nach dem Einfädeln

den PT-Drive nur bei geschlossenem Deckel betreiben.

Wichtig! Vor dem Einfädeln der Drahtelektrode sicherstellen, dass die richtige Variante

des PT-Drive angewählt ist (siehe Kapitel PushPull-Abgleich).

- Drahtelektrode am 4-Rollenenantrieb und am PT-Drive einlaufen lassen

HINWEIS! Die Beschreibung des Drahteinfädelns am 4-Rollenantrieb entnehmen Sie bitte der Beschreibung des Drahtelektroden-Einfädelns in der Bedienungsanleitung für Ihren Drahtvorschub bzw. für den integrierten Drahtantrieb

der Stromquelle TPS 2700.

Nachbereiten

(1)

Abb.44 PT-Drive koppeln

- Rändelmutter (1) in ursprüngliche

Position (B) - siehe Abb.43 - schrauben

HINWEIS! Für einen fehlerfreien

Betrieb, die Rändelmutter (1)

durch handfestes Anschrauben in

Position (B) fixieren.

- Deckel auf den PT-Drive aufsetzen

Anpressdruck am Drahtvorschub einstellen

Anpressdruck am

Drahtvorschub

einstellen

Wichtig! Den korrekten Anpressdruck entnehmen Sie bitte der Konfigurationstabelle

(siehe Kapitel „Konfigurationstabelle“).

22

Page 27

Konfigurationstabelle

DE

Inhalte der Konfigurationstabelle

Konfigurationstabelle

Die nachfolgend dargestellte Tabelle enthält unter anderem folgende Informationen:

- Zusatzwerkstoff

Material und Durchmesser des Drahtelektrodees

- PPU-Variante

Nummer der entsprechenden Variante des PT-Drive für den PushPull-Abgleich

- PT-Drive

Farbe der entsprechenden Druckfeder

Maximal mögliche Drahtgeschwindigkeit, in Verbindung mit PT-Drive

- 4-Rollenantrieb des verwendeten Drahtvorschubes

Skalenwert („4R“) für den Anpressdruck an den Klemmhebeln

Nutform der Vorschubrollen

Zusatzwerkstoff PPU-Variante PT-Drive 4-Rollenantrieb

Material Draht PT-Drive Druckfeder Drahtgeschwindigkeit Skalenwert Nutform

AlSi5/Al99.5 0,8 mm (.030 in.) 50 blau 15 m/min (591 ipm) 1 H

AlSi5/Al99.5 1,0 mm (.040 in.) 51 blau 18 m/min (709 ipm) 1 H

AlSi5/Al99.5 1,2 mm (.045 in.) 52 blau 22 m/min (867 ipm) 1 H

AlSi5/Al99.5 1,6 mm (1/16 in.) 53 weiss 22 m/min (867 ipm) 1,5 H

AlMg5 0,8 mm (.030 in.) 50 rot 15 m/min (591 ipm) 1 H

AlMg5 1,0 mm (.040 in.) 51 rot 18 m/min (709 ipm) 1 H

AlMg5 1,2 mm (.045 in.) 52 rot 22 m/min (867 ipm) 1 H

AlMg5 1,6 mm (1/16 in.) 53 blau 22 m/min (867 ipm) 1,5 H

CuSi/Steel/CrNi 1,0 mm (.040 in.) 59 schwarz 20 m/min (788 ipm) 2-3 H

CuSi/Steel/CrNi 1,2 mm (.045 in.) 60 schwarz 22 m/min (867 ipm) 2-3 H

23

Page 28

PushPull-Abgleich

Allgemeines

PushPull-Abgleich

Der Abgleich des PT-Drive muss vor jeder erstmaligen Inbetriebnahme und nach jedem

Update der Software Drahtvorschub erfolgen. Wird der Abgleich des PT-Drive nicht

durchgeführt, werden Standardparameter verwendet - das Schweißergebnis kann unter

Umständen nicht zufriedenstellend sein.

1. Funktion „PPU“ im Setup-Menü,

Ebene 2, anwählen

Eine Übersicht möglicher Fehlermeldungen, während des PushPull-Abgleiches, befindet

sich im folgenden Kapitel „Service-Codes PushPull-Abgleich“.

2. Mit dem Einstellrad - bzw. Taste

Betriebsart bei Bedienpanel Standard

- entsprechende Variante des PTDrive anwählen:

- Variante des PT-Drive aus der Konfigurationstabelle entnehmen (siehe Kapitel

„Konfigurationstabelle“)

3. Brennertaste oder Taste Drahteinfädeln einmal drücken

4. Antriebseinheiten beider Drahtvorschub-Motoren (PT-Drive und Drahtvorschub)

entkoppeln - Drahtvorschub-Motoren müssen unbelastet sein (PushPull-Abgleich Leerlauf)

(1)

Abb.45 PT-Drive entkoppeln

Für das Entkoppeln der Antriebseinheit

des PT-Drive gehen Sie wie folgt vor:

- Rändelmutter (1) in Position (A) siehe Abb.43 - schrauben

Wichtig! Die Antriebseinheit des PT-Drive

ist erst entkoppelt, wenn sich der Antriebskopf leichtgängig drehen lässt.

24

Page 29

PushPull Abgleich

(Fortsetzung)

VORSICHT! Verletzungsgefahr durch rotierende Teile. Während des PushPull

Abgleiches das Innere des PT-Drive keinesfalls berühren und darauf achten,

dass keine Haare oder Kleidungsstücke eingezogen werden können.

5. Brennertaste oder Taste Drahteinfädeln erneut drücken

Drahtvorschub-Motoren werden in

unbelastetem Zustand abgeglichen;

während des Abgleichs zeigt das

rechte Display „run“

6. Ist der Abgleich im unbelasteten

Zustand abgeschlossen, zeigt das

Display „St2“

DE

(1)

schub-Motoren (z.B. Schweißbrenner

und Drahtvorschub) wieder koppeln Drahtvorschub-Motoren müssen

belastet sein (PushPull-Abgleich gekoppelt)

Für das Koppeln der Antriebseinheit des

PT-Drive gehen Sie wie folgt vor:

- Rändelmutter (1) in Position (B) siehe Abb.43 - schrauben

7. Antriebseinheiten beider Drahtvor-

Abb.46 PT-Drive koppeln

HINWEIS! Für einen fehlerfreien Betrieb, die Rändelmutter (1) durch handfestes Anschrauben in Position (B) fixieren.

Wichtig! Die Antriebseinheit des PT-Drive ist erst gekoppelt, wenn beim händischen

Drehen des Antriebskopfes ein Weitertransportieren des Drahtes erfolgt.

VORSICHT! Gefahr durch austretende Drahtelektrode. Schweißbrenner von

Gesicht und Körper weghalten.

VORSICHT! Verletzungsgefahr durch rotierende Teile. Während des PushPull

Abgleiches das Innere des PT-Drive keinesfalls berühren und darauf achten,

dass keine Haare oder Kleidungsstücke eingezogen werden können. Nach

abgeschlossenem PushPull-Abgleich den Deckel des PT-Drive schließen.

8. Brennertaste oder Taste Drahteinfädeln nochmals drücken

Drahtvorschub-Motoren werden im

belasteten Zustand abgeglichen;

während des Abgleichs zeigt das

rechte Display „run“

9. Der PushPull-Abgleich ist erfolgreich

abgeschlossen, wenn am Display die

zuvor eingestellten Werte „PPU“ und

z.B. „51“ erscheinen.

10. Taste „Store“ zweimal drücken um

das Setup-Menü zu verlassen

Wichtig! Eine Beschreibung der Service-Codes, welche während des PushPull Abgleiches angezeigt werden können, finden Sie im folgenden Abschnitt.

25

Page 30

Service-Codes PushPull-Abgleich

WARNUNG! Ein Elektrischen Schlag kann tödlich sein. Vor Öffnen des Gerä-

tes

- Netzschalter in Stellung „O“ schalten

- Gerät vom Netz trennen

- ein verständliches Warnschild gegen Wiedereinschalten anbringen

- mit Hilfe eines geeigneten Messgerätes sicherstellen, dass elektrisch

Sicherheit

Angezeigte

Fehlercodes bei

entkoppelten

Antriebseinheiten

(Leerlaufabgleich)

Err | Eto

Ursache: Fehlerhafte Messung beim PushPull-Abgleich

Behebung: Erneuter PushPull-Abgleich

St1 | E 1

Ursache: Der Motor des Drahtvorschubes liefert bei minimaler Drahtgeschwindigkeit

keinen Drehzahl-Istwert.

Behebung: Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt:

Service verständigen

St1 | E 2

Ursache: Der Motor des Drahtvorschubes liefert bei maximaler Drahtgeschwindigkeit

keinen Drehzahl-Istwert.

Behebung: Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt:

Service verständigen

St1 | E 3

Ursache: Der Motor des Drahtvorschubes liefert bei minimaler Drahtgeschwindigkeit

keinen Drehzahl-Istwert.

Behebung: Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt:

Service verständigen

St1 | E 4

Ursache: Der Motor der PushPull-Unit liefert bei minimaler Drahtgeschwindigkeit

keinen Drehzahl-Istwert.

Behebung: Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt:

Service verständigen

St1 | E5

Ursache: Der Motor des Drahtvorschubes liefert bei maximaler Drahtgeschwindigkeit

keinen Drehzahl-Istwert.

Behebung: Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt:

Service verständigen

St1 | E 6

Ursache: Der Motor der PushPull-Unit liefert bei maximaler Drahtgeschwindigkeit

keinen Drehzahl-Istwert.

Behebung: Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt:

Service verständigen

26

Page 31

Angezeigte

Fehlercodes bei

gekoppelten

Antriebseinheiten

(gekoppelter

Abgleich)

St1 | E 16

Ursache: Der PushPull-Abgleich wurde abgebrochen: Schnellstop wurde durch

Drücken der Brennertaste aktiviert.

Behebung: Erneuter PushPull-Abgleich

St2 | E 7

Ursache: PushPull-Abgleich - Leerlauf nicht vorgenommen

Behebung: PushPull-Abgleich - Leerlauf durchführen

St2 | E 8

Ursache: Der Motor des Drahtvorschubes liefert bei minimaler Drahtgeschwindigkeit

keinen Drehzahl-Istwert.

Behebung: Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt:

Service verständigen

St2 | E 9

Ursache: Der Motor der PushPull-Unit liefert bei minimaler Drahtgeschwindigkeit

keinen Drehzahl-Istwert.

Behebung: Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt:

Service verständigen

St2 | E 10

DE

Ursache: Der Motorstrom des Drahtvorschub-Motors liegt bei minimaler Drahtge-

schwindigkeit außerhalb des erlaubten Bereiches. Mögliche Ursachen dafür

sind nicht gekoppelte Drahtvorschubmotoren bzw. Drahtförder-Probleme.

Behebung: Antriebseinheiten beider Drahtvorschub-Motoren einkoppeln, Schlauchpa-

ket möglichst geradlinig auslegen; Seele auf Knick oder Verschmutzung

überprüfen; Anpressdruck am 2- bzw. 4-Rollen-Antrieb der Push-Pull Unit

kontrollieren;

erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt:

Service verständigen

St2 | E 11

Ursache: Der Motorstrom der PushPull-Unit liegt bei minimaler Drahtgeschwindigkeit

außerhalb des erlaubten Bereiches. Mögliche Ursachen dafür sind nicht

gekoppelte Drahtvorschubmotoren bzw. Drahtförder-Probleme.

Behebung: Antriebseinheiten beider Drahtvorschub-Motoren einkoppeln, Schlauchpa-

ket möglichst geradlinig auslegen; Seele auf Knick oder Verschmutzung

überprüfen; Anpreßdruck am 2- bzw. 4-Rollen-Antrieb der Push-Pull Unit

kontrollieren;

erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt:

Service verständigen

St2 | E 12

Ursache: Der Motor des Drahtvorschubes liefert bei maximaler Drahtgeschwindigkeit

keinen Drehzahl-Istwert.

Behebung: Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt:

Service verständigen

St2 | E 13

Ursache: Der Motor der PushPull-Unit liefert bei maximaler Drahtgeschwindigkeit

keinen Drehzahl-Istwert.

Behebung: Erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt:

Service verständigen, Fehler Istwert-Geber

27

Page 32

Angezeigte

Fehlercodes bei

gekoppelten

Antriebseinheiten

(gekoppelter

Abgleich)

(Fortsetzung)

St2 | E 14

Ursache: Der Motorstrom des Drahtvorschub-Motors liegt bei maximaler Drahtge-

schwindigkeit außerhalb des erlaubten Bereiches. Mögliche Ursachen dafür

sind nicht gekoppelte Drahtvorschubmotoren bzw. Drahtförder-Probleme.

Behebung: Antriebseinheiten beider Drahtvorschub-Motoren einkoppeln, Schlauchpa-

ket möglichst geradlinig auslegen; Seele auf Knick oder Verschmutzung

überprüfen; Anpressdruck am 2- bzw. 4-Rollen-Antrieb der Push-Pull Unit

kontrollieren;

erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt:

Service verständigen

St2 | E 15

Ursache: Der Motorstrom der PushPull-Unit liegt bei maximaler Drahtgeschwindigkeit

außerhalb des erlaubten Bereiches. Mögliche Ursachen dafür sind nicht

gekoppelte Drahtvorschubmotoren bzw. Drahtförder-Probleme.

Behebung: Antriebseinheiten beider Drahtvorschub-Motoren einkoppeln, Schlauchpa-

ket möglichst geradlinig auslegen; Seele auf Knick oder Verschmutzung

überprüfen; Anpressdruck am 2- bzw. 4-Rollen-Antrieb der Push-Pull Unit

kontrollieren;

erneuter PushPull-Abgleich; wird die Fehlermeldung erneut angezeigt:

Service verständigen

St2 | E 16

Ursache: Der PushPull-Abgleich wurde abgebrochen: Schnellstop wurde durch

Drücken der Brennertaste aktiviert

Behebung: Erneuter PushPull-Abgleich

28

Page 33

Fehlerdiagnose und -behebung

DE

Allgemeines

Fehlerdiagnose

PT-Drive

Das folgende Kapitel gibt Ihnen einen Überblick der möglichen Fehlerursachen und

Abhilfemaßnahmen in Zusammenhang mit dem PT-Drive. Ausführliche Informationen zu

den Fehlerursachen und Abhilfemaßnahmen bei der Drahtförderung allgemein entnehmen Sie bitte der Bedienungsanleitung Stromquelle.

Keine Nummer („PPU“) für den PushPull-Abgleich anwählbar

Ursache: Einbauset „PMR4000 PullMig“ ist nicht eingebaut

Behebung: Einbauset einbauen

Nummer des PT-Drive (z.B. „PPU | 51“), für den PushPull-Abgleich, ist nicht

anwählbar

Ursache: Stromquelle verfügt nicht über die Software „FS Drive“

Behebung: Stromquelle mit der Software „FS Drive“ versehen

Antriebskopf des PT-Drive dreht sich nicht

Ursache Steuerstecker des PT-Drive ist nicht angesteckt

Behebung: Steuerstecker des PT-Drive am Anschluss Brennersteuerung des Draht-

vorschubes bzw. der Stromquelle TPS 2700 anschließen

Ursache Verbindungskabel am PT-Drive schadhaft

Behebung: Verbindungskabel überprüfen bzw. austauschen lassen

Unregelmäßige Drahtgeschwindigkeit

Ursache: Die Förderrollen des PT-Drive üben einen zu geringen Druck auf den

Drahtelektrode aus

Behebung: Rändelmutter vollständig in Position (B) drehen (Abb.2) und durch handfe-

stes Festschrauben fixieren

Für den verwendeten Zusatzwerkstoff geeignete Druckfeder verwenden

(siehe Kapitel „Konfigurationstabelle“)

Ursache: Anpressdruck am 4-Rollenantrieb falsch eingestellt

Behebung: Anpressdruck am 4-Rollenantrieb korrekt einstellen

(siehe Kapitel „Konfigurationstabelle“)

Drahtelektrode wird deformiert oder reißt ab

Ursache: Die Förderrollen des PT-Drive üben einen zu starken Druck auf den Draht-

elektrode aus

Behebung: Für den verwendeten Zusatzwerkstoff geeignete Druckfeder verwenden

(siehe Kapitel „Konfigurationstabelle“)

Ursache: Anpressdruck am 4-Rollenantrieb ist zu hoch eingestellt

Behebung: Anpressdruck am 4-Rollenantrieb korrekt einstellen

(siehe Kapitel „Konfigurationstabelle“)

Ursache: PT-Drive dreht zu schnell oder zu langsam

Behebung: Beim PushPull-Abgleich richtige Nummer (z.B. „PPU | 51“) für den PT-

Drive auswählen (siehe Kapitel „Konfigurationstabelle“)

29

Page 34

Fehlerdiagnose

PT-Drive

(Fortsetzung)

PT-Drive wird zu heiß

Ursache Unzureichende Kühlung; zu geringer oder kein Wasserrücklauf am Kühlge-

rät

Behebung: Prüfen, ob PT-Drive vollständig angeschlossen; Das Kühlgerät prüfen und

ggf. entlüften; Kühlmitteldurchfluss des PT-Drive prüfen

EFd | xx.x, EFd | 8.1

Ursache: Drahtvorschubmotor steckt / defekt

Behebung: Drahtvorschubmotor kontrollieren / austauschen

EFd | 8.2

Ursache: Fehler im Drahtfördersystem (Überstrom Antrieb PushPull-Unit)

Behebung: Schlauchpaket möglichst geradlinig auslegen; Seele auf Knick oder

Verschmutzung überprüfen; Anpressdruck am 2- bzw. 4-Rollen-Antrieb

der Push-Pull Unit kontrollieren

EFd | 9.1

Ursache: externe Versorgungsspannung: Versorgungsspannung hat den Toleranzbe-

reich unterschritten

Behebung: externe Versorgungsspannung kontrollieren

EFd | 9.2

Ursache: externe Versorgungsspannung: Versorgungsspannung hat den Toleranzbe-

reich überschritten

Behebung: externe Versorgungsspannung kontrollieren

30

Page 35

Pflege, Wartung und Entsorgung

DE

Allgemeines

Der PT-Drive benötigt unter normalen Betriebsbedingungen nur ein Minimum an Pflege

und Wartung. Das Beachten einiger Punkte ist jedoch unerlässlich, um den Schweißbrenner über Jahre hinweg einsatzbereit zu halten.

Regelmäßige und vorbeugende Wartung des Schweißbrenners sind wesentliche Faktoren für einen störungsfreien Betrieb. Der Schweißbrenner ist hohen Temperaturen und

starker Verunreinigung ausgesetzt. Daher benötigt der Schweißbrenner eine häufigere

Wartung als andere Komponenten des Schweißsystems.

Wichtig! Vermeiden Sie beim Entfernen von Schweißspritzern Riefen und Kratzer. Darin

könnten sich im weiteren Betrieb entstehende Schweißspritzer nachhaltig festsetzen.

- Den Rohrbogen keinesfalls biegen

Bei jeder Inbetriebnahme

Abb.47 Nicht klopfen Abb.48 Nicht einklemmen

Abb.49 Nicht biegen

- PT-Drive, Verbindungsschlauchpaket und Masseverbindung auf Beschädigung

prüfen

VORSICHT! Verbrühungsgefahr durch zu heiße Kühlflüssigkeit. Die Wasseranschlüsse nur in abgekühltem Zustand der Kühlflüssigkeit überprüfen.

- Wasseranschlüsse auf Dichtheit prüfen

- Wasserrückflussmenge im Kühlmittelbehälter des Kühlgerätes prüfen

Abb.50 Nicht Brenneranschluss-seitig sauberblasen

HINWEIS! Wird der PT-Drive ohne Kühlwasser in Betrieb genommen, hat dies

meist einen Defekt von Brennerkörper und Schlauchpaket zur Folge. Für

hieraus resultierende Schäden haftet Fronius nicht, und sämtliche Gewährleistungsansprüche erlöschen.

31

Page 36

Bei jeder Inbetriebnahme

(Fortsetzung)

Bei jeder Inbetriebnahme:

- Kontaktrohr kontrollieren

- Ausgeschliffenes Kontaktrohr austauschen

- Gasdüse von Schweißspritzern befreien

- Bei nicht entfernbaren Verunreinigungen im Steckbereich, Gasdüse austauschen

* Spritzerschutz und Isolationen auf Beschädigung prüfen

Abb.50 Schweißspritzer entfernen Abb.51 Spritzerschutz und Isolationen prüfen

Nach jedem

Austausch der

Drahtspule

Draht-Führungsseele reinigen

- Draht-Führungsseelen von Schweißbrenner-Schlauchpaket und Rohrbogen kontrollieren

- Draht-Führungsseele des Schweißbrenner-Schlauchpakets reinigen, gemäß Abschnitt „Draht-Führungsseele reinigen“

- Schweißbrenner-Schlauchpaket reinigen, gemäß Abschnitt „SchweißbrennerSchlauchpaket reinigen“

- Verschleißteile vor dem Einbau reinigen

Draht-Führungsseele ausbauen, gemäß Kapitel „Draht-Führungsseele montieren /

austauschen“

HINWEIS! Mögliche Staubablagerung und Verstopfung in der Draht-Führungsseele. Draht-Führungsseele nur in ausgebautem Zustand sauberblasen.

- Draht-Führungsseele gemäß Abbildung mit trockener, reduzierter Druckluft sauberblasen.

Abb.52 Draht-Führungsseele sauberblasen

32

Page 37

SchweißbrennerSchlauchpaket

reinigen

- Deckel (27) vom PT-Drive abnehmen

(27)

DE

Abb.53 Deckel abnehmen

(2)

Abb.54 Antriebskopf demontieren

Abb.55 Schweißbrenner-Schlauchpaket reinigen

- Antriebswelle mittels Gabelschlüssel

(Schlüsselweite 8 mm - .32 in.)

fixieren

- Antriebskopf (2) abschrauben und

entnehmen

HINWEIS! Mögliche Staubablagerung und Verstopfung im

Schweißbrenner-Schlauchpaket.

Beim Reinigen des Schweißbrenner-Schlauchpakets, die Druckluft

nur entgegen der Drahtförderrichtung einströmen lassen.

- Schweißbrenner-Schlauchpaket an

der Antriebswelle mit trockener,

reduzierter Druckluft reinigen

Nach Verbrauch

von zwei Drahtspulen

Entsorgung

Draht-Führungsseele Schweißbrenner austauschen, gemäß Kapitel „Draht-Führungsseele montieren / austauschen“.

Die Entsorgung nur gemäß den geltenden nationalen und regionalen Bestimmungen

durchführen.

33

Page 38

Technische Daten: Rohrbogen

Schweißbrenner

gasgekühlt

Schweißbrenner

wassergekühlt

AL216 AL236 AL306 AL406

I (Ampère) 10min/40°C 35 % d.c. 180 40 % d.c. 200 40 % d.c. 260 40 % d.c. 350

M21 (EN 439) 60 % d.c. 140 60 % d.c. 160 60 % d.c. 210 60 % d.c. 280

100 % d.c. 100 100 % d.c. 120 100 % d.c. 160 100 % d.c. 220

I (Ampère) 10min/40°C 35 % d.c. 210 40 % d.c. 230 40 % d.c. 300 40 % d.c. 400

C1 (EN 439) 60 % d.c. 160 60 % d.c. 190 60 % d.c. 240 60 % d.c. 320

100 % d.c. 120 100 % d.c. 150 100 % d.c. 190 100 % d.c. 250

[mm (in.)] 0,6-1,0 (.024-.039) 0,6-1,0 (.024-.039) 0,8-1,2 (.032-.047) 1,0-1,6 (.039-.063)

AL2300 AL2400 AL3000 AL4000

I (Ampère) 10min/40°C 40 % d.c. 200 40 % d.c. 200 40 % d.c. 250 40 % d.c. 350

M21 (EN 439) 60 % d.c. 160 60 % d.c. 160 60 % d.c. 200 60 % d.c. 280

100 % d.c. 120 100 % d.c. 120 100 % d.c. 150 100 % d.c. 220

Spannungsbemessung (V-Peak):

- für handgeführte Schweißbrenner: 113 V

- für maschinell geführte Schweißbrenner: 141 V

Das Produkt entspricht den Anforderungen laut Norm

IEC 60974-7.

I (Ampère) 10min/40°C 40 % d.c. 230 40 % d.c. 240 40 % d.c. 300 40 % d.c. 400

C1 (EN 439) 60 % d.c. 190 60 % d.c. 200 60 % d.c. 240 60 % d.c. 320

100 % d.c. 150 100 % d.c. 160 100 % d.c. 190 100 % d.c. 250

[mm (in.)] 0,6-1,0 (.024-.039) 0,6-1,0 (.024-.039) 0,8-1,2 (.032-.047) 1,0-1,6 (.039-.063)

AW252 AW332/335 AW352 AW502 AW652

I (Ampère) 10min/40°C 60 % d.c. 200

M21 (EN 439) 100 % d.c. 220 100 % d.c. 150 100 % d.c. 300 100 % d.c. 400 100 % d.c. 500

I (Ampère) 10min/40°C 60 % d.c. 250

C1 (EN 439) 100 % d.c. 250 100 % d.c. 190 100 % d.c. 350 100 % d.c. 500 100 % d.c. 600

[mm (in.)] 0,6-1,2 (0.2-0.5) 0,8-1,2 (0.3-0.5) 0,8-1,2 (0.3-0.5) 1,0-1,6 (0.4-0.6)1,0-2,4 (0.4-1)

AW2500 AW4000 AW5000 AW7000

I (Ampère) 10min/40°C 100 % d.c. 100 % d.c. 100 % d.c. 100 % d.c.

M21 / C1 (EN 439) 220 / 250 350 / 400 400 / 500 550 / 700

[mm (in.)] 0,6-1,2 (.024-.047) 0,8-1,2 (.032-.047) 1,0-1,6 (.039-.063) 1,0-1,6 (.039-.063)

34

Page 39

Technische Daten: Schlauchpaket

DE

Schweißbrenner

gasgekühlt

Schweißbrenner

wassergekühlt

PT-Drive

I (Ampère) 10min/40°C 40 % d.c. 280

M21 (EN 439) 60 % d.c. 220

100 % d.c. 170

I (Ampère) 10min/40°C 40 % d.c. 330

C1 (EN 439) 60 % d.c. 270

100 % d.c. 210

[m (ft.)] 4,5/8 (14,7/26,2)

Spannungsbemessung (V-Peak):

- für handgeführte Schweißbrenner: 113 V

- für maschinell geführte Schweißbrenner: 141 V

*) Geringste Kühlleistung laut

Norm IEC 60974-2

Das Produkt entspricht den Anforderungen laut Norm

IEC 60974-7.

PT-Drive

I (Ampère) 10min/40°C

M21 (EN 439) 100 % d.c. 400

I (Ampère) 10min/40°C

C1 (EN 439) 100 % d.c. 500

[m (ft.)] 4,5/8 (14.7/26.2)

T

P

Q

p

p

[°C (°F)] 50 °C (122 °F)

max

[W]* 1200 / 1800 W

min

[l/min (gal./min)] 1 (.26)

min

[bar (psi.)] 3 bar (43.5 psi.)

min

[bar (psi.)] 5,5 bar (79.7 psi.)

max

35

Page 40

36

Page 41

Dear Reader

Introduction

Thank you for choosing Fronius - and congratulations on your new, technically highgrade Fronius product! This instruction manual will help you get to know your new

machine. Read the manual carefully and you will soon be familiar with all the many

great features of your new Fronius product. This really is the best way to get the most

out of all the advantages that your machine has to offer.

Please also take special note of the safety rules - and observe them! In this way, you

will help to ensure more safety at your product location. And of course, if you treat your

product carefully, this definitely helps to prolong its enduring quality and reliability - things

which are both essential prerequisites for getting outstanding results.

EN

ud_fr_st_et_00493 01/2012

Page 42

Page 43

Contents

PT Drive ........................................................................................................................................................ 3

Safety ....................................................................................................................................................... 3

Overview of wirefeed components ........................................................................................................... 3

Adjusting the welding power..................................................................................................................... 4

General remarks ...................................................................................................................................... 4

System requirements ............................................................................................................................... 4

Original equipment ........................................................................................................................................ 5

Scope of supply - original equipment ....................................................................................................... 5

Supplied tools ................................................................................................................................................ 5

Tools......................................................................................................................................................... 5

Exchanging the inner liner in the torch neck ................................................................................................. 6

Safety ....................................................................................................................................................... 6

Tools needed............................................................................................................................................ 6

Unscrew the torch neck from the PT Drive .............................................................................................. 6

Dismount the gas nozzle and contact tube .............................................................................................. 6

Position the inner liner .............................................................................................................................. 7

Cut the inner liner to length ...................................................................................................................... 7

Remount the torch neck on the PT Drive ................................................................................................. 8

Mounting / exchanging the inner liner for hosepacks with a Fronius welding torch connector ...................... 9

Safety ....................................................................................................................................................... 9

Tools needed............................................................................................................................................ 9

Dismount the torch hosepack .................................................................................................................. 9

Remove the old inner liner ....................................................................................................................... 9

Fit the new inner liner ............................................................................................................................. 10

EN

Mounting / exchanging the inner liner for hosepacks with a Euroconnector welding torch connector.......... 11

Safety ...................................................................................................................................................... 11

Tools needed...........................................................................................................................................11

Dismount the torch hosepack ................................................................................................................. 11

Remove the old inner liner ...................................................................................................................... 11

Fit the new inner liner ............................................................................................................................. 12

Connecting / dismounting the hosepack ..................................................................................................... 13

Safety ..................................................................................................................................................... 13

Connecting up the PT Drive ................................................................................................................... 13

Exchanging wire-guidance nozzles ............................................................................................................. 14

Safety ..................................................................................................................................................... 14

Tools needed.......................................................................................................................................... 14

Unscrew the torch neck from the PT drive ............................................................................................. 14

Remove the old wire outlet nozzle ......................................................................................................... 15

Fit the new wire outlet nozzle ................................................................................................................. 15

Remove the old wire infeed nozzle ........................................................................................................ 15

Fit the new wire infeed nozzle ................................................................................................................ 16

Mount the torch neck onto the PT Drive ................................................................................................. 16

Defining the contact pressure on the PT Drive............................................................................................ 17

Safety ..................................................................................................................................................... 17

Pressure spring ...................................................................................................................................... 17

Tools needed.......................................................................................................................................... 17

Detach the torch neck from the PT Drive ............................................................................................... 17

Remove the old pressure spring ............................................................................................................ 18

Fit the new pressure spring .................................................................................................................... 18

Feeding in the welding electrode ................................................................................................................. 20

Safety ..................................................................................................................................................... 20

Preparing the PT Drive........................................................................................................................... 20

Feeder-inching the welding electrode .................................................................................................... 20

Follow-up jobs ........................................................................................................................................ 21

1

Page 44

Adjusting the contact pressure on the wirefeeder ....................................................................................... 21

Adjusting the contact pressure on the wirefeeder .................................................................................. 21

Configuration table ...................................................................................................................................... 22

Contents of the configuration table......................................................................................................... 22

Configuration table ................................................................................................................................. 22

Push-pull alignment ..................................................................................................................................... 23

General remarks .................................................................................................................................... 23

Push-pull alignment................................................................................................................................ 23

Service codes for push-pull alignment ........................................................................................................ 25

Safety ..................................................................................................................................................... 25

Error codes shown when the drive units are disengaged (“open-circuit” alignment) .............................. 25

Error codes shown when the drive units are engaged (“engaged” alignment) ....................................... 26

Troubleshooting........................................................................................................................................... 28

General remarks .................................................................................................................................... 28

PT Drive error diagnosis ........................................................................................................................ 28

Care, maintenance and disposal ................................................................................................................. 30

Every time the wirespool is changed ...................................................................................................... 31

Cleaning the inner liner .......................................................................................................................... 31

Cleaning the welding torch hosepack..................................................................................................... 32

After two wirespools have been used..................................................................................................... 32

Disposal ................................................................................................................................................. 32

Technical data: torch neck........................................................................................................................... 33

Technical data: hosepack ............................................................................................................................ 34

2

Page 45

PT Drive

Safety

Overview of

wirefeed components

WARNING! Operating the equipment incorrectly can cause serious injury and

damage. Before you start using the PT Drive, you MUST have read and

completely understood the following documents:

- the attached document “Safety rules”.

- the “Operating Instructions” manual for the PT Drive

- the “Operating Instructions” manual for the power source, particularly the

section of the manual headed “Safety rules”

CAUTION! Risk of injury from rotating parts. Only ever operate the PT Drive

when its cover is closed.

(5) (3)

(1)(2) (4)

EN

(2) (3)(5)

Fig.1 Overview of the main components of the PT Drive

(4)(6)

(1) Knurled nut

(2) Drive-head

(3) Taper clamping sleeve

(4) Clamping lever

(7a): 0,8 mm (.030 in.)

(7b): 1,0 mm (.040 in.)

(7c): 1,2 mm (.045 in.)

(7d): 1,6 mm (1/16 in.)

(5) Pressure spring

(6) Outlet nozzle

(7) Infeed nozzle

(1)

3

Page 46

Adjusting the

welding power

(29)

Fig.2 Adjustment potentiometer set to position “9”

The adjustment potentiometer (29) is

used for setting the welding power:

- 0 ..... minimum welding power

- 9 ..... maximum welding power

Important! The minimum and maximum

welding power will depend upon:

- what power source you are using

- what material you have selected

General remarks

System requirements

“PT Drive” stands for an extremely small, light and compact wirefeeder for use in

manual welding of soft welding wires using long hosepacks.

Two precision rollers, positioned at a 90° angle to one another, result in contact with the

wire over a large area. Because the contact-forces are transferred over such a large

area, this leads to excellent wirefeed properties, even with very soft aluminium and CuSi

wires and when using very long hosepacks.

You can use the PT Drive with the following power sources:

- TransSynergic 4000 / 5000

- TransPuls Synergic 2700 / 2700 Duo / 2700 TIG / 2700 DuoTIG

- TransPuls Synergic 4000 / 5000

The following software versions (or later) must be installed on the power sources and

wirefeeders:

- Power source:

- software version 3.10.22 or above

- Wirefeeder and (in the case of the TPS 2700) the wire drive integrated in the power

source

- software version 1.70.16 or above

In addition, you will need the following options for the power source:

- The “PMR4000 PullMig TS/TPS 2700-5000 (4,100,217)” installation kit

- Software “FS Drive (4,061,113)“

At present, the PT Drive is suitable for the following diameters of welding wire:

- 0,8 mm (.030 in.)

- 1,0 mm (.040 in.)

- 1,2 mm (.045 in.)

- 1,6 mm (1/16 in.)

For detailed information on making the necessary settings, please refer to the Table

appended to this document.

4

Page 47

Original equipment

Scope of supply original equipment

The following accessories are supplied with the original equipment PT-Drive (option):

Item Designation Piece

(5) pressure spring ...................................................................... 1

(6) wire outlet nozzle ................................................................... 1

(7) wire infeed nozzle .................................................................. 1

(22) wire guidance nozzle - hosepack ........................................... 1

(21) inner liner ...............................................................................1

Original equipment for aluminium alloys AlMg

(6) (5) (7) (22)

(21)