/ Perfect Charging / Perfect Welding / Solar Energy

Profinet Robacta TX

Profinet Robacta TX 10i

Bedienungsanleitung

DE

Roboter-Option

42,0426,0092,DE 006-30122014

0

Sehr geehrter Leser

Einleitung Wir danken Ihnen für Ihr entgegengebrachtes Vertrauen und gratulieren Ihnen zu Ihrem

technisch hochwertigen Fronius Produkt. Die vorliegende Anleitung hilft Ihnen, sich mit

diesem vertraut zu machen. Indem Sie die Anleitung sorgfältig lesen, lernen Sie die vielfältigen Möglichkeiten Ihres Fronius-Produktes kennen. Nur so können Sie seine Vorteile

bestmöglich nutzen.

Bitte beachten Sie auch die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit

am Einsatzort des Produktes. Sorgfältiger Umgang mit Ihrem Produkt unterstützt dessen

langlebige Qualität und Zuverlässigkeit. Das sind wesentliche Voraussetzungen für hervorragende Ergebnisse.

DE

1

2

Inhaltsverzeichnis

Allgemeines ............................................................................................................................................... 5

Grundlagen Profinet.............................................................................................................................. 5

Anwendungsbeispiel............................................................................................................................. 5

Anschlussbereich Roboter-Steuerung an der Rohrbogen-Wechselstation........................................... 6

Anordnung der Feldbus-Klemmen........................................................................................................ 6

Geräte-Stammdatei für Feldbuskoppler BK9103.................................................................................. 6

Adresseinstellungen am Feldbus-Koppler mittels DIP-Schalter ........................................................... 6

Eigenschaften der Datenübertragung ........................................................................................................ 7

Eigenschaften der Datenübertragung................................................................................................... 7

Konfigurationsparameter....................................................................................................................... 7

Steckerbelegung für Anschluss Profinet RJ 45 AIDA ........................................................................... 7

Steckerbelegung für Anschluss Versorgung +24 V AIDA 1 und 2........................................................ 7

Spannungsversorgung herstellen .............................................................................................................. 9

Sicherheit.............................................................................................................................................. 9

Möglichkeiten für die Spannungsversorgung........................................................................................ 9

Spannungsversorgung über den Anschluss Versorgung +24 V AIDA mit 2 Spannungskreisen herstel-

len ........................................................................................................................................................

Spannungsversorgung über den Anschluss Versorgung +24 V AIDA mit 1 Spannungskreis herstellen 10

Spannungsversorgung über den Anschluss externe Spannungsversorgung „A“ herstellen (nur Rob-

acta TX) ................................................................................................................................................

Roboter-Steuerung an Rohrbogen-Wechselstation anschließen............................................................... 14

Sicherheit.............................................................................................................................................. 14

Datenkabel der Roboter-Steuerung an Rohrbogen-Wechselstation anschließen ................................ 14

Ein- und Ausgangssignale Robacta TX ..................................................................................................... 15

Eingangssignale (von der Rohrbogen-Wechselstation zum Roboter) .................................................. 15

Ausgangssignale (vom Roboter zur Rohrbogen-Wechselstation) ........................................................ 15

Ein- und Ausgangssignale Robacta TX 10i .............................................................................................. 17

Eingangssignale (von der Rohrbogen-Wechselstation zum Roboter) .................................................. 17

Ausgangssignale (vom Roboter zur Rohrbogen-Wechselstation) ........................................................ 17

Signalbeschreibungen Robacta TX ........................................................................................................... 19

Signalbeschreibung Eingangssignale (von der Rohrbogen-Wechselstation zum Roboter).................. 19

Signalbeschreibung Ausgangssignale (vom Roboter zur Rohrbogen-Wechselstation)....................... 20

Signalbeschreibungen Robacta TX 10i...................................................................................................... 22

Signalbeschreibung Eingangssignale (von der Rohrbogen-Wechselstation zum Roboter).................. 22

Signalbeschreibung Ausgangssignale (vom Roboter zur Rohrbogen-Wechselstation)....................... 23

Fehlerdiagnose, Fehlerbehebung .............................................................................................................. 25

Sicherheit.............................................................................................................................................. 25

Allgemeines .......................................................................................................................................... 25

Feldbus-Status LEDs............................................................................................................................ 26

Betriebszustand LEDs .......................................................................................................................... 27

Versorgungsanzeige LEDs ................................................................................................................... 28

Diagnose Ethernet/Switch LEDs........................................................................................................... 28

Technische Daten ...................................................................................................................................... 29

BK9103 ................................................................................................................................................. 29

DE

9

11

3

4

Allgemeines

DE

Grundlagen Profinet

Anwendungsbeispiel

Profinet ist ein vom Hersteller unabhängiger, offener Feldbus-Standard für vielfältige Anwendungen in der Fertigungs-, Prozess- und Gebäudeautomation. Profinet ist sowohl für

schnelle, zeitkritische Datenübertragungen, als auch für umfangreiche und komplexe

Kommunikationsaufgaben geeignet.

(3)

(2)

(1)

(13)

(1) Kühlgerät

(2) Stromquelle

(3) Interface Stromquelle

(4) Verbindungs-Schlauchpaket

(5) Drahtvorschub

(6) Schweißbrenner

(7) Roboter

(8) Fass-Spule

(9) Rohrbogen-Wechselstation

(10) Interface Profinet

(11) Datenkabel Profinet

(12) Roboter-Steuerung

(13) Datenkabel Profinet

(4)

(11)(12) (10) (8) (7)

(9)

(5)

(6)

5

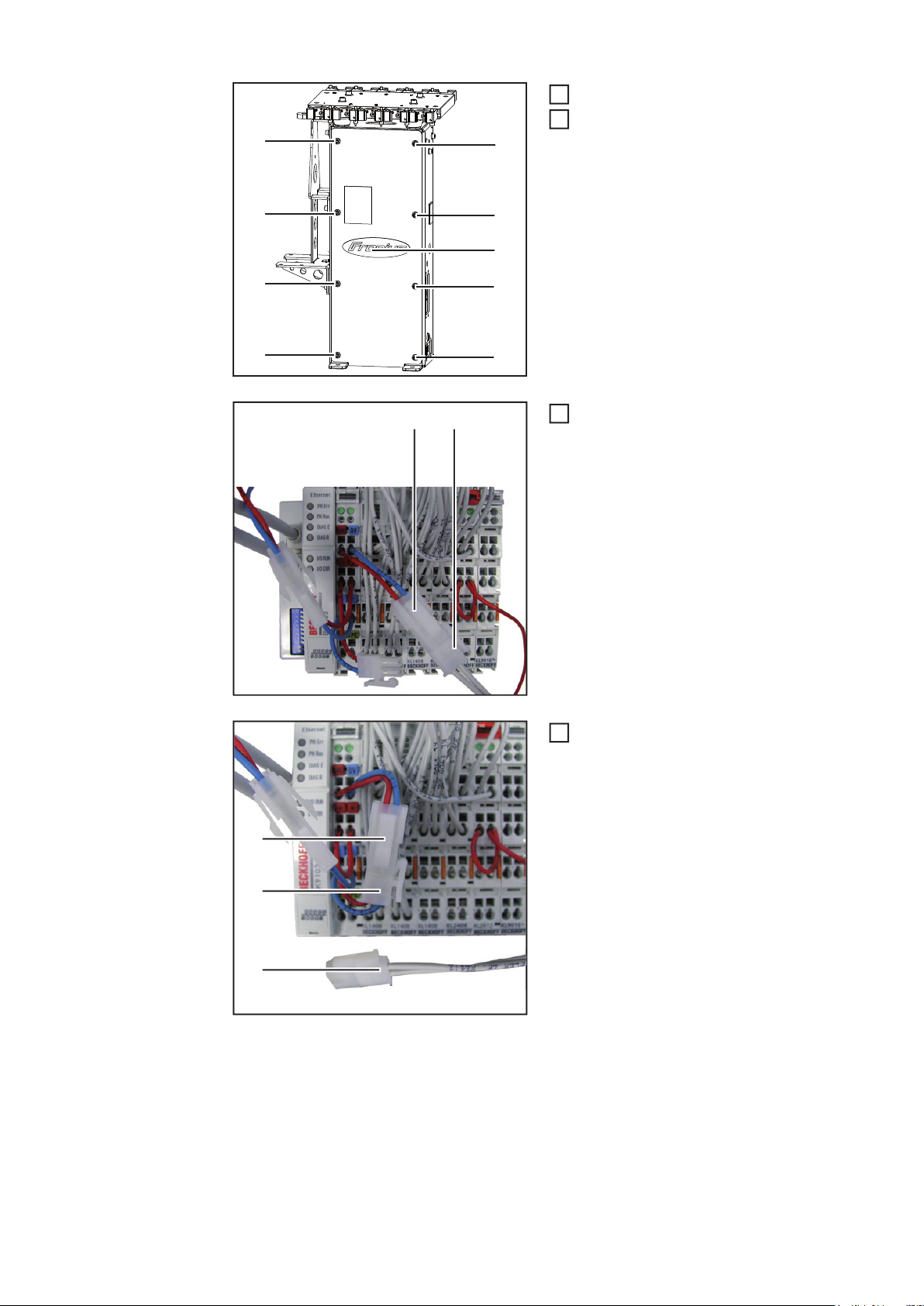

Anschlussbereich RoboterSteuerung an der

RohrbogenWechselstation

(1)

(2)

(3)

(4)

(1) Anschluss Versorgung +24 V AIDA

1

(2) Anschluss Profinet RJ 45 AIDA

(3) Anschluss Profinet RJ 45 AIDA

(4) Anschluss Versorgung +24 V AIDA

2

Anordnung der

Feldbus-Klemmen

Geräte-Stammdatei für Feldbuskoppler BK9103

Folgend die werksseitige Anordnung der Feldbus-Klemmen:

BK 9103

Es besteht die Möglichkeit, weitere Feldbus-Klemmen in ein Roboterinterface einzubauen.

Die Anzahl ist jedoch durch die Gehäusegröße limitiert.

HINWEIS! Beim Einbau weiterer Feldbus-Klemmen ändert sich das Prozessdatenbild.

Jedem Teilnehmer in einem Profinet-Netzwerk ist eine Geräte-Stammdatei zugeordnet.

Die Geräte-Stammdatei enthält alle Informationen über den Teilnehmer. Die GeräteStammdatei ist für die Netzwerk-Konfiguration erforderlich und ist im Download-Bereich

der folgenden Internet-Adresse verfügbar: http://www.beckhoff.at/

KL1408

KL1408

KL1408

KL2408

KL2612

KL9010

Adresseinstellungen am FeldbusKoppler mittels

DIP-Schalter

6

Die DIP-Schalter am Feldbus-Koppler dienen zur Auswahl von verschiedenen Adressierungsmöglichkeiten und des Profinet-Namens. Profinet-konform verhält sich das Gerät,

wenn

- die DIP-Schalter 1-8 in Stellung - OFF - geschaltet sind

- die DIP-Schalter 9 und 10 in Stellung - ON - geschaltet sind

Alle anderen Modi sind als Option möglich.

HINWEIS! Um sicherzustellen, dass der Feldbus-Koppler nach einer Änderung

die Adresseinstellungen übernimmt, den Feldbus-Koppler neu starten.

Eigenschaften der Datenübertragung

DE

Eigenschaften

der Datenübertragung

Konfigurationsparameter

Übertragungstechnik Ethernet

Netzwerk Topologie Stern, Linie

Medium Twisted-Pair-Kabel

Übertragungsrate 100 Mbit/s, Full-Duplex-Mode

Busanschluss Profinet RJ 45 AIDA

Prozessdaten-Breite 40 Bit (Standardkonfiguration)

Prozessdaten-Format Intel

Bei einigen Robotersteuerungen kann es erforderlich sein die hier beschriebenen Konfigurationsparameter anzugeben, damit das Busmodul mit dem Roboter kommunizieren

kann.

Parameter Wert

Vendor ID 01B0

Device ID 0201

Station Type fronius-tx-4-100-707

hex

hex

Steckerbelegung

für Anschluss

Profinet RJ 45

AIDA

Steckerbelegung

für Anschluss

Versorgung +24 V

AIDA 1 und 2

18

Pin Signal

1 TD+

2 TD3 RD+

456 RD78-

12345

Pin Anmerkung

1 +24 V Spannungsversorgung für Feldbus-Koppler (US1)

2 0 V Spannungsversorgung für Feldbus-Koppler (US1)

3 +24 V Spannungsversorgung für Sensoren/Aktoren - über Not-Aus-Schalter

geschaltet (US2)

7

Pin Anmerkung

4 0 V Spannungsversorgung für Sensoren/Aktoren - über Not-Aus-Schalter

geschaltet (US2)

5-

8

Spannungsversorgung herstellen

DE

Sicherheit

WARNUNG! Fehlbedienung und fehlerhaft durchgeführte Arbeiten können

schwerwiegende Personen- und Sachschäden verursachen. Alle in dieser Bedienungsanleitung angeführten Arbeiten dürfen nur von geschultem Fachpersonal

durchgeführt werden. Alle in dieser Bedienungsanleitung beschriebenen Funktionen dürfen nur von geschultem Fachpersonal angewendet werden. Alle beschriebenen Arbeiten erst durchführen und alle beschriebenen Funktionen erst

anwenden wenn folgende Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

Sicherheitsvorschriften

WARNUNG! Automatisch anlaufende Maschinen können schwerwiegende Personen- und Sachschäden verursachen. Ergänzend zu dieser Bedienungsanleitung sind die Sicherheitsvorschriften des Roboter- und SchweißsystemHerstellers zu beachten. Überzeugen Sie sich zu Ihrer persönlichen Sicherheit,

dass alle Schutzmaßnahmen im Arbeitsbereich des Roboters getroffen sind und

für die Dauer Ihres Aufenthaltes in diesem Bereich auch bestehen bleiben.

WARNUNG! Ein elektrischer Schlag kann tödlich sein. Vor Beginn der Arbeiten

alle beteiligten Geräte und Komponenten

- ausschalten

- vom Stromnetz trennen

- gegen Wiedereinschalten sichern

Möglichkeiten für

die Spannungsversorgung

Spannungsversorgung über den

Anschluss Versorgung +24 V

AIDA mit 2 Spannungskreisen

herstellen

Für die Spannungsversorgung stehen folgende Möglichkeiten zur Verfügung:

Art der Spannungsversorgung Beschreibung

über Anschluss Versorgung + 24

V AIDA mit 2 Spannungskreisen

über Anschluss Versorgung + 24

V AIDA mit 1 Spannungskreis

über Anschluss externe Spannungsversorgung „A“ (nur Robacta TX)

Für die Versorgung des Interfaces über den Anschluss Versorgung +24 V AIDA mit 2

Spannungskreisen wie folgt vorgehen:

Feldbus-Koppler und Feldbus-Klemmen werden getrennt voneinander mit Spannung versorgt

Feldbus-Koppler und Feldbus-Klemmen werden gemeinsam mit nur einem Spannungskreis versorgt

Feldbus-Koppler und Feldbus-Klemmen werden gemeinsam mit nur einem Spannungskreis versorgt

9

(1)

Spannungsversorgung an Anschluss

1

Versorgung +24 V AIDA (1) anschließen

Spannungsversorgung über den

Anschluss Versorgung +24 V

AIDA mit 1 Spannungskreis herstellen

Für die Versorgung des Interfaces über den Anschluss Versorgung +24 V AIDA mit 1

Spannungskreis wie folgt vorgehen:

8 Schrauben (1) lösen

1

Deckel (2) abnehmen

2

(1)

(1)

(1)

(1)

(4)

(3)

(1)

(1)

(2)

(1)

(1)

Stecker (3) von Stecker (4) trennen

3

10

(4)

(5)

(3)

(6)

Stecker (5) an Stecker (4) anstecken

4

- Stecker (3) bleibt lose

Spannungsversorgung an den An-

5

schluss Versorgung +24 V AIDA (6)

anschließen

DE

Spannungsversorgung über den

Anschluss externe Spannungsversorgung „A“

herstellen (nur

Robacta TX)

Deckel (2) auf die Rohrbogen-Wech-

6

selstation aufsetzen

8 Schrauben (1) festschrauben

(1)

(1)

(1)

(1)

(1)

(1)

(2)

(1)

(1)

7

Für die Versorgung des Interfaces über den Anschluss externe Spannungsversorgung „A“

wie folgt vorgehen:

HINWEIS! Feldbus-Koppler und Feldbus-Klemmen werden über den Anschluss

externe Spannungsversorgung „A“ gemeinsam mit nur einem Spannungskreis

versorgt.

11

(1)

(1)

8 Schrauben (1) lösen

1

Deckel (2) abnehmen

2

(1)

(1)

(1)

(4)

(3)

(1)

(2)

(1)

(1)

Stecker (3) von Stecker (4) trennen

3

(4)

(5)

(3)

Stecker (5) an Stecker (4) anstecken

4

- Stecker (3) bleibt lose

12

(1)

(6)

(1)

Spannungsversorgung an Anschluss

5

externe Spannungsversorgung „A“ (6)

anschließen

Deckel (2) auf die Rohrbogen-Wech-

6

selstation aufsetzen

8 Schrauben (1) festschrauben

7

DE

(1)

(1)

(1)

(1)

(2)

(1)

(1)

13

Roboter-Steuerung an Rohrbogen-Wechselstation

anschließen

Sicherheit

WARNUNG! Fehlbedienung und fehlerhaft durchgeführte Arbeiten können

schwerwiegende Personen- und Sachschäden verursachen. Alle in dieser Bedienungsanleitung angeführten Arbeiten dürfen nur von geschultem Fachpersonal

durchgeführt werden. Alle in dieser Bedienungsanleitung beschriebenen Funktionen dürfen nur von geschultem Fachpersonal angewendet werden. Alle beschriebenen Arbeiten erst durchführen und alle beschriebenen Funktionen erst

anwenden wenn folgende Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

Sicherheitsvorschriften

WARNUNG! Automatisch anlaufende Maschinen können schwerwiegende Personen- und Sachschäden verursachen. Ergänzend zu dieser Bedienungsanleitung sind die Sicherheitsvorschriften des Roboter- und SchweißsystemHerstellers zu beachten. Überzeugen Sie sich zu Ihrer persönlichen Sicherheit,

dass alle Schutzmaßnahmen im Arbeitsbereich des Roboters getroffen sind und

für die Dauer Ihres Aufenthaltes in diesem Bereich auch bestehen bleiben.

WARNUNG! Ein elektrischer Schlag kann tödlich sein. Vor Beginn der Arbeiten

alle beteiligten Geräte und Komponenten

- ausschalten

- vom Stromnetz trennen

- gegen Wiedereinschalten sichern

Datenkabel der

Roboter-Steuerung an RohrbogenWechselstation

anschließen

(1)

(2)

Datenkabel an Anschluss Profinet RJ

1

45 AIDA (1) anschließen

Falls vorhanden, weiteren Netz-

2

werkteilnehmer mittels Datenkabel an

Anschluss Profinet RJ 45 AIDA (2) anschließen

14

Ein- und Ausgangssignale Robacta TX

DE

Eingangssignale

(von der Rohrbogen-Wechselstation zum Roboter)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E01 Rohrbogen-Sensor 1 - High

E02 Rohrbogen-Sensor 2 - High

E03 Rohrbogen-Sensor 3 - High

E04 Rohrbogen-Sensor 4 - High

E05 Rohrbogen-Sensor 5 - High

E06 Rohrbogen-Sensor 6 - High

E07 Rohrbogen-Sensor 7 - High

E08 Rohrbogen-Sensor 8 - High

E09 Rohrbogen-Sensor 9 - High

E10 Rohrbogen-Sensor 10 - High

E11 Signal Drahtsensor - High

E12 Signal Druckschalter - High

E13 Gasdüse frei / ‘TC Ready‘ - High

E14 Gasdüse frei / Reinigungsmotor unten - High

E15 Reinigungsmotor dreht - High

E16 Trennmittel Füllstand in Ordnung - High

E17 Reinigungsmotor unten / ‘Cleaning Error‘ - High

E18 Reinigungsmotor oben - High

E19 Drahtabschneider geschlossen - High

E20 Drahtabschneider offen - High

E21 Sensor Rutsche Robacta TX - High

E22 ‘C-Sens. 4‘ Signal 1 - High

E23 Sensor 1 Abdeckung Robacta TX - High

E24 Sensor 2 Abdeckung Robacta TX - High

Ausgangssignale

(vom Roboter zur

RohrbogenWechselstation)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A01 Gasdüse spannen und Reinigungsmotor ein

/ Reinigung starten

A02 Trennmittel einsprühen - High

A03 Reinigungsmotor auf - High

A04 Drahtelektrode abschneiden - High

A05 Ventil 1 Abdeckung Robacta TX - High

A06 Ventil 2 Abdeckung Robacta TX - High

A07 ‘C-Act. 3‘ Signal 1 - High

A08 Nicht verwendet - A09 Ventil 1 Rohrbogen wechseln - High

A10 Reserve Relais OUT - A11 Nicht verwendet - A12 Nicht verwendet - A13 Nicht verwendet - -

- High

15

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A14 Nicht verwendet - A15 Nicht verwendet - A16 Nicht verwendet - -

16

Ein- und Ausgangssignale Robacta TX 10i

DE

Eingangssignale

(von der Rohrbogen-Wechselstation zum Roboter)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E01 Rohrbogen-Sensor 1 - High

E02 Rohrbogen-Sensor 2 - High

E03 Rohrbogen-Sensor 3 - High

E04 Rohrbogen-Sensor 4 - High

E05 Rohrbogen-Sensor 5 - High

E06 Rohrbogen-Sensor 6 - High

E07 Rohrbogen-Sensor 7 - High

E08 Rohrbogen-Sensor 8 - High

E09 Rohrbogen-Sensor 9 - High

E10 Rohrbogen-Sensor 10 - High

E11 Signal Drahtsensor - High

E12 Nicht verwendet - E13 Gasdüse frei / ‘TC Ready‘ - High

E14 Gasdüse frei / Reinigungsmotor unten - High

E15 Reinigungsmotor dreht - High

E16 Trennmittel Füllstand in Ordnung - High

E17 Reinigungsmotor unten / ‘Cleaning Error‘ - High

E18 Reinigungsmotor oben - High

E19 Drahtabschneider geschlossen - High

E20 Drahtabschneider offen - High

E21 Sensor Rutsche - High

E22 ‘C-Sens. 4‘ Signal 1 - High

E23 Sensor 1 Abdeckung - High

E24 Sensor 2 Abdeckung - High

Ausgangssignale

(vom Roboter zur

RohrbogenWechselstation)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A01 Gasdüse spannen und Reinigungsmotor ein

/ Reinigung starten

A02 Trennmittel einsprühen - High

A03 Reinigungsmotor auf - High

A04 Drahtelektrode abschneiden - High

A05 Ventil 1 Abdeckung - High

A06 Ventil 2 Abdeckung - High

A07 ‘C-Act. 3‘ Signal 1 - High

A08 Nicht verwendet - A09 Nicht verwendet - A10 Reserve Relais OUT - A11 Nicht verwendet - A12 Nicht verwendet - A13 Nicht verwendet - -

- High

17

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A14 Nicht verwendet - A15 Nicht verwendet - A16 Nicht verwendet - -

18

Signalbeschreibungen Robacta TX

DE

Signalbeschreibung Eingangssignale (von der

RohrbogenWechselstation

zum Roboter)

Lfd. Nr. Signalbezeichnung Signalbeschreibung

E01 Rohrbogen-Sensor 1 Der jeweilige Rohrbogen ist in der entspreE02 Rohrbogen-Sensor 2

E03 Rohrbogen-Sensor 3

E04 Rohrbogen-Sensor 4

E05 Rohrbogen-Sensor 5

E06 Rohrbogen-Sensor 6

E07 Rohrbogen-Sensor 7

E08 Rohrbogen-Sensor 8

E09 Rohrbogen-Sensor 9

E10 Rohrbogen-Sensor 10

E11 Signal Drahtsensor Kontrolle, ob die Drahtelektrode nach einem

E12 Signal Druckschalter Druckluft-Versorgung der Rohrbogen-Wech-

E13 Gasdüse frei / ‘TC Ready‘ Signal steht nur optional zur Verfügung.

chenden Rohrbogen-Ablage abgelegt

erfolgreichen Rohrbogen-Wechsel aus dem

Rohrbogen ragt.

selstation ist in Ordnung.

Das Signal wird ab einem Bereich von 12,5 13 bar ausgegeben.

Signal „Gasdüse frei“ nur bei Robacta Reamer

V:

- Spannvorrichtung Gasdüse des Schweißbrenner-Reinigungsgerätes hält keine

Gasdüse fest

Signal ‘TC Ready‘ nur bei Robacta TC Geräten:

- Schweißbrenner-Reinigungsgerät ist bereit

E14 Gasdüse frei / Reinigungs-

motor unten

E15 Reinigungsmotor dreht Signal steht nur optional zur Verfügung.

Signal steht nur optional zur Verfügung.

Signal „Gasdüse frei“ nur bei Robacta Reamer

V Easy:

- Spannvorrichtung Gasdüse des Schweißbrenner-Reinigungsgerätes hält keine

Gasdüse fest

Signal „Reinigungsmotor unten“ nur bei Robacta Reamer Bürstenkopf Alu:

- Reinigungsmotor ist unten

Signal „Reinigungsmotor dreht“ nur bei Robacta Reamer V:

- Reinigungsmotor dreht sich und gibt konstant Impulse aus

19

Lfd. Nr. Signalbezeichnung Signalbeschreibung

E16 Trennmittel Füllstand in

Ordnung

E17 Reinigungsmotor unten /

‘Cleaning Error‘

E18 Reinigungsmotor oben Signal steht nur optional zur Verfügung.

E19 Drahtabschneider ge-

schlossen

E20 Drahtabschneider offen Signal steht nur optional zur Verfügung.

E21 Sensor Rutsche Robacta

TX

E22 ‘C-Sens. 4‘ Signal 1 Reservesignal für Sensor

E23 Sensor 1 Abdeckung Rob-

acta TX

E24 Sensor 2 Abdeckung Rob-

acta TX

Signal steht nur optional zur Verfügung.

Signal „Trennmittel Füllstand in Ordnung“ nur

bei Robacta Reamer V:

- Trennmittel befindet sich im TrennmittelBehälter

Signal steht nur optional zur Verfügung.

Signal „Reinigungsmotor unten“ nur bei Robacta Reamer V und bei Robacta Reamer Bürstenkopf Alu:

- Reinigungsmotor ist unten

Signal ‘Cleaning Error‘ nur bei Robacta TC Geräten:

- Fehler bei der Reinigung

Signal „Reinigungsmotor oben“ nur bei Robacta Reamer V:

- Reinigungsmotor ist oben

Signal steht nur optional zur Verfügung.

- Drahtabschneider ist geschlossen

- Drahtabschneider ist offen

Signal steht nur optional zur Verfügung.

- Rohrbogen wurde in der Rutsche Robacta

TX abgelegt

Signal steht nur optional zur Verfügung.

- Abdeckung Robacta TX 1 ist offen

Signal steht nur optional zur Verfügung.

- Abdeckung Robacta TX 2 ist offen

Signalbeschreibung Ausgangssignale (vom

Roboter zur Rohrbogen-Wechselstation)

20

Lfd. Nr. Signalbezeichnung Signalbeschreibung

A01 Gasdüse spannen und Rei-

nigungsmotor ein / Reinigung starten

A02 Trennmittel einsprühen Signal steht nur optional zur Verfügung.

Signal steht nur optional zur Verfügung.

Signal „Gasdüse spannen und Reinigungsmotor ein“ nur bei Robacta Reamer V:

- Aktiviert die Spannvorrichtung Gasdüse

und den Reinigungsmotor

Signal „Reinigung starten“ bei Robacta Reamer Geräten (ausgenommen Robacta Reamer V), Robacta TC Geräten:

- Aktiviert den Reinigungsvorgang

Signal „Trennmittel einsprühen“ nur bei Robacta Reamer V:

- aktiviert das Einsprühen des Trennmittels

Lfd. Nr. Signalbezeichnung Signalbeschreibung

A03 Reinigungsmotor auf Signal steht nur optional zur Verfügung.

Signal „Reinigungsmotor auf “ nur bei Robacta

Reamer V:

- aktiviert die Aufwärtsbewegung des Reinigungsmotors

A04 Drahtelektrode abschnei-

den

A05 Ventil 1 Abdeckung Robac-

ta TX

A06 Ventil 2 Abdeckung Robac-

ta TX

A07 ‘C-Act. 3‘ Signal 1 Reservesignal für Aktor

A08 Nicht verwendet A09 Ventil 1 Rohrbogen wech-

seln

A10 Reserve Relais OUT Reservesignal für Aktor (Relaiskontakt)

A11 Nicht verwendet A12 Nicht verwendet A13 Nicht verwendet A14 Nicht verwendet A15 Nicht verwendet A16 Nicht verwendet -

Signal steht nur optional zur Verfügung.

- aktiviert den Drahtabschneider

Signal steht nur optional zur Verfügung.

- öffnet und schließt eine Abdeckung Robacta TX

Signal steht nur optional zur Verfügung.

- öffnet und schließt eine Abdeckung Robacta TX

Aktiviert den Rohrbogen-Wechsel

DE

21

Signalbeschreibungen Robacta TX 10i

Signalbeschreibung Eingangssignale (von der

RohrbogenWechselstation

zum Roboter)

Lfd. Nr. Signalbezeichnung Signalbeschreibung

E01 Rohrbogen-Sensor 1 Der jeweilige Rohrbogen ist in der entspreE02 Rohrbogen-Sensor 2

E03 Rohrbogen-Sensor 3

E04 Rohrbogen-Sensor 4

E05 Rohrbogen-Sensor 5

E06 Rohrbogen-Sensor 6

E07 Rohrbogen-Sensor 7

E08 Rohrbogen-Sensor 8

E09 Rohrbogen-Sensor 9

E10 Rohrbogen-Sensor 10

E11 Signal Drahtsensor Kontrolle, ob die Drahtelektrode nach einem

E12 Nicht verwendet E13 Gasdüse frei / ‘TC Ready‘ Signal steht nur optional zur Verfügung.

chenden Rohrbogen-Ablage abgelegt

erfolgreichen Rohrbogen-Wechsel aus dem

Rohrbogen ragt.

Signal „Gasdüse frei“ nur bei Robacta Reamer

V:

- Spannvorrichtung Gasdüse des Schweißbrenner-Reinigungsgerätes hält keine

Gasdüse fest

Signal ‘TC Ready‘ nur bei Robacta TC Geräten:

- Schweißbrenner-Reinigungsgerät ist bereit

E14 Gasdüse frei / Reinigungs-

motor unten

E15 Reinigungsmotor dreht Signal steht nur optional zur Verfügung.

E16 Trennmittel Füllstand in

Ordnung

Signal steht nur optional zur Verfügung.

Signal „Gasdüse frei“ nur bei Robacta Reamer

V Easy:

- Spannvorrichtung Gasdüse des Schweißbrenner-Reinigungsgerätes hält keine

Gasdüse fest

Signal „Reinigungsmotor unten“ nur bei Robacta Reamer Bürstenkopf Alu:

- Reinigungsmotor ist unten

Signal „Reinigungsmotor dreht“ nur bei Robacta Reamer V:

- Reinigungsmotor dreht sich und gibt konstant Impulse aus

Signal steht nur optional zur Verfügung.

Signal „Trennmittel Füllstand in Ordnung“ nur

bei Robacta Reamer V:

- Trennmittel befindet sich im TrennmittelBehälter

22

Lfd. Nr. Signalbezeichnung Signalbeschreibung

E17 Reinigungsmotor unten /

‘Cleaning Error‘

E18 Reinigungsmotor oben Signal steht nur optional zur Verfügung.

E19 Drahtabschneider ge-

schlossen

E20 Drahtabschneider offen Signal steht nur optional zur Verfügung.

E21 Sensor Rutsche Signal steht nur optional zur Verfügung.

E22 ‘C-Sens. 4‘ Signal 1 Reservesignal für Sensor

E23 Sensor 1 Abdeckung Signal steht nur optional zur Verfügung.

E24 Sensor 2 Abdeckung Signal steht nur optional zur Verfügung.

Signal steht nur optional zur Verfügung.

Signal „Reinigungsmotor unten“ nur bei Robacta Reamer V und bei Robacta Reamer Bürstenkopf Alu:

- Reinigungsmotor ist unten

Signal ‘Cleaning Error‘ nur bei Robacta TC Geräten:

- Fehler bei der Reinigung

Signal „Reinigungsmotor oben“ nur bei Robacta Reamer V:

- Reinigungsmotor ist oben

Signal steht nur optional zur Verfügung.

- Drahtabschneider ist geschlossen

- Drahtabschneider ist offen

- Rohrbogen wurde in der Rutsche abgelegt

- Abdeckung 1 ist offen

- Abdeckung 2 ist offen

DE

Signalbeschreibung Ausgangssignale (vom

Roboter zur Rohrbogen-Wechselstation)

Lfd. Nr. Signalbezeichnung Signalbeschreibung

A01 Gasdüse spannen und Rei-

nigungsmotor ein / Reinigung starten

A02 Trennmittel einsprühen Signal steht nur optional zur Verfügung.

A03 Reinigungsmotor auf Signal steht nur optional zur Verfügung.

A04 Drahtelektrode abschnei-

den

Signal steht nur optional zur Verfügung.

Signal „Gasdüse spannen und Reinigungsmotor ein“ nur bei Robacta Reamer V:

- Aktiviert die Spannvorrichtung Gasdüse

und den Reinigungsmotor

Signal „Reinigung starten“ bei Robacta Reamer Geräten (ausgenommen Robacta Reamer V), Robacta TC Geräten:

- Aktiviert den Reinigungsvorgang

Signal „Trennmittel einsprühen“ nur bei Robacta Reamer V:

- aktiviert das Einsprühen des Trennmittels

Signal „Reinigungsmotor auf “ nur bei Robacta

Reamer V:

- aktiviert die Aufwärtsbewegung des Reinigungsmotors

Signal steht nur optional zur Verfügung.

- aktiviert den Drahtabschneider

23

Lfd. Nr. Signalbezeichnung Signalbeschreibung

A05 Ventil 1 Abdeckung Signal steht nur optional zur Verfügung.

- öffnet und schließt eine Abdeckung

A06 Ventil 2 Abdeckung Signal steht nur optional zur Verfügung.

- öffnet und schließt eine Abdeckung

A07 ‘C-Act. 3‘ Signal 1 Reservesignal für Aktor

A08 Nicht verwendet A09 Nicht verwendet A10 Reserve Relais OUT Reservesignal für Aktor (Relaiskontakt)

A11 Nicht verwendet A12 Nicht verwendet A13 Nicht verwendet A14 Nicht verwendet A15 Nicht verwendet A16 Nicht verwendet -

24

Fehlerdiagnose, Fehlerbehebung

DE

Sicherheit

WARNUNG! Fehlbedienung und fehlerhaft durchgeführte Arbeiten können

schwerwiegende Personen- und Sachschäden verursachen. Alle in dieser Bedienungsanleitung angeführten Arbeiten dürfen nur von geschultem Fachpersonal

durchgeführt werden. Alle in dieser Bedienungsanleitung beschriebenen Funktionen dürfen nur von geschultem Fachpersonal angewendet werden. Alle beschriebenen Arbeiten erst durchführen und alle beschriebenen Funktionen erst

anwenden wenn folgende Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

Sicherheitsvorschriften

WARNUNG! Automatisch anlaufende Maschinen können schwerwiegende Personen- und Sachschäden verursachen. Ergänzend zu dieser Bedienungsanleitung sind die Sicherheitsvorschriften des Roboter- und SchweißsystemHerstellers zu beachten. Überzeugen Sie sich zu Ihrer persönlichen Sicherheit,

dass alle Schutzmaßnahmen im Arbeitsbereich des Roboters getroffen sind und

für die Dauer Ihres Aufenthaltes in diesem Bereich auch bestehen bleiben.

WARNUNG! Ein elektrischer Schlag kann tödlich sein. Vor Beginn der Arbeiten

alle beteiligten Geräte und Komponenten

- ausschalten

- vom Stromnetz trennen

- gegen Wiedereinschalten sichern

Allgemeines

VORSICHT! Gefahr von Sachschaden beim Trennen oder Herstellen der Bus-

klemmen-Verbindungen unter Spannung. Vor dem Trennen oder Herstellen der

Busklemmen-Verbindungen, Netzverbindung trennen.

(4)

(5)

Feldbus-Koppler BK9103

HINWEIS! Nach der Fehlerbeseitigung beendet der Feldbus-Koppler in manchen

Fällen die Blinksequenz nicht. Durch Aus- und Einschalten der Versorgungsspannung oder durch einen Software Reset den Feldbus-Koppler neu starten.

(3)

(2)

(1)

(1) Betriebszustand LEDs

(2) Feldbus-Status LEDs

(3) Versorgungsanzeige LEDs

- die linke LED zeigt die Versorgung

des Feldbus-Kopplers an

- die rechte LED zeigt die Versorgung der Power-Kontakte an

(4) Diagnose Ethernet/Switch LEDs

Tritt ein Fehler auf, signalisieren die Betriebszustand LEDs oder die Felbusstatus

LEDs die Art des Fehlers und die Fehlerstelle.

(5) DIP-Schalter

25

Feldbus-Status

LEDs

Diagnose EtherNet/IP

IP Adresse OK aus 0,5 s aus aus

Keine gültige IP

Adresse (DipSchalter 9 und 10

auf ‘On‘ geschaltet)

Online aus an aus aus

Offline PLC stopp aus 0,1 s aus aus

Timeout 0,5 s aus aus aus

Konfigurationsfeh-

ler IP Adresse

Blinken abwech-

selnd (ausgelöst

durch ein Profinet

Tool)

PN Err (rot) PN Run (grün) DIAG E (rot) DIAG R (grün)

0,1 s aus aus aus

an aus aus aus

0,5 s 0,5 s aus aus

Diagnose Konfiguration

OK aus aus aus an

Falsches Modul aus aus Slot Nummer 1 mal

Fehlendes Modul

(physikalisch)

Fehlendes Modul

(in der Konfiguration)

Kein ProfinetName vergeben

Substitut* aus aus Slot Nummer 5 mal

* Substitut wird bei Modulen gesetzt die falsch konfiguriert, aber trotzdem lauffähig sind

(Beispiel: KL22xx2 konfiguriert, an dem Slot steckt aber eine KL2xx4)

HINWEIS! Treten mehrere Fehler auf, wird immer das letzte fehlerhafte Modul

gezeigt.

Beispiel für die Anzeige eines Fehlers

Eine KL2xx4 Klemme ist für den fünften Steckplatz konfiguriert, es sind aber nur 4 Module

gesteckt. Der Fehler wird wie folgt angezeigt:

1. LED DIAG E flackert schnell, LED DIAG R ist aus

2. LED DIAG E ist an, LED DIAG R zeigt den Fehler-Code - 2 mal 0,5 Sekunden blinken

3. LED DIAG E und LED DIAG R sind aus

4. LED DIAG E zeigt das Fehlerargument - 5 mal 0,5 Sekunden (hier Slot-Nummer) blinken, LED DIAG R ist aus

PN Err (rot) PN Run (grün) DIAG E (rot) DIAG R (grün)

aus aus Slot Nummer 2 mal

aus aus Slot Nummer 3 mal

aus aus aus 4 mal

26

/('',$*(

/('',$*5

DE

Betriebszustand

LEDs

Anzeige eines Fehlers

FehlerCode

ständiges,

Fehlerargument

- EMV-Probleme - Spannungsversorgung

konstantes

blinken

)HKOHU&RGH

Ursache Behebung

)HKOHUDUJXPHQW

auf Unter- oder Überspannungsspitzen überprüfen

- EMV-Maßnahmen ergreifen

- Bei einem K-Bus-Fehler,

den Fehler durch Ausund Einschalten des Buskopplers lokalisieren

1 Impuls 0 Impulse EPROM-Prüfsummenfehler Herstellereinstellung mit der

Konfigurationssoftware

KS2000 setzen

1 Impuls Überlauf im Code Buffer Weniger Busklemmen ste-

cken. Bei der programmierten

Konfiguration sind zu viele

Einträge in der Tabelle

2 Impulse Unbekannter Datentyp Software-Update des Bus-

kopplers

2 Impulse 0 Impulse Programmierte Konfiguration,

falscher Tabelleneintrag

n Impulse

(n>0)

Tabellenvergleich (Busklemme n)

Programmierte Konfiguration

auf Richtigkeit überprüfen

Falscher Tabelleneintrag

3 Impulse 0 Impulse K-Bus-Kommandofehler - Keine Busklemme ge-

steckt

- Eine der Busklemmen ist

defekt, angehängte Busklemmen halbieren und

prüfen, ob der Fehler bei

den übrigen Busklemmen

noch vorhanden ist. Vorgang wiederholen, bis die

defekte Busklemme lokalisiert ist.

27

FehlerCode

4 Impulse 0 Impulse K-Bus-Datenfehler, Bruchstel-

Fehlerargument

Ursache Behebung

Prüfen, ob die n+1 Busklemme

le hinter dem Buskoppler

richtig gesteckt ist, gegebenenfalls tauschen

n Impulse Bruchstelle hinter Busklemme nPrüfen, ob die Busklemme

9010 gesteckt ist

5 Impulse n Impulse K-Bus-Fehler bei Register-

n-te Busklemme tauschen

Kommunikation mit Bussklemme n

6 Impulse 0 Impulse Fehler bei der Initialisierung Buskoppler tauschen

1 Impulse Interner Datenfehler Buskoppler aus- und einschal-

ten

4 Impulse DIP-Schalter für BootP falsch 1-8 in Stellung -Off- stellen

8 Impulse Interner Datenfehler Buskoppler aus- und einschal-

ten

16 Impulse Fehler beim IP-Socket Buskoppler aus- und einschal-

ten

14 Impulse n Impulse n-te Busklemme hat das fal-

sche Format

Buskoppler erneut starten.

Falls der Fehler erneut auftritt,

die Busklemme tauschen.

15 Impulse n Impulse Anzahl der Busklemmen

stimmt nicht mehr

Buskoppler erneut starten.

Falls der Fehler erneut auftritt,

Herstellereinstellung mit der

Konfigurationssoftware

KS2000 setzen.

16 Impulse n Impulse Länge der K-Bus-Daten

stimmt nicht mehr

Buskoppler erneut starten.

Falls der Fehler erneut auftritt,

Herstellereinstellung mit der

Konfigurationssoftware

KS2000 setzen.

Versorgungsanzeige LEDs

Diagnose Ethernet/Switch LEDs

LED Bedeutung

Linke LED aus Buskoppler hat keine Spannung

Rechte LED aus Keine Versorgungsspannung + 24 V

an den Powerkontakten an-

DC

geschlossen

LED ein blinkt aus

Link/Act Physikalische Ver-

bindung vorhanden

Kommunikation

vorhanden

Keine physikalische Verbindung vorhanden

10 / 100 MBaud 100 MBaud - 100 MBaud

28

Technische Daten

DE

BK9103

Anzahl der Busklemmen 64 (255 mit K-Bus Erweiterung)

Digitale Peripheriesignale 256 Ein-/Ausgänge

Analoge Peripheriesignale 128 Ein-/Ausgänge

Protokolle Profinet RT (TCP-ADS für den Zu-

griff über Ethernet mit KS2000

Konfigurationssoftware)

Konfigurationsmöglichkeit über die Konfigurationsdatei

KS2000 oder die Steuerung

maximale Byteanzahl 512 Byte Eingangsdaten und 512

Byte Ausgangsdaten

Spannungsversorgung 24 VDC (-15%/+20%)

Eingangsstrom 70 mA + (ges. K-Bus Strom)/4

Einschaltstrom ca. 2,5 x Dauerstrom

K-Bus-Stromversorgung bis 1750 mA

Spannung Powerkontakt maximal 24 V

Stromlast Powerkontakt maximal 10 A

Spannungsfestigkeit 500 Veff (Powerkontakt/Versor-

gungsspannung/Feldbus)

Empfindlichkeit Vorsicherung <= 10 A

Gewicht ca. 170 g

Relative Feuchte 95 % ohne Betauung

Vibrations-/Schockfestigkeit gemäß EN 60068-2-6 / EN 60068-

2-27, EN 60068-2-29

EMV-Festigkeit/Aussendung gemäß EN 61000-6-2 / EN 61000-

6-4

Einbaulage beliebig

Schutzart IP20

DC

29

FRONIUS INTERNATIONAL GMBH

Froniusplatz 1, A-4600 Wels, Austria

Tel: +43 (0)7242 241-0, Fax: +43 (0)7242 241-3940

E-Mail: sales@fronius.com

www.fronius.com

www.fronius.com/addresses

Under http://www.fronius.com/addresses you will find all addresses

of our Sales & service partners and Locations

Loading...

Loading...