Page 1

Operating

Instructions

PMW 350

Bedienungsanleitung

DE

Operating Instructions

EN

Instructions de service

FR

42,0410,1300 003-24032023

Page 2

Page 3

Inhaltsverzeichnis

Allgemeines 4

Gerätekonzept 4

Einsatzgebiete 4

Optionen 4

Verschleißteile wechseln 5

Verschleißteile wechseln, Wolframelektrode einstellen 5

Anschlüsse 6

Allgemeines 6

Anschlüsse 6

Technische Daten 7

Technische Daten 7

Abmessungen 7

DE

3

Page 4

Allgemeines

1

2

3

4

Gerätekonzept

Plasma Maschinen-Schweißbrenner PMW 350 mit optioanler Schlepp-Gasdüse

Der Plasma Maschinen-Schweißbrenner PMW 350 kann bis zu einer maximalen

Strombelastung von 150 A und einer maximalen Rücklauf-Temperatur des Kühlwassers von 40 °C direkt an der Schweiß-Stromquelle betrieben werden.

Bei höherer Strombelastung ist eine externe Kühlung erforderlich. Die Wasservorlauftemperatur sollte nie höher als 20°C sein.

Ein offenes Kühlsystem gewährleistet eine optimale Kühlung der Schweißdüse.

Einsatzgebiete Der PMW 350 eignet sich durch seine schlanke Form besonders gut zum

Schweißen von Rohr-Flanschverbindungen.

Weitere Anwendungsgebiete sind:

Längs- und Rundnähte an Rohren und Behältern für den Reaktorbau

-

Schweißnähte an Gasflaschen

-

Schweißarbeiten in der chemischen Industrie, Lebensmittel-Industrie und in

-

Verbindung mit Band-Schweißanlagen

Optionen

(1) Option Schlepp-Gasdüse

(2) Option Brenneraufnahme FSU 5

(3) Option Drahtzuführungs-Halter

(4) Option Kaltdraht-Zuführung

Für Rundnähte an Rohren mit geringem Durchmesser stehen zwei unterschiedlich große Gasdüsen zur Verfügung.

Für die Längsnaht-Schweißung und für Rohrverbindungen mit großem Durchmesser eignet sich die Schlepp-Gasdüse. Durch ihre spezielle Konstruktion erzeugt sie einen lapidaren Schutzgas-Strom, der für einen ausgezeichneten

Schutz des Schweißbades vor Luftzutritt sorgt. Bei Einsatz der Schlepp-Gasdüse

Distanzhülse (7) und Isolator (8) durch den Isolator der Schlepp-Gasdüse ersetzten.

Der Einsatz eines Zentriersteines und einer Keramikhülse zwischen Düse und

Elektrode bewirkt eine gute Zentrierung des Plasmastrahles.

4

Page 5

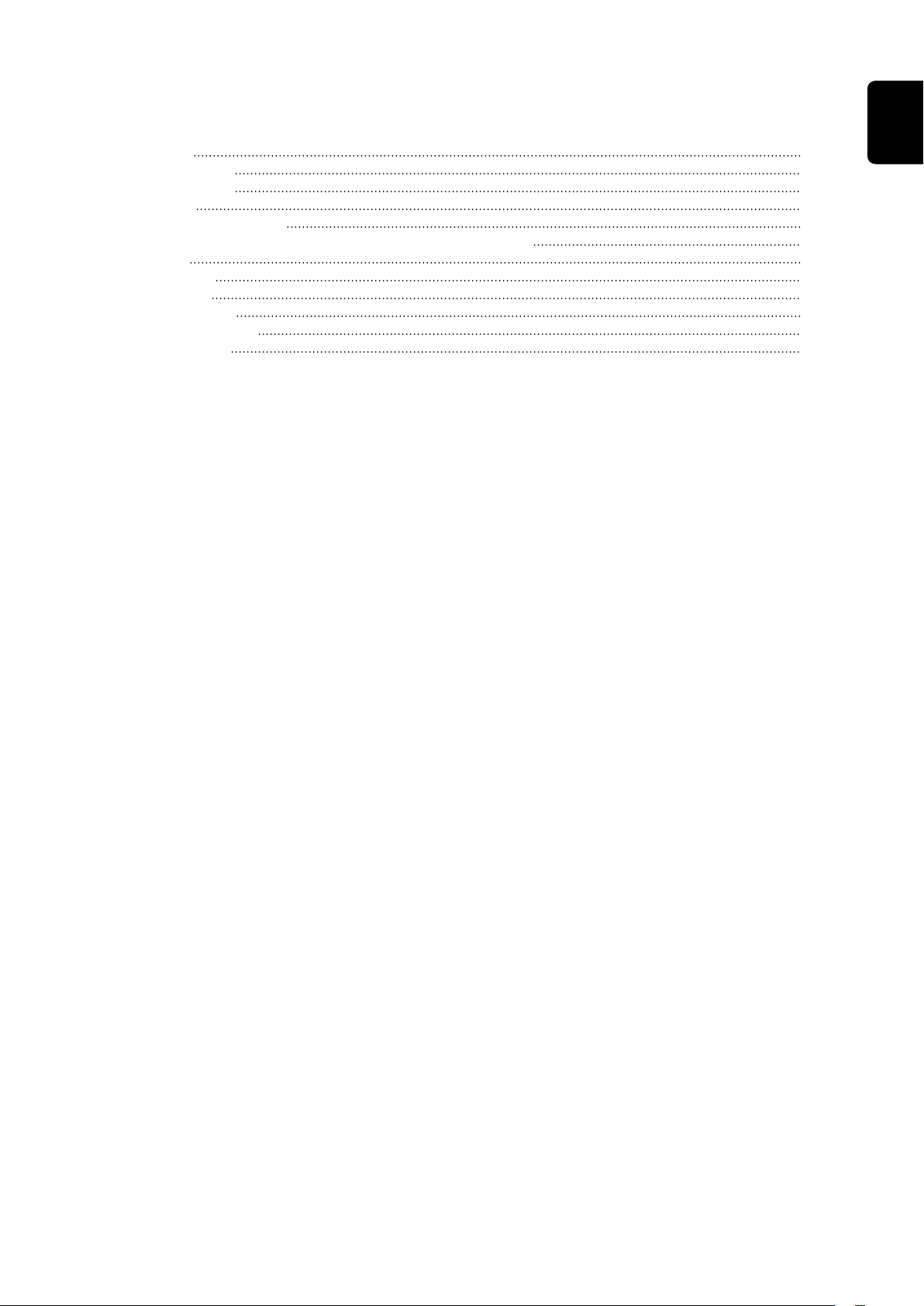

Verschleißteile wechseln

DE

Verschleißteile

wechseln, Wolframelektrode

einstellen

WICHTIG! Vor allen Arbeiten am

Brenner die Anlage abschalten!

Die Gasdüsen (1) und (20) sind steckbar.

Schweißdüse (2) wechseln:

Vorderteil des Brennerkörpers

1

nach unten halten, damit eventuell

austretende Kühlflüssigkeit nicht

in den rückwärtigen Brennerkörper

und seine Isolierteile laufen kann.

Düsenkappe (5) abschrauben

2

Steckbare Schweißdüse (2) und O-

3

Ring (6) wechseln.

Wolframelektrode wechseln:

Spannzange (9) mittels Einstell-

1

Lehre lösen

Wolframelektrode (3) entfernen

2

Neue Wolframelektrode (3) und

3

Spannzange (9) bis zum Anschlag

in die Einstell-Lehre schieben

Spannzange (9) mit Wolframelek-

4

trode (3) mittels Einstell-Lehre einschrauben.

Die Einstel-Lehre ist durch eine

Schraube vorjustiert. Ein weicherer

oder härterer Lichtbogen wird

durch Verstellen der Schraube erreicht.

Mit der Einstell-Lehre kann auch

die Schweißdüse (2) ausgerichtet

werden: Steht die Einstell-Lehre

längs zur Schweißnaht, sind die

beiden Bohrungen der

Schweißdüse parallel zur

Schweißnaht.

(1) Gasdüse Plasma wassergekühlt (10) O-Ring

(2) Schweißdüse (11) O-Ring

(3) Wolframelektrode (12) Außenrohr

(4) Brennerkörper (13) Schraube (2 Stück)

(5) Düsenkappe (14) Zentrierstein

(6) O-Ring (15) Isolierrohr

(7) Distanzhülse (16) Keramikhülse

(8) Isolator (20) Schlepp-Gasdüse

(9) Spannzange

5

Page 6

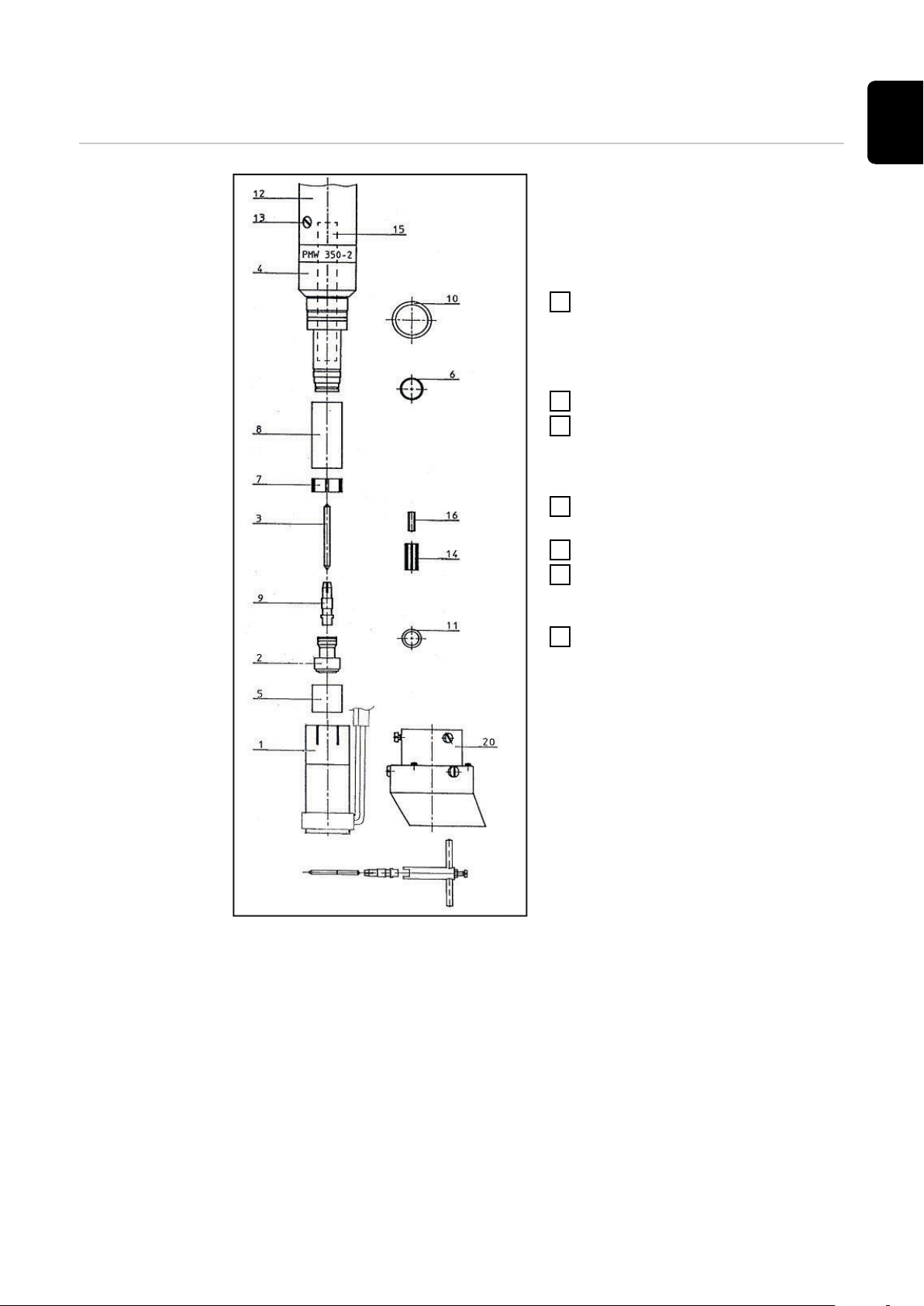

Anschlüsse

(2)

(2)

(1)

(3)

(4)

(5)

Allgemeines Der Plasma Maschinen-Schweißbrenner PMW 350 ist serienmäßig mit einem

Fronius F++ / FG Anschluss ausgestattet.

Anschlüsse

(1) Pilot-Lichtbogen Masse

(2) Wasser

(3) Schutzgas / Strom

(4) Plasmagas / Pilot-Lichtbogen

(5) Roboter-Abschaltbox

6

Page 7

Technische Daten

DE

Technische Daten

Max. Strom bei 100 % ED (DC-)

Schweißdüse 2,0 mm 100 A

Schweißdüse 2,8 mm 180 A

Schweißdüse 3,2 mm 240 A

Schweißdüse 3,5 mm 280 A

Schweißdüse 4,0 mm 350 A

Strom Pilot-Lichtbogen 20 A

Kühlsystem Flüssigkeitskühlung

Kühlmittel

Min. Durchfluss-Menge bei 2 bar 2,4 l/min

Max. Kühlmittel-Temperatur am Brennereintritt 35 °C

Schutzgas Argon, Argon-Wasserstoff

Schutzgas-Menge ca. 10-25 l/min

Plasmagas Argon

Plasmagas-Menge ca. 1-4 l/min

Schlauchpaket-Länge 4 m (Sonderlängen auf An-

Original Fronius-Kühlmittel

oder Argon-Helium

100 A

180 A

240 A

280 A

350 A

frage)

Abmessungen

Abmessungen - Gasdüsen

Abmessungen - Schlepp-Gasdüse

7

Page 8

8

Page 9

Contents

General 10

Machine concept 10

Areas of utilisation 10

Options 10

Replace wearing parts 11

Changing wearing parts, adjusting tungsten electrode 11

Connections 12

General remarks 12

Connections 12

Technical data 13

Technical data 13

Dimensions 13

EN

9

Page 10

General

1

2

3

4

Machine concept

Plasma machine welding torch PMW 350 with optional portable gas nozzle

The plasma machine welding torch PMW 350 can be operated right next to the

power source. Maximum electrical load is 150 A and maximum coolant return

temperature is 40 °C. External cooling is required if the electrical load is higher.

The water flow temperature should never be higher than 20°C.

An open cooling system ensures optimum cooling of the welding nozzle.

Areas of utilisation

Options

Due to its slimline shape, the PMW 350 is ideal for welding pipe flange connections.

Other applications include:

Lengthwise and circular weld seams on pipes and containers for reactors

-

Weld seams on gas cylinders

-

Welding in the chemical and food industries, and in conjunction with tape

-

welding systems.

(1) Portable gas nozzle

(2) Torch holder FSU 5

(3) Wirefeeding holder

(4) Cold wire feeder

Two gas nozzles, each of a different size, are provided for circular weld seams on

small diameter pipes.

The portable gas nozzle is suited to welding lengthwise seams and large diameter

pipe joints. Its special design allows it to produce a flow of shielding gas that ensures excellent protection of the weld pool from air. If using the portable gas

nozzle spacer (7) and insulator (8), replace the portable gas nozzle with the insulator.

Using a centring piece and a ceramic sleeve between the nozzle and electrode

ensures that the plasma jet is well centred.

10

Page 11

Replace wearing parts

Changing wearing parts, adjusting tungsten

electrode

IMPORTANT! Switch off the machine

before carrying out any work on the

torch.

The gas nozzles (1) and (20) can be

plugged in.

Change welding nozzle (2):

Hold the front part of the torch

1

body downwards so that any escaping coolant cannot get back into

the torch body and its insulating

parts.

Unscrew nozzle cap (5)

2

Change plug-in welding nozzle (2)

3

and O-ring (6).

Change tungsten electrode:

Release welding tongs (9) using ad-

1

justing gauge

Remove tungsten electrode (3)

2

Push new tungsten electrode (3)

3

and welding tongs (9) into adjusting gauge as far as they will go

Using adjusting gauge, screw in

4

welding tongs (9) with tungsten

electrode (3).

The adjusting gauge is preadjusted

using a screw. Adjust the screw to

obtain a softer or harder arc.

The adjusting gauge can also be

used to adjust the welding nozzle

(2): If the adjusting gauge is lengthways on to the weld seam, both

holes in the welding nozzle will be

parallel to the weld seam.

EN

(1) Water-cooled plasma gas nozzle (10) O-ring

(2) Welding nozzle (11) O-ring

(3) Tungsten electrode (12) Outer pipe

(4) Torch body (13) Screw (x2)

(5) Nozzle cap (14) Centring piece

(6) O-ring (15) Insulating tube

(7) Spacer (16) Ceramic sleeve

(8) Insulator (20) Portable gas nozzle

(9) Welding tongs

11

Page 12

Connections

(2)

(2)

(1)

(3)

(4)

(5)

General remarks The plasma machine welding torch PMW 350 is fitted with a Fronius F++ / FG

connection as standard.

Connections

(1) Pilot arc earth

(2) Water

(3) Shielding gas/current

(4) Plasma gas/pilot arc

(5) Robot cut-out box

12

Page 13

Technical data

Technical data

Max. current at 100 % d.c. (DC-)

Welding nozzle 2.0 mm 100 A

Welding nozzle 2.8 mm 180 A

Welding nozzle 3.2 mm 240 A

Welding nozzle 3.5 mm 280 A

Welding nozzle 4.0 mm 350 A

Pilot arc current 20 A

Cooling system Liquid cooling

Coolant

Min. flow rate at 2 bar 2,4 l/min

Max. coolant temperature when it enters torch 35 °C

Shielding gas Argon, argon-hydrogen or ar-

Shielding gas flow rate approx. 10-25 l/min

Plasma gas Argon

Plasma gas flow rate approx. 1-4 l/min

Length of hosepack 4 m (also made-to-measure)

Original Fronius coolant

100 A

180 A

240 A

280 A

350 A

gon-helium

EN

Dimensions

Gas nozzle dimensions

Portable gas nozzle dimensions

13

Page 14

14

Page 15

Sommaire

Généralités 16

Conception de l’appareil 16

Applications 16

Options 16

Remplacer les pièces d'usure 17

Remplacer les pièces d’usure, mettre l’électrode de tungstène en place 17

Raccords 18

Généralités 18

Raccords 18

Caractéristiques techniques 19

Caractéristiques techniques 19

Dimensions 19

FR

15

Page 16

Généralités

1

2

3

4

Conception de

l’appareil

Torche plasma automatique PMW 350 avec buse à gaz de traînage en option

La torche plasma automatique PMW 350 peut être actionnée directement au niveau de la source de courant jusqu’à une charge électrique de 150 A et une

température de retour de l’eau de refroidissement de 40 °C.

Un refroidissement externe est nécessaire en cas de charge électrique plus

élevée. La température d’arrivée de l’eau ne doit jamais être supérieure à 20 °C.

Un système de refroidissement ouvert garantit un refroidissement optimal de la

buse de soudage.

Applications Grâce à sa forme effilée, la torche PMW 350 convient tout particulièrement au

soudage des raccords à brides de tuyaux.

Les applications suivantes sont également possibles :

Cordons longitudinaux et circulaires sur les tubes et récipients pour la con-

-

struction de réacteurs

Cordons de soudure sur les bouteilles de gaz

-

Travaux de soudure dans l’industrie chimique, l’industrie agro-alimentaire et

-

en liaison avec des installations de soudage de bande.

Options

(1) Option buse à gaz de traînage

(2) Option logement de torche FSU 5

(3) Option support de guide-fil

(4) Option alimentation de fil froid

Deux tailles de buses à gaz sont disponibles pour les cordons circulaires sur les

tubes de faible diamètre.

La buse à gaz de traînage convient au soudage longitidunal et aux raccords tubulaires de diamètre important. Grâce à sa construction spéciale, elle génère un

flux ciblé de gaz protecteur qui garantit une protection suffisante du bain de soudure en amont de l’entrée d’air. En cas d’utilisation de la buse à gaz de traînage,

la butée d’espacement (7) et l’isolateur (8) doivent être remplacés par l’isolateur

de la buse à gaz.

16

L’utilisation d’un centrage/guidage et d’une douille céramique installés entre la

buse et l’électrode permet un bon centrage du jet plasma.

Page 17

Remplacer les pièces d'usure

Remplacer les

pièces d’usure,

mettre l’électrode de tungstène

en place

IMPORTANT! Éteindre l’installation

avant toute intervention au niveau de

la torche ! Les buses à gaz (1) et (20)

sont enfichables.

Remplacer la buse de soudage (2) :

Tenir la face avant du corps de la

1

torche vers le bas afin d’éviter la

pénétration de toute fuite évent.

de liquide de refroidissement dans

la partie arrière du corps de la torche et ses éléments d’isolation.

Dévisser le nez de la buse (5).

2

Remplacer la buse de soudage en-

3

fichable (2) et le joint torique (6).

Remplacer l’électrode de tungstène :

Desserrer la pince de serrage (9) à

1

l’aide du module de réglage.

Retirer l’électr. de tungstène (3).

2

Introduire la nouvelle électrode de

3

tungstène (3) et la pince de serrage

(9) dans le module de réglage jusqu’en butée.

Visser la pince de serrage (9) et

4

l’électrode de tungstène (3) à l’aide

du module de réglage.

La position du module de réglage

est prédéfinie par une vis. Ajuster

la vis pour obtenir un arc électrique plus souple ou plus ferme.

Le module de réglage permet également d’orienter la buse de soudage (2) : Si le module de soudage

est placé longitudinalement par

rapport au cordon de soudage, les

deux orifices de la buse de soudage sont parallèles à ce dernier.

FR

(1) Buse à gaz plasmagène refroidie par eau (10) Joint torique

(2) Buse de soudage (11) Joint torique

(3) Électrode de tungstène (12) Tube extérieur

(4) Corps de la torche (13) Vis (2 pièces)

(5) Nez de la buse (14) Centrage/guidage

(6) Joint torique (15) Tube isolant

(7) Butée d’espacement (16) Gaine céramique

(8) Isolateur (20) Buse à gaz de

(9) Pince de serrage

traînage

17

Page 18

Raccords

(2)

(2)

(1)

(3)

(4)

(5)

Généralités La torche plasma automatique PMW 350 est équipée de série d’un raccord Fro-

nius F++ / FG.

Raccords

(1) Mise à la terre arc auxiliaire

(2) Eau

(3) Gaz protecteur / Courant

(4) Gaz plasmagène / Arc auxiliaire

(5) Boîtier de déconnexion robot

18

Page 19

Caractéristiques techniques

Caractéristiques

techniques

Intensité max. à 100 % ED (DC-)

Buse de soudage 2,0 mm 100 A

Buse de soudage 2,8 mm 180 A

Buse de soudage 3,2 mm 240 A

Buse de soudage 3,5 mm 280 A

Buse de soudage 4,0 mm 350 A

Intensité arc auxiliaire 20 A

Système de refroidissement Refroidissement par liquide

Réfrigérant

Débit min. à 2 bar 2,4 l/min

Température max. du réfrigérant à

l’entrée de la torche

Gaz protecteur Argon, argon et hydrogène ou argon

Quantité de gaz protecteur env. 10-25 l/min

Gaz plasmagène Argon

Quantité de gaz plasmagène env. 1-4 l/min

Longueur du faisceau de câbles 4 m (autres longueurs sur demande)

Réfrigérant d’origine Fronius

100 A

180 A

240 A

280 A

350 A

35 °C

et hélium

FR

Dimensions

Buses à gaz Dimensions

Buse à gaz de traînage

19

Page 20

Loading...

Loading...