Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

PlasmaModule 10

Návod k obsluze

CS

Plazma

Manual de instrucciones

ES

Plasma

Návod na obsluhu

SK

Plazma

42,0410,1440 007-16122020

Page 2

Page 3

Obsah

Bezpečnostní předpisy 5

Vysvětlení bezpečnostních pokynů 5

Všeobecné informace 5

Předpisové použití 6

Okolní podmínky 6

Povinnosti provozovatele 6

Povinnosti pracovníků 6

Síťové připojení 7

Vlastní ochrana a ochrana jiných osob 7

Údaje k hodnotám hlučnosti 7

Nebezpečí vznikající působením škodlivých par a plynů 8

Nebezpečí představované odletujícími jiskrami 8

Nebezpečí představované proudem ze síťového rozvodu a svařovacího okruhu 9

Bludné svařovací proudy 10

Klasifikace přístrojů podle EMC 10

Opatření EMC 10

Opatření EMF 11

Místa, kde hrozí zvláštní nebezpečí 11

Požadavky na ochranný plyn 12

Nebezpečí související s lahvemi s ochranným plynem 12

Nebezpečí ohrožení unikajícím ochranným plynem 13

Bezpečnostní opatření v místě instalace a při přepravě 13

Bezpečnostní předpisy v normálním provozu 14

Uvedení do provozu, údržba a opravy 14

Bezpečnostní přezkoušení 15

Likvidace odpadu 15

Bezpečnostní označení 15

Zálohování dat 15

Autorské právo 15

Všeobecné informace 17

Koncepce přístroje 17

Vysvětlení pojmů 17

Svařovací zdroje pro plazmové svařování 17

Princip plazmového svařování 18

Výhody plazmového svařování oproti svařování TIG 19

Oblasti použití 19

Rozšířená výbava a příslušenství 20

Ovládací prvky a přípojky 21

Všeobecné informace 21

Přední strana přístroje 21

Zadní strana přístroje 23

Před uvedením do provozu 24

Všeobecné informace 24

Předpisové použití 24

Předpisy pro umístění 24

Síťové připojení 24

Provoz s elektrocentrálou 25

Digitální regulace plazmového plynu 25

Instalace 26

Všeobecné informace 26

Instalace 26

Připojení propojovacího hadicového vedení ke svařovacímu zdroji TIG 26

Připojení plazmového svařovacího hořáku 27

Připojení ochranného plynu a plazmového plynu 27

Propojte modul PlasmaModule 10 a svařovací zdroj TIG s řízením robota. 28

Uvedení do provozu 29

Všeobecné informace 29

Uvedení do provozu 29

Pokyny k provozu 29

CS

16

3

Page 4

Průběh plazmového svařování 30

Nabídka Setup 31

Všeobecné informace 31

Nastavení plynu 31

Nabídka Setup 32

Nabídka Setup – 2. úroveň (2nd) 33

Korekční koeficienty 35

Signály pro robotový provoz 36

Všeobecné informace 36

Přehled 36

Signály pro robotový provoz 36

Průběh signálu 37

Příklad použití 38

Důležitá upozornění pro robotový provoz 38

Diagnostika a odstraňování závad 40

Všeobecné informace 40

Zobrazované servisní kódy 40

Diagnostika a odstraňování závad 42

Péče, údržba a likvidace odpadu 43

Všeobecné informace 43

Při každém uvedení do provozu 43

Každé 2 měsíce 43

Každých 6 měsíců 43

Likvidace odpadu 43

Příklady sestav 44

Konfigurace „Ruční režim“ 44

Konfigurace „Robotový provoz“ 45

Průměrné hodnoty spotřeby při svařování 47

Průměrná spotřeba drátové elektrody při svařování MIG/MAG 47

Průměrná spotřeba ochranného plynu při svařování MIG/MAG 47

Průměrná spotřeba ochranného plynu při svařování TIG 47

Technické údaje 48

Všeobecné informace 48

Technické údaje 48

Přehled s kritickými surovinami, rok výroby zařízení 49

4

Page 5

Bezpečnostní předpisy

CS

Vysvětlení

bezpečnostních

pokynů

NEBEZPEČÍ!

Označuje bezprostředně hrozící nebezpečí,

které by mělo za následek smrt nebo velmi těžká zranění, pokud by nebylo

▶

odstraněno.

VAROVÁNÍ!

Označuje případnou nebezpečnou situaci,

která by mohla mít za následek smrt nebo velmi těžká zranění, pokud by nebyla

▶

odstraněna.

POZOR!

Označuje případnou závažnou situaci,

která by mohla mít za následek drobná poranění nebo lehká zranění a materiální

▶

škody, pokud by nebyla odstraněna.

UPOZORNĚNĹ!

Upozorňuje na možné ohrožení kvality pracovních výsledků a na případné

poškození zařízení.

Všeobecné informace

Přístroj je vyroben podle současného stavu techniky a v souladu s uznávanými

bezpečnostně technickými předpisy. Přesto hrozí při neodborné obsluze nebo chybném

používání nebezpečí, které se týká:

- ohrožení zdraví a života obsluhy nebo dalších osob,

- poškození přístroje a jiného majetku provozovatele,

- zhoršení efektivnosti práce s přístrojem.

Všechny osoby, které instalují, obsluhují, ošetřují a udržují přístroj, musí

- mít odpovídající kvalifikaci,

- mít znalosti ze svařování a

- v plném rozsahu přečíst a pečlivě dodržovat tento návod k obsluze.

Návod k obsluze přechovávejte vždy na místě, kde se s přístrojem pracuje. Kromě

tohoto návodu k obsluze je nezbytné dodržovat příslušné všeobecně platné i místní

předpisy týkající se předcházení úrazům a ochrany životního prostředí.

Všechny popisy na přístroji, které se týkají bezpečnosti provozu, je třeba:

- udržovat v čitelném stavu,

- nepoškozovat,

- neodstraňovat,

- nezakrývat, nepřelepovat ani nezabarvovat.

Umístění bezpečnostních upozornění na přístroji najdete v kapitole „Všeobecné informace“ návodu k obsluze vašeho přístroje.

Jakékoli závady, které by mohly narušit bezpečný provoz přístroje, musí být před jeho

zapnutím odstraněny.

Jde o vaši bezpečnost!

5

Page 6

Předpisové

použití

Okolní podmínky Provozování nebo uložení přístroje v podmínkách, které vybočují z dále uvedených

Přístroj je dovoleno používat pouze pro práce odpovídající jeho určení.

Přístroj je určen výlučně pro svařovací postupy uvedené na výkonovém štítku.

Jakékoliv jiné a tento rámec přesahující použití se nepovažuje za předpisové. Za takto

vzniklé škody výrobce neručí.

K předpisovému používání přístroje patří rovněž

- kompletní přečtení a dodržování pokynů obsažených v tomto návodu k obsluze,

- kompletní přečtení a dodržování bezpečnostních a varovných pokynů,

- provádění pravidelných inspekčních a údržbářských prací.

Přístroj nikdy nepoužívejte k následujícím činnostem:

- rozmrazování potrubí,

- nabíjení baterií/akumulátorů,

- startování motorů.

Přístroj je určen pro použití v průmyslu a v komerční oblasti. Výrobce nepřebírá

odpovědnost za škody vzniklé v důsledku používání přístroje v obytných oblastech.

Výrobce rovněž nepřebírá odpovědnost za nedostatečné či chybné pracovní výsledky.

mezí, se považuje za nepředpisové. Za takto vzniklé škody výrobce neručí.

Povinnosti provozovatele

Teplotní rozmezí okolního vzduchu:

- při provozu: -10 °C až +40 °C (14 °F až 104 °F)

- při přepravě a skladování: -20 °C až +55 °C (-4 °F až 131 °F)

Relativní vlhkost vzduchu:

- do 50 % při 40 °C (104 °F)

- do 90 % při 20 °C (68 °F)

Okolní vzduch: nesmí obsahovat prach, kyseliny, korozivní plyny či látky apod.

nadmořská výška: do 2000 m (6561 ft. 8.16 in.)

Provozovatel se zavazuje, že s přístrojem budou pracovat pouze osoby, které

- jsou seznámeny se základními předpisy týkajícími se pracovní bezpečnosti a

předcházení úrazům a jsou zaškoleny v zacházení s přístrojem,

- přečetly tento návod k obsluze, zvláště kapitolu „Bezpečnostní předpisy“, porozuměly všemu a stvrdily toto svým podpisem,

- jsou vyškoleny v souladu s požadavky na výsledky práce.

V pravidelných intervalech je třeba ověřovat, zda pracovní činnost personálu odpovídá

zásadám bezpečnosti práce.

Povinnosti pracovníků

6

Všechny osoby, které jsou pověřeny pracovat s tímto přístrojem, jsou povinny před

zahájením práce

- dodržet všechny základní předpisy o bezpečnosti práce a předcházení úrazům,

- přečíst si tento návod k obsluze, zvláště kapitolu „Bezpečnostní předpisy“ a stvrdit

svým podpisem, že všemu náležitě porozuměly a že budou pokyny dodržovat.

Před opuštěním pracoviště je zapotřebí učinit taková opatření, aby nedošlo v nepřítomnosti pověřeného pracovníka k újmě na zdraví ani k věcným škodám.

Page 7

Síťové připojení Vysoce výkonné přístroje mohou na základě vlastního odběru proudu ovlivnit kvalitu

energie v síti.

Dopad na některé typy přístrojů se může projevit:

- omezením přípojek

-

požadavky ohledně maximální přípustné síťové impedance

-

požadavky ohledně minimálního potřebného zkratového výkonu

*)

vždy na rozhraní s veřejnou elektrickou sítí

*)

*)

viz Technické údaje

V tomto případě se provozovatel nebo uživatel přístroje musí ujistit, zda přístroj smí být

připojen, případně může problém konzultovat s dodavatelem energie.

DŮLEŽITÉ! Dbejte na bezpečné uzemnění síťového připojení!

CS

Vlastní ochrana a

ochrana jiných

osob

Manipulaci s přístrojem doprovází řada bezpečnostních rizik, např.:

- odletující jiskry, poletující horké kovové díly

- poranění očí a pokožky zářením oblouku

- škodlivá elektromagnetická pole, která mohou představovat nebezpečí pro osoby s

kardiostimulátory

- nebezpečí představované proudem ze síťového rozvodu a svařovacího okruhu

- zvýšená hladina hluku

- škodlivý svařovací kouř a plyny

Při manipulaci s přístrojem používejte vhodný ochranný oděv. Ochranný oděv musí mít

následující vlastnosti:

- je nehořlavý

- dobře izoluje a je suchý

- zakrývá celé tělo, je nepoškozený a v dobrém stavu

- zahrnuje ochrannou kuklu

- kalhoty nemají záložky

K ochrannému oděvu pro svářeče patří mimo jiné:

- Ochrana očí a obličeje před UV zářením, tepelným sáláním a odletujícími jiskrami

vhodným ochranným štítem s předepsaným filtrem.

- Předepsané ochranné brýle s bočnicemi, které se nosí pod ochranným štítem.

- Pevná obuv, která izoluje také ve vlhku.

- Ochrana rukou vhodnými ochrannými rukavicemi (elektricky izolujícími a chránícími

před horkem).

- Sluchové chrániče pro snížení hlukové zátěže a jako ochrana před poškozením sluchu.

Údaje k hodnotám hlučnosti

V průběhu práce se svařovacím přístrojem nepouštějte do blízkosti svařovacího procesu

jiné osoby, především děti. Pokud se přesto nacházejí v blízkosti další osoby, je nutno

- poučit je o všech nebezpečích (nebezpečí oslnění obloukem, zranění odletujícími

jiskrami, zdraví nebezpečný svařovací kouř, hluková zátěž, možnost ohrožení

síťovým a svařovacím proudem atd.),

- dát jim k dispozici vhodné ochranné prostředky nebo

- postavit ochranné zástěny, resp. závěsy.

Přístroj vykazuje maximální hladinu akustického výkonu <80 dB (A) (ref. 1 pW) při chodu

naprázdno a ve fázi ochlazování po provozu podle maximálního přípustného pracovního

bodu při normálním zatížení ve shodě s normou EN 60974-1.

Hodnotu emisí vztaženou na pracovní místo při svařování (a řezání) nelze uvést, protože

je ovlivněna postupem a okolními podmínkami. Závisí na nejrůznějších parametrech,

7

Page 8

jako jsou například svařovací postup (svařování MIG/MAG, TIG), zvolený druh proudu

(stejnosměrný, střídavý), rozmezí výkonu, druh sváru, rezonanční vlastnosti svařence,

pracoviště apod.

Nebezpečí vznikající působením

škodlivých par a

plynů

Kouř vznikající při svařování obsahuje zdraví škodlivé plyny a výpary.

Svařovací kouř obsahuje látky, které podle monografie 118 Mezinárodní agentury pro

výzkum rakoviny vyvolávají rakovinu.

Používejte bodové a prostorové odsávání.

Pokud je to možné, používejte svařovací hořák s integrovaným odsáváním.

Hlavu udržujte co nejdále od vznikajícího svařovacího kouře a plynů.

Vznikající kouř a škodlivé plyny

- nevdechujte

- odsávejte z pracovní oblasti pomocí vhodných zařízení.

Zajistěte dostatečný přívod čerstvého vzduchu. Zajistěte, aby míra provzdušnění byla

vždy alespoň 20 m³/hodinu.

Pokud nedostačuje větrání, použijte svářečskou kuklu s přívodem vzduchu.

V případě nejasností, zda dostačuje výkon odsávání, porovnejte naměřené emisní hodnoty škodlivin s povolenými mezními hodnotami.

Na míru škodlivosti svařovacího kouře mají vliv mimo jiné následující komponenty:

- kovy použité pro svařenec,

- elektrody,

- povrchové vrstvy,

- čisticí, odmašťovací a podobné prostředky

- a použitý svařovací proces.

Nebezpečí

představované

odletujícími jiskrami

Z tohoto důvodu mějte na zřeteli také bezpečnostní datové listy a údaje výrobce výše

uvedených komponent.

Doporučení pro scénáře expozice a opatření řízení rizik a pro identifikaci pracovních

podmínek najdete na webových stránkách European Welding Association v části Health

& Safety (https://european-welding.org).

V blízkosti elektrického oblouku se nesmí vyskytovat vznětlivé výpary (například páry

rozpouštědel).

V případě, že se nesvařuje, uzavřete ventil lahve s ochranným plynem nebo hlavní

přívod plynu.

Odletující jiskry mohou být příčinou požáru a výbuchu.

Nikdy nesvařujte v blízkosti hořlavých materiálů.

Hořlavé materiály musejí být vzdálené od oblouku minimálně 11 metrů (36 ft. 1.07 in.)

nebo zakryté prověřeným krytem.

Mějte vždy v pohotovosti vhodný, přezkoušený hasicí přístroj.

Jiskry a horké kovové částečky mohou proniknout do okolí i malými štěrbinami a otvory.

Přijměte proto odpovídající opatření, aby nevzniklo nebezpečí zranění nebo požáru.

Nesvařujte v prostorách s nebezpečím požáru nebo výbuchu, dále na uzavřených

zásobnících, sudech nebo potrubních rozvodech, pokud nejsou pro takové práce připraveny podle příslušných národních a mezinárodních norem.

8

Page 9

Na zásobnících, ve kterých se skladovaly či skladují plyny, paliva, minerální oleje apod.,

se nesmějí provádět žádné svářečské práce. Zbytky těchto látek představují nebezpečí

výbuchu.

CS

Nebezpečí

představované

proudem ze

síťového rozvodu

a svařovacího

okruhu

Úraz elektrickým proudem je životu nebezpečný a může být smrtelný.

Nedotýkejte se částí pod napětím, a to ani uvnitř, ani vně přístroje.

Při svařování MIG/MAG a TIG jsou pod napětím také svařovací drát, cívka s drátem,

podávací kladky a rovněž všechny kovové díly, které jsou ve styku se svařovacím

drátem.

Podavač drátu stavte vždy na dostatečně izolovaný podklad, nebo použijte izolované

uchycení podavače drátu.

Zabezpečte vhodnou vlastní ochranu i ochranu jiných osob před uzemňovacím

potenciálem (kostra) dostatečně izolovanou suchou podložkou nebo krytem. Podložka,

popř. kryt musí kompletně pokrývat celou oblast mezi tělem a uzemňovacím

potenciálem.

Všechny kabely a vedení musí být pevné, nepoškozené, izolované a dostatečně dimenzované. Uvolněné spoje, spálené nebo jinak poškozené či poddimenzované kabely,

hadice a další vedení ihned vyměňte.

Před každým použitím zkontrolujte pevné usazení elektrických propojení.

Elektrické kabely s bajonetovým konektorem otočte minimálně o 180° okolo podélné osy

a natáhněte je.

Dbejte na to, aby se vám kabely či vedení neovinuly kolem těla nebo jeho částí.

Manipulace s elektrodou (obalená i wolframová elektroda, svařovací drát aj.):

- nikdy neponořujte elektrodu do kapalin za účelem ochlazení,

- nikdy se jí nedotýkejte, je-li svařovací zdroj zapnutý.

Mezi elektrodami dvou svařovacích zdrojů může např. vzniknout rozdíl potenciálů rovný

dvojnásobku napětí svařovacího zdroje naprázdno. Současný dotyk obou elektrod může

být za určitých okolností životu nebezpečný.

U síťového a vlastního přívodního kabelu nechte elektrotechnickým odborníkem v pravidelných intervalech přezkoušet funkčnost ochranného vodiče.

Přístroje ochranné třídy I vyžadují pro řádný provoz síť s ochranným vodičem a zásuvný

systém s ochranným kontaktem.

Provoz přístroje v síti bez ochranného vodiče a v zásuvce bez ochranného kontaktu je

přípustný pouze za dodržení všech národních předpisů o ochranném odpojení.

V opačném případě se jedná o hrubou nedbalost. Za takto vzniklé škody výrobce neručí.

V případě potřeby zajistěte dostatečné uzemnění svařence pomocí vhodných

prostředků.

Přístroje, které právě nepoužíváte, vypněte.

Při práci ve větší výšce používejte zabezpečovací prostředky proti pádu.

Před zahájením práce na vlastním přístroji jej vypněte a vytáhněte síťovou zástrčku.

Přístroj zabezpečte proti zapojení síťové zástrčky a proti opětovnému zapnutí dobře

čitelným a srozumitelným varovným štítkem.

Po otevření přístroje:

- vybijte všechny součástky, na kterých se hromadí elektrický náboj,

- přesvědčte se, že všechny součásti přístroje jsou bez napětí.

9

Page 10

Pokud je nutné provádět práce na vodivých dílech, přizvěte další osobu, která včas

vypne hlavní vypínač.

Bludné svařovací

proudy

Klasifikace

přístrojů podle

EMC

V případě nedodržení dále uvedených pokynů mohou vznikat bludné svařovací proudy,

které mohou mít následující následky:

- nebezpečí požáru,

- přehřátí součástek, které jsou ve styku se svařencem,

- zničení ochranných vodičů,

- poškození přístroje a dalších elektrických zařízení.

Dbejte na pevné připojení přípojné svorky ke svařenci.

Přípojnou svorku upevněte na svařenci co nejblíže ke svařovanému místu.

Přístroj instalujte s dostatečnou izolací od elektricky vodivého okolí, např.: s izolací od

vodivé podlahy nebo s izolací od vodivých podstavců.

Při používání rozboček, dvouhlavých uchycení apod. dbejte následujících pokynů: Také

elektroda v nepoužívaném svařovacím hořáku / držáku elektrody je pod napětím. Dbejte

proto na dostatečně izolované uložení nepoužívaného svařovacího hořáku / držáku elektrody.

Při použití automatizovaného postupu MIG/MAG veďte drátovou elektrodu z bubnu se

svařovacím drátem, velké cívky nebo cívky s drátem k podavači drátu, elektroda musí

být izolovaná.

Přístroje emisní třídy A:

- Jsou určeny pouze pro použití v průmyslových oblastech.

- V jiných oblastech mohou způsobovat problémy související s vedením a zářením.

Přístroje emisní třídy B:

- Splňují emisní požadavky pro obytné a průmyslové oblasti. Toto platí také pro

obytné oblasti s přímým odběrem energie z veřejné nízkonapěťové sítě.

Klasifikace přístrojů dle EMC podle výkonového štítku nebo technických údajů.

Opatření EMC Ve zvláštních případech může i přes dodržení normovaných mezních hodnot emisí dojít

k ovlivnění ve vyhrazené oblasti použití (např. v případě, že jsou v prostoru umístění citlivé přístroje nebo se v blízkosti nachází rozhlasové a televizní přijímače).

V případě, že se toto rušení vyskytne, je povinností provozovatele přijmout opatření,

která rušení odstraní.

Přezkoušejte a vyhodnoťte odolnost zařízení proti rušení v okolí přístroje podle

národních a mezinárodních předpisů. Příklady citlivých zařízení, která mohou být přístrojem nepříznivě ovlivněna:

- bezpečnostní zařízení

- síťové rozvody, vedení pro přenos signálů a dat

- zařízení výpočetní a telekomunikační techniky

- měřicí a kalibrační zařízení

Opatření, kterými se zabrání vzniku problémů s elektromagnetickou kompatibilitou:

1. Síťové napájení

- Pokud se i v případě předpisově provedeného síťového připojení vyskytne elek-

tromagnetické rušení, přijměte dodatečná opatření (např. použití vhodného typu

síťového filtru).

10

Page 11

2. Svářecí kabely

- Používejte co nejkratší.

- Pokládejte těsně vedle sebe (také kvůli zabránění problémům s elektromagne-

tickým polem).

- Pokládejte daleko od ostatního vedení.

3. Vyrovnání potenciálu

4. Uzemnění svařence

- Je-li to nutné, vytvořte uzemnění pomocí vhodných kondenzátorů.

5. Odstínění, je-li zapotřebí

- Proveďte odstínění ostatních zařízení v okolí.

- Proveďte odstínění celé svařovací instalace.

Opatření EMF Elektromagnetická pole mohou způsobit škody na zdraví, které nejsou dosud známé:

- Negativní účinky na zdraví osob pohybujících se v okolí, např. uživatele kardiostimulátorů a naslouchadel.

- Uživatelé kardiostimulátorů se musí poradit se svým lékařem, dříve než se začnou

zdržovat v bezprostřední blízkosti svařovacího procesu.

- Z bezpečnostních důvodů je třeba dodržovat pokud možno co největší vzdálenost

mezi svařovacími kabely a hlavou nebo tělem svářeče.

- Nenoste svařovací kabely a hadicová vedení přes ramena a neomotávejte si je

kolem těla.

CS

Místa, kde hrozí

zvláštní

nebezpečí

Dbejte na to, aby se do blízkosti pohybujících se částí nedostaly vaše ruce, vlasy, části

oděvu a nářadí. Jedná se např. o tyto části přístroje:

- ventilátory

- ozubená kola

- kladky

- hřídele

- cívky s drátem a svařovací dráty

Nesahejte do otáčejících se ozubených kol pohonu drátu ani do jeho rotujících hnacích

součástí.

Kryty a bočnice se smí otevřít či odstranit pouze na dobu trvání údržbářských prací a

oprav.

Během provozu

- Zajistěte, aby byly všechny kryty zavřené a všechny bočnice řádně namontované.

- Udržujte všechny kryty a bočnice zavřené.

Výstup svařovacího drátu ze svařovacího hořáku představuje značné riziko úrazu

(propíchnutí ruky, zranění obličeje, očí apod.).

Držte proto vždy svařovací hořák směrem od těla (přístroje s podavačem drátu) a

používejte vhodné ochranné brýle.

Nedotýkejte se svařence v průběhu svařování ani po jeho ukončení - nebezpečí

popálení.

Z chladnoucích svařenců může odskakovat struska. Proto noste předepsané ochranné

vybavení i při dodatečných pracích na svařenci a zabezpečte dostatečnou ochranu i pro

ostatní osoby.

Před započetím práce nechte svařovací hořák a ostatní části zařízení s vysokou provozní teplotou vychladnout.

V prostorách s nebezpečím požáru a výbuchu platí zvláštní předpisy

– dodržujte příslušná národní i mezinárodní ustanovení.

11

Page 12

Svařovací zdroje určené pro práce v prostorách se zvýšeným elektrickým ohrožením

(např. kotle) musí být označeny značkou S (Safety). Vlastní svařovací zdroj však musí

být umístěn mimo tyto prostory.

Vytékající chladicí médium může způsobit opaření. Před odpojením přípojek chladicího

okruhu proto vypněte chladicí modul.

Při manipulaci s chladicím médiem respektujte informace uvedené v bezpečnostním

datovém listu chladicího média. Bezpečnostní datový list chladicího média získáte v servisním středisku, příp. na domovské stránce výrobce.

Při přepravě přístrojů jeřábem používejte pouze vhodné závěsné prostředky dodávané

výrobcem.

- Řetězy nebo lana zavěste do všech určených závěsných bodů vhodného závěsného

prostředku.

- Řetězy, příp. lana musejí svírat se svislou rovinou co možná nejmenší úhel.

- Odmontujte lahev s plynem a podavač drátu (přístroje MIG/MAG a TIG).

V případě zavěšení podavače drátu na jeřáb v průběhu svařování používejte vždy

vhodné izolované uchycení podavače drátu (přístroje MIG/MAG a TIG).

Je-li přístroj vybaven nosným popruhem nebo držadlem, jsou popruh nebo držadlo

určeny výhradně pro ruční přenášení. Nosný popruh není vhodný pro přepravu přístroje

pomocí jeřábu, vidlicového zdvižného vozíku anebo podobného mechanického zdvihacího zařízení.

Požadavky na

ochranný plyn

Nebezpečí související s lahvemi s

ochranným plynem

Všechny vázací prostředky (pásy, spony, řetězy atd.), které se používají v souvislosti s

přístrojem nebo jeho součástmi, je zapotřebí pravidelně kontrolovat (např. kvůli

případnému mechanickému poškození, korozi nebo změnám vlivem okolního prostředí).

Interval a rozsah kontrol musí odpovídat alespoň aktuálně platným národním normám a

směrnicím.

Při použití adaptéru pro připojení ochranného plynu hrozí nebezpečí nepozorovaného

úniku ochranného plynu, který je bez barvy a bez zápachu. Před montáží utěsněte závity

adaptéru pro připojení ochranného plynu na straně přístroje vhodnou teflonovou páskou.

Zejména u okružních vedení může znečištěný ochranný plyn způsobit poškození vybavení a zhoršení kvality svařování.

Ohledně kvality ochranného plynu je nutné splnit následující požadavky:

- velikost pevných částic < 40 μm

- tlakový rosný bod < -20 °C

- max. obsah oleje < 25 mg/m³

V případě potřeby použijte filtry!

Lahve s ochranným plynem obsahují stlačený plyn a při poškození mohou vybuchnout.

Protože tyto lahve tvoří součást svařovacího vybavení, musí se s nimi zacházet velmi

opatrně.

Chraňte tlakové lahve před vysokými teplotami, mechanickými nárazy, struskou,

otevřeným plamenem, jiskrami a elektrickým obloukem.

12

Tlakové lahve montujte ve svislé poloze a upevněte je podle návodu, aby se nemohly

převrhnout.

Udržujte tlakové lahve v dostatečné vzdálenosti od svařovacích vedení či jiných elektrických obvodů.

Nikdy nezavěšujte svařovací hořák na tlakovou lahev.

Page 13

Nikdy se elektrodou nedotýkejte lahve s ochranným plynem.

Nebezpečí

ohrožení unikajícím

ochranným plynem

Nebezpečí výbuchu - nikdy neprovádějte svařovací práce na lahvi s ochranným plynem,

která je pod tlakem.

Používejte vždy předepsaný typ lahví s ochranným plynem a k tomu určené příslušenství

(redukční ventil, hadice a spojky apod.). Používejte pouze bezvadné lahve s ochranným

plynem a příslušenství.

Při otevírání ventilu na lahvi s ochranným plynem odvraťte obličej od vývodu plynu.

V případě, že se nesvařuje, uzavřete ventil lahve s ochranným plynem.

V případě, že lahev není připojená, ponechte na ventilu lahve s ochranným plynem

krytku.

Dodržujte údaje výrobce a příslušné národní i mezinárodní předpisy pro tlakové lahve a

jejich příslušenství.

Nebezpečí udušení nekontrolovaně unikajícím ochranným plynem

Ochranný plyn je bez barvy a bez zápachu a při úniku může vytěsňovat kyslík z okolního

vzduchu.

- Zajistěte dostatečný přívod čerstvého vzduchu – míra provzdušnění alespoň 20 m³/

hodinu.

- Dodržujte bezpečnostní pokyny a pokyny pro údržbu lahve s ochranným plynem

nebo hlavního přívodu plynu.

- V případě, že se nesvařuje, uzavřete ventil lahve s ochranným plynem nebo hlavní

přívod plynu.

- Před každým uvedením do provozu zkontrolujte lahev s ochranným plynem nebo

hlavní přívod plynu.

CS

Bezpečnostní

opatření v místě

instalace a při

přepravě

Převrácení přístroje může znamenat ohrožení života! Přístroj postavte na rovný a pevný

podklad.

- Úhel náklonu maximálně 10° je přípustný.

V prostorách s nebezpečím požáru a výbuchu platí zvláštní předpisy

- dodržujte příslušná národní a mezinárodní ustanovení.

Prostřednictvím vnitropodnikových směrnic a kontrol zajistěte, aby bylo okolí pracoviště

stále čisté a přehledné.

Umístění a provoz přístroje musí odpovídat stupni krytí uvedenému na jeho výkonovém

štítku.

Přístroj umístěte tak, aby kolem něho byl volný prostor do vzdálenosti 0,5 m (1 ft. 7.69

in.), tím se zajistí volné proudění chladicího vzduchu.

Při přepravě přístroje dbejte na dodržování platných národních a místních směrnic a

předpisů pro předcházení úrazům. To platí zejména pro směrnice, které zajišťují

bezpečnost v oblasti dopravy.

Aktivní přístroje nezvedejte ani nepřepravujte. Přístroje před přepravou nebo zvednutím

vypněte!

Před každou přepravou přístroje zcela odčerpejte chladicí médium a demontujte následující součásti:

- Rychlost drátu

- cívku s drátem

- lahev s ochranným plynem

13

Page 14

Před opětovným uvedením přístroje do provozu po přepravě bezpodmínečně vizuálně

zkontrolujte, zda přístroj není poškozen. Pokud zjistíte jakékoliv poškození, nechte je

před uvedením do provozu odstranit proškolenými servisními pracovníky.

Bezpečnostní

předpisy v

normálním provozu

Používejte přístroj pouze tehdy, jsou-li všechna bezpečnostní zařízení plně funkční.

Pokud tato bezpečnostní zařízení nejsou zcela funkční, existuje nebezpečí

- ohrožení zdraví a života obsluhy nebo dalších osob,

- poškození přístroje a jiného majetku provozovatele.

- zhoršení efektivnosti práce s přístrojem.

Před zapnutím přístroje opravte bezpečnostní zařízení, která nejsou plně funkční.

Bezpečnostní zařízení nikdy neobcházejte ani nevyřazujte z funkce.

Před zapnutím přístroje se přesvědčte, že nemůžete nikoho ohrozit.

Nejméně jednou týdně prohlédněte přístroj, zda nevykazuje vnější viditelná poškození, a

přezkoušejte funkčnost bezpečnostních zařízení.

Lahev s ochranným plynem vždy dobře upevněte a před přepravou jeřábem ji demontujte.

Pro použití v našich přístrojích je z důvodu fyzikálně chemických vlastností (elektrická

vodivost, mrazuvzdornost, snášenlivost s ostatními materiály apod.) vhodné pouze originální chladicí médium výrobce.

Používejte pouze originální chladicí médium výrobce.

Nemíchejte originální chladicí médium výrobce s jinými chladicími médii.

Ke chladicímu modulu připojujte pouze systémové komponenty výrobce.

Uvedení do provozu, údržba a

opravy

Dojde-li při použití jiných systémových komponent nebo chladicí média k jakékoliv

škodě, výrobce nepřebírá záruku a všechny ostatní záruční nároky zanikají.

Cooling Liquid FCL 10/20 není vznětlivý. Chladicí médium na bázi ethanolu je za určitých

okolností vznětlivé. Chladicí médium přenášejte pouze v uzavřených originálních

nádobách a udržujte mimo dosah zápalných zdrojů.

Po skončení upotřebitelnosti chladicí kapaliny ji odborně zlikvidujte v souladu s

národními a mezinárodními předpisy. Bezpečnostní datový list chladicího média získáte

v servisním středisku, příp. na domovské stránce výrobce.

Před každým započetím svařovacích prací zkontrolujte stav chladicího média.

U dílů pocházejících od cizích výrobců nelze zaručit, že jsou navrženy a vyrobeny tak,

aby vyhověly bezpečnostním a provozním nárokům.

- Používejte pouze originální náhradní a spotřební díly (platí i pro normalizované

součásti).

- Bez svolení výrobce neprovádějte na přístroji žádné změny, vestavby ani přestavby.

- Součásti, které vykazují nějakou vadu, ihned vyměňte.

- V objednávkách uvádějte přesný název, číslo podle seznamu náhradních dílů

a sériové číslo přístroje.

Šrouby pláště zajišťují spojení s ochranným vodičem pro uzemnění dílů pláště.

Vždy používejte originální šrouby pláště v odpovídajícím počtu a s uvedeným krouticím

momentem.

14

Page 15

Bezpečnostní

přezkoušení

Likvidace odpadu Nevyhazujte tento přístroj s komunálním odpadem! Podle evropské směrnice

Výrobce doporučuje nechat provést alespoň jednou za 12 měsíců bezpečnostní

přezkoušení přístroje.

Stejný interval 12 měsíců doporučuje výrobce pro kalibraci svařovacích zdrojů.

Bezpečnostní přezkoušení prováděné oprávněným technikem se doporučuje

- po provedené změně,

- po vestavbě nebo přestavbě,

- po opravě a údržbě,

- nejméně jednou za dvanáct měsíců.

Při bezpečnostních přezkoušeních respektujte odpovídající národní a mezinárodní

předpisy.

Bližší informace o bezpečnostních přezkoušeních a kalibraci získáte v servisním

středisku, které vám na přání poskytne požadované podklady, normy a směrnice.

o odpadních elektrických a elektronických zařízeních a její implementace do národního

práva se musí elektrické nářadí, které dosáhlo konce své životnosti, shromažďovat

odděleně a odevzdávat k ekologické recyklaci. Zajistěte, aby použitý přístroj byl předán

zpět prodejci, nebo se informujte o schváleném místním sběrném systému či systému

likvidace odpadu. Nedodržování této evropské směrnice může mít negativní dopad na

životní prostředí a vaše zdraví!

CS

Bezpečnostní

označení

Zálohování dat Uživatel je odpovědný za zálohování dat při změně nastavení oproti továrnímu nastavení

Autorské právo Autorské právo na tento návod k obsluze zůstává výrobci.

Přístroje s označením CE splňují základní požadavky směrnic pro nízkonapěťovou a

elektromagnetickou kompatibilitu (odpovídající výrobkovým normám řady EN 60 974).

Společnost Fronius International GmbH prohlašuje, že přístroj odpovídá směrnici

2014/53/EU. Úplný text prohlášení o shodě EU je dostupný na internetové adrese: http://

www.fronius.com.

Svařovací přístroje s označením CSA splňují požadavky obdobných norem platných pro

USA a Kanadu.

přístroje. Výrobce neručí za ztrátu či vymazání vašich uživatelských nastavení uložených

v tomto zařízení.

Text a vyobrazení odpovídají technickému stavu v době zadání do tisku. Změny vyhrazeny. Obsah tohoto návodu k obsluze nezakládá žádné nároky ze strany kupujícího.

Uvítáme jakékoliv návrhy týkající se zlepšení dokumentace a upozornění na případné

chyby v návodu k obsluze.

15

Page 16

PlasmaModule 10

Gas pre-flow time - Doba předfuku plazmového plynu

Gas post-flow time - Doba dofuku plazmového plynu

Gas purger - Proplach hadice ochranným plynem

Gas pre-flow ammount - Množství plazmového plynu během doby předfuku a

dofuku

+

Plyn - Setup

Ovládací panel

Fronius International GmbH, www.fronius.com

Nabídka Setup

+

I pilot arc - Proud pilotního oblouku

Factory - Návrat do továrního nastavení plazmového modulu (Reset)

2. úroveň nabídky Setup

Kontrola průtoku

Correction - Korekce ochranného plynu

Setting - Nastavení země (Standard / USA)

Ignition Time-Out - Doba prodlevy bezpečnostního vypnutí zdroje po výpadku zapálení

Arc (Svařovací oblouk) - Monitorování svařovacího oblouku

Nabídka Setup -

2. úroveň

+

/

+

16

Page 17

Všeobecné informace

CS

Koncepce

přístroje

Digitální PlasmaModule 10 je rozšířená

výbava pro všechny svařovacích zdroje

TIG od společnosti

Fronius. Plazmové svařování je

umožněno kombinací vhodného

svařovacího zdroje, chladicího modulu a

vodou chlazeného plazmového

svařovacího hořáku.

Díky modulární koncepci od společnosti

Fronius mohou být modulem PlasmaModule 10 dodatečně vybaveny i stávající

svařovací systémy.

PlasmaModule 10 jako jednotlivý díl se

tak stane další součástí komplexního

svařovacího systému.

Práci s modulem PlasmaModule 10

usnadňuje samovysvětlující, „intuitivní“

koncepce ovládání. Důležité funkce jsou

zřejmé na první pohled a lze je ihned

nastavit.

Vysvětlení pojmů Plazma

Plazma je plyn s pozitivními nosiči náboje (ionty) a negativními nosiči náboje (elektrony).

Ionty a elektrony určují vlastnosti plazmy. Předpokladem pro tvorbu plazmy je vysoká

teplota. Plazma také bývá vedle pevného, kapalného a plynného označována jako čtvrté

skupenství látek.

Plazmové svařování

Plazmové svařování je svařovací postup se zúženým obloukem jako zdrojem tepla. K

zúžení oblouku dochází pomocí chlazené trysky. Rozlišují se následující plazmové

svařovací postupy:

- mikroplazmové svařování

- (měkké) plazmové svařování

- plazmové bodové svařování

- plazmové pájení

Digitální PlasmaModule 10 je díky svému

modulárnímu designu mimořádně flexibilní a lze jej snadno přizpůsobit

nejrůznějším úkolům.

Svařovací zdroje

pro plazmové

svařování

PlasmaModule 10 je možné provozovat s následujícími svařovacími zdroji:

- MagicWave 2200

- MagicWave 2500 / 3000

- MagicWave 4000 / 5000

- TransTig 800 / 2200

- TransTig 2500 / 3000

- TransTig 4000 / 5000

17

Page 18

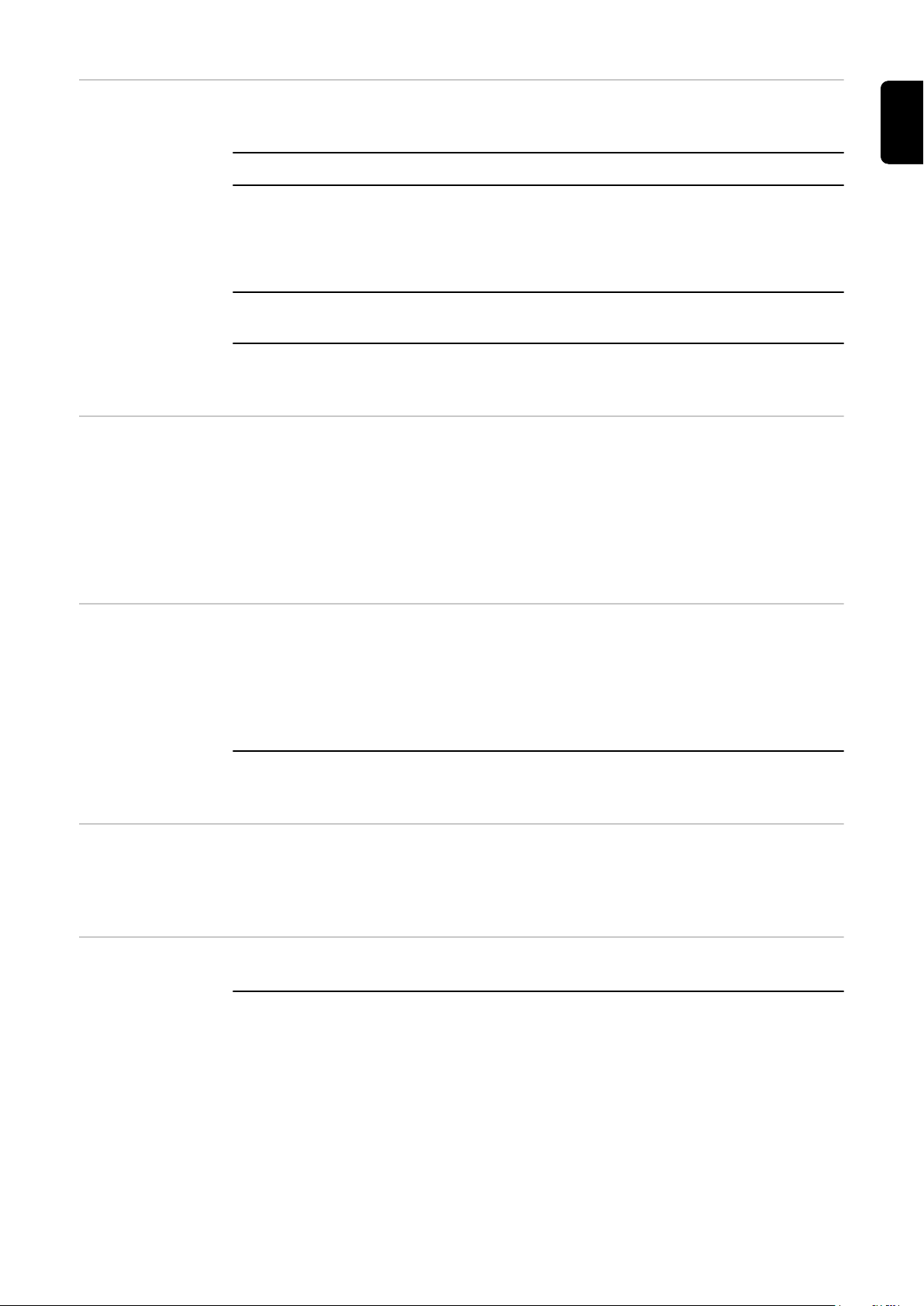

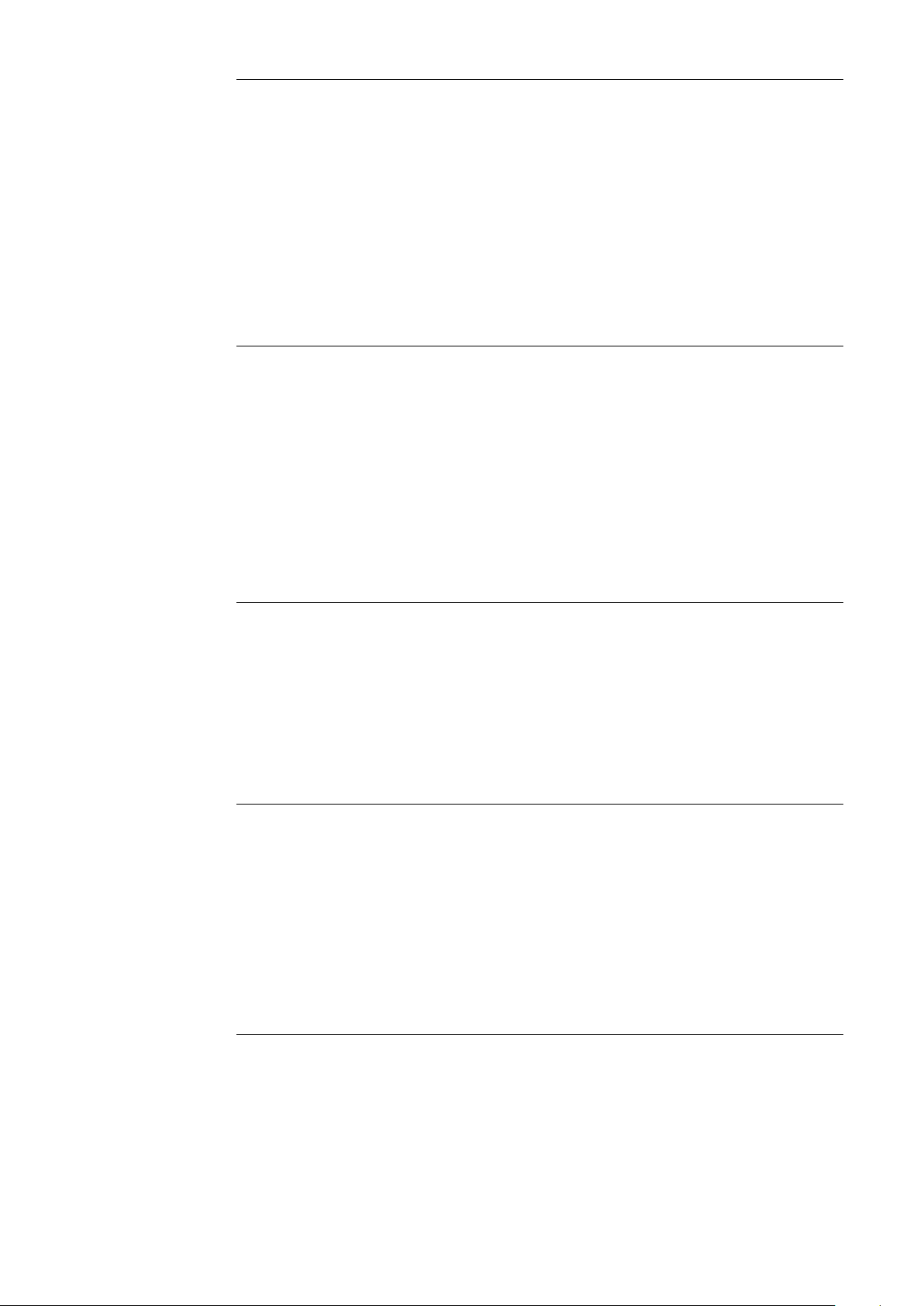

Princip

(1)

(4)(3)(2)

(5)

plazmového

svařování

UPOZORNĚNĹ!

Chladicí modul vyberte podle stávajícího plazmového svařovacího hořáku a účelu

použití!

UPOZORNĚNĹ!

Při plazmovém svařování se v závislosti na způsobu použití snižuje dovolené

zatížení svařovacího zdroje TIG.

(1) Redukční ventil ochranného plynu

(2) Svařovací zdroj TIG

(3) Chladicí modul

(4) Digitální PlasmaModule 10 s digitální regulací plazmového plynu

(5) Redukční ventil plazmového plynu

18

Page 19

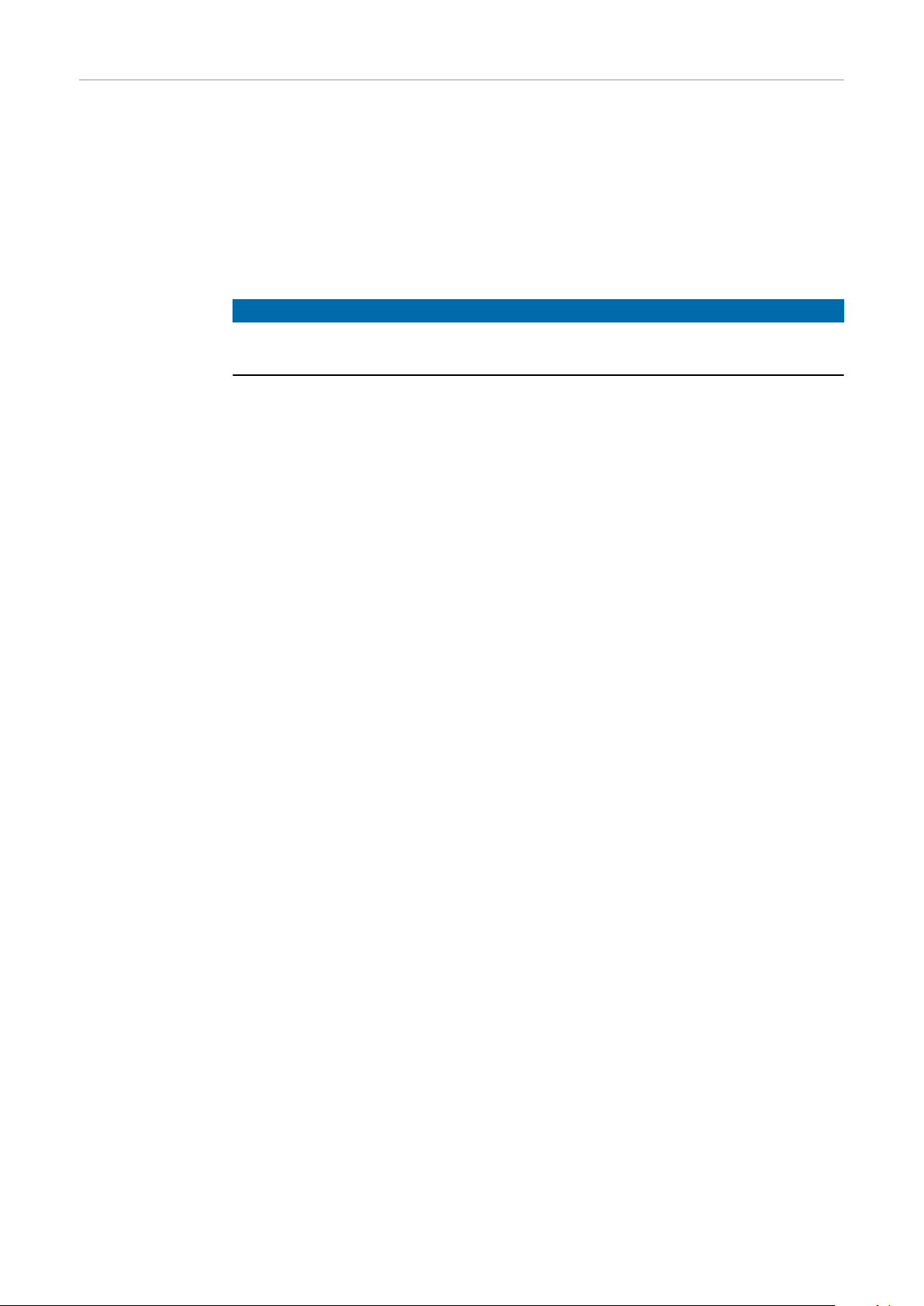

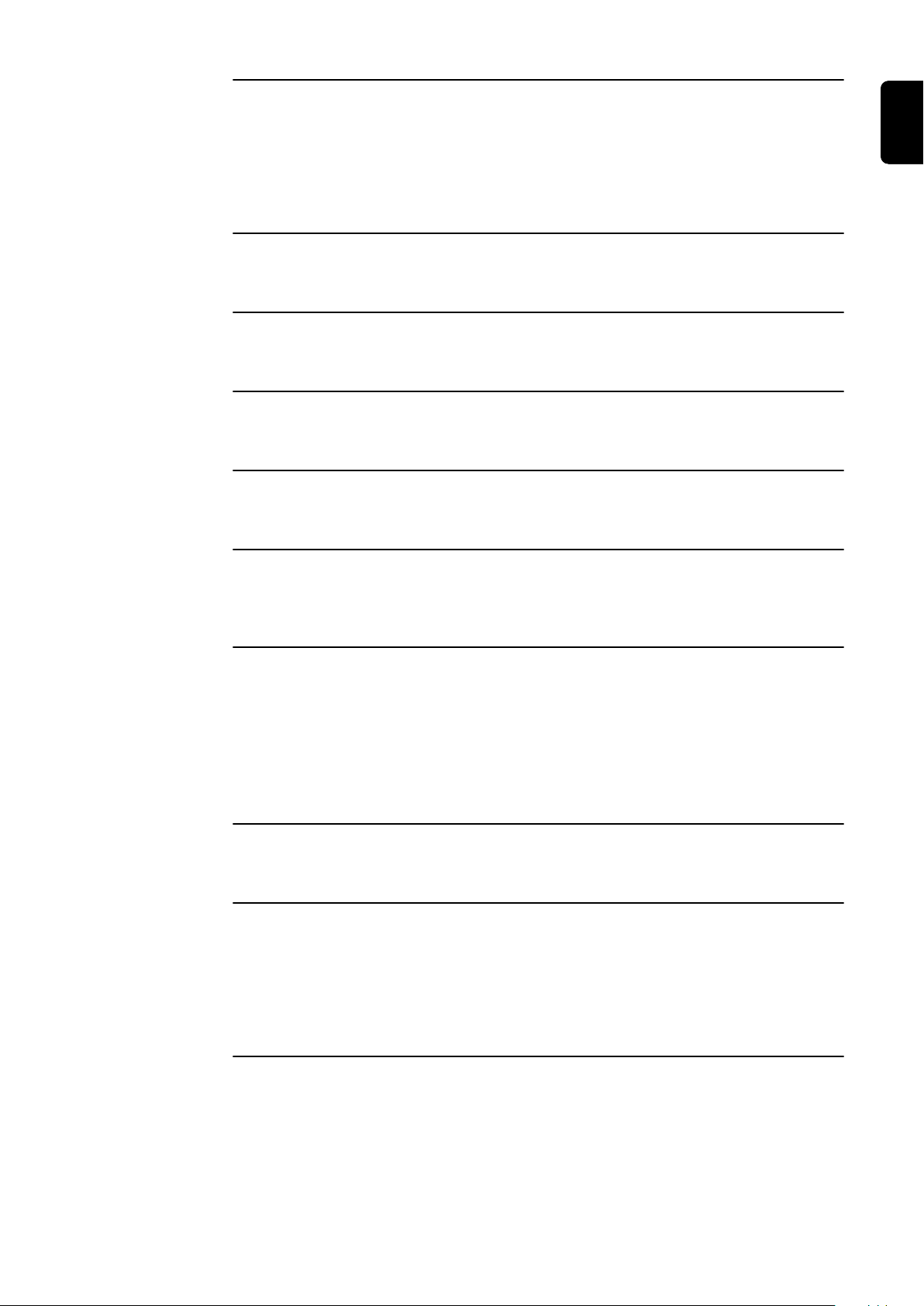

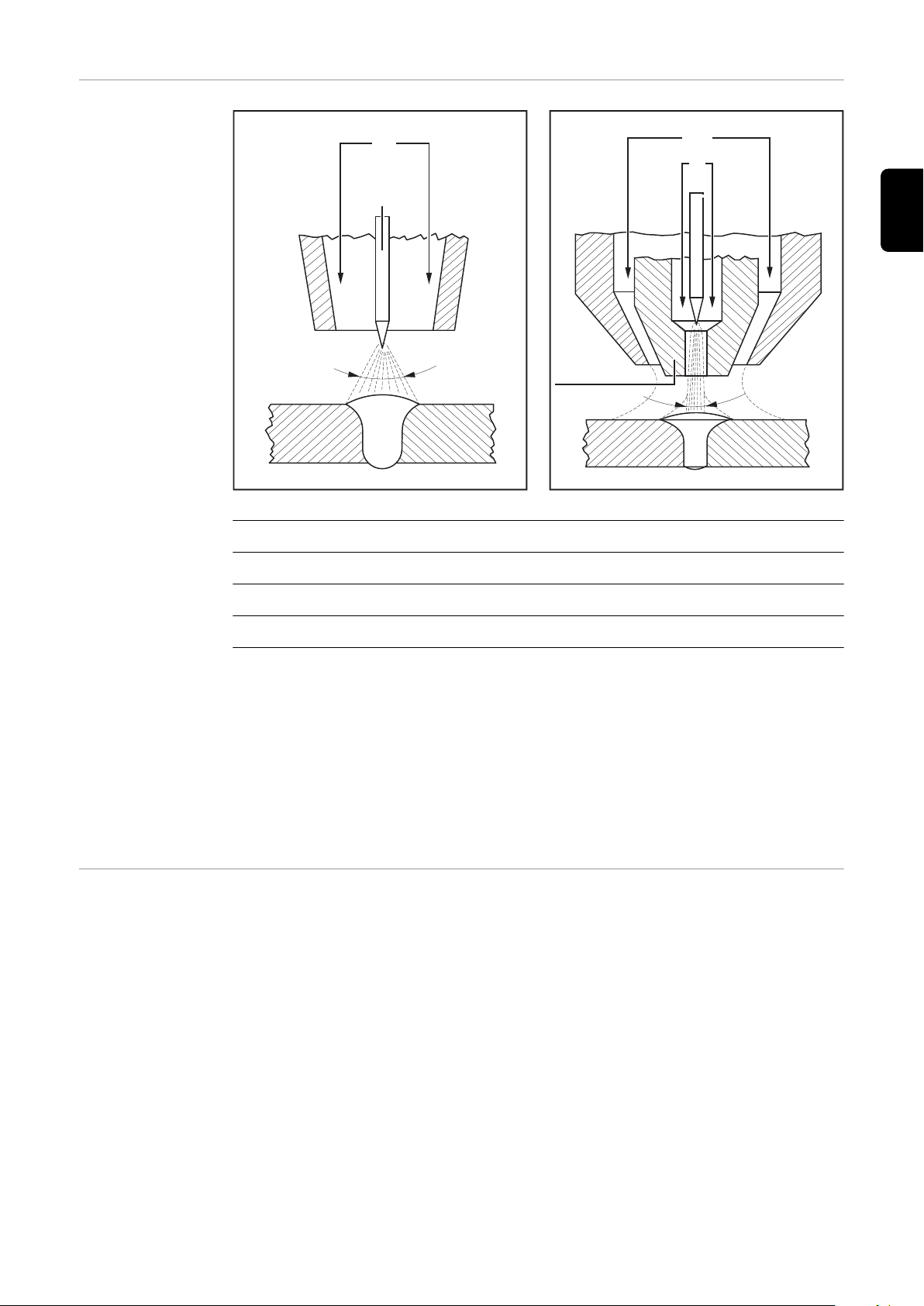

Výhody

~ 45°

(3)

(1)

~ 5°

(3)

(1)

(2)

(4)

plazmového

svařování oproti

svařování TIG

CS

Oblouk TIG

Plazmový oblouk

(1) Ochranný plyn

(2) Plazmový plyn

(3) Wolframová elektroda

(4) Plazmová tryska

- Menší deformace dílu díky koncentrovanému oblouku

- Menší tepelně ovlivněná zóna

- Délka oblouku může být poměrně velká

- Vyšší teplota v oblouku: Plazma až 25000 °C (45032 °F) – TIG až 10000 °C (18032

°F)

- Není nutná nákladná příprava svaru (např. spoj I při tloušťce materiálu do 10 mm)

- Vyšší svařovací rychlost

- Nemůže dojít k ponoření wolframové elektrody do svařovací lázně

- Delší životnost svařovacího hořáku (při jeho optimálním chlazení)

Oblasti použití Digitální PlasmaModule 10 se nasazuje při automatizovaném a ručním použití, např.:

- v automobilovém a dodavatelském průmyslu

- při výrobě speciálních vozidel / stavebních strojů

- při výrobě potrubí a technologických zařízení

- při výrobě zařízení, zásobníků, strojů a ocelových konstrukcí

- při výrobě kolejových vozidel a lodí

- při nejvyšších požadavcích na kvalitu

- při svařování materiálů s tloušťkou plechu 0,4 – 10 mm (0.02 – 0.39 in.)

PlasmaModule 10 lze provozovat s elektrocentrálou a díky chráněným ovládacím

prvkům a povrchové úpravě pláště provedené práškovým lakováním nabízí nejvyšší

robustnost v provozu.

19

Page 20

Rozšířená výbava

a příslušenství

- PTW 800: mikroplazmový ruční svařovací hořák

- PTW 1500: plazmový ruční svařovací hořák

- Robacta PTW 500: mikroplazmový robotový svařovací hořák

- Robacta PTW 1500: plazmový robotový svařovací hořák

- Robacta PTW 3500: plazmový robotový svařovací hořák

- Propojovací hadicové vedení pro PlasmaModule 10 - MagicWave / TransTig

- Vzduchový filtr

- Uchycení PlasmaModule

- Snímač průtoku PlasmaModule (k vestavbě do uchycení PlasmaModule)

UPOZORNĚNĹ!

Při provozu modulu PlasmaModule 10 na uchycení PlasmaModule je dodatečně

nutná rozšířená výbava snímače průtoku PlasmaModule!

20

Page 21

Ovládací prvky a přípojky

(1)

(16)

(15)

(14)

(13)

(12)

(11)

(10)

(9)

(8)

(7)

(6)

(5)

(4)(3)(2)

CS

Všeobecné informace

Přední strana

přístroje

VAROVÁNÍ!

Chybná obsluha může způsobit závažná poranění osob a materiální škody.

Popsané funkce používejte teprve poté, co si přečtete následující dokumenty a porozumíte jejich obsahu:

tento návod k obsluze

▶

všechny návody k obsluze systémových komponent, zejména bezpečnostní

▶

předpisy

21

Page 22

(1) Levý digitální displej

(2) Levá indikace jednotek

v závislosti na nastavení země v nabídce Setup svítí CFH nebo l/min

(3) Pravý digitální displej

(4) Pravá indikace jednotek

v závislosti na nastavení země v nabídce Setup svítí CFH nebo l/min

(5) Indikace jednotek parametrů

V závislosti na tom, který parametr je zvolen v nabídce Setup, svítí min, % nebo

s.

(6) Kontrolka LED pilotního proudu

svítí, pokud je zvolen parametr pilotní proud

(7) Kontrolka LED zapáleného pilotního oblouku (Pilot arc on)

svítí při aktivním plazmovém procesu

(8) Tlačítko Start/Stop

- pro ruční spuštění/ukončení plazmového procesu

- ke vstupu do nabídky Setup

(9) Tlačítko zkoušky plynu

- pro kontrolu proudění plazmového plynu

- ke vstupu do nabídky zkoušky plynu

(10) Přípojka pilotního proudu (-) / plazmového plynu

pro připojení kabelu pilotního proudu (-) / plazmového plynu plazmového

svařovacího hořáku

(11) Přípojka pilotního plynu (+)

pro připojení kabelu pilotního proudu (+) plazmového svařovacího hořáku

(12) Tlačítko Store

- ke vstupu do nabídky Setup

- ke vstupu do nabídky zkoušky plynu

(13) Zadávací kolečko (s kontrolkou LED)

pro nastavení hodnot parametrů; pokud kontrolka LED na zadávacím kolečku

svítí, je možné

nastavit zvolený parametr

(14) Kontrolka LED plazmového plynu

svítí, pokud je zvolen parametr plazmový plyn

(15) Indikace přehřátí

svítí v případě nepřípustně vysokého zahřátí PlasmaModulu

(16) Symbol návodu k obsluze

Dodržujte všechny bezpečnostní pokyny a upozornění týkající se obsluhy, péče a

údržby uvedené v návodu k obsluze.

22

Page 23

Zadní strana

(4)

(3)

(2)

(1)

přístroje

CS

(1) Přípojka LocalNet

standardní přípojka pro rozšíření systému (např. rozhraní robota ROB 3000 nebo

ROB 4000)

(2) Přípojka plazmového plynu

max. vstupní tlak 7 barů (101.49 psi)

(3) Síťový vypínač

(4) Síťový kabel

23

Page 24

Před uvedením do provozu

Všeobecné informace

Předpisové

použití

VAROVÁNÍ!

Chybná obsluha může způsobit závažná poranění osob a materiální škody.

Popsané funkce používejte teprve poté, co si přečtete následující dokumenty a porozumíte jejich obsahu:

tento návod k obsluze

▶

všechny návody k obsluze systémových komponent, zejména bezpečnostní

▶

předpisy

Digitální PlasmaModule 10 je určen výhradně pro společný provoz s odpovídajícím

svařovacím zdrojem TIG a vhodným plazmovým hořákem (např. Fronius PTW 1500).

S modulem PlasmaModule 10 lze provádět následující plazmové svařování:

- mikroplazma (tloušťky plechu 0,2 - 0,8 mm / 0.01 - 0.03 in.)

- měkké plazmové svařování (tloušťky plechu 0,4 - 3,0 mm / 0.02 - 0.12 in.)

- plazmové bodové svařování (tloušťky plechu 3,0 - 10,0 mm / 0.12 - 0.39 in.)

- plazmové pájení

Jakékoliv jiné a tento rámec přesahující použití se nepovažuje za předpisové. Za takto

vzniklé škody výrobce neručí.

K předpisovému používání přístroje patří rovněž

- dodržování všech pokynů obsažených v tomto návodu k obsluze

- provádění inspekčních a údržbářských prací

Předpisy pro

umístění

Síťové připojení Svařovací přístroje jsou navrženy na napětí uvedené na výkonovém štítku. Pokud není

Přístroj je vybaven krytím IP23, které splňuje tyto požadavky:

- ochranu proti vniknutí cizích těles větších než Ø 12 mm (0.47 in.)

- ochranu proti vodě stříkající pod úhlem 60° od svislé roviny

Přístroj může být, v souladu s krytím IP23, postaven a provozován ve venkovním

prostředí. Přesto je zařízení třeba chránit před bezprostředními účinky vody (např. vlivem

deště).

VAROVÁNÍ!

Převrácení nebo pád přístroje může znamenat ohrožení života.

Přístroje instalujte na rovný a pevný podklad tak, aby se nemohly převrátit.

Vzduchový kanál představuje významný bezpečnostní konstrukční prvek. Při volbě

umístění přístroje proto dbejte, aby chladicí vzduch mohl vzduchovými štěrbinami na

přední a zadní straně nerušeně vcházet a vycházet. Elektricky vodivý kovový prach

(např. při broušení) nesmí být přímo nasáván do přístroje.

síťový kabel a vidlice součástí vašeho provedení přístroje, je třeba je namontovat tak,

aby odpovídaly národním normám. Jištění síťového přívodu musí odpovídat technickým

údajům přístroje.

24

Page 25

UPOZORNĚNĹ!

Provoz s elektrocentrálou

Digitální regulace

plazmového

plynu

Nedostatečně dimenzovaná elektroinstalace může vést ke vzniku závažných

materiálních škod.

Dbejte na správné dimenzování síťového vedení a pojistek. Určující jsou technické údaje

uvedené na výkonovém štítku.

PlasmaModule 10 lze provozovat s elektrocentrálou, pokud maximální výstupní zdánlivý

výkon elektrocentrály je alespoň 1,5 kVA.

UPOZORNĚNĹ!

Odevzdané napětí generátoru nesmí v žádném případě podkročit nebo překročit

oblast tolerance síťového napětí.

Údaj o toleranci síťového napětí je uveden v kapitole „Technické údaje“.

Digitální PlasmaModule 10 je sériově vybaven digitální regulací plazmového plynu.

VAROVÁNÍ!

Nebezpečí poškození zdraví a udušení bezbarvým plazmovým plynem bez

zápachu.

Pokud nebudou dodržovány níže uvedené pokyny, hrozí, že po skončení svařování

nebude zcela uzavřen ovládací ventil. Může dojít k nepozorovanému úniku plazmového

plynu, který je bezbarvý a bez zápachu.

Digitální PlasmaModule 10 provozujte jen v kombinaci se sériovým omezovačem

▶

vstupního tlaku.

V žádném případě nepřestavujte stavěcí šroub na omezovači vstupního tlaku. V

▶

případě přenastavení stavěcího šroubu společnost Fronius nepřebírá žádnou záruku

za škody způsobené v důsledku tohoto nastavení.

Nepřekračujte maximální vstupní tlak 7 barů (101.49 psi).

▶

CS

DŮLEŽITÉ! Před prvním uvedením do provozu namontujte samostatně dodávaný ome-

zovač vstupního tlaku na zadní stranu PlasmaModule 10.

Při montáži dejte pozor na těsnicí kroužek v omezovači vstupního tlaku.

Předpoklady pro to, aby digitální regulace plazmového plynu v modulu PlasmaModule 10

dosáhla maximální hodnoty proudění plynu:

- Pokud je k dispozici redukční ventil plazmového plynu, po připojení

plynové hadice jej zcela otevřete.

- Redukční ventil s měřicí trubicí (číslo položky: 43,0011,0008) je nevhodný, protože

nedovoluje dostatečný vstupní tlak.

- Při zásobování plazmou a ochranným plynem pomocí plynových lahví: používejte

samostatné lahve pro plazmový plyn a pro ochranný plyn.

25

Page 26

Instalace

Všeobecné informace

Instalace

Instalace plazmového svařovacího systému je závislá na rozličných faktorech, např. na:

- Použití

- svařovaném materiálu

- prostorových možnostech

- vlivech robota, řízení robota a dalších automatických zařízení

- přístupnosti,

- Okolní podmínky

Podrobné informace k veškerým pracovním krokům naleznete v dokumentaci

k jednotlivým součástem.

VAROVÁNÍ!

Úraz elektrickým proudem může být smrtelný.

Připojení přístroje k elektrické síti během instalace představuje závažné ohrožení osob a

majetku. Všechny práce na přístroji provádějte pouze za těchto podmínek:

síťový vypínač je v poloze O,

▶

přístroj je odpojen od elektrické sítě.

▶

POZOR!

Připojení propojovacího hadicového vedení ke

svařovacímu

zdroji TIG

Nebezpečí poranění padajícími přístroji.

Zajistěte pevné usazení PlasmaModulu 10 a uchycení PlasmaModulu.

Jednotlivé součásti plazmového svařovacího systému sestavte podle daného

1

účelu použití (viz také oddíl „Příklady konfigurace“).

TransTig 2500 / 3000

26

Připojení propojovacího hadicového vedení ke svařovacímu zdroji TIG TransTig 2500 / 3000

TransTig 4000 / 5000 s chladicím modulem FK 4000 R

Page 27

Připojení propojovacího hadicového vedení ke svařovacímu zdroji TIG TransTig 4000 / 5000 a chladicímu

modulu FK 4000 R

CS

Připojení

plazmového

svařovacího

hořáku

Připojení

ochranného

plynu a

plazmového

plynu

Připojení plazmového svařovacího hořáku k modulu PlasmaModule 10 a k uchycení PlasmaModule

UPOZORNĚNĹ!

Zásobování plazmového svařovacího systému plyny z plynových lahví vyžaduje

samostatnou lahev pro plazmový plyn a samostatnou lahev pro ochranný plyn!

Neodebírejte plazmový a ochranný plyn z jedné lahve!

DŮLEŽITÉ! Jako plazmový plyn používejte pouze čistý argon!

27

Page 28

Připojte plazmový plyn k přípojce plazmového plynu na modulu PlasmaModule 10

1

(zadní strana přístroje). Pracovní tlak cca 6 - 7 barů (86.99 - 101.49 psi.).

DŮLEŽITÉ! Jako ochranný plyn používejte pouze inertní plyny (např. argon).

Připojte ochranný plyn k přípojce ochranného plynu na svařovacím zdroji (zadní

2

strana přístroje).

Propojte modul

PlasmaModule 10

a svařovací zdroj

TIG s řízením

robota.

Pro zadávání parametrů požadovaných pro plazmový svařovací proces prostřednictvím

řízení robota je nutné rozhraní robota (např. ROB 3000, ROB 4000).

Připojte 10žilový kabel dálkového ovládání k přípojce LocalNet na zadní straně

1

modulu PlasmaModule 10 a k rozhraní robota pro modul PlasmaModule 10.

Připojte 10žilový kabel dálkového ovládání k přípojce LocalNet na zadní straně

2

svařovacího zdroje TIG a k rozhraní robota pro svařovací zdroj TIG.

28

Page 29

Uvedení do provozu

CS

Všeobecné informace

Uvedení do provozu

Detailní informace k veškerým pracovním krokům naleznete v dokumentaci k jednotlivým

součástem.

DŮLEŽITÉ! Hrot wolframové elektrody by měl být vybroušen do úhlu cca 30°.

Nasaďte wolframovou elektrodu do plazmového svařovacího hořáku.

1

Pomocí kalibru zkontrolujte vzdálenost plazmové trysky od wolframové elektrody

2

(cca 1 - 2,5 mm nebo 0.04 - 0.1 in.).

Přepněte hlavní vypínač svařovacího zdroje do polohy - I -.

3

Zapojte PlasmaModule 10 do sítě a přepněte hlavní vypínač do polohy - I -.

4

DŮLEŽITÉ! Pro přesnou regulaci plynu musí PlasmaModule 10 vykazovat určitou

provozní teplotu.

Při okolní teplotě pod 20 °C (68 °F) nechte PlasmaModule 10 cca 10 -15 minut běžet

naprázdno, aby se této teploty dosáhlo.

POZOR!

Při nesprávně nastaveném druhu proudu na svařovacím zdroji TIG hrozí nebezpečí

vážného poškození modulu PlasmaModule 10.

Nesprávně nastavený druh proudu může vést ke zničení přístroje. PlasmaModule 10

provozujte výhradně s proudem „DC-“.

Pokyny k provozu

Na svařovacím zdroji nastavte druh proudu na „DC-“.

5

Přepněte chladicí modul do režimu stálého provozu (v nabídce Setup svařovacího

6

zdroje, parametr C-C = ON).

U svařovacích zdrojů MagicWave vypněte funkci „zapalování s obrácenou polaritou“

7

(nabídka Setup na svařovacím zdroji: parametr rPi = OFF).

Na svařovacím zdroji TIG nastavte „vysokofrekvenční zapalování“ na možnost „Start

8

s externím zapalovacím prostředkem“ (nabídka Setup na svařovacím zdroji, parametr HFt = EHF).

Nastavte parametry svařování na svařovacím zdroji TIG a na modulu PlasmaModule

9

10.

Otevřete přívod ochranného plynu a plazmového plynu na dobu nejméně 30 sekund.

10

Zapalte pilotní oblouk na modulu PlasmaModule 10 nebo prostřednictvím řízení

11

robota.

Zahajte plazmové svařování stisknutím tlačítka hořáku nebo spouštěcím signálem

12

řízení robota.

Kvůli snížení opotřebení by měl řídicí oblouk hořet po celou dobu provozu. Množství

ochranného plynu při provozu: minimálně 12 l/min (25.71 CFH).

Řízení robota by mělo určovat stálou požadovanou hodnotu pro plazmový plyn

- pro pilotní oblouk

- aby bylo možné provést funkci „Zkouška plynu“ na modulu PlasmaModule 10.

V případě řízení robota a stávajícího svařovacího zdroje s horkým drátem zajistěte

vhodné zemnění pro svařovací zdroj s horkým drátem.

29

Page 30

Průběh

I (A)

Gas (l/min)

t (s)

I (A)

t (s)

t (s)

t (s)

ApGApG

(1) (2) (3) (4) (5) (6) (7)

(A)

(B)

(C)

(D)

(10)

(9)

(10)

(8)

(9)

Gas (l/min)

plazmového

svařování

(A) Svařovací proud

(B) Ochranný plyn

(1) Předfuk ochranného plynu

(2) Startovací proud

(3) Proud UpSlope

(4) Hlavní proud

(5) Základní proud

(C) Pilotní proud

(D) Plazmový plyn

(6) Proud Down Slope

(7) Proud koncového kráteru

(8) Dofuk ochranného plynu

(9) Předfuk plazmového plynu

(10) Dofuk plazmového plynu

30

Page 31

Nabídka Setup

+

CS

Všeobecné informace

Nastavení plynu

Nabídka Setup umožňuje jednoduché přizpůsobení parametrů uložených v přístroji

nejrůznějším pracovním úkolům:

- V nabídce nastavení plynu se nastavují parametry pro napájení plazmovým plynem.

- V nabídce Setup se nachází všechny parametry s bezprostředním vlivem na

plazmový proces.

- V nabídce Setup – 2. úroveň (2nd) se provádí přednastavení zařízení.

Chcete-li vstoupit do nabídky nastavení plynu, stiskněte

1

současně tlačítko Store a tlačítko zkoušky plynu;

Zobrazí se naposledy vyvolaný parametr pro nastavení

plazového plynu.

Vyberte parametr stisknutím tlačítka zkoušky plynu.

2

Upravte hodnoty parametrů pomocí zadávacího kolečka.

3

Stisknutím tlačítka Store opusťte nastavení plynu.

4

Parametry pro napájení plazmovým plynem

GPr

Gas pre-flow time – doba předfuku plazmového plynu

Jednotka s

Rozsah nastavení 0 - 9,9

Tovární nastavení 0,4

GPo

Gas post-flow time – doba dofuku plazmového plynu

Jednotka s

Rozsah nastavení 0 - 9,9

Tovární nastavení 5

GPU

Gas purger - proplach plazmovým plynem

Jednotka min

Rozsah nastavení OFF / 0,1 - 10,0

Tovární nastavení OFF

31

Page 32

+

+

Proplach plazmovým plynem se spustí v okamžiku nastavení hodnoty pro GPU.

Z bezpečnostních důvodů je pro opětovný start proplachu plazmovým plynem nutné

nové zadání hodnoty pro GPU.

DŮLEŽITÉ! Proplach hadice plazmovým plynem je nutný především při tvorbě kondenzátu po dlouhé prodlevě ve studeném prostředí. Toto se týká zejména dlouhého

hadicového vedení.

GPA

Gas pre-flow amount – množství plazmového plynu během doby předfuku plazmového

plynu a doby dofuku plazmového plynu

Jednotka l/min

Rozsah nastavení 0,2 - 10

Tovární nastavení 3

Nabídka Setup

Chcete-li vstoupit do nabídky Setup, stiskněte současně

1

tlačítko Store a tlačítko Start/Stop.

Zobrazí se naposledy vyvolaný parametr plazmového

procesu.

Vyberte parametr stisknutím tlačítka Start/Stop.

2

Upravte hodnoty parametrů pomocí zadávacího kolečka.

3

Stisknutím tlačítka Store opusťte nabídku Setup.

4

Parametry pro plazmový proces

IPL

I pilot arc – proud pro pilotní oblouk

Jednotka A

Rozsah nastavení 3,0 - 30,0

Tovární nastavení 10

FAC

Factory – resetování modulu PlasmaModule 10

32

Page 33

Pro návrat do továrního nastavení podržte stisknuté tlačítko Store po dobu 2 s.

+

+

/

+

+

Pokud na displeji zobrazí „PrG“, jsou parametry PlasmaModulu vráceny do továrního

nastavení.

DŮLEŽITÉ! Při resetování PlasmaModulu se ztratí nastavení v nabídce Setup. Resetováním však není dotčeno nastavení parametrů ve druhé úrovni nabídky Setup (2nd).

2nd

druhá úroveň nabídky Setup

CS

Nabídka Setup –

2. úroveň (2nd)

Vstup do nabídky Setup: Stiskněte současně tlačítko

1

Store a tlačítko Start/Stop.

Zobrazí se naposledy vyvolaný parametr pro nastavení

plazmového procesu.

Vyberte parametr „2nd“ stisknutím tlačítka Start/Stop.

2

Chcete-li vstoupit do nabídky Setup – 2. úroveň, stiskněte

3

současně tlačítko Store a tlačítko Start/Stop.

Zobrazí se naposledy vyvolaný parametr pro přednastavení zařízení.

Vyberte parametr stisknutím tlačítka Start/Stop.

4

Upravte hodnoty parametrů pomocí zadávacího kolečka.

5

Opuštění nabídky Setup – 2. úroveň:

6

2x stiskněte tlačítko Store

- 1x stisknout = návrat do nabídky Setup, parametr

„2nd“

- 2x stisknout = návrat do normálního provozního

režimu

Parametry pro přednastavení zařízení

33

Page 34

C-C

Kontrola průtoku

Jednotka Rozsah nastavení ON / OFF

Tovární nastavení ON

Poloha „ON“ kontrola průtoku zůstane trvale zapnutá.

Poloha „OFF“ kontrola průtoku zůstane trvale vypnutá.

COr

Correction – korekce plynu

Jednotka Rozsah nastavení AUT / 1,0 - 10,0

Tovární nastavení AUT (odpovídá korekčnímu koeficientu 1,76 a tím argonu 100 %)

Další korekční koeficienty pro jiné plazmové plyny najdete v tabulce korekčních koeficientů.

SEt

Setting – Nastavení země (standard / USA)

Jednotka Rozsah nastavení Std / US

Tovární nastavení Standardní verze: Std (l/min)

USA verze: US (cfh)

Ito

Ignition Time-Out – doba do bezpečnostního vypnutí po selhání zapálení

Jednotka s

Rozsah nastavení 0,1 - 9,9

Tovární nastavení 5

DŮLEŽITÉ! Ignition Time-Out je bezpečnostní funkce a nelze ji deaktivovat.Popis

funkce Ignition Time-Out se nachází v kapitole „Svařování TIG“.

34

Arc

Arc (oblouk) – monitorování odtržení oblouku: Doba prodlevy bezpečnostního vypnutí

zdroje po odtržení oblouku.

Jednotka s

Rozsah nastavení 0,1 - 9,9

Tovární nastavení 2

Page 35

DŮLEŽITÉ! Monitorování odtržení oblouku je bezpečnostní funkce a nelze ji deaktivovat.

CS

Korekční koeficienty

Plazmový plyn Složení DIN EN

439

Ar He H

I1 100 % Ar 100 - - I1 1,76 0,2 l

I3 Ar + 50 % He 50 50 - I3 3,78 0,3 l

I3 Ar + 15 % He 85 15 - I3 1,94 0,4 l

I3 Ar + 25 % He 75 25 - I3 2,70 0,2 l

I3 Ar + 30 % He 70 30 - I3 2,72 0,2 l

I3 Ar + 75 % He 25 75 - I3 5,98 0,4 l

Varigon He 10 90 - I3 8,35 0,5 l

Varigon H2 98 - 2 R1 1,79 0,2 l

Varigon H3 97 - 3 R1 1,77 0,2 l

Varigon H5 95 - 5 R1 1,75 0,2 l

Varigon H7,5 92,5 - 7,5 R1 1,72 0,2 l

Korekční koeficient zohledňuje také minimální nastavitelné množství plynu „Plyn min.“.

Minimální nastavitelné množství plynu závisí na použité směsi plazmového plynu.

COR Plyn min.

35

Page 36

Signály pro robotový provoz

Všeobecné informace

Přehled

Pro robotový provoz modulu PlasmaModule 10 je nutné rozhraní robota. Ovládání

modulu PlasmaModule 10 může probíhat přes následující rozhraní:

- Rozhraní robota ROB 3000

- Rozhraní robota ROB 4000

- Sběrnice

Signál E / A ROB

3000

Svařování zap.

(welding start)

Robot připraven / rychlé zastavení

(robot ready / quick stop)

Zkouška plynu E - x x

Simulace svařování

(welding simulation)

Požadovaná hodnota hlavního

proudu

(power input value)

Stabilní oblouk

(arc stable)

E x x x

E x x x

E - x x

E - x x

A x x x

ROB

4000

Sběrnice

Signály pro robotový provoz

Svařovací zdroj připraven

(power source ready)

Aktuální hodnota svařovacího

proudu

(welding current real value)

E = vstupní signál (signál od řízení robota)

A = výstupní signál (signál do řízení robota)

Signály pro robotem řízené plazmové svařování a jejich funkce u modulu PlasmaModule

10:

A x x x

A - x x

36

Page 37

(1)

0

1

0

1

0

1

0

1

(1)

0 V

10 V

t (s)

t (s)

t (s)

t (s)

t (s)

(2)

(3)

(4)

(5)

(6)

(7)

(

8

)

Svařování zap. (welding start)

spustí pilotní oblouk

Robot připraven / rychlé zastavení (robot ready / quick stop)

24 V = Robot připraven ke svařování / 0 V = Quick stop; Quick-Stop ihned

zastaví svařovací proces

Zkouška plynu

aktivuje zkoušku plynu na modulu PlasmaModule 10

Simulace svařování (welding simulation)

Signál simulace svařování umožňuje projet naprogramovanou svařovací dráhu

bez oblouku a ochranného plynu.

Požadovaná hodnota hlavního proudu (power input value)

zadání množství plazmového plynu; 0 V = minimální množství plazmového

plynu, 10 V = maximální množství plazmového plynu

Stabilní oblouk (arc stable)

Signál stabilního oblouku se aktivuje, jakmile je pilotní oblouk po zapálení stabilizovaný.

Svařovací zdroj připraven (power source ready)

Signál připravenosti svařovacího zdroje je aktivní, dokud je PlasmaModule 10

připraven ke svařování.

Aktuální hodnota svařovacího proudu (welding current real value)

Pomocí signálu aktuální hodnoty svařovacího proudu se přenáší aktuální hodnota plazmového plynu s napětím 0 - 10 V na analogový výstup.

CS

Další informace o signálech najdete v příslušných návodech k obsluze jednotlivých rozhraní robota.

Průběh signálu

(1) Požadovaná hodnota hlavního

proudu (power input value)

(2) Robot připraven (robot ready)

(5) Svařovací zdroj připraven (power

source ready)

(6) Pilotní oblouk

37

Page 38

(3) Svařování zap. (welding start)

X2:4

X2:12

X2:1

X2:8

X2:6

X2:5

X2:14

X12:1

X12:2

X14:1

X2:13

X14:2

+24 V

0 - 10 V

+24 V

1)

0 V

2)

+24 V

GND

+ 24 V

+24 V

3)

(7) Doba předfuku plazmového

plynu

(4) Stabilní oblouk (arc stable)

Příklad použití Příklad spojení rozhraní robota s řízením robota:

Robot PlasmaModul 10

(8) Doba dofuku plazmového plynu

DI Svařování zap. (*)

DO Stabilní oblouk (*)

AI Požadovaná hodnota hlavního

proudu + (*)

AI Požadovaná hodnota hlavního

proudu - (*)

Nepoužito

DI Robot připraven / rychlé zastavení (*)

DO Svařovací zdroj připraven

+24 V sekundár (*)

GND sekundár (*)

Důležitá upozornění pro robotový provoz

38

Napájecí napětí (*)

Nepoužito

DI Simulace svařování

DI = digital in (digitální vstup) | DO = digital out (digitální výstup) | AI = analog in (analogový vstup) | AO = analog out (analogový výstup)

(*) nezbytné pro robotový provoz

1) +24 V = pulz

2) 0 V = standard

3) +24 V = volitelné externí napájení

VAROVÁNÍ!

Nebezpečí poranění osob a materiálních škod z důvodu neočekávaně spuštěného

svařovacího procesu.

Během odstraňování závady se nesmí vyslat signál „Svařování zap.“, protože by se

ihned po odstranění závady spustil svařovací proces.

UPOZORNĚNĹ!

Pokud dojde k přerušení spojení mezi svařovacím zdrojem a rozhraním robota,

všechny digitální/analogové výstupní signály na rozhraní robota se nastaví na „0“.

V rozhraní robota je k dispozici napájecí napětí svařovacího zdroje (24 V sekundár).

Napájecí napětí „24 V sekundár“ je provedeno s galvanickým oddělením od sítě Local-

Page 39

Net. Ochranné zapojení omezuje nepřípustnou úroveň napětí na 100 V. Na konektoru

X14/1 vyberte, které napětí bude zapnuto na digitálních výstupech rozhraní robota:

a) 24 V externí napětí digitální výstupní karty řízení robota nebo

b) napájecí napětí svařovacího zdroje (24 V sekundár): umístěte propojku mezi konek-

tory X14/1 a X14/7

CS

39

Page 40

Diagnostika a odstraňování závad

Všeobecné informace

Digitální PlasmaModule 10 je vybaven inteligentním bezpečnostním systémem, který si

vystačí bez tavných pojistek.

Po odstranění případné poruchy může být PlasmaModule 10 znovu řádně provozován,

aniž by bylo nutné tavné pojistky vyměnit.

VAROVÁNÍ!

Úraz elektrickým proudem může být smrtelný.

Před otevřením přístroje

Přepněte síťový vypínač do polohy - O -.

▶

Odpojte přístroj od sítě.

▶

Opatřete přístroj srozumitelným štítkem s varováním před opětovným zapojením.

▶

Pomocí vhodného měřicího přístroje se ujistěte, že elektricky nabité díly (např. kon-

▶

denzátory), jsou vybité.

POZOR!

Nedostatečné připojení ochranného vodiče může způsobit závažná poranění a

materiální škody.

Šrouby připevňující plášť zdroje jsou určeny k uzemnění pláště prostřednictvím

ochranného vodiče, a proto nesmějí být v žádném případě nahrazeny jinými šrouby bez

spolehlivého propojení s ochranným vodičem.

Zobrazované servisní kódy

Pokud se na displejích objeví jiné, zde neuvedené chybové hlášení, může závadu

odstranit pouze servisní služba. Opište toto chybové hlášení, sériové číslo a konfiguraci

PlasmaModulu a předejte vše spolu s detailním popisem závady servisní službě.

tP1 | xxx

Poznámka: xxx zastupuje hodnotu teploty

Příčina:

Odstranění:

tS1 | xxx

Příčina:

Odstranění:

tSt | xxx

Příčina:

Odstranění:

Err | 051

Příčina:

Odstranění:

Err | 052

Příčina:

Odstranění:

Přehřátí v primárním okruhu PlasmaModulu 10

Nechte PlasmaModul 10 vychladnout.

Přehřátí v sekundárním okruhu PlasmaModulu 10

Nechte PlasmaModul 10 vychladnout.

Přehřátí v řídicím obvodu PlasmaModulu 10

Nechte PlasmaModul 10 vychladnout.

Podpětí sítě Síťové napětí kleslo pod dolní hranici tolerančního rozmezí (viz

kapitola „Technické údaje“).

Kontrola síťového napětí

Přepětí sítě Síťové napětí překročilo horní hranici tolerančního rozmezí (viz

kapitola „Technické údaje“).

Kontrola síťového napětí

40

Page 41

no | IGn

Příčina:

Odstranění:

Err | IP

Příčina:

Odstranění:

Err | bPS

Příčina:

Odstranění:

dSP | Axx, dSP | Cxx, dSP | Exx, dSP | Sy, dSP | nSy

Příčina:

Odstranění:

no | Arc

Příčina:

Odstranění:

Aktivní funkce Ignition Time-Out: Během doby nastavené v nabídce Setup

nenastal průtok proudu. Došlo k bezpečnostnímu vypnutí PlasmaModulu

10.

Opětovné stisknutí tlačítka Start/Stop; očištění povrchu svařence; popř.

zvýšení doby prodlevy před bezpečnostním vypnutím v nabídce „Setup: 2.

úroveň“

Příliš vysoký primární proud

Informujte servisní službu

Závada ve výkonovém dílu

Informujte servisní službu

Chyba centrální řídicí a regulační jednotky

Informujte servisní službu

Odtržení pilotního oblouku

Vyčištění povrchu svařence, vyčištění plazmové trysky

CS

no | H2O

Příčina:

Odstranění:

-St | oP

při provozu svařovacího zdroje s rozhraním robota nebo konektorem vnější sběrnice

Příčina:

Odstranění:

Err | 70.1

Příčina:

Odstranění:

no | GAS

Příčina:

Odstranění:

Reakce snímače průtoku v uchycení PlasmaModulu PM 10

Kontrola chladicího modulu; popř. doplnění chladicího média a odvzdušnění

přívodu vody, viz kapitolu „Zprovoznění chladicího modulu“.

Robot není připraven.

Vyslání signálu „Roboter ready“ (Robot připraven), vyslání signálu „Potvrdit

resetování závady na svařovacím zdroji“ (Source error reset) (potvrďte

resetování závady na svařovacím zdroji pouze u zařízení ROB 5000 a

konektoru sběrnice pro řízení robota).

Senzor množství plynu nebyl nalezen.

Zkontrolujte přípojky signálního vedení pro senzor množství plynu.

Chybí napájení plazmovým plynem nebo je nedostatečné.

Zajistěte napájení plazmovým plynem (např. zcela otevřete ventil plynové

lahve a redukční ventil), potvrďte chybu no | GAS stisknutím tlačítka Store;

při použití rozhraní robota ROB 5000 nebo konektoru sběrnice proveďte

resetování prostřednictvím digitálního vstupního signálu „Potvrdit resetování

závady na svařovacím zdroji“ („Source error reset“).

Err | 70.3

Příčina:

Odstranění:

Kalibrační chyba: Vstupní tlak na regulačním tlakovém ventilu je příliš

vysoký nebo regulační tlakový ventil je vadný.

Snižte vstupní tlak na regulačním tlakovém ventilu na maximálně 7 barů

(101.49 psi.) nebo regulační tlakový ventil vyměňte, potvrďte chybu Err |

70.3 stisknutím tlačítka Store.

41

Page 42

Err | 70.4

Příčina:

Odstranění:

Err | 70.5

Příčina:

Odstranění:

Vadný ovládací ventil

Vyměňte ovládací ventil.

Ovládací ventil nebyl nalezen.

Zkontrolujte přípojky signálního vedení pro ovládací ventil.

Diagnostika a

odstraňování

závad

Chybí funkce

Síťový vypínač je zapnutý, indikace nesvítí.

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Pilotní oblouk se nezapálí.

Síťový vypínač je zapnutý, digitální indikace svítí.

Příčina:

Odstranění:

Příčina:

Odstranění:

Není připojení k elektrické síti.

Překontrolujte vedení elektrické sítě, síťovou zástrčku a síťový kabel.

Vadné síťové pojistky

Vyměňte síťovou pojistku.

Vadná zásuvka nebo síťová zástrčka

Výměna vadných součástek

Zkrat mezi wolframovou elektrodou a plazmovou tryskou

Upravte nastavení elektrody pomocí kalibru.

Vadný plazmový hořák.

Vyměňte plazmový svařovací hořák.

42

Page 43

Péče, údržba a likvidace odpadu

CS

Všeobecné informace

Při každém uvedení do provozu

Při normálních provozních podmínkách vyžaduje PlasmaModule 10 pouze minimální

péči a údržbu. Chcete-li udržet plazmový svařovací systém v provozuschopném stavu po

řadu let, je zapotřebí dodržovat několik dále uvedených opatření.

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem.

Úraz elektrickým proudem může být smrtelný.

Odpojte přístroj od sítě.

▶

Přepněte síťový vypínač do polohy - O -.

▶

Odpojte přístroj od sítě.

▶

Opatřete přístroj srozumitelným štítkem s varováním před opětovným zapojením.

▶

Pomocí vhodného měřicího přístroje se ujistěte, že elektricky nabité díly (např. kon-

▶

denzátory), jsou vybité.

- Překontrolujte síťovou zástrčku a kabel, plazmový hořák, hadicové vedení a zemnicí

vedení, zda nejsou poškozené.

- Překontrolujte, zda je kolem přístroje volný prostor 0,5 m (19.69 in.), který zaručí

nerušený vstup a výstup chladicího vzduchu.

UPOZORNĚNĹ!

Větrací otvory navíc nesmějí být v žádném případě zakryty, a to ani částečně.

Každé 2 měsíce - Pokud je k dispozici: Vyčistěte vzduchový filtr

Každých 6

měsíců

Likvidace odpadu Likvidace odpadu musí být provedena v souladu s platnými národními a místními

- Demontujte bočnice přístroje a vyčistěte vnitřek pomocí suchého, redukovaného

stlačeného vzduchu.

UPOZORNĚNĹ!

Nebezpečí poškození elektronických součástek.

Nefoukejte vzduch na elektronické součástky z příliš malé vzdálenosti.

- V případě většího množství prachu vyčistěte také kanály chladicího vzduchu.

předpisy.

43

Page 44

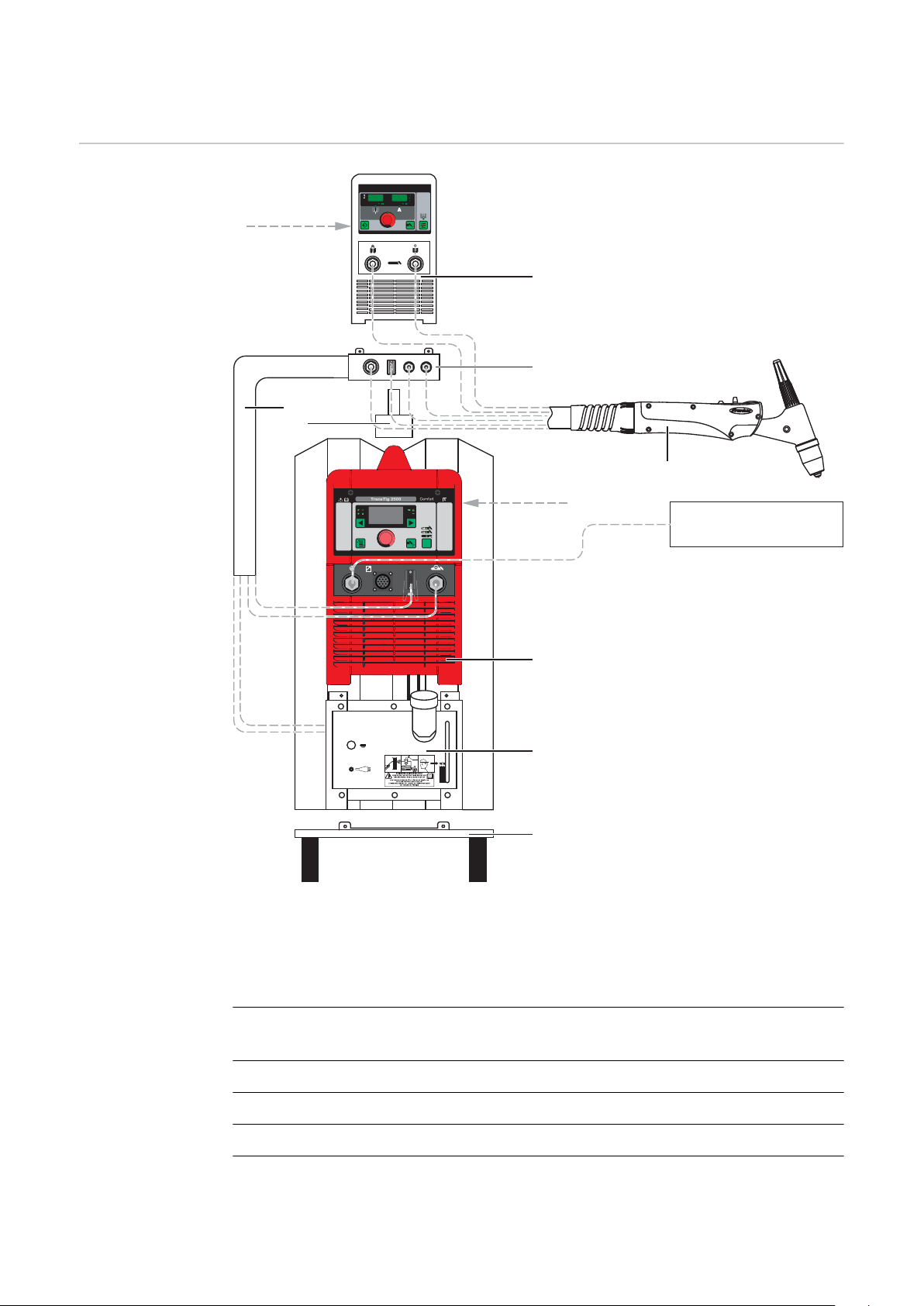

Příklady sestav

(1)

(1a)

(2)

(3)

(5)

(4)

(6)

(6a)

(7)

(10)

(11)

(8)

(9)

Konfigurace

„Ruční režim“

(1) Podvozek „PickUp“

(1a) Souprava pro vestavbu „Držák lahví Duo“

(2) Chladicí modul FK 2500

44

(3) Svařovací zdroj TIG TransTig 2500 / 3000

(4) Souprava pro vestavbu držáku s otočným čepem VR 4000

(5) Propojovací hadicové vedení W / 2 m / 70 mm²

Page 45

Konfigurace

(1)

(2)

(3)

(3a)

(4)

(5)

(6)

(7)

(7a)

(3b)

(8)

(9)

(9a)

(10)

(10a)

(10b)

(11)

(11a)

(12)

(12a)

(14)

(15)

(13)

(16)

(8a)

(4a)

„Robotový provoz“

(6) Souprava pro vestavbu uchycení PlasmaModule

(6a) Souprava pro vestavbu snímače průtoku PM 10

(7) PlasmaModule 10

(8) Plazmový ruční svařovací hořák PTW 1500 F++ / FG / UD / 4 m

(9) Zemnicí kabel 50 mm² / 4 m / 400 A / konektor 50 mm²

(10) Plazmový plyn

(11) Ochranný plyn

CS

45

Page 46

(1) Stojánková konzola

(2) Chladicí modul FK 4000-R FC

UPOZORNĚNĹ!

Plnicí hrdlo, filtr a přípojky pro přívod a zpětný tok vody se musejí nacházet na

stejné straně!

(3) Svařovací zdroj TIG TransTig 4000 Job G / F

(3a) Souprava pro vestavbu digitální jednotky KD-Digital / LocalNet

(3b) Kabel dálkového ovládání, 10žilový, 10 m

(4) Propojovací hadicové vedení W / 2 m / 70 mm²

(4a) kabel LocalNet 3,5 m (od propojovacího hadicového vedení)

(5) Souprava pro vestavbu držáku s otočným čepem VR 4000

(6) Uchycení podavače drátu – dvojitá hlava VR 4000

(7) Podavač studeného drátu KD 7000 D-11

(7a) Souprava pro vestavbu KD-Drive

(8) PlasmaModule 10

(8a) Kabel dálkového ovládání, 10žilový, 10 m

(9) Souprava pro vestavbu uchycení PlasmaModule

(9a) Souprava pro vestavbu snímače průtoku PM 10

(10) Plazmový robotový svařovací hořák Robacta PTW 1500 F++ / FG / 4 m

(10a) Robacta Plazma KD Drive, 0 - 6 m

(10b) Standardní sada TIG RO

(11) Souprava pro vestavbu Rob 4000 Interface LocalNet

(11a) Souprava pro vestavbu TIG Rob 4000 kabelový svazek 1,5 m

(12) Souprava pro vestavbu Rob 5000 Interface LocalNet

(12a) Souprava pro vestavbu TIG Rob 5000 kabelový svazek 1,5 m

(13) Zemnicí kabel 95 mm² / 10 m

(14) Plazmový plyn

(15) Ochranný plyn

(16) Robotizované řízení

46

Page 47

Průměrné hodnoty spotřeby při svařování

CS

Průměrná

spotřeba drátové

elektrody při

svařování

MIG/MAG

Průměrná spotřeba drátové elektrody při rychlosti drátu 5 m/min

1,0 mm

průměr

drátové elek-

trody

Drátová elektroda z oceli 1,8 kg/h 2,7 kg/h 4,7 kg/h

Drátová elektroda z hliníku 0,6 kg/h 0,9 kg/h 1,6 kg/h

Drátová elektroda z CrNi 1,9 kg/h 2,8 kg/h 4,8 kg/h

Průměrná spotřeba drátové elektrody při rychlosti drátu 10 m/min

1,0 mm

průměr

drátové elek-

trody

Drátová elektroda z oceli 3,7 kg/h 5,3 kg/h 9,5 kg/h

Drátová elektroda z hliníku 1,3 kg/h 1,8 kg/h 3,2 kg/h

Drátová elektroda z CrNi 3,8 kg/h 5,4 kg/h 9,6 kg/h

1,2 mm

průměr

drátové elek-

trody

1,2 mm

průměr

drátové elek-

trody

1,6 mm

průměr

drátové elek-

trody

1,6 mm

průměr

drátové elek-

trody

Průměrná

spotřeba

ochranného

plynu při

svařování

MIG/MAG

Průměrná

spotřeba

ochranného

plynu při

svařování TIG

Průměr drátové

elektrody

Průměrná

spotřeba

Velikost plynové

hubice

Průměrná

spotřeba

1,0 mm 1,2 mm 1,6 mm 2,0 mm 2x 1,2 mm (TWIN)

10 l/min 12 l/min 16 l/min 20 l/min 24 l/min

4 5 6 7 8 10

6 l/min 8 l/min 10 l/min 12 l/min 12 l/min 15 l/min

47

Page 48

Technické údaje

Všeobecné informace

Technické údaje

UPOZORNĚNĹ!

Nedostatečně dimenzovaná elektroinstalace může vést ke vzniku závažných

materiálních škod.

Dbejte na správné dimenzování síťového vedení a pojistek. Určující jsou technické údaje

uvedené na výkonovém štítku.

Síťové napětí 230 V

Tolerance síťového napětí -20 % / +15 %

Síťové jištění, zpožděný typ 16 A

Síťové připojení

Trvalý primární výkon (100% DZ 3))

Účiník 0,99

Rozsah proudu u plazmy 3,0 - 30,0 A

Pilotní proud při 10 min / 40 °C (104 °F) 100%

3)

DZ

Napětí naprázdno 88 V

1)

Z

max

na PCC

2)

= 142 mΩ

0,9 kVA

30 A

Jmenovité pracovní napětí 10,1 - 11,2 V

Zapalovací napětí (Up)

Zařízení pro zapalování oblouku je vhodné pro

ruční provoz.

Maximální vstupní tlak 7 barů (101.49 psi.)

Tolerance +/- 10 % koncové hodnoty (max.)

Linearita +/- 4 % naměřené hodnoty (max.)

hystereze +/- 4 % naměřené hodnoty (max.)

Teplotní závislost u argonu +/- 7 % naměřené hodnoty,

při -20 °C (-4 °F) až +70 °C (158

Krytí IP 23

Druh chlazení AF

Izolační třída B

Rozměry d/š/v 505 / 180 / 344 mm

19.88 / 7.09 / 13.54 in.

Hmotnost 14,2 kg

Certifikace S, CE

9,5 kV

°F)