Page 1

Operating

in

PCT 2000 F++/F

PCT 200 F++/F

structions

DE

EN-US

Bedienungsanleitung

Operating instructions

42,0410,2507 008-05042022

Page 2

Page 3

Inhaltsverzeichnis

Sicherheitsvorschriften 4

Erklärung Sicherheitshinweise 4

Allgemeines 4

Bestimmungsgemäße Verwendung 5

Umgebungsbedingungen 5

Verpflichtungen des Betreibers 5

Verpflichtungen des Personals 5

Selbst- und Personenschutz 6

Angaben zu Geräuschemissions-Werten 6

Gefahr durch schädliche Gase und Dämpfe 6

Gefahr durch Brand 7

Gefahren durch Prozess-Strom 7

Vagabundierende Ströme 8

EMV Geräte-Klassifizierungen 8

EMV-Maßnahmen 8

EMF-Maßnahmen 9

Besondere Gefahrenstellen 9

Beeinträchtigung der Plasma-Oberflächenbehandlung 10

Sicherheitsmaßnahmen im Normalbetrieb 10

Anlagenkühlung 11

Inbetriebnahme, Wartung und Instandsetzung 11

Entsorgung 12

Sicherheitskennzeichnung 12

Urheberrecht 12

Allgemeines 13

Gerätekonzept 13

Einsatzgebiete 13

Bestimmungsgemäße Verwendung 13

Lieferumfang 14

Plasmabrenner montieren 15

Sicherheit 15

Plasmabrenner montieren 15

Wolframelektrode einstellen 17

Allgemeines 17

Einstell-Lehre justieren 17

Wolframelektrode einstellen 18

Verlängerungs-Schlauchpaket am PCT 2000 anschließen 19

Voraussetzung 19

Anschlüsse am Verlängerungs-Schlauchpaket - Plasmabrenner-seitig 19

Anschlüsse am Verlängerungs-Schlauchpaket - Stromquellen-/Kühlgerät-seitig 20

Verlängerungs-Schlauchpaket - anschließen 21

Fehlerdiagnose, Fehlerbehebung 23

Sicherheit 23

Fehlerdiagnose, Fehlerbehebung 23

Pflege, Wartung und Entsorgung 24

Sicherheit 24

Allgemeines 24

Wartungstätigkeiten bei jeder Inbetriebnahme 24

Wartungstätigkeiten bei jedem Tausch der Plasmadüse 24

Monatliche Wartungstätigkeiten 24

Entsorgung 24

Technische Daten 26

Allgemeines 26

PCT 2000 PCT 200 26

Belastungsgrenzen in Abhängigkeit von der Prozessgas-Menge 27

Verlängerungs-Schlauchpaket HP 25 EXT /F++/POL-/9m und HP 25 EXT /F++/POL+/9m 27

DE

3

Page 4

Sicherheitsvorschriften

Erklärung Sicherheitshinweise

GEFAHR!

Bezeichnet eine unmittelbar drohende Gefahr.

Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Fol-

▶

ge.

WARNUNG!

Bezeichnet eine möglicherweise gefährliche Situation.

Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die

▶

Folge sein.

VORSICHT!

Bezeichnet eine möglicherweise schädliche Situation.

Wenn sie nicht gemieden wird, können leichte oder geringfügige Verletzun-

▶

gen sowie Sachschäden die Folge sein.

HINWEIS!

Bezeichnet die Möglichkeit beeinträchtigter Arbeitsergebnisse und von

Schäden an der Ausrüstung.

Allgemeines Das Gerät ist nach dem Stand der Technik und den anerkannten sicherheitstech-

nischen Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Missbrauch

Gefahr für

Leib und Leben des Bedieners oder Dritte,

-

das Gerät und andere Sachwerte des Betreibers,

-

die effiziente Arbeit mit dem Gerät.

-

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhaltung des Gerätes zu tun haben, müssen

entsprechend qualifiziert sein,

-

Kenntnisse von Plasma-Oberflächenbehandlungen haben und

-

diese Bedienungsanleitung vollständig lesen und genau befolgen.

-

Die Bedienungsanleitung ist ständig am Einsatzort des Gerätes aufzubewahren.

Ergänzend zur Bedienungsanleitung sind die allgemein gültigen sowie die örtlichen Regeln zu Unfallverhütung und Umweltschutz zu beachten.

Alle Sicherheits- und Gefahrenhinweise am Gerät

in lesbarem Zustand halten

-

nicht beschädigen

-

nicht entfernen

-

nicht abdecken, überkleben oder übermalen.

-

Die Positionen der Sicherheits- und Gefahrenhinweise am Gerät, entnehmen Sie

dem Kapitel „Allgemeines“ der Bedienungsanleitung Ihres Gerätes.

Störungen, die die Sicherheit beeinträchtigen können, vor dem Einschalten des

Gerätes beseitigen.

Es geht um Ihre Sicherheit!

4

Page 5

Bestimmungsgemäße Verwendung

Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen

Verwendung zu benutzen.

Das Gerät ist ausschließlich für die am Leistungsschild angegebenen Verfahren

bestimmt.

Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

das vollständige Lesen und Befolgen aller Hinweise aus der Bedienungsanlei-

-

tung

das vollständige Lesen und Befolgen aller Sicherheits- und Gefahrenhinwei-

-

se

die Einhaltung der Inspektions- und Wartungsarbeiten.

-

Das Gerät ist für den Betrieb in Industrie und Gewerbe ausgelegt. Für Schäden,

die auf den Einsatz im Wohnbereich zurückzuführen sind, haftet der Hersteller

nicht.

Für mangelhafte oder fehlerhafte Arbeitsergebnisse übernimmt der Hersteller

ebenfalls keine Haftung.

DE

Umgebungsbedingungen

Verpflichtungen

des Betreibers

Betrieb oder Lagerung des Gerätes außerhalb des angegebenen Bereiches gilt

als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Temperaturbereich der Umgebungsluft:

beim Betrieb: -10 °C bis + 40 °C (14 °F bis 104 °F)

-

bei Transport und Lagerung: -20 °C bis +55 °C (-4 °F bis 131 °F)

-

Relative Luftfeuchtigkeit:

bis 50 % bei 40 °C (104 °F)

-

bis 90 % bei 20 °C (68 °F)

-

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6561 ft. 8.16 in.)

Der Betreiber verpflichtet sich, nur Personen am Gerät arbeiten zu lassen, die

mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfall-

-

verhütung vertraut und in die Handhabung des Gerätes eingewiesen sind

diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif-

-

ten“ gelesen, verstanden und dies durch ihre Unterschrift bestätigt haben

entsprechend den Anforderungen an die Arbeitsergebnisse ausgebildet sind.

-

Das sicherheitsbewusste Arbeiten des Personals ist in regelmäßigen Abständen

zu überprüfen.

Verpflichtungen

des Personals

Alle Personen, die mit Arbeiten am Gerät beauftragt sind, verpflichten sich, vor

Arbeitsbeginn

die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung

-

zu befolgen

diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif-

-

ten“ zu lesen und durch ihre Unterschrift zu bestätigen, dass sie diese verstanden haben und befolgen werden.

5

Page 6

Vor Verlassen des Arbeitsplatzes sicherstellen, dass auch in Abwesenheit keine

Personen- oder Sachschäden auftreten können.

Selbst- und Personenschutz

Beim Umgang mit dem Gerät setzen Sie sich zahlreichen Gefahren aus, wie beispielsweise:

Funkenflug, umherfliegende heiße Metallteile

-

augen- und hautschädigende Lichtbogen-Strahlung

-

schädliche elektromagnetische Felder, die für Träger von Herzschrittma-

-

chern Lebensgefahr bedeuten

elektrische Gefährdung durch Netz- und Prozess-Strom

-

erhöhte Lärmbelastung

-

schädlicher Rauch und Gase

-

Beim Umgang mit dem Gerät geeignete Schutzkleidung verwenden. Die Schutzkleidung muss folgende Eigenschaften aufweisen:

schwer entflammbar

-

isolierend und trocken

-

den ganzen Körper bedeckend, unbeschädigt und in gutem Zustand

-

Schutzhelm

-

stulpenlose Hose

-

Zur Schutzbekleidung zählt unter anderem:

Augen und Gesicht durch Schutzschild mit vorschriftsgemäßem Filterein-

-

satz vor UV-Strahlen, Hitze und Funkenflug schützen.

Hinter dem Schutzschild eine vorschriftsgemäße Schutzbrille mit Seiten-

-

schutz tragen.

Festes, auch bei Nässe isolierendes Schuhwerk tragen.

-

Hände durch geeignete Handschuhe schützen (elektrisch isolierend, Hitze-

-

schutz).

Zur Verringerung der Lärmbelastung und zum Schutz vor Verletzungen

-

Gehörschutz tragen.

Angaben zu

Geräuschemissions-Werten

Gefahr durch

schädliche Gase

und Dämpfe

Personen, vor allem Kinder, während des Betriebes von den Geräten und dem

Plasma-Oberflächenbehandlungsprozess fernhalten. Befinden sich dennoch Personen in der Nähe

diese über alle Gefahren (Blendgefahr durch Lichtbogen, Verletzungsgefahr

-

durch Funkenflug, gesundheitsschädlicher Rauch, Lärmbelastung, mögliche

Gefährdung durch Netz- oder Prozess-Strom, ...) unterrichten,

geeignete Schutzmittel zur Verfügung stellen oder

-

geeignete Schutzwände und -Vorhänge aufbauen.

-

Der Plasmabrenner erzeugt im Betrieb einen Schall-Leistungspegel > 85 dB(A).

Geeigneten Gehörschutz verwenden!

Das Tragen eines Gehörschutzes ist verpflichtend!

Bei der Plasma-Oberflächenbehandlung entstehender Rauch enthält gesundheitsschädliche Gase und Dämpfe.

Der entstehende Rauch enthält Substanzen, welche unter Umständen Geburtsschäden und Krebs verursachen können.

Punktuelle Absaugung und Raumabsaugung anwenden.

Falls möglich, integrierte Absaugvorrichtungen verwenden.

Der Betreiber der Plasmaanlage ist verpflichtet, die Werte für die maximale Arbeitsplatz-Konzentration (MAK) einzuhalten.

6

Page 7

Für ausreichend Frischluft-Zufuhr sorgen!

-

Die Absaugleistung so auslegen, dass pro Plasmabrenner mindestens die 3-

-

fache Menge des eingesetzten Gases abgesaugt werden kann.

Kopf von entstehendem Rauch und Gasen fernhalten.

Entstehenden Rauch sowie schädliche Gase

nicht einatmen

-

durch geeignete Mittel aus dem Arbeitsbereich absaugen.

-

Bei nicht ausreichender Belüftung Atemschutz-Maske mit Luftzufuhr verwenden.

Wird nicht mit dem Gerät gearbeitet, das Ventil der Gas-Flasche oder Hauptgasversorgung schließen.

Besteht Unklarheit darüber, ob die Absaugleistung ausreicht, die gemessenen

Schadstoff-Emissionswerte mit den zulässigen Grenzwerten vergleichen.

Folgende Komponenten sind unter anderem für den Grad der Schädlichkeit des

Rauches verantwortlich:

Für das Werkstück eingesetzte Materialien

-

Elektroden

-

Beschichtungen

-

Reiniger, Entfetter und dergleichen

-

Art und Menge der Bauteilverunreinigung

-

DE

Gefahr durch

Brand

Daher die entsprechenden Materialsicherheits-Datenblätter und Herstellerangaben zu den aufgezählten Komponenten berücksichtigen.

Entzündliche Dämpfe (z.B. Lösungsmittel-Dämpfe) vom Strahlungsbereich des

Lichtbogens fernhalten.

Funkenflug kann Brände und Explosionen auslösen.

Die Plasma-Oberflächenbehandlung niemals in der Nähe brennbarer Materialien

durchführen.

Brennbare Materialien müssen mindestens 11 Meter (36 ft. 1.07 in.) vom Lichtbogen entfernt sein oder mit einer geprüften Abdeckung zugedeckt werden.

Geeigneten, geprüften Feuerlöscher bereithalten.

Funken und heiße Metallteile können auch durch kleine Ritzen und Öffnungen in

umliegende Bereiche gelangen. Entsprechende Maßnahmen ergreifen, dass dennoch keine Verletzungs- und Brandgefahr besteht.

Die Plasma-Oberflächenbehandlung nur dann in feuer- und explosionsgefährdeten Bereichen, an geschlossenen Tanks, Fässern oder Rohren durchführen, wenn

diese gemäß den entsprechenden nationalen und internationalen Normen vorbereitet sind.

Gefahren durch

Prozess-Strom

An Behältern in denen Gase, Treibstoffe, Mineralöle und dgl. gelagert sind/waren,

darf die Plasma-Oberflächenbehandlung nicht durchgeführt werden. Durch

Rückstände besteht Explosionsgefahr.

Keine Plasma-Oberflächenbehandlungen an Materialien oder Verunreinigungen

durchführen, welche bei Einwirken eines Plasma-Lichtbogens einen Brand

auslösen können.

Ein elektrischer Schlag ist grundsätzlich lebensgefährlich und kann tödlich sein.

7

Page 8

Spannungsführende Teile innerhalb und außerhalb des Gerätes nicht berühren.

Für geeigneten Selbst- und Personenschutz durch gegenüber dem Erd- oder

Massepotential ausreichend isolierende, trockene Unterlage oder Abdeckung

sorgen. Die Unterlage oder Abdeckung muss den gesamten Bereich zwischen

Körper und Erd- oder Massepotential vollständig abdecken.

Sämtliche Kabel und Leitungen müssen fest, unbeschädigt, isoliert und ausreichend dimensioniert sein. Lose Verbindungen, angeschmorte, beschädigte oder

unterdimensionierte Kabel und Leitungen sofort erneuern.

Vor jedem Gebrauch die Stromverbindungen durch Handgriff auf festen Sitz

überprüfen.

Bei Stromkabeln mit Bajonettstecker das Stromkabel um min. 180° um die

Längsachse verdrehen und vorspannen.

Kabel oder Leitungen weder um den Körper noch um Körperteile schlingen.

Die Elektrode

niemals zur Kühlung in Flüssigkeiten eintauchen

-

niemals bei eingeschalteter Stromquelle berühren.

-

Zwischen zwei spannungsführenden Elektroden kann zum Beispiel die doppelte

Leerlauf-Spannung eines Gerätes auftreten. Bei gleichzeitiger Berührung der Potentiale beider Elektroden besteht unter Umständen Lebensgefahr.

Vagabundierende Ströme

EMV GeräteKlassifizierungen

Nicht verwendete Geräte ausschalten.

Werden die nachfolgend angegebenen Hinweise nicht beachtet, ist die Entstehung vagabundierender Ströme möglich, die folgendes verursachen können:

Feuergefahr

-

Überhitzung von Bauteilen, die mit dem Werkstück verbunden sind

-

Zerstörung von Schutzleitern

-

Beschädigung des Gerätes und anderer elektrischer Einrichtungen

-

Für eine satte Verbindung zwischen Schlauchpaket und Stromquelle sorgen.

Für eine satte Verbindung zwischen Plasmadüse und Plasmabrenner sorgen.

Bei elektrisch leitfähigem Boden, das Gerät mit ausreichender Isolierung gegenüber dem Boden aufstellen.

Geräte der Emissionsklasse A:

sind nur für den Gebrauch in Industriegebieten vorgesehen

-

können in anderen Gebieten leitungsgebundene und gestrahlte Störungen

-

verursachen.

EMV-Maßnahmen

8

Geräte der Emissionsklasse B:

erfüllen die Emissionsanforderungen für Wohn- und Industriegebiete. Dies

-

gilt auch für Wohngebiete, in denen die Energieversorgung aus dem öffentlichen Niederspannungsnetz erfolgt.

EMV Geräte-Klassifizierung gemäß Leistungsschild oder technischen Daten.

In besonderen Fällen können trotz Einhaltung der genormten Emissions-Grenzwerte Beeinflussungen für das vorgesehene Anwendungsgebiet auftreten (z.B.

wenn empfindliche Geräte am Aufstellungsort sind oder wenn der Aufstellungs-

Page 9

ort in der Nähe von Radio- oder Fernsehempfängern ist).

In diesem Fall ist der Betreiber verpflichtet, angemessene Maßnahmen für die

Störungsbehebung zu ergreifen.

Die Störfestigkeit von Einrichtungen in der Umgebung des Gerätes gemäß nationalen und internationalen Bestimmungen prüfen und bewerten. Beispiele für

störanfällige Einrichtungen welche durch das Gerät beeinflusst werden könnten:

Sicherheitseinrichtungen

-

Netz-, Signal- und Daten-Übertragungsleitungen

-

EDV- und Telekommunikations-Einrichtungen

-

Einrichtungen zum Messen und Kalibrieren

-

Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen:

Netzversorgung

1.

Treten elektromagnetische Störungen trotz vorschriftsgemäßem Netz-

-

anschluss auf, zusätzliche Maßnahmen ergreifen (z.B. geeigneten Netzfilter verwenden).

Schlauchpaket weit entfernt von anderen Leitungen verlegen

2.

Potentialausgleich

3.

Erdung des Werkstückes

4.

Falls erforderlich, Erdverbindung über geeignete Kondensatoren herstel-

-

len.

Abschirmung, falls erforderlich

5.

Andere Einrichtungen in der Umgebung abschirmen

-

Gesamtsystem abschirmen

-

DE

EMF-Maßnahmen

Besondere Gefahrenstellen

Elektromagnetische Felder können Gesundheitsschäden verursachen, die noch

nicht bekannt sind:

Auswirkungen auf die Gesundheit benachbarter Personen, z.B. Träger von

-

Herzschrittmachern und Hörhilfen

Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten lassen,

-

bevor sie sich in unmittelbarer Nähe des Gerätes und des Plasmaprozesses

aufhalten

Abstände zwischen Schlauchpaket und Kopf/Rumpf des Bedieners aus Si-

-

cherheitsgründen so groß wie möglich halten

Schlauchpakete nicht über der Schulter tragen und nicht um den Körper und

-

Körperteile wickeln

Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen fernhalten, wie zum Beispiel:

Ventilatoren

-

Abdeckungen und Seitenteile dürfen nur für die Dauer von Wartungs- und Reparaturarbeiten geöffnet / entfernt werden.

Während des Betriebes

Sicherstellen, dass alle Abdeckungen geschlossen und sämtliche Seitenteile

-

ordnungsgemäß montiert sind.

Alle Abdeckungen und Seitenteile geschlossen halten.

-

Plasmabrenner stets vom Körper weghalten und eine geeignete Schutzbrille verwenden.

Werkstück während und nach der Plasma-Oberflächenbehandlung nicht

berühren - Verbrennungsgefahr.

Von abkühlenden Werkstücken können Material oder andere Rückstände abspringen. Daher auch bei Nacharbeiten von Werkstücken die vorschriftsgemäße

9

Page 10

Schutzausrüstung tragen und für ausreichenden Schutz anderer Personen sorgen.

Plasmabrenner und andere Ausrüstungskomponenten mit hoher Betriebstemperatur abkühlen lassen, bevor an ihnen gearbeitet wird.

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Verbrühungsgefahr durch austretendes Kühlmittel. Vor dem Abstecken von

Anschlüssen für den Kühlmittelvorlauf oder -rücklauf, das Kühlgerät abschalten.

Beim Hantieren mit Kühlmittel, die Angaben des Kühlmittel Sicherheits-Datenblattes beachten. Das Kühlmittel Sicherheits-Datenblatt erhalten Sie bei Ihrer

Service-Stelle oder über die Homepage des Herstellers.

Beeinträchtigung der Plas-

ma-

Oberflächenbe-

handlung

Sicherheitsmaßnahmen im

Normalbetrieb

Für eine ordnungsgemäße und sichere Funktion der Plasmaanlage sind folgende

Vorgaben hinsichtlich der Gas-Qualität zu erfüllen:

Feststoff-Partikelgröße < 40 µm

-

Druck-Taupunkt < -20 °C

-

max. Ölgehalt < 25 mg/m³

-

Bei Bedarf Filter verwenden!

WICHTIG! Die Gefahr einer Verschmutzung besteht besonders bei Ringleitungen.

Das Gerät nur betreiben, wenn alle Sicherheitseinrichtungen voll funktionstüchtig sind. Sind die Sicherheitseinrichtungen nicht voll funktionstüchtig, besteht

Gefahr für

Leib und Leben des Bedieners oder Dritte,

-

das Gerät und andere Sachwerte des Betreibers

-

die effiziente Arbeit mit dem Gerät.

-

Nicht voll funktionstüchtige Sicherheitseinrichtungen vor dem Einschalten des

Gerätes instandsetzen.

Sicherheitseinrichtungen niemals umgehen oder außer Betrieb setzen.

Vor Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden kann.

10

Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare Schäden und

Funktionstüchtigkeit der Sicherheitseinrichtungen überprüfen.

Gas-Flasche immer gut befestigen und bei Krantransport vorher abnehmen.

Nur das Original-Kühlmittel des Herstellers ist auf Grund seiner Eigenschaften

(elektrische Leitfähigkeit, Frostschutz, Werkstoff-Verträglichkeit, Brennbarkeit, ...) für den Einsatz in unseren Geräten geeignet.

Nur geeignetes Original-Kühlmittel des Herstellers verwenden.

Original-Kühlmittel des Herstellers nicht mit anderen Kühlmitteln mischen.

Nur Systemkomponenten des Herstellers an den Kühlkreislauf anschließen.

Kommt es bei Verwendung anderer Systemkomponenten oder anderer Kühlmittel zu Schäden, haftet der Hersteller hierfür nicht und sämtliche Gewährleistungsansprüche erlöschen.

Page 11

Cooling Liquid FCL 10/20 ist nicht entzündlich. Das ethanolbasierende Kühlmittel ist unter bestimmten Voraussetzungen entzündlich. Das Kühlmittel nur in geschlossenen Original-Gebinden transportieren und von Zündquellen fernhalten

Ausgedientes Kühlmittel den nationalen und internationalen Vorschriften entsprechend fachgerecht entsorgen. Das Kühlmittel Sicherheits-Datenblatt erhalten Sie bei Ihrer Service-Stelle oder über die Homepage des Herstellers.

Bei abgekühlter Anlage vor jedem Beginn einer Plasma-Oberflächenbehandlung

den Kühlmittel-Stand prüfen.

Anlagenkühlung Fronius Plasmabrenner sind grundsätzlich mit Fronius Kühlgeräten und Fronius

Kühlmittel zu betreiben.

Bei Betrieb mit anderen Kühlsystemen haftet der Hersteller nicht für hieraus

entstandene Schäden.

HINWEIS! Unzureichende Kühlung kann Sachschäden verursachen. Plasmasyteme nie ohne ausreichende Kühlung betreiben. Für Schäden die auf unzureichende Kühlung zurückzuführen sind, haftet der Hersteller nicht.

Vor jeder Inbetriebnahme der Plasmaanlage ist die Kühlmittel-Zufuhr, die Reinheit der Kühlflüssigkeit sowie der Differenzdruck des Kühlwasser-Netzes zu

überprüfen.

DE

Inbetriebnahme,

Wartung und Instandsetzung

VORSICHT!

Verbrennungsgefahr durch heißes Kühlmittel.

Das Kühlmittel nur im abgekühlten Zustand überprüfen.

▶

Mindestanforderungen für den Anschluss eines Fronius Plasmabrenners an den Kühlkreislauf bei Fremdsystemen:

Druck 3 bis 5 bar

-

Grobfilter 10 mm Maschenweite

-

Durchfluß min. 1 Liter/Min

-

Rücklauftemperatur max. 70 °C

-

Vorlauftemperatur min. 10 °C

-

Bei fremdbezogenen Teilen ist nicht gewährleistet, dass sie beanspruchungs- und

sicherheitsgerecht konstruiert und gefertigt sind.

Nur Original-Ersatz- und Verschleißteile verwenden (gilt auch für Normteile).

-

Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbau-

-

ten am Gerät vornehmen.

Bauteile in nicht einwandfreiem Zustand sofort austauschen.

-

Bei Bestellung genaue Benennung und Sachnummer laut Ersatzteilliste, so-

-

wie Seriennummer Ihres Gerätes angeben.

Empfohlene Qualität des Kühlmittels

bei Fremdsystemen:

pH-Wert 7 bis 8

-

Härtegrad D max. 5 °dH

-

Chloride max. 20 mg/l

-

Nitrate max. 10 mg/l

-

Sulfate max. 80 mg/l

-

Elektrische Leitfähigkeit

-

100 bis 150 mS/cm

Zusätze gegen Korrosion und

-

Bakterienbildung

Die Gehäuseschrauben stellen die Schutzleiter-Verbindung für die Erdung der

Gehäuseteile dar.

Immer Original-Gehäuseschrauben in der entsprechenden Anzahl mit dem angegebenen Drehmoment verwenden.

11

Page 12

Entsorgung Elektro- und Elektronik-Altgeräte müssen gemäß Europäischer Richtlinie und na-

tionalem Recht getrennt gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden. Gebrauchte Geräte sind beim Händler oder über ein lokales, autorisiertes Sammel- und Entsorgungssystem zurückzugegeben. Eine

fachgerechte Entsorgung des Altgeräts fördert eine nachhaltige Wiederverwertung von stofflichen Ressourcen. Ein Ignorieren kann zu potenziellen Auswirkungen auf die Gesundheit/Umwelt führen.

Verpackungsmaterialien

Getrennte Sammlung. Prüfen Sie die Vorschriften Ihrer Gemeinde. Verringern

Sie das Volumen des Kartons.

Sicherheitskennzeichnung

Urheberrecht Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller.

Geräte mit CE-Kennzeichnung erfüllen die grundlegenden Anforderungen der

Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (beispielsweise relevante Produktnormen der Normenreihe EN 60 974).

Fronius International GmbH erklärt, dass das Gerät der Richtlinie 2014/53/EU

entspricht. Der vollständige Text der EU-Konformitätserklärung ist unter der folgenden Internet-Adresse verfügbar: http://www.fronius.com

Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen

der relevanten Normen für Kanada und USA.

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung.

Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und Hinweise

auf Fehler in der Bedienungsanleitung sind wir dankbar.

12

Page 13

Allgemeines

Gerätekonzept Die wassergekühlten Plasmabrenner

PCT 2000 und PCT 200 dienen zur

Plasma-Oberflächenbehandlung.

Die Plasmabrenner sind serienmäßig

mit einem Fronius F++ und einem Fronius F Anschluss ausgestattet.

Einsatzgebiete Die Plasmabrenner kommen in Gewerbe und Industrie bei automatisierten HAP-

Anwendungen mit diversen Metallen, Nichteisenmetallen sowie diversen temperaturbeständigen Materialien zum Einsatz.

Die Plasmabrenner erzielen sehr gute Ergebnisse, beispielsweise bei Reinigungsanwendungen von:

Trockenschmierstoff auf Aluminium

-

Öl auf Stahl

-

DE

Bestimmungsgemäße Verwendung

HAP = Hot Active Plasma

Die Plasmabrenner sind ausschließlich für automatisierte Plasma-Oberflächen-

behandlungen in Verbindung mit Fronius-Komponenten bestimmt.

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstehende Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch:

das Beachten aller Hinweise aus der Bedienungsanleitung

-

die Einhaltung der Inspektions- und Wartungsarbeiten.

-

13

Page 14

Lieferumfang

(A) (B) (C) (D) (E)

(F)(G)(J)(K) (H)

(I)

*

**

(P) (Q)(O)(N)(M)(L)

Plasmabrenner PCT 2000 / PCT 200 inkl. Plasmabrenner-Schlauchpaket

Bestandteile Plasmabrenner

(A) Plasmabrenner PCT 2000

(B) Montagewinkel

(C) Stromkabel mit F Anschluss

(D) Strom/Gas/Wasser-Kabel mit F++ Anschluss

(E) Gasschlauch für externen Gasregler

(F) Kabel CrashBox

* PCT 2000 mit Tuchel-Stecker

** PCT 200 mit TMC-Stecker

(G) Schlauch für Kühlmittel-Rücklauf (rote Farbmarkierung)

zum Anschluss am Kühlgerät

(H) Schlauch für Kühlmittel-Vorlauf (blaue Farbmarkierung)

zum Anschluss am Kühlgerät

(I) Einstell-Lehre

(J) Schlüssel Brennerkappe / SW6

(K) Anschluss CrashBox

(L) Plasmadüse 4,0 mm

(M) Keramikrohr

(N) Isolierring

(O) Wolframelektrode 4,8 mm

(P) Spannhülse 4,8 mm

(Q) Brennerkappe kurz

14

Page 15

Plasmabrenner montieren

x

60°

≠60°

DE

Sicherheit

Plasmabrenner

montieren

WARNUNG!

Gefahr durch fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Die Anschlussarbeiten dürfen nur von geschultem Fachpersonal unter

▶

Berücksichtigung der gültigen Sicherheitsbestimmungen durchgeführt werden!

Sicherheitsvorschriften in der Bedienungsanleitung beachten!

▶

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Vor Arbeiten am Plasmabrenner:

Netzschalter der Stromquelle in Stellung - O - schalten

▶

Stromquelle vom Netz trennen

▶

Ein verständliches Warnschild gegen Wiedereinschalten anbringen

▶

HINWEIS!

Für den Plasmaprozess ist eine exakt

angeschliffene Wolframelektrode erforderlich!

Wolframelektrode nicht händisch

▶

anschleifen! Durch händisches Anschleifen kann die Elektrodenspitze außerhalb der Elektrodenachse

liegen.

Wolframelektrode nur mit geeig-

▶

neter Vorrichtung oder einem speziellen Elektroden-Schleifgerät anschleifen.

Beispiel für ein Elektroden-Schleifgerät: WIG 10-175, ø 1,0 - 5,5 mm (8,044,097)

15

Page 16

60°

1

3

2

1

1

2

1

3

2

4

2

3

WICHTIG! Die Wolframelektrode so

einsetzen, dass die Spitze ca. 10 mm

aus dem Brennerkörper ragt. Brennerkappe leicht anziehen, die Wolframelektrode sollte im Brennerkörper

noch verschiebbar sein.

4

WICHTIG! Auf korrekte Einstellung

der Wolframelektrode achten!

(siehe Kapitel „ Wolframelektrode einstellen“ ab Seite 18)

16

Page 17

Wolframelektrode einstellen

Allgemeines Unter Belastungsgrenzen versteht man den maximal möglichen Prozess-Strom

bei einer bestimmten Plasmadüse,

-

bei einer bestimmten Prozessgas-Menge,

-

bei einer bestimmten Position der Wolframelektrode

-

in Abhängigkeit der Kühlleistung des Kühlgerätes.

-

Die Position der Wolframelektrode ist neben der eingestellten Prozessgas-Menge

ausschlaggebend für die Belastungsgrenzen.

Das Einstellen der Wolframelektrode für den Plasma-Prozess wird im folgenden

Abschnitt beschrieben.

WARNUNG!

Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen und

Sachschäden verursachen.

Nachfolgend beschriebene Tätigkeiten dürfen nur von geschultem Fachper-

▶

sonal durchgeführt werden!

Sicherheitsvorschriften beachten!

▶

DE

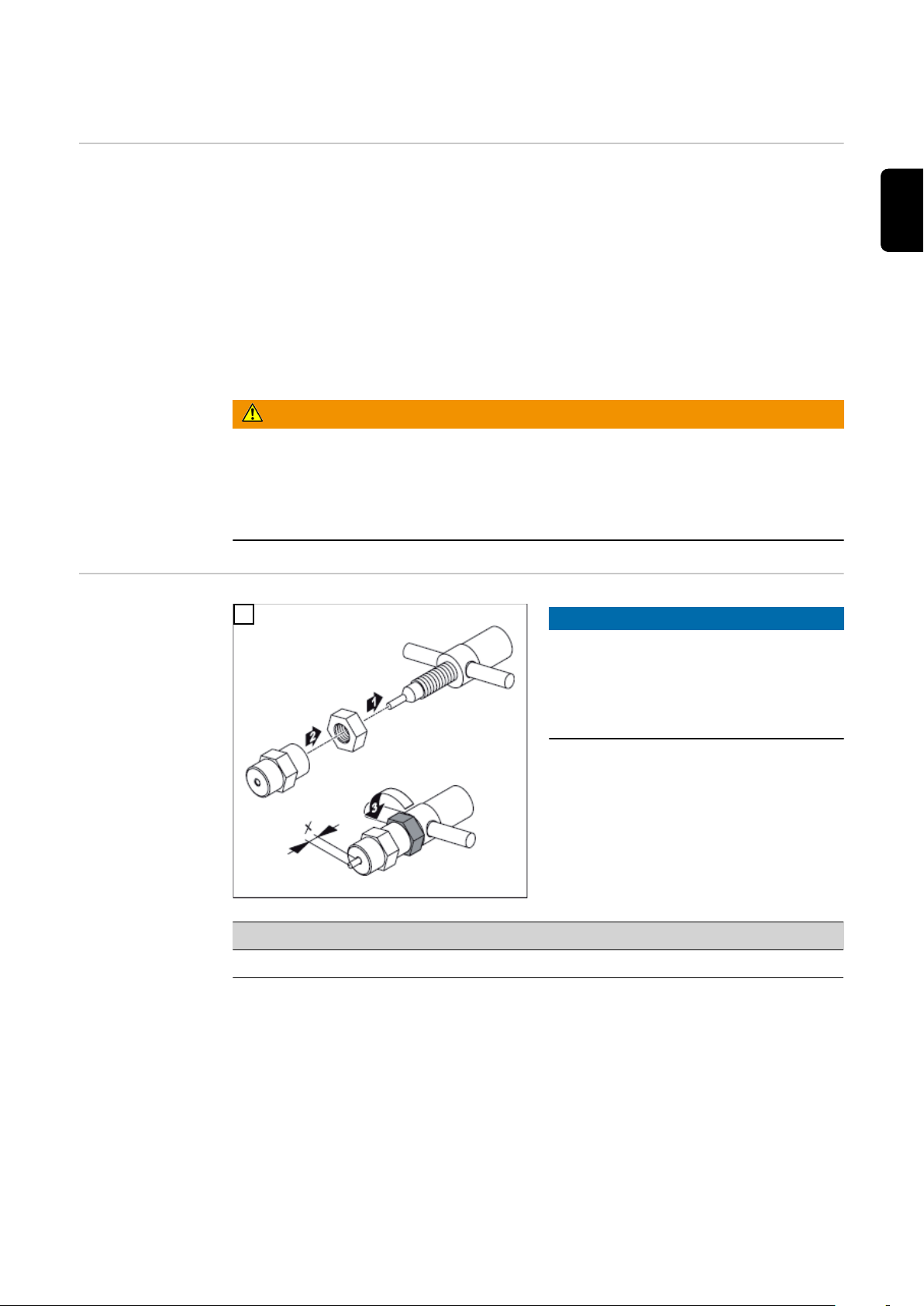

Einstell-Lehre

justieren

1

Ø Plasmadüse „x“ Einstell-Lehre

4,0 mm 3,0 mm Ø 2,5 - 3 mm

HINWEIS!

Die Standard-Einstellung für das Maß

„x“ an der jeweiligen Einstell-Lehre ist

abhängig vom Durchmesser der Plasmadüse.

Standard-Einstellung für das Maß „x“

gemäß folgender Tabelle einstellen:

17

Page 18

Wolframelektro-

1

1

1

1

0 mm

2

de einstellen

1

3

2

18

Page 19

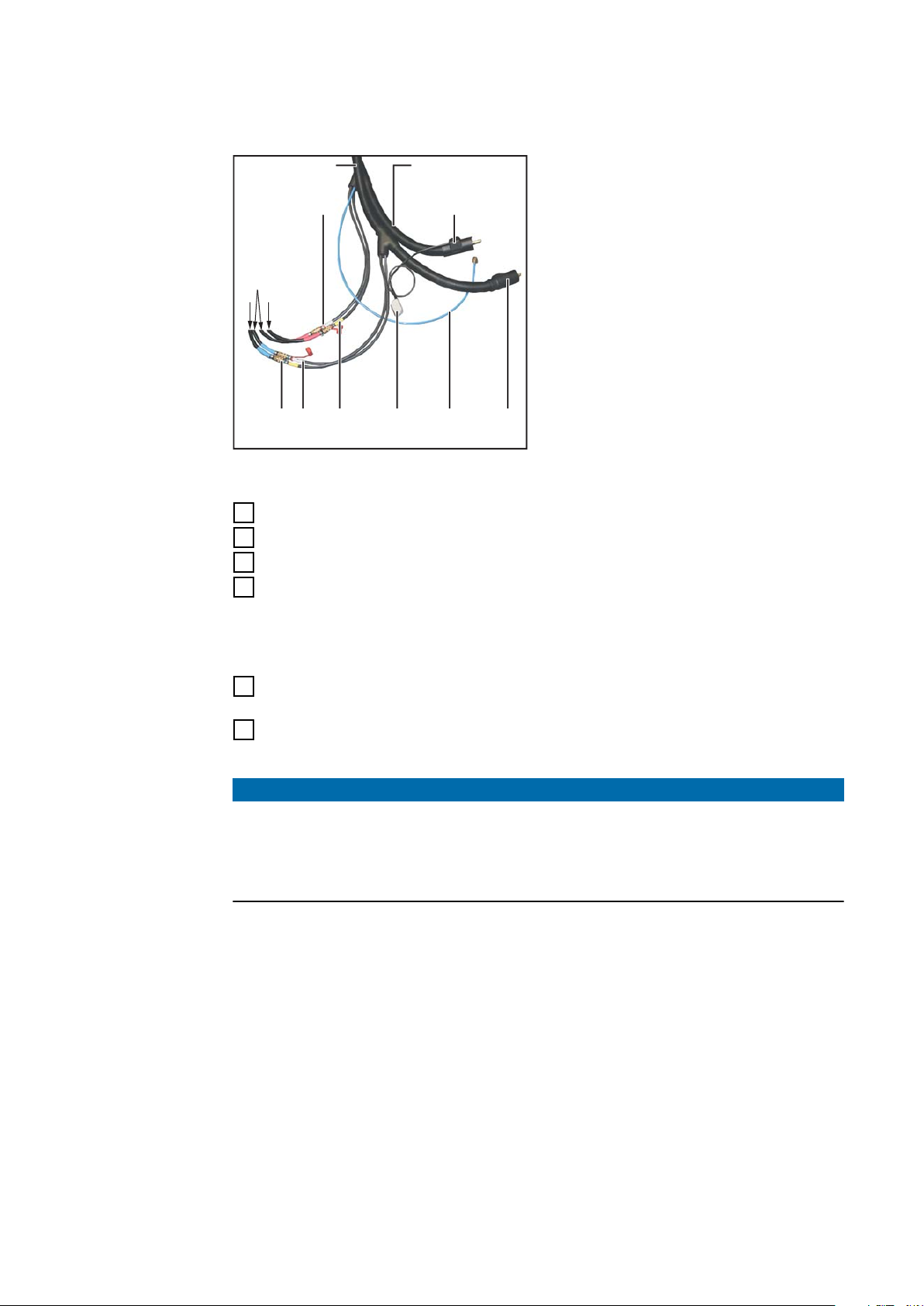

Verlängerungs-Schlauchpaket am PCT 2000 an-

(1) (2) (3) (4)(5) (6) (7) (8)

HP 25 EXT /F++/POL- HP 25 EXT /F++/POL+

schließen

Voraussetzung Für den Betrieb des Plasmabrenners PCT 2000 mit den HAP Verlängerungs-

Schlauchpaketen HP 25 EXT /F++/POL- und HP 25 EXT /F++/POL+ sind folgende Komponenten erforderlich:

Kühlgerät CU 4700 (mit Option OPT/i CU 4700 Interface FC)

-

2 Sets Wasserschläuche Chiller 1,2m (44,0001,3399)

-

Anschlüsse am

VerlängerungsSchlauchpaket Plasmabrennerseitig

(1) Strombuchse mit Bajonettver-

schluss und Gasauslass

zum Anschließen des

Strom/Gas/Wasser-Kabels F++

vom Plasmabrenner

(2) Schlauchpaket-Kühlkreis

zum Anschließen von (7)

(3) Gasschlauch für externen Gas-

regler

zum Anschließen des Gasschlauches für externen Gasregler vom Plasmabrenner

DE

HAP-Verlängerungs-Schlauchpaket Plasmabrenner-seitig

(5) Strombuchse mit Bajonettverschluss

(6) CrashBox-Kabel

(7) Schlauchpaket-Kühlkreis

(8) Kühlmittel-Vorlauf

(4) Kühlmittel-Rücklauf

zum Anschließen des Kühlmittelschlauches vom Plasmabrenner, rote Farbmarkierung

zum Anschließen des Stromkabels mit F Anschluss vom Plasmabrenner

zum Anschließen des CrashBox-Kabels vom Plasmabrenner

zum Anschließen an (2)

zum Anschließen des Kühlmittelschlauches vom Plasmabrenner, blaue

Farbmarkierung

19

Page 20

Anschlüsse am

(1)

(2) (3)

(4)

(5)(6)(7)

(8)

**

**

*

HP 25 EXT /F++/POL- HP 25 EXT /F++/POL+

***

***

VerlängerungsSchlauchpaket Stromquellen-/

Kühlgerät-seitig

* Kühlgerät, Kühlkreis 1

(weiße Farbmarkierung)

** Kühlgerät, Kühlkreis 2

(gelbe Farbmarkierung)

*** Rote und blaue Farbmarkierun-

gen nachträglich angebracht;

Die Farbmarkierungen an den

Wasserschläuchen Chiller sind

bei Auslieferung nicht vorhanden.

HAP-Verlängerungs-Schlauchpaket Stromquellen-/Kühlgerät-seitig

(1) Strom/Gas/Wasser-Kabel mit F++ Anschluss

zum Anschließen an der (-) Strombuchse der Stromquelle

(2) Kühlmittel-Rücklauf Kühlkreis 2

gelbe Farbmarkierung

zum Anschließen am Kühlgerät, Kühlkreis 2

(3) Gasschlauch für externen Gasregler

zum Anschließen am externen Gasregler

(4) Kühlmittel-Rücklauf Kühlkreis 1

weiße Farbmarkierung

zum Anschließen am Kühlgerät, Kühlkreis 1

(5) Stromkabel mit F Anschluss

zum Anschließen an der (+) Strombuchse der Stromquelle

(6) CrashBox-Kabel

zum Anschließen am Anschluss Brennersteuerung der Stromquelle

(7) Kühlmittel-Vorlauf Kühlkreis 2

gelbe Farbmarkierung

zum Anschließen am Kühlgerät, Kühlkreis 2

(8) Kühlmittel-Vorlauf Kühlkreis 1

weiße Farbmarkierung

zum Anschließen am Kühlgerät, Kühlkreis 1

20

Page 21

Verlängerungs-

(A) (B) (C) (D) (E)

(F)(G)(H)

(1) (2) (3) (4)(5) (6) (7) (8)

HP 25 EXT /F++/POL- HP 25 EXT /F++/POL+

Schlauchpaket anschließen

VORSICHT!

Gefahr durch elektrischen Strom wegen unzureichender Verbindungen.

Personen- und Sachschäden können die Folge sein.

Sämtliche Kabel, Leitungen und Schlauchpakete müssen fest angeschlossen,

▶

unbeschädigt, korrekt isoliert und ausreichend dimensioniert sein.

Verlängerungs-Schlauchpaket Plasmabrenner-seitig anschließen

DE

Plasmabrenner

(C) in (5) einstecken und durch Drehen verriegeln

1

(D) in (1) einstecken und durch Drehen verriegeln

2

(7) und (2) zusammenschließen

3

(E) und (3) zusammenschließen

4

(F) und (6) zusammenschließen und verriegeln

5

(G) und (4) zusammenschließen - rote Farbmarkierung

6

(H) und (8) zusammenschließen - blaue Farbmarkierung

7

HAP-Verlängerungs-Schlauchpaket Plasmabrenner-seitig

21

Page 22

Verlängerungs-Schlauchpaket Stromquellen-/Kühlgerät-seitig anschließen

(1)

(2) (3)

(4)

(5)(6)(7)

(8)

**

**

*

HP 25 EXT /F++/POL- HP 25 EXT /F++/POL+

***

***

Bedienungsanleitung der Stromquelle und des Kühlgerätes beachten.

* Kühlgerät, Kühlkreis 1

(weiße Farbmarkierung)

** Kühlgerät, Kühlkreis 2

(gelbe Farbmarkierung)

*** Rote und blaue Farbmarkierun-

gen nachträglich angebracht;

Die Farbmarkierungen an den

Wasserschläuchen Chiller sind

bei Auslieferung nicht vorhanden.

HAP Verlängerungs-Schlauchpaket Stromquellen-/Kühlgerät-seitig

(1) an der (-) Strombuchse der Stromquelle einstecken und durch Drehen

1

verriegeln

(5) an der (+) Strombuchse der Stromquelle einstecken und durch Drehen

2

verriegeln

(6) am Anschluss Brennersteuerung der Stromquelle anschließen

3

(3) am externen Gasregler anschließen

4

WICHTIG! Beim Anschließen der Kühlmittel-Schläuche am Kühlgerät Vor-

lauf (blaue Markierungsringe) und Rücklauf (rote Markierungsringe) beachten!

(4) und (8) mit Hilfe der Wasserschläuche Chiller 1,2 m am Kühlgerät Kühl-

5

kreis 1 anschließen

(2) und (7) mit Hilfe der Wasserschläuche Chiller 1,2 m am Kühlgerät Kühl-

6

kreis 2 anschließen

HINWEIS!

Bei der Verlegung der Verlängerungs-Schlauchpakete folgendes beachten:

(+) und (-) Schlauchpaket immer gemeinsam verlegen

▶

(+) und (-) Schlauchpaket so eng beisammen wie möglich verlegen

▶

Überlängen nicht aufwickeln sondern in Schlaufen verlegen

▶

22

Page 23

Fehlerdiagnose, Fehlerbehebung

DE

Sicherheit

Fehlerdiagnose,

Fehlerbehebung

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Vor Arbeiten am Plasmabrenner:

Netzschalter der Stromquelle in Stellung - O - schalten

▶

Stromquelle vom Netz trennen

▶

Ein verständliches Warnschild gegen Wiedereinschalten anbringen

▶

Plasma-Lichtbogen zündet nicht

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Kupfer-Tropfen auf der Plasmadüse nach kurzer Arbeitszeit

Tropfenbildung auf der Plasmadüse ist ein Zeichen für eine starke Beschädigung

der Plasmadüse: die Plasmadüse wird auf Grund zu hoher Temperatur aufgeschmolzen und läuft aus.

Wolframelektrode fehlt

Wolframelektrode einsetzen

Zu großer Abstand zwischen Plasmadüse und Wolframelektrode

Wolframelektrode richtig positionieren

Kein oder zu geringer Abstand zwischen Plasmadüse und Wolframelektrode (Kurzschluss zwischen Plasmadüse und Wolframelektrode)

Wolframelektrode richtig positionieren

Ursache:

Behebung:

Hoher Plasmadüsen-Verschleiß

Ursache:

Behebung:

HF wird auf Roboter abgeleitet

Ursache:

Behebung:

zu hohe Belastungswerte

Strom und Prozessgas-Menge kontrollieren, Plasmadüse wechseln,

Belastung reduzieren

schlechte Kühlung

Strom und Prozessgas-Menge kontrollieren, Kühlkreislauf kontrollie-

ren, Prozessgas-Menge erhöhen, Verschleiß der Düsenanbindung

prüfen

Elektrisch leitender Roboterflansch montiert

Kunststoff-Roboterflansch montieren

23

Page 24

Pflege, Wartung und Entsorgung

Sicherheit

Ein elektrischer Schlag kann tödlich sein.

Vor Arbeiten am Plasmabrenner:

▶

▶

▶

Allgemeines Regelmäßige und vorbeugende Wartung des Plasmabrenners sind wesentliche

Faktoren für einen störungsfreien Betrieb. Der Plasmabrenner ist hohen Temperaturen ausgesetzt. Daher benötigt der Plasmabrenner eine häufigere Wartung

als andere Komponenten einer Plasmaanlage.

Wartungstätigkeiten bei jeder

Inbetriebnahme

-

-

-

-

WARNUNG!

Netzschalter der Stromquelle in Stellung - O - schalten

Stromquelle vom Netz trennen

Ein verständliches Warnschild gegen Wiedereinschalten anbringen

Plasmabrenner, Schlauchpaket und Stromanschlüsse auf Beschädigung

prüfen

Gas- und Wasseranschlüsse auf Dichtheit prüfen

Kühlgerät auf einwandfreie Funktion überprüfen, Kühlmittel-Rückflussmen-

ge im Kühlmittelbehälter überwachen, ggf. Kühlgerät entlüften

Plasmabrenner-Verschleißteile auf einwandfreien Zustand prüfen, Verschleißteile vor dem Einbau reinigen

Wartungstätigkeiten bei jedem

Tausch der Plasmadüse

Monatliche Wartungstätigkeiten

Entsorgung Elektro- und Elektronik-Altgeräte müssen gemäß Europäischer Richtlinie und na-

Wolframelektrode kontrollieren, gegebenenfalls nachschleifen

-

(siehe auch Seite 15)

Falls vorhanden, Filter im Kühlkreislauf auf Verunreinigung prüfen

-

Kühlmittel auf Reinheit prüfen; bei grober Verunreinigung Kühlmittel austau-

-

schen und Plasmabrenner über Kühlmittel-Vorlauf und Kühlmittelrücklauf

mehrmals durchspülen

HINWEIS!

Ablagerungen im Inneren des Plasmabrenners können Hochfrequenz-Überschläge verursachen und somit den Plasmabrenner beschädigen.

Plasmabrenner zerlegen und auf Ablagerungen / Verunreinigungen prüfen

▶

tionalem Recht getrennt gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden. Gebrauchte Geräte sind beim Händler oder über ein lokales, autorisiertes Sammel- und Entsorgungssystem zurückzugegeben. Eine

fachgerechte Entsorgung des Altgeräts fördert eine nachhaltige Wiederverwertung von stofflichen Ressourcen. Ein Ignorieren kann zu potenziellen Auswirkungen auf die Gesundheit/Umwelt führen.

24

Page 25

Verpackungsmaterialien

Getrennte Sammlung. Prüfen Sie die Vorschriften Ihrer Gemeinde. Verringern

Sie das Volumen des Kartons.

DE

25

Page 26

Technische Daten

Allgemeines

PCT 2000

PCT 200

Maximal zulässige Leerlaufspannung (U0) 113 V

Maximal zulässige Zündspannung (UP) 10 kV

Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7.

Geringste Kühlleistung P

(laut Norm IEC 60974-2)

max. Prozess-Strom

bei 10 min / 40°C (104°F) DC

P

= 1750 W

min

P

= 2000 W

min

Prozessgas (laut Norm EN ISO

14175 )

Elektrodendurchmesser 4,8 mm

min

1750 / 2000 W

35 % ED* 200 A

60 % ED* 180 A

100 % ED* 160 A

100 % ED* 200 A

Argon

0.19 in.

Schlauchpaket-Länge 6 m

19 ft. 8.22 in.

Kühlsystem Flüssigkeitskühlung

Kühlmittel Original Fronius-Kühlmittel

Kühlmittel-Mindestdurchfluss Q

Kühlmitteldruck min. 3,0 bar

Kühlmitteldruck max. 6,0 bar

Prozessgas-Menge min. 10 l/min

Prozessgas-Menge max. 30 l/min

Geräusch-Emission (LWA) 90 dB(A)

* ED = Einschaltdauer

min

1,0 l / min

0.26 gal./min

43,50 psi.

86,99 psi.

2.64 gal./min

7.93 gal./min

26

Page 27

Belastungsgrenzen in Abhängigkeit von der Prozessgas-Menge

Für eine Plasma-Oberflächenbehandlung müssen die eingestellten Werte für

Prozessgas-Menge und maximalen Prozess-Strom innerhalb der angegebenen

Grenzwerte liegen. Ein Unter- oder Überschreiten dieser Grenzwerte bringt eine

Veränderung der Plasmaeigenschaften mit sich z.B.:

Geringere Prozessgas-Menge ==> „weicher“ Plasmastrahl

-

Hohe Prozessgas-Menge ==> „harter“ Plasmastrahl

-

WICHTIG!

Grenzwerte für Prozessgas-Werte und max. Prozess-Strom während des Be-

-

triebes nicht unterschreiten.

Die Kühlmittel-Mindestdurchflussmenge beträgt 1 l / min

-

Minimale Prozessgas-Menge:

Gasmenge, bei der der Plasma-Lichtbogen gerade noch stabil brennt.

WICHTIG! Plasma-Oberflächenbehandlungen mit minimaler Prozessgas-Menge

stellen eine sehr hohe Belastung für die Plasmadüse dar und sollten vermieden

werden.

Maximaler Prozess-Strom:

Prozess-Strom, der bei einer bestimmten Plasmadüse, bei Standard-Einstellung

der Wolframelektrode, bei minimaler Prozessgas-Menge und abhängig vom Kühlgerät zulässig ist.

DE

VerlängerungsSchlauchpaket

HP 25 EXT /F++/

POL-/9m und HP

25 EXT /F+

+/POL+/9m

Max Prozess-Strom bei

100 % ED / 200 A

10 min / 40°C (104°F) DC

Länge 9 m

29,53 ft

Geringste Kühlleistung P

min

(laut Norm IEC 60974-2)

Kühlmittel-Mindestdurchfluss Q

(pro Verlängerungs-Schlauchpaket)

min

300 W

1 l/min

0.26 gal (US) / min

Min. Kühlmitteldruck p

min

3 bar

43 psi

Max. Kühlmitteldruck p

max

5,5 bar

79 psi

Maximal zulässige Leerlaufspannung

113 V

(U0)

Maximal zulässige Zündspannung (UP) 10 kV

ED

= Einschaltdauer

27

Page 28

28

Page 29

Table of contents

Safety Instructions 30

Explanation of Safety Instructions 30

General 30

Intended Use 31

Environmental Conditions 31

Obligations of the Operating Company 31

Obligations of Personnel 31

Personal Protection and Protection of Others 32

Data on Noise Emission Values 32

Danger from Toxic Gases and Vapors 32

Danger from Fire 33

Dangers from process current 33

Stray currents 34

EMC Device Classifications 34

EMC Measures 34

EMF Measures 35

Particular Hazard Areas 35

Impaired Plasma Surface Treatment 36

Safety Measures in Normal Operation 36

System Cooling 36

Maintenance and repair 37

Disposal 37

Safety symbols 37

Copyright 38

General 39

Device concept 39

Application areas 39

Intended use 39

Scope of supply 40

Installing the Plasma Torch 41

Safety 41

Fitting the plasma welding torch 41

Adjusting the Tungsten Electrode 43

General 43

Calibrating the Adjustment Gauge 43

Adjusting the Tungsten Electrode 44

Connecting the extension hosepack to the PCT 2000 45

Prerequisite 45

Connections on the extension hosepack - plasma torch side 45

Connections on the extension hosepack - power source/cooling unit side 46

Connecting the extension hosepack 47

Troubleshooting 49

Safety 49

Troubleshooting 49

Service, maintenance and disposal 50

Safety 50

General 50

Maintenance activities with each start-up 50

Maintenance activities with each replacement of the plasma nozzle 50

Monthly maintenance activities 50

Disposal 50

Technical data 52

General 52

PCT 2000 PCT 200 52

Load Limits Subject to Process Gas Amount 53

Extension hosepack HP 25 EXT /F++/POL-/9m and HP 25 EXT /F++/POL+/9m 53

EN-US

29

Page 30

Safety Instructions

Explanation of

Safety Instructions

DANGER!

Indicates an immediate danger.

Death or serious injury may result if appropriate precautions are not taken.

▶

WARNING!

Indicates a possibly dangerous situation.

Death or serious injury may result if appropriate precautions are not taken.

▶

CAUTION!

Indicates a situation where damage or injury could occur.

Minor injury or damage to property may result if appropriate precautions are

▶

not taken.

NOTE!

Indicates the possibility of flawed results and damage to the equipment.

General The device has been manufactured using state-of-the-art technology and ac-

cording to recognized safety standards. If used incorrectly or misused, however,

it can cause

serious or fatal injury to the operator or a third party,

-

damage to the device and other material assets belonging to the operating

-

company,

inefficient operation of the device.

-

All persons involved in the commissioning, operation, maintenance, and servicing

of the device must

be suitably qualified,

-

have knowledge of plasma surface treatment and

-

have completely read and followed these Operating Instructions.

-

The Operating Instructions must always be kept to hand wherever the device is

being used. In addition to the Operating Instructions, all applicable local rules

and regulations regarding accident prevention and environmental protection

must also be followed.

All safety and danger notices on the device must

be kept in a legible state

-

not be damaged/marked

-

not be removed

-

not be covered, pasted, or painted over.

-

For the location of the safety and danger notices on the device, refer to the section headed "General" in the Operating Instructions for the device.

Before switching on the device, remove any faults that could compromise safety.

30

Your personal safety is at stake!

Page 31

Intended Use The device is to be used exclusively for its intended purpose.

The device is intended exclusively for the welding process specified on the rating

plate.

Utilization for any other purpose, or in any other manner, shall be deemed to be

"not in accordance with the intended purpose". The manufacturer accepts no liability for any damage resulting from improper use.

Intended use also means:

Reading and adhering to all instructions in the Operating Instructions

-

Carefully reading and obeying all safety instructions and danger notices

-

Carrying out all the specified inspection and maintenance work

-

The device is designed for operation in industry and business. The manufacturer

shall not be liable for any damage resulting from use in a living area.

The manufacturer shall also not be liable for faulty or incorrect work results.

EN-US

Environmental

Conditions

Obligations of

the Operating

Company

Operation or storage of the device outside the stipulated area will be deemed as

not in accordance with the intended purpose. The manufacturer accepts no liability for any damage resulting from improper use.

Temperature range of the ambient air:

During operation: -10°C to +40°C (14°F to 104°F)

-

During transport and storage: -20°C to +55°C (-4°F to 131°F)

-

Relative humidity:

Up to 50% at 40°C (104°F)

-

Up to 90% at 20°C (68°F)

-

Ambient air: free of dust, acids, corrosive gases or substances, etc.

Altitude above sea level: up to 2000 m (6561 ft. 8.16 in.)

The operating company must only allow persons to work with the device if they

Are familiar with the basic occupational safety and accident prevention regu-

-

lations and are trained in handling the device

Have read and understood these Operating Instructions, especially the sec-

-

tion "Safety Rules," and have confirmed this with their signature

Are trained according to the requirements for the work results

-

The safety-conscious work of the personnel must be checked regularly.

Obligations of

Personnel

All persons who are assigned to work with the device must do the following before beginning the work:

Follow the basic regulations for occupational safety and accident prevention

-

Read these Operating Instructions, especially the section "Safety Rules," and

-

confirm that they have understood and will follow them by signing

Before leaving the workplace, ensure that no personal injury or property damage

can occur in one's absence.

31

Page 32

Personal Protection and Protection of Others

You are exposed to numerous hazards while handling the device, for example:

Flying sparks and pieces of hot metal

-

Arc radiation that poses a risk of injury to the eyes and skin

-

Hazardous electromagnetic fields that pose a risk of death for individuals

-

with pacemakers

Electrical risks from grid current and welding current

-

Increased noise exposure

-

Harmful fumes and gases

-

Wear suitable protective clothing when dealing with the device. The protective

clothing must have the following properties:

Flame resistant

-

Insulating and dry

-

Covering the entire body and in good condition with no damage

-

Safety helmet

-

Cuffless pants

-

Protective clothing involves the following:

Protecting the face and eyes from UV radiation, heat, and flying sparks with a

-

face guard featuring a regulation-compliant filter.

Wearing regulation-compliant protective goggles with side protection behind

-

the face guard.

Wearing rigid, wet-insulating footwear.

-

Protecting hands with appropriate gloves (featuring electrical insulation and

-

thermal protection).

Wearing ear protection to reduce noise exposure and protect against injury.

-

Data on Noise

Emission Values

Danger from Toxic Gases and

Vapors

Keep persons, especially children, away during the operation of the devices and

during the plasma surface treatment process. However, if persons are in the

vicinity:

Instruct them about all hazards (blinding hazard due to arcs, risk of injury

-

from flying sparks, fumes hazardous to health, noise exposure, possible hazard due to grid current or process current, etc.),

Provide suitable protective equipment, or

-

Construct suitable protective walls and curtains.

-

When in operation the plasma torch produces a sound power level of > 85 dB(A).

Use suitable hearing protection!

Wearing hearing protection is compulsory!

The fumes produced during plasma surface treatment contain toxic gases and

vapors.

The fumes produced contain substances that may cause birth defects and cancer in some circumstances.

Use at-source extraction source and a room extraction system.

If possible, use integrated extraction devices.

32

The operator of the plasma system is obliged to maintain the values for the maximum allowable concentrations (MAC).

Ensure that there is sufficient fresh air!

-

Arrange the extraction capacity so that at least 3 times the gas used can be

-

extracted per plasma torch.

Keep your head out of the fumes and gases.

Page 33

Take the following precautionary measures for fumes and harmful gases:

Do not breathe them in

-

Extract them from the work area using appropriate equipment.

-

Use breathing apparatus with air supply if there is insufficient ventilation.

When no work is taking place, close the valve of the gas cylinder or the main gas

supply.

If there is uncertainty as to whether the extraction capacity is sufficient, compare the measured toxic emission values against the permissible limit values.

The following components are factors that determine how toxic the fumes are:

The materials used for the workpiece

-

Electrodes

-

Coatings

-

Cleaning agents, degreasers, and the like

-

The type and amount of component contamination

-

Consult the corresponding material safety data sheets and manufacturer's instructions for the components listed above.

Keep flammable vapors (such as solvent vapors) out of the arc radiation range.

EN-US

Danger from Fire Flying sparks can cause fires and explosions.

Never perform the plasma surface treatment near flammable materials.

Flammable materials must be kept at least 11 meters (36 ft. 1.07 in.) from the

arc or protected with a certified cover.

Keep suitable, tested fire extinguishers on hand.

Sparks and pieces of hot metal may also get into surrounding areas through

small cracks and openings. Take appropriate measures to ensure that there is no

risk of injury or fire.

Only ever perform the plasma surface treatment in areas at risk of fire and explosion, on sealed tanks, drums, or pipes if these have been prepared in accordance with corresponding national and international standards.

Do not perform the plasma surface treatment on containers in which gases, fuels, mineral oils, and the like are/were stored. Residues pose a risk of explosion.

Do not perform plasma surface treatments on materials or contamination which

could cause a fire when the plasma arc is operated.

Dangers from

process current

An electric shock can be fatal.

Do not touch voltage-carrying parts inside or outside the device.

Ensure suitable personal protection with dry temporary backing or cover with

sufficient insulation against the ground potential. The temporary backing or cover must completely cover the entire area between the body and the ground potential.

All cables and leads must be secured, undamaged, insulated, and adequately dimensioned. Replace loose connections and scorched, damaged, or inadequately

dimensioned cables and leads immediately.

33

Page 34

Before every use, check power connections for secure fit by hand.

In the case of power cables with bayonet connectors, turn the power cable by at

least 180° around the longitudinal axis and pretension.

Do not wrap cables or leads around your body or parts of the body.

Information regarding the electrode:

never immerse it in liquids to cool it

-

never touch it when the power source is switched on

-

The open circuit voltage of a device may double, for example, between two voltage-carrying electrodes. Touching the potentials of both electrodes at the same

time may be life-threatening in some cases.

Switch off unused devices.

Stray currents If the following instructions are not observed, stray currents may occur, which

pose a risk of the following:

Fire

-

Overheating of components connected to the workpiece

-

Irreparable damage to ground conductors

-

Damage to the device and other electrical equipment

-

Ensure a tight connection between the hosepack and the power source.

Ensure a tight connection between the plasma nozzle and the plasma welding

torch.

If the floor is electrically conductive, ensure that there is sufficient insulation

between the device and the floor.

EMC Device

Classifications

EMC Measures In certain cases, even though a device complies with the standard limit values for

Devices in emission class A:

Are only designed for use in industrial settings

-

Can cause line-bound and radiated interference in other areas

-

Devices in emission class B:

Satisfy the emissions criteria for residential and industrial areas. This is also

-

true for residential areas in which the energy is supplied from the public lowvoltage grid.

EMC device classification as per the rating plate or technical data.

emissions, it may affect the application area for which it was designed (e.g., when

there is sensitive equipment at the same location, or if the site where the device

is installed is close to either radio or television receivers).

If this is the case, then the operating company is obliged to take appropriate action to rectify the situation.

34

Test and assess the immunity of equipment in the vicinity of the device in accordance with national and international provisions. Examples of interferenceprone equipment that could be affected by the device:

Safety devices

-

Grid power lines, signal lines, and data transfer lines

-

IT and telecommunications equipment

-

Devices for measuring and calibrating

-

Page 35

Supporting measures to avoid EMC problems:

Grid power supply

1.

If electromagnetic interference occurs despite a grid connection that

-

complies with regulations, take additional measures (e.g., use a suitable

grid filter).

Route the hosepack far away from other lines

2.

Equipotential bonding

3.

Workpiece grounding

4.

If necessary, establish grounding using suitable capacitors.

-

Shield, if necessary

5.

Shield other devices in the vicinity

-

Shield the complete system

-

EMF Measures Electromagnetic fields may cause health problems that are not yet known:

Effects on the health of persons close by, e.g., those with pacemakers and

-

hearing aids

Persons with pacemakers must seek advice from their doctor before staying

-

in the immediate vicinity of the device and the plasma process

Keep distances between hosepacks and the head/torso of the operator as

-

great as possible for safety reasons

Do not carry hosepacks over your shoulder or wrap them around your body

-

or body parts

EN-US

Particular Hazard Areas

Keep hands, hair, loose clothing, and tools away from moving parts, such as:

fans

-

Covers and side parts must only be opened/removed during maintenance and repair work.

During operation

Ensure that all covers are closed, and all side parts have been mounted pro-

-

perly.

Keep all covers and side parts closed.

-

Always hold the plasma torch away from the body and wear suitable protective

goggles.

Do not touch the workpiece during or after plasma surface treatment ‑ burning

hazard.

Material or other residues may fly off cooling workpieces. Therefore, also wear

regulation-compliant protective equipment when reworking workpieces and ensure that other persons are sufficiently protected.

Leave the plasma torch and other parts with a high operating temperature to

cool before working on them.

Special regulations apply in areas at risk of fire or explosion

–follow the appropriate national and international regulations.

Risk of scalding due to leaking coolant. Switch off the cooling unit before disconnecting connections for the coolant supply or return.

When handling coolant, observe the information on the coolant safety data

sheet. The coolant safety data sheet can be obtained from your service center or

via the manufacturer's website.

35

Page 36

Impaired Plasma

Surface Treatment

The following specifications concerning gas quality must be met in order to ensure the safe and proper function of the plasma system:

Solid particle size < 40 µm

-

Pressure condensation point < -20 °C

-

Max. oil content < 25 mg/m³

-

Use filters if necessary.

IMPORTANT! Ring lines in particular pose a risk of contamination.

Safety Measures

in Normal Operation

Only operate the device when all safety devices are fully functional. If the safety

devices are not fully functional, there is a risk of

serious or fatal injury to the operator or a third party,

-

damage to the device and other material assets belonging to the operating

-

company,

inefficient operation of the device.

-

Safety devices that are not fully functional must be repaired before the device is

switched on.

Never bypass or disable safety devices.

Before switching on the device, ensure that no one can be put in danger.

The device must be examined at least once a week for externally detectable damage and functionality of the safety devices.

Always secure the gas cylinder well and remove it before transporting by crane.

Only the original coolant from the manufacturer is suitable for use in our devices

due to its properties (electrical conductivity, anti-freeze, material compatibility,

flammability, etc.).

Only use appropriate original coolant from the manufacturer.

Do not mix original coolant from the manufacturer with other coolants.

Only connect system components from the manufacturer to the cooling unit circuit.

If there is damage due to use of other system components or other coolants, the

manufacturer accepts no liability for this and all warranty claims are forfeited.

Cooling Liquid FCL 10/20 is not flammable. The ethanol-based coolant is flamm-

able in certain conditions. Only transport the coolant in closed original containers and keep away from sources of ignition.

Properly dispose of used coolant according to national and international regulations. The coolant safety data sheet can be obtained from your service center or

via the manufacturer's homepage.

When the system is cool, always check the coolant level before starting a plasma

surface treatment.

System Cooling Fronius plasma torches should be operated using Fronius cooling units and Fro-

nius coolants.

The manufacturer shall not be held liable for any damage arising from operation

with other cooling systems.

36

Page 37

NOTICE! Insufficient cooling can cause damage to property. Never operate plasma systems without sufficient cooling. The manufacturer shall not be liable for

any damage resulting from insufficient cooling.

Prior to each start-up of the plasma system, check the coolant supply, the cleanliness of the coolant, and the differential pressure of the cooling water network.

Maintenance and

repair

CAUTION!

Risk of burning due to hot coolant.

Only check the coolant when it has cooled down.

▶

Minimum requirements for the connection of a Fronius plasma torch to

the cooling circuit of third-party systems:

Pressure 3 - 5 bar

-

Coarse filter 10 mm mesh ope-

-

ning

Flow min. 1 liter/min

-

Return temperature max. 70 °C

-

Preheating temperature min. 10

-

°C

It is impossible to guarantee that bought-in parts are designed and manufactured to meet the demands made of them, or that they satisfy safety requirements.

Use only original spare and wearing parts (also applies to standard parts).

-

Do not carry out any modifications, alterations, etc. to the device without the

-

manufacturer's consent.

Components that are not in perfect condition must be replaced immediately.

-

When ordering, please give the exact designation and part number as shown

-

in the spare parts list, as well as the serial number of your device.

Recommended coolant quality with

third-party systems:

pH value 7 to 8

-

Hardness D max. 5 °dH

-

Chloride max. 20 mg/l

-

Nitrate max. 10 mg/l

-

Sulfate max. 80 mg/l

-

Electrical conductivity

-

100 to 150 mS/cm

Additives to prevent corrosion

-

and bacterial growth

EN-US

The housing screws provide the ground conductor connection for earthing the

housing parts.

Only use original housing screws in the correct number and tightened to the specified torque.

Disposal To comply with European directives and national law, waste electrical and elec-

tronic equipment must be collected separately and sent for environmentallyfriendly recycling. Used devices must be returned to a distributor or an approved

collection and recycling facility in your area. Proper disposal of used devices promotes the sustainable recycling of material resources. Ignoring this may have potentially adverse effects on the environment and your health.

Packaging materials

Materials collected separately. Check the regulations in your area. Reduce the

volume of cardboard.

Safety symbols Devices with the CE label satisfy the essential requirements of the low-voltage

and electromagnetic compatibility directive (e.g., relevant product standards of

the EN 60974 series).

37

Page 38

Fronius International GmbH declares that the device complies with Directive

2014/53/EU. The full text of the EU Declaration of Conformity is available on the

following website: http://www.fronius.com

Devices marked with the CSA test mark satisfy the requirements of the relevant

standards for Canada and the USA.

Copyright Copyright of these Operating Instructions remains with the manufacturer.

Text and illustrations were accurate at the time of printing. Fronius reserves the

right to make changes. The contents of the Operating Instructions shall not provide the basis for any claims whatsoever on the part of the purchaser. If you have

any suggestions for improvement, or can point out any mistakes that you have

found in the Operating Instructions, we will be most grateful for your comments.

38

Page 39

General

Device concept The water-cooled plasma welding tor-

ches PCT 2000 and PCT 200 are used

for plasma surface treatment.

The plasma torches are equipped with

a Fronius F++ and a Fronius F connection as standard.

Application are-asThe plasma welding torches are used in commercial and industrial sectors in au-

tomatic HAP applications with various metals, non-ferrous metals, and various

heat-resistant materials.

The plasma torches achieve excellent results, for example in cleaning applications involving:

Dry lubricant on aluminum

-

Oil on steel

-

EN-US

HAP = Hot Active Plasma

Intended use The plasma torches must only be used for automated plasma surface treatments

in conjunction with Fronius components.

Any other use shall be deemed improper. The manufacturer shall not be liable

for any damage resulting from such improper use.

Intended use also means:

Following all the instructions in these Operating Instructions

-

Carrying out all the specified inspection and maintenance work.

-

39

Page 40

Scope of supply

(A) (B) (C) (D) (E)

(F)(G)(J)(K) (H)

(I)

*

**

(P) (Q)(O)(N)(M)(L)

Plasma welding torch PCT 2000 / PCT 200 incl.

plasma torch hosepack

Plasma torch components

(A) Plasma welding torch PCT 2000

(B) Mounting bracket

(C) Mains cable with F connection

(D) Current/gas/water cable with F++ connection

(E) Gas hose for external gas regulator

(F) CrashBox cable

* PCT 2000 with Tuchel connector

** PCT 200 with TIG Multi Connector

(G) Hose for coolant return (red marking)

for connection to the cooling unit

(H) Hose for coolant supply (blue marking)

for connection to the cooling unit

(I) Adjusting gage

(J) Key for torch cap / size 6

(K) CrashBox connection

(L) Plasma nozzle 4.0 mm

(M) Ceramic tube

(N) Insulation ring

(O) Tungsten electrode 4.8 mm

(P) Fixing sleeve 4.8 mm

(Q) Short torch cap

40

Page 41

Installing the Plasma Torch

x

60°

≠60°

Safety

Fitting the plasma welding torch

WARNING!

Danger from work that is not carried out properly.

This can result in severe personal injury and damage to property.

The connection work may only be carried out by trained specialist personnel

▶

and in observance of the valid safety regulations.

Follow the safety rules in the Operating Instructions!

▶

WARNING!

An electric shock can be fatal.

Before working on the plasma welding torch:

Switch the power switch on the power source to - O -

▶

Disconnect the power source from the grid

▶

Attach a clear warning sign advising others not to switch the device back on

▶

NOTE!

A precisely ground tungsten electrode

is essential for the plasma process!

Do not grind the tungsten electro-

▶

de manually! Manual grinding can

result in the electrode tip being

out of line with the electrode axis.

Only grind the tungsten electrode

▶

using a suitable device or a special

electrode grinding machine.

EN-US

An example of an electrode grinding machine: TIG 10-175, ø 1.0 - 5.5 mm

(8,044,097)

41

Page 42

60°

1

3

2

1

1

2

1

3

2

4

2

3

IMPORTANT! Insert the tungsten

electrode so that the tip protrudes approx. 10 mm out of the torch body.

Tighten the torch cap slightly; it should

still be possible to adjust the tungsten

electrode in the torch body.

4

IMPORTANT! Ensure the tungsten

electrode is set correctly!

(See "Setting the tungsten electrode"

on page 44)

42

Page 43

Adjusting the Tungsten Electrode

General Load limits refer to the maximum possible process current

for a certain plasma nozzle,

-

for a certain amount of process gas,

-

for a certain tungsten electrode position,

-

subject to the cooling capacity of the cooling unit.

-

The position of the tungsten electrode is crucial for the load limits, along with

the set amount of process gas.

The adjustment of the tungsten electrode for the plasma process is described in

the section below.

WARNING!

Work that is performed incorrectly can cause serious personal injury and damage to property.

Only trained and qualified personnel may carry out the activities described in

▶

the following.

Observe the safety rules!

▶

EN-US

Calibrating the

Adjustment

Gauge

1

Plasma nozzle Ø "x" Adjustment gauge

4.0 mm 3.0 mm Ø 2.5 – 3 mm

NOTE!

The standard setting for dimension "x"

on each adjustment gauge depends on

the diameter of the plasma nozzle.

Adjust the standard setting for dimension "x" as shown in the table below:

43

Page 44

Adjusting the

1

1

1

1

0 mm

2

Tungsten Electrode

1

3

2

44

Page 45

Connecting the extension hosepack to the PCT

(1) (2) (3) (4)(5) (6) (7) (8)

HP 25 EXT /F++/POL- HP 25 EXT /F++/POL+

2000

Prerequisite The following components are necessary to use the plasma welding torch PCT

2000 with the HAP extension hosepacks HP 25 EXT /F++/POL- and HP 25

EXT /F++/POL+:

Cooling unit CU 4700 (with OPT/i CU 4700 Interface FC option)

-

2 sets chiller water hoses 1.2 m (44,0001,3399)

-

EN-US

Connections on

the extension

hosepack - plasma torch side

HAP extension hosepack on plasma torch side

(5) Current socket with bayonet latch

for connecting the power cable with F connector from the plasma torch

(1) Current socket with bayonet

latch and gas outlet

for connecting the current/gas/

water cable F++ from the plasma torch

(2) Hosepack - cooling circuit

for connecting from (7)

(3) Gas hose for external gas regu-

lator

for connecting the gas hose for

external gas regulator from the

plasma torch

(4) Coolant return

for connecting the coolant hose

from the plasma torch, red marking

(6) CrashBox cable

(7) Hosepack - cooling circuit

(8) Coolant supply

for connecting the CrashBox cable from the plasma torch

for connecting to (2)

for connecting the coolant hose from the plasma torch, blue marking

45

Page 46

Connections on

(1)

(2) (3)

(4)

(5)(6)(7)

(8)

**

**

*

HP 25 EXT /F++/POL- HP 25 EXT /F++/POL+

***

***

the extension

hosepack power source/

cooling unit side

* Cooling unit, cooling circuit 1

(white marking)

** Cooling unit, cooling circuit 2

(yellow marking)

*** Red and blue markings retro-

spectively applied;

The markings on the chiller water hoses are not present on delivery.

HAP extension hosepack, power source/cooling

unit side

(1) Current/gas/water cable with F++ connection

for connecting to the (-) current socket of the power source

(2) Coolant return cooling circuit 2

yellow marking

for connecting to the cooling unit, cooling circuit 2

(3) Gas hose for external gas regulator

for connecting to the external gas regulator

(4) Coolant return cooling circuit 1

white marking

for connecting to the cooling unit, cooling circuit 1

(5) Mains cable with F connection

for connecting to the (+) current socket of the power source

(6) CrashBox cable

for connecting to the torch control connection of the power source

(7) Coolant supply cooling circuit 2

yellow marking

for connecting to the cooling unit, cooling circuit 2

(8) Coolant supply cooling circuit 1

white marking

for connecting to the cooling unit, cooling circuit 1

46

Page 47

Connecting the

(A) (B) (C) (D) (E)

(F)(G)(H)

(1) (2) (3) (4)(5) (6) (7) (8)

HP 25 EXT /F++/POL- HP 25 EXT /F++/POL+

extension hosepack

CAUTION!

Danger from electrical current due to inadequate connections.

Personal injury and damage to property may result.

All cables, leads, and hosepacks must be securely connected, undamaged,

▶

correctly insulated, and adequately sized.

Connecting extension hosepack on plasma torch side

EN-US

Plasma welding torch

Insert (C) into (5) and twist to lock

1

Insert (D) into (1) and twist to lock

2

Connect (7) and (2)

3

Connect (E) and (3)

4

Connect and lock (F) and (6) together

5

Connect (G) and (4) - red marking

6

Connect (H) and (8) - blue marking

7

HAP extension hosepack, plasma torch side

47

Page 48

Connecting extension hosepack on power source/cooling unit side

(1)

(2) (3)

(4)

(5)(6)(7)

(8)

**

**

*

HP 25 EXT /F++/POL- HP 25 EXT /F++/POL+

***

***

Observe the Operating Instructions of the power source and the cooling unit.

* Cooling unit, cooling circuit 1

(white marking)

** Cooling unit, cooling circuit 2

(yellow marking)

*** Red and blue markings retro-

spectively applied;

The markings on the chiller water hoses are not present on delivery.

HAP extension hosepack, power source/cooling

unit side

Connect (1) to the (-) current socket of the power source and twist to lock